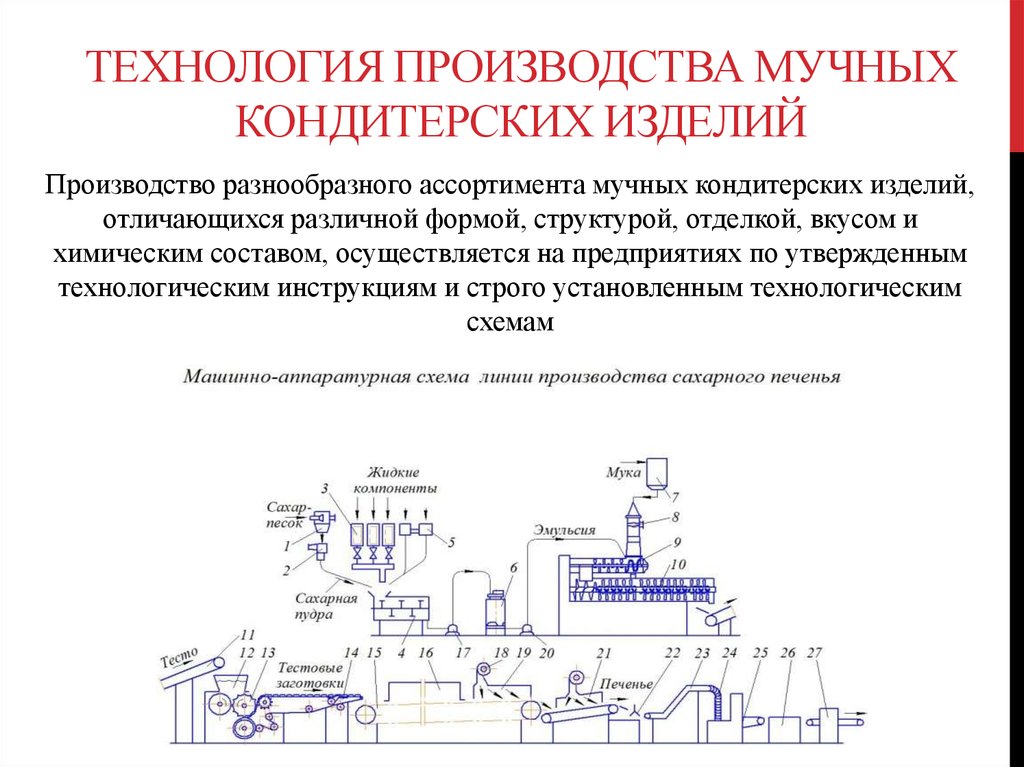

Разработка технологических процессов обработки деталей

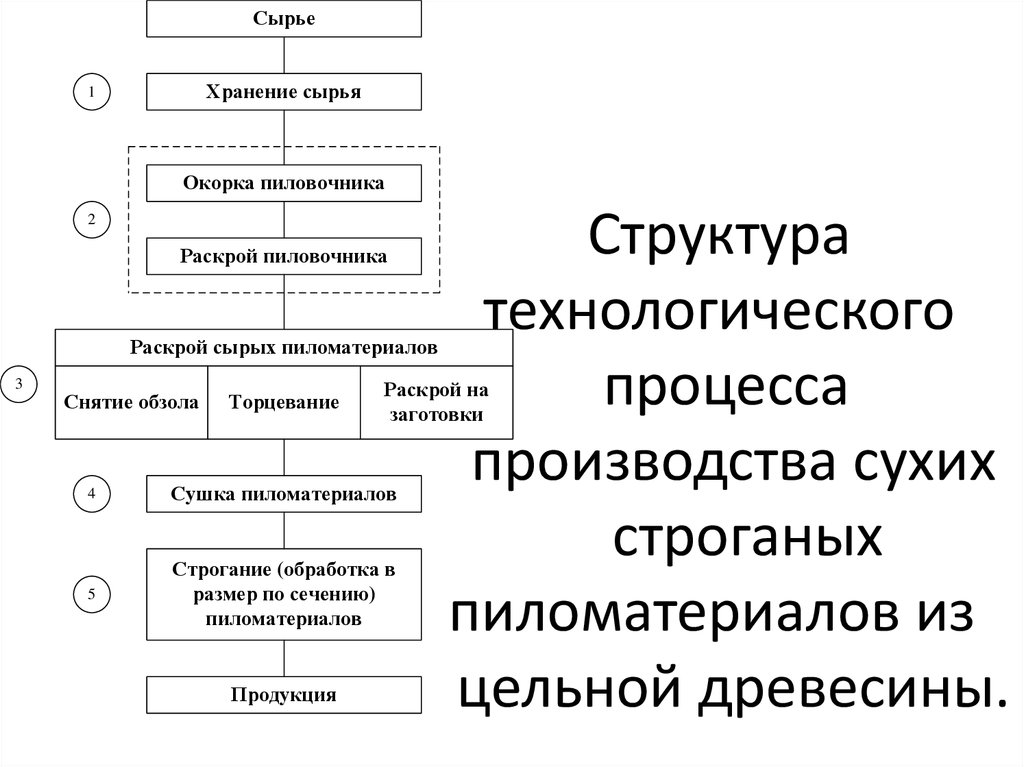

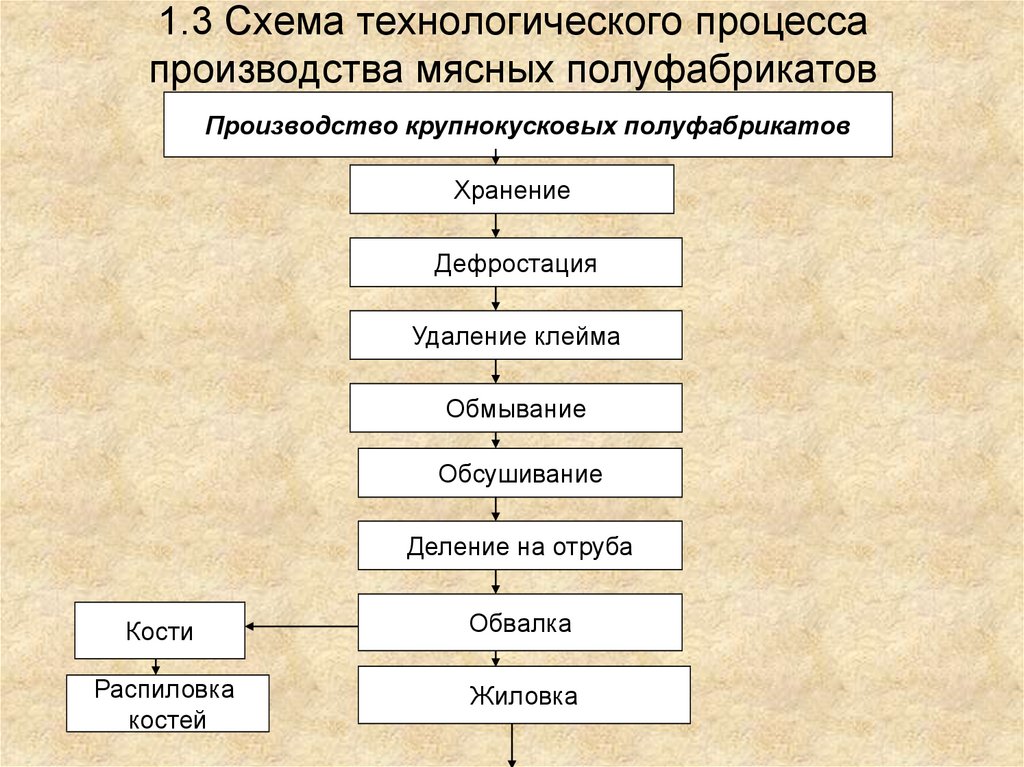

Технологический процесс (ТП) — это установленная соответствующими технологическими документами последовательность действий, взаимосвязанных между собой и направленных на объект процесса с целью получения требуемого результата. Технологические процессы состоят из рабочих операций, которые могут быть связаны друг с другом с помощью технологических переходов.

Принято различать три вида технологических процессов (ТП):

- единичный

- типовой

- групповой

Каждый ТП разрабатывается при подготовке производства изделий после отработки конструкции на технологичность (ГОСТ 14.201—83). Технологический процесс разрабатывается для изготовления нового изделия или совершенствования выпускаемого (в соответствии с достижениями науки и техники).

Основой для нового ТП обычно служит имеющийся типовой или групповой технологический процесс. Если таковые отсутствуют, то за основу берут действующие единичные технологические процессы изготовления аналогичных изделий.

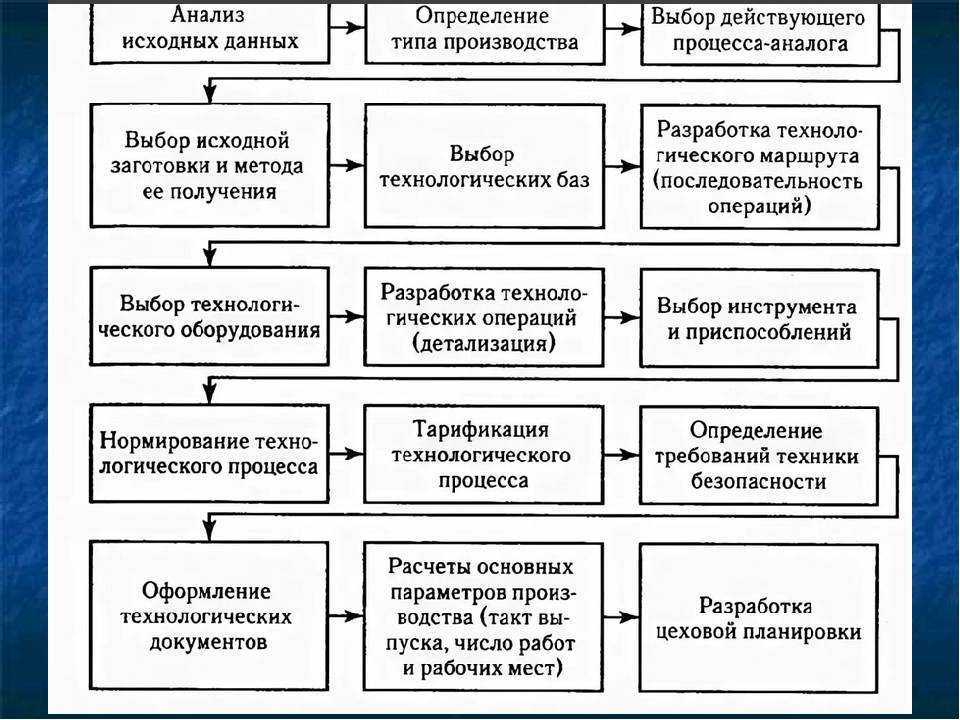

Работа по разработке технологических процессов начинается с анализа исходных данных для разработки ТП (первый этап). Необходимо по имеющимся сведениям о программе выпуска и конструкторской документации на изделие ознакомиться с его назначением и конструкцией, требованиями к изготовлению и эксплуатации.

Затем последовательно выбирают действующий типовой, групповой ТП или аналог единичного процесса. Формируют технологический код изделия по технологическому классификатору, обрабатываемое изделие относится к соответствующей классификационной группе на основе кода и к действующему единичному или типовому процессу.

По классификатору заготовок, методике расчета и технико-экономической оценки выбора заготовок, стандартам и техническим условиям на заготовку и основной материал выбирают исходную заготовку и методы ее изготовления, дается технико-экономическое обоснование выбора заготовки.

Выбирают технологические базы, оценивают точность и надежность базирования (используют классификаторы способов базирования и существующую методику выбора технологических баз).

По документации типового, группового или единичного ТП составляют маршрут обработки, определяют последовательность технологических операций и состав технологического оснащения.

В основу построения маршрута обработки (плана операций) должны быть положены следующие принципы:

- в первую очередь необходимо назначать те операции, при выполнении которых в наименьшей степени уменьшается жесткость детали, а также те поверхности, при обработке которых легче выявляются дефекты заготовки и в наибольшей степени перераспределяются внутренние напряжения, в связи с чем уменьшается возможность деформации детали в последующих операциях

- операции, при выполнении которых можно ожидать повышенного брака, следует выполнять в начале технологического процесса

- в разрабатываемом технологическом процессе обработки детали необходимо предусмотреть раздельное выполнение черновых, чистовых и отделочных операций, в противном случае это может привести к снижению точности обработки

- точно скоординированные соосные отверстия необходимо обрабатывать с одной установки

- план операций механической обработки должен быть связан с термообработкой, так как последняя влияет не только на маршрут движения детали, но и на обрабатываемость металла и качество обработанных поверхностей

- отделочные операции обработки поверхностей следует выполнять в конце технологического процесса

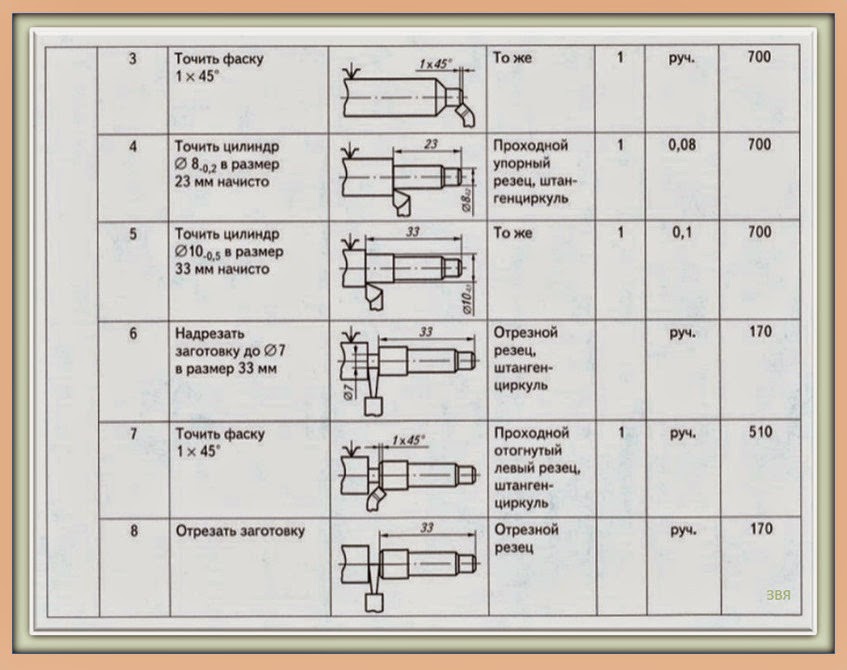

Важный этап — разработка технологических операций и расчет режимов обработки. На основании документации типовых, групповых или единичных технологических процессов и классификатора технологических операций составляют последовательность переходов в каждой операции, выбирают средства технологического оснащения (СТО), в том числе средства контроля и испытаний (используют стандарты, каталоги, альбомы).

На основании документации типовых, групповых или единичных технологических процессов и классификатора технологических операций составляют последовательность переходов в каждой операции, выбирают средства технологического оснащения (СТО), в том числе средства контроля и испытаний (используют стандарты, каталоги, альбомы).

На этом же этапе выбирают средства механизации и автоматизации процесса и внутрицеховые средства транспортирования. Назначают и рассчитывают режимы обработки на основании тех-нологических нормативов.

Необходимо осуществить нормирование ТП: установить исходные данные для расчета норм времени и расхода материалов, рассчитать затраты труда и расход материалов, определить разряд работ и профессии исполнителей операций (используют нормативы времени и расхода материалов, классификаторы разрядов работ и профессий).

По методике расчета экономической эффективности процессов (просчитывается несколько вариантов) выбирают оптимальный ТП.

На заключительном этапе на основании стандартов ЕСТД технологический процесс оформляется документально, осуществляется нормоконтроль технической документации.

Выбор технологического оборудования. Этот этап начинают с анализа формирования типовых поверхностей деталей для определения наиболее эффективных методов их обработки, учитывая при этом назначение и параметры изделия. Результаты анализа представляют в виде отношений затрат основного и штучного времени и приведенных затрат на выполнение работ различными методами. Лучшим вариантом считается тот, значения показателей которого минимальные.

Выбор оборудования осуществляют по главному параметру, в наибольшей степени выявляющему его функциональное значение и технические возможности. Физическая величина, характеризующая главный параметр, устанавливает взаимосвязь оборудования с размером изготовляемого изделия.

При выборе оборудования учитывают также минимальный объем приведенных затрат на выполнение технологического процесса при максимальном сокращении периода окупаемости затрат на механизацию и автоматизацию. Годовая потребность в оборудовании определяется по годовому объему работ, устанавливаемому статистическим анализом затрат средств и времени на изготовление изделий.

Производительность оборудования определяют на основании анализа времени изготовления изделия заданного качества.

Выбор технологической оснастки и средств контроля. При выборе технологической оснастки и средств контроля предусматривается проведение следующего комплекса работ:

- анализ конструктивных характеристик изготавливаемого изделия (габаритные размеры, материалы, точность, геометрия и шероховатость поверхностей и т. д.), организационных и технологических условий изготовления изделия (схема базирования и фиксации, вид технологической операции, организационная форма процесса изготовления и т. д.)

- группирование технологических операций для определения наиболее приемлемой системы технологической оснастки и повышения коэффициента ее использования

- определение исходных требований к технологической оснастке

- отбор номенклатуры оснастки, соответствующей установленным требованиям

- определение исходных расчетных данных для проектирования и изготовления новых конструкций оснастки

- выдача технического задания на разработку и изготовление технологической оснастки

Конструкцию оснастки определяют на основе стандартов и типовых решений для данного вида технологических операций с учетом габаритных размеров изделий, вида и материала заготовок, точности параметров и конструктивных характеристик обрабатываемых поверхностей, влияющих на конструкцию оснастки, технологических схем базирования и фиксации заготовок, характеристик оборудования и объемов производства.

При разработке процессов контроля выявляют характеристики объекта контроля; показатели процесса контроля, определяющие выбор средств; уточняют методы и схемы измерений, для чего требуется конструкторская документация на изделие, технологическая документация на его изготовление и контроль, методика расчета показателей контроля.

Состав средств контроля должен обеспечивать заданные показатели с учетом метрологических и эксплуатационных характеристик (используются государственные, отраслевые стандарты и стандарты предприятий на средства контроля, классификаторы и каталоги средств контроля). Произведенный выбор средств контроля обосновывается экономически выдаются исходные данные и технические задания для проектирования недостающих средств. Затем составляют ведомости отобранных средств. По результатам выбора средств контроля оформляют технологическую документацию согласно требованиям стандартов.

Формы организации технологических процессов. Форма организации технологических процессов изготовления изделия зависит от установленного порядка выполнения операций, расположения технологического оборудования, числа изделий и направления их движения в процессе изготовления.

Существуют две формы организации ТП — групповая и поточная:

- Групповая форма организации ТП характеризуется однородностью конструктивно-технологических признаков заготовок, единством средств технологического оснащения одной или нескольких технологических операций и специализацией рабочих мест. Группы заготовок для обработки в определенном структурном подразделении (цехе, участке и т. д.) должны устанавливаться с учетом трудоемкости обработки и объема выпуска. Окончательно номенклатуру групп заготовок, подлежащих обработке на конкретном участке (цехе), следует устанавливать после расчета загрузки оборудования.

- Поточную форму отличает специализация каждого рабочего места на определенной операции, согласованное и ритмичное выполнение всех операций технологического процесса на основе постоянства такта выпуска и размещение рабочих мест в последовательности, строго соответствующей ТП.

При рассмотрении факторов, определяющих форму организации ТП, сначала устанавливают виды изделий, затем их группируют по общности конструктивно-технологических признаков. Это позволяет в каждом случае определить тип производства изделий и их составных частей.

Это позволяет в каждом случае определить тип производства изделий и их составных частей.

Учитывая заданную программу выпуска каждого изделия, намечают календарные сроки выполнения заданий на основе длительности производственных процессов. Одновременно определяют необходимое оборудование, коэффициент его загрузки, а также показатель относительной трудоемкости.

Организация ТП должна обеспечивать ритмичный выпуск изделий при условии их прохождения по всем операциям с наименьшими перерывами, т. е. максимально приближаться к поточной форме. Поточная форма организации ТП в зависимости от номенклатуры одновременно обрабатываемых заготовок может реализовываться на однономенклатурных и многономенклатурных поточных линиях. Первая поточная линия характеризуется обработкой заготовок одного наименования по закрепленному ТП в течение длительного периода времени. На многономенклатурных поточных линиях обрабатывается группа конструктивно подобных деталей с однородными операциями обработки, причем каждая деталь имеет серийный выпуск.

Разработка типовых и групповых технологических процессов. Типовой технологический процесс характеризуется единством содержания и последовательности большинства технологических операций для группы деталей, обладающих общими конструктивными признаками.

Типовые технологические процессы разрабатывают на основе анализа множества действующих и возможных технологических процессов на типовые представители групп деталей. Типизация обеспечивает устранение многообразия технологических процессов обоснованным сведением их к ограниченному числу типов. Типизация технологических процессов основана на классификации объектов производства, она заключается в разделении их по конструктивным признакам на отдельные группы, для которых возможна разработка общих технологических процессов или операций.

Начальным этапом разработки типовых технологических процессов является классификация объектов производства. Затем для каждого класса деталей разрабатывают основные маршруты изготовления, включая заготовительные процессы. Затем выбирают заготовку и методы ее изготовления. Руководствуясь классификатором способов базирования и методикой выбора технологических баз, выбирают схему базирования, оценивают точность и надежность базирования.

Затем выбирают заготовку и методы ее изготовления. Руководствуясь классификатором способов базирования и методикой выбора технологических баз, выбирают схему базирования, оценивают точность и надежность базирования.

Составляют технологический маршрут в порядке последовательности операций, определяют группы оборудования для выполнения операций.

При разработке технологических операций — выбирают их структуру, последовательность переходов в операции, подбирают оборудование и оснастку, обеспечивающие оптимальную произво-дительность при заданном качестве, рассчитывают загрузку оборудования, определяют оптимальные режимы резания, припуски на обработку, а также нормы времени. Устанавливают разряд работ и профессии исполнителей операций.

Оценка вариантов типовых технологических процессов для выбора оптимального осуществляется по методикам расчета точности, производительности и экономической эффективности.

Заключительным этапом разработки типовых технологических процессов является оформление их согласно требованиям стандартов ЕСТД.

Групповой технологический процесс (ГТП) предназначен для совместного изготовления группы изделий различной конфигурации в конкретных условиях производства на специализированных рабочих местах. ГТП разрабатывается с целью экономически целесообразного применения методов и средств крупносерийного и массового производства в условиях единичного, мелкосерийного и серийного производства. Групповой технологический процесс состоит из комплекса групповых технологических операций, разрабатываемых для выполнения на специализированных рабочих местах согласно технологическому маршруту изготовления определенной группы изделий.

При разработке групповой технологической операции следует предусмотреть достаточную величину суммарной трудоемкости технологически однородных работ для обеспечения непрерывной загрузки средств технологического оснащения без их полной переналадки в течение экономически целесообразного периода. Основой разработки ГТП и выбора общих средств технологического оснащения для совместной обработки группы изделий является комплексное изделие.

При выборе комплексного изделия следует учитывать, что его конструкция должна содержать основные элементы всех изделий группы, подлежащие обработке. Комплексное изделие может быть одним из изделий группы, реально существующим или искусственно созданным (т. е. условным).

При значительном разнообразии конструкций, затрудняющих искусственное создание комплексного изделия, его заменяют двумя или несколькими характерными деталями группы. Групповые технологические процессы и операции разрабатывают для всех типов производства только на уровне предприятия в соответствии с требованиями стандарта.

1. Разработка технологического процесса изготовления изделий.

Лабораторная работа №1

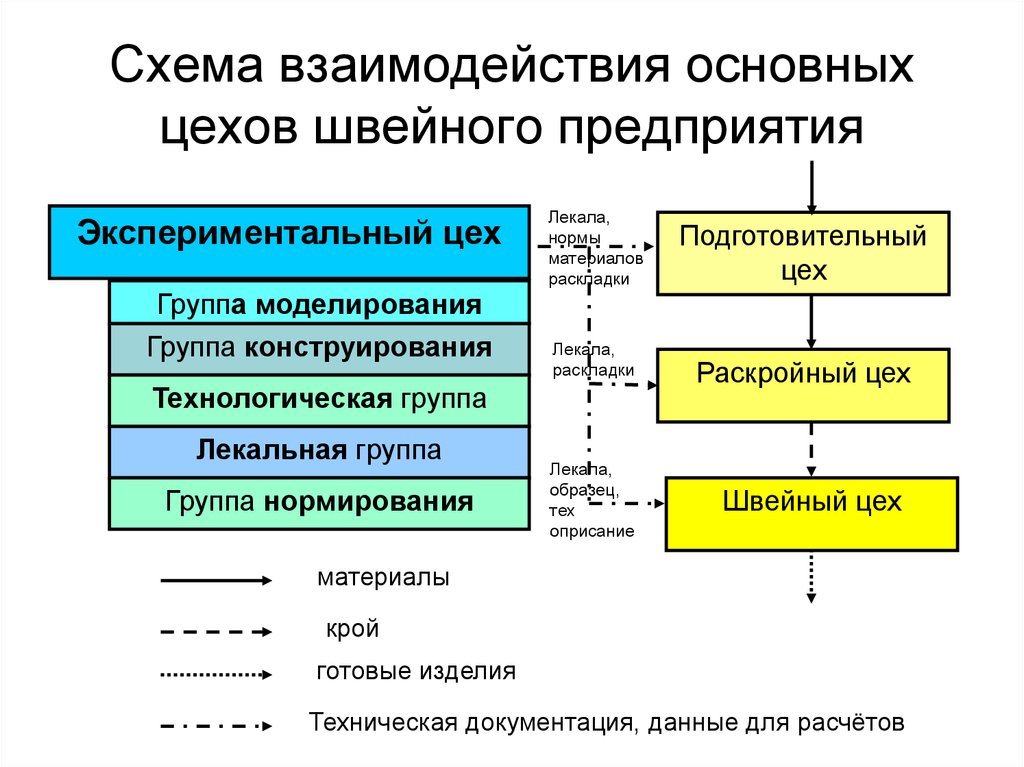

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ШВЕЙНЫХ ИЗДЕЛИЙ. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ШВЕЙНОГО ПОТОКА.

Цель работы: Овладение навыками формирования исходной информации для проектирования швейных потоков.

План работы:

Разработать технологический процесс изготовления швейных изделий.

Выбрать модели изделий заданного ассортимента и материалы для их изготовления. Разработать эскизы моделей и составить описание внешнего вида.

Описать технологические свойства материалов.

Выбрать оборудование для изготовления изделия в швейном потоке, составить техническую характеристику оборудования и приспособлений.

Разработать технологическую последовательность изготовления изделий.

Разработать графическую модель технологического процесса. Определить сокращение длительности производственного цикла.

Определить тип производственного потока и выполнить расчет основных параметров.

Определить тип производственного потока в зависимости от вида изделия, мощности, используемых транспортных средств, формы организации труда и т.д.

Рассчитать основные параметры потока.

Выводы.

Составить список использованных литературных источников.

Методические указания

В

поточном производстве, широко применяемом

при массовом и серийном производстве

одежды, процесс изготовления изделия

разделен на технологически неделимые

операции, выполняемые на отдельных

рабочих местах. Технологические операции

выполняются исполнителями в соответствии

с последовательностью технологического

процесса изготовления изделия. Все

технологические операции распределены

между исполнителями и согласованы по

времени их выполнения. Предметы труда

(детали кроя, полуфабрикаты, готовые

изделия) передаются между исполнителями

непрерывно или с небольшими интервалами.

Время их передачи от исполнителя к

исполнителю должно быть согласовано

со временем выполнения операции одним

работником. Характерной чертой поточного

производства является непрерывность

движения полуфабрикатов в процессе

изготовления, что достигается согласованием

(выравниванием) времени выполнения

операций процесса таким образом, чтобы

их продолжительность на отдельных

операциях и изделиях была равна или

кратка друг другу. В результате этого

работа на всех операциях протекает

ритмично, что является характерным

признаком поточного производства.

В результате этого

работа на всех операциях протекает

ритмично, что является характерным

признаком поточного производства.

Эффективность проектирования во многом определяется качеством разработки технологического процесса изготовления швейных изделий.

1.1. Выбор моделей изделий заданного ассортимента и материалов для их изготовления. Выполнение эскизов моделей и составление описания внешнего вида.

В

современных условиях жесткой конкуренции

на рынке сбыта предприятию необходимо

постоянно расширять и обновлять

ассортимент изготовляемых изделий и

моделей, уменьшая объем партий по

отдельным моделям. В связи с этим

большинство функционирующих потоков

ориентировано на одновременное

изготовление сразу нескольких моделей.

Подбор коллекции моделей для одного

потока — ответственный этап, так как от

него зависит обеспечение выпуска

конкурентоспособной продукции при

стабильной эффективной работе потока.

Выбранные модели должны в наибольшей

степени соответствовать потребительским

(функциональным, художественно —

эстетическим, гигиеническим, эргономическим

и т. д.) и промышленно — экономическим

(технологичность конструкций, возможность

использования современных материалов,

прогрессивных технологий и оборудования,

возможность изготовления с использованием

промышленных методов обработки и сборки

при минимальных, экономически

целесообразных материальных и трудовых

затратах и т.д.) требованиям. При отборе

моделей в один поток необходимо

базироваться на принципах конструктивной

и технологической однородности моделей. Для

уменьшения потерь от переналадки потоков

на новые модели необходимо в отобранной

коллекции моделей разрабатывать

рациональную последовательность запуска

и сменяемости моделей.

д.) и промышленно — экономическим

(технологичность конструкций, возможность

использования современных материалов,

прогрессивных технологий и оборудования,

возможность изготовления с использованием

промышленных методов обработки и сборки

при минимальных, экономически

целесообразных материальных и трудовых

затратах и т.д.) требованиям. При отборе

моделей в один поток необходимо

базироваться на принципах конструктивной

и технологической однородности моделей. Для

уменьшения потерь от переналадки потоков

на новые модели необходимо в отобранной

коллекции моделей разрабатывать

рациональную последовательность запуска

и сменяемости моделей.

Для

выполнения лабораторной работы

необходимо выбрать от трех до пяти

моделей. В отчете представляется эскизы

моделей (вид спереди (М 1:10), вид сзади (М

1:20)), описание внешнего вида базовой

модели, для остальных моделей – отличия

от базовой. На технических рисунках

(эскизах) моделей должны быть показаны

все конструктивные и декоративные

элементы. Для базовой модели необходимо

представить перечень деталей кроя по

форме, представленной в таблице 2.1. В

перечне указываются все детали кроя из

материалов верха , подкладки, приклада

(клеевого, утепляющего и т.д.), отделочных

материалов.

Для базовой модели необходимо

представить перечень деталей кроя по

форме, представленной в таблице 2.1. В

перечне указываются все детали кроя из

материалов верха , подкладки, приклада

(клеевого, утепляющего и т.д.), отделочных

материалов.

Таблица 1.1 – Перечень деталей кроя на модель …..(указать модель)

№ ДК | Наименование ДК | Количество ДК |

1 | 2 | 3 |

Детали кроя верха | ||

1 | Полочка | 2 |

2 | Спинка | 2 |

3 | Верхний воротник | 1 |

4 | …… | |

Детали кроя подкладки | ||

Детали кроя клеевого прокладочного материала | ||

1.

2. Описание технологических свойств материалов.

2. Описание технологических свойств материалов.Для изготовления одежды используют большое разнообразие материалов: ткани, трикотажные нетканые полотна, натуральные и искусственные кожи, мех, комплексные материалы. Разнообразием сырьевого состава и структур текстильных материалов определяются их различные геометрические, механические, физические и химические свойства, которые необходимо учитывать при изготовлении и эксплуатации одежды.

При выполнении лабораторной работы необходимо выбрать 2-3 наименования материалов верха и подкладки и по одному наименованию прикладных материалов. В отчете необходимо представить характеристику выбранных материалов (таблица 1.2). В таблице должны содержаться ведение о волокнистом составе, поверхностной плотности, основных технологических свойствах материалов (осыпаемость, раздвигаемость нитей швах, жесткость, прорубаемость, драпируемость, усадка и т.д.)

Таблица

1.2 – Характеристика применяемых

материалов.

Показатели свойств | Наименование материалов | ||||||||

Материалы верха | Подкладочные материалы | Прикладные материалы | |||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

Волокнистый состав, % | |||||||||

Поверхностная плотность, г/ | |||||||||

Толщина, мм | |||||||||

Усадка, % | |||||||||

Раздвигаемос, даН | |||||||||

…. | |||||||||

Что такое технология производства? — TWI

Производственная технология — это термин, который может относиться к ряду современных научных, производственных и инженерных методов, которые помогают в промышленном производстве и различных производственных процессах.

Существует множество современных производственных технологий, большинство из которых имеет непосредственное отношение к «Индустрии 4.0» — названию, данному четвертой промышленной революции, связанной с автоматизацией, обменом данными, цифровыми технологиями, искусственным интеллектом и машинным обучением, а также «Интернетом Вещи’. Таким образом, многие производственные технологии, внедряющие инновации в производство и промышленность, также имеют отношение к этой четвертой волне технического прогресса.

Умные фабрики

Умные фабрики — это среды, в высокой степени оцифрованные для повышения эффективности производства с помощью подключенных систем. Благодаря инновационным технологиям производства машины и системы могут благодаря автоматизации и самооптимизации обучаться и адаптироваться к ситуациям с повышенной производительностью. Предприятия во Франции, Ирландии, Китае и Чехии были названы Всемирным экономическим форумом в 2019 году самыми производительными и мощными умными фабриками в мире.. Способные производить товары в больших масштабах, умные фабрики полезны не только для производства, но и для таких процессов, как планирование, логистика цепочки поставок и разработка продукта.

Благодаря инновационным технологиям производства машины и системы могут благодаря автоматизации и самооптимизации обучаться и адаптироваться к ситуациям с повышенной производительностью. Предприятия во Франции, Ирландии, Китае и Чехии были названы Всемирным экономическим форумом в 2019 году самыми производительными и мощными умными фабриками в мире.. Способные производить товары в больших масштабах, умные фабрики полезны не только для производства, но и для таких процессов, как планирование, логистика цепочки поставок и разработка продукта.

Киберфизические системы

Киберфизические системы – это системы, объединяющие компьютерные, сетевые и физические процессы, в которых встроенные вычислительные технологии контролируют и контролируют процессы в режиме реального времени. Сочетание кибер- и физической промышленности имеет решающее значение для этой производственной технологии; компьютерная система отслеживает процесс и определяет области, в которых требуются изменения, а физическая система реагирует соответствующим образом. Киберфизические системы часто считаются одним из главных достижений Индустрии 4.0.

Киберфизические системы часто считаются одним из главных достижений Индустрии 4.0.

Аддитивное производство

3D-печать, также известная как аддитивное производство, представляет собой управляемый компьютером процесс, в котором трехмерные объекты могут быть созданы из материалов, нанесенных слоями. С помощью автоматизированного проектирования (САПР) или сканеров 3D-объектов компоненты, детали или любой другой объект могут быть изготовлены без использования механической обработки или каких-либо других методов и, следовательно, с меньшим количеством лишнего материала.

Большие данные

Сегодня данные постоянно собираются в системах, датчиках и обычных электронных устройствах, таких как мобильные устройства, и объем данных, которые необходимо хранить, растет с каждым днем. «Большие данные», совокупность глобальных данных из различных источников, могут быть полезным компонентом производственных технологий. Промышленность находится в процессе разработки методов интерпретации и анализа данных для использования в производстве. Эти потенциальные продуктивные применения включают в себя управление рисками, производство продукции по вкусу или заказу клиента, повышение качества, отслеживание производства и логистику, среди прочего.

Эти потенциальные продуктивные применения включают в себя управление рисками, производство продукции по вкусу или заказу клиента, повышение качества, отслеживание производства и логистику, среди прочего.

Дополненная реальность

Технология дополненной реальности (AR) отображает цифровой контент в реальном мире, позволяя визуализировать продукты или накладывать данные или планы на физические компоненты и оборудование. На производстве AR можно использовать для наложения текста, статистических данных, таких как отображение рабочей температуры оборудования, не касаясь его, или виртуального обучения по охране труда и технике безопасности, не требуя от человека участия в чем-то потенциально опасном. Ожидается, что очки дополненной реальности достигнут около 19 лет.0,1 миллиона единиц к 2021 году, а в сочетании с устройствами виртуальной реальности может достичь 59,2 миллиона единиц.

Числовое управление

Механические инструменты или предметы, используемые в производстве, такие как 3D-принтеры, могут регулироваться и управляться дистанционно с помощью ЧПУ – числового программного управления. Станок с ЧПУ обрабатывает кусок материала в соответствии с ключевыми спецификациями, следуя закодированной запрограммированной инструкции и без необходимости в ручном операторе. Современные системы ЧПУ с помощью высокотехнологичного компьютерного программирования позволяют автоматизировать проектирование и производство механических деталей. Такие процессы, как лазерная резка и аддитивное производство, основаны на числовом программном управлении для эффективного и удаленного создания продуктов.

Станок с ЧПУ обрабатывает кусок материала в соответствии с ключевыми спецификациями, следуя закодированной запрограммированной инструкции и без необходимости в ручном операторе. Современные системы ЧПУ с помощью высокотехнологичного компьютерного программирования позволяют автоматизировать проектирование и производство механических деталей. Такие процессы, как лазерная резка и аддитивное производство, основаны на числовом программном управлении для эффективного и удаленного создания продуктов.

8 Ключевые технологии, используемые в обрабатывающей промышленности

Вы когда-нибудь задумывались, что происходит за кулисами производства? Технологии постоянно развиваются, и происходит нечто большее, чем просто роботы, заменяющие традиционную рабочую силу. Итак, какие технологии в настоящее время используются в обрабатывающей промышленности и почему и как они необходимы в сегодняшнюю новую цифровую эпоху?

1. Робототехника или искусственный интеллект

Если вы когда-нибудь задумывались, что такое роботы в производственной сфере, то это искусственные существа, созданные для работы, которая сокращает человеческий труд. Тем не менее, они очень полезны для обрабатывающей промышленности в отношении технического обслуживания и контроля качества.

Тем не менее, они очень полезны для обрабатывающей промышленности в отношении технического обслуживания и контроля качества.

Можно использовать четыре типа роботов. Во-первых, шарнирные роботы. Эти роботы универсальны и могут адаптироваться к любым условиям работы, например, к потолку. Они могут собирать, сваривать, упаковывать, осматривать, удалять материал, обслуживать другие машины и многое другое.

РоботыSCARA следуют в списке и являются более дешевой альтернативой. Они легкие, быстрые и хороши для тесных помещений. В-третьих, роботы Delta, которые также известны как «роботы-пауки». Если они верхом, они известны своими быстрыми движениями на высокоскоростных рабочих местах. Наконец, декартовы роботы. С ними сложнее работать со сложными задачами, но они все же могут ускорить работу системы в целом. Насколько это удивительно?

Искусственный интеллект имеет ряд преимуществ, в том числе меньший риск для работников и предотвращение травм на рабочем месте, более быстрое принятие решений благодаря быстрой обработке данных, круглосуточное производство и снижение затрат, поскольку они не нужны. на выплату зарплаты. Отрасли, в которых они используются, включают здравоохранение, логистику, страхование и финансы. Хотите поэкспериментировать с роботами дома? Ознакомьтесь с лучшими проектами робототехники Raspberry Pi.

на выплату зарплаты. Отрасли, в которых они используются, включают здравоохранение, логистику, страхование и финансы. Хотите поэкспериментировать с роботами дома? Ознакомьтесь с лучшими проектами робототехники Raspberry Pi.

2. Большие данные

Если вы никогда не слышали о больших данных, то это совокупность данных, которые слишком велики для обработки любым программным обеспечением. Это важно в производстве, что-то вроде юридической шпаргалки для компаний, помогающей им анализировать рынок.

Компании будут собирать ценную информацию о машинах, чтобы приносить пользу на этапах производства, помогать в их общей производительности, прогнозировать отказы машин, сокращать затраты, повышать качество продукции, улучшать обслуживание клиентов, помогать в исследованиях и т. д. Если вы владелец бизнеса и хотите опередить своих конкурентов, это хороший способ сделать это.

3. Дополненная реальность

AR позволяет видеть реальный мир и виртуальный одновременно, но как это помогает обрабатывающей промышленности с точки зрения производительности? С дополненной реальностью фабричные рабочие могут легко обучаться с помощью оборудования на рабочем месте, а сотрудники могут удаленно обучать других в режиме реального времени. Это очень удобно для людей, которые работают из дома.

Это очень удобно для людей, которые работают из дома.

Какие другие виды удаленной помощи могут быть использованы? Например, маркеры или текстовые аннотации, технология может поддерживаться с помощью экрана, а продукты могут разрабатываться с использованием 3D-моделей. Представьте, какую пользу может принести эта технология промышленному производству. Если вы хотите испытать это на собственном опыте, не выходя из дома, попробуйте некоторые приложения для iPhone, чтобы преобразить свой дом с помощью дополненной реальности.

4. Нанотехнологии

Nanotechnology — это робот, который работает в меньших масштабах и строит вещи молекула за молекулой, помогая с дизайном и материалами для небольшой электроники и устройств. Это также очень полезное место для производства автомобилей, таких как моторное масло!

Другие предметы, которые можно напечатать, включают электрический текстиль, газовые датчики, пластиковые солнечные панели и даже устройства nanoID для создания продуктов для медицинской промышленности. Диапазон продуктов, которые могут быть созданы, бесконечен.

Диапазон продуктов, которые могут быть созданы, бесконечен.

5. 3D-печать

3D-печать позволяет создавать объекты любого типа, используя изображение в качестве эталона. Эта новая форма печати стала популярной в 2005 году, но с тех пор было сделано много улучшений, особенно в области потребительских товаров, обороны, медицины и аэрокосмической отрасли.

Чем полезна 3D-печать в производственной сфере? Это помогает укреплять цепочки поставок, увеличивать производство и быстрее доставлять товары людям, экономя много денег и времени. Если вы начинающий владелец бизнеса, мощный 3D-принтер идеально подойдет для создания вашего прототипа. Хотите узнать больше? Вот некоторые виды 3D-печати, о которых вы не знали.

6. Облачные вычисления

Что такое облачные вычисления? Это доступ к данным по запросу, и отрасли могут хранить программное обеспечение и важную информацию с помощью Интернета. Теперь, когда все находится в сети, это самый безопасный вариант для отслеживания всех операций, связанных с бизнесом.

Процесс для промышленности более надежен, чем средний компьютер. Облачные вычисления экономят деньги, поскольку не нужно платить за серверы, их легко масштабировать, они предлагают преимущества конкурентов, не требуют частых обновлений и просты в управлении для всей компании.

В целом это помогает повысить производительность и ускорить доставку продукции. Если вы работаете в области сетевых технологий и ищете лучшие места для хранения данных, вот несколько инструментов, которые вы должны использовать в качестве эксперта по облачным вычислениям Google.

7. Интернет вещей

С помощью промышленного Интернета вещей (IoT) можно лучше управлять вещами в обрабатывающей промышленности, что приносит пользу клиентам, получающим продукты, и опыту работников.

Интернет вещей помогает в контроле качества и остановке неисправных продуктов, управлении запасами и логистикой, прогнозировании необходимости ремонта машин, отслеживании сотрудников и показателей их здоровья во время работы, а также в создании более интеллектуальной упаковки, включая датчики или QR-коды.

8. 5G

5G используется не только для подключения наших телефонов к мощному интернет-источнику, но и в производственных помещениях. Поскольку 5G может осуществлять мониторинг в режиме реального времени, он улучшает связь на рабочем месте, а также сбор полезных данных.

5G помогает автоматизировать задачи с датчиками, удаленный мониторинг производства, техническое обслуживание машин, устранение неполадок с помощью дополненной реальности, быструю 3D-печать, автоматизированных портативных роботов или тех, кто упаковывает и распаковывает, аналитику на основе камер, определение местонахождения запасов и многое другое. . 5G — это революционный шаг вперед для производственной отрасли, поскольку он обеспечивает бесперебойную работу многих вещей.

Новая цифровая эра производства

За прошедшие годы обрабатывающая промышленность значительно изменилась, и это становится все более и более выгодным для рабочей силы и потребителей.

Если вы заинтересованы в работе в этой отрасли, вы будете рады узнать, что существует множество прогрессивных технологий для создания безопасной, защищенной и продуктивной среды.

.

.