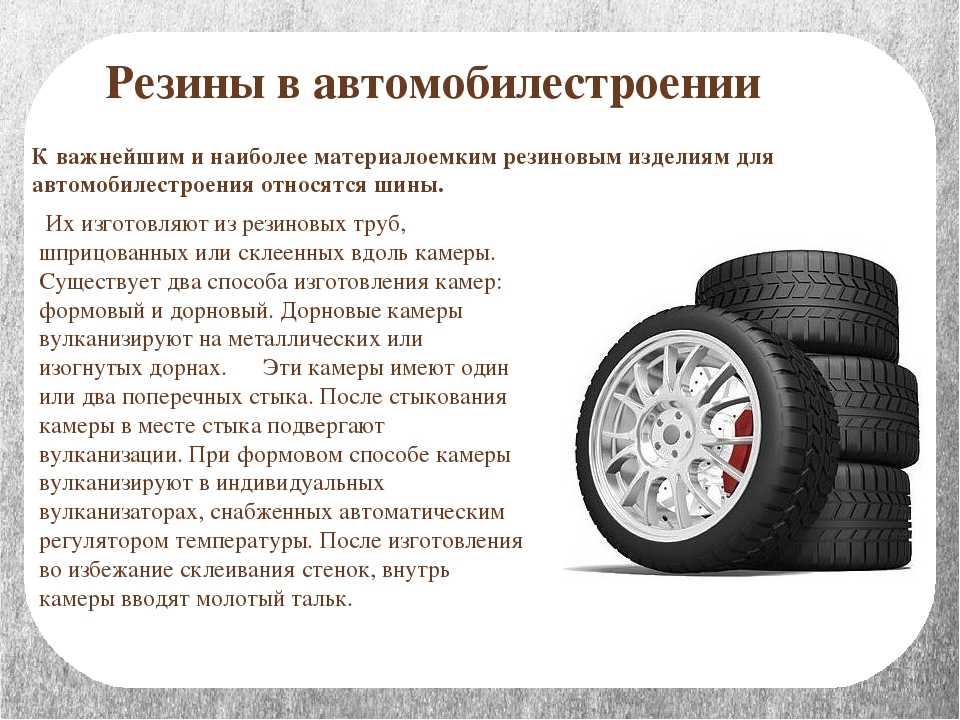

процессы и технологии производства шин для автомобилей

Каждая шина в процессе производства проходит 6 основных этапов, эволюционируя от сырьевой базы до высокотехнологичных шин с широким диапазоном типоразмеров.

Этап первый. Подготовка сырья

В основе сырьевой базы лежит сочетание каучука синтетического и натурального происхождения, сажи и масла. Большая часть используемого каучука натурального происхождения – такой каучук вырабатывают из каучуковых деревьев, произрастающих в Малайзии и Индонезии.

Синтетические ингредиенты создаются в нефтепромышленности и, в зависимости от их характера и концентрации, делают шину экологически чистой либо небезопасной для окружающей среды. Наполнители каучуковой смеси занимают около трети от всего объема – сажа, придающая шине черный цвет, и масло – синтетическое или натуральное, в зависимости от производителя и технологий, реализованных в шине.

Также сырьевая база включает в себя ингредиенты, используемые для вулканизации, различные полимеры и другие вещества. В готовой шине резиновая смесь занимает около 80%, а остальное приходится на усиливающие и поддерживающие компоненты.

В готовой шине резиновая смесь занимает около 80%, а остальное приходится на усиливающие и поддерживающие компоненты.

Этап второй. Изготовление резиновых смесей.

Резиновая смесь разрабатывается для каждой конкретной шины или для ряда моделей. При производстве учитываются сезонные и функциональные особенности. Рецепты и технологии приготовления шин являются важным этапом разработки новой модели и играют одну из главных ролей в эксплуатационных качествах шины. Сырье на этом этапе смешивается в определенных пропорциях, добавляются дополнительные ингредиенты и материалы, после чего получившуюся массу нагревают до 120⁰С. Резиновая смесь становится единой и может переходить на следующие этапы работы.

Этап третий. Изготовление компонентов.

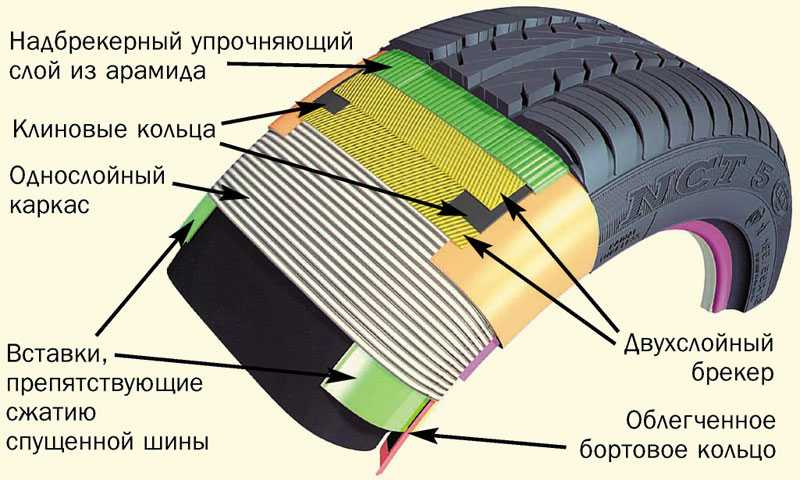

В производстве одной шины задействованы разнообразные компоненты – корд, брекер, бортовые кольца – всего более 10. Для изготовления некоторых из них также необходима резина, прилегающая к стальным или текстильным элементам. Для обрезинивания компонентов используется базовая смесь или создаются специальные смеси. Большинство компонентов усиливают конструкцию шины, делая ее более надежной.

Для обрезинивания компонентов используется базовая смесь или создаются специальные смеси. Большинство компонентов усиливают конструкцию шины, делая ее более надежной.

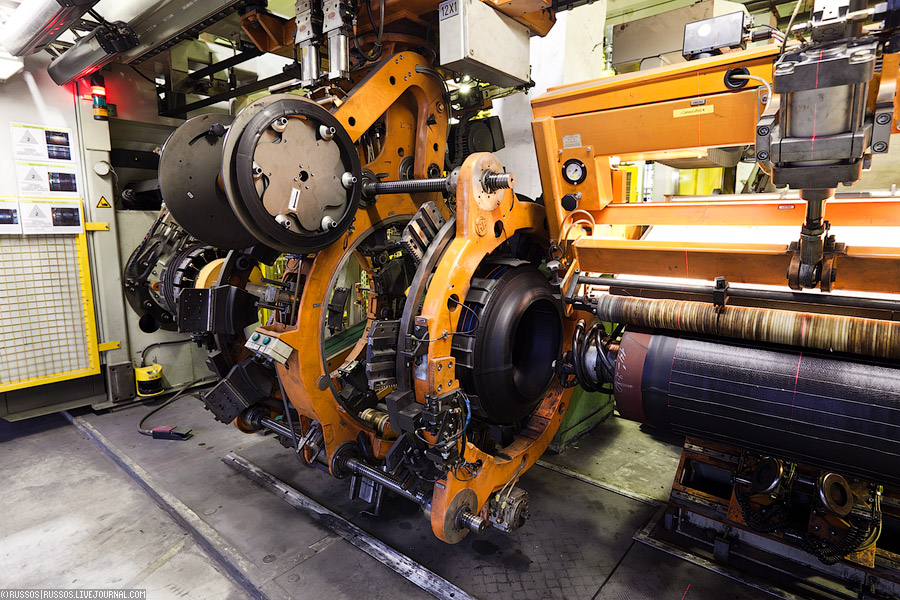

Этап четвертый. Сборка.

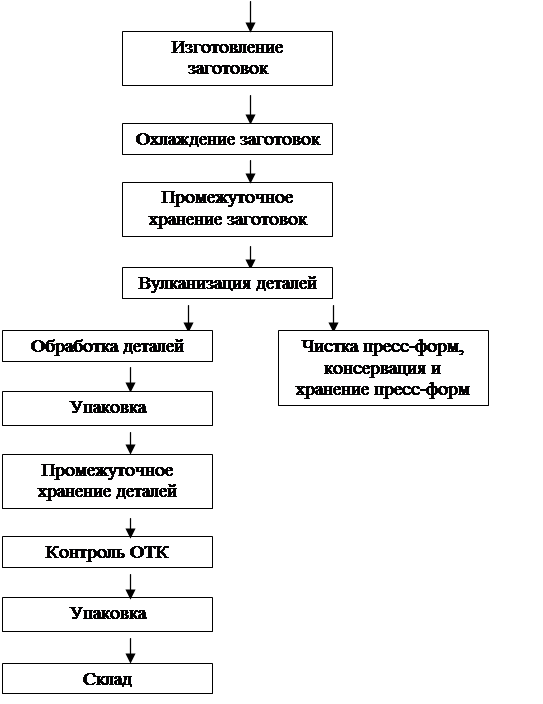

После создания компонентов части будущей шины поступают на специальные станки для сборки. Отдельно собирается каркас, которому придают форму профиля, а затем в каркас интегрируется скомпонованный брекерный пакет. После сборки брекера и каркаса образуется заготовка шины, готовая к вулканизации.

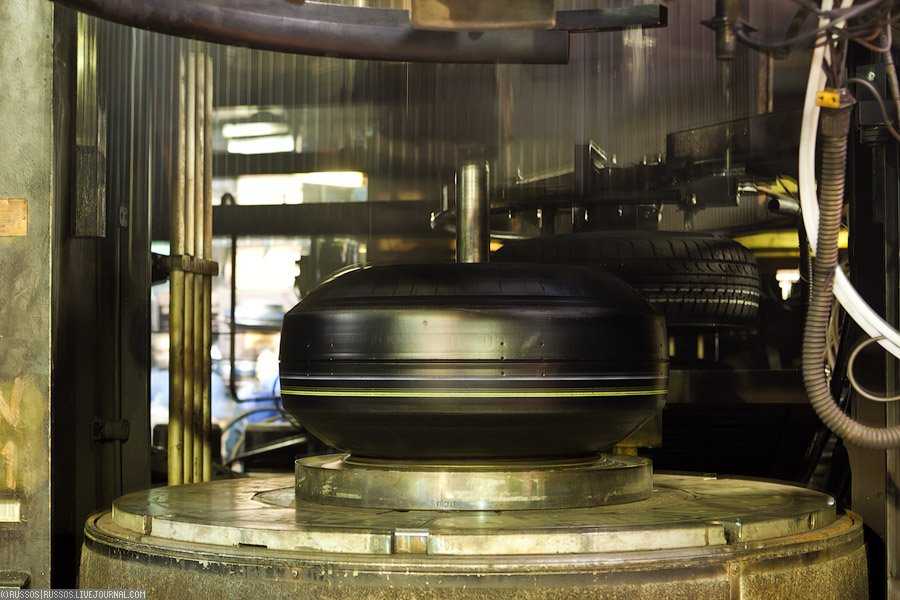

Этап пятый. Вулканизация.

Вулканизация формирует внешний вид шины, завершая изготовление модели. При помощи пара под высоким давлением диафрагма вулканизатора раздувается и прижимает заготовку к пресс-форме, сделанной из металла. Таким образом, на протектор наносится рисунок, и шина приобретает свой окончательный внешний вид.

Этап шестой. Контроль качества.

После изготовления каждая шина проходит тщательный контроль качества, сначала – визуальный, а затем и более глубокий на специальном оборудовании. Визуальная проверка определяет наличие внешних дефектов или деформаций, а оборудование выявляет отклонения в форме шины, радиальное биение или неоднородность материалов. После тщательной проверки шину тестируют повторно и затем передают на склад для дальнейшей продажи.

Визуальная проверка определяет наличие внешних дефектов или деформаций, а оборудование выявляет отклонения в форме шины, радиальное биение или неоднородность материалов. После тщательной проверки шину тестируют повторно и затем передают на склад для дальнейшей продажи.

Износ шин

Оценка износа шины «на глаз» не отличается точностью и может повлечь за собой неприятные или даже опасные последствия. В качестве альтернативы компания Nokian Tyres создала специальный индикатор износа шины DSI (Driving Safety Indicator). Такая система индикации позволяет определить степень износа в миллиметрах и своевременно сообщить о необходимости замены шины. Индикация DSI показывает остаточную глубину канавки протектора и степень безопасности шины на данный момент.

Вторая проблема износа зимних шин – «облысение» или выпадение шипов. Если шипы слабо закреплены или система ошиповки построена таким образом, что шипы постоянно перекрывают друг друга, качество сцепления шины будет стремительно снижаться. Чтобы поддерживать равномерное сцепление на всех колесах, разница в количестве шипов между шинами не должна превышать 25%. В противном случае шины могут стать небезопасными.

Чтобы поддерживать равномерное сцепление на всех колесах, разница в количестве шипов между шинами не должна превышать 25%. В противном случае шины могут стать небезопасными.

Как продлить срок эксплуатации шины?

Чтобы продлить срок жизни шин, меняйте местами покрышки с задней и передней осей с одной на другую каждые 5000-10000 км. При регулярных заменах шины износятся равномернее, а разница в износе будет меньше и весь комплект прослужит Вам дольше.

Шины с маркировкой М+S рекомендуется «обкатать» перед активной эксплуатацией. Первые 500 км в этих шинах не стоит совершать резкие торможения и маневры. Период обкатки поможет прочно закрепить шипы в протекторе и тем самым продлит срок службы шины.

Что нужно знать о давлении в шинах?

Давление воздуха всегда измеряется в холодных шинах и должно соответствовать указанному в руководстве по эксплуатации автомобиля.

Следует измерять давление при уличной температуре – тогда показатели будут наиболее точными. Особенно важно придерживаться этого правила при большом различии между температурой на улице и в помещении, где происходит замер. Воздействие температуры на давлении шин легкового автомобиля составляет приблизительно 10 kPa (0.1 Бар) / 10 ˚C.

Особенно важно придерживаться этого правила при большом различии между температурой на улице и в помещении, где происходит замер. Воздействие температуры на давлении шин легкового автомобиля составляет приблизительно 10 kPa (0.1 Бар) / 10 ˚C.

На точность измерения давления может влиять расположение шины с направленным протектором – стрелка боковины должна указывать на направление вращения. Убедитесь, что шины установлены верно перед измерением.

Различия шипованных и фрикционных шин

И шипованные, и фрикционные шины отличаются высоким качеством сцепления и износостойкостью. Подбирать тип шин стоит исходя из ваших потребностей и особенностей эксплуатации.

Тип дороги, где в основном происходит движение.

Несмотря на то, что за зиму под колесами Вашего автомобиля побывают самые разные покрытия, есть тип дорог, наиболее часто попадающийся на Вашем пути. Шипованные шины отлично подойдут для обледенелых дорог, мокрого льда и утрамбованного снега, а фрикционные хорошо показывают себя на заснеженных поверхностях, в том числе – на рыхлом снегу.

Предпочитаемый уровень шума

Фрикционные шины более тихие, особенно – при езде по городу.

Сложные погодные условия

Осенние и весенние дороги наиболее коварны и непредсказуемы – погода меняется по несколько раз в течение дня. Фрикционные шины возможно установить раньше шипованный, так что внезапные заморозки и капризы природы не застанут Вас врасплох.

Всесезонное использование

Фрикционные шины не предназначены для всесезонного использования, если иное не рекомендовано производителем модели. Неравномерный износ, возникающий при постоянном использовании одного и того же комплекта, способен значительно снизить уровень безопасности шин в короткие сроки. Рекомендуется использовать отдельные комплекты летних и зимних шин.

Описание некоторых технологий Nokian Tyres

Nokian Cryo Crystal

Выражается внедрением в резиновую смесь многогранных кристаллов. Эти «микро-шипы» расположены практически в каждой точке протектора, они впиваются в заснеженные и обледенелые дороги и поддерживают отличные сцепляющие свойства шины даже при износе протектора.

Медвежий коготь

Сохраняет шипы в вертикальном положении, не дает шипам изгибаться или отклоняться при торможении и маневрах, усиливая сцепление с дорожным полотном тогда, когда это более всего необходимо.

Silent Groove Design

Специальные полукруглые канавки для охлаждения шины и поглощения шума, защищающие резиновую смесь от износа.

Арамидные волокна

Заимствованы из аэрокосмической и военной промышленностей, отличаются особой прочностью и устойчивостью к низким температурам. Арамидные волокна значительно увеличивают прочность и износостойкости шины, позволяя с легкостью переносить внешние удары и наезды на препятствия.

Информационные статьи

ВСЕ СТАТЬИ (120)

24 Сентября 2016

Производство шины начинается с приготовления резиновых смесей. Над производством шины трудятся шинные химики и конструкторы. Именно от них зависят секреты шинной рецептуры. Их уникальность заключается в точной подборке, дозировке и распределении шинных компонентов.

Их уникальность заключается в точной подборке, дозировке и распределении шинных компонентов.

Изготовление шин подразумевает различные этапы: изготовление резиновых смесей, изготовление компонентов, сборку и вулканизацию.

Производство шины начинается с приготовления резиновых смесей. Над производством шины трудятся шинные химики и конструкторы. Именно от них зависят секреты шинной рецептуры. Их уникальность заключается в точной подборке, дозировке и распределении шинных компонентов. Особенно это касается смеси протектора. В таком нелегком деле им помогает многолетний опыт и профессионализм. Немалый вклад вносят и компьютеры, они облегчают решения непростых задач. Состав резиновой смеси у любого достойного производителя шин — тайна за семью печатями. На сегодняшний день достаточно хорошо известны около 20 основных составляющих. А весь секрет состоит в их грамотной комбинации, учитывая предназначение самой шины. Рецептура зависит от назначения шинных деталей и может в себя включать до десяти химикатов, начиная с серы и углерода и заканчивая каучуком.

Самые главные сырьевые составляющие шины – это натуральный и синтетический каучук, сажа и масло. Доля резиновых смесей в шине составляет более 80%. Оставшиеся компоненты предназначены исключительно для усиления конструкции покрышки.

Примерно половина используемого каучука относится к натуральному сырью, которое вырабатывается из каучукового дерева. Каучуковое дерево выращивается в тропических странах, например, в Индонезии и Малайзии. А вот большая часть шин из синтетической резины, которая производится из нефти, создается европейскими изготовителями. Наполнители занимают примерно одну третью часть резиновых смесей. Первым по важности является сажа, именно она придает шинам такой черный цвет. На втором месте находится масло. Оно смягчает резиновую смесь. Помимо этого, при производстве резиновых смесей используются ингредиенты для вулканизации резины, а также другие химические вещества.

На стадии смешивания резины сырье нагревается примерно до 120° C. Состав резиновых смесей, используемый в различных частях шины, отличается, он изменяется в зависимости от функций и модели шины. Так, состав резиновых смесей, используемый для летних шин легкового автомобиля, отличается от состава зимней шины точно так же, как состав резины для велосипедной покрышки отличается от состава летних шин. Усовершенствование рецептуры и технологии приготовления смесей – тяжелый и кропотливый труд, который играет важную роль в разработке шин.

Состав резиновых смесей, используемый в различных частях шины, отличается, он изменяется в зависимости от функций и модели шины. Так, состав резиновых смесей, используемый для летних шин легкового автомобиля, отличается от состава зимней шины точно так же, как состав резины для велосипедной покрышки отличается от состава летних шин. Усовершенствование рецептуры и технологии приготовления смесей – тяжелый и кропотливый труд, который играет важную роль в разработке шин.

Основные составляющие резиновой смеси:

-

Каучук. Несмотря на то, что состав шинной смеси невероятно сложен, все же его основу образуют разные каучуковые смеси. Хотя шинный коктейль необычайно сложен по своему составу, основу его образуют различные каучуковые смеси. Натуральный каучук, который состоит из высушенного сока южноамериканского каучукового дерева, долгое время доминировал во всех смесях, при этом различаясь только лишь по уровню качества. А каучуконосный млечный сок содержится в некоторых видах сорных трав и одуванчиков.

Синтетический каучук, произведенный из нефти, был изобретен немецкими химиками в 30-е гг. ХХ века. Сейчас можно смело утверждать, что современная скоростная шина без него просто немыслима. В настоящее время синтезируется несколько десятков синтетических каучуков. Каждый из них имеет свои характерные особенности и абсолютно конкретное назначение в разных деталях шины.

Но даже после изобретения качественного синтетического каучука, который близок по свойствам к натуральному, резиновая промышленность не может полностью отказаться от использования натурального материала. Единственный его недостаток перед синтетикой — это дороговизна. Раньше на территории СССР не было возможности получать натуральный каучук из растений, а покупать его за пределами страны приходилось только за валюту. Это повлекло за собой развитие богатой химии синтеза каучуков и других полимеров.

-

Сажа. Сажа тоже является важной составляющей шины, ведь треть резиновой смеси состоит из промышленной сажи, по-другому называемой техническим углеродом.

Этот наполнитель предлагается в различных вариантах и придает шине специфический цвет. Сажа обеспечивает в процессе вулканизации хорошее молекулярное соединение, это придает покрышке высочайшую прочность и износостойкость. Сажу получают путем сжигания природного газа без доступа воздуха. Когда-то в России было возможно широкое применение технического углерода при доступности этого дешевого сырья. Резиновые смеси с использованием технического углерода вулканизуются серой.

Этот наполнитель предлагается в различных вариантах и придает шине специфический цвет. Сажа обеспечивает в процессе вулканизации хорошее молекулярное соединение, это придает покрышке высочайшую прочность и износостойкость. Сажу получают путем сжигания природного газа без доступа воздуха. Когда-то в России было возможно широкое применение технического углерода при доступности этого дешевого сырья. Резиновые смеси с использованием технического углерода вулканизуются серой. -

Кремниевая кислота. В США и Европе весьма ограниченный доступ к источникам природного газа. Такая ситуация заставила американских и европейских химиков найти альтернативу техническому углероду. Учитывая тот факт, что кремниевая кислота не может обеспечить такую же высокую прочность резине, как технический углерод, она улучшает сцепление шины с мокрой поверхностью дороги. Кроме того, она намного лучше внедряется в структуру каучука, а из шин вытирается меньше при эксплуатации автомобиля. Такое свойство не так пагубно влияет на экологию.

Ведь черный налет на дорогах, который мы постоянно наблюдаем – это технический углерод, вытертый из шин. Обычно в рекламах и повседневной жизни шины с использованием кремниевой кислоты называют «зелеными». Но резины вулканизуются перекисями. И полностью отказаться от использования технического углерода в настоящее время не представляется возможным.

Ведь черный налет на дорогах, который мы постоянно наблюдаем – это технический углерод, вытертый из шин. Обычно в рекламах и повседневной жизни шины с использованием кремниевой кислоты называют «зелеными». Но резины вулканизуются перекисями. И полностью отказаться от использования технического углерода в настоящее время не представляется возможным. - Масла и смолы важны не меньше, чем каучук и сажа, но они участвуют в меньшем объеме. Масла и смолы нужны прежде всего для смягчения, они скорее играют вспомогательную роль. От необходимой жесткости резиновой смеси во многом зависят свойства езды и износостойкость шины.

- Сера. Серу, как и кремниевую кислоту, можно назвать вулканизующим агентом. Она связывает молекулы полимера своеобразными мостиками с образованием пространственной сетки. Пластичная сырая резиновая смесь превращается в эластичную и прочную резину.

-

Вулканизационные активаторы. Например, оксид цинка и стеариновые кислоты, а также ускорители инициируют и регулируют процесс вулканизации в горячей форме, происходящий под давлением и при нагреве, и направляют реакцию взаимодействия вулканизующих агентов с каучуком с целью получения пространственной сетки между молекулами полимера.

- Экологические наполнители. Новая и еще не распространенная технология предполагает собой применение в смеси протектора крахмала из кукурузы. В дальнейшем, возможно, это будет картофель и соя. Шина на основе новой технологии выделяет в атмосферу почти вдвое меньше соединений углекислого газа по сравнению с обычными шинами благодаря значительному уменьшению сопротивления качения.

В результате шприцевания на червячной машине получается профилированная резиновая лента. Эта лента разрезается на определенные заготовки по размеру шины после охлаждения водой. Каркас шины изготавливается из нескольких слоев обрезиненного текстиля или очень прочного металлокорда. Прорезиненное полотно раскраивается под определенным углом на полосы разной ширины. Ширина зависит от размера шины.

Резиновые смеси используются также для обрезинивания компонентов. Например, для бортовых колец, текстильного корда и стального брекера. В производстве шины используется до 30 компонентов. Большинство из них играет роль усилителей конструкции шины.

Большинство из них играет роль усилителей конструкции шины.

Важным элементом шины является борт – это нерастяжимая, жесткая часть шины, с помощью которой последняя крепится на ободе колеса. Основной частью борта является крыло, изготовленное из множества витков обрезиненной бортовой проволоки.

На сборочных станках все детали шины соединяются в единое целое. На сборочный барабан поочередно накладываются слои каркаса, борт, по центру каркаса протектор с боковинами. Для легковых шин протектор относительно расширен и заменяет собой боковину. Такой процесс повышает точность сборки и снижает количество операций в шинном производстве.

Из необходимых компонентов мастер изготавливает заготовку шины на специальном сборочном станке. На одном барабане собирается каркас шины, а на другом – брекерный пакет. Как только каркас шины будет собран и ему будет придана форма профиля шины, с помощью перемещающего устройства на него переносится собранный брекерный пакет шины. После этого каркас и брекерный пакет прижимаются друг к другу, в результате чего получается шина, готовая к вулканизации.

После этого каркас и брекерный пакет прижимаются друг к другу, в результате чего получается шина, готовая к вулканизации.

Собранная шина должна быть помещена в пресс-форму вулканизатора. Внутрь этой шины под высоким давлением поступает пар или подогретая вода. Обогревается и наружная поверхность пресс-формы. По боковинам и протектору прорисовывается рельефный рисунок под большим давлением. Происходит химическая реакция, которая называется вулканизацией, именно она и придает резине эластичность и прочность.

Абсолютно каждая шина для легкового автомобиля должна проходить визуальный контроль и строгую проверку на специальном оборудовании. На визуальном контроле выявляются видимые внешние дефекты. Далее на станке замеряется форма шины, радиальное биение и неоднородность. После полной проверки шину еще раз тестируют, и только потом маркируют и отправляют на склад готовой продукции.

ВСЕ СТАТЬИ (120)

Tire Technology Expo 2023

День 2: Metravib представляет демонстрацию тестирования роста трещин в режиме реального времени

Metravib

Metravib, производитель динамических механических анализаторов (DMA), демонстрирует свою продукцию, разработанную для использования компаниями или исследователями, работающими с современными полимерами и каучуками.

Подробнее

Объявлены победители!

Международные награды Tire Technology за инновации и превосходство

Вчера вечером (21 марта 2023 г.) во время вечернего приема с напитками на выставке Deutsche Messe в Ганновере, где проходит выставка Tire Technology Expo 2023, были объявлены международные награды Tire Technology за инновации и превосходство. Награды были представлены в расширенном наборе категорий для признания масштаба. инноваций и достижений, которые были продемонстрированы за последние 12 месяцев.

Читать дальше

День 2: ZF представляет новейшую линейку высокотехнологичного оборудования для испытаний шин

ЗФ

ZF демонстрирует на выставке множество технологий, в том числе устройство измерения геометрии ZF M-OTI и новейший испытательный стенд компании EOL для грузовых и автобусных шин — ZF-LUB6 TBR.

Подробнее

День 2: XSensor демонстрирует передовую технологию динамического тестирования шин

XSensor

Решения XSensor для картирования давления, разработанные специально для автомобильного дизайна и испытаний, основанные на интеллектуальном динамическом распознавании, будут представлены на выставке этого года.

Подробнее

День 2: VMI запускает машину для изготовления ремней VMI UNIXX

VMI

На выставке Tire Technology Expo 2023 дебютирует совершенно новый производитель ремней VMI UNIXX компании VMI, который производит высококачественные бесконечные стальные ремни с использованием точно контролируемого процесса экструзии. Эта новейшая машина может обрабатывать множество различных соединений.

Читать дальше

День 2: Color Service демонстрирует обширную систему взвешивания малых химикатов для транспортировки материалов

Цветовая служба

На стенде Color Service на выставке Tire Technology Expo компания Color Service представила полноразмерную демонстрацию своей малогабаритной системы взвешивания химикатов.

Подробнее

День 2: Демонстрация планетарного валкового экструдера Entex

Entex

Живая демонстрационная модель планетарного валкового экструдера Entex, предназначенного для использования в процессах резиновой смеси и девулканизации резины, демонстрируется на выставке Tire Technology Expo.

Подробнее

День 2: Bosch Rexroth представляет новейшие высокопроизводительные приводные решения для производства шин

Bosch Rexroth

Bosch Rexroth демонстрирует на своем стенде гидравлический линейный привод CytroForce. Разработанная для удовлетворения постоянно растущих потребностей шинной промышленности, эта система, как утверждается, устанавливает новые стандарты удельной мощности, энергоэффективности и бесшумной работы.

Подробнее

День 2: Cabot запускает Evolve Sustainable Solutions

Кэбот

Корпорация Cabot объявила о запуске Evolve Sustainable Solutions на выставке Tire Technology Expo 2023 — новейшей технологической платформе компании для продвижения устойчивого углеродного армирования.

Подробнее

День 2: Herrmann Ultraschall демонстрирует ультразвуковой компонент для резки резины

Herrmann

Ультразвуковой резак для резины от Hermann Ultraschall позволяет предприятиям по производству шин резать резину чисто и последовательно.

Подробнее

День 2: SMC демонстрирует свою новейшую систему для повышения эффективности производства шин

SMC

Разработанная для экономии энергии и повышения устойчивости, новейшая система управления воздухом SMC для шинной и автомобильной промышленности имеет преимущества программируемого автоматического снижения давления и времени отключения.

Подробнее

День 2: Mesnac использует новейший формовочный барабан двойного размера для повышения эффективности

Меснак

Mesnac демонстрирует свои новейшие технологии, в том числе серию машин для сборки шин и серию вулканизационных прессов.

Читать дальше

Больше интересных моментов шоу — нажмите здесь

Посмотреть больше изображений

Предупреждение : file_get_contents(http://vimeo. com/api/v2/video/810120647.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено

в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

com/api/v2/video/810120647.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено

в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

Предупреждение : file_get_contents (http://vimeo.com/api/v2/video/810093288.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

Роланд ЭлектрониксПредупреждение : file_get_contents (http://vimeo.com/api/v2/video/810120865.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

Пепперл+Фукс Предупреждение : file_get_contents (http://vimeo. com/api/v2/video/810243524.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено

в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

com/api/v2/video/810243524.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено

в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

Предупреждение : file_get_contents(http://vimeo.com/api/v2/video/810191036.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

ДесмасаПредупреждение : file_get_contents(http://vimeo.com/api/v2/video/810546224.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

Цеппелин Системс Предупреждение : file_get_contents (http://vimeo. com/api/v2/video/810546054.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено

в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

com/api/v2/video/810546054.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено

в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

Предупреждение : file_get_contents(http://vimeo.com/api/v2/video/810545933.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

ИнтралоксПредупреждение : file_get_contents (http://vimeo.com/api/v2/video/810529367.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

БСТ Предупреждение : file_get_contents (http://vimeo. com/api/v2/video/810548268.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено

в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

com/api/v2/video/810548268.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено

в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

Предупреждение : file_get_contents (http://vimeo.com/api/v2/video/810536273.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

HF Группа смешиванияПредупреждение : file_get_contents (http://vimeo.com/api/v2/video/810545554.php): не удалось открыть поток: HTTP-запрос не выполнен! HTTP/1.1 403 Запрещено в /var/www/vhosts/tiretechnology-expo.com/httpdocs/global/functions.php онлайн 267

Группа HF TireTechKistler представляет свои новейшие датчики

Проверка стального корда в шинах с помощью Roland Electronic

Pepperl+Fuchs рассказывает о своей системе мониторинга производства шин

Zeppelin Systems

VMI Group

Intralox

9

Группа HF TireTech

ПОЛУЧИТЕ СВОЙ КОД FASTTRACK — НАЖМИТЕ ЗДЕСЬ

Выставка Tire Technology Expo возвращается к своему обычному весеннему графику в Ганновере и будет иметь большее значение, чем когда-либо. Основатель выставки Тони Робинсон, запустивший связанный с ней журнал Tire Technology International в 1993 году, говорит: «Спустя тридцать лет после того, как мы запустили журнал, мы имеем честь проводить эту выставку в 22-й раз — и я думаю, что ее значение больше, чем когда-либо».

Основатель выставки Тони Робинсон, запустивший связанный с ней журнал Tire Technology International в 1993 году, говорит: «Спустя тридцать лет после того, как мы запустили журнал, мы имеем честь проводить эту выставку в 22-й раз — и я думаю, что ее значение больше, чем когда-либо».

«Как обычно, этот год — настоящая череда лучших из лучших, с многочисленными презентациями новых технологий и научных разработок, которые ожидаются в выставочном зале».

В 2023 году в выставке примут участие около 220 экспонентов, а также ежегодная конференция Tire Technology Expo Conference с более чем 130 докладчиками, проводимая в сочетании с серией краткосрочных курсов, включая 52-й курс шинной механики Университета Акрона.

На мероприятии также будут вручены международные награды Tire Technology за инновации и выдающиеся достижения в знак признания ключевых достижений отрасли за последние 12 месяцев.

«В целом, если вы простите это клише, это действительно то шоу, которое нужно посетить, и оно соберет лучших людей со всего мира для обсуждения настоящего и будущего шин», — заключает Робинсон.

Нажмите здесь, чтобы просмотреть последние продукты на выставке.

Добавить в электронный дневник Добавить в календарь Google

Прочтите путеводитель, чтобы увидеть полные списки для более чем 220 экспонентов, более 150 спикеров, программы конференции и краткого курса, макет шоу, полезную информацию и многое другое.

Читать здесь

TIRE TECHNOLOGY EXPO ПРЕДСТАВЛЯЕТ ВЕДУЩУЮ В ОТРАСЛИ КОНФЕРЕНЦИЮ ПО ПРОЕКТИРОВАНИЮ И ПРОИЗВОДСТВУ ШИН

Конференция Tire Technology Expo объединяет ведущих деятелей отрасли в течение трех дней презентаций, дискуссий и нетворкинга, посвященных последним разработкам в производстве шин, научным достижениям, устойчивому развитию и глобальному шинному бизнесу.

Если вы хотите узнать о передовых методах и технологиях тестирования и моделирования, передовых компаундах для устойчивой мобильности, о том, как принять Индустрию 4.0 и продвинуть свой шинный бизнес к более устойчивому и связанному будущему, вам следует приобрести пропуск делегата, доступный от € 720 + НДС и присоединяйтесь к нам в Ганновере на выставке Tire Technology Expo.

Ваш делегатский пропуск дает вам право на полное гостеприимство, включая утренний кофе, перерывы на прохладительные напитки, обед и доступ к международным наградам Tire Technology International Awards for Innovation and Excellence, которые будут вручены вживую в выставочном зале на вечеринке с напитками и канапе. Вы также получите доступ к презентациям через защищенный портал загрузки вскоре после мероприятия.

Абонементы

Трехдневный проездной

Двухдневный проездной

Однодневный проездной

Полная ставка

1 695 евро + НДС

1 280 евро + НДС

830 евро + НДС

Групповые заказы: скидка 5% для двух и более делегатов

НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПРОСМОТРЕТЬ ПРЕДВАРИТЕЛЬНУЮ ПРОГРАММУ ЗАБРОНИРУЙТЕ СЕЙЧАС

Во время выставки будут проходить следующие краткие курсы

- 52-й краткий курс шиномонтажников

- Краткий курс моделирования и имитации шин

- Материалы для армирования шин и методы проверки Краткий курс

- «RAIN RFID» в мастер-классе по шинам!

Просмотр расписаний программ

Скачать в формате PDF

Вам понадобится Adobe Acrobat Reader, чтобы открыть вышеуказанный файл

За более подробной информацией обращайтесь:

Часы работы

Вторник, 21 марта

10:00 – 18:30

Среда, 22 марта

10:00 – 17:00

Четверг, 23 марта

08:00 900 – 1

Наука и техника, лежащие в основе создания шины

Yokohama Geolander с различными слоями шины.

За пределами мира резины и шин большинство людей считают шины просто черными и круглыми предметами. Это логично: шины — это один из многих компонентов автомобиля, и кажется, что они приходят на ум только тогда, когда приходит время их заменить.

Тем не менее, наука и техника, лежащие в основе шин, поражают. Это сложно и непредсказуемо, потому что шины являются одним из самых сложных механических соединений, существующих в инженерной вселенной. Это продуманная смесь стали, нейлона, полиэстера и резины в форме круглого предмета, отвечающая за большинство характеристик автомобиля. Шины являются настоящим связующим звеном автомобиля с дорогой, поэтому они должны обеспечивать то, что от них ожидают: комфорт, безопасность и надежность. Короче говоря, шины несут нагрузку автомобиля на высокой скорости, поэтому они должны быть разработаны с учетом сверхвысокой безопасности.

Разработка шин — это сочетание искусства, техники и науки. Это бесконечный танец с миром конфликтов целей, где улучшение одной области производительности повлияет на другую. Инженеры-разработчики шин работают над поиском наилучшего безопасного баланса характеристик, обеспечивая желаемый внешний вид и гарантируя, что ожидаемые затраты будут выполнены.

Инженеры-разработчики шин работают над поиском наилучшего безопасного баланса характеристик, обеспечивая желаемый внешний вид и гарантируя, что ожидаемые затраты будут выполнены.

Вся разработка шин начинается с требований к характеристикам. Независимо от того, разрабатывают ли инженеры шину для OEM-производителей (производителей оригинального оборудования) или для рынка замены, набор требований будет четко определен.

Что касается OEM, требования к характеристикам шин исходят от производителей оригинального оборудования и устанавливаются для конкретного автомобиля или транспортных средств. Но в области сменных шин требования к характеристикам исходят от группы планирования продукта. Команда проводит большую часть своего времени, собирая VOC (голос клиентов), изучая текущую производительность продукта, анализируя данные сравнительного анализа, анализируя отзывы клиентов и данные пресс-тестирования. Они обрабатывают данные и создают исчерпывающие требования для новой линейки шин или конкретной шины.

Требования к шинам обычно делятся на два набора характеристик: базовые характеристики и дополнительные характеристики. Как уже упоминалось, базовые характеристики — это характеристики шины, которым необходимо соответствовать, чтобы законно вывести шину на рынок. Часто производители шин устанавливают более высокие базовые требования к характеристикам, чем установленные законом пределы, чтобы гарантировать, что продукт будет приемлемым на рынке в долгосрочной перспективе. Базовые эксплуатационные характеристики представляют собой сочетание законодательных ограничений, государственных требований (FMVSS, UTQG и т. д.) и внутренних требований к базовым эксплуатационным характеристикам шины. Дополнительные характеристики — это характеристики шины, которые выделяют ее на рынке. Эти требования часто определяются OEM-производителем (в случае оригинальной шины) или группой планирования продукта (в случае сменной шины).

В таблице 1 показаны типичные, основные и дополнительные характеристики шин, которые можно использовать для проектирования шины. Существуют и другие характеристики шин, которые могут быть добавлены к определенному сегменту или специальной конструкции (например, шина Run-Flat). Мы многого требуем от шин, поэтому разработка шин является одним из самых сложных элементов механического проектирования. Именно здесь нелинейное поведение резины в сочетании с композитным характером шины (нейлон, полиэстер, сталь, резина) должны обеспечивать все характеристики, необходимые для безопасной установки на транспортном средстве.

Существуют и другие характеристики шин, которые могут быть добавлены к определенному сегменту или специальной конструкции (например, шина Run-Flat). Мы многого требуем от шин, поэтому разработка шин является одним из самых сложных элементов механического проектирования. Именно здесь нелинейное поведение резины в сочетании с композитным характером шины (нейлон, полиэстер, сталь, резина) должны обеспечивать все характеристики, необходимые для безопасной установки на транспортном средстве.

Ожидания от шинных инженеров при разработке шин чрезвычайно высоки. Это оказывает большое давление на инженеров, но они не одиноки. Производители шин ежегодно тратят миллионы долларов на исследования и разработки (НИОКР), чтобы предоставить инженерам-разработчикам практические инструменты прогнозирования, самые современные материалы, новые способы производства шин, а также исчерпывающие каталоги ноу-хау и дизайна. Эти инструменты помогают инженерам-разработчикам создавать наилучшие шины для рынка. Они могут моделировать каждый элемент (элементы) шины на своих суперкомпьютерах и прогнозировать производительность, прежде чем вкладывать деньги в инструменты.

Они могут моделировать каждый элемент (элементы) шины на своих суперкомпьютерах и прогнозировать производительность, прежде чем вкладывать деньги в инструменты.

После того, как они будут уверены, что оптимальная конструкция достигнута и она обеспечивает требуемые эксплуатационные характеристики, шинные инженеры заказывают экспериментальные пресс-формы. Затем они изготовят шины и испытают их в реальных условиях, чтобы убедиться, что фактические характеристики соответствуют требованиям и результатам инструмента прогнозирования. Инженеры по шинам вместе с инженерами-испытателями проверят все спецификации, чтобы убедиться, что шина соответствует требованиям. В типичном цикле разработки дизайн новой оригинальной шины может занять от 14 до 36 месяцев. Разработка новой линейки продуктов для рынка замены может занять от 18 до 24 месяцев. Инженерам обычно требуется два или три цикла проектирования, прежде чем они смогут выполнить все требования к производительности.

Элементы конструкции шин Для достижения сложных требований к производительности инженеры должны работать с четырьмя отдельными элементами. Эти элементы, наряду с взаимодействием между ними, будут определять общую производительность шины. Четыре элемента:

Эти элементы, наряду с взаимодействием между ними, будут определять общую производительность шины. Четыре элемента:

1. Рисунок протектора шины

2. Контур шины

3. Конструкция шины

4. Составы шин

Последовательность проектированияПоследовательность проектирования обычно определяют требования к внешнему виду конкретной шины. В зависимости от категории шины и сегментации продукта будет выбран базовый рисунок. Базовым шаблоном может быть существующий шаблон, шаблон из библиотеки шаблонов или совершенно новый дизайн, основанный на требованиях к стилю и/или вдохновленный внешним видом конкурента.

После проектирования рисунка протектора инженеры-разработчики проектируют контур шины. Основываясь на дизайне рисунка протектора и контура шины, они выполнят чертежи пресс-формы и закажут пресс-форму.

Параллельно с созданием чертежей формы инженеры-разработчики будут работать над поиском наилучшего состава протектора и сборкой конструкции шины для достижения оставшихся характеристик.

В приведенной ниже таблице 2 показано, как шинные инженеры обычно добиваются требований к характеристикам на основе четырех элементов конструкции шины.

Далее поясняются детали конструкции каждого элемента шины и ожидаемые характеристики.

Таблица 2: Ожидаемые рабочие характеристики от элементов шины Рисунок протектораХотя рисунок протектора влияет почти на все характеристики шины, шинные инженеры обычно разрабатывают рисунок для достижения целевых показателей сцепления (мокрая, сухая, ), PRAT и шум. Баланс между ламелями, коэффициентом пустот, жесткостью блоков, размером канавок, расположением канавок и глубиной протектора будет тем, что необходимо для достижения требуемых характеристик.

Конструкция ламелей в основном способствует улучшению характеристик на снегу. Увеличение плотности ламелей улучшит характеристики шины на снегу, но будет прямо противоречить характеристикам на сухой дороге. Размер канавок и коэффициент пустот являются факторами, влияющими на поведение на мокрой дороге, а жесткость блока определяет характеристики на сухой дороге. Ребра большего размера и увеличенный коэффициент пористости приведут к лучшим характеристикам на мокрой дороге, но могут ухудшить характеристики на сухой. Более жесткий блок улучшит торможение на сухой дороге, но ухудшит характеристики на снегу. Положение канавки спроектировано так, чтобы соответствовать требованиям чудодейственности канавки, а углы блоков протектора установлены в соответствии с требованиями PRAT для шины.

Ребра большего размера и увеличенный коэффициент пористости приведут к лучшим характеристикам на мокрой дороге, но могут ухудшить характеристики на сухой. Более жесткий блок улучшит торможение на сухой дороге, но ухудшит характеристики на снегу. Положение канавки спроектировано так, чтобы соответствовать требованиям чудодейственности канавки, а углы блоков протектора установлены в соответствии с требованиями PRAT для шины.

PRAT, говоря простыми словами, — это способность автомобиля оставаться на дороге без вмешательства руля. Чудо канавки — это способность автомобиля двигаться по дорожным канавкам без чрезмерного шума или нарушения управляемости. Глубина протектора всегда будет балансом между сопротивлением качению, стоимостью шины и износом. Конечно, у каждого сегмента есть свои требования к минимальной глубине протектора, которые должны быть критерием при первоначальном проектировании инженерами рисунка протектора.

Длина тона, последовательность тона и сквозной рисунок (PST) будут оптимизированы для достижения целевых шумовых характеристик и обеспечения наилучшего компромисса между влажным звуком и шумом.

На рис. 2 показан элемент дизайна шаблона для разработки оптимизированного шаблона. На рис. 3 показаны типичные компромиссы производительности при разработке паттерна.

В шинной компании существует несколько инструментов прогнозирования, позволяющих определить оптимальную концепцию блокировки, пустот и канавок для шины и позволяющих инженерам оценить характеристики на снегу, мокрой и сухой дороге, GW, PRAT и шумовые характеристики. Хотя инструменты никогда не смогут предсказать сложность дорожных условий, они могут стать очень хорошей базой для инженеров при разработке своей первой экспериментальной шины.

Рисунок 2. Рисунок протектора шины Рисунок 3. Типичные цели разработки часто конкурируют и противоречат друг другу при разработке рисунка быть разработан. Он также обеспечивает основу следа шины. Хотя след шины может быть немного изменен за счет другой конструкции, на него в основном влияет контур шины. Основная задача инженеров-разработчиков — обеспечить оптимальную площадь контакта для достижения наилучшей управляемости шин и равномерного распределения давления в шинах для достижения наилучших характеристик износа и топливной экономичности. В целом, более плоский контур шины обеспечивает лучший износ и управляемость, но имеет компромисс в отношении плавности хода и шума. В то же время более округлый контур шины обеспечивает лучшую плавность хода и шумовые характеристики, а

В целом, более плоский контур шины обеспечивает лучший износ и управляемость, но имеет компромисс в отношении плавности хода и шума. В то же время более округлый контур шины обеспечивает лучшую плавность хода и шумовые характеристики, а

часто улучшают скоростные характеристики, но ухудшают управляемость, износ и торможение.

В целом, более широкая шина может быть лучше с точки зрения износа и управляемости, но она увеличивает общую стоимость шины и сопротивление качению (RR). Это также может быть сложнее в производстве.

Инженеры-разработчики шин должны найти оптимальный баланс между шириной/плоской и узкой/круглой шиной.

На Рисунке 4 показан типичный компромисс в производительности шины с другим дизайном контура.

Инженеры-разработчики шин используют МКЭ (моделирование методом конечных элементов) для прогнозирования оптимальной подгонки контура шины для требуемых характеристик износа, сопротивления качению, плавности хода и управляемости при сохранении других характеристик.

Хотя каждый состав в шинах важен, больше всего говорят о составе протектора. Это один из самых важных компонентов в шинах, поскольку он обеспечивает сцепление с дорогой. Ожидания от состава протектора очень высоки. Каждый протектор обычно делится на три составных части: шапка(и) протектора, основание протектора и крылья/борта протектора. В некоторых случаях протектор шины содержит два разных соединения, расположенных горизонтально/вертикально (в зависимости от ожидаемых характеристик) друг относительно друга. В то время как большинство характеристик зависит от резиновой смеси протектора, при разработке резиновой смеси инженеры уделяют особое внимание износу, мокрой дороге, RR, сухому покрытию, устойчивости к порезам и сколам, плавности хода автомобиля и управляемости.

Как и в случае с другими компонентами шин, компромисс и оптимизация — это основа игры. Волшебный треугольник сопротивления мокрой дороге, износу и качению — это то, что инженеры по компаундам всегда пытаются расширить. Именно здесь улучшение одного приведет к снижению двух других показателей (рис. 5). Развитие большего треугольника — это основное внимание в сложном развитии. В большинстве случаев шинные инженеры используют библиотеку компаундов протектора и выбирают компаунды, характеристики которых наиболее близки к требованиям.

Именно здесь улучшение одного приведет к снижению двух других показателей (рис. 5). Развитие большего треугольника — это основное внимание в сложном развитии. В большинстве случаев шинные инженеры используют библиотеку компаундов протектора и выбирают компаунды, характеристики которых наиболее близки к требованиям.

Конструкция шин — это последний элемент, который инженеры должны использовать для достижения последних оставшихся характеристик.

Как и состав протектора, конструкция играет важную роль во всех характеристиках. Тем не менее, инженеры сосредотачиваются на конструкции, чтобы достичь основных ожиданий производительности и обеспечить наилучший баланс между плавностью хода и управляемостью, сохраняя при этом требования к сопротивлению качению.

Конструкция шины также играет важную роль в обеспечении прокола шины. Следует учитывать сочетание типа слоя и верхнего слоя вместе с конструкцией, чтобы гарантировать, что шина будет иметь наименьшее плоское пятно в краткосрочной и долгосрочной перспективе на транспортном средстве.

Теперь, когда все компоненты спроектированы, инженер по шинам подготовит чертежи пресс-формы/инструмента, проверит и убедится, что инструменты прогнозирования обеспечат ожидаемое, и закажет пресс-форму/инструмент.

Пресс-форма обычно имеет самый длительный срок изготовления, и ее следует заказывать быстро, чтобы уложиться в сроки проекта. Для этой разработки инженеры часто помогают отделу проектирования завершить чертежи пресс-формы и заказать пресс-форму.

В большинстве случаев заводы уже оснащены инструментами (строительными, вулканизирующими и т. д.) для производства шин; тем не менее, некоторые заводы могут потребовать заказа дополнительных инструментов, когда будет введен новый размер или дизайн шин.

При доставке пресс-форм шинные инженеры составляют несколько спецификаций. Спецификации рассматриваются экспериментальной производственной группой, шины собираются, проходят проверки и готовы к отправке.

После того, как экспериментальная производственная группа выпустила шину, она будет отправлена на испытательную площадку для внутренних и наружных испытаний. Испытания в помещении не требуют транспортных средств и часто проводятся на машинах. Для наружных испытаний требуются транспортные средства, и они часто проводятся на треке.

Инженеры по шинам выдают заказ на тестирование программы, инженеры-испытатели проводят все необходимые испытания и предоставляют результаты работы. Инженеры просматривают данные испытаний и сравнивают их с требованиями к производительности и результатами инструментов прогнозирования. В зависимости от данных инженеры могут запустить шину в производство, отправить ее обратно на доску для изменения конструкции или принять решение о продолжении дополнительных сборок/модификаций.

В большинстве случаев ожидаемые характеристики рисунка протектора и контура шины оправдываются на первом этапе, и инженеры тратят следующие несколько циклов на корректировку состава и конструкции для достижения общих характеристик.

После достижения общих характеристик шинные инженеры заказывают производственную оснастку, оформляют юридические сертификаты и готовят шину к серийному производству.

Производственная группа — при содействии шинных инженеров — запускает шину в производство и продолжает контролировать ее до тех пор, пока производство не станет стабильным и шина не будет запущена в массовое производство.

К этому моменту шина полностью запущена в серийное производство и будет производиться по заказам клиентов.

Мониторинг продукцииС помощью группы планирования продукции и технического обслуживания шинные инженеры будут продолжать следить за шинами на рынке и анализировать отзывы, чтобы убедиться, что их характеристики соответствуют ожиданиям. Эта информация будет использоваться для дальнейшего улучшения шины (фейслифтинг продукта) и в качестве «извлеченных уроков» для будущих разработок шин.

Наука о ценах на шиныВсе задаются вопросом: если шинные инженеры следуют одним и тем же процедурам, почему на рынке цены на шины так сильно различаются? Почему существует разница в цене от 10 до 50 долларов за шину в определенном сегменте от разных производителей шин?

Определение цены на шины является рыночной практикой. Все зависит от позиционирования продукта, ожидаемой прибыли от продукта, восприятия бренда и, в конечном счете, от стоимости шин как самого важного фактора.

Все зависит от позиционирования продукта, ожидаемой прибыли от продукта, восприятия бренда и, в конечном счете, от стоимости шин как самого важного фактора.

Стоимость шин всегда основывается на ожидаемых эксплуатационных характеристиках, стоимости производства, стоимости материалов и практике закупок, заводе-изготовителе и затратах на логистику. В то время как ожидаемая производительность является одним из самых больших факторов, влияющих на определение стоимости шин, другие факторы также играют важную роль в отношении разницы в цене/стоимости шин в одном и том же сегменте.

Например, в высокопроизводительном сегменте компания «А» может сосредоточиться на обеспечении наилучших общих характеристик мокрого покрытия на рынке, в то время как остальные производительности будут на уровне конкурентов. В этом случае компания «А» может указать на использование протекторной смеси с высоким содержанием кремнезема. Хотя это улучшит характеристики шин во влажных условиях, это также значительно увеличит общую стоимость шин. В том же самом сегменте компания «В» может принять решение о приемлемых общих характеристиках шины. В результате они могут использовать диоксид кремния с низким или нулевым содержанием в резиновой смеси протектора шины. Результатом двух совершенно разных подходов к одному и тому же сегменту является то, что разница в цене/цене между компанией «А» и компанией «Б» будет значительной.

В том же самом сегменте компания «В» может принять решение о приемлемых общих характеристиках шины. В результате они могут использовать диоксид кремния с низким или нулевым содержанием в резиновой смеси протектора шины. Результатом двух совершенно разных подходов к одному и тому же сегменту является то, что разница в цене/цене между компанией «А» и компанией «Б» будет значительной.

Проблема заключается в том, что большинство этих скачков производительности могут быть незаметны обычному покупателю в его/ее ежедневной поездке, но компания «А» будет рассчитывать на редакционные, восторженные толпы и влиятельных людей, которые будут продвигать продукт, замечать различия и общаться это с конечными пользователями, что в конечном итоге приведет к продажам компании «А».

Такой подход ставит продукт в выигрышное положение в списках тестирования СМИ и рекомендаций, что также увеличит продажи компании «А».

В другом примере компания «C» решает обеспечить наилучшую общую производительность при гораздо более высоких характеристиках износа и включает самую высокую гарантию на продукт на рынке. В этом случае компания «С» будет использовать большую глубину протектора, более широкий/плоский контур с современным содержанием сажи и серы в шине для достижения наивысшего уровня износостойкости при сохранении других характеристик. В том же сегменте компания «D» может принять решение о предоставлении характеристик износа среднего уровня с приемлемыми другими характеристиками. В результате компания «С» будет поставлять гораздо лучший продукт по более высокой цене, чем компания «D».

В этом случае компания «С» будет использовать большую глубину протектора, более широкий/плоский контур с современным содержанием сажи и серы в шине для достижения наивысшего уровня износостойкости при сохранении других характеристик. В том же сегменте компания «D» может принять решение о предоставлении характеристик износа среднего уровня с приемлемыми другими характеристиками. В результате компания «С» будет поставлять гораздо лучший продукт по более высокой цене, чем компания «D».

Общие накладные расходы завода, объем производства шин, сложность артикулов на заводе и срок службы инструментов — это другие параметры, влияющие на общую стоимость шин. В большинстве случаев более новая оснастка может стоить дороже и обеспечит лучшую однородность и сбалансированность для конечного потребителя, но приведет к увеличению себестоимости продукции.

Затраты на логистику и то, как дилеры покупают шины, являются другими областями, которые создают разницу в цене/затратах на рынке.

И, конечно же, маржинальные ожидания и позиционирование бренда повлияют на цену шин по сравнению с конкурентами.