Технология восстановления коленвала

|

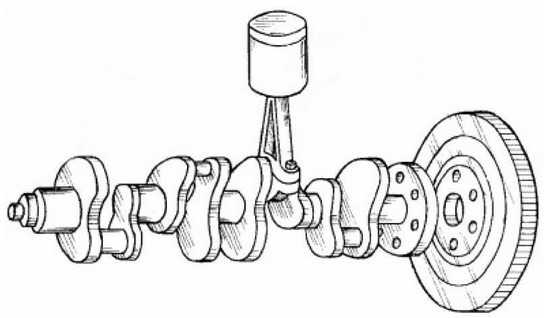

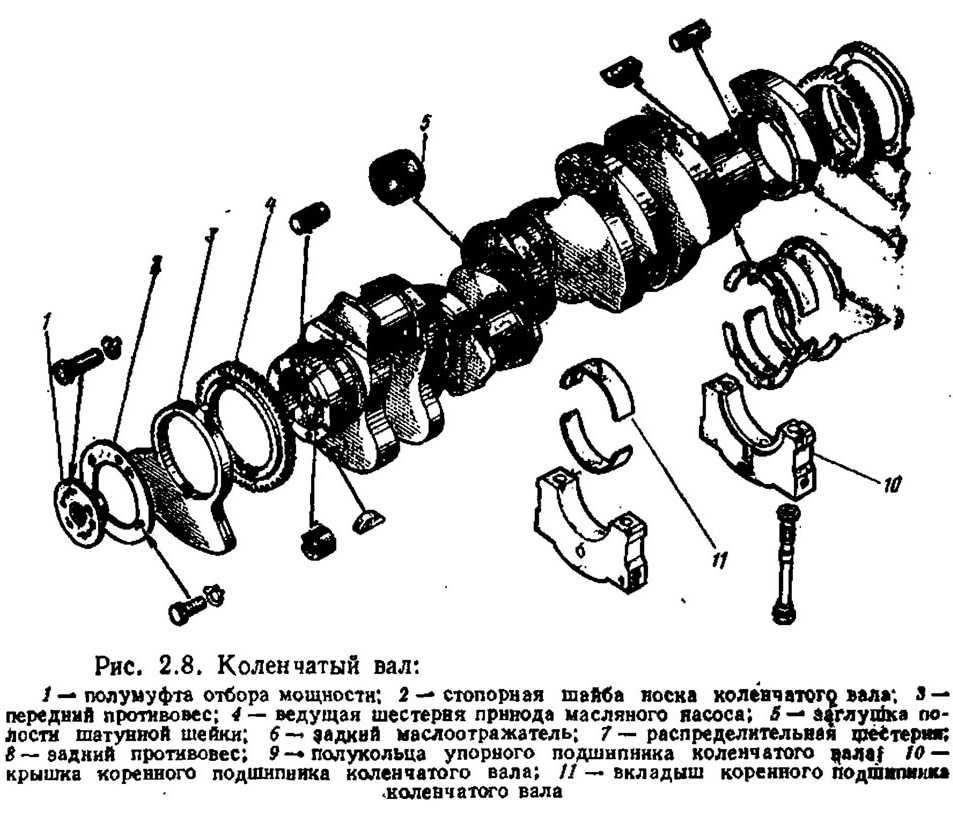

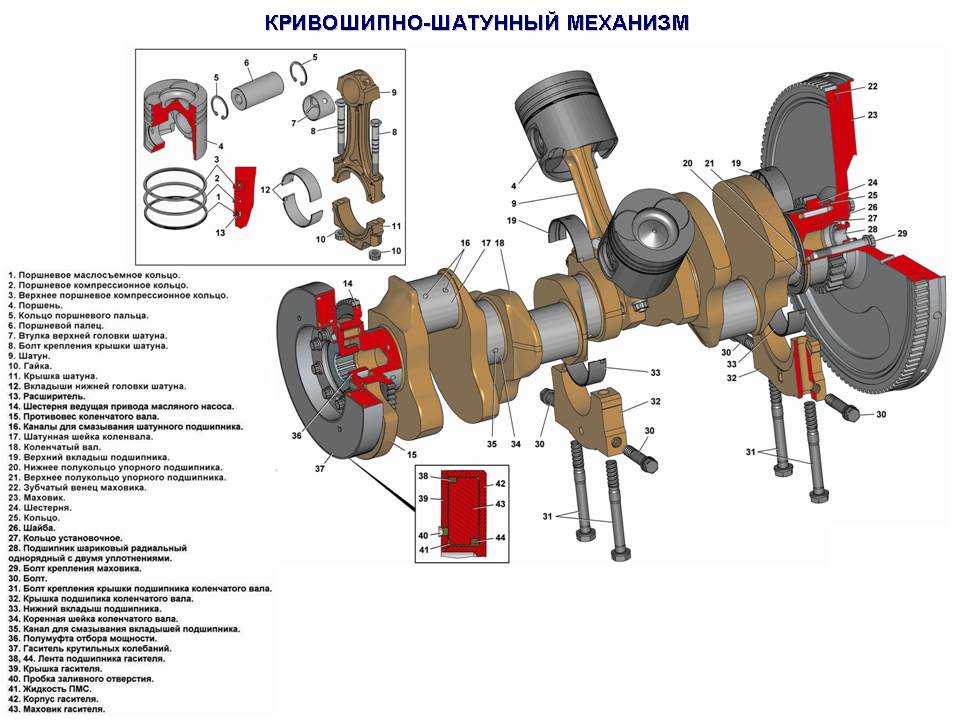

Коленчатый вал двигателя

|

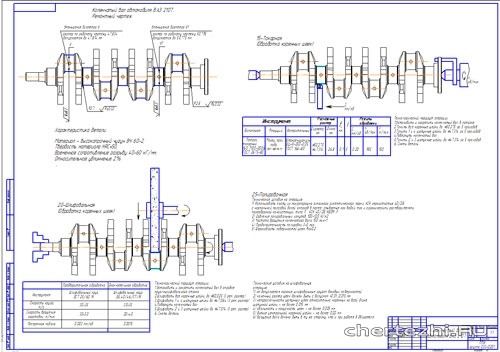

В технологическом процессе предусматривается закалка шеек коленчатых валов ТВЧ в кольцевых индукторах. Сложность геометрии вала, наличие кривошипов и щек предопределяли необходимость изготовления индукторов из двух половин, которые после их установки на шейку вала замыкались. При такой конструкции индуктора очень трудно обеспечить необходимую равномерную ширину и глубину закаленного слоя из-за невозможности обеспечить хороший электрический контакт по всей площади разъема индуктора и магнитной асимметрии, вызванной различными массами щек по окружности шеек, которые соответственно создают различные магнитные сопротивления магнитному молю индуктора. Разъем индуктора и асимметрия магнитного поля вызывают неравномерную ширину и глубину закаленного слоя.

Такая конструкция индуктора, снабженного спрейерами, позволяет в широких пределах регулировать интенсивность нагрева на отдельных элементах шеек. Достигается это изменением соотношения его ширины и длины, сечения меди отдельных сторон петли, а также применением пакетов магнитопроводов.

Такая конструкция индуктора, снабженного спрейерами, позволяет в широких пределах регулировать интенсивность нагрева на отдельных элементах шеек. Достигается это изменением соотношения его ширины и длины, сечения меди отдельных сторон петли, а также применением пакетов магнитопроводов.

|

Ограничитель максимальной частоты вращения коленчатого вала

|

Эти свойства петлевых секторных индукторов позволили устранить перегрев кромок масляных каналов и неравномерность их температуры, отказаться от их экранировки медными пробками, а также уменьшить неравномерность ширины слоя до 1 мм. Зазор между шейкой и индуктором поддерживается с помощью роликов или твердосплавных опор. Закалка шеек способом растушевки с применением односторонне расположенных петлевых индукторов, охватывающих часть поверхности при вращающейся детали, обеспечило равномерный нагрев по всей шейке,  Улучшение качественных показателей, определенных на опытных партиях коленчатых валов из сталей 50Г-СШ и 50ХФА, закаленных на установках с петлевыми индукторами, характеризуется практически полной ликвидацией микротрещин на кромках масляных каналов при аннулировании их экранировки, уменьшением дефектов на шейках в зоне разъема штампа в 4 раза, уменьшением шлифовочных микротрещин на шейках в 7 раз. Снижение различного рода микротрещин объясняется прежде всего уменьшением остаточных внутренних закалочных напряжений.

Улучшение качественных показателей, определенных на опытных партиях коленчатых валов из сталей 50Г-СШ и 50ХФА, закаленных на установках с петлевыми индукторами, характеризуется практически полной ликвидацией микротрещин на кромках масляных каналов при аннулировании их экранировки, уменьшением дефектов на шейках в зоне разъема штампа в 4 раза, уменьшением шлифовочных микротрещин на шейках в 7 раз. Снижение различного рода микротрещин объясняется прежде всего уменьшением остаточных внутренних закалочных напряжений.

Способ растушевки позволяет калить шейки вала с выходом закаленного слоя на галтель. Таким способом закаливалась партия коленчатых валов из стали 50Г-СШ в нормализованном состоянии. Испытания показали, что предел их выносливости увеличивается до 60%. Однако при шлифовании шеек с закаленными галтелями, в связи с тяжелыми условиями работы абразивного круга наблюдаются прижоги и трещины, повышение шероховатости поверхности галтелей и торцов. Поэтому необходимы дальнейшие исследования и отработка технологии шлифования, в частности применение кругов прерывистого шлифования и т. д.

д.

Выбор правильного способа охлаждения в процессе закалки определяет прокаливаемость и, следовательно, степень использования прочностных свойств металла, применяемого для данной детали. В связи с этим при переходе в изготовлении деталей углеродистых сталей к легированным необходимо тщательно исследовать, обеспечивается ли надлежащая прокаливаемость и нет ли резервов Правда, за последние годы этот недостаток устраняется применением водных растворов неорганических и химических веществ. Для поверхностной закалки с душевым охлаждением коленчатых валов и других деталей из легированных к и успешно используется созданная на ЯМЗ полимерная закалочная среда ЗСП-1. Физическая сущность регулирования скорости охлаждения в таких закалочных средах заключается в образовании вокруг нагретой детали слоя полимера, обладающего по сравнению с водой лучшими физико-химическими свойствами, обеспечивающими более мягкое, равномерное охлаждение и закалку без мягких пятен. Образуемая на поверхности закаливаемой детали пленка полимера по мере охлаждения частично вновь растворяется. Скорость охлаждения регулируется изменениями концентрации раствора. Особое значение полимерные закалочные среды имеют для расширения области применения поверхностей закалки ТВЧ деталей из легированных марок сталей, для которых нельзя применять воду вследствие трещинообразования.

Правда, за последние годы этот недостаток устраняется применением водных растворов неорганических и химических веществ. Для поверхностной закалки с душевым охлаждением коленчатых валов и других деталей из легированных к и успешно используется созданная на ЯМЗ полимерная закалочная среда ЗСП-1. Физическая сущность регулирования скорости охлаждения в таких закалочных средах заключается в образовании вокруг нагретой детали слоя полимера, обладающего по сравнению с водой лучшими физико-химическими свойствами, обеспечивающими более мягкое, равномерное охлаждение и закалку без мягких пятен. Образуемая на поверхности закаливаемой детали пленка полимера по мере охлаждения частично вновь растворяется. Скорость охлаждения регулируется изменениями концентрации раствора. Особое значение полимерные закалочные среды имеют для расширения области применения поверхностей закалки ТВЧ деталей из легированных марок сталей, для которых нельзя применять воду вследствие трещинообразования.

Замена индустриального масла жидкостью ЗСП-1 при закалке коленчатых валов двенадцатицилиндровых двигателей из стали 60ХФА обеспечила повышение износостойкости за счет увеличения твердости после закалки с НRС 60—61 до НRС 63—64, а применение вращения вала при закалке шеек снизило величины коробления .

Закалка ТВЧ повышает твердость, а следовательно, и износостойкость шеек коленчатого вала. Однако при обычно применяемой технологии закаленная зона на шейках расположена на расстоянии 8-10 мм от щеек, а галтели, являясь концентраторами напряжений, остаются незакаленными. Поэтому усталостные разрушения в зоне галтелей — одна из причин поломок коленчатых валов.

С целью повышения усталостной прочности коленчатые валы шести- и восьмицилиндровых двигателей на ЯМЗ упрочняют методом пластического деформирования путем обкатки галтелей роликами. Упрочнение осуществляется на специальных полуавтоматических станках фирмы «Хегеншайдт», где одновременно обкатываются все галтели коренных и шатунных шеек за один цикл работы станка

По рекомендации фирмы упрочнение должно быть завершающей операцией технологического процесса и производиться на полностью обработанной детали. Такая технология и была заложена при создании специального станка. Однако уже при первом испытании станка выявилось, что большинство валов после операции обкатки получало деформации, выходящие за пределы допуска чертежа (после обкатки биение коренных шеек достигло на некоторых валах 0,2 мм при допуске 0,03 мм). Исследования, проведенные с целью установления влияния усилия и времени обкатки на величину и направление деформации, не выявили какой-либо закономерности. Это дало Основания считать, что избежать деформации детали не представляется возможным, так как полученные поводки являются следствием уплотнения наружных поверхностных слоев металла в зоне галтели. Устранение биения вала за счет введения правки исключалось, так как при этом возможно некоторое снижение усталостной прочности коленчатых валов. Известны методы, когда упрочнение галтелей производится перед окончательным шлифованием шеек, для чего галтели поднутряются в тело вала, и окончательное шлифование шеек выполняется после упрочнения галтелей.

Такая технология и была заложена при создании специального станка. Однако уже при первом испытании станка выявилось, что большинство валов после операции обкатки получало деформации, выходящие за пределы допуска чертежа (после обкатки биение коренных шеек достигло на некоторых валах 0,2 мм при допуске 0,03 мм). Исследования, проведенные с целью установления влияния усилия и времени обкатки на величину и направление деформации, не выявили какой-либо закономерности. Это дало Основания считать, что избежать деформации детали не представляется возможным, так как полученные поводки являются следствием уплотнения наружных поверхностных слоев металла в зоне галтели. Устранение биения вала за счет введения правки исключалось, так как при этом возможно некоторое снижение усталостной прочности коленчатых валов. Известны методы, когда упрочнение галтелей производится перед окончательным шлифованием шеек, для чего галтели поднутряются в тело вала, и окончательное шлифование шеек выполняется после упрочнения галтелей.

Принципиальное отличие данной технологии заключается в том, что профилирование поднутренных галтелей производится не токарной обработкой, а шлифованием одновременно с предварительным шлифованием коренных шеек. Технологический маршрут обработки шеек вала, включающий подготовительные (перед обкаткой) и завершающие операции по изготовлению вала, имеет следующие операции:

1 — предварительное шлифование торцов коренных шеек;

2 — получистовое шлифование коренных шеек С одновременным профилированием поднутренных галтелей;

3 — чистовое шлифование шатунных шеек и галтелей;

4 — шлифование хвостовика переднего конца вала под фальшгалтель и стяжной хомут;

5 — обкатывание;

6 — окончательное шлифование коренных шеек;

7 — суперфиниширование и полирование коренных и шатунных шеек.

Технология восстановления коленчатого вала двигателя внутреннего сгорания

Автомобиль давно перестал быть источником поклонения. Транспортное средство имеется почти в каждой второй семье. Некоторые владеют двумя и большим количеством автотранспорта. Иногда возникает необходимость восстановить работоспособность всего авто или его отдельных частей. Сердцем автотранспорта является его двигатель. При необходимости ремонта иногда может возникнуть восстановить коленчатый вал ДВС.

Дорогостоящий ремонт проводится разными способами. Предприятия автосервиса чаще предлагают приобрести мотор с разборки, так как капитальный ремонт требует полно разборки двигателя и замены запасных частей. Но никто не даст гарантии, что подобная замена окажется лучшим выходом из ситуации. Достаточно примеров от автомобилистов, которые утверждают, что установленные ДВС с автомобилей с пробегом, служат значительно меньше ожидаемого срока. Поэтому капитальное восстановление родного двигателя позволит эксплуатировать своего «железного коня» в течение всего расчетного срока жизни.

- Особенности производства ДВС

- Ремонт моторов

- Как отремонтировать коленчатый вал двигателя?

- Наплавка электрической дугой

- Наплавка в среде флюса

- Наплавка в среде защитного газа

- Наплавка напылением

- Электроискровое напыление порошка

- Детонационное напыление

- Заключение

Особенности производства ДВС

Для ремонта двигателей внутреннего сгорания предусмотрены десятки разных способов, способных вернуть их к жизни. Современные моторы производят на заводах, специализирующихся на выпуск только этой продукции.

Используя несколько базовых изделий энергосиловой установки, разные производители автомобилей выпускают различные модели со своим брендом. Внешне авто могут заметно отличаться друг от друга, а силовой агрегат внутри этих транспортных средств будет один и тот же.

- Мотористы выпускают не один тип мотора, у них предусмотрена линейка ДВС, отличающихся системой впуска, количеством клапанов, наличием или отсутствием турбонаддува, присутствием тех или иных опций.

Чаще всего блок и ряд корпусных элементов практически не отличаются.

Чаще всего блок и ряд корпусных элементов практически не отличаются. - Из литейного цеха на последующую доработку на территории механических цехов приходят корпуса и крышки. На металлорежущих станках из заготовок изготавливают детали.

- Сборочные участки собирают узлы и агрегаты. Комплектуются будущие изделия.

- Главный конвейер производит окончательную сборку.

- Потом готовые изделия поступают на участок обкатки. Здесь двигатель устанавливается на обкаточный стенд.

- В течение первых двух часов запуск мотора не производится. Выполняется холодное обкатывание. В результате происходит притирка сопрягающихся деталей. Проверяют наличие дисбаланса у коленчатого вала и других механизмов.

- Потом подается топливо. Двигатель запускается. Ему позволяют поработать на разных режимах в течение часа.

- Отработанное моторное масло сливается, заменяется и фильтр очистки.

- Ставится новый фильтр, заливается свежее масло в картер двигателя. Его упаковывают для реализации на автомобилестроительный завод.

Ремонт моторов

Эксплуатационный ремонт сводится только к регулировкам отдельных узлов. Выполняется техническое обслуживание, при котором заменяют фильтрующие элементы и расходные материалы.

Проверяют работоспособность систем питания, искрообразования, охлаждения, смазки. Современные ДВС оборудованы датчиками, которые регистрируют имеющиеся отклонения от номинальных значений. Используя соответствующие диагностические приборы, проводят экспресс-анализ всех систем ДВС. По возможности восстанавливают регулировки, отлаживают режимы работы.

Двигатели при регулярном выполнении технического обслуживания могут гарантированно работать в течение десятка лет и более. Для проведения капитального ремонта производители предусматривают мероприятия по восстановлению работоспособности.

Наибольшему износу подвержены:

- Цилиндры ДВС. Внутри них происходит процесс горения. Температура горючих газов достигает до 2200…2500 ⁰С. Часть металла может выгорать. На внутренней поверхности образуются задиры, повреждается зеркало цилиндра.

- Изнашиваются поршни, они совершают миллионы возвратно-поступательных движений. В результате происходит износ по наружной поверхности. Уплотнение достигается использованием компрессионных и маслосъемных колец, изготавливаемых из ковкого чугуна. Канавки, в которые устанавливают кольца, изнашиваются.

- Нагрузку от поршней получают шатуны. Они опираются на поршневые пальцы и шатунные шейки. В зоне контакта происходит износ. Увеличивается зазор в пальцах и шатунных шейках.

- Коленчатый вал устанавливается на опоры, после совершения нескольких десятков миллионов оборотов изнашиваются коренные шейки. Зазоры увеличиваются. Моторное масло перестает поступать к шатунам и вытекает через неплотности снова в картер.

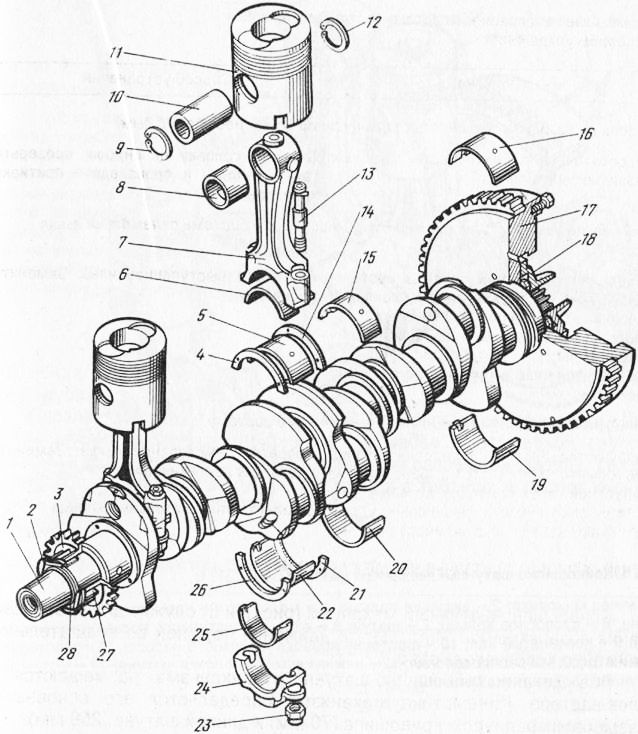

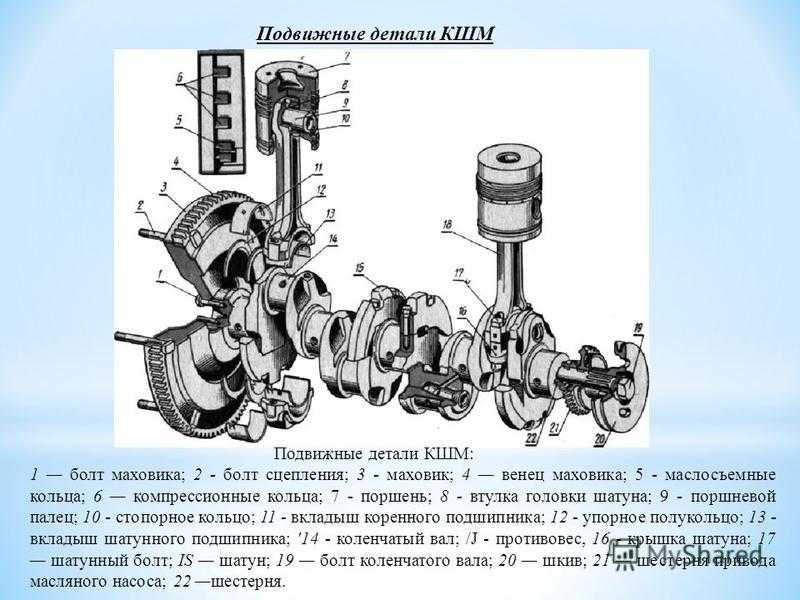

Двигатель в разрезе:

1 – распределительный вал; 2 – поршень; 3 – цилиндр; 4 – коренная шейка коленчатого вала; 5 – шатунная шейка коленчатого вала.

Многие детали заменяются довольно легко. Производители ДВС, кроме базовых деталей, производят еще дополнительную партию комплектующих, изготовленных с ремонтными размерами:

- На место изношенных поршней устанавливают новые.

- На хонинговальных станках выполняется полировка внутренней поверхности цилиндров, восстанавливается форма. Внимание! Некоторые производители поступают проще, они комплектуют моторы новыми съемными цилиндрами. Остается только приобрести рем-комплект, и заменить поршневую группу.

- Заменяют поршневые пальцы, предварительно растачивают посадочные отверстия в головке шатунов.

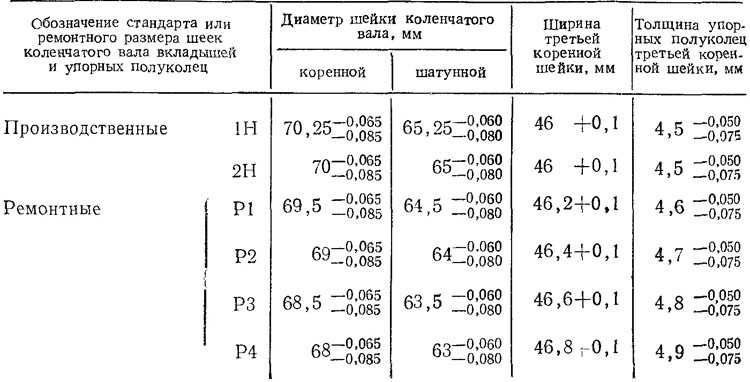

- Шлифуют шатунные и коренные шейки коленчатого вала. У большинства производителей предусмотрены по 3…4 ремонтных размера вкладышей. Поэтому реальный моторесурс может быть продлен в 3…4 раза по сравнению с базовым.

После проведения всех операций собирают двигатель. Ставят его на родной автомобиль.

Схема диагностики коленвала:

Теоретически все выглядит довольно прекрасно. При правильной эксплуатации сердце автомобиля способно работать десятилетиями. Но реальность часто доказывает, что после сравнительно небольшого пробега могут возникнуть проблемы, которые устранить простыми способами затруднительно. Требуется восстанавливать самый сложный узел – коленчатый вал. Это самая дорогая деталь в двигателе. Она нагружается сильнее всех. Поэтому необходим сложный дорогостоящий ремонт.

Требуется восстанавливать самый сложный узел – коленчатый вал. Это самая дорогая деталь в двигателе. Она нагружается сильнее всех. Поэтому необходим сложный дорогостоящий ремонт.

Как отремонтировать коленчатый вал двигателя?

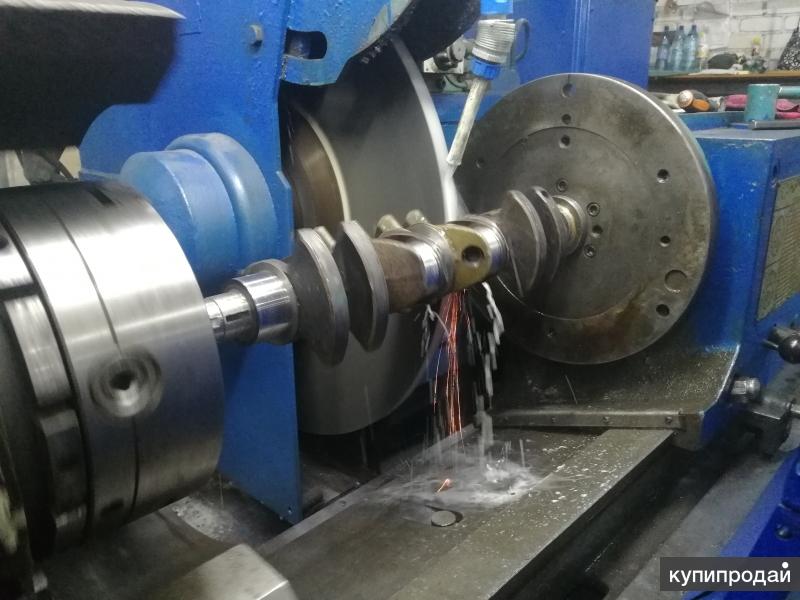

Коленчатый вал устанавливается на станок. С помощью индикаторных головок выполняют диагностику. Проводят анализ биения поверхностей и величину износа:

Большинство производителей предусматривает возможность шлифовки шеек вала на ремонтные размеры. Обычно они отличаются от номинального значения по 0,25…0,50 мм. После переточки под новое значение устанавливают новые вкладыши. Именно они компенсируют изменение параметра на новое. Для шлифовки используют комбинации станков: токарный и центрово-шлифовальный.

На поверхности видны следы износа:

- На токарный станок в центрах устанавливают коленчатый вал. Возможны две установки: в главном центре вала или центрование по шатунам.

- Потом производится проверка биения. Здесь используют индикаторные головки.

- После уточнения реальных размеров производится уточнение возможных размеров после шлифования.

- Включается станок, подается смазывающая охлаждающая жидкость (СОЖ). Выполняется процесс. Все однотипные шейки шлифуют на свой размер.

- После выполнения работы проверяют значения. Если получен ожидаемый результат, заказ отдается заказчику.

Коленчатый вал после проведения шлифовки поверхностей:

Поверхность отполирована:

Возможный вариант полировки поверхностей шеек коленвала:

Наплавка электрической дугой

Когда износ выходит за допустимые значения, то восстановить одной шлифовкой невозможно. Нужно восстановить изначальный диаметр, а только потом приступать к проточкам и шлифовальным работам.

Самый простой способ заключается в наплавке. Используют специальные электроды, изготовленные из легированных сталей. После наплавки получают наплавленный слой высокой твердости.

Наплавляемые швы:

При выполнении этой операции стремятся выполнить несколько основных требований.

- Нужно отрегулировать процесс так, чтобы основной металл, расположенный на шейках, проплавлялся минимально. Здесь возможны варианты изменения наклона электрода. Его позиционируют в разных направлениях.

- При наплавлении поверхностный слой должен минимально перемешиваться с телом детали. Тогда не произойдет перегрев, который может привести к деформации коленвала и нарушению его геометрии.

- При проведении наплавки сразу после завершения наплавления слоя на определенной шейке нужно оперативно охладить деталь. Поэтому производственный цикл может иметь высокую продолжительность, требуется частое охлаждение изделия.

- Выполняя наплавку, необходимо минимизировать толщину наплавляемого слоя. Последующая обработка механическими приспособлениями обязана быть минимальной. Поэтому сварочное оборудование наносит слой, измеряемый долями миллиметра.

Технология наплавки на поверхность детали:

Несколько ремонтных предприятий, разбросанных по стране, производят восстановление коленчатых валов и других деталей методом наплавки. Особенно актуальна подобная работа для импортных автомобилей, у которых возникают трудности с приобретением ремонтных комплектов запасных частей (у некоторых подобные опции не предусмотрены вообще, изготовитель предусматривает полную замену ДВС).

Особенно актуальна подобная работа для импортных автомобилей, у которых возникают трудности с приобретением ремонтных комплектов запасных частей (у некоторых подобные опции не предусмотрены вообще, изготовитель предусматривает полную замену ДВС).

Внимание! Некоторые предприниматели организуют подобные ремонтные подразделения в своих пунктах технического обслуживания автомобилей. Как показывает практика, такие небольшие производства востребованы. Они дают существенную прибыль для основного производства.

Наплавка в среде флюса

Наплавку проводят под защитой флюса. Это порошкообразная среда, которая ограничивает попадание воздуха в зону образования дуги. Флюс расплавляется и образует плотную корку. После наплавки и остывания металла эту корку сбивают и приступают к шлифовальным и полировальным работам.

Схема процесса наплавки под слоем флюса:

Наплавка в среде защитного газа

При использовании электродов защита зоны сварки происходит за счет расплавления обмазки. Покрытие образует слой, который затем нужно сбивать.

Покрытие образует слой, который затем нужно сбивать.

Схема процесса дуговой сварки в среде инертных газов:

1 – электрод; 2 – присадочная проволока; 3 – изделие; 4 – сварной шов; 5 – дуга; 6 – поток защитного газа; 7 – горелка.

Получение наплавленного шва более высокого качества достигается наплавлением проволоки в среде защитного газа. Для удаления кислорода из зоны сварки используют углекислый газ, аргон или газовую смесь, в которой аргон составляет 80 %, а остальную представляет углекислота.

При наплавлении стараются перемещать наплавляемый слой по спирали. Специальные приспособления на станке организуют подачу проволоки в автоматическом режиме. Для этого применяют ходовой винт, он согласует перемещение подающей головки в соответствии с вращением вала на станке.

Наплавка напылением

Перспективным способом восстановления коленчатых валов является напыление на поверхность шеек окислов титана. Напыление выполняется порошком, имеющим размер гранул, измеряемый микронами.

Создается разность потенциалов, в результате которой формируется стабильный процесс притяжения между частицами порошка и телом восстанавливаемой детали. Чтобы увеличить интенсивность процесса создается струя, в которой разность потенциалов достигает десятки тысяч Вольт. Попутно происходит разогрев струи, температура повышается до 4000…6000 ⁰С. Длительность процесса составляет всего несколько долей секунды. Поток порошка направляется на поверхность. Между частицами и телом детали возникает диффузия. Частичка припаивается к поверхности.

Газопламенное напыление окиси титана:

Внимание! Твердость окислов титана достигает до HRC 65…75. Такая твердость у стали и ее сплавов недостижима. Поэтому износ порошкового напыления на коленвалах может достигать миллионных пробегов автомобиля. Восстановленная деталь «ходит» в несколько раз дольше, чем планируемый ресурс у нового коленчатого вала.

Электроискровое напыление порошка

При плазменном напылении происходит заметный нагрев детали. Чтобы не перегревать весь коленвал, предусматривают иной способ организации припайки частиц. Подаваемый порошок прикатывается роликом.

Чтобы не перегревать весь коленвал, предусматривают иной способ организации припайки частиц. Подаваемый порошок прикатывается роликом.

Между роликом и деталью создается разность потенциалов. Она небольшая, здесь важна сила тока. Она достигает десятков Ампер. В результате в зоне контакта температура увеличивается до 1900…2200 ⁰С. При таких значениях между частицами и порошком образуется прочная диффузионная связь. Теперь покрытие будет удерживаться довольно прочно.

На практике проверено, что получаемая поверхность не представляет идеальное зеркало. При рассмотрении под микроскопом видны небольшие точки. Оказывается, свободное пространство заполняется смазкой. В результате происходит влажный контакт между сопрягаемыми поверхностями.

Установка для электроискрового напыления:

Внимание! Установлено, что обычный двигатель ВАЗ 2106 (1600 см³) совершил пробег более 1200000 км. Его устанавливали в три кузова автомобилей. Те проработали до полного износа, а сам мотор после разборки показал, что износ коренных и шатунных шеек не превысил 0,01…0,02 мм. При таких параметрах не требуется перетачивание до следующего ремонтного размера.

При таких параметрах не требуется перетачивание до следующего ремонтного размера.

Детонационное напыление

Самым перспективным способом восстановления параметров коленвала считается детонационное напыление. В этом процессе разгон потока порошка из бункера накопителя до поверхности происходит за счет энергии взрыва, произведенного внутри газового потока.

Используется детонационная пушка. У нее присутствует с одного конца охлаждаемый водой ствол. Его заполняет газовая смесь, которая при достижении нужной концентрации может взорваться.

В результате взрыва в ограниченном пространстве возникает струя, скорость которой 1000…1200 м/с. При соударении с твердой поверхностью в результате удара в зоне контакта температура повышается до 2000…2200 ⁰С. Происходит мгновенное разогревание зоны контакта, частица образует с телом жесткую связь. Ее крайне трудно разрушить механическим путем. Микросварка соединяет разнородные порошок и стальную поверхность.

Детонационное напыление твердых порошков:

После «выстрела» производится продувка ствола негорючим газом. Поток попадает не только на ствол, он направляется в зону сварки, охлаждает ее до 20…30 ⁰С. Затем возобновляется процесс. Происходит очередной выстрел. Еще определенное количество порошка подается на наплавку.

Поток попадает не только на ствол, он направляется в зону сварки, охлаждает ее до 20…30 ⁰С. Затем возобновляется процесс. Происходит очередной выстрел. Еще определенное количество порошка подается на наплавку.

Этот способ наплавки (напыления) превосходит по своим параметрам любой другой вариант.

Внимание! Детонационное напыление может осуществляться не только на металлы. Поток порошка приваривается на пластики, керамику, стекло и другие тугоплавкие материалы.

В настоящее время по заказу заинтересованных предприятий может быть спроектировано и изготовлено индивидуальное высокотехнологичное оборудование. Конечно, цена на него может быть достаточно высокой. Высокое качество восстанавливаемых деталей позволит окупить капиталовложения.

Видео: восстановление коленвала.

Заключение

- Восстановление деталей методом наплавления позволяет восстановить первоначальные размеры деталей.

- Электроискровое и детонационное напыление создают поверхностный слой, покрытый порошком, состоящим из окислов титана. Такое покрытие служит в десятки раз дольше, чем оригинальные детали, изготовленные на заводе-изготовителе.

Republished by Blog Post Promoter

Ремонт коленчатого вала– сварка и изготовление AMP

Свяжитесь с нами сегодня

Расскажите нам о своем проектеПолучить предложение сейчас Позвоните нам по телефону 251 325-4054

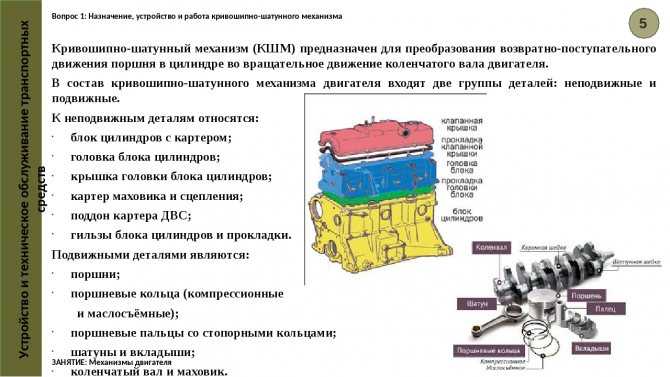

Что такое коленчатый вал

Коленчатый вал представляет собой вращающийся вал, который (вместе с шатунами) преобразует возвратно-поступательное движение поршней во вращательное движение. Коленчатые валы обычно используются в двигателях внутреннего сгорания и состоят из ряда кривошипов и шатунов, к которым прикреплены шатуны. [1]

Коленчатый вал вращается внутри блока цилиндров с помощью коренных подшипников, а шатунные шейки вращаются внутри шатунов с помощью шатунных подшипников. Коленчатые валы обычно изготавливаются из металла, причем большинство современных коленчатых валов изготавливаются из кованой стали

Коленчатые валы обычно изготавливаются из металла, причем большинство современных коленчатых валов изготавливаются из кованой стали

Можно ли отремонтировать коленчатый вал?

Несмотря на то, что индустрия послепродажного обслуживания разрабатывает коленчатые валы, которые труднее сломать, гонщики все лучше и лучше умеют их ломать. «Когда мы на выставке PRI Show, — сказал Дэйв Олсен из Mile High Crankshaft, Денвер, Колорадо, — примерно треть вопросов, которые мы получаем, касаются ремонта треснувших коленчатых валов: «Вы можете это исправить и сколько это будет стоить? ?»

Ответ на вопрос «можете ли вы это исправить» может быть сложным, но многое зависит от глубины трещины и диаметра шейки, «и от того, насколько ярко трещина выглядит в Magnaflux. Если он очень яркий, это говорит нам о том, что он четко определен. Мы также смотрим на трещину и проводим воображаемую линию от точки к точке, чтобы получить представление о том, насколько она глубока по радиусу. И если нам приходится шлифовать или разрезать более чем на четверть дюйма в глубину, то нам не хочется пытаться ремонтировать», — объяснил Олсен.

И если нам приходится шлифовать или разрезать более чем на четверть дюйма в глубину, то нам не хочется пытаться ремонтировать», — объяснил Олсен.

Длина трещины не так важна. «У нас есть шатуны с трещиной длиной в дюйм, и мы очень успешно их ремонтируем. Мы отремонтировали шатуны, которые проработали еще 10 лет», — добавил он.

Mile High занимается не только ремонтом, но и изготовлением на заказ. А некоторые гонщики сочетают и то, и другое. «Давайте возьмем для примера небольшой блок Chevy с шатунами с малыми шейками. Если кривошип поврежден, они также могут повредить один или два шатуна, поэтому они решают перейти на шейки размера Honda. Это стало обычным явлением, когда мы шлифуем поврежденную шейку до меньшего диаметра. И гонщик может повысить производительность только за счет меньшего веса.

Коленчатый вал — одна из основных механических частей двигателя . Иногда те же водители могут видеть, что двигатель не работает так, как при первой эксплуатации. Если вы слышите, как кто-то стучит внутри двигателя, это также может указывать на проблемы с коленчатым валом двигателя. Об этих проблемах уместно было бы сказать сейчас, но я предлагаю начать с основных вопросов, которые вы увидите в этой статье:

Если вы слышите, как кто-то стучит внутри двигателя, это также может указывать на проблемы с коленчатым валом двигателя. Об этих проблемах уместно было бы сказать сейчас, но я предлагаю начать с основных вопросов, которые вы увидите в этой статье:

- Проблемы с коленвалом двигателя;

- Основные способы ремонта коленчатого вала;

- Что влияет на стоимость ремонта коленчатого вала?

- Коленчатый вал Услуги и цены.

Мы начали говорить о том, что коленчатый вал является очень важной частью двигателя внутреннего сгорания. Эта часть преобразует энергию химического топлива в движение. Коленчатый вал является связующим звеном между двигателем и коробкой передач. При его поломке невозможно избежать дорогостоящего ремонта.

Обычно коленчатый вал может выйти из строя по двум основным причинам: недостаточное количество моторного масла или чрезмерная нагрузка на двигатель. Большинство современных автомобилей не боятся последней причины поломки коленчатого вала, так как электросистема автомобиля контролирует все функции двигателя. Электросистема отключает подачу топлива, если двигатель начинает работать с чрезмерной нагрузкой.

Большинство современных автомобилей не боятся последней причины поломки коленчатого вала, так как электросистема автомобиля контролирует все функции двигателя. Электросистема отключает подачу топлива, если двигатель начинает работать с чрезмерной нагрузкой.

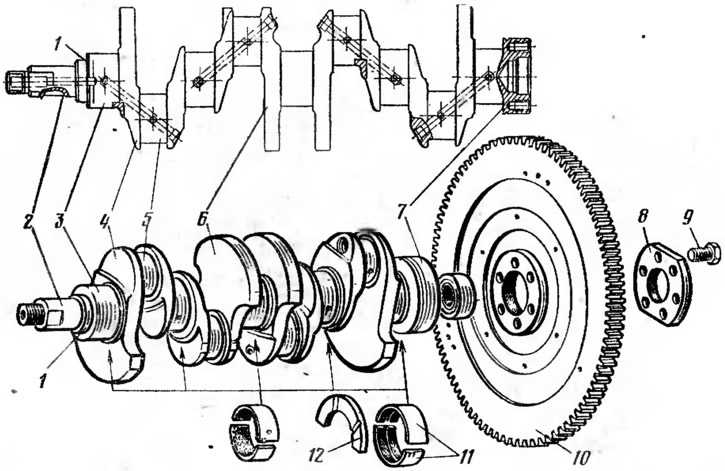

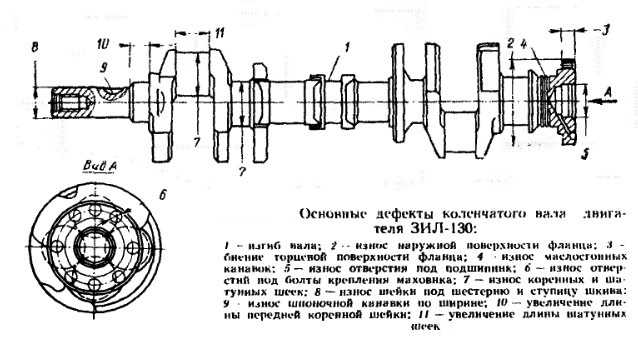

1 – Изгиб коленчатого вала; 2 – износ наружной поверхности фланца коленчатого вала; 3 – торцевая плоскость фланца; 4 – износ маслоканалов; 5 – износ отверстия подшипника; 6 – износ болтов крепления маховика; 7 – повреждение шатунного подшипника и подшипника коленчатого вала; 8 – износ шеек ступичного шкива и шестерни; 9– износ шпоночного паза; 10 – увеличение длины передней шейки коленчатого вала; 11 – увеличение длины шатунных шеек коленчатого вала.

Первая причина нехватка моторного масла может быть основной причиной проблем с коленвалом. Между деталями нет масла, что приводит к сухому трению. Следствием этой проблемы может быть повреждение подшипника шатуна, повреждение подшипника коленчатого вала и, наконец, авария коленчатого вала.

Как определить, что двигателю требуется ремонт коленчатого вала? Как правило, проблемы с коленвалом имеют громкий стук.

Основные методы ремонта коленчатого валаОпыт показал, что лучше заменить коленчатый вал малого размера, а коленчатый вал большего размера лучше отремонтировать. В этом случае можно будет добиться комплексной экономии средств. Силы трения, вибрации, различные нагрузки воздействуют на коленчатый вал во время работы двигателя.

Это приводит к износу коренных и шатунных шеек. Таким образом, они имеют неравномерный износ: конусность по длине; овальность – в диаметре; нарушение качества поверхности шеек подшипников: зазубрин, царапин или коррозии; механические повреждения: трещины коленчатого вала, дефекты резьбы; прогиб коленчатого вала . Исследование некоторых проблем коленчатого вала показало, что это последствия усталости металлов и внутренних напряжений внутри.

С целью устранения дефектов коленчатого вала применяют технологию ремонта коренных шеек по ремонтным размерам, шлифование с последующей полировкой, различные виды наплавки и плазменное напыление. Изгиб коленчатого вала можно устранить методом пластической деформации.

Что влияет на стоимость ремонта коленчатого вала ?К сожалению, ремонт коленчатого вала очень сложный процесс, который под силу только профессионалам. Необходимо произвести шлифовку шеек подшипников на специальном оборудовании. Давайте рассмотрим основные возможные работы по ремонту коленчатого вала.

Основные виды ремонта коленчатых валов:- Шлифовка;

- Перевязочный материал;

- Полировка;

- Ремонт шкива коленчатого вала;

- Чистка каналов;

- Замена подшипника шатуна;

- Балансировка коленвала.

Ремонт коленчатого вала дело серьезное, поэтому для его выполнения потребуются профессиональные специалисты и очень дорогое оборудование. И не стоит забывать, что демонтаж коленвала тоже стоит денег. Сколько денег нужно на ремонт коленвала?

И не стоит забывать, что демонтаж коленвала тоже стоит денег. Сколько денег нужно на ремонт коленвала?

Если вы хотите, чтобы ваш автомобиль снова двигался, посетите мастеров по коленчатым валам. Существует множество сервисных центров, которые специализируются на шлифовке и ремонте коленчатых валов для различных автомобилей американского производства, включая Ford, Chrysler, Jeep, Buick, Chevy, Pontiac и Oldsmobile.

Также загляните на страницу лестницы.

Свяжитесь с нами по поводу вашего проекта

Большой или маленький AMP Welding справится со всем этим. Заполните нашу форму запроса на сварку, и мы посмотрим, как мы можем наилучшим образом удовлетворить ваши потребности в сварке.

Получите предложение сегодня!

© 2022 AMP Welding & Fabrication

Политика конфиденциальности Условия обслуживания

Ремонт шейки коленчатого вала — обработка на месте

Получить бесплатное предложение

Главная шейка формирует центр вращения коленчатого вала. Шлифовка или механическая обработка и полировка коренных шеек коленчатого вала является одной из наших специализаций.

Шлифовка или механическая обработка и полировка коренных шеек коленчатого вала является одной из наших специализаций.

Мы гарантируем, что наши ремонтные работы соответствуют допускам OEM (производителя оригинального оборудования) и спецификациям чистоты поверхности.

Единственным ограничением допустимого диаметра является физическое пространство, доступное внутри двигателя для установки нашего оборудования.

Для такого рода работ необходимо провернуть коленчатый вал. Обычно мы добиваемся этого с помощью валоповоротного устройства двигателя.

Из-за ограниченного доступа к двигателям меньшего размера такие работы, как правило, выполняются на главных двигателях. Обычно B&W, MAN, Mirrlees, Pielstick, Sulzer и Wartsila.

С нашей базы в Великобритании наши высококвалифицированные инженеры путешествуют по всему миру, выполняя точный ремонт на месте крупных коленчатых валов и шатунных шеек дизельных двигателей. Благодаря нашему запатентованному портативному оборудованию наши технические специалисты придут к вам, чтобы быстро настроить и запустить двигатель.

Мы являемся ведущими британскими экспертами по ремонту коленчатых валов с 70-летним опытом работы на месте.

Николь и Эндрю, основанная в 1952 году, была первой компанией такого рода в мире для проведения механической обработки и ремонта судовых движителей на месте.

Мы изобрели инструменты для работы на месте. Наша запатентованная система инструментов «Orbitool» произвела революцию в ремонте коленчатых валов, когда они еще устанавливались на двигатель. Наша система Orbitool вращается вокруг поврежденной шатунной , поэтому нет необходимости снимать или вращать коленчатый вал .

Огромным преимуществом является сокращение времени простоя для клиентов с отказами коленчатого вала (шатунной шейки и коренной шейки). Во многих случаях ремонт может быть завершен всего за два-три дня.

Свяжитесь с нами

Наш ассортимент специального инструмента специально разработан для установки почти на все типы двигателей. Размеры рассчитаны на диапазон от небольших коленчатых валов генераторов до более крупных типов главных двигателей. Мы охватываем стандартные диаметры цапф от 75 мм до 1000 мм и более, если это необходимо.

Размеры рассчитаны на диапазон от небольших коленчатых валов генераторов до более крупных типов главных двигателей. Мы охватываем стандартные диаметры цапф от 75 мм до 1000 мм и более, если это необходимо.

Z

Наш запатентованный процесс Orbitool Process означает, что мы предоставляем вам ремонтную мастерскую. При некоторых ремонтных работах мы можем восстановить работоспособность всего за 12 часов.

Z

Ваше оборудование не нужно разбирать, транспортировать или собирать заново. Экономия только на этом очень существенная.

Z

Мы являемся мировым лидером в области технологий ремонта на месте и услуг по ремонту на месте. Наша всемирная клиентская база охватывает обрабатывающую промышленность, морскую энергетику, нефтехимическую, бумажную, перерабатывающую, нефтяную и газовую промышленность.

Механическая обработка в соответствии с допусками OEM

Наши обученные специалисты по коленчатым валам могут выполнять на месте механическую обработку и полировку шатунных шеек и шеек в соответствии с допусками OEM и спецификациями чистоты поверхности.

Николь и Эндрю выполняли этот вид механической обработки на месте много сотен раз на протяжении многих лет и поэтому могут гарантировать полное удовлетворение потребностей клиентов .

Что делать, если у меня сильно повреждена шатунная шейка, включая радиус?

Система Orbitool использует радиусы в качестве точки отсчета. Таким образом, вы можете подумать, что это проблема, если подшипник расплющился под воздействием тепла и повредил радиус.

В большинстве случаев это не проблема, поскольку мы доказали свою способность повторно обрабатывать наиболее поврежденные радиусы в соответствии с исходной осевой линией вала.

Краткий обзор преимуществ

- Быстрый ответ (часто в тот же или на следующий день)

- Время простоя сокращено (всего 24 часа)

- Всегда в наличии, круглосуточная служба

- Нет необходимости разбирать двигатель

- Восстановлено до оригинальной спецификации OEM

- Гарантированные и поддающиеся проверке результаты

- Комплексная техническая поддержка

Очень порадовала скорость и качество ремонта нашего дизеля.