3.1.3. Типовые технологические процессы

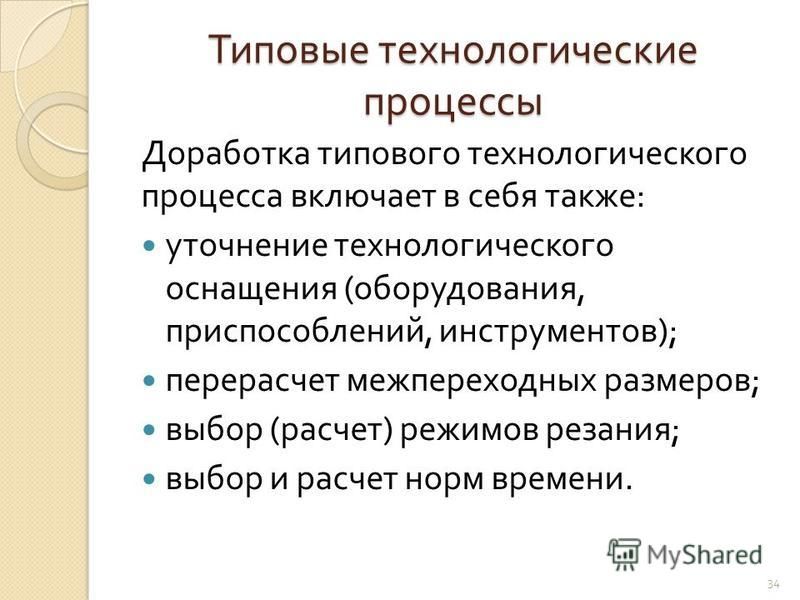

Типовой технологический процесс должен быть рациональным в конкретных производственных условиях, характеризоваться единством содержания и последовательности большинства технологических операций для группы изделий, обладающих общими конструктивными признаками. Разрабатывают его на основе анализа множества действующих и возможных технологических процессов на типовые представители групп изделий.

Типизация технологических процессов базируется на классификации объектов производства, должна обеспечивать устранение многообразия технологических процессов обоснованным сведением их к ограниченному числу типов и служить базой для разработки стандартов на типовые технологические процессы.

Классификация

объектов производства заключается в

разделении их по признакам, содержащимся

в конструкторской документации, на

отдельные группировки, для которых

возможна разработка общих технологических

процессов или операций.

На отраслевом уровне выполняется разработка типовых технологических процессов соответственно межотраслевого и внутриотраслевого применения.

Разработка и применение типовых технологических процессов для перспективной номенклатуры однотипных объектов производства производится на уровне предприятия.

Разработка типовых технологических процессов на каждом уровне базируется на внедрении научно-технических достижений и передового опыта промышленности в области технологии машиностроения и рациональном использовании материальных и трудовых ресурсов производства с учетом конкретных производственных условий.

Типовой перспективный

технологический процесс разрабатывают

на группу изделий, обладающих общими

показателями функционального назначения

(например, на совокупность моделей,

образующих вид изделия, и т.п.) или общими

технологическими признаками (например,

общность метода обработки, единство

средств технологического оснащения и

т.

КОНТРОЛЬНЫЕ ВОПРОСЫ.

Чем тип производства отличается от вида производства?

Что такое технологический процесс, операция, переход?

Какие типы производств знаете и чем они характеризуются?

4. Что такое коэффициент закрепления операций и как он рассчитывается?

5. Чем групповой технологический процесс отличается от типового?

6. Коэффициент закрепления операций 12 – какой это тип производства?

8. Что такое групповые технологические процессы?

9. Что такое типовые технологические процессы?

10. Назовите различия

между перспективными и рабочими

технологическими процессами?

Назовите различия

между перспективными и рабочими

технологическими процессами?

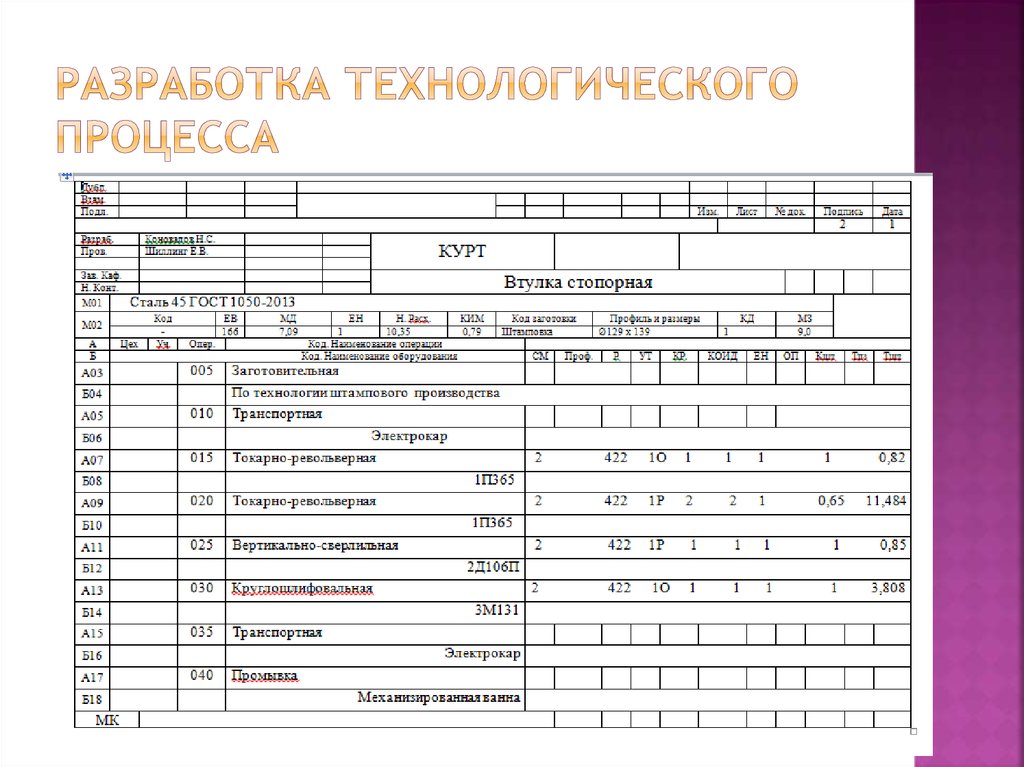

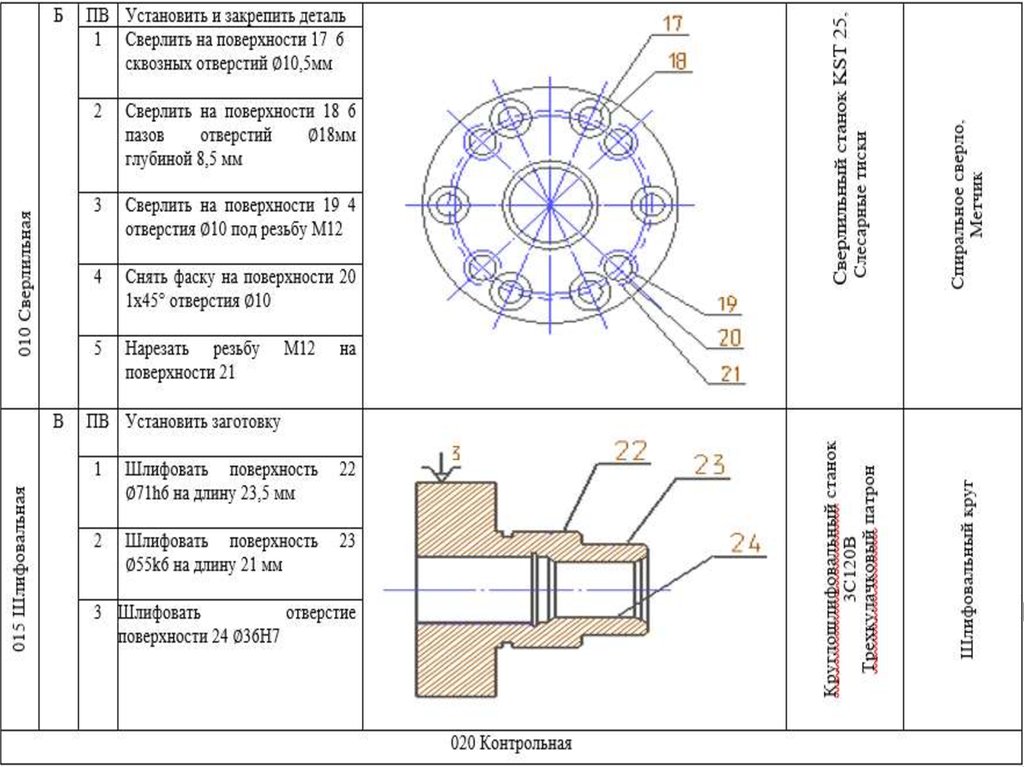

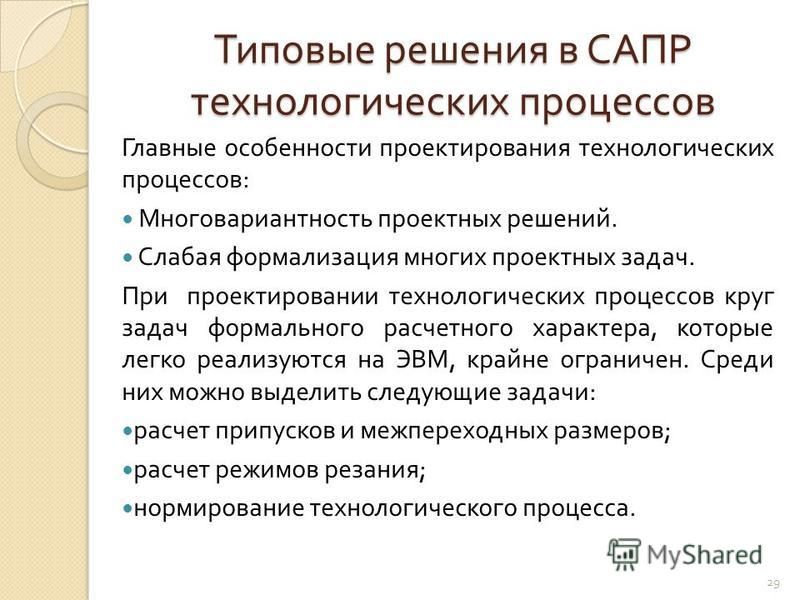

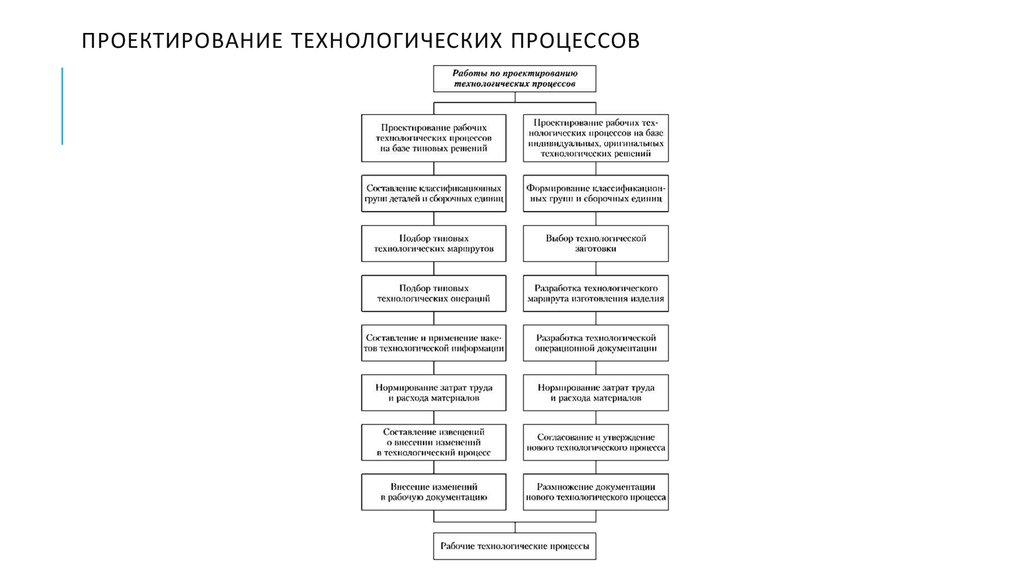

4. Разработка и применение технологических процессов

4.1. Основные требования к разработке технологических процессов.

Технологический процесс разрабатывается для изготовления нового или модернизуемого изделия и совершенствования действующего технологического процесса в соответствии с достижениями науки и техники.

Разрабатываемый технологический процесс должен быть прогрессивным и обеспечивать повышение производительности труда и качества изделий, сокращение трудовых и материальных затрат на его реализацию, уменьшение вредных воздействий на окружающую среду.

Прогрессивность технологического процесса оценивается по показателям, установленным системой аттестации технологических процессов в отрасли и на предприятии.

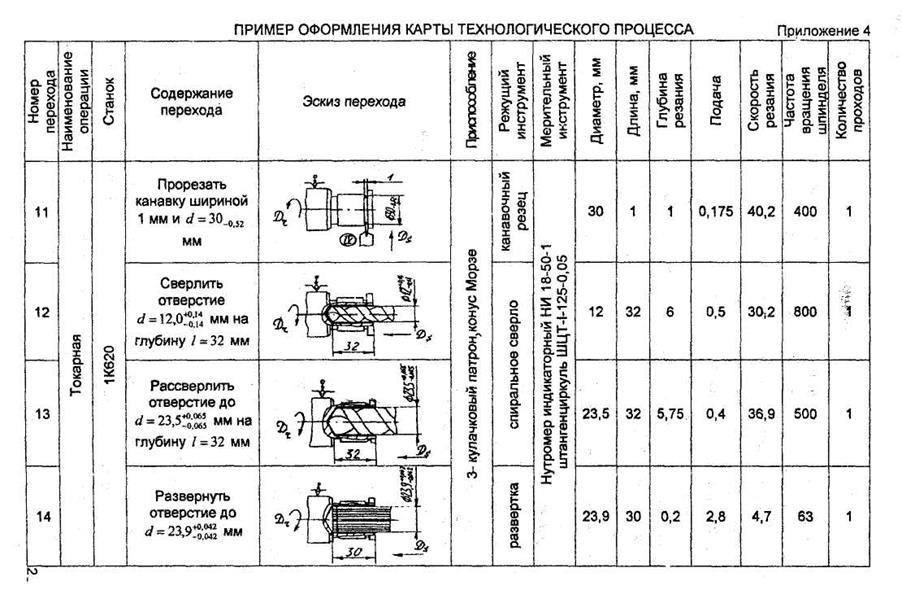

Документы на

технологические процессы всех видов

следует оформлять в соответствии с

требованиями стандартов Единой системы

технологической документации (ЕСТД).

Разработка рабочих технологических процессов проводится для изготовления или ремонта изделий, конструкции которых отработаны на технологичность.

Технологический процесс должен обеспечивать реализацию значений базовых показателей технологичности конструкций изготовляемого или ремонтируемого изделия.

Единичный технологический процесс разрабатывают на основе имеющегося типового или группового технологического процесса.

При отсутствии типового или группового технологического процесса изготовления изделия, относящегося к определенной классификационной группе, технологический процесс создается на основе использования ранее принятых прогрессивных решений, содержащихся в действующих единичных технологических процессах изготовления аналогичных изделий.

Принципиальная

схема взаимосвязи разработки перспективного

технологического процесса

со стадиями разработки изделия приведена

на рис. 4..

4..

Рис 4. Принципиальная схема взаимосвязи разработки перспективного технического процесса с другими техническими разработками

На схеме приняты следующие условные обозначения: ТКИ — технологичность конструкции изделия; ТТП — типовой технологический процесс; СТО — стандартное технологическое оснащение.

Разработка перспективных технологических процессов должна быть основана на результатах проведения научно-исследовательских, опытно-технологических, опытно-конструкторских работ, прогнозирования новых методов обработки, разработки и исследования перспективных технологических возможностей предприятий, анализа опыта применения новых методов и средств технологического оснащения другими предприятиями промышленности

Показатели и методы

оценки технико-экономической эффективности

рабочих и перспективных технологических

процессов выбирают по отраслевым

методикам оценки технического уровня

технологических процессов и

организационно-технического уровня

производства.

Виды технологических процессов 2021 new — Вика Николаева на DTF

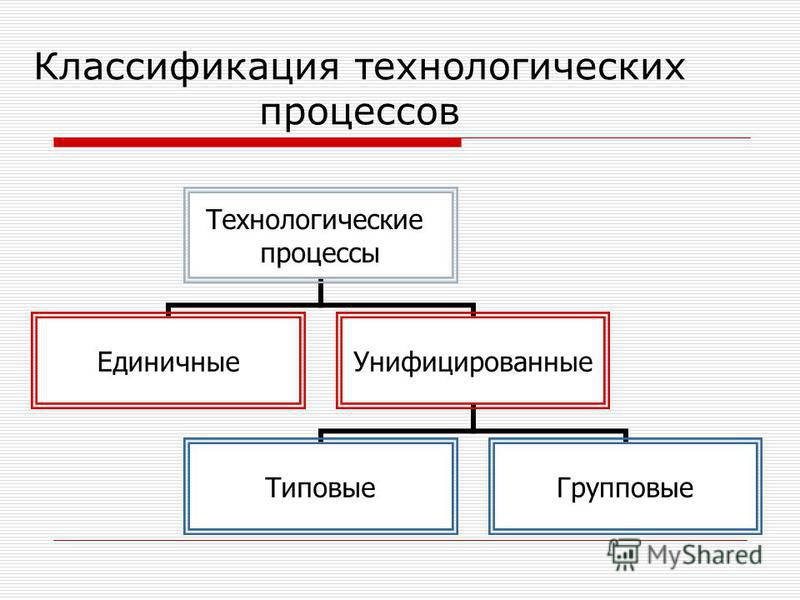

Технологические процессы по уровню обобщения делятся на два вида: единичный и типовой.

796 просмотров

Единичный технологический процесс применим только для изготовления одного конкретного изделия, а типовой технологический процесс — для изготовления группы схожих изделий.

Единичный технологический процесс — это процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства.

К преимуществам единичного технологического процесса относятся: с одной стороны, возможность учета всех особенностей данного изделия, а с другой стороны — наиболее эффективного изготовления изделия за счет учета конкретных производственных условий (имеющегося технологического оборудования, приспособлений, инструментальной оснастки, квалификации рабочих и т.п.).

Наряду с преимуществами единичный технологический процесс имеет и недостатки. Для его разработки требуются большие затраты времени и труда.

Затраты времени на разработку технологического процесса могут во много раз превышать затраты времени на его осуществление. Если изготавливается большое число изделий, то доля затрат времени на разработку технологического процесса, приходящаяся на одно изделие, будет незначительной, но при небольшом выпуске изделий эта доля резко возрастет. В этом случае разрабатывают укрупненный технологический процесс, например создают лишь маршрутное описание технологического процесса, в которое включают последовательность операций и оборудование, но без указаний переходов и режимов процесса. Все остальное предоставляется решать непосредственно рабочему, который должен иметь соответствующую квалификацию. По мере роста объема выпускаемой продукции разработку технологического процесса проводят более подробно.

В единичном производстве высокая продолжительность разработки технологического процесса нередко входит в противоречие с продолжительностью самого процесса. Чем тщательней и подробней разрабатывается единичный технологический процесс, тем больше времени требуется для его разработки и тем выше должна быть квалификация технолога.

Проектирование единичного технологического процесса отличается большим числом возможных решений по каждому изделию, подлежащему изготовлению.

В массовом производстве высокая трудоемкость тщательной разработки единичного технологического процесса оказывается оправданной, так как ее величина несопоставимо мала по сравнению с трудоемкостью изготовления всего объема изделий данного наименования. Оправдывает себя в массовом производстве и применение специального оборудования, оснастки, отличающихся высокопроизводительными рабочими процессами.

Недостатки единичной технологии в массовом производстве проявляются в большой длительности технологической подготовки производства, обусловленной необходимостью создания специальных технологических средств.

Широкое применение единичной технологии в масштабе всего машиностроительного производства страны приводит к большим потерям. Дело в том, что в среднем изготавливаемые изделия состоят примерно на 70% из общемашиностроительных узлов и деталей, близких по своему конструктивному строению. Но на тысячах машиностроительных предприятий их изготавливают по единичным технологическим процессам, мало отличающимся по эффективности друг от друга, но зачастую использующим оригинальную оснастку, а в крупносерийном и массовом производстве — и оригинальное технологическое оборудование. При этом прогрессивные высокоэффективные решения, разработанные на каком-либо одном предприятии и потребовавшие больших затрат труда, теряются в огромном разнообразии разработок и практически не находят применения на других предприятиях.

Но на тысячах машиностроительных предприятий их изготавливают по единичным технологическим процессам, мало отличающимся по эффективности друг от друга, но зачастую использующим оригинальную оснастку, а в крупносерийном и массовом производстве — и оригинальное технологическое оборудование. При этом прогрессивные высокоэффективные решения, разработанные на каком-либо одном предприятии и потребовавшие больших затрат труда, теряются в огромном разнообразии разработок и практически не находят применения на других предприятиях.

Все перечисленные негативные стороны единичной технологии послужили причиной поиска нового вида технологии, свободной от этих недостатков. Первым шагом в этом направлении явилась разработка типовой технологии, когда в 30-е гг. XX в. проф. А.П. Соколовский [11] высказал идею типизации технологических процессов.

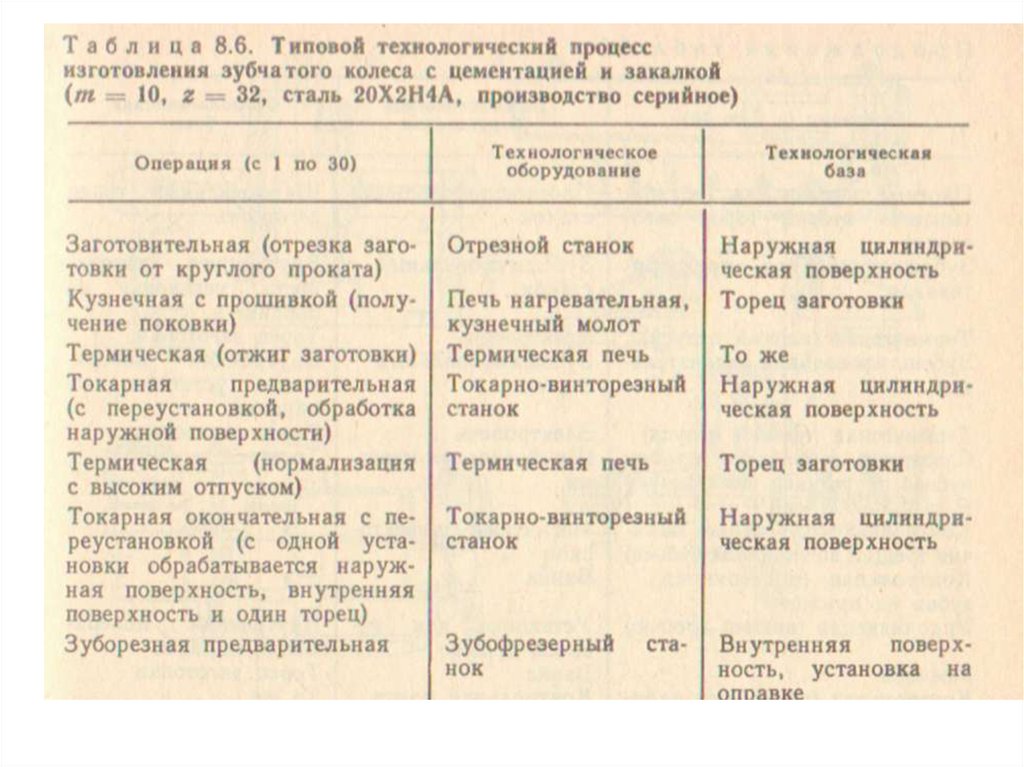

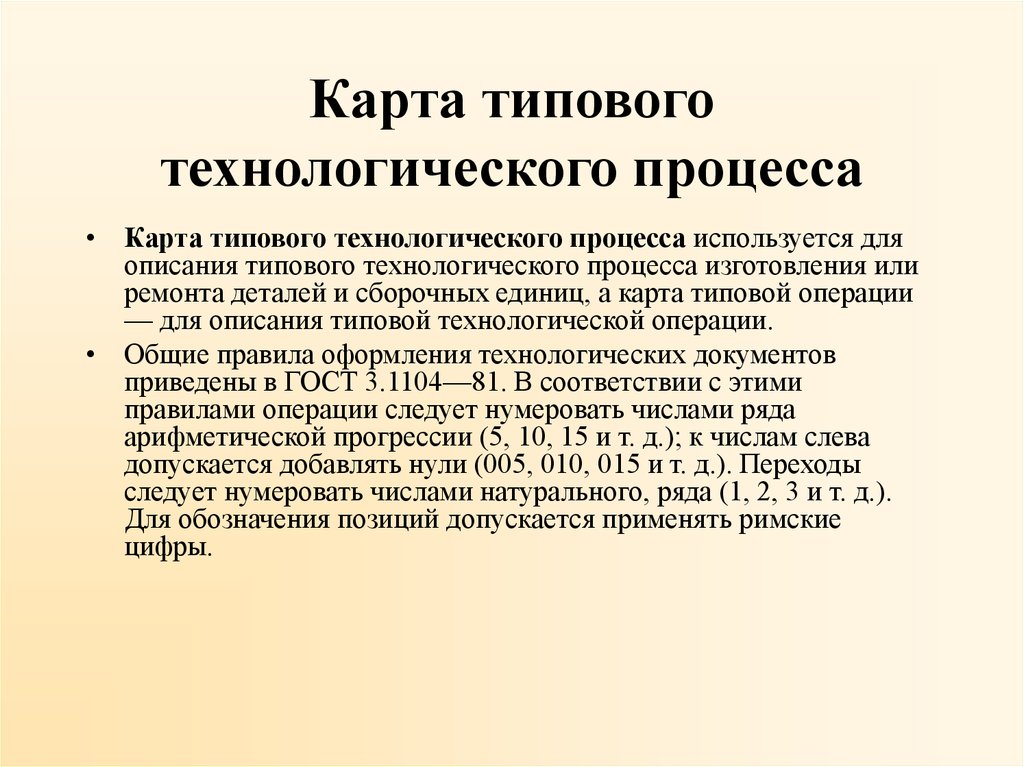

Типовой технологический процесс характеризуется единством содержания и последовательности большинства технологических операций для группы изделий с общими конструктивными признаками.

В основе типовой технологии лежит классификация изделий на классы — подклассы — группы — подгруппы — типы. Тип представляет собой группу схожих изделий, среди которых выбирается типовой представитель, обладающий наибольшей совокупностью свойств изделий, вошедших в эту группу. На типовой представитель разрабатывается типовой технологический процесс, по которому осуществляется изготовление всех изделий этого типа. В случае отсутствия в конкретном изделии той или иной характеристики (например, какой-то поверхности) при разработке рабочего процесса соответствующая операция из типового процесса исключается.

Тем самым типовой процесс в определенной степени разрешает противоречие между большими затратами времени на разработку процесса и малыми сроками на изготовление изделия, так как затраты времени на разработку рабочего технологического процесса для изготовления конкретного изделия резко сокращаются. Разрабатывая на группу деталей, близких по своему конструктивному оформлению, один типовой процесс, можно разработать более совершенный процесс, так как на его проектирование можно затратить больше времени и средств. Пользуясь типовым процессом, рабочий технологический процесс на деталь из группы будет разработан достаточно быстро и качественно.

Пользуясь типовым процессом, рабочий технологический процесс на деталь из группы будет разработан достаточно быстро и качественно.

Типовые процессы позволяют избегать повторных и новых разработок при проектировании рабочих технологических процессов, вследствие чего облегчается труд технолога и сокращаются затраты времени на разработку.

Важное обстоятельство: типовой технологический процесс, приобретая универсальность, одновременно теряет черты индивидуальности. Действительно, типовой технологический процесс изготовления деталей разрабатывается под группу конструктивно схожих деталей, вошедших в один тип. По этому типовому процессу изготавливаются все детали группы, несмотря на то что они чем-то отличаются друг от друга. В этом и заключается универсальность типового технологического процесса.

Потеря индивидуальности типового процесса заключается в том, что он не учитывает отмеченные выше различия, специфику изделий, вошедших в один тип. Как известно, в каждом типе из группы деталей выбирают типовую деталь, которая отличается наиболее часто встречающимися конструктивными формами, размерами, требованиями к точности и другими показателями качества. Типовая деталь, как правило, наиболее сложная из всех деталей, вошедших в данный тип. Поэтому если бы для каждой детали из этой группы разработать единичный технологический процесс, то он был бы более эффективным, чем типовой процесс, так как он учитывает все особенности детали (иными словами, потеря индивидуальности не позволяет типовому процессу стать оптимальным для каждой детали данной группы).

Типовая деталь, как правило, наиболее сложная из всех деталей, вошедших в данный тип. Поэтому если бы для каждой детали из этой группы разработать единичный технологический процесс, то он был бы более эффективным, чем типовой процесс, так как он учитывает все особенности детали (иными словами, потеря индивидуальности не позволяет типовому процессу стать оптимальным для каждой детали данной группы).

Чем больше изделия в группе отличаются по своему конструктивному оформлению и требованиям к качеству, тем сильнее отличается типовой процесс от оптимального. Это является одним из ограничений расширения группы изделий под один типовой технологический процесс. В результате изготавливаемые изделия приходится делить на большее число типов, что приводит к росту числа типовых процессов и снижает эффективность типизации.

В целом типовая технология способствует:

- 1) сокращению разнообразия технологических процессов и внесению однообразия в изготовление сходных изделий;

- 2) внедрению и распространению передового опыта и достижений науки и техники;

- 3) упрощению разработки рабочих технологических процессов и сокращению затрат времени на их разработку;

- 4) сокращению разнообразия средств технологического оснащения технологических процессов;

- 5) разработке новых высокоэффективных технологических процессов.

Эффективность единичной и типовой технологий будет разной в зависимости от типа производства. В массовом производстве эффективнее применять единичный технологический процесс, так как он позволяет создать оптимальный технологический процесс, дающий в итоге высокий суммарный экономический эффект.

По мере роста разнообразия выпускаемых изделий, снижения серийности их выпуска, величин партий увеличиваются потери времени, связанные с частыми переналадками технологического оборудования и оснастки. В итоге снижается эффективность производства, повышается себестоимость изготовления изделий. И чем шире выпускаемая номенклатура изделий и меньше их серийность, тем ниже эффективность производства.

В этих условиях возникла задача группирования изделий, отличающихся однородностью технологии изготовления, что позволяет снизить число переналадок оборудования и увеличить размеры партий, поступающих на обработку.

В результате решения этой задачи появился новый вид технологии — групповая технология, основоположником которой является проф. С.П. Митрофанов.

С.П. Митрофанов.

Если типовая технология направлена на сокращение трудоемкости технологической подготовки производства, повышение эффективности технологических процессов и распространение прогрессивных решений, то групповая технология предназначена для повышения эффективности производственного процесса.

Групповой технологический процесс — это процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Групповой процесс нашел применение в мелкосерийном и серийном производстве. Принципиальная сущность групповой технологии заключается прежде всего в группировании изделий в технологические группы по технологическому подобию.

Групповой технологический процесс разрабатывают на комплексное изделие. В отличие от типового изделия комплексное изделие является «собирательным», часто не существующим в действительности, объединяющим в себе черты большинства изделий, вошедших в группу. Для комплексного изделия разрабатывается технологический процесс, и все изделия этой группы, будучи, как правило, проще комплексного изделия, изготовляют по данному технологическому процессу, пропуская отдельные технологические переходы. Все изделия, закрепленные за этим технологическим процессом, изготовляют партиями.

Все изделия, закрепленные за этим технологическим процессом, изготовляют партиями.

В качестве комплексного изделия технологической группы служит какое-то изделие из группы или искусственно созданное изделие. Например, комплексная деталь формируется следующим образом: берется наиболее сложная деталь, которая включает все поверхности других деталей, и если она не содержит всех поверхностей, содержащихся в других деталях группы, то к ней искусственно добавляют недостающие поверхности.

Различают групповую операцию и групповой технологический процесс. Групповая технологическая операция разрабатывается для выполнения технологически однородных работ при изготовлении группы изделий на специализированном рабочем месте при условии возможности частичной подналадки технологической системы. Групповой технологический процесс представляет собой комплекс групповых технологических операций, выполняемых на специализированных рабочих местах в последовательности технологического маршрута группы изделий, элементов.

Применение групповой технологии особенно эффективно тогда, когда на ее основе в серийном и мелкосерийном производствах удается создать групповые поточные или даже автоматические линии изготовления изделий или деталей отдельных групп. Создание подобных линий обычно основано на сочетании принципов типизации технологических процессов и групповой обработки, т.е. когда применяется типовой маршрут (например, при обработке заготовок по отдельным групповым операциям, выполняемым на станках с групповыми настройками, и при широком использовании групповых переналаживаемых приспособлений).

Применение групповой технологии тем эффективней, чем больше технологическая группа.

При внедрении групповой технологии возникают трудности, связанные с организацией больших технологических групп, не только в связи со сложностью в построении групповых наладок и приспособлений, но и из-за необходимости учета календарного планирования по выпуску изделий.

Изделия, изготавливаемые по групповой технологии, хотя и похожи, но имеют и различия, поэтому за редким исключением избавиться полностью от переналадки оборудования не удается.

По мере расширения номенклатуры деталей в группе при разработке групповой наладки возрастают ее сложность, количество позиций и время простоя инструментальных позиций. Это ограничивает номенклатуру деталей в группе, приводит к росту числа групп и, следовательно, увеличению числа групповых технологических процессов (операций).

Групповая технология оправдывает себя при условии многократного повторения выпуска данной технологической группы изделий. Если повторяемость отсутствует или незначительна, то дополнительные затраты на технологическую подготовку, которые значительно выше по сравнению с единичной технологией, себя не окупают (примером эффективного применения групповой технологии может служит авиационная промышленность, где имеет место высокая повторяемость групп).

Практика внедрения типовых и групповых технологических процессов показывает, что, несмотря на очевидные преимущества, доля их внедрения невысока и до сих пор доминирует единичная технология. Одной из главных причин этого является недостаток классификации изделий на типы, группы, которыми пользуются при разработке типовых и групповых процессов. Анализ этих классификаций показывает, что в обоих случаях в явном или неявном виде в качестве отличительных признаков выступают не конструктивные, а технологические характеристики. Это приводит к тому, что на предприятиях, различающихся составом технологических средств и квалификацией работников, одна и та же номенклатура изделий будет разбита на разные группы. С другой стороны, стоит изменить на предприятии применяемую технологию и оборудование, как придется изменять типы и группы. Чтобы свести к минимуму эти недостатки, надо классифицировать изделия на группы не по технологическим, а конструктивным признакам, что позволит сократить разнообразие типовых и групповых процессов и расширить область их применения. Подводя итог анализу различных видов технологического процесса, можно отметить следующее:

Анализ этих классификаций показывает, что в обоих случаях в явном или неявном виде в качестве отличительных признаков выступают не конструктивные, а технологические характеристики. Это приводит к тому, что на предприятиях, различающихся составом технологических средств и квалификацией работников, одна и та же номенклатура изделий будет разбита на разные группы. С другой стороны, стоит изменить на предприятии применяемую технологию и оборудование, как придется изменять типы и группы. Чтобы свести к минимуму эти недостатки, надо классифицировать изделия на группы не по технологическим, а конструктивным признакам, что позволит сократить разнообразие типовых и групповых процессов и расширить область их применения. Подводя итог анализу различных видов технологического процесса, можно отметить следующее:

- • применение единичного процесса позволяет разрабатывать оптимальные процессы, но это приводит к большим затратам времени на их разработку;

- • применение типового технологического процесса снижает объем и сроки технологической подготовки производства, но не обеспечивает оптимального процесса для каждой детали одного типа;

- • применение группового технологического процесса хотя и увеличивает размер партии, но требует повторяемости выпуска изделий, что существенно снижает область его эффективного применения.

Все три вида технологии не обладают гибкостью, так как не позволяют изменять в случае надобности маршрут.

Одной из главных причин недостатков всех видов технологических процессов является описание изделия на геометрическом уровне, когда деталь представляется совокупностью элементарных геометрических поверхностей, а сборочная единица — совокупностью деталей как геометрических тел.

Это приводит к тому, что технолог, разрабатывая технологический процесс, стремится изготавливать на операциях такие совокупности поверхностей, которые позволяют достичь наибольшей производительности. Однако при этом часто нарушаются связи между поверхностями, обусловленные совместным выполнением функций детали. В результате, во-первых, появляется многовариантность технологического процесса из-за большого числа комбинаций поверхностей, изготавливаемых на операциях, а во-вторых, из-за изготовления функционально связанных поверхностей на разных операциях возникают сложные технологические размерные связи, приводящие к необходимости введения дополнительных операций.

Все это приводит к необоснованному разнообразию технологических процессов, повышению трудоемкости их разработки, вызывают трудности в типизации технологических процессов и в группировании деталей при разработке групповых процессов.

Если же деталь описывать функциональными блоками в виде модулей поверхностей, объединенных совместным выполнением служебных функций, то геометрический признак становится вторичным, а элементарные поверхности входят в состав модулей поверхностей и не являются самостоятельными объектами при разработке технологических процессов.

Учитывая ограниченную номенклатуру МП и их высокую повторяемость, можно существенно снизить разнообразие технологических операций по составу изготавливаемых МП. В итоге упростятся разработка технологических процессов, их типизация и группирование деталей при использовании групповых процессов.

Все изложенное справедливо и для сборочных технологических процессов, если сборочную единицу рассматривать как совокупность модулей соединения.

С целью реализации изложенных преимуществ описания изделия как совокупности МП и МС, следует рассматривать построение технологического процесса как компоновку из модулей изготовления МП (МС), входящих в состав детали (сборочной единицы).

В связи с этим процесс получил название модульного технологического процесса, соответственно он может быть единичным, типовым, групповым процессом и представляет собой результат дальнейшего совершенствования методики разработки технологических процессов, начиная с описания изделия.

Модульный технологический процесс — это технологический процесс, построенный из модулей процессов изготовления МП или МС, входящих в состав изготавливаемого изделия. В основе модульного технологического процесса лежит объективное существование МП и МС, являющихся конструктивными элементами изделий. Узкая номенклатура и ограниченное число описывающих их характеристик открывает путь к типизации конструктивных решений МП, МС, унификации их характеристик и на этой основе разработке модулей технологического обеспечения изготовления МП и получения МС.

В состав модулей технологического обеспечения входят модули технологического процесса (МТИ) изготовления МП и сборочного процесса (МТС) получения МС, модули технологического оборудования (МО), инструментальной наладки (МИ), технологических баз (МТБ), приспособления (МПр) и контрольно-измерительного устройства (МКИ).

Поскольку модульное технологическое обеспечение разрабатывается под типовые МП и МС с унифицированными характеристиками, то оно отличается высоким уровнем обобщения, следовательно, широкой областью применения.

Имея технологическое обеспечение на модульном уровне, модульный технологический процесс изготовления, например, детали, строится следующим образом. Сначала определяется последовательность формирования из заготовки всех МП детали, затем из банка данных вызываются МТИ, МТБ, МО, МИ, МПр, МКИ, необходимые для изготовления каждого МП, затем МТИ объединяются в операции.

Модульный технологический процесс объединяет в себе преимущества единичного, типового и группового технологических процессов. Действительно, модульный технологический процесс разрабатывается так же, как и единичный технологический, учитывающий все особенности изделия. Однако в отличие от единичного процесса трудоемкость его разработки невысока, так как он строится методом компоновки из имеющихся модулей технологического обеспечения.

Действительно, модульный технологический процесс разрабатывается так же, как и единичный технологический, учитывающий все особенности изделия. Однако в отличие от единичного процесса трудоемкость его разработки невысока, так как он строится методом компоновки из имеющихся модулей технологического обеспечения.

Идея типизации в модульном технологическом процессе реализуется на уровне модулей технологического обеспечения, при этом типизация осуществляется более эффективно, так как модули МП и МС в отличие от изделий описываются небольшим числом характеристик.

Например, даже сравнительно простая деталь содержит десятка два поверхностей и имеет большое разнообразие вариантов конструктивного решения. При этом требования к точности и качеству поверхностного слоя у поверхностей такой детали может быть различным, что еще больше увеличивает ее разнообразие. В итоге для изготовления такого множества деталей потребуется большое число типовых технологических процессов.

В отличие от детали МП одного наименования имеет меньшее число вариантов конструктивного решения, содержит, за редким исключением, не более трех поверхностей, что существенно снижает разнообразие МП и уменьшает число типовых модулей технологического процесса.

Идея групповой технологии, заключающаяся в организации технологических групп из разных изделий, в условиях модульной технологии решается наилучшим образом. Дело в том, что в силу ограниченной номенклатуры МП и МС сравнительно просто формировать технологические группы даже в условиях единичного производства, т.е. не требуется повторяемость выпускаемых изделий.

И в заключение отметим, что модульный технологический процесс приобретает некоторую гибкость, позволяя в ограниченных пределах изменять последовательность операций. Это объясняется тем, что в традиционных технологических процессах функционально связанные поверхности детали могут изготавливаться на разных операциях. Например, такие поверхности детали, как торец, отверстие и шпоночный паз, образующие комплект баз (МПБ311), могут изготавливаться на разных операциях. В результате между операциями возникают сложные размерные связи, которые нарушаются при изменении последовательности операции, что может привести к браку. Поэтому изменение разработанного маршрутного процесса недопустимо. В модульном же технологическом процессе функционально связанные поверхности детали всегда объединены соответствующим модулем и изготавливаются на одной операции. Это существенно упрощает размерные связи технологического процесса, делает их прозрачными, что позволяет сравнительно просто определять возможность изменения маршрута обработки.

В модульном же технологическом процессе функционально связанные поверхности детали всегда объединены соответствующим модулем и изготавливаются на одной операции. Это существенно упрощает размерные связи технологического процесса, делает их прозрачными, что позволяет сравнительно просто определять возможность изменения маршрута обработки.

Принципы построения модульных технологических процессов позволяют по-новому строить машиностроительное производство, в основе которого лежит сквозное применение модульного принципа по всей производственной цепочке: изделие — технологические процессы — технологические системы — организация производственного процесса.

Какие существуют типы технологий управления технологическими процессами?

`;

Промышленность

Факт проверен

Бенджамин Арье

Управление процессами широко используется на заводах и в других автоматизированных средах для обеспечения эффективной работы систем. В общем, технология управления технологическим процессом предназначена для контроля датчиков и корректировки важных переменных в соответствии с показаниями. Эта технология позволяет управлять сложными операциями относительно небольшой группе людей и помогает обеспечить постоянное достижение желаемого результата. Существует четыре основных типа технологии управления технологическими процессами, каждая из которых имеет разные возможности.

Одноконтурное управление технологическим процессом представляет собой относительно простую форму автоматизации. Этот подход использует базовые контроллеры для активации или деактивации процессов очень линейным и предсказуемым образом. Простые электронные реле являются одним из примеров компонентов, которые обычно встречаются в системе с одним контуром. Этот тип управления процессом часто используется для перемещения детали через последовательные этапы сборочной линии от начала до конца с очень небольшими изменениями в «цикле» цикла. Технология с одним контуром обычно позволяет только запускать или останавливать автоматический цикл, но не изменять его.

Этот подход использует базовые контроллеры для активации или деактивации процессов очень линейным и предсказуемым образом. Простые электронные реле являются одним из примеров компонентов, которые обычно встречаются в системе с одним контуром. Этот тип управления процессом часто используется для перемещения детали через последовательные этапы сборочной линии от начала до конца с очень небольшими изменениями в «цикле» цикла. Технология с одним контуром обычно позволяет только запускать или останавливать автоматический цикл, но не изменять его.

— это класс технологии управления технологическим процессом, который позволяет регулировать или перенаправлять автоматический цикл. Для этого типа управления часто используется программируемый логический контроллер (ПЛК). ПЛК и другие подобные устройства способны контролировать датчики и запускать другую последовательность операций вне основного автоматизированного цикла. Завод, который может обнаружить дефектный продукт, а затем перенаправить сборочную линию в другое место для проверки, является примером управления последовательностью.

Для этого типа управления часто используется программируемый логический контроллер (ПЛК). ПЛК и другие подобные устройства способны контролировать датчики и запускать другую последовательность операций вне основного автоматизированного цикла. Завод, который может обнаружить дефектный продукт, а затем перенаправить сборочную линию в другое место для проверки, является примером управления последовательностью.

Распределенные системы управления (РСУ) способны отслеживать и контролировать очень сложные процессы. В то время как контроллер последовательности обычно может изменять автоматизированную последовательность только в одном месте, DCS может управлять многими различными вариантами или «ветвями» процесса. Распределенная система управления часто может останавливать и запускать сборочную линию, перенаправлять продукты в несколько мест и изменять скорость сборочной линии по мере необходимости. DCS позволяет автоматически регулировать широкий спектр переменных, что обычно повышает качество производственной системы.

Распределенная система управления часто может останавливать и запускать сборочную линию, перенаправлять продукты в несколько мест и изменять скорость сборочной линии по мере необходимости. DCS позволяет автоматически регулировать широкий спектр переменных, что обычно повышает качество производственной системы.

Системы диспетчерского управления и сбора данных (SCADA) состоят из самой сложной технологии управления технологическим процессом. Система SCADA обычно используется на крупных заводах и часто контролируется и настраивается из центрального центра управления с персоналом. В дополнение к стандартным функциям DCS система SCADA также позволяет программировать операции по расписанию. Например, это расписание можно использовать для активации диагностической последовательности каждый час, чтобы автоматически проверять машины на наличие неисправностей. Технология SCADA предназначена для мониторинга широкого спектра датчиков и настройки многих различных аспектов автоматизированного процесса.

В дополнение к стандартным функциям DCS система SCADA также позволяет программировать операции по расписанию. Например, это расписание можно использовать для активации диагностической последовательности каждый час, чтобы автоматически проверять машины на наличие неисправностей. Технология SCADA предназначена для мониторинга широкого спектра датчиков и настройки многих различных аспектов автоматизированного процесса.

КАК ПОКАЗАНО НА:

Ключи к успешным технологиям управления технологическими процессами

Почему многие технологии управления технологическими процессами не работают в прайм-тайм, будучи отнесенными к специальным приложениям, которых очень мало? Здесь я даю то, что я вижу как ключи к успеху технологии и ее широкому использованию на предприятиях. Как и в какой степени каждая из основных технологий достигает этих ключей, обсуждается вместе с тем, что осталось на столе.

Как и в какой степени каждая из основных технологий достигает этих ключей, обсуждается вместе с тем, что осталось на столе.

Ключи к успеху

(1) Технология направлена на реальную динамику приложений промышленных процессов (стационарное состояние разомкнутого контура или коэффициент интегрирования процесса, постоянная(ые) времени разомкнутого контура и время простоя, без которого я мог бы выйти на пенсию в соответствии с моим последним Control Talk Блог)

(2) Технология успешно вносит автоматические корректировки в процесс без вмешательства оператора

(3) Технология обеспечивает преимущества с точки зрения повышения эффективности процесса и/или производительности

(4) Существуют инструменты для определения корректировок, необходимых для достижения лучшая производительность процесса

(5) Технологию можно настроить так, чтобы она хорошо работала в зависимости от производительности и условий процесса

(6) Оператор может понять, что технология делает с процессом

(7) Производительность приложения легко контролировать, а проблемы легко выявлять и устранять

(8) Технология может применяться, поддерживаться и улучшаться средним инженером по управлению технологическим процессом

(9) Технология широко применима

(10 ) Технология не отвлекает оператора и не создает ложной информации

(11) Технология выявляет неожиданные взаимосвязи

(12) Технология выявляет неожиданные причины и следствия

ПИД-регулятор

ПИД-регулятор широко применим и может применяться средним инженером по управлению технологическим процессом. Исследования показали, что для управления одной переменной процесса ПИД-регулятор близок к оптимальному с точки зрения подавления возмущений нагрузки, как это задокументировано в исследовании Бола и МакЭвоя в знаменательной статье 1976 года. Это не остановило тысячи статей и миллионы часов. тратятся на попытки изобрести контроллер для замены ПИД-регулятора для одноконтурного управления. Если процесс имеет неконтролируемую реакцию (например, сильно экзотермическая температура реактора) или требует очень быстрого выполнения (например, < 1 с), ФИД является единственным безопасным решением.

Исследования показали, что для управления одной переменной процесса ПИД-регулятор близок к оптимальному с точки зрения подавления возмущений нагрузки, как это задокументировано в исследовании Бола и МакЭвоя в знаменательной статье 1976 года. Это не остановило тысячи статей и миллионы часов. тратятся на попытки изобрести контроллер для замены ПИД-регулятора для одноконтурного управления. Если процесс имеет неконтролируемую реакцию (например, сильно экзотермическая температура реактора) или требует очень быстрого выполнения (например, < 1 с), ФИД является единственным безопасным решением.

ПИД-регулятор можно легко применить, но удивительно, как много из этих контроллеров не настроены должным образом. Частично это связано с отсутствием реального понимания режимов и опций. Чтобы сбить пользователей с толку, интегральный режим дает тип реакции людей с точки зрения никогда не быть удовлетворенным, подчеркнутым цифровыми дисплеями с чрезмерным разрешением и отсутствием предвосхищения или понимания траектории. В результате большинство циклов имеют на порядок или более слишком большое интегральное действие (слишком малое время сброса), за исключением циклов с доминирующим мертвым временем, как обсуждалось в моем последнем блоге Control Talk. Ситуацию сбивает с толку более 100 правил настройки, защитники которых не понимают актуальности других правил настройки, как обсуждалось в моем Техническом документе Control Global «9».0031 Так много правил настройки, так мало времени ». В то время как средний пользователь может применить практически любой набор правил настройки для получения хорошей производительности, консультант часто бывает полезен для достижения наилучшей производительности. Программное обеспечение для настройки может автоматически определять фактическую динамику для управления с обратной связью и предоставлять рекомендуемые настройки, которые можно планировать в режиме онлайн для различных производительностей и условий процесса. Вывод ПИД-регулятора для запуска, групповой работы и нештатных ситуаций можно планировать автоматически с помощью режимов отслеживания или удаленного вывода.

В результате большинство циклов имеют на порядок или более слишком большое интегральное действие (слишком малое время сброса), за исключением циклов с доминирующим мертвым временем, как обсуждалось в моем последнем блоге Control Talk. Ситуацию сбивает с толку более 100 правил настройки, защитники которых не понимают актуальности других правил настройки, как обсуждалось в моем Техническом документе Control Global «9».0031 Так много правил настройки, так мало времени ». В то время как средний пользователь может применить практически любой набор правил настройки для получения хорошей производительности, консультант часто бывает полезен для достижения наилучшей производительности. Программное обеспечение для настройки может автоматически определять фактическую динамику для управления с обратной связью и предоставлять рекомендуемые настройки, которые можно планировать в режиме онлайн для различных производительностей и условий процесса. Вывод ПИД-регулятора для запуска, групповой работы и нештатных ситуаций можно планировать автоматически с помощью режимов отслеживания или удаленного вывода. Каскадное управление можно эффективно использовать для компенсации быстрых вторичных возмущений и нелинейностей. Усовершенствованные методы регулирующего управления, такие как упреждение, коррекция и управление положением клапана, могут быть быстро реализованы для увеличения производительности или эффективности процесса. При использовании принудительного управления выбранный контроллер очевиден для оператора. Необходимо использовать функцию обратной связи внешнего сброса, чтобы невыбранное смещение ПИД-регулятора на выходе выбранного ПИД-регулятора представляло собой невыбранную ошибку ПИД-регулятора, умноженную на его коэффициент усиления, что обеспечивает предсказуемость того, когда невыбранный ПИД-регулятор возьмет на себя управление. Усовершенствованный PID может использоваться, чтобы PID мог использовать результаты анализатора в режиме реального времени и даже в автономном режиме для управления составом с устранением чувствительности настроек настройки к времени цикла для саморегулирующихся реакций процесса и минимизацией для интеграции реакций процесса, как описано в 06.

Каскадное управление можно эффективно использовать для компенсации быстрых вторичных возмущений и нелинейностей. Усовершенствованные методы регулирующего управления, такие как упреждение, коррекция и управление положением клапана, могут быть быстро реализованы для увеличения производительности или эффективности процесса. При использовании принудительного управления выбранный контроллер очевиден для оператора. Необходимо использовать функцию обратной связи внешнего сброса, чтобы невыбранное смещение ПИД-регулятора на выходе выбранного ПИД-регулятора представляло собой невыбранную ошибку ПИД-регулятора, умноженную на его коэффициент усиления, что обеспечивает предсказуемость того, когда невыбранный ПИД-регулятор возьмет на себя управление. Усовершенствованный PID может использоваться, чтобы PID мог использовать результаты анализатора в режиме реального времени и даже в автономном режиме для управления составом с устранением чувствительности настроек настройки к времени цикла для саморегулирующихся реакций процесса и минимизацией для интеграции реакций процесса, как описано в 06. 07.2015 Блог Control Talk « Периодический и непрерывный контроль с помощью встроенных и автономных анализаторов Советы ”.

07.2015 Блог Control Talk « Периодический и непрерывный контроль с помощью встроенных и автономных анализаторов Советы ”.

Несмотря на то, что ПИД-регулятор может быть сконфигурирован и настроен для обеспечения автоматического управления в любых ситуациях, в результате чего он используется более чем в 99% систем управления с обратной связью, отсутствует простой общий подход для повышения его эффективности. В то время как мои предыдущие блоги в прошлом году, поддерживающие мои видео на YouTube по параметрам и решениям PID, дают полезную перспективу и много деталей, что необходимо, так это чтобы кто-то сделал шаг назад и дал четкий пошаговый подход, который позволяет использовать различные цели и методы настройки. . Кстати, эти видео теперь размещены как часть очень практичного и полезного плейлиста из Вебинары программы ISA Mentor Program , которые должны иметь большое значение для каждого инженера по автоматизации.

Существуют ограничения на ПИД-управление, которые побуждают пользователей рассматривать модель прогнозирующего управления (MPC). Большинство программ настройки не могут эффективно и автоматически определять динамическую компенсацию с прямой связью, необходимую для ПИД-регулятора. Кроме того, развязка более чем наполовину для PID сбивает с толку и слишком сложна для обычного пользователя. Сложные или сложные реакции, когда первоначальная реакция отличается от более поздней реакции из-за рецикла или конкурирующих эффектов, настройка ФИД затруднена. Кроме того, одновременное упреждающее соблюдение нескольких ограничений не входит в обычные возможности PID. Все эти ситуации приводят нас к MPC для достижения большей производительности процесса, особенно потому, что программное обеспечение MPC может быть интегрировано в DCS и реализовано с помощью простой конфигурации, что делает его использование менее дорогим, быстрым и простым. Кроме того, давайте посмотрим правде в глаза, статья или презентация по приложению PID не принесет вам такого же признания, как работа по приложению MPC.

Большинство программ настройки не могут эффективно и автоматически определять динамическую компенсацию с прямой связью, необходимую для ПИД-регулятора. Кроме того, развязка более чем наполовину для PID сбивает с толку и слишком сложна для обычного пользователя. Сложные или сложные реакции, когда первоначальная реакция отличается от более поздней реакции из-за рецикла или конкурирующих эффектов, настройка ФИД затруднена. Кроме того, одновременное упреждающее соблюдение нескольких ограничений не входит в обычные возможности PID. Все эти ситуации приводят нас к MPC для достижения большей производительности процесса, особенно потому, что программное обеспечение MPC может быть интегрировано в DCS и реализовано с помощью простой конфигурации, что делает его использование менее дорогим, быстрым и простым. Кроме того, давайте посмотрим правде в глаза, статья или презентация по приложению PID не принесет вам такого же признания, как работа по приложению MPC.

Модель прогнозирующего управления

MPC потенциально может использоваться в качестве замены любого контура ПИД-регулирования в непрерывном режиме, если требуемый коэффициент усиления ПИД-регулятора меньше десяти, скорость выполнения не должна быть быстрее 1 секунды и производное действие не имеет существенного значения для надежного жесткого контроля неизмеряемых возмущений. Регулирование температуры многих жидкостных реакторов требует слишком высокого коэффициента усиления ПИД-регулятора и дифференциального воздействия, чтобы быть хорошими кандидатами на MPC. Здесь управление соотношением реагентов (например, интеллектуальное упреждающее управление потоком) часто используется без динамической компенсации, помимо простого равного фильтра, применяемого к каждой заданной точке потока реагента, как показано в блоге Control Talk от 26.07.2016 Стратегии управления для повышения производительности и эффективности процесса — Часть 3 «. Для высокоэкзотермических реакторов положительная обратная связь может создать опасный неуправляемый режим с точкой невозврата. Хотя технически процессы должны быть спроектированы так, чтобы этого не могло в ответ на реакцию периодической полимеризации может превысить возможности хладагента, что приведет к срабатыванию предохранительных клапанов и выдуванию реагентов в факельную систему. Когда это произошло, я находился в диспетчерской.

Регулирование температуры многих жидкостных реакторов требует слишком высокого коэффициента усиления ПИД-регулятора и дифференциального воздействия, чтобы быть хорошими кандидатами на MPC. Здесь управление соотношением реагентов (например, интеллектуальное упреждающее управление потоком) часто используется без динамической компенсации, помимо простого равного фильтра, применяемого к каждой заданной точке потока реагента, как показано в блоге Control Talk от 26.07.2016 Стратегии управления для повышения производительности и эффективности процесса — Часть 3 «. Для высокоэкзотермических реакторов положительная обратная связь может создать опасный неуправляемый режим с точкой невозврата. Хотя технически процессы должны быть спроектированы так, чтобы этого не могло в ответ на реакцию периодической полимеризации может превысить возможности хладагента, что приведет к срабатыванию предохранительных клапанов и выдуванию реагентов в факельную систему. Когда это произошло, я находился в диспетчерской. Помимо этих жидкостных реакторов, есть много потенциальных применений MPC особенно когда новая технология MPC может обеспечить жесткий контроль процессов интеграции.

Помимо этих жидкостных реакторов, есть много потенциальных применений MPC особенно когда новая технология MPC может обеспечить жесткий контроль процессов интеграции.

MPC можно расширить до партии с подпиткой, если модели переключаются по мере прохождения партии. Управление температурным профилем или профилем состава продукта может осуществляться путем перевода контролируемой переменной из температуры или концентрации в скорость изменения температуры и концентрации, которая представляет собой наклон профиля партии. Это создает псевдоустойчивое состояние и возможность легко вносить изменения в регулируемую переменную в обоих направлениях.

Способность обрабатывать нелинейности и обеспечивать понимание оператором является более сложной задачей для MPC, чем ПИД-регулирование. Консультанты и опытные пользователи могут удовлетворить эти потребности, переключаясь между различными моделями для разных объемов производства и состояния предприятия и добавляя графики, которые позволяют оператору видеть будущие траектории и понимать относительный вклад каждой регулируемой переменной, переменной возмущения и переменной ограничения. Для многомерных приложений полезно знать и улучшать число условий матрицы и использовать оптимизатор (например, линейную программу).

Для многомерных приложений полезно знать и улучшать число условий матрицы и использовать оптимизатор (например, линейную программу).

По моему личному опыту и после 14 лет работы в Control Talk Columns с отраслевыми экспертами, наиболее успешными и широко используемыми технологиями являются PID и MPC, поскольку они обращаются к Ключам 1-10, а послужной список для Ключей 1 и 2 намного превышает остальные технологии. Где PID и MPC терпят неудачу, так это в способности находить неожиданные взаимосвязи, причины и следствия, особенно когда задействовано большое количество переменных. Переменные для PID и MPC выбираются и классифицируются как контролируемые, управляемые, возмущающие, ограничивающие и оптимизирующие переменные на основе знаний человека, применяющего технологию. Кроме того, для выявления взаимосвязей используется регламентированное тестирование. С положительной стороны, PID и MPC идентифицируют всю необходимую динамику, тогда как другие технологии оставляют многое для воображения. Таким образом, решения PID и MPC значительно сужены по сравнению с остальными технологиями, которые будут обсуждаться при рассмотрении порядков величины переменных с очень небольшими предубеждениями и регламентированным тестированием, как это предлагается в промышленном Интернете вещей (IIoT).

Таким образом, решения PID и MPC значительно сужены по сравнению с остальными технологиями, которые будут обсуждаться при рассмотрении порядков величины переменных с очень небольшими предубеждениями и регламентированным тестированием, как это предлагается в промышленном Интернете вещей (IIoT).

Многомерный статистический контроль процесса (аналитика данных)

Аналитика данных может найти взаимосвязь между входными и выходными данными процесса в очень больших наборах данных. Аналитика данных устраняет взаимосвязи между входными данными процесса (взаимные корреляции) и уменьшает количество входных данных процесса за счет использования построенных основных компонентов, которые являются ортогональными и, таким образом, независимыми друг от друга на графике выходных данных процесса по сравнению с основными компонентами. Для двух основных компонентов это легко увидеть в виде графика X, Y и Z с каждой осью в 9Угол 0 градусов относительно оси друг друга. Оси X и Y охватывают диапазон основных компонентов значений, а ось Z представляет собой результат процесса. Пользователь может углубиться в каждый основной компонент, чтобы увидеть вклад каждого входного процесса. Использование графики, чтобы показать это, может значительно улучшить понимание оператором. Аналитика данных отлично справляется с выявлением неожиданных взаимосвязей. Для условий процесса за пределами диапазона данных, используемых при разработке эмпирических моделей, линейная экстраполяция помогает предотвратить странные посторонние прогнозы. Кроме того, отсутствуют горбы или неровности, вызывающие локальное изменение технологического усиления и жужжание.

Пользователь может углубиться в каждый основной компонент, чтобы увидеть вклад каждого входного процесса. Использование графики, чтобы показать это, может значительно улучшить понимание оператором. Аналитика данных отлично справляется с выявлением неожиданных взаимосвязей. Для условий процесса за пределами диапазона данных, используемых при разработке эмпирических моделей, линейная экстраполяция помогает предотвратить странные посторонние прогнозы. Кроме того, отсутствуют горбы или неровности, вызывающие локальное изменение технологического усиления и жужжание.

Анализ пакетных данных не требует определения динамики процесса, поскольку все входные данные процесса сосредоточены на выходе процесса в определенной части пакетного цикла (например, в конечной точке). Это невероятно освобождает. Кусочно-линейная подгонка к пакетному профилю позволяет анализу пакетных данных учитывать нелинейность отклика пакета. Результаты могут быть использованы для внесения поправок в середине партии. Потенциально пакетная аналитика данных может решить большинство из перечисленных ключей к успеху.

Потенциально пакетная аналитика данных может решить большинство из перечисленных ключей к успеху.

Применение анализа данных к непрерывным процессам требует синхронизации входных данных процесса с прогнозируемыми выходными данными процесса. Это может быть проблематично, поскольку существует множество неизвестных задержек и постоянных времени контрольно-измерительных приборов и регулирующих клапанов, а также операций установки. Мертвое время определяется для применения к каждому входу процесса, чтобы справиться с этой динамикой. Как вы можете себе представить, это может работать на одном агрегате с незначительной динамикой системы автоматизации и без рециркуляции, но является большой проблемой для большинства заводских приложений

Слово предостережения для анализа данных и следующей технологии, обсуждаемой искусственными нейронными сетями (ИНС). Выявляются корреляции, а не причины и следствия. Для проверки причин и следствий необходимы обзор людей, которые понимают процесс (например, инженеры-технологи и инженеры-исследователи), и возможное использование моделирования из первых принципов.

Как аналитика данных, так и ИНС оказались гораздо более успешными в прогнозировании реакций человека, которые, как правило, гораздо менее детерминированы и гораздо более ситуативны. Возможно, есть большее будущее с точки зрения прогнозирования реакции оператора, чем реакции процесса, когда речь идет о непрерывных операциях установки.

Нейронные сети

ИНС предлагают прогнозирующее поведение, которое гораздо эффективнее устраняет нелинейности, чем анализ данных, особенно для непрерывных процессов. Однако ИНС не обязательно использует основные компоненты для предотвращения взаимных корреляций и уменьшения количества входных данных. Следовательно, ИНС может иметь на порядок большее количество входных данных процесса, чем аналитика данных, без возможности численного определения вклада каждого входного сигнала за пределами анализа относительной чувствительности. Кроме того, отклик может иметь неровности или неровности в пределах тестового диапазона и странные результаты за пределами диапазона тестовых данных.

Для решения этих проблем можно использовать специальные методы. Будущее ИНС для меня больше как дополнение, чем замена другим технологиям. Был достигнут значительный успех в использовании комбинации ANN и MPC. Ничто, на мой взгляд, не препятствует использованию анализа основных компонентов (PCA), широко используемого аналитикой данных для устранения взаимных корреляций и значительного сокращения количества входных данных процесса для ANN. Основная проблема заключается в том, что сторонники ИНС и аналитики данных считают свою технологию лучшей, а не пытаются получить лучшее от обоих.

Нечеткое логическое управление (FLC)

FLC успешно используется там, где невозможно получить модель процесса (например, в горнодобывающей промышленности). FLC автоматизирует лучшие из соответствующих ответов оператора. Для данной модели было показано, что PID обеспечивает такую же хорошую или лучшую производительность для одного контура, если все опции PID используются по мере необходимости. Я ожидаю, что то же самое верно и в отношении MPC, являющегося лучшим решением для многопараметрического управления, если модели могут быть идентифицированы. FLC нежелателен с точки зрения настройки, понимания и технической поддержки.

Я ожидаю, что то же самое верно и в отношении MPC, являющегося лучшим решением для многопараметрического управления, если модели могут быть идентифицированы. FLC нежелателен с точки зрения настройки, понимания и технической поддержки.

Я успешно реализовал FLC для системы нейтрализации. Завод боялся трогать ФОК, потому что его никто не понял. Спустя десятилетия я показал, как MPC может обеспечить лучшую оптимизацию с более постоянно улучшаемой и ремонтопригодной системой, как описано в статье Control за ноябрь 2007 г. « Virtual Control of Real pH ».

Экспертные системы

Кажется, это отличная идея, и, возможно, у нее есть будущее, но в компании, в которой я провел свою карьеру, 10 человек работали над экспертными системами в течение десяти лет с небольшим успехом. Часто экспертные системы жаловались слишком много и иногда не на то. Операторы видели в них отвлечение. Ложные тревоги полностью подорвали доверие к ним. Экспертные системы вышли из употребления и были отключены через несколько лет после ухода разработчика.