причина возникновения и методика поиска

Вопросы, рассмотренные в материале:

- Какие бывают типы дефектов металлических изделий

- Как можно обнаружить дефекты металлических изделий

- Какие бывают дефекты металлических изделий при литье

- Какие дефекты вызывает пластическая деформация

Производство предметов из металла представляет собой сложный технологический цикл. Некоторые операции могут как исключаться из этой цепочки, так и проводиться повторно. В процессе обработки металл претерпевает изменения, на нем могут появляться изъяны. Далее вы узнаете, какие бывают дефекты металлических изделий, а также как их можно выявить.

Типы дефектов металлических изделий

Из-за дефектов ухудшаются физико-механические свойства металлов, такие как электропроводность, магнитная проницаемость, прочность, плотность, пластичность. Принято выделять изъяны тонкой структуры или атомарного масштаба, а именно дислокации, вакансии, пр., и более грубые. К последним относятся субмикроскопические трещины, появляющиеся на границах блоков кристалла и на его поверхности.

Еще более грубыми считаются микро- и макроскопические дефекты металлических изделий, предполагающие нарушение сплошности или однородности. Они появляются по двум причинам: из-за несовершенства используемой технологии и низкой технологичности многокомпонентных сплавов. Дело в том, что при работе с подобными сплавами необходимо особенно точно соблюдать режимы, установленные для всех этапов изготовления и обработки.

С точки зрения прикладного, технического понимания, дефектами называют отклонения от установленной нормы, при которых ухудшаются рабочие характеристики металла или металлического изделия, происходит снижение сортности или отбраковка продукции. Но нужно понимать, что не любой изъян металла распространяется на изделие. Если отклонения не влияют на работу металлической детали, они не воспринимаются в качестве недостатков.

Отклонения, признанные дефектами для изделий, эксплуатируемых в определенных условиях (допустим, при усталостном нагружении), могут не приниматься во внимание при других условиях работы (например, при статическом нагружении).

Литьевые дефекты металлических изделий

Сегодня в металлургии принято использовать несколько классификаций брака, получаемого при литье.

Дефекты делятся на типы по месту нахождения. Так, если брак выявлен внутри участка, его считают внутренним. Если же проблема проявилась при дальнейшей обработке, ее относят к внешнему браку.

С точки зрения внешнего проявления, выделяют такие основные виды дефектов отливок, как пригар, при котором слой формовочных материалов, спекшихся с металлом, крепко присоединился к поверхности заготовки, и приливы, которые представляют собой отклонение размеров отливок от проекта в большую сторону.

Приливы делят на:

- Заливы, которые образуются вдоль стыка частей формы. Причина их появления кроется в несоблюдении размеров моделей и плохом соединении элементов опок.

- Подутость (распор) – возникает из-за давления расплава на рыхлую смесь.

- Нарост, который появляется, когда поток расплава размывает форму при заливке.

- Просечки (гребешки, заусенцы), образующиеся при затекании расплава в повреждения формы или стержня.

Нередко дефекты при литье проявляются в виде пороков поверхности. Сюда относятся:

- Засоры. Массы зерен земли или шлаков. Эта проблема появляется из-за ошибок, допущенных при проектировании форм, непродуманного расположения литников, несоблюдения технологии складирования и перевозки.

- Ужимины – образуются при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и расплав заполняет образовавшуюся пустоту.

- Спаи, или неслитины, возникают, когда происходит контакт между слоями охладившегося расплава. Поскольку не достигнута необходимая температура, потоки не могут правильно сплавиться.

- Плены – появляются, когда окисляются легирующие добавки.

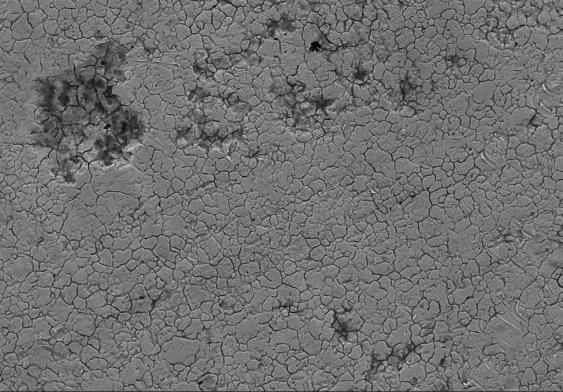

- Морщинистость, или складчатость. Данный дефект выглядят как разнонаправленные складки на поверхности металлического изделия. Такой изъян связан со скоплением большого объема углерода в металле.

- Выпот – провоцирует взрывообразное выделение скоплений графита, поэтому он похож на множество лопнувших пузырьков.

- Корольки появляются и из-за разбрызгивания расплава при заливке. В этом случае шарик металла кристаллизуется отдельно от отливки, не соединяясь с ней.

- Коробление отливки возникает по причине внутренних напряжений, провоцируемых неравномерным остыванием.

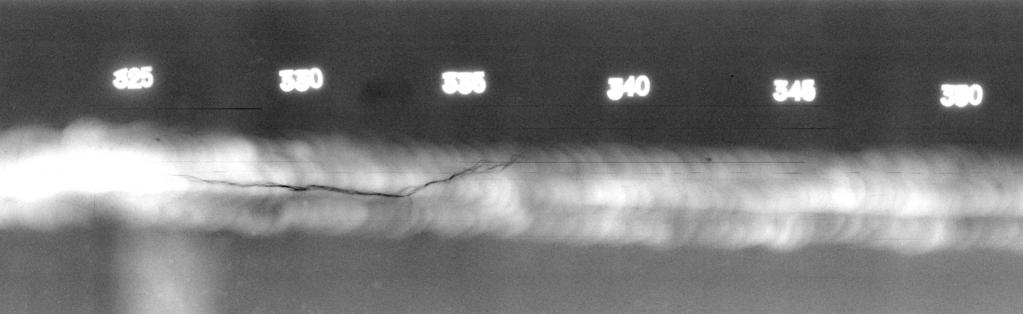

Также среди распространенных пороков литья стоит назвать трещины. Подобные дефекты металлических изделий также делятся на виды:

- Горячие. Возникают, когда металл достигает температуры кристаллизации, обычно вызваны усадочным напряжением. Имеют неровные формы.

- Холодные. Появляются при более низких температурах, чем горячие, при этом отличаются ровным, прямым профилем.

- Межкристаллические. Образуются на металлических изделиях из легированных сталей в тех зонах, где имеются неметаллические включения.

Помимо прочего, нередко на предметах из металла появляются газовые дефекты:

- Ситовидная пористость, то есть большое количество мелких пузырьков в теле детали.

- Газовые раковины, которые представляют собой крупные каверны, возникшие после выхода и объединения мелких пузырьков.

Пластические дефекты металлических изделий

При отбраковке заготовок достаточно часто приходится сталкиваться с включениями инородных металлических или неметаллических тел, причем последние бывают различной величины, формы.

Надрыв представляет собой местные несквозные разрывы, находящиеся поперек или под углом к направлению обработки материла. Такие дефекты образуются из-за раскрытия внутренних несплошностей материала, а также несоблюдения норм, установленных для процесса обработки.

Сквозной разрыв отличается от предыдущего вида тем, что на металлическом изделии наблюдаются сквозные несплошности. Они образовываются при деформации плоской заготовки, имеющей неравномерную толщину, либо причиной появления сквозного разрыва могут стать вкатанные инородные тела.

Накол выглядит как несквозные единичные или групповые точечные углубления. Они появляются при использовании загрязненных смазочно-охлаждающих жидкостей, попадании на заготовку мелких металлических и инородных элементов. Еще одной причиной для образования накола могут стать выступы и налипшие частицы на валках.

Рекомендовано к прочтению

Вмятинами называют отдельные единичные углубления различных размеров, форм, имеющие пологие края. Вмятины появляются из-за повреждения металла в процессе производства, перевозки, хранения.

Забоина представляет собой углубление неправильной формы. Обычно такой дефект имеет острые края, поскольку появляется при ударе металлического изделия.

Отпечаток – периодически повторяющиеся углубления, выступы, расположенные по всему металлическому изделию или на некоторых его участках. Отпечатки появляются под действием неровностей на прокатных и правильных валках.

Задир выглядит как широкое продольное углубление с неровным дном и краями. Причина его появления состоит в резком трении заготовки о детали оборудования, при помощи которого осуществляется обработка.

Риска – это продольное узкое углубление, дно которого может быть закругленным либо плоским. Образуется при царапании заготовки металлического изделия выступами на поверхности оборудования.

Царапина представляет собой углубление неправильной формы, имеющее произвольное направление. Появляется из-за механических повреждений, например, во время складирования, перевозки металлических изделий.

Потертостью называют нарушение блеска на отдельно взятом участке металлического изделия, а также скопление мелких разнонаправленных царапин. Такие дефекты появляются из-за трения металлических изделий между собой.

Налип появляется в результате прилипания к металлическому изделию частиц или слоя металла с инструмента.

Закат образуется за счет вдавливания в изделие частиц обрабатываемого металла, заусенцев, выступов и других дефектов, появившихся в процессе обработки.

Пережог проявляется в виде темных, оплавленных или окисленных пятен на металлическом изделии, которые образуются, если была превышена температура, время нагрева материала.

Расслоение выглядит как отделение слоя материала на торцах, кромках металлического изделия, заготовки. Причина для расслоения одна – изначально внутри металла были дефекты, такие как рыхлости, включения, внутренние разрывы, пережог.

Плена представляет собой расслоение, обычно имеет форму языка, идущего по направлению обработки и одним краем соединенного с основным металлом. Подобное расслоение появляется, если в металле изначально были надрывы, трещины, пузыри, либо при нагреве материала был допущен его пережог, оплавление.

Чешуйчатость представляет собой пластическую деформацию, вызванную пережогом или недостаточной пластичностью металла периферийной зоны. В соответствии с названием, такие разрывы на металлическом изделии больше всего похожи на чешую или сетку.

Рябизна выглядит как скопление углублений, появившихся на металлическом изделии во время проката или плавки.

Смятой поверхностью называют тип деформации, при котором на металлическом изделии появляются складки, изгибы, волны, при этом не вызывающие разрыва металла.

Излом представляет собой полосу поперек направления прокатки или под углом к нему. Изломы появляются из-за резкого перегиба в процессе сматывания, разматывания рулонов, либо при перекладке тонких листов.

Недотрав выглядит как пятна, полосы, появившиеся на металлическом изделии из-за неравномерного травления.

Перетрав – это местное или общее разъедание поверхности изделия, которое проявляется как точечные либо контурные углубления. Образуется, так же как и недотрав, при несоблюдении режима травления.

Пятна загрязнения могут иметь форму полос, натеков, разводов. Их оставляют на поверхности металлического изделия технологическая эмульсия, загрязненное масло, мазут.

Коррозионные пятна могут быть светлыми или темными, обычно имеют шероховатую текстуру, так как появляются под действием коррозии.

Цвета побежалости проявляются в виде окисленных участков, то есть пятен и полос различной окраски и формы. Такие пятна отличаются гладкой поверхностью, так как проявляются при нарушении норм термической обработки и травления.

Кольцеватость характерна только для круглых металлических заготовок – на их поверхности появляются повторяющиеся кольцеобразные выступы, углубления. Виной тому пластическая деформация, плавка.

Следы плавки несколько похожи на кольцеватость, они выглядят как повторяющиеся светлые и темные полосы. Однако в данном случае полосы идут по заготовке в любом направлении: могут быть продольными, поперечными либо спиралеобразными. Образуются при плавке.

Омеднение проявляется как покраснение некоторых участков поверхности металлического изделия. Такие пятна образуются после контактного выделения меди, что связано с нарушением режимов термической обработки и травления.

Серповидность полос и лент – это отклонение формы металлического изделия от поверочной линейки. Такой дефект измеряют в миллиметрах на метр длины полуфабриката.

Овальностью называют отклонение поперечного сечения изделия от формы круга. Если с – максимальный, d – минимальный и т – средний диаметр сечения, то по формуле c — d/m × 100 можно рассчитать отклонение от идеальной формы в процентах.

Разностенность – несовпадение толщины стенки по длине трубы с номинальной толщиной либо разница в толщине заготовки по ее площади.

Разнотолщинность – отклонение толщины плоского изделия по длине и ширине от установленных параметров либо разница толщины стенки вдоль длины металлической трубы.

Фестонистость представляет собой появление выступов по краю металлического изделия при глубокой штамповке листов и лент. Направление выступов соответствует направлению оси прокатки.

Способы обнаружения дефектов металлических изделий

Существует несколько уровней исследования, которые используются для разных глубин и размеров дефектов:

- Субмикроскопическое исследование.

- Микроанализ.

- Макроанализ.

Под дефектами кристаллического строения металлов принято понимать отклонения от структуры идеального, то есть бездефектного, кристалла.

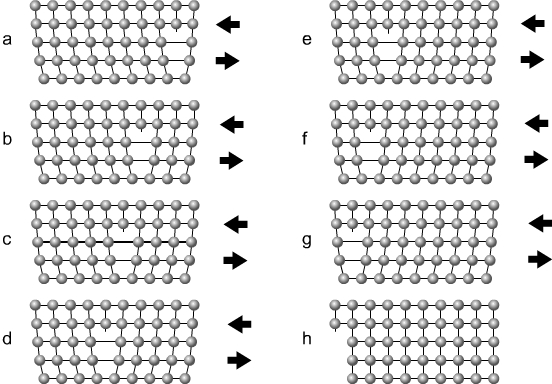

Дефекты кристаллической структуры делят на типы в соответствии с их формой и размерами:

- Дислокации, то есть отсутствие полуплоскости кристаллической решетки.

- Вакансии или пустоты в узлах кристаллической решетки.

- Атомы внедрения, предполагающие присутствие в решетке дополнительных атомов между узлами.

- Атомы замещения, то есть атомы другого элемента, находящиеся в узлах кристаллической решетки обрабатываемого металла.

1. Субмикроскопическое исследование.

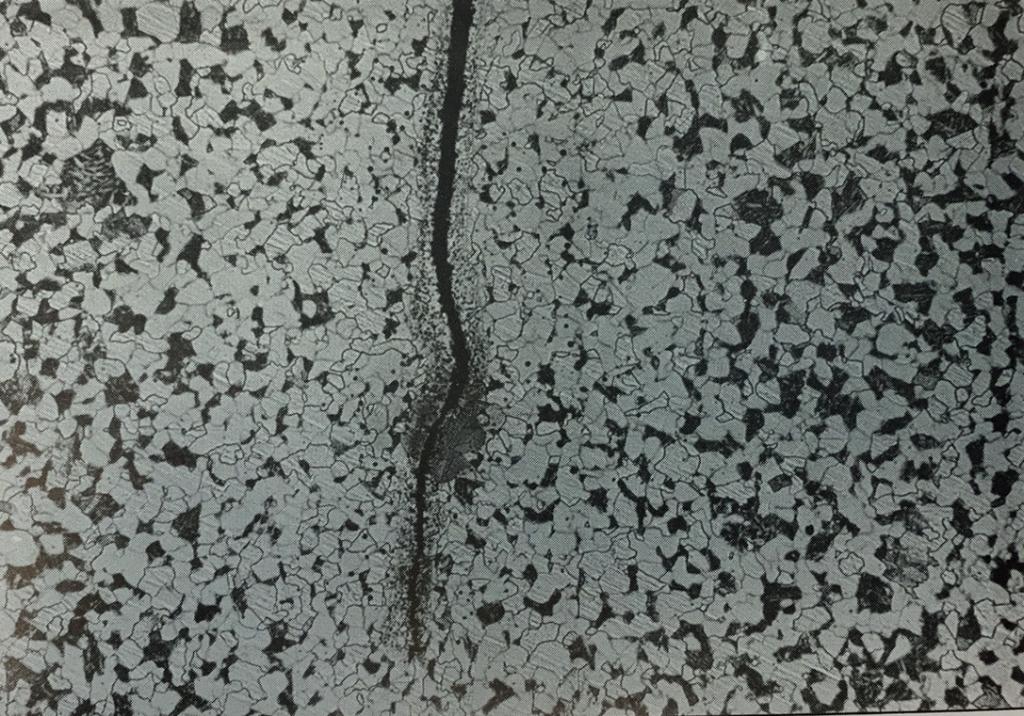

Цель его состоит в выявлении дефектов на границах кристаллов или зерен. Дело в том, что из-за неравномерности кристаллизации или недостаточного питания зародышей жидким раствором появляются тонкие прослойки между блоками кристаллов. Либо причина может скрываться в выделении на поверхности кристаллов твердой фазы нерастворимых соединений и элементов. Так, фосфор и целый ряд тугоплавких металлов не способны образовывать соединения с железом в сталях, поэтому они откладываются на границах зерен.

В число субмикроскопических дефектов входят сколы в стали 38Х2МЮА. Причина их появления проста: во время легирования стали алюминием по границам зерен выделяются локальные плоскости, которые и становятся слабым местом металла во время дальнейшей обработки.

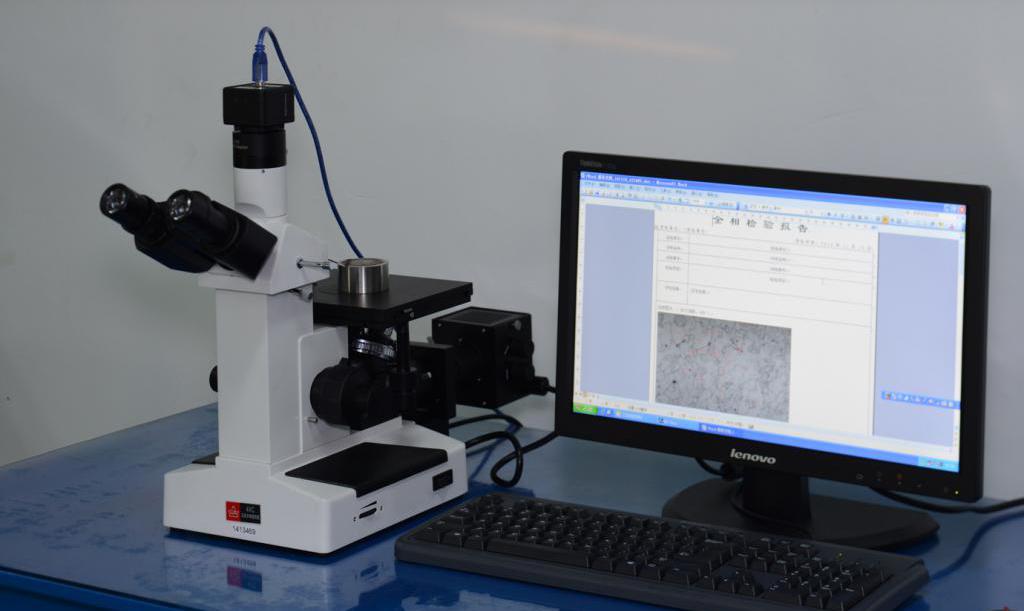

2. Микроанализ.

При подобном исследовании для выявления дефектов используют микроскопы с увеличением более 100 крат. Именно микроанализ применяется чаще всего при поиске литейных дефектов. Этот метод позволяет определить балл зерна, наличие и количество включений неметаллической природы, меди, серы и фосфора, структуру металла.

От доли углерода и легирующих элементов, содержащихся в стали, зависит, какие твердые фазы выделятся при кристаллизации. Отметим, что данные стадии имеют различную прочность, твердость и пластичность. В стойких к коррозии марках стали при разных температурных режимах охлаждения формируются фазы аустенита, мартенсита или ледобурита.

Также к ключевым характеристикам, определяющим качество металла, относится балл зерна. Дело в том, что при снижении данного показателя повышается пластичность металла, но снижается его прочность. Однако легирование карбидообразователями или тугоплавкими материалами позволяет добиться упрочнения стали, сохраняя при этом ее изначальную пластичность.

Одним из главных направлений исследования микроанализа считается определение доли вредных примесей и неметаллических включений (в процентах). Чаще всего роль вредной примеси играют сера и фосфор, из-за которых сталь приобретает такие свойства, как красноломкость и хладноломкость.

Чтобы металл мог применяться для производства изделий, доля этих двух элементов должна укладываться в установленные нормы. Благодаря контролю неметаллических включений удается установить содержание в стали оксидов, сульфидов, нитридов и других соединений. Отметим, что такие примеси могут влиять на металл как положительным, так и отрицательным образом.

3. Макроанализ.

Данный способ изучения представляет собой визуальное выявление дефектов металлических изделий, иными словами, с его помощью поверхность рассматривается при увеличении до 30 крат. Такое исследование позволяет обнаружить крупные дефекты поверхности или глубинных слоев металла. Нужно понимать, что макроскопические изъяны могут образовываться на любом этапе производства металлического изделия – от выплавки и до хранения. Чаще всего после выявления подобных деформаций металл забраковывают или возвращают на доработку.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

КЛАССИФИКАЦИЯ ДЕФЕКТОВ ДЕТАЛЕЙ — Студопедия

Дефект — это каждое отдельное несоответствие продукции требованиям нормативной документации. По последствиям дефекты подразделяют на критические, значительные и малозначительные. Критический дефект — это дефект, при котором использование продукции по назначению практически невозможно или исключается в соответствии с требованиями техники безопасности. Значительный дефект — это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим. Малозначительный дефект — это дефект, который не оказывает существенного влияния на использование продукции по назначению и на ее долговечность.

По месту расположения все дефекты подразделяют на наружные и внутренние. Наружные дефекты, такие как деформация, поломки, изменение геометрической формы и размеров, легко выявляют визуально или в результате несложных измерений. Внутренние дефекты, такие как усталостные трещины, трещины термической усталости и т. п., выявляют различными методами структуроскопии деталей. К методам структуроскопии относят магнитодефектоскопию, рентгеноскопию, ультразвуковую дефектоскопию и другие методы. Таким образом, в процессе структуроскопии деталей выполняется комплекс работ, состоящий в выявлении и характеристике дефектов, имеющихся в деталях.

Дефекты по возможности исправления классифицируют на исправимые и неисправимые. Исправимые дефекты — это дефекты, устранение которых технически возможно и экономически целесообразно. К ним относят такие дефекты, как деформации, вмятины, обломы, износ поверхностей, задиры и другие дефекты, не ведущие к полной утрате работоспособности детали. Неисправимые дефекты — это дефекты, устранение которых технически невозможно или экономически нецелесообразно.

По причинам возникновения дефекты подразделяют на три класса: конструктивные, производственные, эксплуатационные.

Конструктивные дефекты — это дефекты, выражающиеся в несоответствий требованиям технологического задания или установленных правил разработки (модернизации) продукции. Причины таких дефектов могут быть весьма различны: ошибочный выбор материала изделия, неверное определение ,размеров деталей, режима термической обработки и т. д. Эти дефекты являются следствием несовершенства конструкции и ошибок конструирования.

Производственные дефекты — это дефекты, выражающиеся в несоответствии требованиям нормативной документации на изготовление (ремонт) или поставку продукции. Такого рода дефекты возникают, в результате нарушения технологического процесса при изготовлении или восстановлении деталей.

Производственные дефекты подразделяют на шесть групп.

Первая группа — дефекты плавления и литья. К ним относятся: отклонения химического состава от заданного, ликвация, газовые поры, земляные и шлаковые включения, усадочные раковины, спаи, горячие и холодные трещины и др.

Вторая группа — дефекты, возникающие при обработке давлением. К ним относятся: поверхностные и внутренние трещины, разрывы, риски, волосовины, закаты, плены, расслоения, флокены, зажимы и т. д.

Третья группа — дефекты термической, химико-термической и электрохимической обработки. В эту группу входят: термические трещины, обезуглероживание, науглероживание, водородные трещины, перегрев, пережог, трещины отслаивания и др.

Четвертая группа — дефекты механической обработки. К этой группе относятся: отделочные трещины, прижоги, шлифовочные трещины, нарушение герметических размеров.

Пятая группа — дефекты, возникающие при правке, монтаже и демонтаже. К ним относятся: рихтовочные и монтажные трещины, погнутость, обломы резьбы, нарушение посадок.

Шестая группа — дефекты соединения металлов сваркой и наплавкой. В эту группу входят: раковины, поры, шлаковые включения, перегрев, изменение размеров зерна, горячие и холодные трещины, непровар, неполное заполнение шва, нахлест, смещение кромок шва, непропаивание, непроклеивание, отслоение и др.

Эксплуатационные дефекты — это дефекты, которые возникают в результате износа, усталости, коррозии и неправильной эксплуатации. В процессе эксплуатации наибольший процент отказов возникает в результате изнашивания деталей. Изнашивание — это процесс постепенного изменения размеров и формы тела при трении, проявляющийся в отделении с поверхности трения материала и в его остаточной деформации. Изнашивание деталей зависит от ряда факторов, в частности от условий трения. В зависимости от наличия между трущимися телами смазки различают сухое, граничное и жидкостное трение.

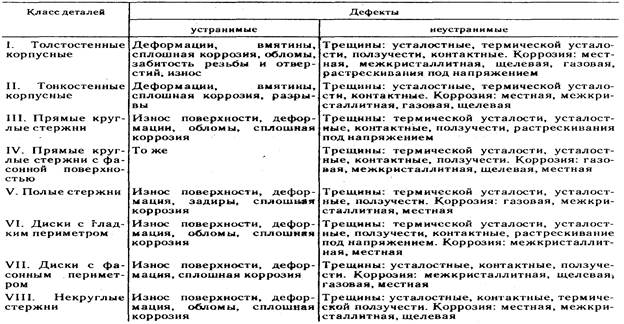

Учитывая, что каждому классу деталей присущи конструктивные особенности и определенные условия эксплуатации, можно ориентировочно установить характерные дефекты деталей каждого класса. В табл. 2.1 приведены примеры вышеуказанной классификации.

Нормативно-техническая, конструкторская, технологическая, эксплуатационная и ремонтная документация стандартизована и является единой для всех предприятий и организаций независимо от их подчиненности и принадлежности к отрасли. Это — «Единая система конструкторской документации» (ЕСКД), «Единая система технологической документации» (ЕСТД), «Единая система технологической подготовки производства» (ЕСТПП).

Таблица 2.1. Характерные дефекты деталей различных классов

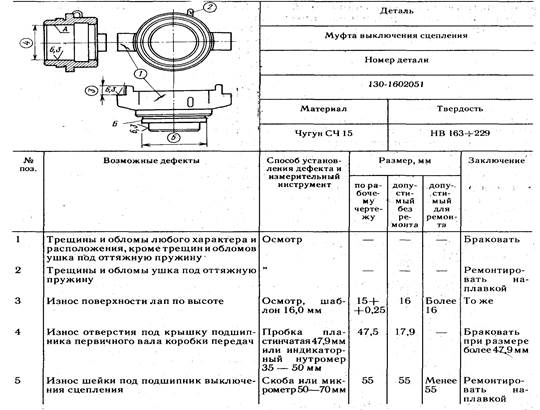

Таблица 2.2.Карта дефектации

Стандартизованные документы на проведение технического контроля предусматривают порядок составления операционных карт технического контроля и ведомостей операционного контроля.

Технические условия (ТУ) на контроль и сортировку деталей в условиях авторемонтного производства разрабатываются на основании анализа условий работы детали, физико-механических свойств, перечня возможных дефектов и др. Они составляются в виде карт (табл. 2.2), которые по каждой детали в отдельности содержат следующую информацию: наименование детали и номер по каталогу, перечень дефектов, способы их выявления и рекомендуемые способы устранения, эскиз с указанием мест расположения дефектов, размеры детали, материал, твердость.

Виды дефектов и их характеристика

Дефект — это отдельное несоответствие продукции установленным требованиям.

Повреждение — событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния.

По своим последствиям дефекты подразделяют на:

- критические

- значительные

- малозначительные

По месту расположения дефекты делят на:

- наружные

- внутренние

По возможности устранения выделяют:

- исправимые

- неисправимые

По отражению в нормативной документации выделяют:

- явные

- скрытые

Критический дефект такой, при наличии которого использование детали невозможно. Значительный дефект существенно влияет на использование детали и (или) на ее долговечность, а малозначительный — не оказывает такого влияния. Наружные дефекты выявляются осмотром или путем измерений. Внутренние дефекты выявляются способами структуроскопии или проникающими способами. Устранение исправимого дефекта технически возможно и экономически целесообразно, а неисправимого — невозможно или нецелесообразно. Если для выявления дефекта в технической документации предусмотрены соответствующие правила и средства, то дефект считается явным, в противном случае дефект признают скрытым.

В зависимости от того, какая стадия жизненного цикла автомобиля повлияла на возникновение дефектов, они бывают:

- конструктивные

- производственные

- эксплуатационные

Конструктивные дефекты возникают в результате ошибок и просчетов конструирования, производственные — в результате нарушения технологического процесса изготовления или восстановления деталей, а эксплуатационные — в результате использования автомобиля.

Состояние деталей определяется значениями параметров, в качестве которых применяют размеры (линейные и угловые) элементов детали, их форму и взаимное расположение, наличие трещин, размеры трещин и пробоин, расход пробного вещества (воды, воздуха) сквозь течи, механические характеристики. Эти значения могут быть допустимыми и предельными. Детали с допустимыми значениями параметров используют в дальнейшем без восстановительных работ, а с предельными — выбраковывают. Если значения параметров находятся в отрезке значений между допустимым и предельным, то деталь подлежит восстановлению. У деталей измеряют те параметры, которые изменяются при их использовании.

Техническое состояние деталей в основном определяется эксплуатационными дефектами в виде износов, усталостных изменений, деформаций, изломов, трещин, пробоин, коррозии и старения материала.

| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденные Показать действующие Показать частично действующие Показать не действующие Показать проекты Показать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

Дефекты. Виды дефектов изделий, причины возникновения, обнаружение и исправление :: SYL.ru

Обнаружение дефекта какой-либо продукции в наше время – явление весьма распространенное. И если приобретение некачественных галантерейных товаров может обернуться лишь тратой денег, то нарушение технологии изготовления машин и оборудования повлечет куда более серьезные и негативные последствия, вплоть до гибели людей. В данной статье дается общая классификация дефектов, описываются причины их возникновения, а также способы устранения (когда это возможно). Особое внимание уделяется нарушениям внутреннего строения металлов и некачественным сварным соединениям, как дефектам, представляющим наибольшую опасность для общества. Нередко причинами масштабных катастроф становятся дефекты сварных швов.

Основные положения

Определений и понятий дефекта существует очень много. В общем случае, дефект – это любое несоответствие конкретного изделия конструкторской документации, отраслевым стандартам и нормам, а также ГОСТу. Они могут быть скрытыми (невозможно обнаружить невооруженным глазом) и явными. Последние еще называются поверхностными дефектами.

Виды дефектов также можно классифицировать по степени влияния на способность изделия выполнять возложенные на него функции: незначительные, значительные, а также критические. Единого рецепта отнесения того или иного дефекта к конкретному классу нет. Это, можно сказать, коллективная экспертиза группы специалистов. Нужно учитывать эпюру нагрузок изделия, наличие (отсутствие) концентраторов напряжений, место возникновения дефекта.

Виды дефектов могут быть совершенно идентичными, а вот влияние на работоспособность заданного конкретного изделия может разниться, причем весьма значительно. Так, скажем, развитие отпускной хрупкости второго рода в стали, из которой изготовлена кочерга, никак не повлияет на ее эксплуатационные характеристики и срок службы. А вот если подобный дефект возникнет в материале высоконагруженного скоростного вала, то он просто разлетится на мелкие осколки, когда накопится значительная усталость от высокочастотных знакопеременных динамических нагрузок.

Профилактика и предупреждение дефектов

Чтобы минимизировать вероятность возникновения дефектов, необходимо очень внимательно и ответственно подходить к этапу подготовки производства, а также соблюдать все требования технологической и конструкторской документации:

- перед тем как приступить к свариванию поверхностей, нужно убедиться в том, что последние имеют правильную геометрию;

- сам процесс должен проходить с соблюдением всех норм режимов обработки; отсутствие должной квалификации у исполнителя является причиной брака в большинстве случаев; решением может стать применение специальных сварочных автоматов и роботов, которые позволяют получать качественный и равномерный шов по всех длине;

- каждый сварной шов после окончания работ в обязательном порядке должен проверяться специалистами отдела ОТК на предмет наличия скрытых и явных дефектов; данная мера позволяет вовремя выявлять и предпринимать меры по устранению брака.

Незначительные дефекты

Данный вид дефекта не может повлиять на эксплуатационные характеристики изделия и стать причиной выхода узла или механизма из строя. Также его наличие нисколько не влияет на обеспечение безопасной эксплуатации машины. К таким видам дефектов можно отнести какие-либо внешние нарушения: пятна, неправильная форма, наличие пустот на поверхности кованой заготовки, которые впоследствии снимутся при обработке резанием и т. д.

Значительные дефекты

К значительным относятся дефекты, наличие которых оказывает существенное влияние на эксплуатацию изделия и срок его полезного действия, но которые не относятся к критическим. Иными словами, при наличии такого вида дефекта, характеристики изделия несколько ухудшаются, но оно все еще может использоваться непосредственно по назначению. Примером такого несоответствия конструкторской документации может служить наличие незначительных пор на поверхности стальных изделий.

Критические виды дефектов

Дефект, возникновение которого делает невозможным использование конкретного изделия по назначению (из соображений безопасности и ввиду отсутствия физической возможности), называется критическим. Примеры таких дефектов не нужно долго выдумывать. Классическим критическим дефектом является пережег стали (дефект металла, при котором границы зерен в результате значительного превышения допустимой температуры термической обработки окисляются, и материал становится хрупким). Производство комплектующих и изделий из такой стали категорически запрещено. Данный вид дефектов относится к категории неисправимого брака. Существует единственный выход – переплавка стали и получение после отжига равновесной структуры металла с исходными механическими и физическими свойствами.

К критическим относятся также дефекты сварных швов нагруженных элементов. Сварочное дело – это вообще очень серьезное и ответственное занятие, строго регламентируемое множеством законов и подзаконных актов. Контроль качества выполнения сварных соединений осуществляется высококвалифицированными специалистами с применением сложного и очень дорогостоящего узкоспециализированного оборудования по обнаружению скрытых дефектов. Вид дефекта, а также его значимость должны определяться с ювелирной точностью.

Методы обнаружения дефектов

Наличие дефектов свидетельствует о серьезных нарушениях технологического процесса. И чем раньше они обнаружены, тем быстрее будут приняты меры к их устранению. Это напрямую влияет на экономические показатели работы промышленного предприятия, а в некоторых случаях может предотвратить катастрофу и гибель людей.

Основные способы выявления дефектов следующие: визуальные (увеличение до 30 крат, возможно применение лупы), проверка механических свойств (ударная вязкость, сопротивление растяжению, хладноломкость, красноломкость и другие), контроль с использованием микроанализа (с применением оптического и электронного металлографических микроскопов), контроль с использованием рентгеновского излучения, контроль ультразвуком, проведение испытаний на коррозионную стойкость (как правило, используется специальное оборудование – ванны соляного тумана).

Внутренние дефекты в зоне сварного шва

Дефекты сварных швов в большинстве случаев являются скрытыми, и их можно увидеть лишь при помощи специальной аппаратуры. Поэтому такой вид брака особенно опасен. Процесс сваривания изделий является очень сложным. В некоторых случаях зона сваривания предварительно подогревается до определенной температуры, чтобы обеспечить максимальное качество сварного шва.

В сварном шве могут возникать следующие виды внутренних дефектов: поры, окислы металлов и неметаллические включения, непровар шва, растрескивание, перегрев, пережог.

Поры – это полости, в которых под большим давлением скапливаются газы (водород, углекислый газ и другие). Такие дефекты могут спровоцировать хрупкий излом в зоне сварного шва. Причина возникновения дефектов такого типа – некачественные и отсыревшие сварочные электроды, наличие на свариваемой поверхности окислов металла.

Если возникает такой дефект, как внутренний непровар, то всю вину можно возлагать на сварщика. Скорее всего, работы проводил малоопытный рабочий, который только недавно получил профессию. Непровар представляет собой отсутствие сварного шва на определенном (как правило, небольшом) участке. Помимо низкой квалификации персонала, данный дефект может возникнуть при маленьком зазоре между свариваемыми поверхностями, ускоренной рабочей подаче, наличие в зоне плавки электрода окислов и других посторонних неметаллических включений. В случае электродуговой сварки вызвать непровар могут неправильно подобранные режимы (прежде всего – сила тока).

Трещины могут возникать как в продольном, так и в поперечном сечении. Данный дефект является особенно опасным, так как распространение трещин не ограничивается лишь зоной наплавки, но зачастую затрагивает и свариваемые изделия.

Перегрев возникает вследствие протекания вторичной рекристаллизации металла (ускоренного роста зерен за счет поглощения соседних зерен). Такая структура приводит к тому, что зона сварного шва охрупчивается. Внешне такой дефект не дает о себе знать. Чтобы получить возможность сравнить балл металла с эталонной шкалой, нужно вырезать контрольный образец, отшлифовать, отполировать, а затем протравить гладкую поверхность специальным реактивом (4-6 % раствор азотной кислоты на спирту) с целью выявить границы зерен. И только после этого комплекса мероприятий в объективе металлографического микроскопа будет просматриваться структура стали. Если разрушение конструкции недопустимо, то можно отполировать и протравить участок сварного шва, а затем прикрепить к конструкции специальный мобильный микроскоп.

Устранение дефектов внутренних

Классификация дефектов может производиться также по принципу возможности устранения негативных последствий дефекта и восстановления работоспособности механизма. Сварные дефекты, в большинстве своем, являются неисправимыми. И это накладывает на исполнителей работ и инженеров, разрабатывающих технологический процесс, большую ответственность.

Но некоторые виды несоответствий технологическому процессу все же можно при желании устранить. В частности, исправление дефектов возможно осуществить при возникновении так называемого перегрева. Для этого вся конструкция помещается в печь, выдерживается в ней некоторое время при заданной температуре (выше линии ПСК на диаграмме железо-углерод), а затем остывает вместе с печью. Понятно, что далеко не все конструкции могут поместиться в небольшое печное пространство. Таким образом, восстановление нормальных размеров зерна не всегда возможно ввиду отсутствия необходимой материально-технической базы.

Внешние дефекты в зоне сварных швов и способы их устранения

Такие дефекты обнаруживаются при визуальном осмотре сварного шва. К основным видам дефектов такого рода можно отнести отклонение от заданных геометрических размеров, возникновение так называемых наплывов и подрезов, непровары и прожоги.

Нарушение геометрических размеров сварного шва возникает, как правило, по вине неопытного сварщика. Помимо чисто внешней стороны, наличие такого дефекта негативно сказывается и на механических свойствах всех сварной конструкции. Устранить подобный дефект практически невозможно. Да и работы будут стоить очень дорого. Поэтому не рекомендуется поручать сварку ответственных изделий новичкам в профессии.

Наплывы – также являются «болезнью» многих неопытных сварщиков. Возникают в результате чрезмерного оплавления металла электродов при замедленной рабочей подаче. Подобные дефекты относятся к категории незначительных и оказывают влияние лишь на внешний вид сварного шва. Устраняется механической обработкой резанием шва (фрезерование, шлифование, строгание, долбление и т. д.).

В отличие от наплывов, так называемые подрезы характеризуются недостаточным оплавлением материала. Дефект заключается в образовании незаполненных участков на стыке свариваемых изделий. Подрез, в зависимости от конкретных технических условий, можно отнести как к исправимому, так и к неисправимому дефекту. Так, если подобный брак был допущен при сваривании очень ответственных поверхностей (реакторы атомных станций, корпус подводной лодки и т. д.), то он не подлежит исправлению. Любое вмешательство в данном случае с целью исправить сварной шов – грубейшее нарушение, которое может повлечь очень серьезные последствия. А вот если будущая конструкция не является составной частью очень ответственного узла или механизма, то допускается исправление подреза повторным сварным швом.

Внешний непровар, как и внутренний, характеризуется отсутствием сплавления между материалом электрода и свариваемыми поверхностями. Устранение подобного дефекта является экономически нецелесообразным, так как требует удаления материала расплавленного электрода из зазора между свариваемыми поверхностями.

Трещины на поверхности сварного шва относятся к категории дефектов поверхности. Могут образовываться вдоль сварного шва по линии контакта свариваемых изделий, так и в поперечном сечении. Чаще всего такие дефекты возникают как результат неравномерного прогрева участков свариваемых изделий в зоне оплавления металла. Поэтому при проведении работ с ответственными изделиями осуществляется предварительный термический нагрев изделий в зоне сварного оплавления.

Прожог возникает в результате значительного локального перегрева металла и образования сквозного отверстия, через которое вытекает жидкий расплав. Устранить подобный дефект можно лишь латкой, приваренной непосредственно над таким отверстием. Но, по понятным причинам, такое решение подойдет далеко не для каждого случая.

Основные методы профилактики появления дефектов

После проведения операций по исправлению дефектов необходимо еще более тщательно проводить контроль качества сварного шва. Ведь зачастую попытки устранить брак лишь усугубляют ситуацию. Если дефекты будут выявлены повторно, то рекомендуется больше не отправлять такие изделия на доработку, а списывать их как производственный брак. Дело в том, что многократный нагрев и охлаждение металлов могут привести к нежелательным структурным изменениям в стали, а также возникновению множества дефектов кристаллического строения металла.

Ни технологии, ни хорошая заработная плата инженерного и рабочего персонала не может полностью гарантировать отсутствие брака. Хороший и опытный сварщик способен даже на старом и далеко не самом лучшем оборудовании выдавать поразительный результат. Поэтому главным направлением в деле профилактики брака сварочных работ является постоянное повышение квалификации и мотивации рабочего персонала. Необходимо всеми возможными способами повышать культуру производства, увеличивать коллективную ответственность бригады рабочих, устанавливать хорошие отношения в коллективе.

Стиль ведения дефектов / Хабр

Как тестировщик, видел много дефектов, воспроизведение которых вызывало у меня затруднение. Хочется поделиться некоторыми практиками оформления дефектов – надеюсь, что это поможет немного улучшить чью-то жизнь.Предисловие

Участвуя в разработке программного обеспечения, видел, что при написании кода программисты обычно задают стандарт оформления кода (codestyle) — следование определённым практикам, призванным улучшить жизнь программистов. Моя роль в разработке программного обеспечения заключалась в тестировании. В качестве одной из своих обязанностей, как тестировщик, я видел производство информации о качестве программного обеспечения. В качестве одной из классификаций, эту информацию можно было поделить на позитивную и негативную. Позитивная информация обычно заключалась в том, что ожидаемое поведение совпадало с действительным, и результаты тестирования можно было предоставить в виде данных в отчете о тестировании (фича 1- работает, сценарий 2 – работает, и т.д.). А вот негативная информация чаще всего производилась и оформлялась в виде дефектов. (конечно же, бывали и другие рабочие элементы, такие, как риски, запросы на изменение, и др.)

Встречал внутри проектов ведение базы знаний (не только дефектов), ориентированное на то, чтоб его «раз-раз и в продакшн». Прямо как у дорожных рабочих – сдать объект, а потом будь что будет.

Хочется, чтоб процессы по обеспечению качества велись с расчетом на то, что после передачи продукта в релиз его можно было сопровождать, сохраняя о команде разработки хорошие воспоминания.

Обычно дефект включает в себя:

1. Название

2. Критичность

3. Описание: Информация о стенде, шагах воспроизведения, фактическом и ожидаемом результате.

В зависимости от багтрекиговой системы могут быть и другие поля.

О том, из чего состоит дефект и и базовых правилах оформления, таких, как задавать наименование дефекта, отвечающее на вопросы «Что, где, когда?» на просторах интернета и в том числе на самом хабре встречал много статей. Здесь хочу поделиться опытом, полученным собственноручно.

1. Название должно отражать суть проявления дефекта на прикладном уровне

На дефекты могут смотреть не только программисты и тестировщики, но и другие люди, которые заинтересованы в выпуске и продаже продукта. Например: директор центра разработки, руководитель отдела продаж, проектировщик пользовательских интерфейсов, участники команды, разрабатывающей другой продукт, интегрированный с тестируемым. И у них нет времени изучать подробности и анализировать влияние дефекта на область их ответственности. Они вовсе не обязаны быть знакомы со всеми техническими деталями вашего продукта.

Стоит ориентироваться на то, чтоб по названию дефекта можно было понять к какому функционалу он относится, пользуясь поиском по документации или по базе знаний.

Следует учитывать, что при внесении изменений в продукт, техническое описание может измениться, но дефект обычно продолжает проявляться.

2. Стоит ориентироваться на то, чтоб при воспроизведении дефекта коллеги не тратили впустую время, занимаясь додумыванием вместо своей работы

И чтоб не отвлекали вас от текущих дел. Отвлечение от текущих дел порой требует достаточно много усилий. И выгоднее затратить небольшое количество своего времени на предотвращение отвлечений, чем потом постоянно отвлекаться.

Когда проект маленький и вы являетесь единственным тестировщиком (возможно, сочетая и другие обязанности, например, программиста), дефекты можно оформлять как заблагорассудится. Но когда вы работаете в команде – требуется иной подход. Когда живете один в доме — можно не мыть посуду, не укладывать вещи на свои места и т.д. А когда живете в большой семье – стоит относиться с уважением к тому, что другие члены семьи захотят видеть чистоту и порядок.

Касаемо стенда:

| Не стоит так оформлять | Лучше оформить | Примечание |

|---|---|---|

| На компьютере у моего дедушки в деревне | Машина: CPU: AMD A4-6300, RAM: 2 GB DDR3, HDD: 500GB, экран 1024×768, ОС: Windows 7 x64 | Стоит поточнее указывать где именно проявился дефект. |

| На стенде тестирования Хамелеонова и Бабочкиной | Машина1: Windows 10, GCr 20.1 Машина2: Windows 10, FF 30.1 | На стендах часто что-то меняется, и стоит это учитывать. |

Стоит учитывать, что изредка дефекты исправляются в условиях жесткого дедлайна, когда множество людей с нетерпением жаждет их исправления или перепроверки, каждая минута идет на счет золота — и стоит сделать так, чтоб время не утекало впустую из-за небрежного оформления.

3. Описание дефекта не должно содержать не относящейся к нему информации

| Не стоит так оформлять | Лучше оформить | Примечание |

|---|---|---|

| 1. Попить кофе 2. Открыть страницу логона 3. Принять ванну 4. Попытаться залогиниться под пользователем user1 |

1. Открыть страницу логона 2. Попытаться залогиниться под пользователем user1 |

Все, что не относится к дефекту, не должно в нем упоминаться. |

Перед тем, как заводить дефект, желательно его воспроизвести, локализовать условия его воспроизведения и отбросить лишнее. Если есть предположение о том, что какой-то фактор не влияет на воспроизведение, то лучше прямо это прописать и не рассчитывать на то, что эта информация будет передана телепатически.

4. Описание дефекта должно содержать достаточное для воспроизведения количество информации

Подобно тому, как инструкция к любому прибору должна иметь достаточное количество информации с учетом того, чтобы им можно было воспользоваться кому-то помимо производителя этих приборов.

Следует учитывать, что члены команды в проекте периодически меняются. По моим наблюдениям люди работают над одним и тем же проектом, не меняя его и не переключаясь на другие, порядка 2-х лет. Следует учитывать эффект грузовичка. Еще бывает так, что в компании несколько тестировщиков, и стоит предусмотреть, чтоб при уходе в отпуск другие тестировщики могли перепроверить этот дефект.

5. Базу дефектов в багтрекере стоит вести с расчетом на перспективу

В идеале описание дефекта можно делать ориентированным на тех, кто работает с продуктом в первый раз и имеет в распоряжении лишь документацию.

Стоит учитывать, что даже после закрытия дефекта он может кому-то понадобиться. Ориентировочная цифра перспективы– 2 года.(ориентировочный расчет).

Например, когда рабочие меняют окна в подъезде, бывает так, что они экономят время и усилия на выносе мусора. Вроде мусор проходу не препятствует, жители спокойно ходят. И ресурсы сэкономлены. НО: через некоторое время наступает момент, когда мусор начинает мешать. А если случится пожар (релиз или еще какое мероприятие), то начинаются неприятности.

Например, какой-то старый дефект всплывает у пользователей (или будет новый, симптомы которого будут совпадать со старым), из-за этого у компании возникает ущерб. Начинают выяснять детали. И если дефект был оформлен как попало, то владельцы явно не будут в восторге от работы тестировщика.

Много раз замечал, что тестировщики при описании дефекта ориентируются на то, что он будет исправлен командой в тот же день. Примерно с 80% дефектов так и происходит –они исправляются на ходу и становятся мало кому нужны. Но вот порядка 20% дефектов продолжают существовать, причем порядка половины оставшихся — в течение достаточно большого промежутка времени. За это время состав команды, работающей над продуктом, претерпевает изменения. И когда новые члены команды начинают работать, то разбор и воспроизведение существующих дефектов начинает занимать очень много времени. На актуализацию каждого дефекта без адекватного описания, даже зная продукт на уровне документации, может уходить уйма времени.

Приведу грубый расчет. Помню, что за 8-часовой рабочий день мне удавалось актуализировать около 5 дефектов без описания. Если бы тестировщики при заведении дефектов тратили дополнительно по 5 минут на каждый заведенный дефект, делая описание подробнее, то на заведение 100 дефектов ушло бы дополнительно 500 минут = порядка 1 рабочего дня. Из этих 100 дефектов порядка 20 останутся незакрытыми в течение достаточно большого количества времени. На их актуализацию при расчете 5 дефектов/день может уйти порядка 4 рабочих дней.

6. Описание дефектов должно учитывать, что программисты, которым предстоит исправлять дефект, могут не быть знакомы с используемым при воспроизведении функционалом

Когда над проектом работает 1-2 программиста, обычно каждый полностью знает весь функционал. Но когда над проектом работает, скажем, 10 программистов – то каждый хорошо знает лишь тот функционал, в который он вносил изменения. И не стоит заставлять программистов изучать поведение незнакомого для них функционала. У них с лихвой достаточно задач по реализации нового функционала.

7. По мере получения информации о дефекте стоит актуализировать шаги воспроизведения

Часто бывает, что важные детали дефекта выявляются уже после его оформления. Их добавляют где-то в комментариях к дефекту. Выгодно актуализировать информацию о шагах воспроизведения в описании дефекта. Особенно если дефект имеет отношение к нескольким командам. Не стоит заставлять всех перечитывать комментарии и вникать в них.

8. Если к дефекту требуется прикрепить много файлов, то перед этим удобно задавать им имена, начинающиеся с цифр

Например:

1 -скриншот окна входа в систему.jpg

2 — скриншот ошибки в консоли.jpg

3 — архив с загружаемыми файлами.zip

Впоследствии, при обсуждении, вложения могут добавляться, их количество может вырастать до десятков. Удобно оперировать указанием на вложения, например: на скриншоте 15… использовать скрипт из вложения 7… см. сообщение в логе архива 25.

9. Стоит отмечать в описании дефекта информацию о частичных исправлениях

Если в одном дефекте собрана информация о нескольких схожих ошибках, например, в описании присутствует:

Ошибка выводится в браузерах:

1. Firefox

2. Google Chrome

3. Internet Explorer

4. Safari

После работы над дефектом выявляется, что дефект исправлен лишь частично, то выгодно актуализировать в нем информацию, не удаляя старое, а используя перечеркнутый шрифт:

Ошибка после исправления 0.1.01.2018 выводится в браузерах:

1. Firefox

2. Google Chrome

3. Internet Explorer

4. Safari

10. В компании стоит определиться со стандартом критичности дефектов

«Что для русского хорошо, то немцу-смерть». Стоит задать единые критерии определения критичности дефектов для тестировщиков в компании. Может оказаться так, что каждый будет считать, что его дефекты должны быть исправлены в первую очередь и не осознавать, что при этом на исправление более критичных дефектов не будут выделены ресурсы.

11. Дефекты следует заводить как можно быстрее

Своевременность заведения дефектов – немаловажное дело. Чем быстрее они будут заведены – тем скорее и лучше будут исправлены. И тем меньше вероятность пропустить что-то критичное в продакшн. После просмотра заведенного дефекта другими участниками команды может выявиться, что критичность выше, чем кажется на первый взгляд.

Как один из вариантов – если дефект обнаружен во время совещания или иных работ, отвлечься от которых не представляется возможным – можно делать заметку о нем на бумажке, и завести его в конце дня.

12. Не следует игнорировать мелкие дефекты, стоит оформлять их в багтрекере

Вы наверняка не игнорируете мелкий мусор при уборке дома, даже если он не сильно мешает. (Есть, конечно, те, кто не поддерживает в доме чистоту и порядок, но не стоит на них ориентироваться). Подобно этому, не стоит игнорировать мелкие дефекты. Если внутренние договоренности не позволяют заносить их в багтрекер, то можно их фиксировать как-то иначе, например, на какой-нибудь странице или в письмах по почте.

Когда продукт маленький – мелкие дефекты не очень сильно заметны. Но когда продукт становится большим — сценарии более емкими – наличие мелких дефектов начинает донимать.

Можно привести такую аналогию: представим небольшой населенный пункт, например, деревню из двух улиц, на перекрестке которых одна маленькая ямка с грязью. Вроде на каждом (единственном) перекрестке яма, но передвигаться по деревне легко, просто объезжая всякий раз эту яму. И она мало кому мешает. Проходит время. Населенный пункт увеличивается до города-милионника. На каждом перекрестке по ямке с грязью. Если ездить по такому городу на работу через часть-города – то передвигаться, объезжая по одной ямке на каждом перекрестке, станет уже далеко не так комфортно. И возникнет большое желание перебраться в другой город или переизбрать администрацию города. Аналогично с программными продуктами – следует способствовать тому, чтоб у пользователей было желание в них работать, вместо желания удалять.

13. Если дефект был заведен кем-то помимо тестировщика, то при необходимости стоит его подкорректировать

Другие члены команды тоже заводят дефекты. И они вовсе не обязаны быть знакомы с деятельностью тестировщика, у них может быть дополна своих дел. База дефектов – одно из владений тестировщика, подобно тому, как система хранения кода – владения программистов.

Если вы, будучи тестировщиком, видите, что дефект на ваш продукт заведен не совсем корректно, то стоит подкорректировать его. Подобно тому, как стоит поддерживать порядок у себя в доме, складывая вещи на свои места, если гости поставили что-то не туда.

P.S. Недавно начал работать в компании «Модульбанк» и планирую добавить эти практики к имеющимся.

Дефекты. Виды дефектов изделий. Виды сварных дефектов. Виды дефектов товаров и ткани

Дефект, он же производственный брак, может быть практически у всех изделий. Если говорить вкратце, то это продукция, которая не допускается к потребителю из-за несоответствия выдвигаемым требованиям. К примеру, негерметичная упаковка, недостаточная прочность сварного шва и так далее. Давайте же более подробно поговорим о том, что такое дефекты, а также рассмотрим виды дефектов различных материалов.

Общие сведения

Любая промышленность в той или иной степени выпускает бракованные изделия, то есть дефективные. Как правило, брак определяется уже после отправки на склад или к потребителю. В этом случае производитель может как отозвать свою продукцию, так и оставить ее. К примеру, дефект упаковок для бытовых губок нельзя считать критическим, а вот брак в тормозной системе автомобиля может привести к гибели водителя. Поэтому нужно понимать, что дефекты бывают разные: одни допустимы, другие – нет. Можно говорить о том, что любая продукция, которая имеет хотя бы одно отклонение от установленных норм, считается дефективной, остальная же относится к категории годной. И тут совершенно не важно, о какой отрасли промышленности идет речь. Как вы уже поняли, любое производство имеет свои дефекты. Виды дефектов разделяются на исправимые и неисправимые. Продукцию, относящуюся к первой группе, можно сделать годной (если это экономически целесообразно), ко второй – нельзя.

Виды дефектов в строительстве

Иногда по новостям мы слышим информацию, что где-то рухнул дом, обвалилась кирпичная кладка и т. п. Нередко всему виной становится какой-либо дефект, который не был выявлен во время контрольной проверки. Так, в строительной отрасли любое несовпадение с техническим заданием (ТЗ) или установленными правилами называется конструктивным дефектом. Если же речь идет о несоответствии технической документации на изготовление продукции, это называется производственным дефектом. Но это еще далеко не весь список. Дело в том, что в строительстве встречаются и другие дефекты. Виды дефектов тут классифицируются следующим образом:

- явный дефект определяется при внешнем осмотре, то есть визуально;

- скрытый дефект не предусматривает нормы контроля. Он обычно выявляется после отправки товара потребителю.

Можно говорить о том, что явный дефект менее опасен для потребителя, так как его значительно проще обнаружить и устранить. Однако далеко не всегда явные дефекты устраняются производителем. Часто можно купить продукцию, которая визуально не соответствует норме, к примеру, имеющую сколы на своей поверхности, негерметичную упаковку и т. п.

Критический, значительный и малозначительный дефект

Все эти виды брака условно можно поместить в одну группу, так как они взаимосвязаны. Дело в том, что такие несоответствия, так или иначе, влияют на эффективность использования продукции, но в разной мере. Например, критический брак говорит о том, что эффективность товара, в зависимости от сферы применения, будет гораздо ниже. Обычно использование продукции по назначению в данном случае невозможно или запрещено. В качестве примера можно привести сломанный кухонный нож, негерметичный компрессор для подачи сжатого воздуха и т. п.

Значительный дефект – это тот, который не является критическим, но оказывает существенное воздействие на долговечность и эффективность использования продукции по назначению. К примеру, микротрещина в металлическом листе считается значительным дефектом. Такого рода бракованная продукция может использоваться, но уже не так долго и не под такой большой нагрузкой. Малозначительный дефект – тот, который практически не влияет на долговечность и эффективность использования продукции. К примеру, потертая краска на радиаторе отопления считается незначительным дефектом.

Виды сварных дефектов

Сложно недооценить важность сварных соединений. Согласитесь, они определяют качество изделия в целом. К примеру, хорошо сваренный корпус твердотопливного котла смотрится куда лучше, нежели тот, на котором выявлены дефекты. Виды дефектов сварочных работ делятся на внутренние и наружные браки. Первый определяется визуально, а второй можно обнаружить лишь при проведении дефектоскопии.

Кроме того, в данном случае можно говорить о допустимых и недопустимых дефектах. Группа товаров с допустимым браком может использоваться с эффективностью менее 100%, вторая группа к потребителю не допускается. Однако сам по себе дефект – это уже что-то ненормальное, требующее устранения. Сегодня дефекты сварных швов устраняют, используя современные технологии сварки и допуская к работе только квалифицированных мастеров. Помимо этого, добавляют специальные присадочные материалы, используют сварочное оборудование и многое другое. Давайте более подробно рассмотрим виды дефектов изделия (сварного) и то, как они влияют на эффективность использования продукции и безопасность для потребителя.

Наружный брак

Любое нарушение геометрии конструкции называется наружным дефектом. К таким стоит отнести наплыв, непровар, подрез и др. Практически все это определяется на глаз. К примеру, основной причиной непровара служит малое проникновение в металл дуги. Это бывает из-за недостаточного тока. Исправляется такой дефект крайне просто: стараются увеличить динамику и уменьшить длину сварочной дуги. Кроме того, данный брак нередко встречается из-за слишком быстрого выполнения работ, поэтому иногда имеет смысл делать сварной шов более размеренно.

Еще один типичный и часто встречаемый дефект – подрез. Это брак, который представляет собой канавку (углубление) в основном металле около сварного соединения. Обычно образуется из-за неправильно выбранного тока и скорости сварки. В принципе, тут многое зависит от человеческого фактора.

Прожог тоже встречается довольно часто. Данный дефект представляет собой сквозное отверстие в сварном шве. Случается брак из-за слишком медленной сварки и большого тока. В итоге происходит утечка сварочной ванны.

Наплыв возникает в результате появления окалины на поверхности при неправильно выбранном режиме сварки. Такой брак представляет собой натекание присадки на основной металл без сплавления.

Внутренние дефекты

Такого рода брак выявляется несколько реже, так как обнаружить его невооруженным глазом сможет далеко не каждый. Именно поэтому нередко возникает поломка сварной конструкции, что может быть очень опасно для человека. Один из самых распространенных и опасных дефектов – горячие трещины. Они могут быть как продольными, так и поперечными. Возникают в промежуточный период плавления и затвердевания металла, а также из-за ошибки при выборе присадочного материала и его химического состава. Ответственность за такой дефект полностью ложится на плечи сварщика. Существуют еще и холодные трещины. Они возникают уже после затвердевания металла и остывания шва. Обычно появляются из-за превышения нагрузок на шов.

Поры – дефект, появляющийся при всех видах сварочный работ. Можно с уверенностью говорить о том, что с такими проблемами сталкивался каждый сварщик. Если перечислять все основные виды дефектов сварных соединений, то данный будет на первом месте. Возникает он из-за недостаточной защиты ванны сварочным газом. В результате образуются поры, которые отличаются между собой размерами и хаотичностью распределения.

О пороках ткани

В процессе изготовления какой-либо продукции возникает брак. Ткачество не исключение. Существуют самые различные виды дефектов ткани, которые мы сейчас постараемся рассмотреть. Самый распространенный брак – близка. Он подразумевает под собой отсутствие одной или нескольких нитей на определенном протяжении. Зачастую данный дефект появляется из-за обрыва нити в процессе выполнения работ. Это бывает по причине неисправного ламельного устройства или в результате ошибки оператора, который остановил станок позже, чем нужно. Интересно то, что такого рода дефект не учитывается, если он находится на закрытых частях изделия. При этом в продажу не допускается продукция с близками 10-20 см в две нити.

Нередко встречается и подплетина. Такой порок представляет собой обрыв одной или двух нитей и заделку их в ткань. В результате изделие в месте заделки приобретает неправильную форму. Такой дефект недопустим в изделиях 1-го и 2-го сорта. Дефект под названием «неподработка нитей» влияет на качество изделия так же, как и подплетина. Заключается порок в том, что основные нити не переплетаются с нитями утка, в результате чего оказываются на поверхности ткани, изменяя ее форму. Брак, связанный исключительно с неправильной работой ткацкого агрегата, называется недосек. Заключается он в наличии по утку разрешенных полос.

Другие дефекты тканей

Другие дефекты тканей

Существуют и иные виды дефектов товаров, изготовленных из ткани. Но прежде стоит отметить, что порок бывает местный (локальный) и распространенный. Первый обычно небольшой и находится лишь на определенном участке изделия. К таким дефектам можно отнести близны, подплетины. А вот пороки, распространяющиеся по всей длине куска ткани, называются распространенными. К таким обычно относят засоренность, полосатость и др. Еще один интересный момент заключается в том, что все эти пороки могут возникать на разных этапах производства. Так, дефект может появиться еще при прядении из-за недостаточного качества исходного сырья или же уже при отделке. Все это говорит о том, что требуется тщательный контроль на всех этапах. Помимо этого, необходимо закупать только качественное сырье. Это же касается и ткацкого оборудования и, собственно, квалификации сотрудников.

К примеру, наличие загрязнений и маслянистых пятен зависит от обильности смазки станка. А так как современное оборудование смазывается автоматически, то винить оператора смысла нет. Это же касается и дыр, просечек, а также пробоин на изделии, которые появляются вследствие некорректной работы станка. Такие товары не проходят контроль качества и сразу же бракуются. Стоит обратить ваше внимание на то, что в ткацком деле есть устраняемые дефекты. Местные пороки в любом случае снижают сортность, однако при раскрое ткани их можно обходить, осуществляя поставку продукции высшего сорта.

Дефекты металла и металлических изделий

На сегодняшний день не существует бездефектных металлических образцов. Это говорит о том, что в той или иной степени брак присутствует. Но интересно то, что в результате протекания некоторых процессов и выполнения механических операций, качество металла может значительно понизиться, вследствие чего наступит полная непригодность изделия к дальнейшей эксплуатации.

Наиболее часто встречаются дефекты, возникающие при деформации металла, находящегося в твердом состоянии. Чем меньше деформация, тем меньшее количество дефектов появится. Некоторые марки стали обладают хорошей упругостью, это позволяет после небольшого деформирования принимать свою прежнюю форму. Однако если постоянно повышать нагрузку, то наступит переломный момент, когда восстановить металл будет невозможно. В любом случае имеет смысл говорить о том, что тут, как и в ткачестве, некоторые виды дефектов металла возникают еще при отливке, а другие уже при конечной обработке изделия.

К примеру, литейные дефекты встречаются очень часто. В металлургической промышленности с ними стараются постоянно бороться, разрабатывая все новые способы отливки. Неравномерность остывания и затвердевания жидкого металла приводит к тому, что образуются поры и сдвиги внутренних слоев. Также существуют различные виды дефектов деталей, проходящих вторичную механическую и термическую обработку. Имеет место и брак, возникающий при перевозке или хранении металлического изделия.

Заключение

Как вы видите, есть самые различные дефекты. Виды дефектов металлов, сварных соединений и тканей мы с вами рассмотрели. Но вы должны понимать, что брак присутствует как в пищевой, так и в химической промышленности. Тут даже нельзя говорить о человеческом факторе, так как машины тоже иногда дают сбой, что приводит к аналогичному результату. Тем не менее некоторые виды дефектов продукции можно исключить частичной или полной автоматизацией технологического процесса, что в настоящее время и производится.

Что же касается покупателя как конечного потребителя, то не стоит покупать бракованные изделия. Нередко их предлагают со скидкой и другими заманчивыми предложениями. Это имеет смысл только тогда, когда назначение изделия не носит ответственного характера, в остальных же случаях любые дефекты могут привести к самым неожиданным и даже печальным последствиям. Поэтому прежде чем что-то приобретать, убедитесь в качестве товара, а также в его исправности. Ведь даже незначительная погрешность в процессе производства может стоить вам здоровья, а нередко и жизни.

Основные типы дефектов при тестировании программного обеспечения

11 октября 10:00 2011 Наталия Василина & nbsp

11 октября 10:00 2011 Наталия Василина & nbspПримечание: статья обновлена в августе 2018 года.

Существует несколько различных классификаций проблем программного обеспечения, основанных на определенном критерий, например, классификация дефекта по серьезности, вероятности, и , приоритету .

Дефекты программного обеспечения в соответствии с их серьезностью

- Критические — проблемы, которые требуют немедленного удаления, влияют на основные функции продукта и могут вызывать сбои системы или блокировать работоспособность программного обеспечения

- Основные — дефекты, которые влияют на основные функции системы, но не вызывают сбоев. вниз всей системы

- Незначительные — ошибки, которые не имеют большого влияния на функциональность системы и не влияют на рабочий процесс, но могут отрицательно повлиять на взаимодействие с пользователем

- Тривиальные — проблемы, которые не связаны с функциональностью системы и могут быть пропущено, e.г., орфографические ошибки.

Вероятность дефекта — это параметр, который определяет возможность возникновения проблемы и ее обнаружения конечными пользователями. По этому критерию бывают дефекты с высокой, средней и низкой вероятностью.

С точки зрения бизнеса, дефекты можно классифицировать как проблем с высоким, средним и низким приоритетом . Дефекты с высоким приоритетом следует устранять в первую очередь, поскольку они влияют на потребности бизнеса.

Также существует такая классификация дефектов при тестировании ПО:

Дополнительные дефекты

Требование, заложенное в продукт, которое не было предъявлено заказчиком.Обычно это отклонение от спецификации проекта, но также может быть характеристикой, запрошенной конечными пользователями. Тем не менее, это считается дефектом, поскольку не соответствует существующим требованиям.

Отсутствующие дефекты

Требование, данное клиентом, не выполнено. Это также несоответствие спецификациям — функция, которая не должна быть реализована в соответствии со спецификацией. Это также может означать, что требование клиента не было должным образом учтено.

Неправильные дефекты

Неправильно выполняемые требования.Собственно, этот дефект может появиться из-за недопонимания внутри проектной команды и клиента.

Узнайте больше из QATestLab

Похожие сообщения:

.18 видов врожденных пороков сердца

Перейти к основному содержанию- Коронавирус Новости

- Проверьте свои симптомы

- Найти доктора

- Найти стоматолога

- Найти самые низкие цены на лекарства

- Здоровье

A-Z Здоровье А-Я Общие условия- ADD / ADHD

- аллергии

- Артрит

- рак

- Коронавирус (COVID-19)

- депрессия

- Сахарный диабет

- Здоровье глаз

- Сердечное заболевание

- Заболевание легких

- ортопедия

- Управление болью

- Сексуальные условия

- Проблемы с кожей

- Нарушения сна

- Посмотреть все

- Проверка симптомов

- Блоги WebMD

- Подкасты

- Информационные бюллетени

- Вопросы и Ответы

- Страхование

- Найти доктора

- Условия для детей от А до Я

- Операции и процедуры A-Z

- Избранные темы

-

Проверка симптомов COVID-19: проверьте свои симптомы сейчас

-

Слайд-шоу Получите помощь при мигрени

- лекарств и добавок

Лекарства и добавки Найти и просмотреть- наркотики

- Дополнения

Типы, причины, симптомы и лечение

Последнее обновление

На ранних сроках беременности формируется основная структура, которая развивается в спинной и головной мозг. Из-за некоторых недостатков и генетических факторов у некоторых плодов эти структуры развиваются с некоторыми отклонениями. Эти аномалии остаются и далее усиливаются в виде дефектов головного или спинного мозга. Эти пороки в совокупности называются дефектами нервной трубки (ДНТ).В этой статье обсуждаются различные аспекты этого врожденного дефекта и меры предосторожности, которые могут предпринять будущие матери, чтобы родить здорового ребенка.

Что такое дефекты нервной трубки?

Дефекты нервной трубки — это врожденные дефекты, которые характеризуются аномалиями в позвоночнике, головном или спинном мозге развивающегося плода. Это одна из самых распространенных форм врожденных дефектов у младенцев во всем мире. Эти дефекты возникают в течение первого месяца беременности и обнаруживаются в самом первом триместре.

Что такое нервная трубка?

Нервная трубка — это плоская и крошечная структура в форме ленты, которая развивается у эмбриона в течение первых нескольких недель после его образования. Именно эта примитивная структура дает начало головному и спинному мозгу у полностью развитого ребенка. Поскольку эта структура составляет основу жизненно важных органов, аномалия в ее развитии или дифференцировке приводит к группе дефектов, называемых дефектами нервной трубки.

Типы дефектов нервной трубки

Дефекты нервной трубки широко классифицируются как открытые дефекты нервной трубки и закрытые дефекты нервной трубки в зависимости от того, покрыты головной и спинной мозг или нет.У каждого из них есть несколько подтипов, которые подробно обсуждаются ниже.

При невральном дефекте открытого типа головной и спинной мозг видны за пределами черепа или позвоночника. Менингит обычно связан с этим типом дефекта. Открытый тип включает такие состояния, как расщепление позвоночника, энцефалоцеле, инэнцефалия и шизэнцефалия, гидранэнцефалия и анэнцефалия.

- Расщелина позвоночника