Техническое обслуживание системы смазки двигателя

Система смазки двигателя, как и другие системы автомобиля, безусловно нуждается в тщательном и своевременном техническом обслуживании, определяющем продолжительность работы мотора до капитального ремонта. Речь идет не только о контроле состояния моторного масла, но и всех элементов системы смазки двигателя в целом.

Главное в техническом обслуживании системы смазки двигателя – это периодическая проверка уровня моторного масла в поддоне картера. Она производится, как известно, с помощью масломерного щупа. Нормальный уровень масла в системе смазки должен находиться между отметками «MIN» и «MAX» на щупе. Банальная операция? Да. Но те, кто ней пренебрегает, могут иметь катастрофические материальные последствия. Понижение уровня до нижней отметки недопустимо, так как это приводит к падению давления в магистралях подачи масла, что, в свою очередь, чревато повышенным износом, перегревом, заеданием или выплавлением вкладышей коленчатого вала.

Проверять уровень моторного масла в системе смазки двигателя нужно через каждые 500 км пробега и не ранее, чем через 20-25 мин после остановки мотора. Сначала вынимается щуп, протирается сухой тряпкой, вставляется обратно в отверстие до упора, и снова вынимается. Понижение уровня масла по мере увеличения пробега – вещь вполне нормальная, т.к. оно вытекает, выкипает и выгорает. Надо просто периодически его доливать. Естественно, в первую очередь это касается машин со ”стажем”.

Смешивать моторные масла разных марок не рекомендуется. Доливать масло в систему смазки двигателя нужно, пользуясь воронкой с сетчатым фильтром, а не напрямую. Однако щуп полезен не только с точки зрения контроля уровня. Попутно стоит обратить внимание и на цвет моторного масла. Если оно начинает чернеть быстрее, чем обычно, то, скорее всего, засорился масляный фильтр и смазка начинает поступать неочищенной, что способствует увеличению интенсивности износа деталей двигателя. Придется заменить масло, масляный фильтр и промыть систему подачи смазки.

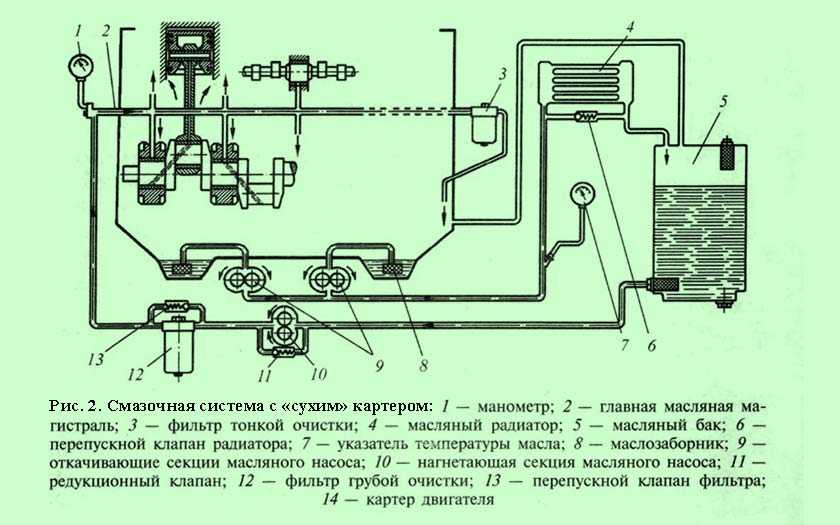

Также необходимо следить и за давлением в системе смазки двигателя. Для этого на большинстве автомобилей имеется датчик давления. Максимальное давление в системе смазки находится на уровне 2,5-3,5 атм. (его ограничивает редукционный клапан масляного насоса). Минимально допустимый уровень – 0,5-0,8 атм. Нахождение стрелки манометра на правой границе шкалы свидетельствует (если, конечно, датчик и прибор в порядке) о повышении давления в системе. Это может произойти либо вследствие применения масла большей, чем необходимо, вязкости, либо вследствие заклинивания редукционного клапана насоса в закрытом положении. Нахождение стрелки манометра в крайнем левом положении говорит о резком падении давления в магистрали, что значительно опаснее, т.к. при низком давлении вкладыши коленвала работают в режиме масляного голодания и детали двигателя изнашиваются быстрее.

Причинами падения давления в системе смазки двигателя могут быть: низкий уровень масла, заклинивания редукционного клапана насоса в открытом положении, износ деталей масляного насоса, увеличение зазоров, в которых циркулирует смазка или утечка моторного масла.

Но наиболее опасным для двигателя, является аварийно низкое падение давления в системе смазки – 0,5 атм. и ниже. Для осуществления контроля за такой ситуацией в составе системы смазки двигателя автомобиля имеется еще один, контрольный, датчик, включающий сигнальную лампу красного цвета (обычно эта лампа помечается соответствующим символом – лейкой с капелькой масла) на панели приборов в салоне авто. Работа двигателя при постоянно горящей лампе аварийного давления в системе смазки не допускается. Но на некоторых двигателях возможно мигание этой лампы на холостом ходу (это должно быть указано в инструкции по эксплуатации автомобиля). Однако, если прибавить обороты, лампа должна погаснуть.

Техническое обслуживание системы смазки двигателя

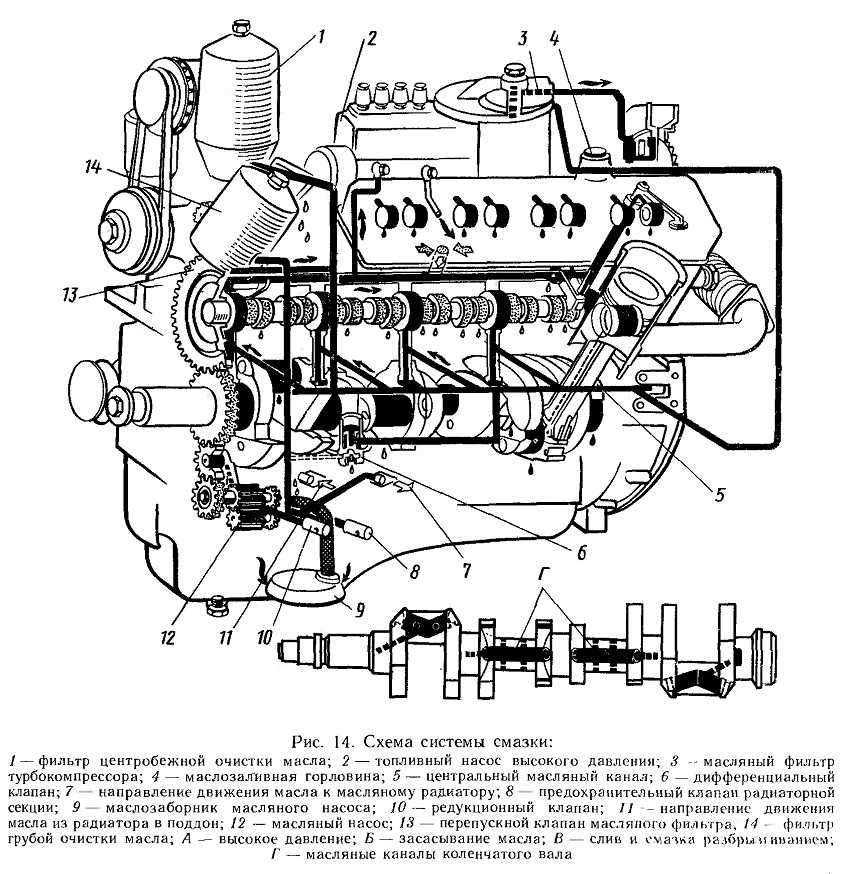

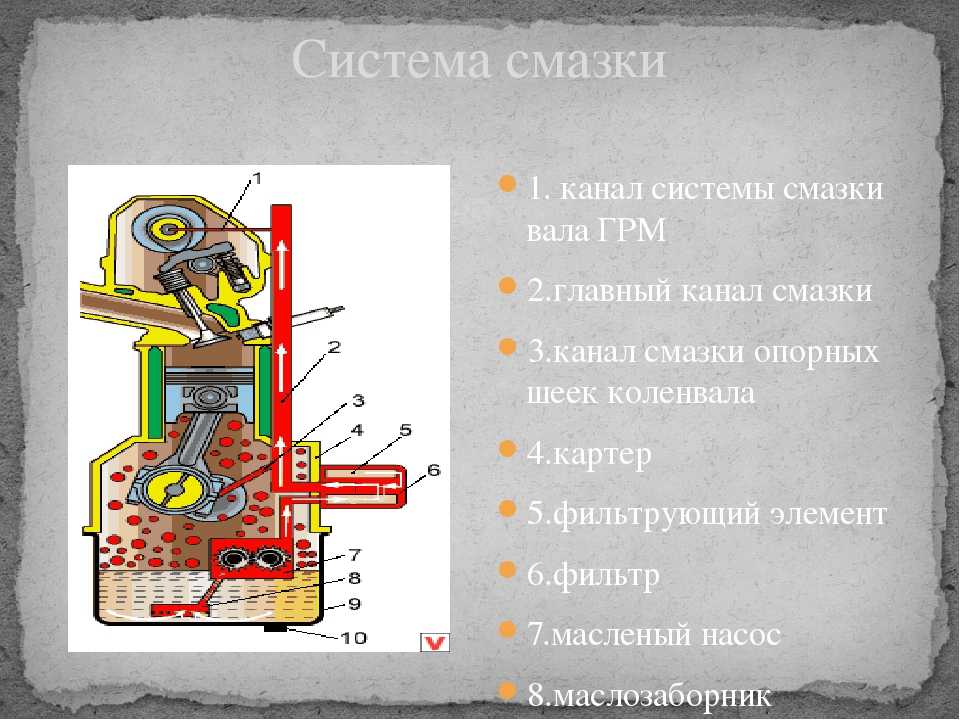

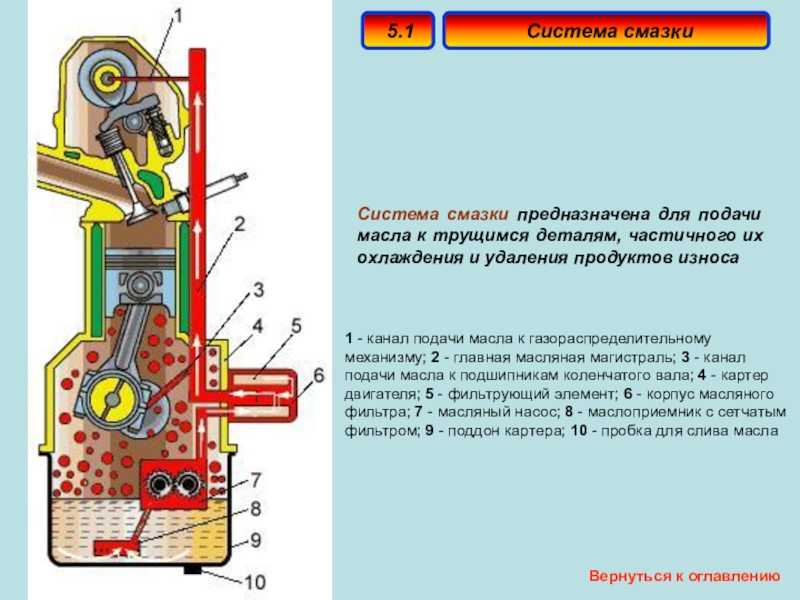

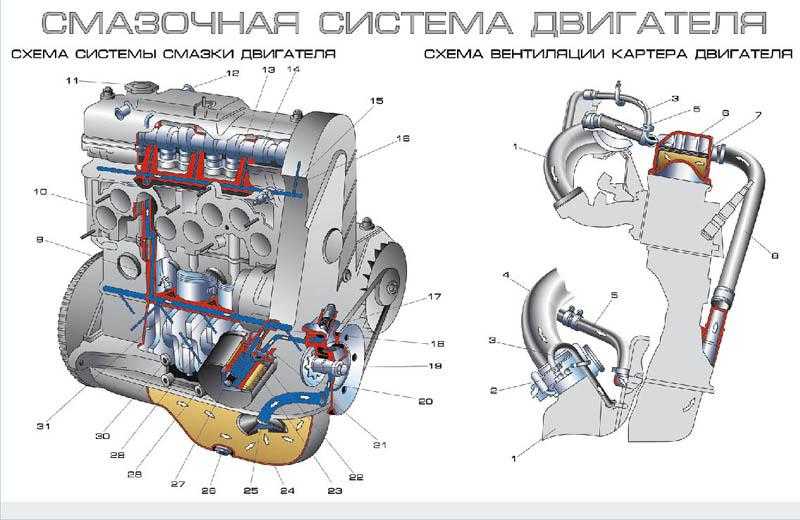

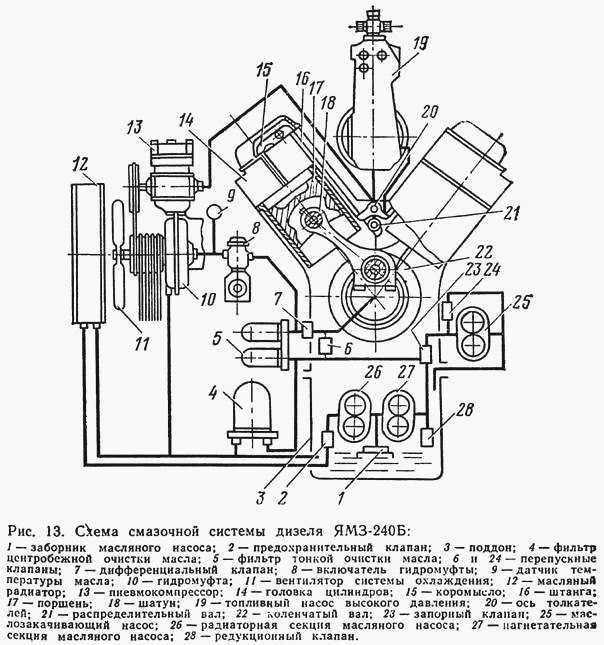

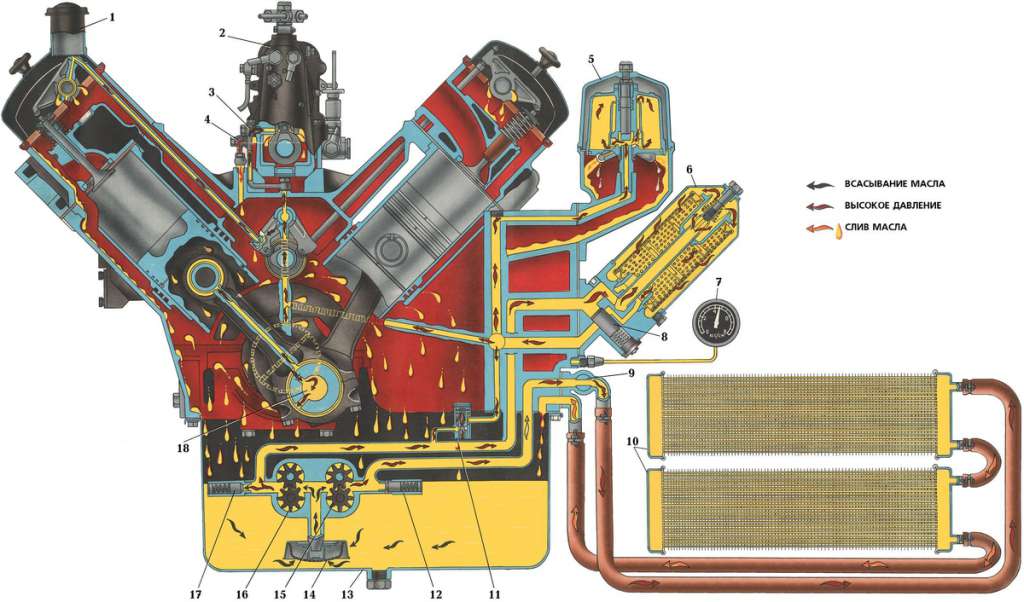

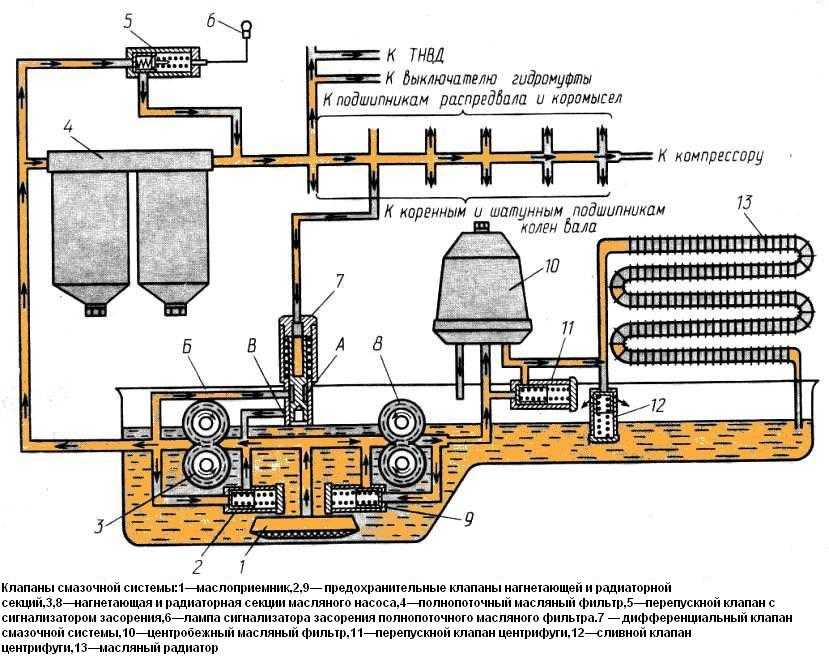

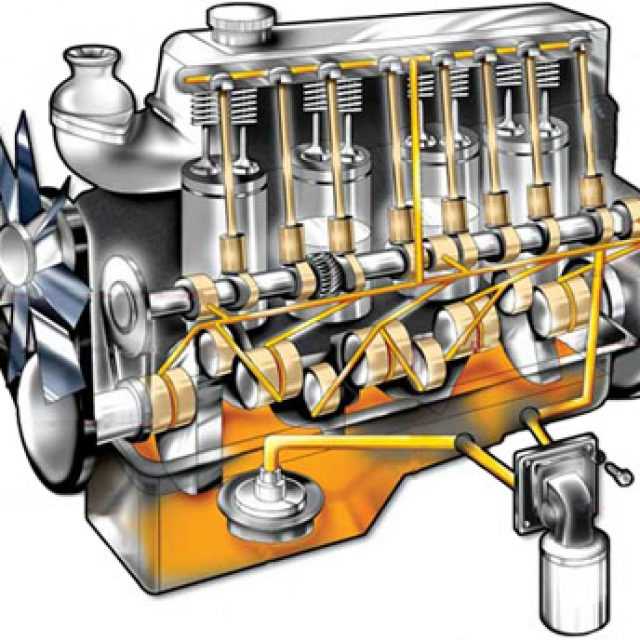

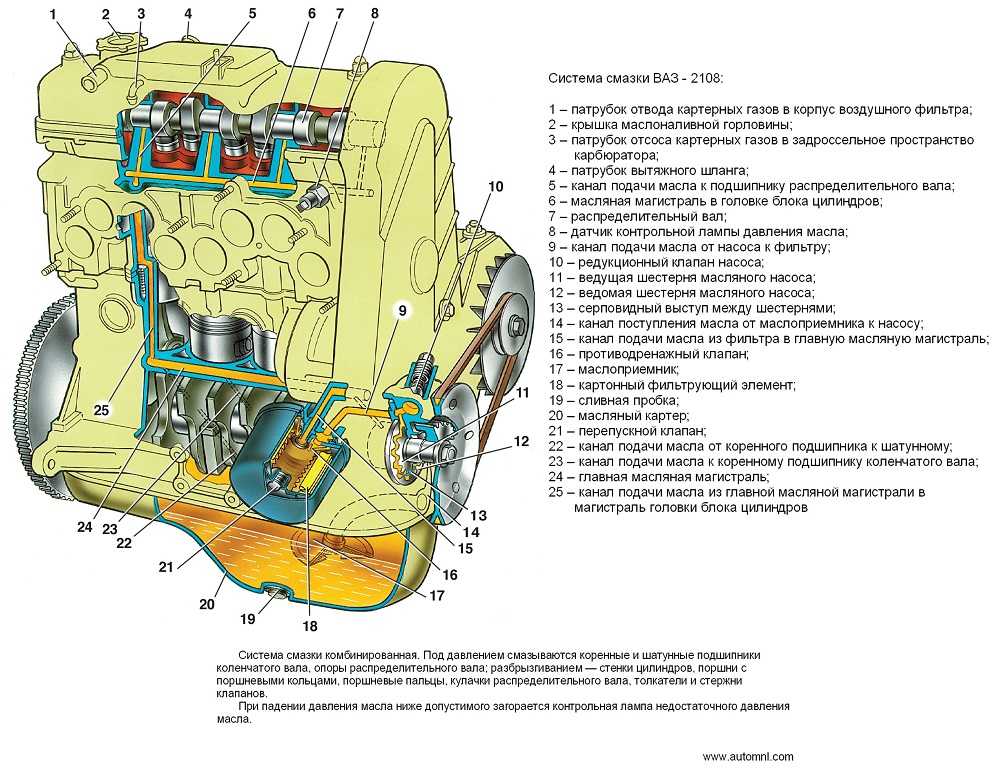

Система смазывания двигателя должна обеспечивать бесперебойную подачу масла к трущимся поверхностям с целью снижения потерь мощности на трение, уменьшения износа деталей, защиты их от коррозии, отвода тепла и продуктов износа от трущихся поверхностей,

Система смазки предназначена для подвода масла к трущимся поверхностям деталей двигателя, что уменьшает трение между ними и износ, способствует охлаждению нагретых поверхностей и удаляет продукты износа из зон трения. Основными неисправностями системы смазки являются: негерметичность системы, низкое или повышенное давление масла и его загрязненность (таблица 1).

Основными неисправностями системы смазки являются: негерметичность системы, низкое или повышенное давление масла и его загрязненность (таблица 1).

Таблица 1 – Признаки неисправности системы смазки

| Признак | Неисправность | Способ устранения |

| 1. Давление масла превышает допустимые значения | Неисправен датчик или указатель давления. Загрязнены каналы смазки. Используется вязкое масло. Загрязнение масляного фильтра | Заменить датчик или указатель давления. Промыть систему смазки. Заменить масло в соответствии с рекомендациями. Замена или очистка фильтрующего элемента |

| 2. Низкое давление масла | Низкий уровень масла. Разрегулирован или изношен редукционный клапан. Неисправен масляный насос. Износ коренных и шатунных шеек Засорена сетка маслозаборника | Долить масло. Отрегулировать или заменить редукционный клапан. Заменить шестерни или масляный насос в сборе. Произвести ремонт кривошипношатунного механизма. Очистить сетку маслозаборника Очистить сетку маслозаборника |

| 3. Загрязнение масла | Засорены фильтрующие элементы. | Заменить или очистить фильтрующие элементы |

| 4. Снижение уровня масла | Негерметичность системы смазки. Угар масла. | Заменить сальники коленвала и уплотнение поддона, клапанных крышек и т.д. Заменить маслосъемные колпачки и (или) провести ремонт цилиндропоршневой группы |

Диагностирование системы смазки осуществляется визуально (по наличию подтеканий) и переносными приборами. Места течи определяют по пятнам и подтекам масла на двигателе и под автомобилем при его стоянке.

От исправного состояния системы смазывания, своевременного проведения ТО и устранения неисправностей в процессе эксплуатации автомобиля в значительной степени зависит надежность работы двигателя.

В процессе эксплуатации автомобиля необходимо периодически проверять уровень и состояние масла в картере двигателя, своевременно менять масло, очищать и промывать фильтры, менять фильтрующий элемент тонкой очистки, следить за давлением масла в системе смазывания и не допускать подтекания масла из фильтров, масляного радиатора, картера двигателя и соединений маслопроводов.

а-щуп дизельного двигателя; б-щуп бензинового двигателя

Рисунок 17 – Метки маслоизмерительного щупа

При проверке уровня масла автомобиль должен находиться на ровной горизонтальной площадке. После остановки двигателя должно пройти 3…5 минут, чтобы масло стекло в поддон картера. Затем вынимают и протирают щуп, замеряют уровень масла, который должен находится между метками «min» и «max». При необходимости масло доливают через маслозаливную горловину через воронку с сетчатым фильтром.

Низкий уровень масла в картере двигателя приводит к нарушению его подачи к трущимся поверхностям, к их перегреву и даже к выплавлению антифрикционного сплава вкладышей подшипников коленчатого вала.

При повышенном уровне масла появляется нагар на стенках головки цилиндров, днищах поршней и головках клапанов. Избыток масла приводит к утечке его через сальники и уплотнительные прокладки.

Причинами повышенного расхода масла могут быть: износ, пригорание или поломка поршневых колец, закоксование отверстий в кольцевых канавках поршня, износ канавок поршневых колец по высоте, износ цилиндров, образование на них царапин. Изношенные поршневые кольца, поршни и гильзы цилиндров следует заменить.

Изношенные поршневые кольца, поршни и гильзы цилиндров следует заменить.

Повышенный расход масла может быть также от засорения клапана или трубки вентиляции картера двигателя.

Во время работы двигателя (вследствие нагрева и распыливания) масло в картере интенсивно окисляется, в результате чего образуются твердые (кокс) и мягкие (смолы) продукты окисления. Смолы, отлагаясь на горячих деталях картера, клапанной коробки и в маслопроводах, ухудшают условия подачи масла к трущимся частям. Образующиеся кислоты вызывают коррозию трущихся поверхностей и особенно сильно воздействуют на антифрикционный сплав тонкостенных вкладышей.

В результате неполного сгорания пары топлива в виде конденсата попадают из цилиндра в картер, разжижают масло, ухудшают его смазочные свойства — вязкость и липкость.

При заправке двигателя маслом необходимо соблюдать требуемую чистоту заправочного шланга с наконечником, заправочной посуды и маслозаливной горловины, так как в картер могут попадать механические примеси, которые увеличивают абразивный износ трущихся деталей двигателя.

Причинами понижения давления масла могут быть: снижение уровня масла в поддоне двигателя, повышение его температуры, загрязнение маслосборника, фильтрующего элемента фильтра грубой очистки или трубопроводов (масляных каналов), течь масла в соединениях, недостаточная производительность масляного насоса, неплотное прилегание редукционного клапана или износ подшипников коленчатого вала. Для устранения причин пониженного давления масла прежде всего надо убедиться в наличии необходимого количества масла в поддоне двигателя, исправности указателя давления масла и его датчика.

Исправность указателя давления масла проверяют заменой его контрольным прибором. Пониженная вязкость масла может быть вызвана попаданием топлива в цилиндры из-за неполного его сгорания. Повышенная температура масла (свыше 120°С) возможна из-за неисправной системы охлаждения. Уменьшение вязкости масла в поддоне может быть связано с разжижением его топливом. Эта неисправность устраняется подтяжкой соединений сливной топливной магистрали у дизеля или устранением причин, вызывающих перебои в работе свечей зажигания, повышение уровня топлива в карбюраторе.

При обнаружении течи масла следует ее устранить подтяжкой штуцеров, пробок и креплений приборов системы смазывания.

Своевременное и качественное ТО системы смазывания обеспечивает постоянную техническую готовность механизмов, агрегатов и двигателя в целом.

При падении давления масла в системе смазывания двигателей на щитке приборов загорается сигнализатор аварийного давления масла. Загорание сигнализатора на средней и большей частотах вращения коленчатого вала двигателя указывает на наличие неисправности. При этом двигатель необходимо остановить и устранить неисправность.

Редукционный клапан регулируется шайбами, установленными между колпачком клапана и пружиной.

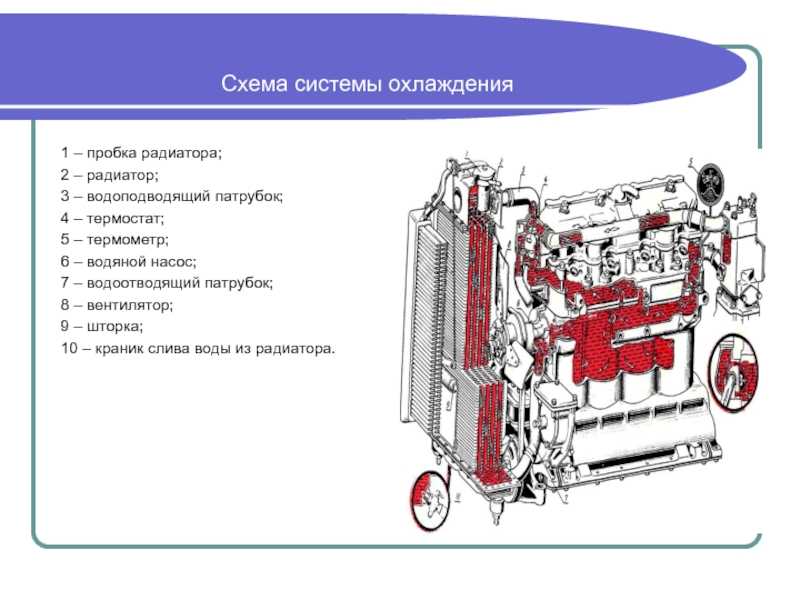

При температуре воздуха более 15…20°С необходимо включить масляный радиатор. Его также следует включать независимо от температуры окружающей среды при езде в тяжелых дорожных условиях с большой нагрузкой и малыми скоростями движения.

Если давление масла занижено или завышено, его проверяют с помощью механического манометра, устанавливаемого на место масляного датчика, так как автомобильные указатели давления могут иметь значительную погрешность.

1 – всасывающая магистраль; 2 – испытуемый насос; 3 – манометр; 4 – двухходовой кран; 5 – расходомер; 6 – электромеханический привод насоса; 7 – расходный бак с маслом

Рисунок 18 – Схема установки для испытания насосов

При включенном приводе и закрытом кране 4 определяют давление начала открытия редукционного клапана, которое должно быть в пределах 0,35…0,45 МПа. Наиболее чувствительным параметром, комплексно оценивающим состояние насоса является его производительность. Она характеризует степень износа шестерен и корпуса насоса. Включив привод 6 и открыв кран 4 с помощью расходомера 5 определяют производительность в л/мин. Нормативное значение составляет 10…30 л/мин (большие значения соответствуют двигателям грузовых автомобилей).

Масляные фильтры служат для очистки масла от механических примесей (частиц металла, нагара и пыли) с целью увеличения продолжительности его работы, а также уменьшения износа деталей двигателя.

Замена масла в двигателе проводится при техническом обслуживании № 2 примерно через каждые 10…15 тыс. км пробега автомобиля или один раз в год (в инструкциях по эксплуатации каждой модели автомобиля указаны более точные значения пробегов). Если применяются синтетические или полусинтетические масла, то сроки их замены могут быть увеличены.

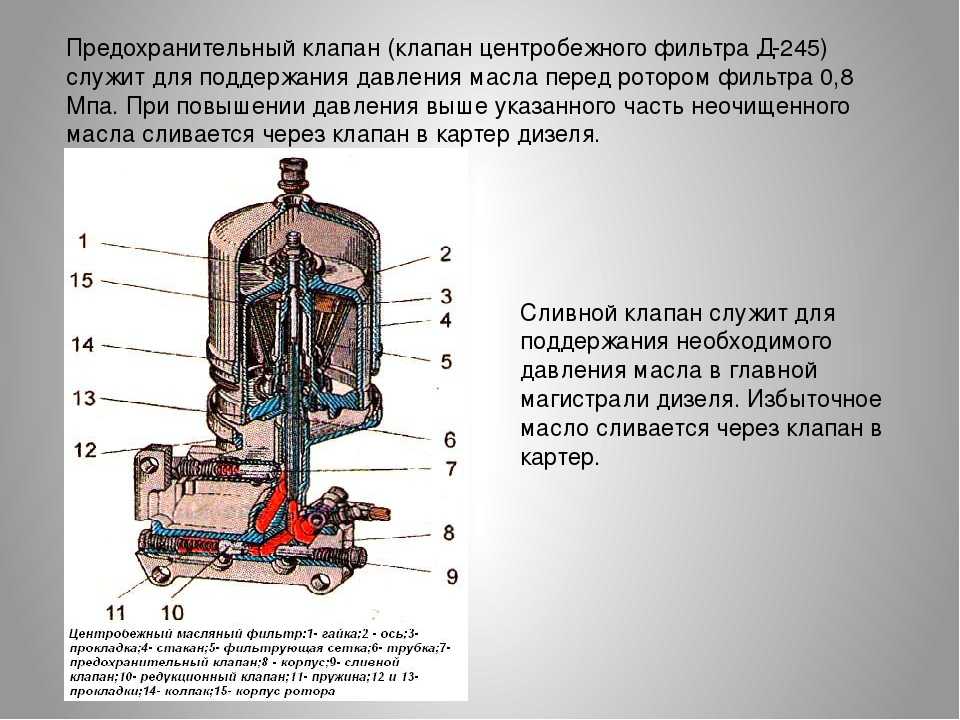

Отработавшее масло сливают из системы смазки прогретого двигателя, так как в этом случае оно сливается быстрее, более полно и вместе с ним из системы удаляется большее количество загрязнений. Большинство современных двигателей имеет два фильтра: полнопоточный (грубой очистки) и центробежный (тонкой очистки). У полнопоточных фильтров заменяют фильтрующие элементы, а центробежные разбирают, осматривают и промывают. Полнопоточный масляный фильтр меняют не только из-за его загрязненности, но и в связи с тем, что в фильтре остается до 0,3 л загрязненного масла.

В обычных условиях эксплуатации, когда центрифуга работает исправно, в колпаке ротора скапливается 150…200 г отложений, а в тяжелых условиях — до 600 г (4 мм толщины слоя отложений соответствует примерно 100 г). Отсутствие отложений указывает, что ротор не вращался, и грязь вымыта циркулирующим маслом. Это может быть либо из-за сильной затяжки барашковой гайки кожуха, либо в результате самопроизвольного отворачивания гайки крепления ротора.

Отсутствие отложений указывает, что ротор не вращался, и грязь вымыта циркулирующим маслом. Это может быть либо из-за сильной затяжки барашковой гайки кожуха, либо в результате самопроизвольного отворачивания гайки крепления ротора.

У правильно собранного и чистого фильтра после остановки двигателя ротор продолжает вращаться 2…3 мин, издавая характерное гудение. Степень загрязненности фильтра можно оценить по его температуре. Если фильтр холодный, то он сильно засорен и масло проходит через редукционный клапан, минуя фильтр.

Перед заливкой свежего масла, систему смазки необходимо промыть. Если в двигателе использовалось синтетическое масло, имеющее в своем составе моющие средства, то промывка не производится, если минеральное, то промывка осуществляется через 2…3 замены, если полусинтетическое — через 5…6 замен. Промывка осуществляется следующим образом. После сливания отработавшего масла, не снимая масляный фильтр, в двигатель заливают специальную промывочную жидкость или промывочное масло (ВНИИНП-ФД, МПС-1, МПТ-2М, «Олиофиат Л-20» и др. ). При отсутствии такого масла можно использовать смесь, состоящую из 50 % моторного масла и 50 % дизельного топлива, или маловязкое масло типа веретенного (МГ-22А). Промывочное масло заливают до отметки «МIN» на щупе. Запускают двигатель, оставляют его работать примерно 10 мин, потом глушат и сливают промывочное масло. По окончании промывки снимают масляный фильтр.

). При отсутствии такого масла можно использовать смесь, состоящую из 50 % моторного масла и 50 % дизельного топлива, или маловязкое масло типа веретенного (МГ-22А). Промывочное масло заливают до отметки «МIN» на щупе. Запускают двигатель, оставляют его работать примерно 10 мин, потом глушат и сливают промывочное масло. По окончании промывки снимают масляный фильтр.

После замены фильтра в двигатель заливают свежее масло до середины между отметками «МIN» и «МАХ». Двигатель запускают и оставляют его работать на минимальных оборотах примерно 1 мин. После выключения двигателя через 3…5 минут (чтобы все масло стекло в масляный картер) проверяют уровень масла и при необходимости пополняют его.

После длительной эксплуатации или при недостаточной производительности масляный насос снимают и разбирают, все его детали промывают в керосине и продувают сжатым воздухом. При наличии трещин в корпусе или крышке насоса эти детали заменяют. Осматривают ведущую и ведомую шестерни насоса. Измеряют диаметр шестерен и определяют зазор между осью и ведомой шестерней, который должен находиться в пределах 0,017…0,057 мм, а также зазор между валиком насоса и отверстием в корпусе, который должен находиться в пределах 0,016…0,055 мм. При наличии значительного износа их заменяют на новые. Обе шестерни, установленные в корпусе насоса, должны легко вращаться рукой при прикладывании усилия к ведущему валику. Щупом проверяют зазор между корпусом насоса и зубьями шестерен.

При наличии значительного износа их заменяют на новые. Обе шестерни, установленные в корпусе насоса, должны легко вращаться рукой при прикладывании усилия к ведущему валику. Щупом проверяют зазор между корпусом насоса и зубьями шестерен.

Также проверяют зазор между зубьями шестерен, который не должен превышать 0,20 мм. С помощью линейки и щупа измеряют зазор между торцами шестерен и плоскостью корпуса насоса. Предельно допустимый зазор составляет (в зависимости от марки насоса) 0,15…0,20 мм, номинальный — 0,05…0,16 мм.

Крышка насоса может иметь неплоскостность до 0,05 мм. Если она больше, то крышку фрезеруют или шлифуют; при этом толщина припуска на обработку не должна превышать 0,2 мм.

Просмотров: 5 417

Практика технического обслуживания системы смазки авиационных двигателей

Масляный бак

Масляный бак, изготовленный из сварного алюминия, обслуживается (заполняется) через заливную горловину, расположенную на баке и снабженную подпружиненной запорной крышкой. Внутри бака установлен утяжеленный гибкий резиновый масляный шланг, который автоматически перемещается для обеспечения забора масла во время всех маневров. Внутри бака приварена защита масломерного щупа для защиты узла гибкого масляного шланга. Во время нормального полета масляный бак вентилируется в картер двигателя по гибкому трубопроводу в верхней части бака. Расположение компонентов маслосистемы по отношению друг к другу и к двигателю показано на рис. 1. 9Рис. 1. Масляная система в перспективе Процедуры снятия и установки обычно остаются одинаковыми независимо от того, снят двигатель или нет. Во-первых, масло необходимо слить. В большинстве легких самолетов предусмотрен слив масла, аналогичный показанному на рис. 2.0014 Рис. 2. Слив масла из бака

Внутри бака установлен утяжеленный гибкий резиновый масляный шланг, который автоматически перемещается для обеспечения забора масла во время всех маневров. Внутри бака приварена защита масломерного щупа для защиты узла гибкого масляного шланга. Во время нормального полета масляный бак вентилируется в картер двигателя по гибкому трубопроводу в верхней части бака. Расположение компонентов маслосистемы по отношению друг к другу и к двигателю показано на рис. 1. 9Рис. 1. Масляная система в перспективе Процедуры снятия и установки обычно остаются одинаковыми независимо от того, снят двигатель или нет. Во-первых, масло необходимо слить. В большинстве легких самолетов предусмотрен слив масла, аналогичный показанному на рис. 2.0014 Рис. 2. Слив масла из бака

На некоторых самолетах обычное положение самолета на земле может препятствовать полному сливу масла из бака. Если количество неслитого масла слишком велико, можно немного приподнять заднюю часть бака после того, как ремни бака будут ослаблены, чтобы завершить слив.

После отсоединения впускного и вентиляционного трубопроводов можно снять сливной шланг шпигата и соединительную проволоку. [Рис. 3] Теперь можно снять крепежные ремни вокруг бака. [Рисунок 4] Любая контровочная проволока, фиксирующая зажим, должна быть удалена, прежде чем можно будет ослабить зажим и отсоединить ремешок. Теперь бак можно снять с самолета. Бачок переустанавливается в обратной последовательности, использованной при снятии бака. После установки масляный бак должен быть заполнен до отказа. [Рисунок 5]

| Figure 3. Disconnect oil lines |

| Figure 4. Removal of securing straps |

Рисунок 5. Заполнение масляного бака Заполнение масляного бака |

После заполнения масляного бака двигатель должен поработать не менее двух минут. Затем следует проверить уровень масла и, при необходимости, долить достаточное количество масла, чтобы довести масло до надлежащего уровня на щупе. [Рисунок 6]

| Рисунок 6. Проверка уровня масла с помощью юпиш |

Масляный холодильник

. Отель, используемый с помощью этого самолета, который является джондип. [Рисунок 7] При работающем двигателе и температуре масла ниже 65 °C (150 °F) перепускной клапан масляного радиатора открывается, позволяя маслу обходить сердечник. Этот клапан начинает закрываться, когда температура масла достигает примерно 65 °C (150 °F). Когда температура масла достигает 85 °C (185 °F), ±2 °C, клапан полностью закрывается, отводя весь поток масла через радиатор.

Масляный радиатор Они передают показания температуры масла на входе в двигатель на индикаторы температуры масла, установленные на приборной панели. Лампы температуры можно заменить, удалив контровочную проволоку и отсоединив провода от ламп температуры, а затем вынув лампы температуры с помощью соответствующего гаечного ключа. [Рисунок 8] 9Рис. 8. Снятие лампы температуры масла [Рисунок 9] Эти экраны необходимо снимать, осматривать и очищать с периодичностью, указанной производителем.

Масляный радиатор Они передают показания температуры масла на входе в двигатель на индикаторы температуры масла, установленные на приборной панели. Лампы температуры можно заменить, удалив контровочную проволоку и отсоединив провода от ламп температуры, а затем вынув лампы температуры с помощью соответствующего гаечного ключа. [Рисунок 8] 9Рис. 8. Снятие лампы температуры масла [Рисунок 9] Эти экраны необходимо снимать, осматривать и очищать с периодичностью, указанной производителем. Любое загрязнение, уже присутствующее в контейнере, дает ложное представление о состоянии двигателя. Это может привести к преждевременному снятию двигателя.

Любое загрязнение, уже присутствующее в контейнере, дает ложное представление о состоянии двигателя. Это может привести к преждевременному снятию двигателя. Настройки давления масла могут варьироваться от примерно 35 фунтов на квадратный дюйм минимум до примерно 90 фунтов на квадратный дюйм максимум, в зависимости от установки. Давление масла должно быть достаточно высоким, чтобы обеспечить достаточную смазку двигателя и агрегатов при высоких скоростях и режимах мощности. С другой стороны, давление не должно быть слишком высоким, так как это может привести к утечке и повреждению масляной системы. Прежде чем предпринимать какие-либо попытки отрегулировать давление масла, двигатель должен быть прогрет до правильной рабочей температуры, и следует проверить, используется ли в двигателе масло правильной вязкости. Один пример регулировки давления масла выполняется путем снятия накидной гайки, ослабления контргайки и поворота регулировочного винта. [Рис. 10] Поверните регулировочный винт по часовой стрелке, чтобы увеличить давление, или против часовой стрелки, чтобы уменьшить давление. Производите регулировку давления на холостом ходу двигателя и после каждой регулировки затягивайте контргайку регулировочного винта.

Настройки давления масла могут варьироваться от примерно 35 фунтов на квадратный дюйм минимум до примерно 90 фунтов на квадратный дюйм максимум, в зависимости от установки. Давление масла должно быть достаточно высоким, чтобы обеспечить достаточную смазку двигателя и агрегатов при высоких скоростях и режимах мощности. С другой стороны, давление не должно быть слишком высоким, так как это может привести к утечке и повреждению масляной системы. Прежде чем предпринимать какие-либо попытки отрегулировать давление масла, двигатель должен быть прогрет до правильной рабочей температуры, и следует проверить, используется ли в двигателе масло правильной вязкости. Один пример регулировки давления масла выполняется путем снятия накидной гайки, ослабления контргайки и поворота регулировочного винта. [Рис. 10] Поверните регулировочный винт по часовой стрелке, чтобы увеличить давление, или против часовой стрелки, чтобы уменьшить давление. Производите регулировку давления на холостом ходу двигателя и после каждой регулировки затягивайте контргайку регулировочного винта. Проверьте показания давления масла, когда двигатель работает на оборотах, указанных в руководстве по техническому обслуживанию производителя. Это может быть примерно от 1,900 об/мин до 2300 об/мин. Показания давления масла должны находиться в пределах, установленных производителем, при всех положениях дроссельной заслонки.

Проверьте показания давления масла, когда двигатель работает на оборотах, указанных в руководстве по техническому обслуживанию производителя. Это может быть примерно от 1,900 об/мин до 2300 об/мин. Показания давления масла должны находиться в пределах, установленных производителем, при всех положениях дроссельной заслонки.

Кроме того, следует использовать только рекомендованные смазочные материалы, поэтому избегайте смазочных материалов с добавками, так как они могут засорить вашу систему.

Кроме того, следует использовать только рекомендованные смазочные материалы, поэтому избегайте смазочных материалов с добавками, так как они могут засорить вашу систему. Состояние масла является отражением того, насколько хорошо машина работает и функционирует. И без этого анализа вы можете подумать, что ваше оборудование работает эффективно, когда что-то серьезно не так.

Состояние масла является отражением того, насколько хорошо машина работает и функционирует. И без этого анализа вы можете подумать, что ваше оборудование работает эффективно, когда что-то серьезно не так. Например, железо и алюминий могут показать повреждение цилиндра или поршня. А утечка антифриза или воды может напрячь всю машину, пытающуюся протолкнуть загустевшее масло. Если в анализе есть вода, скорее всего, у вас нарушены пломбы или температура оборудования ниже оптимальной.

Например, железо и алюминий могут показать повреждение цилиндра или поршня. А утечка антифриза или воды может напрячь всю машину, пытающуюся протолкнуть загустевшее масло. Если в анализе есть вода, скорее всего, у вас нарушены пломбы или температура оборудования ниже оптимальной. Но, к сожалению, эти незначительные проблемы со временем часто становятся серьезными, требуя капитального ремонта. Этот ремонт не только стоит денег, но и приводит к простоям вашего бизнеса.

Но, к сожалению, эти незначительные проблемы со временем часто становятся серьезными, требуя капитального ремонта. Этот ремонт не только стоит денег, но и приводит к простоям вашего бизнеса. Анализ масла может не только предотвратить масштабный ремонт, счета за ремонт и время простоя, но и обеспечить бесперебойную работу вашего оборудования в течение длительного периода времени.

Анализ масла может не только предотвратить масштабный ремонт, счета за ремонт и время простоя, но и обеспечить бесперебойную работу вашего оборудования в течение длительного периода времени.