Тормозной момент — двигатель — Большая Энциклопедия Нефти и Газа, статья, страница 4

Cтраница 4

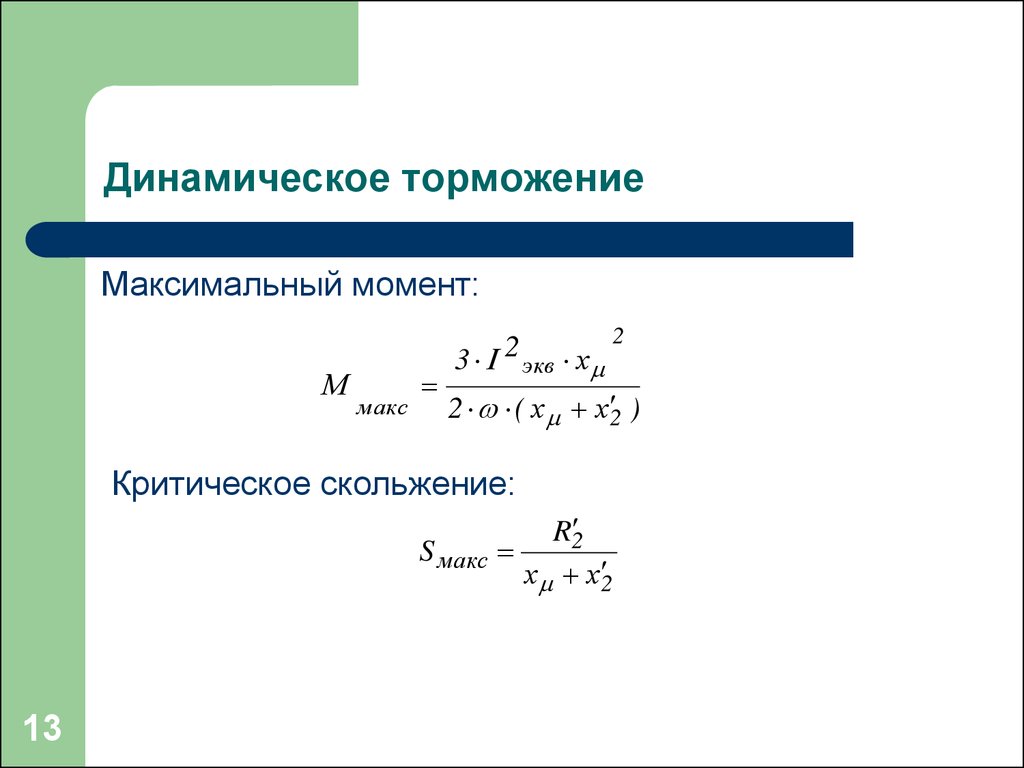

В режиме противовключения двигателем из сети потребляется большое количество энергии и протекает значительный ток. Введение резистора в цепь ротора уменьшает ток, потребляемый из сети, и изменяет тормозной момент двигателя. [46]

И 0, имеет место генераторный режим. Практически из-за электромагнитной инерции обмотки возбуждения процесс торможения будет происходить по динамической характеристике 2, и тормозной момент двигателя не достигнет значения — Мняч. Генераторному режиму в этом случае соответствует заштрихованная область во втором квадранте. [47]

Замедление может быть как при отключенном, так и при включенном электродвигателе. В первом случае оно происходит под действием замедляющего момента статического сопротивления, во втором — в результате тормозного момента двигателя, который совпадает с моментом статического сопротивления. [48]

[48]

| Принципиальная схема экономайзера холостого хода ( / и регулятора разрежения ( / /. [49] |

Снижение температуры стенок происходит также из-за поступления в цилиндры больших количеств воздуха. Воздух, соприкасаясь со стенками цилиндров, нагретых от трения поршня и поршневых колец, уносит значительное количество тепла. Уменьшение тормозного момента двигателя можно компенсировать более эффективной работой колесных тормозов автомобиля или переводом двигателя на повышенный скоростной режим, что достигается переключением на низшую передачу. [50]

| Осциллограммы импульсного динамического торможения двигателя АК. 60 — 4. [51] |

На осциллограммах видно, что при замыкании роторной цепи за счет электромагнитных процессов, возникающих при этом в двигателе, происходит увеличение постоянного тока, подаваемого в статор при динамическом торможении.

| Определение установившихся значений скорости для динамического торможения.| Кривые скорости и момента при динамическом торможении. [53] |

При этом момент статический из момента сопротивления превратится в движущий, а тормозной момент двигателя изменит свой знак и будет продолжать действовать как тормозной. [54]

| Особенности системы управления. [55] |

Включение реле РП9 приводит к включению реле РП8 с выдержкой времени на отключение около 0 25 с, замыкающий контакт ( 47 — 56) которого включен в цепь контактора КБ параллельно размыкающим контактам реле РЗ и замыкающим контактам реле РУВ и РУН. Поэтому после включения реле замедления РЗ разрывается цепь реле РП8, контакты которого спустя 0 25 с отключают контактор большой скорости К.Б. Таким образом замедление кабины несколько задерживается. После отключения контактора КБ с некоторой выдержкой времени отключается реле РВ9, что приводит к отключению контактора фазы КФ и уменьшению тормозного момента двигателя в период перехода его с большой на малую скорость. После окончания выдержки времени на отключение реле РВ10 контактор КФ снова включается.

[56]

Поэтому после включения реле замедления РЗ разрывается цепь реле РП8, контакты которого спустя 0 25 с отключают контактор большой скорости К.Б. Таким образом замедление кабины несколько задерживается. После отключения контактора КБ с некоторой выдержкой времени отключается реле РВ9, что приводит к отключению контактора фазы КФ и уменьшению тормозного момента двигателя в период перехода его с большой на малую скорость. После окончания выдержки времени на отключение реле РВ10 контактор КФ снова включается.

[56]

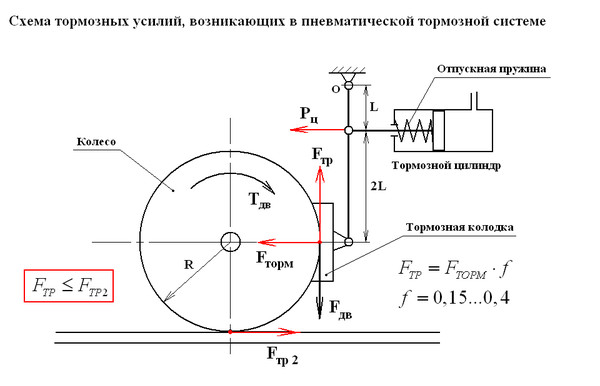

Торможение электродвигателя может быть чисто механическим и заключаться в зажиме тормозных колодок на его шкиве, но может быть также скомбинировано с электрическим торможением и рекуперативным генераторным торможением. Крановые тормозные электромагниты включаются в схему управления так, что их обмотки отключаются от цепи одновременно с электродвигателями, что ведет к отпадению их сердечников и механическому зажатию тормозных колодок. Для выбора тормозных электромагнитов требуются данные о продолжительности включения ПВ электродвигателя, длине хода якоря электромагнита в зависимости от места его установки и величине тягового усилия в зависимости от тормозного момента двигателя. [57]

[57]

Принцип действия воздушных замедлителей основан на использовании трения в двигателе для создания тормозного момента. В результате

На осциллограммах видно, что при замыкании роторной цепи за счет электромагнитных процессов, возникающих при этом в двигателе, происходит увеличение постоянного тока, подаваемого в статор при динамическом торможении. Это ведет к увеличению тормозного момента двигателя в момент включения. Затем по мере затухания электромагнитных переходных процессов тормозной момент двигателя снижается, стремясь к значению, соответствующему при данной скорости моменту на статической характеристике. При размыкании роторной цепи постоянный ток, подаваемый в статор, резко уменьшается, постепенно возрастая затем до своего установившегося значения.

Тормозной момент зависит от тока возбуждения, скорости вращения двигателя и внешнего сопротивления в цепи обмотки статора. Торможение синхронных двигателей методом противовключения хотя и возможно, но практического применения почти не находит. Это объясняется тем, что в режиме противовключения тормозной момент двигателя из-за низкого коэффициента мощности сравнительно мал, несмотря на большую величину тормозного тока, вызывающего значительный нагрев пусковой обмотки. [60]

Страницы: 1 2 3 4

Величина — тормозной момент — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

| Порошковый электромагнитный тормоз с катушкой в статоре. [1] |

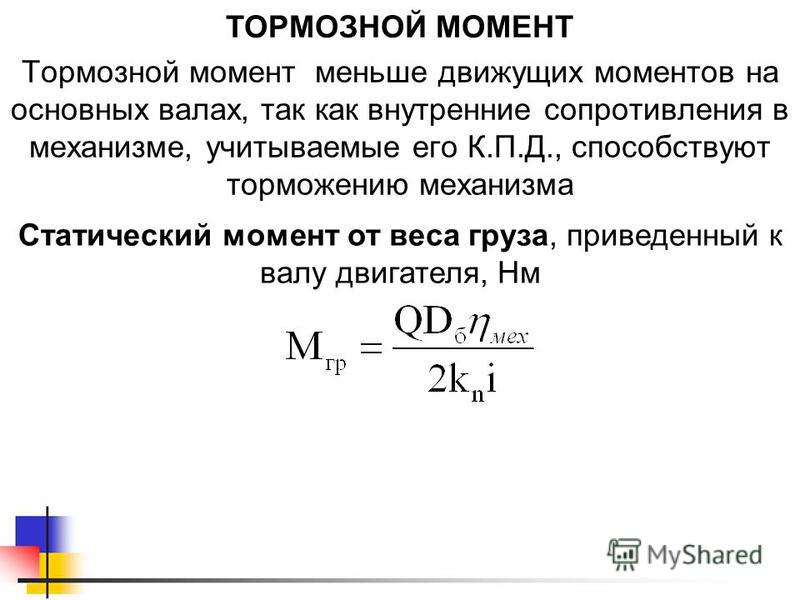

Величина тормозного момента

Таким образом, слой из ферромагнитного порошка представляет собой пластичное тело с управляемой прочностью на сдвиг при помощи магнитного воздействия.

[2]

Таким образом, слой из ферромагнитного порошка представляет собой пластичное тело с управляемой прочностью на сдвиг при помощи магнитного воздействия.

[2]Величины тормозных моментов при параллельном включении электромагнитов обеспечиваются при напряжении тока не менее 85 % номинальной величины. [3]

| Схема получения пульсирующей э. д. с. с помощью двух вращающихся витков. [4] |

Величина тормозного момента зависит от тока, протекающего в якоре генератора, и поэтому чем больший ток потребляется приемником электроэнергии, тем больше тормозной момент генератора и тем труднее вращать его якорь. [5]

Величина тормозного момента определяется величиной тока в якоре. Однако в начальный момент торможения ток в якоре мал и тормозной момент также незначителен. По мере самовозбуждения машины ток увеличивается, а значит растет и тормозной момент. Величина тормозного момента зависит от величины тормозного сопротивления. Если тормозное сопротивление велико, то тормозной момент будет мал. От величины тормозного сопротивления зависит и время торможения.

[6]

Величина тормозного момента зависит от величины тормозного сопротивления. Если тормозное сопротивление велико, то тормозной момент будет мал. От величины тормозного сопротивления зависит и время торможения.

[6]

Величина тормозного момента, развиваемого тормозом, должна обеспечивать торможение с определенным коэффициентом запаса торможения. Коэффициентом запаса торможения называется отношение момента, создаваемого тормозом, к статическому крутящему моменту на тормозном валу, определяемому с учетом потерь. [7]

Величины тормозных моментов, указанные в табл. 6 — 1, обеспечиваются при напряжении тока не менее 85 % номинальной величины. [8]

Величина тормозного момента зависит от места установки тормоза в машине. Наименьшее его значение получается при установке тормоза на быстроходном валу. [9]

Величина тормозного момента пропорциональна произведению магнитного потока Ф постоянного магнита на величину индуктируемого им тока / в в диске. [10]

[10]

Величина тормозного момента зависит от намагничивающей силы обмоток статора, величины активных сопротивлений в цепи ротора и его скорости. Для получения удовлетворительного торможения величина постоянного тока должна быть в 3 — 5 раз больше тока холостого хода асинхронного электродвигателя. [11]

Величина тормозного момента зависит от места установки тормоза в машине. [12]

Величина тормозного момента зависит от места установки тормоза в машине. Наименьшее его значение получается при установке тормоза на валу, вращающемся с наибольшей угловой скоростью. [13]

Величина тормозного момента зависит от намагничивающей силы обмоток статора, величины активных сопротивлений в цепи ротора и его скорости. Для получения удовлетворительного торможения величина постоянного тока должна быть в 3 — 5 раз больше тока холостого хода асинхронного электродвигателя. [14]

Величина тормозного момента Мт у тормозов с фиксированным и с плавающим кулаком одинакова как на переднем, так и на заднем ходу автомобиля. [15]

[15]

Страницы: 1 2 3 4

Что такое тормозной момент? | Блог BuyBrakes

Изображение предоставлено ResearchGateКогда вы модернизируете тормозную систему вашего автомобиля, важно учитывать тормозной момент. Если тормозной момент слишком высок или слишком мал, тормозная система вашего автомобиля не будет работать так, как вы этого хотите. Чтобы сохранить эффективность торможения вашего автомобиля на желаемом уровне после обновления, убедитесь, что тормозной момент находится в пределах правильных параметров.

Что такое тормозной момент?

Тормозной момент — это способ измерения давления, оказываемого на тормозные колодки и/или роторы при замедлении или остановке вращения колес. Транспортному средству необходим тормозной момент, чтобы остановиться. Когда вы нажимаете на тормоз, тормозные суппорты прижимают колодки к тормозным дискам. Это останавливает или замедляет роторы. Когда это происходит, ось и колеса соответственно останавливаются или замедляются. Сила, используемая для замедления роторов, называется тормозным моментом.

Сила, используемая для замедления роторов, называется тормозным моментом.

Если вашему автомобилю не хватает тормозного момента, он не сможет остановиться так хорошо, как мог бы. Если у вашего автомобиля слишком большой тормозной момент, у него слишком большая тормозная способность. По иронии судьбы, автомобиль тоже не останавливается так, как должен.

Факторы, определяющие тормозной момент:

- Эффективный радиус (расстояние между тормозным суппортом/тормозной колодкой в сборе и центром ступицы)

- Размер тормозных колодок

- Сила, действующая на суппорт

Для оптимизации тормозной способности автомобиля необходим хороший баланс между всеми тремя факторами.

Если узел суппорта/тормозных колодок слишком велик для ротора, тормозной момент слишком высок. В этом случае шины будут хотеть заблокироваться, а тормоза будут хватать. Это приводит к тому, что шины начинают скользить вместо того, чтобы эффективно останавливаться. Усовершенствованная система помощи при вождении вашего автомобиля может сработать и, возможно, усугубить ситуацию. Если суппорт/тормозная колодка в сборе слишком малы для ротора, тормозной момент слишком мал. В этом случае тормозные колодки не могут остановить вращение ротора или потребуется много времени, чтобы остановить ротор. Это значительно увеличивает тормозной путь автомобиля, что довольно опасно.

Если суппорт/тормозная колодка в сборе слишком малы для ротора, тормозной момент слишком мал. В этом случае тормозные колодки не могут остановить вращение ротора или потребуется много времени, чтобы остановить ротор. Это значительно увеличивает тормозной путь автомобиля, что довольно опасно.

Тормозной момент такой же, как характеристики торможения двигателем и крутящего момента?

Тормозной момент является одним из наиболее неправильно понимаемых терминов в области динамики транспортных средств. Многие люди понятия не имеют, что это такое на самом деле. Некоторые также путают тормозной момент с:

- Торможение двигателем

- Момент затяжки гаек и болтов в тормозной системе

Тормозной момент на самом деле совершенно другой. Это не взаимозаменяемо с этими двумя терминами. Как мы упоминали ранее, тормозной момент — это сила, необходимая для безопасной и быстрой остановки автомобиля.

Как рассчитать тормозной момент

Можно напрямую измерить тормозной момент. Инженеры делают это, когда проектируют тормозные системы. Они учитывают несколько факторов, таких как:

Инженеры делают это, когда проектируют тормозные системы. Они учитывают несколько факторов, таких как:

- Скорость автомобиля

- Давление в шинах

- Реакция дроссельной заслонки

- Угол поворота рулевого колеса

- Система рулевого управления

Инженеры используют следующую формулу для расчета тормозного момента, 5 :

Тормозной момент = (сила, действующая на суппорт) * (эффективный радиус системы)

Эта формула определяет максимальное тормозное усилие, которое может оказывать одно колесо.

Для большинства людей было бы очень сложно рассчитать тормозной момент. Но это полезная концепция для понимания. Если вы обнаружите, что ваши тормоза заедают, ваш тормозной момент может быть слишком высоким. Вы можете изменить это несколькими различными способами, но замена пэда на что-то менее агрессивное, вероятно, является первым шагом. Если вы обнаружите, что ваш тормозной момент слишком низкий, у вас есть несколько вариантов. Вы можете перейти на лучшую колодку или перейти на суппорт / тормозную колодку большего размера. Если у вас есть вопросы обо всем этом, мы будем рады помочь.

Вы можете перейти на лучшую колодку или перейти на суппорт / тормозную колодку большего размера. Если у вас есть вопросы обо всем этом, мы будем рады помочь.

тормозные системы

Тормозной момент | Энциклопедия MDPI

Дисковый тормоз — это тормозная система, в которой диск, вращающийся солидарно с колесом транспортного средства, подвергается трению тормозными колодками с высоким коэффициентом трения. Тормозные колодки расположены в части, называемой суппортом, которая, в свою очередь, прочно закреплена на конструкции автомобиля. Гидравлический контур прижимает тормозные колодки к диску с силой, достаточной для преобразования всей или части кинетической энергии движущегося транспортного средства в тепло до тех пор, пока оно не остановится или его скорость не снизится, в зависимости от обстоятельств.

1. Введение Разработан, разработан и изготовлен новый датчик силы для измерения тормозных сил на ободе колеса автомобиля. С помощью численного моделирования обоснованы параметры конструкции преобразователя. Для простой и беспроблемной установки в автомобиль используется металлическая основа штока суппорта. Его изготавливают и устанавливают на транспортное средство для получения сигналов тормозного момента колес в режиме реального времени и при различных скоростях обращения, проводя несколько испытаний на трассе. В дальнейшем данные получают из расчетов самой дисковой тормозной системы. Последний обеспечивает мгновенные значения сцепления между тормозной колодкой и диском.

С помощью численного моделирования обоснованы параметры конструкции преобразователя. Для простой и беспроблемной установки в автомобиль используется металлическая основа штока суппорта. Его изготавливают и устанавливают на транспортное средство для получения сигналов тормозного момента колес в режиме реального времени и при различных скоростях обращения, проводя несколько испытаний на трассе. В дальнейшем данные получают из расчетов самой дисковой тормозной системы. Последний обеспечивает мгновенные значения сцепления между тормозной колодкой и диском.

Если сравнивать автомобили, выпущенные за последние 20–25 лет, с нынешними, можно увидеть множество различий в таких аспектах, как комфорт, экономичность, функциональность и, в частности, аспекты безопасности, как в активных, так и в пассивных системах. Активные системы безопасности помогают предотвратить дорожно-транспортные происшествия, а пассивные системы защищают пассажиров в случае аварии. Тормозная система автомобиля является одной из важнейших систем активной безопасности. Тормозные системы были улучшены, и в них были встроены электронные системы для облегчения управления транспортным средством. Однако, вне зависимости от дополнительных электронных систем, торможение по-прежнему осуществляется одинаково, воздействуя на фрикционные тормозные колодки пневматической или гидравлической системами. Например, было проведено большое количество исследований температуры, которую могут выдерживать тормоза 9.0082 [1] [2] [3] или характеристики и свойства используемых материалов [4] [5] [6] . Однако структура и компоненты системы практически не изменились.

Тормозные системы были улучшены, и в них были встроены электронные системы для облегчения управления транспортным средством. Однако, вне зависимости от дополнительных электронных систем, торможение по-прежнему осуществляется одинаково, воздействуя на фрикционные тормозные колодки пневматической или гидравлической системами. Например, было проведено большое количество исследований температуры, которую могут выдерживать тормоза 9.0082 [1] [2] [3] или характеристики и свойства используемых материалов [4] [5] [6] . Однако структура и компоненты системы практически не изменились.

Когда водитель нажимает на педаль тормоза, педаль толкает главный цилиндр, который подает тормозную жидкость в гидравлический тормозной контур под определенным давлением. Гидравлический контур направляет тормозную жидкость к цилиндрам, расположенным в суппорте. Там поршни перемещаются и прижимают тормозные колодки в осевом направлении с обеих сторон тормозного диска, прикрепленного к колесу. Жидкость распределяется под одинаковым давлением по всему контуру к каждому из поршней каждого колеса, либо к передним дискам, либо к задним дискам или барабанам, в зависимости от системы заднего моста. В зависимости от давления жидкости и сечения цилиндров тормозная сила будет меняться на поверхности диска.

Жидкость распределяется под одинаковым давлением по всему контуру к каждому из поршней каждого колеса, либо к передним дискам, либо к задним дискам или барабанам, в зависимости от системы заднего моста. В зависимости от давления жидкости и сечения цилиндров тормозная сила будет меняться на поверхности диска.

Для безопасности автомобиля очень важно знать тормозное усилие на колесе в режиме реального времени. Существуют некоторые косвенные методы измерения тормозной силы [7] [8] и другие, требующие преобразования нескольких систем автомобиля [9] . Однако в настоящее время не существует устройства, позволяющего измерять этот параметр или тормозной момент напрямую, без модификации транспортного средства.

Были проведены исследования фрикционных тормозов, в основном с помощью классических математических формул и экспериментов с образцами или полевых испытаний на стенде. Классические формулировки, связанные с исследованием основных динамических аспектов тормозов, в основном основаны на вращательных расчетных моделях. Эти модели основаны на ряде допущений/упрощений, включая [10] :

Эти модели основаны на ряде допущений/упрощений, включая [10] :

Тормозное усилие мгновенно достигает установившегося значения;

Пространство (зазор) между фрикционной накладкой и диском/барабаном не учитывается;

Нарушений в кинематической цепи нет — диск/барабан не имеет отклонений от округлости и биения (радиального или поперечного).

В последнее время появилась возможность проводить дальнейшие исследования динамических характеристик тормозных систем с помощью компьютерных моделей и симуляций на основе инструментов CAE, таких как метод конечных элементов (МКЭ), динамика нескольких тел (MBD) и т. д., был улучшен. На этих моделях изучалась работа и производительность автомобильных дисковых и барабанных тормозов. С помощью FEM были проанализированы различные проблемы. К ним относятся, например: термомеханическое поведение сухого контакта между диском и тормозными колодками во время основной фазы торможения и отслеживание эволюции глобальных температур с помощью численного моделирования с использованием ANSYS 9. 0082 [11] [12] , влияние различных параметров на неустойчивость связи мод [13] , оптимизация критических конструктивных параметров магнитопровода магнитореологического тормоза [14] и др.

0082 [11] [12] , влияние различных параметров на неустойчивость связи мод [13] , оптимизация критических конструктивных параметров магнитопровода магнитореологического тормоза [14] и др.

Эти модели помогают представить и смоделировать реальность, а также позволяют определить, как будут вести себя системы. Однако модели должны быть проверены экспериментальными мерами, а гипотезы, на которых они основаны, должны быть подтверждены. Некоторые из этих моделей позволяют оценить тормозную силу и коэффициент сцепления между тормозной колодкой и диском (известный в некоторых исследованиях как коэффициент трения тормозных накладок (BLCF)). Последняя величина имеет большое значение для контроля работы тормозов и повышения эффективности таких систем управления, как ABS, TC и ESP. В большинстве исследований он считается постоянным, без учета его зависимости от температуры; исчезновение; постельные принадлежности; гистерезис по давлению; гистерезис по скорости, износу и старению; изменение условий окружающей среды; химический состав и механические свойства каждого компонента [15] [16] .

Таким образом, непосредственное определение посредством измерения тормозной силы и коэффициента сцепления между тормозной колодкой и диском представляет большой интерес.

Однако единственным существующим в настоящее время способом измерения тормозной силы в автомобиле является тормозной стенд. Тормозной стенд — это измерительный прибор, используемый для оценки и измерения продольной тормозной силы на колесе (колесах) одной оси. Имеются плоские и роликовые измерительные стенды [17] , последний из которых наиболее широко используется, например, при периодических испытаниях на пригодность к эксплуатации.

Система состоит из рольганга и управляющего компьютера, отображающего результаты. а показывает роликовый тормозной стенд: кровать и компьютер. Этот тип кровати используется в мастерских и на станциях техосмотра. b показаны компоненты роликового тормозного стенда. Основные элементы, из которых состоит станина:

Рисунок 1. Роликовый тормозной стенд. ( a ) Общий вид и ( б ) основные элементы.

( a ) Общий вид и ( б ) основные элементы.

Четыре прижимных ролика (1, 2 в b)

Два копирующих ролика (3 в b)

Два двигателя и тензодатчики (5 шт.)

Приводные цепи, соединяющие пару приводных роликов с каждой стороны (4 в б)

Для проверки правильного функционирования тормозной системы эти проверки проверяют эффективность тормозов, овальность и дисбаланс, все из которых являются количественными значениями, полученными этим устройством.

Однако это оборудование подвержено влиянию различных факторов и имеет ограничения и ошибки. Кроме того, было показано, что он может давать разные результаты испытаний в зависимости от модели используемого тормозного стенда [23] [24] . Кроме того, размер ролика и состояние шин оказали значительное влияние на результаты испытаний [25] [26] . Наконец, в случае тяжелых транспортных средств эффективность торможения транспортного средства, которая оценивается путем измерения тормозных усилий на роликовом тормозном стенде, также зависит от загрузки транспортного средства 9. 0082 [19] [20] . В этом случае разработка процедур проверки транспортных средств в полностью загруженном состоянии с использованием методов измерения давления или эквивалентных методов представляла собой основные трудности [27] .

0082 [19] [20] . В этом случае разработка процедур проверки транспортных средств в полностью загруженном состоянии с использованием методов измерения давления или эквивалентных методов представляла собой основные трудности [27] .

Основные недостатки этой системы следующие:

Не учитывает влияние передачи нагрузки на переднюю ось, возникающее при торможении в условиях движения.

Нельзя учитывать аэродинамические эффекты.

Он не может проверить антиблокировочную тормозную систему (ABS), которая есть в большинстве автомобилей сегодня, потому что система работает, измеряя вращение всех четырех колес автомобиля одновременно, или потому что тестовая скорость слишком низкая.

В рамках данной статьи разрабатывается автономное устройство по отношению к собственной тормозной системе транспортного средства (т. е. не мешающее правильному функционированию транспортного средства). Он состоит из системы, способной характеризовать торможение транспортного средства на основе измерительного датчика, который позволяет узнать силу, существующую в тормозном диске, когда он приводится в действие водителем через тормозную цепь. Датчик расположен в тормозном суппорте дискового тормоза. Будут использованы данные о деформации фиксирующего стержня кулачка тормозного суппорта. Это новое устройство, специально разработанное для измерения тормозного момента автомобиля.

Он состоит из системы, способной характеризовать торможение транспортного средства на основе измерительного датчика, который позволяет узнать силу, существующую в тормозном диске, когда он приводится в действие водителем через тормозную цепь. Датчик расположен в тормозном суппорте дискового тормоза. Будут использованы данные о деформации фиксирующего стержня кулачка тормозного суппорта. Это новое устройство, специально разработанное для измерения тормозного момента автомобиля.

Поэтому будет разработано и изготовлено устройство для измерения деформации, которой подвергается тяга крепления суппорта тормозной системы при торможении автомобиля.

показывает основные механические части дисковой тормозной системы. В автомобиле хомут (1) фиксируется с помощью пары стержней (2), которые соединяют неподвижную часть хомута (1а) с подвижной частью хомута (1b), так что подвижная часть может скользить. в направлении, перпендикулярном тормозному диску (3), чтобы обеспечить центрирование тормозных колодок вокруг тормозного диска. Более конкретно, один конец каждого стержня вставлен в отверстие в части (4) подвижной части суппорта. Фиксирующий винт (5) в свою очередь проходит через сквозное отверстие в части (6) неподвижной части хомута и ввинчивается в продольное отверстие на другом конце стержня. Таким образом, две части зажима соединяются скользящим образом и автоматически центрируются, когда водитель нажимает педаль тормоза (см. ).

Более конкретно, один конец каждого стержня вставлен в отверстие в части (4) подвижной части суппорта. Фиксирующий винт (5) в свою очередь проходит через сквозное отверстие в части (6) неподвижной части хомута и ввинчивается в продольное отверстие на другом конце стержня. Таким образом, две части зажима соединяются скользящим образом и автоматически центрируются, когда водитель нажимает педаль тормоза (см. ).

Рисунок 2. Основные механические части дисковой тормозной системы с плавающим суппортом.

Механические напряжения, возникающие при остановке автомобиля, поглощаются этими стержнями, которые вследствие этого упруго деформируются в процессе торможения. Предполагается, что датчик измеряет эту деформацию, которая пропорциональна напряжениям, возникающим при торможении, и, следовательно, пропорциональна приложенной тормозной силе.

2. Материалы и методы

Транспортным средством, выбранным для экспериментальных испытаний и установки преобразователя, является коммерческий дизельный автомобиль Peugeot 207 1. 6 HDI 16v (см. ). Он имеет 4-колесный гидравлический тормозной контур X-типа (см. ).

6 HDI 16v (см. ). Он имеет 4-колесный гидравлический тормозной контур X-типа (см. ).

Рисунок 3. Peugeot 207 1.6HDI 16v.

Рис. 4. X-тормозная цепь.

В данной работе на одной из тяг тормозного суппорта сконструировано натяжное устройство с помощью контрольно-измерительных приборов. Это позволяет измерять тормозное усилие независимо от конфигурации тормозного контура, поскольку он напрямую связан со ступицей колеса. Чтобы проверить его эффективность, был построен прототип, который впоследствии был реализован на легковом автомобиле.

Штоки суппорта дисковой тормозной системы позволяют колодкам перемещаться в боковом направлении в направлении, перпендикулярном вращению диска. Это движение, вызванное двумя тормозными цилиндрами, активируемыми давлением гидравлического контура, заставляет колодки сжимать сам тормозной диск. При прилегании колодок диск останавливается и, следовательно, тормозит колесо автомобиля. Вибрация колодки зависит от выбранной дисковой тормозной системы (в основном существует четыре типа тормозных суппортов: фиксированный суппорт, тормоз с поворотным суппортом Girling, тормоз со скользящим суппортом Girling и тормоз с поворотным суппортом Lockheed. Существенная разница между ними заключается в том, что они управляются одним или два тормозных цилиндра, причем некоторые из них совершают боковое колебательное движение относительно плоскости, в которой они находятся).

Существенная разница между ними заключается в том, что они управляются одним или два тормозных цилиндра, причем некоторые из них совершают боковое колебательное движение относительно плоскости, в которой они находятся).

В любом случае стержни суппорта остаются прикрепленными к ступице колеса, обеспечивая постоянную опору.

Конструкция самого преобразователя заключается в значительном снижении зоны наибольшей деформации стержня. Тензодатчик прикреплен к этой зоне высокой деформации. Эта методология была использована, потому что невозможно включить датчик силы из-за ограниченного доступного пространства. Таким образом, работа тормоза совершенно не нарушается.

2.1 Установка устройства

Используемый тензодатчик имеет характеристики, указанные в .

Таблица 1. Характеристики тензодатчика .

Перед изготовлением датчика его работу проверяют численно. Для этого проводится моделирование детали средствами МКЭ в Abaqus () для определения области, где микродеформации больше, для осуществления установки тензодатчика. При моделировании нагрузки применяются в точках, где после установки датчика он будет поддерживать усилия, и выполняется анализ напряжений.

При моделировании нагрузки применяются в точках, где после установки датчика он будет поддерживать усилия, и выполняется анализ напряжений.

Рис. 5. Результаты моделирования методом конечных элементов [Источник: ABAQUS 6.13-4].

Численное моделирование позволяет точно определить местоположение манометра. Как только он определен, стержень подвергается механической обработке и приклеивается датчик. Слегка ослабив шток штангенциркуля, можно повысить чувствительность датчика (). В этом случае выбрана область между приводными опорами самой щеки (область, защищенная пылезащитным колпачком).

Рис. 6. Механически обработанный стержень [собственный источник ABAQUS 6.13-4].

После механической обработки и шлифовки области важно удалить грязь спиртом, чтобы улучшить сцепление датчика и избежать проблем во время испытаний. Цианоакрилат используется для склеивания манометра из-за механических характеристик и долговечности, которые он обеспечивает с течением времени. Наконец, вся система покрывается термоклеем, что позволяет избежать скопления грязи на поверхности и возможного нежелательного контакта между различными задействованными элементами (контакт металла с металлом) (см. ).

Наконец, вся система покрывается термоклеем, что позволяет избежать скопления грязи на поверхности и возможного нежелательного контакта между различными задействованными элементами (контакт металла с металлом) (см. ).

Рисунок 7. ( a ) Механическая обработка, ( b ) склеивание и ( c ) покрытие термоклеем.

После приклеивания датчика стержень устанавливается на прежнее место в тормозной системе автомобиля (см. ). Он показывает область приложения напряжения при торможении.

Рис. 8. Установка штанги в тормозную систему автомобиля. ( слева ) Общий вид (положение) и ( справа ) деталь.

3. Результаты

3.1. Калибровка устройства

Чтобы определить тормозной момент колеса, необходимо откалибровать новое устройство, чтобы определить его поведение.

Стальной стержень, предназначенный для работы в качестве рычага, использовался при калибровке. Для создания контролируемого крутящего момента используется калиброванная масса, которая перемещается вдоль стержня. В частности, выбранная (откалиброванная) масса имеет значение 30 кг и размещена в точках, удаленных на 1 и 1,5 м от центра вращения колеса (см. рис. 9).). Это устройство позволяет получить зависимость между напряжением, показываемым датчиком деформации, и результирующим тормозным моментом.

Для создания контролируемого крутящего момента используется калиброванная масса, которая перемещается вдоль стержня. В частности, выбранная (откалиброванная) масса имеет значение 30 кг и размещена в точках, удаленных на 1 и 1,5 м от центра вращения колеса (см. рис. 9).). Это устройство позволяет получить зависимость между напряжением, показываемым датчиком деформации, и результирующим тормозным моментом.

После установки системы калибровки водитель транспортного средства должен нажать на педаль тормоза до тех пор, пока планка не станет горизонтальной и неподвижной. Горизонтальность проверяется с помощью электронного инклинометра. Постепенно педаль тормоза отпускают до тех пор, пока крутящий момент, создаваемый на колесе, не превысит давление, приложенное в тормозной цепи, вызывающее вращение колеса. В этот момент записывается значение, указанное тензодатчиком.

Чтобы знать, когда происходит вращение колеса, на стержне размещается инерциальный измерительный блок, который будет синхронизирован с системой сбора данных.

Рис. 9. Стержень, прикрепленный болтами к ободу колеса для калибровки устройства.

На рис. 10 показана калибровочная кривая, полученная для устройства, расположенного на стержне крепления скобы тормозного суппорта правого переднего колеса.

Рис. 10. Калибровочная кривая прибора.

Калибровочная кривая выглядит следующим образом:

Тормозной момент (Н·м) = 9645,6·В + 0,6145 | (1) |

3.2. Трековые испытания

Проведены дорожные испытания для проверки правильности работы нового бортового устройства.

Прогрессивное торможение, характеризующееся линейным нарастанием во времени. Наклон этой кривой торможения определяет степень жесткости торможения. Испытания проводились таким образом до тех пор, пока транспортное средство не было остановлено. Постепенное нажатие на педаль тормоза приводит к правильному положению поршней и колодок относительно тормозного диска. Этот тип торможения обычно используется при вождении автомобиля. Он также совпадает с тестом тормозного стенда.

Этот тип торможения обычно используется при вождении автомобиля. Он также совпадает с тестом тормозного стенда.

Испытания проводились на скоростях 20 км/ч, 30 км/ч, 40 км/ч, 50 км/ч, 60 км/ч, 70 км/ч и 80 км/ч. Поскольку каждый водитель тормозит по-своему, тесты проводились с участием 14 разных водителей.

В следующем примере показаны кривые, полученные с помощью датчика крутящего момента, разработанного в этой статье, при тестировании однопроводного кабеля (рис. 11). Полученная калибровочная кривая (1) использовалась для преобразования электрического сигнала в единицы крутящего момента. На графике показан тормозной момент, полученный для различных скоростей, когда начинается торможение.

Рис. 11. Тормозной момент, полученный при путевых испытаниях с предлагаемым устройством при различных начальных скоростях.

На рисунке показано, что с увеличением скорости, при которой начинается торможение, увеличивается и время, необходимое для остановки автомобиля. Точно так же крутящий момент, прилагаемый к тормозу, увеличивается, даже удваивая это значение, с 20 км/ч до 80 км/ч.

Точно так же крутящий момент, прилагаемый к тормозу, увеличивается, даже удваивая это значение, с 20 км/ч до 80 км/ч.

Тормозное усилие, измеряемое предлагаемым устройством, может быть рассчитано по тормозному моменту. Для экономии ресурсов используется только один стержень. Если предположить, что оба стержня будут иметь одинаковые размеры, тормозной момент будет в два раза больше, чем измеренный только с одним из них.

(2) |

Быть:

Н : Тормозной момент

F d : Сила на устройстве

r : Расстояние от центра колеса до точки, где сила приложена приложение результирующей силы к тормозной колодке)

Из полученных данных также можно рассчитать сцепление колодок и дисков, используемых при торможении.

(3) |

Бытие:

α: Угол, покрываемый тормозной колодкой

p : Приложенное давление

: Внешний и внутренний радиус тормозной колодки

4.

Обсуждение

Обсуждение7 Прямой способ, который в настоящее время доступен для измерения тормозной силы на транспортном средстве, — это тормозной тестер. Однако на это оборудование влияет несколько факторов, оно имеет ограничения и ошибки. В этой статье спроектирован, разработан и изготовлен новый датчик силы для измерения тормозных сил в колесе автомобиля, независимо от собственной тормозной системы автомобиля (т. е. без вмешательства в правильное функционирование автомобиля). Это система, способная характеризовать торможение транспортного средства с помощью измерительного датчика, который позволяет узнать силу, существующую в тормозном диске, когда он активируется водителем через тормозную цепь. Датчик расположен в суппорте тормозного диска.

Принцип действия этого нового устройства заключается в следующем. Сначала в описанное положение прижимного стержня устанавливается тензодатчик (тензометр). Затем проводятся необходимые эмпирические испытания для определения соответствия деформации штока суппорта тормозному моменту колеса и производится калибровка устройства. Коэффициент соответствия проверяется на линейность.

Коэффициент соответствия проверяется на линейность.

Эта взаимосвязь позволяет тензодатчику преобразовывать данные о деформации в электронный сигнал в режиме реального времени. С помощью функции калибровки эти данные выражаются в виде данных о силе торможения колеса. Эти данные о тормозном усилии можно использовать позже различными способами, некоторые из которых описаны в разделе «Выводы».

В будущих работах было бы интересно подробно проанализировать стабильность устройства в различных условиях. Например, было бы интересно проанализировать разброс тормозного момента в зависимости от выходного напряжения во времени и в различных условиях окружающей среды. Среди условий окружающей среды было бы особенно интересно проанализировать влияние температуры, влажности и скорости ветра.

5. Выводы

Представлена новая система, способная характеризовать торможение транспортного средства на основе измерительного датчика, который позволяет узнать тормозное усилие на колесе, когда оно приводится в действие водителем через тормозную цепь. Для этого будут использованы данные о деформации, испытываемой стержнем крепления тормозного суппорта. Датчик расположен в тормозном суппорте дискового тормоза. Это новое устройство, специально разработанное для измерения тормозного момента автомобиля.

Для этого будут использованы данные о деформации, испытываемой стержнем крепления тормозного суппорта. Датчик расположен в тормозном суппорте дискового тормоза. Это новое устройство, специально разработанное для измерения тормозного момента автомобиля.

До сих пор единственным способом прямого измерения тормозной силы в автомобиле был тормозной стенд. В любом случае это измерение производится на статической скамье, без переноса нагрузки, с ошибками, о которых говорилось выше.

Основные преимущества новой системы перед существующими методами:

Поскольку он встроен в саму тормозную систему, он может проводить измерения непрерывно и в реальных условиях.

Учитывается влияние передачи нагрузки на переднюю ось, возникающее при торможении в условиях движения.

Учитывает аэродинамические эффекты.

Он может проверить антиблокировочную тормозную систему (ABS), которая есть в большинстве современных автомобилей.