Роботизированная коробка передач — что это?

Коробка робот: преимущества, недостатки

Еще совсем недавно рядовой автолюбитель не имел свободы выбора трансмиссии с покупкой автомобиля. Технологический прогресс последних лет подарил несколько интересных систем – это и вариатор, и роботизированная коробка. Техническая реализация коробки-робота велась еще в 20 лет назад, однако внедрение этой трансмиссии в массы произошло сравнительно недавно. Первую версию агрегата немецкие инженеры выпустили в 2002 году. С тех пор было придумано немалое количество его разных вариаций и модификаций.

Конструкция и принцип работы роботизированной коробки

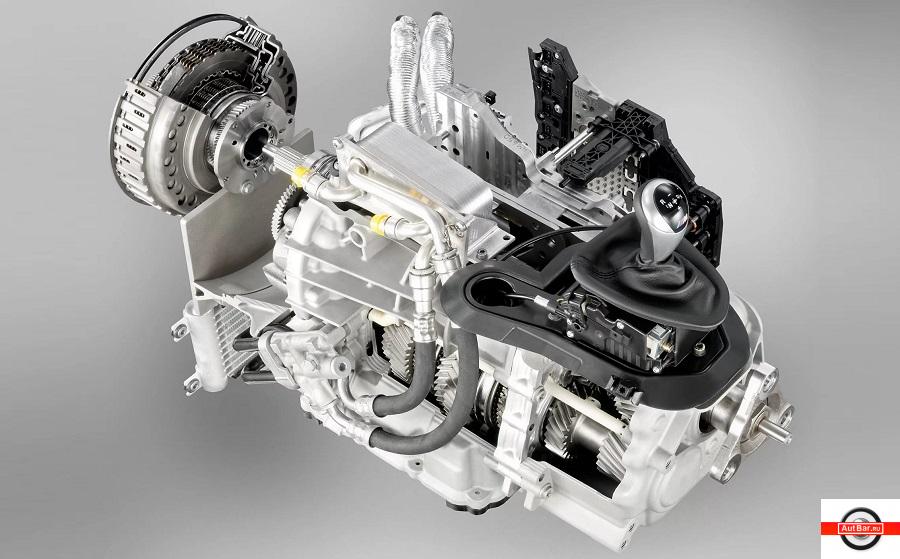

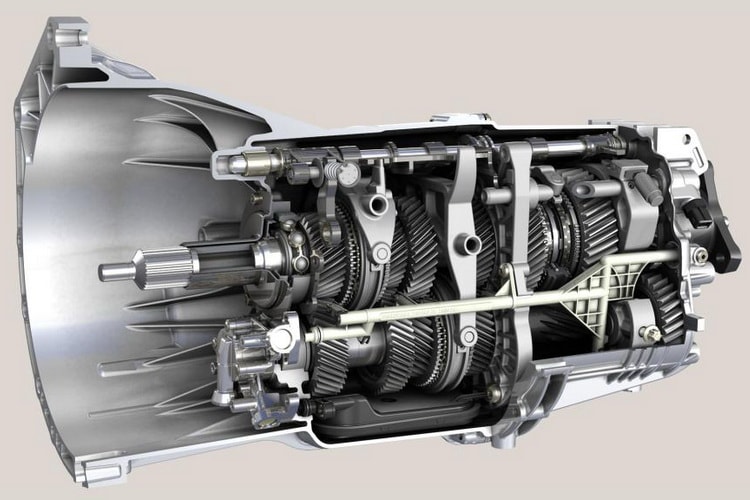

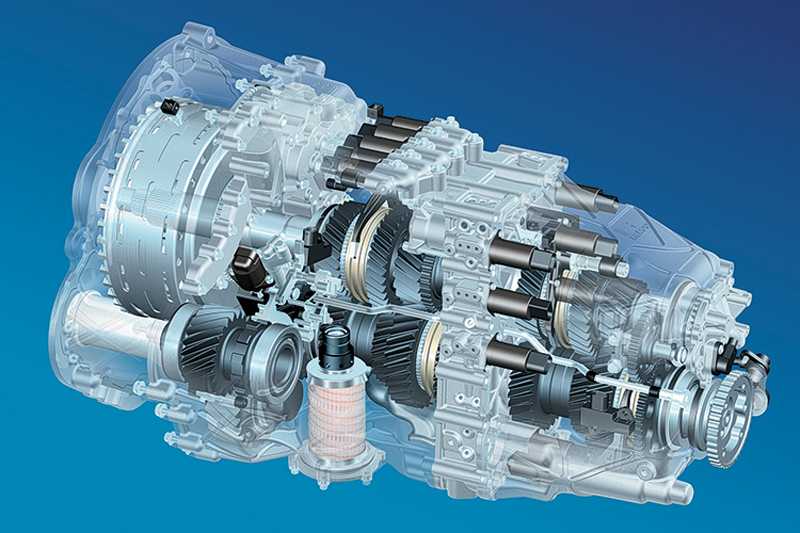

В конструктивном плане коробка-робот идентична с обычной «механикой». Вся разница заключается в том, что подбор и переключение передач в ней это полностью автоматизированный процесс. Фактически это значит, что есть некий «мозг», который и отвечает за включение нужной скорости. Причем процесс смыкания/размыкания сцепления практически не заметен и не ощутим. Поэтому водители авто с роботом отмечают высокий уровень комфорта, простоту использования и динамичность.

Поэтому водители авто с роботом отмечают высокий уровень комфорта, простоту использования и динамичность.

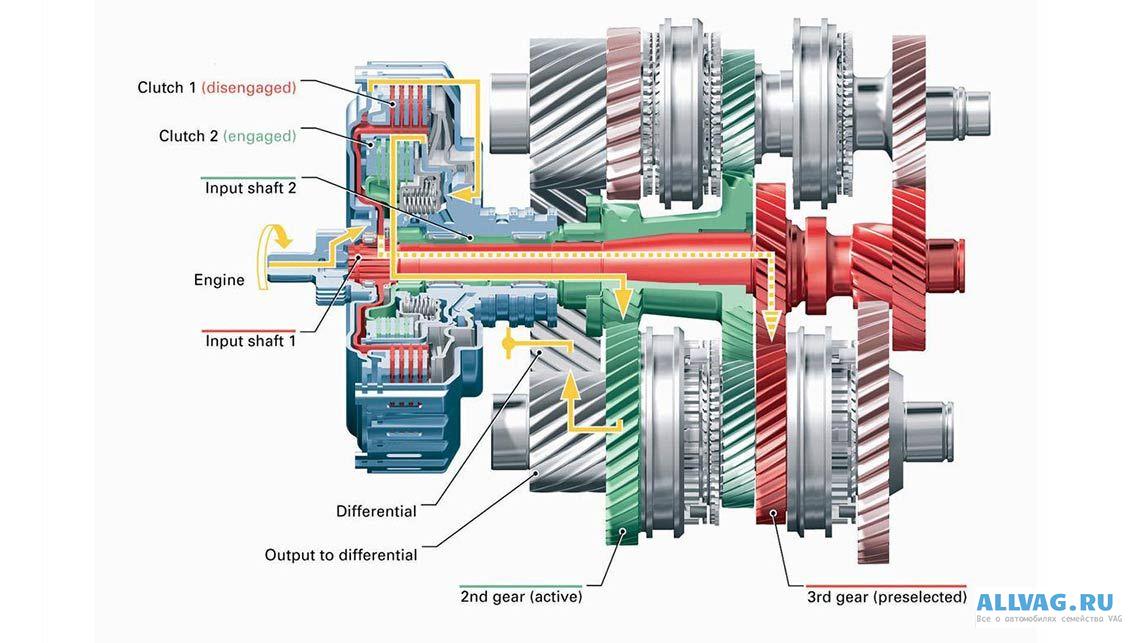

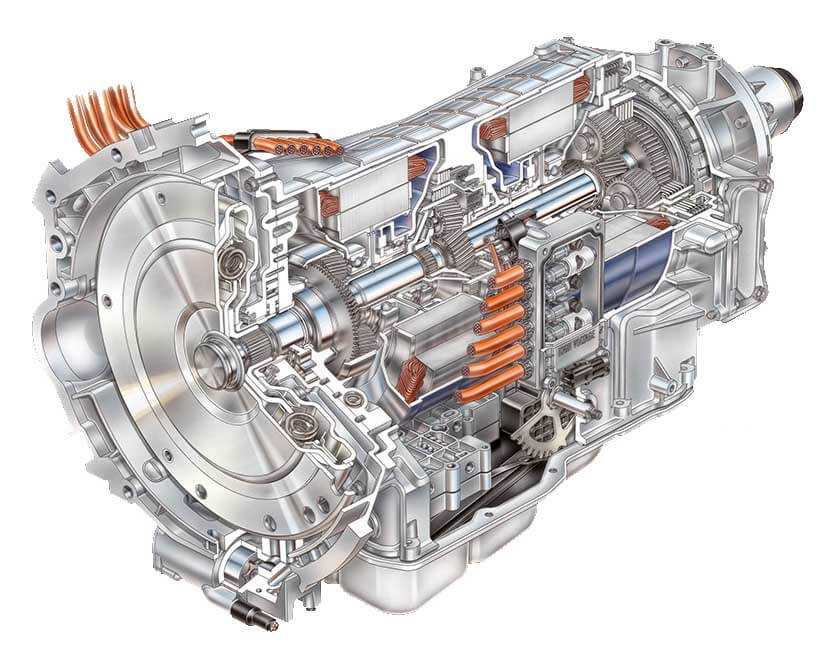

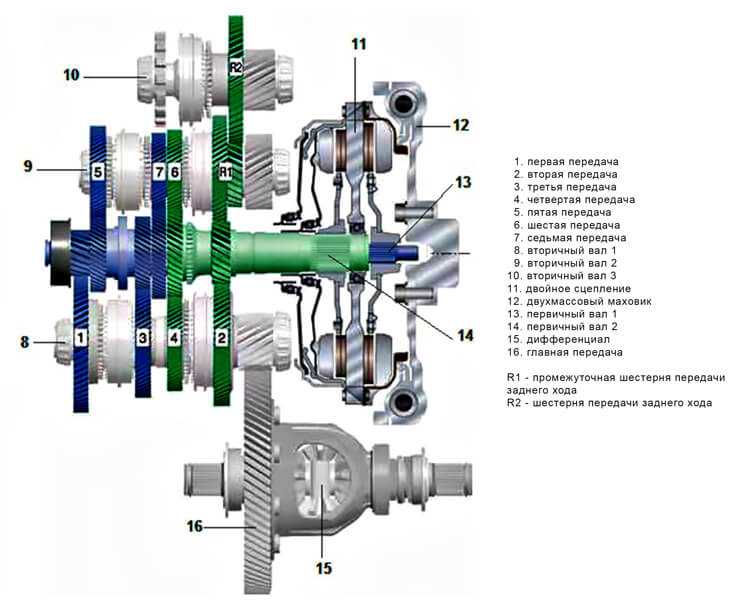

Особенность робота заключается и в том, что эта коробка может совмещать как одно, так и сразу два сцепления. Внедрив в конструкцию дополнительный механизм разъединения трансмиссии от двигателя, инженеры попытались снизить негативный эффект провалов тяги. Двойное сцепление реализовано в коробках по типу DSG или Powershift. Такие коробки еще называют преселективными или «предварительно выбирающими». Они позволяют при включенной скорости выбрать следующую передачу без перерыва в работе КПП. На авто с такими коробками передача крутящего момента происходит без потерь, так как нет разрыва потока мощности.

Стоит ли приобретать автомобиль с преселективной коробкой?

Как и в случае с автоматической коробкой, функционирование робота невозможно без наличия электронной системы. Датчики следят за определенными рабочими характеристиками коробки, передают информацию блоку управления, где формируются команды исполнительным механизмам с учетом прописанных алгоритмов. Предусмотрен и ручной режим работы (как Типтроник на АКПП), благодаря которому водитель имеет возможность переключать передачи за счет органов управления – селектор или переключатели, расположенные под рулем.

Датчики следят за определенными рабочими характеристиками коробки, передают информацию блоку управления, где формируются команды исполнительным механизмам с учетом прописанных алгоритмов. Предусмотрен и ручной режим работы (как Типтроник на АКПП), благодаря которому водитель имеет возможность переключать передачи за счет органов управления – селектор или переключатели, расположенные под рулем.

- ЧИТАЙТЕ ТАКЖЕ

- DSG — коробка робот от Volkswagen

- PowerShift — роботизированная коробка Ford

- Преселективная АКПП S-Tronic от Audi

Разновидности роботизированных коробок

Нередко робот является агрегатом, сконструированным на базе готового решения. Часто за основу узла инженеры берут гидромеханический автомат и внедряют фрикционное многодисковое сцепление. Также возможен вариант, когда классическая «механика» получает привод гидравлического или механического типа.

Коробка робот с электрическим приводом считается более простым и дешевым решением. Его основной недостаток – низкая скорость работы (0.3-0.5 с) с одновременным небольшим энергопотреблением. В такой коробке исполнительными механизмами выступают сервоприводы и механическая передача. В гидравлике задействованы специальные гидроцилиндры, которыми управляют электромагнитные клапаны.

Его основной недостаток – низкая скорость работы (0.3-0.5 с) с одновременным небольшим энергопотреблением. В такой коробке исполнительными механизмами выступают сервоприводы и механическая передача. В гидравлике задействованы специальные гидроцилиндры, которыми управляют электромагнитные клапаны.

Коробка с гидравликой работает шустрее, однако её функционирование подразумевает наличие в системе жидкости под давлением. Поддержка постоянного давления требует серьёзных энергетических затрат. Тем не менее, робот с гидравлическим приводом нашел свое применение на многих спортивных автомобилях, таких как Lamborghini Aventador, Ferrari 599GTO. Также его ставят на машины из среднего и премиум сегмента. Робот с электрическим приводом не составит труда обнаружить на недорогой современной машине. Рассмотрим детально распространенные модификации РКПП с двойным сцеплением.

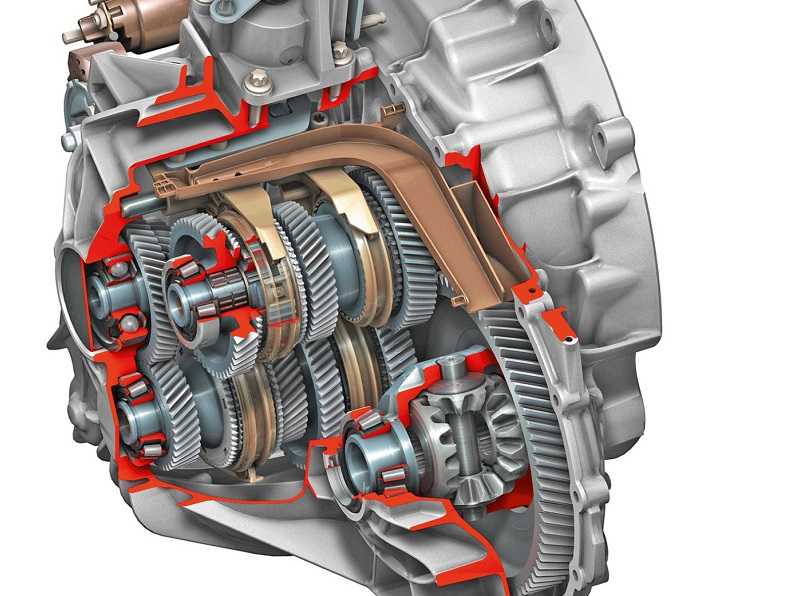

DSG

Роботизированная коробка DSG считается наиболее «продвинутой» версией автомата. Её легко встретить на автомобилях концерна VAG. Пожалуй, это самая распространенная модификация РКПП с двойным сцеплением. То есть, это преселективная трансмиссия, переключающая передачи крайне быстро (буквально за доли секунд). Эффективность работы DSG значительно выше обычной АКПП. В ней первое сцепление отвечает за нечетные передачи, а второе за четные. В свою очередь коробки DSG принято делить на два вида – «мокрые» и «сухие». Первый вид – «мокрый» – появился первым и характеризуется наличием шести передач. Сцепление в такой DSG находится в масляной ванне, отсюда и название. Спустя время Volkswagen презентовали DSG-7. Это РКПП с «сухим» сцеплением. На практике считается более проблематичным вариантом.

Пожалуй, это самая распространенная модификация РКПП с двойным сцеплением. То есть, это преселективная трансмиссия, переключающая передачи крайне быстро (буквально за доли секунд). Эффективность работы DSG значительно выше обычной АКПП. В ней первое сцепление отвечает за нечетные передачи, а второе за четные. В свою очередь коробки DSG принято делить на два вида – «мокрые» и «сухие». Первый вид – «мокрый» – появился первым и характеризуется наличием шести передач. Сцепление в такой DSG находится в масляной ванне, отсюда и название. Спустя время Volkswagen презентовали DSG-7. Это РКПП с «сухим» сцеплением. На практике считается более проблематичным вариантом.

Познакомиться подробнее с DSG (нажмите, чтобы прочитать статью)

Интересное видео на тему того, как работает роботизированная коробка ДСГ

Проблемы

Powershift

Роботизированная трансмиссия Powershift является разработкой компании Ford, поэтому и устанавливается на автомобили североамериканского концерна. Это преселективная КПП с двумя сцеплениями. В качестве исполнительных механизмов выступают сервоприводы, которыми управляет электронный блок, закрепленный на корпусе коробки. Если верить многочисленным отзывам, то Powershift более надежна конкурентной DSG. Однако это не делает её лидером рынка, так как получила те же недостатки, что и роботизированная КПП от Volkswagen.

Познакомиться подробнее с PowerShift (нажмите, чтобы прочитать статью)

S-tronic

Компания Audi входит в состав концерна VAG, но это не мешает ей разрабатывать собственные автомобильные трансмиссии. Так инженеры Audi создали преселективную коробку S-tronic, которая сильно напоминает DSG. Но есть некоторые существенные отличия. Сегодня S-tronic ставят преимущественно на автомобили с передним и полным приводом. В ней также два сцепления, что позволяет роботу работать беспрерывно в одном потоке и без потери мощности. Еще есть R-tronic – другая модификация РКПП от компании Audi. Отличается от S-tronic наличием гидропривода. Такая коробка переключает передачи примерно за 0.8 мс, а это серьёзный показатель динамичности.

Сегодня S-tronic ставят преимущественно на автомобили с передним и полным приводом. В ней также два сцепления, что позволяет роботу работать беспрерывно в одном потоке и без потери мощности. Еще есть R-tronic – другая модификация РКПП от компании Audi. Отличается от S-tronic наличием гидропривода. Такая коробка переключает передачи примерно за 0.8 мс, а это серьёзный показатель динамичности.

Познакомиться с S-Tronic (нажмите, чтобы прочитать статью)

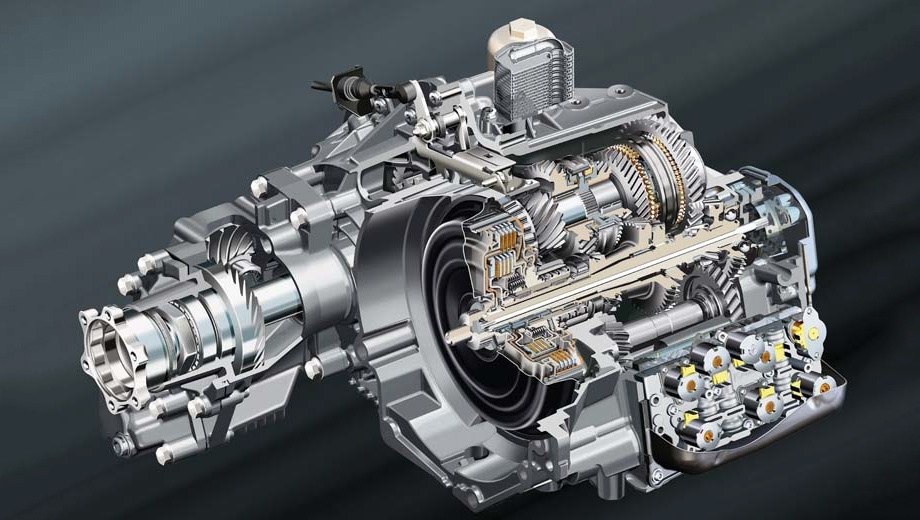

DCT M Drivelogic

Впервые роботом DCT M Drivelogic баварские инженеры оснастили BMW M3. Коробка может работать как в полностью автоматическом, так и в ручном режиме. В обоих случаях передачи переключаются с недостижимой механике и автомату скоростью. Водителю не нужно пользоваться селектором коробки передач. Достаточно переключить лепестковый элемент управления под рулем в нужное положение. Особенность DCT M заключается в наличии функции Drivelogic, которая позволяет водителю самостоятельно переключать передачи и переходить от спокойного стиля вождения к динамичному. Всего предусмотрено 11 программ – 5 для автоматического режима и 6 для ручного.

Всего предусмотрено 11 программ – 5 для автоматического режима и 6 для ручного.

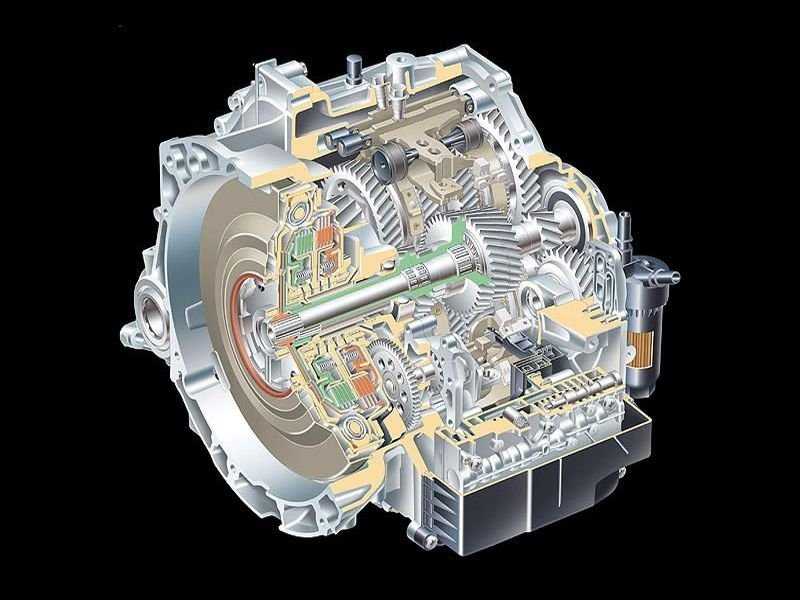

PDK

Роботизированная КПП от компании Porsche конструктивно является узлов, в корпусе которого помещены две механически коробки. Также конструкцией предусмотрено два сцепления, поэтому PDK относится к сегменту трансмиссий с двойным сцеплением. Функционирует робот за счет гидравлического привода и электронного блока управления. Всего предусмотрено семь передач, последняя с большим передаточным отношением снижает показатель расхода топлива. Пик динамики наблюдается с активной шестой скоростью. Коробка работает в двух режимах – автоматическом и ручном (полуавтоматическом). Сегодня PDK ставят на автомобили с мощными моторами – Porsche Panamera Turbo, Porsche 911 Turbo, Porsche Cayman.

Speedshift DCT

7-ступенчатая роботизированная КПП была разработана специально для мощных автомобилей концерна Mercedes Benz и подразделения AMG. Коробка отличается наличием четырех программ и функции старта Rage AMG Speedshift. Вместо привычного гидротрансформатора в Speedshift DCT задействована компактная муфта сцепления, работающая в масляной ванне – так называемое «мокрое» сцепление. От Других модификаций РКПП этот робот отличается небольшим весом – всего 80 кг. Сделать узел легким удалось за счет применение в его изготовлении его картера легкого магниевого сплава.

Вместо привычного гидротрансформатора в Speedshift DCT задействована компактная муфта сцепления, работающая в масляной ванне – так называемое «мокрое» сцепление. От Других модификаций РКПП этот робот отличается небольшим весом – всего 80 кг. Сделать узел легким удалось за счет применение в его изготовлении его картера легкого магниевого сплава.

TCT

Компания Alfa Romeo недавно презентовала свою версию роботизированной коробки передач – Twin Clutch Transmission. В первую очередь её поставили на модель Giulietta, где она превосходно сочетается с бензиновым и дизельным мотором (разгон до «сотни» всего за 7.7 и 7.9 сек соответственно). Коробка TCT оснащена гидронасосом электрического типа, который обеспечивает работоспособность привода сцепления и механизма переключения передач. Проектировался узел при помощи специалистов компании LuK, имеющих огромный опыт в разработке и производстве автомобильных сцеплений. Некоторые конструктивные элементы TCT также выполнены из легких материалов, что делает коробку на 10 кг легче, чем классическая механика или вариатор.

Некоторые конструктивные элементы TCT также выполнены из легких материалов, что делает коробку на 10 кг легче, чем классическая механика или вариатор.

Twin Clutch SST

Робот с двойным сцеплением Twin Clutch SST ставят на автомобили Mitsubishi, например, на Lancer Evolution и Outlander XL. Это спортивная коробка, в которой вместо гидротрансформатора исправно служат два механизма сцепления, помещенные в один корпус. Отличается тремя режимами работы, которые позволяют адаптироваться автомобилю под разные условия эксплуатации. Для городской езды подходит режим Normal Mode: переключение передач происходит плавнее и мягче, расход топлива минимальный. В режиме Sport Mode переход на высшие скорости происходит на высоких оборотах, что несколько увеличивает расход. Третий режим Super Sport Mode переключает скорости на максимально высоких оборотах. Его целесообразно использовать, когда требуется полностью реализовать динамический потенциал автомобиля.

Плюсы и минусы робота

Сегодня можно найти довольно большое число автовладельцев, положительно отзывающихся о роботизированной коробке. Особенно нравится автоматизированная трансмиссия начинающим водителям. Это и понятно, ведь для управления автомобилем достаточно нажимать педаль тормоза и газа, а электронная система самостоятельно включит нужную передачу. Отсюда вытекают главные преимущества КПП:

Особенно нравится автоматизированная трансмиссия начинающим водителям. Это и понятно, ведь для управления автомобилем достаточно нажимать педаль тормоза и газа, а электронная система самостоятельно включит нужную передачу. Отсюда вытекают главные преимущества КПП:

- высокий комфорт;

- удобство;

- простота использования;

- высокая скорость переключения передач;

- экономия топлива в городском цикле;

- конструктивная схожесть с механикой, что придает агрегату дополнительную надежность, если сравнивать с тем же вариатором;

- возможность переключения ступеней в ручном режиме.

Как показывает практика, расход бензина автомобилем коробкой-роботом при одинаковых условиях в городском цикле на 20% меньше, чем у транспортного средства с привычным автоматом. Однако такое устройство далеко неидеальное. Также в процессе эксплуатации авто можно ощутить некоторые недостатки узла:

- высокая стоимость обслуживания и ремонта;

- непродолжительные задержки в переключении передач;

- дешевые модели не позволяют провести адаптацию под конкретный стиль вождения.

Специалисты прогнозируют, что по мере увеличения автомобилей с роботом, развитием технологий ремонта и обслуживания этой коробки со временем станет более доступным и дешевым ремонт агрегата. Тот самый электронно-гидравлический блок, или просто «мехатроник», является самой дорогостоящей деталью в DSG. Еще несколько лет назад в случае его даже не самой критичной поломки дилеры, не думая, ставили вердикт – замена устройства. Сейчас хватает специализированных сервисов, выполняющих простые и сложные ремонты «мехатроника».

Основные отличия от автоматической коробки

Автоматическая коробка не утратила актуальности ни с появлением вариатора, ни с появлением роботизированной трансмиссии. Это по-прежнему довольно надежный, а главное хорошо изученный агрегат. Сходство в том, что и автомат, и робот обеспечивают плавный переход с одной передачи на другую. На этом всё. Гораздо больше отличий. Главная разница между этими двумя коробками заключается в следующем:

- В АКПП не предусмотрено жесткое сцепление с двигателем;

- Робот ощутимей снижает нагрузку на мотор за счет максимально коротких переключений передач;

- С автоматической КПП автомобиль уступает в плане динамики;

- Новые РКПП еще недостаточно хорошо изучены, окончательно неизвестен ресурс этих агрегатов, чего нельзя сказать об АКПП.

Возможно, автомат даже накладней обслуживать, а вот что касается ремонта, то здесь и говорить нечего. Автоматическую коробку перебирают на каждом шагу, хватает и грамотных специалистов, способных в кратчайшие сроки восстановить агрегат после серьёзной поломки. В случае с РКПП ситуация ровно обратная.

Заключение

Мы выяснили, что такое коробка робот. Очевидно, что будущее за конструктивно и функционально совершенными автомобильными системами. Но процесс окончательного усовершенствования робота еще не начался. Перед покупкой автомобиля нужно четко уяснить для себя, каким требованиям он должен отвечать. Сказать точно, что лучше – робот или автомат – крайне сложно. И, наверное, никто не возьмется за это. Поэтому каждый автомобилист должен на основании всех плюсов и минусов определить для себя, какой тип трансмиссии удовлетворит все запросы и потребности.

Дата публикации: 18.04.2015

Источник: AKPPHELP

Роботизированная коробка передач (с двумя сцеплениями и одним)

Этим вопросом задаются практически все автолюбители, которые планируют приобрести машину с автоматической трансмиссией. Чем отличается (и отличается ли вообще) от нее коробка – робот?

Чем отличается (и отличается ли вообще) от нее коробка – робот?

Содержание

- Общие сведения

- Виды

- Тип привода

- Тип сцепления

- Правила эксплуатации

- Признаки неисправностей и их устранение

- Заключение

Насколько надежным является механизм? Какие виды КПП этого типа существуют? На эти и многие другие вопросы попробуем ответить в нашей статье.

Общие сведения

Главное отличие роботизированной коробки передач от автоматической КПП – это ее конструкция. Конструкция автоматической трансмиссии представляет из себя механизм из нескольких шестерней, каждая из которых является скоростной ступенью.

Эти ступени меняют друг друга, используя показатели давления масла и скорости оборотов двигателя. Соответственно, шестерни меняют друг друга, когда водитель увеличивает давление на педаль акселератора или уменьшает скорость.

Это достаточно дорогая в обслуживании система, которая в процессе эксплуатации расходует больше топлива, по сравнению с механикой.

Коробка передач робот устроена по иному. По сути это традиционная КПП со сцеплением и привычной системой переключения передач, но оборудованная особым электронным блоком, который вместо водителя управляет сцеплением.

ПОСМОТРЕТЬ ВИДЕО

Трансмиссии данного широко распространены в обычных легковых моделях и спортивных суперкарах. Чем отличается робот от автомата на практике? Во-первых, более плавным переключением. Во-вторых, в большинстве случаев наличием возможности переключаться между двумя режимами: автоматическим и полуавтоматическим. Первый из них берет контроль над переключениями полностью на себя, а второй позволяет осуществлять переключения водителю, но не при помощи привычной всем педали сцепления, а одним лишь нажатием кнопки.

- Рис. 2 Схема функционирования механизма «двойного сцепления»

Виды

Тип привода

Роботизированные КПП различаются в зависимости от привода сцепления и передач, который может быть гидравлическим или электрическим.

Электрический привод чаще всего устанавливается на серийные автомобили среднего класса. Управление в нем осуществляется при помощи сервомеханизмов: электродвигателя и механической передачи.

Его основной положительной характеристикой является экономичность. А вот время переключения составляет в среднем полсекунды.

Гидравлический привод, управляемый гидроцилиндрами требует наличия постоянного давления в системе и соответственно является энергетически более затратной системой. Но скорость переключения, которую он способен обеспечивать составляет до 0,01 секунды. Поэтому он просто незаменим в спортивных автомобилях. Переключение благодаря ему происходит за мгновения.

Тип сцепления

Название коробки передач иногда отличается в зависимости от того, роботизированная с одним сцеплением или роботизированная с двумя сцеплениями система находится перед нами.

Роботизированная коробка с одним сцеплением – это система, которая включает в себя механическую КПП, независимый блок управления сцеплением и сменой передач, управляющие процессоры.

На вопрос что такое роботизированная коробка передач подойдет предыдущий ответ, который придется дополнить, когда придет время рассказать о том, что такое роботизированная коробка с двумя сцеплениями. Механизм, использованный в ней, решает проблему «затянутой» процедуры переключения передач. Каким образом это происходит? Узнаем далее.

Роботизированная коробка с двумя сцеплениями что это? Это КПП, которая позволяет осуществлять переход к более высокой или низкой скорости практически без потери времени. Суть системы в том, что провал, который образуется во время перехода сцепления к следующей передаче, в данном случае отсутствует. Следующая передача будет моментально задействована вторым сцеплением.

Система с двойным сцеплением часто именуется в просторечии как коробка передач dct, коробка dct или dsg.

Сцепления также отличаются в зависимости от того, находиться ли механизм в ходе работы в технической ванне с маслом или он в процессе выполнения своих функций остается сухим.

- Рис. 3 Внешний вид рычага и режимов переключения

Правила эксплуатации

Роботизированная трансмиссия вопреки слухам является достаточно надежной конструкцией. Однако у нее, как и у любого в мире, даже самого надежного механизма есть свои особенности эксплуатации. Если не учитывать эти особенности, то он не прослужит долго, и наоборот, если действовать согласно рекомендациям производителя, будет долго радовать бесперебойной и четкой работой. Ознакомимся с ними.

Наличие электроники требует периодической прочистки контактов. Также в целях профилактики перегрева рекомендуется замена охлаждающей жидкости. Чаще всего по регламенту подобные работы проводятся каждые 50 тыс. км. Обычно они требуют разбора коробки, а это по силам только профессиональному мастеру.

Чтобы уменьшить естественный износ механизма водителям рекомендуется фиксировать КПП в нейтральное положение при любых остановка и стоянках, в том числе на светофорах.

Сухое сцепление обычно быстрее выходит из строя при частых и резких маневрах водителя. Если владелец авто предпочитает агрессивную езду, то ему вполне вероятно придется заменять электронный блок управления, который чаще всего перегревается и перестает выполнять свои функции уже через 40 тыс. км пробега.

окрое сцепление более надежно с точки зрения активной езды и не подвергается перегревам. Однако в масло неминуемо попадают мельчайшие частицы металлического мусора, которые загрязняют систему и внешний фильтр. Чтобы избежать неисправностей следует менять фильтр и масло каждые 50 тыс.км.

- Рис. 4 Сухое сцепление в разрезе

- Рис. 5 Мокрое сцепление в разрезе

Признаки неисправностей и их устранение

О том, что робот неисправен, чаще всего свидетельствуют следующие признаки.

КПП издает нехарактерный гул или даже писк.

Увеличение оборотов двигателя без соразмерного увеличения скорости.

Трансмиссия работает «рывками».

Не всегда включается часть скоростей.

ПОСМОТРЕТЬ ВИДЕО

Самостоятельный ремонт робота не рекомендуется осуществлять без наличия специальных навыков. Все же роботизированная трансмиссия – это довольно сложный механизм, любая неточность при работе с которым может привести в к фатальным последствиям. Чтобы их избежать, лучше всего обратиться в хороший автосервис.

Заключение

Итак, мы узнали, что такое коробка робот в автомобиле. Подведем итог и обозначим основные плюсы и минусы роботизированной коробки передач.

Плюсы:

- наиболее пригодная для ремонта конструкция КПП по сравнению с классическим автоматом, стоимость устранения дефектов будет не высокой, а вполне сопоставимой со стоимостью ремонта обычной «механики»;

- широкие возможности для комфортной езды, чаще всего у водителя есть возможность вести машину в автоматическом режиме или переключать передачи легким нажатием кнопки в зависимости от стиля езды;

- отсутствий характерных «дерганий» при переключении скоростей.

Минусы:

- профилактические мероприятия по ремонту следует проводить каждые 40 – 50 тыс. км;

- большинство «роботов» на серийных автомобилях среднего класса переключают скорости медленнее, чем «автоматические КПП.

Таким образом, можно сделать вывод, что использование роботизированной трансмиссии является прекрасной альтернативой более сложным в обслуживании и эксплуатации системам с автоматической КПП.

Инновации в робототехнике | Hydro-Québec

Знание фактического возраста нашего оборудования имеет решающее значение при разработке оптимальных инвестиционных стратегий. Определение точной картины состояния наших проводов и компонентов линий поможет нам принимать обоснованные решения о продлении срока службы оборудования и будущих инвестициях.

Определение точной картины состояния наших проводов и компонентов линий поможет нам принимать обоснованные решения о продлении срока службы оборудования и будущих инвестициях.

Наши решения для проверки и технического обслуживания позволяют нам безопасно проверять линии электропередачи в широком диапазоне географических и климатических условий без ущерба для непрерывности работы.

LineScout — это роботизированная платформа, предназначенная для осмотра и обслуживания линий электропередач, находящихся под напряжением. Он предоставляет высококачественную подробную информацию, необходимую для правильного принятия решений и обеспечения надежности энергосистемы без влияния на работу. LineScout может преодолевать большинство препятствий на линии, а его неразрушающие датчики позволяют диагностировать состояние проводника с минимальным отбором проб.

Помимо осмотра, LineScout также может безопасно выполнять некоторые задачи по техническому обслуживанию, такие как ремонт оборванных жил на проводниках и заземляющих проводах.

Видео: Рекламный ролик Управления энергетики Нью-Йорка

Управление энергетики Нью-Йорка (NYPA) об опыте работы с LineScout

Видео: Партнерство с BC Hydro

Видео: реклама компании Hydro-Québec

LineScout: инновационное решение для управления активами

Преимущества LineScout

- Точность: Создает отчеты о проверке на основе нескольких наборов точных данных

- Непрерывность обслуживания: Работы на линиях под напряжением без прерывания обслуживания

- Безопасность: Предназначен для использования в труднодоступных местах

- Эффективность: Позволяет работать на нескольких пролетах благодаря способности преодолевать препятствия, такие как гирлянды изоляторов, виброгасители, предупреждающие знаки и коронирующие кольца

- Гибкость: Прокладка вдоль заземляющих проводов, отдельных проводников или жгутов проводов

- Универсальность: Оснащен датчиками и инструментами для выполнения широкого спектра задач проверки и обслуживания

- Прочность: Предназначен для использования в агрессивных средах

Приложения LineScout

- Визуальные проверки (через четыре камеры)

- Проверка состояния соединения (путем измерения сопротивления)

- Инфракрасное изображение

- Обнаружение коррозии (с LineCore)

- Обнаружение обрывов нитей под подвесными зажимами с помощью цифровой рентгенографии (в разработке)

- Техническое обслуживание:

- Затяжка и ослабление болтов

- Ремонт жил проводника

- Восстановление демпфера вибрации

Создание стоимости

- Повышение производительности по сравнению с другими методами контроля и ремонта

- Сокращение времени простоя активов

- Неразрушающие оценки на месте

- Точные и подробные данные для поддержки решений по техническому обслуживанию

- Снижение затрат за счет отложенных капитальных затрат

- Приоритизация проектов обслуживания активов

- Увеличенный срок службы оборудования

- Снижение риска и повышение стабильности и надежности активов

- Улучшение охраны труда и техники безопасности

Технические характеристики

Нажмите, чтобы увеличить

- Вес: 115 кг

- Размеры: 1,37 м Д x 0,85 м В x 0,90 м Г

- Линейная скорость: 1,0 м/с

- Срок службы батареи: от 5 до 9 часов, в зависимости от задачи

- Диапазон дистанционного управления: от 3 до 4 км

- Диаметр проводника: от 12 до 85 мм

- Максимальный наклон проводника: 35 градусов

- Рабочая температура: от −10°C до +35°C

- Электромагнитная устойчивость: 735 кВ/1000 A

- Изменение угла на башне: 14 градусов

EPRI, переходят к следующему этапу

Робот для осмотра линии электропередачи

Воздушные линии электропередачи являются одними из наиболее широко распространенных активов коммунальной отрасли. Только в США высоковольтные линии проходят более 150 000 миль, часто в отдаленных местах. Требования к надежности, старение компонентов, зазоры и соблюдение требований при проведении проверок на полосе отчуждения обуславливают необходимость проведения тщательных и своевременных проверок по всей длине этих линий. Такие всесторонние оценки обслуживающим персоналом, работающим на земле или в самолете, в настоящее время влекут за собой значительные расходы.

Только в США высоковольтные линии проходят более 150 000 миль, часто в отдаленных местах. Требования к надежности, старение компонентов, зазоры и соблюдение требований при проведении проверок на полосе отчуждения обуславливают необходимость проведения тщательных и своевременных проверок по всей длине этих линий. Такие всесторонние оценки обслуживающим персоналом, работающим на земле или в самолете, в настоящее время влекут за собой значительные расходы.

Чтобы расширить возможности проверки и повысить экономическую эффективность, EPRI разрабатывает робота для проверки линий электропередачи, который может быть постоянно установлен на этих линиях и проходить 80 миль линии не менее двух раз в год, собирая точную информацию, которую коммунальные предприятия могут использовать. в режиме реального времени. По мере того, как робот ползет по линии электропередачи, он использует различные технологии проверки для выявления растительности с высокой степенью риска и нарушения полосы отвода, а также для оценки состояния компонентов.

После создания первоначальной концепции исследовательская группа EPRI усовершенствовала конструкцию и разработала прототип робота. Компания EPRI, получившая прозвище «Ti», провела серию испытаний прототипа в своей лаборатории в Леноксе, штат Массачусетс, и собирает данные, которые приведут к дальнейшему совершенствованию конструкции.

Особенности и функциональные возможности

Ti использует камеры визуального и инфракрасного спектра высокого разрешения с расширенной обработкой изображений для проверки полосы отвода и состояния компонентов. Он сможет определять зазоры между проводниками, деревьями и другими объектами в полосе отчуждения. Камеры также смогут сравнивать текущие и прошлые изображения конкретных компонентов для выявления условий высокого риска или деградации. В качестве альтернативы камере робот может быть оснащен датчиком обнаружения света и определения дальности (LiDAR) для измерения положения проводника, растительности и близлежащих сооружений.

Ti будет передавать ключевую информацию обслуживающему персоналу, а глобальная система позиционирования точно определяет его местоположение и скорость. Другая система будет собирать данные с удаленных датчиков, установленных вдоль линии, а детектор электромагнитных помех будет определять место активности разряда, т. е. коронного разряда или дугового разряда. При обнаружении сбросов полевой персонал может проводить дальнейшие проверки с использованием дневных газоразрядных камер.

Робот, ползающий по проводникам, был разработан для работы с различными радиочастотными датчиками, разработанными EPRI, которые можно размещать вдоль линий электропередачи, чтобы в режиме реального времени оценивать такие компоненты, как изоляторы, проводники и компрессионные соединители. Эти датчики, скорее всего, будут развернуты в зонах воздействия окружающей среды или там, где были установлены определенные типы компонентов. Например, датчики молний будут установлены в районах с сильными молниями, датчики вибрации будут использоваться в районах с сильным ветром, а датчики тока утечки будут развернуты в прибрежных районах для обнаружения загрязнения солями.

Развернутые датчики будут непрерывно собирать данные, составлять гистограммы и определять максимальные значения. Данные будут передаваться на Ti , когда он находится в непосредственной близости, а затем будут переданы обслуживающему персоналу. Инспекционные роботы в сочетании с этими датчиками смогут предоставлять исчерпывающую, точную и полезную информацию для оптимизации обслуживания линии и повышения надежности передачи. В некоторых случаях покупка роботов для использования вместо ремонтных бригад может сместить расходы на эксплуатацию и техническое обслуживание на капитальные затраты, что позволит окупить инвестиции и амортизацию.

В полевых условиях робот линии передачи будет постоянно установлен на проводе экрана линии передачи. Он пересекает структуры и препятствия, например. маркерные шары, использующие обходные системы, постоянно установленные на линии передачи. Робот автоматически отключается от провода экрана и подключается к системе байпаса. Как только он обходит препятствие или конструкцию, он возвращается к экранирующему проводу. Эти байпасные системы могут быть установлены во время строительства или встроены в оборудование линии. Предполагается, что мобильность робота может быть повышена, чтобы устранить необходимость в обходных системах, что позволит использовать его на существующих линиях электропередачи.

Эти байпасные системы могут быть установлены во время строительства или встроены в оборудование линии. Предполагается, что мобильность робота может быть повышена, чтобы устранить необходимость в обходных системах, что позволит использовать его на существующих линиях электропередачи.

Несмотря на то, что Ti может быть постоянно установлен на длинных линиях электропередачи, при необходимости его можно переместить на другие линии электропередачи или можно перемещать с одной линии на другую с помощью моста, установленного на близлежащих конструкциях.

Текущая версия робота предназначена для осмотра в среднем 12 конструкций и пролетов 765 кВ в день. Он способен двигаться со скоростью до пяти миль в час, если ему нужно быстрее добраться до участка линии, например, для проверки неисправности линии. Робот получает энергию за счет сбора энергии и сохраняет ее во встроенных батареях.

Этапы разработки роботов для линий электропередач

Этот исследовательский, опытно-конструкторский и демонстрационный проект начался в 2008 г. , его реализация на местах запланирована на 2014 г.

, его реализация на местах запланирована на 2014 г.

Концепция — . Исходные требования к роботу разработаны на основе отраслевых знаний и отзывов коммунальных служб. Система байпаса, солнечные батареи, комплект датчиков и требования к электропитанию были ключевыми акцентами при разработке концепции.

Проект – Был выполнен детальный проект как робота, так и систем байпаса. Были разработаны детали мобильности, а также интегрированный пакет датчиков, управления и связи.

Демонстрация технологий – Были сконструированы, испытаны и доработаны демонстраторы технологий как систем байпаса, так и механических компонентов робота. Испытания проводились на внутренних коротких участках линии с установленными байпасными системами.

Полномасштабные лабораторные испытания – Был разработан испытательный цикл, в котором были смоделированы все проблемы, с которыми робот для демонстрации технологий столкнется на типичной линии 765 кВ (углы и наклон). Для каждой из задач были разработаны обходные системы, а затем доработаны и установлены. Затем робот был протестирован и оценен по мере того, как он сталкивался с каждой из проблем.

Для каждой из задач были разработаны обходные системы, а затем доработаны и установлены. Затем робот был протестирован и оценен по мере того, как он сталкивался с каждой из проблем.

Удаленный радиочастотный датчик — Был разработан набор встроенных радиочастотных датчиков для постоянной оценки состояния компонентов и передачи данных на Ti , когда он находится в непосредственной близости. Разработаны датчики тока утечки, температуры проводника, вибрации, молнии и неисправностей, которые в настоящее время демонстрируются на 12 площадках.

Система байпаса – сердце технологии

Одной из задач при разработке робота было создание конструкции, которая позволяла бы ему перемещаться по экранированному проводу линий электропередачи и преодолевать конструкции или другие препятствия на пути его проверки. Ti использует байпасные системы, стационарно установленные на конструкции и вокруг объектов.

EPRI тестирует шесть систем, в которых будет использоваться дополнительный короткий отрезок экранирующего провода, с помощью которого робот сможет обходить конструкцию башни и другие препятствия без участия оператора, направляясь к следующему участку линии. Они могут быть в дополнение к обычному линейному оборудованию или встроены в обычное линейное оборудование.

Для новых линий передачи стоимость дополнительного или модифицированного оборудования незначительна по сравнению с общей стоимостью линии передачи.

Разработка полигона

Чтобы проверить работу робота и систем байпаса, EPRI построила испытательную площадку в Леноксе, Массачусетс. Этот «контур» имитирует самые сложные ситуации, с которыми робот может столкнуться на экранирующем проводе линии электропередачи 765 кВ. Для тестовой петли был разработан ряд комбинаций углов и наклонов, а также различные конфигурации.

Обзор производительности робота Ti и выводы

Мобильность: Построена площадка для испытаний роботов и систем обхода, которые прошли ряд испытаний как в помещении, так и на петле. Робот для демонстрации технологий смог пройти все испытания цикла испытаний несколько раз без участия оператора. Были получены важные сведения, которые приведут к улучшению конструкции, и исследователи собрали данные об энергопотреблении и производительности батареи.

Робот для демонстрации технологий смог пройти все испытания цикла испытаний несколько раз без участия оператора. Были получены важные сведения, которые приведут к улучшению конструкции, и исследователи собрали данные об энергопотреблении и производительности батареи.

Комплект датчиков: Комплект из четырех удаленных радиочастотных датчиков, с которых робот будет собирать данные, проходит испытания на 12 объектах коммунального хозяйства с напряжением от 138 кВ до 345 кВ. Результатом этих испытаний станут новые усовершенствования и разработки робота. Первоначальные результаты испытаний датчика LiDAR показывают большие надежды. Ниже приведен пример изображения, созданного этим датчиком.

Цвета обозначают высоту над землей — LiDAR измерил расстояние от робота с помощью лазера, 90 199

затем со знанием места отрабатывает высоту целей над землей.

Разработана и в настоящее время внедряется детальная архитектура системы датчиков и управления. Он будет протестирован, а затем, наконец, интегрирован в самого робота.

Он будет протестирован, а затем, наконец, интегрирован в самого робота.

Следующие шаги в разработке

Используя знания, полученные в ходе испытаний контуров, разрабатывается и внедряется следующее поколение роботов и систем обхода.

В 2011 году был завершен третий раунд успешных испытаний. Ряд новых функций и модификаций был протестирован на демонстраторе технологий, чтобы оценить их производительность и заложить основу для проектирования и разработки первого прототипа устройства. Ti обошел испытательный цикл в лаборатории EPRI в Леноксе, штат Массачусетс, более 200 раз подряд, что свидетельствует о долгосрочной осуществимости концепции. Кроме того, на испытательном полигоне было завершено первоначальное тестирование LiDAR и камеры высокого разрешения. Электронный блок и система управления для робота были разработаны в 2011 году и прошли стендовые испытания.

Нанят поставщик для коммерциализации линейного оборудования для систем отвода и байпаса. Ведутся работы по интеграции этого оборудования с их существующей линейкой продуктов.

Ведутся работы по интеграции этого оборудования с их существующей линейкой продуктов.

По результатам испытаний спроектирован и строится первый опытный образец. Ожидается, что установка будет испытана в конце лета 2012 года.

EPRI работает с инженерами American Electric Power (AEP) над включением робота и систем байпаса в линию электропередачи 138 кВ, которая будет отремонтирована в 2014 году.

Другой робот для осмотра изоляторов передачи

По мере того, как активы линий электропередачи стареют, коммунальные предприятия сталкиваются с проблемой, как решить проблему старения композитных и фарфоровых изоляторов. Важной частью процесса принятия решений является определение состояния текущего населения, находящегося в эксплуатации, чтобы можно было решить, следует ли продлить срок службы или заменить. Кроме того, для полевого персонала важно оценить состояние гирлянды изолятора перед выполнением работ на сооружении, даже если работа не связана с изоляторами. Проблема является более сложной для композитных изоляторов, где существуют ограниченные методы контроля в процессе эксплуатации.

Проблема является более сложной для композитных изоляторов, где существуют ограниченные методы контроля в процессе эксплуатации.

Современные методы контроля изоляторов

Существующие и новые технологии контроля для оценки состояния изоляторов линий электропередачи часто требуют непосредственной близости или контакта с гирляндой изолятора. EPRI разрабатывает новую технологию проверки композитных изоляторов для оценки их электрической целостности, известную как Live Working NCI Tool. Нынешняя версия этой новой технологии требует использования стержня, как и применение технологий камеры с стержнем. При сверхвысоких уровнях напряжения это потенциально сложно из-за требуемой длины стержня и воздействия на оператора. Исследователи EPRI определили это как подходящее применение робототехники в качестве транспортного механизма для этих технологий проверки.

Роботизированное решение

В связи с этой потребностью EPRI инициировала разработку «Insulator Crawler». Этот робот будет включать в себя «детекторную технологию» NCI Live Working и видеокамеру в качестве полезной нагрузки. В 2010 году было завершено технико-экономическое обоснование и рабочий проект, а в 2011 году демонстратор технологии по прозвищу «Айк» был сконструирован и успешно дистанционно испытан на I-образных, V-образных и тупиковых обесточенных изоляторах. .

Этот робот будет включать в себя «детекторную технологию» NCI Live Working и видеокамеру в качестве полезной нагрузки. В 2010 году было завершено технико-экономическое обоснование и рабочий проект, а в 2011 году демонстратор технологии по прозвищу «Айк» был сконструирован и успешно дистанционно испытан на I-образных, V-образных и тупиковых обесточенных изоляторах. .

Камера и прототип EPRI Live Working NCI Tool, который оценивал целостность полимерных изоляторов, были затем интегрированы в Ike и испытан. Он показал очень многообещающие результаты с улучшенной воспроизводимостью по сравнению с измерениями, сделанными оператором с помощью горячего стержня. Несмотря на то, что предстоит пройти долгий путь в этом сложном направлении, проект показывает, что использование робототехники в будущем имеет значительные преимущества, включая более воспроизводимые измерения, решение эргономических проблем и повышение безопасности за счет возможности удаления персонала из ситуаций, находящихся под напряжением.

Характеристики и стоимость

Роботизированная технология изолятора может позволить реализовать существующие и новые технологии непосредственной близости, а также контактные технологии проверки изоляторов при сверхвысоком напряжении (СВН = сверхвысокое напряжение 345 кВ и выше). Это могло бы привести к гораздо лучшей оценке изолятора и позволить коммунальным предприятиям удалить оператора из непосредственной близости от проводников под напряжением, что приведет к повышению безопасности. Это также может помочь уменьшить физическую нагрузку на операторов, поскольку им не нужно будет использовать тяжелую длинную горячую палку, которая оказывает значительную нагрузку на оператора.

Следующие шаги в разработке

В 2012 году возможности робота Ike расширяются за счет внедрения улучшений в механике, автоматизации и управлении. Полноценное испытание в лабораторных условиях запланировано на конец года.

Недавно команда разработчиков провела лабораторные испытания новой версии робота линии передачи. Новый прототип робота основан на многочисленных уроках, извлеченных из оригинального демонстратора технологий, который более двух лет тестировался на открытом воздухе в Леноксе, тестере колес транспортной системы и в лаборатории. Робот-прототип имеет полностью интегрированную систему управления, связи и питания, а в его конструкцию полностью интегрированы различные сенсорные системы, включая LiDAR, видео высокой четкости, неподвижные изображения, инфракрасную камеру, детектор электромагнитных помех и метеостанцию. Аккумуляторная система теперь полностью интегрирована в конструкцию.

Новый прототип робота основан на многочисленных уроках, извлеченных из оригинального демонстратора технологий, который более двух лет тестировался на открытом воздухе в Леноксе, тестере колес транспортной системы и в лаборатории. Робот-прототип имеет полностью интегрированную систему управления, связи и питания, а в его конструкцию полностью интегрированы различные сенсорные системы, включая LiDAR, видео высокой четкости, неподвижные изображения, инфракрасную камеру, детектор электромагнитных помех и метеостанцию. Аккумуляторная система теперь полностью интегрирована в конструкцию.

Коммерческим поставщиком был разработан новый набор аппаратного обеспечения для прототипов на основе их текущего предложения продуктов. Новая механическая конструкция робота была разработана на основе того, что было изучено в ходе предыдущих испытаний, и учитывает эту новую аппаратную конструкцию линии. В октябре 2012 года запланирована новая серия испытаний робота и нового линейного оборудования на открытом воздухе.