Углепластики (состав, свойства, область применения).

⇐ ПредыдущаяСтр 3 из 3Это пластики на основе высоких прочных углеродистых волокон – являются наиболее перспективными композиционными материалами.

Обладают высокой прочностью и высокой жесткостью, высокой теплостойкостью до 570 К, низким температурным коэф.линейного расширения, высокой эррозионной стойкостью и стойкостью к различным хим.средам.

Материалы отличаются высокой прочностью, жёсткостью и малым весом, часто прочнее стали, но гораздо легче (по удельным характеристикам превосходит высокопрочную сталь, например 25ХГСА).

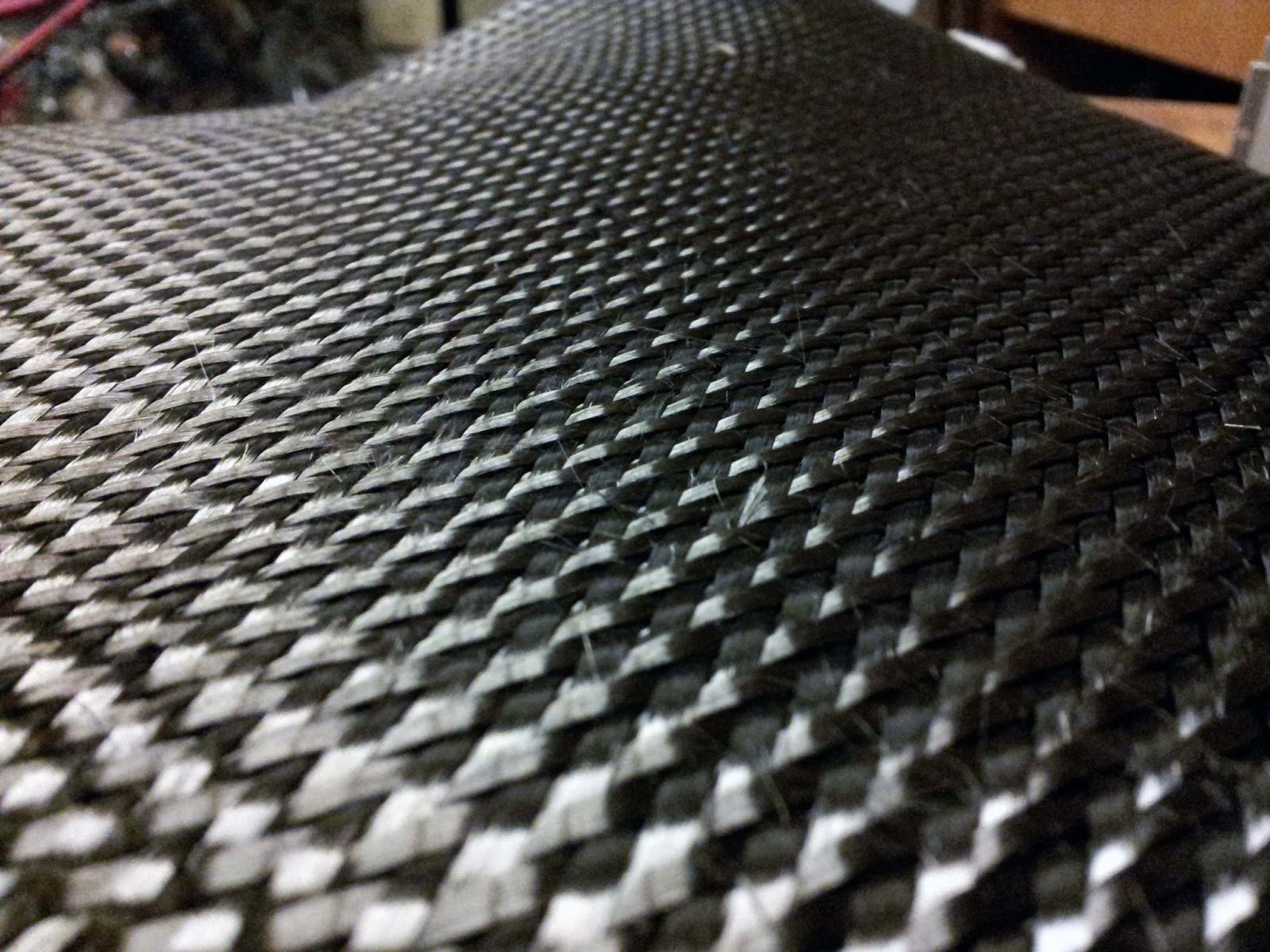

Армирующие элементы – волокна, жгуты и ткани различного плетения, нетканные материалы.

В качестве матрица применяют эпоксидные, полиэмидные и др.смолы.

Применяется для изготовления лёгких, но прочных деталей, например: велосипеды, кокпиты и обтекатели в Формуле 1, спиннинги, мачты для виндсерфинга, бамперы, пороги, двери, крышки капотов на спортивных автомобилях, несущие винты вертолётов.

Органопластики (состав, свойства, область применения).

Изготавливают на основе высокопрочных арамидных волокон.

Обладают высокой удельной прочностью и высокими упругими характеристиками, а также ударной вязкостью, электическим сопротивлением, хим.стойкостью и высокими теплоизоляционными свойствами.

Армирующие элементы представляют собой непрерывные волокна в виде нитей и жгутов, а также тканей различного плетения.

Широко применяют: в авиа- и космич. технике, авто- и судостроении, машиностроении для изготовления элементов конструкций, пуле-защитной брони, радиопрозрачного материала; в электро-, радио- и электронной технике-для обмотки роторов электродвигателей, производства электронных плат с регулируемой жесткостью и высокой стабильностью размеров; в хим. Машиностроении — для производства трубопроводов, емкостей; для производства спортивного инвентаря и в др. отраслях промышленности.

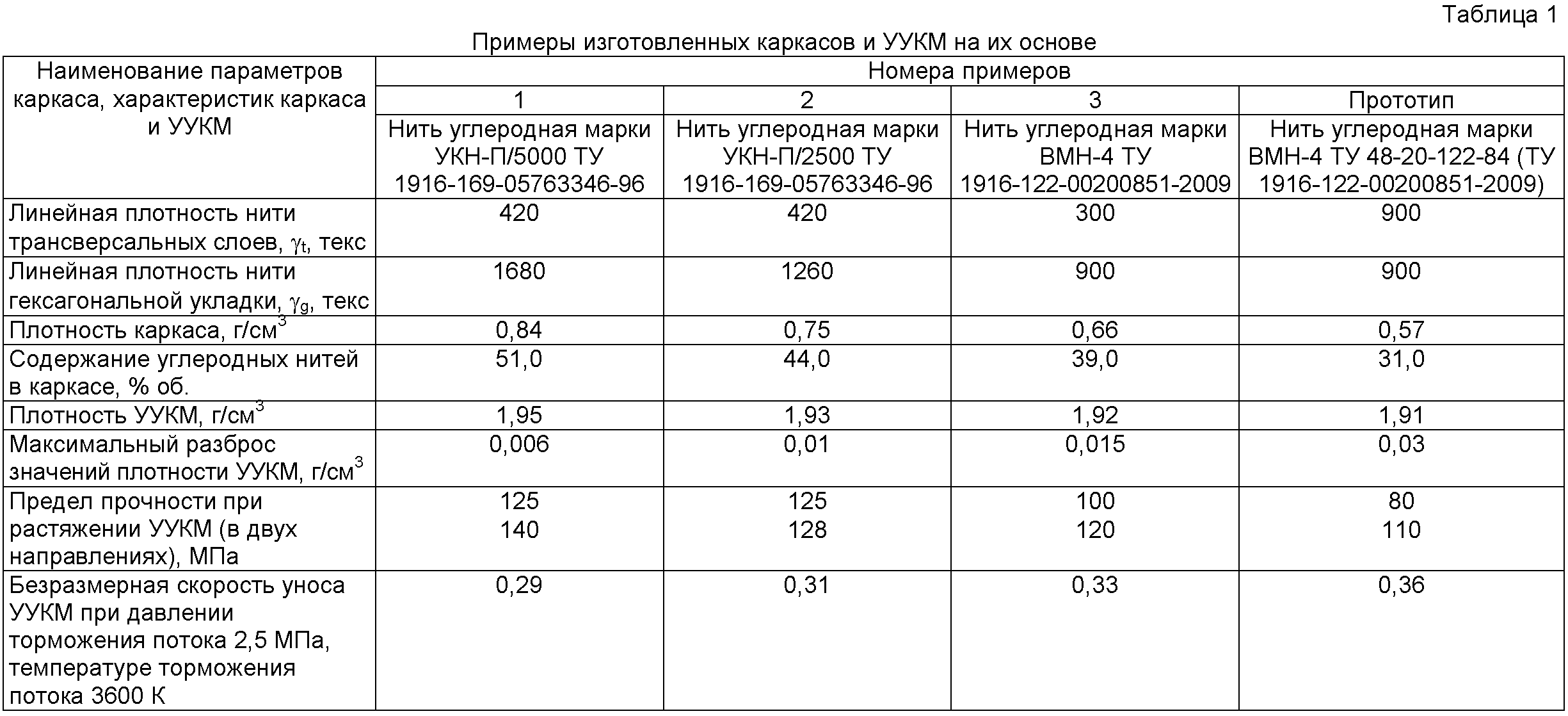

Углерод – углеродные композиционные материалы (состав, свойства, область применения).

Это композиционные углеграфитовые материалы на основе углеродной матрицы и углеродных волокон.

В качестве матрицы используют пироуглерод, коксовые остатки термореактивных смол, кам.-уг. или нефтяного пека, в качестве волокон-наполнителей — высокопрочные углеродные волокна — нити (непрерывные и рубленые), жгуты, ткани, пространств. конструкции из

волокна.

Обладают целым рядом уникальных свойств:

— чрезвычайно высокой теплостойкостью,

в интертной среде они сохраняют свои физ/мех.свойства, вплоть до 2500 С.

Низкое значение термературного коэф.расширения и теплопроводноси.

-высокая стойкость к хим.реагентам, что делает их хорошим материалом для конструкции хим. и атомного машиностроения.

Применяются в качестве тормозных дисков в авиационном производстве, соплах ракетных двигателей, защитных накладках крыльев космических челноков, пресс-формах, тиглях, роторах турбин, труб высокого давления, для подшипников скольжения, уплотнений и во многих других случаях.

Стеклопластики (состав, свойства, область применения).

Стеклопластик – это композиционный материал, армированный стеклянными волокнами.

Наиболее широко применяется в настоящее время.

Обладает относительно высокой прочностью, устойчивостью к тепловм ударам, высокой радиопрозрачностью, коррозионной и эррозионной стойкостью, легко поддаются мех.обработки.

Армирующими элементами являются непрерывные волокна в виде нитей, жгутов и тканей различного переплетения.

В качестве матрицы используются как термореактивные смолы, так и различные термопластичные полимеры.

Наиболее распространены в настоящее время стеклотекстолиты (вид стеклопластиков).

Используемые на основе ткани композиты эффективно используются в авио-, судостроении и космической технике. Также из них изготавливают трубы, выдерживающие большое гидравлическое давление и не подвергающиеся коррозии, корпуса ракетных двигателей твердого топлива (РДТТ), лодки, корпуса маломерных судов и многое другое.

Свойства стекла.

Под обычным стеклом подразумевают обширную группу аморфных материалов неорганического происхождения, получаемых из переохлажденных расплавов смесей разных окислов (кремния, бора, фосфора, кальция, натрия и др.). В зависимости от состава стекла подразделяют на группы: силикатных, боратных, фосфатных, боросиликатных и др.

Кроме обычных, существуют стекла бескислородные (халыеогенидные. элементарные). а также стекла орг анические (акриловые и метакриловые).

Механические свойства. Повышение механической прочности стекла достигается закалкой, применением специальных склеивающих эластичных прокладок (в автомобильном стекле триплекс), а также введением в состав стекла некоторых окислов (борного ангидрида, глинозема и др.). Предел прочности при растяжении кварцевого стекла равен 120-125 МПа. Прочность закаленного листовою стекла в 6 раз выше прочности незакаленного. Большое влияние на прочность стекла оказывает также состояние поверхности: наличие микротрещин и царапин резко снижает прочность стекла.

Электрические свойства. Электропроводность стекла при нормальной температуре незначительна и не меняется вплоть до 4505 и выше. Чем меньше в составе стеклв щелочных окислов, тем выше его электроизолирующие свойства.Наилучишм ди электриком является кварцевое стекло, в составе которого вовсе кет щелочных окислов. Диэлектрическая постоянная стекла зависит от состава и изменяется в широких пределах..

Оптические свойства. Важнейшей оптической характеристикой является коэффициент преломления. Он зависит от содержания окиси свинца и колеблется от 1.46 (для кварцевого стекла) до 2,0 (для стекла с 80%, окиси свинца). Оконное слекло имеет коэффициент преломления 1,52. Особые сорта стекол обладают способностью селективно поглощать определенные лучи (так создаются сигнальные, защитные, медицинские и другие стекла). Получают средство защиты от тепловых, ультрафиолетовых, рентгеновских и друг их лучей.

Химические свойства. Большинство промышленных стекол достаточно стойко по отношению к воде и кислотам, но слабо сопротивляется действию щелочей. Химическая стойкость стекла зависит главным образом от состава. ( стекла лабораторные, медицинские, водомерные, химической аппаратуры изготовляются из особых составов.) Химически стойкие стекла содержат различное количество окислов бора, алюминия, цинка, циркония и титана и пониженное количество щелочей.

Типы стекла.

В машиностроительных конструкциях находят разнообразное применение жаростойкие стекла, стекловолокно и изделия из него, стекла для атомной техники, стекла для ракетной техники, стекла для электроники, стекла высокой прочности, ситаллы.

Жаростойкое стекло. К нему относятся: кварцевое (наиболее жаростойко), пайрекс, мазла, супремикс и др. кварцевое стекло.

Кварцевое стекло — прозрачное и непрозрачное. Первое получают плавлением горного хрусталя в виде однородного оптически прозрачною стекла, второе из кварцевых песков в виде непрозрачных блоков и изделий, содержащих большое количество газовых включений. Кварцевое стекло отличается исключительно высокой термической и химической стойкостью, является хорошим диэлектриком и применяется в химическом машиностроении, электронике, ракетной технике.

Кварцевое стекло отличается исключительно высокой термической и химической стойкостью, является хорошим диэлектриком и применяется в химическом машиностроении, электронике, ракетной технике.

Высокопрочное стекло.

Стекловолокно. Тончайшие нити, имеющие высокие механические свойства.

Стеклянное волокно разделяется но составу на обычное (щелочное алюмоси- ликагное). малощелочное (алюмоборосиликатное), специальное (кварцевое, каолиновое. волокно из окислов алюминия, циркония, кадмия, свинца и др. ).

Прочность стекловолокна изменяется главным образом в зависимости от диаметра волокна, а его температурная устойчивость от состава.

Стеклянное волокно бывает непрерывное (длина волокна до 20 км) и штапельное (длина волокна 5-50 см).

По назначению различают текстильное, тепло- и шумоизоляннонное стекловолокно. В зависимости от диаметра стекловолокно подразделяют на ультратонкое (0,1 1.0 супертонкое (1-3 л/к), тонкое текстильное (3-12 мк), тепло- и звукоизоляционное (3-30 мк).

Из стеклянного волокна вырабатывают текстильные материалы (пряжа, ткани, ленты), нетканые материалы, скрепленные смолами или прошитые (холсты, рогожка, маты, сепараторы, скорлупы, жгуты, фильтры н др.).

Вследствие выгодного сочетания высокой механической прочности, термической и химической стойкости стекловолокнистые материалы находят в качестве электроизолирующих прослоек и обмоток, тепловой и звуковой изоляции, огнестойких и химически стойких материалов, зашиты от проникающей радиации н во многих других случаях.

Стеклокристаллические материалы – ситаллы, получают методом каталитической кристаллизации стекол. По химическому составу ситаллы могут быть литиевосиликатными, магний-алюмосиликатными, кальций-алюмосиликатными и т. и.

Сигалл получают из шихты определенного состава, в которую добавляют катализатор кристаллизации. Из полученной смеси варяг стекло, формуют в изделия, а затем их нагревают по специальному режиму и превращают в поликристаллический материал -ситалл. Ситаллы имеют весьма тонкую кристаллическую структуру с размер зёрен 0,1—1.0 мк, что определяет высокую прочность ситаллов 150- 500 МПа и выше.

Коэффициент термического расширения ситаллов от 20×107 до 200×107. Эго наряду с высокой механической прочностью, определяет повышенную термостойкость ситаллов (500-900°С).

Стеклас электропроводящей пленкой получают нанесением на поверхность стекла тонких, прозрачных электропроводящих пленок из окислов олова, индия, титана. кадмия, сурьмы и др. Такие стекла применяют для остекления, исключающего обледенение и запотевание, для электрообогреваемых панелей ,каминов и т. п.

Пленочное и чешуйчатое стекло. Получают вытягиванием из расплава или растягиванием разогретого листового стекла. Чешуйчатое стекло получают измельчением пленочного стекла. Толщина пленочного стекла 5-100 мк при ширине ленты 10 500 мм; толщина чешуйчатого стекла 1-5 мк. Сопротивление разрыву плёночного стекла до 1000МПа, электрическая прочность 70-500 кв/мм. Плёночное и чешуйчатое стекло применяют для конденсаторов, заменителей слюды, стеклопластиков, покровных стекол и т. и.

Зашитное стекло. Для поглощения медленных (тепловых) нейтронов служат стекла, в составе которых необходимо иметь один из следующих окислов: кадмия, бора. гадолиния, лития, индия. Существуют стёкла следующих видов:

гадолиния, лития, индия. Существуют стёкла следующих видов:

1Стекло для поглощения нейтронов;

2Стекла, поглощающие гамма-лучи;

3Стекла сопряженного действия для поглощения нейтронов и гамма-лучей;

4Теплопоглощающие стекла применяются для остекления зданий и транспорта в случае необходимости защиты от чрезмерного нагревания.

Стеклосмазка. Стекла специальных составов используют в качестве смазки при горячем прессовании (выдавливании в производстве труб и проката из сплавов титана, молибдена, ванадия, циркония, хрома, никеля и жаростойких стекол). Стеклосмазка снижает расход энергии при прессовании, волочении и прокатке, увеличивает срок службы оборудования и его производительность. Стеклосмазка позволяет осуществлять защиту металла от окисления и сильно уменьшает трение в процессах деформации.

Жаропрочное стекло.

Жаропрочное стекло — производится с помощью метода, аналогичного процессу упрочнения, часто на одном и том же заводе, но диапазон толщины до 8 мм или менее. Жаропрочное стекло примерно в 2 раза прочнее закаленного стекла, но бьется так же. Оно в основном используется для сопротивления тепловому воздействию, где не нужны защитные свойства упрочненного стекла.

Жаропрочное стекло примерно в 2 раза прочнее закаленного стекла, но бьется так же. Оно в основном используется для сопротивления тепловому воздействию, где не нужны защитные свойства упрочненного стекла.

Читайте также:

Карбон — характеристики углеполотна

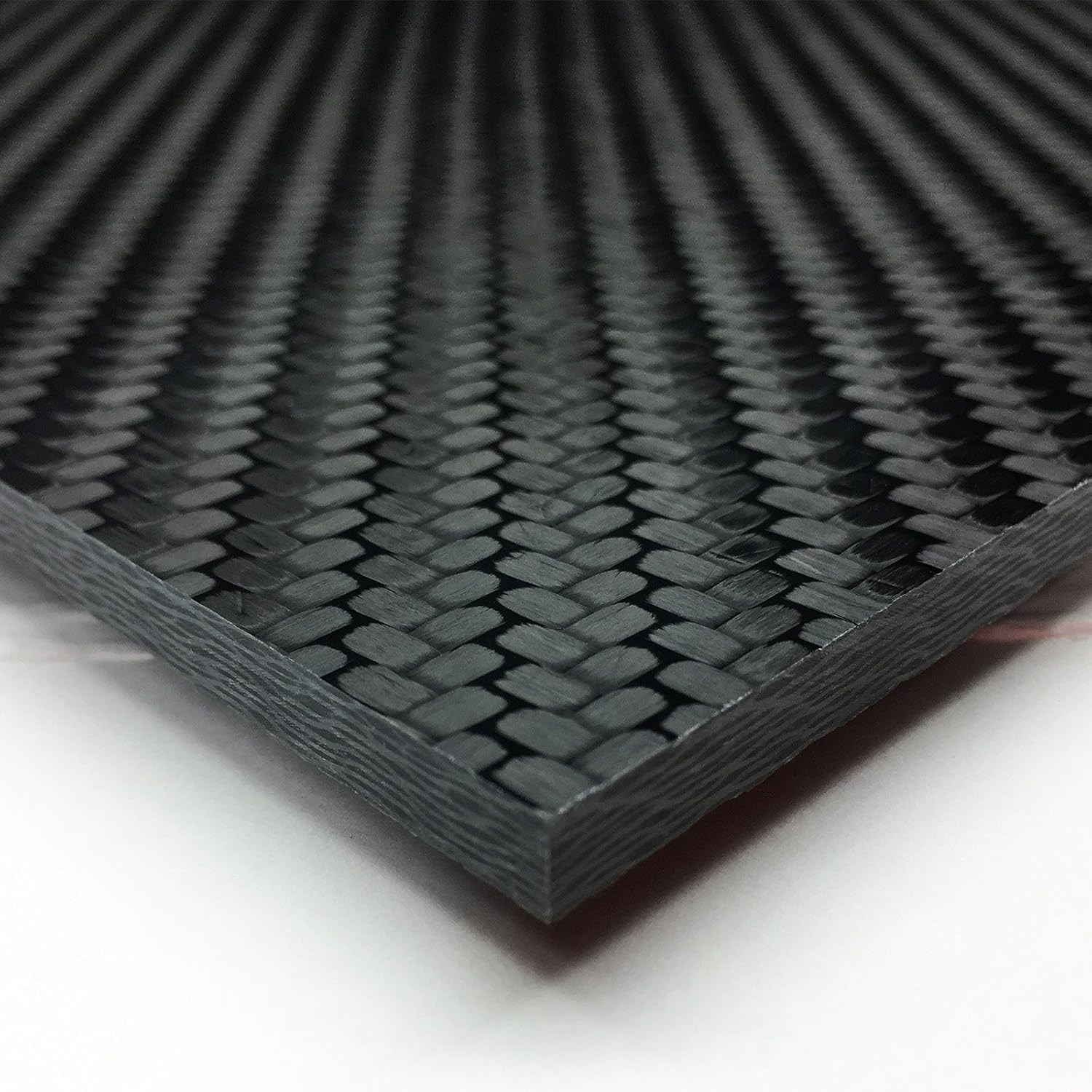

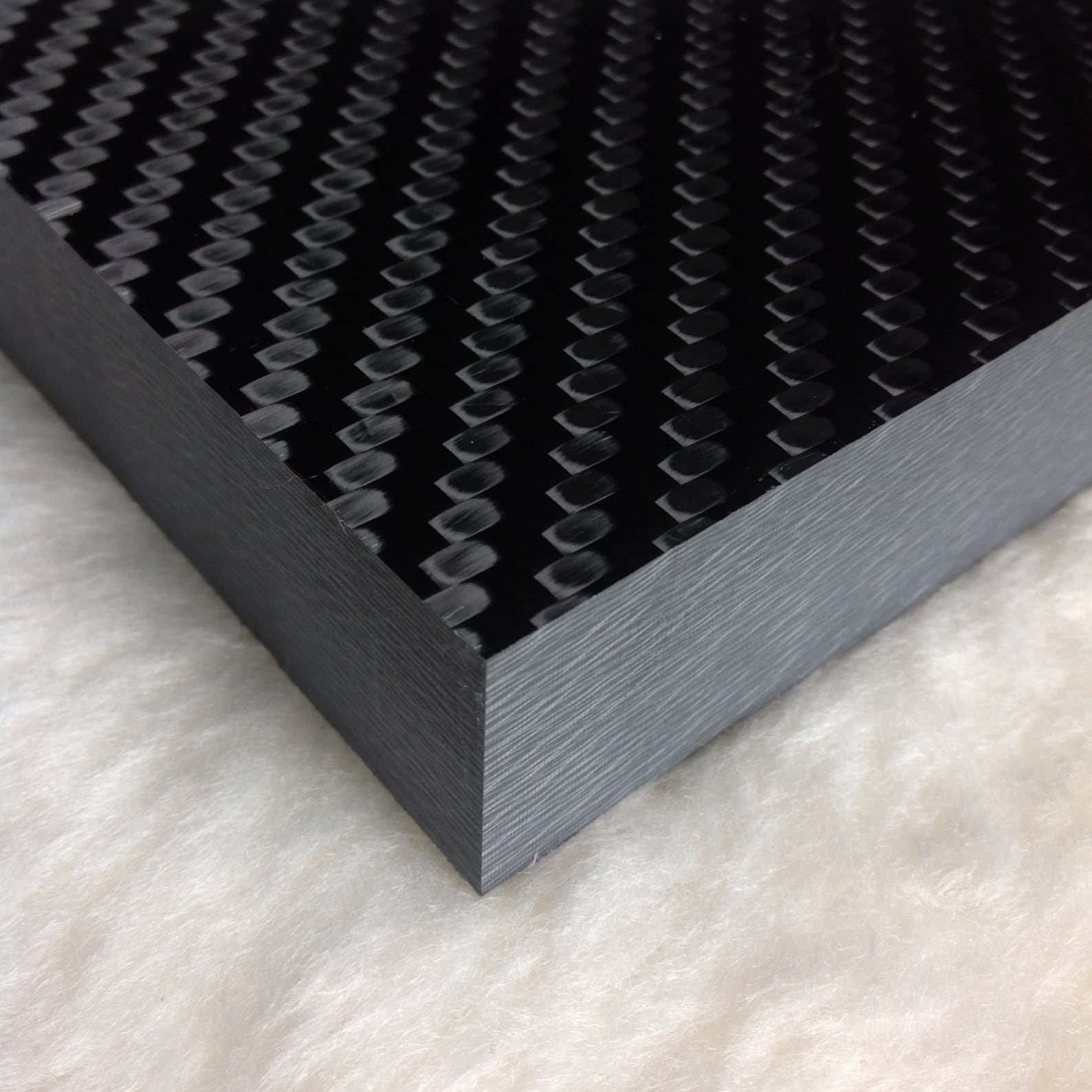

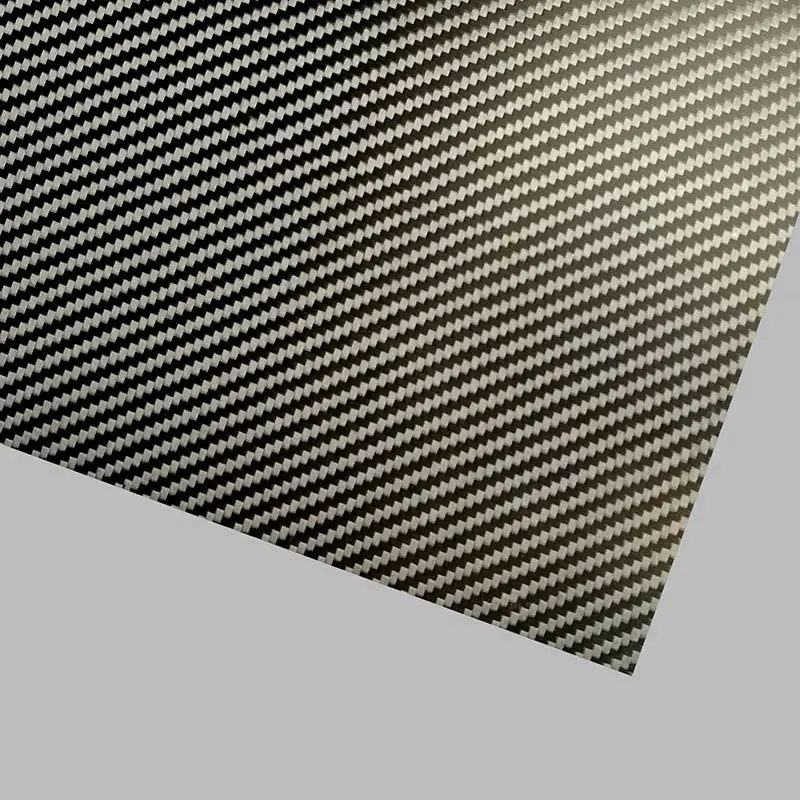

Полотно определяет не только внешний вид получившегося карбона, но и его прочностные и технологические характеристики. От плетения и плотности углеполотна зависит и то, как легко и качественно можно выложить его в форме при заливке смолой.

Для получения оптимальной прочности, плотности и жесткости зачастую требуется послойное сочетание разных типов углеполотна. Чтобы лучше понимать эксплуатационные характеристики каждого вида плетения, попробуем пояснить, какими бывают самые популярные виды плетения полотна.

Виды плетений полотна

Полотно (Plane Weave, P) – cамый плотный вид плетения карбонового волокна, самый распространенный. | |

Елочка (Twill, T) – саржевое плетение 2Х2, наиболее универсальное и распространенное полотно, используемое для тюнинга автомобилей. Нити утка и основы переплетаются через две нити. Этот тип ткани следует четкой диагональной схеме. Это делает ее более гибкой и рыхлой. Такое плетение прочнее, чем 1Х1, вопреки расхожему мнению. Тоже очень распространенный, универсальный тип плетения. Подходит для приобретения навыков работы с углеполотном. Ткань рыхлая и пластичная, с изотропией свойств, что позволяет легко подтянуть ее в нужном направлении. Однако это означает, что такое плетение нужно обрабатывать более осторожно, чем простое 1 × 1 плетение, так как легко получить просветы и искажение фактуры. | |

Разновидность елочки, которая используется весьма редко. | |

Сатин (Satin WEAVE, R) – наименее плотное и самое пластичное полотно. Рыхлость полотну придают особенности плетения: каждая нить утка и основы проходит над несколькими нитями утка или основы. При работе с этим типом полотна необходим определенный уровень навыков. | |

Реже используется корзинное плетение – Leno, Basket Weave. Красивая фактура, но такое полотно сложно выложить без искажений рисунка. |

Схематически виды плетения карбонового полотна представлены на рисунке.

Правила выбора углеполотна

Выбор текстиля определяется назначением, способом планируемого использования карбона и выбранным способом получения углепластика. Его основными характеристиками являются:

- Плотность, масса на единицу площади г/м.кв,

- Линейная плотность, количество нитей на 1 см2 в каждом направлении,

- Число К, количество тысяч элементарных нитей углерода (цепочек) в одной нити.

Наиболее распространено волокно с К3. Обычно К=6-12-24-48.

Наиболее распространено волокно с К3. Обычно К=6-12-24-48.

Для автотюнинга чаще всего используются полотна плотностью 150-600 г/м.куб с толщиной волокон 1-12К. А для велосипедных рам К3.

Большинство деталей и аксессуаров из углеродного волокна изготавливаются с использованием плетений “полотно” и “елочка”. Другие типы плетения предназначены для особых запросов и назначений.

Стоит сказать еще об однонаправленном виде плетения – это когда волокна вытянуты в одном направлении (Unidirectional Carbon Weave) Этот вид переплетения скрепляется только случайными нитями из углерода или полиэстера, проходящими через волокна под углом 90 градусов. Этот вид углеродного волокна лучше всего использовать там, где силы прилагаются в одном направлении и требуется анизотропия свойств, например, в стрельбе из лука и стрелы.

Обратите внимание при выборе необходимых вам параметров на единицы измерения на китайских сайтах – это не метрическая система!

Технические характеристики карбоновых волокон

Для углеродных волокон основными механическими характеристиками являются предел прочности на растяжение σв, предел прочности на единицу объема, а также модуль упругости, определяющий эластичность и способность работать на изгиб.

Механические свойства сильно зависят от ориентации волокон, то есть они анизотропны, хотя в плетении Pane и Twill эффект анизотропии свойств проявляется меньше. Технические характеристики, как правило, приводятся для продольного направления.

Углеродные волокна обладают следующими механическими характеристиками по сравнению с армирующими металлическими, стекловолокном и полимерными волокнами.

Волокно (проволока) | ρ, кг/ м³ | Тпл, °C | σB, МПа | σB/ρ, МПа/кг*м-3 |

Алюминий | 2 687 | 660 | 620 | 2 300 |

Асбест | 2 493 | 1 521 | 1 380 | 5 500 |

Бериллий | 1 856 | 1 284 | 1 310 | 7 100 |

Карбид бериллия | 2 438 | 2 093 | 1 030 | 4 200 |

Углерод | 1 413 | 3 700 | 2 760 | 157 |

Стекло E | 2 548 | 1 316 | 3 450 | 136 |

Стекло S | 2 493 | 1 650 | 4 820 | 194 |

Графит | 1 496 | 3 650 | 2 760 | 184 |

Молибден | 0 166 | 2 610 | 1 380 | 14 |

Полиамид | 1 136 | 249 | 827 | 73 |

Полиэфир | 1 385 | 248 | 689 | 49 |

Сталь | 7 811 | 1 621 | 4 130 | 53 |

Титан | 4 709 | 1 668 | 1 930 | 41 |

Вольфрам | 19 252 | 3 410 | 4 270 | 22 |

Например, параметры углеродных волокон Toray из полиакрилата (PAN) c высокой прочностью на растяжение High Modulus Carbon Fiber.

Волокно (fiber) | Модуль упругости (msi) | Предел прочности (ksi) |

| M35J | 50 | 683 |

| M40J | 57 | 398 |

| M40J | 55 | 640 |

| M46J | 63 | 611 |

| M50J | 69 | 597 |

| M55J | 78 | 583 |

| M60J | 85 | 569 |

Существует взаимосвязь — чем выше предел прочности, тем ниже модуль упругости.

Что влияет на технические характеристики карбоновых композитов

При подборе материала очень важно найти оптимальный баланс между характеристиками, подбирая слои, направление волокна, метод плетения и плотность. Механические свойства готовых композитов определяются следующими параметрами:

- тип карбонового волокна и смолы,

- тип плетения, ориентация волокон,

- соотношение волокон (т.

е. плотность полотна) и смолы в композиции,

е. плотность полотна) и смолы в композиции, - плотность, однородность, пористость и пр.

Ну и не забываем про опыт и навыки работы с композитами.

Автор Ирина Химич

При копировании материалов не забывайте, что у каждого текста есть автор. Поэтому при добавлении материала на свой сайт не забывайте ставить индексируемую ссылку на первоисточник!!!

Углеродное волокно – характеристики и особенности хранения.

В наиболее ответственных изделиях применяют углекомпозиты (углепластики). Согласно расчетам, среди всех возможных соединений, на основе периодической системы элементов, графит имеет самые высокие прочностные и термические характеристики. Углеродное волокно имеет один из наиболее высоких показателей по удельной прочности среди других волокон. Имеет высокую стойкость к кручению и усталости. Уступая лишь в ударной прочности арамиду и стеклу.

Углеродное волокно-производство

Столь высокую стоимость углеродного волокна обуславливает сложность и энергоемкость процесса его получения. Смысл процесса состоит в поэтапной чистке углеродосодержащих нитей от ненужных атомов, оставляя в конце процесса до 99% углерода в объеме нити.

Смысл процесса состоит в поэтапной чистке углеродосодержащих нитей от ненужных атомов, оставляя в конце процесса до 99% углерода в объеме нити.

УВ получают путем термического разложения (пиролизом) исходных нитей: гидратоцеллюлозных, полиакрилонитрильных (ПАН). Так же нефтяных или каменноугольных пеков. В настоящее время, промышленное значение имеет производство УВ на базе вискозы или ПАН.

Процесс получения УВ на основе ПАН

Следует заметить, что химический состав и структура УВ зависит от состава исходного сырья.

В первую очередь, полиакриловые жгуты подвергают окислению, проводя термическую обработку на воздухе при температуре около 200 °С.

Окисленный ПАН так же представляет интерес в некоторых сферах производства как термостойкий и трудно горючий материал.

После окисления, полотно проходит через печи карбонизации (около 1500 °С) и графитизации (около 3000 °С). На этой стадии удаляются остатки водорода и гетероатомов, происходит образование двойных связей между атомами углерода. Процессы карбонизации и графитизации проводятся в инертной среде.

Процессы карбонизации и графитизации проводятся в инертной среде.

В завершении процесса карбонизации (в некоторых случаях стадия графитизации может исключаться) жгут имеет готовый химический состав и структуру, но проходит еще ряд этапов для повешения адгезии с матрицей:

— обработка поверхности. Поверхность карбонового полотна вследствие данной реакции становится «шероховатой». Обнажая атомы углерода и создавая свободные функциональные группы способные к ионному обмену.

— нанесение ПАВ (поверхностно активное вещество). Оно же, так называемое аппретирование. В качестве аппрета чаще наносятся эпоксидные смолы без отвердителя. Аппрет защищает от истирания в процессе хранения, транспортировки и текстильной переработки. Вытесняет из пор влагу и воздух.

Этап сушки после нанесения аппрета является завершающим этапом, после которого жгуты наматываются на бобины (обычно массой до 8 кг).

Характеристики углеродного волокна

Модуль упругости. УВ обычно группируются в соответствии со своим модулем:

УВ обычно группируются в соответствии со своим модулем:

- Низкомодульное (HS): 160-270 ГПа;

- Средний модуль (IM): 270-325ГПа;

- Высокомодульное (НМ): 325-440 ГПа;

- Сверхвысокий модуль (UHM): 440+ ГПа;

Диаметр и количество элементарных нитей. Каждый жгут состоит из тысяч элементарных нитей (филаментов). Диаметр такой углеродной нити: 5-7 мкм, что в 2-3 раза тоньше человеческого волоса. В маркировке у любого типа волокна есть обозначения: 3К, 6К, 12К, 24К- это и есть количество филаментов в жгуте (в тысячах).

Линейная плотность. Кроме обычной плотности, у волокон принято выделять так же линейную. Измеряется она в тексах (tex). Если линейная плотность указана 800 tex, значит, километр этого жгута имеет массу 800гр.

Прочностные характеристики

Итоговое значение прочности, указываемое в сертификатах качества и т. д. снимается уже с пропитанного и отвержденного жгутика (микропластика). Микропластик- жгут пропитанный полимерным связующим и отвержденный при воздействии растягивающего напряжения.

д. снимается уже с пропитанного и отвержденного жгутика (микропластика). Микропластик- жгут пропитанный полимерным связующим и отвержденный при воздействии растягивающего напряжения.

УВ достаточно хрупкое поэтому не имеет большого смысла снимать с него прочностные характеристики в непропитанном виде. Так же, для конечного потребителя важнее знать свойства углеродного волокна в отвержденной полимерной матрице, то есть в композите. Поэтому в чаще всего указывают:

- Прочность при растяжении комплексной нити в микропластике. ГПа

- Модуль упругости при растяжении комплексной нити в микропластике. ГПа

Условия транспортировки и хранения углеродного волокна

- Бобины должны храниться в крытых складских помещениях в упакованном виде, коробки должны находиться в горизонтальном положении.

- Рекомендуемые условия хранения.

- Температура: 0-40 °С. Хранение при минусовой температуре не рекомендуется.

- Влажность: 40-80%.

- Температура: 0-40 °С. Хранение при минусовой температуре не рекомендуется.

- Допускается перевозка в неотапливаемом транспорте при температуре до -30 °С.

- Во избежание конденсации влаги на поверхности. Перед использованием, нераспакованные бобины должны быть выдержаны не менее 48 часов при температуре от 20 до 30 °С и влажности от 40 до 80%.

- При правильных условиях хранения, производитель гарантирует сохранность свойств в течение 2 лет с даты производства.

Заключение

Надо понимать, УВ не является гарантией качества и гарантией сверх прочностных свойств изделия. Сами по себе углеродные нити довольно хрупкие и ломкие. Без правильных условий полимеризации или при не правильном подборе матрицы или ее не совместимости с нитью можно и не достигнуть заявленных производителем свойств. К тому же УВ уступает базальту и стеклу в некоторых видах мех. испытаний. При том, что даже самое дорогое стекло и базальт в 10ки раз дешевле, чем самое дешевое углеродное волокно. В дополнение ко всему, по причине широкого применения углеродных волокон в оборонной промышленности, для того чтобы купить его за рубежом напрямую у производителя необходимо получение лицензии.

В дополнение ко всему, по причине широкого применения углеродных волокон в оборонной промышленности, для того чтобы купить его за рубежом напрямую у производителя необходимо получение лицензии.

Буду признателен за любую обратную связь. Спасибо!

Углеводородное волокно, карбоновая нить, производство полимерных материалов и карбона, углеволокно цена

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

Производством углеродного волокна в России занимается компания ООО «Композит-Волокно», входящее в холдинг «Композит»

Углеродное волокно является основой для производства углепластиков (или карбона, карбонопластиков, от «carbon», «carbone» — углерод). Углепластики — полимерные композиционные материалы из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных (чаще эпоксидных) смол.

Углепластики — полимерные композиционные материалы из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных (чаще эпоксидных) смол.

Углеродные композиционные материалы отличаются высокой прочностью, жесткостью и малой массой, часто прочнее стали, но гораздо легче.

Производство полимерных материалов

Наше предложение

Производство полимерных материалов требует значительного опыта. Для достижения принятых стандартов качества необходимы не только квалифицированные сотрудники, но и налаженная технология изготовления изделий. По этим причинам все представленные позиции в каталоге имеют высокое качество, гарантируют достижение поставленных перед ними задач и обладают регулярными положительными отзывами.

В каталоге вы сможете подобрать изделия для таких сфер:

- машиностроение;

- космическая и авиационная промышленность;

- ветроэнергетика;

- строительство;

- спортивный инвентарь;

- товары народного потребления

Наше производство изделий из полимерных материалов может обеспечить вас тем количеством изделий, которое вам будет необходимо. Отсутствуют ограничения по объему заказа. При этом вы можете рассчитывать на полную консультацию от профессионалов и оперативное выполнение поставленных задач. Производство полимерных материалов в России, которое мы осуществляем, дает возможность приобретения необходимых единиц каталога по оптовой системе. Изучите наш каталог, а также, если у вас остались какие-либо вопросы — не откладывайте их на потом и обращайтесь прямо сейчас в нашу службу поддержки.

Отсутствуют ограничения по объему заказа. При этом вы можете рассчитывать на полную консультацию от профессионалов и оперативное выполнение поставленных задач. Производство полимерных материалов в России, которое мы осуществляем, дает возможность приобретения необходимых единиц каталога по оптовой системе. Изучите наш каталог, а также, если у вас остались какие-либо вопросы — не откладывайте их на потом и обращайтесь прямо сейчас в нашу службу поддержки.

Почему цена на углеволокно так высока?

Большие затраты энергии — основная причина высокой себестоимости углеродного волокна. Впрочем, это с лихвой компенсируется впечатляющим результатом. Даже не верится, что все начиналось с «мягкого и пушистого» материала, содержащегося в довольно прозаических вещах и известных не только сотрудникам химических лабораторий. Белые волокна — так называемые сополимеры полиакрилонитрила — широко используются в текстильной промышленности. Они входят в состав плательных, костюмных и трикотажных тканей, ковров, брезента, обивочных и фильтрующих материалов. Иными словами, сополимеры полиакрилонитрила присутствуют везде, где на прилагающейся этикетке упомянуто акриловое волокно. Некоторые из них «несут службу» в качестве пластмасс. Наиболее распространенный среди таковых — АБС-пластик. Вот и получается, что «двоюродных родственников» у карбона полным-полно.

Карбоновая нить имеет впечатляющие показатели по усилию на разрыв, но ее способность «держать удар» на изгиб «подкачала». Поэтому, для равной прочности изделий, предпочтительнее использовать ткань. Организованные в определенном порядке волокна «помогают» друг другу справиться с нагрузкой. Однонаправленные ленты лишены такого преимущества. Однако, задавая различную ориентацию слоев, можно добиться искомой прочности в нужном направлении, значительно сэкономить на массе детали и излишне не усиливать непринципиальные места.

Иными словами, сополимеры полиакрилонитрила присутствуют везде, где на прилагающейся этикетке упомянуто акриловое волокно. Некоторые из них «несут службу» в качестве пластмасс. Наиболее распространенный среди таковых — АБС-пластик. Вот и получается, что «двоюродных родственников» у карбона полным-полно.

Карбоновая нить имеет впечатляющие показатели по усилию на разрыв, но ее способность «держать удар» на изгиб «подкачала». Поэтому, для равной прочности изделий, предпочтительнее использовать ткань. Организованные в определенном порядке волокна «помогают» друг другу справиться с нагрузкой. Однонаправленные ленты лишены такого преимущества. Однако, задавая различную ориентацию слоев, можно добиться искомой прочности в нужном направлении, значительно сэкономить на массе детали и излишне не усиливать непринципиальные места.

Что такое карбоновая ткань?

Для изготовления карбоновых деталей применяется как просто углеродное волокно с хаотично расположенными и заполняющими весь объем материала нитями, так и ткань (Carbon Fabric). Существуют десятки видов плетений. Наиболее распространены Plain, Twill, Satin. Иногда плетение условно — лента из продольно расположенных волокон «прихвачена» редкими поперечными стежками только для того, чтобы не рассыпаться.

Плотность ткани, или удельная масса, выраженная в г/м2, помимо типа плетения зависит от толщины волокна, которая определяется количеством угленитей. Данная характеристика кратна тысячи. Так, аббревиатура 1К означает тысячу нитей в волокне. Чаще всего в автоспорте и тюнинге применяются ткани плетения Plain и Twill плотностью 150–600 г/м2, с толщиной волокон 1K, 2.5K, 3К, 6K, 12K и 24К. Ткань 12К широко используется и в изделиях военного назначения (корпуса и головки баллистических ракет, лопасти винтов вертолетов и подводных лодок, и пр.), то есть там, где детали испытывают колоссальные нагрузки.

Существуют десятки видов плетений. Наиболее распространены Plain, Twill, Satin. Иногда плетение условно — лента из продольно расположенных волокон «прихвачена» редкими поперечными стежками только для того, чтобы не рассыпаться.

Плотность ткани, или удельная масса, выраженная в г/м2, помимо типа плетения зависит от толщины волокна, которая определяется количеством угленитей. Данная характеристика кратна тысячи. Так, аббревиатура 1К означает тысячу нитей в волокне. Чаще всего в автоспорте и тюнинге применяются ткани плетения Plain и Twill плотностью 150–600 г/м2, с толщиной волокон 1K, 2.5K, 3К, 6K, 12K и 24К. Ткань 12К широко используется и в изделиях военного назначения (корпуса и головки баллистических ракет, лопасти винтов вертолетов и подводных лодок, и пр.), то есть там, где детали испытывают колоссальные нагрузки.

Бывает ли цветной карбон? Желтый карбон бывает?

Часто от производителей тюнинговых деталей и, как следствие, от заказчиков можно услышать про «серебристый» или «цветной» карбон. «Серебряный» или «алюминиевый» цвет — всего лишь краска или металлизированное покрытие на стеклоткани. И называть карбоном такой материал неуместно — это стеклопластик. Отрадно, что и в данной области продолжают появляться новые идеи, но по характеристикам стеклу с углем углеродным никак не сравниться. Цветные же ткани чаще всего выполнены из кевлара. Хотя некоторые производители и здесь применяют стекловолокно; встречается даже окрашенные вискоза и полиэтилен. При попытке сэкономить, заменив кевлар на упомянутые полимерные нити, ухудшается адгезия такого продукта со смолами. Ни о какой прочности изделий с такими тканями не может быть и речи.

Отметим, что «Кевлар», «Номекс» и «Тварон» — патентованные американские марки полимеров. Их научное название «арамиды». Это родственники нейлонов и капронов. В России есть собственные аналоги — СВМ, «Русар», «Терлон» СБ и «Армос». Но, как часто бывает, наиболее «раскрученное» название — «Кевлар» — стало именем нарицательным для всех материалов.

«Серебряный» или «алюминиевый» цвет — всего лишь краска или металлизированное покрытие на стеклоткани. И называть карбоном такой материал неуместно — это стеклопластик. Отрадно, что и в данной области продолжают появляться новые идеи, но по характеристикам стеклу с углем углеродным никак не сравниться. Цветные же ткани чаще всего выполнены из кевлара. Хотя некоторые производители и здесь применяют стекловолокно; встречается даже окрашенные вискоза и полиэтилен. При попытке сэкономить, заменив кевлар на упомянутые полимерные нити, ухудшается адгезия такого продукта со смолами. Ни о какой прочности изделий с такими тканями не может быть и речи.

Отметим, что «Кевлар», «Номекс» и «Тварон» — патентованные американские марки полимеров. Их научное название «арамиды». Это родственники нейлонов и капронов. В России есть собственные аналоги — СВМ, «Русар», «Терлон» СБ и «Армос». Но, как часто бывает, наиболее «раскрученное» название — «Кевлар» — стало именем нарицательным для всех материалов.

Что такое кевлар и какие у него свойства?

По весовым, прочностным и температурным свойствам кевлар уступает углеволокну. Способность же кевлара воспринимать изгибающие нагрузки существенно выше. Именно с этим связано появление гибридных тканей, в которых карбон и кевлар содержатся примерно поровну. Детали с угольно-арамидными волокнами воспринимают упругую деформацию лучше, чем карбоновые изделия. Однако есть у них и минусы. Карбон-кевларовый композит менее прочен. Кроме того, он тяжелее и «боится» воды. Арамидные волокна склонны впитывать влагу, от которой страдают и они сами, и большинство смол. Дело не только в том, что «эпоксидка» постепенно разрушается водно-солевым раствором на химическом уровне. Нагреваясь и охлаждаясь, а зимой вообще замерзая, вода механически расшатывает материал детали изнутри. И еще два замечания. Кевлар разлагается под воздействием ультрафиолета, а формованный материал в смоле утрачивает часть своих замечательных качеств. Высокое сопротивление разрыву и порезам отличают кевларовую ткань только в «сухом» виде. Потому свои лучшие свойства арамиды проявляют в других областях. Маты, сшитые из нескольких слоев таких материалов, — основной компонент для производства легких бронежилетов и прочих средств безопасности.

Способность же кевлара воспринимать изгибающие нагрузки существенно выше. Именно с этим связано появление гибридных тканей, в которых карбон и кевлар содержатся примерно поровну. Детали с угольно-арамидными волокнами воспринимают упругую деформацию лучше, чем карбоновые изделия. Однако есть у них и минусы. Карбон-кевларовый композит менее прочен. Кроме того, он тяжелее и «боится» воды. Арамидные волокна склонны впитывать влагу, от которой страдают и они сами, и большинство смол. Дело не только в том, что «эпоксидка» постепенно разрушается водно-солевым раствором на химическом уровне. Нагреваясь и охлаждаясь, а зимой вообще замерзая, вода механически расшатывает материал детали изнутри. И еще два замечания. Кевлар разлагается под воздействием ультрафиолета, а формованный материал в смоле утрачивает часть своих замечательных качеств. Высокое сопротивление разрыву и порезам отличают кевларовую ткань только в «сухом» виде. Потому свои лучшие свойства арамиды проявляют в других областях. Маты, сшитые из нескольких слоев таких материалов, — основной компонент для производства легких бронежилетов и прочих средств безопасности. Из нитей кевлара плетут тонкие и прочные корабельные канаты, делают корд в шинах, используют в приводных ремнях механизмов и ремнях безопасности на автомобилях.

Из нитей кевлара плетут тонкие и прочные корабельные канаты, делают корд в шинах, используют в приводных ремнях механизмов и ремнях безопасности на автомобилях.

А можно обклеить деталь карбоном?

Непреодолимое желание иметь в своей машине детали в черно-черную или черно-цветную клетку привели к появлению диковинных суррогатов карбона. Тюнинговые салоны обклеивают деревянные и пластмассовые панели салонов углеродной тканью и заливают бесчисленными слоями лака, с промежуточной ошкуриванием. На каждую деталь уходят килограммы материалов и масса рабочего времени. Перед трудолюбием мастеров можно преклоняться, но такой путь никуда не ведет. Выполненные в подобной технике «украшения» порой не выдерживают температурных перепадов. Со временем появляется паутина трещин, детали расслаиваются. Новые же детали неохотно встают на штатные места из-за большой толщины лакового слоя.

Как производятся карбоновые и/или композитные изделия?

Технология производства настоящих карбоновых изделий основывается на особенностях применяемых смол. Компаундов, так правильно называют смолы, великое множество. Наиболее распространены среди изготовителей стеклопластиковых обвесов полиэфирная и эпоксидная смолы холодного отверждения, однако они не способны полностью выявить все преимущества углеволокна. Прежде всего, по причине слабой прочности этих связующих компаундов. Если же добавить к этому плохую стойкость к воздействию повышенных температур и ультрафиолетовых лучей, то перспектива применения большинства распространенных марок весьма сомнительна. Сделанный из таких материалов карбоновый капот в течение одного жаркого летнего месяца успеет пожелтеть и потерять форму. Кстати, ультрафиолет не любят и «горячие» смолы, поэтому, для сохранности, детали стоит покрывать хотя бы прозрачным автомобильным лаком.

Компаундов, так правильно называют смолы, великое множество. Наиболее распространены среди изготовителей стеклопластиковых обвесов полиэфирная и эпоксидная смолы холодного отверждения, однако они не способны полностью выявить все преимущества углеволокна. Прежде всего, по причине слабой прочности этих связующих компаундов. Если же добавить к этому плохую стойкость к воздействию повышенных температур и ультрафиолетовых лучей, то перспектива применения большинства распространенных марок весьма сомнительна. Сделанный из таких материалов карбоновый капот в течение одного жаркого летнего месяца успеет пожелтеть и потерять форму. Кстати, ультрафиолет не любят и «горячие» смолы, поэтому, для сохранности, детали стоит покрывать хотя бы прозрачным автомобильным лаком.

Компаунды холодного твердения.

«Холодные» технологии мелкосерийного выпуска малоответственных деталей не позволяют развернуться, поскольку имеют и другие серьезные недостатки. Вакуумные способы изготовления композитов (смола подается в закрытую матрицу, из которой откачан воздух) требуют продолжительной подготовки оснастки. Добавим к этому и перемешивание компонентов смолы, «убивающее» массу времени, что тоже не способствует производительности. Говорить о ручной выклейке вообще не стоит. Метод же напыления рубленого волокна в матрицу не позволяет использовать ткани. Собственно, все идентично стеклопластиковому производству. Просто вместо стекла применяется уголь. Даже самый автоматизированный из процессов, который к тому же позволяет работать с высокотемпературными смолами (метод намотки), годится для узкого перечня деталей замкнутого сечения и требует очень дорогого оборудования.

Добавим к этому и перемешивание компонентов смолы, «убивающее» массу времени, что тоже не способствует производительности. Говорить о ручной выклейке вообще не стоит. Метод же напыления рубленого волокна в матрицу не позволяет использовать ткани. Собственно, все идентично стеклопластиковому производству. Просто вместо стекла применяется уголь. Даже самый автоматизированный из процессов, который к тому же позволяет работать с высокотемпературными смолами (метод намотки), годится для узкого перечня деталей замкнутого сечения и требует очень дорогого оборудования.

Эпоксидные смолы горячего отверждения прочнее, что позволяет выявить качества карбонов в полной мере. У некоторых «горячих» смол механизм полимеризации при «комнатной» температуре запускается очень медленно. На чем, собственно, и основана так называемая технология препрегов, предполагающая нанесение готовой смолы на углеткань или углеволокно задолго до процесса формования. Приготовленные материалы просто ждут своего часа на складах.

В зависимости от марки смолы время жидкого состояния обычно длится от нескольких часов до нескольких недель. Для продления сроков жизнеспособности, приготовленные препреги, иногда хранят в холодильных камерах. Некоторые марки смол «живут» годами в готовом виде. Прежде чем добавить отвердитель, смолы разогревают до 50–60 C, после чего, перемешав, наносят посредством специального оборудования на ткань. Затем ткань прокладывают полиэтиленовой пленкой, сворачивают в рулоны и охлаждают до 20–25 C. В таком виде материал будет храниться очень долго. Причем остывшая смола высыхает и становится практически не заметной на поверхности ткани. Непосредственно при изготовлении детали нагретое связующее вещество становится жидким как вода, благодаря чему растекается, заполняя весь объем рабочей формы и процесс полимеризации ускоряется.

Компаунды горячего твердения.

«Горячих» компаундов великое множество, при этом у каждой собственные температурные и временные режимы отверждения. Обычно, чем выше требуемые показания термометра в процессе формовки, тем прочнее и устойчивее к нагреву готовое изделие. Исходя из возможностей имеющегося оборудования и требуемых характеристик конечного продукта, можно не только выбирать подходящие смолы, но делать их на заказ. Некоторые отечественные заводы-изготовители предлагают такую услугу. Естественно, не бесплатно.

Препреги как нельзя лучше подходят для производства карбона в автоклавах. Перед загрузкой в рабочую камеру нужное количество материала тщательно укладывается в матрице и накрывается вакуумным мешком на специальных распорках. Правильное расположение всех компонентов очень важно, иначе не избежать нежелательных складок, образующихся под давлением. Исправить ошибку впоследствии будет невозможно. Если бы подготовка велась с жидким связующим, то стала бы настоящим испытанием для нервной системы рабочих с неясными перспективами успеха операции.

Процессы, происходящие внутри установки, незатейливы. Высокая температура расплавляет связующее и «включает» полимеризацию, вакуумный мешок удаляет воздух и излишки смолы, а повышенное давление в камере прижимает все слои ткани к матрице. Причем происходит все одновременно.

С одной стороны, одни преимущества. Прочность такого углепластика практически максимальна, объекты самой затейливой формы делаются за один «присест». Сами матрицы не монументальны, поскольку давление распределено равномерно во всех направлениях и не нарушает геометрию оснастки. Что означает быструю подготовку новых проектов. С другой стороны, нагрев до нескольких сотен градусов и давление, порой доходящее до 20 атм., делают автоклав очень дорогостоящим сооружением. В зависимости от его габаритов цены на оборудование колеблются от нескольких сотен тысяч до нескольких миллионов долларов. Прибавим к этому нещадное потребление электроэнергии и трудоемкость производственного цикла. Результат — высокая себестоимость продукции. Есть, впрочем, технологии подороже и посложнее, чьи результаты впечатляют еще больше. Углерод-углеродные композиционные материалы (УУКМ) в тормозных дисках на болидах Формулы-1 и в соплах ракетных двигателей выдерживают чудовищные нагрузки при температурах эксплуатации, достигающих 3000 C. Эту разновидность карбона получают путем графитизации термореактивной смолы, которой пропитывают спрессованное углеродное волокно заготовки. Операция чем-то похожа на производство самого углеволокна, только происходит она при давлении 100 атмосфер. Да, большой спорт и военно-космическая сфера деятельности способны потреблять штучные вещи по «заоблачным» ценам. Для тюнинга и, тем более, для серийной продукции такое соотношение «цены-качества» неприемлемо.

Если решение найдено, оно выглядит настолько простым, что удивляешься: «Что же мешало додуматься раньше?». Тем не менее, идея разделить процессы, происходящие в автоклаве, возникла спустя годы поиска. Так появилась и стала набирать обороты технология, сделавшая горячее формование карбона похожим на штамповку. Препрег готовится в виде сэндвича. После нанесения смолы ткань с обеих сторон покрывается либо полиэтиленовой, либо более термостойкой пленкой. «Бутерброд» пропускается между двух валов, прижатых друг к другу. При этом лишняя смола и нежелательный воздух удаляются, примерно так же, как и при отжиме белья в стиральных машинах образца 1960-х годов. В матрицу препрег вдавливается пуансоном, который фиксируется резьбовыми соединениями. Далее вся конструкция помещается в термошкаф.

Тюнинговые фирмы изготавливают матрицы из того же карбона и даже прочных марок алебастра. Гипсовые рабочие формы, правда, недолговечны, но пара-тройка изделий им вполне по силам. Более «продвинутые» матрицы делаются из металла и иногда оснащаются встроенными нагревательными элементами. В серийном производстве они оптимальны. Кстати, метод подходит и для некоторых деталей замкнутого сечения. В этом случае легкий пуансон из вспененного материала остается внутри готового изделия. Антикрыло Mitsubishi Evo — пример такого рода.

Механические усилия заставляют думать о прочности оснастки, да и система матрица — пуансон требует либо 3D-моделирования, либо модельщика экстра-класса. Но это, все же, в сотни раз дешевле технологии с автоклавом.

Алексей Романов редактор журнала «ТЮНИНГ Автомобилей»

Углепластик: особенности и сфера применения

Углепластик представляет собой композитный материал, который выполнен на основе углеродного волокна. В зависимости от вида армирующего наполнителя, его формы и размеров, углепластики разделяют на углеволокниты, углетекстолиты и углепресволокниты.

Материал на основе непрерывных нитей и жгутов составляет группу углеволокнитов. В углетекстолитах в качестве армирующего наполнителя применяют тканые ленты разных текстурных форм. Углепресволокниты производят на основе дискретных волокон.

Особенности углепластика

Этот материал получил обширное распространение благодаря наличию целого ряда уникальных качеств.

К преимуществам углепластика относят:

- Высокий уровень прочности и жесткости.

- Низкую плотность.

- Химическую инертность.

- Хорошую тепло- и электропроводность.

- Высокий уровень усталостной прочности, радиационной стойкости и низкую ползучесть.

- Низкий коэффициент термического расширения.

Кроме того, уклепластик отличается хорошей технологичностью, благодаря которой можно перерабатывать этот материал в изделия при использовании обычного технологического оборудования.

При этом процесс производства из углепластика будет отличаться минимальными трудовыми и энергетическими затратами. А, так как углепластик легкий и прочный, на его основе можно производить детали с любым размером и любой конфигурацией. Поскольку материал имеет высокие аэродинамические характеристики, он может выдерживать критические температуры. А нити углерода настолько устойчивы к растяжению, что их можно сравнить со сталью по этому показателю.

Сфера применения

Углепластик имеет обширную сферу применения, поэтому материалы на его основе можно встретить в разных отраслях промышленности:

• В строительстве.

Углеродные ткани применяют для создания армирующего материала. Применение углеродной ткани и эпоксидного связующего позволяет осуществлять реконструкцию мостов, промышленных и жилых зданий в минимальные сроки и с маленькими трудозатратами.

• В авиации.

Углепластик применяют для создания композитных деталей, а так как он легкий и прочный, можно легко заменить ним алюминиевые сплавы. Готовые детали будут в пять раз легче алюминиевых, но у них будет более высокая прочность, гибкость и устойчивость к давлению.

• В автомобилестроении.

Применяется для производства не только отдельных, но и автомобильных корпусов. Высокая прочность и минимальный вес дают возможность создавать безопасные и очень экономичные машины.

Дата публикации: 23.01.2015

Похожие записи:

Углепластиковая арматура: характеристики, преимущества и недостатки

Углепластики – это композитные полимерные материалы, отличающиеся высокой прочностью на излом, стойкостью к ударным нагрузкам. По целому ряду параметров углепластики превосходят сталь, поэтому углепластиковая арматура рассматривается строителями как альтернатива значительно более тяжелой, подверженной коррозии, стальной.

Что такое углепластиковая арматура и ее преимущества перед стальной

Углепластик представляет собой композитный материал на основе графитовых волокон, пропитанных различными полимерами. Сейчас для пропитки полимером волокон графита чаще других используются полиэфирные, эпоксидные или виниловые смолы. В последнее время при производстве углепластиков начали применять пултрузионные смолы и отвердители, резко ускоряющие производственный процесс.

На выходе установки по производству композитной арматуры, в зависимости от настроек агрегата, получают либо бухту из углепластика, либо мерные стержни заданного сечения и длины. Последние параметры определяются настройками вытяжных механизмов. Полученные углепластиковые изделия имеют ребристую поверхность, однородную структуру и механические свойства, превосходящие по некоторым параметрам аналогичные характеристики стальной арматуры.

Основные параметры, характеризующие углепластиковую арматуру:

Физико-механические свойства композитной арматуры различных типов

- прочность углепластика на растяжение – от 2000 МПа до 3000 МПа;

- огнестойкость – до 600°С;

- плотность – 1600 кг/м3;

- высокая коррозиеустойчивость;

- высокая упругость – до 350 ГПа;

- теплопроводность – от 1.0 Вт/(м×C).

Благодаря своим характеристикам углепластиковые изделия как нельзя лучше подходят для укладки долговечного дорожного полотна, для армирования конструкций химических складов, для сооружения различных гидротехнических объектов, систем ливнестоков, водоочистки и канализации. Углепластиковую арматуру целесообразно использовать при возведении небольших домов, коттеджей, особенно если стены монолитные или многослойные, а материал гигроскопичный.

Основные преимущества углепластиковой арматуры

Виды стеклопластиковой арматуры

Композитная структура делает стержни прочными, выдерживающими высокую ударную нагрузку и статическую нагрузку на излом. Это качество позволяет значительно снизить расход арматуры, собирая не такую густую армированную сетку, как при стальной. При изготовлении армированной сетки отпадает необходимость в сварочном аппарате.

Арматура из углепластика имеет удельный вес на порядок меньше, чем стальная. Это означает, что бетонные конструкции, армированные углепластиковыми прутьями, будут значительно легче, чем со стальной. А при транспортировке за один раз можно перевезти в десять раз больше углепластиковой арматуры, чем стальной.

Углепластиковые изделия устойчивы к коррозии и к воздействию агрессивных сред. Им не страшны ни кислоты, ни щелочи, ни морская вода, что позволяет применять углепластиковую арматуру при строительстве мостов, различных сооружений химической защиты.

К достоинствам углепластика следует отнести устойчивость к низким температурам. Поскольку материал представляет собой диэлектрик, он полностью радиопроницаем, и стены, армированные им, будут свободно пропускать радиоволны.

Низкая теплопроводность углепластиковой арматуры не позволит отдавать полезное тепло в атмосферу через стены и фундамент, как это происходит со арматурой стальной. Композитная структура материала подразумевает длительный срок службы. Лабораторные испытания на износ различных образцов углепластика дают прогнозируемую долговечность не менее 75 лет. И последний аргумент в пользу углепластика – его доступная цена при промышленном производстве.

Технология производства углепластиковой арматуры

Технологический процесс получения углепластиковой арматуры – стержней с композитной структурой и постоянным сечением на основе волокон графита – называется пултрузией (протяжкой). Весь этот процесс автоматизирован, цикл производства непрерывный, человеческий труд минимизирован.

Линия производства стеклопластиковой арматуры

Установка для получения углепластика состоит из устройства подачи волокон, ванны для полимеров, устройства предварительной формовки, нагреваемой пресс-формы, тянущей и отрезной машины.

В обычных установках использовались полиэфирные, виниловые или эпоксидные смолы. В пултрузионном процессе используются специальные смолы и отвердители, позволяющие резко увеличить скорость протяжки. Если скорость протяжки в прежних установках не превышала одного метра в минуту, то пултрузионные установки позволяют получить скорость протяжки до шести метров в минуту. Конечный продукт либо наматывается на бобину, либо разрезается на мерные куски.

Технологический процесс

Графитовое волокно с катушек подается в полимерную ванну, где происходит пропитывание волокна полимером. Волокна, пропитанные на этом этапе полимером, попадают в устройство предварительной формовки, где состав приобретает заданную форму, а волокна выравниваются. Далее волокна с полимером, который еще не успел затвердеть, попадают в нагретую пресс-форму, входная зона которой охлаждается водой для предотвращения преждевременного слипания полимера.

Технологическая схема производства углепластиковой арматуры

В пресс-форме (фильере) несколькими комплектами нагревателей создано от четырех до шести зон нагрева, которые поддерживают оптимальные температуры для правильного процесса полимеризации. Эти оптимальные режимы нагрева задает автоматическая система управления в зависимости от параметров изделия и скорости протяжки. Во время протяжки в полимере возникает экзотермическая реакция (саморазогрев).

Из пресс-формы выходит готовый, полностью отвердевший продукт, который не нуждается в какой-либо обработке. Вытяжное устройство вытягивает его из пресс-формы и подает в отрезную машину, где изделие распиливается на мерные отрезки, готовые к применению.

На качество конечного продукта может оказать влияние любой из факторов – скорость протяжки, температурные режимы пресс-формы, совместимость графитовых волокон и полимерной смолы, равномерная пропитка волокон полимером.

Как вязать углепластиковую арматуру

Увязывая углепластиковую арматуру, соединять прутья следует внахлест, с шириной шага до 25 сантиметров. Перед заливкой бетона нужно проверить, все ли стыки связаны надежно, не сместится ли конструкция. Угловые элементы фиксируются при установке каркаса. В котловане опорная конструкция с углепластиком крепится до того, как будет установлена опалубка. При бетонировании вертикальных конструкций необходимо, чтобы арматура была установлена ровно.

Вязка композитной арматуры

Для вязки арматуры необходимы инструменты:

- кусачки;

- пассатижи;

- винтовой крючок.

Вязать стержни можно любыми узлами – угловыми, крестовыми и др.

Перечень недостатков углепластиковой арматуры

К основным недостаткам композитной арматуры следует отнести ее относительно высокую стоимость. Правда, благодаря малому весу можно компенсировать стоимость арматуры расходами на перевозку, нарезку, монтаж. Следующий недостаток – ломкость. Прут может сломаться от удара, от попыток изогнуть, а любая микротрещина снижает прочность. И, наконец, низкая огнестойкость – всего 600°С. В случае пожара арматура расплавится внутри бетона.

Стеклопластиковые прутья

Видео по теме: Композитная арматура — сравнение со стальной

Свойства углеродного волокна

РепутацияCarbon Fiber как материала приобрела мистические пропорции! Мало того, что он имеет репутацию лучшего и самого сильного, но также стало круто иметь что-то из углеродного волокна!

Я не претендую на звание эксперта. Эта статья объединяет информацию, которую я нашел в своем исследовании углеродного волокна, я не являюсь основным источником. Я стараюсь быть точным, но ДЕЛАЮ ОШИБКИ, я знаю, что это может стать неожиданностью для некоторых из вас, но это так.Если вы планируете построить мачту или другие лодочные штуки, сделайте свое исследование. Проконсультируйтесь со специалистом и будьте осторожны. Радоваться, веселиться.

Во-первых, что такое углеродное волокно

Углеродное волокно, что неудивительно, состоит из кристаллов углерода, расположенных вдоль длинной оси. Эти кристаллы в форме соты образуют длинные сплющенные ленты. Такое выравнивание кристаллов делает ленту прочной по длинной оси. В свою очередь, эти ленты выравниваются внутри волокон. Форма волокна — это исходная форма материала (его предшественника), используемого для производства углеродного волокна.Я не знаю ни одного процесса, при котором волокна формируются ПОСЛЕ карбонизации. Эти волокна (содержащие плоские ленты из кристаллов углерода), в свою очередь, объединяются производителем в более толстые волокна и ткутся в углеродную ткань, превращаются в войлок, скручиваются или связываются без скручивания. Это называется Ровинг. Углеродное волокно также предлагается в виде рубленых прядей и порошка.

Чтобы изменить характеристики укладки, иногда добавляют другие материалы, такие как стекловолокно, кевлар или алюминий.Углеродное волокно в качестве него используется редко. Скорее он встроен в матрицу. В производстве мачт и лодок мы обычно думаем о эпоксидных или полиэфирных смолах, но углеродное волокно также используется в качестве армирования для термопластов, бетона или керамики.

Производство углеродного волокна

Существует несколько методов изготовления углеродного волокна, но по сути все они начинаются с изготовления волокон из материала-предшественника, богатого углеродом. Исходный размер и форма волокна сохранятся в готовом углеродном волокне, но внутренняя химическая структура будет значительно изменена в результате различных циклов нагрева.Первыми шагами являются карбонизация и растяжение волокон-прекурсоров, будь то ПАН: полиакрилонитрил, смола или вискоза. Есть несколько циклов нагрева при различных температурах, исключая кислород. Этот процесс вытесняет большинство других элементов (в основном водород и азот) из исходного материала, оставляя углерод. Это также позволяет углю постепенно кристаллизоваться в его характерном сотовом стиле. Если вы еще не видели его, перейдите на мою страницу «Исследования углерода» и посмотрите видео о структуре углеродного волокна.это потрясающе.

Это видео на Youtube показывает, как производится углеродное волокно, и его стоит посмотреть.

Наиболее важными факторами, определяющими физические свойства углеродного волокна, являются степень карбонизации (содержание углерода, обычно более 92% по массе) и ориентация слоев слоистых углеродных плоскостей (лент). Волокна производятся в промышленных масштабах с широким диапазоном вариаций содержания кристаллических и аморфных форм для модификации или улучшения различных свойств.

В зависимости от исходного материала и процесса карбонизации углеродное волокно модифицируется для соответствия конечному назначению.ПАН или полиакрилонитрил — наиболее распространенный прекурсор для пластиковых композитов.

Основными вариациями характеристик является зависимость прочности от жесткости. Используя разные циклы нагрева, можно выделить любой из них. Ведутся исследования по изменению других характеристик, таких как тепло и электропроводность.

Важна не только внутренняя структура волокон, но и то, как они выстраиваются в готовую продукцию, имеет огромное влияние на свойства изготавливаемого изделия. Правильное выравнивание углеродных волокон важно для максимизации их преимуществ.

Свойства углеродного волокна, что не стоит любить !!

- Высокая прочность по отношению к массе

- Жесткость

- Коррозионная стойкость

- Электропроводность

- Сопротивление усталости

- Хорошая прочность на разрыв, но хрупкость

- Огнестойкость / не горючий

- Высокая теплопроводность в некоторых формах

- Низкий коэффициент теплового расширения

- Не ядовито

- Биологически инертный

- Рентгеновский проницаемый

- Сравнительно дорого

- Требуется специальный опыт и оборудование.

Я не писал подробно, но углеродное волокно является самосмазывающимся, оно также имеет отличное экранирование от электромагнитных помех.

1- Углеродное волокно имеет высокое отношение прочности к весу (также известное как удельная прочность)

Прочность материала — это сила, приходящаяся на единицу площади при разрушении, деленная на его плотность. Любой прочный И легкий материал имеет подходящее соотношение прочности и веса. Такие материалы, как алюминий, титан, магний, углерод и стекловолокно, высокопрочные стальные сплавы, имеют хорошее соотношение прочности к весу.Неудивительно, что древесина бальзы отличается высоким соотношением прочности и веса.

Следующие цифры предлагаются только для сравнения и будут варьироваться в зависимости от состава, сплава, типа крестовины, плотности древесины и т. Д. Единицы измерения — кНм / кг.

| Spectra fiber | 3619 |

| Кевлар | 2514 |

| Углеродное волокно | 2457 |

| Стекловолокно | 1307 |

| Spider Silk | 1069 |

| Углеродный эпоксидный композит | 785 |

| Осевая нагрузка бальзы | 521 |

| Стальной сплав | 254 |

| Алюминиевый сплав | 222 |

| полипропилен | 89 |

| Дуб | 87 |

| Нейлон | 69 |

Обратите внимание, что прочность и жесткость — это разные свойства, прочность — это сопротивление разрыву, жесткость — это сопротивление изгибу или растяжению.

Из-за того, как кристаллы углеродного волокна ориентируются в длинной плоской ленте или узких листах сотовых кристаллов, прочность при движении по длине выше, чем по волокну. Вот почему дизайнеры объектов из углеродного волокна определяют направление укладки волокна, чтобы обеспечить максимальную прочность и жесткость в определенном направлении. Волокно выравнивается в направлении наибольшего напряжения.

Углеродное волокно-предшественник на основе пека имеет более высокую прочность, чем углеродное волокно на основе пека, которое имеет более высокую жесткость.

2- Углеродное волокно очень жесткое

Жесткость или жесткость материала измеряется модулем Юнга и измеряет, насколько материал отклоняется под действием напряжения. Пластик, армированный углеродным волокном, более чем в 4 раза жестче, чем пластик, армированный стекловолокном, почти в 20 раз больше, чем сосна, в 2,5 раза больше, чем алюминий. Дополнительную информацию о жесткости и способах ее измерения, а также сравнительную таблицу различных материалов см. На моей странице модуля Юнга.

Помните, что напряжение — это сила, деформация — это отклонение, такое как изгиб или растяжение

3 — Углеродное волокно устойчиво к коррозии и химически.

Хотя углеродные волокна сами по себе не подвержены значительному износу, эпоксидная смола чувствительна к солнечному свету и требует защиты. Другие матрицы (независимо от того, в какое углеродное волокно встроено) также могут быть реактивными.

Углеродные волокна подвержены воздействию сильных окислителей

Композиты из углеродного волокна должны быть изготовлены из эпоксидной смолы, стойкой к ультрафиолетовому излучению (редко), или покрыты стойкой к ультрафиолетовому излучению отделкой, например, лаками.

4 — Углеродное волокно электропроводное

Эта функция может быть полезной или мешать.При строительстве лодок необходимо учитывать проводимость, так же как и проводимость алюминия. Электропроводность углеродного волокна может способствовать гальванической коррозии фитингов. Тщательная установка может уменьшить эту проблему.

Углеродная пыль может накапливаться в магазине и вызывать искры или короткое замыкание в электрических приборах и оборудовании.

В настоящее время ведется довольно много исследований и разработок по использованию электропроводности углеродного волокна для получения тепла либо для более быстрого отверждения композитных материалов, либо для самих нагревательных свойств.Это может быть применено в зимней одежде или одежде, предназначенной для суровых условий окружающей среды.

Вот исследовательский документ о проводящих тканях и их использовании в боевом обнаружении ран. PDF файл5- Усталостное сопротивление хорошее

Устойчивость к усталости композитов из углеродного волокна — хорошая. Однако, когда углеродное волокно выходит из строя, оно обычно катастрофически выходит из строя без значительных внешних признаков, свидетельствующих о его неизбежном отказе.

Усталостное повреждение при растяжении рассматривается как снижение жесткости с увеличением числа циклов напряжения (если температура не высокая)

Испытания показали, что отказ вряд ли будет проблемой, если циклические напряжения совпадают с ориентацией волокна.Углеродное волокно превосходит стекло E по усталостной и статической прочности, а также по жесткости.

Ориентация волокон И различная ориентация слоев волокон в большой степени влияют на то, как композит будет сопротивляться усталости (как и на жесткость). Тип приложенных сил также приводит к различным типам отказов. Силы растяжения, сжатия или сдвига приводят к заметно разным результатам разрушения.

Бумага Национальной лаборатории Ок-Ридж об испытании композитов из углеродного волокна, предназначенных для использования в автомобилях.Американский институт аэронавтики и астронавтики, испытание материалов, которые будут использоваться в лопастях ветряных турбин.

6- Углеродное волокно имеет хорошую прочность на разрыв

Предел прочности на разрыв или предел прочности — это максимальное напряжение, которое может выдержать материал при растяжении или растяжении до образования шейки или разрушения. Сужение — это когда поперечное сечение образца начинает значительно сокращаться. Если вы возьмете полоску полиэтиленового пакета, она растянется и в какой-то момент начнет сужаться. Это шею.Прочность на растяжение измеряется в силе на единицу площади. Хрупкие материалы, такие как углеродное волокно, не всегда выходят из строя при одном и том же уровне напряжения из-за внутренних дефектов. Они терпят неудачу при малых деформациях. (другими словами, перед катастрофическим разрушением не происходит большого изгиба или растяжения) Модуль Вейбулла хрупких материалов

Испытание включает взятие образца с фиксированной площадью поперечного сечения, а затем его вытягивание, постепенно увеличивая силу, пока образец не изменит форму или не сломается. Волокна, такие как углеродные волокна, имеющие диаметр всего 2/10 000-х дюйма, превращаются в композиты соответствующей формы для испытаний.

Единицы измерения — МПа Эта таблица предлагается только для сравнения, так как в ней много переменных.

| Углеродистая сталь 1090 | 650 |

| Полиэтилен высокой плотности (HDPE) | 37 |

| Полипропилен | 19,7-80 |

| Полиэтилен высокой плотности | 37 |

| Нержавеющая сталь AISI 302 | 860 |

| Алюминиевый сплав 2014-T6 | 483 |

| Алюминиевый сплав 6 |

Carbon Fiber Edition> ENGINEERING.com

Если индустрия 3D-печати стоимостью 7 миллиардов долларов собирается захватить значительную долю производственного рынка стоимостью в триллион долларов, технология должна будет развиваться как с точки зрения самих процессов, так и материалов, которые они используют. В то время как Carbon и HP демонстрируют, что процессы догоняют и могут даже вытеснить традиционные методы производства, 3D-печати все еще предстоит сделать большой прогресс в плане адаптации материалов, используемых в традиционном производстве, для аддитивного производства (AM).

Материалы адаптируются, однако многочисленные химические компании, от DuPont до Eastman, выходят на растущий рынок материалов для 3D-печати, который, по оценкам исследовательской компании IDTechEx, к 2025 году достигнет 8,3 миллиарда долларов. Фотополимеры в настоящее время занимают самую большую долю рынка материалов для 3D-печати, но, чтобы конкурировать с традиционным производством, композитные материалы будут иметь важное значение для того, чтобы сделать 3D-печать жизнеспособной технологией для замены традиционных процессов.

Что касается композитов, одним из наиболее важных для обрабатывающей промышленности материалов являются материалы, армированные углеродным волокном. Армирование углеродным волокном может обеспечить дополнительную прочность детали при сохранении меньшего веса, что делает его экономически эффективной альтернативой таким металлам, как титан. В свою очередь, этот материал используется в областях, в которых вес и прочность имеют решающее значение, например, в аэрокосмической промышленности или автомобильной промышленности.В настоящее время, однако, существует лишь несколько методов внедрения этого легкого, но прочного материала в существующие процессы 3D-печати.Здесь мы рассказываем обо всех известных усилиях, предпринимаемых для того, чтобы внедрить композиты из углеродного волокна в послойный мир AM. Держитесь за свои места! Мы вот-вот вступим в мир высокопроизводительных армированных углеродным волокном.

Как углеродное волокно связывает нашу жизнь

Хлопок может быть тканью нашей жизни, но с 1970-х годов углеродное волокно стало тканью наших промышленных производственных операций. Хотя он может больше всего использоваться в аэрокосмической промышленности, этот материал все чаще используется в автомобилестроении, спортивных товарах, гражданском строительстве и электронике.Airbus A350 XWB, показанный в цветах Thai Airways, на 52% состоит из деталей из углеродного волокна (изображение любезно предоставлено Airbus).

Многочисленные производители в аэрокосмической отрасли применяют армирование углеродным волокном в производстве благодаря высокому соотношению прочности и веса материала. Несмотря на то, что углеродное волокно остается прочным, его можно использовать для замены металлических деталей, уменьшая вес самолета и, таким образом, уменьшая расход топлива, необходимого для полета самолета. До постройки нового Airbus A350 XWB, который на 52% состоит из компонентов из армированного углеродным волокном полимера (CFRP), у Boeing 787 Dreamliner было наибольшее количество деталей из углепластика, составляющих 50 процентов самолета.

Высокопроизводительные автомобили в значительной степени имеют усиление из углеродного волокна, но из-за цены материала детали из углепластика не спешили внедряться в большинство автомобилей массового производства. По этой причине вы, скорее всего, увидите усиление углеродным волокном, используемое в гоночных автомобилях, чем в четырехдверном седане. При этом производители пытаются внедрить компоненты из углепластика в основные автомобили, такие как BMW i3, который имеет шасси в основном из углепластика.BMW i3 с деталями из углепластика. (Изображение предоставлено BMW.)

Если вы серьезный велосипедист, ваш велосипед может иметь раму из углеродного волокна. Если вы едете по мосту, он может быть усилен углеродным волокном, иногда применяемым при модернизации старых конструкций. Если вы несете теннисную ракетку или ловите волну на доске для серфинга, велика вероятность, что вы делаете это с помощью углеродного волокна. Если у вас в кармане есть микроэлектроды для измерения концентрации дофамина, то они тоже сделаны из углеродного волокна.

Как производятся композиты из углеродного волокна

Углеродные волокна, изобретенные различными инженерами в конце 19 века, состоят из отдельных нитей атомов углерода толщиной от 5 до 10 микрон.Около 90 процентов углеродных волокон получают путем нагревания полимера под названием полиакрилонитрил (ПАН) в несколько этапов до тех пор, пока он не унесет все атомы, включая водород и азот, кроме атомов углерода.

Помимо этого процесса PAN, примерно 10 процентов углеродного волокна производится с помощью процесса пека, который включает нагрев растений, сырой нефти или угля до студенистого материала с последующим осаждением его на охлаждающем колесе перед применением последующих процедур. В то время как углеродное волокно из ПАН, известное как турбостратные углеродные волокна, обладает высокой прочностью на разрыв, углеродные волокна, полученные с помощью последнего процесса, обладают высокой жесткостью и теплопроводностью.

Хотя углеродное волокно может быть намотано в катушку, известную как жгут, и использовано само по себе, его чаще сплетают в листы и комбинируют с полимером для образования композитов, армированных углеродным волокном. В этом случае смолистый полимер, часто называемый «матрицей», действует как связующее, которое связывает углеродное волокно с торцевой частью или внутри нее. Эти матричные материалы, часто термореактивные пластмассы, могут варьироваться от нейлона и полиэфирэфира (PEEK) до кевлара и полиэстера.

Процесс создания деталей из пластика / полимера, армированного углеродным волокном, зависит от типа изготавливаемого объекта.Например, ткань из углеродного волокна может быть уложена в форму в форме конечного продукта перед заполнением формы матричным материалом и нагреванием или отверждением на воздухе.

В противном случае форма может быть облицована армирующим материалом перед помещением в вакуумный мешок, который затем заполняется матричным материалом. Оба эти процесса также могут выполняться с волокнистым композитом, который уже пропитан матричным материалом («предварительная пропитка»), чтобы повысить эффективность процесса.Другой метод, используемый такими компаниями, как BMW, заключается в том, что армирующие и матричные материалы сжимаются между охватываемой и охватывающей частями металлической формы.

Большинство методов изготовления деталей из углепластика были трудоемкими, но начинают разрабатываться новые методы автоматизации. Станки с числовым программным управлением (ЧПУ) с ценами в десятки миллионов долларов могут наносить полосы армирующего материала на полимерную деталь, обрезать полосы до необходимой длины и применять тепло для их сплавления, прежде чем деталь будет помещена в автоклав для окончательного отверждения.

Эти процессы часто трудоемки и дороги, поскольку укладка углеродного волокна либо утомительно вручную, либо с использованием автоматизированных машин, которые слишком дороги для любых, кроме более крупных производителей. Путем 3D-печати деталей из углепластика можно сократить количество ручных элементов, связанных с этим, а также предоставить возможность изготовления единичных деталей на заказ или небольших производственных партий с повышенной геометрической сложностью.

Углеродное волокно для 3D-печати

На данный момент самым простым методом внедрения углеродного волокна в процесс 3D-печати может быть использование филамента CFRP.Этот типичный материал сочетает в себе рубленое углеродное волокно с термопластом для создания композитной нити, которую можно экструдировать с помощью технологий производства плавленых нитей (FFF). 3D-принтеры FFF часто представляют собой недорогие системы начального уровня, но также могут быть профессиональными и промышленными машинами.

Существует несколько производителей волокон из углепластика, использующих разную степень армирования углеродным волокном и различные матричные материалы. ColorFabb, базирующаяся в Нидерландах, производит XT-CF20, материал, который объединяет модифицированный полиэтилентерефталатгликолем (ПЭТГ) сополиэфир компании Eastman Chemical с 20-процентным рубленым углеродным волокном.Carbon Fiber PLA Proto-pasta представляет собой смесь полимолочной кислоты (PLA), пластика, полученного из кукурузного крахмала, и рубленого углеродного волокна.Радиоуправляемый автомобиль, напечатанный на 3D-принтере XT-CF20. (Изображение предоставлено ColorFabb.)

КомпанияMarkforged, которая производит собственный 3D-принтер из углеродного волокна, который будет обсуждаться в следующем разделе, также производит композит нейлон-углеродное волокно. 3DXTECH производит множество различных волокон из углеродного волокна, от PLA и акрилонитрилбутадиенстирола (ABS) до PETG, нейлона и PEEK.

Каждая разновидность нити накала обладает разными характеристиками. В то время как композит PLA может быть самым простым для печати, ABS или PETG могут быть немного прочнее, не разрушая банк. Нейлон будет еще более прочным и износостойким, чем эти другие варианты, но более высокая цена PEEK позволит вам создавать детали, которые действительно могут быть промышленного качества. Хотя все они могут быть прочнее, чем их аналоги из неуглеродного волокна, PEEK будет самым прочным и наиболее термостойким, химически и влагостойким из всех.

Эти волокна могут быть более чем в два раза прочнее материалов без углеродного волокна; тем не менее, рубленое углеродное волокно имеет ограниченные возможности по прочности, потому что материал, в общем, рубленый. Непрерывное армирование углеродным волокном может быть еще более долговечным благодаря тому факту, что тысячи углеродных волокон собраны вместе в длинные пряди, а не разбиты и разбросаны по преимущественно пластиковой части.

По этой причине Arevo Labs разработала не только формы нити с рубленым углеродным волокном, но и материалы с непрерывной нитью из углеродного волокна, а также материалы с углеродными нанотрубками.Как пояснил Хемант Бхеда, генеральный директор Arevo Labs: «У нас есть процесс объединения непрерывных волокон с термопластическим материалом. Этот процесс не связан с 3D-принтером. Углеродные нановолокна обрабатываются так же, как и любые другие непрерывные волокна. Углеродные нановолокна имеют гораздо более высокую прочность по сравнению с углеродными волокнами ».

Независимо от того, используют ли они рубленое углеродное волокно, углеродные нанотрубки или непрерывное углеродное волокно, большинство технологий 3D-печати по-прежнему страдают от характеристики, известной как расслоение, при которой слои на оси Z не полностью сплавлены и не разделяются.По этой причине Arevo Labs разработала технику пятиосевой 3D-печати, которая позволяет печатать не только по осям X, Y и Z, но практически под любым углом.

Бхеда описал преимущества этого процесса: «Мы расширяем [традиционное] осаждение до [нашего] истинного трехмерного осаждения. Классическая «3D-печать» наносит материал только в плоскости XY. Мы называем это «2.5D печатью». 2.5D печать вызывает слабость в направлении Z. Это также называется расслаиванием. Поскольку наша пятиосевая роботизированная рука, управляемая нашими программными алгоритмами, может наносить материал на трехмерную поверхность (не ограничиваясь плоскостью XY), это обеспечивает более высокую прочность в направлении Z и улучшенный внешний вид.”

3D-печать с использованием непрерывного углеродного волокна