Углепластик (карбонопластик, карбон)

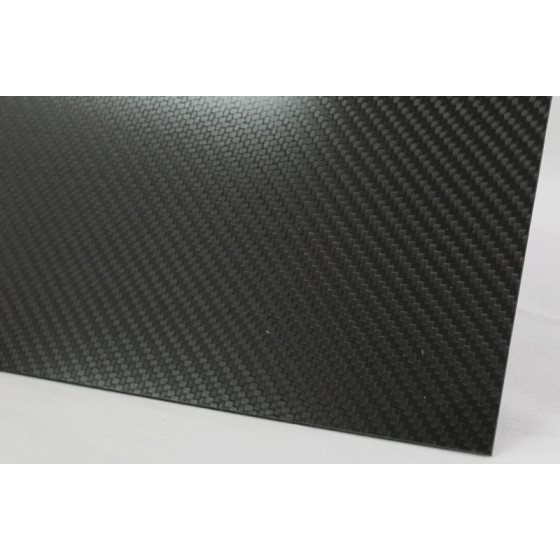

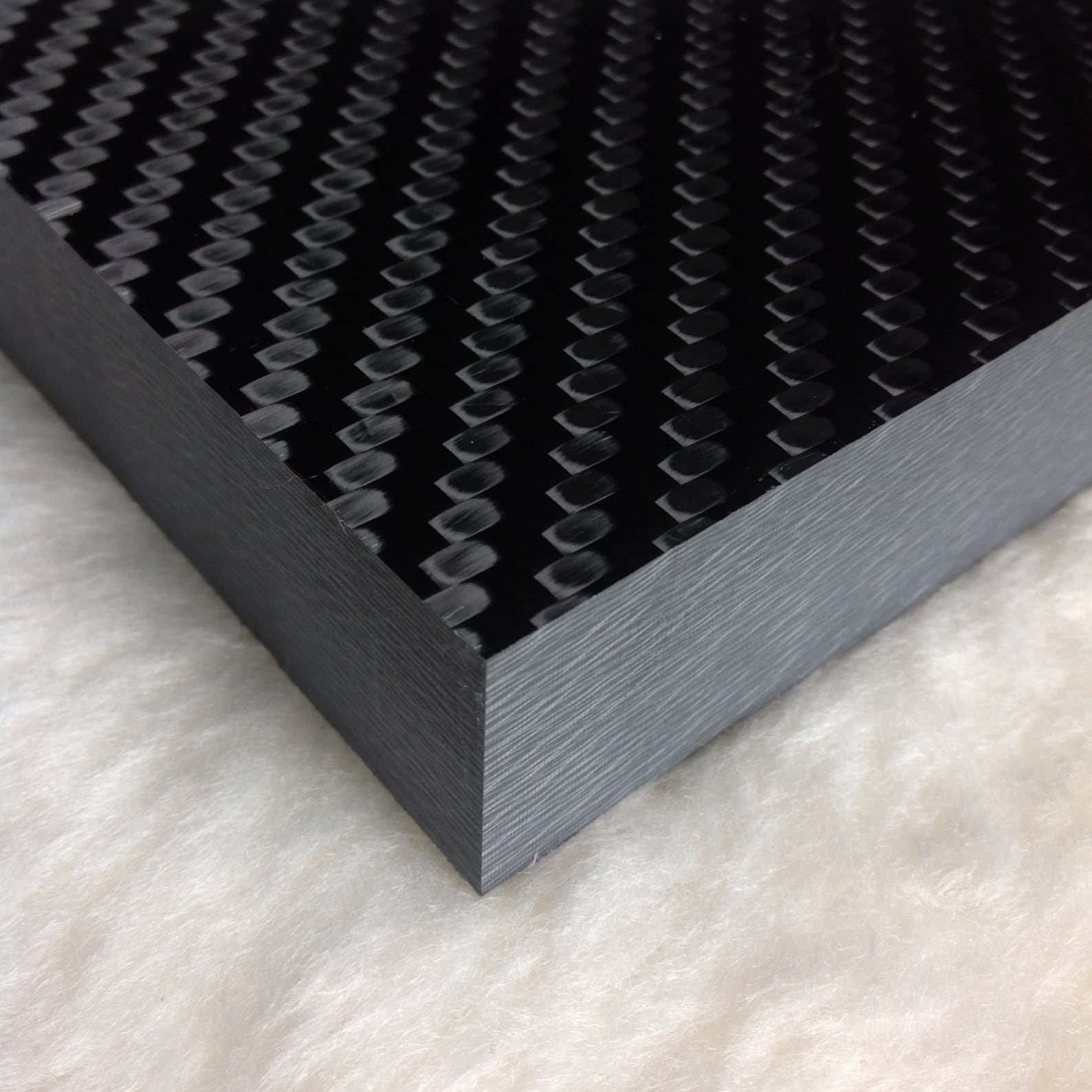

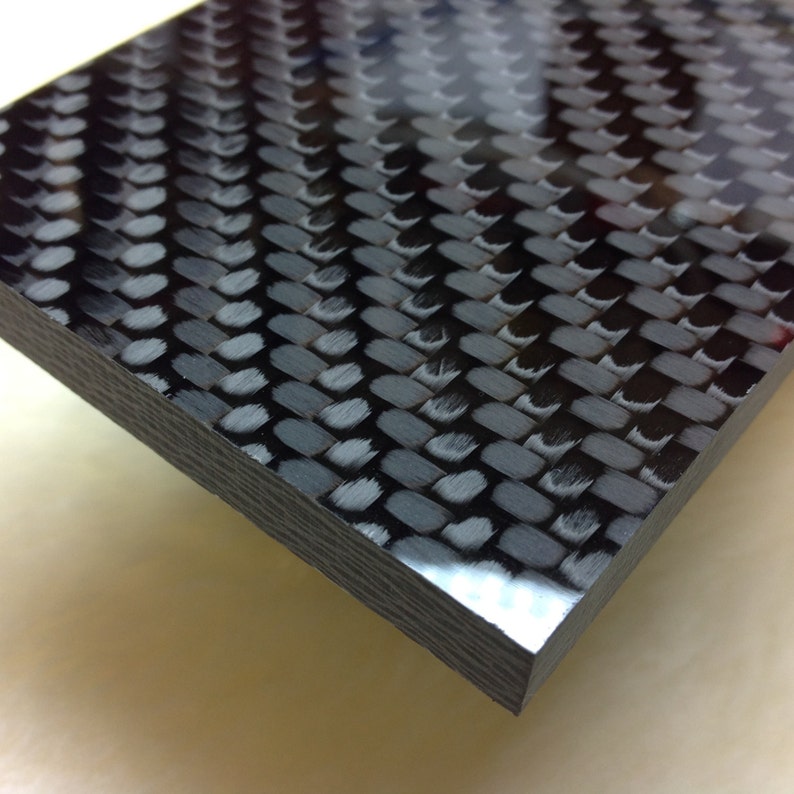

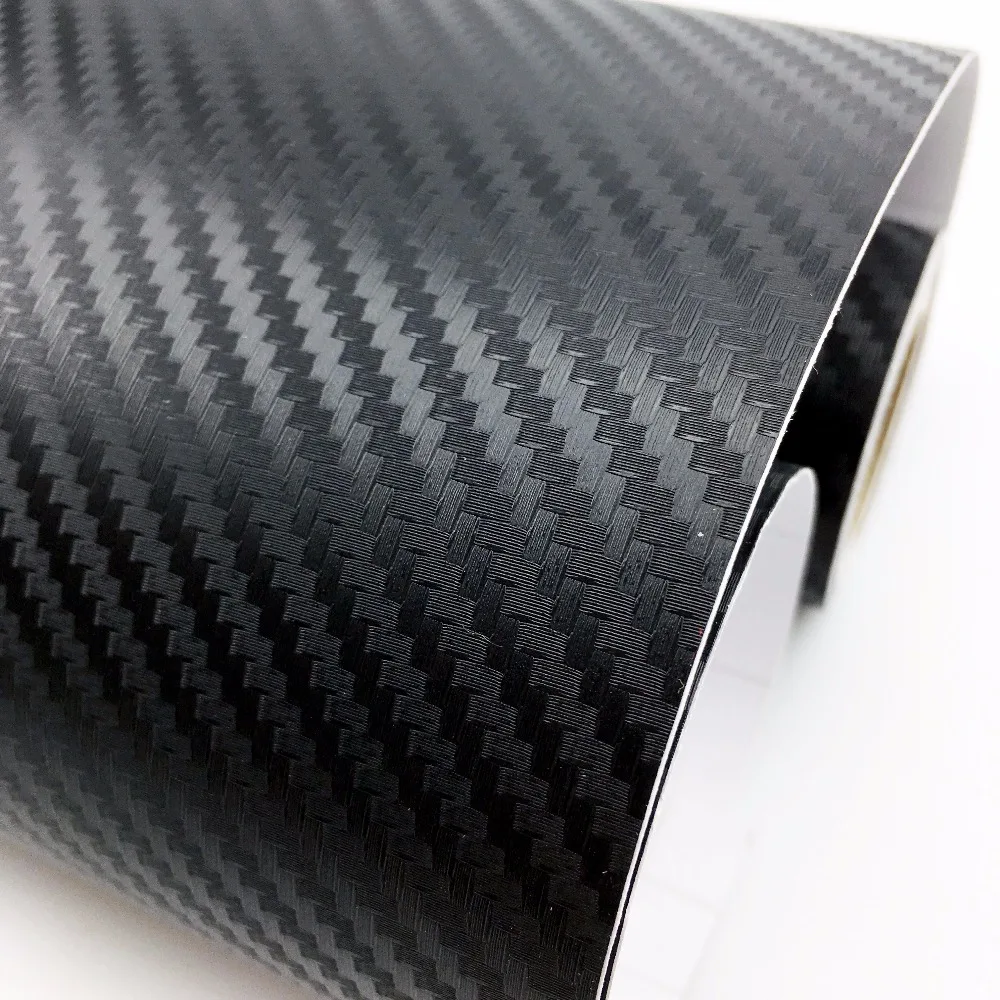

Углепластик — полимерный композиционный материал, армированный пластик, в котором в качестве армирующего наполнителя используют переплетенные нити углеродного волокна. Наполнитель пропитывают полимерным связующим, в углепластиках чаще всего это эпоксидная смола.

Этот композит обладает высокой прочностью и жесткостью при сравнительно малом весе. Если сравнивать удельные характеристики высокопрочной стали и углепластиков, то последние, при значительно меньшем весе, превосходят сталь.

Недостатком углепластиков можно считать их дороговизну. Вследствие этого их не применяют, если не нужны максимальные характеристики, и есть возможность использовать, более дешевые и доступные материалы.

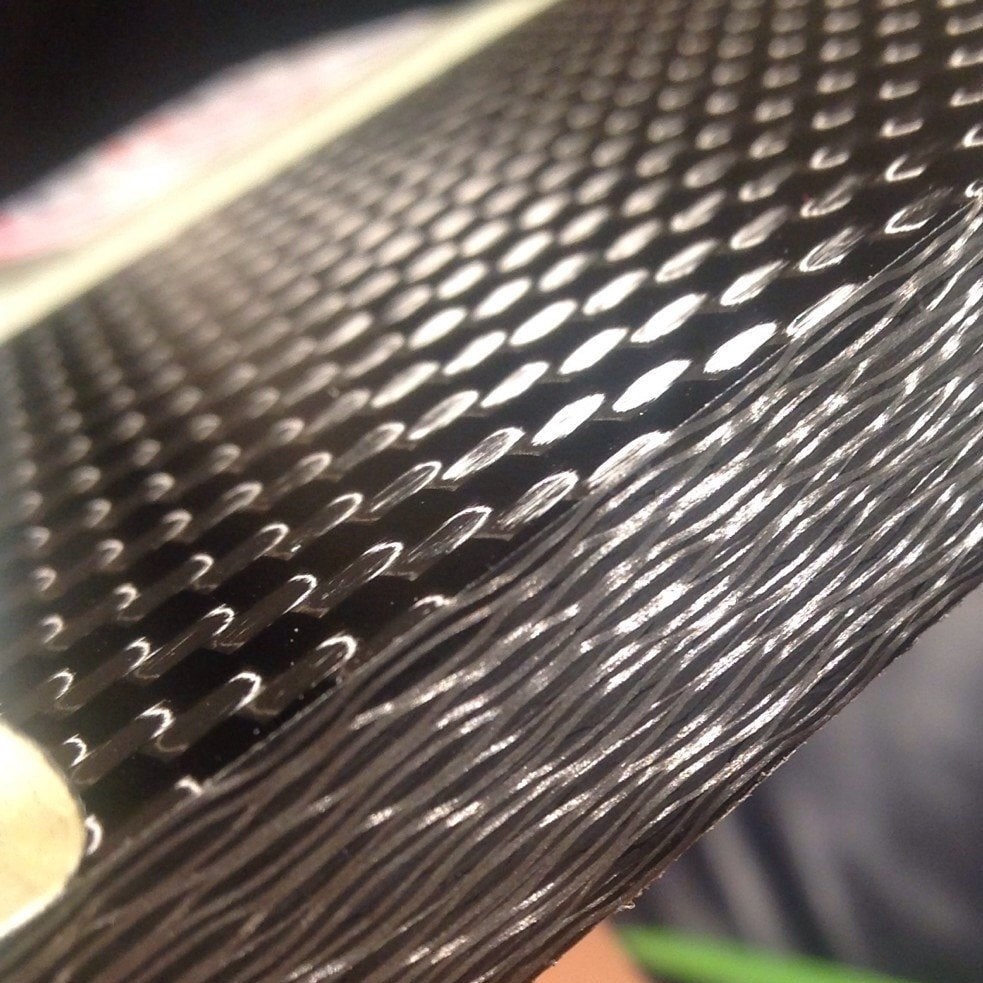

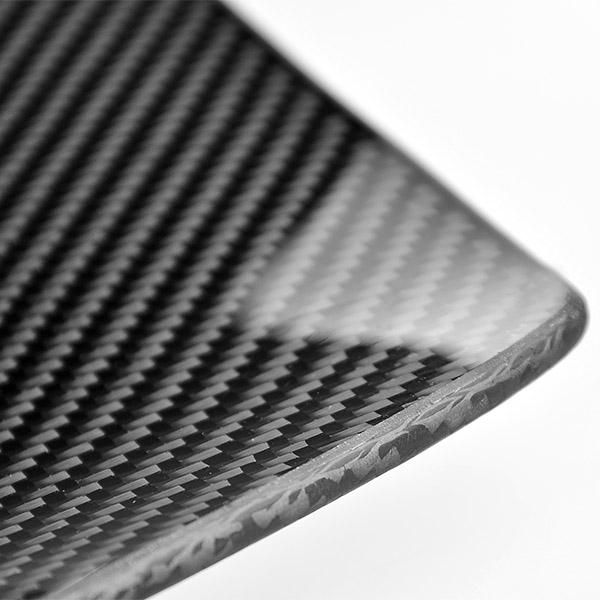

Углеродное волокно имеет высокие прочностные характеристики, однако, работают они при усилии на разрыв.Поэтому композиты из углепластика содержат в себе слои ткани из углеродного волокна, разного рисунка и таким образом что бы волокна пересекались под разными углами.

При малой плотности углепластики обладают высокой жесткостью и термостойкостью. Одновременно для них характерна низкая прочность при сдвиге. Причиной этому может быть слабая адгезия углеродного волокна к связующему в сочетании с высокой хрупкостью волокна.

Изготовление углепластиков

Способы изготовления углепластика или готовых изделий из углепластика мало чем отличаются от способов изготовления других волокнистых полимерных композитов.

На болване и ли в матрице, предварительно смазанной разделителем, слой за слоем набирается нужная толщина из углеткани и связующего(смола эпоксидная, полиэфирная фенолформальдегидная и др.). Когда нужная толщина набрана лишнее связующее удаляется вакуумом или давлением. Полимеризация смолы иногда производится при высоких температурах в специальных печах.

Применение углепластика

- Как высокопрочный, легкий, термостойкий материал углепластик применяется в изготовлении ракетно-космической техники.

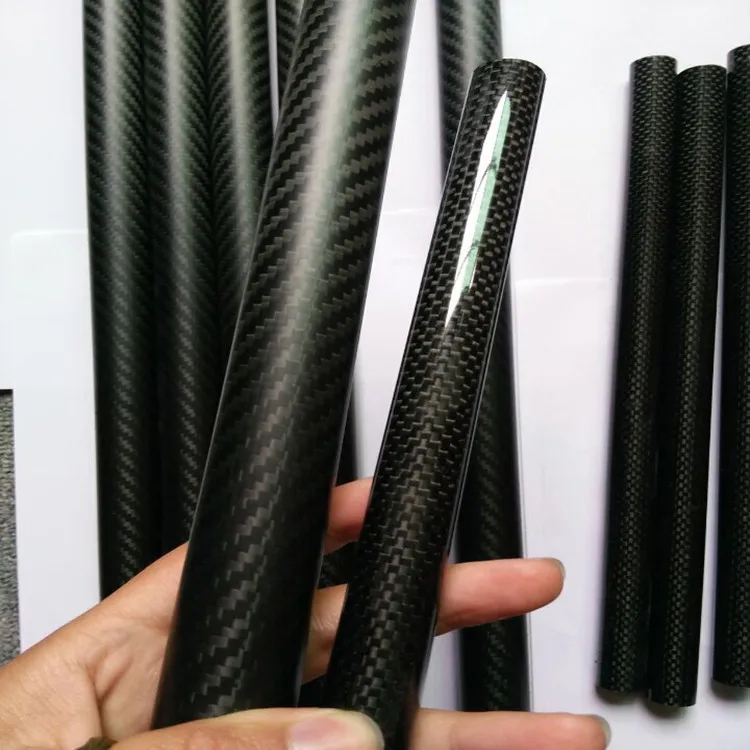

- Из углепластика изготавливаются болиды Формулы 1, спортивные автомобили, мотоциклы.

- Широко применяется в автотюнинге и моделизме.

- Струны для музыкальных инструментов.

- В строительстве, как армирующий элемент железобетонных конструкций.

- Как отделочный материал для предметов бытовой техники, например телефоны и ноутбуки.

- Судостроение и авиатехника.

- Спиннинги, удилища и прочие рыболовные снасти.

С появлением углеродных композитов с многонаправленной и сложной схемой армирования стало возможным получать легкие конструкции с высокими теплозащитными характеристиками для космической техники. Одновременно углерод углеродные композиционные материалы широко применяются при создании протезов в хирургии.

Углепластик для космоса | АКАДЕМГОРОДОК

Специалисты Института ядерной физики им. Г.И. Будкера СО РАН (ИЯФ СО РАН) провели сравнительные исследования радиационной стойкости широко используемой эпоксидной смолы и разработанных в ООО «Синтез-проект» (входит в группу компаний Научно-исследовательского института космических и авиационных материалов (НИИКАМ)) олигоциануратного (цианат-эфирного) связующего и композитных материалов на его основе. В результате исследований было показано, что радиационная стойкость олигоциануратного связующего в 4–5 раз выше, чем у эпоксидных смол традиционно используемых для изготовления электроизоляции фокусирующих, корректирующих и отклоняющих электромагнитов ускорителей и ускорительных комплексов.

Специалисты Института ядерной физики им. Г.И. Будкера СО РАН (ИЯФ СО РАН) провели сравнительные исследования радиационной стойкости широко используемой эпоксидной смолы и разработанных в ООО «Синтез-проект» (входит в группу компаний Научно-исследовательского института космических и авиационных материалов (НИИКАМ)) олигоциануратного (цианат-эфирного) связующего и композитных материалов на его основе. В результате исследований было показано, что радиационная стойкость олигоциануратного связующего в 4–5 раз выше, чем у эпоксидных смол традиционно используемых для изготовления электроизоляции фокусирующих, корректирующих и отклоняющих электромагнитов ускорителей и ускорительных комплексов. Космические летательные аппараты работают в очень жестких условиях эксплуатации – высокий вакуум, радиационная нагрузка, широкий диапазон температур с резкими перепадами. Материалы, из которых они изготавливаются, должны быть очень прочными – чтобы выдержать перегрузки при старте. На сегодняшний день рекордсменом по удельной прочности и жесткости являются углепластики.

Углепластик состоит из двух материалов: армирующего углеродного волокна и полимерной матрицы (связующего). Прочностные характеристики материала на растяжение обеспечиваются в основном за счет углеволокна. За остальные механические параметры, такие как прочность на сжатие и сдвиг, в основном отвечает связующее. Именно поэтому качество связующего критически важно. В последние годы наилучшие параметры углепластиков обеспечивало цианат-эфирное связующее. Углепластики на основе этого полимера, производящегося в США и Англии, широко применяются в космической отрасли за рубежом, но в Россию сегодня не поставляются.

«Один из лучших на сегодняшний день вариантов связующего для композитных материалов – цианат-эфирные связующие, – комментирует директор «Синтез-проект», научный сотрудник НИИКАМ, кандидат химических наук Илья Вихров. – Этот уникальный класс полимеров обладает лучшими, чем у эпоксидной смолы, параметрами жесткости и трещиностойкости. «Синтез-проект» организовал разработку и выпуск собственного олигоциануратного связующего для композитных материалов космического назначения».

Поскольку долговечность работы космических летательных аппаратов на орбите в значительной степени определяется радиационной стойкостью их конструкционных материалов и оборудования, специалистам «Синтез-проект» нужно было определить максимальную дозу радиации, при которой цианат-эфирное связующее и композитные материалы на его основе будут сохранять свои свойства. Один из немногих в России научно-исследовательских институтов, способных провести подобные исследования и набрать сверхвысокую дозу радиации – ИЯФ СО РАН.

«На протяжении десятилетий для различных экспериментальных работ, в том числе для изучения новых радиационных процессов и разработки технологий, а также для исследований радиационной стойкости композитных материалов, в ИЯФ СО РАН используется ускоритель электронов ИЛУ-6, – рассказывает старший научный сотрудник ИЯФ СО РАН, кандидат технических наук Михаил Коробейников. – Мы провели испытания радиационной стойкости четырех типов образцов: собственно эпоксидного и цианат-эфирного связующих, стеклопластика и углепластика на основе цианат-эфирного связующего.

Значения модуля упругости и предела прочности при статическом изгибе у образцов определялись по стандартным методикам после набора заданных доз.

Было установлено, что остаточная прочность эпоксидного связующего после набора дозы 50 МГр падает до 80% от первоначального значения, после чего начинает резко снижаться. Остаточная прочность олигоциануратного связующего, разработанного «Синтез-проект», существенно падает только после набора дозы 200 МГр – до 60%. Несмотря на потерю прочности собственно цианат-эфирного связующего при дозах свыше 200 МГр, механические параметры углепластика с этим связующим остаются неизменными вплоть до дозы 500 МГр, стеклопластик с тем же связующим после набора такой высокой дозы сохранил 70 % от исходной прочности.

Эта доза (500 МГр) на два порядка превышает дозу, набираемую космическими летательными аппаратами в реальных условиях. Для примера, работающий на геостационарной орбите аппарат в течение 15 лет набирает дозу порядка 3 МГр. Работа со сверхвысокими дозами интересна и важна для изучения поведения конструкционных материалов в условиях длительной работы при повышенном радиационном фоне, например, в ускорительных установках нового поколения. По словам Ильи Вихрова, результаты исследования показали, что композитные материалы на основе цианат-эфирного связующего, разработанного и выпускаемого в «Синтез-проект», соответствуют требованиям авиакосмической отрасли. Также эти композитные материалы могут найти применение в других областях, где оборудование подвергается большим радиационным нагрузкам, например, в атомной промышленности, в физике высоких энергий.

ИЯФ СО РАН и «Синтез-проект» планируют продолжить эти исследования. Одно из интересных направлений работ – изучение возможностей электронно-лучевой обработки для отверждения отечественного цианат-эфирного связующего. Это позволит повысить качество композитного материала и ускорить процесс превращения жидкого связующего и армирующего материала в единое целое. Эта задача актуальна для крупносерийного производства.

Это позволит повысить качество композитного материала и ускорить процесс превращения жидкого связующего и армирующего материала в единое целое. Эта задача актуальна для крупносерийного производства.

Почему карбон не используется в массовом автопроме — Автомобили

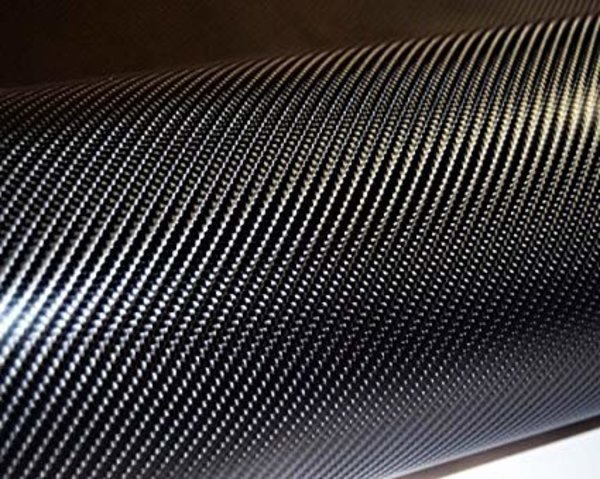

Карбон – народное название, транслитерированное с английского слова carbon – уголь, которое в свою очередь было заимствовано еще из латыни. Углепластик представляет собой полимерный композиционный материал, состоящий из нитей углеродного волокна, переплетенных под определенным углом — как шерсть в свитере. Только очень прочный, с высокой степенью натяжения, низким весом и низким температурным расширением. Из-за его дороговизны композит может применяться как усиливающее дополнение, например, к стали — тогда материал получит приписку «усиленно углепластиком», CFRP.

Зона применения

Свою блистательную карьеру карбон начал с ракетных двигателей, а сегодня применяется в самых различных сферах — от производства удочек до самолетостроения. И в автопромышленности — не в последнюю очередь, прежде всего, в структуре кузова, а также элементах отделки экстерьера и интерьера.

И в автопромышленности — не в последнюю очередь, прежде всего, в структуре кузова, а также элементах отделки экстерьера и интерьера.

Углепластик хорош тем, что обладает высокой прочностью, жесткостью и малой массой — он прочнее алюминия и легче стали, оказываясь более эффективным материалом. У кузова, изготовленного с применением композита, больше жесткость на кручение, что играет на руку безопасности автомобиля, и выше стойкость к коррозии. Даже применение части карбоновых деталей, даже только в отделке интерьера, снижает массу автомобиля, а значит, повышает топливную экономичность и динамические характеристики. При массовом применении повысилась бы и общая безопасность на дорогах при авариях, а также безопасность пешеходов.

Да и просто карбон считается красивым и стильным материалом — ведь спросом пользуется даже имитация «под карбон», которую с удовольствием используют в деталях и интерьере недешевых машин. Что уж говорить о пленке «под карбон», которая не добавляет кузову ни прочности, ни легковесности.

Однако из-за своей дороговизны углепластик далек от рынка массовых автомобилей и используется только в эксклюзивных дорогостоящих моделях, а также автоспорте. Но почему этот материал в прямом смысле «на вес золота»?

Дорогое производство

Окончательный ценник автомобиля в автосалоне складывается из сотни факторов: необходимость окупить затраты на создание идеи и разработку проекта, зарплаты дизайнеров и маркетологов, стоимость рекламы и имидж бренда. И мы можем только догадываться, насколько отличается себестоимость автомобиля от его покупательской цены.

Затраты на производство кузова с применением углепластика, его обработка и сборка мало чем отличаются от той же стали. Однако причина дороговизны композитной автомобильной детали объективна — дорог сам материал. Стоимость сырья составляет 20 долларов за килограмм, в то время как килограмм стали обойдется менее чем в один доллар.

Во-первых, из-за высокого спроса (например, из-за широкого применения в самолетостроении) на рынке наблюдается дефицит волокна, что также играет на его подорожание.

Во-вторых, сам процесс производства углеволокна очень трудоемкий и дорогостоящий. Итак, начинается все еще с нитей, из которых «вяжется» карбоновая пластина. Углеродные волокна получают за счет термической обработки химических и природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Сначала происходит окисление исходного волокна – на воздухе при температуре 250 градусов Цельсия в течение 24 часов, потом стадия карбонизации — нагрев волокна в среде азота или аргона при температуре от 800 до 1500 градусов Цельсия, а затем графитизация в инертной среде при температуре 1600-3000 градусов. В результате количество углерода в волокне доводится до 99%.

И на выходе одно только стартовое сырье становится в два раза дороже, чем исходный материал, так как половина элементов просто сгорает. Не считая расходов на специализированное оборудование и затрачиваемую энергию — представьте, сколько это стоит при обработке в перечисленных выше условиях и температурах, да и сами автоклавы (оборудование) значительно дороже. Более того, нужно избавиться от исключенных элементов, а утилизация этих «отходов производства», не вредящая окружающей среде, еще один важный пункт в счете расходов.

Более того, нужно избавиться от исключенных элементов, а утилизация этих «отходов производства», не вредящая окружающей среде, еще один важный пункт в счете расходов.

И это мы только сделали нити, а ведь из них еще надо «сплести полотно», которое и будет обладать той удивительной прочностью. И прежде всего, придется убедиться, что все нити одинаковы и равномерно растягиваются, иначе в полотне какие-то из них будут более уязвимы, а следовательно, сломаются. Так что необходимы сложные и дорогостоящие меры контроля качества изделий — в случае ошибки при производстве материал окажется хрупким, а не суперпрочным.

Затем нити работают с термоактивными смолами, которые их «склеивают», в результате и получается композит. Эти смолы также дороже обычных. А ведь композиту еще нужно придать форму, что занимает около часа — очень долго, если сравнивать с тем, как быстро штампуются кузовные панели из стали. Деталь из углепластика производится двумя способами. При прессовании углеткань выстилается в форму, смазанную антиадгезивом (например, мылом), пропитывается смолой, излишки смолы удаляются в ваккуме или под давлением, смола полимеризуется. Второй вариант — контактное формование: берется исходная деталь (например, металлический бампер), смазывается разделительным слоем, сверху напыляется монтажная пена. После затвердевания слепок смазывают разделительным слоем и выкладывают пропитанную углеткань, которая прокатывается, полимеризуется и затем снимается.

Второй вариант — контактное формование: берется исходная деталь (например, металлический бампер), смазывается разделительным слоем, сверху напыляется монтажная пена. После затвердевания слепок смазывают разделительным слоем и выкладывают пропитанную углеткань, которая прокатывается, полимеризуется и затем снимается.

И наконец карбон, несмотря на свою прочность, уязвим для точечных ударов, а треснувший углепластик плохо пригоден к ремонту. Невидимые глазу внутренние трещины и расслоения приводят к снижению плотности. Скорее всего, поврежденную композитную деталь автомобиля придется заменять.

Вот что рассказал порталу «АвтоВзгляд» директор по послепродажному обслуживанию «Ауди Центр Восток» Алексей Кирдяшов:

— Высокая стоимость углепластика объясняется в первую очередь тем, что для изготовления карбона требуются высококачественные дорогостоящие компоненты и используется сложный процесс производства. На цену материала также влияют его уникальные характеристики — прочность и легкость. Это естественно, что за такое «ноу-хау» и эксклюзивные свойства продукта производители делают наценку, объясняя это тем, что карбон — будущее в автомобилестроении, авиастроении, изготовлении электроники, строительстве и многом другом. Продукт пользуется спросом, но еще не используется массово из-за своей стоимости…

Путь к удешевлению

Но коль дорого стоит производство, а не сам «алмаз», то его можно удешевить, упростив и удешевив технологию получения углеволокна. И, судя по последним заявлениям, производители композитов уже близки к этому. Ради совершенствования технологий производства карбона создан специальный немецкий проект MAI Carbon, на который работает более 70 компаний, институтов и лабораторий, в том числе Audi и BMW. И по словам его руководителя Клауса Дрекслера, затраты на производство углеволокна могут быть снижены на 90%. В результате композит может стать значительно дешевле, а значит, доступным для массового автомобильного производства. А при увеличении объемов производства кузова из углепластика станут стоить столько же, сколько стальные, и появятся у дешевых автомобилей.

По словам Дрекслера, для удешевления и ускорения производства нужно сделать процесс более автоматизированным. Подробностей участники проекта пока не раскрывают, однако в качестве реального примера можно вспомнить литиевые батареи, которые в последние годы удается делать все более доступными. Пассажирская клетка электрокара BMW i3 выполнена из композита, а ведь это уже массовая модель.

Например, технология струйного переноса сухой смолы, разработанная и запатентованная австралийской компанией Quickstep на средства правительства, уже позволяет автоматизировать изготовление кузовных панелей. Робот распыляет смолу особого состава в сухом виде, что позволяет избавиться от дорогостоящей подготовки жидкой смолы. Анализируется применение в качестве карбонового сырья лигнина, который получают из древесины и который по прочности на сжатие соответствует бетону, или подогрев при помощи плазмы. Ищут способы заставить углепластик работать с термопластиковыми смолами, что может удешевить производство на 60-70% и упростить устранение ошибок.

Похоже, революция на пороге.

Компания Prodrive создала новую технологию для углепластика — ДРАЙВ

Британцы построили опытные образцы новых панелей глубокого бордового и зелёного (British Racing Green) цветов.Углеволоконные панели кузова медленно «просачиваются» от суперкаров к более массовым моделям. Некоторые шаги в этом направлении делают, к примеру, компании Ford и Lexus. Но ещё многое предстоит отработать. И один из важных вопросов — оптимальная технология внешней окраски либо получения изначально цветных углеволоконных панелей (за счёт цветных наполнителей и лака). Кажется, удачный ответ на этот вопрос нашёлся у британской фирмы Prodrive, хорошо известной в мире автоспорта.

В Туманном Альбионе разработали новую технологию изготовления углеволоконных панелей с любым мыслимым оттенком. Получающиеся детали отличают высокое качество поверхности, глубокий цвет и блеск, как у стекла, а также высокая равномерность окраски и фактуры. К тому же новые панели устойчивы к воздействию солнечного ультрафиолета, а это важно, поскольку ранее цветные детали из углеволоконного композита славились выцветанием со временем.

Ян Хандскомб, представитель Prodrive, назвал разработку «существенным шагом за рамки традиционной отделки углеродных деталей. Шагом, предлагающим нечто особенное для эксклюзивных транспортных средств и других предметов роскоши». Некий европейский производитель автомобилей уже проявил интерес к новой технологии. Prodrive его не называет, но, возможно, речь идёт о фирме Aston Martin, у которой есть, к примеру, углеволоконное купе Vanquish и для которой передовые кузовные технологии особенно важны в свете появления роскошного суббренда Q.

Некий европейский производитель автомобилей уже проявил интерес к новой технологии. Prodrive его не называет, но, возможно, речь идёт о фирме Aston Martin, у которой есть, к примеру, углеволоконное купе Vanquish и для которой передовые кузовные технологии особенно важны в свете появления роскошного суббренда Q.

Углепластик

Изготовление углепластика

Если Вам нужно выполнить усиление конструкций углепластиком, или осуществить контроль качества углепластика на уже усиленной конструкции — позвоните нам и мы проконсультируем Вас и поможем решить Вашу задачу.

Углепластиком называют композитный материал, образуемый при полимеризации эпоксидного связующего содержащего в себе углеродные волокна.

Устройство углепластика на поверхности железобетонных конструкций, чаще всего, осуществляется «мокрым» методом. В начале бетон шлифуют до обнажения крупного заполнителя и грунтуют эпоксидным составом, затем углеродную ленту пропитывают тем же эпоксидом и уже «мокрую» (пропитанную эпоксидным связующим) углеродную ленту прикатывают в проектное положение.

-

В ходе монтажа углепластика необходимо контролировать следующие основные моменты:

- Подготовка поверхности бетона. Зона монтажа углепластика должна быть очищена от цементного молочка, обнажен крупный заполнитель, к которому и должен быть приклеен углепластик.

- Эпоксидное связующее должно быть естественного светло-коричневого цвета, полупрозрачным. На рынке существуют «наполненные» эпоксиды — серых, синих и других цветов. Эти цвета им придают наполнители, вводимые в состав для удешевления связующего. Обычно, «наполненные» составы применяют для приклейки очень тонких легкопропитываемых углеродных лент — до 200г/м2. Однако, некоторые подрядчики, в погоне за экономией, применяют такие связующие и при монтаже более тяжелых углеродных лент. При этом о сквозной пропитке углеволокна таким связующим даже речи не идет, а углепластик расслаивается не в состоянии воспринять нагрузку, под которую был запроектирован, вызывая аварийную ситуацию.

- После наклейки последнего слоя углеволокна, по «свежему» эпоксидному связующему должен быть нанесен слой песка для обеспечения сцепления с последующими покрытиями — отделочными, или огнезащитными. Если этого не сделать, углепластик образует гладкую, стеклоподобную поверхность, по которой будет крайне тяжело выполнить качественного покрытия.

Свойства углепластика

Углепластики обладают совокупными свойствами материалов, на основе которых были выполнены — от углеродных волокон они получили высокую прочность и жесткость, а от эпоксидного связующего — отличную адгезию к основанию.

Конкретные физико-механические свойства углепластиков можно изучить в разделе «Характеристики углеродных материалов».

- При этом необходимо понимать, что:

- эпоксиды пенятся и деструктируют при контакте с влагой — нельзя устраивать углепластик по «свежему» ремонтному составу, или в зоне намокания — необходимо предварительно устранить источник воды, а затем просушить основание до значения не более 4-5% влажности;

- эпоксиды ускорено «стареют» и охрупчиваются под воздействием прямого УФ-излучения;

- эпоксиды горючи — углепластик требует огнезащитного покрытия.

Контроль качества углепластика

Углепластик — отличный материал, обладающий высокими физико-механическими характеристиками и массой преимуществ перед традиционными технологиями усиления строительных конструкций. Однако, это утверждение справедливо лишь в случае применения качественных материалов и соблюдения технологии выполнения работ по подготовке поверхности бетона и монтажа углепластика.

Контроль качества выполненного углепластика осуществляется путем проведения испытания на сцепление с основанием. Т.к. отдельного норматива на определение силы сцепления углепластика с бетоном не существует, для этих целей применяется ГОСТ 28089-2012 «Конструкции строительные стеновые. Метод определения прочности сцепления облицовочных плиток с основанием». В ходе испытания, к элементам углепластика приклеивается не менее 5 металлических квадратных пластин размером 50х50мм и выполняется их отрыв адгезиметром. Места испытания принимаются вне максимальных напряжений — к примеру на концах элементов усиления. По схеме разрушения, а так же значениям усилия при отрыве, делаются выводы о качестве выполненных работ по монтажу углепластика.

Места испытания принимаются вне максимальных напряжений — к примеру на концах элементов усиления. По схеме разрушения, а так же значениям усилия при отрыве, делаются выводы о качестве выполненных работ по монтажу углепластика.

| Схемы разрушения образцов при испытании углепластика: | ||

| Схема разрушения | Фото примера | Выводы |

| По сухому волокну |

Неудовлетворительное качество углепластика. Углепластик расслоился, отсутствует пропитка углеволокна, что возможно при недостаточном расходе связующего, либо применении «наполненных» эпоксидных составов с низкими пропитывающими свойствами. |

|

| По контакту с основанием |

Неудовлетворительное качество углепластика. Углепластик «отстрелило» от поверхности бетона, недостаточное сцепление углепластика с основанием, что возможно при неудовлетворительном качестве подготовки основания, либо недостаточном расходе эпоксидного состава при грунтовании бетона. |

|

| По бетону |

Удовлетворительное качество углепластика. Углепластик хорошо сформирован и имеет надежное сцепление с бетонным основанием. Напряжение при разрушении образца равно прочности бетона на растяжение. |

|

В случае получения хотя бы одного достоверного неудовлетворительного результата испытания, проводятся дополнительные испытания для локализации дефектной зоны и последующего ремонта дефектных элементов углепластика.

По итогам испытаний, исполнитель выдает Техническое заключение с выводами об удовлетворительном, или не удовлетворительном качестве выполненного углепластика. К заключению прилагаются Выписка о членстве в СРО на выполнение инженерных изысканий, а также свидетельство о поверке прибора.

К заключению прилагаются Выписка о членстве в СРО на выполнение инженерных изысканий, а также свидетельство о поверке прибора.

ООО «ПСК Сигма-Ф» выполняет работы по усилению конструкций углепластиком, а так же осуществляет независимый контроль качества углепластика на уже усиленной конструкции.

Преимущества углепластика

Благодаря спутникам у нас есть телевидение, мы можем осуществлять коммуникацию и вести научную деятельность. Первые спутники делали из алюминиево-магниевого сплава, а затем стали создавать из титанового.

Первый искусственный спутник земли (Спутник-1), который был сделан из алюминиево-магниевого сплава, 1957 год // wikipedia.org

В XXI веке металлы все чаще заменяют углепластиками — композиционными материалами, состоящими из углеродных волокон и полимерных смол. Например, ученые из России и США разрабатывают конструкции из композиционных материалов для замены пилотируемого отсека на основе алюминиевого сплава.

Почему углепластик? Дело в том, что он весит на 30-35% меньше, чем алюминиевые сплавы. Чтобы вывести один килограмм на ближнюю орбиту, нужно потратить примерно 50 тысяч долларов. А если говорить о межпланетном перелете, затраты растут в геометрической прогрессии. У спутников, сделанных из углепластика, увеличивается срок эксплуатации, прочность и надежность, что приводит к снижению затрат на производство.

Например, «Федерация» — многоразовый пилотируемый корабль, у которого основная часть состоит из углепластика. Однако пилотируемая часть, где находятся люди, состоит из металла. Почему из композиционных материалов не делают пилотируемый отсек? Дело в том, что, когда люди разрабатывали первые такие отсеки, углепластики не существовали. Сейчас, чтобы заменить материал, нужно произвести ряд экспериментов. Ученые их проводят, а нам остается ждать результатов.

Макет «Федерации» // wikipedia.org

Одна из проблем, с которой нам приходится сталкиваться, — космический мусор. Ступени ракет и части сломанных космических аппаратов наносят огромный урон спутникам. Ни один из них не может выдержать столкновение с деталью, летящей к нему на огромной скорости, в том числе и спутник, сделанный из углепластика. А главное, человечество еще не придумало системы защиты аппаратов и уборки космического мусора.

Современные методы позволяют сделать детали для спутника с помощью аддитивных технологий. Печать спутника на 3D-принтере целиком неэффективна: мы потратим огромное количество времени и денег на каркас, когда его достаточно вырезать из сплошного материала.

В зависимости от того, какое воздействие будет испытывать материал в будущем, применяются разные методы укладки углеродного волокна. Однако, если мы неправильно его уложим, могут образоваться пустоты. Для космической сферы, если аппараты герметичны, это не критично, чего нельзя сказать об авиации. Обычно считается, что допустимый уровень пористости композиционного материала в авиации — менее 3%. Самолеты летают в самых разных погодных условиях: дождь, снег, гроза. Из-за того, что поры заполняются водой, происходит деградация материала. Раскачивается матрица композита, что может привести к разрушению самолета.

Мы получили от алюминиевых сплавов все что могли, поэтому их все больше и больше заменяют титановые. Несмотря на то что у титановых сплавов плотность в полтора раза выше, чем у алюминиевых, они гораздо прочнее, из-за чего выходят на первый план. Однако если алюминиевых сплавов сейчас производится около 60 миллионов тонн, то титана — только 250 тысяч тонн.

Поэтому если говорить о тенденциях в аэрокосмической отрасли, то алюминий замещается, с одной стороны, титаном (в областях, где нельзя отказаться от металла), а с другой — углепластиками, которые все больше будут применяться во многих сферах производства.

Wiggle Россия | Vision — Пара колес из углепластика для трубчатых шин TriMax Carbon TC24 Internal

5360070847 Просмотр 360° 360° Смотреть видеоНовое колесо из углепластика для трубчатых шин Trimax TC24 от Vision предназначено для гонок. Следуя дизайну с более широким профилем, высота обода TC24 составляет 24 мм, а ширина – 23 мм, что лучше соответствует диаметрам трубчатых шин.

Новое колесо из углепластика для трубчатых шин Trimax TC24 от Vision предназначено для гонок. Следуя дизайну с более широким профилем, высота обода TC24 составляет 24 мм, а ширина – 23 мм, что лучше соответствует диаметрам трубчатых шин.

Основные характеристики:

- ОПИСАНИЕ И МАТЕРИАЛЫ

- Новый сверхлегкий и прочный 24 мм обод из углепластика для трубчатых шин

- Новые прецизионные втулки Vision

- 6 уплотненных картриджных подшипников (2F + 4R), установленных на ось втулки диаметром 17 мм

- Аэродинамические спицы Sapim

- Высокопрофессиональная ручная работа

- В комплекте специальные крепления QR из углепластика (QR-89), тормозные колодки и сумка для колеса

- РАЗМЕРЫ

- Алюминиевый корпус кассеты для Shimano 9-10 скоростей или Campagnolo 10-11 скоростей

- Спицы (П/З): 20 радиальных, 24 радиальных и двойной крест

- ПОКРЫТИЕ

- Ободы: Твиловое покрытие из углепластика

- Передняя и задняя втулки: белая краска

- Спицы: черные и 1 красная

- ВЕС

- 1250 г / пара, без быстросъемного крепления

Неправильная или недостаточная информация? Сообщите нам!

Пожалуйста, выберите проблему

В чем проблема?Информация о страховкеОтсутствующая информацияПлохой переводДругоеПожалуйста, не указывайте личную информацию. Если у Вас есть вопрос, перейдите в раздел команды поддержки

ПодтвердитьВаш отзыв был принят! Спасибо, что помогаете нам улучшать сайт!

Больше

Мы с радостью вернем деньги за приобретенный на Wiggle товар, если Вы вернете товар в течение 365 дней. Подарочные ваучеры Wiggle и персонализированные товары не подлежат возврату, за исключением товаров с браком.

Возвращать товары необходимо неиспользованными и в оригинальной упаковке, за исключением тех случаев, когда был обнаружен брак. Пожалуйста, свяжитесь с нашей командой поддержки перед возвратом велосипедов или больших товаров.

Wiggle обязуется возместить затраты на пересылку любых бракованных товаров.

Более подробная информация о возвратах

2022 Toyota Supra A91-CF отделана углеродным волокном

- Модельный ряд Supra 2022 года включает специальную серию A91-CF, ограниченную 600 экземплярами.

- Модель A91-CF отличается открытой тканью из углеродного волокна на переднем сплиттере, боковых коромыслах, заднем спойлере и аэродинамических утках. У него также будут 19-дюймовые матово-черные колесные диски в зависимости от модели.

- Все модели Supra 2022 года будут поставляться с годовым членством в Национальной ассоциации автоспорта.

В 2022 модельном году семейство Supra вырастет на единицу. Toyota анонсировала выпуск Supra A91-CF, ограниченный выпуск модели с большим количеством открытой отделки из углеродного волокна, 19-дюймовыми матово-черными колесами для конкретных моделей и красным тормозным пакетом Brembo. Будет только 600 A91-CF Supra, и они будут доступны только в Северной Америке.

A91-CF будет разделять большинство своих характеристик с обычной шестицилиндровой Supra, которая войдет в модельный ряд 2022 года практически без изменений после некоторых доработок трансмиссии для модели 2021 года, которая увеличила мощность до 382 л.с.В отделке Supra 3.0 Premium в этом году появился новый красный интерьер, а также стандартные сиденья с подогревом.

Новое специальное издание будет доступно в трех цветах кузова: Absolute Zero (белый), Nitro Yellow и Phantom Matte Grey. A91-CF будет обставлен двухцветной кожей и отделан алькантарой красного и черного цветов. У него также будут 19-дюймовые матовые черные диски и красные тормозные суппорты Brembo, выглядывающие сквозь спицы. CF в названии отсылает к плетеному углеродному волокну, который виден на переднем сплиттере, боковых качелях, боковых и задних утолщениях и заднем спойлере.

В дополнение к 3,0-литровому шестицилиндровому двигателю мощностью 382 л.с., A91-CF будет иметь такую же восьмиступенчатую автоматическую коробку передач (полученную от ZF), что и другие Supra, а также доступную адаптивную подвеску и дифференциал повышенного трения. . И подвеска, и задний дифференциал получили выгоду от программных обновлений в прошлом году.

Toyota еще не объявила цену своей специальной новой Supra, но мы ожидаем, что она будет стоить около 58000 долларов. Чтобы смягчить удар, Toyota предоставит каждому, кто купит 2022 Supra, бесплатное членство в Национальной ассоциации автоспорта на один год, которое дает право на однодневное мероприятие по вождению с высокими показателями под руководством опытных инструкторов.Ищите новую Supra и все ее преимущества, которые появятся у дилеров этой осенью.

Этот контент импортирован из {embed-name}. Вы можете найти тот же контент в другом формате или найти дополнительную информацию на их веб-сайте.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти больше информации об этом и подобном контенте на пианино.io

2022 Toyota Supra A91-CF

2022 Supra A91-CF Изображение: ToyotaToyota Supra появилась давно. Теперь Toyota пытается сделать машину горячей и интересной, выпуская для нее специальные выпуски. Взгляните на 2022 GR Supra A91-CF Edition. Да, это полное название.

Пакет A91-CF доступен только для трехлитровых шестицилиндровых моделей и состоит в основном из обновлений кузова, соответствующих силуэту Supra. И, как указывает название CF, все дело в углеродном волокне.Эта версия получает обвес из углеродного волокна и задний спойлер, которые, по словам Toyota, не только хорошо выглядят, но и являются функциональными.

2022 Supra A91-CF Изображение: Toyota Передняя панель оснащена передним сплиттером из углеродного волокна. По бокам вы найдете рокеры из углеродного волокна. А сзади — спойлер из углеродного волокна и задние утки. Toyota утверждает, что обвес увеличивает прижимную силу на скорости, что может помочь в следующий день на треке. Завершают экстерьер уникальные 19-дюймовые матовые черные диски.A91-CF доступен только в трех цветах: Nitro Yellow, Matte Grey Phantom и Absolute Zero White.

Внутри его обычная Supra с оттенком специальной серии. Как ни странно, Toyota не предоставила никаких фотографий интерьера. Но повсюду можно визуализировать красную и черную алькантру с контрастной строчкой. Помимо отделки из углеродного волокна, есть такие роскошные детали, как сиденья с подогревом, кожаное рулевое колесо и сиденья с электроприводом, регулируемыми в 14 направлениях. У вас также есть возможность добавить к вашему A19-CF набор функций безопасности, который включает такие вещи, как мониторинг слепых зон и радарный круиз-контроль.

G / O Media может получить комиссию

О ценах пока ничего не известно, но A91-CF предназначен исключительно для рынка США. Будет произведено всего 600 штук. Как и новый GR 86, эта Supra также поставляется с годовым бесплатным членством в НАСА (Национальной ассоциации автоспорта). Это членство включает в себя полный день вождения в классе и на треке с инструктором. Этой осенью A91-CF появится в избранных дилерских центрах.

2022 Toyota GR Supra из углеродного волокна с новым A91-CF Limited Edition

Мы продолжаем освещать мероприятие для СМИ Toyota в ее североамериканской штаб-квартире в Техасе и представляем вам живые изображения ограниченной серии 2022 GR Supra A91-CF с открытым углеродным волокном и изготовленными на заказ 19-дюймовыми колесами.[Обновлено]

В прошлом году главные новости Supra были сосредоточены на обновлении механики. Первоначальная 3,0-литровая шестерка мощностью 335 л.с. была модернизирована до версии 382 л.с., ранее зарезервированной для двоюродного брата Supra BMW Z4 M40i, и впервые к ней присоединилась 2,0-литровая четверка с турбонаддувом, установленная на меньших Z4.

В этом году все дело в отделке салона; в частности, отделка из углеродного волокна на новой версии A91-CF. Эксклюзивный для Северной Америки и ограниченный тиражом 600 экземпляров, CF не получил никаких механических обновлений, но он может выглядеть достаточно круто, чтобы заставить вас дважды подумать, прежде чем ждать грядущего Z от Nissan.

Основные особенности включают новый сплиттер, боковые пороги, боковые и задние передние опоры, а также задний спойлер в форме утконоса, изготовленные из углеродного волокна. И это видимое углеродное волокно, а не вид спорта, скрытый слоями краски в цвет кузова.

Говоря о цветах кузова, вы можете заказать свой CF в белом цвете Absolute Zero, желтом нитро или матовом сером фантоме, но какую бы отделку вы ни выбрали, он будет сочетаться с уникальным набором матово-черных 19-дюймовых колес, а также красно-черным. в салоне сочетаются кожа и отделка алькантарой.

Связано: 2021 GR Supra Jarama Racetrack Edition — настоящий предмет коллекционирования, говорит Toyota

Пакет CF недоступен с 2,0-литровым двигателем, поэтому механическое оборудование состоит из рядной шестицилиндровой и обязательной восьмиступенчатой автоматической коробки передач ZF мощностью 382 л.с., которые работают вместе, чтобы разогнать вас от нуля до 96 км / ч. з) за 3,9 секунды.

ПодвескаToyota Adaptive Variable Sport (AVS) и активный задний дифференциал, представленные на автомобилях 2021 года, переносятся вместе с тормозным комплектом Brembo, но Toyota утверждает, что надстройки Carbon Aero фактически улучшают прижимную силу.Может быть, они и есть, но мы бы поставили деньги на то, что только когда вы заметите их во время вождения по улице, когда вы услышите тошнотворный хруст, припарковавшись слишком близко к тротуару.

Бесплатный пакет обучения водителей для всех Supras 2022

Бесплатный пакет обучения вождению, предлагаемый всем покупателям Supra на 2022 год, вероятно, не поможет вам в этом, но может сделать вас более безопасным водителем на трассе. Владельцы получают бесплатное членство в НАСА на один год (нет, не , а , Национальная ассоциация автоспорта), которое включает обучение на целый день, состоящее из обучения в классе и на трассе.

Другие изменения Supra на 2022 год включают красный вариант салона для 3.0 Premium, стандартные сиденья с подогревом для базового 3.0-литрового автомобиля и совместимость с Apple CarPlay для моделей с Premium Audio Package. Автомобили 2022 года, в том числе A91-CF Edition, поступят в продажу этой осенью, цены будут подтверждены.

Живое изображение предоставлено Майком Готье для CarScoops

ФОТОГАЛЕРЕЯ

еще фотографии …

2022 Toyota Supra A91-CF Edition предлагает углеродное волокно, чтобы выбрать несколько

Трудно поверить, что мы уже на полпути к 2021 году, но автомобили 2022 года почти здесь, и Toyota открывает двери для новых анонсов.Для поклонников производительности информация о новой Toyota 86 отсутствует, но мы подозреваем, что более важные новости будут связаны с ее старшим братом, Toyota Supra 2022 года. Это особенно верно, если вы живете в Северной Америке.

Взгляните на новую Supra A91-CF Edition, и вы, вероятно, догадаетесь, что означает CF. Итак, официально это Toyota Supra A91 Carbon Fiber Special Edition 2022 года, так что да, мы просто будем придерживаться названия CF. Формула проста — начните с Supra 3 2022 года.0 и добавьте открытое углеродное волокно на передний сплиттер, боковые панели порогов, боковые и задние передние опоры и сделайте спойлер немного выше с помощью утконоса из углеродного волокна. Установите эксклюзивные матовые черные 19-дюймовые колеса, придайте интерьеру красно-черный оттенок с большей отделкой из углеродного волокна, и вы получите A91-CF Edition в двух словах.

10 Фото

Это, безусловно, улучшает внешний вид Supra, но Toyota утверждает, что надстройки также функциональны.Вентиляционные отверстия из углеродного волокна и крыло «утконос» добавляют прижимную силу и устойчивость, помогая CF-Edition приручить гоночную трассу. Наш личный опыт работы с Supra показал, что при сильном нажатии машина становится живой, поэтому небольшая аэродинамическая помощь не должна быть плохой. Тем не менее, это то, что испытает только очень избранная группа покупателей. У Toyota есть планы только на 600 автомобилей CF-Edition, и они будут продаваться исключительно в Северной Америке.

сэкономьте более 3400 долларов в среднем по рекомендованной розничной цене * на новом Toyota GR Supra

Если вы не можете достать CF-Edition, Toyota говорит, что все Supra 3.0 модели получают сиденья с подогревом в стандартной комплектации. Красный также является новой внутренней опцией для 3.0, а Supras, оснащенные премиальной аудиосистемой, будут иметь полноэкранную функциональность Apple CarPlay. Что-то, доступное для всех моделей Supra — от базовой версии 2.0 до версии 3.0 Premium — это бесплатное годовое членство в Национальной ассоциации автоспорта (NASA), где теоретически вы можете отточить свои навыки вождения в безопасных условиях.

Ожидайте, что Supra 2022 года поступит в дилерские центры осенью.Цены на все модели, включая новую A91-CF Edition, будут объявлены ближе к дате поступления в продажу.

Все, что нужно знать об углеродном волокне в автомобилях

Углеродное волокно очень желательно для компонентов, которые должны быть стабильными И легкими, например, для использования в автомобилестроении. Вот почему углеродное волокно используется в аэрокосмической технике (➜ Подробнее: Vantablack BMW), а также в строительстве самолетов, лодок и велосипедов. В автомобилестроении углеродное волокно, как и многие другие материалы до него, перешло из гонок в массовое производство.Поскольку в автоспорте важна каждая сброшенная унция веса, легкая конструкция является одним из основных условий разработки гоночного автомобиля.

В BMW, например, этот материал используется в крышах моделей BMW M (➜ Подробнее: История логотипа BMW M и его цветов) и в видимых структурах из углеродного волокна для деталей BMW M Performance. В этой статье основное внимание будет уделено деталям из видимого углеродного волокна. Этот материал также используется в компонентах кузова для BMW 7 серии, ранее использовался в BMW i8 (➜ Подробнее: Классика будущего) и, прежде всего, в BMW i3.В этом электромобиле весь кузов (➜ Подробнее: Электромобильность по всему миру) — пассажирский отсек — сделан из углеродного волокна.

BMW iX также извлечет выгоду из опыта BMW в области углеродного волокна. Полимер, армированный углеродным волокном, производится в Германии на производственных предприятиях BMW в Лейпциге и Ландсхуте. Сами волокна сначала производятся в Мозес-Лейк в США, в то время как базовая структура, также известная как полуфабрикат из волокон или стопки, производится в Вакерсдорфе, Германия.

Компоненты из видимого углерода с тканевой структурой, столь характерной для этого материала, визуально завораживают. Поклонники высокотехнологичного материала окупятся с BMW M Performance Parts. Диапазон вариантов индивидуальной настройки с видимым углеродным волокном огромен — от капота до элементов дизайна в интерьере и экстерьере до диффузора — BMW предлагает широкий выбор вариантов использования углерода, чтобы удовлетворить желания клиентов.

Изготовление из углеродного волокна

Конец линии: Волокна в этом тщательно контролируемом лабиринте волокон (слева) выходят из Grafil’s (Сакраменто, Калифорния., США) станции отделки поверхности на намоточные машины (справа) перед отгрузкой, их путь определяется определенным модулем упругости. ИСТОЧНИК | Grafil Inc.

Хотя многие читатели HPC используют углеродное волокно, немногие знают толк в том, как это делается. Это никого не должно удивлять. Производители углеродного волокна умалчивают о том, как производится их продукция. Волокно каждого производителя отличается от волокна его конкурентов, и детали обработки, которые придают каждой торговой марке характерные характеристики, считаются интеллектуальной собственностью.Известно, что процесс производства углеродного волокна сложен и дорог. Оснащение единственной производственной линии мирового класса требует больших капиталовложений — минимум 25 миллионов долларов на одно только оборудование — и может занять до двух лет. На самом деле стоимость может быть намного больше.

ИСТОЧНИК | Предконференционный семинар по углеродному волокну 2020 (Ноксвилл, штат Теннеси, США), проведенный Тони Робертсом, AJR Consultancy.

Расчетная годовая мощность производства углеродного волокна в мире в 2010 году.

Токийское производственное предприятие Mitsubishi Rayon Co. Ltd. (MRC) площадью 9,4 миллиона футов² / 874000 м² в Otake, например, планируется расширить на 100 миллионов долларов на три года — производственная линия, которая могла бы ежегодно производить как почти 20 миллионов фунтов / 9 072 метрических тонны углеродного волокна. Это во многом объясняет, почему исторически было трудно избежать дисбаланса между спросом и предложением, который приводит к резкому падению цен и их пику. Неудивительно, что нынешний штат производителей углеродного волокна по всему миру насчитывает менее десятка.

HPC , с помощью нескольких поставщиков процессов углеродного волокна, недавно заглянул за завесу секретности, чтобы найти эту более всеобъемлющую, хотя и неполную, картину процесса.

Окончательная разницаВ отличие от металлов, которые являются однородными и по своей конструкции обладают свойствами, соответствующими установленным стандартам, что делает сталь P20 каждого производителя, например, взаимозаменяемой с другой, композиты неоднородны.Состоящие из комбинаций разнородных материалов (волокна и смолы), их вариативность и, следовательно, адаптируемость являются ключевыми для их привлекательности. Соответственно, производители углеродного волокна производят похожие, но не идентичные продукты. Углеродное волокно различается по модулю упругости (или жесткости, определяемой как деформация под действием напряжения), а также по прочности на растяжение, сжатие и усталость. Углеродное волокно на основе PAN доступно сегодня с низким модулем упругости (менее 32 миллионов фунт-сила / дюйм² или <32 Msi), стандартным модулем (33–36 Msi), промежуточным модулем (40–50 Msi), высоким модулем (50–70 Msi). ) и сверхвысоким модулем (от 70 до 140 Msi).Волокно, которое доступно в пучках, называемых жгутом, бывает разных размеров, от 1K до 350K (1K соответствует 1000 нитей диаметром от 5 до 10 микрон). Продукты также различаются по степени содержания углерода и типу обработки поверхности / покрытия.

«Сложность, присущая композитам из углеродного волокна, — это как раз то, что увеличивает ценность конструкций из углеродного волокна», — говорит Стивен Кармайкл, директор по продажам и маркетингу дочерней компании MRC Grafil Inc. (Сакраменто, Калифорния).«Как и при изготовлении хорошего вина, правильное количество терпения, тонкости и опыта обработки позволяет выявить тонкости углеродного волокна, которые увеличивают ценность». Это значение, конечно, очень велико: композиты из углеродного волокна в качестве замены металла обладают в 10 раз большей прочностью, чем сталь, при половинном весе.

Проще говоря, углеродное волокно получают путем пиролиза волокна-органического предшественника в инертной атмосфере при температурах выше 982 ° C / 1800 ° F. Однако производство углеродного волокна — сложное дело.Завод Grafil площадью 60 000 футов² / 5 574 м² в Сакраменто, Калифорния — небольшой по сравнению с заводом MRC в Отаке, даже после увеличения мощности на 2 миллиона фунтов / 544 тонны в 2005 году с параллельными производственными линиями — стал основой для Прохождение HPC по этапам первичного производства. Это полимеризация и прядение, окисление (также называемое стабилизацией), карбонизация (иногда неточно именуемая графитизацией), обработка поверхности и нанесение аппрета. На протяжении всего процесса жесткие допуски определяют максимальную полезность волокна.«Целевой коэффициент вариации урожайности составляет 1%», — говорит Гордон Ширер, операционный директор Grafil, отмечая, что реальная вариация составляет около 3% для небольшой буксировки (от 1 до 24 тысяч), которая используется в сложных приложениях, например в самолетах. (отсюда его обозначение как аэрокосмический сорт), в то время как крупный жгут (промышленный или коммерческий) может варьироваться до 15%.

Основные этапы двухэтапного процесса, используемого для производства углеродного волокна на основе ПАН, включают этапы процесса, используемого для производства полиакрилонитрильной (ПАН) «основной цепи».ИСТОЧНИК | Grafil Inc.

ПолимеризацияПроцесс начинается с полимерного сырья, известного как прекурсор («то, что было раньше»), которое обеспечивает молекулярную основу волокна. Сегодня около 10% производимого углеродного волокна производится из прекурсора на основе вискозы или пека, но большая часть производится из полиакрилонитрила (ПАН), полученного из акрилонитрила, который получают из пропилена и аммиака, производимых товарными химическими веществами.

По этой причине в данной статье описывается производство углеродного волокна на основе ПАН.

Упрощенное изображение линии карбонизации.

Иллюстрация | Карл Реке; Исходный материал | Grafil Inc.

Преобразование PAN в углеродное волокно является проблемой для производителей более 30 лет. Кармайкл добавляет, что большая часть инвестиций производителя углеродного волокна тратится на прекурсор, а качество готового волокна напрямую зависит от качества прекурсора. В частности, отмечает Ширер, внимание к качеству прекурсора сводит к минимуму колебания выхода или длины на единицу веса волокна.

Обычно рецептура предшественника начинается с мономера акрилонитрила, который объединяют в реакторе с пластифицированными сомономерами акрила и катализатором, таким как итаконовая кислота, диоксид серы, серная кислота или метилакриловая кислота. Непрерывное перемешивание смешивает ингредиенты, обеспечивает консистенцию и чистоту и инициирует образование свободных радикалов в молекулярной структуре акрилонитрила. Это изменение приводит к полимеризации — химическому процессу, в результате которого образуются длинноцепочечные полимеры, из которых можно превратить акриловые волокна.

Детали полимеризации, такие как температура, атмосфера, конкретные сомономеры и катализатор, являются собственностью. По словам Питера Моргана, автора книги «Углеродные волокна и их композиты» (CRC Press, 2005), «полимеризация должна достичь по крайней мере 85% содержания акрилонитрила и относительной молекулярной массы 100 000 г / моль с равномерным распределением, чтобы наполнить белое волокно из ПАН хорошей механические свойства.» Прекурсор MRC, используемый Grafil, например, обеспечивает содержание акрилонитрила от 94 до 98%.

После промывки и сушки акрилонитрил, теперь в форме порошка, растворяется либо в органических растворителях, таких как диметилсульфоксид (ДМСО), диметилацетамид (DMAC) или диметилформамид (ДМФ), либо в водных растворителях, таких как хлорид цинка и родановая соль. Органические растворители помогают избежать загрязнения ионами металлов в следовых количествах, которые могут нарушить термоокислительную стабильность во время обработки и снизить высокотемпературные характеристики готового волокна. На этом этапе суспензия порошка и растворителя или предшественник «прядильный раствор» представляет собой консистенцию кленового сиропа.Выбор растворителя и степень, до которой можно контролировать вязкость пасты (посредством интенсивной фильтрации), имеют решающее значение для успеха следующей фазы, формирования волокна.

Прядильная ВолокнаPAN формируются методом мокрого прядения. Смазка погружается в жидкую коагуляционную ванну и экструдируется через отверстия фильеры из драгоценных металлов. Отверстия фильеры соответствуют желаемому количеству нитей в ПАН-волокне (например,г., 12000 отверстий под углепластик 12К). Это волокно, полученное мокрым формованием, относительно гелеобразное и хрупкое, протягивается роликами через промывку для удаления избытка коагулянта, затем сушится и растягивается для продолжения ориентации полимера PAN. Здесь внешняя форма и внутреннее поперечное сечение нити определяется степенью проникновения выбранного растворителя и коагулянта в волокно-предшественник, величиной приложенного натяжения и процентом удлинения нити. Последний является собственностью каждого производителя, но Морган утверждает, что степень растяжения может в 12 раз превышать первоначальную гибкость исходного волокна.

Альтернативой мокрому прядению является гибридный процесс, называемый сухим струйным / мокрым прядением, при котором используется вертикальный воздушный зазор между волокном и ванной коагулята. Это создает гладкое круглое волокно из полиамида, которое может улучшить поверхность раздела волокно / матрица смолы в композитных материалах.

Последним этапом формирования волокон-предшественников ПАН является нанесение финишного масла для предотвращения слипания липких волокон. Затем белое волокно PAN снова сушат и наматывают на бобины.

ОкислениеЭти бобины загружаются в шпулярник, через который волокно PAN подается через ряд специализированных печей на наиболее трудоемком этапе производства — окислении.Перед тем, как попасть в первую печь, волокна ПАН распределяются плоско в жгут или лист, называемый основой. Температура печи окисления находится в диапазоне от 392 ° F до 572 ° F (от 200 ° C до 300 ° C). Этот процесс объединяет молекулы кислорода из воздуха с волокнами PAN в основе и вызывает сшивание полимерных цепей. Это увеличивает плотность волокна с ~ 1,18 г / см до 1,38 г / см.

Чтобы избежать неуправляемого экзотерма (общая экзотермическая энергия, выделяющаяся при окислении, оцениваемая в 2000 кДж / кг, представляет реальную опасность возгорания), производители духовок используют различные конструкции воздушного потока, чтобы помочь отводить тепло и контролировать температуру (см. Врезку ниже).Мэтт Литцлер, президент C.A. Litzler Co. Inc. (Кливленд, Огайо) отмечает, что «каждый прекурсор имеет свой собственный экзотермический образец. Поскольку химический состав отдельных прекурсоров фиксирован, контроль температуры и воздушного потока в печи окисления адаптирован к каждому прекурсору и обеспечивает стабилизацию экзотермической реакции ».

Время окисления варьируется в зависимости от химического состава прекурсора, но Литцлер считает, что жгут 24K можно окислить со скоростью около 43 футов / 13 м в минуту на большой производственной линии с несколькими печами для окисления.Рэнди Строп, генеральный менеджер производителя печей Despatch Industries (Лейквилл, Миннесота), говорит, что обычно требуется от 60 до 120 минут, как и от четырех до шести печей на производственную линию, при этом печи расположены друг над другом, чтобы обеспечить две зоны нагрева, которые предлагают 11 до 12 проходов волокна на печь. В конце концов, окисленное (стабилизированное) волокно PAN содержит от 50 до 65% молекул углерода, а остальное — смесь водорода, азота и кислорода.

Воздушный поток и скорость воздуха являются ключами к контролю экзотермичности и стабильности температуры в процессе окисления.На этой схеме от Despatch Industries показана запатентованная компанией конструкция с параллельным потоком от центра до конца. ИСТОЧНИК | Отгрузочная промышленность

Духовки нового поколения, печи повышают КПДПри производстве углеродного волокна многое зависит от конструкции печей и печей, в которых волокна подвергаются пиролизу.

В процессе окисления воздушный поток печи играет решающую роль в регулировании температуры процесса и предотвращении экзотермических реакций. Конструкции воздушного потока могут быть однопоточными (параллельными или перпендикулярными буксирной ленте) или многолучевыми.

По словам Рэнди Стропа, генерального менеджера компании Despatch Industries (Лейквилл, Миннесота), производящей углеродное волокно, производителя печей, производители углеродного волокна требуют от печей окисления три важных элемента: производительность, масштабируемость и энергоэффективность. Чтобы определить оптимальную уставку печи окисления для конкретных требований производителей углеродного волокна среди своих клиентов, Despatch протестировал свой запатентованный параллельный поток воздуха от центра к концу через температурные градиенты, измеряемые 40 различными калиброванными термопарами, расположенными с каждой стороны рабочей зоны печи.Строп отмечает, что эта конструкция обеспечивает более высокую скорость воздуха — до 13,1 фута / сек (4 м / сек) на выходе из сопла — и больший объем воздуха, чем в других конфигурациях печи. Эта конфигурация также обеспечивает равномерную температурную однородность ± 1 ° C, в среднем по бокам, по всей ширине ленты жгута. По сообщениям клиентов, скорость окисления в промышленных печах на 25% выше.

Despatch предлагает печи шириной от 1 фута до 11,5 футов (от 0,3 м до 3,5 м), автоматические входные и выходные жалюзи, которые сводят к минимуму потери тепла и сокращают время настройки, а также рециркуляцию нагретого воздуха для снижения общего потребления энергии.Расчетная экономия энергии по сравнению с предыдущими конструкциями печей при использовании противостоящих автоматических жалюзи шириной 6,6 фута / 2 м с уменьшенным щелевым отверстием 0,35 дюйма / 9 мм составляет 10 кВт / ч.

C.A. Компания Litzler Co. Inc. (Кливленд, Огайо), производитель печи окисления в течение 30 лет, оснащает свою продукцию несколькими температурными зонами и регулируемым поперечным воздушным трактом, который доставляет воздух со скоростью 5-9 футов (1,5-2,7 м). в секунду для каждого жгута, что приводит к равномерной обработке волокна-предшественника. Запатентованные торцевые уплотнения решают то, что президент компании Мэтт Литцлер описывает как «простую физику эффекта дымохода, когда холодный воздух попадает в нижние прорези продукта, а горячий воздух выходит из верхних прорезей.Это может привести к образованию холодных пятен в духовке и быть опасным для операторов. Наши торцевые уплотнения делают каждую прорезь нейтральной, уменьшают количество необходимого вытяжного воздуха и эффективно удлиняют полезную печь, устраняя проникновение холодного воздуха ».

В дополнение к своим пилотным и производственным печам шириной до 10 футов / 3 м, C.A. Litzler также разрабатывает и производит направляющие ролики, ведущие ролики и натяжные стойки для вытягивания волокон.

Поставщик печей карбонизации с 1940-х годов, Harper International (Ланкастер, Н.Y.) начал предлагать комплексные конструкции и оборудование для производства углеродного волокна в 1990-х годах и установку под ключ линий на основе PAN в 2000 году. Роберт Блэкмон, вице-президент отдела технологических систем, отмечает, что новейшее поколение более широких печных систем — это больше эффективный, производя больший объем углеродного волокна с меньшим потреблением энергии на фунт волокна. Harper предлагает печи шириной до 13 футов / 4 м и длиной более 46 футов / 14 м с высокоэффективной изоляцией.

Особое внимание уделяется камерам продувки на входе и выходе.Блэкмон объясняет, что каждая молекула кислорода, попадающая в систему, разрушает не только волокно, но и графитовую огнеупорную поверхность печи. «Наша система продувки значительно снижает иммиграцию кислорода, что может увеличить выход продукта, его качество и срок службы оборудования». Для повышения энергоэффективности и снижения производственных затрат компания Harper разработала рекуперативную систему рекуперации отработанного тепла термического окисления. Блэкмон признает, что такой оптимизированный контроль за окружающей средой связан с затратами, но он считает, что «рекуперированная энергия обычно вполне оправдывает затраты.”

«Печи Harper’s управляются атмосферным воздухом с помощью инертных газов, таких как азот или аргон, и могут работать в диапазоне температур от 572 ° F до 5432 ° F [от 300 ° C до 3000 ° C] для углеродного волокна с низким и сверхвысоким модулем упругости, — заявляет Джон Имхофф, менеджер по маркетингу и развитию бизнеса. Harper также предлагает системы отделки поверхности и калибровки для соответствия различным химическим составам электролитических смол и матричных смол.

КарбонизацияКарбонизация происходит в инертной (бескислородной) атмосфере внутри ряда специально разработанных печей, которые постепенно повышают температуру обработки.На входе и выходе из каждой печи продувочные камеры предотвращают проникновение кислорода, поскольку каждая молекула кислорода, которая проходит через печь, удаляет часть волокна, объясняет Роберт Блэкмон, вице-президент подразделения Process Systems Div. у источника печи Harper International (Ланкастер, Нью-Йорк). Это предотвращает потерю углерода, образующегося при таких высоких температурах. В отсутствие кислорода только неуглеродные молекулы, включая элементы цианистого водорода и другие ЛОС (образующиеся при стабилизации на уровнях концентрации от 40 до 80 частей на миллион) и твердые частицы (например, локальные скопления остатков волокна), удаляются и выводятся из печи для последующая обработка в мусоросжигательной печи с контролируемым экологическим контролем.В Grafil карбонизация начинается в низкотемпературной печи, в которой температура волокна составляет 1292-1472 ° F (700-800 ° C), и заканчивается в высокотемпературной печи при 2192-2732 ° F (1200-1500 ° C). Натяжение волокна должно продолжаться на протяжении всего производственного процесса. В конечном итоге кристаллизацию молекул углерода можно оптимизировать для производства готового волокна, содержащего более 90 процентов углерода. Хотя термины углерод и графит часто используются как синонимы, первые обозначают волокна, карбонизированные при температуре около 1315 ° C / 2400 ° F и содержащие от 93 до 95% углерода.Последние графитируются при 1900–2480 ° C (3450–4500 ° F) и содержат более 99 процентов элементарного углерода.

Количество печей определяется желаемым модулем упругости углеродного волокна; Отчасти относительно высокая стоимость высокомодульного и сверхвысокомодульного углеродного волокна объясняется продолжительностью времени выдержки и температурами, которые должны быть достигнуты в высокотемпературной печи. Хотя время выдержки является запатентованным и отличается для каждого сорта углеродного волокна, время выдержки при окислении измеряется часами, но карбонизация на порядок короче, измеряется в минутах.Когда волокно карбонизируется, оно теряет вес и объем, сужается на 5-10% по длине и сужается по диаметру. Фактически, продемонстрированное соотношение химического состава прекурсора ПАН к углеродному волокну ПАН составляет около 2: 1 с изменчивостью менее 2%, то есть значительно меньше материала выходит из процесса, чем идет в него.

Обработка поверхности и калибровкаОбработка поверхности и проклейка увеличивают общую площадь поверхности и пористость волокна и изменяют его поверхностную энергию, чтобы улучшить адгезию между волокном и полимерной матрицей в композите.ИСТОЧНИК | Grafil Inc.

Следующий шаг имеет решающее значение для характеристик волокна, и, помимо прекурсора, он больше всего отличает продукт одного поставщика от продуктов его конкурентов. Адгезия между матричной смолой и углеродным волокном имеет решающее значение для армированного композита; Во время производства углеродного волокна проводится обработка поверхности для улучшения этой адгезии. Производители используют разные методы обработки, но общий метод включает протягивание волокна через электрохимическую или электролитическую ванну, содержащую такие растворы, как гипохлорит натрия или азотная кислота.Эти материалы травят или делают поверхность каждой нити шероховатой, что увеличивает площадь поверхности, доступную для межфазного соединения волокна / матрицы, и добавляет реактивные химические группы, такие как карбоновые кислоты.

Затем наносится фирменное покрытие, называемое проклейкой. При содержании от 0,5 до 5% веса углеродного волокна проклейка защищает углеродное волокно во время обработки и обработки (например, ткачества) в промежуточные формы, такие как сухая ткань и препрег. Проклейка также скрепляет волокна в отдельные жгуты для уменьшения распушения, улучшения обрабатываемости и увеличения прочности на сдвиг на границе раздела между волокном и матричной смолой.Производители углеродного волокна все чаще используют калибровку, соответствующую конечному использованию потребителя (см. Врезку ниже и «Достижения в калибровке и обработке поверхности углеродных волокон»). В Grafil, добавляет Кармайкл, «мы можем настроить обработку поверхности и размер в соответствии с характеристиками смолы конкретного клиента, а также с конкретными свойствами, желаемыми для композита».

По словам Энди Бринка, соучредителя компании Hydrosize Technologies (Роли, Северная Каролина), ныне входящей в Michelman (Цинциннати, штат Огайо), которую он выполняет в качестве менеджера по развитию бизнеса, «полимерные пленкообразователи, изготовленные путем диспергирования частиц, взвешенных в воде, обеспечивают стабильный химический состав, который при высыхании создает хорошее покрытие.Скорость большинства линий из углеродного волокна позволяет наносить достаточно однородный размер, что сводит к минимуму комки заполнителя или голые пятна ».

Когда клей высохнет, долгий процесс завершен. Grafil (как и другие поставщики) отделяет отдельные жгуты от основы и наматывает их на бобины для отправки клиентам, в том числе предпреггерам и ткачам.

Если история отрасли служит предвестником ее будущего, то огромное количество оборудования и производственная проницательность, необходимые для успешного преобразования белого волокна PAN в черное углеродное волокно, предполагает, что производство этого передового материала — дело не для слабонервных или слабонервных. неопытный.Три десятилетия совершенствования технологии обработки данных принесли зрелость технологий и возможность трансформировать превосходные характеристики и универсальность применения с помощью волокон в передовые композиты. То, что произошло раньше, как с технологической, так и с экономической точки зрения, закладывает основу для потенциального роста спроса, знаменующего будущее.

Тенденции в производстве углеродного волокнаТехнологические изменения сделали углеродное волокно доступным и более практичным для использования производителями оригинального оборудования в широком диапазоне рынков и сфер применения.Поставщики размеров и те, кто строит печи и печи для пиролиза, недавно обрисовали в общих чертах некоторые из наиболее важных разработок для HPC.

Размер для многих матрицПоскольку большая часть углеродного волокна исторически использовалась с эпоксидными матрицами, проклейка в основном производится на основе эпоксидной смолы и имеет низкий молекулярный вес, чтобы способствовать податливости и растекаемости волокна. Тем не менее, в настоящее время ведутся исследования по созданию размеров с химическим составом, которые подходят для разнообразных матричных смол, востребованных сейчас для конечного использования.

Hydrosize Technologies (Роли, Северная Каролина, которая была приобретена Мишельманом из Цинциннати, штат Огайо в июне) предлагает на коммерческой основе 17 размеров углеродного волокна, хотя менеджер по развитию бизнеса Энди Бринк указывает, что компания может создавать размеры для нескольких комбинаций волокна / матрицы, а также для различных композитов. производственные процессы. Он говорит, что почти все размеры компании не содержат растворителей и опасных загрязнителей воздуха. Одним из примеров является Hydrosize U601, уретановая проклейка с высоким молекулярным весом, которая, как сообщается, улучшает как смачивание волокна уретановыми смолами, так и смазывающую способность (снижение трения во время работы) с помощью экологически чистого состава.

В научно-исследовательском центре Adherent Technologies в Альбукерке, штат Нью-Мексико, президент Рональд Оллред в течение 35 лет занимался научным анализом проблем интерфейса волокно / матрица. Сообщается, что он обнаружил реактивную химию, которая влияет на молекулы углерода в волокне, чтобы улучшить межфазное соединение между волокном и матрицей. «В настоящее время мы используем этот химический состав для улучшения межфазной адгезии углеродного волокна / винилового эфира и углеродного волокна / бисмалеимида для ВМС США, в том числе в композитных компонентах двигателя для F-35 Joint Strike Fighter.Он отмечает, что до использования аппрета Adherent на основе сложного винилового эфира «военно-морской флот наблюдал только 50 процентов желаемых теоретических свойств из-за плохой передачи сдвига на границе раздела. Точно так же высокотемпературные композиты могут страдать от плохой стойкости к окислению из-за того, что состав проклейки не соответствует требованиям свойств матричной смолы ».

Углеродное волокно — обзор

6.1 Введение

Углеродные волокна являются лучшим выбором в промышленности благодаря их высокой прочности на разрыв, низкой плотности, хорошей теплопроводности и электропроводности, а также высокой термической и химической стабильности [1–4].Углеродные волокна впервые были использованы Томасом Эдисоном. В 1897 году он запек хлопковые нити при высоких температурах, чтобы обугливать их в нить из чистого углеродного волокна для своих экспериментов с лампами накаливания [5]. Практическое использование углеродных волокон началось в 1960-х годах, когда в Rayon было разработано производство углеродных волокон с высокой механической прочностью и жесткостью. Впоследствии на основе исследований двух ученых были разработаны углеродные волокна с высокими механическими характеристиками: в начале 1960-х гг.Акио Шиндо из Японии разработал процесс предварительного окисления, чтобы увеличить долю углерода до более 55%, используя полиакрилонитрил (ПАН) в качестве сырья. Он изготовил углеродные волокна из ПАН в лаборатории, которые показали модуль упругости более 140 ГПа, что примерно в 3 раза выше, чем у углеродных волокон на основе вискозы в то время [6]. В 1963 году доктор Уильям Ватт из Соединенного Королевства разработал процесс получения углеродного волокна с высокой потенциальной прочностью, поддерживая цепи PAN параллельно оси волокна за счет натяжения на ранних стадиях пиролиза [7].Оба изобретения Шиндо и Ватта в конечном итоге привели к производству современных высокоэффективных углеродных волокон из PAN, а углеродные волокна на основе PAN до сих пор доминируют на мировом рынке.

В настоящее время самым крупным потребителем углеродных волокон является аэрокосмическая промышленность, поскольку углеродные волокна легче и прочнее своих металлических аналогов. Однако не все углеродные волокна достаточно прочные для аэрокосмической промышленности. Свойства и рабочие характеристики углеродных волокон сильно зависят от производственного процесса и исходных материалов-прекурсоров [8,9].Для разных прекурсоров требуются разные условия, но основные процессы схожи. Обычно производство углеродного волокна требует обработки нагреванием и растяжением для получения высокопрочных изделий. Сначала проводят термореактивную обработку в диапазоне температур от 200 до 400 ° C на воздухе при растяжении, чтобы получить стабилизированное волокно, затем следует процесс карбонизации в диапазоне температур от 800 до 1500 ° C в бескислородных условиях для удаления примесей. и улучшить кристалличность углерода.Для дальнейшего улучшения характеристик углеродных волокон требуется процесс графитации для графитизации карбонизированных волокон при температуре до 3000 ° C. Во время этих процессов требуется растяжение, чтобы получить предпочтительный кристаллический ориентированный углерод [10,11].

В зависимости от условий производства полученные углеродные волокна могут быть кристаллическими, аморфными или частично кристаллическими. Кристаллическая область очень похожа на графит, где sp2-гибридизированные атомы углерода ковалентно связаны в сотовой решетке, образуя слой графена.В каждом слое графена sp2-гибридизированные орбитали перекрываются и делокализируют π электронов, аналогично металлическим связям. Эти гибридизированные связи π отвечают за высокую электрическую и теплопроводность углеродных волокон. Эти слои графена уложены параллельно друг другу посредством слабых ван-дер-ваальсовых связей. Однако трудно получить идеальный кристаллический углерод в углеродных волокнах, и основная единица в большинстве углеродных волокон — это пакет турбостратных слоев. Рисунок 6.1 показана типичная структура углеродных волокон, содержащих микродомены параллельных листов графена, дефектные и дисклинационные области. Эти домены могли скручиваться, складываться и соединяться друг с другом в углеродных волокнах [12].

Рисунок 6.1. Микродомены в углеродном волокне. A: область кожи; B: область ядра; C: дефект шпильки; D: клиновидная дисклинация. Воспроизведено с разрешения. (Ссылка [12].)

Copyright © 2013 ElsevierНа основании структуры волокна и степени ориентации кристаллитов, а также механических характеристик углеродные волокна были классифицированы по следующим группам: сверхвысокий модуль (UHM), высокопрочный. модуль упругости (HM), промежуточный модуль (IM), тип стандартного модуля упругости (HT) и тип с низким модулем упругости (LM) (Таблица 6.1) [13]. Углеродные волокна UHM и HM сильно графитизированы при температуре от 2000 до 3000 ° C и характеризуются высоким модулем упругости (> 350 ГПа). В некоторых обзорах и статьях они относятся к высокомодульным углеродным волокнам типа I. Углеродные волокна типа II называются высокопрочными волокнами, но с низким модулем упругости из-за более низкой температуры термообработки (∼1500–2000 ° C). Он включает углеродные волокна IM и HT, а прочность на разрыв углеродных волокон IM может быть более 3 ГПа с отношением прочности к модулю> 1 × 10-2.Тип III — это то, что люди называют изотропными углеродными волокнами, которые показывают случайную ориентацию кристаллитов и обладают модулем упругости ниже 100 ГПа. Основными преимуществами углеродных волокон типа III являются их низкая стоимость и большие объемы из-за низкой температуры термообработки, которые в основном используются для теплоизоляции, нагревательных элементов, фильтров, бетона и спортивных товаров [14].

Таблица 6.1. Классификация углеродных волокон

| Классы углеродных волокон | Модуль упругости при растяжении (ГПа) | Предел прочности (МПа) | Температура термообработки (° C) | 903 Ориентация кристаллов|

|---|---|---|---|---|

| Тип со сверхвысоким модулем упругости (UHM) | 600 или выше | 2500 или выше | & gt; 2000 | в основном параллельно оси волокна |

| Тип с высоким модулем упругости (HM) | 350–6002500 или выше | & gt; 2000 | в значительной степени параллельно оси волокна | |

| Тип промежуточного модуля упругости (IM) | 280–350 | 3500 или выше | ∼1500–2000 | В значительной степени параллельно оси волокна |

| Стандартный тип модуля упругости (HT) | 200–280 | 2500 или выше | 9033 4 ∼1500в основном параллельно оси волокна | |

| Тип с низким модулем упругости (LM) | 200 или ниже | 3500 или ниже | <1000 | Случайный |

Углеродные волокна также могут быть классифицированы на основе их коммерческой доступности в углеродные волокна с высокими эксплуатационными характеристиками (HP), углеродные волокна общего назначения (GP) и волокна из активированного угля (ACF).Углеродные волокна GP обладают низкой прочностью на разрыв и низким модулем упругости, но при низкой стоимости, что в основном приписывается изотропным углеродным волокнам. Углеродные волокна HP характеризуются замечательной механической прочностью и модулем упругости, которые возникают из-за более высокого содержания в них графитового углерода и большей анизотропии, что в основном используется в полимерных композитах, армированных углеродными волокнами (CFRP), для авиационной промышленности. Эти углеродные волокна также используются в металлических матрицах (например, алюминии) для высокотемпературных аэрокосмических приложений, таких как Space Shuttle.ACF представляют собой углеродные волокна с большой удельной поверхностью и объемом микропор, в основном используемые в качестве адсорбентов, мембран для разделения и очистки и каталитических носителей [15–19]. В настоящее время ACF привлекают больше внимания в энергетических материалах в качестве адсорбентов водорода и CO 2 . ACF показали значительно более высокое поглощение CO 2 , чем хорошо известные адсорбирующие материалы, такие как MOF-5, цеолит и активированный уголь, из-за их нанопористой структуры и специфического сродства CO 2 поверхностей ACF [20].

До поклона осталось всего несколько компаний, включая Toray, Mitsubishi Chemical, Hexcel, Toho Tenax и Zoltek, SGL carbon, Cytec Engineered Materials и Nippon Graphite Fiber Corporation, которые преуспели в массовом производстве углеродных волокон благодаря многоступенчатому производству. процессы углеродных волокон. Среди этих компаний Toray в Японии является признанным мировым лидером в области производства углеродного волокна и крупнейшим производителем углеродного волокна на основе PAN.

Углеродные волокна на основе PAN можно разделить на небольшие жгуты и большие жгуты волокна.Небольшой жгут означает углеродные волокна с моноволокнами от 3 до 24 К, чаще всего обозначающие углеродные волокна с высокими эксплуатационными характеристиками, которые можно использовать для всех видов применения. Большие жгуты состоят из моноволокон от 48 до 320 К, которые в основном используются для менее требовательных приложений. Основные производители углеродных волокон на основе PAN перечислены в Таблице 6.2 в соответствии с их возможностями и торговыми марками.

Таблица 6.2. Мировой производитель углеродных волокон на основе ПАН [21]