Испытание агрегатов автомобилей — Энциклопедия по машиностроению XXL

Испытание агрегатов автомобилей [c.167]СБОРКА И ИСПЫТАНИЕ АГРЕГАТОВ АВТОМОБИЛЯ [c.256]

Л. П. К р и в ш и и. Испытание агрегатов автомобиля после ремонта, Машгиз, 1954. [c.215]

Однако расчетным путем не всегда удается надежно, с должной достоверностью прогнозировать и оптимизировать долговечность сборочных единиц и агрегатов автомобиля. В таких случаях более удобны ускоренные стендовые испытания, проводимые по специальным программам, имитирующим эксплуатационный режим. [c.227]

При разработке новых более совершенных стандартов на испытания машин и узлов следует иметь в виду и метод радиоактивных изотопов. Этот метод не является универсальным, заменяющим другие методы, но он вполне приемлем для отдельных условий и целей, особенно для сравнительных стендовых и эксплуатационных испытаний многих агрегатов автомобилей, тракторов и их двигателей.

Современные методы ускоренных испытаний на стендах позволяют довольно близко подойти к оценке надежности натурных образцов отдельных деталей, и в первую очередь к оценке их ресурса. Однако последнее слово при определении фактического ресурса остается за эксплуатационными испытаниями. Организация подконтрольной эксплуатации для получения информации о повреждениях деталей в реальных условиях эксплуатации позволяет собрать исчерпывающую информацию для оценки фактической надежности автомобилей. При обработке этой информации необходимо учитывать основные взаимосвязи между изделиями разных уровней, а именно деталь — узел — агрегат — автомобиль, влияние замен, связанных со старением автомобилей, влияние изменений условий эксплуатации и другие факторы. [c.215]

На рис. 4.1 представлены нагрузочные характеристики обечайки, рассчитанной под статическую нагрузку 900 Н. Испытания проводили на двух образцах № 28 и № 30. Рабочая точка, соответствующая номинальной нагрузке, должна находиться в середине прямолинейного участка характеристики. Для этой точки смещение опорной платы АН соответствует 5,6 мм. Хотя обечайки одного типа, при высоких нагрузках заметно расхождение в характеристиках, но не более 3-5%. Это незначительное расхождение можно объяснить отклонениями в технологическом процессе при вулканизации обечайки. При малых нагрузках в нижней части характеристик наблюдается отклонение от линейности порядка 2—3%. Возможно, здесь проявляется неоднородность структуры обечайки и ее формы. Обечайки такого типа предназначены для гидроопор силовых агрегатов автомобилей среднего класса.

Испытания проводили на двух образцах № 28 и № 30. Рабочая точка, соответствующая номинальной нагрузке, должна находиться в середине прямолинейного участка характеристики. Для этой точки смещение опорной платы АН соответствует 5,6 мм. Хотя обечайки одного типа, при высоких нагрузках заметно расхождение в характеристиках, но не более 3-5%. Это незначительное расхождение можно объяснить отклонениями в технологическом процессе при вулканизации обечайки. При малых нагрузках в нижней части характеристик наблюдается отклонение от линейности порядка 2—3%. Возможно, здесь проявляется неоднородность структуры обечайки и ее формы. Обечайки такого типа предназначены для гидроопор силовых агрегатов автомобилей среднего класса.

Напряжения обусловлены только действием веса платформы с грузом без учета концентраторов и нагрузок от других агрегатов автомобиля, поэтому нужно признать уровень нагружения высоким, что подтверждается испытаниями ав-томобиля-самосвала при движении по выбитому булыжнику. При такой установке платформы трещины лонжерона в зоне опоры 2 наблюдались уже через 6… 8 тыс. км пробега.

[c.132]

При такой установке платформы трещины лонжерона в зоне опоры 2 наблюдались уже через 6… 8 тыс. км пробега.

[c.132]

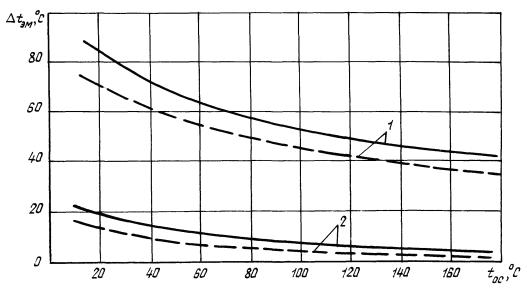

Реализация способов ускорения и форсировки эксплуатационных испытаний автомобиля — сложная техническая задача. При ускорении испытаний автомобиля, т. е. сокращении времени испытаний, может быть нарушен тепловой режим большинства его агрегатов. Так, при эксплуатации автомобиля зимой в одну смену с частыми остановками тепловой режим большинства его агрегат.ов будет отличаться от их теплового режима при ускоренных испытаниях автомобиля в три смены. Тепловой режим агрегатов автомобиля несмотря на холодную погоду будет значительно выше, а следовательно, условия их смазки и процессы изнашивания будут уже другими. [c.51]

Выявить прочность и износостойкость тех или иных узлов автомобиля позволяют испытания на специальных дорогах полигона. Так, например, дорога с неровной твердой поверхностью (булыжная или брусчатая, волнообразная или с неровностями в виде брусьев, уложенных поперек полотна дороги) служит для испытания прочности подвески, рамы и других деталей ходовой части автомобиля, а также кузова.

Дорога с неровной твердой поверхностью и с крутыми поворотами используется для проверки прочности и долговечности деталей рулевого управления. Движение с высокой скоростью по ровной гладкой дороге с плавными поворотами позволяет в короткий срок оценить надежность таких агрегатов автомобиля, как двигатель, подшипники трансмиссии и ступиц колес, шин., уплотнений вращающихся деталей и т. п.

Дорога с неровной твердой поверхностью и с крутыми поворотами используется для проверки прочности и долговечности деталей рулевого управления. Движение с высокой скоростью по ровной гладкой дороге с плавными поворотами позволяет в короткий срок оценить надежность таких агрегатов автомобиля, как двигатель, подшипники трансмиссии и ступиц колес, шин., уплотнений вращающихся деталей и т. п.

При испытаниях автомобиля часто используют шлейфовые осциллографы различных типов. Обычно на ленте осциллографа записываются процессы, характер которых необходимо проанализировать. К ним относятся различные колебательные процессы, процессы с редко встречающимися максимальными нагрузками, процессы недлительного действия. При отсутствии специализированной аппаратуры на ленту осциллографа в отдельных случаях записывают длительно действующие нагрузки, влияющие на усталостную прочность отдельных деталей и агрегатов автомобиля. Такие записи производятся при малой скорости подачи бумаги в осциллографе, и осциллограммы достигают длины в несколько десятков метров. Они содержат информацию очень большого объема и являются крайне трудоемкими в обработке.

[c.82]

Они содержат информацию очень большого объема и являются крайне трудоемкими в обработке.

[c.82]

Определение нагрузок при резонансе колебаний. Исследование колебаний различных видов при дорожных испытаниях автомобиля требует особого подхода. Надо помнить, что автомобиль представляет собой сложную механическую систему, в которой сосредоточенные и рассредоточенные массы соединены упругими связями с различной степенью жесткости. Если частота собственных колебаний ряда деталей или агрегатов автомобиля совпадает с частотой изменения внешней возмущающей силы, [c.91]

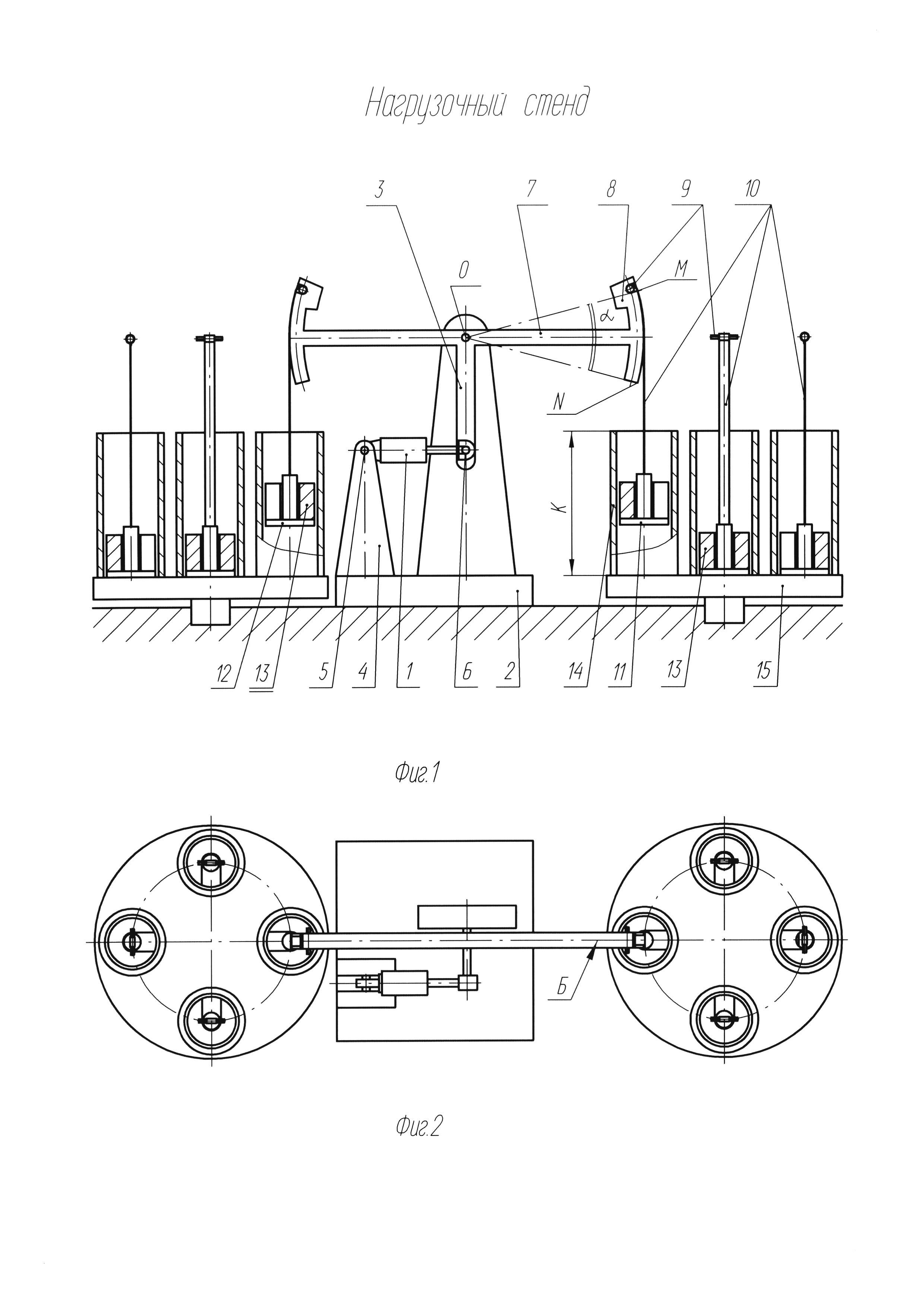

Стендовые испытания агрегатов и деталей автомобиля на прочность а долговечность [c.113]

Стенды для испытания агрегатов шасси автомобиля на долговечность [c.114]

Так, при испытаниях коробок передач ЗИЛ на стенде с замкнутым контуром замочные кольца шестерен вторичного вала работали без поломок, тогда как в эксплуатации были случаи выхода их из строя.

Из всех автомобильных агрегатов и деталей, подверженных в той или иной степени изнашиванию в процессе работы, следует особо выделить два агрегата автомобиля, отличающихся повышенными коэффициентами трения тормоз и сцепление. Оба эти агрегата испытываются на износо- и теплостойкость. Наиболее типичным испытанием этих агрегатов на износостойкость является испытание их на автомобиле в условиях интенсивного городского движения с большим числом троганий с места и резких торможений. Кроме того, тормоза автомобиля на тепло- и износостойкость испытывают на затяжных спусках в горных условиях.

Уделено внимание использованию прогрессивных приемов при мойке и разборке автомобилей, дефектации и комплектации деталей, сборке и испытании агрегатов. Рассмотрены прогрессивные процессы восстановления изношенных деталей с обоснованием методики выбора наиболее эффективных для различных групп автомобильных деталей. [c.2]

Чтобы обеспечить высокое качество ремонта автомобилей, необходимо строго соблюдать государственные стандарты, технические условия и другие требования по выполнению ремонтных работ. Свойства и характеристики продукции ремонтных заводов должны отвечать требованиям, которые определены следующими документами техническими условиями на сдачу в капитальный ремонт и выдачу.

Действующие технические условия на ремонт, сборку и испытание агрегатов и автомобилей содержат в основном только качественные показатели ремонта, которые не могут быть выражены 8 количественных величинах (отсутствие течи, шума, нагрева и т. д.). Для таких показателей, как давление, производительность, расход топлива и т. д., указываются только нижние допустимые пределы, что не позволяет произвести оценку выполненных ремонтных работ и планировать их улучшение. [c.36]

Многие технические показатели качества ремонтных работ включены в действующие технические условия на контроль и сортировку деталей, на ремонт, сборку и испытание агрегатов и автомобилей, на сдачу в ремонт и выдачу из ремонта автомобилей и их агрегатов. [c.58]

[c.58]

Технические условия на капитальный ремонт автомобилей состоят из двух частей ч. I — технические условия на ремонт, сборку и испытание агрегатов и автомобилей ч. И—технические условия на контроль-сортировку деталей автомобилей. [c.126]

Эффективность и качество обкатки и испытания агрегатов и автомобилей

Под капитальным ремонтом понимается ремонт, осуществляемый с целью восстановления исправности и полного или близкого к полному восстановлению ресурса объекта с заменой или восстановлением любых его частей, включая базовые, и их регулировок. Капитальный ремонт агрегата обеспечивает восстановление его технического состояния согласно техническим условиям на ремонт, сборку и испытание агрегатов и автомобилей и должен гарантировать установленный межремонтный ресурс агрегата при соблюдении действующих положений и норм по техническому обслуживанию и текущему ремонту в условиях правильной эксплуатации автомобиля. Агрегат подлежит направлению в капитальный ремонт, если базовая деталь нуждается в восстановлении, для которого требуется полная разборка агрегата, или когда общее техническое состояние агрегата не обеспечивает выполнения им рабочих процессов в установленных пределах отклонений и восстановление не может быть осуществлено путем проведения текущего ремонта. Капитальный ремонт автомобиля имеет целью восстановление его технического состояния в соответствии с техническими условиями на ремонт, сборку и испытание агрегатов и автомобилей и должен обеспечивать установленную межремонтную наработку (пробег) при соблюдении требований технического обслуживания, текущего ремонта и эксплуатации автомобиля.

[c.9]

Агрегат подлежит направлению в капитальный ремонт, если базовая деталь нуждается в восстановлении, для которого требуется полная разборка агрегата, или когда общее техническое состояние агрегата не обеспечивает выполнения им рабочих процессов в установленных пределах отклонений и восстановление не может быть осуществлено путем проведения текущего ремонта. Капитальный ремонт автомобиля имеет целью восстановление его технического состояния в соответствии с техническими условиями на ремонт, сборку и испытание агрегатов и автомобилей и должен обеспечивать установленную межремонтную наработку (пробег) при соблюдении требований технического обслуживания, текущего ремонта и эксплуатации автомобиля.

[c.9]

Сборку агрегатов автомобилей осуществляют из предварительно собранных, отрегулированных и испытанных узлов с выполнением в полном объеме необходимых регулировочных и контрольных операций, приработки, обкатки и испытаний. [c.94]

КР автомобиля предусматривает полную его разборку, дефектацию, восстановление или замену деталей КР или замену агрегатов и узлов сборку, регулировку и испытания. КР агрегата включает его полную разборку, дефектацию, восстановление и замену деталей, сборку, регулировку и испытание. Агрегат направляется в КР если

[c.8]

КР агрегата включает его полную разборку, дефектацию, восстановление и замену деталей, сборку, регулировку и испытание. Агрегат направляется в КР если

[c.8]

Б книге использован в основном опыт работы Первого и Второго авторемонтных заводов Мосгорисполкв-ма, Саратовского авторемонтного завода и разработанные НИИАТом технические условия иа ремонт, сборку и испытание агрегатов автомобилей. [c.4]

Стенды для испытания -агрегатов автомобилей должны удовлетворять тем же требованиям, что для сборки и разборки. Но здесь должна быть обеспечена доступность и легкость контроля. Ввиду того, что процесс контролу занимает иногда всего несколько минут, времени на подготовку и снятие агрегата должно затрачиваться как можно меньше. Требования к контрольным приспособлениям (легкость, удобство установки) должны предъявляться очень строгие, чтобы предельно сократить возможность ошибок. После сборки и испытания открытые отверстия в узлах закрывают деревянными пробками. [c.55]

[c.55]

Автомобили, предназначенные для испытаний на проходимость, должны быть технически исправными. Испытания автомобилей проводят с полной нагрузкой, установленной для данных дорожных условий, причем нагрузка должна быть распределена таким образом, чтабы осевые веса , т. е. вертикальные нагрузки, воспринимаемые осями, были номинальными. Перед началом испытаний агрегаты автомобиля должны быть прогреты до нормальной температуры. Агрегаты прогревают при движении автомобиля по дороге. Во время испытания давление воздуха в шинах поддерживают в соответствии с нормами. Автомобили, оборудованные централизованной системой регулирования давления воздуха в шинах, испытывают при различных значениях этого давления. [c.228]

Принципиальная возможность нормирования сроков службы агрегатов автомобилей несомненна. Что касается координирования результатов форсированных испытаний с данными нормальной экспоатации, то ряд источников не только подтверждает возможность установления практического эквивалента между длительностью форсированного испытания при условном режиме и пробегом автомобиля в нормальной эксплоатации, но и свидетельствует о величайшей практической ценности полученных при этом сведений. Так, при стендовых испытаниях четырехскоростных коробок передач армейских легковых автомобилей в Англии было установлено, что после работы в течение 20—25 час. на третьей передаче, 10—12 час. на второй передаче и 2 час. на первой передаче и заднем ходе (суммарно) под действием полного крутящего момента двигателя износ получается такой же, как после пробега 160 тыс. км в нормальной эксплоатации. Одна из американских фирм, выпускающая легковые автомобили, испытывает коробки передач при полном крутящем моменте двигателя и считает их удовлетворительными, если они выдерживают 2.6 часа на низшей передаче, 4.4 часа на второй шестерни постоянного зацепления должны выдержать 7 час. непрерывной работы. По более ранним данным Фреша [4], если трехскоростная коробка легкового автомобиля проработала на второй передаче на стенде под полной нагрузкой только 33 часа, то в нормальных условиях эксплоатации она выдержала бы около. 150 тыс. км пробега. Равным образом на первой передаче коробка должна выдержать всего 5 час.

Так, при стендовых испытаниях четырехскоростных коробок передач армейских легковых автомобилей в Англии было установлено, что после работы в течение 20—25 час. на третьей передаче, 10—12 час. на второй передаче и 2 час. на первой передаче и заднем ходе (суммарно) под действием полного крутящего момента двигателя износ получается такой же, как после пробега 160 тыс. км в нормальной эксплоатации. Одна из американских фирм, выпускающая легковые автомобили, испытывает коробки передач при полном крутящем моменте двигателя и считает их удовлетворительными, если они выдерживают 2.6 часа на низшей передаче, 4.4 часа на второй шестерни постоянного зацепления должны выдержать 7 час. непрерывной работы. По более ранним данным Фреша [4], если трехскоростная коробка легкового автомобиля проработала на второй передаче на стенде под полной нагрузкой только 33 часа, то в нормальных условиях эксплоатации она выдержала бы около. 150 тыс. км пробега. Равным образом на первой передаче коробка должна выдержать всего 5 час. работы под полной нагрузкой, на заднем ходе — почти 2 часа. Для легких грузовиков полному сроку службы соответствуют 150 час. работы второй передачи на стенде при полном -крутящем моменте двигателя. По данным Ал.мена, 100 тыс. оборотов ведущей шестерни заднего моста при максималь-

[c.222]

работы под полной нагрузкой, на заднем ходе — почти 2 часа. Для легких грузовиков полному сроку службы соответствуют 150 час. работы второй передачи на стенде при полном -крутящем моменте двигателя. По данным Ал.мена, 100 тыс. оборотов ведущей шестерни заднего моста при максималь-

[c.222]

Регулярные стандартизированные испытания агрегатов тем более необходимы, что теоретический расчет усталостной прочности деталей автомобиля является в значительной мере условным. Автомобиль эксплоатируется при переменном режиме, причем влияющие на срок службы факторы сочетаются в самых разнообразных комбинациях и создают громадный диапазон непрерывно меняющихся условий. Поэтому расчет деталей на усталость, произведенный как по максимальным, так и по приближенно выбранным средним действующим нагрузкам, имеет практическую ценность в том случае, если он подкреплен результатами соответствующих стендовых испытаний.

Более того, известно, что даже весьма тщательный теоретический расчет конструкции при правильном выборе материала и термообработки отнюдь не обеспечивает высокого срока службы. Например, испытания более 400 задних мостов до разрушения от усталости показали, что концентрация напряжений, вызванная деформацией шестерен, подшипников и картера, искажением формы зубцов, штрихами от механической обработки и т. п., варьирует в столь широких пределах, что в значительной мере перекрывает влияние металла и термообработки. В упомянутой выше работе [4] описываются результаты испытания четырех одинаковых коробок передач, две из которых были выполнены одним заводом, две — другим, причем изготовление производилось по одинаковым чертежам и техническим условиям. Проверка изготовленных коробок обычными методами не выявила никакой разницы между ними. Тем не менее при испытании на стенде под полной нагрузкой коробки одного завода выдержали 2 часа, коробки другого завода—20 час. Следовательно, одни только, так сказать, технологические нюансы могут оказать громадное влияние на срок службы.

Более того, известно, что даже весьма тщательный теоретический расчет конструкции при правильном выборе материала и термообработки отнюдь не обеспечивает высокого срока службы. Например, испытания более 400 задних мостов до разрушения от усталости показали, что концентрация напряжений, вызванная деформацией шестерен, подшипников и картера, искажением формы зубцов, штрихами от механической обработки и т. п., варьирует в столь широких пределах, что в значительной мере перекрывает влияние металла и термообработки. В упомянутой выше работе [4] описываются результаты испытания четырех одинаковых коробок передач, две из которых были выполнены одним заводом, две — другим, причем изготовление производилось по одинаковым чертежам и техническим условиям. Проверка изготовленных коробок обычными методами не выявила никакой разницы между ними. Тем не менее при испытании на стенде под полной нагрузкой коробки одного завода выдержали 2 часа, коробки другого завода—20 час. Следовательно, одни только, так сказать, технологические нюансы могут оказать громадное влияние на срок службы. [c.223]

[c.223]Указанные цифры типичны именно для подшипников, где на поверхностях качения возникают громадные местные напрякения, в связи с чем исключительно большое влияние на сопротивление усталости оказывают неоднородность металла, местные дефекты поверхностей качения, дефекты форм л деталей и тому подобные факторы. Детали и агрегаты автомобилей по окончании наладки производства, вероятно, будут давать меньший диапазон рассеивания сроков службы. Тем не менее, учитывая рассеивание, нельзя ограничиваться испытанием единичных образцов. Для правильного суждения о надежности и сроках службы деталей, агрегатов и целых автомобилей необходимо испытывать достаточное их число. Введение регулярных испытаний серийной продукции наших автозаводов позволит в короткий срок накопить столь большое число данных, что рассеивание результатов не будет затруднять оценки качества. [c.225]

В Вископсннском университете (США) разработан, изготовлен и испытан автомобиль (типичной схемы) массой 1350 кг с маховичным рекуператором энергии (рис. 6), продемонстрировавший отличные динамические качества и высокую экономичность. Силовой агрегат автомобиля включает стандартную четырехскоростную коробку передач и бесступенчатую трансмиссию на основе гидро-объемпого привода. Маховик диаметром 0,58 м вращается в вакуумном корпусе с частотой 11 тыс. об/мин, с потерями на вращение при этой частоте не выше 1 д. с. Запас энергии в маховике 0,5 кВт-ч. Маховик в этохМ приводе соединен через муфты с двигателем н коробкой передач, которая, в свою очередь, передает вращение через карданный вал на дифференциал ведущего моста со встроенной гидрообъемной бесступенчатой передачей.

[c.72]

6), продемонстрировавший отличные динамические качества и высокую экономичность. Силовой агрегат автомобиля включает стандартную четырехскоростную коробку передач и бесступенчатую трансмиссию на основе гидро-объемпого привода. Маховик диаметром 0,58 м вращается в вакуумном корпусе с частотой 11 тыс. об/мин, с потерями на вращение при этой частоте не выше 1 д. с. Запас энергии в маховике 0,5 кВт-ч. Маховик в этохМ приводе соединен через муфты с двигателем н коробкой передач, которая, в свою очередь, передает вращение через карданный вал на дифференциал ведущего моста со встроенной гидрообъемной бесступенчатой передачей.

[c.72]

Отметим, что существенным для этого уровня получения ОПД I4 является испытание комплектного автомобиля, независимо от того, исследуется ли он в целом, либо подвергаются испытаниям отдельные агрегаты и детали, входящие в его состав. ФНМ же включает (помимо методических средств) специальную дорогу или их комплекс либо автомобильный стенд, формирующие тестовый нагрузочный режим автомобиля (ТНРА). [c.88]

[c.88]

Анализ эксплуатационных отказов автомобилей показал, что основные причины, ограничивающие долговечность узлов и деталей автомобиля, — усталостное разрушение и износ. Физическая природа этих явлений различна, в связи с этим подход к их изучению путем проведения стендовых испытаний конструкции, а также выработка рекомендаций, повышающих ее ресурс, должны производиться по-разному при усталостном разрушении и при изнашивании. Обычно во время испытаний сложных агрегатов изнашивание и уста.тость развиваются одковремекко к взаимосвязанно, поэтому такие испытания дают достаточно полное представление о природе эксплуатационных дефектов агрегата. Вследствие этого испытания агрегатов получили довольно широкое развитие. [c.113]

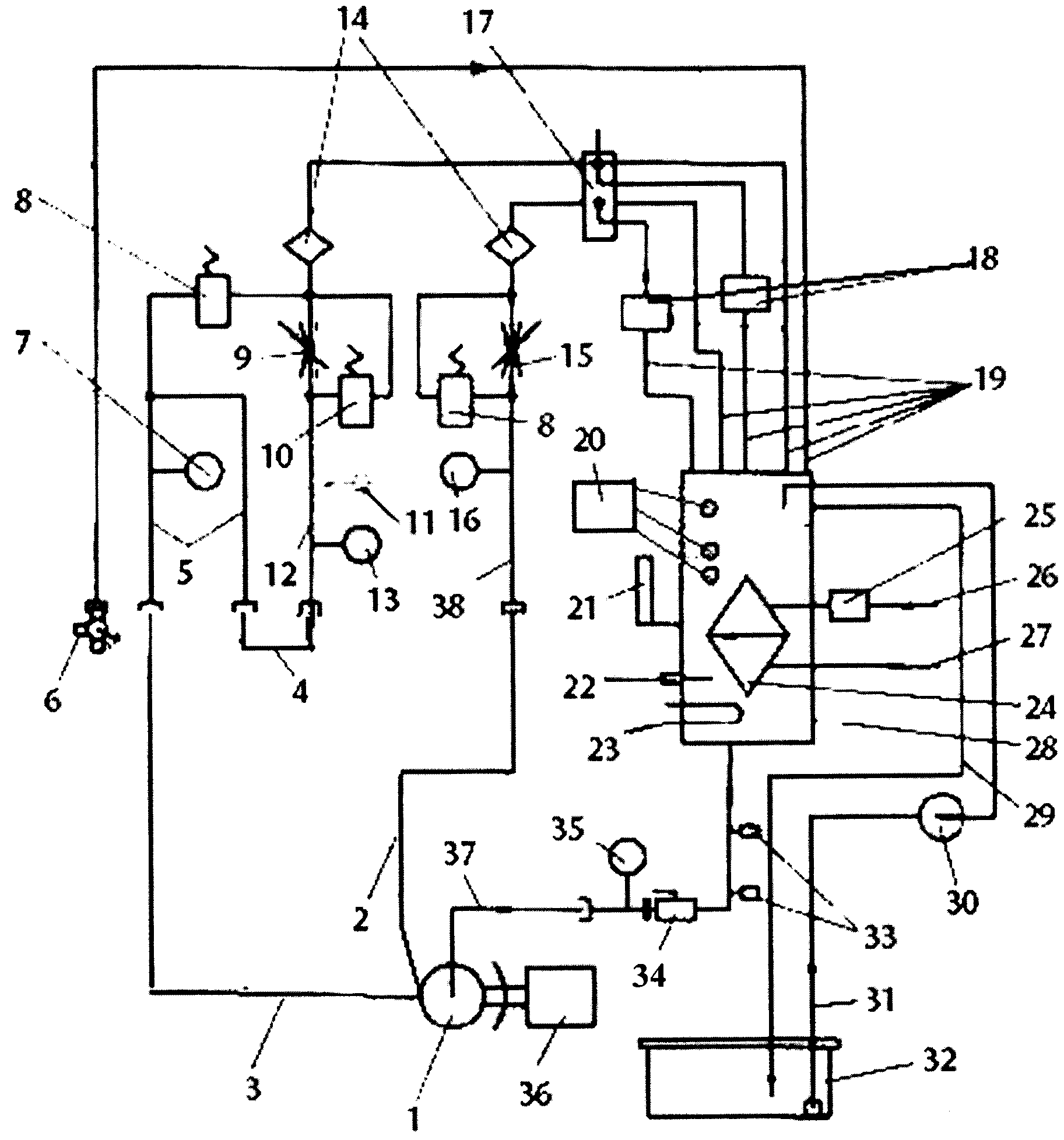

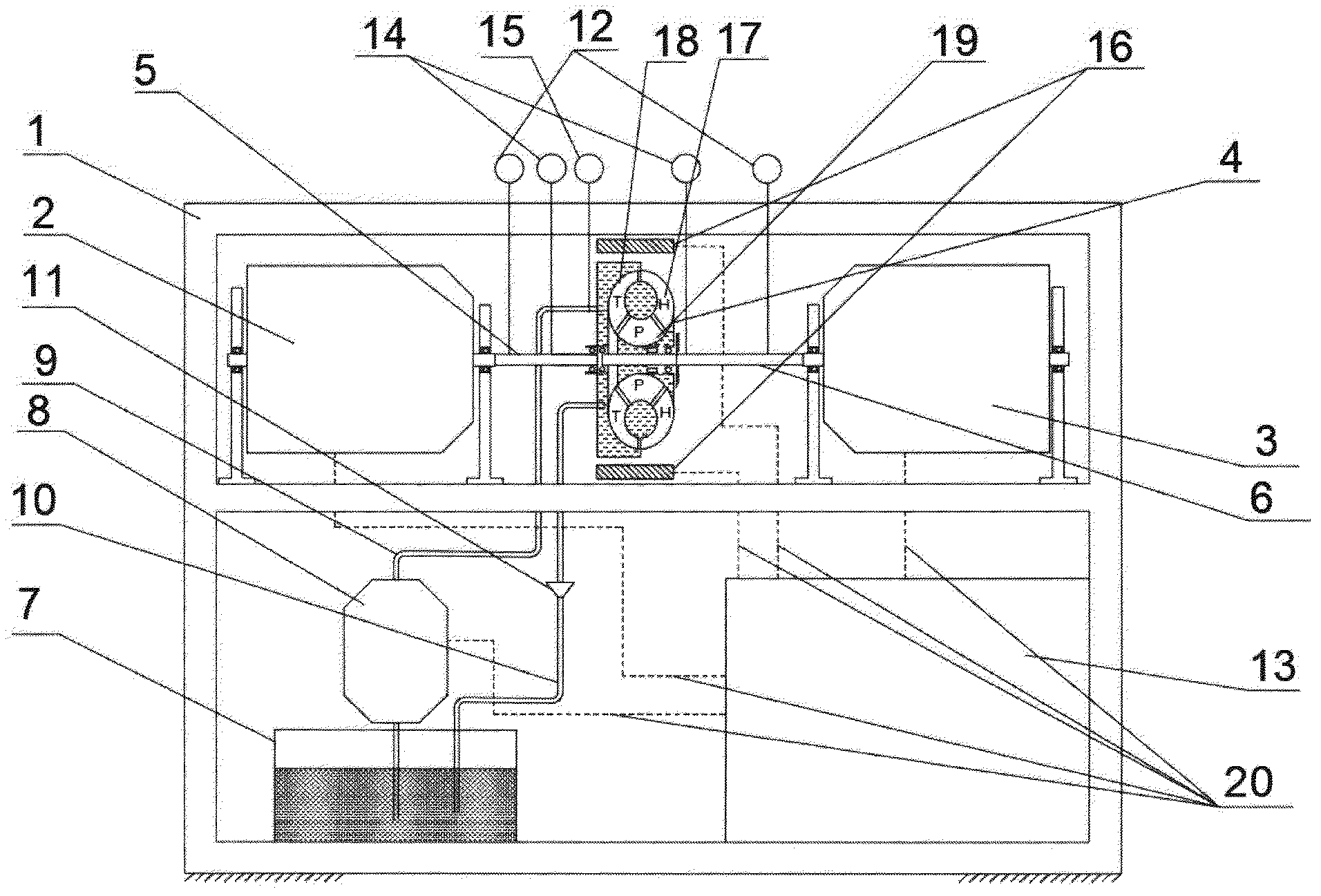

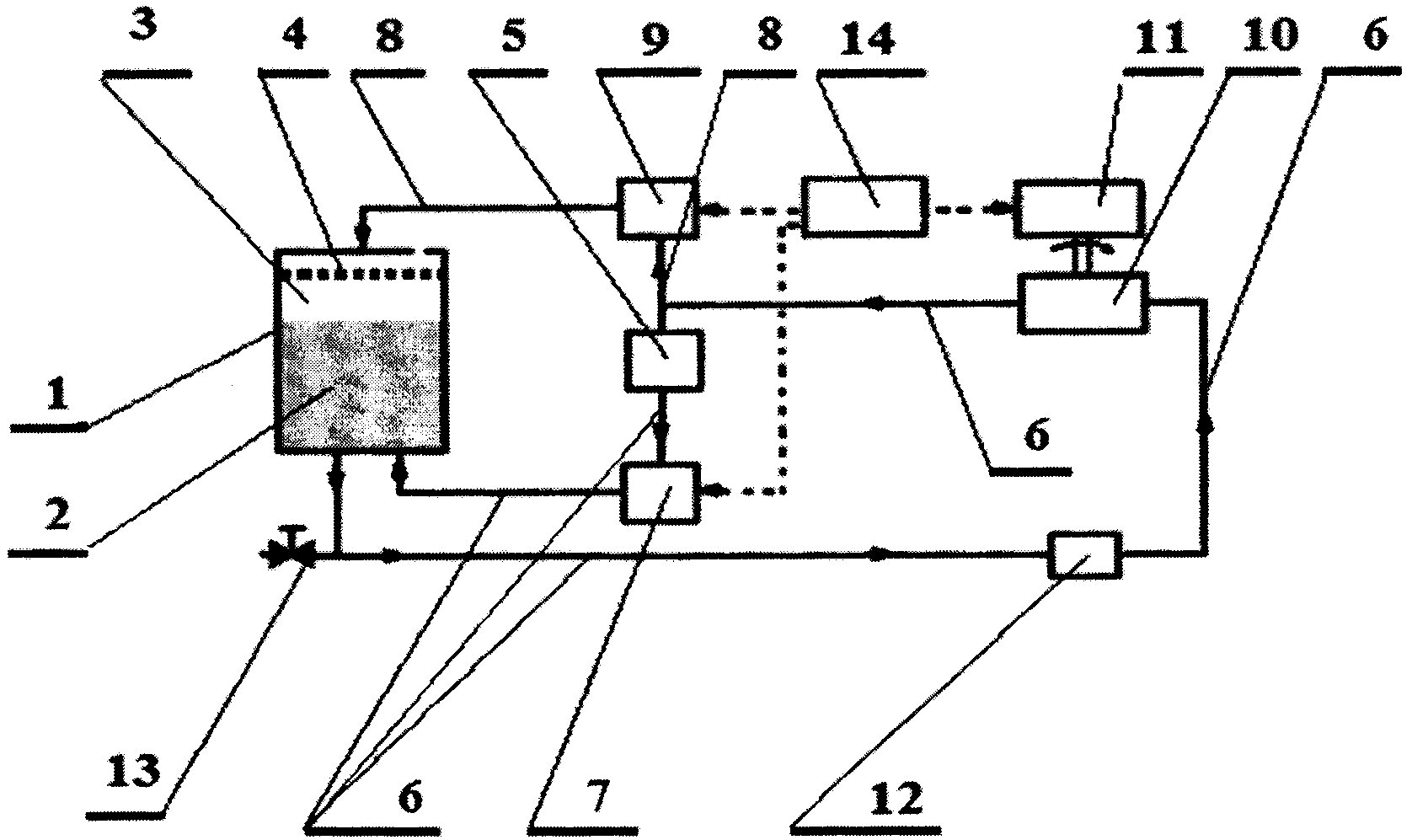

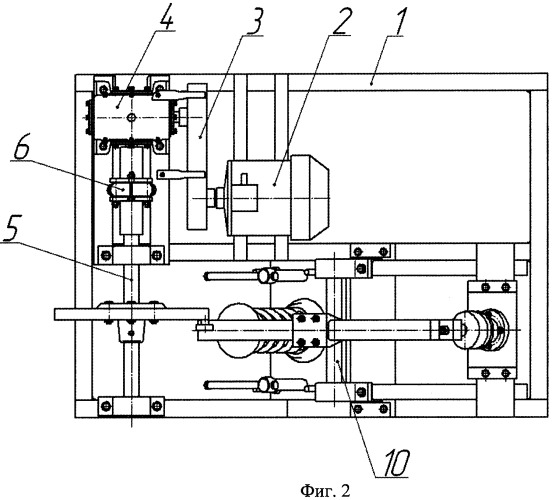

Применяемые для испытания агрегатов транслгиссии автомобиля стенды обычно выполнены по схеме с прямым потоком мощности или по схеме с замкнутым контуром мощности. [c.114]

В табл. 30 приведены, в качестве примера, данные для укрупненного расчета потребного количества вспомогательных рабочих, ИТР, служащих, МОП и работников ОТК цехов по сборке двигателей, коробок nq)6Aa4, разных узлов и агрегатов автомобилей и других изделий автомобильной промышленности, а также общей сборки и испытания автомобилей. [c.213]

[c.213]

Сборка агрегатов и автомобилей производится из обезличенных узлов и деталей, которые поступают с постов разборки, комплектовочных постов и со склада запасных частей Такая сборка позволяет не прерывать процесс движения изделий в производстве. Собранные агрегаты подвергают приработке и испытанию. Во время испытаний выполняют необходимые регулировки и устраняют обнаруженные неисправности. После испытаний агрегаты окрашивают и сдают представителю отдела технического контроля. Отремонтированные агрегаты направляют на сборку через промежуточнные цеховые кладовьш или минуя их. Автомобиль собирают из отремонтированных агрегатов на специализированных постах или на поточных линиях. После сборки автомобиль подвергают пробего-вым испытаниям. [c.90]

После сборки все агрегаты автомобилей подвергаются испытанию. Режимы испытаний определяются техническими условиями на капитальный ремонт автомобиля. Испытания преследуют цель проверить качество сборки и готовность агрегата к работе в условиях, приближенных к эксплуатационным. При испытаниях не допускается стуков, заеданий, подтеканий, повышенного нагрева. Выявление подтеканий и заеданий не представляет трудности. Определение шума и нагрева агрегатов производится на слух и на ощупь, что нельзя признать оправданным для объективной оценки качества ремонта. За объективные показатели качества ремонта агрегатов можно принять следующие потери мощности на трение (момент прокручивания), величину суммарного углового зазора шестеренчатых зацеплений, вибрацию, шум, нагрев. Определение этих показателей при испытании агрегатов должно вестись соответствующими приборами.

[c.167]

При испытаниях не допускается стуков, заеданий, подтеканий, повышенного нагрева. Выявление подтеканий и заеданий не представляет трудности. Определение шума и нагрева агрегатов производится на слух и на ощупь, что нельзя признать оправданным для объективной оценки качества ремонта. За объективные показатели качества ремонта агрегатов можно принять следующие потери мощности на трение (момент прокручивания), величину суммарного углового зазора шестеренчатых зацеплений, вибрацию, шум, нагрев. Определение этих показателей при испытании агрегатов должно вестись соответствующими приборами.

[c.167]

Сборочный цех, в который входят отделения комплектовки и слесарной подгонки, ремонта рам, сборки агрегатов и их испытания, сборки автомобилей, регулировки и устранения дефектов, автоэлектроремонтное, аккумуляторное, медницко-ради-аторное, шиномонтажное. [c.399]

Основные требования к условиям и режимам испытаний отремонтированных двигателей Текст научной статьи по специальности «Механика и машиностроение»

УДК 621

И. А. СОРОКИН

А. СОРОКИН

ОСНОВНЫЕ ТРЕБОВАНИЯ К УСЛОВИЯМ И РЕЖИМАМ ИСПЫТАНИЙ ОТРЕМОНТИРОВАННЫХ ДВИГАТЕЛЕЙ

Ключевые слова: износ, испытания, ресурс, цилиндропоршневая группа, ускоренная обкатка.

Аннотация. В основу выбора режимов испытаний при оценке износостойкости положен принцип воспроизведения износов деталей тех сопряжений, которые оказывают преобладающее влияние на мощность, удельный расход топлива и расход масла на угар. К этим сопряжениям относятся цилиндропоршневая группа и кривошипношатунный механизм.

Высокий уровень разработки технологических процессов, совершенство и качество нормативно-технической документации, качество отремонтированных двигателей на предприятии не могут быть проверены без всесторонних испытаний.

Оценка послеремонтного ресурса производится путем проведения специальных испытаний: эксплуатационных, полигонных и стендовых. Наиболее достоверные данные о ресурсе двигателей получают в результате проведения испытаний в условиях рядовой эксплуатации.

Наиболее достоверные данные о ресурсе двигателей получают в результате проведения испытаний в условиях рядовой эксплуатации.

Система испытаний машин должна предусматривать получение объективной информации о фактических значениях показателей качества и надежности новых и отремонтированных машин, при этом оцениваются: пригодность НТД и техпроцессов, конструкторско-технологической документации для их совершенствования; возможность присвоения продукции категории качества, выдача соответствующего сертификата.

Наиболее надежный вид сертификации предприятия — по результатам испытаний выпускаемой продукции.

Виды испытаний:

1. Лабораторно-исследовательские — в процессе разработки — для выявления закономерностей и взаимосвязей.

2. Лабораторные испытания — при изготовлении макета для уточнения и разработки ТЗ.

Лабораторные испытания — при изготовлении макета для уточнения и разработки ТЗ.

3. Заводские испытания опытного образца — для уточнения и устранения недостатков.

© Сорокин И. А.

4. Производственные эксплуатационные испытания (партии) образцов, изготовленных в заводских условиях.

5. Ведомственные (приемочные) испытания.

6. Межведомственные.

7. Государственные.

8. Межгосударственные.

Для предприятий-изготовителей новой продукции производится сертификация: документации конструкторской, технологической, нормативной, по которой разрабатывается и изготавливается продукция; продукции на ее соответствие сертификационной документации.

Хуже обстоит дело с сертификацией продукции ремонтных предприятий, так как большинство из них различается по уровню ремонтного производства одинаковой продукции (разное оборудование, кадры, восстановление деталей, снабжение запчастями и т. п.), много-марочностью, программой ремонта, уровнем автоматизации и т. п. Существуют две особенности сертификации ремонтной продукции: разнообразие предприятий и продукции; сроки испытания больше сроков переработки нормативно-технической документации (НТД) и доработки конструкторской документации (КД).

Поэтому для каждого, даже идентичного с другим, предприятия испытание отремонтированной продукции должно производиться отдельно, самостоятельно. Учитывая, что обычно испытания такого рода проводятся на машинно-испытательных станциях (МИС), полигонах и других централизованных объектах, становится очевидным невозможность охвата проблемы сертификации ремонтных предприятий обычными стратегиями. Отсюда очевидна актуальность проблемы и ее глобальные масштабы.

Отсюда очевидна актуальность проблемы и ее глобальные масштабы.

Все виды натурных испытаний изделий машиностроения (т. е. деталей, узлов, агрегатов и машин) делятся на «функциональные» и «ресурсные».

Функциональные испытания проводятся для проверки способности изделия выполнять свои функции и являются, как правило, кратковременными.

Ресурсными называются испытания, в ходе которых определяются показатели надежности изделий. Такие испытания обычно выявляют (частично или полностью) такие показатели надежности, как безотказность и ремонтопригодность. Ресурсные испытания длительны, трудоемки и нередко сложны. Поэтому ресурсными испытаниями иногда пренебрегают или проводят их в неоправданно сокращенном объёме. Такая практика приносит ущерб потребителю и изготовителю.

Ресурсные испытания элементов машины необходимы на всех

стадиях ее изготовления. Трудно переоценить значение ресурсных испытаний и при обработке технологии ремонта и установлении величин послеремонтных ресурсов изделия, когда ресурсные испытания позволяют оценить эффективность мероприятий по поддержке работоспособного состояния узлов и агрегатов машины.

Трудно переоценить значение ресурсных испытаний и при обработке технологии ремонта и установлении величин послеремонтных ресурсов изделия, когда ресурсные испытания позволяют оценить эффективность мероприятий по поддержке работоспособного состояния узлов и агрегатов машины.

Испытания могут быть полные, усеченные и многократно усеченные.

При полных испытаниях интересующие показатели надежности получают для всех наблюдаемых изделий, они требуют значительных затрат времени.

На практике этот способ не нашел большого применения и используется в основном для неремонтируемых изделий.

Обычно же наблюдения бывают усеченными, когда задается предельно ограниченная наработка изделий, или календарная продолжительность наблюдений, или необходимое количество показателей надежности.

Наиболее сложным и в то же время самым распространенным видом испытаний в реальных условиях эксплуатации является многократно усеченная выборка, при которой у некоторых изделий получены интересующие показатели до момента усечения, а у других не получены, наработка же их может быть даже меньше усеченной.

Сложность обработки информации возрастает в направлении от полных к многократно усеченным испытаниям.

Согласно ГОСТ 27.5509-83 [5] для оценки долговечности определяется 80-процентный гамма-ресурс двигателей после их капитального ремонта. Преимуществом такой методики является значительное сокращение длительности испытаний, т. к. наблюдения ведутся до выхода из строя только первых 20 % объектов. Метод расчета 80-процентного ресурса используют, когда наработка каждого из оставшихся в работоспособном состоянии объектов больше наработки любого объекта, дорабатывающего до предельного состояния.

Разновидностью эксплуатационных ресурсных испытаний капитально отремонтированных двигателей являются испытания на государственных машинно-испытательных станциях (МИС). Дизели, поступающие на МИС, проходят первичную экспертизу и лабораторные испытания без снятия их с рамы трактора. По окончании испытаний выполняется заключительная техническая экспертиза и анализ результатов микрометрирования деталей. С учетом полученных данных устанавливаются показатели надежности отремонтированного дизеля.

По окончании испытаний выполняется заключительная техническая экспертиза и анализ результатов микрометрирования деталей. С учетом полученных данных устанавливаются показатели надежности отремонтированного дизеля.

На крупных мотороремонтных предприятиях используют метод прогнозирования коэффициента восстановления ресурса, представ-

ляющего собой отношения среднего межремонтного к среднему доре-монтному ресурсу.

Предполагается, что при некотором высоком значении коэффициента организационно-технического уровня ремонтного предприятия будет обеспечиваться межремонтный ресурс на уровне 80 % доремонт-ного. Для оценки уровня ремонтных предприятий используется система баллов некоторых технологических и организационных факторов ремонтного производства. Для оценки влияния на межремонтный ресурс производственных факторов, в основном организационных, применяют метод множественного регрессионного анализа [1].

Такой методический подход оценки послеремонтного ресурса реализован и экспериментально проверен в плане его организации и проведения в условиях производства. Однако если учесть, что в зависимости от программы предполагается поквартальная оценка надежности ремонтируемых двигателей, то этот метод не эффективен [2].

Рассмотренные выше виды испытаний обладают своими достоинствами. Однако при этом имеет место весьма существенный недостаток, связанный с тем, что для получения информации затрачивается длительное время. Так для доведения 20 % объектов до предельного состояния (при определении 80-процентного ресурса в условиях рядовой эксплуатации) требуется 2.. .3 года.

При современном уровне производства, когда постоянно изменяется технология ремонта, исследуются и разрабатываются новые методы восстановления изношенных деталей, такое значительное запаздывание информации о надежности не позволяет ремонтным предприятиям своевременно вносить коррективы в технологический процесс ремонта двигателя [2].

В связи с этим важнейшим условием быстрой и эффективной оценки капитально отремонтированных двигателей является развитие методов ускоренных стендовых испытаний.

Однако ускоренные испытания лишь тогда дают эффект, когда их результаты сопоставимы с данными эксплуатационных испытаний [3].

Возможны два способа формирования режимов испытаний: заимствование режимов, применяемых передовыми отечественными и зарубежными организациями; самостоятельная разработка с критическим использованием уже накопленного опыта.

Вопросами разработки методов стендовых испытаний двигателей занимаются многие научно-исследовательские и учебные институты, а также заводы-изготовители. Значительный вклад в разработку методов ускоренной оценки надежности как новых, так и отремонтированных двигателей внесли работы Н. Н. Величкина [4], Н. С. Ждановского [8],

Н. Величкина [4], Н. С. Ждановского [8],

А. В. Николаенко [5], И. М. Гуревича [7], Р. В. Кугеля [9] и др.

По классификации Р. Е. Кугеля [9] ресурсные испытания относятся к «исследовательским», их особенностью являются крайне сжатые сроки проведения, т. к. результаты испытаний должны характеризовать текущую продукцию заводов-изготовителей или ремонтных предприятий, а не изделия прошлых лет. Это обстоятельство также требует применения ускоренных испытаний.

Стендовые ресурсные испытания, максимально приближенные к реальным условиям эксплуатации исследуемого изделия, позволяют обеспечить более высокую стабильность результатов и попутно получить целый ряд практически ценных сведений, выходящих за рамки узкой задачи — установления ресурса исследуемого узла или агрегата. Преимущество ускоренных стендовых испытаний состоит и в том, что они позволяют изучить влияние отдельных факторов на работу узлов и агрегатов; позволяют создать стабильные режимы нагружения, близко воспроизводящие те или иные эксплуатационные условия, применить увеличенные или учащенные нагрузки по сравнению с эксплуатационными для ускорения испытаний, реализовать специальные режимы нагружения для сравнительной оценки различных конструкций при сроке службы машины, исчисляемом многими тысячами рабочих часов, стендовые испытания во многих случаях являются единственной возможностью своевременной экспериментальной проверки конструкции.

Известны два принципиально различных способа ускоренных испытаний для оценки надежности дизелей [4, 10].

В основу первого способа положено ужесточение режимов работы, чем достигается увеличение количества отказов. Ужесточение режимов работы обеспечивается за счет увеличения внутренних нагрузок или ужесточения внешних условий работы (уменьшение температуры окружающий среды, повышение запыленности воздуха и др.).

Второй способ сокращения продолжительности испытаний достигается путем ужесточения предельно допустимых значений показателей работоспособности машины, при этом используется априорная информация, специальные методы замера износов, деформаций и разрушений, специальные приемы обработки результатов испытаний.

В зависимости от поставленной задачи выбирается тот или иной способ испытаний.

Конструкции современных тракторных дизелей состоят из большого количества узлов и агрегатов, которые, в свою очередь, состоят из большого количества деталей. Назначение деталей различное, они работают в разных режимах и с различными нагрузками; есть детали, которые работают кратковременно и периодически. Часть трущихся

деталей работает в условиях граничного трения и омывается горячими газами, некоторые детали работают в масляной ванне. Это обуславливает необходимость разработки системы, состоящей из большого количества методов испытаний [9, 10].

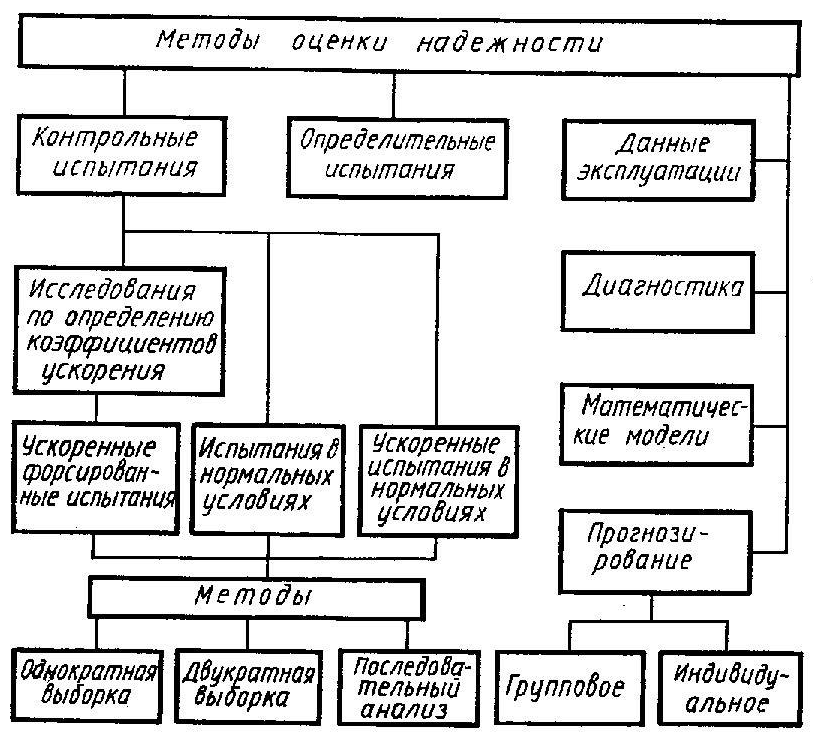

Система состоит из четырех групп частных методов, значительно различающихся по задачам и применяемым режимам: методы для оценки долговечности отдельных деталей и групп деталей; методы оценки показателей эффективности и надежности агрегатов дизелей; методы определения для дизелей в целом отдельных показателей надежности; методы комплексной оценки показателей надежности тракторных двигателей.

Достаточно широкое применение в дизелестроении получили методы ускоренных испытаний на безотказность, вибростойкость, износостойкость. В основу выбора режимов испытаний при оценке безотказности и вибростойкости положен принцип учащенного воспроизведения наиболее напряженных эксплуатационных режимов [6]. Коэффициент ускорения при этом составляет порядка 8.14, а продолжительность испытаний — порядка 200 .700 часов.

Безотказность отремонтированных дизелей оценивается сопоставлением фактических показателей безотказности партии дизелей, испытанных в условиях эксплуатации или ускоренных испытаний, с нормативными значениями. Число испытуемых дизелей и порядок их испытаний устанавливаются в зависимости от цели испытаний, но не превышают пяти образцов.

В зависимости от характера и объема восстановительных работ все отказы агрегатов и систем автотракторных дизелей классифицируются по трем группам сложности [6].

К первой группе относятся: отказы, устраняемые путем ремонта или замены деталей, расположенных снаружи узлов и агрегатов без разборки последних; отказы, устранение которых требует внеочередного проведения операций, предусмотренных ежесменным техническим обслуживанием, а также периодическими ТО-1 и ТО-2.

Примерами этих отказов могут служить излом или образование трещин топливопроводов высокого или низкого давления системы питания дизеля и износ или коррозия деталей топливоподкачивающего насоса.

Ко второй группе сложности относятся: отказы, устраняемые путем ремонта или замены легкодоступных узлов и агрегатов или их деталей; отказы, устранение которых требует раскрытия внутренних полостей основных агрегатов без их разборки или предусмотренные периодическим техническим обслуживанием ТО-3.

Примерами таких отказов являются превышение параметрами топливных насосов предельных значений, износ или излом деталей, а также зависание иглы, закоксовывание распылителя.

К третьей группе относятся отказы, для устранения которых необходимы разборка или расчленение основных агрегатов двигателя.

Учет и классификация отказов I, II и III групп сложности, имевших место в процессе ускоренных стендовых испытаний, должны осуществляться по ГОСТ 70.2.8.-82. Кроме того, при ускоренных испытаниях должны учитываться неисправности, выявленные при заключительной технической экспертизе. При этом рассматриваются следующие сборочные единицы и системы дизеля: головка цилиндра, блок цилиндров, система топливоподачи, система воздухоснабжения и отвода отработавших газов, система смазки, система охлаждения, кривошипно-шатунный механизм, цилиндропоршневая группа, механизм газораспределения. Количество и сложность отказов по узлам и системам дизеля определяется с учетом особенностей устройств и условий работы входящих в них конструктивных элементов.

В основу выбора режимов испытаний при оценке износостойкости положен принцип воспроизведения износов деталей тех сопряжений, которые оказывают преобладающее влияние на мощность, удельный расход топлива и расход масла на угар. К этим сопряжениям относятся цилиндропоршневая группа и кривошипно-шатунный механизм.

К этим сопряжениям относятся цилиндропоршневая группа и кривошипно-шатунный механизм.

Большинство исследователей в своих работах отмечают, что изнашивание основных сопряжений тракторных и комбайновых двигателей носит преимущественно абразивный характер. В работах [4, 6, 7, 8,

9, 10] по результатам фундаментальных исследований показано, что абразивный износ был и остается для основных сопряжений двигателей преобладающим.

ЛИТЕРАТУРА

1. Бондаренко Ю. М. Оценка качества ремонта автомобилей // Автомобильный транспорт. 1982. С. 40-41.

2. Величкин И. Н., Трухан Ж. П. Ускоренные испытания тракторных дизелей // Тракторы и двигатели. Сер.1. Вып.6. обзор, информ. М.: ЦНИИТЭИ тракторосельхозмаш, 1986.

3. Величкин И. Н. О содержании программ и методик ускоренных испытаний ДВС на надежность / / Двигателестроение, 1988. С. 56-57.

Величкин И. Н. О содержании программ и методик ускоренных испытаний ДВС на надежность / / Двигателестроение, 1988. С. 56-57.

4. Величкин И. Н. Создание комплекса методик ускоренных стендовых испытаний на надежность — необходимые условия опережающего развития тракторных дизелей // Тракторы и с.-х. машины, 1979. С. 7-9.

5. Гаркунов Д. Н. Триботехника. М.: Машиностроение, 1989. 328 с.

6. ГОСТ 25051-0-81 Система государственных испытаний продукции. М.: Изд. стандартов, 1981.

7. Гурвич И. Б., Панов Ю. М. Оценка износостойкости цилиндров двигателя ГАЗ и ЗМЗ методом ускоренных стендовых испытаний // Автомобильная промышленность, 1971. C. 7-10.

8. Ждановский Н. С, Николаенко А. В. Надежность и долговечность автотракторных двигателей. Л.: Колос, 1981. 295 с.

Л.: Колос, 1981. 295 с.

9. Кугель Р. В. Ускоренные ресурсные испытания в машиностроении. М.: Знание, 1968. 143 с.

10. Новиков Ю. М. Разработка методики и технических средств для ускоренной оценки послеремонтной долговечности дизельных двигателей. Автореф. дисс. канд. техн. наук. Челябинск, 1987. 191 с.

BASIC REQUIREMENTS TO CONDITIONS OF TESTING REPAIRED ENGINES

Keywords: wear, testing, resource, cylinder-piston group, fast rolling.

Annotation. The basis of the choice of testing conditions while assessing wear resistance there is a principle of reproduction of wear of the components of those couplings that have a predominant influence on power, fuel consumption and oil consumption. These couplings are cylinder-piston group and crank mechanism.

СОРОКИН ИВАН АЛЕКСАНДРОВИЧ — ст. преподаватель кафедры «Механика и сельскохозяйственные машины», Нижегородский государственный инженерно-экономический институт, Россия, Княгинино, ([email protected])

SOROKIN IVAN ALEKSANDROVICH — senior lecturer of the chair «Mechanics and agricultural machinery», nizhny novgorod state engineering and economic institute, russia, knyaginino, ([email protected])______________________________________________

Стенд для испытания бесступенчатого дифференциального механизма поворота со следящей системой управления движением гусеничного промышленного трактора | Землянский

Caterpillar продемонстрировал систему удаленного управления бульдозером Cat D11T. – news.ati.su/news/2015/11/16/ (дата обращения: 03.12.2019).

Новый бульдозер D65PXi-18 от Komatsu, благодаря системе IMC, сэкономит до 10 часов

в месяц на перенастройку машины. – http://allspectech.com/novosti/novyj-buldozer-d65pxi-18-ot-komatsu.html (дата обращения: 03.12.2019).

– http://allspectech.com/novosti/novyj-buldozer-d65pxi-18-ot-komatsu.html (дата обращения: 03.12.2019).

ТОП-5 гусеничных бульдозеров немецкого производителя Liebherr (Либхер). – specmahina. ru/buldozer/liebherr- (дата обращения: 03.12.2019).

Завод ДСТ-УРАЛ продемонстрировал новую модель бульдозера с системой дистанционного управления. – sdelanounas.ru/blogs/106773 (дата обращения: 03.12.2019).

Характеристика бульдозера Т-1101, трактора Т-11.01, Т-11.02, ЧЕТРА Т-11. – http://

harakteristika-buldozerov.ru/harakteristika-buldozera-t-1101/ (дата обращения: 03.12.2019).

ГОСТ 25836-83 Тракторы. Виды и программы испытаний. – М.: ИПК Изд-во стандартов, 2003. – 27 c.

РД 50-424-83 Методические указания. Надежность в технике. Ускоренные испытания. Основные положения. – М: Изд-во стандартов, 1984. – 12 с.

Левитанус, А.Д. Ускоренные испытания тракторов, их узлов и агрегатов / А.Д. Левитанус. – М.: Машиностроение, 1973. – 208 с.

– 208 с.

Гинзбург, Ю.В. Промышленные тракторы / Ю.В. Гинзбург, А.И. Швед, А.П. Парфенов. – М.: Машиностроение, 1986. – 296 с.

Финченко, Н.И. Испытание автомобилей и тракторов: учеб.-метод. пособие / Н.И. Финченко, А.В. Давыдов, Д.В. Халтурин. – Томск: Изд-во Том. гос. архит.-строит. ун-та, 2017. – 172 с.

Автомобили: Испытания: учеб. пособие для вузов / В.М. Беляев, М.С. Высоцкий, Л.Х. Гилелес; под ред. А.И. Гришкевича, М.С. Высоцкого. – Минск: Высш. шк., 1991.

А.с. СССP № 1478067 Стенд для испытания трансмиссий / А.А. Бунос, А.В. Вовк, В.В. Геращенко, А.Г. Миронов – № 4309424/25-28; заявл. 28.09.1987; опубл. 07.05.89, Бюл. №17.

А.с. 1605149 СССP. Стенд для испытания ведущих мостов транспортных средств / Ю.Н. Филин. – № 4615267, заявл. 05.12.1988; опубл. 07.11.90б Бюл. № 41.

Патент 2207535 РФ. Стенд для испытания трансмиссий машин / А.Н. Лукьянчиков, И.К. Морозихина, В.Е. Харламов. – № 2002104512/28; заявл. 19.02.2002; опубл. 27.06.2003.

19.02.2002; опубл. 27.06.2003.

Zhao, L. Research on Travel Control System of Hydrostatic Transmission Chassis / Liang Zhao, Jin Wang, Zhengwu Zhang // MATEC Web of Conferences. – 2017. –Vol. 139 (5). – Article number 00212. DOI: 10.1051/matecconf/201713900212

Zhao, L. Research on vehicle speed control strategy of multi-axis hydrostatic transmission / Liang Zhao, Jin Wang, Zhengwu Zhang // Atlantis Press in Proceedings of the 2018 3rd International Workshop on Materials Engineering and Computer Sciences (IWMECS 2018). – 2018. DOI: 10.2991/iwmecs-18.2018.88

Zhang, J. Research on straight driving strategy of tracked vehicle equipped with hydrostatic transmission / Jinle Zhang, Feihong Mao, Jing Guo // Computer Science Published in 2nd International Conference. – 2017. DOI: 10.1109/icrae.2017.8291375

Comellas, M. Efficiency analysis of a multiple axle vehicle with hydrostatic transmission overcoming obstacles / M. Comellas, Jordi Pijuan, J. Roca // Engineering. Published. – 2018. – Vol. 56 (3). – С. 1–23. DOI: 10.1080/00423114.2017.1343954

Roca // Engineering. Published. – 2018. – Vol. 56 (3). – С. 1–23. DOI: 10.1080/00423114.2017.1343954

Hydrostatic Transmissions | Dana Off-Highway. – http://www.dana.com/off-highway/products/ transmission-and-electronic-controls (дата обращения: 03.12.2019).

Kondakov, S.V. Simulation modeling of the curvilinear motion of an industrial tractor with a differential rotation mechanism and tracking trajectory stabilization system / S.V. Kondakov, A.A. Dyakonov, N.V. Dubrovskiy // MATEC Web of Conferences. – 2018. – Vol. 224. – Article number 02098. DOI: 10.1051/matecconf/201822402098

Центр испытаний тракторной техники холдинга «МТЗ-ХОЛДИНГ» (ЦИТХ): Минский тракторный завод

Центр испытаний тракторной техники холдинга «МТЗ-ХОЛДИНГ» (ЦИТХ) имеет аттестаты аккредитации:

)

)Центр испытаний позволяет проводить все виды испытаний тракторов и их узлов в соответствии с требованиями нормативной документации РБ, зарубежных стран и международных организаций, в том числе и на соответствие требованиям ТР ТС 010/2011, 031/2012 и правилам ЕЭК ООН:

— сертификационные испытания полнокомплектных тракторов;

— лабораторно-полевые испытания тракторов;

— ускоренные испытания тракторов на полигонах;

— ускоренные стендовые испытания узлов и агрегатов тракторов;

— приемочные испытания новой техники.

На базе ЦИТХ проводятся совместные сертификационные испытания тракторов BELARUS по Директиве ЕС 2003/37 с представителями техниче-ского центра DEKRA (Германия). В настоящее время 16 моделей тракторов BELARUS (от 35 до 350 л.с.) имеют европейские сертификаты, позволяющие продавать их во все страны ЕС.

В центре испытаний расположено два класса учебного центра МТЗ с разрезными полноразмерными макетами энергонасыщенных тракторов. Классы оборудованы всем необходимым мультимедийным оборудованием для проведения обучения специалистов и механизаторов из Республики Беларусь и всего мира, имеются методические пособия, программы, видеофильмы. На испытательной базе ЦИ проводятся как теоретические, так и практические занятия по обслуживанию, диагностике неисправностей и ремонту тракторной техники, имеется возможность ознакомиться с новейшими моделями тракторов, опробовать их в работе.

Центр испытаний тракторной техники холдинга «МТЗ-ХОЛДИНГ» (ЦИТХ) обладает достаточным количеством стендового оборудования и в качестве аккредитованной испытательной лаборатории проводит испытания узлов и агрегатов транспортных средств для сторонних организаций на договорной основе.

Удобное место расположения центра испытаний (на пересечении трасс Брест – Москва и Минск – Могилев), наличие треков для обкатки, стендовое оборудование для проверки мощности двигателя, работоспособности и пара-метров систем тракторов, эстакада и подъемно-транспортное оборудование (ПТО) для погрузки, квалифицированный персонал – все эти факторы делают площадку в центре испытаний оптимальной для временного хранения, испытаний, предпродажной подготовки и отгрузки тракторов потребителям.

Испытания отремонтированных деталей и агрегатов

ИСПЫТАНИЯОТРЕМОНТИРОВАННЫХ ДЕТАЛЕЙ

И АГРЕГАТОВ

Под испытанием понимают экспериментальное

определение

количественных

и

(или)

качественных характеристик, свойств объекта

испытаний как результата воздействия на него,

при его функционировании, при моделировании

объекта и (или) воздействий.

При испытаниях характеристики свойств объекта

могут либо оцениваться, если задачей испытаний

является

получение

количественных

или

качественных оценок, либо контролироваться,

если задачей испытаний является только

установления

соответствия

характеристик

объекта заданным требованиям.

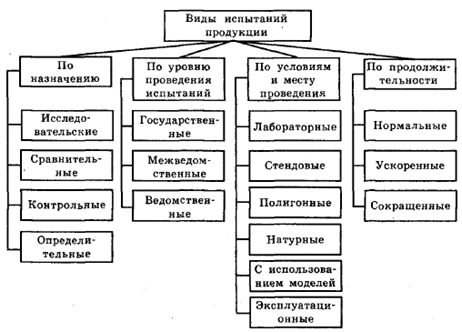

Испытания классифицируются:

по назначению:

• исследовательские;

• сравнительные;

• контрольные;

• определительные;

по уровню проведения испытания:

• государственные;

• междуведомственные;

• ведомственные;

по этапу разработки продукции:

• доводочные;

• предварительные;

• приёмочные;

по виду контроля готовой продукции:

• квалификационные;

• предъявительские;

• приёмо-сдаточные;

• периодические;

• инспекционные;

• типовые;

• аттестационные;

• сертификационные;

по условиям и месту проведения:

• лабораторные;

• стендовые;

• полигонные;

• натурные;

• с использованием моделей;

• эксплуатационные;

по продолжительности:

• нормальные;

• ускоренные;

• сокращённые;

по виду воздействия:

• механические;

• климатические;

• термические;

• радиационные;

• электрические;

• электромагнитные;

• магнитные;

• химические;

• биологические;

по результату воздействия:

• неразрушающие;

• разрушающие;

• на стойкость;

• на прочность;

• на устойчивость;

по определяемым характеристикам объекта:

• функциональные;

• на надёжность;

• граничные;

• технологические;

• на транспортабельность.

Виды испытаний продукции

Контрольные

Сертификационные

Аттестационные

Типовые

Выборочно

Периодические

Приёмо-сдаточные

Вся

продукция

Предъявительские

Квалификационные

Приёмочные

Предварительные

Доводочные

Опытный

Установочная

образец или

серия, первая

опытная партия промышленная

партия

Инспекционные

Исследовательские

Виды испытаний изготовляемой, ремонтируемой и готовой

продукции

На предприятиях по ремонту автомобилей и их агрегатов

испытаниям подвергаются как отремонтированные

изделия (детали, узлы, агрегаты), так и технологические

процессы,

методы

и

способы

восстановления

работоспособности или отдельные свойства объектов

ремонта, комплектующие изделия.

Для проведения испытаний разрабатывают программу и

методику испытаний.

Программа испытаний – это организационнометодический документ, устанавливающий объект и цели

испытаний,

виды, последовательность

и объём

проводимых экспериментов, порядок, условия, место и

сроки проведения испытаний, обеспечение и отчётность

по ним, а также ответственность за обеспечение и

проведение испытаний.

Методика

испытаний

–

это

организационнометодический

документ,

включающий

метод

испытаний, средства и условия испытаний, отбор проб,

алгоритмы выполнения операций по определению одной

или нескольких взаимосвязанных характеристик свойств

объекта, формы представления данных и оценивания

точности, достоверности результатов, требования техники

безопасности и охраны окружающей среды.

Протокол испытаний – составляется по результатам

испытаний, содержит необходимые сведения об объекте

испытаний, применяемых методах, средствах и условиях

испытаний, а также заключение по результатам

испытаний.

Исследовательские испытания проводятся для изучения

определённых свойств объекта.

Контрольные испытания проводят для оценки качества

объекта.

Сравнительные

испытания

предназначены

для

сравнения характеристик свойств одинаковых (или

аналогичных по характеристикам) объектов.

Определительные испытания проводят для определения

значений характеристик объекта с заданными значениями

показателей точности и достоверности.

Государственные,

междуведомственные

и

ведомственные испытания различаются по уровню

проведения и в большинстве случаев являются

приёмочными.

В рамках исследовательских испытаний проводят

лабораторные, полигонные, стендовые и натурные

испытания.

Данные натурных испытаний служат в качестве

исходных данных для проведения испытаний с

использованием моделей. Испытания с

использованием моделей предполагают проведение

расчетов на математических или физикоматематических моделях.

Эксплуатационные испытания проводятся при

эксплуатации объекта. Одними из основных видов

являются опытная и подконтрольная

эксплуатация.

В зависимости от задач, целей и сроков испытания могут

быть нормальными (информация о характеристиках

свойств объекта собирается за срок, предусмотренный

условиями эксплуатации), ускоренными (здесь

обеспечивается более короткий срок) и сокращенными

(в этом случае программа испытаний сокращается).

Граничные и технологические испытания выполняются

на этапе технологической подготовки авторемонтного

производства и позволяют оценить зависимость между

предельно допустимыми значениями параметров

объекта и режимом эксплуатации и ремонтопригодность

продукции.

13. Испытания отремонтированных деталей

Производится как на этапе разработки методавосстановления, так и при серийном восстановлении

деталей на производстве. При разработке метода

восстановления отремонтированные детали

испытывают на точность, потери на трение, прочность,

жесткость, теплостойкость, износостойкость и

виброустойчивость. Часть методов испытаний

используется и при серийном восстановлении деталей.

Параметры деталей при испытании можно определять

приборами: механическими, пневматическими,

оптическими и электрическими.

• Испытания (исследования) деталей на точность

проводят как при разработке метода восстановления,

так и в серийном производстве. Геометрическую

точность проверяют универсальными инструментами

для измерения длин, углов, шероховатости поверхности,

а также специальными приборами для измерения

отдельных деталей – зубчатых колес, резьбы,

подшипников качения.

• Испытания деталей на трение проводят при

исследовательских испытаниях для оценки качества

ремонта. Определяют механические потери без

нагрузки, а также потери под нагрузкой и определяют

зависимость КПД от нагрузки.

• Испытания на прочность проводятся в рамках

исследовательских испытаний для определения

напряженного состояния, а также статической,

циклической и ударной прочности, прочности при

низких и высоких температурах и т.д. Их можно

разделить на прямые и косвенные, целью которых

является определение пределов выносливости и

построение кривых усталости.

• Ускорение получения результатов при усталостных

испытаниях достигается за счет повышения частоты и

напряжения. Этот метод используется при проведении

приемочных, приемо-сдаточных и периодических

испытаний. Существуют следующие методы

ускоренных испытаний: Локати, Одинга-Вейбула,

Эномото, Про и др.

• Метод Локати предусматривает определение предела

выносливости по результатам испытания одного (трех) образцов

при ступенчато-возрастающей нагрузке. Основным критерием

для определения предела выносливости является полное

разрушение образца (детали), а также появление микро- или

макротрещин.

• При использовании метода Одинга-Вейбула испытывают на

нескольких уровнях напряжения при постоянных значениях

амплитуд по 5-6 образцов до излома.

• Метод Эномото предполагает также испытания при ступенчатовозрастающей нагрузке нескольких образцов. В отличие от

метода Одинга-Вейбула образцы до разрушения не доводят.

• Для ускоренных испытаний в условиях авторемонтного

производства может использоваться метод одного образца. В

этом случае деталь начинают испытывать при напряжении ниже

предела выносливости, а затем при более высоких напряжениях

продолжают до тех пор, пока не наступит разрушение.

• При приемочных и периодических испытаниях

отремонтированные детали также подвергаются испытанию на

жесткость. Определяют жесткость как отношение силы к

перемещению в точках и направлениях, наиболее влияющих на

работоспособность узла или агрегата.

• Испытания на изнашивание наиболее актуальны, поскольку

именно износ является одной из основных причин выхода детали

из строя. Износ оценивается при лабораторных, стендовых и

эксплуатационных испытаниях. Наиболее распространенный

способ оценки износа – микрометрирование, при котором

линейный износ определяется с помощью измерения размеров

деталей мерительными инструментами (микрометры,

индикаторы и др.). Износ также можно определять

взвешиванием, в ходе которого определяется суммарный износ

по потерям массы с поверхностей трения.

18. Испытания отремонтированных агрегатов

Испытаниям отремонтированных изделий предшествуетприработка. Приработка и испытания выполняются на одном

стенде. Целью приработки и испытания отремонтированного

агрегата является подготовка агрегата к восприятию

эксплуатационных нагрузок, выявление дефектов, а также

проверка соответствия характеристик агрегатов требованиям

нормативно-технической документации.

Отремонтированные агрегаты проходят приемочные, контрольные,

приемо-сдаточные и эксплуатационные испытания.

• Приемочные испытания проводят в случае освоения ремонта

новой модели автомобиля или использования в

отремонтированном двигателе деталей, восстановленных новым

методом. Испытания проводят на опытных образцах. В ходе

испытаний определяют скоростные характеристики, нагрузочные,

условную мощность механических потерь и равномерность

работы цилиндров двигателя, проверяют двигатели на

безотказность.

• Контрольные испытания проходят все отремонтированные

двигатели после приработки. В ходе контрольных испытаний

(они, как правило, совмещены с приработкой) проверяется, нет

ли резких стуков и шумов, выделяющихся из общего шума

работы двигателя, выбрасывания или течи масла, воды или

топлива, пропуска отработавших газов в местах соединений,

подсоса воздуха через прокладки впускной трубы и карбюратора.

• Целью приемо-сдаточных испытаний является оценка качества

сборки, а также качества приработки сопряжений двигателя. Если

в процессе приработки и испытания обнаруживают неполадки,

то двигатель отправляют на устранение дефектов, а затем

повторно испытывают. На первом этапе необходимо проверить

комплектность двигателя и затяжку всех наружных резьбовых

соединений, качество окраски и покрытий, правильность

установления зажигания, отсутствие течи воды и масла и

провести запуск двигателя. В ходе проведения приемо-сдаточных

испытаний оценивается мощность, крутящий момент двигателей,

определяется их дымность и токсичность.

• Приработка и испытания двигателей на авторемонтных

предприятиях производятся на обкаточно-тормозных стендах

переменного тока, включающих устройство для вращения

двигателя в период холодной обкатки и для поглощения

мощности двигателя во время горячей обкатки и испытания, а

также дополнительное оборудование, обеспечивающее двигатель

топливом, охлаждающей водой и смазкой. Стенд состоит из

асинхронной электрической машины АБК, которая при холодной

обкатке работает в режиме двигателя, а во время горячей обкатки

– в режиме генератора, отдавая ток в электрическую сеть.

• Наряду с проведением приемо-сдаточных испытаний для

отремонтированных двигателей предусмотрено проведение

инспекционных испытаний, в ходе которых двигатель частично

или полностью разбирают с целью оценки состояния рабочих

поверхностей основных деталей. Осмотру подвергают те

двигатели, при испытаниях которых возникли подозрения на

возможные появления дефектов.

• Топливные насосы высокого давления испытываются по

следующим параметрам: неравномерность работы регулятора

частоты вращения; условная жесткость пружины регулятора;

углы начала и конца впрыскивания; неравномерность подачи

топлива и др.

• У форсунок при испытаниях проверяют давление начала

впрыскивания топлива, герметичность распылителя, качество

распыляемого топлива.

• Целью испытаний коробок передач является проверка качества

восстановления отдельных деталей и в целом качества сборки.

Испытания проводят как под нагрузкой, так и без нагрузки. В

ходе испытаний проверяют, нет ли самопроизвольного

выключения передач, повышенного шума, ударов, стуков,

подтеканий масла.

• Отремонтированные задние мосты испытывают с нагрузкой и без

нагрузки, на стендах с асинхронными электродвигателями.

Целью испытаний является выявление шумов высокого тона. При

испытаниях регулируют тормозные механизмы и проверяют

работу главной передачи и дифференциала.

• Требования техники безопасности при

проведении испытаний предусматривают

проведение инструктажа. Запрещаются работы

по техническому обслуживанию и ремонту

стендов без полного снятия напряжения с

электрошкафа. Необходимо соблюдение чистоты

и порядка. Перед проведением испытаний

необходимо проверять крепление всех узлов

стенда.

Способ ускоренных испытаний на ресурстурбонасосных агрегатов

«1827844

Сок1з Советских

СПИСАНИЕ

ИЗОБРЕТЕ Н И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Социалистических

Республик (61) Дополнительное к авт. свид-ву -— (22) 3aÿâëñíî 21.06.79 (21) 2781827/25-06 с присоединением заявки №вЂ” (23) Приоритет— (48) Опубликовано 07.05.81. Бюллетень № 17 (45) Дата опубликования описания 07.05.81. (5! ) М, Кл.з

F 04 В 51/00

Го@дарстевииый комитет

СССР па делам изобретений и открытий (53) УДК 621.675. .001.4 (088.8) (72) Авториk изобретениH

Л. М. Гантман, A. Б. Гуммель, В. И. Думов и Е. Н, Субботин (71) Заявитель (54) СПОСОБ УСКОРЕННЫХ ИСПЫТАНИЙ

НА РЕСУРС ТУРБОНАСОСНЫХ АГРЕГАТОВ т =т».

ХР, = hP Ä» (1,2 — 2,8), 1

Изобретение относится к способам испытаний па ресурс гидромашин или гидроприводFIbkx агрегатов с насосной частью.

Известны способы ускоренных испытаний на ресурс турбонасосных агрегатов путем увеличения перепада давления, срабаTblBBMok па турбине, сообшения заданной частоты вращения валу, обеспечения заданного максимального напора насоса и определения ресурса агрегата по элементам, наиболее подверженным действию износа и накопления усталостных повреждений.

Недостатком такого способа является то, что перепад давления и частоту вращения задают максимально допустимыми, а это при наличии большого количества силовых элементов может привести к превышению предельного состояния по какому-либо пз узлов или деталей агрегата.

Целью изобретения является увеличение достоверности испытаний путем сохранения вида трения н механизма износа элементов.

Цель достигается тем, что перепад давления, срабатываемый на турбине, поддер>кивают в диапазоне а продолжительность испытаний устанавливают согласно зависимости

5 где ЛР-«,— перепад давчения, устанавливаемый на турбине прп ускоренных испытаниях;

ЛР»,— перепад давления, устанавлив»емый на турбинс при нормальных испытаниях; т — продолжительность ускоренных испытаний; т» — продолжительность нормальных испытаний;

15, н

ЛЄ— перепад давления, создаваемый насосом при нормальных испытаниях;

hP;; — перепад давления, создаваемый

20 насосом при ускоренных испытаниях.

Предложенный спосоо ускоренных «спытаний осуществляют следующим образом.

25 Увеличивают перепад давления, срабатываемый на турбине, сообщают заданную частоту вращения валу, обеспечивая заданный макспмаль.,ый напор насоса, и определяют ресурс агрегата по элементам, наибозр лее подверженным действию износа и на827844

40

Составитель Г. Богомольный

Тсхред И. Заболотнова

Редактор Т. Юрчикова

Корректор О. Тюрина

Подписное

Заказ 375

Тираж 712

ВНИИПИ Государсгвенного комитета СССР по делам изобретений и открытий

113035, Москва, 7I(-35, Раушская наб., д. 4/5

Загорская типография Упрполиграфиз, ата Мособлпсполкома

8 копления усталостных разрушений. При повышении перепада давления на турбине при ускоренных испытаниях в пределах ХР»,, равном 1,2 до 2,8 ХР,», соответственно изменяются действующие нагрузки и частота вращения ротора, т, е. увеличиваются окружные скорости на подшипниках, уплотнениях и т. п. Это увеличивает повреждаемость и накопление усталостных повреждений в единицу времени. Однако увеличение нагрузок не изменяет характера и вида трения и, таким образом, механизм износа и повреждения деталей остается неизменным.

Продолжительность ускоренного времени испытаний устанавливают по фактическим величинам перепада давления на турбине и перепада давления, создаваемого насосом, согласно формуле

/>н (pl! в Н Т т. =т

7 Р;; ypт так как частота вращения турбины изменяется пропорционально корню квадратно:., от перепада давления на турбине.

Эквивалентность испытаний по повторности статического нагру>кения осуществляют за счет сохранения при ускоренных испытаниях того же числа выходов на максимальные и рабочие нагрузки, как и при обычных испытаниях.

Испытания гидротурбонасосов по предложенному способу проводятся в той же последовательности и на том же оборудодании, что и нормальные ресурсные испытания.

Таким образом, описанный способ испытаний обеспечивает сохранение постоянства характера и вида трения и механизма накопления повреждений при увеличении нагрузки и частоты вращения, что позволяет сократить продолжительность испытаний.

4 сРор мул а изобрс тени и

Способ ускоренных испытаний на ресурс турбонасосных агрегатов путем увели5 чения перепада давления, срабатываемого на турбине, сообщения заданной частоты вращения валу, обеспечения заданного максимального напора насоса и определения ресурса агрегата по элементам, наиболес

10 подверженным действию износа и накопления усталостных разрушений, от л и и а ющийся тем, что, с целью повышения достоверности испытаний при сохранении вида трения и механизма износа элементов, перепад давления, срабатываемый па турбине, поддерживают в диапазоне AP; = \Р», (1,2 — 2,8), а продолжительность испытаний устанавливают согласно зависимости где ЛР- — перепад давления, устанавливаемый на турбинс при ускоренных испытаниях;

AP.»,— перепад давления, устанавливаемый на турбице при гп рмальных испытаниях;

30 т- — продолжительность ускоренных

) испытаний; т» — продолжител ьность нор м ал ьн и i испытаний;

ХР „ — перепад давления, создаваемый насосом при нормальных испытаниях;

ХРт, — перепад давления, создаваемый насосом при ускоренных испытаниях.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство CCCP по заявке Мв 2749267/25-06, кл. F 04 В 51/00, 1979.

Индивидуальные Камеры для испытания батарей

Battery test chambers with package P (KB-P series) — Using BINDER chambers for testing in Enerlab 4.0 University of Applied Sciences Offenburg

- Категория: Примеры из практики

- Тип / размер файла PDF (162,84 kB) >

Климатические камеры с переменными климатическими условиями (серия MKF) — Аккумулятор проходит испытание на выносливость TÜV SÜD Battery Testing GmbH

- Категория: Примеры из практики

- Тип / размер файла PDF (1,73 MB) >

Валидация и квалификация в контролируемом окружении

- Категория: Информационные статьи

- Тип / размер файла PDF (1,25 MB) >

Камеры для испытания батарей с пакетами A и P для тестирования литий-ионных аккумуляторов ПАКЕТ A | ПАКЕТ P

- Категория: Брошюры

- Тип / размер файла PDF (337,15 kB) >

BINDER Service 100 % performance and availability

- Категория: Брошюры

- Тип / размер файла PDF (330,01 kB) >

Камеры для испытания батарей с пакетом P для тестирования литий-ионных аккумуляторов ПАКЕТ P

- Категория: Брошюры

- Тип / размер файла PDF (384,85 kB) >

Камеры для испытания батарей с пакетом S для тестирования литий-ионных аккумуляторов ПАКЕТ S

- Категория: Брошюры

- Тип / размер файла PDF (271,49 kB) >

Камеры для испытания батарей Серия LIT MK Пакеты безопасности для проведения ис- пытаний на старение, функциональных испытаний и испытаний под нагрузкой.

- Категория: Брошюры

- Тип / размер файла PDF (2,66 MB) >

ИНДИВИДУАЛЬНЫЕ РЕШЕНИЯ ОТ BINDER Серийные камеры для специальных требований

- Категория: Брошюры

- Тип / размер файла PDF (734,39 kB) >

Введение в типы ускоренного тестирования

[Обратите внимание, что следующая статья — хотя она и была обновлена из наших архивов информационных бюллетеней — может не отражать новейший программный интерфейс и графику, но исходная методология и шаги анализа остаются применимыми.]

В типичный анализ данных о жизни, практикующий анализирует данные о жизни (время до отказа или время до приостановки) для выборки работающих блоков в нормальных условиях, чтобы количественно оценить жизненные характеристики продукт и делать прогнозы относительно всех единиц в генеральной совокупности.Для по разным причинам производители могут пожелать получить более надежные результаты. быстрее, чем они могут, когда данные поступают от продуктов, работающих в нормальных условиях условия. Вместо этого они могут использовать ускоренные тесты на срок службы для сбора данных о жизни. для продукта в условиях повышенной нагрузки, которые вызывают терпят неудачу быстрее. Правильно проведенное ускоренное тестирование может значительно сократить время тестирования, что приведет к сокращению времени вывода на рынок, снижению количества продукта затраты на разработку и более низкие гарантийные расходы, а также другие преимущества.

Там — это различные типы подходов к ускоренному тестированию и ускоренные стратегия тестирования должна быть тщательно разработана, чтобы соответствовать продукту рассмотрение. В этой статье представлено краткое введение в ускоренную типы тестирования и обсуждение некоторых проблем проектирования тестов, которые влияют на анализ данных, полученных в результате этих испытаний. ReliaSoft Программное обеспечение ALTA PRO предоставляет полный набор инструментов для анализа данных. из количественных ускоренных испытаний на жизнь.

Качественные ускоренные тесты

Ускоренные тесты могут быть качественными или

количественный. Качественные ускоренные тесты (такие как HALT, HAST,

«Тесты на пытки» или «встряхни и испек») используются в первую очередь для выявления

вероятные режимы отказа для продукта, чтобы инженеры могли улучшить

дизайн продукта. Эти испытания проводятся на небольших образцах с тестовыми образцами.

подверглись одиночному сильному стрессу (например,g., циклическое напряжение, от холода до

горячий и т. д.). Если образец выживает, он проходит испытание. Иначе,

будут предприняты соответствующие действия для улучшения дизайна продукта, чтобы

устранить причину (ы) отказа, выявленную во время испытания. Хороший

качественный ускоренный тест быстро выявляет возможные отказы

при нормальных условиях использования, но не приводит к режимам отказа, которые могут

никогда не встретиться в реальных жизненных ситуациях. Эти тесты могут предоставить ценные

информация о типах стрессов и уровнях стресса, которые должны быть

применяется в последующем количественном ускоренном испытании на долговечность.Однако в

в целом, они не предоставляют информацию, которая может быть использована для количественной оценки жизни

характеристики продукта при нормальных условиях использования.

Количественные ускоренные испытания на долговечность

Количественные ускоренные испытания на долговечность (QALT), с другой стороны

руки, предназначены для количественной оценки срока службы продукта и получения данных

требуется для ускоренного анализа данных о сроке службы. Этот тип теста включает в себя

контролируемое применение условий ускоренного стресса для стимулирования

отказ продукта и более быстрое предоставление данных о жизни.Полученные данные о жизни

результаты этих тестов могут быть использованы для оценки функции плотности вероятности ( pdf )

для продукта при нормальных условиях использования и для расчета надежности,

вероятность отказа, средний срок службы, интенсивность отказов, срок службы B (10) и другие

важные показатели надежности продукта.

QALT тесты могут использовать ускорение скорости использования или ускорение перенапряжения для ускорения наработки на отказ тестируемых продуктов.Со скоростью использования ускорение, которое подходит для продуктов, которые не работают непрерывно в нормальных условиях, аналитик работает с продуктами в тестируйте с большей скоростью, чем обычно, для моделирования более длительных периодов работы в нормальных условиях. Например, если производитель прибора предполагает что средняя стиральная машина будет использоваться около шести часов в неделю, тогда производитель может постоянно тестировать образец продукции, чтобы сократить время тестирования время в 28 раз.При таком подходе к тестированию одна неделя непрерывного тестирование можно использовать для моделирования 28 недель работы при нормальном использовании условия! Данные этого типа теста можно проанализировать со стандартным сроком службы. методы анализа данных.