Изучаем вместе, как работают насос-форсунки

С развитием и распространением дизельных двигателей, к ним начали выдвигать все большие и большие требования, выражающиеся в увеличении удельной мощности мотора, увеличении давления впрыска и улучшении процесса смесеобразования. Немаловажным фактором также являются компактные размеры самого устройства и соблюдение экологических норм. Все это, вместе с бурным развитием электроники, поспособствовало созданию индивидуальных насос-форсунок и отдельных насосных секций для каждого цилиндра дизельного двигателя, оборудованного электронным блоком, который и управляет его работой.

1. Как работает насос-форсунка?

Система впрыска топлива, снабженная насос-форсунками, устанавливается на дизельных двигателях внутреннего сгорания и была разработана еще в конце 30-х годов ХХ века. Впервые такую систему применили на морских, железнодорожных и грузовых дизельных моторах, характеризующихся сравнительно низкой скоростью.

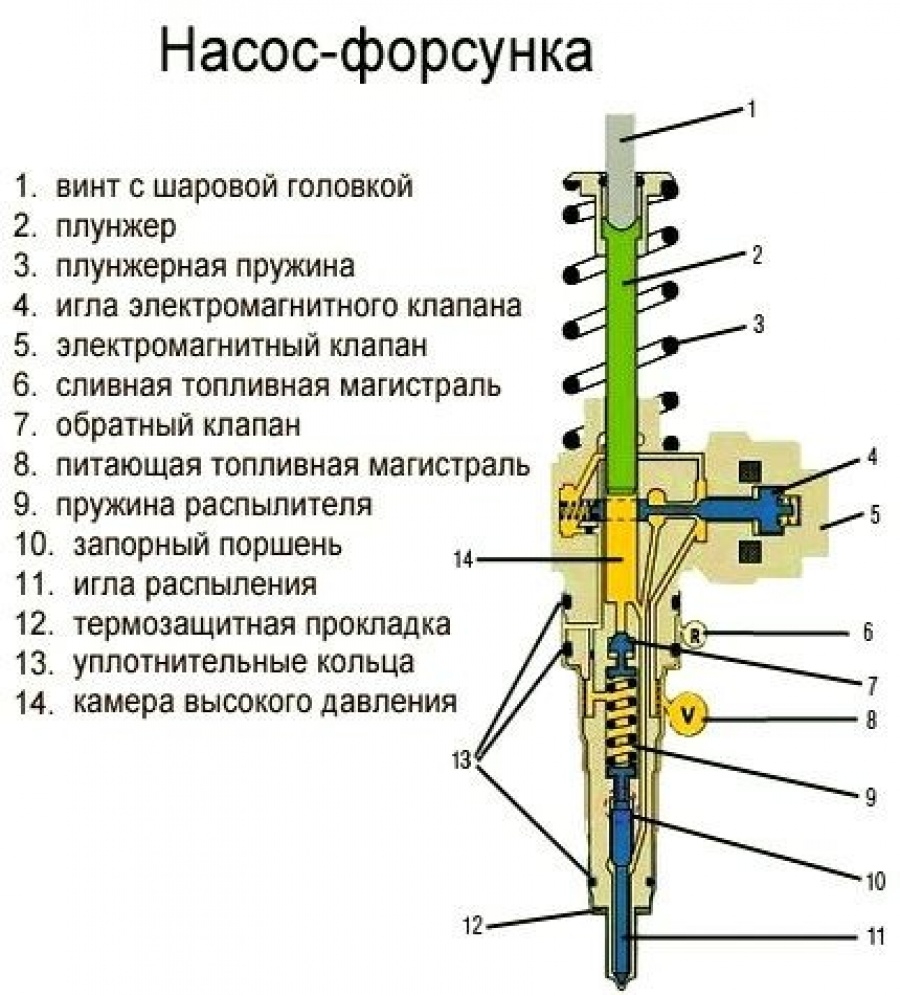

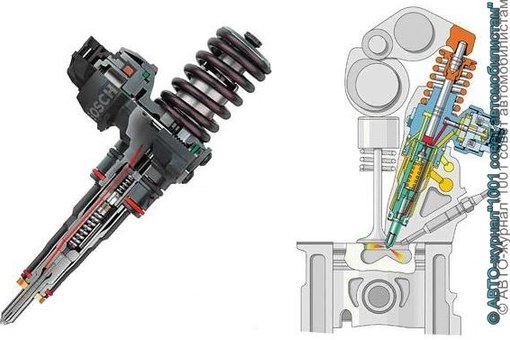

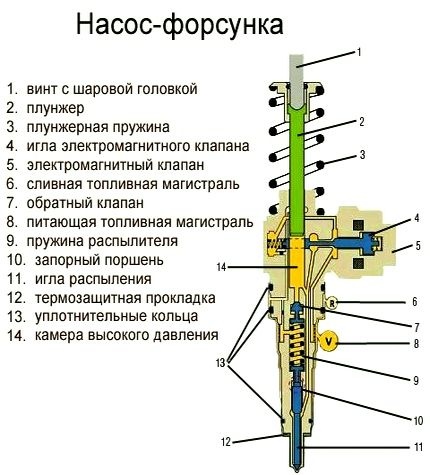

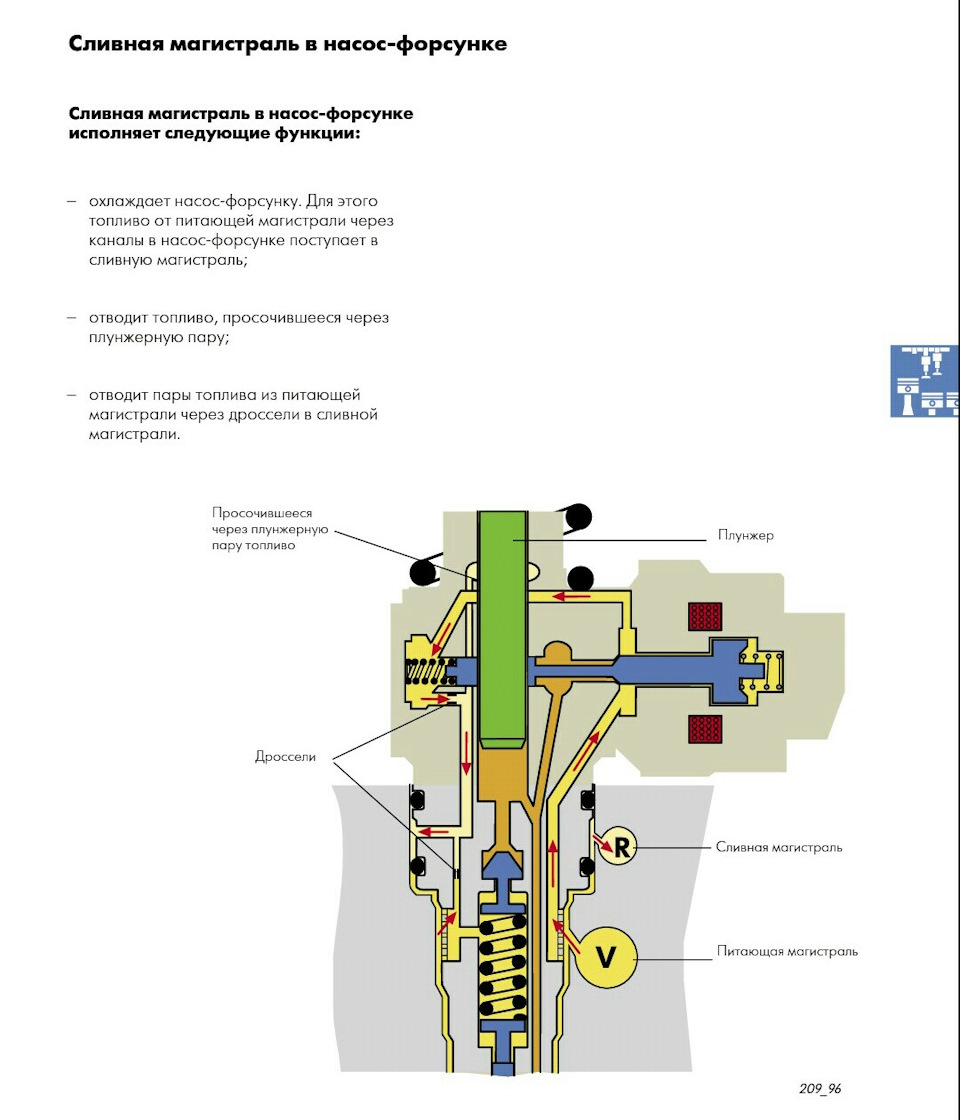

В корпусе насос-форсунки объединены насос высокого давления, сама форсунка, дозирующий клапанный узел и силовой привод, благодаря которым данный элемент имеет преимущества в сокращении продолжительности движения топливной жидкости, находящейся под высоким давлением, а также в увеличении гидравлической эффективности и уменьшении своей массы.

Представители последнего поколения насос-форсунок обладают большим рабочим давлением впрыска (до 2500 бар) и способны мгновенно реагировать на команды управляющего блока, в задачу которого входит сбор и анализ текущей информации, поступающей от внешних датчиков. Именно эти данные определяют требуемые количественные и временные характеристики впрыска топлива, что дает возможность получения оптимальных значений мощности при заданном режиме работы, существенно экономит топливную жидкость, обеспечивает минимальные выбросы в атмосферу и способствует снижению уровня шумности от работающего силового агрегата.

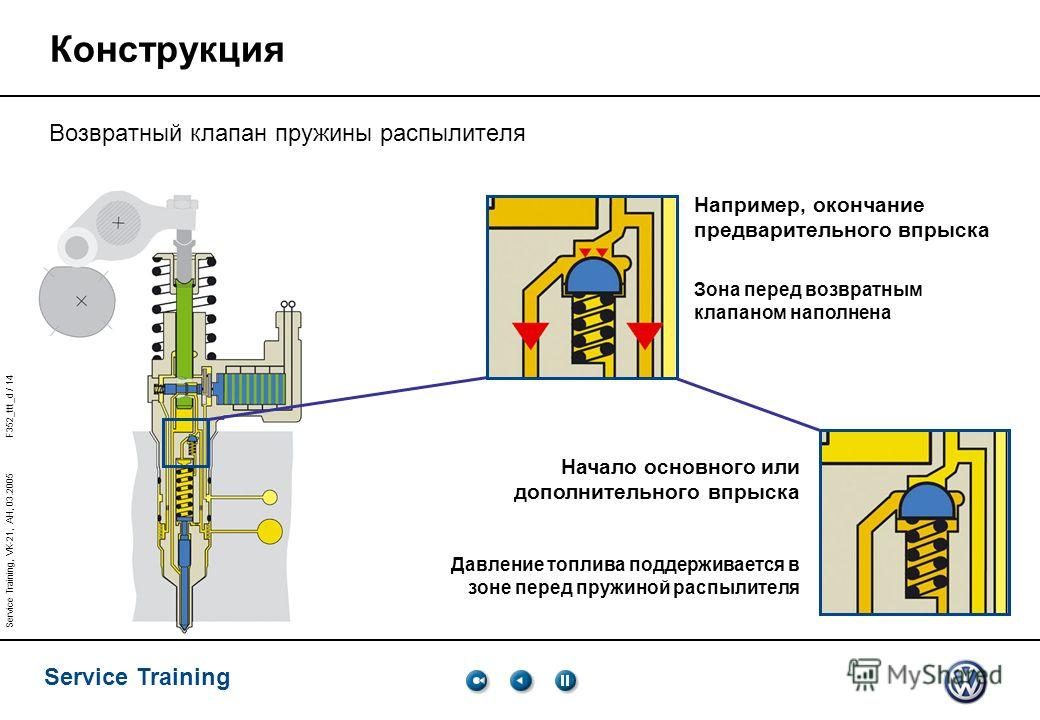

Конструкция насос-форсунки позволяет обеспечить эффективное образование топливно-воздушной смеси, для чего в процессе впрыска предусмотрены фазы предварительного, основного и дополнительного впрыска топлива.

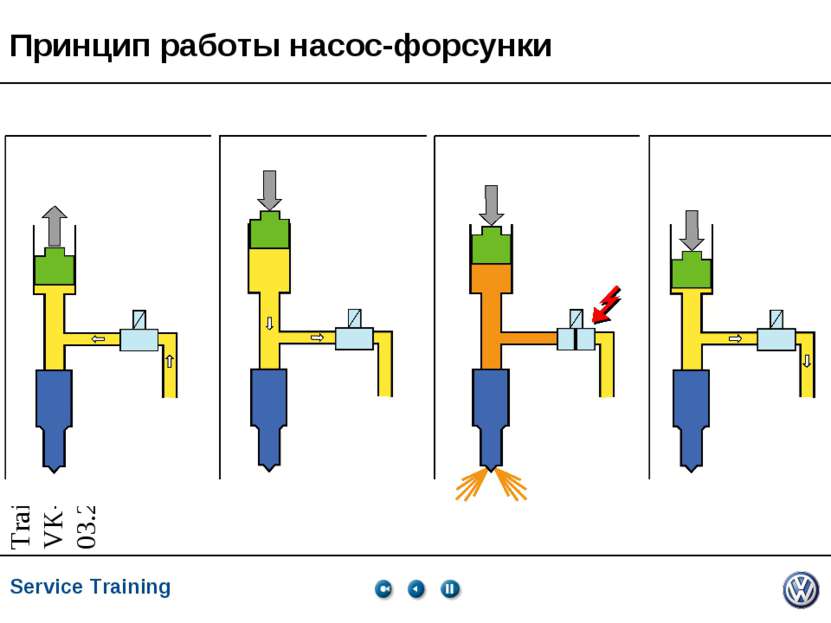

Процесс работы насос-форсунки проходит следующим образом:

1) Кулачок распредвала посредством коромысла перемещает плунжер вниз, и топливо начинает перетекать по каналам форсунки. В момент закрытия клапана топливо как бы отсекается, и его давление начинает возрастать, а при достижении показателя в 13 мПа игла распылителя преодолевает усилие пружины, вследствие чего происходит предварительный впрыск топлива.

2) Как только клапан открывается, предварительный впрыск прекращается, а топливо переходит в питающую магистраль, и его давление снижается. В зависимости от рабочих режимов силового агрегата, может производиться один или два предварительных впрыска.

3) При продолжении движения плунжера вниз происходит основной впрыск. Клапан опять закрывается, и давление топлива снова возрастает. Достигнув значения в 30 мПа, игла распылителя преодолевает силу давления топлива, и усилие пружины поднимается вверх, вызывая основной впрыск. Чем выше будет давление, тем большее количество топлива сожмется, а значит, в итоге получится больший впрыск в камеру сгорания. Наибольшее количество топлива (что способствует максимальной мощности двигателя) впрыскивается при давлении в 220 мПа. Завершение этапа основного впрыска происходит с открытием клапана, причем давление топлива падает, а игла распылителя закрывается.

4) Дополнительный впрыск топлива происходит при дальнейшем движении плунжера вниз, а принцип действия устройства на этом этапе аналогичен основному впрыску и обычно производится в два захода.

2. Типичные неисправности насос-форсунок, их диагностика и устранение

Автовладельцам, на автомобилях которых установлена описанная система впрыска топлива, наверняка не раз приходилось иметь дело с проблемами, относящимися к следующим группам: проблемы с запуском мотора или полный рабочий отказ агрегата, перерасход топливной жидкости, нестабильная работа мотора, повышенный уровень «дымности» выхлопных газов и потеря мощности. Все эти признаки указывают на нарушения работы в EUI или EUP-секциях – наиболее распространенных видах насос-форсунок в странах Европы и СНГ (в том числе и Украины).

Среди причин нарушения точной работы указанных элементов можно выделить несколько наиболее частых, а чтобы лучше понять их, надо сказать, что составляющие элементы механической части управления насос-форсункой – это отдельные «родственники» деталей газораспределительного механизма, который функционирует в головке блока двигателя внутреннего сгорания.

К наиболее типичным неисправностям электронной насос-форсунки относят неисправности клапанного узла (встречаются примерно в 63% случаев), проблемы в работе распылителя (примерно 30% случаев), поломки электромагнитной части (5%) и выход из строя плунжера, пружины или корпуса (2%).

Другими словами, наиболее частой причиной неисправности насос-форсунок есть разрушение клапанного механизма и его механические повреждения. Этой причине следует уделять особое внимание, так как клапан при закрытии отсекает топливо, то есть на седло клапана и отсекающую кромку тарелки клапана создается достаточно большая нагрузка. Однако, надо сказать, что указанный механизм отличается достаточно высоким уровнем надежности, конечно, при условии применения качественного топлива.

На следующем месте по частоте выхода из строя находится распылитель, нарушения в работе которого сказываются на «дымности» двигателя, существенном увеличении расхода топлива и общем ухудшении экологических показателей. Зачастую, проблемы с распылителем не влияют на мощностные характеристики силового агрегата, а замена этой составляющей не составит особой сложности.

Далее, в списке характерных причин поломки насос-форсунок находятся неполадки в электромагнитной части управления работой механизма. Поломка данного узла вызывает неточности в работе насос-форсунки на определенном рабочем режиме мотора, вплоть до полного прекращения его деятельности. Правда, благодаря надежности деталей этой части и при соблюдении водителем требований производителя относительно применяемого топлива, поломки такого рода встречаются достаточно редко.

На последнем месте по частоте проявления находятся неполадки в работе плунжера, связанные с механическими разрушениями, а также разрушение пружины и корпуса детали. В принципе, ничего сложного в восстановлении работоспособности форсунки нет, ведь так же, как и капитальный ремонт силового агрегата, капремонт указанной детали основывается на восстановлении рабочих поверхностей всех трущихся элементов и уплотняющих фасок, но вот только допуски и посадки всех деталей насос-форсунок измеряются в микронах.

Все виды ремонтных работ принято начинать с диагностики ремонтируемого устройства, и насос-форсунка в этом вопросе не исключение. После ее демонтажа проводится соответствующее тестирование детали на специальном стенде. Для осуществления процесса, на форсунку устанавливают новый распылитель, а затем стенд «гоняет» ее на разных рабочих режимах силового агрегата: на холостом ходу, номинальном режиме (условное передвижение транспортного средства с крейсерской скоростью) и при разгоне.

Если установка нового распылителя будет способствовать «недоливу» положенной порции топлива (до 10%), значит, клапан и плунжерная пара пока находятся в нормальном состоянии, и можно будет обойтись лишь заменой распылителя, что позволит автомобилю спокойно ездить еще 100 000 километров. Более 10% «недолива» свидетельствуют о критическом износе клапана, а при самом худшем варианте развития событий неисправной может оказаться еще и плунжерная пара (когда клапан не держит те самые 1500 кг/кв.см, в результате чего цилиндр недополучает топливо). В таком случае, избежать капитального ремонта форсунки уже не получится.

Восстановление работоспособности пары трения клапан-втулка выполняется следующим путем. Втулку расшлифовывают до следующего ремонтного размера (принятые стандарты подразумевают увеличение диаметра на 50 мкм, чего более чем достаточно для удаления всей выработки). Сам клапан покрывают хромом, после чего его шлифуют до нужного размера. Вместе с ним шлифовке поддаются и поверхности втулки и клапана.

3. Преимущества и недостатки насос-форсунок

Среди преимуществ использования насос-форсунок выделяют следующие:

1) Данные элементы позволяют впрыскивать топливо под давлением больше 2000 бар, благодаря чему распыление топливной жидкости выполняется более эффективно, а значит, и сгорает полнее. Поэтому моторы с установленными на них насос-форсунками отличаются высокими мощностными характеристиками и экономичностью.

2) Кроме того, учитывая, что давление в системе с насос-форсункой и давление впрыска регулируется при помощи кулачкового механизма распредвала, энергия привода должна применяться только по отношению к области впрыска. Такие системы являются более отказоустойчивыми, нежели их аналоги без насоса и без рампы, поэтому появление проблем в работе насос-форсунок совсем не означает остановку двигателя.

Такие системы являются более отказоустойчивыми, нежели их аналоги без насоса и без рампы, поэтому появление проблем в работе насос-форсунок совсем не означает остановку двигателя.

3) Наличие высокого давления гарантирует более тонкое распыление топливной жидкости, а небольшие капли означают меньший объем по отношению к площади поверхности, что само по себе может вызвать появление меньшего количества сажи.

4) Дизельный мотор, обустроенный насос-форсунками, обеспечивает наиболее «горизонтальную» полку крутящего момента.

5) Помимо этого, моторы с такой системой впрыска работают значительно тише аналогичных устройств с механическими форсунками и гораздо компактнее их.

Однако, в описанной системе есть и свои минусы. Основной из них – это необходимость использования качественного топлива, так как любые примеси в виде воды, грязи или использование суррогатного топлива для нее губительны.

Вторым серьезным недостатком является высокая стоимость самой насос-форсунки, а ремонт данного узла практически невозможен в «домашних условиях», из-за чего автовладельцам приходится сразу покупать новые детали.

Также стоит учитывать тот факт, что кулачковая зависимость чаще всего вызывает впрыск лишь тогда, когда кулачок задействует насос, а значит, диапазон возможных моментов впрыска обусловлен определенным диапазоном вокруг ВМТ (верхней мертвой точки), что не может обеспечить плавность хода. Поскольку момент и количество впрыска не могут постепенно меняться, то такой процесс является ограниченным. Более того, для соблюдения стандартов EURO 4, температуру выхлопных газов также не получится быстро изменить.

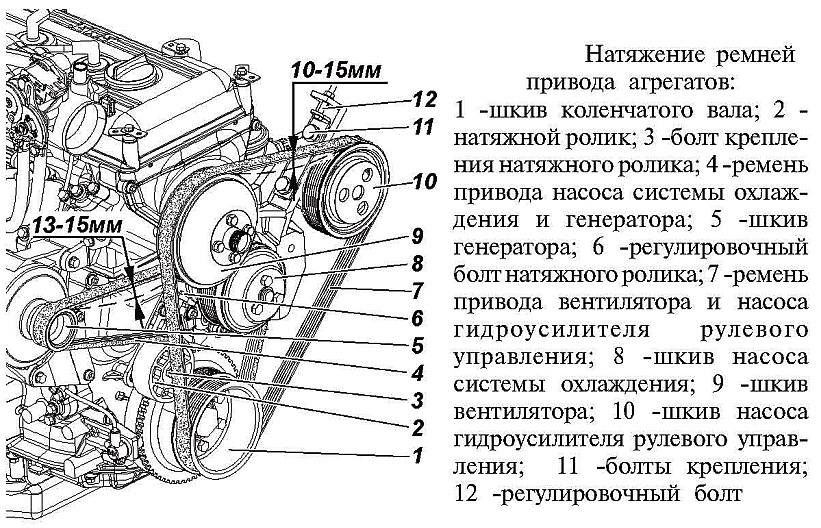

Если резко выполнить восстановление давления в системе впрыска с насос-форсункой, то необходимая при этом движущая энергия будет применяться только лишь в области впрыска. Соответственно, высокие динамические нагрузки, возникающие в результате роста давления, требуют определенного размера распредвала и соответствующую конструкцию его привода. Привод должен быть оборудован широким зубчатым ремнем или цилиндрическим зубчатым колесом, так как высокая жесткость на растяжение и низкая демпфирующая способность цепных приводов в условиях предельных нагрузок часто приводят к их разрыву.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

форсунка — устройство, принцип работы и ремонт — dieselfors.ru

14.03.2017 / Roman / Блог

Насос-форсунка — гибридная система подачи топлива, соединившая в одном агрегате насос высокого давления и устройство впрыска.

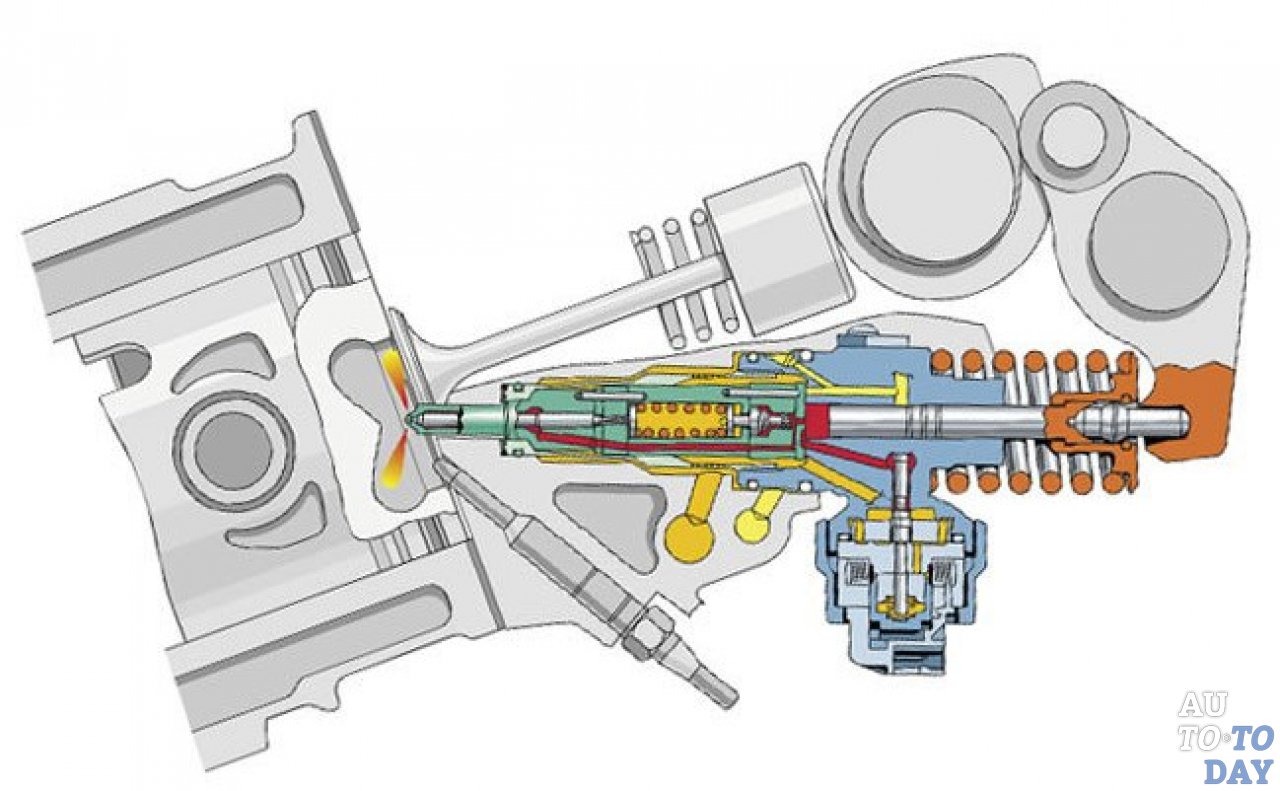

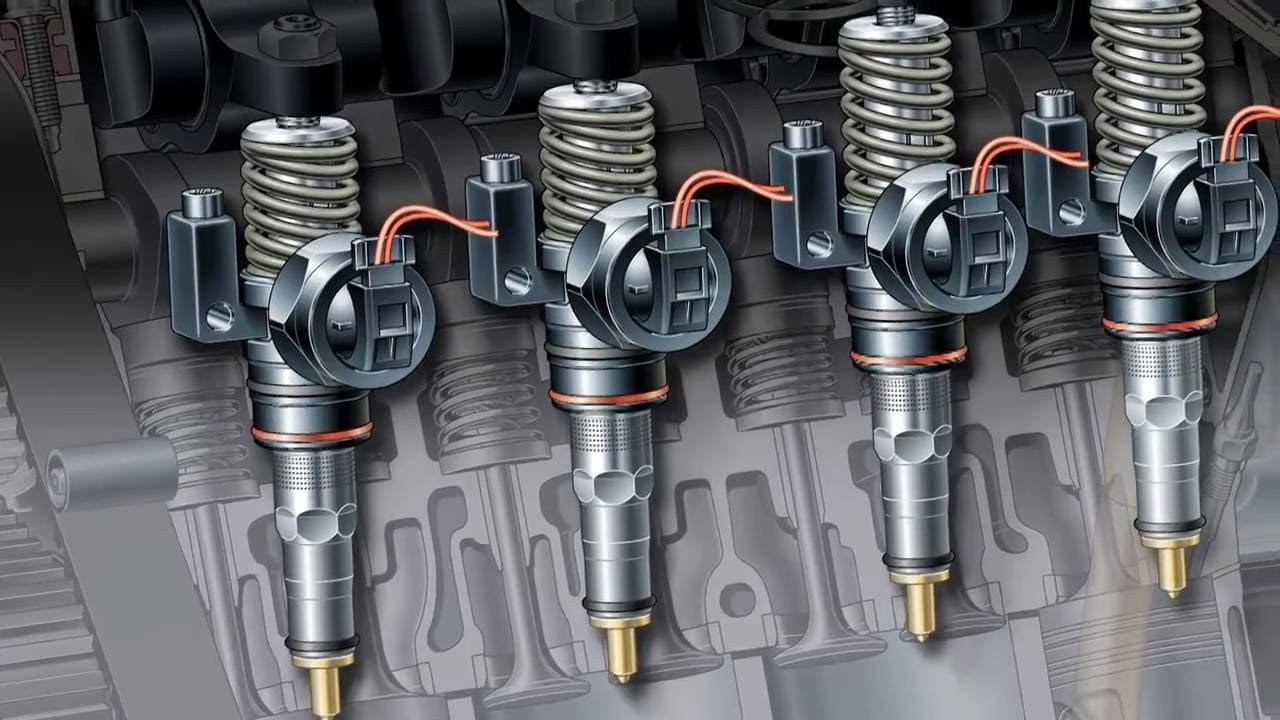

Насос-форсунки расположены в головке блока цилиндров. Каждый цилиндр в системе оснащен персональной насос-форсункой.

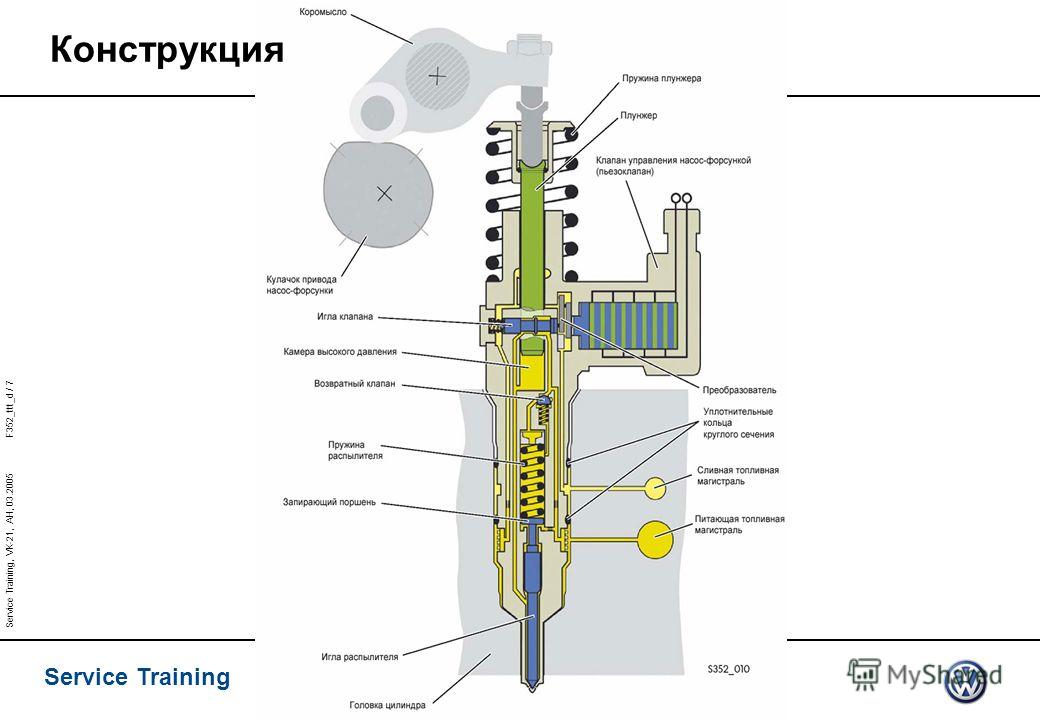

Устройство насос-форсунки дизельного двигателя

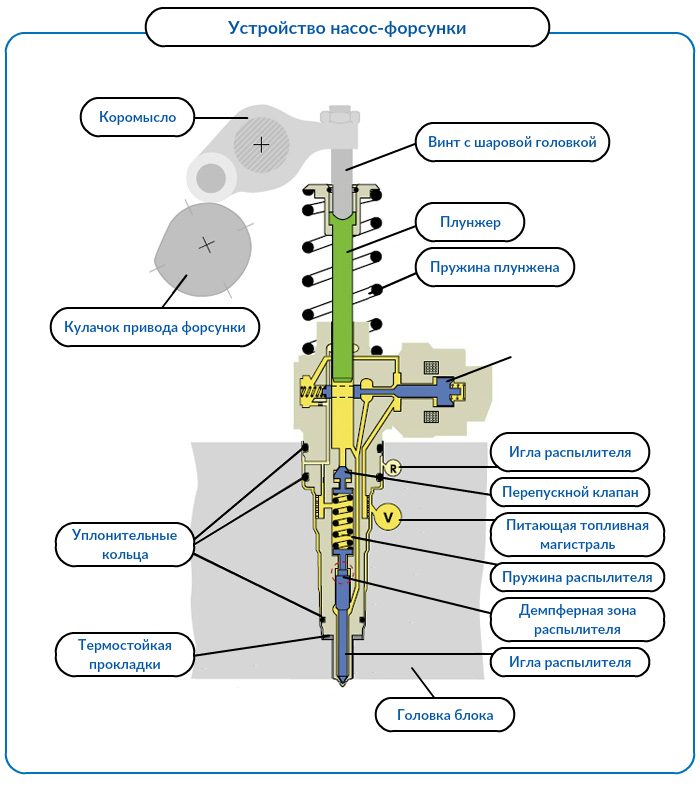

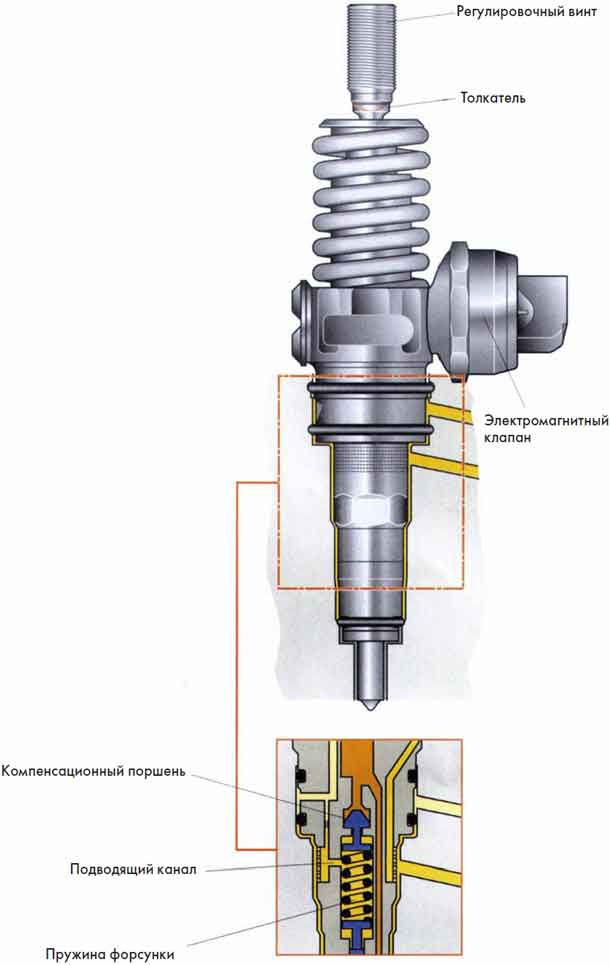

Плунжер создает необходимое давление внутри инжектора. Специальные кулачки распределительного вала приводят плунжер в действие, воздействуя на него в определенные моменты времени.

Клапан управления отрывается и закрывается при движении плунжера, пропуская топливо из топливной магистрали в камеру высокого давления. Главной деталью клапана является игла распылителя, которая плотно прижимается пружиной распылителя отвечает за быстродействие всей системы.

Принцип работы топливных насос-форсунок

Давление в форсунке создается с помощью плунжера, под контролем электронного блока управления, который находится на корпусе насос-форсунки. Клапаны управления бывают электромагнитные и пьезоэлектрические. Пьезоэлектрические форсунки срабатывают в 4 раза быстрее, чем устройства с электромагнитным клапаном, и не допускают образования излишков топлива. Количество подаваемого топлива может достигать 10 порций за один такт, которые распределяются на три фазы:

- Предварительный впрыск. Когда плунжер двигается вниз под действием специальных кулачков распределительного вала, топливно-воздушная смесь попадает в каналы форсунки, когда клапан закрывается горючее перестает поступать.

Когда давление смеси достигает 13 мПа, распылитель преодолевает усилие пружины и подает горючую смесь в камеру сгорания. Предварительный впрыск помогает достигнуть плавного сгорания смеси на следующем этапе.

- Основной впрыск. Плунжер опускается вниз, клапан управления закрывается и давление топлива увеличивается до 30 мПа. Распылитель пересиливает действие пружины и поднимается вверх. Горючее подается в камеру сгорания под большим напором, поэтому сжимается и сгорает эффективнее. Каждый раз сжатие сопровождается увеличением давления до максимального 220 мПа. Основной впрыск служит для качественного образования смеси горючего на разных режимах работы двигателя.

- Дополнительный впрыск осуществляется при движении плунжера вниз для очистки сажевого фильтра от накопленной копоти.

Ремонт дизельных насос-форсунок

При нарушении нормальной работы иглы форсунки, система не закрывается вовремя и подача топлива не осуществляется в положенное время. Инжектор не справляется со своей задачей, двигатель работает резко и подаваемые на него нагрузки могут вывести его из строя. Чаще всего в форсунках засоряется распылитель, стираются резиновые прокладки.

Чаще всего в форсунках засоряется распылитель, стираются резиновые прокладки.

Внимание! Подбирая ремонтный комплект для насос-форсунки, приобретайте детали одного производителя, соблюдая марку и модель. Использование прокладок, которые предназначены для форсунки другой марки, приведет к некорректной работе инжектора.

Любой ремонт форсунок или их полная замена требует начинается с демонтажа старых насос-форсунок.

Порядок действий при замене насос-форсунок

- Сбросьте давление в топливной системе.

- Открутите крепления с трубок высокого давления и снимите их.Важно! Пометьте, где стояла каждая трубка. Чтобы не запутаться во время установки форсунок обратно.

- Используя удлиненные торцевые головки, отверните насос-форсунки.

- Аккуратно покачайте инжектор в стороны, чтобы сохранить резьбу.

- Осторожно удалите с форсунок уплотнительные шайбы. Нельзя выдалбливать их зубилом!

- С помощью накидного ключа разберите распылитель.

- Открутите и очистите накидную гайку.

- Вытащите промежуточный корпус.

- Очистите все металлические детали устройства.

- Установите новый распылитель, если требуется. Закрутите накидную гайку.

- Замените уплотнительные кольца и все детали из ремонтного комплекта.

- Убедитесь, что все детали находятся на месте и в должном состоянии и установите восстановленную или новую форсунку на место.

Внимание! Запрещено ставить форсунки без уплотнительных шайб. Кроме уплотнения и герметизации, они выполняют теплоотводящую функцию. Без них система перегреется и выйдет из строя. - С небольшим усилием руками вкрутите форсунку на место. Если форсунка не вкручивается, прочистите резьбу.

- Присоедините трубки высокого давления на свои места и закрепите их зажимами.

- Выверните рукоятку ручной подкачки топлива и прокачайте до того момента, пока она не станет ходить туго. Заверните ее. Давление в системе создано, запустите двигатель.

Принцип работы дизельных форсунок common rail

В наши дни производители дизельных двигателей используют две основные конкурирующие системы впрыска топлива: насос-форсунки и Common Rail (фирмы Bosch). Последняя используется в основном такими производителями грузовиков, как «Мерседес» и «Рено», а насос-форсунки уже более десяти лет применяются в машинах «Вольво», «ИВЕКО», «Скания».

Последняя используется в основном такими производителями грузовиков, как «Мерседес» и «Рено», а насос-форсунки уже более десяти лет применяются в машинах «Вольво», «ИВЕКО», «Скания».

Обе системы используют самые передовые на сегодняшний момент технологии и находятся в процессе непрерывного совершенствования. Их применение позволяет повысить давление топлива во время впрыска в цилиндр, и, как следствие, улучшить распыление в камере и дальнейшее сгорание. Данные усовершенствования позволяют сократить расход топлива и привести двигатель в соответствие экологическим нормам, ужесточающимся с каждым годом.

Рассмотрим подробнее систему впрыска «насос-форсунка». Она отличается высокой отказоустойчивостью, которая подтверждается статистическими данными, собранными компанией «Вольво». Предел работоспособности достигает 500 000 км. Также данная система впрыска редко выходит из строя полностью. В отличие от топливных насосов реечного типа, которые отказывают при заклинивании хотя бы одного плунжера, насос-форсунки даже в изношенном состоянии могут обеспечить машине запас хода до 10 000 км, которого хватит, чтобы наверняка доехать до пункта назначения и сервисного центра. Элементы такой системы впрыска работают независимо, поэтому выход из строя одной-двух форсунок не приведет к остановке двигателя, поскольку они просто будут отключены бортовым компьютером.

Элементы такой системы впрыска работают независимо, поэтому выход из строя одной-двух форсунок не приведет к остановке двигателя, поскольку они просто будут отключены бортовым компьютером.

Полный отказ насос-форсунок можно предотвратить, выявив степень изношенности заранее. Первым из строя выбывает, как правило, самый нагруженный узел в топливной системе – распылитель форсунки, находящийся в камере сгорания, поскольку он подвергается воздействию высоких температур и давления в момент впрыска. От таких перегрузок корпус распылителя может разрушиться, что незамедлительно регистрируется компьютером, который фиксирует неисправность и отключает форсунку. Неполадка, помимо информационной сигнализации на панели приборов, сказывается и на работе машины – двигатель начинает «троить».

Наиболее распространенной неисправностью распылителя является чрезмерный износ отверстий, проявляющийся в увеличении их диаметра, и, как следствие, снижении давления подачи топлива, что приводит к его перерасходу. Если двигатель продолжает хорошо «тянуть», значит, износ остальных элементов топливной системы – управляющего клапана и плунжерной пары – не критичен. При такой неисправности замена распылителя позволит отложить капитальный ремонт форсунок еще на 100 тыс. км. Если же двигатель не «тянет», а машина дымит и зависает на подъемах, то, скорее всего, причиной этому стало падение давления впрыска вследствие критического износа всех компонентов насос-форсунки. В таком случае необходимо проводить капитальный ремонт элементов системы впрыска, либо менять вышедшую из строя форсунку на новую.

Если двигатель продолжает хорошо «тянуть», значит, износ остальных элементов топливной системы – управляющего клапана и плунжерной пары – не критичен. При такой неисправности замена распылителя позволит отложить капитальный ремонт форсунок еще на 100 тыс. км. Если же двигатель не «тянет», а машина дымит и зависает на подъемах, то, скорее всего, причиной этому стало падение давления впрыска вследствие критического износа всех компонентов насос-форсунки. В таком случае необходимо проводить капитальный ремонт элементов системы впрыска, либо менять вышедшую из строя форсунку на новую.

Технология капитального ремонта насос-форсунки.

Принципиально, операции, проводимые при капитальном ремонте форсунки, мало чем отличаются от аналогичных операций при капремонте двигателя – необходимо восстановление состояния рабочих плоскостей пар трения и уплотняющих фасок, однако, отличие кроется в микронных допусках и посадках элементов насос-форсунок. На первой стадии капитального ремонта проводится диагностика насос-форсунки. Для этого ее демонтируют с двигателя и устанавливают на специальный стенд для тестирования. Форсунку, с поставленным на нее новым распылителем, «прогоняют» на разных рабочих режимах: холостом ходу, движении с крейсерской скоростью, активном разгоне.

На первой стадии капитального ремонта проводится диагностика насос-форсунки. Для этого ее демонтируют с двигателя и устанавливают на специальный стенд для тестирования. Форсунку, с поставленным на нее новым распылителем, «прогоняют» на разных рабочих режимах: холостом ходу, движении с крейсерской скоростью, активном разгоне.

Если в результате теста выясняется, что после установки нового клапана размер «недолива» смеси не превышает 10%, то клапан и плунжерную пару в данный момент менять нет необходимости, а можно сменить лишь распылитель и спокойно эксплуатировать автомобиль еще 100 тыс. км. Если же «недолив» превышает 10%, то клапан и, в самом неприятном случае, плунжерная пара все-таки существенно износились, и, как следствие, цилиндр получает недостаточно топлива, потому что клапан не выдерживает давление впрыска. В таком случае требуется капитальный ремонт всей форсунки. Восстановление рабочего состояния пары трения клапан-втулка представляет собой следующую процедуру.

Сначала нужно расшлифовать втулку до следующего ремонтного диаметра на 50 мкм, согласно принятым в области ремонта топливных систем стандартам, чтобы удалить выработку. Клапан хромируется и шлифовкой доводится до нужного размера. Также шлифуются и плоскости уплотняющих фасок пары трения. По аналогичному сценарию восстанавливается и плунжер, с тем лишь отличием, что он не хромируется, а покрывается нитритом титана в камере вакуумного напыления. При желании TiN2 можно покрыть и клапан, поскольку, пара нитрит титана-сталь относительно пары сталь-сталь обладает в два раза меньшим коэффициентом трения, в то время, как микротвердость поверхности TiN2 вдвое больше аналогичного показателя стали.

Производители дизельных двигателей, например, «Вольво», дополнительно предлагают услуги по их сервисному обслуживанию, в том числе и по восстановлению насос-форсунок. Заводской капитальный ремонт такой системы впрыска включает в себя все описанные выше процедуры: смену распылителя, расшлифовку втулок клапана и плунжера. В сервисном центре ставят новые плунжеры и клапаны, которые, в отличие от распылителей, нельзя купить на вторичном рынке для самостоятельной установки в другой мастерской.

В сервисном центре ставят новые плунжеры и клапаны, которые, в отличие от распылителей, нельзя купить на вторичном рынке для самостоятельной установки в другой мастерской.

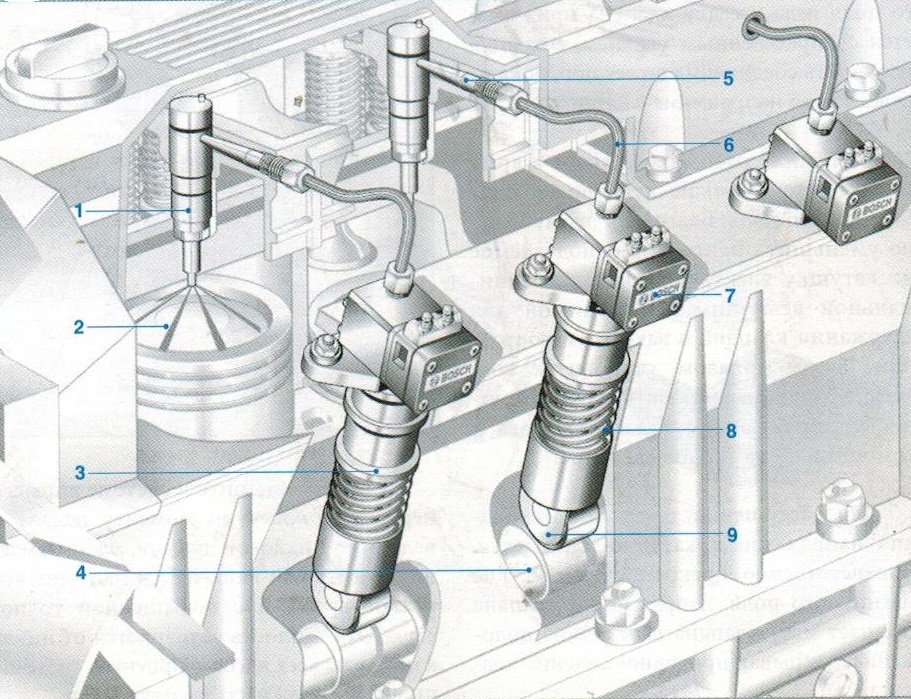

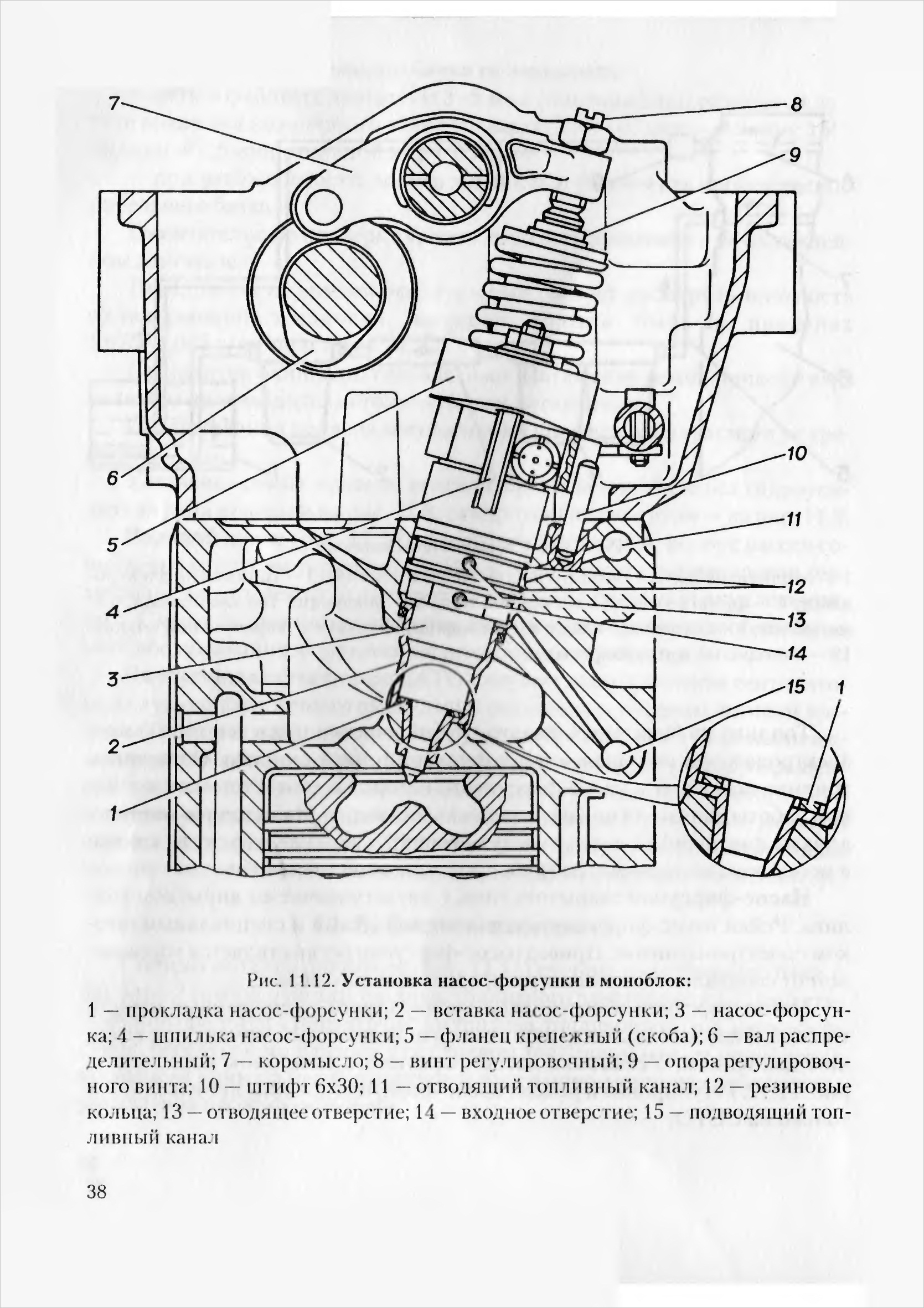

Насос-форсунка в составе двигателя: 1 — клапан электромагнитный высокого давления; 2 — реверсная пружина; 3 — головка блока цилиндров; 4 — корпус форсунки; 5 — камера высокого давления; 6 — распылитель; 7 — коромысло; 8 — кулачок привода; 9 — прижимная скоба; 10 — канал возврата топлива; 11 — канал притока топлива; 12 — гайка распылителя; 13 — клапан.

В свободные полости насос-форсунки перманентно из бака нагнетается топливо под давлением 5-6 атм. Синхронно с тактом впуска, блок управления закрывает электромагнитный клапан, отсекая подачу топлива. Коромысло толкает плунжер, который создает в камере высокого давления усилие в 1500 кг/см2. По его действием распылитель открывается, и топливо впрыскивается в цилиндр. При износе распылителя диаметр отверстий в нем увеличивается, и форсунка начинает подавать излишнее количество топлива. Износ клапана приводит к тому, что давление в камере не держится и топливо возвращается в магистраль подачи, а не сжимается, попадая в цилиндр. Износ плунжера, в свою очередь, приводит к отсутствию достаточного давления впрыска. По сути, это все дефекты, возникающие при эксплуатации дизельных двигателей с насос-форсункой и которые чаще всего бывают устранимы.

Износ клапана приводит к тому, что давление в камере не держится и топливо возвращается в магистраль подачи, а не сжимается, попадая в цилиндр. Износ плунжера, в свою очередь, приводит к отсутствию достаточного давления впрыска. По сути, это все дефекты, возникающие при эксплуатации дизельных двигателей с насос-форсункой и которые чаще всего бывают устранимы.

В наши дни производители дизельных двигателей используют две основные конкурирующие системы впрыска топлива: насос-форсунки и Common Rail (фирмы Bosch). Последняя используется в основном такими производителями грузовиков, как «Мерседес» и «Рено», а насос-форсунки уже более десяти лет применяются в машинах «Вольво», «ИВЕКО», «Скания».

Обе системы используют самые передовые на сегодняшний момент технологии и находятся в процессе непрерывного совершенствования. Их применение позволяет повысить давление топлива во время впрыска в цилиндр, и, как следствие, улучшить распыление в камере и дальнейшее сгорание. Данные усовершенствования позволяют сократить расход топлива и привести двигатель в соответствие экологическим нормам, ужесточающимся с каждым годом.

Данные усовершенствования позволяют сократить расход топлива и привести двигатель в соответствие экологическим нормам, ужесточающимся с каждым годом.

Рассмотрим подробнее систему впрыска «насос-форсунка». Она отличается высокой отказоустойчивостью, которая подтверждается статистическими данными, собранными компанией «Вольво». Предел работоспособности достигает 500 000 км. Также данная система впрыска редко выходит из строя полностью. В отличие от топливных насосов реечного типа, которые отказывают при заклинивании хотя бы одного плунжера, насос-форсунки даже в изношенном состоянии могут обеспечить машине запас хода до 10 000 км, которого хватит, чтобы наверняка доехать до пункта назначения и сервисного центра. Элементы такой системы впрыска работают независимо, поэтому выход из строя одной-двух форсунок не приведет к остановке двигателя, поскольку они просто будут отключены бортовым компьютером.

Полный отказ насос-форсунок можно предотвратить, выявив степень изношенности заранее. Первым из строя выбывает, как правило, самый нагруженный узел в топливной системе – распылитель форсунки, находящийся в камере сгорания, поскольку он подвергается воздействию высоких температур и давления в момент впрыска. От таких перегрузок корпус распылителя может разрушиться, что незамедлительно регистрируется компьютером, который фиксирует неисправность и отключает форсунку. Неполадка, помимо информационной сигнализации на панели приборов, сказывается и на работе машины – двигатель начинает «троить».

Первым из строя выбывает, как правило, самый нагруженный узел в топливной системе – распылитель форсунки, находящийся в камере сгорания, поскольку он подвергается воздействию высоких температур и давления в момент впрыска. От таких перегрузок корпус распылителя может разрушиться, что незамедлительно регистрируется компьютером, который фиксирует неисправность и отключает форсунку. Неполадка, помимо информационной сигнализации на панели приборов, сказывается и на работе машины – двигатель начинает «троить».

Наиболее распространенной неисправностью распылителя является чрезмерный износ отверстий, проявляющийся в увеличении их диаметра, и, как следствие, снижении давления подачи топлива, что приводит к его перерасходу. Если двигатель продолжает хорошо «тянуть», значит, износ остальных элементов топливной системы – управляющего клапана и плунжерной пары – не критичен. При такой неисправности замена распылителя позволит отложить капитальный ремонт форсунок еще на 100 тыс. км. Если же двигатель не «тянет», а машина дымит и зависает на подъемах, то, скорее всего, причиной этому стало падение давления впрыска вследствие критического износа всех компонентов насос-форсунки. В таком случае необходимо проводить капитальный ремонт элементов системы впрыска, либо менять вышедшую из строя форсунку на новую.

км. Если же двигатель не «тянет», а машина дымит и зависает на подъемах, то, скорее всего, причиной этому стало падение давления впрыска вследствие критического износа всех компонентов насос-форсунки. В таком случае необходимо проводить капитальный ремонт элементов системы впрыска, либо менять вышедшую из строя форсунку на новую.

Насос-форсунки

1. Насос-форсунки с клапанным регулированием цикловой подачи

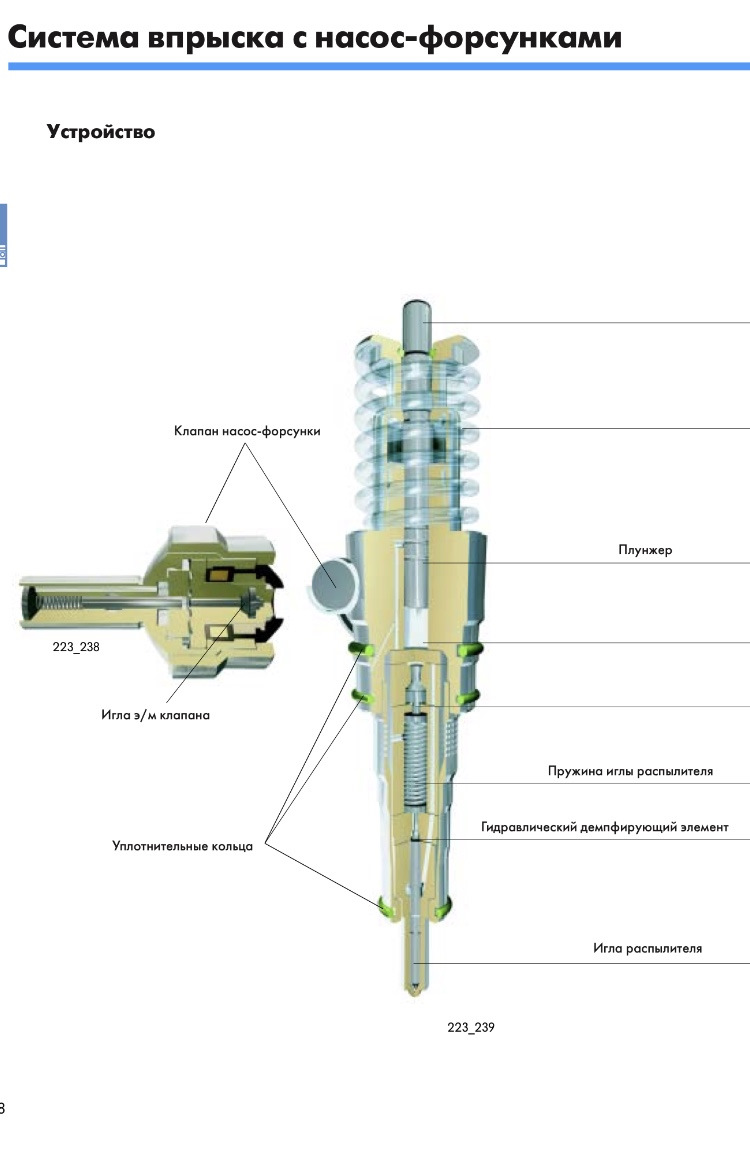

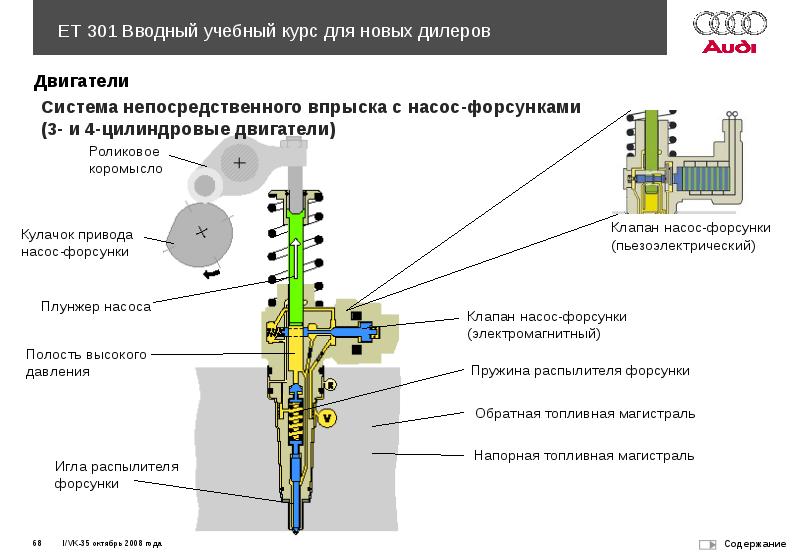

Система насос-форсунки (немецкая аббревиатура — PDE, английская — UIS) создана для удовлетворения требований, предъявляемых к современным дизельным двигателям с непосредственным впрыском топлива, обладающим высокой удельной мощностью. Система характеризуется компактностью конструкции, высоким давлением впрыска на выходе из форсунки (до 2200 бар) и наличием гидромеханического устройства для предварительного впрыска, осуществляемого на всем рабочем диапазоне оборотов двигателя по заданной программе, что позволяет значительно снизить жесткость работы двигателя и снизить шум при сгорании топлива.

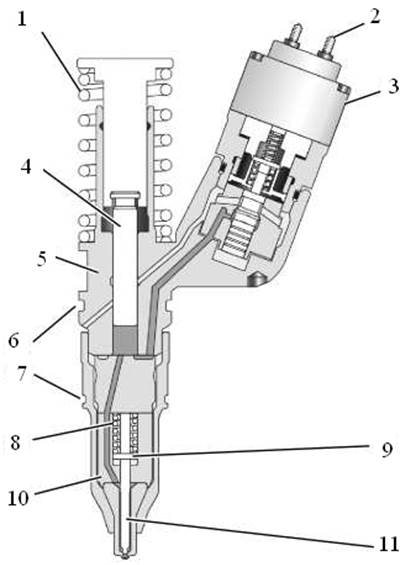

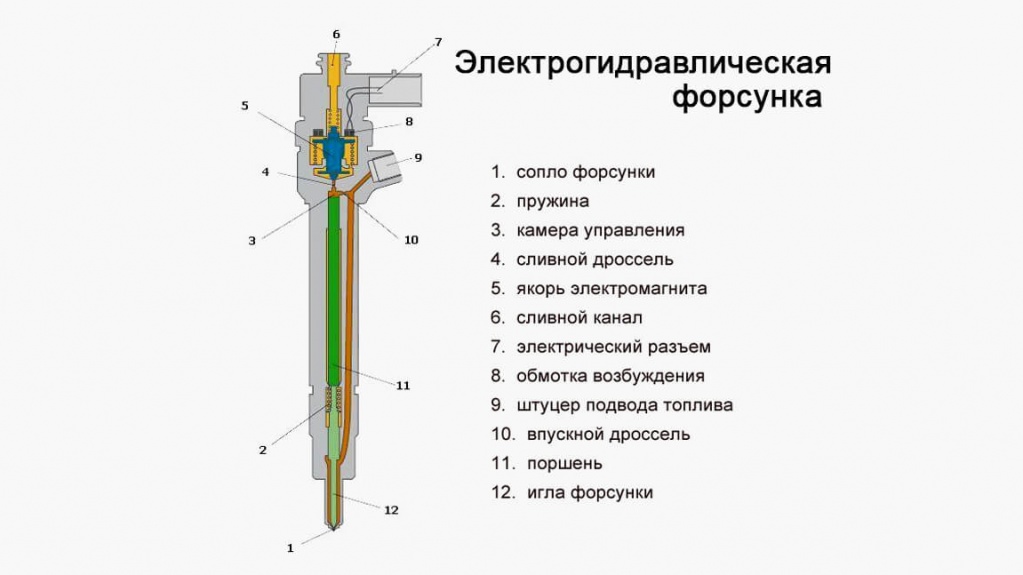

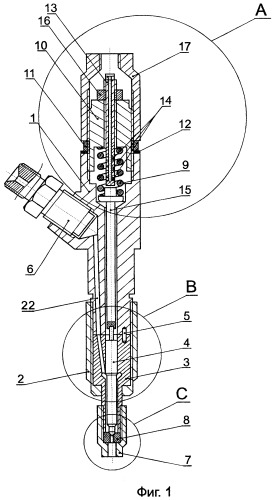

Блок насос-форсунки (РDЕ): 1 — пружина; 2 — корпус насоса; 3 — плунжер насоса; 4 — головка цилиндра; 5 — держатель пружины; 6 — накидная гайка распылителя; 7 — статор; 8 — якорная пластина; 9 — запорный элемент элктромагнитного клапана; 10 — стяжная гайка электромагнитного клапана; 11 — заглушка канала высокого давления; 12 — заглушка канала низкого давления; 13 — пробка-упор запорного элемента; 14 — сужение; 15 — возврат топлива; 16 — подача топлива; 17 — пружина иглы распылителя; 18 — грибок: 19 — проставка; 20 – распылитель

Блок насос-форсунки (PDE)

Электронно-управляемый блок насос-форсунки представляет собой одноцилиндровый ТНВД. Этот блок характеризуется интегральным электромагнитным клапаном и предназначен для установки непосредственно в головке цилиндров дизельного двигателя. Кронштейны, работающие на растяжение, удерживают отдельные модули, которые имеют раздельные цепи подачи топлива для каждого из цилиндров двигателя. Кулачок на распределительном валу приводит в действие индивидуальную, для каждого цилиндра, насос-форсунку непосредственно через коромысло или косвенно, посредством штанги толкателя и коромысла. Быстродействующий электромагнитный клапан, в соответствии с параметрами, определяемыми в программной карте двигателя, обеспечивает точную регулировку времени начала подачи топлива и величину цикловой подачи. В отключенном положении электромагнитный клапан обеспечивает неограниченный проход потока топлива от насоса в контур низкого давления системы. Электромагнитный клапан включается во время рабочего хода плунжера насоса, перекрывая перепускной клапан, таким образом, герметизируя контур высокого давления. Топливо, затем, подается к форсунке, и, как только превышается давление открытия иглы распылителя, в камеру сгорания цилиндра двигателя. То есть подача топлива начинается, когда электромагнитный клапан закрывается и заканчивается, когда электромагнитный клапан открывается. Таким образом, момент закрытия клапана определяет начала впрыска, а момент открытия — количество впрыскиваемого топлива (цикловую подачу).

Кулачок на распределительном валу приводит в действие индивидуальную, для каждого цилиндра, насос-форсунку непосредственно через коромысло или косвенно, посредством штанги толкателя и коромысла. Быстродействующий электромагнитный клапан, в соответствии с параметрами, определяемыми в программной карте двигателя, обеспечивает точную регулировку времени начала подачи топлива и величину цикловой подачи. В отключенном положении электромагнитный клапан обеспечивает неограниченный проход потока топлива от насоса в контур низкого давления системы. Электромагнитный клапан включается во время рабочего хода плунжера насоса, перекрывая перепускной клапан, таким образом, герметизируя контур высокого давления. Топливо, затем, подается к форсунке, и, как только превышается давление открытия иглы распылителя, в камеру сгорания цилиндра двигателя. То есть подача топлива начинается, когда электромагнитный клапан закрывается и заканчивается, когда электромагнитный клапан открывается. Таким образом, момент закрытия клапана определяет начала впрыска, а момент открытия — количество впрыскиваемого топлива (цикловую подачу). Компактная конструкция насос-форсунки означает, что объём камеры высокого давления очень мал, а гидравлическая жесткость очень велика. В зависимости от типа насос-форсунки, пиковое давление при полной нагрузке составляет от 180 до 220 МПа (от 1800 до 2200 бар). Сочетание таких высоких значений давления впрыска и электронного управления процессом подачи топлива позволяет значительно снизить содержание токсичных веществ в отработавших газах с одновременным сохранением низкого расхода топлива. Предварительный впрыск топлива (дополнительная активация электромагнитного клапана) в нижнем диапазоне частоты вращения коленчатого вала и нагрузки двигателя позволяет снизить уровень шума в процессе сгорания топлива и улучшить пуск холодного двигателя. Кроме того, система позволяет отсекать подачу топлива в отдельные цилиндры двигателя, когда двигатель, например, работает в режиме неполной нагрузки.

Компактная конструкция насос-форсунки означает, что объём камеры высокого давления очень мал, а гидравлическая жесткость очень велика. В зависимости от типа насос-форсунки, пиковое давление при полной нагрузке составляет от 180 до 220 МПа (от 1800 до 2200 бар). Сочетание таких высоких значений давления впрыска и электронного управления процессом подачи топлива позволяет значительно снизить содержание токсичных веществ в отработавших газах с одновременным сохранением низкого расхода топлива. Предварительный впрыск топлива (дополнительная активация электромагнитного клапана) в нижнем диапазоне частоты вращения коленчатого вала и нагрузки двигателя позволяет снизить уровень шума в процессе сгорания топлива и улучшить пуск холодного двигателя. Кроме того, система позволяет отсекать подачу топлива в отдельные цилиндры двигателя, когда двигатель, например, работает в режиме неполной нагрузки.

2. Сравнение пьезоэлектрических и электромагнитных насос-форсунок.

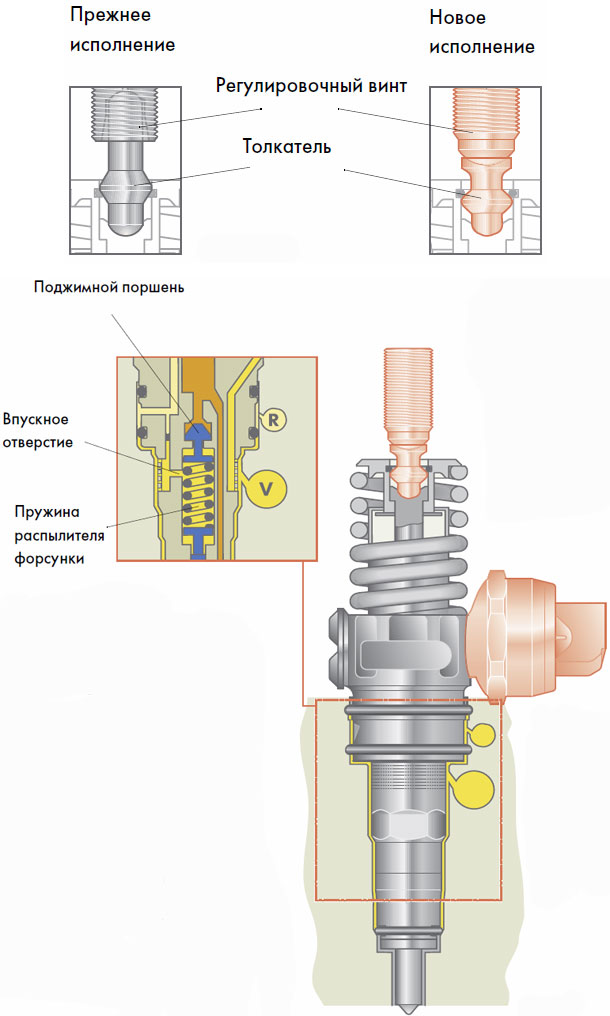

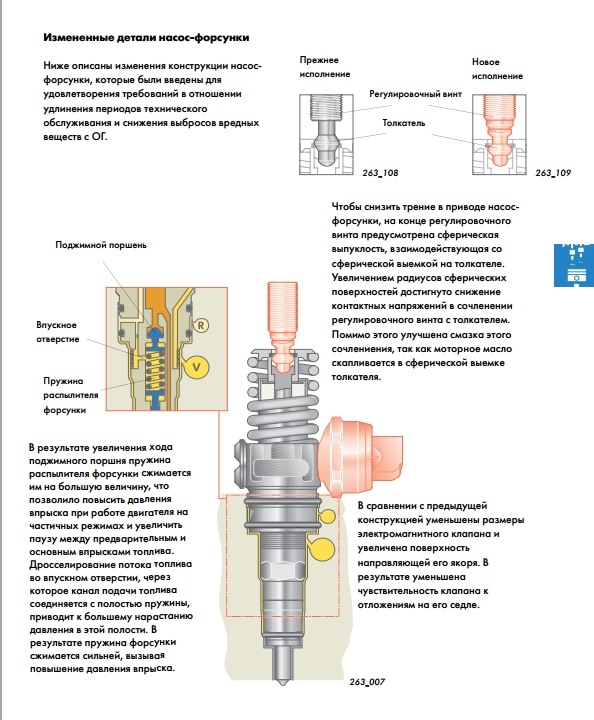

Кроме насос-форсунок с электромагнитным клапаном в некоторых системах впрыска топлива последнего поколения применяются насос-форсунки с пьезоэлектрическим исполнительным устройством. Для наглядности посмотрим на фото:

Для наглядности посмотрим на фото:

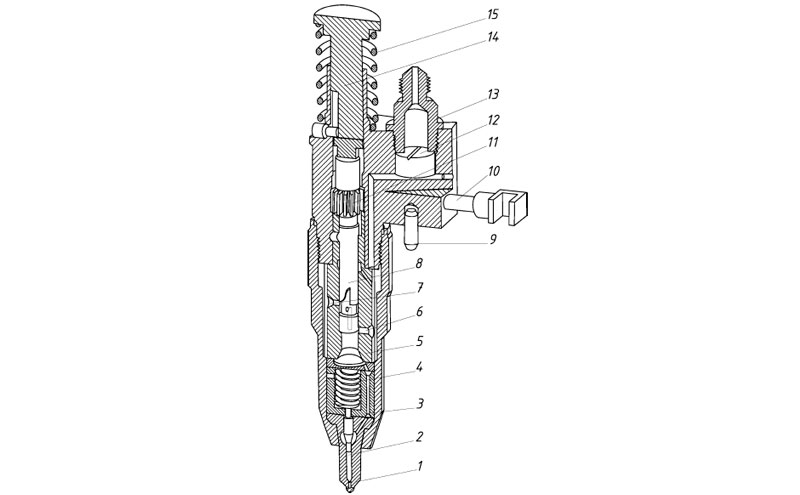

Здесь показаны насос-форсунки с разными исполнительными устройствами. Слева — насос-форсунка с электромагнитным клапаном. Справа — насос-форсунка с пьезоэлектрическим клапаном модели PPD 1/1.

По сравнению с насос-форсункой с электромагнитным клапаном, пьезоэлектрическая насос-форсунка отличается более высоким быстродействием, так как игла распылителя быстрее реагирует на активацию клапана. Это имеет большое значение в случае коротких периодов впрыска топлива, имеющих место в современных системах впрыска топлива (системах со множественным впрыском).

Точность работы и быстродействие повышаются за счет применения композитных материалов и уменьшения размеров плунжера: диаметр плунжера в насос-форсунке с электромагнитным клапаном=8мм, а в насос-форсунке с пьезоэлектрическим клапаном диаметр плунжера намного меньше и равняется 6.35мм.

Быстродействие пьезоэлектрического клапана в 3 — 5 раз превосходит быстродействие клапана с электромагнитным управлением, что позволяет значительно точнее управлять множественными циклами подачи топлива. Особенно это касается пилотных предвпрысков и дополнительных поствпрысков, которые можно варьировать как по числу, так и по времени, в зависимости от условий работы двигателя. Таким образом, гибкость системы впрыска топлива с использованием насос-форсунок с пьезоэлектрическим управлением значительно увеличивается.

Особенно это касается пилотных предвпрысков и дополнительных поствпрысков, которые можно варьировать как по числу, так и по времени, в зависимости от условий работы двигателя. Таким образом, гибкость системы впрыска топлива с использованием насос-форсунок с пьезоэлектрическим управлением значительно увеличивается.

«Пилотный предвпрыск».

Насос-форсунка электромагнитного типа в силу своих конструктивных особенностей практически не способна изменить цикловую подачу топлива для пилотного предвпрыска , она равняется приблизительно от 1 до 3 мм3. Насос-форсунка пьезоэлектрического типа стала быстрее, и, в зависимости от требуемых условий, может менять цикловую подачу пилотного предвпрыска, правда, с одним только ограничением — минимальный объем может составлять не менее 0.5 мм3.

Кроме того, если насос-форсунка электромагнитного типа может осуществлять только один пилотный поежвпрыск, то насос-форсунка пьезоэлектрического типа, в зависимости от условий работы, может делать их до 2 предвпрысков, притом разных по времени и объему.

Рассмотрим принцип работы пьезоэлемента.

Греческий язык нам подсказывает, что слово «пьезо» означает «давить, давлю». Обычно пьезоэлементы применяются в датчиках давления.

При воздействии давления на обкладках пьезоэлемента появляется разность потенциалов, которую можно измерить и использовать при дальнейших расчетах. В нашем же случае применяется так называемый «обратный пьезоэффект», когда при приложении напряжения к пьезоэлементу изменяются его геометрические размеры:

(металические обкладки на рисунке не показаны)

При отсутствии напряжения пьезоэлемент имеет один геометрический размер, при подаче на него напряжения — другой.

Приращение (изменение) длины пьезоэлемента прямо пропорционально прилагаемому напряжению:

Разбирающийся в электронике человек сразу же задаст такой вопрос: — Уважаемый, а насколько произойдет приращение длины пьезоэлемента при подаче на него напряжения? Хватит ли этого приращения для управления чем-либо? И хитро так улыбнется. Все правильно, не хватит. Толщина одного элемента пьезопривода приблизительно равняется 0.08мм, а приращение составит всего около 0.11 — 0.16%. Этого мало. И поэтому, например, что бы получить перемещение около 0.05мм требуется собрать блок из пьезоэлементов. Такие блоки получили название PIEZO-STACK, где отдельные пьезоэлементы разделены между собой металическими прокладками, служащими для подвода к ним напряжения.

Все правильно, не хватит. Толщина одного элемента пьезопривода приблизительно равняется 0.08мм, а приращение составит всего около 0.11 — 0.16%. Этого мало. И поэтому, например, что бы получить перемещение около 0.05мм требуется собрать блок из пьезоэлементов. Такие блоки получили название PIEZO-STACK, где отдельные пьезоэлементы разделены между собой металическими прокладками, служащими для подвода к ним напряжения.

Но и этого — мало! Рабочий ход пьезопривода приблизительно равняется 0.05мм. По техническим условиям нужно иметь ход перемещения около 0.09 — 1.1мм. Для компенсации этого несоответствия и был придуман так называемый рычажной мультипликатор со специально подобранным передаточным отношением. Таким образом решается вся механическая задача, дело осталось за малым: создать требуемое электронное управление для всего этого придуманного конкретно для каждого двигателя.

На фото: насос-форсунка с пьезоприводом (стрелка).

ремонт PLD

ООО»ТРАК ДИЗЕЛЬ» является сервисным центром по ремонту насос-форсунок и индивидуальных насосных секций, со всем необходимым ремонтным и диагностическим оборудованием, предназначенным для ремонта насос-форсунок и насосных секций. Мы предлагаем ремонт топливных систем дизелей грузовых автомобилей и спецтехники импортного производства.

Мы предлагаем ремонт топливных систем дизелей грузовых автомобилей и спецтехники импортного производства.

- Ремонт насос форсунок дизеля Volvo (Вольво) Fh22.

- Ремонт насос-форсунок дизеля Scania (Скания).

- Ремонт насос форсунок дизеля Iveco (Ивеко) Eurotech (Евротех), Eurostar (Евростар), Stralis (Стралис), Cursor (Курсор) 8 / 10 / 13.

- Ремонт насос форсунок (насосных секций) дизеля Мercedes (Мерседес) Аctros (Актрос), Аxor (Аксор), Аtego (Атего).

- Ремонт насос форсунок (насосных секций) дизеля Renault (Рено) Мagnum (Магнум) 400 / 440 / 480.

- Ремонт насос форсунок (насосных секций) дизеля Daf (Даф) евро 3.

Система впрыска насос-форсунками является современной системой впрыска топлива дизельных двигателей.В данной системе функции создания высокого давления и впрыска топлива объединены в одном устройстве – насос-форсунке. Применение насос-форсунок позволяет повысить мощность двигателя, снизить расход топлива, выбросы вредных веществ, а также уровень шума. В системе на каждый цилиндр двигателя приходится своя насос-форсунка.

В системе на каждый цилиндр двигателя приходится своя насос-форсунка.

1 — электромагнитный клапан высокого давления; 2 — возвратная пружина; 3 — головка блока цилиндров; 4 — корпус насос-форсунки; 5 — камера высокого давления; 6 — распылитель; 7 — коромысло; 8 — кулачок привода; 9 — прижимная скоба; 10 — канал обратного слива топлива; 11 — канал подачи топлива; 12 — гайка распылителя; 13 — клапан двигателя.

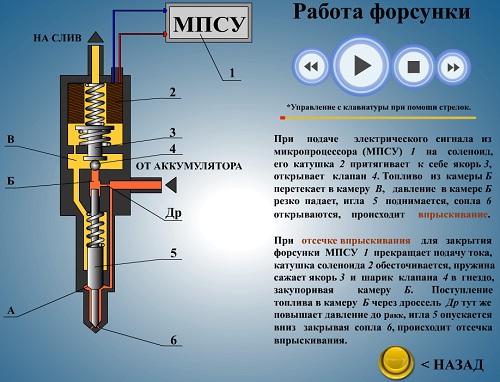

Устройство насос-форсунки: Насос-форсунка функционально разделяется на следующие элементы:1. Система создания высокого давления. Основными конструктивными элементами для создания высокого давления являются гильза, выполненная в корпусе насос-форсунки, плунжер и возвратная пружина. 2. Электромагнитный клапан регулирует момент начала и продолжительность впрыскивания топлива. Он состоит из катушки, иглы клапана, якоря, сердечника, пружины. 3. Форсуночная часть предназначена для обеспечения непосредственного впрыска топлива в камеру сгорания, включает распылитель, промежуточную шайбу, нажимной штифт, пружину и гайку распылителя.

Принцип действия насос-форсунки: Управление насос-форсунками осуществляет система управления двигателем. Блок управления двигателем на основании сигналов датчиков управляет клапаном насос-форсунки. Полости насос-форсунки постоянно заполнены топливом, подаваемым из бака под давлением примерно 5—6 атм. В момент, соответствующий такту впуска, блок управления подает сигнал на электромагнитный клапан, подача топлива из бака отсекается. Коромысло толкает плунжер, плунжер создает давление в камере высокого давления. Под действием этого давления открывается распылитель, и происходит впрыск топлива в цилиндр. Впрыск топлива завершается при открытии клапана, при этом падает давление топлива и распылитель закрывается.

Неисправности насос-форсунки: В случае износа распылителя (увеличения диаметра отверстий в нем) форсунка “переливает”. Изношенный клапан не “держит” давление, топливо уходит обратно в магистраль подачи, вместо того чтобы, сжимаясь, попадать в цилиндр. Изношенный плунжер просто неспособен создать достаточное давление впрыска. Вот и все дефекты. В подавляющем числе случаев они устранимы.

Изношенный плунжер просто неспособен создать достаточное давление впрыска. Вот и все дефекты. В подавляющем числе случаев они устранимы.

Технология ремонта насос-форсунки. Принципиально в ремонте насос-форсунки нет ничего сложного. Капремонт форсунки подразумевает восстановление рабочих поверхностей всех пар трения и поверхностей уплотняющих фасок, и регулировку зазоров. Допуски и посадки деталей насос-форсунок измеряются микронами. Любой ремонт начинаем с входной диагностики. На снятую с двигателя насос-форсунку устанавливаем новый распылитель, регулируем давление открытия, после чего тестируем насос-форсунку на диагностическом стенде NOVA DITEX. Стенд проверяет ее на разных режимах работы: холостой ход, разгон, номинальный режим (условное движение автомобиля с крейсерской скоростью). Если с новым распылителем отклонения результатов теста «на налив»незначительны, можно обойтись заменой только распылителя и спокойно ездить еще до 100 000 км. Недолив более 10% означает критический износ клапана и, в самом худшем случае, плунжерной пары. В этом случае капитальный ремонт форсунки неотвратим. Восстановление пары трения втулка—клапан выполняется следующим образом. Шлифуем втулку до следующего ремонтного размера специальным инструментом. Стандарты, принятые в ремонте топливной аппаратуры, подразумевают увеличение диаметра от 5 до 50 мкм — этого достаточно, чтобы удалить всю выработку. Шлифуем и поверхности уплотняющих фасок — втулки и клапана. Устанавливаем ремонтный клапан, регулируем тепловой зазор и ход клапана. Контроль осуществляется с помощью специального микрометрического инструмента. Собираем насос-форсунку и тестируем на диагностическом стенде, контролируя качество ремонта.

Недолив более 10% означает критический износ клапана и, в самом худшем случае, плунжерной пары. В этом случае капитальный ремонт форсунки неотвратим. Восстановление пары трения втулка—клапан выполняется следующим образом. Шлифуем втулку до следующего ремонтного размера специальным инструментом. Стандарты, принятые в ремонте топливной аппаратуры, подразумевают увеличение диаметра от 5 до 50 мкм — этого достаточно, чтобы удалить всю выработку. Шлифуем и поверхности уплотняющих фасок — втулки и клапана. Устанавливаем ремонтный клапан, регулируем тепловой зазор и ход клапана. Контроль осуществляется с помощью специального микрометрического инструмента. Собираем насос-форсунку и тестируем на диагностическом стенде, контролируя качество ремонта.

форсунки | Обслуживание и ремонт автомобилей VW / Audi. Статьи, советы, рекомендации

как обычно, необходимость данной статьи навеяно участившимися обращения по данному поводу

дизельные моторы с насос-форсунками отличаются от прочих тем, что не имеют насоса высокого давления, оно создаётся в самой форсунке при нажатии кулачка распредвала.

В такой конструкции есть и плюсы и минусы, и о последних можно судить по статистике обращения в ремонт. К сожалению, за счёт достаточно высокой надёжности ВАГ-овских конструкций, и особенности системы управления таким двигателем, о неисправностях владелец узнаёт, когда стоимость восстановительного ремонта превысит все разумные пределы.

Не погружаясь в высокие материи, рассмотрим «на пальцах», что чаще всего происходит.

Слабым местом можно смело назвать гидрокомпенсаторы. Из-за высокой нагрузки они достаточно быстро перестают выполнять свою роль, но успеть отсечь этот момент в дизельном двигателе весьма сложно

А потом они разбивают посадочное место в головке, перестают вращаться и банально протираются

и иногда до такого состояния

если вовремя не заменить неисправный гидрокомпенсатор, он начинает болтаться в посадочном месте, разбиваясь ещё больше

а так же может повредить головку блока

следующим страдает распредвал. С его поверхности стирается прочный слой

С его поверхности стирается прочный слой

а потом кулачок моментально стачивается, буквально за пару тысяч километров.

Как следствие — перестают открываться клапана, мотор теряет мощность и перестаёт заводиться.

Лечится только заменой распредвала и гидротолкателей. Нужно отметить, что нельзя ставить лишь бы что, большое внимание нужно уделять производителям, если нет возможности купить оригинал. А так же всегда менять крепёжные болты и постелей распредвала, и оси коромысел и самих форсунок.

Даже если форсунки вынимаются только для диагностики, предварительно запаситесь ремкомплектами, все уплотнения и регулировочные болты меняются обязательно

Если пробег превышает 100 000 км, при любых работах в головке проверьте состояние вкладышей распредвала.

В отличии от бензиновых версий, при проблемах с давлением или качеством масла, их замена позволяет существенно удешевить ремонт.

Но и это ещё не весь список. Как я уже писал, кулачок распредвала толкает коромысло, а то через шарнирное соединение давит на форсунку.

Как я уже писал, кулачок распредвала толкает коромысло, а то через шарнирное соединение давит на форсунку.

Как в любом подвижном сочленении тут присутствует и трение, и потери от него

изменение зазоров приводит к повышению нагрузки на форсунки,а они не вечны

на 8-ми клапанных моторах форсунка крепится одним болтом. И при увеличении ударных нагрузок, она начинает прогрызать головку блока

по следам неравномерного износа можно представить, как форсунку перекашивает в головке

и всё это опять может привести к необходимости замены головки блока

Как этого избежать? VAG не регламентирует каких-либо профилактических работ, но на основании статистики, которая накоплена за годы работы с этими моторами, могу рекомендовать следующее: при компьютерной диагностике автомобиля следует уделять внимание параметрам работы форсунок. По отклонениям от допуска можно делать косвенные выводы о состоянии привода.

Куда и как смотреть? Если на пальцах, то эта система работает так: при запуске двигателя в каждый цилиндр впрыскивается одинаковое количество времени, и засекается время, за которое поршень проходит от ВМТ до НМТ. Чем старше мотор, тем больше будет разница. ЭБУ корректирует количество впрыскиваемого топлива, что бы уровнять времена. Куда-то побольше, куда-то поменьше. И вот по 13-ой группе можно увидеть эту коррекцию. Чем больше отклонение от «0», тем больше износ. Это может быть и естественный износ цилиндро-поршневой группы, и проблема с приводом (распредвал, толкатели), или с самими форсунками. Точно только по результатам компьютерной диагностики не сказать. Но если цифры в окнах больше «1»/»-1″, то уже есть повод снять клапанную крышку.

Чем старше мотор, тем больше будет разница. ЭБУ корректирует количество впрыскиваемого топлива, что бы уровнять времена. Куда-то побольше, куда-то поменьше. И вот по 13-ой группе можно увидеть эту коррекцию. Чем больше отклонение от «0», тем больше износ. Это может быть и естественный износ цилиндро-поршневой группы, и проблема с приводом (распредвал, толкатели), или с самими форсунками. Точно только по результатам компьютерной диагностики не сказать. Но если цифры в окнах больше «1»/»-1″, то уже есть повод снять клапанную крышку.

Так же можно рекомендовать хотя бы раз в 100 000 км проводить регулировку привода форсунок, с заменой толкателей и ответной части. А при обнаружении больших зазоров не лишним была бы переустановка форсунок. То есть нужно их вынуть, поменять уплотнения, «поправить» рабочую поверхность (восстановить геометрию) специальными развёртками

ну и не забываем, что основа долговечности мотора — это своевременная замена масла, и использование только допуска VAG для агрегатов с насос-форсунками

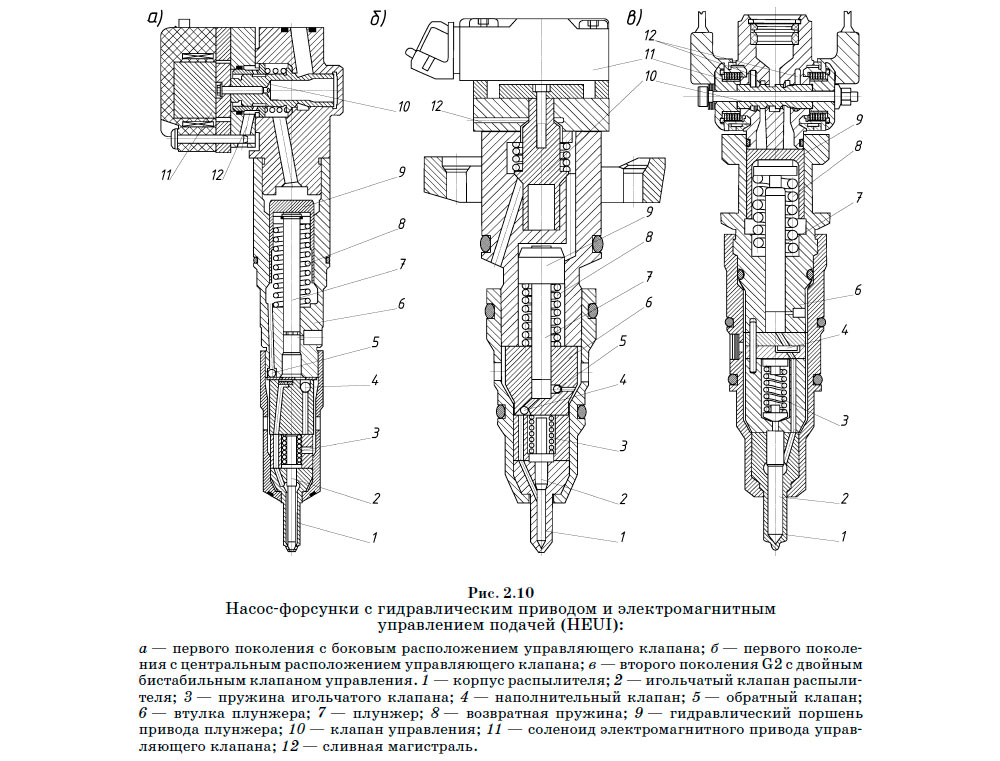

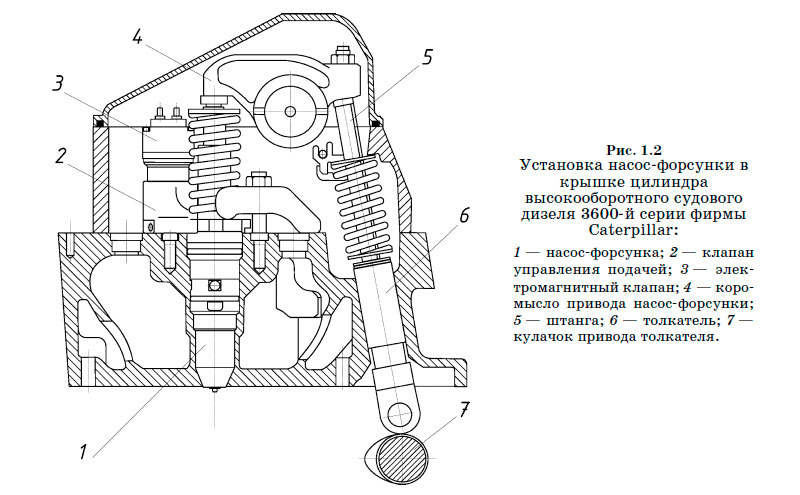

Насос-форсунки с гидравлическим приводом плунжера и электромагнитным управлением подачей топлива

На рубеже 1990-х гг. фирма Caterpillar и ряд других производителей начали разработки принципиально новой системы неразделенной топливоподачи. Было принято решение заменить механический привод насос-форсунок на гидравлический, а управление топливоподачей осуществлять с помощью управляющих клапанов с электромагнитным приводом. В литературе такая система получила название HEUI (Hydraulically actuated Electronic Unit Injection).

фирма Caterpillar и ряд других производителей начали разработки принципиально новой системы неразделенной топливоподачи. Было принято решение заменить механический привод насос-форсунок на гидравлический, а управление топливоподачей осуществлять с помощью управляющих клапанов с электромагнитным приводом. В литературе такая система получила название HEUI (Hydraulically actuated Electronic Unit Injection).

Общая схема топливной системы, используемой для высокооборотных дизелей, представлена на рисунке 2.7.

Система имеет два независимых контура: топливный и масляный.

По топливному контуру очищенное топливо с помощью шестеренчатого насоса под давлением 0,2…0,55 МПа подается к насос-форсункам по каналам, выполненным, как правило, в виде сверлений в головке блока цилиндров. Остатки неиспользованного топлива через дроссельный клапан сливаются назад в расходную емкость.

Масляный контур состоит из линий низкого и высокого давления. Линия низкого давления служит для очистки, охлаждения и подачи управляющего масла из емкости для его хранения к масляному насосу высокого давления. Контур высокого давления состоит из подводящих трубопроводов, регулятора давления масла, различных датчиков контроля и аккумулятора

давления, с которым насос-форсунки сообщаются с помощью соединительных трубопроводов. Давление, под которым масло обычно подводится к насос-форсункам, находится в пределах 27…30 МПа. Общее расположение насос-форсунки системы HEUI, масляного аккумулятора и соединительного трубопровода представлено на рисунке 2.8.

Линия низкого давления служит для очистки, охлаждения и подачи управляющего масла из емкости для его хранения к масляному насосу высокого давления. Контур высокого давления состоит из подводящих трубопроводов, регулятора давления масла, различных датчиков контроля и аккумулятора

давления, с которым насос-форсунки сообщаются с помощью соединительных трубопроводов. Давление, под которым масло обычно подводится к насос-форсункам, находится в пределах 27…30 МПа. Общее расположение насос-форсунки системы HEUI, масляного аккумулятора и соединительного трубопровода представлено на рисунке 2.8.

Аксиально-плунжерные насосы, используемые для прокачки управляющего масла, позволяют путем изменения подачи поддерживать давление в управляющей магистрали на заданном уровне уже при минимальных оборотах двигателя. В результате давление впрыска насос-форсунками практически не зависит от частоты вращения коленчатого вала дизеля, а возможность регулирования давления в контуре управляющего масла позволяет изменять давление впрыска в широком диапазоне нагрузочно-скоростных режимов работы двигателя (рис. 2.9).

2.9).

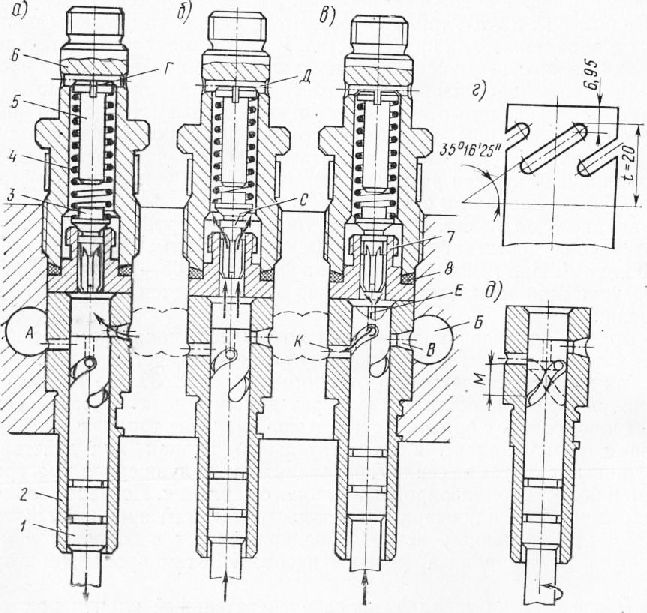

Насос-форсунки первого поколения представляют собою агрегаты, включающие струйный распылитель с игольчатым клапаном и гидравлический мультипликатор давления, состоящий из гидравлического поршня, который приводит в действие плунжер подачи топлива (рис. 2.10а, б).

Подача масла в полость гидравлического цилиндра осуществляется через тарельчатый клапан, который может иметь горизонтальное (рис. 2.10а) или вертикальное (рис. 2.10б) расположение. Открытие клапанов осуществляется соленоидом, коммутируемым от электронного блока управления, а закрытие — обратной пружиной. Прижатие клапана к седлу происходит под действием давления в масляной магистрали. В открытом состоянии клапан сообщает полость высокого давления с полостью гидравлического цилиндра, а в закрытом — своим разгрузочным устройством сообщает полость гидроцилиндра со сливной магистралью. Разгрузочное устройство может быть выполнено в виде цилиндрического золотника (рис. 2.10а) или запорного конуса (рис. 2.10б).

2.10б).

Опыт эксплуатации данных насос-форсунок показал, что их использование возможно только на относительно небольших двигателях с ограниченными по объему цикловыми подачами. Чтобы обеспечить необходимое быстродействие при увеличении цикловых подач, возникала необходимость увеличения размеров управляющего клапана, что привело бы к необходимости приложения значительных сил для его открытия. Создание необходимого усилия с помощью соленоида оказалось достаточно проблематичным, так как потребовало бы больших токов через катушку, которые при ограниченных размерах соленоида привели бы к его быстрому перегреву и выходу из строя.

Поэтому в своих дальнейших разработках фирмы-производители перешли на использование золотниковых бистабильных клапанов.

Насос-форсунка второго поколения типа G2 с двойным бистабильным клапаном управления представлена на рисунке 2.10в.

В отличие от насос-форсунок первого поколения, открытие и закрытие золотникового клапана здесь осуществляется с помощью двух соленоидов. При этом все осевые силы, действующие на золотник, уравновешивают друг друга, поэтому золотник может находиться в любом положении, сохраняя его даже после прекращения действия на него перемещающей

силы (рис. 2.11). То есть золотник может находиться сколь угодно долго в положении подачи масла в гидравлический цилиндр или в положении, соответствующем сливу масла, без дополнительных усилий на его удержание в этих положениях.

При этом все осевые силы, действующие на золотник, уравновешивают друг друга, поэтому золотник может находиться в любом положении, сохраняя его даже после прекращения действия на него перемещающей

силы (рис. 2.11). То есть золотник может находиться сколь угодно долго в положении подачи масла в гидравлический цилиндр или в положении, соответствующем сливу масла, без дополнительных усилий на его удержание в этих положениях.

Это дает ряд существенных преимуществ в организации топливоподачи.

Во-первых, на перемещение уравновешенного от действия осевых сил золотника необходимо гораздо меньшее усилие, чем на открытие клапана, прижатого давлением масла и возвратной пружиной. Это позволяет уменьшить габариты соленоида и увеличить скорость срабатывания клапана. Для этих же целей золотниковый клапан выполнен двойным, что позволяет увеличить проходное сечение вдвое и сократить величину хода золотника.

Во-вторых, для перемещения золотника из одного положения в другое достаточно короткого импульса, после чего клапан сам сохраняет свое новое положение. Таким образом, время прохождения тока через катушку сводится к минимуму, а величина токов во время управляющего импульса может достигать достаточно высоких значений без ущерба для обмотки соленоида.

Таким образом, время прохождения тока через катушку сводится к минимуму, а величина токов во время управляющего импульса может достигать достаточно высоких значений без ущерба для обмотки соленоида.

Независимо от вида у всех насос-форсунок, представленных на рисунке 2.10, после открытия управляющего клапана масло из управляющей магистрали поступает в полость гидравлического цилиндра, заставляя поршень перемещаться вниз. При этом плунжер, жестко соединенный с поршнем, начинает вытеснять топливо из подплунжерной полости через обратный клапан в распылитель. Учитывая, что площадь плунжера в несколько раз меньше площади гидравлического поршня, давление в подплунжерной полости возрастает до 170…210 МПа.

По мере возрастания давления в полости распылителя топливо открывает игольчатый клапан, преодолевая усилие сжатия нагружающей пружины, а дальше через сопловые отверстия распылителя впрыскивается в камеру сгорания двигателя.

Для подвода топлива и управляющего масла к насос-форсункам используются полости в головке блока цилиндров. Для разделения отдельных полостей вдоль корпуса насос-форсунок предусмотрены канавки для установки уплотнительных колец.

Для разделения отдельных полостей вдоль корпуса насос-форсунок предусмотрены канавки для установки уплотнительных колец.

Для двигателей с достаточно высокой цилиндровой мощностью и, следовательно, повышенной цикловой порцией топлива были разработаны насосфорсунки с двухступенчатым управлением подачей масла в гидравлический цилиндр привода плунжера. Такая модификация насос-форсунок получила название HI 300B. Общее устройство насос-форсунки данного типа представлено на рисунке 2.12. Порядок работы насос-форсунки типа HI 300B представлено на рисунке 2.13.

Отличительной особенностью этих устройств является то, что они оборудованы двумя масляными контурами — управляющим и силовым. У насос форсунок данного типа электромагнитный клапан не управляет подачей масла в полость гидроцилиндра, а осуществляет его слив из управляющей магистрали. Кроме того, игольчатый клапан распылителя оборудован системой гидрозапирания, что повышает надежность его работы и позволяет обеспечить достаточно высокое начальное давление впрыска топлива в камеру сгорания двигателя и резкое прекращение подачи.

При отсутствии управляющего сигнала на катушку соленоида управляющий клапан тарельчатого типа усилием возвратной пружины и давления масла удерживается в крайнем нижнем положении, соединяя масляную магистраль высокого давления с управляющим контуром насос-форсунки. Нижним пояском клапан перекрывает сливную магистраль управляющего контура. Масло под давлением 26 МПа заполняет каналы контура управления, воздействует на поршень нагружения игольчатого клапана распылителя и удерживает золотниковый распределитель масла силового контура в крайнем верхнем положении (рис. 2.13а).

Золотниковый распределитель управляющего масла своими кромками перекрывает доступ масла в гидроцилиндр привода плунжера. При этом шток нагружения сливного клапана свободен от упора и масло из полости гидравлического цилиндра свободно перетекает в сливную магистраль силового контура. Гидравлический поршень под действием возвратной пружины

перемещается в свое крайнее верхнее положение, а через наполнительный клапан в подплунжерное пространство поступает новая порция топлива.

При подаче напряжения с электронного блока управления на катушку соленоида управляющий клапан перемещается в крайнее верхнее положение, сообщая полость контура управления насос-форсунки со сливной магистралью. В результате падения давления в контуре происходит разгрузка системы гидрозапирания игольчатого клапана распылителя.

При этом золотниковый распределитель под действием давления масла в силовом контуре опускается вниз, соединяя полость гидравлического цилиндра с силовым контуром (рис. 2.13б). Опускаясь, золотниковый распределитель воздействует на шток сливного клапана, разъединяя полость гидроцилиндра и сливной магистрали.

Масло, воздействуя на поршень, перемещает его вместе с плунжером вниз. Поскольку площадь плунжера в шесть раз меньше площади поршня гидропривода, давление в топливной полости возрастает до 170…180 МПа. При достижении давления открытия игольчатого клапана начинается впрыск топлива в камеру сгорания двигателя (рис. 2.13в).

2.13в).

После снятия напряжения с катушки соленоида управляющий клапан под действием возвратной пружины перемещается вверх, соединяя полость управляющего контура с масляной магистралью. Давление в полости резко возрастает, масло воздействует на поршень нагружения игольчатого клапана распылителя, обеспечивая резкое прекращение подачи.

Под действием возвратной пружины и давления масла на нижний торец золотникового распределителя последний перемещается вверх, разъединяя полость силового контура и масляной магистрали. При этом освобождается шток сливного клапана гидроцилиндра, и масло, вытесняемое поршнем, вытекает в сливную магистраль (рис. 2.13в). Подплунжерное пространство заполняется новой порцией топлива.

Использование относительно небольших объемов масла для привода насос-форсунок и двухступенчатого регулирования позволили уменьшить габариты управляющего клапана, что в совокупности привело к увеличению быстродействия системы в целом. Данная насос-форсунка способна обеспечить не только стандартные законы подачи топлива, но и некоторые специальные, направленные на улучшение эффективных или экологических характеристик двигателя.

Данная насос-форсунка способна обеспечить не только стандартные законы подачи топлива, но и некоторые специальные, направленные на улучшение эффективных или экологических характеристик двигателя.

В то же время сложная гидравлическая схема насос-форсунок не позволяет добиться однородных показателей при их производстве. В этой связи фирма для каждого агрегата по результатам испытаний определяет корректировочные характеристики, которые в виде программного алгоритма поставляются вместе с насос-форсункой. Данная программа в виде сопроводительного файла при замене насос-форсунки устанавливается на микропроцессорный блок управления. В дальнейшем, при выработке управляющих сигналов, блок управления учитывает индивидуальные особенности каждого агрегата.

Регулятор давления управляющего масла. На небольших двигателях для поддержания заданного давления в системе управляющего масла прямо в масляной магистрали устанавливается электрогидравлический регулятор давления, коммутируемый от электронного блока управления. Общий вид регулятора представлен на рисунке 2.14.

Общий вид регулятора представлен на рисунке 2.14.

Основным регулирующим органом является золотниковый поршень, который непосредственно взаимодействует с маслом в магистрали высокого давления. Своими кромками поршень перекрывает отверстия для сброса масла в магистраль низкого давления. В самом поршне имеется калиброванный дренажный канал, с помощью которого полость высокого давления сообщается с запоршневым пространством.

При отсутствии управляющего сигнала на соленоид управления клапан сброса давления из запоршневого пространства закрыт, давление с обеих сторон регулирующего поршня одинаковое. Под действием возвратной пружины золотниковый поршень перемещается в свое крайнее левое положение, перекрывая отверстия для сброса.

Если давление повышается выше нормы, с датчика давления, установленного в управляющей магистрали, поступает сигнал на электронный блок, который формирует управляющий сигнал на соленоид регулятора. В результате сливной клапан открывается и масло из запоршневого пространства сливается в магистраль низкого давления. При этом давление в данной полости резко уменьшается, так как пропускная способность дроссельного канала недостаточна, чтобы компенсировать утечку масла через сливной клапан. Под действием разности давлений золотниковый поршень перемещается вправо, открывая сливные отверстия. Часть масла сливается в обратную магистраль, и давление в системе снижается. При закрытии сливного клапана запоршневого пространства золотниковый поршень возвращается в исходное положение.

При этом давление в данной полости резко уменьшается, так как пропускная способность дроссельного канала недостаточна, чтобы компенсировать утечку масла через сливной клапан. Под действием разности давлений золотниковый поршень перемещается вправо, открывая сливные отверстия. Часть масла сливается в обратную магистраль, и давление в системе снижается. При закрытии сливного клапана запоршневого пространства золотниковый поршень возвращается в исходное положение.

Насос управляющего масла. У относительно небольших двигателей давление в масляной магистрали обычно регулируется перепуском части масла на слив. При этом производительность насоса зависит только от частоты его вращения. У двигателей средней и большой мощности такое регулирование приводит к неоправданным потерям мощности на привод масляного насоса.

Поэтому в таких двигателях для подачи масла на привод насос-форсунок применяются аксиально-плунжерные насосы с регулированием производительности путем изменения наклона приводной шайбы или путем изменения величины нагнетательного хода плунжеров.

Насосы с первым способом регулирования нами уже были рассмотрены ранее.

На рисунке 2.15 показано общее устройство аксиально-плунжерного насоса с регулированием подачи управляющего масла путем изменения величины нагнетательного хода. Основными нагнетательными элементами являются периферийно расположенные вокруг оси плунжера, каждый из которых скользит вдоль направляющей втулки. За счет наклонной шайбы, по которой скользят шарнирные толкатели плунжеров и возвратных пружин, каждый плунжер при вращении совершает возвратно-поступательное движение.

В нижней части каждого плунжера имеются наполнительные отверстия, через которые масло из внутреннего пространства насоса поступает в полость плунжера.

Для регулирования величины активного хода на каждом плунжере располагается прецизионно подогнанная скользящая втулка.

Втулки всех плунжеров связаны между собой и с механизмом привода, который обеспечивает их осевое перемещение, независящее от положения плунжера. В начале хода плунжера масло выдавливается обратно в полость масляного насоса, и только с того момента, когда наполнительные отверстия на плунжерах перекроются скользящей втулкой, начинается нагнетательный ход плунжера. С этого момента подплунжерная полость оказывается замкнутой и масло вытесняется в напорную магистраль через нагнетательный клапан. Изменяя положение втулки относительно плунжера, можно изменять величину активного хода плунжеров и, следовательно, количество масла, подаваемого насосом.

В начале хода плунжера масло выдавливается обратно в полость масляного насоса, и только с того момента, когда наполнительные отверстия на плунжерах перекроются скользящей втулкой, начинается нагнетательный ход плунжера. С этого момента подплунжерная полость оказывается замкнутой и масло вытесняется в напорную магистраль через нагнетательный клапан. Изменяя положение втулки относительно плунжера, можно изменять величину активного хода плунжеров и, следовательно, количество масла, подаваемого насосом.

Достаточно точное регулирование подачи в зависимости от расхода масла на том или ином нагрузочно-скоростном режиме позволяет значительно сократить затраты мощности на привод масляного насоса.

Для изменения производительности насоса он оборудуется системой автоматического регулирования, управляемой от электронного блока. Общее устройство и порядок работы данной системы представлены на рисунке 2.16.

Система состоит из двух основных модулей: модуля поддержания постоянного давления в управляющем контуре и модуля регулирования производительности.

Регулятор давления в системе управления подачей золотникового типа. Он необходим для поддержания постоянного давления в управляющем контуре, так как давление в нагнетательной полости может меняться, а это делает процесс регулирования более сложным.

Состоит регулятор из золотникового поршня, расположенного в направляющей втулке. На поршне, в его средней части, имеется проточка, в полость которой поступает масло из нагнетательной магистрали. Из этой же полости масло попадает в П-образный канал, соединяющий полость проточки и полость, расположенную в торце поршня.

Из П-образного канала отбирается масло в контур регулирования подачи (рис. 2.16а). Регулировочный поршень под действием давления начинает двигаться вправо, перемещая механизм привода скользящих втулок и уменьшая производительность насоса (рис. 2.16б).

Благодаря П-образному каналу масло поступает в полости с двух сторон золотникового поршня под одинаковым давлением. Однако из-за разности площадей на торцевую поверхность поршня действует сила, большая по величине, чем на его поверхность со стороны проточки. В результате золотниковый поршень, преодолевая усилие возвратной пружины, смещается вправо,

перекрывая кромкой со стороны проточки П-образный канал. Соотношение площадей рабочих поверхностей золотникового поршня и усилие возвратной пружины подобраны таким образом, что перекрытие магистрали отбора масла в контур управления происходит при давлении 5,7 МПа (рис. 2.16в). Таким образом, в контуре управления поддерживается постоянное давление.

Однако из-за разности площадей на торцевую поверхность поршня действует сила, большая по величине, чем на его поверхность со стороны проточки. В результате золотниковый поршень, преодолевая усилие возвратной пружины, смещается вправо,

перекрывая кромкой со стороны проточки П-образный канал. Соотношение площадей рабочих поверхностей золотникового поршня и усилие возвратной пружины подобраны таким образом, что перекрытие магистрали отбора масла в контур управления происходит при давлении 5,7 МПа (рис. 2.16в). Таким образом, в контуре управления поддерживается постоянное давление.

В регулировочном поршне имеется дренажный канал, по которому масло постепенно перетекает из надпоршневой полости в подпоршневую, а привод скользящих втулок передвигается в сторону увеличения подачи. Если подача возрастает более величины, необходимой для обеспечения заданного нагрузочно-скоростного режима, происходит рост давления. Датчик давления подает сигнал на блок управления, а тот, в свою очередь, формирует управляющий импульс на соленоид электроуправляемого сливного клапана. Открываясь, клапан сбрасывает давление из запоршневой полости регулировочного поршня. Поток масла через дроссельный канал в регулировочном поршне не успевает компенсировать потери масла на слив, в результате

чего возникает разность давлений, под действием которой поршень перемещается в сторону уменьшения подачи (рис. 2.16г). Падение давления в управляющем контуре приводит к нарушению равновесия сил, действующих на золотниковый поршень, в результате чего он перемещается влево, открывая доступ масла из нагнетательной полости в контур управления подачей. Далее весь цикл повторяется. Золотниковый поршень, совершая возвратнопоступательные движения, поддерживает давление в контуре управления примерно на одном уровне, а регулировочный поршень, двигаясь поступательно, поддерживает заданную производительность насоса.

Открываясь, клапан сбрасывает давление из запоршневой полости регулировочного поршня. Поток масла через дроссельный канал в регулировочном поршне не успевает компенсировать потери масла на слив, в результате

чего возникает разность давлений, под действием которой поршень перемещается в сторону уменьшения подачи (рис. 2.16г). Падение давления в управляющем контуре приводит к нарушению равновесия сил, действующих на золотниковый поршень, в результате чего он перемещается влево, открывая доступ масла из нагнетательной полости в контур управления подачей. Далее весь цикл повторяется. Золотниковый поршень, совершая возвратнопоступательные движения, поддерживает давление в контуре управления примерно на одном уровне, а регулировочный поршень, двигаясь поступательно, поддерживает заданную производительность насоса.

Похожие статьи

Изучаем вместе, как работают насос-форсунки

С развитием и распространением дизельных двигателей, к ним начали выдвигать все большие и большие требования, увеличивающиеся в увеличении удельной мощности мотора, увеличении давления впрыска и улучшении процесса смесеобразования. Немаловажным устройством также являются компактные размеры самого и соблюдение экологических норм. Все это, вместе с бурным развитием электроники, поспособствовало создание индивидуальных насосных форсунок и отдельных насосных секций для каждого цилиндра дизельного двигателя, оборудованного электронным блоком.

Немаловажным устройством также являются компактные размеры самого и соблюдение экологических норм. Все это, вместе с бурным развитием электроники, поспособствовало создание индивидуальных насосных форсунок и отдельных насосных секций для каждого цилиндра дизельного двигателя, оборудованного электронным блоком.

1. Как работает насос-форсунка?

Система впрыска внутреннего топлива, снабженная насос-форсунками, устанавливается на дизельных двигателях сгорания и была предоставлена еще в конце 30-х годов ХХ века. Впервые такая система применили на морских, железнодорожных и грузовых дизельных моторах, характеризующихся сравнительно низкой скоростью. Главной особенностью таких силовых агрегатов является наличие отдельного впрыскивающего топливного насоса, использующегося для цилиндра мотора и обладающего очень короткими напорными линиями к форсунке. В движение такие насосы приводятся механическим путем, при помощи толкателя и буферов.

В корпусе насос-форсунки объединены насос высокого давления, сама форсунка, дозирующий клапанный узел и силовой привод, благодаря данному элементу имеет преимущества в сокращении продолжительности движения топливной жидкости, находящейся под высоким давлением, а также в увеличении гидравлической эффективности и уменьшении своей массы.

Представители последнего поколения насос-форсунок имеют большим рабочим давлением впрыска (до 2500 бар) и способны мгновенно реагировать на команды управляющего блока, в задачу которого входит сбор и анализ текущей информации, поступающей от внешних датчиков.Именно эти данные определяют требуемые количественные и временные характеристики впрыска топлива, что дает возможность достижения оптимальных значений мощности в заданном режиме работы, экономит топливную жидкость, обеспечивает минимальные выбросы в атмосферу и обеспечивает снижение уровня шумности от работающего силового агрегата. Кроме того, насос-форсунка достаточно компактна, за счет чего в головке двигателя образуется дополнительное свободное пространство, использующееся для установки других деталей двигателя.

Конструкция насос-форсунки позволяет обеспечить эффективную топливно-воздушную смесь, для чего в процессе впрыска предусмотрены фазы предварительного образования и дополнительного впрыска топлива. Предварительный впрыск помогает достичь плавности сгорания смеси в ходе основного впрыска, обеспечивает качественное смесеобразование при разных рабочих режимах мотора, а также служит дополнительным для очистки сажевого фильтра от накопленных сажи (процесс регенерации).

Предварительный впрыск помогает достичь плавности сгорания смеси в ходе основного впрыска, обеспечивает качественное смесеобразование при разных рабочих режимах мотора, а также служит дополнительным для очистки сажевого фильтра от накопленных сажи (процесс регенерации).

Процесс работы насос-форсунки проходит следующим образом:

1) Кулачок распредвала посредством коромысла перемещает плунжер вниз, и топливо начинает перетекать по каналу форсунки. В момент закрытия клапана топливо как бы отсекается, и его давление начинает возрастать, а при достижении показателя в 13 мПа игла распылителя преодолевает усилие пружины, предварительный предварительный впрыск топлива.

2) Как только клапан открывается, предварительный впрыск прекращается, а топливо переходит в питающую магистраль, и его давление снижается.В зависимости от режимов рабочих режимов силового агрегата, может производиться один или два предварительных впрыска.

3) При продолжении движения плунжера вниз происходит основной впрыск. Клапан опять закрывается, и давление топлива снова возрастает. Достигнув значения в 30 мПа, игла распылителя преодолевает силу давления топлива, и усилие поднимается вверх, вызывая основной впрыск. Чем выше будет давление, тем большее количество топлива сожмется, а значит, в итоге получится больший впрыск в камеру сгорания.Наибольшее количество топлива (что обеспечивает максимальную мощность двигателя) впрыскивается при давлении в 220 мПа. Завершение этапа основного впрыска происходит с открытием клапана, причем давление топлива падает, а игла распылителя закрывается.

4) Дополнительный впрыск топлива происходит при дальнейшем движении плунжера вниз, а принцип действия устройства на этом этапе основанного впрыску и обычно происходит в два захода.

2. Типичные неисправности насос-форсунок, их диагностика и устранение

Автовладельцам, на автомобилях которых установлена описанная система впрыска топлива, наверняка не приходилось иметь проблемы с проблемами, относящимися к следующим группам: проблемы с запуском мотора или полный рабочий отказ агрегата, перерасход топливной жидкости, нестабильная работа мотора, повышенный уровень «дымности» выхлопных газов и потеря мощности. Все эти признаки указывают на нарушение работы в EUI или EUP-секциях — наиболее распространенных насос-форсунок в странах Европы и СНГ (в том числе и Украине).

Все эти признаки указывают на нарушение работы в EUI или EUP-секциях — наиболее распространенных насос-форсунок в странах Европы и СНГ (в том числе и Украине).