Принцип работы и устройство шарнира равных угловых скоростей (ШРУС) — Auto-Self.ru

В машинах с передним и полным приводом крутящий момент необходимо передавать от коробки скоростей поворачивающимся колесам, что несколько усложняет конструкцию приводных осей. Вариант с крестовиной, применяемой на карданных валах, в данном случае не подходит, поскольку «излом» вращающейся полуоси происходит в разных плоскостях. Проблему решает шарнир равных угловых скоростей, больше известный автолюбителям под аббревиатурой ШРУС. Желающим понять принцип действия и устройство элемента предлагается изучить представленный ниже материал.

Как функционирует ШРУС?

В народе шарнирный узел получил название «граната», потому что в сборе с цапфой имеет определенную схожесть с этим видом оружия. Устройство шарикового элемента, устанавливаемого на большинство легковых автомобилей, довольно простое и отдаленно напоминает подшипник увеличенных размеров. ШРУС состоит из следующих деталей:

- цилиндрический корпус с наружной обоймой в виде продольных либо радиальных канавок;

- шарики из прочной углеродистой стали – 6 шт.

;

; - сепаратор, удерживающий шарики на своих местах;

- внутренняя звездообразная обойма;

- корпус составляет единое целое со шлицевым ведущим валом («ручка» гранаты), соединяющимся с приводом коробки передач или передней ступицей.

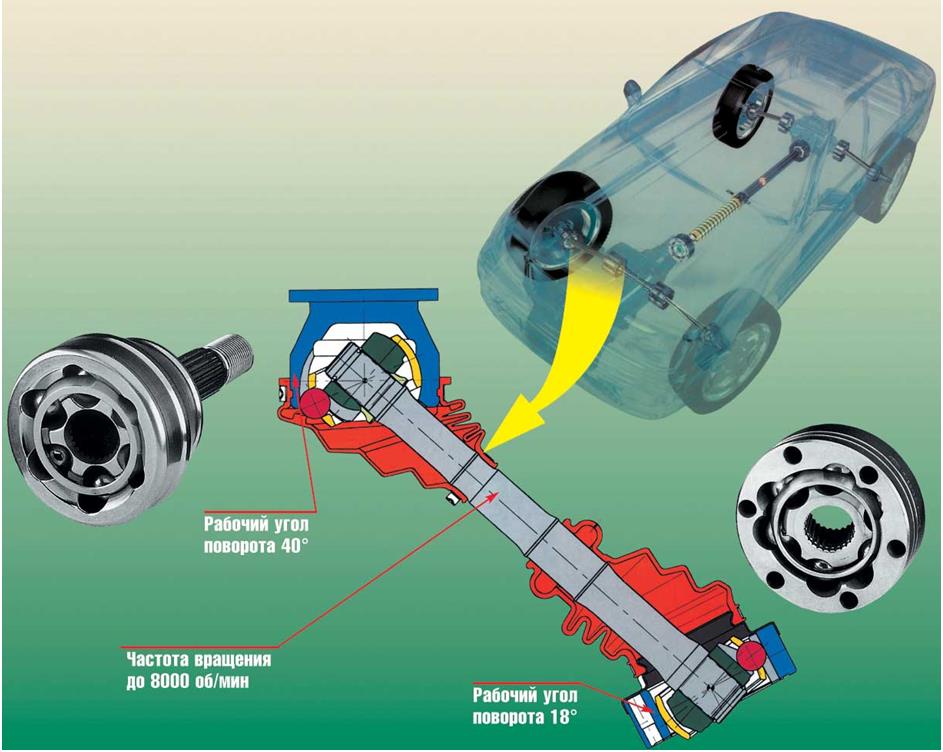

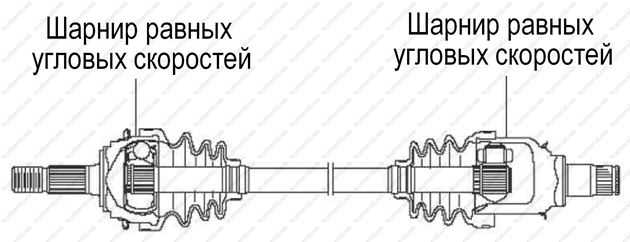

В машине с ведущими передними колесами каждый привод представляет собой вал с двумя шарнирами – внутренним и наружным (общее число гранат – 4 шт.). Первый расположен возле коробки скоростей и компенсирует колебания подвески в вертикальной плоскости. Второй стоит рядом с колесом и обеспечивает передачу крутящего момента при любом угле поворота.

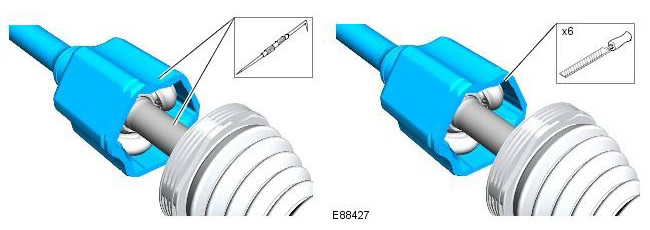

Чтобы граната фиксировалась на приводном валу, конструкцией предусматривается специальное стопорное кольцо, размещенное позади внутренней обоймы. Снаружи от попадания грязи детали ШРУСа защищены конусообразным резиновым пыльником, сделанным наподобие гармошки. Края чехла крепятся к элементам гранаты затяжными хомутами.

Справка. Устройство внутреннего и внешнего шарнирного узла отличается формой канавок наружной обоймы.

На первом 6 полукруглых пазов выполнены вдоль оси вала, во втором расположены радиально.

Теперь о том, как работает ШРУС:

- Нормальное положение приводных валов – с небольшим уклоном в сторону ступиц. Когда автомобиль движется по неровностям, полуось вращается и колеблется в вертикальной плоскости, вызывая перемещение шаров по продольным канавкам внутренней гранаты.

- Аналогичный процесс происходит в наружном шарнире – при повороте колеса шарики перекатываются в радиальных пазах вместе с сепаратором, а внешняя обойма изменяет положение относительно внутренней.

- Крутящий момент передается от шлицевой части к наружной обойме и шарам, затем ко второй обойме и ведомому валу.

Главная задача ШРУСа – сохранение одинаковых угловых скоростей вращения колес при любом повороте. В отличие от заднего редукторного привода, граната в автомобиле работает в густой смазке, обильно покрывающей детали шарнира. Наиболее распространенный смазочный материал, применяемый в отечественных марках автомобилей, – «ШРУС – 4».

Разновидности передних шарниров

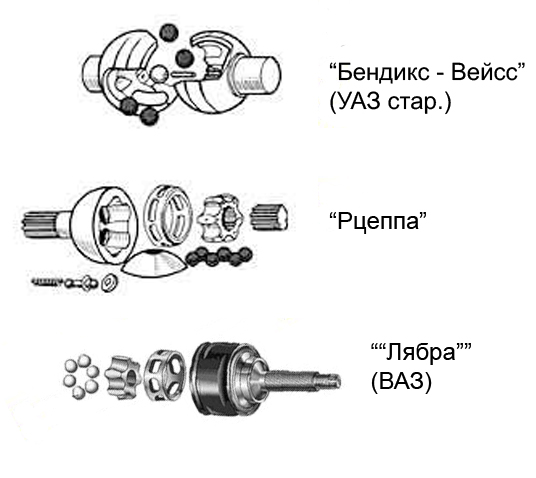

Вышеописанная шариковая конструкция узла – наиболее распространенная, но далеко не единственная. В машинах

- кулачково-дисковые;

- трипоидные;

- спаренные крестовины.

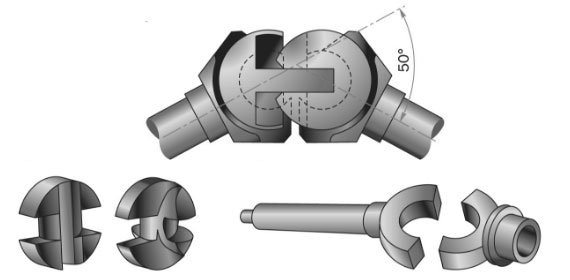

Кулачковый шарнир равных угловых скоростей представляет собой диск, расположенный между двумя полуцилиндрическими вкладышами, которые, в свою очередь, вставлены в полукруглые вилки кулаков. Последние стоят на концах ведущего и ведомого вала. Подобное устройство позволяет шарниру поворачиваться в двух плоскостях и выдерживать высокие эксплуатационные нагрузки. Узлы применяются на большегрузных автомобилях, включая передний привод отечественного грузовика «Камаз».

Конструкция трипоидного шарнира напоминает шариковый ШРУС и функционирует по похожему принципу. Внутри корпуса гранаты сделано 3 паза, куда вставляются ролики со сферической поверхностью. Последние насажены на пальцы опоры (трипоида), установленной на приводной вал. Вращение роликов обеспечивается за счет игольчатых подшипников.

Последние насажены на пальцы опоры (трипоида), установленной на приводной вал. Вращение роликов обеспечивается за счет игольчатых подшипников.

При повороте передних колес ролики вращаются на подшипниках и перемещаются внутри канавок, передавая крутящий момент в любом положении. Сфера применения узла – легковые машины и коммерческий транспорт малой грузоподъемности.

Принцип работы спаренных крестовин предельно понятен. «Излом» вала в двух плоскостях достигается за счет установки между двумя крестовинами дополнительного переходника. Подобные шарниры надежны и дешевы, но неспособны обеспечить передачу крутящего момента на высоких оборотах. Спаренные ШРУСы применяются на низкооборотных приводах, например, в сельскохозяйственной либо строительной технике.

Причины выхода из строя

Существует несколько причин, по которым шарнир угловых скоростей приходит в негодность:

- Естественный износ, происходящий в процессе эксплуатации.

- Проникновение внутрь шарнирного узла грязи и абразивного песка в результате прорыва резинового чехла.

- Недостаточное количество смазки.

- Сильный удар по подвеске из-за попадания колеса в дорожную яму на большой скорости.

- Установка дешевых запчастей низкого качества.

Явный признак неисправности ШРУСа – громкий хрустящий звук, слышимый при повороте колес на значительный угол. Вторичный симптом – гудение и треск при различных режимах езды.

Автомобильная граната – одна из наиболее надежных деталей, работающих с постоянной динамической нагрузкой. В нормальных условиях эксплуатации узел способен отслужить 100 тыс. км и более. Не является редкостью случай, когда ШРУС остается исправным в течение всего срока службы переднеприводного либо полноприводного авто. Поэтому причиной замены элемента редко становится естественный износ.

Главным виновником преждевременной поломки ШРУСа является порванный пыльник. Резина изнашивается гораздо быстрее шарнирного механизма, пересыхает и трескается, иногда повреждается посторонними предметами на бездорожье. Через прорыв проникает вода, грязь и песок.

Совет. За пыльниками следует наблюдать постоянно и менять их при первом подозрении. Цена вопроса несравнима с заменой шарнира.

Ускоренный износ также возникает от недостаточного количества смазывающего материала в механизме. Второй вариант – применение смазки, непригодной для высокооборотных шарнирных узлов. Если вы приобрели подержанную машину, сразу планируйте проверку данных элементов – неизвестно, чем и как их смазывал предыдущий владелец.

Из-за сильного удара по подвеске изношенный ШРУС в автомобиле может попросту вылететь из гнезда. Случай довольно редкий, но фатальный – полуось наверняка придется менять в сборе. Подбирая новую запчасть, старайтесь не слишком экономить и брать оригинальные детали. Автомобильный рынок насыщен китайскими подделками, чей срок службы непредсказуем.

Поделитесь с друзьями в соц.сетях:

Принцип работы шарнира неравных угловых скоростей. Как устроен межосевой дифференциал

Карданная передача с шарниром равных угловых скоростей нашла широкое применение в переднеприводных автомобилях для соединения дифференциала и ступицы ведущего колеса.

Карданная передача данного типа включает два шарнира равных угловых скоростей, соединенных приводным валом. Ближайший к коробке передач (дифференциалу) шарнир носит название внутреннего, противоположный ему – внешний шарнир.

С целью снижения уровня шума карданная передача с шарниром равных угловых скоростей также применяется в трансмиссиях автомоблей с задним и полным приводом. В данном случае шарнир неравных угловых скоростей уступает более соершенной конструкции ШРУС.

Карданный

шарнир равных угловых скоростей обеспечивает

передачу крутящего момента от ведущего

к ведомому валу с постоянной угловой

скорость, независимо от угла наклона

валов. Самым распространенным в

конструкции трансмиссии переднеприводного

автомобиля является шариковый шарнир

равных угловых скоростей.

Самым распространенным в

конструкции трансмиссии переднеприводного

автомобиля является шариковый шарнир

равных угловых скоростей.

Шарнир равных угловых скоростей (сокращенное название – ШРУС , обиходное название – граната ) имеет следующее устройство :

Схема шарнира равных угловых скоростей

Корпус имеет внутреннюю сферическую форму. Внутри корпуса располагается обойма . В корпусе и обойме выполнены канавки, по которым движутся шарики . Такая конструкция обеспечивает равномерную передачу крутящего момента от ведомого вала к ведущему под изменяющимся углом.

При изготовлении в шарнир равных угловых скоростей закладывается смазка, приготовленная на основе дисульфида молибдена.

Карданная передача с полукарданным упругим шарниром

Полукарданный

упругий шарнир обеспечивает передачу

крутящего момента между двумя валами,

расположенными под небольшим углом, за

счет деформации упругого звена.

Схема полукарданного упругого шарнира

Характерным примером данного типа шарнирного соединения являетсяупругая муфта Гуибо (Guibo). Муфта представляет собой предварительно сжатый шестигранный упругий элемент, с двух сторон которого крепятся фланцы ведущего и ведомого валов.

53)Главная передача.

Главная передача служит для увеличения крутящего момента и изменения его направления под прямым углом к продольной оси автомобиля. С этой целью главную передачу выполняют из конических шестерен. В зависимости от числа шестерен главные передачи разделяют на одинарные конические, состоящие из одной пары шестерен, и двойные, состоящие из пары конических и пары цилиндрических шестерен. Одинарные конические, в свою очередь, подразделяют на простые и гипоидные передачи.

Типы главной передачи: 1 — ведущая коническая шестерня, 2 – ведомая коническая шестерня, 3 — ведущая цилиндрическая шестерня, 4 — ведомая цилиндрическая шестерня.

Одинарные

конические простые передачи (рис. а)

применяют преимущественно на легковых

автомобилях и грузовых автомобилях

малой и средней грузоподъемности. В

этих передачах ведущая коническая

шестерня 1 соединена с карданной

передачей, а ведомая 2 с коробкой

дифференциала и через механизм

дифференциала с полуосями. Для большинства

автомобилей одинарные конические

передачи имеют зубчатые колеса с

гипоидным зацеплением (рис. 6). Гипоидные

передачи по сравнению с простыми обладают

рядом преимуществ: они имеют ось ведущего

колеса, расположенную ниже оси ведомого,

что позволяет опустить ниже карданную

передачу, понизить пол кузова легкового

автомобиля. Вследствие этого снижается

центр тяжести и повышается устойчивость

автомобиля. Кроме того, гипоидная

передача имеет утолщенную форму основания

зубьев шестерен, что существенно повышает

их нагрузочную способность и

износостойкость. Но это обстоятельство

обусловливает применение для смазки

шестерен специального масла (гипоидного),

рассчитанного для работы в условиях

передачи больших усилий, возникающих

в контакте между зубьями шестерен.

а)

применяют преимущественно на легковых

автомобилях и грузовых автомобилях

малой и средней грузоподъемности. В

этих передачах ведущая коническая

шестерня 1 соединена с карданной

передачей, а ведомая 2 с коробкой

дифференциала и через механизм

дифференциала с полуосями. Для большинства

автомобилей одинарные конические

передачи имеют зубчатые колеса с

гипоидным зацеплением (рис. 6). Гипоидные

передачи по сравнению с простыми обладают

рядом преимуществ: они имеют ось ведущего

колеса, расположенную ниже оси ведомого,

что позволяет опустить ниже карданную

передачу, понизить пол кузова легкового

автомобиля. Вследствие этого снижается

центр тяжести и повышается устойчивость

автомобиля. Кроме того, гипоидная

передача имеет утолщенную форму основания

зубьев шестерен, что существенно повышает

их нагрузочную способность и

износостойкость. Но это обстоятельство

обусловливает применение для смазки

шестерен специального масла (гипоидного),

рассчитанного для работы в условиях

передачи больших усилий, возникающих

в контакте между зубьями шестерен.

Двойные главные передачи (рис. в) устанавливают на автомобилях большой грузоподъемности для увеличения общего передаточного числа трансмиссии и повышения передаваемого крутящего момента. В этом случае передаточное число главной передачи подсчитывается как произведение передаточных чисел конической (1, 2) и цилиндрической (3, 4) пар.

При

движении автомобиля в поворотах и по

неровностям дороги колёса ведущей

оси проходят путь разной длины. Чтобы

шины не проскальзывали по поверхности

дороги, колёса должны вращаться с

разными скоростями. Дифференциал —

механизм, позволяющий колёсам ведущей

оси вращаться с разными скоростями и

одинаковым (или разным), подводящимся

к ним, крутящим моментом. В трансмиссии

автомобилей с одной ведущей осью

дифференциал устанавливается между

приводами колёс (межколёсный

дифференциал). В полноприводных

автомобилях он может находиться и

между ведущими осями (межосевой

дифференциал). |

55)Полуоси Полуоси

передают крутящий момент от полуосевого

зубчатого колеса дифференциала на

ступицу ведущего колеса. К полуоси могут

быть приложены изгибающие моменты от

вертикальной реакции на действие силы

тяжести, приходящейся на колесо, от

касательной реакции, обусловленной

тяговой и тормозной силами, и от боковой

силы, возникающей при заносе, а также

под действием бокового ветра. Полуоси,

в зависимости от конструкции внешней

опоры, определяющей степень их

нагруженности изгибающими моментами,

бывают двух типов — полуразгруженные

и разгруженные. По конструкции полуоси

могут иметь на одном конце фланец для

крепления болтами к ступице колеса, а

на другом шлицевую часть, входящую в

зацепление с полуосевым зубчатым колесом

дифференциала. Другая конструкция

предусматривает шлицевую часть на обоих

концах полуоси.

На грузовых автомобилях

малой грузоподъемности и на легковых

автомобилях применяют обычно

полуразгруженные полуоси, у которых

подшипник установлен между полуосью и

кожухом на определенном расстоянии от

средней плоскости колеса.

Благодаря

этому создаются изгибающие моменты на

плече (плоскость наружной части диска

и подшипника), действующие на полуось

в вертикальной и горизонтальной

плоскостях, в вертикальной плоскости

и (боковая реакция) на плече, равном

радиусу колеса.

На автобусах и грузовых

автомобилях средней и большой

грузоподъемности применяют полностью

разгруженные полуоси.

Полуоси,

в зависимости от конструкции внешней

опоры, определяющей степень их

нагруженности изгибающими моментами,

бывают двух типов — полуразгруженные

и разгруженные. По конструкции полуоси

могут иметь на одном конце фланец для

крепления болтами к ступице колеса, а

на другом шлицевую часть, входящую в

зацепление с полуосевым зубчатым колесом

дифференциала. Другая конструкция

предусматривает шлицевую часть на обоих

концах полуоси.

На грузовых автомобилях

малой грузоподъемности и на легковых

автомобилях применяют обычно

полуразгруженные полуоси, у которых

подшипник установлен между полуосью и

кожухом на определенном расстоянии от

средней плоскости колеса.

Благодаря

этому создаются изгибающие моменты на

плече (плоскость наружной части диска

и подшипника), действующие на полуось

в вертикальной и горизонтальной

плоскостях, в вертикальной плоскости

и (боковая реакция) на плече, равном

радиусу колеса.

На автобусах и грузовых

автомобилях средней и большой

грузоподъемности применяют полностью

разгруженные полуоси. В этом случае

все изгибающие моменты воспринимаются

подшипниками, установленными между

ступицей колеса и кожухом полуоси, а

полуось передает только крутящий

момент.

Полуоси в процессе эксплуатации

автомобилей испытывают значительные

нагрузки, особенно при движении по

грунту и по шоссе с твердым покрытием

в плохом состоянии. Поэтому к полуосям

предъявляют особые требования. Снижение

напряжений достигается увеличением

радиусов перехода между полуосью и

фланцем. Долговечность подшипников

колес обеспечивается надежной защитой

от попадания в них грязи.

В этом случае

все изгибающие моменты воспринимаются

подшипниками, установленными между

ступицей колеса и кожухом полуоси, а

полуось передает только крутящий

момент.

Полуоси в процессе эксплуатации

автомобилей испытывают значительные

нагрузки, особенно при движении по

грунту и по шоссе с твердым покрытием

в плохом состоянии. Поэтому к полуосям

предъявляют особые требования. Снижение

напряжений достигается увеличением

радиусов перехода между полуосью и

фланцем. Долговечность подшипников

колес обеспечивается надежной защитой

от попадания в них грязи.

56)ШРУС (сокр.

от шарнир

равных угловых скоростей ),

как и хорошо всем известный карданный

шарнир, предназначен для передачи

вращения под углом. ШРУСы присутствуют

в конструкции автомобилей с управляемыми

ведущими колесами, а среди автолюбителей

их еще очень часто называют ”гранатами”.

ШРУС передает равномерное вращение и

этим отличается от обычного «кардана»,

который имеет одно неприятное свойство:

если к входному валу подвести равномерное

вращение, то на выходе оно станет

прерывистым, пульсирующим. Внешне все

шарниры равных угловых скоростей

выглядят одинаково, новнутреннее

устройство ШРУСов для

разных машин отличается. Каждый вал

привода передних колес имеет два шарнира.

Они обеспечивают передачу вращения под

углом и, кроме того, компенсируют

изменение длины вала при работе подвески,

поэтому один из шарниров должен иметь

еще и осевое перемещение (как правило,

это внутренний ШРУС). Наружные ШРУСы

всех отечественных переднеприводных

автомобилей одинаковы: на валу установлена

обойма с шестью канавками, выполненными

по радиусу. В корпусе также имеется

шесть радиальных канавок, в которых

помещены шарики, передающие крутящий

момент от вала к корпусу и далее к ступице

колеса. Такая конструкция допускает

только изгиб, поэтому внутренние шарниры

сделаны немного иначе и рассчитаны на

осевое перемещение. Для того, чтобы

лучше представить принцип работы ШРУСа,

взгляните на рисунок.

Внешне все

шарниры равных угловых скоростей

выглядят одинаково, новнутреннее

устройство ШРУСов для

разных машин отличается. Каждый вал

привода передних колес имеет два шарнира.

Они обеспечивают передачу вращения под

углом и, кроме того, компенсируют

изменение длины вала при работе подвески,

поэтому один из шарниров должен иметь

еще и осевое перемещение (как правило,

это внутренний ШРУС). Наружные ШРУСы

всех отечественных переднеприводных

автомобилей одинаковы: на валу установлена

обойма с шестью канавками, выполненными

по радиусу. В корпусе также имеется

шесть радиальных канавок, в которых

помещены шарики, передающие крутящий

момент от вала к корпусу и далее к ступице

колеса. Такая конструкция допускает

только изгиб, поэтому внутренние шарниры

сделаны немного иначе и рассчитаны на

осевое перемещение. Для того, чтобы

лучше представить принцип работы ШРУСа,

взгляните на рисунок.

Карданные передачи с шарнирами

равных угловых скоростей

Передние ведущие колеса полноприводных и переднеприводных автомобилей являются одновременно и управляемыми, т. е. должны поворачиваться, что требует применения между колесом и полуосью шарнирного соединения.

е. должны поворачиваться, что требует применения между колесом и полуосью шарнирного соединения.

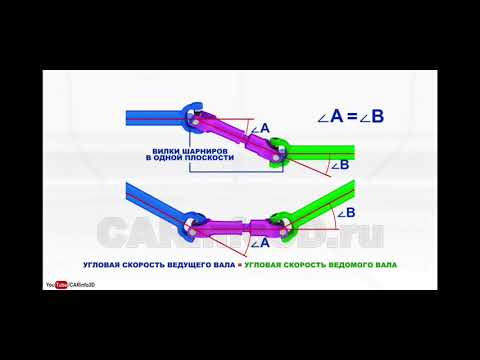

Карданные шарниры неравных угловых скоростей передают вращение циклически и приемлемо работают лишь при небольших значениях углов между валами, поэтому не могут удовлетворять требованиям равномерности передаваемого вращательного движения. В приводе ведущих управляемых колес крутящий момент должен передаваться с равномерной скоростью к колесам, поворачивающимся относительно продольной оси автомобиля на угол 40…45 ˚.

Выполнение таких условий могут обеспечить карданные передачи с шарнирами равных угловых скоростей (ШРУС). Иногда их называют синхронными карданными передачами.

В переднеприводном автомобиле обычно используются два внутренних шарнира равных угловых скоростей, кинематически связанные с коробкой передач, и два внешних шарнира, которые крепятся к колесам. В обиходе такие шарниры обычно называют «гранатами».

До середины прошлого века в конструкциях автомобилей часто встречались спаренные карданные шарниры неравных угловых скоростей. Такая конструкция получила название сдвоенного карданного шарнира. Сдвоенный шарнир отличался громозкостью и усиленным износом игольчатых подшипников, поскольку при прямолинейном движении автомобиля иглы подшипников не проворачивались и линии их контакта с обоймой и крестовиной подвергались воздействию значительных контактных напряжений, что приводило к износу и даже сплющиванию игл.

Такая конструкция получила название сдвоенного карданного шарнира. Сдвоенный шарнир отличался громозкостью и усиленным износом игольчатых подшипников, поскольку при прямолинейном движении автомобиля иглы подшипников не проворачивались и линии их контакта с обоймой и крестовиной подвергались воздействию значительных контактных напряжений, что приводило к износу и даже сплющиванию игл.

В настоящее время такие подшипники в конструкциях автомобилей встречаются редко.

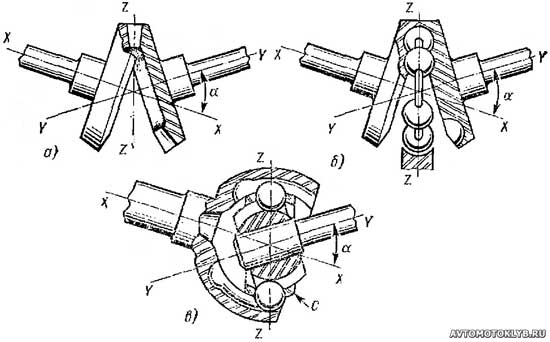

Равенство угловых скоростей ведущего и ведомого валов будет соблюдено только в том случае, если точки контакта в шарнире, через которые пересекаются окружные силы, будут находиться в биссекторной плоскости, делящей угол между валами пополам. Конструкции всех карданных шарниров равных угловых скоростей основаны на этом принципе.

Шариковые шарниры равных угловых скоростей

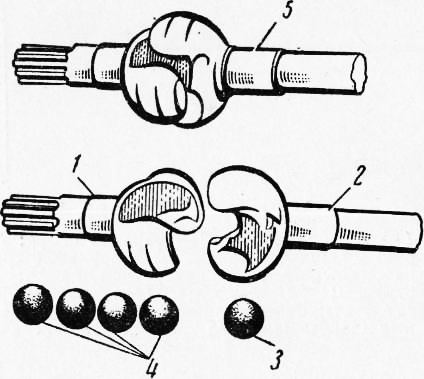

Наибольшее применение получили шариковые карданные шарниры равных угловых скоростей. Среди них наиболее часто в конструкциях отечественных автомобилей можно встретить шарниры с делительными канавками типа «Вейс»

.

Эту конструкцию в 1923 году запатентовал немецкий изобретатель Карл Вейс. Шарниры Вейса широко применяются в разборном и неразборном вариантах на отечественных автомобилях марок «УАЗ», «ГАЗ», «ЗиЛ», «МАЗ» и некоторых других. Шарнирные сочленения типа «Вейс» технологичны и дешевы в производстве, позволяют получать угол между валами до 32 °, однако срок их службы ограничен 30…40 тыс. км пробега из-за высоких контактных напряжений, возникающих при работе.

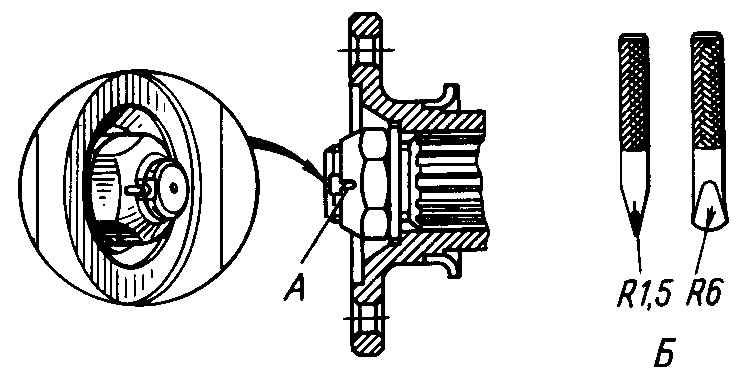

Разборный шарнир (рис. 1 ) устроен следующим образом. Валы 1 выполнены заодно с кулаками 2 и 5 , в которых вырезаны четыре канавки 3 . В собранном виде кулаки располагаются в перпендикулярных плоскостях, а между ними в канавки 3 устанавливаются четыре шарика 7 .

Для центрирования кулаков в отверстие, выполненное в одном из них, устанавливается штифт 6 с центрирующим шариком 4 . От осевого перемещения штифт фиксируется другим штифтом 6 , расположенным радиально.

Средние линии канавок 3 нарезаны так, что шарики 7 , передающие усилия, располагаются в биссекторной (биссекториальной) плоскости между валами. В передаче усилия участвуют только два шарика, что создает высокие контактные напряжения и сокращает срок службы шарнира. Два других шарика передают крутящий момент при движении автомобиля задним ходом.

В других конструкциях контактные напряжения уменьшаются путем увеличения числа шариков, одновременно участвующих в работе, что неизбежно приводит к усложнению шарниров.

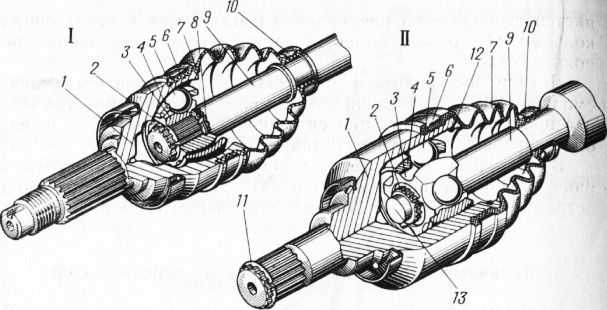

Детали шарикового шарнира «Рцеппа»

(рис. 1, б ) располагаются в чашке 8 , которая во внутренней части имеет шесть сферических канавок для установки шести шариков 7 . Такие же канавки имеет и сферический кулак 10 , в шлицевое отверстие которого входит ведущий вал карданной передачи. Шарики в одной биссекторной плоскости устанавливаются делительным устройством, состоящим из сепаратора 9 , направляющей чашки 11 и делительного рычажка 12 .

Рычажок имеет три сферические поверхности: концевые входят в гнезда ведущего и ведомого валов, а средняя – в отверстие направляющей чашки 11 . Рычажок к ведущему валу прижимается пружиной 13 . Длины плеч рычажка таковы, что при передаче момента под углом он поворачивает направляющую чашку 11 и сепаратор 9 так, что все шесть шариков 7 устанавливаются в биссекторной плоскости и все они воспринимают и передают усилия. Это позволяет уменьшить габаритные размеры шарнира и увеличить срок его службы.

Шарнир типа «Рцеппа» технологически сложен, однако он компактнее шарнира с делительными канавками, и может работать при углах между валами до 40 °. Поскольку усилие в этом шарнире передается всеми шестью шариками, он обеспечивает передачу большого крутящего момента при малых размерах. Долговечность шарнира «Рцеппа» достигает 100–200 тыс. км .

Еще один шариковый карданный шарнир типа «Бирфильд»

представлен на рисунке 1, в . Он состоит из чашки 8 , сферического кулака 10 и шести шариков 7 , размещенных в сепараторе 9 . Сферический кулак 10 надевается на шлицованную часть ведущего вала 16 и стопорится кольцом 14 . От попадания грязи во внутреннюю полость шарнир защищен защитным резиновым чехлом 15 .

Он состоит из чашки 8 , сферического кулака 10 и шести шариков 7 , размещенных в сепараторе 9 . Сферический кулак 10 надевается на шлицованную часть ведущего вала 16 и стопорится кольцом 14 . От попадания грязи во внутреннюю полость шарнир защищен защитным резиновым чехлом 15 .

Все сферические поверхности деталей шарнира выполнены по разным радиусам, а канавки имеют переменную глубину. Благодаря этому при наклоне одного из валов шарики выталкиваются из среднего положения и устанавливаются в биссекторной плоскости, что обеспечивает синхронное вращение валов.

Шарниры типа «Бирфильд» имеют высокий КПД, долговечны, и могут работать при углах до 45 ˚. Поэтому они широко применяются в приводе управляемых колес многих переднеприводных легковых автомобилей в качестве наружного шарнира, или, как его еще называют — наружной «гранаты».

Основной причиной преждевременного разрушения шарнира является повреждение эластичного защитного чехла. По этой причине автомобили высокой проходимости часто имеют уплотнение в виде стального колпака. Однако это приводит к увеличению габаритов шарнира и ограничивает угол между валами до 40 °.

По этой причине автомобили высокой проходимости часто имеют уплотнение в виде стального колпака. Однако это приводит к увеличению габаритов шарнира и ограничивает угол между валами до 40 °.

При использовании шарнира типа «Бирфильд» на внутреннем конце карданной передачи необходимо устанавливать шарнир равных угловых скоростей, способный компенсировать изменение длины карданного вала при деформации упругого элемента подвески.

Такие функции совмещает в себе универсальный шестишариковый карданный шарнир типа «ГКН»

(GKN).

Осевое перемещение в шарнирах типа GKN обеспечивается перемещением шариков по продольным канавкам корпуса, при этом, требуемая величина перемещения определяет длину рабочей поверхности, что влияет на размеры шарнира. Максимальный допустимый угол наклона вала в данной конструкции ограничивается 20 °.

При осевых перемещениях шарики не перекатываются, а скользят в канавках, что снижает КПД шарнира.

В конструкциях современных легковых автомобилей иногда встречаются карданные шарниры типа «Лебро»

(Loebro), которые, как и шарниры GKN обычно устанавливаются на внутреннем конце карданной передачи, поскольку способны компенсировать изменение длины карданного вала.

Шарниры «Лебро» отличаются от шарниров GKN тем, что канавки в чашке и кулаке нарезаны под углом 15-16 ° к образующей цилиндра, а геометрия сепаратора правильная — без конусов и с параллельными наружной и внутренней сторонами.

Такой шарнир имеет меньшие габариты, чем другие шестишариковые шарниры, кроме того, сепаратор его менее нагружен, поскольку не выполняет функции перемещения шариков в кулаках.

Принципиальное устройство этих шариковых шарниров представлено на рисунке 2 .

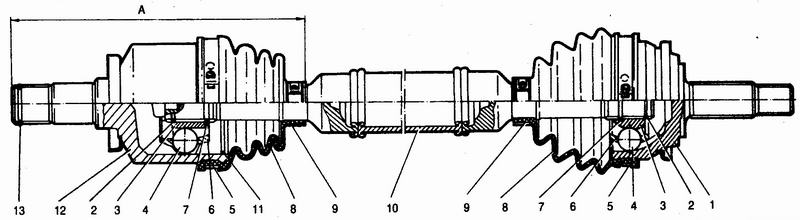

Привод передних колес автомобиля ВАЗ-2110

Привод передних колес автомобиля ВАЗ-2110 (рис. 3 ) состоит из вала 3 и двух карданных шарниров 1 и 4 равных угловых скоростей. Вал 3 привода правого колеса выполнен из трубы, а левого колеса – из прутка. Кроме того, валы имеют разную длину. На вал надевается защитный чехол 6 , а затем шарнир в собранном виде со смазочным материалом фиксируется от осевого перемещения стопорным кольцом 5 . Защитные чехлы крепятся хомутами 2 .

Защитные чехлы крепятся хомутами 2 .

Внутренний шарнир (внутренняя «граната) 1 , который вязан с дифференциалом, является универсальным, т. е. кроме обеспечения равномерного вращения валов под изменяющимся углом он позволяет увеличивать общую длину привода, что необходимо для перемещения передней подвески и силового агрегата. Происходит это потому, что внутренняя поверхность корпуса шарнира 1 имеет цилиндрическую форму, и канавки в ней нарезаны продольно, это позволяет внутренним деталям шарнира перемещаться по продольным канавкам в осевом направлении.

Кулачковые шарниры равных угловых скоростей

На автомобилях средней и большой грузоподъемности марок «КамАЗ», «Урал», «КрАЗ» карданные передачи в приводе передних колес работают под большим крутящим моментом. Шариковые шарниры не могут передавать больших крутящих моментов из-за возникновения значительных контактных напряжений и ограничения по удельному давлению шариков на канавки. Поэтому в них применяют кулачковые карданные шарниры (рис. 1, г ). Аналогичные шарниры иногда устанавливают на переднеприводные автомобили марки «УАЗ».

Поэтому в них применяют кулачковые карданные шарниры (рис. 1, г ). Аналогичные шарниры иногда устанавливают на переднеприводные автомобили марки «УАЗ».

Кулачковый карданный шарнир

равных угловых скоростей (рис. 1, г ) состоит из двух вилок 18 и 20 , которые вставлены в кулаки 2 и 5 с пазами; в эти пазы входит диск 19 . При передаче крутящего момента и вращения от ведущего вала 17 на ведомый вал при повернутом колесе каждый из кулаков 2 и 5 поворачивается одновременно относительно оси паза вилки в горизонтальной плоскости и относительно диска 19 в вертикальной плоскости.

Оси пазов вилок лежат в одной плоскости, которая проходит через среднюю плоскость диска. Эти оси расположены на равных расстояниях от точки пересечения осей валов и всегда перпендикулярны осям валов, поэтому точка их пересечения всегда располагается в биссекторной плоскости.

Такой карданный шарнир требует повышенного внимания к смазыванию, так как для его деталей характерно трение скольжения, вызывающее значительный нагрев и изнашивание трущихся поверхностей. Трение скольжения между контактирующими поверхностями приводит к тому, что кулачковый шарнир имеет самый низкий КПД из всех шарниров равных угловых скоростей. Однако он способен передавать значительный крутящий момент.

Трение скольжения между контактирующими поверхностями приводит к тому, что кулачковый шарнир имеет самый низкий КПД из всех шарниров равных угловых скоростей. Однако он способен передавать значительный крутящий момент.

Еще один тип кулачкового шарнира равных угловых скоростей — шарнир «Тракта»

(на рисунке ), состоящий из четырех штампованных деталей: двух втулок и двух фасонных кулаков, трущиеся поверхности которых подвергаются шлифованию.

Если разделить по оси симметрии кулачковый карданный шарнир, то каждая часть будет представлять собой карданный шарнир неравных угловых скоростей с фиксированными осями качания. В такой конструкции тоже возникают значительные силы трения скольжения, снижающие КПД шарнира.

Трехшиповые шарниры равных угловых скоростей

В трехшиповом шарнире (на рисунке ) крутящий момент от ведущего вала передают три сферических ролика, которые установлены на радиальных шипах, жестко связанных с корпусом шарнира ведомого вала. Шипы относительно друг друга располагаются под углом 120 ˚. Сферические ролики чаще всего устанавливаются на шипы посредством игольчатых подшипников.

Шипы относительно друг друга располагаются под углом 120 ˚. Сферические ролики чаще всего устанавливаются на шипы посредством игольчатых подшипников.

Ведущий вал имеет трехвальцевую вилку, в цилиндрические пазы которой входят ролики. При передаче крутящего момента между несоосными валами ролики перекатываются со скольжением вдоль пазов и одновременно скользят в радиальном направлении относительно шипов. Предельный угол между осями валов до 40 ˚.

Особенностью трехшипового шарнира является то, что в отличие от шариковых шарниров передача момента от ведущих элементов на ведомые происходит не в биссекторной плоскости, а в плоскости, проходящей через оси шипов. Равенство частот вращения ведущего и ведомого валов обеспечивается при любом взаиморасположении их осей.

Карданным шарниром считается главная единица по силовой части, входящая в состав карданного вала. Такой шарнир поставляется абсолютно с любой модификацией, при этом обеспечивает крутящий момент на пятьдесят, сто шестьдесят, двести пятьдесят, четыреста, шестьсот тридцать, и тысячу Н м к автомобильным транспортным средствам сельскохозяйственного характера, а также и к автомобилям со специальным назначением.

Для сельскохозяйственных автомобилей карданный шарнир полностью обеспечивает его передачу на крутящем моменте при таком количестве оборотов в минуту, как тысяча двести пятьдесят. Рабочий угловой наклон составляет до двадцати двух градусов. Если возникает желание получить более подробную и точную информацию об этих величинах, это можно найти по ГОСТУ 13758-89.

Карданный шарнир придает обеспечение в крутящем моменте относительно валов, у которых их оси делают пересечение непосредственно под углом. Карданные шарниры по угловым скоростям различают: равные и неравные. Шарниры равной угловой скорости в зависимости от своей конструкции подразделяются на: шарикового плана, с разделительными канавками, кулачкового и сдвоенного плана, и шариковые со специальным разделительным рычагом. Шарниры с неравной угловой скоростью бывают как упругого, так и жесткого плана.

Карданные шарниры с упругим планом отдают свое действие относительно осей и валов, которые пересекаются под углом в два и три градуса, либо чуть более. От деформации упругого характера на соединительных элементах они начинают выполнять функции с дополнительным гасителем в крутильном колебании.

От деформации упругого характера на соединительных элементах они начинают выполнять функции с дополнительным гасителем в крутильном колебании.

Карданные шарниры с жестким планом неровной скорости отдают свой крутящий момент сначала к одному валу, а затем к другому. Происходит это непосредственно через довольно подвижные соединения в жестких деталях. У такого шарнира существует две вилки , у которых имеются цилиндрические отверстия. В них помещены концы соединительных элементов, которые называются крестовинами. Две вилки довольно плотно помещены на валах. Когда валы создают вращение, некоторые концы у крестовины начинают покачиваться на плоскости, которая расположена перпендикулярно оси на валу.

Карданные шарниры крестового плана используют исключительно для того, чтобы механическая связь между коленвалом и главным ведущим мостом была довольно прочной, хорошей и гибкой. Связь должна быть гибкой в первую очередь потому, что в этом случае происходит постоянное перемещение в области ведущей части моста по отношению к кузову автомобильного транспортного средства в тот момент, когда оно находится в своем движении. Состав такого карданного шарнира следующий: крестовина, состоящая из четырех шипов, чашки, сальники, игольчатые подшипники и стопорные кольца. В основном такие шарниры служат очень долгое время, порой даже могут пережить и сам автомобиль, но, стоит учесть, что на крестовый шарнир очень неблагоприятно сказываются плохие дороги, где частенько может изменяться высота кузова по отношению к дороге, где происходят значительные нагрузки переменного характера. Таким образом, в таких условиях функционирование шарнира резко ухудшается и это может привести к выходу его из строя. Для таких неблагоприятных условий существуют долговечный тип карданного вала, у которого оборудованы сдвоенные крестовые карданные шарниры. С таким карданным шарниром эта проблема не несет определенный смысл.

Состав такого карданного шарнира следующий: крестовина, состоящая из четырех шипов, чашки, сальники, игольчатые подшипники и стопорные кольца. В основном такие шарниры служат очень долгое время, порой даже могут пережить и сам автомобиль, но, стоит учесть, что на крестовый шарнир очень неблагоприятно сказываются плохие дороги, где частенько может изменяться высота кузова по отношению к дороге, где происходят значительные нагрузки переменного характера. Таким образом, в таких условиях функционирование шарнира резко ухудшается и это может привести к выходу его из строя. Для таких неблагоприятных условий существуют долговечный тип карданного вала, у которого оборудованы сдвоенные крестовые карданные шарниры. С таким карданным шарниром эта проблема не несет определенный смысл.

Карданная передача :

1 — эластичная муфта;

2 — болт крепления эластичной муфты к фланцу;

3 — крестовина;

4 — сальник;

5 — стопорное кольцо;

6 — подшипник крестовины;

7 — гайка;

8 — фланец эластичной муфты;

9 — сальник;

10 — обойма сальника;

11 — кронштейн безопасности;

12 — болт крепления кронштейна к промежуточной опоре;

13 — передний карданный вал;

14 — кронштейн промежуточной опоры;

15 — промежуточная опора;

16 — вилка переднего карданного вала;

17 — задний карданный вал;

18 — вилка заднего карданного вала;

19 — фланец ведущей шестерни главной передачи;

20 — гайка;

21 — болт крепления вилки

В трансмиссиях автомобилей карданные передачи применяются для передачи моментов между валами, оси которых не лежат на одной прямой и изменяют свое положение в пространстве. В общем случае, карданная передача состоит из карданных валов, карданных шарни

ров, промежуточных опор и соединительных устройств.

В общем случае, карданная передача состоит из карданных валов, карданных шарни

ров, промежуточных опор и соединительных устройств.

По компоновке карданные передачи классифицируются на закрытые и открытые .

Закрытая карданная передача размещается внутри трубы. Труба может воспринимать силы и реакции, возникающие на ведущем мосту, и служить направляющим элементом подвески . В такой карданной передаче применяется только один шарнир, а неравномерность вращения карданного вала компенсируется его упругостью. Известны конструкции, в которых роль карданного вала выполняет торсион (упругий вал небольшого диаметра), при этом карданные шарниры отсутствуют.

Конструкция промежуточной опоры :

1 — вилка;

2 — упругая подушка;

3 — подшипник промежуточной опоры

Открытая передача не имеет трубы, и реактивный момент воспринимается рессорами или реактивными тягами. Карданная передача должна иметь не менее двух шарниров и компенсирующее звено, так как расстояние между соединенными агрегатами в процессе движения изменяется. На длиннобазных автомобилях применяют карданную передачу, состоящую из двух валов. Этим исключается возможность совпадения критической угловой скорости вала с эксплуатационной. Уменьшение длины вала повышает его критическую частоту вращения, которая должна как минимум в 1,5 раза превышать максимально возможную при эксплуатации. Конструкция карданной передачи с двумя валами требует применения промежуточной опоры одного из валов, подшипник которой для компенсации возможного осевого перемещения силового агрегата на раме или кузове установлен в эластичном кольце.

На длиннобазных автомобилях применяют карданную передачу, состоящую из двух валов. Этим исключается возможность совпадения критической угловой скорости вала с эксплуатационной. Уменьшение длины вала повышает его критическую частоту вращения, которая должна как минимум в 1,5 раза превышать максимально возможную при эксплуатации. Конструкция карданной передачи с двумя валами требует применения промежуточной опоры одного из валов, подшипник которой для компенсации возможного осевого перемещения силового агрегата на раме или кузове установлен в эластичном кольце.

Карданные шарниры при всем многообразии конструкций и по кинематическим характеристикам и допустимым углам между валами могут быть классифицированы так, как это показано в таблице.

Карданный шарнир неравных угловых скоростей был изобретен в XVI в. итальянским математиком Джироламо Кардано и первоначально нашел применение для подвешивания фонарей в экипажах. Позже английский ученый Роберт Гук дал математическое описание кинематики данного механизма.

Детали карданной передачи (а) и график зависимости угловых скоростей (б):

1 — шлицевая вилка;

2 — П-образная пластина;

3 — стопорная шайба;

4 — крестовина;

5 — вилка заднего карданного вала;

6 — задний карданный вал;

7 — фланец ведущей шестерни главной передачи;

8 — задний карданный шарнир;

9 — игольчатый подшипник;

10 — стопорное кольцо;

11 — болт; 12 — уплотнительное кольцо;

α — угол поворота ведущего вала;

β — угол поворота ведомого вала;

γ — угол между валами

Анализ схемы карданного шарнира показывает, что при постоянной угловой скорости ведущего вала ведомый вращается циклически: за один оборот дважды отстает и дважды обгоняет ведущий вал. При этом с увеличением угла γ между валами неравномерность вращения интенсивно возрастает. Для того чтобы карданная передача с шарнирами неравных угловых скоростей передавала синхронное вращение между валами соединенных агрегатов, она должна состоять из нескольких шарниров, взаимное расположение которых будет компенсировать неравномерную передачу вращения каждого шарнира. По этой причине минимальное количество шарниров должно быть равно 2. При этом в карданной передаче с двумя шарнирами необходимо соблюдение следующих компоновочных требований :

По этой причине минимальное количество шарниров должно быть равно 2. При этом в карданной передаче с двумя шарнирами необходимо соблюдение следующих компоновочных требований :

— ведущие вилки расположены под углом 90 ° одна относительно другой;

— углы между валами в обоих шарнирах γ1 и γ2 равны между собой;

— все валы лежат в одной плоскости.

Карданный шарнир неравных угловых скоростей

Для карданных передач, имеющих число шарниров неравных угловых скоростей более трех, синхронность вращения валов соединенных агрегатов достигается определенным соотношением углов между валами всех шарниров, при этом соотношение зависит от числа шарниров. Карданный шарнир неравных угловых скоростей состоит из двух вилок, в цилиндрические отверстия которых вставлены концы крестовины. Вилки жестко закреплены на валах. При вращении валов концы крестовины перемещаются относительно плоскости, перпендикулярной к оси вала.

Крестовина карданного шарнира должна строго центрироваться для исключения переменного дисбаланса карданного вала при его вращении. Центрирование достигается точной фиксацией обойм подшипников при помощи стопорных колец или крышек, которые прикрепляются к вилкам шарнира. Минимальный угол между валами должен быть не менее 2°, иначе цапфы крестовин деформируются иглами и шарнир быстро разрушается (явление бринеллирования ).

Центрирование достигается точной фиксацией обойм подшипников при помощи стопорных колец или крышек, которые прикрепляются к вилкам шарнира. Минимальный угол между валами должен быть не менее 2°, иначе цапфы крестовин деформируются иглами и шарнир быстро разрушается (явление бринеллирования ).

Развитие конструкций карданных шарниров неравных угловых скоростей шло по пути снижения потерь, связанных с вращениями концов крестовины в отверстиях вилок. В конструкциях первых шарниров концы крестовины устанавливались на подшипниках скольжения.

С учетом того что в трансмиссии многоосных автомобилей число шарниров может превышать два десятка, применение в них подшипников скольжения может существенно снижать общий КПД трансмиссии. В карданных шарнирах современных автомобилей применяются только игольчатые подшипники качения.

В прежних конструкциях применялась смазка, которую было необходимо периодически обновлять через специальную масленку. Карданные шарниры современных автомобилей обычно заправляются высококачественной пластичной смазкой, при сборке и в эксплуатации ее не заменяют.

В механике существует уже большое количество технических устройств, которые способны преобразовать практическую любую величину энергии в более удобную нам с вами или другим техническим устройствам. В этой статье пойдет речь о том, что такое карданная передача, и какую роль она играет в автомобилестроении?

Что такое карданная передача?

Карданной передаче называют специальное механическое устройство, предназначенное для передачи вращающего момента между валами, которые пересекаются в центре кардана. Главной особенностью такого рода передачи является то, что валы имеют возможность углового перемещения, что очень актуально для применения во многих автомобилях.

Кардан состоит из двух валов, имеющих на концах специальные вилки. Данные вилки через оси крепятся к общему центру передачи. Таким образом, при угловом изменении положения, валы могут беспрепятственно вращаться, каждый в своем положении.

Изначально, карданный вал устанавливался на заднеприводные и полноприводные автомобили. Он позволял с крестовины коробки передач на заднюю ось, а также с редуктора раздаточной КПП на передний редуктор. Дело в том, что задний или передний мост крепится к подвеске автомобиля, которая находится в постоянном движении. Таким образом, получается, что изменение положения моста требует и изменение положения ведомого вала. Вот тут то и помогает карданный вал, который не только передаст нужный вращающий момент, но и выступит как дополнение к подвеске автомобиля.

Он позволял с крестовины коробки передач на заднюю ось, а также с редуктора раздаточной КПП на передний редуктор. Дело в том, что задний или передний мост крепится к подвеске автомобиля, которая находится в постоянном движении. Таким образом, получается, что изменение положения моста требует и изменение положения ведомого вала. Вот тут то и помогает карданный вал, который не только передаст нужный вращающий момент, но и выступит как дополнение к подвеске автомобиля.

Второй механизм, в котором кардан также активно применяется — это рулевое управление. Сейчас, практически все автомобили имеют, так называемую, безопасную рулевую колонку, которая в случае аварии быстро складывается и не повреждает ноги водителя. Все это достигается с помощью его способности менять угловое положение под любым угловым положением относительно другого вала.

Видео — Принцип работы карданной передачи

Почему карданный вал не применяют вместо ШРУСов?Казалось бы вполне логичный вопрос. Если карданный вал имеет такую способность к вращению даже при изменении угла валов относительно друг друга, то почему бы его не использовать в переднеприводных автомобиля?

Если карданный вал имеет такую способность к вращению даже при изменении угла валов относительно друг друга, то почему бы его не использовать в переднеприводных автомобиля?

Прежде чем ответить на этот вопрос, необходимо рассмотреть один из существенных недостатков такого вида передачи. Он заключается в несинхронности вращения одного их валов. Дело в том, что если, например, ведущий вал вращается с равномерной скоростью, то ведомый будет обязательно вращаться неравномерно. В автомобилях с передним приводом передача синхронного вращающего момента на ведущие передние колеса является самым главным, поэтому там используются более сложные аналоги кардана — ШРУСы.

Тем не менее, не смотря на этот недостаток, можно сделать вывод о том, что он легко устраняем, если установить на каждом валу специальные парные шарниры, которые сравняют синхронность вращения, пусть не до абсолютно, но хотя бы примерно равных размеров.

ШРУС же, является разновидностью кардана и имеет более сложную конструкцию и другой существенный недостаток — невозможность поворота колес более угла в 70 градусов. Шарнир же значительно выигрывает по сравнению с обычным карданом, но имеет и свои недостатки.

Шарнир же значительно выигрывает по сравнению с обычным карданом, но имеет и свои недостатки.

- Во-первых, «гранаты» имеют более низкий срок службы, чем кардан и очень часто выходят из строя.

- Во-вторых, надежность крепления шарнира и кардана — тут безусловно выигрывает именно кардан, так как имеет более толстую цельнометаллическую конструкцию.

В процессе работы на заднем приводе, кардан имеет свойство создавать определенные вибрации при движении на больших оборотах. Данные недостатки сокращаются путем применения сразу двух карданных валов. Увеличение количество передач приводит к плавности движения и при преодолении различных неровностей дорожного покрытия.

Все соединения с коробкой передачей смазываются трансмиссионным маслом. В некоторых коробках передач такой вал вставляется прямо внутрь коробки, где и происходит смазка данного элемента.

Крестовина и карданный вал укрепляются при помощи игольчатых подшипников, которые снижают трение при вращении и изменении углового положения одного из валов.

Неисправности карданного вала

В процессе работы карданного вала можно наблюдать некоторый перечень неисправностей. К первому роду можно отнести различные вибрации, которые вызваны погнутостью и дисбалансом карданного вала. Погнутость может возникнуть при неаккуратной и агрессивной езде по неровному дорожному покрытию. Второй неисправностью можно назвать стуки, которые появляются в процессе работа кардана.

Все эти неприятности пагубно влияют не только на состояние карданного вала, но и на коробку переключения передач, а также редуктор заднего моста. На самом деле, биение карданного вала — это очень опасное явление, ведь при полном износе элементов крепления или разрыве детали, автомобиль станет полностью обездвиженным.

Где еще применяется карданная передача?

Карданная передача нашла широкое применение не только в автомобилестроении, но и в инструментальной части любого автомеханика. Так, например, появилась специальная насадка на отвертку, которая имеет карданный способ передачи вращающего момента. Такая отвертка помогает без труда открутить те гайки или болты, которые закручены в тех местах, где подобраться обычным инструментом является проблематичным, а порой и невозможным заданием.

Такая отвертка помогает без труда открутить те гайки или болты, которые закручены в тех местах, где подобраться обычным инструментом является проблематичным, а порой и невозможным заданием.

Вот, пожалуй, и все, что необходимо знать о карданной передаче. При работе с такими элементами необходимо проявлять осторожность. Дело в том, что при изменении или деформации какой-либо части кардана, он начинает работать неровно, а, следовательно, постепенно изнашивает коробку передач и крестовину заднего редуктора. Разобрать и собрать карданный вал можно самостоятельно, при наличии самого минимального набора инструментов и специального оборудования.

что это, устройство, виды и признаки неисправностей

Сама идея шарнира равных угловых скоростей (ШРУС) известна очень давно. Но особой необходимости применять их в автомобиле не было, а сложность шарниров означала высокую цену. Изменить ситуацию смог лишь массовый перевод серийных автомобилей широкого применения на передний привод.

Содержание статьи:

- 1 Зачем в машине нужен ШРУС

- 2 Устройство шарнира равных угловых скоростей

- 2.

1 Внутренний

1 Внутренний - 2.2 Наружный

- 2.

- 3 Виды и виды конструкций

- 3.1 Кулачковые

- 3.2 Трипоидные

- 3.3 Шариковые

- 3.4 Карданные

- 4 Возможные неисправности шарнира

- 5 Что будет, если не менять неисправный ШРУС

Преимущества подобной компоновки легко окупали любые мыслимые затраты на внедрение ШРУС в автопромышленности в серьёзных масштабах, а это практически весь существующий рынок легковых автомобилей, кроссоверов и даже лёгких грузовиков.

Зачем в машине нужен ШРУС

Передний привод и поперечное расположение двигателя совершили революцию в автомобилестроении. Можно долго спорить о преимуществах и недостатках различных схем привода для водителей и дорог, но с точки зрения производителей такое сочетание стало безусловным благом:

- компоновка машины обрела дополнительную свободу для конструктора за счёт чёткой локализации силового агрегата и трансмиссии;

- моноблок из двигателя, коробки передач и ведущего редуктора с дифференциалом максимально компактен, обладает хорошей жёсткостью и минимальной массой;

- снимается много проблем, связанных с вибронагруженностью трансмиссии;

- у кузова можно сделать ровный пол, без тоннеля под карданный вал к заднему мосту;

- отсутствие редуктора ведущего заднего моста и полуосей позволяет более плотно упаковать подвеску, обеспечив объёмный и глубокий отсек под багаж;

- пространство для задних пассажиров увеличилось;

- топливные баки стали наращивать объём без ущерба для багажника;

- высвободилось дополнительное место под запасное колесо, а при его отсутствии отсек можно было использовать как добавочный багажный органайзер;

- кажущаяся устойчивость переднеприводной машины на дороге обеспечила прекрасный рекламный эффект, навсегда замаскировавший истинные причины появления массового переднего привода.

При таком количестве влияющих факторов решение проблемы передачи крутящего момента на управляемые колёса стало делом техники. Начали появляться поначалу не очень совершенные, а затем и современные шарнирные валы переднего привода.

Качество поднималось, а цена снижалась, в результате сейчас аналогичные конструкции используются и в заднем приводе, что позволяет значительно усовершенствовать заднюю подвеску.

Устройство шарнира равных угловых скоростей

Положение силового агрегата относительно кузова практически неизменно. Небольшие отклонения за счёт упругости подушек можно в счёт не принимать, а вот ответная часть — ступица ведущего, да ещё при этом и управляемого колеса, испытывает целый ряд перемещений.

Читайте также: Что такое вискомуфта, принцип работы, устройство и проверка

Приводной вал состоит из металлического стержня, сплошного или полого внутри, заканчивающегося шлицевыми соединениями, на которые надеты два шарнира. Каждый из них должен обладать качеством равномерной передачи вращения в расчётном диапазоне углов изгиба вала в целом.

Это и отражено в названии, угловая скорость не должна меняться даже в пределах одного оборота, иначе возникнут колебания момента и вибрации. Оба ШРУС неодинаковы, каждый разработан под специфические функции.

Внутренний

Внутренним считается тот, что расположен со стороны выхода трансмиссии, обычно это коробка передач, внутри которой размещён дифференциал. Внутренний ШРУС своим выступающим шлицованным валом вставляется в одну из полуосевых шестерён дифференциала. Здесь же расположена проточка, по которой работает уплотняющий сальник, герметизирующий масляный картер коробки.

Устроен этот шарнир может быть различными способами, поскольку требования по максимальному углу отклонения вала привода по отношению к оси дифференциала небольшие (обычно это несколько градусов).

За счёт длины привода большой ход колеса вызывает небольшое угловое отклонение вала, хотя на некоторых машинах, например, если коробка обладает значительными размерами или рядом расположен угловой редуктор отбора мощности на задний мост, ставится удлинительный вал, а привод укорачивается. Тогда требования к углам работы внутренних ШРУС ужесточаются.

По теме: Что такое дифференциал (принцип работы, устройство и виды блокировок)

Отличительной особенностью внутреннего шарнира стала возможность за счёт его внутренних перемещений компенсировать изменение длины всего привода. Поскольку он являет собой гипотенузу треугольника, одним из катетов которого будет ход подвески, то при изменении этого хода длину вала также надо менять.

Это учитывается в конструкции внутреннего ШРУС. Реально на автомобилях можно встретить шариковый или трипоидный шарнир.

Наружный

От наружного изменение длины не требуется, зато его диапазон углов работы значительно шире. Это связано с обеспечением максимального угла поворота колеса, определяющего манёвренность автомобиля в стеснённых условиях.

Современные шарниры настолько совершенны, что переднеприводные машины уже практически превзошли показатели старых заднеприводных автомобилей, где шарниров не было вовсе, а угол поворота ограничивался компоновкой колёсных арок.

Именно по этой причине трипоид здесь никогда не применяется. На больших углах он не является ШРУС, создавая непреодолимые вибрации. Почти везде установлены шестишариковые шарниры, лишь на некоторых тяжёлых вездеходах ставятся кулачковые или карданные ШРУС.

Виды и виды конструкций

Вполне возможно создать универсальный шарнир, который перекроет все потребности. Но вопрос цены и прочности иногда заставляет применять компромиссные решения, которые с точки зрения чистой техники несовершенны.

Но вопрос цены и прочности иногда заставляет применять компромиссные решения, которые с точки зрения чистой техники несовершенны.

Кулачковые

Такие шарниры состоят из двух фигурных вилок, входящих одна в другую, между которыми расположены вкладыши и диск, передающие вращение без рывков под значительными углами.

При всей примитивности шарнира выполняется он достаточно точно, способен передавать значительные моменты при компактности конструкции, прочен и надёжен. Но потери в нём высоки, что превращается в проблему на высоких скоростях. Поэтому используются кулачковые ШРУС только на тяжёлой тихоходной технике.

Трипоидные

Имеют трёхшиповую конструкцию, а на каждый шип надет игольчатый подшипник со сферической наружной обоймой. Эти обоймы скользят по направляющим канавкам, выполненным изнутри наружного корпуса ШРУС.

Очень прочны, долговечны, терпимы к качеству смазки, но плохо работают при больших отклонениях вала, вызывая вибрации. Поэтому используются обычно на легковых машинах с небольшими ходами подвесок в качестве внутренних ШРУС.

Шариковые

Наиболее распространённые и совершенные конструкции. Шестишариковый ШРУС можно встретить практически на каждом автомобиле, имеющем передний привод, в качестве наружного шарнира.

Шарнир состоит из:

- корпуса, играющего роль наружной обоймы, в которое нарезаны направляющие для связывающих шарнир стальных шариков;

- внутренней обоймы, также обладающей пазами под шарики;

- сепаратора, ограничивающего лишнюю подвижность шариков;

- чехла-пыльника, играющего большую роль в сохранении смазки, чистоте и долговечности всего устройства.

Шарнир прекрасно работает на любых скоростях, имеет высокий КПД и достаточно долговечен. Из недостатков только высокая цена, обусловленная качественными материалами и точностью изготовления.

Карданные

ШРУС на основе карданного шарнира может считаться таковым только если в нём применены две крестовины, развёрнутые относительно друг друга на прямой угол. Тогда неравномерность вращения одной компенсируется работающей в паре.

Конструкция громоздкая, тем не менее часто применялась из-за своей прочности, неприхотливости и ремонтопригодности. В основном на внедорожниках.

Возможные неисправности шарнира

Почти всегда проблемы со ШРУС связаны с нарушением условий смазки. Заложена она туда на весь срок службы, но только при условии сохранения герметичности чехла, а именно он и является слабым местом шарнира.

Пыльник открыт всем дорожным неприятностям, может быть повреждён или просто дать трещину из-за состарившегося материала. Моментально в шарнир попадёт пыль, вода, смазка превратится в ржавую грязь, а точно выполненные шарики и канавки потеряют свою идеальную форму. Ремонту такой шарнир уже не подлежит.

Возможны и поломки из-за перегруза. Шарниры очень не любят резких ускорений при максимальных углах работы. Особенно если ШРУС уже поработал и приработался под определённые условия. Получив такую экстремальную нагрузку, он начнёт подклинивать, скорее всего лопнет стальной закалённый сепаратор, шарики обретут свободу и ШРУС разрушится.

Шарниры очень не любят резких ускорений при максимальных углах работы. Особенно если ШРУС уже поработал и приработался под определённые условия. Получив такую экстремальную нагрузку, он начнёт подклинивать, скорее всего лопнет стальной закалённый сепаратор, шарики обретут свободу и ШРУС разрушится.

Естественный износ тоже наступает, но очень нескоро. Если следить за состоянием чехлов и сохранностью смазки, а ещё лучше иногда её менять вместе с пыльником, промывая узел, то ресурс тут будет сравним с двигателем или коробкой передач.

Что будет, если не менять неисправный ШРУС

При работе изношенный или повреждённый шарнир будет издавать характерный хруст, переходящий в звонкие стуки при разгоне в повороте или прохождении его на высокой скорости с креном автомобиля.

Это означает, что шарики подклинивают и испытывают пиковые разрушающие нагрузки. Закончится это поломкой и отказом передавать момент на колесо, как говорят, привод срезан.

Момент очень опасный, поскольку произойти это может в повороте, где тяга критически важна, да и оторвавшийся вал привода способен создать большие неприятности, а выскочивший внутренний шарнир лишит коробку герметичности, и она потеряет масло. Без эвакуатора автомобиль передвигаться не сможет.

Без эвакуатора автомобиль передвигаться не сможет.

Шрус принцип работы

Шарнир равных угловых скоростей (ШРУС) обеспечивает передачу крутящего момента, не сковывая движение колеса.

Переднеприводные автомобили в конце 60-х привлекли внимание разработчиков всех крупнейших автомобильных концернов, так как компоновка их кузова позволяет отдать максимум места в автомобиле водителю и пассажирам. Чтобы обеспечить привод на передние управляемые колеса, и не лишать их возможности поворачивать, пришлось придумать сложный механизм под названием ШРУС.

История создания ШРУСа

Поскольку конструкций шарнира равных угловых скоростей существует несколько, установить, какая из них возникла первой, достаточно сложно. Известно, что ШРУС шарикового типа, наиболее распространенный в наши дни, появился впервые в двадцатые годы прошлого века. Кулачковый ШРУС был разработан французским изобретателем по фамилии Грегуар. В начале двадцатых годов он запатентовал изобретение под именем «Тракта».

Еще один тип — спаренный карданный ШРУС — применялся, в основном, в автомобилях производства США двадцатых годов, таких как Cord L29, а также в трансмиссии французских автомобилей «Панар-Левассор» 50-60-х годов. В наше время применяется в схемах транспортных средств, не развивающих высокую скорость, к примеру, на тракторах.

Назначение ШРУСа

Шарнир равных угловых скоростей используется в независимой подвеске передних управляемых колес при условии, если они же являются ведущими. ШРУС — составная деталь, и помимо вращения обеспечивает угол поворота до 70 градусов, что позволяет применять его в конструкции ведущей оси.Сходство ШРУСа с ручной гранатой обеспечило ему соответствующее прозвище, причем, не только в русском языкеРеже встречается в заднеприводных и полноприводных автомобилях, и только в том случае, если сзади также применена независимая подвеска. В этом случае каждое из задних колес имеет пусть ограниченную, но несинхронизированную с другим колесом возможность передвижения в горизонтальной и вертикальной плоскостях, что делает невозможным применение традиционных для задней ведущей оси приводных валов.

Если угол между сочленениями небольшой, с передачей крутящего момента легко справляются карданные шарниры неравных угловых скоростей. С увеличением значений этих углов валы начинают вращаться слишком неравномерно, что делает работу передачи проблематичной и ведет к потере мощности. Для решения таких проблем и существует ШРУС.

Внутренний и внешний ШРУС

Обычно в трансмиссии переднеприводных автомобилей применяются ШРУСы двух видов — внутренние и внешние. Такая конструкция придумана для обеспечения большей свободы передвижения вала, чем может обеспечить один шрус. Внутренний шрус устанавливается внутри корпуса коробки передач, а внешний устанавливается у самого колеса.

Устройство и принцип работы ШРУСа

В зависимости от типа (шариковый, триподный, кулачковый или спаренный карданный) конструкция ШРУСа может быть разной. Тем не менее, их роль в конструкции трансмиссии одинакова: ШРУС входит в состав приводного вала. Одна сторона вала вставляется в подшипник ступицы колеса, а другая – в дифференциал. Шарниры равных угловых скоростей передают энергию вращения от двигателя к ведущим колесам через подшипники ступиц.

Шарниры равных угловых скоростей передают энергию вращения от двигателя к ведущим колесам через подшипники ступиц.

Две основные составляющие ШРУСа – это корпус и обойма, находящаяся внутри него. Оба этих элемента имеют канавки, в которых расположены шарики. Они жестко соединяют обе детали, имеющие сферическую форму, и передают вращение.

Для наружных и внутренних ШРУСов используются различные типы шарниров: наружный конец приводного вала оснащают шаровыми, а внутренний – треножными.

Диапазон рабочего угла наружного ШРУСа шире, чем у внутреннего, поскольку при повороте управляемого колеса угол поворота наружного ШРУСа может доходить до 50 градусов. Рабочий угол внутреннего ШРУСа не превышает 20 градусов. Поэтому для наружных и внутренних ШРУСов используются различные типы шарниров: наружный конец приводного вала оснащают шаровыми, а внутренний – треножными.В конструкцию наружного ШРУСа входит обойма, установленная на валу, с шестью канавками, расположенных по радиусу. Корпус узла имеет такое же количество радиальных канавок. В них находятся шарики, которые и передают крутящий момент. Такая передача происходит от вала к корпусу ШРУСа и дальше, к ступице колеса.Конструкция ШРУСа допускает изгиб, но не осевое перемещение.

В них находятся шарики, которые и передают крутящий момент. Такая передача происходит от вала к корпусу ШРУСа и дальше, к ступице колеса.Конструкция ШРУСа допускает изгиб, но не осевое перемещение.

Внутренние ШРУСы, рассчитанные и на изгиб, и на осевое перемещение, имеют несколько иное устройство.Внутренние шарниры равных угловых скоростей отличаются и между собой. Это зависит от модели автомобиля, на который они устанавливаются. К примеру, в ВАЗовских внутренних ШРУСах канавки корпуса прямые, а не радиальные.

Пыльник ШРУСа удерживают на месте два хомута. Они продаются в комплекте с любым новым ШРУСом.

Поскольку ШРУС располагается в проблемной зоне, где много грязи и пыли, он снабжен герметичной защитой. Эту роль выполняет пыльник – гофрированная резиновая накладка, закрепленная на корпусе ШРУСа хомутами.

Несмотря на разнообразие конструктивных решений ШРУСов, принцип их работы остается неизменным — точки контакта, передающие окружные силы, должны обязательно находиться в биссекторной полости, проходящей через биссектрису угла, образованного валами.

Достоинства и недостатки ШРУСа

К явным преимуществам ШРУСа можно отнести то, что при передаче при помощи этого шарнира потери мощности, по сравнению с другими аналогичными механизмами, почти не наблюдается. Другие плюсы — его легкий вес, относительная надежность и простота замены в случае поломки.К недостаткам ШРУСов следует отнести наличие в конструкции пыльника, который одновременно является контейнером для смазки. Расположен ШРУС в таком месте, где его соприкосновение с посторонними предметами практически невозможно предотвратить. Пыльник может быть порван, к примеру, при езде по слишком глубокой колее, при переезде через препятствие и тп. Как правило, узнает об этом владелец автомобиля только тогда, когда грязь уже попала внутрь пыльника через трещину в пыльнике, спровоцировав интенсивный износ. Если есть уверенность, что это произошло недавно, можно снять шрус, промыть его, заменить пыльник и заполнить его новой смазкой. Если же неприятность случилась значительное время назад, ШРУС обязательно выйдет из строя раньше времени.

Внутренний шрус

Создает вращение касательно внешнего механизма, вследствие чего происходит изменение радиуса полуоси по отношению к оси, если говорить простыми словами внутренний ШРУС — соединительный механизм между полуосью и КПП. Внутренний ШРУС наиболее неподвижен и максимальный угол поворота составляет около 20 градусов. Основная масса сборки, выглядит как трипоид с роликами на подшипниках, они в свою очередь двигаются по углублениям в встречной колбе. Такая деталь служит восполнением шагов подвески и сохранности целостности вала.

Наружный шрус

Представляет собой обойму и оболочку с углублениями, по ним двигаются шарики, совмещая составляющие части друг с другом. Для нормальной деятельности ходовой части внешняя «граната» должна качественно переводить крутящий момент под разными радиусами. ШРУС наружный крепится у основания колеса и оснащается шариковым шарниром на конце ведущего вала.

Пыльник шруса

Пыльник ШРУСа выглядит как чехол, изготовленный из термопласта либо из резины, защищая шарнир от внешних неблагоприятных факторов, также предохраняет потерю автосмазки, которая находится внутри ШРУСа. Количество таких чехлов в автомобиле составляет до 20 штук. Внешне пыльник выглядит как часть гофрированной трубки. Повреждение корпуса защиты может привести к потере смазочного покрытия и вследствие этого возникает усиленная амортизация. Пыльник — единственная эффективная защита от повреждающих сегментов, и гарантия длительной исправной работы. Диагностику чехла следует проводить на регулярной основе (ежемесячно), и при малейшей трещине заменять его. Выбирать пыльник нужно не по составу изготовления, а по качеству и репутации производителя. Слишком жесткий материал пыльника не подойдет для установки, для начала нужно одну из складок провернуть вокруг своей оси и на получившемся изгибе не должно быть заломов и трещин.

Количество таких чехлов в автомобиле составляет до 20 штук. Внешне пыльник выглядит как часть гофрированной трубки. Повреждение корпуса защиты может привести к потере смазочного покрытия и вследствие этого возникает усиленная амортизация. Пыльник — единственная эффективная защита от повреждающих сегментов, и гарантия длительной исправной работы. Диагностику чехла следует проводить на регулярной основе (ежемесячно), и при малейшей трещине заменять его. Выбирать пыльник нужно не по составу изготовления, а по качеству и репутации производителя. Слишком жесткий материал пыльника не подойдет для установки, для начала нужно одну из складок провернуть вокруг своей оси и на получившемся изгибе не должно быть заломов и трещин.

Внутренний пыльник подвергается большим нагрузкам со стороны работы двигателя с высокой температурой. Часто изнашивается инородными предметами, попадающими с проезжей части под капот. Повреждения пыльника характеризуются выделением смазки в большом количестве, внешними трещинами и микротрещинами. Внешний ШРУС непосредственно передает движение вала на ступицу колеса и по размеру он меньше, чем внутренний. Также испытывает больший износ из-за трения деталей, взаимосвязи с дорогой и от постоянного сжатия и растяжения, так как ШРУС установлен непосредственно на колесе. Чтобы рассмотреть повреждения внешнего пыльника необходимо вывернуть руль до упора, одна сторона элемента растянется, что дает хорошую возможность определить целостность.

Внешний ШРУС непосредственно передает движение вала на ступицу колеса и по размеру он меньше, чем внутренний. Также испытывает больший износ из-за трения деталей, взаимосвязи с дорогой и от постоянного сжатия и растяжения, так как ШРУС установлен непосредственно на колесе. Чтобы рассмотреть повреждения внешнего пыльника необходимо вывернуть руль до упора, одна сторона элемента растянется, что дает хорошую возможность определить целостность.

Неисправности шруса

Внутренний ШРУС — один из главных элементов трансмиссии в автомобиле, и в связи с этим изготавливается из высококачественных материалов (не считая подделок). Обычно срок годности этих деталей высок, но часто получается что износ наступает намного раньше, такое бывает даже у новых машин.

Причины износа ШРУСа:

- Недостаточное количество смазочного материала, либо его плохое качество.

- Плохое качество материала при изготовлении ШРУСа, использование поддельных и бракованных деталей.

- Проникновение инородных предметов и воды из-за того что пыльник вышел из строя.

- Плохое покрытие дорог, и неаккуратное вождение по этим дорогам.

- Несвоевременно проведенная диагностика и замена запчастей.

Первичную диагностику можно провести водителю самому, не прибегая к помощи автослесаря, путем поверхностного осмотра, благодаря этому можно выявить повреждения пыльника. Для более детального осмотра придется шарнир разобрать, в этом поможет эстакада, яма или просто домкрат. Провести диагностику ШРУСа самому не составит труда.

Характерные поломки шарнира:

- Посторонние звуки (хруст), они усиливаются при: повороте, разгоне, преодолении барьеров. Шарики очень износились что беспроблемно двигаются по углублениям.

- Недостаток смазки внутри деталей.

- Зазор вала. Для того что бы понять так ли это, необходимо взять полуось и подвигать ее, при наличии дефекта вы сразу обнаружите люфт в рабочей стороне ШРУСа.

- Инородные предметы, которые попадают с дорожного покрытия.

Чтобы определить звук неисправности наружного шарнира, нужно выбрать ровную поверхность, максимально повернуть в сторону руль и резко двинуться с места, обеспечивая тем самым нагрузку на шарнир, и если он действительно неисправен, то будет слышен знакомый шум. Важно определить с какой стороны исходит хруст.

Поломку во внутренних шарнирах диагностируют немного по-другому. Здесь наоборот необходимо найти плохую дорогу с ямами и проехать по ним. Если ШРУС застучал, то значит выявилась поломка. Существует еще способ диагностики хруста внутреннего ШРУСа. Нужно нагрузить хвостовую часть машины так, чтобы перед приподнялся, а ось внутреннего шарнира по возможности максимально согнулась. Приоритетным признаком поломки является хруст в движении. Не рекомендуется ездить с загруженной задней частью машины, на постоянной основе, контролируйте пружины амортизатора.

Третий способ распознать с какой стороны “граната” стучит, заключается в последующем алгоритме:

1 — выставить равномерно колеса автомобиля.

2 — поднять одно любое ведущее колесо подъемником.

3 — установить автомобиль на ручник и снять с передачи.

4 — плавно “тронуться” (вывешенное колесо начнет вращаться).

5 — потихоньку выжать педаль тормоза, таким образом создается естественная нагрузка на “гранату”. Если присутствует неисправность в одном из внутренних ШРУСов, сразу появятся звуки, в неисправной части машины. Если дефекта нету, то машина просто начинает глохнуть.

6 — Максимально вывернуть руль. Медленно выжимать педаль тормоза. Если есть неисправность — то хруст будет продолжаться. Если присутствует поломка ШРУСа с другой стороны, то прибавится дополнительный звук. Полностью понять что поломка состоит именно в ШРУСе можно если в начале движения авто появились рывки. Предпочтительнее конечно машину не доводить до состояния полной амортизации и проводить ежемесячную проверку. При подвешивании колеса и проверке ШРУСов придерживайтесь правилам безопасности, не забывайте поставить машину на ручник, а лучше всего пользуйтесь колесным стопором. Обратите внимание, не забыли ли вы установить нейтральную передачу, выключить двигатель, дождитесь полной остановки колеса до того, как поставите его на поверхность.

Обратите внимание, не забыли ли вы установить нейтральную передачу, выключить двигатель, дождитесь полной остановки колеса до того, как поставите его на поверхность.

Замена шруса

ШРУС – деталь ходовой части, который необходима регулярная диагностика. Даже малое проникновение грязи и влаги может быстро привести в негодность. Избежать этого можно с помощью проведения осмотра резиновых чехлов на наличие повреждений. Для того чтобы понять какой износ детали, необязательно ехать на СТО, проверка и замена ШРУСа может проводиться автолюбителем самостоятельно, о которой было написано выше. Многие автомобилисты узнав стоимость замены шарнира, продолжают ездить со сломанной деталью, а зря. Замена ШРУСа — это единственный способ комфортно передвигаться на своем автомобиле.

Автомобили, оснащенные передним приводом, в 60-х годах очень заинтересовали инженеров и разработчиков практически всех автомобильных брендов. Считалось, что такая компоновка кузовов дает возможность получить больше свободного места в салоне. Для осуществления этой идеи инженеры придумали достаточно сложный на тот момент механизм. Он позволял обеспечить вращение передних колес и управлять ими при более компактных размерах конструкции.

Для осуществления этой идеи инженеры придумали достаточно сложный на тот момент механизм. Он позволял обеспечить вращение передних колес и управлять ими при более компактных размерах конструкции.

ВИДЫ

ШРУС был изобретен достаточно давно, по наиболее распространенной версии он был изобретен еще в двадцатых годах прошлого века Альфредом Рцеппом. Потому не удивительно, что с тех пор появилось множество разновидностей данной детали:

- сухариковый – устанавливается исключительно на грузовиках;

- триподный – как правило, используется в качестве внутреннего ШРУСа;

- спаренный шарнир – применяется довольно редко в силу сложной конструкции;

- шариковый, или ШРУС Рцеппа – наиболее распространенный вид, который и применяется чаще всего на осях легковых автомобилей.

Именно это изобретение и стало революционным для конструирования легковых авто с передним приводом.

УСТРОЙСТВО ШРУСА