Шатун: надежное плечо кривошипно-шатунного механизма

Шатун: надежное плечо кривошипно-шатунного механизмаВ работе кривошипно-шатунного механизма поршневых двигателей одну из ключевых ролей играют детали, соединяющие поршни и коленчатый вал — шатуны. О том, что такое шатун, каких типов бывают эти детали и как они устроены, а также о правильном выборе, ремонте и замене шатунов — читайте в данной статье.

Что такое шатун и какое место он занимает в двигателе?

Шатун — компонент кривошипно-шатунного механизма поршневых ДВС всех типов; разъемная деталь, предназначенная для соединения поршня с соответствующей шейкой коленчатого вала.

Эта деталь выполняет несколько функций в двигателе:

- Механическое соединение поршня и коленвала;

- Передача от поршня на коленчатый вал моментов, возникающих во время рабочего хода;

- Преобразование возвратно-поступательных движений поршня во вращательное движение коленвала;

- Подача смазочного материала на поршневой палец, стенки поршня (для дополнительного охлаждения) и цилиндра, а также на детали ГРМ в силовых агрегатах с нижним расположением распределительного вала.

В моторах число шатунов равно числу поршней, каждый шатун верхней частью соединен с поршнем (через бронзовую втулку и палец), а нижней — с соответствующей шейкой коленвала (через подшипники скольжения). В результате образуется шарнирная конструкция, обеспечивающая свободное движение поршня в вертикальной плоскости.

Шатуны играют важную роль в работе силового агрегата, и их поломка зачастую полностью выводит мотор из строя. Но для верного выбора и замены этой детали необходимо разобраться в ее конструкции и особенностях.

Типы и конструкция шатунов

Конструкция шатуна

Сегодня существует два основных конструктивных типа шатунов:

- Стандартные — обычные шатуны, используемые во всех типах поршневых двигателей;

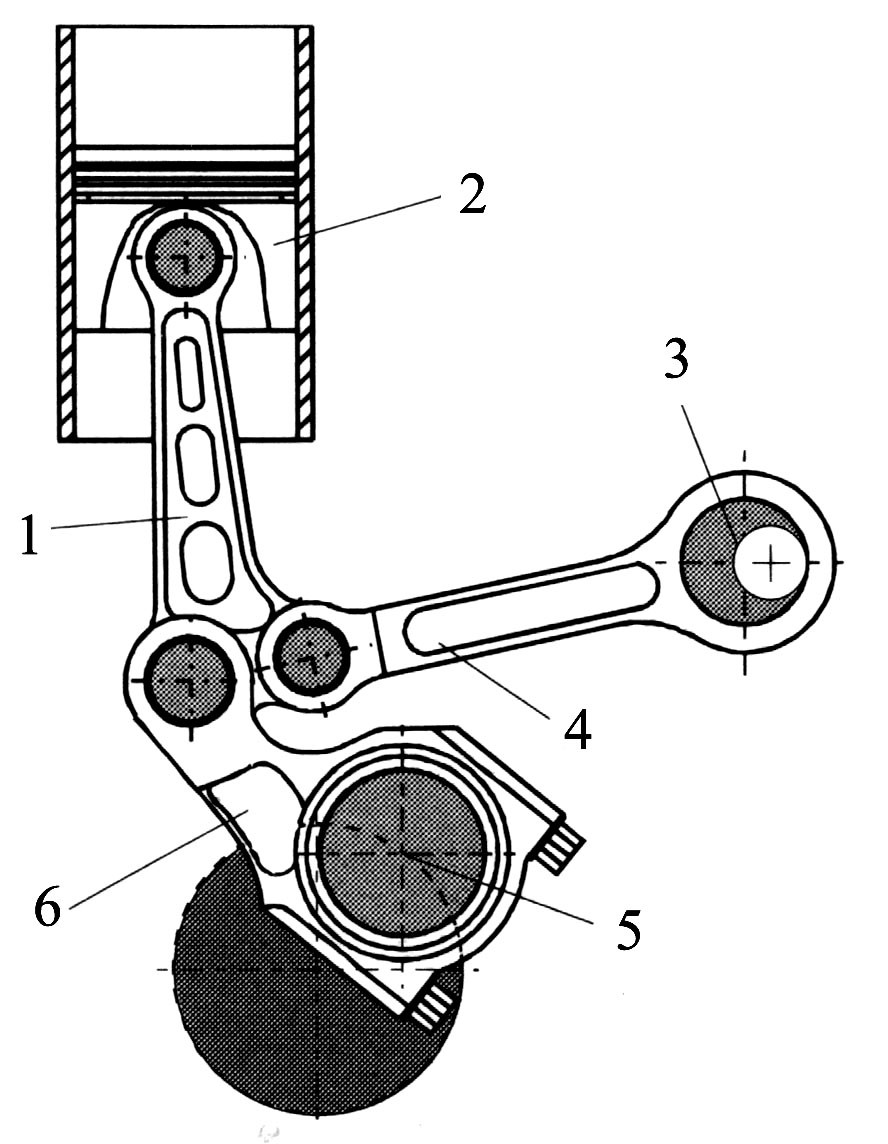

- Спаренные (сочлененные) — узел, состоящий из обычного шатуна и шарнирно соединенного с ним шатуна без кривошипной головки, такие узлы находят применение в V-образных моторах.

Конструкция шатунов ДВС устоялась и практически доведена до совершенства (насколько это возможно при современном развитии техники), поэтому, несмотря на огромное разнообразие двигателей, все эти детали устроены принципиально одинаково.

Шатун — разборная (составная) деталь, в которой выделяются три части:

- Стержень;

- Поршневая (верхняя) головка;

- Кривошипная (нижняя) головка со съемной (отъемной) крышкой.

Стержень, верхняя головка и половина нижней головки являются одной деталью, все эти части формируются сразу при изготовлении шатуна. Крышка нижней головки является отдельной деталью, которая тем или иным способом соединяется с шатуном. Каждая из частей шатуна имеет свои конструктивные особенности и функционал.

Стержень. Это основа шатуна, соединяющая головки и обеспечивающая передачу усилия от поршневой головки на кривошипную. От длины стержня зависит высота поршней и их ход, а также и общая высота двигателя. Стержням для достижения необходимой жесткости придаются различные профили:

- Двутавровый с расположением полок перпендикулярно или параллельно осям головок;

- Крестообразный.

Наиболее часто стержню придается двутавровый профиль с продольным расположением полок (справа и слева, если смотреть на шатун вдоль осей головок), остальные профили используются реже.

Внутри стержня высверлен канал для подачи масла от нижней головки на верхнюю, в некоторых шатунах выполняются боковые отводы от центрального канала для разбрызгивания масла на стенки цилиндра и другие детали. На двутавровых стержнях вместо высверленного канала может использоваться металлическая маслоподводящая трубка, соединенная со стержнем металлическими скобами.

Обычно на стержень наносится маркировка и метки для верного монтажа детали.

Поршневая головка. В головке выточено отверстие, в которое запрессована бронзовая втулка, играющая роль подшипника скольжения. Во втулку с небольшим зазором устанавливается поршневой палец. Для смазки поверхностей трения пальца и втулки в последней выполнено отверстие, обеспечивающее поступление масла из канала внутри стержня шатуна.

Кривошипная головка. Эта головка — разъемная, ее нижняя часть изготовлена в виде съемной крышки, монтируемой на шатун. Разъем может быть:

- Прямой — плоскость разъема находится под прямым углом к стержню;

- Косой — плоскость разъема выполнена под некоторым углом.

| Шатун с прямым разъемом крышки | Шатун с косым разъемом крышки |

Конструкция шатунов различных типов

Наиболее широко распространены детали с прямым разъемом, шатуны с косым разъемом чаще используются на V-образных силовых агрегатах и на дизелях, они более удобны для монтажа и снижают размеры силового агрегата. Крышка может крепиться к шатуну с помощью болтов и шпилек, реже используется штифтовое и иные соединения. Болтов может быть два или четыре (по два на каждую сторону), их гайки фиксируются специальными стопорными шайбами или шплинтами. Болты для обеспечения максимальной надежности соединения могут иметь сложный профиль и дополняться вспомогательными деталями (центрирующими втулками) поэтому крепеж шатунов различных типов не взаимозаменяем.

Крышка может изготавливаться заодно с шатуном или отдельно. В первом случае после формирования шатуна нижняя головка раскалывается на две части для изготовления крышки. Для обеспечения надежного соединения и обеспечения устойчивости соединения при возникновении поперечных моментов поверхности стыкования шатуна и крышки выполняются профилированными (зубчатыми, с прямоугольным замком и т.д.). Независимо от технологии изготовления шатуна, отверстие в нижней головке растачивается в сборе с крышкой, поэтому данные детали должны использоваться только в паре, они не взаимозаменяемы. Для предотвращения распаривания шатуна и крышки на них выполняются маркеры в виде меток различной формы или цифр.

Для обеспечения надежного соединения и обеспечения устойчивости соединения при возникновении поперечных моментов поверхности стыкования шатуна и крышки выполняются профилированными (зубчатыми, с прямоугольным замком и т.д.). Независимо от технологии изготовления шатуна, отверстие в нижней головке растачивается в сборе с крышкой, поэтому данные детали должны использоваться только в паре, они не взаимозаменяемы. Для предотвращения распаривания шатуна и крышки на них выполняются маркеры в виде меток различной формы или цифр.

Внутрь кривошипной головки устанавливается коренной подшипник (вкладыш), выполненный в виде двух полуколец. Для фиксации вкладышей внутри головки имеются две или четыре выточки (пазы), в которые входят соответствующие усы на вкладышах. На внешней поверхности головки может быть предусмотрен выход масляного канала для разбрызгивания масла на стенки цилиндра и другие детали.

У сочлененных шатунов над головкой выполняется выступ с расточенным отверстием, в который вставляется палец нижней головки прицепного шатуна. Сам прицепной шатун имеет аналогичное обычному шатуну устройство, однако его нижняя головка имеет малый диаметр и неразборная.

Шатуны изготавливаются штамповкой или ковкой, однако крышка нижней головки может быть литой. Для изготовления этих деталей используются различные марки углеродистых и легированных сталей, которые могут нормально работать под высокими механическими и тепловыми нагрузками.

Вопросы обслуживания, ремонта и замены шатунов

Шатуны во время работы двигателя подвергаются незначительному износу (так как основные нагрузки воспринимают вкладыши в нижней головке и втулка в верхней), а деформации и поломки в них возникают либо при серьезных неисправностях двигателя или в результате его длительной интенсивной эксплуатации. Однако при выполнении некоторых ремонтных работ приходится демонтировать и разбирать шатуны, а капитальный ремонт силового агрегата зачастую сопровождается заменой шатунов и сопряженных с ними деталей.

Разборка, демонтаж и последующий монтаж шатунов требует соблюдения некоторых правил:

- Крышки нижних головок должны устанавливаться только на «родные» шатуны, поломка крышки требует полной замены шатуна;

- При монтаже шатунов необходимо соблюдать их порядок установки — каждый шатун должен занимать свое место и иметь правильную пространственную ориентацию;

- Затяжка гаек или болтов должна выполняться с определенным усилием (с применением динамометрического ключа).

Особое внимание необходимо уделять ориентации шатуна в пространстве. На стержне обычно имеется метка, которая при монтаже на рядный мотор должна быть обращена к его передней части и совпадать с направлением стрелки на поршне. В V-образных моторах в одном ряду метка и стрелка должны смотреть в одну сторону (обычно это левый ряд), а на втором ряду — в разные. Таким расположением обеспечивается балансировка КШМ и мотора в целом.

При поломке крышки, в случае возникновения кручений, прогибов и других деформаций, а также при разрушении шатуны полностью заменяются. Новый шатун должны быть того же типа и каталожного номера, что и установленный на моторе ранее, однако эту деталь еще необходимо подбирать по весу для сохранения балансировки двигателя. В идеальном случае все шатунно-поршневые группы двигателя должны иметь одинаковый вес, однако в реальности все шатуны, поршни, пальцы и вкладыши имеют неодинаковые массы (особенно, если используются детали ремонтных размеров), поэтому детали приходится взвешивать и комплектовать по весу.

Разборку, замену и сборку шатунов и шатунно-поршневых групп необходимо выполнять в строгом соответствии с инструкцией по ремонту и ТО транспортного средства. В дальнейшем шатуны не нуждаются в специальном обслуживании. При правильном подборе и монтаже шатунов двигатель будет обеспечивать необходимые рабочие характеристики в любых условиях эксплуатации.

Другие статьи

14.10.2020 | Статьи о запасных частях

Многие современные автомобили, особенно грузовые, оснащаются гидравлическим приводом выключения сцепления. Достаточный запас жидкости для работы главного цилиндра сцепления хранится в специальном бачке. Все о бачках ГЦС, их типах и конструкции, а также о выборе и замене этих деталей читайте в статье.

Достаточный запас жидкости для работы главного цилиндра сцепления хранится в специальном бачке. Все о бачках ГЦС, их типах и конструкции, а также о выборе и замене этих деталей читайте в статье.

Устройство шатуна — как он устроен?

Известно ли вам, что шатун представляет собой одну из наиболее древних деталей, которые находили применение еще в деревянных механизмах? Невероятно, но первые известнейшие шатуны приводились в эксплуатацию будучи в составе римской лесопилки третьего века, а именно в ее приводе. Как они работали? Уже в то время шатун использовался для того, чтобы превратить вращение колеса, которое двигалось с помощью водного потока, в возвратно-поступательное движение производимое пилой.

Сочетание коленчатого вала и шатуна впервые наблюдалось в построении водяного насоса двенадцатого тысячелетия, которую, в свое время изобрел величайший арабский инженер Аль-Джазари. Во времена эпохи Возрождения в Италии, общественность узнала о так называемой конструкции водяного насоса, использующей шатун, из полотна художника Пизонелло. Построение «шатун — коленчатый вал» полностью приняло современный вид уже в шестнадцатом столетии. Как свидетельствует трактат «Theatrum Machinarum Novum» 1588 года, автором которого является Георг Андреас Боклер,с того времени такая конструкция стала общепринятой, ведь на его страницах описывается не менее 45 машин, которые были построены с использованием этой незаурядной детали.

Во времена эпохи Возрождения в Италии, общественность узнала о так называемой конструкции водяного насоса, использующей шатун, из полотна художника Пизонелло. Построение «шатун — коленчатый вал» полностью приняло современный вид уже в шестнадцатом столетии. Как свидетельствует трактат «Theatrum Machinarum Novum» 1588 года, автором которого является Георг Андреас Боклер,с того времени такая конструкция стала общепринятой, ведь на его страницах описывается не менее 45 машин, которые были построены с использованием этой незаурядной детали.

Мы уже писали о построении шатуна ранее, в данной статье мы предлагаем вам разобраться в том, по какому принципу работает шатун, а также какими особенностями использования и ремонта обладает эта специфическая деталь. Что ж, приступим.

1. Принцип работы шатуна

Если говорить о шатуне бензинового движка, то принцип работы данной детали можно условно поделить на четыре такта:

1. Впуск. При движении поршня к низу, открывается клапан впуска и при этом из карбюратора в цилиндр поступает топливная смесь. Во время достижения поршнем нижней позиции, происходит закрытие клапана впуска. Дабы реакция прошла успешно понадобится совсем небольшая доля топливной смеси, а именно бензина.

Впуск. При движении поршня к низу, открывается клапан впуска и при этом из карбюратора в цилиндр поступает топливная смесь. Во время достижения поршнем нижней позиции, происходит закрытие клапана впуска. Дабы реакция прошла успешно понадобится совсем небольшая доля топливной смеси, а именно бензина.

2. Сжатие. На этот раз поршень проделывает движение вверх и в этот момент топливная смесь начинает сжиматься. В то время, когда поршню не хватает всего несколько миллиметров до достижения верхней пиковой точки, топливо, сжатое поршнем, воспламеняется с помощью свечи.

3. Рабочий ход или же расширение. После того, как горючее воспламеняется, оно сгорает и происходит быстрое расширение горячих газов, которые способны толкать поршень вниз. В это время оба клапана находятся в закрытом состоянии.

4. Выпуск. Следуя инерции коленвал продолжает вращаться, а в это время поршень поднимается наверх. В это же самое время происходит отворение выпускного клапана. В выхлопную трубу выходят отработавшие газы. В момент достижения поршнем верхней мертвой точки происходит затворение выпускного клапана.

В выхлопную трубу выходят отработавшие газы. В момент достижения поршнем верхней мертвой точки происходит затворение выпускного клапана.

Именно таким образом и происходит своеобразная реакция воздуха и топливной смеси. На данный момент двигатель находится в полной готовности к следующему циклу. Нужно обратить внимание на то, что движение, осуществляемое при сгорании топлива, является поворотным, в тот момент, как поршень движется по прямой линии. В движке, линейное движение поршня способно трансформироваться во вращательное движение коленчатым валом. Благодаря такому ходу, колеса автомобиля и приводятся в движение. Теперь давайте рассмотрим особенности эксплуатации, а также ремонта шатунов.

2. Особенности в правилах использования и ремонта шатуна

Как ни странно, шатуны, не образовывающие ни на одном из концов пары трения, подвергаются дефектам и поломкам очень даже часто. По всему, проблема поломки шатунов кроется не в трении, которое практически отсутствует (если не учитывать трение боковой головки и щеки коленвала), а именно в больших нагрузках и высоких температурных показателях. Причем, если говорить о разнонаправленной нагрузке, она может достигнуть нескольких тонн, или даже несколько десятков тонн.

Причем, если говорить о разнонаправленной нагрузке, она может достигнуть нескольких тонн, или даже несколько десятков тонн.

Так уж устроен шатун, он поочередно то сжимается, то проходит растяжение на протяжении одного оборота коленвала, то есть одного полного цикла. Как правило, если вы услышали стук шатунных вкладышей, вы можете произвести подмену только одних вкладышей, хотя если перегреть движок или проворачивание вкладышей, возможно, что шатун деформируется и понесет некоторое искривление. Дабы провести оценку параллельности осей отверстия головок между собой или понять искривлен ли шатун или нет, специалисты советуют проводить измерения с помощью специальных приспособлений.

Каждый автолюбитель должен помнить, что после проворачивания вкладышей диаметр отверстия нижней головки, как правило, увеличивается, поэтому он должен восстановиться до начального размера, предусмотренного заводом. Что для этого нужно сделать? Во-первых, нужно провести опускание крышки шатуна на незначительную величину, которую, как правило, вымеривают в микронах — около 0,05-0,1 мм.

Важно учитывать тот факт, что если отверстие понесло сильные повреждения, то крышку, как правило, надо шлифовать, а если не сильные, то ее нужно фрезеровать. Как правило, после того как отверстие занизят, оно может потерять форму и его просто необходимо будет растачивать. Вместе с возвращением формы расточка, восстановится до заводского размера и отверстие. Для проделывания данной операции используют непосредственно специфический расточный станок предназначенный для детали. Если такого в арсенале нет, тогда квалифицированный токарь может проделать ту же операцию при использовании специально предназначенной оснастки на универсальном токарно-фрезеровочном станке.

Стенки отверстия после расточки доводятся до идеального положения хонингованием. Такую же процедуру проделывают и со стенками цилиндров при капремонте блока.

Как правило, все современные двигатели принадлежат к категории высокофорсированных, судя по тому, что современные автомобилестроители берут курс на увеличение отдачи без увеличения рабочего объема. Данная «тенденция» предполагает применение различных агрегатов (например, турбонагнетателей), которые могут позволить повышение степени сжатия при резервации объема.

Данная «тенденция» предполагает применение различных агрегатов (например, турбонагнетателей), которые могут позволить повышение степени сжатия при резервации объема.

Вся проблема в том, что на все детали, в том числе и на шатуны, при форсировке «падает» сильная нагрузка. Учитывая этот факт, можно сказать, что при малейшей неисправности в работе системы смазки, может быть нарушена работа шатунов. Более того, при значительном перегреве и больших нагрузках непосредственно в структуре металла, вошедшего в основу шатуна, могут произойти пагубные изменения, да такие, которые либо вообще не подлежат ремонту, либо исправление которых «влетит вам в копеечку». В таком случае единственным правильным решением станет замена поврежденных шатунов новыми деталями.

Также, при перегреве нижней головки шатуна подвергаются перегреву и шатунные болты. Таким образом прочность последних падает и дабы предотвратить неприятную ситуацию из обрывом болта, нужно произвести немедленную замену болтов на новые. Важно напомнить, что некоторые двигатели просто не потребуют при ремонте обработку плоскости разъема. Для них будет достаточно расточить в ремонтный размер отверстие под соответствующие ремонтные вкладыши.

Важно напомнить, что некоторые двигатели просто не потребуют при ремонте обработку плоскости разъема. Для них будет достаточно расточить в ремонтный размер отверстие под соответствующие ремонтные вкладыши.

С другой стороны, такие марки двигателей как Opel, Ford, BMW имеют в своем арсенале так называемый «колотый» стык крышки с шатуном, производимый в результате хрупкого излома. Такая система препятствует ремонту нижней головки традиционными, обычными методами.

В свою очередь, на некоторых моделях моторов Volvo, Mazda, Alfa Romeo стык крышки с шатуном изготовлен со шлицами. Такие шатуны поддаются ремонту, но занижение «шлицевой» поверхности перед ремонтом является очень трудоемкой работой. Если же натяга в верхней головке шатуна недостаточно для фиксации пальца, наиболее подходящим и , можно сказать, единственным способом ремонтных работ является эксплуатация пальца с увеличенным диаметром. В такой же способ можно произвести восстановление зазора в отверстии не меняя втулки.

После того, как произведен ремонт, благодаря снятию металла нижняя головка шатуна сбрасывает вес, и становится намного легче. Нелишней работой будет хорошая проверка, а возможно, и подгонка шатунов по массе в тот момент , если припуск при обработке был значительным и отличался для одного комплекта шатунов. Если брать во внимание отечественные движки, то для таких моторов подгонка массы становится обязательной опцией. Конечно же надо учитывать нестабильное качество изготовления. Как правило, такая работа требует внимательности и аккуратности, впрочем, как и все ремонтные работы по отношению к шатунам.

Одной из самых впечатляющих поломок двигателя является образование дыры, пробитой в блоке цилиндров вылетевшим наружу шатуном.

В итоге, важно также помнить, что во избежание деформации шатуна категорически запрещается зажимать шатун за стержень. Как уже упоминалось, отверстие нижней головки можно измерить нутрометром с точностью до 0,01 мм. Как показывает практика, эллипсность или, как принято называть в народе, овальность отверстия не должна заходить за отметку в 0,02 мм.

Важно также помнить, что есть такие шатуны, у которых в результате заклинивания и проворачивания вкладыша имеются круговые риски на поверхности отверстия нижней головки. При этом диаметр отверстия находится по-прежнему в допуске. Ремонт таких шатунов производится в обязательном порядке, исходя из того факта, что на поврежденной поверхности ухудшается тепловой контакт с вкладышем и его охлаждение, а также происходит уменьшение натяга вкладышей в отверстии.

Как правило, это грозит быстрым выходом подшипника из строя. Если, после тщательного осмотра, вы обнаружили, что отверстие нижней головки шатуна явно износилось, то вам следует, для начала, определить уровень износа, при этом сравнив размер изношенного отверстия с неизношенным или справочными данными. Во время проведения измерений вам нужно помнить, что, как правило, величина износа наиболее заметна у краев отверстия. Именно величина износа является исходными данными при ремонте шатуна.

3. Способы ремонта шатунов

Как уже упоминалось, довольно частым дефектом шатуна является износ отверстия верхней головки шатуна, в которое и вставляется так называемый «плавающий палец». Для того, чтобы определить для себя, ровным или разбитым является отверстие, нужно использовать исключительно нутрометр, исходя из того, что величины износа достаточно незначительны и визуальный осмотр не даст никаких результатов. Для того чтобы провести оценку деформации, а именно причины несоосности, шатун предположительно кладут на проверочную плиту, которая является исключительно ровной поверхностью.

Для того, чтобы определить для себя, ровным или разбитым является отверстие, нужно использовать исключительно нутрометр, исходя из того, что величины износа достаточно незначительны и визуальный осмотр не даст никаких результатов. Для того чтобы провести оценку деформации, а именно причины несоосности, шатун предположительно кладут на проверочную плиту, которая является исключительно ровной поверхностью.

В том случае, если шатун имеет разную ширину головок, измерение становится более проблематичным, особенно если головки не имеют общей плоскости. Решить такую трудную задачу здесь можно только воспользовавшись плитками, которые подкладываются под одну из головок, либо воспользовавшись специальными приборами. Такие приборы, которые способны определить деформацию шатунов, могут вымерять непараллельное положение осей отверстий нижней и верхней головок.

Точность измерения таких приборов не хуже 0,005+0,010 мм на 100 мм длины. Наиболее значительная деформация (непараллельность осей) шатунов, как правило, не должна превышать половины рабочего зазора в цилиндре на диаметре цилиндра. Что это значит? Так, при зазоре в цилиндре порядка 0,04+0,05 мм максимальная деформация должна быть порядка меньше 0,020+0,025 мм на длине (плече), которая равняется диаметру цилиндра.

Что это значит? Так, при зазоре в цилиндре порядка 0,04+0,05 мм максимальная деформация должна быть порядка меньше 0,020+0,025 мм на длине (плече), которая равняется диаметру цилиндра.

Если вы провели измерения, и оказалось что ваш шатун имеет деформацию в двух плоскостях, не спешите паниковать. Вы можете исправить эту проблему в три этапа приведенные ниже. Итак, если шатун деформировался в двух плоскостях, плюс произошло скручивание стержня, вам нужно выполнить ряд таких операций:

1. Произведение подготовительной правки в плоскости, которая рассположена параллельно до отверстий. Опоры на плоскость проводятся через подкладки у нижней и верхней головок, а усилие от домкрата призводится между подкладками.

2. Далее производим вращение шатуна. Для шатуна, который входит в состав преимущественного числа бензиновых двигателей эту незаурядную операцию можно с легкостью проделать в тисках воспользовавшись рычагом, имеющим показатели длины в 0,5+1,0 м

3. Завершающая правка в плоскости, которая находится параллельно отверстиям. Это, наверное, и будет самой нелегкой и скрупулёзной операцией. Поэтому, если вы готовы потратить на нее достаточное количество времени, можете приступать. Прежде чем приступить к основной работе, проверьте шатун: перед данной операцией он зачастую имеет смещение нижней и верхней головок. Как правило. после правки смещения просматривается явное искривление нижней или верхней головки в плоскости, параллельной отверстиям. Устранить такое искривление можно воспользовавшись изгибом стержня у соответствующей головки.

Завершающая правка в плоскости, которая находится параллельно отверстиям. Это, наверное, и будет самой нелегкой и скрупулёзной операцией. Поэтому, если вы готовы потратить на нее достаточное количество времени, можете приступать. Прежде чем приступить к основной работе, проверьте шатун: перед данной операцией он зачастую имеет смещение нижней и верхней головок. Как правило. после правки смещения просматривается явное искривление нижней или верхней головки в плоскости, параллельной отверстиям. Устранить такое искривление можно воспользовавшись изгибом стержня у соответствующей головки.

Как правило, полное завершение правки проводится с помощью метода последовательных приближений с диагностикой шатуна на плите с использованием щупов или воспользовавшись измерительным приспособлением. Во время выполнения операции важно помнить, что вначале деформация в нужную вам сторону немного больше чем вам потребуется, а затем произойдет незначительная деформация в противоположную форму.

Если пренебрегать этим правилом, то в процессе эксплуатации двигателя шатуну грозит деформация на 0,1+0,3 мм за счет остаточных напряжений. Благодаря простейшему приспособлению с помощью которого происходит измерение деформации шатунов, также можно исправить небольшие деформации шатуна. Однако важно помнить, что вероятность точной правки с контролем по боковым плоскостям довольно невелика, она составляет где-то около ±0,05+0,06 мм на длине 100 мм.

Также нужно принять во внимание тот факт, какая из боковых плоскостей непосредственно является базовой для отверстий. Как правило, обе плоскости не должны обязательно быть базовыми. Благодаря контролю деформации всех существующих шатунов двигателя можно установить это. После произведения правки, специалисты советуют обработать шатун термическим способом, дабы снизить остаточные напряжение. Проделать процедуру термообработки можно в печи или духовом шкафу.

Выдерживать шатун следует при температурных показателях в 180+200°С (охлаждение с печью) должна быть 3+4 часа. Проделывание правки данным способом характеризируется точностью, которая, как правило, не превышает 0,02 мм на диаметре отверстия нижней головки шатуна (40+60 мм). Вся «фишка» в том, что даже если предположить себе такую ситуацию, в которой правка шатуна произвелась очень точно, вы не сможете это измерить не воспользовавшись специальным измерительным оборудованием. Поэтому, исходя из такой позиции, точность правки шатуна напрямую зависит от имеющегося специального измерительного устройства.

Проделывание правки данным способом характеризируется точностью, которая, как правило, не превышает 0,02 мм на диаметре отверстия нижней головки шатуна (40+60 мм). Вся «фишка» в том, что даже если предположить себе такую ситуацию, в которой правка шатуна произвелась очень точно, вы не сможете это измерить не воспользовавшись специальным измерительным оборудованием. Поэтому, исходя из такой позиции, точность правки шатуна напрямую зависит от имеющегося специального измерительного устройства.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

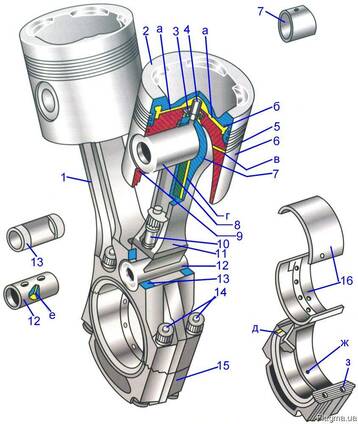

Кривошипно-шатунный механизм двигателя ЗМЗ-4062, номера узлов

Поршни кривошипно-шатунного механизма двигателя ЗМЗ-4062 отлиты из высококремнистого алюминиевого сплава и термически обработаны. Головка поршня цилиндрическая. Днище поршня плоское с четырьмя цековками под клапаны, которые предотвращают касание (удары) о днище поршня тарелок клапанов при нарушении фаз газораспределения, вызванном, например, обрывом цепи привода распределительных валов.

Кривошипно-шатунный механизм двигателя ЗМЗ-4062, устройство, каталожные номера узлов и деталей.

На цилиндрической поверхности поршней проточены три канавки. В двух верхних установлены компрессионные кольца, а в нижней — маслосъемное. В верхней части юбки поршня выполнены по два отверстия с обеих сторон с выходом в канавку под маслосъемное кольцо, которые служат для отвода масла, скапливающегося под маслосъемным кольцом.

Юбка поршня овальная в поперечном сечении и бочкообразная в продольном. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Величина овальности поршня составляет 0,514-0,554 мм. Наибольший диаметр юбки поршня в продольном сечении располагается ниже оси поршневого пальца на 8 мм. Диаметр юбки в продольном сечении плавно уменьшается и в направлении к днищу, и в противоположном направлении.

Максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0,047-0,056 мм. На нижней кромке направляющей части юбки максимальное уменьшение диаметра составляет 0,009-0,018 мм. В тело поршня между нижней канавкой и отверстием под поршневой палец залита стальная терморегулирующая вставка, служащая для уменьшения деформации поршня при нагревании до рабочей температуры и уменьшении первоначальных монтажных зазоров при сборке.

Каталожные номера узлов и деталей кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Поршни устанавливаются в цилиндры той же размерной группы с зазором 0,024-0,048 мм. Для обеспечения требуемого зазора поршни и цилиндры блоков разделены (по диаметру) на пять групп, обозначенных соответствующей буквой (А, Б, В, Г, Д), которая выбивается на днище поршня и наносится краской на наружной поверхности в верхней части блока, с левой стороны.

Для улучшения приработки рабочая поверхность поршней имеет специальный микрорельеф. Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на боковой стенке у одной из бобышек под поршневой палец имеется отлитая надпись «ПЕРЕД». В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя.

Поршневые кольца кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Компрессионные кольца отлиты из чугуна. Верхнее кольцо имеет бочкообразную рабочую поверхность для улучшения приработки, которая покрыта слоем пористого хрома. Рабочая поверхность нижнего кольца покрыта слоем олова толщиной 0,006-0,012 мм или имеет фосфатное покрытие всей поверхности толщиной 0,002-0,006 мм. На внутренней поверхности нижнего кольца имеется выточка. Это кольцо должно быть установлено на поршень выточкой вверх, к днищу поршня. Нарушение этого условия вызывает резкое возрастание расхода масла и дымление двигателя.

Маслосъемное кольцо сборное, трехэлементное, состоит из двух стальных кольцевых дисков и одного двухфункционального расширителя, выполняющего функции радиального и осевого расширителей. Рабочая поверхность кольцевых дисков покрыта слоем хрома.

Поршневые пальцы кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Поршневые пальцы плавающего типа (они не закреплены ни в поршне, ни в шатуне), изготовлены из низколегированной хромоникелевой стали, наружная поверхность пальца подвергнута углеродонасыщению на глубину 1-1,5 мм и закалена нагревом ТВЧ до твердости HRC 59-66. Наружный диаметр пальца 22 мм. Осевое перемещение пальца ограничивается стопорными кольцами, установленными в канавках бобышек поршня. Стопорные кольца изготовлены из круглой пружинной проволоки диаметром 1,6 мм. Чтобы предупредить стук пальцев, их подбирают к поршням с минимальным зазором, допустимым по условиям смазки.

Шатуны кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Шатуны — стальные, кованые со стержнем двутаврового сечения. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы. Кривошипная головка шатуна разъемная. Крышка кривошипной головки крепится к шатуну двумя болтами со шлифованной посадочной частью. Болты крепления крышек и гайки шатунных болтов изготовлены из легированной стали и термически обработаны. Гайки шатунных болтов имеют самостопорящуюся резьбу и поэтому дополнительно не стопорятся.

Крышки шатунов нельзя переставлять с одного шатуна на другой. Для предотвращения возможной ошибки на шатуне и на крышке (на бобышке под болт) выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны. Кроме того, пазы для фиксирующих выступов вкладышей в шатуне и крышке также должны находиться с одной стороны. Для охлаждения днища поршня маслом, в шатуне выполнены отверстия. В стержне — диаметром 5 мм, в верхней головке — 3,5 мм.

Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель, может иметь разницу по цилиндрам не более 10 грамм, что обеспечивается подбором деталей соответствующей массы.

Коленчатый вал кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Коленчатый вал отлит из высокопрочного чугуна, пятиопорный, имеет для лучшей разгрузки опор восемь противовесов. Вал динамически сбалансирован. Допустимый дисбаланс не более 18 гсм на каждом конце вала. Диаметр коренных шеек 62 мм, шатунных — 56 мм. Коренные и шатунные шейки связаны отверстиями в щеках вала. Полости в шатунных шейках закрыты резьбовыми пробками и предназначены для дополнительной очистки масла, поступающего на шатунные шейки.

Масло к коренным шейкам подводится по каналам в перегородках блока из масляной магистрали, к полостям шатунных шеек — по отверстиям в щеках вала из канавок в верхних вкладышах коренных шеек коленчатого вала. Осевое перемещение коленчатого вала ограничивается двумя упорными сталеалюминиевыми шайбами, расположенными по обе стороны среднего (третьего) коренного подшипни¬ка, каждая из упорных шайб состоит из двух полушайб: верхней и нижней.

Полушайбы антифрикционным слоем обращены к щекам коленчатого вала. Полушайбы удерживаются от вращения за счет выступов на нижних полушайбах, входящих в пазы на торцах третьей крышки коренного подшипника. Величина осевого зазора составляет 0,06-0,162 мм. На переднем конце коленчатого вала на шпонках установлены ведущая звездочка привода распределительных валов, втулка и шкив-демпфер. Все эти детали стянуты болтом ввертываемым в передний торец коленчатого вала.

Между звездочкой и втулкой установлено резиновое уплотнительное кольцо круглого сечения. На цилиндрической поверхности шкива-демпфера коленчатого вала выполнена риска для определения ВМТ первого цилиндра при установке привода распределительных валов. При совмещении метки на шкиве-демпфере с ребром — указателем на крышке цепи, поршень первого цилиндра находится в ВМТ.

Кроме того, на шкиве-демпфере выполнен специальный зубчатый диск (диск синхронизации) с числом зубьев 60 минус 2 зуба, который обеспечивает работу датчика положения коленчатого вала КМСУД. Передний конец коленчатого вала уплотнен резиновой манжетой запрессованной в крышку цепи. Надежная работа манжеты обеспечивается центровкой крышки цепи на двух штифтах-втулках, запрессованных в переднем торце блока цилиндров. Задний конец коленчатого вала также уплотнен резиновой манжетой запрессованной в крышку, которая крепится к заднему торцу блока цилиндров.

Маховик кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Маховик отлит из серого чугуна, установлен на посадочный выступ и штифт фланца коленчатого вала и крепится к нему шестью болтами М8, имеющими самоконтрящуюся резьбу. Для надежности крепления головки болтов прижимаются к стальной термообработанной шайбе. На маховик напрессован зубчатый обод для пуска двигателя стартером. К заднему торцу маховика шестью болтами М8 прикреплено сцепление. В центральное отверстие маховика устанавливаются распорная втулка и подшипник первичного вала коробки передач.

Вкладыши кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Коренные и шатунные подшипники коленчатого вала состоят из тонкостенных вкладышей, изготовленных из малоуглеродистой стальной ленты, залитой тонким слоем антифрикционного высокооловянистого алюминиевого сплава. Толщина коренного вкладыша 2,500-2,508 мм, шатунного — 2,000-2,008 мм. В каждом подшипнике установлены по два вкладыша.

Осевому перемещению и проворачиванию вкладышей в постелях блока и в шатунах препятствуют фиксирующие выступы на вкладышах, входящих в соответствующие пазы в постелях блока или в шатунах. Верхние вкладыши коренных подшипников с канавками и отверстиями, нижние без канавок и отверстий.

Через отверстие верхнего вкладыша моторное масло поступает к подшипникам из канала в постели блока, а через отверстия в коленчатом вале — к шатунным подшипникам. Отверстие в шатунных вкладышах совпадают с отверстием в шатунах. Ширина коренных вкладышей 28 мм, шатунных — 20,5 мм. Диаметральный зазор между шейкой и вкладышами составляет 0,019-0,073 мм для коренных и 0,009-0,063 мм для шатунных подшипников.

Похожие статьи:

- Подшипники и сальники применяемые в ВАЗ-1111, ВАЗ 2101-2107, ВАЗ 2108, ВАЗ-2109, ВАЗ-2115, ВАЗ-2110, ВАЗ-2121 Нива, ВАЗ-21213 Лада Нива, ВАЗ-2123 Шевроле Нива, применяемость подшипников ВАЗ в других автомобилях.

- Руководство по эксплуатации на ГАЗ-330811 Вепрь многофункционального назначения, 330811-3902010 РЭ.

- Термическая обработка титановых сплавов, виды термической, термомеханической и химикотермической обработки, сведения о взаимодействии титана с легирующими элементами, принципы классификации титановых сплавов.

- Руководство по эксплуатации на УАЗ Патриот и УАЗ Пикап с МКПП Dymos, АКПП Punch 6L50, раздаточными коробками Dymos, Divgi TTS и УАЗ, 316300-3902002-18.

- Устройство вызова экстренных оперативных служб ЭРА-ГЛОНАСС на УАЗ Патриот и УАЗ Пикап, назначение, компоненты, режимы работы и тестирования.

- Руководство по эксплуатации и ремонту на Toyota Camry V50 с 2011 года выпуска с двигателями 2,5 л 2AR-FE и 3,5 л 2GR-FE.

Шатун двигателя внутреннего сгорания

Шатун — деталь, которая передает усилие от поршня к коленчатому валу двигателя. Также через шатун поршень получает обратное инерционное движение. Шатун служит для передачи возвратно-поступательного движения поршня к коленчатому валу двигателя.

Движение шатуна отличается сложностью. Шатун имеет две головки, одна из которых соединена с поршнем, а другая прикрепляется к коленчатому валу. Верхняя головка движется аналогично поршню, то есть совершает возвратно-поступательное движение. Нижняя головка шатуна совершает круговое движение вместе с шейкой коленчатого вала.

Шатун позволяет эффективно реализовать преобразование возвратно-поступательного движения в движение вращательное. Для выполнения этой функции шатун получает шарнирное соединение как с самим поршнем, так и с коленчатым валом ДВС. Наиболее часто шатуны выполнены из стали. Методом их изготовления становится штамповка или ковка. Для высокофорсированных ДВС спортивных авто и другой специализированной техники шатуны могут отливать из титанового сплава.

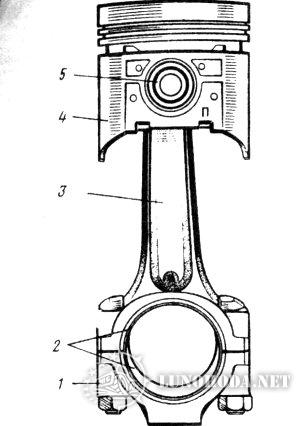

Шатун конструктивно имеет верхнюю (поршневую) головку, силовой стержень и нижнюю (кривошипную) головку. Верхняя головка шатуна цельная, служит местом установки поршневого пальца. Конструкция верхней головки напрямую зависит от того, каким способом будет закреплен поршневой палец.

Поршневой палец может быть как фиксированным, так и плавающим. Фиксированный палец означает, что верхняя головка шатуна получает цилиндрическое отверстие, которое изготавливается с особой точностью для обеспечения строго определенного натяга в месте соединения с поршневым пальцем.

Плавающий палец подразумевает возможное наличие запрессованных в отверстие втулок, а также может вращаться в верхней головке шатуна и в бобышках поршня. Силовой стержень шатуна отличается тем, что имеет характерное сечение, называемое двутавровым. Указанный силовой стержень расширяется к нижней части.

Нижняя головка шатуна имеет разборную конструкцию. Сама головка также делится на две части. Верхняя часть выполнена единым целым с шатуном, а нижняя называется крышкой нижней головки шатуна. Такая особенность конструкции нижней головки шатуна позволяет реализовать эффективное соединение шатуна с шейкой коленвала. Крышка шатуна присоединяется к шатуну специальными направляющими болтами и гайками.

Шатунные болты находятся под большой нагрузкой в процессе работы ДВС, а также определяют правильное положение самой крышки шатуна. Указанные болты наиболее часто запрессованы в шатун, а гайки затянуты динамометрическим ключом.

Для достижения высочайшей точности в месте соединения двух составных частей нижней головки шатуна используется метод контролируемого раскалывания. Данная современная технология позволяет добиться идеальной поверхности для последующей максимальной плотности и точности прилегания крышки шатуна и нижней головки в месте излома.

Читайте также

Кривошипно-шатунный механизм двигателя А-41 тракторов ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К

Кривошипно-шатунный механизм двигателя А-41 включает в себя коленчатый вал с маховиком и четыре комплекта шатунов с поршнями, поршневыми кольцами и поршневыми пальцами.

Кривошипно-шатунный механизм представлен на рис. 5.

Рис. 5. Кривошипно-шатунный механизм двигателя А-41 тракторов ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К.

1) – Коленчатый вал;

2) – Вкладыш;

3) – Заглушка;

4) – Шплинт;

5) – Вкладыш;

6) – Шатун;

7) – Кольца маслосъёмные;

8) – Поршень;

9) – Стопорное кольцо;

10) – Поршневой палец;

11) – Втулка шатуна;

12) – Поршневое кольцо;

13) — Поршневое кольцо;

14) — Поршневое кольцо;

15) – Гильза;

16) – Уплотнительное кольцо;

17) – Венец;

18) – Маховик;

19) – Болт;

20) – Фланец;

21) – Манжета;

22) – Подшипник;

23) – Болт;

24) – Шайба;

25) – Маслёнка;

26) – Шайба маслоотражательная;

27) – Полукольцо;

28) – Крышка;

29) – Зубчатый венец;

30) – Крышка шатуна;

31) – Шестерня;

32) — Шестерня;

33) — Шайба маслоотражательная;

34) – Болт;

35) — Шайба;

36) – Шкив;

37) — Болт;

38) – Храповик;

39) – Шайба.

Коленчатый вал (1) [рис. 5] пятиопорный, стальной штампованный. Кривошипы коленчатого вала располагаются в одной плоскости. С целью обеспечения износостойкости вала его шейки закаляют токами высокой частоты.

Шатунные шейки вала полые. В полостях шатунных шеек, которые закрываются резьбовыми заглушками (3), происходит центробежная очистка масла, поступающего от коренных подшипников через наклонные отверстия в коленчатом валу. С целью улучшения очистки масла в отверстия шатунных шеек завальцовывают трубки, которые обеспечивают забор масла из центральной зоны полости шатунной шейки. На переднем конце коленчатого вала на шлицах размещены шестерни (32) и (31) привода газораспределения и привода масляного насоса и шкив (36) клиноремённой передачи привода вентилятора и водяного насоса. Шестерни (31), (32), шкив (36) с упорной шайбой (39) и маслоотражательная шайба (33) притянуты к торцу коренной шейки коленчатого вала болтом (34) (момент затяжки 300 Н.м. (30кгс.м)), который фиксируется стопорной шайбой (25). На шкиве (36) при помощи болтов (37) закрепляется храповик (38), который необходим для прокручивания коленчатого вала вручную при проведении регулировок механизма газораспределения и топливной аппаратуры.

Четвёртая щека коленчатого вала круглой формы, имеется проточка для установки зубчатого венца (29) привода механизма уравновешивания. Зубчатый венец напрессовывается на коленчатый вал, предварительно нагрев его до 150-градусов Цельсия, и дополнительно крепится к нему четырьмя болтами (3) [рис. 6] через упорные пластины (6).

Рис. 6. Механизм уравновешивания двигателя А-41 тракторов ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К.

1) – Корпус;

2) – Шестерня;

3) – Болт;

4) – Штифт;

5) – Зубчатый венец;

6) – Пластина;

7) – Шайба замковая;

8) – Прокладка регулировочная;

9) – Шайба замковая;

10) – Шайба;

11) – Болт.

Болты контрятся замковыми шайбами (7). Угловое расположение венца (5) определяется штифтом (4).

На заднем конце коленчатого вала есть фланец для установки маховика (18) [рис. 5] и маслоотражательной шайбы (26).

Осевое перемещение вала ограничивается полукольцами (27) — они выполнены из сталеалюминиевой ленты и расположены по обе стороны заднего коренного подшипника. Зазор между полукольцами и упорными буртами коленчатого вала на новом двигателе составляет 0,095-0,335мм. Полукольца стопорятся от проворота штифтами, которые запрессованы в крышку коренного подшипника. Оба конца коленчатого вала (передний и задний) уплотняются резиновыми манжетами, устанавливаемыми в расточках крышки картера (5) распределительных шестерён (2) [рис. 2] и картера (16) маховика.

Рис. 2. Двигатель А-41. Продольный разрез.

1) – Масляный насос;

2) – Коленчатый вал;

3) – Передняя опора;

4) – Счётчик мото-часов;

5) – Картер шестерен;

6) – Вентилятор;

7) – Водяной насос;

8) – Головка цилиндров;

9) – Выпускной коллектор;

10) – Колпак;

11) – Воздухоочиститель;

12) – Распределительный вал;

13) – Крышка;

14) – Главная муфта сцепления;

15) – Маховик;

16) – Картер маховика;

17) – Уравновешивающий механизм.

Вкладыши (2) и (5) коренных и шатунных подшипников коленчатого вала биметаллические, выполняются из сталеалюминиевой ленты. Для обеспечения оптимальной приработки коренные вкладыши лудят.

Вкладыши шатунных и коренных подшипников взаимозаменяемые. Обеспечить взаимозаменяемость вкладышей позволяет точность изготовления их и посадочных гнёзд на блоке и шатуне. Изношенные вкладыши заменяются на новые (основного либо ремонтного размера), в зависимости от состояния шеек коленчатого вала. При постановке ремонтных вкладышей шейки вала перешлифовываются на соответствующий размер. Маркировка и размеры вкладышей подшипников представлены в табл. 3.

Табл. 3. Маркировка вкладышей подшипников и размеры шеек коленчатого вала.

Верхние и нижние вкладыши шатуна, а также верхние и нижние вкладыши коренных подшипников, которые применяются для широких опор коленчатого вала (первая, третья, пятая) – одноимённые и взаимозаменяемые. Верхние вкладыши второй и четвёртой коренных опор отличаются от нижних тем, что у них имеется канавка на внутренней опорной поверхности.

В посадочные гнёзда блока цилиндров и шатуна вкладыши устанавливаются с натягом, обеспечивающим правильное прилегание их к поверхности постели, а также фиксацию их от поворота. Осевое смещение вкладышей ограничивается выштампованными в них усиками, которые входят в соответствующие канавки блока и шатуна.

Размеры вкладышей, определяющие натяг в постели (т.е. высота выступания плоскости разъёма вкладышей над плоскостью разъёма постели) контролируются в специальном приспособлении. Для тех вкладышей, которые используются в качестве запасных частей, допускают паровку верхнего и нижнего вкладышей по суммарной контрольной высоте вкладышей. В данном случае вкладыши в зоне уса метятся краской зелёного и красного цвета. При установке таких вкладышей их требуется сочетать по меткам (красная с зелёной).

Зазоры в шатунных подшипниках для новых двигателей располагаются в пределах 0,096-0,16 мм, зазоры в коренных подшипниках в пределах 0,116-0,180 мм при измерении в направлении, перпендикулярном плоскости разъёма. Зазор для среднего коренного подшипника составляет 0,131-0,195 мм.

По диаметру коренные шейки коленчатого вала и, соответственно, вкладыши по их толщине подразделяются на два производственных и четыре ремонтных размера [табл. 3].

Номера стандартов вкладышей 1Н и 2Н – производственные (устанавливаются на новые двигатели). Вкладыши остальных стандартов – ремонтные, их устанавливают на двигатели после проведения соответствующей перешлифовки коренных шеек коленчатого вала.

Соответственно стандартам вкладышей маркируются коленчатые валы производственных стандартов [табл. 4], а обозначение вала выштамповывается на щеке.

На двигателе устанавливается коленчатый вал и вкладыши одной размерной группы.

Табл. 4. Маркировка коленчатого вала.

| Номер (обозначение) вала | Маркировка стандарта | Диаметр шеек, мм | |

| коренных | шатунных | ||

| 41-0401-2 | 105(-0,023) | 88(-0,023) | |

| 41-0401-2 | 2НШ | 105(-0,023) | 87,75(-0,023) |

| 41-0401-2 | 2НК | 104,75(-0,023) | 88(-0,023) |

| 41-0401-2 | 2НШК | 104,75(-0,023) | 87,75(-0,023) |

Поршень (8) изготавливается из алюминиевого сплава. Диаметр поршня переменный по высоте, увеличивается к основанию поршня, юбка поршня эллипсная (с целью обеспечения правильного прилегания поршня к гильзе (15) при его температурном расширении и воздействия на него усилий во время работы двигателя). Юбка поршня покрывается слоем олова (толщина слоя 0,003-0,006 мм) для улучшения приработки. На новом двигателе зазор между юбкой поршня и гильзой цилиндра в пределах 0,17-0,235 мм при измерении в плоскости, перпендикулярной оси поршневого пальца.

В днище поршня располагается камера сгорания.

Поршневые кольца изготавливаются из специального чугуна и с целью обеспечения подвижности колец в канавках поршня компрессионные кольца (12), (13), (14) имеют форму трапеции с наклонной верхней поверхностью (угол наклона 10 град). Наиболее нагруженное верхнее компрессионное кольцо (12) хромированное и покрыто слоем олова для лучшей приработки. Второе (13) и третье (14) компрессионные кольца снабжены тремя кольцевыми канавками на наружной поверхности с целью обеспечения лучшей приработки и смазки.

Два маслосъёмных кольца коробчатого типа с проточкой по наружной поверхности, образующей два пояска (ширина пояска 0,5 мм). Для отвода масла от стенок гильзы цилиндра в картер (через отверстие в поршне) в теле маслосъёмных колец выполнены сквозные канавки. Под маслосъёмными кольцами устанавливаются радиальные расширители.

Шатун (6) имеет двутавровое сечение, штампуется из стали 40Х. Нижняя головка шатуна имеет косой разъём для возможности установки/снятия шатуна через цилиндр двигателя. Крышка нижней головки крепится двумя болтами разной длины, которые фиксируются стопорными шайбами. Длинный болт – призонный, он определяет положение крышки относительно шатуна.

Для того чтобы разгрузить болты от усилий, которые воздействуют на шатун, стык между крышкой и шатуном выполняется в виде треугольных шлицев. Болты затягиваются моментом 180-220 Н.м (18-22 кгс.м), начиная с длинного болта.

Постели под вкладыши шатуна обрабатываются совместно с крышкой. Для правильной установки крышки метки на нижней головке шатуна и на крышке должны совпадать. После затяжки болтов диаметр постели под вкладыши должен составлять 93+0,031 мм.

В верхнюю головку шатуна запрессовывается бронзовая втулка (11). В стержне шатуна выполнено отверстие, через которое смазка от шатунного подшипника через канавки и отверстие втулки подаётся на поршневой палец.

Шатуны комплектуются по массе, для одного двигателя разница допустима до 17 граммов. Обозначение массы наносится на торец верхней головки шатуна.

Маховик (18) зафиксирован в определённом положении относительно коленчатого вала двумя установочными штифтами. У одного из установочных отверстий маховика имеется отметка К, которая при установке маховика должна совпадать с аналогичной отметкой на коленчатом валу.

На маховик напрессован зубчатый венец (17), в зацепление с которым при пуске основного двигателя вводится шестерня механизма выключения пускового двигателя.

Похожие материалы:

- Органы управления и контрольные приборы тракторов ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К

- Сезонное техническое обслуживание (СТО) тракторов ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К

- Техническое обслуживание системы охлаждения двигателя А-41 тракторов ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К

- Воздухоочиститель двигателя А-41 тракторов ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К

- Система питания двигателя А-41 тракторов ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К

Устройство кривошипно-шатунного механизма двигателя КАМАЗ Евро-2-3 – 740.50, 740.51

Коленчатый валДвигатели 740.50 и 740.51 – отличаются мощностью, ТНВД и некоторыми единицами навесного оборудования, абсолютно взаимозаменяемы и похожи между собой.

Коленчатый вал (рисунок 8) изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, связанные щеками и сопряженные переходными галтелями. Для равномерного чередования рабочих ходов шатунные шейки коленчатого вала расположены под углом 90°.

Рисунок 8 – Коленчатый вал1 – противовес; 2 – шестерня привода масляного насоса; 3 – заглушка; 4 – шпонка; 5 – отверстия подвода масла к шатунным шейкам; 6 – отверстия подвода масла в коренных шейках.

К каждой шатунной шейке присоединяются два шатуна (рисунок 9) – один для правого и один для левого рядов цилиндров.

Упрочнение коленчатого вала производится азотированием на глубину 0,5…0,7 мм, твердость упрочненного слоя не менее 600 HV. Подвод масла к шатунным шейкам производится через отверстия в коренных шейках 6 и отверстия 5 (рисунок 8).

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов, имеется дополнительный съемный противовес 1, напрессованный на вал, его угловое расположение относительно коленчатого вала определяется шпонкой 4. Для обеспечения требуемого дисбаланса, на маховике выполняется выборка 6 (рисунок 12).

На хвостовике коленчатого вала выполнена шейка 9 (рисунок 10), по которой центрируется шестерня коленчатого вала 8 и маховик 1 (рисунок 13). На заднем торце коленчатого вала выполнено десять резьбовых отверстий М16×1,5-6Н для крепления шестерни коленчатого вала и маховика, на переднем торце выполнено восемь резьбовых отверстий М 12×1,25-6Н для крепления гасителя крутильных колебаний.

В полость носка коленчатого вала установлена заглушка 3 (рисунок 8), через калиброванное отверстие которой осуществляется смазка шлицевого валика переднего привода отбора мощности.

От осевых перемещений коленчатый вал зафиксирован двумя верхними полукольцами 1 и двумя нижними полукольцами 2 (рисунок 10), установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала.

На носке коленчатого вала (рисунок 8) установлены шестерни привода масляного насоса 2 и привода газораспределительного механизма 8 (рисунок 10).

Уплотнение коленчатого вала осуществляется резиновой манжетой 8 (рисунок 13), с дополнительным уплотняющим элементом – пыльником 9. Манжета размещена в картере маховика 4. Манжета изготовлена из фторкаучука по технологии формования рабочей уплотняющей кромки непосредственно в прессформе.

Номинальные диаметры шеек коленчатого вала:

- коренных 95-0,015мм;

- шатунных 80-0,013 мм.

Для восстановления двигателя предусмотрены восемь ремонтных размеров вкладышей. Обозначение вкладышей подшипников коленчатого вала, диаметр коренных шеек коленчатого вала, диаметр отверстия в блоке цилиндров под эти вкладыши указаны в приложении Б.

Обозначение вкладышей нижней головки шатуна, диаметр шатунных шеек коленчатого вала, диаметр отверстия в кривошипной головке шатуна под эти вкладыши указаны в приложении В.

Вкладыши 7405.1005170 Р0, 7405.1005171 Р0, 7405.1005058 Р0 применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировать.

При шлифовке коленчатого вала по коренным шейкам до 94 мм и менее или по шатунным шейкам до 79 мм и менее, необходимо коленчатый вал подвергнуть повторному азотированию.

Пределы допусков по диаметрам шеек коленчатого вала, диаметру отверстия в блоке цилиндров и диаметру отверстия в кривошипной головке шатуна при восстановлении двигателя должны быть такими же, как у номинальных размеров.

Коленчатый вал для двигателей 740.50-360 и 740.51-320 имеет значительные отличия от коленчатых валов других моделей двигателей, эти отличия делают невозможным использование коленчатых валов двигателей КАМАЗ других моделей.

Маркировка коленчатого вала, выполненная в поковке на третьем противовесе, должна быть 740.50-1005020.

Коренные и шатунные подшипникиИзготовлены из стальной ленты, покрытой слоем свинцовистой бронзы толщиной 0,3 мм, слоем свинцово-оловянистого сплава толщиной 0,022 мм, и слоем олова толщиной 0,003 мм. Верхние 3 и нижние 4 вкладыши коренных подшипников не взаимозаменяемы. В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения.

Рисунок 10 – Установка упорных полуколец и вкладышей коленчатого вала1 – полукольцо упорного подшипника верхнее; 2 – полукольцо упорного подшипника нижнее; 3 – вкладыш подшипника коленчатого вала верхний; 4 – вкладыш подшипника коленчатого вала нижний; 5 – блок цилиндров; 6 – крышка подшипника коленчатого вала задняя; 7 – коленчатый вал; 8 – шестерня привода газораспределительного механизма; 9 – центрирующая шейка коленчатого вала.

Оба вкладыша 4 нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока и шатуна, а также крышках подшипников.

Вкладыши имеют конструктивные отличия, направленные на повышение их работоспособности при форсировке двигателя турбонаддувом, при этом изменена маркировка вкладышей на 7405.1004058 (шатунные), 7405.1005170 и 7405.1005171 (коренные).

Не рекомендуется замена вкладышей при ремонте на серийные с маркировкой 740, так как при этом произойдет существенное сокращение ресурса двигателя.

Крышки коренных подшипников

Крышки коренных подшипников (рисунок 11) изготовлены из высокопрочного чугуна. Крепление крышек осуществляется с помощью вертикальных и горизонтальных стяжных болтов 3, 4, 5, которые затягиваются по определенной схеме с регламентированным моментом (приложение А).

Рисунок 11 – Установка крышек подшипников коленчатого вала1 – крышка подшипника; 2 – коленчатый вал; 3 – болт крепления крышки; 4 – болт стяжной крепления крышки подшипника левый; 5 – болт стяжной крепления крышки подшипника правый; 6 – шайба; 7 – блок; 8 – штифт.

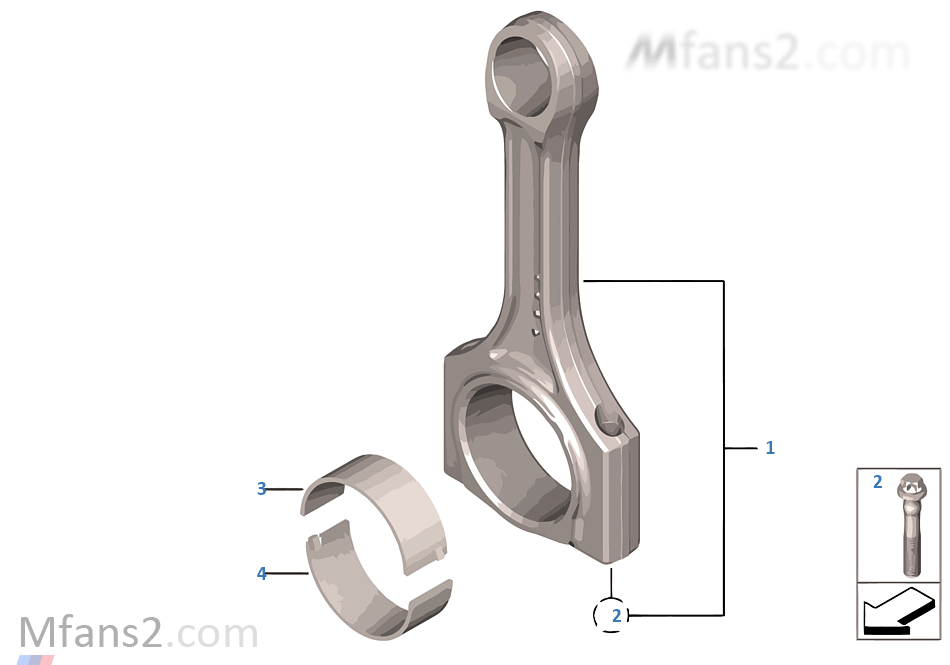

Шатун

Шатун – стальной, кованый, стержень 1 имеет двутавровоесечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом. Шатун окончательно обрабатывают в сборе с крышкой 2, поэтому крышки шатунов невзаимозаменяемы. В верхнюю головку шатуна запрессована стале-бронзовая втулка 3, а в нижнюю установлены сменные вкладыши 4. Крышка нижней головки шатуна крепится с помощью гаек 6, навернутых на болты 5, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме, определенной в приложении А. На крышке и стержне шатуна нанесены метки спаренности – трехзначные порядковые номера. Кроме того, на крышке шатуна выбит порядковый номер цилиндра.

Рисунок 9 – Шатун1 – стержень шатуна; 2 – крышка шатуна; 3 – втулка верхней головки шатуна; 4 – вкладыш нижней головки шатуна; 5 – болт крепления крышки шатуна; 6 – гайка болта крепления крышки шатуна.

Маховик

Рисунок 12 – Маховик КАМАЗ Евро-21 – кольцо; 2 – втулка дистанционная; 3 – обод зубчатый маховика; 4 – штифт установочный; 5 – подшипник; 6 – выборка под дисбаланс.

Маховик (рисунок 12) закреплен десятью болтами 7 (рисунок 13), изготовленными из легированной стали, на заднем горце коленчатого вала и зафиксирован штифтом 10 (рисунок 13) на центрирующей шейке коленчатого вала 9 (рисунок 10). С целью исключения повреждения поверхности маховика, под головки болтов устанавливается шайба 6 (рисунок 13). Величина момента затяжки болтов крепления маховика указана в приложении А. На обработанную цилиндрическую поверхность маховика напрессован зубчатый обод 3 (рисунок 12), с которым входит в зацепление шестерня стартера при пуске двигателя. Под манжету уплотнения коленчатого вала устанавливается кольцо 1 с наружной хромированной поверхностью.

Рисунок 13 –Установка маховика1 – маховик; 2 – блок цилиндров; 3 – коленчатый вал; 4 – картер маховика; 5 – подшипник первичного вала коробки передач; 6 – шайба; 7 – болт; 8 – манжета уплотнения коленчатого вала; 9 – пыльник манжеты; 10 – штифт установочный маховика.

Маховик выполняется под одно или двух дисковое диафрагменные сцепления. Во внутреннюю расточку маховика установлен подшипник 5 первичного вала коробки передач.

При регулировках угла опережения впрыска топлива и тепловых зазоров в клапанах, маховик фиксируется фиксатором (рисунок 14).

Конструкция маховика имеет следующие основные отличия от маховиков двигателей 740.10 и 7403.10:

- изменен угол расположения паза под фиксатор на наружной поверхности маховика;

- увеличен диаметр расточки для размещения шайбы под болты крепления маховика;

- введена серповидная выборка для обеспечения требуемого дисбаланса;

- крепление маховика к торцу коленчатого вала осуществляется десятью болтами М16х1,5;

Перечисленные изменения делают невозможной установку маховиков двигателей других моделей при проведении ремонтных работ.

Рисунок 14 – Положение ручки фиксатора маховикаа) – при эксплуатации; б) – при регулировке, в зацеплении с маховиком.

Гаситель крутильных колебаний

Гаситель крутильных колебаний закреплен восемью болтами 2 (рисунок 16) на переднем носке коленчатого вала.

Рисунок 15 – Гаситель крутильных колебаний коленчатого вала1 – корпус гасителя; 2 – маховик гасителя; 3 – крышка; 4 – пробка заправочного отверстия; 5 – высоко-вязкостная силиконовая жидкость; 6 – центровочная шайба.

Гаситель состоит из корпуса 1 (рисунок 15) в который установлен с зазором маховик гасителя 2. Снаружи корпус гасителя закрыт крышкой 3. Герметичность обеспечивается сваркой по стыку корпуса гасителя и крышки. Между корпусом гасителя и маховиком гасителя находится высоковязкая силиконовая жидкость, дозировано заправленная перед заваркой крышки. Центровка гасителя осуществляется шайбой 6, приваренной к корпусу.

Рисунок 16 – Установка гасителя крутильных колебаний1 – гаситель; 2 – болт крепления гасителя; 3 – полумуфта отбора мощности; 4 – шайба; 5 – коленчатый вал; 6 – блок цилиндров.

Гашение крутильных колебаний коленчатого вала происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика в среде силиконовой жидкости. При этом энергия торможения выделяется в виде теплоты.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ при проведении ремонтных работ деформировать корпус и крышку гасителя. Гаситель с деформированным корпусом или крышкой к дальнейшей эксплуатации не пригоден.

После установки гасителя проверить наличие зазора между гасителем и противовесом.

Поршень

Поршень 1 (рисунок 17) отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо. В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, которая смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Рисунок 17 – Поршень с шатуном и кольцами в сборе1 – поршень; 2 – маслосъемное кольцо; 3 – поршневой палец; 4, 5 – компрессионные кольца; 6 – стопорное кольцо.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец. На юбку нанесено графитовое покрытие. В нижней части юбки поршня выполнен паз, исключающий, при правильной сборке, контакт поршня с форсункой охлаждения при нахождении его в нижней мертвой точке.

Поршень комплектуется двумя компрессионными и одним маслосъемным кольцами. Отличительной его особенностью является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм. На двигателе аналогично другим моделям двигателей КАМАЗ, с целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм.

В запасные части поставляются поршни наибольшей высоты – для двигателей 740.50-360 и 740.51-320 размер от оси поршневого пальца до днища поршня 40 группы (наибольшей) составляет 71,04-0,04 мм.

Во избежание возможного контакта между ними и головками цилиндров, в случае замены, необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм, необходимо подрезать днище поршня на недостающую до этого значения величину.

Установка поршней с двигателей КАМАЗ других моделей недопустима. Маркировка поршня 740.51-1004015 выполняется в литье на внутренней полости поршня.

Компрессионные кольца

Компрессионные кольца (рисунок 17) изготавливаются из высокопрочного, а маслосъемное – из серого чугунов. Верхнее компрессионное кольцо имеет форму двухсторонней трапеции, с внутренней выборкой со стороны верхнего торца, а второе имеет форму односторонней трапеции. При монтаже торец с отметкой “верх” должен располагаться со стороны днища поршня.

Рабочая поверхность верхнего компрессионного кольца 4 покрыта молибденом и имеет бочкообразную форму. На рабочей поверхности второго компрессионного 5 и маслосъемного колец 2 нанесен хром. Ее форма на втором кольце представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название “минутное”. Минутные кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку недопустима.

Маслосъёмное кольцо

Маслосъёмное кольцо коробчатого типа, высотой 4 мм, с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца.

Установка поршневых колец с других моделей двигателей КАМАЗ может привести к увеличению расхода масла на угар и, как следствие, ухудшению экологических показателей.

Форсунки охлаждения

Форсунки охлаждения (рисунок 6) устанавливаются в картерной части блока цилиндров и обеспечивают подачу масла из главной масляной магистрали, при достижении в ней давления 80… 120 кПа (0,8… 1,2 кг/см2), на внутреннюю полость поршней. На такое давление отрегулирован клапан, расположенный в каждой из форсунок.

При сборке двигателя необходимо контролировать правильность положения трубки форсунки относительно гильзы цилиндра и поршня. Контакт с поршнем недопустим.

Поршень с шатуном

Поршень с шатуном (рисунок 17) соединены пальцем 3 плавающего типа, его осевое перемещение ограничено стопорными кольцами 6. Палец изготовлен из хромоникелевой стали, диаметр отверстия 16 мм. Применение пальцев с диаметром отверстия 22 и 25 мм недопустимо, так как это нарушает балансировку двигателя.

Привод отбора мощности передний

Привод отбора мощности передний (рисунок 18) осуществляется с носка коленчатого вала через полумуфту отбора мощности 2, прикрепленную к носку коленчатого вала 13 восьмью специальными болтами M12x1,25. Центрирование полумуфты относительно коленчатого вала осуществляется по внутренней расточке выносного противовеса. Крутящий момент от полумуфты передается посредством вала привода агрегатов 1 и вала отбора мощности 3 на шкив 4. Вал отбора мощности 3 устанавливается на двух шариковых подшипниках 11 и 12. Уплотнение полости осуществляется манжетой 8 и заглушкой 10 с резиновым кольцом 14. Для уменьшения износа шлицевых соединений, вал привода агрегатов удерживается от осевых перемещений пружиной 9.

Рисунок 18 – Установка привода отбора мощности переднего и шкива1 – вал привода агрегатов, 2 – полумуфта отбора мощности; 3 – вал отбора мощности; 4 – шкив; 5 – болт; 6 – передняя крышка блока, 7 – корпус подшипника; 8 – манжета; 9 – пружина; 10 – заглушка; 11, 12 – подшипники; 13 – коленчатый вал; 14 – резиновое кольцо уплотнения заглушки; 15 – стопорное кольцо.

Двигатели КАМАЗ

Покупайте запчасти у нас :

| Комплектуем заявки любой сложности, конкурентные цены, система скидок от объема. | |

| Мы даем понятную гарантию качества запчастей от производителей | |

| Оперативная доставка по России | |

| Звоните по телефону (900) 323-41-41, или напишите на [email protected] Потребуется информация: модель авто, год выпуска, модель агрегата, класс Евро. |

ПРАКТИЧЕСКАЯ РАБОТА №1 Тема: «Устройство кривошипно-шатунного механизма двигателей»

Практическая работа №1

Тема: «Устройство кривошипно-шатунного механизма двигателей»

Цель: Сформировать практические навыки по частичной разборке и сборке двигателей внутреннего сгорания. Рассмотреть кривошипно-шатунный механизм. Закрепить теоретические знания.

Время: 2 часа.

Оборудование и материалы.

1.Двигатели ЗМЗ 53,Камаз 740,Д 240, СМД 62.

2.Комплект инструментов.

3.Поршневая группа.

4.Обтирочный материал

5. Плакаты по устройству изучаемых деталей.

6. Учебная литература.

Теоретический обзор.

Кривошипно-шатунный механизм п р е д н а з н а ч е н для преобразования прямолинейного поступательного движения поршня в такте расширения во вращательное движение коленчатого вала, а в остальных тактах – вращательное движение коленчатого вала в прямолинейное возвратно-поступательное движение поршня.

Кривошипно-шатунный механизм в сборе представлен на рис .

Цилиндр вместе с поршнем и головкой ограничивает объем, который называется камерой сгорания. Цилиндры изготовляют в виде отдельной отливки, укрепляемой на картере, или в виде сменной гильзы 8, вставляемой в вертикальные гнезда блок-картера. Материалом для цилиндров служит легированный чугун с обработанной внутренней поверхностью, называемой зеркалом цилиндров.

а – в сборе; б – гильза; в – поршень с шатуном в сборе

1, 20, 28 – шестерни; 2 – коренная шейка; 3, 18 – вкладыши коренного подшипника;

4 – шатунная шейка; 5 – шатун; 6 – поршневой палец; 7 – поршень;

8 – гильза цилиндра; 9 – блок; 10 – поршневые кольца; 11 – резиновые кольца;

12 – венец маховика; 13 – маховик; 14 – нижняя крышка шатуна; 15 – шатунный болт; 16 – маслосгонная резьба; 17 – буртик; 19 – болт крышки коренного подшипника;

21 – полость; 22 – крышка коренного подшипника; 23 – носок коленчатого вала;

24 – болт крепления шкива; 25 – пластина; 26 – шкив; 27 – шайба;

29 – камера сгорания; 30 – стопорная шайба; 31 – вкладыши; 32 – стопорное

кольцо; 33 – медное кольцо; 34 – установочный поясок;

А и Б – метки

Рисунок – Кривошипно-шатунный механизм

В поршне 7 из алюминиевого сплава различают днище, головку (уплотняющую часть), юбку (направляющую часть) и бобышки (внутренние приливы). В зависимости от принятого на двигателе способа смесеобразования, расположения клапанов и форсункок (или свечей зажигания) днище поршня бывает плоским, фасонным с выемкой или выпуклым (у пусковых двигателей).

Все детали КШМ условно делят на две группы: шатунно-поршневую группу и группу коленчатого вала. В состав первой группы входят следующие основные детали:

На внешней поверхности поршня проточены канавки для установки компрессионных (уплотняющих) и маслосъемных колец. По окружности канавок под маслосъемные кольца просверлены сквозные отверстия для отвода излишек масла в картер двигателя.

На внутренней поверхности поршня имеется два прилива — бобышки, в отверстия которых устанавливают поршневой палец 6 и стопорные кольца 32. Палец 6 соединяет поршень 7 с шатуном 5.

Шатун 5 изготовляют из высококачественной стали двутаврового сечения в виде стержня с двумя головками: верхняя головка неразъемная, а нижняя — разъемная. Съемную часть называют крышкой 14. Ее крепят шатунными болтами 15.

Для обеспечения уравновешенности двигателя комплект поршней с шатунами в сборе подбирают с минимальной разностью по массе. Разность масс поршней с шатунами в пределах комплекта не должна превышать нормируемого значения. Например, у дизеля Д-240 не более 15 г, СМД-60 не более 17 г, А-41 не более 30 г.

В состав второй группы входят:

Коленчатый вал через шатуны воспринимает усилия от поршней и преобразует их во вращающий момент, который передается через трансмиссию на ведущие движители (колеса или гусеницы), а также используется для привода различных механизмов и устройство двигателя (распределительного вала механизма газораспределения, масляного, топливного и водяного насосов, генератора, вентилятора и др.). Коленчатый вал штампуют из высококачественной стали или отливают из высокопрочного чугуна. Вал состоит из коренных 2 и шатунных шеек 4, щек, носка 23 и хвостовика. К щекам могут быть прикреплены или отлиты вместе с валом противовесы.

Маховик 13 – это массивный чугунный диск, который во время работы ДВС накапливает кинетическую энергию, необходимую для вращения коленчатого вала в течение трех подготовительных тактов.

Задание.

1.Вынуть поршень первого цилиндра вместе с шатуном.

2. Изучить устройство кривошипно-шатунного механизма.

3. Ответить на контрольные вопросы.

Порядок выполнения работы.

Выньте поршни первого цилиндра в сборе с шатуном, предварительно выполнив следующее:

поверните коленчатый вал так, чтобы поршнь первого цилиндра находился в н. м. т.;

расшплинтуйте болты крепления крышек шатунов;

отверните торцовым ключом гайки у ЗИЛ-130 и болты у СМД-62;

снимите крышки нижних головок шатунов, слегка постукивая по ним молотком; обратите внимание на метки; указывающие порядковый номер шатуна и крышки его нижней головки.

Выньте поршень вместе с шатуном.

Предварительно ознакомившись с соответствующей литературой, изучите путем внешнего осмотра и сравнения с плакатами устройство кривошипно-шатунного механизма

Собирите кривошипно-шатунный механизм в обратном порядке.

Контрольные вопросы

1.Назначение кривошипно-шатунного механизма.

2.Из какого материала изготавливаются цилиндры?

3.Из каких частей состоит поршень?

4.Что входит в шатунно-поршневую группу?

5. Назначение коленчатого вала.

8.Укажите и назовите на рисунке составляющие детали кривошипно-шатунного механизма.

Технология шатуна: кованые и стальные стержни

Возможно, ни одна часть двигателя не подвергается такому напряжению, как шатуны. Разработанные для передачи линейного движения и энергии, производимой в камере сгорания, во вращательное движение коленчатого вала, шатуны также служат ключевым компонентом в управлении теми же событиями и изменяют долговечность и срок службы двигателя.

«Комплект стержней должен быть адаптирован к двигателю и потребностям клиента», — говорит Керри Новак из Crower.

Комплект стержней должен быть адаптирован к двигателю и потребностям клиента. -Керри Новак, Crower

Несмотря на то, что для изготовления шатунов используются разные материалы, это обсуждение будет сосредоточено на стали, особенно на заготовке и кованой стали 4340. За советом экспертов мы связались с некоторыми из ведущих представителей удилищной индустрии, включая Новака из Крауэра, Дэвида Лича из Lunati, Алана Дэвиса из Eagle Specialty Products и Майкла Токарчика из Manley. Мы также обратились к Брайану Нилену из Late Model Engines за дополнительной информацией.

Понимание напряжений в стержнях

Шатуны подвергаются как сжимающим, так и растягивающим усилиям в течение 720 градусов четырехтактного цикла сгорания. На такте сжатия давление внутри цилиндра увеличивается, давя на шток. В зависимости от степени сжатия вашего двигателя, сумматоров мощности и т. Д. Это давление может расти быстро и круто.

Степень сжатия, давление наддува, угол опережения зажигания, перекрытие распределительных валов, мощность, крутящий момент, частота вращения двигателя и многие другие факторы влияют на нагрузку на шатуны.

На стороне сгорания стержень должен выдерживать резкое и резкое изменение направления в дополнение к давлению, создаваемому горящими и расширяющимися газами сгорания. Эту нагрузку на шток можно рассчитать, умножив площадь отверстия (квадрат радиуса отверстия, умноженный на пи) на давление в цилиндре. Например, отверстие диаметром 4 дюйма будет иметь площадь поверхности 12,566 дюйма. При давлении в камере 1000 фунтов на квадратный дюйм совокупное давление на стержень в этой точке сгорания будет 12566 фунтов на квадратный дюйм.И не забывайте, что свеча сработает непосредственно перед тем, как поршень достигнет верхней мертвой точки, что означает, что шток все еще находится на подъеме, поскольку горючая смесь воспламеняется, что еще больше увеличивает давление в цилиндре, которое шток должен преодолевать.

Эта точка цикла сгорания также поднимает проблему преждевременного зажигания, детонации и пропусков зажигания. Зная, что давление в цилиндре увеличивается после воспламенения топливовоздушной смеси, предварительное зажигание увеличивает нагрузку на шток раньше, дополнительно нагружая его сжимающей силой.Если событие предварительного воспламенения является сильным или достаточно частым, стержень может быть нагружен сверх его предела.

Двутавровая балка и двутавровая балка

Стержни с двутавровыми балкамибыли созданы по необходимости во время Второй мировой войны, когда произошли отказы стержней в истребителях, когда летчики-истребители союзников использовали закись азота для увеличения скорости отрыва во время собачьих боев.

Есть постоянные споры о том, что лучше, двутавровая балка или двутавровая штанга. Стержни двутавровых балок обычно более жесткие и могут лучше распределять нагрузки и сжимающие силы, приложенные к ним.Они могут быть идеальными для низкооборотных двигателей с сумматорами мощности. У этой улучшенной силы есть компромиссы. Стержни двутавровой балки могут быть тяжелее, иногда на 100 граммов больше, чем сопоставимая двутавровая балка, и требуют большего зазора, что следует учитывать при использовании кривошипов толкателя и кулачков большого диаметра. Они также требуют дополнительной обработки в процессе производства, что увеличивает их расходы.