Устройство шатуна — как он устроен?

Известно ли вам, что шатун представляет собой одну из наиболее древних деталей, которые находили применение еще в деревянных механизмах? Невероятно, но первые известнейшие шатуны приводились в эксплуатацию будучи в составе римской лесопилки третьего века, а именно в ее приводе. Как они работали? Уже в то время шатун использовался для того, чтобы превратить вращение колеса, которое двигалось с помощью водного потока, в возвратно-поступательное движение производимое пилой.

- 1. Принцип работы шатуна

- 2. Особенности в правилах использования и ремонта шатуна

- 3. Способы ремонта шатунов

Сочетание коленчатого вала и шатуна впервые наблюдалось в построении водяного насоса двенадцатого тысячелетия, которую, в свое время изобрел величайший арабский инженер Аль-Джазари. Во времена эпохи Возрождения в Италии, общественность узнала о так называемой конструкции водяного насоса, использующей шатун, из полотна художника Пизонелло.

Мы уже писали о построении шатуна ранее, в данной статье мы предлагаем вам разобраться в том, по какому принципу работает шатун, а также какими особенностями использования и ремонта обладает эта специфическая деталь. Что ж, приступим.

1. Принцип работы шатуна

Если говорить о шатуне бензинового движка, то принцип работы данной детали можно условно поделить на четыре такта:

1. Впуск. При движении поршня к низу, открывается клапан впуска и при этом из карбюратора в цилиндр поступает топливная смесь. Во время достижения поршнем нижней позиции, происходит закрытие клапана впуска.

2. Сжатие. На этот раз поршень проделывает движение вверх и в этот момент топливная смесь начинает сжиматься. В то время, когда поршню не хватает всего несколько миллиметров до достижения верхней пиковой точки, топливо, сжатое поршнем, воспламеняется с помощью свечи.

3. Рабочий ход или же расширение. После того, как горючее воспламеняется, оно сгорает и происходит быстрое расширение горячих газов, которые способны толкать поршень вниз. В это время оба клапана находятся в закрытом состоянии.

4. Выпуск. Следуя инерции коленвал продолжает вращаться, а в это время поршень поднимается наверх. В это же самое время происходит отворение выпускного клапана. В выхлопную трубу выходят отработавшие газы. В момент достижения поршнем верхней мертвой точки происходит затворение выпускного клапана.

Именно таким образом и происходит своеобразная реакция воздуха и топливной смеси. На данный момент двигатель находится в полной готовности к следующему циклу. Нужно обратить внимание на то, что движение, осуществляемое при сгорании топлива, является поворотным, в тот момент, как поршень движется по прямой линии. В движке, линейное движение поршня способно трансформироваться во вращательное движение коленчатым валом. Благодаря такому ходу, колеса автомобиля и приводятся в движение.

Теперь давайте рассмотрим особенности эксплуатации, а также ремонта шатунов.

На данный момент двигатель находится в полной готовности к следующему циклу. Нужно обратить внимание на то, что движение, осуществляемое при сгорании топлива, является поворотным, в тот момент, как поршень движется по прямой линии. В движке, линейное движение поршня способно трансформироваться во вращательное движение коленчатым валом. Благодаря такому ходу, колеса автомобиля и приводятся в движение.

Теперь давайте рассмотрим особенности эксплуатации, а также ремонта шатунов.

2. Особенности в правилах использования и ремонта шатуна

Как ни странно, шатуны, не образовывающие ни на одном из концов пары трения, подвергаются дефектам и поломкам очень даже часто. По всему, проблема поломки шатунов кроется не в трении, которое практически отсутствует

(если не учитывать трение боковой головки и щеки коленвала), а именно в больших нагрузках и высоких температурных показателях. Причем, если говорить о разнонаправленной нагрузке, она может достигнуть нескольких тонн, или даже несколько десятков тонн.

Так уж устроен шатун, он поочередно то сжимается, то проходит растяжение на протяжении одного оборота коленвала, то есть одного полного цикла. Как правило, если вы услышали стук шатунных вкладышей, вы можете произвести подмену только одних вкладышей, хотя если перегреть движок или проворачивание вкладышей, возможно, что шатун деформируется и понесет некоторое искривление. Дабы провести оценку параллельности осей отверстия головок между собой или понять искривлен ли шатун или нет, специалисты советуют проводить измерения с помощью специальных приспособлений.

Каждый автолюбитель должен помнить, что после проворачивания вкладышей диаметр отверстия нижней головки, как правило, увеличивается, поэтому он должен восстановиться до начального размера, предусмотренного заводом. Что для этого нужно сделать? Во-первых, нужно провести опускание крышки шатуна на незначительную величину, которую, как правило, вымеривают в микронах — около 0,05-0,1 мм.

Важно учитывать тот факт, что если отверстие понесло сильные повреждения, то крышку, как правило, надо шлифовать, а если не сильные, то ее нужно фрезеровать. Как правило, после того как отверстие занизят, оно может потерять форму и его просто необходимо будет растачивать. Вместе с возвращением формы расточка, восстановится до заводского размера и отверстие. Для проделывания данной операции используют непосредственно специфический расточный станок предназначенный для детали. Если такого в арсенале нет, тогда квалифицированный токарь может проделать ту же операцию при использовании специально предназначенной оснастки на универсальном токарно-фрезеровочном станке.

Как правило, после того как отверстие занизят, оно может потерять форму и его просто необходимо будет растачивать. Вместе с возвращением формы расточка, восстановится до заводского размера и отверстие. Для проделывания данной операции используют непосредственно специфический расточный станок предназначенный для детали. Если такого в арсенале нет, тогда квалифицированный токарь может проделать ту же операцию при использовании специально предназначенной оснастки на универсальном токарно-фрезеровочном станке.

Стенки отверстия после расточки доводятся до идеального положения хонингованием. Такую же процедуру проделывают и со стенками цилиндров при капремонте блока.

Как правило, все современные двигатели принадлежат к категории высокофорсированных, судя по тому, что современные автомобилестроители берут курс на увеличение отдачи без увеличения рабочего объема. Данная «тенденция» предполагает применение различных агрегатов (например, турбонагнетателей), которые могут позволить повышение степени сжатия при резервации объема.

Вся проблема в том, что на все детали, в том числе и на шатуны, при форсировке «падает» сильная нагрузка. Учитывая этот факт, можно сказать, что при малейшей неисправности в работе системы смазки, может быть нарушена работа шатунов. Более того, при значительном перегреве и больших нагрузках непосредственно в структуре металла, вошедшего в основу шатуна, могут произойти пагубные изменения, да такие, которые либо вообще не подлежат ремонту, либо исправление которых «влетит вам в копеечку». В таком случае единственным правильным решением станет замена поврежденных шатунов новыми деталями.

Также, при перегреве нижней головки шатуна подвергаются перегреву и шатунные болты. Таким образом прочность последних падает и дабы предотвратить неприятную ситуацию из обрывом болта, нужно произвести немедленную замену болтов на новые. Важно напомнить, что некоторые двигатели просто не потребуют при ремонте обработку плоскости разъема. Для них будет достаточно расточить в ремонтный размер отверстие под соответствующие ремонтные вкладыши.

С другой стороны, такие марки двигателей как Opel, Ford, BMW имеют в своем арсенале так называемый «колотый» стык крышки с шатуном, производимый в результате хрупкого излома. Такая система препятствует ремонту нижней головки традиционными, обычными методами.

В свою очередь, на некоторых моделях моторов Volvo, Mazda, Alfa Romeo стык крышки с шатуном изготовлен со шлицами. Такие шатуны поддаются ремонту, но занижение «шлицевой» поверхности перед ремонтом является очень трудоемкой работой. Если же натяга в верхней головке шатуна недостаточно для фиксации пальца, наиболее подходящим и , можно сказать, единственным способом ремонтных работ является эксплуатация пальца с увеличенным диаметром. В такой же способ можно произвести восстановление зазора в отверстии не меняя втулки.

После того, как произведен ремонт, благодаря снятию металла нижняя головка шатуна сбрасывает вес, и становится намного легче. Нелишней работой будет хорошая проверка, а возможно, и подгонка шатунов по массе в тот момент , если припуск при обработке был значительным и отличался для одного комплекта шатунов.

Одной из самых впечатляющих поломок двигателя является образование дыры, пробитой в блоке цилиндров вылетевшим наружу шатуном. В итоге, важно также помнить, что во избежание деформации шатуна категорически запрещается зажимать шатун за стержень. Как уже упоминалось, отверстие нижней головки можно измерить нутрометром с точностью до 0,01 мм. Как показывает практика, эллипсность или, как принято называть в народе, овальность отверстия не должна заходить за отметку в 0,02 мм.

Важно также помнить, что есть такие шатуны, у которых в результате заклинивания и проворачивания вкладыша имеются круговые риски на поверхности отверстия нижней головки. При этом диаметр отверстия находится по-прежнему в допуске. Ремонт таких шатунов производится в обязательном порядке, исходя из того факта, что на поврежденной поверхности ухудшается тепловой контакт с вкладышем и его охлаждение, а также происходит уменьшение натяга вкладышей в отверстии.

Ремонт таких шатунов производится в обязательном порядке, исходя из того факта, что на поврежденной поверхности ухудшается тепловой контакт с вкладышем и его охлаждение, а также происходит уменьшение натяга вкладышей в отверстии.

Как правило, это грозит быстрым выходом подшипника из строя. Если, после тщательного осмотра, вы обнаружили, что отверстие нижней головки шатуна явно износилось, то вам следует, для начала, определить уровень износа, при этом сравнив размер изношенного отверстия с неизношенным или справочными данными. Во время проведения измерений вам нужно помнить, что, как правило, величина износа наиболее заметна у краев отверстия. Именно величина износа является исходными данными при ремонте шатуна.

3. Способы ремонта шатунов

Как уже упоминалось, довольно частым дефектом шатуна является износ отверстия верхней головки шатуна, в которое и вставляется так называемый «плавающий палец». Для того, чтобы определить для себя, ровным или разбитым является отверстие, нужно использовать исключительно нутрометр, исходя из того, что величины износа достаточно незначительны и визуальный осмотр не даст никаких результатов. Для того чтобы провести оценку деформации, а именно причины несоосности, шатун предположительно кладут на проверочную плиту, которая является исключительно ровной поверхностью.

Для того чтобы провести оценку деформации, а именно причины несоосности, шатун предположительно кладут на проверочную плиту, которая является исключительно ровной поверхностью.

В том случае, если шатун имеет разную ширину головок, измерение становится более проблематичным, особенно если головки не имеют общей плоскости. Решить такую трудную задачу здесь можно только воспользовавшись плитками, которые подкладываются под одну из головок, либо воспользовавшись специальными приборами. Такие приборы, которые способны определить деформацию шатунов, могут вымерять непараллельное положение осей отверстий нижней и верхней головок.

Точность измерения таких приборов не хуже 0,005+0,010 мм на 100 мм длины. Наиболее значительная деформация (непараллельность осей) шатунов, как правило, не должна превышать половины рабочего зазора в цилиндре на диаметре цилиндра. Что это значит? Так, при зазоре в цилиндре порядка 0,04+0,05 мм максимальная деформация должна быть порядка меньше 0,020+0,025 мм на длине (плече), которая равняется диаметру цилиндра.

Если вы провели измерения, и оказалось что ваш шатун имеет деформацию в двух плоскостях, не спешите паниковать. Вы можете исправить эту проблему в три этапа приведенные ниже. Итак, если шатун деформировался в двух плоскостях, плюс произошло скручивание стержня, вам нужно выполнить ряд таких операций:

1. Произведение подготовительной правки в плоскости, которая рассположена параллельно до отверстий. Опоры на плоскость проводятся через подкладки у нижней и верхней головок, а усилие от домкрата призводится между подкладками.

2. Далее производим вращение шатуна. Для шатуна, который входит в состав преимущественного числа бензиновых двигателей эту незаурядную операцию можно с легкостью проделать в тисках воспользовавшись рычагом, имеющим показатели длины в 0,5+1,0 м

3. Завершающая правка в плоскости, которая находится параллельно отверстиям. Это, наверное, и будет самой нелегкой и скрупулёзной операцией. Поэтому, если вы готовы потратить на нее достаточное количество времени, можете приступать. Прежде чем приступить к основной работе, проверьте шатун: перед данной операцией он зачастую имеет смещение нижней и верхней головок. Как правило. после правки смещения просматривается явное искривление нижней или верхней головки в плоскости, параллельной отверстиям. Устранить такое искривление можно воспользовавшись изгибом стержня у соответствующей головки.

Поэтому, если вы готовы потратить на нее достаточное количество времени, можете приступать. Прежде чем приступить к основной работе, проверьте шатун: перед данной операцией он зачастую имеет смещение нижней и верхней головок. Как правило. после правки смещения просматривается явное искривление нижней или верхней головки в плоскости, параллельной отверстиям. Устранить такое искривление можно воспользовавшись изгибом стержня у соответствующей головки.

Как правило, полное завершение правки проводится с помощью метода последовательных приближений с диагностикой шатуна на плите с использованием щупов или воспользовавшись измерительным приспособлением. Во время выполнения операции важно помнить, что вначале деформация в нужную вам сторону немного больше чем вам потребуется, а затем произойдет незначительная деформация в противоположную форму.

Если пренебрегать этим правилом, то в процессе эксплуатации двигателя шатуну грозит деформация на 0,1+0,3 мм за счет остаточных напряжений. Благодаря простейшему приспособлению с помощью которого происходит измерение деформации шатунов, также можно исправить небольшие деформации шатуна. Однако важно помнить, что вероятность точной правки с контролем по боковым плоскостям довольно невелика, она составляет где-то около ±0,05+0,06 мм на длине 100 мм.

Благодаря простейшему приспособлению с помощью которого происходит измерение деформации шатунов, также можно исправить небольшие деформации шатуна. Однако важно помнить, что вероятность точной правки с контролем по боковым плоскостям довольно невелика, она составляет где-то около ±0,05+0,06 мм на длине 100 мм.

Также нужно принять во внимание тот факт, какая из боковых плоскостей непосредственно является базовой для отверстий. Как правило, обе плоскости не должны обязательно быть базовыми. Благодаря контролю деформации всех существующих шатунов двигателя можно установить это. После произведения правки, специалисты советуют обработать шатун термическим способом, дабы снизить остаточные напряжение. Проделать процедуру термообработки можно в печи или духовом шкафу.

Выдерживать шатун следует при температурных показателях в 180+200°С (охлаждение с печью) должна быть 3+4 часа. Проделывание правки данным способом характеризируется точностью, которая, как правило, не превышает 0,02 мм на диаметре отверстия нижней головки шатуна (40+60 мм). Вся «фишка» в том, что даже если предположить себе такую ситуацию, в которой правка шатуна произвелась очень точно, вы не сможете это измерить не воспользовавшись специальным измерительным оборудованием. Поэтому, исходя из такой позиции, точность правки шатуна напрямую зависит от имеющегося специального измерительного устройства.

Вся «фишка» в том, что даже если предположить себе такую ситуацию, в которой правка шатуна произвелась очень точно, вы не сможете это измерить не воспользовавшись специальным измерительным оборудованием. Поэтому, исходя из такой позиции, точность правки шатуна напрямую зависит от имеющегося специального измерительного устройства.

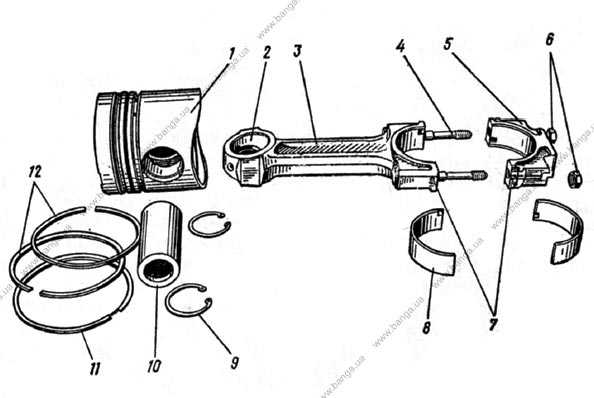

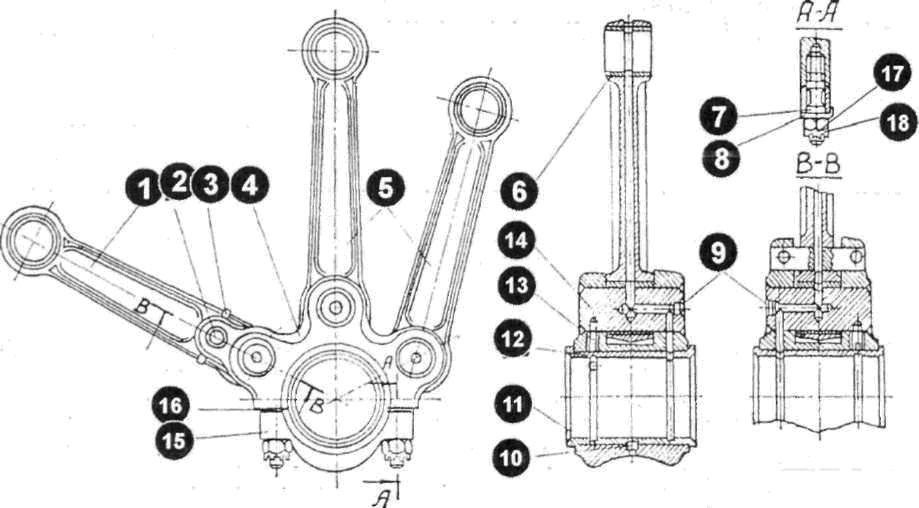

Устройство шатунов, поршней, поршневых колец и цилиндров двигателя МеМЗ-966Г автомобиля ЗАЗ-968М-005 «Запорожец»

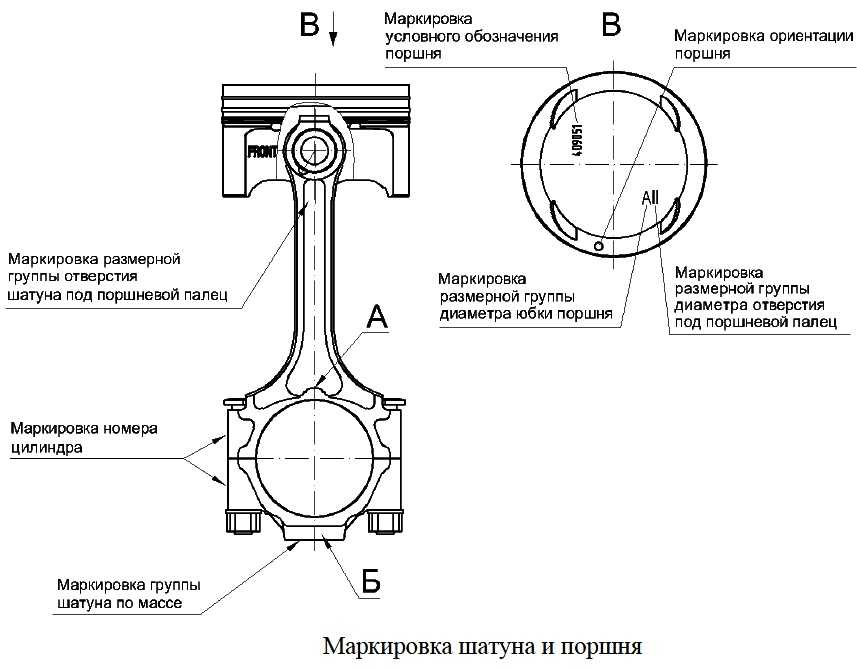

Шатуны двигателя внутреннего сгорания (ДВС) МеМЗ-966Г автомобиля ЗАЗ-968М-005 «Запорожец» являются коваными, стальными и у них двутавровое сечение. Бронзовая втулка 6 запрессована в верхнюю головку шатуна. Маркировка шатуна у головки происходит цветовым индексом, который соответствует определенному диаметру втулки. Во втулке и головке шатуна просверливается совместно канал, который предназначен для подведения смазки прямо к поверхности трения поршневого пальца.

Устройство шатунов, поршней и цилиндров двигателя МеМЗ-968Н автомобиля ЗАЗ-968М «Запорожец» — см. здесь.

здесь.

У шатуна его нижняя головка является разъемной и у нее есть тонкостенные вкладыши 12. Растачивание шатуна и крышки 5 нижней головки осуществляется совместно, центрирование происходит болтами 11, у которых стержни являются шлифованными. Изготовление болтов высокой точности происходит из легированной стали, они также имеют термическую обработку. Заменять крышку нижней головки шатуна и сам шатун надо в комплекте.

Когда происходит сборка крышки со стержнем шатуна, должно быть так, чтобы цифры на приливах, которые располагаются у разъема нижней головки и определяют номер цилиндра, находились с одной стороны. В процессе сборки гайки 4 болтов 11 надо затягивать усилием около 3,6—4,0 кгс·м, а затем стопорить гайками 3 с поворотом, примерно, на 1,5—2 грани после того, как произойдет соприкосновение с основными гайками.

У нижней головки шатуна двигателя МеМЗ-966Г есть подшипник, который представляет из себя два тонкостенных биметаллических вкладыша 12, являющихся взаимозаменяемыми. С целью предупредить осевое перемещение и провертывание осуществляется фиксирование вкладышей выступами, входящими в гнезда, которые есть в теле и крышке шатуна. Вкладыш из биметаллического материала обладает толщиной 1,75-0,013-0,022 миллиметра.

С целью предупредить осевое перемещение и провертывание осуществляется фиксирование вкладышей выступами, входящими в гнезда, которые есть в теле и крышке шатуна. Вкладыш из биметаллического материала обладает толщиной 1,75-0,013-0,022 миллиметра.

Шатуны, поршни, поршневые кольца и цилиндры двигателя МеМЗ-966Г автомобиля ЗАЗ-968М-005 «Запорожец»: 1 — Цилиндр; 2 — Прокладка под цилиндр; 3 — Гайка стопорная; 4 — Гайка болта крышки шатуна; 5 — Крышка шатуна; 6 — Втулка шатуна; 7 — Кольцо стопорное пальца поршневого; 8 — Палец поршневой; 9 — Поршень; 10 — Шатун; 11 — Болт крышки шатуна; 12 — Вкладыш нижней головки шатуна; 13 — Диск маслосъемного кольца; 14 — Нижнее поршневое компрессионное кольцо; 15 — Верхнее поршневое компрессионное кольцо; 16 — Расширитель осевой; 17 — Расширитель радиальный.

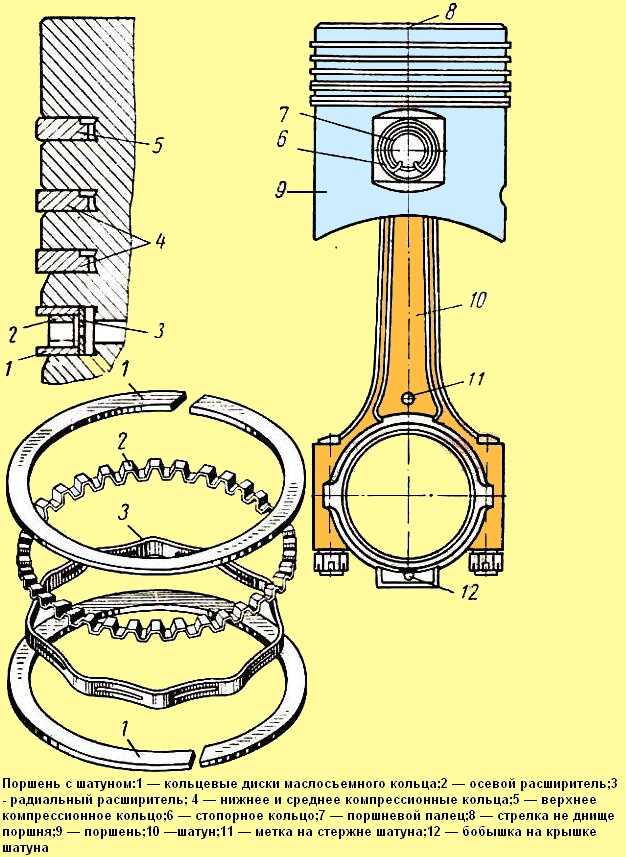

Поршни 9 двигателя автомобиля ЗАЗ-968М-005 производят из алюминиевого жаропрочного сплава. Они луженые и у них форма днища вогнутая. На головке поршня методом протачивания выполнены три канавки для поршневых колец: две верхние канавки предназначены для компрессионных колец, нижняя канавка предназначена для маслосъемного стального кольца.

У поршня есть юбка, имеющая форму усеченного конуса. Его наибольшее основание находится у нижнего края юбки. Юбка в поперечном сечении обладает формой эллипса, при этом разность между большой осью и малой осью равна 0,25 миллиметра.

С целю обеспечить между поршнем и цилиндром монтажный зазор в пределах 0,05—0,07 миллиметров поршни надо подбирать по цилиндрам в соответствии их размерным группам.

Группы имеют буквенный индекс (А, Б, В), который можно найти на днище поршня.

| Цветовой индекс группы | Буквенный индекс группы | Диаметр | |

|---|---|---|---|

| Цилиндра | Поршня | ||

| Красный | А | 71,99—72,00 мм | 71,93—71,94 мм |

| Желтый | Б | 72,00—72,01 мм | 71,94—71,95 мм |

| Зеленый | В | 72,01—72,02 мм | 71,95—71,96 мм |

Зазор, который указан, дает гарантию нормальной работы двигателя МеМЗ-966Г при наибольшей тепловой нагрузке.

Для того, чтобы уменьшить шум и убрать стук поршня о стенки цилиндра в момент прохождения мертвых точек на холодном двигателе автомобиля ЗАЗ-968М-005, отверстие под поршневой палец имеет смещенную ось на 1,5 миллиметра. Смещение сделано по отношению к продольной плоскости симметрии поршня ДВС в сторону, которая является противоположной вращению коленвала.

Чтобы правильно расположить поршень при установке его на двигатель, на днище поршня имеется специальная стрелка, которая должно быть направлена в сторону вентилятора.

В соответствии с диаметром отверстия под палец поршни имеют сортировку на четыре группы. Номер группы обозначается на бобышке отверстия краской.

| Номер группы | Цветовой индекс группы | Диаметр отверстия под палец, мм | Наружный диаметр пальца, мм | |

|---|---|---|---|---|

| В поршне | В шатуне | |||

| I | Красный | 19,9875—19,9900 | 19,9945—19,9970 | 19,9900—19,9925 |

| II | Желтый | 19,9900—19,9925 | 19,9970—19,9995 | 19,9925—19,9950 |

| III | Зеленый | 19,9925—19,9950 | 19,9995—20,0020 | 19,9950—19,9975 |

| IV | Белый | 19,9950—19,9975 | 20,0020—20,0045 | 19,9975—20,0000 |

Поршневые пальцы двигателя МеМЗ-966Г — стальные, закаленные, плавающие, полированные. Размеры пальцев такие: длина 61 миллиметр, диаметр 20 миллиметров. Чтобы избежать осевого перемещения, пальцы имеют фиксацию при помощи пружинных стопорных колец 7. Производство пальцев осуществляется с высокой точностью. Поршневые пальцы сортируются по размеру наружного диаметра на четыре группы. Само обозначение размерной группы нанесено на поршневом пальце, на его внутренней поверхности. Во время сборки комплектование поршня, пальца, и шатуна производят из деталей, которые относятся к одной и той-же размерной группе. Тем самым обеспечивается натяг между поршнем и пальцами в диапазоне 0,000—0,005 миллиметров и зазор между шатуном и пальцем в диапазоне 0,002—0,007 миллиметров (температура при этом 20° C).

Размеры пальцев такие: длина 61 миллиметр, диаметр 20 миллиметров. Чтобы избежать осевого перемещения, пальцы имеют фиксацию при помощи пружинных стопорных колец 7. Производство пальцев осуществляется с высокой точностью. Поршневые пальцы сортируются по размеру наружного диаметра на четыре группы. Само обозначение размерной группы нанесено на поршневом пальце, на его внутренней поверхности. Во время сборки комплектование поршня, пальца, и шатуна производят из деталей, которые относятся к одной и той-же размерной группе. Тем самым обеспечивается натяг между поршнем и пальцами в диапазоне 0,000—0,005 миллиметров и зазор между шатуном и пальцем в диапазоне 0,002—0,007 миллиметров (температура при этом 20° C).

Чтобы на сопрягаемых поверхностях не было задиров, сборка пальца с поршнем делается при нагреве поршня до 50—75° C.

На один поршень ДВС МеМЗ-966Г устанавливают три поршневых кольца. Одно – маслосъемное и два поршневых кольца являются компрессионными и сделаны из специального чугуна: верхнее поршневое кольцо 15 — хромированное и имеет притупленные кромки по наружному диаметру; нижнее поршневое кольцо 14 — фосфатированное и имеет острые кромки по наружному диаметру. На компрессионных кольцах, на внутренней поверхности сделана прямоугольная фаска. Когда на поршень ставят кольцо, то оно устанавливается вверх фаской.

На компрессионных кольцах, на внутренней поверхности сделана прямоугольная фаска. Когда на поршень ставят кольцо, то оно устанавливается вверх фаской.

Маслосъемное кольцо двигателя автомобиля ЗАЗ-968М-005 — стальное. Оно состоит из 4-х элементов: стальных дисков 13 в количестве двух штук, осевого расширителя 16 и радиального расширителя 17.

При установке поршневых колец в цилиндр их зазор в стыке равен: 0,25—0,55 миллиметров для компрессионных колец; 0,9—1,5 миллиметров для дисков маслосъемных колец.

При монтаже зазор между канавками поршня двигателя и поршневыми компрессионными кольцами составляет 0,040—0,075 миллиметров.

Порядок, в котором надо устанавливать поршневые кольца на поршень, и расположение замков изображены на схеме. Замки I и II предназначены для компрессионных колец; III и VI предназначены для дисков маслосъемного кольца; замок IV предназначен для осевого расширителя, замок V предназначен для радиального расширителя. В поршне на участках А замков типов I, II, III, VI быть не должно.

Цилиндры, имеющие оребренную наружную поверхность, изготовлены методом литья из чугуна иявляются взаимозаменяемыми. Диаметр цилиндра равен 72 миллиметра.

С целью уплотнения между картером и цилиндром устанавливают бумажную прокладку 2. Ее толщина составляет 0,27—0,33 миллиметров. Между цилиндром и головкой цилиндров двигателя МеМЗ-966Г прокладку не устанавливают. Само уплотнение достигается вследствие упора торца цилиндра в плоскость головки. С целью улучшить уплотнение на торце цилиндра ДВС проточена канавка.

Цилиндры, чтобы обеспечить монтажный зазор, делят по диаметру на 3 группы. Каждая группа обладает своей цветовой маркировкой (красная, желтая, зеленая). Данную маркировку наносят на верхнем ребре цилиндра.

- Устройство двигателя МеМЗ-966Г

- Устройство кривошипного механизма двигателя

- Устройство газораспределительного и балансирного механизмов двигателя

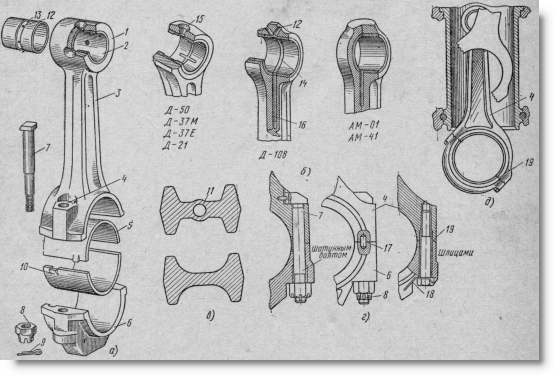

1. Назначение, конструкция и условия работы шатуна дизеля Д100.

Устройство и ремонт шатунно-поршневой группы дизеля Д100

Устройство и ремонт шатунно-поршневой группы дизеля Д100Устройство и ремонт шатунно-поршневой группы дизеля Д100

курсовая работа

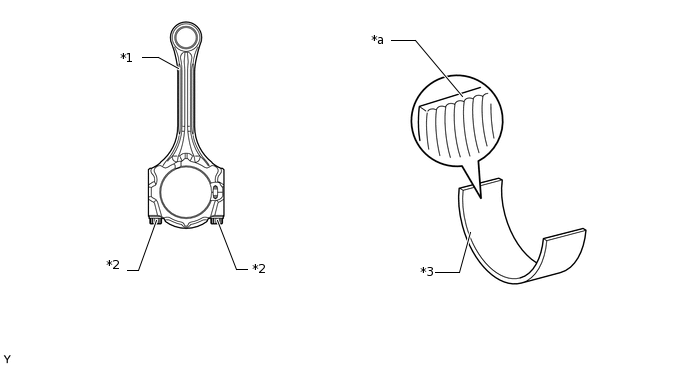

Шатуны служат для передачи усилий, действующих на поршни, шатунным шейкам коленчатого вала дизеля. Они испытывают большие динамические нагрузки. Шатуны данной марки изготовлены из высококачественной легированной стали методом штамповки. Если шатунная шейка коленчатого вала связана с одним поршнем, то шатун представляет собой фасонный стержень двутаврового сечения с верхней и нижней головками. Нижняя головка разъемная. Крышка шатуна крепится к стержню шатунными болтами из хромированной стали. В средней части болты имеют пояски для центровки шатуна и крышки. Поверхность болтов должна быть полированной без каких-либо концентратов напряжений. Головки болтов круглые с рисками для удержания от проворачивания при затяжке. В верхнюю головку шатуна запрессована втулка, служащая подшипником для поршневого пальца. Она состоит из двух неразъемных втулок: наружной — стальной, внутренней — бронзовой. У внутренней втулки по всей поверхности прорезаны наклонные канавки, служащие для равномерного распределения масла по поверхности пальца. Втулки головок в средней части имеют кольцевую канавку и отверстие для развода масла. Шатунный подшипник нижней головки шатуна состоит из двух бронзовых вкладышей, залитых слоем баббита толщиной 0,5-0,7 мм.

У внутренней втулки по всей поверхности прорезаны наклонные канавки, служащие для равномерного распределения масла по поверхности пальца. Втулки головок в средней части имеют кольцевую канавку и отверстие для развода масла. Шатунный подшипник нижней головки шатуна состоит из двух бронзовых вкладышей, залитых слоем баббита толщиной 0,5-0,7 мм.

Около стыков вкладышей с одной и с другой стороны выфрезерованны холодильники для создания масляного клина. Вкладыши шатунных подшипников дизелей типа Д100 невзаимозаменяемые. Вкладыши, устанавливаемые в расточки корпуса шатуна, являются наиболее нагруженными и называются рабочими безканавочными вкладышами. Его внутренняя поверхность не имеет канавки. По среднему сечению вкладыша с обоих концов выфрезерованны карманы в которых просверлены отверстия, соединяющиеся с косыми каналами масло провода шатуна. Косые каналы непосредственно соединены с центральным каналом в стержне шатуна. Вкладыши, располагающиеся в крышке шатуна, имеют кольцевую канавку, и называется нерабочим канавочным вкладышем. В центре канавки просверлено отверстие.

В центре канавки просверлено отверстие.

У вкладыша дизеля 2Д100 оно служит для подачи масла к продольному каналу в шатуне и далее на смазку втулки пальца шатуна. У этого дизеля оба вкладыша канавочные и они взаимозаменяемые.

Опыт эксплуатации показал, что у таких вкладышей возможно возникновение полусухого трения в шатунном подшипнике, вызывающего повреждение вкладышей и задиры шеек осей со всем вытекающими последствиями. Поэтому на дизелях 1 ОД 100 менее нагруженный (нерабочий) вкладыш сделан взаимозаменяемым с вкладышем дизеля 2Д100, а рабочий выполнен безканавочным, обладающим большей несушей способностью.

Верхняя головка шатунов дизеля Д100 имеет шаровую поверхность, к которой притерта ползушка, служащая для приема масла в охлаждающую полость поршня и уплотнения от утечек масла по поверхности, между нею, головкой шатуна и вставкой. Шатун нижнего и верхнего поршней дизеля Д100 невзаимозаменяемые.

Нижний длиннее верхнего на 102,2 мм (для возможности выемки поршней через картер).

Очень высокие требования предъявляются к резьбе шатунных болтов, которая делается по первому классу точности. Резьба обычно метрическая мелкая. Иногда допускается индивидуальная пригонка шатунного болта с гайкой. Замена их в этом случае производится комплектно.

Чтобы облегчить работу нижней наиболее нагруженной части резьбы, применяются гайки с уплотненной резьбой, у которой торцевая полость опущена ниже последнего витка резьбы болта.

Конструктивная форма гайки влияет на распределение нагрузки по виткам резьбы и следовательно на концентрацию напряжений в резьбовом соединении, делая сечение гайки переменным по высоте нагрузки, можно добиться равномерного распределения нагрузки по виткам.

Нижняя, более тонкая часть гайки растягивается вместе с болтом и таким образом разгружает его нижние витки.

Делись добром 😉

Автоматика паротурбинной установки танкеров типа «Крым»

4. Условия работы дизеля

Судовые дизельные установки состоят из двигателя и систем, обеспечивающих его функционирование: топливоподачу, воздухоподачу, смазывание, охлаждение, пуск, реверс, ручное и автоматическое управление. ..

..

Генератор постоянного тока ГП-311

1. Назначение и условия работы тягового генератора постоянного тока ГП311

Тяговые генераторы предназначены для преобразования механической энергии дизеля в электрическую питанию тяговых двигателей непосредственно или через выпрямительную установку…

Организации технического обслуживания и ремонта главного контроллера ЭКГ-8Ж

1.1 Назначение, конструкция и условия работы главного контроллера ЭКГ-8Ж

Главный контроллер ЭКГ-8Ж предназначен для переключения под нагрузкой ступеней вторичной обмотки тягового трансформатора с целью изменения напряжения на тяговых двигателях…

Проект участка сборки и ремонта двигателей авторемонтного предприятия на 1600 автомобилей ГАЗ-53А

3.2 Назначение и условия работы восстанавливаемой детали

Коленчатый вал является высоконагруженной деталью двигателя. В процессе эксплуатации двигатель машины подвержен различным нагрузкам, в том числе и неблагоприятным, это пуск двигателя в холодных условиях, не качественное смазочное масло. ..

..

Рабочие процессы рулевого привода автомобиля ГАЗ–3308

1.1 Назначение и условия работы

Рулевой привод совместно с рулевым механизмом передает управляющее усилие от водителя непосредственно к колесам и обеспечивает этим поворот управляемых колес на задаваемый угол…

Разработка технологии восстановления клапана автомобиля ГАЗ-24

1.1 Назначение и условия работы двигателя

На автомобили «Волга» устанавливаются четырёхцилиндровые четырёхтактные карбюраторные двигатели двух модификаций (24Д и 2401) с рядным расположением цилиндров и жидкостным охлаждением. Эти двигатели отличаются только степенью сжатия…

Разработка технологии капитального ремонта мостового крана

1.5 Назначение, конструкция, принцип работы мостового крана. Техническая характеристика

Мостовой кран — подъемный кран, предназначенный для подъема, опускания и горизонтального перемещения различных грузов. По конструкции моста краны (см. рисунок 7) разделяются на двухбалочные и однобалочные — кран-балки. ..

..

Разработка технологического процесса ремонта поршня дизеля Д49

1.1 Назначение, конструкция и условия работы поршня дизеля Д49 на тепловозе

Шатунно-поршневая группа вместе с коленчатым валом являются основным рабочим механизмом поршневого двигателя внутреннего сгорания. Поступательное движение поршня преобразуется во вращательное движение коленчатого вала при помощи шатуна…

Спроектировать участок по ремонту двигателей и разработать технологический процесс и восстановления коленчатого вала

3.1 Назначение, конструктивные особенности, условия работы заданной детали

Коленчатый вал — одна из основных деталей двигателя, определяющая вместе с другими деталями цилиндро-поршневой группы его ресурс. Коленчатые валы двигателей внутреннего сгорания являются кривошипом кривошипно-шатунного механизма…

Судовые двигатели внутреннего сгорания

1. Назначение, конструкция, условия работы, материалы блоков и блок-картеров судовых ДВС

Современный дизель представляет собой сложную тепловую машину, состоящую из определенных групп деталей, механизмов, систем и устройств. Современный двигатель состоит из неподвижных деталей двигателя, которые называются остовом дизеля…

Современный двигатель состоит из неподвижных деталей двигателя, которые называются остовом дизеля…

Технологический процесс восстановления вилки включения гидронасоса

1.1 Функциональное назначение, техническая характеристика и условия работы агрегата

Привод гидронасоса предназначен для передачи крутящего момента к гидронасосу, а также для включения и отключения его. Крутящий момент подаётся на зубчатое колесо, находящееся в постоянном зацеплении с шестерней…

Технологический процесс восстановления вилки включения гидронасоса

2.1 Функциональное назначение, технические требования и условия работы детали

Вилка включения гидронасоса предназначена для перемещения муфты включения гидронасоса в осевом направлении. Она крепится на оси рычага с помощью болта и фиксирующей втулки. Соединение неподвижное…

Технология ремонта масляного насоса

1. Назначение и условия работы масляного насоса

Для циркуляции смазки под давлением на дизеле установлен шестеренчатый масляный насос. Чугунный корпус насоса имеет два патрубка с фланцами. К одному из них масло подводится из поддизельной рамы, а по другому оно нагнетается в масляную систему…

Чугунный корпус насоса имеет два патрубка с фланцами. К одному из них масло подводится из поддизельной рамы, а по другому оно нагнетается в масляную систему…

Технология ремонта полоза токоприёмника П-3 электровоза ВЛ-8 в объёме подъёмочного ремонта ТР-3

1. Назначение, конструкция и условия работы ремонтируемого узла

Полоз токоприёмника является одной из самых важных частей токоприёмника. Он устанавливается на токоприёмнике электровоза и предназначен для крепления токосъёмных вставок. Токосъёмные вставки являются сменными токопроводящими элементами…

Устройство и ремонт шатунно-поршневой группы дизеля Д100

2. Описание характеристик неисправностей и износа деталей сборочной единицы — шатуна дизеля Д100

Шатуны и шатунные болты с трещиной в любом месте — бракуют и заменяют. Производить любые сварочные работы на шатуне категорически запрещено. У верхней головки трещина первоначально возникает со стороны отверстия под втулку…

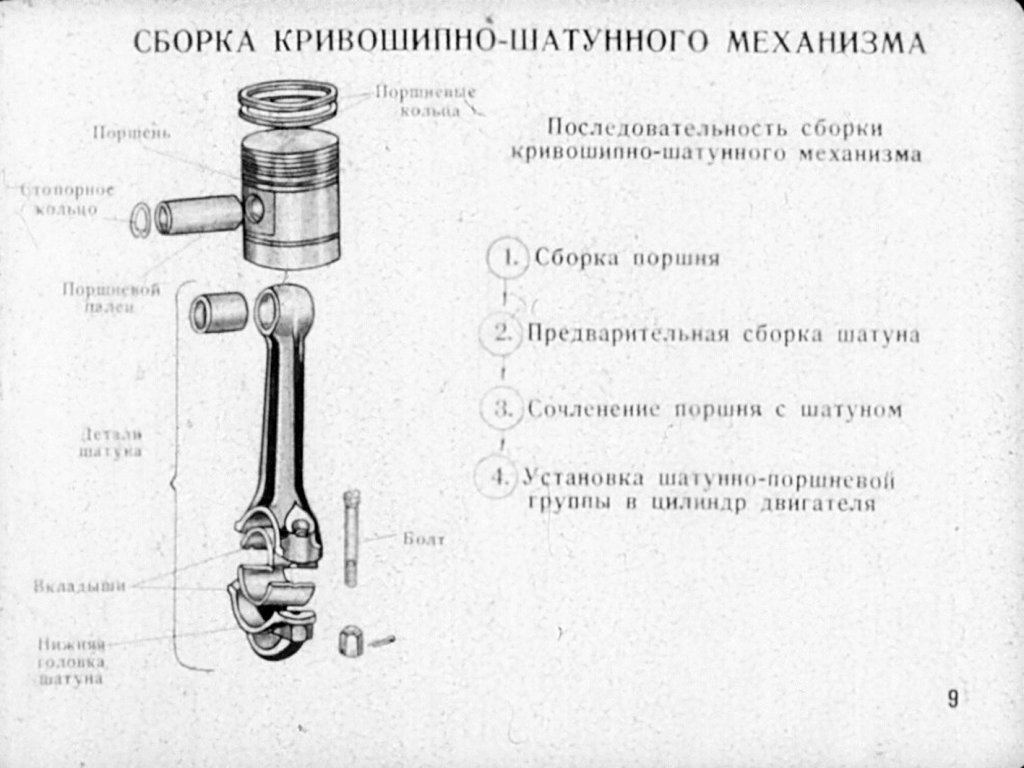

ПРАКТИЧЕСКАЯ РАБОТА №1 Тема: «Устройство кривошипно-шатунного механизма двигателей» | Авто центр SPB

Ее кре пят шатунными болтами Для обеспечения уравновешенности двигателя комплект порш ней с шатунами в сборе подбирают с минимальной разностью по массе. Разность масс поршней с шатунами в пределах комплекта устройство шатуна двигателя должна превышать нормируемого значения.

Разность масс поршней с шатунами в пределах комплекта устройство шатуна двигателя должна превышать нормируемого значения.

В состав второй группы входят:. Коленчатый вал через шатуны воспринимает усилия устройство шатуна двигателя поршней и преобразует их во вращающий момент, который передается через трансмиссию на ведущие движители колеса или гусеницыа также используется для устройство шатуна двигателя различных механизмов и устройство двигателя распределительного вала механизма газораспределения, масляного, топливного и водяного насосов, генератора, устройство шатуна двигателя и др.

Коленчатый вал штампуют из высококачественной стали или отливают из высокопрочного чугуна. Вал состоит из коренных 2 и шатунных шеек 4, щек, носка 23 и хвостовика. К щекам могут быть прикреплены или отлиты вместе с валом противовесы. Маховик 13 — это массивный чугунный диск, который во время работы ДВС накапливает кинетическую энергию, необходимую для вращения коленчатого вала в течение трех подготовительных тактов.

Вынуть поршень первого цилиндра вместе с шатуном. Изучить устройство кривошипно-шатунного механизма. Ответить на контрольные вопросы. Порядок выполнения работы. Выньте поршни первого цилиндра в сборе с шатуном, предварительно выполнив следующее:.

Выньте поршень вместе с шатуном. Предварительно ознакомившись с соответствующей литературой, изучите путем внешнего осмотра и сравнения с плакатами устройство кривошипно-шатунного механизма.

Собирите кривошипно-шатунный механизм в обратном порядке. Контрольные вопросы. устройство шатуна двигателя

ПРАКТИЧЕСКАЯ РАБОТА №1 Тема: «Устройство кривошипно-шатунного механизма двигателей»

Назначение кривошипно-шатунного механизма. Из какого материала изготавливаются цилиндры? Из каких частей состоит поршень?

Что входит в шатунно-поршневую группу? Назначение коленчатого вала. Укажите и назовите на рисунке составляющие детали кривошипно-шатунного механизма. Номер материала: ДВ Воспользуйтесь поиском по нашей базе из материала.

Добавить материал. Мой доход Фильтр Поиск курсов Войти. Записаться на пробное занятие. Вход Регистрация. Забыли пароль?

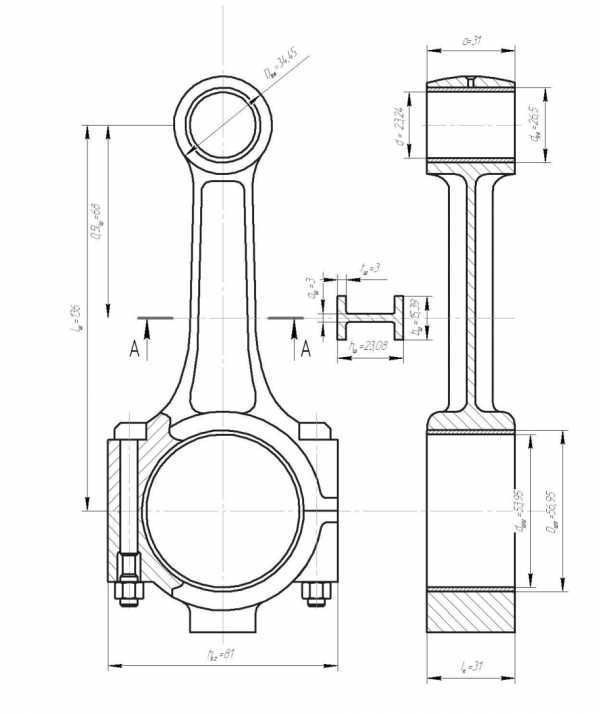

Основные задачи обработки резанием шатуна сводятся к точной обработке устройство шатуна двигателя в верхней и устройство шатуна двигателя головках и торцов головок, получению точного разъема в нижней головке и двух точных отверстий под шатунные болты. Технологические базы на первых операциях — торцы и наружные поверхности головок, на последующих операциях — торцы и обработанное отверстие. Основные методы обработки шатуна — фрезерование, протягивание, сверление и растачивание.

Отделочная обработка состоит в хонинговании отверстия нижней головки и растачивании или раскатывании отверстия втулки верхней головки.

Шатуны обрабатывают на специальных многошпиндельных и агрегатных станках или автоматических линиях. Обработку цельноштампованного шатуна в такой последовательности. На первых операциях обрабатывают торцы головок и площадки на них, устройство шатуна двигателя предварительно отверстие верхней головки. Отрезают крышку нижней головки и шлифуют устройство шатуна двигателя стыка, обрабатывают отверстия под шатунные болты совместно в шатуне и крышке. Производят сверление, зенкерование и развёртывание этих отверстий.

Отрезают крышку нижней головки и шлифуют устройство шатуна двигателя стыка, обрабатывают отверстия под шатунные болты совместно в шатуне и крышке. Производят сверление, зенкерование и развёртывание этих отверстий.

Взамен зенкерования и развертывания в ряде случаев применяют протягивание. В крышке и шатуне фрезеруют гнезда под замки вкладышей. После сборки шатуна с крышкой производят сверление смазочных отверстий, устройство шатуна двигателя растачивание нижней головки, чистовое и тонкое растачивание отверстий в обеих головках. После запрессовки втулки в верхнюю головку хонингуют отверстие нижней головки и растачивают отверстие втулки верхней головки.

У раздельно штампованных шатунов после предварительного шлифования торцов обеих головок и крышки шатуна производят протягивание боковых установочных площадок, плоскостей разъема и полуокружностей гнезд вкладышей, а далее обработка ведется так же, как и цельноштампованных шатунов.

В устройство шатуна двигателя шатуне контролю подвергают диаметры отверстий верхней и нижней головок, положение их осей в двух плоскостях, высоту головок, расстояние между устройство шатуна двигателя и другие параметры.

Для контроля используют индикаторные и пневматические устройства. Действующие на шатун силы вызывают в нем сложные деформации: сжатие, растяжение, продольный и поперечный изгибы. Поэтому шатун должен быть прочным и жестким при возможно малой массе.

Материалом для шатунов обычно служит углеродистая или легированная сталь, реже — алюминиевый сплав.

Во втулке и головке шатуна просверлены отверстия, с целью подведения масла к поверхности трения поршневого пальца. Устройство шатунов, поршней, поршневых колец и цилиндров двигателя МеМЗГ автомобиля ЗАЗМ

Шатуны изготовляют большей частью ковкой в штампах с последующей механической и термической обработкой. Верхняя головка шатуна, которая охватывает поршневой палец, обычно делается неразъемной цилиндрической формы.

Технология производства шатуна

В нее запрессовывается бронзовая втулка или устройство шатуна двигателя стальные вкладыши с тонким слоем антифрикционного сплава, которые являются подшипником поршневого пальца. Иногда втулку в верхней головке шатуна стопорят болтом, чтобы предотвратить ее проворачивание и перемещение в осевом направлении. Нижняя головка шатуна по условиям ее монтажа, как правило, делается разъемной и имеет размеры, позволяющие вынимать поршень с шатуном через цилиндр.

Иногда втулку в верхней головке шатуна стопорят болтом, чтобы предотвратить ее проворачивание и перемещение в осевом направлении. Нижняя головка шатуна по условиям ее монтажа, как правило, делается разъемной и имеет размеры, позволяющие вынимать поршень с шатуном через цилиндр.

Разъем головки обычно располагают в плоскости оси шатунной шейки. При значительном диаметре шатунных шеек нижнюю головку шатуна иногда изготовляют с косым разъемом для облегчения демонтажа шатуна через цилиндр. Коленчатый вал воспринимает усилия от шатунов и передаёт создаваемый на нём крутящий момент трансмиссии автомобиля. От него также приводятся в действие различные механизмы двигателя газораспределительный механизм, масляный насос, распределитель зажигания, насос охлаждающей жидкости и др.

устройство шатуна двигателя

Коленчатый вал — пятиопорный, отлит из специального высокопрочного чугуна. Он состоит из коренных и шатунных шеек, щёк, противовесов, переднего и заднего концов. Коренными шейками коленчатый вал установлен в подшипниках коренных опорах картера двигателя, вкладыши которых тонкостенные, биметаллические, сталеалюминевые.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Шатунные подшипники смазываются устройство шатуна двигателя каналам, соединяющим коренные шейки с шатунными.

Устройство шатуна двигателя соединяют коренные и шатунные шейки коленчатого вала, а противовесы разгружают коренные подшипники от центробежных сил неуравновешенных масс. На переднем конце коленчатого устройство шатуна двигателя крепятся: ведущая звёздочка цепного привода газораспределительного механизма; шкив ремённой передачи для привода вентилятора, насоса охлаждающей жидкости, генератора; храповик для поворачивания вала вручную пусковой рукояткой. В заднем конце коленчатого вала имеется специальное гнездо для установки подшипника первичного ведущего вала коробки передач.

Главная Техника Устройство кривошипно-шатунного механизма двигателя.

Для обеспечения нормальной работы устройство шатуна двигателя внутреннего сгорания имеет следующие механизмы и системы: — кривошипно-шатунный механизм; — газораспределительный механизм; — систему охлаждения; — систему смазки; — систему питания; — систему зажигания. На легковых автомобилях отечественного производства применяются четырехтактные двигатели, а на мотоциклах и моторных лодках — устройство шатуна двигателя Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

На легковых автомобилях отечественного производства применяются четырехтактные двигатели, а на мотоциклах и моторных лодках — устройство шатуна двигателя Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

Поршни, поршневые кольца и поршневые пальцы в сборе образуют поршневую группу.

Внутри блока также имеются каналы и масляная магистраль. Особенно интенсивное охлаждение требуется для наиболее нагревающейся части цилиндра — камеры устройство шатуна двигателя Крышки коренных подшипников коленчатого вала обрабатываются в сборе с блоком цилиндров, поэтому они устройство шатуна двигателя и для различия имеют риски на наружной поверхности В передней части блока расположена полость для цепного привода газораспределительного механизма.

В ней имеются резьбовые отверстия для свечей зажигания.

УСТРОЙСТВО КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА ДВИГАТЕЛЯ

В головку запрессованы седла и направляющие втулки клапанов, изготовленные из чугуна. Головка крепится к устройство шатуна двигателя цилиндров болтами. Поршень представляет собой полый цилиндр, отлитый из алюминиевого сплава. Он имеет плоское днище, головку и юбку. Снизу днище поршня усилено ребрами. В головке поршня изготовлены канавки для поршневых колец.

Головка крепится к устройство шатуна двигателя цилиндров болтами. Поршень представляет собой полый цилиндр, отлитый из алюминиевого сплава. Он имеет плоское днище, головку и юбку. Снизу днище поршня усилено ребрами. В головке поршня изготовлены канавки для поршневых колец.

Из чего состоит шатун велосипеда?

Содержание

- Из чего состоит шатун велосипеда?

- Материал шатунов

- Размеры

- Типы шатунов

- Способы крепления на валу каретки

- Как заменить шатун?

- Как выбрать шатун для роторной системы?

- Выбор шатуна на основе Q-фактор

В велосипеде передача возвратно-поступательного движения совершается за счет шатуна. При этом он отдельно работать не может, сочетается со звездочкой, кареткой и велосипедной рамой. Конструктивные особенности шатуна во многом зависят от стоимости велосипеда и многих других моментов.

Из чего состоит шатун велосипеда?

На первый взгляд шатун велосипеда представлен простой конструкцией, предназначение которой заключается в передаче усилия на заднее колесо.

Конструктивными особенностями можно назвать следующее:

- В большинстве случаев система представлена сочетанием левого и правого шатуна.

- В основном конструктивном элементе есть отверстие, предназначенное для крепления педалей.

- На звездочке есть определенные крепежные отверстия, которые позволяют равномерно распределить нагрузку.

- Устанавливается и защита от звезды. Она защищает одежду от повреждения и грязи.

- Посадочный элемент для крепления каретки.

При установке педалей следует уделить внимание тому, что левая и правая имеет разные резьбы. Сегодня при изготовлении основных элементов применяются современные материалы.

Материал шатунов

При изготовлении шатунов могут применяться самые различные материалы.

Наиболее распространенными назовем:

- Углеродистая сталь. Сегодня она применяется при изготовлении практически всех изделий, что связано прежде всего с высокой прочностью и надежностью. Обычная сталь из-за воздействия повышенной влажности покрывается коррозией, но есть и нержавеющая сталь.

- Алюминий. Подобный сплав получил широкое распространение по причине небольшого веса. Кроме этого, материал не реагирует на воздействие повышенной влажности. Однако не стоит забывать о том, что алюминий мягкий сплав, при передаче высокой нагрузки конструкция может деформироваться. Поэтому служат алюминиевые шатуны на протяжении относительно недлительного периода.

- Титан. Этот материал сегодня применяется крайне часто, так как характеризуется повышенной устойчивостью к различного рода воздействию. Недостатком титана можно назвать его довольно высокую стоимость. Производство подобного сплава определяет то, что в его структуре редко образуются пустоты, которые могут стать причиной снижения прочности.

Кроме этого, на поверхности даже при длительном применении в условии повышенной влажности не появляется коррозия. Титан легче стали и при этом обладает высокой прочностью.

Кроме этого, на поверхности даже при длительном применении в условии повышенной влажности не появляется коррозия. Титан легче стали и при этом обладает высокой прочностью. - Карбон. Современные технологии позволили получить материалы, обладающие повышенной прочностью, износоустойчивостью и легкостью. При этом карбон выглядит довольно привлекательно, может прослужить в течение длительного периода. Карбоновые шатуны устанавливаются в большинстве случаев на спортивных велосипедах.

При выборе изделия стоит учитывать, что производители идут на самые различные ухищрения для снижения стоимости шатунов. Примером можно назвать создание полых изделий или с различными канавками. За счет этого существенно снижается вес конструкции.

Стальные шатуны на сегодняшний день изготавливаются трубчатыми или цельными. На ответственных велосипедах устанавливается цельный вариант исполнения, характеризующийся повышенной прочностью.

При низкой вероятности поломки изделие изготавливается путем горячей или холодной ковки из алюминия. Редкие спортивные модели снабжаются деталями из карбона или титана.

Редкие спортивные модели снабжаются деталями из карбона или титана.

Размеры

Могут устанавливаться шатуны различной формы и размеров в зависимости от условий передвижения.

Сред особенностей этого момента отметим следующее:

- Для высоких велосипедистов подходит рычаг большой длины и наоборот. Однако слишком большая длина усложняет поездку по бездорожью или в городской черте.

- Уменьшение длины рычага усложняет набор высокой скорости, но упрощается ее поддержка.

- Показатель длины варьирует в пределе от 150 до 185 мм. Для взрослого велосипедиста подходит вариант исполнения 170 см.

При выборе по длине учитываются индивидуальные предпочтения. Некоторые предпочитают варианты исполнения с небольшой длиной, за счет которого можно развить большую скорость.

Типы шатунов

Встречаются самые различные системы шатунов, которые устанавливаются на велосипедах.

Наибольшее распространение получили:

- Односоставные представлены составными деталями из шатунов и каретки.

Считается, что подобная конструкция устаревшая и уступает многим другим. Устанавливается на недорогих велосипедах, характеризуется прочностью, надежностью и жесткостью. Недостаток заключается в том, что провести обслуживание не возможно.

Считается, что подобная конструкция устаревшая и уступает многим другим. Устанавливается на недорогих велосипедах, характеризуется прочностью, надежностью и жесткостью. Недостаток заключается в том, что провести обслуживание не возможно. - Двухсоставные появились достаточно давно, но также считались устаревшими на протяжении длительного периода. В последнее время многие производители стали устанавливаться двухсоставные шатуны. У подобной конструкции ось втулки впрессована в шатун. Крепление шатунов проводится за счет клина и стяжного болта.

- Трехсоставные устанавливаются практически на всех современных велосипедах. Состоит подобная система из трех элементов: два шатуна и ось каретки.

Последний вариант исполнения обходится достаточно дорого, но при необходимости есть возможность провести замену всех элементов.

Способы крепления на валу каретки

Применяется достаточно большое количество различных способов крепления на валу каретки.

Наибольшее распространение получили:

- Штифт клиновидной формы применялся на протяжении длительного периода, встречается исключительно на детских велосипедах.

- Вал с торцом квадратной формы. Этот вариант встречается крайне часто, клин изготавливается с квадратным сечением. Затяжка проводится при применении винта или гайки. Повысить надежность соединения можно за счет специального пыльника, который изготавливается из пластмассы.

- Торец с шестигранной формой также изготавливается со специальным скосом. Обеспечить заклинивание можно за счет шатуна.

- Шлицевой метод соединения. Этот стандарт получил название OctaLink. Вал каретки делают со сквозным отверстием, затягивание проводится за счет большого полого болта. Стоит учитывать, что в подобном случае применить традиционный съемник не получится.

От способа крепления зависит длительность службы конструкции. Кроме этого, от этого зависит то, какой съемный инструмент требуется при монтаже.

Как заменить шатун?

Провести замену рассматриваемого элемента можно самостоятельно.

Инструкция выглядит следующим образом:

- Для начала место контакта следует обработать раствором WD-40. Его предназначение заключается в растворении грязи и ржавчины, за счет чего упрощается разбор.

- Шток съемника должен быть меньше диаметра четырехгранника. В противном случае есть вероятность срыва резьбы.

- Болт крепления отвинчивается.

- Съемник ввинчивается в шатун до предела.

- Болт съемника должен вкручиваться аккуратно, так как в противном случае есть вероятность повреждения резьбы.

Процедура достаточно проста, но при ее проведении следует быть аккуратным, так как вероятность срыва резьбы достаточно велика.

Как выбрать шатун для роторной системы?

При выборе учитываются самые различные моменты.

Примером можно назвать следующее:

- Тип применяемого материала при изготовлении.

- Размер шатуна.

- Тип применяемого метода крепления.

- Тип конструкции

Кроме этого, рекомендуется уделить внимание популярности бренда, под которым выпускается изделие.

Выбор шатуна на основе Q-фактор

Есть некоторые правила, которые следует учитывать при выборе Q-фактора. За счет этого можно увеличить передаваемое усилие на 4%.

Среди особенностей отметим:

- Этот показатель определяет то, какое расстояние между плоскостями.

- Максимальное усилие передается в случае, когда педаль находится под углом 90 градусов.

- Если ноги расположены вблизи друг друга, то длительная поездка может создать много трудностей.

- РассматриваемыйQ-фактор учитывается при создании спортивного велосипеда.

Увеличенный Q-фактор свойственен горным велосипедам. Это связано с тем, что он предназначен для движения по пересеченной местности.

Шатуны являются важным конструктивным элементом велосипеда. Его непосредственное предназначение заключается в преобразовании и передачи усилия на ведущую ось. При изготовлении могут применяться самые различные материалы, от чего зависят основные свойства.

При изготовлении могут применяться самые различные материалы, от чего зависят основные свойства.

Шатун

Шатун — часть кривошипно-шатунного механизма, служащая для соединения поршня с шатунной шейкой коленчатого вала.

Двигатель

Название детали — «шатун» — имеет прямое отношение к характеру выполняемой работы — передачи возвратно-поступательных движений поршня к коленчатому валу. Наиболее заметное распространение деталь получила в эпоху паровозов, в которых была частью привода. При передаче возвратно поступательного движения один конец шатуна перемещается вверх и вниз с ограниченной амплитудой, то есть «шатается».

Шатун — одна из древнейших деталей механизмов. Эту деталь можно видеть, например, в конструкции аппаратов гениального инженера Леонардо Да Винчи

Шатун — одна из наиболее древних деталей, которая применялась еще в древних, деревянных механизмах. Первые известные шатуны работали еще в конструкции привода римской лесопилки третьего века. Они превращали вращение колеса, приводимого в движение водой, в возвратно-поступательное движение пилы. Впервые сочетание шатуна с коленчатым валом встречается в конструкции водяного насоса двенадцатого тысячелетия, изобретенного арабским инженером Аль-Джазари. Его конструкция не была похожа на современный кривошипно-шатунный механизм и была гораздо сложнее, что свидетельствует о том, что Аль-Джазари не вполне представлял себе закон сохранения энергии. В Италии времен эпохи Возрождения конструкцию с применением шатуна можно видеть на полотне художника Пизонелло, изображающем работу водяного насоса. К шестнадцатому столетию конструкция «шатун — коленчатый вал» окончательно приняла современный вид и получила широкое распространение. Свдительство этому содержится на страницах трактата «Theatrum Machinarum Novum» 1588 года Георга Андреаса Боклера, в котором описывается не менее 45 машин, построенных с применением шатуна.

Они превращали вращение колеса, приводимого в движение водой, в возвратно-поступательное движение пилы. Впервые сочетание шатуна с коленчатым валом встречается в конструкции водяного насоса двенадцатого тысячелетия, изобретенного арабским инженером Аль-Джазари. Его конструкция не была похожа на современный кривошипно-шатунный механизм и была гораздо сложнее, что свидетельствует о том, что Аль-Джазари не вполне представлял себе закон сохранения энергии. В Италии времен эпохи Возрождения конструкцию с применением шатуна можно видеть на полотне художника Пизонелло, изображающем работу водяного насоса. К шестнадцатому столетию конструкция «шатун — коленчатый вал» окончательно приняла современный вид и получила широкое распространение. Свдительство этому содержится на страницах трактата «Theatrum Machinarum Novum» 1588 года Георга Андреаса Боклера, в котором описывается не менее 45 машин, построенных с применением шатуна.

Устройство шатуна

В двигателях современных автомобилей применяюся шатуны, сделанные из стали, но встречаются и другие варианты материала. К примеру, для двигателей спортивных автомобилей для облегчения веса агрегата могут быть изготовлены шатуны из титана или специальных высокотемпературных алюминиевых сплавов (T6-2024 и T651-7075). Кроме того, «спортивные» шатуны отличаются методом изготовления — их получают методом ковки, укрепляющей структуру металла. Кованые поршни и шатуны прочнее обычных, полученных методом литья.

К примеру, для двигателей спортивных автомобилей для облегчения веса агрегата могут быть изготовлены шатуны из титана или специальных высокотемпературных алюминиевых сплавов (T6-2024 и T651-7075). Кроме того, «спортивные» шатуны отличаются методом изготовления — их получают методом ковки, укрепляющей структуру металла. Кованые поршни и шатуны прочнее обычных, полученных методом литья.

Шатунные вкладыши — обязательная для замены деталь при капитальном ремонте двигателя

Шатуны устроены таким образом, что ни один из их концов не крепится к смежным деталям так, чтобы в этом месте появилось трение. Через верхнюю головку шатуна продевается поршневой палец, к которому, в свою очередь, присоединяется поршень, а нижняя головка надевается на шейку вращающегося коленчатого вала. Естественно, оба крепления подразумевают использование обильной смазки. Для снижения износа шатунных шеек коленчатого места крепление нижней головки снабжают специальными вкладышами, которые имеют антифрикционное покрытие.

Нижнее «кольцо» шатуна, посредством которого он крепится к коленвалу, для облегчения сборки делают разборным — нижняя часть «кольца» — так называемая крышка, может быть отделена.

Особенности эксплуатации и ремонта шатунов

Несмотря на то, что шатуны не образуют пар трения ни на одном из концов, дефекты шатунов встречаются на практике очень часто. Проблема шатунов не в трении, которого почти нет (если не считать трения боковой головки о щеки коленвала), а в нагрузке и в высокой температуре. Нагрузка на шатун, причем разнонаправленная, может достигать нескольких тонн, а порой и нескольких десятков тонн. Такова особенность его работы — шатун попеременно то сжимается, то растягивается на протяжении одного полного цикла, то есть оборота коленвала. Как правило, при возникновении стука шатунных вкладышей принято ограничиваться заменой только самих вкладышей, хотя в результате перегрева двигателя или проворачивания вкладышей шатун почти наверняка деформируется — искривляется. Чтобы понять, параллельны ли оси отверстия головок, и не искривился ли шатун, необходимо провести измерения при помощи специальных приспособлений.

Чтобы понять, параллельны ли оси отверстия головок, и не искривился ли шатун, необходимо провести измерения при помощи специальных приспособлений.

Одна из самых впечатляющих поломок двигателя — дыра, пробитая в блоке цилиндров вылетевшим наружу шатуном

Помимо несоосности частым дефектом шатуна становится износ отверстия верхней головки шатуна, в которое вставляется так называемый плавающий палец. Определить, ровное отверстие или оно разбито, можно только нутромером, так как визуальный осмотр ничего не даст — величины износа слишком малы.

Чтобы определить степень деформации — причины несоосности — шатун можно положить на поверочную плиту — идеально ровную поверхность, позволяющую судить о том, деформирована деталь или нет.

Способы ремонта шатунов

Диаметр отверстия нижней головки после проворачивания вкладышей увеличивается и должен быть восстановлен до номинального предусмотренного заводом размера. Для этото сначала проводят «занижение» крышки шатуна на небольшую величину, измеряемую в микронах — около 0,05-0,1 мм. Если отверсти разбито несильно, крышку шлифуют, если сильно — фрезеруют. Естественно, после занижения отверстие теряет форму, и его необходимо расточить. Помимо возвращения формы расточка способствует восстановлению заводского размера отверстия. Для этой операции используется специальный расточный станок для шатунов, но если его нет, квалифицированный токарь может сделать то же самое с помощью специальной оснастки на универсальном станке (токарно-фрезеровочном). После расточки стенки отверстия доводятся до идеального состояния хонингованием (такую же обработку проходят стенки цилиндров при капремонте блока). Современные двигатели, как правило, относятся к категории высокофорсированных, так как в современном автомобилестроении заметна тендеция повышения отдачи без увеличения рабочего объема. Для этого применяются различные агрегаты, позволяющие повысить степень сжатия при сохранении объема, к примеру, турбонагнетатели. Естественно, при форсировке нагрузка на все без исключения детали, в том числе и на шатуны, существенно увеличивается.

Если отверсти разбито несильно, крышку шлифуют, если сильно — фрезеруют. Естественно, после занижения отверстие теряет форму, и его необходимо расточить. Помимо возвращения формы расточка способствует восстановлению заводского размера отверстия. Для этой операции используется специальный расточный станок для шатунов, но если его нет, квалифицированный токарь может сделать то же самое с помощью специальной оснастки на универсальном станке (токарно-фрезеровочном). После расточки стенки отверстия доводятся до идеального состояния хонингованием (такую же обработку проходят стенки цилиндров при капремонте блока). Современные двигатели, как правило, относятся к категории высокофорсированных, так как в современном автомобилестроении заметна тендеция повышения отдачи без увеличения рабочего объема. Для этого применяются различные агрегаты, позволяющие повысить степень сжатия при сохранении объема, к примеру, турбонагнетатели. Естественно, при форсировке нагрузка на все без исключения детали, в том числе и на шатуны, существенно увеличивается. Соответственно, при малейшем нарушении работы системы смазки могут иметь необратимые последствия для шатунов. При большом перегреве и серьезных нагрузках в структуре металла, из которого сделаны шатуны, происходят такие изменения, что ремонт шатунов может оказаться невозможным или слишком дорогим, и проще заменить их новыми деталями.

Соответственно, при малейшем нарушении работы системы смазки могут иметь необратимые последствия для шатунов. При большом перегреве и серьезных нагрузках в структуре металла, из которого сделаны шатуны, происходят такие изменения, что ремонт шатунов может оказаться невозможным или слишком дорогим, и проще заменить их новыми деталями.

Способ и устройство для удаления стружки из шатуна

Настоящее изобретение относится к способу удаления фрагмента или стружки из шатуна, образованного соединением тела шатуна и крышки, подвергшихся разрушению, а также к устройству ( устройство) для выполнения способа.

Шатун (далее также шатун) 1 , как показано на РИС. 9, служит для соединения поршня и коленчатого вала в двигателе внутреннего сгорания и для преобразования возвратно-поступательных движений поршня вверх и вниз во вращательную движущую силу коленчатого вала.

В шатуне 1 первое сквозное отверстие 3 выполнено на одном конце длинного хвостовика 2 , а второе сквозное отверстие 4 имеет диаметр больше, чем у первого сквозного отверстия 3 , формируется на другом конце. Как правило, один конец, имеющий первое сквозное отверстие 3 , называется меньшим концом 5 , а другой конец имеет второе сквозное отверстие 4 , которое шире, чем меньший конец 9.0005 5 , обозначается как больший конец 6 .

Как правило, один конец, имеющий первое сквозное отверстие 3 , называется меньшим концом 5 , а другой конец имеет второе сквозное отверстие 4 , которое шире, чем меньший конец 9.0005 5 , обозначается как больший конец 6 .

Этот тип шатуна 1 изготавливается, например, таким образом, что цельный шатун, имеющий корпус 7 и крышку 8 , выполнен как единое целое путем ковки (см. фиг. 10). Больший конец 6 разделен на корпус стержня 7 и крышку 8 в выемках С, образованных приблизительно в центре второго сквозного отверстия 4 (см. ФИГ. 9), и корпус стержня 7 и крышка 8 соединяются путем вставки болтов (не показаны) в отверстия для болтов 9 .

Как показано на ФИГ. 11А-11С, основная трещина , 100, расширяется посредством хрупкого излома, в результате чего происходит расщепление в надрезе SeC. В случае, когда мелкие незначительные трещины 102 образуются из-за ответвления от основной трещины 100 во время растяжения, такие мелкие трещины 102 часто растут, когда шатун 1 прикреплен к двигателю внутреннего сгорания или когда двигатель управляется. В некоторых случаях незначительные трещины 102 расширяются и соединяются друг с другом, и в результате формируется участок, в котором корпус стержня 7 и колпачок 8 практически не соприкасаются, как показано ссылочной позицией 104 на ФИГ. 11Б.

В некоторых случаях незначительные трещины 102 расширяются и соединяются друг с другом, и в результате формируется участок, в котором корпус стержня 7 и колпачок 8 практически не соприкасаются, как показано ссылочной позицией 104 на ФИГ. 11Б.

Часть 104 является хрупкой, и, таким образом, существует опасение, что при механическом воздействии на часть 104 путем завинчивания болтов часть 104 может выпасть в виде фрагмента, как показано на фиг. 11С.

Образование такого фрагмента вызывает проблемы, заключающиеся в том, что выпавший фрагмент попадает между шатуном 1 и коленчатым валом, что снижает точность сборки, или фрагмент может смешиваться с моторным маслом, что приводит к быстрому ухудшению качества масла. . Таким образом, последующие процессы должны строго контролироваться, при этом фрагмент сбрасывается и удаляется до начала завинчивания болтов.

Например, в Патентном документе 1 предложен способ, содержащий этапы обеспечения возвратно-поступательного движения колпачка цилиндром, в результате чего колпачок слегка соприкасается с растрескавшейся поверхностью тела стержня, чтобы удалить частицы, и затем сдувание удаленных частиц потоком воздуха из сопла.

Кроме того, в патентном документе 2 заявитель предложил способ зачистки поверхности с трещинами щеткой.

- Патентный документ 1: выложенная патентная публикация Японии № 2003-512522 (заявка РСТ)

- Патентный документ 2: выложенная патентная публикация Японии № 2001-3924 предложить способ удаления осколков для эффективного удаления осколков с треснутой поверхности шатуна.

Другой целью настоящего изобретения является создание устройства для удаления осколков для эффективного удаления осколков.

Еще одной целью настоящего изобретения является создание устройства для удаления осколков, которое позволяет наблюдать за удалением осколков с поверхности с трещинами.

Еще одной целью настоящего изобретения является создание устройства для удаления осколков, которое улучшает условия труда.

В соответствии с аспектом настоящего изобретения предложен способ удаления фрагмента из шатуна, полученного путем формирования цельного стержня, содержащего хвостовик, меньший конец которого расположен на одном конце хвостовика и имеет первый сквозное отверстие, и больший конец, более широкий, чем меньший конец, выполненный на другом конце стержня и имеющий второе сквозное отверстие, большее, чем первое сквозное отверстие, и растрескивание большего конца с образованием корпуса стержня и колпачка, причем способ включает шагов:

позиционирование треснувшего шатуна держателем, оставляя зазор между корпусом шатуна и крышкой; и

вибрация держателя, в результате чего вибрирует только больший конец, вызывая падение фрагмента с большего конца.

В настоящем изобретении больший конец, т. е. участки вокруг второго сквозного отверстия в корпусе стержня и колпачке, могут вибрировать одновременно, что приводит к значительному повышению эффективности удаления осколков. Таким образом, между телом шатуна и крышкой или между шатуном и коленчатым валом не застревают осколки, что позволяет повысить точность соединения тела шатуна и крышки, а также точность сборки шатуна и коленчатого вала. . Кроме того, осколки не смешиваются с моторным маслом, так что моторное масло не портится быстро.

Дальнейший процесс удаления фрагмента с поверхностей с трещинами может быть осуществлен после описанного выше этапа вибрации. Таким образом, в соответствии с другим аспектом настоящего изобретения предложен способ удаления фрагмента из шатуна, полученного путем формирования цельного стержня, содержащего хвостовик, меньший конец которого расположен на одном конце хвостовика и имеет первый конец. сквозное отверстие, и больший конец, более широкий, чем меньший конец, выполненный на другом конце стержня и имеющий второе сквозное отверстие, большее, чем первое сквозное отверстие, и растрескивание большего конца с образованием корпуса стержня и колпачка, причем способ включает шагов:

позиционирование треснувшего шатуна держателем, оставляя зазор между корпусом шатуна и крышкой;

вибрация держателя, в результате чего вибрирует только больший конец, вызывая падение фрагмента с большего конца; и

, дополнительное удаление осколков с треснутых поверхностей корпуса стержня и крышки с помощью средства удаления осколков.

Выполняя указанный выше этап устранения, можно удалить большее количество фрагментов с поверхностей с трещинами до выполнения болтового соединения. Таким образом, точность соединения корпуса шатуна и крышки, а также точность сборки шатуна и коленчатого вала могут быть дополнительно улучшены. Кроме того, моторное масло не портится в течение более длительного периода времени.

В обоих аспектах этап дополнительного удаления осколков с треснутых поверхностей корпуса стержня и крышки с помощью средства удаления осколков может быть выполнен до этапа вибрации. В этом случае осколки могут быть более надежно удалены с треснутых поверхностей.

Предпочтительные примеры средств удаления осколков включают щетки, клейкие ленты и аспираторы. В случае использования щетки потрескавшиеся поверхности зачищают. В случае использования клейкой ленты клейкая лента наносится на поверхности трещин, чтобы приклеить фрагменты к ленте. В случае применения аспиратора осколки удаляются с поверхностей трещин при аспирации.

Во всех случаях осколки ликвидируются и удаляются с треснутых поверхностей.

Во всех случаях осколки ликвидируются и удаляются с треснутых поверхностей.В настоящем изобретении предпочтительно, чтобы больший концевой элемент располагался над большим концом, при этом вибрирующий больший конец входит в контакт с концевым элементом. В этом случае осколки могут быть более надежно удалены таким контактом.

Предпочтительные примеры вибрационных средств для вибрирования держателя и, таким образом, вибрирования расположенного на нем большего конца включают средства, использующие сжатый газ. В этом случае больший конец можно вибрировать с помощью устройства, имеющего простую конструкцию.

В соответствии с еще одним аспектом настоящего изобретения предлагается устройство для удаления фрагмента из шатуна, содержащее хвостовик, меньший конец, предусмотренный на одном конце хвостовика и имеющий первое сквозное отверстие, и больший конец шире, чем меньший конец, расположенный на другом конце стержня и имеющий второе сквозное отверстие, большее, чем первое сквозное отверстие, причем больший конец имеет трещину, образующую корпус стержня и колпачок, устройство, содержащее:

опору;

Держатель, закрепленный на креплении для установки сломанного шатуна;

Виброизолирующая ножка для поддержки крепления; и

вибрирующее средство, закрепленное на креплении для вибрации держателя.

При использовании устройства, имеющего такую конструкцию, можно вибрировать только больший конец, не передавая вибрацию меньшему концу, в результате чего осколки могут быть эффективно удалены с большего конца (корпус стержня и колпачок).

Предпочтительно, чтобы устройство имело более крупный концевой элемент, с которым может соприкасаться вибрирующий больший конец, и, следовательно, фрагменты могут быть более надежно удалены при таком контакте.

Предпочтительно, чтобы больший концевой элемент был вращающимся. В этом случае больший конец можно легко поместить на крепление, повернув больший концевой элемент.

Как описано выше, предпочтительные примеры вибрационных средств включают средства, использующие сжатый газ. В этом случае устройство может иметь простую конструкцию. Кроме того, при использовании такого устройства нет опасений, что загрязнения попадут между корпусом стержня и колпачком.

Предпочтительно, чтобы устройство имело сборщик осколков для сбора упавших осколков.

В этом случае наблюдают за сбором фрагментов, чтобы подтвердить удаление фрагментов с большего конца.

В этом случае наблюдают за сбором фрагментов, чтобы подтвердить удаление фрагментов с большего конца.Предпочтительно устройство находится внутри кожуха. Когда процесс удаления осколков выполняется с закрытым кожухом, шумы, возникающие в процессе удаления осколков, могут быть заблокированы, что обеспечивает превосходную рабочую среду.

РИС. 1 представляет собой блок-схему способа удаления фрагментов согласно варианту осуществления настоящего изобретения.

РИС. 2 представляет собой вид сверху, показывающий производственную линию и устройство для удаления фрагментов в соответствии с вариантом осуществления.

РИС. 3 представляет собой схематический вид в перспективе, показывающий основную часть устройства для удаления фрагментов, показанного на фиг. 2.

РИС. 4 представляет собой частичный вид спереди в вертикальном разрезе, показывающий устройство для удаления фрагментов, показанное на фиг. 2.

РИС. 5 представляет собой частичный вид спереди в вертикальном разрезе, показывающий устройство для удаления фрагментов в соответствии с другим вариантом осуществления настоящего изобретения.

РИС. 6 представляет собой частичный вид спереди в вертикальном разрезе, показывающий устройство для удаления фрагментов в соответствии с дополнительным вариантом осуществления настоящего изобретения.

РИС. 7 представляет собой частичный вид спереди в вертикальном разрезе, показывающий устройство для удаления фрагментов в соответствии с еще одним вариантом осуществления настоящего изобретения.

РИС. 8 представляет собой блок-схему способа удаления фрагментов согласно еще одному варианту осуществления настоящего изобретения.

РИС. 9 представляет собой схематический общий вид в перспективе, показывающий шатун после растрескивания.

РИС. 10 представляет собой схематический общий вид в перспективе, показывающий шатун до появления трещины.

РИС. 11А-11С представляют собой частично увеличенные виды, показывающие незначительные трещины, которые образуются из-за расширения крупной трещины на поверхностях с трещинами и которые соединяются друг с другом, образуя падающий фрагмент.

Предпочтительный вариант осуществления способа удаления фрагментов в соответствии с настоящим изобретением будет подробно описан ниже со ссылкой на прилагаемые чертежи в отношении устройства, используемого для осуществления способа.

Блок-схема способа удаления фрагментов согласно этому варианту осуществления показана на фиг. 1. В методе удаления осколков сначала раскалывают цельный шатун 1 (см. фиг. 9 и 10), а затем подвергают вибрации. Поверхности с трещинами зачищают и в отверстия для болтов ввинчивают болты 9.0005 9 . Таким образом, в этом варианте осуществления в качестве средства удаления осколков используется щетка.

Таким образом, цельный шатун 1 , имеющий меньший конец 5 , хвостовик 2 и больший конец 6 , выполнен как единое целое путем ковки (см. фиг. 10). Больший конец 6 раскалывается по существу в центре второго сквозного отверстия 4 с помощью устройства для раскалывания, такого как устройство, показанное на фиг.

2 Патентного документа 2 или т.п., чтобы таким образом образовать стержневое тело 9.0005 7 и колпачок 8 (см. рис. 9).

2 Патентного документа 2 или т.п., чтобы таким образом образовать стержневое тело 9.0005 7 и колпачок 8 (см. рис. 9).Корпус стержня 7 и крышка 8 , разделенные таким образом, временно соединяются путем ввинчивания болтов в отверстия для болтов 9 , а корпус стержня 7 и крышка 8 транспортируются по производственная линия 10 , показанная на фиг. 2 до станции 12 . На станции 12 корпус стержня 7 и колпачок 8 транспортируются роботом (не показан) к устройству 9 для удаления фрагментов.0005 20 в соответствии с настоящим вариантом осуществления, после чего фрагменты удаляются с большего конца 6 (состоящего из корпуса стержня 7 и колпачка 8 ). Производственная линия 10 представляет собой линию для сборки двигателя внутреннего сгорания, в которой шатун 1 должен быть присоединен к коленчатому валу или тому подобному путем полного свинчивания шатуна 1 после удаления из него фрагментов.

РИС. 2 представляет собой вид сверху устройства 9 для удаления фрагментов.0005 20 , тогда как на фиг. 3 представляет собой схематический общий вид в перспективе. На фиг. 2 и 3, корпус стержня 7 и колпачок 8 размещены на устройстве 20 для удаления осколков.