Устройство выхлопной системы.

Cодержание:

- Назначение выхлопной системы

- Основные элементы

- Основные неисправности Устройство выхлопной системы.

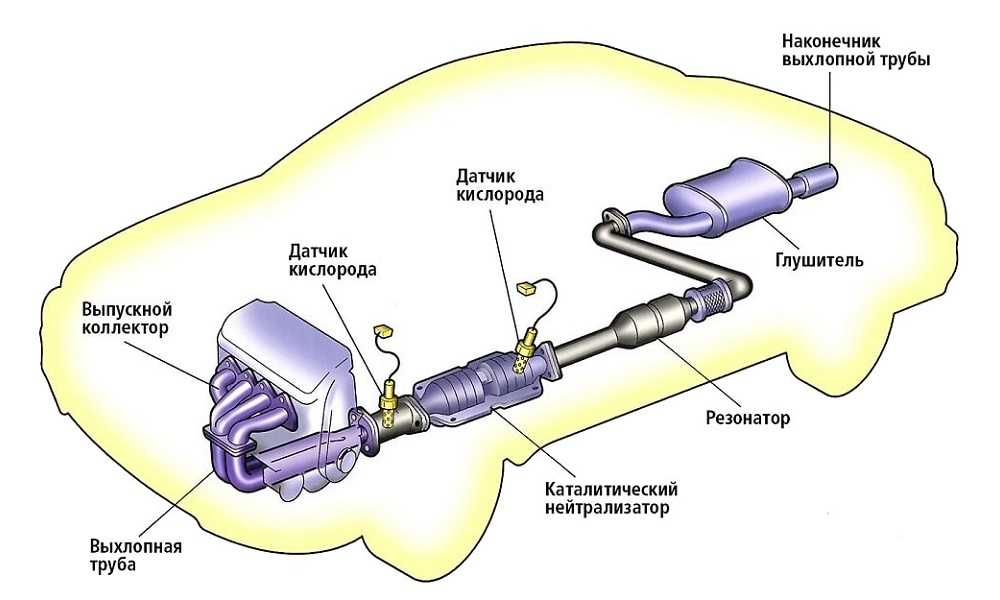

Современный автомобиль состоит из различных механизмов и узлов. Одним из важнейших элементов современного автомобиля является выхлопная система, позволяющая отводить отработанные газы. Данная подсистема автомобиля является одним из основополагающих механизмов, по причине того, что авто не сможет выполнять свое прямое предназначение, если убрать из него данный узел.

Основные функции выхлопного узла.

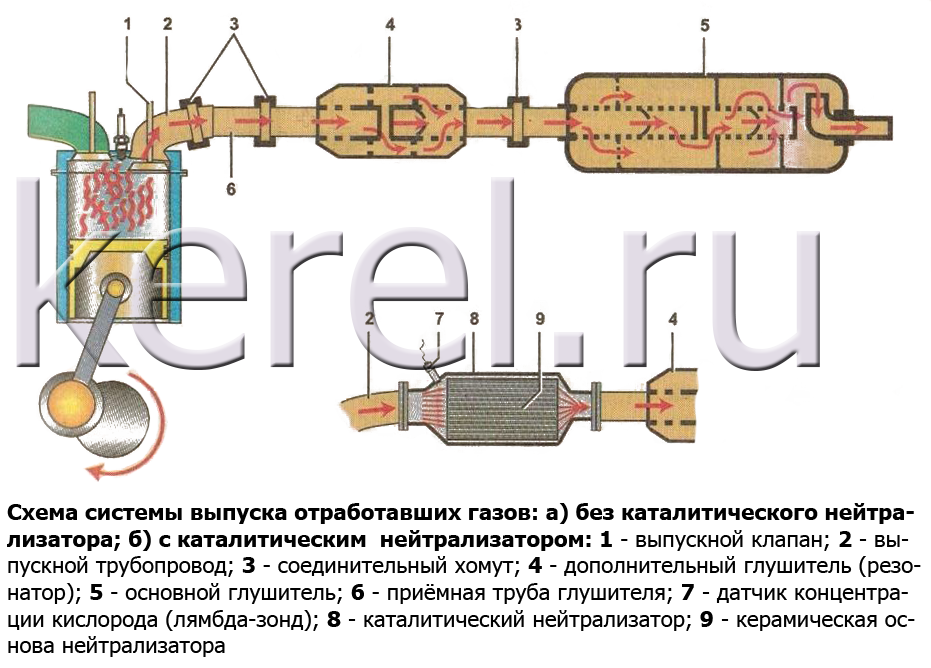

- Снизить химическую токсичность газов (что немаловажно для окружающей среды). Системы выпуска отработавших газов в разрезе.

- Снизить уровень шума (без данного узла Вам бы

- казалось, что двигаетесь Вы на бензопиле по уровню шума, а не автомобиле).

- Снизить вероятность попадания отработанных газов в салон автомобиля.

- Регулировка нужного сопротивления газов механизмом, что в свою очередь помогает повышению эксплуатации автомобиля.

В нашей стране данный узел автолюбители привыкли называть по-простому – «глушитель». Название немного не верно интерпретируется с полным механизмом, так как глушитель – это лишь часть узла.

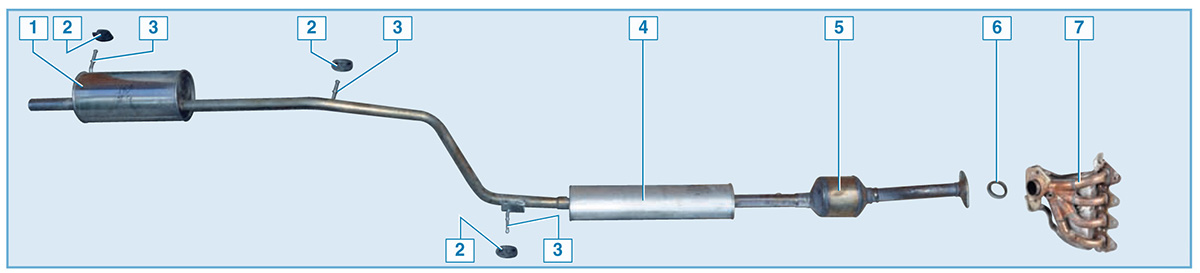

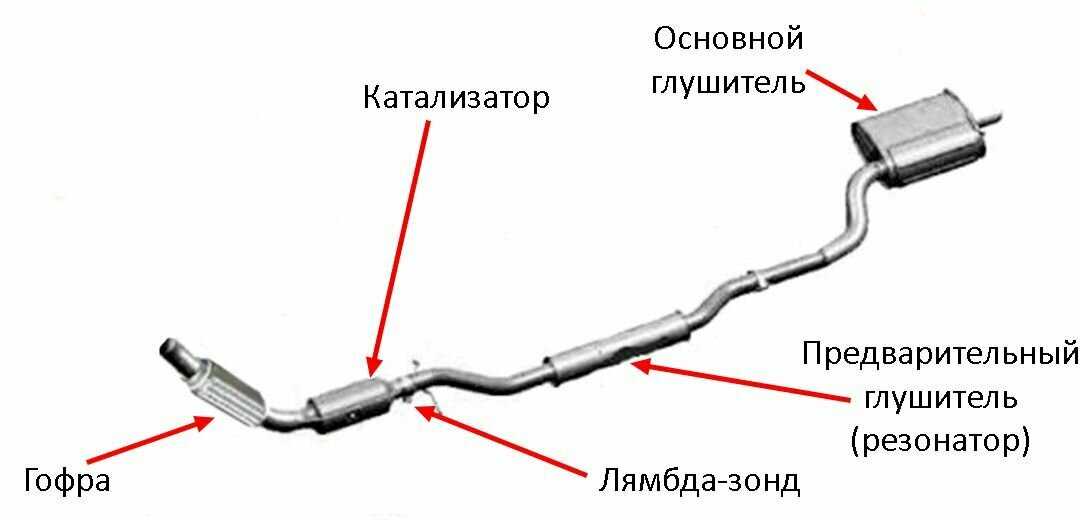

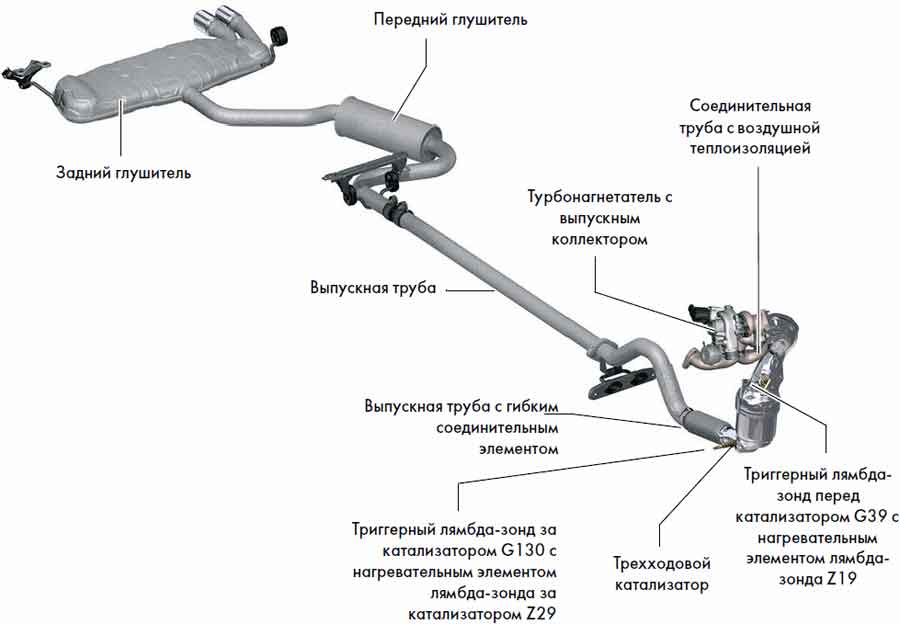

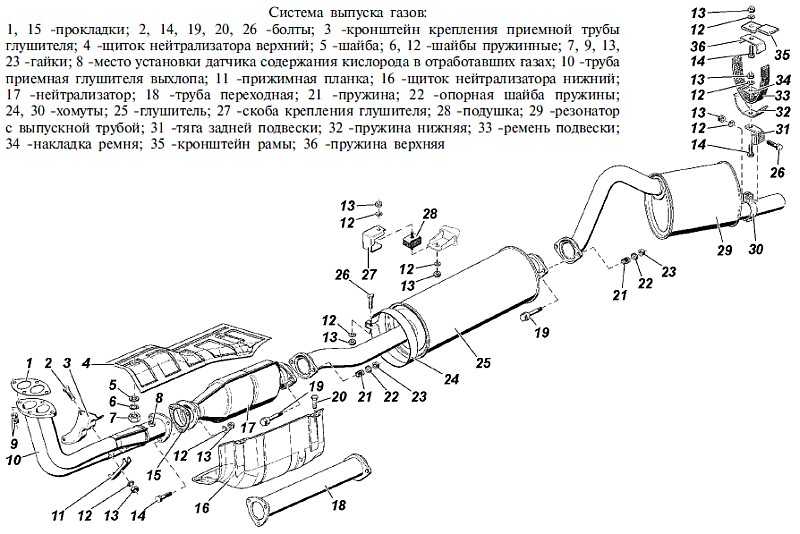

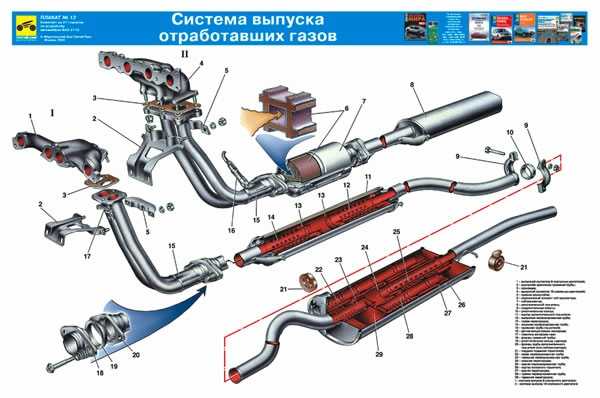

Составляющие элементы выхлопной системы.

- Гофра.

- Катализатор.

- Лямбда-зонд.

- Резонатор.

- Глушитель.

Именно в таком порядке размещены элементы выхлопного узла, начиная с крепления к двигателю и заканчивая отведением. По функциональному назначению каждой составляющей системы:

- Гофра – служит для снижения передаваемой от ДВС вибрации. Устройство разветвленной выхлопной системы.

- Катализатор – некий преобразователь одного вида газов в другие, более приемлемые для экологии.

- Лямбда-зонд – служит для регулировки кислорода при выходе отработанных газов.

- Резонатор – нужен для снижения уровней шумов.

- Глушитель – по функционалу схож с резонатором, но построен несколько иначе и внутри имеет специальное волокно, которое также способствует снижению уровня шума.

При рассмотрении более детально данного узла автомобиля можно отметить, как только происходит сгорание топлива от этого процесса остается масса газов. В свою очередь под давлением газы попадают прямиком в коллектор, который собирает все газы в процессе работы ДВС. После того, как коллектор выполнил свою функцию – газы попадают в приемную трубу, где степень накала металла может достигать до тысячи градусов по Цельсию. С приемной трубы газы через гофру попадут напрямую в катализатор. В катализаторе происходит процесс догорания материалов, которые не успели по ряду причин превратиться в газы, преобразовать газ в безвредный для экологии и передать этот вид газа в резонатор. В свою очередь резонатор уменьшает уровень шума и далее переданный газ в глушитель еще раз проходит обработку уменьшения шума. И только после этого процесса газ выходит в атмосферу.

Основные случаи поломок данного узла автомобиля.

Признаками этого могут послужить следующие факторы:

- звук выхлопа становится просто невыносимым и похож на работы бензопилы;

- двигатель внутреннего сгорания начинает работать не так, как ему положено, по причинам того, что уменьшается тяга и время ускорения автомобиля увеличивается в несколько раз;

- двс скачет без видимых на то причин;

- в салоне автомобиля чувствуются отработанные газы автомобиля;

- элементы копоти возникают на деталях ни с того, ни с сего;

- прочие для этого признаки.

Следует учитывать тот факт, что при малейшем подозрении на неисправность узла – следует немедленно приступить к диагностике узла и ремонту нужного участка, по причине того, что если Вы этого не сделаете, то с течением времени Вам придется заменить больше составляющих элементов, чем на первоначальном уровне.

Частые случаи поломок заключаются в появлении на ней коррозии, а также многочисленные механические повреждения, возникающие вследствие неаккуратной езды по ямам. Коррозия проедает элементы частей, помимо этого она может возникнуть и на швах для состыковки колен элементов. Данные события нередко сопровождаются постоянными изменениями температуры окружающей среды. А также попадания на узел влаги, различных солей и реагентов. Причинами также могут послужить:

- конденсат резонатора;

- конденсат глушителя;

- активные химические соединения в системе.

Выпускная система (другое наименование — система выпуска отработавших газов, выхлопная система)

1.

Выпускная система (другое наименование — система выпуска отработавших газов, выхлопная система)Автомобили: Теория и конструкция автомобиля и двигателя: Учебник для студ. учреждений сред. проф. образования/

Выпускная система (другое наименование — система выпуска отработавших газов, выхлопная система)Автомобили: Теория и конструкция автомобиля и двигателя: Учебник для студ. учреждений сред. проф. образования/В.К.Вахламов, М.Г.Шатров, А.А.Юрчевский; Под ред. А.А.Юрчевского. — М.: Издательский центр ≪Академия≫,

http://systemsauto.ru/output/output.html

2003.- 816с.

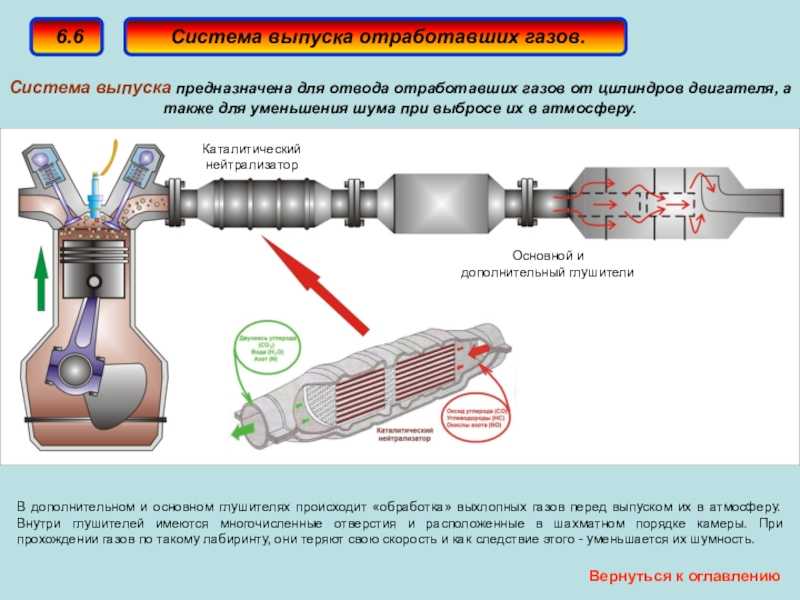

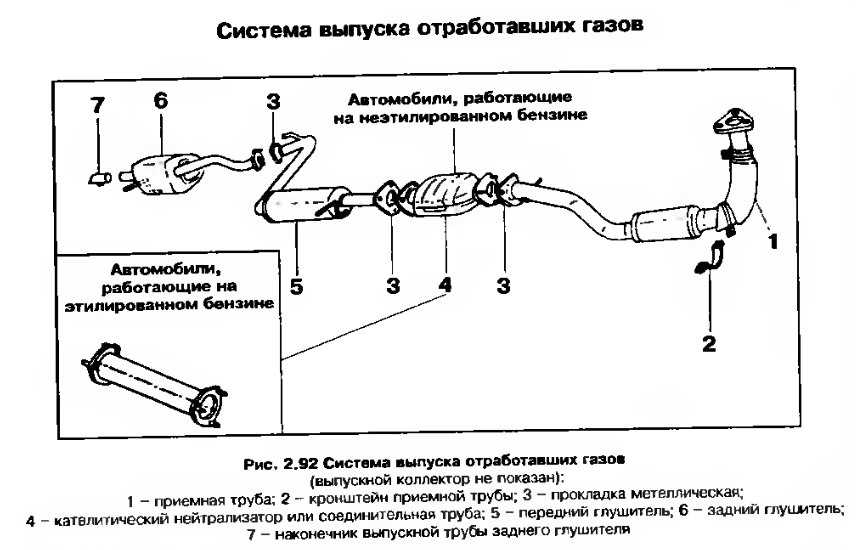

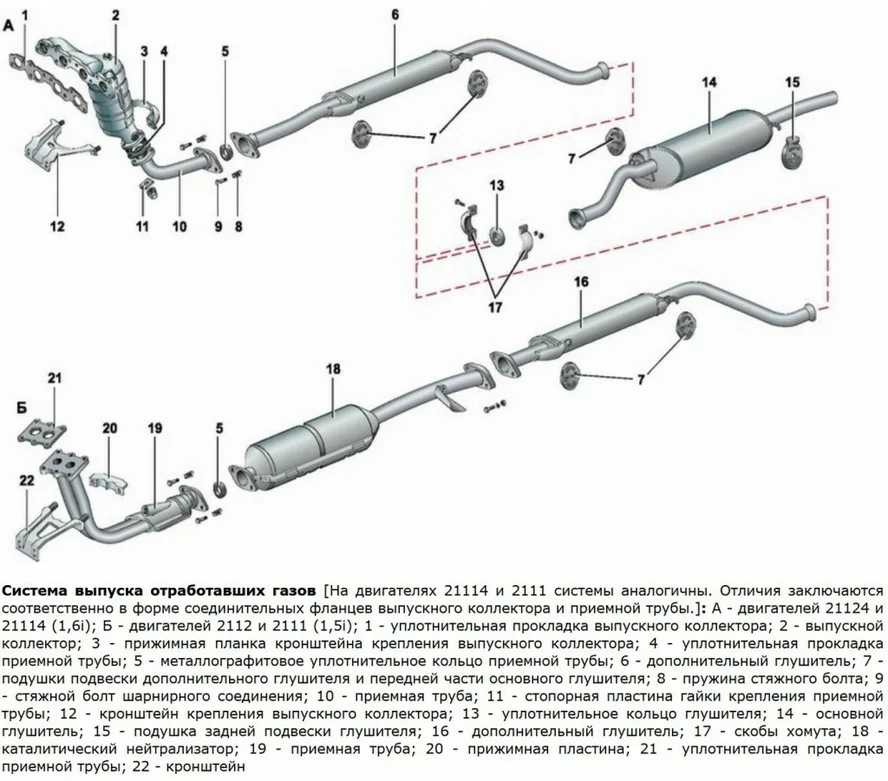

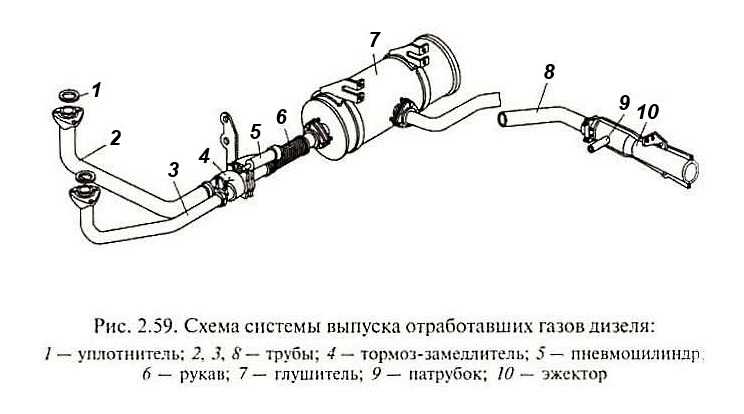

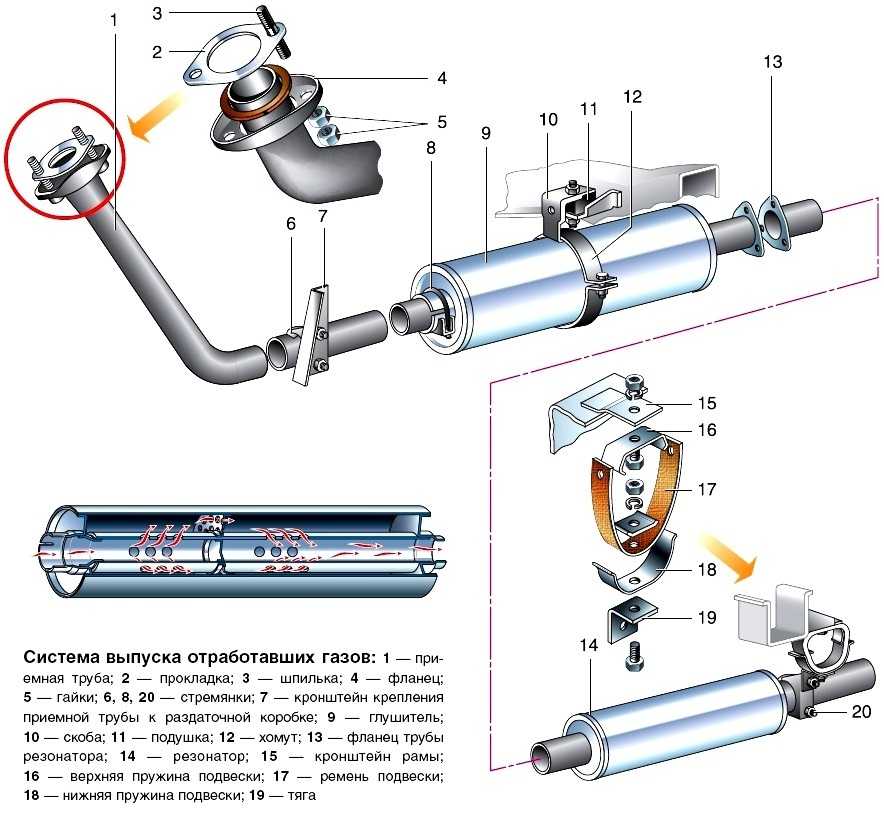

2. Система выпуска отработавших газов — предназначена для отвода отработавших газов из цилиндров двигателя, их охлаждения, а также

снижения шума и токсичности3. В системе могут быть размещены узлы дополнительных устройств: моторного тормоза, системы эжекции воздухоочистителя,

сажеуловителя дизеля и др.4. Система выпуска состоит из приемных труб, системы моторного тормоза, системы шумоглушения (глушителя), нейтрализатора (одного

или двух),сажевого фильтра для дизеля и отводной трубы

5. Все конструктивные элементы выпускной системы расположены под днищем автомобиля

13.

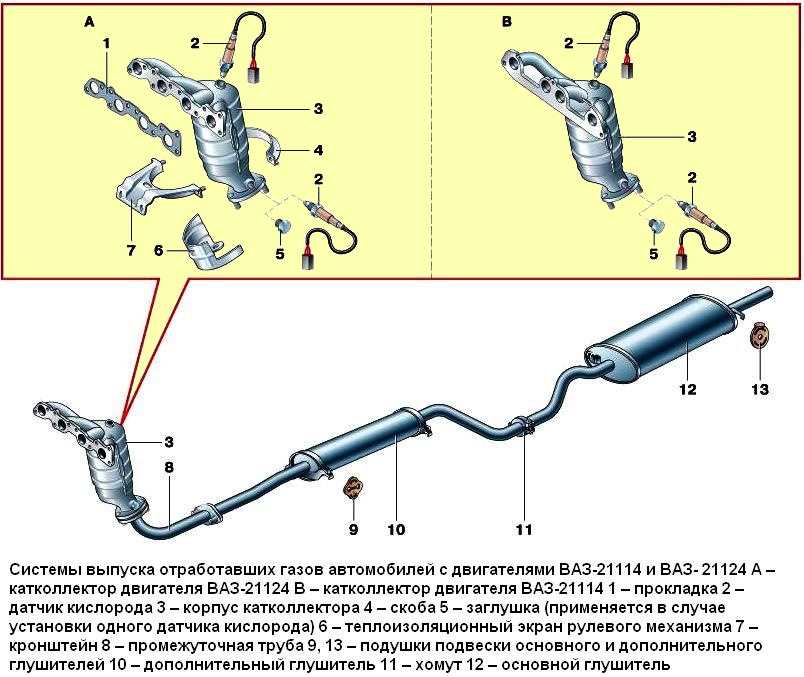

Выпускной коллектор

Выпускной коллектор14. Выпускной коллектор – конструктивный элемент выпускной системы, предназначенный для отвода отработавших газов от отдельных

цилиндров в общую трубу15. Выпускной коллектор жестко закреплен на головке блока цилиндров

16. На выходе к нему присоединяется каталитический нейтрализатор или выпускная труба

17. Между выпускным коллектором и головкой блока цилиндров размещена прокладка, которая предотвращает утечку отработавших газов в

подкапотное пространство18. Выпускной коллектор работает в очень тяжелых условиях, характеризующихся высокой температурой (до 1300°С) и давлением

19. Различают два типа выпускных коллекторов – цельный и трубчатый

20. Цельный коллектор имеет короткие каналы, которые объединяются в общую камеру. Изготавливается из жаропрочного чугуна. Цельный

выпускной коллектор имеет низкуюэффективность отвода отработавших газов и продувки камеры сгорания, т.к. короткие

каналы создают препятствия в виде импульсов газов каждого цилиндра

21.

На современные легковые автомобили устанавливаются в основном трубчатые выпускные коллекторы, которые эффективны в диапазонесредних и высоких оборотов, улучшают мощностные характеристики

На современные легковые автомобили устанавливаются в основном трубчатые выпускные коллекторы, которые эффективны в диапазонесредних и высоких оборотов, улучшают мощностные характеристикидвигателя

22. Трубчатые выпускные коллекторы изготавливаются из нержавеющей стали, реже из керамики. Для достижения наилучших параметров

отвода отработавших газов и продува камер сгорания длина, диаметртруб и их конструкция (форма) должны быть оптимизированы

23. Трубы малого диаметра создают дополнительное сопротивление потоку при высоких оборотах двигателя. С помощью трубы большого

диаметра получают прирост мощности на высоких оборотах иснижение на низких

24. Во время работы двигателя выпускной коллектор нагревает воздух в подкапотном пространстве, соответственно нагревается воздух во

впускной системе и снижается мощность25. Для противодействия данному явлению производится теплоизоляция впускного коллектора. Различают различные способы теплоизоляции:

установка теплоотражающегощитка, устройство высокотемпературной оплетки труб, выполнение коллектора с

двойными стенками

26.

Движение отработавших газов в выпускной системе представляет собой колебательный процесс. Короткая труба выпускного коллекторапозволяет достигать резонансный

Движение отработавших газов в выпускной системе представляет собой колебательный процесс. Короткая труба выпускного коллекторапозволяет достигать резонансныйэффект, при котором происходит наилучшая продувка камер

сгорания, на высоких оборотах двигателя

27. С длинной трубой наоборот, резонансный эффект достигается в области низких оборотов. При этом длинные трубы предотвращают

возврат отработавших газов в соседние камеры сгорания, в которыхеще не закрылись выпускные клапаны

28. Форма и размеры выпускного коллектора определяют характер колебательного процесса отработавших газов в выпускной системе, и в

итоге влияют на мощность и крутящий моментдвигателя

29. Колебательный процесс отработавших газов в выпускной системе должен быть согласован с колебательным процессом

топливновоздушной смеси в впускной системе30. На выпускной коллектор приходится самая большая температурная нагрузка, поэтому он изготавливается, как правило, из

жаропрочногочугуна

31.

К выпускному коллектору крепиться приемная труба глушителя

К выпускному коллектору крепиться приемная труба глушителя32. Для изоляции конструктивных элементов выпускной системы от вибрации двигателя используется виброизолирующая муфта (обиходное

название — сильфон). Сильфон представляет собой гибкийметаллический шланг, закрытый стальной оболочкой

33. THE END

34. Каталитический нейтрализатор

37. Каталитический нейтрализатор предназначен для уменьшения концентрации вредных веществ в отработавших газах. В обиходе

каталитический нейтрализатор называют катализатором38. Разные модели автомобилей различаются конструкцией и расположением каталитических нейтрализаторов. На современных автомобилях

применяются трехкомпонентныекаталитические нейтрализаторы, защищающие от трех вредных веществ — несгоревших

углеводородов, оксида углерода и оксида азота

39. На дизельных двигателях применяется сажевый фильтр, который обеспечивает снижение выброса сажи в атмосферу с отработавшими

газами. В выпускной системе сажевый фильтр может быть объединен

В выпускной системе сажевый фильтр может быть объединенс каталитическим нейтрализатором

40. Нейтрализаторы отработавших газов

41. Токсичные компоненты отработавших газов двигателей можно снижать путем термической и каталитической нейтрализации

42. Термическая нейтрализация предполагает дожигание СН и СО и превращение их в СО2 и Н2О при температуре газов выше 700 °С. Для

этого используют термические реакторы43. Каталитическая нейтрализация отработавших газов основана на повышении скорости протекания химических процессов за

счетиспользования специальных катализаторов44. При прохождении газов вдоль поверхностей, покрытых активным каталитическим слоем, происходят три основных процесса: адсорбция,

собственно сами химические реакции и десорбция45. В окислительных нейтрализаторах увеличиваются скорости протекания реакций преобразования СН и СО в СО2, Н2О, Н2 при наличии О2.

46. В нейтрализаторах восстановительного типа происходят реакции превращения СН, СО и NO в СО2, Н2О, N2

47.

Трехкомпонентные нейтрализаторы снижают содержание в отработавших газах СО, СН и NOX. Нормальная работа данных нейтрализаторовтребует поддержания стехиометрического состава

Трехкомпонентные нейтрализаторы снижают содержание в отработавших газах СО, СН и NOX. Нормальная работа данных нейтрализаторовтребует поддержания стехиометрического составапоступающей в цилиндры двигателя смеси, т.е. а = 1

48. Нейтрализатор состоит из металлического корпуса, в котором расположен носитель с развитой поверхностью, покрытой активным

каталитическим слоем49. Насыпные носители в виде керамических гранул сейчас практически не применяются из-за создаваемого ими высокого гидравлического

сопротивления, медленного прогрева и малого срока службы в связи сих истиранием при вибрации

50. Монолитные носители из термостойкой керамики получают выдавливанием и имеют прямоугольную или круглую форму. Для устранения

влияния механическихнагрузок при движении на автомобиле между носителем и корпусом размещают

упругую набивку из высоколегированной проволоки.

51. Данные носители медленно прогреваются до рабочих температур. Металлические носители, использующие фольгу толщиной 0,04.

..0,05мм из жаропрочной

..0,05мм из жаропрочнойаустенитной стали, легированной хромом, алюминием, цирконием и

кальцием, припаивают к корпусу

52. С наибольшей эффективностью нейтрализатор работает при температурах 400… 800 °С

53. При температурах выше 800… 1000 °С происходит спекание промежуточного и каталитических активных слоев, что уменьшает активную

поверхность катализатора. Поэтому нейтрализатор размещаютперед глушителем на расстоянии от двигателя, исключающем его перегрев

54. При слишком позднем зажигании температура отработавших газов может доходить до 1400 °С и выше, что также за короткий срок может

расплавитьповерхность носителя. Избежать этого позволяет электронное зажигание

55. THE END

56. Кислородный датчик

59. Помимо кислородного датчика в выпускном тракте могут устанавливаться другие входные устройства: датчик температуры отработавших

газов, датчик оксидов азота60. Кислородный датчик служит для управления составом топливно-воздушной смеси двигателя за счет измерения кислорода в отработавших

газах61.

Кислородный датчик хоть и устанавливается в выпускной системе, является конструктивным элементом системы управления двигателем

Кислородный датчик хоть и устанавливается в выпускной системе, является конструктивным элементом системы управления двигателем62. В современных системах управления устанавливается два кислородных датчика – один перед каталитическим нейтрализатором, другой –

за ним63. THE END

64. Глушитель

65. Глушитель, как следует из названия, предназначен для снижения уровня шума и преобразования энергии отработавших газов.

66. Глушитель состоит из нескольких частей

67. В большинстве своем глушитель включает два элемента — предварительный глушитель (резонатор) и основной глушитель

68. Снижение шума в глушителе происходит за счет наложения звуковых волн, многократного изменения направления и величины потока

отработавших газов, а также их поглощения69. Процесс выпуска отработавших газов является наиболее интенсивным источником шума в двигателе

70. Система шумоглушения состоит из ряда отдельных или комбинированных глушителей для легковых автомобилей и моноблочного глушителя

для грузовых71.

В глушителях выпуска используются элементы двух типов: активные (диссипативные) и реактивные (резонансные)

В глушителях выпуска используются элементы двух типов: активные (диссипативные) и реактивные (резонансные)72. Активные элементы преобразуют акустическую энергию в тепловую за счет ее рассеивания при перетекании отработавших газов через

поры в волокнистых материалах73. Реактивные элементы предполагают использование резонансных колебаний для шумоглушения. Комбинируя камеры различного объема,

можно организовать требуемое снижение шума выпуска.74. Основной их недостаток — необходимость использования больших объемов камер, что не всегда приемлемо для компоновки на

автомобиле75. Комбинированные глушители формируют из системы резонансных камер, в которые включают звукопоглощающие материалы:стекловолокно,

путанку (стальную проволоку,спрессованную брикетами) и металлокерамику

76. В полуактивных системах шумоглушения используют подвижные элементы, изменяющие объем системы: при наибольшей длине она более

эффективна на режимах малых частот вращения коленчатоговала двигателя, а при малой длине — на высоких

77.

Управляющим элементом может быть пневматический или электромагнитный клапан, либо управляемая заслонка или золотник.

Управляющим элементом может быть пневматический или электромагнитный клапан, либо управляемая заслонка или золотник.78. Система позволяет снизить шум выпуска на низких частотах вращения до 10 дБ

79. Активная система базируется на шумоглушении выпуска сигналом равнозначного спектрального состава, но поданного в противофазе.

Работа этой системы требует значительных энергозатрат.Она позволяет добиться снижения шума выпуска на 30… 35 дБ.

80. Эффективность работы активной и полуактивной систем шу- моглушения зависит от качества электронного управления. Наружные

Эффективность работы активной и полуактивной систем шумоглушения зависит от качества электронного управления.Наружные поверхности глушителей также могут излучать шум,

поэтому их стенки выполняют двойными

81. THE END

Это выхлопное устройство превращает загрязнение воздуха в краску для печати

Перейти к основному содержанию

- Гаджеты

- Космос и инновации

Устройство Kaalink может улавливать до 93 процентов выбрасываемых загрязнений от стандартных двигателей внутреннего сгорания.

Гленн Макдональд

Опубликовано 07.02.2017 в 12:15

Дочерняя компания Массачусетского технологического института в Индии предлагает новое решение проблемы загрязнения воздуха в Азии — превращение выхлопных газов автомобилей в чернила.

Он включает в себя присоединение устройства, называемого Kaalink, к рабочему концу стандартной автомобильной выхлопной трубы. Kaalink фильтрует и улавливает несгоревший углерод, образующийся при неполном сгорании двигателя. Технические детали процесса хранятся в секрете, но представители Gravinky Labs, дочерней компании MIT Media Lab, заявили, что процесс в значительной степени механический и относительно простой.

«Наше устройство разработано как умное сочетание электронных датчиков, механических приводов и системы сбора», — сказал соучредитель компании Анируд Шарма в обмене электронной почтой из Индии. «Он устанавливается на выхлопную трубу транспортных средств и крепится с помощью набора треугольных винтов / хомутов».

Согласно испытаниям, проведенным в Graviky Labs, устройство Kaalink может улавливать до 93 процентов выбрасываемых загрязняющих веществ из стандартных двигателей внутреннего сгорания. Для производства унции чернил требуется около 45 минут фильтрации выхлопных газов.

Но как захваченный углерод превращается в чернила? Что ж, это тоже скрыто, но Шарма сказал, что захваченный углерод выходит на другом конце процесса в виде высококачественной печатной краски, которую можно продавать как на потребительском, так и на промышленном рынках. У компании есть новая краудфандинговая кампания для улучшения своего развития.

В настоящее время устройства Kaalink необходимо устанавливать индивидуально и вручную с помощью драйверов. Когда устройство для сбора заполнено, устройство можно продать на объекте Graviky Labs в Индии. Шарма сказал, что каждый блок обычно собирает углерод в течение примерно двух недель езды по городу, прежде чем его нужно будет заменить.

СВЯЗАННЫЕ: Новая термоэлектрическая краска может обеспечить питанием ваш дом

Чтобы действительно быть эффективной, система должна быть значительно расширена и поддерживаться большим количеством перерабатывающих мощностей в большем количестве областей. Новая кампания компании на Kickstarter, запущенная сегодня, направлена на предоставление средств для постепенного развертывания и расширения технологии.

«В настоящее время мы собираем и собираем загрязнения в небольших масштабах в Бангалоре, Индия, — сказал Шарма. «В настоящее время наш механизм сбора включает опорожнение единиц в нашем собственном гараже».

Система Air-Ink находится в разработке уже более трех лет. На самом деле, Graviky Labs недавно заключила партнерское соглашение с популярным азиатским брендом Tiger Beer, чтобы запустить информационную кампанию по проверке концепции в Гонконге. Художникам изобразительного искусства и уличным художникам были предоставлены ручки Air-Ink, маркеры и аэрозольная краска, а затем их освободили, чтобы они буквально создавали искусство из загрязнения воздуха. Демонстрационное видео довольно приятное, вы можете посмотреть его ниже.

Художникам изобразительного искусства и уличным художникам были предоставлены ручки Air-Ink, маркеры и аэрозольная краска, а затем их освободили, чтобы они буквально создавали искусство из загрязнения воздуха. Демонстрационное видео довольно приятное, вы можете посмотреть его ниже.

Шарма сказал, что в будущем компания надеется радикально расширить систему, и не только для транспортных средств. Варианты устройства Kaalink потенциально могут быть прикреплены к дымоходам, дымовым трубам и другим промышленным вытяжным системам.

«На данном этапе устройство Kaalink все еще проходит несколько раундов тестирования и возможной сертификации», — сказал Шарма. «Мы намерены использовать его на автомобилях, грузовиках и дымоходах различных размеров и масштабов, а также помогать отдельным лицам, организациям и правительствам улавливать собственные загрязнения и перерабатывать их».

Выхлопные системы генераторной установки | MacAllister Power Systems

Выхлопная система генераторной установки должна собирать газы из цилиндров двигателя и выпускать их максимально быстро и бесшумно. Он должен свести к минимуму противодавление, которое может привести к потере мощности и повышению температуры, что может сократить срок службы двигателя.

Он должен свести к минимуму противодавление, которое может привести к потере мощности и повышению температуры, что может сократить срок службы двигателя.

На работу выхлопной системы влияют несколько факторов. Необходимо учитывать строительные ограничения, контроль шума, конденсацию, вибрацию, рассеивание тепла и строительные нормы и правила.

Выхлопной трубопровод

Каждая генераторная установка должна быть оснащена собственной выхлопной системой. Объединение или совместное использование выхлопных труб увеличивает вероятность попадания выхлопных газов в неработающие двигатели или оборудование, подвергая их воздействию коррозионно-активных газов.

Укажите трубопровод сортамента 40. Его прочная конструкция гасит вибрацию и защищает от коррозии из-за конденсата. Чтобы свести к минимуму обратное давление из-за изгибов выхлопной системы, сделайте широкие изгибы под углом 90 градусов с радиусом не менее полутора диаметров трубы.

Выхлопная труба не должна давить на двигатель более 37 кг (60 фунтов), когда система прогрета до рабочей температуры.

Гибкие соединения необходимы для снятия вибрационной усталости компонентов выхлопной системы. Они также могут предотвратить передачу вибрации по всему зданию и решить проблемы с несоосностью при установке.

Для длинных участков трубопровода требуются гибкие соединения, обеспечивающие тепловое расширение. Например, стальная выхлопная труба длиной 6 м (20 футов) при температуре 30 °C (100 °F) увеличится на 33 мм (1,3 дюйма) при нагревании до 510 °C (950 Ф). Точно так же опоры труб также должны допускать тепловое расширение.

Изоляция труб. При сгорании одного литра топлива в дизельных двигателях может образоваться до литра водяного пара. Изоляция помогает удерживать выхлопные газы в газообразном состоянии и уменьшает тепловое излучение в помещение генераторной установки.

Установите длинные горизонтальные выхлопные трубы с небольшим уклоном вниз от двигателя. Ловушка должна находиться в самой нижней точке участка, чтобы можно было сливать конденсат.

Проконсультируйтесь с производителем двигателя или его дилером относительно правильных характеристик выхлопных газов.

Глушитель/глушитель шума

Глушители, установленные как можно ближе к двигателю, обеспечивают наилучшее звукопоглощение и сводят к минимуму вибрацию трубы. Как и трубопроводы, глушители должны быть установлены под наклоном и оборудованы сливом конденсата.

Доступны несколько моделей глушителей. Поскольку уровень шума зависит от модели двигателя, номинальных характеристик и расстояния, на котором он измеряется от выпускного отверстия, используйте данные производителя двигателя и данные о характеристиках глушителя, чтобы обеспечить надлежащее снижение шума для применения.

Вытяжной выход из здания

Труба должна быть установлена на расстоянии не менее 229 мм (9 дюймов) от горючих материалов. Над трубами можно использовать высокотемпературную изоляцию или предварительно изготовленные изоляционные секции для предотвращения излучения головы. Для труб, проходящих через деревянные стены или крыши, требуются одностенные металлические защитные кожухи на 305 мм (12 дюймов) больше, чем диаметр выхлопной трубы.