Система впрыска топлива применяется для дозированной подачи топлива в двигатель внутреннего сгорания в строго определенный момент времени. От характеристик данной системы зависит мощность, экономичность и экологический класс двигателя автомобиля. Системы впрыска могут иметь различную конструкцию и варианты исполнения, что характеризует их эффективность и сферу применения.

Краткая история появления

Инжекторная система подачи топлива начала активно внедряться в 70-х годах, явившись реакцией на возросший уровень выбросов загрязняющих веществ в атмосферу. Она была заимствована в авиастроении и являлась экологически более безопасной альтернативой карбюраторному двигателю. Последний был оснащен механической системой подачи топлива, при которой топливо поступало в камеру сгорания за счет разницы давлений.

Первая система впрыска была практически полностью механической и отличалась малой эффективностью. Причиной этого был недостаточный уровень технического прогресса, который не мог полностью раскрыть ее потенциал. Ситуация изменилась в конце 90-х годов с развитием электронных систем управления работой двигателя. Электронный блок управления стал контролировать количество впрыскиваемого топлива в цилиндры и процентное соотношение компонентов топливовоздушной смеси.

Виды систем впрыска бензиновых двигателей

Существует несколько основных видов систем впрыска топлива, которые отличаются способом образования топливовоздушной смеси.

Моновпрыск, или центральный впрыск

Схема работы системы моновпрыска

Схема работы системы моновпрыскаСхема с центральным впрыском предусматривает наличие одной форсунки, которая расположена во впускном коллекторе. Такие системы впрыска можно найти только на старых легковых автомобилях. Она состоит из следующих элементов:

- Регулятор давления – обеспечивает постоянную величину рабочего давления 0,1 МПа и предотвращает появление воздушных пробок в топливной системе.

- Форсунка впрыска – осуществляет импульсную подачу бензина во впускной коллектор двигателя.

- Дроссельная заслонка – выполняет регулирование объема подаваемого воздуха. Может иметь механический или электрический привод.

- Блок управления – состоит из микропроцессора и блока памяти, который содержит эталонные данные характеристики впрыска топлива.

- Датчики положения коленчатого вала двигателя, положения дроссельной заслонки, температуры и т.д.

Системы впрыска бензина с одной форсункой работают по следующей схеме:

- Двигатель запущен.

- Датчики считывают и передают информацию о состоянии системы в блок управления.

- Полученные данные сравниваются с эталонной характеристикой, и, на основе этой информации, блок управления рассчитывает момент и длительность открытия форсунки.

- На электромагнитную катушку направляется сигнал об открытии форсунки, что приводит к подаче топлива во впускной коллектор, где он смешивается с воздухом.

- Смесь топлива и воздуха подается в цилиндры.

Распределенный впрыск (MPI)

Система с распределенным впрыском состоит из аналогичных элементов, но в такой конструкции предусмотрены отдельные форсунки для каждого цилиндра, которые могут открываться одновременно, попарно или по одной. Смешение воздуха и бензина происходит также во впускном коллекторе, но, в отличие от моновпрыска, подача топлива осуществляется только во впускные тракты соответствующих цилиндров.

Схема работы системы с распределенным впрыском

Схема работы системы с распределенным впрыскомУправление осуществляется электроникой (KE-Jetronic, L-Jetronic). Это универсальные системы впрыска топлива Bosch, получившие широкое распространение.

Принцип действия распределенного впрыска:

- В двигатель подается воздух.

- При помощи ряда датчиков определяется объем воздуха, его температура, скорость вращения коленчатого вала, а также параметры положения дроссельной заслонки.

- На основе полученных данных электронный блок управления определяет объем топлива, оптимальный для поступившего количества воздуха.

- Подается сигнал, и соответствующие форсунки открываются на требуемый промежуток времени.

Непосредственный впрыск топлива (GDI)

Система предусматривает подачу бензина отдельными форсунками напрямую в камеры сгорания каждого цилиндра под высоким давлением, куда одновременно подается воздух. Эта система впрыска обеспечивает наиболее точную концентрацию топливовоздушной смеси, независимо от режима работы мотора. При этом смесь сгорает практически полностью, благодаря чему уменьшается объем вредных выбросов в атмосферу.

Схема работы системы непосредственного впрыска

Схема работы системы непосредственного впрыскаТакая система впрыска имеет сложную конструкцию и восприимчива к качеству топлива, что делает ее дорогостоящей в производстве и эксплуатации. Поскольку форсунки работают в более агрессивных условиях, для корректной работы такой системы необходимо обеспечение высокого давления топлива, которое должно быть не менее 5 МПа.

Конструктивно система непосредственного впрыска включает в себя:

- Топливный насос высокого давления.

- Регулятор давления топлива.

- Топливная рампа.

- Предохранительный клапан (установлен на топливной рампе для защиты элементов системы от повышения давления больше допустимого уровня).

- Датчик высокого давления.

- Форсунки.

Электронная система впрыска такого типа от компании Bosch получила наименование MED-Motronic. Принцип ее действия зависит от вида смесеобразования:

- Послойное – реализуется на малых и средних оборотах двигателя. Воздух подается в камеру сгорания на большой скорости. Топливо впрыскивается по направлению к свече зажигания и, смешиваясь на этом пути с воздухом, воспламеняется.

- Стехиометрическое. При нажатии на педаль газа происходит открытие дроссельной заслонки и осуществляется впрыск топлива одновременно с подачей воздуха, после чего смесь воспламеняется и полностью сгорает.

- Гомогенное. В цилиндрах провоцируется интенсивное движение возд

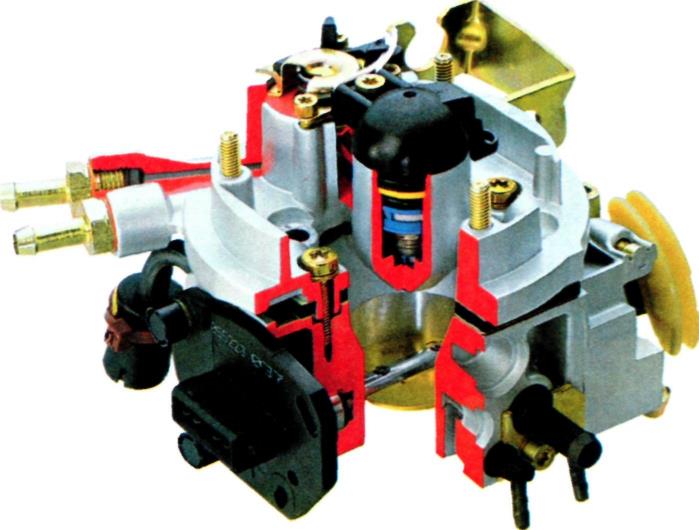

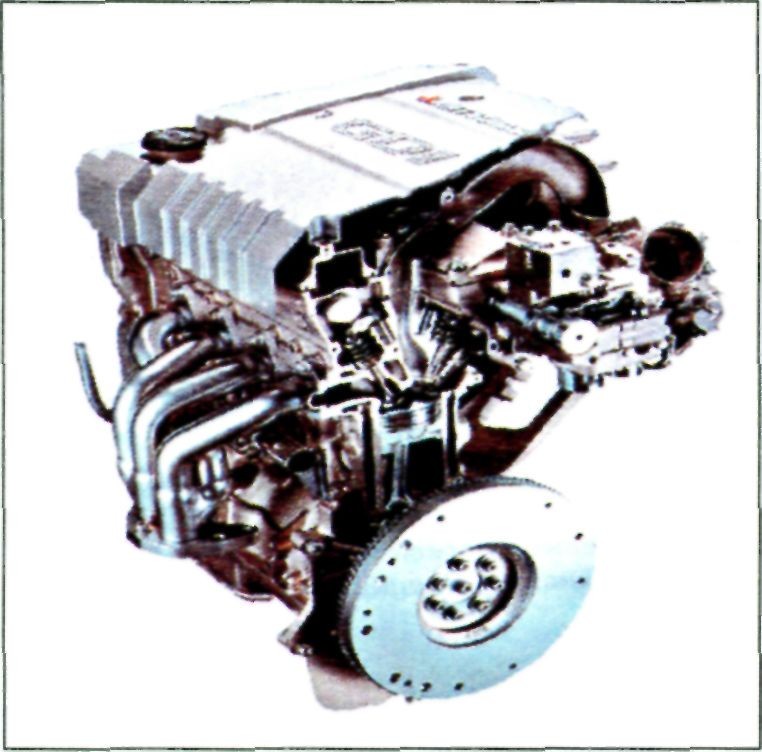

Первые системы впрыска были механическими (рис. 2.61), а не электронными, и некоторые из них (например, высокоэффективная система BOSCH) были чрезвычайно остроумными и хорошо работали. Впервые же система механического впрыска топлива была разработа на компанией Daimler Benz, а первый серийный автомобиль с впрыском бензина был выпу щен еще в 1954 г. Основными преимуществами системы впрыска по сравнению с карбюра торными системами являются следующие:

— отсутствие дополнительного сопротивления потоку воздуха на впуске, имеющему место в карбюраторе, что обеспечивает повышение наполнения цилиндров и литровой мощно сти двигателя;

— более точное распределение топлива по отдельным цилиндрам;

— значительно более высокая степень оптимизации состава горючей смеси на всех режи мах работы двигателя с учетом его состояния, что приводит к улучшению топливной эко номичности и снижению токсичности отработавших газов.

Хотя в конце концов оказалось, что лучше для этой цели использовать электронику, которая дает возможность сделать систему компактнее, надежнее и более адаптируемой к требовани ям различных двигателей. Некоторые из первых систем электронного впрыска представляли собой карбюратор, из которого удаляли все «пассивные» топливные системы и устанавливали одну или две форсунки. Такие системы получили название «центральный (одноточечный) впрыск» (рис. 2.62 и 2.64).

Рис. 2.62. Агрегат центрального (одноточечного) впрыска

Рис. 2.64. Схема системы центрального впрыска топлива: 1 — подача топлива;

Рис. 2.64. Схема системы центрального впрыска топлива: 1 — подача топлива;

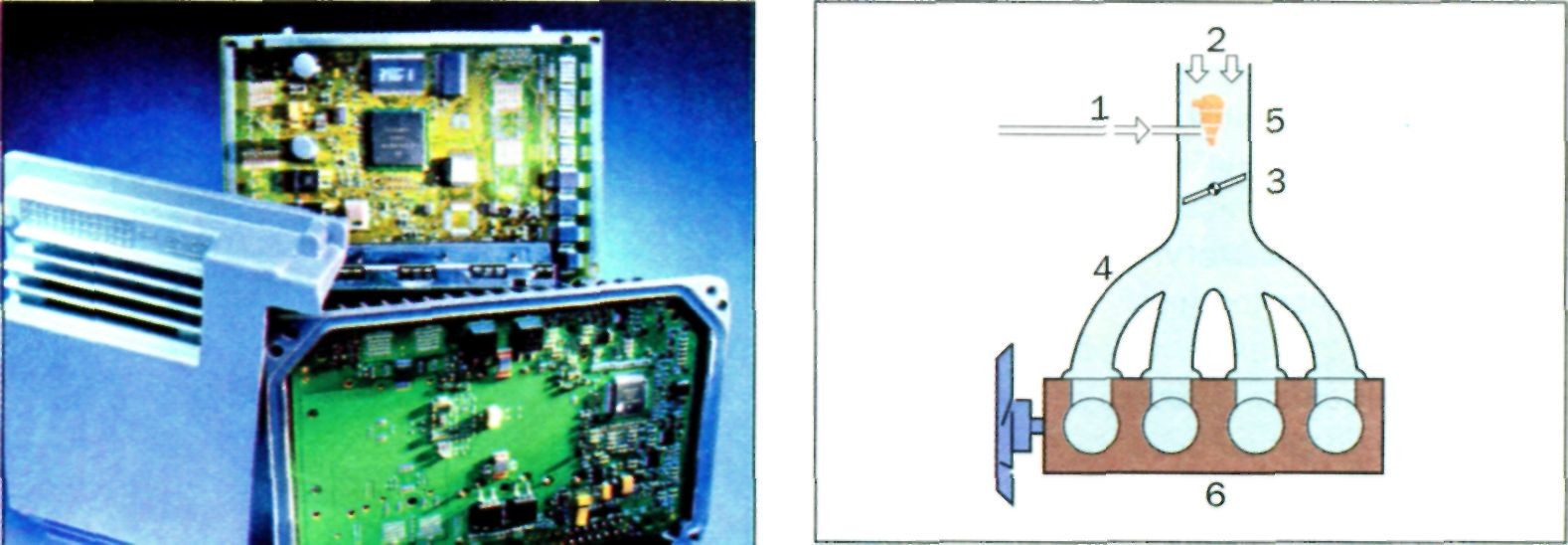

Рис. 2.63. Электронный блок управления 2 — поступление воздуха; 3 — дроссельная четырехцилиндровым двигателем заслонка; 4 — впускной трубопровод; Valvetronic BMW 5 — форсунка; 6 — двигатель

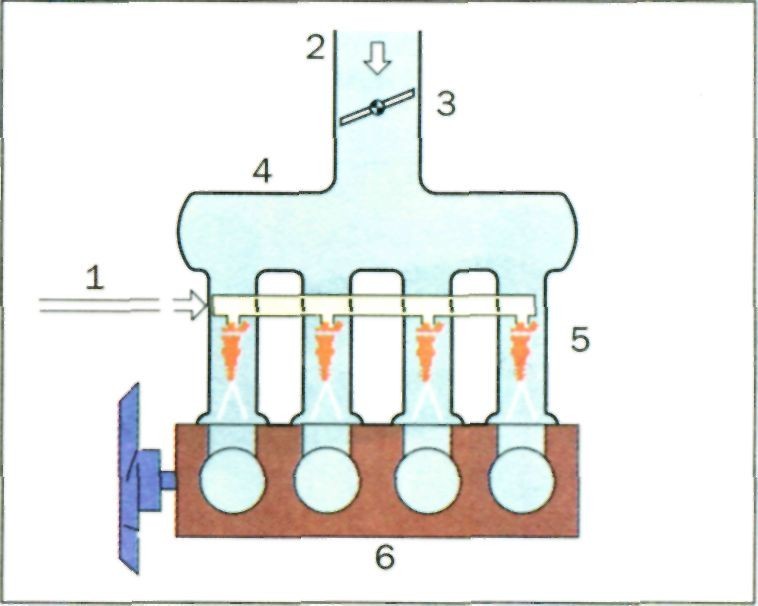

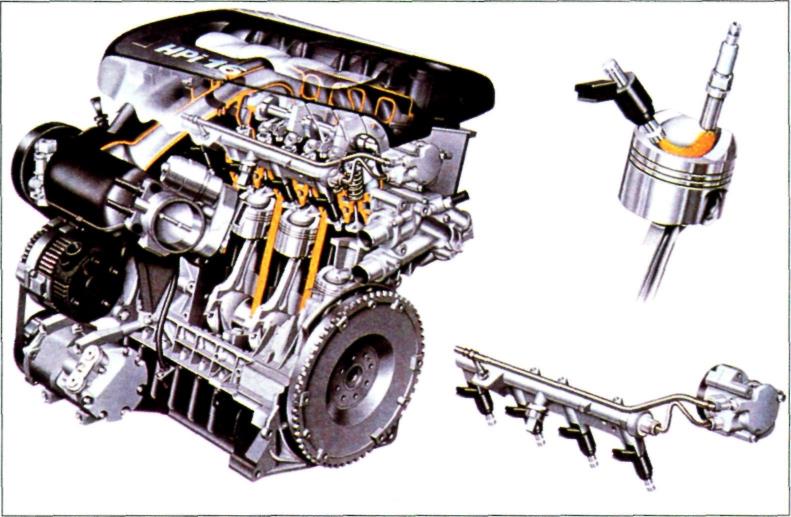

В настоящее время наибольшее распространение получили системы распределенного (многоточечного) электронного впрыска. На изучении этих систем питания необходимо оста новиться более подробно.

СИСТЕМА ПИТАНИЯ С ЭЛЕКТРОННЫМ РАСПРЕДЕЛЕННЫМ ВПРЫСКОМ БЕНЗИНА (ТИПА MOTRONIC)

В системе центрального впрыска подача смеси и ее распределение по цилиндрам осущест вляются внутри впускного коллектора (рис. 2.64).

Наиболее современная система распределенного впрыска топлива отличается тем, что во впускном тракте каждого цилиндра устанавливается отдельная форсунка, которая в опре деленный момент впрыскивает дозированную порцию бензина на впускной клапан соответ ствующего цилиндра. Бензин, поступивший

в цилиндр, испаряется и перемешивается с воздухом, образуя горючую смесь. Двига тели с такими системами питания обладают лучшей топливной экономичностью и пони женным содержанием вредных веществ в отработавших газах по сравнению с кар бюраторными двигателями.

в цилиндр, испаряется и перемешивается с воздухом, образуя горючую смесь. Двига тели с такими системами питания обладают лучшей топливной экономичностью и пони женным содержанием вредных веществ в отработавших газах по сравнению с кар бюраторными двигателями.

Работой форсунок управляет электрон ный блок управления (ЭБУ) (рис. 2.63), пред ставляющий собой специальный компью тер, который получает и обрабатывает элект рические сигналы от системы датчиков, сравнивает их показания со значениями,

хранящимися в памяти компьютера, и выда ет управляющие электрические сигналы на электромагнитные клапаны форсунок и другие исполнительные устройства. Кроме того, ЭБУ постоянно проводит диагностику

Рис. 2.65. Схема системы распределенного впрыска топлива Motronic: 1 — подача топ лива; 2 — поступление воздуха; 3 — дрос сельная заслонка; 4 — впускной трубопро вод; 5 — форсунки; 6 — двигатель

системы впрыска топлива и при возникно вении неполадок в работе предупреждает водителя с помощью контрольной лампы, установленной в щитке приборов. Серьез ные неполадки записываются в памяти бло ка управления и могут быть считаны при проведении диагностики.

системы впрыска топлива и при возникно вении неполадок в работе предупреждает водителя с помощью контрольной лампы, установленной в щитке приборов. Серьез ные неполадки записываются в памяти бло ка управления и могут быть считаны при проведении диагностики.

Система питания с распределенным впрыском имеет следующие составные части:

— система подачи и очистки топлива;

— система подачи и очистки воздуха;

— система улавливания и сжигания паров бензина;

— электронная часть с набором датчиков;

— система выпуска и дожигания отработав ших газов.

Система подачи топливасостоит из топ ливного бака, электрического бензонасоса, топливного фильтра, трубопроводов и топ ливной рампы, на которой установлены форсунки и регулятор давления топлива.

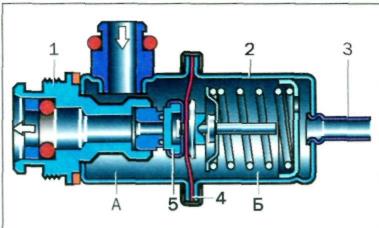

Рис. 2.66. Погружной электрический топливный насос; а — топливозаборник с насо сом; б — внешний вид насоса и насосная секция роторного типа топливного насоса с электрическим приводом; в — шестеренчатая; г — роликовая; д — пластинчатая; е — схема работы насосной секции роторного типа:1 — корпус; 2 — зона всасывания; 3 — ротор; 4 — зона нагнетания; 5 — направление вращения

Рис. 2.67. Топливная рампа пятицилиндрового двигателя с установленными на ней форсунками, регулятором давления и штуцером для контроля давления

Электробензонасос(обычно роликовый) может устанавливаться как внутри бензобака (рис. 2.66), так и снаружи. Бензонасос включается с помощью электромагнитного реле. Бен зин засасывается насосом из бака и одновременно омывает и охлаждает электродвигатель насоса. На выходе из насоса имеется обратный клапан, который не позволяет топливу выте кать из напорной магистрали при выключенном бензонасосе. Для ограничения давления служит предохранительный клапан.

Поступающее от бензонасоса топливо, под давлением не менее 280 кПа проходит через топливный фильтр тонкой очистки и поступает к топливной рампе. Фильтр имеет металлический корпус, заполненный бумажным фильтрующим элементом.

Рампа(рис.2.67) представляет собой полую конструкцию, к которой крепятся форсунки и регулятор давления. Рампа крепится болтами к впускному трубопроводу двигателя. На рампе также устанавливается штуцер, который служит для контроля давления топлива. Штуцер закрыт резьбовой пробкой для предохранения от загрязнения.

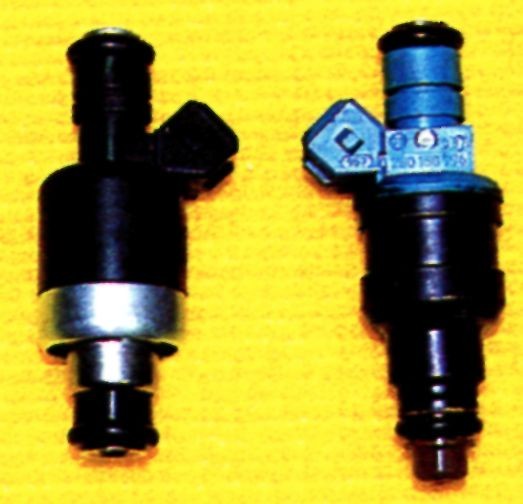

Форсунка

Форсунка

на рампе осуществляется с помощью спе циального зажима. На корпусе форсунки имеются электрические контакты для под-

Рис. 2.68. Электромагнитные форсунки бензинового двигателя: слева — GM, справа — Bosch

Рис. 2.69. Регулятор давления топлива:1 — корпус; 2 — крышка; 3 — патрубок для вакуумного шланга; 4 — мембрана; 5 — кла пан; А — топливная полость; Б — вакуумная полость

Рис. 2.70. Пластмассовый впускной тру бопровод с ресивером и дроссельным патрубком

Рис. 2.70. Пластмассовый впускной тру бопровод с ресивером и дроссельным патрубком

ключения электрического разъема. Регулирование количества топлива, впрыскиваемого форсункой, осуществляется изменением длины электрического импульса, подаваемого на контакты форсунки.

Регулятор давлениятоплива (рис. 2.69) служит для изменения давления в рампе, в за висимости от разрежения во впускном трубопроводе. В стальном корпусе регулятора распо ложен подпружиненный игольчатый клапан, соединенный с диафрагмой. На диафрагму, с од ной стороны воздействует давление топлива в рампе, а с другой разрежение во впускном трубопроводе. При увеличении разрежения, во время прикрытия дроссельной заслонки, клапан открывается, излишки топлива сливаются по сливному трубопроводу обратно в бак, а давление в рампе уменьшается.

В последнее время появились системы впрыска, в которых отсутствует регулятор давле ния топлива. Например, на рампе двигателя V8 автомобиля New Range Rover нет регулятора давления, и состав горючей смеси обеспечивается только работой форсунок, получающих сигналы от электронного блока.

Система подачи и очистки воздухасостоит из воздушного фильтра со сменным фильт рующим элементом, дроссельного патрубка с заслонкой и регулятором холостого хода, реси вера и выпускного трубопровода (рис. 2.70).

Ресивердолжен иметь достаточно большой объем, для того чтобы сглаживались пульса ции поступающего в цилиндры двигателя воздуха.

Дроссельный патрубокзакреплен на ресивере и служит для изменения количества воз духа, поступающего в цилиндры двигателя. Изменение количества воздуха осуществляется с помощью дроссельной заслонки, поворачиваемой в корпусе с помощью тросового приво да от педали «газа». На дроссельном патрубке установлены датчик положения дроссельной заслонки и регулятор холостого хода. В дроссельном патрубке имеются отверстия для забо ра разрежения, которое используется системой улавливания паров бензина.

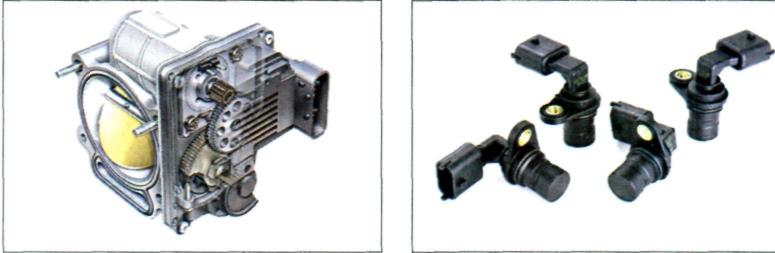

В последнее время конструкторы систем впрыска начинают применять электропривод управления, когда между педалью «газа» и дроссельной заслонкой нет механической связи (рис. 2.71). В таких конструкциях на педали «газа» устанавливаются датчики ее положения, а дроссельная заслонка поворачивается шаговым электродвигателем с редуктором. Элект родвигатель поворачивает заслонку по сигналам компьютера, управляющего работой дви гателя. В таких конструкциях не только обеспечивается четкое выполнение команд водителя, но и имеется возможность влиять на работу двигателя, исправляя ошибки водителя, дейст вием электронных систем поддержания устойчивости автомобиля и других современных электронных систем обеспечения безопасности.

Рис. 2.71.

Водам

Датчик положения дроссельной заслонки представляет собой потенциометр, ползунок которого соединен с осью дроссельной заслонки. При повороте дросселя, изменяется электри ческое сопротивление датчика и напряжение его питания, которое является выходным сигна лом для ЭБУ. В системах электропривода управления дроссельной заслонкой используется не меньше двух датчиков, чтобы компьютер мог определять направления перемещения заслонки.

Регулятор холостого хода служит для регулировки оборотов коленчатого вала двигателя на холостом ходу путем изменения количества воздуха, проходящего в обход закрытой дроссель ной заслонки. Регулятор состоит из шагового электродвигателя, управляемого ЭБУ, и конусного клапана. В современных системах, имеющих более мощные компьютеры управления работой двигателя, обходятся без регуляторов холостого хода. Компьютер, анализируя сигналы от много численных датчиков, управляет длительностью поступающих к форсункам импульсов электри ческого тока и работой двигателя на всех режимах, в том числе и на холостом ходу.

Между воздушным фильтром и патрубком впускного трубопровода устанавливается дат чик массового расхода топлива.Датчик изменяет частоту электрического сигнала, посту пающего к ЭБУ, в зависимости от количества воздуха, проходящего через патрубок. От этого датчика поступает к ЭБУ и электрический сигнал, соответствующий температуре поступаю щего воздуха. В первых системах электронного впрыска использовались датчики, оценива ющие объем поступающего воздуха. Во впускном патрубке устанавливалась заслонка, которая отклонялась на разную величину в зависимости от напора поступающего воздуха. С заслон кой был связан потенциометр, который изменял сопротивление в зависимости от величины поворота заслонки. Современные датчики массового расхода воздуха работают, используя принцип изменения электрического сопротивления нагретой проволоки или токопроводя- щей пленки при охлаждении ее поступающим потоком воздуха. Управляющий компьютер, получающий также сигналы от датчика температуры поступающего воздуха, может опреде лить массу поступившего в двигатель воздуха.

Для корректного управления работой системы распределенного впрыска электронному бло ку требуются сигналы и от других датчиков. К последним относятся: датчик температуры охлажда ющей жидкости, датчик положения и частоты вращения коленчатого вала, датчик скорости авто мобиля, датчик детонации, датчик концентрации кислорода (устанавливается в приемной трубе системы выпуска отработавших газов в варианте системы впрыска с обратной связью).

В качестве температурных датчиков в настоящее время в основном используются полупровод ники, изменяющие электрическое сопротивление при изменении температуры. Датчики положе ния и скорости вращения коленчатого вала обычно выполняются индуктивного типа (рис. 2.72). Они выдают импульсы электрического тока при вращении маховика с метками на нем.

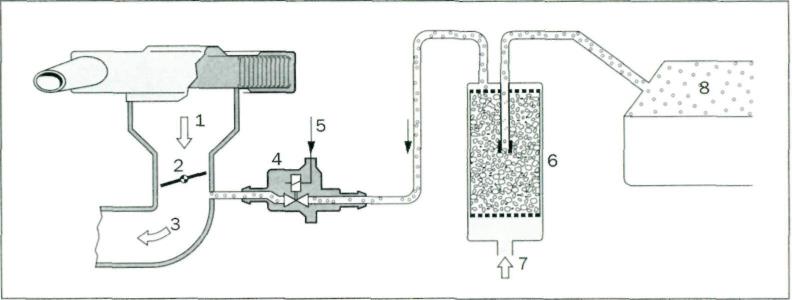

Рис.2.73. Схема работы адсорбера:1 — всасываемый воздух; 2 — дроссельная заслонка; 3 — впускной коллектор двигателя; 4 — клапан продувки сосуда с активированным углем; 5 — сигнал от ECU; 6 — сосуд с активированным углем; 7 — окружающий воздух; 8 — топ ливные пары в топливном баке

Система питания с распределенным впрыском может быть последовательной или парал лельной. В параллельной системе впрыска, в зависимости от числа цилиндров двигателя, одновременно срабатывают несколько форсунок. В системе с последовательным впрыском в нужный момент времени срабатывает только одна, конкретная форсунка. Во втором слу чае ЭБУ должен получать информацию о моменте нахождения каждого поршня вблизи ВМТ в такте впуска. Для этого требуется не только датчик положения коленчатого вала, но и дат чик положения распределительного вала.На современных автомобилях, как правило, уста навливаются двигатели с последовательным впрыском.

Для улавливания паров бензина,который испаряется из топливного бака, во всех сис темах впрыска используются специальные адсорберы с активированным углем (рис. 2.73). Активированный уголь, находящийся в специальной емкости, соединенной трубопроводом с топливным баком, хорошо поглощает пары бензина. Для удаления бензина из адсорбера последний продувается воздухом и соединяется с впускным трубопроводом двигателя, Для того

чтобы работа двигателя при этом не нарушалась, продувка производится только на опреде ленных режимах работы двигателя, с помо щью специальных клапанов, которые откры ваются и закрываются по команде ЭБУ.

чтобы работа двигателя при этом не нарушалась, продувка производится только на опреде ленных режимах работы двигателя, с помо щью специальных клапанов, которые откры ваются и закрываются по команде ЭБУ.

В системах впрыска с обратной связью ис пользуются датчики концентрации кислоро дав отработавших газах, которые устанавли ваются в выпускной системе с каталитиче ским нейтрализатором отработавших газов.

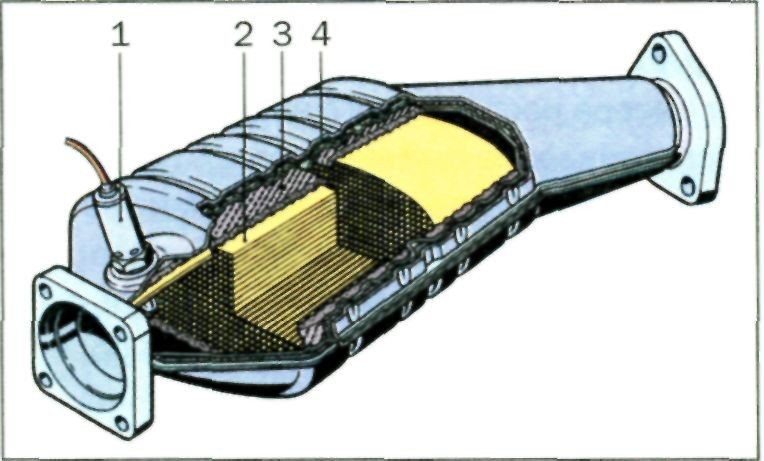

Каталитический нейтрализатор(рис. 2.74;

Рис. 2.74. Двухслойный трехкомпонент- ный каталитический нейтрализатор отра ботавших газов:1 — датчик концентрации кислорода для замкнутого контура управления; 2 — монолитный блок-носитель; 3 — мон тажный элемент в виде проволочной сетки; 4 — двухоболочковая теплоизоляция нейт рализатора

2.75) устанавливается в выпускной системе для уменьшения содержания вредных веществ в отработавших газах. Нейтрали затор содержит один восстановительный (родий) и два окислительных (платина и пал ладий) катализатора. Окислительные ката лизаторы способствуют окислению несго- ревших углеводородов (СН) в водяной пар,

Рис. 2.75. Внешний вид нейтрализатора

а окиси углерода (СО) в углекислый газ. Вос становительный катализатор восстанавли вает вредные оксиды азота NOx в безвредный азот. Так как эти нейтрализаторы снижают в отработавших газах содержание трех вред ных веществ, они называются трехкомпо- нентными.

Работа автомобильного двигателя на этилированном бензине приводит к выходу из строя дорогостоящего каталитического нейтрализатора. Поэтому в большинстве стран использование этилированного бен зина запрещено.

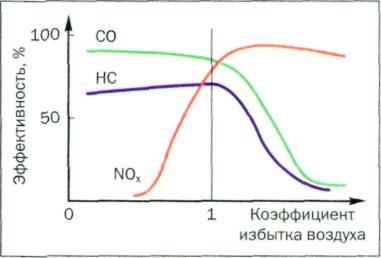

Трехкомпонентный каталитический нейт рализатор работает наиболее эффективно, если в двигатель подается смесь стехиомет- рического состава, т. е. при соотношении воздуха и топлива как 14,7:1 или коэффици енте избытка воздуха, равном единице. Ес ли воздуха в смеси слишком мало (т. е. мало кислорода), тогда СН и СО не полностью окислятся (сгорят) до безопасного побочного продукта. Если же воздуха слишком много, то не может быть обеспечено разложение N0X на кислород и азот. Поэтому появилось новое поколение двигателей, в которых со став смеси регулировался постоянно для получения точного соответствия коэффици ента избытка воздуха сс=1 с помощью дат чика концентрации кислорода (лямбда-зон да) (рис. 2.77), встраиваемого в выпускную систему.

Рис. 2.76. Зависимость эффективности действия нейтрализатора от коэффици ента избытка воздуха

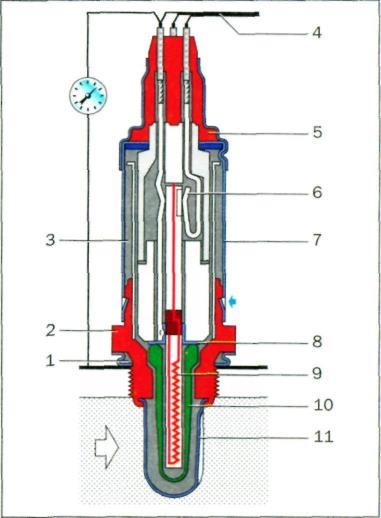

Рис. 2.77. Устройство датчика концентра ции кислорода:1 — уплотнительное коль цо; 2 — металлический корпус с резьбой и шестигранником «под ключ»; 3 — керамичес кий изолятор; 4 — провода; 5 — уплотнитель- ная манжета проводов; 6 — токоподводя- щий контакт провода питания нагревателя; 7 — наружный защитный экран с отверсти ем для атмосферного воздуха; 8 — токо съемник электрического сигнала; 9 — элек трический нагреватель; 10 — керамический наконечник; 11 — защитный экран с отвер стием для отработавших газов

Этот датчик определяет количество кислорода в отработавших газах, а его электрический сигнал использует ЭБУ, который соответственно изменяет количество впрыскиваемого топ лива. Принцип действия датчика заключается в способности пропускать через себя ионы ки слорода. Если содержание кислорода на активных поверхностях датчика (одна из которой контактирует с атмосферой, а другая с отработавшими газами) значительно отличается, про исходит резкое изменение напряжения на выводах датчика. Иногда устанавливают два дат чика концентрации кислорода: один — до нейтрализатора, а другой — после.

Для того чтобы катализатор и датчик концентрации кислорода могли эффективно работать, они должны быть прогреты до определенной температуры. Минимальная температура, при ко торой задерживается 90 % вредных веществ, составляет порядка 300 «С. Необходимо также избегать перегрева нейтрализатора, поскольку это может привести к повреждению наполни теля и частично блокировать проход для газов. Если двигатель начинает работать с перебоя ми, то несгоревшее топливо догорает в катализаторе, резко увеличивая его температуру. Ино гда может быть достаточно нескольких минут работы двигателя с перебоями, чтобы полностью повредить нейтрализатор. Вот почему электронные системы современных двигателей должны выявлять пропуски в работе и предотвращать их, а также предупреждать водителя о серьезно сти этой проблемы. Иногда для ускорения прогрева каталитического нейтрализатора после пу ска холодного двигателя применяют электрические нагреватели. Датчики концентрации кисло рода, применяющиеся в настоящее время, практически все имеют нагревательные элементы. В современных двигателях, с целью ограничения выбросов вредных веществ в атмосфе

ру во время прогрева двигателя, предварительные каталитические найтрализаторы устана вливают максимально близко к выпускному коллектору (рис. 2.78), чтобы обеспечить быст рый прогрев нейтрализатора до рабочей температуры. Кислородные датчики установлены до и после нейтрализатора.

Для улучшения экологических показателей работы двигателя необходимо не только со вершенствовать нейтрализаторы отработавших газов, но и улучшать процессы, протекаю щие в двигателе. Содержание углеводородов стало возможным снизить за счет уменьшения

«щелевых объемов», таких как зазор между поршнем и стенкой цилиндра над верхним ком прессионным кольцом и полостей вокруг седел клапанов.

Тщательное исследование потоков горючей смеси внутри цилиндра с помощью компью терной техники дало возможность обеспечить более полное сгорание и низкий уровень СО. Уровень NOx был уменьшен с помощью системы рециркуляции отработавших газов путем за бора части газа из выпускной системы и подачи его в поток воздуха на впуске. Эти меры и быстрый, точный контроль за работой двигателя на переходных режимах могут свести вредные выбросы к минимуму еще до катализатора. Для ускорения прогрева каталитическо го нейтрализатора и выхода его на рабочий режим используется также способ вторичной по дачи воздуха в выпускной коллектор с помощью специального электроприводного насоса.

Другим эффективным и распростра ненным способом нейтрализации вредных продуктов в отработавших газах является пламенное дожигание, которое основано на способности горючих составляющих отработавших газов (СО, СН, альдегиды) окисляться при высоких температурах. Отработавшие газы поступают в камеру дожигателя, имеющую эжектор, через ко торый поступает нагретый воздух из теп лообменника. Горение происходит в камере,

Другим эффективным и распростра ненным способом нейтрализации вредных продуктов в отработавших газах является пламенное дожигание, которое основано на способности горючих составляющих отработавших газов (СО, СН, альдегиды) окисляться при высоких температурах. Отработавшие газы поступают в камеру дожигателя, имеющую эжектор, через ко торый поступает нагретый воздух из теп лообменника. Горение происходит в камере,

Рис. 2.78. Выпускной коллектор двигателяа для воспламенения служит запальная

с предварительным нейтрализатором свеча.

НЕПОСРЕДСТВЕННЫЙ ВПРЫСК БЕНЗИНА

Первые системы впрыска бензина непосредственно в цилиндры двигателя появились еще в первой половине XX в. и использовались на авиационных двигателях. Попытки применения непосредственного впрыска в бензиновых двигателях автомобилей были прекращены в 40-е годы XIX в., потому что такие двигатели получались дорогостоящи ми, неэкономичными и сильно дымили на режимах большой мощности. Впрыскивание бензина непосредственно в цилиндры связано с определенными трудностями. Форсун ки для непосредственного впрыска бензина работают в более сложных условиях, чем те, что установлены во впускном трубопроводе. Головка блока, в которую должны уста навливаться такие форсунки, получается более сложной и дорогой. Время, отводимое на процесс смесеобразования при непосредственном впрыске, существенно уменьша ется, а значит, для хорошего смесеобразования необходимо подавать бензин под боль шим давлением.

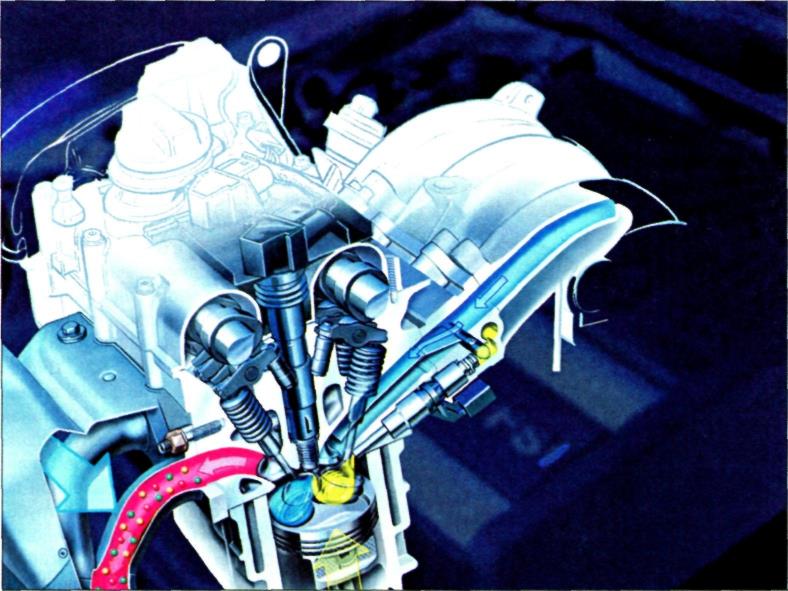

Со всеми этими трудностями удалось справиться специалистам компании Mitsubishi, ко торая впервые применила систему непосредственного впрыска бензина на автомобильных двигателях. Первый серийный автомобиль Mitsubishi Galant с двигателем 1,8 GDI (Gasoline Direct Injection — непосредственный впрыск бензина) появился в 1996 г. (рис. 2.81). Сейчас двигатели с непосредственным впрыском бензина выпускают Peugeot-Citroen, Renault, Toyota, DaimlerChrysler и другие производители (рис. 2.79; 2.80; 2.84).

Преимущества системы непосредственного впрыска заключаются в основном в улуч шении топливной экономичности, а также и некоторого повышения мощности. Первое объясняется способностью двигателя с системой непосредственного впрыска работать

Рис. 2.79. Схема двигателя Volkswagen FSI с непосредственным впрыском бензина

Рис.2.80. В 2000 г. компания PSA Peugeot-Citroen представила свой двухлитровый че тырехцилиндровый двигатель HPI с непосредственным впрыском бензина, который мог работать на бедных смесях

на очень бедных смесях. Повышение мощности обусловлено в основном тем, что орга низация процесса подачи топлива в цилиндры двигателя позволяет повысить степень сжатия до 12,5 (в обычных двигателях, работающих на бензине, редко удается устано вить степень сжатия свыше 10 из-за наступления детонации).

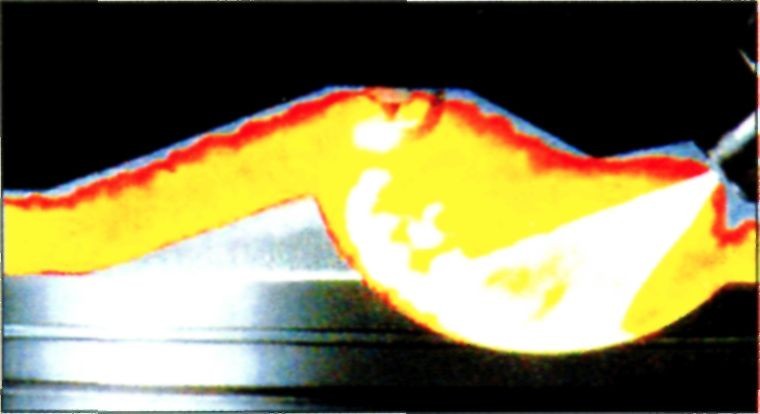

В двигателе GDI топливный насос обеспечивает давление 5 МПа. Электро магнитная форсунка, установленная в го ловке блока цилиндров,впрыскивает бен зин непосредственно в цилиндр двигателя и может работать в двух режимах. В зави симости от подаваемого электрического сигнала она может впрыскивать топливо или мощным коническим факелом, или компактной струей (рис. 2.82). Днище поршня имеет специальную форму в виде сферической выемки (рис. 2.83). Такая форма позволяет закрутить поступающий воздух, направить впрыскиваемое топли во к свече зажигания, установленной по центру камеры сгорания. Впускной трубо провод расположен не сбоку, а вертикаль

В двигателе GDI топливный насос обеспечивает давление 5 МПа. Электро магнитная форсунка, установленная в го ловке блока цилиндров,впрыскивает бен зин непосредственно в цилиндр двигателя и может работать в двух режимах. В зави симости от подаваемого электрического сигнала она может впрыскивать топливо или мощным коническим факелом, или компактной струей (рис. 2.82). Днище поршня имеет специальную форму в виде сферической выемки (рис. 2.83). Такая форма позволяет закрутить поступающий воздух, направить впрыскиваемое топли во к свече зажигания, установленной по центру камеры сгорания. Впускной трубо провод расположен не сбоку, а вертикаль

Рис. 2.81. Двигатель Mitsubishi GDI — пер вый серийный двигатель с системой не посредственного впрыска бензина

но сверху. Он не имеет резких изгибов, и поэтому воздух поступает с высокой ско ростью.

Рис.2.82. Форсунка двигателя GDI может работать в двух режимах, обеспечивая мощ ный (а) или компактный (б) факел распыленного бензина

В работе двигателя с системой непосредственного впрыска можно выделить три различ ных режима:

1) режим работы на сверхбедных смесях;

2) режим работы на стехиометрической смеси;

3) режим резких ускорений с малых оборотов;

Первый режим используется в том случае, когда автомобиль движется без резких уско рений со скоростью порядка 100-120 км/ч. На этом режиме используется очень бедная горючая смесь с коэффициентом избытка воздуха более 2,7. В обычных условиях такая смесь не может воспламениться от искры, поэтому форсунка впрыскивает топливо ком пактным факелом в конце такта сжатия (как в дизеле). Сферическая выемка в поршне на правляет струю топлива к электродам свечи зажигания, где высокая концентрация паров бензина обеспечивает возможность воспламенения смеси.

Второй режим используется при движении автомобиля с высокой скоростью и при резких ускорениях, когда необходимо получить высокую мощность. Такой режим движе ния требует стехиометрического состава смеси. Смесь такого состава легко воспламеня ется, но у двигателя GDI повышена степень

сжатия, и для того чтобы не наступала де тонация, форсунка впрыскивает топливо мощным факелом. Мелко распыленное то пливо заполняет цилиндр и, испаряясь, ох лаждает поверхности цилиндра, снижая вероятность появления детонации.

сжатия, и для того чтобы не наступала де тонация, форсунка впрыскивает топливо мощным факелом. Мелко распыленное то пливо заполняет цилиндр и, испаряясь, ох лаждает поверхности цилиндра, снижая вероятность появления детонации.

Третий режим необходим для получения большого крутящего момента при резком нажатии педали «газа», когда двигатель ра

ботает на малых оборотах. Этот режим рабо ты двигателя отличается тем, что в течение одного цикла форсунка срабатывает два раза. Во время такта впуска в цилиндр для

Рис. 2.83. Поршень двигателя с непосред ственным впрыском бензина имеет спе циальную форму (процесс сгорания над поршнем)

4. Заказ № 1031.97

Рис. 2.84. Конструктивные особенности двигателя с непосредственным впрыском бен зина Audi 2.0 FSI

его охлаждения мощным факелом впрыскивается сверхбедная смесь (а=4,1). В конце такта сжатия форсунка еще раз впрыскивает топливо, но компактным факелом. При этом смесь в цилиндре обогащается и детонация не наступает.

По сравнению с обычным двигателем с системой питания с распределенным впры ском бензина, двигатель с системой GDI примерно на 10 % экономичнее и выбрасыва ет в атмосферу на 20 % меньше углекислого газа. Повышение мощности двигателя доходит до 10 %. Однако, как показала эксплуатация автомобилей с двигателями тако го типа, они очень чувствительны к содержанию серы в бензине.

Оригинальный процесс непосредственного впрыска бензина разработала компания Orbital. В этом процессе в цилиндры двигателя впрыскивается бензин, заранее смешанный с воздухом с помощью специальной форсунки. Форсунка компании Orbital состоит из двух жиклеров, топливного и воздушного.

Рис. 2.85. Работа форсунки Orbital

Воздух к воздушным жиклерам поступает в сжатом виде от специального компрессора при давлении 0,65 МПа. Давление топлива составляет 0,8 МПа. Сначала срабатывает топ ливный жиклер, а затем в нужный момент и воздушный, поэтому в цилиндр, мощным факе лом впрыскивается топливно-воздушная смесь в виде аэрозоля (рис. 2.85).

Форсунка, установленная в головке цилиндра рядом со свечой зажигания, впрыскивает топливно-воздушную струю непосредственно на электроды свечи зажигания, что обеспечи вает ее хорошее воспламенение.

ПОХОЖИЕ СТАТЬИ:

- История создания MERCEDES-BENZ — как все начиналось

- История первых в мире автогонок

- Мерседес Гелендваген: фото,видео,обзор,описание,комплектация.

- Дворники Bosch на 1-м и 2-м месте в тесте ADAC

- Камаз 5490: обзор,описание,характеристики,двигатель,фото

- Mercedes- CLA Coupe 2019 года: описание,обзор,фото,комплектации,характеристики

- 2018 Mercedes-AMG S63: технические характеристики,описание,фото,видео.

- 4Matic — полный привод мерседес-бенц

- 5 Советов как держать ваш Мерседес в форме зимой

- Какая охлаждающая жидкость лучше всего подходит для немецкого автомобиля?

- 2017 Германия: общее количество зарегистрированных автомобилей

- Статистика продаж новых автомобилей в 2017 году в Германии.

- Мерседес-Benz CLS-класс седан цбс 550 купе — технические характеристики

- Особенности выбора автомобиля Мерседес S 222 с пробегом

- Большой репортаж о том, как делают машины на АвтоВАЗе сегодня — 41 фото

Основным назначением системы впрыска (иное название — инжекторная система) является обеспечение своевременной подачи топлива в рабочие цилиндры ДВС.

В настоящее время подобная система активно используется на дизельных и бензиновых двигателях внутреннего сгорания. Важно понимать, что для каждого типа двигателя система впрыска будет в значительной мере отличаться.

Фото: rsbp (flickr.com/photos/rsbp/)

Так в бензиновых ДВС процесс впрыска способствует образованию топливовоздушной смеси, после чего происходит ее принудительное воспламенение от искры.

В дизельных же ДВС подача топлива осуществляется под высоким давлением, когда одна часть топливной смеси соединяется с горячим сжатым воздухом и почти моментально самовоспламеняется.

Система впрыска остается ключевой составной частью общей топливной системы любого автомобиля. Центральным рабочим элементом подобной системы является топливная форсунка (инжектор).

Как уже было сказано ранее в бензиновых двигателях и дизелях применяются различные виды систем впрыска, которые мы и рассмотрим обзорно в этой статье, а детально разберем в последующих публикациях.

Виды систем впрыска на бензиновых ДВС

На бензиновых двигателях используются следующие системы подачи топлива – центральный впрыск (моно впрыск), распределенный впрыск (многоточечный), комбинированный впрыск и непосредственный впрыск.

Центральный впрыск

Подача топлива в системе центрального впрыска происходит за счет топливной форсунки, которая расположена во впускном коллекторе. Поскольку форсунка всего одна, то эту систему впрыска называют еще – моновпрыск.

Системы этого вида на сегодняшний день утратили свою актуальность, поэтому в новых моделях автомобилей они не предусмотрены, впрочем, в некоторых старых моделях некоторых автомобильных марок их можно встретить.

К преимуществам моно впрыска можно отнести надежность и простоту использования. Недостатками подобной системы являются низкий уровень экологичности двигателя и высокий расход топлива.

Распределенный впрыск

Система многоточечного впрыска предусматривает подачу горючего отдельно на каждый цилиндр, оснащенный собственной топливной форсункой. При этом ТВС образуется только во впускном коллекторе.

В настоящее время большинство бензиновых двигателей оснащено системой распределенной подачи топлива. Преимуществами подобной системы являются высокая экологичность, оптимальный расход топлива, умеренные требования к качеству потребляемого топлива.

Непосредственный впрыск

Одна из наиболее совершенных и прогрессивных систем впрыска. Принцип работы подобной системы заключается в прямой подаче (впрыске) топлива в камеру сгорания цилиндров.

Система непосредственной подачи топлива позволяет получать качественный состав ТВС на всех этапах работы ДВС с целью улучшения процесса сгорания горючей смеси, увеличения рабочей мощности двигателя, снижения уровня отработанных газов.

К недостаткам данной системы впрыска можно отнести сложную конструкцию и высокие требования к качеству топлива.

Комбинированный впрыск

Система данного типа объединила в себе две системы – непосредственный и распределенный впрыск. Зачастую она применяется для уменьшения выбросов токсичных элементов и отработанных газов, благодаря чему достигается высокие показатели экологичности двигателя.

Все системы подачи топлива, пнименяемые на бензиновых ДВС могут быть оснащены механическими или электронными устройствами управления, из которых последняя наиболее совершенна, поскольку обеспечивает наилучшие показатели экономичности и экологичности двигателя.

Подача топлива в подобных системах может осуществляться непрерывно или дискретно (импульсно). По мнению специалистов, импульсная подача топлива является наиболее целесообразной и эффективной и на сегодняшний день применяется во всех современных двигателях.

Виды систем впрыска дизельных ДВС

На современных дизельных двигателях применяются такие системы впрыска, как система насос-форсунки, система Сommon Rail, система с рядным или распределительным ТНВД (топливным насосом высокого давления).

Наиболее востребованные и считаются наиболее прогрессивными из них системы: Сommon Rail и насос-форсунки, о которых ниже поговорим чуть подробнее.

ТНВД является центральным элементом любой топливной системы дизельного двигателя.

В дизелях подача горючей смеси может осуществляться как в предварительную камеру, так и напрямую в камеру сгорания (непосредственный впрыск).

На сегодняшний день предпочтение отдается системе непосредственного впрыска, которую отличает повышенный уровень шума и менее плавная работа двигателя, по сравнению с впрыском в предварительную камеру, но при этом обеспечивается гораздо более важный показатель – экономичность.

Система впрыска насос-форсунки

Подобная система применяется для подачи и впрыска топливной смеси под высоким давлением центральным устройством – насос-форсунками.

По названию можно догадаться, что ключевой особенностью данной системы является то, что в единственном устройстве (насос-форсунке) объединены сразу две функции: создание давления и впрыск.

Конструктивным недостатком данной системы является то, что насос оснащен приводом постоянного типа от распредвала двигателя (не отключаемый), который приводит к быстрому износу конструкции. Из-за этого производители все чаще делают выбор в пользу системы впрыска Сommon Rail.

Система впрыска Сommon Rail (аккумуляторный впрыск)

Это более совершенная система подачи ТС для большинства дизельных двигателей. Ее название пошло от основного конструктивного элемента – топливной рампы, общей для всех форсунок. Сommon Rail в переводе с английского как раз и означает – общая рампа.

В такой системе топливо подается к топливным форсункам от рампы, которую еще называют аккумулятором высокого давления, из-за чего у системы появилось и второе название – аккумуляторная система впрыска.

В системе Сommon Rail предусмотрено проведение трех этапов впрыска – предварительного, основного и дополнительного. Это позволяет уменьшить шум и вибрации двигателя, сделать более эффективными процесс самовоспламенения топлива, уменьшить количество вредных выбросов в атмосферу.

Для управления системами впрыска на дизелях предусмотрено наличие механических и электронных устройств. Системы на механике позволяют контролировать рабочее давление, объем и момент впрыска топлива. Электронные системы предусматривают более эффективное управление дизельными ДВС в целом.

Каким бывает впрыск топлива

Одноточечный..

ВПРЫСК, который также иногда называют центральным, стал широко применяться на легковых автомобилях в 80-х годах прошлого века. Подобная система питания получила свое название из-за того, что топливо подавалось во впускной коллектор лишь в одной точке.

Многие системы того времени были чисто механическими, электронного управления у них не было. Частенько основой для такой системы питания был обычный карбюратор, из которого просто удаляли все “лишние” элементы и устанавливали в районе его диффузора одну или две форсунки (поэтому центральный впрыск стоил относительно недорого). К примеру, так была устроена система TBI (“Throttle Body Injection”) компании “General Motors”.

Но, несмотря на свою кажущуюся простоту, центральный впрыск обладает очень важным преимуществом по сравнению с карбюратором – он точнее дозирует горючую смесь на всех режимах работы двигателя. Это позволяет избежать провалов в работе мотора, а также увеличивает его мощность и экономичность.

Со временем появление электронных блоков управления позволило сделать центральный впрыск компактнее и надежнее. Его стало легче адаптировать к работе на различных двигателях.

Однако от карбюраторов одноточечный впрыск унаследовал и целый ряд недостатков. К примеру, высокое сопротивление поступающему во впускной коллектор воздуху и плохое распределение топливной смеси по отдельным цилиндрам. Как результат – двигатель с такой системой питания обладает не очень высокими показателями. Поэтому сегодня центральный впрыск практически не встречается.

Кстати, концерн “General Motors” также разработал интересную разновидность центрального впрыска – CPI (“Central Port Injection”). В такой системе одна форсунка распыляла топливо в специальные трубки, которые были выведены во впускной коллектор каждого цилиндра. Это был своего рода прообраз распределенного впрыска. Однако из-за невысокой надежности от использования CPI быстро отказались.

Распределенный

ИЛИ МНОГОТОЧЕЧНЫЙ впрыск топлива – сегодня самая распро¬страненная система питания двигателей на современных автомобилях. От предыдуще¬го типа она отличается прежде всего тем, что во впускном коллекторе каждого цилиндра стоит индивидуальная форсунка. В определенные моменты времени она впрыскивает необходимую порцию бензина прямо на впускные клапаны “своего” цилиндра.

Многоточечный впрыск бывает параллельным и последовательным. В первом случае в определенный момент времени срабатывают все форсунки, топливо перемешивается с воздухом, и получившаяся смесь ждет открытия впускных клапанов, чтобы попасть в цилиндр. Во втором случае период работы каждого инжектора рассчитывается индивидуально, чтобы бензин подавался за строго определенное время перед открытием клапана. Эффективность такого впрыска выше, поэтому большее распространение получили именно последовательные системы, несмотря на более сложную и дорогую электронную “начинку”. Хотя иногда встречаются и более дешевые комбинированные схемы (форсунки в этом случае срабатывают попарно).

Поначалу системы распределенного впрыска тоже управлялись механически. Но со временем электроника и здесь одержала верх. Ведь, получая и обрабатывая сигналы от множества датчиков, блок управления не только командует исполнительными механизмами, но и может сигнализировать водителю о неисправности. Причем даже в случае поломки электроника переходит на аварийный режим работы, позволяя автомобилю самостоятельно добраться до сервисной станции.

Распределенный впрыск обладает целым рядом достоинств. Помимо приготовления горючей смеси правильного состава для каждого режима работы двигателя такая система вдобавок точнее распределяет ее по цилиндрам и создает минимальное сопротивление проходящему по впускному коллектору воздуху. Это позволяет улучшить многие показатели мотора: мощность, экономичность, экологичность и т.д. Из недостатков многоточечного впрыска можно назвать, пожалуй, лишь только довольно высокую стоимость.

Непосредственный..

“Goliath GP700” стал первым серийным автомобилем, двигатель которого получил впрыск топлива.

ВПРЫСК (его еще иногда называют прямым) отличается от предыдущих типов систем питания тем, что в данном случае форсунки подают топливо прямо в цилиндры (минуя впус¬кной коллектор), как у дизельного двигателя.

В принципе такая схема системы питания не нова. Еще в первой половине прошлого века ее использовали на авиационных двигателях (например на советском истребителе “Ла-7”). На легковых машинах прямой впрыск появился чуть позже – в 50-х годах ХХ века сначала на автомобиле “Goliath GP700”, а затем на знаменитом “Mercedes-Benz 300SL”. Однако через некоторое время автопроизводители практически отказались от применения непосредственного впрыска, он остался лишь на гоночных автомобилях.

Дело в том, что головка блока цилиндров у двигателя с прямым впрыском получалась очень сложной и дорогой в производстве. Кроме того, конструкторам долгое время не удавалось добиться стабильной работы системы. Ведь для эффективного смесеобразования при прямом впрыске необходимо, чтобы топливо хорошо распылялось. То есть подавалось в цилиндры под большим давлением. А для этого требовались специальные насосы, способные его обеспечить.. В итоге на первых порах двигатели с такой системой питания получались дорогими и неэкономичными.

Однако с развитием технологий все эти проблемы удалось решить, и многие автопроизводители вернулись к давно забытой схеме. Первой была компания “Mitsubishi”, в 1996 году установившая двигатель с непосредственным впрыском топлива (фирменное обозначение – GDI) на модель “Galant”, затем подобные решения стали использовать и другие компании. В частности, “Volkswagen” и “Audi” (система FSI), “Peugeot-Citroёn” (HPA), “Alfa Romeo” (JTS) и другие.

Почему же такая система питания вдруг заинтересовала ведущих автопроизводителей? Все очень просто – моторы с прямым впрыском способны работать на очень бедной рабочей смеси (с малым количеством топлива и большим – воздуха), поэтому они отличаются хорошей экономичностью. Вдобавок подача бензина непосредственно в цилиндры позволяет поднять степень сжатия двигателя, а следовательно и его мощность.

Система питания с прямым впрыском может работать в разных режимах. Например, при равномерном движении автомобиля со скоростью 90-120 км/ч электроника подает в цилиндры очень мало топлива. В принципе такую сверхбедную рабочую смесь очень трудно поджечь. Поэтому в моторах с прямым впрыском используются поршни со специальной выемкой. Она направляет основную часть топлива ближе к свече зажигания, где условия для воспламенения смеси лучше.

При движении с высокой скоростью или при резких ускорениях в цилиндры подается значительно больше топлива. Соответственно из-за сильного нагрева частей двигателя возрастает риск возникновения детонации. Чтобы избежать этого, форсунка впрыскивает в цилиндр топливо широким факелом, ко¬торый заполняет весь объем камеры сгорания и охлаждает ее.

Если же водителю требуется резкое ускорение, то форсунка срабатывает два раза. Сначала в начале такта впуска распыляется небольшое количество топлива для охлаждения цилиндра, а затем в конце такта сжатия впрыскивается основной заряд бензина.

Но, несмотря на все свои преимущества, двигатели с непосредственным впрыском пока еще недостаточно распространены. Причина – высокая стоимость и требовательность к качеству топлива. Кроме того, мотор с такой системой питания работает громче обычного и сильнее вибрирует, поэтому конструкторам приходится дополнительно усиливать некоторые детали двигателя и улучшать шумоизоляцию моторного отсека.

- Автор

- Юрий УРЮКОВ

- Издание

- Клаксон №4 2008 год

- Фото

- фото из архива “Клаксона”

Как работает система впрыска топлива?

Как работает система впрыска топлива?C годами, системы подачи топлива, которые используются в современных автомобилях, претерпели значительные изменения для того, чтобы соответствовать стандартам топливной и эмиссионной эффективности. Subaru Justy 1990 г. была последним автомобилем с карбюратором, проданным на территории США, все последующие модельные ряды Justy имели систему впрыска топлива. Однако системы впрыска топлива существовали с 1950-х, а системы электронного впрыска топлива широко использовались в европейских автомобилях с 1980-х. Сейчас все автомобили, продающиеся в США, имеют системы впрыска топлива.

В этой статье мы узнаем о том, как топливо попадает в цилиндр двигателя, а также, что означают такие термины, как «впрыск топлива во впускной тракт» и «впрыск топлива в корпусе дроссельных заслонок».

Отказ от карбюраторов

В течение долгого времени, карбюратор был устройством подачи топлива в двигатели внутреннего сгорания. Он до сих пор используется в таких устройствах, как газонокосилки и бензопилы. Однако с развитием автомобилей, конструкция карбюраторов становилась все сложнее в попытке соответствовать всем техническим требованиям. Например, для того, чтобы справиться с некоторыми задачами, карбюраторы имели пять различных узлов:

— Главная дозирующая система — Обеспечивает подачу топлива, достаточного при движении автомобиля со средними скоростями

— Система холостого хода — Обеспечивает подачу топлива, необходимого для работы двигателя на низких оборотах

— Ускорительный насос — Обеспечивает впрыск дополнительного топлива при нажатии на педаль газа для предотвращения остановки двигателя и перебоев в его работе при разгоне автомобиля

— Система обогащения смеси — Обеспечивает подачу дополнительного топлива при движении автомобиля в гору или использовании прицепа

— Воздушная заслонка — Обеспечивает подачу дополнительного топлива для запуска холодного двигателя

Для соответствия ужесточающимся требованиям к качеству выхлопных газов, стали применять каталитический конвертер. Для эффективной работы каталитического конвертера необходим тщательный контроль состава топливно-воздушной смеси. Кислородные датчики отслеживают количество кислорода в выхлопе, и блок управления двигателем (ECU) использует данную информацию для корректировки состава топливно-воздушной смеси в реальном времени. Это называется регулирование с обратной связью — данный метод невозможно было применять при использовании карбюраторов. Время карбюраторов с электронным управлением было недолгим, после чего стали использоваться системы впрыска топлива, однако устройство электронных карбюраторов было намного сложнее механических.

Вначале, карбюраторы заменили на систему впрыска топлива в корпусе дроссельных заслонок (также известная как система одноточечного или центрального впрыска топлива), которая объединяла в себе клапаны инжектора с электрическим управлением и дроссельную заслонку. Такие системы стали простым решением для замены карбюраторов, при этом производителям автомобилей не пришлось значительно изменять конструкции двигателей.

Постепенно, с разработкой новых двигателей, система впрыска топлива в корпусе дроссельных заслонок была заменена на систему впрыска топлива во впускной тракт (также известную как точечный, многоточечный или последовательный впрыск топлива). В этих системах для каждого цилиндра установлен свой инжектор, обычно расположенный таким образом, чтобы впрыск происходил непосредственно во впускной клапан. Такие системы обеспечивают более точный замер расхода топлива и являются более чувствительными.

Когда Вы нажимаете на педаль газа

Педаль газа Вашего автомобиля соединяется с дроссельной заслонкой — клапаном, который регулирует количество воздуха, поступающего в двигатель. Таким образом, педаль газа — это педаль подачи воздуха.

Когда Вы нажимаете на педаль газа, дроссельная заслонка открывается больше, подавая больше воздуха. Блок управления двигателем (ECU, компьютер, контролирующий все электронные компоненты двигателя) «видит», что дроссельная заслонка открылась, и увеличивает подачу топлива в связи с увеличением подачи воздуха. Необходимо увеличивать подачу топлива при открытии дроссельной заслонки; в противном случае, при нажатии на педаль газа может произойти задержка, т.к. воздух поступает в цилиндры без топлива.

Датчики отслеживают массу воздуха, поступающую в двигатель, а также количество кислорода в выхлопе. Блок управления двигателем использует данную информацию для точной регулировки подачи топлива, чтобы обеспечить необходимый состав топливно-воздушной смеси.

Инжектор

При подаче питания на инжектор, электромагнит перемещает плунжер, который открывает клапан, который распыляет топливо под давлением через небольшую форсунку. Форсунка предназначена для распыления топлива — чем мельче распыление, тем легче сгорает топливо.

Срабатывание инжектора

Количество топлива, подаваемого на двигатель, определяется временем, в течение которого форсунка остается открытой. Это называется длительность импульса и контролируется блоком управления двигателем.

Инжекторы устанавливаются на впускном коллекторе для распыления топлива непосредственно во впускные клапаны. Труба, которая называется топливная рампа, осуществляет подачу топлива на все инжекторы.

Для обеспечения подачи необходимого количества топлива, блок управления двигателем оснащен множеством датчиков. Давайте рассмотрим некоторые из них.

Датчики двигателя

Для обеспечения подачи необходимого количества топлива для всех условий езды, блок управления двигателем (ECU) оснащен множеством датчиков. Ниже представлены некоторые из них:

· Датчик массового расхода воздуха — Передает на блок управления двигателем массу воздуха, поступающего в двигатель

· Датчик(и) кислорода — Отслеживает количество кислорода в выхлопе для того, чтобы блок управления определил, насколько богатой или бедной является топливная смесь, и произвел необходимые корректировки

· Датчик положения дроссельной заслонки — Отслеживает положение дроссельной заслонки (которое определяет количество воздуха, поступающего в двигатель) для того, чтобы блок управления произвел корректировку, понижая или повышая количество поступающего топлива

· Датчик температуры охлаждающей жидкости — Позволяет блоку управления определить, что двигатель разогрелся до нужной рабочей температуры

· Датчик напряжения — Отслеживает напряжение бортовой сети для того, чтобы блок управления мог увеличить скорость холостого хода при падении напряжения (что является показателем высокой электрической нагрузки)

· Коллекторный датчик абсолютного давления — Отслеживает давления воздуха во впускном коллекторе

· Количество поступающего в двигатель воздуха является хорошим показателем производимой мощности; чем больше воздуха поступает в двигатель, тем ниже давление в коллекторе, эти данные используются для определения производимой мощности.

· Датчик скорости вращения коленчатого вала — Отслеживает число оборотов двигателя, что является одним из показателей для расчета длительности импульса

Существует два основных типа контроля многоточечных систем: Все инжекторы могут срабатывать одновременно, либо каждый срабатывает отдельно перед открытием соответствующего впускного клапана цилиндра (такой тип называется последовательный многоточечный впрыск топлива).

Преимущество последовательного впрыска топлива заключается в том, что если при езде происходят резкие изменения, то система более быстро реагирует на них, т.к. для изменения необходимо дождаться лишь пока не откроется следующий впускной клапан, вместо того, чтобы дожидаться начала следующего оборота двигателя.

Управление двигателем и Модули увеличения мощности

Алгоритмы, контролирующие двигатель, являются довольно сложными. Программное обеспечение должно позволять автомобилю соответствовать требованиям по выхлопу на каждые 100.000 км, требованиям Управления по охране окружающей среды, а также препятствовать раннему износу двигателя. Помимо этого, существует множество требований, которым необходимо соответствовать.

Блок управления двигателем использует формулу и большое количество поисковых таблиц для определения длительности импульса для заданных условий работы. Формула представляет собой ряд показателей, умноженных друг на друга. Большая часть показателей берется из поисковых таблиц. Давайте рассмотрим упрощенную формулу вычисления длительности импульса инжектора. В данном примере уравнение будет содержать всего три показателя, в то время как система управления может использовать несколько сотен или даже больше.

Длительность импульса = (Начальная длительность импульса) х (Показатель А) х (Показатель В)

Для вычисления длительности импульса, блок управления двигателем в первую очередь определяет длительность опорного импульса в поисковой таблице. Начальная длительность импульса представляет собой функцию частоты вращения двигателя (об/мин) и нагрузки (которая вычисляется по абсолютному давлению во впускном коллекторе). Допустим, что частота вращения двигателя составляет 2.000 об/мин при нагрузке 4. Нужное значение мы найдем на пересечении 2.000 и 4, что составляет 8 мс.

об/минНагрузка

12345

1.00012345

2.000246810

3.0003691215

4.00048121620

В следующих примерах, A и B являются показателями, которые поступают с датчиков. Предположим, что A — это температура охлаждающей жидкости, а B — это уровень кислорода. Если температура охлаждающей жидкости равна 100, а уровень кислорода равен 3, то, исходя из данных таблицы, мы получаем, что Показатель А = 0,8, а Показатель В = 1,0.

AПоказатель А

BПоказатель B

01,2

01,0

251,1

11,0

501,0

21,0

750,9

31,0

1000,8

40,75

Итак, теперь мы знаем, что начальная длительность импульса является функцией нагрузки и частоты вращения, и что длительность импульса = (начальная длительность импульса) x (Показатель A) x (Показатель B), общая длительность импульса в нашем примере равна:

8 x 0,8 x 1,0 = 6,4 мс

Исходя из этого примера, Вы теперь понимаете, как система управления совершает корректировки. Если показатель В — это уровень кислорода в выхлопе, в таблице указано, что значение показателя В соответствует (согласно данным конструкторов двигателя) повешенному содержанию кислорода в выхлопе; при этом блок управления двигателем сокращает подачу топлива.

Настоящие системы управления используют более 100 показателей, для каждого из которых имеется соответствующая таблица. Некоторые показатели меняются со временем с учетом поправки на изменения эффективности работы некоторых компонентов двигателя, например, каталитического конвертера. И, в зависимости от частоты вращения двигателя, блок управления двигателем выполняет данные вычисления более 100 раз в секунду.

Модули увеличения мощности

Далее логично будет перейти к модулям увеличения мощности. Теперь, когда мы немного разобрались в том, как работают алгоритмы управления, мы можем понять, что же делают производители модулей увеличения мощности для повышения мощности двигателя.

Модули увеличения мощности изготавливаются компаниями, работающими на послегарантийном рынке, и используются для повышения мощности двигателя. В блоке управления двигателем находится модуль, в котором хранятся все поисковые таблицы; модуль увеличения мощности заменяет его. Таблицы в модуле увеличения мощности содержат данные, которые позволяют увеличить подачу топлива в определенных условиях езды. Например, может подаваться больше топлива при полном дросселе на любых оборотах двигателя. Также может быть изменена установка момента зажигания (для этого также существуют таблицы). В связи с тем, что производители модулей увеличения мощности, в отличие от производителей автомобилей, не связаны такими обязательствами, как надежность, пробег и контроль выхлопа, они могут использовать более высокие значения в поисковых таблицах.

Для получения большей информации по системам впрыска топлива, рекомендуем ознакомиться с ссылками на следующей странице.

Источник: https://auto.howstuffworks.com/fuel-injection6.htm

Системы впрыска топлива бензиновых двигателей

Системы впрыска топлива, стали массово устанавливаться на бензиновых двигателях, начиная с 80-х годов прошлого столетия. Здесь, в отличии карбюраторной системы, подача топлива осуществлялась посредством принудительного впрыска топлива с помощью форсунок во впускной коллектор или в цилиндр. Двигатели с такими системами подачи топлива еще называют инжекторными. Вот о том, какими бывают системы впрыска топлива на бензиновых двигателях, мы и поговорим в этой статье.

Система с впрыском топлива во впускной трубопровод

В системах впрыска топлива с внешним смесеобразованием приготовление топливно-воздушной смеси происходит вне камеры сгорания двигателя (во впускном трубопроводе). Несмотря на то, что в карбюраторных системах также имеет место внешнее смесеобразование, они были практически полностью вытеснены топливными системами с впрыском топлива во впускной трубопровод, которые обеспечивают более точное дозирование и управление подачей топлива. Последние достижения представлены электронными системами с впрыском топлива во впускной трубопровод, в которых топливо впрыскивается прерывисто для каждого отдельного цилиндра, т.е. с впрыском топлива непосредственно перед впускными клапанами (см. рис. «Принцип действия системы с впрыском топлива во впускной трубопровод» ).

Системы, основанные на непрерывном впрыске топлива (K-Jetronic) или системы с центральным впрыском топлива перед дроссельной заслонкой (Mono-Jetronic) практически не находят применения в новых разработках.

В связи с высокими требованиями к плавности работы двигателя и снижению токсичности отработавших газов чрезвычайно большое значение имеет точное смесеобразование. При этом также крайне важно обеспечить точную синхронизацию впрыска топлива и точное дозирование топлива. Для выполнения этих требований в электронных системах многоточечного (распределенного) впрыска топлива на каждый цилиндр двигателя приходится по электромагнитной форсунке, причем управление каждой форсункой осуществляется индивидуально. При этом перед блоком управления двигателем стоит задача вычисления как требуемой для каждого цилиндра массы топлива, так и момента начала впрыска топлива в зависимости от текущих условий работы двигателя. Время, требующееся для впрыска вычисленной массы топлива, зависит от сечения канала форсунки и перепада давления между впускным трубопроводом и системой подачи топлива.

В системах с впрыском топлива во впускной трубопровод топливо, подаваемое электроприводным топливным насосом, проходит через топливный фильтр и по топливопроводу поступает в топливную рампу, обеспечивающую его равномерное распределение по топливным форсункам. Для обеспечения надлежащего качества топливно-воздушной смеси чрезвычайно важным является то, каким образом происходит приготовление топлива форсунками. При этом важно обеспечить очень тонкое распыление топлива. Форма и угол рассеивания струи топлива адаптированы к геометрической форме впускного трубопровода и головки цилиндра (см. «Топливная форсунка»).

Если точно дозированную массу топлива впрыскивать непосредственно перед впускным клапаном (клапанами) цилиндра, значительная часть тонко распыленного топлива может испариться. Поэтому топливно-воздушная смесь может образовываться в нужный момент времени с использованием воздуха, проходящего через дроссельную заслонку (см. рис. «Механизмы и факторы, влияющие на смесеобразование при впрыске топлива во впускной трубопровод» ). Время, имеющееся в наличии для смесеобразования, может быть увеличено за счет впрыска топлива через пока что закрытые впускные клапаны.

Часть топлива осаждается на стенках цилиндра вблизи впускных клапанов и образует пленку. Толщина этой пленки в основном зависит от давления во впускном трубопроводе и, соответственно, от условий нагрузки двигателя. В случае нестационарного(переходного) режима работы двигателя это осаждение топлива может привести к временному отклонению коэффициента избытка воздуха от желаемого значения (λ = 1). Отсюда следует, что осаждение топлива на стенках цилиндра необходимо свести к минимуму. Также не следует пренебрегать эффектом осаждения топлива во впускном канале, особенно при пуске холодного двигателя. Поскольку в этих условиях топливо испаряется плохо, для создания воспламеняемой топливно-воздушной смеси первоначально требуется большее количество топлива. Когда в дальнейшем давление топлива во впускном трубопроводе снижается, часть ранее образовавшейся пленки топлива испаряется. Если каталитический нейтрализатор не достиг нормальной рабочей температуры, это может вызывать увеличение выбросов углеводородов. К образованию пленки топлива на стенках камеры сгорания также могут привести нарушения впрыска топлива, что в свою очередь, может вызвать увеличение количества токсичных веществ в отработавших газах. Определение геометрического совмещения струи топлива («нацеливания струи») позволит выбрать соответствующие форсунки, при использовании которых конденсация топлива в областях впускного канала и впускных клапанов будет сведена к минимуму.

По сравнению с карбюраторными системами и одноточечными системами впрыска топлива в многоточечных системах впрыска топлива конденсация топлива на стенках впускного трубопровода значительно снижена. В то же время впускные трубопроводы могут быть оптимально адаптированы, в соответствии с потоком воздуха, горению топлива и получению необходимой динамики двигателя.

Системы прямого впрыска топлива для бензиновых двигателей

В системах прямого впрыска топлива, в отличие от систем с впрыском топлива во впускной трубопровод, в камеру сгорания через впускные клапаны поступает чистый воздух. Только после этого топливо впрыскивается в камеру сгорания форсункой (топливная форсунка высокого давления), расположенной непосредственно в головке блока цилиндров (внутреннее смесеобразование, см. рис. «Принцип действия системы прямого впрыска топлива» ). При этом существуют два основных режима работы системы. В случае впрыска топлива во время такта впуска имеет место режим работы с однородной смесью, а при впрыске топлива во время такта сжатия — режим послойного распределения смеси. Существуют также различные специальные режимы, представляющие собой комбинацию двух основных режимов или их небольшие вариации.

При работе в режиме послойного распределения заряда количество воздуха не ограничивается; топливно-воздушная смесь — бедная. Избыточное количество воздуха в отработавших газах мешает преобразованию оксидов азота в трехкомпонентном каталитическом нейтрализаторе. Поэтому для этих систем прямого впрыска топлива требуется очистка отработавших газов при помощи дополнительного каталитического нейтрализатора NOx аккумуляторного типа. По этой причине большинство систем прямого впрыска топлива, представленных в настоящее время на рынке, работают исключительно в режиме образования однородной смеси.

Работа двигателя при наличии однородной смеси

При работе в режиме образования однородной смеси, процесс смесеобразования подобен процессу в системе с впрыском топлива во впускной трубопровод. Смесь имеет стехиометрический состав (λ = 1). Однако, в отношении смесеобразования имеются некоторые различия. В частности, отсутствует поток в области расположения впускного клапана, способствующий смесеобразованию, и для самого смесеобразования имеется значительно меньше времени. В то время как в случае системы с впрыском топлива во впускной трубопровод впрыск может производиться в течение поворота коленчатого вала на 720° (синхронно с тактами впуска), в случае систем с прямым впрыском топлива имеется окно для впрыска, соответствующее углу поворота коленчатого вала всего лишь 180°. Впрыск топлива разрешен только во время такта впуска. Это обусловлено тем, что перед этим выпускные клапаны открыты, и в противном случае несгоревшее топливо будет выходить в систему выпуска отработавших газов. Это вызвало бы высокое содержание углеводородов в отработавших газах и проблемы в работе каталитического нейтрализатора. Для обеспечения подачи достаточного количества топлива в течение этого ограниченного периода времени необходимо увеличить поток топлива через форсунку. Это достигается в основном за счет увеличения давления топлива. Увеличение давления дает дополнительное преимущество, заключающееся в повышении уровня турбулентности в камере сгорания, что в свою очередь способствует процессу смесеобразования. Поэтому топливо и воздух могут быть полностью перемешаны, несмотря на короткий отпущенный для этого период времени.

Работа двигателя при послойном распределении смеси

Что касается работы с послойным распределением смеси, следует провести различия между разными способами сжигания топлива. Эти способы имеют одну общую черту, заключающуюся в том, что все они направлены на создание послойного распределения смеси. Это означает, что вместо поддержания стехиомерического состава смеси за счет изменения положения дроссельной заслонки в камеру сгорания поступает полный поток воздуха, но только часть его смешивается с топливом перед подачей смеси к свече зажигания. Остальная часть свежего воздуха окружает послойный заряд топлива. В дополнение к охлаждающему эффекту, снижающему склонность к детонации, отсутствие дросселирования также предлагает значительный потенциал снижения расхода топлива.

Система с направлением струи топлива на днище поршня

В системе с направлением струи топлива на днище поршня топливо впрыскивается в камеру сгорания сбоку (см. рис. а, «Смесеобразование для систем прямого впрыска топлива» ). Выемка в днище поршня отклоняет струю топлива в направлении свечи зажигания. Смесеобразование происходит на пути от форсунки к свече зажигания поскольку время смесеобразования в этом случае еще меньше, давление топлива для этой системы должно быть еще выше, чем для работы с однородной смесью Повышение давления топлива сокращает время впрыска и улучшает условия смесеобразования за счет усиления отражения импульсов давления.

К недостаткам этой системы можно отнести конденсацию топлива на днище поршня, вызывающую увеличение содержания НС в отработавших газах. Поскольку время смесеобразования невелико, при высоких нагрузках двигателя облако заряда смеси обычно содержит зоны богатой смеси, что увеличивает вероятность отложения нагара. При низких нагрузках импульс потока топлива, служащий в качестве средства транспортировки послойного заряда топлива к свече зажигания, имеет низкую энергию. Поэтому обычно поток в этом случае должен быть ограничен, чтобы количество топлива соответствовало более низкой плотности воздуха.

Система с направлением струи топлива в поток завихрения воздуха

В основном, система с направлением струи топлива в поток завихрения воздуха аналогична системе с направлением струи топлива на днище поршня. Основное различие состоит в том, что облако топлива не взаимодействует непосредственно с выемкой в днище поршня. Вместо этого оно перемещается в поток завихрения воздуха (см. рис. Ь, «Смесеобразование для систем прямого впрыска топлива» ). Это решает проблему конденсации топлива на выемке поршня. Однако система с направлением струи топлива в поток завихрения воздуха менее стабильна по сравнению с системой с направлением струи на днище, в связи с тем, что обеспечить точную повторяемость распределения потока воздуха весьма затруднительно.

Зачастую фактический процесс сгорания топлива, в зависимости от рабочей точки Двигателя, представляет собой некоторую комбинацию двух вышеописанных режимов.

Система с прямым направлением струи топлива

Система с прямым направлением струи топлива отличается от двух вышеописанных систем местом установки форсунки. Форсунка установлена по центру вверху и впрыскивает топливо в камеру сгорания в вертикальном направлении (СМ. рис. с, «Смесеобразование для систем прямого впрыска топлива» ). Свеча зажигания находится рядом с форсункой. Струя топлива не отклоняется и поджигается сразу же после впрыска. В результате время смесеобразования очень непродолжительное. Это требует еще более высокого Давления топлива. Такой процесс сгорания то- слива позволяет устранить проблемы конденсации топлива на стенках впускного трубопровода, зависимости от потока воздуха и ограничения истока при низких нагрузках. Поэтому он несет в себе самый высокий потенциал снижения расхода топлива. В то же время большую проблему для систем впрыска топлива и зажигания представляет очень короткое время, доступное для смесеобразования.

Другие режимы работы

В дополнение к режимам работы с однородной смесью и с послойным распределением смеси могут иметь место определенные специальные режимы. К ним относятся «переключение режимов» (однородная смесь — послойное распределение заряда), «прогрев каталитического нейтрализатора», «режим защиты от детонации» (режим разделения однородной смеси) и «режим работы на обедненной однородной смеси.

В следующей статье я расскажу о компонентах системы смесеобразования в бензиновом двигателе.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

виды, устройство и принцип работы

Использование форсунок (инжекторов) позволило сделать работу автомобильного двигателя более экономичной и контролируемой в сравнении с карбюраторными системами. Их главная задача – обеспечение точной дозировки топлива, подаваемого в камеру сгорания, в определенный момент времени и образование оптимальной топливовоздушной смеси. Применяются форсунки и на бензиновых, и на дизельных моторах. Конструктивно они представляют собой сложные устройства высокой точности обработки.

Функции и виды форсунок

Топливная форсунка, или инжектор, представляет собой своеобразный клапан, работа которого контролируется блоком управления (ЭБУ) двигателя. Это позволяет подавать топливо, находящееся под высоким давлением, строго ограниченными порциями и в заданный момент времени. В зависимости от типа системы впрыска форсунка может устанавливаться в различных местах. Так, при моновпрыске она располагается перед дросселем во впускном трубопроводе. В системе с распределенным впрыском форсунки устанавливаются в ГБЦ перед клапанами. При этом для каждого цилиндра предусматривается свой отдельный инжектор. В двигателях с непосредственным впрыском форсунки находятся в верхней части цилиндра, подавая топливо сразу в камеру сгорания.

По способу управления (типу привода) инжекторы разделяют на следующие типы:

- механические;

- электромагнитные;

- электрогидравлические;

- пьезоэлектрические.

Устройство механической форсунки

Устройство механической форсункиМеханические форсунки применяются на дизелях. Принцип их работы основан в воздействии усилия давления топлива на запорную пружину. Когда давление в системе выше сопротивления пружины, игла поднимается и происходит впрыск. После того как давление падает, игла возвращается в исходное положение. Стоит отметить, что давление таких форсунок дизельных двигателей очень низкое, а потому они редко применяются в современном автомобилестроении.

Электромагнитные и гидромеханические инжекторы могут иметь:

- клапан форсунки со сферическим профилем;

- штифтовой клапан;

- дисковый клапан.

Как устроена электромагнитная форсунка двигателя

Такой тип инжекторов используется преимущественно в бензиновых системах, включая двигатели с непосредственным впрыском. По функциональному назначению электромагнитные форсунки разделяются на пусковые (например, в системе “K-Jetronic”) и рабочие. Последние могут быть центральными (выполняют точечный впрыск) и индивидуальными (распределяют топливо по цилиндрам).

Устройство электромагнитной форсунки

Устройство электромагнитной форсункиКонструктивно электромагнитная форсунка самая простая. Ее основными элементами являются:

- герметичный корпус;

- разъем для подключения к электрической цепи;

- запирающая пружина;

- обмотка возбуждения клапана;

- якорь электромагнита;

- игла;

- уплотнители;

- сопло;

- фильтр-сеточка форсунки;

- распылитель.

В заданный момент времени ЭБУ двигателя подает напряжение на обмотку возбуждения, что обеспечивает формирование электромагнитного поля, воздействующего на якорь с иглой. В этот момент усилие сжатия пружины становится меньше магнитной силы, якорь втягивается, игла поднимается и освобождает сопло инжектора. Управляющий клапан форсунки двигателя открывается, и происходит впрыск топлива под высоким давлением. Когда блок управления прекращает подачу энергии на обмотку, пружина возвращает иглу в исходное положение.

Вопреки расхожему заблуждению, сама электромагнитная форсунка бензинового двигателя не создает давление. Давление в системе создается топливным насосом.

Электромагнитные инжекторы подбираются в зависимости от мощности двигателя. Прежде всего, необходимо знать, какое сопротивление у форсунок. В заводском исполнении они бывают низкоомные (2-6 Ом) и высокоомные 12-16 Ом. При низком сопротивлении может быть установлен дополнительный резистор в 6-8 Ом, который снизит потребление тока.

Принцип действия электрогидравлической форсунки

видов инъекций | Полная анатомия

инъекции? 💉 я ненавижу их !! 😳

Довольно знакомый ответ на мысль о том, что ваша кожа повреждена иглой. Однако этот способ введения лекарств является одним из самых распространенных. Существует несколько различных типов инъекций, и они различаются в зависимости от типа вводимого препарата. Давайте посмотрим на них подробно. 🤓