Читать «Я не умею водить» — Громаковский Алексей Алексеевич — Страница 1

Алексей Алексеевич Громаковский

Я не умею водить

Введение

«Я не умею водить машину…»

Эту фразу вы произносите с досадой, грустью или раздражением, но уж, конечно, не с гордостью. Дело не только в престиже и удобстве. Кто не водит сам, тот тихо завидует водителям, стоя на остановке общественного транспорта. Однажды севший в водительское кресло ни за что добровольно не променяет его на пассажирское. И если вы сами решили перейти в категорию водителей, что тут скажешь, кроме как «Давно пора!» Вот только с чего начать?

…А начните с чтения данной книги. Конечно, только этим дело не ограничится. Невозможно научиться водить автомобиль по книге. Но вот облегчить себе первые поездки, узнать основы и нюансы движения на площадке и по дороге – очень даже можно. И на каждое занятие вы будете приходить, зная уже, что и как нужно делать. А значит, меньше волнения, тревожных ожиданий и больше пользы от каждого урока! Пройдет немного времени, и на вопрос, водите ли вы автомобиль, вы небрежно и чуть с недоумением ответите: «Конечно!» Как давно это было – когда вы не умели!

Умение водить автомобиль – полезный навык

Глава 1. Знакомство с устройством автомобиля

Знакомство с устройством автомобиля

Что нужно знать о внутреннем устройстве автомобиля человеку, который в принципе не собирается его ремонтировать? Во всяком случае, немного больше, чем ничего.

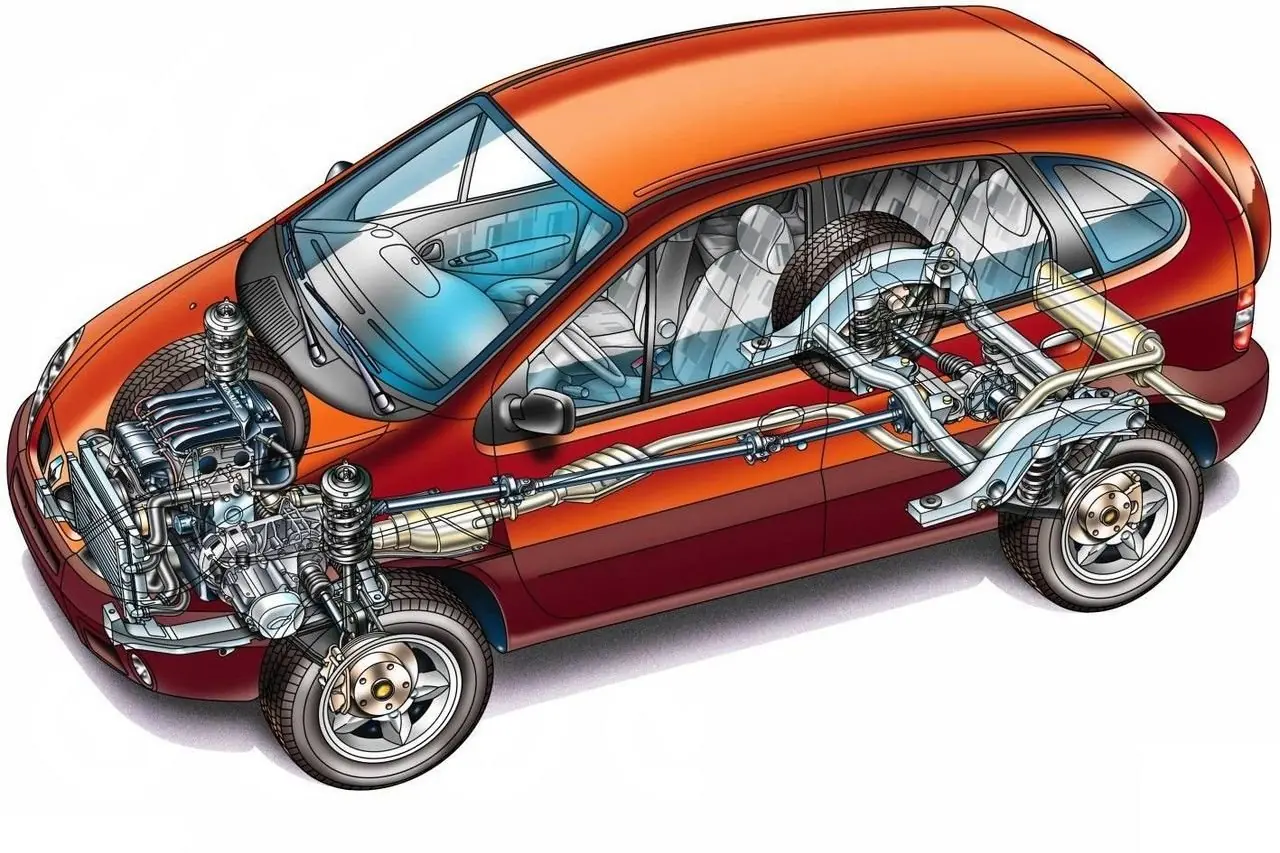

Название и расположение основных узлов автомобиля должен знать каждый водитель

Внутреннее строение автомобиля

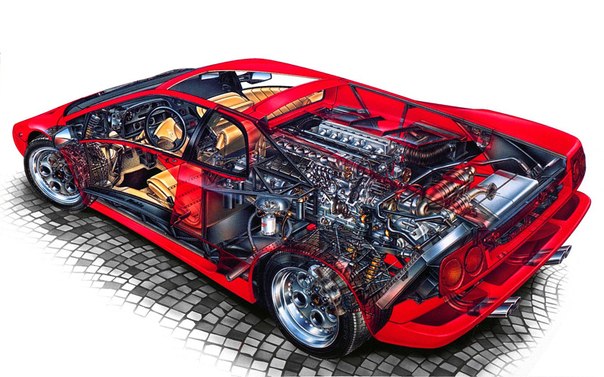

О современных легковых автомобилях сложно рассказать в двух словах: автомир XXI века разнообразен и увлекателен. И все же существуют общие принципы, по которым можно классифицировать автомобили самых разных марок и цен.

Каждый легковой автомобиль состоит из трех основных частей: двигателя, шасси и кузова.

Какой автомобиль вы бы ни выбрали, работает он по общим принципам

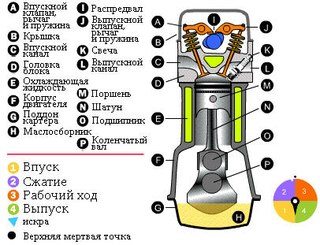

Двигатель находится под капотом, чаще всего – в передней части автомобиля. Абсолютное большинство авто имеет двигатель внутреннего сгорания. Это значит, что тепловая энергия от сгорания топливной смеси в цилиндрах преобразуется в механическую и двигает автомобиль. Неисправность или поломка этой части автомобиля – одна из самых серьезных и дорогостоящих для владельца, поэтому за состоянием двигателя нужно внимательно следить, не допуская перегрева и других нарушений его работы.

Неисправность или поломка этой части автомобиля – одна из самых серьезных и дорогостоящих для владельца, поэтому за состоянием двигателя нужно внимательно следить, не допуская перегрева и других нарушений его работы.

Двигатель автомобиля

Шасси автомобиля

Двигатель находится в так называемом моторном отсеке, который вместе с багажником и салоном составляет кузов автомобиля.

В зависимости от типа двигателя автомобили делятся на дизельные и бензиновые. Какой лучше, трудно сказать, здесь мнения расходятся, и каждая сторона приводит множество аргументов в свою пользу. Что касается автомобилей, оборудованных газовыми баллонами, плюс, пожалуй, только один: газ дешевле. В остальном же такое дополнение доставляет владельцу много хлопот: ограничивает мощность двигателя и скорость, занимает много места да еще заставляет постоянно следить за герметичностью системы.

Крутящий момент от двигателя к ведущим колесам автомобиля передает шасси, состоящее из трансмиссии, ходовой части и механизмов управления.

Передачу крутящего момента выполняет трансмиссия. Она позволяет также изменять крутящий момент в зависимости от условий езды.

Трансмиссия состоит из следующих агрегатов: коробка переключения передач, сцепление, карданная передача (переднеприводные автомобили, а также заднеприводные, у которых моторный отсек расположен в нижней части кузова, карданной передачи не имеют), главная передача, дифференциал, полуоси. Сцепление позволяет отключить двигатель от колес на некоторое время, а затем плавно соединить работающий двигатель с ведущими колесами. Это происходит во время переключения передач и при трогании автомобиля с места.

Типы кузовов

Легковые машины различаются и по типу кузова. Вариантов много, причем не всегда можно однозначно дать определение всем модификациям. Тем не менее выделяют автомобили с закрытыми, открытыми и грузопассажирскими кузовами. Подробнее остановимся на закрытых видах, так как именно они пользуются наибольшей популярностью у автовладельцев.

Самый распространенный тип закрытого кузова – седан, в котором багажник структурно отделен от салона (обычно именно такую машинку рисуют дети). Заднее стекло в седане всегда жестко закреплено в рамке и не поднимается. Спинка заднего сиденья либо имеет люк, либо откидывается целиком или по секциям, что дает возможность перевозить длинные предметы.

Седан – самый распространенный тип кузова

Универсал – синоним вместительности

Сходна с седаном форма универсала, только крыша кузова удлинена в задней части и багажник объединен с пассажирским салоном. В таком кузове все ряды сидений, за исключением первого, при необходимости складываются, образуя большой багажник.

Хэтчбэком называют более короткий по сравнению с седаном и универсалом задний свес кузова. Такой автомобиль более удобен, маневрен в городских условиях и может перевозить довольно большой объем груза, если разложить задний ряд сидений. Но есть и минусы. Салон, совмещенный с багажником, плохо прогревается системой отопления, зато запахи из багажника беспрепятственно распространяются по всей машине.

Хэтчбэк выбирают за его маневренность

Устройство коробки переключения передач

Коробка переключения передач (КПП, коробка передач) предназначена для изменения крутящего момента, который передается на ведущие колеса. Она позволяет включить задний ход автомобиля, а также двигаться накатом (при длительном отключении двигателя от ведущих колес). Коробка передач может быть механической (водитель сам выполняет переключение), полуавтоматической или автоматической. Поскольку обучают вождению и принимают экзамен всегда на автомобилях с механической коробкой, на ней и остановимся более подробно.

В абсолютном большинстве современных автомобилей механическая коробка передач управляется рычагом, расположенным непосредственно на полу автомобиля, справа от водительского кресла. Способ выбора конкретной передачи в различных механических коробках с напольным рычагом может значительно различаться. Общее лишь то, что нужная передача выбирается наклоном рычага вдоль или поперек.

Механическая (слева) и автоматическая (справа) коробки передач

Схема переключения передач в 4-ступенчатой коробке (4 скоростных режима для движения вперед)

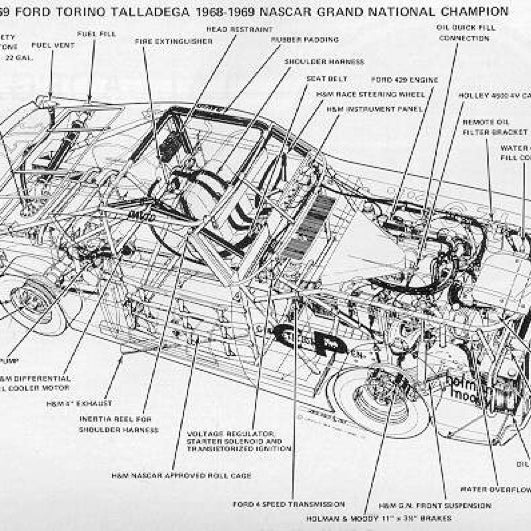

В Лондоне показали сверхзвуковой автомобиль Bloodhound

24 сентября в Лондоне была представлена самая быстрая машина в мире — Bloodhound Super-Sonic. Как сообщает ВВС, сверхзвуковой автомобиль, завершенный на 95%, выставлен в комплексе East Wintergarten в деловом районе Кэнери-Уорф. В пятницу состоится официальная презентация проекта. Ожидается, что в этот день и в субботу посмотреть на Bloodhound придут до 8000 человек. С одного бока корпус машины будет демонтирован, чтобы можно было увидеть ее внутреннее строение. Также публике покажут различные типы колес Bloodhound для установки рекордов и сверхтонкие резиновые для пробных выездов.

Bloodhound Super-Sonic была создана для того, чтобы побить рекорд скорости другой британской машины, Thrust SSC, которая в 1997 г. разогналась до 1228 км/ч. На разработку «ищейки», включая предварительные исследования, ушло восемь лет. Ее ходовые испытания начнутся в следующем году на специальном треке, который для нее изготовили в ЮАР на дне пересохшего озера. Первоначальная цель — установить 15 октября 2016 г. рекорд в 1287 км/ч. Конечная — в 2017 г. разогнаться свыше 1610 км/ч.

Ее ходовые испытания начнутся в следующем году на специальном треке, который для нее изготовили в ЮАР на дне пересохшего озера. Первоначальная цель — установить 15 октября 2016 г. рекорд в 1287 км/ч. Конечная — в 2017 г. разогнаться свыше 1610 км/ч.

Болид длиной 13,5 м и весом 7,5 т оснащен тремя двигателями — реактивным Eurojet EJ200, гибридным ракетным двигателем, а также вспомогательной силовой установкой Jaguar V8. Их суммарная мощность составит 135 000 лошадиных сил. Как пишет «Российская газета», конструкторы говорят, что эта мощность в семь раз превышает мощность двигателей всех машин Formula 1, вместе взятых. Мотор будет производить шум мощностью 180 децибел, то есть будет громче Boeing 747, отмечает «Популярная механика». Предполагается, что разогнаться до 1600 км/ч Bloodhound SSC сможет за 55 секунд. Для безопасности на машине установлены три автономных тормозных системы и семь огнетушителей.

Самый быстрый в мире автомобиль Bloodhound Super-Sonic

Над проектом, о котором впервые было объявлено в октябре 2008 г. , работают 350 компаний и научных организаций. Старший инженер Марк Чапмен признался, что удивительно видеть машину вне мастерской и почти готовой к гонкам. Как цитирует ВВС, он очень хочет увидеть реакцию публики. Директор проекта Ривард Ноубл сказал, что пока все говорит о том, что поставленные изобретателями задачи достижимы, но предупредил, что его роль — не только быть у руля проекта, но и «вовремя нажать на тормоз». Испытывать Bloodhound в ЮАР будет летчик-испытатель Энди Грин, который установил в 1997 г. рекорд на Thrust. Все, что происходит в ходе пробных заездов, будет транслироваться в исследовательский центр в Великобритании, чтобы авторы проекта были в курсе всех деталей и могли вовремя и адекватно отреагировать. Руководитель ИТ-отдела проекта Сара Коуэлл пообещала, что прямую трансляцию испытаний покажут и публике.

, работают 350 компаний и научных организаций. Старший инженер Марк Чапмен признался, что удивительно видеть машину вне мастерской и почти готовой к гонкам. Как цитирует ВВС, он очень хочет увидеть реакцию публики. Директор проекта Ривард Ноубл сказал, что пока все говорит о том, что поставленные изобретателями задачи достижимы, но предупредил, что его роль — не только быть у руля проекта, но и «вовремя нажать на тормоз». Испытывать Bloodhound в ЮАР будет летчик-испытатель Энди Грин, который установил в 1997 г. рекорд на Thrust. Все, что происходит в ходе пробных заездов, будет транслироваться в исследовательский центр в Великобритании, чтобы авторы проекта были в курсе всех деталей и могли вовремя и адекватно отреагировать. Руководитель ИТ-отдела проекта Сара Коуэлл пообещала, что прямую трансляцию испытаний покажут и публике.

После выходных Bloodhound вернут в Бристоль, где машина будет дожидаться недостающих элементов. В частности, это один из трех двигателей, законцовки крыльев, аэродинамические тормоза. На данный момент на сверхзвуковой автомобиль потрачено более 25 млн фунтов, или $38 млн, сообщает ВВС.

На данный момент на сверхзвуковой автомобиль потрачено более 25 млн фунтов, или $38 млн, сообщает ВВС.

Устройство автомобиля для начинающих водителей

Основные трудности обучения начинающих водителей (особенно, если речь идет о машине с механической коробкой передач) заключаются в запоминании целого ряда действий, которые следует выполнить, чтобы тронуться с места, затормозить, остановить автомобиль или перестроиться в другую полосу для движения. Все эти действия связаны с ускорением или наоборот — замедлением, а значит сопровождаются необходимым, для плавной езды, переключением передач и манипулированием педалями сцепления, тормоза и газа.

Есть определенная очередность действий, которые необходимо осуществить, чтобы тронуться с места. Опытный водитель делает это все на полном автомате — даже не задумываясь о своих действиях. Если попросить его детально объяснить, как он управляет автомобилем, как чувствует, когда нужно сделать то или иное действие, скорее всего, он не сможет этого объяснить в двух словах. По крайней мере так, чтобы было понятно новичку. Заучивать последовательность, не понимая, что происходит “внутри” автомобиля — как минимум не очень разумно. И, конечно же, гораздо сложнее.

По крайней мере так, чтобы было понятно новичку. Заучивать последовательность, не понимая, что происходит “внутри” автомобиля — как минимум не очень разумно. И, конечно же, гораздо сложнее.

Всем начинающим водителям стоит ознакомиться, хотя бы, с основными элементами автомобиля, даже если перед водительскими курсами вы решили ограничить свое общение с автомобилем рулем и педалями, а обслуживание авто предоставить мастерам на СТО. Никто не хочет превращать вас а автомеханика. Необходимость знания устройства машины продиктована упрощением запоминания и реальным пониманием того, что вы делаете, как водитель. Почему работаете с педалями именно так, а не иначе? Какую роль в этом процессе выполняет коробка передач?

Устройство автомобиля

В самом примитивном виде внутреннее строение автомобиля можно описать следующим :

- двигатель (именно его вы заводите, когда поворачиваете ключ зажигания)

- колеса (обороты двигателя передаются на колеса, а их движение, в свою очередь, разгоняет автомобиль)

- сцепление — первый “мост” между двигателем (ДВС) и колесами.

Управляется педалью сцепления. По сути — это соединительный элемент, который может находиться в двух положениях: соединенном и разобщенном. Когда педаль сцепления отпущена — «мост» соединен и “крутящий момент” от ДВС передается на колеса. Когда педаль сцепления выжата — “мост” разобщен и “крутящий момент” от работающего двигателя не идет на колеса. Иными словами двигатель работает вхолостую. Зачем это нужно будет понятно далее.

Управляется педалью сцепления. По сути — это соединительный элемент, который может находиться в двух положениях: соединенном и разобщенном. Когда педаль сцепления отпущена — «мост» соединен и “крутящий момент” от ДВС передается на колеса. Когда педаль сцепления выжата — “мост” разобщен и “крутящий момент” от работающего двигателя не идет на колеса. Иными словами двигатель работает вхолостую. Зачем это нужно будет понятно далее. - коробка передач — второй “мост” между ДВС и колесами. Он также может разъединить связь между двигателем и ведущими колесами. При этом, если эта связь разобщена хотя бы одним из методов (сцеплением или коробкой) — усилие с двигателя на ведущие колеса не передается. Иначе говоря, двигатель работает, но машина не едет (или движется по инерции, если до этого была разогнана).

Но основная функция коробки передач другая — в ней есть несколько шестерен, которые могут передавать крутящий момент на колеса с разной скоростью. Собственно номер передачи и указывает, во сколько раз будет увеличен крутящий момент ДВС. Условно говоря, на первой передаче каждый оборот двигателя отвечает обороту колес, на второй оборот двигателя отвечать двум оборотам колес, на третьей – трем оборотам и так далее.

Условно говоря, на первой передаче каждый оборот двигателя отвечает обороту колес, на второй оборот двигателя отвечать двум оборотам колес, на третьей – трем оборотам и так далее.

Легче всего представить эту связь будет владельцам велосипедов с передачами. Здесь действует принцип, похожий на тот, который используется в подобных велосипедах: несколько шестерен разного размера и цепь, которая “перескакивает” между ними. Чем выше передача — тем большее количество раз крутиться колесо велосипеда всего при одном обороте педалей. Но и усилия нужно прилагать куда больше.

Это объясняет, например, почему автомобиль не трогается с места сразу после того, как вы его заводите. Потому, что поворачивая ключ зажигания вы заводите двигатель. При этом коробка передач, обычно, находится на нейтральной передаче, а это значит, что второй “мост”, соединяющий двигатель и колеса, разобщен. Для того, чтобы можно было тронуться с места, нужно включить первую передачу.

Более того, лучше перед тем, как повернуть ключ зажигания выжать сцепление — этим вы разъедините второй мост между двигателем и ведущими колесами. Это страхует вас от того, чтобы машину не бросило вперед, когда она заводиться (такое может произойти, если завести ее с включенной передачей и с отпущенным сцеплением). Есть еще одна причина, почему перед включением зажигания нужно выжать сцепление, ведь для того, чтобы тронуться, вам нужно будет включить первую передачу. А это сделать вы можете только с выжатым сцеплением. Так почему бы не выжать его еще до того, как поворачивать ключ?

Это страхует вас от того, чтобы машину не бросило вперед, когда она заводиться (такое может произойти, если завести ее с включенной передачей и с отпущенным сцеплением). Есть еще одна причина, почему перед включением зажигания нужно выжать сцепление, ведь для того, чтобы тронуться, вам нужно будет включить первую передачу. А это сделать вы можете только с выжатым сцеплением. Так почему бы не выжать его еще до того, как поворачивать ключ?

Если вы поймете строение автомобиля (по крайней мере связи между ДВС и колесами), то сразу получите ответ на вопрос, зачем выжимать сцепление при торможении, когда планируете остановиться. Если вы попытаетесь остановиться не выжимая сцепления — то все “мосты” между двигателем и ведущими колесами будут соединении. И тормозя (а тормозные колодки действуют непосредственно на колеса) вы остановите не только колеса, но и двигатель. Результат — машина заглохнет. Если же заранее разъединить первый “мост” сцеплением, то тормозя вы остановите только колеса. Двигатель продолжит работать, готовый в любой необходимый момент снова сдвинуть ваш автомобиль с места, когда возникнет такая необходимость и вы отпустите сцепление.

Двигатель продолжит работать, готовый в любой необходимый момент снова сдвинуть ваш автомобиль с места, когда возникнет такая необходимость и вы отпустите сцепление.

Так же понятен становится процесс трогания. Сначала вы выжимаете сцепление (разъединяете первый “мост”), затем включаете первую передачу (соединяете второй “мост”) и затем вам остается только отпустить сцепление, чтобы система замкнулась и крутящий момент начал передаваться с двигателя на колеса. Делать это нужно очень плавно и медленно, чтобы машину не бросило вперед. Вы же можете представить, что происходит, если резко присоединить подвижную часть к неподвижной. А именно это происходит, если вы “бросаете” сцепление вместо того, чтобы плавно его отпускать.

Стоит только разобраться с принципом функционирования двигателя, сцепления, механической (ручной) коробки передач и передачей крутящего момента на ведущие колеса — и вы поймете, насколько простым, на самом деле, является управление автомобилем.

Внутреннее устройство машины, прибора, аппарата, приводящее их в действие, 8 (восемь) букв

Толковый словарь русского языка. Д.Н. Ушаков Значение слова в словаре Толковый словарь русского языка. Д.Н. Ушаков

Д.Н. Ушаков Значение слова в словаре Толковый словарь русского языка. Д.Н. Ушаков

механизма, м. (от греч. mechane — машина). Внутреннее устройство машины или прибора, приводящее машину, прибор в действие (тех.). Механизм часов. Передаточный механизм. Заводной механизм. Механизм машины в порядке. перен. Внутреннее устройство, система …

Википедия Значение слова в словаре Википедия

ref=»Дифференциал «> Дифференциал автомобиля — механизм с двумя степенями свободы . Механизм характеризуется числом степеней свободы — количеством независимых скалярных параметров, задание которых в виде функций времени однозначно определяет траектории …

Большая Советская Энциклопедия Значение слова в словаре Большая Советская Энциклопедия

(от греч. mechane ≈ машина), система тел, предназначенная для преобразования движения одного или нескольких тел в требуемые движения др. тел. М. составляют основу большинства машин , применяются во многих приборах, аппаратах и технических устройствах. Твёрдое …

mechane ≈ машина), система тел, предназначенная для преобразования движения одного или нескольких тел в требуемые движения др. тел. М. составляют основу большинства машин , применяются во многих приборах, аппаратах и технических устройствах. Твёрдое …

Новый толково-словообразовательный словарь русского языка, Т. Ф. Ефремова. Значение слова в словаре Новый толково-словообразовательный словарь русского языка, Т. Ф. Ефремова.

м. Устройство машины, прибора, аппарата и т.п., приводящее их в действие. Совокупность состояний и процессов, из которых складывается какое-л. физическое, химическое, физиологическое и т.п. явление. перен. Система, устройство, определяющие порядок какого-л. …

3D-проекция на автомобиль в Казани

3D-mapping – это совершенно новое явление в сфере рекламы, декора и создания проекционных шоу на

любых объектах.

3D-mapping на авто от Гефест проекции

Мы предлагаем вам услугу проекции на автомобиле, включающую не только трансляцию, но и разработку изображения, а также его совмещение с силуэтом любой модели авто. Вы можете раскрасить машину в самые различные цвета, создать иллюзию движения и показать самые разнообразные спецэффекты. Благодаря 3D-mapping можно создать потрясающую рекламу автомобиля или превратить его в уникальный арт-объект.

Проекция на автомобиль позволяет:

- имитировать его движение по шоссе, грунтовке и т.д.,

- продемонстрировать внутреннее строение автомобиля,

- отобразить состояние машины в различных погодных условиях (дождь, гололёд),

- с помощью ярких спецэффектов показать преимущества автомобиля и сделать его привлекательнее.

Все это вы получите, обратившись к нам. Мы располагаем самым современным оборудованием, эксклюзивными цифровыми технологиями и немалым опытом их применения на практике, благодаря чему способны оперативно создавать масштабные, эксклюзивные инсталляции. Кроме того, у нас доступные расценки на 3D-mapping.

Желаете узнать больше о данной услуге? Звоните нам!

| Проекция на автомобиль (цены в рублях, вкл. НДС) |

Базовый.

1 смена

197 000 ₽

Подробнее »

- Звук 1500 watt – 14 500 р.

- 1 проектор 6 000 lm – 16 000 р.

- Линза – 9 000 р.

- Сервер — 30 000 р.

- П-образная ферма – 25 000 р.

- Доставка, монтаж. – 25 000 р.

- Коммутация – 28 000 р.

- Видеоинженеры – 40 000 р.

- Технический менеджер – 20 000 р.

Базовый.

2 смены (Weekend)

279 500 ₽

Подробнее »

- Звук 1500 watt – 19 000 р.

- 1 проектор 6 000 lm – 25 000 р.

- Линза – 15 000 р.

- Сервер — 45 000 р.

- П-образная ферма – 35 000 р.

- Доставка, монтаж. – 25 000 р.

- Коммутация – 28 000 р.

- Видеоинженеры – 55 000 р.

- Технический менеджер – 32 500 р.

Базовый.

5 смен (раб. неделя)

681 500 ₽

Подробнее »

- Звук 1500 watt – 31 000 р.

- 1 проектор 6 000 lm – 40 000 р.

- Линза – 25 000 р.

- Сервер — 45 000 р.

- П-образная ферма – 36 000 р.

- Доставка, монтаж. – 25 000 р.

- коммутация 28 000 р.

- Видеоинженеры – 115 000 р.

- Технический менеджер – 57 500 р.

Базовый.

Разработка контента

2 000 ₽/сек.

Стандарт.

1 смена

337 000 ₽

Подробнее »

- Звук 5000 watt – 43 000 р.

- 1 проектор 10 000 lm – 95 000 р.

- Линза – 9 000 р.

- Сервер — 30 000 р.

- П-образная ферма – 25 000 р.

- Доставка, монтаж. – 30 000 р.

- Коммутация – 30 000 р.

- Видеоинженеры – 50 000 р.

- Технический менеджер – 25 000 р.

Стандарт.

2 смены (Weekend)

455 000 ₽

Подробнее »

- Звук 5000 watt – 61 000 р.

- 1 проектор 10 000 lm – 145 000 р.

- Линза – 15 000 р.

- Сервер — 45 000 р.

- П-образная ферма – 24 000 р.

- Доставка, монтаж. – 30 000 р.

- Коммутация – 30 000 р.

- Видеоинженеры – 70 000 р.

- Технический менеджер – 35 000 р.

Стандарт.

5 смен (раб. неделя)

642 500 ₽

Подробнее »

- Звук 8000 watt – 82 000р.

- 3 проектора 10 000 lm – 260 000 р.

- Линзы – 27 000 р.

- Сервер – 155 000 р.

- Фермы – 50 000 р.

- Доставка, монтаж – 70 000 р.

- коммутация 45 000 р.

- Видеоинженеры – 85 000р.

- Технический менеджер – 47 500р.

Стандарт.

Разработка контента

2 500 ₽/сек.

VIP.

1 смена

626 500 ₽

Подробнее »

- Звук 5000 watt – 43 000 р.

- 1 проектор 10 000 lm – 95 000 р.

- Линза – 9 000 р.

- Сервер — 30 000 р.

- П-образная ферма – 25 000 р.

- Доставка, монтаж. – 30 000 р.

- Коммутация – 30 000 р.

- Видеоинженеры – 50 000 р.

- Технический менеджер – 25 000 р.

VIP.

2 смены (Weekend)

821 500 ₽

Подробнее »

- Звук 5000 watt – 61 000 р.

- 1 проектор 10 000 lm – 145 000 р.

- Линза – 15 000 р.

- Сервер — 45 000 р.

- П-образная ферма – 24 000 р.

- Доставка, монтаж. – 30 000 р.

- Коммутация – 30 000 р.

- Видеоинженеры – 70 000 р.

- Технический менеджер – 35 000 р.

VIP.

5 смен (раб. неделя)

1 900 500 ₽

Подробнее »

- Звук 8000 watt – 82 000р.

- 3 проектора 10 000 lm – 260 000 р.

- Линзы – 27 000 р.

- Сервер – 155 000 р.

- Фермы – 50 000 р.

- Доставка, монтаж – 70 000 р.

- коммутация 45 000 р.

- Видеоинженеры – 85 000р.

- Технический менеджер – 47 500р.

VIP.

Разработка контента

3 000 ₽/сек.

Компания Гефест Капитал является одним из ведущих поставщиков интерактивного и мультимедийного оборудований в городах: Казань, Нижнекамск, Набережные Челны, Елабуга, Йошкар-Ола, Чебоксары, Челябинск, Омск, Самара, Уфа, Москва, Санкт-Петербург, Екатеринбург. Гефест Капитал разрабатывает проекцию на автомобиль по доступным ценам, высокое качество сборки. Собственное производство.

Мультимедийный урок по окружающему миру во 2-м классе по теме «Строение тела человека»

Цели:

Образовательные:

- ввести понятие “внешнее” и “внутреннее” строение тела человека,

- познакомить с частями и внутренними органами человека,

- дать первоначальное представление о работе внутренних органов.

Развивающие:

- способствовать развитию логического мышления, мыслительных операций анализа и синтеза.

Воспитательные:

- содействовать воспитанию у младших школьников бережного отношения к своему здоровью окружающих, воспитание умения работать в коллективе.

Ход урока

- Организационный момент.

Учитель:

Здравствуйте, дети. Садитесь.

Посмотрите-ка на нас:

Вот какой хороший класс!

Приготовились учиться,

Ни минутки не лениться,

Не скучать, не отвлекаться,

А стараться и стараться.

Дневнички на партах, тут

Дневнички “пятерок” ждут.

- Актуализация опорных знаний.

Учитель: Вы готовы к работе? Тогда внимание на экран. Что вы видите?

Презентация

Дети: Машину.

Учитель: Какие части машины вы видите снаружи?

Дети: Снаружи есть двери, окна, колеса, фары.

Учитель: А что находится внутри машины?

Дети: Сиденья, руль, двигатель…

Учитель: То, что мы видим снаружи – это внешнее строение машины. То, что можем увидеть внутри – это внутреннее строение машины.

- .Сообщение темы урока.

Учитель: А знаете ли вы, как устроен человек? Сегодня на уроке мы познакомимся с внешним и внутренним строением тела человека. А поможет нам в этом Костя Косточкин. Сегодня он у нас в гостях. Итак, тема нашего урока: “Строение тела человека”.

- Изучение новой темы.

Внешнее строение человека

Учитель: Итак, к внешнему строению человека относятся следующие части тела: голова, шея, туловище, на котором находятся грудь, спина, живот, потом руки и ноги. ( показать на слайде).

А сейчас рассмотрим части тела подробнее. Погладьте по голове. (показать на слайде).

Покажите шею. Далее туловище. На туловище похлопайте по груди, покажите спину, погладьте живот. Поднимите руки вверх. Похлопайте руками. Потопайте ногами. А теперь все дружно встали. Повторяем все движения.

Внутренне строение человека

Учитель: Мы рассмотрели внешнее строение тела человека. А каково же его внутреннее строение? Тело человека состоит из органов. Вы смотрите вокруг, пишите, читаете. Всё это происходит как бы само собой. Но это не так. В теле человека есть “ командный пункт”, который управляет работой всего организма. Это мозг. Головной мозг состоит из миллионов и миллиардов нервных клеток. Он контролирует все процессы в организме – и управляет движениями человека, и поддерживает постоянную температуру тела человека, и помогает удерживать равновесие.

Учитель: Как же называют головной мозг?

Дети: Командный пункт.

Учитель: Какую работу выполняет головной мозг?

Дети: Управляет работой всего организма.

Учитель: В какой части тела располагается этот орган?

Дети: В голове.

Учитель: Ребята, у вас на партах лежат силуэты человека. Найдите головной мозг и раскрасьте его простым карандашом. (Приложение 1)

(Учитель прикрепляет к доске мозг).

Следующий орган – сердце. Сердце находится в левой стороне груди. Сердце – это полый мышечный орган, по размеру и по форме напоминающий сжатый кулак. Сердце постоянно сокращается и расслабляется, перегоняя кровь по кровеносным сосудам.

Учитель: Какую работу выполняет сердце?

Дети: Сердце гонит кровь по кровеносным сосудам.

Учитель: Где находится сердце?

Дети: В груди, в левой стороне.

Учитель: Положите ладошку к своему сердцу, послушайте, как оно бьётся. Дети, раскрасьте красным карандашом “сердце” на силуэте человечка. (Учитель прикрепляет на доску “сердце”). Следующий орган – лёгкие. Лёгкие похожи на две розовые губки. (Показывает губки). Лёгкие расположены в грудной полости, по обе стороны сердца. Когда человек вдыхает воздух, они расширяются, а когда выдыхают – сжимаются. В процессе дыхания они снабжают кровь кислородом и удаляют из неё ненужный углекислый газ.

Учитель: Для чего нужны человеку легкие?

Дети: С помощью лёгких человек дышит.

Учитель: Где расположены лёгкие?

Дети: В груди по обе стороны сердца.

Учитель: Приложите ладошки к груди, покажите область легких. Раскрасьте синим карандашом лёгкие на силуэте человека. (Учитель прикрепляет “лёгкие”)

Учитель: Следующий орган – желудок. Это главное отделение “внутренней кухни”. Он находится в верхней части живота, под рёбрами с левой стороны. Желудок похож на мышечный мешок, который растет по мере поступления пищи. Стенки желудка содержат железы, которые выделяют желудочный сок – сложный комплекс веществ, расщепляющих компоненты пищи.

Учитель: Без еды желудок как спущенный воздушный шарик. Дунешь в шарик – он чуть надуется. Так и желудок: когда в него попадает пища, он растягивается. Какую работу выполняет желудок?

Дети: Желудок перерабатывает пищу.

Учитель: Где расположен желудок?

Дети: В верхней части живота, с левой стороны.

Учитель: Положите ладошку на область желудка. Найдите на силуэте человечка “желудок” и раскрасьте желтым цветом. (Учитель прикрепляет “желудок” на доску)

Учитель: От желудка начинается длинный извилистый “коридор” – кишечник. Тонкая кишка – это длинная тонкая трубка, которая ведёт от желудка к толстой кишке. Здесь питательные вещества, содержащиеся в пище, всасываются в кровь. Толстая кишка – это широкая трубка, последняя часть пищеварительной системы. Здесь накапливаются каловые массы.

Учитель: Тонкая кишка и толстая кишка составляют кишечник. Он тянется почти на 8 метров. Свернут так плотно, что полностью умещается в животе. Итак, что происходит в кишечнике?

Дети: Пища переваривается и впитывается организмом.

Учитель: Где находится кишечник?

Дети: В животе.

Учитель: Покажите область кишечника. На силуэте человечка найдите кишечник и раскрасьте зеленым цветом. (Учитель прикрепляет “кишечник” к доске)

Учитель: И еще один орган – печень. Печень располагается в правой части тела, примерно на уровне локтя. Она выполняет несколько важных функций. Например, она выделяет желчь, которая необходима для пищеварения, запасает питательные вещества и очищает кровь от токсичных соединений.

Учитель: Какую роль в организме выполняет печень?

Дети: Она помогает переваривать пищу в кишечнике.

Учитель: Где находится печень?

Дети: С правой стороны в верхней части живота.

Учитель: Приложите ладошку к области печени. Найдите печень на силуэте человечка и раскрасьте коричневым цветом. (Учитель прикрепляет “печень” к доске).

Учитель: Итак, мы поговорили о внутреннем строении тела человека. Перечислите внутренние органы, которые мы разбирали на уроке.

Дети: Головной мозг, сердце, легкие, желудок, кишечник, печень.

- Физ. минутка.

Учитель: Ребята, а для чего нужно изучать строение тела?

Дети: Чтобы сохранять и укреплять здоровье.

Учитель: Наш гость Костя Косточкин следит за тем, чтобы все ученики каждый день выполняли зарядку, больше ходили пешком, не пропускали без причины уроки по физкультуре. Все эти занятия укрепляют здоровье человека. А сейчас я вам предлагаю выполнить физкультминутку. (Комплекс упражнений под музыку).

- Закрепление.

- Самостоятельная работа.

Учитель: Дети, откройте рабочие тетради на странице 4. Найдите задание № 3. Укажите стрелками, что относится к внешнему, а что – к внутреннему строению тела человека.

Учитель: Ребята, давайте проверим, правильно ли вы справились с работой. (Проверка по слайду).

- Работа с тестом.

Учитель: Ребята. Закройте тетради. Возьмите листочки. На листочках тест. (Приложение 2). Выберите правильный ответ. Букву правильного ответа впиши в таблицу. Какое слово у вас получилось? Прочитайте.

Дети: ЗНАТОК

Учитель: Правильно. Молодцы. Листочки я у вас заберу, проверю и выставлю оценки за работу.

- Итог.

Учитель: С чем вы познакомились на уроке?

Дети: С внешним и внутренним строением человека.

Учитель: Назовите части тела человека.

Дети: Голова, шея, туловище (грудь, спина, живот), руки, ноги.

Учитель: Назовите внутренние органы человека.

Дети: Головной мозг, сердце, легкие, желудок, кишечник, печень.

- Выставление оценок.

Учитель: Сегодня вы хорошо поработали на уроке. Костя Косточкин вручает каждому из вас сертификат за хорошую работу на уроке.

- Домашнее задание.

Учитель: Ребята, представьте, что вы ученые-биологи. Расскажите родителям о внешнем и внутреннем строении тела человека.

Приложение2.

Презентация

Внутреннее строение двигателя ваз 2101. Снижение мощности двигателя

Двигатель имеет рабочий объем 1,2 литра. Это минимальный объем мотора, он устанавливался практически на всех автомобилях ВАЗ. Некоторые утверждают, что на копейках ставились моторы от Fiat. Но не нужно забывать, что двигатель 2101 был сделан действительно на основе мотора автомобиля итальянского производства. Вот только расстояние между центрами цилиндров значительно больше, нежели у Fiat. За счет этого инженеры ВАЗ могли на одной основе сделать двигатель с различным объемом. Собственно, из него пошли моторы с рабочим объемом 1,5, 1,6, 1,3, а также для автомобилей «Нива».

Технические характеристики

Характеристики двигателя ВАЗ 2101

Годы выпуска – (1970 – 1983)

Материал блока цилиндров – чугун

Система питания – карбюратор

Тип – рядный

Количество цилиндров – 4

Клапанов на цилиндр – 2

Ход поршня – 66 мм

Диаметр цилиндра – 76 мм

Степень сжатия – 8,5

Объем двигателя ваз 2101 – 1198 см. куб.

Мощность двигателя ваз 2101– 59 л.с. /5600 об.мин

Крутящий момент – 89 Нм

Топливо – АИ92

Расход топлива — город 9,4л. | трасса 6,9л. | смешанн. 9,2л/100 км

Расход масла — 700 гр. на 1000 км

Вес двигателя ваз 2101 — 114кг

Габаритные размеры двигателя ваз 2101 (ДхШхВ), мм — 540х522х621

Какое лить масло в двигатель ваз 2101:

5W-30

5W-40

10W-40

15W-40

Сколько масла в двигателе 2101: 3.75 л.

При замене заливать около 3.5 л.

Ресурс мотора ваз 2101 :

1. По данным завода – 125 тыс.км

2. На практике – 200 тыс.км

ТЮНИНГ

Потенциал – 200 л.с.

Без потери ресурса около 70-75 л.с.

Двигатель 2101 устанавливался на :

ВАЗ 2101

ВАЗ 2102

ВАЗ 21035

ВАЗ 21041

ВАЗ 21051

Положительные стороны двигателя

На «копейке» установлен 4-хцилиндровый рядный двигатель, распределительный вал находится в верхней части. Привод газораспределительного механизма на «копейке» осуществлён при помощи цепи. Если сильно не рвать мотор, то его ресурс — около 200 тысяч км. Стоит отметить, что несколько десятилетий назад проводились испытания двигателей, которые были установлены на автомобилях, колесивших по всему Советскому Союзу. В испытаниях принимали участие автомобили, которые ездили по пустыням, степям, в условиях вечной мерзлоты. Причем моторы прошли более чем 200 тысяч километров. И они ни разу не подвергались капитальному ремонту. Как показали проведенные проверки, они могли бы еще служить очень долго без ремонта. Их ресурс оказался довольно высоким. При этом масло в заливалось только то, которое рекомендовал производитель.

Обслуживание мотора, промежутки регулировки клапанов.

Правда, двигателю необходимо проводить своевременное обслуживание. В частности, он требователен к величине зазора клапанов. Примерно раз за десять тысяч километров пробега нужно проводить регулировку. Если этого не сделать, то появится стук, а также после прогрева двигатель может попросту заглохнуть. Что касается системы впрыска двигателя копейки, то она также нуждается в регулировках и проведении ремонта. Стоит отметить, что мотор имеет очень много недостатков, если смотреть на него с точки зрения современных технологий. Около 700 грамм масла расходуется на тысячу километров пробега, ели мотор с большим пробегом, то и больше. Также довольно часто случается перегрев двигателя. И причина этого может крыться как в термостате, так и в жидкостном насосе. Намного реже она кроется в поломке вентилятора. На некоторых все еще можно встретить систему охлаждения, в которой используется крыльчатка с механическим приводом. Иногда высокая температура в двигателе проявляется после заправки бензином с очень высоким октановым числом. На автомобиле ВАЗ 2101 мощность двигателя можно увеличить, если провести некоторую модернизацию. Про это будет рассказано ниже.

Интересная статья о биотопливе производимого из обычных опилок, подробнее .

Если из выхлопной идет дым

Если мотор начал дымить, то, скорее всего, произошло разрушение сальников на клапанах. Либо же полностью износились направляющие втулки. Среди мелких неисправностей можно выделить, например, неправильную настройку карбюратора, он создает слишком богатую смесь. А самая печальная поломка – это разрушение колец на поршнях. На автомобиле ВАЗ 2101 двигатель изначально оснащался классической контактной системой зажигания. Она очень привередливая, требует постоянного ухода, чистки контактов, регулировки зазоров. Поэтому многие автомобилисты предпочитают устанавливать бесконтактную систему зажигания. А вот какой двигатель поставить на ВАЗ 2101 можно? Ответ на это один – любой! Все зависит только от того, насколько «золотые» у вас руки.

Если двигатель троит-причины

Причины «троения» двигателя автомобиля ВАЗ

- Неправильный момент установки зажигания

- Неисправность свечи зажигания

- Пробой высоковольтного провода. Неисправность конденсатора

- Потеря герметичности в районе впускного коллектора (впускной коллектор, карбюратор)

- Прогар клапана, поршня

- Поломка поршневых колец

- Неправильная регулировка клапанов

- Разрушение износ рокеров (рычагов клапанов)

- Пробой прокладки ГБЦ

- Износ, затвердевание, разрушение маслосъемных колпачков

- Очень низкое качество топлива

- Не правильная регулировка карбюратора

- Износ вала трамблера, подшипника поворотной пластины

- Потеря герметичности мембраны вакуумного опередителя зажигания

- Использование свечей не подходящих к двигателю и прочих «неисправностей»

- Не правильный момент установки зажигания . При таком варианте, лично мне известно не троение, а вроде бы прохлопывание двигатель (пропуски), которое сопровождается «подпрыгиванием» всего двигателя. Особенно это заметно на холостом ходу, при увеличении оборотов пропуски исчезают. Скорее всего, у вас установлено слишком раннее зажигание, о этом может свидетельствовать и рывкообразное прокручивание двигателя стартером при запуске.

- Неисправность свечи зажигания — одна из самых частых причин того, что двигатель троит. Тут особо рассказать нечего, важно помнить и заменять регулярно свечи, так же наличие искры на вывернутой свече при атмосферном давлении не свидетельствует о ее полной работоспособности, ведь воспламенение происходит при гораздо более сложных условиях (журнал «За рулем», еще советских времен).

- Пробой высоковольтного провода и конденсатора на контактной системе зажигания . Пробой провода можно определить путем замены всех проводов, так впрочем как и конденсатора. Пробой провода также можно попробовать определить взглянув на них в полной темноте, если где то есть пробой, то вы увидите вспышки.

- Потеря герметичности в районе коллектора , как правило, сама по себе не возникает. Чаще это бывает из-за не правильной сборки или плохих прокладок.

- Как правило при прогаре поршня или клапана цилиндр перестает работать вообще или долго не работает. Определить можно только замером компрессии и вскрытием двигателя.

- Поломка или залегание поршневых колец тоже явление не слишком частое, ведь для его возникновения необходим ряд условий. Проверить можно замерив компрессию, если она окажется низкой, то исключить неисправности ГБЦ простым способом — налить в цилиндр немного масла, если компрессия повысится, то неисправность в поршневой системе.

- С неправильной регулировкой клапанов все и так ясно — любой клапан может как не открываться, так и не закрываться до конца. Вылечить эту проблему может правильная регулировка клапанов. Аналогичную проблему может повлечь за собой и износ рокера. Клапан перестает правильно открываться и цилиндр перестает работать.

- Трамблер . Довольно часто встречается на не новых машинах износ как самого вала, так и втулок в которых он вращается, вследствие чего становится невозможным установить адекватный зазор между контактами. Тоже самое происходит, если изношен подшипник поворотной пластины. Также пропуски могут возникать из-за разгерметизации в вакуумном опередителе момента зажигания, там может выйти из строя мембрана.

Модернизация двигателя

К счастью, можно улучшить мотор, если провести его модернизацию. Конечно, придется избавляться от всех недостатков, которые описаны выше. Также нужно будет обзавестись необходимыми инструментами и материалами, что влечет за собой определенные финансовые растраты. Намного проще было бы установить двигатель от девятки или двенадцатой, они более высокооборотистые и мощные. А самое главное – идеально подходят по креплениям. Конечно же, можно произвести расточку цилиндров до диаметра 82 миллиметра, чтобы впоследствии установить поршни от автомобиля «Нива». Но обратите внимание на то, чтобы дно у поршней было плоским. Лучше всего взять эти элементы от автомобиля ВАЗ 2112. При условии, что общий ход составляет 66 миллиметров, объем двигателя при этом увеличится до 1,4 литра. Следовательно, мощностная характеристика двигателя ВАЗ 2101 улучшится намного.

Тюнинг

Но обратите внимание на то, какой год выпуска двигателя вашей «копейки». Если раньше 74 года, то такой вариант с поршнями «Нива» может прокатить. Если же позже, то вы сможете установить поршни с диаметром максимум 79 миллиметров. При этом желательно установить коленчатый вал от более новой модели 2103, шатуны желательно взять от нее же. Но учтите, что не стоит устанавливать короткие шатуны. Они увеличивают усилие, с которым к цилиндру прижимаются поршни. Следовательно, ухудшается во много раз надежность мотора, а также его ресурс. И когда проводится ремонт двигателя ВАЗ 2101 своими руками, учитывайте все нюансы, старайтесь соблюдать требования.

Увеличение объема двигателя ВАЗ 2101

Наиболее популярное слово которое приходит в голову при задумке увеличения объема двигателя ВАЗ 2101 — 21063 — это расточка. Но стоит понимать, что расточкой под максимальный ремонтный размер в случае с ВАЗ 2101-21063 и другими классическими двигателями объемом 1.2, 1.3 литра — вы получите лишь сто кубических сантиметров объема. Диаметр цилиндра двигателя ВАЗ 2101 — 76мм, вы точите его до 79мм — это дает выше упомянутые сто кубиков, но стенки между самим цилиндром и каналами охлаждения становятся значительно тоньше, мотор более склонен к перегреву. Может быть если вы ездите не много, качественная работа по подобной расточке имеет смысл, но если вы мотаетесь по 50 000км в год, а может и более- следует понимать, что следующей расточки у подобного мотора уже не будет, точить его просто некуда. А вдруг повредившийся поршень процарапает стенку цилиндра?- при такой «предельной» расточке, вам прийдется менять блок двигателя. Если вы проделываете процедуру расточки на двигателе 1.3, со стенками 79мм, вы можете максимум расточить его до 82мм, при ходе поршня в 66мм (ход поршня на классических двигателях 2101-21063 1.2, 1.3л) вы также получите дополнительные сто кубиков. Стоит понимать, что подобный метод увеличения объема не даст значительной прибавки в крутящем моменте, или мощности, увеличивать объем таким образом имеет смысл когда уже пройдены все предыдущие ремонтные размеры.

Увеличение объема двигателя ВАЗ 2101, за счет увеличения хода поршня.

Данный метод широко используется именитыми тюнинговыми ателье и заводами при создании новых автомобилей. Благодаря установке коленвала с увеличенным ходом — 80мм, вместо 66 вы можете увеличить объем двигателя до 1.5 (двигатель 1.2), и до 1.6 (двигатель 1.3 со стенками 79мм). Для того чтобы при запуске двигателя поршень не уперся в камеру сгорания, ведь ход поршня увеличился на 7мм, вам понадобятся более короткие, 129 -ые шатуны, или поршни со смещенным пальцем. Оба метода имеют свои плюсы и недостатки, но как показывает практика, использование качественных шатунов является более надежным вариантом, так — как не редко поршни со смещенным пальцем прогорают.

Важно понимать, что прогорание поршня в большинстве случаев является следствием детонации. Не каждый мастер говорит о том (иногда он сам этого просто не знает), что при увеличения объема данным методом увеличивается степень сжатия, то есть объем камеры сгорания остается прежним, но ход поршня увеличивается, поэтому когда поршень подымается в верхнюю точку, он сжимает смесь сильнее, чем на стандартном вазовском моторе. И это хорошо, так как степень сжатия повышает мощность двигателя, производители спортивных автомобилей зачастую создают двигатели с высокой степенью сжатия, но водитель жигулей привык ездить на 92-ом бензине, а такой мотор будет хорошо работать на 95-ом. Детонацию определить очень просто, при невысокой скорости, минимальной, но которую еще вытягивает машина на четвертой передаче следует утопить педаль в пол, если вы услышите звонкий металлический звук с двигателя — это и есть детонация, некоторые называют данное явления — звон пальцев, но на самом деле это звуки неправильного сгорания топлива. Считается, что при резком утапливании педали с минимальной скорости на четвертой, считается нормой детонация в 2-3 секунды, но лучше отрегулировать зажигание так, чтобы детонации не было совсем, как отрегулировать зажигание вы можете узнать в статье орегулировке зажигания на ВАЗ 2101 — 2107.

Если вы решили пойти дальше, в плане прироста мощности, или крутящего момента очень положительно сказывается распределительный вал. Многие устанавливают 213-распредвал, от нивы с двигателем 1.7, он придает крутящего момента на низких и средних оборотах, в целом — это хороший вариант для комфортной езды. Водитель ранее водивший ВАЗ 2101, которому для динамичной езды приходилось постоянно выкручивать мотор, будет удивлен тяговитостью и отсутствием надрывного воя такого двигателя. При установке данного распредвала вам понадобится разрезная шестерня, или шестерня от 213-ой Нивы, не путайте с нивой с двигателем 1.6.

При сборке мотора не экономьте на прокладках, лучше возьмите максимально хорошего качества — это избавит вас от наблюдениями за выдавленным маслом. Комплектующие (коленвал, шатуны, вкладыши, поршня и т.д) также представлены различного качества — не экономьте, купите хорошие запчасти — это даст вам гарантию того, что вы ездите на новом моторе.

Можно произвести увеличение объема двигателя ВАЗ 2101, ВАЗ 21063 путем замены блока но при установке 213-ого блока, который при коленвале с ходом 80мм, дает объем 1.7, вам самом -собой его нужно купить) , но и желательно вписать в техпаспорт, особенно если вы ездите за границу. В 213-блок можно установить не только родной коленвал, но и коленвал с ходом 84мм, он стоит 300$ и дает еще сто кубиков объема, при этом вам понадобятся короткие, 129-ые шатуны, чтобы поршень не уперся в камеру сгорания.

Модное слово тюнинг двигателя, хотя мне больше нравятся слова, форсировка двигателя, или увеличение мощности двигателя ваз 2101, но от перемены слов суть не меняется, кто сюда попал хочет сам сделать с движка 2101 более мощным и динамичным. Объясню, как самому сделать из двигателя ВАЗ 2101, двигатель который будет даже сильней движка ВАЗ 2103. Для этого придется купить коленвал ВАЗ 2103, и специально укороченные шатуны, раньше такие укороченные шатуны делали сами, путем обрезки и сварки, и другими способами. Но сейчас их можно купить как в магазине, или заказать через интернет магазин, или на интернет аукционе. Просто было бы желание а купить такие шатуны можно, а лучше конечно купить тюнинговые укороченные шатуны (облегченные) но они стоят дороже.

Но при покупки коленвала ВАЗ 2103 главное не купить бракованный, или поддельный или сырец коленвал, их полно продают как на базарах, так и в магазинах. Первый признак качественного коленвала, он всегда в картонной упаковке, замазан литолом, и имеет полностью матовый цвет с легким оттенком хаки. А те коленвалы что блестят на полках магазина всегда должны вызывать подозрение, ведь мы как думаем, раз блестит значит качественный. А настоящий коленвал проходит полную цементацию (закалку) потому даже шейки коленвала имеют матовый оттенок, также на заводе проводят консервацию, для длительного хранения замазывая его литолом, и ставят краской «ОТК». Теперь думаю уже разберетесь при покупки коленвала и не купите брак, или сырец, и тюнинг двигателя будет удачным.

Фото. Заводского коленвала, с маркировкой «ОТК»

Раз решились форсировать двигатель, то обязательно расточите блок под ремонтные поршни, если растачивать уже некуда, то обязательно загильзуйте двигатель под новые стандартные поршни 76мм. Растачивают и гильзуют блоки двигателей в специальных мастерских, на станке, сами не пытайтесь расточить блок, только все испортите. Главное, узнайте где в Вашей местности есть такая мастерская, и обязательно растачивайте блок под зеркало, а то сейчас пошла мода точить блок под сетку. После расточки блока под сетку, быстро стираются поршневые кольца, и цилиндры все равно принимают вид зеркала, но с большой выработкой, движок испорчен, начинает жрать масло, и нет хорошей тяги.

Фото. Слева стандартный шатун ВАЗ 2101, справа укороченный шатун.

С коленвалом и шатунами разобрались, теперь надо доработать поршни, так как если их оставить как есть они юбочкой упрутся в отвес коленвала и сломаются. Поршни дорабатывают по разному, кто-то режет юбочку поршня по кругу на токарном станке, тем самым укорачивая поршень. Но мне не нравятся поршни с короткой юбкой, потому что даже при небольшой выработке поршня и цилиндра его сильно болтает и появляется небольшой рокот в двигателе, а длинная юбочка у поршня меньше болтает поршень в цилиндре и двигатель работает мягко.

Фото. Слева стандартный поршень, справа доработаный. В нижнем правом углу показана фреза которой легко обтачивать поршень.

Дорабатываю поршни при помощи фрезы от фрезерного станка, вставляя ее на точило, вместо точильного камня (можно и на точильном камне но это долго), но прежде чем обрабатывать новые поршни на фрезе, потренируйтесь на старых.

Фото. Проверка доработанного поршня, на прохождение верхней точки отвеса коленвала.

Также на фото видите просверленное отверстие в поршне, оно 10мм, но можно и больше миллиметров до 15, сильно точно его сверлить не обязательно, если просверлите чуть выше или ниже, или левее или правее, ничего страшного не будет. Это отверстие в поршне служит для лучшей смазки юбочки поршня, и дает хорошее скольжение поршня в цилиндре, тем самым поднимая мощность двигателя.

Фото. Балансировка поршней.

После того как доработаете поршни, возьмите шатун, вставьте в поршень палец, и оденьте поршень на шатун просто вдавив палец рукой, вставьте вкладыш на шатун и проверти как показано на фото проходит поршень и не цепляется за отвес коленвала. Так проверти все поршни, если цепляется, то уберите лишний метал пока поршень не будет проходить хотя бы с милимитровым зазором.

Также можно и облегчить маховик, снимите на токарном станке с внутренней стороны от 3 до 5мм. но его надо потом обязательно сбалансировать высверливая тяжелую сторону сверлом, это можно сделать на станке балансировки колес, но перед этим узнайте, возьмутся за такую работу на шиномонтажке. Но хочу сразу предупредить, с облегченным маховиком движок получается очень резкий (дерганый) и даже при нажатии небольшого газа резко дергать машину вперед.

Если все сделаете правильно, и обкатаете двигатель, а обкатка движка должна быть не менее 3 000км. а вся мощность движка появляется после 8 000км. тогда у Вас будет мощный тюнинговый двигатель ВАЗ 2101. Но также надо правильно выставить зажигание, и настроить отлично карбюратор.

Можно ли поставит в копейку движок от шестёрки и надо ли менять коробку передач?

На копейку можно поставить любой двигатель от классики ВАЗ 21011, 2103, 2106, 2113 Нива 1,7 но здесь желательно заменить поддон и маслонасос, так как в Ниве поддон ниже тем самым вероятность что он зацепиться за кочку больше, маслонасос отличается маслоприемником он ниже чем в копейке. Все движки по креплениям одинаковы, как коробки так и самого двигателя, коробку передач менять не обязательно. Но при желании можно поставить пятиступенчатую коробку.

Горобинский С.В.

Образцом для двигателя ВАЗ 2101 послужил мотор Фиат 124, однако конструкцию модифицировали еще на этапе разработки. Распредвал был перемещен снизу внутрь ГБЦ, позволяя владельцам производить тюнинг своими руками, чтобы дополнительно увеличить мощность привода.

Характеристики мотора 2101

Для своего времени схема двигателя была передовой, в настоящее время позволяет успешно производить капремонт и тюнинг собственными силами в гараже. У завода производителя создано несколько поколений ДВС, однако с расходниками и запчастями проблем никогда не существовало.

Выглядят технические характеристики движка 2101 следующим образом:

| Изготовитель | ВАЗ |

| Марка ДВС | ВАЗ-2101 |

| Годы производства | 1970 – 1983 |

| Объем | 1198 см 3 (1,2 л) |

| Мощность | 47,2 кВт (64 л. с.) |

| Крутящий момент | 87,3 Нм (3400 об/мин) |

| Вес | 114 кг |

| Степень сжатия | 8,5 |

| Питание | карбюратор ДААЗ-2101 (вертикальный двухрядный, открытие дросселей последовательное) |

| Тип мотора | рядный |

| Число цилиндров | 4 |

| Местонахождение первого цилиндра | возле цепи ГРМ |

| Число клапанов на каждом цилиндре | 2 |

| Материал ГБЦ | сплав алюминиевый |

| Допустимое коробление | прокладки коллекторов (впуск/выпуск) 0,08 мм прокладка головки цилиндров 0,05 мм |

| Седло клапана | ширина 2 – 2,4 мм, угол 45° |

| Распредвал | один верхний внутри ГБЦ, ширина фаз 232°, опережение выпускного клапана 42°, запаздывание впускного клапана 40° |

| Сальник распредвала | диаметры – 40 мм, 56 мм, ширина 7 мм |

| Материал блока цилиндров | чугун |

| Диаметр цилиндра | класс А – 76 – 76,01 мм класс В – 76,01 – 76,02 мм класс С – 76,02 – 76,03 мм класс D – 76,03 – 76,04 мм класс Е – 76,04 – 76,05 мм |

| Поршни и кольца | поршень из алюминиевого сплава с оловянным покрытием кольца чугунные, компрессионное снаружи хромированное (верхнее) и фасфотированное (нижнее) |

| Диаметр поршня | класс А – 75,94 – 75,95 мм класс С – 75,96 – 75,97 мм класс Е – 75,98 – 75,99 мм |

| Зазоры | поршень/стенка цилиндра – 0,153 – 0,173 мм (стандарт) или 0,19 мм (максимум) поршневых колец – 110 мм относительно плоскости разреза |

| Кольцо компрессионное верхнее | 1,535 – 1,555 мм |

| Кольцо компрессионное нижнее | 3,957 – 3,977 мм |

| Кольцо маслосъемное | 2,015 – 2,035 мм |

| Зазор между поршневой канавкой и кольцом | 0,03 – 0,07 мм |

| Коленвал | чугун, литье |

| Количество коренных подшипников | 5 |

| Диаметр шейки КП | 50,795 – 50,775 мм |

| Зазор коренной шейки | 0,1 – 0,5 мм |

| Подшипники шатунные | диаметр шейки вала – 47,814 мм толщина вкладыша – 1,448 мм ширина вкладыша – 28,025 – 28,975 мм |

| Сальники коленвала | передний – диаметры 42 мм, 60 мм, ширина 7 мм задний – диаметры 85 мм, 105 мм, ширина 10 мм |

| Ход поршня | 66 мм |

| Горючее | АИ-92 (допускается А-76) |

| Нормативы экологии | Евро-2 |

| Расход топлива | трасса – 7,8 л/100 км смешанный цикл 9,2 л/100 км город – 12 л/100 км |

| Расход масла | максимум 0,7 л/1000 км |

| Моторное масло для 2101 | 5W-30 и 15W-40 |

| Объем моторного масла | 3,75 л |

| Периодичность замены | каждые 5000 км |

| Температура рабочая | 80° |

| Ресурс мотора | заявленный 200000 км реальный 500000 км |

| Регулировка клапанов | гайками и щупом |

| Система охлаждения | принудительная, тосол-А40 |

| Количество ОЖ | 9,75 л |

| Помпа | крыльчатка полимерная, крепление на блоке |

| Зажигание | катушка Б117А |

| Свечи на 2101 | оригинал – А17-ДВ, можно ставить любые подходящего размера с двумя электродами |

| Зазор между электродами свечи | 0,5 – 0,6 мм |

| двухрядная роликовая, 114 звеньев | |

| Порядок работы цилиндров | 1-3-4-2 |

| Воздушный фильтр | сухой со сменным картонным картриджем и предочистителем, регулировкой температуры по сезону |

| Масляный фильтр | рекомендуемый Mann W914/2 |

| Маховик | 129 зубьев, 0,62 кг диаметр внутреннего отверстия – 25,67 мм диаметр наружный – 27,75 мм количество посадочных отверстий – 6 штук смещений нет |

| Болты крепления маховика | М10х1,25 мм, длина 23,5 мм |

| Маслосъемные колпачки | производителей Хорс или Corteco |

| Компрессия | давление в цилиндрах от 10 – 14 бар, разница давлений в отдельных цилиндрах в пределах 1 бара |

| Температура масла | 80°С |

| Температура срабатывания термостата | 80 – 84°С |

| Давление клапана внутри радиаторной пробки | 0,7 – 1 бар |

| Содержание в выхлопе вредных продуктов | СН |

| Обороты ХХ | 850 –1000 мин -1 |

| Усилие затягивания резьбовых соединений | свеча – 37,24 Нм маховик – 83,3 Нм болт сцепления – 29,4 Нм крышка подшипника – 80,36 Нм (коренной) и 50,96 Нм (шатунный) головка цилиндров – две стадии 39,2 Нм, 112,7 Нм |

Создавался двигатель 2101 под низкооктановое топливо, поэтому обычно эксплуатировался на А-76 бензине, несмотря на то, что изготовителем рекомендовано применение бензина АИ-92 – АИ-93. Изначально диаметр цилиндра был диаметра 76 мм, в последующих модификациях его увеличивали, и вновь возвращались к этому размеру неоднократно.

Особенности конструкции

Первоначально на этапе проектирования особенностью для двигателя стало верхнее расположение распредвала:

- ход поршня снизился на 5,5 мм в сравнении с эталоном Фиат 124;

- диаметр цилиндра увеличился на 3 мм.

Эта модернизация обеспечила приемистость и быстрый набор скорости. Кроме того, двигатель 2101 имел следующие нюансы конструкции:

- цепная передача ГРМ;

- недоработанные модели карбюраторов;

- капитальный ремонт через 20000 км пробега.

Сразу после выпуска первого ДВС этой серии производитель АвтоВАЗ выпустил мануал, в котором указал, какое масло в двигатель заливать, и привел описание параметров ДВС для увеличения ресурса движков. Таким образом, у владельцев следующих трех поколений моторов не возникало вопросов, какое масло лить, и в каком количестве.

Плюсы и минусы

В первые годы эксплуатации мотор 2101 выявил следующие недостатки:

- шумная работа цепного привода;

- повышенный расход бензина в двигателе из-за недоработок карбюраторов;

- частая корректировка зажигания;

- сложная регулировка клапанных зазоров.

Однако усовершенствованная распредвалом головка блока цилиндров, улучшенный впускной коллектор и выпускной коллектор простейшей конструкции компенсировали эти недостатки. Чуть позже были разработаны карбюраторы ДААЗ Озон, замена которыми позволяла улучшить характеристики режимов ДВС.

Модификация 21011

Чтобы повысить характеристики двигателя, руководство АвтоВАЗ через 4 года разработало модификацию мотора 21011:

- рабочие объемы возросли до 1,3 л;

- диаметр цилиндра увеличился на 3 мм;

- мощность повысилась на 3 л. с.

При этом расход масла и топлива стали выше незначительно, в конструкции использовалось аналогичное навесное оборудование. Этот ДВС устанавливался на всю линейку автомобилей ВАЗ наравне с 2101 по 2006 год включительно.

Техобслуживание

| Объект техобслуживания | Время или пробег (что наступает раньше) |

| замена через 100000 км | |

| Батарея АКБ | 1 год/20000 |

| Зазор в клапане | 2 года/20000 |

| Вентиляция картера | 2 года/20000 |

| Ремни, приводящие в действие навесное оборудование | 2 года/20000 |

| Топливопровод и крышка бака | 2 года/40000 |

| Масло моторное | 1 год/10000 |

| Фильтр масляный | 1год/10000 |

| Фильтр воздушный | 1 – 2 года/40000 |

| Фильтр топливный | 4 года/40000 |

| Фитинги и шланги обогрева/охлаждения | 2 года/40000 |

| Жидкость охлаждающая | 2 года/40000 |

| Датчик кислородный | 100000 |

| Свеча зажигания | 1 – 2 года/20000 |

| Коллектор выпускной | 1 год |

При своевременных прочистках система смазки, охлаждения и подачи топлива эксплуатируется дольше без капремонта.

Неисправности: причины, устранение

В отличие от моторов с ременным приводом ГРМ 2101 гнет клапана значительно реже. Основными неисправностями ДВС считаются:

| Поломка | Причина | Устранение |

| Дым сизого цвета | порыв клапанных сальников, втулок и прокладок ГБЦ, износ колец | замена расходных элементов и уплотнений |

| Перегрев ДВС | поломка вентилятора или термостата | замена навесного оборудования |

| Расход масла увеличивается | протечки в клапанных крышках, выработка поршней/цилиндров | замена прокладок, установка следующего ремонтного размера поршней и колец |

| Стук | подшипники кривошипа, вкладыши шатунов, увеличение зазора клапанов | замена расходных элементов поле квалифицированной диагностики |

Скоростной лимит «копеек» с моторами 2101 составлял 145 км/ч, а «до сотни» машина разгонялась за 18 – 20 секунд по прямой.

Список авто, комплектовавшихся мотором 2101

Использовался двигатель 2101 в качестве силового привода следующих моделей ВАЗ:

- 2101 – седан;

- 2102 – универсал;

- 21035 – седан;

- 21041 – универсал;

- 21051 – седан.

В первый день пуска конвейера с него сошло 6 машин «копеек», до конца года было выпущено 21,5 тысяча авто. Пиковым годом стал 1973, когда ежегодный объем превысил 375 000 экземпляров ВАЗ 2101.

Тюнинг

Поскольку мотор 2101 был первым и единственным в линейке, тюнинг стал возможен только после выхода следующей модификации с большим размером цилиндра и поршня, соответственно. В своей основе форсировка содержит несколько традиционных конструкторских решений:

- снижение веса деталей КШМ и поршневой группы, маховика;

- увеличение рабочего объема мотора.

В последнем случае можно изменить длину кривошипа, расточить цилиндр под следующий размер серийно выпускаемого поршня. Поскольку 2101 считается самым слабым в линейке ДВС, то подойдет поршень от любого мотора следующего поколения.

После модернизации в обязательном порядке следует пересмотреть характеристики электросистемы, тормозов и сцепления.

Таким образом, ДВС 2101 обеспечил мощный старт отечественных малолитражек. Его характеристики изначально превосходили свойства прототипа итальянского движка Фиат. Реальный ресурс неизвестен, поскольку некоторые моторы 70х годов используются до сих пор.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

ДВИГАТЕЛЬ

На автомобилях установлены четырехцилиндровые четырехтактные карбюраторные двигатели с различным объемом цилиндров.

Двигатель в сборе со сцеплением и коробкой передач образует силовой агрегат и устанавливается на автомобиле на трех эластичных опорах. Опоры воспринимают как массу силового агрегата, так и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении. Конструкция подвески силового агрегата обеспечивает минимальные колебания двигателя и устраняет передачу его вибраций на кузов. Двумя передними опорами 37 двигатель крепится к поперечине передней подвески автомобиля, а задней 38 к поперечине задней подвески двигателя.

Блок цилиндров . Цилиндры двигателя объединены вместе с верхней частью картера и представляют собой единую отливку -блок цилиндров 14. Он является базовой деталью двигателя и служит для установки и крепления механизмов, аппаратов и вспомогательных агрегатов двигателя. Блок отлит из специального низколегированного чугуна. Протоки для охлаждающей жидкости сделаны по всей высоте цилиндров, что улучшает охлаждение поршней и поршневых колец и уменьшает деформации блока от неравномерного нагрева.

Цилиндры блока по диаметру подразделяются через 0,01 мм на пять классов, обозначаемых буквами А, В, С, D, Ё. Диаметры цилиндров, соответствующие этим классам, следующие, мм:

Класс | Диаметр цилиндра | Диаметр цилиндра |

двигателей 2101, 2103 | Двигателей 21011 | |

76,000-76,010 | 79,000-79,010 | |

76,010-76,020 | 79,010-79,020 | |

76,020-76,030 | 79,020-79,030 | |

76,030-76,040 | 79,030-79,040 | |

76,040-76,050 | 79,040-79,050 |

Класс цилиндра указан на нижней плоскости блока против каждого цилиндра. Цилиндр и сопрягающийся с ним поршень должны иметь одинаковый класс. При ремонте цилиндры могут быть расточены и отхонингованы под увеличенный диаметр поршней (на 0,4; 0,8 мм) с учетом обеспечения зазора между поршнем и цилиндром 0,05-0,07 мм.

Для проведения ремонта кривошипно-шатунного механизма выпускаются детали ремонтных размеров: поршни и поршневые кольца, увеличенные по диаметру на 0,4 и 0,8 мм; вкладыши коренных и шатунных подшипников для шеек коленчатого вала, уменьшенных по диаметру на 0,25; 0,5; 0,75 и 1,00 мм. В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала с тонкостенными стале-алюминевыми вкладышами. Подшипники имеют съемные крышки 2, которые крепятся к блоку самоконтрящимися болтами. Отверстия под подшипники коленчатого вала в блоке цилиндров обрабатываются в сборе с крышками. Поэтому крышки подшипников невзаимозаменяемы и для различия на их наружной поверхности сделаны риски. Опоры подшипников и соответствующие им крышки отсчитываются от переднего торца блока цилиндров.

В задней опоре имеются гнезда для установки упорных полуколец 36, удерживающих коленчатый вал от осевых перемещений Величина осевого зазора коленчатого вала при сборке двигателя обеспечивается в пределах 0,06-0,26 мм. Если в эксплуатации зазор превышает максимально допустимый (0,35 мм), необходимо заменять упорные полукольца новыми или ремонтными, увеличенными на 0,127 мм. Следует иметь в виду, что канавки, находящиеся на одной стороне полуколец, должны быть обращены к упорным поверхностям коленчатого вала.

С октября 1981 г. на двигателях устанавливается переднее сталеалюминевое полукольцо, а заднее — металлокерамическое (желтого цвета), пропитанное маслом.

В передней части блока цилиндров имеется полость для привода механизма газораспределения. Эта полость закрыта крышкой 8. С задней стороны к блоку цилиндров прикреплен держатель 35 заднего сальника. В крышку 8 и держатель 35 установлены самоподжимные сальники.

В левой части блока установлен валик 12 привода масляного насоса, распределителя зажигания и топливного насоса. В отверстия под подшипники валика запрессованы свертные стале-алюминевые втулки 48. Совместной их обработкой в блоке обеспечивается необходимая соосность подшипников. При проверке технического состояния блока и ремонте необходимо следить за совпадением смазочного отверстия в передней втулке с каналом в блоке цилиндров.

Головка цилиндров 15 общая для четырех цилиндров, отлита из алюминиевого сплава, имеет камеры сгорания клиновидной формы. С левой стороны в передней и задней части головки цилиндров выполнены каналы для стока масла в масляный картер. В головку запрессованы седла клапанов, изготовленные из специального чугуна, чтобы обеспечить высокую прочность при воздействии ударных нагрузок. Размеры седла впускного клапана больше размеров седла выпускного клапана. Рабочие фаски седел обрабатываются после запрессовки в сборе с головкой цилиндров, чтобы обеспечить точную соосность фасок с отверстиями направляющих втулок клапанов. Направляющие втулки клапанов также изготавливаются из чугуна и запрессовываются в головки цилиндров с натягом. В отверстиях направляющих втулок нарезаны спиральные канавки для смазки. У втулок впускных клапанов канавки нарезаны до половины длины отверстия, а у втулок выпускных клапанов — на всей длине отверстия. Для уменьшения проникновения масла в камеру сгорания через зазоры между втулкой и стержнем клапана применены маслоотража-тельные колпачки, изготовленные из маслостойкой резины.

Между головкой и блоком цилиндров установлена прокладка, изготовленная из асбестового материала на металлическом каркасе и пропитанная графитом. По краям отверстий под цилиндры прокладка имеет окантовку из мягкой стали. Отверстие канала подачи масла к распределительному валу окантовано медной лентой. Чтобы прокладка не прилипала к блоку и головке цилиндров, перед сборкой ее рекомендуется натереть графитом.

Головка цилиндров крепится к блоку цилиндров одиннадцатью болтами. Для равномерного и плотного прилегания головки к блоку цилиндров и исключения коробления болты необходимо затягивать на холодном двигателе в два приема с помощью динамометрического ключа и в строго определенной последовательности {от центра к периферии налево и направо поочередно). В первый прием затяжка осуществляется предварительно — момент затяжки приблизительно 39,2 Н-м (4 кгс-м). Во второй прием производится окончательная затяжка моментом 112,7 Н-м (11,5 кгс-м) для основных десяти болтов и моментом 37,24 Н-м (3,8 кгс-м) для болта на приливе около распределителя зажигания.

Болты крепления головки цилиндров следует подтягивать после пробега первых 2000-3000 км, а в дальнейшем после снятия головки цилиндров или при появлении признаков прорыва газов или пропуска охлаждающей жидкости между блоком и головкой цилиндров.

Поршни 20 изготовлены из алюминиевого сплава и покрыты слоем олова для улучшения прирабатываемости. Юбка поршня в поперечном сечении овальная, причем большая ось овала перпендикулярна оси поршневого пальца. По высоте поршень имеет коническую форму: в верхней части меньший диаметр, чем в нижней. Кроме того, в бобышки поршня залиты стальные термо-регулирующие пластины. Все это выполнено для компенсации неравномерности тепловой деформации поршня при работе в цилиндрах двигателя, возникающей из-за неравномерного распределения массы металла внутри юбки поршня.

В бобышках поршня имеются отверстия для прохода масла к поршневому пальцу. Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. Это уменьшает возможность появления стука поршня при переходе через в. м. т. Для правильной установки поршня в цилиндр около отверстия под поршневой палец имеется метка «П». Поршень должен устанавливаться в цилиндр так, чтобы метка была обращена в сторону передней части двигателя.

Поршни , как и цилиндры, по наружному диаметру подразделяются на пять классов через 0,01 мм и индивидуально подбираются к каждому цилиндру. По диаметру отверстия под поршневой палец поршни подразделяются через 0,004 мм на три категории, обозначаемые цифрами 1, 2, 3. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня. Поршни по массе в одном и том же двигателе подобраны с максимально допустимым отклонением ±2,5 г.

Поршневой палец — стальной, цементированный, трубчатого сечения, запрессован в верхнюю головку шатуна с натягом й свободно вращается в бобышках поршня. Поршневые пальцы, как и отверстия в бобышках поршня, по наружному диаметру подразделяются на три категории через 0,004 мм. Категория пальца маркируется на его торце соответствующим цветом: синим — первая категория, зеленым — вторая, красным — третья. Собираемые палец и поршень должны принадлежать к одной категории.

Поршневые кольца 19, 21 и 22, обеспечивающие необходимое уплотнение цилиндра, изготовлены из чугуна. На поршне установлены два компрессионных (уплотняющих) кольца, которые уплотняют зазор между поршнем и цилиндром и отводят теплоту от поршня, и одно маслосъемное, которое препятствует попаданию масла в камеру сгорания. Кольца прижимаются к стенке цилиндра силами собственной упругости и давлением газов.

Верхнее компрессионное кольцо 22 работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки, поэтому для повышения износоустойчивости наружная поверхность его хромирована и для улучшения прирабатываемости имеет бочкообразную форму образующей.

Нижнее компрессионное кольцо 21 скребкового типа (имеет проточку по наружной поверхности), фосфатированное, выполняет также дополнительную функцию и маслосбрасывающего кольца. Кольцо устанавливается обязательно проточкой вниз, иначе возрастают расход масла и нагарообразование в камере сгорания.

Маслосъемное кольцо 19 имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину — расширитель, обеспечивающий дополнительное прижатие кольца к стенке цилиндра.

Шатуны 46 — стальные, кованые со стержнем двутаврового се-чения. Нижняя головка шатуна разъемная; в ней устанавливаются вкладыши шатунного подшипника. Крышка нижней головки крепится двумя болтами и самоконтрящимися гайками. Шатун обрабатывают вместе с крышкой, и поэтому при сборке имеющиеся номера на шатуне и крышке должны быть одинаковы и находиться с одной стороны. До 1990 г. у шатунов было отверстие, в месте перехода нижней головки шатуна в стержень, для подачи масла на стенки цилиндра.

Коленчатый вал 1 отлит из чугуна и является основной.силовой деталью двигателя, которая воспринимает действие давления газов и инерционных сил. Материал вала работает на усталость. Повышение усталостной прочности достигается большим перекрытием коренной и шатунной шеек, наличием пяти опор (полноопорный), поверхностной закалкой шеек токами высокой частоты на глубину 2-3 мм, специально выполненными плавными переходами между шейками и щеками, тщательной обработкой напряженных мест. Смазка от коренных подшипников к шатунным подводится по сверленым каналам, которые закрываются колпачковыми заглушками. Передний и задний концы коленчатого вала уплотняются самоподжимными резиновыми сальниками. В заднем конце коленчатого вала выполнено гнездо под передний подшипник первичного вала коробки передач. Маховик 34 отлит из чугуна и имеет напрессованный стальной зубчатый обод для пуска двигателя стартером. Маховик крепится к заднему торцу коленчатого вала шестью болтами, под которыми установлена общая стальная шайба. Центрируется маховик по наружному диаметру подшипника первичного вала коробки передач.

Маховик устанавливается на коленчатый вал так, чтобы метка (конусообразная лунка около зубчатого обода маховика) и ось шатунной шейки первого цилиндра находились в одной плоскости и по одну сторону от оси коленчатого вала.

Вкладыши коренных и шатунных подшипников — тонкостенные, биметаллические, сталеалюминиевые. Вкладыши каждого коренного или шатунного подшипника состоят из двух половинок. От провертывания вкладыши удерживаются выступом, входящим в паз шатунного или коренного подшипника. Все шатунные вкладыши одинаковые и взаимозаменяемые. Вкладыши первого, второго, четвертого и пятого коренных подшипников одинаковые и взаимозаменяемые, имеют канавку на внутренней поверхности (с 1987 г. нижние вкладыши этих подшипников устанавливаются без канавки). Вкладыш третьего (центрального) коренного подшипника отличается от остальных большей шириной и отсутствием канавки на внутренней поверхности.

Рис.1

Рис.1 Двигатель (продольный разрез)

1 . Коленчатый вал; 2 . Крышка первого коренного подшипника; 3 . Звездочка коленчатого вала; 4 . Шкив коленчатого вала; 5 . Шпонка шкива и звездочки коленчатого вала; 6 . Храповик; 7 . Передний сальник коленчатого вала; 8 . Крышка привода механизма газораспределения; 9 . Шкив генератора; 10 11 . Ремень привода вентилятора, насоса охлаждающей жидкости и генератора; 12 13 . Вентилятор системы охлаждения двигателя; 14 . Блок цилиндров; 15 . Головка цилиндров; 16 . Цепь привода механизма газораспределения; 17 . Прокладка крышки головки цилиндров; 18 19 . Маслосъемное кольцо; 20 . Поршень; 21 . Ниж-ее компрессионное кольцо; 22 . Верхнее компрессионное кольцо; 23 24 . Выпускной клапан; 25 . Впускной клапан; 26 . Корпус подшипников распределительного вала; 27 . Распределительный вал; 28 . Рычаг привода клапана; 29 . Маслоналивная горловина крышки головки цилиндров; 30 . Крышка головки цилиндров; 31 . Датчик указателя температуры охлаждающей жидкости; 32 . Свеча зажигания; 33 . Палец поршня; 34 . Маховик с зубчатым ободом в сборе; 35 . Держатель заднего сальника коленчатого вала; 36 . Упорное полукольцо коленчатого вала; 37 . Передняя опора двигателя; 38 . Задняя опора двигателя; 39 . Передняя крышка картера сцепления; 40 . Масляный картер; 41 . Кронштейн передней опоры; 42 . Пружина передней опоры; 43 . Буфер подушки передней опоры; 44 . Резиновая подушка передней опоры; 45 . Указатель уровня масла; 46 . Шатун с крышкой в сборе; 47 . Пробка сливного отверстия масляного картера; 48 . Втулки валика привода масляного насоса, топливного насоса и распределителя зажигания.

Газораспределительный механизм обеспечивает наполнение цилиндров двигателя свежим зарядом горючей смеси и выпуск отработавших газов в соответствии с принятым для двигателя порядком работы цилиндров и фазами газораспределения.

К деталям газораспределительного механизма относятся: распределительный вал, клапаны и направляющие втулки, пружины с деталями крепления, рычага привода клапанов. Газораспределительный механизм приводится в движение от ведущей звездочки 49 коленчатого вала двухрядной роликовой цепью 46.