Восстановление распределительного вала (распредвала) в Новосибирске

Если у вас вышел из строя распределительный вал (распредвал) не торопитесь бежать в магазин автозапчастей, так как распредвал возможно восстановить и дать ему новую жизнь. Не нужно кидаться в крайность и сразу думать о покупки нового, в первую очередь его нужно попытаться отремонтировать.

С одной стороны процедура восстановления распределительного вала (распредвала) схожа с восстановлением коленвала, но имеет ряд специфических особенностей.

Распредвал выходит из строя по нескольким причинам.

Плохое масло, его разжижение, низкий уровень смазки, большой пробег двигателя внутреннего сгорания, отсутствие регулировки клапанов, повреждение системы газораспределения, всё это приводит к выходу из строя рокеров, и как следствие задира кулачков распределительного вала или задира коренных шеек и появлению царапин, рабочая поверхность кулачков изнашивается и повреждается.

Сильный стук, деформация распредвала, а так же изнашивание шеек, потеря мощности двигателя, большой расход масла через сальники, все это говорит о том, что необходимо восстановление распредвала.

Деформирование убирается холодной поэлементной правкой. С помощью пресса на призмах убирается биение, с учетом допусков завода изготовителя касаемо допустимого биения. Далее необходимо произвести балансировку на специализированных станках.

Коренные шейки распределительного вала восстанавливаются детонационным напылением, форсуночные и клапанные кулачки восстанавливаются наплавкой с сохранением всех технических характеристик заявленным заводом изготовителем.

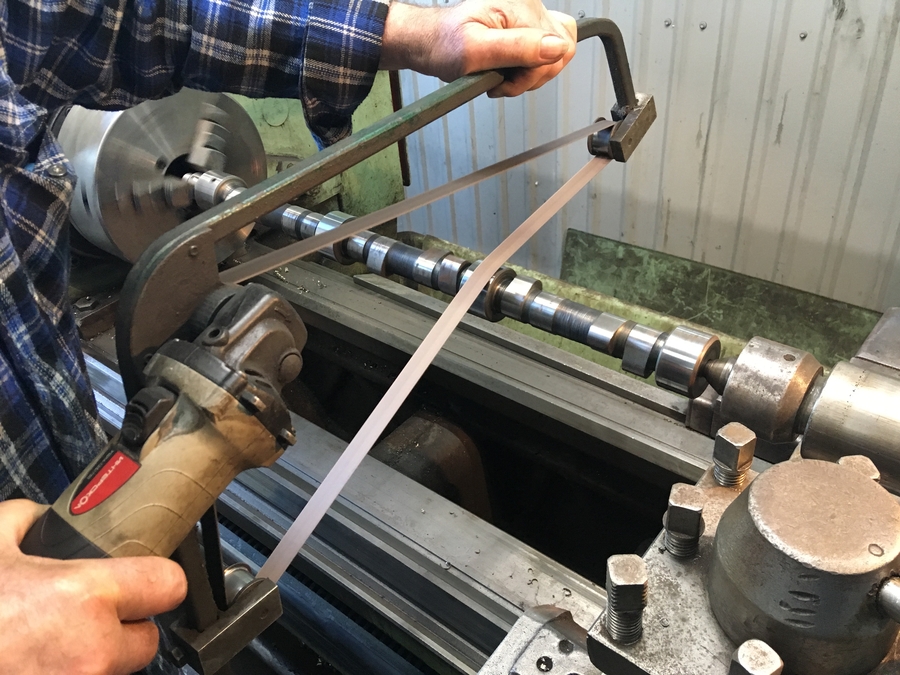

Износ кулачков и шеек восстанавливается напылением или шлифовкой. Что бы избежать нарушения процесса газораспределения, необходимо следить за высотой подъёма клапана после шлифовки.

Опорные шейки уменьшаются до ремонтных размеров методом шлифовки. При наращивании шеек, наоборот остальные детали растачиваются под их размер.

При восстановлении распредвала методом напыления применяется порошковая проволока многокомпонентного состава. Мы используем сложно-композиционные наплавочные материалы, которые обеспечивают высочайшую прочность наплавляемых слоев. В результате такого метода твердость покрытия идентична заводским нормам.

Компания «ШАТУН» производит все виды работ связанные с восстановлением распредвала.

— Мы ремонтируем постели, шлифуем шейки.

— Возвращаем деталь к ремонтным размерам.

— Восстанавливаем посадочное место распредвала.

— Восстанавливаем распредвал методом обработки всех поверхностей специализированными инструментами, возвращая деталь тем самым к нормам производителя.

Мы предлагаем свои услуги по восстановлению распредвалов в Новосибирске. К вашим услугам высокотехнологические машины и квалифицированные специалисты. Наши клиенты могут смело положиться на наш опыт! Обращаясь в нашу компанию «ШАТУН» вы получите высококачественный ремонт вашей детали и гарантию на все виды наших работ!

Не торопитесь покупать новый распредвал если не собирались этого делать!

Ремонт распредвалов в Екатеринбурге | «СТК МОТОРС»

Шлифовка распредвала

Распредвал – одна из основных частей газораспределения двигателя.

Осуществляя шлифовку распредвала, многие автосервисы не принимают во внимание деформацию, видимо, рассчитывая на то, что это сделает распредвал визуально более ровным. Но такой подход к работе является неправильным, так как может быть нарушена балансировка распредвала, которая тщательно выверялась при его производстве.

Правка распредвала

Распредвал – одна из основных частей газораспределения двигателя. Данная деталь осуществляет вращение через передаточный механизм от коленвала, обеспечивая одновременную работу поршней и клапанов. Ремонт распредвала требуется в случае его деформации или износа кулачков или опорных шеек.

Теоретически существует возможность восстановления и искривленного распредвала, чтобы биение его поверхностей не превышало допустимую норму. Но, как показывает практика, правка распредвала очень сложна, занимает много времени и сил. Также такая услуга крайне дорогостояща, так как весь процесс состоит из нескольких этапов, среди которых основными являются этапы восстановления поверхностей и динамической балансировки.

Но, как показывает практика, правка распредвала очень сложна, занимает много времени и сил. Также такая услуга крайне дорогостояща, так как весь процесс состоит из нескольких этапов, среди которых основными являются этапы восстановления поверхностей и динамической балансировки.

Гораздо более простым и менее дорогостоящим способом является выправление искривленного распредвала, после чего осуществляется его прошлифовка. По сути, распредвал просто аккуратно разгибается обратно. Но если на детали имеются задиры, особенно если они расположены в различных плоскостях, то кривая прогиба приобретает пространственный характер, и вернуть распредвал в первоначальное состояние крайне сложно. Но данный этап просто необходим для качественного выполнения ремонтных работ. Если произошел износ кулачков и опорных шеек, то ремонт может производиться с помощью шлифования изношенных поверхностей.

Диагностика распредвала

Специалисты автосервиса «СТК Моторс» осуществят диагностику распредвала, его правку и шлифовку в заводских условиях на высокоточном оборудовании. Готовую работу клиент сможет получить в оговоренные сроки. Обычно ремонт занимает несколько дней. При этом на все работы распространяется гарантия. Стоимость услуги на порядок меньше, чем в других автомастерских.

Готовую работу клиент сможет получить в оговоренные сроки. Обычно ремонт занимает несколько дней. При этом на все работы распространяется гарантия. Стоимость услуги на порядок меньше, чем в других автомастерских.

Смотрите также: ремонт шатунов

Восстановление распредвала

Распредвал является основной деталью ГРМ (газораспределительного механизма). Имеет впускные и выпускные кулачки и опорные шейки. Он регулирует продолжительность открывания клапанов. Сильный износ распредвала не даст двигателю развить полную мощность и в дальнейшем последует дорогой ремонт. Распределительный вал в процессе работы подвергается немалым нагрузкам. Недостаточный уровень масла, плохое некачественное масло, засор масляных фильтров, грязное масло, большой пробег, перегрев двигателя, в результате чего происходит разжижение масла и ухудшение его смазочных свойств, всё это приводит к износу и прогибу детали и как следствие дальнейшему капитальному ремонту двигателя. Приобретение нового распредвала часто экономически менее выгодно ремонта детали. При профессиональном восстановлении распредвала, деталь приобретает заводские характеристики. Напыляемое покрытие отличается прочностью сцепления, стойкостью к образованию трещин. Применяя метод напыления для восстановления распредвала, поверхность детали получает высокую твердость и износостойкость.

Наша компания «КВАЛИТЕТ» восстанавливает распредвалы в Новосибирске методом напыления порошковых покрытий. Мы предлагаем комплексное обслуживание клиентов, которое включает обслуживание новой и бывшей в употреблении техники, проведение ТО, закупку автозапчастей и проведение ремонтных работ любой сложности. При согласовании с клиентом возможно изменение параметров детали, например для увеличения возможностей двигателя, для улучшения тяговых свойств и т.д.

После восстановления распредвала осуществленного нашими мастерами, клиент получает качественно отремонтированную деталь с гарантией и заводскими характеристиками. При восстановлении распредвала нами используется новейшее специализированное оборудование, лучшие материалы и технологии.

При профессиональном восстановлении распредвала, деталь приобретает заводские характеристики. Напыляемое покрытие отличается прочностью сцепления, стойкостью к образованию трещин. Применяя метод напыления для восстановления распредвала, поверхность детали получает высокую твердость и износостойкость.

Наша компания «КВАЛИТЕТ» восстанавливает распредвалы в Новосибирске методом напыления порошковых покрытий. Мы предлагаем комплексное обслуживание клиентов, которое включает обслуживание новой и бывшей в употреблении техники, проведение ТО, закупку автозапчастей и проведение ремонтных работ любой сложности. При согласовании с клиентом возможно изменение параметров детали, например для увеличения возможностей двигателя, для улучшения тяговых свойств и т.д.

После восстановления распредвала осуществленного нашими мастерами, клиент получает качественно отремонтированную деталь с гарантией и заводскими характеристиками. При восстановлении распредвала нами используется новейшее специализированное оборудование, лучшие материалы и технологии.

Восстановление распредвалов в Москве, цена ремонта распределительного вала на YouDo

Распределительный вал (распредвал) — важная часть газораспределительной системы двигателя, она отвечает за корректное функционирование клапанов. Распредвал имеет непосредственное отношение к фазам газораспределения. Если они нарушены, идут невпопад, то стабильной работы мотора можно не ждать.

Сильный износ узла или механическое повреждение точно не пройдут незамеченными. И если вовремя обратить внимание на нестандартную работу автомобиля, можно организовать восстановление распредвала и избежать больших трат и шокирующей цены за ремонт в будущем.

Основные признаки поломки распредвалов

Чтобы определить, необходим ли ремонт распределительных валов, нужно провести диагностику или просто быть внимательным.

Основными признаками поломки читаются:

- биение из-за деформации вала;

- износ кулачков распредвала;

- износ шеек.

Причины поломки распредвала

- длительный срок эксплуатации и естественный износ;

- использование некачественного масла;

- недостаточный уровень и давление в системе смазки двигателя;

- грязный масляный фильтр;

- перегрев;

- попадание горючего в масло и т.д.

Ремонт распредвала

Он проводится исключительно специалистом, так как деформированные распредвалы чинятся с помощью специального оборудования, пресса. Кулачки восстанавливаются шлифовкой, опорные шейки растачивают под ремонтный размер т.

Важно! ремонт кулачков и опорных шеек — это одноразовая процедура. Если понадобилось еще раз починить их, то это уже замена самого распредвала.

Доверьтесь профессиональному мастеру-ремонтнику, которого можно найти на YouDo. Создайте задание, назначьте цену за работу и среди множества анкет выберите подходящего специалиста. Вы можете ознакомиться с отзывами о работе данного мастера. Нанимайте легко и быстро. Не тратьте время и нервы — вызовите профессионала. Сложность ремонтных работ будет зависеть от конкретной поломки.

Для диагностики, установки причины повреждения и соответствующего ремонта нужна помощь профессионала. Найдите его на YouDo. Это просто. Помните, что своевременная диагностика — это проще и дешевле, чем ремонт.

Распределение восстановления. Ремонт распредвалов

В наших прошлых статьях мы начали разговор о реставрации механизмов и деталей ДВС. Мы же осветили вопросы восстановления блока и головки цилиндров, рассмотрели случаи, когда есть смысл реставрировать коленвал.

Здесь оценим целесообразность ремонта распредвала. Как правило, распределительный вал считается одной из самых надежных и долговечных деталей двигателя, ведь его изготовляют из особых марок высокопрочного чугуна или легированных сталей с последующей термообработкой. Инженеры-проектировщики рассчитывают его ресурс на весь срок службы мотора. При этом эксплуатации данной детали подразумевают циклические знакопеременные нагрузки и повышенное термическое воздействие, к тому же вал является прецизионным изделием, поэтому ключевое требование к нему – способность сохранять свои параметры во всех режимах работы ДВС. Все вышесказанное прозрачно намекает: запчасть этого класса не может быть дешевой.

…или все же не нужно?

Рассмотрим варианты. Новая оригинальная запчасть от официального представителя (при условии, что она еще выпускается) – это отправная точка для сравнения. Надежность и геометрические параметры идентичны исходному, но цена по плечу не каждому (а на дорогих моделях люкс-марок сравнима с ценой бюджетного двигателя в сборе). Рынок предлагает желающим сэкономить недорогие китайские аналоги, однако «слава» металлургов из КНР говорит сама за себя: лучше уж купить б/у запчасть на разборке. Если вам повезет, вы отыщите вал не хуже родного за сравнительно небольшие деньги. Недостаток такого подхода – отсутствие каких-либо гарантий. Восстановление распредвала – это золотая середина среди рассмотренных вариантов. Такое решение ненамного дороже обычного бэушного экземпляра, но представляет уже проверенный, оцененный и исправленный распредвал.

Как обычно, подкрепим теорию цифрами. Новый распредвал на Mercedes Benz E стоит около 600 долларов США. Китайские эрзацы можно приобрести в 4 раза дешевле. Не удивляйтесь, если прослужат они в 4 раза короче. Сайт PartMart предлагает восстановить распредвал Mercedes Benz E за 120 долларов. При этом в отличие от детали с разборки, данный образец хоть и не является новой запчастью, но уже обработан и протестирован, поэтому на него можно получить гарантию.

Новый распредвал на Mercedes Benz E стоит около 600 долларов США. Китайские эрзацы можно приобрести в 4 раза дешевле. Не удивляйтесь, если прослужат они в 4 раза короче. Сайт PartMart предлагает восстановить распредвал Mercedes Benz E за 120 долларов. При этом в отличие от детали с разборки, данный образец хоть и не является новой запчастью, но уже обработан и протестирован, поэтому на него можно получить гарантию.

Нюансы реставрации распределительного вала

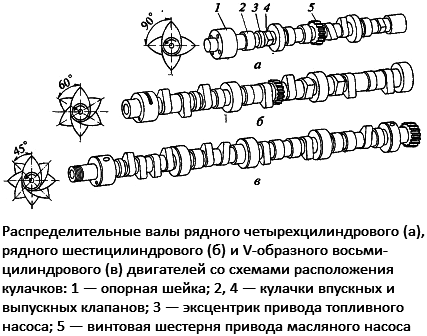

Конструктивно распределительный вал представляет собой ось с выполненными на ней кулачками и отшлифованными участками между ними – опорными шейками. Профиль кулачка рассчитывается по особым формулам конструкторами двигателя и фактически программирует режимы работы ДВС: он задает величину и смещение фаз цикла газораспределения, продувку камеры сгорания, таким образом обеспечивая надежную и бесперебойную работу мотора на всем интервале частоты вращения. Кроме того, на распределительном валу находится разрезная шестерня, которая при помощи ремня либо цепи ГРМ синхронизирует обороты распределительного и коленчатого валов в строгом передаточном отношении 1:2. В теории ДВС существует 4 вида профиля: выпуклый, вогнутый, тангенциальный и безударный, при том что именно первый из них получил наибольшее распространение, а остальные считаются экзотикой и в серийных моделях применяются крайне редко. Поверхность кулачков вала, а так же опорных шеек создает пары трения с сопрягаемыми деталями: толкателями клапанов и постелью распредвала соответственно. Как правило, в зоне контакта этих пар имеет место трение скольжения (кроме случаев с роликовыми толкателями клапанов, где происходит трение качения). Кулачки также могут испытывать ударные нагрузки при контакте с толкателем. Такие условия работы на большой частоте вращения приводят к усиленному переносу металла и ускоренному износу рабочих поверхностей, а так же к локальному повышению температуры, что ускоряет изменение структуры металла, а значит и его разрушение. Конструкторы противодействуют этому негативному явлению повышением твердости рабочей поверхности (например, гальваническим хромированием, термообработкой химическим травлением и т.

В теории ДВС существует 4 вида профиля: выпуклый, вогнутый, тангенциальный и безударный, при том что именно первый из них получил наибольшее распространение, а остальные считаются экзотикой и в серийных моделях применяются крайне редко. Поверхность кулачков вала, а так же опорных шеек создает пары трения с сопрягаемыми деталями: толкателями клапанов и постелью распредвала соответственно. Как правило, в зоне контакта этих пар имеет место трение скольжения (кроме случаев с роликовыми толкателями клапанов, где происходит трение качения). Кулачки также могут испытывать ударные нагрузки при контакте с толкателем. Такие условия работы на большой частоте вращения приводят к усиленному переносу металла и ускоренному износу рабочих поверхностей, а так же к локальному повышению температуры, что ускоряет изменение структуры металла, а значит и его разрушение. Конструкторы противодействуют этому негативному явлению повышением твердости рабочей поверхности (например, гальваническим хромированием, термообработкой химическим травлением и т. д.) высоким классом чистоты обработки и, самое главное, применением прогрессивных синтетических смазывающих материалов, создающих между трущимися телами масляную пленку.

д.) высоким классом чистоты обработки и, самое главное, применением прогрессивных синтетических смазывающих материалов, создающих между трущимися телами масляную пленку.

Причины и признаки отказа валов

Первый признак неполадки — посторонний шум. Если при запуске мотора в районе ГРМ слышен нехарактерный стук – значит, пора обратиться на сервис. Конечно, неопытному водителю сложно определить, что и где именно стучит, и постукивание еще не повод для драмы, но первый звонок для того чтобы искать причину. Ведь всегда легче предотвратить неприятность, чем бороться с ее последствиями. Если игнорировать этот симптом, шум будет появляться все чаще даже при постоянной работе двигателя.

Причина может скрываться в одной и следующих проблем:

- износ опорных шеек распределительного вала;

- износ рабочих поверхностей кулачков, проявление на них сколов, раковин, царапин и трещин;

- разрушение зубьев разрезной шестерни;

- изгиб, нарушение балансировки, а следовательно радиальное биение вала;

- трещины на самом валу.

Кроме того, следует обращать внимание на подтеки и следы масла в районе сальника распредвала. Если он поврежден, то условия смазки не обеспечиваются, что грозит переходом к сухому трению со всеми вытекающими (во всех смыслах) последствиями.

Способы устранения дефектов

Поврежденный вал прежде всего проходит тестирование на соответствие заданным параметрам. Если износ не превышает допустимых пределов восстановления, то могут быть выполнены следующие операции:

- Шлифовка и полировка кулачка пастой гои позволит убрать мелкие дефекты поверхности такие как царапины и вмятины и обеспечить надежность покрытия масляной пленкой рабочей поверхности

- Перетачивание опорных шеек под ремонтный вкладыш постели (в этом случае распредвал придется сдавать в ремонт вместе ГБЦ, чтобы обеспечить их подгонку после ремонта)

- Рихтовка распредвала чеканкой либо прессом — выполняется, если допустимое отклонение от соосности не больше 0,1мм

Когда ремонт не имеет смысла

Если ваш вал по каким-либо причинам вышел за пределы допустимых параметров: кулачки потеряли более 2 мм своей расчетной высоты, их поверхности повредили глубокие трещины, сколы или задиры, биение вала превысило 0,2 мм, а овальность — 0,02 мм и прочее — реанимировать такую деталь, к сожалению, не удастся.

Наплавка порошковой проволокой и газосваркой, порошково-плазменное напыление и прочие способы наращивания рабочего тела – хорошо работает в лабораторных условиях, но редко применятся на практике. Приемлемый результат обеспечивается исключительно строгим следованиям всех технологических параметров процесса наплавки/напыления, что в свою очередь требует высоких производственных затрат. Стоимость детали, отремонтированной таким способом сопоставима с ценой новой запчасти, поэтому экономическая целесообразность этих технологий появляется лишь в уникальных случаях (реставрирование ретро автомобилей и машин люкс марок штучной сборки, а также тяжелой строительной грузовой и сельхоз техники), что не является предметом данной статьи и не интересует среднестатистического владельца серийного авто.

Что же делать, если родной распредвал не подлежит восстановлению, а цена оригинальной новой детали неподъемна? Сайт PartMart предлагает своим посетителям уникальную услугу: поиск необходимой детали на вторичном рынке и ее восстановление под заказ — для многих автолюбителем это может стать идеальным решением проблемы, что позволит надолго забыть о неисправности ГРМ.

ремонт постели распредвала

Ремонт постели распредвала или замена распределительного вала одна из ответственных операций, которая требует специального инструмента и для многих гаражных умельцев или просто водителей, может оказаться невыполнимой из-за отсутствия такого инструмента. Но всё же в этой статье будет описан такой ремонт, чтобы водители как автомобилей, так и мотоциклов имели представление о нём и благодаря этому имели возможность выбрать правильную мастерскую. Так же мной будет описано, как самостоятельно можно проверить, нужен ли вашему двигателю ремонт постелей распредвала.

Необходимость ремонта постелей распределительного вала может потребоваться после определённого пробега двигателя (от естественного износа, а какой это износ будет написано ниже), либо в случае несвоевременной замены масла и масляного фильтра, проблем с давлением масла (пары трения работали на сухую — масляное голодание), либо попадания продуктов износа в пары трения и от этого появления задиров и царапин на поверхностях постелей.

От появления задиров, царапин, или просто повышения рабочего зазора между поверхностями постелей и шеек распределительного вала, нормального давления масла уже не будет (подробнее о причинах уменьшения давления масла советую почитать вот тут) и такой мотор долго не протянет.

К тому же повышенные зазоры в постелях распредвала будут способствовать плохой работе двигателя (с шумом и стуком), а зазоры клапанов будут постоянно «уплывать», сальник распредвала будет быстро изнашиваться, а на многих двигателях ещё и проблемы с зажиганием будут, так как на внешнем выступе распредвала располагаются лепестки, проходящие через прорезь датчика Хола. В любом случае следует либо покупать новую головку блока (а стоит она не дёшево), либо ремонтировать постели распредвала, что и будет описано далее.

Как точно проверить нужен ли ремонт постелей распредвала.

Для начала следует убедиться в том, нужен ли вашему двигателю ремонт постелей и следует ли заменить распредвал или он ещё походит. Для этого следует сначала снять ремень ГРМ и снять распредвал (как это сделать пошагово можно почитать в статье «Замена распредвала» кликнув на неё).

Для этого следует сначала снять ремень ГРМ и снять распредвал (как это сделать пошагово можно почитать в статье «Замена распредвала» кликнув на неё).

Сняв крышки постелей и распредвал, сначала следует осмотреть поверхности опорных шеек распредвала, кулачков и эксцентрика, и поверхность трения с сальником. Эти поверхности должны быть отполированы и не иметь задиров (следов заедания), глубоких рисок, и если они есть, вал следует заменить, или отремонтировать, как будет описано ниже.

Так же очень желательно установить распределительный вал крайними шейками на две призмы, расположенные на поверочной плите (см. фото слева), и замерить индикатором часового типа радиальное биение остальных шеек — оно не должно превышать 0,02 мм. Если с биением всё в порядке (в пределах указанной нормы 0,02 мм) то можно восстановить распредвал, ведь в некоторых городах имеются сервисы по напылению и восстановлению распредвалов, но если не найдёте такой сервис у себя в регионе, то вал следует заменить новым.

Тоже самое касается и постелей распредвала — корпуса подшипников скольжения распредвала не должны иметь трещин. Если на поверхностях постелей и их крышек имеются задиры, и глубокие царапины, то и замерять зазор нет смысла, следует ремонтировать постели по любому, чтобы избавиться от дефектов на поверхности (восстанавливать их поверхность, что и будет описано ниже). Если на поверхностях постелей и крышек нет задиров и царапин, то тогда следует проверить зазор между постелями и шейками распредвала.

Зазор определяется расчётом после промера шеек и отверстий в опорах (собранная постель с крышкой). Отверстия в опорах (корпусах подшипников скольжения) замеряются с помощью индикаторного нутромера, а диаметр шеек измеряется с помощью микрометра. Этот способ более точный, так как здесь можно и даже нужно замерить диаметры как шеек так и отверстий в корпусах подшипников в двух местах, развернув мерительный инструмент на 90°.

Это позволит убедиться, что шейки распредвала и отверстия подшипников не изношены овалом. Если овал обнаруживается (а это в 99 случаях из 100, но об этом подробнее ниже), то следует восстанавливать правильную (круглую) геометрию отверстия с помощью специальной борштанги или развёртки, об этом далее.

Если овал обнаруживается (а это в 99 случаях из 100, но об этом подробнее ниже), то следует восстанавливать правильную (круглую) геометрию отверстия с помощью специальной борштанги или развёртки, об этом далее.

Распредвал с овальными шейками либо (протачивается) шлифуется на круглошлифовальном станке до нормальной геометрии, либо восстанавливается его размер напылением, а потом шлифуется. Всё зависит от степени износа шеек, а так же от степени износа постелей и от того, насколько они будут расточены.

Но для определения зазора (правда не так точно, но позволит понять требуется ремонт постелей или нет) так же можно воспользоваться калиброванной пластмассовой проволокой (можно использовать капроновую рыболовную леску). Для начала следует тщательно очистить шейки распредвала и опорные поверхности головки цилиндров и корпусов (крышек) подшипников скольжения, а так же следует удалить толкатели клапанов из головки цилиндров.

Далее уложите распредвал в опоры головки цилиндров и уложите на шейки кусочки пластмассовой проволоки. Теперь аккуратно установите крышки (корпуса) подшипников на свои места и затяните динамометрическим ключом их гайки (болты) в два приёма, в последовательности, как показано на рисунке слева и с моментом 21,6 Н•м (это равно 2,2 кгс•м).

Теперь аккуратно установите крышки (корпуса) подшипников на свои места и затяните динамометрическим ключом их гайки (болты) в два приёма, в последовательности, как показано на рисунке слева и с моментом 21,6 Н•м (это равно 2,2 кгс•м).

Остается раскрутить крепёж крышек постелей, снять их и вынув пластмассовую проволоку замерить её толщину микрометром в месте сплющивания — это и будет зазор между шейками распредвала и их постелями. Расчётный требуемый зазор для новых деталей должен быть 0,069 — 0,11 мм, а максимально допустимый зазор при износе деталей должен быть не более 0,2 мм. Если зазор более 0,2 мм, то требуется восстановление постелей распредвала или замена.

На некоторых автомобилях постели можно отделить от головки и заменить, но на большинстве моторов это цельная деталь (постели одно целое с головкой). А новая головка стоит не малых денег, так что есть смысл восстанавливать постели.

Восстановление постелей распредвала.

При работе любого двигателя, даже если на нем вовремя меняется масло и масляный фильтр, и с давлением масла всё в порядке, а пары трения не работают на сухую, и на поверхности не образуется задиров и царапин, всё равно постели (подшипники скольжения) постепенно изнашиваются.

И чем больше пробег автомобиля или мотоцикла, тем больше износ и отклонения от допуска, указанного выше. Причём изнашиваются отверстия постелей неравномерно, так как давящие на них шейки распредвала давят на низ постелей больше, чем на боковые стенки и отверстия получаются овальными. Поэтому основные цели ремонта всего две: избавиться от овала, сделав отверстия для шеек распредвала идеально круглыми, и добиться требуемого зазора (описанного выше) между восстановленными поверхностями постелей и шейками распредвала.

В гаражных условиях добиться этих целей нет возможности, так как потребуется станок для расточки и шлифовки отверстий постелей за одну установку, а так же потребуется оборудование для напыления шеек распредвала.

Ведь отверстия постелей будут расточены и диаметр их увеличится, а значит нужно будет увеличить напылением диаметр шеек распредвала, а затем шлифануть их, чтобы в итоге добиться требуемого зазора между шейками и поверхностями постелей. Ведь ремонтные распредвалы с увеличенным диаметром шеек найти в продаже не так просто (к тому же новый распредвал имеет не малую цену), некоторые фирмы их делают, но только лишь для некоторых моделей двигателей.

Для расточки и шлифовки применяется специальный горизонтально- расточной станок, показанный на фото слева. Станок состоит из прочной станины и закреплённых на ней двух жёстких кронштейнов с закреплёнными в них люнетами, а в люнетах крепятся базовые втулки, в которые устанавливается борштанга. На борштанге крепится режущий инструмент, работающий в режиме полужидкого трения, а вращение штанги приводится от электродвигателя, обороты которого регулируются с помощью частотного преобразователя. Станок универсален и позволяет легко менять борштанги для точной обработки отверстий разных диаметров.

Некоторые мастера обходятся без станка, и восстанавливают отверстия вручную, с помощью специальной развёртки — это показано в видеоролике под статьёй. Но всё таки станок позволяет добиться более качественного и быстрого ремонта.

Ведь в станке очень точно выставлена борштанга относительно поверхности плоскости головки (обеспечивает точную параллельность штанги и нижней поверхности головки, а это важно). А так же обеспечивается точный вылет резцов из борштанги, а вибрация при обработке сведена к нулю.

А так же обеспечивается точный вылет резцов из борштанги, а вибрация при обработке сведена к нулю.

Сначала производится расточка отверстий постелей с припуском на окончательную обработку, а окончательная обработка — это алмазная шлифовка (алмазное развёртывание) поверхностей постелей, чтобы достичь отличной шероховатости поверхностей постелей.

После растачивания отверстий постелей (как на фото слева), они уже имеют идеально круглую геометрию и избавляются от различных дефектов типа рисок, царапин или задиров.

Далее отверстия шлифуются и их диаметры замеряются, а далее, исходя из этих диаметров можно теперь сделать вывод, на сколько увеличить с помощью напыления диаметры шеек распредвала, а затем шлифануть их.

При напылении, специальное оборудование позволяет напылять шейки не нагревая их и сам распредвал выше 100 градусов, а это очень важно, так как если перегреть распредвал, то его непременно поведёт и деталь будет испорчена (кривой вал).

Напыление разумеется производят на чуть больший диаметр, то есть с припуском на дальнейшую шлифовку шеек. После напыления, твёрдость напыленного слоя получается вполне приличной, в пределах 45- 50 НRC, то есть не меньше чем у шеек заводского вала. Кроме того, после шлифовки шейки распредвала не только подгоняются под требуемый диаметр, но ещё становятся идеально круглыми (ведь шейки тоже могут износиться в виде овала).

В итоге, после шлифовки, как на фото слева, диаметр шеек распредвала должен получиться на 0,069 — 0,11 мм меньше расточенных и шлифованных отверстий постелей распредвала. Ремонт по восстановлению распредвала и его постелей можно считать законченным. Остаётся все восстановленные детали тщательно продуть и промыть от продуктов обработки и можно собирать головку и устанавливать её на двигатель.

Кому интересно, как отремонтировать треснутую или перегретую головку двигателя, советую почитать вот эту статью, а как увеличить ресурс распределительного вала с помощью его несложной доработки, можно почитать вот тут.

Вот вроде бы и всё. Надеюсь данная статья будет полезна начинающим ремонтникам. И хотя описанный здесь ремонт в обычном гараже не сделаешь, ведь нужно соответствующее оборудование и инструмент, но зато теперь многие смогут проконтролировать ремонтников в сервисе, а так же смогут выбрать грамотную мастерскую по ремонту постелей распредвала, успехов всем.

Восстановление кулачков распредвалов — Авто клуб Chery Tiggo

Распределительный вал, или сокращенно распредвал, является одной из составных частей привода клапанов автомобильного двигателя.

Распределительный вал оснащен кулачками, количество которых соответствует количеству цилиндров в двигателе.

Передавая вращательные движения, этот элемент обеспечивает определенное постоянство в работе клапанов и поршней. Знание того, как регулировать распределительный вал,как производить восстановление кулачков распредвалов позволяет адаптировать двигатель к условиям эксплуатации. Нередко распределительные валы подвергаются различным видам деформации, что так или иначе связано с износом кулачков и подшипников.

Нередко распределительные валы подвергаются различным видам деформации, что так или иначе связано с износом кулачков и подшипников.

Деформация весьма неприятна и очень важна, поэтому даже если вы шлифуете распредвал, не забудьте его отбалансировать. Дело в том, что это делается производителем, поэтому нужно быть как минимум хорошим профессионалом, чтобы правильно установить распределительный вал. Основным требованием является отсутствие биения распределительного вала. Восстановление распределительного вала возможно, но этот процесс трудоемок и имеет свои особенности, которыми может овладеть только профессионал. В некоторых случаях распределительный вал можно выпрямить и отшлифовать, но когда дело доходит до установки и регулировки распределительного вала, начинаются проблемы, поскольку кулачки находятся в разных плоскостях, и тогда пространство становится проблемой.

Самый распространенный и простой метод восстановления деформированного распредвала — это приложить давление в месте искривления. Это не было бы проблемой, если бы не сложность определения места искажения. Кроме того, распределительный вал ремонтируется путем снятия фаски. Это означает, что определенные участки распределительного вала подвергаются нагрузке. Может помочь небольшое нагревание, но какой бы из этих методов вы ни выбрали, ни один из них не даст вам 100% гарантии, что через некоторое время он снова не станет кривым.

Это не было бы проблемой, если бы не сложность определения места искажения. Кроме того, распределительный вал ремонтируется путем снятия фаски. Это означает, что определенные участки распределительного вала подвергаются нагрузке. Может помочь небольшое нагревание, но какой бы из этих методов вы ни выбрали, ни один из них не даст вам 100% гарантии, что через некоторое время он снова не станет кривым.

Что необходимо для правильной установки распределительного вала.

Чтобы правильно установить распределительный вал, неплохо было бы сначала его разобрать 🙂 Первым делом отсоедините аккумулятор, затем заблокируйте коленчатый вал и снимите шестерню распределительного вала. Как это делается? Очень просто — переключите его на повышенную передачу или, если у вас есть помощник, попросите его нажать на педаль тормоза. Затем снимите натяжители цепи, ослабьте крепежные болты на головке блока цилиндров. Последний пункт необходимо выполнять в порядке, указанном производителем в руководстве по эксплуатации автомобиля.

Затем необходимо снять распределительный вал и проверить взаимное расположение цепи и звездочки.

Распределительный вал устанавливается в обратном порядке, при этом проверяется и регулируется приводная цепь. Для этого на шкиве имеются специальные метки, а клапаны цилиндров регулируются в соответствии с инструкцией. Затем можно отрегулировать приводную цепь. Если все пункты выполнены правильно, регулировку распределительного вала можно считать решенной.

Процесс восстановления распредвала | Шоссе и тяжелые запчасти

Есть несколько деталей, которые вы видите столько же (или больше) восстановленных, сколько новых. Распредвалы — одна из таких частей. Это потому, что распредвалы довольно легко восстановить, и, если все сделано правильно, они также хорошо работают. Если вы подумываете о замене старого распредвала, вам обязательно стоит подумать о восстановлении распредвала.

Знаете ли вы, что так мало. 001 дюйм износа лепестков может повлиять на синхронизацию клапанов на 3 градуса? Хотя у нас есть еще один блог, в котором более подробно рассказывается о том, готов ли ваш кулачок к замене, всегда бесспорно, что вам понадобится новый распредвал, если старый выйдет из строя. Причина отказа часто определяет, будет ли ваш старый распредвал приемлемым сердечником, который можно восстановить.

001 дюйм износа лепестков может повлиять на синхронизацию клапанов на 3 градуса? Хотя у нас есть еще один блог, в котором более подробно рассказывается о том, готов ли ваш кулачок к замене, всегда бесспорно, что вам понадобится новый распредвал, если старый выйдет из строя. Причина отказа часто определяет, будет ли ваш старый распредвал приемлемым сердечником, который можно восстановить.

Определение возможности восстановления распредвала

Экзамен

Прежде чем восстановитель сможет восстановить распредвал, он должен убедиться, что кулачок действительно восстанавливается.Чтобы принять это решение, необходимо изучить несколько состояний распределительного вала.

Распредвал прямой

Это может показаться немного очевидным, но специалисту по ремонту необходимо будет убедиться, что кулачок стоит прямо, иначе его невозможно будет восстановить. Для сверхмощных кулачков это обычно не проблема; они настолько прочные, что их придется немало согнуть.

Износ лепестка не чрезмерный

Распределительные валы можно восстановить, если они имеют кулачковый износ, если этот износ не является чрезмерным.Выше вы можете увидеть примеры как восстанавливаемого, так и неремонтируемого распредвала. Ремонтируемый распределительный вал имеет небольшой износ. Вы можете видеть, что износ неглубокий и выглядит так, будто кулачок поцарапан. В невосстанавливаемом распределительном валу полностью отсутствует кусок металла, что, вероятно, является результатом сильного механического воздействия.

Иногда степень, в которой кулачки могут износиться и их можно будет восстановить, зависит от конкретного номера детали и двигателя. Некоторые распредвалы могут иметь больший износ, чем другие, и требуют ремонта, в то время как другие распредвалы с аналогичным износом не подлежат восстановлению.Это зависит от характеристик двигателя и характеристик распредвала, который подходит к двигателю.

Допустимая глубина закалки

Глубина закалки — это более твердый участок металла на внешней стороне распределительного вала. Эта поверхность позволяет распределительному валу выдерживать постоянное трение, которое будет иметь место на кулачках, в то время как мягкая внутренняя часть предохраняет распределительный вал от разрушения. При восстановлении распредвала глубина закалки корпуса будет увеличена. Если глубины недостаточно, распределительный вал не может быть восстановлен, потому что более мягкий металл внутри кулачка не будет достаточно твердым, чтобы выдержать трение роликов.

Эта поверхность позволяет распределительному валу выдерживать постоянное трение, которое будет иметь место на кулачках, в то время как мягкая внутренняя часть предохраняет распределительный вал от разрушения. При восстановлении распредвала глубина закалки корпуса будет увеличена. Если глубины недостаточно, распределительный вал не может быть восстановлен, потому что более мягкий металл внутри кулачка не будет достаточно твердым, чтобы выдержать трение роликов.

Определить глубину упрочнения можно не только на глаз. Требуется специальное оборудование в механическом цехе, чтобы определить, приемлема ли глубина для восстановления.

Чтобы узнать больше о требованиях к восстановлению распределительного вала и о том, как узнать, будет ли ваш распредвал принят в качестве сердечника, прочитайте наш прошлый блог Как узнать, исправен ли мой распределительный вал?

Процесс восстановления

Восстановление

После того, как производитель установил, что распредвал может быть безопасно восстановлен, им необходимо провести восстановление. Чтобы восстановить распредвал, ремонтник может выполнить два основных процесса: сварка и переточка.

Чтобы восстановить распредвал, ремонтник может выполнить два основных процесса: сварка и переточка.

Сварка

Сварка — это только часть процесса восстановления, когда износ настолько велик, что распредвал нельзя только шлифовать и удовлетворять спецификациям.

Когда ремонтная мастерская сваривает распределительный вал в процессе восстановления, они добавляют больше материала на распределительный вал, чтобы заполнить области износа. После наращивания материала его измельчают, чтобы он соответствовал требованиям.Материал, используемый для создания распределительного вала во время этого процесса, обычно тверже, чем материал, из которого сделан распределительный вал, поэтому не следует опасаться того, что ремонт не выдержит.

Переточка

Переточка всегда является частью процесса восстановления. Если износ распредвала минимален, специалисту по ремонту может потребоваться только переточить кулачок, чтобы завершить его восстановление.

Восстановитель будет использовать шлифовальный станок с ЧПУ для шлифовки кулачков распределительного вала, чтобы обеспечить надлежащий подъем, необходимый для двигателя. Лепесток состоит из двух основных частей: основной окружности и подъемника. Когда носят мочку, ее обычно надевают на подъемник. Чтобы восстановить подъемную силу, область износа должна быть отшлифована, чтобы она снова стала гладкой, а остальная часть выступа также должна быть отшлифована, чтобы подъем от базовой окружности был таким же, как и до износа.

Лепесток состоит из двух основных частей: основной окружности и подъемника. Когда носят мочку, ее обычно надевают на подъемник. Чтобы восстановить подъемную силу, область износа должна быть отшлифована, чтобы она снова стала гладкой, а остальная часть выступа также должна быть отшлифована, чтобы подъем от базовой окружности был таким же, как и до износа.

Наши восстановленные распредвалы восстанавливаются в соответствии со спецификациями OEM, поэтому вам не нужно беспокоиться о том, что распредвал работает плохо. Они отремонтированы, чтобы работать как новые.Если вас беспокоит потеря мощности в вашем двигателе, проверьте свой распределительный вал — возможно, пришло время обновить! И будьте уверены, что не исключаете сразу же восстановленные варианты, когда делаете это. Вы просто можете сэкономить немного денег на большой части!

Все еще не определились или нужна дополнительная информация? Наши сертифицированные специалисты ответят на ваши вопросы о распредвале! Позвоните им по телефону 844-304-7688, чтобы узнать, чем HHP может вам помочь. Вы также всегда можете запросить онлайн-предложение для любых ваших потребностей в дизельных запчастях.

Вы также всегда можете запросить онлайн-предложение для любых ваших потребностей в дизельных запчастях.

Первоначально опубликовано 15 января 2018 г., Обновлено 30 октября 2018 г.

Усовершенствование метода восстановления распредвала газопорошковой наплавкой

Наиболее подвержены износу детали цилиндро-поршневой группы и газораспределительного механизма, в частности распределительные валы, основным дефектом которых является износ кулачков по высоте .Важно выявить характер износа и выбрать рациональный метод восстановления распредвалов. (Цель исследования) Цель исследования — повышение надежности и долговечности восстановленных распредвалов за счет включения дополнительной обкатки с введением в зону кулачка модификатора дисульфида молибдена, обладающего антифрикционным, противозадирным и износостойким свойствами. -устойчивые свойства. (Материалы и методы) Распредвалы изготавливаются из низкоуглеродистых, среднеуглеродистых сталей и высокопрочного чугуна и относятся к изделиям сложной конфигурации с высокими параметрами точности; в их эксплуатации превалирующим дефектом является износ кулачков по высоте. Для их восстановления реализован газотермический метод наплавки кулачков горелкой ГН-2 с использованием самофлюсующихся сплавов на основе никеля ПГ-КП2,3,4. (Результаты и обсуждение) Определяющими факторами работоспособности восстановленных газопорошковых наплавок распредвалов дизельных двигателей являются не только физические характеристики (прочность сцепления покрытия с основанием — адгезия, твердость, плотность), но и фрикционная совместимость с поверхностью. контртело, работоспособность и защита от заусенцев. В статье предлагается включить в технологический процесс операцию предпусковой обработки с введением в зону приработки сухого дисульфида молибдена (MoS2).(Выводы) Применение сухого трения с помощью дисульфида молибдена на первом этапе приработки подготавливает поверхность трения к дальнейшей обкатке двигателя с использованием соответствующих трибопрепаратов. Дисульфид молибдена в поверхностях трения ускоряет приработку поверхностей, исключает возможность задиров, снижает силу трения и увеличивает срок службы ремонтируемого двигателя.

Для их восстановления реализован газотермический метод наплавки кулачков горелкой ГН-2 с использованием самофлюсующихся сплавов на основе никеля ПГ-КП2,3,4. (Результаты и обсуждение) Определяющими факторами работоспособности восстановленных газопорошковых наплавок распредвалов дизельных двигателей являются не только физические характеристики (прочность сцепления покрытия с основанием — адгезия, твердость, плотность), но и фрикционная совместимость с поверхностью. контртело, работоспособность и защита от заусенцев. В статье предлагается включить в технологический процесс операцию предпусковой обработки с введением в зону приработки сухого дисульфида молибдена (MoS2).(Выводы) Применение сухого трения с помощью дисульфида молибдена на первом этапе приработки подготавливает поверхность трения к дальнейшей обкатке двигателя с использованием соответствующих трибопрепаратов. Дисульфид молибдена в поверхностях трения ускоряет приработку поверхностей, исключает возможность задиров, снижает силу трения и увеличивает срок службы ремонтируемого двигателя.

Проектирование и проектирование автомобильных распредвалов

АВТО ТЕОРИЯ

Если коленчатый вал часто называют «сердцем» двигателя, нет сомнений в том, что распредвал — это «мозг».«Его задача — открывать и закрывать клапаны в нужный момент во время вращения двигателя, чтобы можно было получить максимальную мощность и эффективную очистку выхлопных газов. Распределительный вал приводит в движение распределитель для электрической синхронизации искрового зажигания.

Схема кулачка.

Распредвалы выполняют свою работу через эксцентриковые «выступы», которые приводят в действие компоненты клапанного механизма. Сам распредвал выкован из цельного куска стали, на котором отшлифованы кулачки. В двигателях с одним распредвалом (безусловно, наиболее распространенных двигателях до 1980 г.) лепестков вдвое больше, чем цилиндров, плюс лепесток для срабатывания топливного насоса и ведущая шестерня распределителя. Типичный распределительный вал V8 имеет пять опорных шеек, чтобы удерживать его в точном положении во время вращения.

Типичный распределительный вал V8 имеет пять опорных шеек, чтобы удерживать его в точном положении во время вращения.

Привод распределительного вала — коленчатый вал, обычно через набор шестерен, цепь или ремень. Распределительный вал всегда вращается на половине оборотов коленчатого вала, за два полных оборота коленчатого вала для завершения одного поворота кулачка, чтобы завершить четырехтактный цикл.

Схема клапанного механизма.

Распределительный вал управляет подъемниками (также называемыми толкателями или толкателями кулачка), которые, в свою очередь, приводят в действие остальную часть клапанного механизма.В двигателях с верхним расположением клапанов подъемники перемещают толкатели, которые перемещают коромысла, которые перемещают штоки клапанов. (На двигателях с верхним расположением кулачка нет толкателей или коромысел, только толкатели. В этой статье мы больше не будем говорить о таких двигателях.)

Подъемники бывают нескольких типов. Наиболее распространены гидравлические, механические и роликовые подъемники. Гидравлические подъемники заполняются маслом, которое действует как амортизатор, устраняя зазор в клапанном механизме. Они тихие и не требуют периодической регулировки.Механические подъемники выполнены из цельного металла и требуют плановой регулировки для обеспечения надлежащего зазора клапана. Они используются в приложениях с высокой скоростью вращения. Роликовые подъемники используют роликовое устройство на одном конце и могут быть гидравлическими или механическими. Они используются в приложениях, где требуется очень высокая скорость подъема клапана.

Наиболее распространены гидравлические, механические и роликовые подъемники. Гидравлические подъемники заполняются маслом, которое действует как амортизатор, устраняя зазор в клапанном механизме. Они тихие и не требуют периодической регулировки.Механические подъемники выполнены из цельного металла и требуют плановой регулировки для обеспечения надлежащего зазора клапана. Они используются в приложениях с высокой скоростью вращения. Роликовые подъемники используют роликовое устройство на одном конце и могут быть гидравлическими или механическими. Они используются в приложениях, где требуется очень высокая скорость подъема клапана.

Так много оборудования, как оно работает?

Есть вещи, которые вы должны знать, чтобы понять работу клапанного механизма, так что вот:

Зазор: Зазор между концом коромысла и концом штока клапана, допускающий тепловое расширение компонентов.Механические подъемники обычно имеют регулировку зазора от 0,10 до 0,30 дюйма.

Подъем: Максимальное расстояние, на которое головка клапана поднимается над своим седлом в головке цилиндров. Поскольку подъемная сила определяется подъемом выступа кулачка, умноженным на соотношение коромысел, максимальный подъем можно тщательно контролировать или отрицательно влиять на выбор компонентов. Общий подъем — это произведение подъема лепестка на соотношение коромысла. Производители считают стандартным передаточное число коромысел 1,5. Например, подъем кулачка.500 в нормальном двигателе приведет к общему подъему клапана 0,750 (соотношение коромысел 0,500 X 1,5).

Перекрытие клапанов: Состояние, при котором во время вращения коленчатого вала впускной и выпускной клапаны в данном цилиндре не на своих местах. В некоторой степени это существует во всех двигателях, поскольку было определено, что выпускной клапан должен открываться до того, как поршень достигнет нижней мертвой точки (НМТ). Остаточное давление в цилиндре подталкивает выхлопные газы к портам, помогая создать отрицательное давление (вакуум), поскольку поршень продолжает выталкивать газы наружу. Этот вакуум помогает втянуть немного впускной смеси в выпускное отверстие (из-за перекрытия отверстий клапанов) для продувки цилиндра. Величина перекрытия клапанов определяет, как будет работать конкретный двигатель.

Этот вакуум помогает втянуть немного впускной смеси в выпускное отверстие (из-за перекрытия отверстий клапанов) для продувки цилиндра. Величина перекрытия клапанов определяет, как будет работать конкретный двигатель.

Когда клапаны перекрываются при повышенном вакууме в двигателе и пониженном давлении в цилиндре, и то и другое нежелательно для низкой мощности и управляемости.

Угол разделения лепестков: Геометрический угол между осевыми линиями впускных и выпускных лепестков.Как только этот угол определен, он напрямую влияет на величину перекрытия клапана. Если лепестки сдвинуты ближе друг к другу (нижняя LSA), перекрытие клапана увеличивается.

Продолжительность: Время (в градусах вращения распределительного вала), в течение которого лепесток удерживает клапан от седла. Продолжительность также влияет на общий подъем клапана из-за ограничений, присущих скорости подъема самого подъемника. При выборе распредвала, как правило, важнее всего учитывать продолжительность работы.

Скорость подъема: Форма лепестка, которая определяет, насколько быстро открывается клапан или сколько дюймов подъема достигается на градус вращения коленчатого вала.

Профиль: Общая комбинация подъемной силы, продолжительности и угла разделения лепестков, обеспечиваемых распределительным валом. Это обычно называется кулачковой «шлифовкой».

Start ‘Er Up!

Установив распределительный вал и клапанный механизм, мы можем запустить двигатель. Когда каждый лепесток касается подъемника, его конец поднимается по ведущей поверхности лепестка.Это действие «поднимает» подъемник и толкатель, который давит на коромысло. Коромысло «качается» над шарнирным креплением, а другой его конец толкает шток клапана, сжимая его пружину и открывая клапан. Клапан полностью открыт, подъемник достигает конца выступа кулачка, после чего он начинает закрываться, когда подъемник скользит по задней кромке выступа, толкаемый натяжением пружины клапана. Клапан остается закрытым до тех пор, пока лепесток не вернется в исходное положение при повороте распределительного вала.

Клапан остается закрытым до тех пор, пока лепесток не вернется в исходное положение при повороте распределительного вала.

Здесь все становится непросто, потому что не существует такой вещи, как «идеальная» шлифовка или профиль кулачка.Каждая конфигурация двигателя требует своего идеального профиля распредвала. Гоночные двигатели отличаются от двигателей обычных легковых автомобилей, как и от двигателей грузовых автомобилей или двигателей большой мощности. Это работа, которую должен выполнять двигатель, которая определяет, какой профиль кулачка лучше всего, и вот почему:

Точка открытия впускного клапана имеет решающее значение для правильной работы двигателя. Если он открывается слишком рано, выхлопные газы могут попасть во впускной коллектор (помните о перекрытии клапанов?). Это вызывает накопление сажи на впускных направляющих, низкий вакуум в двигателе и низкую мощность.Если клапан открывается слишком поздно, меньшее количество топливно-воздушной смеси попадает в камеру сгорания, и выхлопные газы не удаляются так же эффективно.

Если выпускной клапан закрывается слишком рано, желаемый «эффект продувки» будет меньше, и некоторые выхлопные газы могут попасть в цилиндр. Если клапан закрывается слишком поздно, чрезмерное количество топливно-воздушной смеси выйдет в выхлопное отверстие, и камера сгорания не будет оптимизирована.

«Угловой» кулачок

Теперь стало еще интереснее! Хотя формы лепестков и перекрытие клапанов на конкретном распредвале изменить нельзя, можно изменить соотношение распредвала и коленчатого вала.После выбора профиля распредвал можно настроить под общую конфигурацию двигателя. Таким образом, отношение фаз газораспределения к фазам коленчатого вала может быть изменено путем установки распредвала либо «по центру» (как разработано производителем), либо вперед или с опережением по отношению к установочным меткам на кулачке и цепи коленчатого вала (или шестерне. или ременной) приводы.

Что это делает? Что ж, если распределительный вал выдвинут вперед, впускные клапаны закрываются раньше в цикле. Это приводит к увеличению давления в цилиндре, поскольку выпускной клапан закрывается раньше во время такта впуска.Это приводит к большему крутящему моменту на нижнем конце, но меньшей эффективности на верхнем конце диапазона оборотов.

Это приводит к увеличению давления в цилиндре, поскольку выпускной клапан закрывается раньше во время такта впуска.Это приводит к большему крутящему моменту на нижнем конце, но меньшей эффективности на верхнем конце диапазона оборотов.

Разумеется, при торможении распредвала происходит обратное. Это приводит к увеличению продувки цилиндров, позволяя двигателю лучше «дышать» по мере увеличения оборотов. Фактически, это позволяет двигателям работать выше. Двигатели с запаздыванием фаз газораспределения обеспечивают лучшую мощность на верхнем конце, но меньший крутящий момент на нижнем. Гоночные двигатели лучше всего выигрывают от этого типа фаз газораспределения.

Перед тем, как бежать в гараж, чтобы повернуть кулачок, обратите внимание, что ваш распредвал, вероятно, был установлен «по центру».«На практике вы можете двигаться вперед или назад только на четыре градуса (градусы коленчатого вала) в любом случае, прежде чем столкнетесь с проблемами, такими как зазор поршня / клапана, предварительная детонация или другие неприемлемые характеристики двигателя.

А как насчет высоких оборотов?

По мере увеличения скорости поршня внутри двигателя становится все хуже и хуже. Допустимое время, в течение которого цилиндр должен заполниться, обеспечить мощность и выхлоп, чрезвычайно короткое. Нам нужно что-то сделать с распределительным валом, чтобы компенсировать это состояние, иначе двигатель будет работать на максимальных оборотах на промежуточных оборотах, скажем, около 4500.Мы не можем увеличить угол разделения лепестков, потому что это приведет к удару клапанов о поршни.

Единственное, что мы можем сделать, это увеличить время открытия клапанов, чтобы впустить больше топлива / воздуха или выпустить выхлоп. Единственный способ сделать это — увеличить продолжительность и, в некоторой степени, поднять. Чем агрессивнее кулачок, тем больше продолжительность и подъемная сила.

Подъем сильно ограничен геометрией двигателя, особенно тех, в которых используются куполообразные поршни. Кроме того, сами лопасти должны иметь правильную форму (разложены), иначе подъемники не будут ездить по ним правильно.

Продолжительность, с другой стороны, свободна. Кулачковые шлифовальные машины могут создавать лопасти, которые обеспечивают большую продолжительность работы, позволяя двигателям разгоняться до диапазона 8-10 000 об / мин, потому что они могут «дышать». Однако эти же двигатели демонстрируют очень плохие рабочие характеристики на низких оборотах из-за низкого давления в цилиндрах и вакуума. Они «крутятся» на холостом ходу и часто вообще не работают на скоростях ниже 1000 об / мин.

Это приводит нас к правильному выбору нашего двигателя. Поскольку у нас не может быть всего этого, мы должны решить, какая производительность нам нужна и от какой потери управляемости мы готовы отказаться.Распределительные валы, которые изначально были указаны производителем («стандартные» кулачки), были выбраны для обеспечения наилучшего крутящего момента на низких оборотах, простоты запуска и управляемости в самом широком диапазоне условий. Двигатели с более высокими характеристиками были оснащены более агрессивными распределительными валами для отклика дроссельной заслонки и создания большей выходной мощности, которую создает инерция высоких оборотов. Покупатели этих двигателей часто жаловались на проблемы с запуском, высокий расход топлива и необходимость проскальзывать сцепления для плавного ускорения с места.

Покупатели этих двигателей часто жаловались на проблемы с запуском, высокий расход топлива и необходимость проскальзывать сцепления для плавного ускорения с места.

При сборке двигателя, как правило, разумно установить «мягкий» распределительный вал, то есть тот, который на шаг или два выше по агрессивности от стандартного измельчения. Такие профили обеспечивают четкий отклик дроссельной заслонки, мощность, превышающую штатную, низкий крутящий момент и плавные характеристики вождения, и все это за «цену» высокой выходной мощности.

Переход на большую продолжительность работы и подъемные распредвалы дадут вам большую мощность (при условии, что все другие компоненты двигателя согласованы с кулачком), но вы испытаете плохой холостой ход, раздражающие характеристики движения на низких скоростях, проблемы с вакуумными аксессуарами и преждевременный износ генераторов, воды насосы и компрессоры кондиционеров.

Все это является причиной того, почему в современных двигателях используются устройства регулирования фаз газораспределения и почему двигатели с относительно небольшим рабочим объемом выдают впечатляющую мощность. Старые двигатели не могут получить выгоду от этой технологии, поэтому нам приходится идти на компромиссы.

data-matched-content-ui-type = «image_card_stacked» data-matched-content-rows-num = «3» data-matched-content-columns-num = «1» data-ad-format = «autorelaxed»>

Кулачковая коробка Porsche 911 с воздушным охлаждением.Как осмотреть и восстановить. Klassik

Кулачковая коробка Porsche с тремя подшипникамиКулачковая коробка Porsche

Кулачковая коробка для Porsche с воздушным охлаждением представляет собой отлитую и обработанную деталь. Его задача — удерживать распределительные валы и позволять выступам кулачка воздействовать на коромысла, открывая и закрывая клапаны. Когда вы восстанавливаете коробку кулачка, вы должны сначала очистить и измерить, чтобы увидеть, соответствует ли она техническим характеристикам. Если кулачковая коробка имеет повреждения на ключевых поверхностях, ее обычно заменяют. Я никогда не покупал новую коробку передач от Porsche? Если их невозможно найти, замена на исправное бывшее в употреблении устройство является нормальным явлением.

Видео-урок о кулачковой коробке Porsche

Подготовка к чистке

Первое, что мы собираемся сделать с этой кулачковой коробкой, — это снять масляные пробки. Для снятия маслозаливной и масляной заглушек понадобится гаечный ключ на 17 мм. Обратите внимание на то, что шайбы под заглушками показали признаки чрезмерной затяжки. Эти шайбы используются одноразово, и их необходимо заменить. Заглушки и шпильки можно положить в ведро для гальваники. Мы уже заменили детали для этой реставрации.

Удаление заглушек кулачковой коробки

Используя головку под торцевой ключ, размер которой соответствует вилке, и длинный удлинитель, осторожно пропустите удлинитель через кулачковый блок. Вытащите вилку изнутри. Свечи будут очищены и отправлены на гальваническую замену желтым кадмием. Обратите внимание, что кулачковые коробки двусторонние, поэтому необходимо соблюдать осторожность при повторной установке заглушек. Теперь мы готовы к очистке.

Очистка кулачкового блока

Мы не показываем вам обширный процесс очистки, который мы проводим для этих частей.Как ни странно, кулачковая коробка очень чистая и отполированная. Мы покажем больше об этой очистке в первом эпизоде серии «Головка блока цилиндров». Обычно корпус кулачка сначала обезжиривается, затем подвергается пескоструйной очистке в нашем мокром пескоструйном аппарате смесью стеклянных шариков и оксида алюминия, а затем полируется. Полировщик закрывает поры в алюминии, открытые при струйной очистке.

Среда для струйной обработки

Среда для струйной обработки, стеклянные шарики, средняя

ОКСИД АЛЮМИНИЯ № 120 — Мелкий абразив — 25 фунтов — Шкаф для пескоструйной обработки СРЕДСТВА ДЛЯ СТРУКТУРЫ — от Tacoma Company

Среда для струйной обработки, стеклянные шарики, среда

Оксид алюминия № 120 — Мелкий абразив — 25 фунтов — Пескоструйный шкаф СТРУЙНАЯ СРЕДА — от компании Tacoma

Визуальный осмотр

На этом этапе мы будем искать любые очевидные признаки повреждений.Поверхности прокладки клапанной крышки могут быть повреждены из-за неправильной работы в магазине. Некоторые повреждения могут быть покрыты пятнами, но если это действительно плохо, вы можете слегка обработать эти прокладочные поверхности.

Далее мы посмотрим, где проходят валы коромысел. Эта поверхность является масляным уплотнением, и повреждение в данном случае будет означать утечку масла. Механики могут поскользнуться при снятии валов, поэтому внимательно посмотрите на каждый из них, чтобы убедиться в отсутствии зазубрин.

Поверхности подшипников кулачковой коробки

Кулачковые коробки ранних моделей Porsche с 1965 по 1977 год имели три подшипника.Более поздние двигатели имеют четыре кулачковых подшипника. Проведите визуальный осмотр, опять же, любое повреждение будет означать замену кулачковой коробки. Распредвалы не поставляются с шейками подшипников увеличенного размера.

Последней поверхностью, которую нужно проверить перед измерением, является прокладка на уплотнительной поверхности головки. Поверхность не изнашивается при использовании, но тяжелая разборка или неправильное хранение могут привести к ее повреждению. Вы можете только слегка обработать эту поверхность, любая обработка изменит математику двигателя и не рекомендуется.

Измерение подшипников

Теперь, когда мы завершили визуальный осмотр и ваша кулачковая коробка прошла проверку, мы можем проверить подшипники. Допуск для подшипника распределительной коробки составляет от 46,967 мм до 46,992 мм с пределом износа 0,1 мм.

Используя калибр для внутреннего диаметра, установленный в пределах диапазона допуска, измерьте опорную поверхность в нескольких разных местах. Я установил для своего манометра максимальное значение 46,992 мм, поэтому нулевое значение означает, что мы такого размера.

Инструменты для измерения внутреннего диаметра

Fowler 54-646-401-0 Электронный измерительный прибор с круговой шкалой и 1.Диапазон 4–6 дюймов / 35-150 мм

iGaging Датчик диаметра Электронный цифровой абсолютный прецизионный манометр Сверхвысокое разрешение 2-6 дюймов / 0,00005 дюйма

Ginode от 5/16 дюймов до 6 дюймов 6 шт. Набор телескопических датчиков Диапазон Точность микрометра T- Датчик отверстий для отверстий

Anytime Tools Электронный цифровой прецизионный двигатель с цифровым датчиком точности 0,00005 дюйма

Fowler 54-646-401-0 Электронный датчик отверстий со шкалой Fowler 54-646-401-0 с диапазоном 1,4–6 дюймов / 35-150 мм

Датчик диаметра отверстия iGaging Электронный цифровой датчик абсолютной точности Супер высокое разрешение 2 «-6» / 0. 00005 «

00005 «

Ginode 5/16″ — 6 «6 шт. Набор телескопических манометров Диапазон микрометров Прецизионный Т-образный датчик отверстия

Инструменты для работы в любое время 2″ — 6 «Электронный цифровой прецизионный датчик отверстия цилиндра двигателя Разрешение 0,00005»

Обслуживание распылителя Барная трубка

Porsche выпустила TSB, бюллетень технического обслуживания о масляной распылительной трубке. Распылительная трубка подает масло к кулачку и клапанам. Масляная распылительная трубка распределительного механизма — это конец линии для вашей масляной системы. Любой мусор в системе может попасть в распылительную трубку.Чтобы прочистить эту распылительную трубку, вам нужно будет удалить конические заглушки на концах.

Снятие заглушек трубки распылителя масла.

Установите коробку кулачка на мельницу. Мы высверливаем заглушку 5-миллиметровым сверлом, потому что мы собираемся нарезать отверстие резьбой m6 x 1. При обработке используйте защиту для глаз. Не сверлите слишком глубоко, просто через заглушку, а затем выбейте отверстие. Чтобы вынуть заглушку, используйте прокладку достаточно большого размера, чтобы она не касалась заглушки. Установите болт и затяните, чтобы заглушка выскочила.

Не сверлите слишком глубоко, просто через заглушку, а затем выбейте отверстие. Чтобы вынуть заглушку, используйте прокладку достаточно большого размера, чтобы она не касалась заглушки. Установите болт и затяните, чтобы заглушка выскочила.

Протолкните бронзовую проволочную щетку через масляную распылительную трубку в одном направлении до конца. Любой мусор вытолкнет конец. Пора очистить растворителем, очистить тормозом, опрыскать все трубки и проверить питающие отверстия. Если у вас нет хорошего потока через питающие отверстия, вам может потребоваться снять распылительную трубку.

Снятие трубки распылителя масла

Трубка распылителя масла изготовлена из хрупкого алюминия, и при ее выбивании необходимо соблюдать особую осторожность.Длинными пуансонами аккуратно выбиваем трубку масляного распылителя. С его помощью вы можете очистить еще немного там, где он был заблокирован трубкой. С помощью трубки вы можете очистить все забитые отверстия и полностью очистить ее.

Повторная установка трубки распыления масла

Очень важно правильно сориентировать трубку распыления масла в распределительной коробке при ее установке на место. Отверстия для масла должны быть в правильном месте для смазки подшипников банки и стороны впуска. В кулачковой коробке с тремя подшипниками на трубе есть короткий конец и длинный конец.Это закроет направление, затем вам нужно направить отверстия вниз. Он удерживается на месте специальным болтом на конце заглушки, который имеет штифт для удержания трубки. Не забудьте новую стиральную машину.

Трубка распылителя должна быть правильно ориентирована.Установите новые заглушки в конце линии подачи. Заглушки имеют конусную посадку, но мы хотели бы быть уверенными и добавить небольшое количество Loctite 574 при повторной установке. Забейте заглушку молотком, затем используйте небольшой пробойник, пока он не окажется чуть ниже поверхности прокладки.

Заглушки распредвала

Перед тем, как вставить заглушки распределительного вала, необходимо очистить поверхности прокладок. Мы используем зернистость 320 для влажной и сухой обработки обрабатываемого блока. На этом этапе вам нужно будет сделать левую и правую из двух кулачковых коробок. Поместите распределительные коробки на верстак, как двигатель. Сторона впуска будет сверху, сторона выпуска — снизу, и они будут обращены друг к другу. Для MFI и Turbo убедитесь, что вы установили заглушку кулачка на правом берегу, цилиндры 1,2,3.

Мы используем зернистость 320 для влажной и сухой обработки обрабатываемого блока. На этом этапе вам нужно будет сделать левую и правую из двух кулачковых коробок. Поместите распределительные коробки на верстак, как двигатель. Сторона впуска будет сверху, сторона выпуска — снизу, и они будут обращены друг к другу. Для MFI и Turbo убедитесь, что вы установили заглушку кулачка на правом берегу, цилиндры 1,2,3.

Вы должны провести осмотр и очистку всех компонентов двигателя. Пока корпус двигателя находится в механической мастерской, у вас есть время поработать над различными системами.Получите прыжок на головы и натяжители цепи ГРМ.

HEMI ДВИГАТЕЛИ | ||

| P4529315 | Hemi Гидравлический распределительный вал | $ 219,95 |

| P4529316AC | Hemi Механический распределительный вал | $

199. 95 95 |

Б / РБ ДВИГАТЕЛИ | ||

| P4120235AC | Б / РБ Гидравлический распределительный вал двигателя | $ 189,95 |

| P4120237AC | Б / РБ Гидравлический распределительный вал двигателя | $ 189,95 |

| P4120659AC | Б / РБ Двигатель Механический Распредвал | $ 199.95 |

| P4120661AC | Б / РБ Двигатель Механический Распредвал | $ 427,95 |

| P4120663AD | Б / РБ Двигатель Механический Распредвал | $ 209,95 |

| P4286677AC | Б / РБ Гидравлический распределительный вал двигателя | $

209. |

| P4349268AD | Б / РБ Двигатель Механический Распредвал | $ 219,95 |

| P4452783AC | Б / РБ Гидравлический распределительный вал двигателя | $ 189,95 |

| P4452993AC | Б / РБ Гидравлический распределительный вал двигателя | $ 189.95 |

| P4529270AC | Б / РБ Двигатель Гидравлический распределительный вал 440-6 | $ 449,95 |

| P5007697AB | Б / РБ Гидравлический распределительный вал двигателя | $ 219,95 |

| P5007698AB | Б / РБ Гидравлический распределительный вал двигателя | $

219. 95 95 |

МАЛЫЙ БЛОК ДВИГАТЕЛЯ | ||

| P4120231AB | Маленький Блок двигателя гидравлический распредвал | $ 199,95 |

| P4120233AC | Маленький Блок двигателя гидравлический распредвал | $ 199,95 |

| P4120653 | Маленький Блок двигателя механический распределительный вал | $ 219.95 |

| P4120655AB | Маленький Блок двигателя механический распределительный вал | $ 209,95 |

| P4120657AC | Маленький Блок двигателя механический распределительный вал | $ 209,95 |

| P4452757AC | Маленький Блок двигателя гидравлический распредвал | $

209. 95 95 |

| P4452759AC | Маленький Блок двигателя гидравлический распредвал | $ 209,95 |

| P4452761AE | Маленький Блок двигателя гидравлический распредвал | $ 219,95 |

| P4452782AC | Маленький Блок двигателя гидравлический распредвал | $ 209.95 |

| P4452992AC | Маленький Блок двигателя гидравлический распредвал | $ 209,95 |

Звук скорости | 146 выпуск

Звук тяжелого маленького блока в раннем Corvette полон ярости. На холостом ходу это эквивалентно наблюдению за бойцом перед соревнованиями, когда он нетерпеливо подпрыгивает на месте, делая тренировочные удары, чтобы сосредоточить накопившуюся энергию до того, как прозвенит звонок. На полном газу эта ярость взрывается чудесным механическим воплем. Это звучание высокой производительности эпохи пойнт-и-конденсатора, и нет ничего более похожего на него, и никому другому, кроме самого Зоры Аркус-Дунтова, за это следует поблагодарить.

На полном газу эта ярость взрывается чудесным механическим воплем. Это звучание высокой производительности эпохи пойнт-и-конденсатора, и нет ничего более похожего на него, и никому другому, кроме самого Зоры Аркус-Дунтова, за это следует поблагодарить.

Бельгийский инженер и иногда гонщик с самого начала стремился к повышению производительности в Corvette, признавая почти безграничные возможности компактного восьмицилиндрового двигателя Chevy с верхним расположением клапанов, установленного в легком спортивном автомобиле.К 1956 году продаваемый без рецепта распределительный вал с большим подъемом и длительным сроком службы, известный как кулачок «077» за последние три цифры его номера детали, также нашел свое применение в дополнительном 240-сильном корпусе Corvette. двигатель.

Год спустя была представлена измененная версия распределительного вала, чтобы приспособить замену блока, которая устранила необходимость в масляной канавке на задней поверхности распределительного вала. Лифт немного уменьшился до 0,395 дюйма (впускной) и 0,401 дюйма (выпускной), но продолжительность осталась на уровне 228/230 градусов при 0.050-дюймовый лифт. Следовательно, он получил новый номер детали, который заканчивался на «097», но вошел в историю как «Duntov Cam».

Лифт немного уменьшился до 0,395 дюйма (впускной) и 0,401 дюйма (выпускной), но продолжительность осталась на уровне 228/230 градусов при 0.050-дюймовый лифт. Следовательно, он получил новый номер детали, который заканчивался на «097», но вошел в историю как «Duntov Cam».

Смолл-блок с твердым подъемником был вторым по мощности двигателем, предложенным Corvette для ’64. Несмотря на то, что он давал немного меньше мощности, чем L84 с инжекторным двигателем Rochester, карбюраторный L76 был намного проще в обслуживании.

Это был довольно радикальный гринд для своего времени, и он лучше всего подходил для такого рода широко открытых и высоких оборотов, которые хотел Дунтов, чтобы сделать Corvette более конкурентоспособным в шоссейных гонках.Если и был компромисс, то это была работа на низких скоростях. Этот распредвал любил крутить, а не бездельничать на низких оборотах. Тем не менее, Chevrolet будет использовать Duntov Cam во всех своих мощных двигателях до 1963 года, даже несмотря на то, что его рабочие характеристики были немного ограничены большим объемом двигателя 327, представленного в 1962 году.

Следующее поколение распредвалов с твердым подъемником появилось в 1964 году, что помогло увеличить максимальную мощность 327 до 365 лошадиных сил в карбюраторной форме и 375 лошадиных сил с опцией впрыска топлива.Известный как кулачок «30-30» из-за его сравнительно слабых характеристик зазора 0,030 дюйма (как для впуска, так и для выпуска), новый шлифовальный станок был монстром высоких оборотов: продолжительность 254 градуса, подъем 0,485 дюйма и относительно широкий Угол разделения лепестков 114 градусов.

Нет, мощности на низких оборотах с распределительным валом 30-30 было не так много, но это не имело большого значения, когда заводили его в Уоткинс-Глен или Сирс-Пойнт, или даже при переходе между крыльями на Jaguar XKE. I-95. Короче говоря, модели солидного подъемника ’64 вывели C2 Corvette на новый уровень характеристик, к которому Дунтов давно стремился.

Riverside Red был самым популярным оттенком, предлагаемым на Corvette ’64, появившись на 5 274 из 22 229 проданных единиц.

Отец Джейсона Мауро, Майк, пристрастился к C2 в конце 1970-х после поездки на родстере друга ’63. Он начал поиск своего собственного и нашел его буквально через дорогу, в виде купе ’64, у которого, как оказалось, были его номера, код L76, сплошной подъемник 327/365 со знаменитым кулачком 30-30. Это был популярный вариант в течение года, на который приходилось около одной трети всего производственного цикла.

«Мой отец купил машину за 4 100 долларов, — говорит Мауро-младший, продюсер местных теленовостей из Янгстауна, штат Огайо. «Он был в приличной форме, но на одном из передних крыльев был нанесен любительский кузов, который, казалось, содержал целую банку Bondo». Кроме того, первоначальный бело-красный интерьер был заменен черной отделкой с пуговицами на сиденьях и других внутренних панелях.

«Это было похоже на сидение в гробу», — говорит Мауро, добавляя, что он и его брат, которого также звали Майк, лежали вдоль грузового отсека во время поездок в дом своих бабушек и дедушек. «Моя мама даже водила меня в детский сад, когда мне было четыре года, но я никогда не мог открыть дверь, чтобы выйти, с этим шариком-бегунком внутри, поэтому учитель подходил и открывал мне дверь».

«Моя мама даже водила меня в детский сад, когда мне было четыре года, но я никогда не мог открыть дверь, чтобы выйти, с этим шариком-бегунком внутри, поэтому учитель подходил и открывал мне дверь».

Как свидетельствует маркировка на отреставрированном заводском тахометре, кулачок Chevy «30–30» был высокопроизводительным устройством, которое использовало большую часть своей мощности в верхнем диапазоне оборотов.

Примерно в 2013 году Мауро и его отец взяли на себя обязательство полностью отреставрировать твердотельный подъемник ’64, начиная с кузова. Оригинальное, плохо отремонтированное крыло было заменено новыми панелями и клеящим материалом от Bair’s Corvettes, специалиста по ресто из Пенсильвании.

«Мой отец и я потратили бесчисленные часы на шлифовку, добавляя и удаляя стекловолокно по мере необходимости, чтобы сделать каждую линию кузова и каждый зазор лучше, чем новый», — говорит Мауро. «Это включало не только замененное крыло, но и дверные фары, вентиляционные отверстия и все дверные щели. Это была большая работа, но она окупилась. Автомобиль выглядит прямо, как стрела, с отличными зазорами по периметру, и нет никаких признаков того, что крыло было заменено ».

Это была большая работа, но она окупилась. Автомобиль выглядит прямо, как стрела, с отличными зазорами по периметру, и нет никаких признаков того, что крыло было заменено ».

Когда вся пыль из стекловолокна улеглась, отец Мауро заново окрасил машину в оригинальный цвет Riverside Red.«Это отличный цвет», — говорит Мауро. «Он« отложился »оранжевым, но засохнул красным, и при определенном освещении в нем ощущался апельсиновый оттенок. Это здорово выглядит.» Покупатели, по-видимому, согласились еще в 1964 году: было продано 5 274 единицы Riverside Red, безусловно, самым популярным оттенком краски Corvette в том году.

Восстановленный кузов находится на отремонтированном шасси, которому также были возвращены стандартные спецификации. Корветы Бэра восстановили продольные рычаги и обнаружили, что до того, как Маврос стал собственником, один из них был заменен рычагом другой модели.При реставрации была использована правильная замена, и Mauros также заменили узел задней рессоры. Кроме того, задние тормозные магистрали и топливопроводы были модернизированы до жестких элементов из нержавеющей стали, а шланги из оплетенной стали заменяли стандартные передние тормозные шланги.