Вспомогательные системы насосного цеха

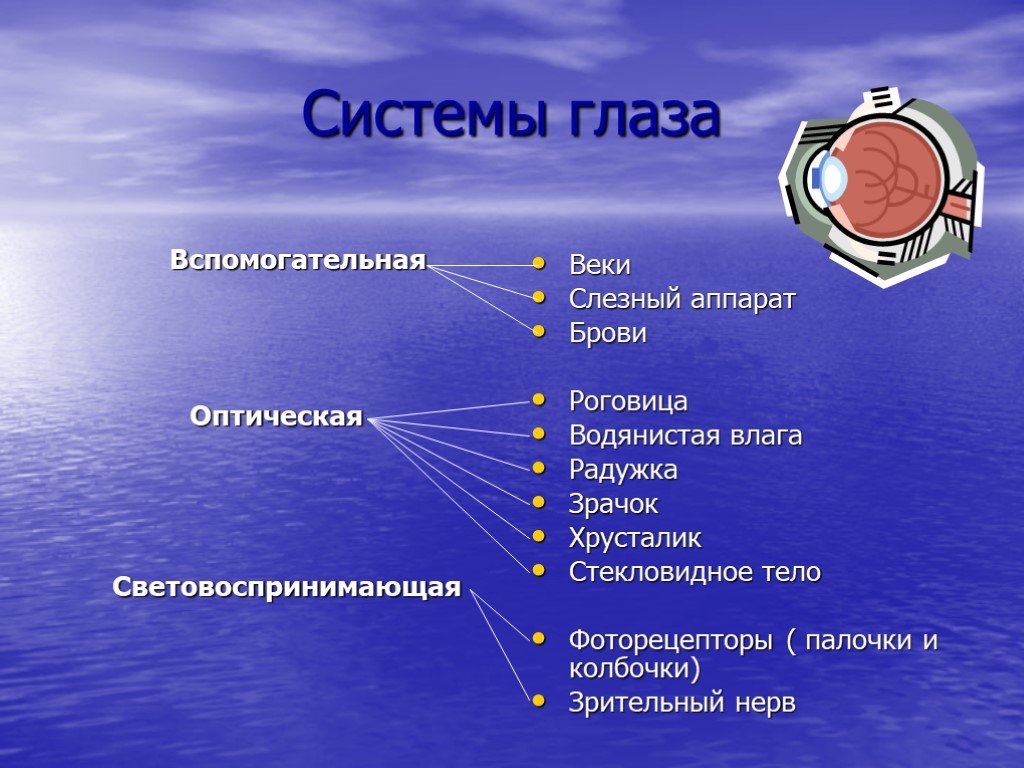

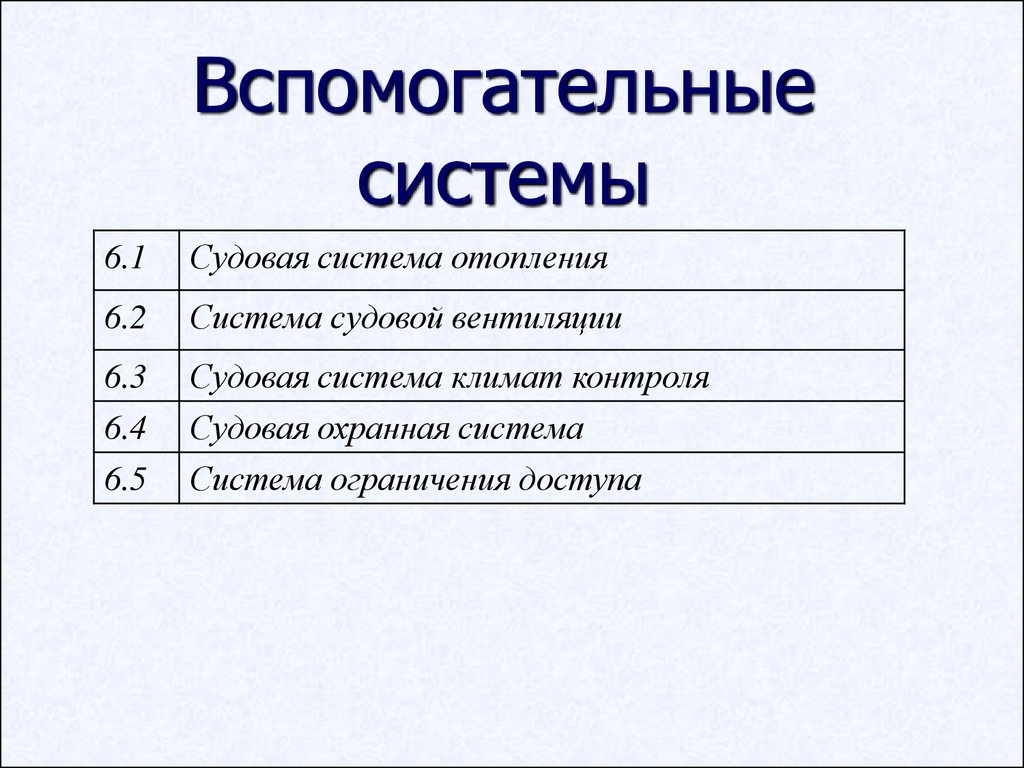

Для обеспечения нормальной эксплуатации магистральных насосов с заданными параметрами используют- ся следующие вспомогательные системы:

- разгрузки и охлаждения торцовых уплотнений;

- смазки насосных агрегатов;

- охлаждения насосных агрегатов;

- сбора утечек.

В секционных насосах типа НМ с рабочими колесами одностороннего входа жидкости возникает нескомпенсированное осевое усилие Р0 (рисунок ниже).

Принципиальная схема системы разгрузки торцовых уплотнений

1 — диск гидропяты; 2 — подпятник; 3 — корпус насоса; 4 — деталь, закрепленная на корпусе; 5 — деталь, вращающаяся вместе с валом; 6 — рабочее колесо; 7 — вал; 8 — резиновое кольцо

Для его компенсации используется гидравлическая пята. Она устанавливается в насосе после последнего рабочего колеса. Основной деталью гидравлической пяты является диск, закрепленный на валу. Между ним и подпятником, неподвижно закрепленным на корпусе, имеется щелевое отверстие. Аналогичное щелевое отверстие а имеется между деталями.

Между ним и подпятником, неподвижно закрепленным на корпусе, имеется щелевое отверстие. Аналогичное щелевое отверстие а имеется между деталями.

Система работает следующим образом. Жидкость, выходящая из рабочего колеса, последовательно проходит щели, теряя при этом значительную часть энергии на трение и местные сопротивления. За счет этого возникает разность давлений на диск гидропяты, результатом чего является сила Р, направленная в сторону, противоположную силе Р0.

При изменении величины осевого усилия его уравновешивание в гидравлической пяте происходит за счет изменения величины зазора, т.е. автоматически.

Жидкость, прошедшая через щели, отводится снова на вход в рабочее колесо.

Другой проблемой эксплуатации торцовых уплотнений является большое количество тепла, выделяющегося в парах трения. Это приводит к возникновению в них температурных напряжений и деформаций, что, в свою очередь, может стать причиной выхода уплотнения из строя. Чтобы этого не произошло, прибегают к охлаждению торцовых уплотнений, используя перекачиваемую жидкость. При этом ее подают к уплотнению либо из области нагнетания насоса, либо из области всасывания.

При этом ее подают к уплотнению либо из области нагнетания насоса, либо из области всасывания.

Схема системы охлаждения насоса первого типа приведена на рисунке ниже.

Схема охлаждения торцовых уплотнений за счет циркуляции перекачиваемой жидкости из области нагнетания в область всасывания насоса

1 — щелевое уплотнение; 2 — камера торцового уплотнения; 3 — торцовое уплотнение; 4 — трубопровод; 5 — вентиль

Из области нагнетания перекачиваемая жидкость по трубопроводу поступает в камеру торцового уплотнения, где охлаждает торцовое уплотнение. После этого она через щелевое уплотнение поступает на всасывание рабочего колеса. Регулирование расхода охлаждающей жидкости осуществляется вентилем.

В системе охлаждения второго типа перекачиваемая жидкость отбирается из всасывающего патрубка, где давление больше, чем на входе в рабочее колесо. Далее по трубопроводу, снабженному обратным клапаном, она поступает в камеру торцового уплотнения, где охлаждает его.

Система охлаждения второго типа предпочтительнее, поскольку ее работа не приводит к снижению объемного КПД магистрального насоса. Однако давление в его всасывающей линии существенно ниже, чем в нагнетательной. Поэтому для обеспечения стабильности расхода циркулирующей жидкости через камеру торцового уплотнения используется импеллерное устройство. Оно представляет собой винт (винтовой насос), который устанавливается на вал магистрального насоса вместо разделительной втулки. Всасывающая сторона импеллерного устройства обращена к камере торцового уплотнения, что позволяет отводить и тепло, выделяющееся при работе самого импеллера.

Зазор между винтом и корпусом насоса остается таким же, как в обычных щелевых уплотнениях. Прямоугольная винтовая нарезка глубиной 3-5 мм с шириной выступов не менее 3 мм выполняется под углом 10-17°. Число заходов составляет от 5 до 15. Расход циркуляции доходит до 1,5-2 м 3/ч.

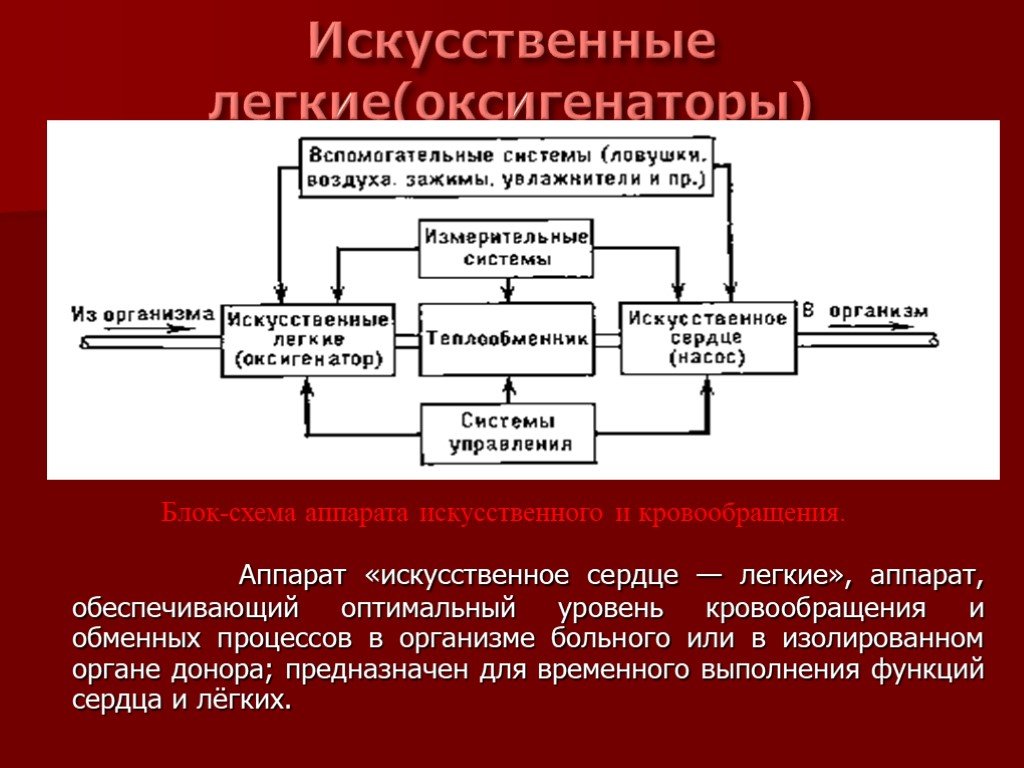

Смазка подшипников насосов и электродвигателей осуществляется централизованно. Предназначенная для этого система (рисунок ниже) состоит из рабочего и резервного маслобаков М-1, М-2, аккумулирующего маслобака ЕА, рабочего ШН-1 и резервного ШН-2 шестеренных насосов, фильтров для очистки масла Ф-1 — Ф-3, аппаратов воздушного охлаждения масла АВОМ-1 — АВОМ-3, а также системы трубопроводов, связывающих перечисленное оборудование с насосами НМ-1 — НМ-4 и электродвигателями ЭД-1 — ЭД-2.

Схема системы смазки насосных агрегатов

ШН — насос шестерный; М — маслобак; АВОМ — аппарат воздушного охлаждения масла; Ф — фильтр; ЭД — электродвигатель; НМ — насос магистральный; ЕА — аккумулирующий бак

Работает система смазки следующим образом. Масло из основного маслобака М-1 забирается шестеренным насосом ШН-1 и прокачивается через фильтры Ф-1 — Ф-3. Поскольку одновременно со смазкой трущихся поверхностей производится и их охлаждение, далее масло охлаждается в аппаратах воздушного охлаждения АВОМ, откуда частично поступает в аккумулирующий бак ЕА, а частично подводится к подшипникам насосов и электродвигателей. Бак ЕА, расположенный выше уровня оси насосных агрегатов, предназначен для подачи масла к подшипникам самотеком в период, когда электроснабжение НПС прекращено, роторы насосов и электродвигателей еще продолжают вращаться.

Бак ЕА, расположенный выше уровня оси насосных агрегатов, предназначен для подачи масла к подшипникам самотеком в период, когда электроснабжение НПС прекращено, роторы насосов и электродвигателей еще продолжают вращаться.

Остальное оборудование системы смазки (кроме АВОМ) располагается в приямке на отметке заглубления около 2,2 м относительно пола насосной. Маслопроводы монтируются с уклоном в сторону маслобаков для обеспечения их самотечного опорожнения.

Возле насосной устанавливаются две подземные емкости объемом 5 м3 для масла: чистого и отработанного. Обвязка шестеренного насоса ШН-3 позволяет закачивать чистое масло в маслобаки М-1, М-2 и откачивать загрязненное масло в автоцистерну.

Кроме аппаратов воздушного охлаждения на ряде НПС используются маслоохладители, в которых масло охлаждается технической водой.

В системе смазки используются турбинные масла марок Т-22, Т-22л, Т-30.

Температура подшипников насосного агрегата не должна превышать 60 °С.

Рассмотрим основы расчета системы смазки насосных агрегатов. Его целями являются:

- определение расхода масла, необходимого для охлаждения подшипников;

- определение диаметра маслопроводов и подбор маслонасоса;

- подбор маслоохладителей.

Для гидравлического расчета системы смазки необходимо располагать данными о протяженности ее отдельных участков, а также о количестве различных местных сопротивлений на них.

В качестве первого шага определяются расчетные расходов масла для каждого участка системы смазки qмi. Затем из уравнения неразрывности находятся ориентировочные величины внутренних диаметров данных.

Система охлаждения насосных агрегатов.Система оборотного водоснабжения насосных агрегатов (рисунок ниже) предназначена для обеспечения охлаждения: а) подшипников основных насосов; б) подшипников промежуточного вала; в) подшипников и воздухоохладителя электродвигателя; г) масла в маслоохладителе (если не применяется АВОМ).

Принципиальная схема системы охлаждения насосного агрегата

1 — нефтяной насос; 2 — подшипник промежуточного вала; 3 — промежуточный вал; 4 — электродвигатель; 5 — градирня; 6 — водяной насос; 7 — маслоохладитель, 8 — нагнетательная линия, 9 — приемная линия

Система функционирует следующим образом. Из градирни вода насосами подается в нагнетательную линию, из которой распределяется между узлами, требующими охлаждения. Отработавшая (нагретая) вода по приемной линии поступает в градирню для охлаждения.

Вода, используемая в системе охлаждения насосных агрегатов, должна удовлетворять следующим требованиям:

- содержание взвешенных механических примесей: менее 25 г/м3;

- карбонатная жесткость: менее 3 мг-экв/л;

- содержание масла: следы;

- содержание минеральных и органических кислот: отсутствие.

Расчет системы охлаждения выполняется аналогично расчету системы смазки.

Для уменьшения износа пар трения торцовых уплотнений через них допускается утечка перекачиваемой жидкости с очень малым расходом. Относительно большая утечка (до 40 м3/ч с одного насосного агрегата) происходит через линии разгрузки торцовых уплотнений. Значительных размеров достигает аварийная утечка, связанная с внезапным раскрытием пар трения.

Принципиальная схема системы сбора утечек из магистральных насосов НПС приведена на рисунке ниже.

Принципиальная схема системы сбора утечек

1 — всасывающий коллектор; 2 — насос магистральный; 3 — коллектор сбора утечек; 4, 8 — задвижки; 5 — емкость сбора утечек; 6 — погружной насос; 7 — обратный клапан

Система работает следующим образом. Утечки перекачиваемой жидкости от торцовых уплотнений насосов по коллектору самотеком поступают в емкость. При ее наполнении автоматически включается погружной насос, который откачивает собранную жидкость в коллектор.

Помимо приема утечек от магистральных насосов емкость служит для дренажа в нее перекачиваемой жидкости из фильтров-грязеуловителей, из камер приема и пуска СОД, из регуляторов давления и других объектов НПС.

1.4 Вспомогательные системы мн

Помещение магистральных насосных агрегатов предназначается для размещения основного технологического оборудования и создания нормальных условий его работы.

Помещение разделяется воздухонепроницаемой огнестойкой перегородкой на два отдельных зала с отдельными входами и выходами. В первом зале, по пожаро- и взрывобезопасности относящемуся к классу В категории 1А, устанавливаются чаще всего четыре основных насоса (три рабочих и один в резерве) типа НМ, блок откачки утечек и мостовой кран ручной во взрывобезопасном исполнении грузоподъемностью 12,5 т.

Во

втором зале с нормальной средой для

привода насосов устанавливаются

синхронные электродвигатели нормального

исполнения типа СТД — 8000 — 2, блок

централизованной маслосистемы с

аккумулирующим баком и мостовой ручной

кран в нормальном исполнении

грузоподъемностью 20 т.

Насосные агрегаты обвязываются трубопроводами-отводами изогнутой формы, которые соединяют их приемные и напорные патрубки через общий коллектор наружной установки. Трубопроводы укладываются подземно и присоединяются к насосам сваркой.

В общем укрытии прокладываются трубопроводные коммуникации вспомогательных систем, а также сооружаются площадки для обслуживания оборудования с соответствующими ограждениями и лестницами. При проходе трубопроводов через разделительную стенку используются специальные герметизирующие устройства (металлические мембраны).

Магистральные

насосные агрегаты и электродвигатели

соединяются между собой с помощью

соединительной муфты и устанавливаются

на общих фундаментах с металлическими

опорными рамами. Соединение осуществляется

через специальное отверстие в

герметизирующей камере фрамуги

разделительной стенки. К этому отверстию

в камере, в соответствии с требованиями

техники безопасности, по специальной

системе вентиляции подается чистый

воздух для создания упругой пневмозащиты

между помещениями насосов и

электродвигателей.

Давление воздуха в камере перед отверстием должно составлять 250 – 300 Па, расход воздуха на одну камеру – 20 м3/ч. Указанные параметры в системе вентиляции беспромвальных соединений всех насосных агрегатов должны поддерживаться постоянно, независимо от того, ведется перекачка нефти данным насосом или он находится в резерве.

Блок откачки утечек, блок очистки и охлаждения масла размещаются на специальных металлических рамах, установленных на соответствующих отметках пола.

Трубопроводные

коммуникации прокладываются подземно

в лотках на опорах. Для обеспечения

обслуживания трубопроводных коммуникаций

вспомогательных систем во время

эксплуатации, в местах прокладки

трубопроводов предусмотрены съемные

плиты покрытия. Все трубопроводные

коммуникации должны быть гидравлически

испытаны на давление 1,25·P

самотечного отвода утечек от торцовых уплотнений из картера основных насосов в сборник утечек по закрытой схеме;

подачи под напором нефти погружными насосами из сборников утечек и нефтесодержащих стоков в сборник нефти ударной волны и разгрузки;

откачки нефти насосами блока откачки утечек из сборника нефти ударной волны и разгрузки во всасывающий трубопровод магистральных насосов;

подачи заданного количества масла к подшипникам насосных агрегатов, насосов и электродвигателей и самотечного отведения его от подшипников в баки централизованной маслосистемы;

— создания упругой пневмозавесы в отверстии герметизирующей фрамуги при беспромвальном соединении насосов и электродвигателей;

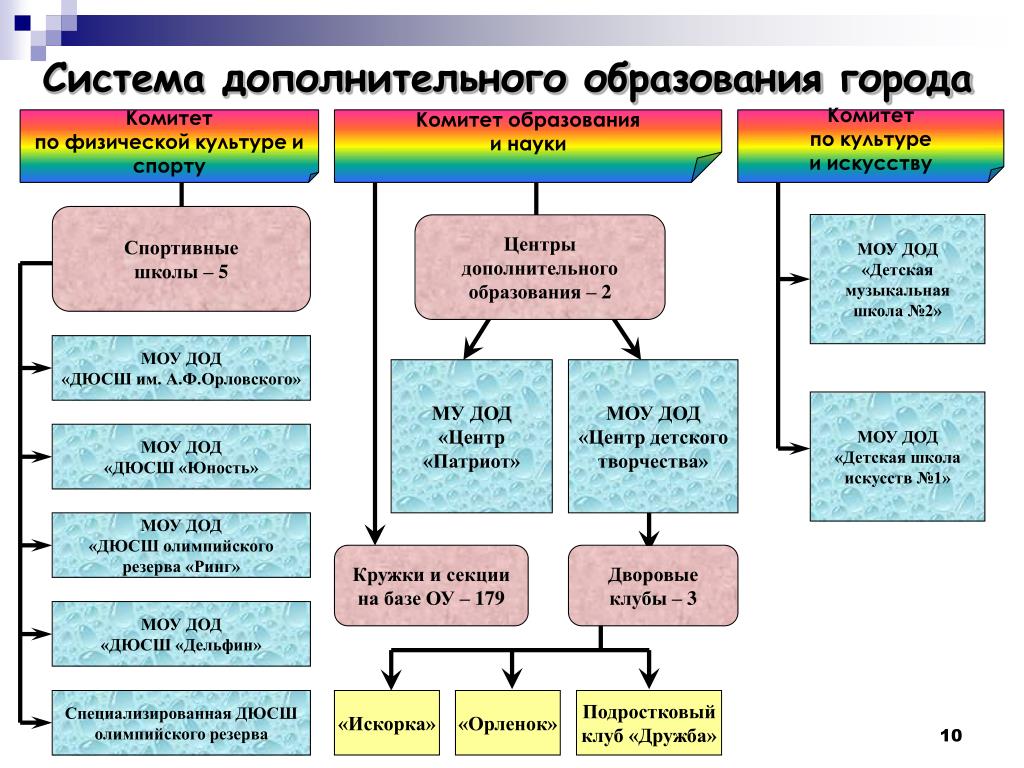

Для обеспечения условий работы магистральных насосов типа НМ и электродвигателей типа СТД в период эксплуатации с заданными параметрами предусматриваются следующие вспомогательные системы:

система разгрузки торцовых уплотнений;

система сбора утечек от торцовых уплотнений;

централизованная система смазки и охлаждения подшипников;

система подачи и подготовки сжатого воздуха;

Все

системы имеют закрытое исполнение,

рабочие реагенты циркулируют в них по

замкнутому кругу.

Система разгрузки торцовых уплотнений насосов осуществляется путем отвода части перекачиваемой нефти после лабиринтных уплотнений валов в приемный коллектор НПС или в отдельно стоящий сборник нефти ударной волны и разгрузки. Отвод разгрузочной нефти от торцовых уплотнений насосов в сборник нефти ударной волны и разгрузки по защитному контуру производится при срабатывании предохранительного клапана лишь в отдельных случаях, когда давление в приемном коллекторе НПС поднимается выше допустимого по прочности торцов на 2,5 МПа.

Система

сбора утечек предусматривается для

приема капельных утечек от торцовых

уплотнений, возникающих в процессе

эксплуатации, а также на случай

возникновения на насосах аварийных

ситуаций: образования щелей или полного

раскрытия торцовых уплотнений. Отвод

утечек осуществляется в специальный

сборник, размещаемый вне помещения

насосов. В этом сборнике должен постоянно

сохраняться незаполненный объем,

достаточный для приема максимальных

утечек, образующихся при раскрытии

торцовых уплотнений за время перекрытия

задвижек на основных трубопроводах-отводах

неисправного насоса.

Рисунок 4 – Технологическая схема сбора и откачки утечек

Централизованная система смазки и охлаждения подшипников служит для подачи масла насосным агрегатам и отвода его от них. Для этого от блока маслосистемы прокладываются распределительные трубопроводы, к которым присоединяется отдельно установленный на высоте 3 м аккумулирующий бак. Бак служит для снабжения подшипников в период выбега электродвигателей при обесточивании станции. Масло перед подачей к подшипникам агрегатов должно охлаждаться воздухом и иметь температуру на входе в маслоохладители не более 33°С, а на выходе 36°С. Температура подогретого масла летом должна снижаться в маслоохладителях на 10°С.

Система смазки подшипников магистральных насосов и электродвигателей принята централизованная циркуляционная, с охлаждением масла в аппаратах воздушного охлаждения (АВО).

Оборудование

системы смазки поставлено Сумским

насосным заводом комплектно с

основными насосными агрегатами.

В комплект поставки оборудования маслосистемы к НМ10000–210 входят:

два насоса шестеренных РЗ-30 (Ш–40) производительностью 18 м3/ч, на рабочее давление 0,4 МПа, с числом оборотов 960 об./мин, с электродвигателем ВАО 51-6 исполнение ВЗГ, мощностью 5,5 кВт;

фильтр двойной — поверхность фильтрации одного патрона 0,3 м;

два бака для масла емкостью 1,1 м3 каждый;

два маслоохладителя с поверхностью охлаждения 160 м2 каждый.

Оборудование системы смазки (кроме маслоохладителей) располагается в приямке в зале электродвигателей на отметке заглубления (-2,2) м относительно пола насосной. Трубопроводные коммуникации смонтированы с уклоном 1:60 в сторону маслобаков для обеспечения самотечного слива.

Перед

поступлением в маслосистему масло

очищается в фильтрах. Степень загрязнения

фильтров контролируется манометрами,

установленными до и после фильтров.

После фильтров масло поступает в

установку маслоохлаждения.

Степень загрязнения

фильтров контролируется манометрами,

установленными до и после фильтров.

После фильтров масло поступает в

установку маслоохлаждения.

Для обеспечения смазки при выбеге агрегата в случае внезапной остановки электродвигателей установлен аккумулирующий бак емкостью 0,5 м3 на отметке 3 м. Маслоохладители установлены вне помещения насосного цеха.

Первоначальное заполнение маслосистемы, а также ее опорожнение предусмотрено шестеренным насосом Р3-4,5а производительностью 3,3 м3/ч, давлением 0,33 МПа с приводом от электродвигателя А41–4 мощностью 1,7 кВт, 1420 об/мин.

Возле насосной установлены две поземные емкости для масла объемом 5 м3, которые предназначены для чистого и отработанного масла. Обвязка насоса Р3-4,5а позволяет производить откачку масла из этих емкостей в автомобили.

Необходимый

запас масла для обеспечения работы всей

станции хранится в тарном складе в

бочках.

В насосном зале и в зале электродвигателей трубопроводы маслосистемы прокладываются в канале, предназначенном для трубопроводов вспомогательных систем и являющимся одновременно каналом системы вытяжной вентиляции. Для смазки подшипников агрегатов применяются следующие масла:

О компании :: Вспомогательные системы

За более чем 30 лет Auxiliary Systems Incorporated прошла путь от небольшого поставщика питательной воды для ВМС США до многопрофильного и опытного подрядчика по ремонту и производителя. Компания Auxiliary Systems Inc. была основана в 1990 году Шэрон Уильямс под названием Pure Water Technologies. Первоначальный бизнес-план компании заключался в производстве и снабжении питательной водой кораблей ВМС США и местных верфей. Используя бизнес-модели SIMA и FTSCLANT, ASI развилась, чтобы включать в себя машины, электродвигатели и системы управления, насосы, клапаны, компрессоры, конденсаторы, системы кондиционирования и охлаждения, сварку, котлы, трубы, оснастку, химические вещества, промывку, древесину, краску и за пределами механических цехов.

Рост опыта и возможностей ASI в конечном итоге позволил нам стать техническими представителями 009-90 Standard Items OEM для Aqua-Chem, TechnipFMC, PECOFacet, Tranter и многих других OEM-производителей. В 2007 году ASI приобрела компанию Solec, которая занимается перемоткой/генератором электродвигателей. В 2010 году мы приобрели компанию Electro-Mech of Virginia – ранее магазин морских и промышленных гидромолотов.

К 2011 году мы запустили сервисный центр Tranter, занимающийся восстановлением пластинчатых и рамных теплообменников. В 2013 году ASI приобрела активы Eagle Sheet Metal, предоставив нам звукоизолирующие кожухи для генераторов марки ASI. Приобретение активов Eagle Sheet привело к дальнейшему развитию линейки топливных баков UL 142 и линейки продуктов, упакованных по индивидуальному заказу. В 2014 году ASI приобрела активы AMIS, что привело к открытию цеха морских труб и Axis Marine. За последние три десятилетия компания Auxiliary Systems Inc. накопила огромный опыт в сфере своей деятельности. Мы выполнили значительный объем работ в качестве субподрядчика для MSMO, Complex и других держателей контрактов MSR.

Мы выполнили значительный объем работ в качестве субподрядчика для MSMO, Complex и других держателей контрактов MSR.

Большая часть наших усилий была направлена за кулисы, предоставляя сертифицированных технических представителей и ремонт вспомогательного оборудования на уровне склада. За последнее десятилетие мы также превратились в крупного генерального подрядчика, имеющего несколько контрактов с флотом, MSC и береговой охраной IDIQ. На протяжении всей нашей истории мы неизменно работали на благо наших клиентов, обеспечивая своевременный, дорогостоящий ремонт и выпускаемую продукцию. Мы приписываем наш успех постоянному стремлению поддерживать наши Три столпа успеха:

Победа в безопасности и качестве

Auxiliary Systems, Inc. считает, что безопасность может быть достигнута за счет командной работы. Каждый сотрудник, руководитель и менеджер ASI должен практиковать осведомленность о безопасности, думая оборонительно, предвидя небезопасные ситуации и немедленно сообщая о небезопасных условиях. В некоторых средах, в которых мы работаем, могут быть неотъемлемые риски, поэтому все меры предосторожности и стандарты безопасности должны соблюдаться с особой тщательностью. Все наши сотрудники еженедельно проходят обучение по различным темам безопасности в рамках обучения Take 5 Toolbox.

В некоторых средах, в которых мы работаем, могут быть неотъемлемые риски, поэтому все меры предосторожности и стандарты безопасности должны соблюдаться с особой тщательностью. Все наши сотрудники еженедельно проходят обучение по различным темам безопасности в рамках обучения Take 5 Toolbox.

В том же отношении компания Auxiliary Systems, Inc. стремится удовлетворить или превзойти ожидания клиентов благодаря философии качества во всем, что мы делаем, с общими усилиями Компании и стремлением к постоянному совершенствованию.

Выигрышные операции

ASI использует мыслительный процесс Lean Operations. Наш подход к управлению направлен на сокращение отходов при обеспечении качества. Процесс начинается с определения потребностей наших клиентов и следует пяти ключевым принципам, которые включают в себя определение ценности, составление карты потока создания ценности, создание потока, создание производственной системы, основанной на вытягивании, и постоянное стремление к совершенству. Кайдзен — это философия постоянного совершенствования, и наша цель — создать культуру, в которой наши сотрудники стремятся к совершенству. Это требует, чтобы каждый сотрудник сосредоточился на небольших постепенных изменениях, от углового офиса до производства, чтобы помочь улучшить деловую практику. Конечными целями являются повышение эффективности, снижение затрат, повышение производительности и обеспечение более высокого качества продукции.

Кайдзен — это философия постоянного совершенствования, и наша цель — создать культуру, в которой наши сотрудники стремятся к совершенству. Это требует, чтобы каждый сотрудник сосредоточился на небольших постепенных изменениях, от углового офиса до производства, чтобы помочь улучшить деловую практику. Конечными целями являются повышение эффективности, снижение затрат, повышение производительности и обеспечение более высокого качества продукции.

Победа в сообществе

ASI заботится не только о благополучии наших сотрудников, но и о нашем сообществе. В течение года ASI участвует во множестве мероприятий по работе с населением. Мы стремимся отдавать местным сообществам наше время, талант и сокровища. Некоторые из прошлых проектов включают сотрудничество с:

- CAST – Chesapeake Area Shelter Team

- NEST — Аварийная группа приюта Норфолка

- Сбор средств BSA

- American Diabetes Assoc. «ТурдеКюр»

- Игрушки для малышей

- Спонсорство миссионерской поездки

- Спонсор VSRF

В ASI мы гордимся нашим сообществом. Мы призываем наших сотрудников добровольно заниматься своими делами и приносить идеи для поддержки компании.

Мы призываем наших сотрудников добровольно заниматься своими делами и приносить идеи для поддержки компании.

Определение вспомогательной системы | Law Insider

означает такую крупную, среднюю и малую ирригационную систему для использования воды для орошения и других сопутствующих целей из государственного источника и включает резервуары, открытые напорные каналы, отводные системы, схемы подъемного орошения, аникусы, резервуары, колодцы и т.п. .

означает рентгеновскую систему с рентгеновской трубкой, установленной в корпусе, независимом от существующих архитектурных конструкций, за исключением пола, на котором она может быть размещена. Кабинетная рентгеновская установка предназначена для удержания, по крайней мере, той части облучаемого материала, обеспечения ослабления излучения и исключения доступа персонала внутрь во время генерации излучения. Включены все рентгеновские системы, предназначенные в первую очередь для досмотра ручной клади на авиа, железнодорожных и автобусных вокзалах и в аналогичных учреждениях.

Рентгеновская трубка, используемая в экранированной части здания, или рентгеновское оборудование, которое может временно или время от времени включать переносное экранирование, не считается кабинетной рентгеновской системой.

Рентгеновская трубка, используемая в экранированной части здания, или рентгеновское оборудование, которое может временно или время от времени включать переносное экранирование, не считается кабинетной рентгеновской системой.означает систему планирования поставок Покупателя и систему электронного обмена данными для выставления счетов и выставления счетов, а также соответствующие процессы обработки документов.

означает интернет-систему, управляемую Министерством внутренней безопасности США, которая позволяет участвующим работодателям в электронном виде проверять соответствие вновь нанятых сотрудников требованиям трудоустройства; и

означает систему, способную обнаруживать отказ первичной или вторичной защитной оболочки или наличие выброса опасных отходов или скопившейся жидкости во вторичной защитной конструкции. Такая система должна использовать средства оперативного контроля (например, ежедневные визуальные осмотры на наличие выбросов во вторичную систему защитной оболочки надземных резервуаров) или состоять из промежуточного устройства контроля, предназначенного для непрерывного и автоматического обнаружения выхода из строя первичной или вторичной защитной конструкции или наличия выброс опасных отходов во вторичную защитную конструкцию.

означает конструкции, акведуки, трубы, клапаны, насосы, счетчики или другое относящееся к ним оборудование, право собственности на которое принадлежит муниципалитету и которые используются или предназначены для использования им в связи с водоснабжением, и включает любую часть системы; и

означает набор компонентов сети, базы данных и клиентского оборудования (CPE), необходимых для предоставления службы экстренной помощи.

означает цепи управления или силовые цепи, работающие под напряжением ниже 600 вольт переменного или постоянного тока, включая, помимо прочего, любое аппаратное обеспечение, устройства управления или защиты, кабели, проводники, электрические каналы, панели вторичного оборудования, преобразователи, батареи, зарядные устройства. , трансформаторы напряжения и тока.

означает набор компонентов для контролируемого производства рентгеновских лучей. Он включает в себя как минимум рентгеновский высоковольтный генератор, рентгеновский контроль, узел корпуса трубки, устройство ограничения луча и необходимые поддерживающие конструкции.

Дополнительные компоненты, функционирующие вместе с системой, считаются неотъемлемыми частями системы.

Дополнительные компоненты, функционирующие вместе с системой, считаются неотъемлемыми частями системы.означает любой источник или систему водоснабжения, кроме коммунального водоснабжения, которые могут находиться в здании или помещении.

означает систему управления поверхностными водами, которая спроектирована и построена или внедрена для контроля сбросов, которые необходимы в связи с ливнями, включая методы сбора, транспортировки, хранения, поглощения, ингибирования, обработки, использования или повторного использования воды для предотвращения или уменьшить наводнения, чрезмерный дренаж, ухудшение состояния окружающей среды и загрязнение воды или иным образом повлиять на количество и качество сбросов из системы. [Разделы 373.403(10) и 403.031(16) Федерального закона]

означает систему, воплощенную в процессах и процедурах для восстановления предоставления Услуг после возникновения стихийного бедствия;

означает действующую систему SAP, используемую для выполнения внутренних бизнес-операций Лицензиата и в которой записываются данные Лицензиата.

означает имеющиеся в любое время средства для приема Газа грузоотправителя в точке(ах) входа, обработки, обработки, транспортировки и повторной доставки Газа в точке(ах) выхода в соответствии с Соглашением о транспортировке, как указано в описании транспортной системы.

означает группу компонентов, использующих рентгеновские лучи для определения элементного состава или исследования микроструктуры материалов.

означает систему, используемую НКРЭ для обмена системными данными.

означает систему, управляемую PIR для зарегистрированных имен в TLD реестра.

означает системный подход к управлению безопасностью, включая необходимые организационные структуры, ответственность, политики и процедуры;

означает одну или несколько искусственных канав, дренажных канав или подобных устройств, которые собирают поверхностные стоки или подземные воды и направляют их к месту сброса.

означает объекты государственной собственности, с помощью которых осуществляется сбор и/или отвод ливневых стоков, включая, помимо прочего, любые дороги с дренажными системами, муниципальные улицы, водосточные желоба, бордюры, водоприемники, ливневые стоки, насосные станции, водохранилища бассейны, естественные и искусственные или измененные дренажные каналы, резервуары и другие дренажные сооружения.

означает электрическое оборудование, принадлежащее или находящееся под контролем обслуживающей коммунальной службы, которое используется для передачи или распределения электроэнергии от источника поставки до точки контакта и определено в разделе 90.2(b)(5) Национальный электротехнический кодекс, издание 1981 г. (см. RCW 19.28.010(1)).

услуга означает любые соединения с отдельным счетчиком для полива растительности без сброса в канализационную систему.

означает устройство, с помощью которого сиденье или одна из его частей может перемещаться и/или поворачиваться без фиксированного промежуточного положения, чтобы обеспечить легкий доступ пассажиров в пространство за соответствующим сиденьем;

означает приспособление, изделие, устройство или взаимодействующую группу приспособлений, изделий или устройств на стороне потребителя счетчика, которые используют 1 или более возобновляемых источников энергии для выработки электроэнергии.