Типы рам грузовых автомобилей и автобусов. Виды и предназначение велосипедных рам

Под автомобильной рамой понимается вид несущей системы балочной конструкции, который в настоящее время используется на легковых автомобилях повышенной проходимости, некоторых моделях спортивных автомобилей и грузовых автомобилях.

Автомобильные рамы работают при высоких нагрузках и являются ответственной частью автомобиля. Вес рам грузовых автомобилей с буферами и кронштейнами в сборе составляет до 10— 15% от собственного веса. Верхний предел относится к автомобилям большой грузоподъемности, в рамах которых применяют прокатные профили.

Для изготовления автомобильных рам применяют различные стали. Выбор марки стали диктуется рядом соображений, основные из которых определяются эксплуатационными и технологическими требованиями. Для удовлетворения эксплуатационным требованиям сталь должна обеспечивать конструкциям рам необходимую прочность в течение всего срока эксплуатации. Для удовлетворения технологическим требованиям сталь должна допускать изготовление рам и всех ее деталей с применением современных методов производства.

Теоретические и экспериментальные исследования в области циклической прочности рам грузовых автомобилей показали, что наиболее опасные напряжения и выходы из строя автомобильных рам являются следствием кососимметричных нагрузок, возникающих при кручении несущей системы автомобиля.

До настоящего времени в практике проектирования автомобильных рам грузовых автомобилей не утвердилась практика выполнения прочностных расчетных обоснований для вновь создаваемых конструкций. Проектирование ведется в основном по прототипам с учетом проводимого расчета на изгиб от статической нагрузки с подбором оптимальной величины запаса прочности. Доводку конструкции рам частично производят в стендовых и полигонных условиях, но в основном переносят на стадию эксплуатационных испытаний. В то же время уже имеются результаты многочисленных исследований, посвященных разработке методов прочностных расчетов с использованием ЭВМ и методов ускоренных стендовых испытаний с моделированием характерных для эксплуатации режимов нагружения и управлением испытаниями с помощью ЭВМ.

Преимуществами рамной конструкции несущей системы являются простота, низкая стоимость, восприятие значительных нагрузок, унификация базовых моделей автомобиле. Вместе с тем использование рамы приводит к увеличению массы автомобиля. При проектировании и изготовлении автомобильных рам представляет определенную сложность реализация зон запрограммированной деформации в передней и задней части, тем самым снижается уровень пассивной безопасности.

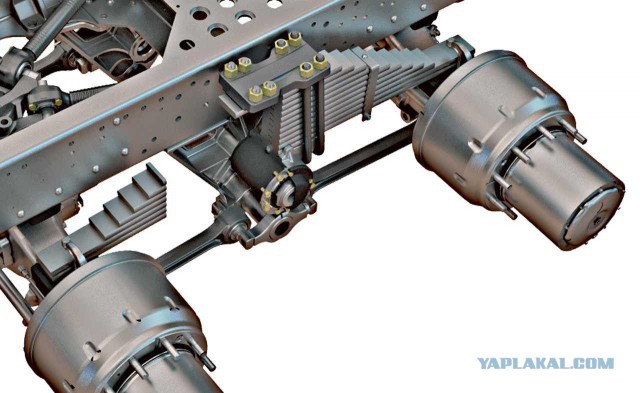

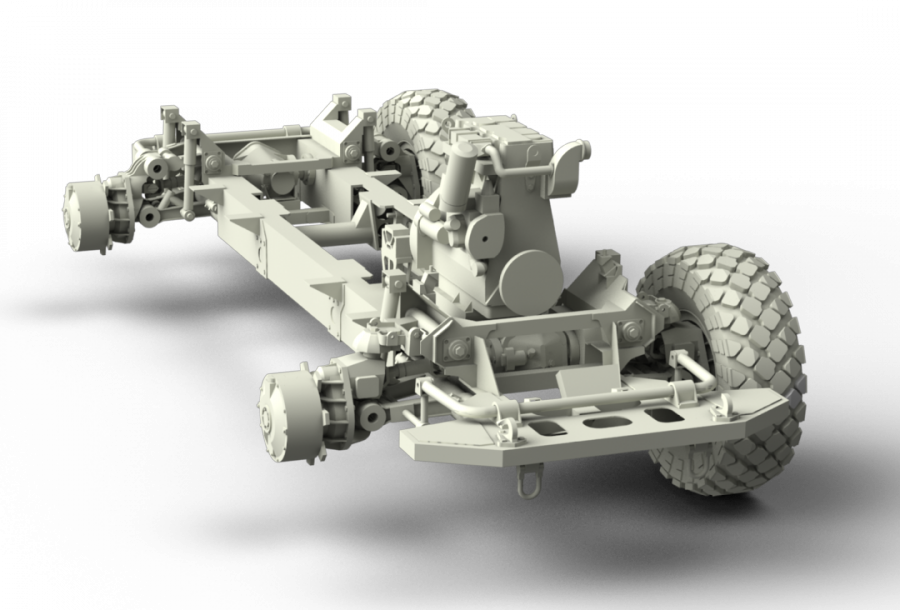

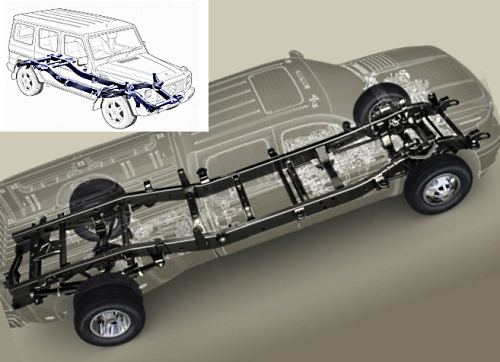

К раме крепятся практически все узлы и агрегаты систем автомобиля: кузов, двигатель, трансмиссия, передняя и задняя подвески, системы управления и др. В совокупности они образуют шасси автомобиля.

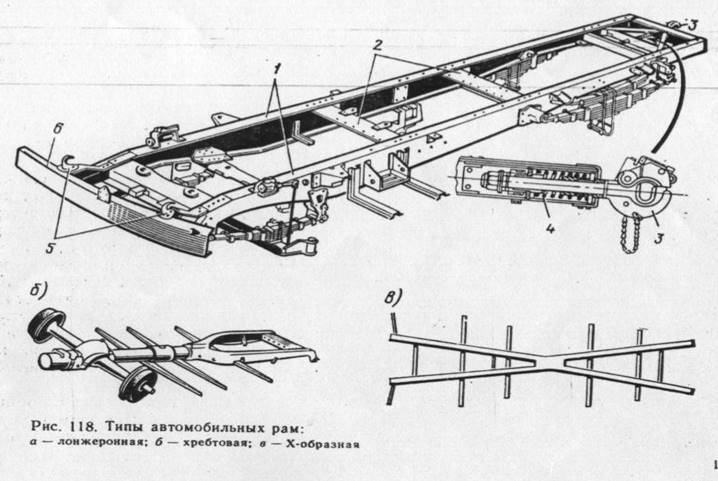

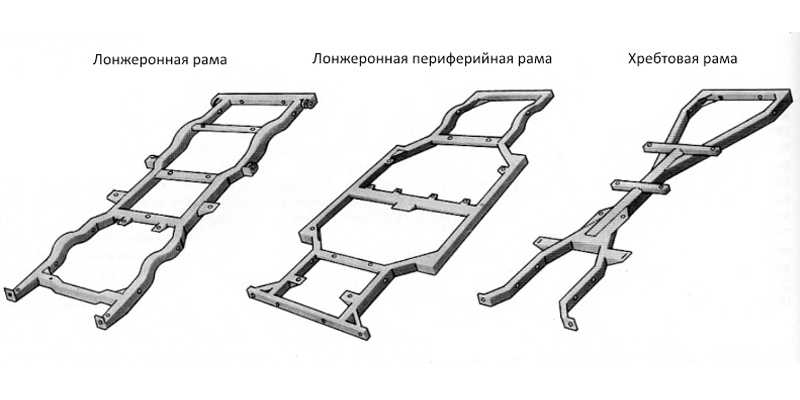

В зависимости от конструкции различают следующие основные виды рам:

- лонжеронные,

- хребтовые или центральные,

- решетчатые или пространственные,

- комбинированные.

Самыми распространенными являются лонжеронные рамы . Лонжеронная рама объединяет две продольные балки (лонжероны) и, находящиеся между ними, поперечины.

Лонжеронная рама объединяет две продольные балки (лонжероны) и, находящиеся между ними, поперечины.

Лонжерон представляет собой металлическую балку открытого или закрытого поперечного сечения (закрытый короб, швеллер, двутавр), обладающую большой жесткостью на изгиб.

В зависимости от типа автомобиля лонжероны могут устанавливаться:

- параллельно в горизонтальной плоскости;

- под углом в горизонтальной плоскости;

- изогнутыми в вертикальной плоскости;

- изогнутыми в горизонтальной плоскости.

Параллельная схема лонжеронной рамы применяется, в основном, на грузовых автомобилях. Остальные схемы используются на легковых автомобилях повышенной проходимости — внедорожниках. Расположение лонжеронов под углом позволяет добиться максимального угла поворота управляемых колес. Изгибы лонжеронов в вертикальной плоскости обеспечивают снижение центра тяжести, и соответственно низкий уровень пола в кузове автомобиля. Изогнутые в горизонтальной плоскости лонжероны понижают уровень пола в кузове, а также повышают уровень пассивной безопасности при боковом столкновении.

Поперечины служат для придания жесткости конструкции рамы. Поперечины могут иметь прямолинейную, К-образную или Х-образную форму. Поперечины изготавливаются из гнутого металлического профиля.

Лонжероны и поперечины между собой соединяются клепкой (грузовые автомобили) или сваркой (легковые автомобили). Для закрепления кузова, двигателя, агрегатов трансмиссии на раме установлены кронштейны различной формы. В теле лонжеронов и поперечин выполняются различные технологические отверстия.

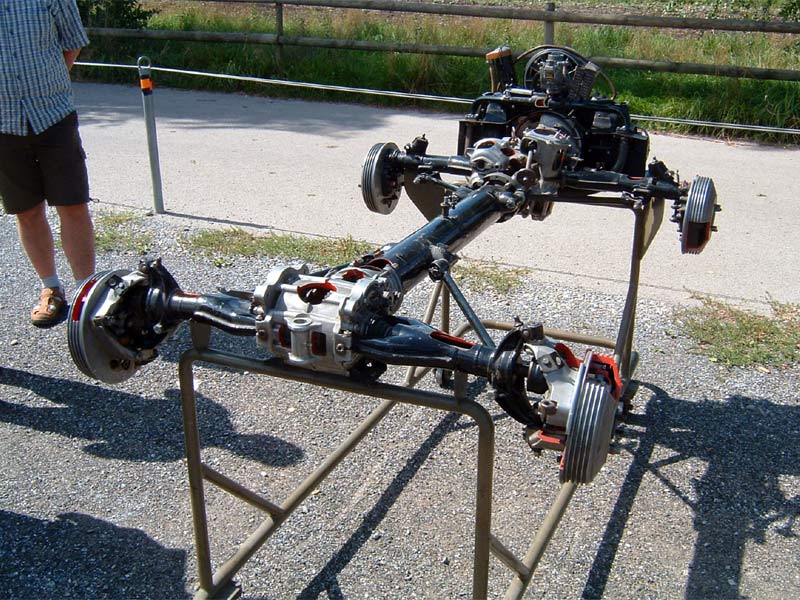

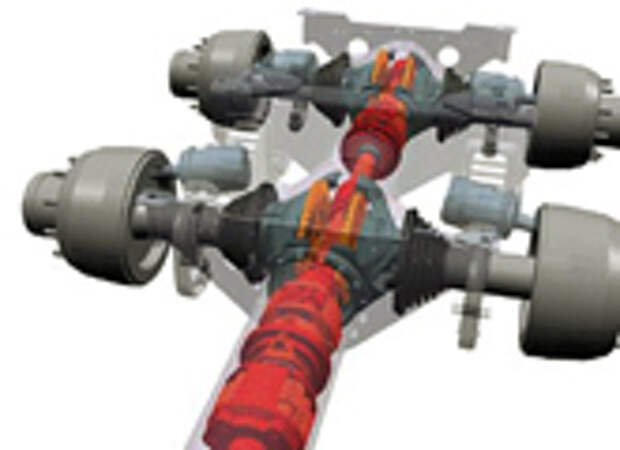

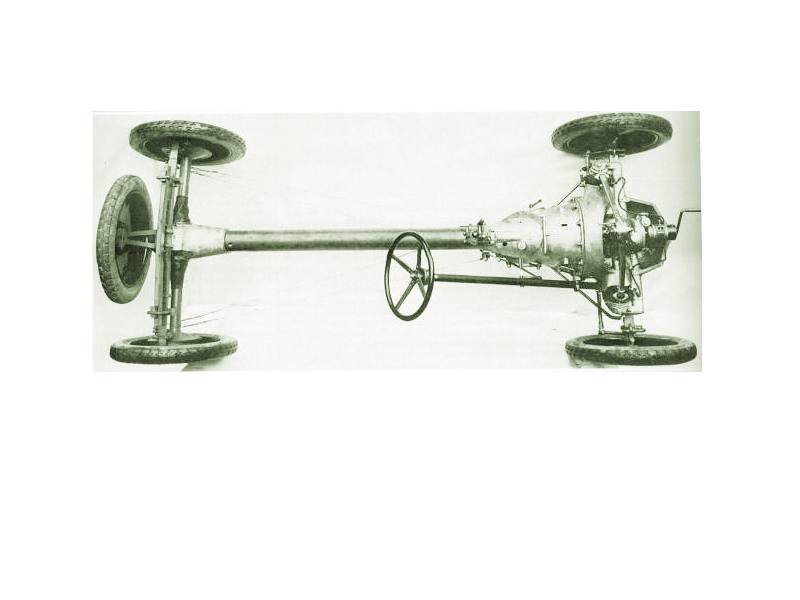

Хребтовая рама состоит из продольной несущей балки и прикрепленных к ней поперечин. Центральная балка имеет, как правило, трубчатое сечение. Внутри балки располагаются отдельные элементы трансмиссии. Хребтовая рама обладает большей крутильной жесткостью по сравнению с лонжеронной рамой. Хребтовая рама предполагает независимую подвеску всех колес. Ввиду сложности конструкции хребтовая рама широкого распространения не получила и в настоящее время применяется редко.

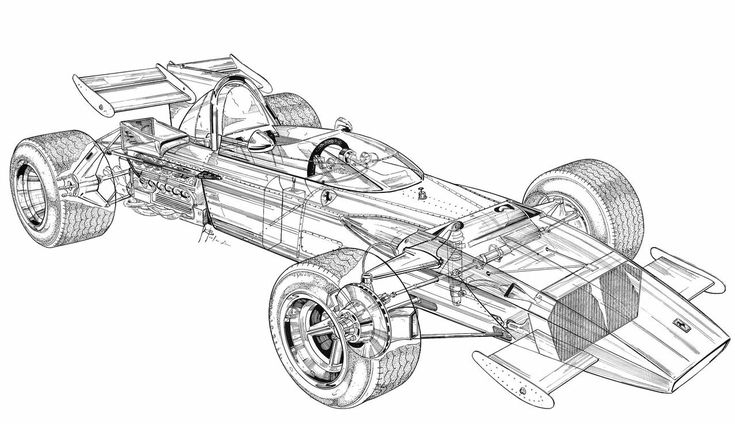

Решетчатая рама

применяется в конструкции спортивных автомобилей и автобусов. По своей сути она схожа с несущим кузовом. Решетчатая рама обеспечивает высокую жесткость на кручение при сравнительно небольшой массе.

По своей сути она схожа с несущим кузовом. Решетчатая рама обеспечивает высокую жесткость на кручение при сравнительно небольшой массе.

Из основного назначения несущей системы — объединение в единое целое всех частей автомобиля — вытекают главные требования к ней — прочность и жесткость. Под прочностью понимают способность несущей системы воспринимать эксплуатационные на-грузки без поломок системы в целом или ее элементов, а под жесткостью — способность сохранять свою форму без остаточных деформаций и без недопустимых упругих деформаций при воздей-ствии тех же нагрузок.

В части прочностных свойств несущей системы наибольшее значение имеет усталостная прочность, поскольку она определяет срок службы системы, а часто и всего автомобиля, до предусмот-ренного нормативными документами на автомобиль капитального ремонта или списания. Таким образом, усталостная прочность (дол-говечность) несущей системы должна быть достаточной для обес-печения межремонтного или полного пробега автомобиля, но не должна быть слишком большой, поскольку это означало бы, что при конструировании в элементы несущей системы заложен из-лишний запас прочности, излишний материал, что сказалось бы на увеличенной массе, которую пришлось бы перевозить в течение всего срока службы автомобиля.

Статическая прочность несущей системы, ее способность восп-ринимать единовременные эксплуатационные нагрузки без поломок и остаточных деформаций, безусловно, должна быть достаточной, но в то же время при стандартных динамических воздействиях на автомобиль, имитирующих аварии (например, лобовое столкнове-ние), несущая система должна деформироваться таким образом, чтобы поглотить энергию удара и уменьшить динамические нагрузки до предусмотренных нормативными документами величин. С этой точки зрения деформация несущей системы и связанная с ней деформация кузова должна быть возможно большей, но в то же время внутри кузова должен сохраняться объем («пространство вы-живания»), достаточный для того, чтобы водитель и пассажиры травмировались в наименьшей степени и имели наибольшие шансы на сохранение жизни.

В части жесткости требования к несущим системам грузовых и легковых автомобилей существенно отличаются.

Жесткость кузова пассажирского автомобиля, легкового или ав-тобуса, должна быть возможно большей, чтобы кузов уверенно противостоял изгибам и перекосам.

К несущей системе грузового автомобиля, роль которой обычно играет рама, предъявляются иные требования. Если изгибная жест-кость рамы, т.е. способность противостоять изгибающим нагрузкам в вертикальной и горизонтальной плоскости, должна быть доста-точно большой, то крутильная жесткость, т.е. способность проти-востоять скручивающим нагрузкам при движении, например, по дороге с большими неровностями, напротив, не должна быть из-лишней. Конечно, имеются конструктивные возможности получить большую крутильную жесткость рамы, но это влечет за собой зна-чительное утяжеление конструкции в целом, поскольку в ее жестких узлах возникали бы высокие механические напряжения и, соот-ветственно, поломки. Относительно податливая на кручение рама деформируется без появления больших напряжений в ее узлах. К раме грузового автомобиля крепятся агрегаты и узлы, и в ряде случаев деформация рамы могла бы вызвать в корпусах этих агрегатов нежелательные нагрузки. Чтобы избежать этого, предусматривается упругое закрепление агрегатов, и они имеют крепление в трех точках.

Таким образом, требования к несущей системе во многом про-тиворечивы и требуют при ее конструировании высокого уровня инженерного искусства. При разработке конструкции несущей сис-темы и определении ее расчетной долговечности при движении автомобиля по различным дорогам применяются методы модели-рования напряжений в элементах конструкции.

Рама автомобиля

Рама служит основанием, на котором укреплены все части и механизмы автомобиля и его кузов.

Раму имеют все грузовые автомобили. Рама состоит из двух продольных балок — лонжеронов, соединенных несколькими поперечинами — траверсами. Лонжероны изготовлены штамповкой из листовой стали и имеют корытиое или коробчатое сечение переменного профиля, наиболее усиленного в средней части. Части рамы скреплены при помощи угольщиков и косынок на заклепках или путем сварки.

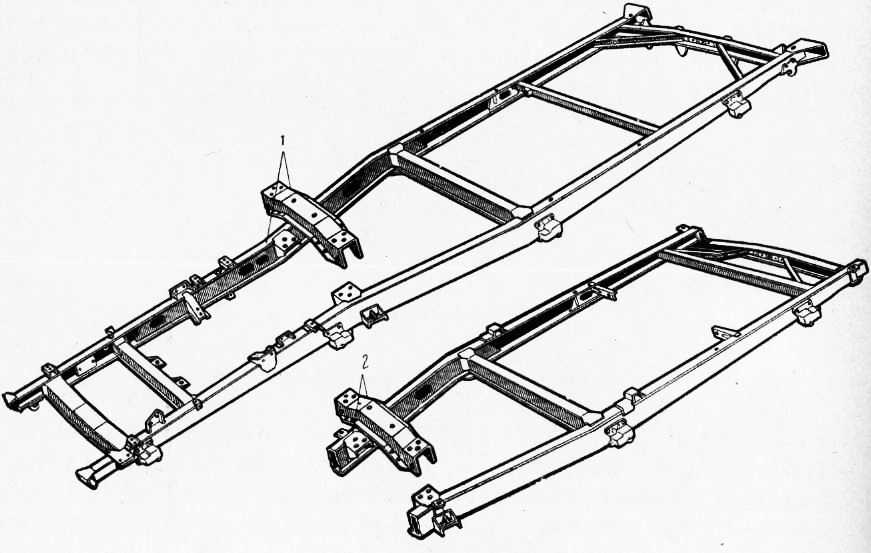

Рис. 1. Рама грузового автомобиля

Передние поперечные балки служат для крепления двигателя. К лонжеронам прикреплены кронштейны для крепления деталей подвески.

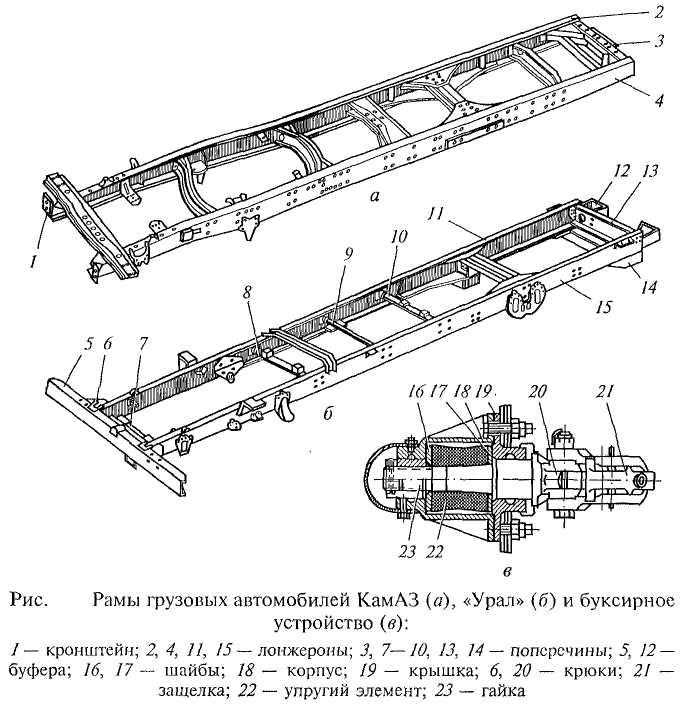

У грузовых автомобилей в задней части рамы на специальных поперечных балках устанавливают буксирное устройство, включающее крюк с запором и амортизирующей пружиной или с резиновым амортизатором. Крюк предназначен для присоединения буксируемых автомобилем прицепов.

В передней части рамы закреплены два простых крюка, используемых для буксировки автомобиля при его неисправности, вытаскивания из грязи и т. д.

К передней части рамы прикреплен металлический упор — буфер. Рама со всеми собранными на ней частями опирается через детали подвески на оси с колесами.

Рамой оборудуются также легковые автомобили большой вместимости, имеющие значительное расстояние между осями колес («Чайка», ЗИЛ -111).

Рис. 2. Несущий кузов легкового автомобиля

Для получения необходимой прочности и устранения возможности деформаций кузова раму легковых автомобилей изготовляют специальной конструкции, обычно с Х-образной поперечной балкой и с балками, имеющими увеличенные сечения. К передней и задней частям рамы присоединяют буферы.

К передней и задней частям рамы присоединяют буферы.

У легковых автомобилей малой и средней вместимости отдельная рама обычно отсутствует и вместо рамы используется жесткое основание кузова. Такой кузов называется несущим. Несущую конструкцию кузова имеют автомобили «Запорожец», «Москвич» и «Волга».

У легкового автомобиля с несущим кузовом раму заменяет жесткая конструкция каркаса кузова (рис. 2), состоящая из пола, усиленного балками, передней части, боковых стоек, крыши и задней части. Эти части снабжены усилителями и соединены сваркой. В передней части к полу кузова прикреплена болтами или с помощью сварки короткая (подмоторная) рама, служащая для установки силового агрегата и передней подвески автомобиля. Подкосы, приваренные к раме, крепятся болтами или привариваются к щитку кузова.

Рама автомобиля служит для крепления на ней двигателя, агрегатов шасси, кузова и, таким образом, является несущей конструкцией.

Рис. 3. Лонжеронная рама автомобиля ЗИЛ -130: 1 — буксирный крюк; 2 — буфер; 3 — кронштейн амортизатора; 4 — поперечина; 5 — лонжерон; 6 — буксирный прибор; 7 — кронштейны рессор; в — кронштейн опоры двигателя

Раму имеют все грузовые автомобили, легковые автомобили высокого класса и некоторые типы автобусов. По конструкции различаются рамы лонжеронные, центральные (хребтовые) и Х-образные (комбинированные).

По конструкции различаются рамы лонжеронные, центральные (хребтовые) и Х-образные (комбинированные).

Лонжеронная рама, получившая наибольшее распространение, состоит из двух лонжеронов (продольных балок), связанных между собой несколькими поперечинами (рис. 3). К переднему торцу рамы крепится буфер с двумя буксирными крюками, в задней части рамы установлен буксирный прибор. На лонжеронах крепятся кронштейны для амортизаторов, рессор, опор двигателя, кабины и платформы.

Лонжероны и поперечины штампуются из листовой стали и соединяются между собой заклепками. Сечение лонжеронов имеет корытообразный профиль с наибольшей высотой и жесткостью в средней, более нагруженной части рамы. Поперечины могут иметь специальную форму, необходимую для установки определенных узлов и агрегатов автомобиля.

Безрамная конструкция автомобиля предусматривает применение несущего кузова и используется в легковых автомобилях малого, среднего класса и некоторых типах автобусов. Это позволяет снизить вес легкового автомобиля примерно на 5%, автобуса — на 15%. Корпус кузова легкового автомобиля представляет собой жесткую сварную конструкцию, включающую в себя пол, усиленный лонжеронами и поперечинами, передок с двумя лонжеронами подмоторной рамы, заднюю часть с панелью, боковины со стойками, крылья и крышу.

Корпус кузова легкового автомобиля представляет собой жесткую сварную конструкцию, включающую в себя пол, усиленный лонжеронами и поперечинами, передок с двумя лонжеронами подмоторной рамы, заднюю часть с панелью, боковины со стойками, крылья и крышу.

Рама автомобиля при движении испытывает значительные вертикальные динамические нагрузки от сил инерции подрессоренных частей — самой рамы, двигателя, сцепления и коробки передач, кузова. Рама рассчитывается на прочность при изгибе, кручении и изготовляется из малоуглеродистых или малолегированных сталей с хорошей прочностью и пластичностью.

Рама автомобиля представляет собой остов, на котором укреплены все механизмы автомобиля. Рама должна обладать высокой прочностью и жесткостью, но в то же время быть легкой и иметь такую форму, при которой возможно более низкое расположение центра тяжести автомобиля для увеличения его устойчивости.

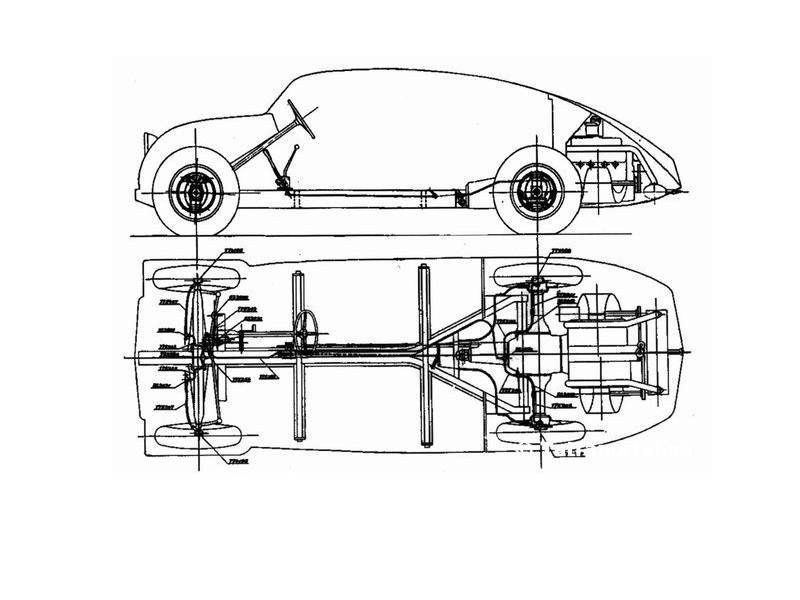

Существует три основных типа рам:

— лонжеронные, состоящие из двух продольных балок (лонжеронов), соединенных поперечинами;

— центральные, имеющие в качестве хребта одну продольную балку или трубу;

— комбинированные, сочетающие в своей конструкции оба принципа (среднюю часть рамы выполняют как центральную, а концы делают лон-жеронными).

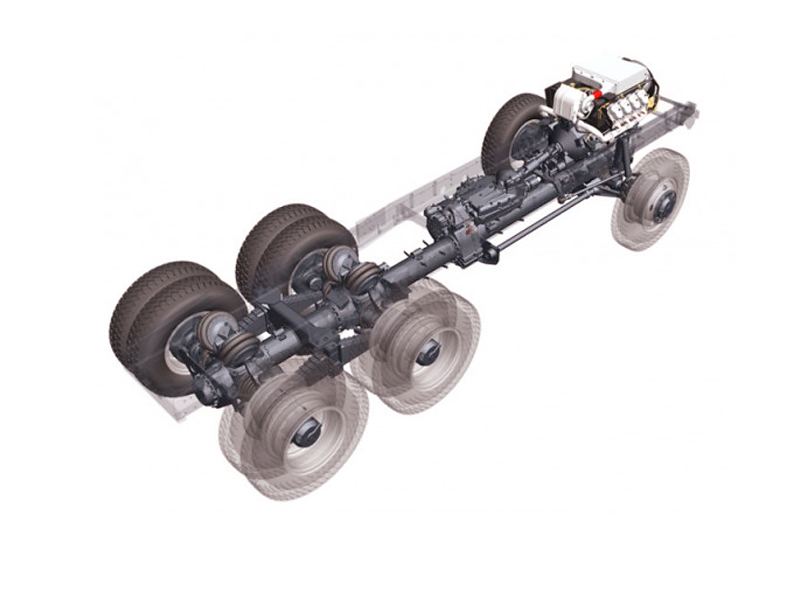

На грузовых автомобилях наибольшее распространение получили лонжеронные рамы, состоящие из двух продольных параллельных балок — лонжеронов, соединенных поперечинами (траверсами), с использованием сварки или заклепок. В зонах, подвергающихся наибольшим нагрузкам, лонжероны имеют более высокий профиль, а иногда усиливаются местными вставками. Материалом для лонжеронов служат стальные корытообразные профили (швеллеры). Лонжероны иногда делают выгнутыми в вертикальной и горизонтальной плоскостях.

Рис. 3. Автомобильные рамы: а и б — лонжеронные; в — центральные; г — комбинированные

К лонжеронам приклепывают или привертывают кронштейны для крепления рессор, подножек и запасного колеса, а также буфера и тягово-сцепное устройство. Буфера предохраняют кузов от повреждения при наездах, а тягово-сцепное устройство используют для буксирования прицепов.

Рама является основанием для крепления агрегатов, механизмов и кузова автомобиля.

Рама грузового автомобиля состоит из двух продольных балок — лонжеронов, и нескольких поперечин. Элементы рамы изготовляются штамповкой и соединяются между собой заклепками. Лонжероны по овоей длине имеют неодинаковое сечение; в средней части, а у трехосных автомобилей и в задней, они имеют большую высоту. Поперечины изготовлены такой формы, которая обеспечивает крепление к раме соответствующих механизмов.

Элементы рамы изготовляются штамповкой и соединяются между собой заклепками. Лонжероны по овоей длине имеют неодинаковое сечение; в средней части, а у трехосных автомобилей и в задней, они имеют большую высоту. Поперечины изготовлены такой формы, которая обеспечивает крепление к раме соответствующих механизмов.

В передней части рамы к лонжеронам крепятся буфер и буксирные крюки. Автомобили ЗИЛ на переднем буфере имеют откидывающуюся подножку. На задней поперечине устанавливаются буксирное устройство и съемные упругие буферы. На автомобилях ЗИЛ на задней поперечине имеются по два рым-болта для крепления аварийных цепей прицепа.

Буксирное устройство состоит из крюка с защелкой, резинового буфера с упорными шайбами, корпуса с кронштейном и колпаком. Защелка крюка удерживается в закрытом или открытом положениях собачкой. Для устранения самопроизвольного расцепления в отверстия защелки и собачки вставлен шплинт, прикрепленный к крюку на цепочке. Смазка трущихся поверхностей осуществляется через пресс-масленку. У буксирного устройства автомобиля «Урал-375Д» в качестве упругого элемента, используется пружина, а само устройство закреплено в специальной поперечине, которая снизу крепится к задним концам лонжеронов рамы.

У буксирного устройства автомобиля «Урал-375Д» в качестве упругого элемента, используется пружина, а само устройство закреплено в специальной поперечине, которая снизу крепится к задним концам лонжеронов рамы.

Рис. 4. Рама автомобиля ЗИЛ

-131:

1 — передний буфер; 2 — буксирный крюк; 3 — кронштейн пусковой рукоятки; 4, 9, 12, 13, 14 — поперечины; 5 — брызговик; 6 — кронштейн задней опоры двигателя; 7 — верхний кронштейн амортизатора; .8— кронштейн крепления электромагнитного клапана управления включением переднего моста; 10 — кронштейн задней подвески кабины; 11 — кронштейн крепления раздаточной коробки; 15 — рым цепи прицепа; 16 — буксирное устройство; 17 — кронштейны буферов задней рессоры; 18, 20 — кронштейны передней рессоры; 19 — лонжерон

Основными неисправностями рамы являются ослабление заклепок, появление в раме трещин и изломов. Ослабленные заклепки обнаруживаются по дребезжащему звуку, который они издают при простукивании молотком. Трещины и изломы определяются внешним осмотром. Ослабевшие заклепки следует заменить новыми или вместо них поставить болты с пружинными шайбами.

Ослабевшие заклепки следует заменить новыми или вместо них поставить болты с пружинными шайбами.

Вследствие высокой прочности и жесткости рама особого технического обслуживания не требует. Необходимо ежедневно очищать ее от грязи и пыли (снега), производить мойку. При ТО-1 проверяют состояние заклепочных соединений и целостность отдельных элементов рамы. Необходимо следить за состоянием окраски рамы и своевременно подкрашивать места, где окраска нарушена.

Рама автомобиля должна отличаться высокой прочностью и жесткостью. Рама должна быть легкой и иметь такую форму, которая обеспечивала бы возможность более низкого расположения центра тяжести автомобиля, что увеличивает его устойчивость.

Рис. 5. Рамы:

а — с параллельными лонжеронами; б — с суживающимися лонжеронами; в — с изогнутыми лонжеронами; 1 — лонжерон; 2 — поперечина

Лонжеронные рамы получили свое название от составляющих их основу продольных балок-лонжеронов, соединяемых между собой поперечинами с помощью сварки или клепки. В местах, подвергающихся наибольшим нагрузкам, лонжероны имеют более высокий профиль, а иногда усиливаются местными вставками. Лонжероны часто делают выгнутыми в вертикальной и горизонтальной плоскостях. Чтобы защитить от повреждений.радиатор и крылья, на переднем конце рамы устанавливаются буферы в виде поперечных балок, воспринимающих удары при наезде автомобиля на препятствие.

В местах, подвергающихся наибольшим нагрузкам, лонжероны имеют более высокий профиль, а иногда усиливаются местными вставками. Лонжероны часто делают выгнутыми в вертикальной и горизонтальной плоскостях. Чтобы защитить от повреждений.радиатор и крылья, на переднем конце рамы устанавливаются буферы в виде поперечных балок, воспринимающих удары при наезде автомобиля на препятствие.

Передняя поперечина рамы имеет форму, специально приспособленную для установки двигателя. Для усиления поперечин иногда в местах их крепления к лонжеронам накладываются косынки и угольники.

В автомобилях с несущими кузовами рама отсутствует, но имеется подрамник для крепления двигателя и передних колес к кузову.

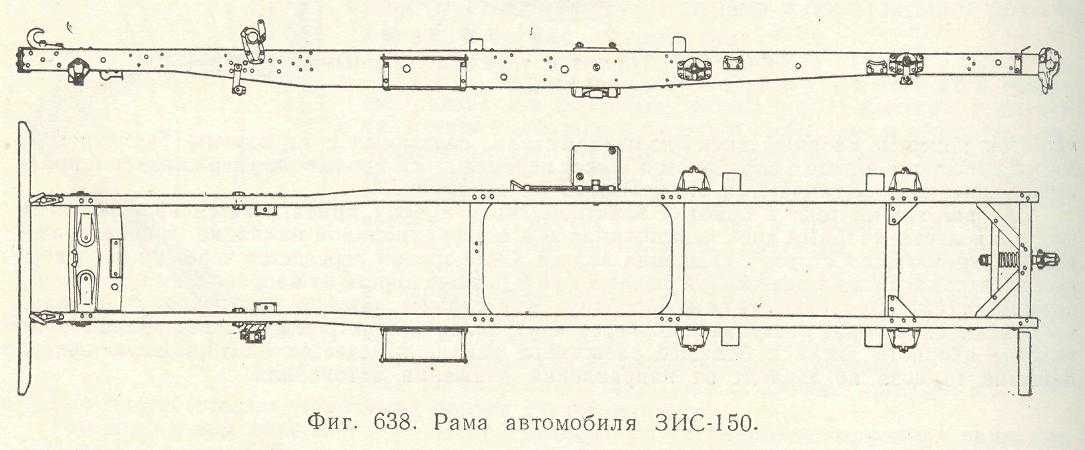

На рис. 6 показана рама грузового автомобиля, состоящая из двух лонжеронов, имеющих профиль швеллера переменного сечения, и поперечин. Лонжероны и поперечины изготовляются из листовой малоуглеродистой стали.

Передний буфер и буксирные крюки крепятся к лонжеронам спереди с помощью кронштейнов и болтов.

Для крепления радиатора и передних опор двигателя служит передняя поперечина, приклепанная к лонжеронам. Задними опорами для двигателя являются кронштейны.

Передние рессоры крепятся к кронштейнам. Резиновые буферы предотвращают удар рессор о лонжерон. Задние рессоры крепятся к кронштейнам. У груженого автомобиля концы подрессорников (дополнительных рессор) опираются на опорные площадки.

На левом лонжероне- установлены гнездо для аккумуляторных батарей и кронштейн крепления картера рулевого механизма. На правом лонжероне имеется кронштейн 6 крепления запасного колеса.

Промежуточная опора карданного вала укреплена снизу второй поперечины, к верхней части которой крепится задняя опора кабины.

Тягово-сцепной прибор крепится распоркой и растяжками к задней поперечине. На заднем конце правого лонжерона помещается кронштейн указателя поворота, а на заднем конце левого лонжерона — кронштейн заднего фонаря.

Рис. 6. Рама автомобиля ЗИЛ

-130:

1 — передний буфер; 2 — кронштейн крепления буксирного крюка; 3 — буксирный крюк; 4 — кронштейн крепления двигателя; 5 — усилитель лонжерона; 6 — кронштейн крепления запасного колеса; 7 — кронштейн указателя поворота; 8 — растяжка; 9 — буксирное устройство; 10, 13, 16, 17 и 24 — поперечины; 11 — кронштейн заднего фонаря; 12 — распорка крепления тягово-сцепного прибора; 14 — кронштейн крепления задней рессоры; 15 — опорные площадки подрессорника; 18 — кронштейн крепления платформы; 19 — лонжерон; 20 — гнездо аккумуляторных батарей; 21 — кронштейн крепления картера рулевого механизма; 22 — кронштейн крепления передней рессоры; 23 — резиновый буфер; 25 — кронштейн для направления пусковой рукоятки

Кронштейны служат для крепления платформы, а кронштейн — для направления пусковой рукоятки.

Для повышения жесткости и прочности рамы к ее лонжеронам крепятся усилители.

При буксировке автомобиля используются крюки.

Рама является основанием грузового автомобиля и служит для установки на нее всех агрегатов. Чтобы обеспечить правильное взаимодействие агрегатов, рама должна иметь высокую жесткость. Рама состоит из двух продольных балок-лонжеронов, имеющих сечение швеллера, и нескольких поперечных балок-траверс. Балки рамы изготовляются из полосовой стали методом горячей штамповки. Для лонжеронов применяют низколегированную сталь, а для траверс-углеродистую. По длине лонжероны имеют переменное сечение — большее в средней части и меньшее по обоим концам. К ним приклепаны кронштейны рессор, боковых опор двигателя, гидроусилителя рулевого управления и др.

атегория: — Ходовая часть автомобиля

Рама является самым томным и металлоемким агрегатом автомобиля. Например, масса рамы грузового автомобиля может составлять около 10-15% от его сухой массы. Рамный автомобиль предназначен для работы в тяжелых критериях. Его рама воспринимает на себя все выпуклости дорожного покрытия, принимает скручивающие нагрузки, выдерживает вес автомобиля и должна держать форму при перепадах высот.

Рамный автомобиль предназначен для работы в тяжелых критериях. Его рама воспринимает на себя все выпуклости дорожного покрытия, принимает скручивающие нагрузки, выдерживает вес автомобиля и должна держать форму при перепадах высот.

При всем этом рама автомобиля должна делать ряд требований: быть легкой, крепкой, иметь высшую технологичность при производстве и ремонте для уменьшения издержек. Также рама обязана иметь большой срок службы, превосходящий такой рок у агрегатов, установленных на ней. Твердость и крепкость рамы автомобиля должна обеспечивать неизменность расположения закрепленных узлов. Это условие должно производиться при всех положениях автомобиля и при всех скоростях.

Устройство рамы должно быть технологичным при производстве и вероятных ремонтах, должны обеспечиваться малые временные интервалы, наибольшая механизация, малые трудовые издержки. Должно обеспечиваться удобство обслуживания при ремонте и модернизации, возможность внедрения современных технологичных способов ремонта и восстановления.

Конструкция рам

Раму имеют все грузовые авто, вседорожники, некие автобусы, прицепы, полуприцепы. Наибольшее распространение получили лонжеронные рамы. Меньше используются хребтовые. Лонжеронные делят на лестничные, Х-образные, поперечные, с Х-образными поперечинами.

Для грузовых автомобилей, автобусов, прицепов в большинстве случаев используют лестничные рамы. Они ординарны в конструкции, довольно крепкие и нетребовательны в обслуживании.

Такая конструкция содержит две продольные балки, которые и именуются лонжеронами. Соединены лонжероны поперечными перемычками. Сечение в средней части лонжеронов больше, чем по бокам. Это позволяет достигнуть достаточной прочности, снизить центр масс автомобиля, получить более легкий доступ при установке подвески. Такие конструкции в большинстве случаев используют на двухосных грузовиках.

Трехосные авто имеют толщину рамы в средней и задней части схожую. Это связано с большенными нагрузками на заднюю часть рамы автомобиля.

Конкретно к лонжеронам обычно укрепляют узлы автомобиля. Это коробка, детали подвески, кузов. Поперечины присваивают раме еще огромную твердость. Производятся из низкоуглеродистой стали способом штамповки. К поперечинам крепится дополнительное оборудование, некие части мотора.

Крепятся поперечины к лонжеронам почаще заклепками или сваркой. Болтовые соединения не используют из-за вероятного раскручивания болтов при вибрациях. Сварку используют для прицепов и полуприцепов. Такая рама более жесткая, по сопоставлению с клепанной, места сварки дают ненужные напряжения. Также сварная рама наименее комфортна в ремонте.

В фронтальной части рамы устанавливают буксировочные крюки и буфер, который позволяет предохранить кузов автомобиля при легких ударах и столкновения. Сзади рамы обычно крепится тягово-сцепное устройство.

Лестничная рама

Устройство рамы лестничного типа имеет суживающиеся лонжероны в фронтальной части и расширяющиеся в задней. Такая конструкция позволяет прирастить угол поворота автомобиля. Расширение в задней части дает возможность установить большой кузов, наращивает колею задних колес, препятствует боковому наклону автомобиля.

Расширение в задней части дает возможность установить большой кузов, наращивает колею задних колес, препятствует боковому наклону автомобиля.

Лестничная рама с изгибающимися лонжеронами в вертикальной плоскости в большинстве случаев применяется на рамных внедорожниках. Х-образная рама имеет трубчатую опору в фронтальной части. В ней находится карданная передача. Поперечины находятся в фронтальной и задней части. Кузов крепится в средней части рамы автомобиля. Такая суживающаяся рама позволяет прирастить угол поворота колес, имеет огромную крепкость на скручивание и извив, это достигается применением вильчатых поперечин и средней продольной опорой.

Лонжеронная рама

Последующей рамой, которую разглядим, является лонжеронная с X-образными поперечинами. Два параллельных лонжерона соединены меж собой перекрещивающимися поперечинами. При извиве такая конструкция имеет очень огромную твердость и сопротивляемость кручению. Сложность производства и обслуживания таковой рамы автомобиля позволяет использовать ее лишь на неких видах автомобилей и прицепах определенного предназначения.

Периферийная рама

Конструкция таковой рамы очень ординарна – это лонжероны замкнутого типа. Такая рама имеет свободную среднюю часть и в большинстве случаев применяется на легковых рамных автомобилях. С таким типом рамы создается дополнительный защитный барьер для автомобиля. Свободная средняя часть позволяет опустить низ автомобиля и таким макаром прирастить его устойчивость. Устройство рамы автомобиля такового типа предполагает извивы лонжеронов в вертикальной плоскости для роста угла поворота колес.

Большегрузные грузовики употребляют прокатные лонжероны и поперечины. Применяется малоуглеродистая низколегированная сталь. Она более крепкая, чем листовая (которую используют для штампованных лонжеронов). Масса таковой конструкции больше, чем у штамповки, потому масса рамы составляет около 15% от сухой массы автомобиля, что просит роста мощности силовой установки.

Хребтовая рама

Самая нераспространенная конструкция – это хребтовая. Бывают разъемные и неразъемные. Для легковых автомобилей используют неразъемные рамы, для большетонных грузовиков – разъемные.

Для легковых автомобилей используют неразъемные рамы, для большетонных грузовиков – разъемные.

Внедрение картеров устройств коробки в качестве несущих частей разъемной хребтовой рамы позволяет понизить на 15-20% свою массу автомобиля и уменьшить его металлоемкость.

Используют хребтовую раму для вэдовых грузовых автомобилей. Конструкция таковой рамы позволяет выдерживать огромные крутильные нагрузки, чем лонжеронные рамы.

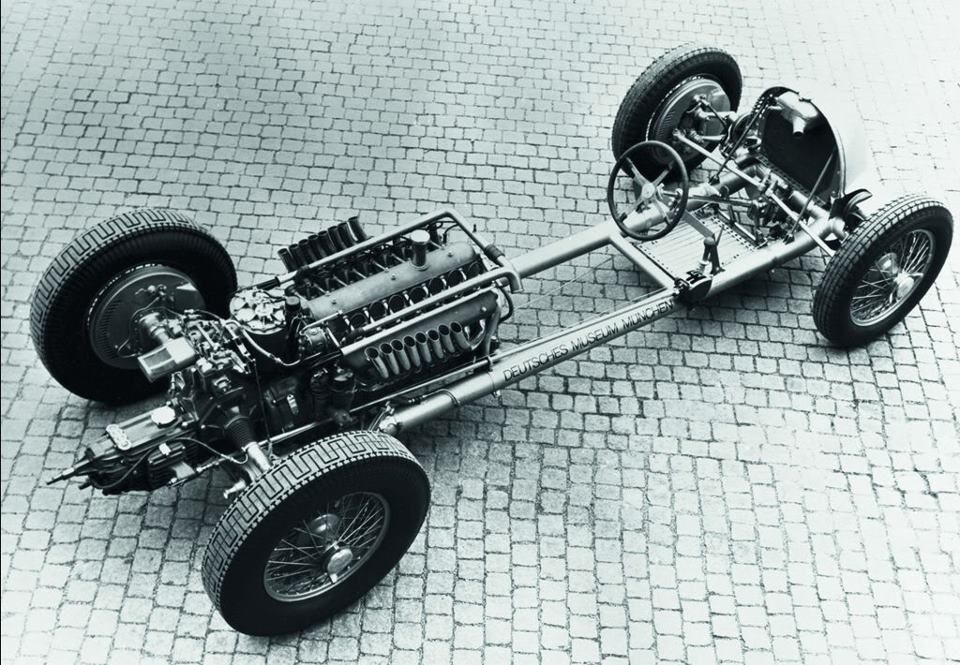

Рама автомобиля — несущая система автомобиля, представляющая собой «скелет», на который крепятся кузов, двигатель, агрегаты трансмиссии, подвеска. Полученная конструкция называется шасси. Рамное шасси в большинстве случаев может даже перемещаться по дороге отдельно от кузова автомобиля. История рамного шасси уходит корнями к самому началу развития автомобилестроения. Отдельная рама представляла собой полностью автомобильное решение несущей системы. Конструкторы автомобилей заимствовали эту идею у железнодорожного транспорта. Первые рамы выполнялись из твердых пород дерева. Кроме того, материалом для рам в те годы служили круглые металлические трубы.

Кроме того, материалом для рам в те годы служили круглые металлические трубы.

В начале двадцатого столетия большой популярностью пользовались рамы с конструкцией из штампованных профилей, имеющих прямоугольное сечение. Ближе к 30-м годам XX века многие компании-производители легковых транспортных средств отказались от использования рам в пользу самонесущего кузова. В наши дни рамные шасси используются в основном на машинах с грузовой платформой и тракторах, однако зачастую рамными конструкциями оборудуются многие внедорожники и лимузины. Последние нуждаются в установке рамы, потому что несущий кузов при такой солидной длине машины оказывается переутяжеленным.

Любой автомобильной раме присуща отличительная особенность с точки зрения конструкции. Она заключается в разделении функций несущих деталей кузова и его панелей, имеющих декоративное значение. Декоративные панели также могут быть оснащены усиливающим каркасом. Такой каркас может располагаться, к примеру, в районе дверных проемов, однако в этом случае он не принимает участия в восприятии силовых нагрузок, которые дают о себе знать во время движения машины. Наиболее распространенной является классификация автомобильных рам в зависимости от используемой несущей структуры. Существуют лонжеронные, хребтовые, периферийные, вильчато-хребтовые, решетчатые рамы, а также несущие конструкции, интегрированные в кузов.

Наиболее распространенной является классификация автомобильных рам в зависимости от используемой несущей структуры. Существуют лонжеронные, хребтовые, периферийные, вильчато-хребтовые, решетчатые рамы, а также несущие конструкции, интегрированные в кузов.

Назначение, виды

Рама автомобиля представляет собой балочную конструкцию, выступающую в роли основы для крепления всех составных частей авто – силовой установки, узлов трансмиссии, ходовой части и прочего. Кузов, присутствующий в конструкции несущей части выполняет лишь некоторые функции – обеспечивает пространство для размещения пассажиров и грузов, а также выступает в качестве декоративного элемента.

Основным положительным качеством использования рамы является высокий показатель прочности несущей части. Именно благодаря этому она и используется на грузовиках и полноценных внедорожниках. Но при этом из-за рамы общая масса авто увеличена.

Также рама автомобиля позволяет по максимуму унифицировать узлы и механизмы между моделями разных классов. В свое время доходило до того, что многие автопроизводители выпускали шасси авто со всеми основными частями (рамы, мотора, трансмиссии, ходовой части), на которую «натягивали» разные типы кузовов.

В свое время доходило до того, что многие автопроизводители выпускали шасси авто со всеми основными частями (рамы, мотора, трансмиссии, ходовой части), на которую «натягивали» разные типы кузовов.

При этом было разработано несколько типов рам, каждая из которых обладает своими конструктивными особенностями. Все их можно разделить на:

- Лонжеронные

- Хребтовые

- Пространственные

Некоторые из этих видов имеют подвиды, также нередко используются комбинированные типы, в конструкции которых имеются составные элементы разных рам.

В современных легковых автомобилях предпочтение отдано несущему кузову. Это происходит в силу ряда причин. Несмотря на явные преимущества (простая конструкция, упрощенная сборка автомобиля на заводе, легкий ремонт), у рамного кузова есть и существенные недостатки. Во-первых, при разделении функций кузова и рамы, приходится значительно увеличивать массу. Во-вторых, лонжероны, которые проходят под кузовом, забирают у пассажирского салона значительную часть. Пороги оказываются большими, а это затрудняет посадку в автомобиль. В-третьих, у рамных автомобилей уровень пассивной безопасности значительно ниже, ввиду возможности смещения рамы относительно кузова при ударе. В-четвертых, плоская рама уступает несущему кузову по показателю жесткости на кручение.

Пороги оказываются большими, а это затрудняет посадку в автомобиль. В-третьих, у рамных автомобилей уровень пассивной безопасности значительно ниже, ввиду возможности смещения рамы относительно кузова при ударе. В-четвертых, плоская рама уступает несущему кузову по показателю жесткости на кручение.

Таким образом, так как легковой автомобиль должен быть и комфортным и безопасным, несущий кузов для него стал незаменим. В тех же автомобилях, которым необходимо работать в сложных условиях, используют только рамные конструкции.

Хребтовая рама

Рамы хребтового типа для автомобилей были разработаны специалистами компании «Татра». И использовались такие рамы в основном на автомобилях этой компании. Основной несущей частью хребтовой рамы является труба, которая соединяет между собой двигатель и все элементы трансмиссии.

По сути, силовой агрегат, а также сцепление, коробка передач и главная передача являются также и элементами рамы. Крепление всех этих механизмов – жесткое. Крутящий момент от двигателя к элементам трансмиссии выполняет вал, который устанавливается внутри трубы. Использование такой рамной конструкции возможно только при обеспечении всех колес автомобиля независимой подвеской.

Крутящий момент от двигателя к элементам трансмиссии выполняет вал, который устанавливается внутри трубы. Использование такой рамной конструкции возможно только при обеспечении всех колес автомобиля независимой подвеской.

Хребтовая рама хороша тем, что обеспечивает высокую жесткость на скручивание, легкое и быстрое создание автомобилей с различным количеством ведущих мостов, но поскольку некоторые механизмы автомобиля находятся внутри рамной конструкции, то и выполнение ремонтных работ довольно затруднительно.

Рамы вильчато-хребтового типа также разработаны сотрудниками «Татра». В данном случае они отказались от жесткого крепления двигателя и трансмиссии к несущей центральной трубе. Вместо этого они с обеих сторон несущей трубы установили специальные вилки, на которые и устанавливаются двигатель с трансмиссией.

Вильчато-хребтовые рамы

Это подвид хребтовых рам, и его главной особенностью является то, что и передняя, и задняя части представляют собой трезубцы, основой которых есть центральная труба каркаса, а от неё уже отходят два лонжерона, которые используют для крепления узлов и агрегатов. В них используется обычный карданный вал, а картеры мостов и двигателя не являются единым целым с центральной трубой. Главный недостаток таких машин – неважная управляемость из-за расположения мотора сзади. В наше время такой вид рамной конструкции в автомобилестроении уже не используется.

В них используется обычный карданный вал, а картеры мостов и двигателя не являются единым целым с центральной трубой. Главный недостаток таких машин – неважная управляемость из-за расположения мотора сзади. В наше время такой вид рамной конструкции в автомобилестроении уже не используется.

Периферийные рамы

Разновидность лонжеронных рам, которую начали массово применять на крупных европейских легковых авто и американских «дредноутах» в 60-х годах. В этих рамах лонжероны размещены так широко сзади, что при установке кузова находятся у порогов, что позволило значительно повысить уровень пола и уменьшить саму высоту автомобиля. Большие плюсы такого авто в том, что он максимально приспособлен к боковым ударам, но и минус немаленький есть – кузов автомобиля должен быть более прочным и жёстким, так как рама неспособна выдержать большую нагрузку.

Пространственные рамы

Эти наиболее сложный вид рамной конструкции, который используется в производстве спортивных авто. Это конструкция из тонких легированных труб, которым несвойственно кручение. Трубные конструкции плохо переносят испытание на изгиб. И сегодня они уступили место в автомобилестроении монококам, но получили применение в автобусостроении.

Это конструкция из тонких легированных труб, которым несвойственно кручение. Трубные конструкции плохо переносят испытание на изгиб. И сегодня они уступили место в автомобилестроении монококам, но получили применение в автобусостроении.

Несущее днище

Несущее основание автомобиля — это промежуточный этап между рамной конструкцией и несущим кузовом. В этом варианте рама объединяется с полом кузова. Самым массовым и самым известным обладателем несущего днища является германский «Фолькваген Жук», у которого кузов крепился к плоской панели пола на болтах. Также по схожему принципу выполнен другой массовый автомобильчик из соседней Франции — Renault 4СV аналогичной с «Жуком» заднеприводной компоновки.

Такая конструкция достаточно технологична при крупносерийном производстве, и притом удается обеспечить низкий центр тяжести машины и низкий уровень пола в салоне. У большинства современных автобусов днище также является несущим, только кузов к нему приваривается, а не прикручивается.

Несущая система автомобиля

Несущая система служит для установки и крепления всех агрегатов и механизмов автомобиля. Она воспринимает поперечные и продольные нагрузки, изгибающие и крутящие моменты, передаваемые двигателем, трансмиссией и мостами автомобиля, а также колесами и подвеской в результате взаимодействия автомобиля с дорогой, ускорением и торможением.

Несущей системой может являться отдельный элемент — рама либо непосредственно кузов автомобиля, поэтому все автомобили подразделяются на рамные и безрамные (имеющие несущий кузов).

Существуют также рамно-кузовные несущие системы, которые часто применяются на автобусах, при этом рама и основание кузова объединены в одну конструкцию.

К несущей системе автомобиля предъявляются следующие требования:

- достаточная прочность и жесткость;

- стабильное взаимное положение механизмов автомобиля;

- высокая технологичность при эксплуатации и ремонте;

- минимальная масса;

- сохранение кинематического согласования работы механизмов автомобиля и их работоспособности при изгибах и закручивании элементов несущей системы.

Преимущества рамной несущей системы:

- простота и надежность конструкции;

- технологичность при производстве и ремонте;

- универсальность (на одну и ту же раму можно устанавливать различные типы кузовов и на одном и том же шасси выпускать обычные и специальные автомобили).

Для грузовых автомобилей, имеющий отдельный кузов для груза и кабину для водителя и пассажиров, рамная конструкция является наиболее удобным техническим решением.

Несущие кузова применяются на легковых автомобилях особо малого, малого и среднего классов, а также на большинстве автобусов.

Преимущества несущих кузовов:

- уменьшение массы автомобиля;

- уменьшение высоты автомобиля;

- понижение центра тяжести автомобиля, следовательно, повышение его устойчивости;

- распределение нагрузки по всей конструкции автомобиля, а не только в раме.

Недостатками несущих кузовов является сложность изготовления и ремонта, а также низкая универсальность при применении на автомобилях разного назначения – даже незначительные изменения компоновки автомобиля требуют затратных изменений в конструкции кузова.

Рама автомобиля

Рама является остовом автомобиля, т. е. его «скелетом». Она воспринимает все внешние и внутренние нагрузки, возникающие при движении автомобиля и даже при его стоянке – вес груза, пассажиров и размещенных на ней механизмов и устройств, а также моменты и усилия, передаваемые двигателем и агрегатами трансмиссии и ходовой части. По этим причинам к автомобильным рамам предъявляются требования:

- необходимая жесткость и прочность;

- минимальная масса;

- рациональная форма, допускающая низкое расположение центра тяжести автомобиля, достаточные ходы подвески, элементов рулевого управления и углы поворота управляемых колес.

Классификация автомобильных рам

Рамы бывают лонжеронные и хребтовые (центральные).

Лонжеронные рамы, в свою очередь, подразделяются на лестничные и периферийные.

Разновидностью хребтовых рам являются Х-образные рамы.

Лонжеронные рамы

Лестничная лонжеронная рама

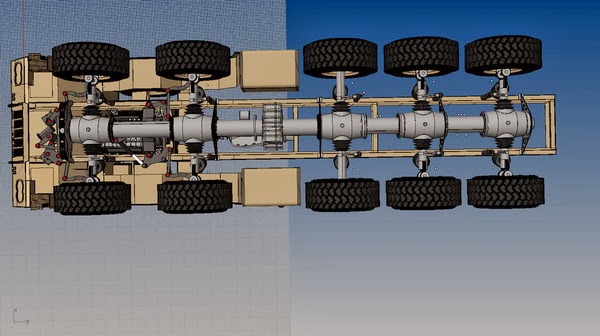

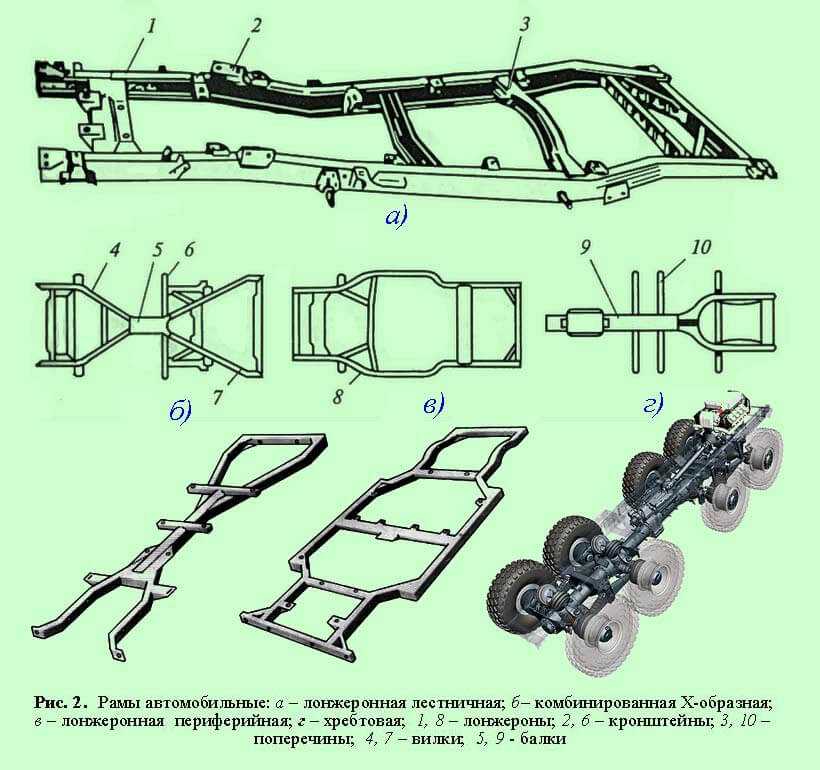

Лестничная лонжеронная рама (рис. 1, рис. 2, а ) состоит из двух лонжеронов 1 (продольных балок), которые соединены между собой поперечинами 2 . Лонжероны и поперечины имеют швеллерное сечение, при этом полки швеллеров при сборке рамы обращены внутрь.

1, рис. 2, а ) состоит из двух лонжеронов 1 (продольных балок), которые соединены между собой поперечинами 2 . Лонжероны и поперечины имеют швеллерное сечение, при этом полки швеллеров при сборке рамы обращены внутрь.

Толщина листовой стали, из которой изготавливают лонжероны, составляет 5…10 мм . В качестве материала для элементов конструкции автомобильных рам применяются низкоуглеродистые стали, которые хорошо поддаются холодной штамповке.

Иногда применяются титанистые стали, позволяющие благодаря их более высоким механическим свойствам снизить массу рамы на 15…20% .

Лонжероны могут располагаться параллельно или сходиться в передней части автомобиля с целью образования свободного пространства, необходимого для поворота управляемых колес. В соответствии с распределением нагрузки на рамы для двухосных автомобилей наибольшее сечение лонжерона находится в средней части рамы, уменьшаясь к концам рамы.

Переменное сечение лонжеронов позволяет снизить массу и расход металла, без существенного снижения прочности и жесткости рамы. Кроме того, такая конфигурация лонжеронов позволяет снизить центр тяжести автомобиля, что немаловажно для повышения его устойчивости при криволинейном движении и маневрировании.

Кроме того, такая конфигурация лонжеронов позволяет снизить центр тяжести автомобиля, что немаловажно для повышения его устойчивости при криволинейном движении и маневрировании.

Для снижения центра тяжести балки лонжеронов у легковых автомобилей и грузовых автомобилей небольшой грузоподъемности часто выгибают над осями и мостами в вертикальной плоскости.

Жесткость рамы повышают установкой косынок и раскосов между лонжеронами и поперечинами. Лонжероны и поперечины скрепляют между собой клепкой в холодном состоянии или сваркой. Широкое применение клепаных соединений обусловлено хорошей стойкостью к вибрационным нагрузкам.

Сварные рамы отличаются большой жесткостью, но сложнее в ремонте и менее прочны в местах, прилегающих к сварным швам.

Поперечины крепятся к полкам лонжеронов и их стенкам. Места расположения поперечин и форма их поперечного сечения (коробчатая, корытообразная, Z -образная, П -образная и т. д.) выбираются исходя из равнопрочности рамы по всей длине.

Поперечины обязательно устанавливаются в месте крепления кронштейнов рессор, двигателя, бензобаков, в местах установки балансирной рессоры (для трехосных автомобилей), а сами лонжероны в этих местах часто усиливаются специальными вставками.

Поперечины штампуются из той же листовой стали, что и лонжероны. При сложной форме поперечин используются высокопластичные стали. Однородность металла элементов рамы диктуется возможностью возникновения гальванических токов при применении разного металла для лонжеронов, поперечин, заклепок и усилительных элементов. Гальванические токи инициируют коррозию и могут доставить другие неприятности при эксплуатации автомобиля.

Для рам автомобилей большой и особо большой грузоподъемности применяются прокатные профили из малоуглеродистых низколегированных сталей. Материал прокатных профилей имеет более высокие механические характеристики, чем листовая сталь. Однако масса таких рам больше, так как лонжероны по всей длине имеют одинаковое сечение.

Периферийные рамы

Периферийные рамы (рис. 2, в ) могут применяться в конструкции несущей системы легковых автомобилей. Лонжероны периферийной рамы проходят по периферии пола кузова автомобиля и создают ему естественный порог. Это увеличивает сопротивляемость кузова боковым ударам.

Свободная средняя часть рамы позволяет опустить пол кузова, повысив тем самым устойчивость автомобиля. Для увеличения хода колес автомобиля лонжероны выгибаются в вертикальной плоскости над передним и задним мостами. Средняя часть рамы расположена ниже этих выгибов.

Хребтовые рамы

Хребтовая рама (рис. 2, г ) состоит из одной центральной несущей балки 9 , к которой прикреплены поперечины 10 и различные установочные кронштейны. Центральная балка, внутри которой размещается карданная передача, имеет трубчатое сечение.

Если на легковых автомобилях хребтовая рама обычно неразборная, на грузовых автомобилях центральная балка состоит из картеров отдельных агрегатов трансмиссии автомобиля, которые соединяются между собой специальными патрубками.

Между картерами и патрубками устанавливаются кронштейны для крепления кабины, грузового кузова, двигателя и других агрегатов. Такая разъемная хребтовая рама универсальна, так как, изменяя длину, можно создавать семейства автомобилей с различным числом ведущих мостов и с разными базами на одних и тех же унифицированных агрегатах.

Хребтовая рама позволяет снизить массу автомобиля на 15…20% , так как сами агрегаты трансмиссии образуют элементы рамы. Хребтовая рама обладает более высокой жесткостью по сравнению с лонжеронной рамой, однако такая рама требует применения легированных сталей для изготовления картеров агрегатов трансмиссии и соединительных патрубков, а также высокой точности при изготовлении. Кроме того, при техническом обслуживании и ремонте автомобиля затрудняется доступ к механизмам трансмиссии и требуется частичная, а иногда и полная разборка рамы.

Х-образная рама (рис. 2, б ) позволят увеличить углы поворота управляемых колес, тем самым улучшить маневренность автомобиля. Эта рама также позволяет понизить пола кузова, центр тяжести автомобиля, увеличить его статическую и динамическую устойчивость.

Эта рама также позволяет понизить пола кузова, центр тяжести автомобиля, увеличить его статическую и динамическую устойчивость.

Дополнительные элементы конструкции автомобильных рам

К раме крепят кронштейны для рессор, амортизаторов, крыльев, подножек и другие элементы кузова и кабины автомобиля.

На переднем конце рамы устанавливается буфер и буксирные клюки. Буфер предназначен для восприятия толчков и ударов при наездах и столкновениях. В задней части грузовых автомобилей расположено буксирное устройство.

На усиленную переднюю поперечину устанавливают переднюю опору двигателя.

Тягово-сцепное устройство автомобиля

Тягово-сцепное устройство (или, как его обычно называют — фаркоп) предназначено для сцепки автомобилей тягачей с прицепами и смягчения осевых толчков, возникающих при движении автопоезда.

Тягово-сцепное (буксирное) устройство (рис. 1, б ) представляет собой стальной кованый крюк 18 , на стержне которого между двумя упорными шайбами 9 и 20 установлен резиновый упругий элемент 10 , поджимаемый гайкой 8 . Стержень крюка в сборе с буфером размещен в корпусе 11 , который вместе с крышкой 19 болтами прикреплен к задней поперечине рамы. Выступающий из стакана конец стержня с зашплинтованной на нем гайкой 8 закрывается колпаком 7 .

Стержень крюка в сборе с буфером размещен в корпусе 11 , который вместе с крышкой 19 болтами прикреплен к задней поперечине рамы. Выступающий из стакана конец стержня с зашплинтованной на нем гайкой 8 закрывается колпаком 7 .

Защелка 17 крюка стопорится собачкой 13 , установленной на оси, а также предохранительным шплинтом 14 , соединенным цепочкой 16 и входящим в отверстие собачки 13 .

Надрамник автомобиля-самосвала

Несущая система автомобилей-самосвалов кроме основной рамы включает еще дополнительную укороченную раму – надрамник, на который устанавливается грузовой кузов и крепятся элементы механизма подъема кузова. Надрамник позволяет снизить нагрузку на заднюю часть основной рамы автомобиля при подъеме кузова во время разгрузки, принимая часть этой нагрузки и распределяя ее равномерно по основной раме. Надрамник выполняется сварным из штампованной листовой стали. Он крепится к раме самосвала с помощью стремянок и болтовых соединений.

На рис. 3 показан надрамник автомобиля самосвала марки «КамАЗ», который состоит из двух лонжеронов 3, соединенных поперечинами 2,4,8 и 11 . В задней части, где возникают наибольшие нагрузки, надрамник имеет Х-образный усилитель 6 , а его лонжероны снабжены усилителями 7 .

Поперечины 2 и 11 имеют корытообразное сечение, остальные поперечины имеют швеллерное сечение.

К лонжеронам приварены кронштейны крепления надрамника к раме 10 , ограничители боковых перемещений надрамника, кронштейны резинометаллических опор 1 кузова и кронштейны 9 осей опрокидывания кузова. К поперечине 11 прикреплены нижняя опора гидроцилиндра подъемного механизма кузова, кран управления и клапан ограничения подъема кузова.

На поперечине 2 установлена резинометаллическая опора 5 , служащая дял фиксации кузова в поперечном направлении. На поперечине 4 закреплен кронштейн страховочного троса ограничителя опрокидывания кузова.

Безрамные несущие системы автомобилей рассмотрены в разделе «

Назначение, классификация и устройство рам. Тягово-сцепное устройство.

Рама служит для установки и крепления кузова и всех систем, агрегатов и механизмов автомобиля. Рама является одной из ответственных и наиболее металлоемких частей автомобиля. Так, масса рамы грузового автомобиля может составлять 10… 15% от его сухой массы, т.е. собственной массы автомобиля без заправки топливом, маслом, охлаждающей и другими рабочими жидкостями, без водительского инструмента и запасного колеса. Рама автомобиля работает в тяжелых условиях и при высоких нагрузках. Рама воспринимает вертикальные нагрузки от массы автомобиля, толкающие и скручивающие усилия, которые возникают при движении, а также находится под воздействием динамических нагрузок (толчков и ударов) при переезде дорожных неровностей.

К конструкции рамы предъявляются специальные требования, в соответствии с которыми она должна обеспечивать:

• требуемые прочность и надежность в эксплуатации при минимальной массе;

• неизменное взаимное положение агрегатов, механизмов и кузова автомобиля при любых условиях и режимах движения;

• высокую технологичность при производстве и ремонте рамы.

На автомобилях применяют рамы различных конструкций.

| рамы | |

| лонжеронные | хребтовые |

| лестничные | разборные |

| Х-образные | |

| с Х-образными поперечинами | неразборные |

| периферийные |

Лестничная рама состоит из двух лонжеронов, соединенных поперечинами. Лонжероны отштампованы из листовой стали и имеют профиль преимущественно закрытого типа. К лонжеронам прикреплены различные кронштейны, предназначенные для установки и крепления кузова автомобиля, механизмов трансмиссии, передней и задней подвесок, систем управления и т.д. Рама имеет выгибы в вертикальной плоскости в местах расположения передних и задних колес автомобиля. Эти выгибы обеспечивают большие значения хода колес, снижение центра тяжести автомобиля и повышение его устойчивости при высоких скоростях движения.

Х-образная лонжеронная рама состоит из короткой средней балки трубчатого или коробчатого профиля, передней и задней вилок, выполненных из лонжеронов коробчатого профиля. Передняя вилка предназначена для размещения силового агрегата, задняя — заднего моста. В средней части рамы имеются консольные кронштейныдля крепления кузова, а вилки рамы снабжены поперечинами для установки передней и задней подвесок. Х-образная рама позволяет увеличить углы поворота управляемых колес, уменьшить радиус поворота автомобиля и улучшить его маневренность. Кроме того, рама обеспечивает понижение пола кузова, центра тяжести автомобиля и повышение его устойчивости.

Периферийная лонжеронная рама имеет наибольшее применение на рамных легковых автомобилях. Она состоит из лонжероновзамкнутого (коробчатого) профиля, которые проходят по периферии пола кузова автомобиля и создают ему естественный порог. Это увеличивает сопротивление кузова при боковых ударах. Рама имеет свободную среднюю часть, позволяющую опустить низко пол кузова, понизить центр тяжести автомобиля и повысить его устойчивость. Для увеличения хода колес автомобиля лонжероны рамы имеют выгибы в вертикальной плоскости над передним и задним мостами. Средняя часть рамы расположена ниже этих выгибов.

Для увеличения хода колес автомобиля лонжероны рамы имеют выгибы в вертикальной плоскости над передним и задним мостами. Средняя часть рамы расположена ниже этих выгибов.

Хребтовая неразборная рама состоит из одной центральной продольной несущей балки, к которой прикреплены поперечины и различные установочные кронштейны. Центральная балка рамы обычно трубчатого сечения, внутри нее размещается карданная передача. Рама обладает высокой жесткостью на кручение, а размещение карданной передачи внутри хребтовой трубы рамы обеспечивает компактность конструкции.

Разборная хребтовая рама имеет центральную несущую балку, которая состоит из картеров отдельных механизмов трансмиссии автомобиля, соединенных между собой специальными патрубками. Между картерами и патрубками устанавливаются кронштейны для крепления кабины, грузового кузова, двигателя и других агрегатов и механизмов автомобиля. Разборная хребтовая рама универсальна, так как, изменяя ее длину, можно создавать семейство автомобилей с различным числом ведущих мостов и разными базами на одних и тех же унифицированных агрегатах и механизмах. Использование картеров механизмов трансмиссии в качестве несущих частей разъемной хребтовой рамы позволяет снизить на 15… 20 % собственную массу автомобиля и уменьшить его металлоемкость.

Использование картеров механизмов трансмиссии в качестве несущих частей разъемной хребтовой рамы позволяет снизить на 15… 20 % собственную массу автомобиля и уменьшить его металлоемкость.

Разборная хребтовая рама по сравнению с лонжеронной обладает более высокой жесткостью. Поэтому ее обычно применяют для полноприводных грузовых автомобилей, предназначенных для эксплуатации на тяжелых дорогах и в условиях бездорожья. Однако такая рама требует использования высококачественных легированных сталей для изготовления картеров механизмов трансмиссии и соединительных патрубков, а также высокой точности изготовления и сборки в производстве. Кроме того, при техническом обслуживании и ремонте автомобиля с рамой этого типа затруднен доступ к механизмам трансмиссии автомобиля и требуется частичная, а иногда и полная разборка рамы.

Рамы автомобилей-самосвалов имеют надрамник (дополнительную укороченную раму), так как самосвалы работают в тяжелых нагрузочных условиях. Надрамник выполняется сварным из штампованной листовой стали и устанавливается на раме автомобиля. На надрамнике размещается грузовой кузов самосвала и крепятся устройства подъемного механизма кузова. Он предохраняет раму от чрезмерных динамических нагрузок. Надрамник крепится к раме самосвала с помощью стремянок и болтовых соединений. Между надрамником и рамой устанавливаются специальные проставки, которые способствуют равномерному распределению нагрузки по всей длине надрамника. Кроме того, проставки смягчают удары при подбрасывании грузового кузова самосвала во время движения по неровностям дороги.

Надрамник выполняется сварным из штампованной листовой стали и устанавливается на раме автомобиля. На надрамнике размещается грузовой кузов самосвала и крепятся устройства подъемного механизма кузова. Он предохраняет раму от чрезмерных динамических нагрузок. Надрамник крепится к раме самосвала с помощью стремянок и болтовых соединений. Между надрамником и рамой устанавливаются специальные проставки, которые способствуют равномерному распределению нагрузки по всей длине надрамника. Кроме того, проставки смягчают удары при подбрасывании грузового кузова самосвала во время движения по неровностям дороги.

В задней части рамы грузового автомобиля расположено тягово-сцепное устройство, предназначенное для присоединения к автомобилю прицепов, буксируемых автомобилей и т.д. Тягово-сцепное устройство включает в себя крюк с запором и пружину или резиновый амортизатор, которые смягчают толчки и удары при движении автомобиля с буксиром по неровной дороге, при торможении и трогании с места.

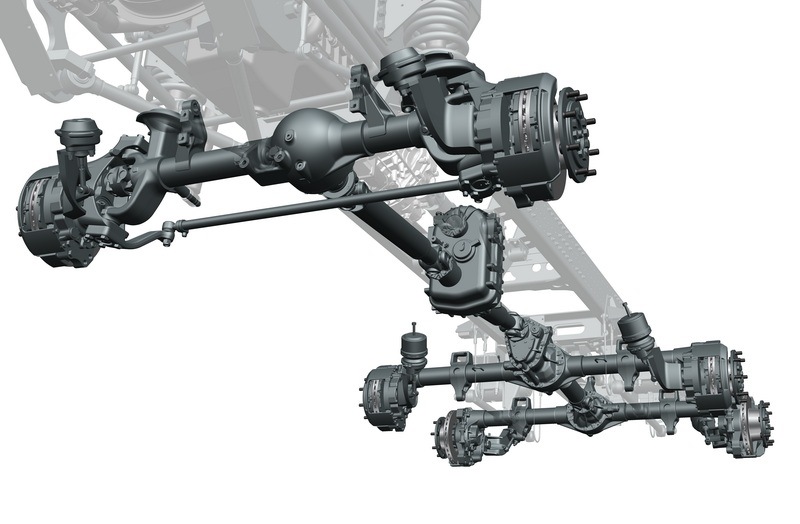

35. Назначение, типы и устройство передних управляемых мостов

Передним управляемым мостомназывается поперечная балка с ведомыми управляемыми колесами, к которым не подводится крутящий момент от двигателя. Этот мост не ведущий и служит для поддерживания несущей системы автомобиля и обеспечения его поворота.

Типы передних управляемых мостов.Передние управляемые мосты различных типов широко применяются на легковых, грузовых автомобилях и автобусах с колесной формулой 4 х 2, а также на грузовых автомобилях с колесной формулой 6×4.

В зависимости от типа подвески управляемых колес передние мосты автомобилей могут быть неразрезными и разрезными. В неразрезных мостах управляемые колеса непосредственно связаны с балкой моста. В разрезных мостах связь управляемых колес с балкой моста осуществляется через подвеску. Неразрезные мосты применяются на грузовых автомобилях и автобусах при зависимой подвеске колес. Разрезные мосты устанавливаются на легковых автомобилях и автобусах при независимой подвеске колес.

Разрезные мосты устанавливаются на легковых автомобилях и автобусах при независимой подвеске колес.

Передний неразрезной мост представляет собой балкус установленными по обоим концам поворотными цапфами. Балка – кованая стальная, обычно двутаврового сечения. Средняя часть балки выгнута вниз для более низкого расположения двигателя и центра тяжести автомобиля с целью повышения его устойчивости. В бобышках балки закреплены неподвижно шкворни, на которых установлены поворотные цапфы. На поворотных цапфах на подшипниках установлены ступицы с управляемыми колесами. Колеса, поворачиваясь вокруг шкворней, обеспечивают поворот автомобиля. Мост с помощью рессор крепится к раме автомобиля.

Передний разрезной мост представляет собой балку или поперечину с установленной на ней передней независимой подвеской с управляемыми колесами. Поперечина может быть стальная кованая или штампованная из листовой стали. Она жестко связана с кузовом автомобиля и служит одновременно для крепления двигателя. Управляемые колеса со ступицами, установленные на подшипниках на поворотных цапфах, могут поворачиваться вокруг шкворней (шкворневые подвески), закрепленных в стойках подвески или вместе со стойками (бесшкворневые подвески), обеспечивая поворот автомобиля.

Управляемые колеса со ступицами, установленные на подшипниках на поворотных цапфах, могут поворачиваться вокруг шкворней (шкворневые подвески), закрепленных в стойках подвески или вместе со стойками (бесшкворневые подвески), обеспечивая поворот автомобиля.

Дата добавления: 2021-12-14; просмотров: 97; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Куда уходит рама? Изучаем классическую силовую конструкцию автомобиля

Если говорить глобально, то рамная конструкция автомобиля родилась с самим автомобилем. В те самые времена, когда «самодвижущиеся повозки» совершенно на равных конкурировали на дорогах с конными экипажами, по-другому делать просто не умели.

В век изготовления автомобильных кузовов из клееной древесины, фанеры и брезента, говорить о каких-либо технологиях жёсткого штампованного металла не приходится. Не сильно изменилась ситуация и к 30-м годам прошлого века. Конечно, первопроходцы технологии несущего кузова были. Например, Lancia Lambda (1922) или Citroen 7 Traction Avant (1934). Второй, кстати, был до кучи ещё и переднеприводным. Но подобные машины были редкими и стоили баснословных денег, поэтому о начале эпохи несущих кузовов речи не идёт.

Второй, кстати, был до кучи ещё и переднеприводным. Но подобные машины были редкими и стоили баснословных денег, поэтому о начале эпохи несущих кузовов речи не идёт.

Blitzen Benz 200 HP. 1909 год выпуска и… 212 км/ч максимальной скорости. Воплощение автомобильных гоночных технологий того времени. При этом, невооружённым взглядом видно, что построена машина вокруг металлических швеллеров – рамы. (Фото: сonceptcarz.com)

Однако, уже к середине 50-х годов, оклемавшись после Мировой войны, автопроизводители всё чаще стали пробовать себя на новом поприще, и тенденция стала прослеживаться всё более явно. Если в довоенные годы «безрамники» были редким и дорогим эксклюзивом, то какой-нибудь Morris Minor MM 1948 года с несущим кузовом, был машиной вполне народной и разошёлся по миру в количестве под четверть миллиона экземпляров (для того времени это очень серьёзная цифра). Почему производители очень быстро перешли на кузовные схемы, я объясню чуть позже, а сейчас давайте рассмотрим, о чём, собственно, речь.

«Миноров» было выпущено достаточно, чтобы до сих пор некоторые оставались на ходу и в хорошем состоянии. Разумеется, у коллекционеров. (Фото: wikimedia.org)

Хребет или лестница?

Вообще, считается, что рама автомобиля – это массивная замкнутая конструкция из металла (хотя были и деревянные), которая служит опорой для всех основных его узлов. И это так. Однако, не могу не затронуть такую важную составляющую рамостроения как хребтовый тип. Как видно из названия, данный силовой каркас своим видом (да и назначением) чем-то напоминает таковой у живых существ. Ниже картинка для понимания.

(Фото: zr.ru)

Из фото становится понятно, что основную нагрузку несёт массивный центральный «позвоночник», к которому крепятся вспомогательные боковые «рёбра». Плюсы такого решения – относительная компактность и вес. Однако, хребтовая рама имеет очень низкую устойчивость к продольным скручиваниям. То есть, если автомобиль достаточно длинный и тяжелый, то при наезде одним колесом на бордюр есть все шансы, что двери начнут заклинивать в проёмах – кузов просто скрутится винтом. Тем не менее, эта конструктивная особенность является и плюсом. Хребтовые рамы до сих пор с успехом применяются в грузовиках и многоколёсных тягачах. Для них возможность скручивания длинного «тела» является как раз насущной необходимостью.

Однако, хребтовая рама имеет очень низкую устойчивость к продольным скручиваниям. То есть, если автомобиль достаточно длинный и тяжелый, то при наезде одним колесом на бордюр есть все шансы, что двери начнут заклинивать в проёмах – кузов просто скрутится винтом. Тем не менее, эта конструктивная особенность является и плюсом. Хребтовые рамы до сих пор с успехом применяются в грузовиках и многоколёсных тягачах. Для них возможность скручивания длинного «тела» является как раз насущной необходимостью.

(Фото: Tatra)

Куда более распространённый вид – рама лестничного типа. Здесь название также говорит за себя: достаточно посмотреть на конструкцию, чтобы воздержаться от долгих объяснений:

Классика жанра – рама всем известного «хаммера». (Фото: GM)

В плюсах «лестниц» — жёсткость по всем направлениям приложения силы. Соответственно, чем более монолитна конструкция – тем она тяжелее и тем сложнее её уложить в постоянно растущие нормы безопасности (об этом ниже). Традиционно такая схема силового каркаса используется на внедорожниках, хотя бывают и исключения. Так, всем известный по американским фильмам Ford Crown Victoria выпускался на раме аж до 2011 года.

Традиционно такая схема силового каркаса используется на внедорожниках, хотя бывают и исключения. Так, всем известный по американским фильмам Ford Crown Victoria выпускался на раме аж до 2011 года.

Узнаваемый с детства профиль: Ford Crown Victoria Interceptor. Гражданская версия от полицейской отличалась минимально и тоже была рамная. (Фото: wallpaperup.com)

…а потом пошли гибриды

Впрочем, потом или изначально – вопрос весьма спорный. Когда автомобиль окончательно стал продуктом массовым (в масштабах эпохи, разумеется), дотошные инженеры не прекращали экспериментов с целью облегчить и усовершенствовать несущую конструкцию. Прекрасно понимая, что рама – это хоть надёжно и просто, но тяжело и компоновочно-невыгодно, первые попытки объединить её с самим кузовом были. Посмотрите на иллюстрацию ниже. Малоизвестный сегодня Nash 600 уже в 1942 году имел интегрированную раму. Сегодня любой кроссовер и 95% «легендарных внедорожников» построены по такому же принципу: силовая структура кузова усилена рамой, но вид она имеет не отдельных «шпал», а ещё на конвейере вписана в форму пола и кузовных панелей.

Рентген Nash 600, имевшего революционную тогда схему кузова «unibody» — с интеграцией рамы непосредственно в кузов

Поэтому, как ни банально, новое – это хорошенько забытое старое. Сегодня интегрированная рама давно и прочно прописалась на абсолютном большинстве внедорожников, кроссоверов и минивэнов. Её плюсы очевидны: она значительно легче и развязывает руки проектировщиков в плане компоновки: значительно проще впихнуть под днище подвеску, систему выпуска, бензобак и прочее – при этом, не повышая центр тяжести и не сильно увеличивая массу машины. Да и плавность хода будет лучше. Но и минусы на поверхности. Всё же, ни один unibody не сравнится по прочности с отдельным профильным каркасом.

Почему отказались от настоящей рамы?

Точнее так: почему исторически её оставили в очень ограниченном сегменте легковых автомобилей, включая внедорожники.

Во-первых, это всё нарастающая с каждым годом конкуренция. В развитых странах автомобиль уже в 60-е годы начал переходить из разряда роскоши в то самое банальное средство передвижения. Тогда борьба за клиента предполагала снижение конечной цены, а значит и себестоимости единицы, сошедшей с конвейера. Технологии потокового штампования формованных металлических листов выгодно отличались от трудоёмкого полу-ручного изготовления рам, и прежде всего – по количеству необходимого материала.

Тогда борьба за клиента предполагала снижение конечной цены, а значит и себестоимости единицы, сошедшей с конвейера. Технологии потокового штампования формованных металлических листов выгодно отличались от трудоёмкого полу-ручного изготовления рам, и прежде всего – по количеству необходимого материала.

Во-вторых, потребитель научился разбираться в приобретаемом продукте. Тяжёлые высокие (ведь кузов так или иначе стоит на раме) автомобили перестали удовлетворять потребностям клиента. Кроме того, росли скорости движения по дорогам, и конечно, лишний вес машины и высокий центр тяжести никак не способствовали улучшению устойчивости, управляемости и прочим характеристикам. Да и постоянно ужесточяющиеся требования по пассивной безопасности делают проектировку рамных конструкций той ещё задачкой для инженеров. А для тех, кто не понял, почему бескомпромиссная жёсткость машины – это плохо, приглашаю ознакомиться вот с этой статьёй, где мы уже всё подробно разобрали.

А ещё есть трубчатая (пространственная) рама. Но продукт этот нынче штучный и эксклюзивный, а потому, вынесенный за рамки сегодняшнего обсуждения. (Фото: engineeredtoslide.com)

Но продукт этот нынче штучный и эксклюзивный, а потому, вынесенный за рамки сегодняшнего обсуждения. (Фото: engineeredtoslide.com)

Подытоживая, можно резюмировать, что классическая рамная конструкция сегодня практически покинула сегмент легковых автомобилей. Даже среди внедорожников остались всего несколько могикан, которые ещё «держат оборону», но я уверяю: ещё одно, максимум два поколения этих машин — и они тоже покинут этот рубеж. Трудно однозначно сказать, хорошо это или плохо. Но одно я знаю точно: в стране без дорог честным рамникам всегда найдётся место под солнцем.

Рама грузового автомобиля: что это, виды

Содержание страницы

- 1 Рама грузового автомобиля – назначение, плюсы, минусы

- 2 Недостатки рамной конструкции

- 3 Разновидности рам

- 3.1 Лонжеронная рама

- 3.2 Хребтовая рама

- 3.3 Вильчато-хребтовая рама

- 4 Особенности рам грузовых автомобилей

- 5 Как проводятся ремонтные работы

Грузовая рама – важнейший элемент транспортного средства, на нее устанавливаются и объединяются в единую конструкцию все составляющие автомобиля. Постепенно эта деталь вытесняется несущим кузовом, но это актуально только для легкового транспорта. Что касается грузовых автомобилей, здесь также используется рамная основа.

Постепенно эта деталь вытесняется несущим кузовом, но это актуально только для легкового транспорта. Что касается грузовых автомобилей, здесь также используется рамная основа.

Рама грузового автомобиля – назначение, плюсы, минусы

Рама грузового автомобиля – основа для крепления механизмов, узлов транспортного средства. На эту балочную конструкцию крепится ходовая часть, трансмиссия и другие элементы. Кабина также крепится к ней и обеспечивает необходимое пространство для размещения водителя и пассажиров.

Важно! Использование рамы придает несущей конструкции высокую прочность, по этой причине ее применяют в грузовом транспорте. Кроме этого, она позволяет максимально унифицировать механизмы, узлы между грузовым транспортом разных моделей.

Рама грузовика – скелет транспортного средства, на нее приходятся внешние, а также внутренние нагрузки в процессе движения машины. К ней предъявляют следующие требования:

- высокая прочность, жесткость;

- максимально допустимая легкость;

- соответствующая форма, которая способствует правильной работе каждого элемента транспортного средства.

Преимущества рамной несущей части

Благодаря раме собирать и в дальнейшем ремонтировать транспортное средство значительно проще. Главное отличие от кузовной конструкции – поломку устранить намного проще. Кроме этого, она нейтрализует все сложности при езде по дорогам с плохим покрытием.

Недостатки рамной конструкции

Основной недостаток – рама существенно увеличивает вес авто, соответственно, увеличивается расход топлива. Кроме этого, под кузовом потребуется дополнительное место для размещения лонжеронов, а это существенно отнимает свободное пространство в салоне.

Также специалисты отмечают возможное смещение рамной конструкции относительно кузова, а это снижает безопасность для водителя и пассажиров.

Несмотря на перечисленные недостатки, рамная конструкция отлично справляется с непростыми условиями, в которых эксплуатируются грузовые транспортные средства.

Разновидности рам

В грузовом автомобилестроении используются разные виды рам, которые отличаются конструкцией:

- лонжеронные;

- хребтовые;

- пространственные.

Кроме этого, некоторые виды рам имеют также подвиды, а определенные модели грузовых авто оснащаются комбинированными типами.

Лонжеронная рама

Наиболее распространенная рама, состоит из двух силовых продольных стальных балок. Эти лонжероны проходят вдоль всего кузова, соединяются поперечинами. Форма балок бывает с горизонтальными или вертикальными изгибами, крепятся они разными способами – параллельно или под углом.

Важно! Лонжеронная рама чаще всего используется для транспорта, который эксплуатируется в условиях плохих дорог.

Подвиды лонжеронных рам:

- Х-образная – впереди и сзади балки разведены, соответственно, в центре они сходятся, в результате получается конструкция, напоминающая букву «Х»;

- периферийная – данный подвид устанавливается на легковых автомобилях с большой грузоподъемностью, балки расположены максимально широко, это позволяет снизить уровень пола, уменьшить высоту автомобиля, кроме этого, машина приспособлена к боковым ударам, но к большим нагрузкам она не подойдет.

Хребтовая рама

Главный элемент данного вида рамы – труба, которая соединяет двигатель с трансмиссией. Таким образом, крутящий момент поступает от мотора к трансмиссии черед вал, размещенный в трубе.

Такая конструкция вместе с независимой подвеской поддерживает большой ход транспортного средства, поэтому ею часто оснащают спецтехнику.

Еще одна особенность хребтовой рамы – жесткость на кручение, при этом трансмиссия надежно защищена от внешнего влияния. Но поскольку отдельные узлы находятся внутри, ремонт усложняется.

Вильчато-хребтовая рама

В таком виде рамы двигатель крепится к специальной лонжеронной вилке, таким образом, сокращаются вибрации, поступающие от двигателя на раму и кузов. В современном автомобилестроении вильчато-хребтовые рамы не используются.

Также есть пространственные рамы, но они применяются исключительно для спортивных автомобилей.

Особенности рам грузовых автомобилей

Несмотря на то, что рамы для грузовых авто проектируются с учетом серьезных нагрузок, поломки и выход из строя неизбежны. Конечно, отремонтировать механизм, который продолжительное время эксплуатировался в условиях интенсивных нагрузок, непросто. Ремонтный процесс сложный, иногда длительный.

Конечно, отремонтировать механизм, который продолжительное время эксплуатировался в условиях интенсивных нагрузок, непросто. Ремонтный процесс сложный, иногда длительный.

Повреждения бывают:

- естественные – спровоцированы сложными условиями эксплуатации и нагрузками;

- искусственные – результат аварий.

Почему нельзя эксплуатировать транспорт, требующий ремонта, – значительно сокращается ресурс резины, увеличивается расход топлива, сильнее деформируется кабина, силовые агрегаты выходят из строя.

Как проводятся ремонтные работы

На первом этапе демонтируется навесное оборудование – снимают баки, крылья, запаски, но кабину оставляют на месте. Затем транспортное средство монтируют на стапель, чтобы провести компьютерную диагностику и максимально точно выявить поломки, деформации. Затем начинается этап – устранение искажений кузовной рамы. На последнем этапе оборудование обрабатывают шпатлевкой, грунтовкой, окрашивают, наносят антикоррозийным составом и устанавливают демонтированное оборудование.

В компании «Загорец» работают опытные профессионалы, которые устранят поломки разной сложности, в результате вам не придется покупать новые транспорт и вы получите раму, которая по своим характеристикам сопоставима с новой.

|

Загрузка… | Шпаргалки по устройству автомобилей Доступные файлы (1):содержание

1 2 3 4 5 6 7