Что такое гильзовка блока цилиндров двигателя

Гильзовка и расточка блока цилиндров двигателя являются операциями, которые осуществляются в рамках выполнения капитального ремонта силового агрегата. Расточка цилиндра представляет собой устранение дефектов и восстановление необходимых параметров применительно к стенкам цилиндра путем снятия слоя металла с указанных стенок. Другими словами, цилиндр растачивается до определенного ремонтного размера, после чего туда устанавливается ремонтный поршень с ремонтными поршневыми кольцами. Гильзование блока цилиндров применяется в том случае, если стенки цилиндра имеют такие дефекты, глубина которых не позволяет устранить повреждения методом расточки цилиндра в последний ремонтный размер.

Рекомендуем также прочитать статью о том, что такое хонингование цилиндров. Из этой статьи вы узнаете о том, для чего нужен хон, а также как правильно делается хонинговка.Также блок гильзуют тогда, когда цилиндры уже были ранее расточены до максимального ремонтного размера. Отметим, что некоторые двигатели имеют блоки цилиндров, в которые изначально не предусмотрена установка поршней ремонтного размера. В этом случае блок также восстанавливают методом гильзования. Если с расточкой все ясно, то вопрос гильзовки для многих автолюбителей остается не до конца понятным. Далее мы рассмотрим, как осуществляется гильзовка блока цилиндров двигателя, возможна ли гильзовка алюминиевого блока цилиндров, а также что нужно знать в том случае, если планируется гильзовка одного цилиндра.

Содержание статьи

Гильза цилиндра: что это такое

Гильза цилиндра фактически является съемной вставкой в блок цилиндров двигателя. Если иначе, гильза выполняет функцию стенок блока цилиндра, так как именно в ней движется поршень. От объема гильзы напрямую зависит и рабочий объем цилиндра. Установка гильзы в цилиндр называется гильзованием (гильзовкой) блока цилиндров. Сам процесс монтажа такой вставки является сложным, так как требует целого ряда подготовительных работ, а также наличия специального оборудования.

На автомобильных двигателях может быть установлено два вида гильз: так называемые «сухие» и «мокрые». Первый тип является вставкой в блок цилиндров, которая не имеет контакта с охлаждающей жидкостью. Второй тип представляет собой гильзу, которая с одной стороны вступает в контакт с ОЖ. Такие гильзы дополнительно имеют прокладки-уплотнители, которые исключают возможность попадания жидкости из системы охлаждения в цилиндр, а также не допускают прорыва газов из цилиндра-гильзы с последующим их попаданием в систему охлаждения. Также добавим, что «мокрые» гильзы легче всего поддаются ремонту.В списке основных требований к втулкам блока независимо от их типа находятся:

- стойкость к коррозии;

- устойчивость к механическим и температурным нагрузкам;

- прочность материала изготовления;

Еще для гильз, которые устанавливаются с уплотнителем, необходимо обеспечить нужные характеристики в том месте, где блок цилиндров стыкуется со втулкой. Во время подбора также обращают внимание на форму изделия (эллипсность и конусность), на толщину стенок. Также необходимо учитывать наличие или отсутствие допуска под дополнительную расточку гильзы после установки в блок.

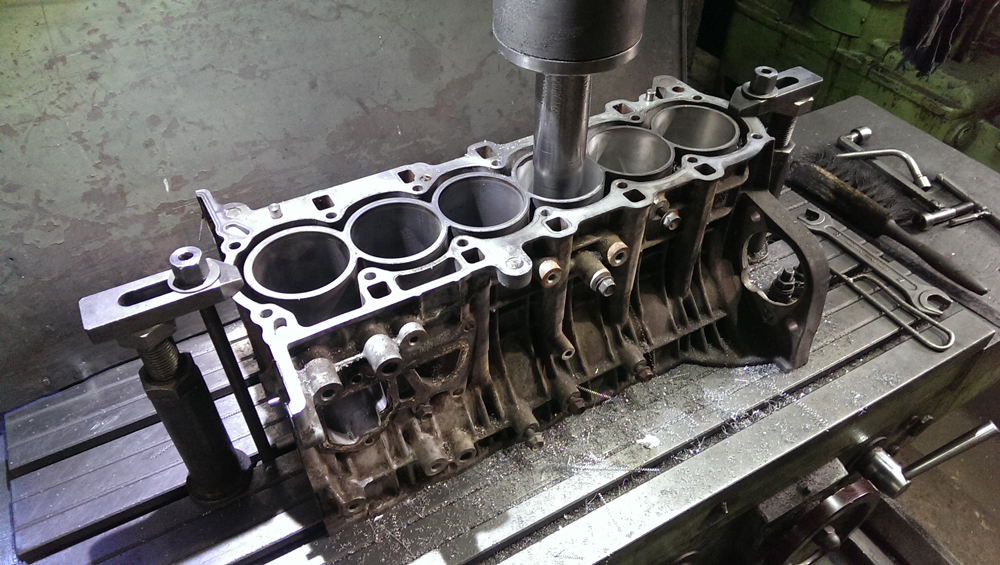

Как гильзуют блок цилиндров

Гильзование цилиндров является видом ремонта, который подходит для любого мотора. Как уже было сказано выше, блок цилиндров может быть гильзованным изначально, то есть с завода. Обычно такая конструкция предполагает «мокрую» гильзу и замену изношенных втулок на новые. Такой ремонт не является сложным по сравнению с другими видами гильзования, замену можно осуществить вручную, подобрав готовые ремонтные гильзы. Также не обязательно сразу менять втулки во всех цилиндрах, так как вполне можно заменить только один изношенный элемент. Достаточно проанализировать состояние всех гильз в блоке, промерив их нутромером.

В других случаях, когда речь идет о «сухой» гильзе для негильзованного блока, задача усложняется. В чугунные блоки устанавливаются втулки из легированного чугуна, для БЦ из алюминиевых сплавов используют гильзы на основе алюминия. В состав сплавов могут также входить различные дополнительные компоненты или же наноситься на стенки отдельно для того, чтобы создать определенное устойчивое покрытие на стенках цилиндров.

Рекомендуем также прочитать статью о том, как подобрать поршневые кольца. Из этой статьи вы узнаете об особенностях подбора поршневых колец во время ремонта двигателя.Для запрессовки втулки сначала осуществляется расточка цилиндров, во время которой специалист добивается создания правильной геометрии посадочных гнезд под гильзы. Даже малейшие отклонения от нормы недопустимы, так как, например, эллипс в гнезде после установки проявится и на поверхности самой гильзы. Другими словами, возникнет эллипсность уже загильзованного цилиндра, что не позволит поршню и кольцам нормально работать.

Сам процесс так называемого горячего гильзования блока цилиндров, который предполагает установку «сухой» гильзы, осуществляется следующим образом:

- блок цилиндров нагревается до температуры около 150 градусов по Цельсию;

- гильза перед установкой охлаждается в жидком азоте;

- затем гильзу обрабатывают специальным средством, которое не позволяет образовываться конденсату во время установки холодной втулки в горячий блок;

- далее втулку вставляют в посадочное гнездо;

Такой способ гильзовки блока считается оптимальным по качеству, так как удается достичь плотной посадки и необходимого натяга в том месте, где гильза соприкасается с блоком. Втулка устанавливается легко, то есть заходит в гнездо под собственным весом или монтаж осуществляется легким постукиванием молотка.

Добавим, что в определенных ситуациях, например, когда алюминиевый блок не растачивается перед установкой втулок, гильзы монтируют при помощи запрессовки. Главным отличием при таком монтаже является то, что в посадочное гнездо предварительно наносится герметик, после чего втулка запрессовывается в блок. Так выглядит процедура гильзования цилиндров в общих чертах. Если все операции были выполнены правильно и достигнуты необходимые параметры, качественно загильзованный блок цилиндров позволит эксплуатировать двигатель минимум 100-150 тыс. км. при условии правильного обслуживания и эксплуатации ДВС.

Тонкости и нюансы во время гильзовки блока

Начнем с блоков цилиндров, так как существуют чугунные и алюминиевые изделия, блоки могут быть цельными и с гильзой. Также встречаются БЦ из алюминия, которые не рассчитаны на установку поршней ремонтного размера. В цельных блоках из чугуна стенки цилиндров покрыты хоном. Редким явлением считается ДВС, когда в чугунном блоке дополнительно установлены гильзы из стали. Агрегаты с блоком из алюминия обычно имеют гильзу, намного реже встречаются цельнолитые изделия.

Нужно отметить, что современные ДВС многих производителей имеют алюминиевый блок цилиндров с сухими гильзами. В таких блоках поршень и поршневые кольца взаимодействуют с алюминиевыми стенками втулок, на которые также нанесено специальное покрытие для придания прочности и износостойкости. В зависимости от покрытия одни алюминиевые блоки допускают использование ремонтных поршней, а также возможна их гильзовка. Для решения задачи в продаже присутствуют алюминиевые гильзы.

Другой тип блоков из алюминия не предусматривает возможности поставить увеличенные поршни и кольца для ремонта, так как завод изготовитель не выпускает ремонтных деталей. При этом такие блоки также гильзуются. Если с чугунным блоком проблем не возникает, установка втулок в изделия из алюминия имеет ряд сложностей. Прежде всего, использование готовых заводских гильз для моторов, где гильзование допускается заводом, может обойтись очень дорого. Одна втулка имеет среднюю стоимость около 130-150 у.е. Если нужно отремонтировать только один цилиндр, тогда процедура имеет смысл, а вот гильзовать весь блок алюминиевыми гильзами самого завода-изготовителя ДВС получается экономически нецелесообразно.

Единственным выходом в сложившейся ситуации можно считать установку чугунных гильз в алюминиевый блок цилиндров. Данный способ успешно практикуется мастерами по ремонту двигателей на территории СНГ. Главным условием является обеспечение правильного натяга между гильзой и блоком цилиндров, а также проведение комплексных замеров перед установкой втулок. Важно правильно подобрать тепловые зазоры, обеспечить необходимый отвод тепла.

Также следует учитывать некоторые особенности, например, при установке втулок только в один или два цилиндра. Если гильзовать один цилиндр, тогда в соседнем будет нарушена геометрия. Не меньше внимания уделяется и способу установки гильзы, так как метод запрессовки не всегда подходит. В таком случае используется способ свободной посадки холодной втулки в предварительно нагретый блок, используется герметик и т.д. Напоследок отметим, что качественный ремонт алюминиевого блока с использованием втулок из чугуна позволяет двигателю пройти около 150 тыс. км.

Читайте также

Что такое гильзовка двигателя и как она делается

Подавляющее большинство автомобилистов и простых автолюбителей однозначно сталкивались с понятием гильзовки двигателя. При этом не все до конца понимают, что это значит и как проводится подобная процедура.

Гильзовка, как и расточка, затрагивает именно блок цилиндров ДВС. Подобные операции проводятся в рамках капремонта, то есть капитального восстановления силового агрегата.

Если говорить о расточке, то это метод устранения имеющихся дефектов на стенках цилиндров. Делается это путём снятия слоя металла. Расточку делают до получения ремонтных размеров, после чего туда устанавливаются новые ремонтные поршни и кольца. Что же касается гильзовки, то она используется в ситуациях, когда стенки имеют сильные и глубокие повреждения, не позволяющие устранить их методом расточки.

Дополнительно метод гильзовки применяют в ситуациях, когда цилиндры ранее растачивали до их максимальных ремонтных размеров. Есть некоторые моторы, где заводом не предусмотрена расточка, поскольку отсутствует возможность установки поршней ремонтного размера. Потому здесь сразу применяют гильзовку или гильзование.

Понятие гильзы

Для начала автолюбителей следует познакомить с таким элементом как гильза цилиндра. По своей сути это съёмная вставка (втулка), которая устанавливается в блок цилиндров. Так можно сказать, что задачей гильзы является выполнение функций стенки блока, поскольку внутри неё будет перемещаться поршень по завершению ремонта.

Объём используемой гильзы напрямую влияет рабочий объём применяемых цилиндров. Процесс, в котором гильзу устанавливают в цилиндр, называют гильзованием либо же гильзовкой блока.

Процесс установки является достаточно сложным. Здесь нельзя просто взять гильзу, вставить её внутрь блока, и собрать всё обратно. Предварительно необходима подготовка. В ходе работ используют специальное оборудование.

Используемые при проведении капитального ремонта гильзы делят на 2 категории. Это мокрые и сухие элементы. Сухие не контактируют с жидкостью охлаждения. Мокрый тип устроен так, что одной из своих сторон контактирует с ОЖ. В них предусмотрены дополнительные уплотнительные прокладки, которые не дают возможности антифризу проникнуть в цилиндры. Параллельно они блокируют прорывы газов, образующихся в цилиндрах, в систему охлаждения.

Если говорить о ремонте, то тут преимущество на стороне мокрых гильз. Выбирая гильзы или втулки, к ним следует предъявить ряд основных требований. Они должны быть:

- устойчивыми к коррозии;

- стойкими в плане механических нагрузок;

- устойчивыми в отношении температурных нагрузок;

- изготовленными из высокопрочных материалов.

Если это гильзы, где предусмотрены дополнительные уплотнители, тогда важно учитывать также и место соприкосновения блока со втулкой. Не стоит забывать о форме и толщине стенок изделия. При необходимости специалисты учитывают отсутствие или же наличие допуска для проведения дополнительной расточки уже самой гильзы после проведения монтажных работ. То есть втулку (гильзу) могут установить в блок, а затем расточить до требуемых параметров, соответствующих размерам поршня.

Когда и для чего появилась гильзовка

Многим справедливо интересно, зачем вообще потребовалась гильзовка двигателя и когда впервые начали проводить подобные процедуры.

Изначально гильзование использовалось с целью снижения общей массы силового агрегата. Во многом огромным шагом на пути к снижению массы ДВС стало внедрение алюминия, который постепенно начал вытеснять чугун.

Хотя чугун прочный и дешёвый, он всё равно в 3 раза тяжелее, нежели алюминий. Плюс он страдает такой болезнью как коррозия, имеет меньшие показатели теплопроводности. Чтобы охлаждать такие блоки, требовалось значительно больше жидкости охлаждения.

Впервые внедрить алюминиевые блоки пытались ещё в 1930-годах, устанавливая их на спортивные машины. У облегчённых моторов появились блоки из алюминия, в которые вставляли мокрый тип гильз, изготовленных из чугуна.

Спустя примерно 20 лет алюминий начали внедрять уже в серийное автопроизводство. Чугун на тот момент полностью не ушёл с рынка, поскольку в то время было сложно проводить гильзование. Проблемой оставалась сниженная жёсткость блока, высокие нагрузки на используемые гильзы, быстрый процесс прогара прокладок блока даже когда перегрев был незначительным.

Уже в начале 70-х инженеры перешли на активное применение уже сухих чугунных гильз внутрь алюминиевого блока. Технически было сложно запрессовать нагретую гильзу из чугуна в более мягкий по своей структуре алюминий. Плюс оба металла обладают разными коэффициентами по тепловому расширению. Это приводило к образованию зазоров между гильзами и стенками блока, когда мотор выходил на свои рабочие температурные показатели. По жёсткости алюминий не превосходил чугун, но вот общую массу блока удалось заметно снизить.

Чуть позже по мере развития технологий инженеры перешли к процедуре, при которой гильзы не запрессовывали, а отливали вокруг блока. Внешне гильза из чугуна напоминала небольшую вставку, которую вплавляли в алюминий.

В итоге подняли прочность, но дальнейшая выпрессовка стала уже невозможной. То есть гильзованные по такой технологии моторы становились неремонтопригодными. Так фактически начался период одноразовых ДВС. Постепенно производители полностью отказались от гильз из чугуна, перестав их применять в алюминиевых блоках.

Актуально также узнать про ресурс двигателя, прошедшего процедуры гильзовки. То есть автолюбители интересуются касательно того, какой срок службы может быть у мотора после профессиональной гильзовки.

В действительности продолжительность службы во многом зависит от ряда факторов и правильности проведения всей процедуры, начиная с подготовки и выбора гильз, заканчивая обратной сборкой. Но можно сказать, сколько в среднем ходит гильзованный двигатель. После такого капитального ремонта эксплуатационный срок движка может составлять 100-150 тысяч километров. Это солидный период, учитывая разницу в финансовых затратах на капремонт и покупку нового, пусть даже и подержанного, двигателя.

Чтобы ДВС смог прослужить такой период, после завершения всех работ и начала эксплуатации не стоит забывать об элементарных правилах обслуживания.

Дальнейшее развитие и неремонтопригодные блоки

На достигнутом автопроизводители не остановились. Решение относительно того, что необходимо отказаться от применения чугуна и гильз оказалось правильным. Это обеспечило упрощённый и удешевлённый процесс производства. Исключили необходимость запрессовывать гильзы, отливать блоки вокруг так называемых стаканов и пр.

Вместе с тем цельный алюминиевый блок означал, что нет нужды учитывать температурные параметры разных материалов, то есть алюминия и чугуна. Это позволило добиться лучшего охлаждения.

Но проблема мягкости алюминия осталась неизменной. Поскольку на поршнях используются прочные стальные кольца, при активной эксплуатации они начнут быстро разрушать сам алюминиевый цилиндр. Появилась необходимость придать зеркалам цилиндров дополнительную прочность. Чтобы этого добиться, разработчики начали пробовать разные покрытия на основе сверхпрочных материалов.

В результате мир увидел первые безгильзовые моторы на основе алюминиевого блока. В серийное производство их запустили в 1971 году. Основой был справ из алюминия, куда добавляли 17% кремния. Если описывать коротко, зеркало рабочего цилиндра поддавали резкому и сильному охлаждения, что позволяло кристаллизовать кремний. Потом зону обрабатывали разными кислотами. Они удаляли остатки имеющегося алюминия уже на молекулярном уровне.

В итоге появилась высокопрочная твёрдая стенка внутри цилиндра, по которой вполне свободно и без рисков образовать повреждения ходили поршни со стальными кольцами. Технология показалась весьма перспективной, что привело к её дальнейшему развитию. В результате появились алюминиевые гильзы, насыщенные кремнием.

Несмотря на кажущуюся победу алюминия над чугуном, на практике всё оказалось не так радужно и перспективно. Оставалась проблема слабой устойчивости к механическим воздействиям, из-за которых появлялись задиры. Ведь несмотря на высокопрочный слой, он был тонким, а под ним находился мягкий металл алюминия.

Следующим этапом развития стала специальная технология, которая подразумевала уплотнение стенок за счёт гальванической обработки с помощью никеля и карбида кремния. Эта технология хорошо известна поклонникам автомобилей Audi и BMW. Баварцы пошли немного дальше, выпустив мотор с алюминиевыми улучшенными гильзами, выполнив при этом все остальные компоненты на основе магниевого сплава. Это существенно снизило массу ДВС.

В настоящее время инженеры активно работают над тем, чтобы сделать технологию обработки стенок цилиндров ещё более прочной, долговечной и эффективной. В результате появилось лазерное легирование, плазменное нанесение, применяется титан и пр.

Все усилия разработчиков были направлены на увеличение ресурса ДВС и уменьшение его веса. В теории всё выглядело радужно и перспективно. Но на практике проявился целый ряд недостатков у так называемых неремонтопригодных блоков цилиндров. Алюминиевые БЦ могли быстро выйти из строя и не иметь возможности восстановления при определённых поломках. Параллельно замена всего блока обходилась в солидную сумму, составляющую около 20-30% от стоимости автомобиля, а местами даже дороже.

Алюминиевые блоки не могли обеспечить солидный моторесурс, который в среднем для разных автопроизводителей составлял 300 тысяч километров. Если сравнивать с чугунными блоками, либо же с блоками из алюминия, но гильзованные чугуном, то они без особых проблем преодолевали по 400-500 тысяч километров. Существуют и легендарные миллионники.

Учитывая имеющиеся недостатки, обусловленные малым ресурсом и высокой стоимостью замены БЦ, остро встал вопрос относительно ремонта якобы неремонтопригодных блоков. И тут спасением стали гильзы. Специалисты уже не один год практикуют гильзовку алюминиевых БЦ, несмотря на то, что официально они не подлежат восстановлению.

Эта процедура оказалась не самой дешёвой и простой, но в сравнении с приобретением нового блока или полностью двигателя всё равно снижает затраты автовладельца. Если всё сделать грамотно и в соответствии с технологией, ресурс ДВС после гильзовки окажется ничуть не меньше, чем у контрактного двигателя или же у старого ДВС с новым блоком. Потому затраты на гильзование зачастую полностью себя оправдывают.

В настоящий момент гильзованию поддаётся практически любой мотор. Здесь главное наличие достаточной толщины стенок, которая позволит провести восстановление гильзами. Если с двигателем возникли проблемы, можно подобрать для него подходящие по размеру гильзы, и монтировать их внутрь блока.

Процедура гильзовки

Как утверждают специалисты, гильзовка автомобильного блока цилиндров двигателя возможна для любого ДВС. То есть такому ремонту подвергаются различные моторы.

Мастера обычно знают, какие двигатели изначально гильзованные на этапе автопроизводства, то есть гильзуются с завода, а какие позиционируются как неремонтопригодные. Поскольку мы разобрались, что ремонту подлежат все виды ДВС, наличие или отсутствие гильз с завода не играет решающей роли.

Если блок гильзовали на заводе, то чаще всего речь идёт о мокрых гильзах. Ремонт заключается в том, чтобы заменить изношенную втулку на новую. Это наиболее простой вариант гильзовки среди всех существующих. В некоторых случаях работы проводятся вручную. Для этого достаточно подобрать необходимые и подходящие ремонтные гильзы.

Также ошибочно считать, что при гильзовке замене подлежат абсолютно все втулки. Это напрямую зависит от того, какие из них износились. Заменить можно лишь те, которые уже израсходовали свой ресурс. Остальные остаются на своих местах и эксплуатируются до тех пор, пока и на них не образуются задиры и повреждения.

Если же перед вами негильзованный блок, то есть мотор с завода не предусматривает применение гильз в своей конструкции, и для него следует подобрать сухие гильзы, такая задача становится заметно сложнее.

- В блоки из чугуна монтируют втулки, изготовленные на основе легированного чугуна;

- Если блок выполнен из алюминиевого сплава, тогда следует использовать алюминиевые втулки.

Нельзя забывать, что сплавы для БЦ могут иметь различные добавки и дополнительные компоненты. Также на сами стенки наносятся специальные укрепляющие материалы, что обеспечивает улучшенную устойчивость к повреждениям и задирам. Потому будет лучше, если за подбор гильз возьмётся квалифицированный специалист.

Гильзование можно разделить на процесс запрессовки и горячее гильзование.

Запрессовка применяется в ситуациях, когда требуется старые гильзы заменить на новые втулки. Тут необходимо предварительно расточить цилиндры, чтобы создать идеально ровную и правильную геометрию для посадки новых гильз. Не допускается даже малейшее отклонение при расточке. Иначе поршни и их кольца не смогут нормально функционировать. После расточки запрессовывают втулки, устанавливают соответствующие поршни и двигатель собирается.

В случае с горячим гильзованием, когда монтируется сухая втулка, процесс выглядит так:

- БЦ разогревают примерно до 150 градусов Цельсия;

- перед установкой выбранную гильзу охлаждают, используя жидкий азот;

- на втулку наносится раствор, не дающий образовываться конденсату в процессе установки холодной гильзы внутрь горячего блока;

- гильза вставляется на своё подготовленное место.

Такой метод восстановления БЦ является оптимальным в плане качества, поскольку технология даёт возможность создать плотную посадку и обеспечить натяг на участках, где происходит соприкосновение втулки и блока. Сама втулка легко заходит на своё место, буквально под собственным весом. Чтобы полностью установить её в гнездо, мастеру достаточно немного постучать молотком. Никаких сверхусилий для запрессовки применять не нужно в случае с горячим гильзованием. В отличие от первого рассмотренного метода замены старой втулки на новую.

Но есть некоторые исключения, когда БЦ из алюминия предварительно не растачивают. Тогда монтаж втулки осуществляют путём запрессовки. Отличается процедура тем, что перед установкой гнездо под гильзу смазывают герметиком. А затем уже впрессовывают новый элемент.

На практике всё выглядит намного сложнее. Вот почему гильзование следует доверять исключительно высококвалифицированным специалистам с большим опытом, знаниями и соответствующими навыками. Не рекомендуется пытаться гильзовать БЦ своими руками. Без специальных инструментов и оборудования сделать это качественно практически невозможно.

Если следовать правилам, соблюдать все рекомендации и строго учитывать все технологические особенности гильзовки, минимально срок службы ДВС удастся продлить на 100 тысяч километров. Но в некоторых случаях машины с лёгкостью преодолевают отметки в 150-200 тысяч километров, правильно при этом обслуживая и эксплуатируя мотор.

Некоторые тонкости гильзования

Чтобы как-то подвести итоги, сделать некоторые уточнения и дополнения, можно разобрать всё по полочкам, рассказать некоторые нюансы и важные моменты.

- БЦ бывают алюминиевыми и чугунными, а также делятся на цельные и с завода гильзованные;

- Существуют блоки, выполненные из алюминия, но не рассчитанные на использование ремонтных поршней;

- Если это цельный БЦ на основе чугуна, его стенки обязательно покрываются коном;

- Крайне редко встречаются моторы, в которых внутри чугунного блока дополнительно применяются стальные гильзы;

- ДВС с алюминиевыми блоками в большинстве своём имеют гильзы. Крайне редко встречаются цельнолитые варианты;

- Многие современные силовые агрегаты оснащаются алюминиевыми БЦ, дополненными сухим типом гильз. Тут на стенки блока наносят специальные твёрдые покрытия, с которыми в процессе работе ДВС контактирует поршень;

- В зависимости от того, какое применяется покрытие, в БЦ можно применять ремонтные поршни и проводить гильзовку. Для этого в продаже доступны втулки из алюминия;

- Есть и такие алюминиевые блоки, где установка увеличенных поршней с кольцами считается невозможной, поскольку производитель не выпускает ремкомплекты. Но и такие блоки можно гильзовать;

- Проблем с гильзованием чугунных блоков куда меньше, чем с установкой втулок в БЦ из алюминия. Это обусловлено высокой стоимостью заводских втулок, поскольку за одну гильзу могут потребовать около 150 долларов. В такой ситуации финансово оправдан лишь ремонт одного цилиндра;

- Альтернативой считается применение втулок из чугуна для алюминиевых БЦ. Этот метод ремонта активно применяется в странах СНГ;

- Когда гильзуется один цилиндр, в соседнем нарушается геометрия;

- При правильно проведённых работах, чугунная втулка в алюминиевом блоке способна продлить срок службы ДВС на 150 тысяч километров.

В наше время и в нынешних условиях получить качественно гильзованный двигатель не так уж сложно. Существует большое количество мастеров и автосервисов, предлагающих подобные услуги.

Фактически гильзовку можно считать один из наиболее эффективных методов против своего рода заговора автопроизводителей. Они отказались от производства долговечных ДВС, поскольку поняли преимущества изготовления менее устойчивых к износу моторов. Так потребители чаще приобретают новые машины.

Чтобы как-то продлить срок службы своему двигателю, при износе БЦ активно применяется метод гильзования. Это реальный способ увеличить жизнь двигателю, а также ещё несколько лет эксплуатировать свой автомобиль.

В настоящее время существует большое количество станций технического осмотра и автомобильных сервисов. Но суммы, которые отдаются в них даже за малейший ремонт просто заоблачны. В связи с этой проблемой многие водители уже давно научились производить диагностику и ремонт своего агрегата самостоятельно в любых условиях.

Такой подход иногда считается наиболее правильным, ведь опытный водитель уже знает свой автомобиль. В большинстве случаев деталь, которая чаще всего требует ремонта — это двигатель.

Страдают зачастую цилиндры и для их восстановления большинство автолюбителей применяют метод гильзовки блока цилиндров двигателя.

Именно на эту тему и пойдет разговор в данном материале.

Содержимое обзора:

Понятие гильзы цилиндра

Для того, чтобы понять, как именно выполняется гильзовка блока цилиндров двигателя требуется точно определить, что такое гильза.

Гильзой называется место, в котором находится поршень. Она представляет собой металлическую трубу небольшого размера, которая снимается при необходимости.

Объем данной запасной части — это определяющая емкости двигателя автомобиля.

Как и все детали двигателя авто, данная запасная часть имеет необходимость в ремонте. Сам ремонт и носит название гильзовки, однако процесс этот очень сложен и делать его лучше в специализированных сервисах.

В условиях обыкновенного гаража есть возможность только снимать гильзы и заменять их на новые. А гильзовка требует наличия большого количества оборудования, включая станок для расточки.

В некоторых случаях требуется и замена детали, но лучше по возможности ремонтировать ее. Что касается цены на гильзовку блока цилиндров,то она не такая уж низкая.

Ремонт чаще всего предписан в рекомендациях об эксплуатации детали от производителя. Именно в тот срок, который указан в качестве нужного для ремонта требуется его совершать.

Кроме того, если производитель не предоставляет информации о ремонте, то при довольно внушительном пробеге все же придется делать ремонт.

В сети можно найти точные данные о рекомендуемом сроке приведения детали в порядок. Отзывы о гильзовке блока цилиндров не всегда положительны, поэтому перед принятием реше

Стандартно расточка блока цилиндров является оптимальным вариантом для ремонта, однако при определённых обстоятельствах её стоит заменить гильзовкой. В каких случаях гильзовка блока цилиндров более целесообразна и что собой представляет данная процедура? Как выполнить гильзовку с учётом типа гильз?

Часто производитель авто предусматривает расточку блока цилиндров под больший размер поршня в ремонтных целях. Но не всегда такой ремонт возможен. К категории исключений стоит отнести трещины, задиры и глубокие царапины в цилиндре после разрушения поршня, а также его избыточный износ, отсутствие комплекта, необходимого для ремонта или их высокая стоимость. В случае с определёнными двигателями такой ремонт вовсе не предусмотрен. Гильзовка блока цилиндров является альтернативным вариантом ремонта в упомянутых ситуациях.

Содержание статьи

Что такое гильза блока цилиндров двигателя?

Гильза представлена в виде съёмной вставки в блок цилиндров двигателя. Иными словами – это своеобразные стенки блока цилиндра, поскольку поршень движется именно в ней. Рабочий объём цилиндра напрямую зависит от объёма гильзы. Гильзование блока цилиндра – это установка гильзы в цилиндр. Такие ремонтные работы можно смело отнести к категории сложных. В данном случае успех зависит не только от подготовительных работ, но также от наличия специального оборудования.

Независимо от типа втулок блока они должны соответствовать следующим требованиям:

- материал, из которого они изготовлены, должен быть прочным;

- стойкость к температурным и механическим нагрузкам;

- стойкость к коррозионным процессам.

Если гильзы устанавливаются с уплотнителем, то в месте стыковки втулки с блоком цилиндров необходимо обеспечить требуемые параметры. При выборе гильз обращайте внимание на такие факторы, как толщина стенок, а также конусность и эллипсность изделий. Некоторые гильзы не предусматривают наличие допуска под дополнительную расточку после установки в блок – данный нюанс также необходимо брать во внимание.

Разновидности гильз

Классификация гильз предполагает их распределение на мокрые, сухие и с воздушным охлаждением.

В случае с мокрыми гильзами наблюдается соприкосновение её поверхности с охлаждающей жидкостью, которая находится в полости двигателя с водяным охлаждением. Отвод тепла при использовании такой гильзы намного лучше, но недостатком является меньшая жёсткость картера двигателя. Ключевое достоинство представлено высоким уровнем ремонтопригодности, поэтому такие гильзы наиболее распространены на двигателях для тракторов и грузовиков. Перед установкой нет необходимости что-либо дорабатывать, а изношенные гильзы сразу заменяются и чаще всего ремонту не подвергают. При осуществлении замены мокрых гильз двигатель даже не снимают с шасси.

Сухие гильзы с охлаждающей жидкостью не соприкасаются. Использование износостойких материалов при их изготовлении позволяет создать оптимальные условия для работы группы цилиндров и поршней. В случае с сухими ремонтными гильзами допускается шлифовка наружной поверхности, чтобы добиться оптимальной плотности прилегания. Фиксация возможна при монтаже нижним, верхним буртом или без упора. Жёсткость блока картера с сухими гильзами более высокая, если сравнивать с мокрыми.

Гильзы, устанавливаемые в двигателях с воздушным охлаждением, представлены отдельно отлитыми цилиндрами с воздушными рёбрами, расположение которых является перпендикулярным относительно оси цилиндра. Фиксация осуществляется с помощью короткий шпилёк через опорный фланец на верхней части картера. Также используются несущие, то есть анкерные шпильки.

Такие гильзы могут быть би- или монометаллическими. Для их изготовления используется несколько сплавов или один металл. При изготовлении биметаллических элементов наиболее востребованными вариантами являются цилиндры из стали или чугуна с рёбрами из алюминия, которые могут быть навиты или залиты. Для изготовления цилиндров из одного металла часто используется чугун. Лёгкие сплавы и сталь имеют меньшее распространение. Двигатели с воздушным охлаждением устанавливаются преимущественно на тяжёлую строительную технику. В качестве примера стоит привести производителя немецких двигателей индустриальной направленности – компанию DEUTZ.

Технология гильзовки

Гильзование блока цилиндра можно провести на любом моторе. Возможна изначальная заводская гильзовка блока цилиндров, при которой стоит использовать мокрую гильзу, а изношенные втулки заменяются на новые. Такой вид ремонта нельзя назвать сложным, поскольку доступна ручная замена путем подбора готовых гильз. В одновременной замене втулок сразу во всех цилиндрах чаще всего нет никакой необходимости, а чтобы в этом убедиться, необходимо воспользоваться нутромером. Данный инструмент позволит провести диагностику каждой гильзы в блоке и заменить только изношенные.

При выборе технологии ремонта стоит ориентироваться на вид гильз, а выбирать придётся между горячим гильзованием и запрессовкой. Помните, что чугунные гильзы подходят для блоков из того же материала, а гильзовка алюминиевого блока цилиндров осуществляется только путем установки гильзы из сплавов этого металла.

Предварительные работы выглядят следующим образом:

- Необходимо провести расточку цилиндра, если речь не идёт о цилиндре из галникала. На данном этапе очень важно выдержать необходимую форму паза.

- Хонингование пазов является следующим шагом, по завершению которого можно приступать непосредственно к гильзованию.

Метод горячего гильзования

Горячее гильзование блока цилиндра подходит для работы с сухими гильзами и предполагает реализацию следующих этапов:

- Нагревание блока цилиндров до 150 градусов.

- Охлаждение гильзы с помощью жидкого азота и её дальнейшая обработка специальным средством, благодаря которому установка холодной втулки в горячий блок не вызовет образование конденсата.

- Установка втулки в посадочное гнездо.

В плане качества такой метод считается наиболее подходящим, поскольку посадка получается плотной, а в зоне соприкосновения гильзы с блоком достигается необходимое натяжение. Под тяжестью собственного веса втулка без труда попадает в гнездо, в крайних случаях необходимо легко постучать молотком.

Метод запрессовки

Запрессовка актуальна в тех ситуациях, когда перед установкой втулок алюминиевый блок не растачивался. Ключевое отличие заключается в предварительном нанесении герметика в посадочное гнездо, далее втулка подвергается запрессовке в блок.

Мастера категорически против установки сухих гильз таким методом, поскольку допустимое значение натяга не должно превышать 0,05 мм. Процесс запрессовки с высокой долей вероятности может исказить форму гильзы, поэтому её толщина часто достигает 4 мм. Данный метод также может спровоцировать искажение гильзы непосредственно во время работы двигателя, поскольку внутри может присутствовать остаточное напряжение.

Выводы

Подводя итоги, стоит отметить, что эксплуатация двигателя при качественно загильзованном блоке цилиндров и соблюдении всех технологических этапов достигает 150 тысяч км. Дополнительным условием является правильная эксплуатация двигателя и его регулярное обслуживание.

Это поучительная история о данных, опыте, рассудительности и здравом смысле при гильзовке блока цилиндров. Пинг! Пинг, пинг, пинг, … Если вы гольфист, как и я, то вам, наверное, знаком этот характерный приятный звук, издаваемый мячиком для гольфа, когда правильно бьешь по нему клюшкой для гольфа. А если вы работаете в мастерской по ремонту или восстановлению двигателей, и вы установили чугунные гильзы в современный алюминиевый блок V6 или V8 европейского производства, то подобный звук – скорее ужасающий, словно исходит из камеры пыток. Почему так? Я расскажу об этом в данной статье, чтобы поделиться своим опытом с другими участниками сообщества мотористов, ремонтирующих двигатели.

Этот алюминиевый блок Audi треснул во всех отверстиях – все три стенки цилиндра треснули сразу, как только блок остыл, а гильзы разогрелись в блоке.

Вот у вас есть подробная технологическая карта на ремонт какой-то детали двигателя. Скажем: блока цилиндров. И вы тщательно следуете этой карте выполняя, к примеру, гильзовку блока. Но в итоге – все идет вразрез плану (как в показанном ниже примере) и после гильзовки алюсилового блока в нем неотвратимо образуются трещины! И ладно бы – если б подобное было характерно для одной мастерской, но подобное встречается регулярно и не в одной стране, а даже – на разных континентах!

Давайте представим такую сцену. Долгий, тяжелый рабочий день, наконец, закончен. До конца дня вы собирались запрессовать чугунные гильзы в блок цилиндров Audi, привезенный вашим клиентом. Не очень сложная работа, просто нужно быть внимательным и аккуратным. Вы помещаете блок Audi в горячую печь, чтобы силумин «расширился». Вы немного охлаждаете гильзы, чтобы без затруднений вставить их в блок. Это хорошо. Дальше, вы достаете блок из печи, а гильзы – из морозилки (сухого льда, жидкого азота и т. д.). Затем вы вставляете гильзы в блок. Вы можете запрессовывать гильзы в блок гидравлическим прессом, вставлять их от руки или стучать по ним старомодной кувалдочкой. В общем, всем тем, что служило вам долгие годы. Гильзы на своих местах, блок остыл и можно идти на обед. Выключаете станки, компьютеры и свет. Но подождите, что это за непривычный, резкий звук? Пинг, пинг, пинг … Что бы это могло быть? Вы оглядываете мастерскую, вокруг – все, как всегда. Вы говорите себе: «… Ну ладно», и уходите.

Итак, вы закончили блок. Он расточен, отхонингован и готов под сборку. Которая прошла просто идеально. Некоторые из вас, возможно, уже поставили собранный двигатель в машину. Другие хотят проверить его на моторном стенде, перед установкой в машину. И вот, случилось неожиданное. Антифриз начинает вытекать из мотора через отверстия, о существовании которых вы даже не подозревали. Вы нервничаете, вы говорите себе: «… что могло случиться?» Вы проверяете все сборочные процедуры. Вроде все шло великолепно. Но подождите: вы вдруг вспоминаете, как тем вечером, сразу после гильзовки, вы услышали непонятный звенящий звук, доносившийся из вашей тихой мастерской. Это что-то значило? К сожалению, да! И это очень важно!

У вас был такой опыт? Если – нет, то вы счастливчик. Сцена, которую я сейчас описал, — это не побасенка, а реальный случай из «жизни» одной высокопрофессиональной мастерской по ремонту двигателей. Алюминиевый блок Audi, который они загильзовали, довольно хорошо «принял» чугунные гильзы. То, что произошло потом, было кошмаром, который так просто не забудешь. Видите ли, характерный звук «пинг» издавал… блок Audi, когда лопался силумин в каждом отверстии под цилиндры. Да, все стенки отверстий под цилиндры немедленно трескаются, как только нагретый блок остывает, а охлажденные гильзы, соответственно, нагреваются. Казалось бы, все этапы работ выполнялись также, как и раньше, но блок трескался по непонятной причине. И вот что показало тщательное расследование.

Я предполагаю, что большинство мастерских ремонтируют сейчас блоки цилиндров сравнительно «свежих» моделей BMW, Mercedes, Audi, Jaguar и Porsche. Эти алюсиловые блоки, действительно, хорошо сделаны – из гипер-эвтектического алюминиево-кремниевого сплава (силумина), с долей кремния – до 17%. Если вы когда-либо резали подобный блок, то замечали, что он режется тяжелее, чем современные алюминиевые блоки V8 американского производства. По сравнению с более «податливым» сплавом американских V8, «европейские» алюсиловые блоки имеют более жесткую структуру, а их стенки – немного тоньше, что снижает вес.

Но!!! Алюсиловые блоки – более хрупкие! При литье подобных блоков кристаллы кремния образуют твердую и износостойкую поверхность – для поршня и колец. При производстве процесс образования кремниевых кристаллов создает различные пределы прочности при охлаждении блоков, с более крупными кристаллами в нижней части и более мелкими кристаллами – в области расположения цилиндров. В результате получается превосходный алюминиевый блок – прочный, легкий и идеальный для современных быстроходных седанов или спортивных автомобилей.

Последние модели блоков BMW, Mercedes, Audi, Jaguar и Porsche требуют иной процедуры гильзовки, чем американские алюминиевые блоки V8.

Но, оказывается, что это требует иной процедуры установки гильз, чем американские алюминиевые блоки V8. Прежде чем мы отработали правильную технологию, пришлось «загубить» восемь разных блоков. Итак, выполняем обычные процедуры для разогрева блока и охлаждения гильз – в процессе подготовки к гильзовке. При этом нормальный натяг чугунной гильзы в алюминиевом блоке составляет 0,05…0,08 мм. И при охлаждении блока — «пинг» — алюминий трещит за гильзой. Нашей первой мыслью было: стенка гильзы была слишком толстой, а расстояние между расточенными отверстиями в блоке – слишком маленьким. Хорошо, взяли гильзы с более тонкой стенкой и установили их тем же способом. Не помогло – при остывании блока вновь слышен «пинг»! Это происходило вновь и вновь (см. фото выше). Затем была изготовлена и установлена гильза из высокопрочного чугуна, с более тонким фланцем, и снова «пинг»! И что с этим делать? Но я вспомнил, как мне кто-то говорил, что алюсиловый блок «невосприимчив» к жаре и сильному холоду, поскольку прочная структура материала не допускает большого температурного расширения или сжатия. Были ли эти слова подтверждены какими-либо твердыми данными? Нет, и мы это знали. Но почему не попробовать и изменить технологию? Так, мы установили гильзы при обычной комнатной температуре, уменьшив натяг до 0,01…0,03 мм. Наконец опыт увенчался успехом.

Даже при использовании гильзы с более тонкими стенками (рисунок ниже), когда блок охлаждается, — вновь раздается «пинг»!

Затем вы выбрали несколько современных блоков, чтоб получить надежные доказательства первого успешного опыта. Мы взяли блоки цилиндров Audi R8, BMW 750i, Jaguar 3.0L и Porsche 996. Из них самыми «чувствительными» были Audi и BMW. К слову, блоки Audi производятся на том же заводе, что и блоки двигателей Lamborghini 5.0L и 5.2L V-10. Для их гильзовки взяли гильзы центробежного литья из ковкого чугуна, со средней толщиной стенки 2 мм. Блоки были расточены в требуемый размер, причем после расточки посадочные места под гильзы – отхонингованы.

После того, как блоки подготовлены для установки гильз, наступает момент истины. Мы вообще не охлаждали гильзы. Но каждый блок мы нагревали примерно до 155°. При такой температуре алюминий расширяется примерно на 0,02…0,03 мм. К нашему удовольствию, каждая гильза вошла довольно хорошо. Для надежности мы рекомендуем прессовать втулки, чтобы они наверняка полностью сели в блок, гидравлическим или винтовым прессом. На худой конец, забейте ее киянкой. Блоки принимают втулки примерно так же, как чугунный блок. На самом деле, они действительно вошли идеально. Мы ждали звук «пинг» после гильзовки каждого блока. Но, ей-богу, царила идеальная тишина. После этого опрессовка блоков показала отсутствие утечек.

После гильзовки, расточки, и хонингования блоков они вернулись на свое законное место – в автомобиль. Один из Audi, блок RS4, оказался в гоночном автомобиле, где прекрасно работал и продолжает работать. Ремонтники двигателей, страдавшие ранее от этих безумных проблем с гильзовкой получили, наконец, возможность уверенно ремонтировать гоночные алюсиловые двигатели.

Блок Porsche 996 был одним из тех блоков, что использовались для доказательства наших рекомендаций.

Существует много очень хороших пособий, собравших важную информацию, которые должны быть в каждой ремонтной мастерская. Например, справочник о восстановлении алюминиевых двигателей «Motor Service International», где приведены просто фантастическими сведения – о всех современных технологиях производства силуминовых блоков цилиндров. Но в нем не хватало описания различных ситуаций, которые происходят с такими людьми, как вы и я. Скажем, данные о ситуациях с треснувшим гильзованным алюминиевым блоком найти сложно. Они есть, разве что, в таких изданиях, как американский журнал «Engine Professional».

Не думайте, что гильзовать алюсиловый блок сложно. Просто требуется время, чтобы понять слабые места, связанные с этим видом работы. Изучите опыт других, и вы успешно избежите ошибок.

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

что это значит, плюсы и минусы

Начнем с того, что гильзовка двигателя является решением, которое продиктовано необходимостью снизить вес силового агрегата. Еще следует отметить, что данная технология также позволяет добиться общей экономии в рамках производства ДВС. В этой статье мы поговорим о том, что значит гильзованный двигатель, а также как гильзование отражается на ресурсе и надежности мотора.

Содержание статьи

Зачем и когда моторы начали гильзовать

Итак, гильзованный мотор появился для того, чтобы добиться снижения веса двигателя. Если просто, снизить вес стало возможным благодаря тому, что при изготовлении блока цилиндров начал использоваться алюминий, а не чугун.

Дело в том, что чугун даже с учетом его прочности и дешевизны в три раза тяжелее алюминия, также отличается склонностью к образованию коррозии, имеет меньшую теплопроводность. В результате чугунные блоки требуют лучшего охлаждения, в систему необходимо заливать большее количество антифриза и т.д.

Первые попытки по внедрению алюминиевых блоков были проведены еще в 1930-е годы на некоторых спортивных авто. Такие «облегченные» двигатели представляли собой алюминиевый блок, в который вставлялись мокрые чугунные гильзы. Понятие «мокрые» означает, что между гильзой и телом блока находится ОЖ из системы охлаждения.

Далее к середине 50-х аналогичная конструкция стала использоваться не только в автоспорте, но и на конвейере. Однако в те годы полностью вытеснить чугун не удалось по причине технологической сложности процедуры гильзования, а также с учетом сниженной жесткости блока, высоких нагрузок на гильзы, быстрому прогару прокладки БЦ даже при незначительных перегревах.

К началу 1970-х стала активно использоваться практика установки в блок из алюминия «сухой» гильзы. Такая гильза вставлена в блок, при этом каналы для антифриза в данной области отсутствуют. При этом запрессовка разогретой чугунной гильзы в более мягкий алюминий является сложным процессом.

Еще алюминий и чугун имеют разный коэффициент температурного расширения, в результате чего возможно появление зазора между блоком и самой гильзой после выхода ДВС на рабочие температуры. Однако плюсом стала жесткость такого цилиндра. При этом показатель жесткости был не лучше, чем у чугуна, зато достигалось существенное снижение веса блока.

Дальнейшее развитие технологий привело к тому, что вместо запрессовки гильз блок цилиндров стал отливаться вокруг них. Визуально чугунная гильза стала напоминать вставку, которая вплавлена в алюминий.

Прочность была повышена, однако такие гильзы нельзя выпрессовать из блока для замены, подбора ремонтного размера и т.д. Другими словами, официально гильзованный по данной технологии блок стал непригодным для ремонта, то есть началась эра одноразовых моторов. Затем многие производители и вовсе отказались от чугунных гильз в алюминиевом блоке цилиндров.

Неремонтопригодный блок цилиндров: что нужно знать

Разобравшись с тем, что значит гильзованный двигатель и зачем нужна установка гильз, давайте рассмотрим дальнейшее развитие технологий производства алюминиевых блоков. Вполне очевидно, что решение отказаться от чугуна и установки гильз позволяет упростить и удешевить процесс, исключить сложную запрессовку гильзы, отливку блока вокруг «стакана» и т.д.

Параллельно цельный блок из алюминия означает, что больше нет необходимости принимать в расчет температурные характеристики двух разных металлов (чугун и алюминий), позволяя добиться лучшего охлаждения цилиндров.

Единственное, алюминий как был, так и остался мягким. Это значит, что стальные поршневые кольца на поршне быстро приведут такой цилиндр в негодность. Получается, зеркало алюминиевого цилиндра нужно сделать более прочным. Для решения задачи автопроизводители разработали схемы обработки поверхностей цилиндров различными сверхпрочными покрытиями.Так появился безгильзовый алюминиевый блок цилиндров. Первые серийные образцы можно было встретить еще в 1971 г. В основе лежал алюминиевый сплав, в который добавлялся кремний (около 17%). В двух словах, зеркало цилиндра резко и сильно охлаждали, в результате происходила кристаллизация кремния в зоне охлаждения. Далее зону упрочнения также обрабатывали кислотами, чтобы удалить остатки алюминия на молекулярном уровне.

Результатом стала твердая стенка, по которой жесткие поршневые кольца могли свободно работать без риска повреждения зеркала цилиндра (так же, как и в чугунном блоке). Далее этот метод получил развитие. Также появились гильзы из алюминия, которые специально насыщали кремнием.

Технологии упрочнения зеркала цилиндра кремнием в Европе получили название Silumal и Alusil. Изготовление алюминиевых упрочненных гильз называется Locasil. Казалось бы, можно было праздновать победу над чугунном даже с учетом неремонтопригодности таких блоков, однако на практике все оказалось иначе.

Во всех случаях алюминиевые блоки склонны сильно повреждаться от механического воздействия, в результате образуются серьезные задиры. Дело в том, что под прочным кремниевым слоем, который при этом весьма тонкий, все равно остается достаточно мягкий алюминий.

Кстати, еще одним витком эволюции стала технология упрочнения стенок цилиндра путем гальванического нанесения никеля и карбида кремния под названием Nikasil. Владельцы моделей BMW и Audi хорошо знакомы с такими блоками. Компания БМВ затем пошла еще дальше, выпустив двигатель, который имел алюминиевые упрочненные гильзы, а остальные элементы были выполнены из магниевого сплава. Такой сплав позволил сделать двигатель еще более легким.

Сегодня также постоянно ведутся работы над созданием более совершенных технологий по нанесению упрочняющего покрытия. Например, лазерное легирование кремнием, технология плазменного напыления составов с железом, создание на стенках прочного покрытия из титана и т.д.

Недостатки блока цилиндров из алюминия

С учетом того, что современные технологии шагнули далеко вперед, автопризводители немедленно заявили о том, что двигатели стали не только легче, но и получили увеличенный ресурс. Теоретически так и должно было быть, однако на практике все оказалось несколько иначе.

Прежде всего, хотя кремниевое покрытие или никель тверже и прочнее чугуна, такие блоки все равно очень быстро изнашивались. Например, многие хорошо помнят ситуацию с моторами BMW M52 или M60, которые отличались сильным износом даже не к 100 тысячам пробега, а уже к 60-70 тыс.

Исследования определили, что причиной такого износа оказалась сера, которая содержалась в топливе. Если просто, сера фактически разрушала прочное покрытие на стенках цилиндров. Если к этому добавить, что блок изначально неремонтопригодный, проблема оказалась достаточно серьезной. Естественно, в БМВ от использования покрытия Nikasil сразу отказались.

Если же говорить об общем ресурсе моторов с алюминиевыми блоками цилиндров различных производителей, на деле ресурс составляет, в среднем, около 300 тыс. км. При этом на данный показатель не особенно влияет сама технология упрочнения цилиндров, а также объем двигателя, его тип и т.д.

Другими словами, форсированный двигатель V8 на дорогом Porsche выйдет из строя уже к 300 тыс. км, при этом простые чугунные блоки или алюминиевые блоки с гильзой из чугуна на моторах с рабочим объемом 1.6-1.8 литра вполне способны отходить 400-450 тыс. км.

Если же сравнивать легендарные двигатели-миллинонники из 90-х, которые при должном обслуживании и уходе могли пройти по 750-850 тыс. км. без замены поршневых колец, сегодня современные агрегаты (например, двигатель FSI) выходят из строя к 200 тыс. км, а турбированные высокофорсированные версии даже раньше.При этом рассчитывать даже на такой скромный ресурс можно только с учетом того, что владелец придерживается рекомендованных межсервисных интервалов, использует качественное моторное масло, которое подходит по всем допускам и рекомендациям, заливает хорошее топливо и эксплуатирует двигатель в режимах умеренных нагрузок.

Рекомендуем также прочитать статью о том, что такое хонингование цилиндров двигателя. Из этой статьи вы узнаете о том, для чего на стенки наносится хон, какие преимущества такое решение имеет по сравнению с полировкой зеркала цилиндра, а также как правильно выполнить хонинговку цилиндра.Если говорить о поломках, алюминиевый блок может немедленно выйти из строя без возможности восстановления в случае непредвиденной поломки (например, сломались поршневые кольца и т.д.). При этом замена блока цилиндров обойдется достаточно дорого (в зависимости от марки и модели стоимость замены блока на новую деталь может составлять около 25-30 % от стоимости всего подержанного авто и больше). Вполне очевидно, что небольшой ресурс ЦПГ может обернуться серьезными проблемами для владельца после покупки автомобиля с пробегом на вторичном рынке.

Ремонт алюминиевого блока цилиндров

С учетом перечисленных выше минусов и высокой стоимости замены блока, достаточно актуальным стал вопрос практической возможности ремонта. И снова на помощь автолюбителям пришли уже знакомые гильзы. Не так давно специалисты начали практиковать технологию гильзования блоков из алюминия, которые официально не пригодны для восстановления.

Процедура сложная и не самая дешевая, однако на фоне покупки нового блока или контрактного двигателя затраты все равно меньше. Более того, в ряде случаев грамотно выполненная установка чугунной гильзы в алюминиевый блок позволяет значительно увеличить ресурс мотора после такого ремонта.В качестве итога отметим, что загильзовать сегодня можно фактически любой двигатель. Главное, чтобы толщина стенок позволяла выполнить данную операцию. Получается, после дефектовки двигателя вполне можно подобрать подходящие гильзы и установить их в блок. Остается напомнить, что также необходимо тщательно подходить к выбору автосервиса, доверяя такую ответственную работу исключительно проверенным высококвалифицированным специалистам.

Читайте также

Гильзовка блока цилиндров своими руками

Краткое содержание статьи:

По дорогам нашей необъятной страны колесит огромное количество стареньких автомобилей, ремонт двигателей которых производился не один раз. Без разницы, какой марки и модели наше транспортное средство, отремонтировать его можно своими руками, сэкономив на этом не только деньги, но время. Автомобили без явного ремонтного резерва наши умельцы восстанавливают методом гильзования. В данной статье мы разберемся, как выполняется гильзовка блока цилиндров своими руками.

Гильза и ее виды

Одной из составных частей любого мотора является гильза. Она представляет собой вставку из металла, внутри которой располагается поршень. От объема данного элемента зависит рабочий объем силового агрегата автомобиля.

Как и все механические составляющие детали в двигатели, гильза нуждается в периодическом ремонте, который называется «гильзование». Такой процесс требует от человека особых навыков и знаний. Данная процедура выполняется в том случае, когда износ гильз превышает предусмотренные изготовителем ремонтные размеры.

На сегодняшний день производителями легковых автомобилей устанавливается следующие типы гильз:

- Мокрые – имеют точку соприкосновения поверхности с охлаждающей жидкостью и располагаются в «рубашке охлаждения». Такой вид гильз обеспечивает хороший теплообмен, однако картеры с ними имеют меньшую жесткость. Мокрые гильзы лучше поддаются ремонту, а произвести их замену можно собственноручно.

- Сухие – представляют собой цельную конструкцию с блоком и монтируются в него еще на заводе изготовителе. Они не контактируют с охлаждающей жидкостью, вследствие чего и получили такое название. Заменить гильзы такого вида довольно сложно. Гильзование выполняется профессионалами с применением специального оборудования.

Покупая на рынке или в специализированном магазине гильзы, следует учитывать некоторые немаловажные моменты:

- Разница толщины стенки в разных местах гильзы не должна превышать 0.02 мм;

- Чистота внешней поверхности гильзы должна иметь 8-10 класс;

- Покупать гильзу необходимо с припуском, т.к. в дальнейшем будет выполняться расточка.

Методика выполнения работ

Перед гильзовкой нужно с помощью нутромера выполнить специальную диагностику, результаты которой скажут, необходим ли ремонт вашему двигателю. В зависимости от вида гильз применяют различные технологии ремонта. Чаще всего – это запрессовка и горячее гильзование. Также, для чугунных блоков двигателя следует использовать гильзы из чугуна, а для алюминиевых блоков соответственно из алюминиевых сплавов.

Первым шагом перед началом гильзования является расточка цилиндра (кроме цилиндров из галникала), при которой нужно выдержать правильную форму паза для гильзы. Следующий шаг – это хонинговка пазов, после чего идет уже гильзование.

Гильзование горячим методом

Такой метод можно считать самым качественным. В его основе лежит использование различия температур элементов. Втулка обрабатывается специальным средством во избежание появления конденсата на деталях двигателя. Блок разогревается до 150С0 после чего в гнездо вставляется охлажденная жидким азотом втулка.

Гильзование запрессовкой

Гильзы сухого типа устанавливать в блок методом запрессовки профессионалы не рекомендуют. Данный метод осуществим лишь при небольшом значении натяга 0,05 мм и меньше. Кроме этого гильзу приходится делать толстой, иногда до 4 мм, чтобы избежать искажения во время самого процесса запрессовки. Также существует риск искажения гильзы во время работы двигателя из-за остаточного напряжения внутри, которое образуется при данном методе.

Гильзовка блока Porsche Cayenne:

Что ещё можно почитать:

Подробнее

НАШИ ПРЕИМУЩЕСТВА

1. Приветствуем OEM-производство: продукт, упаковка …

2. Образец заказа

3. Мы ответим на ваш запрос в течение 24 часов ,

4. После отправки мы будем отслеживать продукты для вас один раз в два дня, пока вы не получите продукты.

Когда вы получили товары, протестируйте их и дайте мне обратную связь.

Если у вас есть какие-либо вопросы по поводу проблемы, свяжитесь с нами, и мы предложим способ ее решения.

Основная продукция нашей компании:

Если вы заинтересованы, вы можете нажать на ссылку для просмотра

FAQ

: Каков ваш основной продукт?

A1: Нашей основной продукцией являются автобусы, тяжелые грузовики, строительная техника, автомобильные запчасти.

Q2: какое у вас время доставки?

А2: срок поставки 3-15 дней.

Q3: каков ваш минимальный объем заказа?

A3: разные продукты имеют разные мо.

Q4: Как вы делаете наш бизнес долгосрочным и хорошими отношениями?

A4. 1: Мы сохраняем хорошее качество и конкурентоспособные цены, чтобы обеспечить нашим клиентам выгоду.

А4. 2: Мы уважаем каждого клиента как нашего друга, и мы искренне ведем дела и заводим друзей с ними, откуда бы они ни исходили.

Q5: Какая у вас услуга?

A5: Мы можем предоставить услугу универсального шоппинга, трансфер из аэропорта, бронирование отеля, все транспортные средства могут быть предоставлены.

Блок двигателя — Википедия переиздано // WIKI 2

Часть двигателя внутреннего сгорания

Блок современного дизельного двигателя V6. Большие отверстия — это цилиндры, маленькие круглые отверстия — это монтажные отверстия, а маленькие овальные отверстия — каналы охлаждающей жидкости или масла.

Блок современного дизельного двигателя V6. Большие отверстия — это цилиндры, маленькие круглые отверстия — это монтажные отверстия, а маленькие овальные отверстия — каналы охлаждающей жидкости или масла.Блок двигателя — это конструкция, которая содержит цилиндры и другие детали двигателя внутреннего сгорания. В раннем автомобильном двигателе блок двигателя состоял только из блока цилиндров, к которому был прикреплен отдельный картер двигателя.Современные блоки двигателя обычно имеют картер, интегрированный с блоком цилиндров как одним компонентом. Блоки двигателя часто также включают в себя такие элементы, как проходы охлаждающей жидкости и масляные галереи.

Термин «блок цилиндров» часто используется взаимозаменяемо с блоком двигателя, хотя технически блок современного двигателя (то есть несколько цилиндров в одном компоненте) будет классифицироваться как моноблок. Другим распространенным термином для блока двигателя является просто «блок».

Компоненты блока двигателя

Двигатель де Дион-Бутон, около 1950 года.Головки цилиндров встроены в блок цилиндров, однако картер двигателя установлен отдельно. Нижняя половина картера также включает масляный поддон. [1]Основная конструкция двигателя (то есть длинный блок, исключая любые движущиеся части) обычно состоит из цилиндров, каналов для охлаждающей жидкости, масляных галерей, картера и головки блока цилиндров. Первые серийные двигатели 1880–1920-х годов обычно использовали отдельные компоненты для каждого из этих элементов, которые были скреплены болтами во время сборки двигателя.Современные двигатели, однако, часто объединяют многие из этих элементов в один компонент, чтобы снизить производственные затраты.

Эволюция от отдельных компонентов к блоку двигателя, объединяющему несколько элементов (моноблочный двигатель), постепенно развивалась на протяжении всей истории двигателей внутреннего сгорания. Интеграция элементов опирается на развитие литейных и механических технологий. Например, практичный недорогой двигатель V8 был невозможен, пока Ford не разработал методы, использованные для создания плоского двигателя Ford V8.Эти методы были затем применены к другим двигателям и производителям.

Блоки цилиндров

Цилиндры, отлитые в три пары (на судовом двигателе)

Цилиндры, отлитые в два блока из трех

Цилиндры, отлитые в один блок из шести, со встроенным картером (турбонагнетатель на заднем плане)

Блок цилиндров — это конструкция, которая содержит цилиндр, а также любые гильзы цилиндров и каналы для охлаждающей жидкости. В первые десятилетия разработки двигателей внутреннего сгорания цилиндры обычно отливались по отдельности, поэтому блоки цилиндров обычно изготавливались индивидуально для каждого цилиндра.После этого двигатели начали объединять два или три цилиндра в один блок цилиндров, а двигатель объединял несколько из этих блоков цилиндров, соединенных вместе.

В ранних двигателях с несколькими рядами цилиндров, таких как двигатели V6, V8 или flat-6, каждый блок обычно представлял собой отдельный блок цилиндров (или несколько блоков на ряд). С 1930-х годов появились методы массового производства, позволяющие объединить оба блока цилиндров в один блок цилиндров.

Гильзы цилиндров

Влажная гильза Блоки цилиндров используют полностью съемные стенки цилиндров, которые вставляются в блок с помощью специальных прокладок.Они называются «мокрыми прокладками», потому что их внешние стороны находятся в прямом контакте с охлаждающей жидкостью двигателя. Другими словами, вкладыш — это вся стенка, а не просто рукав.

Преимущества мокрых прокладок заключаются в меньшей массе, уменьшенном требовании к пространству и в том, что охлаждающая жидкость нагревается быстрее при холодном запуске, что снижает расход топлива при запуске и обеспечивает обогрев салона автомобиля быстрее.

Сухая гильза В блоках цилиндров используется либо материал блока, либо отдельный вкладыш, вставленный в блок для формирования основы стенки цилиндра.Внутри вставляются дополнительные рукава, которые остаются «сухими» снаружи, окруженные материалом блока.

Для влажных или сухих конструкций вкладышей вкладыши (или гильзы) можно заменить, что может привести к капитальному ремонту или восстановлению без замены самого блока, хотя это часто не является практичным вариантом ремонта.

Проходы охлаждающей жидкости

Маслопроводы

Картер двигателя

моноблоков

Типичный двигатель с плоской головкой 1930-1960 гг. Со встроенным картером (в целях иллюстрации головка цилиндра наклонена вверх)Двигатель, в котором все цилиндры имеют общий блок, называется моноблочным двигателем.Большинство современных двигателей (включая легковые и грузовые автомобили, автобусы и тракторы) используют моноблочную конструкцию определенного типа, поэтому лишь немногие современные двигатели имеют отдельный блок для каждого цилиндра. Это привело к тому, что термин «блок двигателя» обычно подразумевает моноблочную конструкцию, а сам термин «моноблок» используется редко.

В первые годы работы двигателя внутреннего сгорания технология литья могла производить либо большие отливки, либо отливки со сложными внутренними сердечниками, позволяющие создавать водяные рубашки, но не оба одновременно.У большинства ранних двигателей, особенно с более чем четырьмя цилиндрами, цилиндры были отлиты как пары или тройки цилиндров, а затем прикреплены болтами к одному картеру.

По мере совершенствования техники литья, весь блок цилиндров из 4, 6 или 8 цилиндров может быть изготовлен за одно целое. Эта моноблочная конструкция была проще и экономичнее в производстве. Для двигателей с линейной конфигурацией это означало, что все цилиндры, а также картер двигателя, могут быть изготовлены в одном компоненте.Одним из ранних двигателей, произведенных с использованием этого метода, является 4-цилиндровый двигатель Ford Model T, представленный в 1908 году. Этот метод получил распространение в шестицилиндровых двигателях и широко использовался в середине 1920-х годов.

Вплоть до 1930-х годов большинство двигателей V сохраняло отдельную разливку блоков для каждого блока цилиндров, причем оба были прикреплены болтами к общему картеру (сам по себе отдельный отлив). В целях экономии некоторые двигатели были разработаны для использования одинаковых отливок для каждой банки слева и справа. [2] (p120) Редким исключением является узкоугольный V12 Lancia 22½ ° 1919 года, в котором использовалась отливка одного блока, объединяющая обе банки. [2] (pp50-53) Плоская головка Ford V-8, представленная в 1932 году, стала значительным достижением в производстве доступных V-образных двигателей. Это был первый двигатель V8 с одним литьем блока цилиндров, впервые поставивший V8 в доступный автомобиль. [3]

Коммунальная водяная рубашка моноблочных конструкций допускала более близкое расстояние между цилиндрами. Моноблочная конструкция также улучшила механическую жесткость двигателя против изгиба и все более важное крутильное скручивание, так как число цилиндров, длина двигателя и номинальная мощность увеличились.

Интегрированный картер

Большинство блоков двигателей сегодня, за исключением некоторых необычных V-образных или радиальных двигателей и больших судовых двигателей, являются моноблочными для всех цилиндров плюс встроенный картер двигателя. В таких случаях юбки блоков цилиндров образуют область картера, которая все еще часто называется картером, несмотря на то, что она больше не является дискретной частью.

Использование стальных гильз цилиндров и вкладышей подшипников сводит к минимуму влияние относительной мягкости алюминия. В некоторых конструкциях двигателей используются гильзы с плазменным переносом и дуговым термическим напылением вместо гильз цилиндров для уменьшения веса.Они также могут быть изготовлены из уплотненного графитового железа (CGI), такого как некоторые дизельные двигатели. [4]

Встроенная головка цилиндров

Honda GX 160 двигатель на газонокосилке

Некоторые современные небольшие двигатели потребительского класса используют моноблочную конструкцию, в которой головка цилиндра, блок и половина картера имеют одинаковое литье. Одной из причин этого, помимо стоимости, является снижение общей высоты двигателя. Недостатком может быть то, что ремонт становится более трудоемким и, возможно, нецелесообразным.

Примером двигателей со встроенными головками цилиндров являются двигатели Honda серии GC и GXV, которые иногда называют Honda «Uniblock». [5]

Интегрированная коробка передач

Несколько автомобилей с поперечными двигателями использовали блок цилиндров, состоящий из встроенной коробки передач и картера. Автомобили, которые использовали эту схему, включают Lamborghini Miura [6] 1966-1973 годов и несколько автомобилей с двигателями BMC A-серии и E-серии. [7] [8] В результате такой конструкции двигатель и трансмиссия часто используют одно и то же масло.

Во многих конструкциях сельскохозяйственных тракторов блок цилиндров, картер, трансмиссия и задний мост объединены в одно устройство. Ранний пример — трактор Fordson.

Материал блока

Блоки двигателя обычно отливаются из чугуна или алюминиевого сплава. Алюминиевый блок намного легче по весу и лучше передает тепло теплоносителю, но железные блоки сохраняют некоторые преимущества и продолжают использоваться некоторыми производителями. a b Ludvigsen, Karl (2005). Двигатель V12 . Haynes Publishing. ISBN 1-84425-004-0 . .

Выбор блоков цилиндров в основном зависит от области применения и часто ограничен правилами гоночных серий. Требования вашего конкретного приложения могут влиять на ваш выбор, основываясь на материале блока, расстоянии между отверстиями, материале и конфигурации главной крышки, расположении кулачка и обрабатываемости. Выбор может быть ограничен основным производственным блоком из двух частей или может быть неограниченным в зависимости от конкретной конкурентной среды.В любом случае, полезно установить отправную точку, определив, что используют ваши конкуренты, и оцените ее на основе положительных и отрицательных признаков, связанных с необходимостью установки крутящего момента и диапазона мощности.

Этот технический совет взят из полной книги, КОНСТИТУЦИОННОЕ СТРОИТЕЛЬСТВО ДВИГАТЕЛЯ. Для всестороннего руководства по всей этой теме вы можете посетить эту ссылку:

Этот технический совет взят из полной книги, КОНСТИТУЦИОННОЕ СТРОИТЕЛЬСТВО ДВИГАТЕЛЯ. Для всестороннего руководства по всей этой теме вы можете посетить эту ссылку:

УЗНАЙТЕ БОЛЬШЕ ОБ ЭТОЙ КНИГЕ ЗДЕСЬ

Поделитесь этой статьей: Пожалуйста, не стесняйтесь поделиться этой статьей на Facebook, в форумах или с любыми клубами, в которых вы участвуете.Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https://musclecardiy.com/performance/how-to-build-racing-engines-cylinder-blocks-guide/

Вы можете создать удивительно хорошую мощность в производственном блоке, но сколько осталось на столе и как долго он проживет, это другая история. Многое из того, что здесь обсуждается, вращается вокруг выбора и подготовки блока и того, почему машинист выполняет определенные процедуры. Многие хорошие производители двигателей не выполняют свою собственную работу машины и, следовательно, сильно зависят от компетентности выбранного ими машиниста.Тем не менее, вы должны полностью понимать процедуры обработки, которые им требуются, и то, как проверять работу машиниста во время предварительных макетных сборок.

Chevrolet Sprint Cup R07 блок. (Предоставлено General Motors)

Железные блоки, особенно те, которые производятся с более жестким CGI, остаются основным выбором для большинства сборок двигателей высшего класса.

Для проверки посадки поршня, а также диаметров отверстий в корпусе основного и шатунного шатунов перед проверкой зазоров в подшипниках необходим калибровочный калибр.Вам также нужна точная линейка для проверки поверхностей деки и выравнивания основного отверстия, а также множество других измерительных инструментов, необходимых для этой задачи. Вы можете поверить на слово машиниста, если у вас нет собственного точного оборудования. Это может включать в себя индексирование отверстий подъемника, параллельность оси кулачка и кривошипа, отделку отверстия и т. Д. Вы можете быть первоклассным производителем двигателей, не будучи машинистом, но это определенно требует хороших рабочих отношений с компетентным машинистом, которому вы можете доверять.

Уход за коротким блоком

Люди говорят, что в коротком блоке не так много энергии. Если это правда, то зачем тратить столько времени на массаж блока и подготовку всех внутренних органов? Если двигатель по сути является устройством обработки топлива и воздуха, ясно, что распределительный вал, система впуска, головки цилиндров и система выпуска отработавших газов в значительной степени определяют уровни мощности и то, где крутящий момент находится в эффективном рабочем диапазоне двигателя.Думайте о коротком блоке как об устройстве доставки, которое содержит, использует и передает мощность на трансмиссию.

Как таковой, он может подвергнуться всевозможным злоупотреблениям, которые могут разлучить головки цилиндров и сопутствующие производители электроэнергии. Должно быть трудно принять наказание. При правильной подготовке он может эффективно увеличить выработку энергии, сводя к минимуму трение и обеспечивая точную работу всех компонентов. Хорошо подготовленный короткий блок — каждый игрок, как и любой другой компонент в арсенале мощности вашего двигателя.Первое место для начала — хорошо подготовленный блок цилиндров.

Тип блока

Материал блока ограничен железом или алюминиевым сплавом, но есть много других факторов, которые следует учитывать. Если вес не является критическим, многие производители по-прежнему предпочитают железные блоки за их превосходную стабильность размеров. В последние годы этот разрыв сократился, поскольку технология производства оригинального оборудования повлияла на конструкцию блоков, а производители вторичного рынка устранили большинство проблем, ранее связанных с алюминиевыми блоками цилиндров.Современные алюминиевые блоки гораздо более стабильны по размерам, чем их предшественники, и более не считаются вредом для максимальной выработки электроэнергии.

Остальным недостатком является стоимость. Алюминиевые блоки значительно дороже, и их часто пропускают, если вес не имеет решающего значения. Это относится к общему весу двигателя и транспортного средства, а также к определенному размещению массы в шасси относительно управляемости и динамики автомобиля. Первоначальный критерий выбора блока цилиндров включает в себя большинство характеристик специальных гоночных блоков.Некоторые вещи, которые следует учитывать, включают следующее.

Размер и расстояние между отверстиями

Размер отверстия является основным фактором для любого соревновательного двигателя, потому что он определяет размер клапана и, в конечном счете, способность дышать

.Блок цилиндров (автомобиль)

Конструкция двигателя

Основными компонентами поршневого двигателя автомобиля являются блок цилиндров

, масляный поддон, головка цилиндра, впускной коллектор, выпускной коллектор, коленчатый вал, маховик

, распределительный вал, сальники, подшипники, шатун, поршень, поршневые кольца, клапан

. поезд и т. д. В этой главе рассматриваются все эти компоненты с точки зрения их функции, конструкции

, конструктивных соображений, материалов, тенденций и т. д.

3.1.

Блок цилиндров

Блок цилиндров представляет собой часть двигателя между головкой блока цилиндров и масляного поддона (масляный поддон)

и опорная конструкция для всего двигателя. Все детали двигателя установлены на нем или

в нем, и это удерживает детали на одной линии. Отверстия большого диаметра в отливках блока образуют отверстия цилиндров

, необходимые для направления поршней. Эти отверстия называются отверстиями, так как они сделаны

скучно. Цилиндры снабжены перемычкой или переборкой для поддержки коленчатого вала и головок

навесного оборудования.Каждая переборка основного подшипника поддерживает как кулачковый подшипник, так и главный подшипник.

Переборка хорошо ребристая для поддержки и распределения нагрузки, приложенной к ней. Это дает блоку

структурную жесткость и жесткость балки. Цилиндры окружены охлаждающими проходами. Блок

имеет просверленные каналы для подачи охлаждающей жидкости и смазочного масла отдельно. Когда необходим изогнутый проход

, используются пересекающиеся просверленные отверстия. После просверливания отверстий для масла ненужные

открытые концы закрываются заглушками для труб, стальными шариками или мягкими заглушками в виде чашки.Головка, поддон и крышка ГРМ

крепятся к блоку с помощью герметичных соединений для устранения утечки. Прокладки используются в соединениях

для устранения неровностей обработки и для поглощения изменений, вызванных перепадами давления и температуры

.

Внутри цилиндра процесс сгорания вызывает быстрое и периодическое повышение температуры

и давления. Они вызывают окружные и продольные растягивающие напряжения, которые действуют вокруг цилиндра и в направлении оси цилиндра соответственно.Эти индуцированные напряжения имеют пульсирующую природу

, поэтому цилиндр непрерывно растягивается и сжимается во время работы

. Нагрузки от давления сгорания передаются от головки к подшипникам

коленчатого вала через блочную конструкцию. Монтажные колодки или выступы на блоке передают реактивные нагрузки

, вызванные крутящим моментом двигателя, на раму автомобиля.

Головка блока цилиндров крепится к верхней поверхности блока, называемой декой блока. Палуба

имеет гладкую поверхность для уплотнения относительно прокладки головки.Вокруг

цилиндров предусмотрены резьбовые отверстия для болтов, образующие ровный удерживающий рисунок. Эти отверстия под болты входят в усиленные области в пределах

блоков, которые переносят нагрузку на переборки главных подшипников.

Цилиндры могут иметь конструкцию без юбки, заподлицо с верхней частью картера, или они могут иметь юбку

, которая проходит в картер. Цилиндры с удлиненной юбкой используются на двигателях с

короткими шатунами. В результате может быть получена низкая общая высота двигателя, поскольку он имеет небольшой размер блока

для своего перемещения.В большинстве конструкций цилиндров без юбки охлаждающие каналы

проходят почти до нижней части цилиндра. В конструкциях с плинтусом цилиндров охлаждающие каналы

ограничены верхней частью цилиндра.

Блоки цилиндров с искровым зажиганием и блоки цилиндров с воспламенением от сжатия схожи,

, но последние блоки относительно тяжелее и прочнее, чтобы выдерживать высокие степени сжатия и внутреннее давление

.

3.1.1.

Типы блоков

Линейные цилиндры.