Подвижные детали кшм

Поршень (рис. 4) воспринимает давление газов и передает его через поршневой палец и шатун на коленчатый вал. В двухтактных двигателях наряду с этим поршень выполняет роль золотника механизма газораспределения.

Поршни

работают в весьма тяжелых условиях: они

испытывают воздействие горячих газов

и воспринимают большие динамические

нагрузки. Например, в начале рабочего

хода на днище поршня диаметром 100 мм

действует сила 20…40 кН у карбюраторного

двигателя и 6…100 кН – у дизельного.

Поршень движется в цилиндре с высокой

(до 2 м/с) переменной скоростью, вследствие

чего в шатунно-поршневых комплектах

возникают значительные (до 15…20 кН)

знакопеременные силы инерции (с частотой

изменения знака до 200 Гц).

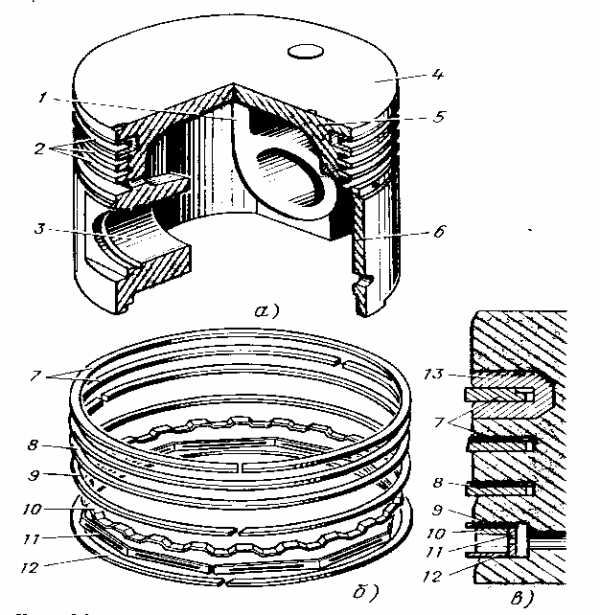

Рисунок. 4. Поршень двигателя ЗИЛ-130: а – общий вид; б – поршневые кольца; в – размещение колец в поршне: 1– ребро поршня; 2 – канавки для поршневых колец; 3 – бобышки; 4 – днище поршня; 5 – головка поршня; 6 – юбка поршня; 7 – компрессионные кольца; 8 – нижнее коническое компрессионное кольцо; 9, 10, 11, 12 – маслосъемные кольца с расширителями; 13 – чугунная всатвка

Применение поршней из алюминиевых сплавов дает возможность снизить конструкционную массу и, следовательно, силы инерции на 20…30% по сравнению с чугунными. Наряду с этим поршни из алюминиевого сплава имеют и недостатки: меньшую механическую прочность, повышенный износ, больший коэффициент линейного расширения (в 2…2,5 раза).

Поскольку поршень непосредственно охлаждаться не может, он нагревается значительно сильнее, чем охлаждаемая гильза. Чтобы предотвратить заклинивание поршня в гильзе, необходимо иметь между ними определенный зазор, когда они находятся в холодном состоянии. Этот зазор уменьшается при прогреве двигателя.

В настоящее время с целью уменьшения коэффициента линейного расширения и повышения прочности применяют поршни, изготовленные из высококремнистого алюминиевого сплава (содержание кремния до 22%, как например, у семейства двигателей ЯМЗ).

Для предотвращения заклинивания поршня его устанавливают в цилиндр с зазором. Поскольку днище и головка поршня нагреваются интенсивнее, чем юбка, зазор между цилиндром и головкой делают большим.

Конструкция и размеры поршня определяются главным образом величиной и скоростью нарастания давления газов и быстроходностью двигателя. Поршни дизелей имеют более массивную и жесткую конструкцию, большее число поршневых колец.

На долговечность поршня и бесшумность его работы большое влияние оказывает размещение оси поршневого пальца. С целью обеспечения одинаковых условий работы поршня при различных направлениях его движения ось поршневого пальца несколько смещают вниз и располагают на высоте 0,64…0,68 рабочей высоты юбки. Чтобы избежать стуков при переходе через мертвые точки, ось поршневого пальца смещают на 1,4…1,6 мм от оси поршня в сторону действия боковой силы при рабочем ходе (противоположную направлению вращения).

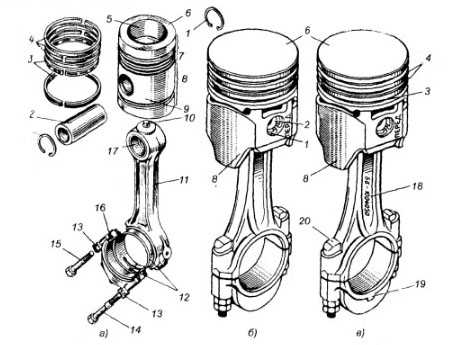

Поршневой палец служит для шарнирного соединения поршня с шатуном. Для уменьшения массы и снижения сил инерции его делают пустотелым. Поршневой палец работает под воздействием ударных нагрузок, переменных по величине и направлению, подвергается изгибу и истиранию. Чтобы противостоять этим нагрузкам, поршневой палец должен иметь мягкую сердцевину и, твердую поверхность. Этим требованиям удовлетворяют поршневые пальцы, изготовленные из углеродистой или малолегированной стали. Их подвергают термической обработке – цементации на глубину 0,5…1,0 мм, с последующей поверхностной закалкой токами высокой частоты на глубину 1,0…1,5 мм. Наружную поверхность пальца шлифуют и полируют.

Подавляющее распространение на современных двигателях получили плавающие поршневые пальцы, которые могут проворачиваться как в верхней головке шатуна, так и в бобышках поршня. Такая конструкция обеспечивает более равномерный износ сопряжения. Осевая фиксация поршневого пальца осуществляется стопорными пружинными кольцами, устанавливаемыми в бобышках поршня.

Поршневые компрессионные кольца служат для герметизации надпоршневого пространства и предотвращают прорыв газов в картер двигателя. Поршневое кольцо представляет собой криволинейный брус, имеющий в свободном состоянии вырез. При установке в цилиндр кольцо сжимается и благодаря своей упругости прижимается наружной поверхностью к зеркалу цилиндра. Уплотняющее действие поршневых колец тем лучше, чем больше их число. В карбюраторных двигателях устанавливают на поршне 2 — 3 компрессионных кольца, в дизельных – 3 — 4.

Поршневые кольца современных быстроходных двигателей работают в чрезвычайно тяжелых условиях, под воздействием высоких давлений и температур, сил инерции и трения. В наиболее тяжелых условиях работает верхнее компрессионное кольцо.

Самым распространенным материалом для изготовления поршневых компрессионных колец является легированный чугун. Чугунные поршневые кольца получают из индивидуально отлитых заготовок. Однако качество литых чугунных колец не полностью удовлетворяет современным требованиям.

В настоящее время часто применяют стальные кольца. Более перспективными являются кольца из металлокерамических материалов, обладающие большей износостойкостью. Такие кольца получают прессованием порошкообразной смеси железа, меди и графита под большим давлением и при высокой температуре.

В процессе работы двигателя компрессионные кольца попеременно прижимаются к верхней и нижней кромкам канавок поршня и действуют как насос, стремясь перекачивать масло со стенок цилиндра в камеру сгорания. Поэтому на поршнях устанавливают, кроме компрессионных, маслосъемные кольца. Они снимают масло со стенок цилиндра, направляя его обратно в картер двигателя. Длительное время маслосъемные кольца изготовлялись из чугуна. В настоящее время широкое распространение получили стальные составные маслосъемные кольца. Обладая гибкостью, относительной подвижностью элементов и высоким давлением на стенки цилиндра, стальное кольцо хорошо приспосабливается к поверхности цилиндра, имеющего искаженную форму (вследствие износа) и обеспечивает хорошее распределение масла по поверхности цилиндра как в новом, так и в изношенном двигателе. Переход с чугунных маслосъемных колец на стальные позволил уменьшить расход смазочного масла в 2 раза, а пробег двигателя до замены колец увеличить до 150000 км.

Шатун обеспечивает шарнирную связь прямолинейно движущегося поршня с вращающимся коленчатым валом. Он передает от поршня коленчатому валу силу давления газов при рабочем ходе. Шатун совершает сложное плоскопараллельное движение: возвратно-поступательное вдоль оси цилиндра и качательное относительно оси поршневого пальца. Шатун испытывает значительные знакопеременные нагрузки, действующие по его продольной оси. Во время рабочего хода сила давления газов сжимает шатун. Силы инерции стремятся оторвать поршень от коленчатого вала и растягивают шатун. Наряду с этим качательное движение вызывает знакопеременные силы инерции, изгибающие шатун в плоскости его качания.

Указанные условия работы предъявляют к конструкции шатуна следующие требования: высокая жесткость; достаточная усталостная прочность; небольшая масса; простота и технологичность. Габаритные размеры нижней головки шатуна не должны препятствовать его проходу через цилиндр при сборке двигателя.

Основными элементами шатуна являются верхняя (неразъемная) и нижняя (разъемная) головки и соединяющий их стержень. Наилучшей формой поперечного сечения стержня шатуна, обеспечивающей ему высокую жесткость при минимальной массе, является двутавр.

В верхнюю головку шатуна устанавливаются бронзовые втулки, обладающие высокой износостойкостью и сопротивляемостью усталостным разрушениям.

В нижнюю головку шатуна устанавливаются тонкостенные шатунные вкладыши, которые выполняются подобно вкладышам коренных подшипников, с тем же материалом антифрикционного слоя.

Шатуны для карбюраторных двигателей изготовляют из углеродистой или легированной стали. В дизельных двигателях шатуны работают при больших динамических нагрузках, поэтому для их изготовления требуются высоколегированная сталь и увеличенные сечения элементов (утяжеление конструкции).

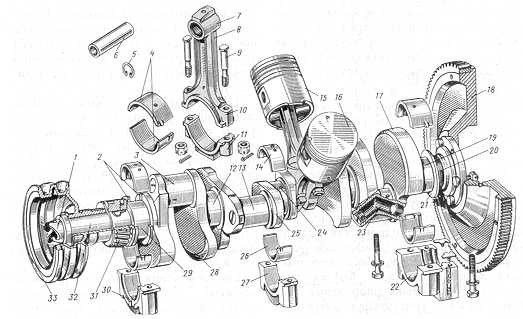

Коленчатый вал (рис. 5) воспринимает усилия от шатунов и преобразует их в крутящийся момент. Коленчатый вал является наиболее напряженной деталью КШМ. Он подвергается растяжению, сжатию, изгибу, скручиванию, срезу, поверхностному трению, продольным и поперечным деформациям. При этом нагрузки носят динамический характер и достигают значительных величин.

При большой длине вала эти нагрузки могут вызвать заметные продольные и угловые деформации и привести к усталостным разрушениям.

Исходя из условий работы, характера и величены нагрузок, коленчатый вал должен удовлетворять следующим требованиям: обладать статической и динамической уравновешенностью; быть достаточно жестким и долговечным при небольшой массе; иметь высокую усталостную прочность; быть устойчивым против вибрации и крутильных колебаний; иметь точные размеры и высокую износостойкость трущихся поверхностей (коренных и шатунных шеек).

Коленчатые валы изготовляют ковкой или штамповкой из углеродистой или низколегированной стали. В последние годы получают распространение литые валы из магниевого чугуна. Они имеют меньшую массу и дешевле, чем кованые.

Валы подвергают термической обработке – закалке и отпуску. Шейки коленчатого вала закаливают токами высокой частоты на глубину 3…4 мм, шлифуют и полируют.

Рисунок

5. Подвижные детали кривошипно-шатунного

механизма: 1 – храповик; 2 – фиксаторные

шайбы; 3, 13 – шатунные шейки; 4 – вкладыши

шатунных шеек; 5 – пружинное кольцо; 6 –

поршневой палец; 7 – верхняя головка

шатуна; 8 – стержень шатуна; 9 – болты;

10 – нижняя головка шатуна; 11 – крышка

шатуна; 12, 19, 24, 29 – коренные шейки

коленчатого вала;

14, 26 – вкладыши коренных шеек; 15, 16 – поршни; 17, 28 – противовесы; 18 – маховик; 20 – задняя часть вала; 21 – стопорное кольцо; 22, 27, 30 – крышки; 23 – масляная полость; 31 – шестерня привода ГРМ; 32 – передняя часть вала; 33 – шкив ременной передачи

Коленчатый вал имеет коренные и шатунные шейки, соединенные друг с другом при помощи щек. Коренные шейки выполняются одинаковыми по диаметру. Шатунная шейка со смежными щеками составляет колено, кривошип вала. Все шатунные шейки по длине и диаметру одинаковы.

В автотракторных двигателях коленчатые валы могут вращаться в подшипниках качения и скольжения. Подшипники качения обеспечивают уменьшение потерь на трение, что обеспечивает значительное облегчение запуска двигателя в холодное время. Однако в многоцилиндровых двигателях конструкция блока цилиндров и коленчатого вала с подшипниками качения значительно усложняется. Имеются и другие недостатки. Поэтому чаще всего используются подшипники скольжения. Коренные подшипники скольжения выполняют в виде тонкостенных стальных вкладышей (полуколец), которые устанавливают в расточках блока цилиндров. На внутреннюю поверхность вкладыша наносится слой из антифрикционного сплава, состав и свойства которого зависят от степени нагруженности.

В карбюраторных двигателях длительное время использовались свинцовооловянистые сплавы (баббиты). Широкое распространение получил сплав СОС–6–6 на свинцовой основе, содержащей 6% олова, 6% сурьмы, 0,5% меди. Однако свинцовооловянистые сплавы чувствительны к повышению температуры и, имеют недостаточную сопротивляемость уста-лостным выкрашиваниям.

В связи с этим в настоящее время получили широкое применение сталеалюминиевые вкладыши, обладающие высокой усталостной прочностью и хорошими противокоррозийными качествами. Сталеалюминиевые вкладыши широко применяются на современных V-образных карбюраторных двигателях и обеспечивают им достаточно высокий межремонтный срок службы.

В дизельных двигателях, имеющих повышенную нагрузку на подшипники, применяются стальные вкладыши с антифрикционным сплавом из свинцовистой бронзы, содержащей 30% свинца, улучшающего противозадирные свойства. Подшипники из свинцовистой бронзы выдерживают без усталостных разрушений почти вдвое большую нагрузку, чем баббиты и стабильно работают при нагреве до 140…150°С, в то время как для баббитов предельно допустимой является температура 120°С.

Вместе с тем антифрикционный сплав из свинцовистой бронзы плохо поглащает твердые абразивные частицы, недостаточно хорошо прирабатывается, имеет склонность к коррозии. Поэтому в двигателях с подшипниками из свинцовистой бронзы можно применять только специальное масло с противокоррозийной присадкой.

Маховик устанавливают на задний конец коленчатого вала для уменьшения неравномерности работы двигателя и выведения поршней из мертвых точек.

В многоцилиндровых двигателях рабочие ходы протекают с частичным перекрытием, что обеспечивает хорошую равномерность и позволяет кривошипному механизму проходить мертвые точки без помощи маховика. В этих случаях маховик обеспечивает плавную работу двигателя на малой частоте вращения, облегчает трогание машины и способствует пуску двигателя.

Маховик отливают из серого чугуна и крепят к фланцу коленчатого вала. На обод маховика напрессовывают стальной зубчатый венец, служащий для пуска двигателя от стартера.

На торцевой поверхности маховика наносят метки, соответствующие ВМТ и моменту зажигания. Этими метками пользуются при установке зажигания или впрыска, а также при проведении различных регулировок. В сборе с коленчатым валом маховик должен быть динамически сбалансирован.

При работе двигателя на детали КШМ действуют давление газов на поршень, силы инерции масс, движущихся возвратно-поступательно (поршень и часть массы шатуна) и вращающихся (колено вала и часть массы шатуна), силы веса. По мере вращения вала эти силы, за исключением силы веса, меняют величину и направление.

studfiles.net

Кривошипно-шатунный механизм (КШМ). Назначение, устройство, принцип действия

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Детали кривошипно-шатунного механизма можно разделить на:

- неподвижные — картер, блок цилиндров, цилиндры, головка блока цилиндров, прокладка головки блока и поддон. Обычно блок цилиндров отливают вместе с верхней половиной картера, поэтому иногда его называют блок-картером.

- подвижные детали КШМ — поршни, поршневые кольца и пальцы, шатуны, коленчатый вал и маховик.

Кроме того, к кривошипно-шатунному механизму относятся различные крепежные детали, а также коренные и шатунные подшипники.

Блок-картер

Блок-картер — основной элемент остова двигателя. Он подвергается значительным силовым и тепловым воздействиям и должен обладать высокой прочностью и жесткостью. В блок-картере устанавливают цилиндры, опоры коленчатого вала, некоторые устройства механизма газораспределения, различные узлы смазочной системы с ее сложной сетью каналов и другое вспомогательное оборудование. Блок-картер изготавливают из чугуна или алюминиевого сплава литьем.

Цилиндр

Цилиндры представляют собой направляющие элементы ⭐ кривошипно-шатунного механизма. Внутри их перемещаются поршни. Длина образующей цилиндра определяется ходом поршня и его размерами. Цилиндры работают в условиях резко изменяющегося давления в надпоршневой полости. Их стенки соприкасаются с пламенем и горячими газами, имеющими температуру до 1500… 2 500 °С.

Цилиндры должны быть прочными, жесткими, термо- и износостойкими при ограниченном количестве смазки. Кроме того, материал цилиндров должен обладать хорошими литейными свойствами и легко обрабатываться на станках. Обычно цилиндры изготавливают из специального легированного чугуна, но могут применяться также алюминиевые сплавы и сталь. Внутреннюю рабочую поверхность цилиндра, называемую его зеркалом, тщательно обрабатывают и покрывают хромом для уменьшения трения, повышения износостойкости и долговечности.

В двигателях с жидкостным охлаждением цилиндры могут быть отлиты вместе с блоком цилиндров или в виде отдельных гильз, устанавливаемых в отверстиях блока. Между наружными стенками цилиндров и блоком имеются полости, называемые рубашкой охлаждения. Последняя заполняется жидкостью, охлаждающей двигатель. Если гильза цилиндра своей наружной поверхностью непосредственно соприкасается с охлаждающей жидкостью, то ее называют мокрой. В противном случае она называется сухой. Применение сменных мокрых гильз облегчает ремонт двигателя. При установке в блок мокрые гильзы надежно уплотняются.

Цилиндры двигателей воздушного охлаждения отливают индивидуально. Для улучшения теплоотвода их наружные поверхности снабжают кольцевыми ребрами. У большинства двигателей воздушного охлаждения цилиндры вместе с их головками крепят общими болтами или шпильками к верхней части картера.

В V-образном двигателе цилиндры одного ряда могут быть несколько смещены относительно цилиндров другого ряда. Это связано с тем, что на каждом кривошипе коленчатого вала крепятся два шатуна, один из которых предназначен для поршня правой, а другой — для поршня левой половины блока.

Блок цилиндров

На тщательно обработанную верхнюю плоскость блока цилиндров устанавливают головку блока, которая закрывает цилиндры сверху. В головке над цилиндрами выполнены углубления, образующие камеры сгорания. У двигателей жидкостного охлаждения в теле головки блока предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров. При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные каналы, отверстия с резьбой для установки свечей зажигания (у бензиновых двигателей) или форсунок (у дизелей), магистрали смазочной системы, крепежные и другие вспомогательные отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

Плотное соединение блока цилиндров и головки блока обеспечивается с помощью болтов или шпилек с гайками. Для герметизации стыка с целью предотвращения утечки газов из цилиндров и охлаждающей жидкости из рубашки охлаждения между блоком цилиндров и головкой блока устанавливается прокладка. Она обычно изготавливается из асбестового картона и облицовывается тонким стальным или медным листом. Иногда прокладку с обеих сторон натирают графитом для защиты от пригорания.

Нижняя часть картера, предохраняющая детали кривошипно-шатунного и других механизмов двигателя от загрязнения, обычно называется поддоном. В двигателях сравнительно малой мощности поддон служит также резервуаром для моторного масла. Поддон чаще всего выполняется литым или изготавливается из стального листа штамповкой. Для устранения подтекания масла между блок-картером и поддоном устанавливается прокладка (на двигателях небольшой мощности для уплотнения этого стыка часто используется герметик — «жидкая прокладка»).

Остов двигателя

Соединенные друг с другом неподвижные детали кривошипно-шатунного механизма являются остовом двигателя, воспринимающим все основные силовые и тепловые нагрузки, как внутренние (связанные с работой двигателя), так и внешние (обусловленные трансмиссией и ходовой частью). Силовые нагрузки, передающиеся на остов двигателя от несущей системы ТС (рама, кузов, корпус) и обратно, существенно зависят от способа крепления двигателя. Обычно он крепится в трех или четырех точках так, чтобы не воспринимались нагрузки, вызванные перекосами несущей системы, возникающими при движении машины по неровностям. Крепление двигателя должно исключать возможность его смещения в горизонтальной плоскости под действием продольных и поперечных сил (при разгоне, торможении, повороте и т.д.). Для уменьшения вибрации, передающейся на несущую систему ТС от работающего двигателя, между двигателем и подмоторной рамой, в местах крепления, устанавливаются резиновые подушки разнообразных конструкций.

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для предотвращения прорыва газов в картер и проникновения в него моторного масла.

Поршень

Поршень представляет собой металлический стакан сложной формы, устанавливаемый в цилиндре днищем вверх. Он состоит из двух основных частей. Верхняя утолщенная часть называется головкой, а нижняя направляющая часть — юбкой. Головка поршня содержит днище 4 (рис. а) и стенки 2. В стенках проточены канавки 5 для компрессионных колец. Нижние канавки имеют дренажные отверстия 6 для отвода масла. Для увеличения прочности и жесткости головки ее стенки снабжены массивными ребрами 3, связывающими стенки и днище с бобышками, в которых устанавливается поршневой палец. Иногда оребряют также внутреннюю поверхность днища.

Юбка имеет более тонкие стенки, чем у головки. В ее средней части расположены бобышки с отверстиями.

Рис. Конструкции поршней с различной формой днища (а—з) и их элементов:

1 — бобышка; 2 — стенка поршня; 3 — ребро; 4 — днище поршня; 5 — канавки для компрессионных колец; 6 — дренажное отверстие для отвода масла

Днища поршней могут быть плоскими (см. а), выпуклыми, вогнутыми и фигурными (рис. б—з). Их форма зависит от типа двигателя и камеры сгорания, принятого способа смесеобразования и технологии изготовления поршней. Самой простой и технологичной является плоская форма. В дизелях применяются поршни с вогнутыми и фигурными днищами (см. рис. е—з).

При работе двигателя поршни нагреваются сильнее, чем цилиндры, охлаждаемые жидкостью или воздухом, поэтому расширение поршней (особенно алюминиевых) больше. Несмотря на наличие зазора между цилиндром и поршнем, может произойти заклинивание последнего. Для предотвращения заклинивания юбке придают овальную форму (большая ось овала перпендикулярна оси поршневого пальца), увеличивают диаметр юбки по сравнению с диаметром головки, разрезают юбку (чаще всего выполняют Т- или П-образный разрез), заливают в поршень компенсационные вставки, ограничивающие тепловое расширение юбки в плоскости качания шатуна, или принудительно охлаждают внутренние поверхности поршня струями моторного масла под давлением.

Поршень, подвергающийся воздействию значительных силовых и тепловых нагрузок, должен обладать высокой прочностью, теплопроводностью и износостойкостью. В целях уменьшения инерционных сил и моментов у него должна быть малая масса. Это учитывается при выборе конструкции и материала для поршня. Чаще всего материалом служит алюминиевый сплав или чугун. Иногда применяют сталь и магниевые сплавы. Перспективными материалами для поршней или их отдельных частей являются керамика и спеченные материалы, обладающие достаточной прочностью, высокой износостойкостью, низкой теплопроводностью, малой плотностью и небольшим коэффициентом теплового расширения.

Поршневые кольца

Поршневые кольца обеспечивают плотное подвижное соединение поршня с цилиндром. Они предотвращают прорыв газов из надпоршневой полости в картер и попадание масла в камеру сгорания. Различают компрессионные и маслосъемные кольца.

Компрессионные кольца (два или три) устанавливают в верхние канавки поршня. Они имеют разрез, называемый замком, и поэтому могут пружинить. В свободном состоянии диаметр кольца должен быть несколько больше диаметра цилиндра. При введении в цилиндр такого кольца в сжатом состоянии оно создает плотное соединение. Для того чтобы обеспечить возможность расширения установленного в цилиндре кольца при нагревании, в замке должен быть зазор 0,2…0,4 мм. С целью обеспечения хорошей приработки компрессионных колец к цилиндрам часто применяют кольца с конусной наружной поверхностью, а также скручивающиеся кольца с фаской на кромке с внутренней или наружной стороны. Благодаря наличию фаски такие кольца при установке в цилиндр перекашиваются в сечении, плотно прилегая к стенкам канавок на поршне.

Маслосъемные кольца (одно или два) удаляют масло со стенок цилиндра, не позволяя ему попадать в камеру сгорания. Они располагаются на поршне под компрессионными кольцами. Обычно маслосъемные кольца имеют кольцевую канавку на наружной цилиндрической поверхности и радиальные сквозные прорези для отвода масла, которое по ним проходит к дренажным отверстиям в поршне (см. рис. а). Кроме маслосъемных колец с прорезями для отвода масла используются составные кольца с осевыми и радиальными расширителями.

Для предотвращения утечки газов из камеры сгорания в картер через замки поршневых колец необходимо следить за тем, чтобы замки соседних колец не располагались на одной прямой.

Поршневые кольца работают в сложных условиях. Они подвергаются воздействию высоких температур, а смазывание их наружных поверхностей, перемещающихся с большой скоростью по зеркалу цилиндра, недостаточно. Поэтому к материалу для поршневых колец предъявляются высокие требования. Чаще всего для их изготовления применяют высокосортный легированный чугун. Верхние компрессионные кольца, работающие в наиболее тяжелых условиях, обычно покрывают с наружной стороны пористым хромом. Составные маслосъемные кольца изготавливают из легированной стали.

Поршневой палец

Поршневой палец служит для шарнирного соединения поршня с шатуном. Он представляет собой трубку, проходящую через верхнюю головку шатуна и установленную концами в бобышки поршня. Крепление поршневого пальца в бобышках осуществляется двумя стопорными пружинными кольцами, расположенными в специальных канавках бобышек. Такое крепление позволяет пальцу (в этом случае он называется плавающим) проворачиваться. Вся его поверхность становится рабочей, и он меньше изнашивается. Ось пальца в бобышках поршня может быть смещена относительно оси цилиндра на 1,5…2,0 мм в сторону действия большей боковой силы. Благодаря этому уменьшается стук поршня в непрогретом двигателе.

Поршневые пальцы изготавливают из высококачественной стали. Для обеспечения высокой износоустойчивости их наружную цилиндрическую поверхность подвергают закалке или цементации, а затем шлифуют и полируют.

Поршневая группа состоит из довольно большого числа деталей (поршень, кольца, палец), масса которых по технологическим причинам может колебаться; в некоторых пределах. Если различие в массе поршневых групп в разных цилиндрах будет значительным, то при работе двигателя возникнут дополнительные инерционные нагрузки. Поэтому поршневые группы для одного двигателя подбирают так, чтобы они несущественно отличались по массе (для тяжелых двигателей не более чем на 10 г).

Шатунная группа кривошипно-шатунного механизма состоит из:

- шатуна

- верхней и нижней головок шатуна

- подшипников

- шатунных болтов с гайками и элементами их фиксации

Шатун

Шатун соединяет поршень с кривошипом коленчатого вала и, преобразуя возвратно-поступательное движение поршневой группы во вращательное движение коленчатого вала, совершает сложное движение, подвергаясь при этом действию знакопеременных ударных нагрузок. Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой) головки 1 и нижней (кривошипной) головки 3. Стержень шатуна обычно имеет двутавровое сечение. В верхнюю головку для уменьшения трения запрессовывают бронзовую втулку 6 с отверстием для подвода масла к трущимся поверхностям. Нижнюю головку шатуна для обеспечения возможности сборки с коленчатым валом выполняют разъемной. У бензиновых двигателей разъем головки обычно расположен под углом 90° к оси шатуна. У дизелей нижняя головка шатуна 7, как правило, имеет косой разъем. Крышка 4 нижней головки крепится к шатуну двумя шатунными болтами, точно подогнанными к отверстиям в шатуне и крышке для обеспечения высокой точности сборки. Чтобы крепление не ослабло, гайки болтов стопорят шплинтами, стопорными шайбами или контргайками. Отверстие в нижней головке растачивают в сборе с крышкой, поэтому крышки шатунов не могут быть взаимозаменяемыми.

Рис. Детали шатунной группы:

1 — верхняя головка шатуна; 2 — стержень; 3 — нижняя головка шатуна; 4 — крышка нижней головки; 5 — вкладыши; 6 — втулка; 7 — шатун дизеля; S — основной шатун сочлененного шатунного узла

Для уменьшения трения в соединении шатуна с коленчатым валом и облегчения ремонта двигателя в нижнюю головку шатуна устанавливают шатунный подшипник, который выполнен в виде двух тонкостенных стальных вкладышей 5, залитых антифрикционным сплавом. Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала. Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в соответствующие пазы головки. Подвод масла к трущимся поверхностям обеспечивают кольцевые проточки и отверстия во вкладышах.

Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с соответствующим ее распределением между верхней и нижней головками шатуна.

В V-образных двигателях иногда используются сочлененные шатунные узлы, состоящие из спаренных шатунов. Основной шатун 8, имеющий обычную конструкцию, соединен с поршнем одного ряда. Вспомогательный прицепной шатун, соединенный верхней головкой с поршнем другого ряда, нижней головкой шарнирно крепится с помощью пальца к нижней головке основного шатуна.

Коленчатый вал

Коленчатый вал, соединенный с поршнем посредством шатуна, воспринимает действующие на поршень силы. На нем возникает вращающий момент, который затем передается на трансмиссию, а также используется для приведения в действие других механизмов и агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания, подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.

Конструкции коленчатых валов отличаются сложностью. Их форма определяется числом и расположением цилиндров, порядком работы двигателя и числом коренных опор. Основными частями коленчатого вала являются коренные шейки 3, шатунные шейки 2, щеки 4, противовесы 5, передний конец (носок 1) и задний конец (хвостовик 6) с фланцем.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Коренными шейками вал устанавливают в подшипниках картера двигателя. Соединяются коренные и шатунные шейки при помощи щек. Плавный переход от шеек к щекам, называемый галтелью, позволяет избежать концентрации напряжений и возможных поломок коленчатого вала. Противовесы предназначены для разгрузки коренных подшипников от центробежных сил, возникающих на кривошипах вала во время его вращения. Их, как правило, изготавливают как единое целое со щеками.

Для обеспечения нормальной работы двигателя к рабочим поверхностям коренных и шатунных шеек необходимо подавать моторное масло под давлением. Масло поступает из отверстий в картере к коренным подшипникам. Затем оно через специальные каналы в коренных шейках, щеках и шатунных шейках попадает к шатунным подшипникам. Для дополнительной центробежной очистки масла в шатунных шейках имеются грязеуловительные полости, закрытые заглушками.

Коленчатые валы изготавливают методом ковки или литья из среднеуглеродистых и легированных сталей (может применяться также чугун высококачественных марок). После механической и термической обработки коренные и шатунные шейки подвергают поверхностной закалке (для повышения износостойкости), а затем шлифуют и полируют. После обработки вал балансируют, т. е. добиваются такого распределения его массы относительно оси вращения, при котором вал находится в состоянии безразличного равновесия.

В коренных подшипниках применяют тонкостенные износостойкие вкладыши, аналогичные вкладышам шатунных подшипников. Для восприятия осевых нагрузок и предотвращения осевого смещения коленчатого вала один из его коренных подшипников (обычно передний) делают упорным.

Маховик

Маховик крепится к фланцу хвостовика коленчатого вала. Он представляет собой тщательно сбалансированный чугунный диск определенной массы. Кроме обеспечения равномерного вращения коленчатого вала маховик способствует преодолению сопротивления сжатия в цилиндрах при пуске двигателя и кратковременных перегрузок, например, при трогании ТС с места. На ободе маховика закреплен зубчатый венец для пуска двигателя от стартера. Поверхность маховика, которая соприкасается с ведомым диском сцепления, шлифуют и полируют.

Рис. Коленчатый вал:

1 — носок; 2 — шатунная шейка; 3 — коренная шейка; 4 — щека; 5 — противовес; 6 — хвостовик с фланцем

Видео-уроки о КШМ

ustroistvo-avtomobilya.ru

Кривошипно-шатунный механизм — Энциклопедия журнала «За рулем»

В одноцилиндровом четырехтактном двигателе на каждые два оборота коленчатого вала приходится четыре хода поршня, только один из которых — рабочий. Это приводит к неравномерной работе двигателя. Для небольших двигателей, таких? Как легкие лодочные моторы, двигатели мопедов, легких мотоциклов и т. д., такая неравномерность не представляет большой проблемы. Для более тяжелых автомобилей требуется большая мощность двигателя, а, следовательно, и больший рабочий объем цилиндра. В этом случае неравномерность работы двигателя становится более заметной. Вот почему на современных автомобилях применяются многоцилиндровые ДВС. Применение нескольких цилиндров, в которых рабочий ход происходит в разные моменты времени, дает возможность сгладить пульсации крутящего момента на вале двигателя. Большинство легковых автомобилей малого класса имеют четырехцилиндровые двигатели, хотя иногда используются двухцилиндровые и трехцилиндровые. На более тяжелых автомобилях, требующих большой мощности, наряду с четырехцилиндровыми, могут применяться пятицилиндровые и шестицилиндровые двигатели. Легковые автомобили высшего класса оборудуются восьмицилиндровыми и двенадцатицилиндровыми двигателями, хотя встречаются двигатели с десятью цилиндрами. Большинство грузовых автомобилей средней и большой грузоподъемности имеют двигатели с шестью и восемью цилиндрами.

Неподвижные детали кривошипно-шатунного механизма

Кривошипно-шатунный механизм многоцилиндрового двигателя состоит из подвижных и неподвижных деталей.

К подвижным деталям КШМ относятся: поршень, поршневые кольца, поршневой палец, шатун, коленчатый вал, вкладыш подшипника и маховик. Неподвижными деталями КШМ являются: блок цилиндров, головка блока цилиндров и прокладка головки блока.

Кривошипно-шатунный механизм воспринимает давление газов, возникающих при сгорании топлива в цилиндрах двигателя, и преобразует это давление в механическую работу по вращению коленчатого вала.

Схемы расположения цилиндров в двигателях различной компоновки:

а — рядный четырехцилиндровый;

б — V-образный шестицилиндровый;

в — оппозитный четырехцилиндровый;

г — VR-двигатель шестицилиндровый;

д и е — W-образные 12-цилиндровые двигатели;

α — угол развала

Расположение цилиндров в блоке определяет компоновочную схему двигателя. Если оси цилиндров расположены в одной плоскости, то такие двигатели называют рядными.

Рядные двигатели устанавливаются на автомобиле или вертикально, или под углом к вертикальной плоскости для уменьшения высоты, занимаемой двигателем, а в некоторых случаях — горизонтально, например при размещении под полом автобуса. В V-образных двигателях оси цилиндров находятся в двух плоскостях, расположенных под углом друг к другу. Угол между осями цилиндров может быть различным. Разновидностью такого двигателя можно считать двигатель с так называемыми оппозитными (противолежащими) цилиндрами (в некоторых странах такую компоновку называют «boxer»), у которого этот угол составляет 180°. Сравнительно недавно появился двигатель W12, разработанный группой компаний Volkswagen, схема которого представляет собой как бы два V-образных двигателя с разными углами между осями цилиндров, имеющими общий коленчатый вал.

Двигатель W12, устанавливаемый на AudiA8 с 2001г., практически состоит из двух двигателей V6 с различными углами развала цилиндров, использующих общий коленчатый вал

Базовые понятия КШМ ДВС — это диаметр цилиндра и ход поршня. Диаметр цилиндра — это диаметр отверстия, под поршень, выполненного в блоке цилиндров .. Ход поршня — расстояние между ВМТ и НМТ. Диаметр цилиндра и ход поршня принято измерять в миллиметрах, а объем двигателя – в литрах. Понятно, что два двигателя одинакового объема могут иметь различное число цилиндров и различную компоновку.

Если диаметр цилиндра больше хода поршня, то такой двигатель называют короткоходным. Данные двигатели развивают более высокие максимальные обороты коленчатого вала, и в них упрощается размещение впускных и выпускных клапанов, что дает возможность получения высокой мощности. Если ход поршня превышает диаметр цилиндра, то двигатель считается длинноходным. Такие двигатели, как правило, более экономичны и характеризуются большими значениями крутящего момента. Длинноходные двигатели имеют большую высоту, но короче по длине.

При разработке конструкции двигателя приходится решать вопрос о выборе величины объема отдельного цилиндра. Если объем цилиндра сделать очень маленьким, то он будет плохо заполняться топливно-воздушной смесью, и мощность такого двигателя будет низкой. В то же время нельзя безгранично увеличивать объем цилиндра, потому что при этом фронт распространения пламени может не успеть дойти до стенок цилиндра за то короткое время, которое отводится на рабочий ход, а это приведет к уменьшению давления в цилиндре и скажется на уменьшении мощностных показателей двигателя.

В современных автомобильных двигателях объем отдельного цилиндра редко превышает 0,8л, а в большинстве двигателей составляет около 0,5л.

Чем большее число цилиндров имеет двигатель, тем равномернее он работает. Пульсации, возникающие при работе ДВС, могут быть уменьшены применением массивного маховика, устанавливаемого на конце коленчатого вала. Чем меньше цилиндров имеет двигатель, тем большей массой должен обладать маховик. В то же время массивный маховик из-за своей инерционности ухудшает способность двигателя быстро набирать обороты. Поэтому конструкторам двигателей приходится принимать компромиссные решения.

wiki.zr.ru

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (КШМ) служит для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

КШМ состоит из неподвижных и подвижных деталей. Группу неподвижных деталей составляют блок цилиндров, головки цилиндров, гильзы, вкладыши, крышки коренных подшипников.

В группу подвижных деталей входят поршни, поршневые кольца, поршневые пальцы, шатуны, коленчатый вал с маховиком.

Неподвижные детали кшм

Блок

цилиндров является базовой деталью (остовом)

двигателя (рис. 3). На нем устанавливаются

все основные механизмы и системы

двигателя.

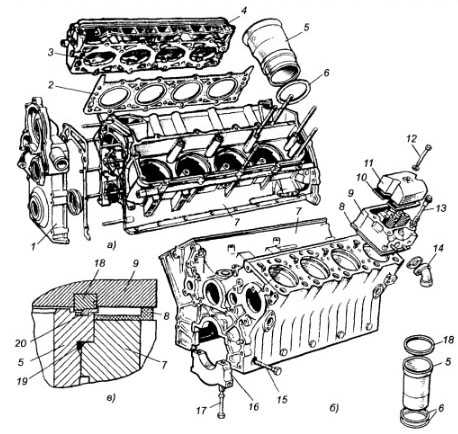

Рисунок 3. Неподвижные детали кривошипно-шатунного механизма: 1 – крышка блока зубчатых колес ГРМ; 2 – сталеасбестовая прокладка; 2 – головка блока цилиндров; 4, 10 – входные отверстия водяной рубашки; 5, 9 – выходные отверстия водяной рубашки; 6, 8 – каналы для подачи горючей смеси; 11 – седло клапана; 12 – гильза; 13 – шпильки крепления; 14 –верхняя часть; 15 – блок цилиндров; 16 – гнезда гильз

В автотракторных многоцилиндровых двигателях с жидкостным охлаждением все цилиндры выполняются в виде общей отливки, которая и называется блоком цилиндров. Такая конструкция обладает наиболее высокой жесткостью и хорошей технологичностью. С раздельными цилиндрами в настоящее время выполняются только двигатели воздушного охлаждения.

Блок цилиндров работает в условиях значительного до 2000 °С и неравномерного нагрева и давления (9,0…10,0 МПа). Чтобы противостоять действию значительных силовых и температурных нагрузок, блок цилиндров должен обладать высокой жесткостью, обеспечивающей минимальные деформации всех его элементов, гарантировать герметичность всех полостей (цилиндры, рубашка охлаждения, каналы и т. д.), иметь высокий срок службы, простую и технологичную конструкцию.

Для изготовления блока цилиндров применяют серый чугун или алюминиевые сплавы. Наиболее предпочтительным материалом для изготовления блока цилиндров в настоящее время является чугун, т.к. он дешев, обладает большой прочностью и мало поддается температурным деформациям.

В конце шестидесятых годов отечественная промышленность освоила литье чугунных блоков с толщиной стенок 2,5…3,5 мм. Такие блоки характеризуются высокой прочностью, жесткостью и стабильностью размеров, почти не уступают алюминиевым по массе.

Существенным недостатком блоков из алюминиевых сплавов является их повышенное тепловое расширение и относительно невысокие механические качества.

Расположение цилиндров может быть однорядным (вертикальным или наклонным), двухрядным или V-образным, с углом развала между цилиндрами 60°, 75°, 90°. Двигатели с углом развала 180° называются оппозитными. V-образная компоновка в 80-е годы XX века получила широкое распространение, так как обеспечивает большую компактность и меньшую удельную массу двигателя. Жесткость коленвала и его опор в этом случае повышается, что способствует увеличению срока службы двигателя. Меньшая длина двигателя облегчает компоновку его на машине и при одинаковой колесной базе позволяет получить большую полезную площадь грузовой платформы.

На двигателях с однорядным расположением цилиндров их номеруют, начиная с переднего. На V-образных двигателях номера присваивают вначале правому ряду цилиндров, начиная с переднего, а затем маркируют левый ряд.

Цилиндр в большинстве автотракторных двигателей выполняется в виде гильз, устанавливаемых в блок. Гильзы по способу установки делятся на сухие и мокрые.

Мокрые гильзы, омываемые снаружи охлаждающей жидкостью, обеспечивают лучший тепло отвод и более удобны при ремонте, т.к. могут быть легко заменены без использования специального инструмента и приспособлений.

Герметичность мокрой гильзы обеспечивают уплотнением нижней части резиновым кольцом и установкой медной прокладки под верхним буртиком. Применение мокрых гильз улучшает отвод от цилиндров избыточного тепла, однако снижает жесткость блока цилиндров.

Сухие гильзы используются преимущественно в двухтактных двигателях, где применение мокрых гильз затруднительно.

Гильза воспринимает высокое давление рабочих газов, имеющих значительную температуру. Поэтому гильзы изготовляют, как правило, из легированного чугуна, хорошо противостоящего эрозийному и абразивному износу и обладающего удовлетворительной коррозийной стойкостью. Внутренняя поверхность гильзы – зеркало цилиндра – тщательно обработана.

Поскольку условия работы верхней части гильзы наиболее тяжелые, а изнашивается она наиболее интенсивно, в современных двигателях равномерность износа цилиндров по высоте обеспечивается короткими вставками из противокоррозийного высоколегированного аустенитного чугуна (нирезиста). Использование такой вставки повышает срок службы гильз в 2,5 раза.

Головка цилиндров служит для размещения камер сгорания, впускных и выпускных клапанов, свечей зажигания или форсунок.

В процессе работы двигателя головка цилиндров подвергается воздействию высоких температур и давлений. Нагрев отдельных частей головки неравномерен, т.к. одни из них соприкасаются с продуктами сгорания, имеющими температуру до 2500° С, а другие омываются охлаждающей жидкостью.

Основные требования к конструкции головки цилиндров: — высокая жесткость, исключающая деформации от механических нагрузок и коробление при рабочих температурах; простота; технологичность конструкции и небольшая масса.

Головка цилиндров выполняется отливкой из чугуна или алюминиевого сплава. Выбор материала зависит от типа двигателя. В карбюраторных двигателях, где сжимается горючая смесь, предпочтение отдается более теплопроводным алюминиевым сплавам, т. к. это обеспечивает бездетонационную работу. В дизельных двигателях, где сжимается воздух, головка цилиндров из чугуна способствует повышению температуры стенок камер сгорания, что улучшает протекание рабочего процесса, особенно при запуске в холодное время.

Головки цилиндров могут выполняться индивидуальными или общими. Индивидуальные головки, как правило, применяют в двигателях воздушного охлаждения. В большинстве двигателей, имеющих жидкостное охлаждение, применяют общие головки для каждого ряда цилиндров. В некоторых случаях, при большой длине блока цилиндров, применяют головки для группы в два -три цилиндра (например, у двигателя ЯМЗ-240 и А=01 Л).

У двигателя ЯМЗ-740 головки цилиндров отдельные на каждый цилиндр. Применение отдельных головок повышает надежность двигателя, позволяет избежать перекоса головки при неравномерной затяжке ее и прорыва газов через прокладку.

У карбюраторных двигателей и у некоторых типов дизелей обычно камеры сгорания располагают в головках цилиндров. Форма и расположение камер сгорания, впускных и выпускных каналов являются важным конструктивным параметром, определяющим мощностные и экономические показатели двигателей.

Форма камеры сгорания должна обеспечивать наилучшие условия для наполнения цилиндра свежим зарядом, полное и бездетонационное сгорание смеси, а также хорошую очистку цилиндра от продуктов сгорания.

В настоящее время у дизелей предпочтение отдается камерам сгорания, расположенным в поршнях. Такие камеры имеют меньшую поверхность и, следовательно, небольшие тепловые потери. Двигатели с камерами сгорания в поршне обладают более высокими антидетонационными качествами и повышенным коэффициентом наполнения.

Технология изготовления головки цилиндров в двигателях с камерой сгорания в поршне не сложная. Камеру в поршне легко получить при отливке и последующей механической обработкой довести объем камеры до заданного с высокой точностью.

Длительная работа головки цилиндров без деформации и коробления обеспечивается рациональным охлаждением, т.е. более интенсивным отводом тепла от наиболее нагретых ее частей.

studfiles.net

Неподвижные детали КШМ

Блок картер является остовом двигателя, в котором размещаются и работают подвижные детали, к нему крепятся практически все навесные агрегаты и приборы, обеспечивающие работу двигателя.

Коренные подшипники

Для коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

Маховик

Маховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала и течение подготовительных тактов, и вывода деталей КШМ из ВМТ и НМТ.

В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде лиски с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом.

На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

а — V- образного карбюраторного двигателя; 6 — V-образного дизельного двигателя; в — соединение головки блока цилиндров, гильзы и блока цилиндров двигателя KaМA3-740; 1- крышка блока распределительных зубчатых колес; 2 — прокладка головки блока цилиндров; 3 — камера сгорания, 4 — головка блока цилиндров, 5 — гильза цилиндра; 6 и 19 — уплотнительные кольца, 7 — блок цилиндров; 8 — резиновая прокладка; 9 — головка блока цилиндров; 10 -прокладка крышки; 11 — крышка головки блоки цилиндров; 12 и 13 — болты крепления крышки и головки блока цилиндров; 14 — патрубок выпускного коллектора; 15 — болт-стяжка; 16 — крышка коренного подшипника: 17 — болт крепления крышки коренного подшипника; 17 — стопорное кольцо: 20 — стальная прокладка головки блока цилиндров.

Блок картер

Блок-картер отливают из легированного чугуна или алюминиевых сплавов.

Блок-картер разделен на дне части горизонтальной перегородкой. В нижней части в вертикальных перегородках имеются разъемные отверстия крепления коленчатого вала, в верхней гильзы цилиндров. Блок-картер может быть отлит вместе с цилиндрами («сухие» гильзы), либо иметь вставные сменные гильзы, непосредственно омываемые охлаждающей жидкостью, так называемые «мокрые» гильзы. Также в блок-картере выполнены гладкие отверстия пол коренные опоры распределительного вала, под толкатели ГРМ, имеются гладкие и резьбовые отверстия и припадочные поверхности крепления деталей и приборов.

Гильзы цилиндров

Гильзы цилиндров являются направляющими для поршня и вместе с головкой образуют полость, в которой осуществляется рабочий ЦИКЛ, Изготовляют гильзы литьем из специального чугуна. На наружной поверхности имеется одна или две посадочные поверхности крепления гильзы в блоке цилиндров. Внутреннюю поверхность цилиндра подвергают закалке с нагревом ТВЧ и тщательно обрабатывают, получая «зеркальную» поверхность.

Верхняя часть цилиндра наиболее нагружена, так как здесь происходит сгорание рабочей смеси, сопровождаемое резким повышением давления и температуры. Кроме того, в этой зоне происходит перекладка поршня, сопровождаемая ударными нагрузками на стенки цилиндра. Для повышения износостойкости верхней част цилиндров в карбюраторных двигателях (ЗМЗ-53 и ЗИЛ-508.10) применяют пеганки из специального износостойкого чугуна» запрессованные в верхней части цилиндра. Толщина вставки 2—4 мм. высота 40—50 мм. используемый материал — аустенитный чугун.

«Мокрые» гильзы могут быть установлены в блок-картер с центровкой по одному или двум поясам. Первый способ применяется для постановки гильзы в алюминиевые, в юрой — в чугунные блоки.

Для уплотнения нижнего центрирующего пояска «мокрых» гильз применяют резиновые кольца гильзы с центровкой по одному нижнему поясу уплотняются одной медной прокладкой под горне нон плоскостью буртика.

Головка блока

Головка блока цилиндров закрывает цилиндры и образует верхнюю часть рабочей полости двигателя, в ней частично или полностью размещаются камеры сгорания. Головки блока цилиндров отливают из легированного серого чугуна или алюминисвого сплава. Чаще всего они являются общими для всех цилиндров, образующих ряд.

В головках блока цилиндров разметаются гнезда и направляющие втулки клапанов, впускные и выпускные каналы. Их внутренние полости образуют рубашку для охлаждающей жидкости. В верхней части имеются опорные площадки для крепления деталей клапанного механизма, В конструкциях с верхним расположением распределительного вала предусмотрены соответствующих опоры. Для уплотнения стыка головки блока цилиндров и блока цилиндров применяю) сталеасбестовую уплотняющую

прокладку, предотвращающую прорыв газов наружу и исключающую проникновение охлаждающей жидкости и масла в цилиндры. В двигателях послушного охлаждения головки блока цилиндров делают ребренными. Причем ребра располагают по движению потока охлаждающего воздуха. Так, чтобы обеспечивался более эффективный теплоотвод.

Поддон картера

Поддон картера закрывает KШМ снизу и одновременно является резервуаром для масла. Поддоны изготовляют штамповкой из листовой стали или отливают из алюминиевых сплавов. Внутри поддонов могут выполняться лотки и перегородки, препятствующие перемещению и взбалтыванию масла при лвижении автомобиля по неровным дорогам,

Привалочная поверхность, стыкующаяся с блок-картером, имеет от-бортовку металла и усиливается для придания жесткости стальной полосой, приваренной по периметру. В нижней точке поддона приваривается бобышка с резьбовым отверстием, которое закрывают пробкой с магнитом для улавливания металлических продуктов износа, образующихся вследствие изнашивания двигателя.

www.autoezda.com

Устройство КШМ

|

КШМ ВАЗ 2110, 2111, 2112

|

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное возвратно-поступательные движения поршней, воспринимающих давление газов, во вращательное движение коленчатого вала.

Устройство КШМ можно разделить на две группы: подвижные и неподвижные.

Подвижные детали:

поршень, поршневые кольца, поршневые пальцы и шатуны, коленчатый вал, маховик.

Блок-картер, головка блока цилиндров, гильзы цилиндров. Имеются также фиксирующие и крепежные детали.

Поршневая группа

Поршневая группа включает в себя поршень, поршневые кольца, поршневой палец с фиксирующими деталями. Поршень воспринимает усилие расширяющихся газов при рабочем ходе и передает ею через шатун па кривошип коленчатого вала; осуществляет подготовительные такты; уплотняет над поршневую полость цилиндра как от прорыва газов в картер, так и от излишнего проникновения в нее смазочного материала.

Коренные подшипники

Для коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

Маховик

Маховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала в течение подготовительных тактов, и вывода деталей КШМ из ВМТ (верхней мертвой точки) и НВТ (нижней мертвой точки).

В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде лиска с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом. На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

Поршни

Форма и конструкция поршня, включая днище поршня и отверстие под поршневой палец, в значительной степени определяются формой камеры сгорания.

|

Устройство шатуна

|

Устройство КШМ автомобиля.

1 — стопорное кольцо, 2 — поршневой палец, 3 — маслосьемные кольца, 4 — компрессионные кольца, 5 — камера сгорания, 6 — днище поршня, 7 — головка поршня: 8 — юбка поршня; 9 — поршень: 10 — форсунка; 11- шатун; 12 — вкладыш; 13 — шайба , 14 — длинный болт; 15 — короткий болт; 16 — крышка шатуна, 17 — втулка шатуна; 18 — номер на шатуне; 19 — метка на крышке шатуна; 20 — шатунный болт.

Поршень состоит из головки поршня и направляющей части — юбки поршня. С внутренней стороны имеются приливы — бобышки с гладкими отверстиями под поршневой палец. Для фиксации пальца в отверстиях проточены канавки под стопорные кольца. В зоне выхода отверстий на внешних стенках юбки выполняются местные углубления, где стенки юбки не соприкасаются со стенками цилиндров. Таким образом получаются так называемые холодильники. Для снижения температуры нагрева направляющей поршня в карбюраторных двигателях головку поршня отделяют две поперечные симметричные прорези, которые препятствуют отводу теплоты от днища.

Нагрев, а следовательно, и тепловое расширение поршня по высоте неравномерны. Поэтому поршни выполняют в виде конуса овального сечения. Головка поршня имеет диаметр меньше, чем направляющая. В быстроходных двигателях, особенно при применении коротких шатунов, скорость изменения боковой силы довольно значительна. Это приводит к удару поршня о цилиндр. Чтобы избежать стуков, при перекладке поршневые пальцы смещают на 1,4—1,6 мм в сторону действия максимальной боковой силы, что приводит к более плавной перекладке и снижению уровня шума.

Головка поршня состоит из днища и образующих ее стенок, в которых именно канавки под поршневые кольца. В нижней канавке находятся дренажные отверстия для отвода масла диаметром 2,5—3 мм. Днище головки является одной из стенок камеры сгорания и воспринимает давление газов, омывается открытым пламенем и горячими газами. Для увеличения прочности днища и повышения обшей жесткости головки се стенки выполняются с массивными ребрами. Днища поршней изготовляют плоскими, выпуклыми, вогнутыми и фигурными. Форма выбирается с учетом типа двигателя, камеры сгорания, процесса смесеобразования и технологии изготовления поршней.

Поршневые кольца

Поршневые кольца — элементы уплотнения поршневой группы, обеспечивающие герметичность рабочей полости цилиндра и отвод теплоты от головки поршня.

По назначению кольца подразделяются на:

Компрессионные кольца — препятствующие прорыву газов в картер и отводу теплоты в стенки цилиндра.

Маслосъемные кольца — обеспечивающие равномерное распределение масла по поверхности цилиндра и препятствующие проникновению масла в камеру сгорания.

Изготовляются кольца из специальною легированною чугуна или стали. Разрез кольца, называемый замком, может быть прямым, косым или ступенчатым. По форме и конструкции поршневые кольца дизелей делятся на трапециевидные, с конической поверхностью, и подрезом, маслосъемные, пружинящие с расширителем; поршневые кольца карбюраторных двигателей — на бочкообразные, с конической поверхностью со скосом, с подрезом; маслосьемные — с дренажными отверстиями и узкой перемычкой, составные предсталяют собой два стальных лиска (осевой и радиальный расширители).

Составное маслосъемное поршневое кольцо (а) и его установка в головке поршня двигателя: 1 — дискообразное кольцо; 2 — осевой расширитель; 3 — радиальный расширитель; 4— замок кольца; 5 — компрессионные кольца; 6 — поршень; 7 — отверстие в канавке маслосъемного кольца.

|

Для повышения износостойкости первого компрессионного кольца, работающего и условиях высоких температур и граничного трения, его поверхность покрывают пористым хромом. Устанавливая на поршень поршневые кольца, необходимо следить за тем, чтобы замки соседних колец были смещены один относительно другого на некоторый угол (90 —180 градусов). Поршневой палец обеспечивает шарнирное соединение шатуна с поршнем. Поршневые пальцы изготовляют из малоуглеродистых сталей. Рабочую поверхность тщательно обрабатывают и шлифуют. Для уменьшения массы палец выполняют пустотелым. |

Установка поршневого пальца

|

|

Шатун шарнирно соединяет поршень с кривошипом коленчатого вала. Он воспринимает от поршня и передает коленчатому валу усилие давления газов при рабочем ходе, обеспечивает перемещение поршней при совершении вспомогательных тактов. Шатун работает в условиях значительных нагрузок действующих по его продольной оси. Шатун состоит из верхней головки, в которой имеется гладкое отверстие под подшипник поршневого пальца; стержня двутаврового сечения и нижней головки с разъемным отверстием для крепления с шатунной шейкой коленчатого вата. Крышка нижней головки крепится с помощью шатунных болтов. Шатун изготавливают методом гарячей штамповки из высокочественной стали. Для более подробного изучения создан раздел «Устройство шатуна«. |

Устройство шатуна

|

Для смазывания подшипника поршневого пальца (бронзовая втулка) в верхней головке шатуна имеются отверстие или прорези. В двигателях марки «ЯМЗ» подшипник смазывается под давлением, для чего в стержне шатуна имеется масляный канал. Плоскость разъема нижней головки шатуна может располагаться под различными углами к продольной оси шатуна. Наибольшее распространение получили шатуны с разъемом перпендикулярным к оси стержня, В двигателях марки «ЯМЗ» имеющим больший диаметр, чем диаметр цилиндра, pазмер нижней головки шатуна, выполнен косой разъем нижней головки, так как при прямом разъеме монтаж шатуна через цилиндр при сборке двигателя становится невозможным. Для подвода масла к стенкам цилиндра на нижней головке шатуна имеется отверстие. С целью уменьшения трения и изнашивания в нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух взаимозаменяемых вкладышей (верхнего и нижнею).

Вкладыши изготовляются из стальной профилированной ленты толщиной 1,3—1,6 мм для карбюраторных двигателей и 2—3,6 мм для дизелей. На ленту наносят антифрикционный сплав толщиной 0,25—-0,4 мм — высокооловянистый алюминиевый сплав (для карбюраторных двигателей). На дизелях марки «КамАЗ» применяют трехслойные вкладыши, залитые свинцовистой бронзой. Шатунные вкладыши устанавливаются в нижнюю головку шатуна с натягом 0,03—0,04 мм. От осевого смешения и провертывания вкладыши удерживаются в своих гнездах усиками, входящими в пазы, которые при сборке шатуна и крышки должны располагаться на одной стороне шатуна.

Устройство двигателя автомобиля не сложно для обучения, главное изучать материал последовательно и систематизированно.

СОДЕРЖАНИЕ:

1. Устройство КШМ двигателя

1.1 Подвижные детали КШМ

1.2 Неподвижные детали КШМ

2. Неисправности КШМ двигателя

2.1 Звуки неисправностей двигателя (стуки двигателя)

2.2 Признаки и причины неисправностей двигателя автомобиля

3. Капитальный ремонт двигателя автомобиля

www.autoezda.com

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (КШМ) воспринимает давление газов при рабочем ходе и преобразует возвратно-поступательное движение поршня во вращательное движение коленвала. КШМ состоит из блока цилиндров с головкой, поршней с кольцами, поршневых пальцев, шатунов, коленчатого вала, маховика и поддона картера.

Содержание статьи

Устройство КШМ

Блок цилиндров является основной деталью двигателя, к которой крепятся все механизмы и детали. Блоки цилиндров отливают из чугуна или алюминиевого сплава. В той же отливке выполнены картер и стенки рубашки охлаждения, окружающие цилиндры двигателя. В блок цилиндров устанавливают вставные гильзы. Гильзы бывают «мокрые» (охлаждаемые жидкостью) и «сухие». На многих современных двигателях применяются безгильзовые блоки. Внутренняя поверхность гильзы (цилиндра) служит направляющей для поршней.

Блок цилиндров сверху закрывается одной или двумя (в V-образных двигателях) головками цилиндров из алюминиевого сплава. В головке блока цилиндров (ГБЦ) размещены камеры сгорания, в которых имеются резьбовые отверстия для свечей зажигания (в дизелях – для свечей накала). В головках ДВС с непосредственным впрыском также имеется отверстие для форсунок. Для охлаждения камер сгорания вокруг них выполнена специальная рубашка. На головке цилиндров закреплены детали газораспределительного механизма. В ГБЦ выполнены впускные и выпускные каналы и установлены вставные седла и направляющие втулки клапанов. Для создания герметичности между блоком и ГБЦ устанавливается прокладка, а крепление головки к блоку цилиндров осуществлено шпильками с гайками. Головка цилиндров сверху закрывается крышкой. Между ними устанавливается маслоустойчивая прокладка.

Блок цилиндровБлок цилиндров в разрезеГоловка блока цилиндровДетали КШМПоршень воспринимает давление газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал. Поршень представляет собой перевернутый цилиндрический стакан, отлитый из алюминиевого сплава. В верхней части поршня расположена головка с канавками, в которые вставляются поршневые кольца. Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются приливы-бобышки с отверстиями для поршневого пальца.

При работе двигателя поршень, нагреваясь, расширится и, если между ним и стенкой цилиндра не будет необходимого зазора, заклинится в цилиндре. Если же зазор будет слишком большим, то часть отработанных газов будет прорываться в картер. Это приведет к падению давления в цилиндре и уменьшению мощности двигателя. Поэтому головку поршня выполняют меньшего диаметра, чем юбку, а саму юбку в поперечном сечении изготавливают не цилиндрической формы, а в виде эллипса с большей осью в плоскости, перпендикулярной поршневому пальцу. На юбке поршня имеется разрез. Из-за овальной формы и разреза юбки предотвращается заклинивание поршня при работе прогретого двигателя. Общее устройство поршней принципиально одинаково, но их конструкции могут отличаться в зависимости от особенностей конкретного двигателя.

Поршневые кольца подразделяются на компрессионные и маслосъемные. Компрессионные кольца уплотняют поршень в цилиндре и служат для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки масла со стенок цилиндров и предотвращают проникновение масла в камеру сгорания. Кольца, изготовленные из чугуна или стали, имеют разрез (замок). Количество колец в разных двигателях может быть разным.

Поршневой палец шарнирно соединяет поршень с верхней головкой шатуна. Палец изготовлен в виде пустотелого цилиндрического стержня, наружная поверхность которого закалена токами высокой частоты. Осевое перемещение пальца в бобышках поршня ограничивается разрезными стальными кольцами.

Шатун служит для соединения коленчатого вала с поршнем. Шатун состоит из стального стержня двутаврового сечения, верхней неразъемной и нижней разъемной головок. В верхней головке установлен поршневой палец, а нижняя головка крепится на шатунной шейке коленчатого вала. Для уменьшения трения в верхнюю головку шатуна запрессовывается втулка, а в нижнюю, состоящую из двух частей, устанавливаются тонкостенные вкладыши. Обе части нижней головки скрепляются двумя болтами с гайками. К головкам шатуна при работе двигателя подводится масло. В V-образных двигателях на одной шатунной шейке коленвала крепится два шатуна.

Коленчатый вал изготавливается из стали или из высокопрочного чугуна. Он состоит из шатунных и коренных шлифованных шеек, щек и противовесов. Задняя часть вала выполнена в виде фланца, к которому болтами крепится маховик. На переднем конце коленчатого вала закрепляется ременной шкив и звездочка привода распредвала. В шкив может быть интегрирован гаситель крутильных колебаний. Наиболее распространенная конструкция представляет собой два металлических кольца, соединенных через упругую среду (резина-эластомер, вязкое масло).

Количество и расположение шатунных шеек зависят от числа цилиндров и их расположения. Шатунные шейки коленвала многоцилиндрового двигателя выполнены в разных плоскостях, что необходимо для равномерного чередования рабочих тактов в разных цилиндрах. Коренные и шатунные шейки соединяются между собой щеками. Для уменьшения центробежных сил, создаваемых кривошипами, на коленчатом валу выполнены противовесы, а шатунные шейки сделаны полыми. Поверхность коренных и шатунных шеек закаливают токами высокой частоты. В шейках и щеках имеются каналы, предназначенные для подвода масла. В каждой шатунной шейке имеется полость, которая выполняет функцию грязеуловителя. В грязеуловители масло поступает от коренных шеек и при вращении вала частицы грязи, находящиеся в масле, под действием центробежных сил отделяются от масла и оседают на стенках. Очистка грязеуловителей осуществляется через завернутые в их торцы резьбовые пробки только при разборке двигателя. Перемещение вала в продольном направлении ограничивается упорными шайбами. В местах выхода коленчатого вала из картера двигателя имеются сальники и уплотнители, предотвращающие утечку масла.

В работающем двигателе нагрузки на шатунные и коренные шейки коленчатого вала очень велики. Для уменьшения трения шейки вала расположены в подшипниках скольжения, которые выполнены в виде металлических вкладышей, покрытых антифрикционным слоем. Вкладыши состоят из двух половинок. Шатунные подшипники устанавливаются в нижней разъемной головке шатуна, а коренные – в блоке и крышке подшипника. Крышки коренных подшипников прикручиваются болтами к блоку цилиндров и стопорятся во избежание самоотвертывания. Чтобы вкладыши не провертывались, в них делают выступы, а в крышках, седлах и головках шатунов – соответствующие им уступы.

Маховик уменьшает неравномерность работы двигателя, облегчает его пуск и способствует плавному троганию автомобиля с места. Маховик изготовлен в виде массивного чугунного диска и прикреплен к фланцу коленвала болтами с гайками. При изготовлении маховик балансируется вместе с коленчатым валом. Для того чтобы при разборке двигателя балансировка не нарушилась, маховик устанавливается на несимметрично расположенные штифты или болты. Таким образом исключается его неправильная установка. В некоторых двигателях для снижения крутильных колебаний, передаваемых на КПП, применяются двухмассовые маховики, представляющие собой два диска, упруго соединенные между собой. Диски могут смещаться относительно друг друга в радиальном направлении. На ободе маховика наносятся метки, по которым устанавливают поршень первого цилиндра в в.м.т. при установке зажигания или момента начала подачи топлива (для дизелей). Также на обод крепится зубчатый венец, предназначенный для зацепления с бендиксом стартера.

Для уменьшения вибрации в рядных двигателях применяются балансирные валы, расположенные под коленчатым валом в масляном поддоне.

МаховикДвухмассовый маховикБалансирные валыПоддон картераКартер двигателя отливается заодно с блоком цилиндров. К нему крепятся детали кривошипно-шатунного и газораспределительного механизмов. Для повышения жесткости внутри картера выполнены ребра, в которых расточены гнезда коренных подшипников коленчатого вала. Снизу картер закрывается поддоном, выштампованным из тонкого стального листа. Поддон используется как резервуар для масла и защищает детали двигателя от загрязнения. В нижней части поддона имеется пробка для слива моторного масла. Поддон крепится к картеру болтами. Для предотвращения утечки масла между ними устанавливается прокладка.

Неисправности КШМ

К признакам неисправности КШМ относятся: появление посторонних стуков и шумов, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработанных газах.

Стуки и шумы в двигателе возникают в результате износа его основных деталей и появления между сопряженными деталями увеличенных зазоров. При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой верхней головки шатуна. Усиление стука при резком увеличении числа оборотов коленчатого вала свидетельствует об износе вкладышей коренных или шатунных подшипников, причем стук более глухого тона указывает на износ вкладышей коренных подшипников. При большом износе вкладышей возможно резкое падение давление масла. В этом случае эксплуатировать двигатель нельзя.

Падение мощности двигателя возникает при износе или залегании в канавках поршневых колец, износе поршней и цилиндров, а также плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре. Компрессию проверяют при помощи компрессометра на теплом двигателе. Для этого выкручивают все свечи, и на место одной из них устанавливают наконечник компрессометра. При полностью открытом дросселе прокручивают двигатель стартером в течение 2-3 секунд. Таким образом последовательно проверяют все цилиндры. Величина компрессии должна быть в пределах, указанных в технических данных двигателя. Разница в компрессии между отдельными цилиндрами не должна превышать 1 кГ/см2.

Повышенный расход масла, перерасход топлива, появление дыма в отработанных газах (при нормальном уровне масла в картере) обычно появляются при залегании поршневых колец или износе колец и цилиндров. Залегание кольца можно устранить без разборки двигателя, залив в цилиндр через отверстие для свечи зажигания специальную жидкость.

Отложение нагара на днищах поршней и камер сгорания снижает теплопроводность, что вызывает перегрев двигателя, падение мощности и повышение расхода топлива.

Трещины в стенках рубашки охлаждения блока и головки блока цилиндров могут появиться в результате замерзания охлаждающей жидкости, заполнения системы охлаждения горячего двигателя холодной охлаждающей жидкостью или в результате перегрева двигателя. Через трещины в блоке цилиндров охлаждающая жидкость может попадать в цилиндры. При этом цвет выхлопных газов становится белым.

avtonov.info