Контроль и испытания качества пружин

Контроль и испытания качества

Технические требования, правила приемки и методы контроля установлены ГОСТ 16118-70.

Последовательность контрольных операций можно рассмотреть на примере наиболее распространенных.

Внешний осмотр. На поверхности пружин не допускается риски, царапины, следы ржавчины, отслаивание покрытий пользуются специальными реагентами.

Внешний осмотр производят также после термообработки. Для лучшего выявления закалочных рисок, трещин в наиболее ответственных пружинах производят магнитно-порошковую дефектоскопию.

Проверка размеров. Стандарт устанавливает три группы точности пружин:

- первая группа –пружины с допускаемыми отклонениями на контролируемые силы или деформации ± 5% ;

- вторая группа – пружины с допускаемыми отклонениями ± 10% ;

- третья группа – пружины с допускаемыми отклонениями ± 20%

В соответствие с группами точности установлены допускаемые отклонения на геометрические параметры: Наружный D (или внутренний D1) диаметр, полное число витков n1, высоту пружины в свободном состоянии H0 и предельно сжатом H3 состояниях, перпендикулярность торцевых плоскостей к образующей пружины и неравномерность шага в свободном состоянии.

Контроль наружного диаметра пружины можно производить универсальными средствами измерения. В этом случае наружный диаметр замеряется не менее чем в трех местах пружины во взаимно перпендикулярных направлениях.

При контроле калибрами длина рабочей части калибра должна быть не менее утроенного шага пружины.

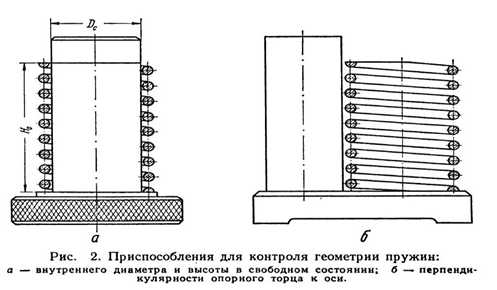

Наружный диаметр пружины в предельно сжатом состоянии проверяют с помощью контрольной гильзы. Помещенная внутрь гильзы пружина сжимается до полного сжатия, до соприкосновения витков, при этом гильза должна свободно перемещаться вдоль пружины. При контроле внутреннего диаметра контрольный стержень должен свободно проходить через полость ненагруженной пружины (рис. 2, а). По контрольным рискам, нанесенным на стержне, производится выбраковка пружин по высоте H0 в свободном состоянии.

Размеры калибров, контрольных гильз и контрольных стрежней должны иметь точность не ниже 5-го класса по ОСТ 1219. В ОСТ 1219 подробно расписаны способы применения калибров и возможные допуска на их отклонение.

Определение числа витков производится путем отсчета целых витков и добавления к ним избыточной доли витка, составляющего часть окружности.

Контроль высоты пружины, сжатой до соприкосновения витков, производится как самостоятельная операция или одновременно с изменением силовых характеристик. За высоту

Значения предельных отклонений наружного и внутреннего диаметров, числа витков, высоты пружины и других геометрических параметров приведены в ГОСТ 16118-70.

Проверка перпендикулярности опорной плоскости пружины к ее геометрической оси производится «на просвет» с помощью угольника или вспомогательного цилиндра, ось которого перпендикулярна опорной плоскости (рис. 2, б).

Испытания в статике. Для проверки соответствия характеристики пружины требованиям чертежа к ней прикладывают эталонные нагрузки, измеряя при этом ее длину или деформацию. Такие испытания производят путем постепенного нагружения или разгружения пружины (в зависимости от предъявляемых к ней требований).

Статические испытания производят на универсальных машинах, оборудованных гидравлическим или пневматическим приводом нагружения, а также силоизмерительными узлами и устройствами для измерения деформаций.

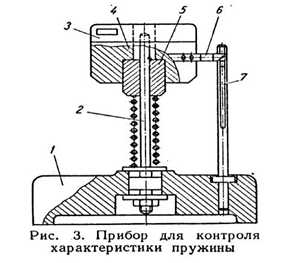

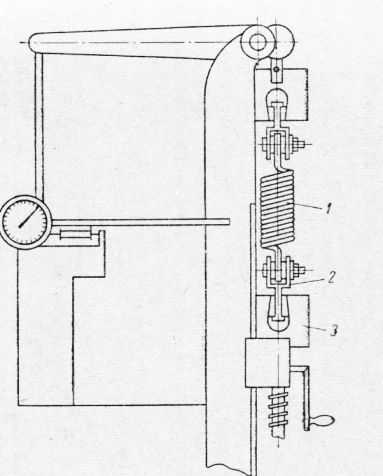

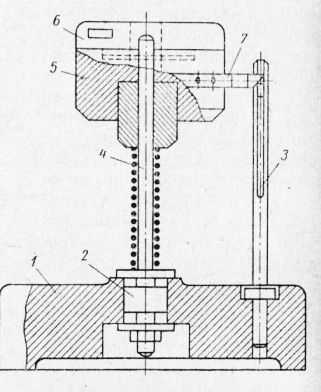

В условиях серийного производства мелких пружин целесообразно применять специальные приборы, одна из конструкций которых представлена на (рис. 3).

Испытуемая пружина одевается на оправку 2, закрепленную на основании 1. На ту же оправку последовательно насаживаются два груза 3 и 4, причем в груз 4 запрессована направляющая втулка 5. К грузу 4 прикреплен указатель 6, с помощью которого можно отсчитывать показания по шкале (или отдельным рискам) на стойке 7.

В настоящее время созданы универсальные испытательные машины, такие как ИР5040-10П и ИР5047-10П позволяющие определять приложенное усилие и соответствующую деформацию. Эти машины работают на автоматическом режиме нагружения. Их пределы измерения соответственно 0,1-1000 кГ.

В условиях массового производства применяются контрольно-сортировочные автоматы.

К числу статических методов испытания можно отнести и заневоливание. Большая величина остаточной деформации после заневоливания недопустима, какими бы причинами она ни объяснялась: плохой термообработкой, трещинами или другими.

Эффекта, аналогичного заневоливанию, можно добиться так называемой отбивкой — много кратным ударным нагружением на специальных стендах (регламентируется ГОСТ 16118-70), при котором в пружине возникают напряжения, превосходящие предел упругости.

Осадка пружин при этом стабилизируется приблизительно после первых 2000 циклов, а продолжительность испытания сокращается до 2-3 мин.

Динамические испытания. Целью динамических испытаний является определение соответствия качества пружин условиям их эксплуатации при переменных нагрузках.

Если пружины предназначены для работы в условиях ударных нагружений, их испытания производят на копре под ударами свободно падающей бабы. Перед испытанием пружина в специальном приспособлении деформируется на заданную величину предварительного поджима. Вследствие неравномерности распределения напряжений по длине пружины при ударной нагрузке ее следует подвергнуть сериям ударов с обеих сторон.

Пружины, предназначенные для восприятия циклических и многократно переменных нагрузок, подвергаются динамическим испытаниям на специальных стендах. При этом желательно, что бы форма импульса приближалась к эксплуатационной, а максимальные напряжения превышали предел усталости, не достигая, однако, предела упругости данного материала.

Для сокращения общей продолжительности цикла изготовления пружин метод динамических испытаний так же, как и отбивка, может быть рекомендован взамен заневоливания. В этом случае максимальное напряжение должно несколько превышать предел упругости.

prughina.msk.ru

контроль пружин. Предел усталости — журнал За рулем

МАСТЕРСКАЯ: контроль пружин. Предел усталости

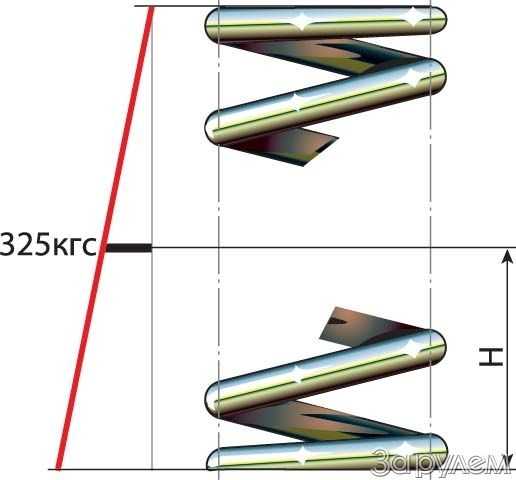

Приехал к нам как-то очень наблюдательный клиент! Пока чинили его авто, пристал с вопросом: почему пружины, просевшие за три года, без нагрузки оказались одной длины с новыми?

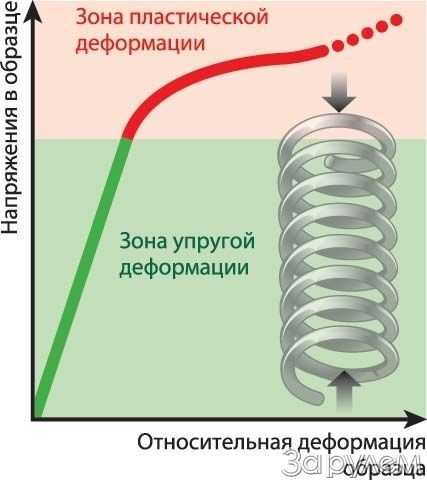

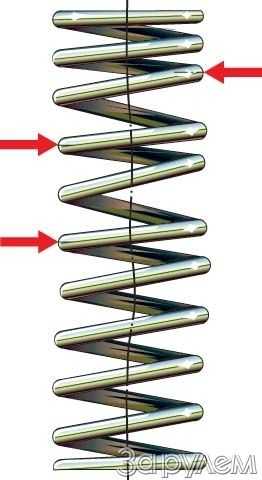

Я предостерег его от преждевременных выводов: при сегодняшнем качестве запчастей купить можно что угодно, вплоть до «сырых» пружин, которые сядут сразу после установки, или «ползучих» — эти сядут через полгода-год. А наша беседа — о правильных пружинах. Их-то и описал клиент. Работая в зоне упругости материала (рис. 1), они даже после соударения витков возвращаются почти к исходным размерам. Отчего же старая пружина, когда нагружена, садится больше новой? Она теперь податливей. Представьте, что ее пруток стал тоньше — естественно, податливость вырастет, а длина без нагрузки сохранится. Что-то похожее получается и на автомобиле. Первый его враг — коррозия. Ржавчина, съевшая с поверхности 10-миллиметровой проволоки слой в 0,15 мм, уменьшает сечение на 6%. Еще коварней так называемая усталость материала: от вибраций, переменных напряжений появляются микротрещины, они разрастаются… и после сильного удара пружина ломается. Иногда — сразу на несколько частей, так как опасных трещин обычно не одна.

Чтобы отсрочить беду, пруток делают гладким — без рисок, углублений, в которых напряжения концентрируются и могут намного превысить расчетные. Кроме того, поверхность нагартовывают, повышая прочность. И что же? Ржа все сводит на нет. Появляются язвы, дающие начало трещинам. Усталость накапливается тем быстрей, чем сильней переменные нагрузки. Езда по разбитым дорогам, неотбалансированные колеса, люфты в подвеске и рулевом управлении, неисправные амортизаторы — все это враги не только пружин, но и узлов подвески, силовых элементов кузова.

Теперь представим, что пружина кое-где надрезана трещинами. Естественно, возле них «работает» не все сечение прутка, а только его часть — деталь ведет себя как более мягкая. При тонком исследовании удается обнаружить, что вблизи сильно развитых трещин усадка больше — выросшие напряжения порой достигают предела текучести и начинается пластическая деформация — предвестник поломки (рис. 2). Такую пружину с машины долой! Но вот пара пружин, похожих на новые, вызывает у вас недоверие. Что ж, проверим их объективно: нагрузим пружину и измерим усадку. Для деталей VAZ 2110 под нагрузкой 325 кгс длина передней пружины Н (см. рис. 3) должна быть не меньше 201 мм (182 мм для «европейской»), а задней — не меньше 233 мм (223 мм — у «евро»). Эти показатели для самых мягких — их группы жесткости различаются цветовыми метками — учтите это при покупке (см. ЗР, 2005, № 8, с. 190).

Ездить на ветхих пружинах рискованно: неравномерная осадка справа и слева оборачивается уводом. Плохо работает подвеска — ведь характеристики пружин и амортизаторов рассогласованы.

Пружинам, отвечающим за работу клапанов двигателя, тоже приходится туго: если бы «десятка» прошла 100 тыс. км только на пятой передаче, клапаны совершили бы около 80 миллионов циклов. На деле — еще больше. Поломка этих пружин — дефект опасный (см. фото). Лишившись хотя бы одной, клапан начинает закрываться медленней и на высоких оборотах не поспевает за поршнем. Если у того нет на днище специальных выемок, он бьет по клапану. Вдогон, но повреждения не исключены.

Особо коварна поломка внутренней пружины на несколько частей — при средних оборотах двигателя никакого шума! Но на высоких оборотах можно услышать, как поршень догоняет клапан. Немедленно сбросьте газ — и в ремонт! Если пружина ломается на две части, то их, как правило, слышно. Стук похож на клапанный (не всякий различит). К сожалению, вынужден в который раз повторить: качество этих пружин в последние годы тоже ухудшилось. Как же снизить риск поломок? Видимо, при каждой разборке ГРМ стоит проверять упругость пружин. Принцип тот же, что при проверке деталей подвески, а необходимые данные найдете в книгах по ремонту.

Почти все сказанное справедливо и для других пружин автомобиля, от характеристик которых зависит работа всевозможных устройств — редукционных клапанов масляного насоса или фильтра, регулятора давления топлива, тормозных цилиндров и т.д.

Выслушал все это клиент — и призадумался. В самом деле, часто ли вы видели, чтобы в сервисах этой «ерунде» придавали большое значение!..

www.zr.ru

Динамические испытания пружин — Пружины

Динамические испытания пружин

Категория:

Пружины

Динамические испытания пружин

Испытание пружин на копре

Одним из динамических методов испытания является испытание пружин на копре под ударами свободно падающей бабы. Копры, применяемые для испытания пружин, имеют бабы весом 60—80 кГ при высоте подъема от 4 до 5 м или 8—12 кГ при высоте подъема 9—12 м.

Наиболее совершенными являются копры, позволяющие изменять высоту подъема бабы от 5 до 10 ж и имеющие сменные бабы различных весов. Число ударов свободно падающей бабы устанавливается в зависимости от характеристик испытуемых пружин и должно быть достаточным для выявления дефектов металла и осадки пружин.

Для испытания пружин на копре применяется специальное приспособление, состоящее из обоймы и оправки, имеющей на одном конце головку, а на другом — отверстие для чеки. Диаметр оправки должен быть немного меньше внутреннего диаметра испытуемой пружины. Вес оправки должен быть меньше веса бабы, для того чтобы передать всю силу удара на пружину. Перед испытанием на копре пружину надевают на оправку, помещают в обойму и сжимают до заданной высоты либо вручную, либо на прессе в зависимости от силы пружины; при этом оправка свободно проходит через отверстие в обойме. Пружина, сжатая до заданной высоты, закрепляется посредством чеки, вставляемой в отверстие оправки, и устанавливается на копре. Удар бабы воспринимается головкой оправки и передается на пружину, сжимаемую на некоторую высоту. Вследствие отсутствия равномерного распределения прилагаемой динамической нагрузки по виткам пружины, последняя испытывается на копре с двух сторон, для чего пружина после нанесения первой половины заданного числа ударов перевертывается, и лишь затем наносится вторая половина ударов.

При испытании пружин на копре удары свободно падающей бабы должны быть строго центрированы, так как в противном случае может произойти искривление испытуемой пружины. После испытания на копре пружины подвергаются наружному осмотру и обмеру по свободной высоте. Пружины, имеющие искривление формы, выступающие витки, свободную высоту, не удовлетворяющую заданным требованиям, а также трещины, отбраковываются.

Испытание пружин многократнопеременным сжатием

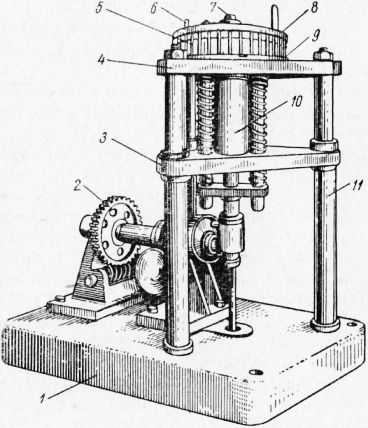

Рис. 1. Прибор для испытания мелких пружин многократнопеременным сжатием

Этот метод испытания пружин также относится к динамическим методам испытаний; при обычных приемных испытаниях пружин в условиях массового производства он не применяется, но в недалеком будущем должен получить широкое распространение.

Испытание пружин многократнопеременным сжатием по сути дела является методом испытания на приложение многократ-нопеременных нагрузок и может быть отнесен к методам испытания на усталость при напряжениях, значительно превосходящих значение предела усталости материала.

Нарушения твердо установленного режима и технологического процесса (при антикоррозионных покрытиях), осуществляемого при электрохимической обработке пружин главным образом в подготовительных операциях, могут привести к порче пружин; так, например, сильное наводораживание влечет за собой хрупкость пружин. Поэтому весьма целесообразно подвергать пружины, кроме обычных испытаний, дополнительным испытаниям на многократнопеременное сжатие.

Метод испытания пружин многократнопеременным сжатием может быть также рекомендован взамен применяемого на практике заневоливания, которое может продолжаться в течение нескольких дней, и лишь после этого принимается решение о годности пружин к работе.

Испытание пружин многократнопеременной нагрузкой производится на специальных машинах и приборах.

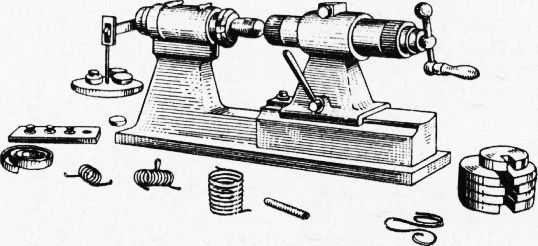

Для испытания пружин сжатия, навитых из проволоки 00,2— 2,0 мм успешно применяется прибор многократнопеременного сжатия, изображенный на рис. 1.

Прибор состоит из следующих основных деталей: станины, трех стоек, нижнего треугольника, верхнего треугольника, шпинделя, нижнего диска, стержней, направляклцих штифтов, прижимного диска и редуктора.

На нижнем диске запрессовано 300 стержней и два направляющих штифта. Прижимный диск имеет отверстия для свободного прохода стержней и может регулироваться по высоте в зависимости от высоты испытуемой пружины. Диск устанавливается на шпиндель и направляющие штифты нижнего диска и укрепляется болтом.

Шпиндель проходит через верхний и нижний треугольники и получает от электродвигателя через редуктор 30—40 колебаний в минуту.

При испытании пружины надеваются на гладкие стержни нижнего диска прибора, диаметры которых почти соответствуют внутреннему диаметру пружины, и удерживаются верхним прижимным диском, закрепленным на шпинделе прибора болтом. Затем включением электродвигателя приводят в движение шпиндель, возвратно-поступательное движение которого заставляет прижимный диск сжимать и разжимать пружины: причем высота сжатой пружины устанавливается при наладке прибора перед испытанием в зависимости от заданной величины.

После испытания пружин многократнопеременным сжатием их подвергают наружному осмотру. Пружины не должны иметь трещин, надрывов, выступающих витков и тому подобных дефектов.

Этот метод может быть с успехом применен не только для определения долговечности пружин и выявления их дефектов, но и взамен длительных испытаний статической нагрузкой так называемым заневоливанием.

Пружины № 1, навитые горячим способом, из стали 0 13,0 мм следующего химического состава: 0,62% С, 0,72% Мп, 1,7% Si, 0,05% Сг, 0,12% Ni, 0,028% S и 0,012% Р после термической обработки были подвергнуты параллельным испытаниям методом многократнопеременного сжатия в течение 1,5 «г и методом длительного сжатия в течение 12 ч.

В обоих случаях пружины сжимались до полного соприкосновения витков.

Пружины № 2, навитые из патентированной высокоуглеродистой проволоки 0 0,5 мм с механическими свойствами: временное сопротивление растяжению 283 кГ1мм2, отношение разрыва

с узлом к разрыву без узла 57,5% и число кручений на длине 200 мм 123, также были подвергнуты параллельным испытаниям заневоливанием и много-кратнопеременным сжатием. При заневоливании пружины сжимались до половины своей свободной высоты и выдерживались в сжатом состоянии в течение 3 суток. При испытании много-кратнопеременным сжатием одна партия пружин сжималась до полного соприкосновения витков в течение 20 мин, а вторая — сжималась до половины своей свободной высоты в течение 2 ч.

Данные табл. 35 показывают, что при применении метода, многократно-переменного сжатия в значительно более короткое время можно получить результаты, характеризующие качество пружин, вполне аналогичные результатам испытания пружин при заневоливании. Отсюда следует, что метод испытания пружин много-кратнопеременным сжатием может с успехом применяться взамен обычно практикуемого на заводах заневоливания.

После испытания пружины должны соответствовать по размерам требованиям чертежа и должны пройти испытания на осад-КУ под рабочими нагрузками.

Реклама:

Читать далее:

Заневоливание

Статьи по теме:

pereosnastka.ru

Испытание пружин под рабочими нагрузками

Испытание пружин под рабочими нагрузками

Категория:

Пружины

Испытание пружин под рабочими нагрузками

Каждая пружина кроме проверки ее чертежных размеров подвергается приемным испытаниям на специальных приборах или прессах с целью определения осадки или высоты пружины под рабочими нагрузками.

Различают два метода испытания пружин.

1. Метод постепенного нагружения пружин, начиная от минимальной рабочей нагрузки до максимальной, соответствующей полному сжатию пружины до соприкосновения витков, с определением осадки пружины или ее высоты под этими нагрузками.

2. Метод нагружения пружин до максимальной нагрузки, соответствующей полному сжатию пружины до соприкосновения витков с последующим разгружением до максимальной рабочей нагрузки и. затем до минимальной рабочей нагрузки.

При испытании одной и той же пружины обоими этими методами получаются различные результаты, объясняющиеся влиянием упругого гистерезиса и упругого последействия. Поэтому метод испытания пружин, выбираемый в зависимости от эксплуатационных условий работы пружины, должен быть указан в чертежах пружины или в технических условиях.

Необходимость определения при втором методе испытания в первую очередь высоты пружины при полном сжатии под максимальной нагрузкой вытекает из того обстоятельства, что пружины, навитые из высококачественной углеродистой патентированной проволоки, при первом их обжатии до соприкосновения витков дают остаточную деформацию.

Пружины, навитые в пределах заданных размеров, после первого обжатия до соприкосновения витков изменяют свою первоначальную свободную высоту. Изменение свободной высоты, в свою очередь, оказывает влияние на результаты испытания пружин под нагрузками.

Поэтому для правильной оценки качества пружины необходимо прежде всего определить высоту пружины при полном сжатии — до соприкосновения витков. После испытания пружины под максимальной нагрузкой производится определение высоты пружины под рабочими нагрузками: сначала при максимальной, а затем при минимальной нагрузке.

Обычно на заводах испытания пружин под рабочими нагрузками производятся на гидравлических или механических прессах, применяемых в заводских механических лабораториях при испытаниях материалов на разрыв, сжатие, изгиб и др. К таким машинам относятся универсальные машины гидравлического принципа действия и универсальные машины с механическим приводом и другие машины различных мощностей, а также специальные прессы и приборы самых разнообразных конструкций.

При использовании универсального лабораторного оборудования для испытания крупных и средних винтовых пружин, работающих на сжатие, вопрос об определении величины нагрузок и осадки пружин решается сравнительно просто, без изготовления каких-либо особых приспособлений. В этом случае на подвижном столе — траверсе — гидравлической универсальной машины укрепляется круглая подставка диаметром на 20—30 мм больше наружного диаметра пружины, на которую устанавливается испытуемая пружина, а в верхний неподвижный захват машины, связанный с ее силоизмерителем, вставляется круглый пуансон. Диаметры пуансона и нижней подставки равны между собой. Затем производится сжатие пружины; при этом нагрузка отсчитывается по циферблату силоизмерителя машины, а осадка или высота пружины под заданной рабочей нагрузкой — по шкале длин машины при помощи указательной стрелки или измерением расстояния между опорными плоскостями пружины штангенциркулем или кронциркулем. Измерение осадки пружины производится только при полной остановке машины.

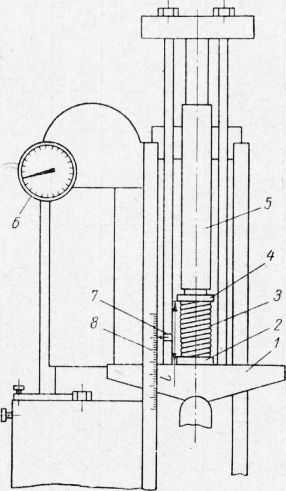

Рис. 1. Схема испытания пружин-сжатия на гидравлической универсальной машине

Рис. 2. Схема испытания длинных пружин сжатия на машине с механическим приводом

Рис. 3. Схема испытания пружин растяжения на машине с механическим приводом

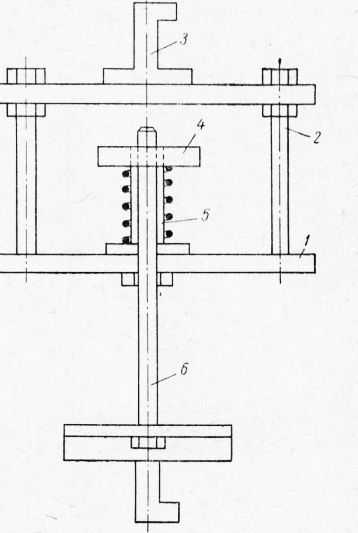

При испытании длинных пружин сжатия во избежание их искривления в момент испытания применяются нижние подставки с гладким цилиндрическим штоком диаметром немного меньше внутреннего диаметра пружины, на который надевается пружина перед испытанием. Схема испытания пружины на штоке на машине с механическим приводом показана на рис. 2.

При использовании универсального лабораторного оборудования для испытания пружин растяжения применяются различные приспособления в виде специальных крючков, крестовин, винтовых пробок и т. п., при помощи которых пружины закрепляются в захватах машины. Схема испытания пружины растяжения на машине с механическим приводом показана на рис. 3.

Методика испытания пружин растяжения подобна методике испытания пружин сжатия.

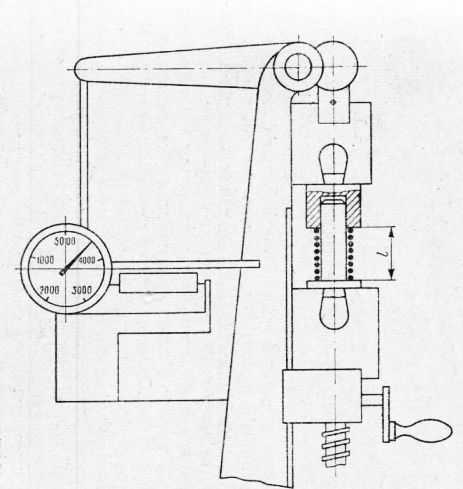

Рис. 4. Прибор для испытания пружин кручения

При испытании пружин кручения в заводской практике используется лабораторная горизонтальная машина. Пружины кручения закрепляются при помощи соответствующих приспособлений в захватах машины, а величина крутящего момента при соответствующем угле закручивания определяется по циферблату силоизмерителя машины. Испытание средних пружин кручения может производиться на различных специальных приборах, один из которых показан на рис. 4. В этом приборе нагрузкой служат гири на чашке весов.

При испытании мелких винтовых пружин сжатия на машинах лабораторного типа небольших мощностей (порядка 25—30 кГ) со сменными шкалами нагрузок приходится применять специальные приспособления — реверсоры, так как обычно эти машины работают только на растяжение.

Реверсор состоит из двух самостоятельных узлов. Первый узел реверсора — рамка — состоит из двух пластинок, соединенных между собой распорными стержнями с гайками.

В нижней пластинке рамки на резьбе укреплен шток, диаметр которого немного меньше внутреннего диаметра испытуемой пружины. Верхняя пластинка имеет плоский стержень с заплечиками, при помощи которого реверсор укрепляется в верхнем захвате машины. Второй узел реверсора — рамка — также состоит из двух пластинок, соединенных между собой распорными стержнями и гайками. В верхней пластинке имеется отверстие для свободного прохода штока. Диаметр этого отверстия делается примерно равным среднему диаметру испытуемой пружины. Нижняя пластинка снабжена плоским стержнем с заплечиками, служащим для укрепления реверсора в нижнем захвате машины. Реверсор должен быть укреплен в захватах машины строго вертикально, без каких-либо отклонений и перекосов. Недостаточное центрирование реверсора в захватах разрывной машины может вызвать трение между штоком и отверстием в верхней пластинке и неправильное приложение нагрузки на испытуемую пружину, вследствие чего результаты определения рабочих нагрузок на пружину и определение осадки будут неправильными.

Перед испытанием пружина устанавливается на шток, а затем сжимается между заданной чертежом осадки с плоскостями пластинок до последующим отсчетом величины нагрузки по шкале силоизмерителя машины.

Рис. 5. Реверсор для испытания мелких пружин сжатия на разрывных машинах

Кроме универсального лабораторного оборудования для испытания винтовых пружин в цеховых условиях применяются специальные прессы и приборы самой различной конструкции, у которых отсчет нагрузок производится при помощи гирь и системы рычагов по типу десятичных весов.

В условиях массового производства мелких винтовых пружин сжатия из проволоки диаметром от 0,2 до 1,0 мм нашли применение ручные приборы типов А и Б.

Прибор типа А имеет основание с укрепленными на нем корпусом, упором и стойкой с контрольными рисками. В упоре помещается оправка, на которую надевается испытуемая пружина. В направляющей части корпуса имеется передвижной шток, несущий на себе грузы. К нижнему грузу прикреплена стрелка.

Прибор типа Б имеет основание с укрепленными на нем оправкой, на которую надеваются испытуемая пружина и грузы, и стойкой с контрольными рисками. В нижнем грузе запрессована направляющая втулка и укреплена стрелка.

Рис. 6. Прибор типа А для испытания мелких пружин сжатия

Рис. 7. Прибор типа Б для испытания мелких пружин сжатия

Контрольные риски шириной, не превышающей 0,5 мм на обоих типах приборов, соответствуют высоте пружины под рабочей нагрузкой, заданной техническими условиями или чертежом пружины.

Испытание пружин на приборах данных типов заключается в том, что пружина надевается на шток прибора и сжимается накладываемыми вручную свободно опускающимися грузами, равными рабочим нагрузкам, обусловленным чертежом, после чего производится проверка высоты сжатой пружины по верхней кромке контрольной риски.

Основным недостатком этих приборов, хотя и нашедших применение при массовом изготовлении мелких пружин сжатия, является наложение грузов ручным способом на испытуемую пружину. которое утомляет браковщиц и тем самым снижает производительность труда.

Завод по производству приборов для испытания металлов (ЗИП) в г. Иваново для статических испытаний винтовых пружин на сжатие и растяжение и плоских пружин на изгиб изготовляет машины двух типов: МИП-10-1 и МИП-100-2.

Машина МИП-10-1 основана на базе настольных циферблатных весов ВНЦ-10 (ГОСТ 7327—55) и предназначена для испытания пружин с пределами нагрузок 0,1—10 кГ. Работа ведется по принципу заданного деформирования; при этом деформация осуществляется с помощью ручного привода на ускоренном или замедленном режиме нагружения.

Машина МИП-100-2 работает по принципу заданного деформирования с пределами нагрузок 10—100 кГ. Машина может работать автоматически, путем нагружения через систему передач от электродвигателя, а также вручную.

Вышеуказанные машины для испытания пружин можно приобрести по заказ-нарядам Союзглавэлектро. Кроме того, при массовом изготовлении пружин для обеспечения 100-процентного их испытания и с целью применения высокопроизводительных средств контроля на заводах нашли применение полуавтоматы с ручной загрузкой и автоматы с полным автоматическим контролем и рассортировкой пружин по размерам и нагрузкам. С внедрением автоматов полностью ликвидирован тяжелый ручной труд контролера, связанный с установкой и снятием при измерении на приборах весьма значительных по величине грузов (иногда в несколько сотен килограммов за рабочий день).

Реклама:

Читать далее:

Динамические испытания пружин

Статьи по теме:

pereosnastka.ru

Проверка состояния клапанных пружин | ТО и ТР автомобиля

Необходимый специальный инструмент, приспособления и оборудование:

- штангенциркуль;

- угольник;

- мерительная плита;

- специальные или торговые весы.

Каждый раз при выполнении сборочно-разборочных операций с клапанным механизмом необходимо проверять правильность геометрических параметров и упругость пружин.

Последовательность операций:

- Измерить длину пружины в свободном состоянии. Для новых пружин она должна равняться 42,5 мм для большой (наружной) и 37,7 мм для малой (внутренней) пружины. Если длина меньше указанной на 10% — пружину необходимо заменить.

- Проверить с помощью угольника на плите перпендикулярность оси большой и малой пружин опорному витку. Если расстояние верхнего витка до ребра вплотную приставленного угольника больше 2 мм — пружину необходимо заменить.

- Проверить на специальных весах упругость пружины. Усилие, необходимое для сжатия новой большой пружины до длины 36,5 мм, должно быть 15,5—18,5 кг, а до длины 27,5 мм — 41,4—46,6 кг. Усилие, необходимое для сжатия новой малой пружины до длины 34,5 мм, должно быть 5,6—7,6 кг, а до длины 25,5 мм — 21,6—24,4 кг.

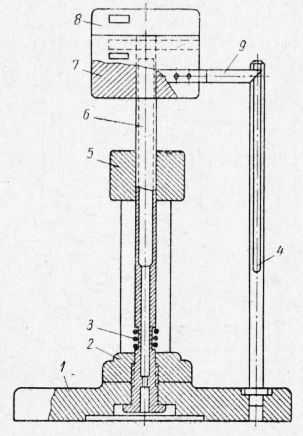

Рис. Специальные весы для проверки упругости клапанных пружин: 1 — разновесы; 2 — планка; 3 — стрелка: 4 — регулировочный винт; 5 — упор; 6 — стойка; 7 — пружина; 8 — стрелка; 9 — опорная площадка; 10 — рычаг; 11 — маховичок

При измерении упругости пружины на специальных весах ее длину определяют по соответствующей шкале прибора.

Следует иметь в виду, что упругость клапанных пружин (как новых, так и работавших) может быть нарушена, если клапаны установлены в седла, подвергавшиеся до этого ремонту шлифовкой фасок. Тот же результат будет и в случае установки клапанов с перешлифованными фасками на головках в нормальные седла. При более глубокой посадке клапана в седле рабочая длина пружины увеличивается и соответственно снижается усилие пружины.

Для восстановления усилия пружин в указанных выше случаях необходимо при сборке клапанов подкладывать под опорные тарелки пружин промежуточные шайбы 1. Толщину шайбы выбирают такой, чтобы при полностью закрытом клапане длина наружной пружины была в пределах 36,5—37,0 мм.

Рис. Восстановление усилия клапанных пружин способом установки промежуточной шайбы

ustroistvo-avtomobilya.ru

Машины для испытания пружин

Машины для испытания пружин производства SAS Inc — это профессиональное, высококачественное измерительное оборудование. Предназначено для проведения испытаний пружин различного типа: спиральных, конических, тарельчатых, торсионных, пластинчатых и т.д, а так же любых других упругих устройств, всевозможных форм и размеров.

SAS – специализированная компания по производству машин для испытания пружин. SAS Inc – это компания, уже зарекомендовавшая себя на рынке многих стран. Spring Analysis Systems была основана в 2001 году, и в 2016 году ей исполнилось 15 лет. Головной офис компании находится в Израиле, представительства есть в Австралии, Германии, Великобритании, Индии, США, России (группа компаний NDT-TD — Москва) и в других странах.

SAS производит измерительную технику для нужд всех отраслей промышленности и науки:

- авиационно-космической;

- автомобильной;

- военно-промышленного комплекса;

- железнодорожной;

- медицинской

- пружинной и так далее.

Используя современное программное обеспечение любые параметры определяются в автоматическом режиме:

1) длину пружины при заданной нагрузки;

2) величину нагрузки при заданной длине;

3) натяжение;

4) жесткость;

5) свободную длину;

6) длину пружину в сжатом состоянии;

7) остаточную деформацию (проседания) в свободном состоянии;

8) разницу между длиной пружины в свободном состоянии и под нагрузкой и т.д.

Испытания проводятся в режиме реального времени, при этом можно изменять нагрузку вручную или выставлять параметры для проверки автоматически, вести запись тестирования и анализировать результаты. Точность испытательных машин значительно превышает требования по ISO и ГОСТу. У техники SAS многоуровневая система защиты: электронная, компьютерная и механическая. Благодаря этому помимо высокой точности достигается максимальная надежность оборудования. Сводится к минимуму риск сбоев и поломки машины.

Модельный ряд стендов для испытания пружин SAS

Компания выпускает большой модельный ряд техники, предназначенной для растяжения, сжатия, кручения и динамических испытаний, измерения ряда геометрических параметров. В линейке продукции есть полностью автоматизированные системы (наладка, загрузка, тестирование и упаковка).

На данный момент в единый Госреестр средств измерений России внесены модели машин на растяжение и сжатие:

CTM — для испытания пружин на сжатие и растяжение. Подключается к мобильному или стационарному компьютеру для записи результатов испытаний и обработки данных. Приложение нагрузки механическое.

| Технические характеристики серии CTM | Ед. изм. | CTM-10 | CTM-50 | CTM-100 | CTM-200 | CTM-500 | CTM-1000 | CTM-2000 | |

| Максимальная нагрузка | Н | 10 | 50 | 100 | 200 | 500 | 1000 | 2000 | |

| Максимальный ход траверсы | мм | 200* | 200* | 200* | 200* | 200* | 200* | 200* | |

| Максимальная скорость траверсы | мм/оборот | 2,5 | 2,5 | 2,5 | 2,5 | 1,25 | 1,25 |

1,25 2,5 опция |

|

| Диаметр компрессионных пластин | мм | 55* | 55* | 55* | 55* | 55* | 55* | 55* | |

| Размеры | Д | мм | 350 | 350 | 350 | 350 | 350 | 350 | 350 |

| Ш | 240 | 240 | 240 | 240 | 240 | 240 | 240 | ||

| В | 570* | 570* | 570* | 570* | 570* | 570* | 570* | ||

| Масса | Кг | 30* | 30* | 30* | 30* | 30* | 30* | 40* | |

* — параметры базовой конфигурациии

CT-C — типовая машина с электроприводом значительно расширяющая возможности серии CTM.

| Технические характеристики серии СТ (C-frame) | Ед. изм. | CT-10 | CT-50 | CT-100** | CT-200** | CT-500** | CT-1000** | CT-2000** | CT-5000 | |

| Максимальная нагрузка | Н | 10 | 50 | 100 | 200 | 500 | 1000 | 2000 | 5000 | |

| Максимальный ход траверсы | мм | 200* | 200* | 200* | 200* | 200* | 500* | 500* | 500* | |

| Максимальная скорость траверсы | мм/оборот | 15* | 15* | 15* | 15* | 15* | 15* | 15* | 15* | |

| Диаметр компрессионных пластин | мм | 55* | 55* | 55* | 55* | 55* | 80* | 80* | 120* | |

| Размеры | Д | мм | 500 | 500 | 500 | 500 | 500 | 560 | 560 | 680 |

| Ш | 240 | 240 | 240 | 240 | 240 | 320 | 320 | 320 | ||

| В | 570* | 570* | 570* | 570* | 570* | 970* | 970* | 1040* | ||

| Масса | Кг | 30* | 30* | 30* | 30* | 30* | 60* | 60* | 120* | |

* — параметры базовой конфигурациии

** — возможно исполнение с двумя датчиками силы

CT-H — рассчитанная на большие нагрузки, 2-х и 4-х колонная конструкция, с 3-мя встроенными датчиками для точного определения усилий на пружинах с большим диаметром.

| Технические характеристики серии СТ (H-frame) | Ед. изм. | CT-10000 | CT-20000 | CT-30000 | CT-50000 | CT-100000 | CT-200000 | |

| Максимальная нагрузка | Н | 10000 | 20000 | 30000 | 50000 | 100000 | 200000 | |

| Максимальный ход траверсы | мм | 1000 | 1000 | 1000 | 1000 | 1000 | 1000 | |

| Максимальная скорость траверсы | мм/оборот | 15* | 15* | 15* | 15* | 15* | 15* | |

| Диаметр компрессионных пластин | мм | 200* | 200* | 200* | 400 | 400 | 400 | |

| Размеры | Д | мм | 900 | 900 | 900 | 1000 | 1000 | 1000 |

| Ш | 640 | 640 | 640 | 740 | 740 | 740 | ||

| В | 2010 | 2010 | 2010 | 2010 | 2010 | 2010 | ||

| Масса | Кг | 350* | 350* | 350* | 1200 | 1200 | 1200 | |

* — параметры базовой конфигурациии

CT-Dual — машина с двумя датчиками, обеспечивает испытание на сжатие и растяжение. Дополнительный датчика силы позволяет более точно определять минимальные нагрузки. Один такой аппарат заменяет 4 машины.

CT-PC — испытательные стенды со встроенным компьютером. В эту серию входит 5 моделей, которые отличаются диапазоном предельно допустимых нагрузок.

| Технические характеристики серии CT PC | Ед. изм. | CT-10PC | CT-50PC | CT-100PC** | CT-200PC** | CT-500PC** | CT-1000PC** | CT-2000PC** | |

| Максимальная нагрузка | Н | 10 | 50 | 100 | 200 | 500 | 1000 | 2000 | |

| Максимальный ход траверсы | мм | 500 | 500 | 500 | 500 | 500 | 500 | 500 | |

| Максимальная скорость траверсы | мм/оборот | 15* | 15* | 15* | 15* | 15* | 15* | 15* | |

| Диаметр компрессионных пластин | мм | 80* | 80* | 80* | 80* | 80* | 80* | 80* | |

| Размеры | Д | мм | 820 | 820 | 820 | 820 | 820 | 820 | 820 |

| Ш | 450 | 450 | 450 | 450 | 450 | 450 | 450 | ||

| В | 970 | 970 | 970 | 970 | 970 | 970 | 970 | ||

| Масса | Кг | 80 | 80 | 80 | 80 | 80 | 80 | 80 | |

* — параметры базовой конфигурациии

** — возможно исполнение с двумя датчиками силы

T — испытание пружин на кручение, измерение крутящего момента и угла скручивания. Может использоваться для испытаний спиральных и торсионных пружин (вносится в реестр СИ РФ).

LST, TTF — стенды для динамических испытаний на максимальные нагрузки, усталость и рабочий ресурс (количество циклов или временной период).

CTV — системы для измерения геометрических параметров. Снабжена штатной камерой для фотосъемки. Может использоваться для контроля габаритных размеров других изделий.

ALT, BTT — полностью автоматизированные системы, которые работают по заданному циклу и после проведения измерений могут самостоятельно сортировать пружины и упаковывать их для отгрузки заказчику.

Также можно сделать заказ на изготовление измерительного стенда или машины по индивидуальному заказу.

Группа компаний NDT-TD является эксклюзивным дистрибьютором компании Spring Analysis Systems (SAS Inc) в России и странах СНГ. На всю технику предоставляются гарантия и послегарантийное обслуживание.

www.ndt-td.ru

Способ испытания пружин сжатия

Изобретение относится к области двигателестроения и может быть использовано при испытаниях клапанных пружин как элементов двигателей внутреннего сгорания. Способ испытания пружин сжатия заключается в том, что испытываемую пружину предварительно контролируют на правильность геометрии, прилагают силу для осевого перемещения, определяют напряжение в витках при осевом перемещении. На подвижном торце возбуждают колебания с заданной амплитудой и частотой. При этом перед возбуждением колебаний пружину сжатия растягивают на величину осевого перемещения, большую максимально допускаемой величины осевого перемещения сжатия, определяемой смыканием витков. Технический результат — сокращение длительности испытаний пружин сжатия. 1 ил.

Изобретение относится к области двигателестроения и может быть использовано при испытаниях клапанных пружин как элементов двигателей внутреннего сгорания (ДВС).

Известен способ испытания пружин [Остроумов В.П. и др. Повышение динамической прочности пружин, Москва-Свердловск, Машгиз,1961, с. 72], по которому пружины для испытания берут определенной длины и навинчиваются на втулки до рисок, нанесенных на втулках, что дает стабильность результатов испытаний. Напряжение в пружине при испытании на приспособлении подсчитывают исходя из следующих соображений экв= M/0,1d3 где M — изгибающий момент, приложенный к торцу пружины; d — диаметр проволоки, из которой навита пружина; экв — эквивалентное напряжение. Недостатком этого способа испытания пружин на изгиб является соударение витков, что приводит к искажению картины испытаний и невысокая производительность по причине малой нагрузки, ограниченной смыканием витков при одностороннем изгибном сжатии, что увеличивает длительность испытаний пружины. Известен также способ испытания пружин на многоцикловую усталость [Остроумов В. П. и др. Повышение динамической прочности пружин, Москва-Свердловск, Машгиз — 1961, с. 65], сущность которого заключается в том, что испытываемую пружину надевают на цилиндрический стержень, предварительно сжимают на величину прогиба от статической нагрузки, устанавливают величину амплитуды колебаний, подвижного вдоль продольной от цилиндрического стержня конца пружины, которому кинематически задают определенную частоту колебаний, например, за счет изменения частоты вращения кривошипа кровошипно-кулисного механизма для испытаний пружин. Недостатком этого способа является невысокая производительность по причине малой нагрузки на пружину, ограничиваемой смыканием витков при сжатии, что увеличивает длительность испытаний пружины. Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ испытания пружин [А.С. СССР N 1762026, МПК6 F 16 F 1/00, опубл. 15.09.92 г. ], заключающийся в том, что испытываемую пружину предварительно проверяют на правильность геометрии, определяют упругую характеристику, напряжения в витках и статический прогиб, сжимают на величину последнего и на подвижном торце возбуждают колебания с заданной амплитудой, а перед возбуждением колебаний определяют минимально допустимый зазор между витками по формуле Hзаз = (H0 — H3 — F1 — Fa)/(n+1) где H0 — высота пружины в свободном состоянии; H3 — высота пружины, сжатой до соприкосновения витков; F1 — статический прогиб пружины; Fа — максимально расчетная амплитуда прогиба;n + 1 — число зазоров между витками пружины с учетом опорных витков, после чего регулируют частоту колебаний на подвижном торце пружины для установки между витками зазора Hзаз.

Недостатком этого способа является невысокая производительность по причине малой нагрузки на пружину, ограничиваемой смыканием витков пружины, что увеличивает длительность испытания пружины. Задача, на решение которой направлено заявляемое изобретение — сокращение длительности испытаний пружин сжатия. Поставленная задача достигается тем, что испытываемую пружину предварительно контролируют на правильность геометрии, прилагают силу для осевого перемещения и определяют напряжение в витках при осевом перемещении, и на подвижном торце возбуждают колебания с заданной амплитудой и частотой, в отличие от прототипа, перед возбуждением колебаний пружину растягивают на величину осевого перемещения, большую максимально допустимой величины осевого перемещения сжатия, определяемой смыканием витков. Сущность способа поясняется чертежом (фиг. 1). Устройство, реализующее способ, содержит: неподвижную часть вибростола 1, на ней установлена подвижная часть вибростола 2, на которую монтируется плита 3, а на ней крепежная деталь 4, фиксирующая испытываемую пружину 5, верхний конец которой закреплен деталью 6, а крепежная деталь 6 крепится в приспособление 7, которое монтируется на неподвижной части вибростола. Пример конкретной реализации способа. Способ ускоренных испытаний клапанной пружины ДВС или пружин сжатия заключается в следующем. Испытываемую пружину изготавливают из материала — сталь марки 70ХГФА, с размерами:

высота пружины в свободном состоянии H0 = 38,19 мм;

внутренний диаметр пружины 18,60,2 мм;

диаметр проволоки d = 3,6 мм;

угол подъема пружины ;

число витков n = 5,885,

затем проверяют на правильность геометрии формы, зачищают места под тензорезисторы, производят их наклейку и коммутацию проводов (в случае когда нужно измерять напряжения в витках пружины). После этого торцы испытываемой пружины устанавливают между неподвижной и подвижной опорами электродинамического стенда ВЭДС-400А, чтобы она была растянута на величину осевого перемещения см. фиг. 1. = пF

где п — коэффициент осевой податливости пружины;

F — внешняя растягивающая нагрузка, определяемая из условия прочности. Причем величина растяжения больше максимально допустимой величины сжатия, определяемой смыканием витков. В результате растяжения касательные напряжения max , возникающие в витках пружины, больше значений касательных напряжений, возникающих при сжатии, и определяются по формуле

max= 8kDoF/d3= 8kFc/d2 [к]

где max — максимальное касательное напряжение в сечении витка пружины;

k — коэффициент, учитывающий кривизну витков и форму сечения;

D0 — средний диаметр пружины;

d — диаметр проволоки;

c = D0/d;

[к] — допускаемое касательное напряжение при кручении. Большие значения касательных напряжений, возникающие в витках пружины при растяжении уменьшают количество циклов колебаний пружины до разрушения, что сокращает длительность испытаний. На подвижном торце пружины возбуждаются колебания с частотой не менее 25 Гц и амплитудой колебаний 1,6 мм (до 5 мм). Так, например, при предварительном растяжении пружин до 20 мм длительность испытаний сокращается до 6,25 раз по сравнению с нормальными испытаниями. Данный способ испытания пружин сжатия, в том числе клапанных пружин ДВС, позволяет сократить длительность испытаний.

Формула изобретения

РИСУНКИ

Рисунок 1findpatent.ru