17.6. Термическая нейтрализация вредных примесей

582 | Час т ь 11 Мониторинг и защита окружающей среды |

В ряде отраслей широкое применение получили методы терми

ческой нейтрализации вредных примесей. Эти методы имеют доста точно много преимуществ по сравнению с методами абсорбции и

адсорбции (рис. 17.27).

Технологический процесс термической нейтрализации может

строиться по одной из трех схем: прямое сжигание в пламени при

температурах 600.. .ВОООС; каталитическое сжигание при температу

рах 250.. .450°С; термическое окисление при 600 .. .вооас. Выбор тре

буемой схемы термической нейтрализации проводится с учетом хи

мического состава газовых выбросов, объемного расхода и предель

но допустимых норм выбросов загрязняющих веществ. При этом

следует помнить, что область применения методов термической

нейтрализации вредных примесей ограничивается характером

продуктов, образующихся в процессе окислительных реакций.

Например, при сжигании газов, содержащих фосфор, галогены, серу, образуются вещества, по токсичности во много раз превышаю

щие исходный газовый выброс. Следовательно, рассматриваемый

метод применим для термического обезвреживания выбросов, вклю

чая токсичные компоненты органического происхождения, не содер

жащие серу, галогены и фосфор.

Прямое сжигание целесообразно применять в тех случаях, когда отходящие газы являются носителями теплоты, превышающей

50% общей теплоты сгорания. При проектировании устройств пря

мого сжигания необходимо знать пределы взрываемости или воспла

меняемости сжигаемых отходов и газообразного топлива в смесях с

воздухом. Эти данные показывают, будет ли данный вид газообраз

ных отходов поддерживать горение без дополнительного подвода

топлива. Для безопасности транспортировки сжигание газов в про-

Небольшив габариты | Простота обслуживания |

установок | установок |

Противоnожарная |

| Отсутствие |

автоматика | очистки | nланового хозяйства |

Рис 17.27 Основные преимущества методов термической нейтрализации по срав· нению с методами абсорбции и адсорбции

Г л а в а 17. Технические средства и методы защиты атмосферы | 583 |

мышленных масштабах осуществляется при концентрациях горючих

компонентов не более 25% нижнего предела взрываемости. Особое

внимание следует обратить на то, что при прямом сжигании темпе

ратура пламени достигает 1300°С, в результате чего при избытке воздуха и длительном выдерживании газа при такой температуре происходит образование оксидов азота. Следовательно, процесс пря мого сжигания может стать причиной загрязнения окружающей

среды веществами другого типа.

Примерам процесса прямого сжигания является сжигание угле

водородов, содержащих токсичные газы (например, цианистый во дород), непосредственно в факеле открытой горелки, направленной

вертикально вниз. Факел применяют главным образом для сжигания

горючих отходов, с трудом поддающихся другим видам обработки.

Существует ряд конструктивных решений, позволяющих осу

ществлять прямое сжигание вредных примесей в замкнутой камере. Основные требования, предъявляемые к конструкциям таких камер, — обеспечение высокой степени турбулентности газового

потока и времени пребывания его в камере в пределах 0,2 …0, 7 с. Камерные дожигатели с открытым пламенем используются для до

жигания газов при удалении органических отходов от лакокрасоч

ных цехов, отходящих газов стержневых печей и оксидов азота, об

разующихся в процессе нитрования.

Системы огневого обезвреживания обеспечивают эффектив ность очистки 0,90 … 0,99 в тех случаях, когда время пребывания

вредностей в высокотемпературных зонах составляет не менее 0,5 с,

атемпература обезвреживания газов:

•содержащих углеводороды, не менее 500… 600°С;

•содержащих оксиды углерода — 660 … 75ОоС.

Терм.ич’еское окисление применяется:

•при высокой температуре отходящих газов и недостаточном

количестве кислорода;

• при концентрации горючих примесей, не обеспечивающей не

обходимую теплоту для поддержания пламени.

При проектировании устройств термического окисления необхо димо учитывать такие факторы как: температурный режим, время

окисления и турбулентность. Время должно быть достаточным для

полного сгорания горючих компонентов. Как правило, это время вы бирается в пределах 0,3 … 0,8 с. Турбулентность характеризует сте

пень механического перемешивания с целью достижения эффектив

ного контактирования кислорода и горючих примесей. При этом тем

пература окисления зависит от характеристик горючих примесей.

584 | Час т ь 11 Мониторинг и защита окружающей среды |

Например, для окисления углеводородов температурный режим дол

жен соответствовать интервалу 500 … 700°С. Окисление оксида уг

лерода происходит при 680 … 800°С, а запахи устраняются посредст

вом окисления при температуре 480… 680°С.

Если отходящие газы имеют высокую температуру, то процесс

дожигания происходит в камере с добавлением свежего воздуха. На

пример, дожигание оксида углерода в газах, удаляемых системой

вентиляции от электродуговых плавильных печей, а также дожига

ние продуктов неполного сгорания (СО и CnHm) в автомобильных

двигателях непосредственно на выходе из цилиндров происходит в

условиях добавки избыточного воздуха.

В тех случаях, когда температура отходящих газов недостаточна

для протекания процесса окисления, поток отходящих газов подо

гревают в теплообменнике, а затем пропускают через рабочую зону,

в которой сжигают природный или какой-либо другой высококало рийный газ. При этом горючие компоненты отходящих газов доводят

до температур, превышающих точки их самовоспламенения, и они

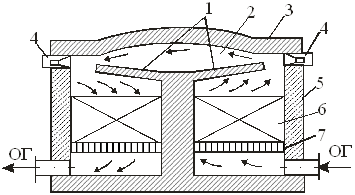

сгорают под действием кислорода, присутствующего в потоке за грязненного газа. При недостатке кислорода его вводят в поток от ходящих газов при помощи воздуходувки или эжектирования. В ка честве примера на рис. 17.28 схематично представлено простейшее

устройство, используемое для огневого обезвреживания технологи

ческих и вентиляционных низкотемпературных выбросов.

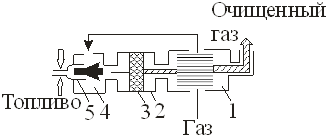

Загрязненный отходящий газ через входной патрубок 1 и полость теплообменника-подогревателя 2 поступает в У-образную полость коллектора горелки 3. При этом горючие компоненты отходящих

газов доводят до необходимой температуры и сжигают в кислороде,

присутствующем в потоке загрязненного газа. Процесс догорания

происходит в камере смешения 4, где хвостовая часть факела кон

тактирует с обезвреживаемыми выбросами при их турбулизации

«перегородками камеры. Вы

3 | 4 | 5 |

| ходящие из патрубка 5 газы | |||

Природны~- |

| или | выбрасываются | непо | |||

газ | ~ ~»»»»»»\ | Обезвреженные | средственно в | атмосферу, | |||

| — | .__» |

| |||||

— |

|

|

|

| |||

~’- |

| газы | или пропускаются через до | ||||

~- | ::»\ |

| полнительный | теплообмен | |||

2 | 1 | t |

| ||||

| ник | с целью | рекуперации | ||||

|

|

|

| ||||

| Отбросные газы | теплоты. |

| ||||

|

|

|

|

|

| ||

Рис 17 28 Установка для огневого обезвре- |

| Основным | преимущест | ||||

живания технологических и вентиляцион | вом | термического | окисле | ||||

ных выбросов | ния является относительно |

Г л а в а 17 Технические средства и методы защиты атмосферы | 585 |

низкая температура процесса, позволяющая сократить расходы на

изготовление камеры сжигания и избежать образования значитель

ного количества оксидов азота.

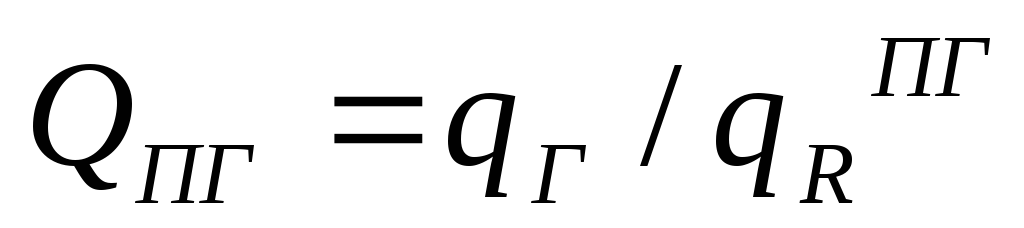

Расчеты процессов термического окисления выполняются для

определения количества дополнительного газообразного топлива, которое требуется для достижения необходимой температуры газов, а также определения объема газообразных продуктов сгорания и объема камеры сгорания. Объемный расход дополнительного газо

образного топлива Qnr> мз/с, зависит от количества теплоты qr, кДж/с, необходимого для повышения температуры обрабатываемо

го газа от начальной температуры до температуры сгорания, а также

от теплотворной способности топлива q ~r, кДж/ мЗ:

Qnr= qг/q~r.

Оптимальная скорость газа, проходящего через сопло горелки,

обеспечивающая наиболее эффективное перемешивание продуктов

сгорания и загрязненного газа, должна составлять 4,5 … 7,5 м/с.

Диаметр камеры сгорания определяют, исходя из необходимости

обеспечения достаточного времени пребывания и интенсивности

турбулентности. Для устройств термического окисления рациональ

ное время пребывания газа в камере сгорания находится в пределах

0,3 …0,9 С.

Каталитический метод используют для превращения токсич

ных компонентов промышленных выбросов в вещества безвредные

или менее вредные для окружающей среды путем введения в систе му дополнительных веществ-катализаторов. Каталитические ме тоды основаны на взаимодействии удаляемых веществ с одним

из компонентов, присутствующих в очищаемом газе, или со спе

циально добавляемым в смесь веществом. Катализатор, взаимо действуя с одним из реагирующих соединений, образует промеж уточное вещество, которое распадается с образованием продукта ре

генерированного катализатора.

Каталитическое окисление выгодно отличается от термического

кратковременностью протекания процесса (иногда доли секунды),

что позволяет резко сократить габариты реактора. Кроме того, при пропускании газообразных отходов через слой катализатора темпе

ратура, необходимая для осуществления реакции органических

газов и паров с кислородом, существенно снижена (до зооос) по

сравнению с температурой термического окисления. Каталитичес

кий слой должен создавать умеренно низкий перепад давления, а также обеспечивать структурную целесообразность и долговечность

катализатора.

586 | Час ‘fь ll. Мони-rоринr и защи-rа окружающей среды |

В большинстве случаев катализаторами могут быть металлы

(платина, палладий и другие благородные металлы) или их соедине

ния (оксиды меди, марганца и т.п.). Катализаторная масса обычно

выполняется из шаров, колец, пластин или проволоки, свитой в спи

раль из нихрома, никеля, оксида алюминия с нанесенными на их

поверхность (сотые доли процента массы катализатора) благород

ных металлов. Например, катализаторы, разработанные в Дзержин

ском | филиале НИИОГАЗ, позволяющие | при температуре |

350 .. . | 420°С и скорости обезвреживания 30 000… | 60 000 ч-1 практи |

чески полностью окислять примеси этилена, пропилена, бутана, про

пана, ацетальдегида, спиртов (метилового, этилового, пропилового и др.), ацетона, этилацетона, бензола, толуола, ксилола и др., вы

полнены в виде нихромовой проволоки диаметром 0,4 …0,5 мм, сви

той в спираль диаметром 4… 5 мм с нанесенным на ее поверхность

в виде активной пленки платины и палладия [3].

Каталитическая активность нарастает в зависимости от молеку

лярного строения улавливаемыхсоединений. Осуществление ката

литических процессов иногда затрудняется возможным отравлением

катализатора некоторыми примесями, содержащимиен в газовых вы

бросах. Так, присутствие в обрабатываемом газе железа, свинца,

кремния и фосфора, а также соединений серы сокращает срок служ бы многих катализаторов или подавляют их активность. Возмож ность отравления существенно затрудняет выбор эффектив ных катализаторов для дожигания выбросов подвижных источ ников газообразных отходов.

Существенное влияние на скорость и эффективность ката

литического процесса оказывает температура газа. Для каждой

реакции, протекающей в потоке газа, характерна так называемая ми

нимальная температура начала реакции, ниже которой катализатор

не проявляет активности. Температура начала реакции зависит от природы и концентрации улавливаемых вредностей. С повышением температуры эффективность каталитического процесса увеличива ется. Например, метан начинает окисляться на поверхности катали

затора, состоящего из 60% диоксида марганца и 40% оксида меди, только при температуре 320°С, а 97%-ное реагирование наблюдает

ся при 450оС. Следует иметь в виду, что для каждого катализа

тора максимальная рабочая температура составляет

800… 850°С. Превышение этого уровня приводит к снижению актив ности, а з<пем к разрушению катализатора. В табл. 17.14 приведены

значения оптимальной температуры окисления некоторых веществ

на катализаторах.

Гл а в а | 11. Технические средства и методы защиты атмосферы | 587 | ||||

|

|

|

| Таблица 17.14 | ||

Окисляемое | Температура | Окисляемое | Температура | |||

вещество | начала | вещество | начала |

| ||

| реакции, ·с |

| реакции, | ·.с | ||

Альдегиды | 173 .. | 234 | Оксид углерода | 316… | 343 | |

Ацетилен | 207 … | 241 | Пропаи | 293 … | 332 | |

Бензин | 261 … | 298 | Растворитель | 260.. . | 400 | |

Бензол | 277. .. | 300 | Тринитротолуол | 219.. | 250 | |

Ксилол | 200… | 340 | Толуол | 200.. 250 | ||

Лаки | 316 … | 371 | Фенол | 216 .. | 427 | |

Нитротолуол | 265… | 297 | Этанол | 261 … | 293 | |

Газаочистные каталитические установки конструктивно выпол

няются в виде:

•реакторов каталитических, в которых происходит контакт га

зового потока с твердым катализатором, размещенным в отдельном

корпусе;

•реакторов термакаталитических — аппаратов, в которых в

общем корпусе размещены контактный узел и подогреватель.

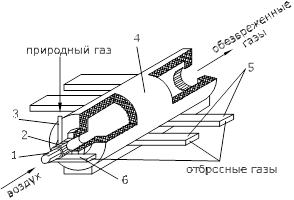

Наиболее многочисленную группу современных аппаратов ката

литического обезвреживания органических соединений и оксида уг

лерода представляют термакаталитические реакторы очистки газов,

в которых рекуператор теплоты, подогреватель и контактный узел

размещены в одном корпусе. На рис. 17.29 представлен каталитичес кий реактор, разработанный Дзержинским филиалом НИИОГАЗ,

предназначенный для окисления толуола, содержащегося в газовоз

душных выбросах цехов окраски. Воздух, содержащий примеси то

луола, подогревается в межтрубном пространстве теплообменника

рекуператора 1, откуда по переходным каналам поступает в подо греватель 4. Продукты сгорания природного газа, сжигаемого в го

релках 5, смешиваются с воздухом, повышая его температуру до 250 … 350°С, т.е. до уровня, обеспечивающего оптимальную скорость

окисления толуола на поверх- |

| ||

ности катализатора. Процесс | Очищенный | ||

химического превращения про | газ | ||

| |||

исходит на поверхности ката |

| ||

лизатора 3, | размещенного в |

| |

контактном устройстве 2. В ка |

| ||

честве катализатора применена | Газ | ||

природная | марганцевая руда | ||

| |||

(пиромзит) в виде гранул раз- | Рис. 17.29. Каталитический реактор |

studfile.net

60 Термическая очистка газов » СтудИзба

Термическая очистка газов

Метод основан на способности горючих токсичны компонентов (газы, пары и сильно пахнущие вещества) окисляться до менее токсичных при наличии свободного кислорода и высокой температуры газовой смеси.

Этот метод применяется в случаях, когда объемы выбросов велики, а концентрации ЗВ превышают 300 млн-1 г/м3.

Методы термической нейтрализации имеют следующие преимущества:

— отсутствие шламового хозяйства;

— малые габариты очистных установок;

— простота обслуживания;

— низкая стоимость очистки.

Применимы для обезвреживания практически любых паров и газов, продукты сжигания которых менее токсичны чем исходные вещества.

Термическое обезвреживание отходящих газов осуществляют в устройствах двух типов:

— факельных установках;

— печах (камерах) различной конструкции.

К первым предъявляют следующие требования:

1. полнота сгорания без образования вредных газов;

2. отсутствие выделения дыма и сажи;

3. безопасность и бесшумность.

Факельные установки сооружают непосредственно на технологических агрегатах, со сбросом газов в факельную трубу (рис. 4.12) стр. 148 или с отбором газов для переработки (рис. 4 — 16).

Печи для сжигания отходящих газов (камеры) представляю собой установки, в футерованном (облицованном) корпусе которого размещаются устройства для осуществления процесса, линии ввода газа, оборудование для прокачки и т.д.

Применяют также многокамерные термические устройства для дожигания газа с предварительным подогревом

Высокая степень очистки достигается тем, что камеры с насадками перекрыты дополнительными сводами, обеспечивающими подвод отводящего газа к корням факелов горелок.

Разработаны также установки с вращающимися насадками, обладающие меньшими габаритами.

Конструкция термического нейтрализатора должна обеспечивать необходимое время пребывания газов в аппарате при температуре, гарантирующей термическую обработку (нейтрализацию).

Время пребывания обычно составляет 0,1 – 1 сек, рабочая температура в большинстве случаев ориентирована на нижний предел самовоспламенения обезвреживаемых газовых смесей и превосходит ее на 100 – 1500. Аммиак — 6490С, ацетон – 2600С, керосин — 2540С.

В некоторых случаях отходящие газы со значительным содержанием горючих компонентов могут быть использованы как топливо. В качестве самостоятельного топлива могут сжигаться отходящие газы с теплотворной способностью 3,35 – 3,77 МДж/м2, если они обладают повышенной температурой.

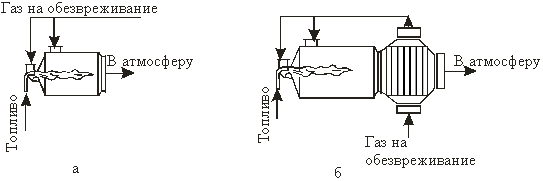

Принципиальные схемы термических нейтрализаторов отходящих газов представлены на рис.

Область применения термической нейтрализации вредных примесей ограничивается характером образующихся продуктов реакции. Так при сжигании газов, содержащих фосфор, галогены, серу, образующие продукты реакции по токсичности во много раз превышают исходный выброс, то есть для газов, содержащих эти компоненты, метод не применим.

Различают 3 схемы термической нейтрализации газовых выбросов:

1. прямое сжигание в пламени;

2. термическое окисление;

3. каталитическое сжигание.

И термоокисление осуществляют при температурах 600 — 8000С, каталитическое сжигание – при 250 – 450 0С.

Выбор схемы нейтрализации определяется химическим составом ЗВ, их концентрацией, начальной температурой, расходом и т.д.

Прямое сжигание в пламени.

Следует использовать только в тех случаях, когда отходящие газы обеспечивают подвод значительной части энергии. Для безопасности транспортировки сжигание газа в промышленных масштабах осуществляется при концентрациях горючих компонентов не более 25 % от нижнего предела взрываемости. Сложность прямого сжигания связана с тем, что температура пламени может достигать 13000C. При наличии избытка воздуха это приводит к образованию оксида азота, то есть обезвреживая вещества одного типа процесс сжигания становится источником ЗВ другого типа.

Примером прямого сжигания являются: сжигание углеводородов непосредственно в факеле, то есть в открытой горелке, направленной вверх.

Существует ряд решений, позволяющие проводить прямое сжигание в замкнутой камере (время пребывания 0,2 – 0,7 сек) – в таких камерах обычно идет дожигание газов для удаления органических отходов от лакокрасочных цехов.

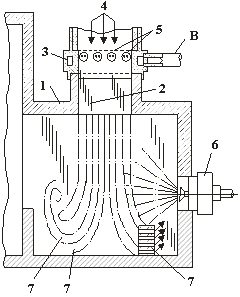

Разработана и применяется циклонная топка, скомпонованная с газовой горелкой и камерой разбавления газов после их очистки (рис. 41, стр. 122).

Воздух, загрязненный примесями органических веществ (толуол, стирол и др.) поступает в вихревую горелку 2 по каналу 6 и непосредственно во внутреннюю полость печи 4 по тангенциальным каналам 5. природный газ подается по трубе 3. время пребывания в аппарате не менее 0,5 сек. Атмосферный воздух подается по центральной трубе 1 только при обезвреживании выбросов, содержащих менее 15 % кислорода. Эффективность очистки – 90 – 99 %. Малозатратный метод.

Термическое окисление

Применяют либо когда отходящие газы имеют высокую температуру, но в них практически нет кислорода, либо концентрация горючих примесей настолько низка, что они не обеспечивают подвод теплоты.

Важнейшими факторами при проектировании устройств термического окисления являются время, температура и турбулентность.

Время обычно составляет 0,3 – 0,8 сек. Турбулентность характеризует степень механического перемешивания для контактирования кислорода и горючих примесей. Рабочие температуры – 500 – 8000С.

Если отходящие газы имеют высокую температуру, то процесс происходит в камере с подмешиванием свежего воздуха (дожигание оксида углерода, углеводородов и продуктов неполного сгорания автомобильных двигателей ) непосредственно на выходе.

Когда температура отходящих газов недостаточна для протекания процесса окисления, поток газов подогревают в теплообменнике , а затем пропускают через рабочую зону. При этом горючие компоненты доводят до температур, превышающих точки самовоспламенения и они сгорают под действием кислорода. При недостатке кислорода его вводят при помощи воздуходувки или вентилятора.

Основное преимущество:

— низкая температура процесса, что позволяет сократить расходы на изготовление камеры сжигания и избежать значительного образования оксидов азота.

Расчеты процессов термического окисления выполняют с целью определения дополнительного количества топлива, объемов газообразных продуктов сгорания и объема камеры сгорания. Диаметр камеры сгорания определяют исходя из необходимости обеспечения достаточного времени пребывания и интенсивности турбулентности (рациональное время пребывания 0,3 – 0,9 сек). Оптимальная скорость газа, проходящего через сопло горелки должна составлять 4,5 – 7,5 м/сек. Объемный расход дополнительного топлива Qг, м3/сек зависит от количества теплоты qг, кДж/сек и теплотворной способности топлива qr,кДж/м3.

, м3/сек.

, м3/сек.

Каталитическое сжигание

Используют для превращения токсичных компонентов промышленных выбросов в вещества безвредные путем введения в систему катализатора.

Каталитическое окисление отличается от термического тем, что позволяет резко сократить габариты реактора при значительном снижении температуры.

Схема каталитического реактора представлена на рис.

studizba.com

Вопрос 2: Термический метод очистки газов.

Метод основан на способности горючих токсичных компонентов окисляться до менее токсичных при наличии свободного кислорода и высокой температуры газовой смеси. Этот метод применяется в случаях, когда объемы выбросов велики, а концентрация загрязняющих веществ превышает 300 1/млн.

Область применения метода термической нейтрализации вредных примесей ограничивается характером образующихся при окислении продуктов реакции. Так, при сжигании газов, содержащих фосфор, галогены, серу, образующиеся продукты реакции по токсичности во много раз превышают исходный газовый выброс. Исходя из этого, метод термического обезвреживания применим для выбросов, включающих токсичные компоненты органического происхождения, но не содержащие галогены, серу и фосфор.

Различают три схемы термической нейтрализации газовых выбросов: прямое сжигание в пламени, термическое окисление и каталитическое сжигание. Прямое сжигании в пламени и термическое окисление осуществляется при температурах — 600-800 градусов цельсия; каталитическое сжигание — при 250 — 450. Выбор схемы нейтрализации определяется химическим составом загрязнающих веществ, их концентрацией, начальной температурой газовых выбросов, объемным расходом и предельно допустимыми нормами выброса загрязняющих веществ.

Прямое сжигание следует использовать только в тех случаях, когда отходящие газы обеспечивают подвод значительной части энергии, необходимой для осуществления процесса. Из экономических соображений этот вклад должен превышать 50% общей теплоты сгорания. При проектировании устройств прямого сжигания необходимо знать пределы взрываемости или воспламеняемости сжигаемых отходов и газообразного топлива в смесях с воздухом. Эти данные показывают, будет ли данный вид газообразных отходов поддерживать горение без дополнительного подвода топлива. Для безопасности транспортировки сжигание газов в промышленных масштабах осуществляется при концентрациях горючих компонентов не более 25% от нижнего предела взрываемости.

Одна из проблем, затрудняющих осуществление прямого сжигания, связана с тем, что температура пламени может достигать 1300°С. При наличии достаточного избытка воздуха и длительном выдерживании газа при высокой температуре это приводит к образованию оксидов азота. Тем самым процесс сжигания, обезвреживая загрязняющие вещества одного типа, становится источником загрязняющих веществ другого типа.

Примером процесса прямого сжигания является сжигание углеводородов, содержащих токсичные газы (например, цианистый водород), непосредственно в факеле, т. е. просто в открытой горелке, направленной вертикально вверх, факел применяют главным образом для сжигания горючих отходов, с трудом поддающихся другим видам обработки.

Существует ряд конструктивных решений, позволяющих осуществлять прямое сжигание вредных примесей в замкнутой камере. Основные требования, предъявляемые к конструкциям таких камер — обеспечение высокой степени турбулентности газового потока и времени пребывания его в камере в пределах 0,2 — 0,7 с. Типичными областями применения камерных дожигателей с открытым пламенем является дожигание газов для удаления органических отходов от лакокрасочных цехов, отходящих газов стержневых печей и оксидов азота, образующихся в процессе нитрования.

Институтом газа АН УССР разработана и успешно прошла промышленные испытания установка очистки газовых выбросов лакокрасочного производства. Установка представляет собой циклонную топку (рис. 2), скомпонованную с газовой горелкой и камерой разбавления газов после их очистки. Воздух, загрязненный токсическими примесями органических веществ (толуол, ксилол и др.), поступает в вихревую двухзонную горелку 2 по каналу 6 и непосредственно во внутреннюю полость печи 4 по тангенциальным каналам 5. Природный газ подается в горелку по трубе 3. Время пребывания в полости не менее 0,5 с и контакт их с раскаленными стенками камеры обеспечивают полноту их сгорания. Атмосферный воздух подается по центральной трубе 1 горелки только при обезвреживании выбросов, содержащих менее 15% кислорода. Запуск установки, вывод на рабочий режим и его поддержание осуществляются с помощью блока автоматического управления и регулирования установки.

Рис. 2. Установка очистки газообразных выбросов лакокрасочного производства

Системы огневого обезвреживания обеспечивают эффективность очистки 0,90—0,99, если время пребывания вредностей в высокотемпературной зоне не менее 0,5 с и температура обезвреживания газов, содержащих углеводороды, не менее 500-650°С, а содержащих оксид углерода 660-750°С.

Термическое окисление применяют либо когда отходящие газы имеют высокую температуру, но в них пет достаточного количества кислорода, либо когда концентрация горючих примесей настолько низка, что они не обеспечивают подвод теплоты, необходимой для поддержания пламени. Важнейшими факторами, которые должны учитываться при проектировании устройств термического окисления: время, температура и турбулентность. Время в аппарате должно быть достаточным для полного сгорания горючих компонентов. Обычно оно составляет от 0,3 до 0,8 с. Турбулентность характеризует степень механического перемешивания, необходимого для обеспечивания эффективного контактирования кислорода и горючих примесей. Рабочие температуры зависят от характера горючих примесей. Так, при окислении углеводородов рациональный интервал температур 500—760°С, при окислении оксида углерода 680-800°С, при устранении запаха посредством окисления 480-680°С.

Если отходящие газы имеют высокую температуру, то процесс дожигания происходит в камере с подмешиванием свежего воздуха. Так, например, происходит дожигание оксида углерода в газах, удаляемых системой вентиляции от электродуговых плавильных печей, дожигание продуктов неполного сгорания (СО и CnHm) автомобильного двигателя непосредственно на выходе из цилиндров в условиях добавки избыточного воздуха.

В тех случаях, когда температура отходящих газов недостаточна для протекания процесса окисления, поток отходящих газов подогревают в теплообменнике, а затем пропускают через рабочую зону, в которой сжигают природный или какой-либо другой высококалорийный газ. При этом горючие компоненты отходящих газов доводят до температур, превышающих точки их самовоспламенения, и они сгорают под действием кислорода, обычно присутствующего в потоке загрязненного газа. При недостатке кислорода его вводят в поток отходящих газов при помощи воздуходувки или вентилятора. Одно из простейших устройств, используемых для огневого обезвреживания технологических и вентиляционных низкотемпературных выбросов, схематически представлено на рис. 4. Загрязненный отходящий газ через входной патрубок и полость теплообменника-подогревателя 2 поступает в V-образную полость коллектора горелки 3. При этом горючие компоненты отходящих газов доводят до необходимой температуры и сжигают в кислороде, присутствующем в потоке загрязненного газа. Процесс догорания происходит в камере смешения 4, где хвостовая часть факела контактирует с обезвреживаемыми выбросами при их турбулизации перегородками камеры. Выходящие из патрубка 5 газы могут либо выбрасываться непосредственно в атмосферу, либо пропускаться через дополнительный теплообменник с целью рекуперации теплоты горячих газов.

Рис. 4. Установка для огневого обезвреживания технологических и вентиляционных выбросов

Основное преимущество термического окисления — относительно низкая температура процесса, что позволяет сократить расходы на изготовление камеры сжигания и избежать значительного образования оксидов азота.

Расчеты процессов термического окисления выполняют с целью определения количества дополнительного газообразного топлива, необходимого для достижения требуемой температуры обрабатываемых отходящих газов; объема газообразных продуктов сгорания и объема камеры сгорания.

Объемный

расход дополнительного газообразного

топлива Опт, м/с, зависит от количества

теплоты q,

кДж/с, необходимого для повышения

температуры обрабатываемого газа от

начальной до температуры сгорания

(ориентировочно определяют из значений

энтальпий для воздуха) и теплотворной

способности топлива qn»»,

кДж/м природного газа:

Суммарный расход газообразных продуктов в устройстве для дожигания определяют как сумму объемного расхода продуктов сгорания, вычисляемого по стехиометрии реакции окисления, и объемного расхода обрабатываемого газа. Эта величина позволяет определить диаметр сопла горелки. Оптимальная скорость газа, проходящего через сопло горелки, обеспечивающая наиболее эффективное перемешивание продуктов сгорания и загрязненного газа, должна составлять 4,5—7,5 м/с.

Диаметр камеры сгорания определяют, исходя из необходимости обеспечения достаточного времени пребывания и интенсивности турбулентности. Для устройств термического окисления рациональное время пребывания газа в камере сгорания находится в пределах 0,3-0,9 с.

Каталитический метод используется для превращения токсичных компонентов промышленных выбросов в вещества безвредные или менее вредные для окружающей среды путем введения в систему дополнительных веществ — катализаторов. Каталитические методы основаны на взаимодействии удаляемых веществ с одним из компонентов, присутствующих в в очищенном газе, или со специально добавленным в смесь веществом. Катализатор, взаимодействуя с одним из реагирующих соединений , образует промежуточное вещество , которое распадается с образованием продукта регенерированного катализатора.

Каталитическое окисление выгодно отличается от термического кратковременностью протекания процесса, что позволяет резко сократить габариты реактора. Кроме того, при пропускании газообразных отходов через слой катализатора температура, необходимая для осуществления реакции органических газов и паров

studfile.net

Термическая нейтрализация вредных примесей

В ряде отраслей широкое применение получили методы термической нейтрализации вредных примесей. Эти методы имеют достаточно много преимуществ по сравнению с методами абсорбции и адсорбции (рис. 17.27).[ …]

Технологический процесс термической нейтрализации может строиться по одной из трех схем: прямое сжигание в пламени при температурах 600…800°С; каталитическое сжигание при температурах 250…450°С; термическое окисление при 600…800°С. Выбор требуемой схемы термической нейтрализации проводится с учетом химического состава газовых выбросов, объемного расхода и предельно допустимых норм выбросов загрязняющих веществ. При этом следует помнить, что область применения методов термической нейтрализации вредных примесей ограничивается характером продуктов, образующихся в процессе окислительных реакций. Например, при сжигании газов, содержащих фосфор, галогены, серу, образуются вещества, по токсичности во много раз превышающие исходный газовый выброс. Следовательно, рассматриваемый метод применим для термического обезвреживания выбросов, включая токсичные компоненты органического происхождения, не содержащие серу, галогены и фосфор.[ …]

Примером процесса прямого сжигания является сжигание углеводородов содержащих токсичные газы (например, цианистый водород), непосредственно в факеле открытой горелки, направленной вертикально вниз. Факел применяют главным образом для сжигания горючих отходов, с трудом поддающихся другим видам обработки.[ …]

Существует ряд конструктивных решений, позволяющих осуществлять прямое сжигание вредных примесей в замкнутой камере. Основные требования, предъявляемые к конструкциям таких камер, — обеспечение высокой степени турбулентности газового потока и времени пребывания его в камере в пределах 0,2…0,7 с. Камерные дожигатели с открытым пламенем используются для дожигания газов при удалении органических отходов от лакокрасочных цехов, отходящих газов стержневых печей и оксидов азота, образующихся в процессе нитрования.[ …]

При проектировании устройств термического окисления необходимо учитывать такие факторы как: температурный режим, время окисления и турбулентность. Время должно быть достаточным для полного сгорания горючих компонентов. Как правило, это время выбирается в пределах 0,3…0,8 с. Турбулентность характеризует степень механического перемешивания с целью достижения эффективного контактирования кислорода и горючих примесей. При этом температура окисления зависит от характеристик горючих примесей.[ …]

Например, для окисления углеводородов температурный режим должен соответствовать интервалу 500…700°С. Окисление оксида углерода происходит при 680…800°С, а запахи устраняются посредством окисления при температуре 480…680°С.[ …]

Если отходящие газы имеют высокую температуру, то процесс дожигания происходит в камере с добавлением свежего воздуха. Например, дожигание оксида углерода в газах, удаляемых системой вентиляции от электродуговых плавильных печей, а также дожигание продуктов неполного сгорания (СО и СпНт) в автомобильных двигателях непосредственно на выходе из цилиндров происходит в условиях добавки избыточного воздуха.[ …]

В тех случаях, когда температура отходящих газов недостаточна для протекания процесса окисления, поток отходящих газов подогревают в теплообменнике, а затем пропускают через рабочую зону, в которой сжигают природный или какой-либо другой высококалорийный газ. При этом горючие компоненты отходящих газов доводят до температур, превышающих точки их самовоспламенения, и они сгорают под действием кислорода, присутствующего в потоке загрязненного газа. При недостатке кислорода его вводят в поток отходящих газов при помощи воздуходувки или эжектирования. В качестве примера на рис. 17.28 схематично представлено простейшее устройство, используемое для огневого обезвреживания технологических и вентиляционных низкотемпературных выбросов.[ …]

Оптимальная скорость газа, проходящего через сопло горелки, обеспечивающая наиболее эффективное перемешивание продуктов сгорания и загрязненного газа, должна составлять 4,5…7,5 м/с.[ …]

Диаметр камеры сгорания определяют, исходя из необходимости обеспечения достаточного времени пребывания и интенсивности турбулентности. Для устройств термического окисления рациональное время пребывания газа в камере сгорания находится в пределах 0,3…0,9 с.[ …]

Рисунки к данной главе:

Вернуться к оглавлениюru-ecology.info

Термическая нейтрализация.

Экология Термическая нейтрализация.

Количество просмотров публикации Термическая нейтрализация. — 183

| Наименование параметра | Значение |

| Тема статьи: | Термическая нейтрализация. |

| Рубрика (тематическая категория) | Экология |

Метод адсорбации.

Адсорбенты – поглотители, твердые тела, поглощающие компоненты из газовой смеси. Активированный уголь, активированный глинозем, активированный оксид алюминия, синтетические цеолиты. Эффективен против растворителей (паров), ацетона, углеводлородов. Применяется в респираторах и противогазах. (97-99%).

Сгорание газов с образованием менее токсичных веществ. Для этого используют нейтрализаторы: прямое сжигание, термическое окисление, каталитическое дожигание. Окисление или сжигание доходит до двуокиси углерода и воды (при температуре окисления 950-1300 °С, каталитическое сжигание 250-450 °С). Эффективность 99,9%.

Рис. Схема установки для термического окисления

2. Входной патрубок

3. Теплообменник

4. Горелка

5. Камера

6. Выходной патрубок

Термическая нейтрализация. — понятие и виды. Классификация и особенности категории «Термическая нейтрализация.» 2017, 2018.

Читайте также

Методы термической нейтрализации вредных примесей имеют достаточно много преимуществ по сравнению с методами сорбции (рис.13.2). Рис.13.2. Основные преимущества методов термической нейтрализации по сравнению с методами абсорбции и адсорбции Различают: — прямое… [читать подробнее].

referatwork.ru

Системы нейтрализации ОГ

4.разработка устройств, снижающих содержание вредных компонентов в отработавших газах.

Практика показала, что при этом достичь уровня токсичности отработавших газов, требуемого законодательством развитых стран, первыми тремя способами нельзя. Поэтому получила широкое распространение нейтрализация отработавших газов в системе выпуска. В этом случае токсичные пары, вышедшие из цилиндров двигателя, нейтрализуются до выброса их в атмосферу.

1. Способы нейтрализации отработавших газов в выпускной системе

Существует несколько способов нейтрализации отработавших газов в выпускной системе автомобиля:

1.Окисление отработавших газов путем подачи к ним дополнительного воздуха в термических реакторах. Термические реакторы уста-

навливают на многих японских и американских двигателях. Термический реактор представляет собой теплоизолированный объем со специальной организацией течения отходящих газов, устанавливаемый в выпускной системе двигателя и осуществляющий термическое доокисление токсичных компонентов за счет собственного тепла отходящих газов. Термическая нейтрализация не зависит от вида сжигаемого топлива, наличия присадок и позволяет использовать в двигателях этилированный бензин. Повысить температуру отработавших газов в реакторе можно, уменьшив теплопотери применением проставок-экранов, теплоизоляцией корпуса реактора, использованием тепла реакции окисления, а также кратковременным уменьшением угла опережения зажигания. Реакторы особенно эффективны на режимах богатой смеси при больших нагрузках, не выходят из строя со временем, однако не дают полного окисления СО и СН и не восстанавливают NOx, поэтому применяются как дополнительные устройства перед каталитическим нейтрализатором.

2.Поглощение токсичных компонентов жидкостью в жидкостных ней-

трализаторах. Этот способ не получил широкого распространения изза малой эффективности и необходимости частой замены жидкости.

3.Применение каталитических нейтрализаторов и сажевых фильтров

(на автомобилях с дизельными двигателями) – в настоящее время наиболее актуальный.

2. Нейтрализации отработавших газов в выпускной системе бензиновых двигателей

Эволюция каталитических нейтрализаторов

Вконце 60-х годов, когда мегаполисы Америки и Японии стали буквально задыхаться от смога, инициативу взяли на себя правительственные комиссии. Именно законодательные акты об обязательном снижении уровня токсичных выхлопов новых автомобилей вынудили промышленников усовершенствовать двигатели и разрабатывать системы нейтрализации.

В1970 году в Соединенных Штатах был принят закон, в соответствии с которым уровень токсичных выхлопов автомобилей 1975 модельного года должен был быть в среднем наполовину меньше, чем у

машин 1960 года выпуска: СН — на 87%, СО — на 82% и NOх — на 24%. Аналогичные требования были узаконены в Японии и в Европе.

Первым делом инженеры бросились совершенствовать системы питания и зажигания. Но было очевидно, что добиться столь существенного улучшения ситуации с токсичностью без применения дополнительных устройств просто невозможно.

studfile.net

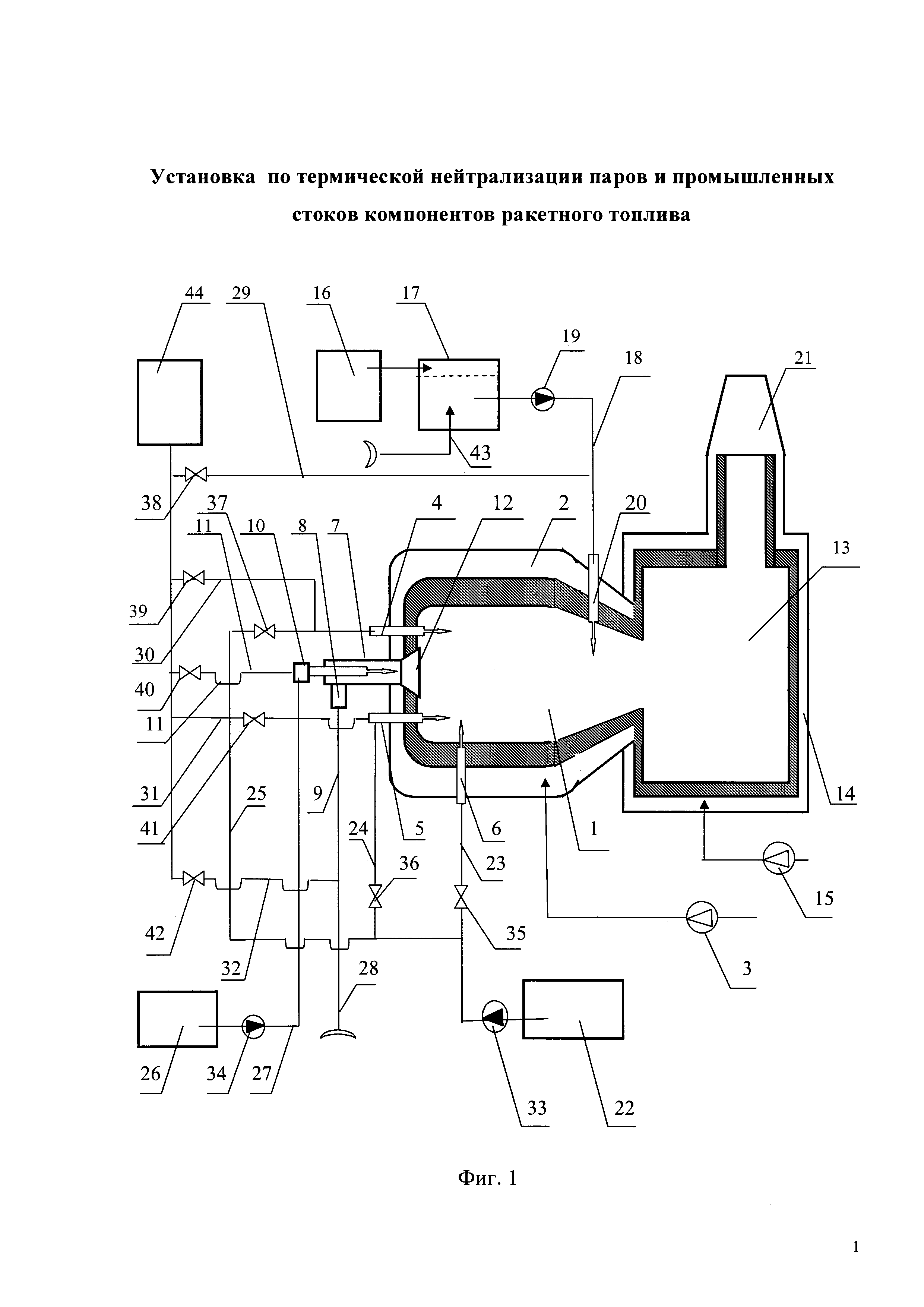

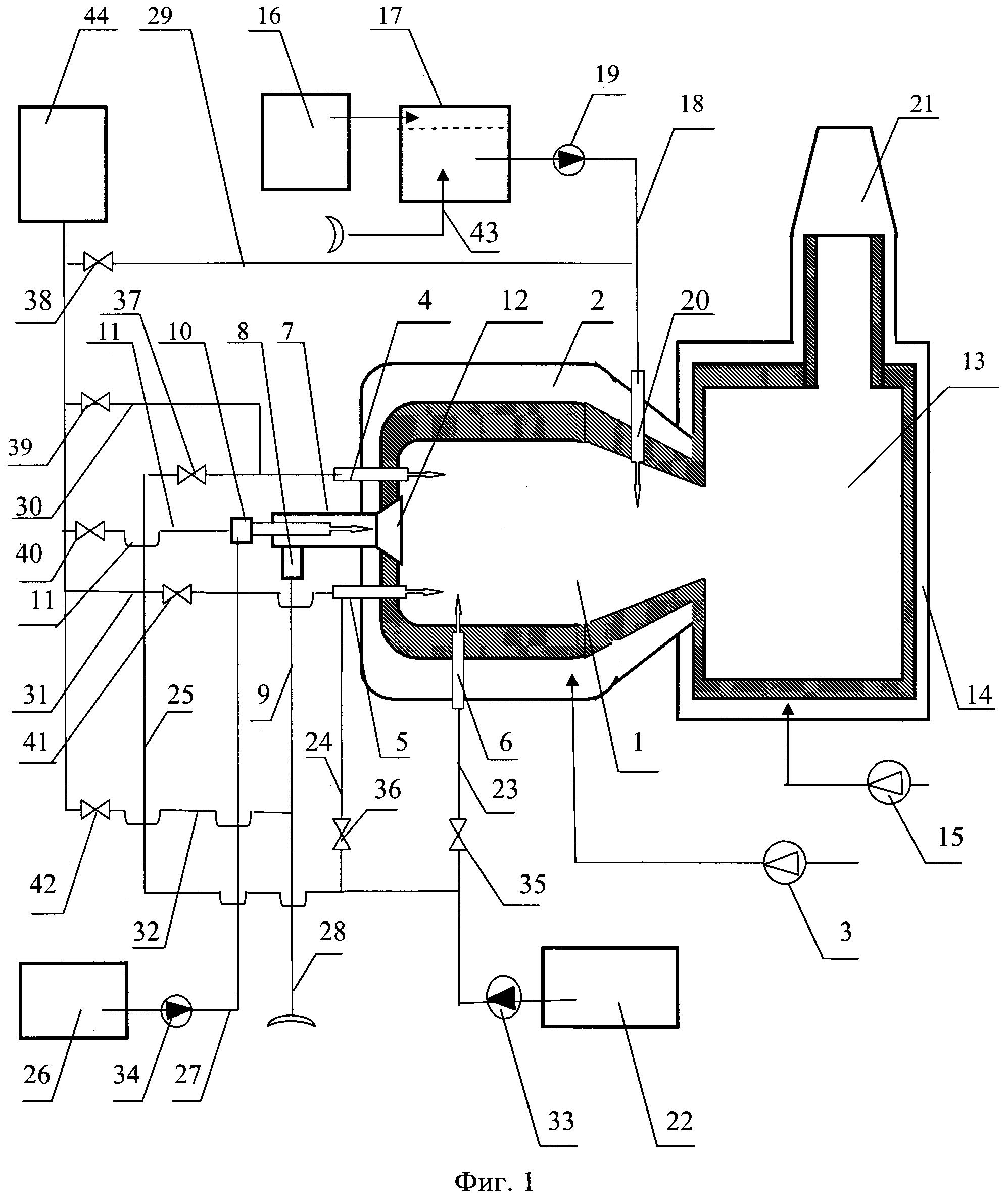

Установка по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива

Изобретение относится к установкам по термической нейтрализации газообразных и жидких экологически опасных веществ, прежде всего паров и промышленных стоков компонентов ракетного топлива, например несимметричного диметилгидразина, тетраоксида диазота и др.

Известно, что несимметричный диметилгидразин (гептил) является ракетным горючим, обладающим хорошими энергетическими возможностями и может храниться в топливных баках готовой к пуску ракеты до 20 лет. В качестве окислителя в ракетных двигателях используется азотный тетраоксид (тетраоксид диазот) — летучая жидкость желтого или красного цвета с резким запахом. В то же время несимметричный диметилгидразин и тетраоксид диазот являются высокотоксичными веществами 1-го класса опасности. Всемирной организацией здравоохранения эти вещества внесены в список особо опасных химических соединений (Лопырев В.А. Новые пути утилизации высокотоксичного компонента ракетного топлива — 1,1-диметилгидразина // В.А. Лопырев, Г.В. Долгушин, Б.М. Ласкин // Рос. хим. журнал. — 2001. — Т. XLV, №5-6. — С. 149-156.)

Известен способ нейтрализации (деструкции) гептила с помощью биопрепаратов, основанных на микроорганизмах, выделенных из природных сред. Предлагается для деструкции гептила использовать ассоциативные культуры, выделенные из пропитанных гептилом или нефтепродуктами почв, а также из почв, в которые вносили органические удобрения (навоз или компосты на основе растительных отходов), а также биопрепарат, созданный на основе этой культуры (Патент РФ №2174553, от 10.10.2001). Однако данный способ может быть применен только для нейтрализации небольших количеств компонентов ракетного топлива.

Известен способ термического уничтожения невыработанных остатков жидких компонентов ракетных топлив в отработанных ступенях жидкостных ракет (Патент РФ №2196081, опубл. от 10.01.2003). Однако данный способ термической нейтрализации компонентов ракетного топлива может быть применен только непосредственно на ракетах-носителях на этапе спуска ступени ракеты после ее входа в атмосферу при ориентации двигательным отсеком вперед и притока остатков компонентов топлива к заборным устройствам топливных баков.

Известна циклонная топка для сжигания жидких и мелкодисперсных сред, включающая в себя горизонтальную цилиндрическую футерованную камеру сгорания с воздушной рубашкой, воздух в которую подается через тангенциально присоединенный патрубок, внутреннюю цилиндрическую вставку с выходным окном, образующей с боковой поверхностью камеры сгорания кольцевой канал, и горелочное устройство (А.с. №1218245, опубл. от 15.03.86. Бюл. №10). Однако данная циклонная топка предназначена для сжигания жидких и мелкодисперсных сред и не может быть использована для сжигания паров и промышленных стоков компонентов ракетного топлива.

Известно устройство установки контейнерного типа для термической нейтрализации газообразных, жидких и твердых экологически опасных веществ (например, попутного нефтяного газа и нефтяных отходов бурения), содержащее расположенные в контейнере футерованную циклонную камеру сжигания, усеченную в виде конуса в задней части, с воздушной рубашкой охлаждения и вентилятором, подающим атмосферный воздух в рубашку охлаждения, горелку поддержания стабильности процесса горения с использованием углеводородного топлива, расположенную в передней торцевой части циклонной камеры сжигания, емкость для хранения углеводородного топлива (например, керосин или дизельное топливо) и дымовую трубу (Патент РФ №2484374, опубл. от 10.06.2013. Бюл. №16). Однако данная установка не может быть использована для сжигания паров и промышленных стоков компонентов ракетного топлива, поскольку не имеет устройства для окончательной очистки уходящих газов от сжигания паров и промышленных стоков компонентов ракетного топлива.

Технический результат, который может быть получен при применении данного изобретения, заключается в возможности повышения эффективности сжигания паров или промышленных стоков компонентов ракетного топлива за счет организации более качественного процесса горения, повышения экологической чистоты при нейтрализации различных видов компонентов ракетного топлива газа за счет очистки уходящих газов продуктов сгорания от вредных компонентов путем их взаимодействия с химически активными реагентами, а также повышения экономической эффективности установки за счет снижения расхода основного углеводородного топлива.

Для достижения данного технического результата установка по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива, содержащая расположенные в контейнере футерованную циклонную камеру сжигания, выполненную в виде горизонтального цилиндра с задней частью в виде конуса, с воздушной рубашкой охлаждения и вентилятором, подающим атмосферный воздух в рубашку охлаждения циклонной камеры, горелку поддержания стабильности процесса горения с использованием углеводородного топлива, расположенную в передней торцевой части циклонной камеры сжигания, емкость для хранения углеводородного топлива (например, керосин или дизельное топливо) и дымовую трубу, снабжена второй горелкой для поддержания стабильности процесса горения с использованием углеводородного топлива, запальной горелкой с использованием углеводородного топлива, футерованной камерой нейтрализации с воздушной рубашкой охлаждения и вентилятором, подающим атмосферный воздух в рубашку охлаждения камеры нейтрализации, компрессором для производства сжатого воздуха, емкостью для хранения карбамида, дозаторной емкостью для приготовления водного раствора карбамида, линией подачи водного раствора карбамида в циклонную камеру сжигания с насосом, форсункой подачи водного раствора карбамида, установленной в конусной части циклонной камеры сгорания, при этом камера нейтрализации соединена в своей боковой части с конусной частью циклонной камеры сжигания и в верхней части с дымовой трубой, первая и вторая горелки поддержания стабильности процесса горения с использованием углеводородного топлива размещены на разных уровнях, в верхней и в нижней частях торцевой поверхности циклонной камеры сжигания, и снабжены линиями подачи сжатого воздуха, запальная горелка с использованием углеводородного топлива размещена в нижней части циклонной камеры сжигания, а в центре торцевой поверхности циклонной камеры сжигания установлена цилиндрическая вставка, содержащая тангенциально установленный штуцер для подсоединения линии подачи смеси паров компонентов ракетного топлива и сжатого воздуха, форсунку для подачи жидких промышленных стоков компонентов ракетного топлива с подсоединенной к ней линией сжатого воздуха и завихритель смеси компонентов ракетного топлива со сжатым воздухом перед их поступлением в циклонную камеру сжигания.

Введение в состав установки по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива двух горелок для поддержания стабильности процесса горения с использованием углеводородного топлива, расположенных на разных уровнях торцевой поверхности циклонной камеры сжигания, футерованной камеры нейтрализации, соединенной в своей боковой части с конусной частью циклонной камеры сжигания и в верхней части с дымовой трубой, емкости для хранения карбамида, дозаторной емкости для приготовления водного раствора карбамида, линии подачи водного раствора карбамида с форсункой, установленной в конусной части циклонной камеры сгорания, цилиндрической вставки, установленной в центре торцевой поверхности циклонной камеры сжигания и содержащей тангенциально установленный штуцер для подсоединения линии подачи смеси паров компонентов ракетного топлива и сжатого воздуха, форсунку для подачи жидких промышленных стоков компонентов ракетного топлива с подсоединенной к ней линией сжатого воздуха и завихритель смеси компонентов ракетного топлива со сжатым воздухом перед их поступлением в циклонную камеру сжигания, компрессора для производства сжатого воздуха и линий подачи сжатого воздуха ко всем форсункам позволяет получить новое свойство, заключающееся в возможности повышения эффективности и полноты сжиганий паров или промышленных стоков несимметричного диметилгидразина и тетраоксида диазота за счет применения оригинальной конструкции цилиндрической вставки, установленной в центре торцевой поверхности циклонной камеры сжигания, выполняющей роль комбинированной форсунки для подготовки смеси паров и жидких промстоков компонентов ракетного топлива со сжатым воздухом и обеспечивающей распыление утилизируемых опасных веществ и их тангенциальное, вращательное, движение в циклонной камере сгорания, а также за счет более равномерного и качественного сжигания компонентов ракетного топлива в объеме циклонной камеры сгорания при использовании нескольких горелок на разных уровнях циклонной камеры, повышении экологической чистоты при нейтрализации различных видов компонентов ракетного топлива газа за счет очистки уходящих газов продуктов сгорания от вредных компонентов (в частности, от окислов азота) путем их взаимодействия с химически активными реагентами (например, карбамидом) в камере нейтрализации, а также в повышении энергетической и экономической эффективности установки по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива за счет снижения расхода основного углеводородного топлива и обеспечения условий для использования утилизируемых компонентов ракетного топлива в качестве дополнительного вида топлива.

На фиг. 1 изображена установка по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива.

Установка по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива содержит футерованную циклонную камеру сжигания 1, выполненную в виде горизонтального цилиндра с задней частью в виде конуса, с воздушной рубашкой охлаждения 2 и вентилятором 3, подающим атмосферный воздух в рубашку охлаждения 2 циклонной камеры 1, горелку 4 для поддержания стабильности процесса горения с использованием углеводородного топлива, установленную в верхней части торцевой поверхности циклонной камеры сжигания 1, горелку 5 для поддержания стабильности процесса горения с использованием углеводородного топлива, установленную в нижней части торцевой поверхности циклонной камеры сжигания 1, запальную горелку 6 с использованием углеводородного топлива, размещенную в нижней части циклонной камеры сжигания 1.

В центре торцевой поверхности циклонной камеры сжигания 1 установлена цилиндрическая вставка 7, содержащая тангенциально установленный штуцер 8 для подсоединения линии подачи смеси паров компонентов ракетного топлива и воздуха 9, форсунку 10 для подачи промышленных стоков компонентов ракетного топлива в камеру 1 с подсоединенной к ней линией сжатого воздуха 11 и завихритель 12 смеси компонентов ракетного топлива со сжатым воздухом перед их поступлением в циклонную камеру сжигания 1.

В состав установки по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива также входит футерованная камера нейтрализации 13 с воздушной рубашкой охлаждения 14 и вентилятором 15, подающим атмосферный воздух в рубашку охлаждения 14 камеры нейтрализации 13, компрессор для производства сжатого воздуха 44, емкость для хранения карбамида 16, дозаторная емкость для приготовления водного раствора карбамида 17, линия 18 подачи водного раствора карбамида в циклонную камеру сжигания 1 с насосом 19 и форсункой 20, установленной в конусной части циклонной камеры сгорания 1, при этом камера нейтрализации 13 соединена в своей боковой части с конусной частью циклонной камеры сжигания 1 и в верхней части с дымовой трубой 21, емкость 22 для хранения углеводородного топлива (например, дизельного топлива) с насосом 33 и линиями подачи углеводородного топлива 23, 24, и 25 соответственно в горелки 6, 5 и 4, емкость 26 для хранения жидких промышленных стоков компонентов ракетного топлива с насосом 34 и линией подачи промышленных стоков 27 к форсунке 10, линия подачи паров компонентов ракетного топлива 28, подсоединяющаяся к штуцеру 8, линия подачи сжатого воздуха 29, подсоединенная к линии 18 подачи водного раствора карбамида, линия подачи сжатого воздуха 30, подсоединенная к линии подачи углеводородного топлива 25, линия подачи сжатого воздуха 31, подсоединенная к линии подачи углеводородного топлива 24, линия подачи сжатого воздуха 32, подсоединенная к линии подачи паров компонентов ракетного топлива 28. Линии 23, 24, 25, 29, 30, 11, 31, 32 снабжены запорно-регулирующей арматурой (например, вентили, задвижки, клапана и т.д.) соответственно 35, 36, 37, 38, 39, 40, 41 и 42. Заправка дозаторной емкости для приготовления водного раствора карбамида 17 необходимым количеством воды осуществляется по линии подачи воды 43. Все оборудование установки по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива может быть размещено в стандартном контейнере заводского изготовления (на фиг. 1 не показан), размеры которого зависят от мощности установки по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива.

Установка по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива работает следующим образом.

Перед началом работы футеровки циклонной камеры сжигания 1 и камеры нейтрализации 13 должны быть просушены за счет работы горелок 4 и 5. Для этого первоначально зажигается запальная горелка 6 за счет подачи углеводородного топлива (например, дизельного топлива) из емкости 22 с помощью насоса 33 в линию подачи топлива 23 при открытом вентиле 35. Затем осуществляется подача углеводородного топлива из емкости 22 с помощью насоса 33 в линии подачи топлива 24 и 25 при открытых вентилях 36 и 37 непосредственно в горелки 5 и 4. Для качественного распыления топлива к линиям подачи топлива 24 и 25 подсоединены линии подачи сжатого воздуха 31 и 30, в которые сжатый воздух за счет компрессора 44 нагнетается через открытые вентиля 41 и 39. От запальной горелки 6 в камере сжигания 1 загорается мелкодисперсная смесь углеводородного топлива и сжатого воздуха, подаваемая горелками 4 и 5.

Подъем температуры в камере сжигания 1 идет до величины порядка 1000°C, после которой установка переходит на рабочий режим по сжиганию паров и промышленных стоков компонентов ракетного топлива. В установке могут быть реализованы различные режимы работы: сжигание только паров компонентов ракетного топлива, сжигание только промышленных стоков компонентов ракетного топлива и одновременное сжигание паров и промышленных стоков компонентов ракетного топлива.

Для сжигания паров компонентов ракетного топлива пары компонентов ракетного топлива по линии подачи паров 28 смешиваются со сжатым воздухом, поступающим из компрессора 44 по линии 32 через открытый вентиль 42, после этого смесь паров компонентов ракетного топлива и воздуха по линии 9 под давлением поступает в тангенциально установленный штуцер 8 на цилиндрической вставке 7, размещенной в центре торцевой поверхности циклонной камеры сжигания 1. За счет тангенциального вращения и давления смесь паров компонентов ракетного топлива и воздуха начинает вращательное движение внутри вставки 7, которое усиливается за счет завихрителя 12 при поступлении смеси в циклонную камеру сжигания 1.

Для сжигания промышленных стоков компонентов ракетного топлива промышленные стоки компонентов ракетного топлива из емкости 26 с помощью насоса 34 поступают в линию подачи промышленных стоков 27 к форсунке 10, установленной в цилиндрической вставке 7, размещенной в центре торцевой поверхности циклонной камеры сжигания 1. В форсунке 10 промстоки компонентов ракетного топлива смешиваются со сжатым воздухом, поступающим из компрессора 44 по линии 11 через открытый вентиль 40, после этого смесь промышленных стоков компонентов ракетного топлива и воздуха закручивается в завихрителе 12 и поступает в циклонную камеру сжигания 1.

За счет размещения горелок 4 и 5 на разных уровнях торцевой поверхности циклонной камеры сжигания 1 процесс горения вращающейся смеси воздуха с парами и промстоками компонентов ракетного топлива происходит более равномерно и качественно.

Более того, поскольку компоненты ракетного топлива сами являются топливом, то есть могут гореть при высокой температуре и качественном смешении с необходимым количеством воздуха, то при выходе установки по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива на рабочие режимы можно значительно снизить количество расходуемого углеводородного топлива, проходящего через горелки 4 и 5. В рабочим режиме горелки 4 и 5 используются только для поддержания стабильности процесса горения в камере 1. Это приводит к повышению энергетической и экономической эффективности установки по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива.

Для более глубокой очистки уходящих газов продуктов сгорания от вредных компонентов (в частности, от окислов азота) уходящие газы обрабатывают водным раствором карбамида. Для хранения и подготовки водного раствора карбамида предусмотрена емкость хранения карбамида 16 и дозаторная емкость для приготовления водного раствора карбамида 17, из которой по линии 18 с помощью насоса 19 осуществляется подачи водного раствора карбамида в форсунку 20, установленную в конусной части циклонной камеры сгорания 1. Вода для подготовки водного раствора карбамида в емкость 17 поступает по линии 43.

Для качественного распыления водного раствора карбамида к линии подачи водного раствора карбамида 18 перед форсункой 20 присоединена линия подачи сжатого воздуха 29, по которой через открытый вентиль 38 из компрессора 44 поступает воздух под давлением, необходимым для распыления водного раствора карбамида в форсунке 20.

За счет конусного сужения циклонной камеры сгорания 1 уходящие газы от горения компонентов ракетного топлива уплотняются, перемешиваются с распылением водного раствора карбамида и поступают в футерованную камеру нейтрализации 13. В камере нейтрализации 13 при высокой температуре уходящие газы от горения компонентов ракетного топлива активно вступают в химическую реакцию с распыленным раствором карбамида, в результате которой очищаются от вредных веществ (например, окислов азота).

Поскольку процесс горения и нейтрализации паров и промышленных стоков компонентов ракетного топлива в циклонной камере сжигания 1 и камере нейтрализации 13 происходят при высокой температуре, камера сжигания 1 имеет воздушную рубашку охлаждения 2 с вентилятором 3, подающим атмосферный воздух в рубашку охлаждения 2 циклонной камеры 1, а камера нейтрализации 13 имеет воздушную рубашку охлаждения 14 с вентилятором 15, подающим атмосферный воздух в рубашку охлаждения 14 камеры нейтрализации 13.

После очистки в камере нейтрализации 13 уходящие газы от горения компонентов ракетного топлива удаляются через дымовую трубу 21 в окружающую среду.

Все оборудование установки по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива может быть размещено в стандартном 40-фунтовом контейнере (на фиг. 1 не показан), что делает возможным устанавливать контейнер на любое транспортное средство (например, автомобильный трейлер-полуприцеп, железнодорожную платформу и т.д.) и делает установку по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива мобильной.

Источники информации

1. Лопырев В.А. Новые пути утилизации высокотоксичного компонента ракетного топлива — 1,1-диметилгидразина // В.А. Лопырев, Г.В. Долгушин, Б.М. Ласкин // Рос. хим. журнал. — 2001. — T. XLV, №5-6. — С. 149-156.

2. Патент РФ №2174553, опубл. от 10.10.2001.

3. Патент РФ №2196081, опубл. от 10.01.2003.

4. А.с. №1218245, опубл. от 15.03.86. Бюл. №10.

5. Патент РФ №2484374, опубл. от 10.06.2013. Бюл. №16 — прототип.

Установка по термической нейтрализации паров и промышленных стоков компонентов ракетного топлива, содержащая расположенные в контейнере футерованную циклонную камеру сжигания, выполненную в виде горизонтального цилиндра с задней частью в виде конуса, с воздушной рубашкой охлаждения и вентилятором, подающим атмосферный воздух в рубашку охлаждения циклонной камеры, горелку поддержания стабильности процесса горения с использованием углеводородного топлива, расположенную в передней торцевой части циклонной камеры сжигания, емкость для хранения углеводородного топлива и дымовую трубу, отличающаяся тем, что снабжена второй горелкой для поддержания стабильности процесса горения с использованием углеводородного топлива, запальной горелкой с использованием углеводородного топлива, футерованной камерой нейтрализации с воздушной рубашкой охлаждения и вентилятором, подающим атмосферный воздух в рубашку охлаждения камеры нейтрализации, компрессором для производства сжатого воздуха, емкостью для хранения карбамида, дозаторной емкостью для приготовления водного раствора карбамида, линией подачи водного раствора карбамида в циклонную камеру сжигания с насосом, форсункой подачи водного раствора карбамида, установленной в конусной части циклонной камеры сгорания, при этом камера нейтрализации соединена в своей боковой части с конусной частью циклонной камеры сжигания и в верхней части с дымовой трубой, первая и вторая горелки поддержания стабильности процесса горения с использованием углеводородного топлива размещены на разных уровнях, в верхней и в нижней частях торцевой поверхности циклонной камеры сжигания, и снабжены линиями подачи сжатого воздуха, запальная горелка с использованием углеводородного топлива размещена в нижней части циклонной камеры сжигания, а в центре торцевой поверхности циклонной камеры сжигания установлена цилиндрическая вставка, содержащая тангенциально установленный штуцер для подсоединения линии подачи смеси паров компонентов ракетного топлива и сжатого воздуха, форсунку для подачи жидких промышленных стоков компонентов ракетного топлива с подсоединенной к ней линией сжатого воздуха и завихритель смеси компонентов ракетного топлива со сжатым воздухом перед их поступлением в циклонную камеру сжигания.

edrid.ru