Система непосредственного впрыска топлива

Система непосредственного впрыска топлива

- Информация о материале

- Автор: Владимир Бекренёв

- Просмотров: 31579

История создания

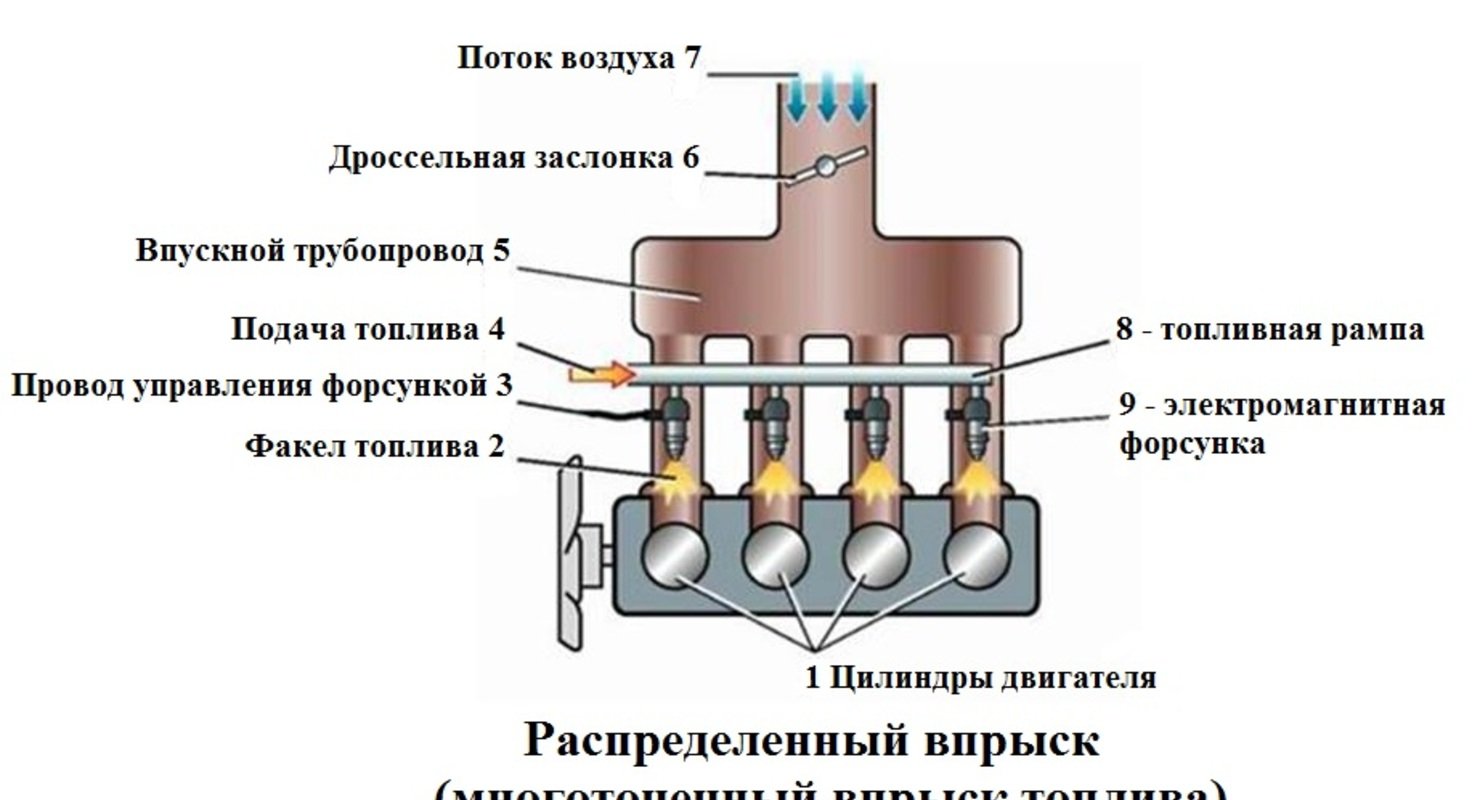

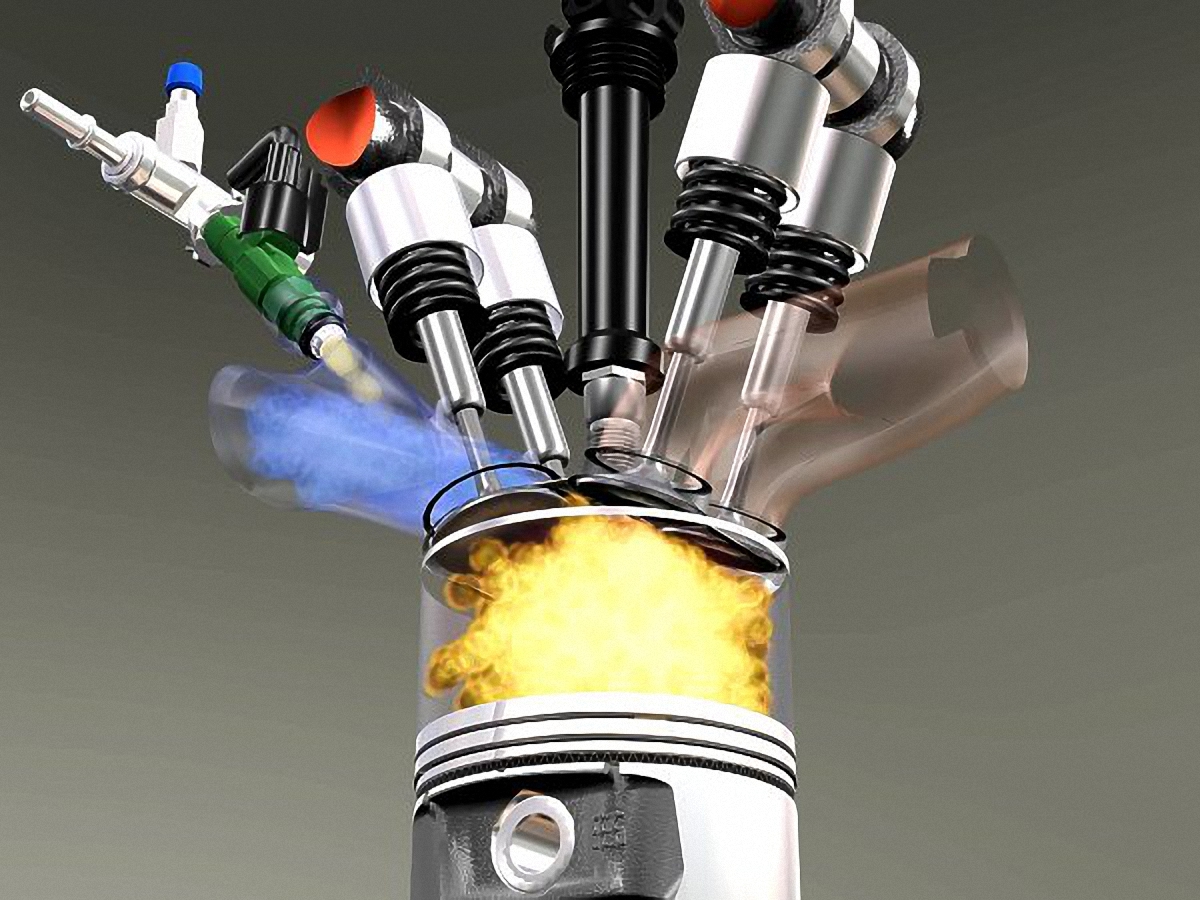

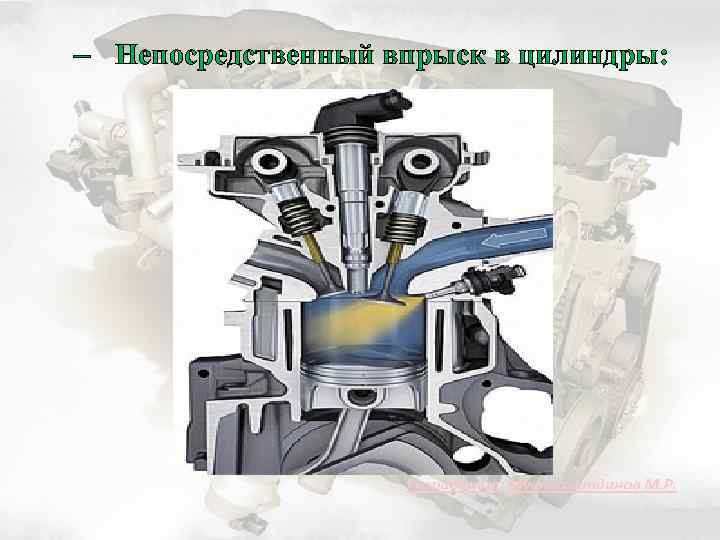

«Инжекторная система подачи топлива для бензиновых двигателей внутреннего сгорания с распределённым впрыском топлива, у которой форсунки расположены непосредственно возле цилиндров и впрыск топлива происходит непосредственно в цилиндры. Топливо подается под большим давлением в камеру сгорания каждого цилиндра в противоположность стандартной системе распределённого впрыска топлива, где впрыск производится во впускной коллектор. Такие двигатели более экономичны (до 15% экономии), отвечают более высоким экологическим стандартам, однако они более требовательны к обслуживанию и качеству топлива.»(цитата из Википедии — свободной энциклопедии.)

Впрыск топлива в цилиндр был известен еще на самой заре автомобилестроения. В начале 1890-х годов немец Рудольф Дизель и англичанин Герберт Акройд-Стюарт защитили права на собственные схемы двигателя внутреннего сгорания, работающего на мазуте. Теория Рудольфа Дизеля — экономичного теплового двигателя, который работает благодаря высокой степени сжатия в цилиндрах, впоследствии оказалась очень эффективной. Английский же инженер Акройд Стюарт также предложил двигатель, в котором всасываемый в цилиндр воздух сжимался, затем в конце такта сжатия поступал в колбу, в которую впрыскивалось топливо. Для запуска двигателя колба нагревалась при помощи паяльной лампы. После того, как двигатель запустился, он работал уже без внешнего подогрева. В двигателе Акройд-Стюарта впервые возникает прообраз насос-форсунки — (jerk pump). Акройд Стюарт не заинтересовался преимуществами, которые дает высокая степень сжатия и не заметил огромного преимущества экономии топлива предложенной в теории Дизеля. Инженер Йонас Хессельман (Jonas Hesselman) сумел объединить идеи обоих изобретателей в одной конструкции. В 1925 году он выпустил первый в истории транспорта двигатель с непосредственным бензиновым впрыском. Это был своеобразный гибридный двигатель, работавший на всем, что горит: топливом для него могли служить бензин, керосин, солярка, масло.

Теория Рудольфа Дизеля — экономичного теплового двигателя, который работает благодаря высокой степени сжатия в цилиндрах, впоследствии оказалась очень эффективной. Английский же инженер Акройд Стюарт также предложил двигатель, в котором всасываемый в цилиндр воздух сжимался, затем в конце такта сжатия поступал в колбу, в которую впрыскивалось топливо. Для запуска двигателя колба нагревалась при помощи паяльной лампы. После того, как двигатель запустился, он работал уже без внешнего подогрева. В двигателе Акройд-Стюарта впервые возникает прообраз насос-форсунки — (jerk pump). Акройд Стюарт не заинтересовался преимуществами, которые дает высокая степень сжатия и не заметил огромного преимущества экономии топлива предложенной в теории Дизеля. Инженер Йонас Хессельман (Jonas Hesselman) сумел объединить идеи обоих изобретателей в одной конструкции. В 1925 году он выпустил первый в истории транспорта двигатель с непосредственным бензиновым впрыском. Это был своеобразный гибридный двигатель, работавший на всем, что горит: топливом для него могли служить бензин, керосин, солярка, масло. .. Горючее любого вида впрыскивалось насосом в камеру сгорания через форсунку, подобную той, что применялась на дизелях. Заводился двигатель Хассельмана только на бензине (он зажигался в камере сгорания обычной свечой), а прогревшись до рабочей температуры, переключался на другое топливо. Никого не смущала заправка двух топливных баков разными видами топлива. На грузовики VOLVO такие ДВС устанавливали до 1947 года! Но полноценный бензиновый впрыск появился немного позже. До поры до времени пара насос-форсунка применялась лишь на дизельных двигателях. Перенести ее на бензиновые агрегаты мешало отсутствие эффективной внутренней смазки: в отличие от солярки бензин не имеет смазывающих свойств, поэтому экспериментальные насосы нередко заклинивало. Специалисты из “Bosch” долго боролись с этой проблемой в 30-е годы, но всё же решили её. Впервые применение непосредственного впрыска топлива с механическим управлением было реализовано на авиационном двигателе Daimler-Benz DB 601. По конструкции DB 601 традиционный V-образный — 12ти цилиндровый двигатель c жидкостным охлаждением, построен на базе карбюраторного DB 600.

.. Горючее любого вида впрыскивалось насосом в камеру сгорания через форсунку, подобную той, что применялась на дизелях. Заводился двигатель Хассельмана только на бензине (он зажигался в камере сгорания обычной свечой), а прогревшись до рабочей температуры, переключался на другое топливо. Никого не смущала заправка двух топливных баков разными видами топлива. На грузовики VOLVO такие ДВС устанавливали до 1947 года! Но полноценный бензиновый впрыск появился немного позже. До поры до времени пара насос-форсунка применялась лишь на дизельных двигателях. Перенести ее на бензиновые агрегаты мешало отсутствие эффективной внутренней смазки: в отличие от солярки бензин не имеет смазывающих свойств, поэтому экспериментальные насосы нередко заклинивало. Специалисты из “Bosch” долго боролись с этой проблемой в 30-е годы, но всё же решили её. Впервые применение непосредственного впрыска топлива с механическим управлением было реализовано на авиационном двигателе Daimler-Benz DB 601. По конструкции DB 601 традиционный V-образный — 12ти цилиндровый двигатель c жидкостным охлаждением, построен на базе карбюраторного DB 600. Оригинальный немецкий мотор ставили на: Dornier Do 215, Heinkel He 100, Henschel Hs 130A-0, Messerschmitt Bf 109, Messerschmitt Bf 110, Messerschmitt Me 210.

Оригинальный немецкий мотор ставили на: Dornier Do 215, Heinkel He 100, Henschel Hs 130A-0, Messerschmitt Bf 109, Messerschmitt Bf 110, Messerschmitt Me 210.

DB 601 был одним из лучших двигателей с непосредственным впрыском топлива времен 2-й Мировой войны. Положительной особенностью этого двигателя было то, что он создавался на базе надежною карбюраторного двигателя DB 600. При создании, двигатель получил достаточный запас прочности, допускавший дополнительное форсирование. Двигатель с непосредственным впрыском оказался на 6-7% мощнее традиционного карбюраторного двигателя. Кроме того, двигатель отличался необычайно равномерным дозированием топливно-воздушной смеси. Но что было важнее всего для авиации, двигатель с непосредственным впрыском топлива стабильно работал независимо от ориентации в пространстве. Впрыск также позволял снизить вероятность пожара и взрыва при повреждении топливной системы, а при форсировании не требовалось значительно увеличивать степень сжатия.

Были у двигателя и недостатки. Прежде всего, система непосредственного впрыска весила почти в два раза больше, чем карбюратор. Для системы требовался насос, развивающий давление 200-300 атмосфер. Система отличалась требовательностью к качеству топлива. Двигатель с непосредственным впрыском не мог развить более 2400 оборотов в минуту. Наконец, большую важность представляло соблюдение технологии производства. В 1936 году новый DB 60IA-1 мощностью 1100 л.с. (топливо В4, октановое число 87) пошел в серию. Этот двигатель устанавливали на истребителях Bf-109C и ВГ-109Е. Следующей модификацией мотора стал DB 601N. Его мощность составляла 1175 л.с. Он был приспособлен для работы на бензине СЗ (октановое число 95). Так начиналась эра двигателей с непосредственным впрыском топлива.Немного позже во время второй мировой войны Советские конструкторы в кратчайшие сроки пустили в серию авиационный мотор АШ-82ФН. Этот малогабаритный мотор представлял собой 14-цилиндровую двухрядную «звезду». С воздушным охлаждением.

Прежде всего, система непосредственного впрыска весила почти в два раза больше, чем карбюратор. Для системы требовался насос, развивающий давление 200-300 атмосфер. Система отличалась требовательностью к качеству топлива. Двигатель с непосредственным впрыском не мог развить более 2400 оборотов в минуту. Наконец, большую важность представляло соблюдение технологии производства. В 1936 году новый DB 60IA-1 мощностью 1100 л.с. (топливо В4, октановое число 87) пошел в серию. Этот двигатель устанавливали на истребителях Bf-109C и ВГ-109Е. Следующей модификацией мотора стал DB 601N. Его мощность составляла 1175 л.с. Он был приспособлен для работы на бензине СЗ (октановое число 95). Так начиналась эра двигателей с непосредственным впрыском топлива.Немного позже во время второй мировой войны Советские конструкторы в кратчайшие сроки пустили в серию авиационный мотор АШ-82ФН. Этот малогабаритный мотор представлял собой 14-цилиндровую двухрядную «звезду». С воздушным охлаждением.

Цилиндры мотора расположены в два ряда (двумя звездами), в шахматном порядке по семь цилиндров в каждом ряду. Мотор относится к числу короткоходовых моторов, так как отношение длинны хода поршня к диаметру цилиндра меньше единицы. Этим обеспечивается относительно малый диаметр мотора, а следовательно, сравнительно малый удельный лоб (отношение площади лба мотора к его мощности). Габарит мотора составлял всего 1260 мм. По характеристикам АШ-82ФН превосходил лучшие образцы зарубежных моторов того времени. АШ-82ФН снабжен агрегатом непосредственного впрыска топлива в цилиндры (НВ-3У ) вместо карбюратора. Двигатель М-82ФН с насосом НВ-3У обладал рядом преимуществ по сравнению с карбюраторным двигателем: увеличенной на 6…7 % мощностью; уменьшенным на 10 % расходом топлива; способностью работы на низкосортных топливах; высокой устойчивостью работы на всех режимах, в т.ч. на больших высотах и т.д. Кроме отличия в системе питания топливом, мотор отличался от карбюраторных моторов конструкцией отдельных деталей и узлов, допускающей форсирование. Двигатель М-82ФН был установлен на самолеты Ла-5. При этом специалистам моторостроительного конструкторского бюро А.

Мотор относится к числу короткоходовых моторов, так как отношение длинны хода поршня к диаметру цилиндра меньше единицы. Этим обеспечивается относительно малый диаметр мотора, а следовательно, сравнительно малый удельный лоб (отношение площади лба мотора к его мощности). Габарит мотора составлял всего 1260 мм. По характеристикам АШ-82ФН превосходил лучшие образцы зарубежных моторов того времени. АШ-82ФН снабжен агрегатом непосредственного впрыска топлива в цилиндры (НВ-3У ) вместо карбюратора. Двигатель М-82ФН с насосом НВ-3У обладал рядом преимуществ по сравнению с карбюраторным двигателем: увеличенной на 6…7 % мощностью; уменьшенным на 10 % расходом топлива; способностью работы на низкосортных топливах; высокой устойчивостью работы на всех режимах, в т.ч. на больших высотах и т.д. Кроме отличия в системе питания топливом, мотор отличался от карбюраторных моторов конструкцией отдельных деталей и узлов, допускающей форсирование. Двигатель М-82ФН был установлен на самолеты Ла-5. При этом специалистам моторостроительного конструкторского бюро А. Швецова удалось без увеличения массы двигателя довести его максимальную мощность до1850 л.с Итоги испытаний нового самолета превзошли все ожидания. Достаточно сказать, что максимальная скорость полета выросла до 635 км/ч. Теперь Ла-5 по праву вышел в число лучших истребителей мира. По скорости полета на малых и средних высотах, а также по характеристикам вертикального и горизонтального маневра он значительно превосходил немецкий истребитель FW 190A. Впервые самолеты Ла-5ФН в большом количестве были применены в воздушных боях на Курской дуге. Именно здесь они доказали свое превосходство над «фокке-вульфами», также брошенными в бой в массовом количестве.Особенно четко преимущество Ла-5ФН перед FW 190 проявлялось в ближнем маневренном бою. Всего за годы войны построено 10 000 Ла-5 и 5750 Ла-7.

Швецова удалось без увеличения массы двигателя довести его максимальную мощность до1850 л.с Итоги испытаний нового самолета превзошли все ожидания. Достаточно сказать, что максимальная скорость полета выросла до 635 км/ч. Теперь Ла-5 по праву вышел в число лучших истребителей мира. По скорости полета на малых и средних высотах, а также по характеристикам вертикального и горизонтального маневра он значительно превосходил немецкий истребитель FW 190A. Впервые самолеты Ла-5ФН в большом количестве были применены в воздушных боях на Курской дуге. Именно здесь они доказали свое превосходство над «фокке-вульфами», также брошенными в бой в массовом количестве.Особенно четко преимущество Ла-5ФН перед FW 190 проявлялось в ближнем маневренном бою. Всего за годы войны построено 10 000 Ла-5 и 5750 Ла-7.

После войны внедрение непосредственного впрыска в массы продолжила маленькая немецкая фирма Goliath. Впервые «гражданский» непосредственный впрыск бензина появился на двухтактном двухцилиндровом моторе маленького купе Goliath 700 Sport в 1951 году. Голиафовский мотор оснащался адаптированным вариантом дизельной топливной аппаратуры Bosch. Бензин впрыскивался двухплунжерным насосом в надпоршневое пространство под давлением по окончании выпуска. Кроме бензобака емкостью 44 л, под капотом находился трехлитровый маслобак системы смазки двигателя. Масло подавалось дозирующим насосом во впускной коллектор — в пропорции 1:40 с бензином. Впрыск бензина вместе с повышенной степенью сжатия увеличил отдачу мотора: если карбюраторный двигатель развивал 25 л.с., то со впрыском — все 29 л.с. «Впрысковые» Голиафы успели зарекомендовать себя как весьма экономичные машины. Так, в ходе тест-пробега седана GP 900 E на четыре с лишним тысячи километров пути ушло 280 л бензина и 7 л моторного масла. А в 1956 году Goliath 900 E выиграл экоралли Economy Run в Австралии со средним расходом топлива 5,3 л/100 км на дистанции в 1001 милю.Но даже непосредственный впрыск не излечил моторы Goliath от врожденной болезни двухтактных двигателей Отто — пропуска вспышек при низкой нагрузке.

Голиафовский мотор оснащался адаптированным вариантом дизельной топливной аппаратуры Bosch. Бензин впрыскивался двухплунжерным насосом в надпоршневое пространство под давлением по окончании выпуска. Кроме бензобака емкостью 44 л, под капотом находился трехлитровый маслобак системы смазки двигателя. Масло подавалось дозирующим насосом во впускной коллектор — в пропорции 1:40 с бензином. Впрыск бензина вместе с повышенной степенью сжатия увеличил отдачу мотора: если карбюраторный двигатель развивал 25 л.с., то со впрыском — все 29 л.с. «Впрысковые» Голиафы успели зарекомендовать себя как весьма экономичные машины. Так, в ходе тест-пробега седана GP 900 E на четыре с лишним тысячи километров пути ушло 280 л бензина и 7 л моторного масла. А в 1956 году Goliath 900 E выиграл экоралли Economy Run в Австралии со средним расходом топлива 5,3 л/100 км на дистанции в 1001 милю.Но даже непосредственный впрыск не излечил моторы Goliath от врожденной болезни двухтактных двигателей Отто — пропуска вспышек при низкой нагрузке. Под нагрузкой «Голиафы» вели себя превосходно — моторы работали ровно и исключительно тихо. Но на малом газу и на холостых оборотах они работали не стабильно, как и другие двухтактники! Ведь система впрыска Bosch была «усеченной» — на холостом ходу за подачу бензина отвечал своего рода «мини-карбюратор». А сизый дымок с характерным запахом из выхлопной трубы не давал забыть о смазке мотора. Кроме того, система впрыска оказалась намного сложнее привычного карбюратора в обслуживании и ремонте, что для небогатых тогда немцев представляло немаловажное обстоятельство. Поэтому в 1956 году в Бремене параллельно стали выпускать карбюраторный Goliath GP 900 V.

Под нагрузкой «Голиафы» вели себя превосходно — моторы работали ровно и исключительно тихо. Но на малом газу и на холостых оборотах они работали не стабильно, как и другие двухтактники! Ведь система впрыска Bosch была «усеченной» — на холостом ходу за подачу бензина отвечал своего рода «мини-карбюратор». А сизый дымок с характерным запахом из выхлопной трубы не давал забыть о смазке мотора. Кроме того, система впрыска оказалась намного сложнее привычного карбюратора в обслуживании и ремонте, что для небогатых тогда немцев представляло немаловажное обстоятельство. Поэтому в 1956 году в Бремене параллельно стали выпускать карбюраторный Goliath GP 900 V.

Следующим шедевром непосредственного впрыска стал снова Daimler-Benz с его «крылатым» купе Mercedes 300SL 1954 года.

После войны Германия получила запрет на разработку инжекторов для авиационных двигателей. И инженеры занялись адаптацией систем непосредственного впрыска для легковых автомобилей, обнаружив еще одно их немаловажное достоинство по сравнению с карбюраторами – экономичность..JPG)

Тот «подарил» «Мерседесу» карбюратор и успешно выступал на удивительном автомобиле в кольцевых гонках.В Европе и Соединенных Штатах до сих пор «бегает» множество представителей семейства 300 SL – как купе с «крыльями чайки», так и родстеров. Для поклонников ретротехники, красивых автомобилей, для любителей машин дорогих и спортивных Mercedes-Benz 300 SL стал пределом мечтаний, для многих эта машина является символом экономического возрождения 50-х годов, а главное, «трехсотый» стал одним из немногих автомобилей, о котором можно сказать «первый в мире» или «один из первых».

Тот «подарил» «Мерседесу» карбюратор и успешно выступал на удивительном автомобиле в кольцевых гонках.В Европе и Соединенных Штатах до сих пор «бегает» множество представителей семейства 300 SL – как купе с «крыльями чайки», так и родстеров. Для поклонников ретротехники, красивых автомобилей, для любителей машин дорогих и спортивных Mercedes-Benz 300 SL стал пределом мечтаний, для многих эта машина является символом экономического возрождения 50-х годов, а главное, «трехсотый» стал одним из немногих автомобилей, о котором можно сказать «первый в мире» или «один из первых».

Следующий опыт применения непосредственного впрыска был предпринят в период нефтяного кризиса 70-ых годов Ford’ом, но успехом не увенчался. Механический впрыск был ограничен максимальными оборотами и был очень капризным. Дальнейшее развитие электроники в 90 годах прошлого века вновь натолкнула разработчиков двигателей на создание идеального мотора. И в 1995 году японская Mitsubishi Motors Corp представила миру первый автомобиль с двигателем GDI (Gasoline Direct Injection). Это уже была революция в моторостроении.Новейший двигатель оснастили семиплунжерным ТНВД с рабочим давлением в 48кг,была увеличена степень сатия,установлены топливные инжекторы с высоковольтным управлением.Изменены поршни ,камера сгорания,впускной коллектор. А новейшая система электронного управления мотором была в не конкуренци.Так закончилась эра разработок механического непоредственного впрыска топлива в бензиновых моторах и началась эра разработок электронного впрыска. Но это уже совсем другая история.

Это уже была революция в моторостроении.Новейший двигатель оснастили семиплунжерным ТНВД с рабочим давлением в 48кг,была увеличена степень сатия,установлены топливные инжекторы с высоковольтным управлением.Изменены поршни ,камера сгорания,впускной коллектор. А новейшая система электронного управления мотором была в не конкуренци.Так закончилась эра разработок механического непоредственного впрыска топлива в бензиновых моторах и началась эра разработок электронного впрыска. Но это уже совсем другая история.

Добавлять комментарии могут только зарегистрированные пользователи.У вас нет прав оставлять комментарии.

Устройство и принцип действия система непосредственного впрыска бензина Bosch Motronic MED 7

Первостепенной целью разработки новых двигателей является снижение расхода топлива и соответствующее ему уменьшение выброса вредных веществ.

выбрасываемых с отработавшими газами углеводородов, оксидов азота и оксида углерода. Выбросы образуемого при сгорании диоксида углерода (CO2), способствующего образованию парникового эффекта, могут быть снижены только в результате уменьшения

расхода топлива. Однако, у двигателей с внешним смесеобразованием (с впрыском бензина во впускной трубопровод) резервы снижения расхода топлива практически отсутствуют. Двигатели с непосредственным впрыском бензина в цилиндры, осуществляемым посредством системы Bosch Motronic MED 7 позволяют экономить до 15% топлива по сравнению с сопоставимым двигателем с впрыском бензина во впускной трубопровод.

Как осуществляется подача топлива?

Зачем нужен непосредственный впрыск бензина?

Первостепенной целью разработки новых двигателей является снижение расхода топлива и уменьшение выброса вредных веществ.

При этом должны быть получены следующие результаты:

- снижение благодаря экономии топлива затрат на эксплуатацию автомобиля и получение поощрительных налоговых льгот для автомобилей с низкими выбросами вредных веществ

- снижение загрязнения среды обитания вредными веществами

- экономия сырьевых ресурсов

- Электронное регулирование системы охлаждения, регулируемые фазы газораспределения и рециркуляция отработавших газов уже нашли применение на многих двигателях

- Ввиду необходимости сохранения достаточной равномерности вращения коленчатого вала отключение цилиндров имеет смысл применять только на многоцилиндровых двигателях. Для снижения вибраций четырехцилиндровых двигателей целесообразно применять уравновешивающие валы

- Переменная степень сжатия и изменяемые фазы газораспределения реализуются только посредством достаточно мощных

- механических приводов

- Дальнейшая разработка различных способов сжигания бедных смесей прекращена в ползу создания двигателей с непосредственным впрыском

- Непосредственный впрыск бензина принят как наиболее эффективное средство экономии топлива,

Преимущества непосредственного впрыска бензина

Уменьшение дросселирования при работе двигателя на бедных послойной и гомогенной смесях.

При работе двигателя на этих смесях коэффициент избытка воздуха изменяется в пределах от 1,55 до 3. При этом дроссельная

заслонка открывается на больший угол, то есть впуск воздуха в цилиндры осуществляется с меньшим сопротивлением.

Работа двигателя на бедных смесях.

При применении послойного смесеобразования удается эффективно сжигать бедные смеси с коэффициентом избытка воздуха от 1,6 до 3, а при работе двигателя на гомогенной бедной смеси коэффициент избытка воздуха равен приблизительно 1,55.

Снижение потерь тепла в стенки.

Так как горение смеси происходит главным образом вблизи свечи зажигания, снижаются потери тепла в стенки цилиндра и

соответственно повышается термический коэффициент полезного действия.

Сжигание гомогенной смеси с высоким содержанием перепускаемых отработавших газов.

Благодаря высокой турбулизации заряда цилиндра двигателя удается эффективно сжигать гомогенные бедные смеси с содержанием отработавших газов до 25%.

небольших доз отработавших газов, нужно открывать дроссельную заслонку на больший угол. При этом воздух засасывается в

цилиндры с меньшим сопротивлением, то есть снижаются насосные потери.

Степень сжатия

При непосредственном впрыске бензина затрачиваемое на его испарение тепло отбирается у поступившего в цилиндры

двигателя воздуха. В результате снижается вероятность детонационного сгорания и степень сжатия может быть повышена.

Повышение степени сжатия приводит к росту давления в конце сжатия и соответственно к увеличению термического коэффициента полезного действия.

Расширение диапазона принудительного холостого хода с выключенной подачей топлива.

Частота вращения холостого хода, на которой производится возобновление подачи топлива может быть снижена, так как впрыскиваемое топливо практически не осаждается на стенках цилиндра и большая его часть может быть немедленно использована.

Способы смесеобразования.

Помимо бедной послойной и стехиометрической гомогенной смесей в двигателе FSI используется смесь третьего вида, а именно, бедная гомогенная смесь. Этот вид смеси позволяет получить меньший расход топлива, чем смесь стехиометрического состава с добавкой перепускаемых отработавших газов. Выбор того или иного способа смесеобразования производится блоком управления двигателем в зависимости от крутящего момента и мощности двигателя с учетом требований к выбросу вредных

веществ и требований безопасности.

Работа двигателя при послойном смесеобразовании.

Послойное смесеобразование используется при работе двигателя при малых и средних нагрузках и частотах вращения.

Благодаря послойному распределению топлива в камере сгорания двигатель работает при общем коэффициенте избытка воздуха от 1,6 до 3.

- В средней части камеры сгорания, вблизи свечи зажигания, находится легко воспламеняемая рабочая смесь.

- Эта смесь окружена оболочкой, состоящей в идеальном случае из чистого воздуха и перепускаемых отработавших газов.

Работа двигателя на бедной гомогенной смеси.

На промежуточных режимах, расположенных между режимами работы двигателя на послойной смеси и гомогенной стехиометрической смеси, используются бедная гомогенная смесь. Коэффициент избытка воздуха бедной гомогенной, т. е. однородной во всем объеме камеры сгорания, смеси приблизительно равен 1,55.

Работа двигателя на гомогенной смеси стехиометрического состава.

Двигатель работает на гомогенной смеси стехиометрического состава при выходе на режимы больших нагрузок и высоких частот вращения. Коэффициент избытка воздуха этой смеси равен (согласно определению) единице.

Рабочий процесс.

Рабочий процесс определяется способом смесеобразования и процессами преобразования энергии в камере сгорания.

Работа двигателя на гомогенных смесях При работе двигателя на гомогенных смесях топливо впрыскивается в цилиндр на такте

впуска и равномерно распределяется по всей массе засасываемого воздуха.

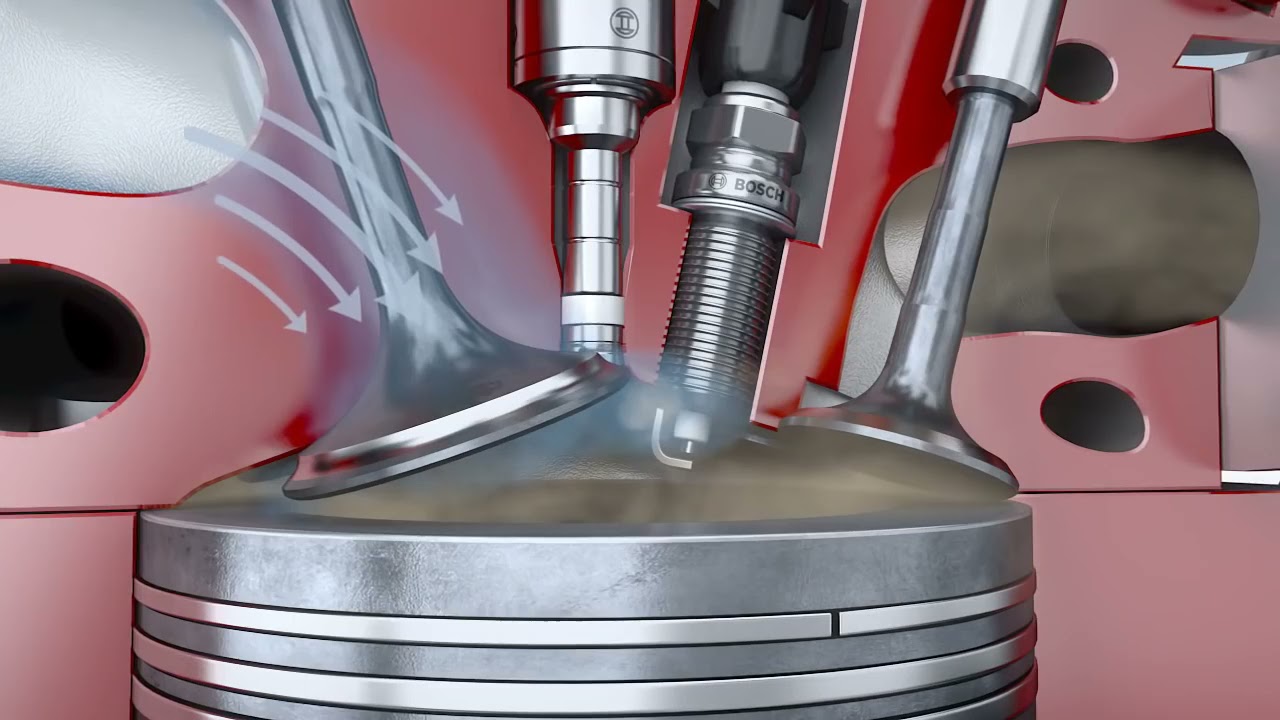

Работа двигателя при послойном смесеобразовании.

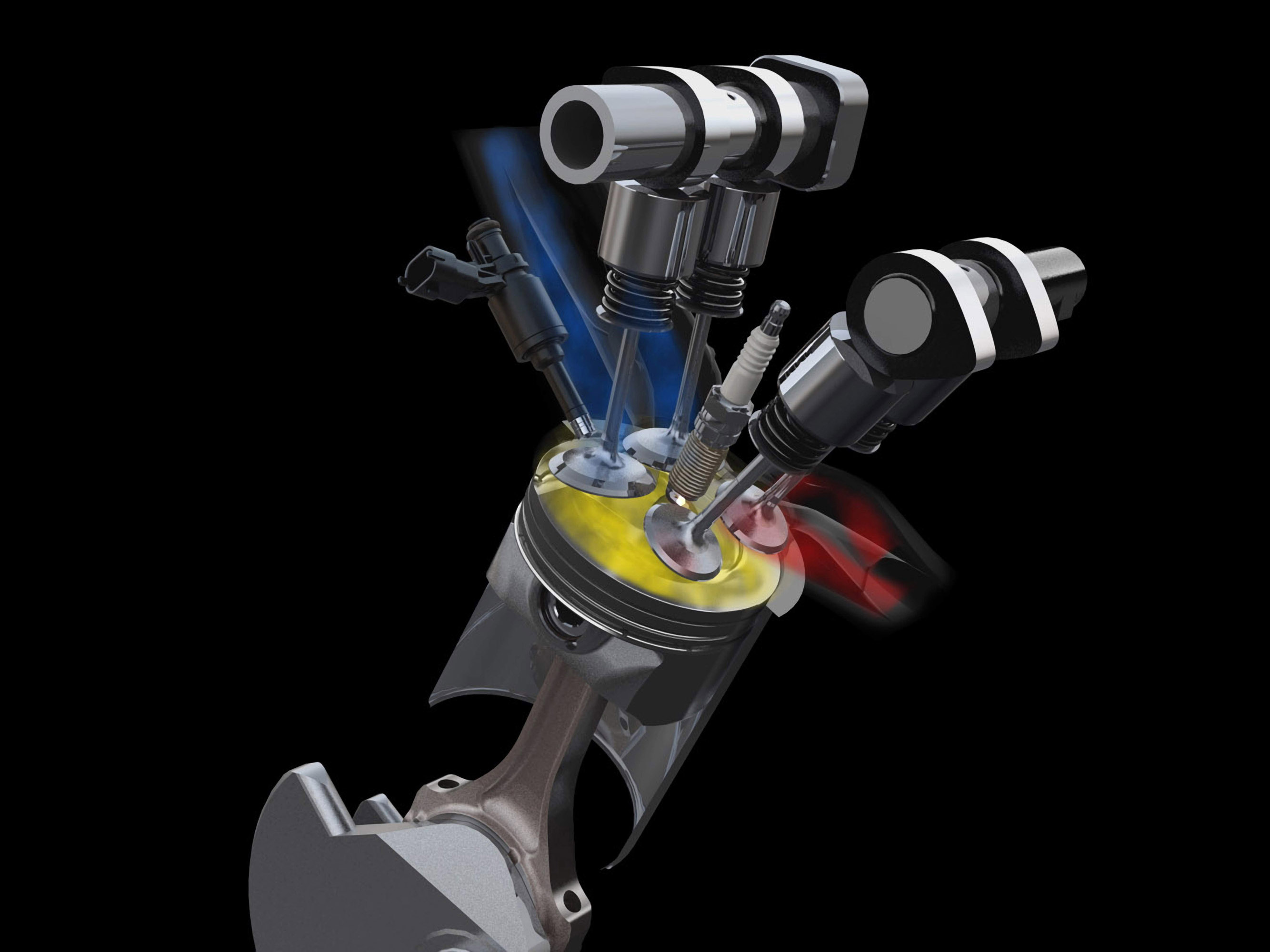

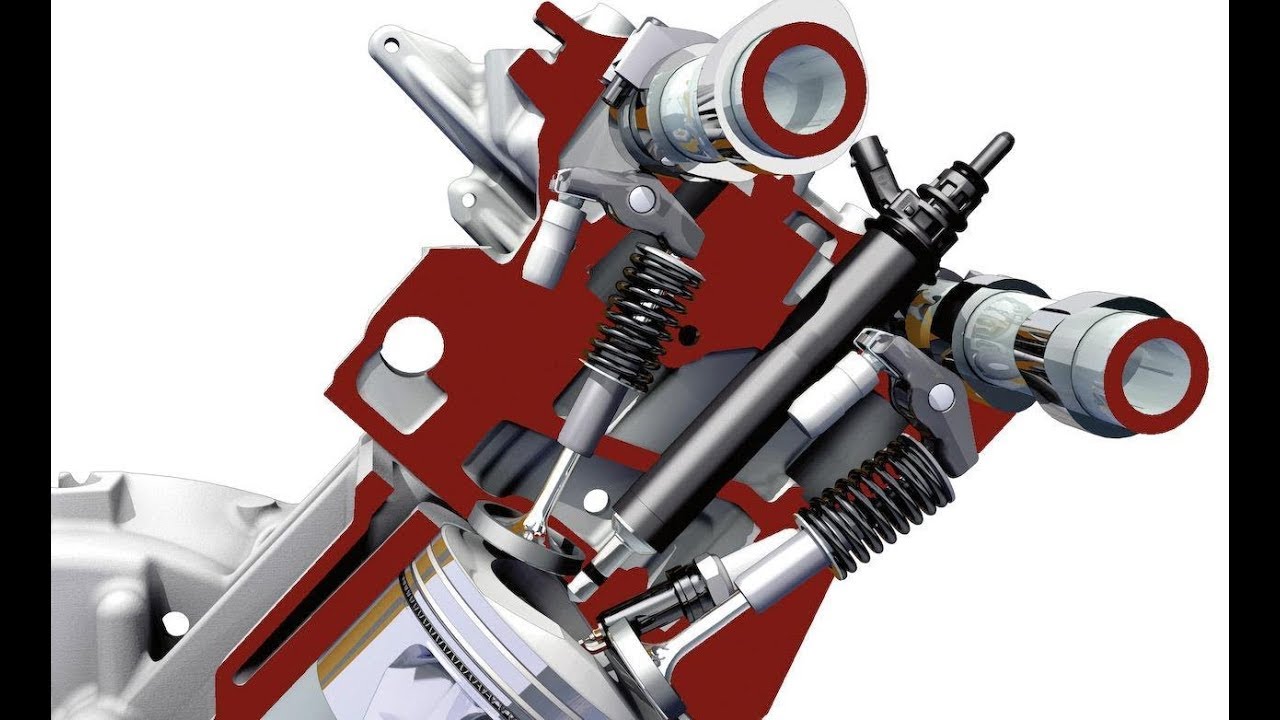

Послойная смесь формируются около свечи зажигания с помощью поршня специальной формы и за счет вихревого движения воздуха. Форсунка расположена так, что впрыскиваемое ею топливо направляется на выемку в днище поршня и отклоняется ее

стенкой в направлении свечи зажигания. С помощью установленной во впускном канале заслонки и аэродинамической выемки в

поршне в цилиндре двигателя создается вихревое движение воздуха, которое поддерживает перенос топлива к свече зажигания. Таким образом горючая смесь образуется в процессе движения топлива и воздуха.

Работа двигателя при послойном смесеобразовании.

Переход двигателя на режим работы с использованием послойной смеси осуществляется при следующих условиях:

- нагрузка и частота вращения двигателя соответствуют режимам, на которых эффективно использование послойного смесеобразования;

- системой не зарегистрирована неисправность, из/за которой может повыситься выброс вредных веществ;

- температура охлаждающей жидкости выше 50 °C,

- датчик окислов азота исправен;

- температура накопительного нейтрализатора находится в пределах от 250°C до 500°C.

Если эти предпосылки выполнены, можно перейти на послойное смесеобразование.

Если эти предпосылки выполнены, можно перейти на послойное смесеобразование.

Процесс впуска

При работе на послойной смеси дроссельную заслонку открывают по возможности больше, чтобы до максимума снизить потери на дросселирование. При этом установленная во впускном канале вспомогательная заслонка (называемая в дальнейшем впускной заслонкой) перекрывает его нижнюю часть. В результате повышается скорость проходящего через верхнюю часть канала потока воздуха, который закручивается затем в цилиндре.

Движение воздуха в цилиндр двигателя.

Специальная форма выемки в днище поршня способствует образованию и усилению вихря в цилиндре двигателя.

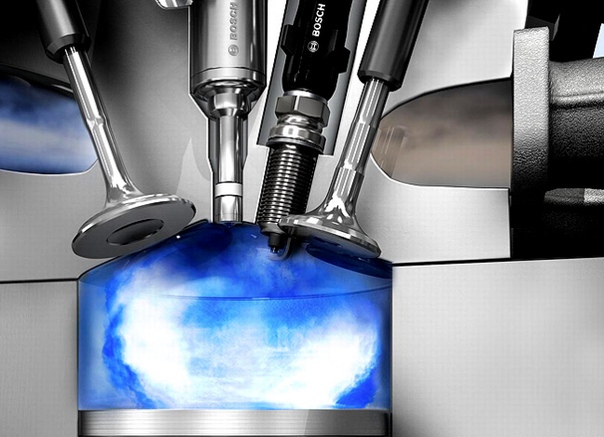

Впрыск топлива.

Топливо впрыскивается в последней трети такта сжатия. Впрыск начинается приблизительно за 60° и заканчивается приблизительно за 45° до в. м. т. такта сжатия. Начало впрыска оказывает значительное влияние на расположение облачка смеси

относительно свечи зажигания.

Топливо впрыскивается в направлении топливной выемки в поршне. Желаемые размеры облачка смеси достигаются подбором геометрических параметров форсунки.

Специальная форма топливной выемки и движение поршня к в. м. т. способствуют отклонению движения капель топлива к свечезажигания. Это движение топлива поддерживается вихревым движением воздуха. В процессе движения к свече зажигания

топливо смешивается с поступившим в цилиндр воздухом.

Процесс смесеобразования

Для образования послойной смеси предоставляется время, соответствующее повороту коленчатого вала на 40° / 50°. От

продолжительности этого процесса зависит способность смеси к воспламенению. Если время между впрыском и моментом подачи искры слишком мало, смесь оказывается не подготовленной к воспламенению. При слишком большом промежутке времени между этими процессами смесь распределяется по всему объему камеры сгорания. При выполнении указанных выше условий в центре камеры сгорания, т. е. вблизи свечи, образуется легко воспламеняемая смесь. Эта смесь окружена оболочкой, состоящей из свежего воздуха и перепущенных отработавших газов. Общий коэффициент избытка воздуха в камере сгорания может быть равен при этом от 1,6 до 3.

е. вблизи свечи, образуется легко воспламеняемая смесь. Эта смесь окружена оболочкой, состоящей из свежего воздуха и перепущенных отработавших газов. Общий коэффициент избытка воздуха в камере сгорания может быть равен при этом от 1,6 до 3.

Процесс сгорания.

После поступления топливо/воздушной смеси к свече зажигания она поджигается искрой. При этом воспламеняется только облако смеси, в то время как остальные газы образуют его оболочку. Благодаря изолирующему действию этой оболочки снижаются потери тепла в стенки камеры сгорания и соответственно увеличивается термический к. п. д. двигателя.

Зажигание смеси должно производиться в конце такта сжатия в пределах достаточно узкого угла поворота коленчатого вала,

ограниченного моментом окончания впрыска топлива и промежутком времени, необходимого для образования смеси.

Работа двигателя на бедной гомогенной смеси.

Эта смесь используется на режимах, которые находятся в поле многопараметровой характеристики между режимами работы двигателя при послойном смесеобразовании и режимами его работы на гомогенной смеси стехиометрического состава. Коэффициент избытка воздуха этой смеси равен практически 1,55. Двигатель может эффективно работать на этой смеси при тех же условиях, которые предписаны для послойной смеси.

Коэффициент избытка воздуха этой смеси равен практически 1,55. Двигатель может эффективно работать на этой смеси при тех же условиях, которые предписаны для послойной смеси.

Процесс впуска.

Как при послойном смесеобразовании, работа двигателя на бедной гомогенной смеси осуществляется с максимально

открытой дроссельной заслонкой при закрытых впускных заслонках. При этом снижаются потери на дросселирование и

создается интенсивное движение воздуха в цилиндре двигателя.

Процесс впрыска топлива

Впрыск топлива осуществляется непосредственно в цилиндр в процессе впуска. Он начинается приблизительно за 300° до

в. м. т. такта сжатия. При этом блок управления двигателем регулирует подачу топлива таким образом, чтобы коэффициент избытка воздуха был равен приблизительно 1,55.

Процесс смесеобразования

Благодаря раннему моменту впрыска предоставляется достаточно большое время до момента зажигания для образования гомогенной смеси во всем объеме камеры сгорания.

Процесс сгорания

Как и при работе на любой гомогенной смеси момент зажигания не зависит от процесса смесеобразования. Смесь горит при этом во всем объеме камеры сгорания.

Работа двигателя на гомогенной смеси стехиометрического состава.

Работу двигателя на гомогенной смеси стехиометрического состава можно сравнить с работой двигателя с впрыском бензина во впускной трубопровод. Существенное различие заключается только в месте впрыска топлива, который производится в данном случае непосредственно в цилиндры двигателя. Крутящий момент двигателя может быть изменен как смещением угла опережения зажигания

(кратковременно), так и изменением поступающей в цилиндры массы воздуха (долговременно). При этом впрыскивается такое количество топлива, которое необходимо для образования стехиометрической смеси, коэффициент избытка воздуха которой (по определению) равен единице.

Процесс впуска

Дроссельная заслонка открывается соответственно перемещению педали акселератора. Впускная заслонка может быть открыта или

Впускная заслонка может быть открыта или

закрыта в зависимости от режима работы двигателя. При частичных нагрузках и в среднем диапазоне частот вращения эта заслонка закрыта, в результате чего входящий в цилиндр поток воздуха закручивается, улучшая смесеобразование. По мере увеличения нагрузки и частоты вращения поступление воздуха только через верхнюю часть впускного канала оказывается недостаточным. Поэтому заслонку

поворачивают, открывая нижнюю часть впускного канала.

Впрыск топлива

Впрыск топлива производится непосредственно в цилиндр на такте впуска приблизительно за 300° до в. м. т. такта сжатия.

Процесс смесеобразования

Так как впрыск топлива производится на такте впуска, на процесс смесеобразования отводится относительно много времени.

Благодаря этому впрыснутое в цилиндр топливо равномерно распределяется по всему объему поступившего в него воздуха.

Коэффициент избытка воздуха смеси в камере сгорания равен единице.

Процесс сгорания

Крутящий момент двигателя, расход топлива и выброс вредных веществ при работе на гомогенной смеси зависят от угла опережения зажигания.

Система впуска

У двигателей с непосредственным впрыском бензина система впуска была изменена в соответствии с их потребностями. Ее особенностью является целенаправленное воздействие на потоки воздуха в цилиндрах двигателя в зависимости от режимов его работы.

- Пленочный измеритель массового расхода воздуха с датчиком температуры воздуха на впуске для более точного определения нагрузки двигателя

- Датчик давления во впускном трубопроводе для расчета количества перепускаемых отработавших газов

- Система заслонок во впускных каналах для целенаправленного управления потоками воздуха на входе в цилиндры двигателя

- Электромагнитный клапан системы рециркуляции отработавших газов с увеличенными проходными сечениями для перепуска большего количества газов

- Датчик давления для регулирования разрежения в магистрали к вакуумному усилителю тормозного привода

- Блок управления дроссельной заслонкой

- Клапан продувки адсорбера

- Блок управления системой Motronic

Система впускных заслонок

Впускные заслонки и их привод расположены в нижней и верхней частях впускной системы. Заслонки служат для управления потоками воздуха, поступающего в цилиндры двигателя, в зависимости от режимов работы двигателя.

Заслонки служат для управления потоками воздуха, поступающего в цилиндры двигателя, в зависимости от режимов работы двигателя.

Работа двигателя с закрытыми впускными заслонками

При работе двигателя на послойных и бедных гомогенных смесях, а также на некоторых режимах с использованием гомогенных смесей стехиометрического состава заслонки перекрывают нижние части впускных каналов, расположенных в головке цилиндров. При этом воздух проходит в цилиндры только через верхние части впускных каналов. Форма верхней части впускного канала подобрана

таким образом, чтобы впускаемый в цилиндр воздух закручивался на входе в него. Помимо этого повышенная скорость проходящего через зауженный канал воздуха способствует смесеобразованию.

Реализуются два преимущества:

- При послойном смесеобразовании вихревое движение воздуха обеспечивает перенос топлива к свече зажигания. Образование смеси осуществляется в процессе этого движения.

- Вихревое движение воздуха создает условия для образования гомогенных бедной и стехиометрической смесей. Благодаря ему повышается воспламеняемость и достигается стабильное горение бедных смесей

Работа двигателя с открытыми впускными заслонками

При работе двигателя на режимах с высокой нагрузкой и при высоких частотах вращения воздушные заслонки открыта и воздух

проходит в цилиндры через обе части впускных каналов. Большое сечение впускного канала обеспечивает наполнение цилиндра,

необходимое для получения высокой мощности и крутящего момента

Определение количества перепускаемых отработавших газов

Блок управления двигателем определяет с помощью измерителя расхода поступающую в цилиндры массу воздуха и рассчитывает соответствующее ее величине давление во впускном трубопроводе. При рециркуляции отработавших газов их масса добавляется к массе свежего воздуха и соответственно повышается давление во впускном трубопроводе. Датчик давления во впускном трубопроводе реагирует на это изменением напряжения на его выходе, которое передается на вход блока управления двигателем. По величине этого сигнала определяется суммарное количество воздуха и отработавших газов, поступающих в цилиндры двигателя. Количество перепускаемых отработавших газов определяется вычитанием количества свежего воздуха из суммарной величины. Преимуществом такого метода определения количества перепускаемых отработавших газов является возможность увеличения их доли в рабочей смеси и приближения к границе воспламеняемости смеси.

Датчик давления во впускном трубопроводе реагирует на это изменением напряжения на его выходе, которое передается на вход блока управления двигателем. По величине этого сигнала определяется суммарное количество воздуха и отработавших газов, поступающих в цилиндры двигателя. Количество перепускаемых отработавших газов определяется вычитанием количества свежего воздуха из суммарной величины. Преимуществом такого метода определения количества перепускаемых отработавших газов является возможность увеличения их доли в рабочей смеси и приближения к границе воспламеняемости смеси.

Последствия при отсутствии сигнала датчика давления во впускном трубопроводе.

При выходе датчика давления во впускном трубопроводе из строя блок управления определяет количество перепускаемых газов

расчетным путем и снижает перепуск против значений, соответствующих многопараметровой характеристике.

Топливная система

Топливная система разделена на контуры высокого и низкого давления. Часть топлива подводится в цилиндры через систему улавливания паров бензина.

Часть топлива подводится в цилиндры через систему улавливания паров бензина.

Контур низкого давления

Контур низкого давления охватывает часть топливной системы от расположенного в баке электронасоса до насоса высокого давления. Давление топлива в этом контуре обычно равно 3 бар и только при пуске горячего двигателя может быть повышено до 5,8 бар.

Контур высокого давления

Контур высокого давления начинается с топливного насоса высокого давления, который подает топливо в распределительный

трубопровод. На распределительном трубопроводе установлен датчик давления топлива, сигналы которого используются для

поддержания давления в диапазоне от 50 до 100 бар посредством клапана регулятора. Впрыск топлива в цилиндры осуществляется через форсунки высокого давления.

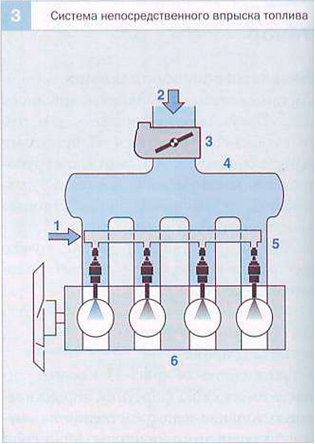

В контур низкого давления входят:

1. топливный бак

2. топливный электронасос

3. топливный фильтр

топливный фильтр

4. клапан перепуска топлива

5. регулятор давления топлива

В контур высокого давления входят:

6. топливный насос высокого давления

7. трубопровода высокого давления

8. распределительный трубопровод

9. датчик давления топлива

10. клапан регулятора давления

11. форсунки высокого давления

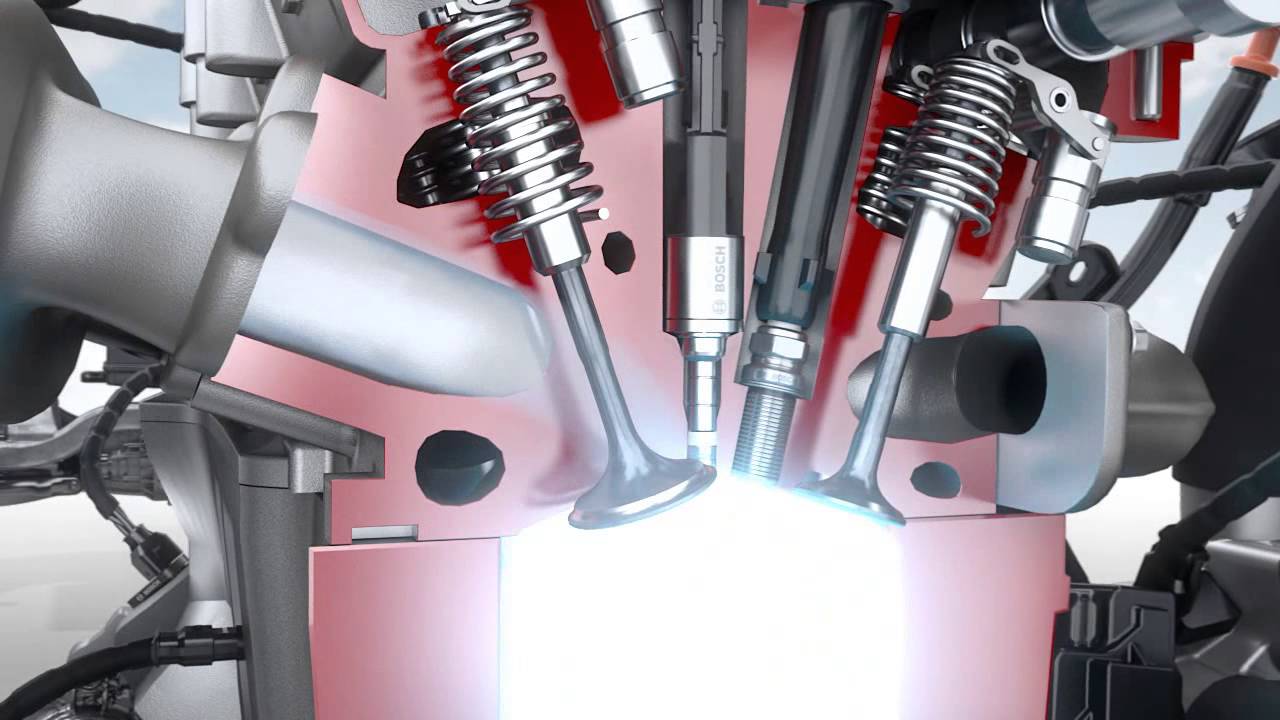

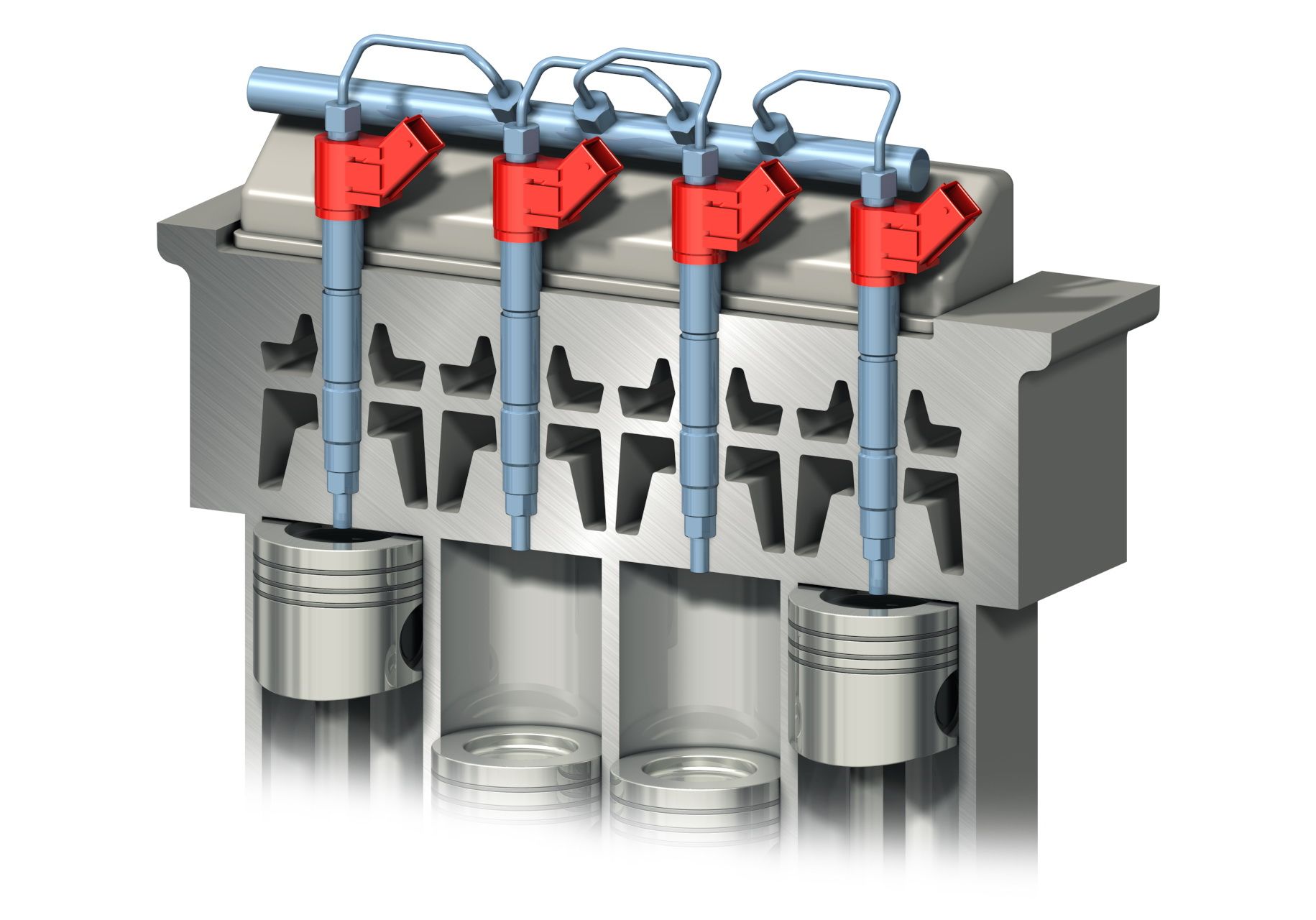

Форсунки высокого давления

Форсунки установлены в головке цилиндров. Через них топливо впрыскивается под высоким давлением непосредственно в цилиндры двигателя. Назначение Форсунки должны мелко распыливать топливо за возможно короткий промежуток времени. Способ подачи топлива зависит при этом от режима работы двигателя. При послойном смесеобразовании топливо должно направляться в зону свечи зажигания, а при работе двигателя на гомогенных смесях его необходимо равномерно распределять в объеме камеры сгорания.

Чтобы получить наилучшее распределение топлива при послойном смесеобразовании, угол конуса факела топлива принят равным 70°, а ось конуса наклонена на 20°

Эта система должна обеспечивать выполнение законодательных норм выброса углеводородов. Эта система предотвращает попадание паров бензина из бака автомобиля

Эта система предотвращает попадание паров бензина из бака автомобиля

в окружающую среду. Пары топлива накапливаются в адсорбере с активированным углем и периодически отсасываются в двигатель, где они сгорают.

При работе двигателя на гомогенных смесях

При этом рабочая смесь равномерно распределяется по объему камеры сгорания. Поступающие из адсорбера пары бензина сгорают вместе с рабочей смесью во всем объеме камеры сгорания.

При послойном смесеобразовании

При послойном смесеобразовании способная к воспламенению рабочая смесь находится только в зоне свечи зажигания. Часть поступившего из адсорбера топлива оказывается при этом в зоне невоспламеняемой смеси. Это может привести к неполному сгоранию топлива и повышенному выбросу углеводородов с отработавшими газами. Поэтому переход на послойное смесеобразование производится только при небольшом содержании топлива в адсорбере.

Блок управления двигателем рассчитывает количество топлива, которое может быть отведено из адсорбера, и вырабатывает команды на открытие клапана его продувки, изменение дозы впрыскиваемого топлива и установку дроссельной заслонки. Для этого блоком управления используется следующая данные:

Для этого блоком управления используется следующая данные:

- нагрузка двигателя, определяемая по сигналам измерителя расхода воздуха с пленочным чувствительным элементом

- частота вращения коленчатого вала, определяемая по сигналам датчика

- температура воздуха на впуске, определяемая по сигналам датчика

- заряд адсорбера, определяемый по сигналам датчика кислорода

Система зажигания

Задачей системы зажигания является воспламенение рабочей смеси в нужный момент времени. Для этого блок управления двигателем должен определять для каждого режима работы двигателя угол опережения зажигания, энергию искры и длительность искрообразования. От угла опережения зажигания зависят крутящий момент, выброс вредных веществ и расход топлива двигателя.

При послойном смесеобразовании

момент зажигания может изменяться в узком диапазоне значений угла поворота коленчатого вала, которому соответствует

образование способной к воспламенению смеси.

При работе на гомогенных бедной и стехиометрической смесях.

Требования к зажиганию не отличаются от них у двигателей с впрыском бензина во впускные каналы. Ввиду одинакового распределения

смеси у двигателей с обеими системами впрыска оптимальные углы опережение зажигания практически не отличаются.

При расчете оптимальных углов опережения зажигания используются:

Основные исходные данные:

1. о нагрузке двигателя, определяемые по сигналам измерителя расхода воздуха и датчика температуры воздуха на впуске,

2. о частоте вращения коленчатого вала, измеряемой по сигналам датчика

Вспомогательные данные, определяемые по сигналам:

3. датчика температуры охлаждающей жидкости,

4. с блока управления дроссельной заслонкой,

5. датчика детонации,

6. датчиков положения педали акселератора,

7. датчика кислорода.

Система выпуска

Эта система была приспособлена к двигателю с непосредственным впрыском бензина. До настоящего времени система очистки

отработавших газов двигателей с непосредственном впрыском была проблематичной. Это связано с тем, что образующиеся при работе на бедных гомогенных и послойных смесях оксиды азота не могут быть восстановлены в обычных трехкомпонентных нейтрализаторах до уровня, допускаемого законодательством. Поэтому для двигателей с непосредственным впрыском бензина применяют накопительные нейтрализаторы, которые способны удерживать оксиды азота при работе на бедных смесях. При заполнении

нейтрализатора до предела производится перевод его на режим регенерации, в процессе которого накопленные в нем оксиды азота

выводятся и восстанавливаются до азота.

Охлаждение отработавших газов

Охлаждение отработавших газов применяется для того, чтобы поддерживать температуру в накопительном нейтрализаторе в диапазоне от 250 до 500 °C. Только в этом температурном диапазоне обеспечивается удерживание оксидов азота в накопительном нейтрализаторе. Накопительный нейтрализатор необходимо охлаждать также из-за снижения его аккумулирующей способности при перегреве до температур свыше 850 °C.

Только в этом температурном диапазоне обеспечивается удерживание оксидов азота в накопительном нейтрализаторе. Накопительный нейтрализатор необходимо охлаждать также из-за снижения его аккумулирующей способности при перегреве до температур свыше 850 °C.

Охлаждение выпускного коллектора

В подкапотном пространстве предусмотрен воздуховод, который позволяет преднамеренно охлаждать выпускной коллектор направляемым на него потоком свежего воздуха и таким образом снижать температуру отработавших газов.

Раздвоенный выпускной трубопровод

Этот трубопровод расположен перед накопительным нейтрализатором. Его установка является вторым мероприятием по

снижению температуры отработавших газов и соответственно накопительного нейтрализатора. Температура газов снижается

за счет увеличения теплоотдачи через развитую поверхность трубопровода.

При одновременном использовании обоих мероприятий удается снижать температуру

отработавших газов на 30*100 °C в зависимости от скорости автомобиля.

Предварительный трехкомпонентный нейтрализатор.

Этот нейтрализатор встроен в выпускной коллектор. Благодаря близости к двигателю он быстро прогревается до рабочей температуры, при которой начинается очистка отработавших газов. Благодаря этому могут быть выполнены жесткие нормы на выбросы вредных веществ.

Назначение

Нейтрализатор служит для каталитического преобразования образующихся при сгорании вредных веществ в безвредные вещества.

Принцип действия

При работе двигателя на гомогенной стехиометрической смеси

Углеводороды (HC) и оксид углерода (CO) отнимают у оксидов азота (NOx) кислород (O), окисляясь до воды (h3O) и диоксида углерода (CO2). При этом оксиды азота восстанавливаются до азота (N2).

При работе двигателя на бедных смесях

Углеводороды и оксид углерода окисляются кислородом, содержащимся в избытке в отработавших газах. При этом кислород у

оксидов азота не отнимается. Поэтому при работе на бедных смесях трехкомпонентный нейтрализатор не может осстанавливать оксиды азота. Последние проходят через трехкомпонентный нейтрализатор и направляются в нейтрализатор накопительного типа.

Hyundai Motor представляет новый двигатель с непосредственным впрыском топлива (GDI) для гибридных моделей и 8-ступенчатую автоматическую трансмиссию для переднего привода

- Растущий сегмент гибридов получает новый 1,6-литровый двигатель GDI, который пополнит многочисленное семейство Kappa

- Новая 8-ступенчатая автоматическая трансмиссия для переднего привода обеспечивает сокращения расхода топлива на 7,3%, а также улучшенную динамику и плавность хода по сравнению с 6-ступенчатой автоматической трансмиссией

Hyundai Motor демонстрирует две новинки в области силовых агрегатов. На своей Международной конференции по силовым агрегатам Hyundai Motor представила новый 1,6-литровый двигатель с непосредственным впрыском топлива (GDI), который пополнит успешную и разнообразную линейку двигателей Kappa, а также современную 8-ступенчатую автоматическую коробку передач для переднего привода.

Новый 1,6-литровый двигатель Kappa GDI

Новый 1,6-литровый двигатель Kappa GDI отличается повышенной мощностью, динамикой и топливной экономичностью, а также более низким расходом топлива и значением выбросов CO2 в растущем сегменте среднеразмерных гибридных электромобилей (HEV) и подключаемых гибридных электромобилей (PHEV). В работе и конструкции этого двигателя, который поступит на рынок в начале 2016 г., компания впервые применила цикл Аткинсона, охлаждаемую систему рециркуляции отработавших газов (EGR) и длинный ход поршней, что в совокупности обеспечивает максимальный тепловой КПД.

Цикл Аткинсона сокращает насосные потери за счет позднего времени закрытия впускного клапана, а также обеспечивает экономию топлива благодаря соответствующему увеличению коэффициента расширения. Благодаря объединению впускного клапана с масляно-гидравлическим приводом (OCV) с системой непрерывного изменения фаз газораспределения (CVVT) удалось упростить течение масла. Также был увеличен угол сдвига фазы в системе CVVT, что обеспечивает ускоренный отклик системы.

Система EGR, примененная в двигателе, рециркулирует отработавшие газы и направляет их обратно в цилиндры для повторного сгорания. Новый двигатель Kappa HEV обеспечивает снижение расхода топлива на 3% благодаря трем компонентам: возвращение до 20% отработанных газов обратно в камеры сгорания, эффективность охлаждения на кулере EGR в 98% и одноступенчатый клапан EGR с временем отклика 56,9 мс. Прямой впускной канал специальной конструкции увеличивает закручивание отработавших газов в вертикальный вихрь и обеспечивает быстрое сгорание смеси, что еще больше снижает расход топлива и повышает выходную мощность.

Более того, расход топлива также снижается за счет использования раздельных термостатов для охлаждающих контуров на блоке цилиндров (105℃) и головке цилиндров (88℃), что ведет к снижению трения и детонации без повышения температуры охлаждающей жидкости в блоке цилиндров. Блок цилиндров быстро нагревается, что ведет к снижению трения и повышению эффективности работы, а головка цилиндров функционирует при более низких температурах для снижения вероятности детонации и, следовательно, повышения топливной экономичности.

Помимо всего прочего, в новом двигателе используются форсунки непосредственного впрыска с шестью высокоточными отверстиями, изготовленными лазером, и топливная система высокого давления (макс. 200 бар), которые обеспечивают полное сгорание смеси, повышают экономичность и сокращают выброс в полном соответствии со всеми мировыми стандартами токсичности.

Внедрение этих технологий позволило увеличить тепловой КПД нового двигателя с 30% (обычный двигатель) до 40% и сохранить конкурентную динамику. Новый агрегат имеет мощность 105 л.с. (77,2 кВт), крутящий момент 147 Н-м и будет использоваться для будущих гибридных моделей.

Новая 8-ступенчатая автоматическая трансмиссия для переднего привода

Новая 8-ступенчатая автоматическая трансмиссия для переднего привода снижает расход топлива на внушительные 7,3% по сравнению с существующей 6-ступенчатой автоматической трансмиссией. Эту трансмиссию, отличающуюся улучшенной динамикой и плавностью переключения за счет увеличенного диапазона передаточных отношений, Hyundai Motor предложит в качестве опции для своих двигателей из линеек Lambda, Theta Turbo GDI и R, ориентируясь, в первую очередь на сегменты больших и премиальных автомобилей.

Новая трансмиссия имеет уникальную конструкцию с дополнительной муфтой по сравнению с 6-ступенчатым «автоматом» от Hyundai Motor. Увеличение диапазона передаточных отношений за счет добавления передач обеспечивает улучшенное ускорение на низких передачах и уменьшенный расход топлива и улучшенные шумовибрационные характеристики на высоких передачах. Несмотря на все эти улучшения, массу также удалось сократить на 3,5 кг по сравнению с 6-ступенчатой автоматической трансмиссией.

Снижение расхода топлива и повышение мощности в этом агрегате обусловлено несколькими факторами, включая управляющий клапан прямого действия, который обеспечивает управление сцеплением с помощью электромагнита напрямую, а не через несколько клапанов. Упрощенная конструкция корпуса клапана позволила сократить утечку масла в новой трансмиссии и повысить стабильность переключения передач.

Также был оптимизирован масляный насос. Этот цельный компонент снижает эффективную мощность большинства автоматических трансмиссий, поэтому инженерам Hyundai пришлось повысить эффективность 8-ступенчатой автоматической коробки передач, оптимизировав форму зубцов и сократив размер насосных шестерней.

Еще одним решением, которое позволяет снизить расход топлива и повысить динамику, стал гидротрансформатор с несколькими фрикционными дисками и контролем демпфера. Отдельная система, управляющая муфтой 4-дискового демпфера, вместо одного диска, позволяет увеличить диапазон блокировки и ускорить срабатывание демпфера.

В новой трансмиссии используется три новых решения для сокращения трения и сопутствующего снижения расхода топлива. Рисунок канавок повышает сцепление на малой тяге, а оптимизированная направляющая перегородка минимизирует потери на перемешивание трансмиссионного масла. Третьим пунктом стало уменьшение площади контакта между роликами в шарикоподшипниках, что способствует повышению экономичности двигателя.

Преимущества и недостатки двигателей с непосредственным впрыском топлива

В чём отличие схемы с непосредственным впрыском

Бензиновые двигатели внутреннего сгорания с непосредственным впрыском начали массово поступать на отечественный рынок в начале 2000-х годов и к настоящему моменту стали непременным атрибутом любого более-менее современного автомобиля среднего или высшего ценового сегмента. Иными словами, они давно являются данностью и останутся таковой до момента перехода человечества на принципиально иные средства передвижения, коими сейчас большинству экспертов видятся электрокары.

Основным отличием от традиционной системы распределённого впрыска схемы с непосредственным впрыском является то, что бензин в ней подаётся не во впускной коллектор, а прямиком в цилиндры. Таким образом, в камеры сгорания поступает не готовая топливовоздушная смесь, а «живое» топливо, при этом смесеобразование производится в самом моторе.

Зачем это нужно

Вопросом создания систем непосредственного впрыска инженеры озаботились ещё во второй половине XIX века, однако довести до массового серийного производства смогли относительно недавно. Первыми на рынок поступили моторы семейства Mitsubishi GDI, а следом подтянулись и все другие всемирно известные бренды — Volkswagen, GM, Toyota, Mercedes, BMW, Ford, Peugeot/Citroen, Renault, Mazda и даже корейский Hyundai.

Хитрость в том, что схема с непосредственным распределённым впрыском позволяет чрезвычайно тонко и точно управлять процессом смесеобразования и заставлять бензиновый двигатель работать на невероятно бедной топливовоздушной смеси. Если обычные моторы, как правило, функционируют при соотношении бензина к воздуху в пропорции 1:14, то моторы с непосредственным впрыском в некоторых режимах выходят на 1:20 и даже 1:40. Нетрудно догадаться, что это позволяет им сжигать гораздо меньше топлива. При этом настройка процессов смесеобразования в реальном времени и применение сразу нескольких режимов работы повышает мощностные и динамические показатели и улучшает экологичность силового агрегата.

Производители таких движков приводят весьма красноречивые данные: расход топлива снижается в среднем на 20-25%, а тяга и мощность повышаются на 10-15%. И всё это при небольшом литраже, применении систем рециркуляции и дожигания выхлопа, соответствии самым строгим экологическим нормам и возможности использования на ДВС многоступенчатого наддува. Словом, не моторы — сказка!

Технические хитрости

И всё бы ничего, да применение схем непосредственного впрыска тянет за собой невероятно высокие требования не только к конструкции силового агрегата, но также к топливному насосу и качеству горючего, а также смазочным материалам, форсункам и электрике, большинству других жизненно важных узлов и агрегатов автомобиля.

Добиться образования правильной смеси при непосредственном впрыске чрезвычайно сложно. Для этого «мозги» машины снабжаются сразу несколькими программами управления с разным циклом работы и ворохом высокоточных датчиков. А за распыл топлива отвечают специальные вихревые форсунки, работающие при сверхвысоком давлении, для создания которого, в свою очередь, автомобиль оснащается высокопроизводительными топливными насосами, аналогичными тем, что используются в дизельных схемах (если обычные насосы развивают порядка 3-4 атм, то эти обеспечивают 50-130). Разумеется, компоненты таких систем должны быть невероятно технологичными и качественными, рассчитанными на длительный срок службы. Именно соблюдение этих условий позволяет более эффективно распылять топливо, лучше перемешивать его с воздухом и грамотнее распоряжается готовой смесью на разных режимах работы двигателя.

Будучи ненагруженным (к примеру, в режиме холостого хода), двигатель с непосредственным впрыском функционирует в режиме послойного смесеобразования — смесь максимально обедняется, но остаётся достаточно качественной и пригодной для работы. В этом режиме дроссельная заслонка открыта широко, а впускные заслонки находятся в закрытом состоянии. Горючее впрыскивается ближе к концу такта сжатия в область свечи зажигания, где завихряется и легко воспламеняется. Гомогенное смесеобразование позволяет получить мощностную смесь, необходимую при равномерных нагрузках на двигатель и на переходных режимах. При максимальных нагрузках открыты как дроссельная заслонка, так и впускные каналы, а горючее впрыскивается ещё на такте впуска. Одновременно, по возможности, дожигаются и выхлопные газы, что повышает экологические показатели без ущерба для мотора.

Всё это требует доработки геометрии камеры сгорания, повышения степени сжатия до 1:12-14, применения более сложного и дорогого катализатора, высокопроизводительных форсунок с мощными соленоидами, а также высокопроизводительного мультирежимного топливного насоса.

Плюсы и минусы

Главным минусом систем непосредственного впрыска является общее снижение надёжности: даже при незначительных сбоях и поломках какого-либо компонента такой движок начинает «капризничать» — глохнуть, чихать, не выходить на полную мощность, зажигать пиктограмму на приборной панели и всячески намекать владельцу на проблемы.

Вторым не менее важным недочётом является стоимость такого агрегата — это технически сложное устройство, требующее повышенного внимания и контроля ко всем системам, включая систему питания, зажигания, выпуска и электронику.

Чувствительность к качеству топлива — ещё один жирный минус, с которым готов мириться далеко не каждый автовладелец. Купив машину с системой непосредственного впрыска, вы гарантированно начнёте чрезвычайно тщательно подходить к выбору заправок: заливаться дешёвой горючкой, увы, уже не получится. И дело даже не в том, что таким моторам нужно особое октановое число — некоторые из них давно научились работать даже на 92-м бензине или спирте, — а в содержании в некачественном бензине соединений серы, фосфора, железа и прочих примесей, мешающих нормальной работе ДВС.

Наконец, отпугнуть от покупки машины с таким движком может и высокая стоимость запасных частей и обслуживания. Дешёвыми высокотехнологичные запчасти к ним не бывают, при этом требования к маслам, фильтрам и прочим «расходникам» также повышаются.

Но всё это меркнет на фоне плюсов:

Именно моторы с непосредственным впрыском являются наиболее технологичными, экономичными, лёгкими и тяговитыми. Они идеально подходят для эксплуатации в загруженных мегаполисах (именно в пробочных режимах ДВС с непосредственным впрыском наиболее экономичны), вдобавок они позволяют увеличивать интервал замены масла и обладают увеличенным сроком службы из-за уменьшения нагара (это достигается программно максимально эффективным сжиганием топливовоздушной смеси). Однако всего этого удаётся добиться только при чрезвычайно внимательном отношении к автомобилю и грамотном его обслуживании.

Проблемы двигателей с непосредственным впрыском — Рамблер/авто

Исправная работа автомобиля возможна только в том случае, если владелец будет подбирать правильный уход. Своевременная диагностика и ремонт позволят продлить срок эксплуатации транспортного средства.

Самая частая проблема среди автовладельцев — загрязнение форсунок и клапанов. В большинстве случаев, это встречается у автомобилей VAG с системой непосредственного впрыска. Сопровождается вибрацией, увеличенным топливным расходом и сбоями в управлении при ускорении. Рассмотрим, из-за чего это может возникать, и почему топливо и масло не играют здесь никакой роли.

Моторы с непосредственным впрыском. С данным термином знакомы все, так как подобные конструкции применяют уже с прошлого столетия. Примером может послужить мотор GDI от производителя Mitsubishi. Схожий механизм использует сейчас Volkswagen, но у него иное наименование — LSI. Данная аббревиатура переводится как послойный впрыск топлива. Не все автовладельцы знают, в чем отличия двух этих видов.

И в одном, и в другом случае, действует принцип непосредственного впрыска, но состав жидкости отличается. Первые модели были оснащены топливной форсункой, которая представляла из себя обычный распылитель, при помощи которого удавалось создавать однородную смесь. Непосредственный и распределенный впрыск отличался только количеством отверстий в распылителе и их расположением. Современные модели позволяют разделять топливовоздушную смесь на 2 зоны — переобогащенная и переобедненная. Эта модернизация была необходима из-за особых параметров сгорания. Среди плюсов, которыми отличается работа ДВС на такой смеси, можно отметить:

высокая температура сгорания, коэффициент полезного действия, высокий крутящий момент;

снижение топливного расхода.

Внедрять подобные силовые установки начали с 2005 года. Как пример — массовое переоснащение моторов VW.

Признаки загрязнения форсунок. Данная проблема является основной при работе FSI двигателя. Это может сопровождаться появлением вибрации и повышением топливного расхода. Такое может происходить, когда отклоняется топливная струя от положенной траектории. Совсем маленьких изменений вполне хватает, чтобы испачкать площадь вокруг.

В данных ДВС есть и другая проблема, которая затрагивает впускные клапаны. На них образуется мягкий налет, который очень легко снимается. Многие автовладельцы списывают это на некачественное топливо или неправильный уход за механизмом. Но практика показывает, что даже самое дорогие и лучшие технические жидкости не могут изменить ситуацию, с которой сталкиваются уже после 30 000 км пробега.

Почему нужно держать механизм в чистоте. Распылители топливных форсунок всегда должны находиться в чистом виде. Днище поршня не имеет свойства омываться струей топлива. Это означает, что любое нарушение процесса воспламенения приводит к детонации, а потом — к разрушению поршня. Заметим, что при создании нового поколения моторов разработчики учли эту проблему и сделали систему смешанного впрыска, при помощи которого можно обойти такие трудности. Однако, владельцам автомобилей VAG, которые были выпущены до 2012 года, предстоит сталкиваться с подобными неприятностями снова и снова.

Итог. Многие моторы с системой непосредственного впрыска, которые выпускались до 2012 года, имеют одну общую проблему — частое загрязнение форсунок и клапанов. Это не связано с качеством технических жидкостей, все дело в самой системе.

Преимущества и недостатки прямого впрыска двигателя

Ещё в начале 2000-х годов в Украину начали попадать первые автомобили Mitsubishi с обозначениями GDI около индексов, указывающих на объём двигателя.

Под этой аббревиатурой скрывается непосредственный впрыск топлива в цилиндры двигателя — именно эта японская компания стала первой, начавшей серийное производство силовых агрегатов с такой системой впуска. Такой мотор заслужил очень неоднозначные отзывы, поэтому перед покупкой автомобилей Mitsubishi следует внимательно рассмотреть плюсы и минусы двигателя GDI.

Это будет полезным и покупателям машин других производителей, поскольку такие двигатели устанавливаются на автомобили Volkswagen, GM, Toyota, Mercedes и других марок.

Теоретическая часть

Обычный инжекторный двигатель, который использует коллекторную систему смесеобразования, предполагает подачу в цилиндры уже готового бензовоздушного состава. Такое смешивание воздуха и горючего происходит во впускном коллекторе, где устанавливаются форсунки, управляемые электроникой. Если же говорить про двигатель GDI, то в нём форсунка направлена непосредственно в камеру сгорания. Соответственно, через впускные клапаны подаётся только воздух, а процесс смесеобразования происходит непосредственно в цилиндрах.

Камера сгорания двигателя GDI

Естественно, добиться однородного состава топливовоздушной смеси в таких условиях очень сложно, поэтому двигатель GDI управляется сложным электронным блоком, в котором используется программное обеспечение, рассчитанное на несколько различных циклов работы. Кроме того, для достижения идеальных параметров смесеобразования необходимо использовать специальные вихревые форсунки, которые подают топливо внутрь в виде мелкодисперсионного тумана.

Стоит сказать, что основные плюсы двигатель GDI получает в результате работы на сверхобеднённой смеси, в которой содержание бензина по сравнению с воздухом уменьшено до 1:20, тогда как при распределённом впрыске соотношение поддерживается на постоянном уровне 1:14. Однако даже мотор с непосредственным впрыском не может работать постоянно в таком режиме, поэтому под нагрузками в его системе впуска восстанавливается нормальное смесеобразование.

За счёт этого двигатель GDI должен оснащаться двухступенчатой системой подачи топлива. Именно со всеми этими отличиями и связаны основные минусы конструкции — посмотрим, смогут ли их превзойти плюсы, полученные от перехода на непосредственный впрыск.

Положительные стороны

Как уже говорилось выше, главные плюсы двигатель GDI получает благодаря возможности работы на сильно обеднённой смеси при отсутствии больших нагрузок. Преимуществом уменьшения соотношения с 1:14 до 1:20 является существенное снижение расхода топлива при движении в смешанном или городском цикле. Исследования специалистов показывают, что в городском заторе с длительной работой двигателя на постоянных оборотах холостого хода затраты горючего уменьшаются сразу на 20–25%. Однако говорить о таких же результатах при быстрой езде по трассе не приходится — двигатель GDI будет требовать столько же топлива, сколько и силовой агрегат с распределённым впрыском.

Двигатель KIA с системой GDI

Дополнительные плюсы удаётся получить и от смесеобразования, происходящего непосредственно в камере сгорания. Специалисты по двигателям автомобилей могут сказать, что горение в цилиндре происходит неравномерно — больше всего топлива удаётся поджечь в непосредственной близости к свече, тогда как дальние части камеры охватываются неравномерно, что и приводит к выбросу остатков горючего в выхлопную трубу. Компания Volkswagen впервые предложила технологию послойного прямого впрыска топлива, назвав её FSI — впоследствии другие автомобильные фирмы приняли на вооружение такую методику.

За один обычный такт впуска форсунка может впрыскивать до пяти порций топлива, которые образуют неравномерную смесь, составленную с учётом всех нюансов процесса горения. Благодаря этому двигатели FSI и современные агрегаты GDI имеют меньший расход топлива, меньшую токсичность выхлопа, а также лучшую стабильность работы на невысоких оборотах.

Двигатель V6 FSI Audi

Такое изменение смесеобразования позволяет получить и другой положительный эффект, сущность которого заключается в повышении мощности и тяги приблизительно на 10–15%. Кроме того, двигатель GDI позволяет получить плюсы, связанные с уменьшением объёма нагара. Соответственно, увеличивается срок службы многих компонентов, а масло сохраняет большую часть своих свойств вплоть до момента замены. Плюсы заключаются и в снижении вероятности поломки мотора в результате закупорки масляных каналов продуктами сгорания топлива. Однако ни одна сложная конструкция не может обойтись без своих минусов — включая и мотор с непосредственным впрыском.

Главные недостатки

Минусы двигателей с прямым впрыском связаны с использованием более сложной системы впуска, в состав которой входит и топливный насос высокого давления, похожий на аналогичную конструкцию в дизельном силовом агрегате. Применение таких агрегатов приводит к тому, что двигатель GDI становится чувствительным к качеству топлива. Это касается не только содержания твёрдых частиц, но также наличия в горючем соединений серы, железа, фосфора и многих других минералов. Минусы проявляются в частых поломках мотора при заправке некачественным топливом.

Схема системы питания двигателя GDI

Кроме того, проблемы двигателей с непосредственным впрыском связаны и с тем, что в них применяются очень специфические технологические решения, которые пока знакомы лишь немногим специалистам сервисных центров. За счёт этого отремонтировать двигатель GDI не так просто, как обычный агрегат с распределённым впрыском. Минусы этих двигателей могут быть связаны и с упомянутой в теоретической части двухступенчатой системой подачи топлива. Практически у каждого производителя есть свои специфические поломки:

- Моторы Toyota и Lexus с непосредственным впрыском страдают от поломки клапанов двухступенчатого насоса, приводимого распредвалом. В результате бензин поступает в картер двигателя, что приводит к его непоправимым поломкам в течение 1–2 дней;

- Двигатели Mitsubishi оснащаются двумя различными насосами — низкого и высокого давления. Второй узел достаточно часто забивается твёрдыми частицами, содержащимися в некачественном топливе. В результате мотор может отлично работать на холостых и низких оборотах, но глохнуть при нажатии на педаль газа;

- В двигателях Cadillac применяются пьезофорсунки с особым напылением. При длительной работе на топливе с высоким содержанием серы они разрушаются, что приводит к необходимости ремонта стоимостью в 1500–2000 долларов.

Пьезофорсунка двигателя GDI

Минусы могут заключаться и в малой распространённости запчастей к таким двигателям — очень часто их приходится ожидать в течение 2–3 недель, что приводит к длительным простоям автомобиля. Поэтому, приобретая машину с прямым впрыском топлива, стоит серьёзно задуматься о вопросах её ремонта, а также о необходимости заправки качественным топливом на фирменных АЗС.

Стоит ли покупать?

Конечно, двигатели с непосредственным впрыском имеют более высокую мощность и тягу, а также способны обеспечивать экономию топлива. Однако у них есть существенные минусы, которые связаны с надёжностью и требованиями к качеству топлива. Поэтому их эксплуатация в украинских условиях может приводить к частым дорогостоящим ремонтам. Но в последнее время в продаже появились автомобили, которые прошли специальную адаптацию.

Они могут заправляться обычным бензином, продающимся на наших заправках, не создавая угрозу больших материальных затрат. Их преимущества не столь значительны, но даже адаптированные моторы с непосредственным впрыском позволяют экономить немало топлива, получая при этом лучшие динамические параметры.

По материалам rating-avto.ru

СИСТЕМА НЕПОСРЕДСТВЕННОГО ВПРЫСКА БЕНЗИНА — Elpigaz

Все больше автопроизводителей выпускают автомобили с современными двигателями с непосредственным впрыском топлива. Система непосредственного впрыска топлива является самой современной системой впрыска бензиновых двигателей. Работа системы основана на впрыске топлива непосредственно в камеру сгорания двигателя.

Впервые система непосредственного впрыска была применена на двигателе GDI (Gasoline Direct Injection – непосредственный впрыск бензина), устанавливаемом на автомобили компании Mitsubishi. В настоящее время система непосредственного впрыска используется в двигателях многих автопроизводителей. Передовики Audi (двигатели TFSI) и Volkswagen (двигатели FSI,TSI), которые практически полностью перешли на бензиновые двигатели с непосредственным впрыском.

Двигатели с непосредственным впрыском имеют в своем активе BMW (двигатели N54, N63), Infiniti (двигатели M56), Ford (двигатели EcoBoost), General Motors (двигатели Ecotec), Hyundai (двигатели Theta), Mazda (двигатели Skyactiv), Mercedes-Benz (двигатели CGI).

Применение системы непосредственного впрыска позволяет достичь до 15% экономии топлива, а также сокращения выброса вредных веществ с отработавшими газами.

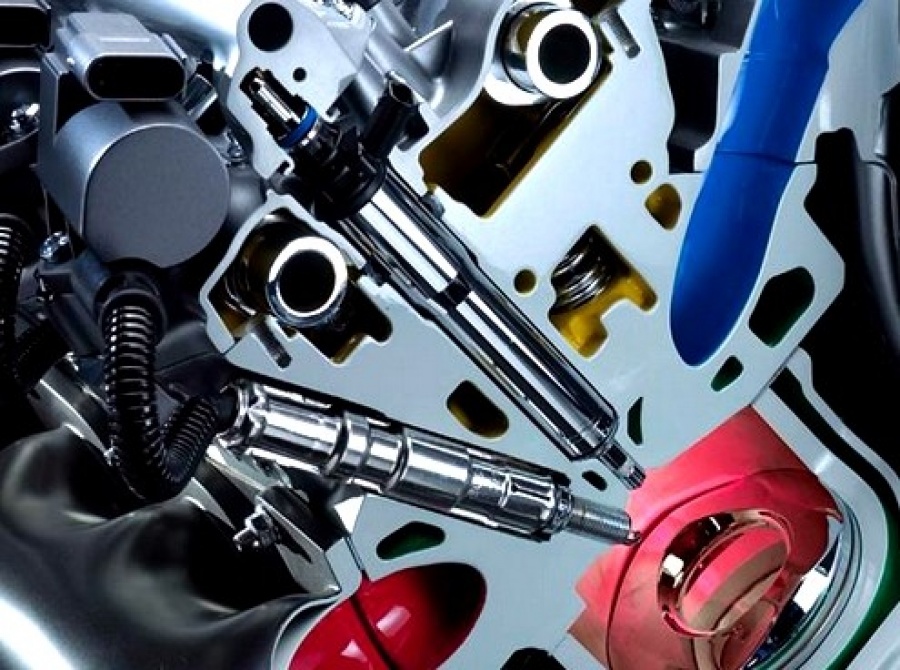

Устройство системы непосредственного впрыска топлива

Конструкция системы непосредственного впрыска топлива рассмотрена на примере системы, устанавливаемой на двигатели FSI (Fuel Stratified Injection – послойный впрыск топлива). Система непосредственного впрыска составляет контур высокого давления топливной системы двигателя и включает топливный насос высокого давления, регулятор давления топлива, топливную рампу, предохранительный клапан, датчик высокого давления и форсунки впрыска.

Топливный насос высокого давления служит для подачи топлива к топливной рампе и далее к форсункам впрыска под высоким давлениям (3-11 МПА) в соответствии с потребностями двигателя. Основу конструкции насоса составляет один или несколько плунжеров. Насос приводится в действие от распределительного вала впускных клапанов.

Регулятор давления топлива обеспечивает дозированную подачу топлива насосом в соответствии с впрыском форсунки. Регулятор расположен в топливном насосе высокого давления. Топливная рампа служит для распределения топлива по форсункам впрыска и предотвращения пульсации топлива в контуре. Предохранительный клапан защищает элементы системы впрыска от предельных давлений, возникающих при температурном расширении топлива. Клапан устанавливается на топливной рампе.

Датчик высокого давления предназначен для измерения давления в топливной рампе. В соответствии с сигналами датчика блок управления двигателем может изменять давление в топливной рампе. Форсунка обеспечивает распыление топлива в камере сгорания для образования топливно-воздушной смеси.

Согласованную работу системы обеспечивает электронный блок управления двигателем. Традиционно система управления двигателем объединяет входные датчики, блок управления и исполнительные механизмы.

Помимо датчика высокого давления топлива в интересах системы непосредственного впрыска работают датчик частоты вращения коленчатого вала, датчик положения распределительного вала, датчик положения педали акселератора, расходомер воздуха, датчик температуры охлаждающей жидкости, датчик температуры воздуха на впуске.

В совокупности датчики обеспечивают необходимой информацией блок управления двигателем, на основании которой блок воздействует на исполнительные механизмы.

Принцип действия системы непосредственного впрыска

Система непосредственного впрыска в результате работы обеспечивает несколько видов смесеобразования:

- послойное ;

- стехиометрическое гомогенное ;

- гомогенное.

Многообразие в смесеобразовании определяет высокую эффективность использования топлива (экономия, качество образования смеси, ее полное сгорание, увеличение мощности, уменьшение вредных выбросов) на всех режимах работы двигателя.

Послойное смесеобразование используется при работе двигателя на малых и средних оборотах и нагрузках. Стехиометрическое гомогенное смесеобразование применяется при высоких оборотах двигателя и больших нагрузках. На бедной гомогенной смеси двигатель работает в промежуточных режимах.

При послойном смесеобразовании дроссельная заслонка почти полностью открыта, впускные заслонки закрыты. Воздух поступает в камеры сгорания с большой скоростью, с образованием воздушного вихря. Впрыск топлива производится в зону свечи зажигания в конце такта сжатия. За непродолжительное время до воспламенения в районе свечи зажигания образуется топливно-воздушная смесь с коэффициентом избытка воздуха от 1,5 до 3. При воспламенении смеси вокруг нее остается достаточно много чистого воздуха, выступающего в роли теплоизолятора.

Гомогенное стехиометрическое смесеобразование происходит при открытых впускных заслонках, дроссельная заслонка при этом открывается в соответствии с положением педали газа. Впрыск топлива производится на такте впуска, что способствует образованию однородной смеси. Коэффициент избытка воздуха составляет 1. Смесь воспламеняется и эффективно сгорает во всем объеме камеры сгорания.

Бедная гомогенная смесь образуется при максимально открытой дроссельной заслонке и закрытыми впускными заслонками. При этом создается интенсивное движение воздуха в цилиндрах. Впрыск топлива производится на такте впуска. Коэффициент избытка воздуха поддерживается системой управления двигателем на уровне 1,5. При необходимости в состав смеси добавляются отработавшие газы из выпускной системы, содержание которых может доходить до 25%.

До сегодняшнего дня это являлось препятствием для переоборудования автомобилей на газовые системы питания, но наша компания нашла решения этой проблемы. Наши партнеры-производители подготовили системы, с помощью которых мы можем переоборудовать двигатели с системами непосредственного впрыска бензина. Наши сотрудники прошли обучение для качественного решения данных задач. На сегодняшний день мы уже переоборудовали несколько автомобилей и получили хорошие результаты работы.

Что такое прямой впрыск? Объяснение прямого впрыска BMW

Что такое прямой впрыск? Каковы преимущества и недостатки прямого впрыска?

В то время как непосредственный впрыск раньше был более распространен в дизельных двигателях, непосредственный впрыск бензина (GDI или DI) захватил автомобильную промышленность за последнее десятилетие. Хотя BMW использовала прямой впрыск в авиадвигателях в 1930-х годах, они не применяли DI до середины 2000-х. Двигатель BMW N54, представленный в модели 335i 2007 года, был первым двигателем с непосредственным впрыском и турбонаддувом.Если посмотреть на текущую линейку BMW, все бензиновые двигатели, доступные в США, теперь имеют турбонаддув и прямой впрыск. BMW не зря перешла на прямой впрыск, но у этого есть и недостатки.

Что такое BMW Direct Injection?

До перехода на прямой впрыск большинство двигателей BMW оснащалось распределительным впрыском. Прямой и портовый впрыск во многом схожи. В обеих системах впрыска используются топливные форсунки с компьютерным управлением для распыления топлива в цилиндры; Разница заключается в том, что топливо впрыскивается в двигатель.

- Прямой впрыск — Топливо впрыскивается НЕПОСРЕДСТВЕННО в цилиндр

- Портовый впрыск — Топливо впрыскивается во впускные каналы

Теперь названия могут иметь больше смысла. Прямой впрыск распыляет топливо прямо в цилиндр, а впрыск через порт впрыскивает топливо во впускные каналы. Сейчас эта тема может показаться бессмысленной. И прямой, и портальный впрыск выполняют одну и ту же цель — распыление топлива в двигатель. Почему имеет значение, где именно топливо попадает в цилиндр? Есть ли на самом деле существенные преимущества и недостатки? Отличные вопросы.

BMW с прямым впрыском топлива