области применения ДВС. Классификация ДВС

Типы автомобильных двигателей

Среди двигателей, применяющихся в настоящее время, а также перспективных для использования на автомобильном транспорте, следует отметить следующие типы:

1. Двигатели внутреннего сгорания, которые подразделяют на поршневые и роторно-поршневые.

2. Газотурбинные двигатели (ГТД).

3. Двигатели внешнего сгорания (паровые, двигатели Стирлинга).

4. Электрические двигатели.

5. Криогенные двигатели.

6. Инерционные двигатели.

Двигатели внутреннего сгорания (ДВС) в настоящее время являются наиболее распространенными автомобильными двигателями. В этих двигателях топливо сгорает непосредственно внутри рабочего органа — цилиндра (в поршневых двигателях) или в полости, образованной ротором и корпусом (в роторных двигателях). Основным преимуществом ДВС является непосредственное воздействие продуктов сгорания топлива на поршень. Это дает возможность добиться сравнительно высоких значений термического коэффициента полезного действия (ТКПД).

Высокая (по сравнению с другими типами тепловых двигателей) экономичность ДВС, возможность построения их в большом диапазоне мощностей, достаточно быстрый пуск, небольшие масса и размеры, сравнительно невысокая стоимость, большой ресурс обусловили их широчайшее распространение в различных сферах деятельности. ДВС в настоящее время являются практически единственным типом двигателей в силовых агрегатах не только автомобилей, но и тракторов, сельскохозяйственной техники, дорожных, строительных машин. Судовые, локомотивные и авиационные силовые установки малой мощности обычно также представлены двигателями внутреннего сгорания различных типов.

Области применения ДВС

Поршневые и комбинированные двигатели в зависимости от их назначения изготовляются с мощностью от нескольких сот ватт до 40000кВт. Основные области их применения:

1. Автомобильный транспорт, тракторы, сельхозмашины и др.

2. Железнодорожный транспорт, в т.ч. энергопоезда.

3. Морской и речной флот, катера.

4. Легкомоторная авиация.

5. Строительная, дорожная техника (экскаваторы, бульдозеры, скреперы, грейдеры, самоходные краны, компрессоры, передвижные электростанции и др.).

6. Стационарная электроэнергетика.

7. Привод компрессоров, насосов на трубопроводах, в бурильных установках.

8. Модели и модельные установки.

9. Военная и специальная техника.

Классификация ДВС.

Признаки классификации ДВС могут быть различными и определяются как назначением, особенностями практического применения, так и принципами построения, элементами конструкции и др. Поэтому при некоторой условности все же следует отметить следующие общепринятые принципы и признаки классификации поршневых двигателей.

1. По назначению: стационарные, переносные, транспортные (автомобильные, тракторные, судовые, авиационные и др.).

2. По роду применяемого топлива: двигатели легкого топлива, тяжелого, газообразного, многотопливные.

3. По способу осуществления зарядки цилиндров: четырехтактные и двухтактные двигатели.

4. По способу смесеобразования: двигатели с внешним и внутренним смесеобразованием.

5. По способу воспламенения смеси: двигатели с искровым зажиганием и двигатели с воспламенением от сжатия.

6. По конструктивному расположению цилиндров и схеме: рядные и звездообразные, вертикальные и горизонтальные схемы. Кроме того, рядные двигатели подразделяют на V-, W-, H-, Y- и X-образные и др. Некоторые варианты компоновки представлены на рис.1.1.

7. По способу охлаждения двигатели разделяют на двигатели с жидкостным и воздушным охлаждением.

Помимо перечисленных признаков иногда двигатели классифицируют по способам регулирования, скорости вращения, признакам цикла, наличию систем наддува и т.д.

В современных автомобилях применяются преимущественно четырехтактные поршневые двигатели с рядным, V-образным и оппозитным расположением цилиндров.

studfiles.net

Применение — двигатель — внутреннее сгорание

Применение — двигатель — внутреннее сгорание

Cтраница 1

Применение двигателей внутреннего сгорания чрезвычайно разнообразно. Они приводят в движение самолеты, теплоходы, автомобили, тракторы, тепловозы. Мощные двигатели внутреннего сгорания устанавливают на речных и морских судах. [1]

Применение двигателей внутреннего сгорания, работающих на жидком топливе, однако, ограничивается транспортными и судовыми установками вследствие меньших ресурсов жидкого топлива сравнительно с каменным углем. Двигатели внутреннего сгорания на стационарных установках применяются также в районах, где жидкое и газообразное топливо используется в качестве основного, о районах безводных и для специальных установок. [2]

Эффективность применения двигателей внутреннего сгорания в значительной степени определяется их долговечностью и надежностью в эксплуатации. Одним из важных факторов при этом является износостойкость пар трения, зависящая не только от металлофизических характеристик поверхностей трения, но и от свойств смазочного масла, способов подачи к узлам трения, а также от конструкции системы смазки. Для обеспечения надежной работы современных двигателей внутреннего сгорания большое значение имеет предотвращение образования в них лаков, нагаров, низкотемпературных осадков, коррозии поверхностей некоторых деталей, а также очистка масла в двигателях ( фильтрация, центрифугирование) от образующихся в нем механических примесей. Все перечисленные вопросы отражены в книге. [3]

При применении двигателя внутреннего сгорания

муфта сцепления позволяет включить барабан яобедкк, ротор при работающих двигателях, зя. [4]Не допускается применение двигателей внутреннего сгорания ( ДВС) и газотурбинных установок на МНГС без выполнения специальных требований к помещениям этих установок, исключающих доступ в них взрывоопасных смесей при загазованности МНГС. [5]

При необходимости применения двигателей внутреннего сгорания и электродвигателей в нормальном исполнении их необходимо устанавливать за глухой несгораемой стеной в отдельном помещении, а валы, соединяющие двигатель с насосом, в местах прохода через стену следует пропускать через герметические сальники. [6]

С расширением применения двигателей внутреннего сгорания noi eo — ность в бензине непрерывно увеличивалась. [7]

Повышение экономичности применения двигателей внутреннего сгорания, снижение трудоемкости технического ухода за ними имеет важное народнохозяйственное значение. Большую роль при этом играет установление обоснованных сроков замены масла. Малые сроки замены масла приводят к значительному его перерасходу; особенно это заметно в связи с тем, что ряд удачных конструктивных и технологических решений способствовал снижению проникновения масла в камеры сгорания и его расхода на угар в современных двигателях. [9]

С расширением применения двигателей внутреннего сгорания поа ьб-ность в бензине непрерывно увеличивалась. [11]

В настоящее время применение двигателей внутреннего сгорания на промыслах весьма ограничено. [12]

Исключительное разнообразие областей применения двигателей внутреннего сгорания обусловливает соответственно и многообразие конструктивных форм этих двигателей, а также значительные трудности их классификации. [13]

В виду чрезвычайного разнообразия областей применения двигателей внутреннего сгорания

Как видно из предыдущего, при применении двигателей внутреннего сгорания, в особенности паровых, силовые установки расходуют значительное количество воды. [15]

Страницы: 1 2 3

www.ngpedia.ru

Двигатель внутреннего сгорания и его использование в современном мире

Научно-техническая революция, которая произошла в конце 19 века, вместе со многими гениальными открытиями привела к изобретению такого полезного устройства, как двигатель внутреннего сгорания. Благодаря этому человечество смогло кардинально изменить мир и сделать значительный шаг в развитии цивилизации. Сегодня такие двигатели широко применяются не только в автомобилестроении, но и в промышленности, где они являются важнейшей составной частью всей технологической цепочки производства. Все фабрики, заводы, комбинаты и прочие промышленные объекты напрямую зависят от агрегатов внутреннего сгорания, которые дают возможность осуществлять всю необходимую работу.

Двигатель внутреннего сгорания представляет собой такой тип мотора тепловой машины, в котором энергия жидкого или газообразного углеродного топлива преобразуется в механическую работу. Благодаря моментальному сгоранию топлива в рабочей зоне цилиндра, обеспечивается вращательно-поступательное движение, которое приводит в действие коленчатый вал. Вот в этом и заключается суть работы двигателя, работающего на топливе.

Как правило, двигатель внутреннего сгорания, а также его основные характеристики знакомы обычному человеку на примере мотора автомобиля. Все знают, что мощность двигателя напрямую зависит от объема его цилиндров, поскольку, чем они объемнее, тем больше топливной смеси сможет поступить, вследствие чего и воздействие на коленвал будет сильнее. Если же говорить о промышленных двигателях, которые установлены на электростанциях, промышленных заводах, холодильных комбинатах и прочих сооружениях, то их мощность измеряется многими сотнями лошадиных сил.

В систему работы любого топливного двигателя обязательно входит система охлаждения и смазки. Поскольку в ходе технологического процесса выделяется значительное количества тепловой энергии, для предотвращения перегрева двигателя в нем сделана специальная рубашка охлаждения. Благодаря ей происходит охлаждение цилиндров, и двигатель внутреннего сгорания имеет возможность работать в течение длительного времени без перерыва. Помимо этого неотъемлемой частью любого мотора является система смазки, которая позволяет снизить коэффициент износа всех трущихся деталей. От качества машинного масла зависит очень многое, поэтому для разных типов двигателей выпускают различные масла, которые могут быть синтетическими, полусинтетическими и минеральными. Новый двигатель, как правило, заправляется минеральным маслом, поскольку оно обеспечивает лучшее притирание новых деталей между собой. Впоследствии оно заменяется синтетическим или полусинтетическим, в зависимости от требований завода-производителя.

Все двигатели такого типа разделяются на две большие группы:

- Двухтактный двигатель внутреннего сгорания. Устанавливается, как правило, на легкие транспортные средства по типу мотоциклов, скутеров, мотороллеров и мопедов. Такой мотор состоит из картера, в который с двух сторон установлен через подшипники коленчатый вал с цилиндрами. В каждом из таких цилиндров находится поршень, который представляет собой металлический стакан, опоясанный специальными кольцами, вложенными в канавки. Они необходимы для того, чтобы отработанные газы не попадали в промежуток между станками цилиндра и поршнем. Последний соединен с шатуном через специальную втулку (палец), который, в свою очередь, передает прямолинейное движение на коленчатый вал.

- Четырехтактный двигатель внутреннего сгорания. Имеет более сложную конструкцию, благодаря которой все вращательно-поступательное движение осуществляется в 4 такта. Именно такими двигателями комплектуются все автомобили, поскольку такая система обеспечивает максимальную мощность, что необходимо для передвижения тяжелого транспортного средства.

Современные двигатели внутреннего сгорания постоянно усовершенствуются, в результате чего уровень их КПД повышается, а мощность увеличивается. Несмотря на то, что с экологической точки зрения они наносят вред окружающей среде, они все еще занимают первое место по уровню применения среди всех остальных видом моторов. Электродвигатели пока не могут с ними конкурировать, поскольку их мощность на порядок ниже.

fb.ru

двигатель внутреннего сгорания — это… Что такое двигатель внутреннего сгорания?

(ДВС), тепловой двигатель, в котором часть химической энергии топлива, сгорающего в рабочей полости, преобразуется в механическую энергию. По роду топлива различают жидкостные и газовые ДВС; по рабочему циклу – непрерывного действия, двух – и четырёхтактные; по способу приготовления горючей смеси – с внешним (напр., карбюраторные) и внутренним (напр., дизели) смесеобразованием; по виду преобразователя энергии – поршневые, турбинные, реактивные и комбинированные. Коэффициент полезного действия 0.4–0.5. Первый поршневой двигатель внутреннего сгорания сконструирован французским изобретателем Э. Ленуаром в 1860 г. Традиционно термин «двигатели внутреннего сгорания» применяют преимущественно к поршневым двигателям. Во всех тепловых двигателях сжигают топливо и преобразуют выделившееся тепло в механическую работу. Для сжигания топлива необходим окислитель – кислород. Поставщиком кислорода во всех двигателях внутреннего сгорания, кроме ракетных, служит сжатый воздух. Рабочим телом в них являются продукты сгорания топлива. Для сжигания топлива в двигателе готовят рабочую смесь, смешивая топливо с воздухом. В двигателях с внешним смесеобразованием рабочую смесь готовят в смесителе и подают в цилиндр, где её принудительно поджигают электрической искрой. Такие двигатели работают с низкой степенью сжатия рабочей смеси. В двигателях с внутренним смесеобразованием топливо и воздух не смешивают заранее, а отдельно подают в рабочий цилиндр.В четырёхтактных двигателях каждый рабочий цикл совершается один раз за четыре такта (или за два оборота вала), а в двухтактных – один раз за два такта (или за один оборот вала).

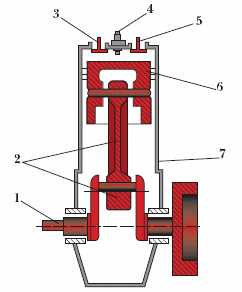

Рис. 1. Четырёхтактный карбюраторный двигатель внутреннего сгорания:

Главная деталь четырёхтактного двигателя внутреннего сгорания (рис. 1) – цилиндр 7, в головке которого расположены впускной 3 и выпускной 5 клапаны и свеча 4 для зажигания рабочей смеси. В цилиндре движется поршень 6. Его возвратно-поступательное движение преобразуется во вращательное движение коленчатого вала 1 с помощью кривошипно-шатунного механизма 2. Для обеспечения наиболее полного сгорания топлива его перемешивают с воздухом в пропорции 1: 15 (на одну часть паров бензина должно приходиться 15 частей воздуха). В такте I рабочего цикла происходит всасывание рабочей смеси в цилиндр (рис. 2). В такте II рабочая смесь сжимается. В такте III сгорает рабочая смесь и образующиеся при этом газы давят на поршень и совершают механическую работу, перемещая его сверху вниз. Движение поршня передаётся валу двигателя через кривошипно-шатунный механизм. В такте IV продукты сгорания выталкиваются в атмосферу через выпускной клапан. Работу четырёхтактного карбюраторного двигателя обеспечивает система газораспределения, состоящая из впускных и выпускных клапанов, открывающих их кулачков и закрывающих пружин.

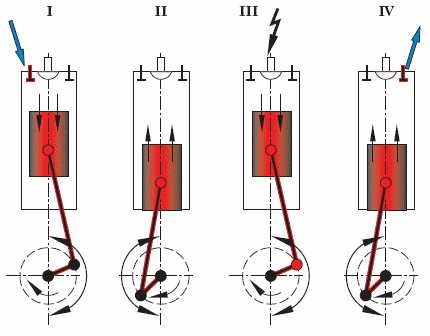

Рис. 2. Работа четырёхтактного карбюраторного двигателя внутреннего сгорания:

I – всасывание; II – сжатие; III – зажигание, рабочий ход; IV – выпускДвухтактные двигатели устроены проще (рис. 3). В них всасывание горючей смеси и предварительное её сжатие до небольшого давления происходит вне цилиндра двигателя.

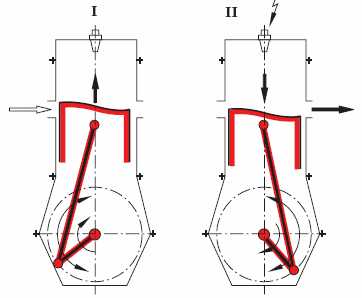

Рис. 3. Двухтактный карбюраторный двигатель внутреннего сгорания:

1 – коленчатый вал; 2 – кривошипно-шатунный механизм; 3 – цилиндр; 4 – насос; 5 – топливо, воздух; 6 – впускные окна; 7 – свеча зажигания; 8 – продувочные окна; 9 – продукты сгорания; 10 – поршень

Сложную систему газораспределения в этих двигателях заменяют три ряда окон 6.8 на боковой поверхности цилиндра 3. Через эти окна выпускаются отработанные газы, всасывается рабочая смесь в картер двигателя и продувается цилиндр от остатков продуктов сгорания. Окна открывает и закрывает сам поршень 10 (своей образующей поверхностью) при движении в цилиндре. В такте I (рис. 4) при движении поршня снизу вверх сначала происходит сжатие порции горючей смеси в цилиндре, а затем и засасывание свежей порции горючей смеси из карбюратора в картер двигателя. Когда сжатие рабочей смеси заканчивается, её воспламеняют электрической искрой. В такте II происходит расширение продуктов сгорания 9. Они толкают поршень вниз, т. е. происходит рабочий ход. В конце хода поршня сверху вниз отработанные газы выпускают в атмосферу. В карбюраторных двигателях, работающих на лёгком жидком топливе (бензине), смесеобразование осуществляется в специальном устройстве – карбюраторе. Двигатели внутреннего сгорания широко применяются в промышленности, на автомобильном, авиационном, морском и железнодорожном транспорте.

Рис. 4. Работа двухтактного карбюраторного двигателя внутреннего сгорания:

I – сжатие; II – зажигание, рабочий ход

Энциклопедия «Техника». — М.: Росмэн. 2006.

dic.academic.ru

Исторические причины создания двигателя внутреннего сгорания (ДВС) ― Autopribor.ru

Человек очень быстро осознал, что его собственной силы (мощности) не хватает для выполнения очень многих задач, стоящих на его жизненном пути. Поэтому человечество стало использовать различные природные источники энергии, прежде всего, энергию ветра, энергию движущейся воды или энергию домашних животных. По существу это ничто иное, как преобразованная природой Земли энергия Солнца. Лодки древних людей, используя энергию ветра, ходили под парусами, то есть обходились без гребцов. Всадник всегда передвигался быстрее пешего, а на повозке, запряжённой домашним животным, удавалось перевозить тяжёлые грузы на значительные, для того времени, расстояния. С развитием земледелия возникла необходимость перемалывать зерно в муку. Крутить жернова ручной мельницы было очень утомительным занятием. Кое-где для этих целей умудрились использовать силу домашних животных, мускульная сила домашних животных также использовалась для откачки воды из шахт или подъёма руды на поверхность. Со временем человечество научилось использовать энергию ветра и падающей воды для хозяйственных целей, во многих странах строились ветряные и водяные мельницы, которые и по сегодняшний день являются украшением пейзажа многих территорий, одновременно являясь памятником развития техники.

Водяное колесо

Кое-где и сейчас обходятся мускульной силой домашних животных

С развитием производства сила ветра или сила падающей воды стала применяться для других целей. При помощи силы ветра или падающей воды откачивалась вода из шахт, приводились в движение меха плавильных печей, работали механизированные лесопилки, первые токарные станки на механизированных мануфактурах, машины по распилке мрамора и других камней в каменоломнях и многое другое.

Изобретение ткацкого станка, резко повысившего производительность тяжёлого труда ткача, и потребовало наличие постоянного источника энергии. В основном, этим источником энергии стала энергия падающей воды, то есть энергия земного притяжения. Все крупные ткацкие мануфактуры, металлообрабатывающие предприятия, кузницы, в которых механическая энергия падающей воды использовалась для привода станков, строились по берегам рек. Но такое вынужденное размещение производства было очень неудобным, поскольку, резко увеличивало транспортные расходы производителя. Бурно развивающейся европейской промышленности требовался источник энергии, независящий от места расположения природных энергетических ресурсов. И вскоре этот источник механической энергии был создан, это паровой двигатель.

Паровой (атмосферный) двигатель Newcomen, используемый для откачки воды из шахты

История создания и развития паровой техники очень интересна, но, к сожалению, обсуждение этого вопроса придётся отложить на будущее. Паровой двигатель был первой машиной, давшей человечеству механическую энергию, прямо не зависящую от природы.

Паровой двигатель резко ускорил развитие промышленности, и именно он стал катализатором машинной революции, и что очень важно, он позволил создать надёжную транспортную систему, систему железных дорог. Железнодорожный транспорт позволил перевозить на большие расстояния большие объёмы грузов, с необходимой экономической целесообразностью, позволившей ускорить развитие промышленности. По железной дороге перевозились не только грузы, но и большое количество пассажиров, с необходимыми условиями комфорта. Позднее кто-то назвал автомобиль пожирателем расстояний, но, несомненно, это можно отнести и к паровозу.

Естественно пытливые умы изобретателей пытались применить паровые двигатели на самодвижущихся экипажах, предназначенных для движения по простым дорогам. Но этому мешал один из врождённых недостатков парового двигателя, который был менее заметен на железных дорогах, а, именно, большой вес, как самого двигателя, так и воды с топливом, которые необходимо было возить для обеспечения работы двигателя.

С появлением паровой машины (2-я половина 18 в.) создание самодвижущихся повозок быстро продвинулось вперёд. В 1769—70 во Франции Ж. Кюньо построил первый паровой автомобиль, предназначенный для перевозки пушек.

Первые самобеглые повозки, прародители современных автомобилей, использовали паровой двигатель.

Можно точно сказать, в создании надёжного источника механической энергии особенно нуждались два вида человеческой деятельности – промышленность и транспорт.

Техническое совершенство паровых машин быстро прогрессировало, мощней и надежнее становились стационарные паровые машины (двигатели), мощней, легче и, можно сказать, красивей становились паровозы, но паровой двигатель имел врождённые недостатки. Паровая машина имела очень низкой коэффициент полезного действия 3% — 10%. То есть непосредственно в необходимую механическою энергию преобразовывалась только небольшая часть тепловой энергии сгоревшего топлива. Кроме этого, паровой двигатель имел большой вес, и для его работы требовалось большое количество воды и топлива, которые, в свою очередь, то же имели большой вес. Это особенно затрудняло применение парового двигателя на автомобиле, хотя на других транспортных средствах, где вес силовой установки не был решающим фактором (железная дорога и пароходы), паровой двигатель использовался очень широко до середины 20-го века. В промышленности использование парового двигателя было целесообразным только на больших предприятиях с непрерывным циклом работы. Ремесленники и небольшие предприятия, хоть и очень нуждались в источнике механической энергии, не могли эффективно использовать паровую машину. Поскольку механическая энергия им требовалась не постоянно, а периодически, для выполнения некоторых тяжёлых работ. Паровой двигатель не очень подходил для такого вида работ, по причине того, что его перед каждым включением требовалось долго прогревать.

Паровой двигатель относится к двигателям внешнего сгорания. В таких тепловых машинах топливо сгорает за пределами силового цилиндра двигателя. Постепенно многим изобретателям приходила мысль о создании двигателя, в котором топливо сгорает непосредственно в цилиндре, такие двигатели называются двигателями внутреннего сгорания (ДВС). В первой половине 19 века идея создания нового двигателя витала в воздухе.

В середине 1860-х годов в Европе постоянно происходили попытки создания пригодного для практических целей двигателя внутреннего сгорания, концу 19 века такие двигатели были созданы, и началось их широкое распространение по свету.

Как и в случае с паровым двигателем, основными потребителями двигателей внутреннего сгорания стали промышленность и транспорт. Широкое применение двигателя внутреннего сгорания с середины 19-го века в промышленности облегчило физический труд на небольших предприятиях и в ремесленном производстве, поэтому в то время двигатель внутреннего сгорания называли – «спасителем ремёсел».

Лучшее соотношение мощности к весу, по сравнению с паровым двигателем, привело к широкому применению двигателя внутреннего сгорания на транспорте. Двигатели внутреннего сгорания использовались на речных и морских судах, на железной дороге, сельскохозяйственных и строительных машинах. Широкое распространение тракторов в начале 20-го века значительно увеличило эффективность сельскохозяйственного производства. Появление двигателей внутреннего сгорания способствовало быстрому развитию авиации. Попытки создания самолёта с паровым двигателем были неудачными.

Автомобиль и, особенно, авиация сделали людей более мобильными. Расстояния между людьми стали короче. Особенно широкое применение двигатели внутреннего сгорания нашли в военной технике, самый грозный танк без двигателя это просто большая железяка, а огромные многоосные шасси передвижных ракетных комплексов передвигаются за счёт энергии мощных дизельных двигателей.

За своё более чем столетнее развитие двигатели внутреннего сгорания нашли широкое применение во всех сферах человеческой жизни, начиная от небольшого двигателя газонокосилки и заканчивая огромными судовыми дизельными двигателями.

Изобретение двигателя внутреннего сгорания явилось важнейшим событием в развитии человечества. По моему мнению, по значимости к этому событию можно приравнять только изобретение электричества и компьютера.

Но большая часть выпушенных за всю историю двигателей внутреннего сгорания была установлена на автомобили, как легковые, так и грузовые.

Тут надо немного отойти в сторону и сказать, что к концу 19 получило быстрое развитие электричество. Электрические двигатели широко применялись на легковых автомобилях того времени. То есть к концу 19 века большая часть автомобилей имела не бензиновый, а паровой, или электрический двигатель. Необходимо понять, почему в начале 20 века двигатель внутреннего сгорания практически полностью вытеснил своих конкурентов. Да, двигатель внутреннего сгорания имел более высокий коэффициент полезного действия, по сравнению с паровым двигателем. Что само по себе очень важно, но, главное, в килограмме жидкого топлива, используемого двигателем внутреннего сгорания, содержалось гораздо больше энергии, чем в топливе и воде, необходимых для работы парового двигателя и уж тем более, больше энергии, чем в килограмме очень тяжёлых аккумуляторных батарей, необходимых для работы электрического двигателя.

Правда, многие американские историки автомобиля утверждают, что окончательно двигатель внутреннего сгорания победил паровой и электрически двигатель на автомобиле только после появления электрического стартёра.

Основная часть современных автомобилей приводится в движение при помощи двигателей внутреннего сгорания.

Современные двигатели внутреннего сгорания имеют небольшой вес, высокую мощность, высокую надёжность при большом сроке эксплуатации, высокую топливную экономичность и загрязняют окружающую среду значительно меньше своих предшественников.

Будущее.

Предсказывать будущее в развитии техники, в прочем, как и в других областях человеческой деятельности, дело не очень благодарное, но определённые предположения сделать можно. В настоящее время почти все транспортные средства оборудованы двигателями внутреннего сгорания. Кроме автомобилей двигатели внутреннего сгорания устанавливаются на разные транспортные, технологические, сельскохозяйственные, военные и другие машины, от небольшой бензиновой пилы до гигантского морского контейнеровоза. Но двигатель внутреннего сгорания имеет большой недостаток, неблагоприятное воздействие на окружающую среду. Многие предрекают скорую кончину двигателей внутреннего сгорания по причине того, что очень скоро на земле закончится вся нефть. Подобные высказывания появились в средствах массовой информации ещё в начале 70-х годов. Различные учёные мужи, нагоняя страх на обывателя, талдонили, что последние времена наступают, «как есть последние», поскольку нефти на земле осталось не более чем на 25 – 30 лет. Но вот прошло с тех пор 40 лет, нефть на земле не кончилась, более того, наша страна практически ничего не производит кроме нефти. У нас всё остальное кончилось, а нефть нет. И опять начались разговоры про последние 25 — 30 лет.

Поэтому сейчас проводится массовая научная и практическая работа по замене двигателей внутреннего сгорания, устанавливаемых на легковые автомобили, на электрические, с различными источниками электрической энергии, или на гибридные силовые установки. Часто журналисты по неграмотности называют автомобили с гибридными силовыми установками, автомобилями с гибридным двигателем. Нет никаких гибридных двигателей (в этом понятии), есть гибридные силовые установки автомобиля, В которых двигатель внутреннего сгорания работает совместно с электрическим двигателем. В гибридной силовой установке единственным источником энергии остался двигатель внутреннего сгорания, разумеется, приспособленный для эффективной работы в гибридной силовой установке. Вся остальная сложная и дорогая управляющая электроника, и силовая электротехника просто обеспечивает работу двигателя внутреннего сгорания на более благоприятных режимах работы, на которых двигатель внутреннего сгорания значительно меньше загрязняет окружающую среду и потребляет меньше топлива.

Анализируя статьи по новинкам автомобильной техники в англоязычной автомобильной прессе, можно сделать вывод, что 95% статей посвящены электроавтомобилям. Причём авторы чаще всего просто заворожены модным поветрием. Я практически не встречал статей, в которых с научной точки зрения комплексно анализируется экономические и экологические предпосылки широкой замены автомобилей с двигателем внутреннего сгорания на электрические автомобили. От добычи первичных энергетических полезных ископаемых, выработки электрической энергии на тепловых, атомных или гидравлических электростанциях, многократное преобразование этой энергии, до доведения механической энергии к колёсам автомобиля.

Радостно повизгивая, очередной «специалист» сообщает, что он стоит рядом с электрическим автомобилем и не чувствует запаха выхлопных газов, при этом твёрдо уверен, что электричество создаётся непосредственно в розетке.

Основной проблемой остаётся хранение электрической энергии на автомобиле. Современные аккумуляторы или сохранили недостаток своих предков, очень большой вес, или, не совсем избавившись от этого врождённого недостатка, приобрели новый – очень высокую стоимость.

Не стоит думать, что я против экологически чистого электрического автомобиля, я просто за научное рассмотрение этого вопроса. Я не хочу, чтобы меня агитировали, я хочу, чтобы мне доказывали на основе фактов и действительных полнообъёмных научных исследований. А то, что на электрическом автомобиле ездит актёришко из Голливуда меня не очень интересует.

В последнее время двигатели внутреннего сгорания стали более дружественные к окружающей среде, в основном, за счёт применения современных электронных управляющих систем, дополненными новейшими механическими системами, работа которых без управляющей электроники была бы просто невозможна.

Думаю, что быстрой кончины двигателей внутреннего сгорания ожидать не стоит, он ещё долго послужит человечеству. И, не смотря на многие предсказания, он ещё долго будет устанавливаться на легковые автомобили.

Е.Н. Жарцов

autopribor.ru

Реферат на тему:Двигатель внутреннего сгоранияПлан:

Введение ВведениеРядный четырёхцилиндровый двигатель внутреннего сгорания Дви́гатель вну́треннего сгора́ния (сокращённо ДВС) — это тип двигателя, тепловой машины, в которой химическая энергия топлива (обычно применяется жидкое или газообразное углеводородное топливо), сгорающего в рабочей зоне, преобразуется в механическую работу. Двигатель внутреннего сгорания — это устройство, в котором химическая энергия топлива превращается в полезную механическую работу. Несмотря на то, что ДВС относятся к относительно несовершенному типу тепловых машин (громоздкость, сильный шум, токсичные выбросы и необходимость системы их отвода, относительно небольшой ресурс, необходимость охлаждения и смазки, высокая сложность в проектировании, изготовлении и обслуживании, сложная система зажигания, большое количество изнашиваемых частей, высокое потребление горючего и т.д.), благодаря своей автономности (используемое топливо содержит гораздо больше энергии, чем лучшие электрические аккумуляторы), ДВС очень широко распространены, — например, на транспорте. 1. Типы ДВСПоршневой ДВС Роторный ДВС Газотурбинный ДВС

ДВС классифицируют: а) По назначению — делятся на транспортные, стационарные и специальные. б) По роду применяемого топлива — легкие жидкие (бензин, газ), тяжелые жидкие (дизельное топливо). в) По способу образования горючей смеси — внешнее (карбюратор) и внутреннее у дизельного ДВС. г) По способу воспламенения либо искра либо сжатие. д) По числу и расположению цилиндров разделяют рядные, вертикальные, оппозитные, V-образные и W-образные двигатели. 2. Бензиновые2.1. Бензиновые карбюраторныеСмесь топлива с воздухом готовится в карбюраторе или во впускном коллекторе при помощи распыляющих форсунок (механических или электрических), далее смесь подаётся в цилиндр, сжимается, а затем поджигается при помощи искры, проскакивающей между электродами свечи. Основная характерная особенность топливо-воздушной смеси в этом случае — её гомогенизированность. 2.2. Бензиновые инжекторныеТакже, существует способ смесеобразования путём впрыска бензина во впускной коллектор или непосредственно в цилиндр при помощи распыляющих форсунок (инжектор). Существуют системы одноточечного и распределённого впрыска различных механических и электронных систем. В механических системах впрыска дозация топлива осушествляется плунжерно — рычажным механизмом с возможностью электронной корректировки состава смеси. В электронных же системах смесеобразование осуществляется под управлением электронного блока управления (ЭБУ) впрыском, управляющим электрическими бензиновыми вентилями. 3. ДизельныеСпециальное дизельное топливо впрыскивается в цилиндр под высоким давлением. Горючая смесь образуется (и сразу же сгорает) непосредственно в цилиндре по мере впрыска порции топлива. Воспламенение смеси происходит под действием высокой температуры воздуха, подвергшегося сжатию в цилиндре. 4. ГазовыеДвигатель, сжигающий в качестве топлива углеводороды, находящиеся в газообразном состоянии при нормальных условиях:

5. ГазодизельныеДвухтактный цикл Схема работы четырёхтактного двигателя, цикл Отто Основная порция топлива приготавливается, как в одной из разновидностей газовых двигателей, но зажигается не электрической свечой, а запальной порцией дизтоплива, впрыскиваемого в цилиндр аналогично дизельному двигателю. 6. Роторно-поршневой

7. Циклы работы поршневых ДВСПоршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные. Рабочий цикл в поршневых двигателях внутреннего сгорания состоит из пяти процессов: впуска, сжатия, сгорания, расширения и выпуска. В двигателе рабочий цикл может быть осуществлен по следующей широко применяемой схеме: 1. В процессе впуска поршень перемещается от верхней мертвой точки (в.м.т.) к нижней мертвой точке (н.м.т.), а освобождающееся надпоршневое пространство цилиндра заполняется смесью воздуха с топливом. Из-за разности давлений во впускном коллекторе и внутри цилиндра двигателя при открытии впускного клапана смесь поступает (всасывается) в цилиндр в момент времени, называемый углом открытия впускного клапана φа. Воздушно-топливная смесь и продукты сгорания (всегда остающиеся в объёме пространства сжатия от предыдущего цикла), смешиваясь между собой, образуют рабочую смесь. Тщательно приготовленная рабочая смесь повышает эффективность сгорания топлива, поэтому её подготовке уделяется большое внимание во всех типах поршневых двигателей. Количество воздушно-топливной смеси, поступающее в цилиндр за один рабочий цикл, называется свежим зарядом, а продукты сгорания, остающиеся в цилиндре к моменту поступления в него свежего заряда — остаточными газами. Чтобы повысить эффективность работы двигателя, стремятся увеличить абсолютную величину свежего заряда и его весовую долю в рабочей смеси. 2. В процессе сжатия оба клапана закрыты и поршень, перемещаясь от н.м.т. к в.м.т. и уменьшая объём надпоршневой полости, сжимает рабочую смесь (в общем случае рабочее тело). Сжатие рабочего тела ускоряет процесс сгорания и этим предопределяет возможную полноту использования тепла, выделяющегося при сжигании топлива в цилиндре. Двигатели внутреннего сгорания строятся с возможно большей степенью сжатия, которая в случаях принудительного зажигания смеси достигает значения 10—12, а при использовании принципа самовоспламенения топлива выбирается в пределах 14—22. 3. В процессе сгорания происходит окисление топлива кислородом воздуха, входящего в состав рабочей смеси, вследствие чего давление в надпоршневой полости резко возрастает. В рассматриваемой схеме рабочая смесь в нужный момент вблизи в.м.т. поджигается от постороннего источника с помощью электрической искры высокого напряжения (порядка 15 кв). Для подачи искры в цилиндр служит свеча зажигания, которая ввертывается в головку цилиндра. Для двигателей с воспламенением топлива от тепла, выделяющегося от предварительно сжатого воздуха, запальная свеча не нужна. Такие двигатели снабжаются специальной форсункой, через которую в нужный момент в цилиндр впрыскивается топливо под давлением в 100 ÷ 300 кГ/см² (≈ 10—30 Мн/м²) и более. 4. В процессе расширения раскаленные газы, стремясь расшириться, перемещают поршень от в.м.т. к н.м.т. Совершается рабочий ход поршня, который через шатун передает давление на шатунную шейку коленчатого вала и проворачивает его. 5. В процессе выпуска поршень перемещается от н.м.т. к в.м.т. и через второй открывающийся к этому времени клапан, выталкивает отработавшие газы из цилиндра. Продукты сгорания остаются только в объёме камеры сгорания, откуда их нельзя вытеснить поршнем. Непрерывность работы двигателя обеспечивается последующим повторением рабочих циклов. Процессы, связанные с подготовкой рабочей смеси к сжиганию её в цилиндре, а также освобождением цилиндра от продуктов сгорания, в одноцилиндровых двигателях осуществляются движением поршня за счёт энергии маховика, которую он накапливает в процессе рабочего хода. В многоцилиндровых двигателях вспомогательные ходы каждого из цилиндров выполняются за счёт работы других (соседних) цилиндров. Поэтому эти двигатели в принципе могут работать без маховика. Для удобства изучения рабочий цикл различных двигателей расчленяют на процессы или, наоборот, группируют процессы рабочего цикла с учетом положения поршня относительно мертвых точек в цилиндре. Это позволяет все процессы в поршневых двигателях рассматривать в зависимости от перемещения поршня, что более удобно. Часть рабочего цикла, осуществляемая в интервале перемещения поршня между двумя смежными мертвыми точками, называется тактом. Такту, а следовательно, и соответствующему ходу поршня присваивается название процесса, который является основным при данном перемещении поршня между двумя его мертвыми точками (положениями). В двигателе каждому такту (ходу поршня) соответствуют, например, вполне определённые основные для них процессы: впуск, сжатие, расширение, выпуск. Поэтому в таких двигателях различают такты: впуска, сжатия, расширения и выпуска. Каждое из этих четырёх названий соответственно присваивается ходам поршня. В любых поршневых двигателях внутреннего сгорания рабочий цикл складывается из рассмотренных выше пяти процессов по разобранной выше схеме за четыре хода поршня или всего за два хода поршня. В соответствии с этим поршневые двигатели подразделяют на двух- и четырёхтактные.[1] 8. Дополнительные агрегаты, требующиеся для ДВСНедостатком ДВС является то, что он производит высокую мощность только в узком диапазоне оборотов. Поэтому неотъемлемым атрибутом двигателя внутреннего сгорания является трансмиссия. Лишь в отдельных случаях (например, в самолётах) можно обойтись без сложной трансмиссии. Постепенно завоёвывает мир идея гибридного автомобиля, в котором мотор всегда работает в оптимальном режиме. Также ДВС нужны топливная система (для подачи топливной смеси) и выхлопная система (для отвода выхлопных газов). 9. Источники и примечания1. Принцип работы поршневых двигателей |

auto-dnevnik.com

Двигатели внутреннего сгорания. Их преимущества и недостатки

Муниципальное образовательное учреждениеСредняя общеобразовательная школа №6

Реферат по физике на тему:

Двигатели внутреннего сгорания. Их преимущества и недостатки.

Ученика 8 «А» класса

Бутринова Александра

Учитель: Шульпина Таисия Владимировна

Содержание:

1. Введение ……………………………………………………………….. Стр.3

1.1.Цель работы

1.2.Задачи

2.Основная часть.

2.1.История создания двигателей внутреннего сгорания………………. Стр.4

2.2.Общее устройство двигателей внутреннего сгорания……………… Стр.7

2.2.1. Устройство двухтактного и четырехтактного двигателей

внутреннего сгорания;……………………………………….……………..Стр.15

2.3.Современные двигатели внутреннего сгорания.

2.3.1. Новые конструкторские решения, внедренные в двигатель внутреннего сгорания;……………………………………………………………………Стр. 21

2.3.2. Задачи, которые стоят перед конструкторами……………………Стр.22

2.4. Преимущество и недостатки над другими типами двигателям внутреннего сгорания ……………………………………………………..Стр.23

2.5. Применение двигателя внутреннего сгорания..…………………….Стр.25

3.Заключене ……………………………………………………………….Стр.26

4.Список литературы……………………………………………………..Стр.27

5. Приложения …………………………………………………………….Стр.28

1. Введение.

1.1. Цель работы :

Проанализировать открытие и достижения ученых по вопросу изобретения и применения двигателя внутреннего сгорания (Д.В.С.), рассказать о его преимуществах и недостатках.

1.2. Задачи:

1.Изучить нужную литературу и отработать материал

2.Провести теоретические исследования (Д.В.С.)

3.Выяснить какие из (Д.В.С.) лучше.

2.Основная часть.

2.1.История создания двигателя внутреннего сгорания.

Проект первого двигателя внутреннего сгорания (ДВС) принадлежит известному изобретателю часового анкера Христиану Гюйгенсу и предложен ещё в XVII веке. Интересно, что в качестве топлива предполагалось использовать порох, а сама идея была подсказана артиллерийским орудием. Все попытки Дениса Папена построить машину на таком принципе, успехом не увенчались. Исторически первый работающий двигатель внутреннего сгорания запатентованный в 1859 г. бельгийским изобретателем Жаном Жозефом Этьеном Ленуаром.(рис.№1)

Рис.1

У двигателя Ленуара низкий термический КПД, кроме того, по сравнению с другими поршневыми двигателями внутреннего сгорания у него была крайне низкая мощность, снимаемая с единицы рабочего объёма цилиндра.

Двигатель с 18-литровым цилиндром развивал мощность всего в 2 лошадиных силы. Эти недостатки были следствием того, что в двигателе Ленуара отсутствует сжатие топливной смеси перед зажиганием. Равномощный ему двигатель Отто (в цикле которого был предусмотрен специальный такт сжатия) весил в несколько раз меньше, и был гораздо более компактным.

Даже очевидные преимущества двигателя Ленуара — относительно малый шум (следствие выхлопа практически при атмосферном давлении), и низкий уровень вибраций (следствие более равномерного распределения рабочих ходов по циклу), не помогли ему выдержать конкуренцию.

Однако в процессе эксплуатации двигателей выяснилось, что расход газа на лошадиную силу составляет 3 куб/м. в час в место предполагавшегося ориентировочно 0,5 куб/м. Коэффициент полезного действия двигателя Ленуара составлял всего-навсего 3,3%, тогда как паровые машины того времени достигали к. п. д. 10%.

В 1876 г. Отто и Ланген выставили на второй Парижской всемирной выставке новый двигатель мощностью в 0,5 л.с.(рис.№2)

Рис.2 Двигатель Отто

Несмотря на несовершенство конструкции этого двигателя, напоминающего первые пароатмосферные машины, он показал высокую по тому времени экономичность; расход газа состовлял,82 куб/м. на лошадиную силу в час и к.п.д. составил 14%. За 10 лет для мелкой промышленности было изготовлено около 10000 таких двигателей.

В 1878 г. Отто построил по идее Боуде-Роша четырёхтактный двигатель. Одновременно с использованием газа в качестве топлива стала разрабатываться идея использования паров бензина, газолина, лигроина в качестве материала для горючей смеси, а с 90-х годов и керосина. Расход горючего в этих двигателях составлял около 0,5 кг на лошадиную силу в час.

С того времени двигатели внутреннего сгорания (Д.В.С.) изменились по конструкции, по принципу работы, используемых материалов при изготовлении. Двигатели внутреннего сгорания стали мощнее, компактней, легче, но все же в ДВС из каждых 10 литров топлива только около 2 литров используется на полезную работу, остальные 8 литров сгорают впустую. То есть КПД ДВС составляет всего 20 %.

2. 2. Общее устройство двигателя внутреннего сгорания.

В основе работы каждого Д.В.С. лежит движение поршня в цилиндре под действием давления газов, которые образуются при сгорании топливной смеси, именуемой в дальнейшем рабочей. При этом горит не само топливо. Горят только его пары, смешанные с воздухом, которые и являются рабочей смесью для ДВС. Если поджечь эту смесь, она мгновенно сгорает, многократно увеличиваясь в объеме. А если поместить смесь в замкнутый объем, а одну стенку сделать подвижной, то на эту стенку

будет воздействовать огромное давление, которое будет двигать стенку.

Д.В.С., используемые на легковых автомобилях, состоят из двух механизмов: кривошипно-шатунного и газораспределительного, а также из следующих систем:

питания;

выпуска отработавших газов;

зажигания;

охлаждения;

смазки.

Основные детали ДВС:

головка блока цилиндров;

цилиндры;

поршни;

поршневые кольца;

поршневые пальцы;

шатуны;

коленчатый вал;

маховик;

распределительный вал с кулачками;

клапаны;

свечи зажигания.

Большинство современных автомобилей малого и среднего класса оснащены четырехцилиндровыми двигателями. Существуют моторы и большего объема — с восемью и даже двенадцатью цилиндрами (рис. 3). Чем больше объем двигателя, тем он мощнее и тем выше потребление топлива.

Принцип работы ДВС проще всего рассматривать на примере одноцилиндрового бензинового двигателя. Такой двигатель состоит из цилиндра с внутренней зеркальной поверхностью, к которому прикручена съемная головка. В цилиндре находится поршень цилиндрической формы — стакан, состоящий из головки и юбки (рис. 4). На поршне есть канавки, в которых установлены поршневые кольца. Они обеспечивают герметичность пространства над поршнем, не давая возможности газам, образующимся при работе двигателя, проникать под поршень. Кроме того, поршневые кольца не допускают попадания масла в пространство над поршнем (масло предназначено для смазки внутренней поверхности цилиндра). Иными словами, эти кольца играют роль уплотнителей и делятся на два вида: компрессионные (те, которые не пропускают газы) и маслосъемные (препятствующие попаданию масла в камеру сгорания) (рис. 5).

Рис. 3. Схемы расположения цилиндров в двигателях различной компоновки:

а — четырехцилиндровые; б — шестицилиндровые; в — двенадцатицилиндровые (α — угол развала)

Рис. 4. Поршень

Смесь бензина с воздухом, приготовленная карбюратором или инжектором, попадает в цилиндр, где сжимается поршнем и поджигается искрой от свечи зажигания. Сгорая и расширяясь, она заставляет поршень двигаться вниз.

Так тепловая энергия превращается в механическую.

Рис. 5. Поршень с шатуном:

1 — шатун в сборе; 2 — крышка шатуна;3 — вкладыш шатуна; 4 — гайка болта; 5 — болт крышки шатуна; 6 — шатун; 7 — втулка шатуна; 8 — стопорные кольца; 9 — палец поршня; 10 — поршень; 11 — маслосъемное кольцо; 12, 13 — компрессионные кольца

Далее следует преобразование хода поршня во вращение вала. Для этого поршень с помощью пальца и шатуна шарнирно соединен с кривошипом коленчатого вала, который вращается на подшипниках, установленных в картере двигателя (рис. 6).

Рис. 6 Коленчатый вал с маховиком:

1 — коленчатый вал; 2 — вкладыш шатунного подшипника; 3 — упорные полукольца; 4 — маховик; 5 — шайба болтов крепления маховика; 6 — вкладыши первого, второго, четвертого и пятого коренных подшипников; 7 — вкладыш центрального (третьего) подшипника

В результате перемещения поршня в цилиндре сверху вниз и обратно через шатун происходит вращение коленчатого вала.

Верхней мертвой точкой (ВМТ) называется самое верхнее положение поршня в цилиндре (то есть место, где поршень перестает двигаться вверх и готов начать движение вниз) (см. рис. 4).

Самое нижнее положение поршня в цилиндре (то есть место, где поршень перестает двигаться вниз и готов начать движение вверх) называют нижней мертвой точкой (НМТ) (см. рис.4).

Расстояние между крайними положениями поршня (от ВМТ до НМТ) называется ходом поршня.

Когда поршень перемещается сверху вниз (от ВМТ до НМТ), объем над ним изменяется от минимального до максимального. Минимальный объем в цилиндре над поршнем при его положении в ВМТ — это камера сгорания.

А объем над цилиндром, когда он находится в НМТ, называют рабочим объемом цилиндра. В свою очередь, рабочий объем всех цилиндров двигателя в сумме, выраженный в литрах, называется рабочим объемом двигателя. Полным объемом цилиндра называется сумма его рабочего объема и объема камеры сгорания в момент нахождения поршня в НМТ.

Важной характеристикой ДВС является его степень сжатия, которая определяется как отношение полного объема цилиндра к объему камеры сгорания. Степень сжатия показывает, во сколько раз сжимается поступившая в цилиндр топливовоздушная смесь при перемещении поршня от НМТ к ВМТ. У бензиновых двигателей степень сжатия находится в пределах 6–14, у дизельных — 14–24. Степень сжатия во многом определяет мощность двигателя и его экономичность, а также существенно влияет на токсичность отработавших газов.

Мощность двигателя измеряется в киловаттах либо в лошадиных силах (используется чаще). При этом 1 л. с. равна примерно 0,735 кВт. Как мы уже говорили, работа двигателя внутреннего сгорания основана на использовании силы давления газов, образующихся при сгорании в цилиндре топливовоздушной смеси.

В бензиновых и газовых двигателях смесь воспламеняется от свечи зажигания (рис. 7), в дизельных — от сжатия.

Рис. 7 Свеча зажигания

При работе одноцилиндрового двигателя его коленчатый вал вращается неравномерно: в момент сгорания горючей смеси резко ускоряется, а все остальное время замедляется. Для повышения равномерности вращения на коленчатом валу, выходящем наружу из корпуса двигателя, закрепляют массивный диск — маховик (см. рис. 6). Когда двигатель работает, вал с маховиком вращаются.

2.2.1. Устройство двухтактного и четырехтактного

двигателей внутреннего сгорания;

Двухтактный двигатель — поршневой двигатель внутреннего сгорания, в котором рабочий процесс в каждом из цилиндров совершается за один оборот коленчатого вала, то есть за два хода поршня. Такты сжатия и рабочего хода в двухтактном двигателе происходят так же, как и в четырехтактном, но процессы очистки и наполнения цилиндра совмещены и осуществляются не в рамках отдельных тактов, а за короткое время, когда поршень находится вблизи нижней мертвой точки (рис.8).

Рис.8 Двухтактный двигатель

В связи с тем, что в двухтактном двигателе, при равном количестве цилиндров и числе оборотов коленчатого вала, рабочие ходы происходят вдвое чаще, литровая мощность двухтактных двигателей выше, чем четырехтактных — теоретически в два раза, на практике в 1,5-1,7 раза, так как часть полезного хода поршня занимают процессы газообмена, а сам газообмен менее совершенный, чем у четырехтактных двигателей.

В отличие от четырехтактных двигателей, где вытеснение отработавших газов и всасывание свежей смеси осуществляется самим поршнем, в двухтактных двигателях газообмен выполняется за счет подачи в цилиндр рабочей смеси или воздуха (в дизелях) под давлением, создаваемым продувочным насосом, а сам процесс газообмена получил название — продувка. В процессе продувки, свежий воздух (смесь) вытесняет продукты сгорания из цилиндра в выпускные органы, занимая их место.

По способу организации движения потоков продувочного воздуха (смеси), различают двухтактные двигатели с контурной и прямоточной продувкой.

Четырёхтактный двигатель — поршневой двигатель внутреннего сгорания, в котором рабочий процесс в каждом из цилиндров совершается за два оборота коленчатого вала, то есть за четыре хода поршня (такта). Этими тактами являются:

Первый такт — впуск:

Во время этого такта поршень перемещается из ВМТ в НМТ. При этом впускной клапан открыт, а выпускной закрыт. Через впускной клапан цилиндр заполняется горючей смесью до тех пор, пока поршень не окажется в НМТ, то есть его дальнейшее движение вниз станет невозможным. Из ранее сказанного мы с вами уже знаем, что перемещение поршня в цилиндре влечет за собой перемещение кривошипа, а следовательно, вращение коленчатого вала и наоборот. Так вот, за первый такт работы двигателя (при перемещении поршня из ВМТ в НМТ) коленвал проворачивается на пол оборота (рис.9).

Рис.9 Первый такт — всасывания

Второй такт — сжатие.

После того как топливовоздушная смесь, приготовленная карбюратором или инжектором, попала в цилиндр, смешалась с остатками отработавших газов и за ней закрылся впускной клапан, она становится рабочей. Теперь наступил момент, когда рабочая смесь заполнила цилиндр и деваться ей стало некуда: впускной и выпускной клапаны надежно закрыты. В этот момент поршень начинает движение снизу вверх (от НМТ к ВМТ) и пытается прижать рабочую смесь к головке цилиндра. Однако, как говорится, стереть в порошок эту смесь ему не удастся, поскольку преступить черту ВМТ поршень

не может, а внутреннее пространство цилиндра проектируют так (и соответственно располагают коленчатый вал и подбирают размеры кривошипа), чтобы над поршнем, находящимся в ВМТ, всегда оставалось пусть не очень большое, но свободное пространство — камера сгорания. К концу такта сжатия давление в цилиндре возрастает до 0,8–1,2 МПа, а температура достигает 450–500 °С. (рис.10)

Рис.10 Второй такт -сжатие

Третий такт — рабочий ход (основной)

Третий такт — самый ответственный момент, когда тепловая энергия превращается в механическую. В начале третьего такта (а на самом деле в конце такта сжатия) горючая смесь воспламеняется с помощью искры свечи зажигания (рис.11)

Рис.11.Третий такт, рабочий ход.

Четвертый такт — выпуск

Во время этого процесса впускной клапан закрыт, а выпускной открыт. Поршень, перемещаясь снизу вверх (от НМТ к ВМТ), выталкивает оставшиеся в цилиндре после сгорания и расширения отработавшие газы через открытый выпускной клапан в выпускной канал (рис.12)

Рис.12 Выпуск .

Все четыре такта периодически повторяются в цилиндре двигателя, тем самым обеспечивая его непрерывную работу, и называются рабочим циклом.

2.3.Современные двигатели внутреннего сгорания.

2.3.1. Новые конструкторские решения, внедренные в двигатель внутреннего сгорания.

Со времен Ленуара по настоящие время двигатель внутреннего сгорания подвергся большим изменениям. Изменился их внешний вид, устройство, мощность. На протяжении многих лет конструкторы всего мира пытались повысить КПД двигателя внутреннего сгорания, при меньшей затрате топлива, добиться большей мощности. Первым шагом к этому послужило развитие промышленности, появление более точных станков для изготовления Д.В.С, оборудования, появились новые (легкие) металлы. Следующие шаги в моторостроение, зависели от принадлежности моторов. В автомобиле строения нужны были мощные, экономичные, компактные, легко обслуживаемые, выносливые двигатели. В кораблестроение, тракторостроении нужны бы ли тяговые, с большим запасом хода двигатели (в основном дизельные) В авиации мощные без отказные долговечные моторы .

Для достижения выше сказанных параметров использовались высоко-оборотистые и мало-оборотистые. В свою очередь на всех двигателях изменялись степени сжатия, объемы цилиндров, фазы газораспределения ,кол-во впускных и выпускных клапанов на один цилиндр, способы подачи смеси в цилиндр. Первые двигатели были с двумя клапанам, смесь подавалась через карбюратор, состоящий из воздушного диффузора дросильной заслонки и калиброванного топливного жиклёра. Карбюраторы быстро модернизировались, подстраиваясь под новые двигатели и их режимы работы . Главная задача карбюратора приготовление горючей смеси и подачи её в коллектор двигателя. Далее использовались другие приемы для увеличения мощности и экономичности двигателя внутреннего сгорания .

2.3.2. Задачи, которые стоят перед конструкторами.

Технический прогресс шагнул так далеко что двигатели внутреннего сгорания изменились практически до не узнаваемости. Степени сжатия в цилиндрах двигателя внутреннего сгорания возросли до 15 кг/кв.см на бензиновых двигателях и до 29 кг/кв.см на дизельных. Число клапанов выросло до 6 на цилиндр, с малых объемов двигателя снимают мощности которые раньше выдавали двигатели больших объемов, например: с двигателя 1600 куб.см снимают мощность 120 л.с., а с двигателя 2400 куб.см. до 200 л.с . При всем при этом требования к Д.В.С. с каждым годом возрастает . Это связанно с вкусами потребителя. К двигателям представляют требования связанные с уменьшением вредных газов. В наше время на территории России введена норма ЕВРО-3, в Европейских странах введен стандарт ЕВРО -4. Это заставило конструкторов всего мира перейти на новый способ подачи топлива, контроля, работы двигателя. В наше время за работу Д.В.С. контролирует, управляет, микропроцессор. Отработанные газы дожигаются разными видами катализаторов. Задача современных конструкторов заключается в следующем : угодить потребителю, созданием моторов с нужными параметрами ,и уложиться в нормы ЕВРО-3, ЕВРО-4.

2.4. Преимущество и недостатки

над другими типами двигателям внутреннего сгорания .

Оценивая преимущества и недостатки Д.В.С. с другими типами двигателей, нужно сравнивать конкретные типы двигателей.

| Преимущества: | Недостатки: | |

| Д.В.С | 1. Высокая дальность передвижения на одной заправке; 2. Малый вес и объем источника энергии (топливного бака). | . Низкий средний КПД во время эксплуатации; 2. Высокое загрязнение окружающей среды; 3. Обязательное наличие КПП; 4. Отсутствие режима рекуперации энергии; 5. Работа ДВС подавляющую часть времени с недогрузом |

| Электродвигатель | 1. Малый вес; 2. Максимальный момент доступный при 0 об/мин; 3. Нет необходимости в КПП; 4. Высокий КПД; | 1. Малое плечо на одной зарядке; 2. Долгая зарядка; 3. Малый срок службы батареи; 4. Большой объем и вес батареи |

| Паровой двигатель | 1.Работа на любом топливе. 2.Самая высокая единичная мощность. 3.Различные варианты теплоносителя. 4.Широкая линейка мощностей. 5.Солидный ресурс. | 1.Высокая инертность (длительный период запуска). 2.Высокая стоимость. 3.Производство тепла преобладает над электроэнергией. 4.Сложный и дорогой капитальный ремонт. 5.Высок нижний порог эффективного применения. |

| Реактивный двигатель | 1. Сверх большие скорости 2.Преодоление больших расстояний. 4.Большая мощность. | 1.Большой расход топлива . 2.Дорогое обслуживание. 3.Узкий спектр применения . |

2.5. Применение двигателя внутреннего сгорания.

Д.В.С. применяются во многих транспортных средствах и в промышленности. двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизованных инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств.

3. Заключение.

Мы проанализировали открытие и достижения ученных по вопросу изобретения двигателей внутреннего сгорания, выяснили какие у них преимущества и недостатки.

4. Список литературы.

1. Двигатели внутреннего сгорания, т. 1-3, Москва.. 1957.

2.Физика 8 класс. А.В. Перышкин.

3.Википедия(свободная энциклопедия)

4.Журнал «За рулем»

5. Большой справочник школьника 5-11 классы. Москва. Издательство Дрофа.

5. Приложение

Рис.1 http://images.yandex.ru

Рис.2 http://images.yandex.ru

Рис.3 http://images.yandex.ru

Рис.4 http://images.yandex.ru

Рис.5 http://images.yandex.ru

Рис.6 http://images.yandex.ru

Рис.7 http://images.yandex.ru

Рис.8 http://images.yandex.ru

Рис.9 http://images.yandex.ru

Рис.10 http://images.yandex.ru

Рис.11 http://images.yandex.ru

Рис.12 http://images.yandex.ru

auto-dnevnik.com