Изучаем странные двигатели, застрявшие на обочине прогресса

Двигатель Ванкеля, двигатель Стирлинга и различные типы турбомоторных агрегатов никогда не были на пике популярности. Ряд известных компаний (от Mazda и GM до Mercedes и Volvo) работали над ними десятилетиями, небольшие фирмы и отдельные изобретатели также проявили настойчивость. Увы, в том или ином дизайне гораздо больше подводных камней, чем казалось изначально. Но это не значит, что разработка альтернативных энергоустановок невозможна. Энтузиасты прорабатывают всевозможные идеи, и мы хотели бы поделиться с вами несколькими экзотическими схемами.

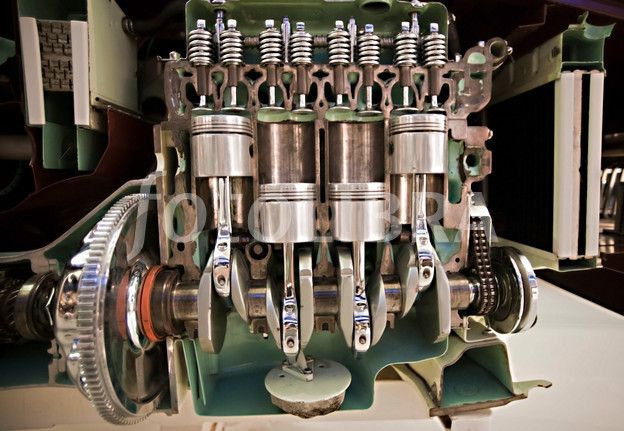

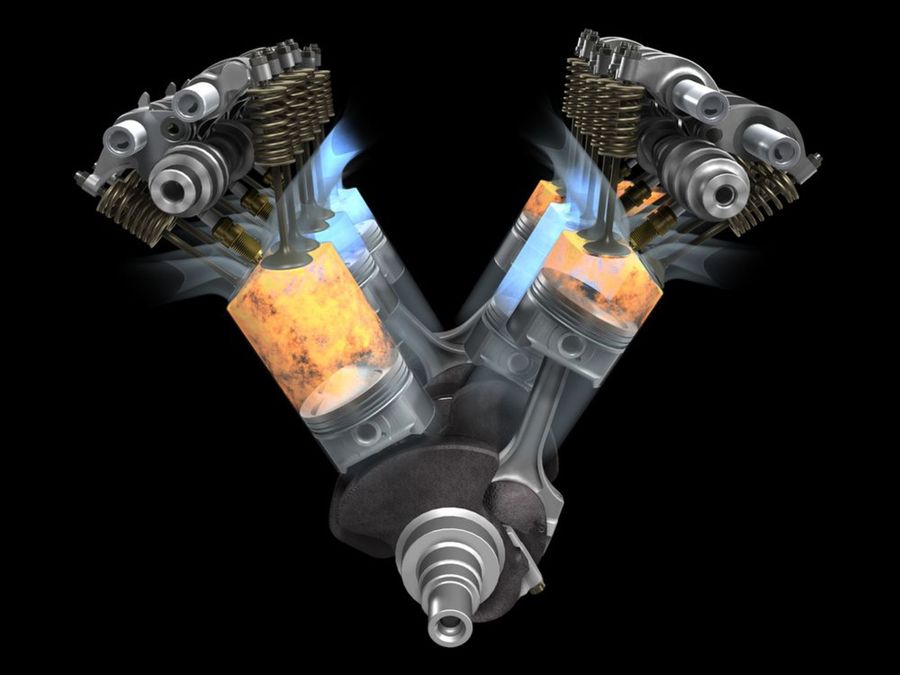

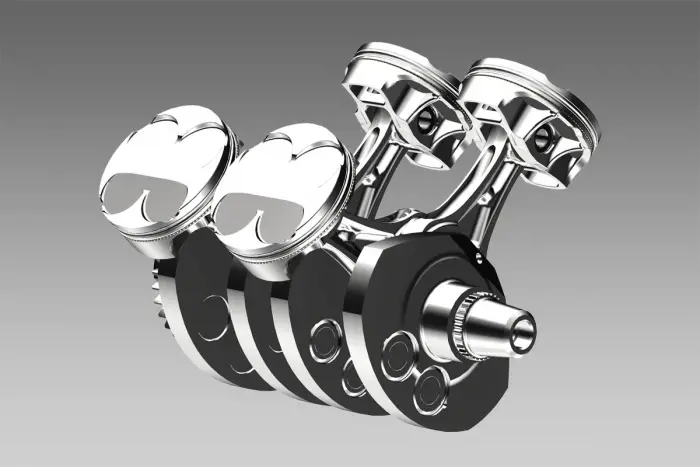

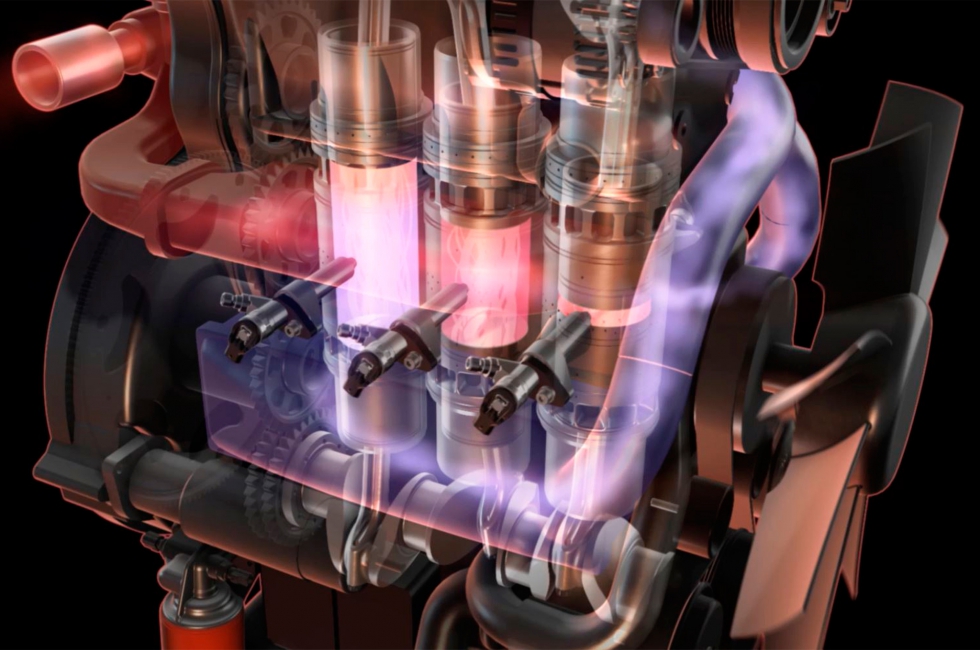

Некоторые создатели перспективных двигателей решили, что комбинация цилиндра, поршня, шатуна и коленчатого вала уже за столетие отлично зарекомендовала себя и нет необходимости изобретать велосипед, чтобы улучшить параметры двигателя внутреннего сгорания — достаточно просто подкорректировать некоторые аспекты. Поэтому первым в нашем списке стоит двигатель американской компании Scuderi Group, который имеет классические такты впуска, сжатия, мощности и выпуска, но они происходят не в одном цилиндре, а в разных. Так называемый холодный цилиндр отвечает за впуск и сжатие, а второй, горячий, — за силовой ход и выпуск.

Так называемый холодный цилиндр отвечает за впуск и сжатие, а второй, горячий, — за силовой ход и выпуск.

В то время как в рабочем цилиндре происходит расширение газа, в холодном, компрессорном, происходит такт впуска. Выхлоп осуществляется в рабочем, а сжатие в холодном. В конце такта сжатия поршни приближаются к своим верхним мертвым центрам, смесь перемещается по перепускному каналу из холодного цилиндра в горячий и воспламеняется. Такой сплит-цикл (по сути, цикл Отто, хотя и модифицированный) был изобретен американцами в 2006 году, а в 2009 году они создали пилотный двигатель Scuderi Split Cycle. Компрессор и рабочие цилиндры могут иметь разные диаметры и ход поршней, что позволяет гибко регулировать параметры — это аналог цикла Миллера с дополнительным расширением газа.

Если добавить ответвление с клапанами и баллон высокого давления в канал между цилиндрами, можно заставить такой двигатель собирать энергию во время торможения и использовать ее во время ускорения. Однако вот уже много лет деятельность Scuderi Group ограничивалась только прототипами и участием в выставках. Похоже, что реальная эффективность здесь все еще не может превзойти высокую сложность дизайна.

Похоже, что реальная эффективность здесь все еще не может превзойти высокую сложность дизайна.

Разработчики хорватской компании Paut Motor также обратились к разделенному рабочему циклу. Их “разнесенная” конструкция привлекла внимание меньшим количеством деталей, низким трением и сниженным шумом. И необходимость внешнего бака для системы смазки, вызванная тем, что в картере нет масла, нисколько не испугала. Изобретатели создали несколько прототипов. При объеме в семь литров их размеры (500×440×440 мм) и вес (135 кг) почти вдвое меньше, чем у традиционных двигателей внутреннего сгорания. Но результат так и не был определен. Последний прототип был собран в 2011 году, а затем проект застопорился.

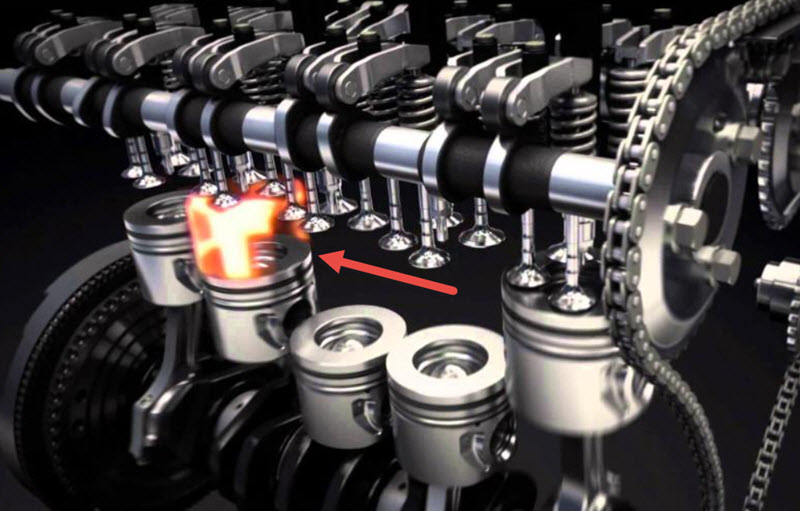

Конструкция двухтактного двигателя Боннера (названного в честь спонсора, Bonner Motor), изобретенного в 2006 году в Соединенных Штатах Уолтером Шмидом, еще сложнее. Как и в проекте Paut Motor, здесь цилиндры расположены в форме буквы X, а коленчатый вал также совершает планетарное движение благодаря системе передач.

Клапаны в днищах цилиндров и вращающиеся золотники в корпусе двигателя отвечают за распределение газа в Боннере. В то же время внешние поршни могут слегка смещаться под давлением масла, обеспечивая переменную степень сжатия. До чего же мудреная схема! И все это ради высокой мощности на единицу веса. В теории Боннер выглядит интересно, но на практике о нем давно ничего не слышно — видимо, он не оправдал ожиданий.

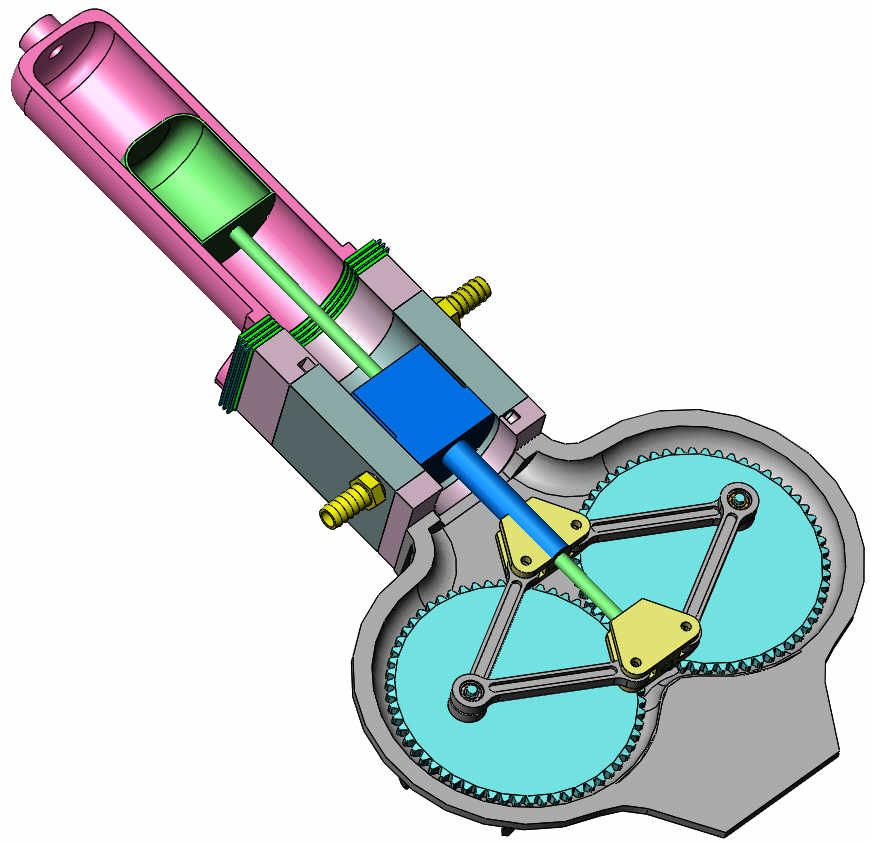

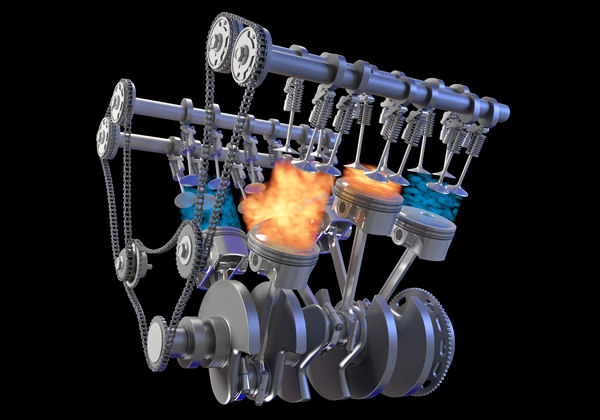

Другие изобретатели не стали менять рабочие циклы двигателя внутреннего сгорания, а сосредоточились на расположении его частей, например, осевых двигателей, которым более ста лет. Все они отличаются деталями, но объединены общим принципом — цилиндры расположены подобно патронам в револьверном цилиндре, с соосным выходным валом. Различные системы, такие как штифты, расположенные под уклоном к продольной оси двигателя, конические шайбы и тому подобное, отвечают за преобразование возвратно-поступательных движений поршней во вращение вала.

Новозеландский проект компании Duke Engines, пятицилиндровый четырехтактный двигатель объемом три литра, представляет собой разнообразные осевые агрегаты. По сравнению с классическим двигателем внутреннего сгорания той же мощности, этот был, по расчетам авторов, на 19% легче и на 36% компактнее. Его должны были использовать в самых разных областях, но мечты о завоевании всего мира так и остались мечтами.

По сравнению с классическим двигателем внутреннего сгорания той же мощности, этот был, по расчетам авторов, на 19% легче и на 36% компактнее. Его должны были использовать в самых разных областях, но мечты о завоевании всего мира так и остались мечтами.

Двигатель RadMax канадской компании Reg Technologies представляет собой еще более сложный аксиальный пример. Здесь вместо цилиндров десяток отсеков упорядочены в один общий барабан с помощью тонких лопастей. В пазах ротора установлены пластины, которые перемещаются вдоль них при его вращении. Полученные переменные объемы ограничивают криволинейные поверхности на концах: они задают траекторию лопастей и контролируют газообмен.

Схема RadMax позволяет создавать двигатели для разных видов топлива, хотя изначально выбор изобретателей пал на дизельное топливо. В 2003 году был построен прототип диаметром и длиной всего 152 мм. Он развивал мощность в 42 лошадиные силы — во много раз больше, чем двигатель внутреннего сгорания аналогичного размера. Позже компания сообщила о создании более крупных прототипов мощностью 127 и 380 лошадиных сил соответственно. Но, если судить по релизам, вся его деятельность по-прежнему не выходит за рамки экспериментов.

Позже компания сообщила о создании более крупных прототипов мощностью 127 и 380 лошадиных сил соответственно. Но, если судить по релизам, вся его деятельность по-прежнему не выходит за рамки экспериментов.

Тороидальный круглый двигатель (или двигатель VGT) более несуществующей канадской компании VGT Technologies является еще одним примером превосходства теории над практикой. Первые прототипы двигателя с тороидом переменной геометрии (отсюда и аббревиатура VGT — Variable Geometry Toroidal Engine) были испытаны инженерами еще в 2005 году.

Тороид в данном случае выполняет роль цилиндра, внутри которого вращается ротор с прикрепленной к нему парой поршней. Переменные объемы, необходимые для обеспечения силовых ходов, формируются между поршнями с помощью тонкого распределительного диска с вырезом для поршней, который вращается поперек тороида с помощью ременной передачи или другого устройства. Этот диск ограничивает топливовоздушную смесь во время сжатия и силового хода.

В 2009 году американские предприниматели Гэри Келли и Рик Айвас разработали свой тороидальный двигатель, по сути воссоздающий канадский. По их оценкам, тороид полуметрового диаметра выдавал бы мощность 230 л. с. и около 1000 Нм при 1050 оборотах в минуту. К сожалению… сейчас на сайте компании Garric Engines есть заглушка: “Спасибо за проявленный интерес. Страница может быть обновлена в будущем.” Возможно, чуть лучшая судьба ждет так называемый нутационный двигатель, изобретенный американцем Леонардом Мейером в 2006 году — по крайней мере, он был изготовлен в нескольких экземплярах.

По их оценкам, тороид полуметрового диаметра выдавал бы мощность 230 л. с. и около 1000 Нм при 1050 оборотах в минуту. К сожалению… сейчас на сайте компании Garric Engines есть заглушка: “Спасибо за проявленный интерес. Страница может быть обновлена в будущем.” Возможно, чуть лучшая судьба ждет так называемый нутационный двигатель, изобретенный американцем Леонардом Мейером в 2006 году — по крайней мере, он был изготовлен в нескольких экземплярах.

Название двигателя восходит к латинскому nutatio. Мейер смоделировал четыре рабочие камеры переменного объема между корпусом двигателя и вращающимся в стороны диском, который играет роль поршня. Диск разрезан пополам по диаметру и нанизан на Z-образный вал, который производит мощность. Каналы и клапаны в организме отвечают за газообмен.

Прототипы двигателя Мейера были созданы компанией Baker Engineering и ее дочерней компанией Kinetic BEI. Агрегат развивает мощность в семь л. с. с одним диском диаметром 102 мм и 120 л. с. с парой дисков диаметром 203 мм! Длина двухдискового двигателя составляет 500 мм, диаметр равен 300 мм, а объем — 3,8 литра. 2,5-3 лошадиных силы на килограмм веса против одной или двух для серийных атмосферных двигателей внутреннего сгорания (среди немассовых двигателей некоторые двигатели Ferrari производят более трех лошадиных сил на килограмм, но при высоких 9000 оборотах в минуту). Однако емкость в литр вовсе не впечатляет. Теперь Бейкер и Кинетик, похоже, приводят проекты в форму, хотя на их сайтах нет активности.

2,5-3 лошадиных силы на килограмм веса против одной или двух для серийных атмосферных двигателей внутреннего сгорания (среди немассовых двигателей некоторые двигатели Ferrari производят более трех лошадиных сил на килограмм, но при высоких 9000 оборотах в минуту). Однако емкость в литр вовсе не впечатляет. Теперь Бейкер и Кинетик, похоже, приводят проекты в форму, хотя на их сайтах нет активности.

Идея роторных агрегатов различных типов так часто привлекает новаторов, как будто отход от привычной схемы дает значительное повышение производительности. Так, Николай Школьник, уроженец СССР, давно эмигрировавший в США, вместе со своим сыном Александром разработал двигатель, напоминающий вывернутый наизнанку двигатель Ванкеля. Ротор в форме арахиса вращается в треугольной камере таким же образом, но, в отличие от блока Ванкеля, уплотнения крепятся не к поршню, а к стенкам камеры.

Для разработки конструкции Школьники основали компанию LiquidPiston, которая привлекла внимание американского агентства по перспективным оборонным научно-исследовательским разработкам DARPA — теперь оно занимается софинансированием экспериментов с целью эксплуатации “арахисовых” агрегатов в легких самолетах, включая беспилотники, а также в портативных генераторах. Прототип двигателя емкостью 23 см³ имеет хороший КПД 20% для таких размеров. Теперь авторы нацелены на прототип дизеля весом около 13 кг и мощностью 40 л. с. для его установки на гибридный автомобиль. Его эффективность, как утверждают, возрастет до 45%.

Прототип двигателя емкостью 23 см³ имеет хороший КПД 20% для таких размеров. Теперь авторы нацелены на прототип дизеля весом около 13 кг и мощностью 40 л. с. для его установки на гибридный автомобиль. Его эффективность, как утверждают, возрастет до 45%.

Последний двигатель в нашем списке, который мы рассмотрим, демонстрирует, что идея плоского блока (ротор же можно сделать и очень узким) заманчива. При этом сами роторы не так уж необходимы для его реализации — достаточно скруглить традиционный поршень и, соответственно, сделать цилиндр прямоугольным при виде сверху.

Эта странная разработка компании Pivotal Engineering существует уже много лет, в течение которых был создан ряд прототипов, что приводили в движение мотоциклы и самолеты. Авторы обращаются к так называемому качающемуся поршню в первую очередь в авиации. В дополнение к высоким выходным характеристикам по отношению к массе и габаритам такой двухтактный агрегат прекрасно способен форсировать за счет прохождения канала жидкостного охлаждения через неподвижную ось поршня. Такой трюк сложно провернуть с другой схемой.

Такой трюк сложно провернуть с другой схемой.

За пределами нашего обзора есть много экзотических разработок, таких как 12-роторный двигатель Ванкеля, двигатель Найта или агрегаты с противоположными поршнями, двигатели внутреннего сгорания с переменной степенью сжатия или пятью тактами (да, бывают и такие!), А также роторно-лопастные агрегаты, в которых компоненты ротора совершают движения, подобные сходящимся и расходящимся лезвиям ножниц.

Даже беглый экскурс за пределы классических двигателей внутреннего сгорания показал, как много идей остаются нереализованными в массовом производстве. Роторы часто разрушаются вследствие износа уплотнителей. Варианты с вращающимися лопастями также страдают от высоких переменных нагрузок, которые разрушают механизм соединения между лопастями и валом. Это лишь одна из причин, по которой мы не видим подобных “чудес” на серийных автомобилях.

Вторая же причина заключается в том, что производство традиционных двигателей внутреннего сгорания не стоит на месте. В последних бензиновых образцах с циклом Миллера тепловой КПД достигает 40% даже без турбонаддува. Это очень много. Большинство бензиновых агрегатов выдают лишь 20-30%. Дизельные двигатели — 30-40% (на больших судах — до 50%). И самое важное — глобальная альтернатива двигателю внутреннего сгорания уже найдена. Это электродвигатели и блоки питания на топливных элементах. Поэтому, если изобретатели таких “чудес” не решат все технические проблемы в самое ближайшее время, они просто не смогут вырулить с обочины прогресса перед электромобилями.

В последних бензиновых образцах с циклом Миллера тепловой КПД достигает 40% даже без турбонаддува. Это очень много. Большинство бензиновых агрегатов выдают лишь 20-30%. Дизельные двигатели — 30-40% (на больших судах — до 50%). И самое важное — глобальная альтернатива двигателю внутреннего сгорания уже найдена. Это электродвигатели и блоки питания на топливных элементах. Поэтому, если изобретатели таких “чудес” не решат все технические проблемы в самое ближайшее время, они просто не смогут вырулить с обочины прогресса перед электромобилями.

Оригинальная статья на сайте ДРАЙВ: https://www.drive.ru/technic/57769ed4ec05c4745f00009b.html

Неприжившиеся гибриды. Часть 2. «-Свободу поршням!…»

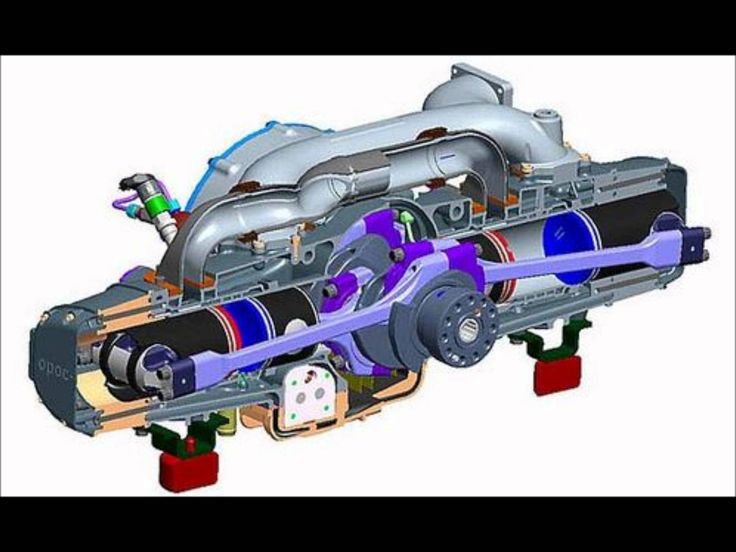

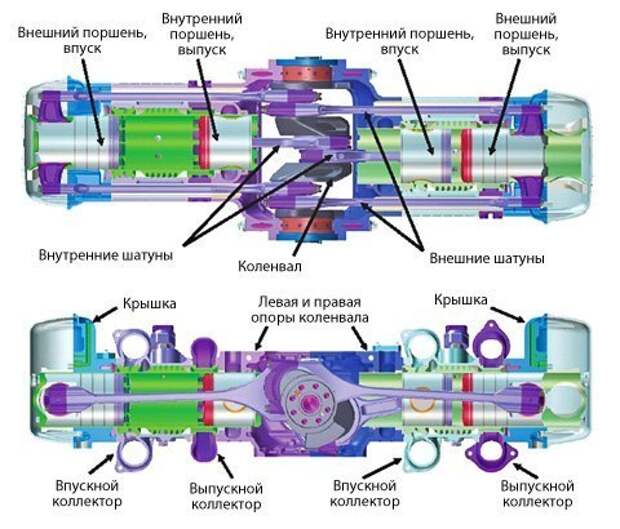

Свободно-поршневой двигатель внутреннего сгорания (СП ДВС)

Свободно-поршневой двигатель внутреннего сгорания (СП ДВС)— двигатель внутреннего сгорания, в котором отсутствует кривошипно-шатунный механизм, а ход поршня от нижней мёртвой точки в верхней мёртвой точки осуществляется под действием давления воздуха, сжатого в буферных ёмкостях, пружины или веса поршня. Указанная особенность позволяет строить только двухтактные СП ДВС. СП ДВС могут использоваться для привода машин, совершающих возвратно-поступательное движение (дизель-молоты, дизель-прессы, электрические генераторы с качающимся якорем), могут работать в качестве компрессоров или генераторов горячего газа.

Указанная особенность позволяет строить только двухтактные СП ДВС. СП ДВС могут использоваться для привода машин, совершающих возвратно-поступательное движение (дизель-молоты, дизель-прессы, электрические генераторы с качающимся якорем), могут работать в качестве компрессоров или генераторов горячего газа.

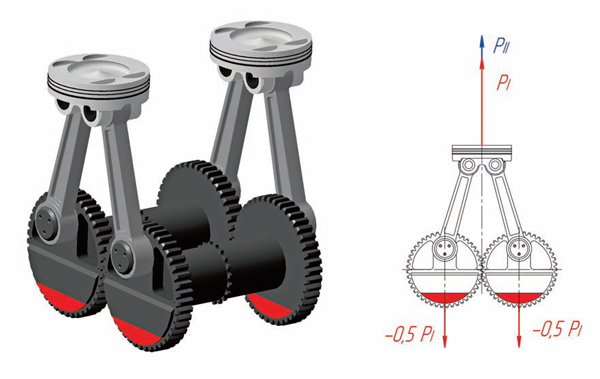

Преимущественное распространение получила схема СП ДВС с двумя расходящимися поршнями в одном цилиндре. Поршни кинематически связаны через синхронизирующий механизм (рычажный или реечный с паразитной шестерней). В отличие от кривошипно-шатунного механизма синхронизирующий механизм воспринимает только разность сил, действующих на противоположные поршни, которая при нормальной работе СП ДВС сравнительно мала. Один поршень управляет открытием впускных окон, а другой — выпускных. Поршни компрессора и поршни буферных ёмкостей жёстко связаны с соответствующими поршнями двигателя.

К достоинствам свободно-поршневых ДВС относится сравнительная простота их конструкции, хорошая уравновешенность, долговечность, компактность. Недостатки — сложность пуска и регулирования, неустойчивость работы на частичных нагрузках (с развитием микропроцессорных систем управления последний недостаток стал неактуальным).

Недостатки — сложность пуска и регулирования, неустойчивость работы на частичных нагрузках (с развитием микропроцессорных систем управления последний недостаток стал неактуальным).

От автора: Но, если ряд недостатков удалось устранить, почему же тогда не спешат с внедрением данного типа двигателя? У ДВС и турбодвигателей тоже есть недостатки, но тем не менее их использование продолжается.

—————————————-

В 50-60-х годах силовые установки с СПГГ начали внедрять на судах, как за рубежом, так и в нашей стране. Даже в учебниках для мореходных вузов появились описания данного типа двигателя. Тогда получили распространение газотурбинные установки с СПГГ (далее ГТУ с СПГГ).

По данной тематике интересно почитать книги

П.А.Шелест. «Комбинированные турбопоршневые двигатели.», МАШГИЗ, Москва, 1958.

Ф.М.Елистратов, В.М.Колюко, М.С.Томилин. «Силовые установки со свободнопоршневыми генераторами газа», СУДПРОМГИЗ, Ленинград, 1959.

Эту литературу можно найти в Интернете. Более современных изданий найти не удалось, либо их просто не существует.

Если кто-то располагает информацией по новым изданиям на данную тему, просьба сообщить.

Был ряд статей и в научно-популярной литературе. Одно из первых упоминаний можно найти в журнале «Юный техник» №6 за 1961 год, стр. 42, «СПГГ-дизель в роли котла», в №7 за 1968 год, стр.26, «Всеядный двигатель»

В 1969 в журнале «Техника молодежи» №3, на стр.35, тоже была опубликована довольно интересная статья…

—————————-

«СПГГ-синтез дизеля и турбины».

«Все дороги ведут в Рим!» — восклицали провинциалы великой империи древности, неожиданно встретясь на улице Вечного города

«Все дороги ведут к свободно-поршневому генератору газа!» mdash; могли бы воскликнуть полвека назад специалисты, пытавшиеся приспособить поршневой двигатель внутреннего сгорания к стремительно растущим запросам авиации.

С тех пор как в 1900-х годах бензиновый мотор с легкостью побил в авиации всех своих соперников, в умах специалистов укоренилась мысль, что только поршневой двигатель внутреннего сгорания в сочетании с воздушным винтом может быть сердцем самолетной силовой установки. Но, приняв за основу поршневой мотор, они неотвратимо должны были прийти к свободно-поршневому генератору газа — СПГГ, по какому бы пути они ни пошли.

Один из таких путей, сохранивший в неприкосновенности поршневой мотор, предложил в 1910 году румын Коанда и разрабатывал в 1930-х годах итальянец Капрони. Бензиновый двигатель вращал не винт, а центробежный компрессор, сжимавший воздух. В этот воздух впрыскивалось затем топливо, и получившиеся газы, истекая из реактивного сопла, создавали тягу. Но, увы, самолеты с такими мотореактивными двигателями не смогли тягаться в скорости даже с обычными винтомоторными машинами.

Зато другой путь оказался гораздо более удачным. Газотурбинный наддув авиационных двигателей — первое робкое проникновение газовой турбины в авиацию — позволил резко увеличить мощность поршневых моторов,

а вместе с ней скорость и потолок самолетов. Правда, роль газовой турбины была на первых порах довольно скромной: работая на выхлопных газах двигателя, она вращала центробежный компрессор, нагнетавший воздух в цилиндры.

Правда, роль газовой турбины была на первых порах довольно скромной: работая на выхлопных газах двигателя, она вращала центробежный компрессор, нагнетавший воздух в цилиндры.

И тем не менее оба пути вели в одну точку. В самом деле, мотореактивный двигатель Коанда — Капрони оказался слишком тяжелым для авиации. Перекочевав на землю, он видоизменился: компрессор, приводимый в движение поршневым мотором, стал нагнетать воздух в цилиндры, а мощность начали снимать с газовой турбины, которая заменила реактивное сопло. Теперь осталось только убрать коленчатый вал и заставить поршневые двигатели непосредственно толкать поршни компрессора, чтобы получить схему СПГГ, к которой в 1940-х годах пришел француз Пескара, совершенствуя двигатель с турбонаддувом.

Он рассуждал примерно так: чтобы уменьшить вес поршневого двигателя, надо уменьшить мощность, снимаемую с его вала, и увеличить мощность газовой турбины, работающей на его выхлопных газах. В предельном случае как раз и получился свободно-поршневой тенератор газа с газовой турбиной.

Крайности сошлись: самое обнадеживающее и самое бесперспективное направление привели к одному результату — к СПГГ. Но парадоксальнее всего то, что устройство, в котором специалисты видели в свое время будущее авиации, нашло широкое применение не на самолетах, а на электростанциях, кораблях, локомотивах, тракторах и тяжелых грузовиках, то есть там, где главное не столько вес, сколько экономичность. А в этом ни один двигатель не может поспорить с СПГГ, работающим в паре с газовой турбиной, ибо к.п.д. такой комбинации может достигать 40%! Чтобы оценить эту цифру, достаточно сравнить ее с величиной к.п.д. обычной паротурбинной установки — 20—25%, газотурбинной установки — 25 — 26%, бензинового мотора — 28—30%, лучших дизелей — 32—35%.

Чем объясняется такая высокая экономичность? Строго говоря, в любом тепловом двигателе можно выделить две части — генератор сжатого газа или пара и собственно двигатель. СПГГ в этом смысле играет ту же роль, что котел с питательным насосом в паровых установках или блок-турбина высокого давления — компрессор —- в газотурбинных. Ведя свою родословную от двигателей внутреннего сгорания, СПГГ унаследовал их высокую экономичность. Ее секрет в том, что в камере сгорания дизеля температура рабочего тела достигает 2000— 2200’С. Предельно же допустимая температура на рабочих лопатках лучших газовых турбин 800 — 1000’С, а паровых всего 550—600°С. Такая разница объясняется просто: в двигателях внутреннего сгорания процесс периодичен, нагрев сменяется охлаждением, горячие газы не действуют на поршни и стенки цилиндра непрерывно, как на лопатки газовых турбин или на стенки парового котла. То же самое справедливо и для СПГГ. Это как бы газовая турбина, начальная температура которой почти в 1,5 раза выше, чем у лучших установок, существующих сейчас.

Ведя свою родословную от двигателей внутреннего сгорания, СПГГ унаследовал их высокую экономичность. Ее секрет в том, что в камере сгорания дизеля температура рабочего тела достигает 2000— 2200’С. Предельно же допустимая температура на рабочих лопатках лучших газовых турбин 800 — 1000’С, а паровых всего 550—600°С. Такая разница объясняется просто: в двигателях внутреннего сгорания процесс периодичен, нагрев сменяется охлаждением, горячие газы не действуют на поршни и стенки цилиндра непрерывно, как на лопатки газовых турбин или на стенки парового котла. То же самое справедливо и для СПГГ. Это как бы газовая турбина, начальная температура которой почти в 1,5 раза выше, чем у лучших установок, существующих сейчас.

Заимствовав достоинства дизеля, установка с СПГГ избавилась от его недостатка: неспособности к полному расширению газа из-за сильно возрастающих размеров цилиндров. Для газовой же турбины, которая работает в паре с СПГГ, такого ограничения нет, в ней газ можно расширить почти до атмосферного давления. Вот почему установка со свободно-поршневым генератором газа превзошла по экономичности и дизель и газовую турбину.

Вот почему установка со свободно-поршневым генератором газа превзошла по экономичности и дизель и газовую турбину.

К.п.д. важная, но не единственная и далеко не всегда решающая характеристика, определяющая судьбу той или иной машины. Вес, простота обслуживания и изготовления, удобство запуска и регулирования, надежность — любая из этих характеристик может перечеркнуть высокую экономичность. А чтобы составить о них представление, необходимо провести испытания.

Первые же образцы установок со свободно-поршневыми генераторами газа показали, что они могут работать на самых неожиданных сортах топлива: и на бензине, и на керосине, и на дизельном топливе, и на бутане, и на природном газе, и даже на ореховом или любом другом растительном масле. Весит такая установка поменьше дизеля, но побольше бензинового мотора и обещает оказаться дешевле их в массовом производстве. Вибрации у нее практически отсутствуют. Но самое важное достоинство, делающее установку с СПГГ особенно ценной для транспорта, — отличная тяговая характеристика.

Один из участников испытания фордовского трактора с таким двигателем заявил: «Когда вы пашете на обычном дизельном тракторе и вам попадается более плотный грунт, движение замедляется, причем мощность двигателя от этого уменьшается. Если грунт очень плотен, двигатель глохнет. У трактора с СПГГ крутящий момент на колесах увеличивается при уменьшении скорости, и чем больше замедляется его движение, тем яростнее он вгрызается в работу».

Мощность установки с СПГГ на этом тракторе составляла 50 л. с. Специалисты брались легко удвоить ее: «Мощность любого СПГГ нетрудно удвоить, заменив чугунные поршни на легкие алюминиевые и тем самым увеличив скорость их движения. Такая гибкость позволяет освоить весь диапазон мощностей, используемых в автомобилестроении, с помощью всего одного типоразмера».

Если говорить о мощности единичного агрегата, то сейчас созданы СПГГ мощностью от 15— 20 л. с. до 2—3 тыс. л. с. Таким образом, диапазон мощностей, используемых в современных автомобилях, — 30—500 л. с. — уже освоен установками со свободно-поршневыми генераторами. «Нет никаких технических препятствий к применению СПГГ на легковых автомобилях, но наша главная цель — тяжелые грузовики», — заявил представитель «Форда».

с. — уже освоен установками со свободно-поршневыми генераторами. «Нет никаких технических препятствий к применению СПГГ на легковых автомобилях, но наша главная цель — тяжелые грузовики», — заявил представитель «Форда».

Еще более выгодно применение установок с СПГГ на локомотивах. Не случайно первая конструкция, разработанная в 1951 году в СССР, предназначалась именно для железнодорожного транспорта. Через три года во Франции испытали локомотив с СПГГ мощностью в 1000 л. с. Для железных дорог разрабатываются единичные агрегаты еще большей мощности — до 6 тыс. л. с.

Тем не менее 6 тыс. л. с. отнюдь не самая мощная установка с СПГГ, ибо одно из замечательных достоинств этого теплового двигателя то, что практически любую мощность — до сотен тысяч л. с. — можно получить, установив нужное количество стандартных генераторов. Именно так получают мощности в 5, 6, 10. 50 тыс. квт на электростанциях во Франции, в Финляндии, в Англии. Здесь каждую газовую турбину обслуживает группа свободно-поршневых генераторов.

Так же получают нужные мощности и для судовых установок. Здесь СПГГ с их высоким к.п.д. и необычайной гибкостью управления пришлись как нельзя лучше «ко двору»-. Сейчас около трети всех выпускаемых в мире СПГГ идет на корабли.

Ну, а авиация? Как она воспользовалась порожденным ею двигателем? К сожалению, пока никак. Образно говоря, покинув авиацию, СПГГ превратился из синицы в небе в журавля на земле. Но изобретательская мысль продолжает искать пути, для того чтобы СПГГ мог вернуться в авиацию. Пусть в 1940-х годах идея Пескара оказалась бесперспективной для самолетов. А почему теперь не применить СПГГ на вертолетах? Почему бы не использовать принцип свободно движущихся поршней в реактивных двигателях? А почему бы… Короче говоря, чем больше таких вопросов зададут себе изобретатели, тем раньше решится вопрос: взлетит ли журавль в небо или навсегда останется на земле?

От автора: рименение СПГГ на вертолетах вполне может быть, тем более, что похожий принцип вращения несущего винта уже использовался на английском винтокрыле Rotodyne. Помнит предыдущуюпубликацию? Насчет использования на самолетах… врядли в крыльях найдется место для СПГГ, он занимает все же больше места, чем изображено на рисунке, поэтому следует применять другие компоновочные решения. А вот использование СПГГ в реактивном двигателе выглядит как-то абсурдно. Зачем городить огород??? Лучше использовать СПГГ в турбовинтовых установках, а турбореактивным двигателям оставить их нишу в авиации.

Помнит предыдущуюпубликацию? Насчет использования на самолетах… врядли в крыльях найдется место для СПГГ, он занимает все же больше места, чем изображено на рисунке, поэтому следует применять другие компоновочные решения. А вот использование СПГГ в реактивном двигателе выглядит как-то абсурдно. Зачем городить огород??? Лучше использовать СПГГ в турбовинтовых установках, а турбореактивным двигателям оставить их нишу в авиации.

—————————————-

Вообще, есть некоторая информация о выпущенных двигателях данного типа

СПГГ 9 5 / 25 7 фирмы Форд,

СПГГ 10 2 / 27 9 фирмы Дженерал-Моторс,

СПГГ 19 1 / 52 7 марок US-75 и CS-75 фирмы Ален-Мунц,

СПГГ 20 3 / 55 9 модель DL фирмы Болдуин-Лима — Гамильтон,

СПГГ 26 / 75 и СПГГ 28 / 75 Луганского тепловозостроительного завода,

СПГГ фирмы Фиат марки FP-36 и СПГГ 34 / 90 марки GS-34, серийно выпускаемый фирмой СИГМА и ее лицензиатами.

——————————-

Применение СПГГ в автомобильном транспорте.

Пока широкого применения не было. Есть лишь немного информации о экспериментальных разработках. В автостроении в 50-60-х пытались использовать турбодвигатели. На эту тему интересно почитать книгу английского автора А.Джадж. «Газотурбинные двигатели малой мощности», Издательство иностранной литературы, Москва, 1963.

Вообще применение ГТУ на наземном транспорте осложняется тем, что такой двигатель потребляет в несколько раз больше воздуха и прокачивая через себя такие объемы, всасывает и все, что попадается в воздухе. Например, американский танк «Абрамс» тоже оснащен ГТУ, вроде как современно, но… Еще во время первой войны в Персидском заливе в 1991 году, именно эти турбины частенько забивались песком и танки останавливались. Ладно на марше, а если в бою?… Вот почему наши танкостроители не спешат уходить от дизелей.

———————————

Применение СПГГ на водном транпорте

Как уже говорилось выше, в 50-60-х годах подобные установки использовались на морских судах. К сожалению отсутствует полная информация о том, на каких именно судах были они использовались. Известно, что в СССР впервые СПГГ использовали на лесовозе «Павлин Виноградов», и еще на рыболовном траулере «Прогресс». Из зарубежных автору (из учебника мореходного вуза) известен лишь французский рыболовный траулер «Сагитта».

К сожалению отсутствует полная информация о том, на каких именно судах были они использовались. Известно, что в СССР впервые СПГГ использовали на лесовозе «Павлин Виноградов», и еще на рыболовном траулере «Прогресс». Из зарубежных автору (из учебника мореходного вуза) известен лишь французский рыболовный траулер «Сагитта».

О применение на малых судах, в том числе катерах, неизвестно. Хотя СПГГ могли бы помочь ряд проблем, связанных с применением ГТУ на малом флоте.

Впервые с проблемой применения ГТУ на катерах столкнулись английские судостроители в 50-х годах.

Эксплуатация катеров типа «Болд» — «Болд Пайонир» и «Болд Пэтфайндер»— показала, что применение газовых турбин на кораблях сопряжено с рядом серьезных помех, так как они потребляют в несколько раз больше воздуха, чем дизели или моторы. А вместе с воздухом в тракт установки попадает немало морской воды. Содержащиеся в ней соли оседают на лопатках компрессора, что существенно ухудшает его КПД (во время испытаний выяснилось, что из-за соли в компрессоре мощность установки снизилась на 700 л. с. (!) после 5 часов полного хода).

с. (!) после 5 часов полного хода).

Чтобы уменьшить засасывание воды, вездухозаборные отверстия расположили в направлении, противоположном движению, сдвинув их как можно ближе к креу, подняв как можно выше и придав им максимально большую площадь. Кроме того, в воздуховодах дополнительно установили устройства для улавливания влаги. Но все эти меры не помогли решить проблему, и на стоянках сквозь проточную часть приходилось пропускать скорлупу грецких орехов для скалывания отложений на лопатках компрессоров и промывать их дистиллированной водой.

—————————

Шутка: то сколько же орехов надо чтобы получить столько скорлупы? Наверное техники кололи орехи покуда катер был в рейсе. Обожрались они, наверное, этими орехами ))))

—————————

Мы так подробно останавливаемся на особенностях работы газотурбинной установки для того, чтобы читателю стало ясно, почему эти двигатели, быстро внедренные в авиации, не нашли столь же широкого распространения в катеростроении. Можно буквально по пальцам пересчитать водоизмещающие и глиссирующие катера, где газовая турбина применяется в чистом виде. Преобладающее большинство по-прежнему снабжают дизельными или дизель-турбинными установками, в которых газовые турбины используются только на режимах полного хода. Вот тут бы мог помочь СПГГ, поскольку в данном случае турбина изолирована от прямого попадания морской воды.

Можно буквально по пальцам пересчитать водоизмещающие и глиссирующие катера, где газовая турбина применяется в чистом виде. Преобладающее большинство по-прежнему снабжают дизельными или дизель-турбинными установками, в которых газовые турбины используются только на режимах полного хода. Вот тут бы мог помочь СПГГ, поскольку в данном случае турбина изолирована от прямого попадания морской воды.

———————-

СПГГ на железнодорожном транспорте

Газотурбовоз mdash; локомотив с газотурбинным двигателем (ГТД). На газотурбовозах практически всегда используется электрическая передача: газотурбинный двигатель соединён с генератором, а вырабатываемый таким образом ток подаётся на электродвигатели, которые и приводят локомотив в движение.

Распространено заблуждение о том, что горючим для газотурбовоза обязательно является природный газ. На самом же деле ГТД может работать и на жидком топливе, притом самом низкосортном и дешевом (мазуты, сырая нефть и т. д.), и на твердом (пылевидном).

д.), и на твердом (пылевидном).

Первый газотурбовоз был построен швейцарской фирмой Brown, Boveri & Cie в 1938 году.

По другим данным первый газотурбовоз был создан в США в 1948 году

—————————————-

Отечественный газотурбовоз ГТ101

Опытный газотурбовоз ГТ101 ыл разработан еще в 1954 г. по заданию Харьковского завода транспортного машиностроения им. В.Л. Малышева в Московском Высшем техническом училище им. Н.Э. Баумана под руководством профессора А.Н. Шелест (Тот самый книга которого приведена выше)был разработан проект газотурбовоза с механическим генератором газов с комбинированной теплосиловой установкой, состоящей из газовой турбины и свободнопоршневых генераторов газов (сокращено ТУ с СПГГ). Такую комбинацию машин можно рассматривать как дальнейшее развитие дизеля с газотурбинным наддувом, у которого вся мощность используется для привода турбины, являющейся источником механической энергии. При этом сам дизель из обычной поршневой машины с шатунно-кривошипным механизмом превращается в более простую машину, у которой имеются только поршни, двигающиеся навстречу друг другу или друг от друга. Преимуществом системы СПГГ над системой газотурбинной установки с камерой сгорания является также отсутствие компрессора, роль которого выполняют поршни большего диаметра СПГГ, и возможность получения малого расхода топлива на холостой работе турбины за счет остановки части СПГГ. Число циклов СПГГ регулируется количеством подаваемого топлива.

При этом сам дизель из обычной поршневой машины с шатунно-кривошипным механизмом превращается в более простую машину, у которой имеются только поршни, двигающиеся навстречу друг другу или друг от друга. Преимуществом системы СПГГ над системой газотурбинной установки с камерой сгорания является также отсутствие компрессора, роль которого выполняют поршни большего диаметра СПГГ, и возможность получения малого расхода топлива на холостой работе турбины за счет остановки части СПГГ. Число циклов СПГГ регулируется количеством подаваемого топлива.

Строго говоря, газотурбовоз с СПГГ можно отнести к классу тепловозов, у которых газовая турбина играет роль газовой передачи.

В 1956 г. Луганский тепловозостроительный завод им. Октябрьской революции разработал технический проект двухсекционного двенадцатиосного газотурбовоза с СПГГ и электрической передачей постоянного тока. Нагрузка от колесной пары на рельсы получилась равной 23 т. Чтобы уменьшить нагрузку на рельсы, завод в 1958-1959 гг. несколько переработал проект, применив вместо электрической передачи — гидравлическую; механическая передача для спроектированной газовой турбины была непригодна, так как машина рассчитывалась на работу в относительно узком интервале скорости вращения ротора. Проектный вес шестиосной секции газотурбовоза с гидравлической передачей составил 126 т. На газотурбовозе запроектирована установка четырех СПГГ-95 около боковых стенок кузова и газовой турбины, расположенной в центре кузова. СПГГ выполнены с диаметром цилиндров дизельной полости 280 мм, компрессорной полости 750 мм и ходом поршней при номинальном режиме 2х375 мм. При 714 циклах в минуту производительность одного СПГГ 8280 кг/ч, температура газов — 515С, давление 4,5 кГ/см2, адиабатическая мощность — 870 л. с. Поршни СПГГ связаны между собой синхронизирующим механизмом, используемым также для установки поршней в крайние положения при воздушном пуске от баллонов. Вес одного СПГГ — 5500 кг.

несколько переработал проект, применив вместо электрической передачи — гидравлическую; механическая передача для спроектированной газовой турбины была непригодна, так как машина рассчитывалась на работу в относительно узком интервале скорости вращения ротора. Проектный вес шестиосной секции газотурбовоза с гидравлической передачей составил 126 т. На газотурбовозе запроектирована установка четырех СПГГ-95 около боковых стенок кузова и газовой турбины, расположенной в центре кузова. СПГГ выполнены с диаметром цилиндров дизельной полости 280 мм, компрессорной полости 750 мм и ходом поршней при номинальном режиме 2х375 мм. При 714 циклах в минуту производительность одного СПГГ 8280 кг/ч, температура газов — 515С, давление 4,5 кГ/см2, адиабатическая мощность — 870 л. с. Поршни СПГГ связаны между собой синхронизирующим механизмом, используемым также для установки поршней в крайние положения при воздушном пуске от баллонов. Вес одного СПГГ — 5500 кг.

Газовая турбина рассчитана на мощность 3000 л. с. при скорости вращения ротора 8500 об/мин и температуре подводимого к ней газа 500-520С, максимальная скорость вращения ротора турбины — 9500 об/мин.

с. при скорости вращения ротора 8500 об/мин и температуре подводимого к ней газа 500-520С, максимальная скорость вращения ротора турбины — 9500 об/мин.

Вращающий момент от турбины через понижающие редукторы передается к гидромеханическим коробкам, установленным на тележках, от коробок при помощи карданных валов — к осевым редукторам, а от них через полые карданные валы, расположенные вокруг осей колесных пар, — к колесным парам. В гидромеханических коробках размещены гидротрансформаторы ГТК-ПТ, применяемые на тепловозах ТГ102. Передаточное отношение понижающего редуктора между турбиной и коробкой — 1:3,64, осевого редуктора — 1:4,31, общее передаточное отношение от турбины к движущим колесам 1:17,25. Осевые редукторы подвешены к раме тележки. Диаметр движущих колес — 1050 мм. Над каждой парой СПГГ и над вспомогательным дизелем установлены съемные холодильные камеры.

В 1960 г. Луганский тепловозостроительный завод им. Октябрьской революции построил экспериментальную секцию газотурбовоза ТГ101-001. Газовую турбину для газотурбовоза изготовил Брянский машиностроительный завод. Первый рейс газотурбовоз совершил в июле 1961 г.

Газовую турбину для газотурбовоза изготовил Брянский машиностроительный завод. Первый рейс газотурбовоз совершил в июле 1961 г.

Расчетная сила тяги газотурбовоза 23000 кГ при скорости 22 км/ч, максимальная скорость — 100 км/ч, расчетный коэффициент полезного действия в диапазоне скорости 20-40 км/ч — 24-27%.

Газотурбовоз в октябре 1961 г. демонстрировался на выставке локомотивов на Рижском вокзале в Москве. При испытаниях на путях МПС газотурбовоз не развивал полную мощность (3000 л. с.), затруднена была также регулировка мощности — работа СПГТ с малой подачей топлива и переход на режим с выключением отдельных генераторов газа. В связи с этим завод изготовил новые СПГГ типа ОР-95 с такими же диаметрами цилиндров и ходом поршней, как и у первых СПГГ, и в период 1962-1965 гг. проводил стендовые и наладочные работы. В конце 1965 г. газотурбовоз начал совершать опытные поездки с составами.газотурбовоз ГТ101. Из-за ряда технических недостатков, а также из-за сворачивания в стране работ по газотурбовозам, ГТ101 в нормальную эксплуатацию не поступил.

————————————

P.S.: Надо полагать, что последнее слово ГТУ с СПГГ еще не сказали. Да этот двигатель имеет свои недостатки. Но назовите хоть один из существующих кто их не имеет. Ради интереса сравните устройство обычного ДВС и ГТУ с СПГГ. Какой из них конструктивно сложнее? Так почему же ДВС продолжают массово выпускать, а СПГГ, несмотря на то что, он проще устроен, широкого применения не нашел?

Источники http://nnm.ru/dejavu57</a>

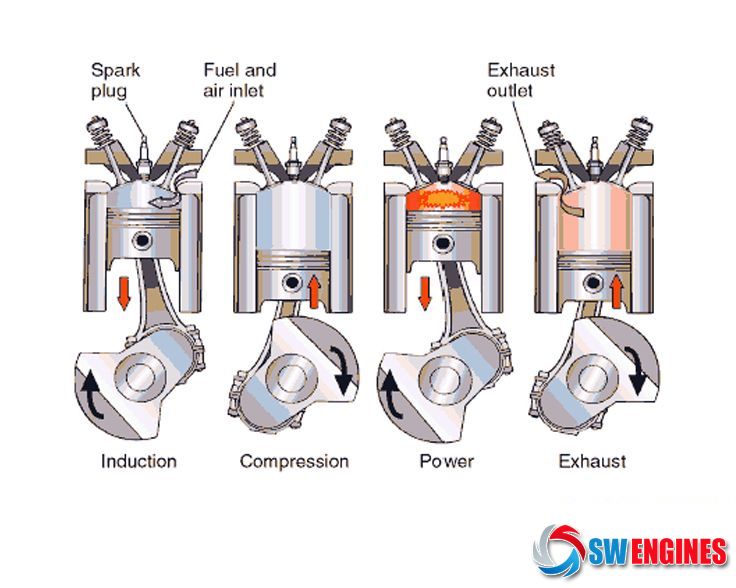

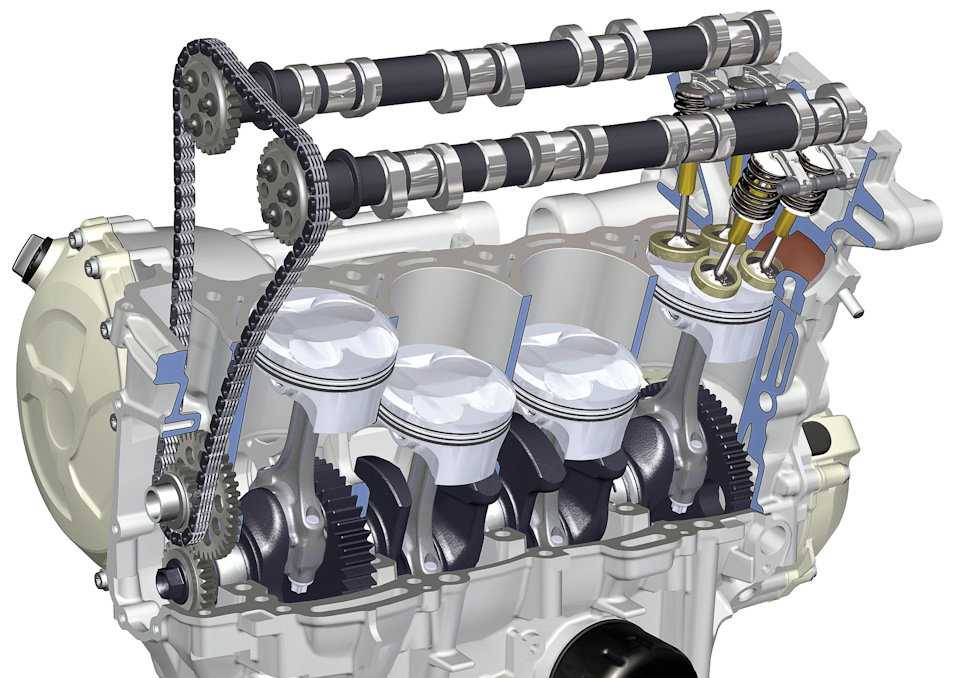

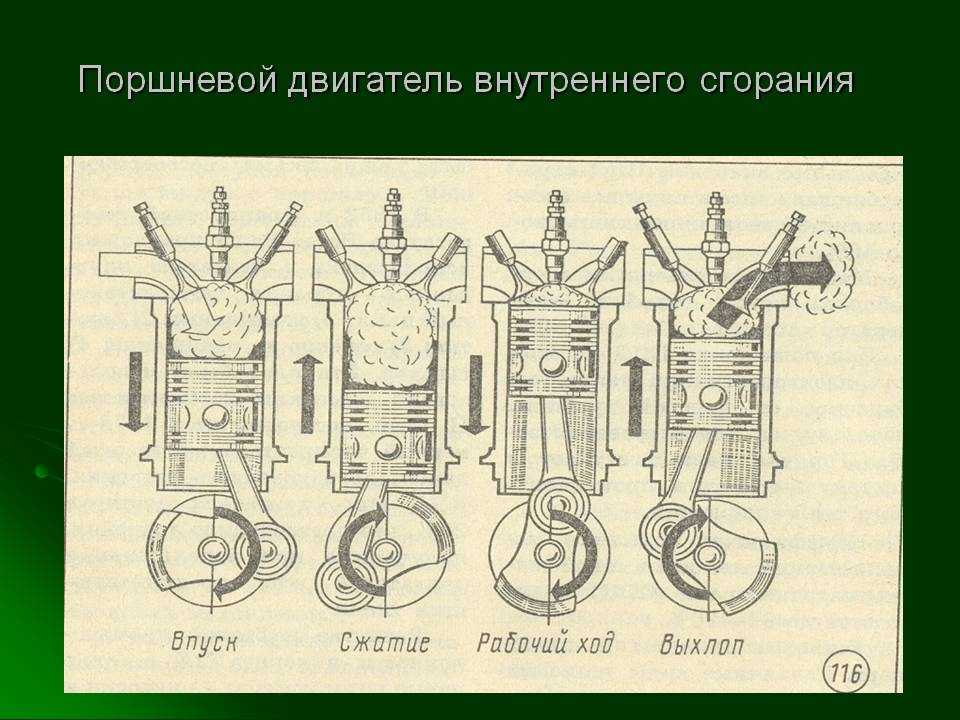

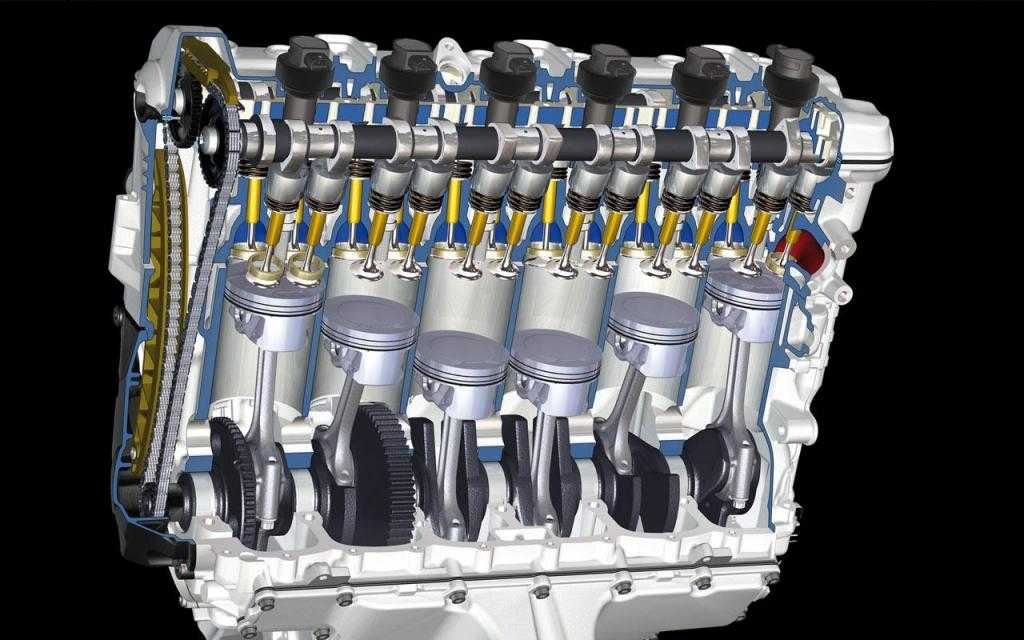

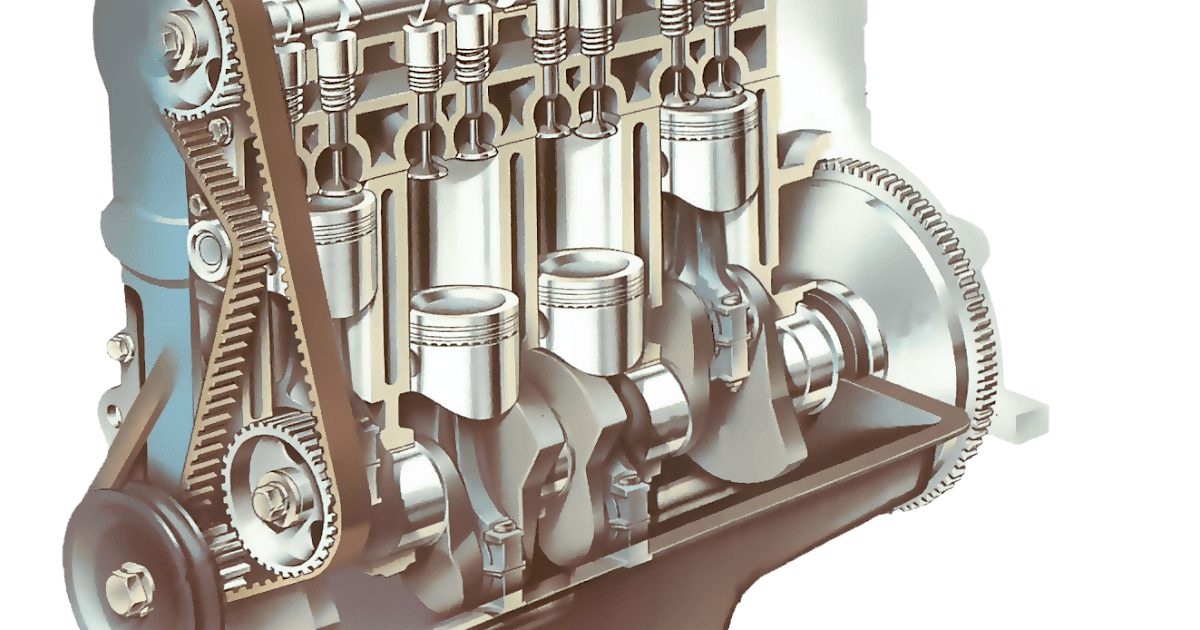

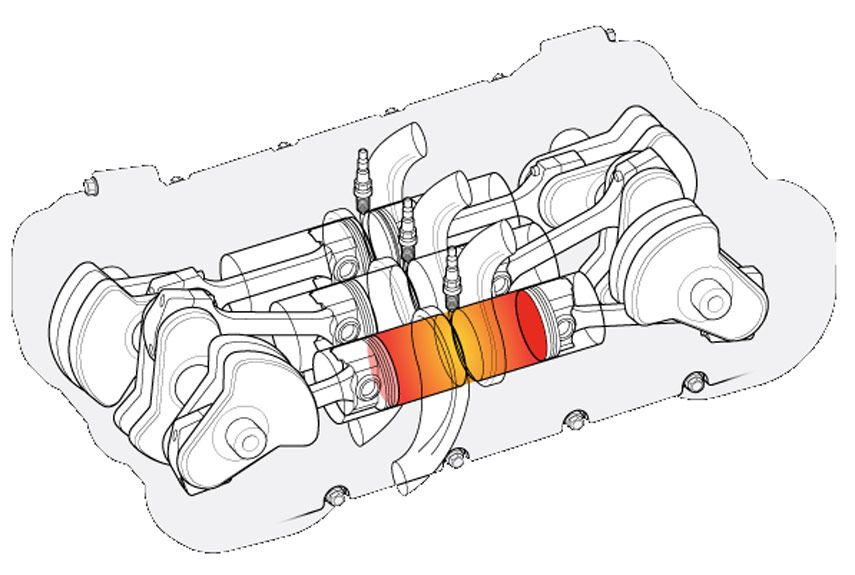

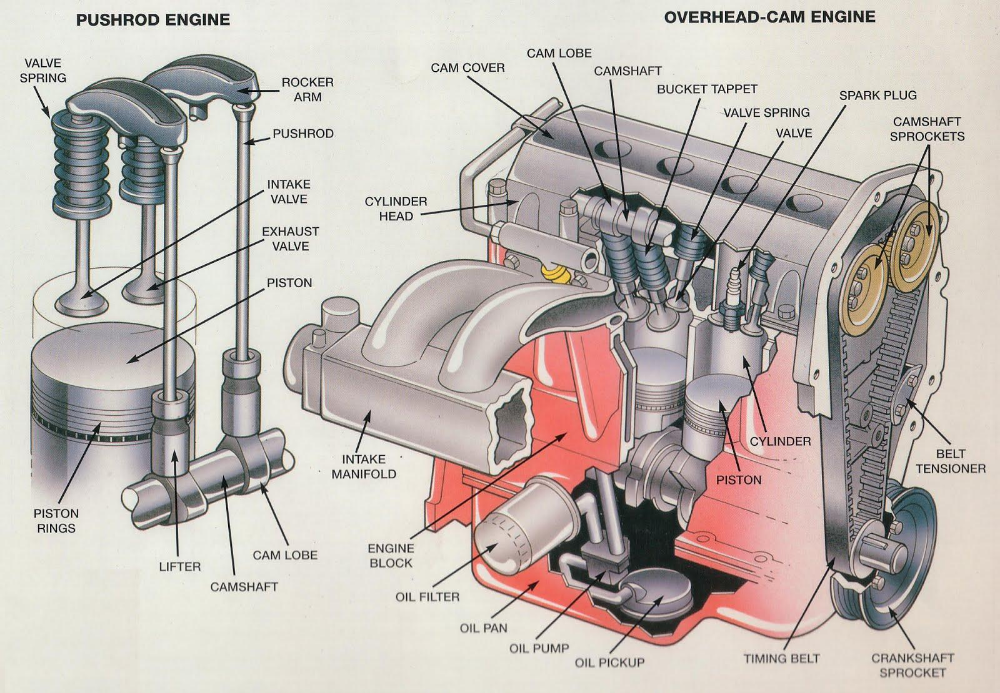

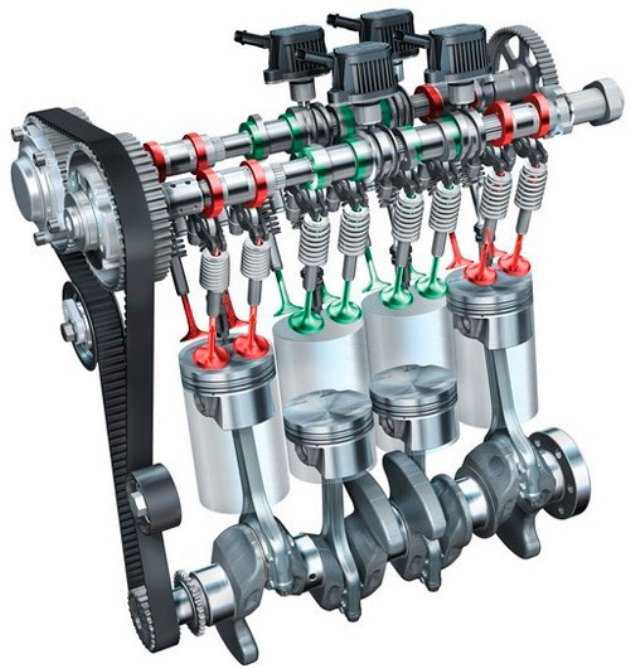

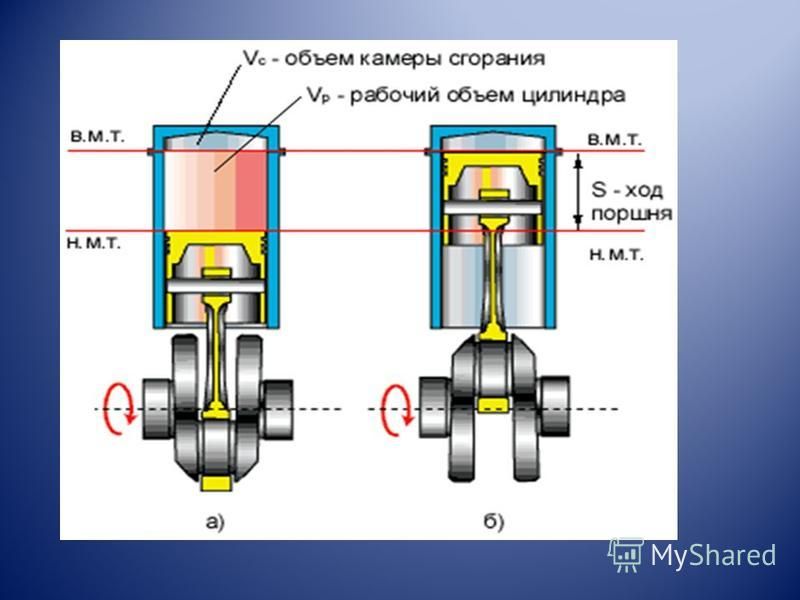

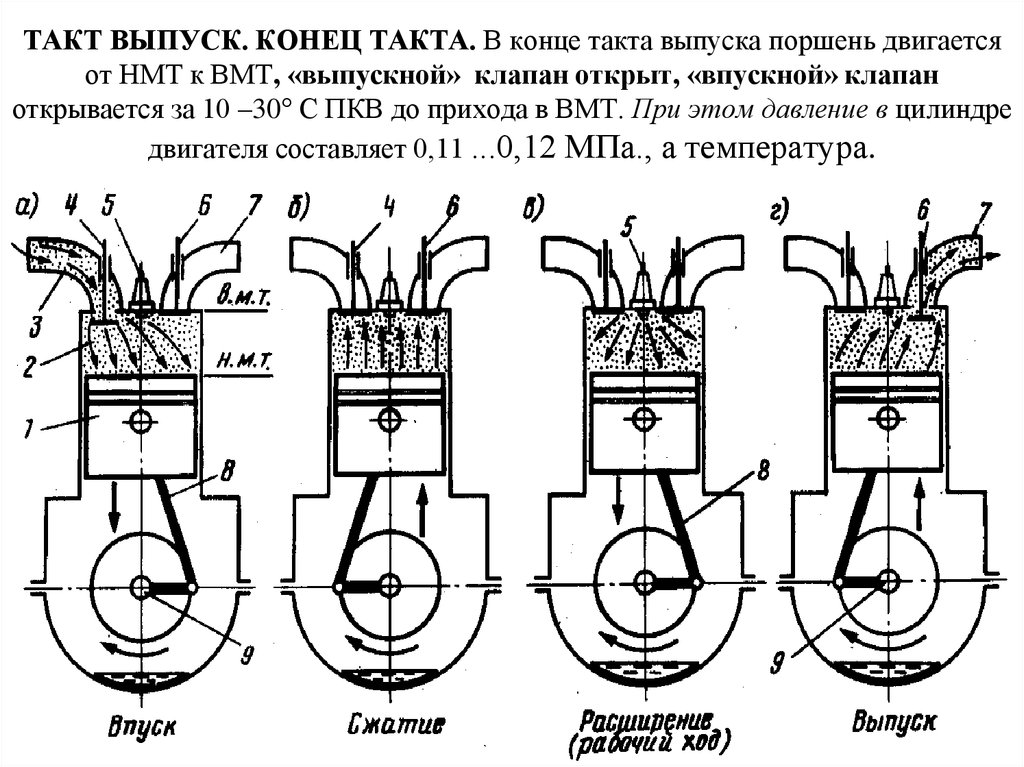

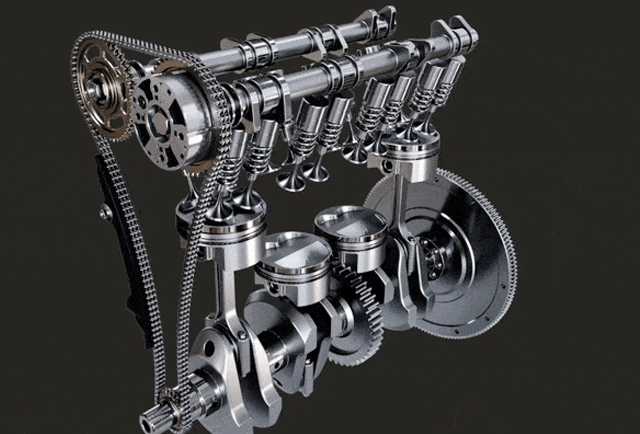

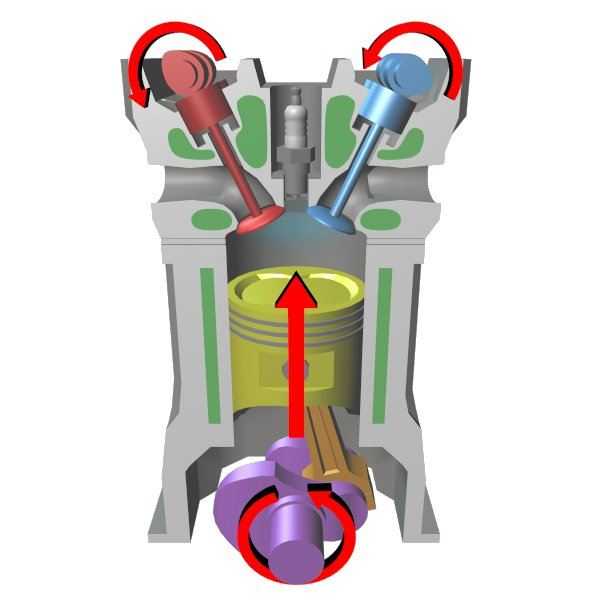

Поршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные. Рабочий цикл четырёхтактных двигателей внутреннего сгорания занимает два полных оборота кривошипа или 720 градусов поворота коленчатого вала (ПКВ), состоящий из четырёх отдельных тактов:

Изменение рабочих тактов обеспечивается специальным газораспределительным механизмом, чаще всего он представлен одним или двумя распределительными валами, системой толкателей и клапанами, непосредственно обеспечивающими смену фазы. Некоторые двигатели внутреннего сгорания использовали для этой цели золотниковые гильзы (Рикардо), имеющие впускные и/или выхлопные окна. Сообщение полости цилиндра с коллекторами в этом случае обеспечивалось радиальным и вращательным движениями золотниковой гильзы, окнами открывающей нужный канал. Ввиду особенностей газодинамики — инерционности газов, времени возникновения газового ветра такты впуска, рабочего хода и выпуска в реальном четырёхтактном цикле перекрываются, это называется  Особенно пригодны для этой цели двигатели с электромагнитным управлением клапанами (BMW, Mazda). Имеются также двигатели с переменной степенью сжатия (SAAB AB), обладающие большей гибкостью характеристики. Особенно пригодны для этой цели двигатели с электромагнитным управлением клапанами (BMW, Mazda). Имеются также двигатели с переменной степенью сжатия (SAAB AB), обладающие большей гибкостью характеристики. Двухтактные двигатели имеют множество вариантов компоновки и большое разнообразие конструктивных систем. Основной принцип любого двухтактного двигателя — исполнение поршнем функций элемента газораспределения. Рабочий цикл складывается, строго говоря, из трёх тактов: рабочего хода, длящегося от верхней мёртвой точки (ВМТ) до 20—30 градусов до нижней мёртвой точки (НМТ), продувки, фактически совмещающей впуск и выхлоп, и сжатия, длящегося от 20—30 градусов после НМТ до ВМТ. Продувка, с точки зрения газодинамики, слабое звено двухтактного цикла. С одной стороны, невозможно обеспечить полное разделение свежего заряда и выхлопных газов, поэтому неизбежны либо потери свежей смеси, буквально вылетающей в выхлопную трубу (если двигатель внутреннего сгорания — дизель, речь идёт о потере воздуха), с другой стороны, рабочий ход длится не половину оборота, а меньше, что само по себе снижает КПД.  Выхлопные клапаны (при прямоточной клапанной продувке) имеют вдвое большую теплонапряжённость в сравнении с выхлопными клапанами четырёхтактных двигателей и худшие условия для теплоотвода, а их сёдла имеют более длительный прямой контакт с выхлопными газами. Выхлопные клапаны (при прямоточной клапанной продувке) имеют вдвое большую теплонапряжённость в сравнении с выхлопными клапанами четырёхтактных двигателей и худшие условия для теплоотвода, а их сёдла имеют более длительный прямой контакт с выхлопными газами.Самой простой с точки зрения порядка работы и самой сложной с точки зрения конструкции является система Корейво, представленная в СССР и в России, в основном, тепловозными дизелями серий Д100 и танковыми дизелями ХЗТМ. Такой двигатель представляет собой симметричную двухвальную систему с расходящимися поршнями, каждый из которых связан со своим коленвалом. Таким образом, этот двигатель имеет два коленвала, механически синхронизированные; тот, который связан с выхлопными поршнями, опережает впускной на 20—30 градусов. За счёт этого опережения улучшается качество продувки, которая в этом случае является прямоточной, и улучшается наполнение цилиндра, так как в конце продувки выхлопные окна уже закрыты. В 30х — 40х годах ХХ века были предложены схемы с парами расходящихся поршней — ромбовидная, треугольная; существовали авиационные дизели с тремя звездообразно расходящимися поршнями, из которых два были впускными и один — выхлопным. Двигатели с прямоточной клапанной продувкой оснащены распределительным валом и выхлопными клапанами. Это значительно снижает требования к материалам и исполнению ЦПГ. Впуск осуществляется через окна в гильзе цилиндра, открываемые поршнем. В случаях, когда одним из основных требований к двигателю является его удешевление, используются разные виды кривошипно-камерной контурной оконно-оконной продувки — петлевая, возвратно-петлевая (дефлекторная) в разнообразных модификациях. Для улучшения параметров двигателя применяются разнообразные конструктивные приёмы — изменяемая длина впускного и выхлопного каналов, может варьироваться количество и расположение перепускных каналов, используются золотники, вращающиеся отсекатели газов, гильзы и шторки,, изменяющие высоту окон (и, соответственно, моменты начала впуска и выхлопа). Большинство таких двигателей имеет воздушное пассивное охлаждение. Их недостатки — относительно невысокое качество газообмена и потери горючей смеси при продувке, при наличии нескольких цилиндров секции кривошипных камер приходится разделять и герметизировать, усложняется и удорожается конструкция коленвала. |

Поршень для двигателя внутреннего сгорания (Патент)

Поршень для двигателя внутреннего сгорания (Патент) | ОСТИ.GOV перейти к основному содержанию- Полная запись

- Другие родственные исследования

Описаны поршень и поршневой палец для двигателя внутреннего сгорания. Усовершенствование включает поршень из алюминиевого сплава с двумя разнесенными бобышками поршневого пальца, втулку из материала с меньшим коэффициентом теплового расширения, чем у алюминиевого сплава, установленную по внутренней окружности каждой из бобышек поршневого пальца, и поршневой палец. полностью изготовлены из керамики, установлены во втулках.

- Изобретатели:

- Мисима, Ю.

- Дата публикации:

- Идентификатор ОСТИ:

- 5908741

- Номер(а) патента:

- США 4696224

- Правопреемник:

- Honda Giken Kogyo Kabushiki Kaisha, Токио

- Тип ресурса:

- Патент

- Отношение ресурсов:

- Дата подачи заявки на патент: Дата подачи 17 декабря 1984 г.

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 33 УСОВЕРШЕНСТВОВАННЫЕ ДВИГАТЕЛИ; 36 МАТЕРИАЛОВЕДЕНИЕ; АЛЮМИНИЕВЫЕ СПЛАВЫ; ТЕРМОДИНАМИЧЕСКИЕ СВОЙСТВА; КЕРАМИКА; ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ; ПОРШНИ; ДИЗАЙН; ВТУЛКИ; СТЕРЖНИ; ТЕПЛОВОЕ РАСШИРЕНИЕ; СПЛАВЫ; ДВИГАТЕЛИ; РАСШИРЕНИЕ; ТЕПЛОВЫЕ ДВИГАТЕЛИ; ФИЗИЧЕСКИЕ СВОЙСТВА; 330100* — Двигатели внутреннего сгорания; 360104 – Металлы и сплавы – физические свойства; 360204 — Керамика, металлокерамика и огнеупоры — физические свойства

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Mishima, Y.

Копировать в буфер обмена

Мисима, Ю. Поршень двигателя внутреннего сгорания . Соединенные Штаты.

Копировать в буфер обмена

Мисима, Ю. 1987.

«Поршень двигателя внутреннего сгорания». Соединенные Штаты.

Копировать в буфер обмена

@статья{osti_5908741,

title = {Поршень двигателя внутреннего сгорания},

автор = {Мисима, Y},

abstractNote = {Описаны поршень и поршневой палец для двигателя внутреннего сгорания. Усовершенствование включает поршень из алюминиевого сплава с двумя разнесенными бобышками поршневого пальца, втулку из материала с меньшим коэффициентом теплового расширения, чем у алюминиевого сплава, установленную по внутренней окружности каждой из бобышек поршневого пальца, и поршневой палец. полностью изготовлены из керамики, установлены во втулках.},

полностью изготовлены из керамики, установлены во втулках.},

дои = {},

URL = {https://www.osti.gov/biblio/5908741},

журнал = {},

номер =,

объем = ,

место = {США},

год = {1987},

месяц = {9}

}

Копировать в буфер обмена

Полный текст можно найти в Ведомстве США по патентам и товарным знакам.

Экспорт метаданных

Сохранить в мою библиотеку

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках OSTI.GOV:

- Аналогичные записи

Странные двигатели застряли на обочине прогресса

Двигатель Ванкеля, двигатель Стирлинга и различные типы турбосиловых агрегатов так и не вошли в мейнстрим автомобилестроения. Ряд известных компаний (от Mazda до GM, от Mercedes до Volvo) работали над ними десятилетиями, упорствовали и мелкие фирмы, и отдельные изобретатели. Увы, оказалось, что подводных камней в той или иной конструкции гораздо больше, чем казалось сначала. Но это не означает, что разработка альтернативных силовых агрегатов невозможна. Энтузиасты обдумывают разные идеи, и мы хотели бы поделиться с вами рядом экзотических схем.

Ряд известных компаний (от Mazda до GM, от Mercedes до Volvo) работали над ними десятилетиями, упорствовали и мелкие фирмы, и отдельные изобретатели. Увы, оказалось, что подводных камней в той или иной конструкции гораздо больше, чем казалось сначала. Но это не означает, что разработка альтернативных силовых агрегатов невозможна. Энтузиасты обдумывают разные идеи, и мы хотели бы поделиться с вами рядом экзотических схем.

Некоторые создатели перспективных двигателей решили, что сочетание цилиндра, поршня, шатуна и коленчатого вала зарекомендовало себя более века и не нужно изобретать его заново для улучшения параметров ДВС — оно Достаточно просто исправить некоторые аспекты. Поэтому первым в нашем списке стоит двигатель американской компании Scuderi Group, имеющий классические такты впуска, сжатия, рабочего и выпускного тактов, но они происходят не в одном цилиндре, а в разных. Так называемый холодный цилиндр отвечает за впуск и сжатие, а второй, горячий – за рабочий такт и выпуск.

Пока в рабочем цилиндре происходит расширение газа, в холодном, компрессорном, происходит такт впуска. Выхлоп в рабочем, компрессия в холодном. В конце такта сжатия поршни подходят к своим верхним мертвым точкам, смесь по перепускному каналу движется из холодного цилиндра в горячий и воспламеняется. Такой расщепленный цикл (в принципе, цикл Отто, хотя и модифицированный) придумали американцы в 2006 году, а в 2009-м построили пилотный двигатель Scuderi Split Cycle Engine. Компрессор и рабочие цилиндры могут иметь разные диаметры и ходы поршней, что позволяет гибко регулировать параметры — это аналог цикла Миллера с дополнительным расширением газа.

Если в канал между цилиндрами добавить ветку с клапанами и баллоном высокого давления, то можно заставить такой мотор собирать энергию при торможении и использовать ее при разгоне. Однако на протяжении ряда лет деятельность Scuderi Group ограничивалась только созданием прототипов и участием в выставках. Кажется, что реальная эффективность все еще не может превзойти высокую сложность конструкции здесь.

Разработчики хорватской компании Paut Motor также обратились к раздельному рабочему циклу. Их «разнесенная» конструкция привлекла внимание меньшим количеством деталей, низким коэффициентом трения и пониженным уровнем шума. И необходимость внешнего бака для системы смазки, вызванная отсутствием масла в картере, не пугала. Изобретатели построили несколько прототипов. При объеме семь литров их габариты (500х440х440 мм) и вес (135 кг) почти вдвое меньше, чем у традиционных двигателей внутреннего сгорания. Но выход так и не был определен. Последний прототип был собран в 2011 году, после чего проект застопорился.

Двухтактный двигатель Bonner (названный в честь спонсора, Bonner Motor), изобретенный в 2006 году в США Вальтером Шмидом, еще сложнее. Как и в проекте Paut Motor, цилиндры здесь расположены в форме буквы Х, а коленчатый вал также совершает движение сателлитов за счет системы зубчатых передач.

Клапаны в днищах цилиндров и вращающиеся золотниковые клапаны в корпусе мотора отвечают за газораспределение в Боннере. В то же время внешние поршни могут немного смещаться под давлением масла, обеспечивая переменную степень сжатия. Какая сложная схема! И все это ради высокой мощности на единицу веса. В теории Боннэр выглядит интересно, но на практике о ней давно нет новостей — видимо, она не оправдала ожиданий.

В то же время внешние поршни могут немного смещаться под давлением масла, обеспечивая переменную степень сжатия. Какая сложная схема! И все это ради высокой мощности на единицу веса. В теории Боннэр выглядит интересно, но на практике о ней давно нет новостей — видимо, она не оправдала ожиданий.

Другие изобретатели не меняли рабочие циклы двигателя внутреннего сгорания, а сосредоточились на расположении его частей. Это, например, осевые двигатели, которым более ста лет. Все они отличаются в деталях, но объединены общим принципом — цилиндры устроены как патроны в барабане револьвера, с соосным выходным валом. За преобразование возвратно-поступательных движений поршней во вращение вала отвечают различные системы, например штифты, наклоненные к продольной оси двигателя, конические шайбы и т.п.

Новозеландский проект компании Duke Engines, пятицилиндровый четырехтактный двигатель объемом три литра, представляет собой разновидность осевых агрегатов. По сравнению с классическим двигателем внутреннего сгорания той же мощности этот был, по расчетам авторов, на 19% легче и на 36% компактнее. Его обещали использовать в самых разных сферах, но мечты о покорении всего мира так и остались мечтами.

Его обещали использовать в самых разных сферах, но мечты о покорении всего мира так и остались мечтами.

Двигатель RadMax канадской компании Reg Technologies представляет собой еще более сложный осевой пример. Здесь вместо цилиндров с помощью тонких лопастей организован десяток отсеков в общем барабане. В пазах ротора установлены пластины, перемещающиеся по ним при его вращении. Образовавшиеся переменные объемы ограничивают криволинейные поверхности на концах: они задают траекторию движения лопастей и регулируют газообмен.

Схема RadMax позволяет создавать двигатели на разных видах топлива, хотя изначально изобретатели выбрали дизель. В 2003 году был построен прототип диаметром и длиной всего 152 мм. Он развивал 42 лошадиные силы — во много раз больше, чем двигатель внутреннего сгорания аналогичного размера. Позже компания сообщила о создании более крупных прототипов мощностью 127 и 380 лошадиных сил. Но, судя по релизам, дальше экспериментов вся его деятельность пока не выходит.

Toroidal Round Engine (или VGT Engine) уже исчезнувшей канадской компании VGT Technologies — еще один пример превосходства теории над практикой. Первые опытные образцы двигателя с тороидом изменяемой геометрии (отсюда и буквы ВГТ — Variable Geometry Toroidal Engine) были испытаны инженерами еще в 2005 г.

Тороид здесь играет роль цилиндра, внутри которого вращается ротор с прикрепленной к нему парой поршней. Переменные объемы, необходимые для обеспечения рабочих ходов, формируются между поршнями с помощью тонкого распределительного диска с вырезом под поршни, который вращается поперек тороида с ременной передачей или другим способом. Этот диск ограничивает топливно-воздушную смесь во время такта сжатия и рабочего такта.

В 2009 году американские предприниматели Гэри Келли и Рик Айвас разработали свой тороидальный двигатель, по сути воссоздав канадский. По их оценкам, тороид диаметром полметра будет обеспечивать мощность 230 л.с. и около 1000 Нм при всего лишь 1050 об/мин. Но… на сайте их компании Garric Engines теперь есть заглушка: «Спасибо за проявленный интерес. Страница может быть обновлена в будущем». Возможно, чуть лучшая судьба ожидает так называемый нутирующий двигатель, изобретенный американцем Леонардом Мейером в 2006 году — по крайней мере, он был построен в нескольких экземплярах.

Но… на сайте их компании Garric Engines теперь есть заглушка: «Спасибо за проявленный интерес. Страница может быть обновлена в будущем». Возможно, чуть лучшая судьба ожидает так называемый нутирующий двигатель, изобретенный американцем Леонардом Мейером в 2006 году — по крайней мере, он был построен в нескольких экземплярах.

Название двигателя происходит от латинского nutatio. Мейер сформировал четыре рабочие камеры переменного объема между корпусом двигателя и вращающимся в стороны диском, играющим роль поршня. Диск разрезается пополам по диаметру и нанизывается на Z-образный вал, производящий мощность. Каналы и клапаны в организме отвечают за газообмен.

Прототипы двигателя Мейера были построены компанией Baker Engineering и ее дочерней компанией Kinetic BEI. Агрегат развивает семь л.с. с одним диском диаметром 102 мм, а с парой дисков диаметром 203 мм уже 120! Длина двухдискового двигателя 500 мм, диаметр 300 мм, рабочий объем 3,8 л. 2,5-3 л.с. на килограмм против одной-двух у серийных атмосферных ДВС (среди немассовых некоторые моторы Феррари выдают более трех л. с. на килограмм, но при высоких 9000 об/мин). Однако литровая емкость не впечатляет. Сейчас Baker и Kinetic, похоже, доводят проекты до ума, хотя на их сайтах особой активности нет.

с. на килограмм, но при высоких 9000 об/мин). Однако литровая емкость не впечатляет. Сейчас Baker и Kinetic, похоже, доводят проекты до ума, хотя на их сайтах особой активности нет.

Идея роторных агрегатов разного типа так часто привлекает новаторов, будто только отход от привычной схемы дает значительный прирост производительности. Так, Николай Школьник, уроженец СССР, давно переехавший в США, вместе со своим сыном Александром разработал двигатель, напоминающий вывернутый наизнанку двигатель Ванкеля. Ротор в форме арахиса вращается в треугольной камере таким же образом, но в отличие от узла Ванкеля уплотнения крепятся не к поршню, а к стенкам камеры.

Для разработки конструкции Школьники основали компанию LiquidPiston, которая привлекла DARPA — теперь она софинансирует эксперименты с целью эксплуатации «арахисовых» агрегатов в легких самолетах, в том числе дронах, и в переносных генераторах. Мотор-прототип объемом 23 см3 имеет хороший для таких габаритов КПД 20%. Сейчас авторы нацелены на дизельный прототип массой около 13 кг и мощностью 40 л. с. для установки на гибридный автомобиль. Его КПД предположительно вырастет до 45%.

с. для установки на гибридный автомобиль. Его КПД предположительно вырастет до 45%.

Последний двигатель, который мы рассмотрим, демонстрирует, что идея плоского агрегата (потому что ротор можно сделать очень узким) заманчива. При этом сами роторы для его реализации не так уж и необходимы — достаточно придать квадратную форму традиционному поршню и, соответственно, сделать цилиндр прямоугольным в виде сверху.

Эта странная разработка компании Pivotal Engineering существует уже несколько лет, в течение которых был создан ряд прототипов мотоциклов и самолетов. Так называемый качающийся поршень авторы адресуют в первую очередь авиации. Помимо высоких выходных характеристик по отношению к весу и габаритам, такой двухтактный агрегат вполне способен к форсированию за счет прохождения канала жидкостного охлаждения через неподвижную ось поршня. Такой трюк сложен при другой схеме.

За пределами нашего обзора находится множество экзотических разработок, вроде 12-роторного двигателя Ванкеля, двигателя Найта или агрегатов с оппозитными поршнями, двигателей внутреннего сгорания с переменной степенью сжатия или с пятью тактами (есть и такие!), а также роторно-лопастные агрегаты, в которых составные части ротора совершают движения по типу сходящихся и расходящихся лопастей ножниц.

Даже беглый экскурс за пределы классических двигателей внутреннего сгорания показал, сколько идей не реализовано в серийном производстве. Роторы часто выходят из строя из-за износа уплотнений. Роторно-лопастные варианты также страдают от высоких знакопеременных нагрузок, разрушающих механизм соединения лопастей с валом. Это лишь одна из причин, почему мы не видим подобных «чудес» на серийных автомобилях.

Вторая причина в том, что производство традиционных двигателей внутреннего сгорания не стоит на месте. У последних образцов бензина с циклом Миллера тепловой КПД достигает 40% даже без турбонаддува. Это много. Большинство бензиновых агрегатов имеют 20-30%. Дизельные двигатели — 30-40% (на крупных кораблях — до 50). И самое главное – уже найдена глобальная альтернатива двигателю внутреннего сгорания. Это электродвигатели и силовые установки на топливных элементах. Поэтому, если изобретатели диковин не решат все технические проблемы в самое ближайшее время, им просто не удастся вырулить на обочину прогресса перед электромобилями.

Это перевод. Оригинал можно прочитать здесь: https://www.drive.ru/technic/57769ed4ec05c4745f00009b.html

Впрыск топлива в свободнопоршневых двигателях внутреннего сгорания

Изобретение относится к двигателям внутреннего сгорания, а точнее к этому типу двигателей внутреннего сгорания со свободными поршнями в сочетании с воздушными компрессорами, обычно называемыми двигателями-компрессорами со свободными поршнями; и еще более конкретно оно относится к способу и устройству для впрыска топлива в мотор-компрессоры со свободным поршнем, приспособленным для работы в условиях, влекущих за собой значительные изменения объема камеры сгорания в конце такта сжатия. В этом отношении оно особенно применимо к мотор-компрессорам со свободным поршнем, приспособленным для подачи сжатой теплопередающей газообразной среды при относительно низкой температуре, при этом указанная газообразная среда впоследствии может быть использована для различных целей, например, для выработки энергии в тепловых двигателях, таких как как газовые турбины или другие двигатели расширения. Эти устройства обычно предназначены для работы при переменных условиях мощности, что влечет за собой соответствующие изменения давления подаваемой газообразной среды и входного давления воздуха для горения; Характерной особенностью первичных двигателей этого типа является то, что при работе с переменными нагрузками объем камеры сгорания в конце такта сжатия, именуемый в дальнейшем максимальным объемом камеры сгорания сжатия, существенно изменяется по мере увеличения выходная мощность агрегата. Эти изменения максимального объема сжатия камеры сгорания создают определенные трудности, связанные с впрыском топлива, поскольку по мере увеличения объема камеры сгорания становится все труднее распределять топливо по указанной камере сгорания таким образом, чтобы наиболее эффективное использование воздуха для горения, т. е. обеспечение практически полного сгорания топлива с минимально возможным процентом избыточного воздуха. Основная цель моего изобретения состоит в том, чтобы облегчить и улучшить сгорание топлива в указанных свободнопоршневых двигателях и, следовательно, повысить их тепловой КПД и уменьшить износ деталей двигателя.

Эти устройства обычно предназначены для работы при переменных условиях мощности, что влечет за собой соответствующие изменения давления подаваемой газообразной среды и входного давления воздуха для горения; Характерной особенностью первичных двигателей этого типа является то, что при работе с переменными нагрузками объем камеры сгорания в конце такта сжатия, именуемый в дальнейшем максимальным объемом камеры сгорания сжатия, существенно изменяется по мере увеличения выходная мощность агрегата. Эти изменения максимального объема сжатия камеры сгорания создают определенные трудности, связанные с впрыском топлива, поскольку по мере увеличения объема камеры сгорания становится все труднее распределять топливо по указанной камере сгорания таким образом, чтобы наиболее эффективное использование воздуха для горения, т. е. обеспечение практически полного сгорания топлива с минимально возможным процентом избыточного воздуха. Основная цель моего изобретения состоит в том, чтобы облегчить и улучшить сгорание топлива в указанных свободнопоршневых двигателях и, следовательно, повысить их тепловой КПД и уменьшить износ деталей двигателя.

Основная цель моего изобретения заключается в создании усовершенствованного свободнопоршневого мотор-компрессорного агрегата описанного типа, содержащего средства впрыска топлива, имеющие переменный диапазон действия, подразумевая, таким образом, совокупный объем зоны, эффективно покрываемой струей или струями топливо, выбрасываемое указанным средством впрыска топлива, и средство для регулировки указанного диапазона впрыска топлива в соответствии с изменениями объема камеры сгорания в конце такта сжатия, при этом указанное средство регулировки диапазона впрыска топлива управляется по меньшей мере одним фактором, связанным к указанному объему камеры сгорания в конце такта сжатия либо как причина, либо как коррелированное следствие. Среди таких управляющих факторов наиболее удобными кажутся длина хода свободных поршней, давление воздуха, подаваемого в цилиндр двигателя на впуске, и степень объемного сжатия, хотя и другие факторы, такие как выходная мощность и др. , также могут быть использованы либо по отдельности, либо в комбинации.

Другой целью моего изобретения является создание компрессорного агрегата со свободным поршнем, в котором диапазон указанных средств впрыска топлива изменяется в соответствии с изменениями объема камеры сгорания в конце такта сжатия путем изменения количество работающих форсунок, при этом указанное изменение регулируется по меньшей мере одним фактором, связанным с указанным объемом камеры сгорания в конце такта сжатия.

Еще одной целью является создание усовершенствованного компрессорного агрегата с двигателем со свободным поршнем, содержащего основную камеру сгорания, по существу, постоянного объема в конце такта сжатия и вспомогательную камеру сгорания или воспламенения, сообщающуюся с указанной основной камерой сгорания, причем указанная вспомогательная камера сгорания камера переменного объема в конце такта сжатия, средства для впрыска топлива в указанную основную камеру сгорания, средства для впрыска топлива в указанную вспомогательную камеру сгорания, средства для изменения диапазона впрыска упомянутой вспомогательной камеры, средства впрыска топлива в соответствии с изменения объема указанной вспомогательной камеры сгорания в конце такта сжатия и средства для управления указанными средствами регулировки диапазона посредством по меньшей мере одного фактора, относящегося к указанному объему камеры сгорания. Еще одной целью моего изобретения является способ впрыска топлива в двигатели со свободным поршнем, заключающийся в изменении диапазона впрыска средства впрыска топлива в соответствии с изменениями объема камеры сгорания в конце такта сжатия и в управление указанной регулировкой диапазона впрыска посредством по меньшей мере одного фактора, относящегося к указанному объему камеры сгорания в конце такта сжатия. Дополнительные задачи и преимущества станут очевидными и будут легко понятны специалисту в данной области техники из следующего описания со ссылками на прилагаемые чертежи; при этом, разумеется, следует понимать, что указанные описание и чертежи даны в основном в качестве иллюстрации и не должны рассматриваться как ограничивающие объем изобретения.

Еще одной целью моего изобретения является способ впрыска топлива в двигатели со свободным поршнем, заключающийся в изменении диапазона впрыска средства впрыска топлива в соответствии с изменениями объема камеры сгорания в конце такта сжатия и в управление указанной регулировкой диапазона впрыска посредством по меньшей мере одного фактора, относящегося к указанному объему камеры сгорания в конце такта сжатия. Дополнительные задачи и преимущества станут очевидными и будут легко понятны специалисту в данной области техники из следующего описания со ссылками на прилагаемые чертежи; при этом, разумеется, следует понимать, что указанные описание и чертежи даны в основном в качестве иллюстрации и не должны рассматриваться как ограничивающие объем изобретения.

На этих чертежах: На фиг. 1 схематично и в поперечном сечении показана одна из форм механизма управления согласно изобретению, применяемая к мотор-компрессорной установке с противолежащими свободными поршнями.

На фиг. 1а показана деталь конструкции согласно фиг. 1.

1.

На фиг. 2 показана в осевом сечении часть свободнопоршневого двигателя с другой модификацией изобретения.

Рис. 3 и 4 представляют собой виды, аналогичные фиг. 2, и показывают третью модификацию.

На рис. 5 показан один из вариантов механизма управления для модификации по рис. 3 и 4.

На рис. 5а увеличенный разрез форсунки, показанной на рис. 5.

На рис. 5b показан исполнительный механизм для качания форсунки согласно рис. 6 и 7 показан еще один вариант моего изобретения, первый, когда максимальный объем сжатия камеры сгорания имеет минимальное значение, второй, когда указанный объем имеет максимальное значение.

На рис. 8 показана одна из форм механизма управления для описанного выше случая.

Рис. 9и 10 показывают впрыск топлива, согласно моему изобретению, через рабочие поверхности двух противоположных поршней.

На фиг. 11 показана мотор-компрессорная установка, аналогичная показанной на фиг. 1, но снабженная еще одной модификацией изобретения.

На рис. 11а показана деталь конструкции согласно рис. 11.

Рис. 12 и 13 показан двигатель с противоположным расположением поршней, снабженный еще одним вариантом осуществления моего изобретения.

На рис. 1 показана одна из форм моего изобретения, примененная к блоку мотор-компрессор, который состоит из моторного цилиндра 21, снабженного на противоположных концах компрессионными цилиндрами 31. Два моторных поршня 22 совершают возвратно-поступательное движение в противоположном направлении внутри моторного цилиндра 21 и расположены на своих концах. соответствующие наружные концы с поршнями сжатия 32, 32′, которые совершают возвратно-поступательное движение в цилиндрах сжатия 31, прикрепленных к внешним концам моторного цилиндра 21. Поршни 22, 32 относятся к типу, известному как свободные поршни; то есть поршни, ход которых не ограничен каким-либо фиксированным размером никакими механическими средствами. Выпускные клапаны 33 цилиндра сжатия 31 соединяют внутреннюю часть этих цилиндров с накопительным баком 34 для хранения сжатого воздуха, который, в свою очередь, соединен трубопроводом 35 внутри отверстия 36 нижнего цилиндра двигателя 21.

Топливные насосы 51, 52 подают топливо под давлением не менее чем к двум форсункам 21, 22, которые могут быть расположены, например, в диаметрально противоположном положении 00 в стенках камеры сгорания I, где расположены промежуточные поршни 22.

После того, как топливо впрыснуто в камеру сгорания I и доведено до сгорания, поршни 22 и 32 перемещаются наружу и сжимают воздух в цилиндрах 31, который затем направляется через односторонние клапаны 33 в накопительный бак 34. Во время этого движения сжатия , поршни 22 освобождают впускное отверстие 36 и выпускное отверстие 37, так что сжатый воздух, хранящийся в резервуаре 34, может поступать в камеру сгорания I и вымывать продукты сгорания из выпускного отверстия 37. Затем горячая смесь продуктов сгорания и сжатого воздуха может быть используется для работы любого другого устройства, не показанного на чертежах.

В области мотор-компрессоров, которые работают со свободными поршнями, хорошо известно, что положение внутренней мертвой точки поршней 22 является переменным и зависит от величины давления воздуха, хранящегося в резервуаре 34. Если это давление высокое, ход поршней 22 внутрь относительно короткий, так как сжатый воздух, предварительно пропущенный в камеру I для вымывания из нее продуктов сгорания, требует лишь относительно небольшого дополнительного сжатия поршнями 22, чтобы достичь точки, необходимой для сгорания топлива . Соответственно, при более низком входном давлении воздуха в камеру I ход поршней 22 внутрь должен быть длиннее, чтобы получить такое же давление воздуха в камере сгорания, которое получается при большем давлении и более коротком ходе. Таким образом, величина внутреннего хода поршней 22 и размер или объем камеры сжатия I, образуемой промежуточными поршнями 22, когда они находятся в положении внутренней мертвой точки, зависят от давления продувочного воздуха, которым камера I предварительно заряжена.

Если это давление высокое, ход поршней 22 внутрь относительно короткий, так как сжатый воздух, предварительно пропущенный в камеру I для вымывания из нее продуктов сгорания, требует лишь относительно небольшого дополнительного сжатия поршнями 22, чтобы достичь точки, необходимой для сгорания топлива . Соответственно, при более низком входном давлении воздуха в камеру I ход поршней 22 внутрь должен быть длиннее, чтобы получить такое же давление воздуха в камере сгорания, которое получается при большем давлении и более коротком ходе. Таким образом, величина внутреннего хода поршней 22 и размер или объем камеры сжатия I, образуемой промежуточными поршнями 22, когда они находятся в положении внутренней мертвой точки, зависят от давления продувочного воздуха, которым камера I предварительно заряжена.

Топливные насосы 51, 52 приводятся в действие поршнем 32′, снабженным на нижней поверхности штоком 46, шарнирно закрепленным на шарнирном рычаге 47.

Колебательное движение рычага 47, производимое поршнем 32′, передается на насосы 51, 52 через скользящий шток 48 и траверсу 49, закрепленную на штоках 50. 27, соединенный с трубопроводом 35 и цилиндром 26, в котором поршень 6 перемещается под действием давления воздуха против действия пружины 38. Шток поршня 6 снабжен на своем свободном конце зубчатой рейкой 4 с двумя наборами зубьев. 4а и 4b, которые взаимодействуют с двумя зубчатыми секторами 5а и 5b насосов 51 и 52, соответственно, для управления подачей топлива известным образом. Как показано на фиг.1а, два набора зубьев имеют разную длину, так что зубья 4а входят в зацепление с зубьями 5а насоса 51 при всех значениях давления, передаваемых из бака 34, а зубья 4b входят в зацепление с зубьями 5b насоса 4o 52 только при давление в баке 34 превышает определенный предел. Поскольку насос 51 соединен с форсункой 21, а насос 52 — с форсункой 22, при низких давлениях в баке 34 и соответствующих длинных ходах внутрь поршней 22, 22′, которые оставляют между собой только небольшую камеру сгорания I в положении внутренней мертвой точки из них топливо подается только насосом 51 к форсунке 21, которая впрыскивает топливо в камеру сгорания небольшой струей 31, направленной практически перпендикулярно оси цилиндра 21.

27, соединенный с трубопроводом 35 и цилиндром 26, в котором поршень 6 перемещается под действием давления воздуха против действия пружины 38. Шток поршня 6 снабжен на своем свободном конце зубчатой рейкой 4 с двумя наборами зубьев. 4а и 4b, которые взаимодействуют с двумя зубчатыми секторами 5а и 5b насосов 51 и 52, соответственно, для управления подачей топлива известным образом. Как показано на фиг.1а, два набора зубьев имеют разную длину, так что зубья 4а входят в зацепление с зубьями 5а насоса 51 при всех значениях давления, передаваемых из бака 34, а зубья 4b входят в зацепление с зубьями 5b насоса 4o 52 только при давление в баке 34 превышает определенный предел. Поскольку насос 51 соединен с форсункой 21, а насос 52 — с форсункой 22, при низких давлениях в баке 34 и соответствующих длинных ходах внутрь поршней 22, 22′, которые оставляют между собой только небольшую камеру сгорания I в положении внутренней мертвой точки из них топливо подается только насосом 51 к форсунке 21, которая впрыскивает топливо в камеру сгорания небольшой струей 31, направленной практически перпендикулярно оси цилиндра 21. ход поршней 22, 22′ внутрь уменьшается, объем камеры сгорания I в положении 00 внутренней мертвой точки поршня 22, 22′ увеличивается. Одновременно поршень 6 нажимается в цилиндре 26 против действия пружины 38 так, что зубья 4b входят в зацепление с зубьями 5b, позволяя насосу 52 подавать топливо к форсунке 22, которая впрыскивает его в камеру сгорания I в виде конической струи или в множество форсунок 32, которые наклонены наружу от сопла 22, чтобы распылять топливо по всей увеличенной камере сгорания I.

ход поршней 22, 22′ внутрь уменьшается, объем камеры сгорания I в положении 00 внутренней мертвой точки поршня 22, 22′ увеличивается. Одновременно поршень 6 нажимается в цилиндре 26 против действия пружины 38 так, что зубья 4b входят в зацепление с зубьями 5b, позволяя насосу 52 подавать топливо к форсунке 22, которая впрыскивает его в камеру сгорания I в виде конической струи или в множество форсунок 32, которые наклонены наружу от сопла 22, чтобы распылять топливо по всей увеличенной камере сгорания I.

В модификации согласно рис. 2 я предусмотрел множество впрыскивающих форсунок 23-27, диапазон впрыска которых я контролирую либо с помощью аналогичного устройства, как показано на рис. 1, либо с помощью поршней 22, которые перекрывают по крайней мере некоторые из форсунок 24-27, когда давление в баке 34 низкое и камера сжатия I мала, или обоими способами.

На рис. 3 и 4 показано другое расположение топливных форсунок, в котором указанные форсунки 21 и 22 предназначены для подачи топлива либо в виде плоской струи 3 в форме рыбьего хвоста, либо в виде множества расходящихся струй 31-36, лежащих по существу в одной плоскости. ; и я изменяю диапазон впрыска, вращая форсунки 21 и 22 вокруг своей оси, причем их угловое смещение соответствующим образом связано с увеличением максимального объема сжатия камеры сгорания. Так, на рис. 3 я показываю условия, когда максимальный объем компрессионной камеры сгорания минимален, и в этом случае форсунки 21 и 22 установлены так, что жиклеры 31, 32 и т. д. лежат практически в одной поперечной плоскости. ; тогда как на рис. 4 показаны условия, когда максимальный объем сжатия камеры сгорания является по существу максимальным, и в этом случае форсунки установлены так, что струи лежат соответственно в плоскостях, которые почти совпадают друг с другом и с осевой плоскостью, проходящей через форсунки 21. и 22. На фиг. 5 показаны детали одного варианта рабочего механизма, в котором форсунки 21 и 22 могут вращаться. На этой фигуре 20 представляет собой патронный элемент, ввинченный в стенку цилиндра I, через который патронный элемент с возможностью вращения вставляется в цилиндрический корпус 8 собственно инжектора, при этом указанный корпус 8 предпочтительно заканчивается конической частью 9.