Принцип работы инжекторного двигателя автомобиля, сравнение с карбюраторным

У этого поста — 1 комментарий.

Содержание статьи:

- Принцип работы инжектора.

- Сравнение с карбюратором.

Современный ритм движения и растущие потребности в комфортном управление автомобилем на передовой рубеж вывели инжекторный (впрысковый) тип двигателя. Он практически вытеснил устаревшую систему карбюраторов. Инжекторный двигатель кардинальным образом улучшил не просто эксплуатационные качества автомобиля, но и изменил показатели мощности (расход топлива, динамику в отношении разгона, экологические характеристики).

Инжекторный двигатель – это двигатель, имеющий инжекторную подачу топлива. Система подобного типа полностью заменила карбюраторную систему и предназначена для всех современных двигателей, использующих бензин.

Инжекторный двигатель – принципы работы.

В сравнении с карбюраторным двигателем, было выявлено, что двигатель с инжектором способен продолжительное время поддерживать высочайшие экологические стандарты, причем без дополнительных ручных регулировок. Это стало возможно лишь из-за самонастройки кислородного датчика по поступающим к нему данным.

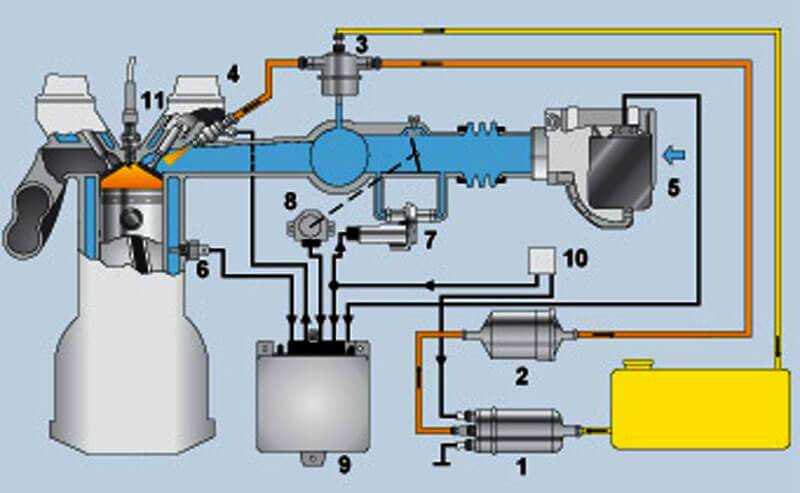

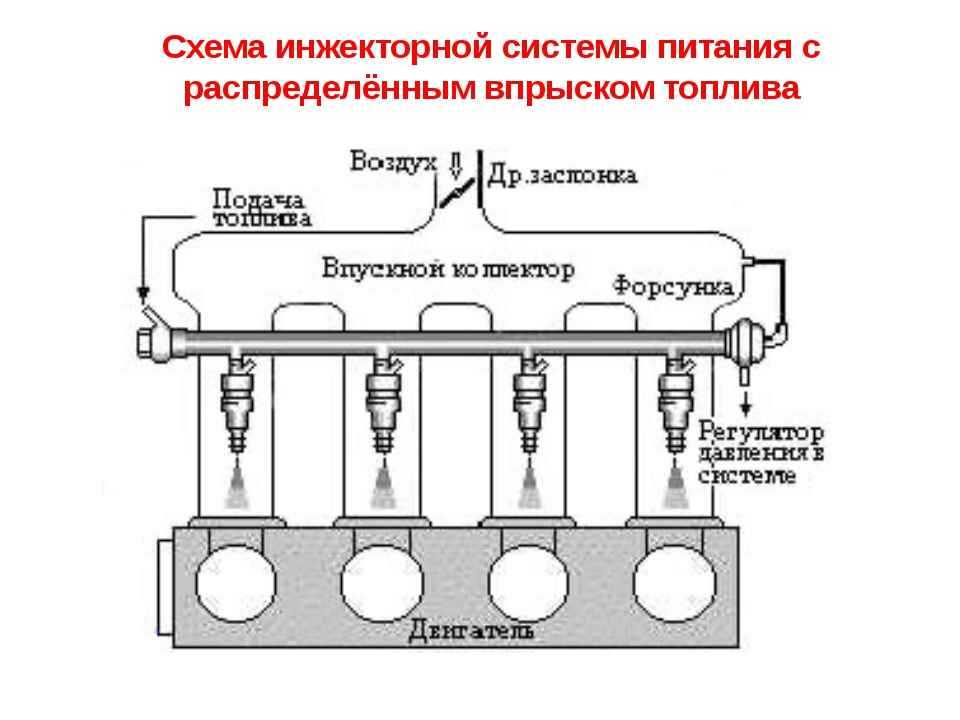

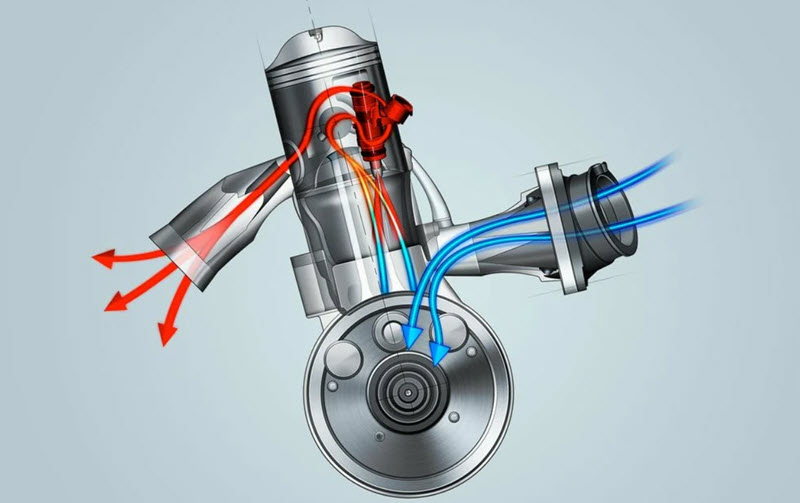

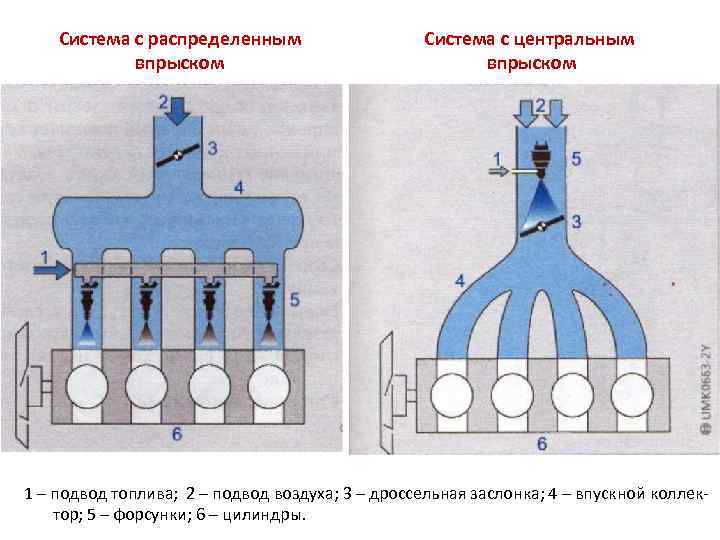

И все же, постараемся четко себе представить, как работает инжекторный двигатель. В двигатель инжекторного типа подача топливо в воздушный поток осуществляется с помощью специальных форсунок. Они могут располагаться на выпускном коллекторе, и в этом случае речь идет о системе «Моновпрыск». Если форсунки расположены либо непосредственно во впускном коллекторе каждого цилиндра либо неподалеку от него, принято вести речь о системе «распределенного впрыска». Синонимом этого названия стало «многоточечный коллекторный впрыск». Третий вариант, когда форсунки находятся в головке цилиндров. При подобном расположении впрыск происходит напрямую в камеру сгорания, соответственно система называется « прямой впрыск».

Подача топлива к форсункам в обязательном порядке осуществляется только под давлением. Бортовой компьютер автомобиля в определенный момент времени подает импульс тока, который служит сигналом для открытия форсунок. Объем впрыснутого тока определяет длительность импульса. В свою очередь параметры для длительности подачи тока берутся из данных, поступающих с датчиков, которые и отвечают за контроль над параметрами двигателя. К основным параметрам можно отнести температуру и обороты двигателя, информация о разрежении в задроссельном пространстве и об угле под которым открыта дроссельная заслонка. Не стоит забывать и о контроле над расходом воздуха.

Вот что получает автомобиль, если на нем установлен инжекторный двигатель (сравнение ведется с карбюратором).

1. Осуществляется точная дозировка топлива. Как следствие, расход топлива более экономный, что в свою очередь приводит к снижению токсичности у выхлопных газов.

2. Мощность двигателя возрастает в среднем на 7-10%. Это происходит из-за улучшения наполнения цилиндров. К тому же устанавливается оптимальный угол опережения зажигания, что полностью соответствует рабочему движению двигателя.

Это происходит из-за улучшения наполнения цилиндров. К тому же устанавливается оптимальный угол опережения зажигания, что полностью соответствует рабочему движению двигателя.

3. Динамические свойства автомобиля значительно улучшаются. Вкратце это выглядит так. Система впрыска практически моментально реагирует на малейшие изменения в нагрузке и корректирует параметры топливно–воздушной массы.

4. Автомобиль с легкостью заводится при любых погодных условиях.

Другие похожие статьи:

Инжекторный двигатель описание фото видео устройство виды.

Nevada 1976Инжекторный двигатель описание фото видео устройство виды. 0 Comment

Содержание статьи

Кто первый на практике применил прямой впрыск бензина в двигателе внутреннего сгорания? Конструкторы начали с дизельных двигателей. Система впрыска, которую разработал Рудольф Дизель, была довольно громоздкой и несовершенной, лучшие характеристики были в системы впрыска, разработанной Герберт Акройд Стюарт. А косвенный впрыск бензина впервые применил в 1902 году французский авиационный инженер Леон Лепелетье на авиационном двигателе «Антуанетта 8V». В 1916 году российские инженеры Микулин и Стечкина применили в авиационном двигателе косвенную систему впрыска бензина, этот двигатель так и не пошел в серийное производство.

А косвенный впрыск бензина впервые применил в 1902 году французский авиационный инженер Леон Лепелетье на авиационном двигателе «Антуанетта 8V». В 1916 году российские инженеры Микулин и Стечкина применили в авиационном двигателе косвенную систему впрыска бензина, этот двигатель так и не пошел в серийное производство.

Прямой впрыск бензина был применен на двигателе «Hesselman» шведского инженера Йонаса Хессельмана в 1925 году.

А вот первое массовое применение инжекторной системы формирования бензино-воздушной смеси было сделано в военной авиации. Это сделала фирма «Messerschmitt AG», авиастроительная фирма Германии, действовавшей в 1938-1945 и 1956-1968 годах. Первоначальное название фирмы — «Messerschmitt-Flugzeugbau Gesellschaft», эту фирму основал в 1923 году Вилли Мессершмитт. Прямой впрыск топлива на истребителях «Мессершмитт» давал возможность значительно большего маневрирования самолетом на больших высотах, без риска, что мотор заглохнет, и мощность мотора при этом была выше.

енный угол атаки лопастей пропеллера, это увеличивало тяговую силу на больших высотах. Конечно, эти двигатели конструктивно очень отличались от современных. Многие последующих изменений конструкторы сделали позже, без участия «Messerschmitt AG» и лично Вилли Мессершмитта.

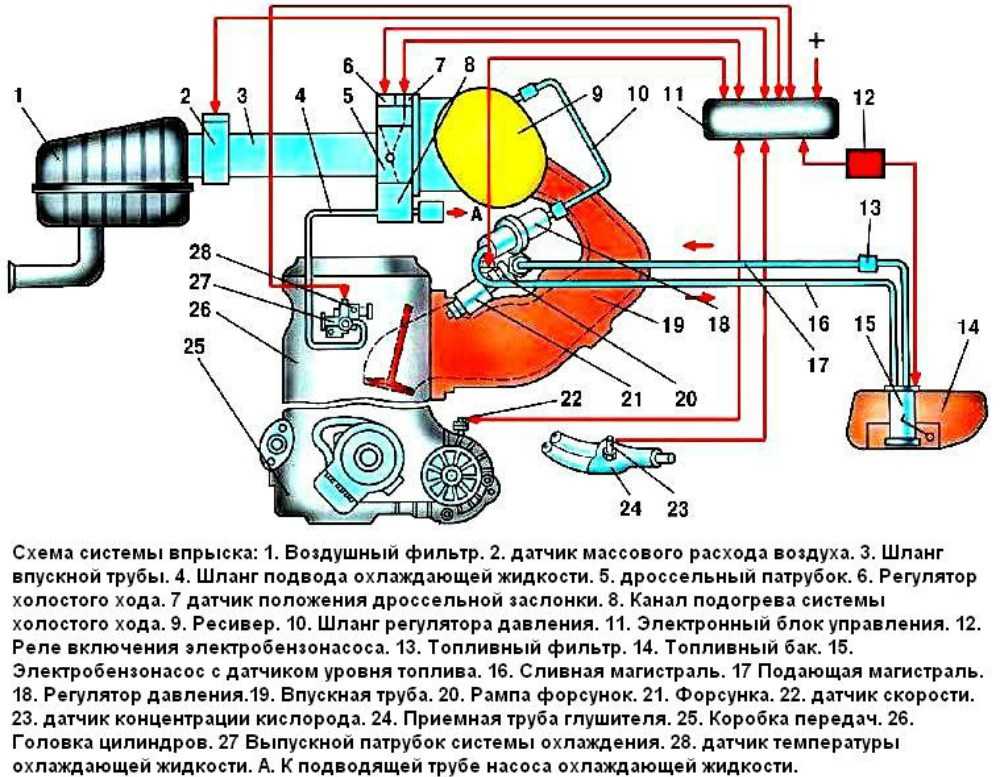

От истории переходим к практике. Инжекторная система подачи топлива постепенно и уверенно вытесняет карбюраторную систему. Двигатели, имеющие такую систему, называют инжекторными двигателями. Посмотрите на этот рисунок.

В конце 70-х годов 20-го века и начала 80-х годов инжекторный впрыск топлива в автомобильном двигателе набирает популярность (конечно, это не касается некоторых стран), а с началом 21-го века точечный инжекторный впрыск топлива частично вытесняется прямым инжекторным впрыском .

Что заставило конструкторов делать все эти изменения?

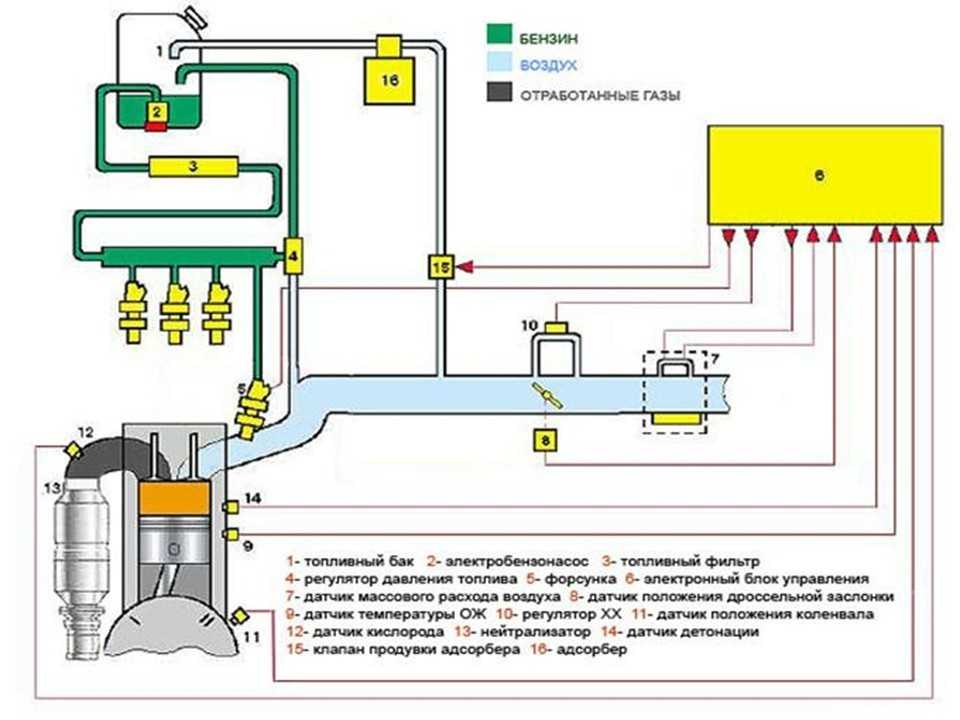

Главная причина перехода на инжекторе двигателя — экология. Конструкторы начали с каталитического нейтрализатора отработавших газов. Но катализатор эффективно работает только при сжигании в двигателе так называемой «стехиометрической» топливо-воздушной смеси (весовое соотношение воздух / бензин = 14,7: 1). Любое отклонение состава смеси от указанного приводит к падению эффективности двигателя. Для стабильной поддержки такого соотношения рабочей смеси карбюраторные системы уже не подходили.

Конструкторы начали с каталитического нейтрализатора отработавших газов. Но катализатор эффективно работает только при сжигании в двигателе так называемой «стехиометрической» топливо-воздушной смеси (весовое соотношение воздух / бензин = 14,7: 1). Любое отклонение состава смеси от указанного приводит к падению эффективности двигателя. Для стабильной поддержки такого соотношения рабочей смеси карбюраторные системы уже не подходили.

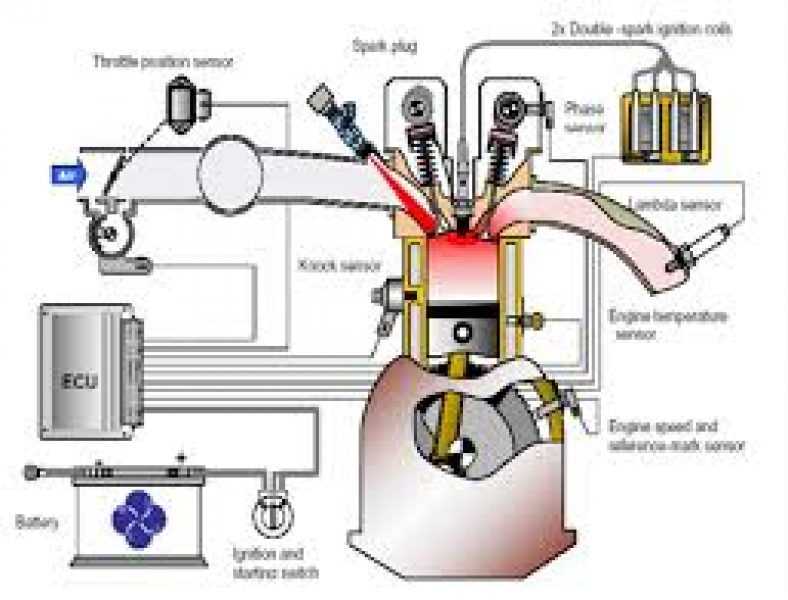

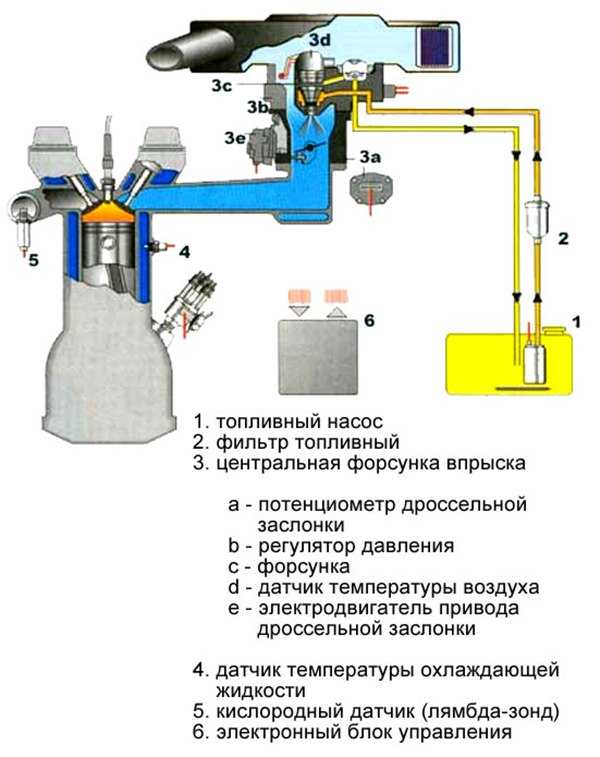

Первые инжекторные системы были чисто механическими с незначительным использованием электронных компонентов. Но практика использования этих систем показала, что параметры смеси, на стабильность которых рассчитывали разработчики, изменяются при эксплуатации автомобиля. Выход был найден. В систему ввели обратная связь: в выпускную систему, перед катализатором, поставили датчик содержания кислорода в выхлопных газах, так называемый лямбда-датчик, или лямбда-зонд. По сигналам датчика кислорода электронный блок управления (ЭБУ) корректирует подачу топлива в двигатель, точно выдерживая нужный состав смеси.

Инжекторные системы подачи топлива имеют перед карбюраторными следующие преимущества:

— точное дозирование топлива, следовательно, более экономный двигатель.

— снижение токсичности выхлопных газов.

— увеличение мощности двигателя примерно на 7-10%.

— улучшение динамических свойств автомобиля. Система впрыска немедленно реагирует на любые изменения нагрузки, изменяя параметры топливно-воздушной смеси.

— легкость запуска двигателя, независимо от погодных условий. И зимой тоже!

Датчик массового расхода воздуха служит для расчета циклового наполнения цилиндров. Измеряется массовый расход воздуха, которая затем перечисляется программой в цилиндрическое цикловое наполнения. При неисправности датчика управления двигателем идет по аварийными таблицами.

Вместо датчика массового расхода воздуха в двигателе может быть датчик давления во впускном коллекторе. Разница небольшая, потому что давление во впускном коллекторе зависит от скорости прохождения воздуха в коллекторе. Это я опять вспомнил о законе Бернулли.

Разница небольшая, потому что давление во впускном коллекторе зависит от скорости прохождения воздуха в коллекторе. Это я опять вспомнил о законе Бернулли.

Неисправность этого датчика очень ухудшает движение автомобиля под нагрузкой (например, когда едете вверх). Иногда при неисправности этого датчика машина едет немного лучше с отключенным датчиком.

Датчик положения дроссельной заслонки — для расчета фактора нагрузки на двигатель и его изменения в зависимости от угла открытия дроссельной заслонки, обороты двигателя и циклового наполнения цилиндров двигателя топливной смесью.

Некоторые автомеханики называют этот датчик «позиционер», такая терминология популярна для дизельных двигателей.

Этот датчик традиционно находится на той же оси, на которой вращается дроссельного заслонка. Чем сильнее мы нажмем на «газ», тем больше открывается дроссельного заслонка, увеличивая количество воздуха, поступающего в цилиндры двигателя.

Датчик зачастую являются реостатным, это переменный резистор с тремя выводами. Современные датчики работают на эффекте Холла, и практически не изнашиваются.

Неисправность датчика очень ухудшает динамические характеристики двигателя, в некоторых редких случаях двигатель не заводится, но заводится с отключенным датчиком. С отключенным исправным датчиком машина едет гарантированно хуже.

Этот датчик является популярной причиной при решении многих проблем с холостым ходом: холостой ход великоват, женщин, нестабильный, зависают и держатся слишком большими холостые обороты, короче говоря, этот датчик должен быть исправным, потому что его неисправность или даже незначительное отклонение в характеристиках датчика от нормы очень портит нервы водителю.

Сейчас вы прочтете о различных инжекторные системы. Но без азбуки я не обойдусь. Немного азбуки.

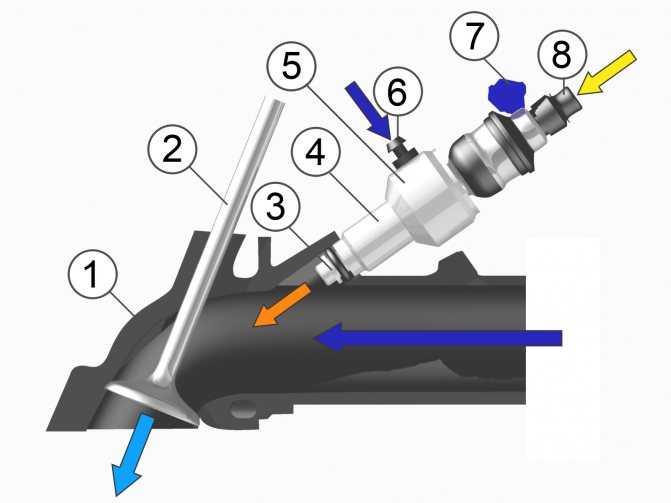

Как работает игла популярного автомобильного электромагнитного инжектора?

Простой ответ. Она работает так: пшик-пшик-пшик … и пшикает бензином в двигатель.

Правильный ответ. Игла электромагнитного инжектора НЕ пшикает бензином в цилиндр двигателя или во впускной коллектор. Эта игла только открывает или закрывает канал, по которому бензин под давлением вытекает через отверстия специальной формы, при этом прекрасно распыляется на мелкие капли. Давление бензина поддерживается стабильным, а управление инжектором — это только подача командного сигнала на инжектор: открыть или закрыть.

Теперь легче понять проблемы, которые могут быть с инжектором.

Он может протекать. Перерасход бензина, плохо заводится горячий двигатель.

Он может не открываться, если хорошо забит грязью, или может плохо распылять бензин, если выпускные отверстия инжектора очень загрязнены. Двигатель или принципиально не заводится, или значительный перерасход бензина.

Двигатель или принципиально не заводится, или значительный перерасход бензина.

Теперь возвращаемся к рассмотрению разновидностей систем впрыска топлива в двигатель.

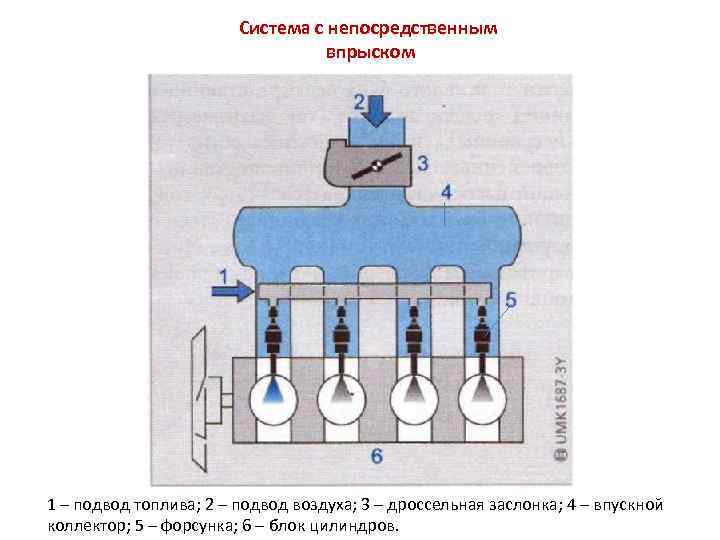

В зависимости от количества форсунок и места подачи топлива, системы впрыска подразделяются на три типа: одноточечный или моновпрыск (моноинжектор, одна форсунка во впускном коллекторе на все цилиндры), многоточечный или распределенный (у каждого цилиндра своя форсунка, которая подает топливо в коллектор у впускного клапана цилиндра) и непосредственный (топливо подается форсунками непосредственно в цилиндры, как в дизельных двигателях).

А кое-кто даже может заявить о «механический впрыск». На самом деле он говорит о механическую систему управления впрыском, устаревшую и значительно хуже, чем электронная.

Чем отличается инжекторный двигатель от карбюраторного

Инжектор представляет собой принципиально другой способ подачи топлива в камеру сгорания по сравнению с карбюратором. Другими словами, в инжекторном моторе наибольшие конструктивные изменения коснулись системы питания и топливоподачи. В карбюраторном двигателе бензин смешивается с определенной частью воздуха во внешнем устройстве (карбюраторе). После образовавшаяся топливно-воздушная смесь всасывается в цилиндры двигателя. Инжекторный двигатель имеет специальные инжекторные форсунки, которые дозировано впрыскивают горючее под давлением, после чего происходит смешение порции топлива с воздухом. Если сравнивать эффективность подачи горючего инжектором и карбюратором, мотор с инжектором оказывается до 15% мощнее. Также отмечается существенная экономия топлива на разных режимах работы двигателя.

Другими словами, в инжекторном моторе наибольшие конструктивные изменения коснулись системы питания и топливоподачи. В карбюраторном двигателе бензин смешивается с определенной частью воздуха во внешнем устройстве (карбюраторе). После образовавшаяся топливно-воздушная смесь всасывается в цилиндры двигателя. Инжекторный двигатель имеет специальные инжекторные форсунки, которые дозировано впрыскивают горючее под давлением, после чего происходит смешение порции топлива с воздухом. Если сравнивать эффективность подачи горючего инжектором и карбюратором, мотор с инжектором оказывается до 15% мощнее. Также отмечается существенная экономия топлива на разных режимах работы двигателя.

Что такое технология прямого впрыска и как она работает?

Во-первых, система непосредственного впрыска дизельного топлива (DI) является основным типом системы впрыска топлива, которая использовалась во многих дизельных двигателях предыдущего поколения. В простых дизельных двигателях с прямым впрыском топливо впрыскивается непосредственно в камеру сгорания над поршнем. Сжатие воздуха внутри камеры сгорания повышает его температуру выше 400 o С. Затем происходит воспламенение дизельного топлива, впрыскиваемого в камеру сгорания. Следовательно, дизельные двигатели также известны как 9.0005 ‘ Двигатели с воспламенением от сжатия ’ .

В простых дизельных двигателях с прямым впрыском топливо впрыскивается непосредственно в камеру сгорания над поршнем. Сжатие воздуха внутри камеры сгорания повышает его температуру выше 400 o С. Затем происходит воспламенение дизельного топлива, впрыскиваемого в камеру сгорания. Следовательно, дизельные двигатели также известны как 9.0005 ‘ Двигатели с воспламенением от сжатия ’ .

Эта технология, т. е. простой двигатель с прямым впрыском, отличается методом подачи дизельного топлива к форсункам и приводит их в действие от своего преемника Common-Rail с непосредственным впрыском (CRDi). Более того, она была в моде вплоть до разработки последней. В настоящее время в некоторых тяжелых дизельных транспортных средствах, таких как внедорожники, грузовики, автобусы и генераторы, по-прежнему используется технология DI.

Топливная система DI Technology состоит из следующих частей:

- ТНВД (FIP)

- Форсунки

- Линии высокого давления

- Насос подачи топлива

- Топливный фильтр

- Губернатор

Принципиальная схема системы прямого впрыска (DI)

Принципиальная схема системы прямого впрыска (DI)Топливный насос высокого давления в двигателях с прямым впрыском:

Inline FIP в системе прямого впрыска (DI)Единственной функцией топливного насоса высокого давления является подача точно отмеренного количества топлива. на каждый цилиндр через определенные промежутки времени в соответствии с положением поршня.

ТНВД сжимает топливо до высокого давления и измеряет количество впрыскиваемого топлива в зависимости от нагрузки и частоты вращения двигателя. Затем он подает дизельное топливо под давлением к форсункам по отдельным топливопроводам.

С технической точки зрения существует два различных типа FIP, которые широко используются механизмами DI. Один представляет собой линейный насос (плунжерного типа), а другой — роторный насос (распределительного типа) с механическим/пневматическим регулятором. Кроме того, регулятор регулирует холостой ход двигателя, а также максимальную скорость, контролируя количество подаваемого топлива.

Детали топливного насоса высокого давления обрабатываются с более узкими допусками для достижения высокой степени точности. Моторное масло, заливаемое в него из масляного порта, обеспечивает смазку деталей рядного ТНВД, тогда как роторный топливный насос является самосмазывающимся за счет дизельного топлива.

Преимущества традиционной технологии прямого впрыска:

- Более высокий крутящий момент на низких оборотах

- Прочность

- Нижнее обслуживание

- Увеличенный срок службы двигателя

Недостатки традиционной технологии DI:

- Более высокие уровни NVH (шум, вибрация и резкость)

- Вялый в работе

- Более низкие обороты двигателя и BHP

- Более тяжелые компоненты двигателя

Многоцелевые автомобили более раннего поколения в Индии, такие как Mahindra Armada, Toyota Qualis, Tata Spacio и т. Д., Использовали этот тип двигателя. Позже автомобили нового поколения перешли на Common-Rail-Direct-Injection (CRDi) из-за более строгого контроля выбросов.

Д., Использовали этот тип двигателя. Позже автомобили нового поколения перешли на Common-Rail-Direct-Injection (CRDi) из-за более строгого контроля выбросов.

Посмотрите, как работает дизельный двигатель с непосредственным впрыском, здесь:

Подробнее: Что такое система прямого впрыска Common Rail?>>

О CarBike Tech

CarBikeTech — это технический блог, посвященный автомобильной тематике. Он регулярно публикует специальные технические статьи по автомобильным технологиям.

Топливная система с непосредственным впрыском | Как работает двигатель с непосредственным впрыском?

В этой статье мы узнаем о системе прямого впрыска топлива. Как следует из названия, в этой системе топливо выбрасывается непосредственно над поршень в камеру сгорания двигателя.

PDI (прямой впрыск бензина) также известен как GDI (прямой впрыск бензина).

Это система для создания топливно-воздушной смеси для бензиновых двигателей внутреннего сгорания. Эта система впрыскивает топливо непосредственно в камеру сгорания двигателя.

Эта система впрыскивает топливо непосредственно в камеру сгорания двигателя.

Системы с непосредственным впрыском чаще всего используются в бензиновых двигателях, но достижения в области технологий сделали их успешными и в дизельных двигателях. Эти системы используются в бензиновых двигателях для снижения выбросов и повышения удельной мощности и эффективности двигателя.

В 1925 году для двигателей грузовиков с низкой степенью сжатия был разработан бензиновый двигатель с непосредственным впрыском топлива. В 1950-х годах некоторые немецкие автомобили также начали использовать механическую систему Bosch GDI. Эта технология становилась все более и более популярной, когда в 1996 году компания Mitsubishi внедрила электронную систему GDI для серийных автомобилей.

В последние годы многие автомобильные отрасли начали использовать эту технологию. Принцип непосредственного впрыска впервые был реализован в дизельных двигателях. Системы прямого впрыска в основном используются в дизельных двигателях. В базовом дизельном двигателе топливо выбрасывается непосредственно в камеру сгорания над поршнем.

Системы прямого впрыска в основном используются в дизельных двигателях. В базовом дизельном двигателе топливо выбрасывается непосредственно в камеру сгорания над поршнем.

В дизеле возвратно-поступательный поршень в камере сгорания сжимает воздух, обеспечивая температуру выше 400 градусов Цельсия. Поскольку воздух полностью сжат, система непосредственного впрыска немедленно впрыскивает дизельное топливо в камеру сгорания. Эта технология впрыска топлива позволяет бензиновым двигателям более эффективно сжигать топливо с более низким уровнем выбросов, что приводит к увеличению выходной мощности, улучшению характеристик двигателя и повышению эффективности использования топлива.

Содержание

Как работает система прямого впрыска топлива? Рабочий процесс прямого впрыска может быть очень простым. Бензиновые двигатели работают за счет подачи смеси бензина и воздуха в цилиндр сжатия. Этот цилиндр имеет поршень переключения для сжатия комбинации до предпочтительного уровня. Когда смесь сжимается, свеча зажигания выдает электрическую искру, вызывающую возгорание. Сила, создаваемая комбинацией воздух-газ, перемещает поршень вниз и создает силу.

Когда смесь сжимается, свеча зажигания выдает электрическую искру, вызывающую возгорание. Сила, создаваемая комбинацией воздух-газ, перемещает поршень вниз и создает силу.

Система прямого впрыска проста в эксплуатации. Обычно в системе непрямого впрыска топлива воздух и бензин предварительно смешиваются в цилиндре за пределами камеры сгорания, называемом впускным коллектором. В системе такого типа бензин и воздух не смешиваются. В этой системе топливо впрыскивается непосредственно в камеру сгорания, а воздух подается через впускной коллектор. В камере сгорания происходит процесс смешивания воздуха и топлива.

Ключевые функции топливной системы прямого впрыска- Уменьшить интенсивность выбросов.

- Увеличивает расход топлива.

- Повышает мощность двигателя.

- Повышает производительность двигателя.

- Эффективно сжигайте топливо.

Плюсы

- Эти системы обрабатывают топливо при значительно более высоком давлении, чем системы с непрямым впрыском.