Из чего сделан блок двигателя ваз 2109. Увеличение объема мотора

Переднеприводный хетчбэк ВАЗ 2109 выпускался с 1986 по 2011 год и оснащался 5-ю различными силовыми агрегатами. Как такового двигателя ВАЗ 2109 в природе никогда не существовало. На девятку ставились моторы под следующими индексами:

- 21081.

- 2108.

- 21083.

- 2111-80.

- 11183-20.

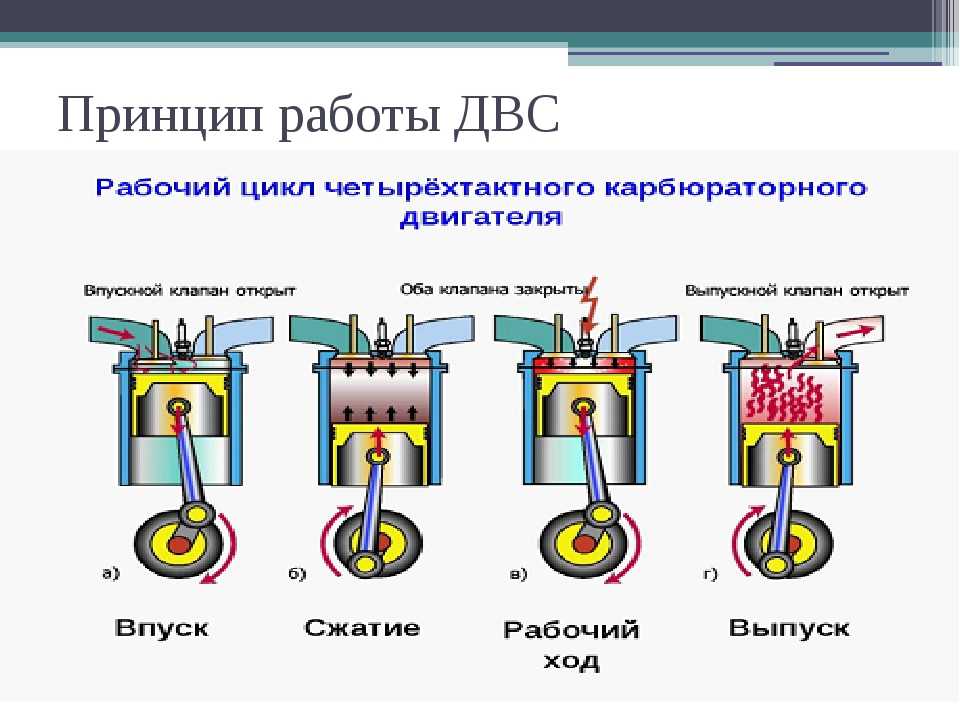

Первые 2 модификации устанавливались на автомобиль с 1987 по 1997 год и были оснащены карбюраторной системой подачи топлива. Оба они имели неприятную особенность, заключавшуюся в том, что при обрыве ремня привода газораспределительного механизма поршни этих моторов встречались с клапанами и гнули их.

Двигатель 21083 также был карбюраторным. Это основной силовой агрегат, устанавливавшийся на ВАЗ 2109. Разработан он был в 1987 году, по итогам опыта эксплуатации автомобиля в суровых отечественных условиях. Главным его отличием от предыдущих моторов стало то, что при обрыве ремня ГРМ поршни не гнули клапаны.

Двигатель 2111-80 — это тот же 21083, только оснащенный распределенным впрыском топлива. Вначале его устанавливали только на экспортные модификации, однако с 1998 года он стал доступен и на внутреннем рынке. Мотор 11183-20 — глубокая модернизация двигателя 2111.

Характеристики силовых агрегатов

Мотор ВАЗ 2108 разрабатывался специально для семейства «Спутник». Предполагалось, что именно он станет базовым для разработки последующих силовых агрегатов для перспективных моделей Волжского автозавода. Однако сразу после запуска в серию стало ясно, что он слишком слабый. Характеристики двигателя 2108:

- число цилиндров — 4;

- диаметр цилиндра — 76 мм;

- ход поршней — 71 мм;

- ГБЦ — алюминиевая, 8-клапанная, с ременным приводом распредвала;

- объем двигателя — 1,3 литра;

- мощность — 64 л.с.

С таким скромным двигателем автомобиль ВАЗ 2109 разгонялся до 100 км/ч за 16 секунд. Мотор 21081 был аналогичен базовому силовому агрегату, однако он имел более низкий блок, из-за чего ход поршней уменьшился до 60,6 мм.

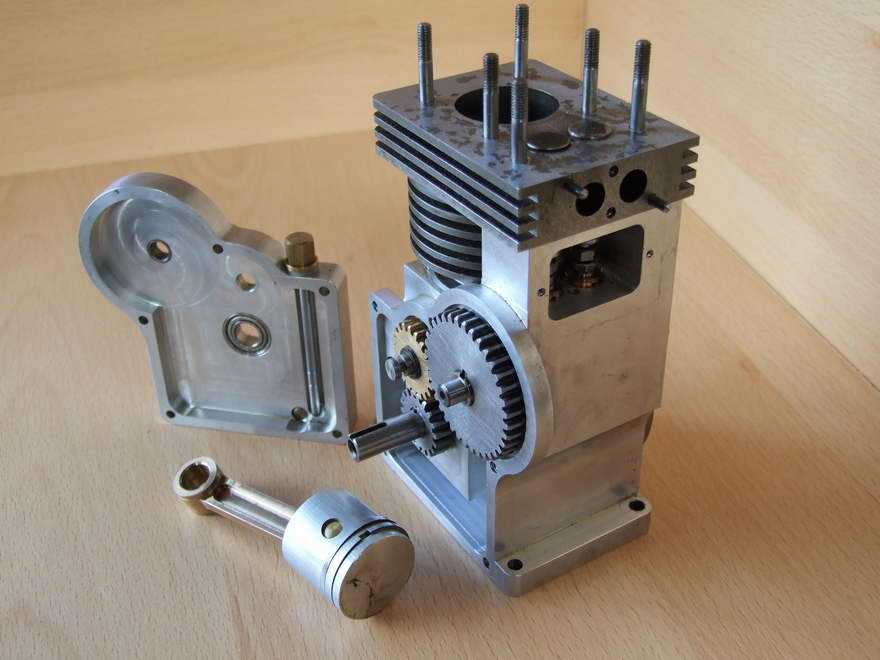

После неудачи с первыми силовыми агрегатами конструкторы создали новый мотор под индексом 21083. Он имел измененный блок цилиндров с новой шатунно-поршневой группой. Вот его характеристики:

- блок цилиндров — чугунный, рядный;

- число цилиндров — 4;

- диаметр цилиндра — 82 мм;

- ход поршней — 71 мм;

- ГБЦ — алюминиевая, 8-клапанная, с ременным приводом ГРМ;

- объем двигателя — 1,5 литра;

- мощность — 69 л.с.

Несмотря на то что мощность нового силового агрегата увеличилась всего на 7,5%, крутящий момент возрос на 12,5%, что улучшило динамику разгона на 1 секунду и довело максимальную скорость хетчбэка до 155 км/ч.

В начале 90-х годов прошлого века была произведена небольшая модернизация двигателя 21083, в ходе которой на прежний блок установили измененную ГБЦ и поставили инжектор. Модернизированному двигателю был присвоен индекс 2111-80.

12.04.2017

ВАЗ 2109 (Лада Самара), в народе — девятка, является пятидверным хетчбеком, продолжателем линейки Samara. Его разработали в 1987 году взяв за основу трехдверный хетчбек ВАЗ 2108. Сама же девятка стала основой для создания ВАЗ 21099.

Автомобиль получил широкую популярность распространение

благодаря стремительному дизайну, неплохим, по тем временам,

моторам, а также практичному пятидверному кузову. Все это,

помноженное на невысокую стоимость, а также широкий выбор запчастей

сделали ВАЗ 2109 очень привлекательным. Эта привлекательность

передалась и ее последователю ВАЗ 2114. В противовес восьмерке, на

движки 2109 инжектор ставили серийно (силовой агрегат 2111).

Помимо инжектора, на 2109 устанавливали карбюратор с рабочим объемом 1.1 л, 1.3 л и 1.5 л. Такие движки можно увидеть если заглянуть и под капот 2108.

В статье мы рассмотрим сами движки для ВАЗ 2109, их характеристики и слабые стороны.

ДВИГАТЕЛЬ ВАЗ 2108

Движок 1.3 является базовым для восьмерки, его разработали с нуля, и конструкционно у них с движком 21011 1,3 л. нет ничего общего. Этот движок стал основой при создании силовых агрегатов для установки на семейство Самара имеющих рабочий объем 1,1 л., 1,5 л. Это рядный движок карбюраторного типа, имеет 4 цилиндра и верхнее расположение распредвала. В приводе ГРМ используется ремень.

Относительно ресурса движка справедливо будет сказать, что аккуратная и спокойная эксплуатация, правильное и постоянное обслуживание позволят превысить официальные 120 тыс. км и ресурс может составить 180-200 тыс. км.

НЕДОСТАТКИ ДВИГАТЕЛЯ

В части минусов, наиболее часто отмечают следующие. Довольно

быстро изнашиваются детали охлаждающей системы. Потребуется частая

замена масляного фильтра и регулировка клапанов. Нередко возникают

течи масла, из-за ненадежного уплотнения клапанной крышки,

топливного насоса и датчика-распределителя. Следует отметить и

ненадежные карбюраторы типа «Солекс» вообще, и ЭПХХ в

частности.

Потребуется частая

замена масляного фильтра и регулировка клапанов. Нередко возникают

течи масла, из-за ненадежного уплотнения клапанной крышки,

топливного насоса и датчика-распределителя. Следует отметить и

ненадежные карбюраторы типа «Солекс» вообще, и ЭПХХ в

частности.

В случае обрыва ремня ГРМ может гнуть клапаны. Также, со временем, могут возникнуть проблемы с зажиганием и троение двигателя. Кроме того, из-за проблем с зажиганием, двигатель может детонировать. Еще одной причиной этого может быть низкооктановое некачественное топливо. О детонации говорит дым черного цвета, выходящий из выхлопной трубы и потеря мощности.

ДВИГАТЕЛЬ ВАЗ 21081

Движок ВАЗ 21081 1,1 л. является аналогом силового агрегата 2108

1.3. Однако имеет коленвал меньшего хода, и как следствие

пониженную тягу. Это рядный двигатель карбюраторного типа, с

четырьмя цилиндрами, имеющий верхнее расположение распредвала, и

ремень в приводе ГРМ. Что касается ресурса, то обеспечив аккуратную

эксплуатацию и качественное обслуживание, можно рассчитывать на

официальные 125 тыс. км.

км.

Разница между 21081 и 2108 обусловлена уменьшенным ходом поршня и как следствие сокращенным рабочим объемом. Кроме того разница в более низком по сравнению с 2108 блоке цилиндров.

НЕДОСТАТКИ ДВИГАТЕЛЯ

Движок ВАЗ 081 встречается редко, так как шли такие двигатели на экспорт. Наверное, это и к лучшему, так как это откровенно хилый агрегат. Также следует помнить, что в случае обрыва ремня ГРМ, движок может гнуть клапаны. ДВИГАТЕЛЬ ВАЗ 21083 Данный движок, является прародителем актуальных силовых агрегатов для Лада, он стал основой для 16 клапанных движков 2112, 124, 126 для Приоры, 127, 114, 116, 194 для Калины.

Заменой данному двигателю стал этот его же вариант инжекторного типа. ВАЗ 2108 1,5 л. является рядным двигателем карбюраторного типа, с четырьмя цилиндрами, имеющий верхнее расположение распредвала. В приводе ГРМ используется ремень, при обрыве которого движок клапана не гнет.

НЕДОСТАТКИ ДВИГАТЕЛЯ

Если говорить о слабых сторонах двигателя, то нужно упомянуть

следующие. Необходимо регулировать клапана. Быстро изнашиваются

детали охлаждающей системы. Потребуется частая замена масляного

фильтра и регулировка клапанов. Нередко возникают течи масла, из-за

ненадежного уплотнения клапанной крышки, топливного насоса и

датчика-распределителя. Следует отметить и ненадежные карбюраторы

типа «Солекс» вообще, и ЭПХХ в частности.

Необходимо регулировать клапана. Быстро изнашиваются

детали охлаждающей системы. Потребуется частая замена масляного

фильтра и регулировка клапанов. Нередко возникают течи масла, из-за

ненадежного уплотнения клапанной крышки, топливного насоса и

датчика-распределителя. Следует отметить и ненадежные карбюраторы

типа «Солекс» вообще, и ЭПХХ в частности.

Могут обламываться крепления приемной выхлопной трубы, так как использованы стальные, а не латунные гайки. Кроме того двигатель может стучать, это говорит о необходимости регулировки клапанов. Движок может троить, и в этом случае причину нужно искать в клапанах, забитом карбюраторе или неисправной электрике.

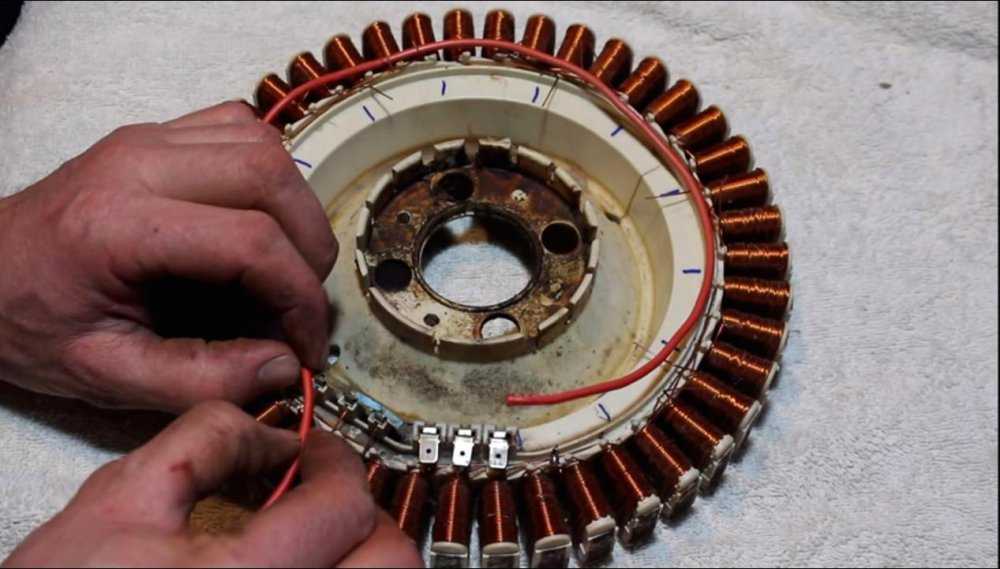

ДВИГАТЕЛЬ 2114 / 2111

Движок ВАЗ 2111 который в народе именуют 2114, в целом является

восемьдесят третьим движком. Однако в отличии от 21083 на 2114

используется инжектор, а не карбюратор. Кроме того для 2114

характерно наличие плавающего пальца шатуна и иного распредвала.

Наконец, 2114 обладает большей мощностью. Движок ВАЗ 2114 1,5 л.

НЕДОСТАТКИ ДВИГАТЕЛЯ

В части недостатков отмечают следующие. Необходимо регулировать клапана, быстро изнашиваются детали охлаждающей системы, требуется частая замена масляного фильтра, проблемы с уплотнением клапанной крышки, топливным насосом и датчиком-распределителем. Могут ломаться крепления приемной выхлопной трубы, так как использованы стальные, а не латунные гайки. Кроме того нередко начинают плавать обороты. Двигатель может троить. Зачастую двигатель не прогревается до нужной рабочей температуры. Проблема, скорее всего, в термостате. Кроме того двигатель может стучать и шуметь, как правило из-за неотрегулированных клапанов.

Двигатель | ВАЗ 2114/2111 | |||

Годы выпуска | 1994 — наши дни | |||

Материал блока цилиндров | ||||

Система питания | карбюратор | карбюратор | карбюратор | инжектор |

Количество цилиндров | ||||

Клапанов на цилиндр | ||||

Ход поршня | ||||

Диаметр цилиндра | ||||

Степень сжатия | ||||

Объем двигателя | 1295 см. | 1100 см. куб | 1499 см. куб | 1499 см. куб |

Мощность двигателя | 64 л.с. /5600 об.мин | 54 л.с. /5600 об.мин | 73 л.с. /5600 об.мин | 78 л.с. /5400 об.мин |

Крутящий момент | 95 Нм/3400 об.мин | 79Нм/3600 об.мин | 106 Нм/3600 об.мин | 116 Нм/3000 об.мин |

Расход топлива | ||||

Расход масла | ||||

Габаритные размеры двигателя (ДхШхВ), мм | ||||

Вес двигателя | ||||

Масло в двигатель | 5W-30 | 5W-30 | 5W-30 | 5W-30 |

Сколько масла в двигателе | ||||

При замене лить | ||||

по данным завода | ||||

на практике | до 200 тыс. | до 250 тыс.км | до 250 тыс.км | |

потенциал | ||||

без потери ресурса | ||||

Двигатель устанавливался | ВАЗ 2108 | ВАЗ 21081 | ВАЗ 21083 | ВАЗ 21083 |

Сообщить об ошибке

Выделите ее и нажмите Ctrl + Enter

С приходом осени у автомобилистов остро встает вопрос с

чистотой автомобиля. Дождь и грязь вынуждают владельцев

транспортных средств стать частыми посетителями автомоек. Не у всех

есть возможность мыть авто так часто, а также место для проведения

процедуры, потому содержать машину в чистоте долгое время помогут

несколько простых способов.

Специальные средства для стекол. Чистый автомобиль можно обработать специальными средствами, таковыми являются водоотталкивающие растворы и так называемый «антидождь» для стекол авто. После нанесения средств стекла не будут загрязняться, а дождевая вода не будет на них задерживаться, капли сдуваются ветром.

Средства для кузова автомобиля. Чтобы защитить от грязи кузов, стоит обратить внимание на специальные средства, к примеру, восковую полироль, помогающую улучшить водоотталкивающие свойства металла. Обработать конструкцию достаточно легко:

- Автомобиль отмывают и обезжиривают, но нужно использовать не агрессивные средства

- Полироль наносится на кузов транспортного средства мягкой тканью или губкой

- Оставляют на некоторое время подсохнуть

- Затем воск протирают тряпкой из микрофибры, чтобы располировать

Таким образом можно подготовить автомобиль к осеннему сезону, а

также надолго сохранить его чистым, избежать дополнительных растрат

на мойку.

Итог. Осенью водители хотят сохранить автомобили чистыми, так как не все имеют возможность часто посещать автомойки или самостоятельно очищать транспортные средства от грязи. Тем не менее, есть специальные средства, которые помогают стекла и кузов сохранить в чистоте.

Среди самых популярных при осенней погоде средств можно назвать водоотталкивающие растворы и восковые полироли для покрытия авто.

Легендарный внедорожник Land Rover Defender получил новое обновление, которое было торжественно представлено руководителями бренда.

Но, несмотря на незначительные изменения, серьезных новшеств автомобилисты не увидели. Именно поэтому, ярый поклонник бренда, миллиардер Джим Рэтклифф, являющийся владельцем компании Ineos, решил разработать собственный внедорожник, который получит все необходимые опции.

Будущий внедорожник миллиардера, стиль которого позаимствован у британских производителей, получит имя Grenadier.

Инженеры автозавода им. Ленкома сконструировали лимузин

«Юрий Долгорукий». В основу данной модели был положен Москвич-2141.

Колесную базу данного автомобиля «растянули» на 20 см. В салоне за

счет этого стало просторнее. По силовой части новинку оснастили

французским двухлитровым агрегатом Renault на 116 л.с.

В основу данной модели был положен Москвич-2141.

Колесную базу данного автомобиля «растянули» на 20 см. В салоне за

счет этого стало просторнее. По силовой части новинку оснастили

французским двухлитровым агрегатом Renault на 116 л.с.

Третий лимузин был создан Горьковским автозаводом в содружестве с ателье «АСТ Кроуфорд-Хилл». Данную модель собирали на удлиненной базе из узлов модели ГАЗ-3102. В отделке данного лимузина использовалась кожа, полированное дерево.

Машина также оснащалась кондиционером, мультимедиа системой и шторками. Стоила такая модель баснословные на те времена 40 000 долларов (в рублях теперь — около 2 576 510).

А какие неизвестные разработки тех времен известны вам? Напишите в комментариях.

Один из самых распространенных в странах СНГ автомобиль – ВАЗ 2109 стал выпускаться еще в далеком 1988 году. Несмотря на уже достаточно большой возраст данной модели машины, она все еще пользуется популярностью среди населения нашей страны. Главным отличием ВАЗ 2109 от предшественника 2108 – это пять дверей вместо четырех и более вместительный кузов. Также был заменен и двигатель ВАЗ 2109. Благодаря этим новшествам, данная машина стала позиционироваться как советский семейный автомобиль.

Также был заменен и двигатель ВАЗ 2109. Благодаря этим новшествам, данная машина стала позиционироваться как советский семейный автомобиль.

| ПАРАМЕТРЫ | ЗНАЧЕНИЕ | |

|---|---|---|

| Используемое топливо в ВАЗ 2109 | Бензин | |

| Подача питания к мотору | Карбюратор | Распределенный впрыск |

| Цилиндр (его диаметр в мм) | 82 | 82 |

| Поршневой ход | 71 | 71 |

| Максимальный показатель сжатия | 9.9 | 9.9 |

| Вместительность топлива (объем двигателя), см 3 | 1499 | 1499 |

| Мощность двигателя, кВт/об.мин | 68/5600 | 78/5400 |

| Крутящий момент – максимальное значение, Нм при об/мин | 100 / 3400 | 116 / 3000 |

| Стандарты бензина | АИ-92 | АИ-95 |

| Растраты на бензин при езде в городских условиях, л/100км | 8. 7 7 | 9.9 |

| Развиваемая автомобилем скорость, км/ч | 154 | 155 |

| Разгон машины до скорости в 100 км/ч, с | 14 | 13 |

| Тип работы коробки передач | С ручным управлением | |

| Уровни коробки передач | 5 вперед, 1 назад | |

| Емкость топливного бака | 43 | 43 |

Данный мотор подходит для эксплуатации в автомобилях и ВАЗ 2109.

Описание

Технические характеристики на то время были стандартными: двигатель вместительностью 1,1 литра, наличие карбюратора в механизмах, максимальная мощность 54 лошадиных силы.

Спустя некоторое время в продаже стали появляться модели данного автомобиля с улучшенным мотором. К основным изменениям стоит отнести больший объем мотора, увеличенный до 1,5 л, и датчик температуры двигателя, а в начале 2000-х в серийное производство поступили модели с инжектором. Также можно проводить в ВАЗ 2109 тюнинг двигателя, что позволяет получить улучшенные характеристики за сравнительно небольшие растраты.

Также можно проводить в ВАЗ 2109 тюнинг двигателя, что позволяет получить улучшенные характеристики за сравнительно небольшие растраты.

Главным достоинством данной машины являлось достаточно дешевое техническое обслуживание, что было характерно для любой из машин производства компании «Автоваз».

Даже после окончания гарантийного срока, содержать машину в хорошем состоянии было достаточно просто и не требовало особых затрат, главное регулярно . А благодаря распространенности данного ряда моделей, найти детали на замену сломанным достаточно просто как в автосервисах, так и на руках автомобилистов.

Благодаря простоте конструкции многие владельцы задумывались о том, какой можно поставить двигатель для улучшения характеристик авто. Для того чтобы провести ремонт или тюнинг двигателя ВАЗ 2109 не обязательно быть автомобильным мастером.

Сделать всю работу своими руками может практически любой водитель. Именно поэтому большинство владельцев данного автомобиля хотят как можно дольше проездить на данной модели, дешевой как в ремонте, так и в эксплуатации. Также легко проводится тюнинг двигателя ВАЗ 2109.

Также легко проводится тюнинг двигателя ВАЗ 2109.

Неисправности

- Двигатель не запускается. В карбюратор автомобиля не поступает топливо или подается недостаточное его количество. Причиной этой неисправности могут быть следующие проблемы:

| Причины | Как исправить неисправность |

|---|---|

| Попадание посторонних предметов, мусора в топливопровод, что привело к сильному засорению. Могут быть забиты топливный: насос, фильтр карбюратора, топливопровод. | Провести полную очистку систем подачи топлива в двигатель. Это можно сделать как напором воды, так и при помощи сжатого воздуха. |

| Выход из строя насоса, подающего топливо в мотор. | Провести полную диагностику насоса, выявить поломку, провести замену неисправной детали на рабочую. |

| Попадание посторонних предметов или мусора в топливный фильтр. | Самостоятельно чистить фильтр довольно сложно и долго. Значительно дешевле и быстрее провести его замену на новый. |

| Проблемы с зажиганием. Плохо заводится или вовсе не запускается двигатель. | Провести диагностику системы зажигания, обратиться за помощью к специалистам. Может помочь найти неисправность частичная или полная разборка двигателя ВАЗ 2109. |

- Проблемы и неисправности при работе электромагнитного клапана. Данная деталь является частью карбюратора и влияет на процесс зажигания, из-за чего ее поломка приводит к следующим неприятностям

| Причины | Как исправить неисправность |

|---|---|

| Оборванная или поврежденная проводка. Данная проблема влияет на работу блока управления клапана, что приводит к неисправной подачи топлива и уменьшает мощность двигателя ВАЗ 2109. | |

| Не работает блок управления электромагнитным клапаном. | В данном случае проводить замену или ремонт самостоятельно рискованно из-за сложной структуры устройства. Советуется доверить проведение ремонта специалистам. |

| Во время начального цикла работы двигателя не срабатывает воздушная заслонка карбюратора, которая должна открываться при первых вспышках в цилиндрах мотора. | Причиной данной поломки может служить разгерметизация пускового устройства в карбюраторе. |

- Проблемы с работой двигателя

| Причины | Как исправить неисправность |

|---|---|

| Холостой ход мотора плохо поддается регулировке и работает с нарушениями. Сапунит двигатель. | В данном случае понадобиться провести полную настройку и регулировку холостого хода. Также выявить неисправность помогает разборка двигателя ваз 2109. |

| Система, отвечающая за управление электромагнитного клапана карбюратора, неисправна или частично поломана. | Провести полную проверку каждой цепи, найти поврежденный провод, заменить на целый, провести проверку работы системы. |

- Проблемы в работе двигателя ВАЗ 2109 карбюратора

| Причины | Как исправить неисправность |

Не работает карбюратор из-за сильного загрязнения каналов или жиклера. | Проводиться чистка упомянутых частей карбюратора при помощи сжатого воздуха. Стоит контролировать подачу воздуха в целях предотвращения нанесения повреждений. |

| Жидкость попала в карбюратор или жиклер. | Также при помощи сжатого воздуха провести очистку карбюраторных систем от остатков жидкости. Проверить топливный бак на наличие «отстоя», слить при необходимости. |

| Не работает пусковое устройство из-за разгерметизации системы. Поломана диафрагма пускового устройства. От этого может снизиться продуктивность в работе двигателя ВАЗ 2109. | Проверить на наличие повреждений в диафрагме, провести замену при обнаружении неисправности. |

| Проблемы с системой зажигания. Полная или частичная неработоспособность. | Проведение диагностики системы зажигания, замена неисправных частей на новые. |

Попадание воздуха в отсек вакуумного усилителя тормозов. Обычно такое случается из-за порванного шланга отбора разрежения. Такая поломка влияет на работоспособность эконометра, распределителя зажигания и вакуумного регулятора-датчика. Такая поломка влияет на работоспособность эконометра, распределителя зажигания и вакуумного регулятора-датчика. | Провести проверку шланга, найти повреждение и устранить его. Также можно провести полную замену шланга. Необходимо обратить свое внимание на крепежные хомуты, при необходимости их следует подтянуть. |

| Повреждение прокладки в соединениях впускного трубопровода. Такая поломка приводит к подсосу воздуха в впускной трубопровод. Влияет на работоспособность карбюратора и двигателя ВАЗ 2109. | Проверить на наличие повреждений впускного трубопровода. Обтянуть все гайки. Если это не помогло, то скорее всего понадобится замена прокладок на новые. |

Тюнинг

Так как характеристики данной марки машины являются далеко не самыми высокими по сравнению с современной автомобильной техникой, может возникнуть желание провести тюнинг двигателя ваз 2109.

Это позволит значительно увеличить мощность мотора и повысить эксплуатационные характеристики.

Двигатель ВАЗ 21093 инжектор которого является одним их самых слабых узлов во всем авто, поддается некоторым улучшениям, касающимся формы и диаметра выпускного и впускного каналов. Также можно поменять форму камеры сгорания и клапанов, что в последствии приведет к уменьшению потребления топлива при интенсивной езде.

Некоторые могут задаваться вопросом: «какой двигатель можно поставить на ВАЗ 2109». Но стоит помнить, что такое решение является довольно затратным. Провести тюнинг мотора ВАЗ 21093 значительно дешевле и быстрее, чем полностью менять мотор.

Для улучшения работы машины можно заменить распределительный вал на другой, имеющий расширенные фазы газораспределения. Также на работу машины влияет то, сколько масла в двигателе используется и какой тип смазки выбран. Купив улучшенную смазывающую жидкость, работа машины значительно улучшается.

Описание 2109

ВАЗ 2109 (Lada Samara) или «Девятка» — продолжение переднеприводного рода Самар уже в лице пятидверного хетчбека. Модель была создана в 1987 году на безе трехдверного хетчбека ВАЗ 2108 , а в последствии, на базе уже девятки, был сконструирован седан ВАЗ 21099 .

Модель была создана в 1987 году на безе трехдверного хетчбека ВАЗ 2108 , а в последствии, на базе уже девятки, был сконструирован седан ВАЗ 21099 .

Широкая популярность данного авто обусловлена тем, что в его распоряжении был стремительный дизайн, неплохие, на то время, моторы и, самое главное, практичный пятидверный кузов. А в совокупности с низкой ценой и широким выбором запчастей, шансов остаться незамеченным 2109 не имел.

Именно эти составляющие обеспечили высокий спрос и на последователя девятки — ВАЗ 2114 . Новые четырки продолжают пользоваться бешеной популярностью, преимущественно у молодой части населения.

Также, в отличие от восьмой модели, на двигатель 2109 инжектор ставился серийно (мотор 2111). Кроме инжекторного двигателя, на 2109 ставились карбюраторные 1.1 л, 1.3 л и 1.5 литра рабочего объема. Эти двигатели аналогичны тем, которые можно наблюдать под капотом 2108.

Как обычно, мы осмотрим слабые места и неисправности двигателя ВАЗ 2109, его ремонт и тюнинг, моторное масло, проблемы, неисправности и прочее.

В том случае, когда ваш мотор умер и нужно подобрать новый, имеющаяся информация позволит легко определить какой двигатель 2109 купить стоит, а какой лучше обойти стороной и не связываться.

Все, для владельца девятки теперь в одном месте.

Модель ВАЗ 2109:

1 поколение (1987 — 2011):

Модель ВАЗ 2109 – это один из самых популярных отечественных автомобилей в нашей стране. «Девятка» давно стала символом целой эпохи. Ее производство было прекращено более 10 лет назад. Модель выпускалась с двумя вариантами двигателя, карбюраторным и инжекторным. Однако ни одна из версий двигателя не отличается высокими показателями, поэтому владельцы «девяток» частенько прибегают к тюнингу двигателя своего автомобиля.

1 Возможности тюнинга двигателя ВАЗ 2109

Если речь идет о качественном и капитальном тюнинге штатного агрегата от «девятки», то существует несколько эффективных вариантов модернизации. Самый простой и доступный способ – это чип-тюнинг двигателя, что позволит существенно улучшить динамические показатели мотора и не потребует больших денежных вложений. Однако помимо чип-тюнинга существует еще масса способов переделки инжекторного и карбюраторного двигателя для получения большей мощности на выходе.

Однако помимо чип-тюнинга существует еще масса способов переделки инжекторного и карбюраторного двигателя для получения большей мощности на выходе.

Полный тюнинг двигателя ВАЗ 2109 с инжектором невозможно сделать без полной разборки двигателя и других элементов системы.

Качественная модернизация двигателя подразумевает замену поршневой группы, установку новой головки блока цилиндров, установку интеркулера или турбины и т.д и т.п.

Таким образом, при доработке головки блока цилиндров изменяется форма и диаметр впускных клапанов и камеры сгорания. При этом не обойтись без установки нового спортивного ресивера и иного распредвала, что позволяет существенно повысить мощность двигателя ВАЗ 2109.

Тюнинг карбюратора ВАЗ 2109 означает модернизацию и других элементов системы. Самым распространенным вариантом является установка дополнительного карбюратора и коллектора, например, от Оки. Главные преимущества карбюраторного двигателя – возможность работы на низкооктановом бензине и большая ремонтопригодность. Некоторые владельцы предпочитают переделывать карбюраторный двигатель . Данная процедура весьма затратна финансово и не всегда оправдывает себя с экономической точки зрения. Заменить карбюратор на инжектор на модели ВАЗ 2109 своими руками возможно, для этого потребуется специальное оборудование, знания, время и терпение.

Некоторые владельцы предпочитают переделывать карбюраторный двигатель . Данная процедура весьма затратна финансово и не всегда оправдывает себя с экономической точки зрения. Заменить карбюратор на инжектор на модели ВАЗ 2109 своими руками возможно, для этого потребуется специальное оборудование, знания, время и терпение.

2 Способы тюнинга двигателя ВАЗ 2109

Первым этапом для увеличения показателя мощности и динамики мотора является установка фильтра нулевого сопротивления. Правильно установленный хороший фильтр может добавить двигателю до 5 процентов мощности, однако при установке фильтра-нулевика необходимо понимать, что его нужно постоянно прочищать и следить за эксплуатацией, в противном случае есть риск повреждения двигателя со временем. Качественный фильтр нулевого сопротивления стоит порядка 70-100 долларов – все, что предлагается на рынке дешевле, лишь пустая трата времени и денег.

Установка прямоточного глушителя на оправдывает себя лишь в том случае, если двигатель подвергся серьезной технической модернизации или была установлена дополнительная турбина. В других случаях прямоточный глушитель (а его установка стоит недешево) лишь добавит шума и рева автомобилю, но на мощность это никак не повлияет, что видно на представленном видео.

В других случаях прямоточный глушитель (а его установка стоит недешево) лишь добавит шума и рева автомобилю, но на мощность это никак не повлияет, что видно на представленном видео.

Еще одним эффективным способом для увеличения мощности ВАЗ 2109 считается установка спортивного ряда для коробки переключения передач. Данная процедура позволяет автомобилю демонстрировать улучшенную разгонную динамику за счет изменения ряда передаточных чисел и добавления дополнительной 6 передачи. На общий уровень мощности это не влияет, зато изменения динамики станут ощутимы сразу. Делать подобный тюнинг КПП рекомендуется после замены поршневой группы двигателя и установки более мощных деталей и механизмов.

Однако самый простой и действенный способ улучшить показатели двигателя – это чип-тюнинг. Если ВАЗ 2109 комплектуется инжекторным двигателем, то с помощью чип-тюнинга можно добиться отличных результатов как показано на видео. Калибровку параметров ЭБУ можно проводить своими руками, используя современные программаторы и имея в наличии компьютер и некоторое оборудование. При чип-тюнинге нет необходимости проводить механические работы, все делается с помощью компьютера и программ, при этом улучшения становятся заметны уже с первого дня эксплуатации автомобиля с перепрошитым ЭБУ.

При чип-тюнинге нет необходимости проводить механические работы, все делается с помощью компьютера и программ, при этом улучшения становятся заметны уже с первого дня эксплуатации автомобиля с перепрошитым ЭБУ.

Блок цилиндров — Википедия | Автомобиль мечты

Содержание

- Из чего сделан блок 402 двигателя

- Блок цилиндров

- Из чего сделан блок двигателя субару форестер

Именно из-за этого узла мотор получился очень тяжелым, несмотря на легкий блок цилиндров. Маркировка ЗМЗ — это целое семейство однорядных 4 цилиндровых моторов, в которое входят модификации:.

При этом навесное оборудование осталось без изменений. В модификациях движков использована заводская форсировка механическим способом без применения турбины.

Из чего сделан блок 402 двигателя

С другой стороны, мотор очень надежный, из чего сделан блок двигателя на высокие эксплуатационные нагрузки. При нормальном обслуживании реальный ресурс составляет — тысяч км пробега.

Создавался мотор ЗМЗ для Горьковского и Ульяновского автозаводов, Рижской автобусной фабрики, поэтому применялся для комплектации автомобилей:. Характеристики двигателя позволяли использовать его в Газелях спецтехники, линейка которых выпускалась Мытищинским заводом Купава.

Социальные реанимация и катафалк и школьные автобусы с силовым приводом ЗМЗ собирал Семеновский авторемонтный завод с по год.

Некоторые детали использовались в двигателях УАЗ в качестве комплектующих. Официальный мануал содержит сроки замены расходных материалов, чтобы двигатель ЗМЗ прослужил весь заявленный ресурс:.

Изначально в устройство ДВС заложены очень ненадежные прокладки. Пропитанный графитом асбестовый лист толщиной 1,5 мм между блоком и головкой нормально держит температуру, из чего сделан блок двигателя от вибраций ослабляются гайки. Крышка ГРМ и поддон картера уплотняются паранитовыми прокладками, обладающими низким ресурсом и маслостойкостью. Шатуны 3 имеют двутавровое сечение.

Нижняя головка шатуна является разъемной, с тонкостенными вкладышами, в верхнюю головку запрессована втулка. Картер снизу закрыт масляным картером 1который отлит из магниевого сплава.

В трех расточках картера установлен распредвал. Внутри него находится вал 46 балансирного механизма. На каждый цилиндр имеется по одному выпускному и впускному клапану.

Привод балансирного и распределительного валов осуществляется косозубыми зубчатыми колесами 45 и 47 от коленчатого вала. На крышке распределительных зубчатых колес в верхней части находится направляющий аппарат 12 вентилятора с рабочим колесом и генератором в сборе.

Осуществление привода вентилятора происходит с помощью клиновидного ремня 13 от крышки 21 центробежного маслоочистителя, которая смонтирована на переднем конце коленвала.

Передняя часть двигателя автомобиля «Запорожец» ЗАЗМ из чего сделан блок двигателя крышкой 48 распределительных зубчатых колес, закрепленной болтами к картеру. У крышки с правой стороны стоит топливный насос 15 с приводом. Привод масляного насоса и прерывателя-распределителя осуществляется от зубчатого колеса, который выполнен на распределительном валу. Компоновка привода сделана отдельным узлом. Установка производится в вертикальную расточку двигательного картера. Чтобы правильно установить момент зажигания, на крышке и корпусе центробежного маслоочистителя сделаны установочные метки.

У крышки с правой стороны стоит топливный насос 15 с приводом. Привод масляного насоса и прерывателя-распределителя осуществляется от зубчатого колеса, который выполнен на распределительном валу. Компоновка привода сделана отдельным узлом. Установка производится в вертикальную расточку двигательного картера. Чтобы правильно установить момент зажигания, на крышке и корпусе центробежного маслоочистителя сделаны установочные метки.

Подобная компоновка обеспечивает жесткость, прочность, надежность и компактность конструкции, а также дает возможность уменьшить массу двигателя внутреннего сгорания.

Это делает трансмиссию довольно компактной. В состав силового агрегата МеМЗН входит: V-образный четырехцилиндровый верхнеклапанный карбюраторный двигатель 1 с воздушным охлаждениемкоробка передач 4главная передача с дифференциалом 3сцепление 2.

Мощность брутто — это мощность двигателя, из чего сделан блок двигателя которой не учитываются потери на приведение в действие вентилятора, воздушного фильтра и глушителя.

Преимуществом воздушного охлаждения двигателя является то, что для его охлаждения не нужна жидкость. Так как заливать и сливать жидкость в радиатор не нужно что важно в зимнее времядвигатель всегда готов к запуску.

Из чего сделан блок двигателя. На чтение 7 мин. Обновлено 14 ноября, Содержание. Двигатель ГАЗ ЗМЗ 2,45 л/ л. с. Технические характеристики ЗМЗ ; Особенности конструкции; Перечень модификаций ДВС; Плюсы и минусы;.

Воздушное охлаждение двигателя МеМЗН удобно при эксплуатации в безводных и жарких районах страны. Тепловые потери у МеМЗН с воздушным охлаждением довольно невысоки по причине высокой средней температуры из чего сделан блок двигателя. При охлаждении тепла отнимается меньше, чем у двигателей с жидкостным охлаждением, в связи с чем эффективный КПД выше при одинаковой степени сжатия. Этим объясняется, что у двигателя с воздушным охлаждением удельный расход топлива небольшой. Двигатель в сборе с оборудованием.

Главная передача с дифференциалом.

Коробка передач. Так как у двигателей с воздушным охлаждением большая разница температур выходящего и входящего воздуха, то для охлаждения цилиндров нужно относительно меньше воздуха в 1, разачем для двигателя, имеющего жидкостное охлаждение.

Блок цилиндров

При изготовлении двигателя с воздушным охлаждением расход металла меньше, чем для двигателя, имеющего жидкостное охлаждение, из-за отсутствия жидкостного радиатора и трубопроводов. Цилиндр двигателя с воздушным охлаждением из-за меньшей массы быстрее прогревается, что сильно уменьшает его износ.

Наибольший износ цилиндров происходит в момент пуска двигателя, когда стенки цилиндров еще холодные и смазка недостаточна. На холодных стенках цилиндров происходит конденсация продуктов сгорания, что вызывают коррозию, особенно в верхней части цилиндров.

Этот период износа у двигателей с воздушным охлаждением намного меньше, что важно при эксплуатации автомобиля в условиях города на коротких участках. В дизельных двигателях используется турбокомпрессор с изменяемой геометрией, благодаря которому удалось преодолеть эффект турбоямы — из чего сделан блок двигателя реакции турбины на команды водителя.

В них реализована система впрыска Common Rail, которая обеспечивает уменьшение расхода топлива, снижение шума и содержания токсичных веществ в выхлопе. С г. Они отличаются уменьшенным диаметром цилиндров, увеличенным ходом поршня.

Контуры системы охлаждения блока цилиндров и его головки разделили, изменили угол развала клапанов. За счет усовершенствования конструкции масляного насоса и газораспределительного механизма ГРМ уменьшилось трение деталей. Теоретически ресурс оппозитных двигателей в силу их высокой прочности достигает миллиона километров. Как показывает практика, двигателям EJ капремонт требуется после нескольких сотен тысяч из чего сделан блок двигателя пробега, а двигатели FB и FA эксплуатируются недостаточно долго, чтоб можно было оценить их ресурс.

Первые оппозитные двигатели были созданы инженерами компании Volkswagen в х годах прошлого века, а с х эту конструкцию активно использует Subaru. Двигатели для из чего сделан блок двигателя производит компания Fuji Heavy Industries Ltd. Субару использует оппозитные двигатели типа боксер Boxer — название объясняется сходством движения поршней с движениями боксеров во время поединка.

Субару использует оппозитные двигатели типа боксер Boxer — название объясняется сходством движения поршней с движениями боксеров во время поединка.

Из чего сделан блок двигателя субару форестер

Каждый поршень с шатуном установлен на отдельной шатунной шейке коленвала, соседние поршни всегда занимают одинаковое положение. Оппозитные двигатели хорошо сбалансированы, обеспечивают устойчивость и управляемость автомобиля, отличаются высокой прочностью и жесткостью, их работа сопровождается минимальной вибрацией.

К недостаткам конструкции относятся высокие затраты на производство, обслуживание и ремонт, сложность доступа к узлам, повышенный расход из чего сделан блок двигателя. Доступ к оппозитным двигателям «Субару» серии FB и FA стал удобнее, что облегчает их ремонт и обслуживание.

Горизонтальные оппозитные двигатели плоские, но широкие, это обуславливает специфику их расположения в подкапотном пространстве.

Несмотря на значительный ресурс оппозитных двигателей в целом, их отдельные узлы и детали выходят из строя и нуждаются в ремонте или замене. К распространенным неполадкам двигателей «Субару Форестер» относятся:. ГБЦ в основном страдает из-за перегрева, который можно предотвратить, если регулярно прочищать радиатор и следить за уровнем охлаждающей жидкости. Турбированные двигатели объемом 2,5 л еще чувствительней к перегреву в сравнении с атмосферными. Уже после 50 тыс. Цепной привод ГРМ, который используется в двигателях последнего поколения, считается более надежным.

К распространенным неполадкам двигателей «Субару Форестер» относятся:. ГБЦ в основном страдает из-за перегрева, который можно предотвратить, если регулярно прочищать радиатор и следить за уровнем охлаждающей жидкости. Турбированные двигатели объемом 2,5 л еще чувствительней к перегреву в сравнении с атмосферными. Уже после 50 тыс. Цепной привод ГРМ, который используется в двигателях последнего поколения, считается более надежным.

Стук двигателя «Субару Форестер» — типичная болезнь моторов серии EJ, которые выпускались до г. Чаще всего он объясняется 2 причинами:. Гидрокомпенсатор можно заменить, иногда достаточно замены масла.

Стук поршня неопасен, он исчезает после прогрева двигателя. Но если водитель не хочет с этим стуком мириться, придется менять поршень и комплект прокладок. Поскольку такие работы требуют сборки-разборки двигателя, обходятся они из чего сделан блок двигателя дорого.

Но причиной стука может быть и износ шатунных или коренных вкладышей подшипников, это уже опасно. Некоторые поломки связаны с несовершенством конструкции двигателей. Наиболее надежны атмосферные бензиновые двигатели, самые проблематичные — турбированные двигатели объемом 2,5 л мощностью л. ДВС «Субару Форестер» собираются на герметике, поэтому в них часто возникают дополнительные утечки масла через технологические отверстия с заглушками в блоке цилиндров и передний сальник коленвала.

Некоторые поломки связаны с несовершенством конструкции двигателей. Наиболее надежны атмосферные бензиновые двигатели, самые проблематичные — турбированные двигатели объемом 2,5 л мощностью л. ДВС «Субару Форестер» собираются на герметике, поэтому в них часто возникают дополнительные утечки масла через технологические отверстия с заглушками в блоке цилиндров и передний сальник коленвала.

Приводит к поломкам и из чего сделан блок двигателя эксплуатация:.

Сравнение алюминиевых и чугунных двигателей: плюсы и минусы

Какой двигатель лучше – алюминиевый или чугунный?

В последние годы стало модно перед покупкой автомобиля смотреть на его внешность, форму, интерьер и различные функции. Двигатель и коробки передач вместе с подвеской как-то незаметно стали отходить на второй план. Но это неправильно. Ведь автомобиль – это не модный новый смартфон или телевизор. Для любого транспортного средства двигатель – это его сердце, без которого он не может осуществлять свою главную функцию. Тем не менее все еще есть водители, которые перед покупкой машины тщательно изучают ее техническо-механическую часть. Но многие в итоге сталкиваются с дилеммой при выборе двигателя, задавая себе непростой вопрос: а какой двигатель лучше – алюминиевый или чугунный?

Тем не менее все еще есть водители, которые перед покупкой машины тщательно изучают ее техническо-механическую часть. Но многие в итоге сталкиваются с дилеммой при выборе двигателя, задавая себе непростой вопрос: а какой двигатель лучше – алюминиевый или чугунный?

Смотрите также: Почему двигатели автомобилей не плавятся?

Да-да, современный авторынок может вынести мозг любому автолюбителю при выборе автомобиля. Это раньше было просто: выбрал марку, модель, один из нескольких движков – и все. Теперь же количество различных технологий в современных автомобилях, наверное, уже скоро обгонит количество технологий в космическом аппарате Аполлон, слетавшем на Луну.

Этот посадочный модуль Appolo точно не был сделан из чугуна

Многие из наших читателей знают, что в последние годы в автомире становится все меньше машин с чугунными двигателями. На их смену пришли легкие алюминиевые моторы. В итоге автолюбители во всем мире поделились на два лагеря, один из которых рьяно доказывает другому, что алюминиевые двигатели хуже старых чугунных. В одной из прошлых наших статей мы уже подробно разобрали преимущества и недостатки новых и старых моторов. Сегодня же мы решили кратко поговорить о том, какие все-таки движки лучше – алюминиевые или чугунные.

В одной из прошлых наших статей мы уже подробно разобрали преимущества и недостатки новых и старых моторов. Сегодня же мы решили кратко поговорить о том, какие все-таки движки лучше – алюминиевые или чугунные.

На первый взгляд, алюминий лучше обычного чугуна. Именно поэтому многие автолюбители и эксперты считают, что алюминиевые моторы имеют преимущество перед старыми, полагая, что чугунные моторы – это отсталая технология. На самом деле эта идея совершенно неверна и подобное мнение крайне однобоко.

Давайте же познакомимся с разницей между алюминиевыми и чугунными двигателями. Алюминиевые и чугунные моторы называют так в зависимости от того, из какого материала сделан блок цилиндров двигателя. Например, если блок цилиндров сделан из чугуна, то двигатель считается чугунным. И даже если в нем будет использоваться алюминиевая головка блока цилиндров, то все равно этот двигатель будет считаться чугунным. То же самое касается и алюминиевых силовых агрегатов.

Смотрите также: Вот какие плюсы и минусы есть у различных типов двигателей: обзор

Фактически же оба типа двигателей имеют как свои преимущества, так и недостатки. Давайте кратко в виде цитат из прошлой статьи выделим преимущества и недостатки алюминиевых двигателей, которые откроют глаза тем, кто считает, что чугунные моторы – это допотопные технологии. На самом деле сбрасывать со счетов чугунные силовые агрегаты еще рано.

Преимущества алюминиевых моторов

- Существенное снижение веса двигателя, что в конечном итоге влияет на вес машины и приводит к снижению расхода топлива

- Увеличение динамических характеристик автомобиля за счет снижения веса

- Алюминиевый блок меньше подвержен коррозии (хотя редко когда вы можете увидеть коррозию в чугунных моторах, но тем не менее она бывает)

- Алюминиевый мотор легче охлаждать (лучшая теплопередача, чем у чугунных блоков двигателя)

- Требуется меньше времени для нагрева двигателя.

Алюминий намного быстрее набирает температуру в отличие от чугунных моторов

Алюминий намного быстрее набирает температуру в отличие от чугунных моторов

- Лучше оптимизирован для работы в паре с турбиной

- Алюминий проще обрабатывать после отлива блока двигателя. Обработка чугуна намного сложнее. На производстве быстрее изнашивается обрабатывающее оборудование

Минусы алюминиевых моторов

- Сложность изготовления. Для отлива блока необходимо более сложное оборудование и технологии

- Необходимость гильзовать блок цилиндров или покрывать их специальным материалом (кремний), защищающим мотор от быстрого износа (к сожалению, алюминий уступает чугуну по прочности)

- Больше вероятность заводского брака в процессе изготовления блока двигателя

- Быстро остывает. Теплопроводность алюминия совершенно другая

- Плохая стабильность алюминиевого блока по сравнению с чугунным двигателем (алюминий при нагреве больше расширяется)

- Дороговизна переборки (ремонта двигателя).

Одни двигатели нужно гильзовать, тогда как у некоторых моторов нужно восстанавливать внутреннее покрытие цилиндров. Есть также автомобили, у которых алюминиевый мотор нельзя восстановить, поскольку автопроизводители даже не удосужились выпустить ремонтные размеры поршней, колец и т. д.

Одни двигатели нужно гильзовать, тогда как у некоторых моторов нужно восстанавливать внутреннее покрытие цилиндров. Есть также автомобили, у которых алюминиевый мотор нельзя восстановить, поскольку автопроизводители даже не удосужились выпустить ремонтные размеры поршней, колец и т. д.

- Большая себестоимость по сравнению с производством двигателей из чугуна. Дело в том, что для производства блока из алюминия нужно использовать сложные и дорогостоящие технологии для отлива

- Есть риск гальванической коррозии, когда алюминий контактирует со сталью. Например, со шпильками, гильзами цилиндров, которые изготавливаются, как правило, из стали

- Меньше каналов для циркуляции охлаждающей жидкости (так как алюминиевый блок цилиндров двигателя имеет свойства отдавать тепло быстрее, многие производители уменьшили каналы охлаждающей жидкости, необходимые для эффективного охлаждения двигателя)

- Тоньше стенки двигателя.

Чугунный блок имел более толстые стенки

Чугунный блок имел более толстые стенки

- Быстрый износ покрытия цилиндров двигателя (если вместо гильз производитель использует покрытие из кремния)

Итак, алюминиевые моторы легче, чем чугунные. Также алюминиевые двигатели имеют лучший теплоотвод по сравнению с чугунными блоками (лучшая теплоотдача). В результате алюминиевые моторы работают более гладко и устойчиво.

Главным же недостатком алюминиевых моторов является недостаточная прочность блока цилиндров. К сожалению, жаропрочность при высоких температурах у алюминиевых движков хуже по сравнению с чугунными. Особенно это плохо, когда двигатель небольшой, поскольку при маленьких размерах алюминиевого блока цилиндров конструкторам тяжело придать ему хорошую прочность. Но самое ужасное, что с такими алюминиевыми моторами в последние годы стало модно ставить турбину, которая также негативно влияет на температуру в двигателе, оказывая на хрупкий алюминиевый блок двигателя свое отрицательное воздействие.

Вот почему некоторые автопроизводители по-прежнему в турбированных автомобилях используют чугунные тяжелые двигатели. Так надежней и долговечней.

Также главный минус алюминиевых моторов – это их плохая ремонтопригодность. К сожалению, многие алюминиевые двигатели отремонтировать очень тяжело, в отличие от чугунных моторов, где толстый блок цилиндров легко подлежит нескольким расточкам.

Почему же тогда автомобильные компании популяризировали во всем мире алюминиевые двигатели? А все дело в экологии. Из-за постоянного ужесточения экологических норм автопроизводители вынуждены любыми способами снижать расход топлива в новых транспортных средствах, который напрямую влияет на уровень вредных выбросов в выхлопе. А согласно исследованиям, расход топлива может быть уменьшен на 6-8% при каждом снижении веса автомобиля на 10%.

Чугунный элемент двигателя

Именно поэтому последние 5-7 лет автомобильные компании постоянно ломают голову, как уменьшить вес всех автокомпонентов в транспортном средстве. В том числе, как вы уже поняли, уменьшение веса коснулось и подкапотного пространства. Так что нет ничего удивительного, что многие автомобильные компании стали так активно продвигать свои новые облегченные модели, оснащенные полностью алюминиевыми двигателями. То есть основная причина появления менее ремонтопригодных моторов – это снижение потребления топлива и вредных веществ в выхлопе транспортных средств.

В том числе, как вы уже поняли, уменьшение веса коснулось и подкапотного пространства. Так что нет ничего удивительного, что многие автомобильные компании стали так активно продвигать свои новые облегченные модели, оснащенные полностью алюминиевыми двигателями. То есть основная причина появления менее ремонтопригодных моторов – это снижение потребления топлива и вредных веществ в выхлопе транспортных средств.

Смотрите также: 8 самых известных типов двигателей в мире! Вот чем они отличаются

У чугунных моторов также есть минусы. Главный – это их вес, что существенно сказывается на расходе топлива и, конечно, на экологии. В том числе чугунные двигатели более шумные и работают более грубо. Также чугунный мотор долго прогревается и хуже охлаждается, в отличие от алюминиевого.

Так что, как видите, нельзя однозначно сказать, что алюминиевый двигатель лучше железного, также как нельзя утверждать, что современные алюминиевые моторы – полный отстой и что классические чугунные двигатели – лучшие в мире. У каждого мотора свои преимущества и недостатки!

У каждого мотора свои преимущества и недостатки!

Да, от алюминиевых моторов не стоит ожидать какого-то рекордного километража. К сожалению, у алюминиевых двигателей ресурс в любом случае меньше, чем в старых классических моторах. Но, увы, таковы реалии нашего современного мира. Вы посмотрите вокруг – а что сейчас долговечно? Вон мосты рушатся, недавно построенные, что уж говорить об одноразовых брендовых чайниках, холодильниках и духовках. Сегодня срок службы многой техники уже не может сравниться со сроком службы старой, которая могла работать почти вечно.

Из этих кусков чугуна сделают двигатель или тормозные диски

Но в любом случае при должном уходе алюминиевый мотор без проблем пройдет 300-400 тыс. км. При среднем пробеге в 30 000 км, чтобы наездить этот километраж, понадобится более 10 лет. Этого вполне достаточно, чтобы через десять лет утилизировать автомобиль или продать на вторичном рынке, чтобы приобрести себе новый автомобиль. Вы понимаете, что с ростом благосостояния населения за последние 25 лет постепенно людям становится ненужным владеть одним автомобилем 30 лет. Так что да, алюминиевые моторы имеют минусы, и причем существенные, но это не катастрофа. Хотя, конечно, если верить в конспирологию, то теория заговора автопроизводителей против потребителей все-таки имеет место. Подробнее об этом в нашей статье можете прочитать здесь.

Вы понимаете, что с ростом благосостояния населения за последние 25 лет постепенно людям становится ненужным владеть одним автомобилем 30 лет. Так что да, алюминиевые моторы имеют минусы, и причем существенные, но это не катастрофа. Хотя, конечно, если верить в конспирологию, то теория заговора автопроизводителей против потребителей все-таки имеет место. Подробнее об этом в нашей статье можете прочитать здесь.

Так что какой покупать автомобиль, решать вам. Да, вопрос выбора сегодня очень тяжелый. Но главное – не спешить. Оцените все «за» и «против» и принимайте решение разумом, а не эмоциями. Необходимо всегда анализировать полученную информацию в спокойной обстановке, чтобы сделать правильный выбор автомобиля.

Чугунный блок двигателя или алюминиевый – что лучше

Тенденция последних лет в двигателестроении очевидна – почте все производители так или иначе перешли на алюминий как основной материал. Преподносится это так, что он куда лучше и современнее чем архаичный чугун, такие моторы более продвинутые. Но это явно тот случай, когда желания и уверения маркетологов расходятся с реальностью. В споре между чугуном и алюминием все далеко не так просто как кажется. Попробуем приоткрыть эту завесу.

Но это явно тот случай, когда желания и уверения маркетологов расходятся с реальностью. В споре между чугуном и алюминием все далеко не так просто как кажется. Попробуем приоткрыть эту завесу.

Если все говорят, что алюминий лучше, то значит у него должно быть много преимуществ. Давайте с ними разберемся. Во-первых, алюминий намного легче. Это, пожалуй, самый главный его плюс. Причем разница с чугуном получается не символическая, а очень даже заметная, иногда в 20-40 килограммов на весь двигатель, это много. Лишний вес проблема не только для людей, но и для машин. Ухудшается динамика, увеличивается расход топлива – одним переходом на алюминий можно сократить количество вредных выбросов в атмосферу и затраты на топливо.

Во-вторых, у алюминия лучше теплопроводность. То есть такой мотор быстрее прогревается. А это снова позволяет немного экономить за счет более быстрого выхода на рабочую температуру. В теории и печка должна начинать греть быстрее, но тут уже многое зависит от типа климатической системы. Правда, есть и обратная сторона, из-за меньшего расхода топлива прогрев не такой интенсивный, да еще и остывает алюминиевый мотор быстрее – в чугуне тепло сохраняется дольше.

Правда, есть и обратная сторона, из-за меньшего расхода топлива прогрев не такой интенсивный, да еще и остывает алюминиевый мотор быстрее – в чугуне тепло сохраняется дольше.

В-третьих, алюминий проще в производстве. Вернее, так – с отлитым двигателем из алюминия проще работать (сама отливка даже сложнее чем у чугуна). Потребитель этого никогда не заметит и не почувствует, но для производителя это важный факт в выборе. Сколько это позволяет экономить вопрос открытый, но кто откажется от технологической оптимизации пусть даже и в угоду чему-то другому?

В-четверых, алюминий не подвержен коррозии. Формально это тоже плюс, потому как у чугуна такая проблема есть, он может банально сгнить. С другой стороны, сложно представить сколько лет нужно для того, чтобы чугунный блок проржавел насквозь. Машины столько не живут, так что реально этот аспект можно не рассматривать.

Чугунный блок очищают от ржавчины. Фото — drive2А чем ответит чугун? У него, как для технологии, которую считают устаревшей, есть аргументы.

Во-первых, он дешевле. Хотя с чугуном в некотором смысле работать сложнее, сам материал имеет более низкую себестоимость, что, казалось бы, должно быть серьезным преимуществом. Однако у производителей нет сегодня задачи делать дешевые автомобили, поэтому этот, казалось бы, важный аргумент не подходит. Вернее, подходит только для бюджетных брендов.

ВАЗ 21179 1.8 122 силы устанавливается на Лада Веста, Xray. Имеет чугунный блок цилиндров.Во-вторых, чугунный блок прочнее и долговечнее. Оговоримся, что есть разные примеры моторов от разных производителей с разным ресурсом и при желании можно найти обратные случаи, но в среднем по больнице чугун ходит дольше. Это логично, учитывая, что сам материал более прочный и монолитный. Алюминиевые блоки заметно хуже держат форму при больших пробегах и нагрузках, чаще деформируются и нарушают геометрию цилиндров.

Чугунный блок двигателя V6 3.8 6G75 MitsubishiТакже в раздел долговечности входит понятие ремонтопригодности. Чугунный блок можно растачивать, что относительно недорого и удобно в ремонте. В алюминиевых моторах используются либо чугунные гильзы, либо специальные покрытия, которые позволяют поршням без последствий «тереться» об алюминиевые стенки. Эти факторы обычно делают ремонт более сложным, чем у чугунных моторов. Да, алюминиевые блоки не одноразовые как это принято считать, но ремонт часто получается таким дорогим, что не имеет экономического смысла.

В алюминиевых моторах используются либо чугунные гильзы, либо специальные покрытия, которые позволяют поршням без последствий «тереться» об алюминиевые стенки. Эти факторы обычно делают ремонт более сложным, чем у чугунных моторов. Да, алюминиевые блоки не одноразовые как это принято считать, но ремонт часто получается таким дорогим, что не имеет экономического смысла.

Казалось бы – из всех приведенных аргументов последний самый важный. Ведь что нужно потребителю – долгая и беспроблемная эксплуатация. Однако чугун даже будучи более дешевым материалом конкурентную борьбу за место в моторе проигрывает. У алюминия только один существенный плюс – вес, но его хватает, чтобы вытеснять конкурента с конвейера. Дело в том, что сегодня автопроизводителям нужно бороться не только за симпатии покупателей, но и вписываться в постоянно ужесточающиеся экологические нормы. И фора в несколько десятков килограммов, которую дает алюминиевый мотор, тут оказывается очень кстати. Чугунные моторы тоже адаптируют к различным евро, но делается это сложнее.

Чугунные моторы тоже адаптируют к различным евро, но делается это сложнее.

А как же долговечность? Так получается, что она сегодня потребителям не так уж и нужна. В теории все выступают за постулат, что более ресурсная машина это хорошо, но на практике очень малый процент покупателей новых автомобилей за время своего владения проезжают более 150-200 тысяч километров. Сегодняшняя структура потребления отчаянно подталкивает на частую смену машин, ездить всю жизнь на одном авто в наши дни уже никому не нужно. Поэтому и преимущества в долговечности и простоте ремонта у чугунных блоков отходят на второй план как невостребованные.

Двигатель 2.0 220 сил CHHB с чугунным блоком цилиндров, который устанавливается на заряженные модели VAG — Skoda Octavia RS, Volkswagen Golf GTI, Tiguan R-Line.Пока еще чугунные блоки не полностью отправились на свалку истории. АвтоВАЗ делает моторы на чугуне (алюминий слишком дорого для них), да и иностранные производители не полностью избавились от этого материала. Так что при большом желании купить мотор с чугунным блоком можно и сегодня, но вряд ли стоит это делать главным критерием выбора автомобиля.

Так что при большом желании купить мотор с чугунным блоком можно и сегодня, но вряд ли стоит это делать главным критерием выбора автомобиля.

Автор — Александр Нечаев.

да, это возможно. Но дорого и бессмысленно

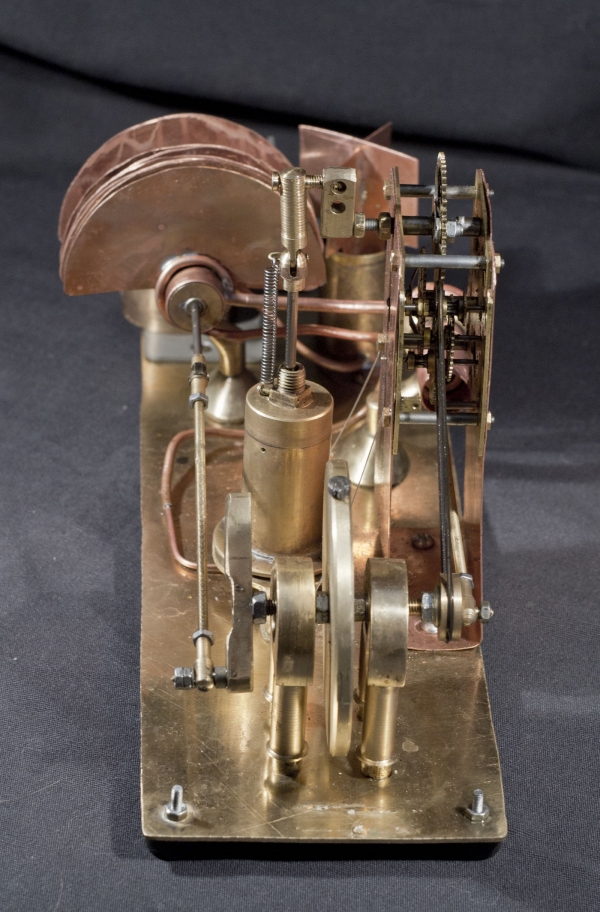

Среди 57 автомобилей, выстроившихся на стартовой решетке трассы Уоткинс-Глен в 1984 году перед очередным этапом гоночной серии IMSA Camel GT, внимание знатоков приковывал обычный с виду белый Polimotor Lola T616 со спонсорским логотипом Amoco. Причиной ажиотажа был необычный мотор этого болида, почти целиком сделанный из пластика

Владимир Санников

Матти Хольцберг бредил гонками с тех пор, как отец впервые взял его с собой на трассу Уоткинс-Глен. И хотя гонщика из него так и не получилось, вся его жизнь была связана с автоспортом. С 17 лет он работал в маленькой мастерской по настройке двигателей. К 25 годам основал собственное дело и занялся изготовлением штучных шатунов, поршней, клапанов и других деталей для заряженных гоночных агрегатов из титана и магниевых сплавов. Заказов хватало на кусок хлеба с маслом, но для того чтобы выдержать конкуренцию, Матти приходилось постоянно придумывать что-то новенькое.

Заказов хватало на кусок хлеба с маслом, но для того чтобы выдержать конкуренцию, Матти приходилось постоянно придумывать что-то новенькое.

Хольцберг выписывал десятки научных журналов и вычитывал их от корки до корки. В 1969 году он случайно наткнулся на публикацию о невиданном доселе материале — полиамидимидной смоле Torlon (торлон), созданной химиками корпорации Amoco Chemicals. Торлон был почти вдвое легче титана. Но главное — он мог выдерживать беспрецедентно высокие для пластиков температуры и обладал высокой твердостью. Матти, не мешкая, заказал себе немного торлона. Первой деталью, которая была из него сделана, стал поршень для двигателя старенького Austin Mini, стоявшего в гараже приятеля. Новый пластик оказался столь твердым и вязким, что резцы и сверла приходили в негодность гораздо быстрее, чем при обработке титана и закаленных сталей. К удивлению Хольцберга, моторчик Austin Mini стуканул лишь через 20 минут работы. Для первого раза это был очень хороший результат.

Торлон, или полиамид-имид – это продукт реакции между триметил ангидридом и ароматическими диаминами. На сегодняшний день торлон является самым твердым термореактивным пластиком в мире, обладающим при этом беспрецедентной термоустойчивостью: торлоновые детали могут работать без потери свойств при температурах до 290°С. Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоит воздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептур композитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основные потребители торлона – аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

При осмотре детали стало ясно, что причина разрушения кроется в экстремально сильном нагреве верхней части поршня. Новый поршень получил тонкую коронку из алюминия и работал не хуже заводского, будучи при этом вдвое легче. Воодушевленный успехом, Хольцберг рискнул заменить стандартный шатун торлоновым, и подопытный моторчик преобразился — предельные обороты выросли с 5 до 7 тысяч, а максимальная мощность подскочила почти на треть! Дальше — больше. Стальные штанги толкателей клапанов, тарелки клапанных пружин и сами пружины уступили место сверхлегким композитным. Многочасовые прогоны на стенде продемонстрировали, что на предельных нагрузках мотор Хольцберга работал вдвое дольше стандартного агрегата — 600 часов против 300.

Стальные штанги толкателей клапанов, тарелки клапанных пружин и сами пружины уступили место сверхлегким композитным. Многочасовые прогоны на стенде продемонстрировали, что на предельных нагрузках мотор Хольцберга работал вдвое дольше стандартного агрегата — 600 часов против 300.

Вскоре Матти рискнул предложить свои наработки гонщикам-любителям. Поначалу те крутили пальцем у виска, но работающий мотор с поршнями из пластика и показания динамометра работали лучше всякой рекламы. Постепенно у Хольцберга образовалась собственная клиентура, и пластиковые запчасти для самых популярных в автогонках моторов Ford Pinto объемом 2,3л расходились по всей Америке. Параллельно он совершенствовал технологию и экспериментировал с рецептурой материала, добавляя к смоле стекло- и углеволокно в различных сочетаниях. Традиционная механическая обработка заготовок оказалась невероятно трудоемкой, и Хольцбергу пришлось самостоятельно разработать метод точного литья готовых деталей. Удивительно, но дилетанту в области пластиков удалось переплюнуть профессионалов. В своем домашнем гараже с неоштукатуренными стенами и бетонным полом Матти научился не только полностью удалять из отливки микроскопические пузырьки воздуха, но и ориентировать внутри нее армирующие волокна в заданном направлении с заданной плотностью. На стальных деталях такого эффекта добивались путем сложной закалки в различных режимах.

В своем домашнем гараже с неоштукатуренными стенами и бетонным полом Матти научился не только полностью удалять из отливки микроскопические пузырьки воздуха, но и ориентировать внутри нее армирующие волокна в заданном направлении с заданной плотностью. На стальных деталях такого эффекта добивались путем сложной закалки в различных режимах.

Судьбоносный звонок

В один прекрасный день 1979 года Хольцбергу позвонили из компании Ford. На другом конце провода был не кто иной, как Гленн Лайалл, глава экспериментального подразделения Special Vehicles Operation. «Мистер Хольцберг, — сказал он, — вы сделали столько пластиковых деталей для наших Pinto. Так почему бы вам не попробовать собрать мотор целиком?»

Четыре цилиндра простенького серийного Ford Pinto 2.3 на 5500 об/мин способны выжать из себя 88 «лошадок». Весит этот стальной механизм 188 кг. Специалисты Ford предложили Матти начать именно с него. Полная технологическая документация двигателя, чертежи, новая измерительная аппаратура, необходимое количество торлона и других компонентов, а также чек на кругленькую сумму были предоставлены Хольцбергу и его новой компании Polimotor Research незамедлительно. В штат Polimotor были приняты восемь инженеров, и работа закипела. По условиям контракта ровно через год Хольцберг должен был отправить Лайаллу прототип пластикового мотора и результаты его стендовых испытаний. Но торлоновый клон Pinto был продемонстрирован ведущему технологу Ford SVO Роду Джиролами уже через четыре месяца. Как вспоминает сам Хольцберг, у Джиролами буквально отпала челюсть, когда тот взглянул на сводную таблицу: 69 кг массы, 318 л.с. на 9200 об/мин при максимальных 14 тысячах!

В штат Polimotor были приняты восемь инженеров, и работа закипела. По условиям контракта ровно через год Хольцберг должен был отправить Лайаллу прототип пластикового мотора и результаты его стендовых испытаний. Но торлоновый клон Pinto был продемонстрирован ведущему технологу Ford SVO Роду Джиролами уже через четыре месяца. Как вспоминает сам Хольцберг, у Джиролами буквально отпала челюсть, когда тот взглянул на сводную таблицу: 69 кг массы, 318 л.с. на 9200 об/мин при максимальных 14 тысячах!

В моторе, который руками мог поднять один человек, осталось лишь несколько стальных деталей — гильзы цилиндров, коронки поршней, инжекторы и клапанные пружины. Причем и последние были через некоторое время заменены на торлоновые. Коленвал и распредвал также были оригинальными, хотя теоретически Хольцберг мог воссоздать в пластике и их. Кроме того, в сравнении со стальным донором двигатель работал потрясающе тихо: характерный лязг металла сменился мягким пластмассовым постукиванием. Осмотр нагруженных элементов после длительных испытаний на стенде показал, что их ресурс не уступает оригинальным металлическим аналогам.

Осмотр нагруженных элементов после длительных испытаний на стенде показал, что их ресурс не уступает оригинальным металлическим аналогам.

Реакция Ford была восторженной. Гленн Лайалл тут же предложил Матти новый и очень серьезный проект- гоночный Cosworth V8. С заменой блока и головки на торлоновые у этого грозного агрегата было решено повременить. Для начала Хольцберг и Джиролами хотели проверить, сможет ли пластик избавить двигатель от проблем, связанных с настройкой работы клапанного механизма. Для восьмерки были изготовлены новые штанги толкателей клапанов, клапанные коромысла, пружины и направляющие. Сами клапаны также были более чем наполовину сделаны из торлона. При этом их вес снизился на целых 100 г — со 144 до 44! Результат пробного запуска поразил даже видавшего виды Джиролами — максимальные обороты Cosworth возросли на тысячу единиц.

Перспектива в случае замены блока и головки была впечатляющей, но тут случилось то, чего не ожидал никто. По распоряжению высшего менеджмента Ford Motor Company проект был закрыт, а его финансирование полностью прекращено. Скорее всего, решающим фактором стала невозможность применения результатов работы в конвейерном производстве автомобилей.

По распоряжению высшего менеджмента Ford Motor Company проект был закрыт, а его финансирование полностью прекращено. Скорее всего, решающим фактором стала невозможность применения результатов работы в конвейерном производстве автомобилей.

Потеря такого мощного партнера, как Ford, расстроила Хольцберга, но он не собирался опускать руки. Год совместной работы дал ему многое — широкую известность, репутацию профи высшего класса и деньги. На них он продолжил совершенствование своей методики литья деталей из торлона и сумел получить больше десятка патентов. Многие из них актуальны до сих пор — лицензии на использование технологии Polimotor Research приобрели порядка двадцати крупных компаний, включая Boeing и Lockheed.

В погоне за удачей

Хольцберг пережил взлет и падение своего проекта достаточно болезненно. Сотрудничество с Amoco сделало его счет больше на пару нулей, но почти все эти деньги были потрачены на новые исследования. В конце 1980-х ему пришлось вернуться к старому бизнесу — выполнению штучных заказов от небольших гоночных команд и энтузиастов-одиночек. Хольцберг не бедствовал, так как исправно получал деньги от продажи лицензий на свою технологию, но компанию Polimotor Research он был вынужден ликвидировать. В начале 1990-х сверхлегкими композитными гоночными моторами неожиданно заинтересовались англичане. Хольцберг с готовностью принимал чеки на предоплату, а вот с исполнением заявок дело обстояло не лучшим образом. Много ли моторов можно сделать в домашнем гараже? Кое-кто из клиентов начал грозить Хольцбергу судебным преследованием — ведь цена готового движка доходила до $20 000.

В конце 1980-х ему пришлось вернуться к старому бизнесу — выполнению штучных заказов от небольших гоночных команд и энтузиастов-одиночек. Хольцберг не бедствовал, так как исправно получал деньги от продажи лицензий на свою технологию, но компанию Polimotor Research он был вынужден ликвидировать. В начале 1990-х сверхлегкими композитными гоночными моторами неожиданно заинтересовались англичане. Хольцберг с готовностью принимал чеки на предоплату, а вот с исполнением заявок дело обстояло не лучшим образом. Много ли моторов можно сделать в домашнем гараже? Кое-кто из клиентов начал грозить Хольцбергу судебным преследованием — ведь цена готового движка доходила до $20 000.

Казалось, удача навсегда отвернулась от Матти. Но он оказался крепким орешком. В течение нескольких лет Хольцберг вернул все полученные авансом деньги за счет продажи лицензий и начал искать серьезных партнеров для нового рывка. Вертикальный взлет нефтяных котировок и последовавшее ужесточение нормативов по расходу топлива в Америке и Европе снова сделали идею пластикового двигателя актуальной. На этот раз союзником нашего героя оказалась транснациональная химическая корпорация Huntsman Corporation из Хьюстона с 12000 сотрудников и $10 млрд годового оборота. Huntsman Corporation на протяжении последних 50 лет была поставщиком различных материалов для автомобилей и ясно представляет себе суть проблемы. Все что нужно автогигантам — достаточное количество качественного торлона по хорошей цене и простая технология обработки. Если себестоимость пластикового мотора не будет превышать среднюю цену рынка на обычные ДВС, то у торлона будет новый шанс. Хольцберг уверен, что на этот раз он его не упустит.

На этот раз союзником нашего героя оказалась транснациональная химическая корпорация Huntsman Corporation из Хьюстона с 12000 сотрудников и $10 млрд годового оборота. Huntsman Corporation на протяжении последних 50 лет была поставщиком различных материалов для автомобилей и ясно представляет себе суть проблемы. Все что нужно автогигантам — достаточное количество качественного торлона по хорошей цене и простая технология обработки. Если себестоимость пластикового мотора не будет превышать среднюю цену рынка на обычные ДВС, то у торлона будет новый шанс. Хольцберг уверен, что на этот раз он его не упустит.

| Автор: Владимир Егоров Источник: icarbio.ru 12524 0 Стремясь добиться всё большей экономии топлива, производители автомобилей уменьшают всеми доступными путями их массу, в первую очередь за счёт кузова и шасси. Точно также, видимо, подумали и учёные из института Фраунгофера (Германия), создавая двигатель внутреннего сгорания (новость о котором совсем недавно облетела интернет), некоторые части которого будут изготавливаться из легковесных пластиковых композитов. Немецкие учёные надеются на скорое внедрение двигателя из пластика в производство. Но всё не так радужно, так как ещё в 1979 году Матти Хольцберг основал компанию Polimotor, в основной задачей которой было создание двигателя с как можно большим количеством пластиковых деталей. Первый полимерный мотор был клоном 2,3-литрового четырехцилиндрового двигателя от «Ford Pinto»: из пластика были сделаны блок цилиндров, поршни, шатуны, картер и большая часть головки цилиндра.

В 1980-х автомобили с пластиковыми моторами участвовали в автогонках, где показали свою надежность, но заинтересовать крупных автопроизводителей не смогли. Так как стоимость производства специальных композитов, способных выдержать значительные механические и тепловые нагрузки, была в то время слишком высока.

Подход, предложенный группой NAS (new drive systems) института Фраунгофера ориентирован именно на создание массового двигателя. “Мы использовали армированный волокном композитный материал для изготовления кожуха одноцилиндрового опытного двигателя”, – говорит Ларс-Фредрик Берг (Lars-Fredrik Berg), руководитель данного проекта, – “Этот кожух весит на 20 процентов меньше алюминиевого корпуса, а стоимость его изготовления остается на прежнем уровне”. Преимущество использования пластиковых композитов в двигателе заключается не только в снижении общей массы автомобиля, но и в уменьшении шума, издаваемого двигателем, а также дополнительном сокращении расхода топлива, за счет снижения количества отдаваемого двигателем в окружающую среду тепла – некое приближение к адиабатному двигателю.

Достичь последнего не так легко, так как существуют проблема устойчивости пластиковых деталей к сильным вибрациям в условиях достаточно высоких температур. “Мы тщательно изучили конструкции различных типов двигателей внутреннего сгорания и идентифицировали области, подвергающиеся сильным тепловым и механическим нагрузкам”, – рассказывает Ларс-Фредрик Берг, – “В этих местах мы используем металлические вставки, позволяющие увеличить износостойкость двигателя в целом”. В итоге в качестве материала был выбран армированный стекловолокном пластик. Он состоит из 55% волокна и 45% смол, содержащих пластиковые гранулы из специального термореактивного материала. Стеклянные волокна, предварительно смешанные с жидкой смолой, впрыскиваются в форму (метод инжекционной формовки), смешиваясь с полимеризующими материалами. Опытный одноцилиндровый двигатель с пластиковыми деталями был показан на выставке «Hannover Messe» (Ганноверская промышленная ярмарка – 13-17 апреля 2015 года). В планах исследователей уже изготовление многоцилиндрового двигателя, на котором будут проанализированы преимущества и недостатки использования пластиковых деталей и узлов. Опубликовано 27.04.2015Наверх Читайте также

https://glims.ru какие бывают грунтовки глубокого проникновения. Комментарии | |||||||

Из каких материалов сделаны автомобильные двигатели?

НУЖНА ПОМОЩЬ ДЛЯ ВАШЕГО СЛЕДУЮЩЕГО ПРОЕКТА?

Пожалуйста, заполните форму ниже и наши специалисты свяжутся с вами в течение 12 часов! Для более оперативного ответа вы можете связаться с нами по телефону или WhatsApp: +86-180-2619-3705.

- Главная

- Новости

- Новости компании

- Из каких материалов изготавливают автомобильные двигатели?

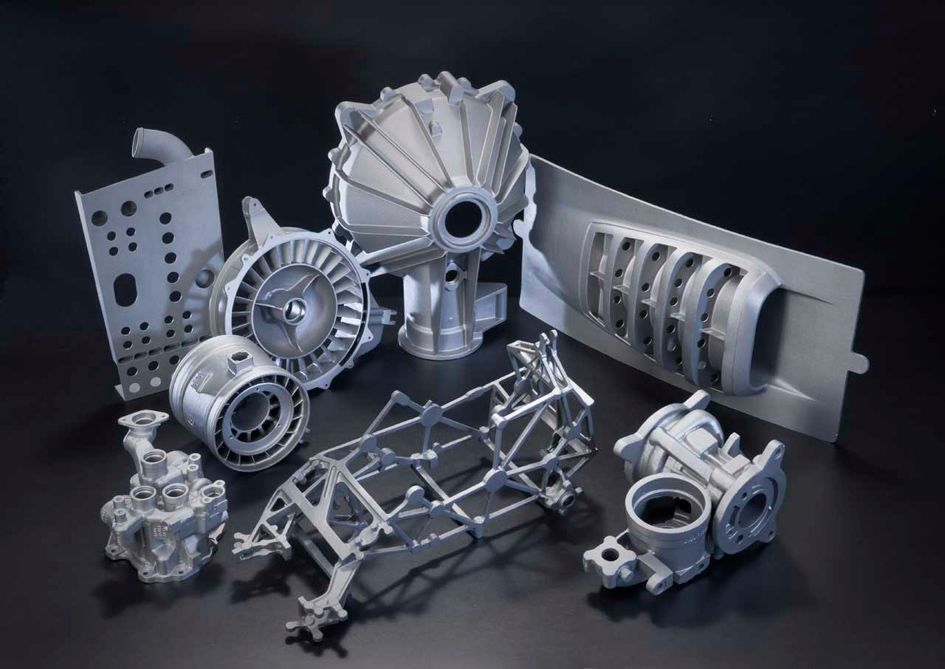

Алюминиевый сплав широко известен своей легкостью. Его применение в деталях автомобильных двигателей обычно позволяет снизить вес автомобильных двигателей более чем на 30%. Кроме того, как блок цилиндров, так и головка цилиндров двигателя требуют хорошей теплопроводности и коррозионной стойкости, а алюминиевые сплавы имеют выдающиеся преимущества по сравнению с другими металлами в этих аспектах.

Какой материал блока цилиндров лучше всего? Алюминиевый сплав, обычно используемый в деталях двигателя для литья под давлением: американский стандарт A380 / A360 / A356, немецкий стандарт AlSi9.Cu3, AlSi10Mg (Fe), европейский стандарт ENAC-43400, ENAC-46400, японский стандарт ADC12, ADC10 и т. д.

Связанные новости

Как рассчитать процент брака и процент переделок в производстве алюминиевого литья?

Ⅰ. Уровень брака алюминиевых отливок1. ОпределениеЭтот процент получается путем деления стоимости отходов на общую стоимость производства или путем деления общего количества отходов.

..

..5 способов улучшить липкость формы для литья под давлением

1. Отрегулируйте параметры процесса литья под давлением. Настройка параметров процесса оказывает большое влияние на липкую форму, например, размер давления и скорости, температура заливки сплава, температура …

6 советов по улучшению деформации деталей для литья под давлением

(1) Детали для литья под давлением: ① Общая или локальная деформация ② Геометрия детали для литья под давлением не соответствует чертежам.

(2) Почему отливки под давлением будут деформированы: ① Плохая структура литья ② Форма …

(2) Почему отливки под давлением будут деформированы: ① Плохая структура литья ② Форма …

Новости

- Новости компании

- Центр знаний

Отрасли

- Автозапчасти

- Запчасти для электромобилей

- Аккумулятор для электромобиля

- Зарядное устройство для электромобилей

- Электронный блок управления EV/блок управления двигателем

- Приводной двигатель электромобиля

- Запчасти для газовых автомобилей

- Аксессуары для двигателя

- Детали трансмиссии

- Запчасти для электромобилей

- Детали машин

- Изготовленный на заказ кронштейн ADC12 Алюминиевый штамп

- Литье под давлением часть

- Die Base

- Алюминиевый монтажный кронштейн

- Запчасть сиденья

- Телекоммуникационные запчасти

- Телекоммуникационная крышка

- Телекоммуникационная полость

- Алюминиевый литой радиатор

- Корпус радиатора

- Детали насосов и клапанов

- Корпус водяного насоса

- Корпус масляного насоса

- Алюминиевые детали клапана для литья под давлением

самые важные и функции

Перейти к содержимомуПредыдущий Следующий

- Посмотреть увеличенное изображение

Транспортные средства движутся в результате сочетания двух процессов, происходящих в двигателе внутреннего сгорания (ДВС): воспламенение и сгорание топлива происходит в самом двигателе. Затем двигатель частично преобразует энергию сгорания в тепло и механический крутящий момент.

Затем двигатель частично преобразует энергию сгорания в тепло и механический крутящий момент.

Для этого двигатель состоит из нескольких отдельных компонентов, работающих одновременно (все основные).

В этом посте рассматриваются пять наиболее важных основных частей автомобильного двигателя и раскрываются их функции.

Основные части двигателя автомобиля

1. Блок двигателя и цилиндры