Роторно-поршневой двигатель

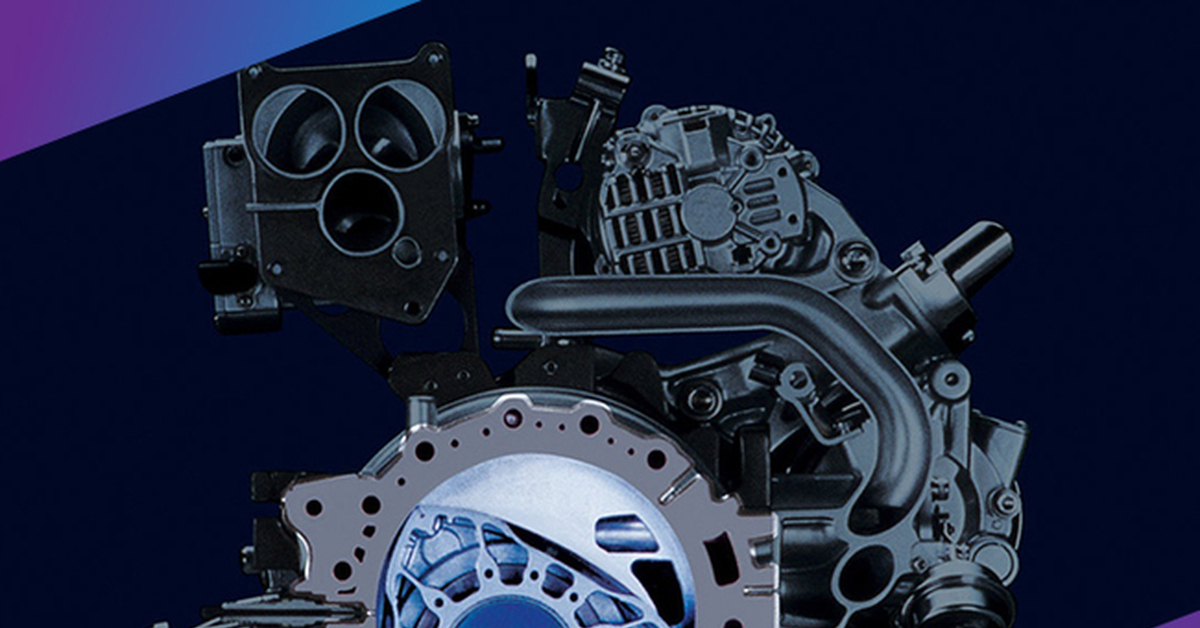

Купе “Mazda RX-8” оснащено новейшим роторно-поршневым двигателем “Renesis”.

Этот РПД стал одним из лауреатов конкурса “Лучший двигатель 2003 года”.

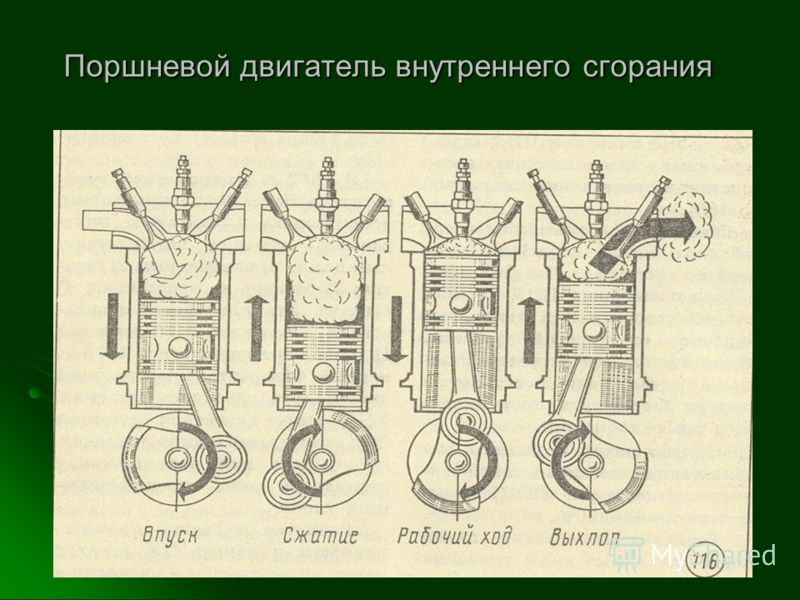

РОТОРНО-ПОРШНЕВОЙ двигатель (РПД) работает по тому же четырехтактному циклу, что и обычный мотор. Но их конструкции кардинально различаются.

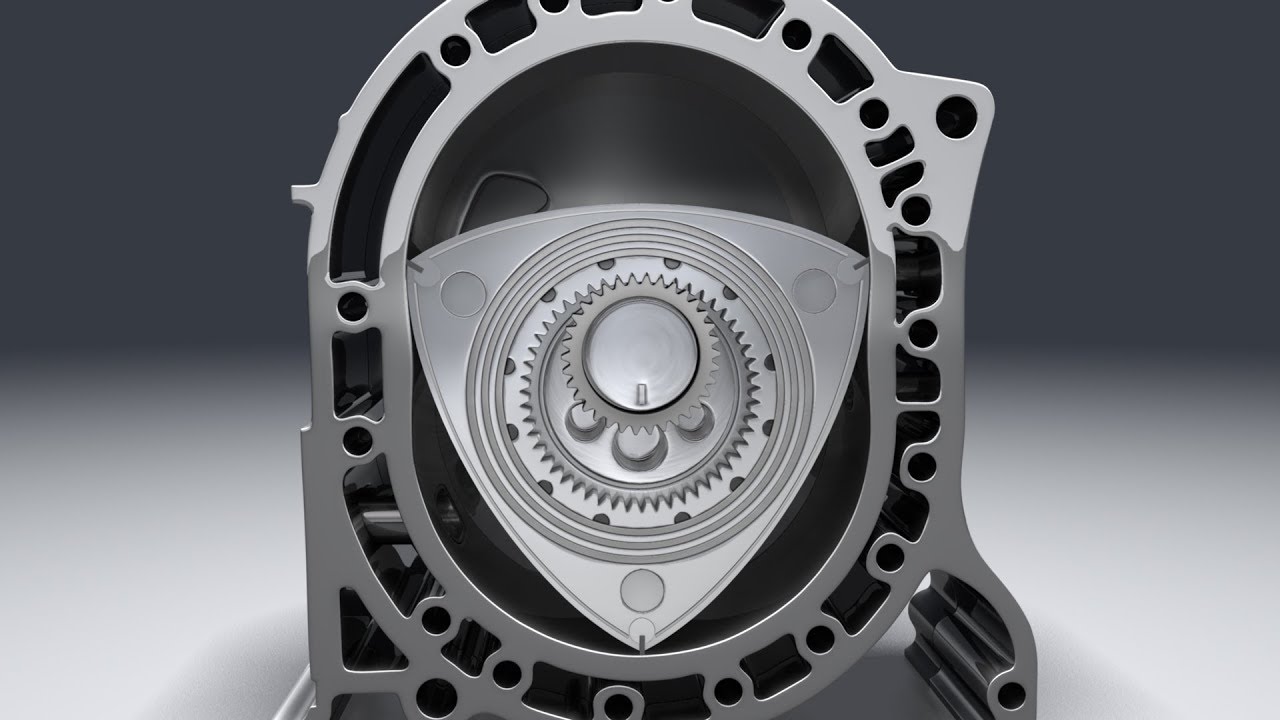

Вместо поршня в РПД используется похожий на треугольник ротор-“дельтроид”. Он вращается внутри статора сложной формы, постоянно касаясь его своими вершинами. То есть в корпусе двигателя образуются три полости переменного объема (в каждой из которых и происходит рабочий процесс). Через специальные каналы в них подаются воздух и топливо, а также выводятся наружу выхлопные газы. Открывает и закрывает трубопроводы сам ротор, поэтому привычного механизма газораспределения здесь нет. Рабочая смесь воспламеняется с помощью обычной свечи зажигания. Крутящий момент от ротора передается через зубчатую передачу на эксцентриковый вал, а с него – на трансмиссию автомобиля. Устанавливая друг за другом несколько подобных “секций”, конструкторы получают двигатель необходимой мощности.

Чем же роторно-поршневой мотор лучше традиционного ДВС? Прежде всего РПД намного легче и компактнее (примерно в 23 раза), к тому же он состоит из меньшего количества деталей. Отсутствие перемещающихся вверх-вниз деталей поршневой группы снизило вибрации. Кроме того, двигатель Ванкеля мощнее и может раскручиваться до более высоких оборотов. Например, с 1,3 л рабочего объема при 7.0008.000 об/мин инженеры снимают 200-230 л.с. Впечатляет..

Но изготовление таких двигателей обходится недешево. Дабы обеспечить необходимую долговечность вершин ротора и рабочей поверхности статора, приходится использовать дорогие материалы и технологии.

Но это еще полбеды. Из-за сложной формы рабочих полостей процесс сгорания смеси неоптимален. Как результат – РПД менее экономичен и обладает очень ядовитым выхлопом. Чтобы уложиться в современные экологические нормы, конструкторам приходится идти на различные технические ухищрения. Сегодня лишь немногие автомобильные фирмы могут позволить себе финансировать подобные разработки. Одна из таких компаний – “Mazda”, традиционно уже много лет выпускающая спортивные купе, оснащенные роторно-поршневыми двигателями.

Сегодня лишь немногие автомобильные фирмы могут позволить себе финансировать подобные разработки. Одна из таких компаний – “Mazda”, традиционно уже много лет выпускающая спортивные купе, оснащенные роторно-поршневыми двигателями.

- Автор

- Виталий ЮРЬЕВ

- Издание

- Клаксон №10 2007 год

ФПИ: В России разработан высотный авиационный роторно-поршневой двигатель

6 февраля 2020 г., AEX.RU – В рамках совместного проекта Фонда перспективных исследований (ФПИ) и Центрального института авиационного моторостроения (ЦИАМ) имени П.И. Баранова разработан перспективный авиационный односекционный турбированный роторно-поршневой двигатель (РПД). При рабочем объеме 0,4 литра и весе роторно-статорного модуля РПД в 28 килограммов достигнутое при моторных определительных испытаниях максимальное пиковое значение мощности составило более 120 лошадиных сил. Об этом сообщает пресс-служба ФПИ.

Основная задача, которая стояла перед разработчиками нового двигателя – ликвидация недостатка РПД, а именно низкого ресурса основных элементов двигателя и повышение общего ресурса силовой установки при улучшении ее высоких удельных характеристик. Решение состояло в применении в конструкции композиционных металлокерамических материалов нового поколения с высокими физико-механическими характеристиками. Композиты, в частности, применены в износостойкой вставке статора, радиальных, маслосъемных и торцевых уплотнениях ротора, подшипниковых узлах, износостойком покрытии эксцентрикового вала, рассказали в ФПИ.

В двигателе также используется специально разработанная уникальная система турбонаддува, часть ее элементов изготовлена с помощью аддитивных технологий с использованием отечественного сырья. Также разработана отечественная электронная система управления двигателем и спроектирована современная система топливоподачи.

«Правильность выбора указанных конструкторских и технологических решений подтверждена в ходе полного комплекса стендовых испытаний. В частности, проведены круглосуточные ресурсные испытания продолжительностью более 250 часов по самолетному и вертолетному циклам работы. Последующие дефектовки подтвердили крайне низкий износ деталей на уровне допустимых износов деталей классических ДВС и лучших РПД. На основании проведенных экспериментальных исследований по утвержденным методикам Центрального института авиационного моторостроения определен межремонтный ресурс двигателя в 1000 часов и полный ресурс – 5000 часов», — отметили в ФПИ.

В частности, проведены круглосуточные ресурсные испытания продолжительностью более 250 часов по самолетному и вертолетному циклам работы. Последующие дефектовки подтвердили крайне низкий износ деталей на уровне допустимых износов деталей классических ДВС и лучших РПД. На основании проведенных экспериментальных исследований по утвержденным методикам Центрального института авиационного моторостроения определен межремонтный ресурс двигателя в 1000 часов и полный ресурс – 5000 часов», — отметили в ФПИ.

Также в ходе высотно-климатических испытаний на уникальном стенде УВ-3К с термобарокамерой подтверждена возможность стабильной эксплуатации РПД в широком диапазоне температур — от -63,8°С до +52°С и высот — до 10 000 метров, а также возможность поддержания взлетной мощности до высоты 7 000 метров. Двигатель способен работать на различных видах топлива, в том числе на газе, авиационном и автомобильном бензине.

Основные сферы применения перспективного двигателя— беспилотные летательные аппараты, легкомоторная авиация, робототехнические платформы различного назначения, в составе генераторов гибридных силовых установок, в качестве лодочных и автомобильных моторов.

Интерес к инновационной разработке российских ученых уже проявили ведущие предприятия авиастроительной отрасли, компании, специализирующиеся на производстве техники для активного отдыха, и представители Министерства обороны Российской Федерации.

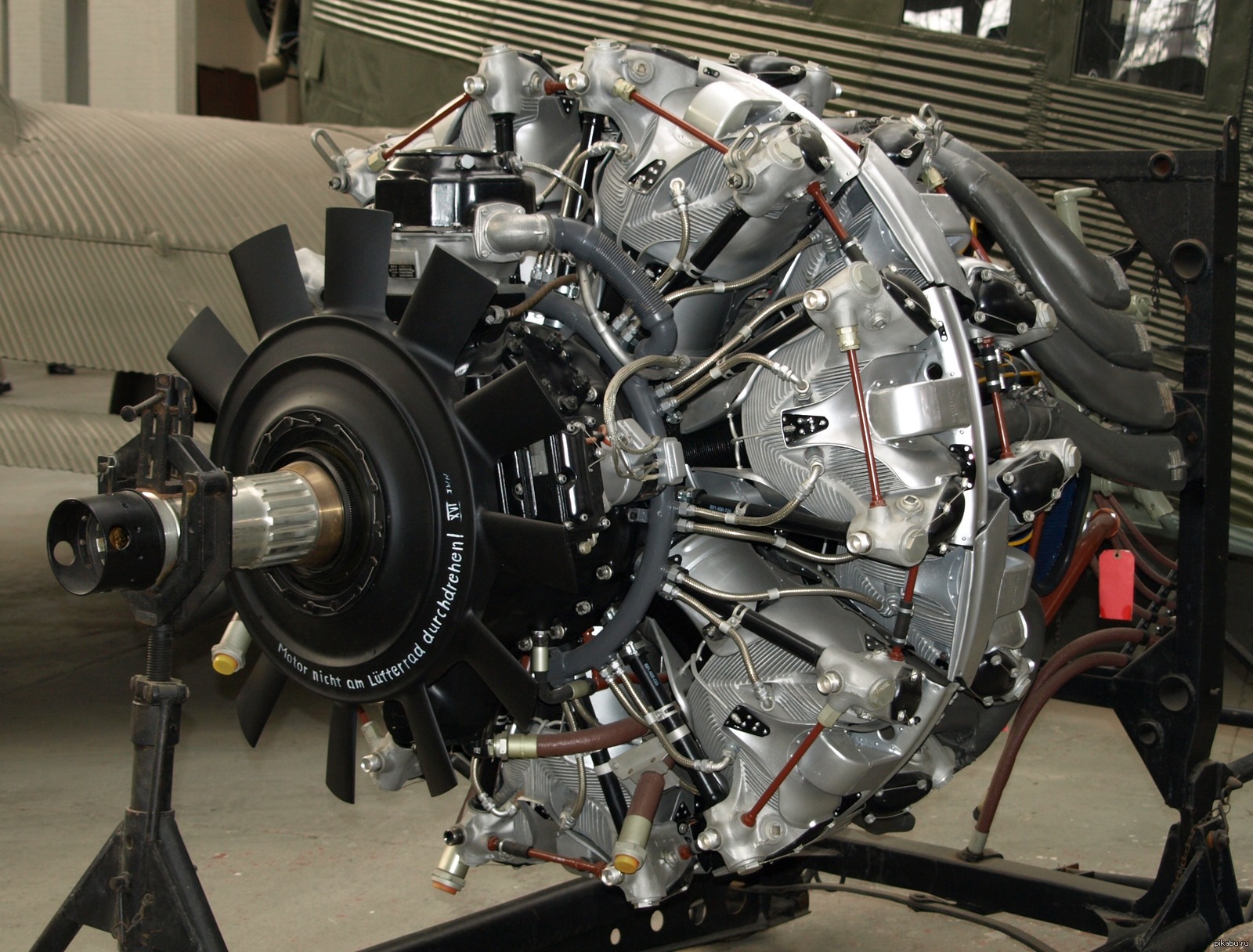

Поршневой двигатель самолета.

История поршневых двигателей насчитывает на несколько десятилетий больше, чем история самой авиации. Они сдвинули с места первый автомобиль, подняли в небо первый самолет и первый вертолет, прошли две Мировые войны и до сих пор используются в 99.9% автомобилей мира. Однако в авиации на сегодняшний день поршневые двигатели практически полностью вытеснены газотурбинными двигателями и используются исключительно в малоразмерных персональных либо спортивных самолетах.

Это произошло по причине того, что даже самый простой и неэффективный газотурбинный двигатель имеет большую удельную мощность (единица мощности на единицу массы двигателя), чем самый современный поршневой, а в авиации масса – исключительно важный параметр.

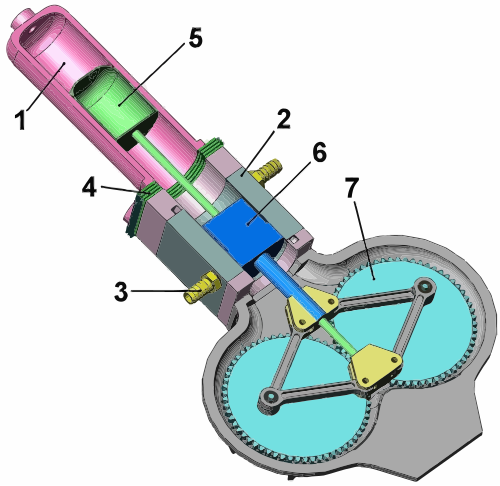

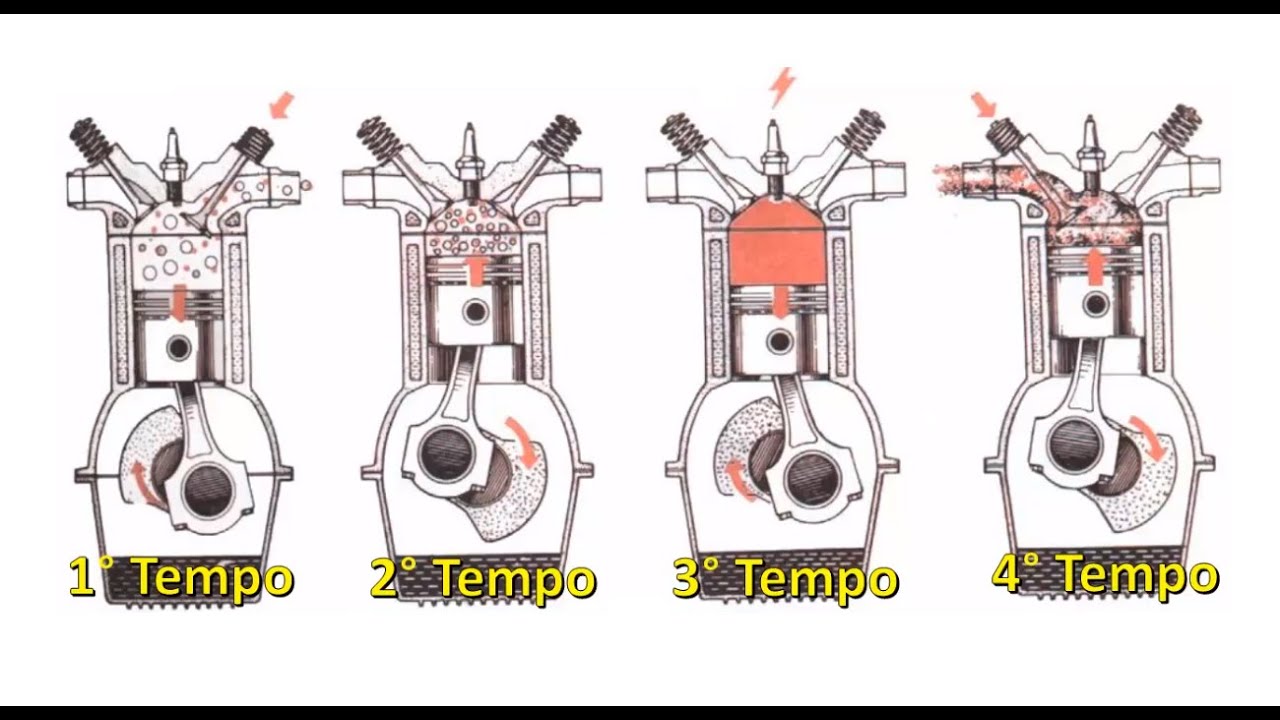

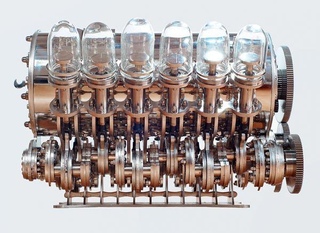

Но вернемся к поршневым двигателям. Как же они устроены? На схеме продемонстрировано устройство цилиндра четырехтактного бензинового двигателя воздушного охлаждения: 1 – впускной патрубок (подача топливно-воздушной смеси в цилиндр), 2 – стенка цилиндра (в данном случае ребристая с внешней стороны, для повышения охлаждаемой площади, поскольку цилиндр имеет воздушное охлаждение), 3 – поршень (возвратно-поступательным движением обеспечивает впуск смеси, ее сжатие, получение энергии и дальнейший вывод отработанных газов), 4, 5 – шатун и коленвал (преобразование возвратно-поступательного импульса в крутящий момент), 6 – свеча зажигания (дает искру, которая поджигает смесь), 7 – выхлопной патрубок (вывод отработанных газов), 8 – впускной и выпускной клапаны («открывают» цилиндр для входа смеси (впускной) и выхода отработанных газов (выпускной), герметизируют цилиндр во время сжатия и воспламенения. Следует отметить, что изображен лишь пример конструкции, но ее вариации могут быть значительными, к примеру цилиндры дизельных двигателей не имеют свечей зажигания, а если двигатель жидкостного охлаждения – отсутствуют «ребра», но присутствуют каналы для прогона охлаждающей жидкости и т.д. По количеству тактов (действия, происходящие поочередно в цилиндре двигателя) различают 3 типа двигателя – двухтактный, четырехтактный и шеститактный. Наиболее широко используемым является четырехтактный двигатель, четыре его такта показаны на схеме.

Коэффициент полезного действия самых современных поршневых двигателей не превышает 25-30%, т.е. реально около 70% всей энергии, получаемой во время сгорания топлива, превращается в тепло, которое необходимо выводить из двигателя. Система охлаждения очень важный компонент в силовой установке и во многом определяет ее характеристики.

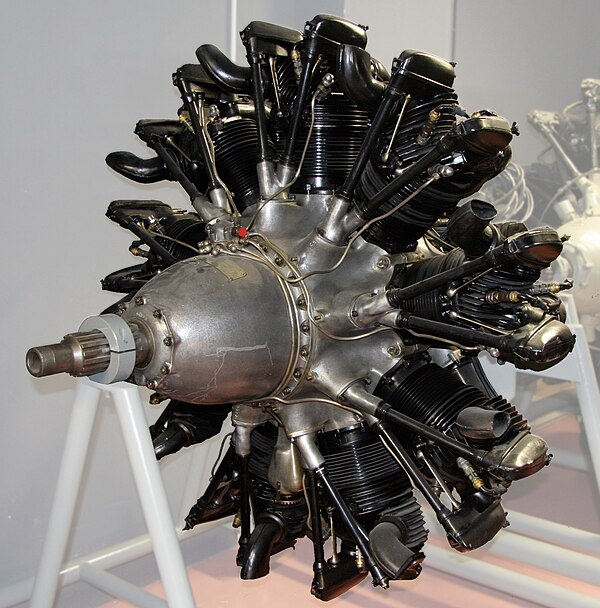

И если в автомобилях воздушное охлаждение практически не используется, из-за своей низкой эффективности на малых скоростях и ее полного отсутствия при остановке, то в поршневой авиации двигатели воздушного охлаждения очень и очень широко используются, ведь имеют ряд преимуществ перед двигателями жидкостного охлаждения. А именно меньшая масса, соответственно большая удельная мощность и более простая, а значит и более надежная конструкция. Кроме того, из-за большой силы набегающего потока во время полета, эффективность охлаждения обычно достаточна для нормальной работы двигателя.

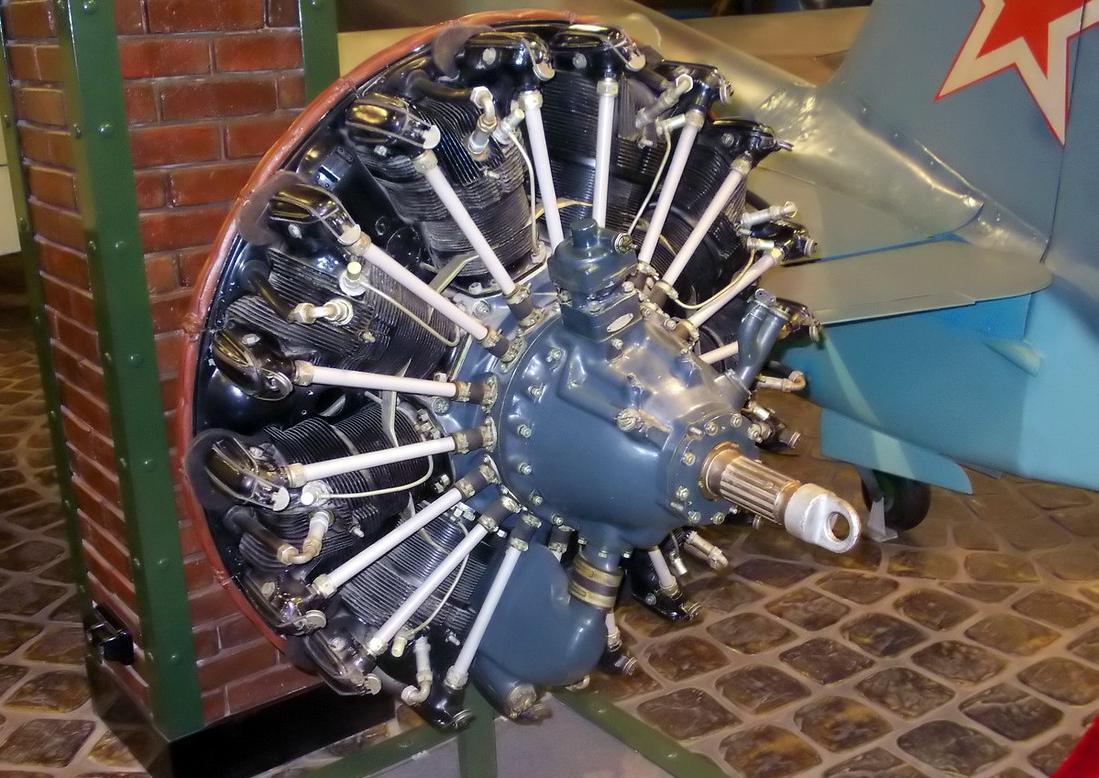

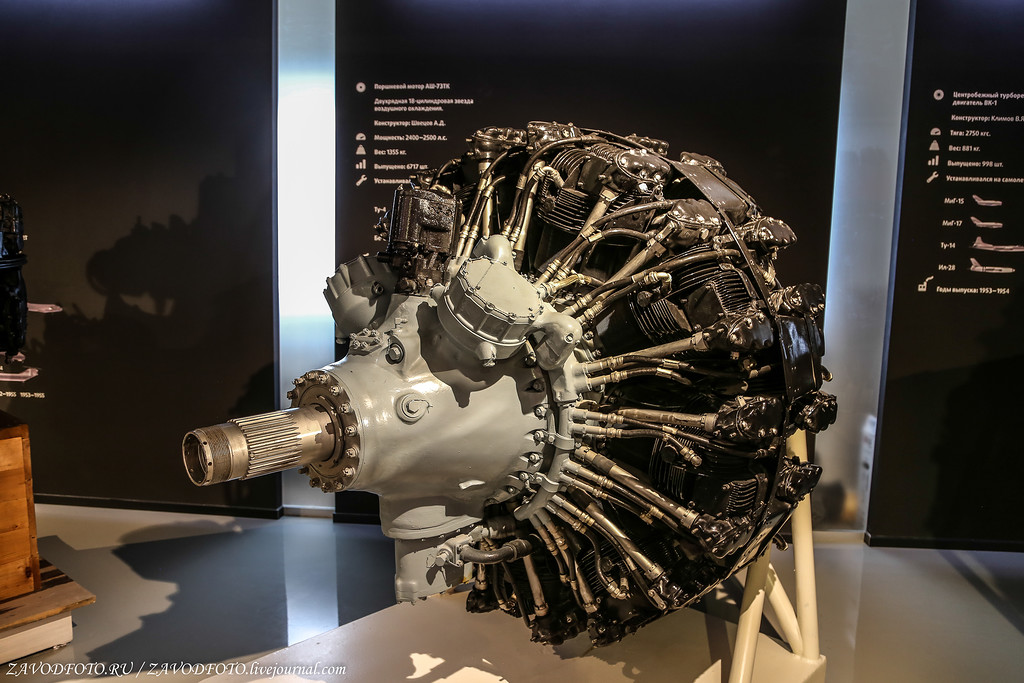

Большинство поршневых двигателей – многоцилиндровые, это необходимо для повышения мощности и общей их эффективности. В связи с этим их классифицируют по расположению цилиндров относительно коленвала. В пик своего развития, авиационные двигатели имели до 24 цилиндров, а некоторые, несерийные экземпляры и более. И основными, наиболее широко используемыми вариантами расположения цилиндров является V-образное, рядное и звездообразное.

Различить их нетрудно, ведь если смотреть спереди они и выглядят как буква V в первом случае, один ряд (колонна) – во втором случае, и звезда (или при наличии большого количества цилиндров — скорее блюдечко) в третьем. Традиционно два первых типа используют систему жидкостного охлаждения, в то время как последний – воздушного. Соответственно кроме вышеназванных преимуществ и недостатков двигателей по типу их охлаждения, можно еще добавить, что рядные двигатели компактные, могут быть установлены в перевернутом положении, но при наличии большого количества цилиндров, они получаются очень уж длинными.

V-образные имеют 2 цилиндра в ряду, соответственно они имеют в два раза меньшую длину, чем рядные, но зато менее компактны, хотя также могут быть установлены в перевернутом положении, имеют большее фронтальное сечение, а значит и большее лобовое сопротивление.

Другие агрегаты

Длинноходные и короткоходные моторы – в чем разница, и какие лучше?

Средняя скорость, и какой она бывает

Для понимания вопроса придется вспомнить немного о конструкции ДВС и принципах его работы. Вы наверняка знаете, что в основе любой конструкции двигателя внутреннего сгорания лежит воздействие расширяющихся газов на поршень. Поршни могут быть любой формы и размеров, но у любого поршня есть такой параметр, как средняя скорость, и от нее зависит очень и очень многое.

Средняя скорость поршня – это величина, которую можно определить по формуле Vp = Sn/30, где S – ход поршня, м; n – частота вращения, мин-1. И именно она определяет степень возможного форсирования двигателя по оборотам, ускорения элементов шатунно-поршневой группы во время работы, а также его механический КПД.

От средней скорости поршня зависят нагрузки на стенку поршня, на поршневой палец, шатун и коленвал. Причем зависимость эта квадратичная: с увеличением скорости (Vp) в два раза нагрузки увеличиваются в четыре раза, а если в три – то в девять раз.

Эксперименты инженеров-мотористов уже очень давно доказали, что классическая конструкция шатунно-поршневой группы выдерживает максимальную скорость порядка 17-23 м/с. И чем выше эта величина, тем скорее изнашивается мотор. Увеличить скорость поршня практически невозможно – самые облегченные гоночные двигатели Формулы-1 имели скорость порядка 23-25 м/с, и это безумно много. Этого удалось достичь только потому, что «формульные» моторы рассчитаны на очень короткую эксплуатацию – от них не требуется «ходить» по 100 000 км.

От теории – к практике. Как известно, мощность мотора – это производная от крутящего момента, помноженного на обороты (об этом я писал большую статью с таблицами и графиками). То есть, если мы хотим получить больше мощности, то надо увеличивать обороты. А так как скорость поршня ограничена, то у нас не остается другого выбора, кроме как уменьшить его ход. Чем меньше расстояние нужно пройти поршню за один оборот, тем меньше может быть его скорость.

Как известно, мощность мотора – это производная от крутящего момента, помноженного на обороты (об этом я писал большую статью с таблицами и графиками). То есть, если мы хотим получить больше мощности, то надо увеличивать обороты. А так как скорость поршня ограничена, то у нас не остается другого выбора, кроме как уменьшить его ход. Чем меньше расстояние нужно пройти поршню за один оборот, тем меньше может быть его скорость.

Короткоходные, длинноходные и «квадратные» моторы

Казалось бы, выше мы только что озвучили два прекрасных аргумента для максимального уменьшения хода поршня. К тому же, чем меньше ход поршня, тем больше диаметр цилиндра при том же объеме, и тем более крупные клапаны можно поставить. Улучшается газообмен, а значит, и работа мотора в целом… Но, как оказалось, безмерно уменьшать ход тоже нельзя.

Чем меньше ход, тем больше должен быть диаметр цилиндра, если мы хотим сохранить объем. А вот форма камеры сгорания с ростом диаметра цилиндра ухудшается, соотношение объема камеры и площади неизбежно растет, увеличивается коэффициент остаточных газов, возрастают тепловые потери, ухудшается сгорание топлива… КПД падает, склонность к детонации повышается, ухудшаются экономичность и экологичность.

При уменьшении хода поршня снижается, к тому же, и диаметр кривошипа коленчатого вала, а значит, уменьшается крутящий момент мотора. Ухудшаются и массогабаритные параметры двигателей – они становятся куда крупнее в горизонтальном сечении. К тому же для сохранения рабочего объема приходится увеличивать число цилиндров, а это уже ведет к резкому повышению сложности конструкции. В общем, нужен был компромисс.

Основные задачи проектирования моторов решили к 60-м годам прошлого века, тогда же нащупали пределы прочности конструкции по средней скорости поршня. Стало ясно, что оптимальные параметры мощности, общего КПД и габаритов у атмосферного мотора получаются в том случае, если диаметр цилиндра равен ходу поршня или чуть меньше.

Если они совпадают, то такие моторы еще называют «квадратными». Моторы, у которых диаметр цилиндра все-таки больше хода поршня, называют короткоходными, а те, у которых он меньше, – длинноходными.

Внимательный читатель скажет: стоп, а откуда вообще взялись короткоходные моторы, если эксперименты доказали, что эффективнее всего «квадратные» или чуть-чуть длинноходные?! Все просто: короткоходники получили распространение в автоспорте. Там расход топлива и приемистость на низких оборотах не сильно «делали погоду», и можно было пожертвовать КПД ради достижения большей мощности на высоких оборотах при сохранении малого рабочего объема.

Для получения лучшей топливной экономичности, тяги и чистоты выхлопа, наоборот, ход поршня увеличивали, жертвуя оборотами и максимальной мощностью. Длинноходные моторы применяли там, где были нужны тяга и экономичность.

Тем временем, к 80-м годам среднюю скорость поршня в серийных моторах довели до предела в 18 м/с, дальше ее увеличивать не получалось. Такая ситуация сохранилась до 90-х, когда требования к массогабаритным и экономическим характеристикам моторов резко возросли.

Длинноходный прогресс

90-е годы – это в первую очередь массовое внедрение новых экологических норм, резкое повышение массы кузова автомобилей из-за новых требований по пассивной безопасности, а заодно и возросшие требования к габаритам и экономичности силовых агрегатов. Машины становились просторнее изнутри и безопаснее во всех смыслах.

А двигателям приходилось поспевать за прогрессом. Массовый переход на многоклапанные головки блоков цилиндров повысил мощность и сделал моторы чище. Средний рабочий объем мотора постарались уменьшить и тем самым выиграть в расходе топлива и габаритах. Прогресс в области конструирования поршневой группы позволил уменьшить высоту поршня и увеличить длину шатуна, сделав больше механический КПД мотора.

Следовательно, стало возможно перейти к более длинноходным конструкциям, которые при том же рабочем объеме были компактнее, имели больший крутящий момент и к тому же стали экономичнее. Облегчение поршневой группы позволило снизить нагрузки на нее при высоких оборотах, а массовое внедрение турбонаддува и регулируемого впуска – еще и выиграть в максимальной мощности и тяге. Умеренно длинноходные моторы от этого только выиграли.

Облегчение поршневой группы позволило снизить нагрузки на нее при высоких оборотах, а массовое внедрение турбонаддува и регулируемого впуска – еще и выиграть в максимальной мощности и тяге. Умеренно длинноходные моторы от этого только выиграли.

В 2000-е в стане двигателей объемом от 2 литров наметился перелом в переходе от «квадратов» к длинноходным конструкциям. И вот вам несколько примеров. При рабочем объеме 2 литра моторы VW серии ЕА888 (стоят на множестве моделей концерна от Skoda Octavia до Audi A5) имеют ход поршня 92,8 мм при диаметре цилиндра 82,5, а 2-литровые моторы Renault серии F4R (более всего известный по Duster) – 93 мм и 82,7 соответственно. Моторы Toyota объемом 1,8 л серии 1ZZ (Corolla, Avensis и др.) – еще более длинноходные, их размерность 91,5х79.

На фото: двигатель Volkswagen Golf GTIРабочие обороты таких двигателей заметно уменьшились, особенно у турбонаддувных, снизились и обороты максимальной мощности. А значит и снижение механического КПД уже не столь важно, зато преимущества налицо. По габаритам моторы лишь немного больше «классических» 1,6 из недавнего прошлого, а по тяге и расходу топлива намного превосходят однообъемных предшественников.

В современных моторах пытаются сочетать высокую эффективность работы длинноходных моторов и повышенный механический КПД короткоходных. Так, в ультрасовременном (но тем не менее уже снимаемом с производства) моторе BMW серии N20В20 (стоят на 1-й, 3-й, 5-й сериях, X1 и X3) применяется несимметричная поршневая группа, в которой ось коленчатого вала и ось поршневых пальцев смещены относительно оси цилиндров. Тут используются регулируемый маслонасос, плазменное напыление цилиндров, бездроссельный впуск и прочие технические «фокусы» для снижения механических потерь и сопротивления впуска. Размерность этого длинноходного мотора 90,1х84, и никто не скажет, что у него плохие характеристики хоть в чем-то, кроме надежности.

Дизели

Дизельные моторы, которые в силу особенностей рабочего цикла обычно являются длинноходными и низкооборотными, выиграли вдвойне. Внедрение турбонаддува резко подняло крутящий момент и позволило снизить степень сжатия, а прогресс топливной аппаратуры и поршневой группы – еще и увеличить рабочие обороты.

Внедрение турбонаддува резко подняло крутящий момент и позволило снизить степень сжатия, а прогресс топливной аппаратуры и поршневой группы – еще и увеличить рабочие обороты.

В итоге дизели превзошли по литровой мощности атмосферные бензиновые моторы, а по крутящему моменту – бензиновые моторы с наддувом. Так, двигатели серии N57 (3-я, 5-я, 7-я серии, X3, X5 и др.) от BMW при диаметре цилиндра 84 мм и ходе поршня 90 мм имеют рабочий объем 2,993 литра, мощность до 381 л. с. и 740 Нм крутящего момента. Средняя скорость поршня при этом – 13,2 метра в секунду.

Оборотная сторона

Конечно же, беспроигрышных лотерей не бывает, и чудесной высокой отдачи добились ценой надежности – тут нет никакого секрета. Старый принцип актуален и поныне: у «сильно длинноходных» моторов высокая средняя скорость поршня увеличивает нагрузку на стенки цилиндра.

Конечно же, материалы становятся лучше, но при сравнении двигателей одной серии с разными параметрами хода поршня и диаметра цилиндра заметно, что длинноходные модели более склонны к износу поршневых колец и задирам цилиндров. И ресурс поршневой у них оказывается существенно ниже, чем у более «квадратных» собратьев.

А вот при сравнении разных моторов все далеко не так однозначно. На моторах с алюминиевым блоком и алюсиловым покрытием стараются снизить нагрузку на стенку цилиндра в том числе и снижением хода поршня, но, как правило, все равно ресурс получается меньше, чем у моторов с чугунными гильзами или блоком.

Мотор Renault-Nissan серии M4R (Qashqai, Fluence и др.), который пришел на смену уже упомянутому чугунному F4R, имеет ход поршня 90,1 мм при диаметре цилиндра 84 – он все еще длинноходный, но ход поршня значительно сократился. Габариты при этом не увеличиваются за счет более тонкостенной конструкции блока цилиндров.

На фото: двигатель Renault LatitudeСовременные двигатели не нуждаются в высоких оборотах для достижения высокой мощности, а экономичность и экологичность становятся все важнее. Пусть даже в реальной эксплуатации заявленные характеристики и не подтверждаются… К тому же, можно путем усложнения конструкции обойти множество ограничений, которые десятки лет заставляли делать выбор между мощностью и экономичностью моторов.

Пусть даже в реальной эксплуатации заявленные характеристики и не подтверждаются… К тому же, можно путем усложнения конструкции обойти множество ограничений, которые десятки лет заставляли делать выбор между мощностью и экономичностью моторов.

Короткоходные «крутильные» моторы просто вымирают, им нет места в новом мире. Даже в Формуле-1 отказались от экстремальных конструкций с рабочими оборотами за 19 тысяч и соотношением диаметра цилиндра и хода поршня больше 2,4 к 1. Конечно, для фанатов и гоночных серий выпуск подобной техники сохранится, но в практическом плане смысла в ней уже нет. Победа длинноходных конструкций, за редким исключением, фактически состоялась.

Одним из немногих «оплотов короткоходности» до недавнего времени оставались атмосферные V6 и V8 от Mercedes-Benz. Так, моторы серии М272 (E-Klasse W211, M-Class W164 и др.) – откровенно короткоходные во всех вариантах исполнения. Например, у 3-литровой версии соотношение хода к диаметру будет 82,1 к 88. Как и их предки в лице М104, так и их наследники вплоть до М276, они были олицетворением успешных короткоходных моторов. Компания не стремилась к излишней компактности моторов, места было достаточно, а момента у двигателей объемом 3-3,5 литра и так хватало с запасом. Городить длинноходную конструкцию не было смысла.

Но новое поколение двигателей AMG серий М133/М176 с наддувом стали длинноходными – 83х92 мм, как и перспективная рядная шестерка 3,0 с наддувом серии М256 – 83х92,4 мм.

На фото: двигатель Mercedes-AMG CLA 45 4MATICИз «могикан» остаются разве что моторы GM, их блок V8 6,2 Vortec/L86/LT1 все еще не стремится к компактности, имея размерность 103,25х92 мм, и даже компрессорная версия LT4 сохраняет ту же размерность блока. Но это, скорее всего, тоже ненадолго.

Конец спорам

Даунсайз, наддув, непосредственный впрыск, гладкая моментная характеристика, высокий крутящий момент, регулируемый ГРМ и продвинутые трансмиссии сотворили маленькое чудо. Споры «длинноходный или короткоходный» уже более не актуальны.

Моторы вдруг прибавили в литровой мощности до границ, ранее считавшихся возможными только для специально подготовленных гоночных моторов. Увидев цифры в 120-150 л. с. с литра объема, мы уже не удивляемся, и даже 200 л. с. на литр кажутся вполне реальными, а «смешной» паспортный расход топлива для мощной и тяжелой машины кажется вполне реальным. Дизельные двигатели из «гадких утят» превратились в прекрасных лебедей с литровой мощностью даже большей, чем у бензиновых двигателей.

Во многом все это, плюс уменьшение габаритов и веса моторов, стало возможным благодаря длинноходной конструкции. Окончательно оформившийся тренд вряд ли переломится, особенно с учетом прогнозируемого вытеснения ДВС электромоторами и разнообразными «удлинителями дистанции».

Что случилось с двигателем Ванкеля и куда он исчез с авторынка: Движение: Ценности: Lenta.ru

В этом году отмечается полувековой юбилей сразу двух знаковых для истории автомобилестроения моделей. Немецкий NSU Ro 80 и «японка» Mazda Cosmo стали первыми автомобилями с роторным двигателем, подходившими под определение «массовые». Но, увы, изобретенному инженерами фирмы NSU Ванкелем и Фройде новому типу двигателя внутреннего сгорания так и не удалось завоевать мир.

После создания в конце XIX столетия поршневого двигателя внутреннего сгорания прогресс в этой области пошел по пути разработки уже имеющейся концепции. Инженеры создавали все более мощные и совершенные двигатели, но суть оставалась все той же — в цилиндрическую камеру тем или иным способом попадало топливо, образовывавшиеся после сгорания топлива газы толкали поршень. И только в конце 1950-х два немецких инженера, работавшие в известной тогда своими мотоциклами фирме NSU Феликс Ванкель и Вальтер Фройде, предложили принципиально новую конструкцию.

В их двигателе цилиндры отсутствовали как класс: установленный на валу трехгранный ротор был жестко соединен с зубчатым колесом, входившим в зацепление с неподвижной шестерней — статором. По сравнению с обычным поршневым мотором внутреннего сгорания, двигатель Ванкеля (как он стал известен по имени одного из создателей) имел меньшие в 1,5-2 раза габариты, большую удельную мощность, меньшее число деталей (два-три десятка вместо нескольких сотен), а также — за счет отсутствия коленвала и шатунов — более высокие динамические показатели. Впрочем, были и недостатки, с которыми так и не удалось справиться за все время выпуска автомобилей с роторными двигателями: довольно высокий расход топлива на низких оборотах, повышенное потребление масла и сложность в производстве (из-за необходимости точности геометрических форм деталей).

По сравнению с обычным поршневым мотором внутреннего сгорания, двигатель Ванкеля (как он стал известен по имени одного из создателей) имел меньшие в 1,5-2 раза габариты, большую удельную мощность, меньшее число деталей (два-три десятка вместо нескольких сотен), а также — за счет отсутствия коленвала и шатунов — более высокие динамические показатели. Впрочем, были и недостатки, с которыми так и не удалось справиться за все время выпуска автомобилей с роторными двигателями: довольно высокий расход топлива на низких оборотах, повышенное потребление масла и сложность в производстве (из-за необходимости точности геометрических форм деталей).

NSU Spider

Фото: Science Museum / Globallookpress.com

Любопытно, что сам Ванкель не умел водить автомобиль и не имел водительских прав — поскольку с раннего детства страдал сильной близорукостью. Это, впрочем, не помешало ему доработать первоначально мотоциклетный движок под нужды автопрома, и в 1964 году NSU выпустила первый в мире серийный роторный автомобиль — кабриолет NSU Spider на базе заднеприводной модели Sport Prinz. Машина выпускалась ограниченной серией (за три года было собрано 2375 экземпляров) и была довольно дорога, в пересчете на нынешние деньги — около 22 тысяч долларов за двухместную малолитражку длиной 3,6 метра.

В 1967 году на рынок вышли сразу две модели с роторными двигателями, ставшие действительно массовыми. NSU представила топовый седан Ro 80, а японская фирма Mazda — спортивное купе Cosmo, первое в полувековой череде машин с двигателем Ванкеля в своей линейке. Немецкая машина, увы, оказалась довольно капризной и «сырой», хотя и была признана «автомобилем года-1968» в Европе. Постоянные рекламации и необходимость дорогостоящего ремонта уже проданных авто привели компанию практически к банкротству — в 1969 году она была куплена концерном Volkswagen и слита в одно подразделение с маркой Audi. Производство Ro 80 тем не менее продолжалось до 1977 года; всего было выпущено более 37 тысяч автомобилей. Передовой для конца 1960-х дизайн кузова, сперва не оцененный потребителями, оказал впоследствии влияние, в частности, на популярную модель Audi 100.

Передовой для конца 1960-х дизайн кузова, сперва не оцененный потребителями, оказал впоследствии влияние, в частности, на популярную модель Audi 100.

NSU Ro 80

Фото: CPC Collection / Alamy / DiomediaКстати, лицензию на «ванкель» купил и СССР. 140-сильным роторным двигателем оборудовались версии вазовских «пятерок» и «семерок» для милиции и КГБ. Внешне они не отличались от серийных машин, но на дороге демонстрировали необходимую резвость. В 1990-е малой серией выпускались и «гражданские» 2108 и 21099 с роторным мотором ВАЗ-415, также абсолютно идентичные по дизайну кузова с «нормальными». Обманчивая внешность породила множество шоферских легенд: неприметная «девятка» вдруг срывалась с места и обгоняла солидный BMW (разгон до сотни у роторной версии занимал 9 секунд, а максимальная скорость достигала 190 километров в час).

Экспериментировали с двигателем Ванкеля и французы из Citroen. Однако модель GS Birotor с двухроторным двигателем вышла на рынок в октябре 1973 года — точно в месяц начала крупнейшего нефтяного кризиса. Машина стоила на 70 процентов дороже стандартной модели GS с четырехцилиндровым мотором, а топлива потребляла больше, чем представительская DS. В результате удалось с большим трудом продать 847 экземпляров, после чего производство было свернуто.

В конечном счете на рынке «ванкелей» осталась только Mazda, продолжавшая совершенствовать двигатель и выпустившая около 20 моделей с роторным двигателем. Инженерам японской компании удалось повысить экономичность и снизить объем токсичных выхлопов (еще одна «врожденная болезнь» роторных двигателей), но даже со всеми усовершенствованиями последняя выпускавшаяся роторная модель, RX-8, не соответствовала нормам Евросоюза. В 2010 году ее прекратили продавать в Европе, а в 2012-м было свернуто производство и для других рынков. Спортивные роторные модели Mazda, однако, за почти полвека производства успели завоевать поклонников во многих странах, включая нашу. Вот что рассказывает о своей RX-8 москвич Олег, автолюбитель со стажем:

«Приобрести RX-8 я решил вовсе не из-за роторного двигателя, а скорее вопреки ему. Но ничего похожего на рынке тогда не было: полноценное четырехместное купе с дверями, которые по старой памяти именуют suicide doors — разве что Rolls-Royce. А еще эти «надбровные дуги» над передними колесами… Однако все, с кем я делился идеей, крутили пальцем у виска: «больше 30 тысяч ротор не ходит», «масла жрет столько же, сколько и бензина», «а бензина — как американский грузовик», «ниже нуля не заводится» и так далее. «Зато не угонят», — решил я. Машина пришла зимой, и первые же недели показали, что перемещение по заснеженной Москве не то что бы совсем невозможно, но требует очень крепких нервов — машина норовила уйти в занос в каждом повороте или забуксовать там, где легко проезжала любая переднеприводная малолитражка. Но, как назло, даже в лютый мороз заводилась исправно. Да и сколько той зимы.

Но ничего похожего на рынке тогда не было: полноценное четырехместное купе с дверями, которые по старой памяти именуют suicide doors — разве что Rolls-Royce. А еще эти «надбровные дуги» над передними колесами… Однако все, с кем я делился идеей, крутили пальцем у виска: «больше 30 тысяч ротор не ходит», «масла жрет столько же, сколько и бензина», «а бензина — как американский грузовик», «ниже нуля не заводится» и так далее. «Зато не угонят», — решил я. Машина пришла зимой, и первые же недели показали, что перемещение по заснеженной Москве не то что бы совсем невозможно, но требует очень крепких нервов — машина норовила уйти в занос в каждом повороте или забуксовать там, где легко проезжала любая переднеприводная малолитражка. Но, как назло, даже в лютый мороз заводилась исправно. Да и сколько той зимы.

Mazda RX-8

Фото: National Motor Museum / Heritage Images / Getty Images

Снег сошел, и Mazda, наконец, оказалась в своей стихии. Да, масло (каждую тысячу приходилось открывать капот и доливать до рисочки), да, расход (в особенно хорошие дни бывало и больше 20 литров на сотню), но все это компенсировалось возможностью обмануть слух окружающих и, раскрутив двигатель до 9000 оборотов, прикинуться гоночным мотоциклом. Точный руль, задний привод и 230 лошадиных сил превращали любую, еще не изобиловавшую тогда камерами дорогу, в гоночный трек практически без моего участия. Даже стоя под окном, машина, казалось, куда-то ехала. Из-под этого окна, разоблачив тем самым еще один миф, ее и угнали. К тому времени, несмотря на то, что роторного двигателя побаивались даже «официалы», машина прошла 70 тысяч километров без намеков на какие-либо неполадки.

Audi A1 E-Tron Concept

Фото: Adrian Moser / Bloomberg / Getty Images

Хотя производство серийных автомобилей с роторным двигателем прекратилось еще пять лет назад, разработчики, похоже, не собираются навсегда расставаться с «ванкелем». Перспективными в этом смысле представляются гибридные силовые установки — благодаря малому размеру роторно-поршневого двигателя. Так, Audi в 2010 году продемонстрировала в Женеве гибридный прототип A1 e-tron concept с 60-сильным электромотором и двигателем Ванкеля рабочим объемом всего 250 кубических сантиметров, развивающим мощность 20 лошадиных сил и выполняющим фактически функцию генераторной установки.

Так, Audi в 2010 году продемонстрировала в Женеве гибридный прототип A1 e-tron concept с 60-сильным электромотором и двигателем Ванкеля рабочим объемом всего 250 кубических сантиметров, развивающим мощность 20 лошадиных сил и выполняющим фактически функцию генераторной установки.

Принцип работы двигателя со встречным движением поршней

Уникальные двигатели с поршнями напротив друг друга: Видео

Двигатели с расположенными напротив друг друга горизонтально лежащими поршнями имеют два распространенных в мире названия. У нас их называют оппозитными моторами. На английский же манер их название звучит как «boxer engine», поскольку движение их противолежащих цилиндров напоминает боксерскую пробивку. Но на самом деле, не тому двигателю американцы дали «боксерское» название. Уж, если кто и был достоин носить такой титул, так это герой нашей сегодняшней небольшой статьи, у которого поршни и в самом деле летят на встречу друг другу, в большом едином для них цилиндре. Это силовые агрегаты со встречным движением поршней (ПДП, двигатель с противоположно-движущимися поршнями) или как их еще называют: противоположено-поршневые двигатели. Их работа действительно завораживает:

Эти силовые агрегаты насчитывают историю протяженностью более 117 лет (паровые аналоги схожей по концепции конструкции были замечены уже в конце 1800-х годов). Причем самое поразительное, что с момента появления первого экземпляра карбюраторного двигателя подобной конструкции во Франции (концепцию и рабочий прототип был разработан компанией Gobron-Brillie), до последних наработок до 2015 года включительно, компанией «Achates Power» занимающейся проблемой внедрения оппозитно-поршневых силовых агрегатов, этот тип двигателей непрерывно улучшался и множество раз попадал в поле зрения как гражданских (редко), так и военных производителей (чаще всего, разработки для военных ведутся по сей день). Но реальной популярности уникальный поршневой двигатель внутреннего сгорания так и не добился.

Интересно, что большой вклад в такую необычную конструкцию ДВС внес инженер Коломенского завода, Раймонд Александрович Корейво, построивший первый в мире дизельный прототип подобного двигателя. Модель оказалась настолько удачной, что немецкая компания Junkers не смогла устоять от соблазна перенять конструкцию. Не остановил немцев даже патент, дальновидно полученный русским инженером во Франции. Патентное право в те времена в будущем ЕС работало не очень хорошо.

Далее и параллельно с этим конструкция двигателей развивалась в США, Англии, Германии. Позднее, работы по модернизации и применению моторов на военной технике, в том числе на самолетах, судах и танках проводились в СССР.

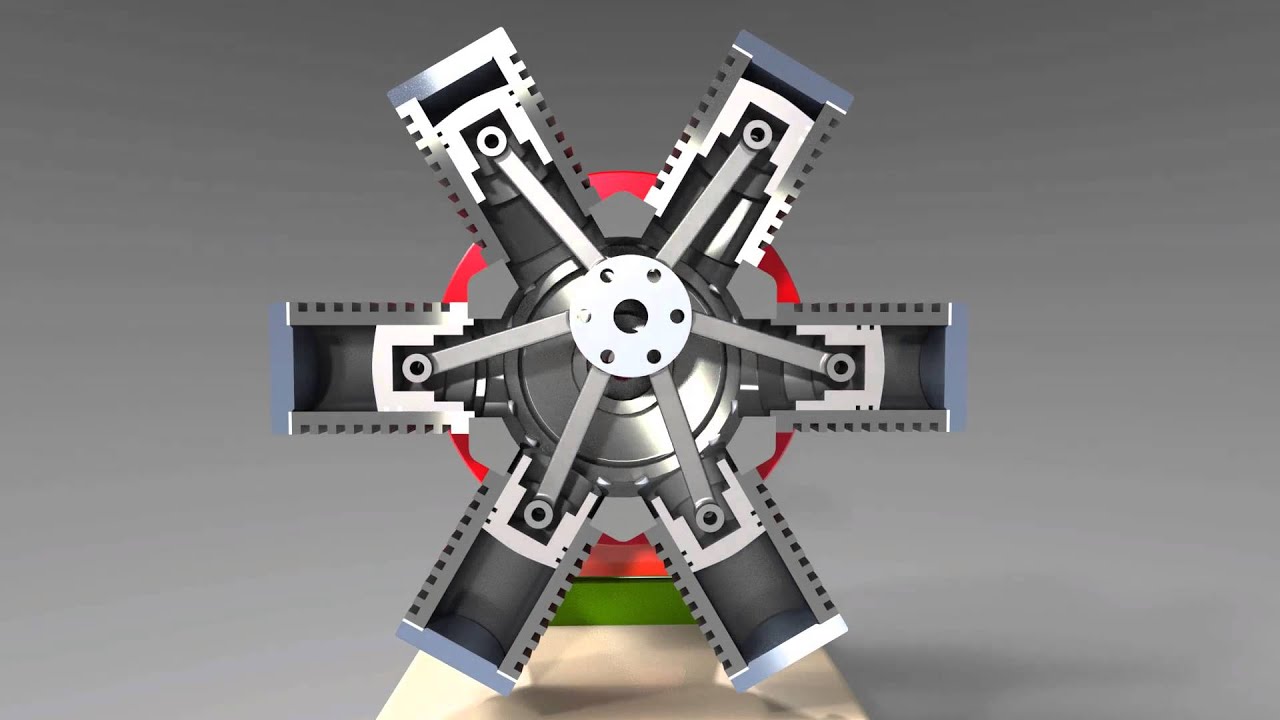

По своей конструктивной сути, двигатель внутреннего сгорания с движущимися навстречу друг другу поршнями, это двухтактный мотор без головки блока цилиндров у которого установлены два отдельных коленчатых вала, на которых две пары поршней соединены с поршнями, работающими в одном цилиндре.

Поршни встречаются (зазор при работе получается настолько минимальный, что они буквально касаются друг друга) в центре цилиндра. Там расположена верхняя мертвая точка (ВМТ) обоих поршней. Топливовоздушная смесь подается через отверстия по бокам цилиндра. Через них же, выпускаются отработавшиеся газы, толкаемые движением поршней.

Вот упрощенная схема работы данного типа ДВС:

Поскольку эти двигатели двухтактные, они редко использовались в автомобильной промышленности, поскольку не соответствовали элементарным экологическим допускам и подходили только для дешевых автомобилей низшего класса в прошлом. Они много дымили, надрывно рычали, но ехали посредственно.

К минусам также можно было отнести повышенный расход топлива и сложность конструкции с двумя кривошипами двухпоршневой системы. Это сделало конструкцию прошлых лет неоправданно дорогой и сложной в изготовлении по сравнению с небольшими компактными двухтактными моторами.

Это сделало конструкцию прошлых лет неоправданно дорогой и сложной в изготовлении по сравнению с небольшими компактными двухтактными моторами.

Однако, со современными материалами и опытом доводки более чем столетней конструкции у подобных поршневых ДВС есть и неоспоримые преимущества. Так, прототипы дизельных двигателей с вертикально ориентированными цилиндрами от компании Achates Power имеют крайне высокую степень тепловой эффективности, от 40 до 50%, в основном за счет меньшей площади стенок цилиндров. При условии, что обычный четырехтактный дизельный мотор обладает лишь 35 процентной эффективностью, прибавка в 5 или даже 15% является значительной.

Плюс к этому, конструкция облегчается и несколько упрощается за счет отсутствия головки блока цилиндров, коромысел распредвала, клапанов, пружин клапанов и т.д.

У мотора также лучшее соотношение внутреннего диаметра цилиндра к ходу поршня, что позволяет совершать максимально большое количество полезной работы. Смешивание и возгорание смеси здесь происходит быстрее.

Achates Power в настоящее время разрабатывает двигатели для военных автомобилей, но они выпустили видеоролики, которые свидетельствуют о том, что массовое производство дизельных двигателей также может быть не за горами:

У 2.7-литрового дизельного ДВС 270 л. с. (!) и 650 Нм крутящего момента.

В общем, интересно, как современные инженеры решат давние проблемы концепции у истоков которой стояли французы и русские изобретатели и каким образом двухтактные движки смогут быть использованы на гражданских транспортных средствах, при том условии, что экологические нормы постоянно ужесточаются, а экология этих ДВС никогда не была на высоте.

Повышение эксплуатационного ресурса поршневого двигателя

Поршневые двигатели широко используются для получения энергии в различных областях науки и техники, в первую очередь в автомобильной промышленности. В процессе проектирования, крайне важно быть уверенным в том, что все части двигателя способны выдерживать высокие напряжения и нагрузки, что в свою очередь продлевает срок его эксплуатации. В данной статье мы проанализируем износ шатунов двигателя.

Преобразование давления во вращательное движение

Большинство двигателей современных средств передвижения используют возвратно-поступательный поршневой механизм в качестве источника своей энергии. В поршневом двигателе внутреннего сгорания, топливо смешивается с окислителем в камере сгорания. Сгорание заставляет газы расширяться, оказывая давление на поршень двигателя и выталкивая его из камеры. Линейное перемещение поршня преобразуется во вращательное движение посредством шатуна, который соединяет поршень с коленчатым валом. Это непрерывное движение вызывает большие напряжения в шатуне — нагрузка, которая возрастает с увеличением оборотов двигателя.

В поршневых двигателях, решающее значение имеет анализ работы каждого компонента, поскольку отказ одной части часто означает замену всего двигателя. Для оптимизации конструкции двигателя и гарантии длительного срока его эксплуатации, можно проанализировать работу шатунов с точки зрения их износостойкости.

Механические напряжения и усталость поршневого двигателя

В модели расчета многоцикловой усталости при возвратно-поступательном движении поршня рассматривается пример трех-цилиндрового поршневого двигателя, собранный в модуле Динамика многотельных систем. В этом двигателе маховик установлен в коленвале, и эта сборка поддерживается с обоих концов подшипниками скольжения. Данная модель содержит три комплекта цилиндров, поршни и идентичные шатуны. Шарнирные стыки используются для соединения нижних концов шатунов к общему коленвалу, а также для соединения поршней и шатунов в вершней части. Призматическое соединение используется для соединения каждого из цилиндров с поршнем.

Данная модель содержит три комплекта цилиндров, поршни и идентичные шатуны. Шарнирные стыки используются для соединения нижних концов шатунов к общему коленвалу, а также для соединения поршней и шатунов в вершней части. Призматическое соединение используется для соединения каждого из цилиндров с поршнем.

Геометрия двигателя.

Предполагается, что кроме подвижной центральной части шатуна, все остальные компоненты двигателя являются жесткими. Цилиндры закреплены, а другие части двигателя имеют возможность свободно перемещаться в пространстве. Двигатель в сборке работает в режиме 1000 оборотов в минуту, при этом данные для конструкционной стали показывают, что предел усталости наступает при 210 МПа.

Наш анализ начинается с расчета временной зависимости напряжения в центральной части шатуна, так как концентрация напряжений, в силу геометрических соображений, предполагается именно в этой области. После нескольких оборотов, двигатель выходит на стационарный режим. Начиная с третьего цикла, зависимость напряжения от времени практически повторяется для каждого цикла, как показано на графике ниже. Третье главное напряжение преобладает во временной зависимости напряжения шатуна, так как часть его подвергается сжатию все время. Поскольку значения первого и второго главных напряжений малы по сравнению с третьим, мы можем рассматривать напряженное состояние в центральной части шатуна, как одноосное. Так как напряжения по Мизесу больше подходят для многоосной нагрузки, мы используем главное напряжение в качестве амплитуды напряжения в соотношении Баскина.

Временная зависимость напряжения в центральной части шатуна.

Следующий рисунок связан с прогнозом усталостной долговечности шатуна — времени до его усталостного разрушения. Сфокусируем наше внимание на центральной части около верхнего конца шатуна. Согласно модели Баскина, усталостная долговечность предсказывается на уровне двадцати пяти миллиардов циклов, что является чрезвычайно хорошим показателем. Хотя предел прочности не определяется в модели Баскина, соотношение может быть использовано для обратного расчета усталостной долговечности исходя из напряжения выносливости — 245 миллионов циклов. Поскольку прогноз модели дает большее значение времени жизни, чем обратные вычисления усталостной долговечности при пределе выносливости, мы можем предположить, что напряжение внутри сборки двигателя лежит ниже предела усталости, которое, как мы отмечали ранее, составляет величину 210 МПа для используемого материала, и, таким образом, шатун имеет неограниченный срок эксплуатации.

Хотя предел прочности не определяется в модели Баскина, соотношение может быть использовано для обратного расчета усталостной долговечности исходя из напряжения выносливости — 245 миллионов циклов. Поскольку прогноз модели дает большее значение времени жизни, чем обратные вычисления усталостной долговечности при пределе выносливости, мы можем предположить, что напряжение внутри сборки двигателя лежит ниже предела усталости, которое, как мы отмечали ранее, составляет величину 210 МПа для используемого материала, и, таким образом, шатун имеет неограниченный срок эксплуатации.

Прогноз усталостной долговечности шатуна.

Первоначальный график временной зависимости напряжения также показывает, что шатун спроектирован с неограниченным ресурсом эксплуатации. С диапазоном главного напряжения около 110 МПа, амплитуда напряжения имеет значение близкое к 55 МПа, что ниже усталостного предела для материала.

Попробуйте сами

Основы поршневого двигателя— AOPA

Это не двигатель в Oldsmobile вашего отца

Марк Э. Кук

По сравнению с автомобильными или мотоциклетными двигателями поршневые двигатели самолетов более просты и, как некоторые говорят, примитивны. Тем не менее, пока вы учитесь летать, этот старый дрожащий шумогенератор перед брандмауэром таит в себе и тайну, и тревогу. Что там происходит? Будет ли он продолжать движение, пока я пересечу эту линию гребня?

Вероятно, вы много слышите о авиационных двигателях, которые находятся на одном уровне в пищевой цепочке от обычных газонокосилок или садовых тракторов, и это правда, если не считать самых грубых упрощений.Силовые установки самолетов — это, за исключением нескольких повстанцев, упрощенные, с воздушным охлаждением, горизонтально расположенные, четырехтактные устройства внутреннего сгорания с низкими рабочими скоростями и низкой удельной мощностью. Если бы вам пришлось описать автомобильный эквивалент, наиболее близкий к среднему авиационному, вы бы указали на почтенный двигатель Volkswagen Beetle.

Как и в случае с народным автомобилем, в подавляющем большинстве поршневых авиационных двигателей, используемых сегодня, используется цикл Отто, изобретенный Николаусом Августом Отто в 1876 году. Эти двигатели, также называемые четырехтактными или четырехтактными, содержат цилиндр, в который вставлен поршень. ; Поршень воздействует на коленчатый вал через шатун.Коленчатый вал, который в большинстве самолетов прикреплен болтами непосредственно к гребному винту, преобразует линейные (вперед и назад) движения поршня во вращательную работу.

В схеме цикла Отто есть четыре различных цикла, различающихся ходами поршня внутри цилиндра. При первом такте поршень движется вниз, втягивая топливо и воздух через кошмар домовладельца по водопроводу в камеру сгорания внутри цилиндра. Во втором такте поршень поднимается в канале ствола, сжимая эту смесь.Топливо в простом виде не отличается особой летучестью — то есть не загорится ни при малейшей провокации. Но в сжатом виде будет. Типичные авиационные двигатели пытаются сжать эту топливно-воздушную смесь в 6,5-8,5 раза; это называется степенью сжатия. Степень сжатия фактически измеряется путем определения объема всего цилиндра с поршнем в нижней мертвой точке хода (нижняя мертвая точка) до объема с поршнем в верхней мертвой точке хода (верхняя мертвая точка).Общий объем всех цилиндров, измеренный при НМТ, называется смещением. Таким образом, 1,6-литровый двигатель в вашем автомобиле имеет рабочий объем 1,6 литра (около 96 кубических дюймов), а Lycoming O-235 имеет рабочий объем около 235 кубических дюймов.

После того, как поршень сжал смесь, свеча зажигания (или две в авиационных приложениях) зажигает смесь. Возникающий в результате взрыв толкает поршень в сторону НМТ и называется рабочим ходом. При последнем движении вверх по стволу поршень выталкивает отработанные газы через выхлопную систему в небо.

Движение впускных и выхлопных газов в цилиндр и из него регулируется клапанами в форме тюльпана, расположенными в верхней части головки цилиндров. Клапаны, в свою очередь, активируются короткими коромыслами через длинные толкатели (вы найдете их над коленчатым валом на большинстве Lycoming и ниже на Continentals). Распределительный вал, в основном стальной стержень с яйцевидными выступами по длине, приводит в действие толкатели с помощью подъемников размером с пленочную банку (или гидравлических регуляторов зазора) в корпусе двигателя, непосредственно примыкающего к распределительному валу и коромыслам на клапанной стороне толкателей. .

Клапаны, в свою очередь, активируются короткими коромыслами через длинные толкатели (вы найдете их над коленчатым валом на большинстве Lycoming и ниже на Continentals). Распределительный вал, в основном стальной стержень с яйцевидными выступами по длине, приводит в действие толкатели с помощью подъемников размером с пленочную банку (или гидравлических регуляторов зазора) в корпусе двигателя, непосредственно примыкающего к распределительному валу и коромыслам на клапанной стороне толкателей. .

Чтобы лучше понять компоновку оборудования, давайте посмотрим на Lycoming O-235, используемый в Cessna 152; другие распространенные типы, такие как Continental O-200 в Cessna 150 и другие версии силовых установок обеих марок, имеют одинаковую базовую компоновку. Между прочим, эти номера моделей что-то означают. О означает «против»; ряды цилиндров расположены на 180 градусов друг от друга или плоские, как у двигателя Beetle. (Умные инженеры иногда называют эти 180-градусные V-образные двигатели, но что они знают?) Следующее число — это общий объем двигателя в кубических дюймах, округленный до ближайшего 0 или 5.Буква I в префиксе означает впрыск топлива. Для Continentals приставка TS означает «с турбонаддувом» или «с турбонаддувом», а для Lycomings вы найдете приставку T. Наличие буквы G в приставке указывает на редукторный двигатель, у которого пропеллер вращается медленнее, чем сам двигатель; Однако подавляющее большинство популярных двигателей имеют прямой привод. Эти приставки являются аддитивными, так что GTSIO-520 — это двигатель объемом 520 кубических дюймов с турбонаддувом и оппозитным двигателем. Суффиксы к смещению обозначают вариации типа.Lycoming O-235-C2A — это, например, 115-сильный вариант двигателя, а O-235-F2A — на 10 лошадиных сил больше.

Вот и цифры. Проще говоря, двигатель внутреннего сгорания вырабатывает энергию, преобразуя тепло в движение. Тепло исходит от горения топлива (в сочетании с большим количеством воздуха, обычно в соотношении 15: 1). Поскольку они имеют воздушное охлаждение, в цилиндрах используются тонкие ребра — в отличие от Cadillac 1959 года — для содействия передаче тепла, производимого в процессе сгорания, воздушному потоку, направляемому вокруг них через капот и металлические перегородки вокруг цилиндров.

Поскольку они имеют воздушное охлаждение, в цилиндрах используются тонкие ребра — в отличие от Cadillac 1959 года — для содействия передаче тепла, производимого в процессе сгорания, воздушному потоку, направляемому вокруг них через капот и металлические перегородки вокруг цилиндров.

Цилиндр состоит из литой алюминиевой головки, которая постоянно — по крайней мере, для пилота — соединена со стальным стволом, на который можно наносить покрытие или обрабатывать с помощью любого количества процессов.

Если вы сравните средний авиадвигатель с новейшими двигателями из Германии, Японии или Детройта, вы будете сильно разочарованы. Вы не найдете высокотехнологичного электронного впрыска топлива, верхних распределительных валов, сверхвысоких скоростей или приемлемой для инженеров высокой удельной мощности.Но двигатели рассчитаны на длительную работу на максимальной номинальной мощности; 2000 часов в автомобиле — это 110 000 миль, и автомобиль потребляет в среднем около 20 процентов мощности. Подумайте об этом, когда пересекаете следующую линию гребня во время поездки по пересеченной местности.

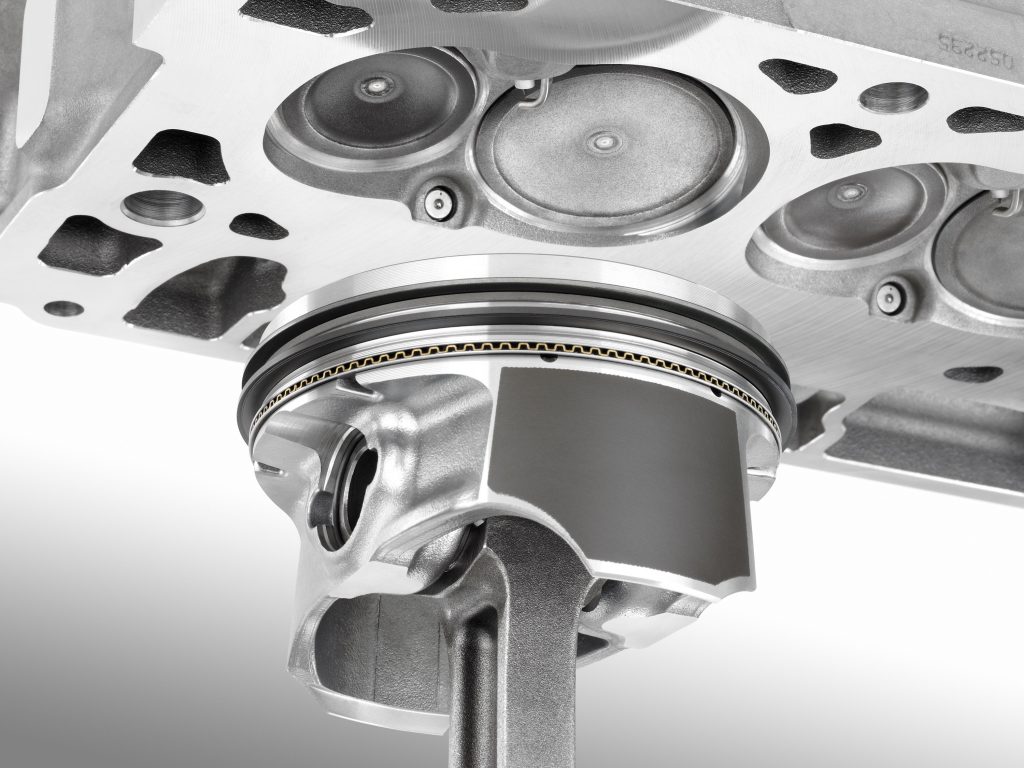

Поршни двигателя внутреннего сгорания — x-engineer.org

Поршень является составной частью двигателя внутреннего сгорания. Основная функция поршня — преобразовывать давление, создаваемое горящей топливовоздушной смесью, в силу, действующую на коленчатый вал.Легковые автомобили имеют поршни из алюминиевого сплава, а грузовые автомобили также могут иметь поршни из стали и чугуна.

Поршень является частью коленчатого вала (также называемого кривошипно-шатунным механизмом ), который состоит из следующих компонентов:

- поршень

- поршневые кольца

- шатун

- коленчатый вал

Изображение: Привод коленчатого вала двигателя (кривошипно-шатунный механизм) Предоставлено: Rheinmetall

Поршень также выполняет второстепенные функции двигателя :

- способствует отводу тепла , образующемуся при сгорании

- обеспечивает уплотнение камеры сгорания, предотвращает утечки газа из него и проникновение масла в камеру сгорания

- направляет движение шатуна

- обеспечивает непрерывную смену газов в камере сгорания

- создает переменного объема в камере сгорания

Изображение: поршни Kolbenschmidt

Кредит: Kolbenschmidt

Форма поршня в основном зависит от типа двигателя внутреннего сгорания. Поршни бензиновых двигателей обычно легче и короче по сравнению с поршнями дизельных двигателей. Геометрия поршня имеет множество тонкостей из-за сложности его рабочей среды, но основными частями поршня являются:

Поршни бензиновых двигателей обычно легче и короче по сравнению с поршнями дизельных двигателей. Геометрия поршня имеет множество тонкостей из-за сложности его рабочей среды, но основными частями поршня являются:

- поршень головка , также называемая верхняя часть или корона : это верхняя часть поршня. который вступает в контакт с давлением газа в камере сгорания

- кольцевой ремень : верхняя средняя часть поршня, когда поршневые кольца расположены

- выступ штифта : нижняя средняя часть поршня который содержит поршневой палец

- юбка поршня : область под кольцевым ремнем

Изображение: оси поршневого пальца и юбки | Изображение: Основные детали поршня |

где:

- верх поршня

- верхняя фаска

- кольцевой ремень

- распорки

- фиксатор штифта

- выступ штифта

- pis штифт

- поршневые кольца

- юбка поршня

Поршень соединен с шатуном через поршневой палец (7).Штифт позволяет поршню вращаться вокруг оси штифта. Штифт удерживается в поршне фиксатором пальца (5).

За головкой поршня подходит кольцевой ремень (также называемый кольцевой зоной) (3). Большинство поршней имеют три кольцевых канавки, в которые устанавливаются поршневые кольца. Верхнее кольцо называется компрессионным кольцом , среднее на нем — скребковое кольцо , а нижнее кольцо — маслоуправляющее кольцо . Компрессионное кольцо должно герметизировать камеру сгорания, чтобы предотвратить утечку внутренних газов в блок двигателя.Маслоуправляющее кольцо соскребает масло со стенок цилиндра, когда поршень находится на рабочем или выпускном такте. Среднее кольцо выполняет комбинированную функцию обеспечения сжатия в цилиндре и удаления излишков масла со стенок цилиндра.

Юбка поршня (8) удерживает поршень в равновесии внутри цилиндра. Обычно он покрывается материалом с низким коэффициентом трения, чтобы уменьшить потери на трение. В отверстии или бобышке (6) поршня находится поршневой палец (7), который соединяет поршень с шатуном.

Геометрические характеристики поршня

Поршни должны правильно работать в широком диапазоне температур, от -30 ° C до 300-400 ° C. В то же время он должен быть достаточно легким, чтобы иметь низкую инерцию и обеспечивать высокие обороты двигателя. Ниже представлена пара геометрических характеристик поршня.

Овальность поршня

Из-за процесса сгорания температура внутри цилиндров двигателя достигает сотен градусов Цельсия.Поршень является одним из основных компонентов, который поглощает часть выделяемого тепла и отводит его в моторное масло. Поскольку ось поршневого пальца содержит больше материала, чем ось юбки, тепловое расширение вдоль оси пальца немного выше, чем тепловое расширение вдоль оси юбки. По этой причине поршень имеет овальную форму, диаметр по оси пальца на 0,3-0,8% меньше диаметра по оси юбки [6].

Изображение: Овальность поршня

Коническая форма поршня

Форма поршня не идеальна для цилиндра.При низкой температуре зазор между поршнем и цилиндром двигателя больше по сравнению с высокими температурами. Кроме того, зазор не является постоянным по длине поршня, он меньше вокруг верхней части поршня по сравнению с областью юбки поршня. Это необходимо для большего теплового расширения головки поршня, поскольку она содержит больший объем металла.

Изображение: Зазор поршня (коническая форма) | Изображение: Тепловое расширение поршня (если цилиндрическая форма) |

Смещение поршневого пальца

Движение поршня внутри цилиндра свободы, 1 первичный и 2 вторичных:

- вдоль вертикальной оси цилиндра, между верхней мертвой точкой (ВМТ) и нижней мертвой точкой (НМТ) (основная, ось Y)

- вокруг Ось пальца (вторичная, α — угол)

- вдоль оси юбки (вторичная, ось x)

Первичное движение создает крутящий момент на коленчатом валу, это желательно с механической точки зрения. Вторичные движения происходят из-за комбинации нескольких факторов: двунаправленного движения шатуна и зазора между поршнем и цилиндром. Оба вторичных движения вызывают трение о стенки цилиндра, а также шум, вибрацию (удар поршня).

Вторичные движения происходят из-за комбинации нескольких факторов: двунаправленного движения шатуна и зазора между поршнем и цилиндром. Оба вторичных движения вызывают трение о стенки цилиндра, а также шум, вибрацию (удар поршня).

Изображения: Поршень тяга и пин-код смещение

Когда вращение коленчатого вала по часовой стрелке, левая сторона цилиндра называется сторона тяг (TS) и со стороны, противоположной известна как стороны анти-тяги (АТС) .Удары поршня могут происходить с любой стороны цилиндра. Удар поршня возбуждает блок двигателя и проявляется в виде поверхностных вибраций, которые в конечном итоге излучаются в виде шума вблизи двигателя [9]. Еще одно неудобство заключается в том, что при движении поршня через ВМТ и ВТК на коленчатый вал создается повышенная нагрузка, поскольку поршень совмещен с центром вращения коленчатого вала.

Смещение поршневого пальца — это несоосность между центром отверстия поршневого пальца и центром коленчатого вала.За счет этого в конструкции улучшаются шумовые характеристики двигателя из-за ударов поршня в ВМТ. Это основная проблема NVH (шумовая вибрация и резкость) для инженеров-технологов, которые хотят устранить тревожные шумы везде, где они могут. Вторая причина — повышение мощности двигателя за счет уменьшения внутреннего трения в TS и ATS.

Смещение пальца снижает механическое напряжение, возникающее в соединительной штанге, когда она достигает ВМТ или НМТ, поскольку шатун не должен хлопать поршнем в противоположном направлении в конце хода.Это смещение заставляет стержень перемещаться по дуге в ВМТ и НМТ.

Механические нагрузки на поршень

Поршень является элементом двигателя внутреннего сгорания (ДВС) , который должен выдерживать наибольшие механические и термические нагрузки. Из-за поршня мощность ДВС ограничена. В случае очень высокой термической или механической нагрузки поршень выходит из строя в первую очередь (по сравнению с блоком цилиндров, клапанами, головкой блока цилиндров). Это связано с тем, что поршень должен быть компромиссом между массой и устойчивостью к механическим и термическим нагрузкам.

Это связано с тем, что поршень должен быть компромиссом между массой и устойчивостью к механическим и термическим нагрузкам.

Циклическое нагружение поршня из-за [6]:

- сила газа от давления в цилиндре

- сила инерции от колебательного движения поршня и

- поперечная сила от опоры силы газа наклонным шатуном, а сила инерции колеблющегося шатуна ,

определяет механическую нагрузку .

Вертикальные силы, действующие на поршень, состоят из: сил давления, , создаваемых расширяющимися газами, и сил инерции, , создаваемых собственной массой поршня [10].

\ [F_ {p} = F_ {gas} + F_ {ineria} \]Силы инерции намного меньше сил давления и имеют наибольшую интенсивность, когда поршень меняет направление, в ВМТ и НМТ.

Изображение: Напряжение поршня по Мизесу и механическая деформация | Изображение: Вертикальные силы поршня в зависимости от угла поворота коленчатого вала |

Вышеуказанные силы поршня рассчитываются с использованием передовых методов анализа методом конечных элементов для алюминиевого поршня, используемого в легковых автомобилях с дизельным двигателем [7].

Процесс сгорания имеет разные характеристики для дизельного и бензинового ДВС. В дизельном двигателе пиковое давление газа при сгорании может достигать 150 — 160 бар. В бензиновом двигателе максимальное давление ниже 100 бар. Из-за более высокого давления поршни дизельного двигателя должны выдерживать более высокие механические нагрузки.

Чтобы работать без сбоев в таких суровых условиях, поршни дизельных двигателей конструируются более тяжелыми, прочными и имеют большую массу.Недостатком является более высокая инерция, более высокие динамические силы, поэтому максимальная частота вращения двигателя ниже. Одна из причин, по которой дизельные двигатели имеют более низкую максимальную скорость (около 4500 об / мин) по сравнению с бензиновыми двигателями (около 6500 об / мин), — это более тяжелые механические компоненты (поршни, шатуны, коленчатый вал и т. Д.).

Термические нагрузки на поршень

Головка поршня находится в прямом контакте с горящими газами внутри камеры сгорания, поэтому она подвергается высоким тепловым и механическим нагрузкам .В зависимости от типа двигателя (дизельный или бензиновый) и типа впрыска топлива (прямой или непрямой) головка поршня может быть плоской или содержать чашу .

Тепловая нагрузка от температуры газа в процессе сгорания также является циклической нагрузкой на поршень. Он действует в основном во время такта расширения на поршне со стороны камеры сгорания. В других тактах, в зависимости от принципа действия, тепловая нагрузка на поршень снижается, прерывается или даже оказывает охлаждающий эффект во время газообмена.Как правило, передача тепла от горячих дымовых газов к поршню происходит в основном за счет конвекции, и лишь небольшая часть является результатом излучения.

Изображение: Рабочие температуры поршня

Предоставлено: [3]

Изображение: Распределение температуры в поршне бензинового двигателя | Изображение: Распределение температуры в поршне дизельного двигателя с каналом охлаждения |

Изображение: Тепловая нагрузка поршня | |

Что касается такта расширения, продолжительность действия тепловой нагрузки от сгорания очень мала. Следовательно, только очень небольшая часть составляющей массы поршня, вблизи поверхности на стороне сгорания, следует за циклическими колебаниями температуры. Таким образом, почти вся масса поршня достигает квазистатической температуры, которая, однако, может иметь значительные локальные изменения.

Следовательно, только очень небольшая часть составляющей массы поршня, вблизи поверхности на стороне сгорания, следует за циклическими колебаниями температуры. Таким образом, почти вся масса поршня достигает квазистатической температуры, которая, однако, может иметь значительные локальные изменения.

Охлаждение поршня

По мере увеличения удельной мощности в современных двигателях внутреннего сгорания поршни подвергаются возрастающим тепловым нагрузкам. Поэтому эффективное охлаждение поршня требуется чаще, чтобы обеспечить безопасность эксплуатации.

Изображение: 2009 Ecotec 2.0L I-4 VVT DI Turbo (LNF) Головка поршня и масляная форсунка

Кредит: GM

Температуру поршня можно снизить с помощью циркуляции масла по средней части поршня. Это может быть достигнуто с помощью маслоструйных устройств, установленных на блоке цилиндров, которые впрыскивают моторное масло через отверстие, когда поршень находится близко к нижней мертвой точке (НМТ).

Компания Tenneco Powertrain разработала новый стальной поршень для дизельных двигателей с «герметичной на весь срок службы» охлаждающей камерой в головке, что позволяет поршням безопасно работать при температурах в головке более чем на 100 ° C выше, чем существующие ограничения.

Изображение: Технология охлаждения поршня EnviroKool

Кредит: Tenneco

Для формирования коронки EnviroKool внутри поршня с помощью сварки трением создается цельный охлаждающий канал, который затем заполняется высокотемпературным маслом и инертным газом. Эта камера постоянно закрыта приварной заглушкой. Согласно Tenneco Powertrain, технология EnviroKool позволяет преодолеть температурные ограничения обычных открытых галерей, в которых в качестве теплоносителя используется смазочное масло.

Типы поршней

Геометрия поршня ограничена из-за кубатуры ДВС. Поэтому основной способ увеличения механического и термического сопротивления поршня — увеличение его массы. Это не рекомендуется, потому что поршень с большой массой имеет большую инерцию, которая преобразуется в высокие динамические силы, особенно при высоких оборотах двигателя. Сопротивление поршня можно улучшить за счет оптимизации геометрии, но всегда будет компромисс между массой, механическим и термическим сопротивлением.

На первый взгляд поршень кажется простым компонентом, но его геометрия довольно сложна:

Изображение: Техническое описание дизельного поршня | Изображение: Техническое описание бензинового поршня |

Условные обозначения:

- Диаметр чаши

- днище поршня

- камера сгорания (чаша)

- кромка днища поршня

- верхняя шайба поршня

- канавка под компрессионное кольцо

- посадочная площадка кольца

- основание канавки

- встраиваемое кольцо земля

- паза сторона

- маслосъемных кольцевой паз возврата

- масла отверстие

- поршневого палец босс

- удержания для паза на расстоянии

- паза для стопорного кольца

- поршня босса расстояние

- поршня босс расстояния

- активизировал край

- Диаметр поршня 90 ° C относительно отверстия 90 под поршневой палец 040

- отверстие поршневого пальца

- глубина стакана

- юбка

- зона кольца

- высота сжатия поршня

- длина поршня

- канал маслоохладителя

- опора кольца

- втулка болта

- окно измерения диаметра

- развал короны

Как видите, между дизельными и бензиновыми поршнями есть существенные различия.

Поршни дизельного двигателя должны выдерживать более высокие давления и температуры, поэтому они больше, крупнее и тяжелее. Они могут быть изготовлены из алюминиевых сплавов, стали или их комбинации. Поршень дизеля содержит часть камеры сгорания в головке поршня. Из-за формы поперечного сечения головки поршня поршень дизельного двигателя также называют поршнем с головкой омега.

Поршни бензиновых двигателей легче, предназначены для более высоких оборотов двигателя.Они изготавливаются из алюминиевых сплавов и обычно имеют плоскую головку. Бензиновые двигатели с непосредственным впрыском (DI) имеют специальные головки, позволяющие направлять поток топлива качающимся движением.

Ниже вы можете увидеть несколько изображений дизельных и бензиновых (бензиновых) двигателей в высоком разрешении.

Изображение: LS9 6.2L V-8 SC поршень (алюминий, бензин / бензиновый двигатель с непрямым впрыском) | Изображение: Ecotec 2.0L I-4 VVT DI Turbo (LNF) поршень (алюминий, бензиновый / бензиновый двигатель с прямым впрыском) |

Изображение: Поршень дизельного двигателя автомобиля с кольцами (алюминий, дизель) | Изображение: Поршень из моностали (сталь, дизель) ) |

Материалы поршней

Большинство поршней для автомобильной промышленности изготавливаются из алюминиевых сплавов .Это потому, что алюминий легкий, обладает достаточной механической прочностью и хорошей теплопроводностью. Есть тяжелые применения, коммерческие автомобили, в которых используются поршни из стали , которые более устойчивы к более высоким давлениям и температурам в камере сгорания.

Алюминиевые поршни изготавливаются из литых или кованых жаропрочных алюминиево-кремниевых сплавов. Есть три основных типа алюминиевых поршневых сплавов. Стандартный поршневой сплав представляет собой эвтектический сплав Al-12% Si, содержащий дополнительно ок.По 1% каждого из Cu, Ni и Mg [3].

Основными алюминиевыми сплавами для поршней являются [3]:

- эвтектический сплав (AlSi12CuMgNi): литой или кованый

- заэвтектический сплав (AlSi18CuMgNi): литой или кованый

- специальный эвтектический сплав (AlSi12Cu4Ni240, только

алюминиевый сплав имеет более низкую прочность, чем чугун, поэтому необходимо использовать более толстые секции, поэтому не все преимущества легкого веса этого материала реализуются. Кроме того, из-за более высокого коэффициента теплового расширения алюминиевые поршни должны иметь больший рабочий зазор.С другой стороны, теплопроводность алюминия примерно в три раза выше, чем у железа. Это, вместе с большей толщиной используемых секций, позволяет алюминиевым поршням работать при температурах примерно на 200 ° C ниже, чем чугунные [8].

алюминиевый сплав имеет более низкую прочность, чем чугун, поэтому необходимо использовать более толстые секции, поэтому не все преимущества легкого веса этого материала реализуются. Кроме того, из-за более высокого коэффициента теплового расширения алюминиевые поршни должны иметь больший рабочий зазор.С другой стороны, теплопроводность алюминия примерно в три раза выше, чем у железа. Это, вместе с большей толщиной используемых секций, позволяет алюминиевым поршням работать при температурах примерно на 200 ° C ниже, чем чугунные [8].В некоторых случаях прочность и износостойкость поршней из алюминиевого сплава недостаточны для удовлетворения требований по нагрузке, поэтому используются черные материалы (например, чугун, сталь). Существует несколько методов использования черных металлов в производстве поршней:

- в качестве местного армирования, вставок из черных металлов (т.е.g., держатели колец)

- в виде удлиненных частей поршней из композитных материалов (например, днища поршня, болтов)

- поршни, полностью изготовленные из чугуна или кованой стали

Изображение: композитный поршень для тяжелого двигателя — поперечное сечение | Изображение: Поршень композитной конструкции для судовых дизельных двигателей |

В поршнях и поршнях используются два типа черных металлов компоненты [6]:

- чугун :

- аустенитный чугун для держателей колец

- чугун с шаровидным графитом для поршней и юбок поршней

- сталь

- хромомолибденовый сплав (42CrMo4)

- хромомолибден-никелевый сплав (34CrNiMo6)

- молибден-ванадиевый сплав (38MnVS6)

чугун обычно имеют содержание углерода> 2%.Поршни высоконагруженных дизельных двигателей и другие высоконагруженные компоненты двигателей и конструкции машин преимущественно изготавливаются из сферолитического чугуна M-S70. Этот материал используется, например, для изготовления цельных поршней и юбок поршней в композитных поршнях [6].

Этот материал используется, например, для изготовления цельных поршней и юбок поршней в композитных поршнях [6].

Сплавы железа, обозначенные как стали, обычно имеют содержание углерода менее 2%. При нагревании они полностью превращаются в ковкий (пригодный для ковки) аустенит. Поэтому сплавы железа отлично подходят для горячей штамповки, такой как прокатка или ковка.

Поршневые технологии

Существует несколько передовых поршневых технологий, каждая из которых имеет целью увеличить механическое и / или термическое сопротивление, снизить коэффициент трения или общую массу (сохраняя в то же время механические и термические свойства).

Ниже вы можете найти примеры современных поршней, производимых на заводе Kolbenschmidt , каждый из которых отличается уникальными технологиями.

Изображение: Поршень дизеля с охлаждающим каналом, втулкой болта и держателем кольца | Изображение: Шарнирно-сочлененный поршень дизеля с кованной верхней стальной частью и алюминиевой юбкой | Изображение: Литые держатели колец из чугуна многократно увеличивают долговечность первой кольцевой канавки дизельных поршней.Kolbenschmidt является лидером в разработке соединения Alfin с держателем кольца |

Изображение: Канавки под кольцо с твердым анодированием предотвращают износ и микросварку поршней для бензиновых двигателей. | Поршни KS Kolbenschmidt имеют специальное покрытие LofriKS®, NanofriKS® или графит на юбке поршня. Они уменьшают трение внутри двигателя и обеспечивают хорошие характеристики при аварийной работе. Покрытия LofriKS® также используются по акустическим причинам. Их использование сводит к минимуму шумы от хлопка поршня. NanofriKS® является дальнейшим развитием испытанного и испытанного покрытия LofriKS® и дополнительно содержит наночастицы оксида титана для повышения износостойкости и долговечности покрытия. Их использование сводит к минимуму шумы от хлопка поршня. NanofriKS® является дальнейшим развитием испытанного и испытанного покрытия LofriKS® и дополнительно содержит наночастицы оксида титана для повышения износостойкости и долговечности покрытия. Кредит: Kolbenschmidt | |

Изображение: Юбки поршней с железным покрытием (Ferrocoat ®) гарантируют надежную работу при использовании в алюминиево-кремниевых поверхностях цилиндров (Alusil®). | Изображение: Отверстия поршневого пальца специальной формы (Hi-SpeKS®) повышают динамическую нагрузочную способность станины поршневого пальца, тем самым увеличивая долговечность поршня |

Ниже вы можете найти примеры современных поршней, производимых компанией Tenneco Powertrain (ранее Federal Mogul) , каждый из которых основан на уникальных технологиях.

Изображение: Поршень Elastothermic® (алюминиевый поршень для бензиновых / бензиновых легких транспортных средств) Характеристики: Поршень с охлаждающим каналом Кредит: Tenneco Powertrain (Federal Mogul) | Изображение: Алюминиевые поршни дизельного двигателя Характеристики: Кредит: Tenneco Powertrain (Federal Mogul) |

Изображение: Поршни для дизельных двигателей из моностали (стальные поршни для дизельных автомобилей большой грузоподъемности или промышленного применения) Поршень Monosteel® обеспечивает прочность и охлаждение, чтобы удовлетворить самые жесткие требования к двигателям на рынках тяжелых и промышленных двигателей, включая новое поколение давлений срабатывания двигателя, необходимых для дорожных правил Евро VI и выше. Прочная конструкция, состоящая из сварных с помощью инерционной сварки кованых стальных секций, образующих большие охлаждающие галереи, позволяет поршням Monosteel выдерживать возрастающие механические нагрузки. Эволюция Monosteel включает в себя последние разработки для промышленных двигателей с большим диаметром цилиндра, а также использование тонкостенных легких поковок и отливок для дизельных двигателей легковых автомобилей. Основные характеристики продукта: Кредит: Tenneco Powertrain (Federal Mogul) | Изображение: Поршни с покрытием EcoTough® (алюминиевый поршень для бензиновых легких или тяжелых автомобилей) Поршень с покрытием EcoTough® обеспечивает важные преимущества, которые помогают удовлетворить потребности клиентов в более эффективные конструкции двигателей, в том числе сниженный расход топлива и выбросы CO 2 . Он сочетает в себе низкий износ и низкое трение в одном применении и снижает расход топлива на 0,8% по сравнению с обычными покрытиями поршней. Ключевые преимущества: Кредит: Tenneco Powertrain (Federal Mogul) |

Изображение: Поршень DuraBowl® (алюминиевый поршень для дизельных легких или тяжелых автомобилей) Усиление поршня DuraBowl® Особенности частичного переплавления кромки чаши : Авторы и права: Tenneco Powertrain (Federal Mogul) | Изображение: Elastoval II сверхлегкие поршни (алюминиевый поршень для бензиновых / бензиновых легких транспортных средств) Технология бензиновых поршней Avanced Elastoval® II основана на: Характеристики и преимущества включают: Кредит: Tenneco Powertrain (Federal Mogul) |

Часто задаваемые вопросы о поршнях

Для чего используются поршни?

Поршни используются в двигателях внутреннего сгорания для передачи усилия на шатун и коленчатый вал, создавая крутящий момент двигателя.Поршни преобразуют давление газа из камеры сгорания в механическую силу.

Что такое поршень и как он работает?

Поршень — это компонент двигателя внутреннего сгорания, сделанный из алюминия или стали, используемый для преобразования давления газа из камеры сгорания в механическую силу, передаваемую на шатун и коленчатый вал.

Из чего сделан поршень?

Поршень может быть изготовлен из цветного материала, алюминия (Al) или черных металлов, например, чугун или сталь .

Какие бывают два типа поршневых колец?

Два типа поршневых колец: компрессионные, кольца и масляные кольца .

Какие два основных типа поршневых двигателей?

Двумя основными типами поршневых двигателей являются: дизельный двигатель поршневой и бензиновый двигатель поршень. Функция материала, два основных типа поршня: алюминиевый поршень и стальной поршень .

Каков срок службы поршней?

Поршень должен служить в течение всего срока службы автомобиля, если условия эксплуатации являются номинальными (нормальная смазка, регулярное обслуживание двигателя, отсутствие чрезмерной нагрузки, отсутствие чрезмерной температуры). В нормальных условиях эксплуатации поршень должен прослужить не менее 300000 км до 500000 км и более.

В нормальных условиях эксплуатации поршень должен прослужить не менее 300000 км до 500000 км и более.

Что вызывает отверстия в поршнях?

Обычно из-за аномально высоких температур поршни плавятся, а детонация двигателя может вызвать трещины в поршнях.Неисправные форсунки могут подавать чрезмерное количество топлива в цилиндры, что может вызвать аномально высокую температуру сгорания и частично оплавить поршни.

Как узнать, повреждены ли поршни?

Если поршень поврежден, наиболее вероятными симптомами являются: потеря мощности из-за потери сжатия, чрезмерный дым в выхлопе или необычный шум двигателя.

Можно ли починить сломанный поршень?

Сломанный поршень не подлежит ремонту, его необходимо заменить.Поршень имеет очень жесткие геометрические допуски, которые, скорее всего, не будут соблюдены после ремонта. Кроме того, их механические и термические свойства будут изменены после ремонта, что приведет к дальнейшим повреждениям. Сломанный поршень может вызвать серьезные повреждения блока цилиндров, шатуна, клапанов и т. Д. И должен быть немедленно заменен.

Можно ли водить машину с неисправным поршнем?

Вы можете ездить с плохим поршнем, но это не рекомендуется. Повреждение поршня может привести к значительному выходу из строя блока цилиндров, коленчатого вала, шатунов, клапанов и т. Д.Если не заменить поврежденный поршень, это может привести к полному отказу двигателя.

Повредит ли мой двигатель удар поршня?

Удар поршня повредит двигатель, оставьте без присмотра. Удар поршня в течение длительного времени приведет к повреждению гильзы цилиндра и самого поршня.

Уходит ли поршень при нагревании?

Поршень частично уходит, когда двигатель прогрет. Удар поршня вызван чрезмерным износом гильзы цилиндра или самого поршня.Когда двигатель нагревается, поршень имеет тепловое расширение, и зазор между поршнем и цилиндром уменьшается, что приводит к уменьшению ударов поршня.

Могу ли я ехать с хлопком поршня?