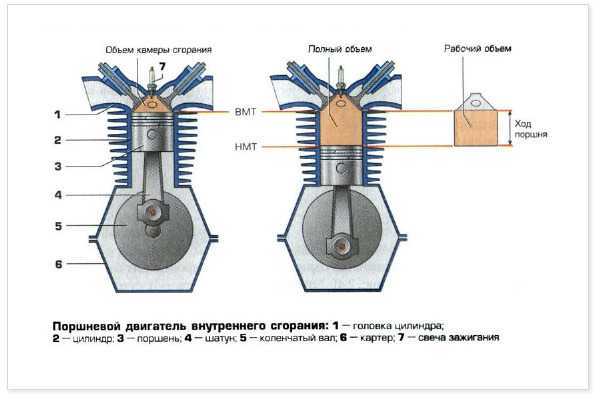

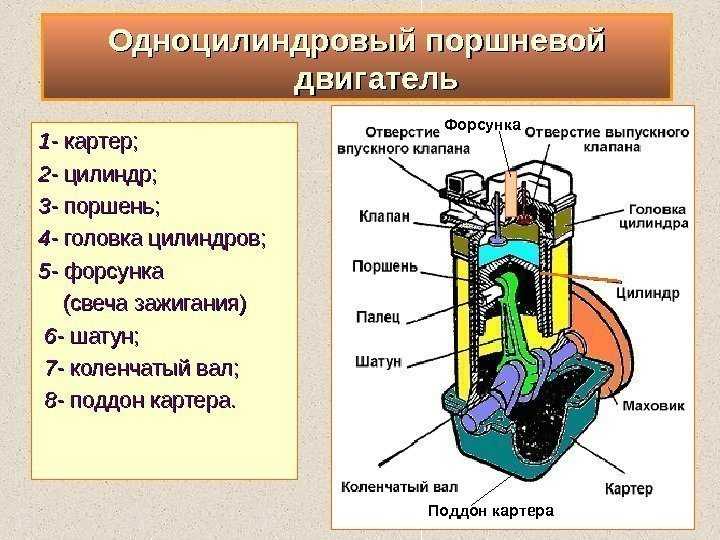

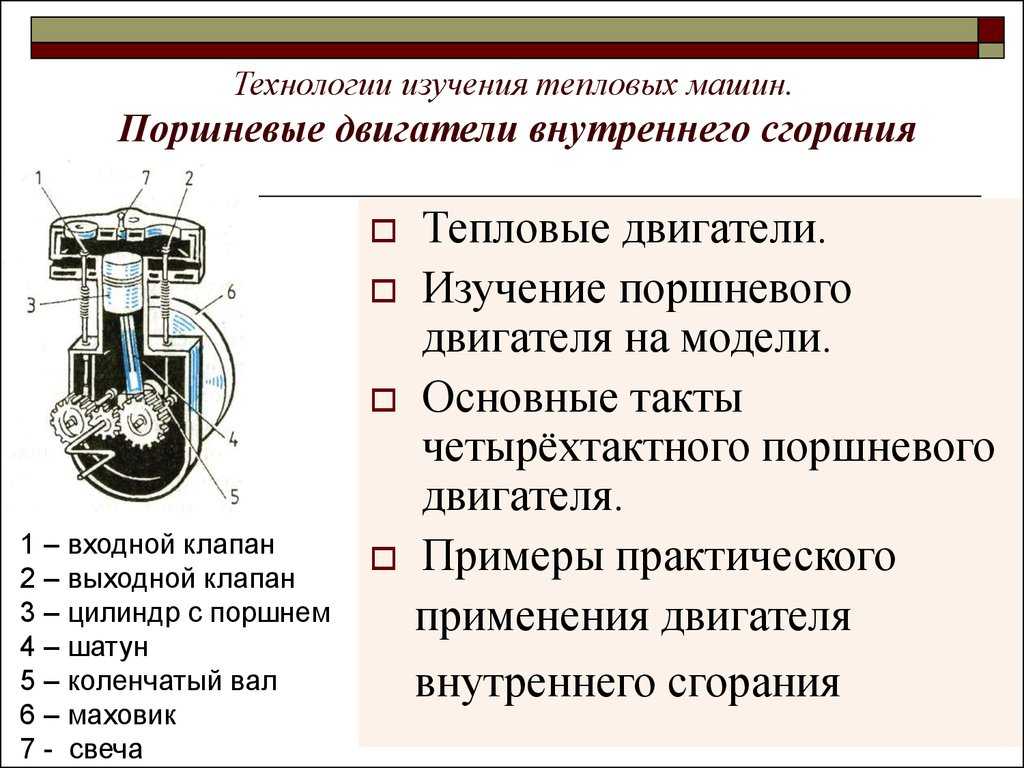

Поршневой двигатель

Поршневой двигатель внутреннего сгорания

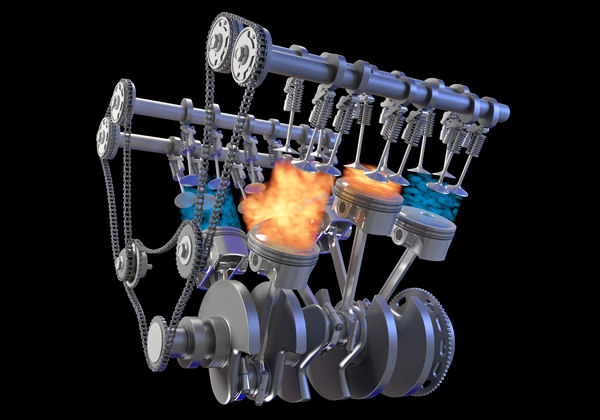

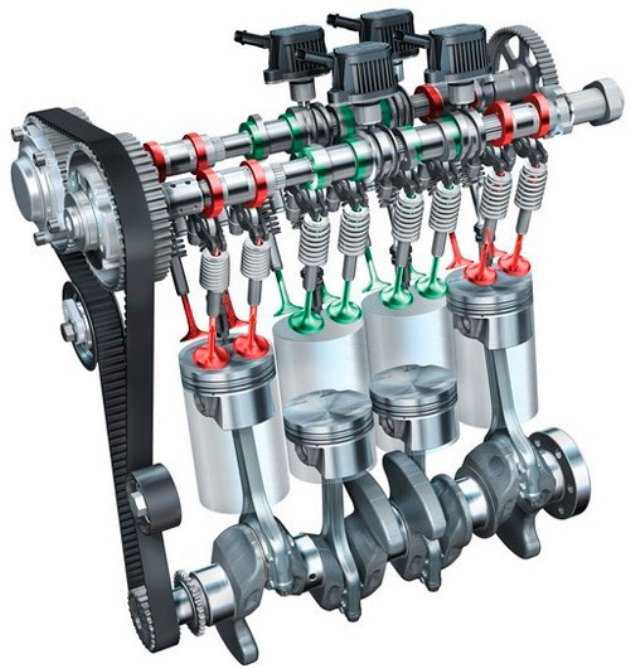

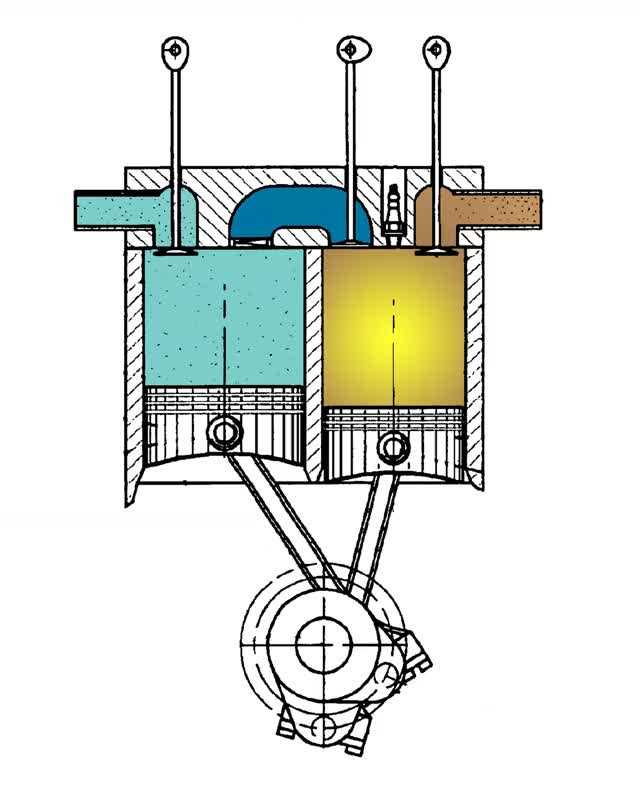

Компоненты типового, четырехтактный цикл, поршневой двигатель внутреннего сгорания.

- С. Коленчатый вал

- E. Выхлоп распредвал

- I. Впускной распределительный вал

- П. Поршень

- Р. Шатун

- С. Свеча зажигания

- W. Водяная рубашка для потока охлаждающей жидкости

- В. Клапаны

А Поршневой двигатель, также часто называемый поршневой двигатель, обычно Тепловой двигатель (хотя есть и пневматический и гидравлический поршневые двигатели), который использует один или несколько возвратно-поступательный поршни преобразовать давление в вращательное движение. В этой статье описаны общие черты всех типов. Основные типы: двигатель внутреннего сгорания, широко используется в автомобилях; то паровой двигатель, основа Индустриальная революция; и нишевое приложение двигатель Стирлинга. Двигатели внутреннего сгорания далее классифицируются двумя способами: либо двигатель с искровым зажиганием (SI), где свеча зажигания инициирует горение; или двигатель с воспламенением от сжатия (CI), где воздух внутри цилиндра сжимается, таким образом нагревая его, так что нагретый воздух воспламеняет впрыскиваемое топливо тогда или же ранее.[1]

Двигатели внутреннего сгорания далее классифицируются двумя способами: либо двигатель с искровым зажиганием (SI), где свеча зажигания инициирует горение; или двигатель с воспламенением от сжатия (CI), где воздух внутри цилиндра сжимается, таким образом нагревая его, так что нагретый воздух воспламеняет впрыскиваемое топливо тогда или же ранее.[1]

Содержание

- 1 Общие черты всех типов

- 2 История

- 3 Мощность двигателя

- 4 Мощность

- 5 Другие современные типы без внутреннего сгорания

- 6 Возвратно-поступательный квантовый тепловой двигатель

- 7 Разные двигатели

- 8 Смотрите также

- 9 Примечания

- 10 внешняя ссылка

Общие черты всех типов

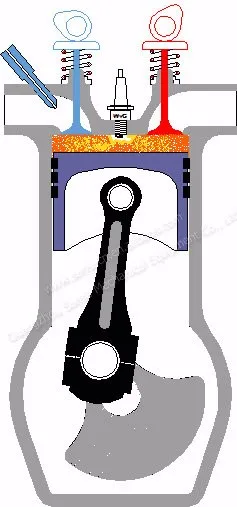

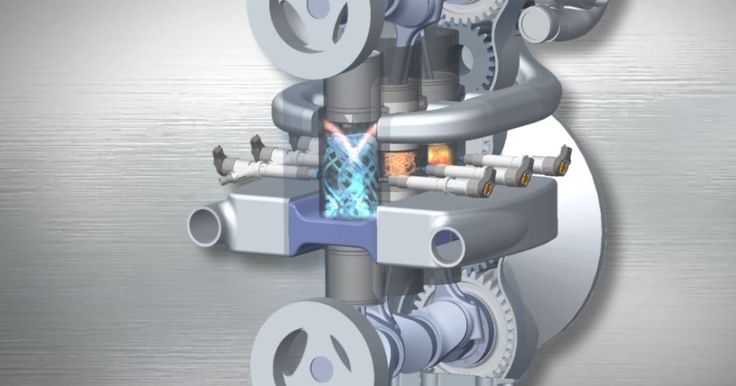

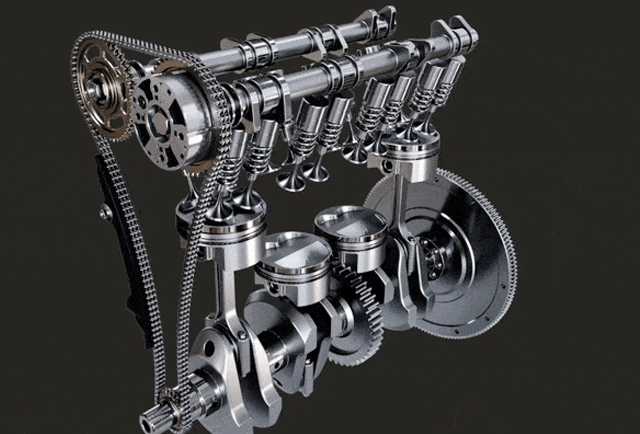

Изображение поршневого двигателя с трассировкой лучей

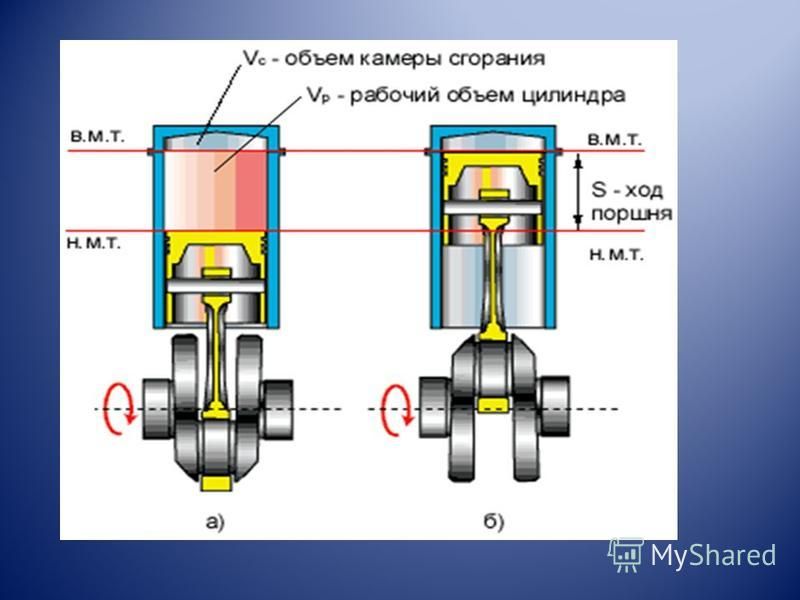

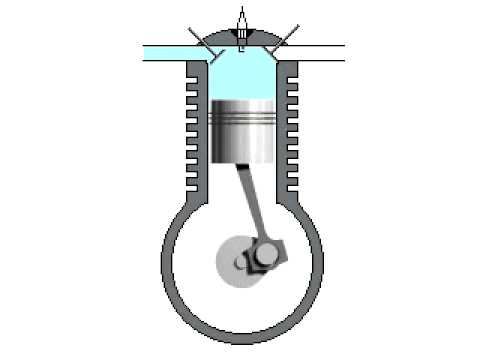

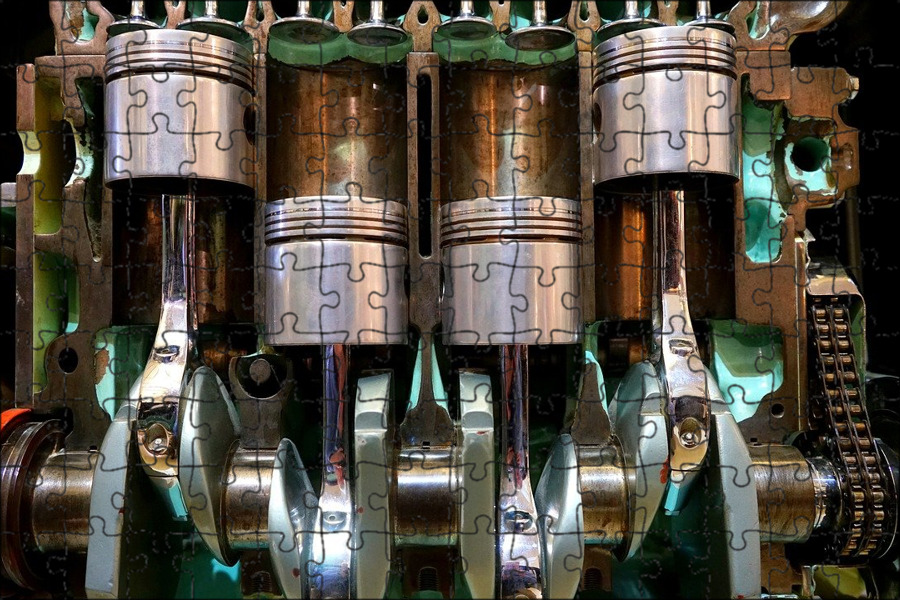

Может быть один или несколько поршней. Каждый поршень находится внутри цилиндр, в который вводится газ, либо уже находящийся под давлением (например, паровой двигатель ), либо нагревается внутри цилиндра за счет зажигание топливовоздушной смеси (двигатель внутреннего сгорания ) или при контакте с горячим теплообменником в цилиндре (двигатель Стирлинга ). Горячие газы расширяются, толкая поршень ко дну цилиндра. Это положение также известно как нижняя мертвая точка (НМТ), или когда поршень образует наибольший объем в цилиндре. Поршень возвращается в верхнюю часть цилиндра (Верхняя мертвая точка ) (ВМТ) на маховик мощность от других поршней, подключенных к тому же валу или (в цилиндр двойного действия ) тем же самым процессом, действующим на другой стороне поршня. Именно здесь поршень образует наименьший объем цилиндра. В большинстве типов расширенный или «измученный «газы удаляются из цилиндра этим Инсульт. Исключение составляет двигатель Стирлинга, который многократно нагревает и охлаждает одно и то же количество газа. Ход — это просто расстояние между ВМТ и НМТ, или наибольшее расстояние, которое поршень может пройти в одном направлении.

Горячие газы расширяются, толкая поршень ко дну цилиндра. Это положение также известно как нижняя мертвая точка (НМТ), или когда поршень образует наибольший объем в цилиндре. Поршень возвращается в верхнюю часть цилиндра (Верхняя мертвая точка ) (ВМТ) на маховик мощность от других поршней, подключенных к тому же валу или (в цилиндр двойного действия ) тем же самым процессом, действующим на другой стороне поршня. Именно здесь поршень образует наименьший объем цилиндра. В большинстве типов расширенный или «измученный «газы удаляются из цилиндра этим Инсульт. Исключение составляет двигатель Стирлинга, который многократно нагревает и охлаждает одно и то же количество газа. Ход — это просто расстояние между ВМТ и НМТ, или наибольшее расстояние, которое поршень может пройти в одном направлении.

В некоторых конструкциях поршень может приводиться в действие в обоих направлениях цилиндра, и в этом случае говорят, что он двойного действия.

Паровой поршневой двигатель

Помеченная схематическая диаграмма типичного одноцилиндрового парового двигателя простого расширения двойного действия высокого давления. Отбор мощности от двигателя осуществляется ремнем.

Отбор мощности от двигателя осуществляется ремнем.

- Поршень

- Шток поршня

- Подшипник крейцкопфа

- Шатун

- Кривошип

- Эксцентриковое движение клапана

- Маховик

- Скользящий клапан

- Центробежный регулятор

В большинстве типов линейное движение поршня преобразуется во вращательное движение через шатун и коленчатый вал или автомат перекоса или другой подходящий механизм. А маховик часто используется для обеспечения плавного вращения или для накопления энергии, необходимой для прохождения двигателем части цикла без двигателя. Как правило, чем больше цилиндров имеет поршневой двигатель, тем без вибрации (плавность) он может работать. Мощность поршневого двигателя пропорциональна объему комбинированного рабочего объема поршней.

Между скользящими поршень и стены цилиндр чтобы газ под высоким давлением над поршнем не просачивался мимо него и не снижал эффективность двигателя. Это уплотнение обычно обеспечивается одним или несколькими поршневые кольца. Это кольца из твердого металла, которые подпружинены в кольцевой канавке в головке поршня. Кольца плотно входят в канавку и слегка прижимаются к стенке цилиндра, образуя уплотнение, и более сильно, когда более высокое давление сгорания перемещается к их внутренним поверхностям.

Это кольца из твердого металла, которые подпружинены в кольцевой канавке в головке поршня. Кольца плотно входят в канавку и слегка прижимаются к стенке цилиндра, образуя уплотнение, и более сильно, когда более высокое давление сгорания перемещается к их внутренним поверхностям.

Такие двигатели принято классифицировать по количеству и расположению цилиндров, а также по общему объему смещение газа поршнями, движущимися в цилиндрах, обычно измеряемыми в кубических сантиметрах (см3 или куб. литры (л) или (л) (США: литр). Например, для двигателей внутреннего сгорания одно- и двухцилиндровые конструкции распространены в небольших транспортных средствах, таких как мотоциклы, пока автомобили обычно бывает от четырех до восьми, и локомотивы, и корабли может иметь дюжину цилиндров или больше. Объем цилиндров может варьироваться от 10 см³ и менее в модельных двигателях до тысяч литров в двигателях судов.[2]

В коэффициент сжатия влияет на производительность в большинстве типов поршневых двигателей. Это соотношение между объемом цилиндра, когда поршень находится в нижней части своего хода, и объемом, когда поршень находится в верхней части своего хода.

Это соотношение между объемом цилиндра, когда поршень находится в нижней части своего хода, и объемом, когда поршень находится в верхней части своего хода.

В отношение диаметр цилиндра / ход поршня представляет собой отношение диаметра поршня или «отверстия» к длине хода внутри цилиндра или «ходу». Если это около 1, двигатель называется «квадратным», если он больше 1, то есть диаметр цилиндра больше, чем ход поршня, он считается «квадратным». Если он меньше 1, т. Е. Ход больше диаметра отверстия, это «под квадрат».

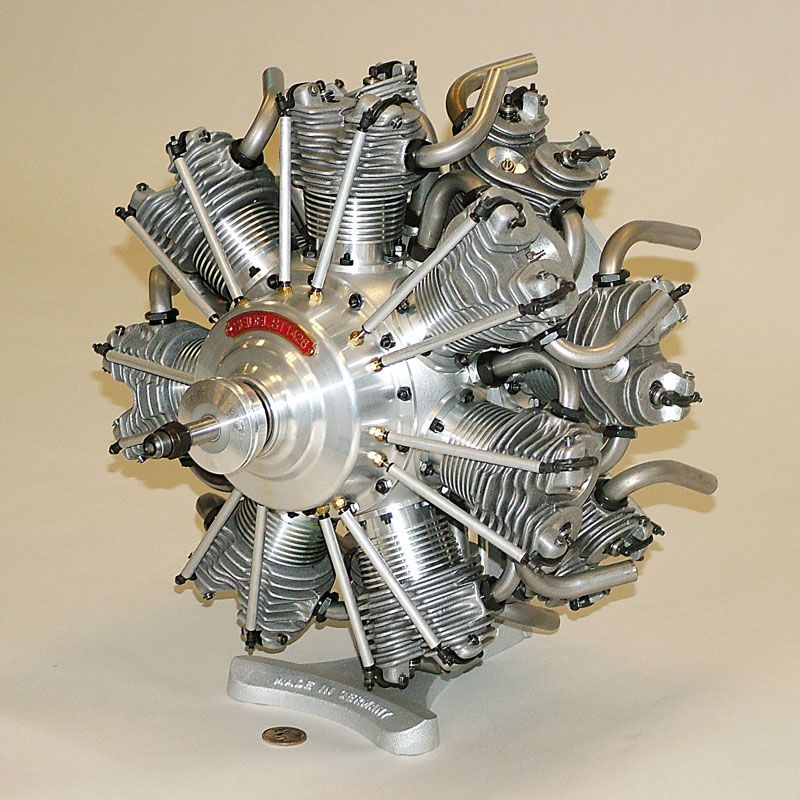

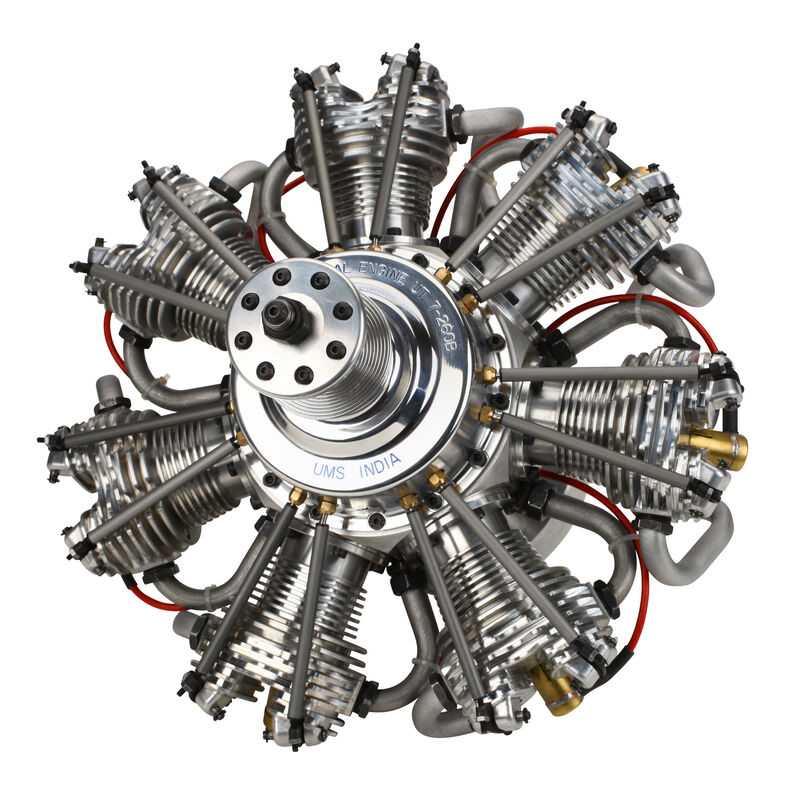

Цилиндры могут быть выровнены в соответствии, в V-образная конфигурация, горизонтально напротив друг друга, или радиально вокруг коленвала. Двигатели с оппозитными поршнями поместите два поршня, работающие на противоположных концах одного и того же цилиндра, и это было расширено до треугольных конструкций, таких как Napier Deltic. В некоторых конструкциях цилиндры приводились в движение вокруг вала, например, Роторный двигатель.

Поршневой двигатель СтирлингаРомбический привод — Бета-версия двигателя Стирлинга, показывающая второй поршень буйка (зеленый) внутри цилиндра, который направляет рабочий газ между горячим и холодным концом, но сам не производит энергии.

- Стенка горячего цилиндра

- Стенка холодного цилиндра

- Поршень буйка

- Силовой поршень

- Маховики

В паровых двигателях и двигателях внутреннего сгорания клапаны необходимы для обеспечения входа и выхода газов в правильные моменты цикла поршня. Они приводятся в действие кулачками, эксцентриками или кривошипами, приводимыми в движение валом двигателя. Ранние проекты использовали Золотниковый клапан D но это было в значительной степени вытеснено Поршневой клапан или же Тарельчатый клапан конструкции. В паровых двигателях точка поршневого цикла, в которой закрывается впускной клапан пара, называется отрезать и этим часто можно управлять, чтобы настроить крутящий момент снабжается двигателем и повышает эффективность. В некоторых паровых машинах действие клапанов можно заменить на качающийся цилиндр.

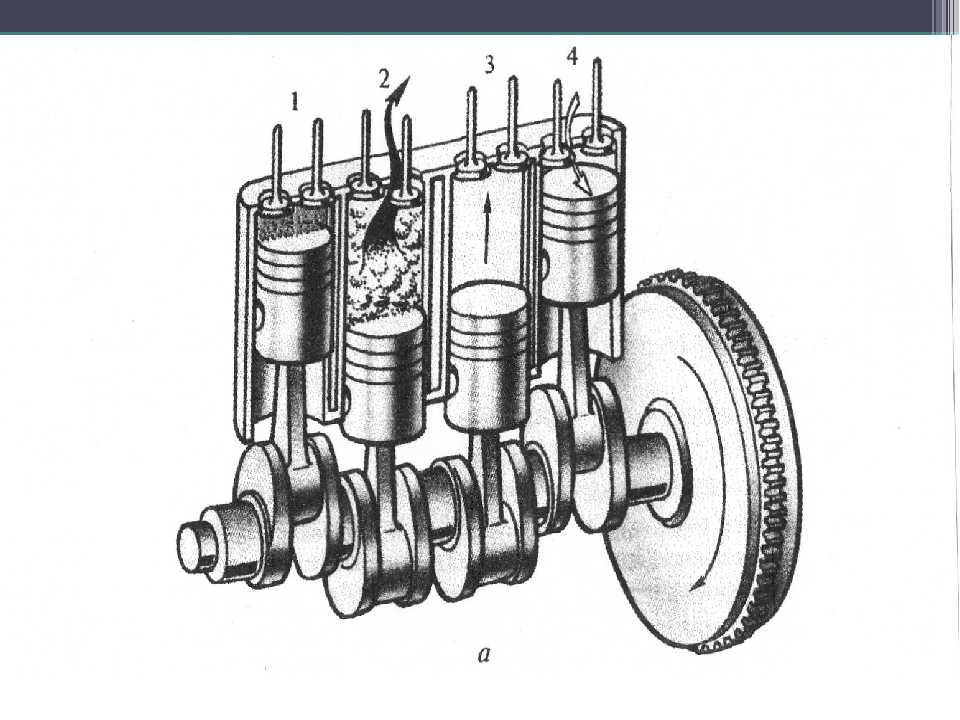

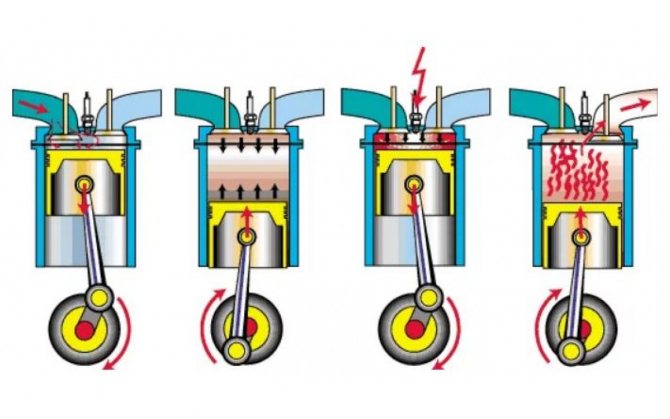

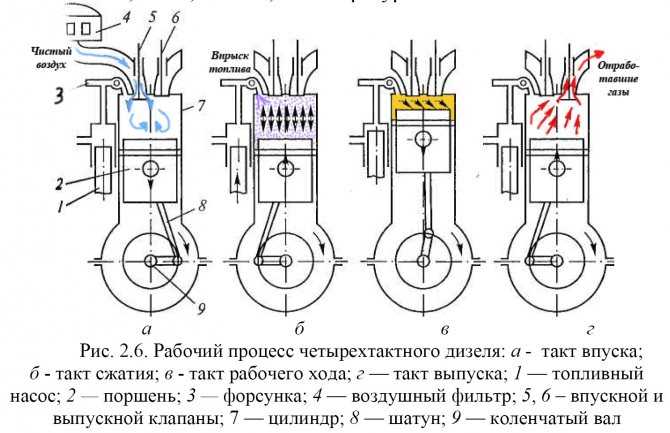

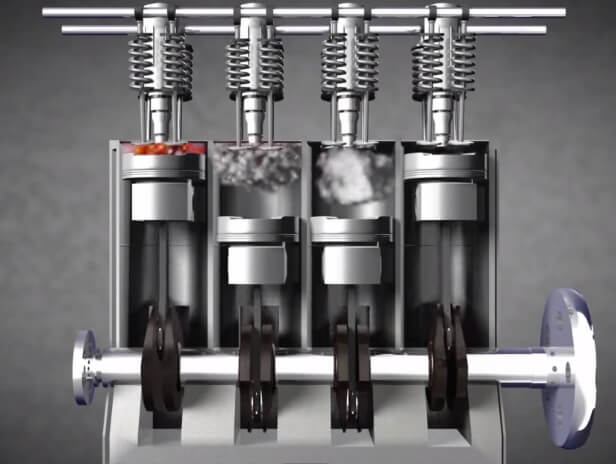

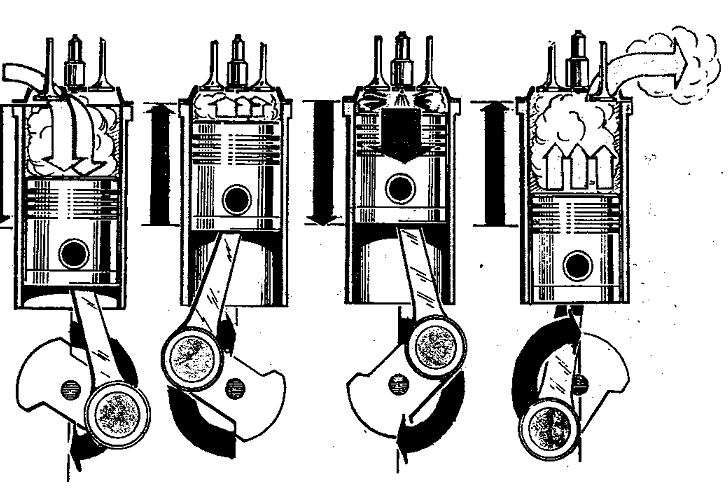

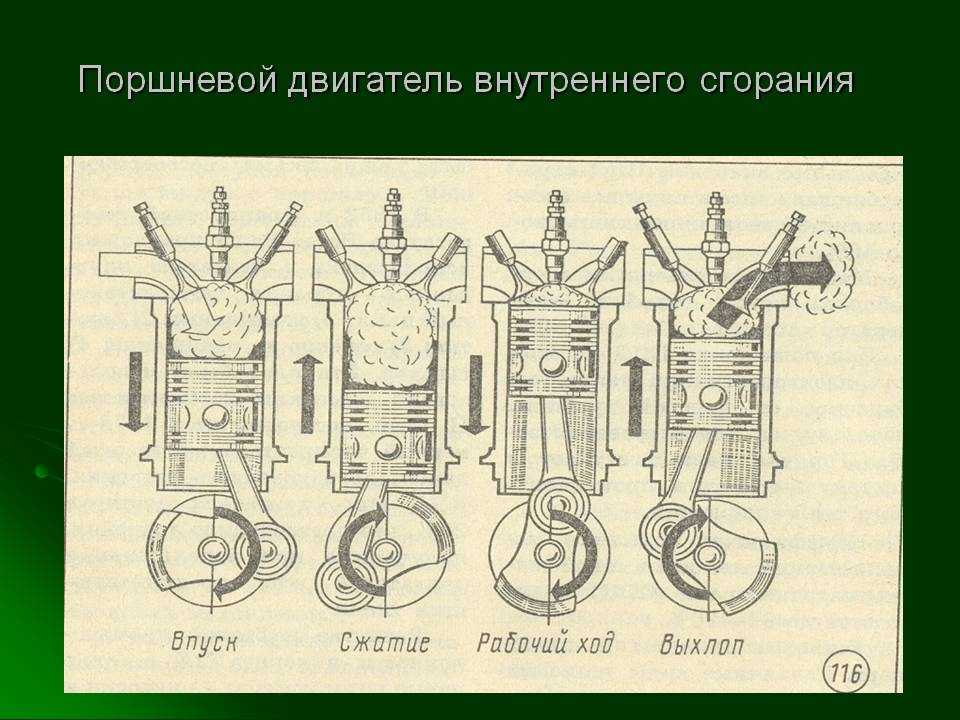

Двигатели внутреннего сгорания работают через последовательность тактов, которые впускают и удаляют газы в цилиндр и из него. Эти операции повторяются циклически, и двигатель называется 2-тактный, 4-тактный или же 6-тактный в зависимости от количества движений, необходимых для завершения цикла.

Эти операции повторяются циклически, и двигатель называется 2-тактный, 4-тактный или же 6-тактный в зависимости от количества движений, необходимых для завершения цикла.

В некоторых паровых двигателях цилиндры могут иметь различный размер, при этом цилиндр с наименьшим внутренним диаметром работает с паром самого высокого давления. Затем он последовательно подается через один или несколько цилиндров с увеличивающимся диаметром цилиндра для извлечения энергии из пара при все более низком давлении. Эти двигатели называются Составные двигатели.

Помимо мощности, которую может производить двигатель, среднее эффективное давление (MEP) также может использоваться для сравнения выходной мощности и производительности поршневых двигателей того же размера. Среднее эффективное давление — это фиктивное давление, которое будет производить такое же количество чистой работы, которое было произведено во время цикла рабочего хода. Об этом свидетельствуют:

- Wсеть = MEP × Площадь поршня × Ход = MEP × Рабочий объем

и поэтому:

- MEP = Wсеть / Объем вытеснения

Какой бы двигатель с большим значением MEP не производил больше чистой работы за цикл и работал более эффективно. [1]

[1]

История

Дальнейшая информация: История паровой машины и История двигателя внутреннего сгорания

Одним из первых известных примеров преобразования вращательного движения в возвратно-поступательное движение является заводить механизм. Самые ранние ручные кривошипы появились в Китай вовремя династия Хан (202 г. до н.э. – 220 г. н.э.).[3] Китайцы использовали кривошипно-шатунную тягу для работы квернов еще во времена династии Западная Хань (202 г. до н.э. — 9 г. н.э.). В конце концов, кривошипно-шатуны были использованы для взаимного преобразования вращательного и возвратно-поступательного движения для других приложений, таких как просеивание муки, намоточные машины, прялки с педалями и сильфоны печи, приводимые в движение лошадьми или водяными колесами. [4][3] Несколько пилорамы в Римская Азия и Византийская Сирия в течение 3–6 веков нашей эры были кривошип и шатун механизм, который преобразовал вращательное движение водяное колесо в поступательное движение пильных полотен. [5] В 1206 году арабский инженер Аль-Джазари изобрел коленчатый вал.[6]

[5] В 1206 году арабский инженер Аль-Джазари изобрел коленчатый вал.[6]

Поршневой двигатель, разработанный в Европе в 18 веке, сначала как атмосферный двигатель затем позже, как паровой двигатель. За ними последовали двигатель Стирлинга и двигатель внутреннего сгорания в 19 веке. Сегодня наиболее распространенной формой поршневого двигателя является двигатель внутреннего сгорания, работающий на сгорании бензин, дизель, Сжиженный газ (LPG) или сжатый природный газ (CNG) и используется для питания автомобили и двигатели силовые установки.

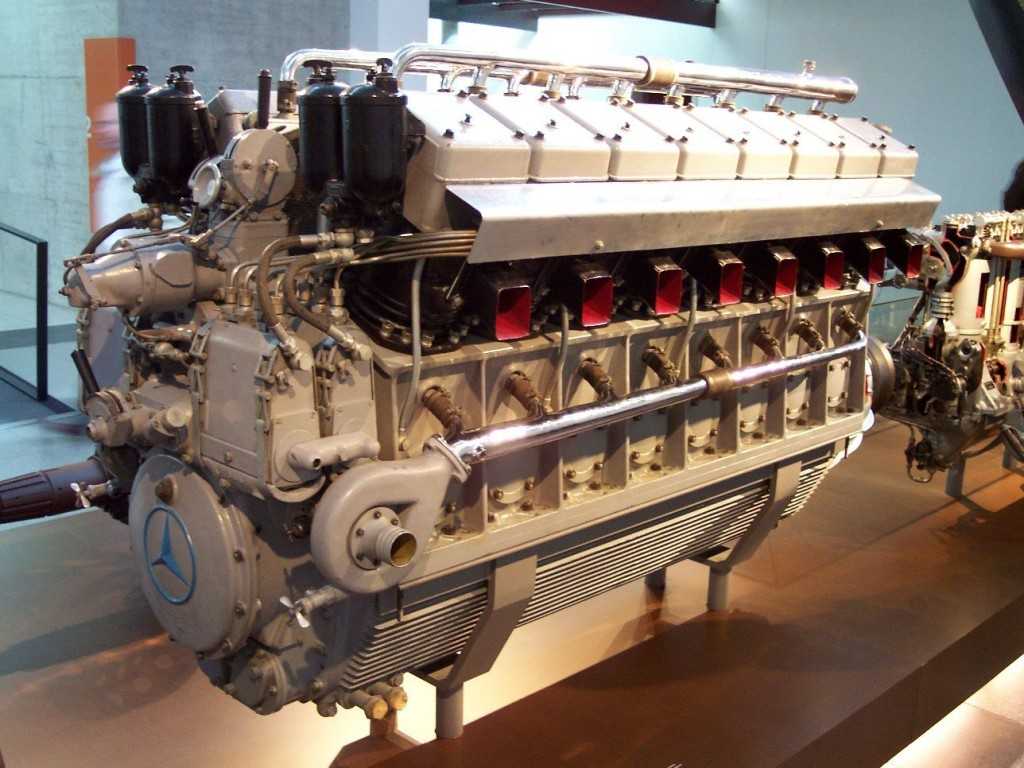

Одним из примечательных поршневых двигателей эпохи Второй мировой войны был 28-цилиндровый, 3500л.с. (2600 кВт) Pratt & Whitney R-4360 Оса Майор радиальный двигатель. На нем устанавливалось последнее поколение больших самолетов с поршневыми двигателями, до того как с 1944 года на смену им пришли реактивные двигатели и турбовинтовые самолеты. Он имел общий объем двигателя 71,5 л (4360 куб. Дюймов) и высокое соотношение мощности к массе.

Самый большой из производимых в настоящее время поршневых двигателей, но не самый большой из когда-либо построенных, — это Wärtsilä-Sulzer RTA96-C турбированный двухтактный дизельный двигатель 2006 г. постройки Wärtsilä. Он используется для питания крупнейших современных контейнеровозов, таких как Эмма Мэрск. Его высота составляет пять этажей (13,5 м или 44 фута), длина 27 м (89 футов), а его масса составляет более 2300 метрических тонн (2500 коротких тонн) в самой большой версии с 14 цилиндрами и мощностью более 84,42 МВт (114 800 л.с.). Каждый цилиндр имеет объем 1820 л (64 куб. Футов), что составляет 25 480 л (900 куб. Футов) для самых больших версий.

Мощность двигателя

Для поршневых двигателей мощность двигателя равна объем двигателя Другими словами, объем, охватываемый всеми поршнями двигателя за одно движение. Обычно измеряется в литры (l) или кубические дюймы (c.i.d., cu in, или же дюйм³) для двигателей большего размера и кубические сантиметры (сокращенно куб. см) для двигателей меньшего размера. При прочих равных, двигатели с большей мощностью являются более мощными, и соответственно увеличивается расход топлива (хотя это не относится к каждому поршневому двигателю), хотя на мощность и расход топлива влияют многие факторы, помимо рабочего объема двигателя.

см) для двигателей меньшего размера. При прочих равных, двигатели с большей мощностью являются более мощными, и соответственно увеличивается расход топлива (хотя это не относится к каждому поршневому двигателю), хотя на мощность и расход топлива влияют многие факторы, помимо рабочего объема двигателя.

Мощность

Поршневые двигатели можно охарактеризовать удельная мощность, который обычно выражается в киловаттах на литр объем двигателя (в США также Лошадиные силы на кубический дюйм). Результат предлагает приблизительное значение максимальной выходной мощности двигателя. Это не следует путать с эффективность топлива, поскольку для высокого КПД часто требуется обедненное соотношение топлива и воздуха и, следовательно, более низкая удельная мощность. Двигатель современного высокопроизводительного автомобиля вырабатывает более 75 кВт / л (1,65 л.с. / дюйм3).

Другие современные типы без внутреннего сгорания

Поршневые двигатели, приводимые в действие сжатым воздухом, паром или другими горячими газами, все еще используются в некоторых приложениях, например, для привода многих современных торпед или в качестве экологически чистой движущей силы. Большинство приложений с паровым приводом используют паровые турбины, которые более эффективны, чем поршневые двигатели.

Большинство приложений с паровым приводом используют паровые турбины, которые более эффективны, чем поршневые двигатели.

В автомобилях FlowAIR французской разработки используется сжатый воздух, хранящийся в цилиндре, для приведения в действие поршневого двигателя городского автомобиля, не загрязняющего окружающую среду.[7]

Торпеды могут использовать рабочий газ, производимый высокий уровень перекиси или же Отто Топливо II, которые создают давление без горения. 230 кг (510 фунтов) Марк 46 торпеда, например, может проехать 11 км (6,8 мили) под водой со скоростью 74 км / ч (46 миль / ч) на топливе Otto без окислитель.

Возвратно-поступательный квантовый тепловой двигатель

Квантовые тепловые двигатели представляют собой устройства, вырабатывающие энергию из тепла, которое течет из горячего резервуара в холодный. Механизм работы двигателя можно описать законами квантовая механика. Квантовые холодильники — это устройства, которые потребляют электроэнергию с целью перекачки тепла из холодного резервуара в горячий.

В возвратно-поступательном квантовом тепловом двигателе рабочим телом является квантовая система, такая как спиновые системы или гармонический осциллятор. Цикл Карно и Цикл Отто являются наиболее изученными.[8]Квантовые версии подчиняются законам термодинамика. Кроме того, эти модели могут оправдать предположениянеобратимая термодинамика Теоретическое исследование показало, что возможно и практично построить поршневой двигатель, состоящий из одного колеблющегося атома. Это область для будущих исследований и может найти применение в нанотехнологии.[9]

Разные двигатели

Существует большое количество необычных разновидностей поршневых двигателей, которые имеют различные заявленные преимущества, многие из которых практически не используются в настоящее время:

- Свободнопоршневой двигатель

- Оппозитно-поршневой двигатель

- Качающийся поршневой двигатель

- Двигатель IRIS

- Двигатель Бурка

- Термомагнитный двигатель

Смотрите также

- Тепловой двигатель для обзора термодинамика задействованы в этих двигателях.

Можно ли построить автомобильный двигатель из одной частицы? Physorg, 30 ноября 2012 г. Автор: Лиза Зига. Доступ 01-12-12

Можно ли построить автомобильный двигатель из одной частицы? Physorg, 30 ноября 2012 г. Автор: Лиза Зига. Доступ 01-12-12 - Видео сгорания — внутрицилиндровое сгорание в оптически доступном двухтактном двигателе

- HowStuffWorks: Как работают автомобильные двигатели

- Поршневые двигатели в Infoplease.

- Поршневые двигатели в Комиссии по случаю столетия полетов США.

- 1 Piston

- 2 Piston skirt

- 3 Piston head

- 4 Поле кольца

- 5 Юбка стенки

- 6 Соединительная стенка

- 7 Отверстие под болт

- 7 6 Отверстие под болт Annular groove

- 10 Combustion space depression

- 11 Piston stroke axis

- 12 Pressure side

- 13 Counterpressure side

- 14 Box wall

- 15 Center line of the box стенка на стороне нагнетания

- 16 Осевая линия стенки коробки на стороне противонапора

- 17 Торцевая поверхность ступицы

- 18 Lower apex

- 19 Upper apex

- 20 Piston diameter

- 21 Free space

- 22 Extraction slope

- 23 Lift-out groove

- 24 Curve of the стенка коробки в нижней вершине

- 25 Осевая линия поршня поперек оси отверстия болта

- 26 Изгиб стенки коробки в верхней вершине

- 27 Расстояние расстояния расстояния стен коробки на стороне давления

- 28 Район на стенах бокса на стороне противодействия

- 29 Пожарная земля

- 30 artex

- 30

- 30 30 30

- 30

- 30

- 30

- 30 .

Юбка поршня

Юбка поршня - 103 Головка поршня

- 104 Кольцевое поле

- 105 Секция стенки юбки

- 90 106 6 9661257

- 107 Bolt bore

- 109 Annular groove

- 110 Combustion space depression

- 111 Piston stroke axis

- 121 Free space

- 126 Drainage opening

- R 1 Радиус стенки коробки над отверстием болта поршня

- R 2 Радиус стенки коробки со стороны нагнетания поршня

- R 3 Радиус стенки коробки со стороны противодавления поршня

- A Расстояние между центральной линией стенки коробки на стороне нагнетания и средней линией поршня поперек оси отверстия поршня

- B Расстояние между средней линией стенки коробки на стороне нагнетания и средней линией поршень поперек оси отверстия под болт по окружности поршня

- C Расстояние между осевой линией стенки коробки со стороны противодавления и центральной линией поршня поперек оси отверстия под болт

- D Расстояние между центральной линией стенки коробки на стороне противодавления и средней линией поршня поперек оси отверстия под болт на окружности поршня

- X 1 Расстояние между стенками коробки на стороне противодавления сторона согласно DE 10 2005 041 002 A1

- X 2 Расстояние между стенками коробки на стороне противонапора согласно примеру выполнения

- Y 1 Расстояние между стенками коробки на стороне нагнетания согласно DE 10 2005 041 002 А1

- Y 2 Расстояние между стенками коробки со стороны нагнетания согласно примеру выполнения

- W 1 Угол наклона отвода со стороны нагнетания поршня

- W 2 Угол наклона отвода с сторона противодавления поршня

- X Расстояние между верхней кромкой боевой планки и вершиной свободного пространства поперек оси отверстия затвора

- Y Расстояние между верхней кромкой боевой планки и вершиной свободное пространство параллельно оси отверстия болта

- Z Радиальная глубина выемной канавки

- FS Протяженность зоны пожара

внешняя ссылка

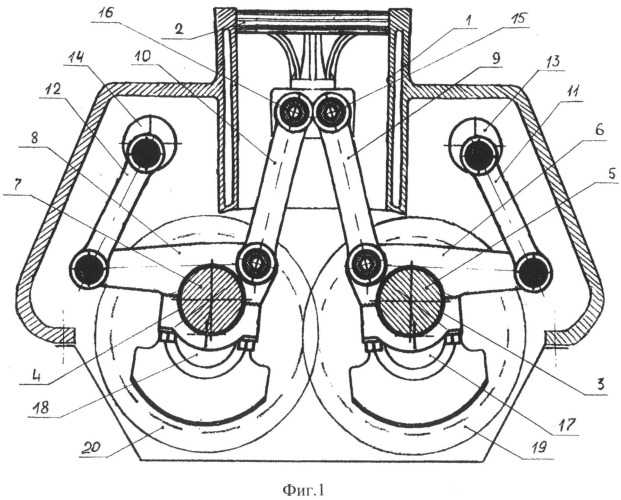

Бесшатунный поршневой двигатель внутреннего сгорания

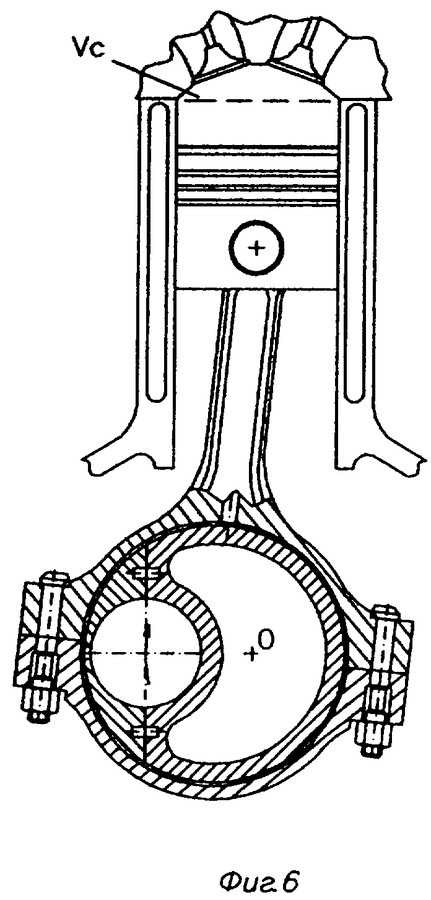

Изобретение относится к устройствам для преобразования тепловой энергии горения топлива в механическую, а именно к бесшатунным поршневым двигателям внутреннего сгорания и может быть использовано в качестве силового агрегата на транспортных средствах и стационарных установках. Технический результат, который может быть получен при осуществлении изобретения, заключается в уменьшении количества основных деталей в двигателе, его веса, размеров и трудоемкости производства. Указанный технический результат достигается применением следующих конструктивных решений: 1 Плоские направляющие шток-поршней в сочетании с поперечным разъемом картера между парами направляющих обеспечивают удобство обработки направляющих непосредственно в теле картера, а также сборку бесшатунного механизма с цельными коренными подшипниками коленчатого вала и цельными шток-поршнями; 2 Механизм газораспределения со среднерасположенными клапанами и коническими кулачками распределительного вала позволяет уменьшить на 40% поперечный размер двигателя и применить малоинерционный привод клапанов, размещенный в переднем картере; 3 Насос системы охлаждения расположен в полости привода механизма газораспределения, а его рабочее колесо установлено на переднем конце коленчатого вала. Все это позволило создать двигатель, который по габаритам и весу сопоставим с роторно-поршневым прототипом, так разработанный бесшатунный двигатель рабочим объемом 1,5 литра имеет длину 290. ширину 400, высоту 450 мм, вес с маховиком 40 кг. и обладает следующими положительными свойствами: 1 Отсутствие бокового трения поршня, что увеличивает ресурс деталей цилиндрово-поршневой группы и механический КПД двигателя; 2 Благодаря меньшей скорости движения поршня в близи ВМТ по сравнению с кривошипно-шатунным аналогом, топливо сгорает в меньшем объеме, при больших температуре и давлении, что обеспечивает более высокий тепловой КПД, чем у кривошипно-шатунных двигателей; 3 Силы инерции бесшатунного механизма полностью уравновешиваются двумя противовесами, установленными на коленчатом вале, что позволяет применять его на летательных аппаратах.

Все это позволило создать двигатель, который по габаритам и весу сопоставим с роторно-поршневым прототипом, так разработанный бесшатунный двигатель рабочим объемом 1,5 литра имеет длину 290. ширину 400, высоту 450 мм, вес с маховиком 40 кг. и обладает следующими положительными свойствами: 1 Отсутствие бокового трения поршня, что увеличивает ресурс деталей цилиндрово-поршневой группы и механический КПД двигателя; 2 Благодаря меньшей скорости движения поршня в близи ВМТ по сравнению с кривошипно-шатунным аналогом, топливо сгорает в меньшем объеме, при больших температуре и давлении, что обеспечивает более высокий тепловой КПД, чем у кривошипно-шатунных двигателей; 3 Силы инерции бесшатунного механизма полностью уравновешиваются двумя противовесами, установленными на коленчатом вале, что позволяет применять его на летательных аппаратах.

Изобретение относится к устройствам для преобразования тепловой энергии горения жидкого или газообразного топлива в механическую, а именно к бесшатунным поршневым двигателям внутреннего сгорания и может быть использован в качестве силового агрегата на транспортных средствах и стационарных установках

В технике известны крейцкопфные поршневые двигатели внутреннего сгорания, в которых поршни разгружены от действия боковых сил. Однако они имеют большие габариты и применяются только как судовые двигатели.

Однако они имеют большие габариты и применяются только как судовые двигатели.

Наиболее близким по совокупности существенных признаков являются бесшатунные поршневые двигатели внутреннего сгорания (Баландин С.С. «Бесшатунные поршневые двигатели внутреннего сгорания», издательство «Машиностроение», Москва, 1968 год), а именно бесшатунный поршневой двигатель со спаренными эксцентриками. В двигателях Баландина применялись цилиндрические направляющие штоков и клапанные механизмы газораспределения с верхним расположением клапанов. По условиям обработки цилиндрических направляющих корпуса коренных подшипников и сами направляющие должны быть съемными, что существенно усложняет конструкцию двигателя, а верхнее расположение клапанов ограничивает возможность его применения на автомобиле из-за больших поперечных размеров.

Цель изобретения — за счет изменения кинематической схемы и конструкции отдельных узлов уменьшить количество деталей в двигателе, его размеры и вес, повысить технологичность конструкции.

Технический результат, который может быть получен при осуществлении изобретения, заключается в создании поршневого двигателя внутреннего сгорания по весу и габаритам сравнимого с роторно-поршневыми, а по моторесурсу не уступающего кривошипно-шатунным двигателям.

Указанный технический результат достигается тем, что в бесшатунном механизме, содержащем картер, цилиндры, коленчатый вал, спаренные эксцентрики и шток-поршни, согласно изобретению направляющие шток-поршней плоские и выполнены непосредственно в теле картера, а картер между парами направляющих имеет поперечный разъем, обеспечивающий удобство обработки направляющих и возможность сборки бесшатунного иеханизма с цельными шток-поршнями;

Механизм газораспределения, содержащий клапаны, пружины, толкатели, распределительные валы, кулачки которых согласно изобретению имеют конические рабочие поверхности, а клапаны среднерасположенные — головки клапанов расположены выше днища цилиндра, а стержни клапанов — ниже днища;

Насос системы охлаждения расположен в полости привода механизма газораспределения, а рабочее колесо насоса установлено на конце коленчатого вала

Изобретение поясняется чертежами — на фиг. 1 изображен продольный разрез двигателя, на фиг.2 — поперечный разрез. Разъемный коленчатый вал 6 вращается в двух коренных подшипниках, расположенных в переднем 7 и заднем 3 картерах, а на его кривошипной шейке установлены спаренные эксцентрики 5. на шейках эксцентриков установлены шток-поршни 4.. Перемещение шток-поршней вдоль оси коленчатого вала ограничивается цилиндрами 2. Цилиндры 2 установлены в расточках картеров. Клапаны 14 механизма газораспределения установлены в теле цилиндра, а их оси пересекают оси цилиндров. Клапаны удерживаются в закрытом положении пружинами 15, толкатели 16 установлены в цилиндрических направляющих переднего картера и перемещаются коническими кулачками четырех распределительных валов 18, вращающихся на осях 17, которые запрессованы в передний картер. Приводом механизма газораспределения служит планетарный редуктор, расположенный в переднем картере. Ведущее зубчатое колесо 10, установленное на переднем конце коленчатого вала, через зубчатое колесо-сателит 12 вращает поводок 11, зубчатый венец которого вращает распределительные валы через зубчатые колеса 20, установленные на них.

1 изображен продольный разрез двигателя, на фиг.2 — поперечный разрез. Разъемный коленчатый вал 6 вращается в двух коренных подшипниках, расположенных в переднем 7 и заднем 3 картерах, а на его кривошипной шейке установлены спаренные эксцентрики 5. на шейках эксцентриков установлены шток-поршни 4.. Перемещение шток-поршней вдоль оси коленчатого вала ограничивается цилиндрами 2. Цилиндры 2 установлены в расточках картеров. Клапаны 14 механизма газораспределения установлены в теле цилиндра, а их оси пересекают оси цилиндров. Клапаны удерживаются в закрытом положении пружинами 15, толкатели 16 установлены в цилиндрических направляющих переднего картера и перемещаются коническими кулачками четырех распределительных валов 18, вращающихся на осях 17, которые запрессованы в передний картер. Приводом механизма газораспределения служит планетарный редуктор, расположенный в переднем картере. Ведущее зубчатое колесо 10, установленное на переднем конце коленчатого вала, через зубчатое колесо-сателит 12 вращает поводок 11, зубчатый венец которого вращает распределительные валы через зубчатые колеса 20, установленные на них. Силы инерции бесшатунного механизма полностью уравновешиваются передним противовесом 13 и задним, совмещенным с маховиком. Установочные поверхности клапанов и стенки камеры сгорания обрабатываются через технологическое окно, закрытое крышкой 1. Рабочее колесо 19 насоса системы охлаждения двигателя установлено на переднем конце коленчатого вала, а корпус насоса 9 одновременно служит крышкой привода, механизма газораспределения и опорой поводка 11.

Силы инерции бесшатунного механизма полностью уравновешиваются передним противовесом 13 и задним, совмещенным с маховиком. Установочные поверхности клапанов и стенки камеры сгорания обрабатываются через технологическое окно, закрытое крышкой 1. Рабочее колесо 19 насоса системы охлаждения двигателя установлено на переднем конце коленчатого вала, а корпус насоса 9 одновременно служит крышкой привода, механизма газораспределения и опорой поводка 11.

Бесшатунный двигатель работает следующим образом. Сила давления газов в цилиндре действует через шток-поршень и эксцентрик на кривошипную шейку коленчатого вала, сообщая последнему вращательное движение. При этом шток-поршни совершают возвратно-поступательное движение, а спаренный эксцентрик планетарное-относительное вокруг кривошипной шейки коленчатого вала и переносное вместе с кривошипной шейкой. При вращении распределительные валы механизма газораспределения кулачками перемещают толкатели, которые, сжимая пружины клапанов, открывают впускные и выпускные каналы.

Бесшатунный поршневой двигатель внутреннего сгорания со спаренными эксцентриками, состоящий из бесшатунного механизма, механизма газораспределения, отличающийся тем, что в бесшатунном механизме, содержащем картер, цилиндры, коленчатый вал, спаренные эксцентрики и шток-поршни, прямолинейное движение которых обеспечивают плоские направляющие и цилиндры, а картер между парами направляющих шток-поршней имеет поперечный разъем; в механизме газораспределения, содержащем клапаны, пружины, толкатели и распределенные валы, кулачки которых имеют конические рабочие поверхности, а клапаны среднерасположенные, головки клапанов расположены выше днища цилиндра, а стержни — ниже; насос системы охлаждения, состоящий из корпуса и рабочего колеса, которое установлено на переднем конце коленчатого вала, а корпус расположен в полости привода механизма газораспределения.

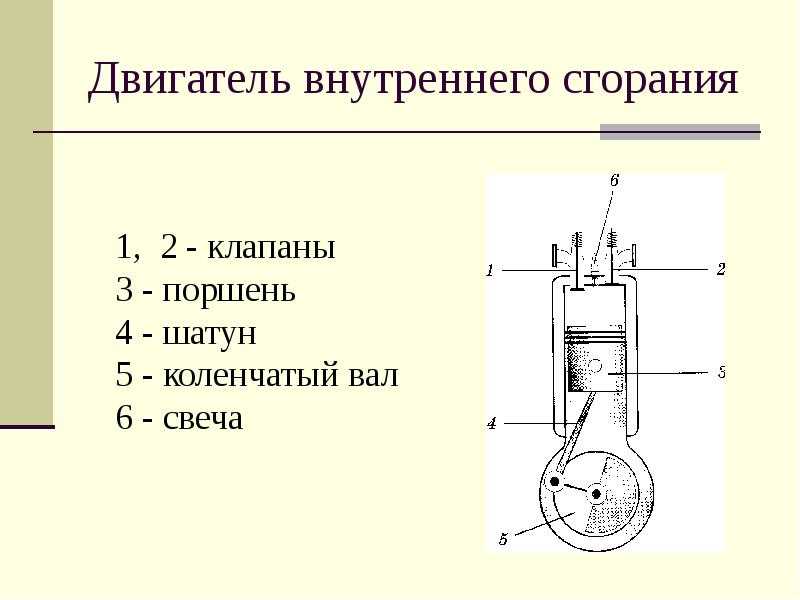

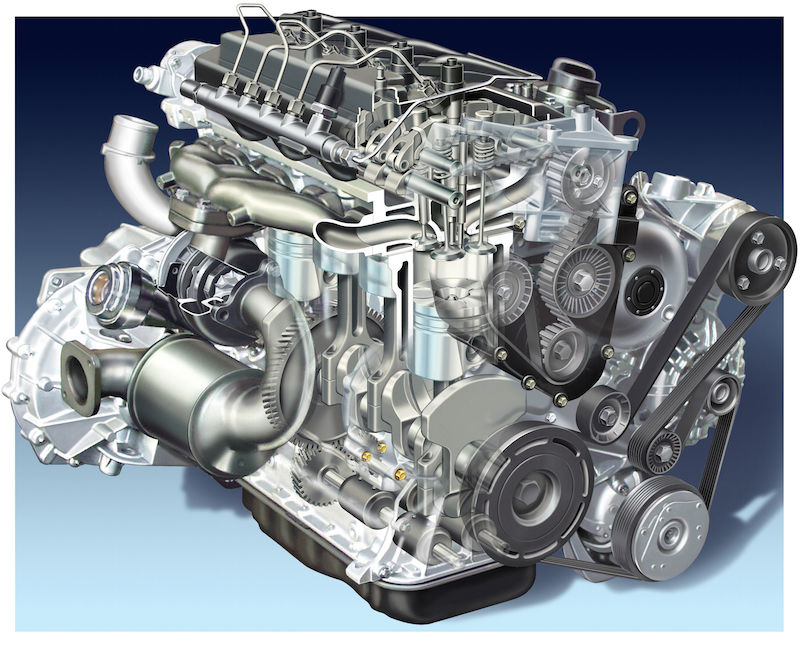

Двигатель внутреннего сгорания (ДВС) принцип работы

В настоящее время двигатель внутреннего сгорания является основным видом автомобильного двигателя. Двигателем внутреннего сгорания (сокращенное наименование – ДВС) называется тепловая машина, преобразующая химическую энергию топлива в механическую работу.

Двигателем внутреннего сгорания (сокращенное наименование – ДВС) называется тепловая машина, преобразующая химическую энергию топлива в механическую работу.

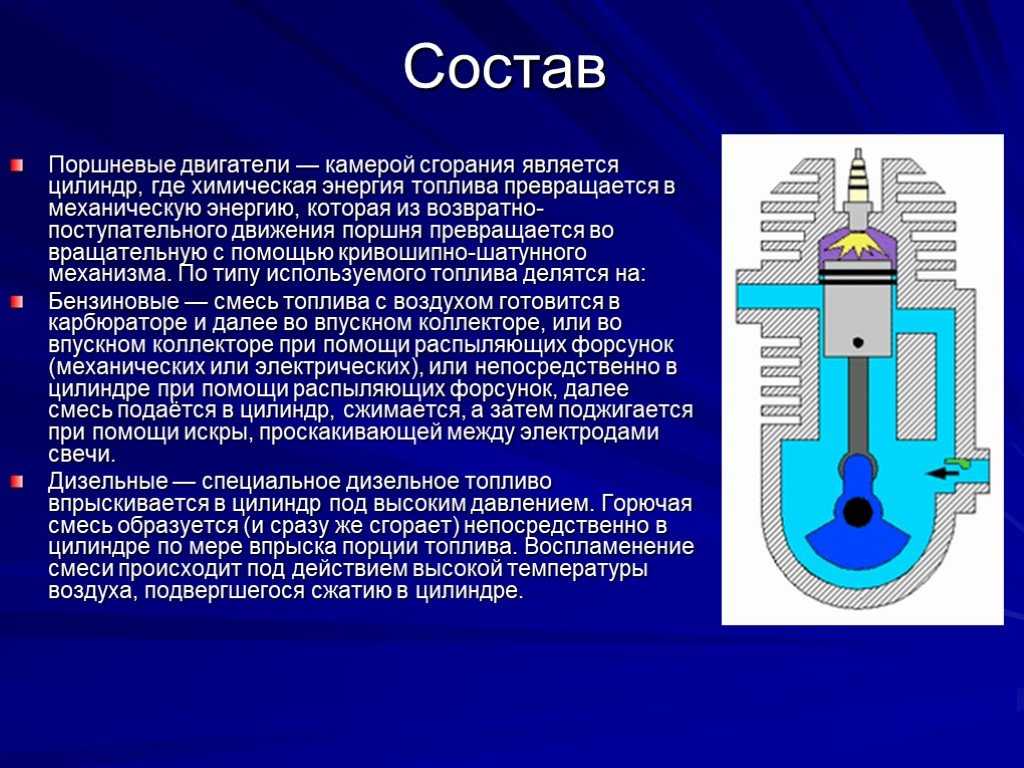

Различают следующие основные типы двигателей внутреннего сгорания: поршневой, роторно-поршневой и газотурбинный. Из представленных типов двигателей самым распространенным является поршневой ДВС, поэтому устройство и принцип работы рассмотрены на его примере.

Достоинствами поршневого двигателя внутреннего сгорания, обеспечившими его широкое применение, являются: автономность, универсальность (сочетание с различными потребителями), невысокая стоимость, компактность, малая масса, возможность быстрого запуска, многотопливность.

Вместе с тем, двигатели внутреннего сгорания имеют ряд существенных недостатков, к которым относятся: высокий уровень шума, большая частота вращения коленчатого вала, токсичность отработавших газов, невысокий ресурс, низкий коэффициент полезного действия.

В зависимости от вида применяемого топлива различают бензиновые и дизельные двигатели. Альтернативными видами топлива, используемыми в двигателях внутреннего сгорания, являются природный газ, спиртовые топлива – метанол и этанол, водород.

Альтернативными видами топлива, используемыми в двигателях внутреннего сгорания, являются природный газ, спиртовые топлива – метанол и этанол, водород.

Водородный двигатель с точки зрения экологии является перспективным, т.к. не создает вредных выбросов. Наряду с ДВС водород используется для создания электрической энергии в топливных элементах автомобилей.

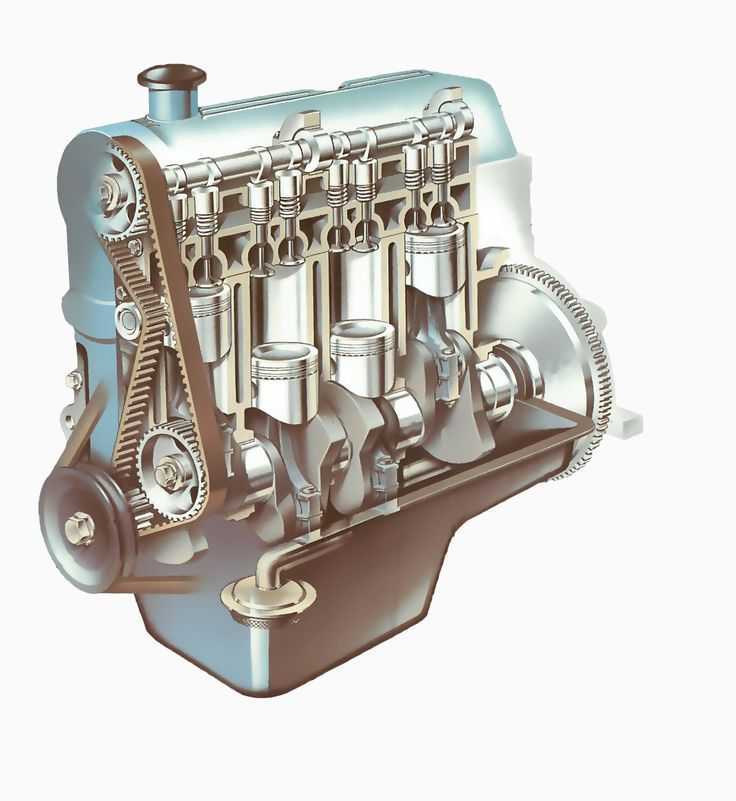

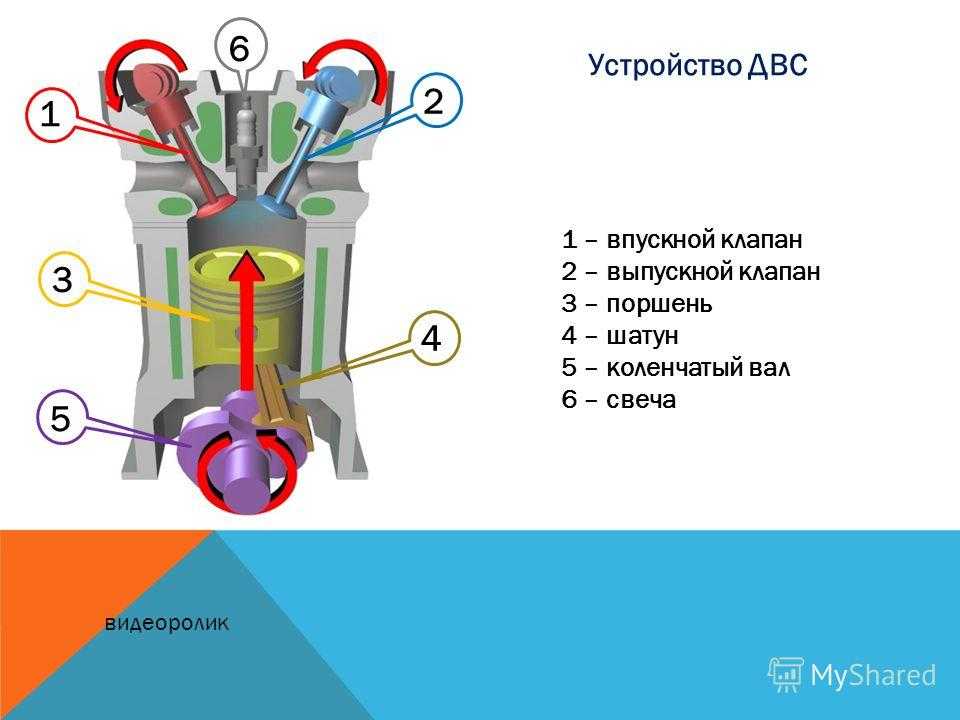

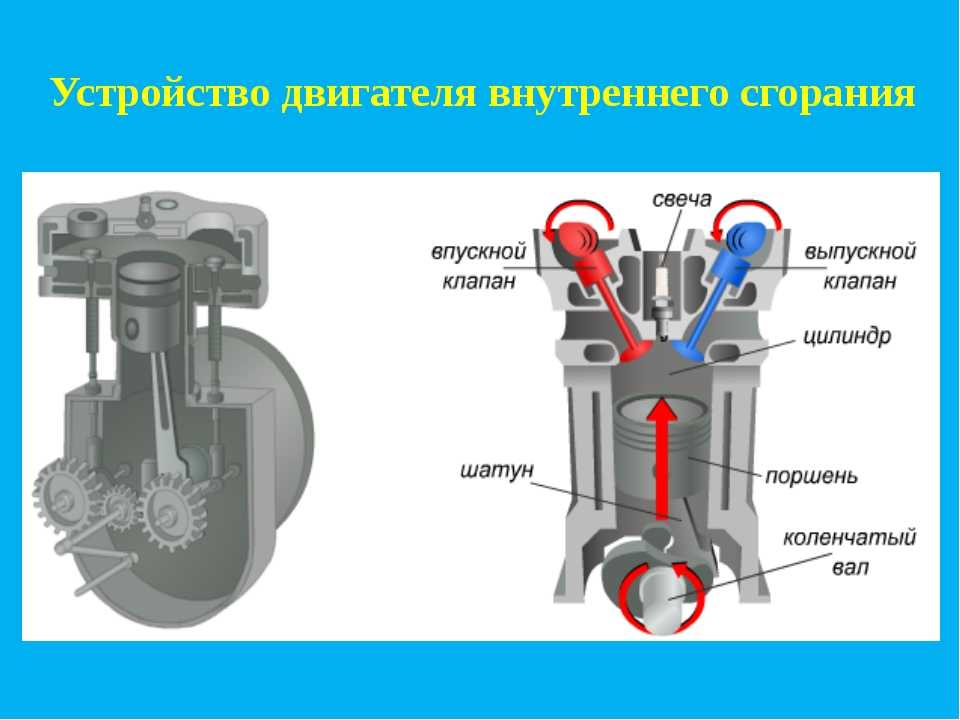

Устройство двигателя внутреннего сгорания

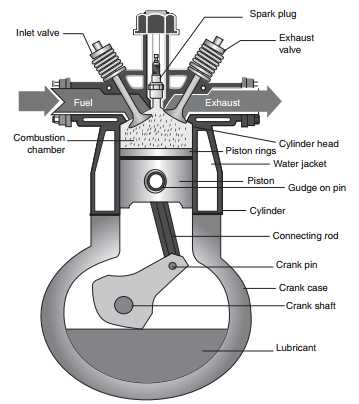

Поршневой двигатель внутреннего сгорания включает корпус, два механизма (кривошипно-шатунный и газораспределительный) и ряд систем (впускную, топливную, зажигания, смазки, охлаждения, выпускную и систему управления).

Корпус двигателя объединяет блок цилиндров и головку блока цилиндров. Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Газораспределительный механизм обеспечивает своевременную подачу в цилиндры воздуха или топливно-воздушной смеси и выпуск отработавших газов.

Впускная система предназначена для подачи в двигатель воздуха. Топливная система питает двигатель топливом. Совместная работа данных систем обеспечивает образование топливно-воздушной смеси. Основу топливной системы составляет система впрыска.

Топливная система питает двигатель топливом. Совместная работа данных систем обеспечивает образование топливно-воздушной смеси. Основу топливной системы составляет система впрыска.

Система зажигания осуществляет принудительное воспламенение топливно-воздушной смеси в бензиновых двигателях. В дизельных двигателях происходит самовоспламенение смеси.

Система смазки выполняет функцию снижения трения между сопряженными деталями двигателя. Охлаждение деталей двигателя, нагреваемых в результате работы, обеспечивает система охлаждения. Важные функции отвода отработавших газов от цилиндров двигателя, снижения их шума и токсичности предписаны выпускной системе.

Система управления двигателем обеспечивает электронное управление работой систем двигателя внутреннего сгорания.

Работа двигателя внутреннего сгорания

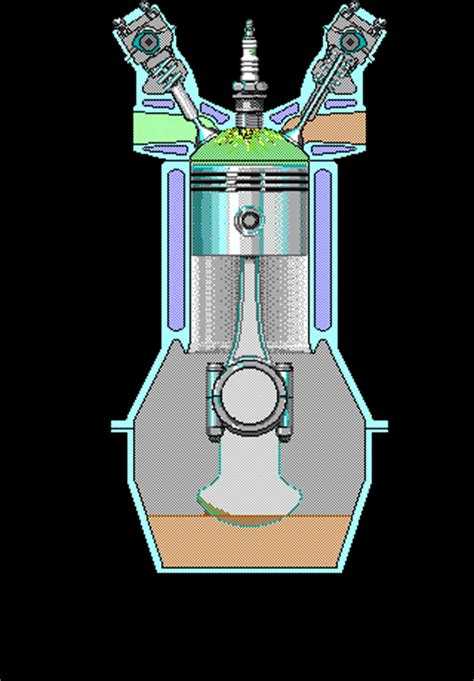

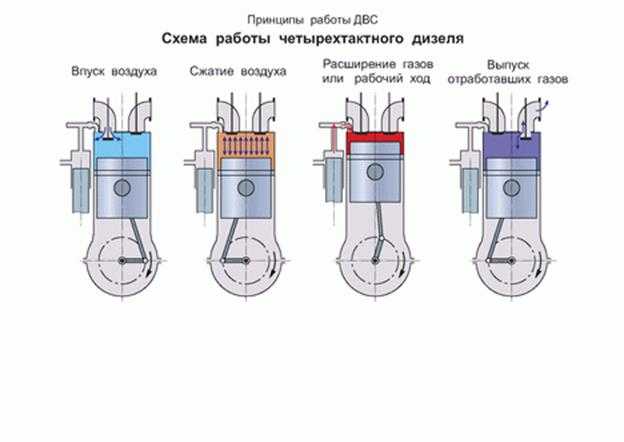

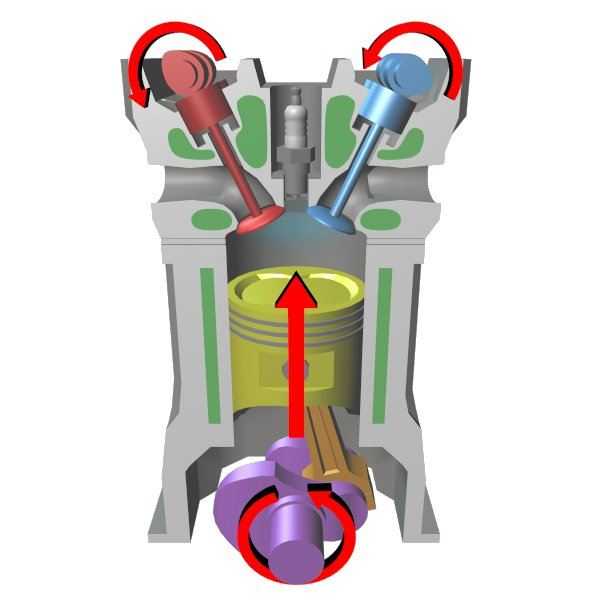

Принцип работы двигателя

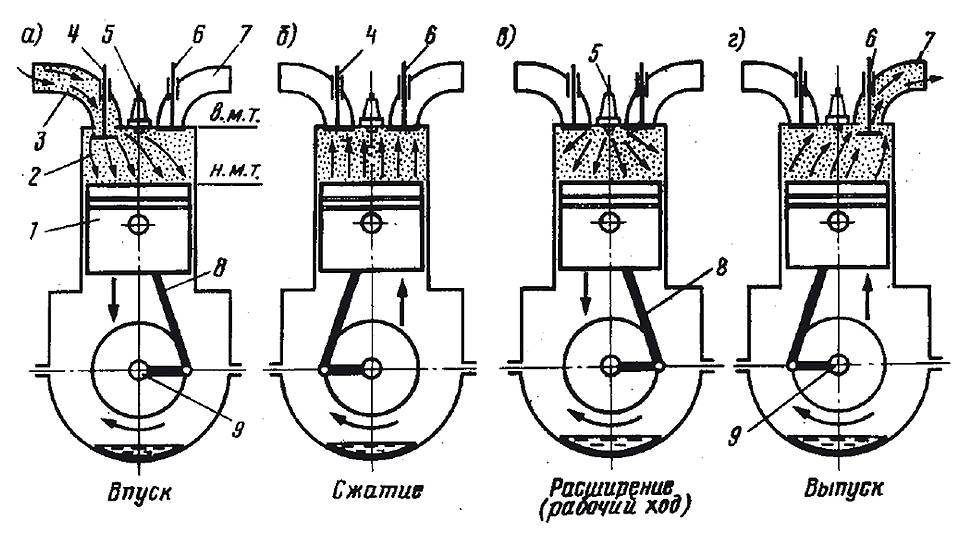

Принцип работы ДВС основан на эффекте теплового расширения газов, возникающего при сгорании топливно-воздушной смеси и обеспечивающего перемещение поршня в цилиндре.

Работа поршневого ДВС осуществляется циклически. Каждый рабочий цикл происходит за два оборота коленчатого вала и включает четыре такта (четырехтактный двигатель): впуск, сжатие, рабочий ход и выпуск.

Во время тактов впуск и рабочий ход происходит движение поршня вниз, а тактов сжатие и выпуск – вверх. Рабочие циклы в каждом из цилиндров двигателя не совпадают по фазе, чем достигается равномерность работы ДВС. В некоторых конструкциях двигателей внутреннего сгорания рабочий цикл реализуется за два такта – сжатие и рабочий ход (двухтактный двигатель).

На такте впуск впускная и топливная системы обеспечивают образование топливно-воздушной смеси. В зависимости от конструкции смесь образуется во впускном коллекторе (центральный и распределенный впрыск бензиновых двигателей) или непосредственно в камере сгорания (непосредственный впрыск бензиновых двигателей, впрыск дизельных двигателей). При открытии впускных клапанов газораспределительного механизма воздух или топливно-воздушная смесь за счет разряжения, возникающего при движении поршня вниз, подается в камеру сгорания.

На такте сжатия впускные клапаны закрываются, и топливно-воздушная смесь сжимается в цилиндрах двигателя.

Такт рабочий ход сопровождается воспламенением топливно-воздушной смеси (принудительное или самовоспламенение). В результате возгорания образуется большое количество газов, которые давят на поршень и заставляют его двигаться вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля.

При такте выпуск открываются выпускные клапаны газораспределительного механизма, и отработавшие газы удаляются из цилиндров в выпускную систему, где производится их очистка, охлаждение и снижение шума. Далее газы поступают в атмосферу.

Рассмотренный принцип работы двигателя внутреннего сгорания позволяет понять, почему ДВС имеет небольшой коэффициент полезного действия — порядка 40%. В конкретный момент времени как правило только в одном цилиндре совершается полезная работа, в остальных – обеспечивающие такты: впуск, сжатие, выпуск.

эксплуатационных характеристик водородного свободнопоршневого двигателя внутреннего сгорания и системы линейного генератора | International Journal of Low-Carbon Technologies

Abstract

В настоящее время разрабатывается система выработки электроэнергии, использующая свободнопоршневой двигатель на водородном топливе (FPICE) и линейный генератор. FPICE обеспечивает более эффективную выходную мощность по сравнению с обычными поршневыми двигателями с возвратно-поступательным движением, поскольку он использует множество преимуществ, таких как низкие потери на трение и по своей природе переменная степень сжатия, помимо низкого уровня выбросов вредных выхлопных газов. Кроме того, если в FPICE используется водородное топливо, можно было бы сделать уровень выбросов выхлопных газов практически нулевым без ущерба для эффективности. В этом исследовании был разработан прототип FPICE, двухтактного двухцилиндрового двигателя, и между цилиндрами была встроена система линейной генерации для получения электроэнергии и запуска двигателя. Работать двигатель можно было на частоте 17 Гц. Было обнаружено, что FPICE дает разные положения поршня в верхней мертвой точке, и это неравномерное движение поршня одновременно существенно влияет как на процесс сжатия, так и на последующее сгорание в другом цилиндре двигателя. В испытательном двигателе использовались как сжатый природный газ, так и водород, и результаты показали разные характеристики сгорания в зависимости от используемого топлива. Поскольку эффективность продувки легко ухудшается при работе двухтактных двигателей на такой низкой скорости, было обнаружено, что водородное топливо дает более высокую скорость сгорания и, как следствие, демонстрирует улучшение выходной мощности и выбросов.

Кроме того, если в FPICE используется водородное топливо, можно было бы сделать уровень выбросов выхлопных газов практически нулевым без ущерба для эффективности. В этом исследовании был разработан прототип FPICE, двухтактного двухцилиндрового двигателя, и между цилиндрами была встроена система линейной генерации для получения электроэнергии и запуска двигателя. Работать двигатель можно было на частоте 17 Гц. Было обнаружено, что FPICE дает разные положения поршня в верхней мертвой точке, и это неравномерное движение поршня одновременно существенно влияет как на процесс сжатия, так и на последующее сгорание в другом цилиндре двигателя. В испытательном двигателе использовались как сжатый природный газ, так и водород, и результаты показали разные характеристики сгорания в зависимости от используемого топлива. Поскольку эффективность продувки легко ухудшается при работе двухтактных двигателей на такой низкой скорости, было обнаружено, что водородное топливо дает более высокую скорость сгорания и, как следствие, демонстрирует улучшение выходной мощности и выбросов.

1 ВВЕДЕНИЕ

В двигателе со свободным поршнем (FPE) движение поршня не ограничено какими-либо механическими связями, в то время как в обычных двигателях используется кулисно-кривошипный механизм для преобразования линейного движения поршня во вращательное движение. FPE можно разделить на три категории в зависимости от количества и расположения поршней, как показано на рисунке 1 [1].

Рисунок 1.

Открыть в новой вкладкеСкачать слайд

Различные свободные конфигурации поршня [1].

Основной принцип работы подобен обычному поршневому двигателю, т. е. химическая энергия топлива преобразуется в механическую энергию с помощью линейно движущегося узла поршня. Основная концепция конструкции заключается в использовании минимального преобразования энергии топлива в электрическую [2–7] или гидравлическую энергию [8–10], которая используется линейным генератором или гидроприводом соответственно. Обычно используется двухтактный двигатель, потому что он требует рабочего хода один раз на каждый такт.

Существуют некоторые преимущества по сравнению с обычным двигателем с коленчатым валом, которые могут быть достигнуты с помощью концепции свободного поршня, поскольку он использует множество преимуществ, таких как низкие потери на трение, по своей природе переменное сжатие, эффективная переходная работа, короткое пребывание в ВМТ и стоимость производства. сбережения.

Простота конструкции позволяет FPE иметь более высокую удельную мощность, поскольку он требует меньше веса и меньше места. Кроме того, потери на трение ниже, поскольку существует меньше движущихся частей, а поршень не имеет боковых сил, создаваемых кривошипно-шатунным механизмом. Хотя большая часть потерь на трение приходится на узел поршня, другие части, составляющие около 20 процентов трения, по-прежнему ответственны за коленчатый вал при 1500 об/мин, что в FPE считается примерно 25 Гц [11].

Конфигурация со свободным поршнем позволяет изменять длину хода или степень сжатия практически мгновенно, цикл за циклом и надежный контроль степени сжатия позволяют оптимизировать степень сжатия в различных условиях эксплуатации, что невозможно в обычных двигателях с коленчатым валом. Таким образом, в двигателе могут применяться различные альтернативные виды топлива без серьезных модификаций аппаратуры [2, 7, 8].

Таким образом, в двигателе могут применяться различные альтернативные виды топлива без серьезных модификаций аппаратуры [2, 7, 8].

Кроме того, FPE предлагает определенные преимущества эффективности и снижения выбросов при холодном запуске двигателя. Его малая механическая инерция и способность достигать заданной скорости практически на первом ходе поршня, при меньшем трении, делают пусковые переходные процессы сравнительно короткими и более эффективными [8].

Голдсборо и др. [2] указал, что при одинаковом ходе поршня и частоте поршня есть некоторые различия между движениями поршня в FPE и в двигателе с коленчатым валом. Как показано на рисунке 2, свободный поршень находится в верхней мертвой точке (ВМТ) меньше времени, чем поршень, приводимый в движение коленчатым валом. Это более короткое время пребывания в ВМТ для свободного поршня может быть привлекательным с точки зрения потерь теплопередачи и образования NO x , поскольку желательно более короткое время при более высокой температуре [2].

Рисунок 2.

Открыть в новой вкладкеСкачать слайд

Положение поршня в зависимости от времени [2].

Последним, но не менее важным преимуществом является цена двигателя, а себестоимость производства FPE намного ниже из-за его простой конструкции.

Отсутствие кривошипного механизма создает и некоторые недостатки: система управления сложнее, чем у обычных двигателей. Степень сжатия неопределенна и зависит от энергетического баланса поршня при каждом такте. Низкий уровень выбросов и эффективное горение требуют контролируемого движения поршня.

Хотя в упомянутой литературе было предложено очень много конфигураций свободного поршня, многие из них предназначены только для вычислительных подходов до демонстрации или просто для внедрения собственных прототипов, которые далеки от завершения стабильной работы. Это связано с тем, что остается еще много технических трудностей, и это делает цель стабильного и более эффективного сгорания в свободно-поршневых двигателях едва достижимой. Для того, чтобы система генерации FPE была коммерчески доступна, помимо низкой стоимости необходимо, чтобы она демонстрировала высокую эффективность и стабильную работу. В этом исследовании прототип FPE и линейного генератора были протестированы для оценки производительности, чтобы получить более высокую эффективность и более низкий уровень выбросов, чем обычные системы генерации.

Для того, чтобы система генерации FPE была коммерчески доступна, помимо низкой стоимости необходимо, чтобы она демонстрировала высокую эффективность и стабильную работу. В этом исследовании прототип FPE и линейного генератора были протестированы для оценки производительности, чтобы получить более высокую эффективность и более низкий уровень выбросов, чем обычные системы генерации.

2 ТЕОРЕТИЧЕСКИЙ АНАЛИЗ

Поскольку в испытательном двигателе используется последовательное сгорание для каждого такта в двух цилиндрах, предполагается, что они имеют одинаковую геометрию и также передают одинаковую мощность на поршни. Когда левый цилиндр находится в процессе расширения, как показано на рис. 3, уравнение движения поршня имеет вид

, где F L — сила расширения сгоревшего газа, F EM сила электромагнитного запирания, а F f — сила трения каждого узла поршня и F R — сила сжатия горючей смеси соответственно.

Рис. 3.

Открыть в новой вкладкеСкачать слайд

Силы, действующие на движитель испытательного двигателя.

Чтобы получить значения F L , F R , предполагался цикл идеального газа, который состоит из процесса политропного сжатия и расширения, а также подвода тепла с постоянным объемом. Для силы трения применялась эмпирическая корреляция среднего эффективного давления трения, предложенная Блэром в его книге [12]. Для электромагнитной силы фиксации было принято значение 400 Н из анализа плотности магнитного поля. Из результатов расчета, показанных на рисунке 4, целевая частота 30 Гц была достигнута при массе двигателя 2,3 кг.

Рис. 4.

Открыть в новой вкладкеСкачать слайд

Частота движения поршня по отношению к весу движителя.

3 ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА

Испытательный двигатель имеет два поршня и состоит из двух противоположных цилиндров сгорания со встроенным линейным генератором переменного тока между ними (рис. 5 и 6). Поршни каждого цилиндра соединены валом движителя, на котором установлены постоянные магниты. Двухтактный цикл сгорания в чередующихся цилиндрах толкает двигатель вперед и назад через катушки генератора, индуцируя электрический ток для выработки электроэнергии. Генератор переменного тока также используется для управления движением вала и запуска двигателя.

5 и 6). Поршни каждого цилиндра соединены валом движителя, на котором установлены постоянные магниты. Двухтактный цикл сгорания в чередующихся цилиндрах толкает двигатель вперед и назад через катушки генератора, индуцируя электрический ток для выработки электроэнергии. Генератор переменного тока также используется для управления движением вала и запуска двигателя.

Рисунок 5.

Открыть в новой вкладкеСкачать слайд

Схема тестового движка.

Рисунок 6.

Открыть в новой вкладкеСкачать слайд

Фотография установки тестового двигателя.

Испытуемый двигатель первоначально представлял собой двухтактный бензиновый двигатель с искровым зажиганием и имел рабочий объем почти 100 куб.см. Картер был модифицирован для работы со свободным поршнем, а двигатель работал как на сжатом природном газе (КПГ), так и на водороде соответственно. Когда в двигателе использовалось СПГ, ход поршня удлинялся наполовину по сравнению с первоначальным ходом, чтобы получить больше полезной работы от генератора.

Таблица 1

Спецификация тестового двигателя.

| Bore (mm) | 50.6 | ||

| Stroke (mm) | 75 a /50 b | ||

| Displacement (cc) | 150.8 a /100.5 b | ||

| Степень сжатия | 7,8 | ||

| Время впуска | от -7,5 до -23,5 | 9 | 2.5 to −18.5 |

| Mass of mover (kg) | 8.91 |

| Bore (mm) | 50.6 |

| Stroke (mm) | 75 a /50 b |

| Displacement (cc) | 150.8 a /100.5 b |

| Compression ratio | 7. 8 8 |

| Intake port timing | 9От 0118 от -7,5 до -23,5|

| ГРМИНГ от выхлопного отверстия | 2,5 до -18,5 |

| Масса двигателя (кг) | 8.91 |

b Для работы с водородом.

Открыть в новой вкладке

Таблица 1

Технические характеристики тестового двигателя.

| Диаметр отверстия (мм) | 50,6 |

| Ход (мм) | 75 a /50 b |

| Displacement (cc) | 150.8 a /100.5 b |

| Compression ratio | 7.8 |

| Intake port timing | −7.5 to −23.5 |

| Exhaust port timing | 2. 5 to −18.5 5 to −18.5 |

| Mass of mover (kg) | 8.91 |

| Bore (mm) | 50.6 |

| Stroke (mm) | 75 a /50 b |

| Displacement (cc) | 150.8 a /100.5 b |

| Compression ratio | 7.8 |

| Intake port timing | −7.5 to −23.5 |

| Exhaust port timing | 2.5 to −18.5 |

| Mass of mover (kg) | 8.91 |

и Для СПГ.

b Для работы с водородом.

Открыть в новой вкладке

Частота вращения двигателя регулируется в основном моментом зажигания в фиксированном положении поршня, определяемом линейным энкодером абсолютного положения, прикрепленным к магниту движителя внутри линейного генератора переменного тока. Впрыск топлива также был синхронизирован с сигналом датчика положения поршня. На протяжении всех испытаний давление в цилиндре измерялось каждые 0,1 мс и использовалось для анализа цикла.

Впрыск топлива также был синхронизирован с сигналом датчика положения поршня. На протяжении всех испытаний давление в цилиндре измерялось каждые 0,1 мс и использовалось для анализа цикла.

4 РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

4.1 Типичные характеристики сгорания

Поскольку FPE показывает различные положения поршня в ВМТ, степень сжатия изменяется в каждом цикле. Это неравномерное движение поршня существенно повлияло как на процесс сжатия, так и на последующее сгорание в другом цилиндре двигателя одновременно.

На рис. 7 показан пример аномального возгорания, обнаруженного во время испытания. Рабочая частота меняется каждый цикл из-за изменения хода поршня. Произошло частичное прогорание в цилиндре 1, что привело к снижению частоты последующего такта с 13 до 8. Кроме того, в цилиндре 2 произошел пропуск зажигания, что в конечном итоге привело к остановке двигателя.

Рисунок 7.

Открыть в новой вкладкеСкачать слайд

Аномальные явления сгорания, обнаруженные во время испытания (момент впрыска: 64 мм до ВМТ, момент зажигания: 23 мм до ВМТ).

FPE не имеет механизма сохранения инерционной энергии для продолжения движения поршня, такого как маховик в обычном ротационном двигателе. Таким образом, одиночный пропуск зажигания в одном из цилиндров является критической причиной потери движения поршня, что приводит к остановке двигателя. Чтобы этого не произошло, следует использовать схему управления для точного положения двигателя или тщательно выбирать момент зажигания.

4.2 Сжигание КПГ

При использовании топлива КПГ и ПТЭ, и генератор работали непрерывно с частотой около 13 Гц, и после более чем 1 часа работы оба были отключены, чтобы уберечь их от возможного нежелательного повреждения .

На рис. 8 показано измеренное давление в баллоне в зависимости от объема. Острый край вблизи точки пикового давления наблюдался во всех испытаниях с различными условиями нагрузки. Это связано с более коротким пребыванием поршня вблизи ВМТ по сравнению с обычным ротационным двигателем из-за неопределенного поршня в FPE.

Острый край вблизи точки пикового давления наблюдался во всех испытаниях с различными условиями нагрузки. Это связано с более коротким пребыванием поршня вблизи ВМТ по сравнению с обычным ротационным двигателем из-за неопределенного поршня в FPE.

Рисунок 8.

Открыть в новой вкладкеСкачать слайд

Диаграмма зависимости давления в баллоне от объема (кейс CNG).

В такте расширения резкое снижение давления в цилиндре указывает на начало процесса продувки в двухтактном двигателе. В то время как никакой дальнейшей полезной работы в процессе очистки нет, движитель постоянно перемещался на другую сторону, и это помогло увеличить выход электроэнергии.

Давление и скорость тепловыделения, показанные на рисунке 9показывают, что большая часть тепла сгорания выделяется после пикового давления или вблизи ВМТ и продолжается до тех пор, пока не откроется выпускное отверстие. Это связано с высокой скоростью разбавления, вызванной низкой эффективностью продувки контура испытательного двигателя.

Рисунок 9.

Открыть в новой вкладкеСкачать слайд

Давление в баллоне и скорость тепловыделения в зависимости от времени.

Также считается, что удлиненный ход способствует низкой эффективности продувки. Поскольку чрезмерный ход вниз сделал вакуум в цилиндре еще больше, в то время как свежий заряд во впускной камере ограничен, сгоревший газ из выпускного отверстия снова попал в цилиндр. Таким образом, длина штриха была выбрана так, чтобы впоследствии иметь исходное значение.

4.3 Сгорание водорода

Рисунок 10.

Открыть в новой вкладкеСкачать слайд

Сравнение давлений сгорания между СПГ и водородным топливом.

Рисунок 11.

Открыть в новой вкладкеСкачать слайд

Сравнение скоростей тепловыделения между КПГ и водородным топливом.

При увеличении нагрузки пиковое давление сдвинулось еще до ВМТ, что увеличивает потери работы сжатия, что приводит к ухудшению КПД двигателя. Как показано на рисунке 11, вся теплота сгорания высвобождается до того, как поршень достигнет ВМТ.

Таким образом, крайне необходимо увеличить угол опережения зажигания, чтобы использовать больше тепла сгорания для полезной работы по выработке электроэнергии. При испытании зажигание больше задерживалось к ВМТ, а более высокая частота от 15 до 17 Гц достигалась с задержкой 3–5 мм. Однако циклическое изменение увеличилось, и это привело к остановке двигателя через несколько минут работы.

Необходимы дальнейшие исследования, чтобы преодолеть эту нестабильность работы и повысить эффективность очистки. С этой целью была предложена модифицированная система генерации FPE, как показано на рисунке 12. Чтобы улучшить процесс газообмена, новый двигатель был спроектирован так, чтобы использовать вакансию генератора в качестве нагнетателя для подачи свежего заряда в цилиндр. Нижний впускной канал и верхний выпускной клапан образуют прямоточную продувку. Система управления зажиганием также отрегулирована так, чтобы иметь временную задержку от фиксированного положения поршня, чтобы избежать случая, когда ход поршня резко укорачивается, что приводит к остановке двигателя с нестабильностью сгорания.

С этой целью была предложена модифицированная система генерации FPE, как показано на рисунке 12. Чтобы улучшить процесс газообмена, новый двигатель был спроектирован так, чтобы использовать вакансию генератора в качестве нагнетателя для подачи свежего заряда в цилиндр. Нижний впускной канал и верхний выпускной клапан образуют прямоточную продувку. Система управления зажиганием также отрегулирована так, чтобы иметь временную задержку от фиксированного положения поршня, чтобы избежать случая, когда ход поршня резко укорачивается, что приводит к остановке двигателя с нестабильностью сгорания.

Рисунок 12.

Открыть в новой вкладкеСкачать слайд

Схема модифицированной системы генерации свободнопоршневого двигателя.

5 ЗАКЛЮЧЕНИЕ

В этом исследовании прототип FPE и линейного генератора работали как на сжатом природном газе, так и на водородном топливе соответственно. По результатам испытаний основные выводы следующие:

Прототип двухтактного двухцилиндрового FPE и линейного генератора успешно работал на частоте 13 Гц на СПГ и водородном топливе.

Двухтактный линейный FPE требует более быстрого сгорания, чтобы преодолеть сильное разбавление заряда из-за низкой эффективности продувки. Было обнаружено, что водородное топливо дает более высокую скорость горения, но требует более точного контроля воспламенения.

Для обеспечения более высокой эффективности и снижения выбросов была предложена модифицированная система генерации FPE. Он использует генератор в качестве нагнетателя и выпускной клапан для формирования прямоточной продувки.

БЛАГОДАРНОСТЬ

Авторы хотели бы поблагодарить Центр исследований и разработок в области водородной энергетики (HERC) и Министерство образования, науки и технологий Кореи (MEST) за финансирование этого исследования в рамках программы 21st Century Frontier Project. 9.

Линейный двигатель 2004 г.

[2]

Goldsborough

SS

,

Van Blarigan

P

A Численное исследование свободнопоршневого двигателя внутреннего сгорания, работающего на однородном заряде с воспламенением от сжатия

[3]

Goldsborough

SS

,

Ван Блариган

P

.

Оптимизация системы поглощения для двухтактного цикла, бесплатный поршневой двигатель для высокой эффективности и низких выбросов: вычислительный подход

[4]

Carter

D

,

Wechner

E

,

Wechner

E

,

Wechner

E

,

Wechner

E

,

Wechner

,

,

Wechner

. .

Блок питания со свободным поршнем: устойчивая мощность для гибридных электромобилей

[5]

Shoukry

E

,

Taylor

S

,

CLARK

N

,

FAMOURI

P

.

Численное моделирование для параметрического изучения двухпрочного линейного двигателя с прямой впрыском

[6]

Clark

NN

,

Nandkumar

S

,

S

,

9S

,

9S

,

S

,

S

,

.0005

.

Фундаментальный анализ линейного двухцилиндрового двигателя внутреннего сгорания

[7]

Kleemann

AP

,

Dabadie

JC

,

S. C

C

,

S.C

.

Компьютерные исследования прототипа высокоэффективного поршневого двигателя с низким уровнем выбросов

[8]

Brusstar

M

,

Серый

C

Jr

,

Джафри

K

, и др.

Проектирование, разработка и тестирование многоцилиндровых двигателей с гидравлическими поршнями

[9]

VAEL

GEM

,

ACHTEN

PAJ

,

.

Гидротрансформатор innas ключ к общей гидростатической рампе давления

[10]

Kaario

О

.

‘Сравнение одноступенчатой и двухступенчатой химии в поршневом двигателе без воспламенения от сжатия

[11]

Heywood

John B.

. ,

Основы двигателя внутреннего сгорания

,

1988

McGraw-Hill

[12]

Блэр

Гордон П.

9004 . ,Проектирование и моделирование двухтактных двигателей

,

1996

SAE International

© Автор, 2009 г. Опубликовано Oxford University Press. Все права защищены. Для получения разрешений обращайтесь по электронной почте: [email protected]

© The Author, 2009. Опубликовано издательством Oxford University Press. Все права защищены. Для получения разрешений обращайтесь по электронной почте: journals.permissions@oxfordjournals. org

org

Патент США на поршень для двигателя внутреннего сгорания Патент (патент № 10 823 109, выданный 3 ноября 2020 г.)

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка подана в соответствии с 35 USC 371, в которой заявлено приоритетное преимущество в отношении PCT/EP2016/069170, поданной 11 августа 2016 г., и заявки на патент Германии 102015215313.4, поданной 11 августа 2015 г., полное содержание обеих заявок включено в настоящий документ посредством ссылки в их целостность.

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к поршню для двигателя внутреннего сгорания.

ПРЕДПОСЫЛКИ

Из DE 19 известен поршень для двигателей внутреннего сгорания.7 40 065 A1, который образует общий тип. В случае этого поршня ступицы смещены назад в осевом направлении болта таким образом, что расстояние между внешними ступицами составляет от 60% до 65% диаметра поршня или меньше. Наружные поверхности ступицы, которые соединяют две поверхности скольжения друг с другом, имеют прямолинейный (линейный) профиль, если смотреть по высоте поверхностей скольжения. В случае этого поршня внешние поверхности ступицы (также называемые стенками коробки) в основном не плоские, а скорее изогнутые, в частности, как в сечениях, параллельных, так и перпендикулярных оси поршня. Однако направление кривизны поверхности в сечениях, перпендикулярных оси поршня, всегда постоянно для всей поверхности стенки коробки. Поскольку расстояние между стенками коробки уменьшается вверх (в направлении головки поршня), это приводит к уменьшению вверх ширины опорной поверхности скольжения. 9Таким образом, в DE 197 40 065 A1 0005

Наружные поверхности ступицы, которые соединяют две поверхности скольжения друг с другом, имеют прямолинейный (линейный) профиль, если смотреть по высоте поверхностей скольжения. В случае этого поршня внешние поверхности ступицы (также называемые стенками коробки) в основном не плоские, а скорее изогнутые, в частности, как в сечениях, параллельных, так и перпендикулярных оси поршня. Однако направление кривизны поверхности в сечениях, перпендикулярных оси поршня, всегда постоянно для всей поверхности стенки коробки. Поскольку расстояние между стенками коробки уменьшается вверх (в направлении головки поршня), это приводит к уменьшению вверх ширины опорной поверхности скольжения. 9Таким образом, в DE 197 40 065 A1 0005

описан поршень из легкого металла для двигателей внутреннего сгорания, содержащий головку поршня в форме крыши с углублением в камере сгорания, в котором ступицы смещены назад в осевом направлении болта таким образом, что расстояние между внешними ступицами составляет от 60% до 65% диаметра поршня или менее, и при этом открытая полость, охватывающая угол от 45° до 60° в окружном направлении, предусмотрена над внешними поверхностями отступающих втулок, при этом указанная полость проходит в направление головки поршня в область за полем колец, при этом внутренние поверхности ступицы выполнены трапециевидными или утопленными ступенчато, а длина юбки составляет 40-45% диаметра поршня.

Кроме того, из DE 10145589 A1 известен поршень. Указанный поршень имеет головку поршня, состоящую из кольцевого поля с множеством кольцевых канавок и, при необходимости, углубления в камере сгорания. По направлению движения поршня под головкой поршня расположена юбка поршня, при этом юбка поршня состоит из двух участков стенки юбки, поддерживающих поршень при работе в двигателе внутреннего сгорания и служащих для направления поршня в цилиндре. двигателя внутреннего сгорания. Секции юбочной стенки соединены друг с другом отступными соединительными стенками, при этом соединительные стенки не имеют соединения с рабочей поверхностью цилиндра.

В поршне в указанном DE 101 45 589 A1 соединительные стенки имеют криволинейный профиль, который может быть выпуклым, вогнутым или комбинацией указанных кривых. Кроме того, в области соединительных стенок в этом известном поршне нижний край кольцевого поля выполнен так, что он выступает за указанные соединительные стенки (выступающая длина), и по меньшей мере частично выдавлен в этом месте, так что в нем образуется свободное пространство. для экономии веса.

для экономии веса.

РЕЗЮМЕ

В основу изобретения положена задача создания поршня для двигателя внутреннего сгорания с уменьшением массы поршня и улучшенным распределением напряжений в коробчатой области поршня.

В соответствии с изобретением предусмотрено, что поршень имеет расстояние между стенками коробки от 35% до 51% диаметра поршня на его стороне нагнетания и/или что поршень имеет расстояние между стенками коробки от 26% до 39% диаметра поршня на стороне противодавления.

Сторона нагнетания относится к той стороне поршня или цилиндра, на которой поршень поддерживается во время сгорания. Сторона нагнетания противоположна направлению вращения коленчатого вала. Сторона противодавления — это сторона поршня или цилиндра, противоположная стороне давления. С помощью опоры юбки, выполненной в соответствии с изобретением, достигается более равномерное распределение напряжений внутри поршня. Таким образом, можно сделать еще большие подрезы кольцевого поля. Масса поршня значительно уменьшена, но в то же время выдерживает требования современных двигателей внутреннего сгорания, имеющих чрезвычайно высокие тепловые и механические нагрузки.

Таким образом, можно сделать еще большие подрезы кольцевого поля. Масса поршня значительно уменьшена, но в то же время выдерживает требования современных двигателей внутреннего сгорания, имеющих чрезвычайно высокие тепловые и механические нагрузки.

Кроме того, в соответствии с изобретением предусмотрено, что поршень имеет расстояние между стенками корпуса от 40% до 51%, предпочтительно от 46% до 49% диаметра поршня на стороне нагнетания. Согласно изобретению также предусмотрено, что поршень имеет расстояние между стенками корпуса от 30% до 39%, предпочтительно от 34% до 37% диаметра поршня на стороне противодавления. За счет этого стенки короба сближаются друг с другом, в результате чего происходит дополнительная экономия материала. Меньшие поверхности юбки на стороне нагнетания и на стороне противонапора поршня приводят к уменьшению трения.

Кроме того, в соответствии с изобретением предусмотрено, что расстояние между верхней кромкой пламенной зоны и вершиной свободного пространства поперек оси отверстия под затвор поршня меньше, чем протяженность пламенной зоны. Кроме того, в соответствии с изобретением предусмотрено, что расстояние между верхней кромкой зоны пожаротушения и вершиной свободного пространства, параллельной оси канала затвора, меньше, чем протяженность зоны пожаротушения. Большие поднутрения в весовых карманах кольцевого поля позволяют использовать оптимизированную технологию литейной формы.

Кроме того, в соответствии с изобретением предусмотрено, что расстояние между верхней кромкой зоны пожаротушения и вершиной свободного пространства, параллельной оси канала затвора, меньше, чем протяженность зоны пожаротушения. Большие поднутрения в весовых карманах кольцевого поля позволяют использовать оптимизированную технологию литейной формы.

Кроме того, в соответствии с изобретением предусмотрено, что расстояние между верхней кромкой горловины и вершиной свободного пространства поперек оси отверстия под затвор поршня и/или расстояние между верхней кромкой зона пожара и вершина свободного пространства, параллельная оси канала затвора, составляет от 50% до 95%, предпочтительно от 65% до 90%, что меньше протяженности зоны пожара. За счет этого достигается экономия материала и уменьшение массы поршня.

Кроме того, в соответствии с изобретением предусмотрено, что радиальная глубина выемной канавки имеет размер больше или равный 2 миллиметрам (мм), предпочтительно больше или равный 3 мм, в частности больше или равный равной 4 мм. За счет максимально возможной радиальной глубины выемной канавки масса поршня в этой области уменьшается.

За счет максимально возможной радиальной глубины выемной канавки масса поршня в этой области уменьшается.

Кроме того, в соответствии с изобретением предусмотрено, что расстояние между осевой линией стенки коробки на стороне нагнетания и осевой линией поршня поперек оси отверстия под затвор больше, чем расстояние между осевой линией стенки коробки со стороны нагнетания и осевой линии поршня поперек оси отверстия под болт по окружности поршня. За счет стенок короба, выполненных в соответствии с изобретением, реализовано уменьшение уклона извлечения вкладышей литейной формы. Это, в свою очередь, позволяет увеличить свободное пространство за кольцевым полем, что приводит к уменьшению массы поршня.

Кроме того, в соответствии с изобретением предусмотрено, что расстояние между центральной линией стенки коробки на стороне противодавления и центральной линией поршня поперек оси отверстия под затвор меньше, чем расстояние между центральной линией стенки коробки со стороны нагнетания и осевой линии поршня поперек оси отверстия затвора. За счет стенок короба, выполненных в соответствии с изобретением, реализовано уменьшение уклона извлечения вкладышей литейной формы. Это, в свою очередь, позволяет увеличить свободное пространство за кольцевым полем, что приводит к уменьшению массы поршня.

За счет стенок короба, выполненных в соответствии с изобретением, реализовано уменьшение уклона извлечения вкладышей литейной формы. Это, в свою очередь, позволяет увеличить свободное пространство за кольцевым полем, что приводит к уменьшению массы поршня.

Кроме того, согласно изобретению предусмотрено, что расстояние между осевой линией стенки коробки на стороне противодавления и осевой линией поршня поперек оси отверстия под болт на окружности поршня меньше, чем расстояние между осевой линией стенки коробки на стороне противодавления и осевой линией поршня поперек оси отверстия затвора. За счет стенок короба, выполненных в соответствии с изобретением, реализовано уменьшение уклона извлечения вкладышей литейной формы. Это, в свою очередь, позволяет увеличить свободное пространство за кольцевым полем, что приводит к уменьшению массы поршня.

Кроме того, в соответствии с изобретением предусмотрено расстояние между центральной линией стенки коробки на стороне нагнетания и центральной линией поршня поперек оси отверстия болта и средней линией стенки коробки составляет 10 % до 35%, предпочтительно от 15% до 30%, в особенности от 20% до 25% диаметра поршня. Изогнутая ступица в сочетании с новой конструкцией юбочного соединения позволяет с помощью образующейся опоры головки минимизировать напряжения во впадинах камеры сгорания в случае высоконагруженных двигателей внутреннего сгорания с непосредственным впрыском.

Изогнутая ступица в сочетании с новой конструкцией юбочного соединения позволяет с помощью образующейся опоры головки минимизировать напряжения во впадинах камеры сгорания в случае высоконагруженных двигателей внутреннего сгорания с непосредственным впрыском.

Торцевые поверхности ступицы полностью интегрированы в контур коробки. По сравнению с предшествующим уровнем техники достигается снижение массы примерно на 15% благодаря однородной конструкции стенок короба и улучшенному распределению напряжений.

Посредством использования подходящих поршневых сплавов, в частности поршневого сплава заявителя KS 309, и последующей адаптации конструкции поршня к получающимся в результате преимуществам, связанным со специфическими материалами, толщина стенки головки поршня может быть уменьшена до 30%. Этим достигается уменьшение массы поршня.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ Основная концепция поясняется ниже со ссылкой на рисунки. Дополнительные детали изобретения описаны ниже на чертежах со ссылкой на проиллюстрированные примерные варианты осуществления.

Дополнительные детали изобретения описаны ниже на чертежах со ссылкой на проиллюстрированные примерные варианты осуществления.

РИС. 1 показан вид поршня в соответствии с предшествующим уровнем техники DE 10 2005 041 002 A1;

РИС. 2 — вид в разрезе поршня согласно предшествующему уровню техники DE 10 2005 041 002 A1;

РИС. 3 — вид в разрезе снизу поршня согласно изобретению;

РИС. 4 показан дополнительный вид в разрезе снизу поршня по фиг. 3;

РИС. 5 показан дополнительный вид в разрезе снизу поршня по фиг. 3;

РИС. 6 — вид сбоку в разрезе (сторона противодавления) поршня по фиг. 3 и, для сравнения, контур поршня по фиг. 2;

РИС. 7 — вид сбоку в разрезе (сторона нагнетания) поршня по фиг. 3 и, для сравнения, контур поршня по фиг. 2;

РИС. 8 — вид сбоку в разрезе (сторона противодавления) поршня по фиг. 3;

РИС. 9 — вид сбоку в разрезе (сторона нагнетания) поршня по фиг. 3;

3;

РИС. 10 показан вид снизу на поршень по фиг. 3;

РИС. 11 — вид в разрезе поршня по фиг. 3 поперек оси отверстия затвора;

РИС. 12 — вид в разрезе поршня по фиг. 3 вне оси отверстия затвора; и

РИС. 13 — вид в разрезе поршня по фиг. 3 по оси отверстия затвора.

ПОДРОБНОЕ ОПИСАНИЕ

РИС. 1 показан вид поршня 101 согласно предшествующему уровню техники DE 10 2005 041 002 A1, а на фиг. 2 показан вид в разрезе поршня 101 . Поршень 101 этого типа состоит из юбки поршня 102 с примыкающей к ней головкой поршня 103 , при этом юбка поршня 102 и головка поршня 103 выполнены как единое целое или состоят из двух частей, которые после изготовления соединяются между собой. Во время работы двигателя внутреннего сгорания поршень , 101, перемещается вдоль оси хода поршня , 111, в цилиндре (не показан). Кроме того, поршень 101 имеет кольцевую область 104 , как правило, с тремя кольцевыми канавками 109 . Юбка поршня 102 состоит из секций стенки юбки 105 , поддерживающий поршень 101 , при этом секции стенки юбки 105 соединены друг с другом отступными соединительными стенками 106 . Соединительные стенки , 106, имеют криволинейный профиль, при этом могут быть предусмотрены различные конфигурации по отношению к изогнутому профилю соединительных стенок , 106, . Кроме того, выступающие соединительные стенки 106 имеют отверстие под болт 107 для установки болта для соединения поршня 9.0695 111 к шатуну (не показан). Головка поршня 103 имеет дополнительное углубление в камере сгорания 110 . Кроме того, показано, что имеется свободное пространство 121 в области головки 103 поршня, отведенной назад за кольцевой областью 104 и над отверстием 107 поршня.

Кроме того, поршень 101 имеет кольцевую область 104 , как правило, с тремя кольцевыми канавками 109 . Юбка поршня 102 состоит из секций стенки юбки 105 , поддерживающий поршень 101 , при этом секции стенки юбки 105 соединены друг с другом отступными соединительными стенками 106 . Соединительные стенки , 106, имеют криволинейный профиль, при этом могут быть предусмотрены различные конфигурации по отношению к изогнутому профилю соединительных стенок , 106, . Кроме того, выступающие соединительные стенки 106 имеют отверстие под болт 107 для установки болта для соединения поршня 9.0695 111 к шатуну (не показан). Головка поршня 103 имеет дополнительное углубление в камере сгорания 110 . Кроме того, показано, что имеется свободное пространство 121 в области головки 103 поршня, отведенной назад за кольцевой областью 104 и над отверстием 107 поршня.

Иллюстрация на фиг. 1 показано дренажное отверстие 126 . Дренажное отверстие 126 расположено в районе кольцевой канавки 109 , и поэтому соединение кольцевой канавки 109 со свободным пространством 121 возникает при введении кольцевой канавки 109 в заготовку поршня. Область дренажного отверстия 126 за кольцевой канавкой 109 , т.е. в области свободного пространства 121 , может иметь чашеобразную форму. Когда, в частности, в кольцевой канавке 109 используется маслосъемное кольцо, состоящее из трех частей, масло может быть удалено с поверхности поршня 9.0695 101 или с рабочей поверхности цилиндра в направлении внутренней части поршня 101 через дренажное отверстие 126 . Для этого дренажное отверстие 126 , в случае которого, в частности, одно дренажное отверстие расположено, в частности, симметрично, справа и слева от отверстия болта 107 , расположены в области отступы соединительных стенок 106 , так как здесь достаточно места для удаляемого масла.

РИС. 3-13 показаны различные виды примерного варианта осуществления поршня 1 двигателя внутреннего сгорания, при этом поршень может быть выполнен в виде легкого поршня, но не обязательно. Если поршень представляет собой легкий поршень, заготовку поршня сначала отливают из легкого материала, в частности из алюминия или алюминиевого сплава, а затем обрабатывают, например, посредством обработки резанием металла. Базовая конструкция такого поршня 1 состоит из юбки поршня 2 с прилегающей головкой поршня 3 , при этом юбка поршня 2 и головка поршня 3 выполнены как единое целое или состоят из двух частей, которые соединяются вместе после их изготовления. При работе двигателя внутреннего сгорания поршень 1 перемещается вдоль оси 11 хода поршня в цилиндре (не показан). Кроме того, поршень 1 имеет кольцевое поле 4 , как правило, с тремя кольцевыми канавками.

Юбка поршня 2 состоит из секций стенки юбки 5 , поддерживающих поршень 1 , при этом секции стенки юбки 5 соединены друг с другом с помощью отступающих соединительных стенок 6 . Соединительные стенки 6 имеют криволинейный профиль, при этом могут быть предусмотрены различные конфигурации по отношению к изогнутому профилю соединительных стенок 6 . Указанный криволинейный профиль (вогнутый и/или выпуклый от одного участка стенки юбки до другого участка стенки юбки и/или в его профиле по оси 9 хода поршня)0695 11 ), так как указанный профиль особенно важен с точки зрения экономии веса при одновременном сохранении необходимой прочности. Отступные соединительные стенки 6 также имеют отверстие под болт 7 для установки болта для соединения поршня 1 с шатуном (не показано). Ось отверстия под болт 8 изображена внутри отверстия под болт 7 . Головка поршня 3 имеет дополнительное углубление в камере сгорания 10 . Кроме того, показано, что имеется свободное пространство 21 в области головки поршня 3 , расположенное позади кольцевого поля 4 и над отверстием под болт 7 .

Головка поршня 3 имеет дополнительное углубление в камере сгорания 10 . Кроме того, показано, что имеется свободное пространство 21 в области головки поршня 3 , расположенное позади кольцевого поля 4 и над отверстием под болт 7 .

РИС. 3 показан вид в разрезе снизу поршня согласно изобретению. Кривая 24 стенки коробки 14 в нижней вершине 18 противопоставлена кривой 26 внутренней торцевой поверхности ступицы 17 и стенки коробки 14 в верхней верхушке 19 . На фиг. 3 сторона давления 12 поршня 1 показана вверху, а сторона противодавления 13 внизу. Профиль и/или протяженность изгиба 24 также имеют то преимущество, что во внутренней части поршня имеется свободное пространство 21 , необходимое для обеспечения люфта трапециевидного шатуна (не показано). , с помощью которого поршень 1 соединяется с коленчатым валом (также не показан).

, с помощью которого поршень 1 соединяется с коленчатым валом (также не показан).

R 1 указывает радиус стенки коробки 14 над отверстием болта 7 . Радиус стенки коробки 14 со стороны нагнетания 12 поршня 1 обозначен R 2 . R 3 в свою очередь обозначает радиус стенки коробки 14 со стороны противодавления 13 поршня 1 .

РИС. 4 показан дополнительный вид в разрезе снизу поршня 9.0695 1 по фиг. 3. Показано положение стенки коробки 14 в нижней вершине 18 . Осевая линия 15 стенки коробки 14 на стороне нагнетания 12 поршня 1 и центральная линия 16 стенки коробки 14 на стороне противонапора

5 9696 9 отмечены.

РИС. 5 показан еще один вид в разрезе снизу поршня 1 по фиг. 3; положение стенки коробки 14 в нижней части 18 показан здесь.