Вакуумный двигатель. Пожиратель пламени.

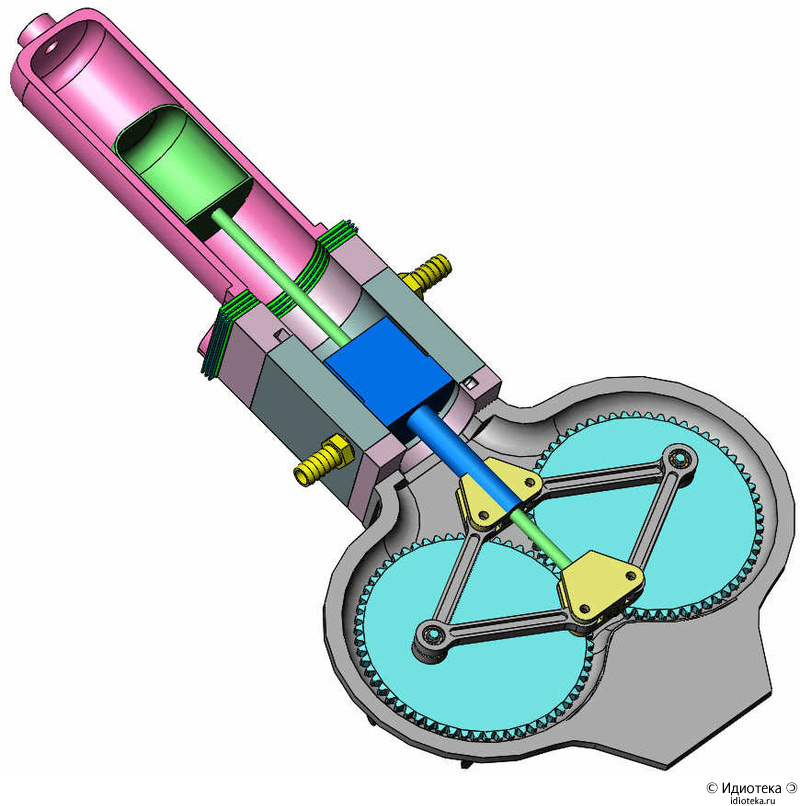

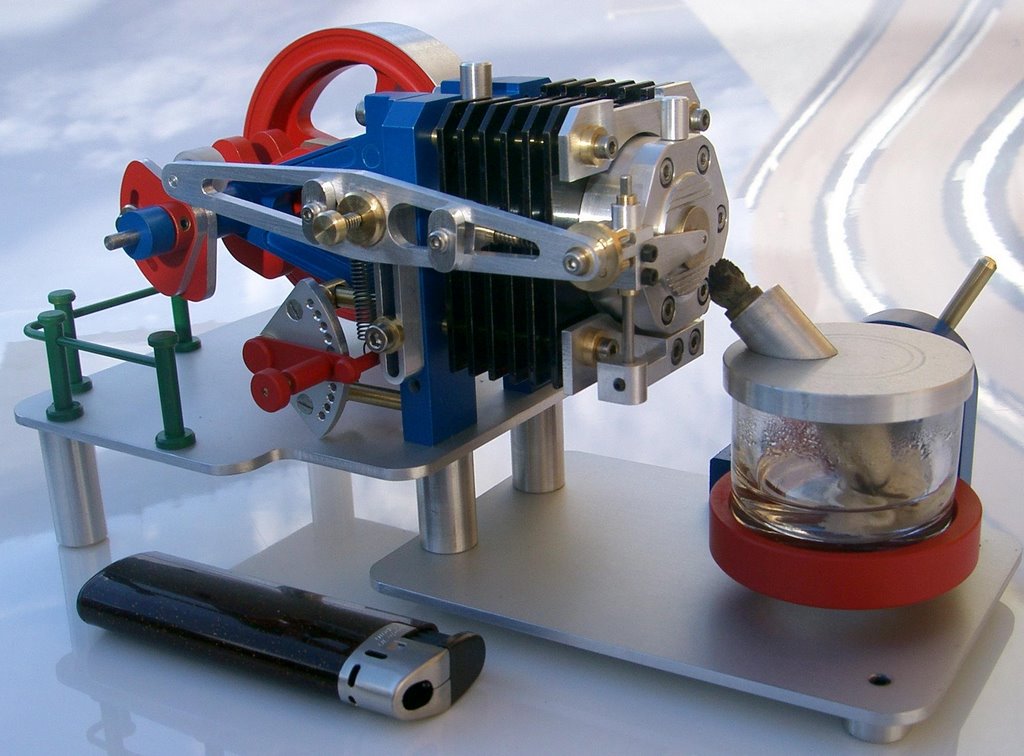

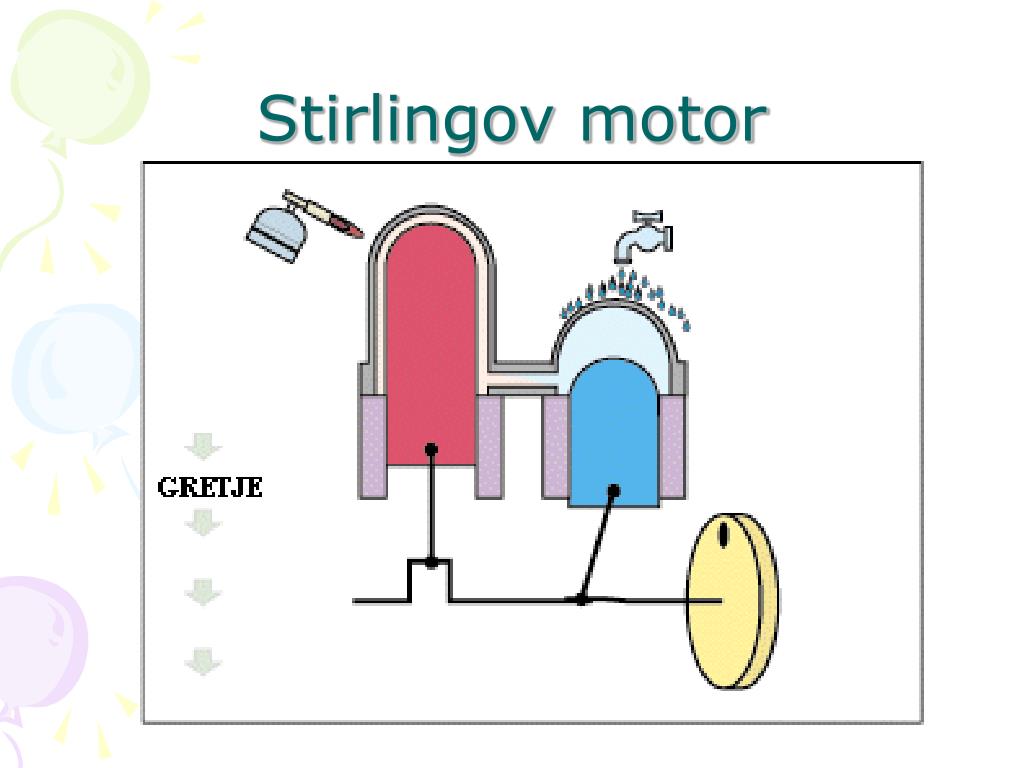

Очередная интересная и познавательная игрушка из Китая. Двигатель, но не паровой, не внутреннего сгорания, не Стирлинга, хотя придуман именно Стирлингом.

Оговорка по Фрейду и п. 18

Как и, наверное, большинство читателей, я интересуюсь разными вещами. Всегда есть соблазн и желание приобрести что-то для своего увлечения, либо просто хочется поиграть с приглянувшимся гаджетом, как известно с возрастом лишь меняется цена игрушек.

Обзоры — это совмещение приятного с полезным. Мне нравится делиться своим опытом взаимодействия с различными вещами, спонсорам нравится видимо, как я это делаю, и получается взаимовыгодное сотрудничество. Я никогда не беру на обзор вещи, которые мне не интересны, и с которыми я не хочу провести какое-то время. Как правило я беру вещи, предназначение и характеристики которых я себе неплохо представляю, так я избегаю своего и вашего, мои уважаемые читатели, разочарования в большинстве случаев.

Обзоры я делаю объективно, товары не рекламирую, и моя цель дать вам пищу для размышления, и поделиться своим опытом пользования данной вещи. Читайте, думайте, пишите свое мнение в комментариях — в общении и обмене мыслями рождается истина!

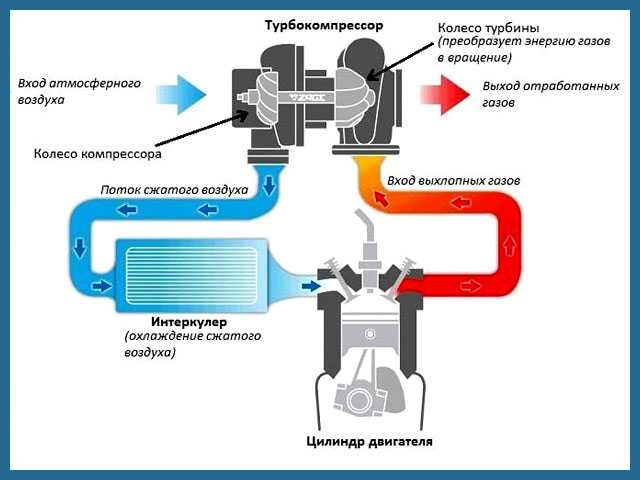

Пара слов о том, что такое вакуумный двигатель (пожиратель пламени) – это двигатель использующий разницу между давлением окружающего воздуха и частичным разрежением (вакуумом) по разные стороны от поршня.

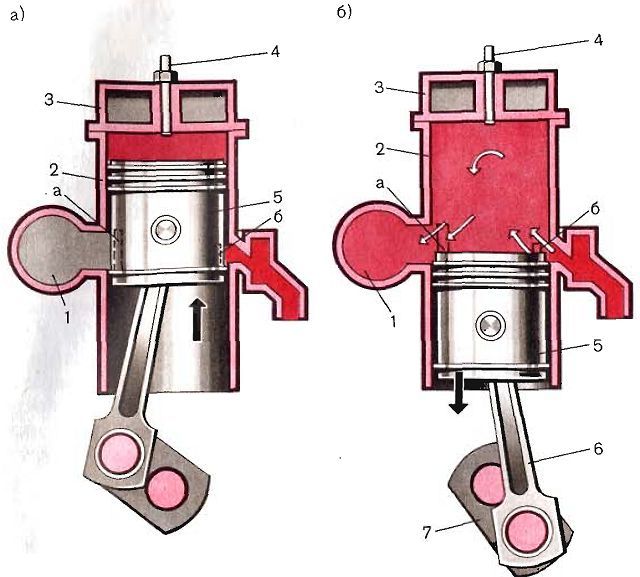

Устройство вакуумного двигателя.

В основе лежит открытое пламя рядом с заслонкой цилиндра, и поршень, находящийся в цилиндре.

Во время фазы 1 (забор продуктов горения), раскаленное пламя попадает в цилиндр, во время движения поршня от заслонки.

Затем (фаза 2) заслонка закрывается и продукты сгорания охлаждаются о стенки цилиндра. Во время охлаждения их объем существенно уменьшается, создается разряжение. Поршень начинает обратное движение к заслонке.

Во время фазы 3, заслонка поднимается и поршень выталкивает остатки продуктов горения наружу.

Так цикл замыкается и дальше по кругу. Работа данного двигателя описывается термодинамическим циклом Отто, также описывающим работу двигателя внутреннего сгорания.

Работа и производительность двигателя зависит от быстрого и эффективного охлаждения стенок цилиндра. Если охлаждение будет медленным или неэффективным, то двигатель работать не будет.

В любом случае КПД такого двигателя мизерный, т.к. свеча горит рядом и греет воздух, и лишь малая часть пламени засасывается внутрь. Такие двигатели не имеют практического применения, и могут лишь поддерживать собственное вращение.

Перейдем к герою сегодняшнего обзора.

Приехал он в коробке из простого картона. Коробка была обернута кучей «пупырок» и сохранила свою форму, несмотря на все тяготы почтового пересыла.

Качество упаковки меня приятно удивило. Все плотно лежало на своих местах в толстом слое формованного вспененного полиэтилена.

В комплект входил сам двигатель, 3 ключа под шестигранник, спиртовая горелка, маленькая бутылочка со смазкой, бутылочка под спирт, и загадочная трубочка, применение которой я так и не нашел.

Порадовала спиртовка с «вечным» фитилем из стальной сеточки

Двигатель стоит на основании из лакированной древесины, снизу 4 резиновые ножки

Двигатель выглядит очень качественно сделанным, производит приятное впечатление.

Оси вращения крепятся через миниатюрные подшипники. Вращение всех узлов двигателя плавное и тихое. Сборка отличная, все чистое, никаких отпечатков пальцев, потеков масла, грязи и т.д. Просто идеально. Основные материалы – сталь, маховики дюраль, противовесы – латунь.

Что меня смутило – отсутствие рубашки охлаждения цилиндра двигателя. Материал цилиндра – сталь, т.е. нагрев будет быстрый, охлаждение посредственное. КПД упадет и двигатель проработает недолго. Ну, это мысли, давайте их проверим на практике.

Наливаем в горелку спирт, поджигаем, крутим колесо – двигатель бодро начинает постукивать. Есть контакт – работает! ☺

Проработал двигатель пару минут, затем ожидаемо цилиндр нагрелся, охлаждение разогретых продуктов горения спирта замедлилось, двигатель плавно остановился. Перерыв на 20 минут на остывание.

Т.к. двигатель образовательный, то возможно это как говорят программисты «не баг, а фича». В конце концов, может это является частью учебного процесса. Можно объяснить устройство двигателя, почему он работает, как проходит изменение сил при изменении температуры стенок цилиндра. И почему двигатель останавливается при нагреве.

Понять, что хотели достичь создатели, не делая охлаждение стенок цилиндра — сложно, к двигателю шла инструкция на чистом китайском языке. Но судя по качеству и продуманности конструкции отсутствие радиатора охлаждения – не ошибка, а специальный расчет.

Как резюме. Двигатель полностью выполняет свою учебно- познавательную функцию. Качество изготовления на высоте, внешний вид очень, как по мне, приятный. Из недостатков можно и нужно отметить краткость его работы. Все же 2 минуты до перегрева это очень мало.

Из недостатков можно и нужно отметить краткость его работы. Все же 2 минуты до перегрева это очень мало.

И как с мотором Мендосино из моего предыдущего обзора, напрашивается его ниша. Сам себе не купишь, но в подарок получить будешь рад. Можно дарить такое коллегам по работе или школьникам/студентам.

Всем удачи и больше хороших игрушек в жизни!

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Вакуумный двигатель — Российская газета

Юрий Бауров уже вошел в историю науки. Правда, не с парадного входа. Он попал в научный бестселлер «Ученые с большой дороги», написанный председателем Комиссии по борьбе с лженаукой, РАН академиком Эдуардом Кругляковым.

— В отличие от других «героев» книги со мной академик обошелся довольно мягко, — замечает Юрий Алексеевич. — Мол, мои эксперименты не укладываются в современные научные представления, а потому их следует проверить в авторитетных лабораториях. С тех пор таких проверок было несколько, результаты опубликованы в известных научных журналах. О чем и сообщил академику, но ответа не получил.

С тех пор таких проверок было несколько, результаты опубликованы в известных научных журналах. О чем и сообщил академику, но ответа не получил.

…ЦНИИМаш — организация серьезная. Многие годы была одним из флагманов российской космонавтики. Здесь расположен знаменитый Центр управления полетами. И здесь же заведующий лабораторией Юрий Бауров ведет свои «еретические» исследования, пытаясь понять — возможно ли из физического вакуума получать энергию.

Именно на слове «возможно» настаивают руководители ЦНИИМаша, в частности и его директор, академик РАН Николай Анфимов. (Он вместе с создателем легендарного «Бурана» Г. Лозино-Лозинским написал предисловие к, мягко говоря, спорной книге Баурова.) Сам же автор убежден, что уже черпает энергию из вакуума. Что и продемонстрировал мне в своей лаборатории.

Внешне все выглядело прозаично. Бауров подвел меня к своему двигателю, включил, и через несколько минут датчик показал, что его масса — а она около 90 кг — уменьшилась на 25 грамм.

Кто-то удивится — и все? Все. Сам автор считает результат феноменальным. Но эти граммы вызвали энтузиазм и у руководителей ЦНИИМаша. Они впервые дали «добро» на то, чтобы Бауров «засветил» название уважаемой и осторожной организации, рассказав, что в ее стенах уже многие годы идут такие «бредовые» с точки зрения современной физики эксперименты. Почему?

— Развиваемая двигателем тяга в 30 раз больше, чем у лучших космических электрореактивных установок, с помощью которых корректируют положение аппаратов на орбитах, — объясняет Бауров. По его словам, ракета с таким двигателем сможет перемещаться в космосе вообще без расхода топлива. Только на энергии из вакуума.

Знаменитый фантаст Артур Кларк прогнозировал, что уже в 2010 году человечество сможет «качать» энергию из вакуума, который по латыни означает «ничто». Попытки его запрячь делаются в разных странах. Однако задача столь сложна, что положить на нее жизнь отваживаются лишь отъявленные энтузиасты. Судя по публикациям в научных журналах, Бауров продвинулся на этом пути дальше остальных. Своим «крестным отцом» он считает нобелевского лауреата, академика Александра Михайловича Прохорова, который под свою ответственность рекомендовал его статью в журнал «Доклады Академии наук». В этой первой публикации Бауров застолбил свой приоритет на открытие нового явления природы.

Своим «крестным отцом» он считает нобелевского лауреата, академика Александра Михайловича Прохорова, который под свою ответственность рекомендовал его статью в журнал «Доклады Академии наук». В этой первой публикации Бауров застолбил свой приоритет на открытие нового явления природы.

С тех пор выполнено еще несколько работ, каждая из которых, по мнению ученого, дает все новые свидетельства, что найден ключ к вакууму. Скажем, с помощью электромагнитного поля (сам способ воздействия является ноу-хау) можно не только менять массу тел, но и в разы увеличивать кпд энергоустановок. Или влиять на скорость b-распада, что противоречит законам физики.

Почему Баурову удалось опередить других таких же энтузиастов? Его эксперименты базируются на разработанной им теоретической модели вакуума. Кстати, само понятие «физический вакуум» родилось из формул квантовой физики, когда ученым надо было как-то назвать «место», где рождаются элементарные частицы — «кирпичики» нашего мира — и куда они исчезают.

И из формул Баурова совершенно неожиданно «появилась» новая фундаментальная константа нашего мира. Она обладает двумя удивительными свойствами. Всегда направлена к созвездию Геркулеса, к которому, между прочим, летит наша Солнечная система. И самое главное — от нее зависят массы элементарных частиц.

— А это и есть ключ к вакууму, — говорит Бауров. — Нам в своих экспериментах удалось его возмутить. Иными словами, так вмешаться в гравитационный процесс формирования масс, что они стали уменьшаться. А энергию, говоря образно, «извлекаем» из знаменитой формулы Эйнштейна Е = mc2. Потеря массы и порождает энергию.

Конечно, это очень приблизительное изложение сути работ ученого, на которые потрачены десятилетия его жизни. Убедил ли он коллег в своей правоте? Вряд ли. Но вот заинтересовать кое-кого из них удалось. Ученые наших ведущих научных центров, из Дубны и Троицка, без каких-либо грантов и средств из бюджета взялись проверять его опыты. И пока результаты независимых проверок совпадают с теми, что получены Бауровым. Но до окончательных выводов далеко. Слишком они революционны. А потому требуется осторожность. Или очень веские, «неубиенные» доказательства.

Но до окончательных выводов далеко. Слишком они революционны. А потому требуется осторожность. Или очень веские, «неубиенные» доказательства.

— Чтобы убедить широкие массы, мне нужно 200 тысяч долларов, — говорит ученый. — Вполне достаточно для постройки генератора. Получив начальный импульс, он сможет затем извлекать энергию из вакуума. Отключенный от розетки будет крутиться сколько угодно.

Осчастливит ли Бауров человечество энергией из «ничего»? Или его теории, эксперименты, как это нередко бывает, окажутся очередным артефактом?

Наука жестока. Она дарит и фантастические ощущения счастья, когда ученый открывает фундаментальный закон природы. И горчайшие разочарования, когда жар-птица, которая, кажется, уже в руках, превращается в «ничто».

Сами ученые утверждают, что в науке ничего не пропадает. Отрицательный результат так же важен, как и положительный. Скажем, попытки алхимиков — в нынешнем понимании ярких представителей лженауки получить золото — заложили основу химии.

Принцип работы вакуумного насоса автомобиля. Принцип работы вакуумного насоса дизеля

Вакуумный насос — это агрегат, который перемещает воздух внутрь или из чего-то другого. Иногда он удаляет газ из области, оставляя частичный вакуум позади; в других случаях вакуумный насос перемещает воду из одной области в другую, как насос отстойника в подвале. Вакуумные насосы используются в промышленных условиях для производства вакуумных труб и электрических ламп, а также для обработки полупроводников. Они также могут создавать вакуум, который затем можно применить для питания определенной части оборудования. Например, в самолетах гироскопы, расположенные в некоторых летательных аппаратах. Они также питаются источником вакуума в случае электрического отказа.

Существует множество вакуумных насосов для различных применений. Классификация представляет собой сложный и часто меняющийся процесс. Тем не менее, среди них можно выделить две категории: перекачивающие насосы и улавливания или захвата, насосов. Вакуумные насосы работают путем улавливания молекул в замкнутом пространстве. Примерами являются криоген, который захватывает молекулы сжиженного газа в холодной ловушке и ионный насос, в котором используется ионизированный газ, который магнитно ограничен. ионный насос. Подобные насосы (также называемые кинетическими насосами), такие как импульс для использования турбомолекулярного насоса для ускорения газа с вакуумной стороны на стороне выхлопа.

Вакуумные насосы работают путем улавливания молекул в замкнутом пространстве. Примерами являются криоген, который захватывает молекулы сжиженного газа в холодной ловушке и ионный насос, в котором используется ионизированный газ, который магнитно ограничен. ионный насос. Подобные насосы (также называемые кинетическими насосами), такие как импульс для использования турбомолекулярного насоса для ускорения газа с вакуумной стороны на стороне выхлопа.

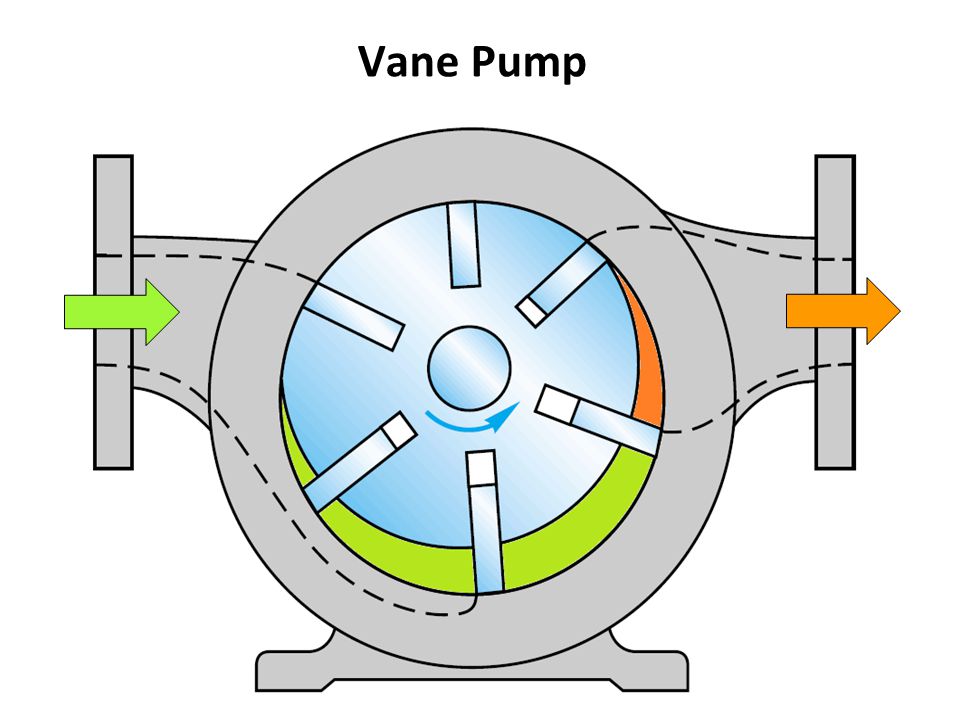

Другой классификацией вакуумных насосов является вакуумный насос сжатого воздуха по сравнению с механическим насосом. Насосы сжатого воздуха работают по принципу Бернули, который полагается на перепад давления для создания вакуума. Механические вакуумные насосы обычно имеют электрический двигатель в качестве источника энергии, но могут альтернативно опираться на двигатель внутреннего сгорания и вытеснять воздух из замкнутого объема и выпускать его в атмосферу. Вакуумный насос с вращающимися лопастями является самым популярным видом механического насоса.

По мере развития технологии также доступны виды вакуумных насосов. Насосы, которые созданы для использования в одной отрасли, например, сухой? Вакуумные насосы (созданные первоначально для полупроводниковой промышленности) модифицированы для использования в других областях. Кажется, нет никакого предела тому, что можно сделать с помощью вакуумного насоса.

Вакуумный насос, в общем, является дополнительным приложением для любого двигателя с высокой производительностью, достаточным для создания значительного количества продувки. Вакуумный насос, в общем, добавит некоторую силу лошади, увеличит срок службы двигателя, держит масляный фильтр дольше.

Как работают вакуумные насосы?

Вакуумный насос имеет вход, подключенный к одной или двум крышкам клапанов. Он сохраняет воздух из двигателя, тем самым уменьшая давление воздуха, создаваемое ударом из-за того, что газы сгорания проходят мимо поршневых колец в камере. Вакуумные насосы варьируются в зависимости от объема воздуха, который они могут всасывать, поэтому потенциальный вакуум, создаваемый насосом, ограничивается количеством воздуха, которое он может протекать. Выхлоп из вакуумного насоса отправляется в резервуар с фильтром сверху, который предназначен для удержания любых жидкостей (влаги, неизрасходованного топлива, масла, рождающегося воздухом), всасываемого из двигателя. Отработанный воздух поступает в атмосферу через воздушный фильтр.

Вакуумные насосы варьируются в зависимости от объема воздуха, который они могут всасывать, поэтому потенциальный вакуум, создаваемый насосом, ограничивается количеством воздуха, которое он может протекать. Выхлоп из вакуумного насоса отправляется в резервуар с фильтром сверху, который предназначен для удержания любых жидкостей (влаги, неизрасходованного топлива, масла, рождающегося воздухом), всасываемого из двигателя. Отработанный воздух поступает в атмосферу через воздушный фильтр.

Итак, что на самом деле происходит при высоких оборотах в процессе горения, и как изменяется вакуумный насос?

По мере увеличения числа оборотов кольца кольца начинают подниматься вверх по краю внешнего кольца из-за давления за ними из-за надувания в кастрюле, это приводит к уменьшению уплотнения кольца к стенкам цилиндра. Это также заставляет кольца «трепетать», что еще больше увеличивает удар.

Повышенное давление в кастрюле (из-за того, что в двигателе с более высокими показателями вы не можете получить избыточное давление воздуха из двигателя только с помощью перегородок (гораздо меньше двигателей с системами ПВХ, которые запечатаны), тогда масло увлекается воздухом мимо колец на ходу впуска, когда двигатель проходит в воздухе.

Вакуумный насос может отменить любую из этих проблем, уменьшая, устраняя или даже нанося отрицательное давление на двигатель. Конечным результатом является лучшее уплотнение кольца, меньшее загрязнение масла или отсутствие масла, меньшее количество утечек масла, масло для очистки, более длительный срок службы двигателя. Дополнительным преимуществом является то, что ваш двигатель-строитель может использовать пакеты с более низким коэффициентом трения, потому что полученный удар смягчается вакуумным насосом.

Как происходит потеря давления масла?

Низкое давление, как правило, достигается с помощью вакуумного насоса. Для этого случая существует множество объяснений. Тем не менее, у нас есть информация из испытаний, проведенных в лучших лабораториях, свидетельствующая о том, что поток масла не уменьшается и что пониженное давление масла является результатом того, что манометр показывает ноль при атмосферном давлении, следовательно. В том случае если датчик не находится внутри двигателя (датчик считает, что это атмосферное давление), он будет читать более низкое давление, так как уменьшение давления воздуха в камере начинается при атмосферном давлении и уменьшается от этого.

Для этого случая существует множество объяснений. Тем не менее, у нас есть информация из испытаний, проведенных в лучших лабораториях, свидетельствующая о том, что поток масла не уменьшается и что пониженное давление масла является результатом того, что манометр показывает ноль при атмосферном давлении, следовательно. В том случае если датчик не находится внутри двигателя (датчик считает, что это атмосферное давление), он будет читать более низкое давление, так как уменьшение давления воздуха в камере начинается при атмосферном давлении и уменьшается от этого.

Есть и другие причины, однако одна из них — это плохая нефть, возвращаемая в непосредственно в емксоть. При этом жидкость не способна быстро возвращать масло, создавая вакуум, в крышках клапанов. Кроме того, более высокий вакуум в крышках клапанов, чем в емкости, приведет к тому, что масло поступит в камеру через кронштейны. Это действие приведет к меньшему сопротивлению масляному потоку и более низкому давлению. Мы предлагаем установить вакуумный насос между зоной панорамирования и крышкой клапана, чтобы помочь сбалансировать давление воздуха в емкости и дать масло легко отвести назад.

Важно отметить, что обойтись без данного агрегата невозможно. Дизельные или бензиновые двигатели, все больше и больше транспортных средств в настоящее время зависят от конкретных вакуумных насосов. Эти насосы генерируют вакуум, необходимый для повышения эффективности торможения, вакуум, который также требуется для управления приводами и рециркуляции отработавших газов.

Мы разработали систему вакуумного насоса, которая наиболее часто используется сегодня, с одной лопастной конструкцией, в высококонкурентную версию, которая полностью удовлетворяет потребности наших клиентов в вакууме во всех отношениях. Насос оснащен поворотным приводом и выпускается в 4 разных стандартных размерах от 90 см3 до 260 см3. Его потребление малой мощности объясняется применяемым принципом проектирования и сокращает расход топлива; кроме того, он может быть оснащен отдельными вакуумными портами для тормозных усилителей и приводов.

Меньше часто бывает больше: при проектировании одновинтовых вакуумных насосов мы с самого начала имели свои производственные издержки. В результате нам удалось удержать их с минимальными деталями и обработкой. Таким образом, они не только надежны, но и очень экономичны. Мы также не упускали из виду экологические аспекты: все материалы, используемые для одновинтового вакуумного насоса, легко утилизируются.

В результате нам удалось удержать их с минимальными деталями и обработкой. Таким образом, они не только надежны, но и очень экономичны. Мы также не упускали из виду экологические аспекты: все материалы, используемые для одновинтового вакуумного насоса, легко утилизируются.

- Вакуумные насосы с одной лопастью готовятся к установке, с вакуумным портом для конкретного потребителя, масляной трубкой для смазки под давлением непосредственно через распределительный вал и элементом для герметизации насоса против головки цилиндров.

- В зависимости от требований к двигателю вращение по часовой стрелке или против часовой стрелки. Еще одно преимущество: жизнеспособные интеграционные решения, идеально ориентирующие тенденцию автопроизводителей к модульным сборкам, которые занимают как можно меньше места. Другими словами: насосы с различными функциями, такими как масляные и вакуумные насосы, например, могут быть модулированы и объединены в еще более сокращенном пространстве.

Преимущества

Кроме того, существующие продукты подвергаются постоянной оптимизации, чтобы повысить эффективность самого насоса и повысить его эффективность при взаимодействии с двигателем. С этой целью разрабатываются и применяются новые материалы, а также разрабатываются управляемые или электрически используемые системы.

Конструкция, принцип работы и применение

Вакуумные насосы широко используются в системах охлаждения, кондиционирования воздуха и т. д. Они используются для удаления воздуха, неконденсирующихся предметов, таких как вода, из системы. Удаление воды из системы делает охлаждение эффективным, поскольку присутствие воды вызывает коррозию внутренних частей системы и снижение эффективности. Удаление воды требует работы вакуумного насоса. Точно так же он играет важную роль в системах кондиционирования воздуха. Удаление воздуха приведет к загрязнению системы. Поэтому становится важным вакуумировать молекулы воздуха или воды для эффективного использования системы.

Определение: Это устройство, которое удаляет молекулы газа или воды из определенного замкнутого пространства и оставляет после себя вакуум. Вакуум определяется как отсутствие воздуха. Таким образом, вакуумный насос удаляет воздух для систем кондиционирования воздуха или воду для систем охлаждения, чтобы создать вакуум позади. Вакуумный насос представляет собой набор систем, объединенных вместе для конкретного применения.

Вакуумный насос

На приведенном выше рисунке представлена схема вакуумного насоса, включая детали насоса. Функции каждой части кратко объясняются ниже:

Выпускной патрубок- Для заливки масла в насос

Ручка: Для транспортировки, для переноски из одного места в другое

Крышка вентилятора: Закрывает внутренний вентилятор, который используется для охлаждения двигателя . Крышка вентилятора также защищает вентилятор от пыли.

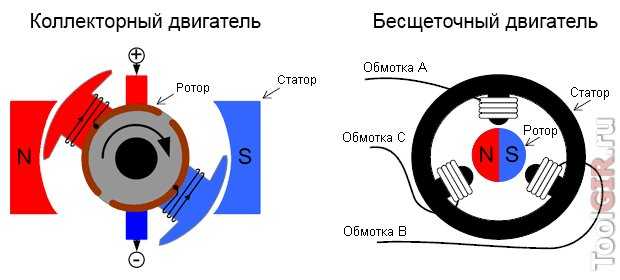

Двигатель: Это сердце системы. Он состоит из трехфазного или однофазного асинхронного двигателя, который вращает насос для всасывания молекул газа или частиц воды. Один всосанный он создает вакуум. Двигатель состоит из короткозамкнутого ротора или асинхронного двигателя с фазным ротором. Двигатель снова состоит из статора и ротора. В статоре размещены трехфазные катушки, которые при возбуждении трехфазным питанием создают магнитное поле.

Он состоит из трехфазного или однофазного асинхронного двигателя, который вращает насос для всасывания молекул газа или частиц воды. Один всосанный он создает вакуум. Двигатель состоит из короткозамкнутого ротора или асинхронного двигателя с фазным ротором. Двигатель снова состоит из статора и ротора. В статоре размещены трехфазные катушки, которые при возбуждении трехфазным питанием создают магнитное поле.

Основание- Используется как средство для размещения насоса на земле. Он должен выдерживать вес насоса.

Слив масла- Этот вход используется для циркуляции масла внутри системы. Масло используется для охлаждения и смазки.

Литой под давлением алюминий- Образует внешнюю часть насоса. Внутри находится компрессор.

Индикаторное стекло- Используется для индикации уровня масла в системе. По показаниям масло периодически доливается.

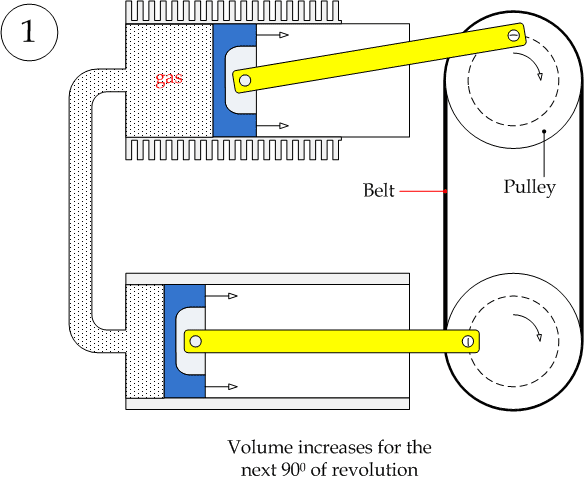

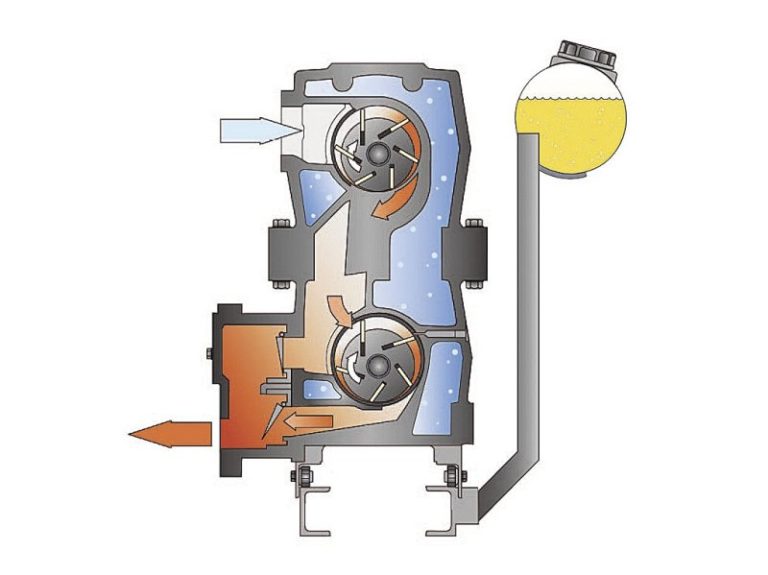

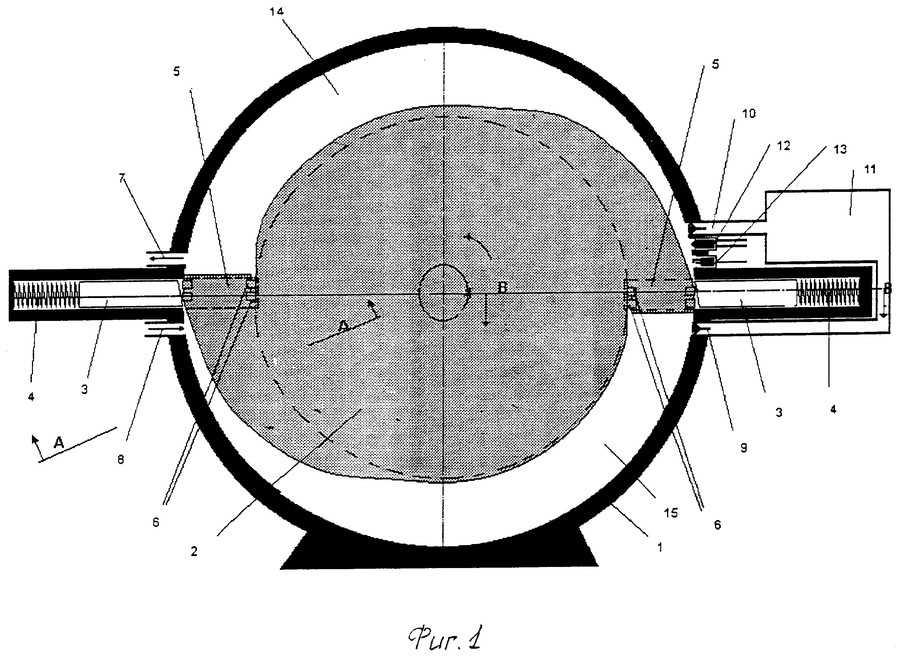

V Принцип работы вакуумного насоса Вакуумный насос состоит из двух основных компонентов. Двигатель и компрессор, соединенные между собой валом. Для больших систем устанавливаются двухступенчатые компрессоры. Левая часть рисунка 1, которая является частью компрессора, подробно описана на рисунке 2. Детали компонентов кратко описаны следующим образом:

Двигатель и компрессор, соединенные между собой валом. Для больших систем устанавливаются двухступенчатые компрессоры. Левая часть рисунка 1, которая является частью компрессора, подробно описана на рисунке 2. Детали компонентов кратко описаны следующим образом:

Конструкция вакуумного насоса

Вход — Он подключен к системе, в которой должен создаваться вакуум. созданный. Например, если мы хотим создать вакуум в холодильной системе, то он подключается к входу.

Выхлопной патрубок- Подключен для выталкивания молекул наружу. Для вакуумного насоса воздух всасывается внутрь через вход и выбрасывается наружу через выпускное отверстие.

Выпускной клапан- При создании низкого давления клапан открывается, чтобы нагнетать воздух наружу.

Статор- Образует внешнюю часть насоса, в которой размещается компрессор. Он сделан из чугуна для поддержки системы компрессора. В этой части размещены трехфазные катушки, которые формируют магнитное поле для работы двигателя.

Пружина- Соединена с валом, который вращается внутри статора. Когда двигатель работает, он вращает пружины вместе с лопастями и ротором.

Масло насоса и масляный резервуар- Масло используется для охлаждения и изоляции.

Нелинейное распределение воздушного зазора между валом и статором, также называемое камерой компрессора эксцентричной формы. Принцип создания вакуума заключается в разнице давлений между выпуском и впуском. Как мы знаем, воздух течет из области высокого давления в область низкого давления, а вода — из большой высоты в малую, вакуум создается за счет создания разницы давлений. Разность давлений создается за счет эксцентриковой формы камеры компрессора.

При движении вал вращает ротор компрессора. При вращении ротора из-за эксцентричной формы воздушного зазора под выпускным клапаном создается низкое давление. Когда этого давления становится достаточно, открывается выпускной клапан, и молекулы воздуха или воды вытесняются наружу. Это создает вакуум во впускном клапане. Для большой системы также используются двухступенчатые компрессоры. В этом случае впускной клапан второго компрессора соединен с выпускным клапаном первого компрессора. Две камеры компрессора соединены последовательно.

Это создает вакуум во впускном клапане. Для большой системы также используются двухступенчатые компрессоры. В этом случае впускной клапан второго компрессора соединен с выпускным клапаном первого компрессора. Две камеры компрессора соединены последовательно.

Вал ротора при вращении создает область низкого давления, так что удаляемые газы или молекулы воды устремляются в область низкого давления. Ротор вращается таким образом, что поддерживается баланс в системе. Ротор вала не идеально отцентрирован, так что разница в давлении может быть создана за счет изменения объема. Пружины прикреплены к ротору таким образом, что их можно сжимать для создания разницы в объеме.

Вакуумные насосы Классификация

Вакуумные насосы можно в целом классифицировать, как показано ниже:

Тип захвата

- Газ, удерживаемый в насосе

- Крио и Ион

Газовый перенос

- Кинетический

Диффузионный и турбомолекулярный

- Прямое вытеснение

Они широко классифицируются как улавливающие и газоперекачивающие. В захватывающем типе газ задерживается в насосе. Он имеет криогенную и ионную природу. Для переноса газа это кинетический тип и прямое вытеснение. Кинетика имеет диффузионный и турбомолекулярный характер.

В захватывающем типе газ задерживается в насосе. Он имеет криогенную и ионную природу. Для переноса газа это кинетический тип и прямое вытеснение. Кинетика имеет диффузионный и турбомолекулярный характер.

На основе асинхронного двигателя, используемого в вакуумных насосах, они также классифицируются как однофазные или двухфазные вакуумные насосы. В большинстве применений, за исключением нескольких в промышленности, используются только однофазные насосы. Для больших систем, таких как кондиционирование воздуха больших зданий или огромных систем охлаждения, у нас есть трехфазные вакуумные насосы.

Вакуумный насос Применение

Вакуумный насос имеет ряд применений в промышленности, жилых и коммерческих помещениях. В системах кондиционирования он используется для циркуляции воздуха в закрытых помещениях. Циркуляция воздуха вызывает разницу температур и, следовательно, охлаждает систему. Точно так же для системы охлаждения он используется для циркуляции воды для охлаждения системы. Кроме того, вакуумные насосы также используются в пылесосах, коммерческом оборудовании, термоформовании и сушке, в сочетании с гидравлическими насосами, в автомобильной промышленности и т. д.

Кроме того, вакуумные насосы также используются в пылесосах, коммерческом оборудовании, термоформовании и сушке, в сочетании с гидравлическими насосами, в автомобильной промышленности и т. д.

Часто задаваемые вопросы

1). Какова единица измерения вакуума?

Единицей вакуума в системе СИ является торр. Единицей давления в системе СИ является паскаль.

2). Сколько фунтов на квадратный дюйм составляет вакуум?

Около 14,7 PSI образует вакуум. Также известен как 29,92 ртутного столба (рт.ст.) или 760 мм ртутного столба (торр).

3). Вакуум это отрицательное давление?

Да, вакуум также известен как отрицательное давление. Также известно как отрицательное манометрическое давление, так как оно отражает разницу показаний между окружающим атмосферным давлением и давлением в откачиваемой системе.

4). Как создается вакуум?

Вакуум создается за счет изменения давления. Молекулы газа или воды перемещаются из области высокого или низкого давления.

Молекулы газа или воды перемещаются из области высокого или низкого давления.

5). Что такое высоковакуумный насос?

Давление от 10-3 до 10-8 известно как высоковакуумный насос. Поскольку давление до этого уровня требует огромной системы, он классифицируется как высоковакуумный насос.

Итак, мы увидели принцип работы вакуума и его применение. Это особенно широко применяется в системах охлаждения и кондиционирования воздуха. Вот вопрос к вам, чем вакуумные насосы отличаются от пылесосов, которые мы используем в повседневной жизни?

Вакуумные насосы: объяснение инженерного мышления

Узнайте, как работают вакуумные насосы, основные части и почему мы их используем. В этой статье подробно описывается основной принцип работы одноступенчатых и двухступенчатых вакуумных насосов для инженеров HVAC. Для получения дополнительных статей о проектировании HVAC НАЖМИТЕ ЗДЕСЬ .

Прокрутите вниз, чтобы посмотреть обучающее видео на YouTube.

Что такое вакуумные насосы?

Вакуумные насосы широко используются инженерами по кондиционированию воздуха и холодильному оборудованию для удаления из системы воздуха или неконденсирующихся примесей, таких как вода. Нам необходимо удалить их из системы, потому что они приводят к неэффективной работе холодильной системы, а также могут вызывать коррозию внутренних частей.

Эта процедура выполняется перед заправкой новой системы или после ремонта существующей системы, в которой хладагент уже был восстановлен. В любом случае есть вероятность, что воздух и влага загрязнили систему.

Где они подключены?

В типичной системе кондиционирования воздуха вы увидите эти вакуумные насосы, подключенные через коллектор к сторонам высокого и низкого давления системы. Лучший способ сделать это — снять коллектор и подключить вакуумный насос к линии всасывания с манометром, подключенным к жидкостной линии, поскольку это самая дальняя точка в системе, поэтому вы получите точные показания.

Мы объединились с нашим другом Брайаном из школы HVAC для написания этой статьи. Его видео на YouTube расскажет вам, как на самом деле подключить вакуумный насос к реальной системе, а также даст вам множество отличных технических советов для развития ваших знаний и навыков. Чтобы посмотреть его видео на YouTube из , НАЖМИТЕ ЗДЕСЬ.

Основные части вакуумного насоса

Если взять стандартный вакуумный насос, то он выглядит примерно так, как показано ниже.

У нас есть электродвигатель сзади, компрессор спереди, ручка сверху и опорное основание снизу. Затем у нас есть впуск, который соединяется с системой для удаления воздуха из системы, и у нас также есть выхлоп для рассеивания его в атмосфере. На передней части секции компрессора мы найдем смотровое стекло уровня масла, чтобы мы могли определить, сколько масла находится в камере, а также его состояние.

Детали вакуумного насоса Когда мы разбираем устройство, мы видим, что у нас есть вентилятор и защитный кожух, установленный на задней части двигателя. Внутри двигателя у нас есть статор с катушками. Концентрично этому; у нас есть ротор и вал, который приводит в движение компрессор. Спереди у нас камера сжатия. Это версия двухступенчатого компрессора, которая позволяет нам создавать более глубокий вакуум, поэтому у нас есть две камеры сжатия. Внутри камер находятся роторы компрессора и лопасти, которые вытесняют воздух из системы. В верхней части камеры сжатия находится язычковый клапан, который выпускает выхлопные газы. Когда мы снимаем защитный кожух вентилятора, мы видим, что вентилятор соединен с валом, который проходит через насос. Вентилятор используется для охлаждения электродвигателя и обдувает кожух окружающим воздухом, рассеивая его. Ребра на корпусе увеличивают площадь поверхности корпуса, что позволяет отводить больше нежелательного тепла.

Внутри двигателя у нас есть статор с катушками. Концентрично этому; у нас есть ротор и вал, который приводит в движение компрессор. Спереди у нас камера сжатия. Это версия двухступенчатого компрессора, которая позволяет нам создавать более глубокий вакуум, поэтому у нас есть две камеры сжатия. Внутри камер находятся роторы компрессора и лопасти, которые вытесняют воздух из системы. В верхней части камеры сжатия находится язычковый клапан, который выпускает выхлопные газы. Когда мы снимаем защитный кожух вентилятора, мы видим, что вентилятор соединен с валом, который проходит через насос. Вентилятор используется для охлаждения электродвигателя и обдувает кожух окружающим воздухом, рассеивая его. Ребра на корпусе увеличивают площадь поверхности корпуса, что позволяет отводить больше нежелательного тепла.

Внутри двигателя

Внутри двигателя находится статор, намотанный медными катушками. Когда электрический ток протекает через медные катушки, он создает магнитное поле. Это магнитное поле воздействует на ротор, и это заставляет его вращаться. Ротор соединен с валом, а вал проходит по всей длине насоса от вентилятора до компрессора. Сюда; когда ротор вращается, вращается и компрессор, и это то, что мы используем для создания эффекта вакуума и удаления воздуха из системы.

Это магнитное поле воздействует на ротор, и это заставляет его вращаться. Ротор соединен с валом, а вал проходит по всей длине насоса от вентилятора до компрессора. Сюда; когда ротор вращается, вращается и компрессор, и это то, что мы используем для создания эффекта вакуума и удаления воздуха из системы.

через GIPHY

Просто обратите внимание, когда мы думаем о вакууме; мы думаем о всасывающей силе, но на самом деле это не так. Ниже мы подробно объясним, почему.

Внутри компрессора

Если мы заглянем внутрь компрессора, то увидим, что у нас есть вход, который подключен к системе, которую мы откачиваем. Затем у нас есть выход и язычковый клапан, который выпускает воздух и влагу, которые извлекаются.

В центре ротор сжатия и камера сжатия. Обратите внимание, что ротор установлен эксцентрично внутри камеры, что означает, что он не точно по центру, это ключевая особенность, которую мы подробно рассмотрим ниже. Вал соединяется с ротором и заставляет его вращаться.

Вал соединяется с ротором и заставляет его вращаться.

Внутри ротора установлены две подпружиненные лопасти. Пружины всегда пытаются вытолкнуть лопасти наружу, но они удерживаются на месте стенками камеры сжатия. Кончики лопастей всегда соприкасаются со стенкой, а тонкий слой масла помогает создать уплотнение между ними. Когда ротор вращается, пружины продолжают толкать лопасти наружу, так что лопасти повторяют контур камеры сжатия.

Внутри вакуумного насосаКогда насос запускается, ротор перемещается по входному отверстию и обнажает область внутри камеры сжатия. Эта область будет находиться под более низким давлением по сравнению с давлением внутри системы; поэтому воздух и влага внутри системы охлаждения устремятся внутрь, чтобы попытаться заполнить эту пустую область.

Почему это происходит?

Давление всегда течет от высокого к низкому, поэтому, если мы подключим, например; два баллона с разным давлением, газы будут перемещаться из стороны высокого давления в сторону низкого давления, пока оба не будут иметь одинаковое давление. Сторона низкого давления была вакуумом, но она не всасывала газы внутрь, а сторона высокого давления проталкивалась внутрь. Это эффект вакуума. Газы хотят выровняться и будут течь от высокого давления к низкому давлению. Газы пытаются выровнять давление в соединенных областях. Поэтому мы используем вакуумный насос, чтобы создать область более низкого давления, чтобы нежелательные газы

Сторона низкого давления была вакуумом, но она не всасывала газы внутрь, а сторона высокого давления проталкивалась внутрь. Это эффект вакуума. Газы хотят выровняться и будут течь от высокого давления к низкому давлению. Газы пытаются выровнять давление в соединенных областях. Поэтому мы используем вакуумный насос, чтобы создать область более низкого давления, чтобы нежелательные газы

внутри системы охлаждения вырвется из системы, чтобы попытаться заполнить эту область более низкого давления.

В нашем сценарии соединительный шланг и новая область низкого давления в камере сжатия становятся продолжением системы охлаждения, поэтому газы в системе будут устремляться, чтобы заполнить это и попытаться уравнять давление между ними. Однако это ловушка, потому что по мере того, как ротор продолжает вращаться, вторая лопасть подметает и захватывает этот объем газа в камере между двумя лопастями. Другая лопасть проходит через вход и создает еще одну область более низкого давления, поэтому все больше газов устремляется внутрь, чтобы снова и снова заполнять эту пустоту. По мере вращения компрессора объем камеры начнет уменьшаться, поэтому ротор не идеально отцентрирован, поэтому мы можем варьировать объем захваченных газов. Это уменьшение объема сожмет газы в более тесное пространство, что повысит давление и температуру.

По мере вращения компрессора объем камеры начнет уменьшаться, поэтому ротор не идеально отцентрирован, поэтому мы можем варьировать объем захваченных газов. Это уменьшение объема сожмет газы в более тесное пространство, что повысит давление и температуру.

Он продолжает вращаться в меньший объем, пока давление не станет достаточно высоким, чтобы открыть язычковый клапан на выпуске и выпустить газы.

Компрессор продолжает вращаться, и при этом в систему втягивается следующая порция газов, и этот цикл продолжается.

через GIPHY

Большинство вакуумных насосов будут двухступенчатыми, что означает наличие двух последовательно соединенных камер сжатия, при этом выхлоп из первого компрессора выходит непосредственно на вход второй камеры. Такая конструкция позволяет насосу достигать более глубокого вакуума.

Двухступенчатая конструкция

При наличии одного компрессора; выпускное отверстие давит против атмосферного давления, как подробно описано выше. Но с двухступенчатой конструкцией выход давит на гораздо более низкое давление, которое является просто входом второго вращающегося компрессора и областью низкого давления, которую он создает во время этого вращения.

Но с двухступенчатой конструкцией выход давит на гораздо более низкое давление, которое является просто входом второго вращающегося компрессора и областью низкого давления, которую он создает во время этого вращения.

через GIPHY

Поскольку вакуумный насос продолжает работать, он в конечном итоге вытягивает газы из закрытой системы, что снижает давление ниже давления атмосферы, окружающей систему снаружи.

По мере снижения давления любая влага в системе будет легче кипеть и испаряться. Мы можем добавить немного тепла с помощью тепловой лампы или тепловой пушки, чтобы помочь ему испариться.

Описание вакуумных насосов

Каков принцип работы вакуумного насоса?

[размер av_textblock=»font_color=»color=»]

Каков принцип работы вакуумного насоса?

Каков принцип работы вакуумного насоса? Вакуумные насосы классифицируются по диапазону рабочего давления и, как таковые, классифицируются как первичные насосы, бустерные насосы или вторичные насосы. В каждом диапазоне давления есть несколько различных типов насосов, в каждом из которых используется своя технология, и каждый из них обладает некоторыми уникальными преимуществами в отношении производительности по давлению, скорости потока, стоимости и требований к техническому обслуживанию.

В каждом диапазоне давления есть несколько различных типов насосов, в каждом из которых используется своя технология, и каждый из них обладает некоторыми уникальными преимуществами в отношении производительности по давлению, скорости потока, стоимости и требований к техническому обслуживанию.

Независимо от их конструкции, основной принцип работы одинаков. Вакуумный насос работает путем удаления молекул воздуха и других газов из вакуумной камеры (или со стороны выхода более высокого вакуумного насоса, если он подключен последовательно). В то время как давление в камере снижается, удаление дополнительных молекул становится экспоненциально трудным для удаления. В результате промышленная вакуумная система (рис. 1) должна быть способна работать в части чрезвычайно большого диапазона давлений, обычно изменяющегося от 1 до 10-6 Торр. В исследованиях и научных приложениях это число увеличивается до 10-9.Торр или ниже. Для этого в типичной системе используется несколько различных типов насосов, каждый из которых охватывает часть диапазона давления и иногда работает последовательно.

Вакуумные системы относятся к следующим широким группам диапазонов давления:

Грубый/низкий вакуум: от > атмосферы до 1 торр

Средний вакуум: от 1 торр до 10-3 торр

Высокий вакуум: от 10-3 торр до 10 -7 Торр

Сверхвысокий вакуум: от 10-7 Торр до 10-11 Торр

Сверхвысокий вакуум: < 10-11 Торр

Различные типы насосов для этих диапазонов вакуума можно разделить на следующие:

Первичные (резервуарные) насосы: диапазоны грубого и низкого вакуумного давления.

Бустерные насосы: диапазоны давления грубого и низкого вакуума.

Вторичные (высоковакуумные) насосы: диапазоны высокого, очень высокого и сверхвысокого вакуума.

Терминология

В вакуумных насосах используются две технологии: перенос газа и улавливание газа (рис. 2). Перекачивающие насосы

работают путем переноса молекул газа либо путем обмена импульсом (кинетическое действие), либо путем объемного вытеснения. Из насоса выбрасывается столько же молекул газа, сколько входит в него, и давление газа на выходе немного выше атмосферного. Отношение давления выхлопных газов (на выходе) к наименьшему полученному давлению (на входе) называется степенью сжатия.

Отношение давления выхлопных газов (на выходе) к наименьшему полученному давлению (на входе) называется степенью сжатия.

Кинетические перекачивающие насосы работают по принципу передачи импульса, направляя газ к выпускному отверстию насоса, чтобы обеспечить повышенную вероятность движения молекулы к выпускному отверстию с помощью высокоскоростных лопастей или введенного пара. Кинетические насосы обычно не имеют герметичных объемов, но могут достигать высокой степени сжатия при низком давлении.

Объемные перекачивающие насосы работают путем механического улавливания объема газа и его перемещения через насос. Они часто проектируются в несколько ступеней на общем приводном валу. Изолированный объем сжимается до меньшего объема при более высоком давлении, и, наконец, сжатый газ выбрасывается в атмосферу (или к следующему насосу). Обычно два перекачивающих насоса используются последовательно для обеспечения более высокого вакуума и скорости потока. Например, турбомолекулярный (кинетический) насос можно приобрести вместе со спиральным насосом (объемного действия) в виде комплексной системы.

Улавливающие насосы работают путем улавливания молекул газа на поверхностях внутри вакуумной системы. Улавливающие насосы работают с меньшим расходом, чем перекачивающие насосы, но могут обеспечивать сверхвысокий вакуум до 10–12 торр и создавать безмасляный вакуум. Улавливающие насосы работают с использованием криогенной конденсации, ионной реакции или химической реакции и не имеют движущихся частей.

Типы насосов – обзор

Различные технологии насосов считаются насосами мокрого или сухого типа, в зависимости от того, подвергается ли газ воздействию масла или воды в процессе перекачки. В мокрых конструкциях насосов для смазки и/или уплотнения используется масло или вода, и эта жидкость может загрязнять вытесняемый (перекачиваемый) газ. Сухие насосы не имеют жидкости в прокачиваемом объеме и полагаются на плотные зазоры между вращающейся и неподвижной частями насоса, уплотнения из сухого полимера (ПТФЭ) или диафрагму для отделения насосного механизма от прокачиваемого газа. Хотя в сухих насосах может использоваться масло или смазка в шестернях и подшипниках насоса, они защищены от вытесняемого газа. Сухие насосы снижают риск загрязнения системы и удаления масла по сравнению с мокрыми насосами. Вакуумные системы нелегко преобразовать с мокрой на сухую, просто заменив насос с мокрой на сухую. Камера и трубопроводы могут быть загрязнены мокрым насосом и должны быть тщательно очищены или заменены, иначе они будут загрязнять газ во время дальнейшей эксплуатации.

Хотя в сухих насосах может использоваться масло или смазка в шестернях и подшипниках насоса, они защищены от вытесняемого газа. Сухие насосы снижают риск загрязнения системы и удаления масла по сравнению с мокрыми насосами. Вакуумные системы нелегко преобразовать с мокрой на сухую, просто заменив насос с мокрой на сухую. Камера и трубопроводы могут быть загрязнены мокрым насосом и должны быть тщательно очищены или заменены, иначе они будут загрязнять газ во время дальнейшей эксплуатации.

Ниже приведены общие сведения о наиболее часто используемых типах вакуумных насосов по функциям.

ОСНОВНЫЕ (РЕЗЕРВНЫЕ) НАСОСЫ

Пластинчатый насос с масляным уплотнением (мокрый, объемный)

В пластинчато-роторном насосе газ поступает во впускное отверстие и улавливается эксцентрично установленным ротором, который сжимает газ и перекачивает его в выпускной клапан (рис. 3). Клапан подпружинен и позволяет газу выходить при превышении атмосферного давления. Масло используется для герметизации и охлаждения лопастей. Давление, достигаемое роторным насосом, определяется количеством используемых ступеней и их допусками. Двухступенчатая конструкция может обеспечить давление 1×10-3 мбар. Скорость откачки составляет от 0,7 до 275 м3/ч (от 0,4 до 162 фут3/мин).

Давление, достигаемое роторным насосом, определяется количеством используемых ступеней и их допусками. Двухступенчатая конструкция может обеспечить давление 1×10-3 мбар. Скорость откачки составляет от 0,7 до 275 м3/ч (от 0,4 до 162 фут3/мин).

Жидкостно-кольцевой насос (мокрый, объемный)

Жидкостно-кольцевой насос (рис. 4) сжимает газ за счет вращения лопастного рабочего колеса, расположенного эксцентрично внутри корпуса насоса. Жидкость подается в насос и за счет центробежного ускорения образует движущееся цилиндрическое кольцо внутри корпуса. Это жидкостное кольцо создает ряд уплотнений в пространстве между лопатками рабочего колеса, которые образуют камеры сжатия. Эксцентриситет между осью вращения рабочего колеса и корпусом насоса приводит к циклическому изменению объема, ограниченного лопастями и кольцом, которое сжимает газ и выпускает его через отверстие в конце корпуса. Этот насос имеет простую и прочную конструкцию, так как вал и рабочее колесо являются единственными движущимися частями. Он очень устойчив к нарушениям процесса и имеет большой диапазон производительности. Он может обеспечить давление 30 мбар при температуре 15°C (59° F) воды, а с другими жидкостями возможны более низкие давления. Он имеет диапазон скорости откачки от 25 до 30 000 м3/ч (от 15 до 17 700 футов3/мин).

Он очень устойчив к нарушениям процесса и имеет большой диапазон производительности. Он может обеспечить давление 30 мбар при температуре 15°C (59° F) воды, а с другими жидкостями возможны более низкие давления. Он имеет диапазон скорости откачки от 25 до 30 000 м3/ч (от 15 до 17 700 футов3/мин).

Мембранный насос (сухой, объемный)

Каков принцип работы вакуумного насоса?

Мембрана быстро изгибается под действием стержня, находящегося на кулачке, вращаемом двигателем, что приводит к перемещению газа в один клапан и наружу из другого. Он компактен и не требует особого ухода. Срок службы диафрагм и клапанов обычно составляет более 10 000 часов работы. Мембранный насос (рис. 5) используется для резервирования небольших компаундных турбомолекулярных насосов в чистых системах с высоким вакуумом. Это насос малой производительности, широко используемый в научно-исследовательских лабораториях для пробоподготовки. Типичное предельное давление 5 x 10-8 мбар может быть достигнуто при использовании диафрагменного насоса в качестве поддержки составного турбомолекулярного насоса. Он имеет диапазон скоростей откачки от 0,6 до 10 м3/ч (от 0,35 до 5,9фут3/мин).

Он имеет диапазон скоростей откачки от 0,6 до 10 м3/ч (от 0,35 до 5,9фут3/мин).

Спиральный насос (сухой, прямого вытеснения)

В спиральном насосе (рис. 6) используются две спиральные трубы, которые не вращаются, но одна из них вращается по орбите и захватывает объем газа и сжимает его до постоянно уменьшающегося объема; сжимая его до тех пор, пока он не достигнет минимального объема и максимального давления в центре спиралей, где находится выходное отверстие. Спиральное уплотнение наконечника из полимера (ПТФЭ) обеспечивает осевое уплотнение между двумя спирали без использования смазки в потоке вытесняемого газа. Может быть достигнуто типичное предельное давление 1 x 10-2 мбар. Он имеет диапазон скорости откачки от 5,0 до 46 м3/ч (от 3,0 до 27 футов3/мин).

БУСТЕРНЫЕ НАСОСЫ

Насос Рутса (сухой, объемный)

Насос Рутса (рис. 7) в основном используется в качестве вакуумного усилителя и предназначен для удаления больших объемов газа. Два лепестка зацепляются, не соприкасаясь, и вращаются в противоположных направлениях, непрерывно пропуская газ в одном направлении через насос.