ВЛИЯНИЕ ТЕМПЕРАТУРЫ НА ОТЛОЖЕНИЯ В ДВИГАТЕЛЕ

ВЛИЯНИЕ ТЕМПЕРАТУРЫ НА ОТЛОЖЕНИЯ В ДВИГАТЕЛЕ

Исследование отложений в автомобильных двигателях.

Одним из резервов повышения показателей эксплуатационной надежности ДВС является снижение отложений нагаров, лаков и осадков на поверхностях их деталей, контактирующих с моторным маслом. В основе их образования лежат процессы старения масел (окисление углеводородов, входящих в состав масляной основы). Определяющее влияние на процессы окисления масла в двигателях, на образование отложений и эффективность работы ДВС в целом оказывает тепловой режим теплонагруженных деталей.

Ключевые слова: температура, поршень, цилиндр, моторное масло, отложения, нагар, лак, работоспособность, надежность.

Отложения на поверхностях деталей ДВС делятся на три основных вида – нагары, лаки и осадки (шламы).

Нагар – твердые углеродистые вещества, откладывающиеся во время работы двигателя на поверхностях камеры сгорания (КС). При этом отложения нагаров, главным образом, зависят от температурных условий даже при аналогичном составе смеси и одинаковой конструкции деталей двигателей. Нагар оказывает весьма существенное влияние на протекание процесса сгорания топливовоздушной смеси в двигателе и на долговечность его работы. Почти все виды ненормального сгорания (детонационное сгорание, калильное воспламенение и прочие) сопровождаются тем или иным влиянием нагара на поверхностях деталей, образующих КС.

Лак – продукт изменения (окисления) тонких масляных пленок, растекающихся и покрывающих детали цилиндропоршневой группы (ЦПГ) двигателя под действием высоких температур. Наибольший вред для ДВС наносит лакообразование в зоне поршневых колец, вызывая процессы их закоксовывания (залегания с потерей подвижности). Лаки, откладываясь на поверхностях поршня, контактирующих с маслом, нарушают должную теплопередачу через поршень, ухудшают теплоотвод от него.

На количество осадков (шламов), образующихся в ДВС, решающее влияние оказывает качество моторного масла, температурный режим деталей, конструкционные особенности двигателя и условия эксплуатации.

Тепловое состояние ДВС оказывает определяющее влияние на процессы образования различных видов отложений, прочностные показатели материалов деталей, выходные эффективные показатели двигателей, процессы изнашивания поверхностей деталей. В этой связи необходимо знать пороговые значения температур деталей ЦПГ, по крайней мере, в характерных точках, превышение которых приводит к указанным ранее негативным по следствиям.

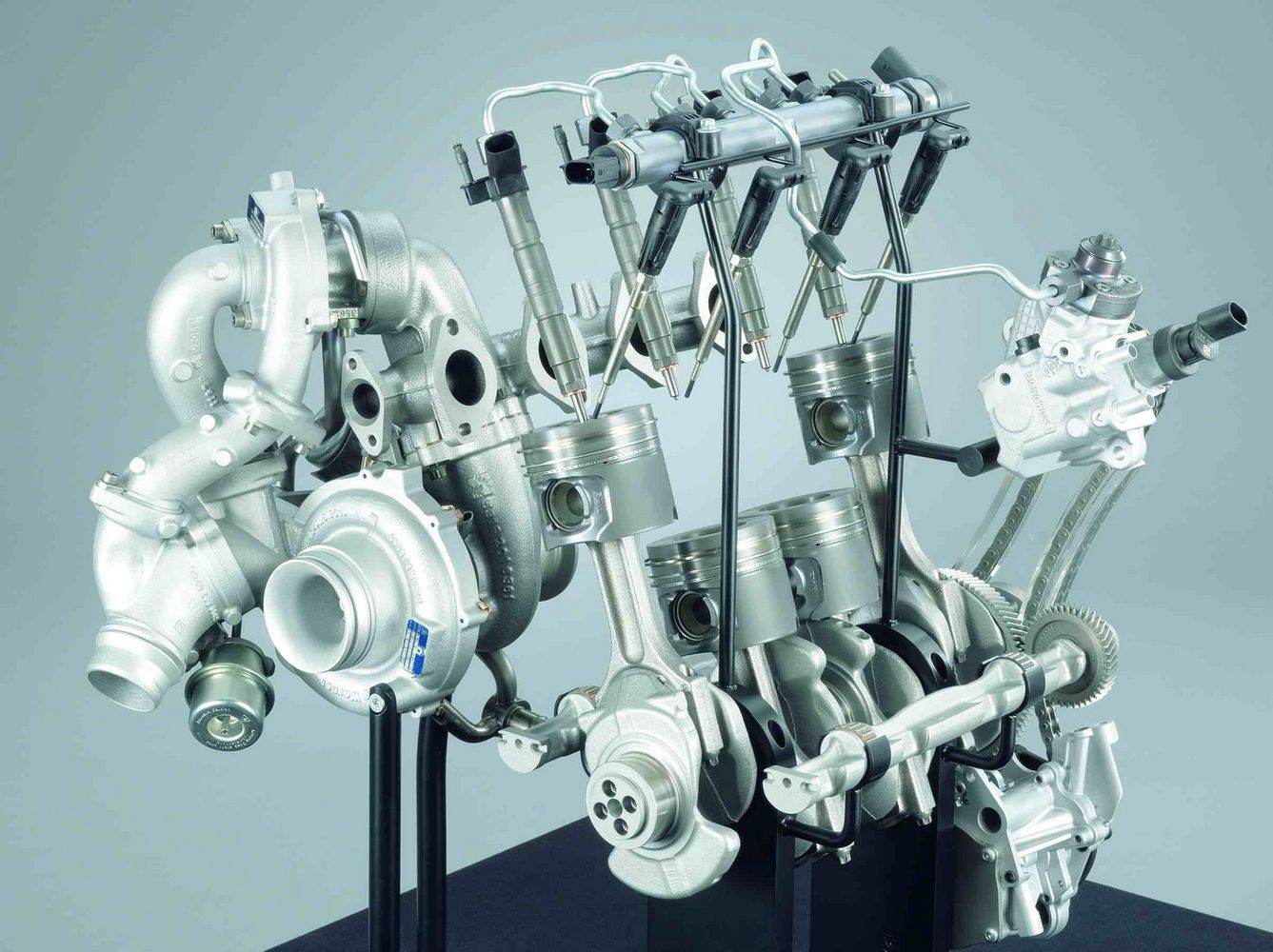

Температурное состояние деталей ЦПГ ДВС целесообразно анализировать по значениям температур в характерных точках, расположение которых показано на рис. 1 . Значения температур в данных точках следует учитывать при производстве, испытаниях и доводке двигателей для оптимизации конструкций деталей, при выборе моторных масел, при сравнении тепловых состояний различных двигателей, при решении целого ряда других технических проблем конструирования и эксплуатации ДВС.

Рис. 1. Характерные точки цилиндра и поршня ДВС при анализе их температурного состояния для дизельных (а) и бензиновых (б) двигателей

Эти значения имеют критические уровни:

1. Максимальное значение температур в точке 1 (в дизельных двигателях – на кромке КС, в бензиновых – в центре донышка поршня) не должно превышать 350С (кратковременно, 380С) для всех серийно применяемых в автомобильном двигателестроении алюминиевых сплавов, иначе происходит оплавление кромок КС в дизелях и, нередко, прогар поршней в бензиновых двигателях. Ко всему прочему высокие температуры огневой поверхности днища поршня вызывают образование нагаров высокой твердости на этой поверхности. В практике двигателестроения это критическое значение температуры удается повышать путем добавления в поршневой сплав кремния, бериллия, циркония, титана и других элементов.

Недопущение превышения критических значений температур в этой точке, равно как и в объемах деталей ДВС, обеспечивается также путем оптимизации их форм и правильной организацией охлаждения. Превышение температурами деталей ЦПГ двигателей допустимых значений обычно является основным сдерживающим фактором для форсирования их по мощности. По температурным уровням следует иметь определенный запас с учетом возможных экстремальных условий эксплуатации.

Превышение температурами деталей ЦПГ двигателей допустимых значений обычно является основным сдерживающим фактором для форсирования их по мощности. По температурным уровням следует иметь определенный запас с учетом возможных экстремальных условий эксплуатации.

2. Критическое значение температур в точке 2 поршня – над верхним компрессионным кольцом (ВКК) – 250…260С (кратковременно, до 290С). При превышении этой величины все массовые моторные масла коксуются (происходит интенсивное лакообразование), что приводит к “залеганию” поршневых колец, то есть потере их подвижности, и в результате – к существенному уменьшению компрессии, увеличению расхода моторного масла и др.

3. Предельное максимальное значение температур в точке 3 поршня (точка расположена симметрично по сечению головки поршня на внутренней его стороне) – 220С. При более высоких температурах на внутренней поверхности поршня происходит интенсивное лакообразование. Лаковые отложения, в свою очередь, являются мощным тепловым барьером, препятствующим теплоотводу через масло. Это автоматически приводит к повышению температур во всем объеме поршня, а значит, и на поверхности зеркала цилиндра.

4. Максимально допустимое значение температур в точке 4 (расположена на поверхности цилиндра, напротив места остановки ВКК в ВМТ) – 200С. При его превышении моторное масло разжижается, что приводит к потере стабильности образования масляной пленки на зеркале цилиндра и «сухому» трению колец по зеркалу. Это вызывает интенсификацию молекулярно-механического изнашивания деталей ЦПГ. С другой стороны, известно, что пониженная температура стенок цилиндра (ниже точки росы отработавших газов) способствует ускорению их коррозионно-механического изнашивания [1,2]. Ухудшается также смесеобразование и уменьшается скорость сгорания топливовоздушной смеси, что снижает эффективность и экономичность работы двигателя, вызывая повышение токсичности отработавших газов. Также следует отметить, что при существенно заниженных температурах поршня и цилиндра сконденсированные водяные пары, проникающие в картерное масло, вызывают интенсивную коагуляцию примесей и гидролиз присадок с образованием осадков – «шламов».

На интенсивность протекания процессов образования отложений нагаров, лаков и осадков на поверхностях деталей ДВС существенно влияет старение моторных масел при их работе. Старение масел состоит в накоплении примесей (в том числе воды), изменении их физико-химических свойств и окислении углеводородов.

Изменение фракционного состава чистого залитого масла по мере работы двигателя вызывается в основном причинами, изменяющими состав его масляной основы и процентное соотношение присадок по отдельным составляющим (парафиновым, ароматическим, нафтеновым).

К ним относятся:

процессы термического разложения масла в зонах перегрева (например, в клапанных втулках, зонах верхних поршневых колец, на поверхностях верхних поясов зеркала цилиндров). Такие процессы приводят к окислению наиболее легких фракций масляной основы или даже их частичному выкипанию;

добавление к углеводородам основы неиспарившегося топлива, попадающего в начальные периоды пусков (или при резком увеличении подачи топлива в цилиндры для осуществления ускорения автомобиля) в маслосборник картера через зону поршневых уплотнений;

- попадание в поддон картера или маслосборник двигателя воды, образующейся при сго-рании топлива в КС цилиндров.

Если система вентиляции картера действует достаточно эффективно, а стенки картера находятся в подогретом состоянии до 90-95°С, вода не конденсируется на них и удаляется в атмосферу системой вентиляции картера. Если температура стенок картера существенно понижена, то попавшая в масло вода будет принимать участие в процессах его окисления. Количество сконденсировавшейся воды при этом может быть весьма значительным [2]. Даже если считать, что только 2% газов могут прорваться через все компрессионные кольца цилиндра, то через картер двигателя с рабочим объемом 2-2,5 л за каждые 1000 км пробега будет прокачиваться по 2 кг воды. Допустим, что 95% воды удаляется системой вентиляции картера, то все равно после пробега в 5000 км на 4,0 л моторного масла будет приходиться около 0,5 л Н2О. Эта вода при работе двигателя преобразуется антиокислительной присадкой, содержащейся в моторном масле, в примеси – кокс и золу.

Допустим, что 95% воды удаляется системой вентиляции картера, то все равно после пробега в 5000 км на 4,0 л моторного масла будет приходиться около 0,5 л Н2О. Эта вода при работе двигателя преобразуется антиокислительной присадкой, содержащейся в моторном масле, в примеси – кокс и золу.

По указанным ранее причинам необходимо поддерживать при работе двигателя температуру стенок картера достаточно высокой, а в случае необходимости – применять системы смазки с сухим картером и отдельным масляным баком.

Следует отметить, что мероприятия, замедляющие процессы изменения состава масляной основы, существенно замедляют образование нагара, лака и осадков, а также снижают интенсивность изнашивания основных деталей автомобильных двигателей .

Фракционный и химический состав масел может изменяться в достаточно широких

пределах под влиянием различных факторов:

характера сырья, зависящего от месторождения, свойств нефтяной скважины;

Для предварительной оценки свойств нефтепродуктов применяют различные лабораторные методы: определение кривой разгонки, температур вспышки, помутнения и застывания, оценку окисляемости в средах с различной агрессивностью и т.п.

В основе старения автомобильного моторного масла лежат процессы окисления, разложения и полимеризации углеводородов, которые сопровождаются процессами загрязнения масла различными примесями (нагаром, пылью, металлическими частичками, водой, топливом и пр.). Процессы старения существенно изменяют физико-химические свойства масла, приводят к появлению в нѐм разнообразных продуктов окисления и износа, ухудшают его эксплуатационные качества. Различают следующие виды окисления масла в двигателях: в толстом слое – в поддоне картера или в масляном баке; в тонком слое -на поверхностях горячих металлических деталей; в туманообразном (капельном) состоянии – в картере, клапанной коробке и т.п. При этом окисление масла в толстом слое даѐт осадки в виде шлама, а в тонком слое – в виде лака.

Окисление углеводородов подчиняется теории перекисей А.Н. Баха и К.О. Энглера, дополненной П.Н. Черножуковым и С.Э. Крейном. Окисление углеводородов, в частности, в моторных маслах ДВС, может идти по двум основным направлениям, представленным на рис. 2, результаты окисления по которым различны. При этом результатом окисления по первому направлению являются кислые продукты (кислоты, оксикислоты, эстолиды и асфальтогенные кислоты), образующие осадки при пониженных температурах; результатом окисления по второму направлению являются нейтральные продукты (карбены, карбоиды, асфальтены и смолы), из которых образуются в различных пропорциях при повышенных температурах или лаки, или нагары.

Рис. 2. Пути окисления углеводородов в нефтяном продукте (например, в моторном масле для ДВС)

В процессах старения масла весьма значительна роль воды, попадающей в масло при конденсации ее паров из картерных газов или другими путями. В результате этого образуются эмульсии, которые впоследствии усиливают окислительную полимеризацию молекул масла. Взаимодействие оксикислот и других продуктов окисления масла с водомасляными эмульсиями вызывает усиленное образование осадков (шламов) в двигателе.

В свою очередь, образовавшиеся частички шлама, если они не будут нейтрализованы присадкой, служат центрами катализации и ускоряют разложение еще не окислившейся части масла. Если при этом не произвести своевременную замену моторного масла, процесс окисления будет происходить по типу цепной реакции с увеличивающейся скоростью, со всеми вытекающими отсюда последствиями.

Решающее влияние на образование нагаров, лаков и осадков на поверхностях деталей ДВС, контактирующих с моторным маслом, оказывает их тепловое состояние. В свою очередь, конструкционные особенности двигателей, условия их эксплуатации, режимы работы и т.д. определяют тепловое состояние двигателей и влияют, таким образом, на процессы образования отложений.

Не менее важное влияние на образование отложений в ДВС оказывают и характеристики применяемого моторного масла. Для каждого конкретного двигателя важно соответствие рекомендованного заводом-изготовителем масла температуре поверхностей деталей, контактирующих с ним.

Для каждого конкретного двигателя важно соответствие рекомендованного заводом-изготовителем масла температуре поверхностей деталей, контактирующих с ним.

В данной работе произведен анализ взаимосвязи температур поверхностей поршней двигателей ЗМЗ-402.10 и ЗМЗ-5234.10 и процессов образования на них отложений нагаров и лаков, а также произведена оценка осадкообразования на поверхностях картера и клапанной крышки двигателей при использовании рекомендованного заводом изготовителем моторного масла М 63/12Г1.

Для исследования зависимостей количественных характеристик отложений в двигателях от их теплового состояния и условий работы можно использовать различные методики, например, Л-4 (Англия), 344-Т (США), ПЗВ (СССР) и др. [2, 3]. В частности, по методике 344-Т, являющейся нормативным документом США, состояние «чистого» неизношенного двигателя оценивается в 0 баллов; состояние предельно изношенного и загрязненного двигателя в 10 баллов. Аналогичной методикой оценки лакообразования на поверхностях поршней является отечественная методика ПЗВ (авторы – К.К. Папок, А.П. Зарубин, А.В. Виппер), цветовая шкала которой имеет баллы от 0 (отсутствие лаковых отложений) до 6 (максимальные отложения лака). Для пересчета баллов шкалы ПЗВ в баллы методики 344-Т показания первой необходимо увеличить в полтора раза. Указанная методика аналогична отечественной методике отрицательной оценки отложений ВНИИ НП (10 балльная шкала).

Для экспериментальных исследований использовались по 10 двигателей ЗМЗ-402.10 и ЗМЗ-5234.10 [2]. Эксперименты по исследованию процессов образования отложений проводились совместно с лабораториями испытаний легковых и грузовых автомобилей УКЭР ГАЗ на моторных стендах. В процессе испытаний, кроме прочего, контролировались расходы воздуха и топлива, давление и температура отработавших газов, температура масла и охлаждающей жидкости. При этом на стендах выдерживались режимы: частота вращения коленчатого вала, соответствующая максимальной мощности (100% нагрузки), и, поочередно, в течение 3,5 часов – 70% нагрузки, 50% нагрузки, 40% нагрузки, 25% нагрузки и без нагрузки (при закрытых дроссельных заслонках), т. е. эксперименты проведены по нагрузочным характеристикам двигателей. При этом температура охлаждающей жидкости выдерживалась в интервале 90…92С, температура масла в главной масляной магистрали – 90…95С. После этого двигатели разбирались и производились необходимые замеры.

е. эксперименты проведены по нагрузочным характеристикам двигателей. При этом температура охлаждающей жидкости выдерживалась в интервале 90…92С, температура масла в главной масляной магистрали – 90…95С. После этого двигатели разбирались и производились необходимые замеры.

Предварительно были проведены исследования по изменению физико-химических параметров моторных масел при испытаниях двигателей ЗМЗ-402.10 в составе автомобилей ГАЗ-3110 на автополигоне УКЭР ГАЗ. При этом выдержаны условия: средняя техническая скорость 30…32 км/ч, температура окружающего воздуха 18…26С, пробег до 5000 км. В результате испытаний получено – при увеличении пробегов автомобилей (времени работы двигателей) увеличивалось количество механических примесей и воды в моторных маслах, его коксовое число и зольность, происходили прочие изменения, что представлено в табл. 1

Нагарообразование на поверхностях днищ поршней двигателей ЗМЗ-5234.10 характеризовалось данными, представленными на рис. 3 (для двигателей ЗМЗ-402.10 результаты подобны). Из анализа рисунка следует, что при повышении температур днищ поршней от 100 до 300С толщина (зона существования) нагара уменьшалась с 0,45…0,50 до 0,10…0,15 мм, что объясняется выжиганием нагара при повышении температуры поверхностей двигателей. Твердость же нагара повышалась с 0,5 до 4,0…4,5 баллов по причине спекания нагара при высоких температурах.

Рис. 3. Зависимости нагарообразования на поверхностях днищ поршней двигателей ЗМЗ-5234.10 от их температур:

а – толщина нагара; б – твердость нагара;

символами нанесены усредненные экспериментальные значения

Оценка величин отложений лаков на боковых поверхностях поршней и их внутренних (нерабочих) поверхностях производилась также по десятибалльной шкале, согласно методике 344-Т, используемой во всех ведущих научно-исследовательских учреждениях страны.

Данные по лакообразованию на поверхностях поршней двигателей представлены на рис. 4 (результаты по исследуемым маркам двигателей совпадают). Режимы испытаний указаны ранее и соответствуют режимам при исследованиях нагарообразования на деталях.

Режимы испытаний указаны ранее и соответствуют режимам при исследованиях нагарообразования на деталях.

Из анализа рисунка следует, что лакообразование на поверхностях поршней двигателей однозначно увеличивается с увеличением температур их поверхностей. На интенсивность лакообразования влияет не только повышение температур поверхностей деталей, но и длительность ее действия, т.е. продолжительность работы двигателей [3]. При этом, однако, процессы лакообразования на рабочих (трущихся) поверхностях поршней существенно замедляются по сравнению с внутренними (нерабочими) поверхностями, вследствие стирания слоя лака в результате трения.

Рис. 4. Зависимости отложений лака на поверхностях поршней двигателей ЗМЗ-5234.10 от их температур:

а – внутренние поверхности; б – боковые поверхности; символами нанесены усредненные экспериментальные значения

Нагаро- и лакообразование на поверхностях деталей существенно интенсифицируется при применении масел групп «Б» и «В», что подтверждено рядом исследований, проведенных авторами на подобных и других типах автомобильных двигателей.

Планомерное увеличение отложений лаков на внутренних (нерабочих) поверхностях поршней вызывает уменьшение теплоотвода в картерное масло при увеличении наработки двигателей. Это вызывает, например, постепенное увеличение уровня теплового состояния двигателей по мере приближения наработки к смене масла при очередном ТО-2 автомобиля.

Образование осадков (шламов) из моторных масел происходит в наибольшей степени на поверхностях картера и клапанной крышки. Результаты исследований осадкообразования в двигателях ЗМЗ-5234.10 представлены на рис. 5 (для двигателей ЗМЗ-402.10 результаты подобны). Осадкообразование на поверхностях указанных ранее деталей оценивалось в зависимости от их температур, для измерения которых были смонтированы термопары (приварены конденсаторной сваркой): на поверхностях картера по 5 штук у каждого двигателя, на поверхностях клапанных крышек – по 3 штуки.

Как следует из рис. 5, при повышении температур поверхностей деталей двигателей осадкообразование на них уменьшается вследствие уменьшения содержания воды в картерном масле, что не противоречит результатам ранее проведенных экспериментов другими исследователями. Во всех двигателях осадкообразование на поверхностях деталей картера оказались больше, чем на поверхностях клапанных крышек.

На моторных маслах групп форсирования «Б» и «В» осадкообразование на деталях ДВС, контактирующих с моторным маслом, происходит интенсивнее, чем на маслах групп форсирования «Г», что подтверждено рядом исследований [1, 2, 3 и др.].

По сравнению с поверхностями поршней, отложения на зеркалах цилиндров следует считать незначительными. Далее, на рис. 6 приводятся данные по лакообразованию на зеркале цилиндра двигателей ЗМЗ-5234.10 при работе на маслах М-8В («автол») и М6з/12Г1, полученные также по методике 344-Т (для двигателей ЗМЗ-402.10 результаты подобны).

В данной работе исследования отложений на зеркалах цилиндров при эксплуатации двигателей на самых современных маслах не проводилось, однако, можно уверенно предположить, что для исследуемых двигателей они будут не больше, чем при их работе на менее качественных маслах.

Полученные результаты по взаимосвязи изменения температур основных деталей двигателей ЗМЗ-402.10 и ЗМЗ-5234.10 (поршней, цилиндров, клапанных крышек и масляных картеров) и количества отложений позволили выявить закономерности процессов образования нагаров, лаков и осадков на поверхностях указанных деталей. Для этого результаты аппроксимированы функциональными зависимостями методом наименьших квадратов и представлены на рис. 3-5. Полученные закономерности процессов образования отложений на поверхностях деталей автомобильных карбюраторных двигателей должны учитываться и использоваться конструкторами и инженерно-техническими работниками, занимающимися доводкой и эксплуатацией ДВС.

Двигатель автомобиля работает с наибольшей эффективностью лишь при определенных условиях. Оптимальный температурный режим теплонагруженных деталей является одним из таких условий и обеспечивает высокие технические характеристики двигателя с одновременным снижением износов, отложений и, следовательно, повышением показателей его надежности.

Оптимальный температурный режим теплонагруженных деталей является одним из таких условий и обеспечивает высокие технические характеристики двигателя с одновременным снижением износов, отложений и, следовательно, повышением показателей его надежности.

Оптимальное тепловое состояние ДВС характеризуется оптимальными температурами поверхностей их теплонагруженных деталей. Анализируя проведенные исследования процессов образования отложений на деталях исследуемых карбюраторных двигателей ЗМЗ и подобные исследования по бензиновым двигателям [1, 2, 3 и др.], можно с достаточной степенью точности определить интервалы оптимальных и опасных температур поверхностей деталей данного класса двигателей. Полученная информация представлена в табл. 2.

При температурах деталей двигателей в опасной высокотемпературной зоне существенно увеличивается твердость нагара на деталях КС цилиндра, что вызывает процессы калильного зажигания топливовоздушных смесей, количество лаковых отложений на поверхностях поршней и цилиндров, а значит, нарушается нормальный тепловой баланс. Рис. 7.

При температурах деталей двигателей в опасной низкотемпературной зоне увеличивается толщина нагара на поверхностях деталей, образующих КС, что приводит к возникновению детонационного сгорания топливовоздушных смесей, а также при низких температурах поверхностей деталей двигателей на них увеличивается количество осадков из моторных масел. Все это нарушает нормальную работу двигателей. В свою очередь отложения приводят к перераспределению тепловых потоков, проходящих через поршни, и повышению температур поршней в критических точках – в центре огневой поверхности днища поршня и в канавке ВКК. Температурное поле поршня двигателя ЗМЗ-5234.10 с учетом отложений нагаров и лаков на его поверхностях представлено на рис. 7.

Задача теплопроводности методом конечных элементов решалась с ГУ 1-рода, полученными при термометрировании поршня на режиме номинальной мощности при стендовых испытаниях двигателя. Термоэлектрические эксперименты проводились с тем же поршнем, для которого предварительно выполнены исследования температурного состояния без учета отложений. Эксперименты осуществлялись при идентичных условиях. Предварительно двигатель работал на стенде более 80 часов, после чего наступает стабилизация нагаров и лаков. В результате, температура в центре днища поршня повысилась на 24°С, в зоне канавки ВКК – на 26°С в сравнении с моделью поршня без учета отложений. Значение температуры поверхности поршня над ВКК 238°С входит в опасную высокотемпературную зону (табл. 2). Близко к опасной высокотемпературной зоне и значение температуры в центре днища поршня.

Термоэлектрические эксперименты проводились с тем же поршнем, для которого предварительно выполнены исследования температурного состояния без учета отложений. Эксперименты осуществлялись при идентичных условиях. Предварительно двигатель работал на стенде более 80 часов, после чего наступает стабилизация нагаров и лаков. В результате, температура в центре днища поршня повысилась на 24°С, в зоне канавки ВКК – на 26°С в сравнении с моделью поршня без учета отложений. Значение температуры поверхности поршня над ВКК 238°С входит в опасную высокотемпературную зону (табл. 2). Близко к опасной высокотемпературной зоне и значение температуры в центре днища поршня.

На этапе проектирования и доводки двигателей влияние отложений нагаров на тепловоспринимающих поверхностях поршней и лаков на их поверхностях, контактирующих с моторным маслом, учитывается крайне редко. Это обстоятельство в совокупности с эксплуатацией двигателей в составе АТС при повышенных тепловых нагрузках увеличивает вероятность отказов – прогары поршней, закоксовывание поршневых колец и т.д.

Н.А Кузьмин, В.В. Зеленцов, И.О. Донато

Нижегородский государственный технический университет им. Р.Е. Алексеева, Управление автомагистрали “Москва — Н.Новгород»

Технология нанесения антифрикционного покрытия MODENGY Для деталей ДВС на поршни двигателей

Рассмотрены основные этапы технологического процесса нанесения MODENGY для деталей ДВС на поршни двигателя – от подготовки поверхности до контроля качества. Указано рекомендуемое оборудование, приведены параметры его настройки.

Для дополнительной защиты поршней двигателей от образования задиров и износа автопроизводители все чаще применяют инновационные материалы, в том числе антифрикционные твердосмазочные покрытия.

Как показали многочисленные испытания, одним из наиболее эффективных и удобных в работе материалов является специализированный состав для деталей двигателя – покрытие MODENGY Для деталей ДВС.

Данный материал производится на основе высокодисперсного дисульфида молибдена высокой степени очистки, графита и специального полимерного связующего. Покрытие может отверждаться как при комнатной температуре, так и при нагреве.

Покрытие MODENGY Для деталей ДВС имеет серый матовый цвет, работает в диапазоне температур от -70 до +260 С. Срок службы покрытия при возвратно-поступательном движении в условиях сухого трения и контактного давления 550 МПа составляет 310 тысяч циклов колебаний. Несущая способность состава – 12500 Н.

Основные функции MODENGY Для деталей ДВС:

- Защита поршня и цилиндра от задиров и износа, особенно в тяжелых условиях работы (пуск при пониженных температурах, недостаток смазки, перегрев и т.п.)

- Повышение несущей способности поверхности

- Ускорение приработки

- Обеспечение смазки на весь срок службы (покрытие не стирается в течение длительного времени, задерживаясь во впадинах микрорельефа, устойчиво к воздействию топлива и нефтепродуктов)

- Снижение трения, шума и расхода топлива

Покрытие может использоваться не только на поршнях, но и в других узлах двигателя: штоках клапанов, вкладышах, резьбовых соединениях и др.

Подготовка поверхности

Перед нанесением покрытия поршни должны быть тщательно очищены от воды, масла и иных загрязнений, попавших на поверхность в процессе изготовления. Для оптимального результата очистку рекомендуется проводить с помощью Специального очистителя-активатора MODENGY или механических приспособлений. Возможно применение ультразвуковых ванн.

Возможно применение ультразвуковых ванн.

Если названные продукты не обеспечивают удаление всех загрязнений с поверхности поршня, то процесс очистки может включать:

- Горячую щелочную мойку (+50…+60 °С)

- Промывку деионизированной водой

- Обдув горячим воздухом (+60 °С)

После очистки недопустимо прикасаться к поверхностям, на которые будет нанесено покрытие. Попадание даже незначительного количества загрязнений или масла с пальцев рук может повлиять на адгезию материала.

Нанесение покрытия

Нанесение MODENGY Для деталей ДВС на поршни производится методом распыления непосредственно из упаковки – аэрозольного баллона. Однако перед применением состав должен быть тщательно перемешан путем энергичного встряхивания баллона в течение не менее 3 минут после появления стука шариков. По причине высокой вязкости состава твердые смазочные вещества не оседают быстро на дно баллона. Тем не менее должно производиться периодическое перемешивание состава – минимум 1 раз в смену (8 часов).

Все необходимые параметры распыления (давление, диаметр сопла и т.д.) уже заложены в конструкции сопла распылителя баллона и обеспечиваются тщательным подбором пропорций компонентов состава и газа-вытеснителя.

Дистанцию напыления необходимо выбирать таким образом, чтобы состав достигал поверхности, оставаясь влажным. Обычно наилучших результатов можно достигнуть с расстояния 25-30 см до поверхности. При слишком большом расстоянии между соплом и деталью покрытие высыхает до контакта с поверхностью, в результате чего на детали оно будет неоднородным, а адгезия недостаточной. Оптимальная толщина образуемой пленки должна быть не более 5 мкм за один проход. Большая толщина покрытия может быть достигнута путем нескольких проходов.

При проектировании линии для нанесения покрытий методом распыления необходимо учитывать несколько важных параметров:

- Для оптимального результата оборудование для нанесения покрытия должно быть размещено в контролируемой атмосфере. Рекомендуемая температура воздуха составляет 20±4 °С при относительной влажности менее 50 %.

- Детали оборудования для перемещения поршней должны быть сконструированы таким образом, чтобы не происходило царапания или загрязнения поверхностей поршней.

- Для нанесения покрытий на поршни компания «Моденжи» поставляет укомплектованные линии («под ключ»), включающие оборудование для мойки, печи для сушки, оборудование для перемещения. Их применение позволяет достичь более высокой производительности.

При массовом производстве поршней используются и другие покрытия MODENGY. Они поставляются в жидком виде и могут наноситься не только распылением, но и другими методами, например, трафаретной печатью.

Толщина покрытия

Для достижения высокого уровня эффективности и адгезии толщина покрытия должна составлять минимум 5 мкм, максимум – 25 мкм. Антифрикционное покрытие толщиной 10-12 мкм эффективно предотвращает схватывание, задир и минимизирует изнашивание, а покрытие толщиной 18-20 мкм дополнительно способствует снижению шума (стука поршней).

Толщина отвердевшего покрытия может быть определена с помощью электронных приборов или непосредственным измерением, например, с помощью вихретокового толщиномера (для основы из неферромагнитных материалов) или магнитного толщиномера (для основы из ферромагнитных материалов).

Отверждение покрытия

После нанесения покрытия MODENGY Для деталей ДВС поршни могут оставаться на месте. При комнатной температуре полная полимеризация состава занимает около 12 часов.

Увеличить скорость отверждения можно при нагреве деталей. В этом случае поршни с покрытием на 20 минут помещаются в циркуляционную сушилку, обеспечивающую требуемую температуру +170 °С.

Объем нанесенного неотвердевшего покрытия после полимеризации уменьшается примерно в 5 раз. Это происходит в значительной степени из-за испарения содержащихся в составе растворителей.

Методы контроля качества

После отверждения образец партии деталей с покрытиями должен быть проверен по следующим параметрам:

- Адгезия покрытия

- Толщина и однородность покрытия

Уровень адгезии покрытия может быть определен с помощью метода решетчатых надрезов по ASTM D-3359. Процедура испытания предполагает использование специальной ленты, чувствительной к давлению, с известной минимальной величиной адгезионной прочности. Более жесткий тест покрытий на адгезию, который часто применяется с целью идентификации поршней с плохой очисткой поверхностей или поршней с повышенной пористостью металла, это испытание в кипящей воде в течение минимум 0,5 ч. После извлечения поршней из воды и охлаждения до температуры окружающего воздуха они исследуются на предмет наличия вздутий и отслоений покрытия.

Определение толщины покрытия и его равномерности производится с помощью одного из указанных выше измерительных приборов и предполагает проведение нескольких измерений на покрытой поверхности.

Тест в кипящей воде для контроля адгезии покрытия предполагает очень жесткие условия испытания и не обеспечивает воспроизводимости результатов. Это испытание применяется для оперативного контроля качества. Его результаты чувствительны даже к незначительным изменениям в технологии очистки поверхностей поршней и/или увеличению пористости металла.

Это испытание применяется для оперативного контроля качества. Его результаты чувствительны даже к незначительным изменениям в технологии очистки поверхностей поршней и/или увеличению пористости металла.

Альтернативный тест покрытий на адгезию, не столь жесткий как описанный выше, предполагает испытание в нагреваемой емкости, заполненной стандартным моторным маслом. Погружение в масло температурой +162 °С на 96 ч не должно приводить к заметной потере адгезии покрытия.

Удаление покрытия

До отверждения покрытие поршней MODENGY Для деталей ДВС может быть легко удалено Специальным очистителем-активатором MODENGY. После отверждения покрытие удаляется с помощью пескоструйной обработки, обработки стеклянной дробью или другими механическими способами.

Автоматические мойки деталей двигателя для автосервисов и СТО

Универсальный тип установок, предназначенный для очистки и обезжиривания деталей двигателей, трансмиссий, агрегатов, узлов и т.п. В базовой комплектации мойки выполняют функцию обезжиривания. К их основным преимуществам относятся: высокая производительность, простота эксплуатации, автоматизированный моечный цикл. Эффективно выполненная промывка деталей определяет успешность последующих работ и ремонта, так как грязь, на поверхности изделий, препятствует определению их состояния и обнаружению неисправностей.

«Моторные технологии» выпускает три серии автоматических промывочных установок (АПУ), отличных по своим техническим характеристикам:

- Серия LK — флагманская комплектация моечной машины.

- Серия АК — стандартная комплектация с электромеханическим приводом.

- Серия ЭКО — бюджетный вариант АПУ.

Технический процесс очистки деталей обязателен на предприятиях различного профиля:

- автосервисы;

- ремонтные центры;

- машиностроение;

- станкостроение;

- металлургия;

Автоматические мойки деталей и агрегатов, работающие по технологии струйной очистки, являются профильным оборудованием, выпускаемым заводом «Моторные технологии». При подборе машины необходимо учитывать 3 главных критерия: высоту рабочего пространства, диаметр рабочей корзины и грузоподъемность. Установки с откидной крышкой комплектуются струйным или электромеханическим приводом движения корзины.

При подборе машины необходимо учитывать 3 главных критерия: высоту рабочего пространства, диаметр рабочей корзины и грузоподъемность. Установки с откидной крышкой комплектуются струйным или электромеханическим приводом движения корзины.

При использовании электромеханического привода, корзина приводится в движение редуктором. Детали вращаются равномерно, со скоростью 5-10 об/мин. Во время цикла промывки, раствор распределятся на все поверхности изделий, благодаря П-образной рампе с форсунками. Таким образом, достигается высокая степень очистки. В случае использования струйного привода, корзина вращается под действием энергии струй моечного раствора. Существует ряд ограничений, влияющих на эффективную эксплуатацию: площадь поверхностей, равномерное распределение, вес изделий, угол наклона рамп.

Основные узлы АПУ:

- Корпус, бак из нержавеющей стали, толщиной 2 мм.

- ТЭНы из нержавеющей стали.

- Корзина для деталей.

- Ступичный узел.

- Трубопроводы и коллекторы с форсунками.

- Газовые упоры.

- Электрический шкаф с панелью управления.

- Датчики температуры и сухого пуска.

- Система фильтрации.

При запуске АПУ, накопительный бак заполняется водой, которая смешивается с моющим средством в необходимых пропорциях. На панели управления выставляется требуемое время цикла и температуру раствора. С помощью электронагревателей бак прогревается до рабочей температуры в течение 1,5 часов, которая затем поддерживается автоматически.

Раствор с помощью насоса подаётся в трубопроводы, проходя через фильтр тонкой очистки. Через рампы с форсунками раствор распыляется на детали под давлением до 3 бар. Привод корзины, вращая ступичный узел, обеспечивает попадание моющего средства на все стороны изделий. Под корзиной, на сливе из моечной камеры, установлен дополнительный грубый фильтр крупных загрязнений.

Проходя через фильтр, раствор попадает обратно в бак. В случае отсутствия раствора, датчики защиты от сухого пуска предотвращают запуск насоса и электронагревателей. АПУ оснащены системой аварийной остановки с концевым выключателем, для предотвращения внештатных ситуаций при случайном открытии крышки.

АПУ оснащены системой аварийной остановки с концевым выключателем, для предотвращения внештатных ситуаций при случайном открытии крышки.

Отличия серий представлены в таблице.

Комплектующие | Серия LK | Серия АК | Серия ЭКО |

|---|---|---|---|

Высокопроизводительный насос LOWARA (Италия) | + | ||

Высокопроизводительный насос Pedrollo (Италия) | + |

| |

Среднепроизводительный насос Pedrollo (Италия) |

| + | |

Электрические компоненты Schneider (Германия) | + | + |

|

Электрические компоненты TDM (Китай) |

| + | |

Цифровой контроллер температуры | + | + |

|

Аналоговый контроллер температуры |

| + | |

Защита от сухого пуска | + | + |

|

Корзина из нержавеющей стали AISI 304 | + | + |

|

Корзина из черного металла, покрытая краской |

| + | |

Шлифовка всей поверхности установки | + | + |

|

Цифровое реле времени | + | + | + |

Шлифовка сварочных швов | + | + | + |

Система двухступенчатой фильтрации раствора | + | + | + |

Корпус и бак моечной машины из нержавеющей стали AISI 304, 2 мм | + | ||

Корпус и бак моечной машины из нержавеющей стали AISI 430, 2 мм | + | + | |

Трубопроводы из нержавеющей стали AISI 304 | + | + | + |

ТЭНы из нержавеющей стали AISI 304 | + | + | + |

Завод «Моторные технологии» разрабатывает и производит под ключ автоматические промывочные установки. Поставка осуществляется на территории России и странах ближнего зарубежья. Уточнить информацию о стоимости оборудования и сроках производства можно по телефону: +7-800-100-19-37.

Поставка осуществляется на территории России и странах ближнего зарубежья. Уточнить информацию о стоимости оборудования и сроках производства можно по телефону: +7-800-100-19-37.

Итоговая цена зависит от комплектации мойки деталей и перечня дополнительных опций, включенных в заказ. Купить продукцию можно у дилеров компании. На мойки предоставляется гарантия 12 месяцев. Приобретение моечной машины дает оптимальный результат по очистке деталей и агрегатов за короткое время, что подтверждено многочисленными отзывами клиентов завода.

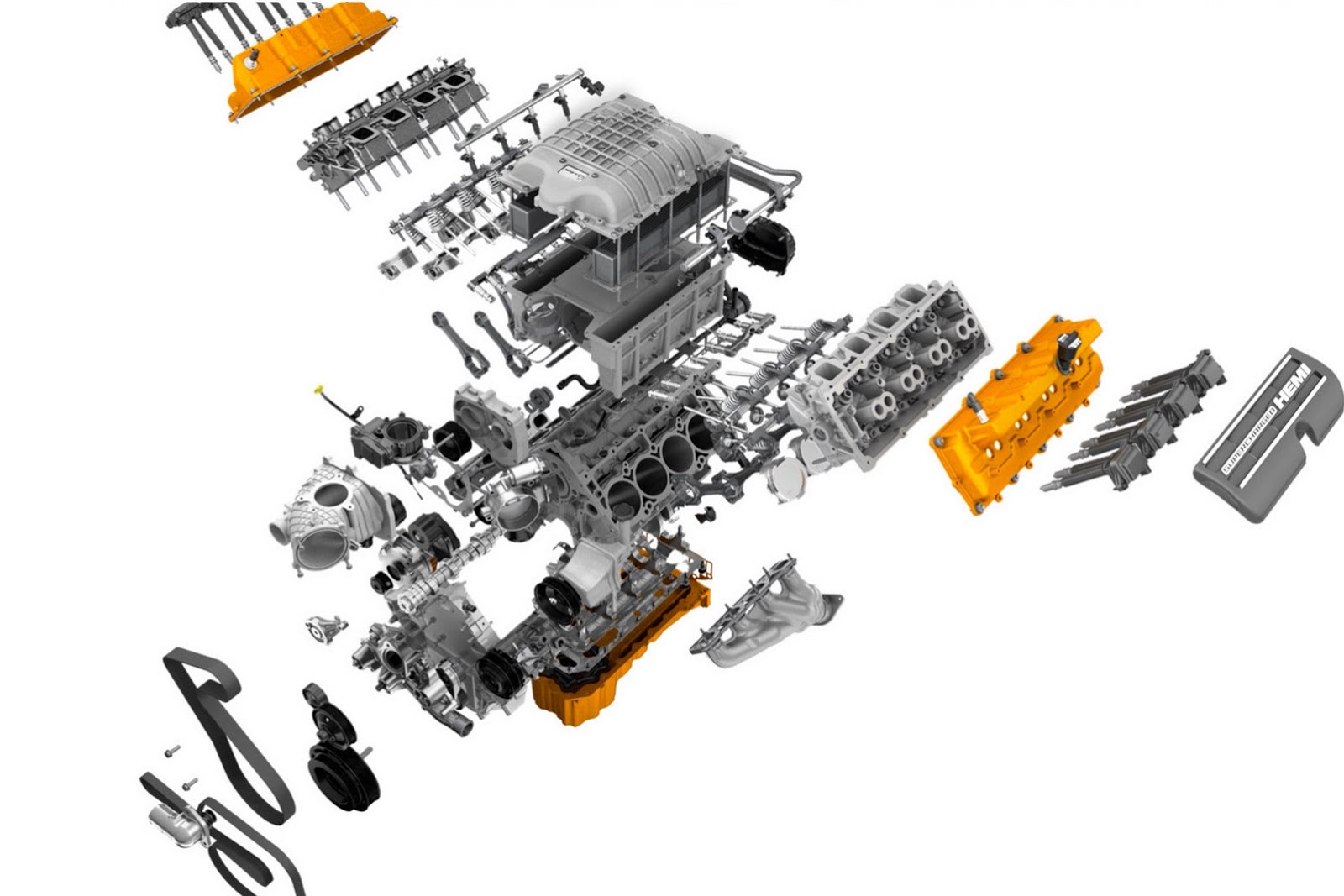

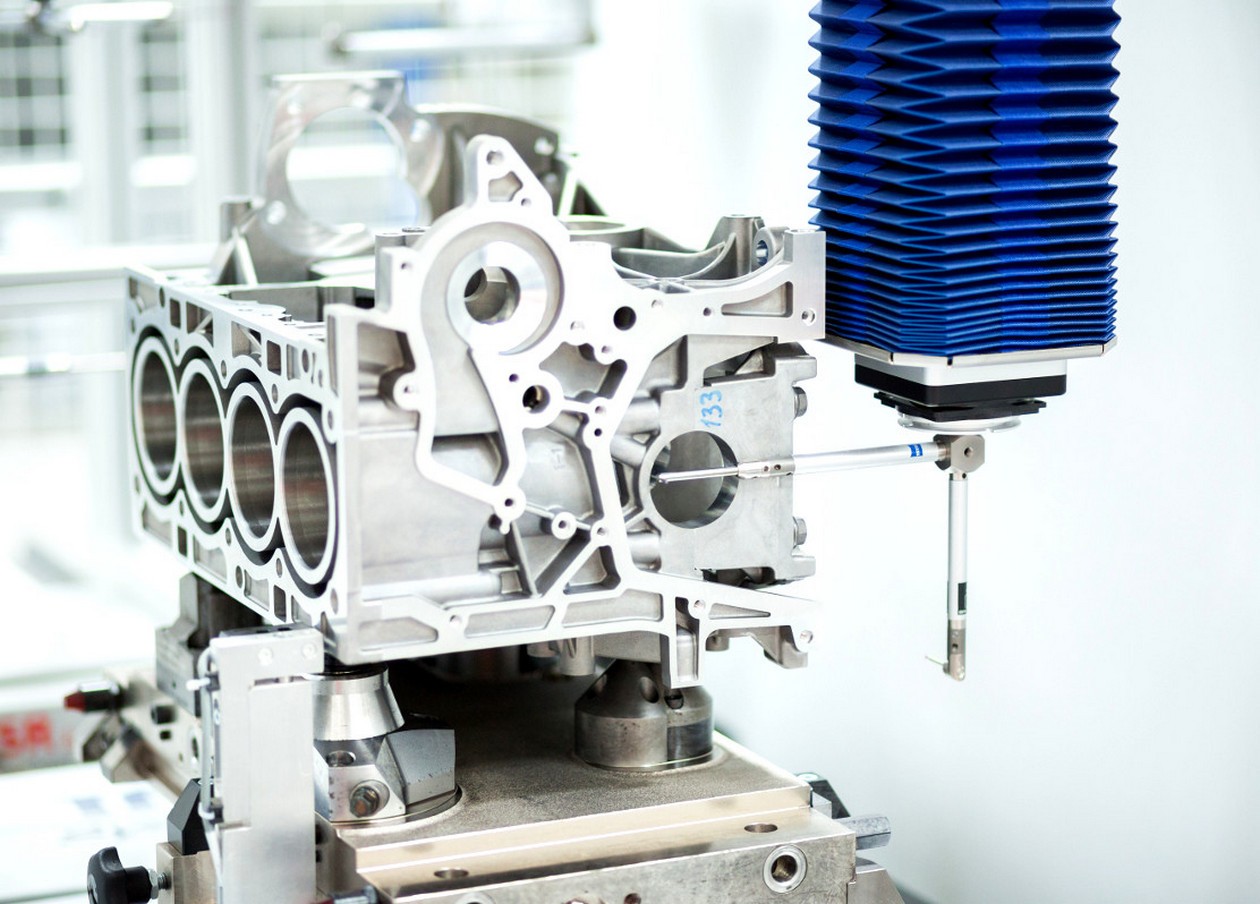

Научные основы проектирования литых деталей блок-картеров ДВС

СТАТЬЯ ИЗ РУБРИКИ: «ЛИТЬЕ: ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ»

Ученые Национального технического университета «ХПИ» провели серию исследований для обеспечения качества литых деталей ДВС сложной геометрической конфигурации по критерию функциональной и параметрической надежности с целью идентификация брака литых деталей ДВС, выявления «узких» мест в конструкции детали, моделирования напряженного состояния литых деталей и т. д. По результатам исследований были разработаны рекомендации по стабилизации характеристик металла, снижению металлоемкости и повышению качества данного типа отливок.

О.В. Акимов, А.П. Марченко, В.И. Алехин,

НТУ «ХПИ», г. Харьков

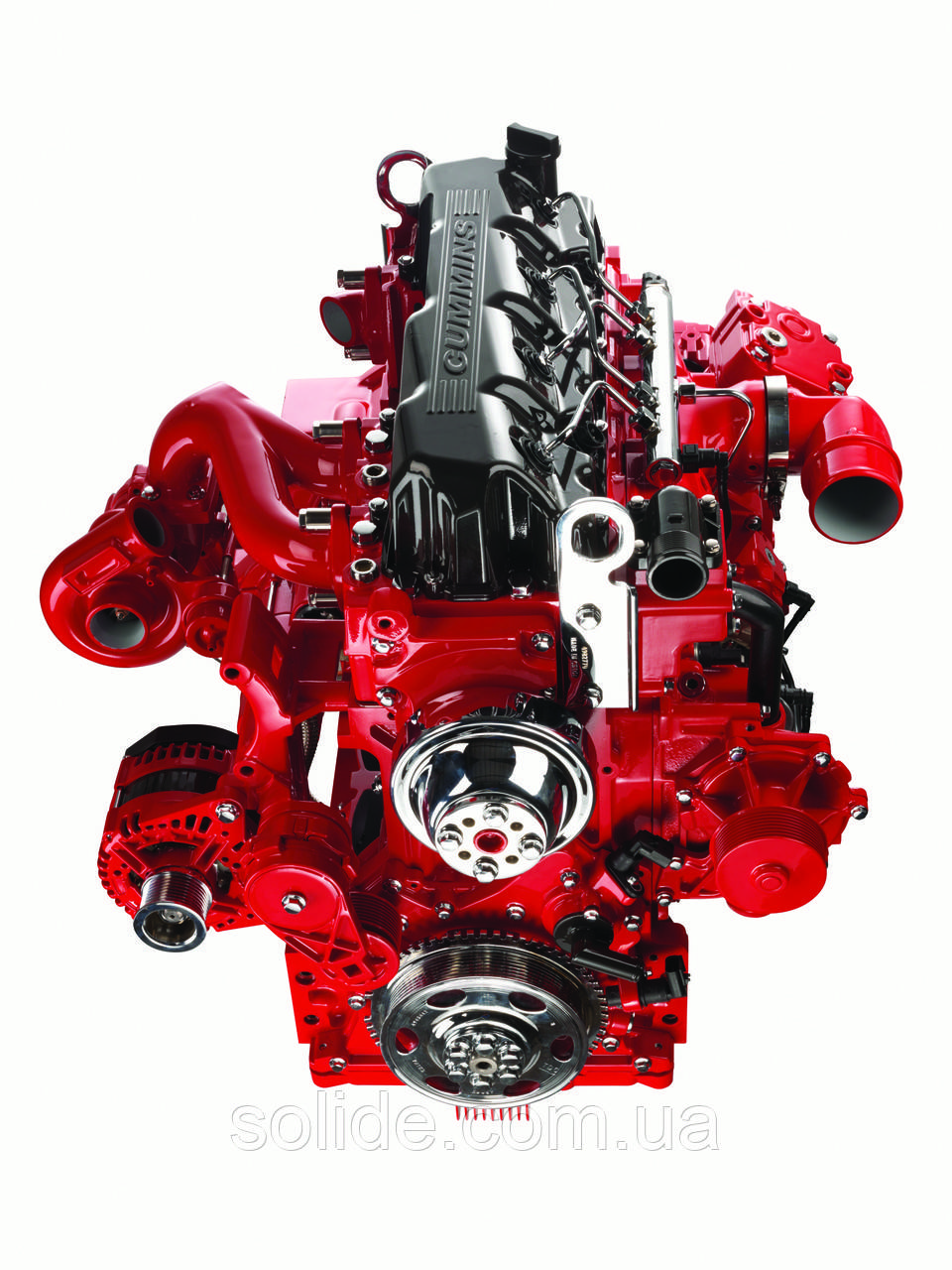

Совершенствование тактико-технических характеристик двигателей внутреннего сгорания (ДВС) невозможно без глубокой модернизации их конструкции, будь то двигатель как готовое изделие, его узлы или отдельные детали. Как показывает отечественный и мировой опыт, совершенной может быть лишь конструкция, в основу проектирования которой заложены технологические аспекты изготовления деталей и узлов двигателя. Именно такой подход обеспечивает оптимальные показатели ДВС. Расчетные и экспериментальные методы определения конструктивной прочности, надежности, сборки, монтажных нагрузок и ресурса в обязательном порядке должны быть согласованы с теми закономерностями, которые определяют протекающие при изготовлении деталей технологические процессы — фазовый переход, усадка, остаточные литейные напряжения и т. п. В первую очередь это относится к вопросам получения литых деталей двигателей (80–90 % литых деталей по массе в конструкции ДВС). Уровень согласования конструкторского и технологического подходов предполагает обязательное наличие компромисса между конструкторским проектированием деталей и проектированием и реализацией технологического процесса их изготовления, что является определяющим фактором получения качественных деталей, обеспечивающих достижение заданных эксплуатационных характеристик, надежности и ресурса ДВС. Технологические аспекты должны быть обязательно учтены при разработке и применении САПР для двигателей. Практика отечественного двигателестроения до настоящего времени не достигла этого жизненно необходимого для многих предприятий компромисса.

п. В первую очередь это относится к вопросам получения литых деталей двигателей (80–90 % литых деталей по массе в конструкции ДВС). Уровень согласования конструкторского и технологического подходов предполагает обязательное наличие компромисса между конструкторским проектированием деталей и проектированием и реализацией технологического процесса их изготовления, что является определяющим фактором получения качественных деталей, обеспечивающих достижение заданных эксплуатационных характеристик, надежности и ресурса ДВС. Технологические аспекты должны быть обязательно учтены при разработке и применении САПР для двигателей. Практика отечественного двигателестроения до настоящего времени не достигла этого жизненно необходимого для многих предприятий компромисса.

Загрязнения деталей двигателей: причины, средства для очистки

Содержание

Чистота двигателя внутреннего сгорания (ДВС) – это одна из составляющих надежной и долговечной работы любого транспорта. Поэтому так важна своевременная очистка (промывка) его узлов и деталей от загрязнений. Это можно делать как в сервисном центре, так и самостоятельно.

Причины загрязнения двигателя

Высокая рабочая температура. При жестких условиях эксплуатации двигатель постоянно перегревается, в результате чего на его поверхности образуется нагар, а моторное масло несколько ухудшает свои характеристики.

Взаимодействие смазочного материала с кислородом. При высокой температуре и контакте воздуха и продуктов сгорания с моторным маслом происходит окисление последнего, в результате чего появляются углеродистые отложения (сажа).

Использование смазки разных марок. Смазочная продукция разных брендов содержит различные пакеты присадок, которые могут оказаться несовместимыми или нейтрализовать действие друг друга. Результатом являются ухудшение качества масла и появление загрязнений на внутренних стенках ДВС.

Попадание пыли. Такое происходит, когда входной воздух недостаточно фильтруется: например, засорился фильтр, или открутилась его крышка. Вторая причина проникновения пыли – повреждены воздуховоды или впускной коллектор. В обоих случаях, перед тем как промывать двигатель, следует устранить перечисленные неисправности, чтобы уменьшить загрязнение в будущем.

Когда нужна промывка

Если владелец автомобиля использует качественные смазочные материалы и топливо, проходит регулярный техосмотр, а машина обслуживается в надежном автосервисе, то образование нагара и загрязнений в двигателе будет происходить очень медленно. Промывка требуется в следующих случаях.

При смене марки смазочного материала. Производители выпускают смазки с разными присадками. Предсказать, как различные масла будут взаимодействовать друг с другом, невозможно. Поэтому, чтобы не вызвать нежелательных химических реакций, которые могут нанести вред двигателю, следует тщательно его промыть.

При замене масла на аналог с другой основой. Например, планируется переход с полусинтетической смазки на синтетическую. В этом случае промывка необходима даже при использовании масел одного производителя, так как наличие даже малых примесей старой жидкости значительно ускорит окисление новой.

После капитального ремонта двигателя. Во время ремонтных работ внутрь могут попасть горюче-смазочные материалы, антифриз, пыль, грязь, посторонние предметы. Тщательная промывка позволяет устранить все перечисленные факторы.

После покупки автомобиля на вторичном рынке. Автомашина, имеющая большой пробег и купленная с рук, не всегда имеет данные о сервисном обслуживании. В этом случае тоже рекомендуется сделать промывку двигателя. Это снизит риск его поломки в будущем.

Средства для промывки двигателя

Промывочные жидкости могут иметь минеральную, полусинтетическую или синтетическую базу. В состав добавлены химически агрессивные присадки, которые быстро растворяют нагар, грязь, масляные отложения, и ряд веществ, защищающих детали двигателя от коррозии. Промывочные жидкости делятся на две категории.

Промывочные жидкости делятся на две категории.

- Длительного воздействия. Сначала сливается отработанное моторное масло, вместо которого заливается промывочное средство. После этого автомобиль должен проехать несколько километров. Затем жидкость сливают и заменяют синтетическим или полусинтетическим маслом. К недостаткам относятся необходимость дважды приезжать в автосервис и невозможность ездить на больших оборотах. При длительном использовании такого средства могут разрушаться уплотнения двигателя.

- Кратковременного воздействия. Такой состав еще называют «пятиминуткой». Промывочная жидкость заливается в ДВС, после чего тот работает 10-15 минут на холостом ходу. Выпускаются два типа таких средств: для залива вместо старой смазки или для добавления в нее в небольшом количестве.

Промывочные жидкости SINTEC

Компания разработала два уникальных средства для промывки двигателей внутреннего сгорания: МПТ-2М и «5 минут». В их состав входит особый комплекс активных присадок с моющими и диспергирующими свойствами, а также противоизносные и противозадирные добавки. Обе промывочные жидкости SINTEC быстро очищают систему смазки ДВС от нагара, лаковых и масляных наслоений, улучшают работу двигателя, увеличивают его эксплуатационный ресурс. Чтобы приобрести нашу продукцию, найдите ближайший пункт продаж в разделе «Где купить». За дополнительной информацией обращайтесь к специалистам компании.

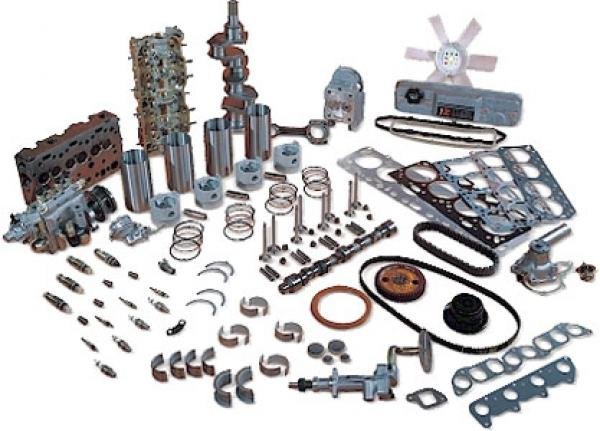

Капитальный ремонт ДВС

Возникли перебои в работе двигателя, появились посторонние звуки или увеличился расход моторного масла? Решить эти и другие проблемы в сжатые сроки можно, обратившись к опытным специалистам компании «Автосфера»

Двигатель автомобиля, как и любой механизм, требует надлежащего ухода. Несвоевременное техническое обслуживание может повлечь серьезные поломки, устранить которые позволяет только капитальный ремонт двигателя. Если в вашем автомобиле появились посторонние шумы, мощность при движении в гору или при ускорении снизилась, а расход топлива и масла существенно увеличился, необходимо срочно обратиться в специализированный автоцентр для проведения поэтапной диагностики. Только после выявления причины неисправности мастера смогут выполнить ремонт, будь это регулировка клапанов или полная замена двигателя.

Только после выявления причины неисправности мастера смогут выполнить ремонт, будь это регулировка клапанов или полная замена двигателя.

Основные этапы капремонта двигателя.

Ремонтные работы включают следующие этапы:

- Подготовительный;

- Ремонт блока цилиндров;

- Ремонт головки блока цилиндров;

- Сборка и проверка.

На подготовительном этапе мастера снимают двигатель, чистят и моют узлы и детали, определяя степень их износа. Далее проверяют коленчатый вал, поперечные и продольные диаметры цилиндров, выявляют трещины и повреждения деталей и замеряют все технологические зазоры для проведения необходимой регулировки.

Ремонт блока цилиндров предполагает выполнение таких процедур как гильзование, хонинговка, ремонт коленвала. Причинами неисправности данного агрегата могут стать:

- Перегрев двигателя;

- Некачественное масло;

- Естественный износ деталей.

Поломку можно предотвратить, если внимательно относиться к своему авто и своевременно проводить техническое обслуживание. Специалисты сервиса «АвтоСфера» выполнят замер компрессии, проверят уровень масла и показания панели приборов, заменят охлаждающую жидкость, приводные ремни и свечи зажигания, что позволит исключить такие неприятности в будущем, как замена коленвала или других запчастей.

Ремонт такой важной детали как головка блока цилиндров включает работы по заделке трещин, выравниванию привалочной плоскости, замене распредвала. Помимо этого, может потребоваться замена прокладки крышки клапанов, маслосъемных колпачков, сальников распредвала и другие операции.

После выполнения всех ремонтных работ выполняется сборка двигателя, регулировка зазоров клапанов, проверка крепежа деталей корпуса в соответствии с регламентом.

Ремонт двигателя в компании «Автосфера» – в чем преимущества?

Ремонтирую двигатель в нашем автоцентре, вы получаете:

- гарантию на выполненую работу 1 год;

- диагностику на современном оборудовании;

- качественный ремонт двигателя, цена которого доступна;

- гарантию профессионального выполнения всех ремонтных работ, как мелких, так и капитальных;

- выполнение ремонта в сжатые сроки, будь это замена поршневых колец или других деталей.

Уточнить стоимость услуг можно, созвонившись с нашими специалистами или ознакомившись с прайсом на сайте нашего автоцентра. Опытные мастера выполнят диагностику и качественный капремонт ДВС по выгодным ценам. Мы гарантируем максимальную безопасность и комфорт управления автомобилем!

Детали ДВС для VM — моторов -Новости

Предлагаем для VM — моторов детали ДВС:

Поршни / Гильзы / Поршневые группы с гильзами для ROVER (Ровер) 825 / Range Rover (Рэнж Ровер) / Chrysler Voyager (Крайслер Вояджер) / Jeep Cherokee (Джип Чероки) / Dodge Dakota (Додж Дакота) / Ford Scorpio (Форд Скорпио) / Opel Frontera (Опель Фронтера) / Toyota 2500 / Land Cruiser-70 (Тойота Ленд Круизер-70) / Alfa Romeo (Альфа Ромео) / УАЗ-31604 с итальянскими дизельными двигателями «VM», модификаций: ENC, ENJ, SCB, SCC, SCD, HR 92.4, VM 07, VM 08, VM31, VM32, VM 41B (25TD), VM 66, VM 84, VM 425, HR 425, VM 492, 4924, 4958;

Кольца поршневые для ROVER (Ровер) 825 / Range Rover (Рэнж Ровер) / Chrysler Voyager (Крайслер Вояджер) / Jeep Cherokee (Джип Чероки) / Dodge Dakota (Додж Дакота) / Ford Scorpio (Форд Скорпио) / Opel Frontera (Опель Фронтера) / Toyota 2500 / Land Cruiser-70 (Тойота Ленд Круизер-70) / Alfa Romeo (Альфа Ромео) / УАЗ-31604 с итальянскими дизельными двигателями «VM», модификаций: ENC, ENJ, SCB, SCC, SCD, HR 92.4, VM 07, VM 08, VM31, VM32, VM 41B (25TD), VM 66, VM 84, VM 425, HR 425, VM 492, 4924, 4958;

Вкладыши Std и 0,25 — 0.75мм для ROVER (Ровер) 825 / Range Rover (Рэнж Ровер) / Chrysler Voyager (Крайслер Вояджер) / Jeep Cherokee (Джип Чероки) / Dodge Dakota (Додж Дакота) / Ford Scorpio (Форд Скорпио) / Opel Frontera (Опель Фронтера) / Toyota 2500 / Land Cruiser-70 (Тойота Ленд Круизер-70) / Alfa Romeo (Альфа Ромео) / УАЗ-31604 с итальянскими дизельными двигателями «VM», модификаций: ENC, ENJ, SCB, SCC, SCD, HR 92.4, VM 07, VM 08, VM31, VM32, VM 41B (25TD), VM 66, VM 84, VM 425, HR 425, VM 492, 4924, 4958;

Клапаны и направл. втулки клапанов для ROVER (Ровер) 825 / Range Rover (Рэнж Ровер) / Chrysler Voyager (Крайслер Вояджер) / Jeep Cherokee (Джип Чероки) / Dodge Dakota (Додж Дакота) / Ford Scorpio (Форд Скорпио) / Opel Frontera (Опель Фронтера) / Toyota 2500 / Land Cruiser-70 (Тойота Ленд Круизер-70) / Alfa Romeo (Альфа Ромео) / УАЗ-31604 с итальянскими дизельными двигателями «VM», модификаций: ENC, ENJ, SCB, SCC, SCD, HR 92.4, VM 07, VM 08, VM31, VM32, VM 41B (25TD), VM 66, VM 84, VM 425, HR 425, VM 492, 4924, 4958;

втулки клапанов для ROVER (Ровер) 825 / Range Rover (Рэнж Ровер) / Chrysler Voyager (Крайслер Вояджер) / Jeep Cherokee (Джип Чероки) / Dodge Dakota (Додж Дакота) / Ford Scorpio (Форд Скорпио) / Opel Frontera (Опель Фронтера) / Toyota 2500 / Land Cruiser-70 (Тойота Ленд Круизер-70) / Alfa Romeo (Альфа Ромео) / УАЗ-31604 с итальянскими дизельными двигателями «VM», модификаций: ENC, ENJ, SCB, SCC, SCD, HR 92.4, VM 07, VM 08, VM31, VM32, VM 41B (25TD), VM 66, VM 84, VM 425, HR 425, VM 492, 4924, 4958;

Комплекты прокладок (Full Set), болты ГБЦ и уплотнения гильз — сальники — прокладки — на моторы «VM»: ENC, ENJ, SCB, SCC, SCD, HR 92.4, VM 07, VM 08, VM31, VM32, VM 41B (25TD), VM 66, VM 84, VM 425, HR 425, VM 492, 4924, 4958;

Качество поставляемых запасных частей соответствует оригинальному.

Коленвалы двигателей ENC, ENJ, SCB, SCC, SCD, HR 92.4, VM 07, VM 08, VM31, VM32, VM 41B (25TD), VM 66, VM 84, VM 425, HR 425, VM 492, 4924, 4958 имеют ремонтные размеры до +0,75mm — могут быть перешлифованы под ремонтные вкладыши в условиях имеющегося высокоточного производства.

Замена направляющих втулок / правка седел ГБЦ ROVER & Landrover производится на прецизионном спец. оборудовании ROTTLER SG-8, USA.

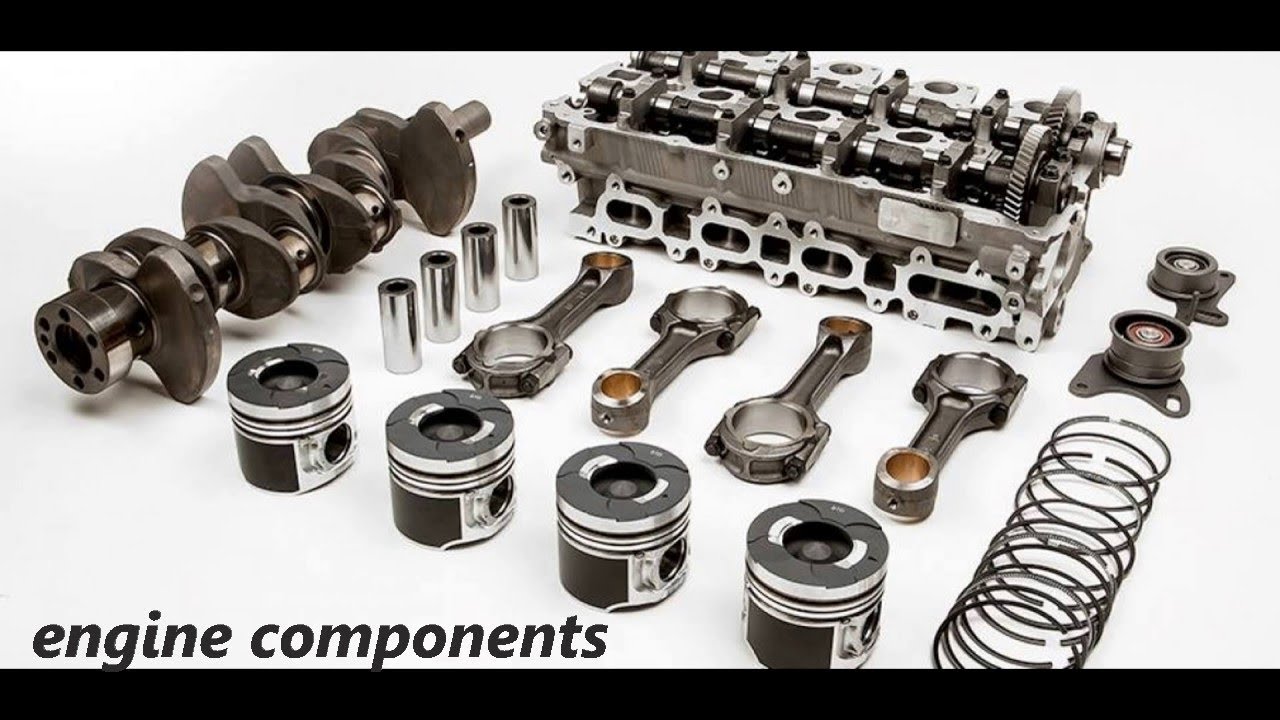

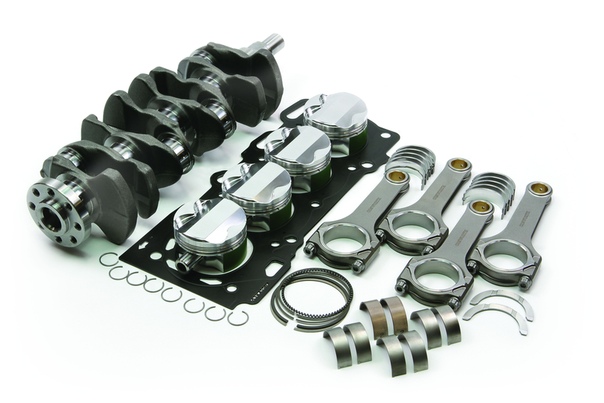

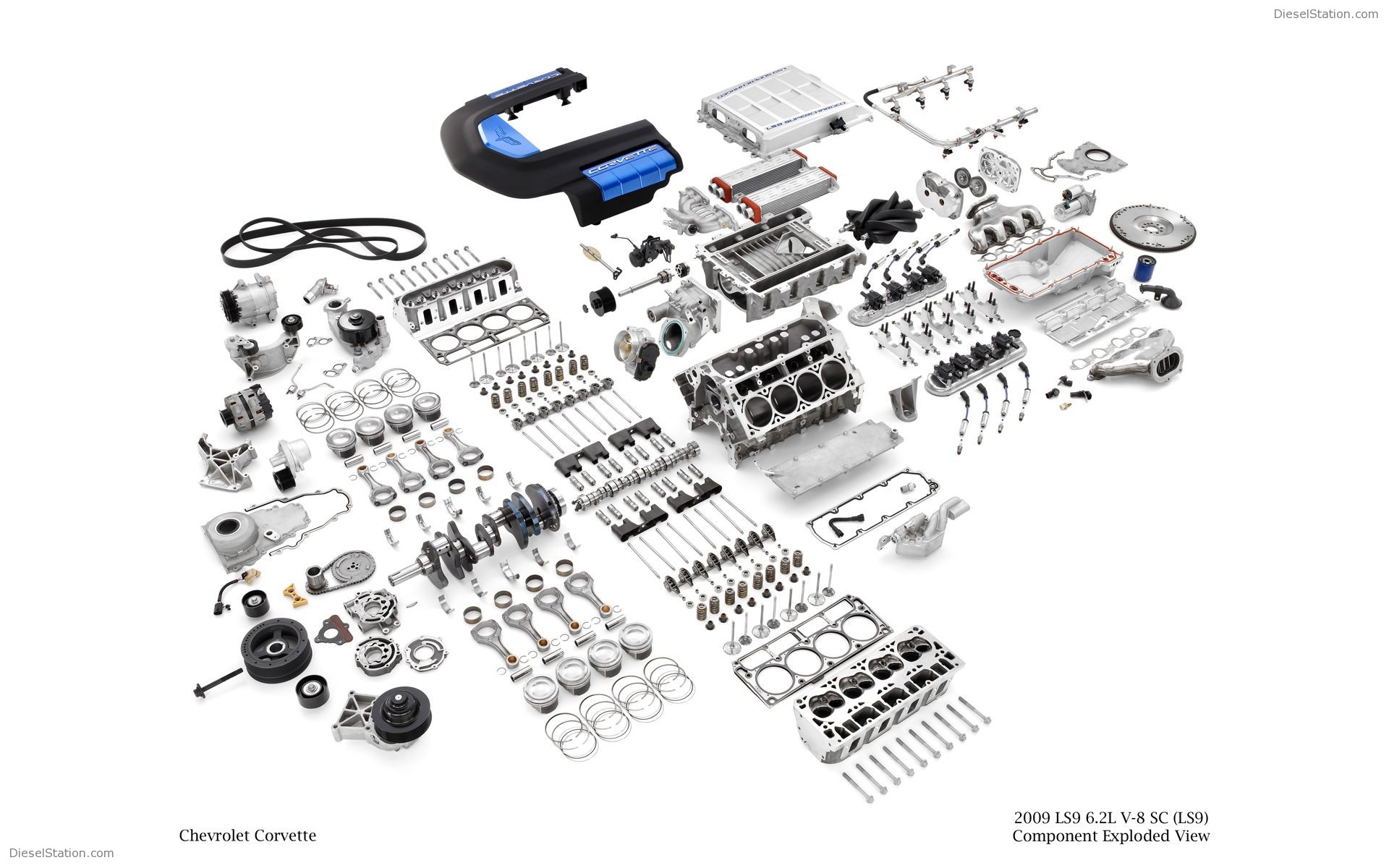

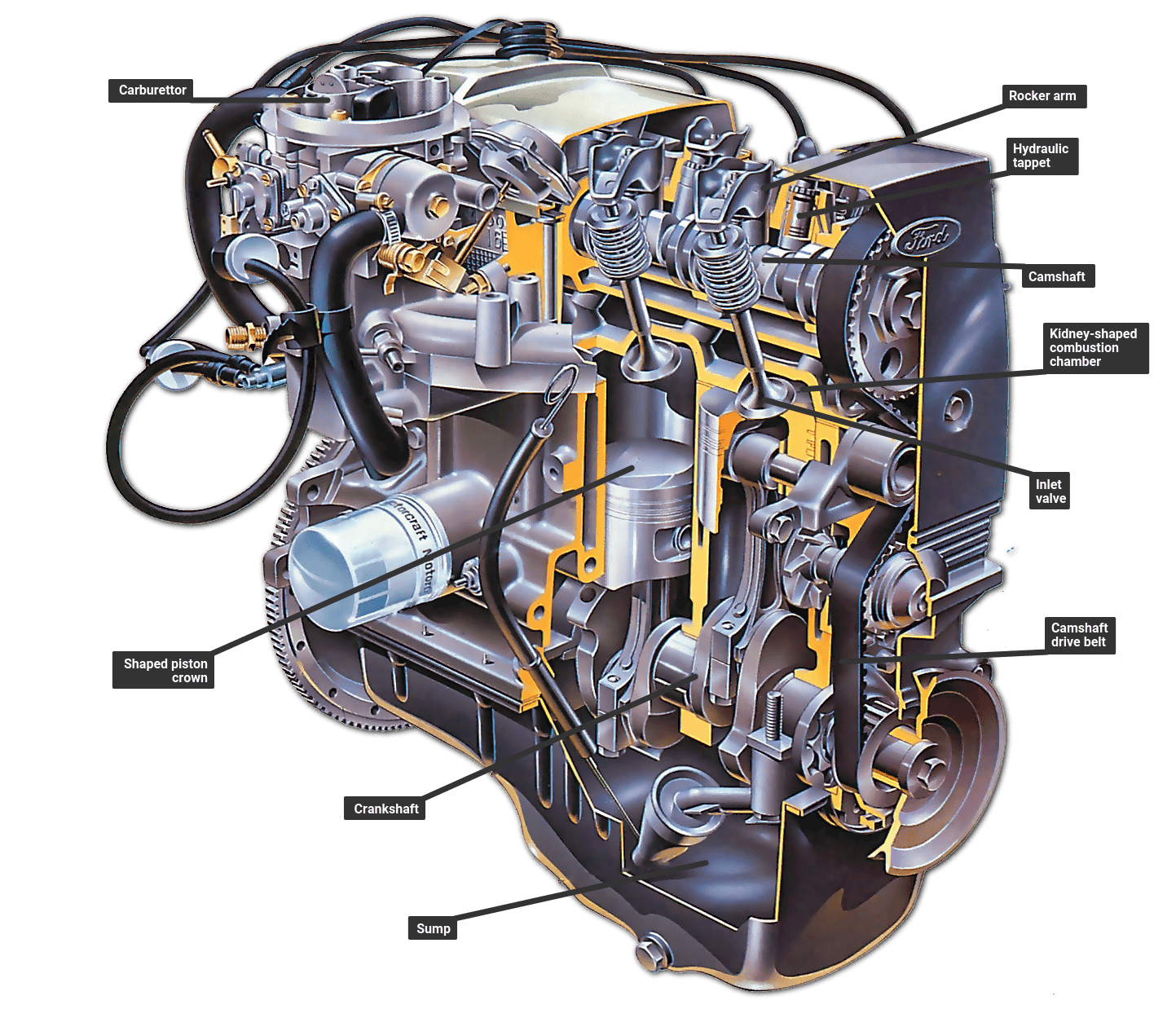

Основные части автомобильного двигателя

Точно так же, как люди, чтобы двигаться, вашему двигателю требуется энергия. Фактически, основная задача двигателя — преобразовывать энергию топлива с помощью искры, чтобы создать движущуюся силу. Это внутреннее сгорание создает крошечные сдерживаемые взрывы, вызывающие движение. Хотя многие из нас считают двигатель одним основным компонентом, на самом деле он состоит из нескольких отдельных компонентов, работающих одновременно. Возможно, вы слышали названия некоторых из этих деталей автомобильных двигателей, но важно знать, какова их роль и как они соотносятся с другими компонентами двигателя.

Познакомьтесь с вашим двигателем

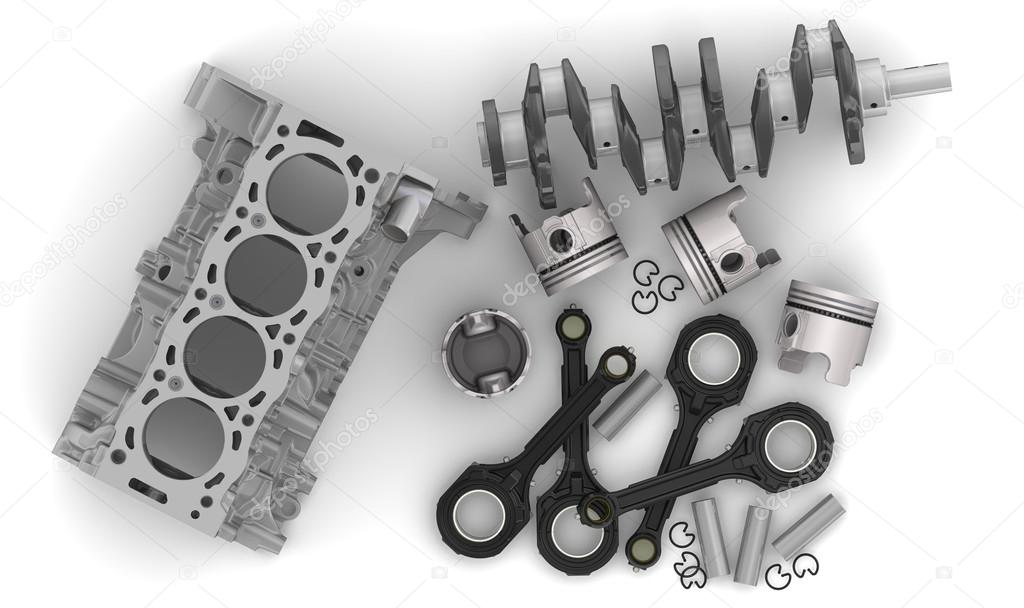

Автомобильные двигатели сконструированы вокруг герметичных упругих металлических цилиндров. Большинство современных автомобилей имеют между четырьмя и восемью цилиндрами , , хотя некоторые автомобили могут иметь до шестнадцати! Цилиндры открываются и закрываются точно в нужное время, чтобы подать топливо, соединиться с искрой для внутреннего горения и выпустить образовавшиеся выхлопные газы. Хотя двигатель состоит из нескольких компонентов, мы составили список наиболее важных частей автомобильного двигателя и их функций, которые используются в вашем автомобиле.Обратитесь к схеме, чтобы определить, где они находятся на вашем двигателе.- Блок двигателя — это самое ядро двигателя. Часто он сделан из алюминия или железа, он имеет несколько отверстий для цилиндров, а также обеспечивает пути потока воды и масла для охлаждения и смазки двигателя. Пути для масла уже, чем пути для потока воды. В блоке двигателя также расположены поршни, коленчатый вал, распределительный вал и от четырех до двенадцати цилиндров — в зависимости от автомобиля, в линию, также известную как рядный, плоский или в форме V.

- Поршни — представляют собой цилиндрический аппарат с плоской поверхностью сверху. Роль поршня заключается в передаче энергии, образовавшейся в результате сгорания, коленчатому валу для приведения в движение транспортного средства. Поршни перемещаются вверх и вниз внутри цилиндра дважды за каждый оборот коленчатого вала. Поршни двигателей, вращающихся со скоростью 1250 об / мин, будут перемещаться вверх и вниз 2500 раз в минуту. Внутри поршня находятся поршневые кольца, которые помогают создавать сжатие и уменьшать трение от постоянного трения цилиндра.

- Коленчатый вал т — Коленчатый вал расположен в нижней части блока цилиндров, внутри шейки коленчатого вала (область вала, которая опирается на подшипники).

Этот тщательно обработанный и сбалансированный механизм соединен с поршнями через шатун. Подобно тому, как работает домкрат в коробке, коленчатый вал превращает поршни вверх и вниз в возвратно-поступательное движение с частотой вращения двигателя.

Этот тщательно обработанный и сбалансированный механизм соединен с поршнями через шатун. Подобно тому, как работает домкрат в коробке, коленчатый вал превращает поршни вверх и вниз в возвратно-поступательное движение с частотой вращения двигателя. - Распределительный вал — В зависимости от автомобиля распредвал может располагаться либо внутри блока цилиндров, либо в головках цилиндров.Многие современные автомобили имеют их в головках цилиндров, также известных как двойной верхний распределительный вал (DOHC) или одинарный верхний распределительный вал (SOHC), и поддерживаются последовательностью подшипников, которые смазываются маслом для увеличения срока службы. Роль распределительного вала состоит в том, чтобы регулировать время открытия и закрытия клапанов и принимать вращательное движение от коленчатого вала и переводить его в движение вверх и вниз для управления движением подъемников, перемещением толкателей, коромысел и клапанов. .

- Головка блока цилиндров — Крепится к двигателю с помощью болтов цилиндра, уплотнена прокладкой головки .Головка блока цилиндров содержит множество элементов, включая клапанные пружины, клапаны, толкатели, толкатели, коромысла и распределительные валы для управления проходами, которые позволяют потоку всасываемого воздуха в цилиндры во время такта впуска, а также выпускные каналы, которые удаляют выхлопные газы во время такта выпуска. .

- Ремень / цепь привода ГРМ — Распределительный и коленчатый валы синхронизированы для обеспечения точной синхронизации для правильной работы двигателя. Ремень изготовлен из сверхпрочной резины с зубцами для захвата шкивов распределительного и коленчатого валов.Цепь, похожая на вашу велосипедную, обвивает шкивы зубьями.

Общие проблемы двигателя

При таком количестве механизмов, выполняющих множество задач с молниеносной скоростью, со временем их детали могут начать изнашиваться, что приведет к изменению поведения вашего автомобиля. Вот наиболее частые проблемы с двигателем и связанные с ними симптомы:

Вот наиболее частые проблемы с двигателем и связанные с ними симптомы:

- Слабая компрессия — приводит к потере мощности, пропускам зажигания или непуску двигателя.

- Треснувший блок двигателя — вызывает перегрев, дым из выхлопных газов или утечку охлаждающей жидкости, обычно обнаруживаемую сбоку двигателя.

- Повреждены поршни, кольца и / или цилиндры — издает дребезжащий звук, синий дым из выхлопной трубы, резкий холостой ход или неудачный тест на выбросы выхлопных газов.

- Сломанные или изношенные стержни, подшипники и пальцы — вызывают стук или тиканье, низкое давление масла, металлическую стружку в моторном масле или дребезжание при ускорении.

Автомобильные двигатели могут показаться сложными, но их задача проста: двигать ваш автомобиль вперед. Поскольку так много компонентов работают вместе, чтобы создать это движение, ваш автомобиль обязательно должен получать надлежащее обслуживание, чтобы обеспечить его долговечность.Регулярно планируемая замена масла, промывка жидкости и замена ремней и шлангов в рекомендованное время — отличный способ предотвратить неприятные ситуации, связанные с отказом двигателя.

Sun Auto Service специализируется на обслуживании и ремонте двигателей. Когда вы ищете сервисный центр для ухода за своим автомобилем, вам нужен человек, которому вы можете доверять, чтобы он обеспечил честную и качественную работу. Sun Auto Service — это тот сервис, на который вы можете положиться, чтобы обеспечить честное и качественное обслуживание по доступной цене. Мы с гордостью сообщаем, что наша компания имеет рейтинг A + с Better Business Bureau, у нас работают сертифицированные технические специалисты ASE и мы предлагаем невероятную общенациональную гарантию, которая обеспечит ваше удовлетворение еще долгое время после того, как ваш автомобиль покинул наш сервисный центр.Сервис на уровне дилерского центра по цене, которая соответствует вашему бюджету? Это не слишком хорошо, чтобы быть правдой, это стиль Sun Auto Service.

Глоссарий внутренних деталей двигателя

Терминология компонентов двигателя

Двигатели внутреннего сгорания чрезвычайно сложны и содержат широкий спектр компонентов, которые вращаются, перемещаются вверх и вниз, качают, уплотняют или остаются неподвижными. При ремонте или перестройке Ваш двигатель, вы встретите много разных терминов при обращении к руководствам по ремонту и заказу запчастей.Мы знаем, что это может сбивать с толку, особенно когда ремонт сложный. Даже если вы платите за работу профессионалу, хорошо разбираться в теме. Чтобы помочь вам понять терминологии компонентов двигателя, мы создали следующий глоссарий, перечисленный в алфавитном порядке.

Обратите внимание, что этот глоссарий ограничен определениями «внутренних» компонентов двигателя. Это детали, содержащиеся в блоке двигателя, головке блока цилиндров и картере.В отличие, внешние детали двигателя привинчиваются к внешней стороне блока (см. Глоссарий внешних частей двигателя для определений таких компонентов).

Балансирный вал

Уравновешивающий вал — вал двигателя с противовесом, который компенсирует нежелательные колебания коленчатого вала за счет вращаются в противоположном направлении. В нашем разделе балансировочных валов и компонентов мы также предлагаем сопутствующее оборудование, такое как уплотнения вала, индивидуальные противовесы, сменные гильзы и многое другое.

Подшипник

Подшипник — изогнутая металлическая деталь, обеспечивающая движение между компонентами с минимальным износом и трением. Подшипник, окружающий вал, может быть

круглой формы (подшипник распределительного вала) или полукруглой формы (шатуны, коленчатый вал), в этом случае он также известен как вкладыш подшипника. Также см. Коренные подшипники и Подшипники штанги. В

наш раздел подшипников и компонентов, у нас есть подшипники распределительного вала,

коренные подшипники коленчатого вала, шатунные подшипники,

подшипники уравновешивающего вала,

подшипники вспомогательного вала и многое другое.

Крышка подшипника

Крышка подшипника — Фиксатор, удерживаемый болтами и гайками, фиксирует вкладыши подшипника на месте.

Распредвал

Распределительный вал — вал двигателя, соединенный с коленчатым валом через шестерни, ремни или цепь, которая содержит ряд кулачков для открытия и закрытия впускных и выпускных клапанов. У нас также есть соответствующее оборудование для распределительных валов, такое как рукава, пластины замка болта, заглушки, установочные штифты, уплотнительные кольца, уплотнения, штуцеры маслопровода, регулирующие клапаны масленки, фиксирующие зажимы, нажимные кнопки и пластины и многое другое.

Толкатель распределительного вала

Толкатель распределительного вала — см. Толкатель клапана.

Пробка распределительного вала

Пробка распределительного вала — уплотнение в форме чашки, которое вдавливается в заднюю часть блока цилиндров, где расположена задняя часть распределительного вала. Это предотвращает внешнюю утечку масла из распределительного вала.

Компрессионное кольцо

Компрессионное кольцо — Поршневое кольцо, которое образует уплотнение со стенкой цилиндра для предотвращения потери сжатия или прорыва газа (см. Также поршневые кольца ).

Шатун

Шатун — деталь, которая образует механическое соединение между поршнем и коленчатым валом, преобразуя движение поршня вверх и вниз во вращательное движение коленчатого вала. Связанные аппаратные части включают шатунные гайки и болты.

Картер

Картер — Нижняя часть блока цилиндров, которая охватывает и поддерживает коленчатый вал, включая в большинстве случаев масляный поддон.

Коленчатый вал

Коленчатый вал — Главный вал двигателя, который вращается после привода

движение поршня вверх-вниз.В задней части коленчатого вала находится внешний маховик, который передает мощность на трансмиссию. На нашей главной странице коленчатого вала и компонентов мы

предлагать связанные аппаратные части, такие как

ключи блокировки,

уплотнения,

фиксаторы уплотнения,

проставки,

упорные шайбы и др.

На нашей главной странице коленчатого вала и компонентов мы

предлагать связанные аппаратные части, такие как

ключи блокировки,

уплотнения,

фиксаторы уплотнения,

проставки,

упорные шайбы и др.

Ступица коленчатого вала

Ступица коленчатого вала — металлическая деталь особой формы, которая устанавливается на переднюю часть коленчатого вала. Установленная снаружи ступица служит точкой крепления гармонического балансира.

Цилиндр

Цилиндр — полое трубчатое пространство внутри блока двигателя, в котором происходит перемещение поршня.

Головка цилиндра

Головка цилиндров — верхняя часть двигателя, которая обеспечивает верхнюю часть для закрытия цилиндров и в которой находятся клапаны, свечи зажигания и верхние распределительные валы. В разделе «Головки цилиндров и компоненты» у нас есть связанные детали, такие как шпильки установочные штифты, установленные гайки, пробки уплотнения, шайбы и многое другое.

Болты головки цилиндров

Болты головки блока цилиндров — болты, используемые для крепления головки блока цилиндров и прокладки к блоку двигателя внизу (также известные как болты головки блока цилиндров).

Прокладка ГБЦ

Прокладка головки цилиндров — плоская прокладка, обычно сделанная из слоев стали, резины и других материалов, помещаемая между головкой цилиндров и блоком двигателя для поддержания уплотнения при движении масла и охлаждающей жидкости через двигатель, а также при расширении и сжатии обоих компонентов.Также известна как прокладка головки блока цилиндров.

Регулировочная шайба головки блока цилиндров

Прокладка головки цилиндров — Расположенные над или под прокладкой головки цилиндров, это плоские вафельные детали проставки, которые перемещают головки цилиндров немного выше, восстанавливая зазор клапанов, геометрию клапанного механизма, компрессию двигателя и синхронизацию до надлежащих характеристик, если головка цилиндра и / или блокировка поверхности были заменены ниже заводских пределов.

Гильза цилиндра

Гильза цилиндра — сменная полая трубка, которая входит в отверстие цилиндра или находится внутри картера, внутри которого поршень движется вверх и вниз (также известный как гильза цилиндра).

Двойной верхний распределительный вал (DOHC)

Двойной верхний распределительный вал (DOHC) — двигатель с двумя распределительными валами в каждой головке блока цилиндров, при этом один распределительный вал управляет впускными клапанами, а другой распределительным валом — выпускными клапанами. См. Также Одинарный распределительный вал верхнего расположения (SOHC).

Блок двигателя

Блок двигателя — нижняя часть двигателя, отлитая из металла, в которой находятся цилиндры, поршни, коленчатый вал и другие внутренние компоненты двигателя.

Объем двигателя

Объем двигателя — размер двигателя, измеряемый по объему во всех цилиндрах. Объем цилиндра — это диаметр цилиндра (расстояние по центру), умноженный на длину хода поршня. Затем это число умножается на общее количество цилиндров, чтобы получить общий рабочий объем двигателя — число, которое выражается в литрах, кубических сантиметрах или кубических дюймах.

Выпускной клапан

Выпускной клапан — клапан с приводом от распределительного вала в головке блока цилиндров, который открывается, позволяя сгоревшим выхлопным газам выходить из цилиндра после сгорания.

Разъем расширения

Расширительная пробка — стальная пробка, которая плотно входит в отверстие в блоке двигателя, чтобы обеспечить сброс давления, если охлаждающая жидкость двигателя расширяется и замерзает (также известная как пробка замерзания).

Плоский двигатель

Плоский двигатель — конструкция двигателя с поршнями, которые перемещаются горизонтально, а не вертикально. Этот тип двигателя будет содержать два отдельных набора рядов цилиндров, оба из которых расположены в горизонтальной плоскости. Такое расположение создает плоский блок, дающий двигателю его описательное название. Поскольку оба набора поршней имеют общий коленчатый вал, они движутся в противоположных направлениях. По этой причине плоские двигатели также описываются как «горизонтально расположенные» или «оппозитные» двигатели.

Поскольку оба набора поршней имеют общий коленчатый вал, они движутся в противоположных направлениях. По этой причине плоские двигатели также описываются как «горизонтально расположенные» или «оппозитные» двигатели.

Главная с четырьмя болтами

Главный подшипник с четырьмя болтами — Крышка коренного подшипника коленчатого вала удерживается на месте четырьмя болтами вместо обычных двух для обеспечения дополнительной прочности в высокопроизводительных и гоночных условиях.

Головка блока цилиндров с четырьмя клапанами

Головка блока цилиндров с четырьмя клапанами — Двигатель с двумя впускными и двумя выпускными клапанами на каждый цилиндр вместо одного клапана на каждый.

Болты с головкой

Болты с головкой — см. Болты головки блока цилиндров.

Гидравлический подъемник клапана

Гидравлический подъемник клапана — Подъемник клапана, который использует давление гидравлического масла для поддержания нулевого зазора клапана, снижения шума клапана и устранения необходимости регулировки клапана.

Впускной клапан

Впускной клапан — клапан с приводом от распределительного вала в головке блока цилиндров, который открывается только для того, чтобы пропустить несгоревшую топливно-воздушную смесь в цилиндр перед сгоранием.

Рядный блок двигателя

Рядный блок двигателя — Если все цилиндры расположены в ряд, один за другим, у вас рядный двигатель. Так устроены большинство современных 4-цилиндровых двигателей и некоторые 6-цилиндровые двигатели. Рядные двигатели имеют одну головку блока цилиндров.

Встроенное седло клапана

Встроенное седло клапана — Седло клапана, которое врезается в головку цилиндра вместо вставки отдельной детали (см. Также седло клапана ).

Длинный блок

Длинный блок — блок двигателя, полностью собранный с такими внутренними компонентами, как поршни, коленчатый вал, клапанный механизм, головки цилиндров и т. Д. Длинные блоки не включают никаких соединений топливной системы (топливные форсунки, топливные шины), компонентов электрической системы (свечи зажигания, катушки, провода, распределитель) или внешних частей системы впуска / выпуска. «Длинный» не относится к фактическому размеру или длине блока цилиндров. См. Также короткий блок .

Д. Длинные блоки не включают никаких соединений топливной системы (топливные форсунки, топливные шины), компонентов электрической системы (свечи зажигания, катушки, провода, распределитель) или внешних частей системы впуска / выпуска. «Длинный» не относится к фактическому размеру или длине блока цилиндров. См. Также короткий блок .

Коренные подшипники

Коренные подшипники — подшипники, которые расположены между коленчатым валом и обрабатываемыми поверхностями блока. Коленчатый вал вращается на своих коренных подшипниках.

Крышки коренных подшипников

Крышки коренных подшипников — Съемные полукруглые крышки, которые крепятся болтами к блоку двигателя для фиксации коренных подшипников и коленчатого вала на месте.

Кольцо контроля масла

Маслосъемное кольцо — Поршневое кольцо, предназначенное для регулирования расхода масла в цилиндре (см. Также Поршневые кольца).

Пробка масляной камбуза

Пробка камбуза — металлическая пробка, которая ввинчивается в отверстие в отливке блока цилиндров.

Масляный поддон

Масляный поддон — Прикрепленный к нижней части блока масляный поддон охватывает коленчатый вал и служит масляным резервуаром двигателя (также известным как поддон).

Масляный насос

Масляный насос — насос, который подает масло ко всем движущимся внутренним частям двигателя.

Верхний кулачковый двигатель

Двигатель с верхним расположением распредвала — Двигатель с распределительным валом или распределительными валами, расположенными в головках цилиндров и над клапанами.

Верхнеклапанный двигатель

Двигатель с верхним расположением клапанов — Двигатель, распределительный вал которого расположен в блоке цилиндров, приводящий в действие клапаны в головке (ах) цилиндров посредством механических соединений.

Поршень

Поршень — металлическая деталь цилиндрической формы, которая перемещается вверх и вниз внутри цилиндра блока цилиндров и прикреплена к шатуну на его нижней стороне.

Палец поршневой

Поршневой палец — металлический цилиндрический или трубчатый вал, который прикрепляет поршень к шатуну.

Втулка поршневого пальца

Поршневой палец втулка — съемная втулка, которая служит в качестве опорной поверхности для поршневого пальца.

Зажим поршневого пальца

Зажим поршневого пальца — Круглый зажим, используемый на каждом конце поршневого пальца для его фиксации на месте.

Поршневые кольца

Поршневые кольца — тонкие металлические кольца, установленные вокруг верхней части поршня, которые образуют уплотнение между поршнем и стенкой цилиндра.

Толкатель

Толкатель — соединительное звено в двигателях с верхним расположением клапанов, которое передает движение распределительного вала в блоке цилиндров компонентам, приводящим в действие клапана, в головке цилиндров.

Направляющая пластина толкателя

Направляющая пластина толкателя — найденная на некоторых старых двигателях толкателя, она привинчивается на место и служит для удержания толкающих стержней в прямом направлении без раскачивания. Некоторые более новые двигатели с толкателем имели литые направляющие, которые не нуждались в направляющих пластинах с болтовым креплением.

Трубки толкателя

Трубки толкателя — используются в старых двигателях с воздушным охлаждением, это длинные полые трубы, которые окружают толкатели и служат в качестве направляющих.

Коромысло

Коромысло — рычаг, приводимый в действие толкателем или выступом распределительного вала, который передает движение для открытия и закрытия впускных и выпускных клапанов. Для различных двигателей, у нас в наличии множество деталей коромысла, таких как регулировочные винты, мячи и гвоздики, гайки и болты, мосты, маслоотражатели, поворотные части, слуги, валы коромысел и оборудование, а также шпильки.

Подшипник стержня

Подшипники шатуна — Подшипники, которые находятся между коленчатым валом и шатунами.

Короткий блок

Короткий блок — Блок двигателя, который содержит только основные внутренние движущиеся части, но не головки цилиндров или масляный поддон. Более старый двигатель с распределительными валами внутри блока цилиндров будет включать упомянутые распределительные валы, распределительную шестерню и балансирные валы (если таковые имеются). По сравнению с хорошо оснащенным двигателем с длинным блоком, короткий блок представляет собой простую сборку. «Короткий» не относится к реальной длине или размеру блока цилиндров.

Одинарный верхний распределительный вал (SOHC)

Одинарный верхний распределительный вал (SOHC) — Двигатель с одним распределительным валом на головку блока цилиндров, при этом этот распределительный вал управляет как впускными, так и выпускными клапанами.Также см. Двойной распределительный вал верхнего расположения (DOHC).

Гильза

Гильза — см. Гильзу цилиндра.

Клапан с натриевым охлаждением

Клапан с натриевым охлаждением — Выпускной клапан с полым штоком, заполненным натрием. При нагревании натрий плавится и помогает отводить тепло, позволяя клапану работать при более низких температурах.

Звездочка

Звездочка — набор зубцов по внешней окружности вращающихся колес, используемых для привода таких элементов, как ремень или цепь ГРМ.

Поддон

Поддон — см. Масляный поддон.

Толкатель

Толкатель — см. Толкатель клапана.

Ремень ГРМ

Ремень привода ГРМ — зубчатый ремень из армированной резины, вращающийся на звездочках, который синхронизирует вращение коленчатого вала с вращением распредвала (ов), так что клапаны открываются в нужное время.

Цепь привода ГРМ

Цепь привода ГРМ — цепь на звездочках, которая синхронизирует вращение коленчатого вала с вращением распредвала (ов), так что клапаны открываются в соответствующее время.

Шестерни распределительные

Зубчатые шестерни — набор зубчатых колес, находящихся в прямом зацеплении друг с другом, который синхронизирует вращение коленчатого вала с вращением распредвала (ов), так что клапаны открываются в соответствующее время.

V Двигатель

Двигатель V — Большинство современных двигателей с 6 и более цилиндрами имеют V-образную конфигурацию с 2 рядами цилиндров. Половина цилиндров будет в первом ряду, а половина — во втором.Поскольку каждый блок цилиндров имеет собственную головку блока цилиндров, V-образный двигатель оснащен двумя отдельными головками блока цилиндров.

Клапан

Клапан — В двигателе внутреннего сгорания устройство, которое открывается для прохождения впускных или выхлопных газов и закрывается для герметизации камеры сгорания.

Крышка клапана

Крышка клапана — деталь, которая крепится болтами к верхней части головки блока цилиндров и эффективно служит защитной крышкой.

Прокладка крышки клапана

Прокладка крышки клапана — уплотнение, обычно сделанное из резины или пробки, помещаемое между крышкой клапана и головкой блока цилиндров для предотвращения утечки масла.

Направляющая клапана

Направляющая клапана — отверстие цилиндрической формы в головке блока цилиндров, которое служит каналом для штока клапана при его движении вверх и вниз.

Подъемник клапана

Толкатель клапана — цилиндрическая деталь, приводимая в действие распределительным валом, которая передает свое движение для открытия впускного или выпускного клапана (также известного как толкатель кулачка или толкатель).

Седло клапана

Седло клапана — Поверхность, выточенная на станке в головке цилиндра или прижатая к месту, на которую прилегает клапан в закрытом состоянии.

Пружина клапана

Пружина клапана — пружина, которая удерживает клапан в закрытом состоянии и на которую клапанный механизм должен оказывать давление при открытии клапана.

Шток клапана

Шток клапана — Длинная цилиндрическая часть клапана, которая перемещается вверх и вниз в направляющей клапана.

Уплотнение штока клапана