4ех тактный бензиновый двигатель внутреннего сгорания

4ех тактный бензиновый двигатель стал основной рабочей «лошадкой» во многих сферах жизни человека, особенно в транспортной.

История 4ех тактного ДВС началась с французского инженер Этьена Ленуара. Он создал первый надёжно работавший двигатель в 1860 году. Двигатель Ленуара работал на газовом топливе. Спустя 16 лет немецкий конструктор Николас Отто создал более совершенный 4-тактный газовый двигатель. Двигатель Отто и стал основой поршневого двигателестроения. А закрепил его на рынке автомобилестроения Генри Форд и его знаменитая массовая модель Форд Т, выпускавшийся с 1908 года.

Столь успешным двигатель стал благодаря своей простой и в тоже время работоспособной конструкцией. Физика работы двигателя основана на термобарических процессах газов.

Соединение горючего и воздуха приводит к образованию смеси. Сгорающая смесь воздуха и горючего способствует образованию давления. Оно направляется на поршень. Который в свою очередь вращает коленчатый вал через кривошипно-шатунный механизм. В свою очередь с вала уже снимается полезная работа. Отмечается цикличность работы механизма в целом.

Который в свою очередь вращает коленчатый вал через кривошипно-шатунный механизм. В свою очередь с вала уже снимается полезная работа. Отмечается цикличность работы механизма в целом.

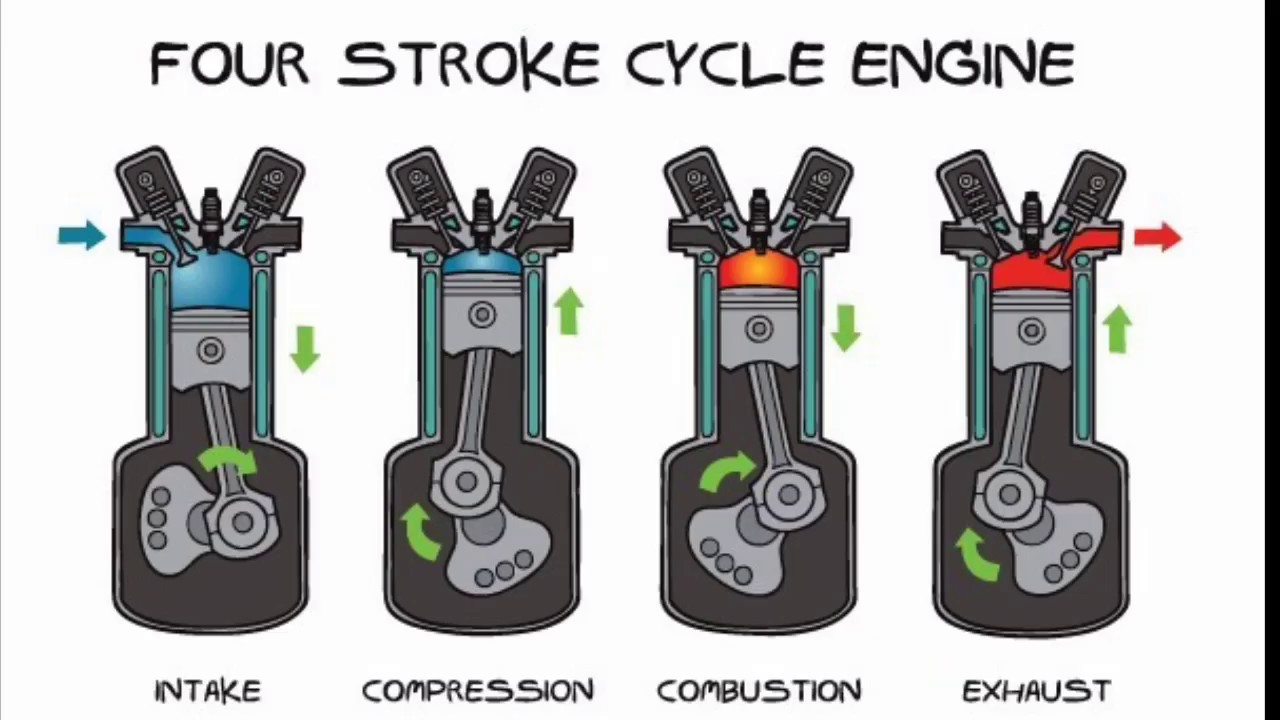

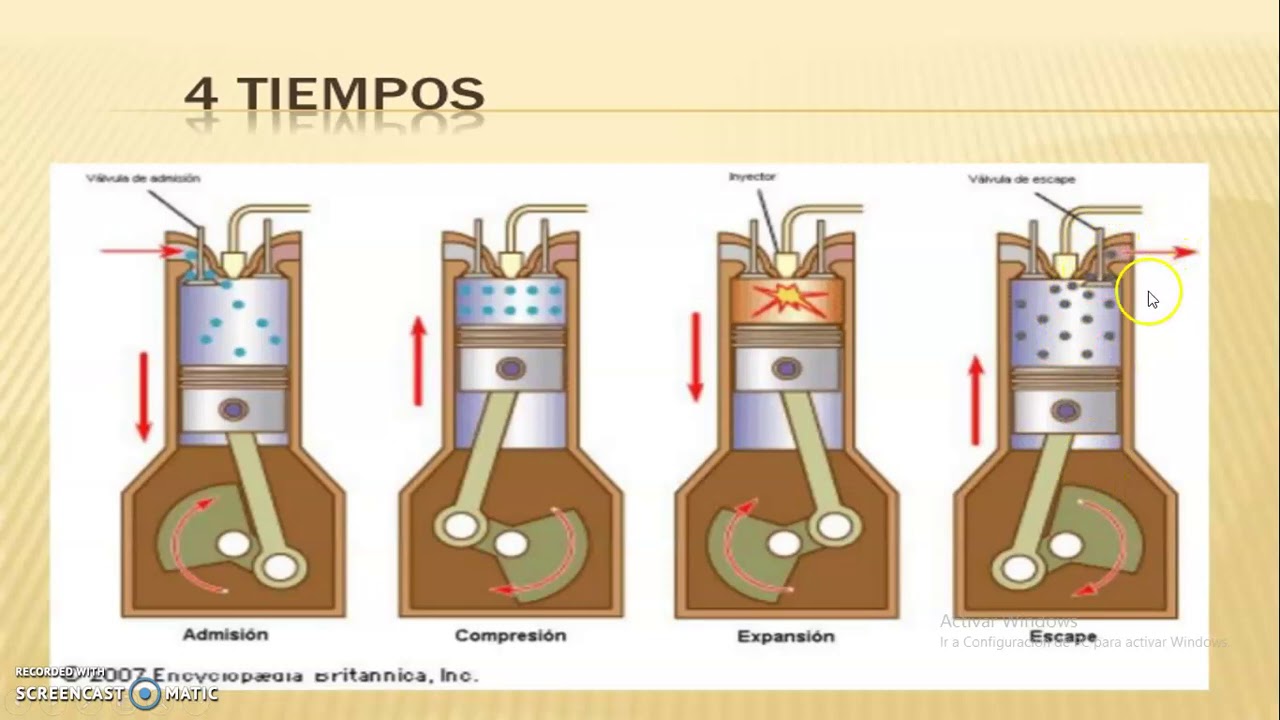

Процесс работы двигателя.

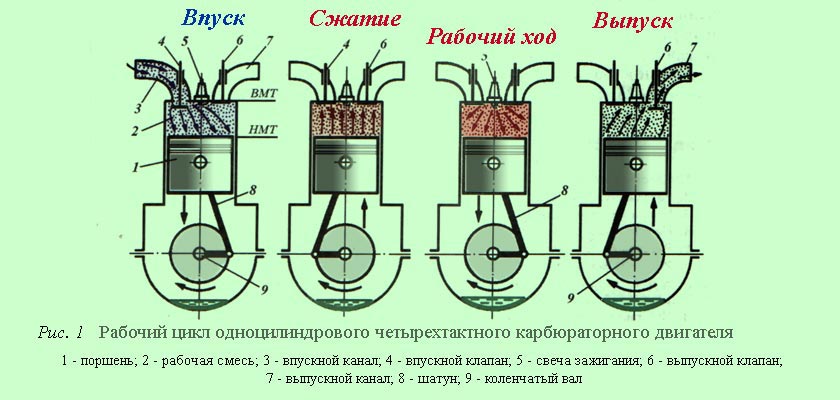

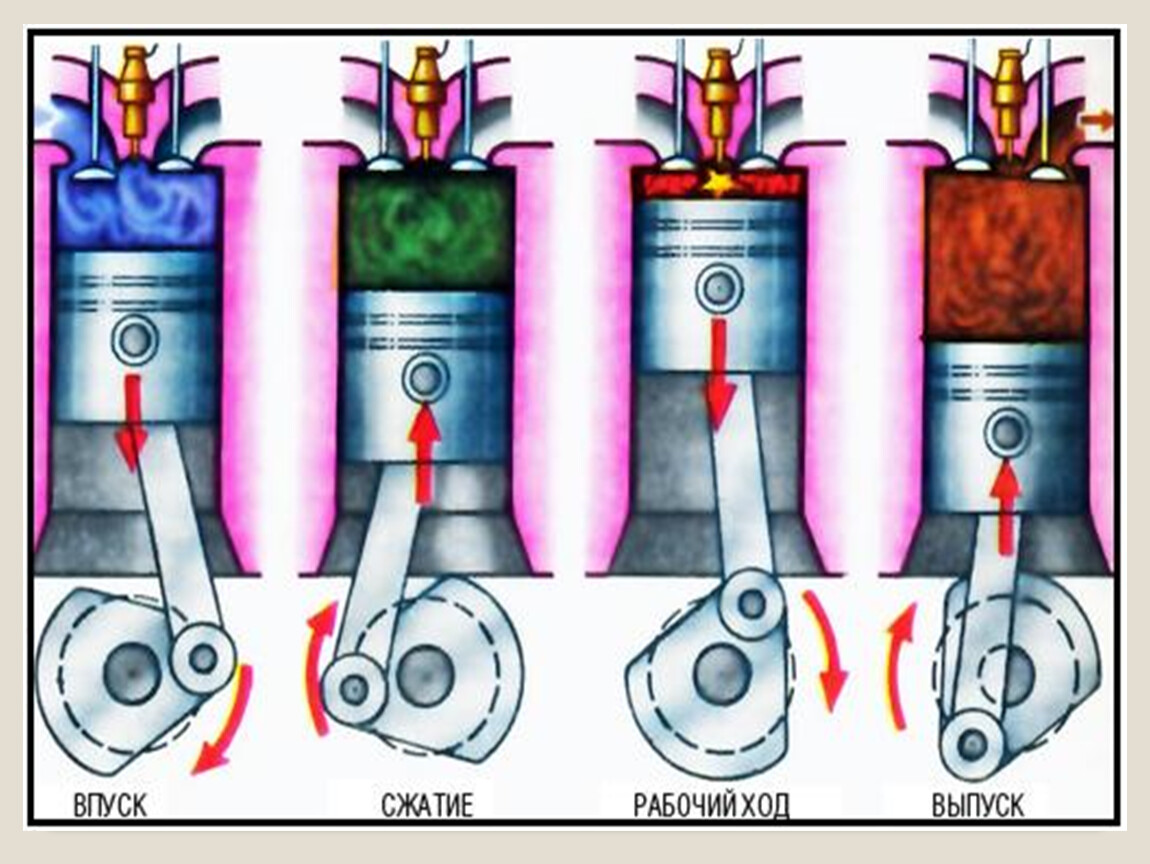

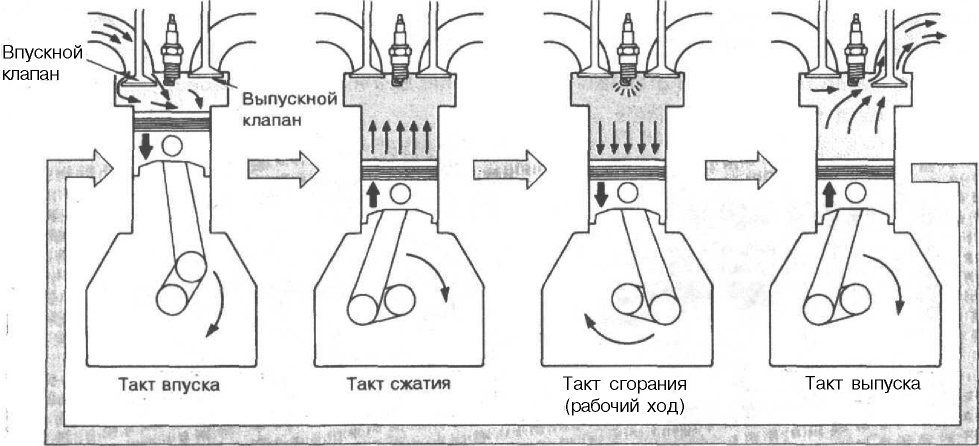

Такт 1– Впуск.

Вначале впуска поршень находится в верхнем положении, так называемая верхняя мертвая точка (ВМТ) и должен опуститься в крайнее нижнее положение – нижняя мертвая точка (НМТ). При этом впускной клапан открыт свежая порция топливной смеси засасывается внутрь цилиндра. Впускной клапан открывается деталями распределительного вала — кулачками.

Такт 2 – Сжатие.

Поршень двигается в обратном направлении. Рабочая смесь постепенно сжимается. Она становится намного горячее. Степенью сжатия можно называть отношение объемов цилиндра в НМТ и камеры сгорания в ВМТ. Если используется инжекторная система смесеобразования, то на данном этапе в цилиндр еще подается порция топлива, которое распыляется через форсунку.

Такт 3 – Рабочий такт.

Рабочий ход поршня обеспечивает сгорание топлива с дальнейшим расширением. После полного сжатия горючего свеча дает искру, которая в свою очередь, воспламеняет смесь. Воздушно-топливная смесь сгорая расширяется, создавая повышенное давление на поршень. Происходит выталкивание поршня с ускорением.

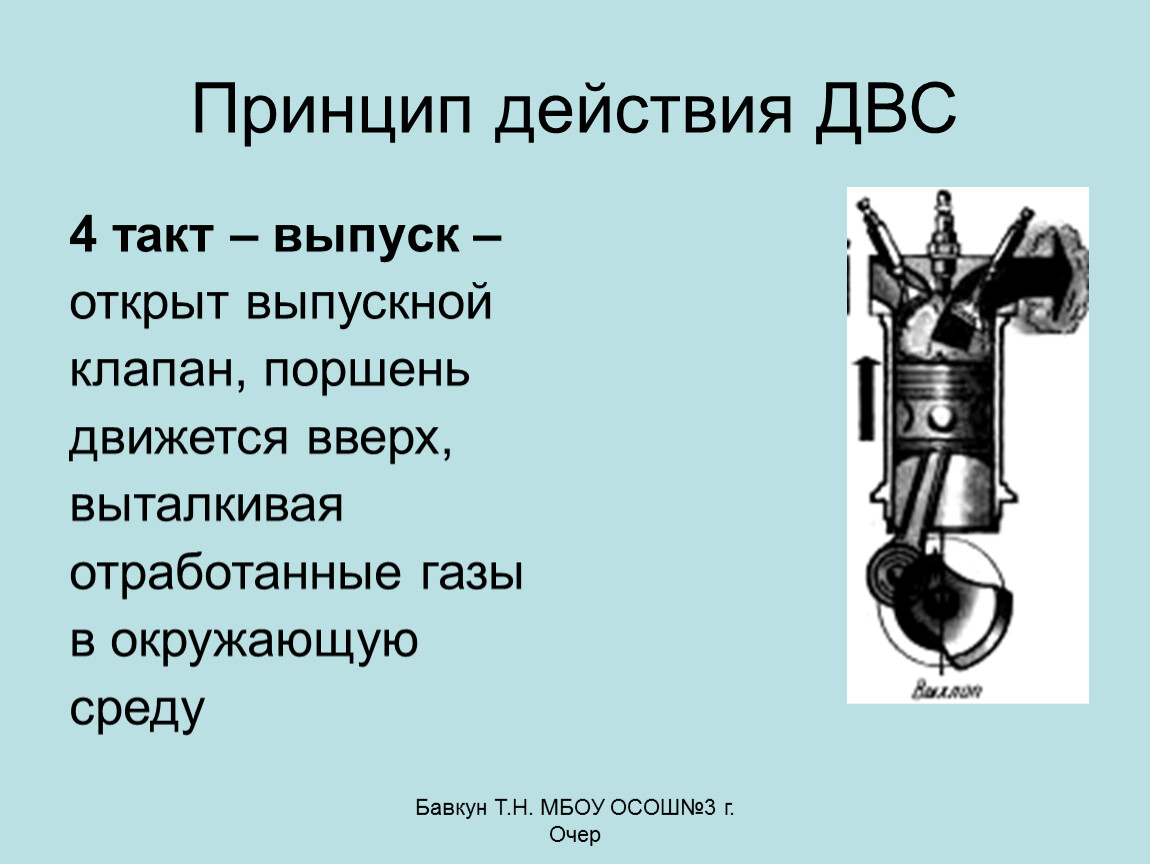

Такт 4 – Выпуск.

Когда поршень попадает в крайнее нижнее положение, выпускной клапан открыт. Поршень движется вверх и выталкивает из цилиндра уже отработанные газы. При дохождения поршня до ВМТ, выпускной клапан закрывается. С этого момента рабочий цикл из 4 тактов повторяется.

Запуск не обязательно начинается после выпуска. Открытие обеих клапанов одновременно называется перекрытием. Оно важно для того, чтобы цилиндры лучше наполнялись горючей смесью и лучше были очищены от отработанных газов.

Основные параметры ДВС

Мощность и крутящий момент двигателя

Изменяется в лошадиных силах или в Ваттах. Мощность — основной параметр двигателя. Мощность двигателя показывает то количество энергии который можно «снять» с вала двигателя при оптимальном режиме работы двигателя.

Крутящий момент — сила, с которой проворачивается вал двигателя. Зависит от плеча воздействия шатуна на кривошип вала двигателя. Или какое тормозное усилие нужно приложить к валу двигателя, чтобы его остановить.

Диаграмма зависимость мощности и крутящего момента от числа оборотов коленчатого вала двигателя Audi 4,2 л V8 FSI.

Объем двигателя

Объем цилиндра — это закрытый объем, в котором рабочее тело (сгорающая топливно-воздушная смесь) действует на часть замкнутого пространства — поршень Объем двигателя складывается из всех объемов всех цилиндров.

Сложив объем углубления в головке над поршнем и объем полости цилиндра, получают объем камеры сгорания.

Полный объем равен сумме рабочего объема и объема камеры сгорания.

Литраж определяют сложением всех рабочих объемов цилиндров.

Количество цилиндров

В современных моторах количество цилиндров варьируется в широких диапазонах. Теоретически их может быть от 1 до не ограниченного количества. Но на практике в основном применяют в 4ех тактных двигателях компоновку от 4 до 12 цилиндров. Количество цилиндров зависит от мощности, степени сжатия и скорости оборота коленчатого вала. Огромную мощность, высокие обороты и высокую степень сжатия очень сложно организовать в цилиндре большого диаметра.

Мощность. Она зависит от количества и энергии рабочего тела (сгорающей газовой смеси), рабочее тело сильно нагревает поршень и цилиндр, чем больше поршень по диаметру, тем больше вероятность его нагрева и прогорания в центре. Именно с центра поршня тяжело снять излишки тепла.

Поэтому тихоходные живут дольше своих «оборотистых собратья».

Поэтому тихоходные живут дольше своих «оборотистых собратья».Степень сжатия. Чем больше нужно сжимать газ, тем большие нагрузки испытывает поршень и кривошип-шатунный механизм.

С выше сказанным вывод один — чем меньше диаметр цилиндра тем меньшие нагрузки испытывают элементы кривошип-шатунной группы. Но для создания большой мощности нужен больший объем камеры сгорания. Многоцилиндровость — это техническое решения, которое позволило решить главную задачу — увеличить мощность двигателя, не увеличивая при этом линейные и осевые инерционные силы и как итог механические нагрузки, а также поддержания в разумных пределах тепловых нагрузок, действующие на двигатель.

Степень сжатия

Степень сжатия очень сильно влияет на то, какое топливо следует применять для бензинового двигателя.

Степень сжатия определяют следующим способом, если разделить полный объем цилиндра на объем камеры сгорания. Она показывает уменьшение объема во время движения поршня. Степень сжатия сильно влияет на экономичность, экологичность и КПД двигателя.

Также топливная смесь может подаваться в цилиндры под давлением, что увеличивает количество свежего заряда.

Свежий заряд подаеться в цилиндры двигатели двумя способами:

• Без наддува: воздух или смесь всасывается в цилиндре под дествием разряжения и наполняет цилиндр с атмосферным давление.

• С наддувом: процесс протекает под давлением, в цилиндры подается газовая смесь с давлением в несколько раз выше атмосферного.

Дополнительные параметры ДВС

На выбор двигателя для механических средств также влияют дополнительные параметры, которые в одних системах могут прижиться, а в других создадут ряд проблем.

Способы смесеобразования

• Внешний: горючая смесь образуется за пределами цилиндров. К таким относятся карбюраторные и газовые двигатели.

• Внутренний: горючее впрыскивается непосредственно внутри цилиндров. Инжекторный тип смесеобразования.

Способы охлаждения

1. Жидкостный.

2. Воздушный.

Способ смазки

• Смешанный (масло смешивают со смесью горючих материалов).

• Раздельный (масло уже сразу заливают в картер).

Частота вращения

• Двигатели на тихом ходу.

• Двигатели, имеющие повышенную частоту вращения.

• Быстроходные двигатели.

Материал двигателя

Изготовление современных двигателей возможно из 3-х типов материалов:

• чугуна или других ферросплавов. Они наиболее прочные, но при этом имеют немалый вес.

• алюминия и его сплавов. Вес небольшой, прочность средняя.

Компоновка ДВС

1. Рядный.

Все цилиндры располагаются в ряд. Такая конструкция двигателей самая простая, детали к ним имеют несложную технологию производства.

2. V- образный двигатель.

Цилиндры в таком двигателе расставлены в форме буквы V, в двух плоскостях, двумя рядами под углом 600 или 900. Образовавшийся между ними угол – это угол развала. Плюсом такого двигателя является мощность. Его габариты могут быть уменьшены за счет смещения в развал других важных компонентов. Его длина меньше, а ширина больше. Но из-за сложности таких конструкций бывает непросто определить центр их тяжести.

Его габариты могут быть уменьшены за счет смещения в развал других важных компонентов. Его длина меньше, а ширина больше. Но из-за сложности таких конструкций бывает непросто определить центр их тяжести.

3. Оппозитные двигатели (маркировка В).

Они относительно уравновешены, для уменьшения вибрации все элементы располагают симметрично. Их конструктивная особенность – центральное крепление вала на жестком блоке. Это так же влияет на степень вибрации. Угол развала составляет 1800.

4. Рядно-смещенные агрегаты (маркировки VR).

Данную компоновку отличает малый угол развала (150) V-образного двигателя в содружестве с рядным аналогом. Это позволяет уменьшить размеры продольного и поперечного агрегатов. Маркировка VR расшифровывается как V – образный, R — рядный.

5. W (или дубль V) — образный.

Самый сложный двигатель. Известен двумя видами компоновки.

1) Три ряда, угол развала большой.

2) Две компоновки VR. Они компактны, несмотря на большое количество цилиндров.

6. Радиальный (звездообразный) поршневой двигатель.

Имеет небольшой размер длины с плотным размещение нескольких штук цилиндров. Они располагаются вокруг коленчатого вала радиальными лучами с равными углами. Ее отличает от других наличие кривошипно-шатунного механизма. В данной конструкции один цилиндр выступает главным, остальные – прицепные – крепятся к первому по периферии. Недостаток: в состоянии покоя нижние цилиндры могут пострадать от протекания масла. Рекомендуют до начала запуска двигателя проверить, что в нижних цилиндрах масло отсутствует. В противном случае возможны гидроудар и поломка. Чтобы увеличить размер и мощность двигателя, достаточно удлинить коленчатый вал образованием нескольких рядов – звезд.

Запуск двигателя — Стартер

Для устойчивой работы ДВС требуются минимальные обороты 800 обр/мин. Запуск двигателя и вывод оборотов коленчатого вала, механизмов и агрегатов на нужные параметры для устойчивой и самоподдерживающей работы осуществляется стартером. Это электродвигатель для проворачивания коленчатого вала. Реже запуск двигателя осуществляется посредством подачи в цилиндры сжатого воздуха под давлением.

Это электродвигатель для проворачивания коленчатого вала. Реже запуск двигателя осуществляется посредством подачи в цилиндры сжатого воздуха под давлением.

Топливная система

Топливная система для двигателя внутреннего сгорания состоит из следующих элементов:

— топливный бак (хранения запаса топлива, баллон, для хранения сжатого газа). Топливом для бензиновых ДВС является бензин или газ.

— топливный насос (подача и прокачка топлива по топливной системе).

— топливопровод (магистраль из стальных трубок для соединения топливного бака с системой смесеобразования).

— фильтры грубой и тонкой очистки топлива (очистка топлива от инородных частиц, которые могут засорить конструктивные элементы топливной системы).

— системя для образования газо-воздушной системы. Для образования рабочей газовой смеси из топлива и воздуха используются 2 вида систем.

Карбюраторная система

Карбюратор – один из узлов, входящих в систему питания двигателя. В нем как раз и готовится такая смесь из воздуха и горючего. Карбюратор также регулирует, сколько ее поступит в камеры сгорания. Известно несколько его видов: барботажные, мембранно-игольчатые и поплавковые.

Карбюратор также регулирует, сколько ее поступит в камеры сгорания. Известно несколько его видов: барботажные, мембранно-игольчатые и поплавковые.

Принцип действия основан на гидродинамических силах, создаваемых в карбюраторе конструктивно. Бензин, подаваясь в карбюратор и под действие движущегося атмосферного воздуха, принудительно испаряясь, смешивается с воздухом, образуя паровоздушную смесь. Далее смесь поступает во впускной коллектор двигателя, откуда далее в цилиндры. Пассивный принцип смесеобразования.

Инжекторная система

Инжекторные системы — это уже активная система смесеобразования. Инжекторная система состоит из управляющего электронного блока и форсунок. Форсунке подают заряд топлива (распыляя его) в засасываемый атмосферный воздух, подчиняясь командам электронного блока управления. Топливная смесь образуется либо во впускном коллекторе, либо же непосредственно в цилиндре, перед тактом сжатия смеси. Система осуществляют непосредственную дозировку нужного количества топлива.

Система смазки

Данный вид системы предназначен для смазки трущихся поверхностей двигателя во время работы. Смазка снижает коэффициент трения, что уменьшает потери энергии, снижает быстрый износ деталей двигателя, а также происходит удаление продуктов нагара и охлаждение поверхности деталей. Система смазки двигателя включает в себя следующие элементы:

— поддон картера двигателя с маслозаборником (предназначен для хранения масла).

— масляный насос (предназначен для перекачки масла и создания давления в системе).

— масляный фильтр (очистка масла от посторонних механических примесей).

— масляный радиатор (для охлаждения забираемого из картера масла перед подачей его в смазываемые детали).

— соединительные магистрали и каналы элементов системы смазки.

Система охлаждения

Система охлаждения нужна для отвода тепла от «горячих» элементов двигателя. При работе двигателя выделяется тепловая энергия от сгорающей рабочей смеси, только 40% данной энергии расходуется на полезную работу хода поршня, вся остальная энергия или в виде лучистой энергии оседает на стенках камеры сгорания или в виде горячих газов выходит через выхлопную систему в атмосферу.

Если не снимать эти «излишки» энергии, то в конечном итоге это приведет к выводу двигателя из строя, прогорание поршней, головы блока цилиндров, клапанов, заклинивание поршня в цилиндре. Для отвода энергии от двигателя используют теплоноситель — специальную охлаждающую жидкость, которая принудительно прокачивается через рубашку охлаждения блока цилиндров и головки цилиндров, снимая «излишки тепла», а далее по патрубкам поступает в радиатор, где часть ненужной энергии отдает окружающей атмосфере. После охлаждения жидкость вновь прокачивается через «рубашку охлаждения» двигателя. Охлаждающая система состоит:

— «рубашка охлаждения» (служит для обеспечения контакта охлаждающей жидкости с горячими элементами двигателя для снятия «излишков тепла»).

— центробежный насос (помпа) (служит для создания давления в системе и прокачки через систему жидкости).

— термостат (служит для разделения системы охлаждения на 2 контура, контур с радиатор и контур без радиатора).

— радиаторы охлаждающей жидкости и отопителя (предназначены для теплообмена между охлаждающей жидкости и окружающей средой).

— расширительный бачок (предназначен для хранения дополнительного количества охлаждающей жидкости).

— соединительные патрубки элементов системы охлаждения.

Система электропитания

Система электропитания имеет два основных источника электричества — это генератор и аккумулятор. Система электропитания предназначена для бесперебойного обеспечения электроэнергией потребителей. В первую очередь электрическая система питает элементы двигателя — это система зажигания, генератор при старте, электронную систему управления двигателя, электробензонасос, инжекторную систему. Так же в электрической энергии нуждается ряд автомобильных систем, это система освещения, габаритов, систем удобств пассажиров, электронные системы.

Аккумулятор

Аккумулятор — это первичный источник энергии в автомобили. Именно благодаря той энергии, которая запасена в нем и начинается работа всего автомобиля и двигателя в частности. Чтобы завести двигатель, стартер берет энергию именно от аккумулятора. Аккумуляторы бывают разной емкости, но напряжение, которое они выдают стандартное — 6, 12 Вольт, для мототехники и транспортных средств соответственно. Основная характеристика аккумулятора — это емкость и пусковой ток. Емкость у аккумуляторов бывает от 18 до 200 А/ч. Значение емкости показывает, сколько ампер и за какое время способен выдать аккумулятор. Пусковой ток измеряется в амперах и показывает пиковое значение по току, которое может выдать аккумулятор за короткое время, порядка 30 секунд. Важная характеристика для запуска двигателя стартером.

Аккумуляторы бывают разной емкости, но напряжение, которое они выдают стандартное — 6, 12 Вольт, для мототехники и транспортных средств соответственно. Основная характеристика аккумулятора — это емкость и пусковой ток. Емкость у аккумуляторов бывает от 18 до 200 А/ч. Значение емкости показывает, сколько ампер и за какое время способен выдать аккумулятор. Пусковой ток измеряется в амперах и показывает пиковое значение по току, которое может выдать аккумулятор за короткое время, порядка 30 секунд. Важная характеристика для запуска двигателя стартером.

Генератор

Генератор — это электротехническое устройство, преобразующее механическую энергию в электрическую. При работающем двигателе генератор генератор является основным источником электрического тока, а аккумулятор вспомогательным. Генератор питает всю электрическую систему как двигателя, так и машины в целом, также от работающего генератора вырабатываемый ток заряжает аккумулятор. Генератор вырабатывает переменный ток, который в с вою очередь через диодный мост преобразуется в постоянный. Именно постоянный ток нужен в электрической системе автомобиля. Основные характеристики генератора — это напряжение и сила тока вырабатываемая им. Генераторы бывают 12 и 24 вольтные. Сила тока, вырабатываемая генератором колеблется в широких диапазонах, т.к. зависит от частоты вращения ротора.

Именно постоянный ток нужен в электрической системе автомобиля. Основные характеристики генератора — это напряжение и сила тока вырабатываемая им. Генераторы бывают 12 и 24 вольтные. Сила тока, вырабатываемая генератором колеблется в широких диапазонах, т.к. зависит от частоты вращения ротора.

Система зажигания

Предназначена для воспламенения горючей смеси топлива и воздуха в цилиндре от электрической искры. В зависимости от способа управления процессом зажигания различают следующие типы систем зажигания: контактная, бесконтактная (транзисторная) и электронная (микропроцессорная). Контактный способ — перераспределение электрической энергии происходит механическим путем, через прерыватель — распределитель. В бесконтактной системе прерыватель транзисторный, распределитель — механический. В электронной системе и прерыватель и распределитель — это микропроцессорный блок в котором и осуществляются процессы прерывания и распределения с помощью полупроводниковых устройств. Принцип работы системы зажигания заключается в накоплении и преобразовании катушкой зажигания низкого напряжения (12В) электрической сети автомобиля в высокое напряжение (до 30000В), распределении и передаче высокого напряжения к соответствующей свече зажигания и образовании в нужный момент искры на свече зажигания.

Система контроля и управления работы двигателя

Контроль и управление двигателем бывает 2 видов — механический и электронный. В первом случае человек управляет работой двигателя полностью и полностью ведет контроль за его работой, подбирая нужные условия работы, непосредственно воздействуя на элементы двигателя через рычаги и тросики. Во втором случае за всем следит электроника, она подбирает оптимальные условия для работы двигателя и следит за работой двигателя. Управление работой двигателя полностью ведется электроникой. человек лишь вносит управляющий сигнал в электронную система, а та в свою очередь обрабатывая сигнал, подбирает нужные условия работы двигателя. Электронная система управления контролирует работу двигателя с помощью множества датчиков, которые измеряя физические величины выдают, преобразуют их значения в электрический сигнал. Например: давления топлива, частоты вращения коленчатого вала, положения педали акселератора, расходомер воздуха (при наличии), детонации, температуры охлаждающей жидкости, температуры масла, температуры воздуха на впуске, положения дроссельной заслонки, давления во впускном коллекторе, кислородные датчики и др. Информация, получаемая от датчиков, является основой управления двигателем.

Информация, получаемая от датчиков, является основой управления двигателем.

Принцип работы двигателя внутреннего сгорания в 4 такта

Двигатель внутреннего сгорания, который сейчас стоит едва ли не на каждом автомобиле в мире, был создан настолько давно, что сейчас это даже сложно представить. Ведь датой появления первого образца такого агрегата считается 1860 год.

То есть, механизм, который, пусть и претерпел ряд изменений, но остался всё тем же устройством, был создан ещё в девятнадцатом столетии. Причиной такой популярности стал простой и понятный принцип работы двигателя внутреннего сгорания.

Проведём небольшой экскурс в историю. Уже упомянутое выше изобретение Ленуара, созданное в 1860 году, имело ряд конструктивных недоработок, что серьёзно его снижало КПД. Потому, широкого распространения этот двигатель не получил.

Зато стал плодом для размышлений другого конструктора, чьё имя так же вошло в историю. Им стал немец Николаус Отто, который смог доработать механизм, создав двухтактный двигатель.

В итоге работа двигателя внутреннего сгорания Отто показала КПД выше 15%, таким образом полностью вытеснив двигатели первооткрывателя. Конечно же, созданный в 1863 году двигатель не был верхом совершенства.

И спустя некоторое время, после значительных коррекций своего механизма, Отто выпускает четырёхтактный двигатель внутреннего сгорания – предка тех моторов, работу которые мы каждый день видим, наблюдая за современным автотранспортом.

В разное время механизм, созданный Отто многократно улучшали. Но принцип работы двс существенно не изменился.

Четыре такта Отто — так происходит работа ДВС

Гениальный немец создал принцип, который никто не сумел не только превзойти, но и существенно улучшить так, чтобы вытеснить оригинал.

Работа ДВС это четыре повторяющихся действия, которые получили название «цикл Отто». Первым идёт такт впуска, затем – сжатие, рабочий ход, и, наконец – выпуск. Чтобы понять, как работает ДВС, рассмотрим каждый такт работы двигателя отдельно.

Шаг первый в работе двигателя внутреннего сгорания — впуск

В процессе этого такта топливо, смешиваясь с воздухом, попадает в цилиндр, благодаря действию поршня.

Клапан впуска при этом находится в открытом состоянии. К слову, в наше время есть масса двигателей, где клапанов сразу несколько. И это делается с целью повышения мощности двигателя.

Ещё одним способом повышением мощности стали двигатели, в которых педалью газа можно регулировать количество топлива, попадающего в цилиндры, путём удержания клапанов в открытом состоянии. На время ускорения машины это влияет весьма положительно.

Шаг второй в работе ДВС — сжатие

В ходе второго такта, поршень из нижней точки начинает постепенно подниматься. Благодаря этому, топливовоздушная смесь сжимается и попадает уже в таком состоянии в камеру сгорания. Движение поршня обеспечивается вращением коленчатого вала и шатуна.

Третий шаг в принципе работы двигателя внутреннего сгорания — рабочий ход

Такт сжатия завершается воспламенением горючей смеси в результате попадания искры зажигания. Полученные в результате сжигания газы имеют больший объём, потому двигают поршень вниз, и он через шатун двигает коленвал. Это называется рабочим циклом.

Полученные в результате сжигания газы имеют больший объём, потому двигают поршень вниз, и он через шатун двигает коленвал. Это называется рабочим циклом.

Четвертый шаг в работе двигателя внутреннего сгорания — выпуск

Четвёртый такт называется выпуском. При перемещении поршня в верхнее положение, происходит открытие впускного клапана. Теперь газы могут выйти наружу а цилиндр получает вентиляцию.

Современные двигатели внутреннего сгорания, типы и принципы работы

Автомобильный рынок предлагает очень много различных типов двигателей, созданных по знакомому нам принципу.

Сейчас мы привыкли считать классикой карбюраторный двигатель, который обычно устанавливается на ВАЗ 2106. Что примечательно, его создал наш соотечественник Огнеслав Костович. Произошло это в 1880, или чуть позже. Сейчас нет точной информации об этом. Тем не менее, это был первый шаг к появлению того, что мы привыкли считать стандартным карбюраторным ДВС.

Работа двигателя стала более производительной. Пользуясь этой разработкой, немцы Даймлер и Майбах (сейчас эти фамилии известны всем автолюбителям), создали облегчённую версию карбюраторного двигателя на бензине. Первым такой двигатель получил не автомобиль из Германии, а мотоцикл.

Пользуясь этой разработкой, немцы Даймлер и Майбах (сейчас эти фамилии известны всем автолюбителям), создали облегчённую версию карбюраторного двигателя на бензине. Первым такой двигатель получил не автомобиль из Германии, а мотоцикл.

Дизельные двигатели

Казалось бы, всё, что можно было придумать, уже создано. Но, так не считал талантливый изобретатель из Германии Рудольф Дизель. Его интересовало, как можно ещё изменить и усовершенствовать принцип Отто. В результате его трудов, появился ещё один двигатель, который по сей день используется повсеместно, особенно – в грузовом автотранспорте.

В чём же принцип работы дизельного двигателя? В таких двигателях, дизельное топливо, или как его ещё называют, солярка, впрыскивается в нужное время под давлением. В результате, горючая смесь образуется непосредственно в двигателе, где частички сжатого топлива соединяются с воздухом и под давлением происходит возгорание.

Увидеть, как работает двигатель внутреннего сгорания можно здесь:

Также на эту тему вы можете почитать:

Поделитесь в социальных сетях

Alex S 8 октября, 2013

Опубликовано в: Полезные советы и устройство авто

Метки: Как устроен автомобиль

Двигатель внутреннего сгорания — цикл Отто — Исследовательский центр Гленна

Братья Райт использовали бензиновый четырехтактный двигатель внутреннего сгорания для приведения в движение своего самолета. В двигателе внутреннего сгорания топливо и воздух воспламеняются внутри цилиндра. Горячий выхлопной газ толкает поршень в цилиндре, который соединен с коленчатым валом для выработки мощности. Сгорание топлива не является непрерывным процессом, а происходит очень быстро через равные промежутки времени. Между зажиганиями части двигателя движутся в повторяющейся последовательности, называемой циклом. Двигатель называется четырехтактным, потому что за один цикл совершается четыре движения (хода) поршня. Конструкция братьев была основана на ранних конструкциях автомобильных двигателей, в которых использовался цикл Отто, разработанный немцем доктором Н. А. Отто в 1876 году.

А. Отто в 1876 году.

Конструкция братьев очень проста по сегодняшним меркам, поэтому это хороший двигатель для изучения студентами основ работы двигателя. В работе двигателя есть две основные части: механическая работа частей двигателя и термодинамика, посредством которой двигатель производит работу и мощность. На этой странице мы обсудим основные термодинамические принципы, а на отдельной странице мы представляем термодинамический анализ , который позволяет проектировать и прогнозировать характеристики двигателя.

Термодинамика — это раздел физики, изучающий энергию и работу системы. Он родился в 19 веке, когда ученые впервые открыли, как строить и эксплуатировать паровые двигатели. Термодинамика имеет дело только с крупномасштабной реакцией системы, которую мы можем наблюдать и измерять в экспериментах. Основные идеи термодинамики преподаются на уроках физики в средней школе, поэтому братья Райт знали и использовали эти концепции, особенно при проектировании своих двигателей.

Мы разбили цикл Отто на шесть пронумерованных этапов, основанных на механической работе двигателя. На каждом этапе мы показываем разрез цилиндра, чтобы показать движение поршня и количество объема газа, создаваемого головкой поршня и цилиндром справа от головки поршня. На рисунке показан график зависимости давления от объема газа на протяжении одного цикла. Цикл начинается в левом нижнем углу, при этом этап 1 является началом такта впуска двигателя. Давление близко к атмосферному давлению, а объем газа минимален, а поршень в цилиндре находится далеко справа. Между этапом 1 и этапом 2 поршень перемещается влево, давление остается постоянным, а объем газа увеличивается по мере того, как топливно-воздушная смесь всасывается в цилиндр через впускной клапан (красный). На 2-й ступени такт сжатия двигателя начинается с закрытия впускного клапана. Между стадией 2 и стадией 3 поршень движется обратно вправо, объем газа уменьшается, а давление увеличивается, поскольку поршень совершает над газом работу. 3 стадия – начало сгорания топливно-воздушной смеси. Сгорание происходит очень быстро, и объем остается постоянным. При сгорании выделяется тепло, которое увеличивает как температуру, так и давление в соответствии с уравнением состояния. С четвертой ступени начинается рабочий такт двигателя. Между стадией 4 и стадией 5 поршень перемещается обратно влево, объем увеличивается, а давление падает, поскольку газ совершает работу над поршнем. На этапе 5 выпускной клапан (синий) открывается, и остаточное тепло газа обменивается с окружающей средой. Объем остается постоянным, а давление возвращается к атмосферным условиям. На шестой ступени начинается такт выпуска двигателя, во время которого поршень движется назад вправо, объем уменьшается, а давление остается постоянным. В конце такта выпуска условия возвращаются к Стадии 1, и процесс повторяется.

3 стадия – начало сгорания топливно-воздушной смеси. Сгорание происходит очень быстро, и объем остается постоянным. При сгорании выделяется тепло, которое увеличивает как температуру, так и давление в соответствии с уравнением состояния. С четвертой ступени начинается рабочий такт двигателя. Между стадией 4 и стадией 5 поршень перемещается обратно влево, объем увеличивается, а давление падает, поскольку газ совершает работу над поршнем. На этапе 5 выпускной клапан (синий) открывается, и остаточное тепло газа обменивается с окружающей средой. Объем остается постоянным, а давление возвращается к атмосферным условиям. На шестой ступени начинается такт выпуска двигателя, во время которого поршень движется назад вправо, объем уменьшается, а давление остается постоянным. В конце такта выпуска условия возвращаются к Стадии 1, и процесс повторяется.

Во время цикла работа над газом совершается поршнем между 2 и 3 ступенями. Работа совершается газом над поршнем между 4 и 5 ступенями. Разница между работой, совершаемой газом, и работой, совершаемой над газ показан желтым цветом и представляет собой работу, производимую циклом. Работа, умноженная на скорость цикла (количество циклов в секунду), равна мощности вырабатываемой двигателем. Площадь, ограниченная циклом на диаграмме p-V, пропорциональна работе, произведенной циклом. На этой странице мы показали идеальный цикл Отто, в котором тепло не поступает (или не уходит) в газ во время такта сжатия и рабочего такта, отсутствуют потери на трение и происходит мгновенное горение при постоянном объеме. В действительности идеального цикла не бывает, и каждый процесс связан со многими потерями. Эти потери обычно учитываются коэффициентами эффективности, которые умножают и изменяют идеальный результат. Для реального цикла форма p-V диаграммы аналогична идеальной, но площадь (работа) всегда меньше идеального значения.

Работа, умноженная на скорость цикла (количество циклов в секунду), равна мощности вырабатываемой двигателем. Площадь, ограниченная циклом на диаграмме p-V, пропорциональна работе, произведенной циклом. На этой странице мы показали идеальный цикл Отто, в котором тепло не поступает (или не уходит) в газ во время такта сжатия и рабочего такта, отсутствуют потери на трение и происходит мгновенное горение при постоянном объеме. В действительности идеального цикла не бывает, и каждый процесс связан со многими потерями. Эти потери обычно учитываются коэффициентами эффективности, которые умножают и изменяют идеальный результат. Для реального цикла форма p-V диаграммы аналогична идеальной, но площадь (работа) всегда меньше идеального значения.

Двигатель внутреннего сгорания | Работа, типы и усовершенствования

под редакцией Редакционная группа | Теплотехника

Путь человека изменился после изобретения двигателя внутреннего сгорания в 19 веке. От кораблей и самолетов до автомобилей, они повсюду. Несмотря на то, что прошло столетие, они по-прежнему вездесущи. Этот пост в блоге покажет подробную работу этих движков, их типы и последние достижения.

От кораблей и самолетов до автомобилей, они повсюду. Несмотря на то, что прошло столетие, они по-прежнему вездесущи. Этот пост в блоге покажет подробную работу этих движков, их типы и последние достижения.

Двигатель внутреннего сгорания

Двигатель внутреннего сгорания, как следует из названия, относится к типу тепловых двигателей, в которых зажигание или сгорание происходит внутри, т. е. топливо воспламеняется внутри корпуса двигателя для выполнения работы. В отличие от внешнего сгорания, такого как паровой двигатель, где сгорание происходит вне двигателя.

Выработка работы может осуществляться двумя способами: либо с помощью поршневого цилиндра (т. е. поршневых двигателей), либо с помощью турбина . Первый тип является наиболее распространенным типом, который вы можете увидеть на своем велосипеде, скутере или автомобиле.

Работа двигателя внутреннего сгорания

Сгорание, химический процесс высвобождения энергии в форме тепла из топливной смеси , является первичным этапом этих двигателей. Из термодинамики известно, что повышение температуры газов увеличивает их давление. Теплота, образующаяся при сгорании, повышает температуру газов, что, в свою очередь, расширяется и оказывает -е воздействие.0022 давление .

Из термодинамики известно, что повышение температуры газов увеличивает их давление. Теплота, образующаяся при сгорании, повышает температуру газов, что, в свою очередь, расширяется и оказывает -е воздействие.0022 давление .

Это повышенное давление используется для создания работы либо с помощью системы поршень-цилиндр , либо с помощью турбины .

В поршне-цилиндровом двигателе это вызывает движение поршня, который вращает прикрепленный к нему коленчатый вал . Таким образом, часть подводимой энергии топлива преобразуется в полезную работу поршня.

В то время как в газотурбинном двигателе это заставляет лопасти турбины вращаться, когда на них попадает высокотемпературный газ. Это приводит к непрерывному производству работы.

Двигатели внутреннего сгорания: поршневой двигатель и газотурбинный двигатель.Типы двигателей внутреннего сгорания

Двигатель внутреннего сгорания (двигатель внутреннего сгорания) — это общий термин, охватывающий широкий спектр двигателей, от поршневых двигателей с прерывистым до газотурбинных двигателей с непрерывным в подаче энергии.

Классификация двигателей внутреннего сгорания по мощности:

- Прерывистый (поршневой цилиндр): Выходная мощность таких двигателей является прерывистой, поэтому требуется большой маховик для снижения вибрации двигателя и обеспечения плавной подачи мощности от двигателя.

- Непрерывный (турбина): Выходная мощность таких двигателей непрерывна, что обеспечивает большую мощность без значительной вибрации.

Несмотря на прерывистую подачу мощности, цилиндро-поршневые двигатели часто очень отзывчивы и экономичны . Это делает их оптимальными для использования в транспортных средствах, двигателях локомотивов или кораблях.

Напротив, газотурбинный двигатель обладает более высокой удельной мощностью , а отсутствие прерывистых волн давления также значительно снижает вибрацию .

Все двигатели внутреннего сгорания также можно классифицировать на основе термодинамических циклов, в которых они работают:

- Цикл Отто: Это идеализированный цикл для двигателя с искровым зажиганием (SI), такого как бензиновый двигатель или двигатель, работающий на сжатом природном газе.

Он состоит из двух изоэнтропических процессов и двух изохорных процессов.

Он состоит из двух изоэнтропических процессов и двух изохорных процессов. - Дизельный цикл: Идеально подходит для двигателей с воспламенением от сжатия (CI), таких как дизельный двигатель. Он состоит из двух изоэнтропических процессов, одного изохорного и одного изобарического.

- Цикл Брайтона: Это идеализированный цикл для газотурбинных двигателей, таких как реактивные двигатели. Он состоит из двух изоэнтропических процессов и двух изобарических процессов.

Все эти циклы можно увидеть на рисунке ниже.

Различные термодинамические циклы двигателя внутреннего сгорания.Поршневой двигатель можно далее классифицировать как:

- Двухтактный двигатель: Те двигатели, в которых поршень совершает 2 хода для завершения одного термодинамического силового цикла.

- Четырехтактный двигатель: Те двигатели, в которых поршень выполняет 4 такта для завершения одного термодинамического силового цикла.

Исследования и разработки в области двигателей внутреннего сгорания

За последние несколько десятилетий исследования и разработки в области материаловедения и проектирования помогли производителям сократить выбросы парниковых газов и повысить производительность и эффективность этих двигателей. Технологии как переменная фаза газораспределения (VVT) включает ускорение клапана в зависимости от частоты вращения двигателя. Добавление ребер вокруг цилиндра улучшает отвод тепла, а включение электронного блока управления позволяет точно контролировать время воспламенения и топливно-воздушную смесь.

Но тенденция роста электромобилей (EV) такими производителями, как Tesla, Volkswagen и BYD, создает большие трудности для применимости двигателей внутреннего сгорания. Но он также расширяет границы современной конструкции двигателей внутреннего сгорания, чтобы соответствовать технологическому прогрессу и устойчивости. Гибрид или 9Транспортные средства 0021 на основе метанола — это такие попытки поддержать эти двигатели.

Гибрид или 9Транспортные средства 0021 на основе метанола — это такие попытки поддержать эти двигатели.

Выводы

От лошадей к двигателям внешнего сгорания и, наконец, к двигателям внутреннего сгорания (ДВС) — так мир видел развитие транспортных средств. На уровне ядра в двигателях внутреннего сгорания почти ничего не изменилось, но в целом они намного более продвинуты, чем раньше. Что будет дальше в их развитии, пока не видно.

Некоторые важные выводы из поста:

- Двигатель внутреннего сгорания: Те типы тепловых двигателей, в которых воспламенение или сгорание происходит внутри.

- Термодинамические циклы двигателя внутреннего сгорания: Существуют три основных термодинамических цикла, по которым работают эти двигатели: цикл Отто, цикл Дизеля и цикл Брайтона.

Приложения для Android

⭐️ ⭐️ ⭐️ ⭐️ ⭐️ 1000+ | 400 000 + загрузок (всего)

Наша цель в eigenplus — научить студентов-строителей анализу конструкций и проектированию, начиная с фундаментальных принципов.