Устройство карбюраторного двигателя внутреннего сгорания автопогрузчика

Категория:

Погрузчики

Публикация:

Устройство карбюраторного двигателя внутреннего сгорания автопогрузчика

Читать далее:

Устройство карбюраторного двигателя внутреннего сгорания автопогрузчика

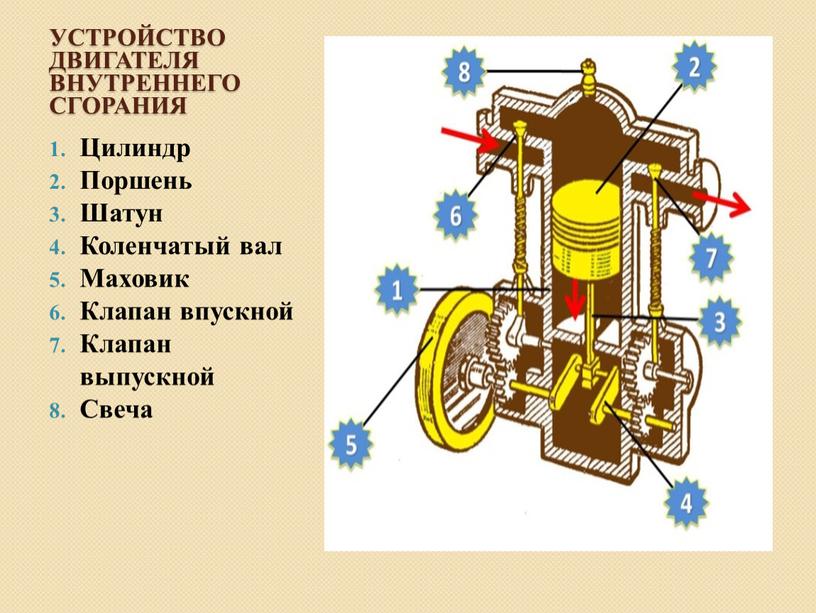

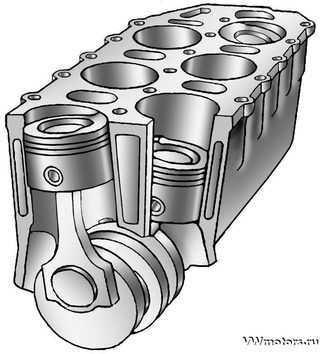

На изучаемых погрузчиках устанавливают шестицилиндровые двигатели внутреннего сгорания автомобиля ГАЗ-51. На рис. 1 показано устройство этого двигателя. Поршни перемещаются в гильзах цилиндров. Если объем над поршнем в цилиндре заполнить горюче бензовоздушной смесью и затем, перемещая поршень вверх, сжать эту смесь и воспламенить ее, то при сгорании и расширении газов создается большое давление, которое переместит поршень вниз. Это посту, пательное движение поршня можно преобразовать во вращательное движение кривошипа (коленчатого вала), состоящего из двух коренных шеек, параллельно расположенной им шатунной шейки и щек Коренными шейками коленчатый вал опирается на подшипники, установленные в корпусе двигателя.

Рис. 1. Двигатель ГАЗ-51

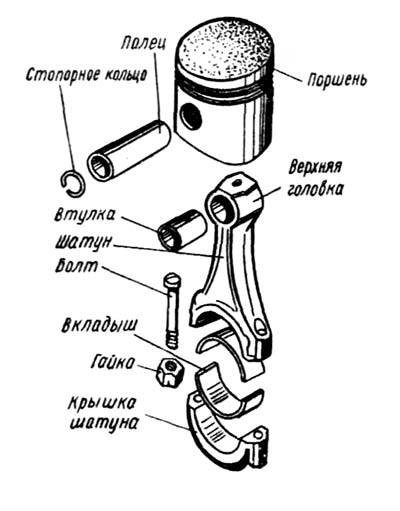

Поршень, шатун и кривошип образуют кривошипно-ша-тунный механизм, к которому относится также маховик, насаженный на удлиненный конец коленчатого вала.

Рекламные предложения на основе ваших интересов:

Для заполнения цилиндра горючей смесью и выпуска отработавших газов (продуктов сгорания горючей смеси) в корпусе цилиндра имеются два окна, которые могут перекрываться двумя клапанами — впускными и выпускными (соответственно различают впускное и выпускное окно, впускной и выпускной трубопроводы). При открытии (подъеме) впускного клапана цилиндр через трубопровод заполняется горючей смесью. При открытии (подъеме) выпускного клапана отработавшие газы отводятся в атмосферу.

Работа поршня и клапанов должна быть строго согласована, что обеспечивает газораспределительный механизм, состоящий из распределительного (кулачкового) вала, распределительных зубчатых колес и клапанных пружин.

Клапан представляет собой стержень, оканчивающийся с одной стороны грибовидной головкой и коническим рабочим пояском, а с другой — цилиндрическим стержнем, прижимаемым возвратной пружиной к кулачку распределительного вала. Кулачок имеет участок равного радиуса, который сопрягается с двумя боковыми участками, образующими выступ кулачка. При попадании клапана на участок равного радиуса кулачка рабочий поясок клапана плотно прижимается к седлу впускного (либо выпускного) окна. При повороте распределительного вала выступ его кулачка набегает на стержень клапана и поднимает его, благодаря чему между головкой впускного клапана и седлом в окне образуется кольцевой зазор (для прохода горючей смеси в цилиндр или для выпуска из цилиндра отработавших газов через выпускное окно).

Работа механизмов двигателя обеспечивается четырьмя системами: охлаждения, смазки, питания, выпуска отработавших газов и зажигания.

Система охлаждения поддерживает необходимый тел-човой режим двигателя. При работе двигателя выделяется большое количество тепловой энергии. Примерно 30% этой энергии превращается в механическую энергию, остальная часть энергии тратится на нагрев деталей двигателя, поэтому в двигателях предусматривают систему охлаждения. Цилиндр и его головка имеют двойные стенки, образующие охлаждающую рубашку, в которой циркулирует жидкость, подаваемая гидронасосом.

Система смазки подает масло к трущимся деталям. Масло заливают в поддон 6 картера двигателя. Насос нагнетает его в необходимые точки. Кроме того, коленчатый вал’при вращении разбрызгивает масло в картере, образуя масляный туман. Этим маслом смазываются цилиндр и поршень.

Этим маслом смазываются цилиндр и поршень.

Система питания и выпуска отработавших газов обеспечивает приготовление горючей смеси и отводит отработавшие газы в атмосферу. Для приготовления горючей смеси в двигателе предназначен специальный прибор, называемый карбюратором. Из него смесь поступает в цилиндр по трубопроводу. Отработавшие газы выводятся из цилиндра по выпускному трубопроводу.

Система зажигания предназначена для воспламенения горючей смеси в цилиндре двигателя. С;этой целью в цилиндр ввернута свеча зажигания (запальная свеча). Смесь воспламеняется от электрической искры, проскакивающей между электродами свечи.

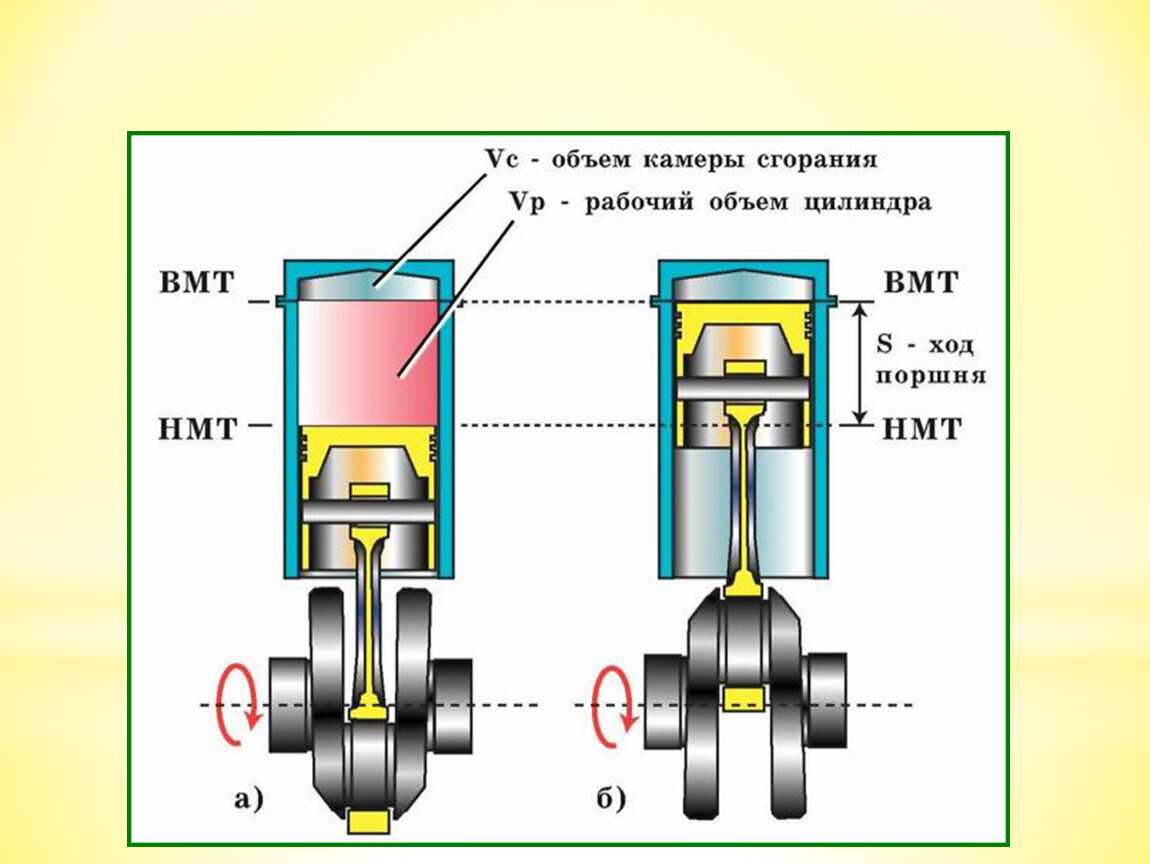

Необходимо выделить два характерных положения поршня в цилиндре: в верхней мертвой точке (в. м. т.) — верхнее крайнее положение и в нижней мертвой точке (н. м. т) — нижнее крайнее положение, в которых поршень меняет направление движения. Путь поршня от одной мертвой точки до другой называется ходом поршня. Для полного оборота коленчатого вала поршень должен совершить один ход вниз и один ход вверх.

Объем р, заключенный между в. м. т. и н. м. т., называется рабочим объемом двигателя.

Объем над поршнем при его положении в в. м. т. называется объемом камеры сгорания.

Рекламные предложения:

Читать далее: Принцип работы карбюраторного двигателя внутреннего сгорания

Категория: — Погрузчики

Главная → Справочник → Статьи → Форум

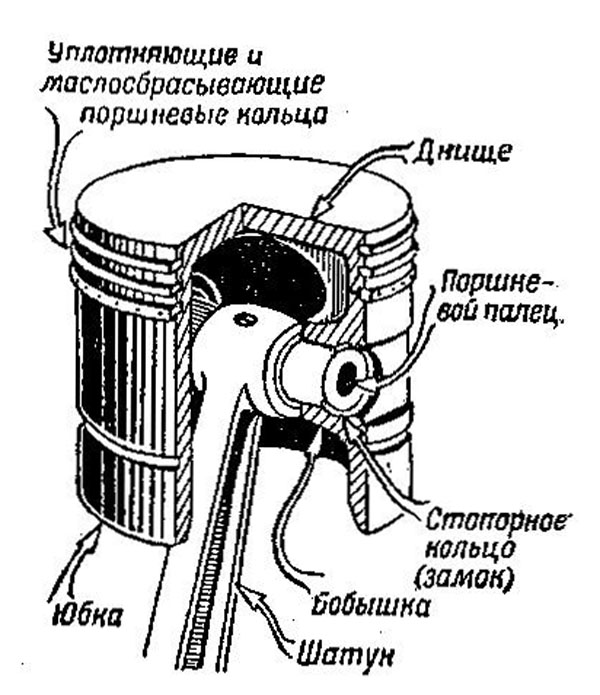

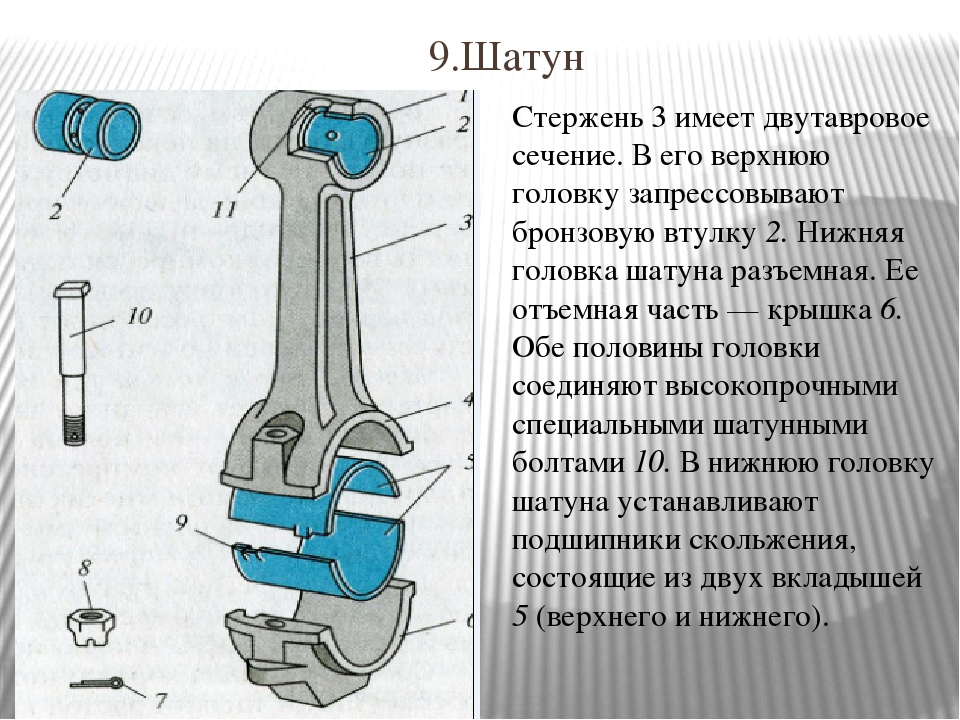

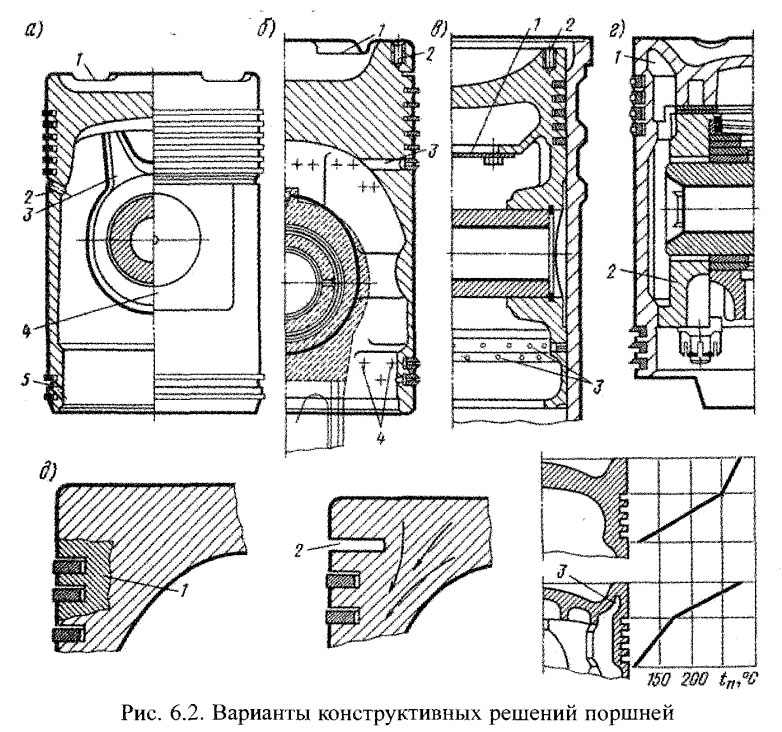

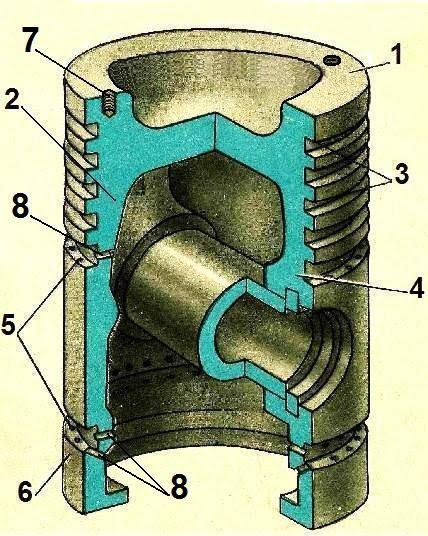

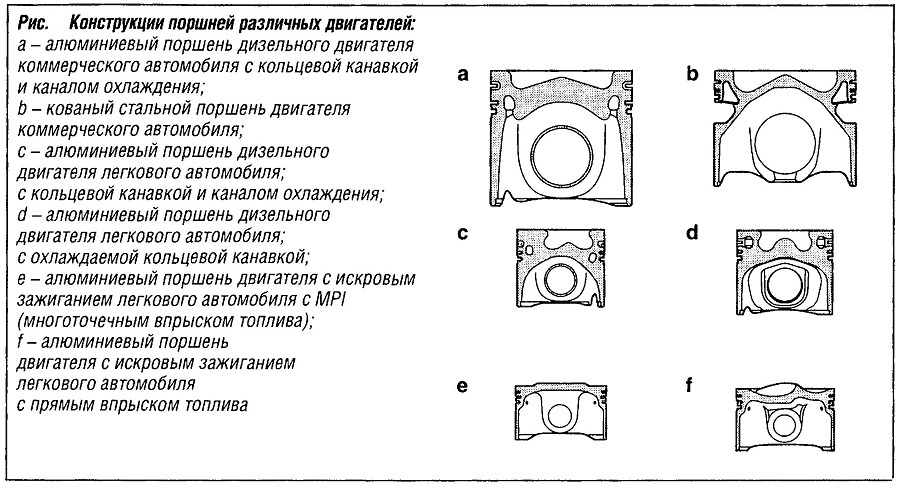

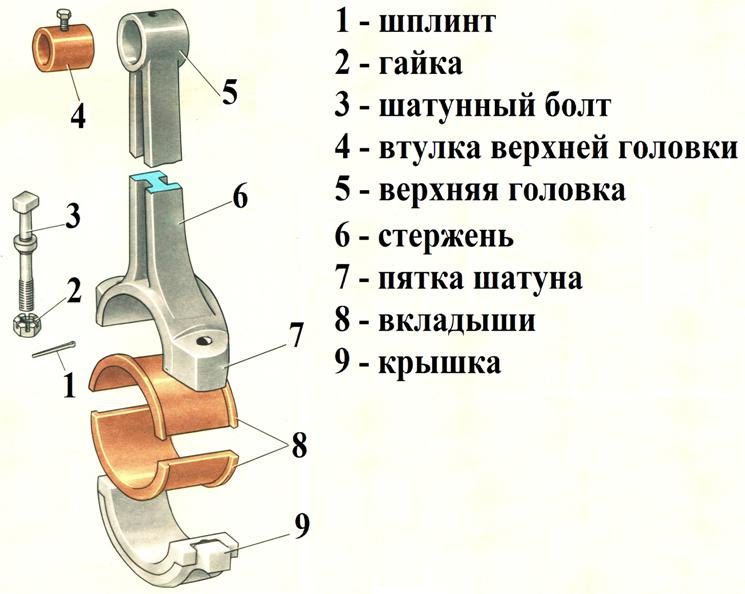

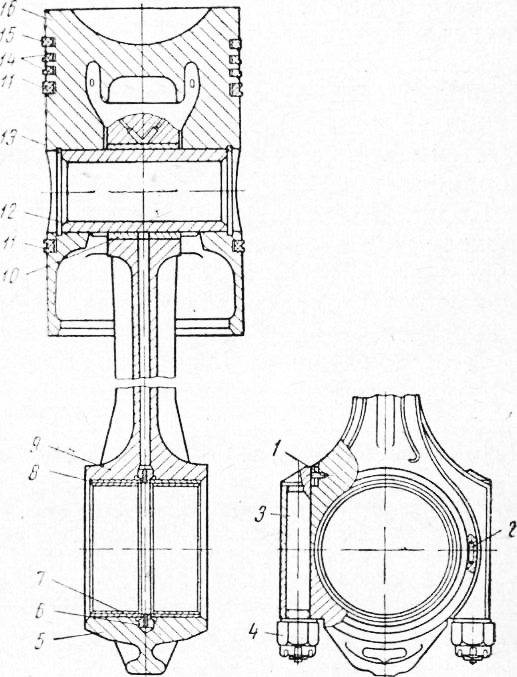

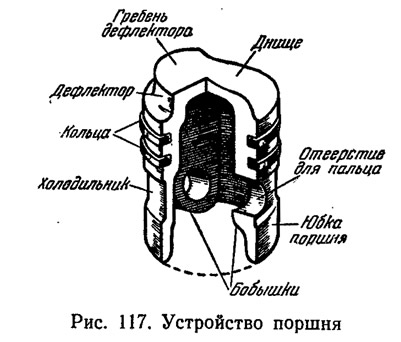

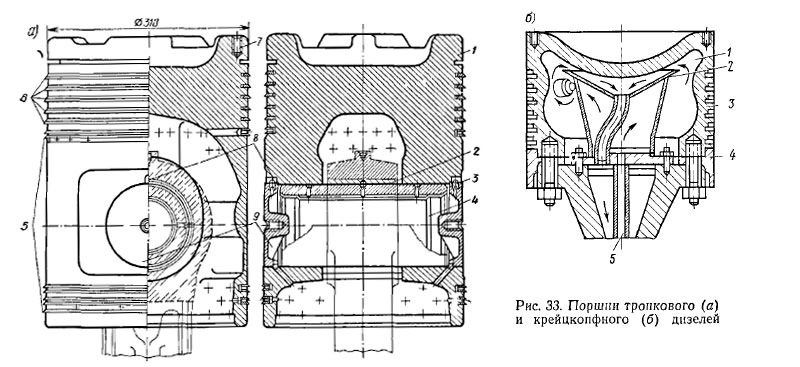

| Поршневая группа состоит из поршня в сборе, уплотнительных и маслосъемных колец, поршневого пальца. По конструктивным признакам различают поршни тронковые, для двигателей крейцкопфного типа и двустороннего действия. Тронковые поршни соединяются с шатуном поршневым пальцем. Для обеспечения газонепроницаемости полостей цилиндра поршень снабжают уплотнительными кольцами, а для предотвращения попадания масла в камеру сгорания — маслосъемными кольцами. Материалом для поршней служит чугун марок СЧ24-44 и СЧ28-48 и сталь. Поршень (рис. 139) состоит из нижней направляющей части — тройка или юбки 1 и верхней части — головки поршня 3 с поршневыми кольцами 2. Конфигурация камеры сгорания двигателя, тип продувки, расположение в крышке клапанов и форсунки определяют форму днища поршня 4. Днище поршня может иметь вогнутую, двояковогнутую, выпуклую и другую формы. Некоторые формы днищ поршней показаны на рис. 140. При диаметре поршня более 400 мм головку поршня выполняют съемной. Разъемная конструкция позволяет уменьшить стоимость поршня, так как только головку изготовляют из дорогостоящего жаропрочного материала, и облегчает ремонт поршня. Головку крепят к тройку болтами или шпильками. В некоторых конструкциях поршня внутреннюю поверхность днища для предохранения от нагарообразования и защиты головного подшипника от теплового излучения закрывают мембраной; для увеличения жесткости днище снизу подкрепляют ребрами, которые одновременно улучшают его охлаждение. Поршневой палец 1 (рис. 141) размещен в приливах (бобышках) 2 и фиксируется от осевого смещения пружинными кольцами 3. Пальцы закрепляются стопорным болтом 6 либо свободно вращаются — пальцы плавающего типа. Пальцы плавающего типа более распространены у быстроходных двигателей. Бронзовые втулки 4, запрессованные в бобышки чугунного поршня, являются подшипниками для поршневого пальца плавающего типа. Пальцы изготовляют из малоуглеродистой стали 15 или 20 с последующей цементацией и шлифованием или из легированной стали 15ХМА, 12МХ2А, 18ХНМА, 20Х и др. с последующей закалкой. В некоторых конструкциях поршней с целью предотвращения соприкосновения пальца с зеркалом цилиндра ставят алюминиевые заглушки 5 грибовидной формы. В отличие от уплотнительных (компрессионных) маслосъемные кольца имеют скос (рис. Типы замков поршневых колец показаны на рис. 142, б. При установке колец на поршень необходимо стыки (замки) располагать в разных положениях по окружности во избежание утечки газов. Поршневые кольца поршней двухтактных двигателей для предохранения от проворачивания и попадания замка в район расположения окоп стопорят фиксаторами. Поршень крейцкопфного двигателя соединяется с шатуном, штоком и крейцкопфом. В этом случае поршень крепят к штоку жестко специальным фланцевым соединением (рис. 143). Поршень крейцкопфного двигателя разгружен от боковых усилий и не имеет тронка. На рис. 144 показан составной охлаждаемый поршень крейцкопфного двигателя, имеющего штампованную вставку из алюминиевого сплава АК6. Поршень состоит из трех основных частей: головки 1, отлитой из высокопрочного жаростойкого чугуна, корпуса 3 из перлитного чугуна и вставки 2. В поршнях новейшей конструкции пазы (канавки) под уплотнительные кольца хромируют или завальцовывают чугунными противоизносными кольцами. Общий вид поршня, крейцкопфа и шатуна с подшипником приведен на рис. 145. Для достижения нормальных условий работы поршня необходимо обеспечить его охлаждение и прежде всего головки. Наиболее надежным средством снижения температуры головки является искусственное охлаждение. При диаметрах цилиндра в двухтактных двигателях свыше 250 мм, а в четырехтактных свыше 400 мм применяют масляное охлаждение поршня. Охлаждение водой используют редко, так как требуется тщательное герметизирующее устройство, предотвращающее попадание воды в масло картера. Штоки крейцкопфных двигателей выполняют стальными коваными, круглого сечения, часто пустотелыми. В верхней части они имеют фланцы для крепления с поршнем, а нижней пяткой или хвостовиком 4 (рис. 146) соединяются с поперечиной 7 и фиксируются гайкой 2. В состав крейцкопфа входят: стальной или чугунный ползун, опорные рабочие поверхности а и б которого покрыты тонким слоем антифрикционного сплава. Ползун, скользя по параллели картера, передает последней боковые усилия и таким образом разгружает поршень. Поверхность а передает боковые усилия при работе двигателя на передний ход, поверхность б, значительно меньшая по площади,— на задний ход. Ползун крепят болтами к стальной поперечине 3. Поперечина имеет цапфы 1, которые охватываются головным подшипником шатуна. В двигателях, длительное время работающих на задний ход (буксиры, ледоколы), ползуны выполняют двусторонними. На рис. 147 показана параллель крейцкопфного двигателя. |

Общее устройство и работа ДВС

Почти на всех современных автомобилях в качестве силовой установки применяется двигатель внутреннего сгорания (ДВС) (рис. 2.1).

Существуют еще электромобили, но их мы рассматривать не будем.

Рис. 2.1. Внешний вид двигателя внутреннего сгорания

В основе работы каждого ДВС лежит движение поршня в цилиндре под действием давления газов, которые образуются при сгорании топливной смеси, именуемой в дальнейшем рабочей.

При этом горит не само топливо. Горят только его пары, смешанные с воздухом, которые и являются рабочей смесью для ДВС. Если поджечь эту смесь, она мгновенно сгорает, многократно увеличиваясь в объеме. А если поместить смесь в замкнутый объем, а одну стенку сделать подвижной, то на эту стенку будет воздействовать огромное давление, которое будет двигать стенку.

ПРИМЕЧАНИЕ

В ДВС из каждых 10 литров топлива только около 2 литров используется на полезную работу, остальные 8 литров сгорают впустую. То есть КПД ДВС составляет всего 20 %.

ДВС, используемые на легковых автомобилях, состоят из двух механизмов: кривошипношатунного и газораспределительного, а также из следующих систем:

? питания;

? выпуска отработавших газов;

? зажигания;

? охлаждения;

? смазки.

Основные детали ДВС:

? головка блока цилиндров;

? цилиндры;

? поршни;

? поршневые кольца;

? поршневые пальцы;

? шатуны;

? коленчатый вал;

? маховик;

? распределительный вал с кулачками;

? клапаны;

? свечи зажигания.

Большинство современных автомобилей малого и среднего класса оснащены четырехцилиндровыми двигателями. Существуют моторы и большего объема — с восьмью и даже двенадцатью цилиндрами (рис. 2.2). Чем больше объем двигателя, тем он мощнее и тем выше потребление топлива.

Рис. 2.2. Схемы расположения цилиндров в двигателях различной компоновки:

а — четырехцилиндровые; б — шестицилиндровые; в — двенадцатицилиндровые (? — угол развала)

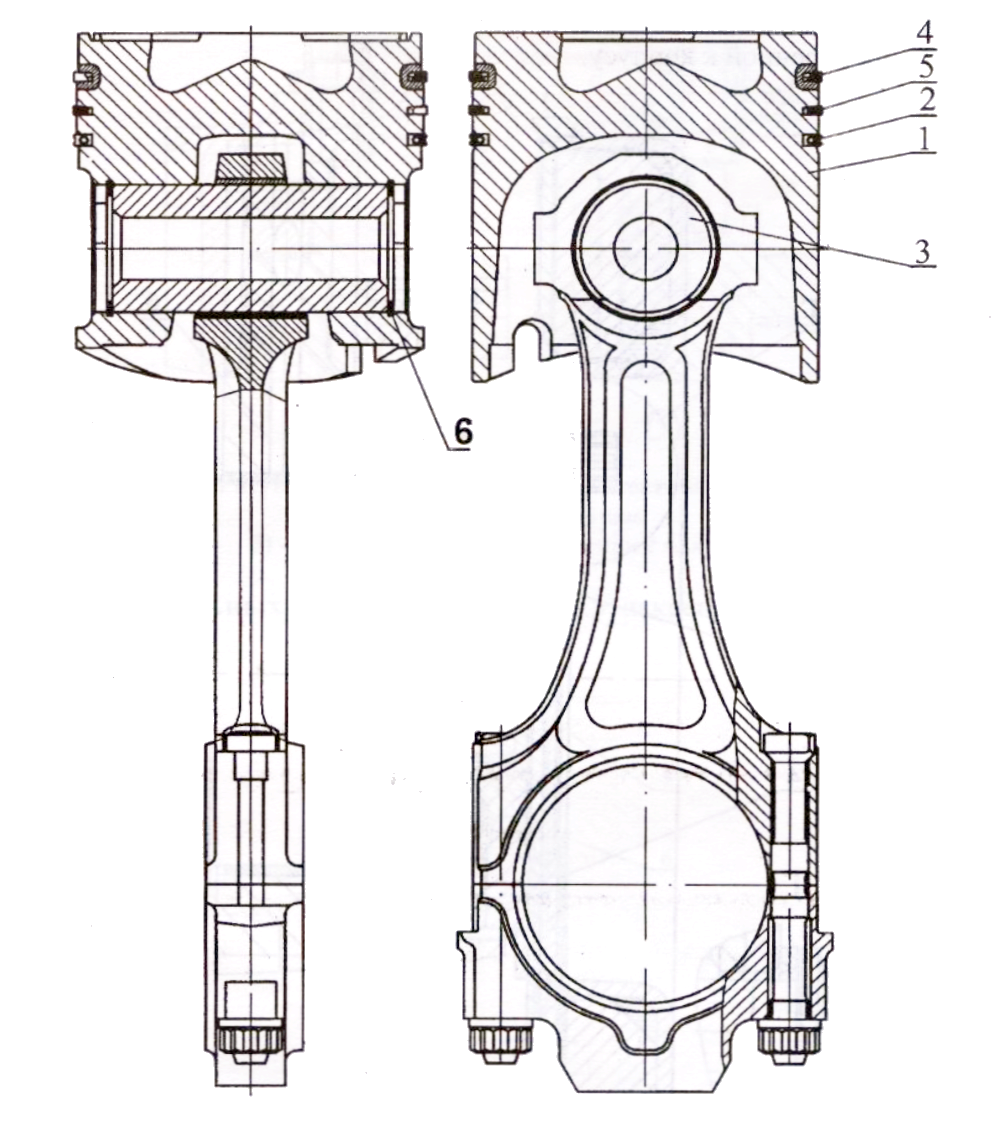

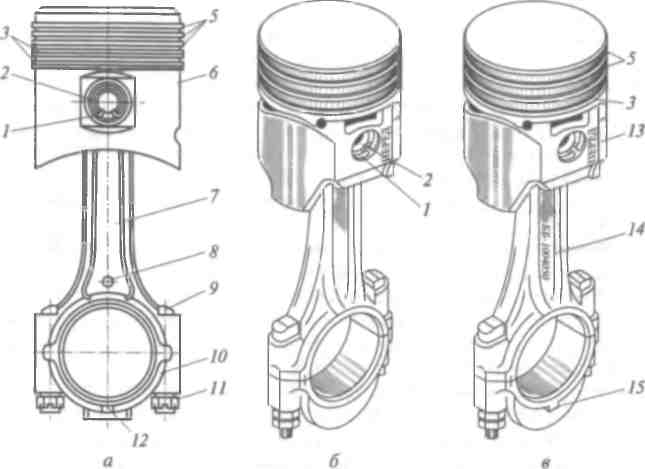

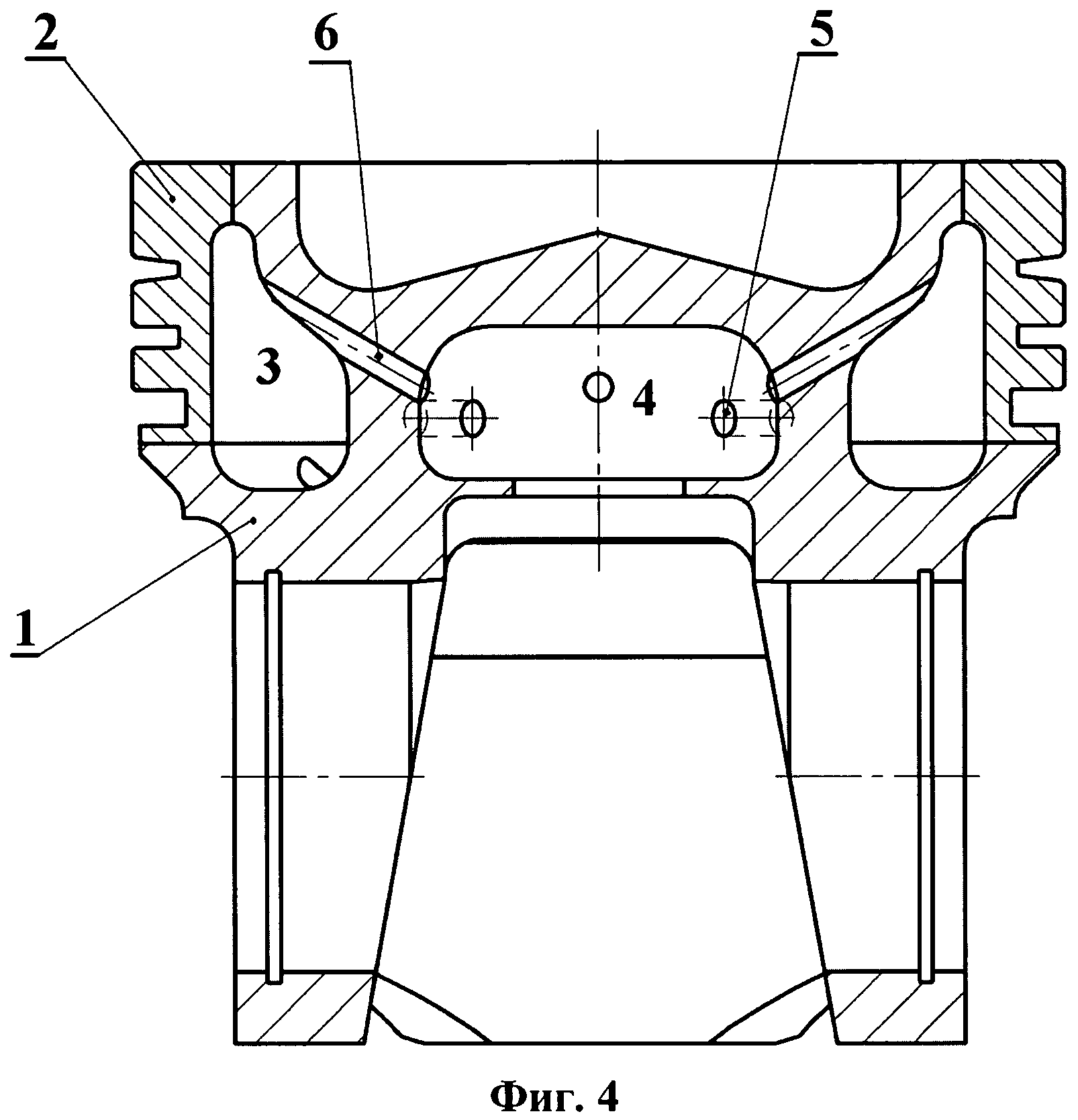

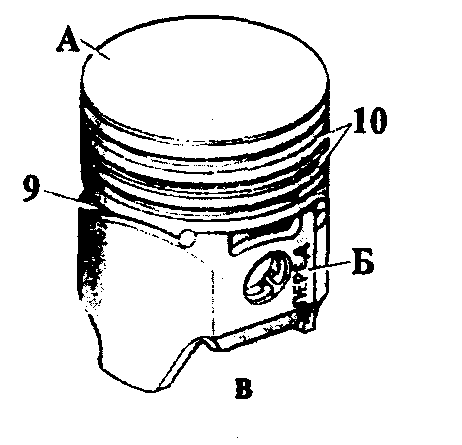

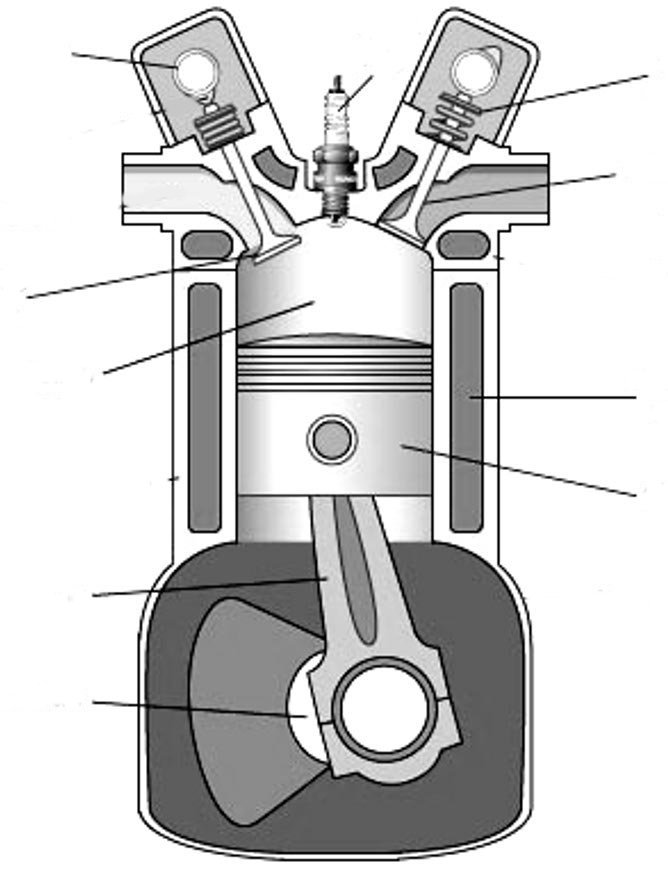

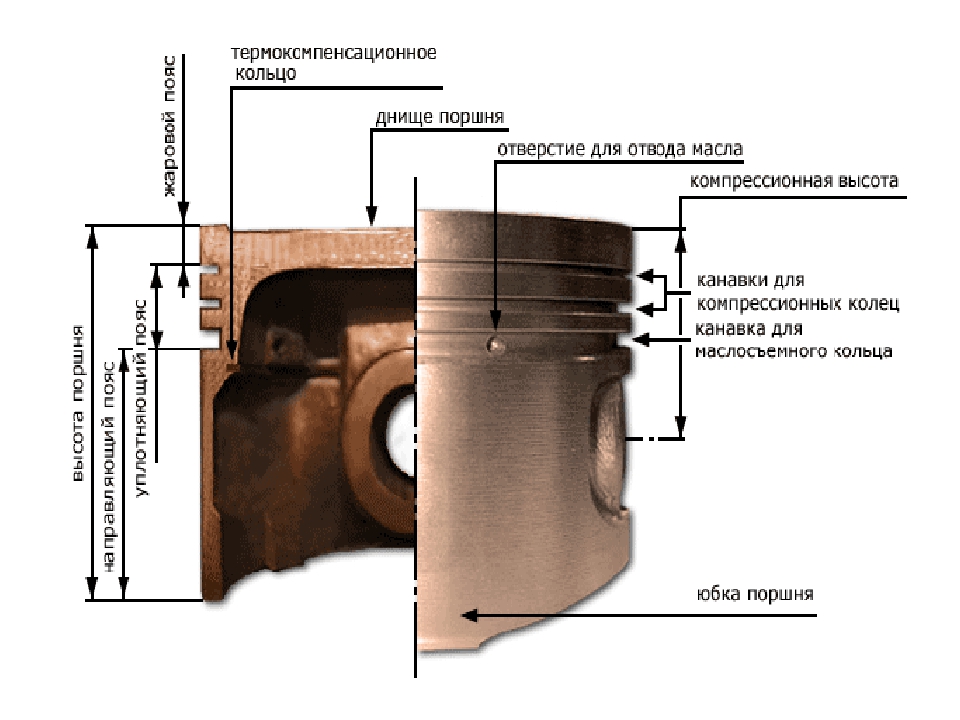

Принцип работы ДВС проще всего рассматривать на примере одноцилиндрового бензинового двигателя. Такой двигатель состоит из цилиндра с внутренней зеркальной поверхностью, к которому прикручена съемная головка. В цилиндре находится поршень цилиндрической формы — стакан, состоящий из головки и юбки (рис. 2.3). На поршне есть канавки, в которых установлены поршневые кольца. Они обеспечивают герметичность пространства над поршнем, не давая возможности газам, образующимся при работе двигателя, проникать под поршень. Кроме того, поршневые кольца не допускают попадания масла в пространство над поршнем (масло предназначено для смазки внутренней поверхности цилиндра). Иными словами, эти кольца играют роль уплотнителей и делятся на два вида: компрессионные (те, которые не пропускают газы) и маслосъемные (препятствующие попаданию масла в камеру сгорания) (рис. 2.4).

Кроме того, поршневые кольца не допускают попадания масла в пространство над поршнем (масло предназначено для смазки внутренней поверхности цилиндра). Иными словами, эти кольца играют роль уплотнителей и делятся на два вида: компрессионные (те, которые не пропускают газы) и маслосъемные (препятствующие попаданию масла в камеру сгорания) (рис. 2.4).

Рис. 2.3. Поршень

Смесь бензина с воздухом, приготовленная карбюратором или инжектором, попадает в цилиндр, где сжимается поршнем и поджигается искрой от свечи зажигания. Сгорая и расширяясь, она заставляет поршень двигаться вниз. Так тепловая энергия превращается в механическую.

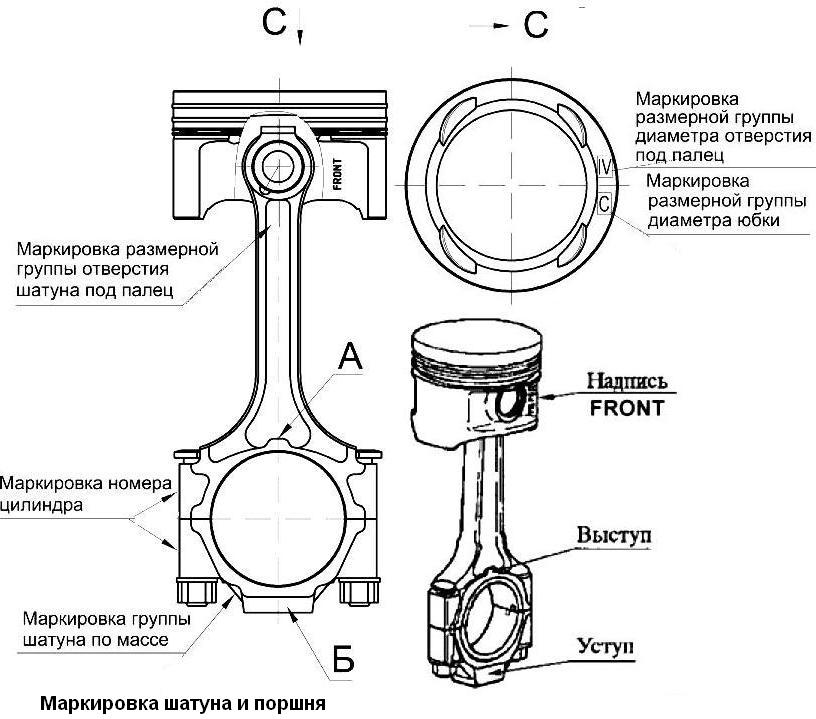

Рис. 2.4. Поршень с шатуном:

1 — шатун в сборе; 2 — крышка шатуна; 3 — вкладыш шатуна; 4 — гайка болта; 5 — болт крышки шатуна; 6 — шатун; 7 — втулка шатуна; 8 — стопорные кольца; 9 — палец поршня; 10 — поршень; 11 — маслосъемное кольцо; 12, 13 — компрессионные кольца

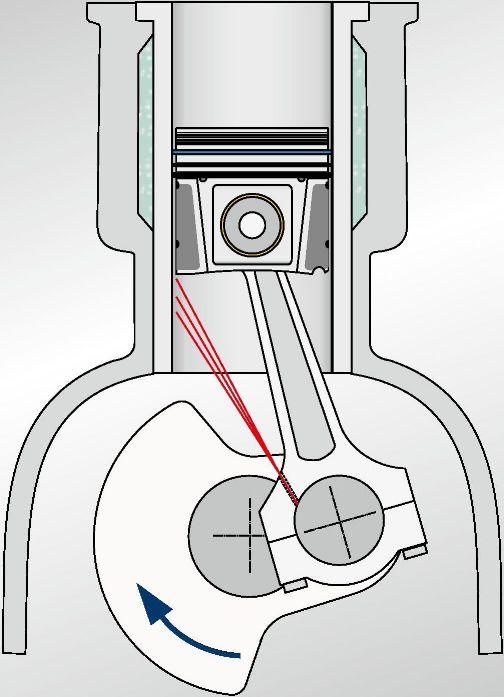

Далее следует преобразование хода поршня во вращение вала. Для этого поршень с помощью пальца и шатуна шарнирно соединен с кривошипом коленчатого вала, который вращается на подшипниках, установленных в картере двигателя (рис. 2.5).

Для этого поршень с помощью пальца и шатуна шарнирно соединен с кривошипом коленчатого вала, который вращается на подшипниках, установленных в картере двигателя (рис. 2.5).

В результате перемещения поршня в цилиндре сверху вниз и обратно через шатун происходит вращение коленчатого вала.

Верхней мертвой точкой (ВМТ) называется самое верхнее положение поршня в цилиндре (то есть место, где поршень перестает двигаться вверх и готов начать движение вниз) (см. рис. 2.3). Самое нижнее положение поршня в цилиндре (то есть место, где поршень перестает двигаться вниз и готов начать движение вверх) называют нижней мертвой точкой (НМТ) (см. рис. 2.3). А расстояние между крайними положениями поршня (от ВМТ до НМТ) называется ходом поршня.

Рис. 2.5. Коленчатый вал с маховиком:

1 — коленчатый вал; 2 — вкладыш шатунного подшипника; 3 — упорные полукольца; 4 — маховик; 5 — шайба болтов крепления маховика; 6 — вкладыши первого, второго, четвертого и пятого коренных подшипников; 7 — вкладыш центрального (третьего) подшипника

Когда поршень перемещается сверху вниз (от ВМТ до НМТ), объем над ним изменяется от минимального до максимального. Минимальный объем в цилиндре над поршнем при его положении в ВМТ — это камера сгорания.

Минимальный объем в цилиндре над поршнем при его положении в ВМТ — это камера сгорания.

А объем над цилиндром, когда он находится в НМТ, называют рабочим объемом цилиндра.

В свою очередь, рабочий объем всех цилиндров двигателя в сумме, выраженный в литрах, называется рабочим объемом двигателя. Полным объемом цилиндра называется сумма его рабочего объема и объема камеры сгорания в момент нахождения поршня в НМТ.

Важной характеристикой ДВС является его степень сжатия, которая определяется как отношение полного объема цилиндра к объему камеры сгорания. Степень сжатия показывает, во сколько раз сжимается поступившая в цилиндр топливо-воздушная смесь при перемещении поршня от НМТ к ВМТ. У бензиновых двигателей степень сжатия находится в пределах 6–14, у дизельных — 14–24. Степень сжатия во многом определяет мощность двигателя и его экономичность, а также существенно влияет на токсичность отработавших газов.

Мощность двигателя измеряется в киловаттах либо в лошадиных силах (используется чаще).

Как мы уже говорили, работа двигателя внутреннего сгорания основана на использовании силы давления газов, образующихся при сгорании в цилиндре топливо-воздушной смеси.

В бензиновых и газовых двигателях смесь воспламеняется от свечи зажигания (рис. 2.6), в дизельных — от сжатия.

Рис. 2.6. Свеча зажигания

При работе одноцилиндрового двигателя его коленчатый вал вращается неравномерно: в момент сгорания горючей смеси резко ускоряется, а все остальное время замедляется.

Для повышения равномерности вращения на коленчатом валу, выходящем наружу из корпуса двигателя, закрепляют массивный диск — маховик (см. рис. 2.5). Когда двигатель работает, вал с маховиком вращаются.

А сейчас поговорим немного подробнее о работе одноцилиндрового двигателя.

Повторим, первое действие — попадание внутрь цилиндра (в пространство над поршнем) топливо-воздушной смеси, которую приготовил карбюратор или инжектор. Этот процесс называется тактом впуска (первый такт). Заполнение цилиндра двигателя топливо-воздушной смесью происходит, когда поршень из верхнего положения движется в нижнее. При этом к цилиндру двигателя подведены два канала: впускной и выпускной. Горючая смесь впускается через первый канал, а продукты ее сгорания выходят через второй. Непосредственно перед входом в цилиндр в этих каналах установлены клапаны. Их принцип действия очень прост: клапан — это подобие гвоздя с большой круглой шляпкой, перевернутый шляпкой вниз, которой закрывается вход из канала в цилиндр.

Этот процесс называется тактом впуска (первый такт). Заполнение цилиндра двигателя топливо-воздушной смесью происходит, когда поршень из верхнего положения движется в нижнее. При этом к цилиндру двигателя подведены два канала: впускной и выпускной. Горючая смесь впускается через первый канал, а продукты ее сгорания выходят через второй. Непосредственно перед входом в цилиндр в этих каналах установлены клапаны. Их принцип действия очень прост: клапан — это подобие гвоздя с большой круглой шляпкой, перевернутый шляпкой вниз, которой закрывается вход из канала в цилиндр.

При этом шляпка прижимается к кромке канала мощной пружиной и закупоривает его.

Если нажать на клапан (тот самый гвоздь), преодолев сопротивление пружины, то вход в цилиндр из канала откроется (рис. 2.7).

Первый такт — впуск

Во время этого такта поршень перемещается из ВМТ в НМТ. При этом впускной клапан открыт, а выпускной закрыт. Через впускной клапан цилиндр заполняется горючей смесью до тех пор, пока поршень не окажется в НМТ, то есть его дальнейшее движение вниз станет невозможным. Из ранее сказанного мы с вами уже знаем, что перемещение поршня в цилиндре влечет за собой перемещение кривошипа, а следовательно, вращение коленчатого вала и наоборот. Так вот, за первый такт работы двигателя (при перемещении поршня из ВМТ в НМТ) коленвал проворачивается на пол-оборота.

Из ранее сказанного мы с вами уже знаем, что перемещение поршня в цилиндре влечет за собой перемещение кривошипа, а следовательно, вращение коленчатого вала и наоборот. Так вот, за первый такт работы двигателя (при перемещении поршня из ВМТ в НМТ) коленвал проворачивается на пол-оборота.

Второй такт — сжатие

После того как топливо-воздушная смесь, приготовленная карбюратором или инжектором, попала в цилиндр, смешалась с остатками отработавших газов и за ней закрылся впускной клапан, она становится рабочей.

Теперь наступил момент, когда рабочая смесь заполнила цилиндр и деваться ей стало некуда: впускной и выпускной клапаны надежно закрыты. В этот момент поршень начинает движение снизу вверх (от НМТ к ВМТ) и пытается прижать рабочую смесь к головке цилиндра (см. рис. 2.7). Однако, как говорится, стереть в порошок эту смесь ему не удастся, поскольку преступить черту ВМТ поршень не может, а внутреннее пространство цилиндра проектируют так (и соответственно располагают коленчатый вал и подбирают размеры кривошипа), чтобы над поршнем, находящимся в ВМТ, всегда оставалось пусть не очень большое, но свободное пространство — камера сгорания. К концу такта сжатия давление в цилиндре возрастает до 0,8–1,2 МПа, а температура достигает 450–500 °C.

К концу такта сжатия давление в цилиндре возрастает до 0,8–1,2 МПа, а температура достигает 450–500 °C.

Рис. 2.7. Процесс работы четырехтактного двигателя:

а — такт впуска; б — такт сжатия; в — такт рабочего хода; г — такт выпуска

Третий такт — рабочий ход

Третий такт — самый ответственный момент, когда тепловая энергия превращается в механическую. В начале третьего такта (а на самом деле в конце такта сжатия) горючая смесь воспламеняется с помощью искры свечи зажигания (рис. 2.8). Давление от расширяющихся газов передается на поршень, и он начинает двигаться вниз (от ВМТ к НМТ). При этом оба клапана (впускной и выпускной) закрыты. Рабочая смесь сгорает с выделением большого количества тепла, давление в цилиндре резко возрастает, и поршень с большой силой перемещается вниз, приводя во вращение через шатун коленчатый вал. В момент сгорания температура в цилиндре повышается до 1800–2000 °C, а давление — до 2,5–3,0 МПа.

Рис. 2.8. Искра между электродами свечи

Обратите внимание, что главная цель создания самого двигателя — это как раз и есть третий такт (рабочий ход). Поэтому остальные такты называют вспомогательными.

Четвертый такт — выпуск

Во время этого процесса впускной клапан закрыт, а выпускной открыт. Поршень, перемещаясь снизу вверх (от НМТ к ВМТ), выталкивает оставшиеся в цилиндре после сгорания и расширения отработавшие газы через открытый выпускной клапан в выпускной канал (трубопровод). Далее через систему выпуска отработавших газов, наиболее известная часть которой — глушитель, отработавшие газы уходят в атмосферу (рис. 2.9).

Рис. 2.9. Фрагмент глушителя

Все четыре такта периодически повторяются в цилиндре двигателя, тем самым обеспечивая его непрерывную работу, и называются рабочим циклом.

Рабочий цикл дизельного двигателя имеет некоторые отличия от рабочего цикла бензинового. В нем во время такта впуска в цилиндр поступает не горючая смесь, а чистый воздух.

В нем во время такта впуска в цилиндр поступает не горючая смесь, а чистый воздух.

Во время такта сжатия он сжимается и нагревается. В конце первого такта, когда поршень приближается к ВМТ, в цилиндр через специальное устройство — форсунку, ввернутую в верхнюю часть головки цилиндра, — под большим давлением впрыскивается дизельное топливо. Соприкасаясь с раскаленным воздухом, частицы топлива быстро сгорают.

При этом выделяется большое количество тепла и температура в цилиндре повышается до 1700–2000 °C, а давление — до 7–8 МПа.

Под действием давления газов поршень перемещается вниз, и происходит рабочий ход.

Такт выпуска дизельного двигателя аналогичен такту выпуска бензинового двигателя.

Вспомогательные такты (первый, второй и четвертый) совершаются за счет кинетической энергии тщательно сбалансированного массивного чугунного диска, закрепленного на валу двигателя — маховика, о котором также шла речь выше. Кроме обеспечения равномерного вращения коленчатого вала, маховик способствует преодолению сопротивления сжатия в цилиндрах двигателя при его пуске, а также позволяет ему преодолевать кратковременные перегрузки, например, при трогании автомобиля с места. На ободе маховика закреплен зубчатый венец для пуска двигателя стартером. Во время третьего такта (рабочего хода) поршень через шатун, кривошип и коленчатый вал передает запас инерции маховику. Инерция помогает ему осуществлять вспомогательные такты рабочего цикла двигателя. Из этого следует, что при тактах впуска, сжатия и выпуска поршень ходит в цилиндре именно за счет энергии, отдаваемой маховиком. В многоцилиндровом двигателе порядок работы цилиндров устанавливается таким образом, чтобы рабочий ход хотя бы одного поршня помогал осуществлять вспомогательные такты и плюс ко всему вращал маховик.

Кроме обеспечения равномерного вращения коленчатого вала, маховик способствует преодолению сопротивления сжатия в цилиндрах двигателя при его пуске, а также позволяет ему преодолевать кратковременные перегрузки, например, при трогании автомобиля с места. На ободе маховика закреплен зубчатый венец для пуска двигателя стартером. Во время третьего такта (рабочего хода) поршень через шатун, кривошип и коленчатый вал передает запас инерции маховику. Инерция помогает ему осуществлять вспомогательные такты рабочего цикла двигателя. Из этого следует, что при тактах впуска, сжатия и выпуска поршень ходит в цилиндре именно за счет энергии, отдаваемой маховиком. В многоцилиндровом двигателе порядок работы цилиндров устанавливается таким образом, чтобы рабочий ход хотя бы одного поршня помогал осуществлять вспомогательные такты и плюс ко всему вращал маховик.

А теперь подведем итоги: совокупность последовательных процессов, периодически повторяющихся в каждом цилиндре двигателя и обеспечивающих его непрерывную работу, называется рабочим циклом. Рабочий цикл четырехтактного двигателя состоит из четырех тактов, каждый из которых происходит за один ход поршня или за пол-оборота коленчатого вала. Полный рабочий цикл осуществляется за два оборота коленчатого вала.

Рабочий цикл четырехтактного двигателя состоит из четырех тактов, каждый из которых происходит за один ход поршня или за пол-оборота коленчатого вала. Полный рабочий цикл осуществляется за два оборота коленчатого вала.

Порядок работы цилиндров четырехцилиндрового двигателя: 1-3-4-2. Пятицилиндрового, как правило, — 1-2-4-3-5.

Устройство двигателя и схема работы

В автомобилях наиболее часто используется четырехтактный двигатель с искровым зажиганием, то есть тот, чей поршень выполняет четыре движения, а реакция сгорания топлива вызвана искрой.

Поршневые движения называются Циклом Отто, имя которого происходит от имени изобретателя Николая Отто. Данный процесс приводит автомобиль в движение. Как устроен ДВС?

Если коротко: топливо втягивается в камеру сгорания и поджигается. Вырабатываемая энергия передается двигательной установке, а выхлопные газы удаляются. Все это делается с огромной скоростью и в относительно небольших масштабах. Однако этого объяснения нам недостаточно, поэтому мы углубимся в детали.

Вырабатываемая энергия передается двигательной установке, а выхлопные газы удаляются. Все это делается с огромной скоростью и в относительно небольших масштабах. Однако этого объяснения нам недостаточно, поэтому мы углубимся в детали.

Видео про то как устроен ДВС внизу страницы

Схема работы четырехтактного ДВС

- Первым тактом из четырех поршневых движений является всасывание. Поршень движется вниз в герметичный цилиндр, всасывая в него смесь воздуха и топлива. Смесь подается в цилиндр благодаря системе впрыска, в которой также используется небольшой поршень. Он выталкивает небольшие порции топлива через узкое сопло, в результате чего они попадают в цилиндр в виде тумана.

- Второй такт — это сжатие. Поршень, находящийся теперь глубоко внутри цилиндра, начинает двигаться наружу, что означает, что извлеченное топливо «сжимается». Свеча зажигания генерирует искру, и смесь взрывается.

- Третий такт — толчок.

Взрыв толкает поршень обратно внутрь цилиндра. Поскольку поршень соединяется с коленчатым валом с помощью шатуна специальной формы, его работа вызывает вращение вала. По-человечески говоря: толкаемый поршень перемещает вал, который начинает вращаться. Таким образом, энергия, генерируемая взрывом, может передаваться двигательной системе и водитель может контролировать ускорение с помощью сцепления и трансмиссии.

Взрыв толкает поршень обратно внутрь цилиндра. Поскольку поршень соединяется с коленчатым валом с помощью шатуна специальной формы, его работа вызывает вращение вала. По-человечески говоря: толкаемый поршень перемещает вал, который начинает вращаться. Таким образом, энергия, генерируемая взрывом, может передаваться двигательной системе и водитель может контролировать ускорение с помощью сцепления и трансмиссии. - Четвертый такт — выхлоп. В конце цикла открывается клапан через который газы, остающиеся после сгорания, вытесняются из цилиндра. Затем поршень снова движется наверх. Добавим, что подача воздуха и выхлопные газы снаружи отвечают не за сам цилиндр, а за систему газораспределения, то есть, проще говоря, зубчатый ремень, зубчатое колесо или вал с выступающими элементами, которые вращают и открывают или закрывают клапаны в нужные моменты.

После четвертого такта процесс повторяется. Другая часть смеси всасывается, сжимается, взрыв вызывает толкание поршня назад, и коленчатый вал движется, остаточные газы выпускаются. И так до тех пор, пока мы не достигнем нашей цели. Все это происходит чрезвычайно быстро. Вал может вращаться от десятка до ста раз в секунду и это далеко не единственное что удивляет при понимании как устроен ДВС.

И так до тех пор, пока мы не достигнем нашей цели. Все это происходит чрезвычайно быстро. Вал может вращаться от десятка до ста раз в секунду и это далеко не единственное что удивляет при понимании как устроен ДВС.

Конструкция ДВС: Что еще есть в двигателе?

Цилиндры, коленчатый вал, распределительный вал — все это находится в чугунном корпусе. Стоит упомянуть маховик. Хотя коленчатый вал двигает только один поршень (рабочий), сам поршень делает четыре из них. Сжатие, которое требует много энергии, является особенно проблематичным, что приводит к снижению скорости вращения вала. Для равномерной работы используется маховик весом около 10 кг, который поддерживает частоту вращения двигателя с помощью массы.

Во время работы двигатель нагревается, поэтому используется охлаждающая жидкость. Жидкость протекает по различным каналам. Термостат является устройством, которое открывает или закрывает каналы под воздействием температуры. В свою очередь, моторное масло необходимо для уменьшения трения, возникающего при перемещении многочисленных компонентов. Кстати, он поглощает часть тепла, вырабатываемого двигателем, как и охлаждающая жидкость.

Кстати, он поглощает часть тепла, вырабатываемого двигателем, как и охлаждающая жидкость.

Денис — специалист в сфере автомобилей. Он имеет 5-летний опыт работы на СТО и пишет про новости в мире автомобилей. Теперь он делится своими знаниями с людьми, рассказывает про устройство и ремонт современных авто.

Поршень: определение, детали, функции, материалы, выпуск, рабочий

В двигателе внутреннего сгорания поршень — один из важнейших компонентов, помогающих работе цикла сгорания. Часть двигателя заключена в блок цилиндров, в котором используется поршневое кольцо, не оставляющее места для утечки газа.

Поршни помогают преобразовывать тепловую энергию в механическую работу и наоборот. Он движется вверх и вниз внутри цилиндра, расширяя и сжимая топливовоздушную смесь.По этой причине поршень в двигателе внутреннего сгорания неизбежен.

Сегодня мы рассмотрим определение, функции, работу, типы, детали, материалы и схему автомобильного поршня.

Читайте: Компоненты автомобильного двигателя

Что такое поршень?Поршень — это механическое устройство, которое движется вверх для сжатия газа и вниз из-за взрыва в цилиндре, чтобы преобразовать тепловую энергию в механическую работу.

Поршень следует циклическому процессу для продолжения процесса преобразования тепла. процесс достигается тремя способами:

- Обеспечение теплом газа внутри баллона для полезной работы

- Отвод тепла от цилиндра для снижения давления, чтобы газ можно было легко сжать.

- Применить работу к поршню, когда он находится в исходном состоянии и готов к повторному выполнению цикла.

Поршни играют жизненно важную роль в автомобильном двигателе, включая бензиновый двигатель с искровым зажиганием и дизельный двигатель с воспламенением от сжатия.Процессы в этих двух двигателях внутреннего сгорания различаются, но в них используется поршень.-4.jpg) Ниже приведены функции поршня автомобильного двигателя:

Ниже приведены функции поршня автомобильного двигателя:

- Основная функция поршня — передача силы небольшого взрыва газа в цилиндре на коленчатый вал. Это обеспечивает вращательный момент маховику.

- Он движется вперед, так что газы могут сжиматься, а при обратном движении может произойти взрыв.

- Поршень содержит штифт, называемый поршневым пальцем, который позволяет газу из камеры не выходить.

- Шатун, прикрепленный к днищу поршня, позволяет передавать механическую работу.

- Поршни помогают переносить топливовоздушную смесь в течение цикла сгорания.

- Поршни помогают контролировать поток масла в стенках цилиндра с помощью масляного регулирующего кольца.

Спросив, как работает поршень, вы познакомитесь со всем принципом работы двигателя внутреннего сгорания. Это связано с тем, что поршень выполняет основную работу во время четырехтактного цикла.

Как уже упоминалось ранее, двигатель внутреннего сгорания бывает двух типов, и они работают двумя разными способами. Один из них работает со свечой зажигания, поэтому его называют «двигатель с искровым зажиганием», а другой — «двигатель с воспламенением от сжатия». Их работа совсем другая. Что ж, о работе этого движка рассказано в другой статье.

Один из них работает со свечой зажигания, поэтому его называют «двигатель с искровым зажиганием», а другой — «двигатель с воспламенением от сжатия». Их работа совсем другая. Что ж, о работе этого движка рассказано в другой статье.

Читайте: Применение дизельного двигателя

Видео ниже показывает работу поршня в двигателе внутреннего сгорания en :

Материал поршня

Чугун — самый ранний материал, используемый для изготовления поршней.Однако современный двигатель выигрывает от использования более легких материалов для балансировки двигателя. Хорошие поршни должны выдерживать температуры сгорания двигателя. Сплавы, такие как Y-сплавы и алюминий, специально используются для получения таких свойств.

Поршни изготовлены из алюминиевых сплавов методом литья. Некоторые поршни, используемые в гоночных автомобилях, требуют большей прочности и долговечности, поэтому они кованые.

ПоршниBillet также используются в гоночных двигателях, поскольку они не зависят от размера и архитектуры имеющихся поковок, что приводит к изменению конструкции в считанные минуты.Хотя обычно это не видно невооруженным глазом.

ниже представлена схема поршня:

Основные части поршней и их функцииНиже приведены пояснения к основным частям поршня:

Юбка поршня: Юбка поршня представляет собой материал цилиндрической формы, прикрепленный к круглой части поршня. Обычно он изготавливается из чугуна, чтобы противостоять износу и обладать самосмазывающимися свойствами.На юбке есть канавки, которые позволяют поршневым кольцам идеально сидеть. Юбка поршня предназначена для перемещения вверх и вниз по цилиндру.

Поршневые кольца — это части разъемных колец, которые устанавливаются в области выемки поршня. В двигателе обычно три поршневых кольца. Иногда кольцо может быть одно, в зависимости от типа двигателя.

Подшипники поршневые:Подшипники представляют собой отличные поршневые детали, повышающие эффективность движения.Он расположен в точках поворота. Эти подшипники обычно представляют собой полукруглые металлические детали, которые входят в отверстия этих точек.

Поршневой палец:Поршневой палец — это часть поршня, также известная как поршневой палец или поршневой палец. Этот штифт представляет собой полый или цельный вал в секции юбки. На этом пальце шарнирно закреплен шток поршня, удерживаемый во втулке поршневого кольца. Функция поршневого пальца заключается в обеспечении опоры подшипника, чтобы поршень мог нормально функционировать.

Головка поршня: Эта часть поршня также известна как корона или купол, которая представляет собой верхнюю поверхность. Это часть, которая контактирует с дымовыми газами, заставляя их испытывать чрезвычайно высокую температуру. Функция поршня — воспринимать давление, температуру и другие напряжения расширяющегося газа.

Это часть, которая контактирует с дымовыми газами, заставляя их испытывать чрезвычайно высокую температуру. Функция поршня — воспринимать давление, температуру и другие напряжения расширяющегося газа.

Еще одна деталь поршня, которую нельзя оставлять позади, — это шатунный болт. Он используется для крепления штока к коленчатому валу.На нижнем конце болтов тяги находится крышка шатуна и подшипник. Затем используется гайка для фиксации компонентов вместе с болтом.

Шатун:Шатун — одна из основных частей поршня, чаще всего укорачиваемая как шатун или шток. Он соединяет поршень с коленчатым валом двигателя и позволяет поршню двигаться в камере. Компонент рассчитан на механические нагрузки, поэтому он достаточно прочный. Детали поршня изготавливаются методом ковки, а иногда и литья.

Читайте: Четырехтактный двигатель: все, что вам нужно знать

Типы поршнейНиже представлены три типа поршней:

Поршни тарелки: Поршень тарелки имеет форму пластины со слегка загнутыми вверх краями. Это легко и просто, а также создает меньше проблем для инженеров. Он часто используется в приложениях с наддувом, где не требуется распредвал с большим подъемом или высокая степень сжатия.

Это легко и просто, а также создает меньше проблем для инженеров. Он часто используется в приложениях с наддувом, где не требуется распредвал с большим подъемом или высокая степень сжатия.

Поршни с плоским верхом: поршень с плоским верхом имеет плоский верх.У него наименьшая площадь поверхности, что дает возможность создавать наибольшую силу. Он идеально подходит для эффективного сгорания.

Поршни с плоским верхом создают сильный взрыв в камере, но сжатие может быть слишком большим для камер сгорания меньшего размера.

Купольные поршни: концепция тарелочных поршней совершенно противоположна тарелочному типу. Средний пузырек для увеличения площади поверхности, оставшейся на верхней части поршня. Что ж, большая площадь поверхности означает меньшее сжатие, в то время как большее сжатие означает большее усилие.

Камера сгорания имеет верхний предел, с которым она может справиться, поэтому уменьшение степени сжатия — лучший вариант предотвращения поломки двигателя.

Прочтите Все, что вам нужно знать о системе трансмиссии

Обычная проблема с поршнемПроблема развития поршня — это не что иное, как трещина. Эта трещина возникает на верхней части головки поршня, известной как корона. Обычно это вызвано чрезмерным сжатием или превышением угла опережения зажигания из-за давления сгорания в бензиновых двигателях.Головка поршня трескается, потому что она работает вне пределов допустимого давления.

В дизельном двигателе возникают проблемы с поршнем из-за состояния, известного как термическая усталость. Термическая усталость возникает, когда двигатель работает с большой нагрузкой вместе с легкой. Эти постоянные резкие изменения температуры сгорания внезапно приводят к термическим трещинам в головке поршня.

Трещины также возникают в юбке поршня из-за постоянной чрезмерной нагрузки двигателя и усталости при большом пробеге.В некоторых случаях причиной является конструкция поршня. Чаще всего производитель исправляет последнее, поставляя заменяемую деталь.

Юбка поршня может по-прежнему треснуть на ранней стадии отремонтированного двигателя, когда поршень неправильно установлен на шатуны. Это вызывает трещины под напряжением, которые вызывают серьезные трещины на юбке.

Прочтите: Как работает автомобильный двигатель

Вот и эта статья, в которой освещаются определение, работа, детали, типы, материал, проблема поршня.Я надеюсь, что знание получено, если да, дайте знать свою мысль и не забудьте поделиться. Спасибо!

Кольца поршневые для двигателей внутреннего сгорания

Если вы планируете посещать курс по междисциплинарным профессиональным программам, оплата требуется во время регистрации. Ниже представлены варианты оплаты:

Оплата кредитной картой

Зарегистрируйтесь онлайн и оплатите кредитной картой.

- Найдите курс на веб-сайте и затем нажмите кнопку «Зарегистрироваться сейчас» на веб-странице курса.

- Введите всю необходимую информацию о слушателях курса и информацию об оплате на странице записи на курс.

- Вы получите электронное письмо с подтверждением успешной регистрации и оплаты.

Запишитесь по телефону и оплатите кредитной картой.

- Позвоните в службу регистрации конференц-центра UW по телефону 608-262-2451.

- Предоставить представителю по регистрации конференц-центра:

- название курса, даты и / или номер курса.

- необходимая информация о слушателях курса и информация об оплате.

- Вы получите документ по почте или электронное письмо с подтверждением успешной оплаты зачисления.

Оплата чеком

Отправьте заполненную регистрационную форму по почте и чек на имя UW Madison.

- Заполните регистрационную форму (ее можно найти либо на обратной стороне брошюры курса, которую вы получили по почте, либо здесь).

- Подготовьте чек, выписанный на UW Madison.

- Отправьте регистрационную форму по почте и проверьте по адресу: Отдел регистрации attn: Engineering Specialist 702 Langdon Street Madison, WI 53706

- Вы получите документ по почте или электронное письмо с подтверждением успешной регистрации и оплаты.

Военный

Если вы используете форму SF-182, позвоните по нашему регистрационному номеру 608-262-2451 или напишите по адресу [email protected] для получения подробностей и инструкций.

Отмена мероприятия

Мы оставляем за собой право отменить курс из-за недостаточной регистрации или непредвиденных событий.Если мы отменяем курс, участники получат уведомление по электронной почте или телефону, и им будет предоставлена возможность полностью вернуть деньги или перенести свою регистрацию и все уплаченные взносы на другой курс. Мы не несем ответственности за невозвращаемые билеты на самолет, бронирование гостиниц и другие расходы, связанные с поездкой. Информацию об отмене курса для зачисленных участников см. В примечаниях на странице курса.

Изобретение двигателя внутреннего сгорания и его влияние на развитие вертолетов (1850-е годы

Эпоха парового двигателя

Изобретение двигателя внутреннего сгорания в 19 веке сыграло жизненно важную роль в истории развития вертолетов. В то время паровой двигатель был самым важным типом двигателя. Эта машина использует источник тепла для нагрева воды для производства пара.

Создаваемое давление пара затем используется для приведения в действие поршня в цилиндре, из которого поступательное движение может быть преобразовано во вращение с помощью коленчатого вала.

Паровая машина претерпела множество улучшений за десятилетия, но, тем не менее, имела очень плохое соотношение мощности к весу. Фактически, он не мог успешно приводить в действие ни один самолет.

В то время паровой двигатель был самым важным типом двигателя. Эта машина использует источник тепла для нагрева воды для производства пара.

Создаваемое давление пара затем используется для приведения в действие поршня в цилиндре, из которого поступательное движение может быть преобразовано во вращение с помощью коленчатого вала.

Паровая машина претерпела множество улучшений за десятилетия, но, тем не менее, имела очень плохое соотношение мощности к весу. Фактически, он не мог успешно приводить в действие ни один самолет.

Изобретение двигателя внутреннего сгорания

Все должно было измениться с разработкой двигателя внутреннего сгорания, который оказался намного более эффективным.В этой машине

сгорание происходит внутри цилиндра, который приводит в движение поршень. Многие считают создание двухтактного двигателя внутреннего сгорания Этьеном Ленуаром в 1859 году отправной точкой.

В машине Ленуара использовалась смесь газа и воздуха, которая воспламенялась искрой, генерируемой индукционной катушкой. Все эти важные компоненты легли в основу современного поршневого двигателя (так часто называют двигатель внутреннего сгорания), который мы знаем сегодня.

Смесь газа и воздуха в машине Ленуара не была сжатой, и поэтому двигатель страдал от недостатка мощности.

Все эти важные компоненты легли в основу современного поршневого двигателя (так часто называют двигатель внутреннего сгорания), который мы знаем сегодня.

Смесь газа и воздуха в машине Ленуара не была сжатой, и поэтому двигатель страдал от недостатка мощности.

В 1876 году Николаус Отто создал двигатель внутреннего сгорания, который сжимал смесь газа и воздуха в цилиндре перед воспламенением в так называемом четырехтактном двигателе. Сжатие смеси улучшает выходную мощность, поскольку в цилиндр может подаваться больше топлива и воздуха. Это оказалось очень успешной концепцией, которая используется до сих пор. В 1900-х годах двигатель внутреннего сгорания достиг уровня зрелости, что сделало его пригодным для питания самолетов.

Двухтактный двигатель внутреннего сгорания Этьена Ленуара

Четырехтактный двигатель Отто

Первые вертолеты с поршневыми двигателями первого поколения

Между 1900 и 1920 годами многие прототипы вертолетов оснащались поршневыми двигателями. Все эти машины могли делать только несколько прыжков (бункеров).

Одной из причин этого было использование поршневых двигателей с недостаточной мощностью, таких как V8 Antoinette (используемый Полом Корню и братьями Бреке).

или двигатель Anzani (например, модель мощностью 25 л.с., используемая Sikorsky в моделях S1 / S2). Другой причиной были очень нестабильные летные характеристики и плохие аэродинамические характеристики используемых лопастей несущего винта.

Обе проблемы были решены в течение 1930-х и 1940-х годов: были доступны поршневые двигатели, которые были легкими и достаточно мощными, а проблемы стабильности были постепенно осознаны и исправлены.

Все эти машины могли делать только несколько прыжков (бункеров).

Одной из причин этого было использование поршневых двигателей с недостаточной мощностью, таких как V8 Antoinette (используемый Полом Корню и братьями Бреке).

или двигатель Anzani (например, модель мощностью 25 л.с., используемая Sikorsky в моделях S1 / S2). Другой причиной были очень нестабильные летные характеристики и плохие аэродинамические характеристики используемых лопастей несущего винта.

Обе проблемы были решены в течение 1930-х и 1940-х годов: были доступны поршневые двигатели, которые были легкими и достаточно мощными, а проблемы стабильности были постепенно осознаны и исправлены.

Antoinette V8 Двигатель

Anzani мощностью 25 л.с., используемый в прототипах Sikorsky S1 и S2

До 1920-х годов в большинстве поршневых двигателей использовалась какая-то система водяного охлаждения. Однако это добавило слишком большой вес двигателю, чтобы его можно было успешно использовать в самолетах. В результате появилось новое поколение двигателей с воздушным охлаждением. В 1910-х годах были популярны так называемые роторные двигатели, в которых поршни расположены радиально и вращаются сами по себе.

Однако, в конце концов, из-за ограничений мощности этой конструкции она не смогла конкурировать с системой воздушного охлаждения, использующей статические цилиндры.В наши дни большинство двигателей самолетов и вертолетов имеют воздушное охлаждение;

они используют вентилятор для производства охлаждающего воздуха, который направляется к поршням.

В результате появилось новое поколение двигателей с воздушным охлаждением. В 1910-х годах были популярны так называемые роторные двигатели, в которых поршни расположены радиально и вращаются сами по себе.

Однако, в конце концов, из-за ограничений мощности этой конструкции она не смогла конкурировать с системой воздушного охлаждения, использующей статические цилиндры.В наши дни большинство двигателей самолетов и вертолетов имеют воздушное охлаждение;

они используют вентилятор для производства охлаждающего воздуха, который направляется к поршням.

Современные вертолетные поршневые двигатели

Поршневые двигатели самолетов и вертолетов отличаются от двигателей автомобилей. Есть также некоторые важные различия между двигателями, используемыми в самолетах и вертолетах. В следующем разделе представлен обзор основных отличий.

- В авиационных двигателях система зажигания основана на двух идентичных, но механически и электрически независимых системах зажигания.

Это делает систему намного более надежной, чем те, что используются в автомобилях.

Это делает систему намного более надежной, чем те, что используются в автомобилях. - Для поддержания необходимой мощности двигателя на больших высотах иногда используются поршневые двигатели с турбонаддувом. Этот тип двигателя способен поддерживать давление в коллекторе на больших высотах (высота с низкой плотностью) за счет использования выхлопных газов, которые приводят в действие компрессор, который сжимает окружающий воздух и подает его (при смешивании с топливом) в камеру сгорания двигателя. Двигатели с турбонаддувом также используются в автомобилях. Однако цель дорожных транспортных средств состоит в том, чтобы производить больше мощности, а не компенсировать проблему на большой высоте.

- В вертолетах двигатель размещается вертикально, а не горизонтально. Это влияет на конструкцию системы смазки.

- Вертолеты эксплуатируются при высоких настройках мощности (например, во время зависания), что означает, что двигатель должен быть рассчитан на выработку высокой мощности в течение длительного периода времени.

Поршни небольшого диаметра быстроходных двигателей можно изготовлять из алюминиевых сплавов (АЛ1, АЛ2, АК2, АК4). Такие поршни имеют малый вес и небольшие температурные напряжения в днище; недостатки поршней — незначительная износостойкость и большой коэффициент теплового линейного расширения.

Поршни небольшого диаметра быстроходных двигателей можно изготовлять из алюминиевых сплавов (АЛ1, АЛ2, АК2, АК4). Такие поршни имеют малый вес и небольшие температурные напряжения в днище; недостатки поршней — незначительная износостойкость и большой коэффициент теплового линейного расширения.

Наиболее распространена телескопическая и шарнирная системы подачи охлаждающей жидкости под давлением в закрытую полость поршня.

Наиболее распространена телескопическая и шарнирная системы подачи охлаждающей жидкости под давлением в закрытую полость поршня. По каналу 5 масло поступает на охлаждение поршня, а по каналу 6 — на смазку рабочих поверхностей ползуна.

По каналу 5 масло поступает на охлаждение поршня, а по каналу 6 — на смазку рабочих поверхностей ползуна.