Роботизированная коробка передач – принцип работы и устройство

Содержание:

- РКПП — что это?

- Особенности

- Устройство

- Принцип работы

- Режимы работы

- Самые удачные роботизированные коробки

- DSG

- Multimode

- Easytronic

- Преимущества

- Недостатки

- Особенности езды на РКПП

- Признаки неисправности

- Актуальность в РФ

Инженеры, работающие в сфере автомобилестроения, постоянно придумывают что-то новое. Инновационные решения помогают производителям выдерживать конкуренцию. Коробка передач — это самый важный элемент в автомобиле. На нее в первую очередь обращают внимания автолюбители. В списке трансмиссий не так давно появился новый вид КП — роботизированная коробка передач.

РКПП — что это?

Роботизированная коробка передач — это агрегат, схожий по своей конструкции с механической коробкой. При этом переключение передач происходит в автоматическом режиме. Почему коробка ассоциируется со словом «робот»? Дело в том, что КП управляет электронное устройство. Входные данные задаются водителем и дорогой. Иными словами, принцип работы роботизированной коробки передач вобрал в себя свойства и механики, и автомата.

Крупные концерны начали производить машины с коробкой «робот» в середине 2000-х годов. По своему внешнему виду РКПП выглядит почти так же как АКПП. В автомобиле отсутствует рычаг переключения передач и педаль сцепления. Агрегатом управлять довольно удобно. По сравнению с автоматикой, он имеет меньшую стоимость. Это не может не радовать и производителей, и покупателей.

Сегодня роботизированная коробка встречается на грузовых авто, в «легковушках» и даже в автобусах. У каждого производителя имеются свои разработки в этой области. В целом «роботы» являются перспективными, поэтому автоконцерны из года в год стараются усовершенствовать их.

У каждого производителя имеются свои разработки в этой области. В целом «роботы» являются перспективными, поэтому автоконцерны из года в год стараются усовершенствовать их.

Особенности

Роботизированная трансмиссия, если внимательнее ее изучить, выглядит как механическая КП с автоматизированным переключением передач. Эксперты утверждают, что агрегаты через пару десятков лет будут самыми популярными среди остальных коробок.

Приводы переключения скоростей обладают поршневой системой или имеют электромоторчики. Независимо от устройства, они играют одинаковую роль — выжимают сцепление и перемещают синхронизаторы шестеренок.

Гидравлическая система функционирует быстрее, но ее производство обходится дороже. Именно поэтому такой агрегат устанавливают на авто премиум-сегмента. Электронный блок совмещают с блоком ДВС, либо делают его отдельным. Первый тип более целесообразен.

Устройство

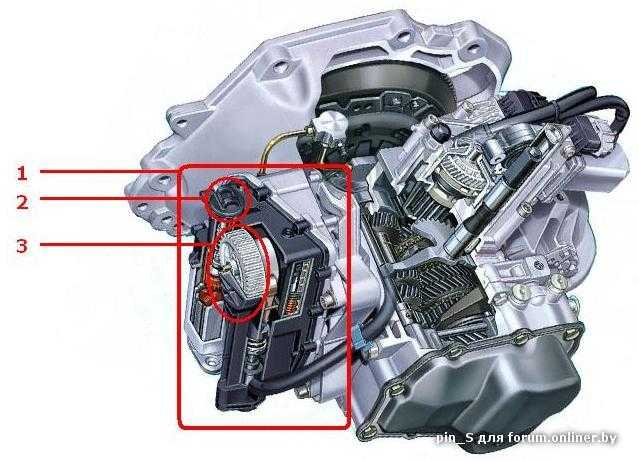

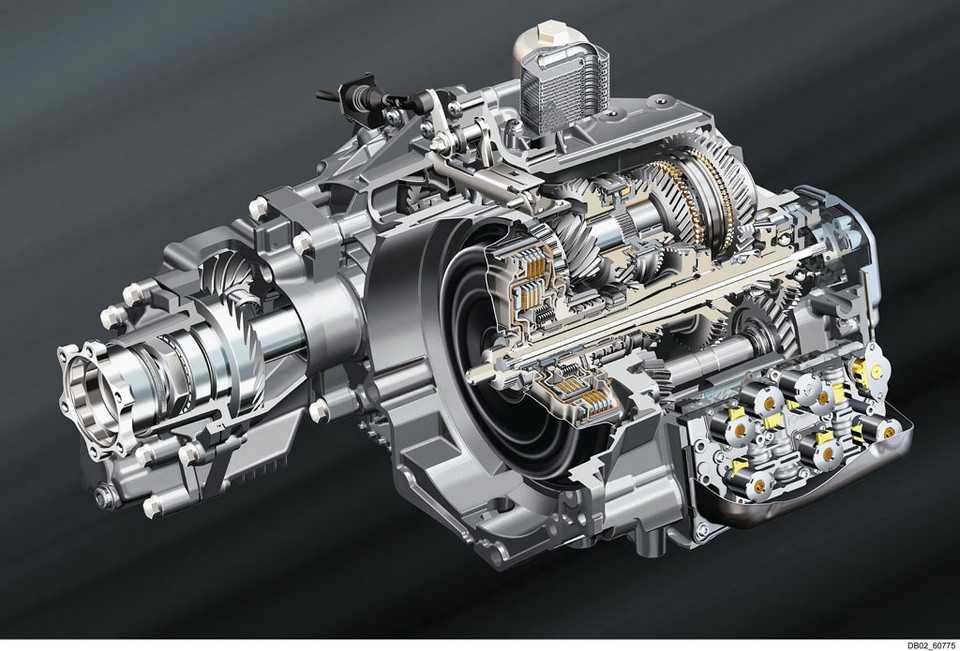

Роботизированная трансмиссия состоит из множества деталей. К ним относят узлы актуаторы, рабочий элемент и блок управления. Рассмотрим устройство роботизированной коробки передач по каждому из перечисленных элементов.

Рассмотрим устройство роботизированной коробки передач по каждому из перечисленных элементов.

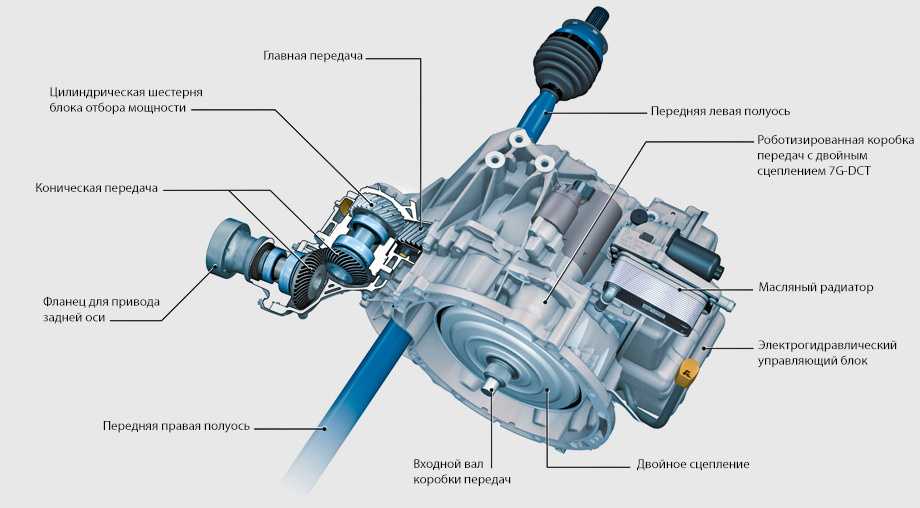

Рабочий узел состоит из 4-х валов (2 первичных и 2 вторичных). Они оснащены шестеренками переключения передач. Первая пара валов отвечает за четные передачи, а вторая — за нечетные и задний ход. При этом каждая пара обладает своим сцеплением.

Узлы актуаторы функционируют либо на гидравлике, либо на электрике. Гидравлический вид — это гидроцилиндр, который управляется клапанами электромагнитного типа. Электрический вид, в свою очередь, представляет собой двигатель с редуктором.

Блок управления представлен в виде микропроцессора. С его помощью осуществляется контроль за работой всей РКПП. Внешние датчики передают данные о скорости, количестве оборотов «движка» и давлении масла. ЭБУ соединен с коробкой бортовым компьютером.

Принцип работы

Принцип работы роботизированной коробки происходит 2-мя способами. Автоматический способ управления осуществляется с помощью специального алгоритма. Она задается ЭБУ, основываясь на сигналах датчика.

Она задается ЭБУ, основываясь на сигналах датчика.

Что касается полуавтоматического способа, то здесь принцип работы аналогичен переключению передач вручную. Переключение передач (от высшей до низшей и обратно) возникает с помощью рычага селектора.

Режимы работы

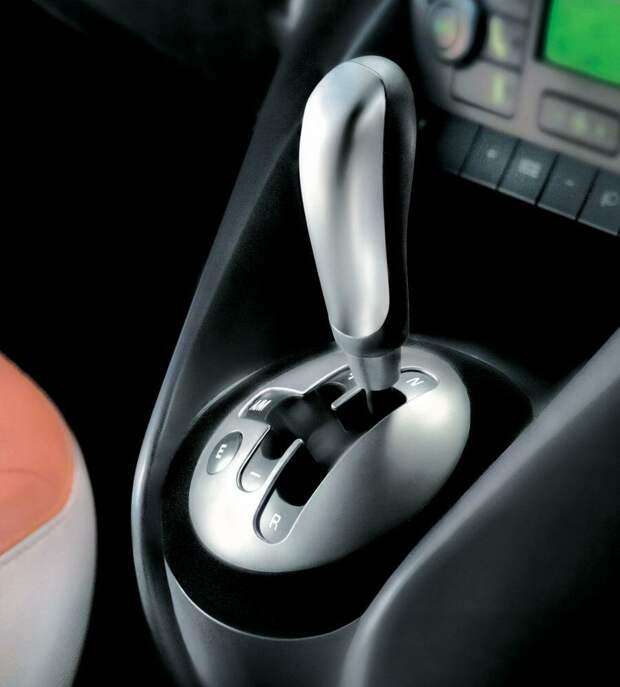

Чтобы понять, как работает роботизированная коробка, водителю нужно научиться ею управлять. Выбор режима осуществляется селектором.

Режимы работы РКПП следующие:

N — нейтральный. Режим включается после остановки, перед началом езды и при долгой стоянке.

D — движение вперед. Иногда этот режим обозначают как А/М или Е/М. Машина движется вперед на режиме «драйв», при этом скорости переключаются автоматически.

М — управление ручное. Машина двигается вперед, но водитель переключает скорости вручную, нажимая селектор или подрулевые лепестки.

R — задний ход. Автомобиль движется назад.

Многие водители знают, что существуют такие режимы как «спортивный» и «зимний». Но не на всех РКПП они присутствуют.

Самые удачные роботизированные коробки

Новые технологии постоянно развиваются. Коробки «робот» имеют на рынке большой спрос. Почему так происходит? Дело в том, что некоторым водителям совершенно не нравится автомат. Они чувствуют запоздание скоростей, что не дает насладиться мощью авто в полной мере.

Именно поэтому многие производители стараются совершенствовать АКПП и МКПП. В результате их работы появилась роботизированная коробка. Приведем список самых удачных КП, выпущенных разными концернами.

DSG

Разработки компании Volkswagen всегда считались инновационными. Сегодня под брендом производятся две коробки, имеющие 6 и 7 ступени переключателя. Первая модель считается более технологичной, чем вторая. Ее устанавливают на премиальные машины.

К преимуществам коробки относят экономичность. Во время переключения передач не возникает посторонних шумов. Дизельный и бензиновый агрегат работают одинаково хорошо. Единственным недостатком DSG считается технологическая сложность. Для обслуживания коробки водителю придется посещать специальные станции. Других недостатков у коробки нет.

Для обслуживания коробки водителю придется посещать специальные станции. Других недостатков у коробки нет.

Multimode

Коробка Multimode была создана компанией Тойота. Она обладает двумя сцеплениями, поэтому функционирует лучше, чем механика и автомат. Основными преимуществами является экономичность, комфорт и простота.

Данная модель коробки считается универсальной. Она применяется с разными типами двигателя. Однако у РКПП есть ограничения — она несовместима с внедорожниками. Под каждый двигатель настраиваются индивидуальные настройки.

Японский производитель грамотно «настроил» свою продукцию. При любых настройках двигатель работает слаженно и без частых поломок.

Easytronic

Роботизированные технологии впервые начал использовать Опель. Компания выпустила коробки Easytronic. Разработчики считали, что новинка заменит собой автоматические коробки, которыми оснащены автомобили, продаваемые в Европейских странах. Но этого не произошло. Разработанные агрегаты сегодня устанавливаются лишь на Corsa.

Существует ряд нюансов, которые не позволяют ставить РКПП на остальные машины. Во-первых, их технология очень похожа на МКПП. Во-вторых, переключение скоростей возникает резко. В-третьих, отсутствует интеллектуальная система. Таким образом, «робот» не дает водителю ехать так, как хочется.

Преимущества

Разобравшись, как работает роботизированная коробка передач, водители понимают, что это действительно инновационное решение. Например, компания VAG внедряет такие КП на автомобили марок Шкода, Ауди, Порше и т.д. Роботизированной системой также оснащают некоторые модели Форд и Хонды.

По сравнению с другими коробками, роботы имеют следующие плюсы:

Долговечность — обуславливается наличием уже проверенной конструкцией МКПП.

Небольшой расход масла — обеспечивается благодаря малыми габаритами трансмиссии.

Улучшенная динамика — возникает по той же причине, что и небольшой расход рабочей жидкости.

Показатели сцепления показывают лучшую эффективность.

Цена робота ниже, чем у автоматических коробок.

Автомобиль, оснащенный РКПП, по стоимости будет ниже, чем тот, что оснащен автоматом. Кроме этого, во всех вариациях роботизированного агрегата присутствует функция самостоятельного переключения передач.

Недостатки

Производители считают, что РКПП в скором времени заменят другие виды коробок. Но это произойдет еще через пару тройку десятков лет, поскольку роботы до сих пор имеют существенные недостатки.

АКПП робот принцип работы не такой плавный, как у автоматики. Во время движения машина «дергается», создавая водителю дискомфорт. Переключения передач также слегка затянуты.

Ресурс актуаторов и сцепления довольно низкий. Стоимость актуаторов высокая, а ремонтопригодность — сомнительная. В случае поломки придется менять актуатор на новый, а не чинить сломанный. При этом не каждая СТО возьмет на себя ответственность проводить ремонтные работы.

Что касается стоимости, то машины с коробкой-роботом на гидравлике стоят столько же, сколько авто с автоматической КП. Цены также приближены к обслуживанию.

Цены также приближены к обслуживанию.

Особенности езды на РКПП

Езда в автоматическом режиме подразумевает собой ровные дороги. Если человек заедет на размытую дождем местность или в глубокий снег, то у него есть риск забуксовать. Алгоритм начнет демонстрировать ошибочные команды, передачи перестанут корректно переключаться. Это все увеличивает риск поломок.

Нельзя давить педаль газа резко и до упора. Нужно плавно нажимать на нее, а также внимательно следить за работой двигателя, избегая перегазовки. Во время стоянки на светофоре или на парковке водителю необходимо устанавливать рычаг в положение «нейтралка». Автоинструктор в Москве поможет вам освоить азы вождения на автомобиле с роботизированной коробкой передач и почувствовать себя уверенно на дорогах большого города.

Каждые 10-15 тыс. км стоит производить перекалибровку блока управления. Этот показатель обычно предоставляется производителем. Операцию проводят из-за износа диска сцепления.

Признаки неисправности

Поломки роботизированной коробки подразделяются на механические и электронные. Первые возникают в процессе эксплуатации, а вторые — при сбоях в электронике.

Первые возникают в процессе эксплуатации, а вторые — при сбоях в электронике.

Внешние «симптомы» неисправностей:

Горение лампы сигнализации.

Возникновение шумов во время езды.

Утечка жидкости из коробки.

Рывки при переключении передач.

Буксует сцепление.

Электронные поломки встречаются чаще, чем механические. К последним относят изношенность вилки выбора передач, а также гул подшипников качения. Ремонт электроники заключается в перепрошивке ПО или в замене всего устройства.

Актуальность в РФ

В России транспорт с коробками-роботами у людей на хорошем счету. Согласно статистике, более 20% жителей приобрели бы себе такой автомобиль. Однако желающих пользоваться «автоматом» вдвое выше.

Люди, живущие в мегаполисах, выбирают АКПП из-за возможности чувствовать себя комфортно в пробках. Если стоимость бензина продолжит расти, то эта категория людей заменят машины на те, что имеют РКПП. Особенно это актуально для тех, кто пользуется транспортом не только для езды от дома на работу. Для длительных поездок и путешествий РКПП будет выгодна.

Для длительных поездок и путешествий РКПП будет выгодна.

Выбрать инструктора:

- Автоинструктор Виктор

- Автоинструктор Анатолий

- Автоинструктор Майя

- Автоинструктор Лариса

- Автоинструктор Оксана

- Автоинструктор Дмитрий

- Автоинструктор Марина

- Автоинструктор Игорь

- Автоинструктор Светлана

- Автоинструктор Юлия

Отзывы:

Все отзывы

Роботизированная коробка передач (робот) что это? Как работает: плюсы, минусы

В индустрии автомобилестроения конкуренция всегда была и будет чрезвычайно высока, вследствие чего инженерам постоянно приходится удивлять потребителей различного рода новшествами в части внешнего вида и технического устройства своих автомобилей. И если изменения, касающиеся экстерьера машин, очевидны с каждым новым их поколением, то их оснащённость уже требует более детального ознакомления.

И если изменения, касающиеся экстерьера машин, очевидны с каждым новым их поколением, то их оснащённость уже требует более детального ознакомления.

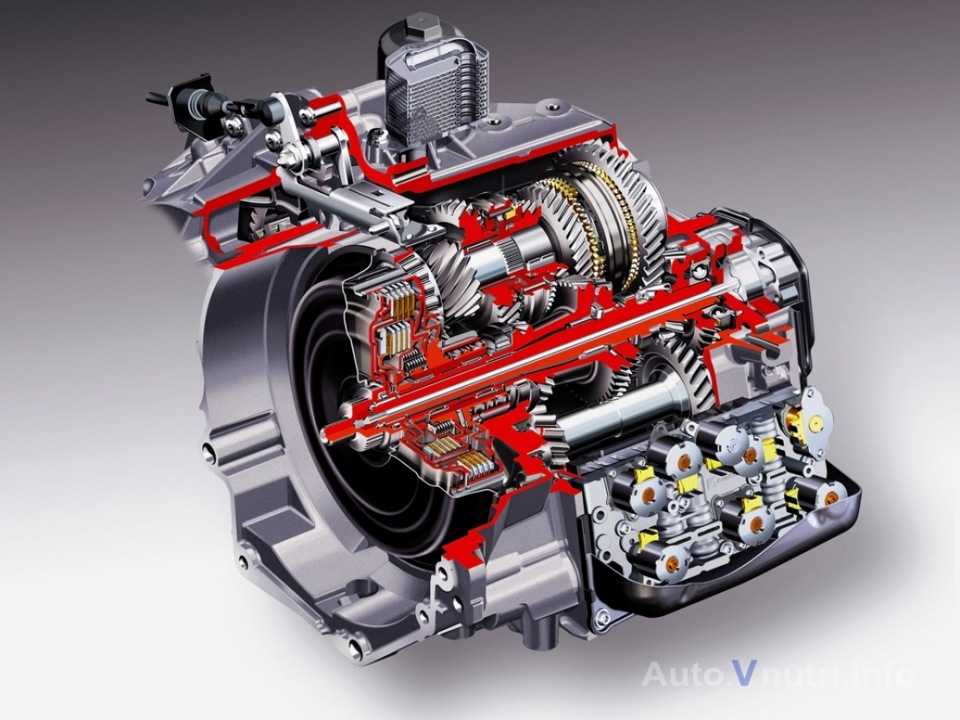

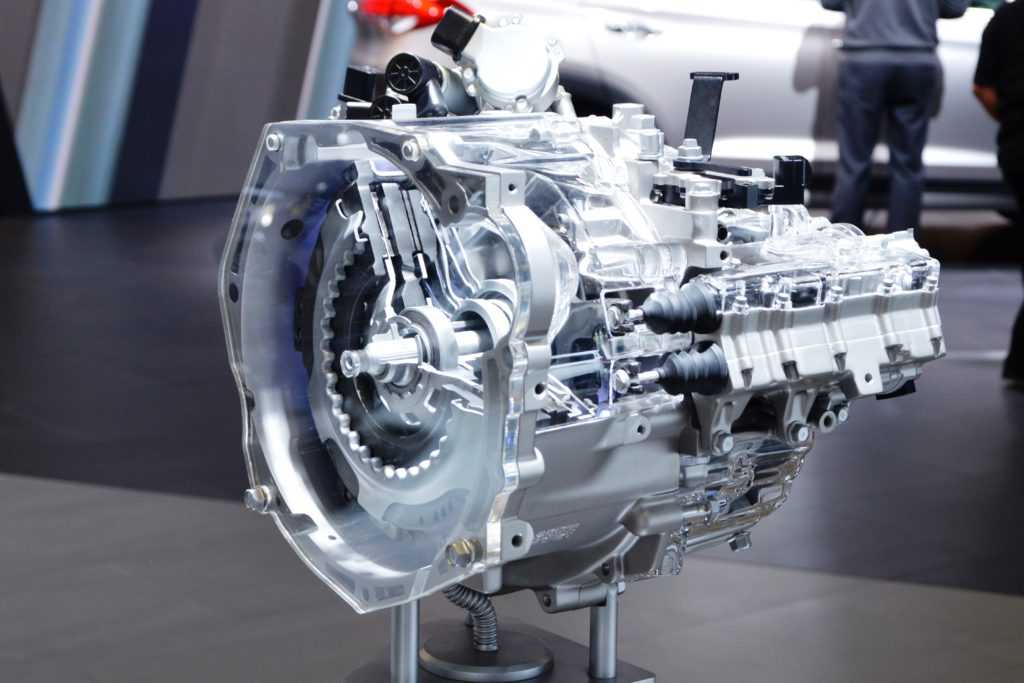

Так устроена Роботизированная КПП

Как правило, первое, на что обращают внимание любители авто, кроме, конечно же, двигателя, – это коробка передач. Этот агрегат непосредственно влияет на ходовые характеристики транспортного средства, с его помощью на колёса передаётся крутящий момент, что, собственно, и придаёт автомобилю разгон.

Разновидностей КПП в настоящее время не так уж и мало: начиная с классической механики и заканчивая более передовыми трансмиссиями в виде коробки автомата либо вариатора, не имеющего ступеней переключения передач. Относительно недавно список трансмиссий пополнился ещё одним вариантом – роботизированной коробкой передач. Принцип работы такой коробки хоть берёт за основу функционал механической трансмиссии, но имеет и ряд отличий, хотя бы потому, что процесс переключений автоматизирован и больше напоминает АКПП.

Коробка робот: преимущества, недостатки

Еще совсем недавно рядовой автолюбитель не имел свободы выбора трансмиссии с покупкой автомобиля. Технологический прогресс последних лет подарил несколько интересных систем – это и вариатор, и роботизированная коробка. Техническая реализация коробки-робота велась еще в 20 лет назад, однако внедрение этой трансмиссии в массы произошло сравнительно недавно. Первую версию агрегата немецкие инженеры выпустили в 2002 году. С тех пор было придумано немалое количество его разных вариаций и модификаций.

Конструкция и принцип работы роботизированной коробки

В конструктивном плане коробка-робот идентична с обычной «механикой». Вся разница заключается в том, что подбор и переключение передач в ней это полностью автоматизированный процесс. Фактически это значит, что есть некий «мозг», который и отвечает за включение нужной скорости. Причем процесс смыкания/размыкания сцепления практически не заметен и не ощутим. Поэтому водители авто с роботом отмечают высокий уровень комфорта, простоту использования и динамичность.

Особенность робота заключается и в том, что эта коробка может совмещать как одно, так и сразу два сцепления. Внедрив в конструкцию дополнительный механизм разъединения трансмиссии от двигателя, инженеры попытались снизить негативный эффект провалов тяги. Двойное сцепление реализовано в коробках по типу DSG или Powershift. Такие коробки еще называют преселективными или «предварительно выбирающими». Они позволяют при включенной скорости выбрать следующую передачу без перерыва в работе КПП. На авто с такими коробками передача крутящего момента происходит без потерь, так как нет разрыва потока мощности.

Стоит ли приобретать автомобиль с преселективной коробкой?

Как и в случае с автоматической коробкой, функционирование робота невозможно без наличия электронной системы. Датчики следят за определенными рабочими характеристиками коробки, передают информацию блоку управления, где формируются команды исполнительным механизмам с учетом прописанных алгоритмов. Предусмотрен и ручной режим работы (как Типтроник на АКПП), благодаря которому водитель имеет возможность переключать передачи за счет органов управления – селектор или переключатели, расположенные под рулем.

Предусмотрен и ручной режим работы (как Типтроник на АКПП), благодаря которому водитель имеет возможность переключать передачи за счет органов управления – селектор или переключатели, расположенные под рулем.

ЧИТАЙТЕ ТАКЖЕ DSG — коробка робот от Volkswagen PowerShift — роботизированная коробка Ford Преселективная АКПП S-Tronic от Audi

ВЫВОДЫ

роботизированная коробка передач — это чуда техники

Выбор автомобиля с любой трансмиссией должен быть обоснованным, поскольку при последующей эксплуатации придётся столкнуться как с положительными моментами в работе агрегата, так и с некоторыми, порой даже значительными, затруднениями. Роботизированная коробка передач плюсы и минусы тоже имеет, однако число первых явно перевешивает, что и сделало РКПП настолько востребованной в столь короткий срок.Единственный важный момент – имея автомобиль, оснащённый роботизированной коробкой передач, необходимо позаботиться о том, чтобы на примете всегда были мастера, способные обслуживать трансмиссию, как планово, так и в случае возникновения неисправностей.

Разновидности роботизированных коробок

Нередко робот является агрегатом, сконструированным на базе готового решения. Часто за основу узла инженеры берут гидромеханический автомат и внедряют фрикционное многодисковое сцепление. Также возможен вариант, когда классическая «механика» получает привод гидравлического или механического типа.

Коробка робот с электрическим приводом считается более простым и дешевым решением. Его основной недостаток – низкая скорость работы (0.3-0.5 с) с одновременным небольшим энергопотреблением. В такой коробке исполнительными механизмами выступают сервоприводы и механическая передача. В гидравлике задействованы специальные гидроцилиндры, которыми управляют электромагнитные клапаны.

Коробка с гидравликой работает шустрее, однако её функционирование подразумевает наличие в системе жидкости под давлением. Поддержка постоянного давления требует серьёзных энергетических затрат. Тем не менее, робот с гидравлическим приводом нашел свое применение на многих спортивных автомобилях, таких как Lamborghini Aventador, Ferrari 599GTO. Также его ставят на машины из среднего и премиум сегмента. Робот с электрическим приводом не составит труда обнаружить на недорогой современной машине. Рассмотрим детально распространенные модификации РКПП с двойным сцеплением.

Также его ставят на машины из среднего и премиум сегмента. Робот с электрическим приводом не составит труда обнаружить на недорогой современной машине. Рассмотрим детально распространенные модификации РКПП с двойным сцеплением.

DSG

Роботизированная коробка DSG считается наиболее «продвинутой» версией автомата. Её легко встретить на автомобилях концерна VAG. Пожалуй, это самая распространенная модификация РКПП с двойным сцеплением. То есть, это преселективная трансмиссия, переключающая передачи крайне быстро (буквально за доли секунд). Эффективность работы DSG значительно выше обычной АКПП. В ней первое сцепление отвечает за нечетные передачи, а второе за четные. В свою очередь коробки DSG принято делить на два вида – «мокрые» и «сухие». Первый вид – «мокрый» – появился первым и характеризуется наличием шести передач. Сцепление в такой DSG находится в масляной ванне, отсюда и название. Спустя время Volkswagen презентовали DSG-7. Это РКПП с «сухим» сцеплением. На практике считается более проблематичным вариантом.

Познакомиться подробнее с DSG (нажмите, чтобы прочитать статью)

Интересное видео на тему того, как работает роботизированная коробка ДСГ

Проблемы

Powershift

Роботизированная трансмиссия Powershift является разработкой компании Ford, поэтому и устанавливается на автомобили североамериканского концерна. Это преселективная КПП с двумя сцеплениями. В качестве исполнительных механизмов выступают сервоприводы, которыми управляет электронный блок, закрепленный на корпусе коробки. Если верить многочисленным отзывам, то Powershift более надежна конкурентной DSG. Однако это не делает её лидером рынка, так как получила те же недостатки, что и роботизированная КПП от Volkswagen.

Познакомиться подробнее с PowerShift (нажмите, чтобы прочитать статью)

S-tronic

Компания Audi входит в состав концерна VAG, но это не мешает ей разрабатывать собственные автомобильные трансмиссии. Так инженеры Audi создали преселективную коробку S-tronic, которая сильно напоминает DSG. Но есть некоторые существенные отличия. Сегодня S-tronic ставят преимущественно на автомобили с передним и полным приводом. В ней также два сцепления, что позволяет роботу работать беспрерывно в одном потоке и без потери мощности. Еще есть R-tronic – другая модификация РКПП от компании Audi. Отличается от S-tronic наличием гидропривода. Такая коробка переключает передачи примерно за 0.8 мс, а это серьёзный показатель динамичности.

Но есть некоторые существенные отличия. Сегодня S-tronic ставят преимущественно на автомобили с передним и полным приводом. В ней также два сцепления, что позволяет роботу работать беспрерывно в одном потоке и без потери мощности. Еще есть R-tronic – другая модификация РКПП от компании Audi. Отличается от S-tronic наличием гидропривода. Такая коробка переключает передачи примерно за 0.8 мс, а это серьёзный показатель динамичности.

Познакомиться с S-Tronic (нажмите, чтобы прочитать статью)

DCT M Drivelogic

Впервые роботом DCT M Drivelogic баварские инженеры оснастили BMW M3. Коробка может работать как в полностью автоматическом, так и в ручном режиме. В обоих случаях передачи переключаются с недостижимой механике и автомату скоростью. Водителю не нужно пользоваться селектором коробки передач. Достаточно переключить лепестковый элемент управления под рулем в нужное положение. Особенность DCT M заключается в наличии функции Drivelogic, которая позволяет водителю самостоятельно переключать передачи и переходить от спокойного стиля вождения к динамичному. Всего предусмотрено 11 программ – 5 для автоматического режима и 6 для ручного.

Всего предусмотрено 11 программ – 5 для автоматического режима и 6 для ручного.

PDK

Роботизированная КПП от компании Porsche конструктивно является узлов, в корпусе которого помещены две механически коробки. Также конструкцией предусмотрено два сцепления, поэтому PDK относится к сегменту трансмиссий с двойным сцеплением. Функционирует робот за счет гидравлического привода и электронного блока управления. Всего предусмотрено семь передач, последняя с большим передаточным отношением снижает показатель расхода топлива. Пик динамики наблюдается с активной шестой скоростью. Коробка работает в двух режимах – автоматическом и ручном (полуавтоматическом). Сегодня PDK ставят на автомобили с мощными моторами – Porsche Panamera Turbo, Porsche 911 Turbo, Porsche Cayman.

Speedshift DCT

7-ступенчатая роботизированная КПП была разработана специально для мощных автомобилей концерна Mercedes Benz и подразделения AMG. Коробка отличается наличием четырех программ и функции старта Rage AMG Speedshift. Вместо привычного гидротрансформатора в Speedshift DCT задействована компактная муфта сцепления, работающая в масляной ванне – так называемое «мокрое» сцепление. От Других модификаций РКПП этот робот отличается небольшим весом – всего 80 кг. Сделать узел легким удалось за счет применение в его изготовлении его картера легкого магниевого сплава.

Вместо привычного гидротрансформатора в Speedshift DCT задействована компактная муфта сцепления, работающая в масляной ванне – так называемое «мокрое» сцепление. От Других модификаций РКПП этот робот отличается небольшим весом – всего 80 кг. Сделать узел легким удалось за счет применение в его изготовлении его картера легкого магниевого сплава.

TCT

Компания Alfa Romeo недавно презентовала свою версию роботизированной коробки передач – Twin Clutch Transmission. В первую очередь её поставили на модель Giulietta, где она превосходно сочетается с бензиновым и дизельным мотором (разгон до «сотни» всего за 7.7 и 7.9 сек соответственно). Коробка TCT оснащена гидронасосом электрического типа, который обеспечивает работоспособность привода сцепления и механизма переключения передач. Проектировался узел при помощи специалистов компании LuK, имеющих огромный опыт в разработке и производстве автомобильных сцеплений. Некоторые конструктивные элементы TCT также выполнены из легких материалов, что делает коробку на 10 кг легче, чем классическая механика или вариатор.

Twin Clutch SST

Робот с двойным сцеплением Twin Clutch SST ставят на автомобили Mitsubishi, например, на Lancer Evolution и Outlander XL. Это спортивная коробка, в которой вместо гидротрансформатора исправно служат два механизма сцепления, помещенные в один корпус. Отличается тремя режимами работы, которые позволяют адаптироваться автомобилю под разные условия эксплуатации. Для городской езды подходит режим Normal Mode: переключение передач происходит плавнее и мягче, расход топлива минимальный. В режиме Sport Mode переход на высшие скорости происходит на высоких оборотах, что несколько увеличивает расход. Третий режим Super Sport Mode переключает скорости на максимально высоких оборотах. Его целесообразно использовать, когда требуется полностью реализовать динамический потенциал автомобиля.

Плюсы и минусы робота

Сегодня можно найти довольно большое число автовладельцев, положительно отзывающихся о роботизированной коробке. Особенно нравится автоматизированная трансмиссия начинающим водителям. Это и понятно, ведь для управления автомобилем достаточно нажимать педаль тормоза и газа, а электронная система самостоятельно включит нужную передачу. Отсюда вытекают главные преимущества КПП:

Это и понятно, ведь для управления автомобилем достаточно нажимать педаль тормоза и газа, а электронная система самостоятельно включит нужную передачу. Отсюда вытекают главные преимущества КПП:

- высокий комфорт;

- удобство;

- простота использования;

- высокая скорость переключения передач;

- экономия топлива в городском цикле;

- конструктивная схожесть с механикой, что придает агрегату дополнительную надежность, если сравнивать с тем же вариатором;

- возможность переключения ступеней в ручном режиме.

Как показывает практика, расход бензина автомобилем коробкой-роботом при одинаковых условиях в городском цикле на 20% меньше, чем у транспортного средства с привычным автоматом. Однако такое устройство далеко неидеальное. Также в процессе эксплуатации авто можно ощутить некоторые недостатки узла:

- высокая стоимость обслуживания и ремонта;

- непродолжительные задержки в переключении передач;

- дешевые модели не позволяют провести адаптацию под конкретный стиль вождения.

Специалисты прогнозируют, что по мере увеличения автомобилей с роботом, развитием технологий ремонта и обслуживания этой коробки со временем станет более доступным и дешевым ремонт агрегата. Тот самый электронно-гидравлический блок, или просто «мехатроник», является самой дорогостоящей деталью в DSG. Еще несколько лет назад в случае его даже не самой критичной поломки дилеры, не думая, ставили вердикт – замена устройства. Сейчас хватает специализированных сервисов, выполняющих простые и сложные ремонты «мехатроника».

Признаки неисправности

Отзывы о коробке передач робот мы уже обсудили, далее нужно рассказать о том, в каких местах может ломаться данный прибор. Чаще всего перед глобальным ремонтом человек может заметить, что коробка начинает немножечко чудить, то есть переключаться на нейтральное положение. Как правило, такие симптомы появляются на восьмой год работы или же если человек имеет пробег в 200 тыс. км. Такая беда может случаться при работе на всех режимах коробки передач.

Иногда может проявляться такой симптом, как рывки при трогании с места. Зачастую, если такое появится на автомобилях Nissan и «Тойота», то придется менять ведомый диск сцепления. На 100% точно причину неисправности могут понять специалисты. По отзывам профессионалов и обычных водителей известно, что чаще всего ломается сцепление. Исключением нужно назвать автомобиль Toyota. В его случае робот приходится ремонтировать посредством замены на новый механизм актуатора. Также неисправности могут появляться из-за износа подшипника. Тогда придется покупать практически все детали сцепления, а иногда даже менять весь корпус. Как бы там ни было, если отремонтировать коробку передач, то машина сможет еще продержаться на ходу до 200 тыс. км.

Основные отличия от автоматической коробки

Автоматическая коробка не утратила актуальности ни с появлением вариатора, ни с появлением роботизированной трансмиссии. Это по-прежнему довольно надежный, а главное хорошо изученный агрегат. Сходство в том, что и автомат, и робот обеспечивают плавный переход с одной передачи на другую. На этом всё. Гораздо больше отличий. Главная разница между этими двумя коробками заключается в следующем:

Сходство в том, что и автомат, и робот обеспечивают плавный переход с одной передачи на другую. На этом всё. Гораздо больше отличий. Главная разница между этими двумя коробками заключается в следующем:

- В АКПП не предусмотрено жесткое сцепление с двигателем;

- Робот ощутимей снижает нагрузку на мотор за счет максимально коротких переключений передач;

- С автоматической КПП автомобиль уступает в плане динамики;

- Новые РКПП еще недостаточно хорошо изучены, окончательно неизвестен ресурс этих агрегатов, чего нельзя сказать об АКПП.

Возможно, автомат даже накладней обслуживать, а вот что касается ремонта, то здесь и говорить нечего. Автоматическую коробку перебирают на каждом шагу, хватает и грамотных специалистов, способных в кратчайшие сроки восстановить агрегат после серьёзной поломки. В случае с РКПП ситуация ровно обратная.

Правила пользования

Особенности эксплуатации также помогут выявить отличия между этими узлами трансмиссии. Городские условия передвижения могут быть разными и самыми тяжелыми в том числе. К тому же и манера вождения у каждого водителя сугубо индивидуальная. АКПП по своему характеру имеет свойство подстраиваться под стиль управления автомобилем его владельца. Автомату свойственно мягкое переключение передач, а сам узел отличается высокой степенью надежности. К сожалению, в ремонте этот агрегат обходится далеко недешево.

К тому же и манера вождения у каждого водителя сугубо индивидуальная. АКПП по своему характеру имеет свойство подстраиваться под стиль управления автомобилем его владельца. Автомату свойственно мягкое переключение передач, а сам узел отличается высокой степенью надежности. К сожалению, в ремонте этот агрегат обходится далеко недешево.

Новая разновидность трансмиссии, как уже было отмечено ранее, ближе к механике, но с участием электроники. Соответственно на ремонт, включая техническое обслуживание, невысока. Также для роботизированной коробки характерен низкий расход трансмиссионного масла, нежели у АКПП.

К тому же РКПП передает больший крутящий момент от мотора к колесам, нежели его оппонент. Также огромный плюс — это возможность ручного переключения скоростей, чего автомат просто лишен. А в сложных ситуациях без этого не обойтись.

отличие от АКПП, минусы, плюсы

Современный автомобиль уже не тот, что был пару десятков лет назад. Сегодня это высокотехнологичное транспортное средство с электронным управлением большинства процессов, различными полезными дополнениями (парктроник, ABS, «старт-стоп», и т. д.) и разнообразными вариантами конструкции трансмиссии, популярным из которых считается роботизированная коробка передач.

д.) и разнообразными вариантами конструкции трансмиссии, популярным из которых считается роботизированная коробка передач.

Называемая водителями по-простому «коробка робот», она по своей сути является механической КПП, в которой в автоматическом режиме осуществляется переключение передач. То есть на основании подаваемых водителем команд через селектор коробки и режима езды, система управления роботом согласно заложенному алгоритму выбирает наиболее подходящую передачу.

Роботизированная КПП это высокотехнологичный механизм, в котором сочетаются воедино топливная экономичность «механики» и высокая скорость работы коробки-автомат. Необходимо заметить, что такая трансмиссия стоит на порядок дешевле стандартной АКПП, поэтому сегодня гиганты автопрома комплектуют ей практически весь свой модельный ряд.

Особенности разных видов роботизированных коробок передач

Несмотря на то что эти коробки передач имеют различную конструкцию, принцип их управления и работы остается неизменным: стандартная «механика» дополненная автоматизированным модулем включения сцепления и управления переключением передач. В таком типе трансмиссии применяется фрикционный тип сцепления, состоящий как из одного диска, так и из нескольких. Однако в конструкции роботизированной КПП все более распространена система с двойным сцеплением, благодаря которой удается максимально передать крутящий момент, не теряя при этом мощности.

В таком типе трансмиссии применяется фрикционный тип сцепления, состоящий как из одного диска, так и из нескольких. Однако в конструкции роботизированной КПП все более распространена система с двойным сцеплением, благодаря которой удается максимально передать крутящий момент, не теряя при этом мощности.

Поскольку основу робота составляет классическая «механика», при проектировании этого вида трансмиссии используются уже готовые варианты коробок передач. Такое конструктивное решение позволяет получить высокие рабочие показатели всего узла. Например, у известного робота SMG, которым комплектует свои модели BMW, использована базовая шестиступенчатая МКПП дополненная сцеплением с электрогидравлическим приводом.

Роботизированная КПП на автомобиле может быть оборудована гидравлической либо электрической системами управления переключением позиций и включения сцепления. В системе с гидроприводом (электрогидравликой) органами исполнения команд роботизированной коробки выступают гидроцилиндры с электромагнитными клапанами, а в электрическом типе привода эти элементы представлены шестереночной передачей и электромотором.

Отметим, что для установленного на автомобилях электрического привода характерна низкая скорость при переключении передач а также минимальное потребление энергии. Гидропривод работает быстрее, однако для этого в системе постоянно должно поддерживаться давление, соответственно, энергопотребление при этом многократно возрастает.

По этой причине электроприводные роботизированные КПП устанавливают на автомобили бюджетного класса, а гидроприводные — на более дорогие транспортные средства. Такое конструктивное решение позволяет использовать трансмиссию-робот практически на любом типе транспортного средства.

Как устроены роботизированные КПП

Управление этим видом трансмиссии осуществляется при помощи электронного модуля, который обрабатывает сигналы с различных датчиков, и уже на основании этого отдает команды исполнительным механизмам и устройствам (электродвигатель, механическая передача, гидроцилиндр). Датчики собирают основную информацию о положении селектора КПП, оборотах коленвала, масляном давлении и его температуре, скорости движения автомобиля, которую передают для обработки управляющей системе. Далее происходит процесс переключения позиции, который строится согласно заранее заложенным алгоритмам исполнения команд на основании поступившей информации. Также система управления роботизированной коробкой переключения передач находится в постоянном взаимодействии с системами ESP и ABS, и на основании передаваемых ими данных корректирует процесс выбора и перемены передачи.

Далее происходит процесс переключения позиции, который строится согласно заранее заложенным алгоритмам исполнения команд на основании поступившей информации. Также система управления роботизированной коробкой переключения передач находится в постоянном взаимодействии с системами ESP и ABS, и на основании передаваемых ими данных корректирует процесс выбора и перемены передачи.

В конструкцию гидроприводных КПП дополнительно входит блок управления гидравликой, который обеспечивает поддержание постоянного давления в системе.

Конструкция роботизированной трансмиссии с системой двойного сцепления

Несмотря на всю функциональность и комфорт при управлении автомобилем, роботизированная коробка не лишена недостатков, главным из которых считается ее замедленная реакция при переключении передач, что крайне негативно отражается на динамике движения (возникают рывки и пропадет плавный ход в момент включения позиций). Значит, чтобы устранить эту проблему, и повысить комфортабельность управления транспортным средством оборудованным «роботом», конструкторы разработали трансмиссию с системой двойного сцепления, в которой процесс смены передач происходит без потери мощности.

Преимущества робота с двойным сцеплением

Помимо своего быстродействия, которое обусловлено повышенной скоростью взаимодействия муфт (например, коробка-робот DSG от Фольксваген), этот тип КПП имеет относительно компактные размеры, ввиду чего является идеальным для использования в малолитражных автомобилях. Кроме этого, роботизированная коробка с двойным сцеплением обладает повышенным энергопотреблением, что положительно отражается на ее продуктивности и скорости отклика на перемену положения селектора водителем. Это позволяет значительно снизить потребление топлива и получить высокие динамические показатели как при разгоне транспортного средства, так и при последующем движении.

Такая конструкция применяется в следующих видах роботизированных КПП:

- S-Tronic.

- DSG.

- Twin Clust SST.

- DCT M Drivelogic.

- PDK.

- TCT.

- Powershift.

Кстати, всемирноизвестный и популярный спорткар Ferrari 458 Italia оборудован роботизированной трансмиссией с системой двойного сцепления Doppelkupplungsgetriebe. На всех перечисленных видах КПП установлен гидропривод.

Блок управления адаптивным роботом DCT M Drivelogic содержит специальную систему Drivelogik, в которой содержится алгоритм переключения для одиннадцати передач. Шесть из них адаптированы для ручного выбора, а остальные пять переключаются полностью в автоматическом режиме.

Как работает роботизированная КПП

Все типы этой трансмиссии могут работать как в автоматическом, так и в ручном режимах управления. Если выбран режим «автомат», система управления КПП согласно информации передаваемой датчиками формирует соответствующие команды, которые далее передаются на устройства исполнения команд.

Шестерни — робототехника

Из робототехники

Перейти к:навигация, поиск

Шестерни используются для передачи движения. Они сильно различаются по конфигурации и используются для самых разных целей. Основная предпосылка состоит в том, что входная шестерня (ведомая шестерня) имеет заданное количество зубьев, а выходная шестерня имеет заданное количество зубьев. Соотношение между этими двумя шестернями можно использовать для определения крутящего момента и скорости выходной шестерни, если известно входное значение ведомой шестерни.

Они сильно различаются по конфигурации и используются для самых разных целей. Основная предпосылка состоит в том, что входная шестерня (ведомая шестерня) имеет заданное количество зубьев, а выходная шестерня имеет заданное количество зубьев. Соотношение между этими двумя шестернями можно использовать для определения крутящего момента и скорости выходной шестерни, если известно входное значение ведомой шестерни.

Содержание

- 1 Крутящий момент в зависимости от скорости

- 1.1 Пример

- 2 цилиндрические шестерни

- 3 Планетарные шестерни

- 4 конические шестерни

- 5 червячных передач

- 6 ходовых винтов

- 7 ШВП

- 8 Промежуточные шестерни

- 9 составных прямозубых шестерен

Крутящий момент и скорость

Скорость и крутящий момент обратно пропорциональны. Радиус шестерни прямо пропорционален ее крутящему моменту.

- Speed = ( Input gear / Output gear ) *

- Torque = ( Output gear / Input gear ) * Input Torque

- Момент = a * Радиус шестерни

- Момент шестерни 1 / Радиус шестерни 1 = Момент шестерни 2 / Радиус шестерни 2 908050 Пример0085

Пример будет иметь большое значение.

Если бы двигатель был прикреплен к прямозубой шестерне с 10 зубьями, которая вращалась бы со скоростью 100 об/мин с крутящим моментом 1 дюйм/фунт и радиусом 1 дюйм. И вы соединяете прямозубую шестерню с 20 зубьями с шестерней с 10 зубьями. Выходная мощность шестерни с 20 зубьями будет составлять 50 об/мин при 2 дюйм/фунт. крутящего момента и 2 по радиусу.

Если бы двигатель был прикреплен к прямозубой шестерне с 10 зубьями, которая вращалась бы со скоростью 100 об/мин с крутящим моментом 1 дюйм/фунт и радиусом 1 дюйм. И вы соединяете прямозубую шестерню с 20 зубьями с шестерней с 10 зубьями. Выходная мощность шестерни с 20 зубьями будет составлять 50 об/мин при 2 дюйм/фунт. крутящего момента и 2 по радиусу.- Скорость : (10/20) * 100 = 50 об / мин

- Крутящий момент : (20 /10) * 1 = 2 дюйма / фунт

- Radius : (2 *) / 1 = 2 в

Цилиндрические шестерни

Наиболее распространенными и простыми являются прямозубые шестерни. Прямозубые шестерни используются для передачи вращательного усилия (скорости и крутящего момента) на другую шестерню или рейку (плоская шестерня). Цилиндрические шестерни изготавливаются из многих материалов, с различными ступицами и шагом. Ступицы — это центральная часть шестерни, используемая для крепления шестерни к ее валу.

Диаметральный шаг — это количество зубьев на дюйм шестерни. Это легко визуализировать с реечной передачей ниже. Если бы шаг был 24, то в 1 дюйме было бы 24 зубца рейки (если бы он не был метрическим, то 24 зубца на сантиметр).

Диаметральный шаг — это количество зубьев на дюйм шестерни. Это легко визуализировать с реечной передачей ниже. Если бы шаг был 24, то в 1 дюйме было бы 24 зубца рейки (если бы он не был метрическим, то 24 зубца на сантиметр).Планетарные шестерни

Планетарные передачи или планетарные передачи состоят из зубчатого венца, одной или нескольких внешних шестерен (планетарных шестерен), вращающихся вокруг центральной шестерни (солнечной шестерни). Обычно зубчатый венец крепится к рычагу или приводу. Но любая из трех передач может быть стационарной, что позволяет использовать множество различных конфигураций. Основным преимуществом этого механизма зубчатой передачи является значительное уменьшение на небольшом пространстве по сравнению со стандартными прямозубыми зубчатыми колесами.

Конические шестерни

Конические зубчатые колеса очень похожи на прямозубые, за исключением того, что они предназначены для передачи вращения посредством поступательного перемещения на 90 градусов.

Конические шестерни облегчают переход на 90 градусов, но для этого требуется прочная коробка передач. Скорость и крутящий момент в конической передаче обрабатываются так же, как и в прямозубой.

Конические шестерни облегчают переход на 90 градусов, но для этого требуется прочная коробка передач. Скорость и крутящий момент в конической передаче обрабатываются так же, как и в прямозубой.Червячные передачи

Червячные передачи также используются для передачи вращательного усилия через 90-градусный переход. Червячные передачи не имеют обратного хода. Это означает, что независимо от того, какая сила приложена к большой цилиндрической шестерне, ведомая червячная передача не будет двигаться. Червячные передачи, как правило, имеют очень высокое соотношение между входом и выходом. Ведомая шестерня представляет собой спираль, которая перемещает выходную шестерню на 1 зуб за каждый оборот входной. Если бы выходная шестерня имела 30 зубьев, то отношение было бы 30 к 1. Вы можете использовать это отношение в уравнениях крутящего момента и скорости в секции цилиндрической шестерни.

Ходовые винты

Ходовые винты представляют собой длинный винт с гайкой, используемый для линейного перемещения.

Ходовой винт имеет большое механическое преимущество, низкий КПД (50%), большую грузоподъемность, точное и точное линейное движение, и большинство из них не имеют обратного хода. Высокое трение обычно требует смазки и имеет тенденцию к перегреву или разрушению при длительном непрерывном движении.

Ходовой винт имеет большое механическое преимущество, низкий КПД (50%), большую грузоподъемность, точное и точное линейное движение, и большинство из них не имеют обратного хода. Высокое трение обычно требует смазки и имеет тенденцию к перегреву или разрушению при длительном непрерывном движении.Шарико-винтовые пары

Промежуточные шестерни

Промежуточные шестерни не влияют на передаточное число. Промежуточные шестерни используются для изменения расстояния между редукторами или для изменения направления вращения.

Шестерня в центре является промежуточной шестерней и не влияет на соотношение между шестернями слева и справа.

Шестерня в центре является промежуточной шестерней и не влияет на соотношение между шестернями слева и справа.Составные прямозубые шестерни

Составные прямозубые шестерни — это прямозубые шестерни с двумя наборами зубьев, используемые для увеличения передаточных чисел. На рисунках ниже показано расположение. Чтобы найти передаточное отношение, вам нужно найти передаточные числа между двумя механизмами цилиндрических зубчатых колес и перемножить их. Зеленая шестерня представляет составную шестерню.

от 10 до 40 зубьев = 1/4 скорости

Затем снова от 10 до 40 зубьев = 1/4 скорости

Окончательное соотношение: 1/4 x 1/4 = 1/8 x скорость

А или 8/1 х крутящий момент

Надежный захват коробки передач — обращение с зубчатым колесом

Поставщик автомобилей LINAMAR SEISSENSCHMIDT Forging открывает новые возможности для обработки трансмиссионного колеса: кобот был помещен между двумя обрабатывающими станками и сейчас работает в направлении механизатора.

Робот берет на себя транспортировку компонента между первой и второй обрабатывающей машиной, а также на иглопробивное тиснение. ZIMMER Group обеспечивает надежный захват во время транспортировки с помощью захвата для роботизированной обработки.

Робот берет на себя транспортировку компонента между первой и второй обрабатывающей машиной, а также на иглопробивное тиснение. ZIMMER Group обеспечивает надежный захват во время транспортировки с помощью захвата для роботизированной обработки.На фоне электромобилей перспективы автомобильной промышленности играют все более важную роль, особенно для ее поставщиков: кузнечная группа LINAMAR SEISSENSCHMIDT (LSF) уже имеет хорошие позиции для будущего здесь, поскольку она уже смогла выиграть несколько заказов на продукты для электромобилей. Производственная программа группы компаний со штаб-квартирой в Плеттенберге включает прецизионные компоненты для трансмиссий, двигателей, дифференциалов, осей, карданных валов, а также для привода и шасси. LINAMAR SEISSENSCHMIDT Forging Group является частью канадской группы Linamar.

Крупный и важный заказ поступил от известного заказчика на трансмиссионное колесо. В конце этого года он должен выйти в серийное производство. Зубчатое колесо выковано на полностью автоматических прессах Hatebur в Плеттенберге, где также происходит механическая обработка.

Одной из проблем, помимо ковки на блоке Hatebur, была механическая обработка компонента. Для механической обработки зубчатого колеса три различных технологических этапа на двух обрабатывающих станках, а также на иглопробивном станке должны были быть объединены рациональным и в то же время экономичным способом.

Одной из проблем, помимо ковки на блоке Hatebur, была механическая обработка компонента. Для механической обработки зубчатого колеса три различных технологических этапа на двух обрабатывающих станках, а также на иглопробивном станке должны были быть объединены рациональным и в то же время экономичным способом.Чтобы решить эту задачу или процесс как можно разумнее и эффективнее, было проведено межведомственное сотрудничество в рамках темы «коллаборативная робототехника».

КОБОТ ОБЕСПЕЧИВАЕТ ПОМОЩЬ

В коллаборативной робототехнике, также называемой совместной робототехникой (HRC), человек и машина работают рука об руку на одном рабочем месте. Коллаборативная робототехника не требует ограждения, потому что технология этого робота намного более чувствительна, чем у обычных роботов. Благодаря более интеллектуальной технологии управления робот может работать гораздо теснее с человеком. Каждый коллаборативный робот, также известный как кобот, также должен быть одобрен TÜV и одобрен для совместной работы.

Кроме того, выбранный захват кобота также может быть одобрен TÜV для использования в коллаборативной робототехнике. Это делается для того, чтобы гарантировать безопасность сотрудников в любое время. Важно отметить, что робот призван не заменить человека, а поддержать его в его деятельности.

Кроме того, выбранный захват кобота также может быть одобрен TÜV для использования в коллаборативной робототехнике. Это делается для того, чтобы гарантировать безопасность сотрудников в любое время. Важно отметить, что робот призван не заменить человека, а поддержать его в его деятельности.Для работы с зубчатым колесом такой кобот от датского производителя роботов Universal Robots был помещен между двумя обрабатывающими станками для помощи оператору станка. Робот берет на себя транспортировку компонента между первой и второй обрабатывающей машиной, а также на иглопробивное тиснение. Теперь оператор станка может более интенсивно заниматься фактическим качеством обработки заготовок и их контролем. В то же время производительность обрабатывающего станка повышается за счет использования коллаборативного робота и, как следствие, сокращения промежуточных этапов в процессе обработки. Цель этой частичной автоматизации состоит в том, чтобы избавить оператора станка от трудоемких и монотонных промежуточных операций.

ИСПЫТАНИЯ В ЛАБОРАТОРНЫХ УСЛОВИЯХ С ЗАХВАТАМИ ZIMMER

До того, как компания LINAMAR SEISSENSCHMIDT Forging решила использовать захват ZIMMER Group, различные типы захватов были испытаны внутри лаборатории в лабораторных условиях. Одной из задач было найти захват, обладающий необходимой силой захвата для перемещения кованых компонентов и в то же время обеспечивающий безопасность сотрудников. Несмотря на то, что интеллектуальная робототехника сертифицирована TÜV и, следовательно, имеет официальное разрешение на беспрепятственную работу в производстве, в пилотном проекте команда LSF не рискнула. Это означает, что используемый там кобот был дополнительно защищен лазером, хотя это не является правилом. Подобно интерактивной форме сосуществования, лазер обнаруживает движения в занимаемой роботом области. Если что-то находится в этой области, движение кобота замедляется.

В дополнение к безопасности захвата решающее значение при выборе имело также максимальное усилие захвата, отвечающее требованиям компонента из пилотного проекта.

Согласно ISO TS 15066, каждый захват HRC имеет утвержденное максимальное усилие захвата, которое нельзя превышать по соображениям безопасности. ZIMMER Group в настоящее время имеет крупнейший в мире ассортимент сертифицированных захватов HRC. Однако благодаря дополнительной защите, обеспечиваемой лазерным сканером, для компонента можно было использовать обычный захват с более высоким релевантным усилием захвата (согласно директиве ISO TS 15066). Окончательное решение было принято в пользу 9.0161 GEP5006IL Модель — электронный так называемый 2-кулачковый параллельный захват от специалиста по захватам ZIMMER Group. Он имеет высокое усилие захвата и в то же время механический самоблокирующийся механизм в случае сбоя питания, что говорит о безопасности и производительности захвата. Кроме того, управление через человеко-машинный интерфейс (ЧМИ) уже интегрировано в пользовательский интерфейс компонентов ZIMMER GROUP, используемых на роботах Universal Robots, — функция, которая в принципе может быть реализована и на роботах других производителей.

Согласно ISO TS 15066, каждый захват HRC имеет утвержденное максимальное усилие захвата, которое нельзя превышать по соображениям безопасности. ZIMMER Group в настоящее время имеет крупнейший в мире ассортимент сертифицированных захватов HRC. Однако благодаря дополнительной защите, обеспечиваемой лазерным сканером, для компонента можно было использовать обычный захват с более высоким релевантным усилием захвата (согласно директиве ISO TS 15066). Окончательное решение было принято в пользу 9.0161 GEP5006IL Модель — электронный так называемый 2-кулачковый параллельный захват от специалиста по захватам ZIMMER Group. Он имеет высокое усилие захвата и в то же время механический самоблокирующийся механизм в случае сбоя питания, что говорит о безопасности и производительности захвата. Кроме того, управление через человеко-машинный интерфейс (ЧМИ) уже интегрировано в пользовательский интерфейс компонентов ZIMMER GROUP, используемых на роботах Universal Robots, — функция, которая в принципе может быть реализована и на роботах других производителей.

ПРОГРАММИРОВАНИЕ ДЛЯ ВСЕХВ коллаборативной робототехнике также существуют различные методы управления. В пилотном проекте LSF основное внимание уделялось возможности эффективного и гибкого использования кобота в производстве. Поэтому при выборе также учитывалась простота эксплуатации робота. Простота в эксплуатации убедительна, особенно при взаимодействии с захватом. Там, где раньше требовалась трудоемкая работа по программированию и сложные знания в области программирования, Cobot от Universal Robots и его захват очень просты в эксплуатации. Он управляется или программируется непосредственно с панели управления робота, которая имеет интуитивно понятный дизайн, сравнимый с приложением для смартфона. Пилотное использование кобота для механической обработки LSF открывает новые возможности с точки зрения эффективности и гибкости. Благодаря простоте эксплуатации и установки интеллектуального робота и его захвата поставщик автомобилей теперь может в большей степени соответствовать растущей индивидуализации.

Это большое преимущество для LSF, особенно для будущих планов по использованию взаимодействия человека и машины.

Это большое преимущество для LSF, особенно для будущих планов по использованию взаимодействия человека и машины.БУДУЩЕЕ ИСПОЛЬЗОВАНИЕ КОБОТОВ И ЗАХВАТНИКОВ ZIMMER В LSF

Если пилотный проект LSF окажется успешным на практике, поставщик автомобилей может представить возможность расширения этой технологии собственными силами. Однако для компании особенно важно, чтобы сотрудники получали выгоду от совместной работы. Предполагается, что коботы с их захватами должны облегчить работу оператора соответствующей машины.

К ПРОДУКТУ

Обзор оптимальной комбинации редуктора и промышленного робота

Назад к обзору

Какая коробка передач оптимальна для вашего робота? В этой статье мы перечислим большое количество различных (промышленных) роботов и привяжем их к оптимальной серии редукторов из программы Apex Dynamics. Мы объясняем, почему эта коробка передач хорошо подходит для этого типа робота.

Слово «робот» впервые использовал чешский писатель Карел Чапек в своей пьесе R.U.R., что означает «Универсальные роботы Россума». Он был написан в 1920 году и происходит от чешского слова robota, что означает «работа» или «обязательный труд». В этом разделе мы будем иметь дело только с промышленными роботами, которые в основном используются в промышленности. КОБОТ, робот, который работает вместе с людьми, и роботы в хирургии, домашнем хозяйстве, общественном питании и т. д., например, не учитываются.

Для каждого типа робота мы рекомендуем тип редуктора от Apex Dynamics с его наиболее важными характеристиками. В этой статье мы обсуждаем следующие промышленные роботы:

- Одинарный ремень или Н-мост

- Декартов, декартов, линейный или XYZ робот

- Одиночная рука, шарнирная рука или роботизированная рука

- Дельта, параллельный или кинематический робот

- Машина с автоматическим управлением (AGV)

- Автономные мобильные роботы (AMR)

- Робот Скара

Редуктор для одноременного или Н-образного робота

Это 2-осевой портальный робот X/Z, состоящий из двойной направляющей в горизонтальной плоскости X и вертикальной оси Z.

Ремень фиксируется и натягивается со стороны груза. Все это приводится в движение вращающимся ремнем, который остается связанным несколькими точками отклонения. Движение осуществляется двумя моторами. Координата лежит по диагонали к точкам перегиба оси X и оси Z. С помощью этой системы вы можете перемещать небольшие массы и, следовательно, можно достичь более высоких ускорений.

Оптимальная коробка передач для робота с одним ремнем или Н-моста относится к серии PAII.

Благодаря малой инерции редуктора достигается высокая динамика, при этом люфт оказывает незначительное влияние на точность. Это довольно простое решение, и именно здесь на помощь приходит эта серия экономичных моделей. прямая линия, а не вращающаяся) и перпендикулярны друг другу. Три оси соответствуют движениям вверх-вниз, вперед-назад и влево-вправо. Помимо других преимуществ, это механическое устройство упрощает решение для рычага управления роботом. Обладает высокой надежностью и точностью при работе в трехмерном пространстве.

Стандартный декартовый робот имеет 3 оси.

Какой редуктор?

Оптимальный редуктор для декартового, линейного или XYZ-робота относится к серии AF.

Низкий люфт и высокая жесткость, чтобы справиться с более высокой инерцией массы, а также прочный подшипник, чтобы поглощать возникающие высокие радиальные нагрузки.

Редуктор для одной руки, шарнирной руки или руки робота

Рука робота представляет собой механический манипулятор с функциональностью, аналогичной руке человека. Манипулятор робота состоит из ряда сегментов, соединенных друг с другом шарнирами, между которыми возможны перемещения и/или вращения. Эти части вместе образуют кинематическую цепь. То, как части соединяются друг с другом и как они могут перемещаться между собой, определяет количество степеней свободы манипулятора робота.

На конце манипулятора находится инструмент, который позволяет роботу выполнять задачу, например захватывать или поворачивать что-либо.

Отдельно стоящий робот с шарнирно-сочлененной рукой часто имеет 6 свободных осей, если его поместить на гусеницу, у него будет 7 осей.

Отдельно стоящий робот с шарнирно-сочлененной рукой часто имеет 6 свободных осей, если его поместить на гусеницу, у него будет 7 осей.Оптимальный редуктор для робота с одной рукой, шарнирной рукой или роботом-манипулятором относится к серии AH.

Высокая точность для точности и высоких крутящих моментов. Редуктор имеет выходной фланец для дополнительной жесткости.

Редуктор для треугольного, параллельного или кинематического робота

Дельта-робот — это 3-осевой робот, подходящий для небольших рабочих зон и быстрых операций. Валы соединены общим шарниром выше и ниже рычагов для поддержания мощности и скорости. Первый дельта-робот был изобретен в начале 1980-х профессором Раймондом Клавелем и его командой в Федеральной политехнической школе Лозанны (Швейцария). Стандартный робот Delta имеет 3 оси, при центральном вращении он становится 4-осевым.

T Оптимальный редуктор для треугольного, параллельного или кинематического робота относится к серии AP.

Чрезвычайно малый люфт для предотвращения ошибок отслеживания, а также высокий крутящий момент и низкая инерция для высокодинамичных приводов.

Коробка передач для автоматически управляемого транспортного средства (AGV)

Автоматически управляемое транспортное средство — это мобильный робот, который использует маркеры, провода, магниты, лазер или другие инструменты для навигации. AGV часто используются в промышленности для перевозки материалов на заводе или складе. С конца 20 века AGV приобретают все большее значение в логистической отрасли.

Оптимальная коробка передач для автоматических транспортных средств (AGV) относится к серии PD/PL.

Поскольку это приложение не является сверхточным и имеет низкую динамику, достаточно средней точности. (Регулировка осуществляется с помощью маркеров) Большие подшипники могут воспринимать высокие радиальные нагрузки.

Коробка передач для автономных мобильных роботов (AMR)

Автономный мобильный робот — это тип робота, который способен понимать окружающую среду и перемещаться в ней самостоятельно.

AMR отличаются от своих предшественников, автоматизированных управляемых транспортных средств (AGV), которые полагаются на гусеницы или заранее определенные пути и часто требуют наблюдения оператора.

AMR отличаются от своих предшественников, автоматизированных управляемых транспортных средств (AGV), которые полагаются на гусеницы или заранее определенные пути и часто требуют наблюдения оператора.AMR используют сложный набор датчиков, искусственный интеллект, машинное обучение и компьютеры для планирования маршрута, чтобы интерпретировать и перемещаться в окружающей среде, не полагаясь на проводное питание. Поскольку AMR оснащены камерами и датчиками, если они сталкиваются с неожиданным препятствием во время навигации, например, с упавшим ящиком или толпой людей, они будут использовать метод навигации, такой как предотвращение столкновений, чтобы замедлить, остановить или изменить маршрут вокруг объекта. а затем продолжить выполнение своей задачи.

Оптимальный редуктор для автономных мобильных роботов (AMR) относится к серии GL.

Поскольку точность должна быть выше, чем у AGV, мы выбрали серию GL из-за ее высокой точности, высоких радиальных нагрузок и компенсатора пускового момента.

В результате отходящий шкив поворачивается в направлении, противоположном двигателю, и привод становится более управляемым.

В результате отходящий шкив поворачивается в направлении, противоположном двигателю, и привод становится более управляемым.Коробка передач для робота Scara

SCARA — это тип промышленного робота. Аббревиатура расшифровывается как Selective Compliance Assembly Robot Arm или Selective Compliance Articulated Robot Arm. Из-за параллельного направления оси SCARA рука слегка гибкая в направлении X-Y, но жесткая в направлении Z, отсюда и термин «селективное соответствие». Это выгодно для многих типов сборочных работ, например, для вставки круглого штифта в круглое отверстие без блокировки. Второй особенностью SCARA является шарнирное, двухшарнирное расположение рук, подобное человеческим рукам, отсюда и часто используемый термин «шарнирный». Это позволяет вытягивать руку в ограниченном пространстве, а затем втягивать или «складывать». Это удобно при перемещении деталей из одной ячейки в другую или при загрузке или разгрузке остановленных технологических станций.

SCARA, как правило, быстрее, чем сопоставимые декартовы роботизированные системы.