принцип работы, ремонт и обслуживание

Многие представители компаний по продаже новых автомобилей готовы предложить своим клиентам на выбор модели, в которых могут быть установлены следующие виды КПП роботизированная, автоматическая или механическая. И если в последних двух типах преобладающее большинство автолюбителей разбирается, то о варианте коробки-робота стоит поговорить.

Что такое коробка-робот?

Это устройство представляет собой стандартную механическую коробку передач, оснащенную дополнительной системой управления передачами и сцеплением автомобиля. Главное отличие заключается в том, что функционал сцепления и переключения передач полностью роботизирован при помощи специального электронного блока со встроенными алгоритмами управления.

Работать такая коробка может в нескольких режимах: на полном автомате, а также на полуавтомате. Во втором случае водитель принимает непосредственное участие в процессе переключения передач с низшей ступени на более высокую.

Делает он это с помощью переключателей, расположенных под рулевым колесом, или с помощью рычага селектора.

В процессе эксплуатации роботизированная КПП способна совместить в себе рабочую динамичность, экономичность и надежность стандартной «механики», а также комфорт в управлении «автомата». Несомненным плюсом устройства является низкая стоимость, по сравнению с автоматическим аналогом. В настоящее время все большее количество мировых автопроизводителей доверяют коробке-роботу.

Устройство роботизированной коробки передач

Существует несколько типов конструкции коробки-робота. Однако в каждом из них есть один общий компонент — механическая КПП, оснащенная системой управления передачами и сцеплением. Именно она является основой работы КПП робот что это обстоятельство не может не радовать, так как в механике разобраться гораздо проще, нежели в его автоматическом аналоге.

В процессе производства роботизированную коробку могут оснащать либо приводом с гидравликой, либо электрическим приводом сцепления. Во втором случае роль исполняющих конструкций возлагается на сервомеханизмы, то есть на электрический мотор и механическую передачу. В первом варианте привод производится при помощи специальных гидроцилиндров, управление которых осуществляется электромагнитными клапанами.

Во втором случае роль исполняющих конструкций возлагается на сервомеханизмы, то есть на электрический мотор и механическую передачу. В первом варианте привод производится при помощи специальных гидроцилиндров, управление которых осуществляется электромагнитными клапанами.

Данный тип привода еще имеет название электрогидравлического. Некоторые крупные компании, к примеру Ford или Opel при установке роботизированной КППП используют в ее конструкции электропривод, где для того чтобы переместить главный цилиндр сцепления применяется гидромеханический блок, оснащенный электрическим мотором.

Скорость выполнения своих обязанностей в электрическом приводе довольно невысокая и составляет от 0,3 до 0,5секунды. Однако в отличие от гидравлического привода энергии риходится затрачивать на порядок меньше. Обратной стороной медали в гидравлике является скорость работы, которая зачастую используется производителями спортивных автомобилей. Только представьте, переключение передачи в моделе Lamboghini Aventador с роботизированной КПП составляет всего 0,051 секунды. Этот показатель в десять раз лучше, нежели у машин с коробкой-роботом и электрическим приводом.

Этот показатель в десять раз лучше, нежели у машин с коробкой-роботом и электрическим приводом.

Подобные качества двух типов привода коробки-робота определили область их использования. Так, гидравлику используют производители моделей представительского и спортивного класса, а электрические приводы устанавливаются на бюджетные автомобили.

Как обслуживается КПП, диагностирование неисправностей и разновидности ее ремонта смотрите здесь. Хотите узнать можно ли сделать ремонт КПП ВАЗ 2019 самостоятельно? Тогда вам сюда.

Поломка РКПП

Самым незащищенным от неисправностей компонентом в устройстве роботизированной коробки является сцепление. Среди поломок этого конструкционного элемента наиболее часто встречаются износы ведомого диска, выжимного и направляющих, а также корзины сцепления. Первые признаки появления неисправности в сцеплении можно понять из пробуксовки машины, то есть резком трогании с места либо отсутствии крутящего момента на средней скорости. В случае достижения значительного порога износа деталей и механизмов сцепления коробки-робота, система уведомит владельца авто путем подачи сигнала на приборной панели и переходом в аварийный режим.

В случае достижения значительного порога износа деталей и механизмов сцепления коробки-робота, система уведомит владельца авто путем подачи сигнала на приборной панели и переходом в аварийный режим.

Вторая строчка среди распространенных неисправностей «робота» закрепилась за нарушением работы так называемого актуатора, то есть электромеханического привода, отвечающего за корректное переключение передач и работу сцепления.

Ни один механизм автомобиля не застрахован от износа в процессе длительной эксплуатации. Это обстоятельство становится причиной износа щеток, различных загрязнение, а также обрывов в цепи электродвигателя. Помимо вышеназванных самых распространенных поломок коробка-робот может пострадать и от износа рычагов, а также износа зубцов на колесах привода. Определить неисправность привода можно по сопровождающимся рывкам при попытках тронуться с места. Но не нужно сразу впадать в панику, ведь рывки могут быть связаны и с нарушениями в настройках сцепления автомобиля.

Путем визуального осмотра и посещения специализированной станции можно определить лишь внешние неисправности. Внутри себя коробка-робот может скрывать и другие неприятные сюрпризы для владельца автомобиля. Определить данные неисправности можно лишь путем проверки роботизированной КПП на специальном компьютере. Загруженные в систему диагностические коды позволят выявить такие неисправности как проблемы в электрической части, а также ряд других механических неисправностей. Отыскать диагностические коды и программу для проверки можно и самостоятельно. Но тут важно учитывать, что для каждого производителя эти значения индивидуальны.

Неисправности роботизированной коробки передач DSG

Отдельно хочется упомянуть неисправности, которые могут возникнуть в процессе эксплуатации коробки-робота DSG. И даже несмотря на то, что этот тип устройства используется сравнительно недавно и уже успел снискать славу архинадежной конструкции за счет наличия семи ступеней переключения передач, у него имеются слабые места.

Конечно, их не так много, как в предыдущих поколениях, но проблем с ними от этого меньше не становится. Первое место прячется в блоке управления. Можно сказать, что в процессе разработки конструкторы что-то упустили из виду. И теперь отчаянно пытаются устранить свою ошибку. Втрое проблемное место — двойное сцепление сухого типа.

За счет особенностей конструкции коробки DSG сухое сцепление постоянно находится в работе и, особенно в переходном режиме, деталь подвергается интенсивному износу. Почувствовать неисправность можно в появлении вибрации в момент выезда со стоянки или двора, а также в появлении пробуксовки. Лечить болезнь не получится. Поможет лишь полная замена сцепления.

Роботизированная коробка передач (РКПП)

Итак, что такое роботизированная коробка передач и какое ее назначение? Роботизированная КПП, как и все предыдущие варианты, имеет следующее предназначение: прием, передача, преобразование крутящего момента с последующей передачей его к ведущим колесам автомобиля. Для человека несведущего, слово «роботизированная» вносит некую неясность, а именно – как робот переключает передачи. Если ответить с юмором, то в коробке не сидит «дядя робот» и не переключает своими железными руками рычаг управления передачами. Вместо «дяди робота» есть «умная» автоматика управления и необходимое количество исполнительных устройств. Но обо всем по порядку…

Для человека несведущего, слово «роботизированная» вносит некую неясность, а именно – как робот переключает передачи. Если ответить с юмором, то в коробке не сидит «дядя робот» и не переключает своими железными руками рычаг управления передачами. Вместо «дяди робота» есть «умная» автоматика управления и необходимое количество исполнительных устройств. Но обо всем по порядку…

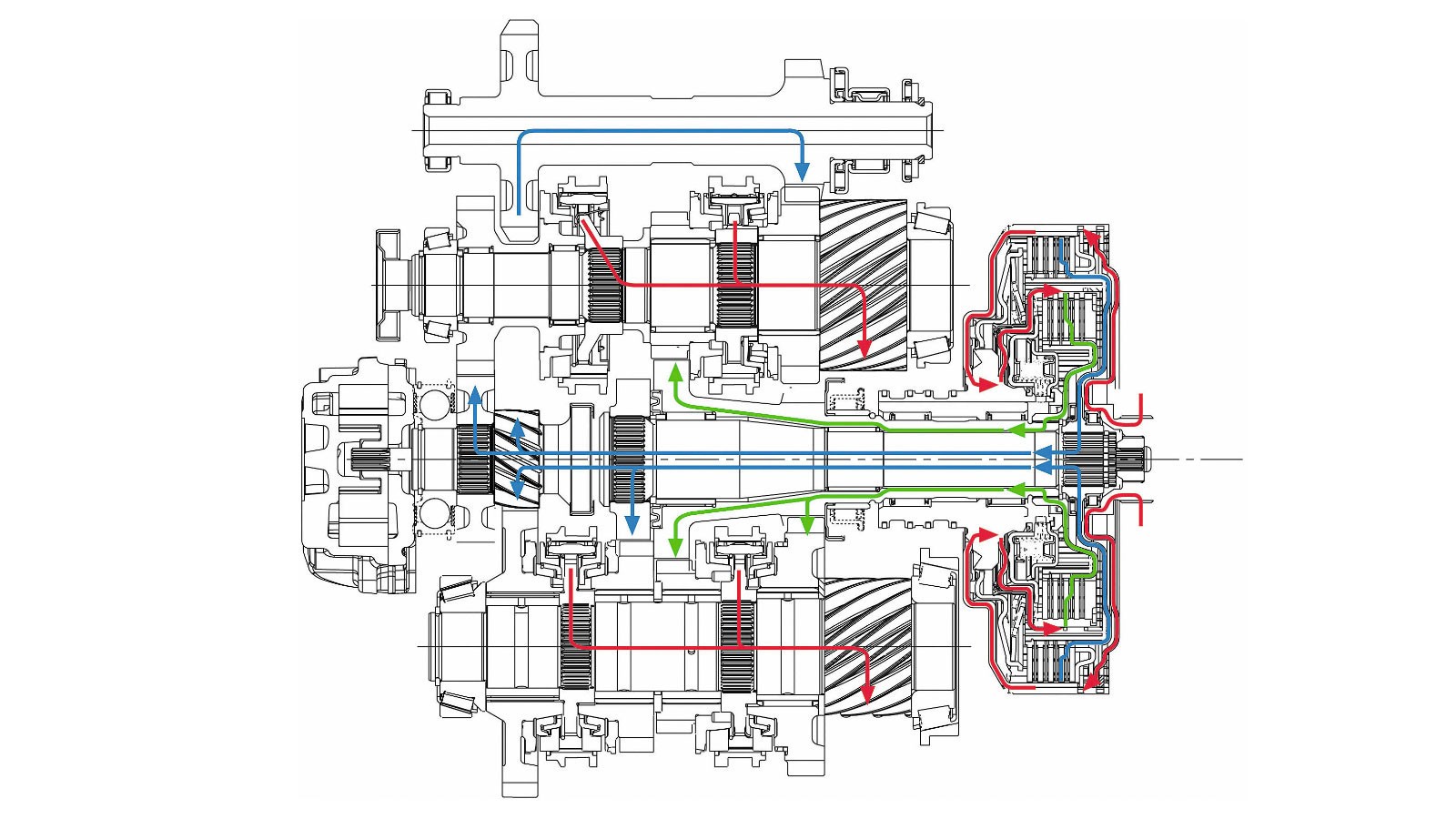

Условно РКПП (роботизированная коробка передач) состоит из «простой» механической коробки передач, устройств выжима сцепления и переключения передач (актуаторов), микропроцессорной системы управления и внешних датчиков. Можно ли считать РКПП неким вариантом АКПП? Сразу отметим – нет! Принцип построения «робота» ближе к «механике», с автоматическим управлением. Единственное сходство с автоматической коробкой передач это наличие сцепления в корпусе коробки, а не на маховике как в «механике». И в современных коробках находится два сцепления, для чего это нужно расскажем ниже.

Теперь о компонентах и узлах:

- РКПП – узел, собранный по принципу МКПП, но имеющий два ведущих вала, которые находятся друг в друге, т.

е. внешний вал имеет внутреннюю полость, в который вставляется внутренний первичный вал. На внешнем валу находятся шестерни привода второй, четвертой и шестой передачи, для шести ступенчатой коробки. Соответственно на внутреннем валу имеются шестерни пары первой, третьей, пятой и задней передачи. Каждый из валов имеет свое сцепление.

е. внешний вал имеет внутреннюю полость, в который вставляется внутренний первичный вал. На внешнем валу находятся шестерни привода второй, четвертой и шестой передачи, для шести ступенчатой коробки. Соответственно на внутреннем валу имеются шестерни пары первой, третьей, пятой и задней передачи. Каждый из валов имеет свое сцепление. - Актуаторы – это электрические или гидравлические сервоприводы, которые предназначены для механического передвижения синхронизаторов коробки передач и включения\выключения сцеплений. Электрический актуатор представляет собой электродвигатель с редуктором, а гидравлический — это простой гидроцилиндр, у которого шток связан с нужным синхронизатором.

- Микропроцессорный блок управления (МБУ) – основной узел «сердцем», которого является довольно мощный процессор. К процессору через буферные порты подключены внешние датчики от двигателя внутреннего сгорания, систем ESP, ABS и др. Обычно блок управления коробкой совмещен с бортовым компьютером.

Для хранения данных о том, что должна выполнять коробка передач при поступлении той или иной информации от датчиков, применяется ПЗУ, в которое и «заливается» алгоритм работы, в народе именуемой «прошивкой».

Для хранения данных о том, что должна выполнять коробка передач при поступлении той или иной информации от датчиков, применяется ПЗУ, в которое и «заливается» алгоритм работы, в народе именуемой «прошивкой».

Рассмотрим принцип работы. В начале движения, как и у МКПП, должно плавно включиться сцепление. За это «отвечает» актуатор сцепления, который по команде МБУ медленно вращает редуктор. Сигнал на начало движения дает водитель, включив рычажок переключателя. Включается первое сцепление внутреннего первичного вала, одновременно актуатор синхронизатора подводит его к шестерне первой передачи, далее идет блокировка шестерни на валу, которая приводит в действие шестерню вторичного вала. Автомобиль тронулся с места, но водитель продолжает нажимать педаль акселератора… Сколько нужно времени, что бы включилась вторая передача, не повредив шестерни, синхронизаторы и прочее? Наверное, продолжительное. Именно первые «роботы» и «страдали» провалами между переключениями, потому, что электронике так же надо подумать, что бы ни сломать себя.

МБУ выдает сигналы, анализируя поступившие данные с внешних датчиков. При уменьшении скорости движения или увеличении нагрузки, например, подъем в гору, МБУ переключает в обратной последовательности передачи.

А как же быть, если нужна только пониженная передача, например, для преодоления препятствий? Для этого на МБУ водитель подает сигнал к отмене дальнейших передач после первой.

Современные «коробки-роботы» это концепция, разработанная в 80-х, но с применением новейших разработок улучшающих работу коробки. Каждый производитель старается внести что-то новое и зарегистрировать свой товарный знак.

Например «Ricardo» на свой «Eаsytronic» начала устанавливать один многофункциональный актуатор, что поспособствовало уменьшению габаритных размеров «робота».

Volkswagen начал массово устанавливать на свои автомобили КПП робот под аббревиатурой S-tronic, (коробка прямого включения), что характерно, были разработаны варианты и для заднеприводных авто.

Свои разработки улучшающие работу коробок-роботов имеются во многих компаниях (Ford, Fiat, Mitsubishi, BMW).

|

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ:

|

Авто с роботизированными коробками (РКПП): отличия от традиционных КПП

Коробка-робот представляет собой механическую трансмиссию, у которой функции выключения сцепления и переключения скоростей полностью автоматизированы.

Все действия выполняются по команде электронного блока управления (ЭБУ), установленного непосредственно поверх корпуса основного агрегата.

Общее устройство

Конструктивно блок состоит из 2-х основных элементов: электронный узел (сервопривод) и гидравлическая система управления. Благодаря такой конструкции процесс переключения скоростей и сцепления происходит в автоматическом режиме, без участия водителя. Принцип действия коробки аналогичен работе механики (МКПП). Однако, роботом вместо человека управляют автоматика и гидравлика.

Основные отличия РКПП от автомата

Оба варианта трансмиссии предназначены для выполнения одной главной задачи – освобождение водителя от необходимости контролировать скоростной режим и подстраиваться под него посредством включения/переключения определенной передачи.

Конструктивно данные механизмы имеют существенные отличия, что отражается на обслуживании и эксплуатации агрегатов:

- В коробке-автомате одним из основных рабочих элементов является трансмиссионное масло.

РКПП также использует масло, но только для смазки деталей. Расход у робота в несколько раз меньше, а периодичность замены – реже.

РКПП также использует масло, но только для смазки деталей. Расход у робота в несколько раз меньше, а периодичность замены – реже. - Автомобиль, оснащенный роботизированной КП, обеспечивает более высокую разгонную динамику, а в процессе эксплуатации потребляет меньше топлива. Автомат гораздо тяжелее по массе и крупнее по габаритам, и эти параметры также влияют на скорость переключения передач (очевидные преимущества у робота).

- Езда на авто с АКПП более комфортна. Скорости включаются мягче, а коробка-робот не способна гасить резкие рывки.

- С РКПП при необходимости можно перейти на ручной режим управления. Но переключать передачи придется последовательно: с 4 на 3, с 3 на 2 и т. д. (перескакивать, например, с 4 сразу на 2 уже нельзя). На автомате в принципе нет такой возможности.

- Ремонтные работы и техническое обслуживание у робота проще и дешевле.

- АКПП считается более надежной и безотказной в эксплуатации.

Преимущества и недостатки робота

Плюсы РКПП:

- Простая конструкция.

- Экономичное обслуживание.

- Уменьшенный расход топлива.

- Более высокий коэффициент полезного действия.

Минусы в работе РКПП:

При переключении передач ощущаются рывки (особенно в момент начала движения).

- В случае длительной остановки или отката автомобиля на подъеме требуется каждый раз переводить рычаг переключения передач в нейтральное положение.

- Роботизированная коробка может повести себя непредсказуемо при езде в сложных дорожных условиях и повышенных эксплуатационных нагрузках.

- Замедленное (эффект «задумчивости) переключение передач.

Подведем итог

В плане экономичности робот превосходит АКПП, а вот по уровню комфорта значительно уступает. Стоимость техобслуживания и ремонта у РКПП более выгодная, при этом параметры надежности и долговечности у коробок приблизительно одинаковые. В тяжелых дорожных условиях оба агрегата могут не справиться с возросшей нагрузкой и выйти из строя.

Как работает роботизированная коробка передач

Сегодня мы поговорим про роботизированную коробку передач, ее устройство, принцип работы, возможные неисправности и порядок технического обслуживания. Надеемся данная информация будет для вас полезной.

Преимущества автоматической трансмиссии

Коробка передач служит для отдачи мощности двигателя на колеса автомобиля, и любая КПП имеет несколько ступеней.

На механической коробке водитель самостоятельно выбирает передачу, которая больше подходит для выбранной скорости движения.

Автоматическая трансмиссия более удобна в эксплуатации – водителю не нужно отвлекать внимание на переключение скоростей. За переключением следит электронная система, она сама решает, когда нужно совершить следующее действие.

За счет умной электроники двигателю обеспечивается самый щадящий режим, и перегрузок мотор не испытывает.

Принцип работы КПП-робота

Роботизированную КПП собирают в алюминиевом корпусе, внутри картера находится три набора шестерен планетарной передачи.

Основой передачи крутящего момента является главная пара, с помощью ее согласуется скорость вращения мотора со скоростью движения колес.

Главная передача соединена с дифференциалом, который позволяет колесам двигаться с разной скоростью, за счет этого узла машина может без проблем поворачивать.

Дальше следует вспомнить принцип работы механической КПП. В коробке передач есть первичный и вторичный вал, которые соединяются между собой при помощи шестерен различных размеров.

В зависимости от того, какие именно шестерни соединены в данный момент, образуется определенное передаточное число, и автомобиль двигается с заданной скоростью.

На механике водитель сам управляет переключением скоростей и выжимом сцепления, выбирая нужную передачу.

В роботизированной коробке принцип переключения передач точно такой же, но роль сцепления и выбора передач выполняют сервоприводы, которые управляются электроникой.

Исполнительный электронный механизм не только переключает передачи, но также и выжимает сцепление.

В основном коробкой управляют электрические актуаторы, но иногда встречаются и гидравлические механизмы.

Неисправности роботизированной КПП

Все неисправности роботизированной трансмиссии делятся на два вида:

- проблемы, связанные с электроникой;

- механические поломки.

Различного рода поломки обычно сопровождаются характерными признаками:

- на панели приборов автомобиля загорается лампа, фиксирующая неисправность в КПП;

- начинает буксовать сцепление;

- машина двигается с рывками;

- во время движения возникают различные шумы;

- при увеличении оборотов двигателя автомобиль не набирает скорость.

Поломки в механической части коробки-робота случаются такие же, что и в МКПП:

- ломаются зубья шестерен;

- изнашиваются вилки переключения передач;

- начинают шуметь подшипники.

В электронике РКПП все неисправности можно разделить на три основных вида:

- нарушения режим работы блока управления;

- выход из строя электроприводов;

- отказ датчиков.

На роботизированных коробках устанавливается два типа сцепления – «сухое» и «мокрое».

Первый вид работает как обычное сцепление, но испытывает больше нагрузок, «мокрый» тип «купается» в масле.

В процессе эксплуатации в масло попадает различный мусор, образующиеся вследствие износа фрикционов, забивается фильтр, и соленоиды выходят из строя.

«Сухое» сцепление из-за повышенных нагрузок нередко перегревается, и поломка может случиться достаточно рано.

Техобслуживание роботизированной трансмиссии

Чтобы роботизированная коробка передач прослужила как можно дольше, ее необходимо с периодичностью примерно один раз в 50 тыс. км пробега обслуживать и диагностировать на станции ТО, где есть специальное оборудование и квалифицированные специалисты.

Если не соблюдать регламент, трансмиссия выйдет из строя раньше времени, и в этом случае ремонт обойдется дороже.

Самостоятельный ремонт РКПП проводить настоятельно не рекомендуется – неквалифицированный подход к делу может погубить коробку окончательно, и тогда ее придется полностью менять.

Обслуживание и ремонт роботизированной коробки следует производить только в специализированных автомастерских – только там можно получить реальные гарантии на выполненные работы.

Чем робот отличается от автомата

Современные автомобили оборудуются разными типами коробок передач и потребителю особенно при покупке своей первой машины бывает тяжело сделать правильный выбор среди этого разнообразия трансмиссий.

Поэтому в этой статье попробуем понять, чем отличается коробка автомат от робота или вариаторной трансмиссии, именно этот вопрос волнует многих будущих автовладельцев.

Отличие робота от автомата

Коробка автомат. Как вы знаете, в состав автоматической коробки передач входят два основных узла — это гидротрансформатор и редуктор. Гидротрансформатор обеспечивает плавное и безрывковое переключение передач, по сути, он работает вместо сцепления, которое есть на машинах с механической коробкой передач.

Редуктор автомата состоит из определённого набора шестерёнок и пакетов фрикционных дисков, они находятся в зацеплении и образуют несколько ступеней: 4, 5, 6 и даже 8,9.

Из-за особенностей конструкции, автоматическая коробка передач исходя от оборотов мотора и нагнетания масляного давления сама переключает ступени (скорости), без вмешательства водителя. Благодаря такому переключению скоростей, электроника используется по минимуму — такая система использовалась ранее(в полностью гидравлических АКПП, автомобилях выпущенных перимущественно до 2000 года). В современных Автоматических коробках передач, самые передовые технологии работают для повышени эффективности и увеличения комфорта владельцев автомобилей(ЭБУ АКПП И Двигателя тесно связаны между собой. Работа Коробки Передач, теперь напрамую зависит не только от оборотов двигателя, но и от сигналов полученных от педали газа или тормоза, датчиков температуры масла АКПП или охлаждающей жидкости ДВС, сигналов системы ABS. Электронные компоненты играют всё более важную роль в работе Автоматический Коробки Передач. Это позволяет максимально снизить расход топлива и выполнять переключения передач менее заметными для водителя, а при необходимости ускорения — перейти на необходимую передачу намного быстрее, чем на полностью гидравлических коробках. Но и здесь есть свои минусы: увеличение электронных компонентов влечет и большие затраты при ремонте АКПП — к примеру на современных автомобилях некоторых производителей очень часто выходит из строя электронная плата управления АКПП, замена или ремонт которой естественно увеличивает затраты на ремонт АКПП.

КПП робот что это? Если сказать просто, то на механическую коробку передач поставили блок управления, который состоит из гидропривода и сервопривода (электронный узел). Вот этот блок, без вмешательства человека, заведуют сцеплением и переключением передач.

Принцип работы робота как у механики, только всё происходит автоматически — гидравлика с электронным управлением всё сделает сама. К роботам можно так-же отнести и современные коробки с сухим или мокрым сцеплением — (DSG у VAG группы, PowerShift у Ford, Speedshift DCT от Mercedes-Benz и многие другие)

Вариаторная коробка передач или Вариатор(CVT). Этот тип трансмисии стал широко популярен среди всех крупных автомобильных концернов как Азиатских так и Европейских. Работа Вариаторной(CVT) трансмиссии принципиально отличается от работы Автоматической или Роботизированной коробки переключения передач. В ней используется ременная(ремень состоит из секторов закрепленных специальной лентой, выполненный из металла) или цепная передача. Ремень или цепь работает между ведущим и ведомым шкивом, а изменение передаточного отношения происходит за счет увеличения или уменьшения радиуса по которому работает цепь или ремень — это можно сравнить с работой шестеренок на спортивном велосипеде: когда вы выбираете переднюю(которая непосредственно установлена на валу с педалями) шестеренку меньшего диаметра, а задняя шестерня(которая на заднем колесе велосипеда) выбрана большего диаметра, то для движения по дороге нужно большее количество оборотов передней шестеренки, но при этом усилие для вращения нужно совсем небольшое(это сравнимо с 1й передачаей на автоматической или механической коробке), и постепенно разгоняясь, можно изменять передаточное отношение меняя переднюю шестерню на больший диаметр, а заднюю на меньший — так увеличится скорость и при этом уменьшатся обороты для поддержания этой скорости.В вариаторах это произходит очень плавно, поэтому эту коробку называют безступенчатой. В вариаторных трансмиссиях присутвует и гидротрансформатор, который выполняет функцию как и в АКПП передачи крутящего момента от двигателя к трансмиссии. Но есть и исключения — в некоторых случаях вариатор устанавливается и без гидротрансформатора(в таких случаях передача крутящего момента происходит за счет шлицевого соединения — вал из вариатора вставляется в шлицы на маховике ДВС). По последним тенденциям производители Вариаторов вообще хотят отказаться от использования гидротрансформаторов, это позволит снизить потери мощьности и увеличить топливную экономичность!

Плюсы и минусы автомата, робота и вариатора

Чтобы лучше понять, чем отличается автоматическая коробка передач от роботизированной, давайте рассмотрим их эксплуатационные характеристики.

1. АКПП значительно снизила нагрузку на водителя при управлении автомобилем, особенно это заметно при движении в городских условиях. Современные автоматические коробки передач (адаптивные) способны даже подстраиваться под каждого водителя, под его стиль езды. Также, автомату свойственно мягкое и незаметное переключение скоростей.

Есть у автоматической коробки передач и минусы — это повышенный расход топлива, особенно в городе, увеличение времени разгона(отбор некоторого количества мощности ДВС для работы АКПП).

2. Робот относится к механике, значит обслуживание и ремонт будет дешевле, чем у автомата. Но это только на коробках с обычным приводом сцепления и переключением передач, а таких автомобилей всё меньше — их вытесняют с рынка современные и более эффективные двух дисковые роботы с сухим или мокрым сцеплением, а ремонт таких коробок на порядок дороже чем АКПП или Вариатора. Расход топлива у автомобиля с коробкой роботом(как классическим так и современным) приравнивается к МКПП, а в условиях города даже ниже, что не может не радовать.

Роботы передают крутящий момент от мотора к колёсам автомобиля без существенных потерь, чего не скажешь об автомате. Большой плюс роботизированной коробки в том, что она поддерживает ручное переключение скоростей, чего нет у многих автоматов.А современные роботизированные коробки имеют самые лучшие показатели по скорости переключения передач.

Сцепление Робот коробка переключения передач

Главная \ Роботизированные Коробки Переключения ПередачМногие современные автомобили оснащаются роботизированной коробкой передач. Премиальные комплектации популярных городских моделей: Toyota Aygo, Peugeot 107, Ford Fusion, Ford C-Max, Citroen C1, Opel Zafira, VW Crafter, Mersedes Sprinter — за счет роботизированной коробки переключения передач (РКПП) удобны и практичны в эксплуатации. Поскольку роботизированная коробка передач не очень давно нашла широкое применение в практике автомобилестроения, в блогах и форумах наблюдается явный интерес к ее свойствам и особенностям эксплуатации роботов.

Роботизированная коробка передач представляет собой обычную механическую трансмиссию, переключением передач управляет робот – набор электронных блоков и датчиков. Электронный блок управления (ЭБУ) обрабатывает сигналы датчиков и других систем автомобиля: блока управления двигателем, тормозной и антизаносной/противопробуксовочной систем, — и приводит в действие приводы (актьюаторы) включения сцепления и переключения передач. В сравнении с автоматической коробкой передач роботизированная трансмиссия дешевле, надежнее, проще в ремонте и экономичнее по расходу топлива, поскольку по конструктиву идентична механической, а в сравнении с обычной «механикой» — значительно удобнее для водителя, которому не приходится заботиться о переключении передач.

Однако за все преимущества приходится платить. Коробка робот изнашивает сцепление быстрее, чем опытный водитель на механике. Примерно через 30 — 50 тыс.км пробега сцепление на автомобилях, оснащенных коробкой роботом, начинает проявлять признаки неисправности. Основные жалобы владельцев Toyota Aygo, Peugeot 104, Ford Fusion, Citroen C1, по поводу коробки передач, звучат так: замедленное срабатывание (коробка «буксует»), повышенный шум, не включается передача, не едет 🙁

Методы «лечения» известны и доступны, это: программная адаптация сцепления и адаптация приводов роботизированной КПП с помощью специализированного оборудования, ремонт механизмов приводов включения сцепления и приводов переключения передач, ремонт блоков управления РКПП. Иногда для восстановления работоспособности коробки робота достаточно выполнить прокачку сцепления и адаптацию сцепления (обучение момента трогания). Если неисправность связана с нестабильным прохождением электрического сигнала, то требуется ремонт или замена проводки (косы проводов коробки передач). Рано или поздно возникает необходимость замены пакета сцепления РКПП, после чего также требуется провести адаптацию.

Своевременное обслуживание робота позволяет продлить срок службы комплекта сцепления РКПП, обеспечив пробег 60-70 тыс.км и более. Чтобы роботизированная КПП служила долго, необходимо при текущем сервисном обслуживании (через каждые 10-15 тыс.км) проводить адаптацию алгоритма работы робота к степени износа диска сцепления.

VW Crafter, Mersedes Sprinter имеют несколько другой роботизированный привод переключения передач, он у них электрогидравлический (принцип похож на гидромеханический автомат: соленоиды, давление масла, масляный насос). самое сложное и ненадежное место в этой системе переключения это механизм выбора передач. Поршни, втулки, направляющие забиваются стружкой от выработки деталей и начинают подклинивать вызывая неадекватную реакцию исполнительного механизма робота и уход компьютера в аварийный режим или невозможность выключения передачи (автомобиль всегда находится на передаче и мигает ошибка кпп на панели приборов).

- Расценки на ремонт роботизированных КПП

Принцип работы коробки робот DSG

Если Вы начинаете движение, включается сразу и первая, и вторая передача.

При включении первой передачи, замыкается первое сцепление и крутящий момент двигателяПерейдя по ссылки, Вы подробней узнаете о Таком параметре двигателя автомобиля, как крутящий момент, передаётся на редуктор, одновременно с этим блокируются шестерни второй передачи, второе сцепление разомкнуто, вторая передача находится в ждущем режиме.

Сам момент смены передачи определяется электронным блоком управления.

Шестерни передач переключаются обыкновенными муфтами синхронизаторов, но их вилки приводятся в действие гидравлическими цилиндрами.

Получается, что две передачи работают одновременно, но сцепление второй разомкнуто и готово к включению.

Когда появляется необходимость включить вторую передачу, по команде электронного блока управления, разомкнутое сцепление смыкается, а диски первого сцепление, что было включено, начинают разъединяться, отключая первую передачу.

Происходит переход крутящего момента, движущегося от мотора на вторую передачу.

В результате происходит беспрерывная передача крутящего момента на колеса автомобиля.

Далее блокируются шестерни третей передачи.

Передачи идут по очереди, на одном валу чётные, а на другом нечётные, отличительная особенность таких узлов, двойное сцепление и пять валов.

Этот процесс повторяется до шестой (коробка DSG-6) или седьмой (коробка DSG-7) передачи, после чего все происходит в обратном порядке.

Читайте подробнее:

Виды роботизированных коробок передач автомобиля, DSG …

При включении последней скорости, шестой или седьмой, одновременно начинается вращение шестерни предыдущей передачи, пятой или шестой.

В итоге коробка робот DSG, постоянно готова к переключению следующей передачи.

При замедлении автомобиля, цикл повторяется, только в обратную сторону.

Приводы сцеплений так же включаются и выключаются гидравликой, а всем этим процессом управляет блок под названием Mechatronic.

Мехатроник это блок, который включает в себя датчики, набор из гидравлических приводов, электронные компоненты электромоторов и микропроцессорной системы управления коробки DSG.

Мехатроник отслеживает показания многочисленных входных датчиков, которые следят за показаниями давления и температурой масла, положением шестерёнок, за частотой вращения валов на входе и выходе коробки, в каком положении находятся вилки переключения, скоростью и прочими параметрами.

И исходя из этого принимает решение о переходе на повышенную или пониженную передачу.

Электронный блоком управления для коробки передач DSGПерейдя по ссылки, Вы подробней узнаете о Роботизированной коробке переключения передач автомобиля, DSG (Mechatronic), работает согласно запрограммированным алгоритмам действий по управлению электро-гидравликой.

Такое решение позволило добиться того же времени разгона и набора максимальной скорости автомобилю, как и при обычной механической коробке передачПерейдя по ссылки, Вы подробней узнаете о Механической коробки переключения передач автомобиля.

Не прерываемая подача крутящего момента от мотора к ведущей оси, была достигнута благодаря двум сцеплениям и двум рядам скоростей, соответствующих им.

DSG-7, семи-ступенчатая КПП, достигает крутящий момента в 250 Нм, как правило, устанавливается на легковые машины классов В и С.

Читайте подробнее:

Классификации автомобилей …

В свою очередь, DSG-6, шести-ступенчатая КПП, достигает крутящий момента в 350 Нм, устанавливается на более мощные автомобиля.

Поэтому правильно будет сказать, что коробка робот DSG, это следующий шаг развития механической коробки передач, и по своим потребительским свойствам на голову выше всех остальных решений, в развитии трансмиссий для автомобиля.

DSG позволяет экономить топливо лучше других коробок, она полностью реализует всю мощность двигателяПерейдя по ссылки, Вы подробней узнаете о Таком параметре двигателя автомобиля, как мощность , в то время как гидро-трансформаторнная коробка наоборот съедает 10-15% мощности.

Так же к плюсам нужно отнести способность переключать передачи без разрыва крутящего момента, идущего от двигателя автомобиляПерейдя по ссылки, Вы подробней узнаете о Двигателях автомобиля.

Читайте далее:

Плюсы и минусы, роботизированной коробки передач автомобиля, DSG …

По вопросу РЕМОНТА и ОБСЛУЖИВАНИЯ РОБОТИЗИРОВАННОЙ КОРОБКИ ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ, обращаться по телефонам: 75-05-11 / +7 927 812 6656 Мотор-редукторы| Принцип работы | Ресурсы для инженеров

Что такое коробка передач?

Коробка передач использует механическое преимущество для увеличения выходного крутящего момента и снижения частоты вращения. Вал двигателя подается в коробку передач и через ряд внутренних зацеплений обеспечивает преобразование крутящего момента и скорости. Наши редукторы доступны в различных размерах и передаточных числах, чтобы удовлетворить широкий диапазон требований к крутящему моменту. Базовая конструкция представляет собой цилиндрический редуктор с зубчатыми колесами из металла, пластика и комбинации этих двух материалов.Особенностью является наличие свободного хода и фрикционов.

Основные сведения о коробке передач

Редукторы двигателейSaia доступны в различных размерах для удовлетворения широкого диапазона требований к крутящему моменту. Доступны передаточные числа от 4 1/6 до 6.048.000. Базовая конструкция представляет собой цилиндрический редуктор с зубчатыми колесами из металла, пластика и комбинации этих двух материалов. Особенностью является наличие свободного хода и фрикционов.

Редукторы вращаются двигателем, поток энергии идет от входного вала к выходному.Это означает, что их нельзя приводить в движение выходным валом (например, вращая вручную).

Это может привести к повреждению некоторых внутренних компонентов!

Направление вращения

В зависимости от количества ступеней направление вращения может быть как по часовой стрелке, так и против часовой стрелки. Направление вращения мотор-редукторов обычно определяется выходным валом редуктора (сторона привода, см. DIN EN60034-7, IEC 60050-411).

Коэффициент

Коробка передач характеризуется передаточным числом i или временем T.Передаточное число i — это отношение входной скорости ne и выходной скорости na. T — время одного оборота выходного вала.

Допустимая сила FA и FR на выходном валу

Допустимые силовые нагрузки на выходном валу:- Осевая нагрузка FA, тянущая или толкающая в осевом направлении вала

- Радиальная нагрузка FR, действующая на вал сбоку. Каталожное значение относится к расстоянию 1 см до подшипника .

Коробка передач характеризуется передаточным числом i или временем T.Передаточное число i — это отношение входной скорости ne и выходной скорости na. T — время одного оборота выходного вала.

Допустимый крутящий момент

Срок службы коробки передач определяется нагрузкой на зубья шестерни и числом оборотов шестерен.

Максимально допустимый крутящий момент Mn определяется нагрузкой на конечную ступень редуктора и устойчивостью корпуса.

У некоторых коробок передач есть графики срока службы. Он показывает взаимосвязь между передаточным числом i и соответствующим крутящим моментом в течение фиксированного периода времени, e.грамм. 1000 или 10000 часов. Условным параметром является входная скорость (эквивалентная скорости двигателя), соответствующая общему количеству оборотов всех шестерен. Поэтому в каталоге мы показываем две кривые — для двигателя 250/300 об / мин и 500/600 об / мин.

Например: Максимальный выходной крутящий момент Mx1 допустим при соотношении ix1. При меньших передаточных числах макс. допустимый крутящий момент необходимо уменьшить, поскольку в противном случае первые ступени коробки передач будут перегружены.

В дополнение к кривой срока службы показан крутящий момент двигателя Mm, умноженный на передаточное число и уменьшенный на коэффициент полезного действия редуктора (что дает выходной крутящий момент Mi).

Example1: Применение двигателя 1 в сочетании с редуктором с передаточным числом ix1 приводит к выходному крутящему моменту Mx1 в точке A. Редуктор может передавать этот крутящий момент, сохраняя свой срок службы.

Если выбрано соотношение i> ix1, фактический крутящий момент будет M> Mx1. Однако срок службы не может быть гарантирован, поскольку рабочая точка теперь находится выше кривой срока службы.

Пример 2: Двигатель 1 с передаточным числом ix2. Создаваемый крутящий момент равен Mx2. Это ниже кривой срока службы.Коробка передач может без проблем работать в течение длительного периода.

Пример 3: Двигатель 2 и передаточное число ix3 дают крутящий момент Mn. При использовании передаточного числа i> ix3 — коробка передач не может быть нагружена больше, чем Mn.

Эффективность

Количество ступеней в коробке передач определяет КПД. При высоких коэффициентах i этот коэффициент будет ниже 10%, как показано на графике ниже. (Для UGO / UGP, UGR см. Таблицу в главе)

Saia Motors Коробки передач сцепления

Коробки передач типов UGA, UGB и UGD могут оснащаться муфтами свободного хода или проскальзывающими муфтами.

Freewheels передают макс. крутящий момент M в заблокированном направлении, <1 cNm в обратном направлении. Муфты одностороннего проскальзывания ведут себя аналогичным образом, за исключением того, что момент скольжения имеет более высокое значение. Двусторонние скользящие муфты могут передавать только ограниченное значение крутящего момента в любом направлении, меньшее, чем крутящий момент скольжения.

Проскальзывающие муфты используются для: защиты коробки передач от перегрузок по крутящему моменту или для регулировки нагрузки путем поворота со стороны нагрузки (помните: прямое вращение выходного вала может привести к повреждению коробки передач).

| Проскальзывающая муфта | В одну сторону | В одну сторону | Двусторонняя |

| Обгонная муфта | да | да | № |

| Крутящий момент по часовой стрелке | полный крутящий момент | <момент проскальзывания | <момент проскальзывания |

| Крутящий момент Против часовой стрелки | <момент проскальзывания | полный крутящий момент | <момент проскальзывания |

| Поворот выходного вала по часовой стрелке | возможна доставка | блокировка | возможна доставка |

| Вращение выходного вала против часовой стрелки | блокировка | возможна доставка | возможна доставка |

В чем разница между редукторными приводами и приводами с прямым приводом?

Кратко:

- Мацей («MJ») Лисиак, руководитель группы микроминиатюризации в Futek Advanced Sensor Technology, Inc.обсуждает следующее поколение конструкции и технологии сенсоров.

- Еще в 2018 году Лисиак поставил перед собой цель уменьшить габариты S-Beam Futek Jr, датчика размером с сахарный кубик, до размера кончика спички.

- Лисиак рассказывает, как платформа Futek Nano продолжает поддерживать интеллектуальные хирургические инструменты следующего поколения.

Создание миниатюрных датчиков для медицинской промышленности — нелегкая задача. Но это вызов, который Мацей («MJ») Лисиак готов принять в любой день.

Как руководитель группы микроминиатюризации в Futek Advanced Sensor Technology, Inc., Лисиак сосредоточен на создании одних из самых маленьких сенсоров на рынке. Разработка датчиков для уникальных приложений для мобильной электроники, изменение эстетики продукта и внедрение интеллектуальной интеграции и нестандартных подходов к рационализации для поддержки высокой масштабируемости являются обычным делом в его рабочей среде.

«Моя команда и я смогли постоянно изобретать и улучшать сенсорные технологии, и теперь у нас за плечами несколько патентов», — сказал Лисиак, чья карьера начиналась как стажер-конструктор в компании по производству высокопроизводительных моторизованных досок для серфинга.

Когда Лисиак присоединился к Futek в 2013 году, его намерением было создать фундамент для производства электроники. «Я был очень заинтересован в том, чтобы получить практический опыт работы с реальной инженерией и еще больше развить мою страсть к проектированию машин», — сказал он.

Возможность принесла пользу. «Моя команда и я смогли постоянно изобретать и улучшать сенсорные технологии, и теперь у нас за плечами несколько патентов», — сказал он.

В следующих вопросах и ответах Лисиак делится своими мыслями о том, как его команда в Micro Division Futek стремится раздвинуть границы миниатюризации сенсоров.

Futek Advanced Sensor Technology, Inc.

Проектирование машин : Датчики прошли долгий путь в быстром синтезе данных. Каковы, по вашему мнению, возможности для приложений MedTech, основанных на сенсорных технологиях FUTEK?

Maciej Lisiak : Когда дело доходит до приложений MedTech, ключ к нашему успеху лежит в мышлении компании Futek. История успеха датчика невозможна без малошумящей электроники формирования сигнала и программного обеспечения для сбора данных.Тот факт, что мы предлагаем эти комплексные решения (сенсор, электроника, программное обеспечение), делает нашу платформу очень уникальной, поскольку у нас есть ноу-хау и возможности объединить эти три святых Грааля сенсорных технологий под одной крышей.

Имейте в виду, что у нас есть несколько инженерных и производственных групп, занимающихся различными аспектами конструкции датчиков, включая силу, крутящий момент, давление [и] многокомпонентные приложения.

Моя команда, Micro Division, сосредоточена на расширении границ миниатюризации сенсоров.Это ключ к созданию следующего поколения устройств Med-Tech, поскольку микроминиатюризация позволяет нам, например, буквально довести сенсорные возможности до кончиков хирургических инструментов. Чем ближе вы можете интегрировать сенсорные возможности в зону механического взаимодействия, тем точнее вы сможете контролировать процесс, позволяя датчику собирать чистые и актуальные данные.

Futek Advanced Sensor Technology, Inc.

Futek Advanced Sensor Technology, Inc.

MD : Пожалуйста, расскажите нам о проблемах или ограничениях вашей команды при разработке миниатюрных сенсоров при разработке нанодатчиков для поддержки медицинских устройств.

ML: Наша первая серьезная задача была еще в 2018 году, когда у нас была цель взять наш Jr S-Beam, датчик размером с сахарный кубик, который стал отраслевым эталоном, и сжать его оболочку до размера. наконечника спички. В первые дни разработки это казалось нереальным.

Первым препятствием, которое нужно было преодолеть, был образ мышления; сначала мы должны были поверить, что это возможно, а затем заручиться поддержкой высшего руководства для выполнения этой «невыполнимой миссии», которая поставила бы под сомнение статус-кво в отрасли.

Futek Advanced Sensor Technology, Inc.

С самого начала мы знали, что наносенсор представляет собой огромное потенциальное технологическое окно, которое мы пытались открыть. Первые Micro Gen 1 и Nano Gen 2 были ключевыми шагами в плане миниатюризации, и мы представили первый функциональный датчик отпечатка 4 мм.

Затем нам пришлось решить вопросы надежности и высокой масштабируемости, чтобы успешно поддерживать приложения MedTech. Наличие многопрофильной команды с инженерами-конструкторами и инженерами-производителями, работающими в тесном сотрудничестве, было решающим в том, что позволило нам оптимизировать дизайн для оптимизированного производственного процесса.

Futek Advanced Sensor Technology, Inc.

MD : Расскажите нам об эволюции конструкции S-образной балки. Как эта технология развивалась с течением времени? Какая наименьшая конфигурация конструкции Futek достигла на сегодняшний день? Каковы его последние возможности?

ML: Основа подразделения Futek Micro — это эволюция оригинального линейного датчика силы Jr S-Beam LSB200, который мгновенно стал эталоном для OEM-приложений, в том числе в медицинской промышленности, благодаря своему миниатюрный конверт и возможность остановки при перегрузке.

Это действительно изменило правила игры в начале 2000 года, когда обычные датчики были высотой в несколько дюймов. Jr S Beam нарушил кодекс своим 0,75-дюймовым. высокий корпус и способность выдерживать 1000% перегрузку без сбоев как при растяжении, так и при сжатии, что в то время было неслыханно для отрасли.

За последние несколько лет эволюция S-образной балки Jr продолжилась, поскольку мы разработали конструкции с расчетной усталостной нагрузкой, которые позволяют датчику сохранять свою производительность при прохождении 100 миллионов циклов в двух направлениях с полной нагрузкой без сбоев.

Мы расширили возможности Jr S-Beam, добавив коннектор, интеллектуальное распознавание, температурную компенсацию и двойное мостовое резервирование для наиболее важных медицинских приложений.

За Jr S-Beam последовала разработка платформы наносенсоров, в которой мы уменьшили габариты до размеров 4 мм × 4 мм.

Futek Advanced Sensor Technology, Inc.

MD : Опишите некоторые категории датчиков Futek, используемых в приложениях управления движением.

ML: Я специализируюсь на миниатюрных датчиках силы и давления, но у Futek есть группы разработчиков и производителей, которые сосредоточены исключительно на датчиках крутящего момента и реактивного крутящего момента, в том числе на решениях для измерения микромомента.

Отличным примером приложения для управления движением является хирургическая роботизированная рука со встроенными в сустав датчиками момента реакции Futek, которые обеспечивают высокоточное управление, имитируя плавное движение руки хирурга. Этот аспект интеграции в приложение для роботизированного соединения подтолкнул наши конструкторские группы к уменьшению общего размера датчика крутящего момента на 60% по сравнению с традиционными решениями.

Датчики крутящего момента вращения — это очень сложные устройства, которые также широко используются в приложениях управления движением и могут обеспечивать не только крутящий момент, но также обратную связь по положению и частоте вращения. Возможности обработки с очень жесткими допусками являются ключевым аспектом создания высокопроизводительных датчиков крутящего момента. Компания Futek обладает впечатляющими возможностями собственной обработки и контроля с точностью до микрон, чтобы поддерживать некоторые из наиболее важных приложений.

Еще одна область нашей компетенции — разработка многокомпонентных датчиков.Одна из наиболее совершенных форм — датчики с шестью степенями свободы, которые обеспечивают обратную связь по осям x, y, z и крутящему моменту x, y, z. Это позволяет полностью динамически определять вектор в трехмерном пространстве.

Один из наших самых известных многокомпонентных датчиков был разработан и изготовлен для марсохода NASA «Марс Кьюриосити». Он был установлен на роботизированной буровой манипуляторе для контроля выемки образцов на поверхности планеты.

MD : Какую роль Futek играет в запросах на индивидуальный дизайн миниатюрных датчиков? Вы можете описать пример / вариант использования?

ML: У нас есть тысячи готовых стандартных продуктов на складе, доступных для немедленной доставки, но в случаях, когда нестандартный датчик необходим для очень уникального применения, наши инженерные группы готовы спроектировать и разработать идеальное решение.

В таких случаях наши команды обычно участвуют на ранней стадии процесса развития клиентов, чтобы позволить нам предоставить наиболее эффективную систему контроля. Этот процесс требует тесного сотрудничества наших инженерных групп. Мы очень гордимся тем, что делаем все возможное, чтобы превзойти ожидания клиентов с точки зрения производительности, миниатюризации и возможностей интеграции.

Futek Advanced Sensor Technology, Inc.

Наши команды сначала обмениваются концептуальными проектами, и, как только мы согласовываем наиболее оптимальный маршрут, мы документируем его посредством подписания эскизного чертежа, который является технической формой инженерного контракта, который документирует результаты предварительного проектирования на основе исходных данных, предоставленных заказчиком.Следующий шаг включает запуск прототипа для тестирования и валидации, за которым следует официальный выпуск для производства.

Наличие собственных средств тестирования и валидации, центров высокоточной обработки и контроля, а также производственных цехов под одной крышей позволяет нам плавно переходить от прототипа к массовому производству с полным контролем процесса.

MD : Опишите некоторые особенности QLA414 [название модели сенсора Futek Nano Gen 3].

ML: Датчик Nano Gen 3, каталог № QLA414, действительно объединяет возможности интеграции нескольких датчиков в один. Это встроенный датчик с монтажными положениями M1, который позволяет измерять как силу растяжения, так и силу сжатия, аналогично его более крупному собрату Jr S-Beam, о котором я упоминал ранее.

Futek Advanced Sensor Technology, Inc.

Что действительно уникально в Nano, так это то, что он также является сквозным датчиком, что означает, что он может быть установлен на валу или микротросе, что может быть очень удобно для многих медицинских работников. Приложения.

Третий вариант интеграции — это чистое измерение силы сжатия, когда датчик закреплен с помощью нижнего винта для крепления, а точка контакта нагрузки выполняется на верхней монтажной поверхности.

При размере 4 мм × 5 мм датчик QLA414 Nano предлагает невероятные рабочие характеристики, которые работают с нелинейностью и гистерезисом менее 0,5%, что означает, что он не уступает своим более крупным собратьям.

У нас есть несколько патентов на ключевые компоненты этой революционной линейки продуктов, такие как неактивная упаковка, которая обеспечивает низкий уровень шума даже в очень динамичной среде.

Futek Advanced Sensor Technology, Inc.

Некоторые из важных характеристик датчиков QLA414 Nano — это быстрый прогрев, сверхбыстрый отклик 98 кГц и очень низкий отклонение 0,00005 дюйма. Это означает, что датчик мгновенно готов к выполнению измерений с высокой частотной характеристикой и ограниченным эффектом отклонения для всей системы на уровнях, беспрецедентных в отрасли.

MD : Каковы возможности Nano Gen 3? Как вы думаете, в каких будущих приложениях он будет использоваться?

ML: Хотя изначально мы сосредоточились на разработке решения QLA414, мы создали высокомодульную платформу Nano, которая позволяет настраивать широкий спектр настроек, полагаясь на стандартный, оптимизированный производственный процесс Nano, ускоряя новые сроки разработки.

В результате мы представили такие решения, как кнопка загрузки QLA424 с дополнительным уменьшением высоты на 25%, поддерживающая приложение сжатия без необходимости использования дополнительных инструментов для точечной загрузки и в еще более компактном корпусе.

Futek Advanced Sensor Technology, Inc.

Futek Advanced Sensor Technology, Inc.

Другим примером нано-итерации может быть заглушка QLA423 Gen X с приспособлениями для приварного монтажа с интеграцией на валу или микротросе, а также коннекторный интерфейс FPC.

Мы предполагаем, что платформа Nano продолжит поддерживать интеллектуальные хирургические инструменты следующего поколения. Он также может поддерживать приложения автоматизации, такие как роботизированный микрозахват, высокоскоростная полупроводниковая система захвата и размещения, и даже матричные системы с несколькими матрицами нанометров и нескольких датчиков. Futek Advanced Sensor Technology, Inc.

MD : Каковы текущие проблемы миниатюризации датчиков?

ML: Когда дело доходит до наших поисков по дальнейшей миниатюризации сенсоров, чтобы сделать возможным следующее поколение продуктов MedTech и других появляющихся технологий, не видно конца.

Мне нравится сравнивать проблемы миниатюризации с переходом от динамики к квантовой физике. По мере того, как вы начинаете продвигать этот конверт, все меняется и требует пересмотра в соответствии с новыми законами, которые начинают применяться за пределами статус-кво.

Речь идет не только о сокращении масштабов, но и о полном переосмыслении подхода к проектированию, контрольно-измерительных приборов, процессов обращения с продуктом и производства. Это цепная реакция, затрагивающая все, от методов контроля до производственного и испытательного оборудования.

Futek Advanced Sensor Technology, Inc.

MD : Взгляд в будущее: как интеллектуальные датчики становятся умнее? Какие технологии заменяют датчики? (Регистраторы данных?) И каким образом развитие других технологий, таких как робототехника, влияет на развитие датчиков?

ML: Хотя в целом автоматизация производственного типа существует уже более полувека, мы официально вступили в эру интеллектуальной автоматизации, позволяющей роботизированной системе поддерживать свою работу даже в непредсказуемых обстоятельствах.

Вот тут-то и проявляется аспект восприятия, позволяющий получить обратную связь по силе, из которой берут начало ИИ сбора данных и алгоритмы принятия решений. Хирургическая робототехника, вероятно, является одной из наиболее критически важных форм автоматизации, когда дело касается управления процессами, реакции системы и разрешения проблем.

Futek Advanced Sensor Technology, Inc.

MedTech очень уникален с точки зрения требований к продукту, таких как необходимость в датчике, выдерживающем процесс стерилизации с использованием насыщенного пара при 137 ° C и промывочной среды с высоким pH, что очень сложно для любого электронного устройства.Это прекрасный пример приспособляемости Futek к отраслевым требованиям, поскольку некоторые из наших запатентованных сенсорных продуктов способны выдерживать даже тысячи циклов стерилизации, превышающих все отраслевые стандарты.

Что такое планетарный редуктор?

Вернуться к обзоруКакая техника тысячелетней давности лежит в основе многих самых инновационных технических достижений на данный момент? У робототехники, 3D-печати и новых транспортных средств есть одна общая черта: часто они приводятся в движение планетарной коробкой передач.Как поставщик планетарных редукторов, мы, конечно, знаем все тонкости, но что, если вы впервые столкнетесь с этой техникой? Мы решили объяснить это понятно для всех — в этой статье мы обсудим основы планетарного редуктора.

Что такое планетарный редуктор?

Планетарный редуктор — это коробка передач с совмещенными входным и выходным валами. Планетарный редуктор используется для передачи наибольшего крутящего момента в наиболее компактной форме (известной как плотность крутящего момента).

Ускоряющая ступица велосипеда — отличный пример механизма планетарного колеса: Вы когда-нибудь задумывались, как получить такую мощность и возможности в такой маленькой ступице? Для трехскоростной ступицы используется одноступенчатая планетарная передача, для пятиступенчатой ступицы — 2-ступенчатая.Каждая планетарная передача имеет состояние редуктора, прямое соединение и режим ускорения.

С математической точки зрения, наименьшее передаточное число составляет 3: 1, наибольшее — 10: 1. При передаточном числе менее 3 солнечная шестерня становится слишком большой относительно планетарных шестерен. При передаточном числе более 10 солнечное колесо становится слишком маленьким, и крутящий момент падает. Отношения обычно абсолютные, т.е. целые числа.

Кто изобрел планетарный редуктор, неизвестно, но функционально он был описан Леонардо да Винчи в 1490 году и использовался веками.

Почему назван планетарной коробкой передач?

Планетарный редуктор получил свое название из-за того, как разные шестерни перемещаются вместе. В планетарной коробке передач мы видим солнечную (солнечную) шестерню, сателлитную (кольцевую) шестерню и две или более планетарных шестерен. Обычно солнечная шестерня приводится в движение и, таким образом, приводят в движение планетарные шестерни, заблокированные в водиле планетарной передачи, и образуют выходной вал. Шестерни сателлитов имеют фиксированное положение по отношению к внешнему миру. Это похоже на нашу планетную солнечную систему, отсюда и название.Помогло то, что древние конструкции шестерен широко использовались в астрологии для составления карт и отслеживания наших небесных тел. Так что это был не такой уж большой шаг.

На практике мы часто говорим с точки зрения использования планетарных редукторов для промышленной автоматизации. Вот почему мы называем солнечную шестерню входным валом, планетарные шестерни и водило выходного вала и сателлитную шестерню (или коронную шестерню) корпусом.

Возможности планетарных редукторов

С одной и той же конструкцией можно реализовать разные скорости и направления поворота.Это может быть достигнуто, например, путем реверсирования коробки передач, что дает следующие возможности:

| Ведомая сторона | Твердый мир | Ведущая сторона | Результат |

| Входной вал | Корпус | Выходной вал | Редукция |

| Входной вал | Выходной вал | Корпус | Обратное движение + задержка |

| Выходной вал | Входной вал | Корпус | Задержка |

| Выходной вал | Корпус | Входной вал | Разгон |

| Корпус | Выходной вал | Входной вал | Обратное движение + ускорение |

| Корпус | Входной вал | Выходной вал | Задержка |

| Входной и выходной валы | Н.А. | Корпус | 1: 1 |

Где обычно используется планетарный редуктор (в трансмиссии)?

Где обычно используется планетарный редуктор (в трансмиссии):

- В роботе для увеличения крутящего момента

- В печатном станке для уменьшения скорости роликов

- Для точного позиционирования

- В упаковочной машине для воспроизводимых продуктов

Покупка планетарной коробки передач: на что следует обратить внимание

Каковы критерии покупки планетарной коробки передач? На этот вопрос сложно ответить, потому что он сильно зависит от того, где именно используется коробка передач.Прежде всего, должны быть правильными первичные характеристики (например: крутящий момент, люфт, передаточное отношение), но затем второстепенные (например: коррозионная стойкость, уровень шума, конструкция) и третичные (например: срок поставки, цена, общий объем доступность, сервис) важны.

Поскольку Apex Dynamics работает быстрее, вы можете обращаться к нам по любым вопросам. Мы ответим быстро, часто в тот же день, с индивидуальным ответом и / или индивидуальным предложением. Таким образом, вам никогда не придется беспокоиться о задержках, мы доставляем каждую коробку передач, которая отсутствует на складе, и быстрее, чем кто-либо другой.

Консистентная смазка или масло в качестве смазки в планетарной коробке передач

Даже при том, насколько точно планетарный редуктор изготовлен и собран, внутри всегда есть поверхности качения или скольжения. Вот почему каждая коробка передач содержит смазку — будь то масло, консистентная смазка или синтетический гель — для обеспечения хорошей работы шестерен и предотвращения износа. Кроме того, смазка часто также обеспечивает охлаждение и снижает шум или вибрацию. Apex Dynamics использует специальную смазку от компании Nye Lubricants, по сути, это своего рода гель.

Мы опубликовали статью на эту тему:

Смазка SMART: Без смазки нет гладкой передачи!

6 аргументов в пользу планетарного редуктора в сочетании с серводвигателем

- Крутящий момент разделен на 3 передачи (планетарные шестерни), и поэтому — при равных размерах — крутящий момент почти в 3 раза выше, чем у «нормальной» коробки передач.

- Низкий люфт.

- Компактность и, как следствие, низкая инерция массы.

- Высокая эффективность.

- Закрытая система.

- Абсолютное соотношение от 3: 1 до 10: 1 на ступень.

Почему планетарный редуктор от Apex Dynamics

РедукторыApex Dynamics идеально подходят, например, для современной сервотехники благодаря сложным уплотнениям из витона, косозубым зубьям и сбалансированному валу солнечной шестерни. Мы продаем около 49 серий планетарных редукторов и предлагаем неизведанное обслуживание, поддержку и местные складские запасы. Это делает нас непревзойденным поставщиком редукторов с малым люфтом.

Пресс-релиз, Helmond 14.11.2017

Коаксиальный редуктор — Neugart GmbH

В коаксиальном редукторе, также называемом рядным редуктором, ведущий вал и выходной вал находятся на одной оси вращения.Коаксиальные редукторы обычно имеют форму прямозубых шестерен. Прямозубые шестерни бывают разных исполнений.

У одинарной прямозубой шестерни оси отдельных прямозубых шестерен параллельны друг другу и фиксированы. Направление вращения входного и выходного валов определяется количеством зубчатых пар и может быть как в одном направлении, так и в противоположных направлениях.

Даже если одинарные прямозубые шестерни в принципе не являются соосными редукторами, концентричность может быть достигнута с помощью двух пар зубчатых колес и всего четырех зубчатых колес.При этом два зубчатых колеса расположены параллельно на одной оси.

Планетарный редуктор — это особый тип коаксиального редуктора. В отличие от одинарной прямозубой шестерни, у планетарной передачи не все оси фиксированы. Прямозубая шестерня также имеет внутренние зубья. В планетарной коробке передач несколько прямозубых шестерен проходят по концентрической орбите между шестерней с внутренними зубьями и шестерней с внешними зубьями. Так и получили свое название планетарные передачи. Коаксиальное расположение входного и выходного валов уже обусловлено особенностями конструкции этих коаксиальных редукторов.

Другой особенностью планетарного редуктора является то, что не все прямозубые цилиндрические шестерни должны вращаться вокруг своей оси для передачи крутящего момента. Прямозубая цилиндрическая шестерня с внутренними зубьями обычно фиксируется, в результате чего ведущий вал и выходной вал вращаются в одном направлении.

По сравнению с одинарными прямозубыми шестернями планетарные редукторы имеют очень хорошую удельную мощность. Это достигается за счет того, что крутящий момент может быть распределен между вращающимися цилиндрическими зубчатыми колесами и, следовательно, несколькими зацеплениями зубьев.Это означает, что может быть достигнута чрезвычайно компактная конструкция и чрезвычайно высокий КПД. Многоступенчатые передаточные числа также могут быть достигнуты за счет одинарного последовательного расположения в одной прямозубой шестерне с внутренними зубьями. Общий коэффициент умножения получается из продукта индивидуальных рационов каждой стадии планеты.

Преобразование скорости и крутящего момента происходит так же, как и в случае простой прямозубой шестерни. Например, при передаточном числе 10: 1 крутящий момент увеличивается в 10 раз, а скорость уменьшается в такой же раз.

Преимущества коаксиальных редукторов:

- Коаксиальное расположение входного и выходного валов

- Чрезвычайно высокий КПД

- Чрезвычайно высокая удельная мощность

- Компактная конструкция

- Подходит для широкого спектра применений

- Простота реализации многоступенчатые коробки передач и, следовательно, высокие передаточные числа

«Smart Gear» делает промышленных роботов более мощными и интеллектуальными

Дополнительный портрет для загрузки можно найти в конце сообщения

В рамках своей магистерской диссертации в Техническом университете Граца Филипп Эйзеле в 2019 году разработал концепцию коллаборативного робота, т.е.е. промышленный робот, который работает вместе с людьми. Будучи докторантом Технологического института ТУ Граца, он продолжил разработку концепции и теперь является изобретателем «Smart Gear». Это инновационная и тем временем запатентованная приводная система, которая в настоящее время реализуется в качестве прототипа и может стать водоразделом в приводной технологии.

Легкий с элегантным интерьером

Инновационный принцип зубчатой передачи позволяет использовать передаточные числа в два раза выше, чем у предыдущих соосных шестерен, поскольку Eisele использует поршни для передачи мощности вместо вращающихся шестерен.«По сравнению с обычными редукторами, запатентованная система позволяет удвоить передаточное отношение при одновременном увеличении передаваемого крутящего момента». В результате размер и, следовательно, вес можно уменьшить вдвое по сравнению с существующими редукторами без потери эффективности. Прототип Smart Gear состоит из стали и алюминия. Структура является модульной, что означает, что отдельные компоненты могут быть произведены без больших затрат в массовом производстве и охватывают широкий спектр продуктов с помощью различных комбинаций.«На практике это означает, что диски станут меньше, легче и дешевле», — говорит Айзеле, суммируя преимущества. Использование Smart Gear возможно с промышленными роботами, подъемными устройствами и позиционирующим оборудованием.

Основная сила Smart Gear заключается в доступном пространстве в корпусе, которое было создано за счет отказа от вращающихся шестерен, как объясняет Эйзеле: «Мы можем использовать пустое пространство для интеллектуальных сенсорных технологий, чтобы предоставлять совершенно новые услуги». Например, оборудование может быть подключено к облачным сервисам или локальным сетям компании, что позволяет компаниям отслеживать данные о производительности и статус передачи в дополнение к механической системе, что позволяет им эффективно управлять своими производственными процессами.

Стоящие модели оплаты

Кроме того, объединение оборудования в сеть открывает новые бизнес-модели, которые можно использовать для снижения затрат на приобретение. В качестве примеров Эйзеле называет три типа: «Как и в моделях с оплатой по факту, плата взимается только за те часы, в течение которых используется оборудование. Фактически, компания платит только за фактическую продолжительность использования. Система также обеспечивает предсказуемое обслуживание. Это увеличивает время безотказной работы и снижает затраты компании. Кроме того, максимальная мощность может быть ограничена программным обеспечением и может быть разблокирована по мере необходимости, что позволяет повысить мощность без необходимости замены коробки передач.«Благодаря этой бизнес-модели Smart Gear выиграла двенадцатый конкурс Start-Up Garage в 2019 году — проект сотрудничества между Техническим университетом Граца и Университетом Граца, который обучает студентов тому, как стать основателями завтрашнего дня — и, таким образом, также привлек инвестиции.

Дальнейшее развитие системы с деловыми партнерами

Предсерийное производствопланируется начать в этом году; Первые переговоры уже ведутся с производителями роботов и компаниями из обрабатывающей промышленности, которые хотят интегрировать Smart Gear в свои продукты.Эйзеле уже думает на шаг впереди. Он хотел бы сделать производство еще более рентабельным и эффективным, используя инновационные производственные процессы и новые материалы.

Это исследование проводится в области «Мобильность и производство» Технического университета Граца, одной из пяти основных областей стратегических исследований Университета.

Коробки передач и ожидаемый срок службы

Коробки передач сами по себе являются сложной задачей. Уравнения движения, необходимые для создания зубьев шестерни, довольно сложны.А вопросы, связанные с надежностью коробки передач, еще сложнее. Параметры качества — точность и грузоподъемность. Но стоимость всегда является важным фактором, и в конечном итоге производительность каждой системы необходимо измерять в контексте ее ожидаемого срока службы.

Одной из самых сложных частей автомобиля является трансмиссия, представляющая собой многоступенчатый зубчатый редуктор, который «настраивает» диапазон скоростей двигателя на желаемый диапазон скоростей автомобиля на уровнях мощности в несколько сотен лошадиных сил.Что делает это настолько необычным, так это то, что все работает почти полностью автоматически. И срок службы коробки передач огромен. Я только что продал машину 15-летней давности, и ее трансмиссия до сих пор работает отлично.

Производственные процессы, связанные с изготовлением зубчатых колес, эволюционировали, чтобы помочь удовлетворить различные требования к производительности при меньших затратах. Традиционный метод нарезания зубчатых колес с использованием станков позволяет получать точные детали, но металлурги обнаружили, что зернистость металла, срезанного механической обработкой, вызывает ослабление зуба шестерни.Порошковая металлургия прогрессировала до такой степени, что было более рентабельным формовать профили зубчатых колес из спеченного порошкового металла и выполнять только чистовую наплавку с помощью процессов механической обработки. Более поздние улучшения в процессе включают возможность загружать материалы с более высокой прочностью, если это необходимо в конструкции, для производства деталей с более высокой прочностью по более низкой цене.

Но по мере увеличения требований к нагрузке все проблемы с производительностью усиливаются. Свою роль также могут сыграть уникальные условия окружающей среды.В современной конструкции горизонтальных ветряных турбин решающим элементом является конструкция коробки передач. Требование к оборудованию на 2,5 мегаватта, безусловно, является проблемой, но добавление необходимости в точности и долговечности для того, чтобы выдержать 25 лет эксплуатации, делает задачу невероятно сложной.

Есть несколько тонких аспектов работы коробки передач, которые необходимо учитывать. Один из них — обратное напряжение. Как рассчитать обратное напряжение? Это абсолютное значение мощности, удвоенное мощности для простоты, деленное на период времени разворота.Обычно это действительно большое число. И по мере того, как время, отведенное для разворота, уменьшается, число увеличивается.

Не имеет значения, используется ли система серводвигателя на механизме или редуктор на ветряной турбине. Ситуация такая же. Это просто дороже, когда это редуктор на 30 000 фунтов, который находится на шесте над землей на высоте 180 футов. Но принципы у всех одинаковые.

Поддержание работоспособности оборудования — сложная задача, независимо от поля.Но ключевым моментом для начала является мониторинг механических систем. Коробки передач следующего поколения, вероятно, будут включать в себя электронику для контроля нагрузки и состояния коробки передач, чтобы предотвратить катастрофические поломки.

Экспериментальный анализ активного контроля частоты вибрации в коробке передач

Стремясь к вибрациям многоступенчатой зубчатой передачи, вызываемым возбуждением зубчатого зацепления, была создана новая структура активного контроля вибрации со встроенными пьезоэлектрическими приводами (PZT).Активные управляющие силы, создаваемые PZT, передавались на валы через дополнительные опорные подшипники. Кроме того, алгоритм управления адаптивным нечетким пропорциональным интеграционным дифференцированием (AFPID) был предложен в качестве основного алгоритма управления для уменьшения поперечных колебаний вала шестерни. В соответствии с законом управления параметрами ПИД был разработан модуль нечеткого вывода, который адаптивно настраивает параметры ПИД для получения оптимального эффекта управления. Была создана экспериментальная платформа для проверки управляющего эффекта алгоритма.Проведенные эксперименты показывают снижение вибрации корпуса на 10 дБ при определенных целевых гармониках сетки в диапазоне рабочих скоростей.

1. Введение

Зубчатая передача является наиболее широко используемой механической трансмиссией. С постоянным развитием авиации, космонавтики и робототехники требования к точности зубчатых колес, вибрации зубчатых колес и шуму становятся все более строгими. Из-за влияния нелинейных факторов, таких как ошибки обработки зубчатых колес, ошибки установки, изменение во времени жесткости зубчатого колеса, изменения внешней нагрузки и удар зацепления, взаимозависимость системы зубчатой передачи нарушается, и положение зацепления зубчатого зацепления смещается относительно теоретическое положение, в результате чего мгновенное изменение передаточного числа приводит к столкновению между зубьями и зубьями, формируя ошибочное возбуждение зубчатого зацепления, тем самым вызывая вибрацию [1].

Внутреннее возбуждение зубчатой передачи периодическое. Генерируемая энергия вибрации в основном сосредоточена на частоте зацепления шестерни и ее гармонических частотах. Поскольку в последние годы разработан новый способ управления вибрацией, активное управление вибрацией, основанное на сигнале вибрации, полученном датчиком, генерирует сигнал вибрации для нейтрализации вредной вибрации. Генерируемый сигнал вибрации равен источнику вибрации и в противоположном направлении [2].Ученые давно начали учиться. Концепция активного управления была предложена очень рано и впервые была применена к активному управлению шумом. В 1930-х годах Пол [3] предложил использовать метод активного шумоподавления вместо пассивного управления шумом, используя датчик для создания вторичных помех системе, компенсирующих существующий первичный шум, так что первоначальный шум был ослаблен. Но эффект управления был ограничен теорией управления того времени и ограничениями электронных устройств управления.До начала 1980-х годов Свигерт изучал управление моделью цилиндрической антенны с использованием пьезоэлектрических керамических компонентов, создав прецедент использования интеллектуальных структур для активного контроля вибрации. Монтегю и др. [4] является одним из первых исследователей, изучавших активный контроль вибрации систем зубчатой передачи. Они применили пьезоэлектрический привод на приводном валу коробки передач в качестве нового метода контроля вибрации шестерен. Результаты экспериментов показали, что контролировалась только основная частота вибрации редуктора, а нужный сигнал возбуждения можно получить только путем регулировки фазовращателя и усилителя вручную.Rebbechi et al. [5] использовали два набора магнитострикционных приводов для воздействия на подшипники и применили адаптивный контроллер для управления приводом для подавления вибрации вала шестерни и коробки. Результаты экспериментов показали, что колебания частоты зацепления были уменьшены, а частоты гармоник второго и третьего порядков были уменьшены. Guan et al. [6] предложили использовать одиночный пьезоэлектрический привод для построения активной структуры управления зубчатой передачей. Активная управляющая сила привода была приложена для подавления вибрации зацепления шестерни.Результаты экспериментов показали, что колебания на целевой частоте гармоники заметно ослабляются. Ли и др. [7] сконструировали активную конструкцию шестерни с пьезоактуатором, прикрепленным к валу шестерни одноступенчатой трансмиссии. Активный контроль проводился с использованием алгоритма FxLMS. Результаты показали, что вибрация приводной системы снизилась на 6,9 дБ на частоте зацепления. Fan [8] разработал одноступенчатую систему зубчатой передачи и построил платформу активного контроля вибрации, используя ПИД-регулирование и нечеткое регулирование в качестве контроллера.Эксперимент показал, что вибрация зубчатой передачи значительно уменьшилась. Догруер и Пирсолтан [9] разработали нелинейный контроллер, который мог регулировать крутящий момент, действующий на шестерню входного вала, что могло эффективно уменьшить воздействие, вызванное изменяющейся во времени жесткостью зацепления.

Вышеупомянутые исследования в основном были посвящены активному управлению одноступенчатыми зубчатыми передачами, а вибрационная муфта многоступенчатых передач является более сложной. В дополнение к одноосному режиму и межосевому режиму связи получены новые модели, в результате которых получено распределение мод.Возбуждение вибрации высокоскоростного вала не только стимулирует сильную вибрацию вала, но также возбуждает вибрацию других валов. Чтобы проверить эффективность этого активного управления в подавлении вибрации во время зубчатой передачи, было выполнено динамическое моделирование системы зубчатой передачи для создания виртуального прототипа. Кроме того, в платформе MATLAB / Simulink алгоритм AFPID использовался для выполнения косимуляции мультигармонической вибрации с активным управлением системой трансмиссии.

2. Модель передачи системы зубчатых колес