Ошибка

- Автомобиль — модели, марки

- Устройство автомобиля

- Ремонт и обслуживание

- Тюнинг

- Аксессуары и оборудование

- Компоненты

- Безопасность

- Физика процесса

- Новичкам в помощь

- Приглашение

- Официоз (компании)

- Пригородные маршруты

- Персоны

- Наши люди

- ТЮВ

- Эмблемы

- А

- Б

- В

- Г

- Д

- Е

- Ё

- Ж

- З

- И

- Й

- К

- Л

- М

- Н

- О

- П

- Р

- С

- Т

- У

- Ф

- Х

- Ц

- Ч

- Ш

- Щ

- Ъ

- Ы

- Ь

- Э

- Ю

- Я

Навигация

- Заглавная страница

- Сообщество

- Текущие события

- Свежие правки

- Случайная статья

- Справка

Личные инструменты

- Представиться системе

Инструменты

- Спецстраницы

Пространства имён

- Служебная страница

Просмотры

Перейти к: навигация, поиск

Запрашиваемое название страницы неправильно, пусто, либо неправильно указано межъязыковое или интервики название. Возможно, в названии используются недопустимые символы.

Возможно, в названии используются недопустимые символы.

Возврат к странице Заглавная страница.

Если Вы обнаружили ошибку или хотите дополнить статью, выделите ту часть текста статьи, которая нуждается в редакции, и нажмите Ctrl+Enter. Далее следуйте простой инструкции.

Ошибка

- Автомобиль — модели, марки

- Устройство автомобиля

- Ремонт и обслуживание

- Тюнинг

- Аксессуары и оборудование

- Компоненты

- Безопасность

- Физика процесса

- Новичкам в помощь

- Приглашение

- Официоз (компании)

- Пригородные маршруты

- Персоны

- Наши люди

- ТЮВ

- Эмблемы

- А

- Б

- В

- Г

- Д

- Е

- Ё

- Ж

- З

- И

- Й

- К

- Л

- М

- Н

- О

- П

- Р

- С

- Т

- У

- Ф

- Х

- Ц

- Ч

- Ш

- Щ

- Ъ

- Ы

- Э

- Ю

- Я

Навигация

- Заглавная страница

- Сообщество

- Текущие события

- Свежие правки

- Случайная статья

- Справка

Личные инструменты

- Представиться системе

Инструменты

- Спецстраницы

Пространства имён

- Служебная страница

Просмотры

Перейти к: навигация, поиск

Запрашиваемое название страницы неправильно, пусто, либо неправильно указано межъязыковое или интервики название. Возможно, в названии используются недопустимые символы.

Возможно, в названии используются недопустимые символы.

Возврат к странице Заглавная страница.

Если Вы обнаружили ошибку или хотите дополнить статью, выделите ту часть текста статьи, которая нуждается в редакции, и нажмите Ctrl+Enter. Далее следуйте простой инструкции.

Прикладные науки | Free Full-Text

1. Введение

Фрикционные элементы, используемые в современных автомобильных трансмиссиях, бывают разных форм, характеристики которых напрямую влияют на мощность, экономичность и надежность автомобилей [1]. Для наилучшего соответствия конкретным условиям эксплуатации, помимо использования многодисковой фрикционной муфты [2], в автомобильной трансмиссии также широко применяется конусный фрикционный синхронизатор, ставший ключевым элементом [3]. Синхронизатор используется для переключения передач. При переключении оптимальная скорость двигателя может быть потеряна. Таким образом, для оптимальной работы систем трансмиссии важно повысить качество синхронизатора [4], что позволяет избежать влияния зацепления на разных скоростях, сделать переключение быстрым и точным, простым в эксплуатации и может значительно увеличить ожидаемый срок службы. передачи [5]. Его производительность важна для снижения шума, уменьшения усилия переключения [6] и времени переключения, которые являются ключевыми показателями для измерения качества переключения [7]. Фрикционные элементы, фактически используемые в коробке передач, должны иметь определенные функции и оптимально сочетаться с соответствующей средой, чтобы синхронизатор мог работать непрерывно в течение всего срока службы.

передачи [5]. Его производительность важна для снижения шума, уменьшения усилия переключения [6] и времени переключения, которые являются ключевыми показателями для измерения качества переключения [7]. Фрикционные элементы, фактически используемые в коробке передач, должны иметь определенные функции и оптимально сочетаться с соответствующей средой, чтобы синхронизатор мог работать непрерывно в течение всего срока службы.

Общие конструкции синхронизаторов включают инерционный тип, тип с наддувом и т. д., но принцип работы в основном тот же. Все они основаны на принципе трения для синхронизации кольца и конуса синхронизатора, где скорости вращения различны, для достижения плавного переключения [8]. На примере синхронизатора инерционного типа его конструктивный состав показан на рис. 1. Основными элементами являются скользящая втулка, кольца синхронизатора [9], конусы и установочный штифт.

Процесс синхронизации синхронизатора состоит из трех этапов [10], как показано на рисунке 2, где 1 обозначает установочный штифт, 2 обозначает скользящую втулку, 3 обозначает кольцо синхронизатора, а 4 обозначает конус.

(1) Шаг 1, как показано на рисунке 2А, скользящая втулка начинает перемещаться в осевом направлении под действием силы F ползуна, выходя из промежуточного положения. В то же время установочный штифт отклоняется, а синхронизирующее кольцо проталкивается так, чтобы оно могло соприкасаться с конусом. Когда фрикционные поверхности входят в контакт друг с другом из-за разной угловой скорости конуса и скользящей втулки, в это время контактирует фиксирующая поверхность, и скользящая втулка не может двигаться в направлении смещения из-за осевого сила. Δω — разница скоростей вращения втулки и конуса.

(2) Шаг 2, как показано на рисунке 2B, сила цилиндра, действующая на скользящую втулку, продолжает действовать на поверхность трения. За счет действия момента трения скорости вращения скользящей втулки и конуса постепенно сближаются, пока не станут одинаковыми, что означает Δω=0;

(3) Шаг 3, как показано на рисунке 2C, после Δω=0 момент трения отсутствует, но осевая сила все еще действует на запирающий элемент. Затем заблокированное состояние освобождается, совмещенные зубья скользящей втулки и конуса входят в зацепление, и процесс синхронизации заканчивается.

Затем заблокированное состояние освобождается, совмещенные зубья скользящей втулки и конуса входят в зацепление, и процесс синхронизации заканчивается.

Трение имеет решающее значение при использовании синхронизатора. Как показано на рис. 3, трение между синхронизирующим кольцом и конусом определяется избыточным давлением F, углом трения α и коэффициентом трения μ [11]. Если определить положительное давление F, то при деформации синхронизирующего кольца угол трения α и коэффициент трения μ изменятся, что приведет к изменению трения.

Видно, что работа синхронизатора тесно связана с моментом трения, поэтому она напрямую зависит от степени соответствия поверхностей контактных конусов. Согласно соответствующим исследованиям, наиболее распространенным видом отказа синхронизатора является сбой [12], который может вызвать шум при работе или даже повреждение оборудования. Это связано с тем, что коэффициент трения слишком низкий из-за износа или местных термомеханических эффектов. Кроме того, слишком высокий коэффициент трения приведет к более высокой термомеханической нагрузке синхронизатора, увеличивая риск заедания конуса [13]. Во избежание этих отказов необходимо определить степень совпадения кольца синхронизатора и конуса синхронизатора.

Кроме того, слишком высокий коэффициент трения приведет к более высокой термомеханической нагрузке синхронизатора, увеличивая риск заедания конуса [13]. Во избежание этих отказов необходимо определить степень совпадения кольца синхронизатора и конуса синхронизатора.

Поскольку кольцо синхронизатора является тонкостенной деталью, оно легко деформируется при термообработке, но зубчатый венец после этого не подлежит обработке. Поэтому в случае, когда один компонент не может полностью удовлетворить требования, необходимо обеспечить качество согласования кольца синхронизатора и конуса для обеспечения работоспособности. Если они не прилегают достаточно хорошо, это повлияет на угол контакта, режим контакта и средний радиус поверхности трения. Износ в результате нормального использования также изменяет коэффициент трения. Все это повлияет на трение и ухудшит характеристики синхронизации. Это делает определение качества соответствия проблемой, которую необходимо решить. Однако традиционный метод обнаружения свинцового порошка [14] для определения качества соответствия требует ручного распознавания, поэтому его точность недостаточна. Следовательно, необходимо изучить проблемы того, как установить количественные критерии и как спроектировать машину для их обнаружения.

Следовательно, необходимо изучить проблемы того, как установить количественные критерии и как спроектировать машину для их обнаружения.

Для количественного определения качества соответствия после формирования заготовки, чтобы удовлетворить потребности промышленного производства, в этой статье разработана система определения соответствия качества между кольцом синхронизатора и конусом на основе момента трения. В разделе 2 представлена теоретическая модель конуса трения в процессе синхронизации. В разделе 3 критерии приемки устанавливаются по остаточной сумме квадратов (RSS), а качество синхронизатора определяется путем измерения момента трения и резервного зазора. В разделе 4 реализована система определения качества соответствия кольца синхронизатора и конуса. Система в основном используется для проверки качества кольца и конуса синхронизатора в существующей автомобильной коробке передач перед упаковкой. Улучшает согласованность кольца синхронизатора и конуса синхронизатора, что делает синхронизатор легче и надежнее при переключении коробки передач. Согласно исследованию рынка, система, разработанная и реализованная в этой статье, является передовой и оригинальной.

Согласно исследованию рынка, система, разработанная и реализованная в этой статье, является передовой и оригинальной.

2. Теоретическая модель конуса трения в процессе синхронизации

Синхронизатор используется для переключения передач. В процессе переключения синхронизатор опирается на фрикционный конус между кольцом синхронизатора и конусом для синхронизации. При наличии разницы скоростей вращения поверхностей фрикционного конуса на фрикционном конусе создается момент трения за счет осевой силы. При этом скорость передачи будет быстро уменьшаться или увеличиваться, пока не сравняется со скоростью кольца синхронизатора. При этом на конусе трения будет действовать момент инерции, противоположный направлению вращения [15]. Среди скорости передачи, скорости вращения кольца и осевой силы момент трения играет важную роль в работе синхронизатора [16].

В соответствии с принципом трения структурная схема одинарного фрикционного конуса может быть такой, как показано на рисунке 4.

Значение каждого символа на рисунке следующее:

ωr: угловая скорость входной части синхронизатора;

Младший: Момент инерции входной части синхронизатора;

α: Угол полуконуса фрикционного конуса;

R: Средний радиус конуса трения;

Fa: Осевая сила;

Tf: Момент трения синхронизатора;

ωc: угловая скорость выходной части синхронизатора;

Jc: Момент инерции выходной части синхронизатора;

Так как фрикционная поверхность синхронизатора коническая, средний радиус фрикционного конуса может быть равен:

где Rm1 — радиус большого конца конуса, а Rm2 — радиус малого конца. Далее, при осевой силе Fa момент трения конуса трения можно получить следующим образом [17]:

где μ — коэффициент трения фрикционного конуса синхронизатора.

Выход трансмиссии связан со всем автомобилем, поэтому его момент инерции значителен, а это означает, что скорость на выходе трансмиссии остается постоянной в момент переключения. Вход синхронизирован с выходом трением, поэтому можно получить следующую формулу:

IПо рассчитанному среднему радиусу конуса трения и моменту трения конуса трения время синхронизации tT можно решить как [19]:

3. Программа определения качества согласования между кольцом синхронизатора и конусом

3.1. Цель обнаружения и критерии приемлемости

Чтобы согласование кольца синхронизатора и конуса соответствовало требованиям использования, необходимо определить совпадающую поверхность конуса. Объект обнаружения включает в себя степень посадки и зазор кольца синхронизатора, как показано на рис.

Критерии приемки разрабатываются с помощью дисперсионного анализа RSS. RSS представляет собой сумму квадрата невязок, которая представляет собой разницу между рассчитанным ожидаемым значением и измеренным реальным значением:

Метод анализа отклонений RSS показан на рисунке 6. В случае, если совокупный допуск после кольца синхронизатора и комбинированный конус не может соответствовать требованиям, значения в диапазоне 2σ рассчитываются как окончательные критерии приемки, чтобы гарантировать, что 95% заготовок квалифицированы.

3.2. Метод определения крутящего момента синхронного трения для кольца и конуса синхронизатора

После разработки критериев приемки синхронизатора необходимо разработать разумный метод определения для обеспечения синхронного трения в процессе переключения. Обычный метод заключается в использовании красного свинцового порошка для определения посадки кольца синхронизатора и конуса и обеспечения степени посадки более 70%. Однако, если красный свинцовый порошок нанесен неравномерно, произойдет ошибка. Обнаружение требует ручной идентификации, поэтому на результат обнаружения легко влияют субъективные факторы.

Однако, если красный свинцовый порошок нанесен неравномерно, произойдет ошибка. Обнаружение требует ручной идентификации, поэтому на результат обнаружения легко влияют субъективные факторы.

Для решения этих проблем в данной статье предлагается метод, основанный на определении момента трения, и разрабатывается специальное инструментальное оборудование. Путем приложения определенного давления к кольцу синхронизатора и определения момента трения кольца синхронизатора и конуса определяется степень их посадки и устанавливается квалификационный стандарт для деталей. В то же время реализовано точное измерение резервного зазора кольца синхронизатора.

Основным показателем измерения системы определения качества соответствия кольца синхронизатора и конуса является значение момента динамического трения, создаваемого торцевой силой определенного значения, после того, как внутренняя поверхность конуса кольца синхронизатора совмещена с наружная поверхность конуса синхронизатора. Согласно уравнению (2), момент трения может быть рассчитан из силы смещения на основе коэффициента трения, среднего радиуса поверхности трения и угла конуса. При этом измеряют резервный зазор зазора синхронизирующего кольца для определения степени износа заготовки.

При этом измеряют резервный зазор зазора синхронизирующего кольца для определения степени износа заготовки.

Установка синхронизатора на платформе обнаружения показана на рис. 7. Динамический момент трения измеряется путем соединения синхронизирующего кольца и конуса синхронизатора вместе, а затем впрыскивания смазочного масла для смазки с приложением фиксированной силы к верхней стороны, затем приводится в действие двигатель, который вращает заготовку внизу. В то же время для непрерывного измерения динамического момента трения используется высокоточный датчик крутящего момента. Наконец, средний крутящий момент на этом этапе рассчитывается как показатель.

Метод измерения резервного осевого зазора кольца синхронизатора показан на рис. 8.

Сначала, после размещения эталонного блока измерения (h2) на конусе синхронизатора, установите кольцо синхронизатора. Затем переместите щуп вниз, и в это время усилие щупа установлено на F. После отображения измеренного значения h3 переместите щуп вверх на определенное расстояние, чтобы облегчить снятие синхронизатора и эталонного блока. Затем снова переместите щуп вниз, чтобы привести силу к F, после чего будет получено измеренное значение (h4). Резервный зазор кольца синхронизатора H=h2-h3-h4 может быть рассчитан.

Затем снова переместите щуп вниз, чтобы привести силу к F, после чего будет получено измеренное значение (h4). Резервный зазор кольца синхронизатора H=h2-h3-h4 может быть рассчитан.

При фактическом обнаружении необходимо откалибровать значение крутящего момента устройства. Определенное количество синхронизирующих колец и компонентов, согласующихся с конусами, подтвержденных как сертифицированные продукты, выбираются вручную. Затем в условиях смазки заготовку калибруют для определения значения момента динамического трения. После математической статистики определяется квалифицированный диапазон динамического момента трения компонента синхронного кольца и фазового согласования конуса. Если один из двух индикаторов (динамический момент трения и резервный зазор) выходит из строя, то оборудование выдает предупреждение.

4. Система обнаружения соответствия качества между кольцом синхронизатора и конусом

4.1. Системное устройство

Система обнаружения соответствия качества между кольцом синхронизатора и конусом в основном состоит из хоста обнаружения, компьютера и электрического шкафа управления, а также станции заправки смазочным маслом. Его принципиальная схема представлена на рис. 9. Технические параметры следующие: диапазон синхронного торцевого усилия кольца 0–2000 Н (регулируемый), 0–500 Н с точностью ±1%; скорость вращения конуса синхронизатора 0–50 об/мин (регулируемая), точность измерения ±1 об/мин; диапазон измерения момента привода конуса синхронизатора ≤ 20 Н·м с точностью ±0,1 %.

Его принципиальная схема представлена на рис. 9. Технические параметры следующие: диапазон синхронного торцевого усилия кольца 0–2000 Н (регулируемый), 0–500 Н с точностью ±1%; скорость вращения конуса синхронизатора 0–50 об/мин (регулируемая), точность измерения ±1 об/мин; диапазон измерения момента привода конуса синхронизатора ≤ 20 Н·м с точностью ±0,1 %.

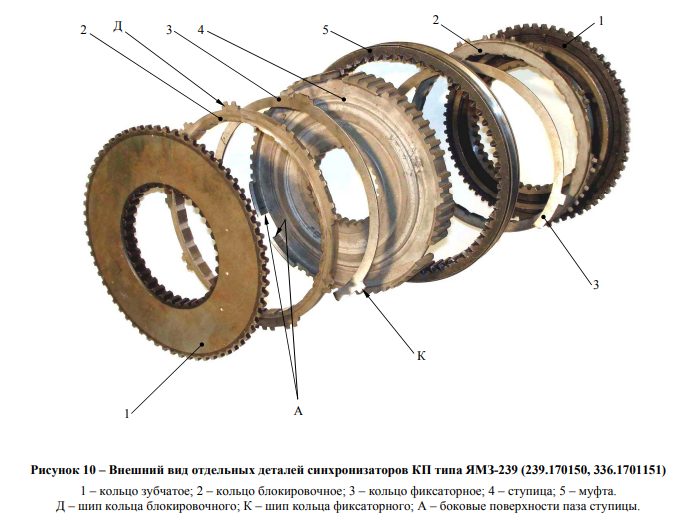

Блок обнаружения системы показан на рис. 10. Он состоит из приводного двигателя, сервомеханизма, датчика смещения крутящего момента, дисплея данных и шкафа управления.

Хост обнаружения может определять момент трения кольца синхронизатора и его смещение относительно конуса при моделировании состояния зажима переключения, тем самым реализуя определение зазора синхронизатора и степени посадки. Цель состоит в том, чтобы сначала обнаружить резервный зазор, а затем момент трения. После завершения обнаружения система автоматически сохраняет обнаруженные данные в базу данных, включая данные резервного зазора и данные о среднем крутящем моменте.

Частичные результаты работы системной программы показаны на рисунке 11.

4.2. Результат обнаружения и критерии квалификации

В качестве образца для экспериментов выбрана заготовка, но процесс обнаружения для других моделей одинаков. Для обнаружения выбираются сто комплектов компонентов синхронизатора, соответствующих кольцу и конусу заготовки, из которых 80 комплектов соответствуют требованиям, а 20 комплектов не соответствуют требованиям. Этот тип конуса синхронизатора показан на рис. 12. Они устанавливаются на платформу обнаружения один за другим. Прикладывают фиксированную силу 120 Н, а синхронизирующее кольцо и конус синхронизатора поддерживают при относительной скорости вращения 20 об/мин, при этом измеряют их момент трения и резервный зазор.

Измеренный средний крутящий момент и опорный зазор для 100 наборов заготовок показаны в (a) и (b) на рисунке 13 соответственно. На рисунке первые 80 наборов являются квалифицированными, а последние 20 наборов — неквалифицированными.

На основе большого количества выборок методом интервальной оценки методом дисперсионного анализа RSS определен квалифицированный диапазон основного показателя, среднего крутящего момента, который составляет 7,50–13,00 Н·м, а оптимальное значение составляет около 10,00 Н·м. Квалифицированный диапазон резервного зазора составляет 1,50–1,75 мм. Карту распределения точек выборки можно получить, взяв два индикатора, как показано на осях координат на рисунке 14.

Низкий момент трения указывает на низкое качество подгонки, а низкий опорный зазор указывает на высокую степень износа. Из рисунка видно, что заготовка считается квалифицированной только тогда, когда оба показателя находятся в пределах допустимого диапазона значений. Метод, предложенный в этой статье, обладает точным эффектом обнаружения.

Далее, для сравнения, кольцо синхронизатора и соответствующий конусный компонент одного и того же типа обнаруживаются с использованием традиционного метода обнаружения цветного свинцового порошка со средним крутящим моментом 90,792192 и резервный гэп 1,576577. Метод обнаружения цветного свинцового порошка можно разделить на два этапа: нанесение цветного свинцового порошка, а также вращение и сопоставление, как показано на рис. 15. Затем путем ручного наблюдения заготовка определяется как квалифицированная. Однако этот метод может дать только качественные результаты и не так точен.

Метод обнаружения цветного свинцового порошка можно разделить на два этапа: нанесение цветного свинцового порошка, а также вращение и сопоставление, как показано на рис. 15. Затем путем ручного наблюдения заготовка определяется как квалифицированная. Однако этот метод может дать только качественные результаты и не так точен.

5. Обсуждение

В этой статье разработана и реализована система обнаружения соответствия качества между кольцом синхронизатора и конусом. Он устанавливает критерии приемки с помощью RSS и осуществляет точное определение зазора кольца синхронизатора путем определения момента синхронного трения. Система может определять момент динамического трения кольца и конуса синхронизатора в условиях смазки, а также измерять осевой зазор резервного кольца синхронизатора. При этом в приборе есть функция отображения и сохранения результатов обнаружения. Наконец, эксперимент с заготовкой показывает, что система устраняет неопределенности в процессе ручного управления и обеспечивает более точную основу для оценки качества согласования кольца синхронизатора и конуса синхронизатора в автомобильной трансмиссии. Таким образом, количественный метод этой статьи очень полезен в промышленном производстве синхронизаторов.

Таким образом, количественный метод этой статьи очень полезен в промышленном производстве синхронизаторов.

Вклад авторов

Концептуализация, W.L., Y.C. и XL; методология, WL, YC и XL; программное обеспечение, XL; валидация, WL, YC и XL; формальный анализ, В.Л. и С.Л.; расследование, Ю.К. и XL; ресурсы, Ю.К. и XL; курирование данных, Ю.К. и XL; написание — первоначальная черновая подготовка, WL, YC, XL и SL; написание — обзор и редактирование, YC; визуализация, Ю.К. и С.Л.; надзор, Ю.К.; администрация проекта, YC; приобретение финансирования, Y.C.

Финансирование

Это исследование финансировалось Национальной ключевой программой исследований и разработок Китая «2018YFB0106101», Научно-технической программой поддержки китайской провинции Сычуань в рамках гранта «2016GZ0395, 2017GZ0394 и 2017GZ0395», а также фондами фундаментальных исследований для центральных университетов при номер проекта «ZYGX2016J140».

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Zhihong, W.; Фуву, Ю.; Шаопенг, Т .; Сюке, Л. Разработка стенда для проверки характеристик переключения передач с механической коробкой передач. В материалах Международной конференции по электрической информации и технике управления 2011 г., Ухань, Китай, 15–17 апреля 2011 г .; стр. 825–828. [Академия Google]

- Ши, Г.; Донг, П.; Солнце, штаб-квартира; Лю, Ю.; Ченг, Ю.Дж.; Сюй, X.Y. Адаптивное управление процессом переключения в автоматических коробках передач. Междунар. Дж. Автомот. Технол. 2017 , 18, 179–194. [Google Scholar] [CrossRef]

- Ван З.Х.; Ян, FW; Тиан, С.П. Тест производительности синхронизатора механической коробки передач. заявл. мех. Матер. 2012 , 215–216, 1054–1057. [Google Scholar] [CrossRef]

- Ирфан, М.; Бербюк, В.; Йоханссон, Х. Повышение производительности синхронизатора трансмиссии с помощью анализа чувствительности и оптимизации по Парето.

Когент инж. 2018 , 5, 1471768. [Google Scholar] [CrossRef]

Когент инж. 2018 , 5, 1471768. [Google Scholar] [CrossRef] - Ализаде Г.В.; Буле, Б. Надежное управление трением синхронизатора в автоматизированной механической коробке передач без сцепления электромобиля. В материалах конференции IEEE по приложениям управления (CCA) 2014 г., Жуан-ле-Антиб, Франция, 8–10 октября 2014 г.; стр. 611–616. [Google Scholar]

- Джухён, К.; Санджун, П .; Ханлим, С .; Чехонг, Л .; Хюнсу, К. Статистическое моделирование усилия переключения механической коробки передач. Дж. Мех. науч. Технол. 2004 , 18, 471–480. [Google Scholar]

- Yuming, G. Обсудить метод проектирования синхронизатора трансмиссии. В материалах Международной конференции по передовым технологиям проектирования и производства (ATDM 2011), Чанчжоу, Китай, 3–5 ноября 2011 г.; стр. 1–3. [Google Scholar]

- Хван Б.; Ан, Дж.; Ли, С. Влияние смешивающих элементов на износостойкость покрытий из смеси молибдена, нанесенных плазменным напылением, используемых для автомобильных колец синхронизатора.

Серф. Пальто. Технол. 2005 , 194, 256–264. [Google Scholar] [CrossRef]

Серф. Пальто. Технол. 2005 , 194, 256–264. [Google Scholar] [CrossRef] - Сато, К.; Шинтани, М .; Акаи, С .; Hiraiwaa, K. Разработка нового синхронизатора с рычажным механизмом. JSAE Ред. 2003 , 24, 93–97. [Google Scholar] [CrossRef]

- Хироаки, Х. Моделирование механизма синхронизации коробки передач. В материалах Международной конференции пользователей ADAMS, Анн-Арбор, Мичиган, США, 8–10 июня 1998 г. [Google Scholar]

- Naunheimer, H.; Берче, Б.; Рыборц, Дж. Автомобильные трансмиссии; Springer: Берлин/Гейдельберг, Германия, 19 лет99; стр. 231–236. [Google Scholar]

- Häggström, D.; Селлгрен, У .; Бьорклунд, С. Оценка параметров нагрузки синхронизатора и их способность прогнозировать отказ. проц. Инст. мех. англ. Часть J J. Eng. Трибол. 2017 , 232, 1093–1104. [Google Scholar] [CrossRef]

- Häggström, D.; Найман, П.; Селлгрен, У .

; Бьорклунд, С. Прогнозирование трения в синхронизаторах. Трибол. Междунар. 2016 , 97, 89–96. [Google Scholar] [CrossRef]

; Бьорклунд, С. Прогнозирование трения в синхронизаторах. Трибол. Междунар. 2016 , 97, 89–96. [Google Scholar] [CrossRef] - Tsai, Y.C.; Хсу, В.Ю. Исследование конструкции спирально-конических зубчатых передач с дугообразными контактными дорожками и профилями зубьев. мех. Мах. Теория 2008 , 43, 1158–1174. [Google Scholar] [CrossRef]

- Гонг З.; Чжан, В .; Чен, Г .; Ван, В. Анализ и оценка синхронизатора механической коробки передач. В материалах семинара IEEE Pacific-Asia 2008 г. по вычислительному интеллекту и промышленному применению, Ухань, Китай, 19–20 декабря 2008 г .; стр. 842–845. [Google Scholar]

- Ванли, X.; Вэй, З .; Бин, С .; Ximeng, X. Исследование механизма отказа синхронизатора механической коробки передач, вызванного комбинациями материала и смазки. Носить 2015 , 328, 475–479. [Google Scholar] [CrossRef]

- Социн Р.Дж.; Уолтерс, Л.К. Синхронизаторы механической коробки передач.

Акта Астронавт. 1968 , 35, 215–229. [Google Scholar]

Акта Астронавт. 1968 , 35, 215–229. [Google Scholar] - Фарохи Неджад, А.; Чиандусси, Г.; Солимин, В.; Серра, А. Исследование механизма синхронизатора с помощью динамического анализа нескольких тел. проц. Инст. мех. англ. Часть D Ж. Автомоб. англ. 2018 , 233, 1601–1613. [Google Scholar] [CrossRef]

- Nejad, AF; Чиандусси, Г.; Солимин, В.; Серра, А. Оценка времени синхронизации системы передачи с помощью динамического анализа нескольких тел. Междунар. Дж. Мех. англ. Робот. Рез. 2017 , 6, 232–236. [Google Scholar] [CrossRef]

Рисунок 1. Состав синхронизатора инерционного типа (1-я и 2-я передачи).

Рисунок 1. Состав синхронизатора инерционного типа (1-я и 2-я передачи).

Рисунок 2. Процесс синхронизации синхронизатора. ( A ) Шаг 1, ( B ) Шаг 2, ( C ) Шаг 3.

Рисунок 2. Процесс синхронизации синхронизатора. ( A ) Этап 1, ( B ) Этап 2, ( C )Этап 3.

( A ) Этап 1, ( B ) Этап 2, ( C )Этап 3.

Рис. 3. Принципиальная схема силового синхронизатора.

Рисунок 3. Принципиальная схема силового синхронизатора.

Рисунок 4. Структурная принципиальная схема одинарного фрикционного конуса.

Рисунок 4. Структурная принципиальная схема одинарного фрикционного конуса.

Рисунок 5. Зазор колец синхронизатора.

Рисунок 5. Зазор колец синхронизатора.

Рисунок 6. Схематическая диаграмма дисперсионного анализа RSS.

Рисунок 6. Схематическая диаграмма дисперсионного анализа RSS.

Рисунок 7. Принципиальная схема установки синхронизатора на платформе обнаружения.

Рис. 7. Принципиальная схема установки синхронизатора на платформе обнаружения.

Рисунок 8. Шаги измерения синхронизатора.

Рис. 8. Шаги измерения синхронизатора.

Рисунок 9. Принципиальная схема устройства обнаружения синхронизатора.

Рис. 9. Принципиальная схема устройства обнаружения синхронизатора.

Рисунок 10. Хост обнаружения синхронизатора.

Рис. 10. Хост обнаружения синхронизатора.

Рисунок 11. Частичные результаты работы системной программы.

Рис. 11. Частичные результаты работы системной программы.

Рисунок 12. Заготовка конуса синхронизатора.

Рис. 12. Заготовка конуса синхронизатора.

Рис. 13. Результаты измерений 100 комплектов заготовок. ( a ) средний крутящий момент; ( b ) разрыв резервного копирования.

Рис. 13. Результаты измерений 100 комплектов заготовок. ( a ) средний крутящий момент; ( b ) разрыв резервного копирования.

Рисунок 14. Карта распределения точек отбора проб.

Рис. 14. Карта распределения точек отбора проб.

Рис. 15. Метод обнаружения порошка цветного свинца. ( a ) размазывание; ( b ) вращающиеся и совпадающие.

Рис. 15. Метод обнаружения порошка цветного свинца. ( a ) размазывание; ( b ) вращающиеся и совпадающие.

© 2019 авторами. Лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).

Китай Производитель эвольвентных зубчатых колес, Шестерни, Поставщик зубчатых дифференциалов

Дом Производители/Поставщики

Подробнее

Список продуктов

Выбранные поставщики, которые могут вам понравиться

Производитель прецизионной обработки Индивидуальные трансмиссии Металлические шестерни Детали двигателя автомобиля

Свяжитесь сейчас

Услуги OEM по обработке с ЧПУ для алюминиевой детали зубчатого колеса 7075

Свяжитесь сейчас

Услуги OEM по обработке с ЧПУ для алюминиевой детали зубчатого колеса 7075

Свяжитесь сейчас

Подгонянная шестерня вырезывания литой стали промышленного оборудования цилиндрическая

Рекомендуемый продукт

Свяжитесь сейчас

Стандартные стальные прямозубые зубчатые колеса ANSI Нестандартная шестерня со шпоночным пазом

Свяжитесь сейчас

Прецизионная червячная передача из нержавеющей стали с защитой от люфта и бронзовые червяки

Рекомендуемый продукт

Свяжитесь сейчас

Встроенный прямой планетарный редуктор для мини-американских горок

Свяжитесь сейчас

Планетарный редуктор Bonfilioli

Свяжитесь сейчас

Производство на заводе планетарного редуктора для серводвигателя

Свяжитесь сейчас

Мощный BLDC 3kw-10kw 85N.