|

14.05.2013 Когда мы задумываемся о пассивной безопасности пассажиров в современном автомобиле, мы представляем ремень с преднатяжителем, подушки и шторки безопасности, мало кто назовёт кузов автомобиля, а точнее его конструкцию. Именно кузов автомобиля должен обеспечить защиту пассажиров при аварии, принять на себя весь удар и оставить цельным жизненное пространство экипажа. До 40-х годов кузов (рама) в первую очередь считался только носителем агрегатов и узлов, а жёсткость кузова способствовала сохранению автомобиля и только позже 50-х годов прошлого века, когда скорость автомобилей значительно выросла, конструкторы задумались о безопасности пассажиров. Со временем, опираясь на анализ многочисленных краш-тестов, конструкторы серьёзно изменили конструкции зон безопасности и сминаемые участки, начали исследовать и применять новые материалы, комбинировать различные свойства стали в одной детали. Широкое применение нашли сверхвысокопрочные, высокопрочные и обычные стали, алюминий и композитные материалы. Всё чаще конструкторы автомобилей применяют высокопрочные стали, которые в несколько раз прочнее обычного проката, их доля СТАЛЬ Рассматривая кузова современных автомобилей можно изучать металловедение. Очень редко, технологии производства, возможно, применить в условиях ремонта Улучшая структуру кузова, и увеличивая безопасность пассажиров, конструкторы задают новые задачи не только производителям автомобилей, но и многочисленным кузовным мастерским, в которые автомобили стремятся попасть после различных ДТП, для приобретения первозданной формы и внешности. В первую очередь, высокопрочные стали очень трудно править, резать и варить, порой для этого требуется специальный инструмент, имеющий не менее высокопрочные свойства, не отстающие от новых реалий. Со сваркой всё сложнее, технология производства специальных сталей не допускают перегрева деталей, что провоцирует перекос изделия или полное исчезновения первоначальных свойств. Сварка — пайка Так большинство японских концернов используют метод полуавтоматической сварки пайки высокопрочной стали при низких темперах плавления проволоки медно-цинкового сплава. Для примера, сварка стальной проволокой в среде защитного газа СО2 проходит при температуре 1500-1600 градусов Цельсия, что полностью уничтожает все свойства особой стали. Сварка пайка производится при температурах ниже 900 градусов Цельсия, находясь в пределах от 860 до 890 градусов, при этом сварной шов такой находится в пределах прочности обычной сварки, а цинк, входящий в состав проволоки, соединяется с оцинковкой кузова, защищая сталь и сварной шов, от коррозии. Контактная сварка клещами Стандартом соединения деталей кузова автомобиля всегда считалась контактная сварка, по точкам которой, знающие автолюбители могли объявить, был ли автомобиль в аварии и какие детали были заменены. АЛЮМИНИЙ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ Весной 1991 г. фирма Honda поставила на немецкий рынок партию легковых автомобилей Honda NSX с цельно алюминиевыми кузовами. Впрочем, тогда раскупили не так уж много машин, поскольку речь шла о спортивных моделях с кузовом купе. Тем не менее, появление серийных легковых автомобилей с алюминиевым кузовом свидетельствовало о наступлении новой эры в автомобилестроении. В качестве примеров цельноалюминиевых автомобилей приведем Audi A8 и Jaguar XK. Заманчиво получить, как в случае с A8, автомобиль представительского класса весом, равным весу Audi A6 – седану классом ниже. Но создание кузова из алюминия сродни постройке самолета. Проблем тут гораздо больше, чем может показаться на первый взгляд. Алюминиевые сплавы плохо штампуются, свариваются только в среде инертного газа и гораздо лучше стальных аналогов передают вибрации. Для их скрепления в одном и том же автомобиле могут быть применены аргоновая сварка, клепка, склейка и даже болтовые соединения. Помимо этого помятое в результате ДТП алюминиевое крыло, часто, невозможно отрихтовать, а покраска легкосплавных деталей имеет массу технологических нюансов. В отличие от стальных конструкций в алюминиевых кузовах применяются не только листы, но и всевозможные профили (прямоугольные трубы, уголки), а также широкий ассортимент специальных литых деталей. Первым в серийном производстве кузова стал применять алюминий концерн Audi>. Алюминиевый кузов AUDIA8, созданный по технологии Audi Space Frame (ASF), весит всего 231 кг. Детали соединяют 1847 заклепок, 632 винта, 202 точки сварки, 25 метров швов газовой и 6 метров лазерной сварки, а также 44 метра клееных соединений. Клепальные системы В производстве автомобилей всё больше применяются высокопрочные стали, алюминий, магний, композиционные материалы. Чтобы добиться определенных параметров, многие конструкторы проектируют кузова, сочетающие детали из разных материалов. Это позволяет использовать их положительные качества и обходить присущие им недостатки. Примером такой гибридной конструкции может быть кузов автомобиля Mercedes-Benz CL, при изготовлении которого применяется сталь, алюминий, магний и пластик. Сталь идет на каркас моторного отсека и днище багажного отделения, а также на отдельные элементы каркаса. Из алюминия изготавливают ряд наружных панелей и деталей каркаса. Технологии сварки металлов с различными электрохимическими свойствами, в данном случае – стали и алюминия. Компания Honda Motor утверждает, что ей удалось добиться прочного соединения этих двух металлов, благодаря особому механизму сварки. Он подразумевает своеобразное «вкручивание» стальной части детали в алюминиевую часть под давлением. Это лишь общее описание принципа – исчерпывающих деталей компания не приводит. Итак, сталь и алюминий не свариваются между собой, тем более в условиях ремонта, мало того, металлы соединяют между собой только при наличии специальной изоляции, преимущественно при помощи заклёпок и резьбовых соединений. Если в непосредственный контакт с алюминием входит какой-либо другой металл, вследствие разных электрических потенциалов, между ними возникает гальваническая пара, что приводит к коррозии алюминия. XPress 800 — клепальное пневмогидравлическое устройство, с мощностью до 50кН, для заклепывания и расклепывания: самопроникающих заклепок, заклёпок FFR, вытяжных заклёпок, вытяжных заклепочных гаек и штамповки |

||||

Безопасная конструкция кузова

Главная » Система пассивной безопасности » Безопасная конструкция кузова

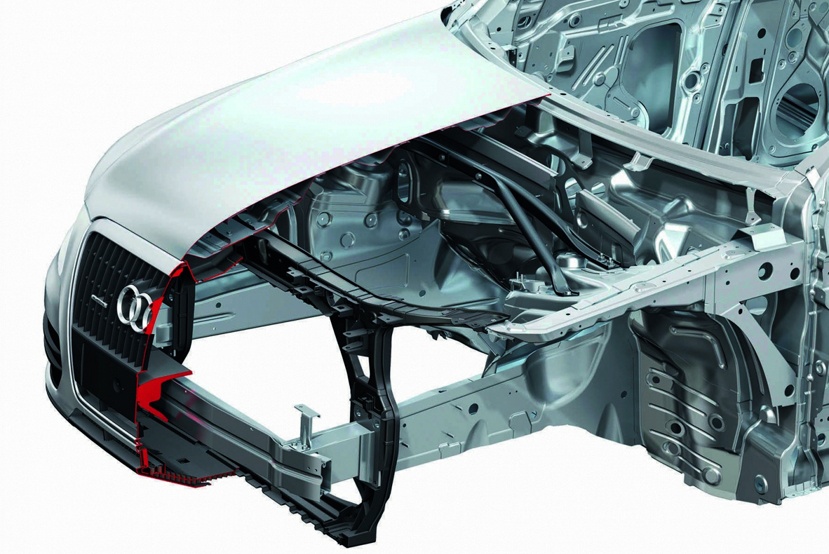

Кузов является важным элементом системы пассивной безопасности современного автомобиля. Исходя из требований безопасности кузов автомобиля должен иметь конструкцию, обеспечивающую выживание водителя и пассажиров при аварии.

Безопасная конструкция кузова автомобиля разрабатывается исходя из следующих принципов:

- для поглащения энергии столкновения передняя и задняя части автомобиля должны быть деформируемыми;

- для выживания пассажиров каркас салона автомобиля должен иметь максимальную жесткость и прочность.

Деформация передней и задней части автомобиля обеспечивается путем продольного складывания, т.н. «гармошки». Для этого коробчатые профили, из которых изготавливается кузов, имеют углубления и выступы в определенных расчетных местах — точках концентрации напряжений.

При расчете передней части автомобиля учитываются дополнительные силы инерции и жесткость таких элементов, как двигатель и колеса.

Чтобы силовая конструкция кузова могла соответствовать предъявляемым требованиям, в ней используются прочные и особо прочные стали.

В сильно нагруженных зонах каркаса салона используются конструктивные элементы, изготовленные методом горячей штамповки. Применение таких элементов позволяет уменьшить массу кузова и обеспечить более высокую жёсткость каркаса салона в случае аварии.

Применение таких элементов позволяет уменьшить массу кузова и обеспечить более высокую жёсткость каркаса салона в случае аварии.

При фронтальном столкновении особое внимание уделяется минимизации смещения элементов конструкции автомобиля в пространство для ног водителя и пассажира.

Требования к прочности кузова при ударе сзади складываются из жёсткости каркаса салона и деформируемости задней части кузова. Защита топливной системы от удара сзади обеспечивается геометрией задней подвески и расположением топливного бака.

При боковом столкновении важнейшими конструктивными элементами, воспринимающими основную энергию бокового удара, являются средняя стойка и двери. При их изготовлении используются сверхвысокопрочные материалы.

Центральным звеном системы является средняя стойка, которая переносит возникающие силы на порог и каркас крыши. Двери, усиленные диагональными брусьями безопасности, также гасят чрезмерную энергию столкновения. Таким образом, при боковом столкновении достигается невысокая скорость смятия и минимальное смещение конструктивных элементов внутрь салона.

В ряде моделей автомобилей наряду со стальными элементами кузова применяются алюминиевые конструкции. Благодаря рациональному использованию стали и алюминия обеспечиваются высокие показатели по прочности и жёсткости конструкции и сбалансированное распределение веса.

Для снижения вероятности травмирования пешеходов в переднем бампере автомобиля используется эластичный ударопоглощающий (защитный) элемент. Он позволяет достичь определенной зоны деформации передней части кузова при ударе.

Кузовной цех | Littleton, CO

Ваше удовлетворение

– Наша цель!

Семейное владение и управление, которое с гордостью обслуживает

Метрополитен с 1949 года

Повредили свой автомобиль в результате аварии? Попал под град? Bradford Auto Body, Inc. будет работать с вами и вашей страховой компанией, чтобы вернуть ваш автомобиль в состояние до аварии. Мы специализируемся на полный комплекс услуг по кузовному ремонту и покраске и имеют опыт работы со всеми типами легковых и грузовых автомобилей отечественного и импортного производства.

Мы специализируемся на полный комплекс услуг по кузовному ремонту и покраске и имеют опыт работы со всеми типами легковых и грузовых автомобилей отечественного и импортного производства.

Почему стоит выбрать

Bradford Auto Body Inc. ?С 1949 года компания Bradford Auto Body, Inc. предоставляет Литтлтону и его окрестностям качественные услуги по ремонту и покраске автомобилей. Мы являемся семейной собственностью и управляемы, с глубокими связями с сообществом. В дополнение к приветствию новых клиентов, мы гордимся тем, что нам доверяют ремонт для постоянных клиентов и нескольких поколений в одной семье. В Bradford Auto Body мы специализируемся на:

- Автоматическая живопись

- Ремонт без окраски («PDR»)

- Выпрямление рамы

- Повреждение града

- Ремонт 70032

- Незначительный вмятина и царапина

Мы также:

Посетите

Bradford Auto Body, Inc. Сегодня

СегодняПозвоните в Bradford Auto Body, Inc. сегодня, чтобы обсудить ваши потребности в ремонте. Мы с радостью примем оценку вашей страховой компании и запишем вас на ремонт. От ремонта вмятины без покраски до серьезного повреждения при столкновении — мы делаем все, чтобы вернуть вас в свой автомобиль!

Для получения дополнительной информации, пожалуйста, позвоните нам сегодня по телефону 303-795-1323.

Чем довольны наши

клиенты Говорят«Я отвез свою машину на оценку, и они мне очень помогли. Они потратили много времени на тщательную, подробную оценку и все четко объяснили».

Лиза Т. «Очень услужливый персонал. Всем рекомендую это место». проделали отличную работу. Их мне порекомендовал друг, семья которого пользуется ими с 19 лет.60 и в восторге от обслуживания, поэтому я решил попробовать их, и теперь я рекомендую их всем, кому нужны кузовные работы на их автомобиле. Никогда больше не поеду заниматься кузовным ремонтом своей машины. »

Никогда больше не поеду заниматься кузовным ремонтом своей машины. »

Пэтти Г.

Адрес: 2659 W Main St, Littleton, CO 80120

Телефон:

303 795-1323

Ремонт кузова автомобиля | Темпе, Аризона

Качественный ремонт с 1986 года

Пожизненная письменная гарантия

Позвоните для бесплатной оценки

Авто Кузов Трейси работает 34 года в Темпе, Аризона. Они принадлежат семье и управляются на местном уровне, поэтому вы работаете не только с механикой; вы работаете со своими соседями по сообществу.

Мы работаем со всеми марками и моделями легковых автомобилей, грузовиков и внедорожников. Даем пожизненную гарантию на работы. Мы также работаем со всеми крупными страховыми компаниями. У нас есть трансфер, если вам нужна поездка к нам, домой или даже на работу после того, как вы оставите свой автомобиль. Мы моем и пылесосим все автомобили, которые мы

ремонт без дополнительных затрат. Наша цель – привести ваш автомобиль в состояние до аварии к тому времени, когда вы его вернете.

Наша цель – привести ваш автомобиль в состояние до аварии к тому времени, когда вы его вернете.

Служба страхования

Закон штата Аризона гласит, что ваша страховая компания не может указывать вам, где вы должны отремонтировать свой автомобиль. Это полностью зависит от вас и от того, где вы чувствуете себя лучше. Ваша страховая компания не может необоснованно требовать от вас поездки для осмотра нового автомобиля, получения сметы ремонта или ремонта автомобиля в конкретной ремонтной мастерской. Ваша страховая компания может сказать это, потому что для них это просто способ сэкономить каждую копейку, которую они могут. Когда вы отремонтируете свой автомобиль с помощью Tracy’s Auto Body, ваша страховая компания, скорее всего, выйдет, сфотографирует повреждение и напишет оценку. Затем мы будем работать с этой оценкой и позаботимся о том, чтобы вы получили наилучший возможный ремонт.

Позвольте нашим механикам позаботиться о вашей машине после аварии.

Мы позаботимся о том, чтобы ваш автомобиль снова выглядел как новый — позвоните по телефону 480-897-6956.

для бесплатной оценки.

Мы позаботимся о том, чтобы ваш автомобиль снова выглядел как новый — позвоните по телефону 480-897-6956.

для бесплатной оценки.«Два года назад мне делали кузовные работы. На прошлой неделе взял другой внедорожник, чтобы узнать о вариантах удаления краски с неизвестного источника на парковке. Владелец получил немного протирочного состава и тряпки … устранил проблему бесплатно. Никогда не ожидал, что плюс они сделали действительно профессиональную работу два года назад. РЕКОМЕНДОВАТЬ ! »

Джерри Г.

«Мы ремонтировали здесь несколько служебных автомобилей. Делают качественно в разумные сроки за разумную цену. У сына владельца есть служба детейлинга, которая может сделать старый рабочий грузовик похожим на новый, а ваш хороший автомобиль выглядеть так, будто он готов к показу! Отличные люди, с которыми приятно иметь дело. Мы будем рекомендовать их снова и снова. »

Мэтт О.

«Они отлично починили мою машину после того, как я попал в аварию.

Но с применением новых сталей и способы контактной сварки изменились. Если совсем недавно, для сварки деталей хватало обычного трансформаторного аппарата контактной сварки до 5-6 тыс. ампер, то теперь условия диктуют новые правила. Аппарат контактной сварки обязан иметь клещи с пневматическим приводом, развивающие определённое усилие, ток сварки не менее 11-13 тысяч, специальный, определённого сечения кабель, с минимальным сопротивлением и с принудительным охлаждением жидкостью. Только в этом случае возможно соединение деталей современных кузовов из высокопрочной стали.

Но с применением новых сталей и способы контактной сварки изменились. Если совсем недавно, для сварки деталей хватало обычного трансформаторного аппарата контактной сварки до 5-6 тыс. ампер, то теперь условия диктуют новые правила. Аппарат контактной сварки обязан иметь клещи с пневматическим приводом, развивающие определённое усилие, ток сварки не менее 11-13 тысяч, специальный, определённого сечения кабель, с минимальным сопротивлением и с принудительным охлаждением жидкостью. Только в этом случае возможно соединение деталей современных кузовов из высокопрочной стали.

Кузова его моделей A8, а затем и A2 сделаны полностью из алюминиевых сплавов

Кузова его моделей A8, а затем и A2 сделаны полностью из алюминиевых сплавов Из магниевого сплава делают каркас дверей. Передние крылья, крышка багажника выполняются из пластика. Как вариант возможна конструкция кузова, в которой каркас изготовлен из стали и алюминия.

Из магниевого сплава делают каркас дверей. Передние крылья, крышка багажника выполняются из пластика. Как вариант возможна конструкция кузова, в которой каркас изготовлен из стали и алюминия.