Назначение автомобильного кузова

Назначение автомобильного кузова

Кузов автомобиля — это помещение для водителя, пассажиров или груза. К кузову принято относить также так называемое оперение автомобиля — облицовку радиатора, капот, закрывающий двигатель, крылья или кожухи колес, подножки, буферы.

Кузов легкового автомобиля защищает пассажиров от ветра, пыли, дождя и т. п., обеспечивает удобство входа и выхода пассажиров, придает автомобилю красивый внешний вид и обтекаемую форму.

Кузов грузового автомобиля обеспечивает целесообразные условия погрузки, перевозки и разгрузки груза.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Кузов несет нагрузки от собственного веса, веса пассажиров и груза, от работы подвески при езде по неровной дороге, на поворотах, при ускорении и торможении. Кроме того, кузов воспринимает толкающие усилия, возникающие при работе подвески во время движения автомобиля.

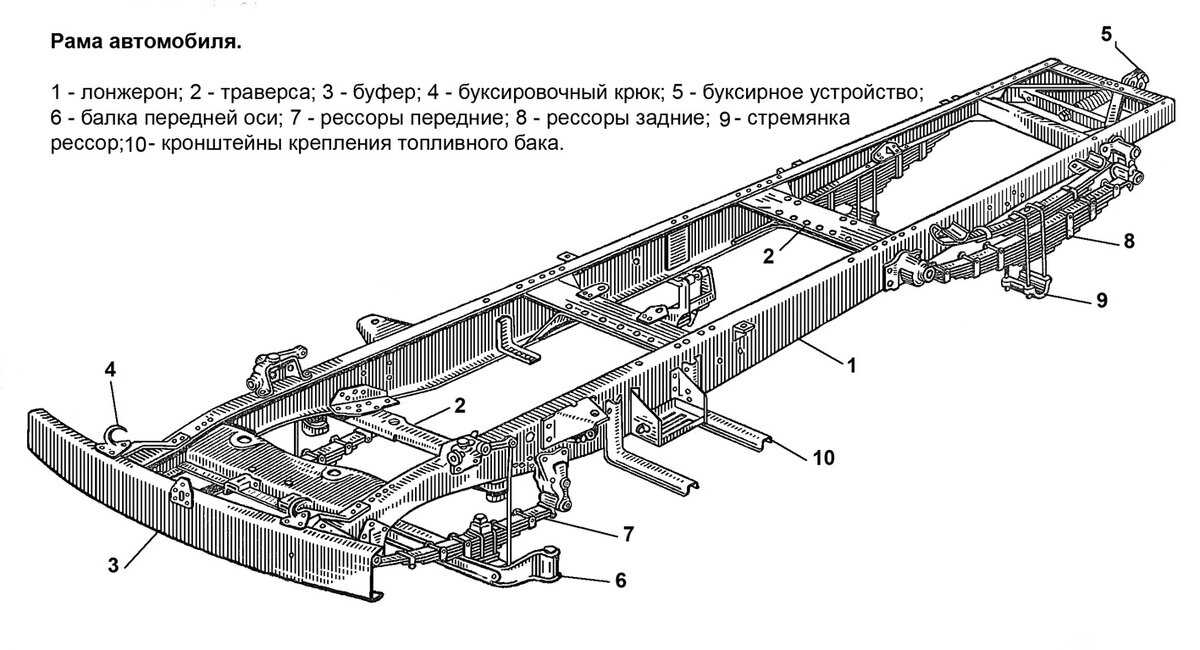

Нагрузки и усилия могут быть восприняты кузовом полностью, если автомобиль не имеет рамы, или частично при жестком соединении кузова с рамой.

В конструкции кузова должны быть учтены разнообразные, а иногда и противоречивые требования: удобное и просторное внутреннее помещение, малые наружные габариты и особенно высота, скругленная обтекаемая форма, прочная, надежная, но легкая структура корпуса кузова, наличие дверей, окон, удобных сидений, вентиляционных устройств с многочисленной арматурой (ручки, замки, уплотнители и т. п.). В конструкцию кузова входит большое количество отдельных деталей и механизмов автомобиля, которые составляют до 50% веса автомобиля и примерно такую же часть его стоимости.

Форма кузова влияет на динамику или подвижность автомобиля, а от конструкции кузова зависят общий вес, надежность и долговечность автомобиля. От устройства и расположения сидений, от величины размеров окон и дверей в кузове, а также от наличия вентиляционных устройств в нем зависят удобства пассажиров.

Кроме того, расположение сидений оказывает определенное влияние на распределение веса по осям автомобиля и, следовательно, на спокойствие его хода во время движения, устойчивость и т. д.

Для изготовления частей кузовов применяются различные материалы: сталь, алюминий, сплавы металлов, дерево, стекло, пластические массы, ткани, резина. Детали кузова подвергаются сложной технологической обработке (литью, холодной и горячей штамповке, механической обработке, сварке всех видов, прокатке, профилированию, чеканке, эмалированию, нитроокраске, металлопокрытию и т. д.). На современных автомобильных заводах по крайней мере три-четыре цеха заняты производством кузовов и их деталей (прессовый, штампово-инструментальный, деревообрабатывающий, арматурный, сборочнокузовной с малярным, обойным, отделочным и другими отделениями). Существуют также особые кузовные и автосборочные заводы, которые изготовляют кузовы и собирают автомобили из деталей и агрегатов, получаемых с основных автомобильных заводов.

Автомобильный кузов отличается от других агрегатов автомобиля тем, что составляющие его детали обладают большими размерами и сложной формой. Значительная часть этих деталей изготовляется холодной штамповкой и в окончательном виде требует тщательной наружной отделки.

Проектированию кузова предшествует предварительная компоновка всего автомобиля. Так как кузов в конструкции многих современных автомобилей заменил раму шасси, то компоновка автомобиля практически начинается с компоновки внутреннего помещения кузова. Если кузов проектируется для установки на уже имеющееся шасси, то проектированию кузова также предшествует его предварительная компоновка, в процессе которой в расположение и устройство механизмов, органов управления и приборов автомобиля могут быть внесены некоторые изменения. В результате компоновки определяются основные размеры автомобиля и кузова, примерное положение сидений, дверей, окон, багажника, платформы для груза.

Чертеж предварительной компоновки автомобиля в дальнейшем поступает в распоряжение художников-проектировщиков. Они разрабатывают форму и отделку кузова. Художественная разработка заключается в изготовлении в нескольких вариантах эскизных чертежей, рисунков ® красках и моделей формы автомобиля в масштабе 1 :5. Для предварительного определения обтекаемости разработанной формы автомобиля его модели подвергаются исследованиям (продувкам) в аэродинамической трубе. Первый этап художественного проектирования формы кузова заканчивается разработкой чертежа кузова в натуральную величину на вертикальной доске. На чертеже наносятся плавные контуры формы, расположение сидений, размеры дверей, а также увязывается компоновка кузова с принятой компоновкой механической части автомобиля.

Они разрабатывают форму и отделку кузова. Художественная разработка заключается в изготовлении в нескольких вариантах эскизных чертежей, рисунков ® красках и моделей формы автомобиля в масштабе 1 :5. Для предварительного определения обтекаемости разработанной формы автомобиля его модели подвергаются исследованиям (продувкам) в аэродинамической трубе. Первый этап художественного проектирования формы кузова заканчивается разработкой чертежа кузова в натуральную величину на вертикальной доске. На чертеже наносятся плавные контуры формы, расположение сидений, размеры дверей, а также увязывается компоновка кузова с принятой компоновкой механической части автомобиля.

Одновременно компоновка кузова проверяется на схематическом макете, повторяющем основные внутренние габариты кузова, размеры окон и дверей. В этом макете устанавливаются какие-нибудь подходящие уже готовые сиденья, руль и педали от других автомобилей.

Рис. 1. Чертеж формы кузова в натуральную величину на вертикальной доске и плазовый чертеж.

После утверждения варианта формы кузова и его макета можно выполнить достаточно точный компоновочный чертеж кузова и приступить одновременно к проектированию его конструкции и к разработке его поверхности.

Для этого изготовляется весьма точный предварительный чертеж кузова в натуральную величину, так называемый чертеж, на котором наносятся построенные особыми приемами сечения поверхности, конструктивные узлы, механизмы и т. д..

Рисунки, малые модели и чертежи кузова не дают правильного представления о его действительном виде. Поэтому на основе первоначальной компоновки и предварительной разработки поверхности необходимо изготовить макет формы кузова в натуральную величину из глины, гипса или пластилина. На этом макете уточняются все закругления и переходы формы. Обычно после постройки макета приходится вносить существенные изменения в первоначально намеченную форму кузова. Нередко форма кузова создается сразу на скульптурном макете натуральных размеров (малые модели не делаются).

Основой формы каждой детали кузова является ее масштабное изображение на плазовом чертеже. Точность вычерчивания кузовных деталей + 0,25 мм. Такая сравнительно высокая точность необходима для согласования чертежей, для изготовления штампов и сборочных приспособлений.

Рис. 2. Макет внутреннего помещения автомобиля.

При изготовлении одного опытного образца кузова полный комплект его детальных чертежей не разрабатывается. Обычно пользуются шаблонами, эскизами и выкопировками с плазового чертежа, подгоняя вручную форму деталей к деревянным болванкам, скопированным с лепного макета. Полный рабочий проект кузова (в особенности для легковых автомобилей) составляется обычно только после изготовления опытного образца или после постройки окончательного макета. Дополнением к рабочему проекту служит модель, изготовляемая из древесины твердой породы (так называемая мастер-модель или главная модель).

Чертежи сидений и других внутренних устройств кузова могут быть начаты раньше, как только определятся основные внутренние размеры кузова.

В кузовостроении применяются некоторые особые приемы черчения, связанные с большими размерами деталей, их кривизной, а также с применением множества мягких материалов.

Рис. 3. Компоновочный чертеж кузова.

Проектирование и производство автомобильных кузовов требуют от соответствующих специалистов разносторонних знаний в области конструирования автомобиля, проектирования пространственных форм и поверхностей, архитектуры, технологии производства и обработки различных металлических и неметаллических материалов и т. п.

Рис. 4. Изготовление скульптурного макета автомобиля в натуральную величину.

В больших конструкторских бюро по кузовам существует специализация сотрудников по компоновке и разработке формы кузова, по построению поверхности кузова, по разработке конструкции и расчету корпуса кузова, по конструкциям сидений, обивочных деталей, по вентиляционным приборам и арматуре и т. д.

д.

Особенно важно для конструктора-специалиста по кузовам сочетание инженерных и художественных способностей, знаний и навыков, так как главным отличием кузова от большинства других агрегатов автомобиля является красивый внешний вид его деталей и всего кузова в целом.

Ошибка

- Автомобиль — модели, марки

- Устройство автомобиля

- Ремонт и обслуживание

- Тюнинг

- Аксессуары и оборудование

- Компоненты

- Безопасность

- Физика процесса

- Новичкам в помощь

- Приглашение

- Официоз (компании)

- Пригородные маршруты

- Персоны

- Наши люди

- ТЮВ

- Эмблемы

- А

- Б

- В

- Г

- Д

- Е

- Ё

- Ж

- З

- И

- Й

- К

- Л

- М

- Н

- О

- П

- Р

- С

- Т

- У

- Ф

- Х

- Ц

- Ч

- Ш

- Щ

- Ъ

- Ы

- Ь

- Ю

- Я

Навигация

- Заглавная страница

- Сообщество

- Текущие события

- Свежие правки

- Случайная статья

- Справка

Личные инструменты

- Представиться системе

Инструменты

- Спецстраницы

Пространства имён

- Служебная страница

Просмотры

Перейти к: навигация, поиск

Запрашиваемое название страницы неправильно, пусто, либо неправильно указано межъязыковое или интервики название. Возможно, в названии используются недопустимые символы.

Возможно, в названии используются недопустимые символы.

Возврат к странице Заглавная страница.

Если Вы обнаружили ошибку или хотите дополнить статью, выделите ту часть текста статьи, которая нуждается в редакции, и нажмите Ctrl+Enter. Далее следуйте простой инструкции.

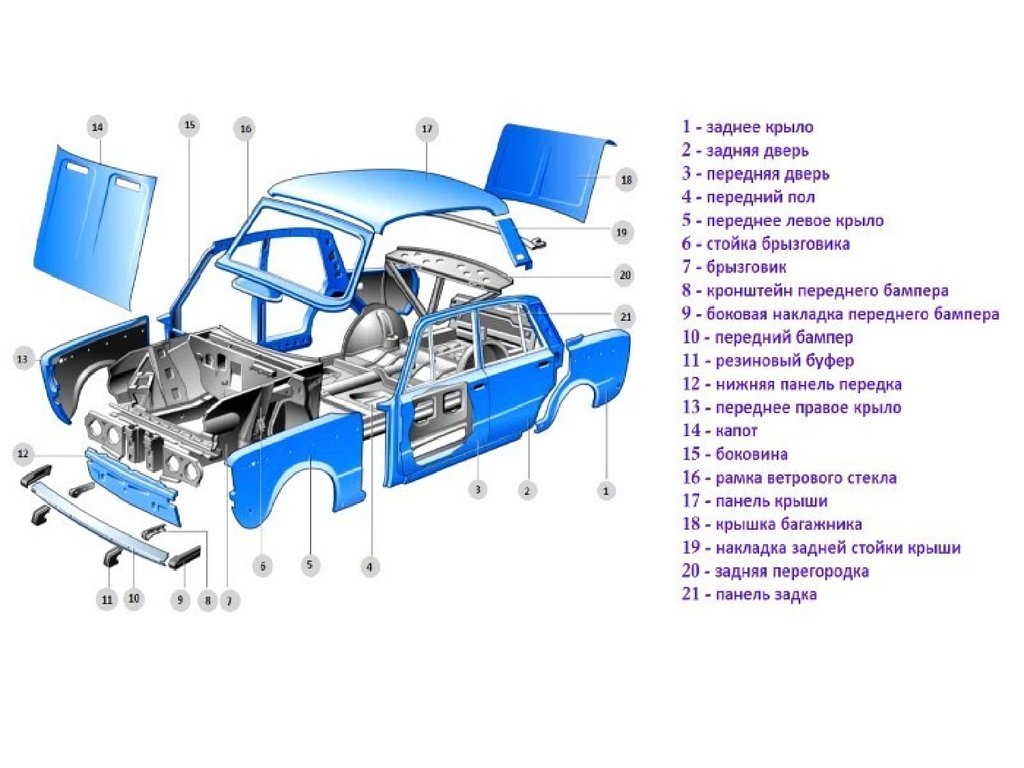

Что такое и из чего состоит кузов автомобиля

Автомобиль состоит из множества элементов, которые органично взаимодействуют друг с другом. Основными считаются двигатель, ходовая часть и трансмиссия. Однако все они закреплены на несущей системе, что обеспечивает их взаимодействие. Несущая система может быть представлена в разных вариантах, но наиболее популярным является кузов автомобиля. Это важный конструктивный элемент, скрепляющий узлы автомобиля, вмещающий пассажиров и груз в салоне, а также принимающий на себя все нагрузки во время движения.

Назначение и требования

Если двигатель называют сердцем автомобиля, то кузовом является его оболочка или кузов. Как бы то ни было, именно кузов является самым дорогим элементом автомобиля. Его основное назначение – защита пассажиров и внутренних компонентов от воздействия окружающей среды, размещение сидений и других элементов.

Его основное назначение – защита пассажиров и внутренних компонентов от воздействия окружающей среды, размещение сидений и других элементов.

Как важный элемент конструкции к кузову предъявляются определенные требования, в том числе:

- коррозионная стойкость и долговечность;

- относительно небольшая масса;

- необходимая жесткость;

- оптимальная форма для обеспечения ремонта и обслуживания всех агрегатов автомобиля, удобства загрузки багажа;

- обеспечение необходимого уровня комфорта для пассажиров и водителя;

- обеспечение определенного уровня пассивной безопасности при столкновении;

- соответствие современным стандартам и тенденциям в дизайне.

Компоновка кузова

Несущая часть автомобиля может состоять из рамы и кузова, только кузова или быть комбинированной. Кузов, выполняющий функции несущей части, называется несущим. Этот тип наиболее распространен на современных автомобилях.

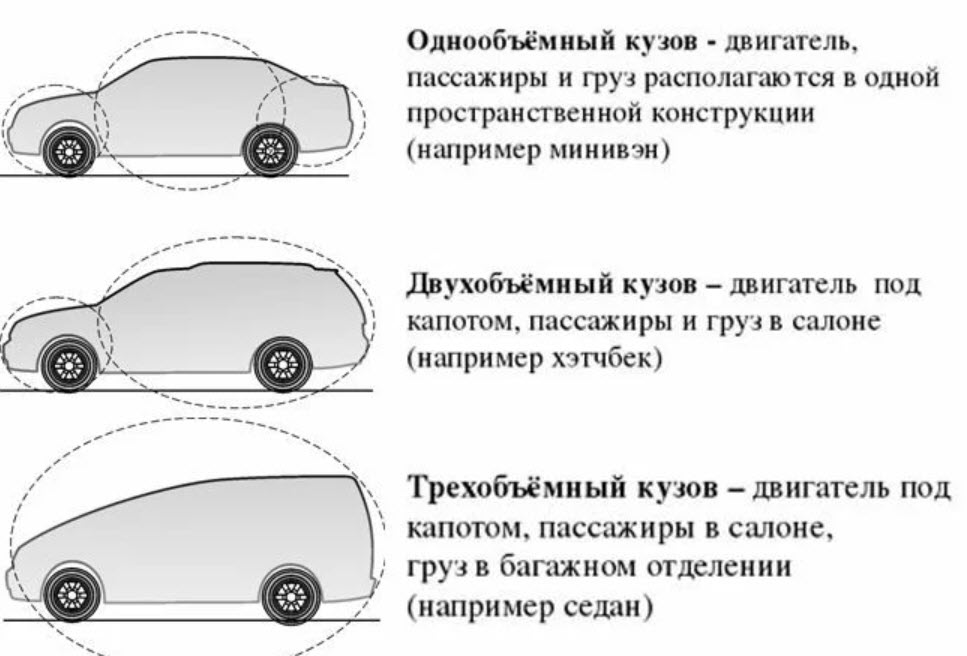

Также корпус может быть выполнен в трех объемах:

- однообъемный;

- двухтомный;

- трехтомник.

One-piece представляет собой единый корпус, объединяющий моторный отсек, пассажирский салон и багажное отделение. Такая компоновка соответствует легковым (автобусы, микроавтобусы) и грузовым автомобилям.

Двухобъемный имеет две зоны пространства. Салон автомобиля, объединенный с багажником, и моторный отсек. В эту компоновку входят хэтчбек, универсал и кроссовер.

Трехобъемник состоит из трех отсеков: салона, моторного отсека и багажного отсека. Это классическая компоновка, которой соответствуют седаны.

Разные компоновки можно посмотреть на рисунке ниже, а подробнее прочитать в нашей статье о типах кузова.

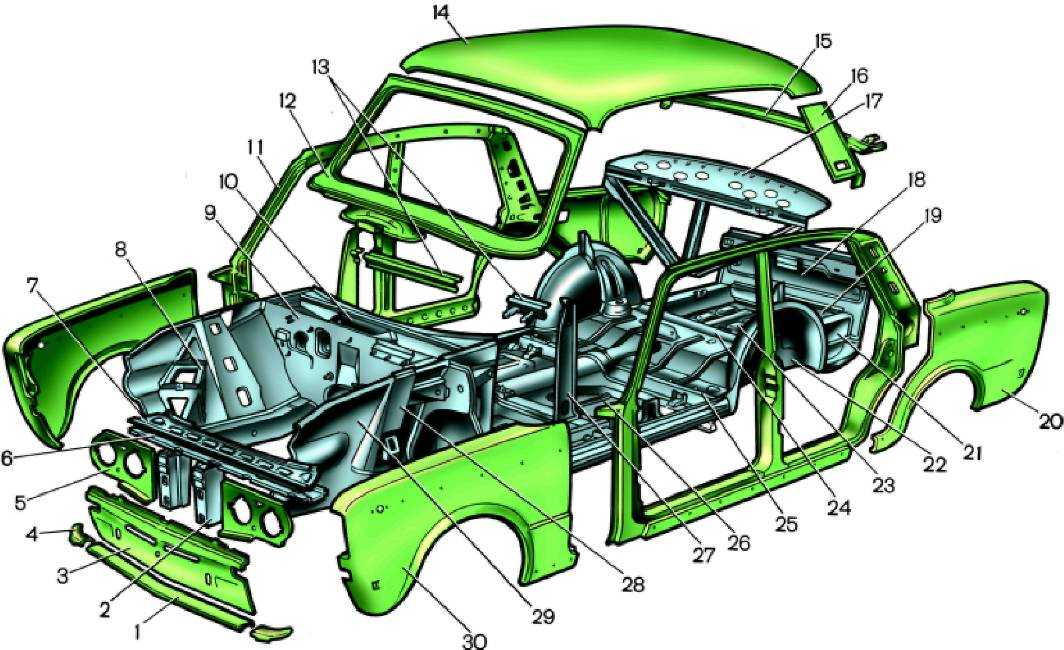

Устройство

Несмотря на разнообразие компоновок, кузов легкового автомобиля имеет общие элементы. Они показаны на рисунке ниже и включают в себя:

- Передний и задний лонжероны. Они представляют собой прямоугольные балки, обеспечивающие жесткость конструкции и гашение вибрации.

- Передний щиток. Отделяет моторный отсек от салона.

- Передние стойки. Они также обеспечивают жесткость и анкеровку крыши.

- Крыша.

- Задняя стойка.

- Заднее крыло.

- Багажная панель.

- Средняя стойка. Обеспечивает жесткость кузова, изготовлен из прочной листовой стали.

- Пороги.

- Центральный туннель, в котором расположены различные элементы (выхлопная труба, карданный вал и т. д.). Также увеличивает жесткость.

- База или низ.

- Ниша колесной арки.

Конструкция может быть разной в зависимости от типа кузова (седан, универсал, микроавтобус и т.д.). Особое внимание уделяется таким элементам конструкции, как лонжероны и стойки.

Твердость

Жесткость — свойство кузова автомобиля сопротивляться динамическим и статистическим нагрузкам в процессе эксплуатации. Это напрямую влияет на управляемость.

Чем выше жесткость, тем лучше управляемость автомобиля.

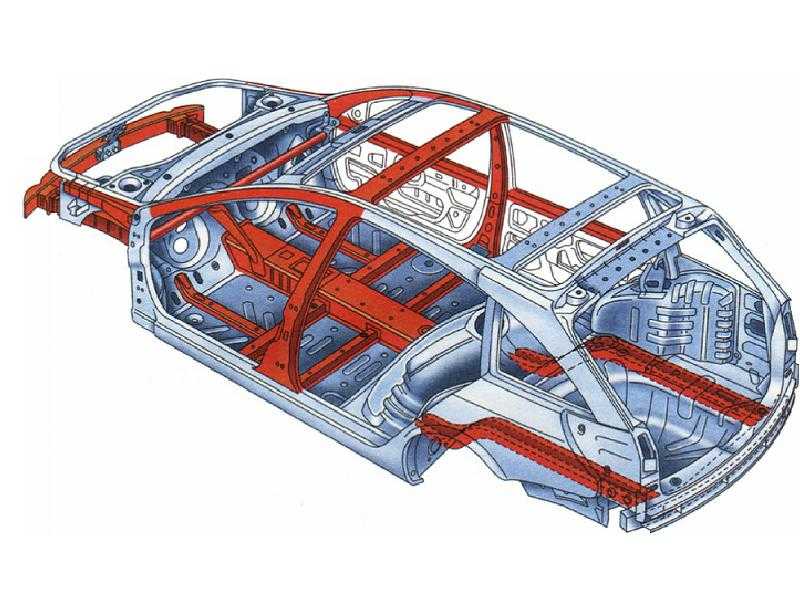

Жесткость зависит от типа кузова, общей геометрии, количества дверей, размера автомобиля и окон. Крепление и положение ветрового и заднего стекол также играют важную роль. Они могут увеличить твердость на 20-40%. Для большего увеличения жесткости устанавливаются различные усиливающие стойки.

Крепление и положение ветрового и заднего стекол также играют важную роль. Они могут увеличить твердость на 20-40%. Для большего увеличения жесткости устанавливаются различные усиливающие стойки.

Наиболее устойчивыми являются хэтчбеки, купе и седаны. Как правило, это трехобъемная компоновка, имеющая дополнительные перегородки между багажным отделением и двигателем. Недостаток жесткости проявляет кузов универсал, легковой, микроавтобус.

Есть два параметра жесткости — на изгиб и на кручение. На кручение проверяют сопротивление давлению в противоположных точках относительно его продольной оси, например, при вывешивании наискосок. Как уже было сказано, современные автомобили имеют цельный несущий кузов. В таких конструкциях жесткость обеспечивают в основном лонжероны, поперечные и продольные балки.

Материалы для изготовления и их толщина

Прочность и жесткость конструкции можно увеличить за счет толщины стали, но это повлияет на вес. Тело должно быть легким и сильным одновременно. Это достигается за счет использования листовой низкоуглеродистой стали. Отдельные детали изготавливаются методом штамповки. Затем детали прочно сваривают друг с другом.

Это достигается за счет использования листовой низкоуглеродистой стали. Отдельные детали изготавливаются методом штамповки. Затем детали прочно сваривают друг с другом.

Толщина основной стали 0,8-2 мм. Для каркаса используется сталь толщиной 2-4 мм. Наиболее ответственные детали, такие как лонжероны и стойки, изготавливают из стали, чаще всего легированной, толщиной 4-8 мм, у большегрузных — 5-12 мм.

Преимущество низкоуглеродистой стали в том, что ее можно хорошо деформировать. Можно изготовить деталь любой формы и геометрии. Минус низкая коррозионная стойкость. Для повышения устойчивости к коррозии стальные листы оцинковывают или добавляют медь. Лакокрасочное покрытие также защищает от коррозии.

Наименее ответственные детали, не несущие основной нагрузки, изготовлены из пластмассы или алюминиевых сплавов. Это снижает вес и стоимость конструкции. На рисунке показаны материалы и их прочность в зависимости от назначения.

Алюминиевый корпус

Современные конструкторы постоянно ищут способы уменьшить вес без потери жесткости и прочности. Алюминий – один из перспективных материалов. Вес алюминиевых деталей в 2005 году в европейских автомобилях составлял 130 кг.

Алюминий – один из перспективных материалов. Вес алюминиевых деталей в 2005 году в европейских автомобилях составлял 130 кг.

Сейчас активно используется пеноалюминиевый материал. Это очень легкий и в то же время прочный материал, хорошо поглощающий удар при столкновении. Структура пены обеспечивает высокую термостойкость и звукоизоляцию. Недостатком этого материала является его высокая стоимость, примерно на 20% дороже традиционных аналогов. Алюминиевые сплавы широко используются концернами «Ауди» и «Мерседес». Например, за счет таких сплавов удалось значительно снизить вес кузова Audi A8. Это всего 810 кг.

В дополнение к алюминию рассматриваются пластиковые материалы. Например, инновационный сплав Fibropur, который почти такой же твердый, как стальной лист.

Кузов является одним из важнейших конструктивных элементов любого автомобиля. От него во многом зависит масса, управляемость и безопасность транспортного средства. Качество и толщина материалов влияет на долговечность и коррозионную стойкость. Современные производители автомобилей все чаще используют углепластик или алюминий для снижения веса конструкции. Главное, чтобы кузов мог обеспечить максимально возможную безопасность пассажиров и водителя в случае столкновения.

Современные производители автомобилей все чаще используют углепластик или алюминий для снижения веса конструкции. Главное, чтобы кузов мог обеспечить максимально возможную безопасность пассажиров и водителя в случае столкновения.

Главная » Кузов автомобиля » Что такое и из чего состоит кузов автомобиля?

Модуль управления кузовным оборудованием в автомобилестроении

Это в первую очередь связано с повышенным вниманием заинтересованных сторон глобальной автомобильной промышленности к обеспечению повышенной безопасности и комфортного вождения для конечных пользователей.

Для достижения вышеупомянутых целей OEM-производители оснащают современные автомобили такими функциями, как антиблокировочная тормозная система (ABS), рулевое управление с усилителем, электрические стеклоподъемники, указатели поворота, информационно-развлекательная система Android и многое другое.

Эти функции контролируются и управляются электронными блоками управления (ЭБУ), которые работают независимо.

Все эти ЭБУ, встроенные в транспортное средство, также должны поддерживать связь друг с другом.

Это связь между ЭБУ управляется и контролируется модулем управления кузовным оборудованием (BCM) .

Обратитесь к нашим консультантам BCM

Какова функция модуля управления кузовом?

Блок управления кузовным оборудованием в автомобилестроении использует шинную систему автомобиля (CAN, LIN и т. д.) для связи с различными электронными блоками управления в автомобиле.

Этот модуль можно рассматривать как мозг, контролирующий различные части тела (различные ECU), отправляя и получая сигналы через нервы (АВТОМОБИЛЬНАЯ ШИНА).

Блок BCM, который также является ЭБУ, действует как шлюз или концентратор для взаимодействия с различными ЭБУ. Это снижает потребность в проводном штекерном соединении между блоками управления двигателем в автомобиле.

Аппаратные и программные компоненты архитектуры модуля управления кузовным оборудованием

Типовой ЭБУ модуля кузовного управления состоит из микропроцессора для управления различными функциями электроники кузова автомобиля (стеклоподъемники, стеклоочистители, боковые зеркала заднего вида и т. д.).

д.).

Кроме того, на платформе BCM предусмотрены порты для связи с различными электронными блоками управления, комбинацией приборов, датчиками, приводами и т. д.

Различные другие компоненты также могут быть интегрированы в блок BCM в зависимости от конкретных требований и вариантов использования в автомобилестроении.

Устройства или оборудование, которые подключаются к ЭБУ модуля управления кузовным оборудованием, можно разделить на устройства ввода и вывода:

- Устройства ввода : Устройства, которые передают данные в модуль управления кузовным оборудованием и включают в себя датчики (потенциометры, переменные резисторы, магнитные пикап и др.)

- Устройства вывода : Устройства, которым поручено генерировать ответ на сигнал, полученный от устройств ввода (реле и соленоиды являются типичными примерами устройств вывода в контексте BCM)

Мы подробно поговорим об этом по ходу дела.

Помимо аппаратных компонентов, блок BCM также может потребовать интеграции с различными автомобильными стеками на основе таких стандартов, как J1939, Unified Diagnostic Services (UDS), OBD2, ISOBUS и других.

API-интерфейсы для обеспечения связи с прикладным уровнем обычно интегрируются с BCM.

На приведенной выше блок-схеме модуля управления кузовным оборудованием показано, как блок подключается к различным устройствам ввода и вывода, а также поток связи между этими компонентами.

Как работает блок управления BCM?

Модуль управления кузовным оборудованием — это многогранный электронный компонент , поддерживающий несколько функций, в первую очередь управление всей гаммой электроники автомобильного кузова.

Блок управления кузовным оборудованием получает данные от устройств ввода и управляет устройствами вывода на основе этих данных.

Например, когда пользователь нажимает переключатель электрического стеклоподъемника, аккумулятор автомобиля подает питание на блок BCM для связи с модулем зажигания. Это, в свою очередь, посылает сигнал нагрузке, которая будет вращать двигатель и управлять окном.

Точно так же существует бесчисленное множество функций управления телом, которые должны выполняться плавно и надежно. Управление этими частями также было бы возможно без блока BCM; но это будет означать дополнительную проводку внутри автомобиля.

Управление этими частями также было бы возможно без блока BCM; но это будет означать дополнительную проводку внутри автомобиля.

Блок управления кузовным оборудованием устраняет необходимость в этой дополнительной проводке. Он также управляет потоком энергии, чтобы электрический модуль автомобиля не перегружался при одновременном выполнении нескольких функций.

Сотрудничайте с нами в разработке современных решений для модулей управления кузовным оборудованием

Благодаря более чем 11-летнему опыту разработки автомобильных встроенных решений компания Embitel Technologies предлагает ряд решений для модулей управления кузовным оборудованием (BCM) и сопутствующие услуги.

Здесь перечислены и разработаны некоторые ключевые особенности нашего эталонного проекта BCM.

- Диагностика на уровне компонентов для всех входов и выходов: Готовый к развертыванию модуль управления кузовным оборудованием имеет диагностику на уровне компонентов всех входов и выходов, которые принимаются и передаются от модуля.

Диагностика на уровне компонентов подразумевает подтверждение целостности всех подкомпонентов и отдельных плат.

Диагностика на уровне компонентов подразумевает подтверждение целостности всех подкомпонентов и отдельных плат. - Prognostics (информация, связанная с обслуживанием): Состояние электронных блоков управления и модулей постоянно отслеживается, и обеспечивается своевременное прогнозирование неисправностей. Эта функция связана с обслуживанием автомобиля.

- Управление нагрузкой передних и задних фонарей: BCM связывается с электрической системой автомобиля, управляя драйверами нагрузки. Затем эти драйверы активируют реле и управляют лампами.

- Управление двигателем, управление приводом и управление электромагнитным клапаном: Модуль управления кузовным оборудованием, разработанный компанией Embitel, эффективно управляет двигателями, исполнительными механизмами и электромагнитными клапанами. Все это устройства вывода, подключенные к BCM.

- Зеркало заднего вида, стеклоочиститель и управление стеклоподъемниками через подсеть LIN: Для поддержки всех видов шинной системы автомобиля наш BCM оснащен подсетью LIN , которая может управлять стеклоочистителями, окнами, зеркалами заднего вида, боковыми зеркалами.

, бензиновые крышки и многое другое.

, бензиновые крышки и многое другое.

Прикладной уровень находится поверх BCM. Этот слой был разработан на основе MATLAB Simulink Model . На прикладном уровне есть несколько алгоритмов, которые необходимы для разных целей, в зависимости от варианта использования.

Например, когда пользователь пытается открыть автомобиль с помощью дистанционного ключа, радиоприемник в автомобиле принимает сигнал и отправляет его в BCM в зашифрованном виде. Алгоритм, реализованный на прикладном уровне модуля управления кузовом, обрабатывает этот сигнал и инициирует механические действия по открытию двери.

Некоторые из алгоритмов, реализованных на прикладном уровне:

- Экономия топлива в поездке : Подсчитывает расход топлива автомобилем в поездке.

- Счетчик пройденного пути : Вычисляет расстояние, пройденное за поездку, как указано пользователем.

- Уровень топлива: Принимает данные от датчиков топливного бака и рассчитывает остаток топлива в баке.