Из чего делают кузова автомобилей?

Статьи по устройству автомобиля. Как устроен автомобиль? > Кузов автомобиля. Устройство и эксплуатация >

Ни в одном другом элементе легкового автомобиля не использовано так много разнообразных материалов, как в кузове. Это конструкционные, отделочные, изолирующие и другие типы материалов. В данной статье мы поговорим из чего делают кузова автомобилей в современном мире? Какие новые технологии появились? Для изготовления кузова необходимо больше сотни отдельных частей, которые затем нужно соединить в одну конструкцию, соединяющую в себе все части современного автомобиля. Для легкости, прочности, безопасности и минимальной стоимости кузова конструкторам необходимо все время идти на компромиссы, искать новые технологии, новые материалы. Рассмотрим недостатки и преимущества основных материалов, используемых при

изготовлении современных кузовов автомобилей. Сталь для кузова автомобиля Основные детали кузова изготовляют из стали, алюминиевых сплавов, пластмасс и стекла. Причем предпочтение отдается низкоуглеродистой листовой стали толщиной 0,6…2,5 мм. Это вызвано ее высокой механической прочностью, недефицитностью, способностью к глубокой вытяжке (можно получать детали сложной формы), технологичностью соединения деталей сваркой и т. д. Недостатками этого материала являются очень высокая плотность (поэтому кузова получаются тяжелыми) и низкая коррозионная стойкость, требующая сложных и дорогостоящих мероприятий по защите. Этот материал используется для изготовления

кузовов давно. Сталь имеет хорошие свойства, позволяющие изготавливать детали

различной формы, и с помощью различных способов сварки соединять необходимые

детали в целую конструкцию. Разработан новый сорт стали (упрочняющийся во время термической обработки,

легированный), позволяющий упростить производство и в дальнейшем получить

заданные свойства кузова. Изготавливается кузов в несколько этапов. С самого начала изготовления из стальных листов, имеющих разную толщину, штампуются отдельные детали. После эти детали свариваются в крупные узлы и с помощью сварки собираются в одно целое. Сварку на современных заводах ведут роботы, но и ручные виды сварки также применяются — полуавтоматом в среде углекислого газа или используется контактная сварка. С появлением алюминия потребовалось разрабатывать новые технологии для получения заданных свойств, которые должны быть у стальных кузовов. Технология Tailored blanks как раз и является одной из новинок – сваренные встык по шаблону стальные листы различной толщины из разнообразных сортов стали образуют заготовку для штамповки. Тем самым отдельные части изготовленной детали обладают пластичностью и прочностью. Преимущества стали: · низкая стоимость · высокая ремонтопригодность кузова · отработанная технология производства и утилизации кузовных деталей

· самая большая масса · требуется защита от коррозии · потребность в большом количестве штампов · дороговизна · ограниченный срок службы

Кузов Mercedes-Benz CL является примером гибридной конструкции, так как при изготовлении применялись такие материалы – алюминий, сталь, пластик и магний. Из стали изготовлены днище багажного отделения и каркас моторного отсека, и некоторые отдельные элементы каркаса. Из алюминия изготовлен ряд наружных панелей и деталей каркаса. Из магния изготовлены каркасы дверей. Из пластика изготавливают крышку багажника и передние крылья. Еще возможна такая конструкция кузова, в которой каркас будет изготовлен из алюминия и стали, а наружные панели из пластика и/или алюминия. Алюминий для кузова автомобиля Алюминиевые сплавы для изготовления автомобильных

кузовов начали использовать относительно недавно, хотя и были применены впервые

в прошлом столетии, в 30-е годы. Используют алюминий при

изготовлении всего кузова или его отдельных деталей – капот, каркас, двери,

крышу багажника. Алюминиевые сплавы применяются в кузовостроении пока еще в ограниченном количестве. Поскольку прочность и жесткость этих сплавов ниже, чем у кузовной стали, поэтому толщину деталей приходится увеличивать и существенного снижения массы кузова получить не удается. Кроме того, шумоизолирующая способность алюминиевых деталей ниже, чем стальных, и требуются более сложные мероприятия для достижения необходимой акустической характеристики кузова. Учитывая высокую теплопроводность материала и образование на его поверхности окислов алюминия с высокой температурой плавления, для сварки алюминиевых деталей необходимо применять более мощное и дорогое оборудование. Начальный этап изготовления алюминиевого кузова

схожий с изготовлением стального кузова. Детали вначале штампуются из листа

алюминия, потом собираются в целую конструкцию. Сварка используется в среде

аргона, соединения на заклепках и/или с использованием специального клея,

лазерная сварка. Также к стальному каркасу, который изготовлен из труб разного

сечения, крепятся кузовные панели. Достоинства алюминия: · возможность изготовить детали любой формы · кузов легче стального, при этом прочность равная · легкость в обработке, вторичная переработка не составляет труда · устойчивость к коррозии (кроме электрохимической), а также низкая цена технологических процессов.

· низкая ремонтопригодность, · необходимость в дорогостоящих способах соединения деталей · необходимость специального оборудования · значительно дороже стали, так как энергозатраты намного выше. Стеклопластик и пластмассы Под названием стеклопластик имеется в виду любой

волокнистый наполнитель, который пропитан полимерными термореактивными смолами.

Наиболее известными наполнителями считаются – карбон, стеклоткань, кевлар, а

также волокна растительного происхождения. Около 80% пластмасс, применяемых в автомобилях, приходится на пять типов материалов: полиуретаны, поливинилхлориды, полипропилены, АБС-пластики, стеклопластики. Остальные 20% составляют полиэтилены, полиамиды, полиакрилаты, поликарбонаты и др. Из стеклопластиков изготовляют наружные панели кузовов, что обеспечивает существенное уменьшение массы автомобиля. Так, кузов легкового автомобиля «Корвет» модели 1984 г. на 113 кг легче аналогичного стального. Из полиуретановой пены делают подушки и спинки сидений, противоударные накладки и т. д. Сравнительно новым направлением является применение этого материала для изготовления крыльев, капотов, крышек багажника и т. д. Поливинилхлориды применяют для изготовления многих фасонных деталей (щиты приборов, рукоятки и т. д.) и обивочных материалов (ткани, маты и т.д.). Из полипропилена делают корпуса фар, рулевые колеса, перегородки и многое другое. АБС-пластики используют для различных облицовочных деталей. Технология изготовления кузовных деталей из

стеклопластика заключается в следующем: в специальные матрицы укладывается

слоями наполнитель, который пропитывают синтетической смолой, затем оставляют

для ее полимеризации на определенное время. Достоинства стеклопластика: · при высокой прочности маленький вес · поверхность деталей обладает хорошими декоративными качествами (это позволит отказаться от покраски) · простота в изготовлении деталей, имеющих сложную форму · большие размеры кузовных деталей.

· высокая стоимость наполнителей · высокое требование к точности форм и к чистоте · время изготовления деталей достаточно продолжительное · при повреждениях сложность в ремонте. Автомобильная промышленность, также как и любая

другая не стоит на месте и развивается в угоду потребителю, который хочет

иметь быстрый и безопасный автомобиль. |

Ремонт кузова автомобиля своими руками: видео, фото

В общей конструкции автомобиля наиболее дорогим и в то же время уязвимым является кузов. При дорожно-транспортных происшествиях, даже незначительных, чаще всего страдают его отдельные части и детали. Самое простое повреждение покраски наружных поверхностей может произойти при езде по лесу или из-за некачественных работ на заводе-изготовителе. В то же время технология ремонта кузова настолько отработана, что это можно сделать не только с помощью специалистов в СТО, но и самому в частном гараже.

Содержание

- 1 Устройство кузова легкового автомобиля

- 2 Некоторые особенности кузовного ремонта

- 2.1 Вмятины

- 2.2 Коррозия

- 2.3 Сколы и царапины

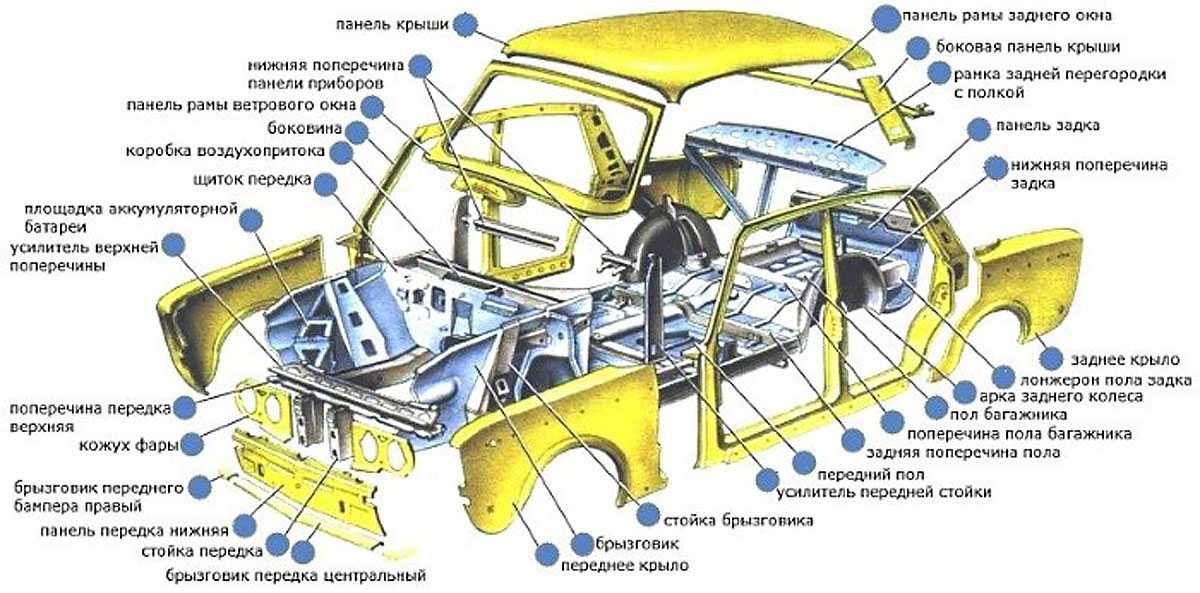

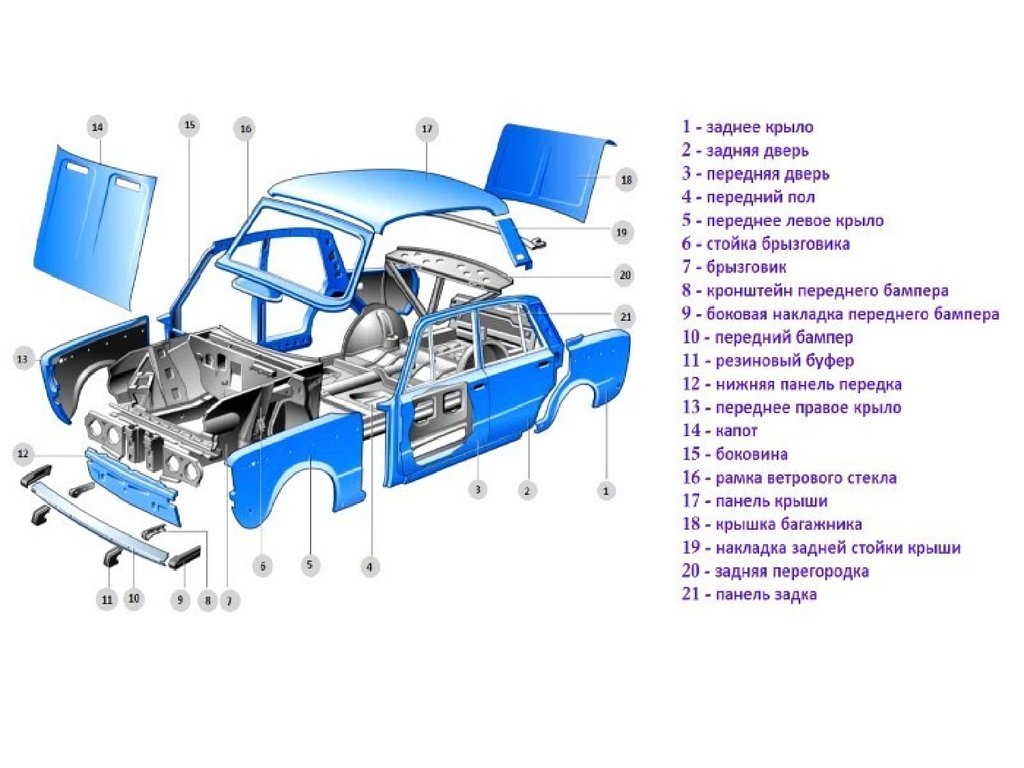

Устройство кузова легкового автомобиля

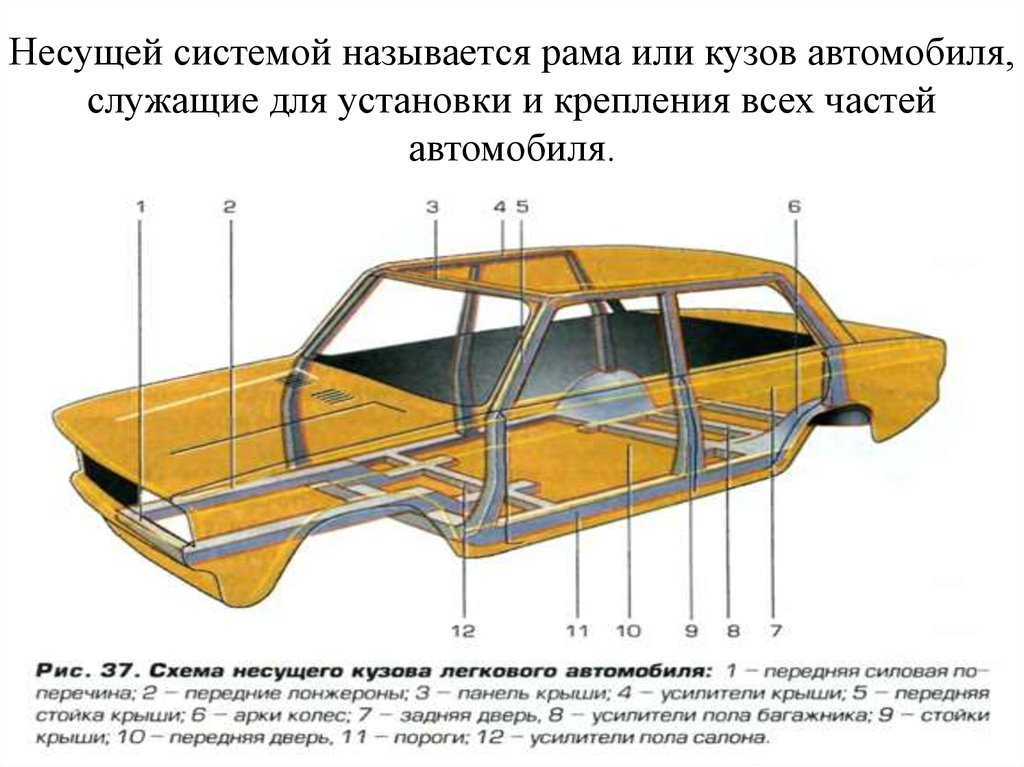

Конструкция такой части современной легковой автомашины как кузов, на автомобилях разного класса похожа в основных своих элементах, однако, имеются и некоторые различия, влияющие в первую очередь на жесткость корпуса машины. Внедорожники в большинстве имеют рамный кузов, кроссоверы и некоторые легковые автомобили комплектуются подрамниками, большинство автомобилей имеют жесткий несущий кузов.

Внедорожники в большинстве имеют рамный кузов, кроссоверы и некоторые легковые автомобили комплектуются подрамниками, большинство автомобилей имеют жесткий несущий кузов.

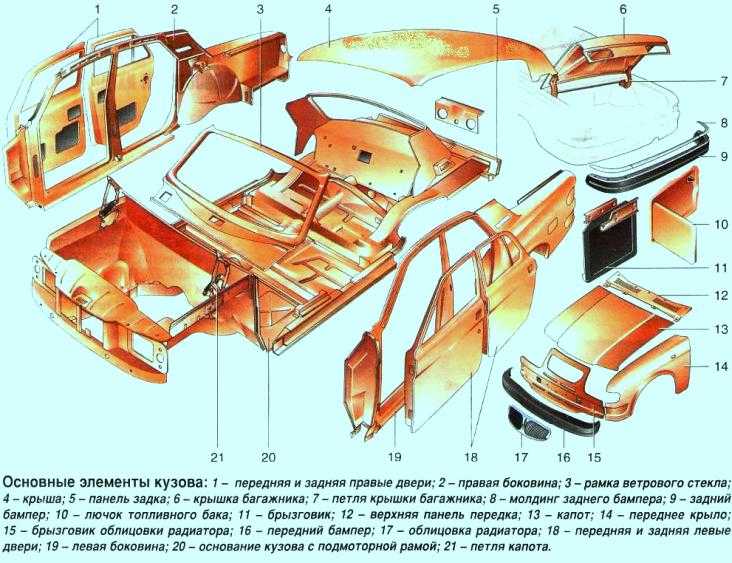

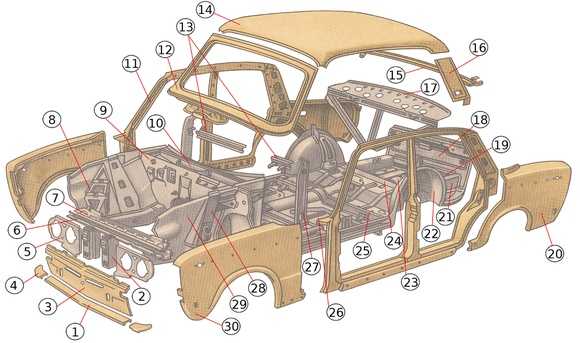

Эти особенности имеют значение, когда возникает необходимость ремонта кузова автомобиля. Основными элементами кузовной конструкции являются:

- крыша;

- основание, которое является полом машины;

- передняя, средняя и задняя стойки;

- передний щит, отделяющий отсек двигателя от салона;

- брызговик;

- панель багажника;

- центральный тоннель;

- крылья — передние и задние;

- двери.

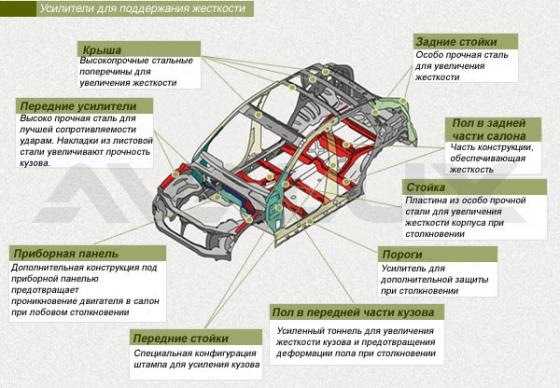

Силовой каркас кузова включает:

- передний и задний лонжероны;

- несъемные пороги;

- поперечины передняя и радиатора;

- поперечная балка под опоры ДВС;

- поперечины под передними и задними сиденьями;

- подоконная балка;

- передняя и задняя балки крыши.

Некоторые особенности кузовного ремонта

Ремонт кузова автомобиля своими руками можно сделать, если повреждения штампованных поверхностей или силовых конструкций не имеют тяжелого характера и для устранения неисправностей не требуется специального технологического оборудования.

Эти работы можно отнести к мелкому ремонту, если нужен только локальный ремонт кузова. То есть требуется устранение царапин или сколов покраски. Своими руками можно делать также сложный ремонт, когда имеются вмятины с повреждением покраски, деформация кузова или подрамника.

При любой степени повреждения первым делом надо провести диагностику объекта предстоящих работ для определения необходимого объема материалов, требуемого инструмента и предполагаемого количества трудозатрат. Это надо делать всегда — при обнаружении царапин и коррозии, если нужен ремонт сколов на кузове или необходима серьезная рихтовка, а также покраска деталей или всего кузова.

Вмятины

Деформация штампованных элементов кузовной конструкции могут быть отремонтированы самостоятельно водителем или владельцем машины. Для этих работ необходим верстак или специальный стол, набор рихтовочного инструмента, наковаленки и вытяжки. Перед тем как приступить к рихтовке поврежденного участка надо определить, можно это сделать без последующей покраски или же потребуются дополнительные затраты на это. Про технологию удаления вмятин без покраски читайте в отдельной статье.

Про технологию удаления вмятин без покраски читайте в отдельной статье.

Сложный ремонт кузова автомобиля, когда нарушена геометрия конструкции или произошла серьезная деформация силового элемента каркаса, типа лонжерона, лучше поручить специалистам.

Если без покраски рихтовку сделать не удается, то после выправления металла надо с помощью шпатлевки выровнять отрихтованную поверхность. Шпатлевку надо наносить мягким шпателем. Поверх выровненной детали наносится грунт. Это обязательное условие недопущения коррозии и устранения царапин при неаккуратном нанесении шпатлевки.Последним этапом происходит покраска отремонтированной детали или всего кузова.

Коррозия

Локальный ремонт кузова включает в себя, в том числе, устранение коррозии на отдельных элементах. Больше всего этому подвержены пороги из-за царапин, которые образуются при попадании камней во время движения машины и нижние части крыльев, куда постоянно попадают вода и грязь.

Перед удалением участков металла пораженных коррозией надо тщательно зачистить от грязи всю деталь. Определить степень поражения металла ржавчиной и принять решение, каким способом коррозию устранять. При незначительной ржавчине достаточно обработать ее антикоррозийным составом, который содержит ортофосфорную кислоту. После чего промыть поверхность, обезжирить и нанести грунт.

Покраска детали завершает процесс.Если же повреждение от ржавчины значительные, тогда необходимо вырезать поврежденный участок и поставить заплатку из качественного металла.

Сколы и царапины

В процессе эксплуатации машины, особенно на российских дорогах, не избежать появления царапин разной глубины и других повреждений лакокрасочного покрытия. Ремонт сколов на кузове и устранение царапин — это наиболее простые виды кузовных работ. Для того чтобы убрать эти мелкие повреждения часто достаточно отполировать поврежденный участок.

Для устранения более глубоких царапин надо тщательно промыть нужный участок, затем протереть его уайт-спиритом и обработать специальной автомобильной шпатлевкой.

Завершающим этапом будет грунтовка и покраска нужной поверхности.В случаях, когда количество и глубина царапин на отдельном участке достаточно велики, требуется шлифовка этой поверхности с помощью специальной машинки.

Дальнейшая обработка этого участка также начинается со шпатлевки и грунтовки.

Смотрите видео по теме:

Детали кузова и шасси для гоночных автомобилей

Получите продукты, необходимые для поддержания гоночного автомобиля в отличной форме, изучив гоночное шасси и детали кузова на складе Behrent’s Performance Warehouse. Гоночные кронштейны, крепления, зажимы, стержни и комплекты распорок шасси завершают сборку кузова вашего гоночного автомобиля, чтобы вы могли двигаться по трассе и помогать проходить каждый поворот. Эти готовые к гонкам детали кузова изготовлены из прочных и долговечных материалов, которые выдерживают высокие скорости и перепады температур на трассе. Behrent’s предлагает детали кузова и шасси, а также продукты от ведущих производителей, включая Bicknell, AFCO, BSC и Panelfast, поэтому вы можете быть уверены, что ставите автозапчасти самого высокого качества в свой гоночный автомобиль. Найдите детали кузова и шасси, чтобы испытать свой грязный, модифицированный, спринтерский, малолитражный или поздний гоночный автомобиль с лучшими, когда вы покупаете выбор в Behrent’s.

Эти готовые к гонкам детали кузова изготовлены из прочных и долговечных материалов, которые выдерживают высокие скорости и перепады температур на трассе. Behrent’s предлагает детали кузова и шасси, а также продукты от ведущих производителей, включая Bicknell, AFCO, BSC и Panelfast, поэтому вы можете быть уверены, что ставите автозапчасти самого высокого качества в свой гоночный автомобиль. Найдите детали кузова и шасси, чтобы испытать свой грязный, модифицированный, спринтерский, малолитражный или поздний гоночный автомобиль с лучшими, когда вы покупаете выбор в Behrent’s.

Плоская приварная пластина Panelfast для пружины 1 дюйм

Номер артикула: PAN8100

Доставка в тот же день, если заказ сделан до 17:00

Panelfast Ultra Light Contoured Dimpled Center 1 3/8″ Пружинная приварная пластина

Номер артикула: PAN8223

Отправка в тот же день, если заказ сделан до 17:00

Panelfast .280″ стальная контурная сварная пластина для пружины 3/4″

Артикул: PAN8041

Доставка в тот же день, если заказ сделан до 17:00

Panelfast . 280 дюймов. Сверхлегкая стальная пластина для сварки — для 3/4 дюйма. Пружина

280 дюймов. Сверхлегкая стальная пластина для сварки — для 3/4 дюйма. Пружина

Номер позиции: PAN8042

Доставка в тот же день, если заказ сделан до 17:00

Panelfast Contour Weld Plate Center Hole .700 1 3/8″ Пружина

Номер позиции: PAN8224

Доставка в тот же день, если заказ сделан до 17:00

Panelfast Контурная центральная приварная пластина с углублениями 1 3/8 дюйма Пружина

Номер товара: PAN8221

Доставка в тот же день, если заказ сделан до 17:00

Контурная пластина Panelfast с плоской центральной сваркой, пружина 1 3/8 дюйма

Номер позиции: PAN8222

Доставка в тот же день, если заказ сделан до 17:00

Легкий плоский центр Panelfast для пружинной сварной пластины 1 3/8 дюйма

Номер артикула: PAN8231

Доставка в тот же день, если заказ сделан до 17:00

Легкая контурная плоская сварная пластина Panelfast, пружина 1 дюйм

Номер позиции: PAN8116

Доставка в тот же день, если заказ сделан до 17:00

Panelfast Ultra Light Contoured Flat Center 1 3/8″ Пружинная приварная пластина

Номер артикула: PAN8225

Отправка в тот же день, если заказ сделан до 17:00

Приварная пластина Panelfast Алюминий 0,090 Сверхлегкий 5/8 дюйма, центральное отверстие, 1 дюйм, пружина

Номер артикула: PAN8132A

Доставка в тот же день, если заказ сделан до 17:00

Приварная пластина Panelfast без углублений в центре для пружины 1 3/8 дюйма

Номер позиции: PAN8210

Доставка в тот же день, если заказ сделан до 17:00

Из каких частей состоит гоночное шасси?

К основным компонентам шасси гоночного автомобиля относятся несущая часть рамы, система подвески, оси и колеса. Behrent’s предлагает широкий ассортимент гоночных деталей для поддержки шасси, включая зажимы, кронштейны, рулевые тяги, крепления и оси.

Behrent’s предлагает широкий ассортимент гоночных деталей для поддержки шасси, включая зажимы, кронштейны, рулевые тяги, крепления и оси.

Что входит в обвес гоночного автомобиля?

Обвес для гоночного автомобиля обычно включает спойлеры, задний бампер, панели, воздухозаборники на крыше и плинтус. Добавление обвеса к гоночному автомобилю может улучшить аэродинамику и топливную экономичность; Части обвеса работают вместе, чтобы обеспечить большую прижимную силу, охлаждение и направление воздушного потока, чтобы автомобиль мог достигать максимальной производительности на высоких скоростях.

Что такое рулевая тяга в гоночном автомобиле?

Наконечник тяги представляет собой механическое соединение, используемое для соединения концов тяги управления, рулевой тяги или рулевой тяги в гоночном автомобиле. На конце стержня имеется вертлюг на шарикоподшипнике с отверстием для болта или шпильки и резьбовой конец, который входит в резьбовой регулирующий стержень. Резьба на конце стержня может быть наружной или внутренней. Несмотря на небольшой размер, наконечник тяги является важным компонентом гоночного автомобиля; их следует обслуживать и регулярно заменять.

Резьба на конце стержня может быть наружной или внутренней. Несмотря на небольшой размер, наконечник тяги является важным компонентом гоночного автомобиля; их следует обслуживать и регулярно заменять.

Slick Constellium 3D-интерактив показывает детали кузова автомобиля, которые он может сделать из алюминия металл.

Интерактивная графика, анонсированная 29 сентября , позволяет пользователям вращать цифровой седан в трех измерениях и «взорвать» алюминиевые детали, такие как опора радиатора, крыло и поручни, для большей визуальной и контекстуальной детализации.

Некоторые алюминиевые компоненты и их свойства должны показаться знакомыми мастерам, работающим с алюминиевыми F-150 или роскошными автомобилями, но другие элементы могут стать сюрпризом — и намеком на то, что будет дальше.

Например, интересно узнать, что Constellium продвигает центральные стойки Ultralex, которые, по их словам, могут достигать прочности на растяжение сверхвысокопрочной стали 1500 мегапаскалей. По данным Constellium, калибр алюминиевой версии толще, но, поскольку алюминий не такой плотный, как сталь, балка все же оказывается на 17 процентов легче.

По данным Constellium, калибр алюминиевой версии толще, но, поскольку алюминий не такой плотный, как сталь, балка все же оказывается на 17 процентов легче.

Такие конструктивные элементы остались стальными на новых поколениях моделей, выпущенных за последние пару лет, хотя другие элементы, такие как капот, двери и балки бампера, были заменены на алюминий. Так что интересно посмотреть, как Constellium предлагает алюминий в некоторых из этих областей.

Другие интересные алюминиевые детали из интерактива:

- Опора радиатора.

- Балансиры и нижние лонжероны.

- Люлька двигателя.

- Передние лонжероны «Shotgun» изготовлены из Securalex для поглощения энергии. Кажется, что это может быть пример версии металла, предназначенной для «раздавливания», — которая при аварии складывается предсказуемым образом, как аккордеон, — обсуждалась в прошлом году на SEMA.

- Дверные балки из сплава HSA6, которые, согласно Constellium, «могут быть соединены со стальной конструкцией с помощью обычных производственных процессов».

Узнайте больше об алюминии и других материалах на сайте Repairer Driven Education

Ремонтники после столкновений, которые ищут информацию о том, что новые материалы, такие как алюминий, углеродное волокно и высокопрочная сталь, будут означать для их мастерских, должны ознакомиться с такими курсами, как «Структурный ремонт и материалы для 2016 года и далее» с Кеном Бойланом из CHIEF Automotive, “ Практический пример процедур замены стальных боковых панелей» с Ларри Монтанезом из P&L Consultants и «Передовые материалы для транспортных средств, конструкция и ремонт» с Марком Воссом из General Motors и Фрэнком В. Биллотто из Dow Automotive. Эти занятия являются частью образовательной серии Общества специалистов по устранению столкновений, посвященной ремонтникам, которая пройдет с 1 по 4 ноября во время выставки SEMA. Зарегистрируйтесь здесь.

«Заинтересованным сторонам Constellium теперь будет легче лучше понять с помощью ярких 3D-визуализаций алюминиевые предложения Constellium для автомобильной промышленности: закрытие кузова автомобиля, кузов в белом, системы аварийного управления, шасси и механические детали, декоративные детали и оборудование, а также теплообменники», — говорится в пресс-релизе Constellium.

Даже специалисты по ремонту автомобилей класса «люкс» и техники, знакомые с алюминием, могут получить удовольствие от интерактивного просмотра и узнать кое-что о том, что Constellium и OEM-производители могут разместить в будущих автомобилях. Посмотрите здесь или скачайте приложения Constellium в Apple Store/Google Play.

«Этот уникальный 3D-модуль не мог бы быть создан без участия маркетинговой и инженерной групп Constellium», — сказал Питер Бастен, исполнительный вице-президент Constellium по стратегии, развитию бизнеса, исследованиям и технологиям. «3D-опыт позволит экспертам рынка изучить различные аспекты автомобиля и открыть для себя наши обширные предложения продуктов для автомобильной промышленности, включая инновации и решения».

За две недели до этого Constellium вместе с деловым партнером UACJ открыли в Кентукки завод по производству автомобильных алюминиевых листов площадью 225 000 квадратных футов стоимостью 150 миллионов долларов. В штате находятся заводы Ford, General Motors, Toyota и поставщики первого уровня, а Ассоциация автомобильной промышленности Кентукки может похвастаться тем, что Кентукки занимает третье место по производству легковых автомобилей.

Поэтому конструкторами проектируются кузова,

сочетающиеся детали из разных материалов. Тем самым при использовании можно

обходить недостатки, а использовать исключительно положительные качества.

Поэтому конструкторами проектируются кузова,

сочетающиеся детали из разных материалов. Тем самым при использовании можно

обходить недостатки, а использовать исключительно положительные качества.

Имеется несколько способов по

изготовлению кузовов: монокок (весь кузов – одна деталь), наружная панель из

пластика, установленная на алюминиевом или стальном каркасе, а также идущий без

перерывов кузов с интегрированными в его структуру силовыми элементами.

Имеется несколько способов по

изготовлению кузовов: монокок (весь кузов – одна деталь), наружная панель из

пластика, установленная на алюминиевом или стальном каркасе, а также идущий без

перерывов кузов с интегрированными в его структуру силовыми элементами. Это приведет к тому, что

в будущем в производстве автомобилей будут использоваться более новые,

отвечающие современным требованиям материалы.

Это приведет к тому, что

в будущем в производстве автомобилей будут использоваться более новые,

отвечающие современным требованиям материалы.