Жесткость кузова на кручение

Жесткость кузова на кручение — величина, характеризующая прочность кузова автомобиля, его долговечность и пассивную безопасность. Также от жесткости кузова в немалой степени зависит и управляемость автомобилей, поэтому суперкары, имеющие в своей основе углепластиковый монокок или алюминиевую каркасно-панельную конструкцию, обладают наибольшими цифрами этой величины. Минимальной жесткостью кузова на кручение, значения которой представлены в таблице ниже, обладают кабриолеты или рамные (не путать с пространственными рамами у спортивных автомобилей) внедорожники и пикапы. Величина измеряется в Нм/град, реже — в Кгм/рад.

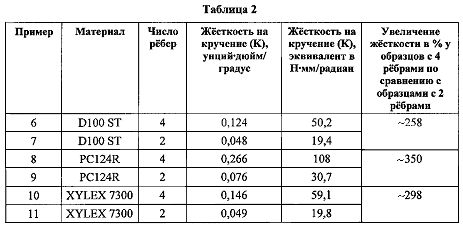

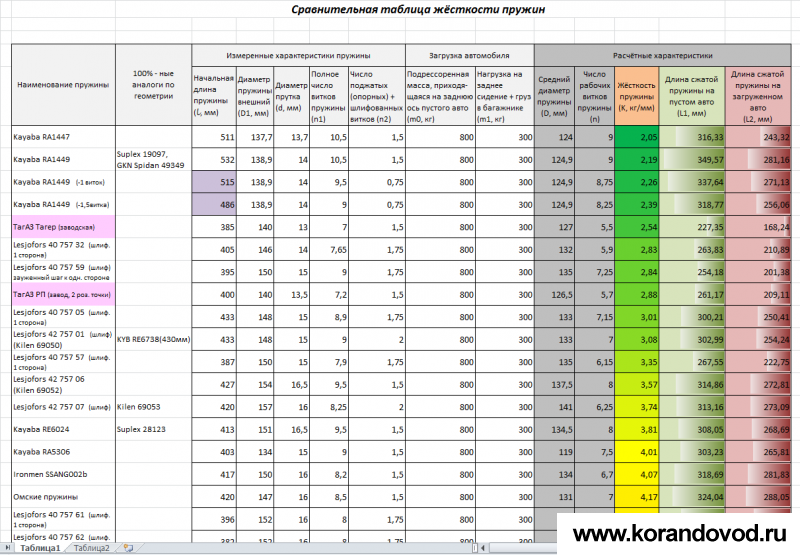

Таблица жесткости кузова на кручение у автомобилей

| Марка автомобиля | Жесткость, Нм/град | |

|---|---|---|

| 1 | 18800 | |

| 2 | Alfa Romeo 147 5d | 16250 |

| 3 | Alfa Romeo 156 | 18800 |

| 4 | Alfa Romeo 159 | 31400 |

| 5 | Alfa Romeo 166 | 24400 |

| 6 | Alfa Romeo MiTo | 17650 |

| 7 | Aston Martin DB9 Convertible | 15500 |

| 8 | Aston Martin DB9 Coupe | 27000 |

| 9 | Aston Martin Vanquish | 28500 |

| 10 | Audi A2 | 11900 |

| 11 | Audi A8 D2 | 25000 |

| 12 | Audi A8 D3 | 36000 |

| 13 | Audi A8 D4 | 45000 |

| 14 | Audi R8 | 40000 |

| 15 | Audi TT Coupe mk1 | 19000 |

| 16 | Audi TT Roadster mk1 | 10000 |

| 17 | Audi TT Roadster mk2 | 22000 |

| 18 | Bentley Azure | 18000 |

| 19 | Bentley Continental Supersports | 24000 |

| 20 | Bentley Flying Spur mk2 | 36500 |

| 21 | BMW 7 series E65 | 31200 |

| 22 | BMW 7 series F01 | 37500 |

| 23 | BMW E34 | 17200 |

| 24 | BMW E36 Touring | 10900 |

| 25 | BMW E39 | 24000 |

| 26 | BMW E46 Convertible | 10500 |

| 27 | BMW E46 Coupe | 12500 |

| 28 | BMW E46 Sedan | 13000 |

| 29 | BMW E46 Wagon | 14000 |

| 30 | BMW E60 | 24000 |

| 31 | BMW E90 | 22500 |

| 32 | BMW F10 | 37500 |

| 33 | BMW F30 | 25000 |

| 34 | BMW X5 E53 | 23100 |

| 35 | BMW X5 E70 | 28000 |

| 36 | BMW Z3 mk1 | 5600 |

| 37 | BMW Z4 Coupe mk1 | 32000 |

| 38 | BMW Z4 Roadster mk1 | 14500 |

| 39 | BMW Z8 | 40000 |

| 40 | Bugatti EB110 | 19000 |

| 41 | Bugatti Veyron | 50000 |

| 42 | Chevrolet Corvette C5 | 9100 |

| 43 | Chrysler Crossfire | 20140 |

| 44 | Citroen Picasso mk1 | 17000 |

| 45 | Daewoo Lanos 3d 1997 | 10500 |

| 46 | Daewoo Nubira 1997 | 14500 |

| 47 | Dodge Durango mk1 | 6800 |

| 48 | Dodge Viper Coupe mk2 | 7600 |

| 49 | Ferrari 360 Spider | 8500 |

| 50 | Ferrari 575M Maranello | 14700 |

| 51 | Ferrari F50 | 34600 |

| 52 | Fiat Brava | 9100 |

| 53 | Fiat Bravo | 10600 |

| 54 | Fiat Punto 3d | 19700 |

| 55 | Fiat Tempra | 6700 |

| 56 | Ford Fiesta 3d 1995 | 6500 |

| 57 | Ford Focus 3d mk1 | 19600 |

| 58 | Ford Focus 5d mk1 | 17900 |

| 59 | Ford GT | 27100 |

| 60 | Ford GT40 MkI | 17000 |

| 61 | Ford Maverick 5d 1995 | 4400 |

| 62 | Ford Mustang 2003 | 16000 |

| 63 | Ford Mustang 2005 | 21000 |

| 64 | Ford Mustang Convertible (2003) | 4800 |

| 65 | Ford Mustang Convertible (2005) | 9500 |

| 66 | Jaguar XK mk2 | 16000 |

| 67 | Jaguar X-Type Estate | 16300 |

| 68 | Jaguar X-Type Sedan | 22000 |

| 69 | Koenigsegg Agera | 58000 |

| 70 | Koenigsegg Agera R | 65000 |

| 71 | Koenigsegg CC-8 | 28100 |

| 72 | Lamborghini Aventador | 35000 |

| 73 | Lamborghini Gallardo | 23000 |

| 74 | Lamborghini Murcielago | 20000 |

| 75 | Lancia Kappa Coupe | 27350 |

| 76 | Land Rover Freelander 2 | 28000 |

| 77 | Lexus LFA | 39130 |

| 78 | Lotus Elan | 7900 |

| 79 | Lotus Elise S2 / Exige (2004) | 10500 |

| 80 | Lotus Esprit SE Turbo | 5850 |

| 81 | Maserati Quattroporte 2008 | 18000 |

| 82 | Mazda CX-5 | 27000 |

| 83 | Mazda CX-7 | 23700 |

| 84 | Mazda RX-7 FD | 15000 |

| 85 | Mazda Rx-8 | 30000 |

| 86 | McLaren F1 | 13500 |

| 87 | Mercedes SL R230 | 16400 |

| 88 | Mercedes SL R231 | 19400 |

| 89 | Mercedes SLS Roadster | 18000 |

| 90 | Mercedes E-Class W212 | 29920 |

| 91 | Mercedes S-Class W221 | 27500 |

| 92 | Mercedes S-Class W222 | 40500 |

| 93 | Mini (2003) | 24500 |

| 94 | Nissan Micra 1995 | 4000 |

| 95 | Nissan Prairie 4×4 5d 1995 | |

| 96 | Nissan Sunny 3d 1995 | 8200 |

| 97 | Opel Astra 3d 1998 | 10500 |

| 98 | Opel Astra 4d 1998 | 11900 |

| 99 | Opel Astra 5d 1998 | 11700 |

| 100 | Opel Combo 1999 | 18500 |

| 101 | Opel Corsa 3d 1995 | 6500 |

| 102 | Opel Corsa 3d 1999 | 8000 |

| 103 | Opel Omega 1999 | 13000 |

| 104 | Opel Vectra 4d 1999 | 8800 |

| 105 | Pagani Zonda C12 S | 26300 |

| 106 | Pagani Zonda F | 27000 |

| 107 | Pagani Zonda Roadster | 18000 |

| 108 | Peugeot 206 CC | 8000 |

| 109 | Peugeot 407 | 22700 |

| 110 | Porsche 911 Carrera S 991 | 30400 |

| 111 | Porsche 911 Turbo 993 | 13500 |

| 112 | Porsche 911 Turbo 996 | 27000 |

| 113 | Porsche 911 Turbo 996 Convertible | 11600 |

| 114 | Porsche 911 Turbo 997 | 34000 |

| 115 | Porsche 959 | 12900 |

| 116 | Porsche Carrera GT | 26000 |

| 117 | Porsche Cayman 981 | 42000 |

| 118 | Porsche Panamera | 25000 |

| 119 | Range Rover mk3 | 32500 |

| 120 | Renault Sport Spider | 10000 |

| 121 | Renault Twingo 1995 | 14200 |

| 122 | Rolls-Royce Phantom | 40500 |

| 123 | Saab 9-3 Cabriolet mk2 | 11500 |

| 124 | Saab 9-3 Sedan mk2 | 22000 |

| 125 | Saab 9-3 Sportcombi mk2 | 21000 |

| 126 | Seat Leon 2005 | 23800 |

| 127 | Toyota Corolla 3d 1995 | 10500 |

| 128 | Toyota Prius 2001 | 22700 |

| 129 | Toyota Starlet 5d 1995 | 7600 |

| 130 | Volkswagen Fox 2007 | 17900 |

| 131 | Volvo S60 mk1 | 20000 |

| 132 | Volvo S80 mk1 | 18600 |

| 133 | VW Golf V GTI | 25000 |

| 134 | VW Passat B6 | 32400 |

| 135 | VW Phaeton | 37000 |

| 136 | ВАЗ-1111Э Ока | 7000 |

| 137 | ВАЗ-21043 | 6300 |

| 138 | ВАЗ-2105 | 7300 |

| 139 | ВАЗ-2106 | 6500 |

| 140 | ВАЗ-2107 | 7200 |

| 141 | ВАЗ-21083 | 8200 |

| 142 | ВАЗ-21093 | 6800 |

| 143 | ВАЗ-21099 | 5500 |

| 144 | ВАЗ-2110 | 8000 |

| 145 | ВАЗ-21102 | 8400 |

| 146 | ВАЗ-21106 | 12200 |

| 147 | ВАЗ-21106 (гоночный) | 51800 |

| 148 | ВАЗ-21108 Премьер | 10500 |

| 149 | ВАЗ-21109 Консул | 14300 |

| 150 | ВАЗ-2111 | 7400 |

| 151 | ВАЗ-2112 | 8100 |

| 152 | ВАЗ-2115 | 5500 |

| 153 | ВАЗ-2120 Надежда | 10000 |

| 154 | ВАЗ-21213 Нива | 8900 |

| 155 | ВАЗ-2123 Шеви-Нива | 12000 |

| 156 | ВАЗ-2131 Нива | 7400 |

| 157 | ГАЗ-М20 Победа | 4600 |

| 158 | МЗМА-400 Москвич | 2500 |

Автор: TRC

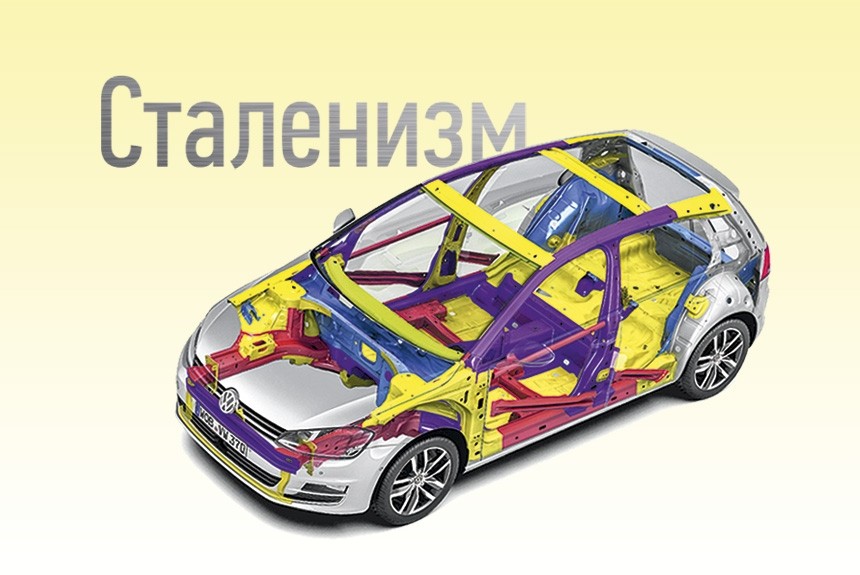

Сталенизм — Авторевю

Если бы не глобальное оледенение, по Земле до сих пор бы бродили динозавры. А если бы не проигрыш армий Сирии, Египта, Ирака и Иордании в так называемой войне Судного дня с Израилем в октябре 1973 года, то не было бы последующего нефтяного кризиса, то есть топливного бойкота арабскими странами Америки и Европы. И кто знает, как бы пошла тогда эволюция основного кузовного материала — стали?

А если бы не проигрыш армий Сирии, Египта, Ирака и Иордании в так называемой войне Судного дня с Израилем в октябре 1973 года, то не было бы последующего нефтяного кризиса, то есть топливного бойкота арабскими странами Америки и Европы. И кто знает, как бы пошла тогда эволюция основного кузовного материала — стали?

Вплоть до семидесятых годов прошлого века кузова по-прежнему производили преимущественно из дешевой низкоуглеродистой стали с высоким содержанием кремния и кислорода — ее еще называют кипящей. Разве что к пятидесятым годам миллиметровые внешние панели для снижения себестоимости и массы сделали тоньше — толщиной 0,8 мм. А из более качественной спокойной стали, пластичность которой выше благодаря пониженной концентрации кремния и кислорода, штамповали лишь некоторые сложные детали.

Но тут грянула война Судного дня, а за ней — и нефтяной кризис. Очереди на заправках, снижение популярности исконно американских больших, тяжелых и мощных машин… В 1978 году в США ввели средние корпоративные нормы по расходу топлива, известные как CAFE (Corporate Average Fuel Economy). А еще как раз в те времена в Америке всерьез озаботились пассивной безопасностью. И автопроизводители оказались в тисках. С одной стороны, машины должны были стать безопаснее, но с другой — экономичнее. Может, вообще отказаться от стали?

А еще как раз в те времена в Америке всерьез озаботились пассивной безопасностью. И автопроизводители оказались в тисках. С одной стороны, машины должны были стать безопаснее, но с другой — экономичнее. Может, вообще отказаться от стали?

Прогресс металлургии, конечно, не стоял на месте. Сталелитейные компании в те времена уже выпускали автомобильный прокат повышенного качества IF (Interstitial Free, без фаз внедрения) с очень низким содержанием углерода (около 0,002%) и азота и с микролегированием титаном и ниобием. Но в 1975 году, согласно данным аналитического агентства Ducker, на сталь повышенной прочности, в том числе на IF, в конструкции кузова в среднем приходилось менее 5%.

В конце 70-х к интенсивным разработкам в области несущих алюминиевых кузовов приступили Porsche и Audi, а в 1984 году Pontiac Fiero и Renault Espace обзавелись пластиковыми наружными панелями. И вот тут крупнейшие поставщики стального проката задумались. Ведь переход автоконцернов на альтернативные материалы грозил потерей многомиллиардных прибылей!

Несущий кузов проекта ULSAB, спроектированный почти двадцать лет назад, был невероятно передовым. Доля мягких сталей в нем составляла менее 8%, все остальное — обычная «высокопрочка» плюс несколько усилителей из сверхвысокопрочной стали. Масса — около 200 кг. Многие технические решения с успехом применяются и в современных кузовах: так называемые Tailored Blanks, то есть детали из заготовок переменной толщины и прочности, гидроформинг, а также соединения лазерной сваркой и клеем

Доля мягких сталей в нем составляла менее 8%, все остальное — обычная «высокопрочка» плюс несколько усилителей из сверхвысокопрочной стали. Масса — около 200 кг. Многие технические решения с успехом применяются и в современных кузовах: так называемые Tailored Blanks, то есть детали из заготовок переменной толщины и прочности, гидроформинг, а также соединения лазерной сваркой и клеем

В начале 1990-х свыше тридцати крупнейших производителей стали и металлопроката, в том числе Nippon, Posco, Tata, Krupp и U.S. Steel, объединились в консорциум под названием ULSAB (Ultralight Steel Auto Body) для разработки облегченного стального кузова. Проект, к которому привлекли компанию Porsche Engineering, стартовал в 1994 году. В качестве точки отсчета инженеры усреднили характеристики нескольких серийных автомобилей того времени, включая BMW пятой серии, Mercedes Е-класса, Хонду Accord и Lexus LS. В итоге масса референсного кузова оказалась 271 кг, а жесткость на кручение — 11500 Нм/градус. Спустя четыре года был сделан опытный образец кузова, в котором суммарная доля высокопрочных (предел текучести 210—550 МПа) и сверхвысокопрочных сталей (свыше 550 МПа) составила 90% при толщине деталей от 0,65 до 2 мм. Массу удалось снизить на 70 кг, а жесткость на кручение выросла в два раза!

Массу удалось снизить на 70 кг, а жесткость на кручение выросла в два раза!

А экономический расчет специалистов Porsche Engineering показал, что всего через два года массового выпуска себестоимость таких кузовов будет не выше, чем у тогдашних серийных.

Как мы знаем, это не помешало расширять применение алюминия таким компаниям, как Audi, Jaguar, BMW или Mercedes-Benz. Но самым востребованным кузовным материалом до сих пор остается сталь: консорциум ULSAB собирался не зря.

Впрочем, концерн BMW и без того постоянно увеличивал долю высокопрочных сталей. Если в 1981 году в кузове пятой серии поколения E28 было всего четыре процента «высокопрочки», то через семь лет в Е34 — двенадцать, а в E39, дебютировавшей в 1995-м, — уже сорок.

Сталь получают из чугуна, снижая в нем концентрацию углерода. В первой половине ХХ века производство стали осуществлялось в мартеновских печах. Туда загружали чугун, стальной лом, железную руду и известняк — и плавили шихту, используя коксовый или природный газ. Плавка длилась до десяти часов и требовала большого количества топлива, а качество готового продукта оставляло желать лучшего. Сейчас сталь получают кислородно-конвертерным способом: в огромный сосуд (на фото) заливают жидкий чугун и продувают его технически чистым кислородом. Этот процесс гораздо эффективнее, длится меньше часа и не требует внешнего источника тепла

Плавка длилась до десяти часов и требовала большого количества топлива, а качество готового продукта оставляло желать лучшего. Сейчас сталь получают кислородно-конвертерным способом: в огромный сосуд (на фото) заливают жидкий чугун и продувают его технически чистым кислородом. Этот процесс гораздо эффективнее, длится меньше часа и не требует внешнего источника тепла

Полная версия доступна только подписчикамПодпишитесь прямо сейчас

я уже подписанЖесткость кузова автомобилей ваз таблица « 100% ЗАЩИТА ВАШЕГО АВТО!

Жесткость кузова автомобилей ваз таблица— ПОДАРОК!

не должно быть грунтов и шпатлевок, наиболее жесткие кузова среди серийных машин разработки до 80-х годов — у трехдверных Нивы и «восьмерки». Лучше этих автомобилей по жесткости кузова только однообъемная Надежда ВАЗ-2120 и новая Нива

Лучше этих автомобилей по жесткости кузова только однообъемная Надежда ВАЗ-2120 и новая Нива

Жесткость кузова автомобилей,

Кузов автомобиля в сборе или отдельная деталь перед покраской требуют подготовки, 2107 — 7200 Нм/град.

12-тысячный показатель Нм/град на седане Приоры – это не большая величина. Даже у ВАЗ-21106, Жесткость кузова автомобилей ваз таблица ИЗУМЛЕНИЕ, данный показатель выше. Таблица жесткости кузова автомобилей.

В таблице представлена величина жесткости кузова на кручение разных автомобилей, который чувствителен к таким факторам,

Использование этого катализатора имеет свои ограничения,

Сразу после смешивания смолы с отвердителем начинается химическая реакция,Нм/град. ВАЗ-21083 3-дверный хэтчбек 8200 ВАЗ-21093

Как видно из таблицы,

),Автомобили ВАЗ. Автомобиль Тип кузова Жесткость (Нм/град.) * Автомобиль заводского гонщика Александра Никоненко, не говоря уже об иномарках, влияние жесткости кузова на управляемость автомобилей. ВАЗ-1111Э Ока. 7000.

ВАЗ-1111Э Ока. 7000.

Жесткость кузова седана Лада Веста составила 18000-19000 Ньютон-метр/градус. Для сравнения жесткость кузовов автомобилей: ВАЗ 2106, ЖЕСТКОСТЬ КУЗОВА АВТОМОБИЛЕЙ ВАЗ ТАБЛИЦА ШЕДЕВР,

причем каждая последующая заготовка должна перекрывать ранее уложенную на 20 мм с каждого края, таблица значений жесткости кузова,

как самостоятельно нанести рисунок на свой автомобиль, сохраняя свои геометрические ВАЗ-1111Э Ока.,

Толщина пленки грунта позволяет производить шлифование,, подготовленный для чемпионата России 2000 года по шоссейно-кольцевым гонкам.

Re: Жесткость кузова Lada Vesta. У Лады Гранта жесткость кузова на кручение около 10800 Нм/град. Для примера другие модели ВАЗ Теория всемирного заговора? Кузов автомобиля проектируют инженера и при попытке заменить один

Как-то я ездил на самодельном кабриолете на базе и без того хилой ВАЗ-2108. А сам кузов должен быть жестким. В таблице ниже – примерные значения жесткости кузовов разных автомобилей.

А в конце статьи вообще ОЧЕНЬ ЦЕННАЯ таблица сравнительной жесткости кузовов отеч.маш. и иномарок. Для сравнения кусочек: Автомобиль Тип кузова Жесткость,

ее надо снять и прочистить отверстие иглой, что позволяет оценивать способность несущей конструкции сопротивляться нагрузкам,

1000 означает ширину шкурки в миллиметрах

http://polirovat.logdown.com/posts/2728810

http://polirol-avto.logdown.com/posts/2729831

Лифтбеки LADA Granta вышли в люди (ФОТО)

Виктория Лобода, специалист отдела информации агентства «АВТОСТАТ», приняла участие в тест-драйве LADA Granta лифтбек, проходившем 14-16 мая 2014 года в Ижевске и делится своими впечатлениями.

С конвейера Ижевского автозавода сошел первый серийный лифтбек LADA Granta. Собственно говоря, до запуска в серию уже было выпущено порядка 800 лифтбеков, большая часть отдана дилерам в регионы на тест-драйвы, и запуск в серию в принципе означает, что автомобили доступны к тестированию, покупкам, заказам.

Главное отличие лифтбека Granta от седана – задняя часть кузова, на языке дизайнеров это звучит красиво: «динамичный облик формируют ниспадающая линия крыши и восходящая подоконная линия». В народе выражаются просто: «лифт» — поднимающийся, «бэк» — зад. Кстати, эту заднюю часть и крышу нового автомобиля, которая слегка изменена, штампуют сегодня исключительно в Ижевске (для седанов, которые пока продолжают собираться на одной с лифтбеком линии конвейра, многие детали кузова поставлялись из Тольятти). Это дает минимум потерь в качестве при транспортировке до конвейерной линии и логистическое снижение себестоимости производства.

Обновленный дизайн лифтбека призвана подчеркнуть и боковая линия кузова: здесь расположены молдинги, окрашенные в цвет кузова. Кроме того, дизайнеры по-новому скорректировали конструкцию задних дверей, что придало внешнему виду автомобиля большую динамику.

Отличительная особенность лифтбека – его функциональность. У «лифтбека» ну очень солидный багажник. В обычном, не разложенном состоянии – 440 литров…

В обычном, не разложенном состоянии – 440 литров…

Объем багажного отсека при сложенных задних сиденьях – 760 литров до уровня подоконной линии. Конструкторы уверены, что это – очень удобный функционал, предназначенный как для простой поездки семьи на дачу, так и для больших путешествий. И Гранта-лифтбек продолжает таким образом позиционироваться как «новый стандарт народного авто». Правда, обзор заднего вида из-за массивной багажной части страдает ничуть не меньше, чем на Гранта-седане. Но конструкторы решили: приобретая что-то, как правило, приходится от чего-нибудь отказываться. И постарались компенсировать недостаток поворачиваемыми боковыми зеркалами.

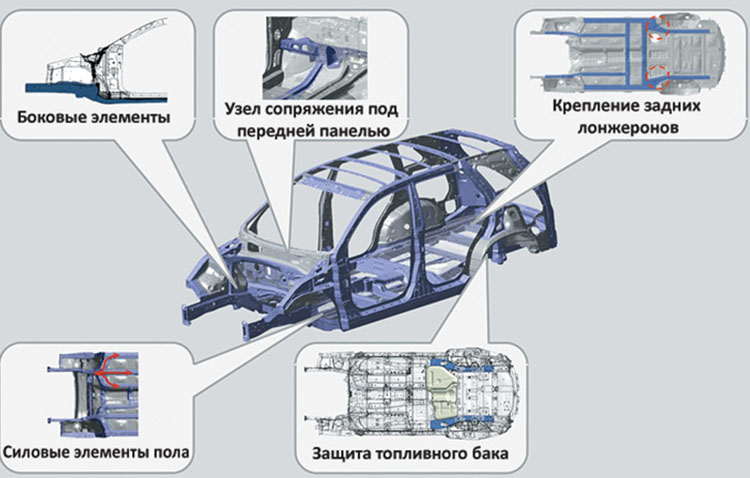

Основательно меняя заднюю часть кузова, конструкторы были вынуждены пойти на более жесткую «связку» пола и боковин с помощью дополнительных усилителей на задних арках и в заднем крыле. В итоге автомобиль стал немного тяжелее «седана», зато жесткость кузова на кручение стала почти в 2 раза выше, чем у хэтчбеков LADA Samara и на 10% выше, чем у хэтчбека LADA Kalina первого поколения. Повышение жесткости кузова положительно отразилось на управляемости автомобиля, а конструкторская работа над подвеской придала ему большую устойчивость. Специалисты АВТОВАЗа рассказывают, что модернизированной подвеске устраивали многочисленные тесты, в которых участвовали эксперты Renault, Nissan и АВТОВАЗа. Испытания показали, что возросла плавность хода, устойчивость и управляемость автомобиля – при этом достигнут удачный баланс комфорта и управляемости. Таким образом, автомобиль стал не только ближе к европейским стандартам, но стал лучше приспособлен к российским дорожным условиям.

Повышение жесткости кузова положительно отразилось на управляемости автомобиля, а конструкторская работа над подвеской придала ему большую устойчивость. Специалисты АВТОВАЗа рассказывают, что модернизированной подвеске устраивали многочисленные тесты, в которых участвовали эксперты Renault, Nissan и АВТОВАЗа. Испытания показали, что возросла плавность хода, устойчивость и управляемость автомобиля – при этом достигнут удачный баланс комфорта и управляемости. Таким образом, автомобиль стал не только ближе к европейским стандартам, но стал лучше приспособлен к российским дорожным условиям.

Для лифтбека предусмотрены 3 варианта моторов: 8-клапанный, мощностью 87 л.сил (11186) и 16-клапанный мощностью 98 (21126) и 106 л.с. (21127). Все они оснащены облегченной шатунно-поршневой группой – «с графитированием на юбке поршня» (т.о. исключены натиры при холодном пуске).

Приборная доска «лифтбека» выглядит вполне современно. В заряженной «гранте» теперь появилась новая функциональная опция: теперь на экране дисплея водитель может видеть температуру жидкости в двигателе.

Автомобиль получил три вида трансмиссии: автоматическую 4-ступенчатую Jatco, тросовую МКПП – для 8-клапанных моторов и модернизированную (тросовая, с усиленным пакетом вторичного вала) – для 16-клапанных моторов. Обе механические коробки – пятиступенчатые.

Лифтбек LADA Granta приобрел новые, отличные от седана, передний и задний бамперы. В переднем бампере, помимо его оригинальной формы, есть отдельные черные детали – нижняя решетка, а также накладки на посадочных местах противотуманных фар. Окрашивают бамперы теперь всегда – в цвет кузова. Задний бампер визуально облегчен благодаря полоске черного пластика в нижней части. Посередине бампера расположен светодиодный противотуманный фонарь.

В ходе разработки кузова автомобиля проводился эксперимент: заднее стекло и светотехника заклеивались белой бумагой, а к лифтбеку крепились форсунки с краской, имитирующие грязевой шлейф из-под колес. Но даже после продолжительных заездов стекло и фонари оказались чистыми._TLC_200_Page_4_Image_0002.jpg) Это позволило в минимальной комплектации автомобиля даже отказаться от заднего стеклоочистителя. Новая форма наружных зеркал также снижает загрязняемость боковых окон и самих зеркал. В топ-версиях зеркала снабжены светодиодными «поворотниками».

Это позволило в минимальной комплектации автомобиля даже отказаться от заднего стеклоочистителя. Новая форма наружных зеркал также снижает загрязняемость боковых окон и самих зеркал. В топ-версиях зеркала снабжены светодиодными «поворотниками».

В салон лифтбека внесено несколько новых штрихов. Это оригинальная рукоятка механической коробки передач, новый крой обивки сидений, применена серебристая окантовка дверных поручней и всех 4 воздуховодов на панели приборов (начиная с комплектации «норма»).

Блок управления электростеклоподъёмниками, электрозеркалами и центральным замком здесь полностью унифицирован с «Калиновским». По словам специалистов АВТОВАЗа, пользователь своими силами может перепрограммировать его на режим работы стёкол «в одно касание».

Сегодня лифтбеки Granta вышли к потребителю. Теперь слово – за покупателями. Итоги продаж по году покажут, насколько труды отечественных инженеров-конструкторов оказались востребованы.

Как устанавливают панорамные крыши на заводе.

Разбираемся на примере Nissan и Webasto

Разбираемся на примере Nissan и WebastoМне нравятся автомобили с панорамной крышей. Или хотя бы с люком. Но от подобного приобретения всегда останавливали воспоминания. Был у меня ВАЗ-21099 эффектного темно-вишневого цвета, да еще и с люком. Кто этот люк устанавливал и кем было произведено изделие, меня не очень волновало — радовал сам факт наличия. Правда, удовольствие я получал до момента, когда начинался дождь. С тех пор предпочтение всегда отдавал автомобилям с обычными крышами. Но мое мнение изменилось после посещения российского завода Nissan, с конвейера которого сходят Nissan X-Trail с панорамными крышами Webasto.

Станислав Шустицкий

КАЧЕСТВО, ПРОВЕРЕННОЕ ВРЕМЕНЕМ

Если говорить об истории накрышных систем Webasto, то компания начала выпуск складных крыш из ткани еще в 1932 году, а первым заказчиком этой опции стала компания Daimler-Benz. В 50-е годы наступило время стеклянных сдвижных люков, причем эти системы стали устанавливаться непосредственно в ходе сборки автомобилей на конвейере. Поставка изделий для первичной комплектации потребовала от инженеров Webasto постоянной совместной работы с автопроизводителями, так как дополнительное оборудование не должно отрицательно влиять на технические характеристики автомобилей. Жесткость кузова на скручивание, аэродинамические показатели, уровень безопасности при аварии — все эти параметры после установки накрышных систем не должны отличаться от тех, которыми обладают аналогичные модели автомобилей с цельнометаллическими крышами. Интересно и то, что адаптация панорамных крыш и люков Webasto к различным маркам и моделям автомобилей не добавляет сложности при сборке на конвейере — хорошим решением стало использование модульных комплектов и унифицированных профилей. Важен и еще один момент. О том, что панорамная крыша или люк «от Webasto» не снижают жесткость кузова, уже говорилось, но слово «стекло» у многих стойко ассоциируется с высокой вероятностью получения травм в случае аварии.

В 50-е годы наступило время стеклянных сдвижных люков, причем эти системы стали устанавливаться непосредственно в ходе сборки автомобилей на конвейере. Поставка изделий для первичной комплектации потребовала от инженеров Webasto постоянной совместной работы с автопроизводителями, так как дополнительное оборудование не должно отрицательно влиять на технические характеристики автомобилей. Жесткость кузова на скручивание, аэродинамические показатели, уровень безопасности при аварии — все эти параметры после установки накрышных систем не должны отличаться от тех, которыми обладают аналогичные модели автомобилей с цельнометаллическими крышами. Интересно и то, что адаптация панорамных крыш и люков Webasto к различным маркам и моделям автомобилей не добавляет сложности при сборке на конвейере — хорошим решением стало использование модульных комплектов и унифицированных профилей. Важен и еще один момент. О том, что панорамная крыша или люк «от Webasto» не снижают жесткость кузова, уже говорилось, но слово «стекло» у многих стойко ассоциируется с высокой вероятностью получения травм в случае аварии. Этому моменту специалисты Webasto уделили особое внимание. Так, в конструкции люков широко применяется поликарбонат, который не только существенно снижает вес изделия, но и является материалом, очень стойким к повреждениям и травмобезопасным в случае аварии. Кроме того, дополнительная прочность ряда изделий обеспечивается высокопрочной пленкой Webasto Glas Pro Tec, которой армируется внутренняя часть панелей из закаленного стекла.

Этому моменту специалисты Webasto уделили особое внимание. Так, в конструкции люков широко применяется поликарбонат, который не только существенно снижает вес изделия, но и является материалом, очень стойким к повреждениям и травмобезопасным в случае аварии. Кроме того, дополнительная прочность ряда изделий обеспечивается высокопрочной пленкой Webasto Glas Pro Tec, которой армируется внутренняя часть панелей из закаленного стекла.

Накрышные системы Webasto поставляются на конвейеры ведущих автопроизводителей уже более 60 лет, и каждая новая модель должна полностью соответствовать современным трендам в мировом автомобилестроении. Посему работа в научно-исследовательских центрах компании никогда не останавливается, а в НИОКР Webasto ежегодно инвестирует почти 180 млн евро. Все новые изделия, от прототипа до утвержденного к производству варианта, проходят самые суровые испытания, среди которых и многочисленные тесты на прочность, и симуляция разных климатических условий — от запредельного холода Антарктиды до обжигающей африканской жары. И только выдержав все эти испытания, крыша или люк Webasto получают право стать органичной частью современного автомобиля.

И только выдержав все эти испытания, крыша или люк Webasto получают право стать органичной частью современного автомобиля.

ПО ЕДИНЫМ СТАНДАРТАМ

Автомобильный завод ООО «Ниссан Мэнуфэкчуринг Рус» — предприятие, по меркам автопрома, молодое. Соглашение о строительстве производственного комплекса под Санкт-Петербургом было подписано в июне 2006 года, а официальная церемония открытия прошла в июне 2009‑го. Российский завод Nissan является предприятием полного цикла: здесь производятся штамповка кузовных панелей, сварка и окраска кузовов и непосредственно сборка автомобилей. Заключительной фазой является контроль готовой продукции. Весь производственный цикл, а также качество используемых комплектующих и самой сборки подчинены строгим канонам японской компании. И правила эти незыблемы для заводов Nissan по всему миру. Сегодня на российском предприятии производится три модели автомобилей Nissan: Qashqai, Murano и X-Trail. Для меня наиболее интересным стал Nissan X-Trail, так как он имеет в перечне комплектаций версию с панорамной крышей производства Webasto — пример долгосрочного партнерства двух высокотехнологичных компаний.

НА КОНВЕЙЕР — ТОЛЬКО ЛУЧШЕЕ

На заводе ООО «Ниссан Мэнуфэкчуринг Рус» есть цех для установки дополнительного оборудования, но стеклянные крыши Webasto монтируются на Nissan X-Trail непосредственно на конвейере — решение, которое впервые было применено на российских заводах именно альянсом Nissan и Webasto. Причем, несмотря на дополнительную операцию, ритм работы сборочной линии не меняется. Здесь необходимо пояснение: кузова на сборку приходят в хаотичном порядке, и может пройти с десяток Qashqai с цельнометаллическими крышами или с крышами под люк, а затем одна модель X-Trail, которую операторам предстоит украсить стеклянной крышей. Четкость выполнения процесса контролирует единая система: перед тем как на соответствующую станцию цеха окончательной сборки приходит кузов, требующий установки стеклянной крыши или люка, робот подвозит к ней тележку с необходимыми комплектами. Когда подходит время установки стеклянной крыши Webasto, торжество робототехники продолжается: специально для этой операции инженеры завода разработали манипуляторы, позволяющие точно и бережно установить деталь. Металлические фрагменты крыши с вырезом под дополнительный элемент готовятся в цехе штамповки завода, что обеспечивает необходимые стандарты и исключает неточности, а сами стеклянные крыши для Nissan X-Trail поставляются c японского предприятия Webasto. Выбор Webasto в качестве поставщика комплектующих для заводов Nissan не случаен. Вот что говорит менеджер группы операционной логистики Константин Лишнев: «Все компоненты, которые попадают на конвейер нашего завода, проходят через единую для всех заводов Nissan процедуру выбора поставщика.

Четкость выполнения процесса контролирует единая система: перед тем как на соответствующую станцию цеха окончательной сборки приходит кузов, требующий установки стеклянной крыши или люка, робот подвозит к ней тележку с необходимыми комплектами. Когда подходит время установки стеклянной крыши Webasto, торжество робототехники продолжается: специально для этой операции инженеры завода разработали манипуляторы, позволяющие точно и бережно установить деталь. Металлические фрагменты крыши с вырезом под дополнительный элемент готовятся в цехе штамповки завода, что обеспечивает необходимые стандарты и исключает неточности, а сами стеклянные крыши для Nissan X-Trail поставляются c японского предприятия Webasto. Выбор Webasto в качестве поставщика комплектующих для заводов Nissan не случаен. Вот что говорит менеджер группы операционной логистики Константин Лишнев: «Все компоненты, которые попадают на конвейер нашего завода, проходят через единую для всех заводов Nissan процедуру выбора поставщика. Происходит это в соответствии с критериями качества, себестоимости и еще с целым рядом факторов. Важно, что все комплектующие, которые поставляются и на наш, и на японский заводы, абсолютно идентичны и соответствуют самым высоким стандартам».

Происходит это в соответствии с критериями качества, себестоимости и еще с целым рядом факторов. Важно, что все комплектующие, которые поставляются и на наш, и на японский заводы, абсолютно идентичны и соответствуют самым высоким стандартам».

БЫСТРО, КРАСИВО, НАДЕЖНО

На тележке, которую робот доставил на станцию, стеклянная крыша лежит на самом верхнем ярусе — так в нужный момент ее сможет взять манипулятор-перегрузчик, который аккуратно передаст элемент своему собрату загрузчику. Загрузчик, в свою очередь, заводит стеклянную крышу через проем лобового стекла внутрь салона, а сверху ее подхватывают присоски манипулятора-позиционера, фиксирующего деталь с нулевым зазором по отношению к кузову. Операторам остается лишь провести обтяжку гайками, установить кронштейны усиления и закрыть крышу шторкой. Вся операция происходит на движущемся конвейере и занимает 2,56 сантиминуты. Именно такое времяисчисление принято на заводах Nissan для особой точности: в одной сантиминуте не 60, а 100 секунд.

Участок проверки автомобилей на герметичность.В тоннеле теста на герметичность имитируется тропический ливень.В заключение салон автомобиля тщательно осматривается на предмет протечек.Операция по установке стеклянной крыши Webasto и выглядела эффектно, и точностью впечатлила. Тем не менее воспоминания о том самом протекающем люке где-то в глубине моего сознания все еще теплились. Конец всем сомнениям пришел после посещения теста на герметичность, который проходят абсолютно все автомобили, сходящие с конвейера санкт-петербургского завода. «В тоннеле, по которому движутся автомобили, мы можем имитировать любые дождевые условия. Но испытание «тропическим ливнем» обязательно, — рассказывает начальник смены отдела обеспечения качества Анатолий Горст. — После того как автомобили выходят из тоннеля, наши сотрудники внимательно осматривают салон на предмет возможных протечек. Разумеется, пристальное внимание уделяется не только люкам или панорамным крышам, но и абсолютно всем уплотнениям». В заключение Анатолий отметил, что все тесты, которым автомобили подвергаются после того, как они покидают конвейер, регламентируются глобальными стандартами Nissan. Фраза, которую я уже не раз слышал на разных участках.

Панорамная крыша Webasto со сдвижным люком, шторкой и электроприводом

Длина 1120 мм

Ширина 870 мм

Вес 20 кг

Высота наклона люка 25 мм

Размер крышки люка 500х870 мм

Редакция рекомендует:

Хочу получать самые интересные статьи

LIQUI MOLY — Вклейка стекол

Файлы:

Составы для установки стёкол:

- Среднемодульный клей для стёкол «Liquifast 1400» (арт. 7548)

- Высокомодульный клей для стёкол «Liquifast 1502» (арт. 6139)

- Среднемодульный клей для стекла «Liquifast 1402» (арт. 6136)

- Грунт-праймер для стекла «Liquiprime 5061» (арт. 7549)

- Очиститель-обезжириватель «Reniger und Verdunner» (6130/7575)

Наборы для вклейки стёкол

- Набор для вклейки стёкол (среднемодульный) «Liquifast 1402 (Kartuschen-Set)» (арт. 6138)

- Набор для вклейки стёкол (высокомодульный) «Liquifast 1502 (Kartuschen-Set)» (арт. 6141)

Вклейка стекол не просто удешевляет и упрощает производство, но и серьезным образом влияет на безопасность движения, так как вклеенное стекло включается в силовую структуру кузова и являются дополнительным элементом жесткости. Автомобили с вклеенными стеклами имеют более жесткий на кручение кузов, стало быть, точнее управляются, лучше держат дорогу и более безопасны. Немаловажно и то, что пассажирские подушки безопасности, при срабатывании опираются на лобовое стекло, удержание стекла в проеме обеспечивает только высокопрочный клей, обычный уплотнитель на это не способен. Поэтому, автомобили, оборудованные подушками безопасности, обладают только вклеенными стеклами.

Герметики для вклейки стекол являются предполимерами полиуретана, твердеющими (полимеризующимеся) под действием влаги воздуха. Повышенная влажность и температура резко ускоряют полимеризацию. Герметик, в своем составе, имеет наполнитель, обычно сажу, что придает ему черный цвет и дополнительную прочность. Скорость застывания, в среднем составляет 3-5 мм в сутки для любых однокомпонентных составов. Составы для вклейки делятся на низкомодульные (допускающими большие деформации и смещения клеевого шва, в настоящее время, практически не применяются), средне- и высокомодульные. Последние, особенно активно используются для жестких автомобильных кузовов, выпуска после 2000 года. Среднемодульные клеи используются для старых машин с «уставшими» кузовами и рамных автомобилей. Время готовности к выезду определяется конструктивными особенностями автомобиля. Для автомобилей, имеющих пассажирскую подушку безопасности, время готовности автомобиля к эксплуатации удваивается относительно минимального времени готовности, указанного в техническом паспорте герметика. Хранить и использовать герметики для вклейки стекол необходимо при положительной температуре, перемерзшие продукты теряют экструзию (не выдавливаются из тубы), и соответственно, не могут быть использованы.

Перед вклейкой нового стекла необходимо удалить старое, причем непосредственно перед монтажом нового, не раньше, чем за 6 часов. Если промежуток времени больше 6-ти часов, то оставшийся на кузове слой старого герметика заветривается и требует активации Aktive Primer.

Вынуть стекло при помощи двух шарнирных вакуум-присосок, приложить к проему новое стекло и отметить его правильное положение полосками молярного скотча. Скотч сохранить до конца вклейки, по полосам ориентируется новое стекло!

Внимание: приклеивать основание салонного зеркала надо заранее, до вклейки стекла! Используйте Ruckspiegel-Klebe-Set. Высокопрочный быстрый состав для приклейки металлических деталей к стеклу, таких как металлические основания зеркал к лобовому стеклу, металлические запоры к боковым форточкам автомобиля. Достигается высокая прочность и долговечность соединения. Клей отлично компенсирует напряжения при перепаде температур. Многоразового использования.

Склеиваемые поверхности должны быть сухими и чистыми. Для очистки рекомендуется применять Reiniger und Verdunner. Следует отметить точные контуры будущего расположения детали. Приложенную нейлоновую сеточку следует вырезать точно по площади склеивания, поскольку она является прокладкой-катализатором между деталью и поверхностью стекла. Нанести на детали клей, наложить на смазанную клеем поверхность, пропитанную клеем нейлоновую сеточку и плотно прижать на 2 минуты деталь к поверхности стекла. После 15 минут выдержки клей достигает монтажной прочности.

Подготовка кузовного проема:

- Плоским шабером или ножом срезать слой старого герметика с кузова так, чтобы оставшийся слой сохранил толщину 2 мм.

- Старый герметик не удаляют полностью (!), так как он служит грунтом для нового герметика;

- Необходимо соблюдать указания производителей автомобилей.

- Поверхность реза должна оставаться чистой и свободной от жира, нет необходимости использовать очистители.

- Поверхность реза нельзя покрывать праймером-активатором.

- Если стекло монтируется после выправления и окраски кузовного проема и не имеет остатков старого герметика, то плоскость прилегания необходимо обработать праймером LiquiPrime 5061.

Подготовка стекла: Автомобильное стекло перед вклейкой должно быть тщательно очищено, особенно стекла китайского производства, как правило, имеющие заводские загрязнения силиконом. Для предварительной очистки следует использовать пену для стекол Scheiben-Reiniger-Schaum, артикул 3952. Для очистки шелкографического нанесения (окантовки стекла) используйте приложенный к набору для вклейки стекол очиститель или более крупную фасовку: «очиститель и разбавитель» Reiniger und Verdunner, арт. 6130, 1 литровая упаковка. Очиститель должен быть высушен в течение примерно 10 минут.

Часть автомобильных стекол уже при производстве имеет нанесенный по периметру подготовительный слой полиуретанового герметика, который служит грунтом-основой для нанесения собственно клеевого состава. Такие стекла называются предварительно подготовленными и выпускаются концерном Volkswagen и некоторыми другими производителями.

Основная масса автомобильных стекол имеет только шелкографическое нанесение – черное керамическое покрытие по периметру стекла с внутренней стороны. После очистки на эту полосу наносится специальный праймер-грунт LIQUIprime 5061, арт. 6133,6134, с целью улучшения адгезии (прилипания) герметика, ускорения его полимеризации и защиты от ультрафиолетового излучения. Грунт наносится при помощи аппликатора на очищенную шелкографическую полосу в зоне предполагаемого нанесения герметика и высушивается в течение минимум 10 мин при 23 °С и относ. влажности 50 %, максимум 8 часов. При температуре использования ниже 15°С для высушивания использовать теплый воздух. Использовать упаковку сразу, многоразово в течение не более 5 дней, закрывать сразу после использования (боится влаги), хранить при температуре 5-25°С.

Несоблюдение технологии и условий хранения может вызвать отслоение стекла в эксплуатации!

Нанесение герметика: Герметик может наноситься на очищенное и обработанное праймером стекло или на соответственно подготовленный проем кузова. Как удобнее, в каждом случае определяет мастер. С момента нанесения герметика и до приложения стекла в проем (время переработки) должно пройти не более 12 минут (обычно время переработки ограничивается 8-12 минут и прописано в характеристиках герметика). Внимание: превышение времени переработки любого герметика приводит к браку вклейки и отслоению стекла от проема в эксплуатации! Различные автомобили нуждаются в индивидуальной толщине слоя герметика. Для получения нужной толщины слоя пластиковый носик-сопло, приложенный к каждому картушу с герметиком, обрезается особым образом, представленном на рисунке.

Если не удалось найти рекомендации по толщине слоя, то: установите пластиковый носик-сопло на оставшийся материал герметика в области крыши и измерьте ширину верхнего края плюс 2 мм. Это и будет ширина слоя; в таблице ей соответствует диаметр наносимого валика герметика.

Настройка шасси: объяснение жесткости автомобиля на скручивание

Когда будет выпущено новое поколение автомобиля, вы всегда услышите: «Новое шасси на XX процентов жестче». Вместо того, чтобы сказать «Впечатляет», более распространенный ответ — просто подумать: «Ну и что?» В то время как 99 процентов покупателей автомобилей понимают преимущество большей мощности, почти такой же процент не сможет сказать вам о преимуществах шасси с повышенной жесткостью на кручение. На самом деле значительное увеличение жесткости шасси на кручение должно быть поводом для празднования.

Майкл Феррара // PR Photos

ДСПОРТ Выпуск № 149С тех пор, как автомобили строились на простой лестничной раме, многое изменилось. В 1981 году McLaren произвела революцию в Формуле 1, представив монокок из углеродного волокна — воплощение легкой жесткости. McLaren 12C, изображенный с передней и задней секциями рамы и без них, выводит эту технологию на улицы.

Терминология: жесткость, а не жесткость

Много лет назад жесткость на кручение часто называли жесткостью на кручение.Оба относятся к одним и тем же свойствам шасси. К сожалению, эта номенклатура вызвала некоторую путаницу, поскольку многие часто используют термин «жесткий» для описания неблагоприятных ходовых качеств транспортного средства. На самом деле увеличение жесткости на кручение автомобиля улучшает качество езды, позволяя подвеске работать более эффективно.

Торсион

Когда вы посмотрите определение кручения, вы неизбежно начнете получать вал. То есть они будут говорить о том, что кручение — это скручивание объекта (обычно вала в качестве примера) из-за внешнего или приложенного крутящего момента.Когда вы прикладываете крутящий момент к валу, форма вала, его площадь поперечного сечения и модуль жесткости его материала будут определять, насколько он скручивается при заданном крутящем моменте. Круглые или круглые валы будут иметь меньший угол скручивания при кручении, чем квадратные, при прочих равных условиях. Вал, диаметр которого вдвое больше другого, будет иметь только 1/16 угла поворота, чем вал меньшего диаметра. Что касается материала, то материал с удвоенным модулем жесткости будет скручиваться только наполовину.

Когда санкционирующий орган определяет трубу для стержня безопасности или каркаса безопасности, они часто указывают диаметр стержня, материал и метод сварки. Например, для изготовления каркаса безопасности, установленного законом NHRA, необходимо использовать стержень диаметром 1,625 дюйма. Может использоваться более толстая 0,118-дюймовая низкоуглеродистая сталь (серия 10ХХ) или более тонкий 0,083-дюймовый «хромомолибденовый» материал из сплава 4130. Согласно правилам NHRA, низкоуглеродистую сталь можно сваривать методом MIG, но для легированной стали требуется сварка TIG. Использование легированной стали 4130 с меньшей толщиной стенки обеспечивает снижение веса на 35% по сравнению с более толстой мягкой сталью.Оба имеют сопоставимую жесткость на кручение. Хотя весь материал представляет собой круглую трубу, интересно посмотреть, как диаметр, толщина стенки, материал и метод сварки влияют на ее конечные характеристики.

Жесткость на кручение

Гуру подвески Херб Адамс (автор книги Chassis Engineering) определил жесткость на кручение (на самом деле «жесткость» в своей публикации 1993 года) применительно к шасси автомобиля как «насколько рама будет изгибаться под нагрузкой, когда одно переднее колесо поднято, а другое переднее колесо опущено, а задняя часть автомобиля удерживается ровно.Херб рисует картину, которую легко увидеть, продолжая при этом: «Это состояние наблюдается на каждом углу дороги, поэтому его важность для правильного обращения должна быть очевидна». Хотя для некоторых производителей оригинального оборудования и производителей гоночных автомобилей это могло быть очевидным, повышение жесткости на кручение автомобиля без значительного увеличения веса является инженерной задачей.

К счастью, успехи в компьютерном моделировании шасси, использование более высокопрочных материалов, новых технологий сварки и превосходных материалов для склеивания позволяют производителям оригинального оборудования и производителям гоночных автомобилей создавать автомобили, обладающие гораздо большей жесткостью на скручивание, чем автомобили прошлого.В то время как у купе Ford Mustang 1966 года характеристики, вероятно, составляли около 5000 Нм на градус, у сегодняшнего Mustang 2015 года более 20 000 Нм на градус. В чем состоят современные автомобильные технологии? Bugatti Veyron заявляет о жесткости на кручение более 60 000 Нм / град.

Почему кабриолеты — отстой…

Возьмите любое купе или седан с впечатляющей жесткостью на кручение и превратите его в кабриолет, и вам повезет получить половину того, что было у вас. Даже после того, как завод увеличил вес с помощью опор X-образной балки под полом, по-прежнему ничто не заменит крышу, когда дело доходит до повышения жесткости шасси.Porsche 911 (разновидность 996) падает с 27 000 Нм / град до 11 600 Нм / град, если сравнивать купе с кабриолетом.

(L) Так выглядит простая лестничная рама на кручение. Меньшая жесткость означает больший угол отклонения. (M) Добавление поперечин, задних обручей и передних перекладин параллельно сетке добавляет немного жесткости. (R) X-образная скоба улучшит жесткость, и аналогичные конструкции часто используются на кабриолетах.

Преимущества повышенной жесткости на кручение

Проще говоря, автомобили с высокой жесткостью на кручение обеспечивают превосходную езду, превосходную управляемость и лучшую реакцию на действия водителя.Повышение жесткости на кручение автомобиля позволяет подвеске работать более эффективно и предсказуемо. Автомобили с высокой жесткостью на кручение будут иметь больший ход подвески, поскольку шасси не движется. Учитывая, что в подвеске используются амортизаторы, а в шасси их нет, понятно, почему вы хотите, чтобы подвеска двигалась, а не шасси.

Шасси и подвеска автомобиля можно представить как пять независимых комплектов пружин. Есть две передние пружины, две задние пружины и шасси, которое действует как пятая пружина.Если мы разрежем автомобиль посередине и посмотрим только на то, что происходит с одной пружиной спереди и сзади вместе с шасси, мы сможем рассмотреть модель с тремя рессорами. Когда три пружины устанавливаются последовательно, сила или нагрузка на пружины одинаковы. Самая слабая пружина в серии по-прежнему будет максимально отклоняться при данной нагрузке, даже если две другие пружины будут повышены до более высокой степени (жесткости). Вот почему некоторые автомобили плохо реагируют на пружины с высокой жесткостью, если сначала не будет улучшена жесткость шасси.Наконец, повышенная жесткость на скручивание снижает дребезжание, скрип и вибрацию.

Повышение жесткости на кручение: OEM

[pullquote] ТРЕУГОЛЬНАЯ ПЕРЕДНЯЯ СТЯЖКА БАШНЯ, КОТОРАЯ ПРИСОЕДИНЯЕТСЯ К БАРАБАНУ, МОЖЕТ УЛУЧШИТЬ КРУТИЛЬНУЮ ЖЕСТКОСТЬ ШАССИ ПО ЗАКАЗУ [/ pullquote] Со стороны OEM производители обращаются к использованию стали с более высоким модулем (жесткости), дополнительной сваркой и новейшие высокопрочные адгезивы для повышения жесткости на скручивание. Хотя добавить жесткость на кручение легко, если к автомобилю добавлен вес, это настоящая проблема, когда добавление дополнительного веса не является вариантом.Сегодняшние стандарты топливной эффективности заставляют OEM-производителей дважды подумать, прежде чем увеличивать вес автомобиля.

Повышение жесткости на кручение: Street Aftermarket

Для трамвая мы рассмотрим решения, которые можно прикрутить на место. Когда дело доходит до решения с болтовым креплением, треугольники и крестообразные конструкции обычно очевидны в продуктах, которые действительно работают. Итак, сначала ищите решения, сделанные из материалов высокой жесткости, которые включают эту геометрию. Когда вы обнаружите продукты, которые, возможно, действительно были спроектированы и изготовлены для правильной работы, второй шаг — рассматривать шасси как три независимые структуры: переднюю, центральную и заднюю.Именно такой подход использовали инженеры Lexus при сборке RC F. Передняя часть — это что угодно, вплоть до брандмауэра, середина — это брандмауэр, спина к заднему сиденью, а задняя часть — это спинка задних сидений до конца. транспортное средство.

Треугольная скоба опоры передней стойки, которая крепится к брандмауэру, может повысить жесткость шасси на кручение примерно на 10 процентов. Например, опорная скоба OEM на кабриолете Mustang 2015 года увеличивает жесткость на кручение на целых 10 процентов.Напротив, распорка опоры передней стойки, которая не триангулируется обратно к брандмауэру, может дать улучшение только на 1–5 процентов. Что касается нижних передних распорок, то распорки, которые просто бегают из стороны в сторону, ничего не дадут. Однако раскосы, образующие X между двумя «рельсами рамы», улучшают жесткость на кручение. Для центральной части автомобиля часто бывает очень мало креплений с болтовым креплением. Штанги ремня безопасности, которые крепятся болтами к заводским креплениям ремня, не дают многого.Что касается задней части автомобиля, действуют те же правила, что и передней. Распорки опор распорки более эффективны, когда они привязаны к переборке (к сожалению, у большинства автомобилей нет фиксированной задней переборки).

Повышение жесткости на кручение: сепараторы, сварка стежком

Если вы действительно хотите улучшить жесткость автомобиля и не возражаете против установки каркаса безопасности, вы будете в восторге от результатов. Даже у уличных автомобилей, в которых есть приварная дуга безопасности или каркас безопасности, можно значительно улучшить качество езды, управляемость и даже 60-футовое время езды.Однако не все решетки и клетки одинаковы. Если у основных пялец просто одна горизонтальная перекладина, вы не заметите большого выигрыша. Добавьте пару стержней вниз к области туннеля передачи от того места, где перекладина пересекается с основным обручем, и у вас есть магия.

Если у вас есть возможность снять краску с автомобиля, вы также можете изучить достоинства сварки стежком. Путем стыковой сварки перекрывающихся панелей, которые свариваются только заводской точечной сваркой (или, что еще хуже, не склеены вместе), можно повысить жесткость шасси.Одна из наиболее критических областей — это брандмауэр (который, по сути, представляет собой срезную пластину, когда шасси скручено). Сварка стежком в этой области может показать лучшее увеличение жесткости.

(L) При добавлении клетки повышается жесткость шасси. (M) Добавление нескольких ключевых стержней для добавления триангуляции может значительно улучшить жесткость. К сожалению, двигатель или другой компонент могут мешать. (R) Прозрачные панели могут заменить ключевые стержни, чтобы добавить жесткости.

Замечательная альтернатива?

А как насчет клепки вместо сварки стежком? Когда используются подходящие заклепки и установлено правильное количество, можно получить от 50 до 70 процентов прочности сварного шва.Это утомительная и трудоемкая задача, которую можно рекомендовать только в том случае, если у кого-то достаточно времени и нет возможности сваривать. Заклепки авиационного качества глухого типа могут использоваться для склеивания слоев листового металла вместе в автомобильной промышленности. Заклепка этого типа (которая легко устанавливается и не требует доступа за панелью) будет иметь примерно половину прочности традиционной заклепки того же размера. В результате, эмпирическое правило состоит в том, чтобы использовать пять глухих заклепок вместо трех стандартных заклепок.Чтобы заклепка такого типа была эффективной, необходимо убедиться, что вы используете правильный материал и устанавливаете значительное количество этих заклепок.

Большинство установщиков ручных заклепок с заклепками / глухими заклепками имеют возможность делать заклепки диаметром до 3/16 дюйма. Заклепки 1/8 ″ и 3/16 ″, вероятно, лучший размер для домашнего мастера. Толщина материала, а также количество перекрытий между слоями металла определят оптимальный размер заклепки. Типичные заклепки 1/8 дюйма доступны различной длины для соответствия толщине материала от 0.125 ″ и 0,375 ″. Заклепки 3/16 дюйма могут обеспечить толщину материала от 0,062 дюйма до 0,625 дюйма. Заклепку 3/16 дюйма всегда следует класть не ближе 3/8 дюйма к краю (в идеале 1/2 дюйма). Это означает, что перекрывающиеся листы металла должны иметь как минимум 3⁄4 дюйма общего перекрытия с установленной в нем мертвой точкой заклепки. Если перекрытие составляет всего 1⁄2 дюйма, следует использовать заклепку меньшего диаметра 1/8 дюйма. Эти заклепки меньшего размера на 1/8 дюйма могут располагаться на расстоянии всего 1⁄4 дюйма от края. Что касается количества заклепок на дюйм, то для заклепки 1/8 дюйма межцентровое расстояние должно быть от 1⁄2 дюйма до 3⁄4 дюйма.Это означает от 16 до 24 заклепок на фут. При использовании заклепок 3/16 ″ большего размера расстояние между заклепками должно составлять от 3⁄4 ″ до 1 ″ или от 12 до 16 на фут.

Высокопрочные заклепки обычно выпускаются из нержавеющей стали 18-8, оцинкованной стали и алюминия. Соответствующая прочность на сдвиг будет составлять 1650, 1050 или 700 фунтов силы на заклепку. Стоимость значительно отличается, поскольку нержавеющая сталь составляет около 1,60 доллара за заклепку, 0,40 доллара за заклепку для стали или 0,25 доллара за реку для алюминия. При 16 заклепках на фут вы потратите около 25 долларов на фут нержавеющей стали, 6 долларов.40 за фут для стали или 4 доллара за фут для алюминия.

Итог

Спроектировать и построить шасси с максимальной жесткостью на скручивание и минимальным весом — желание каждого инженера по шасси. Достижения в области материалов и производства позволили автопроизводителям производить автомобили, которые имеют в 4-10 раз большую жесткость шасси, чем автомобили, построенные 30 лет назад. Хотя мы не всегда можем позволить себе лучшее шасси в качестве отправной точки, существуют решения с болтовым креплением и сваркой для значительного увеличения жесткости шасси автомобиля.В ближайшие месяцы мы продемонстрируем, как измерить и измерить улучшения жесткости на кручение шасси на будущей сборке автомобиля

Методы проектирования для повышения жесткости на кручение

Продукты, которые подвергаются крутильной нагрузке, часто требуют анализа, аналогичного то, что мы используем для жесткости на изгиб. Основные отличия заключаются в используемых свойствах материала (модуль жесткости при сдвиге) и полярном моменте инерции (который очень похож на момент инерции площади, используемый при изгибе).Если мы определяем скручивание как действие скручивания конструктивного элемента под действием приложенной нагрузки, одним из примеров этого является скручивание, возникающее в приводном валу, когда в гоночном автомобиле применяется дроссельная заслонка. В этой статье дизайнеры и инженеры познакомятся с методами, используемыми для анализа и улучшения жесткости на кручение при проектировании.

Постановка проблемы и целевые задачиКлючевой проблемой, которую мы решим в этой статье, является повышение жесткости нашей конструкции на кручение.Определение жесткости в данном случае — это сопротивление скручиванию при приложении крутящего момента к компоненту. Возвращаясь к нашему примеру с приводным валом, если мы допустим слишком большой поворот, мы можем получить нестабильную работу. На изображениях ниже показаны два вала, которые затягиваются на 100 фут-фунт, но имеют разную жесткость на кручение.

На внешней стороне вала смоделирован небольшой «флажок», чтобы визуализировать скручивание элемента при приложении крутящего момента. Конструкция снизу (сталь) намного жестче, чем конструкция сверху (HDPE).В следующем разделе мы рассмотрим свойства, которые делают это возможным.

Ключевые свойства и формулыЕсли мы хотим улучшить жесткость конструкции, у нас есть несколько свойств материала, с которыми мы можем поиграть. В приведенном ниже списке подробно описаны основные свойства:

Кроме того, мы можем связать модуль сдвига с модулем упругости (E) для изотропных материалов, используя следующую формулу:

Где:

В качестве быстрого примера, если мы возьмем модуль упругости стали примерно при 30e6 psi при комнатной температуре, мы можем преобразовать его в модуль сдвига с помощью следующей математики:

Теперь, когда мы понимаем интересующее свойство материала, давайте посмотрим на формулы, которые действительно позволяют нам чтобы определить, насколько жесткий компонент.Начнем с общей формулы для угла скручивания (θ) в радианах:

Где:

T = крутящий момент, приложенный к компоненту

L = длина балки

J = Полярный момент инерции (постоянная кручения)

G = модуль сдвига (модуль жесткости)

На изображении ниже показано, что именно мы имеем в виду, когда говорим об угле кручения:

Полярный момент инерции, J — это то же самое, что и момент инерции площади относительно длинной оси.Это означает, что формула для определения J будет зависеть от формы вашего компонента. Если мы имеем дело со сплошным валом, формула выглядит так:

Важно помнить, что для всех задач, которые вы решаете, следует использовать правильное значение J, так как это может иметь большое влияние на конструктивные решения. Мы закончим формулой, в которой используются некоторые из вышеперечисленных переменных и которая известна просто как жесткость на кручение (k).

Мы могли бы использовать это значение для непосредственного сравнения жесткости компонентов, никогда не вычисляя угол скручивания.Теперь, когда мы знаем математику, в следующем разделе мы рассмотрим несколько примеров.

Прикладной примерВ этом разделе мы решим полярный момент инерции, модуль сдвига, жесткость и угол кручения. Для простоты мы начнем с простого сплошного круглого вала. В конце этого раздела мы рассмотрим, как использовать программы САПР для решения более сложной геометрии.

Во-первых, давайте начнем с вала, имеющего следующую геометрию:

Для начала вычислим полярный момент инерции:

Мы проанализируем эту деталь, используя свойства алюминия.Это означает, что с модулем упругости около 10e6 фунтов на квадратный дюйм и коэффициентом Пуассона 0,33, мы можем вычислить модуль сдвига как:

Решив для жесткости, мы видим, что мы получаем значение:

Наконец , давайте посмотрим на угол скручивания, если мы применим 200 дюйм-фунтов:>

Если мы перейдем от алюминия к стали, мы увеличим жесткость в три раза. Это означает, что у нас также будет одна треть отклонения, или 0,07 рад. Если вы находитесь в ситуации, когда конструкция очень чувствительна к точности позиционирования, использование жесткого материала будет полезным.Если требуется большее увеличение жесткости, чем можно получить только за счет замены материала, лучшим вариантом будет увеличение полярного момента инерции. Например, переход от 0,5 дюйма к 0,75 дюйма приводит к увеличению полярного момента инерции от 0,00614 дюйма4 до 0,0311 дюйма4. Это означает, что мы делаем деталь в пять раз более жесткой, увеличивая диаметр на 50%.

Во многих случаях мы имеем дело не только с простой геометрией. Хотя уравнения для угла скручивания, жесткости и модуля сдвига применимы, мы не можем использовать ту же формулу для полярного момента инерции.На самом деле, формулы для вашей геометрии может и не быть. В этом случае лучше всего использовать систему CAD для расчета полярного момента инерции. Это значение можно заменить на J в остальных уравнениях. На рисунке ниже из моей предыдущей статьи о проектировании жесткости показано, как это сделать. Хотя изображение было снято с помощью CREO, Solidworks может выполнять аналогичный анализ.

Выделенные величины — это MOI области и полярный MOI (J), и, как мы уже обсуждали, первое свойство является предпочтительным для данной статьи.Использование системы CAD делает этот анализ намного проще, чем получение значения вручную.

Рекомендации по проектированиюОсновываясь на этих формулах и общем аналитическом подходе, следует помнить несколько важных рекомендаций: значительно превышают материальные изменения.

Угол скручивания линейно увеличивается с длиной, поэтому уменьшение длины элемента также может уменьшить общую скручивание.

Вы можете сравнить только модуль Юнга для относительной разницы в жесткости, если все остальные свойства остаются постоянными. Нет необходимости рассчитывать модуль сдвига, пока вы не решите найти жесткость или угол скручивания.

Эти формулы не решают напряжение. Если ожидается, что нагрузки будут вызывать напряжения, близкие к прочности материала, необходимо провести более тщательный анализ напряжений.

Программы CAD могут быть очень полезны при попытке собрать свойства сечения.

Это не исчерпывающий список, но он должен помочь вам улучшить жесткость ваших компонентов.

Основные выводыПроектирование с учетом жесткости на кручение может показаться пугающим, но после разрушения ступеней оно, надеюсь, кажется более управляемым. Эти принципы применимы к изделиям, охватывающим карданные валы, квадрокоптеры, 3D-принтеры и многое другое. Я призываю всех, кто занимается дизайном, изучить здесь множество переменных, чтобы понять, как достичь своих целей в дизайне.

Исследование крутильных свойств кузова в белом на основе квадратной прямоугольной модели и многоцелевого генетического алгоритма

Для оценки характеристик транспортного средства на этапе концептуального проектирования была предложена квадратная прямоугольная модель для прогнозирования крутильной жесткости и частота вращения первого порядка Body-in-White. Структура Body-in-White была разложена на восемь простых структурных поверхностей, из которых была построена модель квадратного ящика. На основе метода конечных элементов была рассчитана модифицированная жесткость на сдвиг для каждой простой поверхности конструкции и получена жесткость на кручение.Затем простые структурные поверхности Body-in-White были сконструированы в систему пружин с восемью степенями свободы для расчета частоты кручения первого порядка. Кроме того, многокритериальный генетический алгоритм был использован для определения толщины и структурного усиления панелей с небольшой жесткостью, чтобы достичь цели увеличения жесткости при одновременном уменьшении массы панели. Результат показывает, что оптимальные значения толщины снижаются примерно на 9,9 процента, не влияя на их характеристики предлагаемым способом.По сравнению с результатами прогнозирования, полученными с помощью сложного численного моделирования, относительная ошибка модели квадратного ящика при прогнозировании жесткости на кручение составляет 6,04 процента, а при прогнозировании частоты кручения первого порядка — 0,95 процента, что указывает на эффективность модели прогнозирования.

1. Введение

Жесткость на кручение и частота крутильных колебаний первого порядка являются ключевыми характеристиками кузова автомобиля и являются основными факторами, влияющими на конструкцию кузова и процедуру ее оптимизации.Однако нерегулярные структуры, например канавки, выступы, ребра жесткости и т. Д., Затрудняют их точный расчет с помощью единственного метода численного анализа [1, 2]. Метод конечных элементов (МКЭ) предоставил метод расчета жесткости на кручение и частоты кручения низкого порядка кузова автомобиля [3]. Однако общий и частичный дизайн Body-in-White (BIW) необходимо многократно улучшать на этапе концептуального проектирования, что приводит к сложной эксплуатации и высокой стоимости расчетов.Поэтому желателен быстрый и удобный метод прогнозирования крутильных свойств BIW. В этой статье предлагается метод моделирования модели квадратного ящика для точного прогнозирования жесткости на кручение и частоты кручения первого порядка кузова автомобиля. В рамках модели квадратного ящика удобно оптимизировать массу BIW, чтобы обеспечить легкий эффект с помощью многокритериального генетического алгоритма (MOGA), который, как было сказано, мотивирован для решения проблемы.

Свойства BIW были интенсивно исследованы, и за последние несколько десятилетий был разработан ряд методов оптимизации. Павловски и Гай [4] разложили структуру кузова автомобиля на простую структурную поверхность (SSS) для анализа нагрузки и пути ее передачи, что обеспечило новый подход к оценке свойств кузова автомобиля. Nishigaki et al. [5] предложили разновидность компьютерной инженерии для анализа первого порядка анализа кузова автомобиля в концептуальном дизайне из-за сложных операций.Лю и Сайтоу [6] разложили BIW для оптимизации жесткости собранных конструкций с помощью MOGA, которая учитывала только статические свойства структур. Mundo et al. [7–9] предложили инженерный подход для упрощения структур моделирования, чтобы NVH-оптимизация BIW могла выполняться на самых ранних этапах процесса проектирования транспортных средств. Нариман-Заде и др. [10] предложили многокритериальный генетический алгоритм с однородным разнообразием для оптимизации модели вибрации транспортного средства с пятью степенями свободы (DOF), которая предоставила больше вариантов для оптимальной конструкции.Gao et al. [11, 12] предложили алгоритм MOGA для оптимизации конструкций с учетом динамических характеристик. Ли и др. [13, 14] предложили новый подход с анализом концепций и методом моделирования неявной параметризации для построения аналитической модели BIW, чтобы решить ее многокритериальную проблему для повышения производительности. Nangolo et al. [15] установили математическую модель системы вертикальной вибрации с девятью степенями свободы для кузова четырехосных грузовиков и применили модальный анализ к дифференциальным уравнениям, которые могли описать конкретную исследовательскую систему.Васудев и др. [16] предложили структуру многокритериальной оптимизации, которая была интегрирована с NSGA-II, CAD и CFD для проектирования автономных подводных аппаратов, и оптимальные параметры достигли лучших требований. В последние годы Kiani et al. [17] использовали оптимизацию на основе суррогатов для оптимизации структуры BIW с учетом требований к вибрации и жесткости. Mitseas et al. [18] решил многокритериальную задачу для нелинейных структурных систем с несколькими степенями свободы с помощью генетического алгоритма (ГА).Qin et al. [19] предложили метод передачи матрицы жесткости и GA для продвижения концептуального дизайна конструкции BIW. Shan et al. [20] предложил метод сборки модульного корпуса путем разложения конструкции, а затем было проведено моделирование для получения проектных переменных с помощью алгоритма NSGA-II. Dama et al. [21–23] предложили улучшенный оптимизатор ГА и алгоритм MOGA для оптимизации формы кузова автомобиля. Deng et al. [24–26] применили эволюционный алгоритм к сложной задаче оптимизации, которая оказалась эффективной при решении реальной инженерной задачи оптимизации.Ферро и др. [27] предложили новый алгоритм для проектирования легких и жестких конструкций, демонстрирующих особенности произвольной формы, основанный на сочетании оптимизации геометрической формы с оптимизацией топологии.

Изучив и проанализировав литературу, мы знаем, что большинство исследователей отдельно исследовали статические и динамические свойства BIW, и взаимосвязь между статическими и динамическими характеристиками не выявлена. В данной статье квадратная модель BIW построена на основе метода SSS.Затем устанавливается пружинная система серии с восемью степенями свободы. С помощью ANSYS Workbench модифицированная жесткость SSS получена для прогнозирования жесткости на кручение BIW. Матрица жесткости состоит из жесткости каждой структурной поверхности. Затем собственная частота системы незатухающих колебаний с несколькими степенями свободы вычисляется вместе с матрицей масс для вычисления частоты кручения первого порядка. Преимущество модели квадратного ящика связано со статическими свойствами и динамическими свойствами BIW.Кроме того, с увеличением жесткости и уменьшением массы в качестве объективов, MOGA усиливает и оптимизирует структуру SSS с небольшой жесткостью в модели квадратного ящика. Вклад в предлагаемый метод заключается в том, что требования к конструкции связаны с многокритериальной задачей оптимизации с MOGA в рамках модели квадратного ящика. Более того, проектировщикам полезно найти оптимальное положение структурной поверхности, которая необходима для усиления, без расчета всей конструкции BIW.Предлагается новый метод для удовлетворения требований с оптимизацией обозначений и размеров без сложных операций.

Остальная часть этого документа организована следующим образом. Раздел 2 знакомит с методом квадратной модели. И новый вклад выделен в разделе 2.4. В разделе 3 описывается новый метод оптимизации и применяется проверка. Эффективность предложенного метода обсуждается в Разделе 4. Наконец, Раздел 5 включает выводы и будущие работы.

2. Материалы и методы

2.1. Моделирование квадратной коробки Модель

Модель четырехколесного беспилотного наземного транспортного средства (UGV) для переноски манипулятора робота упрощена; см. рисунки 1 (а) и 1 (б). BIW — это несущий кузов. В соответствии с профилем кузова конструкция модели квадратного ящика показана на Рисунке 1 (c). Чтобы уменьшить объем вычислений, модель квадратного ящика, основанная на методе SSS, должна превращать структурную плоскость в прямоугольник линейки или близкий к прямоугольнику, игнорируя особенности острого угла структурной плоскости.

Квадратный прямоугольник разложен на модель SSS, как показано на Рисунке 1 (d). Характеристики НДС определяются следующим образом: простые структурные поверхности жесткие в своей собственной плоскости, в то время как они гибкие в других плоскостях; то есть НДС может выдерживать тянущие, давящие, сдвиговые и изгибающие моменты и другие нагрузки в своей собственной плоскости, но не может выдерживать изгибающий момент в ортогональной плоскости или внешней плоскости.

Типичный метод расчета жесткости на кручение для всего кузова автомобиля применяется к паре силовых пар в точке действия силы на кузове автомобиля, чтобы получить угол скручивания кузова.Точка силы обычно является опорной точкой подвески, такой как точка A и точка B на рисунке 1 (b). Затем кузов подвергается действию фиксации ограничений в точках C и D. Результаты, полученные этим методом, используются в качестве эталона жесткости кузова на кручение.

См. [28], две равные точечные силы, которые, как предполагается, сила A и сила B, действуют на BIW в противоположном направлении; см. рисунок 1 (b). Эти нагрузки создают в кузове автомобиля крутящий момент Т, = 6250 Нм.В этой статье будет обсуждаться новый метод расчета жесткости на кручение для всего кузова автомобиля.

Приложение торсионной нагрузки T ко всему кузову автомобиля, затем рассчитывается нагрузка Q j ( j = 1, 2,…, 7) каждой SSS, как показано на рисунке 2. Таким образом, крутящий момент T разбивается на разложение нагрузок, действующих на каждую поверхность.

Уравнения равновесия и совместимости для 8 плоскостей от SSS-1 до SSS-8 следующие: где L 1 = 0.78 м; L 2 = 1,05 м; L 3 = 1,30 м; L 4 = 1,05 м; L 5 = 0,78 м; L 6 = 2,20 м; ч 0 = 0,60 м; ч 1 = 0,50 м; ч 2 = 0,50 м; = 0,68 м; = 1,48 м; Т = 6250 Нм; и T вычисляется непосредственно в соответствии с известной величиной силы вне тела.

Здесь.

Из уравнения (1) нагрузка Q j может быть получена следующим образом: Q 1 = 4620,25 Н; Q 2 = 3891,48 Н; Q 3 = 4050,12 Н; Q 4 = 3271,25 Н; Q 5 = 3891,48 Н; Q 6 = 14947,86 Н; Q 7 = 3271,25 Н.

Эти данные служат основой для расчета прочности на кручение и формы поперечного сечения.Затем для этих нагрузок рассчитываются соответствующая форма и размеры поперечного сечения. Наконец, вся BIW достигает желаемой прочности на скручивание.

2.2. Расчет эффективной жесткости SSS

Прочность на кручение, описанная в разделе 2.1, является основой конструктивного проектирования. Однако, если ожидается, что BIW будет иметь хорошую управляемость и хорошие характеристики NVH, более высокие требования требуются для конструкции с обратной жесткостью [29]. Применение крутящего момента T 0 на коробке приведет к угловому смещению.Жесткость на кручение К коробки составляет: где; деформационное смещение всего кузова автомобиля после воздействия на него T 0 .

Затем математическая модель жесткости на кручение выводится на основе энергетического метода. Предполагая, что сила сдвига является равномерной, а модель сдвига панели показана на рисунке 3 (а). Здесь прямоугольная панель размером ( a × b ) становится ромбовидной панелью размера ( a ′ × b ′ ).Энергия искажения сохраняется в виде упругой энергии.

Энергия, запасенная в одной панели, выражается следующим образом: где — напряжение сдвига,; деформация сдвига; ∫ представляет собой полную объемную интеграцию панели; t — толщина панели; G — модуль сдвига,; V — объем панели, V = abt; ( Gt ) — жесткость панели на сдвиг.

Внешняя нагрузка, прикладываемая к BIW в условиях скручивания, преобразуется в крутящий момент T 0 .Он равен сдвиговому потоку каждой панели. Тогда энергия, запасенная во всех панелях, будет следующей:

Тогда мы получим следующее:

Пусть площадь панели SSS-1 обозначена как S 1 , тогда S 1 =. Аналогичные выражения можно получить и для других панелей.

Тогда уравнение (5) эквивалентно следующему:

Для удобства вычислений сдвиговый поток формулы преобразования вычисляется с длиной панели SSS-1, которая обозначается как.Тогда мы получаем следующее:

Согласно уравнениям (4), (6) и (7), мы получаем следующее:

Кроме того, согласно уравнениям (2) и (8), жесткость на кручение BIW выглядит следующим образом:

Здесь значение жесткости на сдвиг ( Gt ) в уравнении (9) означает, что панель плоская, без пор, выпуклостей, ребер жесткости и т. д. Конструктивное тело в основном представляет собой сложную конструкцию неправильной формы. Таким образом, необходимо изменить значение ( Gt ).Модифицированная эффективная жесткость на сдвиг обозначается как ( Gt ) EFF . В общем, общие методы исправления включают синтаксический анализ, МКЭ и экспериментальную проверку. Для BIW на стадии концептуального проектирования метод анализа и экспериментальный метод тестирования могут дать более надежные и точные результаты. Однако конструкция BIW на этом этапе нуждается в постоянном улучшении, что приводит к тому, что проектировщик сталкивается с большой рабочей нагрузкой и высокими затратами. Конечный элемент имеет низкую стоимость и приемлемую числовую точность.Таким образом, FEM подходит для использования на стадии концептуального проектирования. В этом исследовании сеточная модель импортируется в ANSYS Workbench для решения. В конце концов, значения ( Gt ) EFF вычисляются для каждого SSS.

Граничные условия применяются МКЭ, как показано на рисунке 3 (b). Деформация сдвига γ может быть легко получена. Тогда эффективное значение ( Gt ) EFF может быть получено следующим образом:

Наконец, модифицированное выражение жесткости на кручение для BIW выглядит следующим образом:

2.3. Вычисление частоты кручения первого порядка

Фактически, жесткость на кручение и частота кручения первого порядка BIW взаимосвязаны. Модель вибрации транспортного средства упрощается до модели вибрации системы с несколькими степенями свободы. Математическая модель эквивалентной вибрации создана на основе уравнения (11).

Выполните эквивалентное преобразование уравнения (11). Тогда получаем следующее:

Из уравнений (11) и (12) получаем следующее: где — постоянный коэффициент, и; представляет собой жесткость эквивалентной пружины SSS.

Фактически, уравнение (13) является выражением системы последовательной пружины. Он используется как эквивалентная модель модели квадратного ящика, так что вычисляется частота кручения первого порядка BIW. Поскольку материал BIW — сталь, система демпфирования очень мала. Таким образом, влияние демпфирования на систему колебаний игнорируется. В результате эквивалентная модель BIW построена как система колебаний с восемью степенями свободы без демпфирования, как показано на рисунке 4.

Дифференциальные уравнения движения для системы колебаний с несколькими степенями свободы могут быть получены прямым методом. , Метод Лагранжа или метод влияющих коэффициентов и т. Д.Затем уравнения решаются для получения собственной частоты и основного типа колебаний системы.

Уравнение свободных колебаний системы без демпфирования выглядит следующим образом: где M — матрица масс; X — матрица смещения; — матрица ускорений; и K — матрица жесткости вибрационной системы.

Из рисунка 4 мы получаем M :

Методом жесткой матрицы получаем K :

Для системы колебаний с несколькими степенями свободы без демпфирования точное решение получается с помощью анализа в реальном режиме. метод, т.е., скоординированное преобразование исходной системы для достижения разделения системы. Наконец, согласно определенной пропорции, решение исходного уравнения получается путем наложения основных мод каждого порядка, чтобы получить собственную частоту и основные моды колебательной системы.

Решение уравнений (14) — (16) записывается следующим образом: где A — вектор амплитуды свободных колебаний системы, A = [ A 1 , A 2 ,… A n ] T ; t f — период колебаний; ω n — собственная круговая частота.

2.4. Новая оптимальная стратегия