Разные соединения передающие крутящий момент

- Вы здесь:

- Разделы

- Конструирование

- Передача крутящего момента

- Фрикционные соединения

- Категория: Фрикционные соединения

Разные соединения передающие крутящий момент.

На рис. 648 представлены способы передачи крутящего момента с силовой затяжкой на буртик вала. В легконагруженных соединениях крутящий момент передается штифтом, запрессованным в вал и входящим в торцовую прорезь на ступице (вид а), или торцовыми зубьями, отфрезерованными на ступице и входящими в прорези буртика (вид б).

Повышенной несущей способностью обладают соединения (в) и (г) с торцовыми зубьями, входящими в шлицы на валу. Недостаток их состоит в том, что затяжка производится на впадины m, n между зубьями ступицы, добиться расположения которых в одной плоскости затруднительно.

При расположении на валу двух смежных деталей одну из них, тяжелонагруженную 1 (вид д), устанавливают на шлицах, а вторую, легконагруженную 2, — с помощью торцовых зубьев, входящих во впадины между шлицами. В аналогичной конструкции (е) торцовые зубья введены во внутренние шлицы насадной детали 3.

В соединении (ж) деталь затягивается точеной поверхностью (s) на буртик, на периферии которого нарезаны мелкие шлицы треугольного или эвольвентного профиля.

Соединение торцовыми шлицами треугольного профиля (вид з) менее технологично (шлицы на валу можно нарезать по методу копировании строганием под углом).

Соединения (ж) и (з) часто применяют для регулировки углового положения насадной детали на валу. Точную регулировку можно получить введением промежуточной шайбы 4 (вид и) с двумя шлицевыми венцами, числа шлицев которых незначительно (например, на единицу) отличаются одно от другого (нониусные соединения). Перестановка шайбы на один шлиц относительно вала, а ступицы относительно шайбы на один шлиц в обратном направлении вызывает поворот ступицы на угол

где z1 и z2 — число шлицев ни венцах шайбы.

Если, например, z1 = 100 и z2 = 99, то

В соединении (к) крутящий момент передает торцовая шпонка, заводимая одновременно в пазы на торце вала и ступицы. Во избежание перенапряжения пластины при затяжке зазор t между пластиной и валом делают не более 0,2—0,3 мм.

В конструкции (л) затяжка осуществляется шайбой с радиальными зубьями (v), входящими в пазы ступицы, и с поперечным гребешком (w), входящим в паз на торце вала. На виде (м) показана конструкция с передачей крутящего момента при помощи призонных болтов, применимая при ступицах большой толщины (насадные детали дискового типа).

- Назад

Крутящий момент

Крутящий момент – качественный показатель, характеризующий силу вращения коленчатого вала автомобиля.

Его измерение производится в ньютон-метрах (н*м). От показателя КМ зависят тяговые характеристики ДВС и динамика разгона транспортного средства.Важно: ошибкой было бы называть крутящий момент вращающим, как это делают некоторые источники в Сети. Термин «крутящий» подразумевает внутреннюю силу, приводящую к вращению. Под словом «вращающий» подразумевается наружная сила. Так, крутящей является сила, приводящая в движение коленчатый вал.

Вращающей – сила пальцев, в которых крутят карандаш.

Если простым языком отвечать на вопрос, что такое крутящий момент двигателя, то можно сказать, что КМ – сила, с которой агрегат крутит выходной вал. Например, при КМ, равном 130 Н*м и длине выходного вала 1 метр на его конец можно повесить груз весом 13 кг. При этом мотор должен провернуть вал.

Непосредственное отношение к понятию КМ имеет показатель мощности. Мощность и крутящий момент неразрывно связаны, так как одно вытекает из другого. График КМ растет только совместно с графиком мощности.

Мощность определяется количеством работы, которую мотор способен выполнять за единицу времени. Измеряется в лошадиных силах или киловаттах. При этом первая единица измерения является неофициальной, но более популярной. Вторая – официальной, но используемой только в документах.

Показатель КМ двигателя автомобиля напрямую зависит от:

- Силы давления газов на поршень;

- Рабочего объема цилиндров;

- Степени сжатия топливовоздушной смеси в цилиндрах.

Мощность двигателя определяется по формуле P=M*N, где P это мощность, М – крутящий момент, N – обороты двигателя. Соответственно, расчитать КМ можно по формуле M = P/N.

При проведении подсчетов необходимо использовать официальные единицы измерения, зарегистрированные в СИ (Н*м, ватты, радианы в секунду). Реальное измерение крутящего момента производится на специальном стенде в лабораторных условиях.

Содержание

- Передача КМ к ведущим колесам

- Максимальный и номинальный КМ

- Как увеличить КМ

Передача КМ к ведущим колесам

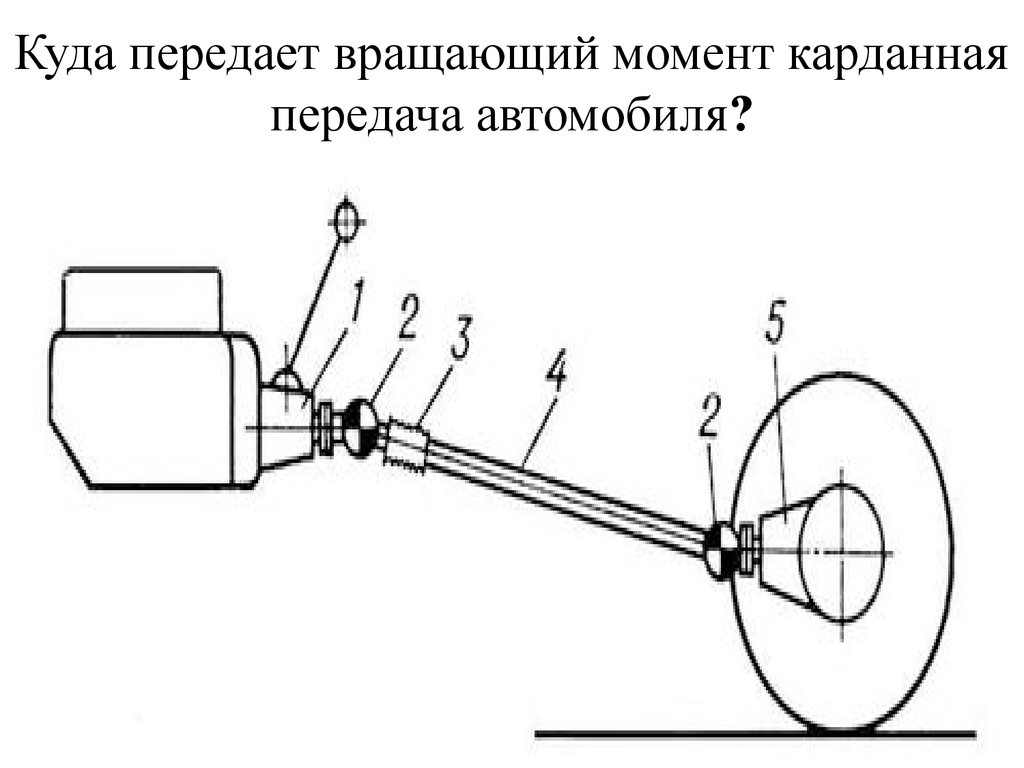

Появления КМ в результате сгорания топлива недостаточно для начала движения. Момент должен быть передан к ведущим колесам транспортного средства.

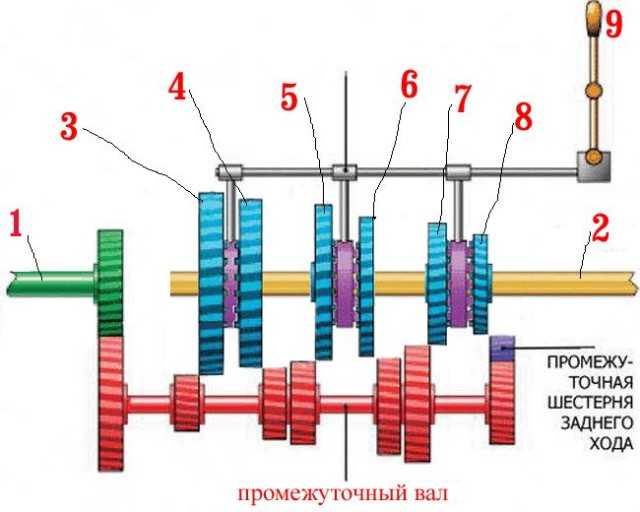

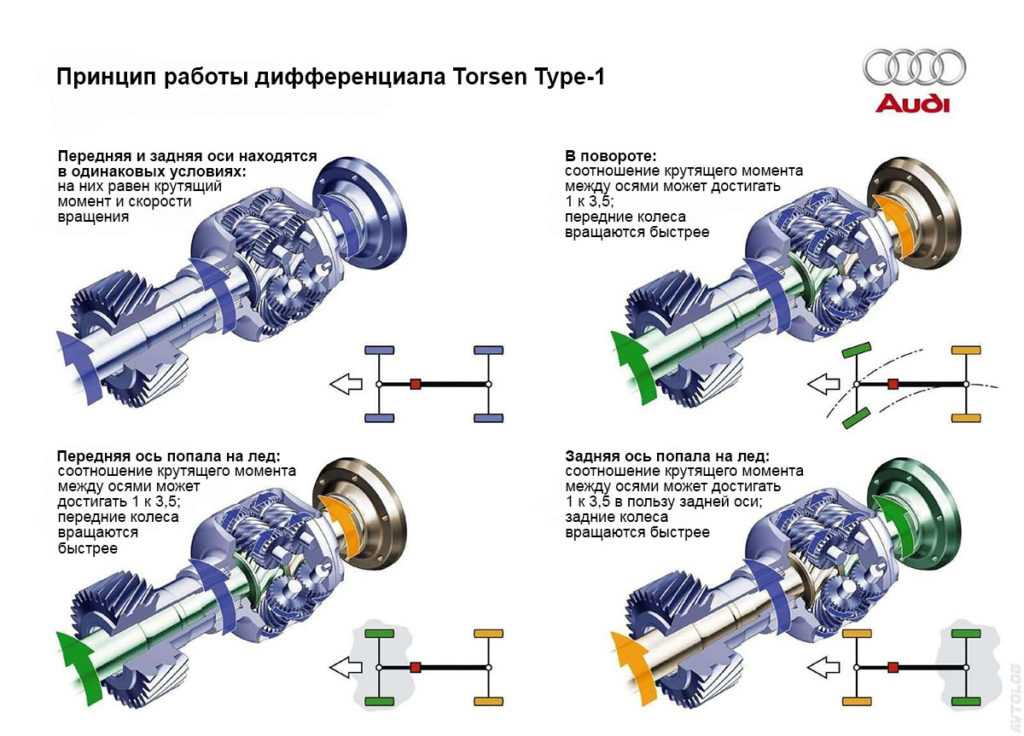

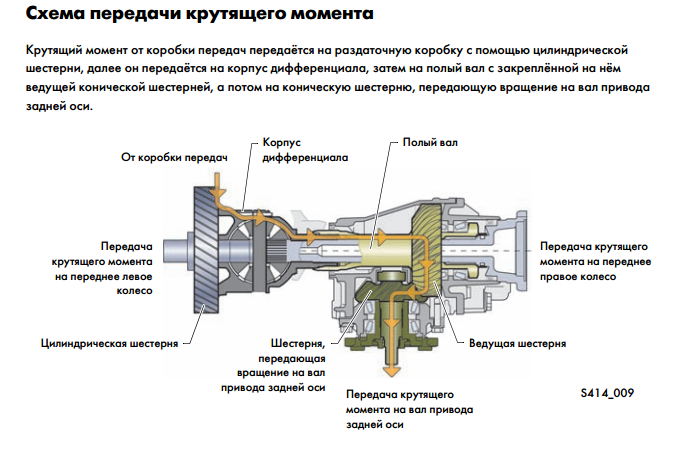

Передача выработанного крутящего момента осуществляется посредством трансмиссии – коробки передач, валов, ШРУСов, заднего редуктора, раздаточной коробки. Наличие тех или иных элементов трансмиссии зависит от типа привода автомобиля.

В процессе движения водитель имеет возможность изменять КМ, передаваемый от двигателя к колесам.

Важно: коробка переключения передач – устройство, предназначенное для изменения частоты вращения и КМ на двигателях, не обладающих достаточной приспособляемостью. Сегодня в автомобильной промышленности применяются механические, гидромеханические, электромеханические и автоматические КПП.

В процессе передачи крутящего момента его показатель может уменьшаться вследствие механических потерь. Передающееся усилие ослабевает по причине трения элементов мотора и трансмиссии друг об друга, сопротивления материалов, из которых изготовлены детали автомобиля и других факторов воздействия.

Максимальный и номинальный КМ

В механике существует понятие о максимальном и номинальном КМ.

Максимальный крутящий момент – самый большой показатель КМ, который двигатель может развить.

Известно, что момент не является постоянной величиной. Его показатель растет совместно с ростом оборотов.

Однако на определенном этапе поток воздуха, поступающий в цилиндры, начинает оказывать столь высокое сопротивление, что разрежения, создаваемого поршнем, становится недостаточно для всасывания достаточного количества топливовоздушной смеси. При этом ухудшается вентиляция цилиндров, и рост к/м прекращается.

На автомобилях ВАЗ-2110 с мотором 21114 максимальный показатель КМ достигается на 3 тысячах оборотов в минуту. Дальнейшее увеличение частоты работы силового агрегата приводит к росту мощности. При этом крутящий момент снижается.

На что влияет подобное явление? Автомобиль, работающий в мощностном режиме, способен легко преодолевать подъемы, тащить тяжелый прицеп, другой автомобиль. При этом динамика разгона даже не загруженного ТС будет существенно снижена.

Номинальный крутящий момент – показатель КМ, который двигатель выдает без дополнительной нагрузки, работая в нормальном режиме.

Как увеличить КМ

Как увеличить крутящий момент двигателя? Увеличение КМ осуществляется практически аналогично увеличению такого показателя, как мощность двигателя. Для этого необходимо произвести доработку самого мотора или его агрегатов.

- Замена распределительных валов, системы выпуска, фильтров на высокопроизводительные аналоги;

- Повышение пропускных возможностей впускного клапана или турбирование. Это дает возможность улучшить вентиляцию цилиндров;

- Коррекция фаз газораспределения с увеличением времени открытия впускных клапанов;

- Увеличение степени сжатия. Данный способ позволяет значительно повысить КМ, однако сопровождается существенными техническими трудностями.

- Замена поршней более легкими аналогами. Двигателю будет легче крутиться. Соответственно, динамика разгона вырастет.

Увеличения динамики разгона можно добиться и путем коррекции механизма передачи крутящего момента к ведущим колесам. Для этого необходимо установить в коробку передач шестерни с большим передаточным числом. Следует помнить, что увеличение КМ будет означать снижение максимальной скорости авто.

Увеличения динамики разгона можно добиться и с помощью чип-тюнинга. При этом заводская программа с блока управления двигателем заменяется на альтернативную, изменяющую параметры работы силового агрегата в ту или иную сторону.

Знать о крутящем моменте зубчатой передачи

- ТОП >

- Знание передач >

- Первый шаг конструкции механизма с использованием шестерен >

- org/ListItem»> Знать о крутящем моменте зубчатой передачи

1. Функции редуктора

Вот список функций зубчатых передач для конструкций механизмов. (Таблица 3-1)

Таблица 3-1 Функции редуктора

| Характерные функции шестерен | Объяснение |

| Изменить направление вращения вала | (уже объяснил) |

| Преобразование вращательного движения в линейное движение | (уже объяснил) |

| Изменение направления вращения (по часовой стрелке/против часовой стрелки) | (уже объяснил) |

| Изменение количества оборотов (ускорение вверх/вниз) | (уже объяснил) |

| Изменение силы вращения (увеличение/уменьшение крутящего момента) | См. эту главу |

Вы можете увеличить или уменьшить крутящий момент шестерни (крутящую силу), изменив число оборотов.

2.

Определение крутящего момента (крутящего момента)

Определение крутящего момента (крутящего момента)Крутящий момент представляет собой вращающую силу, когда нагрузка F (Н) приложена на расстоянии L (мм) от центра вращения. Крутящий момент Т выражается следующей формулой в Н·мм (Ньютон-миллиметр). (Рисунок 3-1)

Рисунок 3-1 Момент затяжки

Крутящий момент T становится больше по мере того, как L (расстояние от центра вращения) становится больше, даже если нагрузка F мала. С другой стороны, крутящий момент T становится больше по мере увеличения нагрузки F, даже если L (расстояние от центра вращения) короткое.

Другими словами, крутящий момент T — это коэффициент, определяемый L (расстояние от центра вращения) и нагрузкой F.

3. Как определить передачу крутящего момента (без учета КПД машины)

Крутящий момент передачи изменяется по мере увеличения или уменьшения скорости. Как правило, при снижении скорости небольшой крутящий момент на входной стороне передается как больший крутящий момент на выходной стороне. Расчет крутящего момента зависит от количества зубьев. Позвольте мне объяснить с помощью диаграммы с использованием диаметров делительной окружности.

Расчет крутящего момента зависит от количества зубьев. Позвольте мне объяснить с помощью диаграммы с использованием диаметров делительной окружности.

Крутящий момент рассчитывается следующим образом:

- Получите нагрузку F точки зацепления (на радиусе делительной окружности шестерни A) от входного крутящего момента.

- Получите крутящий момент выходной стороны от нагрузки F точки зацепления зубьев (радиус делительной окружности шестерни B).

Состояние

Номинальный крутящий момент двигателя: TA=600 Н·мм (0,6 Н·м)

Диаметр делительной окружности шестерни A φ20

Диаметр делительной окружности шестерни B φ40

Расчет передачи крутящего момента

Нагрузка в точке зацепления шестерни A: F=TA/LA=60(Н)

Крутящий момент на выходной стороне: TB=F×LB=60(Н)×20(мм)=1200(Н·мм )

Рисунок 3-2 Схема расчета передачи крутящего момента шестерни

Как видно из рисунка 3-2, при уменьшении скорости выходного вала относительно входного вала на 1/2 выходной крутящий момент увеличивается в 2 раза.

4. Учет эффективности машины

Как показано в предыдущей главе, количество оборотов шестерни можно рассчитать по количеству зубьев.

Однако вы не можете рассчитать крутящий момент передачи просто так, как показано выше, по следующим причинам:

- При зацеплении зубьев выделяется тепло, и энергия теряется.

- Звук молотка издается зацеплением зубов, и энергия теряется.

Следовательно, крутящий момент (крутящая сила) уменьшается на столько, на сколько теряется энергия, как указано выше.

Отношение входных и выходных усилий зубчатых колес называется «эффективностью машины», и его приблизительное значение известно в зависимости от типа зубчатого колеса. (Таблица 3-2)

Таблица 3-2 КПД редуктора по типу

| Связь двух валов | Название шестерни | КПД машины η (%) |

|---|---|---|

| параллельный вал | цилиндрическое прямозубое колесо | 98,0 — 99,5 * КПД косозубого колеса меньше, чем прямозубого, так как зубья наклонены и усилие создается в направлении тяги.  |

| косозубая шестерня | ||

| двойная косозубая шестерня | ||

| внутренняя шестерня | ||

| стойка | ||

| винтовая стойка | ||

| пересекающийся вал | прямая коническая шестерня | 98,0 — 99,0 |

| спирально-коническая шестерня | ||

| перекошенный вал | червячный редуктор | 30,0 — 90,0 |

| винтовая передача | 70,0 — 95,0 |

Примечание) Указанный выше КПД представляет собой КПД зубчатых передач без учета потерь в подшипниках или перемешивания смазки.

Показанный выше коэффициент полезного действия шестерни представляет собой значение, когда шестерни установлены правильно. При неправильной установке, например отклонении в точке пересечения конических шестерен, эффективность снизится.

«Никогда не забывайте об эффективности машины при расчете крутящего момента!»

5.

Расчет крутящего момента трансмиссии (включая КПД машины)

Расчет крутящего момента трансмиссии (включая КПД машины)Теперь давайте посмотрим на формулу расчета крутящего момента, включая КПД машины η. (Рисунок 3-3)

Когда входной крутящий момент шестерни А равен TA, а КПД машины равен η, крутящий момент TB, который передается на шестерню B, увеличивается по мере увеличения эффективности η.

ТБ=η(ZB/ZA)× ТА

Когда входной крутящий момент шестерни B равен TB, крутящий момент TA, который передается на шестерню A, уменьшается по мере падения эффективности η.

TA=η(ZA/ZB)× ТБ

Рисунок 3-3 Формула расчета крутящего момента трансмиссии

Упражнение для передачи крутящего момента (1)

Рассчитайте крутящий момент, передаваемый на ведомую шестерню (B). Предположим, что тип шестерни — прямозубая.

Символ на Рисунке 3-4 представляет ведущую шестерню.

[Условие]

Количество зубьев: ZA=20, ZB=40

Крутящий момент ведущей шестерни A: TA=600 (Н·мм)

Эффективность машины η: Установите на 0,99, так как используются прямозубые шестерни.

[Ответ]

Крутящий момент, передаваемый на шестерню B

TB=η(ZB/ZA)×TA

= 0,99(40/20)×600=1188(Н·мм)

Рисунок 3-4 Упражнение для передачи крутящего момента (1)

Упражнение для передачи крутящего момента (2)

Рассчитайте крутящий момент, передаваемый на червячное колесо B. (Рисунок 3-5)

[Условие]

Количество зубьев: ZA=1, ZB=30

Крутящий момент червяка A: TA=600 (Н·мм)

КПД машины η: Установите на 0,3, поскольку используются червячные передачи.

[Ответ]

Крутящий момент, передаваемый на червячное колесо B

TB=η(ZB/ZA)×TA=0,3(30/1)×600

= 5400(Н·мм)

Рисунок 3-5 Упражнение для передачи крутящего момента (2)

Упражнение для передачи крутящего момента (3)

Рассчитайте крутящий момент, передаваемый на ведомую шестерню (С). Предположим, что тип шестерни — косозубая шестерня.

Символ на Рисунке 3-6 представляет ведущую шестерню.

[Условие]

Количество зубьев: ZA=20, ZB=30, ZC=20

Крутящий момент ведущей шестерни А: TA=500 (Н·мм)

КПД машины η: Установите на 0,98, так как используются косозубые шестерни.

[Ответ]

Крутящий момент, передаваемый на шестерню B

TB=η(ZB/ZA)×TA

=0,98(30/20)×500=735(Н·мм)

Крутящий момент, передаваемый на шестерню C

TC=η(ZB/ ZC)×NB

=0,98(20/30)×735=480,2(Н·мм)

Рисунок 3-6 Упражнение для передачи крутящего момента (3)

«Как и количество оборотов, количество зубьев первой и последней шестерен определяет крутящий момент одноступенчатой шестерни, но крутящий момент уменьшается, поскольку на КПД машины влияет количество промежуточных шестерен!»

Упражнение для передачи крутящего момента (4)

Рассчитайте крутящий момент, передаваемый на ведомую шестерню (D). Предположим, что тип шестерни — косозубая шестерня.

Символ на Рисунке 3-7 представляет ведущую шестерню.

[Условие]

Количество зубьев: ZA=20, ZB=40, ZC=20, ZD=30

Крутящий момент ведущей шестерни A: TA=400 (Н·мм)

Эффективность машины η: Установите на 0,98, так как используются косозубые шестерни. .

.

[Ответ]

Крутящий момент, передаваемый на шестерню B

TB=η(ZB/ZA)×TA

=0,98(40/20)×400=784(Н·мм)

Крутящий момент, передаваемый на шестерню C

TC=TB=784(Н·мм)… как на тот же вал

Крутящий момент, передаваемый на шестерню D

TD=η(ZD/ZC)×TC

=0,98(30/20)×784=1152,5(Н·мм)

Рисунок 3-7 Упражнение для передачи крутящего момента (4)

Приступая к проектированию механизма с использованием зубчатых передач, важно помнить об эффективности машины. Механизм, спроектированный без учета КПД машины, может не соответствовать спецификациям из-за нехватки крутящего момента.

Мы обсуждали, что КПД машины влияет на крутящий момент передачи в зависимости от типа шестерни и количества зацеплений.

Далее мы объясним параметры, которые определяют форму зубчатых колес при проектировании зубчатых колес.

(Продолжение следует…)

*Иллюстрация: КАОСУН

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ

Цель написания этой статьи состояла в том, чтобы обучить читателей элементарному уровню зубчатой техники.

Мы надеемся, что фактическое проектирование и производство зубчатых передач и машин, использующих шестерни, осуществляется с достаточными техническими и специальными соображениями под полную ответственность пользователя.

Мы отказываемся от какой-либо ответственности и не будем компенсировать любой прямой или косвенный ущерб, причиненный механизмами, разработанными пользователями, прочитавшими эту статью.

Ссылки по теме :

Знайте о параметрах, определяющих форму зубчатых колес

Механический замок, тип трансмиссии с высоким крутящим моментом | МИСУМИ

- МИСУМИ Главная>

- Компоненты автоматизации>

- Роторная силовая передача>

- org/ListItem»> Втулки без ключа (запирающие фитинги) >

- Механический замок, тип передачи с высоким крутящим моментом

Нажмите на это изображение, чтобы увеличить его.

Наведите указатель мыши на изображение, чтобы увеличить его

- Новые продукты

- Оптовые скидки доступны

MISUMI

MISUMI

Благодаря увеличенному размеру болта он обладает отличной долговечностью и идеально подходит для механизмов, требующих высокой мощности передачи.

| MLKN | Chrome Molybdenum Steel | 4137 Alloy Steel | Not Provided | Black Oxide |

Specifications

| Model |

| MLKN25 |

| МЛКН | 25 | 47 | 51 | 39 39 40,2 30356 28. | 24.6 | M6 × 20 | 8 | 15.7 | 250 |

| 28 | 50 | 54 | 41.2 | 35.1 | 29.1 | 25.6 | 265 | ||

| 30 | 52 | 56 | 43.2 | 35.6 | 29.6 | 295 | |||

| 32 | 54 | 58 | 45.2 | 36.1 | 30.1 | 26.1 | 10 | 336 | |

| 35 | 57 | 61 | 48. 2 2 | 37.1 | 31.1 | 26.6 | 392 | ||

| 40 | 68 | 73 | 56.8 | 41.6 | 33.6 | 29.1 | M8 × 25 | 39.2 | 488 |

| 45 | 73 | 78 | 61.8 | 42.6 | 34.6 | 30.1 | 605 | ||

| 50 | 78 | 83 | 66.8 | 43.6 | 35.6 | 30.6 | 12 | 705 | |

| 55 | 83 | 88 | 71. 8 8 | 44.6 | 36.6 | 31.6 | 735 | ||

| 60 | 88 | 93 | 76.8 | 45.6 | 37.6 | 32.6 | 14 | 792 |

■Allowable Load Applied to MechaLock

| 25 | 490 | 39.2 |

| 28 | 540 | |

| 30 | 590 | |

| 32 | 765 | 47.1 |

| 35 | 970 | 55 |

| 40 | 1460 | 72. 6 6 |

| 45 | 1860 | 82.4 |

| 50 | 2430 | 93.2 |

| 55 | 2570 | |

| 60 | 2960 | 99 |

■Shaft/Hub Rigidity

| 25 | 233 | 143 | .0356 123 | 27 |

| 32 | 207 | 144 | ||

| 35 | 184 | 133 | 28 | |

| 40 | 278 | 193 | 31 | |

| 45 | 293 | 173 | 32 | |

. 0023 0023 | 216 | 181 | 34 |

■Recommended Tolerance and Surface Roughness of Shaft and Hub

| h7 (g6) | Ra 1.6 or less |

| H7 | Ra 3.2 или менее |

Номер детали Просматривается:

Загрузка…

Для просмотра в 3D требуется подключаемый модуль

Загрузка САПР

| MLKN25 |

| MLKN28 |

| MLKN30 |

| MLKN32 |

| MLKN35 |

| MLKN40 |

| MLKN45 |

| MLKN50 |

| MLKN55 |

| MLKN60 |

1

1 д

д  4 Days

4 Days