ᐉ Карданная передача. Назначение и принцип действия

Карданная передача служит для передачи вращающего момента между агрегатами, оси валов которых не лежат на одной прямой и могут изменять свое взаимное положение.

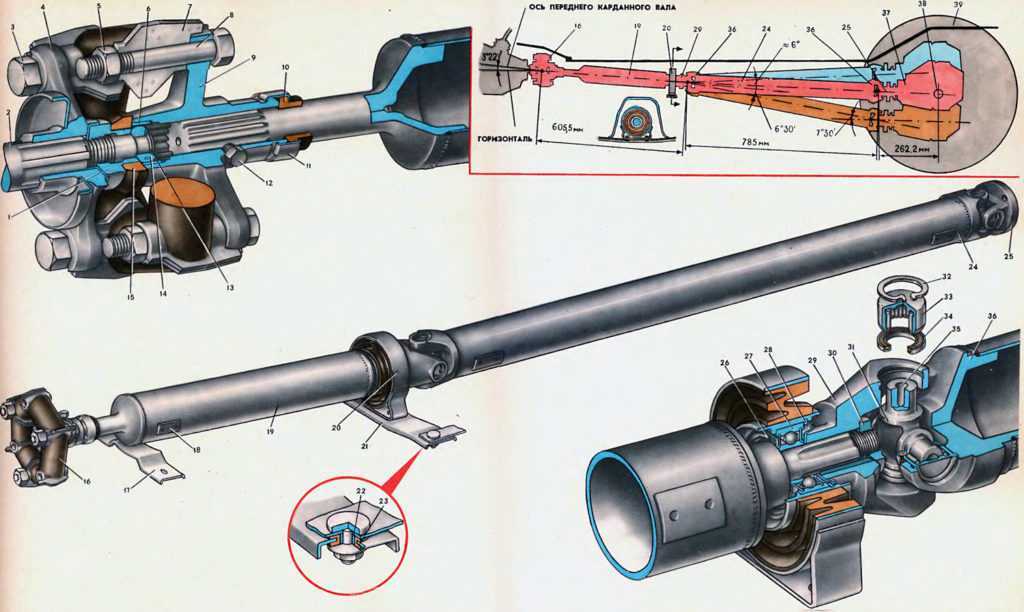

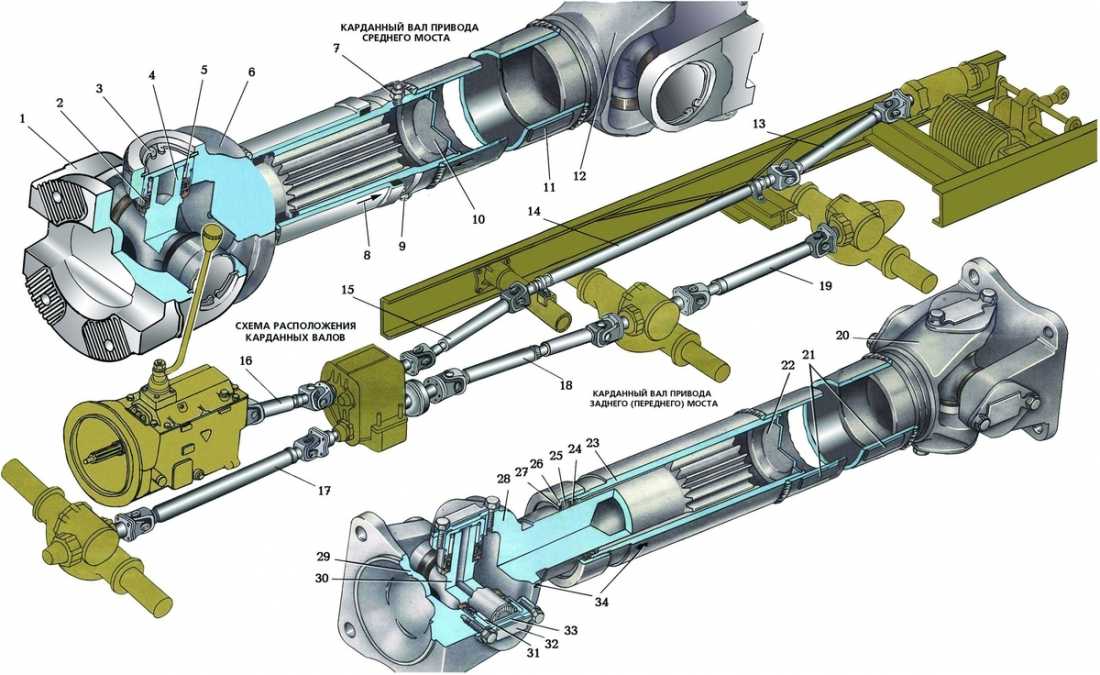

У полноприводных колесных машин карданная передача обычно соединяет ведомый вал КП с ведущим валом раздаточной коробки, а ведомые валы раздаточной коробки — с ведущими валами главных передач ведущих мостов. Агрегаты, закрепленные на раме (в частности, КП и раздаточная коробка), могут перемещаться относительно друг друга в результате деформации своих опор и самой рамы, а ведущие мосты присоединены к раме через подвеску, поэтому могут перемещаться относительно рамы и закрепленных на ней агрегатов при деформации упругих элементов подвески. При этом могут изменяться не только углы наклона карданных валов, соединяющих агрегаты, но и расстояние между агрегатами.

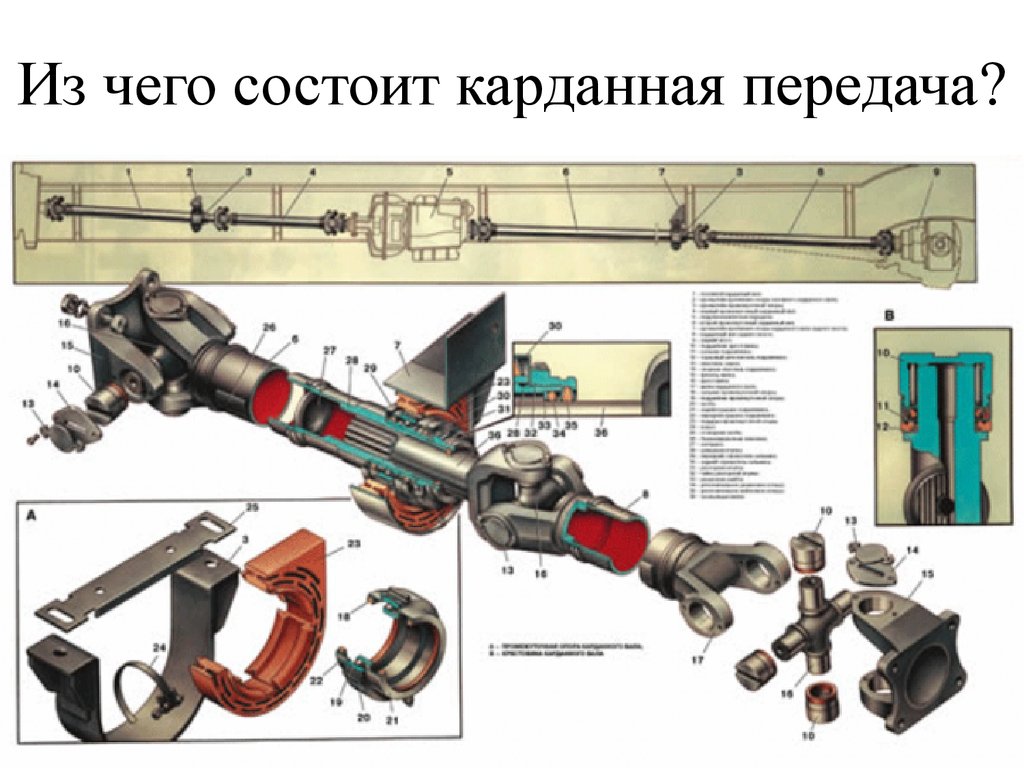

Рис. Схема карданной передачи:

1, 4, 6 — карданные валы; 2, 5 — карданные шарниры; 3 — компенсирующее соединение; у1, у2 — углы между валами

В общем случае карданная передача состоит из карданных шарниров 2 и 5, карданных валов 1,4 и 6 и компенсирующего соединения 3. Иногда карданный вал устанавливают на промежуточной опоре, прикрепленной к поперечине рамы ТС.

Иногда карданный вал устанавливают на промежуточной опоре, прикрепленной к поперечине рамы ТС.

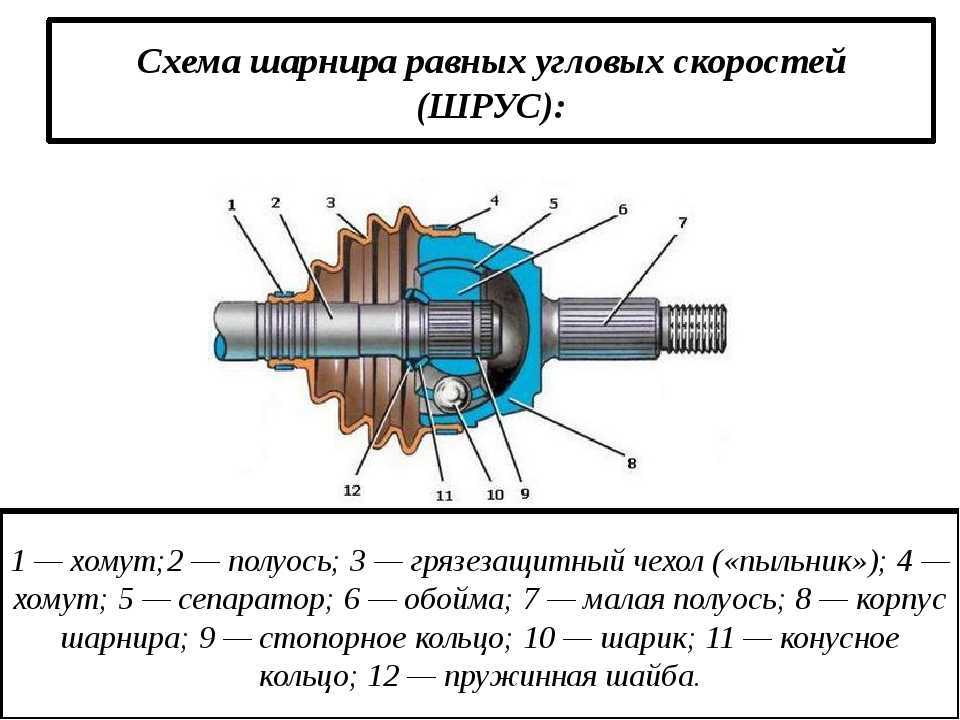

Карданные шарниры обеспечивают передачу вращающего момента между валами, оси которых пересекаются под углом. Различают карданные шарниры неравных и равных угловых скоростей. Карданные шарниры неравных угловых скоростей подразделяют на упругие и жесткие. Карданные шарниры равных угловых скоростей по конструкции бывают шариковые с делительными канавками, шариковые с делительным рычажком и кулачковые. Обычно их устанавливают в приводе ведущих управляемых колес, где угол между валами может достигать 45°, причём центр карданного шарнира должен совпадать с точкой пересечения осей вращения колеса и его поворота.

Упругие карданные шарниры передают вращающий момент между валами с пересекающимися под углом 2…3° осями в результате упругой деформации соединительных элементов.

Жесткий карданный шарнир неравных угловых скоростей передает вращающий момент от одного вала к другому вследствие подвижного соединения жестких деталей. Он состоит из двух вилок — 3 и 5, в цилиндрические отверстия которых установлены на подшипниках концы А, Б, В и Г соединительного элемента — крестовины 4. Вилки жестко соединены с валами 1 и 2. Вилка 5 может поворачиваться относительно оси БГ крестовины и в то же время вместе с крестовиной поворачиваться относительно оси АВ, благодаря чему и обеспечивается возможность передачи вращения от одного вала к другому при меняющемся угле между ними.

Он состоит из двух вилок — 3 и 5, в цилиндрические отверстия которых установлены на подшипниках концы А, Б, В и Г соединительного элемента — крестовины 4. Вилки жестко соединены с валами 1 и 2. Вилка 5 может поворачиваться относительно оси БГ крестовины и в то же время вместе с крестовиной поворачиваться относительно оси АВ, благодаря чему и обеспечивается возможность передачи вращения от одного вала к другому при меняющемся угле между ними.

Рис. Схема жесткого карданного шарнира неравных угловых скоростей

Если вал 7 повернется вокруг своей оси на угол а, то вал 2 за это же время повернется на угол В. Соотношение между углами поворота валов 7 и 2 определяется выражением tga= tgВ*cosy, где у — угол, под которым расположены оси валов. Из этого выражения следует, что угол В то меньше угла а, то равен ему. Равенство этих углов наступает через каждые 90° поворота вала 7. Таким образом, при равномерном вращении вала 1 угловая скорость вала 2 неравномерна и изменяется по синусоидальному закону.

Принцип действия карданного шарнира равных угловых скоростей поясняет схема, приведенная на рисунке. С ведущим валом 7 соединен рычаг 2, а с ведомым валом 4 — рычаг 3. Рычаги 2 и 3 при вращении валов постоянно контактируют в точке А, линейная скорость которой одинакова для обоих рычагов, т. е. v = = w1B = w2a= wа. Равенство угловых скоростей w2 и w2 возможно, если а = b. Это условие выполнимо, если угол 0 равен углу W и точка А контакта рычагов лежит на биссектрисе угла между валами 7 и 4. При вращении валов точка А должна находиться в биссекторной плоскости. Конструктивно это условие можно обеспечить различными способами. Наиболее широкое распространение получили карданные шарниры равных угловых скоростей шарикового типа. Применяются также другие типы шарниров равных угловых скоростей.

Равенство угловых скоростей w2 и w2 возможно, если а = b. Это условие выполнимо, если угол 0 равен углу W и точка А контакта рычагов лежит на биссектрисе угла между валами 7 и 4. При вращении валов точка А должна находиться в биссекторной плоскости. Конструктивно это условие можно обеспечить различными способами. Наиболее широкое распространение получили карданные шарниры равных угловых скоростей шарикового типа. Применяются также другие типы шарниров равных угловых скоростей.

Posted in ТрансмиссияTagged Карданная передачаРис. Схема карданного шарнира равных угловых скоростей

устройство, принцип работы, виды и инструкция по замене

Автор Andrey На чтение 14 мин Просмотров 608 Обновлено

Содержание

- Что такое карданный вал и для чего он нужен?

- Устройство и принцип работы карданной передачи

- Достоинства карданной передачи

- Из чего состоит карданный вал?

- Классификация карданов

- Виды карданных передач, назначение, особенности

- Карданная передача с шарниром неравных угловых скоростей

- Карданная передача с шарниром равных угловых скоростей

- Карданная передача с полукарданным упругим шарниром

- Эксплуатация и возможные неисправности карданной передачи

- Определение основных неисправностей

- Снятие и установка карданного вала

- Обслуживание карданного вала

Что такое карданный вал и для чего он нужен?

Карданный вал (КВ) – это механическое устройство, передающее крутящий момент от раздаточной коробки или коробки передач на ведущие оси автомобиля. По сути, без этого полезного устройства, невозможно было бы создать полноприводный автомобиль.

По сути, без этого полезного устройства, невозможно было бы создать полноприводный автомобиль.

Как было указано выше, впервые кардан применили на автомобилях марки Рено. Создателем транспортных средств являлся конструктор по имени Луи Рено. После установки передачи, получилось решить ряд важных задач:

- Мягкая передача крутящего момента – изначально, механическое устройство позволило без проблем обеспечить передачу крутящего момента от коробки к задним колесам, при перемене углов между валами. На тот момент это было очень важное открытие, так как на неровной дороге, автомобиль подвергался сильнейшим вибрациям.

- Плавность хода – первые машины не отличались плавностью хода, особенно по ухабам и неровностям. Мягкая передача крутящего момента, позволил максимально эффективно передавать тягу к заднему мосту, обеспечивая тем самым плавное движение.

Хотя с момента первых конструкций прошло много времени, сам механизм сильно изменился, его главные задачи не поменялись. Спустя почти столетие, механизм кардана усовершенствовали, и сегодня он зависит не только от типа авто, но и его предназначения.

Спустя почти столетие, механизм кардана усовершенствовали, и сегодня он зависит не только от типа авто, но и его предназначения.

Карданный вал (КВ) применяется не только при конструировании ходовой части авто. Конструкция настолько универсальная, что может применяться в различных сферах деятельности человека. Например, при конструировании рулевого привода с регулировкой.

Банальным примером конструкции является головка ручного инструмента, которая может поворачиваться под углом и позволяет крутить гайки и болты в труднодоступных местах. Любая механическая конструкция, где нужно передать крутящий момент под определенными углами, использует кардан, как наиболее удобное средство.

Устройство и принцип работы карданной передачи

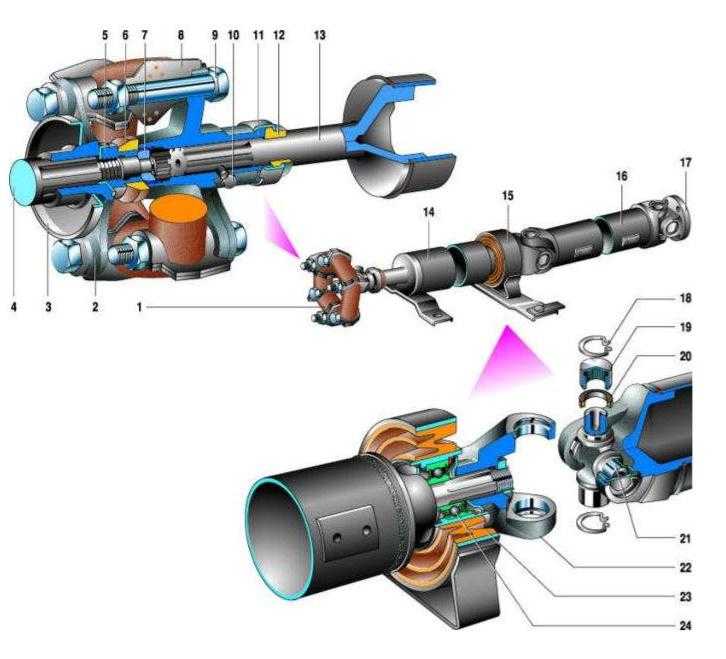

Классическая карданная передача сильно изменилась и имеет отличительные черты. Принято выделять четыре основных элемента конструкции:

- Центральная труба – или на техническом языке «центральный вал». Это конструкция полой трубы из крепкого металлического сплава.

- Крестовины и наконечники – это специальное приспособление, изготовленное в виде креста, которое отвечает за контроль вращающихся элементов кардана. Простыми словами, крестовина контролирует углы переменного наклона, которые не должны быть в диапазоне от 0 до 20 градусов.

- Вилка – это промежуточное соединение, между основным валом и промежуточным. Прямая функция — это компенсация расстояния по высоте межу валами, когда автомобиль передвигается по ухабам и ямам.

- Промежуточный подшипник – это очень важный элемент конструкции, который поддерживает основной вал, при этом позволяет ему вращаться в необходимом направлении. В зависимости от типа кардана, промежуточных подшипников может быть два и более.

Это основные элементы устройства передачи. Конечно, кроме них существует много дополнительных механизмов – различные крепления, подвижные фланцы, уплотнители, защитные муфты и прочее.

Конструкция передачи не сложная. В большинстве случаев, механизм крепится при помощи шлицевого соединения к коробке передач (при этом неважно какой, автоматической или механической). Каждая коробка передач имеет на своем подвижном конце отверстия с внутренними креплениями. Механизм работы шлицов сконструировано таким образом, чтобы они могли смещаться при движении машины.

Каждая коробка передач имеет на своем подвижном конце отверстия с внутренними креплениями. Механизм работы шлицов сконструировано таким образом, чтобы они могли смещаться при движении машины.

Дальше устанавливается подшипник КВ, который крепится к кузову автомобиля при помощи специального кронштейна. Он служит дополнительным креплением и исключает смещение механизма при нагрузках и езде. К вилке КВ крепится крестовина с игольчатыми или другими подшипниками. Эта конструкция позволяет правильно передавать крутящий момент при различных изгибах кардана.

Когда водитель включает передачу и нажимает на газ, крутящий момент переходит на скользящую вилку и дальше поступает через крестообразный шарнир к главной передачи и колесам. Наиболее продуктивными являются углы шарнира от 0 до 20 градусов. Если по причине неисправности, происходит отклонение, может начаться сильный износ всего механизма или поломка. Наглядно принцип работы показан на видео, ниже.

Достоинства карданной передачи

К ним относятся:

- Работа со значительными крутящими моментами.

- Возможность соединения узлов трансмиссии, установленных на больших расстояниях между собой.

- Реализация полного привода на авто.

- Простота конструкции.

- Устойчивость к нагрузкам.

Но вместе с тем, кардан повышает металлоемкость трансмиссии и требует значительного пространства для установки, что сказывается на полезном объеме салона. Карданы с шарнирами неравных угловых скоростей не требуют технического обслуживания и при этом обладают значительным ресурсом.

Несмотря на использование в конструкции подшипников, в процессе эксплуатации проводить их смазку не нужно, поскольку сам шарнир – необслуживаемый, а заложенного производителем смазочного материала хватает на весь срок службы. Кардан является неремонтируемым узлом. При изгибе кардан требует полной замены. Обусловлено это тем, что при изготовлении узел балансируется. Изгибы же приводят к разбалансировке, что повышает вибрации и нагрузки в КПП и главной передаче и ускоряет износ шарниров.

Шарниры также не ремонтируются, поэтому при появлении повышенной вибрации со стороны кардана, сторонних звуков (хрустов, щелчков) выполняется замена составных элементов шарнира. Обычно замене подлежат крестовина и ее подшипники, но при сильной выработке проушин меняется узел в сборе.

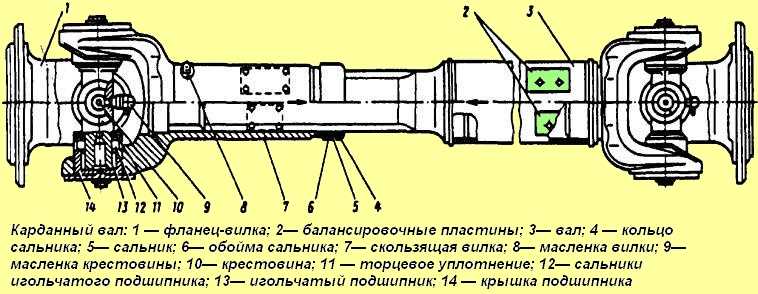

Из чего состоит карданный вал?

Хотя, на первый взгляд, карданный вал кажется простым элементом, труба да и труба, но в действительности его устройство немного сложнее. Давайте познакомимся с этим вопросом ближе. Состоит герой нашей сегодняшней статьи из таких элементов:

- подвесной подшипник;

- вилка скользящая;

- крепления;

- сам карданный вал;

- крестовина;

- уплотнители.

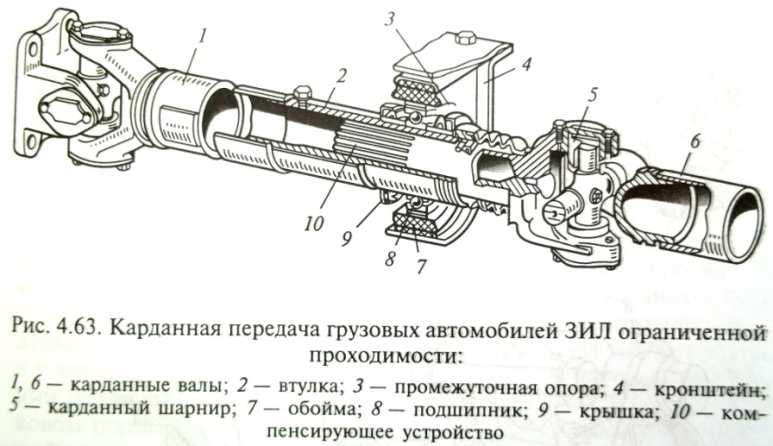

Привести все существующие типы карданных валов к какому-нибудь одному знаменателю очень трудно. Дело в том, что эти устройства используются в огромном количестве разнообразной техники и, как следствие могут иметь различное исполнение. К примеру, карданный вал может быть составлен из нескольких секций, а может быть и односекционный (такое обычно встречается у спорткаров).

Во втором случае конструкция элементарна – это просто стальная труба, оба конца которой венчают крестовины карданного вала и наконечники. Если секций больше одной, то и крестовин также становится больше – они нужны для сопряжения вращающихся под разными углами валов.

Ещё одна важная деталь конструкции — подвесной подшипник карданного вала. Он является опорой для всей конструкции и удерживает её на месте, не мешая вращаться. Подшипник закреплён к кузову машины, и в зависимости от количества секций кардана этих деталей может быть несколько. В целом же кардан является достаточно надёжным узлом автомобиля. Его создавали с учётом высоких нагрузок и он, как правило, отлично справляется со своей задачей.

К недостаткам этого узла относят достаточно большой вес и габариты, помимо этого в заднеприводных и полноприводных авто из-за своего расположения под днищем он «съедает» часть полезного пространства салона. Вот так, коллеги-автолюбители, мы кратко прошлись по основным вопросам, связанным с карданным валом автомобиля.

Классификация карданов

В конструкции современных авто используется несколько видов карданных валов. Они могут отличаться не только от производителя, но и типа автомобиля. На некоторых одинаковых моделях могут устанавливать разные типы передач.

В зависимости от конструкции карданные передачи могут быть:

- Одновальные – более мощный тип, часто устанавливают на полноприводные или заднеприводные автомобили. Такой механизм позволяет максимально быстро передать крутящий момент на колеса.

- Многовальные — это более сложный, но хрупкий механизм, который присутствует на большинстве легковых переднеприводных авто. Дополнительно к основному валу, добавляется промежуточный (где и нужен подшипник).

По количеству опор валов бывают следующие виды:

- Двухопорные – не имеют подвесного подшипника, крепится на грузовые автомобили или полноприводные транспортные средства.

- Трехопорные – имеют один подшипник, который соединяет промежуточный вал и основной.

Применяется для большинства автомобилей.

Применяется для большинства автомобилей. - Четырехопорные – имеют несколько промежуточных валов, соединенных двумя подшипниками. Редкая разновидность, устанавливается на некоторых джипах марки Lexus и Chrysler.

По особенностям конструкции можно выделить следующие модели:

- С шарниром НУС (неравных угловых скоростей) – стандартная схема, устанавливаемая на большинстве авто с задним приводом колес.

- ШРУС – современная карданная передача, которая сохраняет равность угловых скоростей.

- Упругие полукарданные шарниры.

- Жесткие полукарданные шарниры.

На большинство современных переднеприводных авто, устанавливается кардан типа ШРУС. Он более удобен и менее подвержен вибрациям, что имеет важное значение для легковых машин. Однако, такая система и более сложная, она не дешевая в обслуживании и при неправильном уходе может легко сломаться.

Виды карданных передач, назначение, особенности

Итак, как уже было сказано, карданные передачи нужны для передачи крутящего момента. При этом нужно учитывать, что угол между двумя валами (ведущий и ведомый вал) может меняться в процессе работы. Именно по этой причине использовано подобное карданное соединение. При помощи карданной передачи в трансмиссии могут быть соединены: ДВС и КПП, КПП и главная передача, раздаточная коробка (раздатка) и главная передача, дифференциал и ведущие колеса автомобиля.

При этом нужно учитывать, что угол между двумя валами (ведущий и ведомый вал) может меняться в процессе работы. Именно по этой причине использовано подобное карданное соединение. При помощи карданной передачи в трансмиссии могут быть соединены: ДВС и КПП, КПП и главная передача, раздаточная коробка (раздатка) и главная передача, дифференциал и ведущие колеса автомобиля.

В основе карданной передачи лежит карданный шарнир. Такой шарнир может отличаться по конструкции, благодаря чему карданные передачи делятся на:

- Карданная передача, где использован шарнир неравных угловых скоростей;

- Передача с шарниром равных угловых скоростей;

- Передача, где используется полукарданный упругий шарнир;

- Передача с жестким полукарданным шарниром;

Например, данное соединение может представлять собой упругую муфту. Муфта является предварительно сжатым шестигранным упругим элементом, при этом с обеих сторон закреплены фланцы как ведущего вала, так и ведомого.

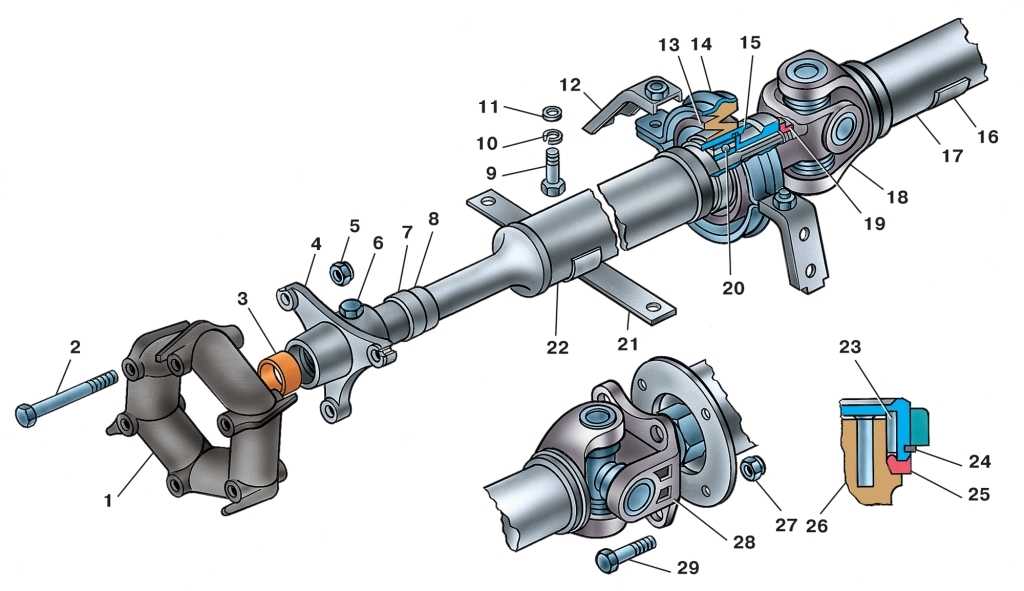

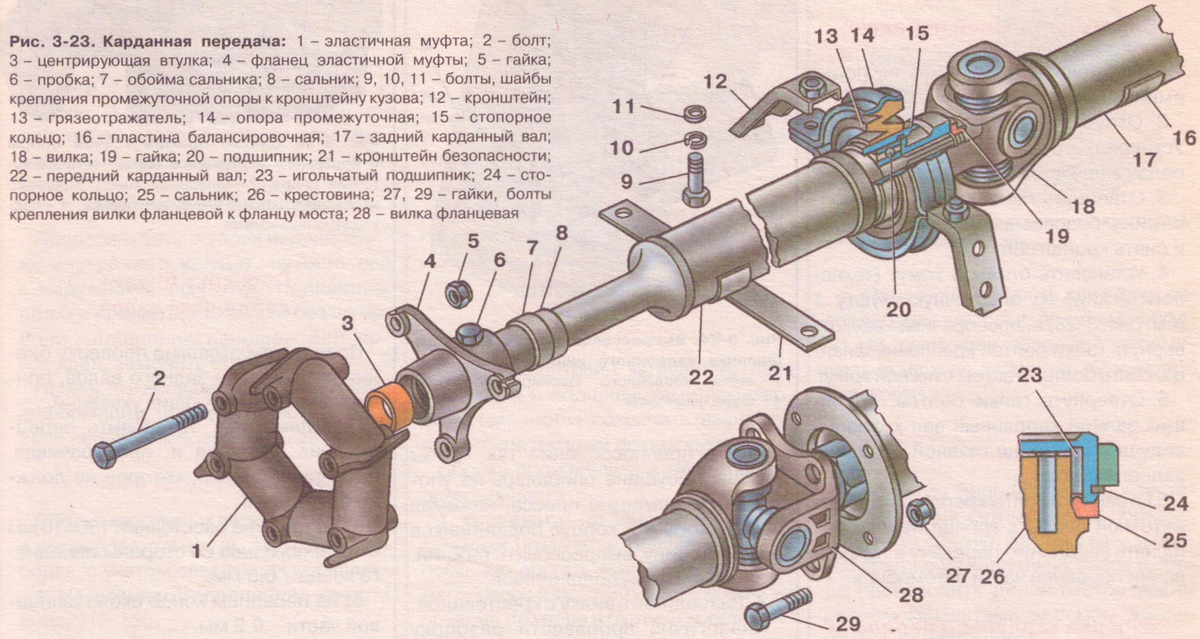

Карданная передача с шарниром неравных угловых скоростей

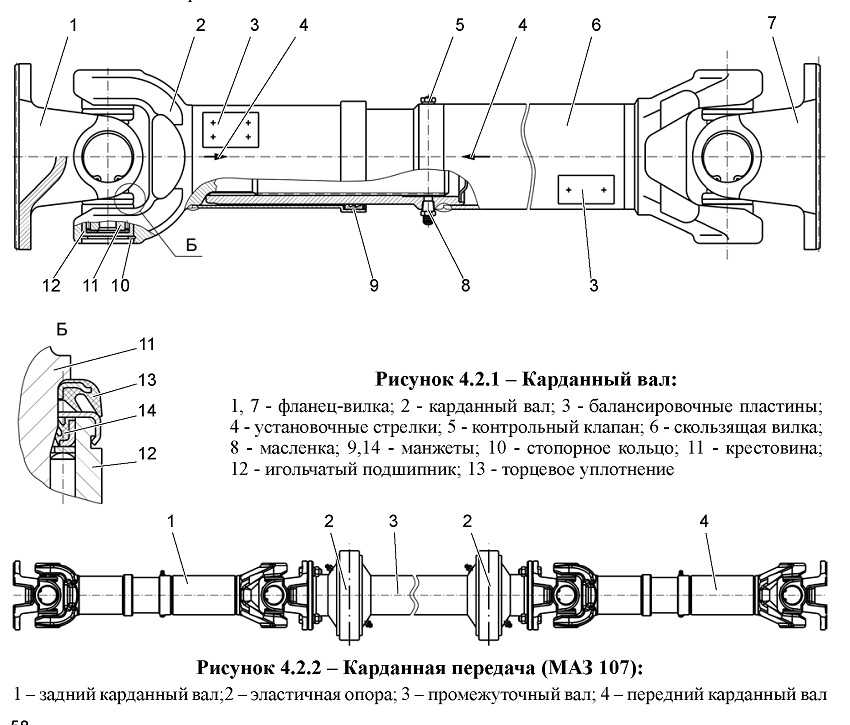

Данный тип передачи можно обнаружить на автомобилях с задним приводом или полноприводных авто. Устройство такой передачи следующее: на карданных валах расположены шарниры неравных угловых скоростей. На концах передачи имеются соединительные элементы. По необходимости используется соединительная опора. Шарнир объединяет пару вилок, крестовину и фиксирующие устройства. В проушинах вилок установлены игольчатые подшипники, в которых вращается крестовина.

Подшипники нельзя отремонтировать или обслужить. Масло в них заливается при установке. Особенностью шарнира является то, что он передает неравный крутящий момент. Дополнительный вал периодически обгоняет и отстает от основного вала. Для компенсации этого недостатка в передаче используется несколько шарниров. Вилки противоположных шарниров располагают в одной плоскости.

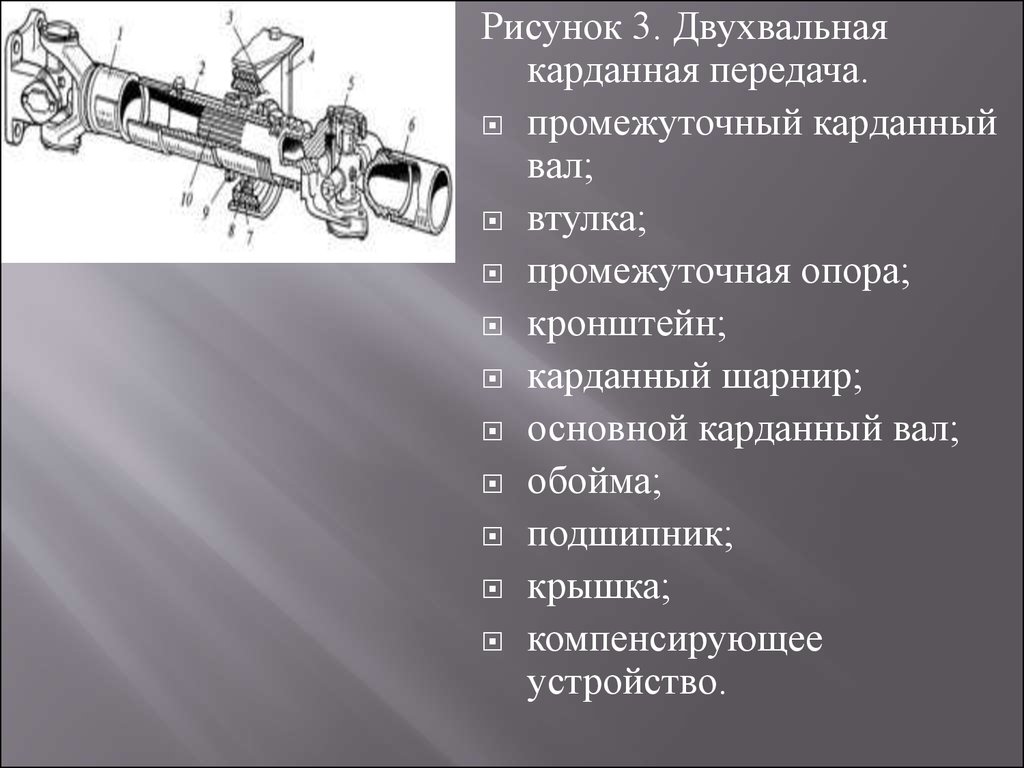

В зависимости от того, на какое расстояние необходимо передать крутящий момент, в карданной передача используют один или два вала. При числе валов, равном двух, один из них называется промежуточным, второй — задним. Для фиксации валов устанавливается промежуточная опора, крепящаяся к кузову авто. С другими элементами автомобиля карданная передача соединяется при помощи фланцев, муфт и других соединительных элементов.

При числе валов, равном двух, один из них называется промежуточным, второй — задним. Для фиксации валов устанавливается промежуточная опора, крепящаяся к кузову авто. С другими элементами автомобиля карданная передача соединяется при помощи фланцев, муфт и других соединительных элементов.

Можно с уверенностью говорить, что шарниры неравных угловых скоростей имеют малую надежность и относительно небольшой срок службы. В современных условиях используют карданные передачи с шарнирами равных угловых скоростей.

Карданная передача с шарниром равных угловых скоростей

Данный тип передачи широко используется в автомобилях с передним приводом. При помощи неё соединяется дифференциал и ступица ведущего колеса. Передача имеет два шарнира – внутренний и внешний, соединенных валом. ШРУСы часто применяются и в автомобилях с задним приводом, в полноприводных авто. Дело в том, что шарниры равных угловых скоростей более современны и практичны, к тому же, уровень шума от них значительно ниже, чем от ШНУС.

Самым распространенным из существующих является шарнир равных угловых скоростей шарикового типа. ШРУС передает крутящий момент от ведущего до ведомого вала. Угловая скорость передачи крутящего момента постоянная. Она не зависит от угла наклона валов. ШРУС, или как его называют в народе «граната» представляет из себя сферический корпус, в котором расположена обойма. Между ними вращаются шарики. Они движутся по специальным канавкам.

В результате, крутящий момент равномерно передается от ведущего вала к ведомому при условиях изменения угла. Сепаратор удерживает шарики в нужном положении. «Граната» защищается от воздействия внешней среды «пыльником» — защитным кожухом. Обязательным условием долгого срока службы ШРУСов является наличие в них смазки. А наличие смазки, в свою очередь, обеспечивается герметичностью самого шарнира.

Отдельно стоит сказать о безопасности ШРУСов. Если в «гранате» слышится треск или шум, то её незамедлительно нужно менять. Эксплуатация автомобиля с неисправным ШРУСом предельно опасна. Попросту говоря, может отвалиться колесо. Причиной же, по которой карданный вал приходит в негодность, чаще всего является неправильный выбор скорости и плохое дорожное покрытие.

Попросту говоря, может отвалиться колесо. Причиной же, по которой карданный вал приходит в негодность, чаще всего является неправильный выбор скорости и плохое дорожное покрытие.

Карданная передача с полукарданным упругим шарниром

Упругий полукарданный шарнир способствует передаче крутящего момента между валами, расположенными под небольшим углом. Происходит это, благодаря деформации упругого звена.

В качестве примера можно привести упругую муфту Гуибо. Это шестигранный сжатый упругий элемент. К нему крепятся фланцы ведущего и ведомого валов и передается крутящий момент.

Эксплуатация и возможные неисправности карданной передачи

Бережная эксплуатация автомобиля позволяет шарнирам карданного вала и шаровым шарнирам передних валов сохранить свою работоспособность надолго, как минимум до 100 тысяч побега. Что касается труб, то при отсутствии механических повреждений их можно использовать долгие годы без замены, в противном же случае изогнутый механизм стоит просто заменить новым. Следует уделять внимание состоянию чехлов шарниров и заменять их при любом повреждении, уберегая тем самым шарниры.

Следует уделять внимание состоянию чехлов шарниров и заменять их при любом повреждении, уберегая тем самым шарниры.

Сокращение работоспособности шарниров могут спровоцировать резкие разгоны, пробуксовка в грязи, неправильный выбор скоростей, долгие поездки по снежным и грунтовым дорогам с глубокими колеями. Проблема может возникать как у всего устройства, так и только у отдельных его узлов, деталей:

- Поломка приварной вилки. Возникает из-за изначального неправильного монтажа крестовины, повреждения посадочных отверстий под эту деталь, разрушения вилки.

- Поломка фланец-вилки. Возникает из-за износа, появления сколов, трещин или повреждения болтов крепления.

- Выход из строя подшипника. Чаще – из-за естественного износа, ошибках монтажа, постоянного соприкосновения подшипника с пылью, стиля вождения, основанного на постоянном жестком переключении передач.

- Деформация, погнутость КВ. На основании осмотра мастер принимает решение, можно решить проблему сугубо механическим восстановлением или требуется замена ряда элементов.

- Вибрация карданного вала. Чаще всего это «ответная реакция» на некорректную центровку деталей, увеличение зазоров между деталями при эксплуатации транспортного средства в тяжелых условиях эксплуатации, некорректного ремонта (непрофессионально выполненных сварочных работ).

- Кардан начинает «звенеть». Причины могут быть разные. Если повреждена опора, лучший вариант – заменить кардан, если расслабился защитный пыльник – достаточно провести ремонт методом сварки. Самый простой вариант: проблема с крышкой шлицов – достаточно просто заменить на новую.

Данные неисправности очень легко устранить, заменив поврежденные детали или подтянув крепежные детали.

Определение основных неисправностей

Как и у многих компонентов автомобиля, повреждения карданного узла происходит вследствие неправильного или неосторожного использования. Водители обычно того не замечают или пренебрегают своевременным ремонтом, который обошелся бы намного дешевле замены запчасти или капитальных ремонтных работ. Обычное правило – пока не разрушается, об этом не нужно беспокоиться. Между тем, кардана – одна из самых загруженных частей в любой машине. Неисправности могут возникнуть без надлежащего обслуживания, водитель будет проинформирован по таким симптомам, как:

Обычное правило – пока не разрушается, об этом не нужно беспокоиться. Между тем, кардана – одна из самых загруженных частей в любой машине. Неисправности могут возникнуть без надлежащего обслуживания, водитель будет проинформирован по таким симптомам, как:

• вибрации;

• тремор;

• гудение;

• урчание;

• стук из-под автомобиля при трогании с места;

• различные неопознанные звуки.

Снятие и установка карданного вала

Операции по восстановлению, ремонту авто сопряжены с их демонтажем и, напротив, установкой на трансмиссию.

Главное, при снятии КВ требуется соблюдать строгий порядок действий:

- Открутите болты и гайки отвести фланец кардана от редуктора.

- Опустите фланец вниз.

- Открутите болты крепления.

- Отведите кардан от КПП.

- Открутите болты крепления подшипника.

При установке КВ процедуры выполняйте в обратном порядке. Соблюдение этой схемы позволит избежать ошибок.

Обслуживание карданного вала

Традиционная схема обслуживания базируется на трёх операциях:

- Проверка состояния вала (см.

выше).

выше). - Замена неисправных деталей (именно замена, восстановление при наличии люфтов и трещин – неграмотное решение проблемы).

- Смазка шлицевого соединения. При подборе смазки обращайте внимание на нагрузку сваривания (ответственная за противозадирные свойства). Дорогостоящие продукты ориентированы на нагрузку сваривания до 3920 Ньютонов. Для шлицев на КВ на тяжёлом грузовом транспорте их применение только приветствуется. Для легковых же автомобилей достаточно смазки для низконагруженных шлицев. Переплата за продукт здесь нецелесообразна.

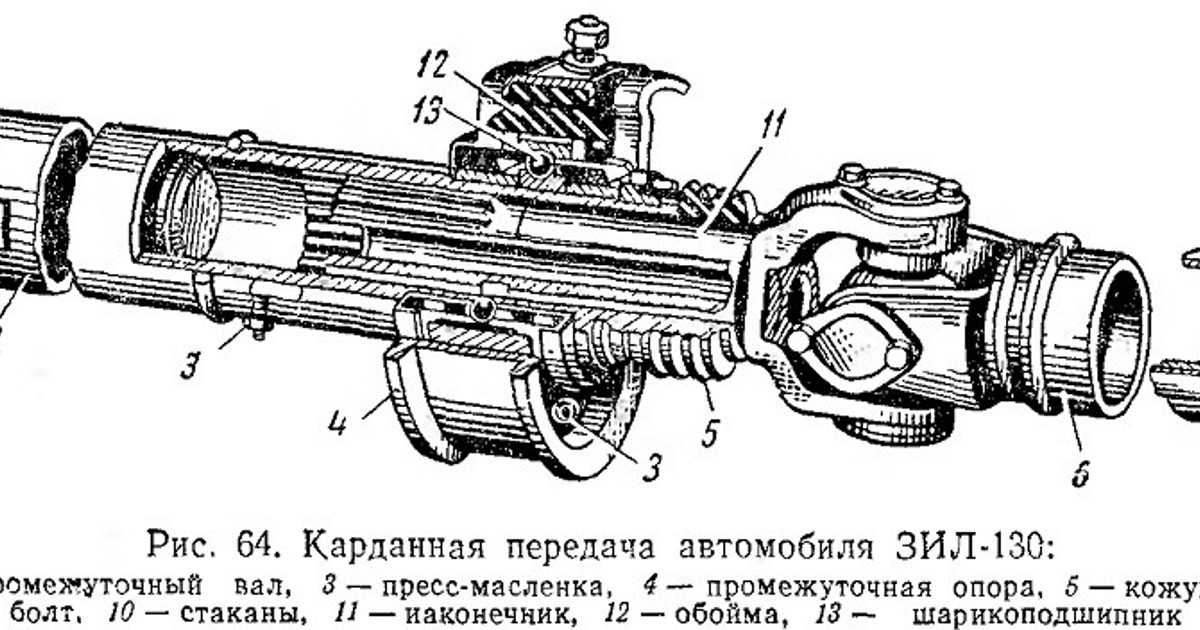

У некоторых автомобилей смазывать также нужно подшипники крестовин КВ. Но транспорта, нуждающегося в такой процедуре, не очень много. Это транспортные средства с КВ с тавотницей (пресс-масленкой). Пример КВ с пресс-масленкой представлен на рисунке ниже.

Основы современных автомобильных трансмиссий

Начиная с рассмотрения основной функции трансмиссии — соединения двигателя с трансмиссией и обеспечения соотношения крутящего момента между ними — этот обновленный и расширенный семинар охватывает новейшие системы трансмиссии, предназначенные для достижения наибольшего эффективная работа двигателя. Будут обсуждаться текущие конструкции, используемые компоненты и подсистемы, их функциональные режимы, принцип их работы и взаимосвязь.

Будут обсуждаться текущие конструкции, используемые компоненты и подсистемы, их функциональные режимы, принцип их работы и взаимосвязь.

Дисплей механической коробки передач будет использоваться для объяснения передаточных чисел и того, как они работают в трансмиссии. Конструкция автоматической трансмиссии проиллюстрирует концепцию автоматического управления и теории и реализации гидромеханических решений. У участников будет возможность дополнить эти теоретические концепции практическим опытом использования различных моделей и компонентов трансмиссии. Также будут обсуждаться мехатроника, функции тороидальной трансмиссии и будущее автоматической трансмиссии.

Системы бесступенчатой трансмиссии (CVT), которые представляют собой фундаментальный сдвиг в способе передачи мощности от основного источника к остальной части трансмиссии, будут в центре внимания подробного обсуждения в третий день этого семинара.

Цели обучения

Посещая этот семинар, вы сможете:

- Объяснять разработку, аспекты эксплуатации и принципы проектирования систем трансмиссии легковых и легких грузовиков, их основных компонентов и подсистем

- Описать рабочие параметры и взаимосвязи каждой из подсистем

- Применить базовые методы синтеза и анализа конструкции для каждого из основных компонентов и подсистем

- Сравнить и противопоставить «бесступенчатую» и «ступенчатую» технологии передачи

- Определить и описать функции и работу всех основных компонентов и подсистем, участвуя в практических демонстрациях

- Осознать ограничения, технологические тенденции и потенциальные новые рассматриваемые продукты

- Кратко ознакомьтесь с направлениями новых конструкций и систем трансмиссии легковых автомобилей

Кому следует посетить

Этот семинар предназначен для всех, кто не знаком с теориями работы или принципами работы современных систем трансмиссии автомобилей. Поскольку рассматриваемый материал предназначен для ряда дизайнерских и инженерных дисциплин, участники должны иметь как минимум двухлетний опыт проектирования автомобильных трансмиссий или, предпочтительно, степень бакалавра технических наук. в инженерной или смежной области.

Поскольку рассматриваемый материал предназначен для ряда дизайнерских и инженерных дисциплин, участники должны иметь как минимум двухлетний опыт проектирования автомобильных трансмиссий или, предпочтительно, степень бакалавра технических наук. в инженерной или смежной области.

Также доступен как курс SAE On Demand!

Основы современных автомобильных трансмиссий (PD730419)

Отзывы

«Я разрабатываю многие компоненты шасси, которые сочетаются с трансмиссией. Этот курс помог мне полностью понять компоненты и функции различных типов трансмиссий».

Джереми Линг

Инженер по продукту; Honda of America Производство

«Отличная тема и обзор того, как работают передачи. Я многое узнал о том, чем пользуюсь каждый день.»

Джек Смит

Старший инженер проекта, управление трансмиссией; Корпорация Роберт Бош

«Марк — отличный инструктор, и его страсть к технологиям передачи действительно проявляется в материалах курса и презентации».

Джозеф Кэрролл

Старший научный сотрудник НИОКР; Афтон Кемикал

«Этот семинар напомнил мне, почему я люблю то, чем занимаюсь в отрасли!»

Кевин Ампер

Инженер по трансмиссии и трансмиссии; Форд Мотор Компани

Вы должны пройти все контактные часы курса и успешно пройти оценку обучения, чтобы получить CEU.

В. Марк МакВи

Д-р Уильям Марк МакВеа, PE, в настоящее время является президентом и главным инженером KBE, Inc., где он и его команда проектируют и разрабатывают полные силовые агрегаты для автомобилей и внедорожников. Доктор МакВеа занимал многие должности в отрасли механических приводов и силовых агрегатов; совсем недавно он был главным техническим директором Torvec, Inc., лидера в области проектирования и разработки запатентованных инженерных технологий силовых агрегатов, используемых в основном в автомобильной промышленности. Его предыдущие должности включают профессора динамики транспортных средств и наук о трансмиссии на факультете машиностроения Рочестерского технологического института и адъюнкт-профессора Университета Пердью на факультете автомобильных наук. Ранее он также был менеджером группы CAE в рамках поставщика силовых агрегатов первого уровня на мировые автомобильные рынки, инженером-консультантом по динамике транспортных средств в Gear Consultants, Inc. и руководителем проекта тяговых систем для внедорожников в Clark-. Хёрт Интернэшнл. Д-р МакВеа имеет обширные публикации по темам систем передачи, автоматизированных систем помощников проектирования, систем знаний и инженерии, основанной на знаниях в целом. Он также имеет или указан как соавтор многочисленных патентов, связанных с механическими трансмиссиями. Доктор МакВи имеет степень бакалавра наук. в области машиностроения Рочестерского технологического института, доктор философии. имеет степень бакалавра проектирования в Университете Пердью и является лицензированным профессиональным инженером.

Ранее он также был менеджером группы CAE в рамках поставщика силовых агрегатов первого уровня на мировые автомобильные рынки, инженером-консультантом по динамике транспортных средств в Gear Consultants, Inc. и руководителем проекта тяговых систем для внедорожников в Clark-. Хёрт Интернэшнл. Д-р МакВеа имеет обширные публикации по темам систем передачи, автоматизированных систем помощников проектирования, систем знаний и инженерии, основанной на знаниях в целом. Он также имеет или указан как соавтор многочисленных патентов, связанных с механическими трансмиссиями. Доктор МакВи имеет степень бакалавра наук. в области машиностроения Рочестерского технологического института, доктор философии. имеет степень бакалавра проектирования в Университете Пердью и является лицензированным профессиональным инженером.

Потеря мощности в трансмиссии – «Правило» 15%

| Практическое руководство — двигатель и трансмиссия

Можно ли применить универсальный процент потери мощности для всех трансмиссий?

Обновлено в марте 2020 г. . Потеря мощности трансмиссии — частая тема для разговоров в мире тюнеров, потому что каждый раз, когда вы привязываете свой автомобиль к динамометрическому стенду шасси, измеряется выходная мощность на колесе, а не на коленчатом валу или маховике, например опубликованные показатели чистой мощности SAE, используемые в автомобильной промышленности. Пристегни свой 298-сильный Rev-Up G35 Coupe на динамометрическом стенде, и вы можете быть разочарованы, увидев немногим более 220–230 лошадиных сил на задних колесах. Куда делись эти 60 с лишним лошадиных сил? Он был израсходован различными способами, прежде чем смог добраться до ведущих колес, основным источником которого было то, что в широком смысле описывается как потеря трансмиссии.

. Потеря мощности трансмиссии — частая тема для разговоров в мире тюнеров, потому что каждый раз, когда вы привязываете свой автомобиль к динамометрическому стенду шасси, измеряется выходная мощность на колесе, а не на коленчатом валу или маховике, например опубликованные показатели чистой мощности SAE, используемые в автомобильной промышленности. Пристегни свой 298-сильный Rev-Up G35 Coupe на динамометрическом стенде, и вы можете быть разочарованы, увидев немногим более 220–230 лошадиных сил на задних колесах. Куда делись эти 60 с лишним лошадиных сил? Он был израсходован различными способами, прежде чем смог добраться до ведущих колес, основным источником которого было то, что в широком смысле описывается как потеря трансмиссии.

Что интересно в этом примере, так это то, что когда вы сделаете математику, вы увидите, что процентная потеря намного выше, чем 15-процентное «правило», которое вы найдете в любом количестве онлайн-тредов по этому вопросу. По какой-то причине потеря трансмиссии кажется одной из самых малопонятных тем, обсуждаемых в Интернете, поэтому, несмотря на мою любовь к Интернету и безграничной порнографии, которую он мне предоставляет, когда дело доходит до такой довольно технической темы, как эта, ее трудно найти. хорошая информация.

хорошая информация.

SAE: установление стандарта

Много лет назад мне нужно было узнать о потерях в трансмиссии, когда я возглавлял комитет по своду правил для местной гоночной серии, которая хотела использовать динамометрические тесты для измерения мощности двигателя, а затем преобразовать результаты в чистую мощность. . После бесплодного гугления и просеивания бесконечных тем, засоренных полуправдой и дезинформацией, я обратился к тому же источнику, который разработал текущий стандарт мощности производителя, SAE International (ранее известный как Общество автомобильных инженеров). На его веб-сайте вы можете получить доступ к кратким обзорам технических документов, опубликованных некоторыми ведущими автомобильными инженерами мира.

Одна из первых вещей, которую я усвоил, прочитав эти статьи, заключалась в том, что нужно полностью игнорировать «правило» 15-процентной потери в трансмиссии (или любое другое значение в процентах), которое так часто всплывает во время онлайн-дискуссий о номинальной и полезной мощности. Дело в том, что каждое транспортное средство испытывает различные уровни потерь в трансмиссии, что определяется конструкцией его трансмиссии и компонентов трансмиссии. Проще говоря, количество лошадиных сил, теряемое из-за сил инерции, сопротивления, сопротивления воздуха, накачки и трения, различно для каждого двигателя, трансмиссии и конструкции трансмиссии.

Дело в том, что каждое транспортное средство испытывает различные уровни потерь в трансмиссии, что определяется конструкцией его трансмиссии и компонентов трансмиссии. Проще говоря, количество лошадиных сил, теряемое из-за сил инерции, сопротивления, сопротивления воздуха, накачки и трения, различно для каждого двигателя, трансмиссии и конструкции трансмиссии.

Принцип работы

Все, что вам нужно знать о двигателе Toyota 2JZ-GTE

Все, что вам нужно знать о двигателе Nissan SR20DET

Таким образом, общая мощность, теряемая между сгоранием и движением вперед, зависит от каждого автомобиля и, следовательно, ни одно правило, процент или фиксированное число не могут применяться ко всем транспортным средствам. Даже на самом поверхностном уровне это достаточно легко понять, потому что полноприводный Subaru, очевидно, имеет гораздо больше компонентов трансмиссии (передний, средний и задний дифференциалы, а также передний и задний карданные валы и два карданных вала) и более мощная трансмиссия, чтобы удерживать весь этот крутящий момент с турбонаддувом, поэтому он, естественно, будет страдать от больших потерь в трансмиссии, чем Honda Fit с его гораздо меньшей и менее надежной трансмиссией, меньшими и более легкими карданными валами (и без карданного вала) и одинарным дифференциалом.

Типы потерь мощности

При разбивке различных типов потерь, возникающих в трансмиссии транспортного средства, стационарные потери возникают, когда транспортное средство движется с постоянной или постоянной скоростью, когда среднее угловое ускорение равно нулю, поскольку нет дополнительных крутящий момент требуется для ускорения вращающейся массы трансмиссии. В трансмиссии устойчивые потери мощности происходят из-за следующих компонентов: гидротрансформатор трансмиссии (в случае автоматических трансмиссий), масляный насос трансмиссии, сопротивление пакета фрикционов, сопротивление обгонной муфты, сопротивление уплотнений и подшипников, сопротивление шестерни. и трение, и потери конечной передачи.

Динамические потери в трансмиссии, с другой стороны, включают вращательные инерционные потери из-за углового ускорения, возникающего внутри трансмиссии при ускорении. Фактически, во время ускорения возникают потери из-за инерции вращения вращающейся трансмиссии и внутренних частей дифференциала, а также компонентов трансмиссии, таких как карданные валы и карданные валы, а также из-за повышенной нагрузки и трения, возникающих между шестернями внутри трансмиссии и дифференциалом (ами). . С повышенным трением происходит повышенный нагрев (подробнее об этом позже)

. С повышенным трением происходит повышенный нагрев (подробнее об этом позже)

Важно понимать разницу между стационарными и динамическими потерями, потому что чистая мощность по SAE, по данным автомобильной промышленности, измеряется в стационарных условиях. Это означает, что номинальная мощность вашего автомобиля не учитывает динамические потери, возникающие при ускорении. Однако, когда вы привязываете свой автомобиль к динамометрическому стенду для измерения мощности двигателя, тест проводится при полностью открытой дроссельной заслонке, а мощность измеряется скоростью, с которой разгоняются ролики динамометрического стенда. Это означает, что потери в трансмиссии из-за инерции вращения и увеличения трения, лобового сопротивления и аэродинамического сопротивления снижают показатель пиковой мощности на колесах.

Что лишает лошадиных сил

В самой трансмиссии основными источниками потерь являются дифференциал и главная передача, а дополнительные потери возникают внутри трансмиссии, а в случае полноприводных автомобилей — в раздаточной коробке. В трансмиссии от 30 до 40 процентов потерь мощности приходится на насос, а на сцепление приходится еще 20-25 процентов. Остальная часть потерь в трансмиссии происходит из-за трения уплотнений, зацепления шестерен, подшипников, втулок и ветра (трение шестерен, вызванное трансмиссионным маслом). Однако при динамометрическом испытании на передаче с прямым приводом (1:1) мощность передается непосредственно через главный вал трансмиссии, поэтому единственными источниками потерь являются ветер, трение и сопротивление, что приводит к суммарным потерям на колесе, как согласно опубликованным данным SAE, от 1,5 до 2 процентов.

В трансмиссии от 30 до 40 процентов потерь мощности приходится на насос, а на сцепление приходится еще 20-25 процентов. Остальная часть потерь в трансмиссии происходит из-за трения уплотнений, зацепления шестерен, подшипников, втулок и ветра (трение шестерен, вызванное трансмиссионным маслом). Однако при динамометрическом испытании на передаче с прямым приводом (1:1) мощность передается непосредственно через главный вал трансмиссии, поэтому единственными источниками потерь являются ветер, трение и сопротивление, что приводит к суммарным потерям на колесе, как согласно опубликованным данным SAE, от 1,5 до 2 процентов.

Дифференциальные потери, как правило, значительно больше, особенно в случае автомобилей с задним и полным приводом, где путь крутящего момента поворачивается на 90 градусов, когда он входит в задний дифференциал и выходит из него к задним колесам. В случае зубчатых передач гипоидного типа (с криволинейным и наклонным профилем зубьев), которые обычно используются в дифференциалах с задним приводом, потери в диапазоне от 6 до 10 процентов являются нормой, в то время как потери от приводного вала (валов) и опоры вал(ы), как правило, составляют от 0,5 до 1 процента от общих потерь, в зависимости от того, насколько хорошо они сбалансированы и сколько валов оснащено транспортным средством. В случае переднеприводных автомобилей путь крутящего момента более прямой к передним колесам, а использование эффективных винтовых шестерен главной передачи означает, что потери в трансмиссии могут быть на 50 процентов ниже, чем на автомобилях с задним и полным приводом.

В случае зубчатых передач гипоидного типа (с криволинейным и наклонным профилем зубьев), которые обычно используются в дифференциалах с задним приводом, потери в диапазоне от 6 до 10 процентов являются нормой, в то время как потери от приводного вала (валов) и опоры вал(ы), как правило, составляют от 0,5 до 1 процента от общих потерь, в зависимости от того, насколько хорошо они сбалансированы и сколько валов оснащено транспортным средством. В случае переднеприводных автомобилей путь крутящего момента более прямой к передним колесам, а использование эффективных винтовых шестерен главной передачи означает, что потери в трансмиссии могут быть на 50 процентов ниже, чем на автомобилях с задним и полным приводом.

В любом компоненте трансмиссии с зацепляемыми шестернями тепло, выделяемое контактным трением между шестернями, вносит значительный вклад в потери в трансмиссии. Это верно при вождении в установившемся режиме, но гораздо более серьезная проблема, когда дроссельная заслонка вдавлена в пол, а результирующая сила тяги и угловое ускорение накапливаются в этих компонентах трансмиссии. Тепло, выделяемое этим динамическим трением, поглощается жидкостью трансмиссии и дифференциала, а также излучается в атмосферу через корпус(а) трансмиссии и дифференциала и, в некоторых случаях, через теплообменник или масляный радиатор. Это поглощенное и излучаемое тепло является буквально преобразованием крутящего момента двигателя в тепловую энергию, потому что технически вы не можете «потерять» мощность, а можете только преобразовать ее в другие вещи (некоторые из наших фаворитов — движение вперед и дым от шин).

Тепло, выделяемое этим динамическим трением, поглощается жидкостью трансмиссии и дифференциала, а также излучается в атмосферу через корпус(а) трансмиссии и дифференциала и, в некоторых случаях, через теплообменник или масляный радиатор. Это поглощенное и излучаемое тепло является буквально преобразованием крутящего момента двигателя в тепловую энергию, потому что технически вы не можете «потерять» мощность, а можете только преобразовать ее в другие вещи (некоторые из наших фаворитов — движение вперед и дым от шин).

Также стоит отметить, что чем мощнее вы сделаете свой двигатель, тем большую силу тяги и угловое ускорение он сможет воздействовать на трансмиссию, создавая при этом еще больше трения и тепла. Но поскольку и стационарное, и динамическое трение варьируются в зависимости от частоты вращения двигателя, нагрузки двигателя и эффективности конструкции двигателя и трансмиссии (насколько хорошо они ограничивают трение и связанное с ним тепловое преобразование крутящего момента в тепло), нет возможности применить универсальный процент потерь на него. Невозможно также применить к вашему автомобилю фиксированное значение потерь в трансмиссии (скажем, 60 л. не линейно).

Невозможно также применить к вашему автомобилю фиксированное значение потерь в трансмиссии (скажем, 60 л. не линейно).

Ни одно правило не является универсальным

В конце концов, нет простого способа оценить потери в трансмиссии вашего автомобиля на дороге или даже на динамометрическом стенде. Испытания на выбеге иногда используются на динамометрическом стенде, чтобы попытаться измерить потери на трение, но поскольку это испытание не является динамическим (это означает, что они выполняются не при ускорении, а скорее при остановке накатом с включенной шестерней прямого привода, но с выжатым сцеплением). подавлен, так что двигатель и трансмиссия не связаны), он действительно фиксирует только установившиеся потери в трансмиссии, а также сопротивление качению. Таким образом, вместо того, чтобы пытаться преобразовать измеренную на динамометрическом стенде мощность колеса вашего автомобиля в чистую мощность в лошадиных силах по SAE, используя процент или фиксированное значение мощности, вам гораздо лучше принять тот факт, что эти два типа измерения мощности нелегко коррелировать и отказаться от любых попыток сделать это.