Устройство для передачи крутящего момента от приводного устройства на валок в прокатной клети

Изобретение относится к устройству для передачи крутящего момента от приводного устройства на валок в прокатной клети для прокатывания предпочтительно металлического материала. Такие устройства по существу известны в уровне техники, например, из публикаций DE 3303929 C1, DE 2234215, DE 1902894 или DE 3539535 С2.

Немецкий патентный документ DE 925284 раскрывает, по меньшей мере неявным образом, устройство для передачи крутящего момента от приводного устройства на валок в прокатной клети. Для этой цели устройство содержит шпиндель, который на стороне привода соединен с приводным устройством посредством поворотной опоры. На стороне валка шпиндель соединен с возможностью поворота с цапфой валка посредством поворотной опоры на стороне валка. Кроме того, раскрыты по меньшей мере две насосных установки для перекачивания смазочного материала.

е. он выполняет маятниковое движение. В результате этого возвратно-поступательного движения поршня смазочный материал накачивают и подают из внешнего резервуара, расположенного на шпинделе, в само шарнирное соединение между шпинделем и цапфой валка. Внешний резервуар необходимо регулярно пополнять свежим и прежде всего холодным смазочным материалом.

е. он выполняет маятниковое движение. В результате этого возвратно-поступательного движения поршня смазочный материал накачивают и подают из внешнего резервуара, расположенного на шпинделе, в само шарнирное соединение между шпинделем и цапфой валка. Внешний резервуар необходимо регулярно пополнять свежим и прежде всего холодным смазочным материалом.WO 2010/107849 А1 раскрывает все признаки ограничительной части пункта 1 формулы изобретения.

В основе изобретения лежит задача обеспечения автономного, т.е. не зависящего от внешней подачи смазочного материала, снабжения смазочным материалом известного устройства для передачи крутящего момента от приводного устройства на валок.

Эта задача решена предметом пункта 1 формулы изобретения. Указанный предмет изобретения отличается тем, что в поворотной опоре на стороне привода выполнено пространство для смазочного материала, причем пространства для смазочного материала в поворотной опоре на стороне валка и на стороне привода соединены друг с другом по текучей среде посредством подводящего канала и отводящего канала, вследствие чего образован замкнутый циркуляционный контур для смазочного материала.

«В области» шпинделя означает, например, «во внутренней части» шпинделя и/или на периферии шпинделя, между его наружной стороной и расположенной соосно со шпинделем защитной трубкой.

Преимущество закрытого циркуляционного контура для смазочного материала состоит в том, что становится ненужной непрерывная подача смазочного материала снаружи во время процесса прокатки. Требуемая периодическая замена смазочного материала может происходить, например, в перерывах процесса прокатки.

Понятия «подводящий канал» и «отводящий канал» относятся к направлению потока смазочного материала относительно стороны привода лишь в качестве примера. Смазочный материал может течь также в противоположном направлении; тогда обозначения обоих каналов нужно было бы поменять по смыслу.

Под смазочным материалом подразумевается, например, масло.

Объем смазочного материала циркулирует в полностью замкнутом циркуляционном контуре. Тем самым исключаются внешние подключения, насосы, охладители, колпачковые подводы масла и т. д. Необходимые уплотнения имеют обычный тип. Находящееся под нагрузкой устройство предпочтительно автономно и не требует ни датчиков, ни дополнительного подвода энергии — кроме подачи энергии для приводного устройства, или через него. Благодаря использованию в качестве вместилища для смазочного материала внутренней части шпинделя и защитной трубки, а также пространств для смазочного материала в поворотных опорах, общее количество смазочного материала повышается, так что выделяемое количество теплоты может не только распределяться по большему объему, но и отдаваться наружу через защитную трубку. В зависимости от длины шпинделя общий объем смазочного материала составляет, например, от 10 до 30 л.

д. Необходимые уплотнения имеют обычный тип. Находящееся под нагрузкой устройство предпочтительно автономно и не требует ни датчиков, ни дополнительного подвода энергии — кроме подачи энергии для приводного устройства, или через него. Благодаря использованию в качестве вместилища для смазочного материала внутренней части шпинделя и защитной трубки, а также пространств для смазочного материала в поворотных опорах, общее количество смазочного материала повышается, так что выделяемое количество теплоты может не только распределяться по большему объему, но и отдаваться наружу через защитную трубку. В зависимости от длины шпинделя общий объем смазочного материала составляет, например, от 10 до 30 л.

Согласно варианту осуществления шпиндель выполнен в виде шпинделя с зубчатым шарниром, который на каждом из своих обоих концов имеет внешнее зубчатое зацепление. На конце на стороне валка шпиндель посредством внешнего зубчатого зацепления взаимодействует с возможностью поворота с внутренним зубчатым зацеплением в поворотной опоре на стороне валка. Аналогичным образом шпиндель посредством внешнего зубчатого зацепления на его конце на стороне привода взаимодействует с возможностью поворота с внутренним зубчатым зацеплением в поворотной опоре на стороне привода.

Аналогичным образом шпиндель посредством внешнего зубчатого зацепления на его конце на стороне привода взаимодействует с возможностью поворота с внутренним зубчатым зацеплением в поворотной опоре на стороне привода.

Пространства для смазочного материала в поворотных опорах на стороне привода и на стороне валка уплотнены в направлении приводного устройства или, соответственно, цапфы валка посредством соответствующей перегородки, проходящей в радиальном направлении внутри соответствующей втулки каждой из поворотных опор. В радиальном направлении уплотнение осуществляется посредством самих втулок, а в направлении к стороне валка или, соответственно, к стороне привода уплотнение каждого из пространств для смазочного материала осуществляется посредством соответствующего кольцевого уплотнения, надетого на шпиндель.

Согласно следующему варианту осуществления указанная по меньшей мере одна насосная установка выполнена таким образом, что она приводится в движение посредством вращения шпинделя. По меньшей мере одна насосная установка согласно изобретению образована участком канала циркуляционного контура, который соединяет по текучей среде связанное с отводящим каналом пространство для смазочного материала в поворотной опоре, предпочтительно на стороне валка, с подводом в области шпинделя. Кроме того, насосная установка содержит поршень для смазочного материала, расположенный эксцентрично в радиальном направлении, предпочтительно на торцевой стороне шпинделя на стороне валка, имеющий закрепленную сторону и свободную сторону. Своей закрепленной стороной поршень для смазочного материала закреплен в осевом направлении на перегородке во втулке, предпочтительно на стороне валка. Своей свободной стороной поршень для смазочного материала, напротив, установлен с возможностью перемещения в частичном канале участка канала на торцевой стороне шпинделя, предпочтительно на стороне валка, причем частичный канал и поршень для смазочного материала образуют первую цилиндропоршневую группу.

По меньшей мере одна насосная установка согласно изобретению образована участком канала циркуляционного контура, который соединяет по текучей среде связанное с отводящим каналом пространство для смазочного материала в поворотной опоре, предпочтительно на стороне валка, с подводом в области шпинделя. Кроме того, насосная установка содержит поршень для смазочного материала, расположенный эксцентрично в радиальном направлении, предпочтительно на торцевой стороне шпинделя на стороне валка, имеющий закрепленную сторону и свободную сторону. Своей закрепленной стороной поршень для смазочного материала закреплен в осевом направлении на перегородке во втулке, предпочтительно на стороне валка. Своей свободной стороной поршень для смазочного материала, напротив, установлен с возможностью перемещения в частичном канале участка канала на торцевой стороне шпинделя, предпочтительно на стороне валка, причем частичный канал и поршень для смазочного материала образуют первую цилиндропоршневую группу.

Альтернативно или дополнительно возможно выполнение такой насосной установки также в поворотной опоре на стороне привода.

Если при этом варианте осуществления насосной установки поворотные опоры на стороне привода и на стороне валка расположены по отношению друг к другу с таким смещением, что ведомый вал приводного устройства и цапфа валка не находятся друг с другом на одной прямой, то шпиндель установлен под углом к цапфе валка. Это является предпосылкой для того, что поршень для смазочного материала при описанном варианте осуществления насосной установки своей свободной стороной совершает в частичном канале указанное возвратно-поступательное движение; таким образом обеспечивается возможность транспортировки смазочного материала в циркуляционном контуре. Внешний привод для насосной установки не требуется, напротив, она приводится в движение исключительно вращением шпинделя.

В частности, в случаях, когда в процессе прокатки валки перемещают в прокатной клети в осевом направлении, возможно изменение положения конца шпинделя, в частности, на стороне привода, в пределах поворотной опоры на стороне привода, в частности, внутри ее втулки на стороне привода.

Кроме того, в кольцеобразном компенсационном цилиндре направляется с возможностью перемещения в осевом направлении кольцеобразный плавающий поршень, причем плавающий поршень на одной своей торцевой стороне подвергается воздействию давления воздуха окружающей среды, а другой торцевой стороной ограничивает резервуар для смазочного материала.

Кроме того, в кольцеобразном компенсационном цилиндре направляется с возможностью перемещения в осевом направлении кольцеобразный плавающий поршень, причем плавающий поршень на одной своей торцевой стороне подвергается воздействию давления воздуха окружающей среды, а другой торцевой стороной ограничивает резервуар для смазочного материала.Подводящий канал или отводящий канал для смазочного материала предпочтительно выполнен со смещением в радиальном направлении наружу по отношению к нейтральной оси, внутри или на периферии шпинделя, предпочтительно между наружной стенкой шпинделя и окружающей шпиндель защитной трубкой, предпочтительно соосно. Толщина наружной стенки канала, смещенного в радиальном направлении наружу, не должна превышать заданное предельное значение толщины, причем предельное значение толщины выбрано таким, что обеспечивается возможность отдачи в окружающую среду желаемого количества теплоты от смазочного материала, протекающего в канале, через наружную стенку.

В поворотной опоре на стороне валка предпочтительно предусмотрено шаровое шарнирное соединение для соединения торцевой стороны шпинделя на стороне валка с неподвижной перегородкой во втулке на стороне валка. Таким образом обеспечивается, в частности, передача на шпиндель линейных перемещений валка или цапфы валка, причем шаровое шарнирное соединение предпочтительно допускает изменение угла установки шпинделя относительно цапфы валка, возникающее вследствие линейного перемещения. Двойное соединение на основе шаровой головки представляет собой соединение с геометрическим замыканием и с силовым замыканием. Оно позволяет при установке шпинделя под углом к продольной оси валка или, соответственно, цапфы валка следовать за возвратно-поступательным движением шпинделя, без маятникового движения, выполняемого втулкой. Кроме того, сочетание пары материалов соединения шаровой головки выбрано так, что не требуется дополнительное уплотнение.

К описанию прилагаются три фигуры, на которых показаны:

фигура 1 продольное сечение устройства в целом;

фигура 2 фрагмент поворотной опоры на стороне валка с насосной установкой; и

фигура 3 фрагмент поворотной опоры на стороне привода с установленным в ней шпинделем.

Ниже изобретение подробно описывается со ссылками на указанные фигуры в форме вариантов осуществления. На всех фигурах одинаковые технические элементы снабжены одинаковыми обозначениями.

На фигуре 1 показано устройство 100 согласно изобретению для передачи крутящего момента от приводного устройства 200 на цапфу 300 валка в прокатной клети для прокатки предпочтительно металлического материала.

Приводное устройство 200 обычно состоит из блока М двигателя и подключенного к нему передаточного механизма G, который выдает крутящий момент на своем ведомом валу 210. Посредством поворотной опоры 120 на стороне привода шпиндель 210 привода и конец шпинделя 110 на стороне привода соединены друг с другом с возможностью поворота. Противоположный конец шпинделя, на стороне валка, посредством поворотной опоры 130 на стороне валка соединен с возможностью поворота с цапфой 300 валка. В поворотной опоре на стороне привода выполнено пространство 121 для смазочного материала на стороне привода, а в поворотной опоре 130 на стороне валка выполнено пространство 131 для смазочного материала на стороне валка. В пространствах 121, 131 для смазочного материала соответствующие концы шпинделя 110 соединены с возможностью поворота с поворотными опорами. Оба пространства для смазочного материала соединены по текучей среде друг с другом в области шпинделя 110 посредством подводящего канала 112 и отводящего канала 113 для смазочного материала. Таким образом реализуется замкнутый циркуляционный контур для смазочного материала между обоими пространствами 121, 131 для смазочного материала.

Посредством поворотной опоры 120 на стороне привода шпиндель 210 привода и конец шпинделя 110 на стороне привода соединены друг с другом с возможностью поворота. Противоположный конец шпинделя, на стороне валка, посредством поворотной опоры 130 на стороне валка соединен с возможностью поворота с цапфой 300 валка. В поворотной опоре на стороне привода выполнено пространство 121 для смазочного материала на стороне привода, а в поворотной опоре 130 на стороне валка выполнено пространство 131 для смазочного материала на стороне валка. В пространствах 121, 131 для смазочного материала соответствующие концы шпинделя 110 соединены с возможностью поворота с поворотными опорами. Оба пространства для смазочного материала соединены по текучей среде друг с другом в области шпинделя 110 посредством подводящего канала 112 и отводящего канала 113 для смазочного материала. Таким образом реализуется замкнутый циркуляционный контур для смазочного материала между обоими пространствами 121, 131 для смазочного материала.

Циркуляция смазочного материала в пределах циркуляционного контура осуществляется с помощью насосной установки 140, которая установлена, или встроена, в циркуляционный контур. Насосная установка 140 образует участок канала циркуляционного контура, который согласно варианту осуществления, показанному на фигуре 1, соединяет по текучей среде пространство 131 для смазочного материала поворотной опоры 130 на стороне валка, связанное с отводящим каналом 113, с подводящим каналом 112 во внутренней части шпинделя.

Существенной составной частью поворотной опоры 130 на стороне валка является втулка на стороне валка, соединенная без возможности поворота с цапфой 300 валка. В этой втулке конец шпинделя на стороне валка, выполненный в виде зубчатого шарнирного шпинделя, посредством своего внешнего зубчатого зацепления 114 соединен с возможностью поворота с внутренним зубчатым зацеплением 133 втулки 132 на стороне валка. Пространство 131 для смазочного материала в поворотной опоре 130 на стороне валка уплотнено и ограничено посредством перегородки 134, проходящей в радиальном направлении внутри втулки на стороне валка. В радиальном направлении пространство 131 для смазочного материала уплотнено и ограничено посредством втулки 132 на стороне валка, а в направлении приводной стороны — посредством кольцевого уплотнения 136, надетого на шпиндель 110. Как видно на фигуре 1, конец шпинделя 110 на стороне валка вместе со своим внешним зубчатым зацеплением 114 и с насосной установкой 140 полностью омывается смазочным материалом в пространстве 131 для смазочного материала на стороне валка. Смазочный материал подводится к пространству 131 для смазочного материала по отводящему каналу 113 шпинделя и отводится в подводящий канал 112 посредством насосной установки 140.

В радиальном направлении пространство 131 для смазочного материала уплотнено и ограничено посредством втулки 132 на стороне валка, а в направлении приводной стороны — посредством кольцевого уплотнения 136, надетого на шпиндель 110. Как видно на фигуре 1, конец шпинделя 110 на стороне валка вместе со своим внешним зубчатым зацеплением 114 и с насосной установкой 140 полностью омывается смазочным материалом в пространстве 131 для смазочного материала на стороне валка. Смазочный материал подводится к пространству 131 для смазочного материала по отводящему каналу 113 шпинделя и отводится в подводящий канал 112 посредством насосной установки 140.

Поворотная опора 120 на стороне привода выполнена аналогично поворотной опоре 130 на стороне валка. Она состоит по существу из втулки 122 на стороне привода, в которой помещен без возможности поворота ведомый вал 210 приводного устройства 200. Перегородка 124, проходящая в радиальном направлении внутри втулки 122, отделяет область соединения ведомого вала 210 от пространства 121 для смазочного материала на стороне привода. В пространстве 121 для смазочного материала на стороне привода внутри втулки 122 на стороне привода конец шпинделя 110 на стороне привода посредством своего внешнего зубчатого зацепления 116 соединен с возможностью поворота с внутренним зубчатым зацеплением 123 втулки на стороне привода. Пространство 121 для смазочного материала на стороне привода уплотняется и ограничивается, во-первых, указанной перегородкой 124 и, кроме того, в радиальном направлении втулкой 122 на стороне привода, а в направлении валка — кольцевым уплотнением 126, надетым на шпиндель 110.

На фигуре 2 показана поворотная опора на стороне валка с фрагментом, в частности, перегородки 134 и насосной установки 140. На фигуре 2 видны две насосных установки 140-1, 140-2, которые расположены на торцевой стороне шпинделя 110 на стороне валка и распределены по ее окружности. Каждая из насосных установок образует участок канала циркуляции смазочного материала, так как она включена соответственно между отводом 113 и подводом 112 смазочного материала. Иначе говоря, отводящий канал и подводящий канал для смазочного материала соединяются друг с другом по текучей среде посредством насосной установки 140. Каждая из насосных установок 140-1, 140-2 содержит поршень 142 для смазочного материала, установленный на торцевой стороне шпинделя эксцентрично в радиальном направлении, причем поршень для смазочного материала имеет закрепленную сторону 143 и свободную сторону 144. Своей закрепленной стороной поршень для смазочного материала закреплен в осевом направлении на перегородке 134, а своей свободной стороной установлен с возможностью перемещения в частичном канале 145 участка канала на торцевой стороне шпинделя на стороне валка. Указанный частичный канал 145 и поршень 142 для смазочного материала образуют первую цилиндропоршневую группу, посредством которой перекачивается смазочный материал. Принцип действия насосной установки разъясняется ниже в описании.

Наряду с указанной цилиндропоршневой группой насосная установка 140 или участок канала насосной установки включает в себя множество частичных каналов 145, 146, 147, расположенных в форме звезды и сообщающихся друг с другом по текучей среде. Первая группа этих частичных каналов впадает в пространство 131 для смазочного материала, в то время как вторая группа частичных каналов 147 впадает в подводящий канал 112 шпинделя 110. Кроме того, указанный частичный канал 145 первой цилиндропоршневой группы представляет собой часть участка канала и соединен по текучей среде с другими частичными каналами. Частичные каналы 146 первой группы выполнены с возможностью их запирания посредством обратного клапана 148 в направлении пространства 131 для смазочного материала. Аналогично, частичные каналы 147 второй группы, которые впадают в подводящий канал 112 шпинделя 110, выполнены с возможностью их запирания посредством обратных клапанов 148. Участки канала каждой отдельной насосной установки 140-1, 140-2 включены параллельно друг другу с возможностью прохождения текучей среды.

Кроме того, на фигуре 2 видно шаровое шарнирное соединение 160, посредством которого торцевая сторона шпинделя 110 на стороне валка соединена с перегородкой 134 во втулке 130 на стороне валка. Шаровое шарнирное соединение служит для того, чтобы воспринимать или передавать линейные усилия и перемещения в осевом направлении. Если, например, валок с его цапфой 300 валка во время процесса прокатки перемещается в осевом направлении, то шпиндель посредством поворотного шарнирного соединения перемещается в осевом направлении вместе с ними.

Насосная установка 140 функционирует следующим образом:

Начальной предпосылкой является то, что поворотные опоры 120, 130 на стороне привода и на стороне валка расположены со смещением по отношению друг к другу таким образом, что ведомый вал приводного устройства и цапфа 300 валка не находятся друг с другом на одной прямой. Тогда при такой конфигурации продольная ось шпинделя 110 и продольная ось валка или цапфы 300 валка установлены под углом друг к другу, как это представлено, например, на фигуре 2.

На «моментальном снимке», показанном на фигуре 2, верхний поршень 142 для смазочного материала в пределах первой цилиндропоршневой группы вышел далеко вправо и, таким образом, освобождает довольно большой объем частичного канала 145. При этом положении в остальных частичных каналах 146 и 147, соединенных с частичным каналом 145 по текучей среде, создается разрежение, в результате чего при соответствующей схеме включения обратных клапанов 148 обратный клапан, обращенный к шпинделю, закрывается, а обратные клапаны 148, которые соответствуют пространству 131 для смазочного материала, открываются. После этого смазочный материал из пространства 131 для смазочного материала на стороне валка всасывается в насосную установку 140 или, точнее говоря, в ее частичные каналы.

При вращении шпинделя 110 с сохранением его положения под углом к цапфе валка поршень 142 для смазочного материала все больше смещается в пределах частичного канала 145 по направлению к шпинделю 110, вследствие чего на участке канала или в его частичных каналах создается избыточное давление. Достигаемое позднее, при половинном обороте шпинделя, конечное положение поршня 142 для смазочного материала видно на фигуре 2 у нижнего поршня для смазочного материала. В этом положении поршня 142 для смазочного материала указанное избыточное давление в пределах частичных каналов вызывает закрытие обратных клапанов в направлении пространства 131 для смазочного материала и открытие обратного клапана в направлении к подводящему каналу 112. Тогда смазочный материал, всосанный ранее в частичные каналы, вследствие избыточного давления откачивается в подводящий канал 112. При непрерывном вращении шпинделя происходит непрерывное перемещение накачиваемого смазочного материала из области зубчатого соединения пространства для смазочного материала в подводящий канал шпинделя. Смазочный материал в области зубчатого соединения подвергается высокой нагрузке и вследствие этого нагревается. С помощью насосной установки он удаляется из области воздействия нагрузки, и обеспечивается возможность его повторного охлаждения при протекании через шпиндель. Для процесса перекачивания существенна необходимость применения жидкого смазочного материала, в частности, масла, но не консистентной смазки. При определенных обстоятельствах, в зависимости от положения шпинделя, смазочный материал должен «течь в гору». Жидкое масло дает возможность перекачивать его соответствующим образом посредством насоса, консистентная смазка не обладает этим качеством. Целесообразно использование масла марок от ISO VG 220 (жидкого) до ISO VG 1.000 (густого). Оптимальный температурный диапазон в области примерно 40°С в большинстве случаев устанавливается без дополнительных мер, вследствие близости прокатного стана и его нагрузки. Давление насоса составляет >1 бар.

На фигуре 3 показана поворотная опора 120 на стороне привода, по существу уже известная из фигуры 1, с концом шпинделя 110 на стороне привода, соединенным с ней с возможностью поворота. Также здесь видно, что внутри шпинделя подводящий канал 112 для смазочного материала впадает в пространство 121 для смазочного материала на стороне привода, и что оттуда смазочный материал после прохождения через зубчатый шарнир с внешним зубчатым зацеплением 116 и внутренним зубчатым зацеплением 123 проводится в отводящий канал 113.

Кроме того, на фигуре 3 виден компенсационный резервуар 150 в виде резервуара для жидкого смазочного материала, который посредством соединительного канала 117 соединен по текучей среде с циркуляционным контуром для смазочного материала — например, на фигуре 3 с отводящим каналом 113.

Компенсационный резервуар 150 выполнен в форме второй цилиндропоршневой группы. Он включает в себя в варианте осуществления с фигуры 3, показанном только в качестве примера, кольцеобразный компенсационный цилиндр 152 на наружной стороне шпинделя 110, который предпочтительно расположен соосно по отношению к продольной оси последнего. В кольцеобразном компенсационном цилиндре 152 помещен с возможностью перемещения в осевом направлении, т.е., например, параллельно продольной оси шпинделя, кольцеобразный плавающий поршень 154. Плавающий поршень с одной своей торцевой стороны 155 подвергается воздействию давления воздуха из окружающего пространства, а другой торцевой стороной 156 плавающий поршень ограничивает резервуар смазочного материала в компенсационном резервуаре 150. В случае линейного перемещения валка и вместе с тем шпинделя 110 плавающий поршень 154 автоматически, без внешнего воздействия, устанавливается таким образом, что для контура смазочного материала предоставляется увеличенное или уменьшенное — в зависимости от потребности — количество смазочного материала.

На всех фигурах отводящий канал 113 выполнен в качестве примера на периферии шпинделя, со смещением в радиальном направлении наружу. Согласно изобретению толщина d наружной стенки этого канала не должна превышать заданное предельное значение толщины, причем предельное значение толщины выбрано таким, что обеспечивается возможность отдачи в окружающую среду желаемого количества теплоты от смазочного материала, проходящего в канале, через наружную стенку 118. Поэтому, как правило, наружная стенка 118 канала, или шпинделя, должна быть как можно более тонкой и образованной из материала с высокой теплопроводностью, чтобы обеспечивать отдачу как можно большего количества теплоты от смазочного материала, сильно нагретого при прохождении через поворотные опоры 120, 130, в воздух окружающей среды.

Защитная трубка и компенсационный резервуар при вращении шпинделя обычно поворачиваются вместе с ним.

Предпочтительно могут быть предусмотрены смотровые стекла для контроля смазочного материала и в качестве отверстий для наполнения или выпуска с целью периодической замены масла. Преимуществами устройства согласно изобретению являются автономная система без нуждающихся в техническом обслуживании конструктивных элементов, незначительные инвестиционные и эксплуатационные расходы, обеспечение высокой эффективности смазочной и охлаждающих средств в шпинделях, рассчитанных на высокие мощности, и отсутствие расплескивания смазочного материала благодаря автономной системе регулирования его объема.

Перечень обозначений:

100 устройство

110 шпиндель

112 подводящий канал

113 отводящий канал

114 внешнее зубчатое зацепление шпинделя на его конце на стороне валка

116 внешнее зубчатое зацепление шпинделя на его конце на стороне привода

117 соединительный канал

118 наружная стенка шпинделя или защитная трубка

120 поворотная опора на стороне привода

121 пространство для смазочного материала в поворотной опоре на стороне привода

122 втулка на стороне привода

123 внутреннее зубчатое зацепление втулки на стороне привода

124 радиальная перегородка во втулке на стороне привода

126 уплотнение пространства для смазочного материала на стороне привода во втулке на стороне привода

130 поворотная опора на стороне валка

131 пространство для смазочного материала в поворотной опоре на стороне валка

132 втулка на стороне валка

133 внутреннее зубчатое зацепление во втулке на стороне валка

134 радиальная перегородка во втулке на стороне валка

136 кольцевое уплотнение

140 насосная установка

140-1 первая насосная установка

140-2 вторая насосная установка

142 поршень для смазочного материала

143 закрепленная сторона поршня для смазочного материала

144 свободная сторона поршня для смазочного материала

145 частичный канал на участке канала насосной установки

146 частичный канал на участке канала насосной установки

147 частичный канал на участке канала насосной установки

148 обратные клапаны

150 компенсационный резервуар

152 компенсационный цилиндр компенсационного резервуара

154 плавающий поршень

155 торцевая сторона плавающего поршня

156 торцевая сторона плавающего поршня

160 шаровое шарнирное соединение

200 приводное устройство

210 ведомый вал приводного устройства

300 цапфа валка

d толщина наружной стенки шпинделя

G приводной механизм

М двигатель

Устройство передачи крутящего момента

Изобретение относится к машиностроению и может найти применение в испытательной технике, а именно в стендах для испытания машин, механизмов, валов, агрегатов, приводов и т.п.

Известен передаточный механизм крутящего момента, включающий планетарный зубчатый редуктор, фрикционную муфту сцепления и обгонную роликовую муфту, которые существенно усложняют устройство (Патент РФ №2086824, F16H 3/54, F16H 47/04, 1997).

Наиболее близкой к заявляемому устройству является автоматическая бесступенчатая механическая передача, включающая механизм загрузки крутящим моментом с узлом исполнительного механизма (Патент РФ №2277657, F16H 33/14, 2006).

Известное устройство обеспечивает создание небольшого крутящего момента (20-30 кгс·м) и осевых усилий в заданном направлении для транспортных средств, что не позволяет использовать его в испытательной технике, например для испытаний тяжелонагруженных валов, агрегатов, машин и приводов на прочность.

Техническая задача, решаемая изобретением, заключается в возможности создания крутящего момента величиной до 4000 кгс·м при испытаниях валов, агрегатов, машин, приводов и других тяжелонагруженных механизмов, а также в создании необходимых осевых усилий в заданном направлении за счет обеспечения заданного передаточного отношения в механизме загрузки крутящим моментом.

Сущность изобретения заключается в том, что устройство передачи крутящего момента, которое содержит входной и выходной валы, механизм загрузки крутящим моментом с узлом исполнительного механизма и блоки управления, согласно изобретению включает гидравлическую систему, блок автоматического управления гидравлической системой, электрически связанной с ним, а также измеритель крутящего момента. Механизм загрузки крутящим моментом включает узел зубчатой передачи и редуктор, который включает полый промежуточный ведомый вал, внутри которого соосно размещен входной вал, через зубчатую передачу связанный с выходным валом, который размещен параллельно указанному ведомому валу на заданном расстоянии от него. Узел исполнительного механизма выполнен в виде двух модулей — модуля загрузки крутящим моментом и модуля снятия загрузки крутящим моментом, которые включают обгонные кулачковые муфты зацепления, приводимые в движение гидравлической системой и отключаемые возвратными пружинами в момент прекращения действия гидравлической системы. Узел зубчатой передачи включает два соединенных между собой зубчатых колеса с наружным зубчатым венцом, отличающиеся числом зубьев не менее чем на единицу и сопряженные с двумя соответствующими зубчатыми колесами с внутренними зубчатыми венцами, при этом одно указанное зубчатое колесо с большим количеством зубьев через шлицевое сопряжение связано с полым промежуточным ведомым валом, а второе указанное зубчатое колесо жестко связано с входным валом, а зубчатые колеса узла зубчатой передачи с наружными зубчатыми венцами размещены на подшипниковых опорах, установленных на эксцентриковой детали, которая размещена на валу узла зубчатой передачи и связана с ним шпонкой. Ось эксцентриковой детали смещена относительно оси вала узла зубчатой передачи на заданное расстояние, на валу узла зубчатой передачи противоположно относительно оси эксцентриковой детали закреплены балансировочные грузы. На валу узла зубчатой передачи установлены два зубчатых колеса, одно из которых связано с зубчатым колесом модуля нагрузки крутящим моментом, а другое — с зубчатым колесом модуля снятия загрузки крутящим моментом. Узел зубчатой передачи выполнен с возможностью свободного вращения с одинаковой частотой вместе с входным и ведомым валами на холостом ходу и создания крутящего момента заданной величины, удержания его, многократного увеличения и снятия до нулевого значения.

Заявляемая конструкция устройства позволяет создавать крутящий момент заданной величины, а также удерживать его, многократно увеличивать, снимать до нулевого значения и создавать крутящий момент в обратном направлении.

На фиг.1 представлена схема заявляемого устройства, на фиг.2 — конструкция механизма загрузки крутящим моментом, на фиг.3 — элемент I на фиг.2.

Заявляемое устройство содержит механизм загрузки крутящим моментом 1, гидравлическую систему 2, блок автоматического управления 3 и измеритель крутящего момента 4.

Гидравлическая система 2 содержит масляный насос, трехпозиционный распределитель подачи масла и электрическую систему управления указанным распределителем подачи масла (не показаны). Блок автоматического управления 3 работает по программе, управляя гидравлической системой 2 для загрузки крутящим моментом через механизм 1 и измеритель крутящего момента 4 валов, агрегатов и других механизмов, а также загрузки для создания необходимых осевых усилий.

Измеритель крутящего момента 4 выполнен с тензорегистраторами (не показаны), которые вырабатывают электрические сигналы в зависимости от величины крутящего момента и электрически связанны с блоком автоматического управления 3.

Механизм загрузки крутящим моментом 1 включает редуктор 5, узел зубчатой передачи 6 и узел исполнительного механизма 7.

Редуктор 5 включает полый промежуточный ведомый вал 8, внутри которого соосно размещен входной вал 9, связанный с помощью зубчатой передачи 10 с выходным валом 11. Выходной вал 11 размещен параллельно указанному ведомому валу 8 на заданном расстоянии L от него. Величина L зависит от назначения в применении устройства. Например, далее по кинематической цепи выходной вал 11 через свое зубчатое колесо может передавать крутящий момент дополнительному многоступенчатому редуктору или через торцовый фланец или шлицы может передавать крутящий момент сразу на другой соосный вал.

Узел 6 включает два соединенных между собой зубчатых колеса 12 и 13 с наружным зубчатым венцом, отличающихся числом зубьев не менее чем на 1, что позволяет реализовать разные угловые скорости на сопрягаемых с ними зубчатых колесах 14 и 15 с внутренним зубчатым венцом. Зубчатое колесо 13 имеет большее количество зубьев. Зубчатое колесо 14 и опора 16 роликоподшипника 17 закреплены на фланце 18 входного вала 9. На роликоподшипнике 19 стоит опора 20, соединенная с зубчатым колесом 15 и наружным корпусом 21. Корпус 21 соединен со шлицевым фланцем 22, который через шлицевой фланец 23 соединен с полым промежуточным ведомым валом 8. Роликоподшипник 17 служит первой опорой вала 24 узла зубчатой передачи 6. Зубчатые колеса 12 и 13 связаны между собой резьбовым соединением 25. Эксцентриковая деталь 26 служит опорой роликоподшипников 27 и связана с валом 24 шпонкой 28. Ось эксцентриковой детали 26 (не показана) смещена относительно вала 24 на заданное расстояние, которое определяется расчетом исходя из создания необходимого передаточного отношения узла зубчатой передачи 6.

На валу 24 диаметрально противоположно оси эксцентриковой детали 26 закреплены балансировочные грузы 29, которые служат для компенсации дисбаланса от смещения зубчатых колес 12, 13, а также роликоподшипников 27. На валу 24 также установлена втулка 30, шарикоподшипник 31 и втулка 32.

Шарикоподшипник 31 служит второй опорой для вала 24. Узел исполнительного механизма 7 выполнен в виде двух модулей — модуля загрузки крутящим моментом 33 и модуля снятия загрузки крутящим моментом 34. Модули 33 и 34 сопряжены с зубчатыми колесами 35 и 36, которые стоят на валу 24. Весь перечисленный пакет деталей, размещенных на валу 24, стянут гайкой 37 и законтрен замком 38.

Модуль 33 содержит обгонную кулачковую муфту зацепления 39, которая приводится в движение гидравлической системой 2 и отключается с помощью возвратной пружины 40. Пружина 40 находится внутри муфты 39. Назначение пружины 41 — плавное безударное включение муфты 39 после подачи давления масла гидравлической системы 2 в полость 42 модуля нагрузки крутящим моментом 33, а также создание дополнительного усилия и гарантированного зацепления муфты 39 с зубчатым колесом 43.

Пружина 41 стоит в опоре 44, на которой размещены шарикоподшипники 45 и распорная втулка 46. Шарикоподшипники 45 по внешним обоймам охватываются стаканом 47.

Пакет деталей, включающий подшипники 45, втулку 46 вместе с опорой 44 стянут гайкой 48 и застопорен замком 49. Пакет размещен в стакане 47, который установлен в корпусе 50 и закреплен резьбовым соединением (не показано).

Муфта 39, пружины 40 и 41, опора 44, шарикоподшипники 45, втулка 46, шпонка 51, гайка 48, замок 49 и фланец 52 составляют сборочную единицу, расположенную и закрепленную шпильками 53. Перечисленные элементы в сборочной единице вместе со стаканом 47 и фланцем 52 имеют осевую подвижность. Пружина 54 возвращает ее в исходное положение. Шлицевое соединение 55 позволяет муфте 39 свободно перемещаться вместе с другими деталями сборочной единицы вдоль оси 56 до зацепления с зубчатым колесом 43.

Сопряжение 57 зубчатых колес 36 и 43 предназначено для создания момента нагрузки на выходном валу 11. Вышеописанный модуль представляет собой модуль загрузки крутящим моментом 33.

Сопряжение 58 зубчатых колес 35 и 59 предназначено для снятия загрузки крутящим моментом 34, причем модуль 34 отличается от модуля 33 тем, что обгонные кулачковые муфты 39 и 60 модулей соответственно 33 и 34 вращаются в противоположном направлении. Дополнительно модули 33, 34 отличаются друг от друга зубчатыми колесами 43 и 59.

Кинематическая схема устройства имеет сопряжения 61 и 62 зубчатого колеса 63 с колесом 64 и зубчатого колеса 63 с колесом 65 соответственно. Зубчатое колесо 63 имеет резьбовое соединение с опорой 66, которая вместе с опорой 20 и зубчатым колесом 15 закреплена на наружном корпусе 21. Шлицевой фланец 22 имеет сопряжение со шлицевым фланцем 23, который шлицами и резьбовым соединением связан с ведомым валом 8. Модули 33 и 34 закреплены на корпусе 67. Зубчатые колеса 35 и 36 через шпонку 68 позволяют вращать вал 24 в противоположных направлениях. Полость 42 предназначена для подачи масла под давлением с целью создания осевого усилия на стакан 47. Стрелка 69 показывает направление вращения входного вала 9 механизма 1.

Заявляемое устройство работает следующим образом.

Выходной вал 11 механизма 1 с измерителем крутящего момента 4 соединяют с испытуемым агрегатом или механизмом для создания какой-либо загрузки. Включают систему автоматического управления 3 и насос масляной системы 2 (не показан) и приводное устройство (не показано) механизма 1. В условиях отсутствия давления масла в полостях модулей 33 и 34 трехпозиционный распределитель гидравлической системы 2 сбрасывает подачу масла обратно в систему. Входной 9 и ведомый 8 валы механизма 1 вместе с деталями, охваченными корпусом 67, в режиме холостого хода вращаются с одинаковой частотой по стрелке 69. При этом крутящий момент на выходном валу 11 отсутствует. Для создания крутящего момента, предусмотренного программой, путем управления трехпозиционным выключателем подают давление в модуль 33.

Стакан 47 вместе с остальными элементами, расположенными в нем, перемещается по оси в направлении зубчатого колеса 43. При этом обгонная кулачковая муфта зацепления 39 входит в зацепление с кулачками указанного колеса 43. Вращение от вала 9 передается узлу зубчатой передачи 6 и далее зубчатым колесам 63, 64 и 65. Через муфту 39 и зубчатое колесо 43 вращение передается зубчатому колесу 36, далее через шпонку 68 — валу 24 и через шпонку 28 — на эксцентриковую деталь 26, которая приводит в движение зубчатые колеса 12 и 13 с роликовыми подшипниками 24 относительно зубчатых колес 14 и 15. Как указывалось ранее, сопряжения зубчатых пар 12, 13 и 14 и 15 отличаются по количеству зубьев (например, на 1), вследствие этого при вращении вала 24 с эксцентриковой деталью 26 зубчатое колесо 15, связанное с ведомым валом 8, и зубчатое колесо 14, связанное с входным валом 9, вращаются с разной угловой скоростью относительно друг друга. Происходит взаимное угловое смещение валов 8 и 9. В силу того что передаточное отношение механизма 1 равно 500, происходит плавный процесс нарастания крутящего момента в кинематической цепи.

Если программой испытаний или создания силовой нагрузки предусмотрено сохранение заданной величины крутящего момента на какой-либо отрезок времени, давление масла в модуле 33 сбрасывают. Происходит разъединение муфты 39 и зубчатого колеса 43. Валы 8 и 9 узла зубчатой передачи вращаются с одинаковой частотой с сохранением созданного крутящего момента в цепи. Если необходимо поэтапное увеличение крутящего момента, то система автоматического управления 3 выдает команду гидравлической системе 2 на очередную подачу давления масла в модуле 33. При этом повторно осуществляется вышеописанный процесс и крутящий момент нарастает и продолжается дальнейшее угловое смещение валов 9 и 8 относительно друг друга.

Величину крутящего момента контролируют измерителем 4 через систему автоматического управления 3.

В случае проверки вала 8 на величину предельного крутящего момента давление масла в модуле 33 сохраняют до поломки.

В случае отсутствия такой необходимости по программе испытания система автоматического управления 3 подает команды на сброс давления масла в модуле 33. Для снятия крутящего момента подают давление масла в модуль 34. Муфта 60 модуля снятия нагрузки крутящего момента входит в зацепление с зубчатым колесом 59, которое через сопряжение 58 и зубчатое колесо 35 возвращает эксцентриковую деталь 26 с валом 24, шпонкой 28 с роликоподшипниками 27, зубчатыми колесами 12, и 13 в исходное положение до начала нагрузки крутящим моментом. Величину крутящего момента контролируют измерителем 4. При условии завершения испытания крутящий момент в цепи снижают до нуля, выключают все системы и разбирают цепь.

Вышеописанное устройство позволяет создавать заданное передаточное отношение в кинематической цепи механизма загрузки крутящим моментом до величины 10000, создавать необходимые осевые усилия в заданном направлении и крутящего момента величиной до 4000 кгс·м валов, агрегатов, машин, приводов и других тяжелонагруженных механизмов при соответствующем закреплении устройства с передачей осевого усилия через трапецеидальную резьбу, барабаны для намотки тянущих тросов и др.

Заявляемое устройство позволяет создавать крутящий момент заданной величины, удерживать его, многократно увеличивать или уменьшать, снимать до нулевого значения и создавать крутящий момент в обратном направлении.

Устройство передачи крутящего момента, которое содержит входной и выходной валы, механизм загрузки крутящим моментом с узлом исполнительного механизма и блоки управления, отличающееся тем, что оно включает гидравлическую систему, блок автоматического управления гидравлической системой, электрически связанной с ним, а также измеритель крутящего момента, механизм загрузки крутящим моментом включает узел зубчатой передачи и редуктор, который включает полый промежуточный ведомый вал, внутри которого соосно размещен входной вал, через зубчатую передачу связанный с выходным валом, который размещен параллельно указанному ведомому валу на заданном расстоянии от него, узел исполнительного механизма выполнен в виде двух модулей — модуля загрузки крутящим моментом и модуля снятия загрузки крутящим моментом, которые включают обгонные кулачковые муфты зацепления, приводимые в движение гидравлической системой и отключаемые возвратными пружинами в момент прекращения действия гидравлической системы, узел зубчатой передачи включает два соединенных между собой зубчатых колеса с наружным зубчатым венцом, отличающиеся числом зубьев не менее чем на единицу и сопряженные с двумя соответствующими зубчатыми колесами с внутренними зубчатыми венцами, при этом одно указанное зубчатое колесо с большим количеством зубьев через шлицевое сопряжение связано с полым промежуточным ведомым валом, а второе указанное зубчатое колесо жестко связано с входным валом, а зубчатые колеса узла зубчатой передачи с наружными зубчатыми венцами размещены на подшипниковых опорах, установленных на эксцентриковой детали, которая размещена на валу узла зубчатой передачи и связана с ним шпонкой, при этом ось эксцентриковой детали смещена относительно оси вала узла зубчатой передачи на заданное расстояние, на валу узла зубчатой передачи противоположно относительно оси эксцентриковой детали закреплены балансировочные грузы, при этом на валу узла зубчатой передачи установлены два зубчатых колеса, одно из которых связано с зубчатым колесом модуля загрузки крутящим моментом, а другое — с зубчатым колесом модуля снятия загрузки крутящим моментом, при этом узел зубчатой передачи выполнен с возможностью свободного вращения с одинаковой частотой вместе с входным и ведомым валами на холостом ходу и создания крутящего момента заданной величины, удержания его, многократного увеличения и снятия до нулевого значения.Устройство передачи крутящего момента от вала компрессора к коробке приводных агрегатов газотурбинного двигателя

Изобретение относится к узлам приводов газотурбинных двигателей авиационного и наземного применения. Устройство передачи крутящего момента от вала компрессора к коробке приводных агрегатов газотурбинного двигателя включает в себя прямозубое цилиндрическое колесо и коническую шестерню, которые разнесены и соединены по посадочным поверхностям и шлицам. Коническая шестерня расположена на отдельной подшипниковой опоре. Во внутреннюю полость цилиндрического колеса установлен индуктор. Изобретение позволяет повысить надежность работы двигателя путем обеспечения точности сигнала от устройства контроля частоты вращения ротора компрессора. 1 ил.

Изобретение относится к узлам приводов газотурбинных двигателей авиационного и наземного применения.

Известна конструкция авиационного газотурбинного двигателя с передачей крутящего момента от вала компрессора через коническую шестерню к коническому зубчатому колесу центрального привода, передающего крутящий момент на коническую пару зубчатых колес коробки приводных агрегатов (WO 99/47799).

Недостатком известной конструкции является то, что на качество сигнала от датчика частоты вращения ротора компрессора влияет совокупность всех боковых зазоров в кинематической цепи на участке от зубчатого колеса, связанного с датчиком, до ротора компрессора, что в свою очередь влияет на работу топливной автоматики. В конечном итоге это приводит к незапланированным изменениям в работе двигателя.

Наиболее близкой к заявляемой конструкции является конструкция центрального привода авиационного газотурбинного двигателя, включающая в себя сборочную единицу, состоящую из цилиндрического колеса и конической шестерни, которые собраны по посадочным поверхностям, стянуты между собой гайкой и передают друг другу крутящий момент через шлицы. («Отечественная авиация и ракетно-космическая техника», Двигателя авиационные, ракетные, морские, промышленные. 1944-2000, Москва, «АКС-Конверсалт», 2000, раздел 3VR< «Прогресс», стр.320 — прототип).

Недостатком известной конструкции, принятой за прототип, является недостаточная точность сигнала от датчика частоты вращения ротора компрессора. Привод датчика расположен в приливе разделительного корпуса и на его работу влияет совокупность боковых зазоров в кинематической цепи от зубчатого колеса, приводящего во вращение датчик, до ротора компрессора.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении надежности работы газотурбинного двигателя путем обеспечения высокой точности сигнала от устройства контроля частоты вращения ротора.

Сущность технического решения заключается в том, что в устройстве передачи крутящего момента от вала компрессора к коробке приводных агрегатов газотурбинного двигателя, включающем прямозубое цилиндрическое колесо и коническую шестерню, согласно изобретению цилиндрическое колесо и коническая шестерня разнесены, соединены по посадочным поверхностям и шлицам, при этом коническая шестерня расположена на отдельной подшипниковой опоре, а во внутреннюю полость цилиндрического колеса установлен индуктор.

Расположение конической шестерни на отдельной подшипниковой опоре в передней части центрального привода, соединение с ней по посадочным поверхностям и шлицам цилиндрического колеса позволяет установить во внутреннюю полость этого колеса индуктор. Работа индуктора, расположенного в центральном приводе, исключает влияние боковых зазоров между зубьями зубчатых колес коробки центрального привода, шлицами зубчатых колес и приводных валов на качество сигнала с датчиков частоты вращения, что в целом повышает надежность двигателя.

На чертеже изображено устройство передачи крутящего момента.

На передней части вала ротора компрессора 1 по шлицам установлена прямозубая шестерня 2. В корпусе 3 центрального привода расположено прямозубое зубчатое колесо 4 на подшипниковой опоре 5, связанное по посадочным поверхностям 6 и шлицам 7 с конической шестерней 8, расположенной на подшипниковой опоре 9. Колесо 4 и шестерня 8 стянуты гайкой 10. Во внутреннюю полость 11 колеса 4 установлен индуктор 12, представляющий собой зубчатое колесо с прямозубым профилем. Индуктор 12 закреплен на зубчатом колесе 4 болтом 13 с гайкой 14. На некотором расстоянии от наружного диаметра зубчатого венца редуктора расположены датчики контроля частоты вращения 15.

Работает устройство следующим образом. Ротор компрессора 1 через шестерню 2 вращает зубчатое колесо 4 с индуктором 12. При вращении индуктора 12 зубья индуктора наводят в датчиках контроля частоты вращения 15 индуктивный сигнал, который затем регистрируется двигательными и далее бортовыми системами самолета. В случае колебания нагрузки в кинематической цепи от зубчатых колес коробки до промежуточного колеса 4 с индуктором 12 центрального привода сам индуктор не испытывает окружных колебаний и качество сигнала с датчиков 15 обеспечивает надежную работу двигателя.

Устройство передачи крутящего момента от вала компрессора к коробке приводных агрегатов газотурбинного двигателя, включающее прямозубое цилиндрическое колесо и коническую шестерню, отличающееся тем, что цилиндрическое колесо и коническая шестерня разнесены и соединены по посадочным поверхностям и шлицам, при этом коническая шестерня расположена на отдельной подшипниковой опоре, а во внутреннюю полость цилиндрического колеса установлен индуктор.

Основные заблуждения об автомобилях на полном приводе

1. КРУТЯЩИЙ МОМЕНТ НА КОЛЕСЕ БЕЗ КОНТАКТА С ДОРОГОЙ ПРИСУТСТВУЕТ В ЛЮБОМ СЛУЧАЕ

Совершенное заблуждение, так как отсутствует сопротивление, без которого момент невозможен. Следовательно, крутящий момент на колесах при холостой работе двигателя и на подвешенном колесе можно приравнять. Это справедливо при условиях, которые были оговорены выше.

2. МЕЖКОЛЕСНЫЙ ДИФФЕРЕНЦИАЛ РАСПРЕДЕЛЯЕТ УГЛОВЫЕ СКОРОСТИ ПОРОВНУ

Дифференциал, в переводе с латинского, означает «различие». Его прямая функция регулировать распределение крутящего момента «по обстоятельствам». Именно поэтому игрушечные модели машинок с трудом ездят по кругу. У них симметричный дифференциал (что встречается и на настоящих автомобилях), который «выравнивает» движение. Еще более простое объяснение: автомобиль едет по кругу и два передних колеса вырисовывают условную окружность с разными диаметрами, а колеса же одинаковые! Поэтому колесу, «рисующему» меньший круг, приходится либо пробуксовывать, либо крутиться с другой скоростью.

3. ТЕОРЕТИЧЕСКАЯ СИТУАЦИЯ: ЕСЛИ У НИВЫ 4Х4 ОДНО ИЗ КОЛЕС ЗАВИСНЕТ В ВОЗДУХЕ, СКАЖЕМ, ПРОВАЛИВШИСЬ В ЯМКУ, ТО ТРИ ОСТАВШИХСЯ КОЛЕСА ПОЛУЧАТ ВЕСЬ ПОТЕНЦИАЛ КРУТЯЩЕГО МОМЕНТА, ТО ЕСТЬ, ПО ОДНОЙ ЕГО ТРЕТИ

При таком подходе к решению проблемы, машина останется на месте. Дело в том, что межосевой дифференциал распределяет крутящий момент на все четыре колеса и потери усилий двигателя составят 25%. Для продолжения движения следует отключить межосевое распределение и тогда 100% мощности мотора останется на одной оси.

4. БЛОКИРОВКА ДИФФЕРЕНЦИАЛА ПОДРАЗУМЕВАЕТ РАСПРЕДЕЛЕНИЕ КРУТЯЩЕГО МОМЕНТА ПОРОВНУ

С точностью наоборот. Симметричный дифференциал раздает крутящий момент поровну. При его отключении колеса начинают вращаться в соответствии с дорожной ситуацией. Именно при блокировке дифференциала на распределение крутящего момента начинает влиять сцепление и нагрузка на каждое колесо в отдельности.

5. ОСЬ С ЗАБЛОКИРОВАННЫМ ДИФФЕРЕНЦИАЛОМ АНАЛОГИЧНА ПАРЕ КОЛЕС ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА. КРУТЯЩИЙ МОМЕНТ НА ОБОИХ КОЛЕСАХ СТАБИЛЕН И РАВЕН. ТАК КАК МОНОЛИТНАЯ КОНСТРУКЦИЯ ПОДРАЗУМЕВАЕТ ОБЩУЮ НАГРУЗКУ, ТО НЕВОЗМОЖНО, ЧТОБЫ ОТ СТЕПЕНИ ВОЗДЕЙСТВИЯ НА КОЛЕСА, НА КАКОМ-ТО ИЗ НИХ МОМЕНТ ОТСУТСТВОВАЛ

Крутящий момент может равняться нулю на том колесе, на котором нет сопротивления. Вообразим менее сложную конструкцию и примем за ось обычную палку (прямую и цилиндрованную). Один конец поставим на кирпич, лежащий на земле, и придадим вращение посередине. Вращаются с одинаковой интенсивностью оба конца, но износ крутящего момента испытывает только один. Аналогичными свойствами обладает и ось автомобиля с заблокированным дифференциалом.

6. AWD ОТНОСИТЕЛЬНО 4WD ОБЛАДАЕТ НАИБОЛЬШИМ ПОТЕНЦИАЛОМ ВЫДАЧИ КРУТЯЩЕГО МОМЕНТА

Реагировать на аббревиатуру постановкой окончательного диагноза не стоит. Это всего лишь названия. И рассматривать их возможности следует индивидуально, относительно марки автомобиля. Можно условно обозначить, что AWD являются моноприводными и вторая ось подключается по необходимости. А 4WD – это автомобили с постоянным полным приводом и базовым параметром межосевого дифференциала. Распределение крутящего момента у моделей с 4WD тоже величина неизменная и зависит от производителя, например, 50х50. Поэтому выявить прямую зависимость величины крутящего момента от названия системы обнаружить не получится.

Если у Вас возникли вопросы, мы с радостью на них ответим по телефону +7 (846) 9 77777 9 или в салоне по адресу

г. Самара, ул.Новоурицкая, 22А

что это, значение, принцип работы

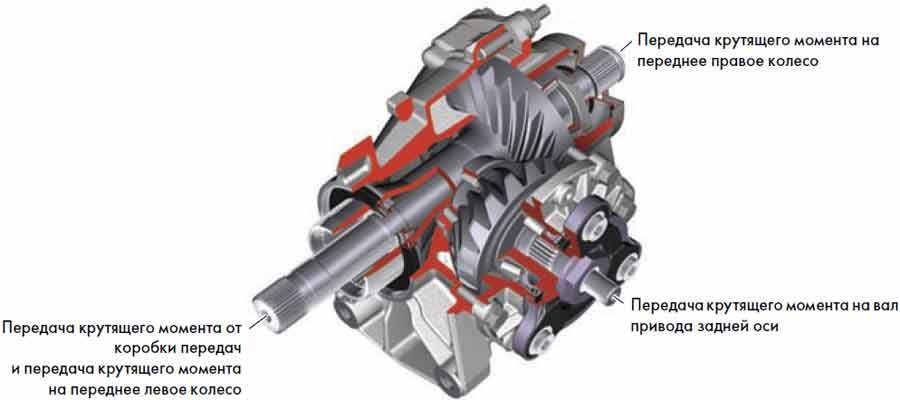

Редуктор — это важный узел трансмиссии, назначение которого состоит в уменьшении крутящего момента коленвала и передаче его на дифференциал, вращающий колеса. Устройства отличаются в зависимости от места установки и особенностей конструкции.

Виды и типы редукторов

По месту установки и назначения различают два типа редукторов:

Передний, интегрированный в КПП. Предназначен для передачи момента на передние колеса полноприводных авто и машин с передним приводом;

Задний, устанавливаемый в задней оси. Узел приводит в движение задние колеса полноприводных машин и автомобилей с задним приводом.

В главной передаче авто используются многоступенчатые приводы, в которых используется несколько последовательно соединенных шестеренок. В классической конструкции заднего редуктора таких ступеней две — ведущая и ведомая шестерни.

В зависимости от способа сопряжения шестеренок, различают коническую, цилиндрическую и гипоидную редукторную передачу. В рулевых механизмах авто также используются червячные редукторы.

Конический

В устройстве используется пара конических шестерен, установленных под углом 90 градусов. Такие узлы применяются на заднеприводных и полноприводных машинах.

Цилиндрический

Устройство состоит из пары прямых цилиндрических шестерен, сцепленных вместе и установленных параллельно друг другу. Такая главная передача используется в КПП переднеприводных автомобилей.

Гипоидный

Две соединенные шестерни, установленные под углом 45 градусов, используются для передачи момента на полноприводных и заднеприводных авто.

Планетарный

Устройство выполнено в виде нескольких шестерен, расположенных в одной плоскости и сцепленных между собой.

Червячный

Узел, применяющийся только лишь в рулевом управлении, представляет собой червячную и ведомую шестерни, установленные перпендикулярно.

В трансмиссии авто зачастую применяются комбинированные цилиндрическо-конические узлы, ведущий и ведомый валы которых могут пересекаться или располагаться параллельно.

Автомобильные редукторы характеризуются передаточным числом. Это соотношение угловых скоростей ведущего и ведомого вала. На машинах с большой снаряженной массой, устанавливаются редукторы с большим передаточным числом. Это обеспечивает им высокий крутящий момент в сочетании с небольшой максимальной скоростью. Для обеспечения высокой скорости на легких автомобилях устанавливаются механизмы с передаточным числом порядка 5.

Редуктор и дифференциал имеют принципиально разное назначение: первый повышает или понижает крутящий момент, второй — распределяет его между осями и колесами.

Устройство, конструкция и принцип работы редуктора

Задний редуктор большинства полно- и заднеприводных машин конструктивно объединен с дифференциалом. Этот узел, закрепленный на заднем мосту авто, состоит из следующих деталей:

ведомая шестерня, которая через сателлитов передает вращение шестерням полуосей;

ведущая шестерня, присоединенная к карданному валу;

сателлиты, дифференциала, передающие момент на шестерни левой и правой полуоси.

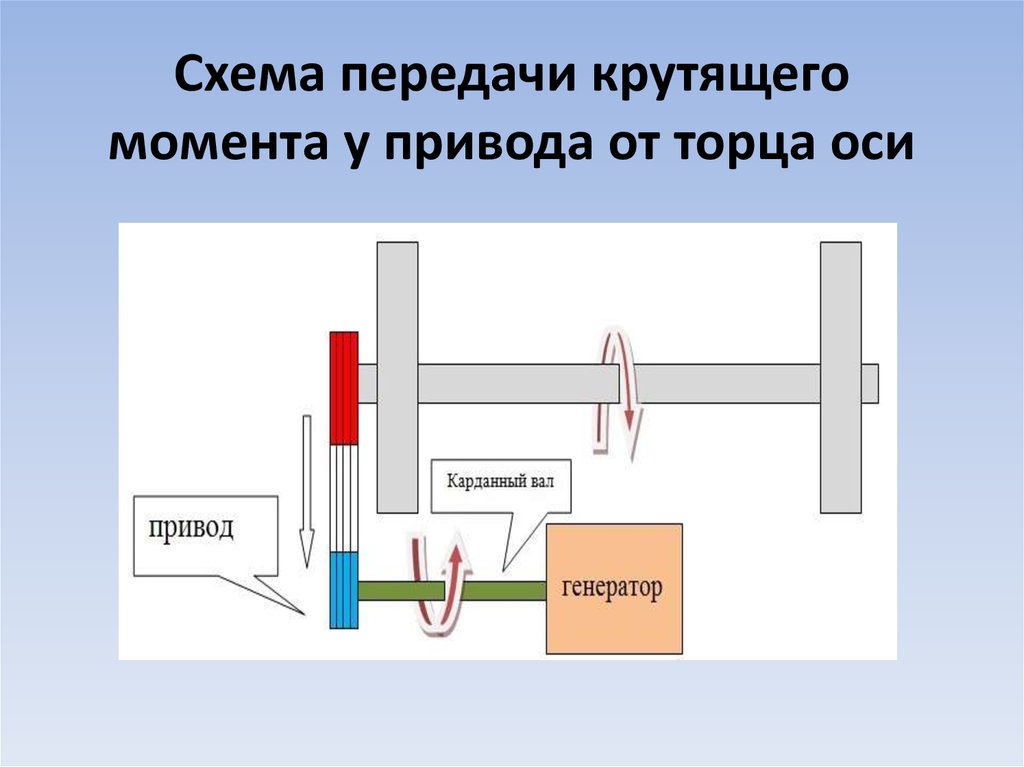

Принцип работы главной передачи (редуктора) заднего моста основан на гипоидной передаче. Узел работает следующим образом:

кардан передает крутящий момент на ведущую шестерню;

за счет размера и положения ведомой шестерни увеличивается момент и направление вращения;

на шестерни полуосей мощность передается через дифференциал, выполненный с помощью шестерен-сателлитов.

Использование гипоидной передачи обеспечивает невысокий уровень шума и плавную работу главной передачи. Подобные устройства используются на большинстве заднеприводных легковушек и грузовиков. Внедорожники оснащены редуктором с гипоидной передачей и блокирующимся дифференциалом, повышающим проходимость.

На части внедорожников, в особенности на грузовиках повышенной проходимости, применяется передний мост с гипоидной передачей, аналогичной используемой на заднеприводных авто.

В переднеприводных ТС и части внедорожников не используется передний мост с редуктором. Функцию редуктора берет на себя коробка переключения передач, которая меняет угловую скорость и вращающий момент. В КПП используется сложная система осей и шестерен, образующих планетарные, цилиндрические и гипоидные передачи.

Зачем нужен редуктор

Как и коробка передач, редуктор используется для снижения скорости вращения колес и повышения крутящего момента. Его использование улучшает ходовые качества машины и снижает нагрузку на двигатель и КПП.

Двигатели внутреннего сгорания, используемые в ТС, отличаются высокими оборотами при низком крутящем моменте. Если подключать привод колес напрямую, нагрузка на них «задушит» мотор и автомобилю будет сложно тронуться с места.

КПП или вариатор увеличивает крутящий момент и снижает обороты, позволяя машине медленно ехать независимо от оборотов мотора. Редуктор дополнительно увеличивает крутящий момент, снижая нагрузку на остальные части трансмиссии (КПП, кардан). Это увеличивает моторесурс агрегатов, уменьшает шум и позволяет использовать более «нежные» и легкие детали трансмиссии. За счет применения редуктора повышается КПД, уменьшается расход топлива и снижается количество вредных выбросов.

Самый полный привод — ДРАЙВ

Этот материал мы задумывали как типичный «ликбез» из серии «Всё, что вы хотели знать о полном приводе, но не знали, у кого спросить». Чем дифференциальный привод отличается от подключаемого с помощью вискомуфт или агрегатов типа Haldex, для чего нужны самоблокирующиеся дифференциалы… Но чем больше мы изучали историческую сторону вопроса, тем больше удивлялись. Оказывается, первый легковой автомобиль с постоянным полным приводом был сделан в Голландии ещё сто лет назад! А в 1935 году, например, полноприводный американский гоночный автомобиль чуть было не спас человечество от Второй мировой войны…

Зачем легковому автомобилю полный привод? Сейчас, в начале XXI века, этот вопрос кажется риторическим. Конечно же, для лучшей реализации тяговых сил двигателя. Для того чтобы колёса при разгоне на скользком покрытии как можно меньше буксовали вхолостую. Четыре ведущих колеса лучше, чем два! Но человечество долго постигало эту азбучную истину. Спросите любого автознатока — и он вам ответит, что эра полного привода на массовых легковых автомобилях началась только в 1980-м с появлением Audi Quattro. Назовёт он и редких предшественников — например, английский суперкар Jensen FF 1966 года и Subaru Leone 4WD 1972 года. Впрочем, настоящий знаток тут же оговорится: первые полноприводные автомобили Subaru не имели постоянного полного привода — он был подключаемым. А это, как говорят в Одессе, две большие разницы.

Паллиатив

Подключаемый привод на одну из пар колёс — решение на легковых автомобилях паллиативное. Такую трансмиссию в англоязычном мире часто называют Part-Time 4WD, «временный полный привод», и пришла она из мира внедорожников и грузовой техники повышенной проходимости. Такой автомобиль, у которого одна из осей постоянно ведущая, а другая жёстко подключается в случае необходимости, способен проявить свои полноприводные качества только на время преодоления бездорожья. А для движения по дорогам с твёрдым покрытием жёсткий полный привод приходится отключать. Почему? Причина — в так называемой циркуляции мощности. Ведь в повороте передние колёса проходят больший путь, двигаясь по дугам большего радиуса, а значит, и вращаются быстрее задних. Причём чем круче поворот, тем разница больше. И на автомобилях с таким типом привода тяга на передних колёсах падает, а на задних — наоборот, растёт. В некоторых случаях тяговый момент может смениться тормозным, то есть передние колёса будут увеличивать сопротивление движению автомобиля. Когда под колёсами грязь или снег, в этом нет ничего страшного — разве что автомобиль станет хуже слушаться руля и пойдёт наружу «плугом» с вывернутыми колёсами.

На этой схеме хорошо видно, что при движении в повороте все колёса катятся по своим траекториям и вынуждены вращаться с разными угловыми скоростями. Поэтому для постоянного полного привода нужны три дифференциала: два межколёсных и один межосевой.

Тем не менее блокированный полный привод на легковых дорожных автомобилях применяли. Правда, это были скорее легковушки повышенной проходимости. Например, в СССР ещё в 1938 году небольшими партиями начали выпускать ГАЗ-61 — полноприводную «эмку» с шестицилиндровым мотором и с подключаемым передним мостом. После войны делали и «внедорожный» вариант «Победы», ГАЗ-М72, и «Москвич»-410 с аналогичной трансмиссией… Да и Subaru Leone 4WD 1972 года, кстати, тоже делали для преодоления внедорожья — клиренс у машин с подключаемым задним мостом был выше, чем у обычных переднеприводных Subaru.

Subaru Leone 4WD Station Wagon (1972–1979) — полноприводная версия переднеприводной машины с подключаемым вручную приводом на задние колёса. Двигатель — объёмом 1,4 л (72 л.с.) или 1,6 л (80 л.с.). Кроме универсала, полным приводом оснащались седан и пикап. До 1989 года на всех полноприводных Subaru привод на задние колёса подключался или вручную (на машинах с механическими коробками), или автоматически — многодисковой фрикционной муфтой (на машинах с «автоматом»).

Итак, на дорогах с твёрдым покрытием, где легковые автомобили проводят большую часть времени, подключаемый привод бесполезен — он лишь утяжеляет автомобиль. Ведь всё это время машине приходится «возить с собой» раздаточную коробку, в которой происходит отбор мощности к «временно ведущей» второй оси, ещё один карданный вал, главную передачу второго моста…

Меж тем превратить «временный» полный привод в постоянный, Full-Time 4WD, очень просто. Нужно лишь добавить в раздаточную коробку межосевой дифференциал.

Постоянный полный

Зачем нужен межосевой дифференциал? Два межколёсных дифференциала, передний и задний, позволяют каждой паре колёс в поворотах вращаться с разными скоростями. А межосевой выполняет эту работу для обоих ведущих мостов. Поэтому автомобиль с тремя дифференциалами легко может двигаться с постоянным полным приводом по любым дорогам!

Элементарно? Меж тем до начала 80-х годов считалось, что постоянный полный привод дорожным автомобилям не нужен. Мол, к чему двигателю на сухом асфальте постоянно вращать вторую пару колёс и соответствующие детали трансмиссии — это и шум, и повышенный расход топлива… И лишь после появления Audi Quattro общественное мнение стало меняться в сторону постоянного полного привода. Ведь тяга двигателя при этом постоянно распределяется не на два, а на все четыре колеса, оставляя больший запас по сцеплению для восприятия боковых сил. И в повороте такой автомобиль оказывается намного более устойчивым при разгоне или при торможении двигателем.

«Рентген» Аudi 80 Quattro второй половины восьмидесятых годов. Хорошо видно, насколько проще и компактней схема quattro, чем трансмиссия Ferguson. Самоблокирующийся дифференциал Torsen используется Audi начиная с 1984 года. В отличие от дифференциала, блокируемого вискомуфтой, Torsen реагирует на изменение крутящего момента, реализуемого колёсами каждой из осей, повышает устойчивость при торможении и позволяет использовать АБС, так как блокируется только под тягой.

Кстати, первыми массовыми автомобилями с межосевыми дифференциалами в трансмиссии считаются Range Rover (1970) и наша «Нива» (1976). Но так как обе эти машины всё-таки принадлежат к внедорожному племени, то лавры первопроходца среди легковушек пожинает Audi Quattro.

А что же конструкторы гоночных автомобилей — неужели они не применили постоянный полный привод раньше? Мы знали, что попытки сделать полноприводные гоночные машины предпринимались и до эпохи Quattro. Например, первым послевоенным проектом Фердинанда Порше был полноприводный гоночный болид Cisitalia 360 среднемоторной компоновки с 12-цилиндровым полуторалитровым двигателем. Но доподлинно известно, что привод на передние колёса у этого чуда техники был отключаемым — гонщик должен был задействовать его только на прямых участках трассы, а перед поворотом вновь переходить на задний привод.

А были ли предшественники у Чизиталии? Оказалось, например, что тот же Фердинанд Порше ещё в 1900 году построил электромобиль с четырьмя ведущими мотор-колёсами. Но настоящий шок у автознатока вызовет гоночный автомобиль голландской фирмы Spyker образца 1902 года. В те дремучие времена, когда даже тормоза делали только на задних колёсах, у этого автомобиля был самый что ни на есть постоянный полный привод — с межосевым дифференциалом!

Голландскую фирму Spyker по выпуску конных экипажей основали в 1880 году братья Спяйкеры (по-фламандски фамилия пишется Spijker). В 1900 году братья выпустили первый автомобиль собственной конструкции, а спустя два года с помощью бельгийского конструктора Жозефа Лявиолета был разработан полноприводный гоночный Spyker 4WD (1902–1907) удивительно прогрессивной конструкции — с тремя дифференциалами! Тормозных механизмов было тоже три — два действовали на задние колёса, а ещё один тормоз был установлен на карданном валу к передним колёсам.

Так что можно смело заявлять, что нынче схема Full-Time 4WD справляет своё столетие… Полноприводных Спайкеров было выпущено немного — они стоили сумасшедших денег и по разным причинам не смогли добиться успеха в гонках. Не намного удачнее оказались и другие полноприводные гоночные автомобили — Bugatti Tipo 53 и Miller FWD начала 30-х годов. Что касается Bugatti, то инициатива принадлежала фиатовскому инженеру Антонио Пикетто, который в 1930 году предложил Этторе Бугатти построить гоночную машину с колёсной формулой 4×4. И в 1932 году были сделаны три полноприводных Bugatti Tipo 53 — с мощными компрессорными трёхсотсильными моторами, с постоянным полным приводом и с тремя дифференциалами.

Полноприводный Bugatti Tipo 53 (1932–1935). Трансмиссия с тремя дифференциалами распределяла тягу 300-сильной компрессорной «восьмёрки» на все четыре колеса. Коробка передач, как обычно на Бугатти, стояла отдельно от двигателя, раздаточная коробка с межосевым дифференциалом составляла с ней одно целое. Приводные валы на передний и задний мосты проходили по левой стороне автомобиля, гонщик сидел справа. Несмотря на рекомендации конструктора переднеприводных машин того времени Альбера Грегуара, в приводе передних колёс Bugatti T53 были использованы не шарниры равных угловых скоростей типа Tracta, а обычные карданные сочленения. Кроме того, для Tipo 53 пришлось использовать нетипичную для Бугатти независимую переднюю подвеску на поперечной рессоре. Всё это привело к повышенным нагрузкам на руль — управлять автомобилем в поворотах было чрезвычайно тяжело, хотя скорости прохождения гравийных виражей были выше, чем у заднеприводных машин того времени. Всего было построено три Bugatti T53, которые выступали в разных гонках до 1935 года.

Интересно, что перед созданием полноприводного Bugatti итальянцы тщательно изучили приобретённый специально под разборку переднеприводный американский гоночный Miller. В свою очередь американец Гарри Миллер заинтересовался затеей Бугатти и тоже решил построить полноприводную версию своего автомобиля, заручившись спонсорством фирмы FWD (Four Wheel Drive — «Четыре ведущих колеса»), выпускавшей грузовики с колёсной формулой 4×4. Так появились полноприводные гоночные болиды Miller FWD.

Американский конструктор Гарри Миллер прославился в 20–30-х годах своими гоночными автомобилями для 500-мильных состязаний на треке в Индианаполисе, а его рядные «восьмёрки» с двумя верхними распредвалами брал за основу своих моторов Этторе Бугатти. Интересно, что Миллер строил машины как с передним, так и с задним приводом, а в 1932 году сделал несколько полноприводных шасси Miller FWD (на снимке) с тремя дифференциалами в трансмиссии. Один из полноприводных Миллеров лидировал в гонке Инди 500 1934 года, но из-за технических проблем финишировал девятым.

Именно с этими машинами связан любопытный эпизод: во время гонки на берлинском треке Avus в 1935 году полноприводный Miller шёл третьим, когда его рядная «восьмёрка» не выдержала и буквально взорвалась. При этом куски мотора лишь немного не долетели до трибуны, на которой среди прочих важных персон из национал-социалистической партии сидел сам Гитлер! Право, редкий случай, когда об отсутствии человеческих жертв стоит пожалеть. Прилетел бы осколок поршня в голову одного человека — и ход мировой истории был бы совсем другим…

Но Bugatti Т53 и Miller FWD не получили должной оценки — подвели «сырая» конструкция и постоянные поломки. Зато следующий эпизод в истории легковых машин с постоянным полным приводом оказался воистину судьбоносным.

Формула Фергюсона

Чтобы оценить всю важность того, что происходило в Англии на рубеже 50–60-х годов, вернёмся к теории. Межосевой дифференциал создан для того, чтобы «развязать» обе ведущие оси. Например, задние колёса бешено буксуют, а передние стоят на месте. И дифференциал этому никак не препятствует!

Лекарство от этого недуга впервые придумали конструкторы внедорожников — это принудительная блокировка. В нужный момент водитель дёргает за рычаг, механизм намертво фиксирует шестерни межосевого дифференциала — и трансмиссия из дифференциальной, «свободной», становится жёстко замкнутой. Именно по этой схеме были сделаны и первые поколения автомобилей Range Rover, и наша «Нива», и множество других внедорожников. И, кстати, первые автомобили Audi Quattro тоже — в этих машинах до 1984 года водителю приходилось самостоятельно включать блокировку межосевого дифференциала.

Но это решение опять-таки паллиативное: блокировку на дорожной машине можно задействовать только на бездорожье. А на асфальте её нужно выключать. И если автомобиль внезапно попадёт на скользкий участок, колёса одной из осей при подаче тяги начнут буксовать раньше других.

А можно ли сделать так, чтобы дифференциал при пробуксовке блокировался сам, автоматически? Внедрение самоблокирующегося межосевого дифференциала связано с именем англичанина Тони Ролта, гонщика и конструктора. Он и его друг Фред Диксон, тоже гонщик и страстный любитель повозиться с автомобильными железками, ещё до войны открыли собственное бюро Rolt/Dixon Developments по подготовке гоночных автомобилей. После войны два друга увлеклись идеей постоянного полного привода. Построив экспериментальную полноприводную «тележку» под названием «Краб», Ролт и Диксон в 1950 году перешли под крыло Гарри Фергюсона, преуспевающего тракторного фабриканта. Так возникла фирма Harry Ferguson Research.

Фергюсона мало интересовали гоночные болиды, зато он мечтал о безопасном дорожном автомобиле, колёса которого не буксовали бы при разгоне и не блокировались при торможении. И Ролт с Диксоном решили спроектировать такую машину «с нуля» — полностью, включая кузов, трансмиссию и силовой агрегат!

Знаний друзьям не хватало, и на должность компетентного главного конструктора пригласили Клода Хилла, который ради столь интересной работы покинул Aston Martin. Но несмотря на финансы Фергюсона, работа шла неспешно — экспериментальный седан Ferguson R4 был готов только через шесть лет. Зато какой: полноприводный, с оппозитной «четвёркой», с дисковыми тормозами на всех колёсах и с электромеханической антиблокировочной системой Dunlop MaxaRet, позаимствованной из авиации!

Ferguson R4 (1956) — экспериментальный автомобиль с трансмиссией по Формуле Фергюсона. Вместо коробки передач у прототипа был гидротрансформатор.

Но самое интересное для нас заключалось внутри раздаточной коробки прототипа. Разобрав её, помимо дифференциала мы бы увидели ещё дополнительный «набор» шестерёнок, две шариковые обгонные муфты и два пакета фрикционов. Пока колёса не скользили, всё это хозяйство мирно вращалось вхолостую. Но когда начиналась пробуксовка колёс одной из осей и разность частот вращения выходных валов достигала определенной величины, одна из муфт срабатывала, сжимала «свой» пакет фрикционов — и те тормозили шестерни дифференциала, моментально блокируя его и превращая дифференциальный привод в жёсткий!

Следующий прототип Ferguson R5 1962 года, на подготовку которого снова ушло шесть лет, оказался ещё интереснее — это был легковой полноприводный универсал. Эксперты журнала Autocar, которые позже испытывали Ferguson R5, делились впечатлениями: «Автомобиль достигает предела скольжений на невероятно высоких скоростях!»

Ferguson R5 был подготовлен к серийному производству в 1962 году.

Но никто из автомобилестроителей так и не взялся за выпуск первого в мире полноприводного универсала с межосевым самоблокирующимся дифференциалом и с АБС — слишком сложным и дорогим получился бы серийный Ferguson. Однако в 1962 году Ролту всё-таки удалось заинтересовать руководство компании Jensen — он предложил адаптировать полноприводную трансмиссию для купе Jensen CV8 с трёхсотсильным крайслеровским мотором V8, которое тогда готовили к серийному производству. Полный привод оказался мощному и скоростному купе как нельзя кстати!

Схема раздаточной коробки FFD с цилиндрическим несимметричным межосевым дифференциалом и механизмом автоматической блокировки с помощью фрикционных муфт экспериментального автомобиля Jensen CV8 FF. 1 — входной вал; 2 — промежуточный полый вал; 3 — полый вал с солнечной шестернёй дифференциала и ведущей шестернёй блокирующего механизма; 4 — водило межосевого дифференциала; 5 — вал привода задних колёс; 6 — цепной привод; 7 — вал привода передних колёс; 8 — многодисковая муфта, включающаяся при буксовании задних колёс; 9 — многодисковая муфта, включающаяся при буксовании передних колёс; 10 — электромагнитная система MaxaRet.

Через три года был построен экспериментальный полноприводный Jensen CV8 FF. А в 1966 году появилась следующая модель — Jensen Interceptor, с ещё более мощной 325-сильной «восьмёркой». Кроме заднеприводного купе предлагался и вариант со скромным шильдиком JFF. Это был знаменитый Jensen FF — первый в мире полноприводный серийный автомобиль с самоблокирующимся межосевым дифференциалом и с АБС! Буквы FF — это Formula Ferguson, обозначение запатентованной Ролтом и коллегами трансмиссии.

Схема трансмиссии FFD в экспериментальном автомобиле Jensen CV8 FF 1965 года. Разместить узлы и агрегаты привода на передние колёса помогла особенность компоновки: двигатель находился за осью передних колёс, поэтому оказалось возможным расположить главную передачу переднего моста между мотором и радиатором. Карданный вал для привода передних колёс поместили слева от силового агрегата (машина с «правым рулём»). 1 — двигатель; 2 — автоматическая коробка передач; 3 — раздаточная коробка; 4 — АБС MaxaRet; 5 — главная передача заднего моста; 6 — главная передача переднего моста.

Все без исключения автомобильные журналисты того времени упоминали выдающуюся устойчивость полноприводных Дженсенов и «практически неограниченный запас тяги на мокром асфальте». Жаль, что самого Фергюсона к тому времени уже не было в живых — он умер в 1960-м…

Почему мы столь подробно рассказываем о Формуле Фергюсона? Да потому, что именно фирма Harry Ferguson Research впервые в мире уделила столь серьёзное внимание полному приводу как средству повышения активной безопасности!

Мы уже говорили, что привод на четыре колеса оставляет больший запас по сцеплению для восприятия боковых сил. И это плюс. Но есть и минус — теряется однозначность реакций на подачу топлива. Если на мощном заднеприводном автомобиле в скользком повороте резко нажать на газ, это вызовет занос задней оси. На переднеприводной машине, наоборот, при подаче тяги в скольжение сорвутся передние колёса. Хорошо это или плохо — не в том дело. Главное, что водитель всегда знает, как поведёт себя автомобиль в таком случае.