Гидропривод и средства гидроавтоматики

Гидропривод и средства гидроавтоматики

Объемный гидропривод сегодня широко применяется в машиностроении и стал неотъемлемой составной частью современных мобильных машин и промышленного оборудования. В технически развитых странах машину без гидропривода встретить почти невозможно. В России ситуация иная – здесь редкость отечественное оборудование с современным гидроприводом.

За что же так ценят в современном мире гидропривод? Прежде всего это наиболее простое преобразование крутящего момента первичного источника механической энергии (двигателя внутреннего сгорания – ДВС или электродвигателя) и передача гидравлической мощности гидродвигателям. Гидродвигатели преобразуют энергию потока рабочей жидкости (РЖ) в энергию выходного звена и передают ее исполнительным механизмам. Исполнительными механизмами в передаче энергии являются гидроцилиндры и гидромоторы. Первые служат для создания силы при возвратно-поступательном движении штоков, вторые – для создания крутящего момента на валу при вращательном движении.

Гидропривод дает возможность бесступенчато регулировать скорость движения и частоту вращения приводного ДВС, максимально использовать его мощность, повышать коэффициент использования, улучшать эксплуатационные качества машины. Небольшая инерционность обеспечивает хорошие динамические свойства привода, позволяет сократить время рабочего цикла и повысить производительность машины. В гидроприводе с высокомоментными гидромоторами передаточное число достигает 1000 и более, т. е. имеется возможность реализации больших передаточных чисел.

Легкость и удобство управления рабочими органами, которые характеризуются небольшими усилиями на рукоятках управления, создают комфортные условия труда машиниста. Применение направляющих распределителей с пропорциональным электрогидравлическим управлением исполнительными механизмами и регулирующих гидроаппаратов, управляющих давлением и расходом с пропорциональными электромагнитами, позволяет автоматизировать технологические процессы, выполняемые машинами.

При установке микропроцессоров и подключении их к компонентам с пропорциональными электромагнитами можно автоматизировать рабочий цикл или весь технологический процесс, выполняемый машиной. Перед переходом на автоматическое управление оператор нажимает кнопку «памяти» и выполняет необходимую технологическую операцию вручную. Затем он включает кнопку «автоматический режим», и процессор по заданному алгоритму будет повторять этот режим работы. Машина в таких случаях работает с максимальной производительностью, а роль оператора ограничивается наблюдением.

При установке микропроцессоров и подключении их к компонентам с пропорциональными электромагнитами можно автоматизировать рабочий цикл или весь технологический процесс, выполняемый машиной. Перед переходом на автоматическое управление оператор нажимает кнопку «памяти» и выполняет необходимую технологическую операцию вручную. Затем он включает кнопку «автоматический режим», и процессор по заданному алгоритму будет повторять этот режим работы. Машина в таких случаях работает с максимальной производительностью, а роль оператора ограничивается наблюдением. Независимое расположение сборочных единиц гидропривода позволяет оптимально разместить их в машине. Надежно предохраняют от перегрузок приводного двигателя, гидросистемы, металлоконструкций и рабочих органов клапаны предохранительные, переливные, разгрузочные, разности давлений, тормозные и др., а также блоки клапанов. Пожалуй, это наиболее важное свойство объемного гидропривода. Компоненты гидропривода компактны, у них небольшая масса благодаря отсутствию в машине с гидроприводом таких традиционно применяемых деталей и механических узлов, как шестеренные и цепные редукторы, муфты, тормоза, барабаны лебедок, полиспастные блоки, канаты и другие быстро изнашивающиеся детали, требующие регулярного техобслуживания.

По характеру движения выходного звена различают объемные гидроприводы вращательного, поступательного и поворотного движения, приводимые гидромотором, гидроцилиндром или поворотным гидродвигателем. По возможности регулирования различают гидроприводы регулируемые и нерегулируемые, по способу регулирования – с ручным и автоматическим управлением. В регулируемом гидроприводе скорость выходного вала может меняться.

Принцип действия гидропривода основан на законе Паскаля, согласно которому внешнее давление Р, возникающее в результате воздействия на свободную поверхность жидкости, находящейся в замкнутом объеме, передается равномерно во все стороны. Значение давления зависит от величины силы F, направленной перпендикулярно поверхности поршня S, на которую действует сила:

P = F/S.

(1)

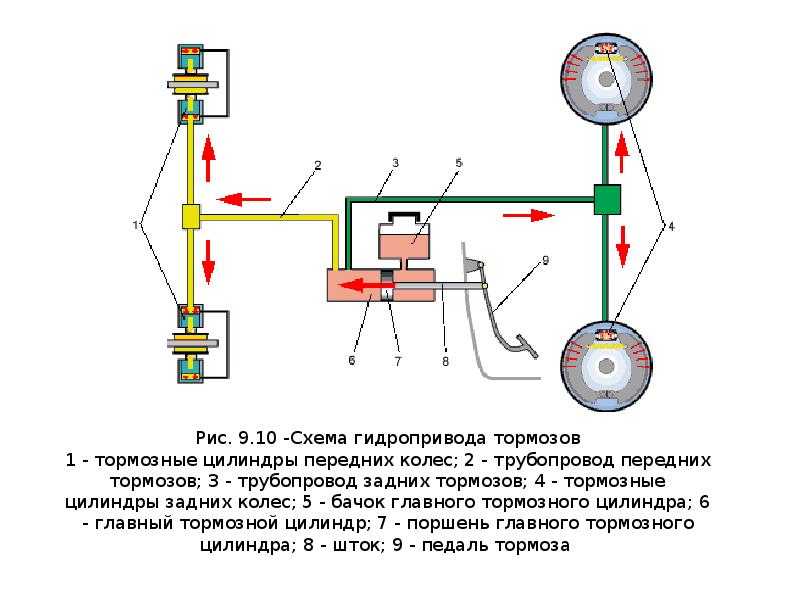

(1)Если к сосуду с замкнутым объемом жидкости присоединить второй сосуд посредством трубы, то в соответствии с этим законом давление Р будет передаваться во второй сосуд и создавать усилие F на его стенки. Таким образом, в гидроприводе происходит передача усилия по трубопроводу на расстояние. В качестве примера на рис. 1 изображены два сосуда, закрытых поршнями 1 и 2 и соединенных трубопроводом 3. Сила

Р = F1/S1. (2)

Чтобы уравновесить это давление, во втором сосуде к поршню 2 надо приложить усилие F2 = PS2. Приравняв значения давления в уравнениях (1) и (2), получаем:

F1/F2 = S1/S2. (3)

Из уравнения (3) следует, что усилия на поршнях прямо пропорциональны их площадям, а перемещения l1 и l2 обоих поршней обратно пропорциональны их площадям, т. е. соблюдается «закон рычага» – выигрывая в силе, в таком же отношении проигрываем в расстоянии, но можно получить значительный выигрыш в силе.

Это поясняет одно из важнейших преимуществ гидропривода – способность передавать большую мощность при небольших размерах привода. Однако, перемещая поршень 1 на расстояние l1, вытесняем из него объем жидкости

Это поясняет одно из важнейших преимуществ гидропривода – способность передавать большую мощность при небольших размерах привода. Однако, перемещая поршень 1 на расстояние l1, вытесняем из него объем жидкостиV=S1l1. (4)

Этот же объем жидкости (если считать, что рабочая жидкость практически несжимаема) поступает во второй сосуд и перемещает поршень 2 на расстояние

l2 = V/S2. (5)

Из уравнений (4) и (5) получаем:

l1/l2 = S2/S1.

Подставив это отношение в уравнение (3), получаем:

F1l1 = F2l2. (6)

Уравнение (6) аналогично уравнению рычага 1-го рода. Это наглядно показано на схеме рис. 1, б. C помощью гидравлического рычага можно получить передаточные отношения больше в 10…50 и более раз, чем при помощи механического рычага.

Примером простейшей гидравлической системы является гидродомкрат. Для того чтобы поднять груз F2, в системе нужно создать давление Р = F2/S2 при усилии F1 на поршне 2 в соответствии с уравнением (3).

F1 = F2(d2l/d2·2),

где d1 и d2 – диаметры соответствующих поршней.

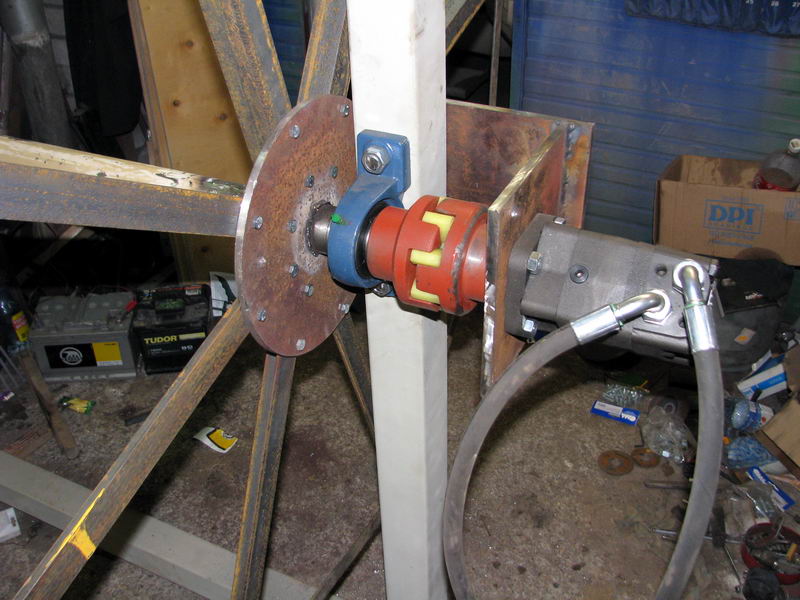

В современном гидроприводе источником энергии, создающим движение РЖ, являются насосы, приводимые от ДВС (преимущественно в мобильных машинах) или от электродвигателя (в стационарных промышленных установках). В зависимости от циркуляции РЖ гидравлические схемы подразделяются на разомкнутые и замкнутые. На рис. 2 приведены примеры наиболее часто применяемых принципиальных гидравлических схем с разомкнутым (рис. 2, а) и замкнутым (рис. 2, б) потоками. В разомкнутой (открытой) схеме гидропривода в рабочей позиции трехпозиционного распределителя 4 насос 2 всасывает РЖ из бака 1 гидросистемы и под давлением нагнетает ее в регулируемый гидромотор 5. Совершив полезную работу, РЖ возвращается в бак.

При перемещении золотника распределителя в обратную рабочую позицию меняется направление потока РЖ и соответственно направление движения штока цилиндра или направление вращения выходного вала гидромотора.

В средней (нейтральной позиции) распределитель 4 с ручным управлением соединяет насос с баком гидросистемы, обеспечивая разгрузку насоса от давления. В нерегулируемых гидромашинах скорость перемещения штока гидроцилиндра или частота вращения вала гидромотора регулируется дросселированием потока РЖ в распределителе или с помощью регуляторов потока.

В средней (нейтральной позиции) распределитель 4 с ручным управлением соединяет насос с баком гидросистемы, обеспечивая разгрузку насоса от давления. В нерегулируемых гидромашинах скорость перемещения штока гидроцилиндра или частота вращения вала гидромотора регулируется дросселированием потока РЖ в распределителе или с помощью регуляторов потока.В замкнутой (закрытой) схеме гидропривода РЖ нагнетается насосом в гидродвигатель, а оттуда возвращается непосредственно во всасывающую полость насоса, минуя бак. В гидроприводе с регулируемыми насосом и гидромотором направление и скорость вращения исполнительного механизма регулируются изменением рабочих объемов насоса или гидромотора или одновременно того и другого. В связи с объемными потерями в насосе и в гидромоторе во всасывающую гидролинию насоса РЖ поступает меньше на величину утечек, отводимых в бак по дренажной гидролинии. Для компенсации утечек РЖ в гидропередаче с замкнутым потоком устанавливают насос подпитки 7, который под давлением 0,7.

Под действием разности давлений в рабочих гидролиниях насоса 2 распределительный золотник 9 с гидравлическим управлением перемещается в положение, при котором гидролиния низкого давления соединяется с переливным клапаном. Таким образом, осуществляется постоянный обмен РЖ в замкнутом контуре и ее охлаждение. Предохранительные клапаны 3 позволяют перепускать рабочую жидкость из гидролинии высокого давления в гидролинию низкого давления и снижать динамические нагрузки при разгоне и торможении рабочего органа или ходового механизма машины. РЖ от насоса подпитки 7 поступает через фильтр 6 и один из обратных клапанов 8 в гидролинию низкого давления насоса 2, а ее избыток поступает на слив через распределительный золотник 9 и переливной клапан 10 в бак.

Преимущества гидропривода с замкнутым потоком

• Значительно меньше объем РЖ, так как потребность в ней определяется рабочими объемами гидромоторов, а размеры бака выбирают исходя из подачи насоса системы подпитки, компенсирующей объемные потери насоса и гидромотора.

• Избыточное давление на входе в насос обеспечивает его работу при максимальной частоте вращения, что позволяет применить насос меньшего рабочего объема (т. е. меньших типоразмера, массы и стоимости) и использовать объемный гидропривод в условиях холодного климата на масле МГ-15В. Кроме того, избыточное давление на входе в основной насос позволяет запускать в работу машину при температуре масла МГ-15В ниже –40 °С без разогрева РЖ.

• Регулируемые реверсивные аксиально-поршневые насосы гидроприводов с замкнутым потоком позволяют менять направление вращения вала гидромотора без золотниковых распределителей, обычно используемых для этой цели в гидроприводах с разомкнутым потоком, и за счет этого повысить КПД гидропривода.

Гидроприводы с замкнутым потоком все больше применяют для исполнительных механизмов вращательного движения, например смесительного барабана автобетоносмесителя, привода лебедок автокранов, в буровых и колтюбинговых установках для кислотной промывки нефтяных скважин, в агрегатах для ремонта и освоения скважин, в трубоукладчиках, для привода подъемников, в самоходных катках и др.

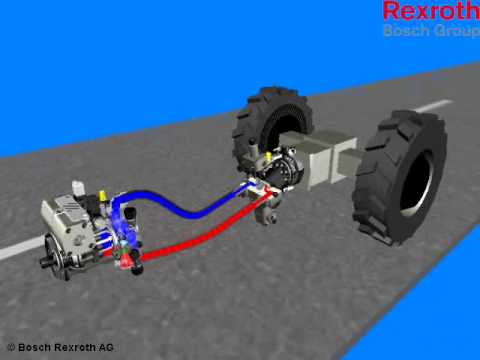

Особенно эффективно применение гидроприводов с замкнутым потоком в пневмоколесных машинах, в том числе с шарнирно-сочлененной рамой, для привода ходовых механизмов с двумя или четырьмя активными колесами в условиях бездорожья.

Особенно эффективно применение гидроприводов с замкнутым потоком в пневмоколесных машинах, в том числе с шарнирно-сочлененной рамой, для привода ходовых механизмов с двумя или четырьмя активными колесами в условиях бездорожья.Современные гидроприводы пневмоколесных машин оснащают электронной системой синхронизации, включающей функцию «гидравлического дифференциала». Максимальный крутящий момент, передаваемый от насоса на ведущие колеса, определяется степенью сцепления колес с грунтом. В случае слабого сцепления происходит потеря управляемости, а значит, преждевременно изнашиваются шины, расходуется лишнее топливо, повреждается верхний слой почвы. Электронная система синхронизации гидропривода отслеживает сцепление колеса с грунтом и перераспределяет крутящий момент между ведущими колесами. Синхронизацию гидропривода осуществляют бортовой компьютер 1, сдвоенный регулирующий клапан 2, датчик 3 положения руля (установлен в корпусе колонки рулевого управления) и датчики 4 частоты вращения приводных колес.

Частота вращения каждого приводного колеса непрерывно измеряется цифровыми датчиками, установленными в задних крышках гидромоторов.

Частота вращения каждого приводного колеса непрерывно измеряется цифровыми датчиками, установленными в задних крышках гидромоторов.Бортовой компьютер сравнивает полученные значения и ограничивает при необходимости через регулирующий клапан подачу РЖ в «проскользнувшее» колесо, которое начинает вращаться с большей скоростью. При стандартной электронной системе синхронизации на два приводных колеса в подводящем трубопроводе устанавливают один сдвоенный регулирующий клапан, который уменьшает расход РЖ и одновременно повышает давление насоса и в гидромоторе. Это обеспечивает устойчивое передвижение машины и предотвращает пробуксовку колеса. Как только частота вращения всех колес станет одинаковой, двойной регулирующий клапан снова полностью откроется, но он вновь закроется, если возникнет разность в частоте вращения колес. Этот процесс происходит непрерывно, чтобы обеспечить параметры, предусмотренные конструкцией машины.

Применение гидропривода с замкнутым потоком в мобильной машине исключает необходимость в традиционных узлах и агрегатах – муфтах сцепления, коробках передач, карданных валах, тормозах (кроме стояночных), так как гидропривод выполняет функции тормозов и «гидравлического дифференциала».

Чтобы обеспечить надежную эксплуатацию оборудования с гидроприводом в климатических условиях России, для объемных гидроприводов созданы специальные гидравлические масла, основными производителями которых являются Ново-Уфимский и Волгоградский нефтеперерабатывающие заводы, а также ПО «Омскнефтеоргсинтез». Согласно ГОСТу в гидроприводах используют два типа масел: МГ-15В и МГЕ-46В. МГ-15В (аналог ВМГЗ) для северных регионов страны рекомендуется как всесезонное, а для средней полосы России – как зимнее. Оно вырабатывается на загущенной основе с композицией присадок, обеспечивающих необходимые вязкостные, низкотемпературные и антипенные свойства. Это масло позволяет работать с гидроприводами без предварительного разогрева и круглогодично эксплуатировать гидроприводные машины без сезонной смены масла в интервале температур –53…+53 °С. Гидравлическое масло МГЕ-46В (аналог МГ-30) предназначено в качестве летнего для эксплуатации гидроприводов мобильных машин и промышленного оборудования на открытом воздухе в районах с умеренным климатом и как всесезонное для районов с теплым климатом.

Его используют в интервале температур –20…+75 °С, а вырабатывают из нефти селективной очисткой с добавлением антиокислительной, антипенной присадок и депрессатора, понижающего температуру застывания. МГЕ-46В отличается хорошей смазывающей способностью, стойкостью против окисления и отложения смолистых осадков, а также против вспенивания.

Его используют в интервале температур –20…+75 °С, а вырабатывают из нефти селективной очисткой с добавлением антиокислительной, антипенной присадок и депрессатора, понижающего температуру застывания. МГЕ-46В отличается хорошей смазывающей способностью, стойкостью против окисления и отложения смолистых осадков, а также против вспенивания.Недостатки гидропривода с замкнутым потоком

• Ограниченность применения (в основном в механизмах вращательного движения и в редких случаях в механизмах возвратно-поступательного движения с гидроцилиндрами с двусторонним штоком). У гидроприводов с разомкнутым потоком таких ограничений нет.

• Необходимость применения воздушно-масляных теплообменников (при подтверждении тепловым расчетом) в связи с ограниченным теплоотводом между гидропередачей и окружающей средой.

Периодичность замены основных сортов гидравлических масел – 3500…4000 ч, но не реже 1 раза в 2 года. При отсутствии основных сортов гидравлических масел допускается их сезонная замена: зимой МГ-22А, летом И-30А.

Надежная и длительная эксплуатация насосов, гидромоторов и других компонентов гидропривода возможна только при условии обеспечения эффективной фильтрации рабочей жидкости от механических примесей и влаги. Очистка РЖ должна соответствовать 19/15 классу по нормам ISO 4406 или эквивалентна 13…15-му классу чистоты по ГОСТ 17216–2001. При этом абсолютная тонкость фильтрации 25 мкм. Для гидроприводов с повышенными требованиями к надежности и долговечности необходима фильтрация РЖ до 16/13 класса по нормам ISO 4406 или эквивалентная 11-му классу чистоты по ГОСТ 17216–2001. Абсолютная тонкость фильтрации 10 мкм.

Сегодня на российский рынок из-за рубежа поставляется широкая номенклатура современных компонентов гидропривода. Отдельные детали или агрегаты можно использовать не только для восстановления изношенных узлов и агрегатов, но и самостоятельно собирать гидравлические устройства достаточно хорошего качества. Небольшой сборочный цех из нескольких человек позволяет решить немало внутрихозяйственных проблем.

|

В. Васильченко, канд. техн. наук «Основные Средства» №6/2005,Устройство и эксплуатация |

Работа гидропривода в мотоциклах

Гидравлические устройства используются в той или иной степени на всех мотоциклах. Например, на каждом мотоцикле можно отключить привод коленчатого вала от заднего колеса, для того чтобы мотор совершал обороты на холостом ходу в то время когда заднее колесо остается неподвижным. На многих машинах данную функцию обычно обеспечивает работа гидропривода. Найти, заказать и купить подшипники и другие запасные части, например, такие как запчасти на гидромотор Kawasaki, можно в специализированных магазинах по всей территории России.

Механизм сцепления, устанавливаемый на мотоциклетной технике, был создан для обеспечения разъединения работающего мотора от приводного колеса. Он может быть как чисто механическим, так и гидравлическим. Работа гидропривода поддерживающего данный механизм обеспечивается в основном за счет установки гидросистемы в мотоциклах большого объема, поскольку стоит он достаточно дорого и требует более тщательного техобслуживания. Но все эти неудобства полностью окупаются функциональными достоинствами – плавностью и легкостью действия. Работа гидропривода основана на том же принципе, что и система торможения: рычаг воздействует на плунжер цилиндра, который в свою очередь нагнетает жидкость в трубопровод. Далее жидкость давит на поршень рабочего цилиндра.

Работа гидропривода поддерживающего данный механизм обеспечивается в основном за счет установки гидросистемы в мотоциклах большого объема, поскольку стоит он достаточно дорого и требует более тщательного техобслуживания. Но все эти неудобства полностью окупаются функциональными достоинствами – плавностью и легкостью действия. Работа гидропривода основана на том же принципе, что и система торможения: рычаг воздействует на плунжер цилиндра, который в свою очередь нагнетает жидкость в трубопровод. Далее жидкость давит на поршень рабочего цилиндра.

Работа гидропривода также применяется в тормозной системе мотоцикла, а именно при использовании дисковых тормозов. Суть функционирования дисковых тормозов состоит в следующем: к ступице колеса прикрепляется стальной диск. Данный диск «обнимает» жесткая скоба, на внутренней поверхности которой расположены тормозные колодки со специальными накладками. В эти накладки упираются поршни рабочих цилиндров. В процессе торможения в гидросистеме формируется давление, поршни гидроцилиндров придавливают накладки к тормозному диску и мотоцикл останавливается.

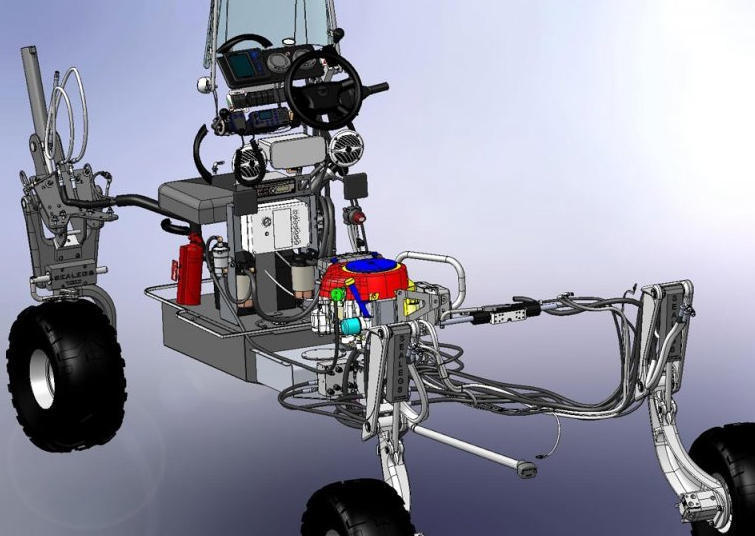

Еще одной сферой для работы гидропривода в мотоцикле является привод на переднее колесо. Вначале разработчики пытались создать полноприводную модель мотоцикла на базе механической передачи, однако разрешить данную задачу не получилось, так как конструкция была достаточно сложной и громоздкой. Это в свою очередь приводило к потере надежности и сложному техобслуживанию. Поэтому конструкторы разработали гидропривод переднего колеса. Вся система получилась очень компактной и надежной. Работа гидропривода показала свою эффективность и хорошую управляемость.

Стоит отметить, что для обеспечения штатной работы гидропривода в мотоциклетной технике не требуется особого технического обслуживания. В процессе эксплуатации мотоцикла просто следует периодически проверять уровень рабочей жидкости в гидравлической системе. Если же уровень жидкости упадет ниже допустимого значения, то его следует повысить. Кроме этого, необходимо заменять жидкость и уплотнительные элементы. Запасные части к мотоциклам, а также запчасти к аксиально поршневым насосам следует покупать в специализированных торговых точках.

Привод автомобиля с помощью гидравлических двигателей. Часть 1

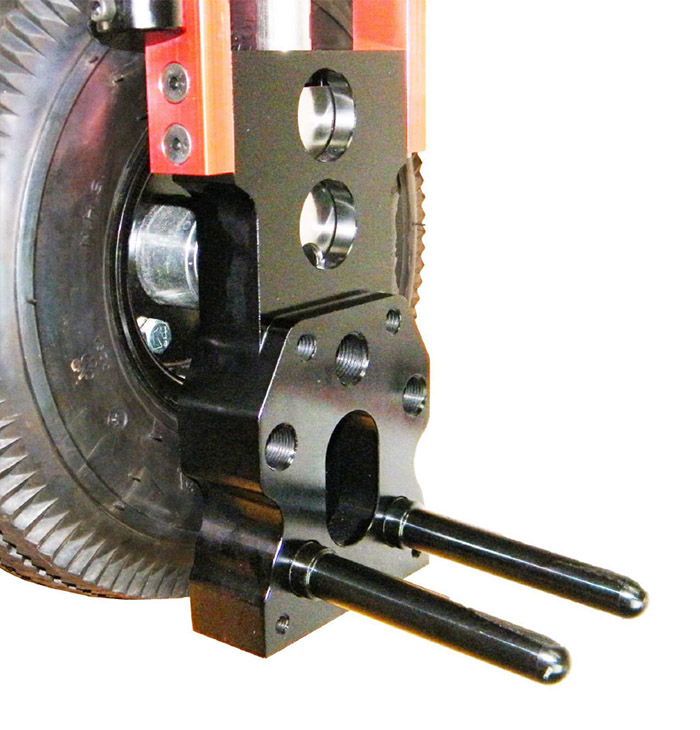

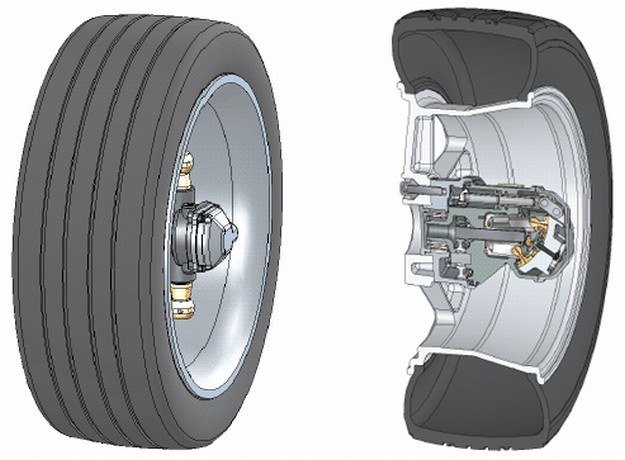

Колесные двигатели. Рисунок 1. Некоторые производители выпускают гидромоторы, специально предназначенные для привода колес автомобиля. Поскольку эти двигатели должны нести часть веса транспортного средства в виде боковой нагрузки на вал, монтажный фланец расположен на небольшом расстоянии позади передней поверхности. Это не только позволяет переносить вес автомобиля непосредственно на подшипники вала, но и делает его более компактным, при этом часть двигателя утоплена в ступице колеса.

Колесные двигатели, независимо от их рейтинга л.с., рассчитаны на большой рабочий объем в кубических дюймах за один оборот. Это дает им высокий выходной крутящий момент и согласовывает их скорость со скоростью автомобиля, исключая редукторы коробки передач.

Из-за их непосредственной связи с колесом на каждом колесе, которое должно приводиться в действие, должен использоваться отдельный двигатель. Несколько колес не могут приводиться в движение одним и тем же колесным двигателем.

Несколько колес не могут приводиться в движение одним и тем же колесным двигателем.

Рис. 1. Низкоскоростной двигатель с высоким крутящим моментом.

Стандартные двигатели. Хотя для привода колес можно использовать любой гидравлический двигатель, скорость стандартных двигателей слишком высока, а их крутящий момент слишком мал для прямого привода колес. Они должны быть соединены либо через редукторный редуктор, либо через редукционный ролико-цепной привод. Однако один двигатель может приводить в движение несколько колес, которые механически соединены друг с другом.

Сцепление с дорогой

Максимальное сцепление с дорогой достигается непосредственно перед началом пробуксовки ведущих колес. Когда ведущее колесо начинает пробуксовывать, его тяга снижается, иногда почти до нуля. Для оптимальной работы транспортного средства гидравлические двигатели привода колес должны быть способны создавать достаточный крутящий момент в самых неблагоприятных условиях эксплуатации, чтобы достичь состояния пробуксовки колес. Но крутящий момент за пределами этого уровня не имеет значения.

Но крутящий момент за пределами этого уровня не имеет значения.

Сцепление определяет сцепление между приводным (или заторможенным) колесом и поверхностью дороги и обычно выражается как величина горизонтальной силы (тяговое усилие) в фунтах, которая может быть приложена к поверхности дороги без проскальзывания. Тяговое усилие зависит не только от крутящего момента двигателя, но и от материалов, из которых изготовлено колесо и дорожное покрытие, и прямо пропорционально силе (весу автомобиля), заставляющей их соприкасаться. Поэтому при проектировании транспортных средств важно учитывать количество колес, которые должны приводиться в движение, и распределение веса на каждое колесо.

Для простых транспортных средств, движущихся по трассе, может быть достаточно подачи мощности только на одно колесо. Если возможно, это должно быть колесо, несущее наибольший вес. В более сложных условиях, связанных с подъемом по склону, быстрым ускорением или транспортными средствами, буксирующими прицеп, может потребоваться передача мощности привода на два или более колеса для получения достаточного сцепления с дорогой. Преимущество привода нескольких колес заключается в том, что транспортное средство с меньшей вероятностью заглохнет из-за скользких пятен на дорожном покрытии.

Преимущество привода нескольких колес заключается в том, что транспортное средство с меньшей вероятностью заглохнет из-за скользких пятен на дорожном покрытии.

Рис. 2. Максимальная тяга непосредственно перед пробуксовкой колеса.

Колеса с несколькими приводами. Дополнительные колеса могут приводиться в действие с помощью отдельного гидравлического колесного двигателя на каждом колесе, при этом все они получают жидкость от общего насоса. Колеса или группы колес могут быть механически соединены и приводиться в действие общим насосом. В этом случае вместо мотор-колес необходимо использовать стандартные двигатели. Роликовая цепь часто является удобным способом соединения двух или более колес с одной стороны транспортного средства, если скорость находится в безопасном диапазоне для роликовой цепи. Если расстояние между колесами настолько велико, что цепь может чрезмерно провисать под собственным весом, она может быть заключена в направляющие или опоры.

При соединении колес на противоположных сторонах транспортного средства предпочтительнее сплошная ось, если это возможно. Должен использоваться стандартный, а не колесный двигатель, и его можно подключить через цепную передачу на оси.

Если необходимо использовать разъемную ось с дифференциалом (для поворотов), стандартный двигатель можно соединить с первичным валом коробки дифференциала. Однако раздельные оси не следует использовать без необходимости, поскольку автомобиль становится более чувствительным к распределению нагрузки. При неравномерном распределении нагрузки общее тяговое усилие будет значительно меньше, чем если бы использовалась неразрезная ось.

Как рассчитать сцепление с дорогой

Сцепление — это адгезионное трение колеса о поверхность, по которой оно катится. Общая тяга транспортного средства может быть или не быть суммой тяги, развиваемой каждым отдельным колесом, как указано в следующих параграфах.

Сцепление каждого колеса можно рассчитать, найдя долю веса груза, приходящегося на это колесо, а затем умножив коэффициент сцепления с дорогой.

В единицах измерения системы США тяговое усилие, выраженное в фунтах в горизонтальном направлении, всегда должно превышать расчетное тяговое усилие, необходимое для соблюдения всех условий эксплуатации, таких как дорожное покрытие, уклон, ускорение и т. д. Если это не так , колеса начнут пробуксовывать преждевременно, до того, как будут достигнуты технические характеристики.

Дифференциальный привод. Если два ведущих колеса работают с дифференциалом, общая тяга будет рассчитана для колеса, несущего наименьший вес, умноженного на два.

Неразрезной мост. Если два колеса соединены сплошной осью, тяговое усилие рассчитывается отдельно для каждого колеса и суммируется, чтобы найти общее тяговое усилие.

Двойные колеса. Два колеса, расположенные бок о бок на одной оси, обеспечивают примерно такое же сцепление с дорогой, как и одно колесо с таким же весом. Но так как два колеса могут нести в два раза больше веса, чем одно колесо, они будут производить вдвое большую тягу при двойном весе. Основная цель сдвоенных колес не в том, чтобы получить больше сцепления, а в том, чтобы нести больше груза.

Основная цель сдвоенных колес не в том, чтобы получить больше сцепления, а в том, чтобы нести больше груза.

Коэффициенты сцепления с дорогой

Коэффициенты сцепления с дорогой, приведенные в следующей таблице, аналогичны коэффициентам статического трения, обычно используемым в других инженерных расчетах. Они, конечно, приблизительны и применимы к твердым, сухим поверхностям. Для других типов колес и дорожных покрытий используйте коэффициент статического трения для этих материалов, опубликованный в технических справочниках. Колеса с грунтозацепами — это особый случай, когда коэффициент сцепления с дорогой мало связан с коэффициентом сцепления колес. Коэффициент для колес с проушинами может быть практически любым, в зависимости от конструкции проушин и проникновения в дорожное покрытие.

| Резиновая шина на дороге с твердым покрытием | от 0,6 до 0,8 |

| Сталь по стали (железнодорожный или шахтный двигатель) | от 0,1 до 0,3 |

| Гусеничный ход, гладкий, без грунтозацепов | 0,9 |

| Гусеничный привод с проушинами, ориентировочно | 1,4 |

Максимальная тяга

Рис. 3. Следует отметить, что максимальная тяга любого транспортного средства, независимо от количества приводных колес, полностью зависит от веса транспортного средства.

3. Следует отметить, что максимальная тяга любого транспортного средства, независимо от количества приводных колес, полностью зависит от веса транспортного средства.

Пример: Транспортное средство массой 5000 фунтов, полностью загруженное и имеющее коэффициент сцепления с дорогой 0,8, никогда не сможет развить больше, чем 5000 × 0,8 = 4000 фунтов. тяга (тяговое усилие) независимо от того, сколько колес было приведено в действие, и от того, насколько высока мощность двигателя. Единственный способ получить больше тяги — увеличить его вес. Преимущество привода нескольких колес заключается в том, чтобы использовать вес транспортного средства и груза для увеличения тяги.

В Рисунок 3 , чтобы получить максимальное сцепление с дорогой, все колеса транспортного средства должны приводиться в действие, и все они должны быть механически связаны, чтобы одно из них, нагруженное меньше всего, не могло пробуксовывать.

Рис. 3. Для обеспечения максимального сцепления ВСЕ колеса железнодорожного или шахтного локомотива должны приводиться в действие.

3. Для обеспечения максимального сцепления ВСЕ колеса железнодорожного или шахтного локомотива должны приводиться в действие.

Сопротивление качению

Рис. 4. Чугунные или стальные колеса, движущиеся по стальным рельсам, представляют собой особый случай сопротивления дорожного покрытия. Когда колеса катятся, они слегка вдавливают поверхность рельса и должны постоянно выбираться из этой выемки. Сила, называемая сопротивлением качению и выражаемая в фунтах, должна постоянно прикладываться по мере качения колес. Величина этой силы зависит от контактирующих материалов, веса колес и радиуса колеса в дюймах.

Для железных или стальных колес на стальных рельсах сопротивление качению составляет около 0,03 фунта. на фунт веса автомобиля и обратно пропорциональна радиусу колеса в дюймах.

Рис. 4. Сопротивление качению в значительной степени является результатом

вмятин на колесе и дорожном покрытии.

Пример: Для автомобиля весом 10 000 фунтов с радиусом колеса 18 дюймов сопротивление качению = 10 000 × 0,03 ÷ 18 = 17 фунтов. Это только дополнительное горизонтальное усилие, необходимое для подъема колес из углублений, и оно не включает обычное сопротивление дороге и пуску, трение в подшипниках и другие потери.

*Методы оценки тягового усилия в соответствии со спецификациями дорожного покрытия, уклона, сопротивления ветру, ускорения и т. д. описаны в « Industrial Fluid Power — Volume 3 », опубликованном Womack Machine Supply Co. .

© 1990 by Womack Machine Supply Co. Эта компания не несет ответственности за ошибки в данных, а также за безопасную и/или удовлетворительную работу оборудования, разработанного на основе этой информации.

Гидравлические двигатели с прямым приводом

Перейти к содержимому

100% Принадлежит сотруднику, основана в 1954 году

855.

889.0092

889.0092Поиск

Контакт

855.889.0092

Как OEM-производитель мобильных машин вы, как правило, создаете оборудование, которое движется своим ходом. У него могут быть резиновые шины, рельсовые колеса или гусеницы. Он может приводиться в действие электродвигателями, гидравлическими двигателями, механической трансмиссией или их комбинацией.

Широко применяемой формой механической передачи энергии является ведущая ось автомобильного типа. Хотя это, как правило, очень надежная и безотказная технология, она может быть связана с длительными сроками выполнения (в зависимости от специфики) и высокой стоимостью по сравнению с другими решениями. Для этого также требуется, как правило, более высокая и большая рама. Вы можете спросить: «Как я могу обновить свою систему механического привода?»

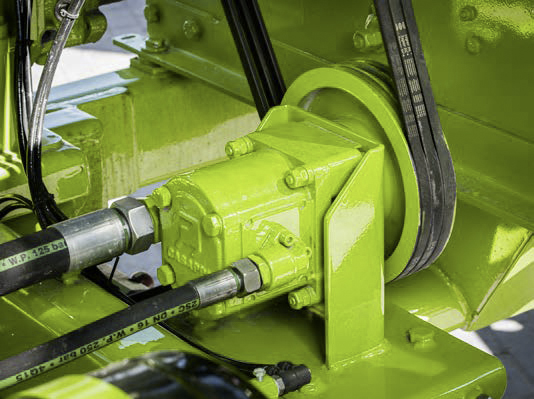

Мы предлагаем замечательную альтернативу типичной гидравлической или механической трансмиссии, которая в большинстве случаев предлагает преимущества по стоимости, производительности, габаритам и весу. Альтернативой является гидравлический прямой привод на колеса.

Альтернативой является гидравлический прямой привод на колеса.

Конструкция рамы для установки гидравлической системы прямого привода значительно увеличит доступное пространство для других компонентов системы. Мы видели, что большие габаритные размеры двигателей Tier 4 привели к усилиям по модернизации с целью максимально увеличить доступное пространство внутри и на раме. Поскольку приводные двигатели могут быть установлены по бокам рамы, а не под ней, повышается эффективность механической конструкции, появляется дополнительное пространство и снижается вес машины. Меньший вес машины приводит к повышению производительности при той же доступной мощности. Вес также может быть фактором при транспортировке, когда для машины требуется разрешение на «избыточный вес».

Усовершенствованные электронные функции, такие как «Защита от превышения скорости», доступны с полностью интегрированной системой полного привода (Источник: Poclain Hydraulics) При разработке решения для гидравлического привода колес, конечно, необходимо учитывать некоторые уникальные особенности. Несущая способность и смещение осевой линии колеса должны быть тщательно проанализированы и оптимизированы для увеличения срока службы компонентов. При использовании контроля тяги могут потребоваться либо дополнительные делители потока, либо насосы для разделения потока таким же образом, как оси по своей сути выполняли ту же задачу. Кроме того, поскольку имеются дополнительные гидравлические компоненты, в гидравлическом масле будет выделяться и удерживаться больше тепла, поэтому в зависимости от системы может потребоваться дополнительная охлаждающая способность.

Несущая способность и смещение осевой линии колеса должны быть тщательно проанализированы и оптимизированы для увеличения срока службы компонентов. При использовании контроля тяги могут потребоваться либо дополнительные делители потока, либо насосы для разделения потока таким же образом, как оси по своей сути выполняли ту же задачу. Кроме того, поскольку имеются дополнительные гидравлические компоненты, в гидравлическом масле будет выделяться и удерживаться больше тепла, поэтому в зависимости от системы может потребоваться дополнительная охлаждающая способность.

Использование системы прямого гидравлического привода колес также позволяет легко реализовать расширенные функции управления. Электронное ограничение мощности можно использовать для оптимизации производительности машины, которая может иметь разные двигатели или конфигурации. Модули контроля тяги могут автоматически предотвращать проскальзывание колес на основе обратной связи с датчиками. Для защиты чувствительных и дорогостоящих двигателей уровня 4 можно использовать предотвращение превышения скорости двигателя и логику защиты от опрокидывания. Во многих случаях, в зависимости от общих системных требований, даже при включении расширенных функций достигается значительная экономия средств.

Во многих случаях, в зависимости от общих системных требований, даже при включении расширенных функций достигается значительная экономия средств.

Poclain MHP Motors (Источник: Poclain Hydraulics)

Мы рассматриваем внедрение решения с прямым гидравлическим приводом как средство обновления существующего оборудования (например, для соответствия требованиям Tier 4) или обеспечения наиболее эффективной конструкции новой машины. Экономия пространства и веса дополняется возможностью использовать расширенные функции управления.

Мы надеемся, что вы воспользуетесь этой интересной технологией для своего следующего дизайнерского проекта. Обратитесь к экспертам компании Cross для рассмотрения проекта и помощи!

Узнайте, как наша команда по интеграции мобильных систем может помочь улучшить качество, повысить эффективность и снизить риски.

- 855.889.0092

МагазинКрест

Подпишитесь на нашу рассылку, чтобы получать отраслевые новости, образовательные материалы и обновления продуктов удобным для вас способом.

Загрузите нашу последнюю версию W9

Свяжитесь с нашей командой

Держать крепко! Были Идет поиск… Идет поиск… Идет поиск…

Мы просматриваем тысяч страниц, чтобы найти наиболее актуальную информацию.

А пока наслаждайтесь этими забавными фактами…

Знаете ли вы… Группа точных измерений в компании Cross была основана в 1939 году дедом нашего нынешнего генерального директора, Джимом Кингом. Это целая куча калибровки!

Знаете ли вы… Отпечаток пальца весит около 50 микрограммов. Мы знаем, мы взвесили это! Остаток, оставшийся от пальца, может повлиять на результаты взвешивания, поэтому мы надеваем перчатки при калибровке весов. Для справки, лист к бумаге примерно 4,5 грамма, это 4,5 миллиона мкг.

Знаете ли вы, что… Cross Company — это ESOP (План владения акциями для сотрудников). Наш ESOP начался в 1979 году, а с 2006 года мы на 100 % принадлежат сотрудникам! Узнайте больше о нашем ESOP и о том, как это приносит пользу как членам команды, так и нашим клиентам.