Как заменить ремень ГРМ | Gates Europe

Перед установкой нового ремня ГРМ рекомендуем ответить себе на следующие вопросы:

- Вы заменяете ремень ГРМ, потому что старый порвался или в рамках общего технического обслуживания?

- Если старый ремень порвался, сохранил ли двигатель работоспособность?

- Приходилось ли вам раньше устанавливать ремень ГРМ на этот двигатель?

- Есть ли у вас инструкции по установке и знакомы ли вы с требованиями по натяжению, которые даны в руководстве по обслуживанию автомобиля?

- У вас есть необходимые инструменты?

Очень важно, как вы ответите на эти вопросы. Если старый ремень порвался, двигатель мог получить повреждения, которые должны быть устранены перед установкой нового ремня.

Подсказки на упаковке помогут выполнить работу на отлично

Замена ремня ГРМ — это сложная работа, для которой требуются специальные инструменты. Такие инструменты предназначены для разных случаев применения. На упаковку нашего товара нанесена информация о том, какие инструменты следует использовать для правильной установки ремней ГРМ. Спросите своего поставщика о том, какие инструменты от компании Gates есть в его ассортименте.

На упаковку нашего товара нанесена информация о том, какие инструменты следует использовать для правильной установки ремней ГРМ. Спросите своего поставщика о том, какие инструменты от компании Gates есть в его ассортименте.

Вы профессионал, поэтому знаете, что порядок установки ремня ГРМ отличается на разных двигателях. Поэтому мы вкладываем инструкции по работе с конкретным видом двигателя в большинство коробок с нашей продукцией.

Более того, в наших технических бюллетенях есть описание сложных случаев с приводами и описание некоторых нерешенных проблем. На коробках от ремней ГРМ тоже указывается номер доступного бюллетеня с полезной информацией. Ознакомиться или скачать все наши технические бюллетени можно здесь.

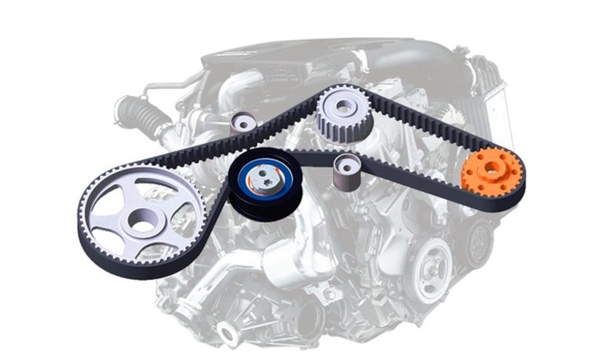

В большинстве случаев при замене изношенного ремня ГРМ все остальные металлические компоненты привода тоже следует заменить. Оптимальным решением является полный комплект для ременного привода ГРМ. Эффективнее заменить натяжитель и направляющие ролики, и даже водяной насос, когда двигатель уже демонтирован.

Вы также найдете пошаговое описание процедуры установки ремней ГРМ. Предложенные далее указания являются общими рекомендациями. Внимательно ознакомьтесь с инструкциями производителя транспортного средства или с нашими инструкциями по конкретной модели двигателя, вложенными в коробку.

Как установить ремень ГРМ за 8 простых шагов

ШАГ 1

- Убедитесь, что установочные метки тщательно совмещены.

- Указатель коленвала находится в ВМТ.

- Ротор распределителя находится на одной прямой с меткой на корпусе распределителя.

- Стрелка на шкиве распределительного вала совмещена с меткой на блоке двигателя.

ШАГ 2

Наденьте новый ремень на шкивы, но будьте осторожны и не прилагайте к нему усилий. Никогда не устанавливайте бывший в употреблении ремень, поскольку параметры натяжения рассчитаны для нового ремня.

ШАГ 3

Медленно освободите регулировочный болт натяжителя, чтобы он мог отойти до упора в ремень. Будьте внимательны при освобождении натяжителя для его возврата на место. Не допускайте жесткого удара по ремню. Убедитесь, что пружина натяжителя занимает нужное положение.

При отсутствии натяжителя с нажимной пружиной натяните ремень в соответствии с рекомендациями производителя автомобиля.

ШАГ 4

Проверните коленчатый вал (в обычном направлении вращения) не менее чем на два полных оборота для того, чтобы равномерно распределить натяжение ремня и дать возможность зубцам точно разместиться в выемках шкива.

ШАГ 5

Отпустите натяжитель и повторите натяжение ремня в соответствии с рекомендациями производителя автомобиля. Если привод оснащен неподвижным натяжителем, проверьте натяжение при помощи акустического тестера Gates STT-1. Затяните регулировочный и шарнирный болт натяжителя до рекомендованных производителем значений момента затяжки.

ШАГ 6

Установите на место все детали, которые были демонтированы. Установите обратно крышку ремня ГРМ. Затяните все болты до рекомендованных производителем значений момента затяжки.

Установите обратно крышку ремня ГРМ. Затяните все болты до рекомендованных производителем значений момента затяжки.

ШАГ 7

Восстановите соединение минусового провода батареи.

ШАГ 8

Запустите двигатель, проверьте опережение зажигания и осуществите необходимые регулировки.

Как правильно натянуть ремень привода ГРМ — CARHack.ru

Ремень привода ГРМ это важный элемент двигателя. Он обеспечивает правильную работу клапанов. Нужно следить, чтобы натяжка ремня ГРМ всегда была достаточной. Это сделает работу вашего авто более стабильной и продолжительной.

Чем опасна деформация и разрыв привода ГРМ

Ремень обеспечивает правильную работу клапанов. Ремень натянут на колесо распредвала и коленчатого вала. Поэтому он регулирует процесс закрытия и открытия клапанов в определенное время. Если пропустить замену ремня, то может произойти серьезная поломка двигателя автомобиля. Чаще всего разрыв ременного привода в движении приводит к провороту коленвала и загибу клапанов.

К тому же из-за растяжения или ослабления этого привода, могут возникать другие серьезные нарушения. В этом случае наблюдается неправильный процесс газораспределения. При этом другие элементы конструкции двигателя тоже начинают изнашиваться быстрее.

Своевременная замена ремня ГРМ продлит работу двигателя и автомобиля в целом.

В каких случаях стоит произвести замену ремня. Признаки того что пора менять привод ГРМ.

Замена и натяжка ремня проводится в двух случаях, а именно:

- когда проводится плановая проверка всего газораспределительного механизма;

- в случае если производился ремонт элементов системы ГРМ.

Чтобы узнать, правильно ли натянут ремень, нужно сделать следующее. Взять обычный кантер и линейку. Дальше все просто. Крюк кантера зацепить за ремень ГРМ и потянуть. На циферблате весов должно быть значение равное 10 килограммам. В этот момент произвести замер расстояния, на которое отклонился привод. Если значение будет меньше 5 с половиной миллиметров, то натяжка нормальная. Когда значение больше указанной цифры нужна натяжка ремня ГРМ.

Если значение будет меньше 5 с половиной миллиметров, то натяжка нормальная. Когда значение больше указанной цифры нужна натяжка ремня ГРМ.

К тому же если при осмотре привода на нем видны трещины, потертости или нехватка зубьев на внутренней стороне, это свидетельствует о необходимой замене ремня. Проверять правильность натяжения, и осматривать ремень рекомендуется каждые 15-20 тысяч пробега. Натяжку ремня несложно произвести самостоятельно. Это позволит сэкономить деньги. К тому же вся процедура несложная. При этом современные автомобили оборудованы натяжителями ремня ГРМ. Поэтому достаточно будет следить за их исправностью и состоянием самого привода.

Самостоятельная натяжка ремня ГРМ

Сделать это своими руками сможет любой автомобилист. Вся процедура недлительная по времени. На всю процедуру вы потратите не более 20 минут. Это при условии, что все будете делать правильно.

Для проведения такого ремонта, понадобятся следующие инструменты:

- Специальный ключ для регулировки.

Если такого нет в вашем арсенале, не страшно. Конструкция ключа довольно проста. По сути, это длинная планка с двумя усиками на конце. Такой ключ можно изготовить своими руками.

Если такого нет в вашем арсенале, не страшно. Конструкция ключа довольно проста. По сути, это длинная планка с двумя усиками на конце. Такой ключ можно изготовить своими руками. - Набор обычных рожковых ключей.

Это, собственно, все, что нужно. Теперь подробно рассмотрим процесс замены и натяжки привода.

- Первое что нужно сделать, это расположить автомобиль в удобном месте. Вы должны иметь свободный доступ к автомобилю. Дальше нужно обесточить машину. Для этого снимаем клеммы с аккумулятора.

- Смотрим, есть ли защитная крышка на приводе ГРМ. Если она есть, то ее необходимо снять. Снимается она при помощи гаечных ключей.

- Теперь нужно найти натяжной ролик. Он обычно располагается между шестернями распределительного и коленчатого вала. При этом он прижимает сам ремень, поэтому его поиск не затруднит вас.

- Найдя ролик нужно расслабить его. Для этого откручиваем гайку на креплении.

- Когда натягивающий элемент послаблен нужно снять ремень ГРМ, если, конечно, планируете его менять.

- Надеваем новый ремень на шестерни.

- Теперь нужно будет правильно натянуть привод. Для этого берем специальный ключ и вставляем его рожками в отверстия регулировочной гайки. Она расположена там же где и натяжной ролик, который раньше ослабили. Дальше начинаем крутить ключ против часовой стрелки.

- Натянув ремень до нужного состояния, будет нужно придержать натяжной ролик. После этого затянуть гайку крепления ролика.

- Когда натяжка ремня ГРМ закончена, проверяем ее правильность. Для этого пользуемся ручными весами и линейкой. Если что-то не получилось, нужно проделать всю процедуру сначала.

- Когда проверка натяжки закончена, можно закрыть его защитным кожухом. Для этого устанавливаем ранее снятую крышку и закрепляем ее.

- После проведения замены и натяжки ремня подсоединяем АКБ и заводим двигатель. Ремень должен быть натянут так, чтобы не свистел. При этом, обращаем внимание на работу помпы и генератора.

Натяжка ремня ГРМ — несложная процедура. Главное — не перестараться. Излишне перетянутый привод, чаще всего становится причиной изгиба шкива, на котором расположены шестерни.

Главное — не перестараться. Излишне перетянутый привод, чаще всего становится причиной изгиба шкива, на котором расположены шестерни.

Когда следует менять ремни привода вспомогательных агрегатов и что влияет на их износ?

Поликлиновые ремни широко используются для передачи крутящего момента в ряде различных компонентов: компрессоре кондиционера, генераторе или насосе гидроусилителя. Из-за уменьшения рабочего объема двигателей и повышения их экологических показателей ремни дополнительного оборудования работают сегодня в гораздо более тяжелых условиях, чем несколько лет назад. Какова периодичность замены этих ремней и от чего зависит их износ?

Поэтому многие новые автомобили оснащаются так называемой «серпантинной системой», когда один поликлиновый ремень одновременно приводит в движение несколько компонентов. Ремни работают по направляющим роликам, обгонным муфтам генераторов, а также гасителям крутильных колебаний коленчатого вала. Важным элементом служит натяжитель, который поддерживает постоянно заданное натяжение. При этом очень важно установить ремень именно правильной длины. Одной из самых распространенных ошибок, допускаемых СТО, является слабое натяжение, возникающее в результате установки слишком длинного ремня.

Поэтому многие новые автомобили оснащаются так называемой «серпантинной системой», когда один поликлиновый ремень одновременно приводит в движение несколько компонентов. Ремни работают по направляющим роликам, обгонным муфтам генераторов, а также гасителям крутильных колебаний коленчатого вала. Важным элементом служит натяжитель, который поддерживает постоянно заданное натяжение. При этом очень важно установить ремень именно правильной длины. Одной из самых распространенных ошибок, допускаемых СТО, является слабое натяжение, возникающее в результате установки слишком длинного ремня. «Каждый ремень подлежит периодической замене, а о его неисправности в первую очередь можно судить по характерному свисту. Периодичность замены всегда определяет производитель транспортного средства. Как правило, она составляет приблизительно 100 000 км, но напрямую зависит от условий эксплуатации: у автомобилей, работающих в тяжелых условиях (например, эвакуатор, такси или автомобили с прицепами) это значение существенно ниже. В старых автомобилях можно было подтянуть ремень привода вспомогательных агрегатов вручную. Сегодня, когда за это отвечают автоматические натяжители, при появлении любого признака износа поликлинового ремня следует заменить его новым», — советует Томаш Охман из компании SKF.

В старых автомобилях можно было подтянуть ремень привода вспомогательных агрегатов вручную. Сегодня, когда за это отвечают автоматические натяжители, при появлении любого признака износа поликлинового ремня следует заменить его новым», — советует Томаш Охман из компании SKF.

Во время эксплуатации ремни подвергаются износу: резиновые элементы стираются, а сама резина может затвердевать и крошиться. Дополнительную опасность представляют любые химические вещества, например, очистители или отработанное моторное масло, которое может снижать прочность резины при попадании. Неблагоприятное влияние оказывают и погодные условия. Ремни привода вспомогательных агрегатов обычно не имеют защитного покрытия, поэтому мороз или, например, грязь могут ускорить разрушение материала, из которого они сделаны. На износ ремня влияют также неправильно установленные или изношенные шкивы.

«Однако свист ремня привода вспомогательных агрегатов не всегда означает износ только этого компонента. Это может свидетельствовать о неисправности любого из устройств, которые приводят его в движение.

Несвоевременная замена ремня привода вспомогательных агрегатов может привести к его разрыву во время движения. В этом случае размер ущерба будет зависеть от конструкции двигателя. Если оборвавшийся поликлиновый ремень отвечал за приведение в движение насоса охлаждающей жидкости, продолжение поездки может привести к необратимым последствиям. При отсутствии надлежащего охлаждения двигатель быстро перегреется и это приведет к дорогостоящему ремонту. В случае обрыва (отдельного) приводного ремня генератора заряда аккумулятора хватит на несколько километров поездки.

«Во многих компактных двигателях один поликлиновый ремень может приводить в движение несколько устройств. Из-за этого используются шкивы меньшего размера, которые устанавливаются близко друг к другу. В результате увеличиваются углы изгиба ремня, что существенно усложняет условия его работы. А это значит, что помимо регулярных проверок и своевременной замены весомый вклад в исправную работу ремня вносит использование высококачественных деталей. Например, поликлиновых ремней SKF, создание которых ведется в тесном сотрудничестве с производителями транспортных средств. Новый поликлиновый ремень стоит относительно недорого. А потому мы рекомендуем менять ремень при замене привода ГРМ, при которой этот компонент все равно нужно демонтировать», — заключает Томаш Охман.

О компании

SKF является ведущим мировым производителем и поставщиком подшипников и подшипниковых узлов, систем смазывания, мехатроники, уплотнений, оборудования для мониторинга состояния и сопутствующих изделий, а также предоставляет сервисные услуги, инженерный консалтинг и технические тренинги. Представительства компании SKF располагаются в более чем 130 странах, а всего в мире работает около 17 000 компаний-дистрибьюторов продукции SKF. В 2018 году годовой объём продаж компании SKF достиг 85 713 000 000 шв. крон, а количество штатных сотрудников составило 44 428 человек.

Представительства компании SKF располагаются в более чем 130 странах, а всего в мире работает около 17 000 компаний-дистрибьюторов продукции SKF. В 2018 году годовой объём продаж компании SKF достиг 85 713 000 000 шв. крон, а количество штатных сотрудников составило 44 428 человек.

Что лучше ремень ГРМ или цепь и что выбрать

Не будет преувеличением сказать, что среди автомобилистов вопрос, что лучше ремень ГРМ или цепь, дискутируется очень активно. Производители сейчас выпускают автомобили как цепными, так и с ременными приводами распределительных механизмов, причем никаких четких и однозначных признаков того, что предпочтение отдается какой-либо одной из этих типов передач, нет и пока не предвидится.

Это несколько осложняет и без того нелегкую проблему выбора автомобилистам, которые собираются обзавестись новым автомобилем. У них есть возможность купить, по большому счету, равнозначные по своим техническим и прочим характеристикам авто как с цепями, так и с ремнями ГРМ. Попробуем разобраться, какой же из них все-таки лучше?

Попробуем разобраться, какой же из них все-таки лучше?

Что такое газораспределительный механизм?

Устройство ГРМ (Газораспределительный механизм): 1 — шестерня распределительного вала; 2 — кулачки; 3 — распределительный вал; 4 — подшипник; 5 — клапаны; 6 — пружины; 7 — ремень ГРМ; 8 — коленчатый вал с маховиком; 9 — газораспределительная шестерня;

Для того чтобы разобраться, что лучше ремень ГРМ или цепь, для начала необходимо хотя бы в общих чертах представлять себе, что же такое ГРМ, из каких элементов состоит и зачем нужен. Он представляет собой такой механизм управления газовыми потоками в двигателе внутреннего сгорания автомобиля, который переключает фазы газораспределения. Иными словами, именно ГРМ открывает и закрывает впускные и выпускные клапаны, которые, соответственно, открывают доступ внутрь цилиндров топливной смеси и доступ наружу отработанных газов.

Газораспределительный механизм двигателя внутреннего сгорания состоит из следующих основных элементов:

- Клапанов;

- Распределительного вала;

- Привода распределительного вала.

Именно к последнему из них имеют самое непосредственное отношение цепи и ремни ГРМ. Следует заметить, что в двигателях внутреннего сгорания с верхним расположением клапанов (а именно таким их расположением отличаются практически все современные ДВС) изначально использовались именно цепные приводы распределительных валов. Уже в двадцатых годах прошлого века цепи, использовавшиеся в них, были двух- и даже трехрядными (это существенно повышало их надежность), сами ГРМ имели натяжители и успокоители.

Цепные приводы распределительных валов газораспределительных механизмов использовались практически во всех верхнеклапанных двигателях внутреннего сгорания, которыми оснащалась автомобильная техника, вплоть до 1956 года. Именно тогда в США на спортивном автомобиле Devin Sports Car был использован ремень ГРМ. Необходимо, однако, отметить, что поначалу ременная передача в газораспределительных механизмах использовалась преимущественно в спорткарах, поскольку она обеспечивала (да и сейчас обеспечивает) довольно существенный прирост мощности и крутящего момента.

Однако постепенно, по мере совершенствования ДВС и роста требований, которые к ним предъявляются, ремни начали сначала серьезно теснить цепи в этих приводах, а сейчас уже на равных конкурируют с ними. Достаточно сказать, что подавляющее большинство трех- и четырехцилиндровых моторов, устанавливаемых сейчас на легковые машины, имеют именно ременный привод газораспределительного механизма, а что касается приводов цепных, то ими чаще всего оборудуются мощные шести- и восьмицилиндровые двигатели, которыми комплектуется техника нескольких производителей (например, Mitsubishi, Toyota, BMW). В то же самое время немало моделей мощных «многоцилиндровых» моторов снабжаются ремнями ГРМ.

Ремень ГРМ: плюсы и минусы

Устройство ременного привода ГРМ

Ременные приводы ГРМ, применяемые в автомобильных двигателях внутреннего сгорания, имеют целый ряд достоинств, благодаря которым и получили весьма широкое распространение. Прежде всего, следует отметить, что они имеют простую конструкцию, при необходимости их замена не представляет никакого труда (причем, кстати говоря, во многих случаях ее можно произвести самостоятельно, не прибегая к помощи квалифицированных специалистов).

Ремни ГРМ имеют совсем небольшую массу, поскольку изготавливаются из легких и в то же самое время прочных материалов (неопрена и стекловолокна). Ролики и шкивы ременной передачи газораспределительных механизмов также облегченные, что позволяет существенно снизить общую массу двигателя.

К несомненным достоинствам ремней ГРМ надо отнести также и то, что они практически не издают шума. Что касается недостатков, то он, пожалуй, всего лишь один: прочность существенно ниже, чем у цепей. Несмотря на превосходное качество материалов изготовления, ремни ГРМ, как показывает практика, выдерживают не более 50000 километров пробега. Цифра, конечно, тоже далеко не маленькая, но существенно меньше, чем у цепей ГРМ.

Кроме того, у ремней есть одно достаточно неприятное свойство: они иногда рвутся совершенно внезапно, что может привести (и порой действительно приводит) к серьезным поломкам других частей двигателя, и, как следствие, — к дорогостоящему ремонту силового агрегата.

Цепь ГРМ: плюсы и минусы

Устройство цепного привода ГРМ

Цепи газораспределительных механизмов двигателей современных автомобилей (причем даже однорядные, не говоря уже о двух- и трехрядных) отличаются высочайшей надежностью и износостойкостью, и именно это является их главным достоинством. Им совершенно не страшны температурные перепады, а поскольку все их элементы выпускаются из высокопрочного металла, то они превосходно выдерживают любые механические воздействия. Поэтому повреждаются (а тем более рвутся) они крайне редко, пожалуй, только тогда, когда владельцы машины полностью игнорирует необходимость их замены ввиду естественного износа (ресурс цепи, кстати говоря, составляет от 100000 до 200000 километров пробега).

Им совершенно не страшны температурные перепады, а поскольку все их элементы выпускаются из высокопрочного металла, то они превосходно выдерживают любые механические воздействия. Поэтому повреждаются (а тем более рвутся) они крайне редко, пожалуй, только тогда, когда владельцы машины полностью игнорирует необходимость их замены ввиду естественного износа (ресурс цепи, кстати говоря, составляет от 100000 до 200000 километров пробега).

Что касается недостатков, то они у цепей ГРМ тоже, конечно же, есть, причем большинство из них, по сути дела, являются продолжением преимуществ. Цепные приводы газораспределительных механизмов имеют довольно значительную массу и сложную конструкцию. Они гораздо более шумные, чем ремни. Впрочем, все эти недостатки, как утверждают эксперты, с лихвой компенсируются главным достоинством: прочностью и долговечностью.

Видео на тему

Похожие публикации

Замена ремня ГРМ на Поло с мотором 1. 4

4

Мотор 1.4 16V, конкретно этот – BKY:

Не узнаёте в гриме? А так:

Уверен, вид этих моторов знаком многим VAG-оводам. Ибо ставился он аж с 1997 года под капоты многих и многих моделей. Могу навскидку перечислить такие модели, как APQ, APE, AXP, BCA, BCB и прочие. И славится он не надёжностью, простотой или дешевизной в обслуживании и не тяговыми характеристиками. Я бы сказал – даже наоборот, всего этого нет и в помине. Известность он приобрёл благодаря печальной статистике по самым частым случаям обрыва ремня ГРМ. И даже могу ткнуть пальцем: из двух ремней рвётся всегда верхний.

Почему рвётся ремень ГРМ?

Для того есть множество причин, и теме этой можно посвятить целую статью. Впрочем, всё это давно сделано и расписано красочно самими производителями ремней на страницах своих технических ресурсов. Почему же рвётся именно на этом моторе и именно верхний?

Лично я знаю три причины:

— неисправность ролика-натяжителя. Первое знакомство с загнутыми клапанами произошло по причине лопнувшей обоймы:

Первое знакомство с загнутыми клапанами произошло по причине лопнувшей обоймы:

Из личного архива

Из-за чего резко провисал ремень, перескок – и загиб. Не раз и не два, делая первую плановую замену ремней на 80 000 км, я снимал с головки ролик, на обойме которого отчётливо виднелись трещины:

Из личного архива

Но это было давно, ролики стали делать более надёжными. Однако ремни по-прежнему рвутся. Почему?

— износ зубчатых шестерёнок:

Ввиду провисания ремня начинается его перемещение взад и вперёд, в итоге и он сам стирается сильно, и шестерню потихоньку стачивает. Не всегда это очевидно, но к 200 000 км шестерни надо менять почти на 100% подобных моторов. Доказательства? Чуть позже.

Третья причина:

— ошибки при установке. Лично мне неизвестны прецеденты обрыва ремня на новых моторах, то есть тех, которые были поставлены на конвейере. А вот после первой или второй замены – множество. Грешат на качество, на внешние факторы, но на самом деле частенько причина кроется в мелочах, и ошибки, неочевидные на первый взгляд, аукаются снижением ресурса.

Грешат на качество, на внешние факторы, но на самом деле частенько причина кроется в мелочах, и ошибки, неочевидные на первый взгляд, аукаются снижением ресурса.

Применимо к данному мотору самые частые ошибки — это:

— неправильная установка натяжного ролика. Загнутый для фиксации хвостик не попадает в углубление с технологической заглушкой;

— неправильное натяжение. Затянув «с запасом» болт, можно потянуть резьбу в алюминиевой головке блока, и, как следствие, — открутившийся ролик километров этак через 30 000.

Впрочем, есть и ещё один важный фактор: попадание на/под ремень посторонних предметов или технических жидкостей:

Видите, как блестит ремень? Он купался в антифризе

Сегодняшним «пациентом» выступит VW POLO:

И он послужит очень хорошим наглядным примером аж по двум пунктам!

- На этом автомобильчике ремень ГРМ менялся всего 23 000 км назад. Только ремень и ролики, помпу не стали трогать, потому что никаких внешних признаков неисправности она не проявляла.

Целых 23 000 км держалась, надув щёки, а потом решила, что хватит, и всё, что держала в себе, вылилось на землю, попутно щедро оросив и ремни, и ролики, тем самым приговорив их к повторной замене.

Целых 23 000 км держалась, надув щёки, а потом решила, что хватит, и всё, что держала в себе, вылилось на землю, попутно щедро оросив и ремни, и ролики, тем самым приговорив их к повторной замене. - Допустим, что 23 000 км назад замену ремней произвели по всем правилам и с соблюдением необходимых требований. Тогда как объяснить, что натяжение малого ремня уже далеко от идеала?

Притом, что натяжение большого ремня – в норме:

Вот и делайте выводы…

Ну а я, пожалуй, перейду к описанию процедуры и постараюсь не упускать никаких мелочей. А вы – записывайте:-)

Снятие ремня ГРМ

— открутить расширительный бачок и отвести его в сторону:

— открутить верхний болт крепления кожуха ГРМ:

-открутить и снять колесо:

-открутить локер:

— взвести натяжитель ремня генератора, повернув его за центральный болт по часовой стрелке:

— зафиксировать во взведённом состоянии, вставив шплинт:

— снять ремень генератора:

На самом деле правильное название — «поликлиновой ремень привода навесных агрегатов»

В некоторых версиях этих моторов даже взведённый ролик мешает снятию кожуха:

И тогда его придётся полностью извлекать:

Путь к креплению извилист и тернист, со стороны приёмной трубы

— слить антифриз с радиатора (при наличии сливного краника):

— открутить центральный болт, удерживая шкив специальным фиксатором:

-снять шкив:

-открутить два нижних болта кожуха ГРМ:

— отщёлкнуть два трудно различимых глазом фиксатора по левой стороне кожуха:

— вынуть кожух ГРМ:

— вывесить мотор.

1) использовать специальную траверсу;

2) обеспечить упор под двигателем:

Второй вариант выбран не потому, что в ЕвроАвто нет траверсы. Конечно, есть. Но она ограничивает пространство для работы под капотом, а домкрат, наоборот, облегчает опускание и поднимание мотора при необходимости.

— открутить опору от кронштейна и сам кронштейн:

— открутить 4 болта крепления кронштейна к блоку:

— извлечь и этот кронштейн:

И вот он, привод газораспределительного механизма:

ВМТ (верхняя мёртвая точка)

Можно было выставить ВМТ до начала работ, на шкиве есть риска, на кожухе – ответная часть:

Но, во-первых, обзор там не очень, а во-вторых, при откручивании центрального болта ВМТ всё равно сбилась бы. Но VAG-ом всё предусмотрено!

— Вкручиваем центральный болт обратно в коленвал и крутим по часовой стрелке:

На шестерне ремня есть зуб со скосом, а на передней крышке – специальная отливка. Вот их и надо совместить:

Вот их и надо совместить:

Смотрим на шестерни распредвалов:

Отверстия для фиксаторов должны выстроиться в линию

— вставить фиксатор распредвалов. В оригинале, да и у сторонних производителей инструментов, он выглядит так:

Но при всей простоте и удобстве имеет недостаток:

Для снятия большого ремня фиксатор всё равно придётся извлекать

А посему – можно обойтись другими фиксаторами, не связанными друг с другом:

— открутить болт натяжителя, ослабить его и снять ремень:

— отпустить болт натяжителя верхнего ремня:

— снять верхний ремень.

Если верить VW, то замена водяного насоса, то есть помпы, не регламентирована. Поверил им и владелец этого POLO, за что сейчас и расплачивается. Снимаем помпу:

Для этого:

— открутить два болта сверху и снизу;

-открутить ещё один «секретный» болт, который держит пластиковую защиту:

Дело в том, что и помпа, и кожух крепятся одними болтами. Сняв защиту, извлекаем помпу:

Сняв защиту, извлекаем помпу:

В блоке ещё приличное количество антифриза, и он сразу будет выливаться, будьте готовы

— очистить привалочную плоскость:

Перед установкой новой помпы обратите внимание на уплотнение:

Некоторые производители вклеивают прокладку, некоторые прикладывают её отдельно. Во втором случае рекомендую нанести несколько капель герметика в канавку, чисто для фиксации прокладки, чтобы не упала во время монтажа.

— Собрать помпу с кожухом:

-вставить в блок и прикрутить:

20Nm

Внимание – на ролики!

Посмотрите внимательно на ролики-натяжители до их установки на места:

Слева – нижний, справа – верхний

Стрелками обозначено направление натягивания — в разные стороны! У обоих роликов есть стрелочные индикаторы и фиксаторы, с помощью которых механизм фиксирует положение относительно блока или головки блока:

Выступ на «ножке» верхнего ролика должен попасть в углубление технологической заглушки в головке блока:

Установка ремней ГРМ

Прикрутить два паразитных ролика:

Оба болта – 50Nm

— надеть верхний ремень:

Когда он надет правильно, то кажется, что в верхней части он выгнут вверх

Ролик-натяжитель прислонить к плоскости головки блока и ввести вверх:

Тут сложный для описания момент, но я попробую: прижимая натяжитель к головке блока, поднимать его вверх, давить им на ремень, при этом шестерёнки начнут немного разъезжаться, в верхней части ремень натянется, и это позволит натяжителю попасть загибом в нужное место:

— удерживая натяжитель, вкрутить болт;

— вставить загнутый шестигранник в «окно» на корпусе натяжителя:

— поворачивать против часовой стрелки до тех пор, пока стрелка индикатора не совпадёт с выступом:

& nbsp;

И снова зеркало в помощь

Рекомендую: перед окончательным выставлением натяжения несколько раз «перенатягивать» и затем отпускать натяжитель — для полной усадки ремня в шестерни.

— затянуть болт крепления:

20Nm

— надеть большой ремень:

— вставить шестигранник в «окно» на корпусе натяжителя:

— вращая натяжитель по часовой стрелке, совместить стрелку с выступом:

— извлечь фиксаторы распредвалов, провернуть коленчатый вал на несколько оборотов, выставить ВМТ по нижней метке, вставить фиксаторы;

-проверить натяжение на обоих роликах;

— затянуть болт нижнего натяжителя:

20 Nm

— приступить к сборке в обратной последовательности:

50Nm

50 Nm

— установить шкив, вкрутить новый болт:

Важные нюансы:

— прижимные поверхности должны быть обезжирены;

— при установке смазать резьбу;

— момент затяжки зависит от типа болта:

1) 150Nm + 180°

2) 90Nm + 90°

— совершить доворот на необходимый угол:

— залить новый антифриз;

— запустить мотор;

— прогреть до рабочей температуры:

Убедиться, что удалена воздушная пробка, дождавшись включения вентилятора и почувствовав, что из дефлектора отопителя дует горячий воздух:

Рекомендую сделать отметку о дате и пробеге замены ремней ГРМ и следующую смену провести не позже, чем через 60/80 000 км.

При каждом удобном случае контролировать натяжение верхнего ремня.

А вот, собственно, и всё.

ЗАПИСАТЬСЯ НА ЗАМЕНУ РЕМНЯ ГРМ

Яков Финогенов

Технический специалист ЕвроАвто.

Ремень ГРМ: современные технологии и тонкости работы

Вследствие этого нагрузки на детали двигателя многократно возрастают. Инженеры используют принципиально новые конструкционные материалы, так как сокращенные по габаритам детали должны выдерживать большую нагрузку.

В том числе многократно возрастают нагрузки на привод газораспределительного механизма (ГРМ). Как следствие, ужесточаются требования, предъявляемые к ремням ГРМ по прочности и по ресурсу.

Это одна из причин появления в ассортименте SKF ремней ГРМ с покрытием PTFE (политетрафторэтилен, наиболее известен как тефлон), которое может быть белого или черного цвета. Обычно тефлоновое покрытие ремней применяется для турбированных двигателей и двигателей с непосредственным впрыском топлива.

Продукция компании SKF соответствует спецификациям автопроизводителей. Компания производит ремни ГРМ как с трапецеидальным, так и с округлым профилем зубьев в зависимости от требований компаний-производителей автомобилей.

Современные ремни выдерживают высокие нагрузки, работают эффективно в широком температурном диапазоне, не меняя своих свойств и габаритных размеров в процессе жизненного цикла.

В связи с разработкой новых материалов для заводской комплектации компания SKF начинает включать ремни с PTFE-покрытием во все комплекты ремней ГРМ (VKMA-VKMC). Такое решение имеет ряд очевидных преимуществ для автомобилистов: повышается надежность привода, а значит, уверенность клиента в своем автомобиле, увеличивается межсервисный интервал замены привода ГРМ, соответственно, снижаются расходы на техническое обслуживание и ремонт (некоторые современные ремни ГРМ имеют ресурс более 240 000 км пробега).

Преимущества ремня ГРМ с PTFE-покрытием:

– стойкость к растяжению и гарантия постоянного усилия натяжения;

– снижение колебаний ремня, следовательно, снижение вибрации и шума от привода ГРМ;

– высокая стойкость к истиранию и, как следствие, увеличенный срок службы ремня;

– снижение вредных выбросов СО2 благодаря уменьшению трения в приводе ГРМ.

Строгое соответствие размерам оригинального заводского ремня и минимальное удлинение в процессе эксплуатации исключают вероятность «перескакивания» зубьев ремня и дорогостоящего ремонта по вине привода ГРМ. Исключается и возможность превышения силового воздействия на ролики, натяжители и водяной насос вследствие меньшей длины ремня. Благодаря этому увеличивается ресурс элементов, приводимых в движение ремнем ГРМ.

Правильный и быстрый выбор продукции SKF можно легко осуществить, используя доступный онлайн-каталог продукции на сайте. Доступна версия на русском языке.

Говоря о том, как правильно выбрать ремкомплект, отметим, что существуют определенные требования к упаковке. В штрихкоде хранится информация о производителе, дате выпуска и другие сведения. В комплекте должны быть инструкция по монтажу, одноразовые детали. Обратим также внимание на то, что шрифт, который используется на коробках, был запатентован компанией SKF и наносится по единому стандарту. Так, на упаковки нанесен QR-код, считав который мобильным устройством, можно сразу увидеть применимость конкретного комплекта, его содержание, оригинальные номера деталей, доступную техническую информацию по его правильной установке и др.

Но иногда подделку сложно отличить даже специалисту. И чтобы обезопасить себя от подлога, специалисты SKF рекомендуют автомобилистам приобретать продукцию марки только в сети официальных дистрибьюторов компании.

Для надежной и долговечной работы привода ГРМ, помимо высокого качества запасных частей и правильного подбора комплекта, требуется профессиональная установка. Ошибки при монтаже значительно сокращают срок службы узлов, вызывают внезапный отказ и дорогостоящий ремонт.

Основные причины неисправностей привода ГРМ:

– Несоответствие момента затяжки крепежных элементов требованиям завода-изготовителя, приводящее к несоосности роликов и сокращению срока службы элементов привода ГРМ. В комплектах SKF вы найдете все необходимое, в том числе крепежные элементы, зачастую являющиеся деталями одноразового использования.

– Выполнение ремонтных работ на чрезмерно холодном или горячем двигателе. Из-за этого возникают ошибки по моменту затяжки крепежа, в результате появляется несоосность элементов привода ГРМ.

– Неплотное прилегание защитного кожуха ремня ГРМ может привести к серьезным поломкам, например, из-за попадания инородного тела.

– Попадание смазок и спецжидкостей из-за негерметичности уплотнений двигателя приводит к быстрому выходу из строя ремня ГРМ, так как его материал не является маслостойким.

– Неправильное хранение и транспортировка. Не допускаются изгибы ремня, попадание прямых солнечных лучей, воздействие высоких температур. Обращаем внимание на то, что ремень SKF всегда располагается в специальном каркасе внутри коробки. Это исключает его коробление и повреждение в процессе транспортировки и хранения.

В соответствии с регламентом автопроизводителей на техническое обслуживание, замена ремня ГРМ должна производиться совместно с другими элементами привода – роликами, натяжителями, демпферами и водяным насосом, так как их ресурс рассчитан примерно на один и тот же пробег автомобиля. Поэтому комплект ремня ГРМ от SKF содержит все необходимое для профессиональной и комплексной замены в одной коробке, включая крепежные элементы. Добавим, что межсервисный интервал замены компонентов привода ГРМ индивидуален для каждой модели автомобиля.

Поэтому комплект ремня ГРМ от SKF содержит все необходимое для профессиональной и комплексной замены в одной коробке, включая крепежные элементы. Добавим, что межсервисный интервал замены компонентов привода ГРМ индивидуален для каждой модели автомобиля.

SKF – всемирно известный производитель. На заводах компании осуществляется постоянный контроль качества на всех стадиях производства, начиная с поставщиков материалов и заканчивая транспортной компанией, доставляющей груз на склад дистрибьютора. SKF гарантирует высокое качество изделий. Процент производственного брака незначителен, и даже если обнаруживаются какие-либо отклонения в характеристиках продукции, данные детали утилизируются на территории производства, не поступив в продажу. Но существует большое количество ошибок при установке и эксплуатации. И чтобы помочь работникам СТО правильно выполнять установку, специалисты SKF регулярно проводят технические тренинги. Такой формат работы позволяет обратить внимание сервисных партнеров на то, что качественную деталь необходимо правильно установить. Ведь только в этом случае гарантируются надежность и безотказность работы узла при соблюдении правил эксплуатации.

Ведь только в этом случае гарантируются надежность и безотказность работы узла при соблюдении правил эксплуатации.

Знаменательным событием в 2015 году для SKF стал запуск пилотного проекта по созданию первых автосервисов, работающих по программе сертификации СТО в разных городах России. На данный момент в сети работает пять техцентров, в ближайшее время это число заметно увеличится. В компании уверены, что благодаря квалифицированному персоналу, прошедшему курс технического обучения, и высокому качеству работ по ремонту можно гарантировать автовладельцу не только продажу высококачественной детали, но и ее профессиональную замену.

Как заменить ремень ГРМ на Audi A3 8P MK2 1.6 2005-2012

Инструкция по замене ремня ГРМ Audi a3. Полное руководство!

Аudi А3 Cambelt Интервал смены

- → 2003Г.Г .: Нет рекомендованного производителем интервала замены. ПРИМЕЧАНИЕ: Audi UK рекомендует заменять ремень ГРМ каждые 5 лет.

- 2004MY →: Audi рекомендует замену каждые 75 000 миль или 5 лет.

- Всегда необходимо учитывать предыдущую историю использования и обслуживания автомобиля.

Проверить двигатель на наличие повреждений

- ВНИМАНИЕ: Этот двигатель был идентифицирован как двигатель ПОМЕХИ, в котором НАИБОЛЕЕ ВЕРОЯТНО возникнет возможность повреждения клапана-поршень в случае отказа ремня газораспределительного механизма.

- Перед снятием головки (головок) цилиндров необходимо выполнить проверку компрессии всех цилиндров.

Время ремонта —

часовСпециальный инструмент

- Опора двигателя — No.10-222A.

- Ключ двухштырьковый — No T10020.

Особые меры предосторожности

- Отсоединить провод массы аккумуляторной батареи.

- НЕ поворачивайте коленчатый или распределительный вал при снятом ремне ГРМ.

- Снимите свечи зажигания, чтобы облегчить вращение двигателя.

- Проверните двигатель в обычном направлении вращения (если не указано иное).

- НЕ проворачивайте двигатель через распределительный вал или другие звездочки.

- Соблюдайте все моменты затяжки.

Удаление

- Поднимите и поддержите переднюю часть автомобиля.

- Удалить:

- Панель правого переднего внутреннего крыла.

- Отключить:

- Вакуумная трубка к адсорберу улавливателя паров топлива (EVAP).

- Отодвинуть адсорбент системы улавливания паров топлива (СУПБ) в сторону.

- Удалить:

- Кронштейн адсорбера системы улавливания паров топлива (EVAP).

- Заливная горловина бачка омывателя ветрового стекла.

- Отсоединить штекер расширительного бачка охлаждающей жидкости.

- Удалить:

- Расширительный бачок охлаждающей жидкости.

НЕ отсоединяйте шланги.

НЕ отсоединяйте шланги. - Брызговик ремня вспомогательного привода.

- Ремень привода вспомогательный. Зафиксируйте натяжитель на месте. Используйте шестигранный ключ.

- Натяжитель ремня вспомогательного привода.

- Верхняя крышка ремня привода ГРМ [1].

- Расширительный бачок охлаждающей жидкости.

- Проверните коленчатый вал в ВМТ No.1 цилиндр.

- Убедитесь, что установочные метки шкива коленчатого вала совпадают [2].

- Убедитесь, что установочные метки звездочки распределительного вала совмещены [3].

- Удалить:

- Болты шкива коленчатого вала [4].

- Центральная крышка ремня привода ГРМ [6].

- Нижняя крышка ремня привода ГРМ [7].

- Установить опору двигателя. Инструмент №10-222А.

- Удалить:

- Болты правой опоры двигателя [8], [9] и [10].

- Болты кронштейна правой опоры двигателя [11].

- Кронштейн правой опоры двигателя [12].

ПРИМЕЧАНИЕ: Двигатель может потребоваться немного поднять / опустить.

- Ослабьте гайку натяжителя [13]. Поверните натяжитель по часовой стрелке от ремня. Используйте инструмент № T10020 [14]. Слегка затяните гайку [13].

- Снять ремень ГРМ. ПРИМЕЧАНИЕ: Отметьте направление вращения на ремне мелом, если ремень будет использоваться повторно.

Установка

- Убедитесь, что установочные метки звездочки распределительного вала совпадают [3].

- Установите ремень ГРМ на звездочку коленчатого вала и звездочку водяного насоса.

- Установить:

- Нижняя крышка ремня привода ГРМ [7].

- Центральная крышка ремня привода ГРМ [6].

- Болты шкива коленчатого вала [4].

- Затяните болты шкива коленчатого вала [4]. Момент затяжки: 10 Нм + 90 °. Используйте новые болты.

- Убедитесь, что установочные метки шкива коленчатого вала совпадают [2].

- Установите ремень газораспределительного механизма на ролик натяжителя и звездочку распределительного вала. ПРИМЕЧАНИЕ: Убедитесь, что ремень натянут между звездочками на ненатянутой стороне.

- Убедитесь, что стопорная проушина натяжителя надежно зафиксирована [15].

- Ослабьте гайку натяжителя [13].

- Дважды поверните натяжитель полностью против часовой стрелки и по часовой стрелке от упора до упора. Используйте инструмент № T10020 [14].

- Поверните натяжитель против часовой стрелки, пока указатель [16] совмещена с надрезом [17] в опорной плите. Используйте инструмент № T10020 [14].

- Затяните гайку натяжителя [13]. Момент затяжки: 23 Нм.

- Проверните коленчатый вал на два оборота по часовой стрелке до ВМТ цилиндра № 1. ПРИМЕЧАНИЕ: Плавно проверните коленчатый вал на 45 ° без остановки.

- Убедитесь, что установочные метки звездочки распределительного вала совмещены [3].

- Убедитесь, что установочные метки шкива коленчатого вала совпадают [2].

- Обеспечить указатель [16] выровненный с надрезом [17] в опорной плите.

- Если нет: повторите процедуру натяжения.

- Сильно надавите на ремень большим пальцем. Указатель [16] и выемка [17] должны раздвинуться.

- Ослабьте натяжение ремня большим пальцем на.

- Проверните коленчатый вал на два оборота по часовой стрелке до ВМТ цилиндра № 1. ПРИМЕЧАНИЕ: Плавно проверните коленчатый вал на 45 ° без остановки.

- Убедитесь, что установочные метки звездочки распределительного вала совмещены [3].

- Убедитесь, что установочные метки шкива коленчатого вала совпадают [2].

- Обеспечить указатель [16] выровненный с надрезом [17] в опорной плите.

- Установить:

- Кронштейн правой опоры двигателя [12].

- Болты кронштейна правой опоры двигателя [11].

- Затяните болты кронштейна правой опоры двигателя [11].

Момент затяжки: 45 Нм.

Момент затяжки: 45 Нм. - Установить и выровнять правую опору двигателя:

- Зазор опоры двигателя: 16 мм [18].

- Убедитесь, что опора двигателя выровнена параллельно кронштейну опоры двигателя [19].

- Затянуть:

- Болты крепления двигателя [9]. Момент затяжки: 40 Нм + 90 °. Используйте новые болты.

- Болты крепления двигателя [8]. Момент затяжки: 20 Нм + 90 °. Используйте новые болты.

- Болты крепления двигателя [10].Момент затяжки: 60 Нм + 90 °. Используйте новые болты.

- Установите компоненты в порядке, обратном снятию. ПРИМЕЧАНИЕ: Производитель рекомендует прокачать топливную систему перед запуском двигателя.

Руководство по выбору размеров и размеров зубчатого ремня

Введение

Выбор идеального синхронизирующего шкива для оптимизации работы систем передачи энергии может быть сложной задачей без некоторых базовых знаний о различных приводах, доступных для построения систем передачи. Это краткое сравнительное руководство послужит введением в предварительные принципы определения размеров и выбора ремней для различных типов приводных систем, чтобы инженер-проектировщик системы мог лучше подготовиться к оптимизации конструкции приводных систем.

Это краткое сравнительное руководство послужит введением в предварительные принципы определения размеров и выбора ремней для различных типов приводных систем, чтобы инженер-проектировщик системы мог лучше подготовиться к оптимизации конструкции приводных систем.

Системы приводов роликовой цепи

Привод роликовой цепи — это обычная недорогая система трансмиссии, которую можно использовать в сочетании с различными конструкциями выступов и шкивов. Они также чрезвычайно долговечны и могут использоваться даже в самых экстремальных условиях эксплуатации.Однако системы цепного привода более шумные и могут быть более уязвимы к износу, чем аналогичные системы ремней из полиуретана или эластомера. По этой причине цепные и звездочные приводы обычно требуют активной системы смазки и обычно должны проходить более частые интервалы технического обслуживания.

Система цепного привода

Системы ремня трения (плоский и V-образный профиль) и системы синхронных ремней

Два наиболее широко используемых профиля ремня — это приводы с плоским ремнем и клиноременные передачи. В этих ременных приводах используется трение, создаваемое необходимыми высокими конструктивными натяжениями ремня для передачи движения от шкива. Система клиноременной передачи работает немного эффективнее и тише, чем плоский ремень, способна выдерживать несколько более высокие нагрузки и менее склонна к проскальзыванию, чем приводы с плоским ремнем. При сравнении двух приводных систем приводы с плоским ремнем обычно являются более дешевым вариантом привода по сравнению с приводами с клиноременным профилем, поскольку плоский профиль ремня по своей сути является более простой конструкцией.

В этих ременных приводах используется трение, создаваемое необходимыми высокими конструктивными натяжениями ремня для передачи движения от шкива. Система клиноременной передачи работает немного эффективнее и тише, чем плоский ремень, способна выдерживать несколько более высокие нагрузки и менее склонна к проскальзыванию, чем приводы с плоским ремнем. При сравнении двух приводных систем приводы с плоским ремнем обычно являются более дешевым вариантом привода по сравнению с приводами с клиноременным профилем, поскольку плоский профиль ремня по своей сути является более простой конструкцией.

Система фрикционного привода требует такой конструкции шкивов, которая способна поддерживать указанное натяжение ремня, необходимое для надежной передачи мощности без проскальзывания ремня. В некоторых случаях такое натяжение ремня может привести к чрезмерной нагрузке на подшипники шкива или звездочки и может привести к возникновению чрезмерной нагрузки на валы шкивов. Из-за этого разработчик системы должен выполнить надлежащую инженерную проверку, чтобы гарантировать, что каждый компонент в системе привода является достаточно надежным, чтобы выдерживать эти нагрузки, а это означает, что система привода может состоять из более крупных структурных компонентов по сравнению с сопоставимой цепной привод. Как упоминалось ранее, эти типы фрикционных систем также склонны к скольжению при более высоких нагрузках и скоростях, и их не следует использовать в таких приложениях, где такое скольжение нежелательно. Кроме того, поскольку оба типа приводов могут выделять большое количество тепла, могут потребоваться дополнительные радиаторы оборудования или системы охлаждения. Наконец, самым большим недостатком систем с фрикционными ремнями, таких как профили плоских и клиновых ремней, является то, что они просто не могут передавать столько мощности, сколько система синхронного ременного привода сопоставимых размеров.

Как упоминалось ранее, эти типы фрикционных систем также склонны к скольжению при более высоких нагрузках и скоростях, и их не следует использовать в таких приложениях, где такое скольжение нежелательно. Кроме того, поскольку оба типа приводов могут выделять большое количество тепла, могут потребоваться дополнительные радиаторы оборудования или системы охлаждения. Наконец, самым большим недостатком систем с фрикционными ремнями, таких как профили плоских и клиновых ремней, является то, что они просто не могут передавать столько мощности, сколько система синхронного ременного привода сопоставимых размеров.

Привод клиновой

По этим причинам, хотя системы приводов с клиновыми и плоскими ремнями могут обслуживаться в широком диапазоне применений, их использование более ограничено из-за требований к конструкции с высокими эксплуатационными характеристиками, таких как требования к высокой скорости / нагрузке, где также есть желание минимизировать шум. Они также не идеальны для приложений, где пространство для проектирования ограничено и требуется небольшая, обтекаемая и оптимизированная по конструкции система привода.

Наконец, хотя они, как правило, являются наиболее дорогостоящими приводными системами, системы синхронного (или синхронного) ременного привода обладают зубчатым профилем и являются идеальным выбором для высокопроизводительных приложений, поскольку они гораздо более эффективно поддерживают синхронность системы по сравнению с плоским или клиновым ремнем. диски.Системы зубчатого ременного привода также обладают высокой удельной мощностью по сравнению с плоскими или клиноременными приводами, что означает, что ременные и шкивные приводы меньшего размера могут использоваться для передачи эквивалентных нагрузок.

Однако для специализированных приложений они иногда являются единственным вариантом из-за их способности передавать мощность и крутящий момент.

Ремень и шкив на 3D-принтере

Введение в определение размеров и выбор:

Поняв более существенные различия между типами систем ременного привода, инженер-проектировщик системы может перейти к определению размера необходимой системы привода на основе желаемой величины передаваемых нагрузок.

Первым и, вероятно, наиболее важным расчетным фактором, который необходимо рассчитать, является расчетная мощность системы (P d ). Для этого расчетная мощность передачи системы (P t ), которая является реальной мерой мощности, необходимой для для выполнения конкретного приложения движения, умножается на указанный коэффициент перегрузки (K s ), который используется для консервативного учета любых динамических перегрузок, которые могут присутствовать во время работы системы. Расчет этого коэффициента зависит от ряда переменных, таких как тип указанного ремня, и полную информацию можно найти в конфигурируемом каталоге зубчатых шкивов и зубчатых ремней.

Второй фактор, который необходимо рассчитать для системы привода, — это требуемая ширина ремня, которая напрямую зависит от проектной мощности приложения. Контрольная ширина ремня (W p ), которая зависит от типа ремня, умножается на коэффициент, учитывающий желаемую расчетную мощность системы (P d ), контрольную пропускную способность (P s ) и Коэффициент коррекции зацепления (K м ). Эту задачу относительно легко выполнить, так как в стандартном справочнике описаны все этапы процесса, определены переменные, а уравнение представлено ниже.(Страница 129 Каталога настраиваемых приводных ремней и шкивов MISUMI также содержит подробные пошаговые примеры, которые можно скачать здесь.)

Эту задачу относительно легко выполнить, так как в стандартном справочнике описаны все этапы процесса, определены переменные, а уравнение представлено ниже.(Страница 129 Каталога настраиваемых приводных ремней и шкивов MISUMI также содержит подробные пошаговые примеры, которые можно скачать здесь.)

Заключение

Хотя существуют и другие факторы проектирования системы, которые необходимо рассчитать для завершения процесса выбора привода, эти два параметра — расчетная мощность системы и ширина ремня — являются надежной отправной точкой для начала создания системы привода. Этот краткий обзор различных типов ременных приводов, доступных разработчику системы автоматизации, должен служить надежной отправной точкой для дальнейшего исследования этих вопросов.Основным моментом, который следует помнить при проектировании системы передачи энергии, является то, что каждое приложение уникально, и не существует универсального ременного привода, который можно было бы использовать для всех возможных приложений. Некоторые приложения могут быть идеальными для базовой системы с плоским ремнем, тогда как приложения могут потребовать узкоспециализированного профиля зуба ремня ГРМ.

Некоторые приложения могут быть идеальными для базовой системы с плоским ремнем, тогда как приложения могут потребовать узкоспециализированного профиля зуба ремня ГРМ.

SV Пояс

Синхронные ременные приводыFenner предлагают полный и интегрированный пакет ремней высочайшего качества и мощности, а также широкий выбор стандартных шкивов с конической фиксацией, охватывающих множество применений в области передачи энергии.

Линейка синхронизирующих ремней Fenner включает в себя ремни ГРМ, привода с высоким крутящим моментом (HTD) и ремни с дополнительным крутящим моментом (FXT) Fenner для приводов мощностью до 50, 200 и 500 кВт соответственно.

Первоначальное трапециевидное поперечное сечение ремня ГРМ претерпело значительные изменения, кульминацией которых стало появление сначала ремней High Torque Drive, а затем ремней Torque Drive Plus с соответствующими шкивами. Ремни HTD и FXT имеют криволинейный профиль зубьев, который позволяет полностью использовать прочность кордов, несущих нагрузку на высокое растяжение. Форма зубьев обеспечивает более равномерное распределение напряжения и допускает более высокую общую нагрузку. Зубья ремня имеют точную форму и точно расположены, чтобы обеспечить правильное зацепление с зубьями на шкивах. Линии корня зуба лежат по существу на линии деления, поэтому круговой шаг не изменяется при изгибе.

Форма зубьев обеспечивает более равномерное распределение напряжения и допускает более высокую общую нагрузку. Зубья ремня имеют точную форму и точно расположены, чтобы обеспечить правильное зацепление с зубьями на шкивах. Линии корня зуба лежат по существу на линии деления, поэтому круговой шаг не изменяется при изгибе.

Точно расположенные зубья из полихлоропрена обеспечивают плавное зацепление с канавками шкива. Ременные приводы HTD и FXT не зависят от толщины для обеспечения высокой прочности на разрыв.Поскольку он тонкий, тепловыделение сводится к минимуму без ущерба для собственной пропускной способности. Синхронные ременные передачи работают в диапазоне скоростей вала, обеспечивая высокую эффективность передачи и постоянную угловую скорость. Синхронные приводы Fenner расширяют эти преимущества за счет увеличения мощности и крутящего момента, что делает возможным создание более компактных приводов.

В синхронных ременных приводах Fenner используются синхронизирующие шкивы Fenner, снабженные уникальной системой фиксации конуса, широко применяемой во всем мире для фиксации шкивов на валах.

Характеристики

- Привод с принудительным противоскользящим покрытием поддерживает точное передаточное число без проскальзывания или скольжения.

- Минимальное тепловыделение приводит к более холодной работе.

- Не растягиваются при использовании и не подвержены коррозии, чистая эксплуатация делает их идеальными для приложений, чувствительных к загрязнениям.

- Умеренная маслобойка и жаростойкость

- Выдерживает температуру от -20 ° C до 100 ° C.

Преимущества

- Не требует обслуживания и смазки.Без повторного натяжения. Нет необходимости в регулируемых основаниях двигателя. Снижение эксплуатационных расходов.

- Широкий спектр применения от FHP до 500 кВт, частота вращения до 20 000 об / мин, передаточное число до 20: 1.

- Компактная конструкция с меньшим весом. Высокая гибкость позволяет использовать очень маленькие шкивы.

- Точность позиционирования при постоянной скорости вращения с КПД до 99%.

- Плавная работа и постоянная угловая скорость без рывков и вибрации.

- Пониженное натяжение ремня.Увеличенный срок службы подшипников привода.

- Оптимизированная конструкция зубьев, обеспечивающая оптимальную эффективность зацепления, снижение потерь энергии до абсолютного минимума.

- Пониженный уровень шума.

Строительство

Основа:

Прочная гибкая основа из полихлоропрена, которая закрывает несущий растянутый элемент. Он защищает шнуры от масла, влаги, а также от фрикционного износа, если мощность передается с задней стороны ремня.

Растяжной элемент:

Стяжной элемент корда из стекловолокна с высокой прочностью на растяжение демонстрирует превосходный срок службы при изгибе и высокое сопротивление растяжению. Зубы:

Зубья отлиты с основой из стойкого к сдвигу полихлоропренового компаунда.