Как проверить плотность аккумулятора

Каждая АКБ является накопителем электрической энергии. Принимая во внимание тот факт, что без батареи ни один автомобиль работать не сможет, крайне важно тщательно следить за ее состоянием. Одним из самых значимых моментов в подобном анализе является вопрос о том, как проверить плотность аккумулятора.

Технические нормативы

Электролит – это раствор серной кислоты и дистиллированной воды, взаимодействующий с активной массой электродов. Один элемент свинцово-кислотной батареи имеет номинальное напряжение 2 вольта. Автомобильная АКБ состоит из шести элементов, подключенных последовательно, что в сумме дает 12 вольт. Эти значения принято считать номинальными, полностью заряженный аккумулятор имеет напряжение 12,7 вольт или выше.

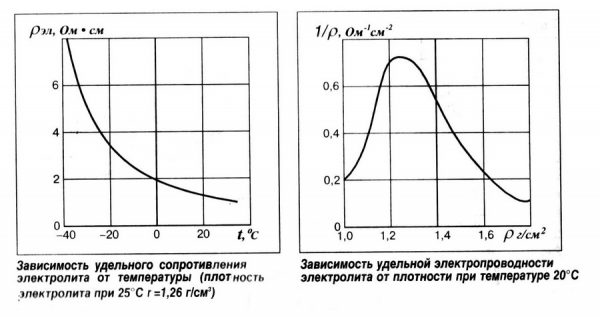

Уровень и плотность электролита при эксплуатации транспортного средства постоянно колеблются. Какая плотность является оптимальной? Значения 1.27-1.28 г/см3 при нормальном уровне электролита соответствуют 100% заряда.

Плотность электролита – основной и самый объективный показатель заряженности батареи. Идеальные условия для свинцово-кислотной АКБ – полный уровень заряда. Именно поэтому так важно контролировать плотность электролита. При постоянно сниженной плотности и уровне заряда резко снижается срок эксплуатации аккумулятора. В большинстве случаев плотность «проседает» при недозаряде АКБ по данным причинам:

- Неисправности автомобиля – не работает генератор или есть ток утечки;

- Слишком короткие поездки – АКБ не успевает зарядиться;

- Низкая температура воздуха – холодная батарея медленно принимает заряд;

- Длительный простой автомобиля;

- Использование электрооборудования авто при заглушенном двигателе – питание дает аккумулятор;

- Срок службы АКБ подходит к концу – чем старше батарея, тем хуже она заряжается.

Важная информация

Перед тем, как проверить плотность АКБ, изучите следующие данные:

- Слишком высокая плотность электролита – это не преимущество, а недостаток.

Если вы зафиксировали завышенные значения, смело разбавляйте серную кислоту дистиллятом. А все потому, что чрезмерное содержание серной кислоты оказывает негативное влияние на состояние пластин, сокращается ресурс батареи.

Если вы зафиксировали завышенные значения, смело разбавляйте серную кислоту дистиллятом. А все потому, что чрезмерное содержание серной кислоты оказывает негативное влияние на состояние пластин, сокращается ресурс батареи. - Если вы зафиксировали значение, которое значительно ниже нормы, приступайте к заряду батареи. Данный процесс производят до поднятия плотности до заводских значений 1.27-1.28 г/см3. Как правило, заряд длится не менее 10 часов. Если в процессе заряда плотность перестала расти, поднимают напряжение вплоть до 16 вольт и продолжают заряд малым током. Если же после окончания заряда плотность выше нормы, нужно добавить дистиллированную воду.

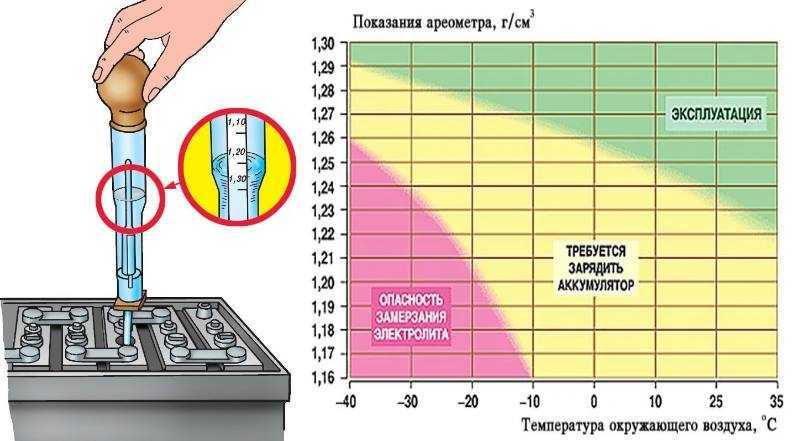

Проверка

Как проверить плотность аккумулятора? Для этой цели вам понадобится прибор под названием ареометр. От вас потребуется выполнить следующие шаги:

- Убедитесь в том, что температура в помещении составляет 20-25°С;

- Тщательно очистите корпус устройства от грязи и пыли.

Крайне важно, чтобы в мерном образце не было посторонних частиц;

Крайне важно, чтобы в мерном образце не было посторонних частиц; - Опустите измерительный прибор в отверстие и захватите некоторый объем электролита;

- Проанализируйте показания;

- Слейте электролит обратно;

- Повторите процедуру для всех остальных банок.

Помните о том, что описываемую операцию необходимо выполнять в защитных перчатках и не допускать попадания электролита на кожу или одежду.

Назад к списку

Условия эксплуатации автоаккумуляторов

1. Указание мер безопасности.

1.1. Заряд батареи производите в помещении, оборудованном приточно-вытяжной вентиляцией.

1.2. Во время заряда и обслуживания аккумуляторных батарей запрещается курить и пользоваться открытым пламенем.

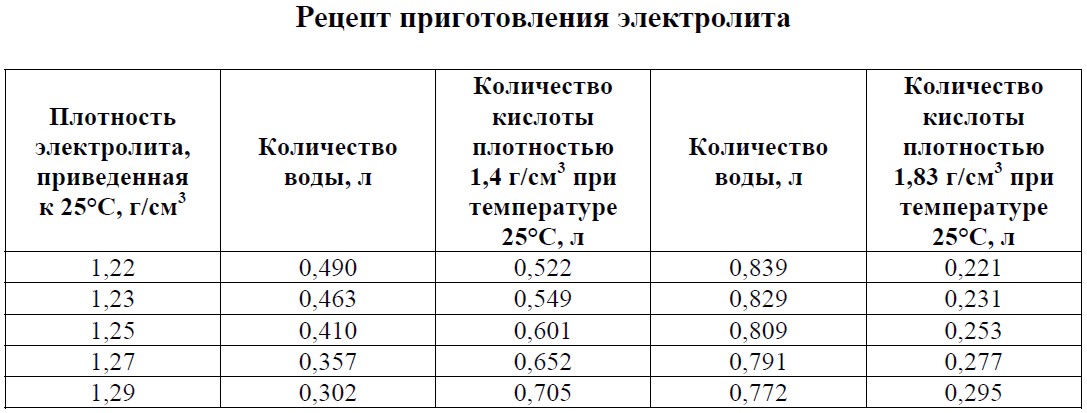

1.3. Для приготовления электролита применяйте стойкую к действию серной кислоты посуду (керамическую, эбонитовую, освинцованную), в которую заливайте сначала воду, а затем при непрерывном помешивании серную кислоту. Вливать воду в концентрированную серную кислоту запрещается во избежание несчастного случая.

Вливать воду в концентрированную серную кислоту запрещается во избежание несчастного случая.

1.4. При приготовлении электролита и заливке батарей надевайте очки, резиновые перчатки, резиновые сапоги, фартук или костюм из кислотостойкого материала.

1.5. При случайном попадании брызг серной кислоты на кожу немедленно, до оказания медицинской помощи, осторожно снимите кислоту ватой, промойте пораженные места обильной струей воды и затем 5% раствором кальцинированной соды или аммиака.

2. Приведение в рабочее состояние сухозаряженных аккумуляторов.

2.1. Снять блок пробок.

2.2. Залить батарею электролитом.

2.3. Залить каждый элемент до требуемого уровня электролитом (метки уровня указаны на тыльной стороне АКБ), имеющим плотность при температуре 25 С: (1,28+-0,01) г/см3 для батарей «нормального исполнения», (1,23+-0,01) г/см3 для батарей «тропического исполнения».

2.4. Электролит для заливки батарей готовьте из серной кислоты (ГОСТ667-73 сорт высший или первый) и дистиллированной воды (ГОСТ 6709-72). Плотность электролита измеряйте ареометром аккумуляторным ГОСТ 18481-81.

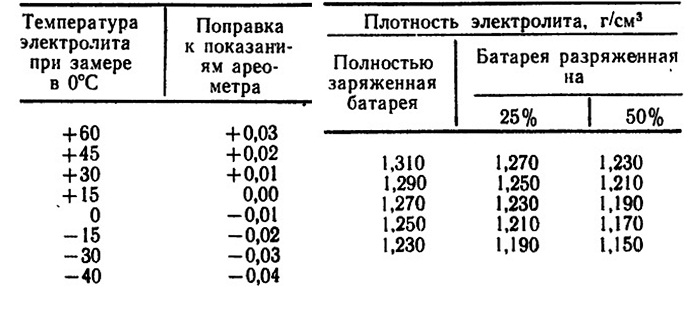

Примечание: при повышении температуры на 1 С, плотность электролита уменьшается на 0,0007 г/куб.см, а при понижении температуры плотность увеличивается. Исходной считается температура 25 С.

Операции приведения в рабочее состояние должны производиться при температуре 25 +/- 10 С.

После заливки электролита через 20 минут проверить напряжение батареи без нагрузки. Если напряжение не менее 12.5 вольт, АКБ готова к работе. Если напряжение менее 12.5 вольт, но более 10.5 вольт АКБ необходимо подзарядить до напряжения, указанного изготовителем. При напряжении менее 10,5 вольт аккумулятор бракуется.

3. Заряд батареи.

3.1. Присоединить батарею к источнику постоянного тока, соединяя положительный полюсной вывод с положительным зажимом источника и аналогично, отрицательный полюсной вывод с отрицательным зажимом источника тока.

3.3. Время зарядки ориентировочно до начала газовыделения. Плотность электролита после зарядки должна быть 1.27+/-0,01 г/куб.см, напряжение на клеммах не ниже 12,6 вольт.

4. Приведение в рабочее состояние залитых батарей.

Измерить плотность и напряжение, которые должны быть не ниже 1,27 г/куб. см и 12,6 вольт соответственно.

Если напряжение и плотность не соответствуют указанным в п. 3.3., АКБ необходимо зарядить до плотности 1.27 г/куб.см.

4.1. Снять блок пробок.

4.2. Заряд АКБ производить согласно пункту 2.5.

5. Техническое обслуживание.

Не реже одного раза в две недели:

5.

5.2. Чистите батарею от пыли и грязи. Попавший на поверхность батареи электролит вытирайте ветошью, смоченной в растворе аммиака или кальцинированной соды (10%). Прочистите вентиляционные отверстия.

5.3. При падении уровня электролита ниже отметки min на корпусе батареи доводите его до нормы дистиллированной водой непосредственно перед запуском двигателя для быстрого перемешивания с электролитом.

5.4. В зимнее время, особенно при температуре воздуха ниже -30 С, а также в случаях ненадежного запуска двигателя, периодически проверяйте плотность электролита. Не оставляйте на морозе частично разряженную батарею. При эксплуатации батареи при температуре ниже 30 С, плотность электролита в ней должна быть 1.30 г/куб.см.

Примечание: Неисправности в реле-регуляторе двигателя автомобиля влияют на качество и работоспособность батареи. Если напряжение генератора будет чрезмерно, высоким может произойти перезаряд батареи. Признаками этого являются: преждевременное разрушение аккумуляторных пластин (электродов) и, как следствие, быстрое уменьшение фактической емкости батареи и сокращение срока ее службы. При перезарядке резко снижается уровень электролита. Недостаточное напряжение генератора, особенно при эксплуатации при низких температурах, может привести к недозарядке батареи и ухудшению ее стартерных свойств. Напряжение, поступающее от генератора двигателя на аккумуляторную батарею должно быть 13,8-14,4 В.

5.6. Доливать электролит в батарею разрешается только в случае, если произошло его выплескивание из АКБ.

5.8. При перерывах в эксплуатации батареи свыше одного месяца производить подзарядку АКБ.

5.9. Батареи, временно снятые с машин хранить только в заряженном состоянии. Благоприятная температура хранения — от 0 С до — 10 С, но не ниже — 30 С.

5.10. Если батарея находится в периоде «бездействия» при положительных температурах необходимо заряжать ее раз в месяц, при отрицательных, только в случае, если падение плотности электролита более чем на 0,04 г/куб.см. В таком состоянии батареи могут находиться при положительных температурах не более 9 месяцев.

Новая конструкция кремниевой батареи превзошла Tesla по плотности энергии

Новая конструкция кремниевой батареи превзошла Tesla по плотности энергииИ она уже выходит на рынок.

Petmal/iStock

После того, как на прошлой неделе была отгружена первая партия коммерчески доступных литий-ионных аккумуляторов, Amprius Technologies стала называться «ведущим поставщиком доступных аккумуляторов с самой высокой плотностью энергии».

Литий-ионные аккумуляторные элементы емкостью 450 Вт·ч/кг, 1 150 Вт·ч/л — первые в своем роде коммерческие развертывания, согласно компании Amprius, — были отправлены лидеру отрасли нового поколения высотных псевдоспутников (HAPS). ), но точное название не указано.

), но точное название не указано.

«Это улучшение по сравнению с продуктом мощностью 405 Втч/кг […] подчеркивает ускорение нашей дорожной карты по выпуску продуктов с непревзойденными характеристиками», — сказал Джон Борнштейн, главный операционный директор Amprius Technologies.

«Наша запатентованная платформа Si-Nanowire TM и комплексные решения, которые мы разработали, обеспечивают беспрецедентную производительность и продолжают поддерживать наше лидерство в продукции», — продолжил он.

Как отмечается в журнале Nature , «кремний (Si) был признан одним из наиболее многообещающих анодных материалов для литий-ионных аккумуляторов из-за его высокой гравиметрической теоретической емкости лития (3579мАч g −1 ) 1 по сравнению с обычно используемыми графитовыми анодами (372 мАч g −1 ) 2 , а также с относительно низким напряжением разряда. В технологии нанопроводов используются 100-процентные кремниевые аноды из нанопроволоки, которые напрямую заменяют графитовые аноды. Другие компоненты батареи состоят из уже налаженной глобальной цепочки поставок литий-ионных батарей, объясняет Amprius.

Другие компоненты батареи состоят из уже налаженной глобальной цепочки поставок литий-ионных батарей, объясняет Amprius.

Используя только кремний, Amprius может чтобы предоставить литий-ионные батареи, которые, по утверждению компании, обладают самой высокой доступной плотностью энергии.Кроме того, кремниевые нанопровода позволяют батареям иметь самое высокое соотношение энергии к мощности, потому что они подключены непосредственно к подложке без каких-либо вяжущие вещества и, наконец, жизненный цикл длиннее 9.0003

Самый популярный

Время полета увеличивается почти в три раза по сравнению с обычными графитовыми анодами, а запас хода электромобиля почти удваивается.

В цифрах Enpower указывает, что текущие элементы Tesla Model 3 (наилучшее сравнение на сегодняшний день) содержат около 260 Втч/кг и 730 Втч/л, тогда как новые элементы Amprius вмещают 450 Втч/кг и 1150 Втч/л. — значительный скачок вверх.

Для вас

наука

Новое исследование доктора Майкла Вонга из Института науки Карнеги и доктора Стюарта Бартлетта из Калифорнийского технологического института предлагает возможное решение парадокса Ферми.

Пол Ратнер | 03.08.2022

наукаКраткий справочник по поиску инопланетян

Грант Каррин| 31.07.2022

инновацииЭти роботы путешествуют по подземным трубам, чтобы устранить засоры

Саде Агард| 16.10.2022

Еще новости

инновации

У одной компании есть план по охлаждению планеты — использовать собственное тепло Земли, чтобы помочь

John Loeffler| 28.02.2023

инновации

Чипы NVIDIA стоимостью 10 000 долларов США призваны обеспечить революцию в области искусственного интеллекта

Дзидзё Малайил | 27.02.2023

инновации

Смотрите свои воспоминания в 3D: новый стартап виртуальной реальности делает это возможным

Лукия Пападопулос| 27.02.2023

Литиевая батарея с высокой плотностью энергии и длительным сроком службы без начального анода, работающая на жертвенном агенте Li2O

Liu, J. et al. Пути создания практичных высокоэнергетических литий-металлических батарей с длительным циклом. Нац. Энергия 4 , 180–186 (2019).

Артикул Google Scholar

Ниу, К. и др. Высокоэнергетические литий-металлические карманные элементы с ограниченным набуханием анода и длительными стабильными циклами. Нац. Энергия 4 , 551–559 (2019).

Google Scholar

Альбертус, П., Бабинец, С., Литцельман, С. и Ньюман, А. Состояние и проблемы в использовании литий-металлического электрода для высокоэнергетических и недорогих перезаряжаемых батарей. Нац. Энергия 3 , 16–21 (2018).

Google Scholar

Qian, J. et al. Безанодные перезаряжаемые литий-металлические батареи. Доп. Функц. Матер. 26 , 7094–7102 (2016).

Google Scholar

Нанда, С., Гупта, А. и Мантирам, А. Безанодные полные элементы: путь к литий-металлическим батареям с высокой плотностью энергии. Доп. Энергия Матер. 11 , 2000804 (2020).

Google Scholar

Се, З. и др. Безанодные аккумуляторные литий-металлические батареи: прогресс и перспективы. Накопитель энергии . https://doi.org/10.1016/j.ensm.2020.07.004 (2020 г.).

Weber, R. et al. Длительный срок службы и морфология лития без дендритов в безанодных литиевых мешочных элементах благодаря жидкому электролиту с двойной солью. Нац. Энергия 4 , 683–689 (2019).

Google Scholar

Лоули, А. Дж. и др. Диагностика и устранение отказа безанодного элемента с помощью электролитного и морфологического анализа.

Нац. Энергия 5 , 693–702 (2020).

Нац. Энергия 5 , 693–702 (2020).Google Scholar

Дженовезе, М., Лоули, А. Дж., Вебер, Р., Хамес, С. и Дан, Дж. Р. Измерение кулоновской эффективности циклирования металлического лития в безанодных литий-металлических батареях. Дж. Электрохим. соц. 165 , A3321–A3325 (2018 г.).

Google Scholar

Кон, А.П., Муралидхаран, Н., Картер, Р., Шаре, К. и Пинт, С.Л. Безанодная натриевая батарея с нанесением металлического натрия на месте. Нано Летт. 17 , 1296–1301 (2017).

Google Scholar

Чжан, С. С., Фань, X. и Ван, С. Луженая медная подложка для эффективного циклирования металлического лития в безанодной перезаряжаемой литиевой батарее. Электрохим. Acta 258 , 1201–1207 (2017).

Google Scholar

- «>

Ассеги, А. А., Ченг, Дж.-Х., Куо, Л.-М., Су, В.-Н. и Хван, Б.-Дж. Пленочное покрытие из оксида полиэтилена повышает эффективность циклирования лития безанодной литий-металлической батареи. Nanoscale 10 , 6125–6138 (2018).

Google Scholar

Hagos, T. T. et al. Локально концентрированный LiPF 6 в электролите на карбонатной основе с фторэтиленкарбонатом в качестве разбавителя для безанодных литий-металлических аккумуляторов. Приложение ACS Матер. Интерфейсы 11 , 9955–9963 (2019 г.).

Google Scholar

Chen, J. et al. Li 2 Безанодные полные батареи на основе S с модифицированным токосъемником Cu. Материал для хранения энергии. 30 , 179–186 (2020).

Google Scholar

Chen, W.

et al. Оксид кремния, индуцированный лазером, для безанодных литий-металлических аккумуляторов. Доп. Матер. 32 , 2002850 (2020).

et al. Оксид кремния, индуцированный лазером, для безанодных литий-металлических аккумуляторов. Доп. Матер. 32 , 2002850 (2020).Google Scholar

Лоули А. и др. Изучение влияния механического давления на характеристики безанодных литий-металлических элементов. Дж. Электрохим. соц. 166 , A1291–A1299 (2019).

Google Scholar

Шанмукарадж, Д. и др. Жертвенные соли: компенсация необратимости первоначального заряда в литиевых батареях. Электрохим. коммун. 12 , 1344–1347 (2010).

Google Scholar

Zhu, Z. et al. Анион-окислительно-восстановительные нанолитиевые катоды для литий-ионных аккумуляторов. Нац. Энергия 1 , 16111 (2016).

Google Scholar

- «>

Цяо, Ю., Цзян, К., Дэн, Х. и Чжоу, Х. Литий-ионный аккумулятор с высокой плотностью энергии и длительным сроком службы благодаря обратимому преобразованию оксида в пероксид. Нац. Катал. 2 , 1035–1044 (2019).

Google Scholar

Sun, Y. et al. Предварительное литирование катода аккумуляторов большой емкости для компенсации первоначальных потерь лития. Нац. Энергия 1 , 15008 (2016).

Google Scholar

Qiao, Y., Deng, H., He, P. & Zhou, H. Литий-металлический элемент мощностью 500 Втч/кг на основе анионного окислительно-восстановительного потенциала. Джоуль https://doi.org/10.1016/j.joule.2020.05.012 (2020).

Гао X., Чен Ю., Джонсон Л. Р., Йованов З. П. и Брюс П. Г. Перезаряжаемая литий-кислородная батарея с двойными посредниками, стабилизирующими углеродный катод.

Нац. Энергия 2 , 17118 (2017).

Нац. Энергия 2 , 17118 (2017).Google Scholar

Лим, Х.-Д. и другие. Рациональный дизайн окислительно-восстановительных медиаторов для перспективных аккумуляторов Li–O 2 . Нац. Энергия 1 , 16066 (2016).

Google Scholar

Канамура К., Шираиси С. и Такехара З.-И. Электрохимическое осаждение металлического лития в неводном электролите, содержащем (C 2 H 5 ) 4 NF(HF) 4 добавку. Дж. Флуор. хим. 87 , 235–243 (1998).

Google Scholar

Gauthier, M. et al. Интерфейс электрод-электролит в литий-ионных батареях: современное понимание и новые идеи. J. Phys. хим. лат. 6 , 4653–4672 (2015).

Google Scholar

- «>

Брянцев В. С., Бланко М. Расчетное исследование механизмов супероксид-индуцированного разложения электролитов на основе органических карбонатов. J. Phys. хим. лат. 2 , 379–383 (2011).

Google Scholar

Чен, С. и др. Высоковольтные литий-металлические батареи с локализованными высококонцентрированными электролитами. Доп. Матер. 30 , 1706102 (2018).

Google Scholar

Chen, J. et al. Электролитная конструкция для поверхностей твердого электролита с высоким содержанием LiF, позволяющая создавать высокоэффективные аноды из микроразмерных сплавов для аккумуляторов. Нац. Энергия 5 , 386–397 (2020).

Google Scholar

Сюэ, В. и др. Растворитель, вдохновленный FSI, и «полностью фторсульфониловый» электролит для литий-металлических аккумуляторов класса 4 В.

Энергетика Окружающая среда. науч. 13 , 212–220 (2020).

Энергетика Окружающая среда. науч. 13 , 212–220 (2020).Google Scholar

Fan, X. et al. Всетемпературные аккумуляторы на фторированных электролитах с неполярными растворителями. Нац. Энергия 4 , 882–890 (2019).

Google Scholar

Zheng, J. et al. Высокофторированные электролиты для Li–S аккумуляторов. Доп. Энергия Матер. 9 , 1803774 (2019).

Google Scholar

Qiao, Y. & Ye, S. Исследование на месте восстановления кислорода в растворе диметилсульфоксида (ДМСО): фундаментальное исследование для разработки литий-кислородной батареи. J. Phys. хим. C. 119 , 12236–12250 (2015).

Google Scholar

Галлоуэй, Т.

А. и Хардвик, Л. Дж. Использование электрохимических индикаторов in situ для изучения реакции восстановления кислорода в апротонных электролитах. J. Phys. хим. Lett 7 , 2119–2124 (2016).

А. и Хардвик, Л. Дж. Использование электрохимических индикаторов in situ для изучения реакции восстановления кислорода в апротонных электролитах. J. Phys. хим. Lett 7 , 2119–2124 (2016).Google Scholar

McCloskey, B.D. et al. Сочетание точного O 2 и Li 2 O 2 для разделения ограничений стабильности разряда и заряда в неводных батареях Li–O 2 . J. Phys. хим. лат. 4 , 2989–2993 (2013).

Google Scholar

Qiao, Y. et al. От O 2 − до HO 2 − : снижение побочных продуктов и перенапряжения в Li-O 2 батареях за счет добавления воды. Анжю. хим. Междунар. Эд. 56 , 4960–4964 (2017).

Google Scholar

- «>

Yamada, Y., Wang, J., Ko, S., Watanabe, E. & Yamada, A. Достижения и проблемы в разработке аккумуляторных электролитов на основе солей. Нац. Энергия 4 , 269–280 (2019).

Google Scholar

Брянцев В.С. и др. Прогнозирование стабильности растворителей в апротонных электролитах Li-air аккумуляторов: нуклеофильное замещение супероксидным анион-радикалом (O 2 ·– ). J. Phys. хим. А 115 , 12399–12409 (2011).

Google Scholar

Freunberger, S.A. et al. Литий-кислородный аккумулятор с электролитами на основе эфира. Анжю. хим. Междунар. Эд. 50 , 8609–8613 (2011).

Google Scholar

Betz, J. et al. Теоретическая энергия против практической: призыв к большей прозрачности в расчете энергии различных аккумуляторных систем.

Доп. Энергия Матер. 9 , 1803170 (2019).

Доп. Энергия Матер. 9 , 1803170 (2019).Google Scholar

Ниу, К. и др. Самовыравнивающийся анод для создания высокоэнергетических литий-металлических батарей в реальных условиях. Нац. нанотехнологии. 14 , 594–601 (2019).

Google Scholar

Li, D., Sun, Y., Liu, X., Peng, R. & Zhou, H. Эффект памяти, индуцированный легированием, в литий-ионных батареях: случай Li 9, легированного алюминием0194 4 Ти 5 О 12 . Хим. науч. 6 , 4066–4070 (2015).

Google Scholar

Qiao, Y. et al. Li-CO 2 Электрохимия: новая стратегия фиксации CO 2 и накопления энергии. Дж 1 , 359–370 (2017).

Google Scholar

- «>

Qiao, Y. et al. Сепаратор на основе MOF в Li–O 2 Батарея: эффективная стратегия сдерживания перемещения двойных окислительно-восстановительных медиаторов. ACS Energy Письмо. 3 , 463–468 (2018).

Google Scholar

Макклоски, Б.Д., Бетьюн, Д.С., Шелби, Р.М., Гиришкумар, Г. и Лунц, А.С. Критическая роль растворителей в электрохимии неводных литий-кислородных аккумуляторов. J. Phys. хим. лат. 2 , 1161–1166 (2011).

Google Scholar

McCloskey, B.D. et al. Ограничения перезарядки Li-O 2 аккумуляторов и возможное происхождение. J. Phys. хим. лат. 3 , 3043–3047 (2012).

Google Scholar

Meini, S., Solchenbach, S., Piana, M. & Gasteiger, H. A. Роль стабильности растворителя электролита и примесей электролита в электроокислении Li 2 O 2 в Li-O 2 батареи .

Дж. Электрохим. соц. 161 , A1306–A1314 (2014).

Дж. Электрохим. соц. 161 , A1306–A1314 (2014).Google Scholar

Meini, S., Piana, M., Tsiouvaras, N., Garsuch, A. & Gasteiger, H.A. Влияние воды на разрядную емкость некатализированного угольного катода для Li-O аккумуляторов 2 . Электрохим. Твердотельное письмо. 15 , А45–А48 (2012 г.).

Google Scholar

Aetukuri, N.B. et al. Сольватирующие добавки стимулируют электрохимию, опосредованную раствором, и ускоряют рост тороидальных элементов в неводных батареях Li-O 2 . Нац. хим. 7 , 50–56 (2015).

Google Scholar

Xia, C., Kwok, C.Y. & Nazar, L.F. Литий-кислородная батарея с высокой плотностью энергии на основе обратимого четырехэлектронного преобразования в оксид лития.