Цепной вариатор

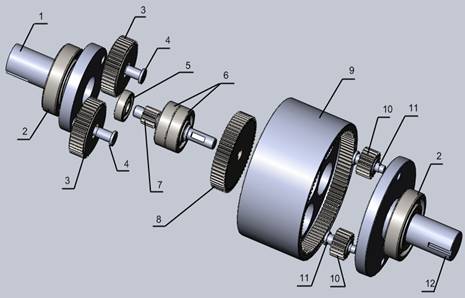

Изобретение относится к машиностроению и может использоваться в трансмиссии транспортных средств, а также в механизмах, где требуется бесступенчатое изменение оборотов и крутящего момента. Цепной вариатор содержит ступицу (1), на которой установлены звездочки (2) с эксцентрично расположенными осями (3). Звездочки установлены радиально непосредственно на ступицу. Крутящий момент со ступицы или на ступицу передается цепью посредством звездочек. Способ фиксации звездочек в нужном положении может быть различным как фрикционным, гидравлическим, электрическим и т.д. При повороте звездочек вокруг эксцентрической оси изменяется расстояние цепи от оси ступицы, соответственно происходит изменение плеча приложения силы. Изменяя положения звездочек можно изменять крутящий момент и соответственно передаточное отношение. Изобретение позволяет повысить долговечность и надежность, увеличить ресурс передачи. 8 ил.

Изобретение относится к машиностроению и может использоваться в трансмиссии транспортных средств, а также в механизмах, где требуется бесступенчатое изменение оборотов и крутящего момента.

Известны клиноременной вариатор. Источник «Википедия» свободная энциклопедия сайт ru.wikipedia.org/wiki/Вариатор. Клиноременной вариатор состоит из нескольких (как правило, одной-двух) ременных передач, где шкивы образованы коническими дисками, за счет сдвигания и раздвигания которых изменяются диаметр шкивов и, соответственно, передаточное число. Разные фирмы разработали каждая свою конструкцию клиноременного вариатора, так на Audi в трансмиссии Multitronic вместо ремня применяют цепь, a Honda ставит набранный из металлических пластин ремень, но принцип от этого не меняется.

Тороидный вариатор, который состоит из соосных дисков и роликов, передающих момент от одного диска к другому. Для изменения передаточного числа меняются положение роликов и их радиусы, по которым ролики обкатывают диски. И поскольку все усилие сосредоточено в пятне контакта, то для поворота роликов должны использоваться особые устройства, способные преодолевать силу прижатия ролика к диску.

Лобовой вариатор, где к плоскому маховику двигателя прижимался диск, перемещающийся от центра к краю.

Так, очевидно, что самыми конструктивно слабыми местами существующих сегодня автомобильных вариаторов являются: для клиноременного эти самые ремни, а для тороидного — пятно контакта диска и ролика, где сила давления достигает 10 тонн. Поэтому здесь применяются специальные высокотехнологичные материалы, что делает надежность вариаторов достаточно высокой, близкой к надежности гидромеханических «автоматов», но все же из-за нагрузок на ремень или пятно контакта вариаторы пока не могут «тянуть грузы», а также работать с двигателями большой мощности. На сегодняшний день рекордом для клиноременного вариатора оказывается 220 л.с. и 300 Нм, которые развивает V-образный 6-пилиндровый мотор Audi A6, «воспринятый» трансмиссией Multitronic, а для тороидного — «переваренный» Extroid (3-литровый двигатель Nissan Gloria и Cedric), развивающий 240 л.с. и 310 Нм.

Задачей предлагаемого изобретения является повышение долговечности и надежности, увеличение ресурса, передача высокого крутящего момента бесступенчатой трансмиссии.

Решение данной задачи достигается тем, что бесступенчатая трансмиссия, содержащая ступицу, на которую по радиусу устанавливаются звездочки с эксцентрично расположенными осями, крутящий момент со ступицы или на ступицу передается цепью посредством звездочек, с эксцентрично расположенными осями закрепленных по радиусу ступицы, способ фиксации звездочек в нужном положении может быть различным как фрикционным, гидравлическим, электрическим и т.д.

Предлагаемое изобретение иллюстрируется фиг.1-8. На фиг.1 — ступица, на фиг.2 — звездочка, на фиг.3 — ступица с установленными звездочками, на фиг.4 — положение звездочек с наиболее меньшим расстоянием до центра ступицы, на фиг.5 — расположение звездочек с наибольшим расстоянием от центра ступицы, на фиг.6, 7, 8 — этапы работы с двумя вариаторами, ведущим и ведомым, работающими в паре.

Вариатор работает следующим образом.

При повороте звездочек 2 вокруг эксцентрической оси 3 изменяется расстояние цепи 4 от оси ступицы 1, соответственно происходит изменение плеча приложения силы, изменяя положения звездочек можно изменять крутящий момент и соответственно передаточное отношение. Так же работу вариатора можно рассмотреть на фиг.6-8, на фиг.6 силовая установка вращает вариатор, расположенный с левой стороны, и с помощью цепи вращение передается на правый ведомый вариатор, при таком зафиксированном положении звездочек передается наиболее высокий крутящий момент на ось правого вариатора. На фиг.7 1-1, на фиг.8 на левом вариаторе крутящий момент меньше, чем на правом вариаторе, но на правом больше количество оборотов.

Так же работу вариатора можно рассмотреть на фиг.6-8, на фиг.6 силовая установка вращает вариатор, расположенный с левой стороны, и с помощью цепи вращение передается на правый ведомый вариатор, при таком зафиксированном положении звездочек передается наиболее высокий крутящий момент на ось правого вариатора. На фиг.7 1-1, на фиг.8 на левом вариаторе крутящий момент меньше, чем на правом вариаторе, но на правом больше количество оборотов.

Цепной вариатор, содержащий ступицу, на которой устанавливаются звездочки для приводной цепи, отличающийся тем, что звездочки установлены радиально непосредственно на ступицу и звездочки имеют эксцентрично расположенные оси.

Что такое вариатор? Принцип работы

Вариатор — это бесступенчатая трансмиссия с внешним управлением, которая позволяет автоматически плавно изменять передаточное число, выбирая наиболее оптимальное согласно внешней нагрузке и оборотам двигателя, тем самым давая возможность максимально эффективно использовать мощность.

В трансмиссии для авто получили распространение два вида вариаторов: клиноременной и тороидный.

Устройство и принцип работы вариатора

Клиноременной вариатор состоит из нескольких (одной или двух) ременных передач, где шкивы образованы коническими дисками, за счет сдвигания и раздвигания которых изменяются диаметр шкивов и, соответственно, передаточное число. Разные фирмы разработали свою конструкцию клиноременного вариатора, в трансмиссии Multitronic вместо ремня применяют цепь, а Honda ставит набранный из металлических пластин ремень, но принцип не меняется.

Почему клиновидный ремень? Ремень в разрезе имеет трапециевидную форму и ‘вклинивается’ в шкив своими боковыми поверхностями. При износе этих поверхностей, благодаря своей форме, он врезается глубже в шкив и все равно остается в хорошей сцепке с ним.

Для трогания автомобиля с места используются обычное сцепление или небольшой гидротрансформатор, который после начала движения блокируется. Управление дисками шкивов осуществляет электронная система из сервоприводов, блока управления и датчиков.

Управление дисками шкивов осуществляет электронная система из сервоприводов, блока управления и датчиков.

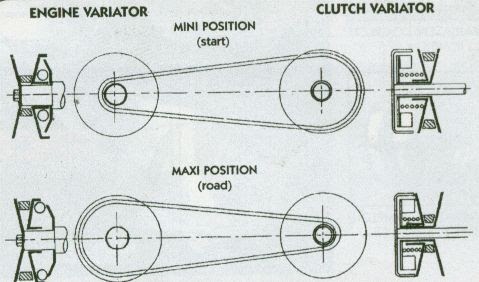

Как изменяется передаточное число? Устройство ведущего шкива таково, что его щеки при воздействии центробежных сил плавно сжимаются и выталкивают клиновидный ремень все дальше от центра шкива. Ведомый шкив при этом наоборот, разжимается, и ремень на нем плавно утопает все ближе к центру шкива. Чем больше обороты двигателя — тем больше сжимается ведущий шкив и разжимается ведомый, тем самым меняя передаточное число от коленвала к заднему колесу. Этот процесс хорошо виден на рисунках:

Малые обороты двигателя

Средние обороты двигателя

Максимальные обороты двигателя

Положения клиновидного ремня в разрезе на ведущем шкиве (слева) и ведомом (справа) при разных режимах работы двигателя.

Иначе устроен тороидный вариатор — он состоит из соосных дисков и роликов, передающих момент от одного диска к другому. Для изменения передаточного числа меняются положение роликов и их радиусы, по которым ролики обкатывают диски. И поскольку все усилие сосредоточено в пятне контакта, то для поворота роликов должны использоваться особые устройства, способные преодолевать силу прижатия ролика к диску.

Для изменения передаточного числа меняются положение роликов и их радиусы, по которым ролики обкатывают диски. И поскольку все усилие сосредоточено в пятне контакта, то для поворота роликов должны использоваться особые устройства, способные преодолевать силу прижатия ролика к диску.

Конструктивно слабыми местами автомобильных вариаторов являются: для клиноременного эти ремни, а для тороидного — пятно контакта диска и ролика, где сила давления достигает 10 тонн. Поэтому применяются специальные высокотехнологичные материалы, что делает надежность вариаторов высокой, близкой к надежности коробок ‘автомат’. Но из-за нагрузок на ремень или пятно контакта вариаторы пока не могут работать с двигателями большой мощности и на автомобилях для перевозки грузов.

Если для грузовиков вариаторы непригодны, то для легковых автомобилей весьма приемлемы, и здесь у бесступенчатых трансмиссий большое будущее, тем более технологии не стоят на месте.

Если сравнить динамические характеристики автомобилей, оснащаемых вариатором, может возникнуть недоумение — почему на одном и том же автомобиле разгон с вариатором происходит медленнее, чем с механической коробкой, ибо должно быть наоборот, раз вариатор лучше использует мощность двигателя?

Все дело в привычке — многие автолюбители очень недовольны, что машина с вариатором ‘все время ноет на одной ноте’. Большинство водителей привыкли к знакомому нарастающему шуму мотора, и многие фирмы идут клиентам навстречу, специально настраивая электронный блок управления трансмиссией. На самом деле при нормальной настройке блока разгон происходит быстрее.

Большинство водителей привыкли к знакомому нарастающему шуму мотора, и многие фирмы идут клиентам навстречу, специально настраивая электронный блок управления трансмиссией. На самом деле при нормальной настройке блока разгон происходит быстрее.

Отметим, что вариаторы является более продвинутым типом трансмиссии по сравнению с автоматическими коробками передач. Это проявляется в лучшей динамике разгона, меньшем расходе топлива, более плавной езде. В тоже время, вариаторы проще по конструкции, чем ‘автоматы’.

Китай Коробка передач с регулируемой скоростью, вариаторы скорости, производители моторвариаторов скорости, поставщики и экспортеры

Вариатор скорости — это оборудование для непрерывного изменения скорости и передаточного числа двигателя. Это позволяет двигателю развивать максимальную мощность в диапазоне скоростей. Его основная функция заключается в контроле выходной скорости двигателя. При увеличении крутящего момента выходная скорость уменьшается, и наоборот. Вариатор скорости используется для поддержания эффективности двигателя и экономии топлива. HZPT является одним из профессиональных производителей и поставщиков приводов с регулируемой скоростью в Китае. Приобретайте китайские вариаторы скорости по низким ценам. Свяжитесь с нами сейчас!

Вариатор скорости используется для поддержания эффективности двигателя и экономии топлива. HZPT является одним из профессиональных производителей и поставщиков приводов с регулируемой скоростью в Китае. Приобретайте китайские вариаторы скорости по низким ценам. Свяжитесь с нами сейчас!

- УД0.18,УД0.25,УД0.37,УД0.55,УД0.75,УД1.1,УД1.5,УД2.2,УД3,УД4,УД5,УД7.5

- УДЛ0.18, УДЛ0.25, УДЛ0.37, УДЛ0.55, УДЛ0.75, УДЛ1.1, УДЛ1.5, УДЛ2.2, УДЛ3, УДЛ4, УДЛ5, УДЛ7.5

Приводы с регулируемой скоростью управляют механическим движением. Редукторный электродвигатель с регулируемой скоростью помогает экономить энергию и деньги за счет снижения выходной мощности двигателя. Например, системы отопления и охлаждения, работающие от электродвигателей, не всегда должны работать на полную мощность. Вместо этого они должны работать на более низкой скорости, пока не будет достигнута определенная температура. Без коробки передач с регулируемой скоростью эти системы не могли бы регулировать свою производительность или отклоняться от максимальной рабочей скорости.

Без коробки передач с регулируемой скоростью эти системы не могли бы регулировать свою производительность или отклоняться от максимальной рабочей скорости.

Механические бесступенчатые вариаторы бывают различных типов и номиналов, от менее чем одной лошадиной силы до тысяч лошадиных сил. Этими устройствами можно управлять с помощью ПЛК или вручную. Они помогают предприятиям усилить контроль над своими процессами, повысить производительность и сэкономить деньги на электроэнергии и обслуживании.

Большинство частотно-регулируемых приводов можно запрограммировать на автоматический запуск и останов. Они начинают работать с низкой частотой или напряжением, чтобы избежать высокого пускового тока, связанного с прямым пуском от сети. Затем они разгоняются до желаемой скорости или частоты при увеличении нагрузки. Таким образом, двигатель может развивать до 150 % своего номинального крутящего момента, потребляя менее половины своего номинального тока от сети. Эти устройства также имеют функцию отладки, позволяющую выявить неисправные компоненты или отрегулировать параметры двигателя.

Привод с регулируемой скоростью — это устройство, которое может изменять свою скорость в зависимости от требований приложения. Он состоит из двигателя с фиксированной скоростью и ротора с переменной скоростью. Эти компоненты работают посредством регулируемой активации катушки возбуждения. Эта катушка генерирует магнитное поле и передает его на входной или выходной ротор. Интенсивность магнитного поля влияет на скорость. Выходную скорость можно контролировать с помощью тахометра переменного тока.

Приводной двигатель с регулируемой скоростью использует электромагнитные и механические силы для управления скоростью вращения ротора и статора. Электромагнитные силы воздействуют на подшипники ротора, регулируя его скорость и крутящий момент. Кроме того, источник питания, используемый приводом, также влияет на частоту. Это означает, что его можно использовать для требовательных приложений.

Принцип работы механического вариатора скорости Механический вариатор скорости представляет собой универсальный преобразователь скорости. Это механическое устройство, которое изменяет выходную скорость машины с помощью шестерен внутри машины. Принцип его работы намного проще, чем у гидравлических вариаторов. Механический вариатор скорости работает, изменяя передаточное число шестерен, чтобы изменить выходную скорость и крутящий момент.

Это механическое устройство, которое изменяет выходную скорость машины с помощью шестерен внутри машины. Принцип его работы намного проще, чем у гидравлических вариаторов. Механический вариатор скорости работает, изменяя передаточное число шестерен, чтобы изменить выходную скорость и крутящий момент.

Принцип механического вариатора скорости одинаков для ручного и электрического. Отличие в дизайне. Механический привод с регулируемой скоростью состоит из системы сцепления и шестерен, расположенных в зубчатой передаче. Шестерни в цепи воздействуют на выходной вал и изменяют выходную скорость. В зависимости от входной скорости, выходная скорость может варьироваться от медленной скорости до высокой скорости.

Заявка на патент США для заявки на патент вариатора (заявка № 20020077211, выданная 20 июня 2002 г.)

[0001] Согласно преамбуле пункта 1 настоящего изобретения речь идет о вариаторе бесступенчатой автоматической коробки передач и, в частности, ременной передачи для автомобилей.

[0002] Бесступенчатая автоматическая коробка передач обычно состоит, среди прочего, из пускового узла, механизма переднего/заднего хода, промежуточного вала, дифференциала, гидравлических и электронных управляющих устройств и вариатора. Вариатор, в свою очередь, обычно содержит один первичный и один вторичный вариатор. В вариаторе по принципу ременной передачи вариатор выполнен с коническими шкивами, расположенными попарно, и снабжен передающим крутящий момент элементом ременной передачи, который вращается между обеими парами конических шкивов. В такой трансмиссии фактическое передаточное отношение определяется рабочим радиусом элемента ременной передачи, который является результатом фактического осевого положения конических шкивов.

[0003] Закрепленные в осевом направлении конические шкивы, каждый из которых связан с входным и выходным валами, расположены по диагонали друг напротив друга. В соответствии с предшествующим уровнем техники в качестве элемента ременного привода в основном используется толкающая лента или цепь, причем толкающая лента имеет то преимущество, что не создает большого шума.

[0004] В предшествующем уровне техники очертания конусных шкивов и боковые стороны толкающих звеньев или боковые стороны элемента ременной передачи обычно имеют прямые очертания. В DE 4230605 описан пример звездочки с прямыми контурами для бесступенчатой автоматической коробки передач. Эта уже известная цепь состоит из легких, длинных, толстых болтов и подшипников, имеющих гладкие, цилиндрические поверхности и клиновидные, устойчивые к трению боковые поверхности с уплощенными средними краевыми поверхностями, изготовленными из пластмассы, армированной стекловолокном с высокой устойчивостью к давлению, или из стали. труба с боковыми клиновидными телами из пластика, то же, что и из двух широких наружных гибких пластиковых лент, армированных стекловолокном с высокой прочностью на растяжение, и двух внутренних широких эластичных тонких стальных лент.

[0005] Пример бесступенчатой автоматической трансмиссии в соответствии с предшествующим уровнем техники, имеющей толкающую соединительную полосу с прямыми очертаниями в зоне контакта толкающего соединительного элемента/конического шкива, описан в «G.

[0006] Однако были предложены другие арочные, куполообразные очертания, особенно для того, чтобы избежать поддержки краев во время работы.

[0007] В DE 19708865 A1 в этом контексте описана звездчатая цепь для бесступенчатой автоматической коробки передач, шарниры которой, соединяющие отдельные звенья цепи, выполнены в виде пар качающихся элементов, в которых поверхности трения конусных шкивов и передние поверхности качающихся элементов имеют венцы, ориентированные друг против друга и соответствующие арочному ходу. Отклоняясь от линии передней поверхности, расположенной параллельно направлению движения и лежащей в соотношении 1:1 по существу на радиальной высоте положения соотношения, другие радиально наружу смежные линии передней поверхности, которые описывают пространственно искривленную переднюю поверхность, все больше отклоняются в точке их пересечения. с качающейся поверхностью в направлении соответствующего конусного шкива, чтобы избежать краевой опоры передних поверхностей качающихся элементов.

[0008] Геометрия контуров конических шкивов и боковых поверхностей толкающих звеньев известных в настоящее время вариаторов приводит к геометрическому угловому перекосу элемента ременной передачи практически для всех значений передаточного числа.

[0009] Отсюда, в частности, возникает дополнительная изгибающая составляющая стальных колец используемой прижимной ленты, что снижает их срок службы.

[0010] Соответственно, задача, на которой основано настоящее изобретение, состоит в том, чтобы указать способ определения контуров конусных шкивов и боковых поверхностей толкающего звена вариатора бесступенчатой ременной передачи, имеющей толкающий звеньевой ремень в качестве элемента ременной передачи, чтобы полностью компенсировать геометрически определенное угловое смещение

[0011] Эта проблема решается за счет признаков пункта 1 формулы изобретения. Другие усовершенствования вытекают из подпунктов формулы изобретения.

Другие усовершенствования вытекают из подпунктов формулы изобретения.

[0012] Соответственно, предлагается неподвижному конусному шкиву одной стороны вариатора придать произвольно криволинейный контур, затем по увенчанному контуру бокового толкающего звена вычислить соответствующий путь перемещения толкающего звена и, зная путь смещения, вывести толкающее звено. соедините траекторию смещения с другой стороной вариатора так, чтобы на траектории смещения не было углового смещения.

[0013] Контур второго конусного шкива затем рассчитывается по уже указанному венценосному контуру боковой поверхности толкающего звена, так что контуры конусных шкивов и боковых сторон толкающего звена вариатора обеспечивают возможность работы без углового смещения.

[0014] Фланги толкающего звена могут быть произвольно сконфигурированы; это имеет условие достаточных углов опережения на верхней и нижней кромках контура конусного шкива.

[0015] Заявляемым способом достигается то, что элемент ременного привода работает для всех передаточных чисел без углового смещения.

[0016] Кроме того, в рамках способа по изобретению вершина боковых поверхностей толкающего звена выполнена так, что исключается краевая опора полосы толкающего звена, согласно изобретению угол подъема верхней кромки боковой поверхности толкающего звена составляет круче угла опережения в точке контакта в положении вариатора OD на первичной стороне или LOW на вторичной стороне. Кроме того, угол опережения на нижней кромке боковой поверхности толкающего звена более пологий, чем угол опережения на точке контакта в положении вариатора LOW на первичной стороне или OD на вторичной стороне. Расстояние между самой верхней точкой контакта и верхним краем толкающего звена или самой нижней точкой контакта и нижним краем толкающего звена здесь выбирают таким образом, чтобы уплощения не выходили за края толкающего звена из-за сжатия по Герцу.

[0017] Между точками предельного контакта боковые стороны толкающего звена могут иметь произвольную единую конфигурацию. Эта процедура приводит к четким и вычисляемым коэффициентам контакта без краевых опор.

[0018] Согласно изобретению дренажные данные, обязательные для боковых поверхностей толкающего звена с утолщением, устраняются, поскольку сжатия, возникающие из-за утолщенной контактной поверхности элементов всасывающего звена, устраняются в элементе, контактирующем с диском, до такой степени, что не возникает проблем с проникновением через эластогидродинамическая масляная пленка для предотвращения скольжения.

[0019] В соответствии с изобретением можно учитывать деформации деталей, чтобы предотвратить, в соответствии с характеристическим полем, состоящим из крутящего момента и/или цикла нагрузки, осевые компоненты деформации и возникающее вследствие этого угловое смещение.

[0020] Заявляемый способ может быть реализован при изготовлении конусных шкивов и элементов толкающих звеньев без значительных дополнительных затрат. При использовании способа дополнительно достигается существенно увеличенный срок службы проталкивающей сцепки.

[0021] Изобретенная конструкция создает повышенное сжатие в элементе/диске контактного толкающего звена. Но у сжатий меньше контактных поверхностей, чем у прямых контуров контакта, так что контактная площадка по всей своей периферии окружена материалом толкающего звена, поддерживается со всех сторон и может деформироваться без превышения допустимой ширины давления.

Но у сжатий меньше контактных поверхностей, чем у прямых контуров контакта, так что контактная площадка по всей своей периферии окружена материалом толкающего звена, поддерживается со всех сторон и может деформироваться без превышения допустимой ширины давления.

[0022] Изобретение подробно поясняется ниже со ссылкой на чертежи, на которых показано:

[0023] ИНЖИР. 1 представляет собой бесступенчатую ременную передачу с прямыми контурами вариатора в соответствии с предшествующим уровнем техники:

[0024] ИНЖИР. 2 представляет собой упрощенное изображение первичного фиксированного конусного шкива, показанного на фиг. 1, но с увенчанными контурами конусного шкива и изогнутыми боковыми сторонами толкающего звена согласно изобретению;

[0025] ИНЖИР. 3 представляет собой иллюстрацию вывода пути смещения толкающего звена без углового смещения из прямого пути смещения толкающего звена с угловым смещением;

[0026] ИНЖИР. 4 — минимальные и максимальные углы опережения боковых сторон толкающего звена;

[0027] ИНЖИР. 5 — толкающее звено с венцом на боковой поверхности толкающего звена; и

5 — толкающее звено с венцом на боковой поверхности толкающего звена; и

[0028] ИНЖИР. 6 – контактные площадки на боковых сторонах толкающего звена.

[0029] Согласно фиг. 1, сердечник бесступенчатой автоматической коробки передач 1 содержит толкающую связную ленту 2, которая вращается между двумя регулируемыми в осевом направлении коническими шкивами 3.

[0030] ИНЖИР. 2 в упрощенном виде показан первичный неподвижный конический шкив 3, показанный на фиг. 1, который согласно изобретению имеет контур шкива с увенчанным конусом. На фиг. 2 также показаны изогнутые боковые поверхности толкающего звена 4 согласно изобретению. Боковые стороны 4 толкающих звеньев выполнены произвольно, согласно изобретению, монотонно-равномерно, когда на верхней и нижней кромках боковых граней толкающего звена обеспечены достаточные углы опережения, при этом вершина боковых сторон толкающего звена выполнена так, что опора краев исключена.

[0032] На фиг. 3 показана траектория смещения толкающего звена (толстая линия) без углового смещения, полученная из траектории смещения толкающего звена с несоосностью вдоль прямого контура конического шкива в соответствии с предшествующим уровнем техники.

[0033] Расчет траектории перемещения толкающего звена без угловой несоосности включает: согласно изобретению. следующие шаги:

[0034] Сначала выбирается соответствующий контур шкива с конусом для первой пары шкивов с конусом и соответствующий контур толкающего звена с конусом. Расстояние между самой верхней точкой контакта и верхним краем толкающего звена или самой нижней точкой контакта и нижним краем толкающего звена выбирают таким образом, чтобы уплощения, вызванные сжатием по Герцу, не распространялись на края толкающего звена. Затем определяется траектория перемещения толкающего звена путем расчета для всех радиусов движения точки касания между боковой поверхностью толкающего звена и первым неподвижным коническим шкивом.

[0035] Путь перемещения толкающего звена ко второй паре конусных шкивов определяется для всех радиусов движения путем принятия осевого положения толкающего звена от пути перемещения толкающего звена до первой пары конусных шкивов и последующего расчета соответствующего радиуса движения из соответствующего радиуса толкающего шкива. соедините траекторию смещения с первой парой конусных шкивов.

соедините траекторию смещения с первой парой конусных шкивов.

[0036] Контур второй пары конических шкивов затем определяется для всех рабочих радиусов путем расчета тангенциальной точки контакта между боковой поверхностью толкающего звена и вторым неподвижным конусным шкивом следующим образом: сначала рассчитывается касательная на пути перемещения толкающего звена ко второму конусному шкиву. пару, а затем точку на фланге толкающего звена с той же касательной. На последнем этапе проверяется, сохраняется ли на второй паре конических шкивов достаточное расстояние от самой верхней и самой нижней точек контакта краев толкающего звена.

[0037] Согласно изобретению угол опережения на верхней кромке боковой поверхности толкающего звена здесь больше, чем угол опережения в точке контакта в положении вариатора OD на первичной стороне или LOW на вторичной стороне. Кроме того, угол опережения на нижней кромке боковой поверхности толкателя более пологий, чем угол опережения на точке контакта в положении вариатора LOW на первичной стороне или OD на вторичной стороне.